Акселератор и датчик положения - назначение и работа

Статья обновлена: 01.03.2026

В современных автомобилях электронное управление двигателем полностью заменило механические связи. Педаль газа напрямую не соединена с дроссельной заслонкой - между ними работает посредник.

Датчик положения акселератора - электронный компонент, преобразующий физическое нажатие водителем педали газа в электрический сигнал. Этот сенсор отслеживает угол отклонения педали и передает данные в блок управления двигателем.

Контроллер анализирует полученную информацию вместе с показаниями других датчиков. На основе комплексных данных система рассчитывает оптимальное количество топлива, момент зажигания и угол открытия дроссельной заслонки.

Педаль газа как основной орган управления

Педаль акселератора служит прямым интерфейсом между водителем и системой управления двигателем. Ее положение напрямую определяет величину открытия дроссельной заслонки через электронный блок управления (ЭБУ), формируя команду на увеличение мощности и оборотов двигателя.

Датчик положения акселератора (ДПА), механически связанный с педалью, непрерывно преобразует угол ее нажатия в электрический сигнал. Этот сигнал передается в ЭБУ, который рассчитывает требуемый крутящий момент и корректирует подачу топлива, угол опережения зажигания и положение дросселя.

Ключевые аспекты управления

Эффективность управления зависит от:

- Точности ДПА: минимальная задержка и погрешность в передаче данных

- Плавности хода педали: линейное усилие нажатия без "провалов"

- Алгоритмов ЭБУ: адаптация под режимы движения (старт, разгон, круиз)

Отказ ДПА или нарушение связи с ЭБУ приводит к аварийным режимам:

- Активации "limp-home" (ограничение мощности)

- Фиксации холостых оборотов

- Появлению ошибок в диагностической системе

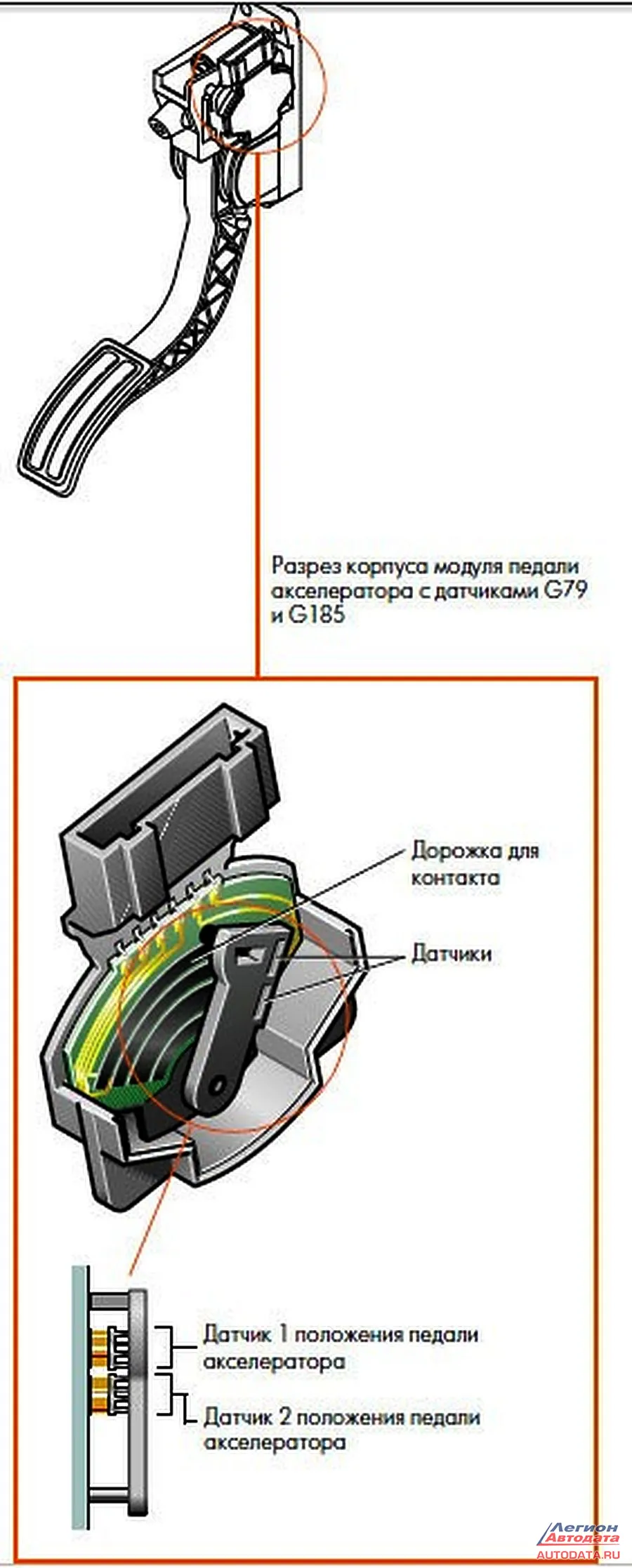

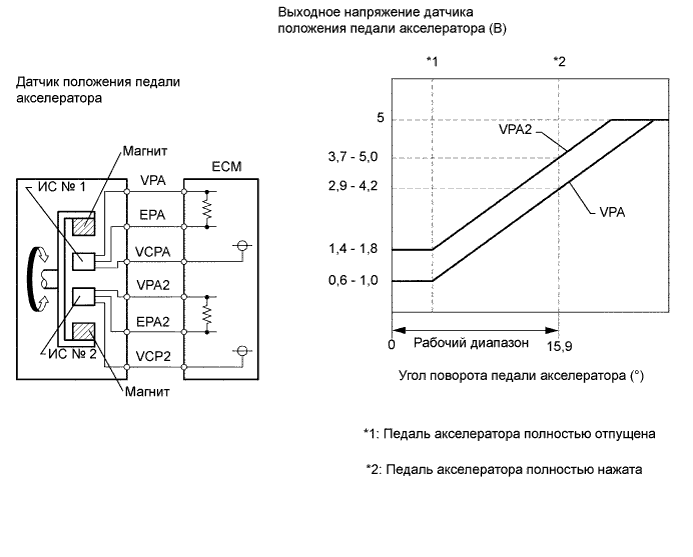

Современные системы используют двойные датчики в педали газа для повышения надежности. Их сигналы взаимно проверяются ЭБУ, исключая ложные срабатывания при частичных отказах.

Связь акселератора с системой подачи топлива

Датчик положения акселератора (ДПА) непрерывно отслеживает угол нажатия педали газа, преобразуя механическое действие в электрический сигнал. Этот сигнал передается в электронный блок управления (ЭБУ) двигателя, выступая основным показателем требуемой водителем мощности.

ЭБУ анализирует данные ДПА совместно с показаниями других датчиков (оборотов коленвала, расхода воздуха, положения дроссельной заслонки, температуры). На основе комплексной информации вычисляется оптимальный объем топлива, который необходимо подать в цилиндры для достижения запрошенного ускорения.

Принцип регулирования подачи топлива

При резком нажатии педали акселератора ДПА фиксирует увеличение угла и мгновенно отправляет соответствующий сигнал в ЭБУ. Контроллер интерпретирует это как требование повышения мощности и:

- Увеличивает длительность импульсов открытия топливных форсунок для подачи большего объема топлива.

- Корректирует момент впрыска и (в бензиновых двигателях) угол опережения зажигания.

- Синхронизирует работу дроссельной заслонки (если она электронная) с положением педали газа.

В современных системах (например, drive-by-wire) прямая механическая связь между педалью и дросселем отсутствует. ДПА становится ключевым звеном в цепи "водитель – ЭБУ – исполнительные механизмы". Ошибки в его работе приводят к:

- Задержке или отсутствию реакции на педаль газа.

- Неустойчивым оборотам холостого хода.

- Повышенному расходу топлива и росту вредных выбросов.

| Действие водителя | Реакция ДПА | Действие ЭБУ на систему подачи топлива |

| Плавное нажатие педали | Плавное изменение сигнала | Постепенное увеличение топливоподачи |

| Резкое нажатие педали ("кикдаун") | Резкий скачок сигнала | Максимальное обогащение смеси, коррекция зажигания |

| Сброс педали | Сигнал "0%" (холостой ход) | Прекращение подачи топлива (в режиме торможения двигателем) или минимальная подача |

Таким образом, ДПА обеспечивает точное соответствие между намерением водителя и количеством топлива, впрыскиваемого форсунками, напрямую влияя на динамику, экономичность и экологичность двигателя.

Эволюция механических акселераторов

Первые автомобильные акселераторы использовали простейший тросовый привод. Водитель напрямую через трос, идущий от педали к карбюратору, регулировал положение дроссельной заслонки. Эта система требовала значительного физического усилия и не обеспечивала точной дозировки подачи топлива.

Для повышения надежности и уменьшения усилия на педали внедрили рычажные системы с промежуточными тягами и пружинами. Пружины возвращали педаль в исходное положение, а система рычагов позволяла оптимизировать передачу усилия. Усложнилась конструкция кронштейнов крепления и шарнирных соединений, что повысило устойчивость к вибрациям и износу.

Ключевые этапы развития

- Трос Боудена: Гибкая металлическая оплетка, защищающая стальной трос от повреждений и загрязнений.

- Двухпружинные системы: Добавление возвратной и балансировочной пружин для плавности хода и четкого возврата педали.

- Регулируемые упоры: Механические ограничители максимальных оборотов двигателя.

С распространением инжекторных систем механические акселераторы стали оснащаться потенциометрическими датчиками положения. Датчик преобразовывал угол отклонения педали или перемещение троса в электрический сигнал для ЭБУ двигателя. Это был переходный этап перед полным отказом от механики.

| Параметр | Ранние системы | Поздние модификации |

| Точность управления | Низкая (зависимость от люфтов) | Средняя (компенсация пружинами) |

| Компоненты | Трос, рычаг дросселя | Трос, пружины, датчик, рычажный узел |

Развитие электроники привело к замене тросикового привода на электронные педали акселератора (E-Gas). Современные датчики положения (бесконтактные Холла или магниторезистивные) напрямую передают данные о нажатии педали контроллеру, исключая механическую связь с дросселем. Это устранило характерные проблемы: износ троса, заедание заслонки, необходимость регулировок.

Переход на электронное управление дросселем

Замена механического тросикового привода на электронную систему (Drive-by-Wire) стала ключевым шагом в эволюции автомобильных двигателей. Вместо прямой механической связи между педалью газа и дроссельной заслонкой, положение акселератора теперь фиксируется специальным датчиком, передающим сигнал в электронный блок управления (ЭБУ).

ЭБУ анализирует данные от датчика акселератора вместе с показаниями других сенсоров (обороты двигателя, температура, нагрузка) и рассчитывает оптимальное открытие дроссельной заслонки. Исполнительное устройство – электродвигатель – точно позиционирует заслонку согласно командам контроллера, без участия водителя в процессе регулировки.

Преимущества электронной системы

- Повышенная точность: Минимизация задержек и плавное изменение крутящего момента.

- Интеграция с системами безопасности: Активация ESP, антипробуксовки и круиз-контроля через управление дросселем.

- Экономия топлива: Оптимизация режимов работы двигателя (например, принудительный холостой ход при торможении).

- Адаптивные режимы: Возможность реализации "спортивных" или "экономичных" настроек отклика педали.

Важно: Датчик положения акселератора (часто – сдвоенный для надежности) остается критически важным элементом системы, так как его показания – основной сигнал о намерениях водителя.

Роль датчика положения акселератора (ДПА)

Датчик положения акселератора (ДПА) является ключевым элементом электронной системы управления двигателем современного автомобиля. Он непрерывно отслеживает угол нажатия педали газа, преобразуя механическое действие водителя в точный электрический сигнал.

Этот сигнал передается в электронный блок управления (ЭБУ) двигателем, который интерпретирует намерения водителя относительно требуемой мощности. Без корректных данных от ДПА система не сможет адекватно реагировать на команды управления тягой, что приведет к нарушению работы силового агрегата.

Основные функции ДПА

Датчик выполняет следующие критические задачи:

- Определение скорости нажатия педали: Фиксирует динамику изменения положения для адаптивного отклика двигателя

- Формирование эталонного сигнала: Создает опорные данные для расчета:

- Необходимого объема топливоподачи

- Оптимального угла опережения зажигания

- Требуемого положения дроссельной заслонки

В системах с электронным дросселем (drive-by-wire) ДПА напрямую влияет на работу исполнительного механизма заслонки. Для повышения надежности используются сдвоенные датчики с независимыми каналами передачи данных.

| Параметр | Влияние на управление |

|---|---|

| Линейность сигнала | Обеспечивает пропорциональность отклика двигателя усилию на педали |

| Скорость обновления данных | Определяет быстродействие реакции на резкое ускорение |

Неисправность ДПА вызывает переход двигателя в аварийный режим с ограничением мощности, активирует сигнал Check Engine и может привести к полной потере управления оборотами. Современные датчики используют технологии потенциометров или Холла для бесконтактного измерения.

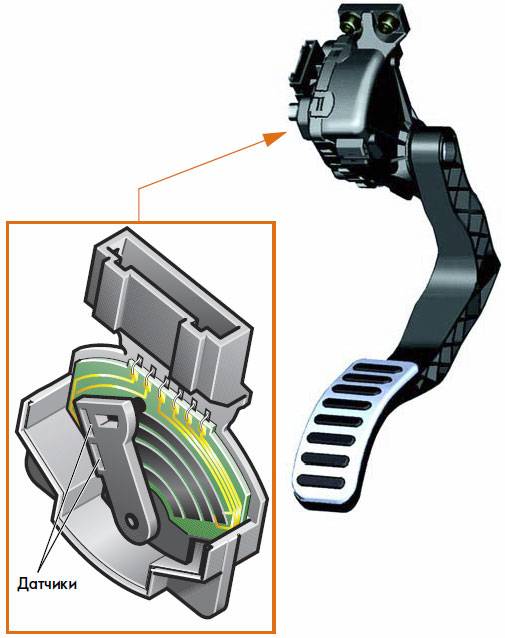

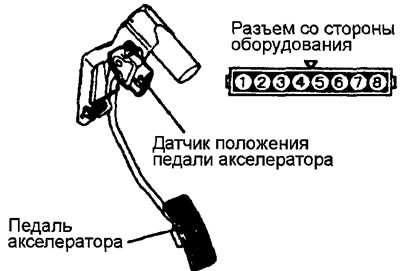

Место установки датчика на педали газа

Датчик положения акселератора монтируется непосредственно на педальном узле в салоне автомобиля. Он закрепляется на кронштейне педали газа и механически соединяется с её осью вращения, что позволяет точно отслеживать угол отклонения педали при нажатии водителем.

В современных автомобилях с электронной системой управления дросселем (drive-by-wire) датчик интегрирован в единый неразборный модуль педали акселератора. Расположение обеспечивает защиту от влаги и грязи моторного отсека, а также минимизирует задержку передачи сигнала к электронному блоку управления двигателем (ЭБУ).

Конструктивные особенности установки

| Тип системы | Расположение датчика | Особенности доступа |

|---|---|---|

| Электронная педаль (drive-by-wire) | Непосредственно на кронштейне педали в салоне | Требует демонтажа декоративных панелей торпедо |

| Гибридные системы (редко) | На дроссельном узле в моторном отсеке | Доступ через капот, требует снятия воздуховодов |

Для обеспечения отказоустойчивости в модуле часто устанавливают два независимых датчика (дублирующих или комплементарных), сигналы которых сравниваются ЭБУ. При замене вышедшего из строя элемента в большинстве случаев требуется полная замена педального узла, так как датчик не обслуживается отдельно.

Конструкция ДПА: основные компоненты

Датчик положения акселератора (ДПА) представляет собой электромеханическое устройство, преобразующее физическое перемещение педали газа в электрический сигнал для электронного блока управления двигателем. Конструктивно он объединяет несколько ключевых элементов, обеспечивающих точное измерение угла наклона педали и передачу данных.

Основные компоненты ДПА варьируются в зависимости от типа датчика (потенциометрический, на эффекте Холла, магниторезистивный), но базовая структура включает следующие универсальные части:

Ключевые элементы конструкции

| Компонент | Назначение |

|---|---|

| Корпус | Защищает внутренние компоненты от влаги, пыли и механических повреждений. Изготавливается из термостойкого пластика или металла. |

| Чувствительный элемент | Преобразует движение педали в электрический параметр:

|

| Электронная плата | Обрабатывает сигнал от чувствительного элемента: усиливает, фильтрует помехи и преобразует в стандартный выходной формат (аналоговое напряжение, ШИМ или цифровой сигнал). |

| Механический привод | Связь с педалью через:

|

| Электрический разъём | Обеспечивает подключение к бортовой сети (питание +5В) и передачу сигнала в ЭБУ. Имеет от 3 до 6 контактов. |

В современных ДПА часто реализована избыточность: два независимых чувствительных элемента в одном корпусе для взаимного контроля показаний и повышения безопасности.

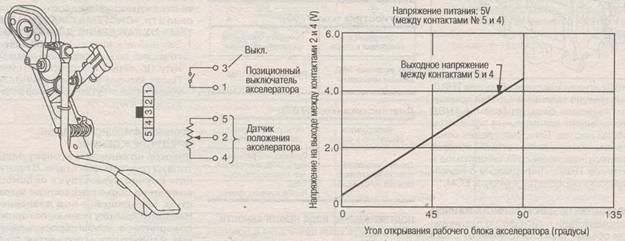

Принцип работы потенциометрических датчиков

Потенциометрические датчики преобразуют механическое перемещение в изменение электрического сопротивления. Основой конструкции служит резистивный элемент с постоянным сопротивлением по всей длине, по которому перемещается подвижный контакт (ползунок). Ползунок механически связан с измеряемым объектом – например, с педалью акселератора в автомобиле.

При движении педали акселератора ползунок смещается вдоль резистивной дорожки. Это изменяет соотношение сопротивлений между ползунком и крайними выводами потенциометра. К крайним выводам подводится опорное напряжение (обычно +5В и "земля"), а с ползунка снимается выходной сигнал – переменное напряжение, пропорциональное положению контакта.

Ключевые особенности конструкции

- Резистивный материал: Проводящий пластик, металлическая проволока или кермет (керамика+металл) на диэлектрической подложке.

- Типы движений: Линейные (для прямолинейного хода педали) или угловые (для вращательного движения).

- Подключение: Трехпроводная схема – два конца резистивного элемента и подвижный контакт.

| Параметр | Влияние на работу |

|---|---|

| Линейность характеристики | Определяет точность соответствия положения педали и выходного напряжения |

| Разрешение | Зависит от однородности резистивного слоя и ширины контакта ползунка |

| Износ дорожки | Основная причина выхода из строя из-за трения контакта |

Выходное напряжение (Uвых) рассчитывается по формуле: Uвых = Uоп × (R1 / (R1 + R2)), где Uоп – опорное напряжение, R1 и R2 – сопротивления участков до ползунка. ЭБУ двигателя считывает это напряжение для определения степени нажатия педали и расчета требуемого крутящего момента.

Магниторезистивные датчики в системах автомобиля

Магниторезистивные сенсоры используют эффект изменения электрического сопротивления ферромагнитных материалов под действием магнитного поля. Принцип основан на зависимости сопротивления чувствительного элемента от угла между вектором намагниченности и направлением тока. Такие датчики фиксируют малейшие вариации магнитного потока, преобразуя их в точные электрические сигналы.

В контексте датчиков положения акселератора (ДПА) магниторезистивные элементы заменили устаревшие потенциометры. Они напрямую отслеживают перемещение магнита, закрепленного на оси педали газа, исключая механический контакт. Бесконтактная технология устраняет износ компонентов и обеспечивает мгновенное определение угла отклонения педали с погрешностью менее 0.1°.

Ключевые преимущества в автомобильных системах

- Высокая помехоустойчивость – невосприимчивы к электромагнитным помехам от бортовой сети

- Работа в экстремальных условиях – сохраняют точность при температурах от -40°C до +150°C

- Компактность – микросхемы сенсоров интегрируются в миниатюрные корпуса

- Дублирование каналов – встроенная избыточность повышает отказоустойчивость

| Область применения | Примеры систем |

|---|---|

| Управление двигателем | Датчики положения дроссельной заслонки, педали акселератора |

| Трансмиссия | Контроль положения селектора АКПП, датчики частоты вращения валов |

| Ходовая часть | Системы ABS/ESP, датчики угла поворота руля |

| Электроприводы | Позиционирование зеркал, сидений, стеклоподъемников |

Современные ДПА на магниторезистивной основе используют двухдиапазонное измерение: основной канал определяет положение педали, а диагностический – корректирует погрешности. Такая конструкция соответствует стандарту ISO 26262, гарантируя безопасное отключение двигателя при неисправностях.

Двойные сенсоры для резервирования сигнала

В критически важных системах автомобиля, таких как управление двигателем (E-Gas), датчик положения акселератора использует принцип резервирования для обеспечения максимальной надежности и безопасности. Это реализуется через установку двух независимых сенсоров в одном корпусе педали акселератора. Каждый сенсор непрерывно измеряет угол наклона педали и генерирует собственный электрический сигнал, пропорциональный ее положению.

Эти два сигнала работают параллельно и передаются в электронный блок управления двигателем (ЭБУ) по отдельным цепям. Конструктивно сенсоры часто выполняются по разным физическим принципам (например, один на основе потенциометра, другой на эффекте Холла) или идентичными, но с электрической изоляцией. Ключевая цель – исключить общую точку отказа и обеспечить работу системы даже при полном выходе из строя одного из датчиков.

Принципы работы и диагностика

ЭБУ постоянно сравнивает сигналы от обоих сенсоров в реальном времени. Ожидается, что они будут изменяться синхронно и находиться в заданном корреляционном диапазоне (например, сигнал второго сенсора составляет 50% от первого). Нарушение этого соотношения или разрыв цепи интерпретируется как неисправность.

Преимущества двойного резервирования:

- Повышенная отказоустойчивость: Система сохраняет работоспособность при отказе одного датчика (режим "Limp Home").

- Контроль достоверности: ЭБУ может обнаружить неисправность (обрыв, короткое замыкание, механический износ) путем сравнения сигналов.

- Предотвращение опасных ситуаций: Исключается неконтролируемое увеличение мощности двигателя из-за ложного сигнала "полный газ".

| Тип неисправности | Реакция ЭБУ |

|---|---|

| Расхождение сигналов сверх допуска | Переход на аварийный режим, ограничение мощности, зажигание лампы Check Engine |

| Полный отказ одного сенсора | Использование сигнала исправного датчика с предупреждением водителя |

| Отказ обоих сенсоров | Аварийная остановка двигателя или жесткое ограничение оборотов |

Сигналы сенсоров обычно имеют разные характеристики (например, нарастающий и падающий линейный тренд относительно положения педали). Это позволяет ЭБУ не только обнаруживать общие неисправности, но и дифференцировать их характер (залипание, шумы, смещение нуля). Резервирование является обязательным требованием современных стандартов функциональной безопасности (ISO 26262 ASIL C/D) для систем, влияющих на движение автомобиля.

Формирование сигнала напряжения ДПА

Формирование сигнала напряжения в датчике положения акселератора (ДПА) основано на преобразовании механического перемещения педали газа в пропорциональное электрическое напряжение. Конструктивно ДПА содержит подвижный элемент (ползунок, рычаг), жёстко связанный с осью педали, и неподвижный резистивный слой или магнитную систему.

При нажатии на педаль акселератора подвижный элемент изменяет своё положение относительно чувствительных компонентов датчика. В потенциометрических ДПА это вызывает смещение контакта вдоль резистивной дорожки, что меняет сопротивление между выводами. В бесконтактных (магниторезистивных или Холловских) ДПА перемещение магнита или изменение зазора модулирует магнитное поле, воздействующее на чувствительный элемент.

Принципы преобразования сигнала

Ключевые этапы формирования выходного напряжения:

- Механическое смещение: Угол наклона педали непосредственно определяет положение ползунка/магнита.

- Изменение параметров:

- В потенциометрических ДПА: корректировка сопротивления между входом напряжения и подвижным контактом.

- В бесконтактных ДПА: вариация магнитного потока, воздействующего на датчик Холла или магниторезистор.

- Генерация напряжения:

На ДПА подаётся опорное напряжение (обычно +5В). Выходное напряжение формируется как часть этого опорного напряжения, пропорциональная текущему сопротивлению или уровню магнитного поля.

Результатом является аналоговый сигнал в диапазоне 0.5–4.5В, где минимальное значение соответствует холостому ходу, а максимальное – полностью нажатой педали. Для контроля достоверности современные ДПА генерируют два независимых сигнала с разными характеристиками (например, линейным и нелинейным наклоном), которые ЭБУ двигателя сравнивает для выявления неисправностей.

| Тип ДПА | Принцип формирования напряжения | Диапазон напряжения |

|---|---|---|

| Потенциометрический | Деление опорного напряжения подвижным контактом на резистивной дорожке | 0.3–4.7В |

| На эффекте Холла | Изменение выходного напряжения датчика Холла под действием магнитного поля | 0.5–4.5В |

Диапазон выходных значений напряжения

Датчик положения акселератора генерирует аналоговое напряжение, пропорциональное углу нажатия педали газа. Этот сигнал передается в электронный блок управления (ЭБУ), где преобразуется в цифровые данные для регулировки подачи топлива.

Типичный диапазон выходного напряжения составляет 0–5 В или 0–12 В в зависимости от конструкции датчика и бортовой сети автомобиля. Например, при полностью отпущенной педали напряжение минимально (≈0 В), а при максимальном нажатии достигает верхнего предела диапазона.

Ключевые особенности диапазонов

| Тип диапазона | Напряжение (В) | Назначение |

|---|---|---|

| Линейный 0–5В | 0 → 5 | Стандарт для большинства датчиков |

| Смещенный | 0.5 → 4.5 | Диагностика обрывов/КЗ |

| Расширенный 0–12В | 0 → 12 | Используется в грузовом транспорте |

Диагностические возможности: Сдвиг рабочих значений (напр., 0.5–4.5 В) позволяет ЭБУ распознавать неисправности:

- Напряжение ниже 0.5 В → обрыв цепи или КЗ на массу

- Напряжение выше 4.5 В → КЗ на +12В

Калибровка ЭБУ учитывает заводские параметры:

- Холостой ход: 0.7–1.2 В

- Частичная нагрузка: 2.1–2.8 В

- Полная мощность: 4.2–4.8 В

Калибровка нулевого положения педали

Калибровка нулевого положения необходима для точного определения момента, когда водитель не воздействует на педаль акселератора. Блок управления двигателем (ЭБУ) использует это значение как опорную точку для расчета угла нажатия и требуемого крутящего момента. Без корректной калибровки возникают ошибки интерпретации сигнала датчика.

Процедура выполняется при замене датчика, педали или ЭБУ, а также после сбоев в работе электронной системы. Основные этапы калибровки:

Методы выполнения калибровки

- Автоматическая калибровка: Активируется через диагностическое оборудование. ЭБУ фиксирует напряжение холостого хода при отпущенной педали после включения зажигания.

- Ручная адаптация: Требует строгого соблюдения последовательности действий (напр., удержание педали в определенном положении при запуске двигателя).

| Тип калибровки | Условия успеха | Риски при ошибке |

| Автоматическая | Напряжение АКБ >12В, педаль чистая | Плавающие обороты, ошибка P2122 |

| Ручная | Точное следование регламенту производителя | Неадекватный отклик на педаль |

Критические последствия некорректной калибровки включают:

- Самопроизвольное повышение оборотов на холостом ходу

- Задержки при разгоне или «провалы» мощности

- Активацию аварийного режима работы двигателя

После калибровки обязательна проверка работы педали на всех режимах движения и считывание диагностических кодов для подтверждения успешности процедуры.

Сигнал ДПА для блока управления двигателем (ЭБУ)

Сигнал датчика положения акселератора (ДПА) передаётся в электронный блок управления двигателем и содержит информацию о текущем угле нажатия педали газа. Этот сигнал формируется в виде изменяющегося напряжения или цифрового кода (в зависимости от типа ДПА), пропорционального физическому перемещению педали. ЭБУ использует эти данные как основной ориентир для расчёта требований водителя по крутящему моменту и динамике автомобиля.

Точность сигнала критически влияет на работу двигателя: отклонения приводят к некорректному определению нагрузки, рывкам при разгоне, повышенному расходу топлива или аварийному режиму. ЭБУ постоянно сравнивает показания ДПА с данными других датчиков (например, положения дроссельной заслонки и скорости), чтобы выявлять противоречия и активировать диагностические коды ошибок при несоответствиях.

Характеристики сигнала ДПА

| Тип сигнала | Диапазон | Особенности интерпретации ЭБУ |

|---|---|---|

| Аналоговый (напряжение) | 0.5–4.5 В | Линейное соответствие: низкое напряжение = педаль отпущена, высокое = нажата |

| Цифровой (ШИМ) | 5–95% скважности | Частота импульсов постоянна, управление через ширину импульса |

| Цифровой (CAN/LIN) | Пакеты данных | Передача точного угла в градусах + диагностических флагов |

Типичные требования к сигналу для корректной обработки ЭБУ:

- Минимальный уровень электрических помех (особенно для аналоговых версий)

- Совпадение характеристик с заводскими калибровочными картами блока управления

- Плавное изменение без скачков при равномерном нажатии педали

При неисправностях ЭБУ переходит на аварийные алгоритмы, используя сигналы дроссельной заслонки или датчика скорости, что проявляется:

- Ограничением оборотов двигателя (обычно до 1500–2000 об/мин)

- Жёстким переключением передач в АКПП

- Загоранием индикатора Check Engine с кодами ошибок серии P0120–P0124

Преобразование в цифровой сигнал

Датчик положения акселератора генерирует аналоговый сигнал (напряжение), пропорциональный углу нажатия педали. Для обработки электронным блоком управления (ЭБУ) этот сигнал требует оцифровки. Процесс преобразования включает несколько ключевых этапов.

Сначала аналоговый сигнал поступает на АЦП (аналого-цифровой преобразователь), встроенный в ЭБУ. АЦП дискретизирует непрерывный сигнал, измеряя его напряжение с фиксированным интервалом времени. Частота дискретизации определяет точность отслеживания быстрых изменений положения педали.

Этапы оцифровки сигнала

После дискретизации выполняется квантование: каждому измеренному значению напряжения присваивается цифровой код. Разрешение АЦП (например, 8, 10 или 12 бит) определяет точность этого соответствия:

- 8-битный АЦП создаёт 256 дискретных уровней

- 10-битный АЦП обеспечивает 1024 уровня

- 12-битный АЦП даёт 4096 уровней

Цифровые коды передаются в ЭБУ для анализа. Система выполняет дополнительные проверки для обеспечения надёжности:

- Сравнение сигнала с данными второго (резервного) датчика в педали

- Контроль плавности изменения значений во времени

- Проверка на выход за допустимые диапазоны напряжения

Обработанные данные используются для расчёта:

| Параметр | Цель использования |

| Скорость нажатия педали | Коррекция динамики разгона |

| Текущее положение (%) | Управление дроссельной заслонкой |

| Аварийные состояния | Активация аварийного режима |

Оцифрованный сигнал исключает погрешности механической связи и обеспечивает совместимость с цифровыми протоколами обмена данными (CAN, LIN). Это позволяет реализовать сложные алгоритмы управления: адаптивный круиз-контроль, трогание на подъёме и защиту от перегрузок.

Расчет угла открытия дроссельной заслонки

Угол открытия дроссельной заслонки рассчитывается электронным блоком управления (ЭБУ) двигателя на основе сигнала датчика положения акселератора (ДПА) и дополнительных параметров. Основная задача – преобразовать напряжение или цифровой сигнал ДПА, отражающий степень нажатия педали газа, в точное угловое положение заслонки для регулирования воздушного потока.

Процесс включает анализ сигналов от двух потенциометров ДПА (для резервирования и контроля достоверности), коррекцию на основе данных от датчиков температуры воздуха, частоты вращения коленвала, абсолютного давления во впускном коллекторе, а также учет режимов работы двигателя (холодный пуск, прогрев, кондиционирование). ЭБУ сопоставляет текущие показания с калибровочными картами (map), хранящимися в памяти.

Ключевые этапы расчета

- Считывание сигналов ДПА: Получение напряжения с двух каналов датчика (обычно в диапазоне 0.5-4.5В).

- Проверка достоверности: Сравнение сигналов двух каналов. Расхождение >5-10% вызывает ошибку и аварийный режим.

- Коррекция по нагрузке: Учет требований момента (например, при резком ускорении угол увеличивается быстрее нажатия педали).

- Адаптация к условиям: Внесение поправок на:

- Температуру охлаждающей жидкости

- Высоту над уровнем моря (коррекция разрежения)

- Активные системы (круиз-контроль, ESP)

- Формирование управляющего сигнала: Передача ШИМ-сигнала или напряжения на электропривод заслонки.

| Параметр | Влияние на расчет угла |

|---|---|

| Сигнал ДПА (педаль газа) | Основная заданная величина |

| Обороты двигателя | Коррекция динамики открытия на высоких/низких оборотах |

| Температура воздуха | Поправка на плотность воздуха |

| Режим "Kick-down" | Принудительное открытие до 90-100% |

Важно: Рассчитанный угол постоянно сравнивается ЭБУ с показаниями датчика положения дроссельной заслонки (ДПДЗ) для контроля исправности привода и точности позиционирования. При несоответствии активируется аварийный режим с фиксированными оборотами холостого хода.

Влияние ДПА на момент впрыска топлива

Датчик положения акселератора (ДПА) передает данные о текущем угле нажатия педали газа в электронный блок управления двигателем (ЭБУ). Эта информация является ключевым входным параметром для расчета требуемого крутящего момента и нагрузки на силовой агрегат. На основании сигнала ДПА ЭБУ определяет базовое количество топлива, необходимое для достижения заданных водителем динамических характеристик.

Момент впрыска топлива напрямую корректируется ЭБУ в зависимости от показаний ДПА. При резком открытии дроссельной заслонки (сигнал ДПА показывает быстрое увеличение угла) система смещает угол опережения впрыска для предотвращения "провалов" мощности. Напротив, при плавном нажатии педали или работе на холостом ходу впрыск происходит позже для оптимизации экономичности и снижения токсичности выхлопа.

Ключевые аспекты влияния сигнала ДПА

- Динамическое ускорение: Резкое изменение показаний ДПА (более 50%/сек) вызывает:

- Сдвиг момента впрыска в сторону раннего угла опережения

- Кратковременное обогащение топливно-воздушной смеси

- Стабилизация нагрузки: При неизменных показаниях датчика (установившийся режим):

- ЭБУ использует фиксированный базовый угол впрыска

- Коррекция осуществляется по данным кислородных датчиков

- Аварийные режимы: При неисправности ДПА активируется аварийная программа:

- Фиксация впрыска на позднем угле для защиты двигателя

- Ограничение мощности через обрезку топливоподачи

Точность калибровки ДПА критична для синхронизации впрыска: отклонения в показаниях свыше 5% вызывают:

| Ошибка ДПА | Последствие для впрыска |

|---|---|

| Заниженные значения | Запаздывание впрыска → потеря мощности |

| Завышенные значения | Преждевременный впрыск → детонация |

Управление воздушно-топливной смесью через ДПА

Датчик положения акселератора передаёт данные о текущем угле нажатия педали газа в электронный блок управления двигателем. Эти сведения интерпретируются как запрос водителя на изменение мощности силового агрегата. На основании полученного сигнала ЭБУ вычисляет требуемый объём воздуха, который должен поступить в цилиндры для реализации запрашиваемого ускорения.

Рассчитав оптимальное количество воздуха, блок управления определяет необходимую порцию топлива для формирования стехиометрической смеси (соотношение ~14.7:1). Корректировки впрыска выполняются через управление форсунками, а регулировка воздушного потока осуществляется дроссельной заслонкой (электронной или механической). Параллельно учитываются поправки от других датчиков: температуры ОЖ, оборотов коленвала, массового расхода воздуха.

Ключевые аспекты регулировки смеси

При резком нажатии педали ДПА фиксирует быстрое изменение положения, что заставляет ЭБУ временно обогатить смесь для предотвращения "провала" мощности. В режиме холостого хода или плавного движения сигнал датчика поддерживает стабильные обороты через точную дозировку компонентов смеси.

- Этапы управления:

- Считывание напряжения с потенциометра ДПА

- Конвертация сигнала в цифровые значения угла

- Расчёт требуемого воздушного потока

- Синхронизация впрыска топлива и положения дросселя

- Режимы работы при авариях:

Состояние ДПА Действие ЭБУ Обрыв сигнала Активация аварийного режима с фиксированными оборотами Короткое замыкание Использование данных датчика положения дросселя

Калибровочные карты в памяти ЭБУ содержат эталонные значения соотношения топлива и воздуха для каждого положения акселератора, обеспечивая баланс между мощностью и экологичностью. Диагностика ошибок ДПА выполняется через сравнение его показаний с сигналами датчиков нагрузки двигателя.

Диагностика неисправностей по кодам ошибок

Коды неисправностей (DTC), связанные с датчиком положения акселератора (ДПА), являются ключевым инструментом для выявления сбоев. Основные ошибки включают диапазоны P0120-P0124, P0220-P0224 и P2135, указывающие на проблемы с напряжением, сигналом или корреляцией данных. Сканер OBD-II точно идентифицирует конкретный код, сужая круг возможных причин.

Интерпретация кодов требует понимания принципа работы ДПА. Большинство современных датчиков – потенциометрического типа с двумя сигнальными дорожками. Контроллер ЭСУД постоянно сравнивает их показания, что объясняет появление ошибок рассогласования (например, P2135). Анализ параметров в реальном времени через сканер (напряжение сигналов, плавность изменения) дополняет статическую диагностику по кодам.

Типичные коды ошибок ДПА:

| Код ошибки | Описание | Возможные причины |

|---|---|---|

| P0120-P0123 | Неисправность цепи датчика "А" | Обрыв/КЗ цепи, неисправность ДПА |

| P0220-P0223 | Неисправность цепи датчика "B" | Обрыв/КЗ цепи, неисправность ДПА |

| P2135 | Рассогласование сигналов ДПА | Износ дорожек, загрязнение, неисправность ЭСУД |

Последовательность диагностики:

- Считывание и расшифровка DTC с помощью диагностического сканера.

- Визуальный осмотр:

- Проверка целостности проводки и разъёмов ДПА на предмет повреждений, коррозии.

- Контроль надёжности контактов и крепления датчика.

- Проверка напряжений:

- Опорное напряжение (+5В) между разъёмами питания и массой.

- Сигнальное напряжение на холостом ходу (обычно 0.5-0.9В) и при плавном нажатии педали.

- Сопротивление изоляции проводки на предмет КЗ.

- Анализ данных в реальном времени: отслеживание плавности изменения сигналов обоих каналов ДПА при работе педалью.

- Сравнение сигналов с эталонными значениями для конкретной модели авто.

Важно! После устранения неисправности обязательна очистка кодов ошибок и тест-драйв для проверки, что ошибка не возникает повторно. Механические повреждения педального узла или тросика (на старых моделях) также могут имитировать симптомы неисправности ДПА.

Симптомы износа: рывки при плавном разгоне

Резкие рывки или "провалы" тяги во время плавного нажатия педали газа – характерный признак неисправности датчика положения акселератора (ДПА). При износе контактных дорожек или чувствительных элементов датчик начинает передавать в электронный блок управления двигателем (ЭБУ) искаженные или прерывистые сигналы о текущем угле открытия дроссельной заслонки.

ЭБУ не может корректно рассчитать требуемое количество топлива и оптимальный угол опережения зажигания на основе таких ошибочных данных. Это приводит к кратковременным сбоям в формировании топливовоздушной смеси и нарушению равномерного сгорания. Результатом становятся заметные толчки при попытке плавного ускорения, особенно на малых и средних оборотах двигателя.

Сопутствующие признаки износа ДПА

- Плавающие холостые обороты: Двигатель может самопроизвольно повышать или снижать обороты на нейтрали.

- Задержка реакции на педаль газа: Мотор не сразу откликается на нажатие акселератора или "зависает" на высоких оборотах после сброса газа.

- Самопроизвольное изменение скорости: Автомобиль может кратковременно ускоряться или замедляться без изменения положения педали.

- Включение аварийного режима: Активация лампы "Check Engine" с ошибками P0120, P0121, P0122, P0123 (или аналогичными), фиксирующими неполадки цепи ДПА.

| Состояние датчика | Влияние на разгон |

|---|---|

| Изношенные контактные дорожки | Скачки напряжения в сигнале → рывки из-за резкого изменения топливоподачи |

| Нарушение калибровки "нуля" | ЭБУ получает ложные данные о положении педали → ошибки в расчете нагрузки |

| Обрыв или замыкание внутри датчика | Полная потеря сигнала → переход в аварийный режим с ограничением оборотов |

Важно дифференцировать неисправность ДПА от проблем с топливным насосом, свечами зажигания, катушками или датчиком положения дроссельной заслонки. Точная диагностика требует сканирования кодов ошибок и проверки параметров работы датчика в реальном времени с помощью диагностического сканера.

Провалы мощности при резком нажатии газа

Основной причиной провалов при резком открытии дросселя часто становится некорректная работа датчика положения акселератора (ДПА). Этот сенсор передаёт в ЭБУ данные об угле нажатия педали газа. При резком изменении положения (например, при агрессивном разгоне) неисправный ДПА генерирует хаотичные сигналы или задержки в передаче данных. Электронный блок управления не успевает адаптировать топливно-воздушную смесь, что вызывает кратковременную потерю тяги.

Параллельно сбои в работе ДПА провоцируют цепную реакцию: ЭБУ ошибочно интерпретирует резкий набор газа как "плавание" педали или механическую поломку. В ответ система искусственно ограничивает подачу топлива для защиты двигателя, усугубляя провал. Особенно критично это проявляется в системах с электронной педалью газа (drive-by-wire), где отсутствует прямая механическая связь между акселератором и дроссельной заслонкой.

Диагностика и сопутствующие неисправности

Для исключения дефекта ДПА необходима компьютерная диагностика: проверка графика изменения напряжения датчика в реальном времени. Резкие скачки или "ступенчатость" кривой при плавном/резком нажатии педали указывают на износ резистивных дорожек внутри сенсора. Дополнительно анализируют:

- Состояние дроссельного узла - загрязнение заслонки нарушает синхронизацию с сигналом ДПА

- Давление топлива - износ бензонасоса не компенсирует резкий запрос на обогащение смеси

- Воздушный тракт - подсосы воздуха после ДМРВ искажают расчёты ЭБУ

| Симптом при резком нажатии | Вероятная причина |

| Двигатель "захлёбывается" 2-3 секунды | Загрязнение ДПА или дроссельной заслонки |

| Рывки с одновременным ростом RPM | Неисправность модуля зажигания (свечи, катушки) |

| Глубокий провал с детонацией | Низкое давление топлива или забитый фильтр |

Профилактика проблемы включает регулярную аппаратную чистку дросселя и адаптацию нулевого положения ДПА через сервисное ПО. При замене датчика критичен правильный монтаж: перекос даже на 2-3° вызывает ошибки калибровки. В 40% случаев устранение провалов требует комплексного подхода – синхронной замены ДПА, чистки дроссельного узла и сброса адаптаций ЭБУ.

Самопроизвольное изменение оборотов холостого хода

Самопроизвольные колебания оборотов двигателя на холостом ходу – распространённая неисправность, часто связанная с некорректной работой датчика положения акселератора (ДПА). Этот сенсор передаёт в электронный блок управления (ЭБУ) данные о текущем угле нажатия педали газа, влияя на формирование топливно-воздушной смеси.

При неисправностях ДПА ЭБУ получает искажённые сигналы о положении дросселя, интерпретируя их как команду водителя. Это провоцирует хаотичное изменение подачи топлива, приводящее к "плавающим" оборотам холостого хода. Проблема особенно заметна после запуска двигателя или при нейтральной передаче.

Ключевые причины и диагностика

Характерные симптомы при отказе ДПА:

- Резкие скачки оборотов (800–1500 об/мин) без воздействия на педаль

- Заглохание двигателя при переходе на холостой ход

- Некорректная работа при прогреве: обороты то падают ниже нормы, то самопроизвольно повышаются

Другие возможные причины колебаний:

- Загрязнение дроссельной заслонки или регулятора холостого хода

- Подсос неучтённого воздуха через повреждённые патрубки

- Неисправность датчика массового расхода воздуха

| Параметр ДПА | Влияние на холостой ход |

|---|---|

| Обрыв контактов | ЭБУ фиксирует аварийный режим, обороты нестабильны |

| Загрязнение чувствительных элементов | Ложные показания о положении педали |

| Износ резистивных дорожек | Скачки напряжения в сигнале |

Для проверки ДПА используют мультиметр или сканер: анализируют плавность изменения выходного напряжения при плавном нажатии педали газа. Резкие скачки или обрыв сигнала подтверждают неисправность. Замена датчика требует калибровки ("обучения") положения педали через диагностическое оборудование.

Загорание сигнала Check Engine

Появление индикатора Check Engine при неисправностях, связанных с акселератором, чаще всего указывает на проблемы с датчиком положения акселератора (ДПА) или педали акселератора (ДППА). Эти компоненты передают электронному блоку управления (ЭБУ) информацию о положении педали газа, влияя на формирование топливно-воздушной смеси и работу дроссельной заслонки.

Некорректные показания датчика нарушают алгоритмы управления двигателем, что фиксируется системой самодиагностики. ЭБУ активирует Check Engine для предупреждения водителя и сохранения кода ошибки в памяти. Наиболее распространённые причины связаны с:

- Обрывом или коротким замыканием в проводке датчика/педали

- Загрязнением или износом токопроводящих дорожек внутри ДПА

- Механическим повреждением узла педали акселератора

- Рассогласованием сигналов между основным и резервным датчиками в ДППА

Типичные симптомы, сопровождающие загорание лампы:

- Плавающие или повышенные холостые обороты

- Рывки при нажатии на педаль газа

- Активация аварийного режима (ограничение мощности)

- Самопроизвольное изменение скорости без участия водителя

Диагностика требует сканирования кодов ошибок OBD-II. Критичные для ДПА/ДППА коды:

| P0120 | Неисправность цепи датчика положения дросселя/педали "А" |

| P0122 | Низкий уровень сигнала ДПА |

| P0123 | Высокий уровень сигнала ДПА |

| P2135 | Рассогласование сигналов ДППА |

Игнорирование неисправности может привести к повышенному расходу топлива, повреждению катализатора или внезапной потере тяги. Рекомендуется оперативная проверка контактов, целостности проводки и параметров датчика мультиметром. В 70% случаев требуется замена ДПА или ДППА.

Диагностика сканером: просмотр показаний ДПА

Сканер подключается к диагностическому разъему ЭБУ двигателя для считывания текущих параметров работы датчика положения акселератора. В режиме реального времени отображаются два ключевых сигнала: напряжение выходных каналов (обычно VTA1 и VTA2) и расчетный процент открытия дроссельной заслонки, рассчитанный на основе этих значений.

При плавном нажатии/отпускании педали акселератора оператор анализирует синхронность изменения обоих сигналов. На графиках или числовых индикациях не должно быть резких скачков, обрывов или фиксации значений. Сканер позволяет сравнить текущие показания с эталонными заводскими параметрами для конкретной модели автомобиля.

Критерии оценки данных

Основные признаки корректной работы ДПА:

- Плавное нарастание/снижение напряжения VTA1 и VTA2 без ступеней

- Разница между значениями каналов в пределах спецификации (обычно 0.1-0.7В)

- Соответствие процента открытия положению педали (0-1% на холостом ходу, 85-100% при полном нажатии)

Типичные ошибки, выявляемые при диагностике:

- Расхождение сигналов каналов более чем на 15%

- Отсутствие изменения одного из параметров при нажатии педали

- Самопроизвольные колебания значений на неподвижной педали

| Состояние педали | Норма VTA1 (В) | Норма VTA2 (В) | Открытие (%) |

|---|---|---|---|

| Отпущена | 0.5-0.9 | 2.1-2.9 | 0-3 |

| Нажата наполовину | 1.8-2.2 | 3.8-4.2 | 40-50 |

| Полностью нажата | 3.7-4.8 | 4.5-5.0 | 95-100 |

При обнаружении несоответствий выполняют проверку опорного напряжения (+5В) и массы датчика. Анализ графиков ускорения сигналов помогает выявить износ резистивных дорожек, проявляющийся провалами в показаниях при определенных углах нажатия.

Тестирование сопротивления мультиметром

Отсоедините электрический разъём датчика положения акселератора (ДПА) для исключения влияния бортовой сети. Переведите мультиметр в режим измерения сопротивления (Ω), выбрав подходящий диапазон (обычно 0-20 кОм). Очистите контакты разъёма датчика от загрязнений, используя контактный очиститель.

Определите распиновку ДПА согласно технической документации автомобиля. Найдите контакты, соответствующие подвижному резистору датчика (часто обозначены как Vcc, GND, сигнальный выход). Подклюните щупы мультиметра к сигнальному контакту и «массе» (GND), избегая замыкания соседних клемм.

Процедура измерений

Плавно перемещайте педаль акселератора рукой или нажимайте шток датчика, наблюдая за показаниями мультиметра. Исправный ДПА демонстрирует:

- Плавное изменение сопротивления без скачков

- Отсутствие обрывов цепи (бесконечное сопротивление) или короткого замыкания (≈0 Ом)

- Соответствие значений минимума/максимума спецификациям производителя (пример: 1.2-4.8 кОм)

Зафиксируйте показания в крайних положениях:

| Положение педали | Ожидаемое сопротивление |

| Холостой ход | Минимальное значение (например 1.2 кОм) |

| Максимальный газ | Максимальное значение (например 4.8 кОм) |

Повторите замеры между сигнальным контактом и питанием (Vcc). При нелинейном изменении, обрывах или отклонениях от номинала датчик требует замены. Важно: все измерения проводятся при выключенном зажигании!

Контроль опорного напряжения цепи

Опорное напряжение (Vref) служит базисом для измерений датчика положения акселератора. Стабильность Vref напрямую влияет на точность выходного сигнала, так как сопротивление потенциометра или Холл-сенсора сравнивается именно с этим эталоном. Любые отклонения (дрейф, пульсации) вызывают ошибки интерпретации угла нажатия педали.

Контроль реализуется через схемы мониторинга в ЭБУ двигателя. АЦП непрерывно сравнивает Vref с внутренним эталоном, а диагностические алгоритмы анализируют соответствие допустимому диапазону (обычно 4.5–5.5 В). При выходе за пределы генерируется ошибка (например, P0122/P0123), активирующая аварийный режим.

Ключевые аспекты контроля

Источники угроз для Vref:

- Перегрузки по току из-за КЗ в цепи датчика

- Коррозия контактов или повреждение проводки

- Температурные колебания компонентов

- Помехи от генератора/системы зажигания

Методы обеспечения стабильности:

| Технология | Принцип действия |

|---|---|

| Прецизионные стабилитроны | Формируют эталонное напряжение с низким ТКС |

| Экранированные линии | Защищают от электромагнитных помех |

| Двухточечная калибровка | Тест на обрыв/КЗ при включении зажигания |

Проверка целостности сигнальных проводов

Нарушение целостности проводки между датчиком положения акселератора (ДПА) и ЭБУ проявляется в виде ошибок по напряжению сигнала, рывков при разгоне или нестабильных оборотов двигателя. Поврежденные провода могут вызывать ложные показания, имитирующие неисправность самого датчика.

Диагностика начинается с визуального осмотра жгута на предмет перетираний, оплавлений и окисления контактов в разъемах. Особое внимание уделите участкам возле подвижных элементов кузова и вблизи выпускного коллектора, где высок риск температурного воздействия.

Методика прозвонки мультиметром

Выполните проверку в следующем порядке:

- Отсоедините разъемы ДПА и ЭБУ для исключения ложных цепей через электронные компоненты.

- Прозвонка на обрыв:

- Переключите мультиметр в режим измерения сопротивления (Ω)

- Подключите щупы к соответствующим контактам разъемов с обеих сторон

- Корректное значение: 0-2 Ом (при длине проводов до 2м)

- Проверка на КЗ:

- Измерьте сопротивление между сигнальным проводом и массой автомобиля

- Исправный провод: показания >1 МОм

| Параметр | Норма | Признак неисправности |

|---|---|---|

| Сопротивление провода | 0-2 Ом | Обрыв (∞) или высокое сопротивление |

| Сопротивление изоляции | >1 МОм | Короткое замыкание (0 Ом) |

| Межпроводное замыкание | >1 МОм | Сопротивление между разными сигнальными линиями близко к 0 |

Важно: При замене проводов используйте экранированный кабель, подключив оплетку к массе ЭБУ для защиты от помех. После ремонта выполните сброс ошибок через диагностический сканер и проверьте динамику изменения сигнала ДПА в реальном времени.

Чистка контактов от окислов и грязи

Окисление и загрязнение контактов потенциометра ДПА – частая причина некорректных показаний: рывков при разгоне, плавающих оборотов или ошибок ECU. Скопившаяся грязь, пыль и окислы нарушают электрическое сопротивление между дорожками и ползунком, искажая сигнал о положении педали газа.

Для восстановления работоспособности требуется аккуратная механическая очистка токопроводящих элементов без повреждения резистивного слоя. Используйте специализированные средства – аэрозольные очистители электроники (например, Kontakt U, Liqui Moly Electronic-Spray) с минимальной агрессивностью и без смазывающего эффекта.

Порядок работ

- Снятие датчика: Отключите АКБ, отсоедините разъем ДПА, демонтируйте корпус с педального узла.

- Разборка: Снимите защитную крышку, открутив крепеж или аккуратно разжав фиксаторы.

- Очистка:

- Распылите очиститель на резистивные дорожки и контактные площадки ползунка.

- Мягкой кистью (не металлической!) удалите стойкие загрязнения.

- Повторно обработайте поверхности очистителем для смыва остатков.

- Сушка: Оставьте детали на 15-20 минут для полного испарения состава. Не используйте сжатый воздух или нагрев.

- Проверка: Убедитесь в отсутствии механических повреждений дорожек, плавности хода ползунка.

- Сборка и установка: Соберите узел в обратном порядке, подключите разъем, выполните калибровку ДПА при необходимости (через диагностический сканер).

Важно: Не применяйте WD-40, бензин, ацетон или наждачную бумагу – они разрушают покрытие или оставляют токонепроводящую пленку. При сильном износе дорожек или поломке пластиковых элементов требуется замена датчика.

Процедура замены датчика положения акселератора

Перед началом работ подготовьте необходимые инструменты: набор ключей и отверток, новый датчик положения акселератора (ДПА), очиститель контактов, ветошь. Обязательно обесточьте автомобиль, отсоединив минусовую клемму аккумулятора. Убедитесь, что новый датчик полностью соответствует марке и модели вашего транспортного средства – сверьте каталожные номера.

Определите месторасположение ДПА: обычно он крепится на корпусе дроссельной заслонки или педали акселератора в салоне. Осмотрите зону работ на предмет препятствий (воздуховоды, разъемы), которые могут затруднить доступ. При работе в моторном отсеке дождитесь остывания двигателя во избежание ожогов.

Пошаговый алгоритм замены

- Отсоединение электрического разъема: нажмите на фиксатор колодки проводов и аккуратно отсоедините ее от датчика. Не тяните за провода – это может повредить контакты.

- Демонтаж крепежных элементов: с помощью подходящего инструмента (чаще всего крестовая отвертка или ключ на 10 мм) выкрутите болты/винты, удерживающие корпус ДПА. Сохраните крепеж для повторной установки.

- Извлечение старого датчика: осторожно снимите устройство с посадочного места. Если датчик «прикипел», слегка пошатайте его из стороны в сторону, не применяя чрезмерных усилий.

- Очистка посадочной зоны: удалите грязь и следы коррозии с места установки ветошью и очистителем контактов. Убедитесь, что поверхность полностью сухая.

- Монтаж нового ДПА: установите новый датчик в правильной ориентации (совместите метки или пазы). Затяните крепеж с моментом, указанным в руководстве (обычно 5-8 Нм), избегая перекоса корпуса.

- Подключение разъема: соедините колодку проводов до характерного щелчка фиксатора. Убедитесь в надежности соединения.

После установки подключите аккумуляторную клемму. Запустите двигатель для проверки: плавность набора оборотов при нажатии педали газа и отсутствие ошибок на приборной панели (например, Check Engine) подтвердят корректность работы. При наличии диагностического сканера дополнительно считайте коды неисправностей электронной системы управления двигателем.

Калибровка нового ДПА после установки

Калибровка обязательна для точного соответствия выходного сигнала датчика фактическому положению педали акселератора. Без этой процедуры ЭБУ двигателя получит некорректные данные, что приведет к нарушениям работы силового агрегата: рывкам, повышенным оборотам холостого хода, потере мощности или аварийному режиму.

Процесс выполняется через диагностический разъем OBD-II с использованием специализированного ПО (оригинального сканера производителя или мультимарочного устройства с поддержкой данной функции). Алгоритм калибровки активируется вручную через меню "Датчики" → "ДПА" → "Адаптация" после прогрева двигателя до рабочей температуры и выключения всех потребителей энергии.

Этапы процедуры

- Инициализация калибровки: Выбор пункта "Обучение датчика" в ПО сканера.

- Фиксация крайних положений:

- Педаль акселератора плавно выжимается до упора и удерживается 3-5 секунд.

- Педаль полностью отпускается, положение фиксируется системой.

- Сохранение параметров: Подтверждение записи новых калибровочных значений в память ЭБУ.

- Проверка: Контроль текущих показаний ДПА в режиме реального времени (должны изменяться от ~0.3-0.5В на холостом ходу до ~4.5В при полном нажатии).

| Параметр | Некорректная калибровка | Норма после калибровки |

|---|---|---|

| Напряжение холостого хода | Менее 0.2В или более 0.7В | 0.3-0.5В (зависит от авто) |

| Напряжение при max нажатии | Менее 4.0В | 4.5-4.8В |

| Плавность изменения | Скачки, "ступени" в данных | Линейный рост без разрывов |

После калибровки обязательно выполняется тест-драйв для проверки реакции двигателя на педаль акселератора. При сохранении ошибок (например, P2122, P2127, P2138) процедуру повторяют, проверяют качество подключения разъема и целостность проводки.

Особенности замены в электронных акселераторах

Замена датчика положения акселератора требует обязательной предварительной диагностики для подтверждения неисправности, так как симптомы (рывки при разгоне, ошибки двигателя, нестабильные обороты) могут указывать и на другие проблемы. Перед началом работ необходимо отключить минусовую клемму аккумулятора для предотвращения короткого замыкания и сброса ошибок ЭБУ.

Демонтаж старого датчика выполняется после снятия защитных кожухов и отсоединения электрического разъёма, при этом крепёжные болты часто имеют специфический профиль (Torx, звёздочка), требующий специализированного инструмента. Установка нового модуля проводится с точным соблюдением ориентации и момента затяжки крепежа – перекос или чрезмерное усилие могут повредить чувствительные элементы или нарушить калибровку.

Ключевые аспекты замены

- Калибровка после установки: Большинство электронных акселераторов требуют процедуры адаптации через диагностический сканер для обучения ЭБУ крайним положениям педали.

- Расположение датчиков: В современных системах используются сдвоенные датчики (дублирующие друг друга). Замена только одного запрещена – меняется весь узел в сборе.

- Проверка разъёмов: Обязателен визуальный контроль состояния контактов и фиксаторов колодки проводки на предмет коррозии или повреждений.

| Этап работ | Риск при нарушении | Рекомендация |

| Отключение аккумулятора | Повреждение ЭБУ статическим электричеством | Выдержать паузу 10-15 мин после отключения |

| Затяжка креплений | Деформация корпуса, сбой показаний | Использовать динамометрический ключ |

| Адаптация | Некорректная работа педали газа | Обязательная активация через ПО сканера |

Важно: Используйте только оригинальные или сертифицированные производителем аналоги – несоответствие характеристик (напряжения сигнала, сопротивления) вызовет конфликт с ЭБУ. После замены выполните тестовую поездку с контролем параметров в реальном времени через диагностический разъём OBD-II.

Опасности неправильной установки педали акселератора

Некорректный монтаж педали акселератора напрямую влияет на работу датчика положения, вызывая искажение выходных сигналов. Это провоцирует передачу ложных данных в электронный блок управления (ЭБУ) двигателя, который ошибочно рассчитывает топливно-воздушную смесь.

Механические ошибки установки – перекосы, недостаточная фиксация или нарушение угла наклона – приводят к смещению рабочего диапазона датчика. В результате контакты потенциометра или элементы бесконтактного сенсора считывают положение педали с критическими погрешностями даже при штатном ходе рычага.

Ключевые риски

- Самопроизвольное ускорение: Неправильный сигнал о нажатии педали заставляет ЭБУ увеличивать обороты двигателя без команды водителя, создавая угрозу ДТП.

- Задержка реакции на газ: При полном нажатии педали датчик фиксирует лишь частичное открытие дросселя, вызывая опасную потерь динамики при обгонах.

- Нестабильный холостой ход: Ошибочное определение "нулевого" положения провоцирует рывки, глохние двигателя или повышенные обороты на нейтрали.

- Ускоренный износ компонентов: Постоянные ошибки данных ведут к перегреву катализатора, повреждению трансмиссии и сокращению ресурса датчика.

- Блокировка систем безопасности: Активация аварийного режима ЭБУ с ограничением мощности или полный отказ системы стабилизации.

Износ резистивных дорожек потенциометра

Резистивные дорожки в потенциометрах акселератора подвержены механическому износу из-за постоянного движения подвижного контакта (ползунка) по поверхности. При каждом нажатии педали контакт трется о дорожку, постепенно стирая токопроводящий слой. Интенсивность износа зависит от частоты использования, силы трения и качества материалов.

Со временем на дорожке образуются локальные участки с истончённым или полностью удалённым резистивным покрытием. Это приводит к нарушению равномерного изменения сопротивления и формированию нелинейных участков. В зонах повреждения контакт частично или полностью теряет электрическое соединение с дорожкой.

Последствия износа

Основные симптомы деградации дорожек включают:

- Скачки выходного сигнала – при движении ползунка через повреждённые зоны

- Нестабильный холостой ход – из-за ложных показаний положения педали

- Ошибки ECU – регистрация кодов P0120-P0124 (неисправность цепи акселератора)

- Рывки при разгоне – несоответствие между реальным и измеренным углом нажатия

| Стадия износа | Характеристики | Влияние на работу |

|---|---|---|

| Начальная | Тонкие царапины на покрытии | Единичные кратковременные сбои |

| Средняя | Локальные проплешины до подложки | Систематические провалы сигнала |

| Критическая | Сквозные повреждения дорожки | Полная потеря сигнала в диапазонах позиций |

Ускоряют деградацию: загрязнение дорожек пылью или влагой, применение агрессивных смазок, вибрации двигателя. В современных конструкциях для снижения износа применяют:

- Напыление драгметаллов (золото, палладий) на контакты

- Полимерные композитные покрытия дорожек

- Бесконтактные технологии (магнитные/оптические датчики)

Влияние влаги и коррозии на работу ДПА

Влага напрямую воздействует на электрические компоненты датчика положения акселератора (ДПА), провоцируя окисление контактов и токопроводящих дорожек. В резистивных ДПА (потенциометрического типа) вода вызывает замыкание между секциями резистивного слоя, искажая выходное напряжение. Коррозия усугубляет проблему: разъедание контактов разъёма или внутренних элементов увеличивает сопротивление цепи, приводя к "плавающим" показаниям или полному обрыву сигнала.

В бесконтактных датчиках (например, на эффекте Холла) коррозия повреждает выводы микросхем и обмотки, нарушая обработку сигнала. Образование электролитической плёнки на контактных группах создаёт паразитные токи утечки, которые электронный блок управления (ЭБУ) интерпретирует как ложные данные о положении педали. Это проявляется в виде рывков, самопроизвольного изменения оборотов двигателя или перехода в аварийный режим.

Ключевые последствия и признаки

Основные симптомы неисправности ДПА из-за влаги и коррозии включают:

- Нестабильный холостой ход – обороты самопроизвольно повышаются или "проседают"

- Задержка реакции на нажатие/отпускание педали акселератора

- Активация индикатора "Check Engine" с ошибками:

- P0120 (неисправность цепи ДПА)

- P2135 (рассогласование сигналов датчика)

- Резкие рывки при плавном разгоне

Сравнение влияния на разные типы ДПА:

| Тип ДПА | Риск от влаги | Риск от коррозии |

|---|---|---|

| Резистивный (потенциометр) | Короткое замыкание дорожек, изменение сопротивления | Разрушение токосъёмных контактов, обрыв цепи |

| Бесконтактный (Холла) | Повреждение обмоток, замыкание выводов | Деградация пайки, нарушение целостности сигнала |

Для предотвращения отказов критически важна герметичность корпуса ДПА и защита разъёмов. При замене датчика обязательна обработка контактов антикоррозийной смазкой, а в подкапотном пространстве следует исключать скопление воды в зоне установки компонента.

Механические повреждения разъёмов

Разъёмы датчика положения акселератора подвержены механическим деформациям при неправильном монтаже, вибрациях или случайных ударах во время обслуживания соседних узлов. Нарушение геометрии корпуса или крепёжных элементов приводит к частичному расстыкованию контактов, что вызывает прерывистый сигнал.

Особенно критичны повреждения пластиковых фиксаторов и направляющих штырей – их поломка провоцирует самопроизвольное отсоединение колодки при движении. В зоне риска также находятся клеммы внутри разъёма, которые деформируются при неаккуратном подключении тестового оборудования или использовании нештатных штекеров.

Типичные последствия повреждений

- Нестабильный контакт: проявляется как плавающие обороты двигателя или рывки при нажатии педали газа

- Короткое замыкание: при разрушении изолятора между контактами вызывает ложные сигналы ЭБУ

- Коррозия: трещины корпуса пропускают влагу, окисляющую токоведущие части

- Обрыв цепи: полное отсутствие сигнала с датчика, перевод двигателя в аварийный режим

Диагностика требует визуального осмотра разъёма на предмет трещин, проверки усилителя затяжки колодки и тестирования контактных групп на сопротивление. При обнаружении дефектов необходима замена разъёмной пары целиком с обязательной герметизацией соединения.

Программные сбои модуля управления

Программные ошибки в модуле управления (ECU) напрямую влияют на интерпретацию сигналов с датчика положения акселератора (ДПА). Ошибки в алгоритмах обработки данных или калибровочных таблицах могут искажать реальное положение педали газа, что приводит к некорректному расчету топливоподачи и момента двигателя.

Сбои в ПО ECU часто проявляются как задержки реакции на нажатие акселератора, самопроизвольные изменения оборотов или аварийный переход в "режим хромоты". Критически важные участки кода, связанные с обработкой сигнала ДПА, включают проверку достоверности данных и согласованности показаний с дублирующих датчиков.

Типовые причины сбоев ПО

- Ошибки в алгоритмах резервирования – некорректная обработка противоречивых сигналов от основного и резервного сенсоров ДПА

- Повреждение калибровочных карт – сбои при обновлении ПО или физические повреждения памяти ECU, ведущие к неправильной интерпретации напряжения ДПА

- Ошибки контроля диапазона – отсутствие программной проверки сигнала ДПА на соответствие физически возможным значениям (0.5-4.5В)

| Симптом | Последствие | Механизм сбоя ПО |

|---|---|---|

| Провалы мощности | Опасные ситуации при обгоне | Некорректная коррекция показаний при резком изменении сигнала |

| Самопроизвольный разгон | Риск ДТП | Сбой фильтрации помех или обработки обрыва цепи ДПА |

| Постоянная ошибка P2135 | Активация аварийного режима | Ошибочное определение рассогласования сигналов в ПО при исправных датчиках |

Диагностика требует анализа логов ECU и верификации контрольных сумм программного обеспечения. Восстановление работоспособности часто включает перепрошивку модуля управления с обязательной последующей адаптацией ДПА для синхронизации физического положения педали с программными метриками.

Профилактика: защита от агрессивной автохимии

Агрессивные химические составы при неправильном применении способны повредить чувствительные элементы датчика положения акселератора (ДПА), вызвать коррозию контактов или деградацию защитных покрытий. Особую опасность представляют растворители, сильнокислотные очистители и низкокачественные смазки, контактирующие с корпусом датчика или электрическими разъемами.

Проникновение реагентов внутрь корпуса ДПА приводит к замыканию дорожек потенциометра, окислению контактных групп или нарушению калибровки бесконтактных датчиков Холла. Регулярная обработка моторного отсека едкими составами без защиты узла ускоряет износ уплотнителей и увеличивает риск коррозии крепежных элементов.

Ключевые меры предосторожности

При обслуживании автомобиля категорически запрещено:

- Распылять очистители двигателя напрямую на разъемы ДПА и прилегающую проводку

- Использовать составы с содержанием кетонов, ацетона или хлора вблизи датчика

- Применять механическое воздействие (щетки, скребки) для удаления загрязнений с корпуса

Рекомендуемые профилактические действия:

- Перед обработкой моторного отсека изолировать ДПА полиэтиленовой пленкой или специальными защитными кожухами

- Для очистки корпуса датчика использовать только нейтральные автошампуни с последующей сухой протиркой

- Обрабатывать электрические разъемы консервирующей смазкой-диэлектриком (типа Liqui Melly Electronic Spray)

- Контролировать состояние уплотнительной резинки проводки и герметика корпуса

| Риск | Последствие для ДПА | Средство нейтрализации |

|---|---|---|

| Кислотные очистители | Коррозия контактов | Промывка дистиллированной водой, обработка WD-40 |

| Растворители | Разрушение пластикового корпуса | Замена поврежденных компонентов |

| Абразивная пыль | Загрязнение подвижных элементов | Продувка сжатым воздухом (макс. 3 бар) |

При случайном попадании химии на датчик необходимо немедленно обесточить бортовую сеть, удалить реагент безворсовой салфеткой и просушить компонент компрессором. Регулярная диагностика включает визуальный осмотр на предмет трещин корпуса и тестирование выходного напряжения сканером в диапазоне 0.3-4.7В.

Регламентная проверка в сервисной книжке

Регламентная проверка датчика положения акселератора (ДПА) – обязательная процедура, фиксируемая в сервисной книжке транспортного средства. Она направлена на диагностику корректности показаний и физического состояния сенсора, влияющего на работу электронной педали газа и управление подачей топлива. Пропуск проверки может привести к некорректной регистрации данных ЭБУ двигателя и нарушениям в работе силового агрегата.

В сервисной книжке отметка о проверке вносится в раздел планового ТО с указанием даты, пробега и результатов диагностики. Стандартная процедура включает:

- Считывание кодов ошибок через диагностический сканер

- Проверку выходного напряжения в разных положениях педали

- Контроль целостности проводки и разъемов

- Анализ плавности изменения сигнала

Критерии и периодичность контроля

Проверка ДПА проводится каждые 30-40 тыс. км пробега или при возникновении симптомов неисправности: рывки при разгоне, плавающие обороты холостого хода, ошибки Р2135/Р0120. Результаты вносятся в таблицу сервисной книжки:

| Пробег (тыс. км) | Напряжение (мин/макс) | Погрешность | Рекомендации |

|---|---|---|---|

| 30 | 0.7-4.3 В | ≤ 0.2 В | Замена разъема |

| 60 | 0.6-4.2 В | 0.3 В | Калибровка |

При отклонении параметров от норм, указанных в спецификации производителя, выполняется калибровка или замена датчика. Механик заверяет записи печатью СТО – это подтверждает соблюдение регламента и сохраняет гарантийные обязательства.

Причины ложных показаний магнитных сенсоров

Ложные показания магнитных датчиков положения акселератора возникают из-за внешних магнитных полей, создаваемых электронными компонентами (например, силовыми кабелями, электродвигателями или трансформаторами). Эти поля искажают рабочую зону сенсора, вызывая ошибки в определении угла поворота педали.

Механические повреждения корпуса датчика или смещение магнита относительно чувствительного элемента (например, после удара или вибрации) приводят к изменению воздушного зазора. Это нарушает калибровку и формирует нелинейные или скачкообразные выходные сигналы.

Другие ключевые факторы

- Температурные воздействия: перегрев или резкий перепад температур изменяют магнитные свойства материалов и параметры электронных компонентов (особенно в бесконтактных датчиках Холла).

- Загрязнение ферромагнетиками: частицы металлической пыли или стружки, притянутые к магниту, искажают его поле.

- Деградация магнита: потеря магнитных характеристик со временем из-за старения или перегрева (деминерализация).

Электромагнитные помехи (EMI) от систем зажигания или генератора наводят паразитные сигналы в цепи датчика. Без экранирования кабеля и фильтрации это вызывает хаотичные колебания выходного напряжения.

| Тип воздействия | Последствие для датчика |

|---|---|

| Влажность/конденсат | Коррозия контактов, замыкание дорожек |

| Износ подвижных частей | Люфт вала, нарушающий стабильность положения магнита |

| Ошибки монтажа | Перекос датчика относительно оси вращения педали |

Несоответствие характеристик датчика и контроллера (например, разное напряжение опорного сигнала) также провоцирует ложные срабатывания. Это особенно критично при замене оригинальных компонентов аналогами.

Сравнение аналоговых и цифровых систем ДПА

Аналоговые ДПА преобразуют положение педали акселератора в непрерывный электрический сигнал (напряжение или ток), пропорциональный углу наклона. Измерение выполняется через потенциометры или магниторезистивные элементы, где сопротивление изменяется физически. Сигнал требует минимальной обработки перед передачей в ЭБУ.

Цифровые ДПА используют дискретные технологии: энкодеры, датчики Холла или магниторезистивные элементы с АЦП. Положение педали кодируется в бинарный сигнал (последовательность импульсов, ШИМ или цифровой пакет данных). Сигнал требует интерпретации микропроцессором перед использованием в системе управления двигателем.

Ключевые отличия

| Критерий | Аналоговые ДПА | Цифровые ДПА |

|---|---|---|

| Тип сигнала | Непрерывное напряжение/ток | Дискретный код (ШИМ, CAN, LIN) |

| Помехоустойчивость | Чувствительны к электромагнитным помехам | Высокая устойчивость к помехам |

| Точность | Снижается из-за износа элементов | Стабильна в течение срока службы |

| Диагностика | Ограниченная (обрыв/КЗ) | Расширенная самодиагностика неисправностей |

| Интеграция | Простая схема подключения | Требует цифровых интерфейсов ЭБУ |

Преимущества цифровых систем:

- Повышенная надёжность за счёт отсутствия трущихся частей

- Возможность реализации двухканальности для контроля достоверности данных

- Точная калибровка и адаптация под разные режимы работы

Недостатки аналоговых систем:

- Постепенное загрязнение или износ резистивных дорожек

- Дрейф параметров при изменении температуры

- Риск ложных показаний при падении напряжения в бортовой сети

Интеграция с системами круиз-контроля

Датчик положения акселератора (ДПА) критически важен для адаптивного и традиционного круиз-контроля. Он непрерывно передаёт данные о текущем угле нажатия педали газа в электронный блок управления двигателем (ЭБУ). Эти сведения позволяют системе определить, хочет ли водитель взять управление тягой на себя или сохраняет доверие автоматике.

При активации круиз-контроля ЭБУ игнорирует физическое положение педали акселератора, опираясь на сигналы ДПА лишь для обнаружения вмешательства водителя. Если водитель нажимает педаль газа во время работы системы, ДПА мгновенно фиксирует изменение положения и отправляет соответствующий сигнал. Это заставляет ЭБУ либо временно приостановить работу круиз-контроля (передав управление водителю), либо адаптировать заданную скорость в зависимости от алгоритмов производителя.

Ключевые аспекты взаимодействия

Основные функции ДПА в контуре круиз-контроля включают:

- Перехват управления: Резкое нажатие педали газа (свыше порогового значения) вызывает немедленное отключение автоматического поддержания скорости.

- Плавное ускорение: При активации функции увеличения скорости в круиз-контроле ЭБУ использует данные ДПА как эталон для расчёта требуемого крутящего момента.

- Безопасность: Двойные сигнальные дорожки в современных ДПА обеспечивают отказоустойчивость. При неисправности датчика круиз-контроль автоматически деактивируется.

В адаптивных системах (ACC) ДПА взаимодействует с другими модулями:

| Компонент | Тип данных | Влияние на работу ACC |

|---|---|---|

| Радар/камера | Дистанция до впереди идущего ТС | Корректирует ускорение/торможение |

| ЭБУ двигателя | Сигналы ДПА | Определяет момент ручного переопределения |

| Блок тормозов | Команды на замедление | Координирует работу с педалью газа |

Для бесшовной интеграции производители применяют два метода калибровки ДПА:

- Аппаратная синхронизация: Физическая регулировка нулевого положения педали при установке датчика.

- Программная адаптация: Автоматическое обучение ЭБУ крайних точек хода педали при каждом включении зажигания.

Сигнал ДПА для коробки-автомата

Датчик положения акселератора (ДПА) передаёт электронному блоку управления (ЭБУ) коробки-автомата данные о текущем угле нажатия педали газа. Эта информация преобразуется в электрический сигнал (напряжение или широтно-импульсная модуляция), точно отражающий водительское намерение: плавное ускорение, резкий разгон или поддержание скорости.

ЭБУ коробки использует сигнал ДПА как ключевой параметр при выборе алгоритма переключения передач. Интенсивность нажатия педали определяет момент и скорость смены передачи, необходимость блокировки гидротрансформатора или активации кикдауна. Параллельно данные ДПА учитываются системой при управлении топливоподачей и опережением зажигания.

Функции сигнала ДПА в АКПП

- Определение стиля вождения: плавное нажатие инициирует ранние переключения на повышенные передачи для экономии топлива, резкое нажатие – задержку переключений до высоких оборотов.

- Активация режима Kick-down: при резком утапливании педали до упора сигнал заставляет ЭБУ экстренно понижать передачу для максимального ускорения.

- Коррекция точек переключения: адаптация моментов смены передачи под текущую нагрузку двигателя и уклон дороги.

| Сигнал ДПА | Реакция АКПП |

|---|---|

| Медленное увеличение (>70% за 2 сек) | Плавные переходы на высшие передачи при средних оборотах |

| Резкий скачок (>50% за 0.3 сек) | Задержка переключения, поддержка пониженной передачи |

| Значение >90% (полный газ) | Принудительное включение кикдауна с понижением на 1-2 передачи |

Исправность ДПА критична для корректной работы автомата: ошибки датчика (обрывы цепи, загрязнение) вызывают рывки при переключениях, неадекватные реакции на педаль газа или переход в аварийный режим. Диагностика включает проверку соответствия сигнала ДПА фактическому положению педали через сканер OBD-II и замер опорного напряжения.

Особенности в гибридных автомобилях

В гибридных автомобилях датчик положения акселератора (ДПА) выполняет принципиально иную роль по сравнению с традиционными авто. Его сигналы анализируются не только для управления ДВС, но и для координации работы электрического двигателя, гибридной трансмиссии и системы рекуперативного торможения. Требуемая мощность рассчитывается на основе комбинации факторов: глубины нажатия педали, скорости изменения положения, текущего режима движения (электрический/гибридный) и состояния заряда батареи.

Точность показаний ДПА критична для плавного переключения между источниками энергии и предотвращения "провалов" тяги. Ошибки датчика могут вызывать рывки при старте, неадекватную реакцию на педаль газа или принудительное ограничение мощности. В современных гибридах часто применяют два дублирующих датчика (потенциометрический и бесконтактный) для взаимной проверки данных и повышения отказоустойчивости системы.

Ключевые отличия в работе ДПА гибридов:

- Алгоритмы распределения мощности: сигнал ДПА определяет оптимальное соотношение между ДВС и электромотором

- Калибровка педали: "чувствительность" акселератора программно адаптируется под выбранный режим (Eco, Sport, EV)

- Рекуперативное торможение: нулевое положение педали активирует генерацию энергии при замедлении

| Параметр | Традиционный авто | Гибридный авто |

| Количество датчиков | 1 (обычно) | 2-3 (резервирование) |

| Частота обновления данных | 20-50 Гц | 100-500 Гц |

| Основная функция | Управление дросселем | Оптимизация энергопотоков |

Двойные педали в системах drive-by-wire

В электронных системах управления дроссельной заслонкой (drive-by-wire) двойные педали акселератора представляют собой важный элемент отказоустойчивости. Они физически дублируют основной датчик положения педали газа (APP - Accelerator Pedal Position sensor), устанавливая два независимых сенсора в одном модуле педали. Каждый датчик генерирует собственный сигнал (часто с разными характеристиками напряжения или сопротивления), передавая данные о текущем угле нажатия в электронный блок управления двигателем (ЭБУ).

Основная функция двойных датчиков - обеспечение резервирования и диагностики неисправностей. ЭБУ постоянно сравнивает сигналы от обоих сенсоров. Если их показания перестают коррелировать (например, из-за обрыва цепи, замыкания или механического повреждения одного датчика), система немедленно распознает конфликт. При этом водитель получает предупреждение (обычно через индикатор Check Engine), а ЭБУ переходит в аварийный режим для предотвращения неконтролируемого ускорения.

Принципы работы и безопасность

Датчики в двойной педали могут использовать различные технологии:

- Потенциометрические: Измеряют изменение сопротивления при движении педали.