Амортизаторы в автомобиле - их назначение, устройство и принцип работы

Статья обновлена: 01.03.2026

Амортизатор – критически важный компонент подвески современного автомобиля, напрямую влияющий на безопасность, управляемость и комфорт при движении. Его основная задача заключается не в поддержании веса кузова (это функция пружин или рессор), а в контроле колебаний после проезда неровностей.

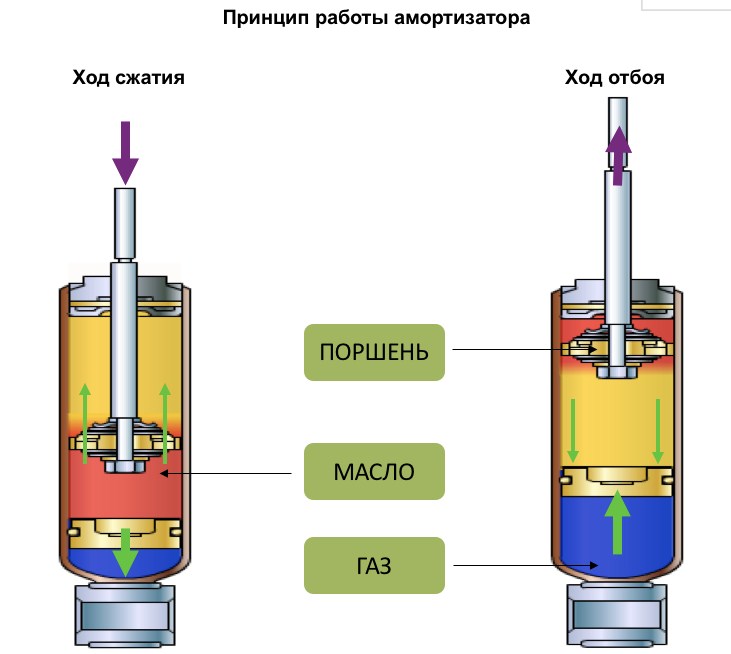

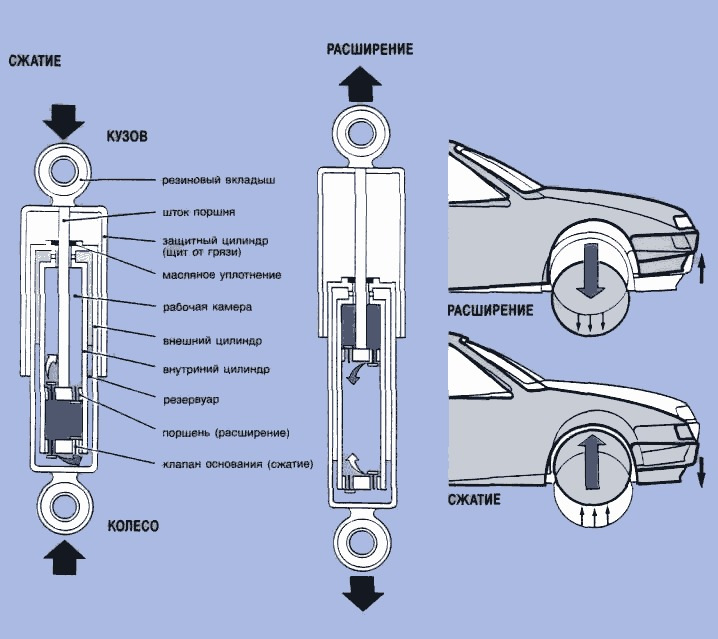

Принцип работы основан на преобразовании энергии удара в тепловую за счёт перекачивания специальной жидкости (гидравлические амортизаторы) или продавливания газа (газовые амортизаторы) через калиброванные клапаны внутри корпуса. Именно этот процесс обеспечивает плавность хода и сохраняет сцепление шин с дорожным покрытием.

От исправности и характеристик амортизаторов зависит эффективность торможения, стабильность в поворотах и общая управляемость транспортного средства. Они работают в экстремальных условиях постоянных нагрузок и требуют периодической диагностики.

Основное назначение амортизаторов в подвеске

Амортизаторы гасят колебания кузова, возникающие при проезде неровностей дороги, преобразуя энергию удара в тепловую за счёт сопротивления рабочей жидкости или газа при перетекании через калиброванные клапаны. Это предотвращает раскачивание автомобиля после наезда на препятствие и обеспечивает постоянный контакт колёс с дорожным покрытием.

Без амортизаторов пружины или рессоры продолжительно сжимались бы и распрямлялись, создавая опасные резонансные колебания. Это привело бы к потере управляемости, ускоренному износу шин и деталей подвески, дискомфорту пассажиров и снижению эффективности торможения.

Ключевые функции амортизаторов:

- Контроль движения пружин: ограничение упругих колебаний после сжатия/отскока.

- Стабилизация колёс: исключение отрыва шин от дороги при резких манёврах или кочках.

- Поддержание геометрии подвески: корректная работа рычагов и стабилизаторов поперечной устойчивости.

От исправности амортизаторов напрямую зависят ключевые характеристики автомобиля: устойчивость в поворотах, длина тормозного пути и плавность хода. Их износ или поломка нарушают баланс подвески, что критически влияет на безопасность.

Чем отличаются амортизаторы от стоек и пружин

Пружины являются упругим элементом, основной задачей которых является поддержание веса автомобиля и поглощение ударов от неровностей дорожного покрытия. Они накапливают кинетическую энергию неровностей, преобразуя её в потенциальную энергию сжатия, однако не способны самостоятельно погасить возникшие колебания кузова.

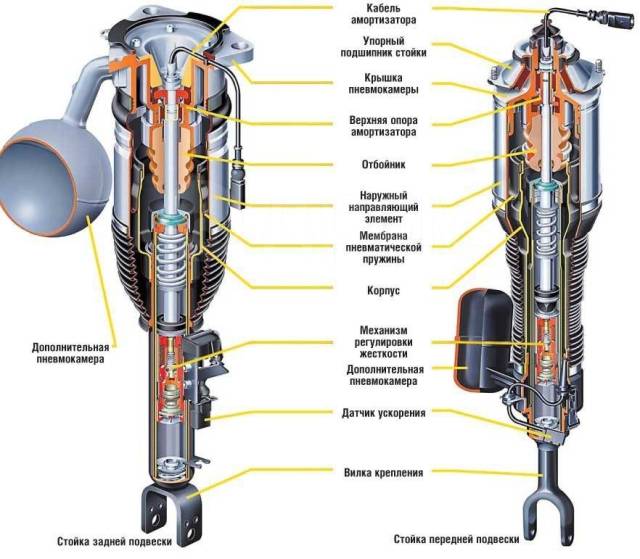

Амортизаторы (демпферы) выполняют иную функцию: они рассеивают энергию сжатия и отбоя пружины, преобразуя её в тепло. Без них автомобиль продолжал бы раскачиваться после каждой кочки, теряя контакт с дорогой. Амортизационная стока – это конструктивное объединение амортизатора с опорными элементами подвески (иногда включая пружину), которая также служит поворотной осью для передних колёс и частью силовой схемы кузова.

Ключевые отличия:

- Функции:

- Пружины: поддержание массы ТС + поглощение ударов.

- Амортизаторы: демпфирование колебаний пружины.

- Стойки: функции амортизатора + силовая поддержка подвески.

- Конструкция:

- Пружины – отдельный упругий элемент (витая, пневматическая).

- Амортизаторы – герметичный цилиндр с маслом/газом и штоком (обычно не несёт весовой нагрузки).

- Стойки – узел, интегрирующий амортизатор, опорный подшипник и монтажные площадки для крепления к кузову и рычагам подвески.

- Монтаж:

- В стойках Макферсона амортизатор и пружина объединены в один блок, заменяются комплексно.

- В классических подвесках (задняя зависимая) пружина и амортизатор устанавливаются раздельно.

Последствия езды с неисправными амортизаторами

Ухудшение контроля над автомобилем: сломанные амортизаторы не обеспечивают должного сцепления шин с дорогой. Это вызывает высокий риск аквапланирования на мокрой поверхности, потерю стабильности в поворотах и увеличение тормозного пути на 10-20% из-за блокировки колёс.

Повреждение компонентов подвески и кузова: отсутствие демпфирования приводит к ударным нагрузкам на рычаги, пружины, сайлент-блоки и стабилизатор поперечной устойчивости. Возникают деформации кузова, разрушение креплений подвески и шумовая вибрация в салоне.

- Преждевременный износ шин: неравномерное касание дороги провоцирует гребенчатый («пилообразный») износ протектора и сокращение ресурса покрышек до 30%.

- Усталость водителя: постоянная тряска и раскачивание кузова требуют повышенной концентрации, вызывая дискомфорт и утомляемость в длительных поездках.

- Перегрев тормозов: из-за потери стабилизации при торможении колодки работают с перегрузкой, что снижает эффективность системы.

Увеличивается риск опрокидывания при манёврах на высокой скорости, особенно для внедорожников с высоким центром тяжести. Дополнительные затраты на ремонт смежных узлов могут в 2-3 раза превысить стоимость замены самих амортизаторов.

Принцип поглощения энергии удара гидравликой

При наезде на неровность колесо автомобиля резко перемещается вверх, сжимая амортизатор. Поршень внутри цилиндра движется, продавливая гидравлическую жидкость через узкие каналы и клапаны. Высокая вязкость масла создаёт сопротивление потоку, преобразуя механическую энергию удара в тепловую энергию за счёт трения.

Клапанная система контролирует интенсивность демпфирования в двух направлениях: при сжатии (ход сжатия) и растяжении (отбой). Скорость протекания жидкости через калиброванные отверстия регулирует жёсткость отклика. Перепускные клапаны адаптируют сопротивление под силу удара – резкое сжатие открывает дополнительные каналы, предотвращая избыточную жёсткость.

Ключевые элементы работы гидравлики

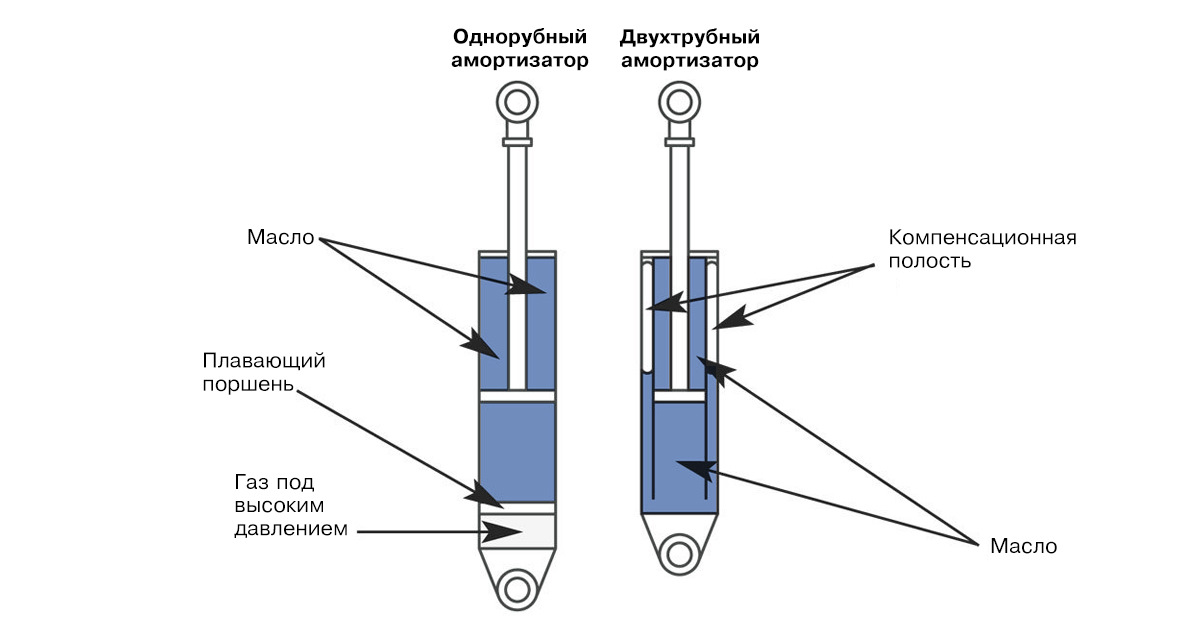

- Двухтрубная или однотрубная конструкция: в двухтрубной жидкость циркулирует между основным цилиндром и внешним резервуаром, в однотрубной – газовый буфер отделён плавающим поршнем.

- Газовый подпор (в газонаполненных моделях): компенсирует вспенивание масла, сохраняя стабильность демпфирования при интенсивной работе.

- Терморассеивание: тепло от разогретой жидкости отводится через стенки корпуса в окружающую среду.

Конструкция однотрубного газового амортизатора

Однотрубный газовый амортизатор представляет собой герметичный цилиндр, внутри которого перемещается шток с поршнем. Верхняя часть цилиндра заполнена газом высокого давления (обычно азотом, ~20-30 бар), а нижняя – гидравлическим маслом. Газ и масло разделены плавающим поршнем-поплавком, выполняющим роль упругого газового подпора для жидкости.

Шток, соединенный с подвеской автомобиля, передает усилие на основной поршень при ходе сжатия или отбоя. В поршне интегрированы перепускные клапаны и калиброванные отверстия, регулирующие скорость перетекания масла между камерами над и под поршнем, что создает необходимое демпфирующее сопротивление.

- Главный цилиндр: Единственная труба, выполняющая роль корпуса и рабочей камеры.

- Разделительный поршень: Изолирует газовый подпор от масляной полости, предотвращая вспенивание.

- Газовая камера: Компенсирует изменение объема штока при ходе отбоя, поддерживая постоянный контакт масла с поршнем.

- Шток с демпфирующим поршнем: Передает кинетическую энергию на гидравлическую систему через клапаны сжатия/отбоя.

- Сальник: Обеспечивает герметичность в зоне выхода штока.

Ключевые отличия от двухтрубных амортизаторов: отсутствие внешнего резервуара, лучшее охлаждение за счет единственной стенки и горизонтальная установка благодаря отсутствию завоздушивания масла.

Особенности работы двухтрубных масляных моделей

Двухтрубная система включает рабочий цилиндр, где перемещается шток с поршнем, и внешний корпус, образующий компенсационную камеру. При сжатии масло перетекает через клапаны поршня в нижнюю часть рабочего цилиндра, вытесняясь через донный клапан в резервную полость. Во время отбоя давление в компенсационной камере возвращает масло обратно через донный клапан, после чего оно проходит через поршневые клапаны в верхнюю зону цилиндра.

Компенсационная камера заполнена воздухом или азотом низкого давления, который сжимается при заполнении маслом (ход сжатия) и расширяется на отбое. Из-за минимального барьера между масляной и газовой средами при интенсивной работе возникает аэрация – насыщение масла пузырьками газа, что снижает эффективность демпфирования и ведет к «закипанию» жидкости.

Ключевые характеристики

- Бюджетное исполнение: Простая конструкция с минимальным количеством прецизионных деталей сокращает производственные расходы

- Термоуязвимость: Двойные стенки цилиндров ухудшают теплоотвод, провоцируя перегрев и разжижение масла при длительных нагрузках

- Адаптивность установки: Работают в любом положении благодаря разделению масла и газа

- Универсальность: Сочетают функции жидкостного демпфирования и газового компенсатора объема

| Преимущества | Недостатки |

|---|---|

| Устойчивость к повреждениям: внешний корпус защищает рабочий цилиндр от деформации | Склонность к аэрации при активной эксплуатации |

| Меньшая чувствительность к ударным нагрузкам | Ограниченный резерв масла ускоряет перегрев |

Роль перепускных клапанов в демпфировании

Перепускные клапаны регулируют поток масла внутри амортизатора при резких ходах штока, предотвращая критическое повышение давления. Они интегрированы в поршень или корпус и срабатывают, когда скорость перемещения штока превышает расчётные значения, открывая дополнительные каналы для жидкости.

Этот механизм обеспечивает адаптивность работы: при спокойном движении клапаны закрыты, и масло проходит через калиброванные отверстия поршня, создавая плавное сопротивление. На ухабах или при экстренном торможении клапаны открываются, перенаправляя часть жидкости по контуру в обяз основного дросселирующего канала, смягчая удары и защищая детали от повреждений.

- Контроль жёсткости: Настраивают усилие демпфирования в зависимости от скорости сжатия/отбоя.

- Защита от перегрузок: Снижают пиковые нагрузки на корпус, сальники и крепления.

- Стабилизация: Предотвращают «пробой» штока на неровностях и отскок кузова после сжатия.

Некоторые высокотехнологичные амортизаторы оснащают ступенчатыми клапанами с несколькими уровнями пропускной способности.

| Режим работы | Действие клапана |

|---|---|

| Медленные колебания | Закрыт: базовое демпфирование через отверстия поршня |

| Резкие удары | Открыт: часть масла идёт через байпас, снижая сопротивление |

Влияние газа высокого давления на работу амортизатора

Газ высокого давления (обычно азот) закачивается в отдельную камеру амортизатора для противодействия кавитации и аэрации масла. При интенсивных нагрузках масло нагревается, теряя вязкость и образуя пузырьки воздуха, что приводит к снижению эффективности демпфирования. Газовый подпор сжимается под нагрузкой, создавая дополнительное давление в масляной камере. Это подавляет вспенивание, сохраняя стабильную работу жидкости даже при экстремальных циклах сжатия/отбоя.

Эффективное газовое давление напрямую влияет на три аспекта реакции амортизатора:

- Скорость отклика: предотвращает запаздывание срабатывания клапанов из-за воздушных пробок.

- Плавность хода: минимизирует "пробои" при проезде серии неровностей за счет стабильного демпфирования.

- Контакт с дорогой: улучшает сцепление шин за счет поддержания постоянного усилия прижима.

Разница между стандартными и спортивными амортизаторами

Стандартные амортизаторы ориентированы на комфорт: они эффективно поглощают мелкие дорожные неровности, минимизируя вибрации в салоне. Их конструкция рассчитана на плавную работу в повседневных условиях и продление срока службы подвески. Оптимальны для размеренной езды по городу и трассе.

Спортивные амортизаторы созданы для динамичной езды: они жёстче подавляют раскачивание кузова при резких манёврах, улучшая стабильность и сцепление с дорогой. Конструктивно усилены для работы в экстремальных режимах (высокие скорости, крены, температурные нагрузки), но снижают комфорт на неровных покрытиях.

| Параметр | Стандартные | Спортивные |

|---|---|---|

| Жесткость | Умеренная | Повышенная |

| Цель работы | Комфорт пассажиров | Контроль кузова |

| Крен в поворотах | Заметный | Минимизирован |

| Реакция на неровности | Мягкая | Чёткая / Резкая |

| Ресурс при агрессивной езде | Снижается | Оптимизирован |

Ключевые технологические отличия включают:

- Демпфирующая жидкость: спортивные версии используют термостойкие составы с улучшенной вязкостью

- Конструкция штоков/сальников: усиленные компоненты выдерживают высокие нагрузки

- Регулировки: многие спортивные модели позволяют настраивать жёсткость.

Важно: установка спортивных амортизаторов на обычный автомобиль без доработки подвески часто приводит к ускоренному износу других компонентов.

Технология регулировки жесткости в реальном времени

Принцип технологии базируется на электронном управлении вязкостью амортизаторной жидкости или геометрией клапанов. Электронный блок управления (ЭБУ) непрерывно анализирует данные с датчиков кузова, колес, руля и акселерометров, вычисляя оптимальную жесткость для текущих дорожных условий и стиля вождения. При обнаружении неровностей или изменении динамики (разгон, торможение, поворот) система за миллисекунды корректирует демпфирующую силу.

Ключевым компонентом является регулировочный клапан внутри стойки амортизатора, изменяющий пропускную способность для жидкости или газа. В магнитореологических системах вместо клапанов применяется гидравлическая жидкость с магнитными частицами: электромагнитное поле мгновенно меняет её вязкость, регулируя сопротивление ходу штока. Это позволяет независимо настраивать параметры сжатия и отбоя для каждого колеса.

Особенности реализации

- Адаптивные системы (например, Ford CDC, Volkswagen DCC) используют соленоидные клапаны с шаговым мотором, регулирующим каналы подачи масла.

- Магнитореологические амортизаторы (MagneRide от GM, Audi) не имеют механических клапанов – частицы железа в жидкости образуют цепи при подаче напряжения, создавая переменное сопротивление.

- Возможность выбора режимов водителем: Comfort, Sport, Track с градацией жесткости до 1000 уровней у премиальных моделей.

| Преимущества | Зависимости от режима |

| Автоматическое смягчение на кочках | Увеличение клевков при торможении в Comfort |

| Уменьшение кренов в поворотах | Чрезмерная жесткость на разбитых дорогах в Sport |

| Стабильность на высокой скорости | Повышенное энергопотребление системы |

Визуальная диагностика состояния амортизаторов

Осмотр начинают с проверки целостности корпуса на предмет вмятин, коррозии или механических повреждений, которые нарушают герметичность системы. Особое внимание уделяют штоку поршня: его поверхность должна быть гладкой, без сколов, коррозии или следов биения о корпус.

Обязательно анализируют состояние защитных элементов: резиновый пыльник предотвращает загрязнение штока, а полиуретановый отбойник ограничивает ход сжатия. Разрывы, отвердение или отсутствие этих компонентов ускоряют износ амортизатора.

Ключевые признаки износа

- Масляные подтёки: Появление жирных пятен на корпусе или штоке явно указывает на разгерметизацию и утечку рабочей жидкости. Нормальный амортизатор всегда остаётся сухим.

- Дефекты опорных подшипников и сайлент-блоков: Трещины в резиновых втулках крепления или люфт в верхних опорах выявляют покачиванием узла монтировкой.

- Неравномерный износ шин: Пятна, волны или локальные проплешины на протекторе часто свидетельствуют о потере демпфирующих свойств.

- Крен кузова после нагрузки: При раскачивании автомобиля за угол амортизатор с неисправностью продолжит колебания более двух циклов вместо мгновенного гашения.

Сопутствующим индикатором служат повреждённые сальники и пыльники, создававшими проблемы с установкой датчиков света фар. Любой визуальный дефект требует углубленной проверки на вибростенде или инструментальной диагностики.

Тест на раскачивание кузова для проверки исправности амортизаторов

Методика основана на проверке способности амортизаторов эффективно демпфировать колебания после внешнего воздействия. Для выполнения требуются горизонтальная площадка и приложение физической силы к углам кузова автомобиля. Продолжительные незатухающие колебания после толчка указывают на проблемы с гашением энергии.

Последовательность тестирования начинается с резкого нажатия на передний бампер или крыло с полной нагрузкой (до 40-60 кг), затем корпус резко отпускается. Аналогичные действия повторяются для каждого колеса. Исправные амортизаторы возвращают кузов в исходное положение за 1-2 цикла раскачивания без дополнительных колебаний.

Критерии оценки результатов

- Норма: Кузов начинает подниматься сразу после отпускания и останавливается после 1 полуколебания

- Износ: 2-3 заметных колебания перед стабилизацией

- Критическая неисправность: 4+ качаний или задержка перед началом подъема

| Параметр | Исправные амортизаторы | Неисправные амортизаторы |

|---|---|---|

| Число колебаний | 0.5-1 цикл | ≥2 цикла |

| Скорость затухания | Мгновенное | Замедленное |

| Дополнительные эффекты | Отсутствуют | Стуки, волнообразное движение |

Важно: Проверка выполняется только на стоящем автомобиле с выключенным двигателем. Результаты искажаются при проваленных пружинах, неисправных сайлентблоках или нарушении геометрии подвески.

Осмотр масляных подтеков на корпусе стойки

Обнаружение масляных пятен или подтёков на корпусе амортизаторной стойки сигнализирует о нарушении герметичности внутренних уплотнений. Это явление указывает на утечку гидравлической жидкости (масла), критичной для гашения колебаний подвески. Потеря даже небольшого объёма рабочей среды снижает эффективность демпфирования, так как жидкость создает необходимое сопротивление при перетекании между камерами.

Стойкий масляный налёт по всей длине корпуса или активные капли в зоне штока – явный признак износа сальников. Такая неисправность прогрессирует: сначала амортизатор теряет плавность хода, появляется "пробой" при наезде на неровности, затем ухудшается сцепление колёс с дорогой из-за излишней раскачки кузова. Игнорирование подтёков приводит к полному выходу узла из строя и ускоренному износу шин, сайлентблоков, пружин.

- Локализация осмотра: Особое внимание – защитному кожуху (гофре) и области под ним: скопившаяся грязь с масляными пятнами свидетельствует о давней течи.

- Дифференциация конденсата: Равномерный туман масла на чистом штоке (без капель) допустим в новых стойках, но масляные потёки или лужицы – дефект.

- Последствия эксплуатации: Утрата контроля над автомобилем при разгоне/торможении, крены в поворотах, "кивание" кузова, неравномерный износ протектора.

Оценка равномерности износа протектора шин

Равномерность износа протектора критически важна для безопасности управления автомобилем. Неравномерный износ ухудшает сцепление с дорогой, повышает риск аквапланирования, увеличивает тормозной путь и приводит к преждевременной замене шин. Регулярная диагностика позволяет вовремя выявить проблемы подвески и минимизировать расходы на обслуживание.

Состояние амортизаторов напрямую влияет на характер износа шин: неисправные амортизаторы провоцируют точечный или пилообразный износ. Демпферы, потерявшие эффективность, не удерживают колесо в постоянном контакте с дорожным покрытием, из-за чего появляются локальные зоны повышенного истирания резины.

Методы оценки износа

- Визуальный осмотр: Поиск различий в высоте протектора между центральной частью, плечевыми зонами и разными сторонами шины. Характерные признаки неравномерности – появление "ступенек" на краях блоков протектора или "лысых" пятен.

- Измерение глубины протектора глубомером в 6-8 точках по окружности каждой шины. Допустимая разница значений – не более 1-2 мм. Превышение указывает на проблему.

- Диагностика причины при выявлении отклонений: проверка давления в шинах, углов развала-схождения, балансировки колес и состояния элементов подвески (включая амортизаторы).

| Вид износа | Возможная причина |

|---|---|

| Пятна/локализованные зоны | Неисправность амортизаторов, дисбаланс колес |

| Пилообразные кромки блоков | Агрессивная манера вождения, износ подшипников |

| Преимущественно внутренняя/внешняя сторона | Некорректный развал/схождение, деформация рычагов |

Правила парной замены амортизаторов на оси

Замена амортизаторов всегда выполняется парно на одной оси автомобиля, даже если один из элементов сохраняет работоспособность. Установка единственной новой детали нарушает симметрию демпфирующей силы, провоцируя разницу в скорости реакции подвески слева и справа.

Этот дисбаланс провоцирует ухудшение сцепления колес с дорогой, крен кузова в поворотах и увеличение тормозного пути. Технический регламент сервисов и рекомендации производителей единогласно требуют одновременной замены обоих амортизаторов оси для сохранения управляемости и безопасности.

Ключевые требования при замене

- Одинаковая модель и производитель – смешение разных технологий (гидравлические, газомасляные) или брендов создает дисбаланс демпфирования.

- Фиксация состояния сопутствующих элементов – обязателен контроль опорных подшипников, пыльников и отбойников перед установкой.

- Калибровка высоты подвески – после замены корректируется положение стабилизаторов поперечной устойчивости при необходимости.

- Контроль момента затяжки креплений – болты кронштейнов стойки затягиваются с предписанным усилием только под нагрузкой (авто на земле).

Нарушение парного принципа способно привести:

- К неравномерному износу шин и элементов подвески

- Снижению эффективности систем ABS и ESP из-за разного сцепления колес

- Риску потери контроля над траекторией движения на высокой скорости

Необходимость замены опорных подшипников при установке

Опорные подшипники – ключевые элементы передней подвески, которые обеспечивают подвижное соединение между амортизационной стойкой и кузовом автомобиля. Они воспринимают вертикальные и горизонтальные нагрузки, позволяя стойке свободно поворачиваться при изменении направления колес и сохраняя её стабильное положение.

При замене амортизаторов опорные подшипники настоятельно рекомендуется обновлять комплектом по двум основным причинам. Во-первых, ресурс подшипников обычно сопоставим со сроком службы амортизаторов – они подвергаются постоянному износу из-за ударов, грязи и коррозии. Во-вторых, при демонтаже старых стоек подшипники часто деформируются или теряют герметичность, что делает их дальнейшую эксплуатацию ненадёжной.

Последствия игнорирования замены

Отказ от замены опорных подшипников при установке новых амортизаторов приводит к ряду проблем:

- Посторонние звуки: стук, скрип или хруст в передней подвеске при повороте руля или проезде неровностей.

- Ускоренный износ новых стоек: подклинивание дефектного подшипника создаёт неравномерную нагрузку на амортизатор.

- Ухудшение управляемости: заедание механизма провоцирует "затупление" рулевого управления и снижение точности манёвров.

- Повреждение смежных узлов: вибрации от разрушенного подшипника могут деформировать опорный стакан кузова.

Важно: даже если видимых дефектов нет, изношенный подшипник теряет пластиковую обойму или смазку, что неизбежно проявится в ближайшие 5–10 тыс. км пробега. Поэтому комплексная замена амортизаторов с подшипниками экономит время и деньги, исключая повторный демонтаж подвески.

Последовательность затяжки крепежа после замены амортизаторов

Правильный порядок затяжки крепёжных элементов критичен для предотвращения перекоса амортизатора, деформации сайлент-блоков и преждевременного износа подвески. Пренебрежение установленными правилами может привести к ускоренной поломке деталей, стукам при движении и снижению курсовой устойчивости автомобиля.

Затяжку выполняйте только после полной установки узла на штатное место с предварительной «нажиковкой» всех болтов и гаек без усилия. Окончательное протягивание всегда осуществляется под нагрузкой – когда автомобиль стоит колёсами на поверхности с естественным весом кузова, что обеспечивает правильное положение резинотехнических элементов и деталей подвески.

Типовая последовательность операций

- После монтажа амортизатора наживите все крепёжные элементы пальцами:

- Верхнюю опору (через капот или в колесной арке)

- Нижнее крепление к рычагу/стойке

- Болты стабилизатора поперечной устойчивости

- Опустите автомобиль с подъёмника до полного контакта колёс с землёй. Для удобства используйте подставки вместо домкрата.

- Затяните соединения динамометрическим ключом в указанной последовательности с усилием согласно мануалу:

| Тип крепления | Стандартный порядок приоритета | Типовой момент (Нм)* |

|---|---|---|

| Нижний шарнир к рычагу | 1 | 70–120 |

| Верхняя опора (в моторном отсеке) | 2 | 30–60 |

| Скоба стабилизатора | 3 | 25–50 |

* Точные значения указывает производитель ТС в сервисной документации. Для затяжки регулируемых соединений (например, болтов развала) дополнительно требуется контроль угла установки колёс.

Обязательно используйте динамометрический ключ – «от руки» или пневмоинструментом невозможно обеспечить точность момента. После пробной поездки (10–15 км) повторно проверьте затяжку во избежание самопроизвольного ослабления крепежа.

Выбор между оригинальными и совместимыми амортизаторами

Оригинальные амортизаторы производятся компанией-изготовителем автомобиля или её официльными контрактными поставщиками. Они гарантируют полное соответствие техническим характеристикам модели, сохраняя заводские параметры управляемости и комфорта. Однако их главный недостаток – высокая стоимость, которая может превышать цену аналогов на 30-70%.

Совместимые амортизаторы выпускаются независимыми производителями (например, KYB, Bilstein, Sachs) для кросс-маркетингового применения. Преимущества включают доступную цену и специализированные линейки под конкретные стили вождения (спортивные, комфортные, для бездорожья). К рискам относятся возможное отклонение характеристик от заводских стандартов и вариативность качества у малоизвестных брендов.

| Критерий | Оригинальные | Совместимые |

|---|---|---|

| Стоимость | Высокая | Доступная |

| Совпадение с заводскими параметрами | Идеальное | Зависит от производителя |

| Гарантийные условия | Согласованы с автопроизводителем | Определяются брендом |

Ключевые факторы выбора:

- Срок службы авто – для новых машин (особенно на гарантии) предпочтительны оригинальные детали

- Бюджет – аналоги выгоднее при ограниченных средствах

- Эксплуатационные задачи – совместимые предлагают нишевые решения (например, усиленные для перегрузов)

- Репутация бренда – выбирайте проверенные марки с лабораторными тестами соответствия

Плюсы и минусы ремонтопригодных конструкций амортизаторов

Ремонтопригодные амортизаторы отличаются разборной конструкцией, позволяющей заменять изношенные компоненты: сальники, направляющие втулки, штоки и даже рабочий цилиндр. Такой подход существенно продлевает срок службы узла при условии своевременного обслуживания и наличия ремонтных комплектов. Необходимость квалифицированного подхода к диагностике и сборке является ключевым требованием для сохранения рабочих характеристик.

Экономия достигается за счет многократного использования корпуса и дорогостоящих металлических компонентов – вместо приобретения нового амортизатора владелец оплачивает ремонтный набор (ремкомплект) и работу специалиста. Экологический аспект также важен: сокращается количество отходов, поскольку основа конструкции повторно вводится в эксплуатационный цикл.

Преимущества

- Снижение эксплуатационных затрат – замена изношенных деталей дешевле покупки новой стойки

- Экологичность – минимизация металлоотходов за счет восстановления корпуса

- Адаптивность – возможность модификации характеристик путем установки тюнинговых компонентов

- Долговечность конструкции – качественный корпус служит десятилетиями при своевременном ремонте

Недостатки

- Требовательность к обслуживанию – обязательная замена масла и уплотнений через регламентированные интервалы

- Риск некачественного ремонта – нарушения технологии сборки ведут к утечкам и ухудшению демпфирования

- Ограниченное применение – преимущественно используются в спортивных и коммерческих автомобилях

- Высокая стоимость ремкомплектов – оригинальные запчасти для премиальных брендов сопоставимы по цене с новыми бюджетными амортизаторами

Влияние амортизаторов на работу системы ABS

Состояние амортизаторов напрямую влияет на эффективность антиблокировочной системы тормозов (ABS). Исправные амортизаторы обеспечивают постоянный контакт шин с дорожным покрытием, предотвращая преждевременный отрыв колес от поверхности при проезде неровностей. Это критически важно для корректного считывания данных датчиками ABS и формирования точных сигналов о скорости вращения колес.

Изношенные амортизаторы приводят к избыточным колебаниям кузова и потере сцепления шин. В процессе торможения это вызывает "подпрыгивание" колес, из-за которого датчики ABS фиксируют ложные сигналы об остановке вращения (имитацию блокировки). Система ошибочно снижает тормозное давление в циклах срабатывания, увеличивая тормозной путь на 10-30% и нарушая курсовую устойчивость.

Ключевые последствия износа для ABS:

- Ошибки датчиков ABS: "Провалы" колес на ухабах генерируют скачки скорости вращения, которые ЭБУ интерпретирует как блокировку

- Некорректное дозирование давления: Преждевременное срабатывание ABS при исправных тормозах увеличивает дистанцию остановки

- Потеря управляемости: Самопроизвольное срабатывание ABS в поворотах из-за кренов кузова дестабилизирует траекторию

| Состояние амортизаторов | Влияние на ABS | Риски |

|---|---|---|

| Исправные | Точное считывание данных, синхронизация блокировки колес | Нет |

| Изношенные (>80,000 км) | Ложные сигналы блокировки, хаотичное срабатывание | Рост тормозного пути на мокрой дороге до 5 м |

Регулярная диагностика демпфирующих элементов каждые 20,000 км и замена по достижении 80,000 км сохраняет синхронизацию ABS с реальным поведением колес. Особенно важно контролировать равномерность работы амортизаторов на оси – разнотекучесть усиливает рыскание автомобиля при активации системы.

Как амортизаторы предотвращают отрыв колеса от дороги

При наезде на неровность пружина или рессора сжимается, аккумулируя энергию удара. Если бы амортизатор отсутствовал, упругий элемент, разжимаясь с высокой скоростью, подбросил бы колесо вверх по инерции, создавая эффект «подскока» кузова. Это приведет к потере контакта шины с дорогой, особенно на серии выбоин или волнах асфальта.

Амортизатор предотвращает данную проблему за счет демпфирования: преобразует энергию удара в тепловую при прокачке масла через клапаны. При растяжении после сжатия пружины он искусственно замедляет скорость ее разжатия через гидравлическое сопротивление. Достаточная вязкость масла и калибровка клапанов гарантируют, что колесо плавно возвращается к дороге, а не отскакивает.

Ключевые особенности процесса

- Сдерживание инерции: ограничивает скорость отбоя подвески благодаря высокому сопротивлению на выходе штока

- Критическое демпфирование: оптимальное соотношение скорости сжатия/отбоя исключает резонанс колебаний

- Динамическая стабилизация: поддерживает геометрию подвески при перегрузках (повороты, торможение), распределяя массу автомобиля

Решающую роль играет скорость реакции клапанов амортизатора – современные двухтрубные или газонаполненные конструкции мгновенно адаптируются к изменению дорожных условий, сокращая фазу неконтролируемого отскока до минимума.

Связь демпфирования с устойчивостью в поворотах

Демпфирование напрямую влияет на сохранение контакта шин с дорогой при маневре, удерживая подвеску от колебаний после наезда на неровность. В повороте вертикальные силы смещают центр тяжести автомобиля, вызывая крен кузова; правильно настроенный амортизатор гасит инерцию раскачки подвески, обеспечивая равномерное распределение нагрузки на колеса.

Слишком мягкое демпфирование провоцирует «плавание» кузова и замедленную реакцию на рулевое управление, уменьшая точность входа в поворот. Излишне жесткие амортизаторы снижают сцепление шин с покрытием: колесо подпрыгивает на стыках вместо плавного отслеживания траектории, что ведет к опасной потере управляемости.

Ключевые последствия дисбаланса:

- Недостаточное демпфирование – долгая раскачка снижает устойчивость траектории

- Избыточное демпфирование – жесткие толчки нарушают контакт колес с дорогой

Оптимальное демпфирование удерживает шины в стабильном положении, предотвращая критические колебания веса между осями. В результате автомобиль сохраняет заданное направление без потери сцепления даже на сложных дорожных стыках.

Роль в уменьшении кренов при резком маневрировании

Амортизаторы критически влияют на снижение кренов кузова при поворотах или резкой смене полосы. Во время маневра центробежная сила вызывает перераспределение массы автомобиля: нагрузка резко возрастает на внешние колеса, тогда как внутренние разгружаются. Если амортизаторы изношены или неэффективны, кузов чрезмерно кренится – это нарушает контакт колес с дорогой и ухудшает управляемость.

Современные амортизаторы активно противодействуют кренам за счет точной калибровки сопротивления при сжатии и отбое. При боковой нагрузке шток амортизатора на внешней стороне поворота мгновенно сжимается, но клапанная система ограничивает скорость протекания масла, создавая сопротивление. Это замедляет опускание кузова и смещение центра тяжести, а при отбое («распрямлении» подвески) – предотвращает раскачивание. Результат – сохранение устойчивой траектории и снижение риска сноса осей.

Особенности задних амортизаторов в разных типах подвесок

Конструктивно задние амортизаторы существенно отличаются в зависимости от типа подвески.Их геометрия крепления, степень нагруженности и взаимодействие с другими элементами ходовой части напрямую влияют на функциональность и долговечность. Габариты и демпфирующие характеристики подбираются с учетом распределения динамических нагрузок конкретной схемы подвески.

Различия также проявляются в компоновке: в одних случаях амортизатор физически отделен от пружины, в других объединен с ней в единый узел.Рабочий ход, угол установки и способ монтажа напрямую зависят от конструкции рычагов, балок или стоек. Компоненты должны компенсировать особенности кинематики и минимизировать нежелательные колебания кузова.

Специфика по типам подвески

| Тип подвески | Ключевые особенности амортизаторов |

|---|---|

| Полунезависимая (торсионная балка) |

|

| Многорычажная |

|

| Макферсон (стойки) |

|

| Адаптивная |

|

| Пневматическая |

|

Установка адаптивных амортизаторов с электронным управлением

Замена стандартных амортизаторов на адаптивные модели требует комплексного подхода, включающего монтаж не только механических компонентов, но и электронной начинки. Ключевым этапом является интеграция управляющей системы с датчиками – они фиксируют параметры движения автомобиля (ускорение кузова, положение руля, скорость) и передают данные в электронный блок управления.

Установка начинается с демонтажа старых амортизаторов и подготовки посадочных мест. Новые узлы монтируются с обязательной герметизацией проводки, идущей к колесным датчикам. ЭБУ крепится в подкапотном пространстве или салоне, после чего выполняется калибровка системы через диагностическое оборудование для синхронизации с бортовой сетью автомобиля.

Особенности процесса установки

- Электрические соединения: Требуют прокладки защищённых жгутов от каждого амортизатора к ЭБУ, подключения к CAN-шине и источнику питания

- Совместимость: Необходима адаптация креплений и разъёмов под конкретную модель авто, часто требуются переходные пластины

- Программная настройка: Внесение параметров подвески в бортовой компьютер и обновление прошивки ЭБУ

| Этап | Ключевые требования |

|---|---|

| Механический монтаж | Точное позиционирование, контроль зазоров, замена опорных подшипников |

| Электрическая часть | Бесперебойный контакт разъёмов, защита проводов от вибрации и влаги |

| Тестирование | Проверка реакции подвески в режимах Comfort/Sport на стенде и дорожных условиях |

После установки критически важна диагностика геометрии подвески и первичная адаптация: система обучается, анализируя характер вождения около 500 км. Современные адаптивные амортизаторы позволяют сохранить заводскую гарантию только при профессиональном монтаже в сертифицированных центрах с соблюдением регламентов производителя.

Принцип работы магнитных амортизаторов

Магнитные амортизаторы (магнитореологические, MR) используют специальную жидкость, содержащую микрочастицы железа, взвешенные в синтетическом масле. Ключевая особенность – изменение вязкости этой жидкости под воздействием магнитного поля. Электромагнитные катушки, интегрированные в корпус амортизатора, формируют это поле при подаче электрического тока.

При отсутствии тока частицы хаотично распределены в жидкости, обеспечивая минимальное демпфирование. При подаче напряжения частицы мгновенно выстраиваются в цепочечные структуры вдоль силовых линий поля, резко увеличивая сопротивление потоку жидкости между камерами амортизатора. Сила сопротивления зависит от силы тока, что позволяет динамически регулировать жёсткость.

Цикл управления реализуется через:

- Датчики на кузове и шасси, отслеживающие неровности, крен и скорость;

- Электронный блок (ЭБУ), обрабатывающий данные 500-1000 раз в секунду;

- Токовые импульсы, изменяющие вязкость жидкости за 5-15 миллисекунд.

Такая система адаптирует демпфирование под дорожные условия без механических регулировок, сохраняя контакт колес с дорогой и комфорт. Отсутствие клапанов и подвижных частей в зоне жидкости повышает надёжность.

Типы креплений: проушины, штоки и адаптеры

Основные типы креплений амортизаторов включают проушину, резьбовой шток и комбинированные варианты. Проушина представляет собой металлическую петлю с отверстием под втулку и болт, обеспечивая надежное шарнирное соединение с подвесочными рычагами или кузовом. Такой тип распространен на нижнем креплении задних амортизаторов и некоторых передних стойках, гарантируя высокую надежность при значительных нагрузках благодаря распределению усилий через сайлент-блок.

Резьбовой шток характерен для верхнего крепления передних стоек и многих задних амортизаторов. Тонкий стальной стержень с нарезанной резьбой позволяет точно позиционировать узел через опорный подшипник (в стойках) или резиновую втулку. Так крепление компенсирует колебания и поворот колес при рулении, но требует строгого соблюдения момента затяжки гайки во избежание поломок.

- Проушина: Применяется с запрессованной резинометаллической втулкой, гасит вибрации. Уязвима к разрыву при коррозии или повреждении сайлент-блока.

- Резьбовой шток: Требует использования демпфирующей прокладки и контргайки. Чувствителен к перекосу и перетяжке, может деформироваться при неправильном монтаже.

- Адаптеры: Специальные переходники (например, типа "яйцо") для совмещения нестандартных креплений. Устанавливаются вместо штатных проушин или втулок, но снижают ресурс амортизатора при повышенных нагрузках.

Наличие адаптеров расширяет универсальность амортизаторов, но требует профессионального подбора. Усилие при монтаже проушин должно приходиться строго на ось болта, а резьбу штока перед установкой необходимо очищать от загрязнений и обрабатывать медной смазкой. Пренебрежение правилами крепления приводит к стукам, преждевременному износу втулок и разрушению элементов подвески.

Важность правильной ориентации при установке

Неправильная ориентация амортизатора провоцирует ускоренный износ деталей и полный отказ. Корпус некоторых моделей имеет строгое направление движения жидкости при сжатии/отбое: если установить элемент вверх ногами или под неправильным углом, клапанная система работает хаотично. Это вызывает масляное голодание (неполное заполнение рабочих камер), вспенивание гидравлической жидкости и потерю демпфирующих свойств.

Нарушение предписанного угла монтажа создаёт механические нагрузки на шток и сальники. Например, перекос в >45° затрудняет свободный ход штока, деформирует уплотнения, что приводит к течи масла и коррозии. Дополнительную проблему создаёт изменённая точка крепления: при установке "задом наперёд" резьбовые соединения испытывают экстремальные несбалансированные нагрузки, что вызывает разрушение демпфера или крепёжных элементов на ухабах.

Ключевые требования при монтаже:

- Соблюдение маркировки: Направление стрелки на корпусе должно точно соответствовать вектору нагрузки (чаще - остриём к верхнему креплению).

- Позиционирование резервуара: У двухтрубных моделей отдельная камера всегда монтируется вниз, у газонаполненных - с указанием "Gas up" кверху для предотвращения аэрации.

- Установка соосно: Геометрическая ось штока обязана совпадать с касательной к оси колеса при максимальном ходе подвески. Отклонение >5° требует проверки сайлент-блоков.

| Ошибка ориентации | Последствие | Признак неисправности |

|---|---|---|

| Перевёрнутый монтаж однотрубного амортизатора | Воздушная пробка в зоне поршня, стук на мелких кочках | Резкое падение эффективности при разгоне после торможения |

| Неправильный угол установки | Задиры на штоке, перегрев масла | Вибрирование руля на скорости 50-70 км/ч |

| Инверсия креплений (лево/право) | Конфликт конструкции с рычагами подвески | Характерные поскрипывания при входе в поворот |

Специфика амортизаторов для внедорожников с высоким клиренсом

Амортизаторы для внедорожников с повышенным клиренсом проектируются с расчётом на значительные ходы подвески и интенсивные нагрузки при преодолении бездорожья. От стандартных версий их отличают усиленные штоки увеличенного диаметра (до 20-24 мм против 12-16 мм у городских авто), долговечные уплотнения для защиты от грязи, а также специализированные клапанные системы с прогрессивной характеристикой. Эти клапаны замедляют отбой на резких ухабах, предотвращая "пробой" подвески, но мягче работают на мелких неровностях.

Конструкционно такие амортизаторы часто выполняются двухтрубными с газовым подпором (Nitrogen-charged) для стабильности на скоростном бездорожье либо монотрубными с выносными резервуарами (Reservoir shocks), которые увеличивают объём масла и обеспечивают лучший теплоотвод при длительной эксплуатации. Дополнительными особенностями являются защитные кожухи от камней, расширенные фартуки для отвода грязи, а также применение запатентованных антифрикционных покрытий поршня (например, Kashima Coat от FOX) для предотвращения залипания в экстремальных условиях.

Отличительные эксплуатационные требования

- Запас хода на 20-50% больше, чем у обычных амортизаторов, для сохранения контакта колес с грунтом на перекошённых поверхностях

- Усиленные крепления и опорные подшипники, рассчитанные на циклические скручивания кузова при диагональном вывешивании

- Адаптированные характеристики сжатия/отбоя для тяжёлых колёс (массивные диски, шины AT/MT)

- Обязательная защита корпуса от коррозии при переездах водных препятствий (анодирование, многослойное покрытие)

| Параметр | Внедорожные амортизаторы | Городские аналоги |

|---|---|---|

| Рабочий ход | 230-300 мм | 120-160 мм |

| Диаметр штока | 18-24 мм | 12-16 мм |

| Уровень рабочего давления | До 350 Бар | До 200 Бар |

Во внедорожных моделях широко применяется комбинированное демпфирование: гидравлическое сопротивление на низких скоростях перемещения штока для плавности хода и газовая компенсация на высокоскоростных воздействиях (например, при наезде на камень), где исключается вспенивание масла. Дизайн корпуса предусматривает ребра жёсткости для сохранения геометрии под экстремальной нагрузкой.

Усиленные модели для перевозки тяжелых грузов

Специализированные амортизаторы, рассчитанные на увеличенные нагрузки, отличаются усиленной конструкцией критических компонентов: штоки выполняются из высоколегированной стали увеличенного диаметра, поршни оснащаются клапанными системами с усиленными пружинами, а корпуса проходят дополнительную обработку для минимизации деформации. Уплотнительные узлы таких моделей проектируются с использованием износостойких материалов, препятствующих утечке масла при постоянной эксплуатации под давлением, значительно превышающем стандартные режимы.

Главная особенность эксплуатации – возможность сохранять стабильные демпфирующие характеристики при максимально допустимом весе груза или буксировке тяжелых прицепов, обеспечивая контроль над подвеской даже на плохом дорожном покрытии. Это достигается за счет увеличенной вязкости рабочей жидкости, рассчитанной на интенсивный нагрев, и сложной этапной калибровки газовой камеры для противодействия проседанию кузова. Значительную роль играет интеграция с системами стабилизации и усиленными пружинами автомобиля.

- Повешенный ресурс – компоненты износоустойчивы к ударным нагрузкам и циклическим деформациям

- Усиленные сайлентблоки и проушины креплений для гашения вибрации без разрыва

- Умеренная жесткость хода – гашение колебаний без передачи ударов на кузов

- Термостойкость – исключение "провалов" эффективности при длительной работе

- Адаптация к нештатным сценариям – устойчивость при движении "под завязку", торможении с грузом

Особенности зимней эксплуатации амортизаторов

Зимой вязкость амортизаторной жидкости увеличивается из-за низких температур, что замедляет её прохождение через клапаны. Это приводит к временному ухудшению демпфирующих характеристик, особенно в первые минуты после запуска двигателя. Функциональность восстанавливается по мере прогрева масла в рабочих цилиндрах, но в сильные морозы ощущение "деревянной" подвески сохраняется дольше.

Механические повреждения чаще возникают вследствие попадания в полости штока химических реагентов и абразивных частиц (песок, смесь льда и грязи). Ускоренная коррозия сальников и направляющих втулок провоцирует течь масла, а постоянные перепады температуры между охлаждением на улице и нагревом в гаражных условиях способствуют микротрещинам резиновых пыльников.

Ключевые проблемы и меры предотвращения

- Обледенение штока: Ледяная корка блокирует перемещение штока, вызывая резкие удары при отбое. Для защиты используйте термочехлы и регулярно удаляйте снег с подвески.

- Солевая коррозия: Дорожные реагенты агрессивно воздействуют на уплотнения. Требуется частая мойка днища с особой очисткой амортизаторных стоек.

- Перегрузка при пробуксовке: Раскачивание машины в снежной ловушке создает пиковые нагрузки на демпферы. Избегайте длительной пробуксовки и используйте системы стабилизации.

Контроль состояния включает визуальную проверку на подтёки масла после каждой мойки и оценку поведения авто: крены в поворотах, "кивки" при торможении и долгие колебания кузова после кочек сигнализируют о необходимости замены. Оптимальным выбором для сурового климата считаются двухтрубные газонаполненные модели с антикоррозийным покрытием штока.

Защитные кожухи и пыльники: необходимость применения

Защитные пыльники и гофрированные кожухи формируют барьер между штоком амортизатора и окружающей средой. Их основная задача – предотвращение прямого контакта штока с грязью, дорожной пылью, песком, агрессивными реагентами и мелкими камнями. Повреждённый или изношенный шток теряет герметичность, открывая путь загрязнениям внутрь корпуса амортизатора.

Отсутствие таких компонентов резко ускоряет разрушение рабочей поверхности штока и уплотнительных элементов. Попадание абразивных частиц вызывает царапины на штоке, что приводит к разгерметизации гидравлической камеры и утечке масла или газа. Коррозия, вызванная химикатами или влагой, увеличивает трение при движении штока и провоцирует заклинивание узла.

Критические последствия повреждённых/отсутствующих кожухов и пыльников:

- Преждевременный износ сальника и вытекание рабочей жидкости

- Появление задиров и коррозии на штоке

- Неравномерное срабатывание амортизатора ("пробои" на неровностях)

- Полное заклинивание штока либо масляный "туман" на корпусе

Вывод: Регулярная проверка целостности пыльников – обязательная процедура при техобслуживании. Треснувшие, порванные или потерявшие эластичность элементы подлежат немедленной замене, иначе амортизатор выйдет из строя задолго до планового срока.

Влияние длительного простоя на состояние амортизаторов

Длительная стоянка автомобиля (от нескольких месяцев и более) провоцирует негативные изменения в работе амортизаторов. Основная причина – статическое сжатие внутренних уплотнительных элементов (сальников, манжет) и пружин под постоянным весом кузова. Технические жидкости внутри (масло или газомасляная эмульсия) расслаиваются или оседают, а на поверхностях штока поршня и внутренних стенках цилиндра могут формироваться очаги коррозии из-за отсутствия смазки и защитной пленки, которую создает движение.

Отсутствие регулярной работы штока амортизатора во время простоя приводит к заклиниванию клапанной системы. Клапаны отбоя и сжатия, рассчитанные на динамические нагрузки, теряют подвижность, а уплотнительные кольца теряют эластичность и "схватываются" на своих посадочных местах. Это нарушает регулируемую перетекаемость жидкости между камерами и снижает эффективность демпфирования при возобновлении эксплуатации.

Ключевые последствия простоя:

- Утечки рабочей жидкости: Деформация сальников и манжет при длительном контакте со штоком в одной точке вызывает микротрещины и потерю герметичности после начала движения.

- Усиление коррозии: Неподвижный шток в зоне пыльника уязвим для конденсата и агрессивной среды, что ведет к образованию задиров на зеркале штока и повреждению уплотнений.

- "Проседание" характеристик: Пружины и газовый подпор теряют часть упругости, а в масляных амортизаторах возникает эффект "аэрации" – смешивание масла с пузырьками воздуха из-за застоя.

- Стук и скрипы при старте: Закоксовка клапанов или коррозия штока создают посторонние шумы в первые километры после простоя, а демпфирующая сила восстанавливается не полностью.

| Фактор простоя | Последствие для амортизатора |

|---|---|

| Статическая нагрузка на пружины/уплотнения | Потеря эластичности, деформация |

| Отсутствие движения штока | Коррозия штока, залипание клапанов |

| Расслоение рабочей жидкости | Снижение эффективности демпфирования, аэрация |

Минимизировать риски помогает консервация: установка на подставки (для снятия нагрузки с узлов) или периодическое "прокачивание" подвески (короткие поездки раз в месяц), но даже эти меры не гарантируют полного сохранения ресурса.

Интервалы диагностики в зависимости от пробега

Регулярность проверки амортизаторов напрямую связана с километражем автомобиля и условиями эксплуатации. Для стандартных легковых авто производители рекомендуют обязательную диагностику каждые 20 000–30 000 км пробега. Такой интервал позволяет своевременно выявить начальные признаки износа (подтёки масла, деформации корпуса) до критического ухудшения работы.

Экстремальная эксплуатация (езда по бездорожью, перевозка тяжелых грузов, агрессивный стиль вождения) требует сокращения межсервисных промежутков вдвое – до 10 000–15 000 км. Особое внимание уделяется автомобилям с пробегом свыше 100 000 км: ресурс детали к этому сроку часто исчерпан, что диктует необходимость осмотров каждые 5 000–7 000 км даже при штатной нагрузке.

Типовые рекомендации по пробегу

- 0–20 000 км: Плановый осмотр при ТО (утечки, крепления)

- 20 000–60 000 км: Тестирование на стенде каждое 2-е ТО

- 60 000+ км: Визуальный контроль + анализ кренов кузова на каждом ТО

| Пробег (тыс. км) | Рекомендуемые действия |

|---|---|

| До 20 | Визуальный осмотр стойки/корпуса |

| 20–60 | Проверка демпфирования (тест раскачки) |

| Более 60 | Стендовая диагностика + оценка резинометаллических шарниров |

Важно! Неявные симптомы (вибрация руля, неравномерный износ резины) – прямое указание на внеплановую проверку независимо от километража.

Ошибки при самостоятельной замене и их последствия

Неправильная затяжка крепежных болтов – одна из самых частых ошибок. Избыточное или недостаточное усилие при закручивании гаек приводит к деформации сайлентблоков, изменению углов установки колес и ускоренному износу деталей подвески. Это провоцирует стуки при движении и снижает точность управления автомобилем.

Пренебрежение подготовительными работами вызывает серьезные осложнения. Попытки демонтажа закисших соединений без обработки проникающей смазкой или применение грубой физической силы часто заканчиваются срывом резьбы, повреждением штока амортизатора и необходимостью замены дополнительных компонентов (например, рычагов подвески).

Критичные нарушения технологии и их результаты

- Установка без снятия нагрузки

- Ошибка: Фиксация верхней опоры при вывешенной подвеске.

- Последствие: Разрушение опорного подшипника при опускании автомобиля, немедленная поломка нового амортизатора.

- Игнорирование переустановочных шайб

- Ошибка: Повторное использование деформированных шайб или монтаж без них.

- Последствие: Люфт стойки, грохот на неровностях, ускоренный износ штока.

- Невыполнение регулировки развала-схождения

- Ошибка: Отказ от посещения стенда после замены передних амортизаторов.

- Последствие: Асимметричный износ протектора шин (до 70% за 500 км), увод авто в сторону.

- Смешивание старых и новых комплектующих

- Ошибка: Установка новых амортизаторов с изношенными пружинами или отбойниками.

- Последствие: Пробивание подвески на ухабах, деформация кузова, сокращение ресурса новой стойки в 2-3 раза.

- Нарушение ориентации компонентов

- Ошибка: Перепутывание левого/правого амортизатора (если конструкция ассиметрична).

- Последствие: Контакт с тормозными магистралями, перегрев стойки, заклинивание.

Критерии выбора производителей амортизаторов

Приоритетной задачей является оценка репутации бренда в контексте надежности и долговечности продукции. Рекомендуется изучать реальные отзывы автовладельцев, независимые тесты и рейтинги. Ведущие производители с серьезной исследовательской базой (например, KYB, Bilstein, Sachs) гарантируют соответствие изделий заводским требованиям конкретных моделей авто.

Технические параметры критичны при подборе: жесткость, рабочая температура, способность сохранять свойства в различных климатических условиях. Следует анализировать конструктивные особенности – наличие азотного заполнения (предотвращает вспенивание масла), многоступенчатых клапанов для точной регулировки усилия, защиты от коррозии. Для специализированных задач (спорт, бездорожье, перевозка грузов) ищут бренды с линейками адаптированных решений.

Ключевые аспекты сравнения

- Совместимость с ТС: точное соответствие оригинальным спецификациям марки авто и типу подвески.

- Технологии производства: электронное управление демпфированием (например, Tenneco ESL) или масляно-газовые конструкции повышенной стабильности.

- Эксплуатационный ресурс: гаражная проверка ресурса на стендах минимальна – доверие вызывают бренды с длительной гарантией.

- Экономическая эффективность: баланс стоимости, срока службы и частоты замены парт-комплектов (опор, пыльников).

Заявленные характеристики должны подтверждаться сертификатами ISO/TUV. Дублирование заводских ОЕМ-артикулов – маркер качества для замены оригинальных амортизаторов.

Список источников

При подготовке технической информации об автомобильных амортизаторах крайне важно опираться на проверенные и авторитетные данные, чтобы избежать неточностей. Достоверные источники обеспечивают точное описание функций, конструктивных особенностей и принципа работы элементов подвески.

Следующие категории материалов использовались для сбора и анализа информации по заданной теме. Они охватывают фундаментальные инженерные аспекты, современные технологические решения и стандартные рекомендации производителей по обслуживанию амортизирующих устройств в транспортных средствах.

Основные источники информации

- Специализированные автомобильные справочники и учебники: Книги по конструкции ходовой части транспортных средств от авторитетных издательств (например, учебники для автотехникумов).

- Техническая документация ведущих производителей амортизаторов: Каталоги, брошюры и эксплуатационные руководства компаний KYB, Bilstein, Monroe, Sachs, содержащие патентные решения и инженерные спецификации.

- Отраслевые стандарты и нормативы: ГОСТы и международные технические регламенты (SAE Jсерии), регламентирующие испытания и параметры демпфирующих устройств.

- Публикации в профильных автомобильных изданиях: Статьи в журналах "За рулём", "Авторевю", "Автомобили и цены", посвящённые тестированию и сравнению характеристик амортизаторов.

- Материалы отраслевых интернет-порталов: Технические разделы авторитетных автосайтов (Drive2, AutoVzglyad, Колеса.ру), содержащие аналитику экспертов.

- Протоколы лабораторных исследований и стендовых тестов: Отчёты испытательных центров производителей и независимых организаций о динамических свойствах гидравлических и газонаполненных конструкций.

- Инструкции по ремонту и обслуживанию автомобилей: Официальные мануалы концернов Volkswagen, Toyota, Ford, BMW с разделом диагностики подвески.