Автокран «Ивановец» - Технические характеристики, ремонт и обслуживание

Статья обновлена: 28.02.2026

Автомобильные краны незаменимы в строительстве, монтажных работах и логистике, сочетая мобильность с высокой грузоподъемностью.

Среди лидеров этого сегмента выделяются автокраны «Ивановец» – российские машины, зарекомендовавшие себя надежностью и адаптацией к сложным эксплуатационным условиям.

В этой статье детально рассмотрены ключевые технические характеристики модельного ряда, особенности их ремонта и стандартные процедуры обслуживания, необходимые для поддержания работоспособности техники.

Общее назначение и сфера применения автомобильного крана «Ивановец»

Автомобильный кран «Ивановец» представляет собой грузоподъемную машину, смонтированную на шасси серийного грузового автомобиля. Его основное назначение – выполнение погрузочно-разгрузочных работ и подъемно-транспортных операций с различными грузами на объектах, где требуется мобильность и оперативное перемещение техники между участками.

Ключевыми преимуществами, определяющими сферу применения, являются высокая мобильность (автокран может самостоятельно передвигаться по дорогам общего пользования к месту работ и между ними), универсальность (способность работать с широким спектром грузов), оперативность развертывания и относительно быстрая окупаемость.

Основные сферы применения

Автокраны «Ивановец» широко востребованы в следующих областях:

- Строительство: Монтаж сборных конструкций (панели, блоки, фермы), подача строительных материалов на этажи, установка оборудования, демонтажные работы.

- Коммунальное хозяйство (ЖКХ): Погрузка/выгрузка мусорных контейнеров, ремонт и обслуживание уличного освещения (люстры, фонарные столбы), посадка крупномерных деревьев, аварийные работы на сетях.

- Промышленность и логистика: Погрузка/разгрузка вагонов и фур, складские работы, перемещение оборудования и станков внутри цехов или между ними, обслуживание производственных линий.

- Энергетика и связь: Монтаж и ремонт опор линий электропередач (ЛЭП), вышек сотовой связи, трансформаторов.

- Дорожные работы: Установка дорожных знаков, ограждений, светофоров, погрузка/разгрузка материалов (трубы, плиты).

- Специальные применения: Оснащенные специальными грузозахватными приспособлениями (грейферы, магниты, траверсы), автокраны используются для перевалки сыпучих материалов, металлолома, длинномерных грузов.

Особенности применения «Ивановца»

Модельный ряд «Ивановец» охватывает широкий диапазон грузоподъемности (от 16 до 100 тонн и более), что позволяет подобрать технику под конкретные задачи. Важными особенностями являются:

- Модульность: Крановые установки «Ивановец» монтируются на шасси различных производителей (КАМАЗ, Урал, МАЗ, Scania и др.), что обеспечивает гибкость в выборе базы под требования заказчика.

- Проходимость: Наличие моделей на шасси повышенной проходимости (4x4, 6x6, 8x8) расширяет возможности применения в сложных дорожных условиях и на бездорожье.

- Безопасность и стабильность: Обязательное использование выносных опор (аутригеров) обеспечивает устойчивость крана при работе с грузами, близкими к предельной грузоподъемности.

- Адаптивность: Возможность использования широкого спектра сменного навесного оборудования делает автокран универсальным инструментом.

Таким образом, автомобильный кран «Ивановец» является универсальным, мобильным и экономически эффективным решением для выполнения широкого круга подъемно-транспортных задач в городской среде, на стройплощадках, промышленных предприятиях, объектах инфраструктуры и в условиях ограниченного пространства.

| Тип Шасси / Сфера применения | Городское (Дороги общего пользования) | Внедорожное (Сложные условия) |

|---|---|---|

| Основные модели | На шасси КАМАЗ, МАЗ, Scania (4x2, 6x4, 6x6) | На шасси Урал, КАМАЗ, МЗКТ (4x4, 6x6, 8x8) |

| Ключевые сферы | Строительство в городе, ЖКХ, склады, погрузка в черте города, монтаж в доступных местах. | Строительство ЛЭП, нефтегазовые объекты, лесоразработки, горнодобывающая промышленность, работы на бездорожье. |

| Преимущество | Высокая скорость передвижения по дорогам, маневренность в городе. | Высокая проходимость, работа на слабых грунтах, снегу, бездорожье. |

Модельный ряд автокранов «Ивановец»: краткий сравнительный обзор

Автокраны «Ивановец» выпускаются в широком диапазоне грузоподъемности – от 14 до 50 тонн, что позволяет подобрать технику для задач любой сложности. Основные линейки включают компактные модели для городских условий, универсальные краны для строительства и тяжелые машины для промышленных объектов.

Ключевыми отличиями между сериями являются грузоподъемность, длина стрелы, тип шасси и дополнительные опции. Все модели сохраняют общие черты бренда: надежность узлов, адаптацию к российскому климату и ремонтопригодность.

Сравнение популярных моделей

| Модель | Грузоподъемность (т) | Длина стрелы (м) | Особенности |

|---|---|---|---|

| КС-35714 | 14 | 21 | Компактное шасси КАМАЗ, телескопическая стрела |

| КС-45717 | 16 | 24 | Усиленная рама, гидроусилитель управляемых осей |

| КС-55713 | 25 | 30 | Полноприводное шасси, опорный контур увеличенной площади |

| КС-65739 | 40 | 36 | Дизель-электрический привод, система точного позиционирования |

Для моделей средней тоннажности (16-25 т) характерны:

- Базирование на шасси КАМАЗ или Урал

- Телескопические стрелы с гидравлическим управлением

- Опциональная установка гуська (+5-10 м к высоте)

Тяжелые автокраны (от 35 т) отличаются:

- Специализированным многоконтурным шасси

- Электрогидравлическими системами управления

- Автоматикой безопасности (ограничители нагрузки, анемометры)

- Возможностью комплектации дополнительными секциями стрелы

Расшифровка модели: что означает маркировка «Ивановец» КС-55713

Маркировка автомобильного крана КС-55713 подчиняется стандартной системе обозначений, принятой для самоходных кранов в России. Каждая часть индекса несет конкретную информацию о ключевых технических и конструктивных особенностях машины.

Буквенно-цифровой код расшифровывается следующим образом:

КС – "Кран Самоходный", указывает на общий класс спецтехники.

55 – обозначает грузоподъемность крана в тоннах (55 тонн).

7 – серийный номер базовой модели в линейке производителя.

13 – номер модификации, отражающий конструктивные изменения (двигатель, трансмиссия, опорная рама и т.д.).

- КС: Универсальное обозначение для всех самоходных стреловых кранов на колесном или гусеничном ходу.

- 55: Показывает максимальную массу груза (55 т), который кран способен поднять при минимальном вылете стрелы. Реальная грузоподъемность снижается с увеличением вылета.

- 7: Идентифицирует серию крана. Указывает на платформу с определенными габаритами, типом шасси (чаще всего специальное автомобильное), базовой компоновкой узлов.

- 13: Определяет конкретную модификацию в рамках серии КС-557. Может включать различия в двигателе (например, ЯМЗ-536 или Cummins), коробке передач, системе управления, опорной раме, комплектации гидравликой или электроникой.

Грузоподъемность крана «Ивановец»: ключевые параметры по моделям

Грузоподъемность автокранов «Ивановец» является базовым эксплуатационным параметром, напрямую зависящим от модели и комплектации. Максимальные показатели достигаются при минимальном вылете стрелы и работе на устойчивых поверхностях с соблюдением правил позиционирования опор.

Все значения грузоподъемности снижаются пропорционально увеличению вылета стрелы или использованию гуська. Конкретные рабочие характеристики для каждой модели отражены в паспорте оборудования и таблицах грузоподъемности, размещенных на поворотной платформе.

Сравнительные характеристики модельного ряда

| Модель | Макс. грузоподъемность (т) | Вылет стрелы при макс. нагрузке (м) | Длина основной стрелы (м) | Дополнительные опции |

|---|---|---|---|---|

| КС-35714К | 16 | 2.5 | 14.0 | Гусек 7 м |

| КС-45717 | 25 | 3.0 | 21.0 | Телескопическая стрела |

| КС-55713К-1 | 32 | 3.5 | 24.0 | Гидравлический гусек |

| КС-6973А | 40 | 3.0 | 30.0 | Секционная стрела + гусек |

| КС-8973 | 50 | 4.0 | 33.0 | Складывающийся гусек |

Критические факторы влияния:

- Угол поворота стрелы относительно оси шасси

- Положение выносных опор (полностью/частично выдвинуты)

- Тип и масса грузозахватных приспособлений

- Скорость ветра и атмосферные условия

Эксплуатация на предельных значениях грузоподъемности требует обязательного использования калиброванных нагрузочных датчиков и ограничителей. При работе с вылетом стрелы более 70% от максимального следует применять понижающие коэффициенты согласно заводской инструкции.

Ходовая часть: особенности шасси автомобильных кранов «Ивановец»

Шасси автомобильных кранов «Ивановец» базируется на усиленных рамах серийных грузовых платформ, преимущественно российского (КАМАЗ, Урал) или китайского (SINOTRUK, Shacman) производства. Конструкция специально адаптирована для высоких динамических и статических нагрузок при работе крана, с обязательным учетом требований к устойчивости при подъеме грузов.

Рама шасси подвергается модификациям: установке дополнительных поперечных усилителей, кронштейнов для крепления поворотной платформы крана и гидравлических выносных опор. Габаритные размеры и колесная формула (4x4, 6x6, 8x8) выбираются исходя из грузоподъемности крана и условий эксплуатации, обеспечивая проходимость по бездорожью и соответствие дорожным ограничениям.

Ключевые элементы и характеристики

Основные компоненты ходовой части включают:

- Усиленная лонжеронная рама из высокопрочной стали с измененной геометрией для смещения центра тяжести.

- Подвеска: Рессорно-балансирного типа с гидравлическими амортизаторами, на тяжелых моделях – пневматическая регулируемая.

- Ведущие мосты: Полноприводные компоновки с межосевыми и межколесными дифференциалами, блокируемыми для бездорожья.

- Система выносных опор: Гидравлические опоры с телескопическими или коробчатыми балками, снабженные датчиками контроля вывешивания.

| Параметр | Характеристики |

|---|---|

| Колесные формулы | 4x4 (до 25т), 6x6 (25-50т), 8x8 (свыше 50т) |

| Дорожный просвет | Не менее 300 мм (зависит от модели шасси) |

| Макс. скорость передвижения | До 80 км/ч (на дорогах общего пользования) |

| Угол преодол. подъема | До 25° (для полноприводных модификаций) |

Техническое обслуживание и ремонт фокусируются на регулярном контроле:

- Состояния рамы (трещины, коррозия в зонах сварных швов и креплений опор).

- Износа рессор, сайлент-блоков, шаровых опор и рулевых тяг.

- Герметичности гидросистемы выносных опор (цилиндры, магистрали).

- Углов установки колес и давления в шинах.

Капитальный ремонт мостов и трансмиссии требует спецоборудования; замена элементов рамы или усиление проводятся только с применением сертифицированных методик для сохранения несущих характеристик.

Гидравлическая система автокрана: устройство и принцип работы

Гидравлическая система автокрана "Ивановец" обеспечивает преобразование механической энергии двигателя в энергию потока рабочей жидкости для привода исполнительных механизмов. Основными компонентами являются гидравлический насос, создающий давление масла; распределители, направляющие поток к гидроцилиндрам поворота платформы, выдвижения секций стрелы и подъёма груза; гидромоторы привода лебёдок и гидроцилиндры управления аутригерами. Рабочая жидкость циркулирует по замкнутому контуру через фильтры и охладитель.

Принцип работы основан на передаче усилия несжимаемой жидкостью по закону Паскаля. Насос (чаще шестерённого или аксиально-поршневого типа) подаёт масло под высоким давлением (до 32 МПа) через золотниковые распределители к исполнительным устройствам. Управление осуществляется оператором джойстиками: перемещение рукояти изменяет положение золотника в распределителе, регулируя направление и скорость потока масла. Обратный клапан предотвращает самопроизвольное опускание стрелы при разгерметизации.

Ключевые подсистемы и компоненты

- Насосный агрегат: Приводится от двигателя шасси или отдельного дизеля через КОМ. Может включать основной и вспомогательный насосы.

- Защитные элементы: Предохранительные клапаны сбрасывают избыточное давление, фильтры очищают масло от абразива.

- Гидроаккумуляторы: Сглаживают пульсацию давления, компенсируют утечки в контуре торможения.

| Компонент | Функция |

|---|---|

| Гидроцилиндр телескопирования стрелы | Обеспечивает выдвижение/втягивание секций |

| Гидромотор главного подъёма | Приводит в движение барабан грузовой лебёдки |

| Дроссели и регуляторы | Контролируют скорость движения исполнительных органов |

- Этап создания потока: Двигатель вращает насос, всасывающий масло из бака.

- Этап распределения: Золотниковый блок направляет поток к выбранному гидроцилиндру/мотору.

- Этап преобразования энергии: Давление масла перемещает поршень цилиндра или вращает вал гидромотора.

- Этап возврата: Отработанная жидкость поступает через фильтр в бак для охлаждения.

Рабочие органы управления крановой установкой в кабине оператора

Основные элементы управления сосредоточены на пульте оператора и обеспечивают точное манипулирование грузом. Доступ к ним организован эргономично для минимизации утомления при длительной работе.

Контроль над крановой установкой осуществляется через комбинацию рычагов, педалей и переключателей, дублирующих основные функции для удобства оператора. Каждый орган управления имеет четкую маркировку и тактильную идентификацию.

Ключевые элементы управления

Основные рабочие органы включают:

- Рычаги управления краном (2 шт.) - регулируют движение стрелы:

- Левый рычаг: подъем/опускание стрелы и выдвижение/втягивание телескопических секций

- Правый рычаг: подъем/опускание крюковой подвески и вращение поворотной платформы

- Педаль ножного управления - регулирует плавность пуска/остановки механизмов

- Ручка включения гидростатического хода - активирует перемещение крана с грузом

Вспомогательные системы управления:

| Элемент | Назначение |

|---|---|

| Джойстик выносных опор | Управление гидравлическими стойками стабилизации |

| Переключатель режимов работы | Выбор между крановыми операциями и транспортным режимом |

| Контроллер ограничителя грузоподъемности | Настройка рабочих параметров и аварийных отсечек |

Все рычаги оснащены фиксаторами случайного включения, а критически важные переключатели имеют защитные крышки. Сигнальные лампы на панели дублируют показания приборов контроля за работой гидросистемы и безопасности.

Телескопическая стрела: конструкция, секции, механизм выдвижения

Телескопическая стрела автокрана "Ивановец" представляет собой многосекционную конструкцию коробчатого сечения, обеспечивающую регулируемую длину и высоту подъема. Основные секции изготавливаются из высокопрочных низколегированных сталей методом сварки, что гарантирует необходимую жесткость и минимальный вес. Направляющие элементы и опорные ролики внутри секций обеспечивают точное соосное перемещение.

Внутренняя поверхность секций покрыта антикоррозийными составами, а внешняя – износостойкими полимерными материалами для снижения трения. Герметизация стыков предотвращает попадание абразивных частиц и влаги в механизм выдвижения. Конструкция рассчитана на эксплуатацию в диапазоне температур от -40°C до +40°C с допустимыми динамическими нагрузками согласно паспортным характеристикам крана.

Ключевые элементы конструкции

- Базовая секция: Жестко закреплена на поворотной платформе, оснащена блоками полиспаста и гидроцилиндрами подъема.

- Телескопические секции (2-5 шт.): Вложенные профили трапециевидной или прямоугольной формы с толщиной стенки 6-12 мм. Количество зависит от модели крана (КС-45717 – 4 секции, КС-65735 – 5 секций).

- Механизм синхронизации: Канатно-блочная или гидроцилиндровая система, обеспечивающая одновременное/последовательное выдвижение секций.

Механизмы выдвижения

На автокранах "Ивановец" применяются две основные схемы:

- Канатная протяжка: Гидромотор вращает барабан, сматывающий стальные канаты, закрепленные на концевых участках секций. Преимущества – плавность хода и ремонтопригодность.

- Гидроцилиндровый привод: Встроенные в секции телескопические гидроцилиндры (одно- или многоступенчатые). Обеспечивают высокое усилие выдвижения при компактных размерах.

Типовые параметры секций

| Параметр | КС-35714 | КС-45717 | КС-55713 |

|---|---|---|---|

| Количество секций | 3 | 4 | 4 |

| Длина базовой секции (м) | 6.0 | 8.3 | 9.8 |

| Макс. длина выдвижения (м) | 21.7 | 28.5 | 31.0 |

| Тип привода | Канатный | Канатный | Гидроцилиндры |

Обслуживание и ремонт

Регламентные работы включают: ежесменную смазку направляющих роликов и канатных блоков, контроль зазоров в телескопических соединениях, проверку целостности сварных швов. При ремонте демонтируют поврежденные секции для замены изношенных элементов: полимерных вкладышей, уплотнительных манжет гидроцилиндров, деформированных направляющих. Критически важно соблюдать моменты затяжки крепежа после сборки во избежание перекоса секций.

Опции удлинения стрелы: гусек и башенно-стреловое оборудование

Для увеличения высоты подъёма и вылета стрелы кранов "Ивановец" применяются две основные опции: гусек и башенно-стреловое оборудование (БСО). Эти решения расширяют функциональность базовой стрелы, позволяя работать на объектах с ограниченным доступом или повышенными требованиями к высоте. Выбор конкретной опции зависит от технологических задач и условий эксплуатации.

Гусек представляет собой легкосъёмную решётчатую секцию, монтируемую на оголовок основной стрелы под углом. Башенно-стреловое оборудование включает вертикальную башню и поворотную стрелу, устанавливаемые вместо или совместно со штатной стрелой. Оба варианта требуют корректировки грузовой характеристики крана в сторону уменьшения допустимой массы груза.

Гусек

Конструктивно гусек – это решётчатое удлинение длиной от 5 до 20 метров, фиксируемое под углом 30°-45° к оси основной стрелы. Крепление осуществляется через быстросъёмные пальцы. Основные преимущества:

- Простота монтажа/демонтажа силами экипажа

- Минимальное увеличение времени подготовки к работе

- Увеличение высоты подъёма крюка до 25-40%

- Возможность работы в стеснённых условиях (узкие проёмы, рядом со стенами)

Эксплуатация требует строгого контроля угла наклона и соответствия массы груза обновлённой грузовой диаграмме. Техобслуживание включает проверку состояния узлов крепления и геометрии решётки.

Башенно-стреловое оборудование (БСО)

БСО состоит из неподвижной башни (мачты) и шарнирно закреплённой на ней стрелы с изменяемым вылетом. Монтаж выполняется с применением вспомогательной техники. Ключевые особенности:

- Высота подъёма увеличивается в 1.5-2 раза по сравнению со штатной стрелой

- Возможность работы "через препятствие" (здания, конструкции)

- Точное позиционирование груза за счёт независимого управления вылетом

- Наличие аутригеров для повышения устойчивости

При ремонте особое внимание уделяется соединениям поворотного узла башни и механизмам изменения вылета стрелы. Обязательны регулярные замеры люфтов в шарнирах и контроль состояния растяжек.

| Параметр | Гусек | БСО |

|---|---|---|

| Макс. прирост высоты | До 40% | До 100% |

| Время монтажа | 0.5-1 час | 2-4 часа |

| Влияние на грузоподъёмность | Снижение на 15-30% | Снижение на 40-60% |

| Типовые применения | Монтаж кровли, фасадные работы | Строительство многоэтажек, монтаж вышек |

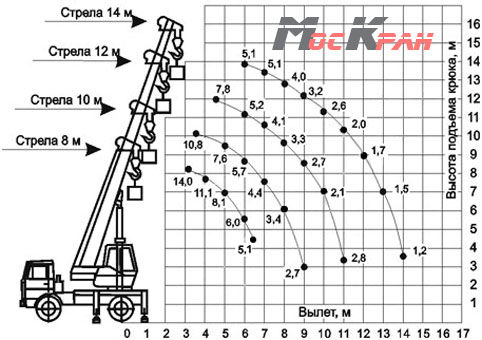

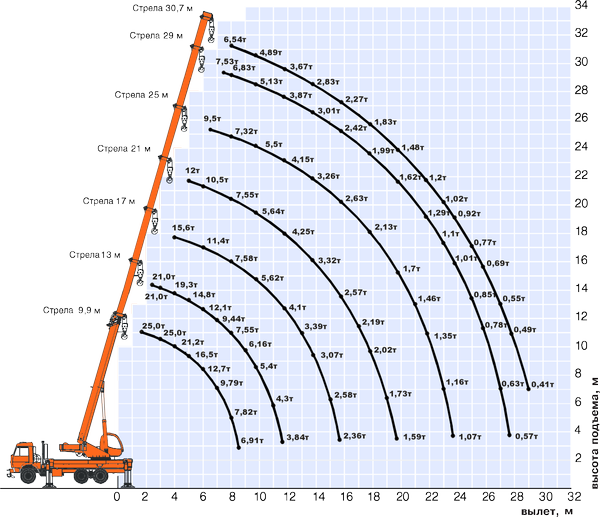

Грузовые характеристики автокрана при работе на разных вылетах

Грузоподъемность автокрана "Ивановец" обратно пропорциональна вылету стрелы: максимальные показатели достигаются на минимальном вылете и резко снижаются по мере увеличения расстояния от центра вращения крана до груза. Эта зависимость обусловлена физическими законами рычага и ограничениями устойчивости ходовой части.

На характеристики влияют дополнительные факторы: использование выносных опор (аутригеров), угол наклона стрелы, количество секций стрелы в работе, а также установка гуська или удлинителя. Работа без опор снижает допустимую нагрузку в 2-4 раза по сравнению с режимом на стабилизаторах.

Ключевые закономерности

| Вылет стрелы (м) | Грузоподъемность (т)* | Особенности режима |

|---|---|---|

| 3.0 - 4.0 | 16.0 - 25.0 | Максимальная нагрузка, работа над задним бортом |

| 5.0 - 8.0 | 8.0 - 12.0 | Оптимальный диапазон для большинства операций |

| 10.0 - 12.0 | 3.5 - 5.0 | Требует полного вывешивания на опорах |

| 14.0 - 18.0 | 1.0 - 2.5 | Работа с легкими грузами, обязателен гусек |

*Пример для модели КС-45717-1К (25т) на опорах. Точные значения указываются в паспорте крана и грузовой высотограмме.

Критические ограничения:

- Запрещено превышать грузоподъемность для текущего вылета – вызывает опрокидывание

- При работе с удлинителем параметры снижаются на 15-40%

- Наибольшая опасность перегрузки – в зоне средних вылетов (5-10м)

Установка автокрана на выносные опоры: правильная методика

Перед началом установки автокрана "Ивановец" на выносные опоры необходимо провести тщательную подготовку площадки. Убедитесь, что поверхность грунта способна выдержать расчетные нагрузки, отсутствуют скрытые полости, подземные коммуникации или рыхлые участки. Обязательно учитывайте уклон местности – допустимый продольный уклон не должен превышать 3°, поперечный – 1.5°. При работе на слабых грунтах (песок, глина, насыпь) используйте подкладные плиты или специальные опорные подушки для увеличения площади опирания и предотвращения проседания.

Зафиксируйте транспортное положение крана ручным тормозом и противооткатными упорами под колеса. Переведите рычаг коробки отбора мощности (КОМ) в положение "Привод насосов" для обеспечения гидравликой системы выносных опор. Убедитесь в отсутствии людей в зоне выдвижения опор и раскрытия аутригеров. Контролируйте уровень рамы крана при помощи встроенного инклинометра – не допускается начало работ с неотрегулированным горизонтальным положением.

Последовательность операций

- Выдвижение опор: Активируйте гидрораспределитель опорной системы. Последовательно выпускайте опоры в порядке, указанном в инструкции производителя (обычно задние, затем передние).

- Предварительный контакт с грунтом: Опустите опорные башмаки до легкого касания поверхности без создания нагрузки на гидроцилиндры.

- Вывешивание шасси: Равномерно поднимайте раму до отрыва колес от земли на 30-50 мм. Контролируйте процесс по показаниям системы нивелировки.

- Точное выравнивание: С помощью винтовых домкратов или регулировочных гидроцилиндров (в зависимости от модели) добейтесь строго горизонтального положения рамы с погрешностью не более 0.5°.

- Фиксация: Заблокируйте опорные стойки механическими стопорами (при их наличии) после достижения рабочей высоты.

Критические требования безопасности:

- Запрещена установка на свежевырытый котлован, обледенелые поверхности или асфальт без распределительных плит

- Минимальное расстояние от края опорного контура до откоса/котлована ≥ 1.5 глубины выемки

- Раскосы аутригеров должны быть зафиксированы штифтами после раскрытия

| Параметр | Требование | Контроль |

|---|---|---|

| Уклон рамы | ≤ 0.5° | Встроенный инклинометр |

| Зазор под колесами | 30-50 мм | Визуальный замер |

| Давление в опорах | Одинаковое (±5%) | Манометры гидросистемы |

После завершения монтажных операций обязательно выполните тестовый подъем груза на 100-200 мм с выдержкой 5 минут для проверки стабильности положения. При обнаружении просадки, крена или вибраций немедленно опустите груз и проведите повторное выравнивание с усилением основания. Помните: корректная установка на опоры определяет устойчивость крана при работе и предотвращает опрокидывание!

Контроль состояния: обязательные проверки перед началом смены

Перед запуском двигателя автокрана «Ивановец» оператор обязан визуально осмотреть машину на предмет явных повреждений: утечек гидравлических жидкостей, топлива или охлаждающей жидкости, деформаций металлоконструкций стрелы, состояния шин и давления в них. Проверяется отсутствие посторонних предметов в зоне работы крана и целостность светосигнального оборудования (габариты, стоп-сигналы, поворотники).

Обязателен контроль уровня рабочих жидкостей: моторного масла (двигатель), гидравлического масла (основной бак и гидроцилиндры), охлаждающей жидкости (расширительный бачок), тормозной жидкости (бачок ГТЦ). Убедитесь в наличии огнетушителя, аптечки, противооткатных упоров и исправности аварийного выключателя массы.

Перечень критических проверок при запуске

После включения зажигания выполните:

- Тест приборной панели: контрольные лампы давления масла, зарядки АКБ, уровня тормозной жидкости должны погаснуть после пуска двигателя.

- Проверку тормозных систем:

- Рабочие тормоза (педаль) – отсутствие провалов, плавное замедление.

- Стояночный тормоз – фиксация на уклоне 16%.

- Аварийный тормоз (при наличии) – срабатывание от отдельного рычага/кнопки.

- Контроль давления в гидросистеме на холостых оборотах (по манометру в кабине), отсутствие посторонних шумов в насосе и гидроцилиндрах.

Тестирование крановых функций

| Система | Действие | Норма |

|---|---|---|

| Стреловое оборудование | Плавный подъем/опускание стрелы без нагрузки (минимум 3 цикла) | Отсутствие рывков, подтеков на секциях |

| Грузовая лебедка | Намотка/смотка троса (крюк в 0.5 м от земли) | Ровная укладка на барабан, исправность тормоза |

| Аутригеры | Выдвижение/подъем опор с контролем индикаторов | Стабильное давление без самопроизвольного опускания |

| Сигнализация | Активация ограничителя грузоподъемности (ОГП) | Звуковой/световой сигнал при имитации перегруза |

Важно! Все обнаруженные неисправности фиксируются в вахтенном журнале. Эксплуатация крана запрещена до их устранения и подтверждения исправности ответственным механиком.

Ежедневное техническое обслуживание автокрана «Ивановец» (ЕТО)

ЕТО автокрана «Ивановец» проводится перед началом смены для обеспечения безопасной эксплуатации и предотвращения аварийных ситуаций. Процедура включает визуальный контроль, проверку систем и устранение выявленных неполадок перед запуском двигателя.

Основные этапы охватывают осмотр механизмов, контроль рабочих жидкостей, проверку безопасности и функциональное тестирование. Результаты заносятся в журнал учета с обязательной фиксацией отклонений.

Перечень обязательных операций ЕТО

- Внешний осмотр перед запуском:

- Проверка отсутствия подтеков ГСМ, топлива и охлаждающей жидкости

- Контроль давления в шинах (по нормативам модели)

- Осмотр стрелы, крюковой подвески и тросов на отсутствие деформаций

- Проверка комплектности: огнетушитель, знак аварийной остановки, противооткатные упоры

- Контроль уровней рабочих жидкостей:

Система Параметр Норма Двигатель Масло Между метками MIN/MAX на щупе Гидравлика Масло в баке 2/3 объема смотрового окна Охлаждение Антифриз На 20-30 мм выше MIN в расширительном бачке - Проверка систем безопасности:

- Тест ограничителя грузоподъемности (ОГП)

- Контроль исправности аварийного выключателя "Стоп"

- Проверка фиксации выносных опор и замков стрелы

- Испытания после запуска:

- Прогрев гидравлики на холостых оборотах (3-5 минут)

- Тест работы крановых функций без нагрузки:

- Подъем/опускание стрелы

- Выдвижение телескопических секций

- Поворот платформы

- Проверка показаний приборов: давление масла, температура охлаждающей жидкости

Важно: Обнаруженные неисправности устраняются до начала работ. Эксплуатация крана с неработающим ОГП или утечками гидравлики запрещена.

Периодичность замены гидравлического масла в системе

Регламент замены гидравлического масла в автокранах «Ивановец» определяется условиями эксплуатации, интенсивностью нагрузок и качеством рабочей жидкости. Своевременная замена предотвращает износ насосов, гидроцилиндров и клапанов, обеспечивая стабильную работу крана.

Основной ориентир – рекомендации производителя в руководстве по эксплуатации конкретной модели. Общие интервалы составляют 1500–2000 моточасов или 12 месяцев (в зависимости от того, что наступит раньше), но требуют корректировки при работе в экстремальных условиях.

Ключевые факторы влияния на интервалы

- Температурный режим: Работа при постоянных перепадах или высоких температурах сокращает срок службы масла.

- Загрязненность среды: Работа в условиях повышенной запыленности требует сокращения интервалов на 20–30%.

- Интенсивность нагрузок: Постоянная работа с максимальной грузоподъемностью ускоряет деградацию масла.

- Качество масла: Использование жидкостей, не соответствующих спецификациям DIN 51524 или ISO 11158, снижает ресурс.

| Тип условий эксплуатации | Рекомендуемый интервал замены |

|---|---|

| Стандартные (умеренные нагрузки, чистая среда) | 2000 моточасов / 12 месяцев |

| Тяжелые (максимальные нагрузки, высокая запыленность) | 1000–1500 моточасов / 6–8 месяцев |

| Экстремальные (мороз ниже -30°C, песчаные бури) | 500–800 моточасов / 4–6 месяцев |

Обязательные исключения: Первая замена после обкатки крана проводится через 250–500 моточасов. При обнаружении воды в масле (эмульсия на щупе) или критического загрязнения (анализ по ISO 4406) замена выполняется внепланово.

Смазка узлов трения цапф, шарниров и подшипников стрелы

Систематическая смазка шарнирных соединений, цапф и подшипников стрелы автокрана «Ивановец» критична для предотвращения ускоренного износа, коррозии и заклинивания механизмов. Отсутствие обслуживания приводит к люфтам, снижению точности позиционирования стрелы и риску поломок при нагрузке.

Используются исключительно рекомендованные производителем смазочные материалы (пластичные солидолы, литиевые или комплексные кальциевые составы), устойчивые к вымыванию и высоким нагрузкам. Смазка подается через пресс-масленки шприцем до полного вытеснения старого состава и появления свежей смазки в зоне уплотнений.

Ключевые узлы и процедуры

Основные точки обслуживания:

- Цапфы основания стрелы: Смазываются в местах крепления к поворотной платформе (минимум 2 точки).

- Межсекционные шарниры: Обрабатываются узлы соединения всех секций телескопической стрелы.

- Опора гуська (если установлен): Смазывается шарнир крепления гуська к головной секции.

- Подшипники блоков полиспаста: Требуют регулярной смазки осей вращения грузовых блоков.

Типовая периодичность:

| Узел | Периодичность (моточасы/ежедневно) |

| Цапфы и шарниры стрелы | Каждые 10 моточасов |

| Подшипники блоков | Каждые 50 моточасов |

| Шарниры гуська | Перед началом работ (визуальный контроль) |

Обязательные действия перед смазкой:

- Очистка пресс-масленок и прилегающих зон от грязи ветошью.

- Проверка целостности резиновых уплотнений (пыльников).

- Удаление остатков старой смазки, выступившей из зазоров.

Контроль плавности хода узлов после обслуживания обязателен. Появление скрипа, рывков при движении стрелы или локальный перегрев указывают на необходимость внеплановой смазки или диагностики.

Обслуживание опор: проверка домкратов и гидроцилиндров

Регулярная проверка домкратов и гидроцилиндров опор автокрана "Ивановец" является обязательной процедурой для обеспечения устойчивости машины и предотвращения аварийных ситуаций при работе с грузом. Она включает визуальный осмотр, контроль герметичности и функциональное тестирование всех элементов гидравлической системы выносных опор.

Плановое обслуживание проводится согласно регламенту завода-изготовителя, а внеочередная диагностика требуется при обнаружении утечек рабочей жидкости, снижении скорости выдвижения/подъема опор, появлении нехарактерных шумов или вибраций в системе. Особое внимание уделяется состоянию штоков гидроцилиндров и уплотнительных элементов.

Основные этапы проверки

- Внешний осмотр:

- Контроль целостности корпусов гидроцилиндров и домкратов, отсутствие вмятин и коррозии.

- Проверка состояния штоков: отсутствие царапин, задиров, коррозионных пятен и искривлений.

- Выявление следов масла на узлах (указывает на износ сальников или манжет).

- Проверка герметичности:

- Визуальный контроль соединений трубопроводов и шлангов на предмет подтеканий.

- Наблюдение за поведением штоков под нагрузкой (самопроизвольное втягивание свидетельствует о внутренних утечках).

- Контроль уровня рабочей жидкости в гидробаке после цикла подъема/опускания опор.

- Функциональное тестирование:

- Оценка плавности выдвижения и втягивания штоков домкратов во всем диапазоне хода.

- Проверка скорости срабатывания гидроцилиндров под номинальной нагрузкой.

- Контроль фиксации опор в заданном положении без "проседания".

- Проверка работы предохранительных клапанов и блокировок.

Обнаруженные дефекты (изношенные сальники, поврежденные штоки, течи в соединениях) устраняются незамедлительно. Запрещается эксплуатация крана при неисправных или негерметичных гидроцилиндрах опор. После замены уплотнений или ремонта узлов проводится обязательная прокачка гидросистемы для удаления воздуха.

Диагностика неисправностей гидравлики: утечки, перегрев, шумы

Обнаружение утечек начинается с визуального осмотра всех гидравлических контуров, особое внимание уделяется соединениям, уплотнениям цилиндров, валам насосов и гидромоторам. Применяются методы ультрафиолетового тестирования со специальной добавкой в масло для точной локализации микротрещин. Проверяется герметичность бака, состояние сальников штоков и резьбовых фитингов под давлением.

Перегрев системы требует комплексной проверки: контролируется температура масла пирометром на выходе из насоса и гидромоторов. Анализируется корректность работы теплообменника (радиатора) и вентилятора, исключается засорение сот или нарушение обдува. Проверяются параметры рабочей жидкости – вязкость, загрязненность, соответствие спецификации. Исключается превышение допустимой нагрузки на исполнительные механизмы.

Утечки рабочей жидкости

- Внешние: следы масла под узлами, капли на соединениях, снижение уровня в баке

- Внутренние: падение производительности насоса, самопроизвольное опускание стрелы

- Критические зоны: штоки гидроцилиндров, корпусы клапанов, быстроразъемные соединения

Перегрев гидравлической системы

- Замер температуры в контурах под нагрузкой (норма: 50-80°C)

- Проверка термостата и пропускной способности радиатора

- Контроль производительности насоса на холостом ходу и под давлением

- Анализ загрязненности фильтров и масла (наличие металлической стружки)

Посторонние шумы

| Тип шума | Возможная причина | Метод диагностики |

|---|---|---|

| Гул/вибрация | Кавитация насоса, завоздушивание | Проверка всасывающей магистрали, уровня масла |

| Стук в цилиндрах | Износ штоков, деформация гильз | Замер биения штоков, тест под нагрузкой |

| Свист клапанов | Загрязнение золотников, износ пружин | Замер давления сброса, вибродиагностика |

Дополнительные меры:

- Контроль давления в пиковых режимах манометром высокого класса точности

- Анализ временных характеристик срабатывания механизмов

- Использование тепловизора для выявления локальных перегревов

Признаки износа уплотнений гидроцилиндров и методы их замены

Основным признаком износа уплотнений гидроцилиндров автомобильного крана «Ивановец» является утечка рабочей жидкости. Визуально это проявляется масляными подтёками на штоке или корпусе цилиндра, скоплением жидкости в местах крепления защитных чехлов. При критическом износе наблюдается снижение скорости выдвижения/втягивания штока, самопроизвольное опускание стрелы или нестабильное поддержание заданной позиции под нагрузкой.

Дополнительными симптомами служат посторонние шумы в гидросистеме из-за подсоса воздуха через повреждённые уплотнения, загрязнение гидравлической жидкости частицами изношенной резины и падение давления в контуре. Регулярный осмотр пыльников на предмет трещин или деформации помогает выявить раннюю стадию проблемы.

Методы замены уплотнительных элементов

- Демонтаж гидроцилиндра: Сброс давления в системе, отсоединение гидролиний с заглушкой портов. Фиксация узла перед снятием крепёжных шпилек/гаек. Извлечение цилиндра с помощью грузоподъёмного оборудования.

- Разборка узла: Установка цилиндра в пресс или тиски. Снятие стопорных колец, демонтаж крышки штока. Аккуратное извлечение поршня со штоком. Маркировка компонентов для сохранения ориентации при сборке.

- Замена уплотнений:

- Удаление старых манжет, колец и сальников специальным инструментом

- Очистка посадочных канавок от загрязнений и заусенцев

- Смазка новых уплотнений гидравлическим маслом перед установкой

- Монтаж элементов в строгой последовательности согласно схеме производителя

- Сборка и испытания: Проверка плавности хода штока вручную. Заправка системы очищенной жидкостью. Прокачка гидроцилиндра для удаления воздуха. Контроль герметичности под рабочей нагрузкой.

Критически важно использовать ремкомплекты оригинального образца (например, ИВ-492.00.00Р для цилиндров стрелы КС-55713). При сборке избегайте перекосов уплотнителей и механических повреждений кромок. После замены выполняйте обкатку в режиме плавных перемещений без нагрузки.

Ремонт телескопической стрелы: устранение перекосов и заклинивания

Перекосы и заклинивание секций телескопической стрелы автокрана «Ивановец» чаще всего возникают из-за износа направляющих пластин (полозов), деформации секций, загрязнения внутренних полостей или нарушения регулировки канатно-блочной системы. Игнорирование проблемы приводит к ускоренному износу компонентов и риску полного обездвиживания стрелы во время работы.

Первым этапом всегда является точная диагностика: визуальный осмотр на предмет видимых деформаций и оценка люфтов при ручном покачивании секций (на опущенной стреле). Обязательно проверяется равномерность износа полозов по всей длине контакта и состояние роликов/подшипников в узлах скольжения. Измерение геометрии секций лазерным нивелиром выявляет отклонения от параллельности.

Ключевые этапы устранения неисправностей

Устранение заклинивания:

- Очистка: Полная выдвижка/задвижка секций (если возможно) с последующей тщательной очисткой внутренних поверхностей от грязи, окалины, засохшей смазки и посторонних предметов с помощью щеток, скребков и промывки керосином/спецсредствами.

- Деформации: Незначительные вмятины на рабочих поверхностях секций аккуратно выправляются. Серьезные повреждения требуют замены секции.

- Смазка: Нанесение рекомендованной производителем консистентной смазки (часто типа Литол-24 или аналога) на направляющие пластины и канаты (если применимо) после очистки.

Устранение перекоса:

- Регулировка направляющих пластин (полозов): Ослабление крепежных болтов, установка прокладок необходимой толщины под полозы для выравнивания зазоров по всей длине контакта и последующая надежная затяжка болтов с контролем момента.

- Замена изношенных компонентов: Обязательная замена направляющих пластин, роликов, подшипников скольжения при достижении предельного износа (согласно ТУ завода-изготовителя).

- Корректировка канатной системы: Проверка равномерности натяжения и правильности укладки канатов выдвижения/втягивания. Перекос часто возникает при неравномерном растяжении или перекручивании канатов. Требуется перезаправка и регулировка натяжения.

- Контроль геометрии: После регулировок и замен – повторный контроль параллельности секций и легкости хода при выдвижении/втягивании без нагрузки.

Важные требования безопасности: Все работы проводятся ТОЛЬКО при полностью опущенной и разгруженной стреле, с надежной фиксацией секций стропами или подпорками во избежание самопроизвольного движения. Используются сертифицированные запчасти и смазочные материалы. Регулировку и замену критичных узлов целесообразно доверять квалифицированным специалистам с применением спецоборудования.

Неисправности крановой установки: медленный подъем груза

Медленный подъем груза на автокране «Ивановец» указывает на отклонения в работе гидравлической системы или механических компонентов крановой установки. Эта проблема снижает производительность и может свидетельствовать о развивающихся повреждениях, требующих немедленной диагностики.

Основные причины обычно связаны с недостаточным давлением в гидросистеме, износом ключевых узлов либо загрязнением рабочих жидкостей. Игнорирование симптомов приводит к ускоренному износу деталей и риску полного отказа подъемного механизма.

Возможные причины и методы диагностики

Типичные источники неисправности:

- Дефицит рабочей жидкости: Проверьте уровень масла в гидробаке и наличие подтеков на магистралях, насосе, распределителе.

- Загрязнение гидравлической системы: Анализ масла на наличие абразива, воды или продуктов износа. Засорение фильтров вызывает падение давления.

- Износ гидронасоса: Снижение производительности насоса из-за износа пластин, поршней или уплотнений. Контроль давления на выходе манометром.

- Неисправность предохранительных клапанов: Подклинивание или неправильная настройка клапанов, приводящая к преждевременному сбросу давления.

- Износ уплотнений гидроцилиндров: Внутренние или внешние утечки масла в подъемных цилиндрах, визуально заметные по подтеканиям.

- Завоздушивание системы: Наличие воздуха в контуре (характерное бульканье или пенистость масла).

Процедуры проверки:

- Измерение давления в напорной магистрали при пиковой нагрузке манометром.

- Визуальный осмотр гидроаппаратуры и соединений на предмет утечек.

- Контроль температуры масла во время работы (перегрев указывает на проблемы).

- Проверка хода и состояния рычагов управления (механические повреждения, люфты).

| Параметр | Норма | Отклонение |

| Давление подъема | Согласно паспорту модели (пример: 25-32 МПа) | Падение > 15-20% |

| Время подъема (номинальный груз) | Указано в ТТХ (пример: 45-60 сек) | Увеличение > 25-30% |

| Температура масла | 50-70°C | Устойчивое превышение >80°C |

Важно: Все диагностические и ремонтные работы должны выполняться при опущенной стреле на выключенном двигателе с соблюдением правил безопасности. Используйте только рекомендованные производителем масла и фильтры.

Проблемы с выдвижением секций стрелы: причины и поиск неполадок

Затрудненное выдвижение или втягивание секций стрелы автокрана «Ивановец» – критичная неисправность, требующая оперативной диагностики. Основные проявления включают полное блокирование движения секций, рывки при работе, неравномерное перемещение отдельных элементов или самопроизвольное опускание под нагрузкой.

Игнорирование этих симптомов ведет к ускоренному износу компонентов и риску обрушения груза. Поиск причины начинают с визуального осмотра и проверки базовых параметров гидросистемы перед углубленной диагностикой сложных узлов.

Распространенные причины неполадок

Механические повреждения и загрязнения:

- Деформация секций: Перекосы, вмятины или искривления направляющих блоков из-за ударов или перегрузок.

- Загрязнение направляющих и кареток: Налипание грязи, льда, отсутствие смазки на теломеханизмах.

- Износ роликов и подшипников: Разрушение опорных элементов телескопического механизма.

- Обрыв или перекос тросов синхронизации (на моделях с тросовой системой).

Неисправности гидравлической системы:

- Низкий уровень/загрязнение масла: Недостаточное давление, аэрация, забитые фильтры.

- Износ уплотнений гидроцилиндров: Внутренние или внешние течи, пропуск масла.

- Повреждения штока цилиндра выдвижения: Задиры, коррозия, искривление.

- Неполадки распределителя или предохранительных клапанов: Зависание золотников, неверная настройка давления.

Алгоритм поиска неисправности

- Внешний осмотр: Проверка секций на деформации, целостность кареток, состояние смазки, наличие видимых утечек масла.

- Контроль гидросистемы: Измерение давления в магистрали выдвижения манометром, проверка уровня и чистоты масла, состояния фильтров.

- Тест на холостом ходу: Выдвижение/втягивание без нагрузки для выявления рывков или неравномерности хода.

- Проверка синхронизации: Сравнение положения всех секций при частичном выдвижении (для тросовых систем – осмотр тросов и барабанов).

- Диагностика цилиндров и клапанов: Замер времени выдвижения, поиск внутренних утечек, тестирование работы распределителя и предохранительных клапанов.

Важно: Работы с гидравликой и механизмом выдвижения требуют квалификации. При отсутствии явных дефектов после первичных проверок необходима углубленная диагностика с применением спецоборудования силами сервисного центра.

Техобслуживание поворотного устройства: платформа и редуктор

Регулярная проверка крепления поворотной платформы к раме автомобиля является критически важной операцией. Необходимо контролировать состояние болтовых соединений, отсутствие трещин в металлоконструкциях и деформаций опорного круга. Любые отклонения требуют немедленного устранения перед дальнейшей эксплуатацией крана.

Систематическая очистка зубчатого венца и шестерни редуктора от загрязнений (песок, грязь, лед) предотвращает ускоренный избор зубьев. Обязательна проверка уровня и качества смазки в редукторе поворота согласно межсервисным интервалам, указанным в руководстве по эксплуатации.

Ключевые операции техобслуживания

Контроль узлов вращения:

- Визуальный осмотр шарикового или роликового круга на предмет заклинивания тел качения

- Проверка зазоров в опорно-поворотном устройстве щупом

- Смазка зубчатой пары специальными составами (типа Литол-24) после очистки

Диагностика редуктора включает:

- Контроль отсутствия посторонних шумов при вращении

- Проверку температуры корпуса после 30 минут работы

- Анализ металлической стружки в сливаемом масле

Регламент замены смазочных материалов:

| Компонент | Тип смазки | Периодичность замены |

|---|---|---|

| Редуктор поворота | Трансмиссионное масло GL-5 | 500 моточасов |

| Зубчатый венец | Пластичная смазка EP-2 | Ежесменно |

Особое внимание уделяется герметичности сальников редуктора и уплотнений поворотного круга. Обнаружение течей масла требует замены манжетных уплотнений безотлагательно. При появлении вибраций или неравномерного вращения проводится замер биения платформы с последующей регулировкой опорных узлов.

Замена фильтрующих элементов в гидравлической системе

Замена фильтрующих элементов – обязательная процедура при техническом обслуживании гидросистемы автокрана «Ивановец». Регулярное выполнение этой операции предотвращает попадание абразивных частиц, продуктов износа и загрязнений в насосы, распределители, гидроцилиндры и клапаны, что напрямую влияет на надежность и ресурс дорогостоящих компонентов.

Периодичность замены указана в руководстве по эксплуатации конкретной модели (например, КС-45717, КС-55713) и зависит от моточасов, условий работы и результатов анализа масла. Обязательная замена требуется после первых 50 часов обкатки нового крана, перед сезонным обслуживанием или при обнаружении сигналов засорения (падение производительности, перегрев масла, срабатывание индикатора на фильтре).

Порядок замены фильтрующих элементов

- Подготовка: Заглушите двигатель, опустите стрелу на опоры, дайте маслу остыть. Подготовьте чистую ветошь, емкость для слива масла, новые фильтрующие элементы (всасывающий, напорный, сливной) и уплотнительные кольца в соответствии с моделью крана.

- Слив масла: Поставьте емкость под сливные пробки гидробака. Аккуратно слейте небольшое количество масла (до уровня ниже фильтров).

- Демонтаж старых фильтров:

- Открутите корпус всасывающего фильтра (расположен в баке), извлеките сетчатый элемент.

- Открутите корпус напорного фильтра (в линии высокого давления после насоса), извлеките бумажный/сетчатый элемент.

- Открутите корпус сливного фильтра (в линии возврата масла в бак), извлеките элемент.

- Очистка и установка:

- Тщательно очистите полости корпусов от шлама и старого масла ветошью.

- Установите новые уплотнительные кольца в канавки корпусов (смажьте чистым маслом).

- Поместите новые фильтрующие элементы в корпуса, соблюдая ориентацию.

- Сборка и заправка: Заверните корпуса фильтров от руки до упора, затем дотяните с рекомендуемым моментом (указан в инструкции). Долейте в бак чистое гидравлическое масло требуемой марки (ISO VG 46) до контрольной метки.

- Прокачка системы: Запустите двигатель на холостом ходу. Плавно, без нагрузки, отработайте все функции крана (подъем/опускание стрелы, выдвижение секций, поворот, работа телескопа) для удаления воздуха. Проверьте уровень масла, долейте при необходимости. Контролируйте герметичность соединений.

Важные замечания:

- Используйте только оригинальные фильтры или рекомендованные производителем аналоги (указывайте каталожные номера, например: всасывающий - 13.11.202, напорный - 13.11.204).

- Не допускайте попадания грязи внутрь системы при замене. Все детали и инструменты должны быть чистыми.

- Не перетягивайте корпуса фильтров во избежание повреждения резьбы или корпуса.

- Утилизируйте отработанные фильтры и масло в соответствии с экологическими нормами.

Проверка давления в гидросистеме: методика и нормы

Контроль давления в гидросистеме автокрана «Ивановец» выполняется с помощью манометров, установленных на основных магистралях: насосной линии, системе подъема стрелы, выдвижения секций и поворота платформы. Перед проверкой убедитесь в прогреве гидравлического масла до рабочей температуры (40-60°C), отсутствии утечек и исправности предохранительных клапанов. Замеры проводятся на холостом ходу двигателя и под нагрузкой при номинальных оборотах.

Нормы давления указаны в технической документации конкретной модели (например, КС-45717, КС-5368) и зависят от режима работы. Типовые значения для кранов грузоподъемностью 25-50 тонн: давление настройки главного предохранительного клапана – 25-32 МПа, в контуре подъема стрелы – 28-30 МПа, в системе выдвижения секций – 16-22 МПа. Допустимое отклонение – не более ±5% от паспортных данных.

Методика проверки

- Подключите контрольный манометр (класс точности 1.0-1.5) к диагностическим штуцерам проверяемого контура.

- Запустите двигатель, установите номинальные обороты (1800-2200 об/мин).

- Проведите замеры в последовательности:

- Давление холостого хода (без нагрузки);

- Давление при создании рабочего усилия (например, подъем груза на минимальном вылете);

- Проверка срабатывания предохранительного клапана (создание избыточной нагрузки до блокировки).

- Сравните результаты с нормативами для данного узла.

Критерии неисправности:

- Давление ниже нормы: износ насоса, загрязнение фильтров, заклинивание переливного клапана.

- Давление выше нормы: деформация магистралей, неисправность дросселей, засорение гидролиний.

- Колебания стрелки манометра: попадание воздуха в систему, износ уплотнений насоса.

Ремонт насосной станции автокрана: распространенные поломки

Насосная станция автокрана «Ивановец» – критически важный узел гидросистемы, обеспечивающий рабочее давление и подачу масла. Её отказ парализует работу крана, поэтому своевременное выявление и устранение неисправностей крайне важно для поддержания техники в рабочем состоянии.

Поломки насосной станции проявляются характерными симптомами: падение давления в системе, рывки или замедление движений стрелы/крюка, повышенный шум или вибрация насоса, утечки гидравлической жидкости. Диагностику начинают с проверки уровня и чистоты масла, состояния фильтров и герметичности соединений.

Распространенные неисправности и методы их устранения

Основные проблемы насосной станции:

- Износ уплотнений и сальников: Приводит к нарушению герметичности и утечкам масла. Требует замены изношенных уплотнительных элементов с промывкой посадочных мест.

- Загрязнение гидросистемы: Абразивные частицы вызывают задиры на зеркале гильз и плунжеров, износ подшипников и распределительной плитки. Необходима замена масла и фильтров тонкой очистки, при сильном износе – ремонт или замена насоса.

- Кавитация насоса: Возникает из-за подсоса воздуха (плохая герметичность всасывающей магистрали), забитого фильтра или использования нерегламентированного масла. Проявляется громким шумом и падением производительности. Устраняется проверкой герметичности трассы, заменой фильтра и масла.

- Механические повреждения компонентов: Поломка пружин регулятора давления, деформация вала, разрушение подшипников или шестерен (в шестеренных насосах). Требует разборки насосной станции, дефектовки и замены поврежденных деталей.

- Некорректная работа регулятора давления: Приводит к нестабильному давлению или его отсутствию. Регулируется согласно инструкции завода-изготовителя, при износе – заменяется.

Важно: После ремонта насосной станции обязательна промывка гидросистемы и контроль давления/производительности на стенде перед установкой на кран. Используйте только оригинальные или рекомендованные производителем запчасти и масла.

Обслуживание электрооборудования и контрольно-измерительных приборов

Регулярная проверка электрооборудования предотвращает отказы систем управления, освещения и сигнализации, обеспечивая безопасность эксплуатации автокрана. Основное внимание уделяется целостности изоляции проводов, надежности контактов в разъемах и клеммах, а также отсутствию коррозии на токоведущих элементах.

Контрольно-измерительные приборы требуют калибровки и проверки точности показаний для корректного отслеживания параметров работы крана (давление масла, температура ОЖ, уровень топлива). Игнорирование обслуживания ведет к некорректному отображению критических данных и риску повреждения силовых агрегатов.

Ключевые процедуры и периодичность

Ежедневные операции:

- Визуальный осмотр кабелей на предмет перетирания, перегибов и повреждения изоляции

- Проверка работоспособности фар, габаритов, стоп-сигналов и аварийной сигнализации

- Контроль индикации приборной панели при запуске двигателя

Ежемесячное обслуживание:

- Очистка клемм аккумулятора и наконечников проводов от окислов

- Проверка плотности электролита АКБ и уровня заряда

- Тестирование датчиков давления гидросистемы и температуры с помощью эталонных приборов

- Калибровка указателя уровня топлива при полном/пустом баке

| Компонент | Регламентная проверка | Критерии оценки |

|---|---|---|

| Генератор | Каждые 500 моточасов | Напряжение 13.8–14.4В под нагрузкой |

| Стартер | Каждые 1000 моточасов | Отсутствие задержки срабатывания, плавность запуска |

| Датчики давления | Раз в 6 месяцев | Погрешность не более ±0.5 бар |

Типовые неисправности: окисление контактов реле, нарушение изоляции в местах крепления жгутов, сбой калибровки стрелочных манометров, выход из строя датчиков уровня жидкостей из-за вибрации. Обязательна замена поврежденных проводов целиком, запрещается использование изоленты на силовых линиях.

Диагностика и настройка ограничителя грузоподъемности типа ОГП-1

Диагностика ОГП-1 начинается с проверки корректности показаний всех датчиков системы: датчика угла поворота стрелы, датчика вылета, датчика нагрузки на крюке и датчика длины гуська. Используя штатное табло ограничителя или специализированный тестер (например, ТУР-1М), последовательно контролируют выходные сигналы каждого датчика при ручном изменении параметров (подъем/опускание стрелы, изменение вылета, имитация нагрузки эталонным грузом). Несоответствие показаний эталонным значениям указывает на неисправность датчика или его цепи.

Далее проверяют целостность и отсутствие коррозии в электрических соединениях блока управления ОГП-1, реле, исполнительных цепях (прерывание питания гидрораспределителей подъема груза и выдвижения стрелы). Обязательно тестируют работу аварийной сигнализации (звуковой и световой) при срабатывании ограничения. Механические компоненты (рычаги, тросы, крепления датчиков) осматривают на предмет деформаций, износа и свободного хода.

Процедура настройки ограничителя

- Подготовка: установить кран на ровную площадку, вывесить опоры. Стрелу установить строго горизонтально на минимальном вылете. Гусек убрать.

- Калибровка датчика угла стрелы:

- Ослабить крепление датчика на поворотной колонке.

- Установить стрелу в положение 0° (параллельно земле) с помощью инклинометра.

- Вращением корпуса датчика добиться нулевых показаний на табло ОГП-1, зафиксировать крепеж.

- Калибровка датчика вылета:

- Полностью ввести основную секцию стрелы.

- Отрегулировать положение датчика (обычно рычажного типа) так, чтобы его шток был полностью вжат, а на табло отображался минимальный вылет.

- Максимально выдвинуть стрелу, проверить соответствие показаний вылета паспортным данным крана.

- Настройка грузовой характеристики:

- Подвесить эталонный груз массой 85-90% от паспортной грузоподъемности на текущем вылете.

- Через сервисное меню ОГП-1 войти в режим программирования кривой ограничения.

- Плавно поднимать груз до момента срабатывания ограничителя (должна заблокироваться функция подъема).

- Зафиксировать значение в памяти блока для данного угла/вылета согласно алгоритму, указанному в РЭ.

- Повторить процедуру для 3-5 ключевых точек по длине стрелы и углам наклона.

- Проверка срабатывания: на всех настроенных вылетах проверить блокировку подъема груза, превышающего допустимый на 5-7%, и разрешение работы с грузом на 5-7% ниже лимита. Откорректировать уставки при необходимости.

Критические параметры после настройки:

| Погрешность измерения угла стрелы | Не более ±0,5° |

| Погрешность измерения вылета | Не более ±2% |

| Погрешность срабатывания по нагрузке | Не более ±5% |

| Время блокировки при перегрузе | Менее 1 секунды |

После настройки выполняют финальную проверку:

- Работоспособность предупредительной сигнализации при достижении 90% грузоподъемности.

- Надежность блокировки опасных движений (подъем груза, вылет стрелы) в зоне перегруза.

- Сохранение настроек при отключении питания.

- Соответствие фактической грузоподъемности значениям в паспорте крана и в таблице, размещенной в кабине оператора.

Особенности замены грузового каната и полиспаста на автокране «Ивановец»

Замена грузового каната и полиспаста требует строгого соблюдения регламента производителя и техники безопасности. Несоблюдение правил демонтажа/монтажа приводит к ускоренному износу компонентов, деформации барабана или аварийным ситуациям при работе под нагрузкой.

Ключевые этапы включают фиксацию стрелы в горизонтальном положении, разгрузку полиспаста от напряжения, демонтаж изношенных элементов и контроль состояния смежных узлов (блоков, барабана, креплений). Обязательна проверка соответствия новых комплектующих паспортным данным крана по диаметру каната, грузоподъёмности и геометрии полиспаста.

Технологическая последовательность операций

Демонтаж отработавшего каната:

- Опустить крюковую подвеску на землю, зафиксировать стопором

- Ослабить клиновые зажимы на барабане, отсоединить конец каната

- Аккуратно смотать канат с барабана, избегая перекручивания

- Извлечь канат из блоков полиспаста и направляющих роликов

Замена полиспаста и монтаж нового каната:

- Проверить посадочные места блоков на стреле на отсутствие деформаций

- Установить полиспаст, затянуть крепёж динамометрическим ключом (значение указывается в инструкции модели)

- Пропустить канат через блоки согласно схеме запасовки

- Закрепить конец каната на барабане клиновым зажимом с контролем числа зажимных планок

Регулировка и обкатка:

| Этап | Параметры контроля | Допуски |

|---|---|---|

| Первоначальная натяжка | Прогиб каната под весом крюковой подвески | Не более 2% длины пролёта |

| Обкатка под нагрузкой | Равномерность намотки, отсутствие перехлёстов | 3-5 циклов подъёма на 30-50% от макс. груза |

Важно: После замены выполните тестовые подъёмы груза с поэтапным увеличением массы. Контролируйте равномерное прилегание витков на барабане и синхронность работы ограничителя грузоподъёмности.

Техническое обслуживание ходовой части и двигателя шасси

Систематический контроль состояния ходовой части предотвращает аварийные ситуации: ежесменно проверяйте давление в шинах (нормативы указаны в РЭ), визуально осматривайте диски на деформации, контролируйте отсутствие подтёков масла на элементах подвески, рессорах, пневмобаллонах (для моделей с пневмоподвеской). Обязательно проверяйте затяжку всех крепёжных элементов рамы, кронштейнов реактивных штанг, пальцев рессор, состояние сайлент-блоков и шаровых опор на предмет люфтов и трещин резины.

Обслуживание двигателя шасси включает строгое соблюдение регламентных замен: масло и фильтры (масляный, топливный, воздушный) меняются согласно наработке моточасов или пробегу, указанному производителем шасси (КАМАЗ, МАЗ и т.д.). Ежедневно контролируйте уровень масла и охлаждающей жидкости, отсутствие подтёков на соединениях топливной системы, патрубках охлаждения, выпускном коллекторе. Регулярно очищайте радиатор системы охлаждения от грязи и насекомых для предотвращения перегрева.

Ключевые операции и периодичность

Ходовая часть:

- Ежедневно: Визуальный осмотр шин (давление, порезы, грыжи), проверка герметичности пневмосистемы тормозов, состояния тормозных камер.

- Через 250 моточасов: Смазка шарниров и подшипников (шкворней, карданных валов, ступиц), контроль состояния тормозных колодок/накладок, регулировка свободного хода педали тормоза.

- Через 1000 моточасов: Проверка углов установки колес (сход-развал), диагностика амортизаторов, затяжка ответственных болтовых соединений (ступицы, редукторы мостов) с моментом, указанным в РЭ.

Двигатель шасси:

- Регламент ТО: Строгое соблюдение интервалов ТО-1, ТО-2, ТО-3, установленных заводом-изготовителем шасси.

- Топливная система: Слив отстоя из фильтров грубой/тонкой очистки, замена фильтрующих элементов, проверка герметичности магистралей.

- Система смазки: Контроль давления масла, своевременная замена масла с промывкой (при необходимости) и масляного фильтра.

- Охлаждение: Проверка натяжения ремня вентилятора, состояния приводов, промывка радиатора и рубашки охлаждения при снижении эффективности.

- Газораспределение: Регулировка тепловых зазоров клапанов согласно регламенту.

| Компонент | Параметр контроля | Инструмент/Метод |

|---|---|---|

| Шины | Давление (МПа) | Манометр |

| Тормозные накладки | Остаточная толщина (мм) | Замер через смотровое окно/демонтаж |

| Масло в двигателе | Уровень, загрязненность | Щуп, визуальный/лабораторный анализ |

| Воздушный фильтр | Сопротивление/загрязнение | Вакуумметр/визуальный осмотр |

Ремонт поворотной платформы: подшипники и сепаратор

Основной износ поворотного узла автокрана «Ивановец» приходится на опорно-поворотное устройство (ОПУ), где критически важны состояние сепаратора и роликов/шариков подшипника. Задиры на дорожках качения, деформация сепаратора или разрушение тел качения приводят к люфтам, заклиниванию и нестабильной работе крана.

Диагностика требует точного замера осевого и радиального люфтов платформы с помощью индикаторных часов (номинальные значения указаны в РЭ), визуального осмотра через технологические люки и анализа шумов при вращении. Поврежденный сепаратор часто вызывает неравномерный ход и металлический скрежет.

Ключевые этапы ремонта ОПУ

Демонтаж и разборка:

- Снятие стрелы, гидроцилиндров и кабины (при необходимости доступа к верхней обойме)

- Фиксация поворотной платформы стропами перед откручиванием центрального болта

- Аккуратный подъем платформы краном-манипулятором

- Очистка и дефектовка компонентов

Замена компонентов:

- Сепаратор: Устанавливается строго по заводскому коду (например, 14.30.00.000). Требует контроля геометрии и центровки.

- Тела качения: Замена полным комплектом с сортировкой по размерным группам для равномерного натяга.

- Дорожки качения: При глубоких задирах – шлифовка или замена секторов/всей обоймы.

| Контрольный параметр | Допуск для моделей КС-4571 |

| Осевой люфт платформы | ≤ 0.5 мм |

| Радиальный люфт | ≤ 0.3 мм |

| Биение посадочной поверхности | ≤ 0.2 мм |

Сборка и регулировка: Последовательная укладка тел качения в сепаратор с применением консистентной смазки (типа Литол-24). Поэтапное затягивание центрального болта динамометрическим ключом (момент ~1500 Н·м для КС-4571) с контролем люфта. Финишная обкатка на холостом ходу под нагрузкой.

Важно: Использование неоригинальных подшипников или нарушение регламента затяжки сокращает ресурс узла в 2-3 раза. После ремонта обязательна проверка плавности хода при максимальном вылете стрелы.

Регламентные работы после наработки моточасов (ТО-1, ТО-2)

Своевременное и качественное проведение регламентных технических обслуживаний ТО-1 и ТО-2 является критически важным для поддержания автомобильного крана «Ивановец» в исправном техническом состоянии, обеспечения безопасности работ, предотвращения дорогостоящих поломок и продления общего ресурса машины. Эти виды обслуживания проводятся строго по достижении краном определенной наработки в моточасах, указанной производителем в руководстве по эксплуатации для конкретной модели.

График ТО основан на контроле моточасов работы двигателя, а не на календарном времени или пробеге шасси, так как кран может эксплуатироваться стационарно. Основные задачи ТО-1 и ТО-2 включают контроль технического состояния узлов, замену расходных материалов и смазок, регулировку механизмов, выявление и устранение мелких неисправностей до их развития.

Содержание работ ТО-1 и ТО-2

Ниже представлен обобщенный перечень работ, характерный для большинства моделей автокранов «Ивановец». Точный перечень, периодичность и спецификации всегда следует уточнять в руководстве по эксплуатации (РЭ) на конкретную модель крана.

Техническое обслуживание ТО-1 (Проводится чаще, например, каждые 250 моточасов):

- Двигатель: Замена моторного масла и масляного фильтра.

- Системы: Проверка уровня и состояния охлаждающей жидкости, тормозной жидкости, жидкости ГУР, жидкости выносных опор (при наличии гидравлических).

- Электрика: Проверка состояния аккумуляторной батареи, клемм, работоспособности световой сигнализации и приборов.

- Шасси: Проверка давления в шинах, состояния шин и дисков. Визуальный осмотр элементов подвески, рулевого управления, тормозной системы на предмет утечек и явных повреждений.

- Гидравлика: Проверка уровня масла в гидробаке, осмотр шлангов и соединений на герметичность.

- Крановое оборудование: Визуальный осмотр металлоконструкций (стрела, гусек, опоры) на предмет трещин и деформаций. Проверка состояния канатов и их смазка. Проверка работы предохранительных устройств (ограничителей грузоподъемности, высоты подъема, грузового момента).

- Общее: Очистка воздушного фильтра двигателя (при необходимости замена). Смазка всех точек, указанных на схеме смазки крана (шарниры стрелы, шкворни, подшипники и т.д.). Проверка крепежа ответственных соединений.

Техническое обслуживание ТО-2 (Проводится реже, но объемнее, например, каждые 500-1000 моточасов):

- Выполнение всех работ, входящих в ТО-1.

- Двигатель: Замена топливного фильтра тонкой очистки, воздушного фильтра. Проверка и регулировка натяжения ремней привода навесного оборудования (генератор, насос ГУР).

- Трансмиссия/Мосты: Проверка уровня масла в коробке передач, раздаточной коробке (при наличии), ведущих мостах шасси, редукторах хода/поворота крановой установки (если применимо). При необходимости доливка или замена согласно РЭ.

- Гидравлика: Замена фильтров гидравлической системы (всасывающего, напорного, сливного). Проверка состояния гидравлической жидкости (при необходимости замена). Более тщательный осмотр гидроцилиндров, насосов, клапанов.

- Крановое оборудование: Контроль состояния и регулировка тормозов механизма подъема груза и стрелы. Проверка износа и состояния блоков, крюковой подвески. Детальный осмотр канатов на предмет износа, обрывов проволок, деформаций (с записью в журнал). Проверка и калибровка системы ограничения грузоподъемности (СОГ) или индикатора грузового момента (ИГМ). Проверка состояния и смазка подшипников поворотного круга.

- Опоры: Проверка работы механизмов выдвижения/подъема опор, состояния штоков гидроцилиндров, наличия утечек. Контроль уровня жидкости в гидросистеме опор (если отдельная).

- Электрика: Проверка состояния жгутов, контактов, датчиков (включая датчики СТУ). Проверка работы аварийной сигнализации, освещения.

- Общее: Контроль состояния рамы шасси, кронштейнов крепления крановой установки. Проверка и протяжка критически важного крепежа (ступичные болты, крепление двигателя, КПП, редукторов, стрелы).

Применяемые материалы (пример):

| Система | Тип жидкости/масла | Спецификация (пример) | Объем (пример) |

|---|---|---|---|

| Двигатель | Моторное масло | СI-4/SL, 15W-40 | ~20-30 л (зависит от модели двиг.) |

| Гидравлика крана | Гидравлическое масло | ВМГЗ, ИГП-38, HVLP 46 | ~100-300 л (зависит от модели крана) |

| ГУР шасси | Жидкость ГУР | ATF Dexron III или спец. масло ГУР | По уровню в бачке |

| Тормоза | Тормозная жидкость | DOT 4 | По уровню в бачке |

| Коробка передач/Мосты | Трансмиссионное масло | 80W-90 GL-5 | По уровню (указано в РЭ на шасси) |

| Охлаждение | Охлаждающая жидкость | Тосол А-40 / ОЖ-40 | По уровню в расширительном бачке |

Ключевые моменты:

- Моточасы - главный критерий: Периодичность ТО определяется исключительно наработкой в моточасах, фиксируемой счетчиком моточасов.

- Руководство - закон: Необходимо строго следовать процедурам, спецификациям материалов (масла, фильтры, смазки) и допускам, указанным в официальном Руководстве по Эксплуатации на ваш конкретный автокран «Ивановец».

- Фиксация выполнения: Обязательная запись о проведенном ТО (дата, моточасы, перечень выполненных работ, примененные материалы, данные механика) в Журнал учета технического обслуживания и ремонта крана.

- Квалификация персонала: Работы должны выполняться обученным персоналом, имеющим допуск к обслуживанию грузоподъемной техники.

Ведение технической документации: журналы ТО и ремонтов

Строгий учет технического состояния и всех операций с автокраном «Ивановец» обеспечивается обязательным ведением регламентированной документации. Основными документами являются Журнал учета технического обслуживания (ТО) и Журнал учета ремонтов, которые сопровождают машину на протяжении всего жизненного цикла.

Эти журналы служат юридически значимым доказательством выполнения предписанных производителем процедур, фиксируют историю эксплуатации, являются основанием для анализа надежности и планирования ресурсов. Их отсутствие или некорректное заполнение может привести к проблемам при гарантийных случаях, расследовании инцидентов и официальных проверках.

Ключевые аспекты ведения журналов

Журнал учета технического обслуживания (ТО):

- Фиксация регламентных работ: Обязательно регистрируются все виды ТО (ежесменное, ТО-1, ТО-2, сезонное) с указанием даты, наработки моточасов/пробега крана.

- Перечень выполненных операций: Детально записываются все проведенные работы (проверка уровней жидкостей, состояния узлов, замена фильтров, смазка, регулировки и т.д.) согласно руководству по эксплуатации модели крана.

- Используемые материалы: Указываются марки и объемы примененных масел, смазок, фильтров, прочих эксплуатационных материалов.

- Ответственные лица: Подпись механика, проводившего ТО, и ответственного лица эксплуатирующей организации.

Журнал учета ремонтов:

- Регистрация отказов и неисправностей: Фиксируется дата выявления, характер неисправности, узлы или агрегаты, требующие вмешательства (гидросистема, ходовая, поворотная платформа, стрела, КМУ).

- Описание ремонтных работ: Детально описываются выполненные действия (диагностика, демонтаж, замена деталей, регулировка, испытания), использованные запасные части (номенклатура, артикулы, количество).

- Время простоя и трудозатраты: Указывается длительность простоя крана из-за ремонта и затраченные человеко-часы.

- Подтверждающие документы: Прикладываются или отмечаются номера актов выполненных работ, дефектных ведомостей, накладных на запчасти.

- Результат ремонта: Обязательно отмечается результат контрольных проверок и испытаний после ремонта.

Общие требования к ведению:

- Постоянное хранение: Журналы хранятся у ответственного за эксплуатацию крана лица (механика, инженера) и передаются вместе с машиной.

- Достоверность и своевременность: Записи вносятся оперативно, непосредственно после выполнения работ, ответственным исполнителем. Запрещены исправления "по памяти".

- Четкость и полнота: Информация должна быть читаемой, однозначной и полностью отражать выполненную работу или выявленную проблему.

- Соответствие нормам: Форматы журналов должны соответствовать требованиям Ростехнадзора (ПБ 10-157-97, ПБ 10-382-00) и внутренним инструкциям предприятия.

Анализ данных из журналов ТО и ремонтов позволяет прогнозировать ресурс узлов, оптимизировать графики обслуживания конкретного крана «Ивановец», выявлять системные проблемы и обосновывать потребность в запасных частях или модернизации парка.

Правила безопасной эксплуатации при работе в стесненных условиях

Работа автокрана "Ивановец" в ограниченном пространстве (стройплощадки с плотной застройкой, узкие улицы, участки с навесными линиями электропередач, зоны вблизи траншей или котлованов) требует строгого соблюдения дополнительных мер безопасности. Основная опасность заключается в риске потери устойчивости крана, столкновения стрелы или груза с препятствиями, поражения персонала электрическим током или обрушения грунта.

Главный принцип – обеспечение достаточного расстояния от частей крана и перемещаемого груза до любых стационарных объектов и коммуникаций. Обязательным является предварительный детальный осмотр зоны работы, составление и согласование плана перемещения груза с учетом всех габаритных ограничений и потенциальных помех.

Ключевые требования и процедуры

Перед началом операций крановщик обязан:

- Получить и изучить задание на производство работ с четким указанием траектории движения груза и зон ограничения.

- Лично проверить рабочую зону на предмет:

- Наличия и расположения подземных коммуникаций (люки, колодцы, трубопроводы).

- Расстояния до воздушных ЛЭП (должно превышать минимально допустимое ПУЭ).

- Прочности и несущей способности грунта/опорной поверхности (особенно при работе вблизи выемок).

- Наличия ограждений, предупредительных знаков и сигнальщиков.

- Убедиться в исправности систем безопасности крана (ограничители грузоподъемности, анемометр, сигнализация приближения к ЛЭП – при наличии).

В процессе работы:

- Обязательное применение сигнальщиков (не менее двух при сложной обстановке) с постоянной радиосвязью. Сигнальщики должны контролировать зоны, невидимые крановщику.

- Минимизация вылета стрелы. Груз поднимается на минимально необходимой высоте.

- Плавность всех операций (подъем, опускание, поворот, движение автокрана) для исключения раскачивания груза.

- Запрет на перемещение груза над людьми и над зонами, где возможно нахождение персонала (бытовки, проходы).

- Немедленная остановка работ при появлении людей в опасной зоне или при возникновении сомнений в безопасности.

- Особая осторожность при работе вблизи ЛЭП:

- Безопасное расстояние (не менее 30 м для ЛЭП выше 1000В) – обязательное условие.

- При необходимости работы на меньшем расстоянии – оформление наряда-допуска и применение изолирующих средств защиты (диэлектрические перчатки, боты, ковры).

- Контроль за выносными опорами: Полное выравнивание крана и надежная опора всех выносных опор на подготовленные твердые площадки (подушки, плиты). Запрет на работу с неполностью выдвинутыми или не зафиксированными опорами.

Дополнительные ограничения:

| Фактор риска | Требование |

|---|---|

| Сильный ветер (более 7-10 м/с) | Прекращение работы. Фиксация стрелы. |

| Ночное время или плохая видимость | Работа ТОЛЬКО при наличии стационарного искусственного освещения рабочей зоны и самого крана. |

| Работа вблизи котлованов/траншей | Кран должен устанавливаться на расстоянии не менее глубины выемки + 1 метр от бровки. Учет угла естественного откоса грунта. |

Ответственность за соблюдение правил лежит на крановщике, сигнальщиках и производителе работ (мастере, прорабе). Любое отклонение от утвержденного плана работ или правил безопасности является недопустимым и требует немедленного вмешательства ответственного лица.

Ошибки оператора, приводящие к поломкам автокрана

Некорректная установка крана на неровную или неустойчивую поверхность без использования выносных опор или их неполное выдвижение создаёт критический перекос рамы. Это вызывает деформацию элементов ходовой части, трещины в раме, а также опрокидывание при работе с нагрузкой.

Систематическое превышение допустимой грузоподъёмности, указанной в нагрузочной диаграмме, особенно на вылете стрелы, перегружает гидросистему и металлоконструкции. Результат – разрушение секций стрелы, деформация поворотной платформы, выход из строя гидроцилиндров и насосов.

Распространённые эксплуатационные ошибки

- Резкие старты/остановки груза – гидроудары в системе, разрушение узлов тросовой лебёдки.

- Вращение платформы с грузом на максимальном вылете – перегруз опорно-поворотного устройства, износ шестерён.

- Перемещение автокрана с поднятым грузом или неубранной стрелой – поломка рессор, повреждение шарниров стрелы.

Нарушения при обслуживании

- Игнорирование проверки уровня масла в гидравлике – работа на сухую, заклинивание насоса.

- Использование некондиционных жидкостей – коррозия гидроцилиндров, засорение фильтров.

- Несвоевременная замена изношенных канатов – обрыв троса с падением груза.

| Ошибка | Последствие | Уязвимый узел |

|---|---|---|