Автомобильные искрогасители - скрытый защитник от возгораний

Статья обновлена: 28.02.2026

Выхлопная система автомобиля выполняет не только функцию отвода отработанных газов, но и несёт скрытую угрозу. Раскалённые частицы сажи и микрочастицы металла, вылетающие из глушителя, способны мгновенно воспламенить сухую траву, опилки или горючие жидкости.

Именно здесь на первый план выходит автомобильный искрогаситель – устройство, критически важное для предотвращения пожаров. Его конструкция основана на простом, но эффективном принципе: многослойная металлическая сетка или кассета с мелкими ячейками гасит температурную энергию выхлопа, дробя и охлаждая искры.

Особую актуальность эти элементы приобретают в условиях повышенного риска: при эксплуатации спецтехники, грузовиков, внедорожников в лесных массивах, на стройплощадках, сельхозугодьях или нефтебазах. Отказ от их использования может привести к катастрофическим последствиям.

Физические принципы подавления искровых разрядов

Искровой разряд возникает при прохождении электрического тока через ионизированный газовый промежуток, сопровождаясь резким выделением тепловой энергии. Для воспламенения горючей смеси необходимо достижение критической температуры и энергии искры, что определяет ключевую задачу искрогасителя – снижение этих параметров ниже порога воспламенения.

Подавление реализуется через управление термодинамическими и электрическими характеристиками разряда. Основные методы включают принудительное охлаждение плазмы, увеличение пути пробоя, ограничение доступа окислителя и рассеивание энергии. Эффективность напрямую зависит от скорости теплоотвода и степени фрагментации искрового канала.

Механизмы нейтрализации искр

- Теплоотвод: Металлические сетки/керамические элементы поглощают тепловую энергию плазмы за счет высокой теплопроводности материалов, снижая температуру искры ниже 400-500°C (точка воспламенения паров топлива).

- Лабиринтный принцип: Многоуровневая структура каналов увеличивает путь движения искры, вызывая многократные столкновения с холодными стенками и потерю энергии на преодоление аэродинамического сопротивления.

- Дробление разряда: Разделение единого искрового канала на микроразряды при прохождении через ячейки сетки уменьшает энергию каждой частицы ниже минимального уровня инициирования горения.

- Кислородное голодание: Локализация искры в замкнутом объеме с ограниченным притоком воздуха снижает скорость окисления и предотвращает переход тлеющего разряда в пламенное горение.

| Физический процесс | Техническая реализация в искрогасителе | Критический параметр |

| Теплообмен | Сотовые структуры из меди/алюминия | Скорость охлаждения > 104 К/с |

| Диффузионное гашение | Каналы диаметром < 1.5 мм | Соотношение площадь/объем > 300 м-1 |

| Деионизация | Резкие изменения направления потока | Время рекомбинации ионов < 0.1 мс |

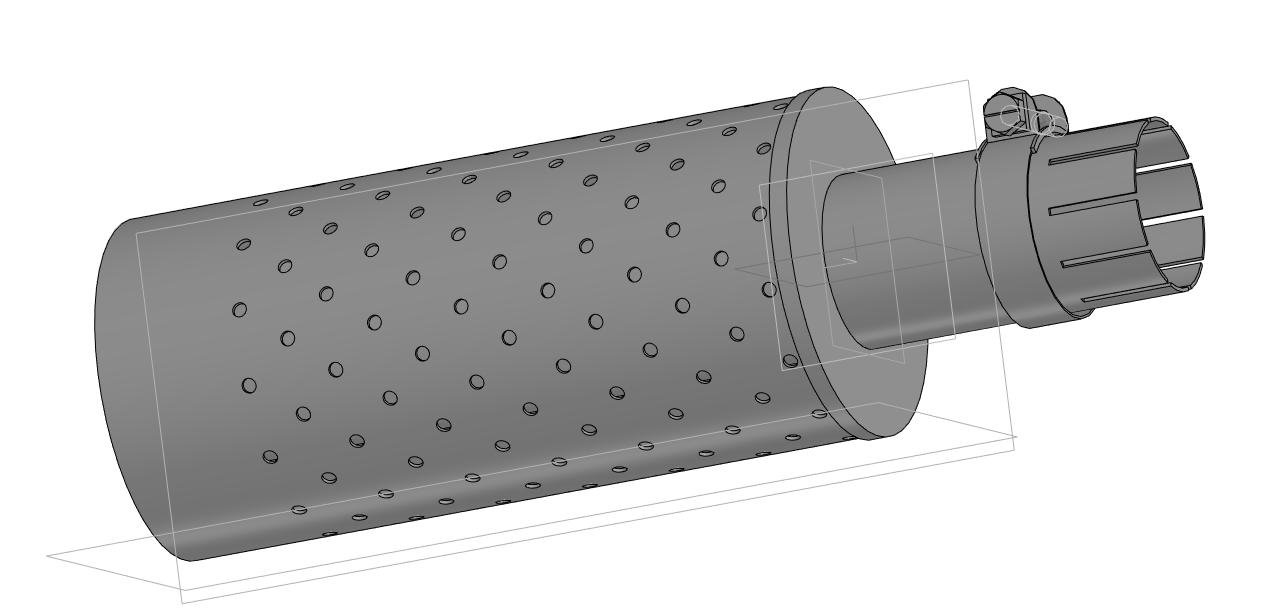

Конструктивные элементы типового сетчатого искрогасителя

Основой устройства служит металлический корпус, выполняющий функцию камеры гашения. Он изготавливается из термостойких сплавов, устойчивых к коррозии и высоким температурам выхлопных газов. Корпус оснащается фланцем или резьбой для герметичного соединения с выхлопной трубой транспортного средства.

Внутри корпуса размещается фильтрующий блок, состоящий из нескольких слоёв мелкоячеистой металлической сетки. Сетки производятся из жаростойкой стали или специальных сплавов на основе никеля и хрома. Ячейки имеют строго калиброванный размер, обеспечивающий эффективное дробление и охлаждение раскалённых частиц.

Ключевые компоненты системы

- Защитный экран: Устанавливается со стороны выхода газов для дополнительного рассеивания тепла и предотвращения выброса крупных фрагментов.

- Терморасширительные элементы: Компенсаторы, поглощающие деформации корпуса при циклическом нагреве и охлаждении.

- Дренажное отверстие: Предусмотрено в нижней части для отвода конденсата и продуктов износа сеток.

- Каталитическое покрытие (опционально): Наносится на сетки для дожигания угарного газа и снижения токсичности выхлопа.

Сетчатые блоки фиксируются внутри корпуса с помощью винтовых зажимов или сварных перегородок, обеспечивая плотное прилегание без зазоров. Наружная поверхность часто имеет рёбра жёсткости для повышения механической прочности и увеличения площади теплоотдачи.

Материалы изготовления: нержавеющая сталь VS алюминий

Выбор материала для корпуса и внутренних элементов искрогасителя критически важен для его долговечности, эффективности и соответствия строгим требованиям пожарной безопасности. Основными конкурентами здесь выступают нержавеющая сталь и алюминий, каждый из которых обладает уникальным набором характеристик.

Понимание различий в их свойствах позволяет сделать оптимальный выбор для конкретных условий эксплуатации автомобиля, особенно в средах с повышенным риском возгорания из-за искр (лесное хозяйство, перевозка легковоспламеняющихся грузов, засушливые регионы).

| Характеристика | Нержавеющая сталь (Аустенитные марки, напр. AISI 304/316) | Алюминий (Сплавы, напр. 6061, 6063) |

|---|---|---|

| Термостойкость | Исключительно высокая. Легко выдерживает длительное воздействие температур выхлопных газов (600-800°C и кратковременно выше) без деформации или потери прочности. | Ограниченная. При длительном воздействии высоких температур (свыше 300-400°C) теряет прочность, может деформироваться ("поплыть"), что ставит под угрозу целостность конструкции и эффективность гашения искр. |

| Коррозионная стойкость | Очень высокая. Устойчива к ржавчине, воздействию дорожных реагентов, влаги и выхлопных конденсатов. Марка AISI 316 особенно хороша против соли. | Хорошая. Образует защитную оксидную пленку, устойчивую к атмосферной коррозии. Может подвергаться коррозии в агрессивных химических средах или при повреждении оксидного слоя. |

| Механическая прочность и стойкость к ударам | Очень высокая. Устойчива к вибрациям, механическим повреждениям (камни, гравий), истиранию внутренними частицами сажи. | Умеренная. Легче повреждается при ударах, абразивном износе. Тонкостенные конструкции из алюминия более уязвимы. |

| Вес | Значительно тяжелее алюминия. Увеличивает общую массу выхлопной системы. | Легкий. Обеспечивает снижение неподрессоренных масс автомобиля. |

| Стоимость | Как правило, выше из-за стоимости самого материала и сложности обработки. | Обычно ниже, материал легче в обработке (литье, сварка). |

Ключевые эксплуатационные различия

- Ресурс: Искрогасители из нержавеющей стали обладают значительно более длительным сроком службы, особенно в тяжелых условиях и при высоких тепловых нагрузках.

- Надежность гашения: Сталь гарантирует неизменную геометрию лабиринта/сетки и эффективность улавливания искр на протяжении всего срока службы. Алюминиевые конструкции при перегреве могут деформироваться, образуя зазоры или нарушая путь газов, что резко снижает их эффективность.

- Область применения: Нержавеющая сталь – безусловный выбор для техники, работающей в зонах повышенной пожароопасности, на бездорожье, для мощных двигателей и длительных нагрузок. Алюминий может применяться на легковых автомобилях или в условиях, где гарантированно отсутствуют экстремальные тепловые режимы, и критичен минимальный вес.

В контексте безопасности как основной функции искрогасителя, нержавеющая сталь демонстрирует явные преимущества благодаря своей превосходной термостойкости, механической прочности и долговечности. Эти свойства обеспечивают стабильно высокий уровень защиты от выброса искр в течение многих лет эксплуатации в самых суровых условиях, что делает ее предпочтительным материалом для ответственных применений.

Крепление резонатора глушителя к искрогасителю

Надёжное соединение резонатора с искрогасителем критически важно для герметичности выхлопной системы и предотвращения утечки раскалённых частиц. Этот узел подвергается экстремальным температурным нагрузкам и вибрациям, поэтому метод крепления должен обеспечивать жёсткую фиксацию без потери целостности при тепловом расширении материалов. Некачественная стыковка провоцирует разгерметизацию, что снижает эффективность искрогашения и повышает риск возгорания.

Тип соединения подбирается исходя из конструкции элементов и условий эксплуатации. Для штатных систем легковых автомобилей чаще применяется фланцевое крепление с термостойкими прокладками, тогда как для спецтехники и внедорожников предпочтительна сварка или бандажные хомуты высокой прочности. Обязательна обработка стыков термостойким герметиком, выдерживающим температуры свыше 700°C.

Ключевые методы фиксации

- Фланцевое соединение: Болтовое стягивание пластин с графитовыми или металлокомпозитными прокладками. Требует контроля момента затяжки и периодической подтяжки.

- Вварной патрубок: Неразъёмное соединение, обеспечивающее максимальную герметичность. Применяется при совместимости материалов компонентов.

- Бандажный хомут: Обжим стыка двустенным хомутом из нержавеющей стали. Компенсирует вибрации и тепловую деформацию.

| Метод | Преимущества | Ограничения |

| Фланец | Ремонтопригодность, точное позиционирование | Потеря герметичности при износе прокладки |

| Сварка | Абсолютная герметичность, долговечность | Сложность демонтажа, риск коробления |

| Хомут | Компенсация смещений, простота установки | Требует периодической затяжки |

При монтаже необходимо соблюдать соосность элементов – перекосы создают напряжения в металле и ведут к трещинам. Для тяжелых условий эксплуатации рекомендуется дублирование методов, например: сварка плюс усиленный хомут. Контроль состояния крепления должен проводиться каждые 5-7 тыс. км пробега.

Специфика установки на турбированные двигатели

Установка искрогасителей на автомобили с турбокомпрессором требует особого внимания к температурному режиму и давлению выхлопных газов. Турбированные двигатели генерируют значительно более высокие температуры на выпуске (до 1000°C против 700-800°C у атмосферных аналогов), а также создают повышенное противодавление в системе. Эти факторы напрямую влияют на выбор материалов и конструкции искрогасителя.

Ключевой особенностью монтажа является обязательная интеграция устройства после турбины, где температурные нагрузки максимальны. Неправильная установка перед турбокомпрессором приведет к его повреждению и нарушению работы всей системы наддува. Дополнительно требуется тщательный расчет геометрии выпускного тракта для минимизации сопротивления потоку газов.

Критические аспекты монтажа

При установке необходимо учитывать:

- Тепловые зазоры – обязательное расстояние 3-5 см от кузова и горючих материалов

- Систему креплений – виброгасящие подвесы, компенсирующие повышенные вибрации турбодвигателя

Рекомендуемые материалы для компонентов:

| Элемент | Материал | Толщина |

|---|---|---|

| Корпус | Нержавеющая сталь AISI 304/409 | ≥2 мм |

| Внутренние сетки | Жаростойкие сплавы | 0.8-1.2 мм |

Важно: Категорически запрещено использовать:

- Обычную углеродистую сталь (деформируется при нагреве)

- Алюминиевые сплавы (плавятся при 600°C)

- Керамические вставки (не выдерживают термоударов)

После установки обязательна проверка герметичности соединений и контроль отсутствия контакта с топливными магистралями. В первые 500 км пробега рекомендуется визуальный осмотр системы каждые 100 км на предмет появления деформаций.

Монтаж на прямоточные выхлопные системы

Интеграция искрогасителя в прямоточную систему требует точного соответствия диаметра трубы и фланцев. Предварительно измеряется сечение выхлопной магистрали в месте установки, после чего подбирается модель с идентичными параметрами. Необходимо обеспечить герметичность соединения во избежание прорыва газов и потери эффективности искрогашения.

Приваривание элемента осуществляется исключительно на холодную трубу с использованием аргонодуговой сварки для предотвращения деформаций. Обязателен демонтаж датчиков кислорода и катализатора (при наличии) во избежание их повреждения. После установки проверяется отсутствие контакта искрогасителя с элементами кузова или топливными магистралями.

Ключевые этапы работ

- Подготовка участка монтажа: зачистка трубы от грязи, ржавчины и антикоррозийных покрытий

- Фиксация позиции: временная фиксация хомутами с выравниванием по оси выхлопной системы

- Прихватка сваркой: точечное крепление в 3-4 точках по окружности с последующей проверкой соосности

- Финальный шов: сплошная проварка стыка без пропусков с контролем глубины провара

- Обработка шва: удаление окалины и нанесение термостойкой краски для защиты от коррозии

Важно: при наличии виброкомпенсаторов или эластичных подвесов монтаж выполняется только на жестком участке магистрали. После установки обязательна проверка на запущенном двигателе – визуальный контроль отсутствия вибраций и тест на герметичность мыльным раствором.

Расчет необходимой площади фильтрации для V8

Для двигателя V8 ключевым параметром при проектировании искрогасителя является объём выхлопных газов. Основная формула базируется на данных о рабочем объёме двигателя и его максимальных оборотах. Учитывается, что при работе цилиндров в двухтактном режиме (теоретически) весь объём вытесняется за два оборота коленвала, но для четырёхтактных ДВС применяется поправочный коэффициент.

Расчётная формула выглядит следующим образом: Q = (V × n × k) / 120, где V – рабочий объём двигателя в литрах, n – максимальные обороты (об/мин), k – коэффициент заполнения цилиндров (обычно 0.7–0.85). Полученное значение Q (л/с) определяет объёмный расход газов. Для искрогасителя критична скорость потока через фильтр: она не должна превышать 1.5–2 м/с для эффективного улавливания частиц.

Порядок расчёта площади

- Определите пиковый расход выхлопных газов (Q) по формуле выше.

- Переведите Q в м³/с (1 л/с = 0.001 м³/с).

- Рассчитайте минимальную площадь фильтрации: S = Q / v, где v – допустимая скорость газа (1.5 м/с).

- Добавьте запас 15–20% на загрязнение и турбулентность: Sитог = S × 1.2.

| Параметр | Пример для V8 5.0 л |

| Рабочий объём (V) | 5.0 л |

| Обороты (n) | 6000 об/мин |

| Коэффициент (k) | 0.8 |

| Расход (Q) | (5.0 × 6000 × 0.8) / 120 = 200 л/с |

| Скорость (v) | 1.5 м/с |

| Базовая площадь (S) | 0.2 м³/с / 1.5 м/с ≈ 0.133 м² |

| Итоговая площадь | 0.133 м² × 1.2 = 0.16 м² |

Важно: При использовании многослойных сеток (например, нержавеющая сталь 0.3 мм) фактическая площадь контакта увеличивается в 3–5 раз за счёт структуры материала. Однако в расчётах применяется проходное сечение без учёта микропористости. Реальная конструкция требует экспериментальной проверки на противодавление и температуру.

Техника точечной сварки элементов сетки

Качество соединения проволок напрямую определяет прочность и долговечность искрогасителя. Точечная сварка создаёт локальные зоны сплавления металла в местах пересечения нитей сетки, обеспечивая неразъёмное соединение без нарушения общей геометрии. Этот метод исключает использование припоев, сохраняя термостойкость конструкции при экстремальных температурах выхлопных газов.

Процесс требует прецизионного контроля трёх ключевых параметров: силы сварочного тока, длительности импульса и давления электродов. Отклонения в настройках приводят к дефектам – от непровара (снижающего механическую прочность) до пережога (вызывающего хрупкость соединения). Автоматизированные установки с программным управлением минимизируют человеческий фактор, гарантируя стабильность каждого контактного узла.

Критические параметры процесса

| Параметр | Диапазон значений | Роль в формировании точки |

|---|---|---|

| Сила тока | 4-12 кА | Обеспечивает расплав сердцевины соединения |

| Длительность импульса | 0.05-0.3 сек | Контролирует глубину проплавления |

| Усилие сжатия | 150-600 Н | Стабилизирует контакт и уплотняет расплав |

Для материалов сетки (обычно нержавеющая сталь AISI 409/430) обязательна предварительная зачистка зон контакта от окислов. Используются электроды из медных сплавов с принудительным водяным охлаждением, предотвращающим перегрев и деформацию проволок. Визуальный и ультразвуковой контроль выборочных точек подтверждает отсутствие внутренних трещин и пористости.

Роботизированные комплексы выполняют до 500 сварных точек в минуту с точностью позиционирования ±0.1 мм. Системы мониторинга в реальном времени корректируют параметры при отклонениях напряжения сети или изменении сопротивления материала. Это исключает брак при серийном производстве, обеспечивая равномерную несущую способность сетки по всему объёму искрогасителя.

Конфигурации ячеек: сотовая VS шахматная

Сотовая (мелкоячеистая) конфигурация характеризуется симметричными шестиугольными ячейками, образующими плотную решетку. Такая структура обеспечивает максимальное дробление искр и частиц за счёт многократного отражения потока газов внутри лабиринта. Мелкие ячейки эффективно гасят даже микроскопические частицы, но создают высокое сопротивление выхлопным газам, что может снижать мощность двигателя.

Шахматная (ступенчатая) конфигурация использует смещённые друг относительно друга ряды прямоугольных или ромбовидных ячеек. Эта схема создаёт турбулентные завихрения, удлиняя путь газов и увеличивая время охлаждения искр. Сниженное аэродинамическое сопротивление минимизирует потери мощности, однако требует точного расчёта размеров ячеек для гарантированного улавливания крупных частиц.

Сравнение характеристик

| Критерий | Сотовая решётка | Шахматная решётка |

|---|---|---|

| Эффективность гашения искр | Исключительно высокая (до 99%) | Высокая (зависит от калибра ячеек) |

| Аэродинамическое сопротивление | Значительное | Умеренное |

| Устойчивость к засорению | Низкая (мелкие ячейки) | Высокая |

| Сфера применения | Лесозаготовка, торфяные регионы | Общего назначения, бездорожье |

Ключевые конструктивные отличия:

- Сотовая: требует термостойких сплавов из-за локальных перегревов

- Шахматная: допускает самоочистку при вибрации

- Обе конфигурации подвержены коррозионному износу при контакте с агрессивными выхлопными газами

Проверка герметичности сварных швов дымогенератором

Дымогенератор создаёт избыточное давление внутри корпуса искрогасителя, заполняя его видимым неядовитым дымом. При наличии дефектов в сварных соединениях (поры, непровары, трещины) дым активно просачивается наружу через повреждённые участки, визуально обозначая проблемные зоны. Этот метод позволяет выявить микроскопические дефекты, недоступные для визуального осмотра.

Герметичность швов критична для предотвращения выброса раскалённых частиц из корпуса устройства. Нарушение целостности соединений ведёт к снижению эффективности искрогашения и создаёт риск возгорания горючих материалов вблизи выхлопной системы. Дымогенератор обеспечивает точную локализацию утечек без демонтажа узла.

Этапы проведения проверки

Подготовка: Поверхности швов очищаются от загрязнений и масляных пятен. Выхлопное отверстие искрогасителя герметично закрывается заглушкой.

- Шланг дымогенератора присоединяется к входному патрубку искрогасителя

- Устройство заполняется дымом под контролируемым давлением (обычно 0.3-0.5 бар)

- Визуальный осмотр сварных швов в течение 3-5 минут при стабильном давлении

- Фиксация мест выхода дыма маркером

- Сброс давления и устранение выявленных дефектов сваркой

Контрольные параметры:

| Показатель | Значение |

| Давление тестирования | 0.3–0.5 бар |

| Время выдержки | ≥ 180 секунд |

| Допустимая утечка | 0% (полная герметичность) |

Результаты проверки документируются в протоколе испытаний. Дефектные участки швов перевариваются с последующим повторным контролем. Отсутствие визуальной течи дыма подтверждает готовность изделия к эксплуатации в условиях высоких температур и вибрационных нагрузок.

Частота профилактической продувки компрессором

Профилактическая продувка компрессором является обязательной процедурой для поддержания эффективности искрогасителя. Она позволяет удалить накопившуюся сажу, золу и другие частицы, которые могут засорить сетки и снизить пропускную способность системы. Регулярное проведение этой операции предотвращает возгорание и обеспечивает бесперебойную работу.

Периодичность продувки зависит от интенсивности эксплуатации автомобиля, типа используемого топлива, условий окружающей среды и конструкции самого искрогасителя. Производители обычно дают общие рекомендации, но владельцам следует корректировать график обслуживания исходя из реальных условий.

Рекомендации по обслуживанию

Ключевые факторы, определяющие частоту процедуры:

- Тип топлива: Дизельные двигатели требуют более частой продувки из-за повышенного образования сажи.

- Условия эксплуатации: Работа в пыльных средах, бездорожье или строительных площадках сокращает интервалы обслуживания.

- Пробег: Высокий суточный километраж увеличивает интенсивность загрязнения системы.

Ориентировочные интервалы продувки для различных режимов:

| Условия эксплуатации | Рекомендуемая частота |

|---|---|

| Легковые авто (бензин), городской цикл | Каждые 15 000 км или 1 раз в год |

| Грузовая техника (дизель), магистральные перевозки | Каждые 5 000 км или ежеквартально |

| Спецтехника в условиях повышенной запылённости | После каждого рабочего дня |

Важно: Визуальный осмотр искрогасителя следует проводить при каждом ТО, а внеплановая продувка обязательна после длительного простоя или работы в экстремальных условиях.

Определение засора по изменению звука выхлопа

Засорение искрогасителя или элементов выхлопной системы (сажевого фильтра, катализатора) напрямую отражается на акустических характеристиках выхлопа. Сужение проходного сечения создает дополнительное сопротивление потоку отработанных газов, что меняет резонансные частоты и общий тембр звука.

Водитель может заметить следующие характерные изменения: выхлоп становится неестественно глухим и "приглушенным", теряя привычную глубину и насыщенность. Одновременно появляется монотонное гудение или низкочастотный гул на холостых оборотах, усиливающийся при нажатии на педаль акселератора. При резком сбросе газа возникает ощущение "задыхания" двигателя с прерывистым булькающим звуком из глушителя.

Диагностические признаки засора

- Потеря тональности: Исчезновение чистого "рычания" на высоких оборотах, звук становится плоским.

- Металлический дребезг: Вибрация забитых сот катализатора/искрогасителя создает высокочастотный звон под нагрузкой.

- Рост низкочастотных вибраций: Ощутимая тряска кузова на холостом ходу с одновременным гулом.

| Тип звука | Норма | При засоре |

|---|---|---|

| Холостой ход | Ровное мягкое урчание | Глухой гул с вибрацией |

| Разгон (2000-4000 об/мин) | Насыщенное "рычание" с четким тоном | Приглушенный вой, свист или дребезг |

| Сброс газа | Короткие равномерные "хлопки" | Бульканье, захлебывание |

Важно: Постоянный свист или шипение могут указывать на пробой в системе, а не засор. Изменения звука требуют немедленной проверки искрогасителя, катализатора и сажевого фильтра - критически важных элементов для пожарной безопасности и экологичности транспорта. Игнорирование симптомов приводит к перегреву, разрушению компонентов и росту токсичности выбросов.

Методы очистки от нагара без демонтажа

Регулярное удаление сажевых отложений в искрогасителе критически важно для поддержания пропускной способности сот и предотвращения перегрева выхлопной системы. Накопление нагара снижает эффективность искрогашения, создавая риски возгорания при контакте с горючими материалами.

Современные технологии позволяют проводить очистку без трудоемкого демонтажа узла, что сокращает время обслуживания и исключает риски повреждения крепежных элементов. Процедуры требуют строгого соблюдения мер безопасности и применения специализированных средств.

Распространенные технологии очистки

- Химическая обработка:

- Распыление аэрозольных очистителей карбонизационного нагара через технологические отверстия

- Использование каталитических присадок в топливо, расщепляющих отложения при прохождении выхлопа

- Промывка щелочными растворами под низким давлением с последующей продувкой сжатым воздухом

- Термокаталитический метод:

- Прогрев системы до рабочих температур с последующим впрыском реагентов-катализаторов

- Выжигание отложений за счет контролируемого повышения температуры выхлопных газов

- Гидродинамическая очистка:

Подача воды под высоким давлением (до 150 Бар) через адаптеры с регулируемыми соплами. Микроструи разрушают нагар без деформации керамических матриц.

| Метод | Периодичность | Эффективность |

| Химический | Каждые 5 000 км | До 85% отложений |

| Термокаталитический | Каждые 15 000 км | До 95% отложений |

| Гидродинамический | При критическом засорении | 100% восстановление |

Для тяжелых отложений применяют комбинированные методики: предварительную химическую обработку с последующей гидродинамической очисткой. Обязательным этапом является контроль пропускной способности с помощью вакуумных тестеров после процедуры.

Контроль коррозии в условиях зимней эксплуатации

Зимняя эксплуатация создаёт экстремальные условия для искрогасителей из-за агрессивного воздействия реагентов (соли, хлориды), повышенной влажности и частых температурных перепадов. Эти факторы многократно ускоряют электрохимическую коррозию металлических элементов, особенно в местах сварных швов и креплений, где скапливается влага. Коррозия ослабляет структурную целостность устройства, повышает риск разрушения под вибрационной нагрузкой и образования сквозных отверстий, через которые могут проникать искры.

Эффективный контроль коррозии требует применения комплексных решений: использования нержавеющих сталей (AISI 304, AISI 316) или алюминиевых сплавов с защитным анодированием, нанесения термостойких цинк-алюминиевых покрытий методом газо-термического напыления. Обязательна регулярная механическая очистка полостей от снега, льда и грязи с последующей просушкой, а также обработка внутренних поверхностей ингибиторными составами или консервирующими спреями на силиконовой основе после мойки.

Ключевые методы защиты

- Проектировочные меры: Минимизация зазоров и карманов для скопления влаги, скруглённые углы, дренажные отверстия.

- Техническое обслуживание:

- Еженедельный визуальный осмотр на наличие очагов ржавчины.

- Промывка водой под низким давлением после контакта с реагентами.

- Нанесение антикоррозийного воска на наружные поверхности.

- Диагностика: Замер толщины стенок ультразвуковым толщиномером 2 раза за зимний сезон.

Диагностика прогара внутренних перегородок

Прогар внутренних перегородок искрогасителя критически снижает его эффективность, так как нарушает лабиринтную структуру, ответственную за дробление и охлаждение искр. Это создает прямой риск выброса горящих частиц в окружающую среду, особенно в условиях сухой растительности или легковоспламеняющихся материалов.

Обнаружение таких дефектов осложнено скрытым расположением перегородок внутри корпуса, что исключает визуальную идентификацию без применения специализированных методов. Невыявленные прогары ведут к постепенной деградации всей системы искрогашения.

Ключевые методы диагностики

- Эндоскопия (боскопия): Основной способ. Через входной/выходной патрубок вводится гибкий зонд с камерой, позволяющий визуально оценить целостность перегородок, трещины и коррозию.

- Акустический анализ: Простукивание корпуса молотком. Глухой звук на отдельных участках указывает на отслоение или разрушение внутренних элементов.

- Контроль герметичности: Заглушение одного отверстия и подача воздуха под давлением (0.5-1 атм) через другое. Корпус погружается в воду – появление пузырей выявляет сквозные прогары.

- Рентгенография: Применяется для сложных случаев. Снимки фиксируют внутреннюю геометрию и дефекты без разборки, но требует спецоборудования.

| Метод | Преимущества | Ограничения |

|---|---|---|

| Эндоскопия | Прямая визуализация, высокая точность | Требует доступа к отверстиям, дорогое оборудование |

| Акустический анализ | Быстрота, минимальная подготовка | Субъективность, низкая точность для мелких дефектов |

| Контроль герметичности | Надежность выявления сквозных повреждений | Не обнаруживает микротрещины, требует демонтажа |

Важно: Регулярная диагностика обязательна после эксплуатации в экстремальных режимах (длительная нагрузка, перегрев) или механических воздействий. Игнорирование прогаров ведет к необратимой потере функциональности искрогасителя.

Термостойкие герметики для фланцевых соединений

Фланцевые соединения в системах искрогасителей подвергаются экстремальным температурным нагрузкам из-за контакта с раскалёнными выхлопными газами. Негерметичность этих стыков приводит к утечкам продуктов сгорания, снижению эффективности искроподавления и риску возгорания горючих материалов в окружающей среде. Термостойкие герметики обеспечивают монолитность соединения, блокируя потенциальные пути распространения искр и горячих частиц.

Условия эксплуатации требуют от герметизирующих составов сохранения эластичности и адгезии при температурах до +1000°C, устойчивости к вибрационным нагрузкам, химической инертности к маслам, топливу и агрессивным компонентам выхлопа. Отсутствие этих свойств провоцирует растрескивание, отслоение или деградацию материала, что компрометирует всю систему безопасности.

Критерии выбора и применения

Эффективные герметики для фланцев искрогасителей должны соответствовать ряду требований:

- Термостабильность: Рабочий диапазон не ниже +700°C с кратковременной стойкостью до +1200°C

- Адаптивность к деформациям: Компенсация теплового расширения металлов без потери целостности слоя

- Атмосферостойкость: Устойчивость к УФ-излучению, влаге и перепадам температур

- Безопасность: Отсутствие токсичных испарений при нагреве

| Тип герметика | Основа | Макс. температура | Особенности |

|---|---|---|---|

| Силикатные | Жидкое стекло | +1200°C | Хрупкость после отверждения, требует точной подготовки поверхности |

| Керамические | Минеральные наполнители | +1400°C | Высокая твёрдость, устойчивость к абразивному износу |

| Силиконовые | Органический полимер | +350°C | Эластичность, простота нанесения. Для умеренных нагрузок |

Технология нанесения включает обязательные этапы:

- Механическая зачистка фланцев от ржавчины и старых покрытий

- Обезжиривание растворителем на основе ацетона

- Нанесение тонкого непрерывного слоя герметика по периметру соединения

- Стяжка болтами с контролем момента затяжки

- Полимеризация при рабочей температуре в течение 2-3 циклов прогрева

Регулярная диагностика состояния герметизирующего слоя во время ТО позволяет своевременно выявлять трещины, выгорание или отслоение материала. Замена герметика производится при малейших признаках дефектов, так как локальное нарушение изоляции создаёт опасные тепловые мосты.

Обработка антикоррозийными спреями после очистки

После тщательной очистки искрогасителя от нагара, сажи и продуктов горения его поверхность становится особенно уязвимой к коррозии. Удаленный слой отложений часто выполнял роль временного барьера, а сама очистка может микроскопически повредить защитное заводское покрытие или обнажить чистый металл. Без немедленной защиты контакт с атмосферной влагой, дорожными реагентами и выхлопными газами запустит процесс активного окисления.

Для эффективной защиты необходимо нанести специализированный антикоррозийный спрей. Критически важно выбрать состав, предназначенный именно для высокотемпературных узлов выхлопной системы. Обычные антикоры или преобразователи ржавчины не подходят, так как не выдерживают экстремального нагрева и быстро выгорят или деградируют, потеряв защитные свойства и потенциально выделяя вредные вещества.

Технология нанесения защитного покрытия

Правильная обработка гарантирует долговременную защиту и включает несколько обязательных этапов:

- Полное высыхание: Убедитесь, что искрогаситель абсолютно сухой после очистки (водой или спецсредствами). Любая влага под слоем спрея спровоцирует коррозию.

- Подготовка поверхности: Если после очистки остались следы рыхлой ржавчины, их необходимо аккуратно удалить металлической щеткой. Поверхность должна быть чистой и сухой.

- Выбор средства: Используйте только термостойкие спреи (обычно выдерживают от +400°C до +1000°C). Распространены составы на основе:

- Синтетических смол с антикоррозийными присадками.

- Воскообразных веществ.

- Цинка (холодное цинкование).

- Нанесение:

- Тщательно встряхните баллон.

- Распыляйте состав с расстояния 20-30 см равномерными движениями.

- Покройте всю внешнюю поверхность искрогасителя, уделяя особое внимание сварным швам, стыкам и местам крепления – зонам повышенного коррозионного риска.

- Нанесите 2-3 тонких слоя с интервалом на "отлип" (5-15 минут, согласно инструкции к конкретному продукту), избегая образования подтеков.

- Полимеризация: Обеспечьте достаточное время для полного высыхания и полимеризации состава перед установкой искрогасителя обратно на автомобиль. Это может занять от нескольких часов до суток.

Регулярная обработка термостойким антикором после каждой чистки – не просто рекомендация, а необходимое условие для сохранения целостности металла искрогасителя. Это существенно замедляет коррозионные процессы, предотвращает сквозное прогорание, продлевает срок службы элемента и поддерживает его эффективность как важного компонента противопожарной безопасности автомобиля. Периодичность обработки вне чистки зависит от условий эксплуатации (зима/реагенты, бездорожье) и обычно указана на упаковке средства.

Требования к патрубкам для газобаллонного оборудования

Патрубки газобаллонного оборудования (ГБО) должны соответствовать жёстким стандартам огнестойкости и герметичности, предотвращая утечку газа и контакт горючей смеси с потенциальными источниками возгорания. Они изготавливаются исключительно из материалов, не поддерживающих горение и устойчивых к агрессивному воздействию сжиженного углеводородного газа (пропан-бутан) или метана.

Конструкция патрубков обязана исключать перегибы, перетирание о элементы кузова и нагрев от выхлопной системы или двигателя. Допустимые радиусы изгиба чётко регламентированы производителями ГБО для сохранения пропускной способности и целостности магистрали при вибрациях и температурных деформациях.

Ключевые технические и эксплуатационные нормы

Обязательные требования включают:

- Температурный диапазон: сохранение эластичности и прочности от -40°C до +120°C.

- Рабочее давление: запас прочности не менее 1.5 от максимального давления в системе (до 30-35 МПа для метана, 1.6-2 МПа для пропан-бутана).

- Сертификация: соответствие международным стандартам (ECE R67.01, R110, R115) или национальным (ГОСТ Р 56309, ТР ТС 018).

Соединительные элементы (фитинги, штуцеры) выполняются из латуни или нержавеющей стали с обязательной защитой от коррозии. Места соединений патрубков с редуктором, форсунками и баллоном оборудуются:

- Двойными стопорными кольцами (для высокого давления).

- Контрольными визуальными метками смещения.

- Защитными экранами в зонах риска механического повреждения.

| Тип системы | Материал патрубка | Минимальный срок замены |

|---|---|---|

| Пропан-бутан (4-6 поколение) | Спецполимер (PA12, термостойкий PVC) | 3 года |

| Метан | Армированная сталью резина / металлорукав | 2 года |

Запрещена замена специализированных патрубков ГБО на несертифицированные аналоги (топливные, гидравлические). Обязательна регулярная диагностика на герметичность мыльным раствором и визуальный контроль трещин, вздутий или потери гибкости.

Инерционное гашение искр при сильной тряске

При экстремальной вибрации или ударах подвижные элементы искрогасителя (подпружиненные пластины, инерционные заслонки) автоматически смещаются, перекрывая искровой канал. Это движение происходит за счет кинетической энергии самой тряски – тяжелые компоненты по инерции изменяют положение относительно корпуса, сокращая площадь проходных отверстий.

Система работает без электроники, реагируя на физическое воздействие за миллисекунды. При резком боковом ударе, например, грузик-демпфер смещается, толкая запорную мембрану. Та блокирует выход раскаленных частиц, даже если основной глушитель получил повреждения.

Ключевые конструктивные решения

- Маятниковые заслонки – отклоняются при тряске, сужая выходные щели

- Пружинные демпферы – гасят колебания, предотвращая хаотичное открытие

- Дублирующие жалюзи – каскад из 2-3 перекрывающихся экранов, где каждый слой страхует соседний

| Тип воздействия | Реакция системы | Эффект |

|---|---|---|

| Резкий тормозной импульс | Смещение грузиков вперед | Блокировка фронтальных отверстий |

| Боковая качка | Крен маятниковых пластин | Перекрытие боковых каналов |

| Вертикальная тряска | Сжатие пружинных клапанов | Сужение центрального тракта |

Такая механика особенно критична для внедорожников и спецтехники, где удары о препятствия или езда по бездорожью провоцируют выброс искр. При разрушении перегородок внутри глушителя инерционная защита становится последним барьером против возгорания сухой травы или горючих жидкостей.

Остановка пламени лабиринтными перегородками

Принцип действия лабиринтных перегородок основан на многократном изменении направления и скорости потока раскалённых газов, содержащих искры. Сложная система каналов и выступов внутри искрогасителя создаёт механическое препятствие для распространения пламени. Каждое резкое изменение траектории заставляет частицы сталкиваться со стенками и друг с другом.

Эти столкновения приводят к критической потере тепловой энергии частиц и их кинетического импульса. Температура потока быстро снижается ниже точки воспламенения горючих материалов. Одновременно происходит дробление крупных искр и угольков на более мелкие фрагменты, которые легче остывают и теряют способность к поджигу.

Ключевые особенности конструкции

- Многоступенчатость: Эффективность напрямую зависит от количества поворотов и длины пути газа в лабиринте.

- Термостойкость: Перегородки изготавливаются из жаропрочных сплавов, выдерживающих постоянное воздействие высоких температур выхлопа.

- Компактность: Плотная компоновка каналов позволяет достичь высокой эффективности в ограниченном объёме корпуса глушителя.

Преимущество лабиринтной системы – её полная автономность и надёжность, так как гашение искр происходит исключительно за счёт физических процессов без потребности в расходных материалах или сложном обслуживании.

| Параметр | Влияние на безопасность |

| Угол поворота каналов | Более острые углы повышают интенсивность столкновений частиц |

| Шероховатость стенок | Увеличивает трение и отбор тепла у потока |

| Площадь теплоотвода | Ускоряет охлаждение газов до безопасных значений |

Вероятность воспламенения сухой травы под авто

Автомобили представляют значительную угрозу как источник возгорания сухостоя из-за конструктивных особенностей и рабочих процессов. Выхлопная система, каталитический нейтрализатор и тормозные механизмы в процессе эксплуатации нагреваются до температур 300-600°C, что многократно превышает точку воспламенения сухой травы (около 230°C). Контакт раскалённых узлов с растительностью при движении или стоянке создаёт прямой риск пожара.

Дополнительным фактором выступают механические искры, возникающие при ударах выхлопной трубы о грунт, трения элементов подвески о камни, либо износа тормозных колодок. В засушливый период даже микроискры достаточно для моментального распространения пламени по сухостою со скоростью до 5 м/с, особенно при ветреной погоде.

Ключевые факторы риска

- Температурное воздействие: Прогрев днища и выхлопной системы до критических значений при длительной работе двигателя

- Искрообразование: Контакт металлических деталей с дорожным покрытием или камнями

- Аэродинамика: Затягивание тлеющих частиц в воздушный поток под автомобилем

| Источник опасности | Температура (°C) | Вероятность контакта с травой |

|---|---|---|

| Каталитический нейтрализатор | 400-600 | Высокая (низкий клиренс) |

| Глушитель | 300-500 | Критическая (крайняя точка) |

| Тормозной диск | 250-400 | Умеренная (боковые выбросы) |

Эффективные искрогасители блокируют основной канал распространения опасности – выхлопную систему. Установленные на окончании глушителя, они разрушают крупные раскалённые частицы сажи и искры через многоступенчатую систему фильтрации, снижая температуру выбросов до безопасных 60-80°C. Это исключает перенос источников зажигания в окружающую среду даже при движении по высокому сухостою.

Защита пластиковых кожухов днища от перегрева

Пластиковые кожухи днища, устанавливаемые для аэродинамической оптимизации и защиты компонентов, критически уязвимы к термическому воздействию. Высокие температуры выхлопной системы, особенно в зоне каталитического нейтрализатора и резонатора, способны вызвать деформацию или возгорание полимерных материалов при прямом контакте или недостаточном теплоотводе.

Искрогаситель, интегрированный в выхлопную траекторию, косвенно снижает риски перегрева кожухов за счет уменьшения температуры выходящих газов. Принцип основан на дроблении раскаленных частиц внутри корпуса устройства, что сокращает их кинетическую энергию и интенсивность теплопередачи окружающим элементам конструкции.

Ключевые решения для термозащиты

- Термоэкраны из алюминия или нержавеющей стали – монтируются между выхлопной системой и пластиковым кожухом, отражая тепловое излучение.

- Полимерные композиты с керамическими добавками – повышают термостойкость кожухов до +400°С без изменения геометрии.

- Принудительное воздушное охлаждение – каналы в конструкции днища направляют потоки набегающего воздуха к зонам риска.

| Фактор риска | Способ нейтрализации |

|---|---|

| Конвективный нагрев от труб | Минимальный зазор 50 мм + теплозащитные обмотки |

| ИК-излучение от нейтрализатора | Перфорированные металлические экраны с воздушной прослойкой |

| Контакты с налипшей горючей массой | Антиадгезионное покрытие кожуха + регулярная очистка |

Комплексный подход включает расчет тепловых потоков при проектировании, выбор материалов с высоким коэффициентом теплопроводности для экранов, а также обязательные испытания опытных образцов в экстремальных режимах движения. Особое внимание уделяется зонам креплений – точки фиксации усиливают металлическими втулками для предотвращения локального плавления.

Минимизация рисков при езде по зерновым полям

Основную угрозу представляет контакт раскалённых элементов выхлопной системы (катализатора, глушителя) с сухой растительной массой. Температура этих узлов достигает 400-700°C, что превышает точку воспламенения соломы и колосьев. Даже кратковременная остановка транспортного средства над слоем сухой соломы может спровоцировать мгновенное возгорание.

Искрогаситель, установленный на выхлопную трубу, выполняет критически важную роль: он дробит и гасит раскалённые частицы сажи, искры и угольки, вылетающие из двигателя. Это предотвращает прямой контакт высокотемпературных твердых частиц с горючей средой. Особенно эффективны сетчатые или кассетные конструкции, создающие лабиринт для выхлопных газов.

Комплекс мер безопасности

Для полного исключения пожарной опасности необходимо сочетать искрогасители с другими мерами:

- Техническое обслуживание: Регулярная очистка искрогасителя от нагара и проверка целостности сетки/кассет.

- Скоростной режим: Снижение скорости движения для минимизации трения колёс о стерню и искрообразования.

- Контроль маршрута: Объезд участков с очевидными скоплениями сухой соломы или высокой нескошенной растительности.

Обязательное требование: Осмотр днища, колёсных арок и выхлопной системы на предмет налипшей соломы после каждого выезда с поля. Немедленное удаление растительных остатков снижает риск тления при последующей эксплуатации техники.

Связь диаметра труб и оптимального размера ячейки

Диаметр выхлопной трубы напрямую влияет на требуемый размер ячеек сетки искрогасителя. Чем больше сечение трубы, тем выше объем выхлопных газов, проходящих через устройство в единицу времени. Это требует увеличения общей площади фильтрующей поверхности для сохранения пропускной способности и предотвращения критического роста противодавления.

Оптимальный размер ячейки сетки определяется компромиссом между эффективностью улавливания искр и допустимым сопротивлением потоку. Мелкие ячейки (менее 0.5 мм) лучше задерживают частицы, но резко увеличивают обратное давление, что снижает мощность двигателя. Крупные ячейки (свыше 1.5 мм) уменьшают сопротивление, но пропускают больше искр.

Ключевые зависимости

Для труб диаметром до 50 мм стандартом считаются ячейки 0.8-1.0 мм, обеспечивающие баланс безопасности и производительности. В трубах от 50 до 100 мм применяют двухслойные сетки: внутренний слой с ячейкой 0.6-0.8 мм для фильтрации, наружный – 1.2-1.5 мм для усиления конструкции. При диаметрах свыше 100 мм обязательны кассетные системы с комбинированными фильтрами:

- Первичная сетка: ячейка 0.7 мм

- Вторичная сетка: ячейка 1.2 мм

- Дополнительные перегородки для турбулентного осаждения частиц

| Диаметр трубы (мм) | Рекомендуемый размер ячейки (мм) | Особенности конструкции |

|---|---|---|

| 30-50 | 0.8–1.0 | Однослойная цилиндрическая сетка |

| 50-100 | 0.6 + 1.2 (двойной слой) | Двухслойная кассета с терморасширением |

| >100 | 0.7 + 1.2 + перегородки | Многосекционная система с лабиринтными фильтрами |

Расчеты показывают: увеличение диаметра трубы на 40% требует уменьшения номинала ячейки на 15-20% при сохранении толщины проволоки сетки. Нарушение этого соотношения ведет либо к прорыву искр (при слишком крупных ячейках), либо к оплавлению фильтра из-за температурного клина (при чрезмерно мелких).

Гидродинамическая устойчивость при проезде луж

При контакте с водной преградой на скорости возникает эффект гидропланирования, когда шины теряют сцепление с дорогой из-за слоя воды между резиной и асфальтом. Искрогасители, расположенные в нижней зоне транспортного средства, непосредственно взаимодействуют с водным потоком. Их конструкция влияет на распределение гидродинамических сил под днищем, что критично для сохранения управляемости.

Качественные искрогасители проектируются с учетом аэродинамических свойств: обтекаемая форма минимизирует сопротивление воды и снижает риск зацепления за волновой фронт. Это предотвращает резкие боковые смещения автомобиля и уменьшает вероятность аквапланирования. Надежное крепление исключает вибрации элемента при ударе о воду, которые могут спровоцировать потерю контроля над траекторией.

Ключевые аспекты проектирования

| Параметр | Требование | Эффект |

|---|---|---|

| Форма корпуса | Каплевидная или клиновидная | Рассекает водный поток, снижая турбулентность |

| Высота установки | Минимум 200 мм от дороги | Уменьшает площадь контакта с глубокими лужами |

| Система крепления | Демпфирующие прокладки | Поглощает гидроудары, предотвращая резонанс |

Современные модели оснащаются дренажными каналами, которые отводят воду от критических узлов подвески. Для тяжелой техники актуальны комбинированные искрогасители-дефлекторы, перенаправляющие потоки вбок. Обязательна проверка зазоров: при проезде луж между корпусом и элементами выхлопной системы не должны образовываться водяные "мешки", создающие кренящий момент.

Совместимость с сажевыми фильтрами Euro-5/6

Конструкция искрогасителей для современных автомобилей с сажевыми фильтрами (DPF/FPF) требует особого инженерного подхода. Устройства должны минимизировать сопротивление выхлопным газам и предотвращать попадание посторонних частиц в чувствительные элементы системы очистки, сохраняя целостность фильтрующих ячеек.

Несовместимые модели провоцируют рост противодавления, нарушая циклы регенерации DPF. Это ведет к преждевременному засорению фильтра, ошибкам ECU и принудительному ограничению мощности двигателя. Твердые частицы от изношенных искрогасителей необратимо повреждают керамические матрицы.

Критерии совместимых искрогасителей:

- Использование термостойких нержавеющих сталей (AISI 304/409)

- Точная калибровка сеток (ячейка ≤ 0.5 мм) без острых кромок

- Отсутствие медных/цинковых сплавов, вызывающих каталитическое отравление

- Прямоточная геометрия, снижающая турбулентность потока

| Последствия несовместимости | Эффект на систему Euro-5/6 |

|---|---|

| Нарушение регенерации DPF | Принудительный аварийный режим, рост расхода топлива до 15% |

| Абразивный износ фильтра | Необратимое повреждение сот, стоимость замены – от 120 000₽ |

| Ложные срабатывания датчиков | Ошибочные показания давления/температуры, некорректная работа EGR |

Производители подтверждают совместимость сертификатами ISO 17884 и протоколами испытаний на стендах, имитирующих пробег 250 000 км. Бессетчатые вихревые модели демонстрируют лучшие результаты по сохранению ресурса DPF при экстремальных нагрузках.

Влияние на температурный режим катализатора

Искрогасители, интегрированные в выхлопную систему, непосредственно влияют на термодинамику потока отработавших газов перед каталитическим нейтрализатором. Создавая дополнительное сопротивление и изменяя геометрию потока, они провоцируют локальное повышение температуры газов на входе в катализатор. Это обусловлено турбулизацией потока и частичным замедлением скорости истечения выхлопа.

Данный эффект требует тщательного расчёта при проектировании системы: избыточный нагрев может превысить температурный предел термостойкости каталитического слоя (обычно 800–950°C). При длительном воздействии критических температур происходит спекание керамических сот или оплавление металлического носителя, что необратимо снижает эффективность нейтрализации вредных веществ из-за уменьшения активной поверхности.

Ключевые аспекты температурного воздействия

- Термоизоляция корпуса: Современные искрогасители оснащаются двойными стенками с воздушным зазором или керамическими вставками для минимизации теплопередачи к смежным узлам.

- Динамика прогрева: В фазе холодного пуска дополнительное сопротивление замедляет прогрев катализатора до рабочей температуры (250–300°C), временно увеличивая эмиссию CO и CHx.

- Распределение тепла: Радиальные искрогасители обеспечивают более равномерный тепловой профиль по сечению потока по сравнению с осевыми моделями.

| Параметр | Без искрогасителя | С искрогасителем |

|---|---|---|

| Температура на входе катализатора (°C) | 650–720 | 690–780 |

| Время выхода на рабочую температуру (с) | 90–110 | 110–140 |

| Температурный градиент по длине катализатора (°C/см) | 15–20 | 20–30 |

Для компенсации теплового воздействия производители применяют корректировку угла опережения зажигания и дозированную подачу дополнительного воздуха через систему вторичного впуска. Это позволяет поддерживать оптимальный температурный диапазон катализатора (400–600°C) даже при установке искрогасителей в условиях интенсивной эксплуатации.

Параметры противодавления для атмосферных моторов

Выхлопная система атмосферных двигателей чувствительна к противодавлению – избыточному сопротивлению газовому потоку. Искрогаситель, интегрированный в глушитель, создаёт дополнительное препятствие за счёт сетчатых элементов или камер с перфорацией. Превышение допустимого противодавления нарушает фазы газораспределения, снижая эффективность продувки цилиндров.

Оптимальные показатели противодавления для атмосферных моторов не должны превышать 0,3-0,5 бар на максимальных оборотах. Критичным считается рост давления свыше 0,8 бар, провоцирующий значительную потерю мощности (до 10-15%) и перегрев выпускных клапанов. Точные значения зависят от рабочего объёма и степени форсировки двигателя.

Факторы влияния искрогасителей на противодавление

- Плотность ячеек сетки – мелкоячеистые фильтры повышают сопротивление

- Конструкция корпуса – многоступенчатые камеры сложной формы замедляют поток

- Диаметр проходных сечений – несоответствие штатным размерам патрубков

| Параметр искрогасителя | Влияние на противодавление |

|---|---|

| Толщина стенок ячеек | Утолщение → рост турбулизации потока |

| Угол установки перегородок | Резкие изломы → локальное повышение давления |

| Соотношение площади фильтра/сечения трубы | <1.5 → критичное падение пропускной способности |

Для минимизации потерь применяют искрогасители с конической или V-образной формой ячеек, обеспечивающей ламинарное течение газов. Обязательна периодическая очистка от сажи: забитые соты увеличивают противодавление в 2-3 раза даже при корректно подобранной конструкции.

Замер противодавления манометром в O2-разъем

Процедура замера противодавления в выпускной системе с помощью манометра, подключенного к разъему кислородного датчика (O2-разъему), является критически важной диагностической операцией для оценки состояния каталитического нейтрализатора и всей выхлопной магистрали. Чрезмерное противодавление, создаваемое забитым катализатором или поврежденными компонентами системы выпуска, приводит к значительной потере мощности двигателя, перерасходу топлива, затрудненному запуску и может спровоцировать перегрев и преждевременный износ силового агрегата.

Для выполнения замера необходимо выкрутить штатный кислородный датчик, расположенный перед каталитическим нейтрализатором (верхний по потоку газов), и установить в его посадочное место переходник с высокотемпературным шлангом, подключенным к манометру, рассчитанному на измерение низкого давления (обычно до 1-2 бар). Манометр фиксируется в зоне видимости водителя, двигатель запускается и прогревается до рабочей температуры, после чего проводятся замеры на различных режимах работы мотора.

Ключевые параметры и интерпретация результатов

Нормативные значения противодавления в выпускной системе бензинового двигателя:

- Холостой ход: 0.1 - 0.3 бар - незначительное давление, вызванное естественным сопротивлением системы.

- 2500 об/мин: 0.5 - 0.8 бар - допустимое давление при умеренной нагрузке.

- Резкое открытие дросселя: Кратковременный пик до 1.0 - 1.2 бар с быстрым возвратом к норме.

Тревожные признаки неисправности:

- Давление на холостом ходу превышает 0.5 бар.

- Давление на 2500 об/мин превышает 1.0 бар.

- Пиковое давление при резком открытии дросселя превышает 1.5 бар или не снижается после сброса газа.

- Давление постоянно растет с увеличением оборотов, не стабилизируясь.

Высокие и стабильно растущие показания манометра однозначно указывают на критическое сопротивление в выпускной системе. Основные причины:

- Забитый каталитический нейтрализатор (оплавленные или разрушенные соты).

- Сильная деформация или залом труб глушителя/резонатора.

- Механическое разрушение внутренних элементов глушителя (перегородок, камер).

Своевременное выявление чрезмерного противодавления путем замера в O2-разъеме позволяет предотвратить цепь серьезных неисправностей:

| Последствие высокого противодавления | Риск для двигателя |

| Затрудненный выход отработавших газов | Снижение эффективности наполнения цилиндров, потеря мощности |

| Повышенная температура выпускных клапанов | Прогар клапанов, деформация седел |

| Заброс отработавших газов во впуск | Нарушение состава топливно-воздушной смеси, отравление датчиков |

| Перегрев катализатора и выпускного коллектора | Пожарная опасность, термическое повреждение компонентов |

Регулярный контроль противодавления при появлении симптомов снижения мощности или посторонних звуков в выпускной системе – эффективный метод диагностики, позволяющий точно локализовать проблему и избежать дорогостоящего ремонта двигателя вследствие эксплуатации с неисправным катализатором или глушителем.

Безопасная утилизация отработанных элементов

Отработанные искрогасители требуют специализированной утилизации из-за токсичных компонентов: накопленные частицы сажи, тяжёлых металлов (свинец, цинк) и канцерогенных соединений при неправильном обращении загрязняют почву, воду и воздух.

Процедура включает обязательную сортировку металлического корпуса и керамических/металлических фильтрующих элементов для раздельной переработки, предотвращающей выброс опасных веществ в окружающую среду.

Ключевые этапы утилизации

- Обезвреживание остатков – термическая обработка для разложения углеводородов при температуре свыше 600°C

- Демонтаж компонентов – извлечение каталитических элементов и фильтров под вакуумом для исключения пылеобразования

- Регенерация металлов – переплавка корпусов в контролируемых условиях с системой газоочистки

| Опасное вещество | Метод нейтрализации |

|---|---|

| Оксиды серы/азота | Абсорбция щелочными растворами |

| Тяжёлые металлы | Цементирование и захоронение в инертных матрицах |

| Углеводородные остатки | Пиролиз в бескислородной среде |

Соблюдение регламентов ЕАЭС ТР ТС 018/2011 при транспортировке и обработке исключает риски для персонала: обязательны герметичные контейнеры, СИЗ органов дыхания и автоматизированные линии дробления.

Сертифицированные полигоны обеспечивают финальную изоляцию нерегенерируемых фракций в геомембранных хранилищах с мониторингом фильтрата, завершая жизненный цикл изделия без экологического ущерба.

Экспертиза после ДТП для страховых случаев

При осмотре транспортного средства после аварии эксперты особое внимание уделяют состоянию искрогасителя – элемента выпускной системы, предотвращающего выброс горящих частиц. Его повреждение или отсутствие прямо влияет на оценку причин возгорания, особенно если ДТП сопровождалось пожаром. Целостность этого компонента проверяется визуально и фиксируется в заключении, так как нарушение его работоспособности могло стать катализатором воспламенения горючих материалов или жидкостей.

В протоколе экспертизы обязательно отражаются: соответствие искрогасителя техническим требованиям конкретной модели ТС, наличие заводских маркировок, следы механических деформаций или коррозии. Если установлено, что устройство было неисправно до столкновения или демонтировано владельцем, это может стать основанием для снижения страховой выплаты либо отказа в возмещении ущерба от пожара по причине нарушения правил эксплуатации автомобиля.

Ключевые аспекты экспертной оценки

Эксперты анализируют роль искрогасителя в контексте обстоятельств ДТП:

- Локализация повреждений: Соотнесение дефектов искрогасителя с точками удара для определения, возникли ли они непосредственно при аварии или существовали ранее.

- Причинно-следственная связь: Установление, спровоцировала ли неисправность искрогасителя возгорание (например, при контакте с сухой травой, ГСМ) или огонь возник из-за других факторов (короткое замыкание, разлив топлива).

- Соответствие нормам: Проверка параметров устройства (размер ячеек сетки, материал) на соответствие ГОСТ Р 41.48-2004 (Правила ЕЭК ООН № 48), регламентирующему искробезопасность.

Экспертное заключение содержит выводы о влиянии состояния искрогасителя на страховой случай. При выявлении нарушений со стороны владельца ТС (самостоятельное удаление, установка несертифицированного аналога) страховая компания вправе применить ст. 963 ГК РФ, ограничивающую выплаты при умышленном сокрытии фактов, повышающих риск наступления страхового случая.

Требования ГОСТ Р 41.59 для сертификации

ГОСТ Р 41.59 устанавливает технические параметры для искрогасителей, обеспечивающих соответствие Правилам ЕЭК ООН № 59. Основной акцент делается на эффективности улавливания частиц размером свыше 500 микрон и устойчивости к термическим нагрузкам. Изделия должны сохранять целостность конструкции при температуре выхлопных газов до +850°C в течение испытательного цикла.

Обязательным требованием является маркировка каждого устройства. На корпус наносится логотип производителя, товарный знак, номер сертификата соответствия и обозначение стандарта (ГОСТ Р 41.59). Маркировка выполняется методом лазерной гравировки или ударного клеймения для предотвращения стирания в процессе эксплуатации.

Ключевые испытательные процедуры

- Испытание на искроулавливание: Проверка эффективности при пропускании раскалённых частиц через устройство в аэродинамической трубе.

- Термоциклирование: 10 циклов нагрева до +850°C с последующим охлаждением без деформации корпуса.

- Коррозионная стойкость: Обработка солевым туманом (96 часов) с последующей оценкой состояния внутренних элементов.

| Параметр | Норматив | Метод контроля |

|---|---|---|

| Размер улавливаемых частиц | ≥ 500 мкм | Анализ остатков после продувки кварцевым песком |

| Сопротивление потоку | ≤ 15 кПа при 500 м³/ч | Замер перепада давления |

| Материал корпуса | Жаропрочная сталь (09Г2С) | Спектральный анализ |

Сертификационные испытания включают обязательную проверку монтажной совместимости с выхлопными системами транспортных средств категорий M2, M3, N2, N3. Протоколы испытаний оформляются аккредитованными лабораториями и подаются в органы по сертификации транспортных средств.

Штрафные санкции за отсутствие искрогасителя в лесной зоне

Отсутствие установленного искрогасителя на транспортном средстве при въезде или нахождении в лесной зоне в период действия особого противопожарного режима является административным правонарушением. Данное требование регламентировано правилами пожарной безопасности в лесах.

Ответственность за нарушение установленных противопожарных правил, включая отсутствие искрогасителя, предусмотрена статьей 8.32 Кодекса Российской Федерации об административных правонарушениях (КоАП РФ). Штрафные санкции применяются именно в пожароопасный сезон и варьируются в зависимости от категории нарушителя.

Размеры административных штрафов

Согласно действующему законодательству, размеры штрафов за отсутствие искрогасителя в лесу составляют:

| Категория нарушителя | Размер штрафа |

|---|---|

| Граждане (физические лица) | От 1 500 до 3 000 рублей |

| Должностные лица | От 10 000 до 20 000 рублей |

| Юридические лица | От 50 000 до 200 000 рублей |

Важно понимать, что штраф налагается не просто за сам факт отсутствия устройства, а за нарушение правил пожарной безопасности в лесах, где наличие исправного искрогасителя является обязательным условием для допуска автомобиля. Повторное нарушение влечет наложение штрафа в увеличенном размере.

Оформление журнала проверок при коммерческой перевозке

Журнал проверок искрогасителей является обязательным документом для транспортных компаний, осуществляющих перевозку легковоспламеняющихся грузов. Его ведение регламентировано Приказом Минтранса №7 и Техническим регламентом Таможенного союза 018/2011, требующим фиксации результатов осмотра перед каждым рейсом.

Отсутствие правильно оформленного журнала или некорректные записи влекут административную ответственность по ст. 11.23 КоАП РФ (штраф до 20 000 руб. для юрлиц) и запрет эксплуатации ТС. Документ служит доказательством соблюдения мер пожарной безопасности при расследовании инцидентов.

Требования к заполнению журнала

Обязательные реквизиты каждой записи включают:

- Дата и время проверки

- Госномер транспортного средства

- ФИО ответственного за осмотр

- Результат визуального контроля:

- Отсутствие трещин в корпусе

- Целостность креплений

- Чистота сот фильтра

- Заключение: "Исправен" или "Требует замены"

- Подпись проверяющего с расшифровкой

При выявлении неисправности в журнале указываются:

- Характер дефекта

- Номер акта о замене искрогасителя

- Дата установки нового устройства

- Подпись механика, выполнившего ремонт

Типовая структура журнала:

| Графа | Образец заполнения | Примечание |

|---|---|---|

| Дата проверки | 15.08.2023 | Фактическая дата осмотра |

| Модель ТС | КАМАЗ-65115 | С указанием модификации |

| № искрогасителя | ИГ-203-А-9876 | Заводской номер устройства |

| Подпись водителя | Петров И.С. | Собственноручная запись |

Журнал должен быть прошит, страницы пронумерованы, на последнем листе ставится печать организации. Хранение осуществляется 3 года с момента последней записи. Электронные версии допускаются при наличии ЭЦП, соответствующей требованиям 63-ФЗ.

Проверка при прохождении техосмотра грузовиков

При прохождении обязательного технического осмотра грузовых автомобилей, особенно категорий N2 и N3, искрогасители подвергаются обязательной и тщательной проверке. Эта процедура направлена на подтверждение их наличия, исправности и соответствия установленным нормам безопасности.

Специалист диагностической станции визуально и инструментально оценивает состояние устройства: проверяет целостность корпуса, отсутствие сквозной коррозии, прогаров, надежность крепления к выхлопной трубе, а также отсутствие недопустимых конструктивных изменений. Особое внимание уделяется плотности прилегания элементов искрогасителя и отсутствию вибраций.

Ключевые аспекты проверки искрогасителя

Основными критериями оценки при техосмотре являются:

- Наличие устройства: Установка искрогасителя обязательна для грузовиков, работающих на бензине или газе, а также для дизельных ТС, эксплуатирующихся в пожароопасных зонах (лесные массивы, АЗС, предприятия с горючими материалами).

- Соответствие конструкции: Устройство должно быть сертифицировано (иметь маркировку), а его тип (сетчатый, резонансный, лабиринтный) должен эффективно гасить искры и частицы сажи.

- Техническая исправность: Отсутствие механических повреждений, засоров, прогоревших участков, следов деформации, нарушающих функциональность.

- Правильность установки: Герметичное соединение с выхлопной трубой, надежное крепление без люфтов, расположение на предусмотренном заводом-изготовителем месте.

Обнаружение неисправностей искрогасителя (отсутствие, повреждение, несоответствие) является основанием для непропуска транспортного средства через техосмотр. Владелец обязан устранить выявленные дефекты и представить грузовик на повторную проверку.

Особенности лесовозной техники с двойным контуром

Лесовозная техника с двойным контуром оснащается раздельными тормозными магистралями на переднюю и заднюю оси. Это обеспечивает резервное торможение при отказе одного контура, критически важное при транспортировке тяжелых грузов по сложному рельефу. Искрогасители интегрируются непосредственно в выпускную систему обоих контуров двигателя, нейтрализуя раскаленные частицы сажи и углерода на выходе.

Двойная система искрогашения исключает риск воспламенения лесной подстилки при работе двигателя под экстремальными нагрузками – частыми при длительных подъемах или торможении двигателем на спусках. Особое внимание уделяется усиленной термоизоляции контуров, предотвращающей перегрев элементов выхлопа и искрообразование от контакта с горючими материалами.

Конструктивные отличия

- Дублированные камеры искрогасителей – независимая очистка выхлопных газов для каждого контура двигателя.

- Усиленные перегородки-отражатели – гашение энергии искр за счет многократного соударения частиц в обоих контурах.

- Жаростойкие сплавы – применение биметаллических пластин, устойчивых к деформации при температурных перепадах.

| Фактор риска | Решение в двойном контуре |

| Повышенная сажевая нагрузка | Параллельные фильтрующие модули с автопродувкой |

| Вибрационные нагрузки | Демпферные крепления на каждом искрогасителе |

| Забивание сеток щепой | Сдвоенные защитные кожухи с крупноячеистыми экранами |

Регулярная диагностика герметичности контуров обязательна – утечки выхлопа сводят на нет эффективность искрогашения. Контроль осуществляется через температурные датчики и визуальные индикаторы засоренности на каждой магистрали.

Подбор моделей для дизельных двигателей

Выбор искрогасителя для дизельного транспорта требует учета специфики работы двигателя. Дизели генерируют выхлопные газы с высокой температурой и большим содержанием твердых частиц сажи, что предъявляет особые требования к термостойкости и пропускной способности устройства.

Неправильно подобранная модель может быстро закоксоваться или разрушиться от перегрева, сводя на нет эффективность искрогашения. Ключевыми параметрами при выборе являются диаметр выхлопной трубы, мощность двигателя и температурный режим эксплуатации.

Критерии выбора

- Диаметр присоединения: Должен точно соответствовать сечению выхлопной трубы (стандартные размеры: 40-150 мм)

- Температурный класс: Минимальный порог термостойкости – 500°C (маркировка T500)

- Тип фильтрующего элемента: Многослойные сетки из жаропрочной стали (AISI 304/321) с ячейкой 0.3-0.5 мм

- Корпус: Цельносварная конструкция из нержавеющей стали толщиной ≥1.5 мм

| Мощность двигателя (л.с.) | Рекомендуемый диаметр (мм) | Примеры моделей |

|---|---|---|

| до 150 | 40-60 | ИГД-40, SparkArrestor D50 |

| 150-300 | 70-90 | SA Diesel-80, КГД-75 |

| свыше 300 | 100-150 | MineX D120, Искрогаситель Т-150 |

Для техники с сажевыми фильтрами (DPF) обязательна установка моделей с каталитическими блоками, нейтрализующими остатки несгоревшего топлива. Регулярная очистка сеток (не реже 1 раза в 200 моточасов) предотвращает рост противодавления в выхлопной системе.

Необходимость паспорта изделия от производителя

Паспорт изделия служит юридическим подтверждением соответствия искрогасителя установленным нормам безопасности, таким как ГОСТ Р 41.48-2004 или Техническому регламенту Таможенного союза "О безопасности колесных транспортных средств". Без этого документа эксплуатация устройства считается нарушением законодательства, что влечет административную ответственность и запрет на использование транспортного средства.

В паспорте обязательно указываются ключевые параметры, влияющие на эффективность и безопасность: тип искрогасителя (кассетный, сетчатый), присоединительный размер, марка совместимого транспорта, предельная температура выхлопных газов, а также дата производства и срок службы. Отсутствие этих данных делает невозможным корректный монтаж и контроль технического состояния устройства.

Риски отсутствия паспорта

- Отказ в техосмотре – сертифицированные станции требуют документальное подтверждение соответствия.

- Проблемы при ДТП – если пожар возник из-за неисправного искрогасителя, отсутствие паспорта снимает ответственность с производителя.

- Конфискация изделия – надзорные органы (Ространснадзор, МЧС) изымают несертифицированное оборудование.

| Ключевые разделы паспорта | Практическое значение |

|---|---|

| Регистрационный номер сертификата | Позволяет проверить подлинность документа через реестр ФСА |

| Рекомендации по монтажу | Гарантирует герметичность соединения и отсутствие вибраций |

| График обслуживания | Определяет периодичность очистки для предотвращения засоров |

Производитель несет уголовную ответственность за указанные в паспорте характеристики. При выявлении несоответствий (например, использование материалов, не выдерживающих высокие температуры) документ становится основанием для рекламаций и отзыва партии изделий.

Сравнение эффективности автомобильных искрогасителей по методике FSPT

Методика FSPT (Fire Suppression Performance Test) моделирует реальные условия возгорания в выхлопной системе транспортных средств, фиксируя ключевые параметры: температуру выхлопных газов, количество и размер искр, а также скорость их распространения. Испытания проводятся на специальных стендах с контролируемой подачей горючего материала (чаще древесной стружки) в раскаленный выхлопной тракт, имитируя попадание углей при движении по сухой местности.

Эффективность искрогасителя оценивается по двум основным критериям: способность предотвращать выброс горящих частиц за пределы устройства и снижение температуры исходящих газов ниже порога воспламенения сухой растительности (обычно ниже 300°C). Регистрируется процент искр, полностью погашенных внутри корпуса, и время сохранения защитных свойств при продолжительной нагрузке.

Ключевые показатели FSPT для сравнения моделей

При анализе результатов испытаний обращают внимание на следующие метрики:

- Коэффициент гашения искр (КГИ): отношение количества погашенных частиц к общему количеству сгенерированных искр (оптимальные значения ≥ 99%)

- Температурный градиент: разница температур газов на входе и выходе из искрогасителя (эффективные модели показывают снижение ≥ 400°C)

- Сопротивление потоку: увеличение противодавления в выхлопной системе (не должно превышать 15% от штатных значений)

- Ресурс непрерывной работы: время сохранения заявленных характеристик при экстремальной запыленности (от 50 до 500 часов в зависимости от класса)

| Тип искрогасителя | Средний КГИ (%) | Снижение температуры (°C) | Стабильность работы (часы) |

|---|---|---|---|

| Центробежные (лабиринтные) | 98.2 | 380-420 | 70-120 |

| Каталитические с керамикой | 99.8 | 450-520 | 250+ |

| Сетчатые (многоступенчатые) | 97.5 | 350-390 | 50-90 |

Данные FSPT демонстрируют прямую зависимость между конструктивной сложностью и эффективностью: каталитические системы с керамическими матрицами обеспечивают максимальное подавление искр за счет комбинации механического улавливания и дожига частиц, но требуют регулярного обслуживания. Простые сетчатые модификации, несмотря на доступность, часто не соответствуют нормам для техники, работающей в зонах с высоким пожарным риском.

Стандартизация методики позволяет объективно ранжировать устройства по классам защиты: Level 1 (базовый, КГИ 95-97%) для обычных дорог, Level 2 (КГИ 97-99%) для лесохозяйственной техники и Level 3 (КГИ ≥ 99.5%) для спецтранспорта в заповедных зонах с экстремальной пожарной опасностью. Результаты тестирования являются обязательными для сертификации в рамках ГОСТ Р 58400-2019 и аналогичных международных норм.

Глушение тлеющих частиц в сильных попутных ветрах

Попутный ветер создаёт экстремальные условия для искрогасителей, резко увеличивая скорость прохождения выхлопных газов через систему. Это сокращает время контакта частиц с огнепреграждающими элементами, а усиленный воздушный поток способен выносить тлеющие угольки за пределы корпуса устройства. Риск возгорания сухой растительности или горючих материалов в таких случаях возрастает многократно.

Для нейтрализации угрозы применяются многоступенчатые системы гашения. Первичные камеры с лабиринтными перегородками дробят крупные частицы, а керамические сетки или жаропрочные соты в основной секции обеспечивают турбулизацию потока. Это замедляет движение газов, продлевая теплосъем с тлеющих фрагментов. Дополнительные центробежные сепараторы отбрасывают искры к стенкам корпуса, где они теряют энергию.

Ключевые инженерные решения для ветроустойчивости

- Градиентные фильтры: каскад сеток с уменьшающимся размером ячеек (от 2-3 мм до 0.5 мм) для поэтапного улавливания частиц разной фракции.

- Аэродинамические дефлекторы: спиральные каналы, создающие контрвихри, которые прижимают искры к теплоотводящим поверхностям.

- Термоактивные материалы: использование меди или алюминиевых сплавов в зоне контакта для мгновенного поглощения тепла.

| Параметр ветра | Риск | Компенсирующая технология |

|---|---|---|

| Скорость > 8 м/с | Проскок частиц через фильтр | Установка отражающих козырьков на выходе |

| Порывистость | Колебания давления в системе | Демпферные камеры стабилизации потока |

Обязательная валидация эффективности проводится при имитации ветровых нагрузок в аэродинамических трубах. Тестирование включает циклы работы двигателя на максимальных оборотах с направленным воздушным потоком до 12 м/с, где фиксируется температура частиц на выходе и их количество. Соответствие нормам (например, ГОСТ Р 41.37-99) подтверждается только при нулевом переносе тлеющих элементов.

Высотные испытания на горных перевалах

Горные перевалы создают экстремальные условия для работы искрогасителей: разреженный воздух снижает эффективность охлаждения выхлопных газов, а интенсивные вибрации на серпантинах проверяют крепления и целостность конструкции на прочность. Низкое атмосферное давление затрудняет осаждение раскалённых частиц в камерах искрогашения, повышая риски возгорания сухой растительности.

Испытательные заезды проводятся на высотах свыше 3000 метров при максимальной нагрузке двигателя и длительных торможениях, имитирующих экстремальный спуск. Специалисты фиксируют температуру корпуса искрогасителя, анализируют состав выхлопа на наличие несгоревших частиц и проверяют отсутствие выброса искр визуально и с помощью термографических камер.

Ключевые задачи испытаний

Основные цели высотных тестов включают:

- Проверку герметичности соединений при перепадах температур

- Оценку термостойкости материалов в условиях кислородного голодания

- Измерение эффективности искроподавления при минимальной плотности воздуха

| Параметр | Низменность | Высота 3000м |

|---|---|---|

| Температура выхлопа | +320°C | +410°C |

| Концентрация частиц | 0.8 г/м³ | 1.9 г/м³ |

Результаты испытаний определяют необходимость конструктивных доработок: увеличения объёма камер догорания, применения керамических матриц или установки дополнительных перегородок. Успешное прохождение горных тестов подтверждает способность искрогасителя предотвращать пожары в самых сложных эксплуатационных условиях.

Технический регламент Таможенного союза ТР ТС 018/2011

ТР ТС 018/2011 "О безопасности колесных транспортных средств" устанавливает обязательные требования к конструкции автомобилей, включая системы предотвращения пожаров. Искрогасители признаются критическим элементом для транспортных средств категорий M2, M3, N2, N3 (автобусы, грузовики, спецтехника), работающих на жидком топливе и эксплуатируемых в пожароопасных условиях. Регламент прямо запрещает выпуск таких ТС в обращение без сертифицированных искрогасителей, соответствующих установленным нормам.