Автомобильный генератор - устройство, компоненты и их функции

Статья обновлена: 28.02.2026

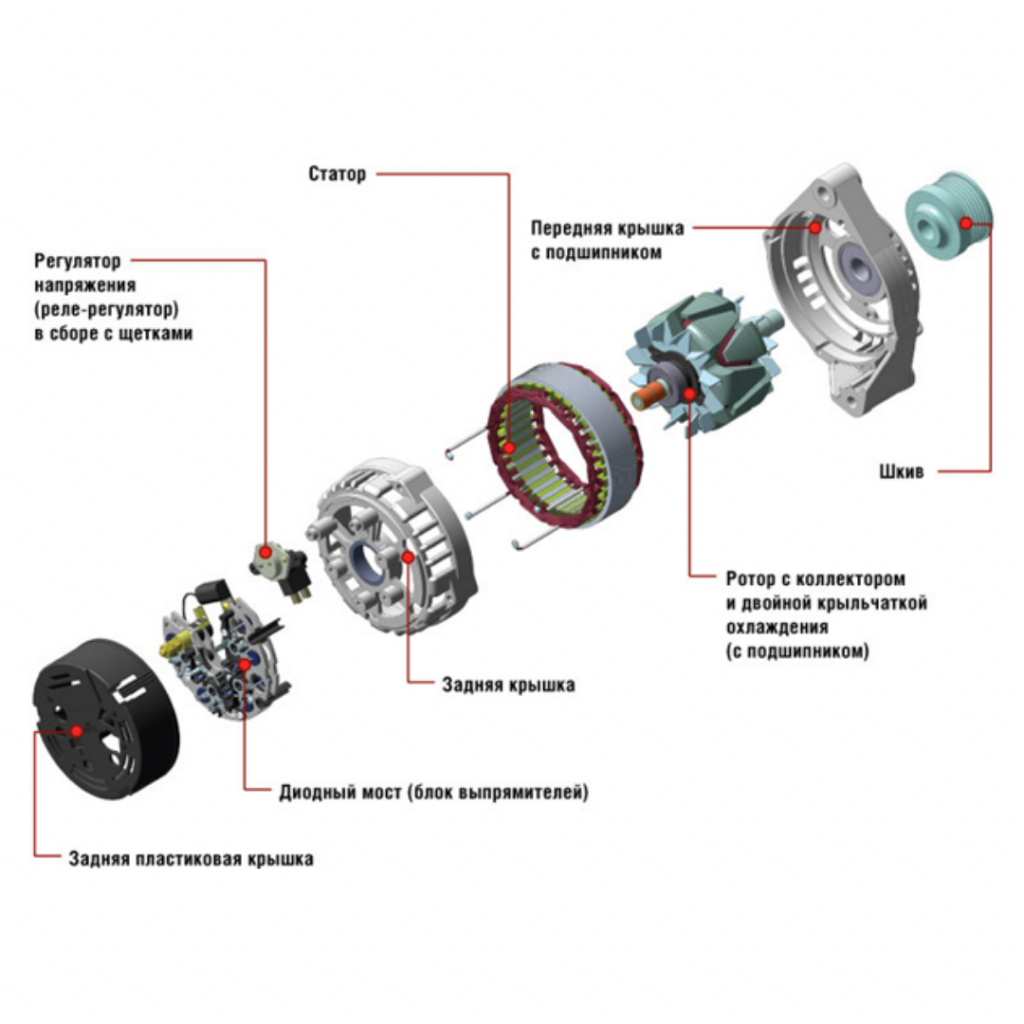

Автомобильный генератор служит ключевым источником электроэнергии в машине, преобразуя механическую энергию двигателя в электрический ток. Его исправная работа обеспечивает питание всех потребителей и заряд аккумуляторной батареи при работающем моторе.

Основная задача устройства – поддержание стабильного напряжения в бортовой сети независимо от скорости вращения коленчатого вала. Понимание конструкции и взаимодействия компонентов помогает диагностировать неисправности и оценивать важность этого узла.

Связь коленчатого вала и генератора через ременную передачу

Крутящий момент от коленчатого вала двигателя передается на шкив генератора посредством ременной передачи. Этот механизм обеспечивает синхронное вращение ротора генератора при работе силового агрегата. Ремень, охватывающий шкивы обоих узлов, преобразует механическую энергию двигателя в энергию вращения для выработки электричества.

Натяжение ремня критически важно для эффективности передачи: слабое натяжение вызывает проскальзывание и недостаточную зарядку АКБ, а чрезмерное – ускоренный износ подшипников генератора и самого ремня. Современные автомобили часто используют автоматические натяжители, поддерживающие оптимальное усилие в течение всего срока службы компонентов.

Ключевые аспекты взаимодействия

- Шкив коленвала: ведущий элемент системы, жестко зафиксирован на переднем конце коленчатого вала, вращается со скоростью двигателя.

- Шкив генератора: ведомый элемент, соединен с валом ротора. Может иметь одноручейную или многоручейную конструкцию в зависимости от нагрузки.

- Ремень:

- Клиновой (V-образный) – традиционный тип для базовых систем.

- Поликлиновой (ручейковый) – применяется в современных авто для передачи большей мощности и компактности.

| Компонент | Функция | Последствия неисправности |

|---|---|---|

| Натяжной ролик | Регулирует силу натяжения ремня, гасит вибрации | Дребезжание, обрыв ремня, падение напряжения |

| Обводной ролик | Задает правильный угол охвата ремнем шкивов | Ускоренный износ кромок ремня, свист |

Передаточное отношение шкивов определяет частоту вращения ротора генератора относительно оборотов двигателя. Проектируется с учетом: минимальных оборотов холостого хода для поддержания зарядки АКБ и максимальных оборотов двигателя без превышения допустимой скорости вращения генератора. Стандартное соотношение – 1:2.5 (на каждые 1000 об/мин двигателя генератор совершает ~2500 об/мин).

Устройство корпуса генератора: алюниевые крышки для защиты

Корпус автомобильного генератора состоит из двух основных алюминиевых крышек – передней (со стороны привода) и задней (со стороны вывода напряжения), которые обеспечивают механическую защиту внутренних компонентов и служат основой для крепления статора. Алюминий выбран благодаря его исключительной легкости, коррозионной стойкости и превосходным свойствам теплоотвода, что критично для отвода избыточного тепла, генерируемого в процессе работы.

Крышки стягиваются между собой длинными сквозными болтами, образуя жесткую конструкцию, внутри которой размещаются статор, ротор, подшипники и щеточный узел. На задней крышке монтируются клеммы для подключения к бортовой сети, регулятор напряжения и диодный мост, при этом ее форма часто включает вентиляционные отверстия для принудительного охлаждения.

Ключевые функции и особенности крышек

Защитные и конструктивные задачи:

- Механическая целостность: Предотвращают деформацию обмоток и сердечника статора от вибраций и ударов.

- Теплоотвод: Ребристая внешняя поверхность увеличивает площадь рассеивания тепла.

- Крепежные посадочные места: Фиксируют подшипники вала ротора и обеспечивают точное соосное положение компонентов.

Специфические элементы крышек:

| Передняя крышка | Имеет крепежную лапу для фиксации генератора на двигателе и отверстие под приводной шкив |

| Задняя крышка | Содержит монтажные гнезда для диодного моста, вентилятора охлаждения и клеммного щитка |

Герметизация стыка между крышками обеспечивается прокладкой, защищающей от попадания влаги и пыли. В современных генераторах применяются крышки с интегрированными воздуховодами, направляющими поток воздуха от вентилятора вдоль обмоток для интенсификации охлаждения.

Роль подшипников в обеспечении вращения ротора

Подшипники выполняют критическую функцию поддержки вала ротора, обеспечивая его свободное вращение внутри статора с минимальным трением. Они воспринимают радиальные и осевые нагрузки, возникающие от натяжения приводного ремня, центробежных сил и вибраций двигателя. Без исправных подшипников ротор не сможет поддерживать необходимые высокие обороты (до 15 000 об/мин), что приведет к нарушению рабочего зазора между магнитными полюсами ротора и обмотками статора.

Конструктивно подшипники фиксируют ротор в строго соосном положении относительно статора, предотвращая биения и контакт вращающихся частей с неподвижными компонентами. Это исключает механическое разрушение обмоток и замыкание токопроводящих элементов. Герметизированные подшипники качения сохраняют смазку и защищают узлы трения от абразивных частиц, влаги и агрессивных сред моторного отсека.

Типы подшипников и особенности эксплуатации

| Тип подшипника | Расположение | Нагрузки | Последствия износа |

|---|---|---|---|

| Шариковый радиальный | Задняя крышка (со стороны контактных колец) | Радиальные | Вибрация, задевание ротора за статор |

| Радиально-упорный шариковый | Передняя крышка (со стороны шкива) | Радиальные и осевые | Перекос ротора, шум, перегрев |

Основные требования к подшипникам генератора:

- Термостойкость – работа при температурах до +150°C без потери свойств смазки

- Износостойкость – ресурс должен соответствовать сроку службы генератора

- Низкий уровень шума – отсутствие гудения на высоких оборотах

- Герметичность – защита от попадания дорожных реагентов и грязи

Признаки неисправности подшипников включают характерный вой или скрежет при работе генератора, вибрацию на корпусе, неравномерную зарядку АКБ. Игнорирование этих симптомов приводит к заклиниванию ротора, обрыву ремня генератора и выходу из строя регулятора напряжения. Регламентная замена подшипников при пробеге 150-200 тыс. км предотвращает отказ системы зарядки.

Статорная обмотка: трёхфазная катушка неподвижного элемента

Статорная обмотка представляет собой набор трёх отдельных электрических катушек, жёстко зафиксированных в корпусе генератора. Эти катушки физически смещены относительно друг друга на 120 градусов по окружности статора, образуя трёхфазную систему. Каждая катушка намотана из изолированного медного провода на магнитопровод, собранный из пластин электротехнической стали для минимизации вихревых токов.

Основное назначение статорной обмотки – преобразовывать переменное магнитное поле, создаваемое вращающимся ротором, в электрическую энергию переменного тока. При прохождении магнитных силовых линий ротора через витки катушек статора в них индуцируется переменная электродвижущая сила (ЭДС) согласно закону электромагнитной индукции Фарадея.

Ключевые функции и особенности

Генерация трёхфазного напряжения: Смещение катушек на 120° обеспечивает сдвиг фаз индуцируемых в них напряжений, что создаёт симметричную трёхфазную систему переменного тока.

Типы соединения обмоток:

- "Звезда" (Y): Концы всех трёх фаз соединены в одной точке ("нейтраль"), начала фаз – выходы.

- "Треугольник" (Δ): Начало каждой фазы соединено с концом следующей, образуя замкнутый контур, выходы – точки соединения.

Параметры, влияющие на выходные характеристики:

- Количество витков в катушке – определяет величину индуцируемого напряжения.

- Толщина (сечение) провода – определяет максимально допустимый ток нагрузки.

- Способ укладки обмотки (концентрическая, волновая) – влияет на форму выходного сигнала и эффективность.

| Параметр | Влияние на работу генератора |

|---|---|

| Сопротивление обмотки | Определяет тепловые потери (I²R) и падение напряжения под нагрузкой |

| Качество изоляции | Защищает от межвиткового замыкания и пробоя на корпус |

| Целостность паек/соединений | Нарушение контакта приводит к пропаданию фазы или перекосу напряжений |

Сгенерированное статором трёхфазное переменное напряжение поступает на выпрямительный блок (диодный мост), где преобразуется в постоянное напряжение, необходимое для бортовой сети автомобиля и заряда аккумуляторной батареи. Повреждение изоляции, обрыв провода или межвитковое замыкание в статорной обмотке приводят к резкому падению мощности генератора или его полному отказу.

Магнитный ротор как источник переменного поля

Магнитный ротор (индуктор) представляет собой вращающийся компонент генератора, оснащённый постоянными магнитами или электромагнитами. Его ключевая задача – создание изменяющегося во времени магнитного потока, который пересекает обмотки статора. При вращении ротора от двигателя автомобиля через ременную передачу, ориентация его магнитных полюсов относительно неподвижных статорных катушек непрерывно меняется.

Эта динамика магнитного поля является основой электромагнитной индукции. Переменный магнитный поток, пронизывающий проводники обмотки статора, индуцирует в них электродвижущую силу (ЭДС). Ротор конструируется с чередованием северного (N) и южного (S) полюсов по окружности для обеспечения синусоидального изменения потока – чем выше скорость вращения коленчатого вала, тем больше частота генерируемого переменного тока.

Конструктивные особенности ротора

- Типы магнитов: Постоянные магниты (в компактных генераторах) или электромагниты (ток возбуждения подаётся через щётки и контактные кольца).

- Форма полюсов: Когтеобразные выступы ("коготь-коготь") у электромагнитных роторов для концентрации магнитного потока.

- Обмотка возбуждения: Катушка на сердечнике, на которую подаётся постоянный ток для создания сильного магнитного поля (в случае электромагнитного ротора).

| Характеристика | Постоянные магниты | Электромагниты |

|---|---|---|

| Необходимость внешнего питания | Отсутствует | Требуется (через регулятор напряжения) |

| Мощность генерации | Ограничена силой магнитов | Регулируется током возбуждения |

| Применение | Малолитражные авто, мотоциклы | Подавляющее большинство легковых и грузовых автомобилей |

Ключевые физические процессы: Закон Фарадея (ε = -dΦ/dt) определяет генерацию ЭДС. Напряжение на выходе пропорционально скорости изменения магнитного потока Φ через витки статора, которая зависит от скорости вращения ротора и напряжённости его поля. Конфигурация полюсов ротора напрямую влияет на форму кривой выходного напряжения.

Конструкция обмотки возбуждения на роторе

Обмотка возбуждения представляет собой медную проволочную катушку, закреплённую на валу ротора между двумя стальными полюсными половинками. Она намотана на изолирующую втулку, формируя электромагнит при прохождении постоянного тока. Концы обмотки припаяны к двум медным контактным кольцам, зафиксированным на валу через диэлектрическую изоляцию.

Полюсные половинки выполнены в форме когтеобразных клювов, чередующихся по окружности ротора (обычно 6 или 8 пар). При сборке они обжимают обмотку, образуя явнополюсную магнитную систему с чётко выраженными северными и южными полюсами. Стальные пластины полюсов собраны в пакет для снижения вихревых токов.

- Провод обмотки – изолированный медный провод круглого или прямоугольного сечения с термостойким эмалевым покрытием.

- Контактные кольца – передают ток возбуждения от щёток к обмотке; изготовлены из бронзы или стали с медным покрытием.

- Межвитковая изоляция – обеспечивается лаковой плёнкой на проводе и дополнительными изоляционными прокладками между слоями намотки.

- Втулка – текстолитовая или полиамидная основа для крепления обмотки, предотвращающая замыкание на сердечник ротора.

Токосъемные кольца для передачи энергии на ротор

Токосъемные кольца выполняют критическую функцию передачи электрического тока от стационарной части генератора к вращающемуся ротору. Они обеспечивают непрерывную подачу постоянного тока на обмотку возбуждения ротора, создавая электромагнитное поле необходимое для генерации электроэнергии. Без этого компонента передача энергии на подвижный узел была бы невозможна.

Конструктивно кольца представляют изолированные друг от друга медные проводники, закрепленные на валу ротора. Каждое кольцо соединено с конкретным выводом обмотки возбуждения через контактные пластины. Изоляция между кольцами и валом предотвращает короткое замыкание, обеспечивая направленное прохождение тока через роторную цепь.

Принцип взаимодействия со щеточным узлом

Передача энергии осуществляется через скользящий контакт с графитовыми щетками, которые прижимаются к поверхности колец под действием пружин. При вращении ротора кольца непрерывно скользят под щетками, поддерживая электрическое соединение между статором и ротором несмотря на их механическое движение.

- Материалы изготовления: Кольца выполняются из высокопроводящей меди, щетки – из композитного графита с добавлением меди для снижения искрения и износа.

- Требования к поверхности: Кольца шлифуются для идеальной округлости и чистоты поверхности – малейшие неровности вызывают искрение и ускоренный износ щеток.

- Схема подключения: В стандартной конструкции два кольца передают "плюс" и "минус" тока возбуждения соответственно, но в некоторых моделях может использоваться одно кольцо с замыканием массы через корпус.

| Компонент | Функция | Последствия неисправности |

|---|---|---|

| Медные кольца | Проводят ток к ротору | Прерывание возбуждения, отсутствие зарядки |

| Графитовые щетки | Обеспечивают скользящий контакт | Искрение, перегрев, выгорание колец |

| Изоляционные прокладки | Разделяют кольца электрически | Короткое замыкание, неконтролируемая утечка тока |

Ключевой проблемой узла является постепенный износ щеток и образование графитовой пыли, которая оседает на кольцах и изоляторах. Это требует периодического обслуживания: замены щеток, очистки контактных поверхностей и проверки натяжения пружин. При критическом износе колец возникает вибрация щеток, ведущая к искрению и выходу генератора из строя.

Щёточный узел: графитовые контакты и их износ

Щётки изготавливаются из графитового композита с медным наполнением для улучшения электропроводности и механической прочности. Они прижимаются пружинами к контактным кольцам ротора, обеспечивая постоянный электрический контакт при вращении вала. Плотность прилегания щёток к кольцам критична для стабильной передачи тока на обмотку возбуждения.

Износ щёток – естественный процесс, ускоряющийся при загрязнении коллектора или вибрациях. Основные причины износа:

- Абразивное истирание: Механическое трение о поверхность колец, особенно при попадании пыли.

- Электрическая эрозия: Искрение между щёткой и кольцом при плохом контакте.

- Окисление колец: Образование плёнки, увеличивающей сопротивление и локальный перегрев.

- Вибрации вала: Ударные нагрузки, приводящие к сколам графита.

Последствия износа и диагностика

Сильный износ вызывает:

- Падение напряжения генератора из-за прерывистого контакта.

- Искрение, ведущее к выгоранию контактных колец.

- Залипание щёток в держателе при критическом уменьшении длины.

Диагностируют износ визуально через смотровое окно или по мерцанию лампы заряда на приборной панели. Норма остаточной длины щёток – не менее 8-10 мм.

| Признак износа | Воздействие на генератор |

|---|---|

| Пыль графита в корпусе | Загрязнение коллектора, рост тока утечки |

| Трещины на щётках | Распад контакта, локальный перегрев |

| Задиры на кольцах | Ускоренная деградация новых щёток |

Для продления ресурса щёточного узла необходима периодическая очистка колец спиртом и замена щёток при снижении длины на 2/3 от исходной. Использование щёток с термостойкой пропиткой уменьшает эрозию при высоких нагрузках.

Диодный мост: терминал выпрямления переменного тока

Диодный мост (выпрямительный блок) является ключевым компонентом генератора, преобразующим переменный ток (AC), вырабатываемый статорной обмоткой, в постоянный ток (DC), необходимый для питания бортовой сети автомобиля и зарядки аккумуляторной батареи. Без этого преобразования работа электрооборудования транспортного средства невозможна.

Конструктивно диодный мост представляет собой теплоотводящую пластину (часто из алюминия), на которой закреплены минимум шесть мощных полупроводниковых диодов. Эти диоды сгруппированы в две секции: "положительные" (три диода, соединенные с выводом "+" генератора) и "отрицательные" (три диода, соединенные с "массой" через корпус генератора).

Принцип работы и функции

Каждая фаза статора подключена между парой диодов – одним из "положительной" и одним из "отрицательной" группы. Диоды пропускают ток только в одном направлении:

- Положительные диоды открываются при положительной полуволне напряжения фазы, направляя ток к выходу "+".

- Отрицательные диоды открываются при отрицательной полуволне, замыкая ток на "массу".

В результате на выходе генератора формируется пульсирующее, но однонаправленное напряжение. Для сглаживания пульсаций используется аккумуляторная батарея, выступающая в роли буфера.

Дополнительно в современных генераторах диодный мост часто включает три маломощных дополнительных диода. Они питают обмотку возбуждения ротора через регулятор напряжения после запуска двигателя, разгружая основную цепь и обеспечивая стабильность работы.

Принцип работы регулятора напряжения

Регулятор напряжения контролирует выходное напряжение генератора, поддерживая его в заданном диапазоне (обычно 13.5–14.8 В) независимо от частоты вращения ротора или нагрузки на бортовую сеть. Он предотвращает перезаряд аккумулятора и защищает электронные компоненты автомобиля от скачков напряжения, компенсируя изменения электрического потребления.

Основной принцип основан на управлении током возбуждения ротора. Регулятор непрерывно сравнивает выходное напряжение генератора с эталонным значением через встроенный датчик. При отклонении от нормы он корректирует силу тока в обмотке возбуждения, изменяя мощность электромагнитного поля и, соответственно, выходное напряжение генератора.

Ключевые компоненты и этапы работы

| Компонент | Функция |

|---|---|

| Датчик напряжения | Мониторит выход генератора, передает данные в схему сравнения |

| Опорный стабилитрон | Формирует эталонное напряжение для сравнения |

| Компаратор | Анализирует разницу между эталонным и текущим напряжением |

| Силовой транзистор | Регулирует подачу тока на обмотку возбуждения по сигналу компаратора |

Цикл регулирования:

- При заниженном напряжении регулятор увеличивает ток возбуждения через открытие транзистора, усиливая магнитное поле ротора.

- При завышенном напряжении ток возбуждения снижается (транзистор частично/полностью закрывается), ослабляя магнитное поле.

- Коррекция происходит до стабилизации напряжения в заданном диапазоне.

Современные регуляторы используют ШИМ-модуляцию для плавного управления транзистором, минимизируя перегрузки. Встроенная термокомпенсация автоматически корректирует целевое напряжение при изменении температуры окружающей среды.

Термокомпенсация в регуляторе для точного контроля напряжения

Термокомпенсация в регуляторе напряжения – критически важная функция, обеспечивающая стабильность выходных параметров генератора при изменениях температуры окружающей среды и внутреннего нагрева. Без нее выходное напряжение могло бы существенно отклоняться от номинальных 13.5-14.8 В из-за температурного влияния на электронные компоненты и сопротивление обмоток.

Принцип работы основан на использовании термочувствительных элементов внутри регулятора (обычно терморезисторов с отрицательным температурным коэффициентом – NTC), которые изменяют свое сопротивление пропорционально температуре. Эти элементы интегрированы в схему сравнения эталонного напряжения.

Ключевые аспекты реализации

Основные функции и особенности термокомпенсации:

- Коррекция опорного напряжения: При повышении температуры NTC-резистор снижает сопротивление, что приводит к автоматическому уменьшению эталонного напряжения в схеме компаратора регулятора.

- Компенсация потерь: Снижение эталона компенсирует падение напряжения в силовой цепи (обмотках статора, диодах выпрямителя, проводах) при нагреве, поддерживая стабильное напряжение на клеммах АКБ.

- Обратная зависимость: Чем выше температура в подкапотном пространстве или внутри генератора, тем ниже становится заданное регулятором выходное напряжение (в пределах 0.01-0.03 В на 1°C).

Таблица зависимости компенсации от температуры:

| Температура (°C) | Выходное напряжение (В) | Эффект компенсации |

|---|---|---|

| -20 | 14.8 - 15.0 | Повышенное напряжение для заряда холодного АКБ |

| +25 | 14.2 - 14.5 | Номинальный режим |

| +80 | 13.5 - 13.8 | Снижение для защиты АКБ от перезаряда |

Данная динамическая регулировка предотвращает риски недозаряда батареи в мороз и её перезаряда в жару, одновременно снижая нагрузку на диодный мост и обмотки генератора при высоких температурах. Точность поддержания напряжения в этих условиях напрямую влияет на ресурс АКБ и электрооборудования автомобиля.

Шкив и клиновой ремень как элемент передачи момента

Шкив генератора жёстко закреплён на его валу и принимает крутящий момент от коленчатого вала двигателя через клиновой ремень. Эта передача обеспечивает вращение ротора внутри статора, необходимое для генерации электрического тока. Без исправной работы данной связки генератор не сможет преобразовывать механическую энергию в электрическую.

Клиновой ремень получил название из-за характерной трапециевидной формы поперечного сечения, которая обеспечивает повышенное сцепление со шкивами. Такая конструкция предотвращает проскальзывание даже при высоких нагрузках и передаёт вращение с минимальными потерями. Шкивы имеют соответствующие клиновидные канавки, точно повторяющие профиль ремня для максимальной площади контакта.

Ключевые особенности и функции

- Передаточное отношение: Диаметр шкива коленвала меньше шкива генератора, что повышает скорость вращения ротора до оптимальных 12,000-15,000 об/мин.

- Натяжной механизм: Регулируемые ролики или кронштейны обеспечивают правильное натяжение ремня. Слабый натяг вызывает проскальзывание и свист, чрезмерный – ускоряет износ подшипников.

- Компенсация нагрузок: Эластичность ремня гасит рывки и вибрации двигателя, защищая генератор от ударных нагрузок.

| Элемент | Материал изготовления | Последствия износа |

| Клиновой ремень | Резина с кордовой нитью | Проскальзывание, снижение КПД, обрыв |

| Шкив генератора | Сталь или алюминиевый сплав | Деформация канавок, ускоренный износ ремня |

Критически важно контролировать состояние ремня: трещины, расслоение или "масляное" загрязнение требуют немедленной замены. Рекомендуемый интервал проверки – каждые 15,000 км пробега. Обрыв ремня во время движения приводит к полной разрядке АКБ и отказу электросистемы автомобиля.

Встроенный вентилятор охлаждения в передней крышке

Вентилятор интегрирован непосредственно в переднюю крышку корпуса генератора и жестко зафиксирован на валу ротора. Его лопасти спроектированы для создания направленного воздушного потока через внутренние полости устройства при вращении.

Работа вентилятора синхронизирована с частотой вращения коленчатого вала двигателя, так как он приводится в движение через ременную передачу от шкива. Эффективность охлаждения напрямую зависит от оборотов: чем выше скорость вращения ротора, тем интенсивнее воздушный поток.

Функции и особенности

- Принудительная вентиляция: Лопасти захватывают воздух с тыльной стороны генератора, прогоняя его через корпус к передней крышке.

- Теплоотвод от критических узлов: Поток охлаждает:

- Медные обмотки статора

- Диодный мост (выпрямитель)

- Щеточный узел и контактные кольца ротора

- Конструктивная защита: Предотвращает скопление пыли и влаги внутри корпуса за счет постоянного воздухообмена.

При неисправности вентилятора (деформация лопастей, загрязнение) возникает перегрев генератора, ведущий к:

- Оплавлению изоляции обмоток

- Пробою диодов выпрямительного моста

- Ускоренному износу щеток и подшипников

Этапы генерации электроэнергии: создание магнитного потока

Формирование магнитного потока является фундаментальным процессом, предшествующим непосредственной генерации электрического тока в автомобильном генераторе. Без него преобразование механической энергии двигателя в электрическую энергию невозможно. Этот этап целиком зависит от работы ротора – вращающегося компонента генератора.

Ключевым элементом создания магнитного поля является ротор. Он представляет собой электромагнит, состоящий из стального вала с напрессованной на него катушкой возбуждения (обмоткой возбуждения) и парой полюсных наконечников специальной формы ("клювы"). Катушка возбуждения намотана вокруг сердечника, закрепленного на валу.

Процесс создания магнитного потока

Формирование магнитного потока происходит по следующей последовательности:

- Подача тока возбуждения: При включении зажигания небольшой начальный электрический ток (ток возбуждения) поступает на катушку возбуждения ротора через контактные кольца и щеточный узел.

- Намагничивание ротора: Протекание тока по обмотке возбуждения превращает ротор в мощный электромагнит. Вокруг катушки создается сильное магнитное поле.

- Формирование полюсов: Пара полюсных наконечников ("клювов"), расположенных на роторе напротив друг друга, концентрирует и направляет созданное магнитное поле. Один наконечник становится северным (N) магнитным полюсом, а противоположный – южным (S) магнитным полюсом.

- Распределение потока: Магнитные силовые линии проходят от северного полюса ротора через воздушный зазор, входят в статор (неподвижную часть генератора, содержащую статорные обмотки), проходят по его зубцам и сердечнику, и возвращаются к южному полюсу ротора, замыкая магнитную цепь.

Результат: Вращение вала ротора двигателем приводит к вращению созданного магнитного поля внутри статора. Этот переменный магнитный поток, непрерывно изменяющий свое направление относительно неподвижных обмоток статора, является необходимым условием для возникновения в них электродвижущей силы (ЭДС) согласно закону электромагнитной индукции Фарадея.

Индуцирование переменного напряжения в статоре

Вращение ротора создает изменяющееся магнитное поле, силовые линии которого пересекают обмотки статора. Это движение магнитного потока относительно проводников является основным условием для возникновения электродвижущей силы (ЭДС) согласно закону электромагнитной индукции Фарадея.

Наведенная ЭДС имеет переменный характер из-за периодического изменения направления магнитного потока. Роторные полюса (северный/южный) последовательно проходят мимо статорных катушек, что вызывает циклическую смену полярности напряжения в каждой фазе обмотки.

Ключевые особенности процесса

- Трехфазная система: Обмотки статора смещены на 120° геометрически, генерируя три синусоидальных напряжения со сдвигом фаз

- Зависимость от скорости: Амплитуда напряжения пропорциональна скорости вращения ротора и силе магнитного поля

- Форма сигнала: Идеальный генератор производит чистую синусоиду, но конструктивные особенности могут вызывать гармонические искажения

| Параметр ротора | Влияние на статорное напряжение |

| Частота вращения | Определяет частоту переменного напряжения |

| Ток возбуждения | Регулирует амплитуду выходного напряжения |

| Конфигурация полюсов | Влияет на форму кривой напряжения |

Сгенерированное переменное напряжение поступает в выпрямительный блок для преобразования в постоянное напряжение, необходимое для работы бортовой сети автомобиля и зарядки аккумулятора.

Процесс преобразования тока диодным модулем

Трехфазный переменный ток, выработанный статорной обмоткой, поступает на диодный модуль (выпрямительный мост). Этот компонент физически блокирует обратное течение электронов, используя свойства p-n-переходов полупроводников. Диоды пропускают ток исключительно в одном направлении, отсекая отрицательные полуволны синусоиды.

Конструкция модуля содержит три пары диодов (по два на каждую фазу), объединенных в мостовую схему Ларионова. Такая конфигурация обеспечивает двухполупериодное выпрямление: каждая фаза обрабатывается двумя диодами – один направляет "положительную" полуволну, второй – "отрицательную" (которая инвертируется в положительную).

Принцип двухэтапного выпрямления

- Выпрямление положительных полупериодов: Когда напряжение в фазе достигает позитивного максимума, ток проходит через "положительные" диоды (установленные на радиаторе "+") к выходу генератора.

- Инверсия отрицательных полупериодов: При отрицательной полуволне ток переключается на "отрицательные" диоды (на радиаторе "-"). Они перенаправляют поток, преобразуя его в положительный относительно массы автомобиля.

| Тип диодов в модуле | Назначение | Направление тока |

|---|---|---|

| Основные ("положительные") | Пропуск положительных полуволн фаз | Статор → Выход "B+" |

| Отрицательные (массовые) | Инверсия отрицательных полуволн | Статор → Масса → Выход "B+" |

На выходе моста формируется пульсирующее постоянное напряжение с частотой пульсаций 300 Гц (при 6000 об/мин ротора). Для сглаживания скачков напряжения параллельно выходу подключен конденсатор или используется индуктивное сопротивление обмоток. Результирующий ток поступает в бортовую сеть для заряда АКБ и питания электрооборудования.

Фильтрация пульсаций после выпрямления тока

После прохождения через диодный мост переменный ток преобразуется в пульсирующий постоянный, который непригоден для питания бортовой сети из-за значительных колебаний напряжения. Эти пульсации вызывают помехи в работе электронных систем, мерцание света и ускоренный износ оборудования. Для стабилизации напряжения необходимо сглаживание этих колебаний до минимально допустимого уровня.

Основным элементом фильтрации выступает электролитический конденсатор большой ёмкости, подключённый параллельно выходу выпрямителя. Его ключевая функция – накопление энергии в периоды пикового напряжения и её отдача в цепь при спадах, компенсируя провалы и снижая амплитуду пульсаций. Эффективность сглаживания напрямую зависит от ёмкости конденсатора и частоты пульсаций.

Компоненты и принципы фильтрации

- Конденсатор: Чем выше его ёмкость (типично 2000–5000 мкФ), тем лучше подавление пульсаций. Низкое ESR (эквивалентное последовательное сопротивление) критично для работы при изменении температуры.

- Дроссели (в некоторых схемах): Катушки индуктивности, включённые последовательно, подавляют высокочастотные помехи за счёт инерционности магнитного поля.

- Электронный регулятор напряжения: Корректирует выходное напряжение генератора, косвенно влияя на амплитуду пульсаций через управление током возбуждения.

В трёхфазных генераторах пульсации имеют частоту 6f (где f – частота вращения ротора), что упрощает фильтрацию по сравнению с однофазными системами. Современные конструкции могут дополняться помехоподавляющими конденсаторами малой ёмкости (0.1–1 мкФ) для нейтрализации ВЧ-шумов.

Стабилизация выходного напряжения приборной панелью

Напряжение, вырабатываемое генератором, напрямую зависит от скорости вращения коленчатого вала двигателя и нагрузки в бортовой сети, что приводит к его значительным колебаниям (от 12В до 16В и более). Такие перепады опасны для чувствительной электроники приборной панели (контроллеров, датчиков, подсветки, ЖК-дисплеев), требующей стабильного питания около 5В или 3.3В.

Для защиты и корректной работы приборной панель оснащается встроенным стабилизатором напряжения (чаще линейным или импульсным DC-DC преобразователем). Этот компонент непрерывно контролирует входящее напряжение от генератора/АКБ и преобразует его до строго заданного уровня, независимо от колебаний входного тока или изменений нагрузки внутри самой панели приборов.

Ключевые функции стабилизатора

- Фильтрация помех: Подавление высокочастотных пульсаций и скачков напряжения от генератора.

- Точное понижение: Преобразование бортового напряжения (12-14.5В) до низкого постоянного уровня (5В/3.3В), необходимого микросхемам.

- Защита от перегрузки: Автоматическое отключение или ограничение тока при коротких замыканиях в цепях приборов.

- Тепловая защита: Отключение при перегреве корпуса стабилизатора.

Без стабилизатора возможны критичные сбои: искажение показаний спидометра/тахометра, мерцание подсветки, зависание дисплеев или полный выход приборной панели из строя. Корректная работа стабилизатора обеспечивает точность данных и долговечность электронных компонентов.

Автоматическая корректировка силы возбуждения

Сила тока возбуждения напрямую определяет величину выходного напряжения генератора. При изменении нагрузки двигателя (включении фар, кондиционера, зарядке аккумулятора) или оборотов коленчатого вала напряжение на выходе генератора неизбежно отклоняется от номинального значения. Без регулировки это привело бы к перезаряду или недозаряду АКБ, а также нестабильной работе электрооборудования.

Для поддержания стабильного напряжения в бортовой сети используется автоматическая корректировка силы тока в обмотке возбуждения ротора. Этот процесс непрерывно контролируется и управляется внешним или интегрированным в щеточный узел электронным регулятором напряжения. Его ключевая задача – мгновенно реагировать на колебания напряжения в сети, изменяя параметры возбуждения.

Принцип работы системы регулирования

Регулятор напряжения постоянно сравнивает фактическое напряжение бортовой сети с эталонным значением (обычно в диапазоне 13.8–14.7 В). При обнаружении отклонения он корректирует ток возбуждения по следующему алгоритму:

- Если напряжение падает ниже нормы (например, при включении мощных потребителей):

- Регулятор увеличивает ток, подаваемый через щетки на обмотку возбуждения.

- Магнитное поле ротора усиливается.

- ЭДС в статорных обмотках возрастает, напряжение в сети восстанавливается.

- Если напряжение превышает норму (например, на высоких оборотах двигателя):

- Регулятор уменьшает или полностью отключает ток возбуждения.

- Магнитное поле ротора ослабевает.

- ЭДС в статоре снижается, напряжение возвращается к заданному уровню.

Корректировка осуществляется путем широтно-импульсной модуляции (ШИМ) тока через обмотку возбуждения. Регулятор быстро включает и отключает цепь возбуждения, изменяя соотношение времени включения/отключения (скважность импульсов). Это позволяет плавно и точно регулировать среднее значение тока.

| Состояние сети | Действие регулятора | Результат |

|---|---|---|

| Напряжение ниже нормы | Увеличение длительности импульсов тока возбуждения | Рост ЭДС генератора |

| Напряжение выше нормы | Уменьшение длительности импульсов тока возбуждения | Снижение ЭДС генератора |

Современные регуляторы учитывают также температуру окружающей среды (для компенсации изменения сопротивления АКБ) и могут иметь программируемые характеристики. Такая система обеспечивает стабильное напряжение в широком диапазоне оборотов двигателя и нагрузок, защищая электрооборудование и продлевая срок службы аккумуляторной батареи.

Система отключения возбуждения при полной зарядке АКБ

Генератор должен автоматически снижать или прекращать выработку тока при достижении АКБ полного заряда. Это предотвращает перезаряд батареи, который вызывает перегрев, выкипание электролита, разрушение пластин и резко сокращает срок службы АКБ.

Функцию контроля и управления этим процессом выполняет регулятор напряжения, являющийся интеллектуальным центром системы отключения возбуждения. Он непрерывно сопоставляет напряжение в бортовой сети с заданным эталонным значением (обычно 13.8–14.7 В).

Принцип работы и компоненты системы

Ключевые элементы системы и их взаимодействие:

- Регулятор напряжения: Основной управляющий элемент. Может быть встроенным в генератор или вынесенным отдельно. Содержит эталонный источник напряжения и схему сравнения.

- Датчик напряжения: Фактически является входом самого регулятора, подключенным к бортовой сети. Обеспечивает регулятор информацией о текущем напряжении АКБ и потребителей.

- Цепь возбуждения ротора: Силовая цепь, через которую регулятор подает ток на обмотку возбуждения ротора генератора.

Алгоритм работы при полном заряде:

- Напряжение в бортовой сети достигает верхнего порога срабатывания регулятора (например, 14.7 В).

- Встроенная в регулятор схема сравнения фиксирует превышение напряжения над эталонным значением.

- Регулятор прерывает или значительно уменьшает ток, протекающий через обмотку возбуждения на роторе.

- Магнитное поле ротора ослабевает или исчезает.

- ЭДС, индуцируемая в статоре, падает до нуля или очень низкого уровня.

- Генератор перестает отдавать ток в сеть или отдает его минимально необходимое количество.

- Напряжение в сети снижается. При его падении ниже порога (например, 13.8 В) регулятор снова подает ток возбуждения, запуская генерацию.

Современные регуляторы используют ШИМ (широтно-импульсную модуляцию) для плавного регулирования силы тока возбуждения в зависимости от текущей нагрузки и состояния АКБ, обеспечивая стабильное напряжение даже при частичном заряде.

| Состояние АКБ/Сети | Действие регулятора | Результат для генератора |

|---|---|---|

| Напряжение < Порога | Подает ток возбуждения | Генерация тока |

| Напряжение >= Порога | Прерывает ток возбуждения | Прекращение генерации |

| Напряжение падает ниже Порога | Возобновляет ток возбуждения | Возобновление генерации |

Эта система обеспечивает поддержание оптимального напряжения в сети, защиту АКБ от перезаряда и недозаряда, а также повышение топливной экономичности за счет снижения механической нагрузки на двигатель при выключенном возбуждении.

Подключение выходной клеммы к аккумулятору и нагрузке

Выходная клемма генератора (B+ или BAT) соединяется напрямую с положительной клеммой аккумулятора через массивный силовой кабель. Этот провод специально рассчитан на высокие токи (до 100–200 А) и оснащён термостойкой изоляцией. Основная задача соединения – передача электроэнергии от генератора к аккумулятору для его подзарядки, а также к потребителям автомобиля.

На пути кабеля часто устанавливается плавкий предохранитель (мега- или силовой) или термовыключатель для защиты от короткого замыкания. Непосредственное подключение к аккумулятору гарантирует стабильное напряжение в бортовой сети даже при резком изменении нагрузки. Корпус генератора соединяется с массой автомобиля через крепёжные болты, замыкая цепь на отрицательную клемму АКБ.

Схема и функции подключения

| Компонент | Назначение |

|---|---|

| Кабель B+ | Передаёт ток от генератора к АКБ и потребителям (фары, ЭБУ, подогрев и др.) |

| Плавкая вставка | Защищает цепь от перегрузок, предотвращает возгорание при КЗ |

| Кольцевая клемма | Обеспечивает надёжный контакт с АКБ через болтовое соединение |

| Массовый провод | Замыкает электрическую цепь через кузов/раму автомобиля |

Критически важно поддерживать контакты в чистоте: окисление клемм вызывает падение напряжения, что приводит к:

- Недостаточной зарядке аккумулятора

- Перегреву генератора

- Сбоям в работе электронных систем

Работа при низких оборотах холостого хода

При холостом ходе (обычно 600-900 об/мин) вращение ротора генератора замедляется, что снижает скорость изменения магнитного потока через статорную обмотку. Согласно закону электромагнитной индукции, это уменьшает величину индуцируемой электродвижущей силы (ЭДС), создавая риск недостаточного напряжения для заряда АКБ и питания бортовых систем.

Регулятор напряжения компенсирует этот эффект, искусственно увеличивая ток возбуждения в обмотке ротора. Повышенная сила тока усиливает магнитное поле, что позволяет поддерживать номинальное выходное напряжение (~13.5-14.5 В) даже при минимальных оборотах коленвала.

Ключевые особенности работы на холостом ходу

- Ограниченная мощность генерации: Максимальный выходной ток снижается пропорционально оборотам, достигая 20-40% от номинала.

- Приоритетная нагрузка: Энергия в первую очередь направляется на критичные системы (ЭБУ, зажигание), а заряд АКБ может временно приостанавливаться.

- Роль диодного моста: Преобразует переменный ток статора в постоянный, предотвращая обратный разряд АКБ через генератор при падении напряжения.

| Параметр | Нормальное состояние | Признаки неисправности |

|---|---|---|

| Напряжение на клеммах АКБ | 13.2–14.5 В | Падение ниже 12.7 В |

| Свечение лампы заряда | Гаснет после запуска | Мигание или постоянное горение |

При значительной нагрузке (фары, обогрев стекол) на холостом ходу генератор может не покрывать потребляемый ток, вызывая разряд АКБ. Важно минимизировать включение энергоемких устройств при работе двигателя на непрогретых низких оборотах.

Совместная работа генератора и стартера при запуске

При повороте ключа зажигания в положение "старт" аккумуляторная батарея подает питание на втягивающее реле стартера, которое выполняет две ключевые функции: механически вводит шестерню бендикса в зацепление с венцом маховика двигателя и замыкает силовую цепь электродвигателя стартера.

Стартер преобразует электрическую энергию АКБ в механическую, проворачивая коленчатый вал до достижения минимальных пусковых оборотов. После воспламенения топливно-воздушной смеси двигатель начинает работать самостоятельно, водитель отпускает ключ, и система старта отключается.

Взаимодействие компонентов после запуска

При работающем двигателе:

- Генератор приводится в действие через ременную передачу от коленвала

- Ротор генератора создает магнитное поле, индуцирующее ток в обмотках статора

- Регулятор напряжения стабилизирует выходной ток независимо от оборотов двигателя

Критические функции генератора в этом процессе:

- Компенсация энергии, затраченной АКБ на запуск

- Обеспечение питания бортовых систем автомобиля

- Поддержание напряжения в диапазоне 13.5–14.7 В

| Компонент | Функция при запуске | Статус после запуска |

| Стартер | Проворачивает коленвал | Отключен |

| Генератор | Неактивен | Заряжает АКБ |

| Аккумулятор | Источник энергии | Восстанавливает заряд |

Схема защиты от перегрузки у современных моделей

Современные автомобильные генераторы оснащаются многоуровневой защитой от перегрузок, предотвращающей повреждение обмоток, диодного моста и регулятора напряжения. Система анализирует токовую нагрузку и температуру критических компонентов в реальном времени.

При превышении допустимых параметров электронный регулятор напряжения (ЭРН) мгновенно ограничивает выходной ток генератора. Для этого используется алгоритм ступенчатого снижения напряжения на обмотке возбуждения, что уменьшает магнитный поток и, соответственно, мощность генерации.

Ключевые компоненты защиты

Основные элементы системы:

- Токоизмерительные шунты – монтируются в цепи статора для точного контроля силы тока

- Термодатчики – встроены в диодный мост и обмотки статора

- Микропроцессорный модуль ЭРН – обрабатывает данные и управляет током возбуждения

- Предохранительная цепь – аварийное отключение при КЗ через плавкую вставку

Алгоритм работы защиты:

- Постоянный мониторинг тока и температуры датчиками

- Сравнение показателей с допустимыми значениями в памяти ЭРН

- Плавное снижение напряжения возбуждения при достижении порога

- Полное отключение обмотки возбуждения при критической перегрузке

- Автоматическое восстановление работы после нормализации параметров

| Тип перегрузки | Реакция системы | Время срабатывания |

|---|---|---|

| Короткое замыкание | Аварийное отключение через предохранитель | Менее 0.1 сек |

| Превышение тока (150-170% от номинала) | Ступенчатое снижение напряжения | 0.5-2 сек |

| Перегрев диодного моста (>120°C) | Принудительное ограничение мощности | 3-5 сек |

Дополнительные функции: В интеллектуальных системах реализована диагностика через CAN-шину – коды ошибок сохраняются в памяти ЭБУ для последующего анализа. Некоторые модели используют прогнозирующий алгоритм, снижающий мощность при обнаружении резкого роста нагрузки.

Тепловой режим работы и охлаждение генератора

При работе генератора возникают значительные тепловые потери, обусловленные активным сопротивлением обмоток статора, диодными потерями в выпрямительном блоке, трением в подшипниках и вихревыми токами. Перегрев приводит к снижению КПД, ускоренному старению изоляции обмоток, деградации диодов и сокращению ресурса подшипников. Критической является температура выше 90-100°C, при которой происходит необратимое повреждение компонентов.

Для отвода тепла применяются системы воздушного охлаждения двух типов: наружная вентиляция (воздух забирается из подкапотного пространства) и внутренняя вентиляция (через специальные отверстия в задней крышке). Современные генераторы оснащаются осевыми или центробежными вентиляторами, интегрированными с приводным шкивом. Эффективность охлаждения определяется конструктивными особенностями:

Ключевые факторы теплоотвода

- Расположение вентиляционных окон – фронтальные, тыльные или комбинированные

- Конфигурация лопаток вентилятора – угол наклона и площадь поверхности

- Теплопроводность материалов – использование алюминиевых крышек и медных обмоток

- Зазоры между статором и ротором – обеспечение беспрепятственной циркуляции воздуха

| Тип охлаждения | Принцип работы | Преимущества |

| Наружное | Обдув внешних поверхностей крышек | Простота конструкции, защита от крупных загрязнений |

| Внутреннее | Поток воздуха через полости статора | Высокая интенсивность охлаждения активных зон |

В высоконагруженных генераторах применяются двухпоточные системы, сочетающие оба принципа: вентилятор создает разрежение для забора воздуха через заднюю крышку с последующим его выходом через фронтальные отверстия. Для термонагруженных моделей обязательна периодическая очистка вентиляционных каналов от масляных отложений и пыли, блокирующих теплоотдачу.

Контроль состояния генератора по сигнальной лампе

Сигнальная лампа на приборной панели (часто в виде иконки аккумулятора) служит ключевым индикатором работоспособности генератора. При включении зажигания лампа кратковременно загорается – это штатная проверка исправности цепи контроля. После запуска двигателя исправный генератор должен погасить лампу, подтверждая корректную зарядку АКБ.

Лампа подключена параллельно обмотке возбуждения генератора через реле-регулятор. При включении зажигания ток от АКБ поступает через лампу на обмотку ротора, вызывая её свечение. После пуска двигателя напряжение на выходе генератора сравнивается с напряжением АКБ. Когда генератор развивает достаточную мощность, потенциалы по обе стороны лампы выравниваются – ток прекращается, и лампа гаснет.

Интерпретация состояний сигнальной лампы

- Лампа горит после запуска двигателя: Генератор не выдает достаточного напряжения. Возможные причины:

- Обрыв приводного ремня

- Неисправность реле-регулятора

- Пробой диодов выпрямительного моста

- Износ щеток или контактных колец

- Лампа не загорается при включении зажигания: Обрыв в цепи контроля (перегорела лампа, повреждена проводка, неисправно реле)

- Лампа мигает или слабо светится на холостых оборотах: Недостаточная зарядка из-за износа компонентов, проскальзывания ремня или низких оборотов двигателя

Важно: Постоянное горение лампы требует немедленной диагностики – разряд АКБ приведет к остановке двигателя. Мигание или тусклое свечение также указывает на неисправность, которая может прогрессировать.

Диагностика неполадок измерением напряжения на клеммах

Измерение напряжения на клеммах генератора позволяет быстро оценить его работоспособность без демонтажа. Для диагностики используется мультиметр, переключенный в режим постоянного напряжения (DC) с диапазоном 0–20 В. Замеры проводятся на запущенном двигателе при отключенных потребителях энергии (фары, печка, аудиосистема).

Эталонные значения напряжения на выходной клемме генератора («B+») должны составлять 13.5–14.8 В при 2000–2500 об/мин коленвала. Отклонения от этого диапазона указывают на неисправности. Одновременно проверяется напряжение между клеммой «B+» и массой кузова для исключения проблем с «минусовым» проводом.

Интерпретация показателей

- Напряжение ниже 13.2 В: Недостаточный заряд АКБ. Причины: износ щеток, неисправность регулятора напряжения, пробой диодов выпрямителя, обрыв статорной обмотки.

- Напряжение выше 15 В: Перезаряд АКБ. Основная причина – отказ регулятора напряжения, реже – замыкания в роторе.

- Колебания напряжения: Просадка при включении фар указывает на слабую отдачу тока (износ генератора, плохой контакт). Скачки характерны для неисправного регулятора.

| Показания мультиметра (В) | Возможные неисправности |

|---|---|

| Менее 12.7 (на работающем ДВС) | Полный выход генератора из строя, обрыв приводного ремня |

| 12.8–13.4 | Частичная потеря мощности (износ щеток, слабое натяжение ремня, окисление контактов) |

| 14.9–15.5+ | Перезаряд (дефект регулятора, закороченные диоды, КЗ в роторе) |

Дополнительные проверки: При нормальном напряжении «холостого хода» нагрузочное тестирование включает мощные потребители (дальний свет, обогрев стекол). Просадка напряжения ниже 12.8 В под нагрузкой подтверждает недостаточную мощность генератора. Обязательно проверяется цепь возбуждения: напряжение на клемме «D+» (или «IND») должно быть не менее 12 В при включенном зажигании до запуска двигателя.

Важно: Перед замерами убедитесь в надежности контактов клемм АКБ и отсутствии коррозии. Ложные показания часто вызваны плохим контактом «массы» генератора с кузовом или окислением разъемов.

Проверка диодного моста на пробой тестером

Диодный мост преобразует переменный ток генератора в постоянный, необходимый для бортовой сети. Пробой одного или нескольких диодов приводит к падению напряжения, недозаряду АКБ, пульсации тока и некорректной работе электрооборудования.

Проверка мультиметром в режиме "прозвонки" диодов позволяет выявить пробой или обрыв. Тестирование проводится на снятом мосту после отсоединения клемм АКБ и отключения разъёма генератора.

Порядок проверки

Этапы диагностики:

- Переключите мультиметр в режим проверки диодов (значок диода).

- Подключите щупы к выводу "+" моста и поочерёдно ко всем точкам подключения обмоток статора (AC-контакты).

- Повторите пункт 2, поменяв местами красный и чёрный щупы.

- Проверьте "массовые" диоды: подключите чёрный щуп к корпусу моста, красный – к AC-контактам, затем поменяйте полярность.

Анализ результатов:

| Исправный диод | Пробитый диод | Диод с обрывом |

|---|---|---|

| Показывает 400-600 мВ в одном направлении | Показывает 0 В или близко к 0 в обоих направлениях | Показывает "OL" или "1" в обоих направлениях |

| Бесконечное сопротивление ("OL") при смене полярности | Короткое замыкание при любой полярности | Обрыв цепи при любой полярности |

Важно: Замените мост при обнаружении хотя бы одного неисправного диода. Частичная работоспособность возможна, но вызывает перегрев генератора и ускоренный износ.

Симптомы износа щёток: падение напряжения бортовой сети

Износ щёток генератора приводит к нарушению электрического контакта с контактными кольцами ротора, что снижает эффективность передачи тока возбуждения. В результате генератор не вырабатывает достаточное напряжение для поддержания стабильности бортовой сети автомобиля.

Падение напряжения проявляется в недозаряде аккумулятора и сбоях работы электрооборудования. Систематическое снижение показателей ниже 13.5 В при работающем двигателе указывает на критический износ щёток или сопутствующие неисправности.

Ключевые признаки неисправности

- Тусклый свет фар и подсветки при работе двигателя на холостом ходу.

- Мерцание приборной панели или фар при изменении оборотов двигателя.

- Постоянное или периодическое загорание индикатора разряда АКБ на панели приборов.

- Затруднённый запуск двигателя из-за недозаряженного аккумулятора.

- Сбои в работе электронных систем: хаотичное отключение мультимедиа, ошибки датчиков, нестабильная работа подогрева сидений.

| Параметр | Нормальное состояние | При износе щёток |

|---|---|---|

| Напряжение бортовой сети (на работающем ДВС) | 13.8–14.5 В | 11.5–13.3 В |

| Заряд АКБ после 30 мин работы ДВС | ≥ 12.6 В | ≤ 12.2 В |

Шумы при работе как признак подшипника

Посторонние звуки при работе генератора часто указывают на износ подшипников. Эти элементы обеспечивают плавное вращение ротора внутри статора. При нарушении их целостности возникают характерные шумы, игнорирование которых приводит к заклиниванию вала и разрушению узла.

Диагностировать проблему можно по специфическим акустическим признакам. Свист или вой на низких оборотах обычно свидетельствует о недостатке смазки, тогда как гул или рычащий звук при нагрузке сигнализирует о разрушении сепаратора или тел качения. Особое внимание следует уделять звукам, меняющим тональность при изменении оборотов двигателя.

Характеристики шумов и сопутствующие симптомы

- Высокочастотный свист при запуске двигателя – признак подсыхания смазки в переднем подшипнике

- Металлический грохот на холостом ходу – указывает на разрушение дорожек качения

- Локализация звука: передний подшипник шумит в районе шкива, задний – со стороны контактных колец

| Тип шума | Стадия износа | Рекомендуемые действия |

|---|---|---|

| Периодический шелест | Начальная (потеря смазки) | Диагностика на СТО в течение 1-2 недель |

| Постоянный вой | Прогрессирующая (деформация сепаратора) | Срочная замена подшипника |

| Скрежет с вибрацией | Критическая (разрушение тел качения) | Немедленная остановка двигателя |

Важно! Звуки могут усиливаться при включении энергоемких потребителей (фары, кондиционер). Для точной диагностики используют стетоскоп, прикладывая наконечник к корпусу генератора при работающем двигателе. Сопутствующими признаками часто выступают: запах горелой изоляции, колебания напряжения в бортовой сети, видимые люфты шкива.

Процедура замены ремня привода генератора

Замена ремня привода генератора требует точного соблюдения последовательности действий для предотвращения повреждений компонентов двигателя. Перед началом работ убедитесь в наличии нового ремня соответствующего типоразмера и проверьте состояние натяжных роликов.

Обязательно заглушите двигатель и отсоедините минусовую клемму аккумулятора. Это исключает риск короткого замыкания и самопроизвольного запуска мотора во время обслуживания.

Пошаговая инструкция

- Демонтаж защитных кожухов:

Снимите пластиковые/металлические щитки, ограничивающие доступ к ременному приводу. - Ослабление натяжения:

Ослабьте болт крепления натяжного ролика гаечным ключом. При наличии автоматического натяжителя – поверните его рычаг против рабочего направления. - Снятие старого ремня:

Аккуратно стяните ремень со шкивов генератора, коленвала и насоса охлаждающей жидкости, избегая перекручивания. - Контроль сопутствующих элементов:

Проверьте:

- Отсутствие трещин и люфта у роликов

- Глубину канавок шкивов (не допускается "стачивание" граней)

- Целостность пыльников подшипников

- Установка нового ремня:

Наденьте ремень на шкивы строго по схеме маршрутизации (сверьтесь с технической документацией авто). - Регулировка натяжения:

Ручной натяжитель: Затяните болт ролика при нагрузке 10 кгс на середину ветви ремня (прогиб 5-6 мм). Автоматический натяжитель: Плавно отпустите рычаг до фиксации пружины. - Проверка работы:

Запустите двигатель на 2-3 минуты. Убедитесь в отсутствии свиста и биения ремня, затем установите снятые кожухи на место.

Техническое обслуживание контактных колец

Регулярное техническое обслуживание контактных колец генератора критически важно для стабильной работы электросистемы автомобиля. Загрязнение или износ поверхностей колец приводят к ухудшению контакта со щётками, что вызывает падение напряжения, перегрев и преждевременный выход узла из строя.

Основные операции включают визуальный осмотр, очистку, шлифовку и проверку геометрических параметров. Работы выполняются при демонтаже генератора с предварительным отсоединением клемм аккумулятора для исключения короткого замыкания.

Ключевые этапы обслуживания

Визуальная диагностика:

- Проверка глубины рисок и канавок (допустимая – не более 0,5 мм)

- Выявление локальных оплавлений, трещин или эллипсности поверхности

- Контроль равномерности износа по всей окружности

Очистка поверхностей:

- Обработка безворсовой салфеткой, смоченной в бензине или изопропиловом спирте

- Удаление абразивной пыли и графитовых отложений после шлифовки

- Продувка сжатым воздухом под давлением не выше 3 атм

Восстановление геометрии:

| Метод обработки | Инструмент | Требования |

| Ручная шлифовка | Мелкозернистая наждачная бумага (P400-P600) | Вращение ротора вручную без прижима щёток |

| Станочная обработка | Токарный станок с алмазным резцом | Биение не более 0,05 мм после проточки |

Контрольные замеры:

- Диаметр колец (допустимое отклонение – ±0,8 мм от номинала)

- Радиальное биение (максимум 0,05 мм)

- Высота выступа над изолятором (не менее 1 мм после обработки)

Замена колец обязательна при невозможности устранения эллипсности, глубоких выработках (>1 мм) или отслоении медного слоя. После сборки проверяют отсутствие замыкания на корпус мегомметром при напряжении 500 В.

Срок службы подшипников: профилактическая замена

Подшипники генератора подвергаются постоянным механическим нагрузкам при вращении ротора. Их износ приводит к люфтам, вибрациям и перекосу вала, что провоцирует замыкание обмоток или разрушение узла. Профилактическая замена предотвращает внезапный выход генератора из строя, особенно в условиях высоких температур и загрязнений.

Средний ресурс подшипников составляет 100–150 тыс. км, но сокращается при агрессивной езде, попадании влаги или абразивной пыли. Критически важно менять оба подшипника (передний и задний) одновременно, даже если один сохраняет работоспособность, так как износ парный и прогрессирует лавинообразно.

Факторы влияния и признаки износа

Ускоряют деградацию:

- Термические перегрузки из-за неисправности реле-регулятора

- Загрязнение смазки дорожной грязью или продуктами износа

- Перетяжка приводного ремня, создающая радиальное биение

Симптомы для замены:

- Характерный гул или свист при работе генератора

- Локальный перегрев корпуса в зоне подшипников

- Вибрация, передающаяся на кузов при увеличении оборотов

| Тип подшипника | Особенности контроля | Рекомендации |

|---|---|---|

| Задний (со стороны контактных колец) | Более уязвим к загрязнению | Замена каждые 7 лет или 120 тыс. км |

| Передний (приводной) | Воспринимает нагрузку от ремня | Обязательная диагностика при замене ремня ГРМ |

Для продления ресурса используют подшипники с термостойкой смазкой и двухрядными сепараторами. Монтаж требует запрессовки с контролем соосности – перекос даже на 0,5 мм сокращает срок службы на 40%. После замены проверяют отсутствие паразитного шума на всех режимах работы двигателя.

Список источников

При подготовке материалов об устройстве автомобильного генератора использовались специализированные технические издания и документация от производителей компонентов. Достоверность информации обеспечивалась перекрестной проверкой данных в независимых источниках.

Ниже приведен перечень основных материалов, на которые опиралось исследование принципов работы и конструктивных особенностей автомобильных генераторов. Все источники доступны в печатном или цифровом формате без ограничений.

- Бош: Техническое руководство по автомобильным генераторам переменного тока

- Дэниелс Дж.: Принципы работы электрооборудования автомобилей

- ГОСТ Р 52230-2004: "Оборудование электронное автотранспортных средств"

- Журнал "Автоэлектроника": Цикл статей "Диагностика систем зарядки" (2021-2023 гг.)

- Тихомиров А.В.: Конструкция и расчет автомобильных генераторов

- Технические бюллетени Valeo серии "Электрические системы современных автомобилей"

- Патрахальцев Н.Н.: Электрооборудование транспортных средств

- SAE J180: Стандарт "Испытания автомобильных генераторов"