Автомобильный топливный бак - габариты и особенности

Статья обновлена: 01.03.2026

Топливный бак – ключевой компонент автомобиля, обеспечивающий хранение и подачу горючего к двигателю.

В статье детально рассмотрены стандартные размеры баков для различных классов авто, конструкционные особенности и материалы изготовления.

Понимание этих параметров критично для оценки запаса хода, эксплуатационной надёжности и экономичности транспортного средства.

Ёмкость бака внедорожников и коммерческого транспорта

Объём топливного бака у внедорожников и коммерческого транспорта существенно превышает показатели легковых автомобилей, что напрямую связано с их эксплуатационным назначением. Внедорожникам требуются большие запасы топлива для преодоления бездорожья и длительных поездок в условиях отсутствия заправочной инфраструктуры, тогда как коммерческий транспорт (грузовики, фургоны, автобусы) нуждается в увеличенной ёмкости для минимизации простоев на дозаправку и обеспечения рентабельности перевозок.

Конструктивно баки для этих категорий ТС часто отличаются сложной формой (для оптимального размещения в раме или под днищем), повышенной прочностью (защита от ударов камнями или деформации при нагрузке) и использованием материалов, стойких к агрессивным средам. Дополнительные меры безопасности включают системы вентиляции, предотвращающие разбрызгивание топлива, и датчики уровня с высокой точностью.

Ключевые особенности и диапазоны объёмов

Типичные объёмы топливных баков варьируются в зависимости от класса и назначения техники:

- Среднеразмерные внедорожники и кроссоверы: 60-85 литров (примеры: Toyota Land Cruiser Prado - 87 л, Kia Sorento - 71 л).

- Крупные рамные внедорожники: 80-140+ литров (Mercedes-Benz G-Class - 96 л, Nissan Patrol - 140 л, некоторые модификации Land Rover Defender - до 168 л с дополнительным баком).

- Лёгкие коммерческие фургоны/микроавтобусы (Газель, Ford Transit): 70-100 литров.

- Среднетоннажные грузовики (КАМАЗ, MAN TGL): 200-400 литров (часто предусмотрена установка дополнительных баков).

- Тяжёлые грузовики (Scania R-series, Volvo FH) и автобусы: 500-1500+ литров (баки могут быть одиночными или сдвоенными, расположенными вдоль рамы).

Тенденция в сегменте коммерческого транспорта – использование алюминиевых топливных баков для снижения веса и повышения коррозионной стойкости. Внедорожники всё чаще оснащаются системами полного привода, требующими защищённого размещения бака для исключения его повреждения на бездорожье. Для обеих категорий актуальна опция установки дополнительного (резервного) бака, значительно увеличивающая запас хода.

Сравнение пластиковых и металлических топливных баков

Материал топливного бака напрямую влияет на эксплуатационные характеристики, безопасность и долговечность автомобиля. Основная конкуренция разворачивается между традиционными металлическими (стальными или алюминиевыми) и современными пластиковыми (полимерными) конструкциями.

Каждый тип обладает уникальным набором преимуществ и ограничений, определяющих их применение в разных условиях. Выбор зависит от требований к весу, стойкости к коррозии, сложности формы, стоимости производства и ремонтопригодности.

Ключевые отличия по характеристикам

| Критерий | Пластиковые баки | Металлические баки |

|---|---|---|

| Вес | На 20-30% легче стали, снижают общую массу авто | Значительно тяжелее, особенно стальные версии |

| Коррозия | Абсолютная невосприимчивость к ржавчине и химикатам | Требуют защитных покрытий; уязвимы к соли и влаге |

| Формообразование | Возможность создания сложных 3D-форм для оптимизации пространства | Ограниченная гибкость конструкции, преимущественно простые формы |

| Безопасность | Не искрит при ударе; самозатягивающиеся микроповреждения | Риск искрообразования; разрыв сварных швов при деформации |

| Ремонтопригодность | Поврежденные участки обычно не ремонтируются (требуется замена) | Возможен локальный ремонт сваркой или пайкой |

Дополнительные аспекты:

- Шумность: Пластик лучше гасит звуки колебаний топлива

- Термостойкость: Металл выдерживает более высокие температуры

- Экология: Полимерные баки исключают контакт топлива с металлом, снижая окисление

- Стоимость: Производство пластиковых баков экономичнее для сложных конфигураций

Важно: Современные пластиковые баки включают многослойную структуру (обычно 3-6 слоёв) с барьером против испарений. Это нивелирует главный исторический недостаток – проницаемость для углеводородов.

Крепление топливного бака: типы и надёжность

Фиксация бака на кузове или раме – критический элемент безопасности, предотвращающий смещение при ударах, вибрациях и перегрузках. Ненадёжное крепление может вызвать разгерметизацию, утечку горючего и возгорание.

Конструкция крепежей напрямую зависит от типа транспортного средства (легковое, грузовое, внедорожник), материала бака (сталь, пластик) и его геометрии. Производители учитывают распределение нагрузок, температурное расширение и коррозионную стойкость элементов.

Основные типы креплений

Распространённые системы фиксации включают:

- Хомутовые стяжки – металлические ленты, охватывающие бак. Требуют защиты от вибрационного истирания.

- Кронштейны с резиновыми подушками – жёсткие кронштейны крепятся к кузову, а бак фиксируется через демпфирующие прокладки, гасящие вибрацию.

- Резьбовые шпильки + платформы – баки с приваренными шпильками прижимаются гайками к усиленным площадкам кузова.

- Комбинированные системы – сочетание кронштейнов, рам и эластичных вставок для сложных форм (например, бак над задним мостом).

Факторы надёжности

Ключевые аспекты долговечности крепежа:

| Коррозионная защита | Оцинкованные кронштейны, нержавеющие хомуты |

| Вибрационная стойкость | Резиновые демпферы, блокирующие резонанс |

| Антивандальность | Скрытое размещение крепежей, защитные кожухи |

| Аварийная прочность | Расчёт на продольные/поперечные деформации кузова при ДТП |

Регулярный осмотр креплений обязателен при ТО: трещины в кронштейнах, износ резины или ослабление хомутов немедленно снижают безопасность. Особое внимание уделяется местам контакта металла с баком – точки истирания пластика или коррозии стальных поверхностей.

Форма бака и её влияние на полезный объём

![]()

Геометрия топливного бака напрямую определяет эффективность использования доступного пространства в автомобиле. Производители вынуждены проектировать резервуары сложной конфигурации, чтобы обходить элементы шасси, выхлопной системы, карданного вала или ниши запасного колеса. Каждая такая "адаптация" неизбежно создает зоны, где топливо не может полностью заполнить объём из-за образования воздушных карманов или трудностей с полным сливом.

Цилиндрические или прямоугольные формы теоретически обеспечивают максимальное использование внутреннего объёма, но на практике неприменимы из-за компоновочных ограничений. Реальные баки часто имеют многоугольные, седловидные или Г-образные очертания с внутренними перегородками для подавления плескания топлива. Эти перегородки и рёбра жёсткости дополнительно сокращают полезную ёмкость, хотя и повышают безопасность и долговечность конструкции.

Ключевые аспекты влияния формы на объём

Основные факторы, снижающие эффективный объём из-за сложной геометрии:

- Мёртвые зоны: Узкие углы, изогнутые участки и зоны вокруг креплений, где остаётся несборное топливо.

- Конструктивные перегородки: Волнорезы и переливные каналы занимают пространство, но необходимы для стабильной работы насоса и контроля вспенивания.

- Расположение заборника: Топливозаборник не может быть размещён в самой нижней точке сложного бака, что оставляет неиспользуемый остаток.

| Тип формы | Влияние на полезный объём | Типичное применение |

|---|---|---|

| Прямоугольная | Минимальные потери (до 2-3%) | Грузовые авто, рамные внедорожники |

| Седловидная | Потеря 5-8% из-за обвода карданного вала | Заднеприводные легковые автомобили |

| Многогранная (с ломаным профилем) | Потери 7-12% на адаптацию к кузову | Переднеприводные хэтчбеки, кроссоверы |

Важно: Заявленный производителем объём бака всегда больше реальной заправочной ёмкости. Разница (обычно 3-10%) учитывает технологический зазор для теплового расширения топлива и неизвлекаемые остатки в "мёртвых" зонах сложной формы. Современные модули забора топлива с дожимными камерами частично компенсируют этот недостаток, минимизируя неиспользуемый остаток.

Запас хода: как объём бака связан с расходом топлива

Запас хода напрямую определяется соотношением объёма топливного бака и среднего расхода автомобиля. Рассчитывается по формуле: Запас хода (км) = (Объём бака (л) / Средний расход (л/100 км)) × 100. Например, при баке 60 литров и расходе 7 л/100 км машина проедет примерно 857 км без дозаправки. Эта зависимость показывает, что увеличение ёмкости бака при неизменном расходе пропорционально расширяет расстояние пробега.

Важно понимать, что фактический запас хода – динамический параметр. Расход топлива изменяется под влиянием стиля вождения, нагрузки, рельефа местности, состояния дороги и технического обслуживания авто. Поэтому расчётное значение всегда отличается от реальных показателей, особенно при агрессивной езде или эксплуатации в тяжёлых условиях.

Ключевые аспекты взаимосвязи

- Недостаток большого бака: Увеличивает массу автомобиля (1 л топлива ≈ 0.75 кг), что может незначительно повысить расход, особенно в городском цикле.

- Ограничение малого бака: Вынуждает к частым заправкам даже при умеренном расходе, снижая практичность на трассе.

- Оптимальный баланс: Производители подбирают объём бака под типичный расход модели – например, компактные авто с расходом 5-6 л/100 км оснащаются баками 40-45 л, тогда как внедорожники с расходом 10-15 л/100 км получают баки 70-90 л.

| Объём бака (л) | Расход (л/100 км) | Запас хода (км) |

|---|---|---|

| 50 | 6.0 | 833 |

| 60 | 8.5 | 705 |

| 70 | 12.0 | 583 |

Большой объём бака не гарантирует высокий запас хода при увеличенном расходе. Для объективной оценки авто изучайте фактический расход в спецификациях, а не только ёмкость бака. Современные системы индикации остатка топлива и расхода помогают точнее прогнозировать пробег до заправки.

Расположение топливного бака в автомобиле

Топливный бак традиционно размещают в задней части автомобиля, преимущественно под задним сиденьем или в районе багажника. Это обусловлено соображениями безопасности и необходимостью защиты от повреждений при фронтальных столкновениях. Задняя зона кузова считается менее уязвимой при ДТП по сравнению с передней.

В редких случаях бак располагают в передней части, обычно под передними сиденьями. Такая компоновка характерна для некоторых моделей с нестандартной развесовкой или специфической конструкцией шасси. Выбор места установки напрямую влияет на баланс массы автомобиля и сложность топливной магистрали.

Сравнение переднего и заднего размещения

| Критерий | Заднее расположение | Переднее расположение |

|---|---|---|

| Безопасность | Меньший риск возгорания при лобовом столкновении | Повышенная опасность повреждения в ДТП |

| Распределение массы | Улучшает баланс заднеприводных авто | Повышает нагрузку на переднюю ось |

| Объём бака | Позволяет использовать крупные ёмкости | Ограничено пространством моторного отсека |

| Заправка | Люк обычно справа/слева в заднем крыле | Заправочный люк спереди (крайне редко) |

Ключевые особенности заднего размещения:

- Защищённость от деформации при ударах

- Удобство организации заправочного люка

- Снижение длины топливопроводов

Переднее расположение применяется исключительно редко и преимущественно на:

- Коммерческом транспорте с задней компоновкой двигателя

- Некоторых полноприводных внедорожниках

- Отдельных исторических моделях

Система вентиляции топливного бака: принцип работы

Основная задача системы вентиляции – компенсация изменений объема топлива и паров внутри бака при эксплуатации автомобиля. При расходовании топлива или его нагреве образуются пары бензина, создающие избыточное давление. При охлаждении или заправке, наоборот, возникает разрежение. Без вентиляции давление деформировало бы бак, а разрежение могло бы его "схлопнуть".

Система предотвращает выброс вредных углеводородных паров в атмосферу и обеспечивает безопасность, исключая риск разрыва или деформации емкости. Она поддерживает давление, близкое к атмосферному, позволяя топливу беспрепятственно поступать в двигатель и корректно работать указателю уровня.

Ключевые компоненты и процесс работы

Система включает несколько обязательных элементов:

- Дренажные/вентиляционные трубки: Каналы для движения воздуха и паров.

- Клапан гравитации (гравитационный): Блокирует выливание топлива при опрокидывании авто.

- Сепаратор паров (часто с адсорбером): Улавливает жидкое топливо из паровоздушной смеси.

- Предохранительный (двусторонний) клапан: Регулирует давление/разрежение в заданных пределах.

Принцип цикла вентиляции:

- При нагреве/заправке: Пары топлива и избыточный воздух вытесняются через сепаратор. Жидкость отделяется и стекает назад в бак, а пары направляются в адсорбер (в современных авто) или во внешнюю среду (в старых системах).

- При охлаждении/расходе топлива: В бак через предохранительный клапан и вентиляционные каналы поступает атмосферный воздух, предотвращая вакуум.

- Аварийная защита: При критическом давлении/разрежении срабатывает предохранительный клапан для экстренного выравнивания.

Эволюция систем: Ранние конструкции имели простую "открытую" вентиляцию с выходом паров под автомобиль. Современные стандарты (Евро-3 и выше) требуют замкнутой системы с угольным адсорбером, который временно накапливает пары, а затем продувается воздухом, направляя их на дожиг в двигатель.

| Ситуация | Действие системы | Ключевой компонент |

|---|---|---|

| Нагрев топлива (стоянка/работа двигателя) | Сброс избыточного давления паров | Предохранительный клапан → Сепаратор/Адсорбер |

| Охлаждение топлива (после остановки двигателя) | Подпитка бака атмосферным воздухом | Предохранительный клапан |

| Заправка бака | Отвод вытесняемых паровоздушных масс | Дренажная трубка → Сепаратор/Адсорбер |

| Резкий переворот автомобиля | Блокировка вытекания топлива | Клапан гравитации |

Первичные признаки повреждения топливного бака

Своевременное обнаружение дефектов топливного бака предотвращает утечки горючего, снижает риск возгорания и исключает внезапные поломки в пути. Игнорирование первых симптомов ведет к дорогостоящему ремонту и опасным ситуациям на дороге.

Повреждения возникают из-за коррозии, механических ударов (камни, бордюры), вибраций или производственного брака. Нарушение герметичности резервуара проявляется характерными сигналами, требующими немедленной диагностики.

Ключевые индикаторы неисправности

- Стойкий запах бензина в салоне, багажнике или вокруг автомобиля после стоянки.

- Мокрые пятна или лужи под центральной/задней частью авто (особенно с резким запахом топлива).

- Необъяснимо быстрый расход топлива без изменения стиля вождения или маршрутов.

- Падение мощности двигателя, рывки при разгоне из-за подсоса воздуха в топливную магистраль.

- Видимые деформации (вмятины, трещины) или следы коррозии на баке при визуальном осмотре.

| Признак | Возможная зона повреждения |

|---|---|

| Запах в салоне | Верхняя часть бака, топливный насос |

| Пятна под задним сиденьем | Стыки, сварные швы, дренажные трубки |

| Утечки при заправке | Горловина бака, система вентиляции |

Важно: При обнаружении симптомов исключите попадание открытого огня вблизи автомобиля и срочно обратитесь в сервис. Попытки самостоятельного ремонта герметиками опасны!

Ремонт небольших пробоин: материалы и методики

Небольшие пробоины в топливном баке требуют оперативного ремонта для предотвращения утечек горючего и восстановления герметичности. Успех зависит от правильного выбора материалов, устойчивых к воздействию бензина или дизельного топлива, и тщательной подготовки повреждённой поверхности.

Игнорирование этапа очистки или применение неспециализированных составов неизбежно приводит к повторному нарушению целостности ремонтной зоны. Важно учитывать расположение дефекта (в зоне сварных швов, на ровном участке, вблизи креплений) и степень деформации металла вокруг пробоины.

Ключевые материалы и технологии

Для эффективного устранения пробоин применяют:

- Холодная сварка: Двухкомпонентные эпоксидные или полимерные составы с металлическим наполнителем (например, на основе алюминиевой пудры). Отличаются высокой адгезией к металлу и стойкостью к топливу. Требуют тщательного смешивания компонентов.

- Стекловолоконные заплатки: Комплексы из эпоксидной смолы и армирующей стеклоткани/сетки. Обеспечивают высокую механическую прочность, особенно для отверстий диаметром 3-7 мм. Необходимы для усиления зоны ремонта.

- Специализированные ремонтные ленты: Многослойные клейкие ленты на бутилкаучуковой или полимерной основе. Применяются как временное решение или для очень мелких проколов (до 2 мм).

Последовательность ремонта

- Подготовка: Полное освобождение бака от топлива, просушка. Зачистка области вокруг пробоины (минимум 20-30 мм от края) до чистого металла шкуркой. Обезжиривание растворителем (ацетон, уайт-спирит).

- Формирование заплатки:

- Для "холодной сварки": Заполнение отверстия составом с избытком (+2-3 мм над поверхностью), разглаживание.

- Для стекловолокна: Нанесение слоя смолы, укладка сетки, повторное покрытие смолой (2-3 слоя с промежуточной сушкой).

- Полимеризация: Выдержка согласно инструкции к материалу (обычно 12-48 часов при +20°C). Избегать вибраций и нагрузок.

- Контроль герметичности: Заполнение бака водой или подача низкого давления воздуха (до 0.5 бар) с нанесением мыльного раствора на отремонтированный участок для выявления пузырей.

| Тип повреждения | Рекомендуемый метод | Особые требования |

|---|---|---|

| Прокол (Ø 1-3 мм) | Холодная сварка | Зачистка внутренней поверхности (если доступен) |

| Отверстие (Ø 4-7 мм) | Стекловолокно + эпоксидка | Наложение заплатки с обеих сторон |

| Трещина (до 20 мм) | Холодная сварка + армирование лентой/сеткой | Сверление концов трещины для остановки расползания |

Важно: Ремонт под давлением или на заполненном баке категорически запрещён. Для пробоин в зоне сложного рельефа или на сварных швах предпочтительна профессиональная аргонная сварка. Восстановленные баки перед установкой на автомобиль требуют обязательной проверки на герметичность в течение 24-48 часов.

Замена бака: когда она необходима и как проводится

Замена топливного бака становится необходимой при критических механических повреждениях: глубокие вмятины, пробоины или сквозная коррозия от контакта с реагентами. Неисправность также возникает при разгерметизации сварных швов, утечках топлива через трещины или повреждениях резьбы крепления насоса/датчика уровня. Эксплуатация автомобиля с такими дефектами запрещена из-за риска возгорания и нарушения экологических норм.

Процедура замены требует демонтажа старой ёмкости: слива остатков топлива, отсоединения топливопроводов, электропроводки и крепёжных хомутов. Новый бак должен строго соответствовать оригиналу по габаритам, объёму и расположению патрубков. Перед установкой проверяют целостность уплотнителей и креплений, после монтажа – тестируют систему на герметичность и работоспособность топливного модуля.

Ключевые этапы замены

- Подготовка: сброс давления в топливной системе (через предохранительный клапан), обесточивание АКБ.

- Демонтаж:

- Слив топлива (специализированным насосом)

- Отсоединение магистралей, вентиляционных трубок, жгута датчика уровня

- Снятие защитных кожухов (при наличии)

- Ослабление стяжных ремней/болтов крепления

- Монтаж:

- Установка нового бака с точной фиксацией

- Подключение топливных линий и электрики

- Монтаж топливного насоса/фильтра (если не предустановлены)

- Проверка: запуск двигателя, диагностика давления в рампе, визуальный контроль на предмет протечек в течение 15-20 минут.

| Критерий выбора нового бака | Ошибки при замене |

|---|---|

| Материал (сталь/пластик) идентичен оригиналу | Использование несоответствующей модели |

| Совпадение геометрии и точек крепления | Перетяжка крепёжных хомутов (деформация) |

| Наличие заводских отверстий под датчики | Негерметичное соединение патрубков |

Важно: работы проводятся в проветриваемом помещении вдали от источников огня. Для пластиковых баков обязательна замена уплотнительных колец – старые кольца теряют эластичность и провоцируют утечки пара.

Влияние конструкции бака на безопасность при ударе

Конструкция топливного бака является критически важным фактором для пассивной безопасности автомобиля при столкновениях. Основная задача – предотвратить или максимально минимизировать разгерметизацию бака и последующую утечку топлива, которая создает серьезную угрозу возгорания или взрыва.

При ударе значительные инерционные силы воздействуют на топливо внутри бака и на сам корпус емкости. Непродуманная конструкция или неподходящее расположение бака могут привести к его разрыву, проколу элементами кузова или подвески, либо отрыву креплений. Даже небольшая утечка в сочетании с искрой от поврежденной электропроводки или трения металлических частей представляет огромную опасность.

Ключевые конструктивные решения для повышения безопасности

Производители применяют комплекс инженерных решений для повышения ударной стойкости топливных баков:

- Материал:

- Пластик (HDPE - полиэтилен высокой плотности): Широко заменяет металл. При ударе пластик не дает искр, обладает высокой пластичностью (может деформироваться, поглощая энергию, а не ломаться), устойчив к коррозии, легче. Современные многослойные пластиковые баки часто включают барьерные слои, замедляющие проникновение паров топлива.

- Металл (сталь, алюминий): Требует особой конструкции (ребра жесткости, особая форма) для поглощения энергии удара. Риск образования искр при деформации или контакте с другими металлическими частями. Требует надежной антикоррозионной защиты.

- Расположение: Наиболее безопасное место – в пределах колесной базы, перед задней осью, над или перед задним мостом (для заднеприводных), под задним сиденьем. Это защищает бак от прямых фронтальных и задних ударов, а также от ударов сбоку (двери и пороги служат буфером). Крепление к кузову должно быть прочным, но допускать контролируемое смещение.

- Форма и внутренняя структура:

- Перегородки (лабиринты): Внутренние перегородки разбивают объем бака на отсеки. Это гасит гидроудар топлива при ударе, снижая нагрузку на стенки бака, и уменьшает выплескивание топлива через горловину или вентиляцию.

- Оптимизированная геометрия: Форма бака проектируется так, чтобы уводить его от вероятных точек контакта с деформируемыми элементами (лонжероны, элементы подвески) при аварии.

- Система вентиляции и клапаны: Система оборудуется многофункциональными клапанами, которые в нормальном режиме отводят пары топлива в систему улавливания (EVAP), но при опрокидывании автомобиля или сильном ударе автоматически блокируются, предотвращая вылив топлива.

- Защитные элементы:

- Защитные экраны: Устанавливаются под баком (особенно на внедорожниках) для защиты от проколов камнями или неровностями дороги, что косвенно влияет и на последствия удара.

- Усиленные элементы кузова: Конструкция задней части кузова и пола проектируется с учетом защиты бака, создавая "клетку безопасности".

- Инновационные материалы: Исследуются и внедряются материалы с эффектом "самозатягивания" небольших проколов, а также дополнительные внешние защитные слои.

Эффективность этих решений строго проверяется в ходе краш-тестов по международным стандартам (например, Euro NCAP, FMVSS 301). Требования включают минимально допустимую утечку топлива после фронтального, бокового и заднего удара, а также при опрокидывании. Современные конструкции топливных баков в сочетании с продуманным расположением и системой вентиляции являются результатом многолетних исследований и существенно повышают выживаемость пассажиров при тяжелых ДТП.

| Параметр | Пластиковый бак (HDPE) | Металлический бак |

|---|---|---|

| Риск искрообразования | Очень низкий | Высокий (при деформации/контакте) |

| Поведение при ударе | Пластичная деформация, поглощение энергии | Жесткость, риск разрыва сварных швов |

| Вес | Меньше | Больше |

| Коррозионная стойкость | Высокая | Требует защиты |

| Сложность формы | Высокая (выдувная формовка) | Ограничена (сварка листов) |

Топливный насос: интеграция с баком и замена

Современные топливные насосы преимущественно погружного типа, что обеспечивает их полное размещение внутри бака. Такая конструкция решает две ключевые задачи: предотвращает кавитацию (образование пузырьков пара) при высоких температурах и снижает риск утечек благодаря постоянному охлаждению бензином. Модуль насоса монтируется через технологический люк в верхней части бака, что исключает необходимость демонтажа всей ёмкости при обслуживании.

Герметичность соединения насоса с баком обеспечивается уплотнительной прокладкой и прижимным кольцом, устойчивыми к воздействию топлива. Электрические разъёмы и топливопроводы выводятся через корпус модуля, а поплавок датчика уровня топлива интегрирован в его конструкцию. Важно учитывать геометрию бака: насосный модуль проектируется под конкретную форму ёмкости для обеспечения полного выбора топлива при любом остатке.

Особенности замены насоса

Процедура замены требует строгого соблюдения мер безопасности из-за риска воспламенения паров бензина. Обязательны:

- Сброс давления в системе (через специальный клапан топливной рампы)

- Отключение АКБ

- Использование инструмента, исключающего искрообразование

Критичные нюансы:

- Совместимость модуля – даже при внешнем сходстве насосы для разных моделей отличаются производительностью, высотой штангеры и формой поплавка.

- Целостность уплотнителя – перекос или повреждение прокладки люка провоцирует утечку паров и запах бензина.

- Чистота – попадание грязи в бак при замене вызывает засорение фильтра тонкой очистки.

| Типичная ошибка | Последствие |

| Использование неоригинальных хомутов | Разгерметизация топливных магистралей |

| Игнорирование калибровки датчика уровня | Некорректные показания остатка топлива |

| Повреждение сетки-фильтра грубой очистки | Сокращение ресурса насоса из-за абразива |

После установки нового модуля обязательна проверка герметичности соединений запуском двигателя и визуальным контролем. Рекомендуется замена топливного фильтра (если он вынесен отдельно) для предотвращения нагрузки на обновлённую систему подачи.

Чувствительность пластиковых баков к химическим добавкам

Пластиковые топливные баки демонстрируют повышенную реакцию на химические компоненты современного топлива, включая присадки для повышения октанового числа, моющие средства, стабилизаторы и биокомпоненты (например, этанол). Длительное воздействие агрессивных соединений может провоцировать изменения физико-химических свойств полимерного материала.

Набухание является распространённым эффектом: молекулы углеводородов или спиртов проникают в структуру пластика, вызывая увеличение объёма и снижение механической прочности. Это приводит к деформациям, нарушению геометрии креплений или повреждению топливных магистралей. Отдельные виды присадок (особенно содержащие сильные растворители или кислоты) способны запускать процесс деполимеризации, делая материал хрупким и склонным к растрескиванию под нагрузкой.

Ключевые риски и последствия

- Миграция компонентов: Вымывание пластификаторов из стенок бака в топливо, что загрязняет горючее и снижает эластичность самого полимера.

- Образование микротрещин: Циклические нагрузки (вибрация, перепады температур) на ослабленный химией материал ускоряют появление утечек.

- Снижение барьерных свойств: Повреждённая структура пластика хуже препятствует проникновению паров углеводородов, увеличивая эмиссию в атмосферу.

Производители используют многослойные конструкции (часто с включением фторопласта или EVOH-слоя) для создания химически стойкого барьера. Совместимость конкретных полимеров (HDPE, PA) с топливными смесями строго тестируется по стандартам ISO 19062 или SAE J30, учитывая концентрации этанола до E85. Нарушение рекомендаций по типу топлива ведёт к ускоренной деградации бака и риску аварийных ситуаций.

Правила чистки внутренних стенок топливного бака

Перед началом работ полностью слейте топливо и демонтируйте бак с автомобиля. Обеспечьте вентиляцию помещения и исключите источники открытого огня – пары бензина взрывоопасны. Используйте резиновые перчатки и защитные очки для предотвращения контакта с химикатами.

Тщательно осмотрите внутреннюю поверхность бака фонариком через горловину. Определите тип загрязнений: смолистые отложения, ржавчина, вода или механический мусор. Это влияет на выбор метода очистки и реагентов.

Ключевые этапы очистки

- Предварительная обработка:

- Удалите крупный мусор пылесосом или магнитным сборщиком

- При ржавчине – засыпьте 500 г мелкой металлической дроби, энергично встряхивайте бак 10-15 минут

- Химическая промывка:

- Для смол: залейте специализированный растворитель (например, HI-Gear HG3314) на 2 часа

- Для коррозии: используйте ортофосфорную кислоту (5-7% раствор) на 30 минут

- Избегайте ацетона и агрессивных составов для пластиковых баков

- Механическая очистка:

- Примените щетки на гибких держателях для труднодоступных зон

- Для стальных баков используйте латунные щетки, для пластиковых – нейлоновые

- Финальная промывка:

- 3-кратно прополощите бак чистой водой под давлением

- Просушите компрессором (воздух под давлением 2-3 атм) или естественной вентиляцией 24 часа

| Тип загрязнения | Рекомендуемый метод | Критичные ошибки |

|---|---|---|

| Вода/конденсат | Сушка горячим воздухом (70-80°C) | Остатки влаги → коррозия |

| Биодизельные отложения | Щелочная промывка (pH 10-12) | Использование кислот → реакция с осадком |

| Микрочастицы грязи | Многократная промывка сжатым воздухом | Неполное удаление → засор топливопровода |

После установки бака замените топливный фильтр и первые 500 км контролируйте работу двигателя на разных режимах. Для профилактики добавляйте очищающие присадки в топливо каждые 10 000 км пробега.

Увеличение ёмкости бака: законность и технические нюансы

Замена штатного топливного бака на бак большей ёмкости или его физическое увеличение (врезка дополнительных секций) является существенным изменением конструкции транспортного средства. В Российской Федерации, как и во многих других странах, такие модификации строго регламентированы Техническим регламентом Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011).

Без прохождения установленной законом процедуры переоборудование считается незаконным. Это влечет за собой невозможность пройти обязательный технический осмотр (ТО), получение штрафов от сотрудников ГИБДД за управление ТС с неисправностями или условиями, при которых эксплуатация запрещена, а также аннулирование регистрации транспортного средства.

Технические сложности и риски

Помимо юридических препятствий, увеличение объема бака сопряжено со значительными техническими сложностями и потенциальными опасностями:

- Проблемы с размещением: Установка бака большего объема требует места, которого часто просто нет в предусмотренной производителем зоне. Это может привести к необходимости размещения в непредназначенных местах (багажник, под днище), что нарушает распределение веса, повышает уязвимость бака к повреждениям и создает риск контакта с выхлопной системой или подвижными частями шасси.

- Нарушение системы вентиляции: Штатная система вентиляции паров топлива (EVAP) рассчитана на определенный объем бака и давление паров. Увеличение объема без адаптации системы вентиляции приведет к ее неэффективной работе, повышенному давлению в баке, срабатыванию ошибок Check Engine и потенциальной утечке паров бензина, что является пожароопасным.

- Неправильная работа датчика уровня топлива: Поплавковый механизм или электронный датчик уровня топлива калибруются под геометрию и объем конкретного штатного бака. Установка бака другой формы и объема приведет к некорректным показаниям уровня топлива на приборной панели.

- Сложности с креплением: Штатные точки крепления рассчитаны на вес и габариты оригинального бака. Нестандартный, более крупный и тяжелый бак требует разработки и установки новых надежных кронштейнов и креплений, способных выдерживать вибрации и инерционные нагрузки.

- Повышенный риск утечки: Любое нештатное вмешательство в топливную систему, особенно кустарные методы увеличения объема (сварка, врезка секций), резко повышает риск разгерметизации бака из-за некачественных швов, усталости металла, вибраций или повреждения при ударе. Утечка топлива создает прямую угрозу пожара.

- Влияние на управляемость: Значительное увеличение массы топлива, особенно если бак размещен не в оптимальном для центра тяжести месте, может негативно сказаться на развесовке автомобиля, его управляемости и устойчивости, особенно при резком изменении уровня топлива.

| Аспект | Штатный бак | Увеличенный бак (без сертификации) |

|---|---|---|

| Законность | Полностью соответствует ПТС и ТР ТС | Незаконно, проблемы с ТО, регистрацией, штрафы |

| Безопасность конструкции | Проектировался и испытывался производителем | Риск разгерметизации, пожара, неправильного крепления |

| Работа систем (EVAP, датчик) | Оптимальная работа | Сбои, ошибки, неверные показания |

| Гарантия на авто | Сохраняется | Высокая вероятность аннулирования |

Альтернативные пути: Если увеличение запаса хода критически важно, стоит рассмотреть легальные варианты: установку сертифицированных дополнительных топливных баков (если они предусмотрены конструкцией или есть сертифицированные решения для модели), использование канистр для перевозки топлива (с соблюдением правил перевозки опасных грузов), или выбор модели авто с заводским баком большей ёмкости. Любое вмешательство в топливную систему требует профессионального подхода и обязательной легализации в органах ГИБДД после прохождения испытаний в аккредитованной лаборатории.

Конденсат в баке: причины образования и устранение

Конденсат в топливном баке – это вода, скапливающаяся на внутренних стенках и дне резервуара. Она образуется из-за разницы температур между окружающей средой, топливом и поверхностью бака. Основным источником влаги является воздух, неизбежно присутствующий в частично заполненном баке.

Проникновение воды происходит вместе с воздухом через вентиляционную систему бака во время перепадов атмосферного давления и температуры. При охлаждении (например, ночью или в холодную погоду) влага из воздуха конденсируется на более холодных металлических стенках. Со временем капли стекают вниз и смешиваются с топливом или оседают на дне.

Основные причины образования конденсата

- Перепады температуры: Суточные или сезонные колебания вызывают циклы нагрева и охлаждения бака.

- Низкий уровень топлива: Большой объем воздуха в полупустом баке содержит больше влаги для конденсации.

- Качество топлива: Топливо с высоким содержанием этанола (например, E10) гигроскопично и активно впитывает влагу из воздуха.

- Повреждение или износ уплотнений: Негерметичная горловина или дефектный клапан паров топлива (EVAP) облегчают доступ влажного воздуха.

- Проблемы с системой вентиляции бака: Засорение или неисправность клапанов вентиляции нарушает нормальный воздухообмен.

Последствия конденсата

Скопление воды в баке приводит к серьезным проблемам:

- Коррозия: Вода вызывает ржавчину стенок бака и топливных магистралей.

- Образование бактерий и грибков: Вода + топливо = среда для развития микроорганизмов, образующих слизь и забивающих фильтры и форсунки.

- Кристаллизация льда: При отрицательных температурах вода замерзает, блокируя топливозаборник.

- Нарушение работы двигателя: Попадание воды в топливную систему вызывает перебои в работе, потерю мощности, затрудненный пуск.

- Ускоренный износ ТНВД и форсунок: Вода не обладает смазывающими свойствами дизтоплива или бензина.

Методы устранения и профилактики

- Поддерживайте высокий уровень топлива: Старайтесь держать бак заполненным более чем на половину, особенно в периоды высокой влажности и резких перепадов температур (осень, весна, ночь). Меньше воздуха = меньше влаги для конденсации.

- Используйте качественное топливо и присадки-дегидраторы: Заправляйтесь на проверенных АЗС. Периодически применяйте специальные спиртосодержащие присадки (примеры: Liqui Moly Fuel Protect, Hi-Gear Dry Gas), которые связывают воду и позволяют ей сгореть в цилиндрах. Внимание: Для дизелей используйте только предназначенные для них дегидраторы.

- Проверяйте герметичность системы: Регулярно осматривайте крышку горловины бака, уплотнители и элементы системы EVAP на предмет повреждений. Своевременно заменяйте неисправные компоненты.

- Обеспечьте исправность вентиляции: Следите за чистотой и работоспособностью клапанов и трубок вентиляции топливного бака.

- Механическое удаление воды (для серьезных случаев):

- Слив через пробку (если предусмотрена конструкцией): Открутить дренажную пробку в нижней точке бака и слить скопившуюся воду и отстой.

- Откачка: Использовать специальный шприц или насос для удаления воды со дна бака через горловину.

- Профессиональная очистка: В запущенных случаях (обильный осадок, коррозия) требуется демонтаж бака, его промывка и просушка на СТО.

Ключевой принцип: Профилактика образования конденсата (поддержание уровня топлива, использование стабилизаторов) гораздо эффективнее и дешевле борьбы с его последствиями. Регулярная замена топливного фильтра также помогает удалять незначительное количество попавшей в систему воды.

Системы защиты от угона: блокировка подачи топлива

Блокировка подачи топлива является ключевым элементом современных противоугонных систем, физически прерывая работу топливной системы автомобиля. При активации защиты электромагнитный клапан или реле перекрывает магистраль между баком и двигателем, либо отключает питание бензонасоса. Это делает невозможным запуск мотора даже при наличии исправной электроники и ключей зажигания.

Эффективность метода обусловлена его механическим воздействием на критически важную систему. Даже при обходе иммобилайзера или электронных блоков управления, отсутствие топливоподачи гарантированно останавливает угон. Современные реализации интегрируются в штатную электропроводку, маскируя точки подключения, а управление осуществляется через скрытые кнопки, мобильные приложения или спутниковые модули.

Типы и особенности реализации

- Электромагнитные клапаны – врезаются в топливопровод, требуют профессионального монтажа для исключения утечек.

- Реле блокировки бензонасоса – разрывают цепь питания насоса, менее надежны при прямом доступе злоумышленника к моторному отсеку.

- Гибридные системы – комбинируют отсечку топлива с блокировкой стартера или ЭБУ.

Важные критерии выбора:

- Совместимость с типом топливной системы (инжектор/карбюратор, бензин/дизель)

- Наличие защиты от перехвата радиосигнала и сканирования шин CAN

- Степень скрытности монтажа и автономность питания

| Тип блокировки | Преимущества | Недостатки |

|---|---|---|

| Разрыв топливной магистрали | Максимальная надежность, сложность обхода | Требует врезки, риск утечек при некорректном монтаже |

| Отключение бензонасоса | Простой монтаж, низкая стоимость | Уязвима при прямом подключении насоса к АКБ |

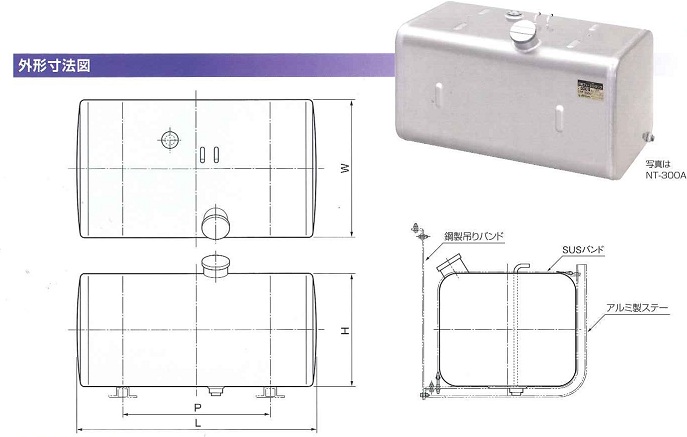

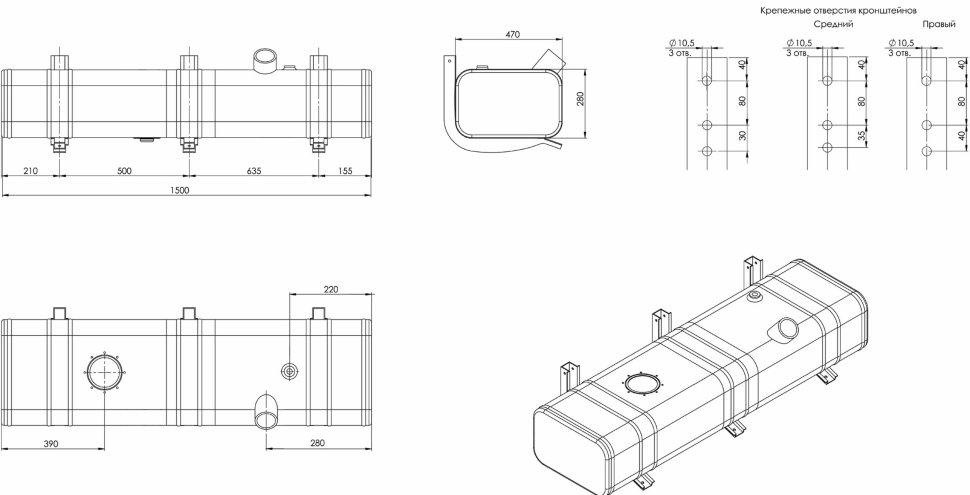

Баки грузовых авто: особенности цилиндрических конструкций

Цилиндрическая форма топливных баков доминирует в сегменте грузового транспорта благодаря оптимальному соотношению прочности и внутреннего объема. Такая геометрия обеспечивает равномерное распределение давления жидкости при движении и заправке, минимизируя локальные напряжения в металле. Толщина стенок варьируется от 1.5 до 3 мм в зависимости от объема и материала (сталь или алюминий), что гарантирует устойчивость к вибрациям и механическим повреждениям.

Конструкция оснащается технологическими штуцерами для топливозаборника, вентиляции и датчика уровня, расположенными на верхней образующей. Объемы варьируются от 200 до 1 500 литров, при этом для дальнемагистральных тягачей распространена установка парных баков по бокам рамы. Обязательны перегородки-волнорезы внутри цилиндра, предотвращающие гидроудары при резком торможении или разгоне.

Ключевые инженерные решения

При производстве применяются:

- Роликовая сварка – для герметичности продольных швов

- Горячее цинкование – антикоррозийная защита стальных моделей

- Двойное дно – защита от проколов при езде по бездорожью

Сравнение материалов:

| Параметр | Сталь | Алюминий |

| Вес (на 300л) | ~45 кг | ~28 кг |

| Стойкость к ГСМ | Высокая | Абсолютная |

| Ремонтопригодность | Сварка в полевых условиях | Требуется аргоновая сварка |

Обязательным элементом является горловина с лабиринтным уплотнением, исключающим выплескивание дизтоплива на виражах. Для северных регионов баки комплектуются штатными подогревателями в нижней зоне, предотвращающими кристаллизацию солярки.

Топливомеры: погрешность измерения при разной форме бака

Форма топливного бака напрямую влияет на точность показаний датчика уровня топлива. Поплавковые механизмы и резистивные датчики калибруются под линейное изменение уровня, что идеально работает в цилиндрических или прямоугольных резервуарах с вертикальными стенками. Однако в современных автомобилях баки часто имеют сложную геометрию (Г-образную, седловидную, с волнорезами), спроектированную для размещения в свободных полостях кузова.

Неровности дна, наклонные стенки и перегородки создают нелинейную зависимость между реальным объемом топлива и положением поплавка. Например, при одинаковой высоте жидкости в разных секциях бака объем может отличаться на 10-15%. Особенно критичны погрешности в зонах ¼ и ¾ заполнения, где кривизна стенок максимально искажает показания.

Факторы погрешности в зависимости от формы

Основные источники отклонений:

- Наклонные стенки: в трапециевидных баках скорость изменения уровня при заправке/расходе неравномерна

- Волнорезы и перегородки: создают "мертвые зоны", где поплавок фиксирует уровень с задержкой

- Изогнутые профили: сферические элементы вызывают гиперболическую погрешность (до 20% в крайних точках)

| Форма бака | Типичная погрешность | Критические зоны |

|---|---|---|

| Цилиндрический (вертикальный) | ±3-5% | Минимум на ½ уровня |

| Прямоугольный | ±4-7% | Края бака (0% и 100%) |

| Седловидный (для полного привода) | ±8-12% | 25% и 75% заполнения |

| Г-образный | До 15% | Зона изгиба (30-40%) |

Для компенсации производители применяют:

- Неравномерную градуировку шкалы (сгущение отметок в проблемных зонах)

- Датчики с нелинейными характеристиками сопротивления

- Программную коррекцию в бортовом компьютере по 3D-карте бака

Важно: максимальная погрешность наблюдается при движении по склонам – в баках без перегородок отклонения достигают 25% из-за смещения топлива.

ГОСТ и стандарты безопасности топливных ёмкостей

Основным регламентирующим документом для топливных баков в РФ выступает ГОСТ 33743-2016 "Баки топливные для автотранспортных средств. Общие технические условия". Этот стандарт устанавливает требования к конструкции, материалам, прочности и герметичности ёмкостей, включая обязательные испытания на удар, давление, вибрацию и температурные перепады. Соответствие ГОСТ подтверждает способность бака сохранять целостность при ДТП, предотвращая утечку горючего и возгорание.

Дополнительные требования содержатся в Техническом регламенте Таможенного союза ТР ТС 018/2011 "О безопасности колесных транспортных средств". Особое внимание уделяется защите бака от смещения при ударах, расстоянию до выхлопной системы, наличию дренажных и предохранительных клапанов. Для пластиковых ёмкостей обязательна электростатическая безопасность – исключение искрообразования при трении топлива о стенки.

Ключевые аспекты стандартизации

- Испытания на целостность: гидравлические тесты под давлением 0,03 МПа в течение 3 минут без подтеканий.

- Огнестойкость: выдержка открытого пламени под днищем в течение 2 минут без разрушения (для легковых авто).

- Защита от коррозии: нанесение цинкового покрытия на стальные баки толщиной ≥9 мкм или использование полимерных материалов.

- Система вентиляции: клапан избыточного давления срабатывает при 20-30 кПа, разрежения – при 1-3 кПа.

| Параметр | Требование ГОСТ | Метод контроля |

| Ударная прочность | Отсутствие трещин после падения с 10 м | Испытание заполненного бака |

| Термостойкость | Сохранение формы при +95°C | Нагрев в термокамере 1 час |

| Электростатическая безопасность | Удельное сопротивление ≤106 Ом·м | Измерение поверхностного сопротивления |

Международные стандарты ECE R34 и FMVSS 301 предусматривают краш-тесты с переворотом ТС и ударом в бак на скорости 50 км/ч. Объём утечки при этом не должен превышать 28 г/мин. Для грузового транспорта дополнительно применяется ГОСТ Р 41.34-2005, требующий установки огнепреградителей в горловинах.

Заливная горловина: типы крышек и проблемы герметизации

Заливная горловина служит точкой доступа для заправки топливного бака, а её крышка выполняет критически важную функцию герметизации системы. Конструкция горловины и тип крышки напрямую влияют на безопасность, предотвращая утечку паров бензина или дизеля и защищая топливо от загрязнения.

Основные требования к крышке включают надёжную фиксацию, стойкость к химическому воздействию топлива и перепадам температур, а также удобство использования. Нарушение герметичности этой системы ведёт к испарению топлива, повышению расхода, ошибкам двигателя из-за подсоса воздуха и потенциальной пожароопасности.

Типы крышек заливных горловин

- Резьбовые (винтовые): Классический вариант, требующий полного оборота для фиксации. Оснащаются пластиковой или металлической резьбой, часто имеют предохранительный клапан сброса давления.

- Байонетные (1/4 оборота): Современный стандарт для большинства легковых авто. Фиксация достигается поворотом на 90 градусов, что удобнее и быстрее. Имеют уплотнительное кольцо и механизм блокировки.

- Крышки с замком: Могут быть как резьбовыми, так и байонетными, но оснащены ключевым замком для предотвращения кражи топлива или несанкционированного доступа.

- Бесшовные системы (capless): Новейшая разработка, где роль традиционной крышки выполняют внутренние заслонки, открываемые только пистолетом АЗС. Упрощает заправку, исключая потерю или забывание крышки.

Распространённые проблемы герметизации

- Износ уплотнителя: Резиновая или силиконовая прокладка со временем дубеет, трескается или деформируется, теряя эластичность. Это основная причина нарушения герметичности.

- Механические повреждения: Сколы на резьбе или байонетных фиксаторах, трещины в корпусе крышки, перекос при закрывании (например, после удара).

- Загрязнение седла: Пыль, грязь, ледяная корка или остатки топлива на уплотнительной поверхности горловины мешают плотному прилеганию крышки.

- Неисправность клапанов: Заклинивание или засорение вакуумного (разрежение) или предохранительного (избыточное давление) клапанов в крышке нарушает баланс давления в баке.

- Некорректная затяжка: Неполное закручивание (резьба) или недоворот (байонет) оставляют зазор. Чрезмерное усилие повреждает резьбу или уплотнитель.

| Признак проблемы | Возможная причина | Последствие |

|---|---|---|

| Запах топлива в салоне/у авто | Потеря герметичности крышки | Утечка паров, загрязнение среды |

| Горит индикатор "Check Engine" | Нарушение давления в топливной системе | Ошибки по датчику EVAP, повышенный расход |

| Свист при открывании крышки | Неисправность клапанов крышки | Разрушение бака из-за перепадов давления |

| Конденсат в горловине/на крышке | Подсос влажного воздуха | Коррозия, вода в топливе |

Важно: Регулярная визуальная проверка состояния уплотнителя и корпуса крышки, а также её правильное затягивание до щелчка (для байонета) – ключевые меры профилактики. Использование только оригинальных или качественных аналогов, строго соответствующих спецификациям автомобиля, обязательно для сохранения герметичности топливной системы.

Размерные ограничения для габаритного транспорта

Габаритные ограничения для грузового и пассажирского транспорта строго регламентированы международными и национальными стандартами, такими как Директива ЕС 96/53 или ПДД РФ. Эти нормы определяют предельные значения длины, ширины и высоты транспортных средств для обеспечения безопасности дорожного движения, сохранности инфраструктуры и совместимости с парковочными зонами, тоннелями и мостами. Превышение установленных параметров требует специальных разрешений и сопровождается ограничениями по маршрутам движения.

Конструкция топливных баков для крупногабаритной техники напрямую зависит от этих нормативов. Инженеры вынуждены проектировать баки сложной геометрической формы, чтобы максимально использовать доступное пространство в рамках разрешённых габаритов, избегая выступов за контуры рамы или кузова. Объём резервуара при этом часто жертвуется в пользу соответствия законодательным требованиям.

Ключевые аспекты проектирования

Основные сложности при разработке топливных систем для габаритного транспорта включают:

- Распределение объёма: использование плоских или сегментированных баков, повторяющих контуры шасси.

- Зоны размещения: интеграция между рамой, за колесными арками или под полом салона (в автобусах).

- Безопасные выступы: ни одна часть бака не должна выступать более чем на 10% от ширины транспортного средства.

| Тип транспорта | Макс. ширина (м) | Макс. длина (м) | Допустимый выступ бака |

|---|---|---|---|

| Фуры (Евростандарт) | 2.55 | 18.75 | ≤ 200 мм с каждой стороны |

| Автобусы (РФ) | 2.55 | 20.0* | ≤ 100 мм за габарит рамы |

| Спецтехника (краны) | 3.0 | 30.0 | Только внутри контура |

* Для сочленённых автобусов; ** При наличии спецразрешения

Производители компенсируют ограниченный объём применением материалов с повышенной прочностью (сталь 3–8 мм), что позволяет создавать баки ёмкостью до 1 500 л без увеличения внешних размеров. Дополнительно используются интеллектуальные системы заправки и датчики контроля расхода для оптимизации дальности пробега.

Топливный фильтр и его расположение относительно бака

Топливный фильтр выполняет критически важную функцию очистки горючего от механических примесей, воды и смолистых отложений перед его подачей в двигатель. Некачественное топливо или забитый фильтр приводят к снижению мощности, перебоям в работе силового агрегата и преждевременному износу топливной аппаратуры.

Конструктивное расположение фильтра напрямую связано с типом топливной системы и компоновкой автомобиля. В современных машинах используется два основных варианта размещения: в топливном баке (интегрированный модуль) или в подкапотном пространстве/под днищем авто. Выбор схемы зависит от требований к чистоте топлива, доступности обслуживания и инженерных решений производителя.

Особенности размещения фильтров

При проектировании системы учитывают следующие аспекты:

- Фильтры в баке (чаще в бензиновых авто):

- Устанавливаются как часть топливного модуля вместе с насосом

- Защищены от внешних повреждений и коррозии

- Требуют демонтажа бака для замены

- Внешние фильтры (дизельные и некоторые бензиновые системы):

- Располагаются по магистрали между баком и двигателем

- Имеют прозрачные корпуса или колбы для визуального контроля

- Монтируются в легкодоступных местах (под капотом, вдоль рамы)

| Тип двигателя | Типичное расположение фильтра | Особенности |

|---|---|---|

| Бензиновый (инжекторный) | В баке или моторном отсеке | Тонкость очистки 5-10 мкм |

| Дизельный (Common Rail) | Под днищем/в подкапотном пространстве | Двухступенчатая очистка (грубая + тонкая до 2-5 мкм) |

Для дизельных систем характерно использование сепараторов – предварительных фильтров грубой очистки, которые часто устанавливаются перед основным фильтром. Современные тенденции включают объединение фильтра с датчиками воды и подогревателями (для дизеля), а также применение картриджных конструкций, упрощающих обслуживание.

Список источников

При подготовке материалов использовались специализированные технические ресурсы, нормативная документация и профильные издания. Основное внимание уделялось точности параметров и конструктивным особенностям топливных баков.

Источники включают данные производителей комплектующих, отраслевые стандарты и инженерные исследования. Вся информация прошла перекрестную проверку для соответствия актуальным требованиям.

Ключевые категории источников

- Технические спецификации автопроизводителей (объемы баков, материалы, компоновка)

- ГОСТы и международные стандарты безопасности топливных систем

- Научные публикации по материаловедению (исследования полимерных и металлических баков)

- Профильные автомобильные энциклопедии и справочники

- Отчеты испытательных лабораторий по ударопрочности и герметичности

- Патентная документация на инновационные конструкции баков

- Методические материалы для инженеров-конструкторов