Автотехобслуживание - назначение и перечень работ

Статья обновлена: 01.03.2026

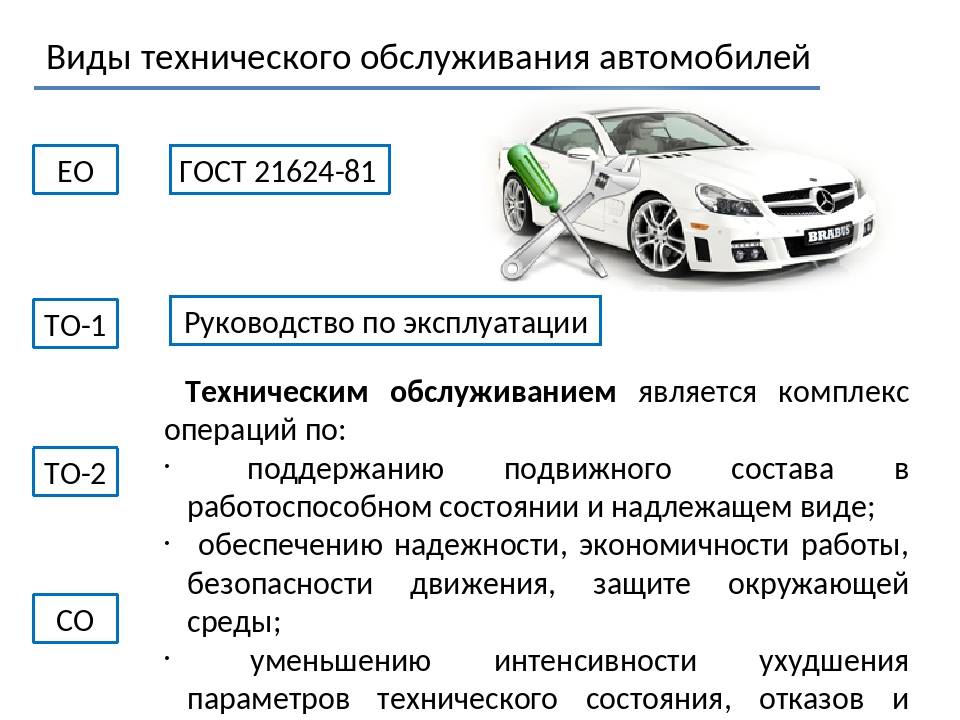

Регулярное техническое обслуживание (ТО) автомобиля – обязательное условие его безопасной и бесперебойной эксплуатации.

Основная цель ТО – поддержание работоспособности транспортного средства, предупреждение отказов и преждевременного износа деталей.

Систематические проверки и регламентные работы минимизируют риск поломок, снижают эксплуатационные расходы и сохраняют ресурс агрегатов.

Плановое обслуживание включает четко регламентированные виды работ, выполняемые на определенных этапах пробега или времени.

Диагностика и поддержание давления в шинах

Контроль давления в шинах напрямую влияет на безопасность движения, топливную экономичность и ресурс покрышек. Оптимальные параметры устанавливаются производителем автомобиля и указываются в руководстве по эксплуатации или на табличке в дверном проёме водительской двери.

Недостаточное давление вызывает перегрев резины, ускоренный износ плечевых зон протектора и повышает риск аквапланирования. Избыточное давление уменьшает площадь контакта с дорогой, снижает комфорт и провоцирует неравномерный износ центральной части шины.

Методы диагностики и поддержания

Регулярная проверка включает:

- Измерение манометром – выполняется на холодных шинах (после стоянки ≥2 часов) минимум раз в месяц.

- Визуальный осмотр – выявление явных деформаций или утечек.

- Использование систем TPMS (Tire Pressure Monitoring System) – электронные датчики передают данные на панель приборов.

Процедура коррекции давления:

- Сброс избыточного воздуха через ниппель (при перекачке).

- Подкачка компрессором до нормы с контролем манометром.

- Проверка герметичности вентиля и состояния колпачка.

| Параметр | Рекомендация |

|---|---|

| Допустимое отклонение | ±0.2 бара от нормы |

| Давление при нагрузке | Увеличивать согласно мануалу |

| Зимняя эксплуатация | +0.2 бара к летним значениям |

Важно: показания манометров в шиномонтажных сервисах требуют перепроверки – погрешность приборов достигает 10%. Используйте личный калиброванный манометр для точности.

Замена воздушного фильтра двигателя

Воздушный фильтр предотвращает попадание пыли, грязи и абразивных частиц в камеры сгорания двигателя. Чистый элемент обеспечивает оптимальное соотношение воздуха и топлива для эффективной работы силового агрегата.

Забитый фильтр создает сопротивление воздушному потоку, нарушая процесс образования топливно-воздушной смеси. Это приводит к снижению мощности, увеличению расхода топлива и ускоренному износу деталей цилиндро-поршневой группы.

Ключевые аспекты замены

Интервалы обслуживания: Стандартная периодичность – каждые 15 000-30 000 км или ежегодно. Для эксплуатации в условиях повышенной запылённости (грунтовые дороги, мегаполисы) интервал сокращают в 2 раза.

- Признаки необходимости замены:

- Заметное снижение динамики разгона

- Увеличение расхода топлива на 5-10%

- Появление чёрного дыма из выхлопной трубы

- Визуальное загрязнение фильтрующего элемента

- Последовательность работ:

- Отсоединение патрубка датчика массового расхода воздуха (при наличии)

- Демонтаж крышки воздушного фильтра (защёлки или винты)

- Извлечение отработавшего фильтра с очисткой посадочного места

- Установка нового элемента с соблюдением ориентации (маркировка потока воздуха)

- Герметичная сборка корпуса

| Тип фильтра | Ресурс | Особенности |

|---|---|---|

| Бумажный | 15-20 тыс.км | Требует точной установки, запрещена очистка |

| Синтетический | 30-40 тыс.км | Устойчив к влаге, повышенная пропускная способность |

| Многоразовый (тканевый) | До 100 тыс.км | Требует специальной очистки и пропитки |

Ошибки при замене: Установка повреждённого фильтра, неплотное прилегание крышки корпуса, использование неоригинальных элементов с нарушением геометрии. Это вызывает подсос нефильтрованного воздуха и ускоряет износ двигателя.

Проверка состояния тормозных колодок и дисков

Основная цель контроля – оценка износа и выявление дефектов, напрямую влияющих на эффективность торможения и безопасность. Регулярный осмотр позволяет своевременно заменять изношенные компоненты до достижения критического предела, предотвращая повреждение других частей тормозной системы (например, поршней суппорта при истирании колодок до металла) и снижение тормозного усилия.

Периодичность проверки регламентируется производителем (обычно каждые 10-15 тыс. км или при ТО), но учащается при появлении симптомов неисправности: вибрации руля/педали при торможении, скрипа/скрежета, увеличенного хода педали, увода автомобиля в сторону, снижения отзывчивости тормозов. Визуальный осмотр и замеры остаточной толщины – ключевые методы диагностики.

Ключевые параметры и методы проверки

Тормозные колодки:

- Остаточная толщина фрикционного материала: Замеряется штангенциркулем. Сравнивается с минимально допустимым значением (указано на колодке или в manual; обычно 2-3 мм). Требует снятия колеса.

- Равномерность износа: Проверяется визуально на обеих колодках в суппорте. Значительная разница указывает на заклинивание направляющих или поршня суппорта.

- Состояние фрикционного слоя: Выявление трещин, расслоений, замасливания, неравномерного стирания (клиновидный износ). Наличие металлической основы (т.н. "скобы") на поверхности трения – сигнал для немедленной замены.

Тормозные диски (роторы):

- Остаточная толщина: Замеряется микрометром в нескольких точках по окружности. Сравнивается с минимумом (выбит на диске или в спецификациях; обычно 1-2 мм меньше номинала). Превышение минимального износа – замена.

- Биение (люфт): Контролируется индикатором часового типа при вращении ступицы. Превышение допуска (обычно 0.05-0.15 мм) вызывает вибрацию и требует проточки или замены.

- Дефекты поверхности: Визуальный осмотр на глубокие борозды (риски), сколы кромок, "синеву" (перегрев), коробление. Глубокие канавки (глубже 1-1.5 мм) или термические повреждения – основание для замены.

| Компонент | Основной метод контроля | Критический параметр для замены |

|---|---|---|

| Колодки | Замер толщины фрикциона, визуальный осмотр | Износ до металлической основы, толщина < min. допуска |

| Диски | Замер толщины и биения, визуальный осмотр | Толщина < min. допуска, биение > max. допуска, глубокие риски/перегрев |

Важно: Колодки и диски на одной оси заменяются парами (оба передних/оба задних) для равномерного распределения тормозного усилия. Игнорирование замены изношенных элементов приводит к увеличению тормозного пути, ускоренному износу новых колодок на старых дисках и риску отказа тормозов.

Обслуживание аккумуляторной батареи: клеммы и заряд

Очистка клемм и токовыводов – критически важная операция для стабильной работы аккумулятора. Окислы, грязь и следы электролита на контактных поверхностях создают сопротивление, приводящее к потере напряжения, трудностям при запуске двигателя и ускоренной разрядке. Регулярная обработка клемм специальными составами или раствором соды предотвращает коррозию и обеспечивает надежный контакт.

Контроль уровня заряда требует систематических замеров напряжения на клеммах вольтметром. Полностью заряженная исправная батарея без нагрузки должна показывать 12.6–12.9 В. Значения ниже 12.4 В сигнализируют о необходимости подзарядки. Зарядку выполняют током, не превышающим 10% от номинальной емкости АКБ, до достижения напряжения 14.4 В и стабилизации плотности электролита.

Ключевые процедуры обслуживания

Обслуживание клемм:

- Очистка: Снять клеммы (сначала «минус»), обработать выводы и внутренние поверхности наконечников металлической щеткой или спецсредством

- Защита: Нанесение антикоррозийной смазки (вазелин, спрей) после подключения клемм (сначала «плюс»)

- Проверка затяжки: Обеспечение надежного контакта без чрезмерного усилия

Контроль и зарядка:

- Измерение напряжения покоя каждые 2–3 месяца

- Зарядка при падении напряжения ниже 12.4 В

- Использование ЗУ с регулировкой тока и автоматическим отключением

- Контроль температуры корпуса АКБ во время зарядки

| Напряжение (В) | Состояние заряда | Требуемое действие |

| 12.9–12.6 | 100%–75% | Не требуется |

| 12.5–12.3 | 75%–50% | Рекомендована подзарядка |

| 12.2 и ниже | Менее 50% | Срочная зарядка |

Важно: При зарядке обслуживаемых АКБ выкручивайте пробки банок для отвода газов. Избегайте перезаряда (напряжение свыше 14.5 В) – это вызывает выкипание электролита и разрушение пластин.

Замена топливного фильтра по регламенту

Замена топливного фильтра – обязательная регламентная процедура для поддержания работоспособности топливной системы. Она предотвращает попадание абразивных частиц, ржавчины и грязи в форсунки или карбюратор, обеспечивая стабильную подачу очищенного топлива.

Сроки замены строго регламентированы производителем и зависят от модели автомобиля, типа двигателя (бензин/дизель) и условий эксплуатации. Игнорирование интервалов ведет к снижению мощности, перебоям в работе мотора и преждевременному износу компонентов.

Ключевые аспекты замены

| Фактор | Рекомендации |

|---|---|

| Стандартный интервал | 15 000–30 000 км для бензиновых ДВС; 10 000–15 000 км для дизельных |

| Критерии внеплановой замены |

|

| Особенности для дизеля | Требуется частая замена из-за чувствительности ТНВД к воде и механическим примесям. Обязательна установка фильтров с сепаратором воды. |

Этапы выполнения работ:

- Сброс давления в топливной рампе (для инжекторных систем)

- Демонтаж старого фильтра с отсоединением топливопроводов

- Установка нового фильтра с соблюдением направления потока (указано стрелкой на корпусе)

- Проверка герметичности соединений после запуска двигателя

Использование оригинальных фильтров или аналогов с аналогичными характеристиками фильтрации критично для ресурса системы. После замены рекомендуется обнулить сервисный интервал в бортовом компьютере.

Проверка свечей зажигания и высоковольтных проводов

Своевременная диагностика свечей зажигания и высоковольтных проводов критически важна для стабильной работы двигателя. Износ этих компонентов напрямую влияет на качество воспламенения топливно-воздушной смеси, расход топлива и экологические показатели.

Неисправности проявляются характерными симптомами: троение двигателя на холостом ходу, провалы при разгоне, повышенный расход топлива и затрудненный запуск. Визуальный осмотр и инструментальная проверка позволяют точно оценить их состояние.

Методы диагностики

Визуальная оценка свечей:

- Цвет электродов: норма – светло-коричневый нагар. Белый свидетельствует о бедной смеси, черный маслянистый – о износе ЦПГ.

- Зазор между электродами: проверяется щупом. Отклонение от нормы (обычно 0.8-1.3 мм) нарушает искрообразование.

- Механические повреждения: трещины на изоляторе, эрозия электродов, следы пробоя.

Проверка высоковольтных проводов:

- Измерение сопротивления мультиметром (норма: 3-20 кОм в зависимости от типа).

- Осмотр на трещины, потертости изоляции, окисление контактов.

- Тест в темноте: работающий двигатель визуально покажет пробои ("искрение").

| Параметр | Норма | Отклонение |

|---|---|---|

| Сопротивление провода | 5-10 кОм (среднее) | >15 кОм или обрыв |

| Цвет нагара свечи | Серо-коричневый | Черный/белый/красный |

Замена выполняется комплектом даже при неисправности одного элемента. Использование несовместимых компонентов вызывает дисбаланс в работе цилиндров. После замены обязательна проверка равномерности работы двигателя на всех режимах.

Контроль и долив охлаждающей жидкости

Регулярная проверка уровня охлаждающей жидкости в расширительном бачке – критически важная процедура для предотвращения перегрева двигателя. Контроль осуществляется на холодном двигателе (не ранее чем через 2-3 часа после остановки), когда уровень в полупрозрачном бачке должен находиться между метками "MIN" и "MAX".

При обнаружении уровня ниже минимальной отметки требуется немедленный долив жидкости того же типа и цвета, что используется в системе. Смешивание разных составов (например, силикатных с карбоксилатными) или цветов недопустимо из-за риска химической несовместимости и выпадения осадка.

Порядок выполнения работ

- Убедитесь, что двигатель остыл (температура ОЖ ниже 50°C).

- Откройте крышку расширительного бачка медленно, сбрасывая остаточное давление.

- Долейте жидкость до уровня между отметками "MIN" и "MAX".

- Плотно закройте крышку бачка.

- Запустите двигатель на 3-5 минут для удаления воздушных пробок.

- Повторно проверьте уровень после остывания мотора.

Причины падения уровня:

- Естественное испарение воды из состава

- Микротрещины в патрубках или радиаторе

- Негерметичность помпы или прокладки ГБЦ

- Дефект крышки расширительного бачка

| Тип жидкости | Срок замены | Особенности долива |

| G11 (зеленая/синяя) | 2-3 года | Только идентичный состав |

| G12/G12+ (красная/оранжевая) | 5 лет | Допускается смешивание с G12+ |

| G13 (фиолетовая/желтая) | 5 лет | Совместима с G12+ |

При систематическом снижении уровня более чем на 100-150 мл за 1000 км пробега обязательна диагностика системы охлаждения для выявления и устранения утечек. Использование воды вместо антифриза допустимо только в аварийных ситуациях с последующей полной заменой ОЖ.

Регулировка схода-развала колес

Регулировка углов установки колес (сход-развал) – обязательная процедура технического обслуживания, обеспечивающая правильное положение колес относительно дорожного покрытия и кузова автомобиля. Основные параметры включают схождение (угол между плоскостями вращения колес одной оси), развал (вертикальный наклон колеса) и кастер (продольный угол наклона оси поворота). Корректная настройка напрямую влияет на управляемость, курсовую устойчивость и ресурс шин.

Нарушение заводских параметров возникает после ударов о препятствия, износа деталей подвески (шаровых опор, сайлент-блоков), замены рулевых тяг или пружин. Симптомы некорректных настроек: увод автомобиля в сторону при движении по прямой, неравномерный "пилообразный" износ шин, повышенное усилие на рулевом колесе или его вибрация. Игнорирование регулировки ускоряет износ резины и компонентов ходовой части.

Ключевые аспекты регулировки

| Параметр | Описание | Последствия нарушения |

|---|---|---|

| Схождение | Параллельность колес в горизонтальной плоскости. Положительное – передние кромки сведены, отрицательное – разведены. | Боковой износ шин ("запиливание"), ухудшение реакции на руль. |

| Развал | Наклон колеса по вертикали. Положительный – верх отклонён наружу, отрицательный – внутрь. | Односторонний износ протектора, снижение пятна контакта с дорогой. |

| Кастер | Угол продольного наклона стойки амортизатора. Обеспечивает самостабилизацию руля. | Тяжелое или излишне легкое рулевое управление, "виляние" на скорости. |

Процедура выполняется на компьютерном стенде с оптическими или лазерными датчиками. Автомобиль устанавливается на платформу, датчики фиксируют текущие углы, после чего мастер вносит коррективы через регулировочные муфты рулевых тяг (схождение), болты крепления амортизаторов или специальные прокладки (развал/кастер). Точность достигается в пределах ±0.05°. Регулировку проводят при смене сезонной резины, после ремонта подвески или каждые 15-20 тыс. км пробега.

Диагностика работоспособности световых приборов

Диагностика световых приборов направлена на выявление неисправностей внешних и внутренних источников освещения автомобиля, обеспечивающих безопасность движения в темное время суток и условиях плохой видимости. Она включает проверку корректности функционирования всех элементов системы: фар (ближний/дальний свет), габаритных огней, стоп-сигналов, указателей поворотов, противотуманных фар, а также подсветки номерного знака и салонного освещения.

Процедура выполняется с помощью визуального контроля, специализированных тестеров и стендового оборудования, позволяющего оценить не только целостность цепи, но и соответствие светового пучка установленным нормам по яркости, углу наклона и цветовой температуре. Особое внимание уделяется состоянию контактов, отсутствию окислов и целостности изоляции проводки.

Ключевые этапы диагностики

- Проверка функциональности: последовательная активация всех режимов работы фар, поворотников, аварийной сигнализации и дополнительного освещения.

- Контроль герметичности: выявление запотевания или наличия влаги в оптических элементах.

- Измерение электрических параметров: тестирование напряжения в цепи, силы тока, сопротивления контактов.

- Регулировка светового пучка: проверка угла наклона фар с использованием оптических калибраторов.

| Тип прибора | Распространенные неисправности | Метод выявления |

|---|---|---|

| Фары головного света | Помутнение рассеивателя, смещение отражателя, перегоревшая лампа | Визуальный осмотр, тест на стенде |

| Стоп-сигналы | Обрыв проводки, окисление контактов, неисправность датчика тормоза | Диагностический сканер, мультиметр |

| Поворотники | Некорректная частота мигания, нарушение контакта в реле | Аудиовизуальный контроль, замер сопротивления |

Регулярная диагностика предотвращает ослепление водителей встречного транспорта, обеспечивает своевременное оповещение других участников движения о маневрах автомобиля и снижает риск отказа системы в критических ситуациях. Отклонения в работе световых приборов требуют немедленного устранения – замены ламп, восстановления контактов или юстировки оптики.

Промывка системы охлаждения двигателя

Промывка системы охлаждения – обязательная процедура для удаления накипи, ржавчины, продуктов разложения тосола и механических загрязнений. Она восстанавливает нормальную циркуляцию охлаждающей жидкости, улучшает теплоотвод и предотвращает локальный перегрев деталей двигателя. Регулярность проведения зависит от эксплуатационных условий, но рекомендуется при каждой замене антифриза (обычно каждые 2-3 года).

Игнорирование промывки ведет к критическим последствиям: засорение тонких каналов радиатора, ускоренная коррозия металлических элементов, снижение эффективности помпы и термостата. В запущенных случаях это провоцирует деформацию ГБЦ, прогорание прокладки или разрушение уплотнителей из-за хронического перегрева.

Виды и технология промывочных работ

Основные методы очистки:

- Механическая промывка – разборка системы, ручная очистка радиатора и патрубков щетками с последующей продувкой сжатым воздухом.

- Химическая промывка – использование спецсоставов (кислотных, щелочных или нейтральных), растворяющих отложения без разборки. Состав заливается вместо антифриза, после чего двигатель работает 10-30 минут.

- Аппаратная промывка – подключение внешнего оборудования, прогоняющего промывочную жидкость через контур под давлением. Обеспечивает циркуляцию в обход термостата.

Этапы стандартной процедуры:

- Слив старой охлаждающей жидкости через краник радиатора или нижний патрубок.

- Заливка промывочного раствора и дистиллированной воды (пропорции по инструкции к препарату).

- Запуск двигателя на 10-20 минут до прогрева до рабочей температуры.

- Полный слив отработанного состава и повторная промывка чистой водой при необходимости.

- Заправка системы свежим антифризом с удалением воздушных пробок.

Важно: Агрессивные кислотные составы запрещены для систем с алюминиевыми компонентами. После промывки обязательна проверка герметичности контура и контроль уровня антифриза в первые 100-200 км пробега.

Замена масла в механической или автоматической коробке передач

Замена трансмиссионного масла является критически важной процедурой для поддержания работоспособности коробки передач. Основные цели включают обеспечение оптимального смазывания шестерен и подшипников, предотвращение перегрева узлов, удаление продуктов износа и сохранение стабильных фрикционных свойств в АКПП. Своевременное обслуживание напрямственно влияет на плавность переключений, снижение механических потерь и общий ресурс агрегата.

Пренебрежение регламентными интервалами замены приводит к окислению масла, засорению гидроблоков, износу синхронизаторов (в МКПП) и бустерных муфт (в АКПП). Это провоцирует рывки при переключениях, повышенный шум, потерю мощности и в критических случаях – полный выход коробки из строя, требующий дорогостоящего ремонта.

Отличия в обслуживании МКПП и АКПП

Технология замены существенно различается в зависимости от типа трансмиссии:

- МКПП: Чаще применяется частичная замена через сливную пробку. Объем работы минимален: слив старого масла, очистка магнитной пробки, залив нового состава до контрольного отверстия. Используются масла классов GL-4 или GL-5.

- АКПП: Требует более сложных процедур:

- Частичная замена (до 40% объема): Аналогична МКПП, но недостаточно эффективна из-за конструкции гидротрансформатора.

- Аппаратная замена (до 90%): Подключение спецустановки к магистралям охлаждения коробки для вытеснения старого масла новым под давлением с одновременной промывкой каналов.

Периодичность замены определяется производителем и условиями эксплуатации:

| Тип коробки | Стандартный интервал | Экстремальные условия* |

|---|---|---|

| МКПП | 60-100 тыс. км | 40-50 тыс. км |

| АКПП | 60-80 тыс. км | 40 тыс. км |

*Буксировка, пробки, бездорожье, спортивная езда

При выборе масла для АКПП критически важно соблюдать спецификации производителя (ATF Dexron, Mercon, специфические стандарты). Использование неподходящей жидкости вызывает нарушения в работе фрикционов и гидравлической системы. Для МКПП с синхронизаторами из цветных металлов запрещены масла с высоким содержанием серы (GL-5 без допуска GL-4).

Проверка состояния рулевых наконечников и тяг

Рулевые наконечники и тяги обеспечивают передачу усилия от рулевого механизма к колесам, гарантируя точную реакцию на действия водителя. Их неисправность приводит к потере контроля над автомобилем, увеличению свободного хода руля, вибрациям и ускоренному износу шин. Регулярная диагностика критична для безопасности и предупреждения аварийных ситуаций.

Проверка выполняется на подъемнике или смотровой яме при выключенном двигателе. Основные методы включают визуальный осмотр, оценку люфтов и механическое тестирование. Обязательно исследуются оба колеса, так как износ часто носит асимметричный характер из-за различий дорожных условий.

Ключевые этапы диагностики

Процедура проверки включает:

- Визуальный контроль:

- Целостность пыльников (трещины, разрывы, утечка смазки)

- Деформации тяг, следы коррозии или механических повреждений

- Наличие следов масла или брызг ГУР на деталях

- Измерение люфта:

- Помощник вращает руль влево-вправо на 10-15° при работающем двигателе

- Механик фиксирует зазор в шарнирах, нажимая монтировкой между тягой и рычагом

- Допустимый люфт – не более 1.5 мм. Превышение требует замены

- Проверка фиксации:

- Затяжка резьбовых соединений (момент 50-100 Н·м в зависимости от модели)

- Контроль состояния стопорных шплинтов и гаек

Важно: При выявлении износа меняются парные узлы на обеих осях, даже если второй сохранил работоспособность. После замены обязательна проверка углов установки колес.

Обслуживание кондиционера: заправка хладагента

Заправка хладагента – ключевая процедура для восстановления работоспособности автомобильного кондиционера. Она заключается в восполнении уровня специального охлаждающего вещества (фреона) в герметичном контуре системы. Недостаток хладагента напрямую влияет на эффективность охлаждения салона, приводя к слабому потоку холодного воздуха или его полному отсутствию даже при работающем компрессоре.

Процедура проводится при обнаружении утечек, после ремонта компонентов системы (компрессора, конденсатора, трубок) или в рамках регулярного профилактического обслуживания. Без своевременной заправки компрессор работает с повышенной нагрузкой "всухую", что провоцирует его быстрый износ и дорогостоящий выход из строя. Качество хладагента и точность дозировки критичны для корректного функционирования всего узла.

Этапы и особенности заправки

Процедура выполняется на специализированном СТО и включает обязательные шаги:

- Вакуумирование системы: Удаление воздуха и остатков старого хладагента/масла специальным насосом для создания глубокого вакуума (минимум 30 минут). Проверка на герметичность по сохранению разрежения.

- Дозаправка масла: Компенсация масла, выведенного вместе с хладагентом при предыдущих утечках или обслуживании. Тип и количество масла строго регламентированы производителем.

- Введение хладагента: Заправка точно отмеренного количества фреона (указывается в техдокументации авто) через сервисные порты. Контроль давления и температуры на магистралях.

Критически важно:

- Использовать только разрешенный тип хладагента (R-134a, R-1234yf и др.), указанный на табличке под капотом.

- Применять профессиональное оборудование с точными весами и датчиками.

- Обязательно устранять причины утечки перед заправкой (замена уплотнителей, ремонт радиатора).

Периодичность: Заправка не требует строго регламентных интервалов. Необходимость определяется диагностикой: падением производительности системы, срабатыванием датчиков низкого давления или выявлением утечек красителем/течеискателем. Профилактическая проверка уровня фреона рекомендована раз в 1-2 года.

Контроль износа стеклоочистителей дворников

Регулярная проверка состояния щеток стеклоочистителя обеспечивает безопасную видимость в осадках. Изношенные резиновые кромки оставляют разводы, снижая обзорность на 20-30%, что критично при движении в дождь или снегопад.

Контроль проводится визуально и функционально каждые 2-3 месяца или после сезонной эксплуатации. Основные признаки износа включают расслоение резины, трещины, затвердевание материала и утерю эластичности.

Методы диагностики

- Тест на сухом стекле: включение дворников без воды выявляет скрип и вибрацию

- Проверка гибкости: резиновая лента должна равномерно гнуться без заломов

- Контроль прилегания: зазоры между щеткой и стеклом более 0,5 мм недопустимы

| Критерий износа | Норма | Требует замены |

|---|---|---|

| Толщина рабочей кромки | > 1 мм | ≤ 0,8 мм |

| Трещины на поверхности | Отсутствуют | > 3 мм длиной |

| Равномерность очистки | Полное покрытие | Полосы > 5% площади |

Профилактические меры: очистка резиновых элементов от грязи ежемесячно, использование незамерзающей жидкости-омывателя зимой. Хранение щеток в вертикальном положении при длительной стоянке предотвращает деформацию каркаса.

Диагностика состояния подвески и амортизаторов

Регулярная диагностика подвески и амортизаторов критична для безопасности, управляемости и комфорта. Изношенные компоненты увеличивают тормозной путь, вызывают неравномерный износ шин и ухудшают устойчивость автомобиля в поворотах. Своевременное выявление дефектов предотвращает ускоренное разрушение смежных узлов (рулевых тяг, сайлент-блоков) и снижает риск аварий.

Диагностика включает визуальный осмотр, оценку поведения авто в движении и инструментальные замеры. Механики проверяют отсутствие люфтов в шарнирах, целостность пыльников, утечки масла из амортизаторов и состояние опорных подшипников. Обязательно анализируется характер стуков и кренов при маневрировании.

Ключевые методы диагностики

- Вибростенд (шок-тестер): Измеряет эффективность демпфирования каждым амортизатором при раскачке кузова.

- Люфт-детектор: Выявляет превышение допустимого свободного хода в шаровых опорах, рулевых наконечниках, подшипниках ступиц.

- Контроль геометрии подвески: Проверка углов установки колес (развал, схождение, кастер) на стенде.

| Признак неисправности | Возможная причина |

|---|---|

| Стук на неровностях | Износ шаровых опор, сайлент-блоков, стабилизаторов |

| Увод автомобиля в сторону | Заклинивание суппорта, разное давление в шинах, нарушение развала-схождения |

| Раскачка кузова после кочек | Вытекший амортизатор, поломка пружины |

| Вибрация руля | Дисбаланс колес, деформация дисков, износ ШРУС |

Периодичность: Проводите диагностику каждые 15-20 тыс. км или при появлении тревожных симптомов. После замены компонентов обязательна повторная проверка углов установки колес.

Чистка форсунок инжекторной системы

Загрязнение форсунок инжекторной системы возникает из-за низкокачественного топлива, смолистых отложений, лаковых плёнок и микрочастиц пыли, проникающих через топливный фильтр. Это нарушает форму факела распыла, снижает пропускную способность и нарушает герметичность запорного клапана, что напрямую влияет на качество топливовоздушной смеси.

Последствиями загрязнения становятся неустойчивая работа двигателя на холостом ходу, потеря мощности, повышенный расход топлива, детонация и затруднённый пуск. Регулярная чистка восстанавливает номинальную производительность форсунок, обеспечивает равномерную подачу топлива в цилиндры и снижает токсичность выхлопных газов.

Методы очистки форсунок

- Ультразвуковая ванна: Демонтированные форсунки погружаются в спецраствор, где кавитационные волны разрушают отложения. Контролируется производительность и герметичность.

- Промывка на стенде: Подключение к установке, подающей моющую жидкость под давлением. Оценивается форма распыла и равномерность подачи.

- Очистка без демонтажа: Через топливную рампу подключается аппарат с промывочным составом. Двигатель работает на этой жидкости 15-30 минут.

| Критерий | Со снятием | Без снятия |

| Эффективность | Высокая (до 95%) | Средняя (до 70%) |

| Трудоёмкость | Требуется демонтаж | Быстрая установка |

| Диагностика | Проверка параметров | Визуальный контроль |

Периодичность чистки зависит от качества топлива и пробега (рекомендуется каждые 20-40 тыс. км). При использовании присадок в топливо интервал увеличивается, но они эффективны только для профилактики лёгких загрязнений. Для форсунок с критическими отложениями присадки бесполезны.

Проверка и замена ремня ГРМ

Регулярная проверка состояния ремня ГРМ (газораспределительного механизма) является обязательной процедурой технического обслуживания. Этот элемент синхронизирует вращение коленчатого и распределительного валов, обеспечивая точное открытие/закрытие клапанов в тактах работы двигателя. Даже незначительные повреждения ремня могут привести к его внезапному обрыву.

Визуальному осмотру подвергается внешняя поверхность ремня на предмет трещин, расслоений, потертостей, следов масла или охлаждающей жидкости. Особое внимание уделяется целостности зубьев – их сколы или истирание недопустимы. Одновременно проверяется натяжение ремня: чрезмерное натяжение вызывает перегрузку подшипников, а слабое – приводит к проскальзыванию и нарушению фаз газораспределения.

Процедура замены ремня ГРМ

Замена выполняется строго в соответствии с регламентом производителя автомобиля и включает комплекс взаимосвязанных операций:

- Демонтаж защитных кожухов, обеспечивающих доступ к ремню и смежным компонентам.

- Фиксация положения валов с помощью специальных меток (на шкивах и блоке двигателя) или стопорных приспособлений для сохранения правильности фаз газораспределения.

- Ослабление натяжителя и аккуратное снятие старого ремня.

- Замена комплектующих (обычно одновременно меняют):

- Ремень ГРМ

- Ролик натяжителя

- Опорный (обводной) ролик

- Прокладку крышки ГРМ (при наличии)

- Сальники коленвала/распредвала (при признаках течи)

- Установка нового ремня строго по меткам, без перекручиваний.

- Регулировка натяжения согласно спецификации (механическим натяжителем, по индикатору или по отклонению ветви ремня).

- Проверка совпадения меток после нескольких оборотов коленвала вручную.

- Сборка в обратном порядке с установкой кожухов.

Критическая важность: Обрыв ремня ГРМ на большинстве современных двигателей приводит к удару поршней по открытым клапанам, что вызывает их деформацию, повреждение поршней, шатунов и головки блока цилиндров. Ремонт после такого отказа требует больших затрат.

Рекомендуемые интервалы замены:

| Тип двигателя | Стандартный интервал (км) | Максимальный срок (годы) |

|---|---|---|

| Бензиновый атмосферный | 60 000 - 100 000 | 5 - 6 |

| Турбированный / Дизельный | 50 000 - 80 000 | 4 - 5 |

Точные значения обязательно указаны в руководстве по эксплуатации конкретной модели.

Тестирование генератора и стартера

Проверка генератора включает измерение выходного напряжения и силы тока под нагрузкой. Используется мультиметр: при работающем двигателе напряжение на клеммах АКБ должно составлять 13.5–14.8 В. Падение значений ниже нормы указывает на износ щеток, неисправность регулятора напряжения или пробой диодного моста.

Тестирование стартера требует оценки потребляемого тока, скорости вращения якоря и состояния втягивающего реле. Подключение нагрузочных вилок или стендов позволяет выявить короткие замыкания обмоток, износ подшипников или дефекты бендикса. Обрыв цепи или окисление контактов проявляются характерным щелчком реле без запуска двигателя.

Ключевые этапы диагностики

- Визуальный осмотр: проверка целостности проводки, клемм и отсутствия коррозии.

- Холостые испытания: замер напряжения генератора без нагрузки и тока утечки стартера.

- Работа под нагрузкой: имитация запуска двигателя для стартера (потребление 100–250 А) и включение фар/обогрева для генератора.

| Компонент | Нормальные показатели | Признаки неисправности |

|---|---|---|

| Генератор | Напряжение: 13.5–14.8 В Ток: ≥50% от номинала |

Мигание лампы заряда, разряд АКБ |

| Стартер | Потребление: 100–250 А Скорость: ≥3000 об/мин |

Щелчки реле, медленное вращение |

Важно: Для генератора дополнительно проверяют цепь возбуждения и отсутствие проскальзывания ремня. У стартера анализируют работу удерживающей обмотки реле и состояние шестерни бендикса. Профилактические замеры сопротивления изоляции обмоток предотвращают межвитковые замыкания.

Обслуживание тормозной системы: замена жидкости

Тормозная жидкость гигроскопична, активно впитывает влагу из воздуха, что приводит к снижению температуры кипения и образованию коррозии в компонентах системы. Своевременная замена предотвращает "проваливание" педали при экстренном торможении и отказ тормозов из-за паровых пробок.

Процедура требует полного удаления старой жидкости из контуров и замены на свежую, соответствующую спецификации производителя (DOT 3, DOT 4, DOT 5.1). Используется метод прокачки с помощником или вакуумный аппарат для исключения попадания воздуха.

Ключевые этапы замены

- Подготовка: Очистка крышек бачка и штуцеров прокачки, проверка уровня жидкости.

- Последовательность прокачки: Соблюдение порядка контуров (чаще: задний правый → передний левый → задний левый → передний правый).

- Удаление воздуха: Нажатие педали с открытием/закрытием штуцеров на суппортах/колесных цилиндрах.

- Контроль качества: Отсутствие пузырьков в шланге, плотная педаль без "продавливания".

| Критерий | Норма | Признаки износа |

| Периодичность | 2 года или 40 000 км | Темный цвет, мутность |

| Влажность | до 3.5% | Температура кипения ниже 165°C |

Обязательно утилизировать отработанную жидкость как опасный химический отход. Несовместимость разных классов DOT вызывает разрушение уплотнений – используйте только жидкость, указанную в руководстве по эксплуатации. После замены проверьте герметичность системы и работу ABS на безопасном участке.

Проверка герметичности выхлопной системы

Основная цель проверки – выявление утечек отработавших газов до их попадания в салон и предотвращение отравления угарным газом. Негерметичность приводит к снижению эффективности работы двигателя, увеличению расхода топлива и нарушению экологических норм из-за некорректных показаний кислородных датчиков.

Нарушение целостности системы проявляется характерным громким рокотом или шипением под днищем, вибрацией педалей, запахом выхлопных газов в салоне. Особое внимание уделяется соединениям труб, прокладкам коллектора, фланцам катализатора, резонатора и глушителя, а также коррозионным поражениям металла.

Методы диагностики

- Визуальный осмотр – поиск трещин, прогаравшихся участков, следов копоти на стыках.

- Прогазовка двигателя – резкое увеличение оборотов помогает выявить свищи по характерным звукам.

- Заглушение выходного патрубка – временное перекрытие трубы тряпкой или заглушкой создает избыточное давление, облегчающее обнаружение утечек по шипению.

- Использование мыльного раствора – нанесение на подозрительные участки при работающем двигателе; появление пузырей указывает на дефект.

- Дым-машина – подача искусственного дыма под давлением в систему визуализирует места утечек.

Критические последствия игнорирования негерметичности: проникновение CO в салон, повреждение каталитического нейтрализатора из-за подсоса кислорода, перегрев элементов кузова возле трещин, отказ лямбда-зондов.

Замена салонного фильтра кондиционера

Салонный фильтр кондиционера очищает воздух, поступающий в салон автомобиля, от пыли, аллергенов, выхлопных газов и микрочастиц. Регулярная замена элемента предотвращает снижение эффективности системы вентиляции и защищает здоровье водителя и пассажиров.

Несвоевременная замена приводит к засорению фильтрующего материала, что вызывает уменьшение потока воздуха, появление неприятных запахов в салоне и повышенную нагрузку на вентилятор отопителя. В критических случаях возможны сбои в работе системы кондиционирования.

Основные этапы замены

- Определение местоположения: фильтр обычно находится за бардачком, под капотом у лобового стекла или под центральной консолью (точное расположение указано в руководстве по эксплуатации авто).

- Демонтаж старого фильтра: снятие защитных крышек/креплений без применения грубой силы.

- Очистка посадочного места: удаление мусора и пыли пылесосом или влажной салфеткой.

- Установка нового фильтра: монтаж строго по направлению стрелок на корпусе фильтра (указывающих поток воздуха).

Критерии выбора нового фильтра:

- Стандартный (механическая очистка от крупных частиц)

- Угольный (нейтрализация запахов и газов)

- Биофункциональный (антиаллергенная пропитка)

Рекомендуемая периодичность замены:

| Условия эксплуатации | Интервал замены |

| Городская среда | Каждые 10 000 км или 1 раз в год |

| Пыльные дороги/аллергики в салоне | Каждые 5 000 км или 2 раза в год |

Диагностика датчиков двигателя через OBD-сканер

OBD-сканер подключается к стандартному диагностическому разъему автомобиля и взаимодействует с электронным блоком управления (ЭБУ) двигателя. Это позволяет в реальном времени считывать параметры работы датчиков, такие как напряжение сигнала, частота обновления и соответствие заданным производителем диапазонам. Анализ этих данных выявляет отклонения от нормы, указывающие на некорректную работу или полный отказ сенсоров.

Ключевым этапом является расшифровка диагностических кодов неисправностей (DTC), которые генерируются ЭБУ при обнаружении ошибок в показаниях датчиков. Каждому коду соответствует конкретная проблема: обрыв цепи, короткое замыкание, выход значений за допустимые пределы или несоответствие сигналов между связанными датчиками. Это сужает круг поиска неисправности до определенного компонента или системы.

Объекты и методы диагностики

Основные проверяемые датчики:

- Датчик положения коленчатого вала (CKP)

- Датчик положения распредвала (CMP)

- Датчик массового расхода воздуха (MAF)

- Датчик кислорода (лямбда-зонд, O2)

- Датчик температуры охлаждающей жидкости (ECT)

- Датчик положения дроссельной заслонки (TPS)

- Датчик детонации

Процедура диагностики включает:

- Считывание активных и сохраненных кодов ошибок

- Мониторинг "живых данных" (live data) при работающем двигателе

- Сравнение показаний датчиков с эталонными значениями

- Анализ графиков сигналов в динамике (например, для кислородного датчика)

- Проверку адаптаций топливоподачи (коррекции Long Term и Short Term Fuel Trim)

| Тип неисправности | Пример кода DTC | Воздействие на двигатель |

|---|---|---|

| Обрыв цепи | P0102 (MAF) | Переход на аварийные режимы, повышенный расход топлива |

| Завышенные показания | P0118 (ECT) | Некорректное обогащение смеси, затрудненный пуск |

| Заниженные показания | P0123 (TPS) | Рывки при разгоне, потеря мощности |

| Зависание сигнала | P0133 (O2) | Нестабильная работа на холостом ходу, повышенная токсичность |

Важно: OBD-диагностика выявляет электрические неисправности датчиков и цепей их подключения. Механические повреждения (загрязнение, нарушение геометрии установки) часто требуют дополнительной проверки физического состояния компонентов.

Чистка дроссельной заслонки и регулятора холостого хода

Регулярная чистка дроссельного узла и регулятора холостого хода (РХХ) критически важна для стабильной работы двигателя. Загрязнения (нагар, масляные отложения, пыль) нарушают геометрию каналов и подвижность заслонки, что приводит к сбоям в формировании топливно-воздушной смеси.

Основными симптомами загрязнения являются: плавающие или повышенные обороты холостого хода, рывки при сбросе газа, затрудненный пуск двигателя, снижение динамики разгона и увеличение расхода топлива. Игнорирование этих признаков может спровоцировать выход из строя датчиков положения дросселя и РХХ.

Порядок выполнения работ

Процедура требует соблюдения строгой последовательности:

- Демонтаж узла: Отсоединение воздуховода, электрических разъемов РХХ и датчика положения дроссельной заслонки (ДПДЗ). Снятие корпуса дросселя с впускного коллектора.

- Механическая очистка:

- Обработка каналов, стенок и самой заслонки специализированным аэрозольным очистителем (например, Liqui Moly Drosselklappen-Reiniger).

- Аккуратное удаление отложений с поверхности заслонки и оси вращения мягкой кистью или безворсовой салфеткой. Важно: Не допускать царапин на внутренних поверхностях!

- Чистка канала и штока РХХ, проверка свободного хода штока.

- Промывка и просушка: Тщательное удаление остатков очистителя сжатым воздухом. Полное высыхание всех компонентов перед сборкой.

- Установка и адаптация: Монтаж узла на место, подключение разъемов. Для большинства современных автомобилей обязательна процедура адаптации дроссельной заслонки через диагностическое оборудование (сканирование блока управления двигателем).

Рекомендации и ограничения

| Рекомендуется | Запрещено |

|---|---|

| Использовать только сертифицированные автохимические средства | Применять абразивы, металлические щетки или растворители (ацетон, бензин) |

| Чистить каждые 40-60 тыс. км пробега или при появлении симптомов | Сильно давить на заслонку или шток РХХ при очистке |

| Проверять состояние уплотнительных прокладок перед установкой | Запускать двигатель без адаптации (риск нестабильной работы) |

Качественно выполненная чистка восстанавливает точное дозирование воздуха, нормализует холостой ход и предотвращает преждевременный издор компонентов системы впуска.

Ревизия подшипников ступиц колес

Ревизия подшипников ступиц колес направлена на выявление дефектов и оценку остаточного ресурса узла для предотвращения критических поломок. Она включает визуальный осмотр, проверку люфтов, оценку плавности вращения и состояния смазки.

Отсутствие своевременного контроля приводит к ускоренному износу деталей подвески, разрушению ступичного узла и возможному заклиниванию колеса при движении. Регулярная диагностика особенно важна после эксплуатации автомобиля в условиях повышенных нагрузок или при появлении характерного гула.

Порядок выполнения работ

- Демонтаж колеса и снятие защитного колпака ступицы.

- Проверка осевого люфта покачиванием колеса в вертикальной плоскости.

- Контроль усилия проворачивания ступицы: заедания или шорохи указывают на износ.

- Извлечение подшипника для оценки:

- Царапины, сколы или вмятины на дорожках качения

- Деформация сепаратора

- Выкрашивание тел качения

- Потемнение металла от перегрева

При обнаружении дефектов узел подлежит замене. Монтаж новых подшипников требует точной запрессовки с контролем усилия и обязательной закладки свежей смазки. После сборки повторно проверяется отсутствие люфта и легкость вращения ступицы.

| Критерий оценки | Нормальное состояние | Требует замены |

|---|---|---|

| Осевой люфт | 0.01–0.05 мм | > 0.1 мм |

| Звук при вращении | Равномерный шелест | Хруст, щелчки, скрежет |

| Смазка | Однородная консистенция | Загрязнение металлической стружкой |

Контроль уровня жидкости гидроусилителя руля

Проверка уровня жидкости ГУР осуществляется на холодном двигателе после центрирования рулевого колеса. Резервуар обычно изготовлен из полупрозрачного пластика с нанесенными метками "MIN" и "MAX", что позволяет визуально оценить объем без вскрытия системы. Допустимое отклонение – строго между указанными отметками, выход за пределы приводит к аэрации или недостаточному давлению.

Для точной диагностики жидкость должна соответствовать спецификации производителя по вязкости и температурному диапазону. Потемнение, помутнение или наличие металлической взвеси указывают на необходимость замены. После долива обязательна процедура удаления воздушных пробок путем поворота руля от упора до упора при работающем двигателе на минимальных оборотах.

Критерии оценки состояния жидкости

- Цвет: Новая жидкость – красная (ATF) или прозрачная (спецсоставы). Почернение сигнализирует о перегреве

- Запах: Горелый запах – признак деградации присадок

- Консистенция: Наличие пены или неоднородности после отстоя

| Проблема | Последствия |

|---|---|

| Уровень ниже MIN | Кавитация насоса, вой при повороте |

| Уровень выше MAX | Выдавливание сальников, течи |

| Несоответствие спецификации | Ускоренный износ уплотнений |

Обработка кузова антикоррозийными составами

Антикоррозийная обработка кузова – комплекс мер по нанесению защитных материалов на металлические поверхности автомобиля для предотвращения окисления и разрушения под воздействием влаги, реагентов и агрессивных сред. Основная цель – блокирование доступа кислорода и электролитов к металлу, создание барьерного слоя, замедляющего или полностью останавливающего процесс ржавления.

Работы включают тщательную подготовку поверхности (мойку, сушку, удаление следов коррозии и обезжиривание) и нанесение специализированных составов на уязвимые зоны: днище, колесные арки, сварные швы, скрытые полости, элементы подвески. Качество обработки напрямую влияет на продление срока службы кузова и сохранение эксплуатационных характеристик авто.

Ключевые аспекты обработки

Виды защитных составов:

- Грунты-модификаторы ржавчины – преобразуют окислы в стабильные соединения.

- Антикоры на масляной основе ("текучки") – для скрытых полостей (двери, пороги), проникают в микротрещины, вытесняют влагу.

- Резинобитумные мастики – для днища и арок, создают эластичное ударопрочное покрытие.

- ПВХ-пластизоли – дополнительная защита сварных швов и кромок.

Методы нанесения:

- Механизированное распыление под давлением для наружных поверхностей.

- Инжекция через технологические отверстия – для скрытых полостей.

- Кистевая обработка локальных зон (крепления, стыки).

Обязательные этапы работ:

| Этап | Содержание |

| Диагностика | Выявление очагов коррозии, оценка состояния ЛКП и скрытых полостей |

| Подготовка | Мойка, пескоструйная/механическая зачистка проблемных участков, обезжиривание |

| Нанесение | Послойное покрытие составом с межслойной сушкой согласно технологии производителя |

| Контроль | Проверка равномерности слоя, отсутствия непрокрасов |

Проверка креплений двигателя и коробки передач

Регулярный контроль состояния крепежных элементов силового агрегата и трансмиссии является критически важной процедурой для обеспечения безопасности эксплуатации транспортного средства. Ослабление или повреждение опор приводит к изменению положения узлов, вызывая вибрации, ускоренный износ деталей и риск обрыва коммуникаций.

Диагностика выполняется визуально и с применением динамометрического ключа для проверки момента затяжки. Особое внимание уделяется точкам крепления подушек двигателя (передней, задней, боковых), опор коробки передач, а также кронштейнам вспомогательных агрегатов, связанных с силовой установкой.

Ключевые этапы проверки

- Визуальный осмотр опор на предмет:

- Трещин резиновых демпферов

- Расслоения металлических элементов

- Подтёков масла, деформации

- Контроль момента затяжки основных болтов согласно спецификации производителя

- Проверка зазоров между ограничительными скобами и кузовными элементами

- Диагностика соосности валов привода навесного оборудования

| Тип крепления | Признаки неисправности | Последствия игнорирования |

|---|---|---|

| Гидравлические опоры | Течь рабочей жидкости, "пробой" при разгоне | Разрушение подвесок выхлопной системы |

| Резинометаллические подушки | Растрескивание резины, отслоение от металла | Деформация элементов кузова, обрыв патрубков |

| Активные опоры (с электроуправлением) | Ошибки ЭБУ, неестественные вибрации на холостом ходу | Повреждение электропроводки, сбои работы двигателя |

Обнаруженные ослабленные крепления подлежат немедленной подтяжке с соблюдением регламентных моментов, а деформированные или поврежденные опоры – обязательной замене. Пренебрежение процедурой приводит к передаче ударных нагрузок на кузов, ускоренному износу ШРУСов, выходу из строя элементов выхлопной системы и преждевременному разрушению коробки передач.

Регулировка холостого хода карбюраторных систем

Регулировка холостого хода обеспечивает стабильную работу двигателя при минимальных оборотах без нагрузки. Правильная настройка гарантирует экономию топлива, снижение токсичности выхлопных газов и предотвращение самопроизвольной остановки мотора.

Некорректная регулировка вызывает повышенную вибрацию, затрудненный запуск, перегрев и ускоренный износ деталей. Критически влияет на содержание угарного газа (CO) в выхлопе, что проверяется газоанализатором.

Порядок выполнения регулировки

Основные этапы настройки включают:

- Прогрев двигателя до рабочей температуры (80-90°C)

- Отключение всех энергопотребителей (фары, печка)

- Контроль качества смеси винтом состава (жиклер холостого хода)

- Корректировку оборотов винтом количества (дроссельная заслонка)

| Параметр | Нормальное значение | Инструмент контроля |

|---|---|---|

| Обороты ХХ | 750-950 об/мин | Тахометр |

| Содержание CO | 0.5-1.5% | Газоанализатор |

| Разрежение во впуске | 0.5-0.7 бар | Вакуумметр |

Ключевые требования: Двигатель не должен глохнуть при резком сбросе газа. Рекомендуется параллельная проверка:

- Состояния воздушного фильтра

- Уровня топлива в поплавковой камере

- Исправности свечей зажигания

Диагностика системы стабилизации (ESP/DSC/VSC) и ABS

Диагностика систем ABS и стабилизации (ESP/DSC/VSC и т.д.) является критически важной частью технического обслуживания, направленной на обеспечение безопасности вождения, особенно в сложных условиях. Эти системы тесно интегрированы и используют общие компоненты, такие как датчики скорости вращения колес, гидравлический блок и электронный блок управления (ЭБУ).

Основная цель диагностики – выявить любые неисправности в компонентах или программном обеспечении системы до того, как они приведут к полному или частичному отказу. Регулярная проверка позволяет поддерживать эффективность экстренного торможения, предотвращения блокировки колес и сохранения курсовой устойчивости при разгоне, торможении и маневрировании.

Методы и этапы диагностики

Современная диагностика этих систем проводится комплексно, с использованием специализированного оборудования и включает несколько ключевых этапов:

- Сканирование кодов неисправностей (DTC): Подключение диагностического сканера к порту OBD-II позволяет считать сохраненные в памяти ЭБУ коды ошибок. Эти коды указывают на конкретный неисправный компонент (например, обрыв цепи датчика, неисправность гидравлического насоса) или проблему в сигнальной цепи.

- Анализ данных в реальном времени: Сканер позволяет наблюдать за показаниями датчиков скорости вращения колес, положением педали тормоза и акселератора, углом поворота рулевого колеса, поперечным ускорением, угловой скоростью (датчик рысканья) в режиме реального времени или в виде "стоп-кадров" (freeze frame data), что помогает выявить нестабильные или неверные сигналы.

- Проверка датчиков скорости вращения колес:

- Измерение сопротивления и напряжения на выводах датчиков.

- Проверка целостности и отсутствия короткого замыкания в проводке от датчика к ЭБУ.

- Контроль зазора между датчиком и задающим ротором (реперным кольцом).

- Проверка состояния и чистоты задающих роторов (отсутствие сколов, загрязнений).

- Проверка гидравлического блока (насос, клапаны): С помощью сканера активируется насос ABS и поочередно клапаны каждого контура. Контролируется работа насоса (шум, вибрация) и срабатывание клапанов. Проверяется герметичность гидравлических соединений.

- Диагностика датчиков ESP: Проверяются датчик угла поворота рулевого колеса, датчик поперечного ускорения и датчик угловой скорости (рысканья) на корректность показаний и целостность цепей, часто с использованием осциллографа для анализа формы сигнала.

- Проверка блока управления (ЭБУ): Анализируется питание и "масса" блока управления, проверяется отсутствие коррозии на разъемах и надежность контактов.

- Тест-драйв: Проводится контрольная поездка для проверки работы систем в реальных условиях. Особое внимание уделяется отсутствию ложных срабатываний, равномерности торможения, работе системы стабилизации при выполнении маневров на безопасной скорости.

После устранения выявленных неисправностей необходимо стереть коды ошибок из памяти ЭБУ и провести повторный тест-драйв, чтобы убедиться, что система функционирует нормально и ошибки не появляются вновь.

| Компонент/Этап | Основной метод диагностики | Ключевые параметры/Действия |

|---|---|---|

| ЭБУ ABS/ESP | Сканирование, проверка питания/массы | DTC, параметры сети CAN, напряжение питания, качество соединения "массы" |

| Датчики скорости колес | Сканирование (данные в реальном времени), замеры (Ом, В) | Сопротивление, напряжение/сигнал (AC), целостность проводки, зазор, состояние ротора |

| Гидравлический блок | Активация сканером, визуальный осмотр | Работа насоса (шум), срабатывание клапанов, герметичность |

| Датчики ESP (руля, G-сенсор, рысканья) | Сканирование (данные в реальном времени), замеры | Корректность показаний при изменении положения/движении, целостность цепей |

Список источников

При подготовке материалов о техническом обслуживании автомобилей использовались нормативные документы, учебные пособия и специализированные издания, гарантирующие достоверность технических данных и соответствие современным стандартам.

Основные источники включают законодательные акты, отраслевые руководства и профессиональную литературу, отражающие принципы организации ТО и перечень регламентных работ.

Рекомендуемая литература

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки"

- Вахламов В.К. "Техническая эксплуатация автомобилей" (учебник для вузов)

- Румянцев С.И. "Автомобили: Техническое обслуживание и ремонт"

- Единые нормы времени на ТО подвижного состава (РД-200-РСФСР-12-0181-82)

- Правила проведения технического осмотра (Постановление Правительства РФ № 1437)

- Производители автомобилей: официальные руководства по эксплуатации и ТО (Volkswagen, Toyota, KIA)

- Журналы "За рулём", "Авторевю": методические материалы по самостоятельному обслуживанию