Балансировочный вал - функции и установка

Статья обновлена: 01.03.2026

В современных двигателях внутреннего сгорания балансировочный вал играет критическую роль в обеспечении плавной работы силового агрегата.

Этот компонент предназначен для компенсации вибраций, возникающих при вращении коленчатого вала и движении поршней в многоцилиндровых конструкциях.

Правильный монтаж балансировочного вала напрямую влияет на долговечность двигателя, уровень шума и комфорт эксплуатации транспортного средства.

В статье подробно рассматриваются принцип работы механизма, особенности его установки и распространенные ошибки при сборке.

Основное назначение балансировочных валов

Балансировочные валы служат для компенсации вибраций двигателя внутреннего сгорания, возникающих из-за инерционных сил второго порядка. Эти силы особенно выражены в рядных 4-цилиндровых двигателях, где движение поршней и шатунов создает значительную неуравновешенность.

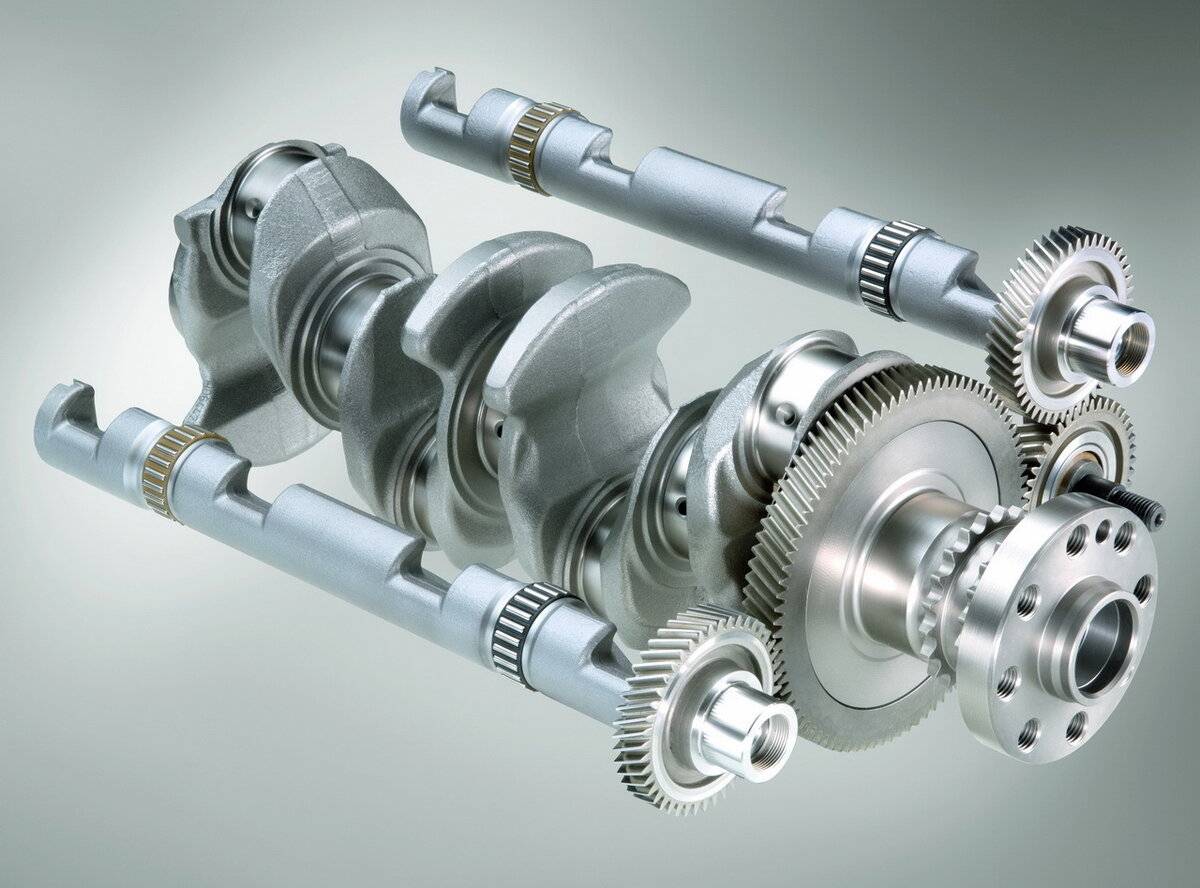

Принцип работы основан на создании валами встречных инерционных моментов, которые гасят вибрации коленчатого вала. Валы вращаются с удвоенной частотой вращения коленвала (2ω) в противоположных направлениях, что обеспечивает нейтрализацию паразитных колебаний.

Ключевые функции

- Снижение шума и вибраций: Минимизация передаваемых на кузов и салон колебаний повышает комфорт.

- Защита компонентов: Предотвращение ускоренного износа подшипников, крепежных элементов и вспомогательных агрегатов.

- Повышение плавности работы: Обеспечение равномерного вращения коленчатого вала без рывков.

- Устранение резонанса: Подавление низкочастотных колебаний, опасных для целостности конструкции.

| Без балансировочных валов | С балансировочными валами |

|---|---|

| Вибрации на холостом ходу и средних оборотах | Плавная работа во всем диапазоне оборотов |

| Дребезжание элементов интерьера | Снижение шумов в салоне |

| Усталостные разрушения креплений двигателя | Увеличение ресурса навесного оборудования |

Эффективность системы напрямую зависит от точности изготовления валов, синхронизации их вращения с коленчатым валом и правильного монтажа фаз. Нарушение этих условий приводит к потере балансирующего эффекта и усилению вибраций.

Принцип работы для компенсации вибраций

Балансировочный вал компенсирует вибрации двигателя, создаваемые силами инерции при работе кривошипно-шатунного механизма. Эти колебания возникают из-за неравномерного движения поршней и вращения коленчатого вала, особенно в рядных 4-цилиндровых и V-образных моторах.

Вал оснащен эксцентриковыми грузами, расположенными под определенными углами относительно коленвала. При синхронном вращении с ним (часто вдвое быстрее коленвала) центробежная сила грузов генерирует контролируемые импульсы, противоположные по фазе основным вибрациям.

Ключевые аспекты компенсации

- Противовесная система: Эксцентрики создают зеркальные колебания, нейтрализующие инерционные силы поршневой группы

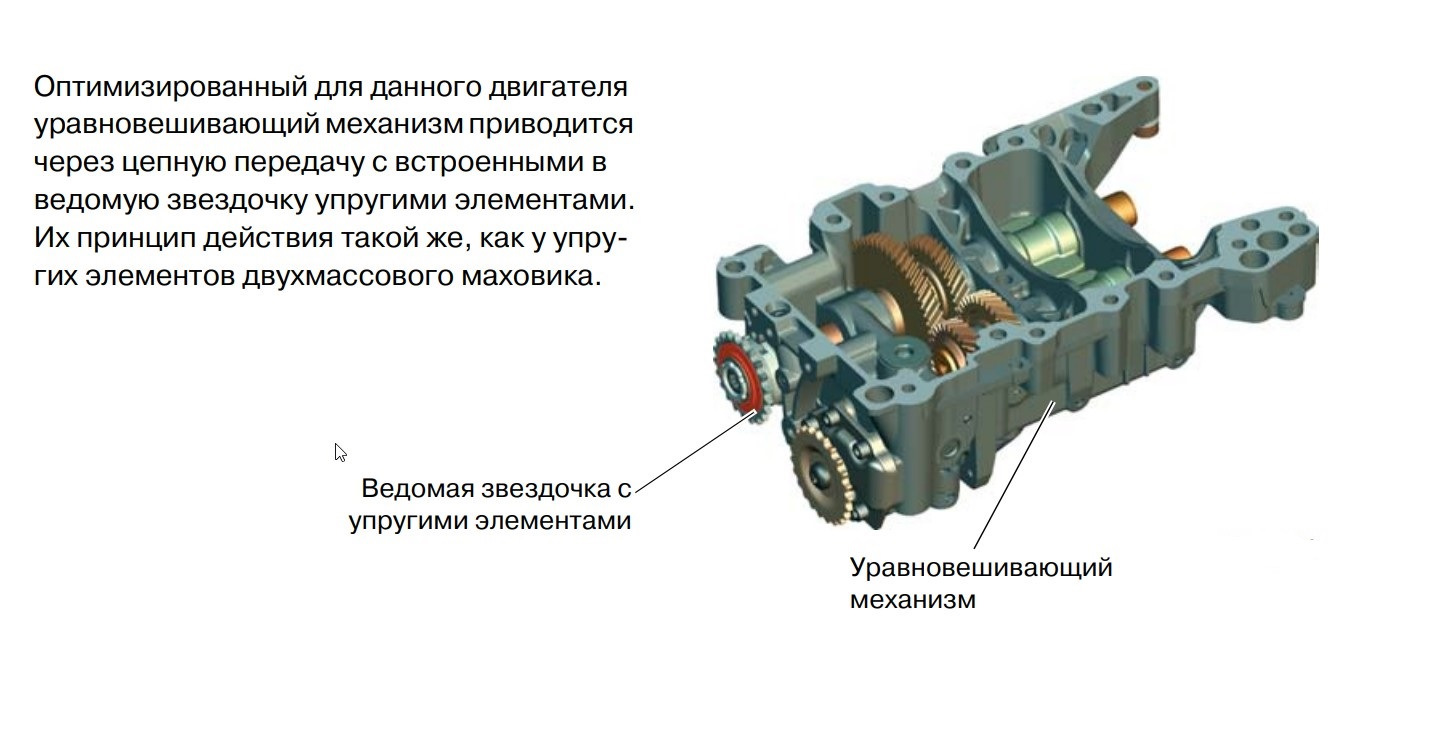

- Синхронизация вращения: Шестеренчатая или цепная передача обеспечивает жесткую связь с коленвалом

- Парная установка: В 4-цилиндровых двигателях используют два вала – один компенсирует вертикальные вибрации, второй – горизонтальные

| Тип вибрации | Источник | Метод компенсации |

|---|---|---|

| Вибрации 1-го порядка | Возвратно-поступательное движение поршней | Эксцентрики на балансировочных валах |

| Вибрации 2-го порядка | Изменение скорости поршней в ВМТ/НМТ | Вращение валов с удвоенной скоростью коленвала |

Точный расчет массы эксцентриков и углов их установки позволяет полностью погасить резонансные частоты. При отказе системы вибрации усиливаются, вызывая ускоренный износ опор двигателя и дискомфорт в салоне.

Отличия в конструкциях распредвала и балансировочного вала

Распределительный вал (распредвал) представляет собой сложную фасонную деталь с эксцентричными кулачками, шейками и опорными поверхностями, точно взаимодействующую с клапанным механизмом. Его геометрия строго синхронизирована с положением коленвала через зубчатую передачу или цепь/ремень ГРМ, обеспечивая фазированное открытие/закрытие клапанов в соответствии с тактами работы двигателя.

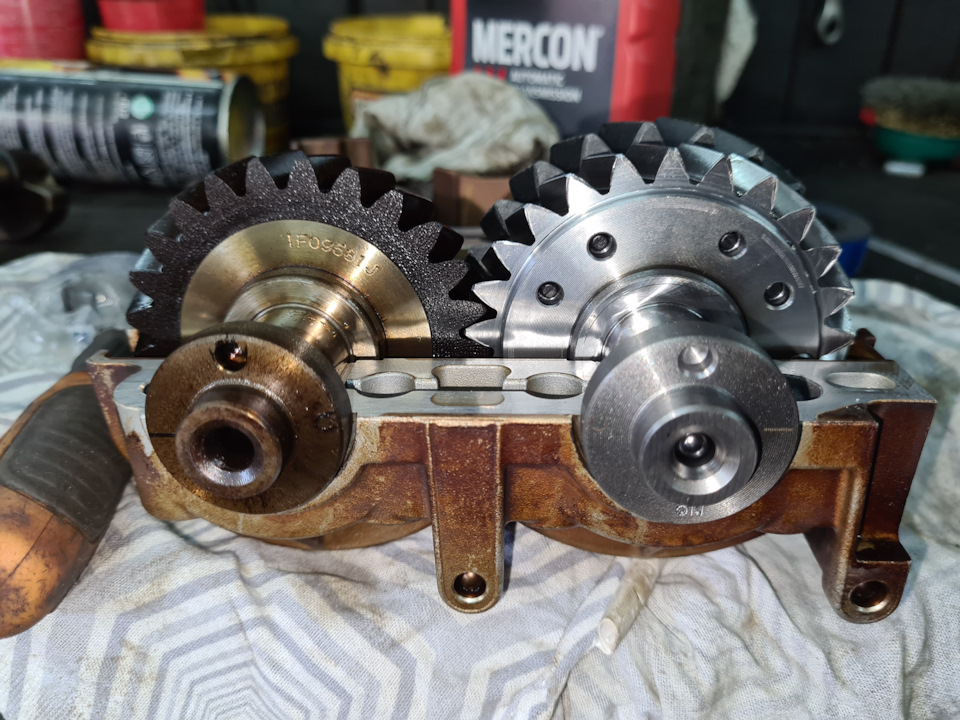

Балансировочный вал выполняется как симметричное вращающееся тело с массивными противовесами, закрепленными на его поверхности. Он монтируется в картере двигателя на подшипниках скольжения или качения и приводится от коленвала через простую шестеренчатую или цепную передачу с передаточным отношением 2:1, что обеспечивает его вращение с удвоенной скоростью для компенсации инерционных сил второго порядка.

Ключевые различия

- Назначение: Распредвал управляет газораспределением. Балансировочный вал подавляет вибрации.

- Форма: Распредвал имеет асимметричные кулачки сложного профиля. Балансировочный вал - симметричен с гладкими противовесами.

- Привод: Распредвал синхронизирован с коленвалом (1:2). Балансировочный вал вращается быстрее коленвала (2:1).

| Критерий | Распредвал | Балансировочный вал |

|---|---|---|

| Тип нагрузки | Переменная ударная (от клапанных пружин) | Постоянная инерционная |

| Материал | Высоколегированная сталь/чугун с закалкой поверхностей | Чугун/сталь без упрочнения рабочих зон |

| Требуемая точность | Экстремально высокая (допуски до микронов) | Умеренная (балансировка в сборе) |

Материалы изготовления компонентов системы

Основным материалом для производства корпуса балансировочного вала служит высокопрочный алюминиевый сплав (чаще серии АК или Silumin), сочетающий малый вес с достаточной жесткостью. Для критичных к износу поверхностей применяются чугунные гильзы или стальные вставки, обеспечивающие стабильность зазоров при термических деформациях и высоких нагрузках.

Сам вал изготавливается методом ковки из легированных сталей марки 41Cr4, 38ХМ или аналогичных, с последующей цементацией/азотированием рабочих шеек. Такая обработка создает поверхностный слой твердостью 55-62 HRC, устойчивый к абразивному износу и задирам, при сохранении вязкой сердцевины, поглощающей ударные нагрузки.

Ключевые особенности материалов

- Подшипники скольжения: Сталеалюминиевые вкладыши (биметалл) или триметаллические композиции со свинцовой прослойкой для снижения трения.

- Приводные шестерни: Хромоникельмолибденовые стали (20ХН3А, 25ХГМ) с зубофрезерованием и шлифовкой после термоупрочнения.

- Крепежные элементы: Класс прочности 10.9 и выше (легированные стали типа 40Х), с антифрикционным покрытием для исключения самопроизвольного откручивания.

| Компонент | Типовой материал | Ключевое свойство |

| Корпус | Алюминиевый сплав АК12/АК9ч | Теплопроводность + вибростойкость |

| Уплотнения | Фторкаучук (FKM) / PTFE | Стойкость к моторному маслу и температурам до +200°C |

| Стопорные кольца | Пружинная сталь 65Г | Упругость при циклических нагрузках |

Расположение балансировочных валов в двигателе

Балансировочные валы монтируются внутри картера двигателя параллельно коленчатому валу. Их ось вращения смещена относительно центра масс поршневой группы для генерации контрвибраций.

Конструктивно валы интегрируются в блок цилиндров или крепятся к нему через специальные кронштейны. Точное позиционирование обеспечивается запрессованными в блок подшипниками скольжения с системой смазки от основного контура ДВС.

Ключевые особенности компоновки

Расположение определяется типом двигателя и дисбалансом:

- В рядных 4-цилиндровых двигателях устанавливается пара валов: один синхронно с коленвалом, второй – через шестерни с удвоенной скоростью

- В V-образных моторах валы могут размещаться в развале блока или по бокам коленвала

- При верхнем расположении валы крепятся под ГБЦ, при нижнем – около масляного поддона

Привод осуществляется цепной или зубчатой передачей от коленвала через демпфирующие элементы. Редукционные шестерни имеют фазовую метку для синхронизации при монтаже.

| Тип двигателя | Количество валов | Скорость вращения |

|---|---|---|

| Рядный 4-цилиндровый | 2 | 2x оборотов коленвала |

| V6 | 1-2 | 1x или 2x оборотов |

| 3-цилиндровый | 1 | 1x оборотов |

Осевой зазор регулируется упорными шайбами, а радиальный – подбором вкладышей. Герметичность обеспечивается сальниками с пружинными кольцами, работающими в масляной ванне.

Количество валов: от чего зависит схема установки

Количество балансировочных валов в двигателе определяется конструктивными особенностями силового агрегата и уровнем требуемого подавления вибраций. Производители выбирают схему установки (с одним или двумя валами) исходя из типа двигателя, количества цилиндров и характеристик возникающих инерционных сил.

Для рядных 4-цилиндровых моторов обычно применяются два вала, вращающихся в противоположных направлениях с удвоенной частотой коленвала. Это связано с необходимостью компенсации вибраций второго порядка. В 3-цилиндровых двигателях чаще используется один вал, нейтрализующий моменты первого порядка при меньшей сложности конструкции.

Ключевые факторы выбора схемы

- Тип двигателя: V-образные конфигурации требуют иных решений, чем рядные, из-за угла развала блоков цилиндров.

- Балансировка сил инерции: количество валов прямо зависит от порядка работы цилиндров и возникающих гармоник вибрации.

- Пространственные ограничения: компактные моторы могут использовать упрощённые схемы с одним валом.

| Конфигурация ДВС | Типичная схема | Компенсируемые вибрации |

|---|---|---|

| Рядный 3-цилиндровый | Один вал | Первого порядка |

| Рядный 4-цилиндровый | Два вала | Второго порядка |

| V6 под углом 90° | Два вала | Моменты первого порядка |

Современные тенденции включают применение электрических балансировочных систем, позволяющих динамически регулировать компенсацию. Однако механические валы сохраняют доминирование в массовом производстве из-за отработанной технологии изготовления и высокой надёжности.

Как установить балансировочный вал по меткам

Убедитесь, что коленчатый вал двигателя установлен в положение верхней мёртвой точки (ВМТ) первого цилиндра. Проверьте совпадение меток на шкиве коленвала с меткой на блоке цилиндров или крышке привода ГРМ.

Снимите крышку привода балансировочного вала, чтобы получить доступ к шестерням. Очистите зубья шестерён и зону установки от загрязнений маслом или мусором для чёткой визуализации меток.

Процесс установки

- Совместите метку на шестерне балансировочного вала (обычно точка или риска) с соответствующей меткой на корпусе подшипника или блоке цилиндров.

- Проверьте положение метки на ведомой шестерне (если предусмотрена конструкцией) – она должна совпадать с меткой на ведущей шестерне балансировочного вала.

- Убедитесь, что метка на шестерне привода масляного насоса (часто связана с цепью/ремнём балансира) совпадает с установочным указателем.

| Компонент | Тип метки |

| Шестерня балансирного вала | Точка, риска или отверстие |

| Корпус подшипника | Стрелка или выступ |

| Ведомая шестерня | Буква "B" или цветная метка |

Наденьте цепь или ремень привода, сохраняя совмещение всех меток. Проверните коленвал на 2 полных оборота по часовой стрелке и повторно убедитесь в точном совпадении всех установочных меток. При несовпадении повторите процедуру установки.

Подготовка двигателя к монтажу: чистка поверхностей

Тщательная очистка посадочных поверхностей блока цилиндров и крышек подшипников – обязательный этап перед установкой балансировочного вала. Любые загрязнения (остатки старого герметика, масляная пленка, абразивные частицы) нарушают геометрию сопряжения и могут привести к перекосу вала при затяжке крепежа.

Используйте специальные обезжиривающие составы и неметаллические щетки для удаления всех посторонних отложений. Особое внимание уделите резьбовым отверстиям для крепежных болтов – скопившаяся в них грязь или стружка помешает достижению правильного момента затяжки и создаст риск повреждения резьбы.

Ключевые этапы очистки

- Механическая обработка: Аккуратно соскребите крупные наслоения старого герметика пластиковым скребком. Избегайте царапания алюминиевых поверхностей.

- Обезжиривание: Обильно нанесите очиститель на основе растворителя (например, ацетон или уайт-спирит) на ветошь. Протрите все контактные плоскости, включая привалочные поверхности крышек подшипников.

- Финишная очистка: Повторно протрите поверхности чистой сухой ветошью без ворса до полного удаления следов очистителя и пыли. Убедитесь в отсутствии волокон ткани.

Контроль качества: После очистки поверхности должны быть абсолютно сухими, матовыми и шероховатыми (без следов масляного блеска). Проведите пальцем в защитной перчатке – не должно ощущаться жирности или липкости.

| Материал поверхности | Рекомендуемый очиститель | Запрещенные методы |

|---|---|---|

| Чугун (блок цилиндров) | Спецочиститель для двигателей, уайт-спирит | Жесткие металлические щетки, крупная наждачная бумага |

| Алюминий (крышки подшипников) | Ацетон, изопропиловый спирт | Агрессивные кислотные составы, стальная вата |

Игнорирование процедуры очистки гарантированно приводит к нарушению соосности балансировочного вала, его ускоренному износу, вибрациям и возможному заклиниванию. Чистота сопрягаемых поверхностей – основа правильного натяга подшипников и долговечности узла.

Необходимые инструменты для замены или установки

Для корректного монтажа балансировочного вала требуется профессиональный инструментарий, обеспечивающий точность установки и соблюдение регламентных параметров. Отсутствие специализированных приспособлений повышает риск деформации компонентов и нарушения синхронизации валов.

Обязательно потребуются средства фиксации коленчатого вала и шестерен ГРМ для предотвращения случайного проворачивания. Использование неподходящего инструмента может привести к повреждению посадочных мест подшипников или нарушению углового положения вала.

Базовый комплект инструментов

- Ключи и головки: Набор торцевых головок (8-19 мм), трещоточный вороток, удлинители, динамометрический ключ с диапазоном 20-100 Н·м

- Фиксирующие приспособления: Стопор коленвала (модельно-специфичный), фиксатор распределительных валов

- Специнструмент: Съемник подшипников балансировочного вала, монтажная оправка для сальников

| Дополнительное оборудование | Назначение |

| Цепные ключи для шестерен | Фиксация приводных элементов без повреждения зубьев |

| Индикаторные микрометры | Контроль биения вала после установки |

| Пневмогайковерт | Демонтаж креплений крышек подшипников |

При работе с алюминиевыми блоками цилиндров критично применение динамометрического ключа с калибровкой – перетяжка крепежа вызывает деформацию постелей подшипников. Для моделей с цепным приводом дополнительно потребуется цепной натяжитель и фиксатор фаз.

Правила снятия крепежных гаек и болтов

Перед демонтажем балансировочного вала тщательно очистите крепеж и прилегающие поверхности от грязи и масла металлической щеткой или спецочистителем. Это предотвратит попадание абразивных частиц в резьбу и облегчит откручивание.

Обязательно зафиксируйте коленчатый вал от проворачивания, используя специальный стопорный инструмент через отверстие в картере или блокировку маховика. Невыполнение этого требования приводит к повреждению штифтов или деформации валов.

Последовательность операций

Соблюдайте этапность демонтажа:

- Отметьте взаимное положение балансировочного вала и шестерен привода несмываемым маркером для сохранения синхронизации

- Ослабляйте крепеж строго в обратной последовательности относительно момента затяжки (указанной в мануале)

- Применяйте только шестигранные инструменты, полностью соответствующие размеру головки болта/гайки

Для закисших соединений:

- Используйте проникающую смазку типа WD-40 с выдержкой 15-20 минут

- Применяйте ударный гайковерт исключительно на низких оборотах

- Для сорванных граней – устанавливайте экстракторы Torx до полного упора

| Тип крепежа | Критичные ошибки | Последствия |

|---|---|---|

| Болты крышки подшипника | Перекос при откручивании | Деформация посадочных мест |

| Стяжные шпильки | Срыв резьбы | Необходимость замены блока цилиндров |

После извлечения каждого болта/гайки сразу помещайте их в промаркированные ячейки органайзера с указанием позиции по схеме разборки. Поврежденные шайбы и стопорные кольца запрещено использовать повторно – они подлежат обязательной замене.

Извлечение старых подшипников без повреждений

Аккуратное удаление подшипников балансировочного вала критично для сохранения геометрии посадочных мест и исключения дополнительных затрат на ремонт блока цилиндров. Использование грубой силы или неподходящего инструмента часто приводит к образованию задиров, деформации постелей и нарушению соосности отверстий.

Перед демонтажем тщательно очистите зону вокруг подшипников от грязи и масляных отложений, используя специализированные очистители и щетки. Обязательно убедитесь в отсутствии стопорных колец или фиксирующих элементов, которые могут удерживать подшипник в корпусе.

Методы демонтажа

Применяйте следующие технологии для безопасного извлечения:

- Гидравлический съемник – создает равномерное давление по всей окружности наружной обоймы, минимизируя перекосы.

- Индукционный нагрев – локальный прогрев корпуса (до 200-250°C) термофеном снижает натяг за счет теплового расширения алюминия.

- Универсальный съемник с регулируемыми лапами – требует точной центровки захватов под опорную кромку обоймы.

Категорически запрещено:

- Наносить удары молотком напрямую по кромке подшипника

- Использовать зубило или клинья для выколачивания

- Применять термическую обработку открытым пламенем

| Тип повреждения | Причина | Последствия |

|---|---|---|

| Задиры на постели | Перекос при выпрессовке | Нарушение посадки нового подшипника |

| Деформация посадочного отверстия | Ударная нагрузка | Биение вала при работе |

| Сколы кромок | Неправильный захват съемником | Затрудненный монтаж уплотнений |

Контроль после извлечения: Визуально проверьте постель на отсутствие заусенцев и микротрещин. Используйте нутромер для измерения диаметра отверстия в 3-х плоскостях – отклонение свыше 0,01 мм требует расточки под ремонтный размер.

Этапы установки новых подшипников вала

Перед началом монтажа убедитесь в чистоте рабочей зоны и наличии всех необходимых инструментов: съемника, оправок, термопечи, а также новых подшипников и смазки. Проверьте соответствие маркировки подшипников техническим требованиям двигателя.

Тщательно очистите посадочные места на валу и в блоке цилиндров от остатков старой смазки и загрязнений металлической щеткой или безворсовой ветошью. Осмотрите поверхности на отсутствие задиров, коррозии или деформаций, которые могут помешать плотной посадке.

Процедура монтажа

Подготовка компонентов:

- Прогрейте новые подшипники в термопечи до 80-100°C для теплового расширения (если требуется по спецификации)

- Нанесите тонкий слой моторного масла на посадочные шейки вала и внутренние поверхности подшипников

Установка подшипников:

| На вал | Наденьте подшипник на шейку вала с помощью монтажной оправки, контролируя параллельность |

| В постель | Впрессуйте подшипник в гнездо блока цилиндров с использованием специальной оправки |

Контроль качества:

- Проверьте свободу вращения вала вручную – движение должно быть плавным без заеданий

- Измерьте осевой и радиальный люфты индикаторным нутромером (допуск ≤0.05 мм)

- Убедитесь в отсутствии перекоса по равномерности зазора вокруг подшипника

Важно: Запрещается ударный монтаж молотком – используйте только гидравлический пресс или механический съемник. При возникновении сопротивления демонтируйте подшипник и повторно очистите посадочные поверхности.

Монтаж приводных шестерен с учетом фаз

Установка шестерен балансировочного вала требует строгого соблюдения фаз газораспределения и взаимного положения коленчатого вала. Механическая синхронизация достигается совмещением установочных меток на шестернях привода с соответствующими рисками на корпусе двигателя или смежных компонентах. Отклонение даже на один зуб приводит к нарушению работы системы, вибрациям и ускоренному износу.

Приводные цепи или ремни натягиваются с усилием, указанным производителем, с применением динамометрического ключа. Контроль натяжения обязателен: ослабление вызывает сбой фаз, перетяжка приводит к деформации валов и разрушению подшипников. После монтажа выполняется ручная прокрутка двигателя на два полных оборота коленвала для проверки отсутствия заклинивания и точности совпадения меток в исходном положении.

Ключевые этапы монтажа

- Подготовка поверхностей: Очистка посадочных мест вала и шестерен от загрязнений, проверка состояния шпоночных пазов и шлицов.

- Позиционирование коленвала: Установка коленчатого вала в положение ВМТ (верхняя мертвая точка) 1-го цилиндра согласно меткам ГРМ.

- Совмещение меток:

- Ведущей шестерни коленвала с неподвижной меткой на блоке цилиндров

- Ведомых шестерен балансировочных валов с ответными метками на приводе

- Фиксация шестерен: Закрепление стопорными болтами с нанесением фиксирующего состава и затяжкой предписанным моментом.

- Проверка кинематики: Визуальный контроль совпадения меток после проворачивания коленвала на 720°.

| Ошибка монтажа | Последствие |

|---|---|

| Смещение шестерни на 1 зуб | Дисбаланс, вибрации, разрушение опор |

| Недостаточное натяжение привода | Проскальзывание, срезание меток, перегрев |

| Избыточное натяжение цепи/ремня | Деформация валов, поломка натяжителя |

| Загрязнение посадочных мест | Неправильная посадка, биение шестерни |

Использование оригинальных установочных приспособлений исключает ошибки позиционирования. При отсутствии специнструмента применяется метод контрольных замеров углов поворота валов относительно ВМТ. После первого запуска двигателя обязательна проверка уровня шумов и вибраций в диапазоне 1500–3000 об/мин.

Как правильно посадить балансировочный вал в постели

Перед установкой вала тщательно очистите постели блока цилиндров и вкладыши от загрязнений, остатков старого масла и следов износа. Убедитесь, что посадочные поверхности не имеют задиров, коррозии или механических повреждений. Проверьте геометрию постелей с помощью нутромера – отклонения от цилиндричности недопустимы.

Смажьте рабочие поверхности вкладышей и шеек вала чистым моторным маслом, рекомендованным производителем. Аккуратно разместите вкладыши в постелях блока, соблюдая правильность ориентации (наличие фиксирующих усиков и меток). Убедитесь, что элементы свободно встают в пазы без перекосов.

Ключевые этапы монтажа

- Опустите вал в постель строго параллельно оси блока – без перекоса и ударных нагрузок.

- Проверьте зазор в подшипниках пластиковым щупом через технологические отверстия (значения – по мануалу).

- Нанесите герметик на стык крышек и блока тонким непрерывным слоем (кроме масляных каналов).

- Установите крышки подшипников в строгом соответствии с маркировкой (порядковые номера и стрелки направления).

Затягивайте болты крепления крышек динамометрическим ключом! Соблюдайте:

- Порядок затяжки (от центра к краям)

- Момент затяжки (указан в спецификации)

- Угол доворота (при многоступенчатой схеме)

| Контрольный параметр | Метод проверки |

|---|---|

| Осевой люфт вала | Индикатор часового типа (0.05-0.20 мм) |

| Свобода вращения | Ручное проворачивание (без заеданий) |

| Соосность | Проверка индикатором при провороте на 360° |

После затяжки проверните вал на 2-3 оборота – движение должно быть плавным, без усилий и посторонних шумов. Повторно измерьте осевой люфт индикатором. Убедитесь в отсутствии биений концов вала относительно оси блока.

Фиксация корпуса вала заданным усилием затяжки

Корпус балансировочного вала крепится к блоку цилиндров через специальные опорные кронштейны с помощью резьбовых соединений. Каждое крепёжное отверстие требует последовательной затяжки болтов или шпилек в определённом порядке, указанном производителем двигателя. Это предотвращает перекос корпуса при установке.

Точное соблюдение момента затяжки критично для надёжной работы узла. Усилие контролируется динамометрическим ключом с предустановленным значением, указанным в технической документации. Недостаточная затяжка приводит к вибрациям и самоотворачиванию крепежа, а чрезмерная – к деформации корпуса, задирам вкладышей или срыву резьбы.

Ключевые требования к процедуре

- Очистка посадочных поверхностей блока и корпуса от загрязнений/масла

- Применение нового крепежа или проверка состояния старого на отсутствие дефектов

- Использование калиброванного инструмента (динамометрический ключ)

- Строгое соблюдение схемы затяжки (обычно от центра к краям)

- Пошаговая затяжка в несколько подходов (например, 30% → 60% → 100% от номинала)

| Последствия нарушения усилия | Недостаточная затяжка | Чрезмерная затяжка |

|---|---|---|

| Механические повреждения | Износ посадочных мест, трещины корпуса | Деформация постелей вала, слом болтов |

| Эксплуатационные проблемы | Стук вала, масляные течи | Заклинивание подшипников, перегрев |

После монтажа обязательна проверка свободного вращения вала рукой – движение должно быть плавным, без заеданий. Пренебрежение регламентом затяжки гарантированно сокращает ресурс балансировочного механизма и может вызвать критическое разрушение двигателя.

Правильная установка прокладки для герметичности

Перед монтажом новой прокладки критически важно подготовить поверхности прилегающих деталей. Тщательно удалите остатки старой прокладки, масла, грязи или следы коррозии металлической щеткой или скребком. Обезжирьте плоскости ацетоном или специальным очистителем, затем протрите сухой ветошью – малейшие частицы нарушат герметичность.

Убедитесь, что новая прокладка точно соответствует посадочному месту и отверстиям под крепеж. Никогда не используйте поврежденные или деформированные прокладки. При установке избегайте перекосов – аккуратно совместите ее со штифтами или направляющими, если они предусмотрены конструкцией.

Ключевые этапы монтажа

- Нанесите тонкий слой герметика только если это прямо указано производителем (обычно для стыков без металлического армирования).

- Расположите прокладку строго по центру без смещений. Фиксирующие шпильки должны свободно проходить через отверстия.

- Установите крепежные элементы вручную до соприкосновения с поверхностью, исключая перетяжку.

Затяжку болтов/гаек выполняйте строго по схеме производителя (обычно крестообразно от центра). Применяйте динамометрический ключ с указанным моментом затяжки. После первого запуска двигателя проведите контрольную протяжку на остывшем моторе согласно регламенту.

| Ошибка | Последствие |

| Загрязнение поверхности | Подтёки масла/антифриза |

| Перекос прокладки | Локальный перегрев и прогар |

| Нарушение момента затяжки | Деформация посадочного места |

Подключение привода от коленчатого вала (цепи/шестерни)

Привод балансировочного вала синхронизируется с коленчатым валом двигателя через цепную передачу или шестеренчатую пару. Крутящий момент передаётся напрямую от коленвала через установленные на нём ведущие элементы (звёздочку или шестерню) на ведомые компоненты валов-уравновешивателей.

Точное совпадение меток на звёздочках/шестернях коленчатого и балансировочного валов критически важно для правильной фазировки работы механизма. Нарушение углового положения при монтаже приводит к вибрациям, ускоренному износу и поломке узла.

Особенности монтажа цепного и шестерёнчатого приводов

Цепная передача:

- Требует контроля натяжения цепи специальным успокоителем или натяжителем

- Обязательна проверка совпадения установочных меток на звёздочке коленвала и балансировочного вала

- Износ цепи или успокоителя вызывает шум и нарушение синхронизации

Шестерёнчатая передача:

- Обеспечивает жёсткую синхронизацию без проскальзывания

- Требует точного позиционирования шестерён при установке по заводским меткам

- Нуждается в контроле бокового зазора между зубьями

| Параметр | Цепной привод | Шестерёнчатый привод |

|---|---|---|

| Точность синхронизации | Зависит от натяжения | Абсолютная |

| Шумность работы | Выше (при износе) | Ниже |

| Регламент обслуживания | Замена цепи/натяжителя | Контроль зазоров |

При установке нового привода обязательно применяется фиксатор коленвала для предотвращения проворачивания. После сборки выполняется ручная прокрутка двигателя на два оборота с визуальной проверкой совпадения меток.

Выставление углов поворота по контрольным меткам

Точное выставление углов поворота коленчатого вала (КВ) и балансировочного вала (БВ) относительно друг друга с использованием контрольных меток является абсолютно критической процедурой при монтаже. Эти метки, нанесенные производителем на шестерни, шкивы или непосредственно на валы, обеспечивают необходимое фазовое соответствие работы БВ работе КВ.

Игнорирование или неправильная интерпретация меток приведет к тому, что противовесы БВ будут работать не в противофазе, а синфазно с импульсами от КВ и поршневой группы. Это полностью нивелирует полезный эффект балансировочного вала, резко увеличит вибрации двигателя и создаст опасные нагрузки на подшипники и сам вал, что чревато быстрым выходом из строя.

Процедура выставления меток

Правильная установка угла поворота БВ относительно КВ осуществляется в строгой последовательности:

- Подготовка: Убедитесь, что поршень первого цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Это базовое положение для выставления всех меток.

- Совмещение меток коленвала: Поворачивайте коленчатый вал (обычно за болт крепления шкива, строго по направлению вращения двигателя) до момента точного совмещения установочной метки на шкиве/зубчатом колесе КВ с соответствующей неподвижной меткой (указателем) на блоке цилиндров, крышке цепи/ремня или масляном насосе.

- Совмещение меток балансировочного вала: При правильно установленном положении КВ, проверьте положение меток на шестерне(ах) или шкиве балансировочного вала. Они должны быть совмещены с соответствующими неподвижными метками (указателями) на корпусе подшипников БВ, блоке цилиндров или крышке привода.

- Корректировка положения БВ (если необходимо): Если метки БВ не совпадают, необходимо осторожно провернуть сам балансировочный вал до их точного совмещения. Важно: Не изменяйте при этом положение коленчатого вала.

- Установка привода: Только после точного совмещения меток на КВ и БВ устанавливается цепь ГРМ или ремень привода вспомогательных агрегатов (в зависимости от конструкции двигателя), натяжители и успокоители.

- Проверка после установки привода: После монтажа привода и его натяжения обязательно проверните коленчатый вал на 2 полных оборота (720°) и снова убедитесь, что все контрольные метки (КВ и БВ) точно возвращаются в положение совмещения. Это подтверждает правильность установки фаз и отсутствие "перескока" зубьев.

Типичные контрольные метки и их расположение:

| Элемент | Расположение метки | Что совмещается |

|---|---|---|

| Коленчатый вал (КВ) | Шкив / Зубчатое колесо / Противовес | С неподвижным указателем на блоке/крышке |

| Балансировочный вал (БВ) | Шестерня привода / Шкив / Торец вала | С неподвижным указателем на корпусе БВ/блоке |

| Привод (цепь/ремень) | Цветные звенья цепи / Метки на ремне | С метками на шестернях КВ и БВ (не всегда) |

Помните: Пропуск шага выставления углов по меткам или его небрежное выполнение гарантированно приведет к некорректной работе балансировочного механизма, сильным вибрациям и возможному разрушительному повреждению двигателя. Всегда сверяйтесь с руководством по ремонту конкретного двигателя для точного определения вида и расположения меток.

Регулировка натяжения цепи или ремня привода

Правильное натяжение цепи или ремня привода балансировочного вала критически влияет на долговечность и бесшумность работы системы. Слишком слабое натяжение вызывает проскальзывание ремня или ударные нагрузки цепи, что приводит к ускоренному износу и характерному дребезжанию. Чрезмерное натяжение увеличивает нагрузку на подшипники валов и натяжители, провоцируя их перегрев и преждевременный выход из строя.

Процедура регулировки требует строгого соблюдения параметров, указанных производителем двигателя. Используются специализированные инструменты: динамометрический ключ для контроля момента затяжки крепежа натяжителя, линейка или тензометр для ремней, а также шаблоны-щупы для измерения статического прогиба цепи. Игнорирование точных замеров гарантированно приводит к некорректной настройке даже при наличии автоматических натяжителей.

Алгоритм регулировки

- Обеспечение доступа: Демонтаж защитных кожухов и вспомогательных элементов (вентилятор, генератор при приводе ремнем).

- Фиксация положения: Установка коленчатого вала в положение, соответствующее ВМТ 1-го цилиндра (обеспечивает правильное распределение нагрузки).

- Ослабление креплений: Отпуск болта (гайки) фиксации натяжителя или регулировочного болта.

- Применение усилия:

- Для ремня: натяжение вручную до рекомендованного прогиба (проверяется нажатием с заданным усилием между шкивами) или с помощью тензометра.

- Для цепи: активация механизма натяжителя (пружинного, гидравлического) согласно инструкции; ручная регулировка с помощью эксцентрикового ролика или прокладок при отсутствии автоматики.

- Контроль и фиксация: Затяжка крепежа натяжителя с указанным моментом. Проверка свободы вращения валов вручную на 2-3 оборота.

- Верификация: Повторный замер натяжения после фиксации и проворачивания механизма.

Типовые ошибки: Регулировка "на слух", использование подручных инструментов вместо калиброванных, пренебрежение этапом проворачивания валов перед финальным контролем, игнорирование износа смежных компонентов (успокоителей цепи, направляющих).

Методы проверки плавности вращения вала после сборки

Основным критерием успешной сборки балансировочного вала является отсутствие вибраций и биений при его вращении. Для контроля этого параметра применяются несколько методов, позволяющих выявить малейшие отклонения от нормы.

Точность проверки напрямую влияет на срок службы двигателя и уровень шумовой характеристики. Нарушение плавности хода свидетельствует о дефектах монтажа, дисбалансе или повреждении компонентов, требующих немедленного устранения.

Способы диагностики

Наиболее распространенные методы контроля включают:

- Ручное прокручивание: Вращение вала вручную для тактильного ощущения заеданий или неравномерности хода. Требует опыта механика.

- Стендовые испытания: Использование электропривода с регулируемыми оборотами и датчиками вибрации. Позволяет снять объективные показатели дисбаланса.

- Лазерная диагностика: Точное измерение биения вала оптическими датчиками с построением диаграмм отклонений.

- Акустический анализ: Фиксация аномальных шумов (скрежет, стук) при помощи стетоскопа или микрофонов.

Критически важные параметры при проверке:

| Параметр | Допустимое отклонение | Инструмент измерения |

| Радиальное биение | 0,02–0,05 мм | Индикатор часового типа |

| Осевой люфт | 0,01–0,03 мм | Щуп/индикатор |

| Вибрация | ≤ 2,5 мм/с | Вибрационный анализатор |

Обязательные условия проведения тестов:

- Полная сборка узла с фиксацией всех крепежей моментом, указанным производителем.

- Наличие смазки в системе в соответствии с техническими требованиями.

- Чистота посадочных поверхностей и отсутствие посторонних частиц.

Выявленные отклонения устраняются переборкой узла, заменой дефектных деталей или динамической балансировкой вала на специальном оборудовании.

Контрольное измерение осевого люфта вала

Осевой люфт балансировочного вала – это допустимый зазор между торцевыми поверхностями вала и упорными элементами корпуса подшипников, который обеспечивает свободное вращение без заклинивания и чрезмерного износа. Контроль данного параметра является критически важным этапом монтажа, так как отклонение от нормы приводит к ускоренному износу деталей, повышенному шуму и вибрациям, а в крайних случаях – к поломке двигателя.

Измерение осевого люфта проводят после установки вала в корпус и фиксации его осевого положения упорными шайбами или стопорными кольцами. Процедура выполняется с помощью специальных измерительных инструментов, таких как индикатор часового типа, который фиксирует величину перемещения вала вдоль его оси при приложении усилия в двух противоположных направлениях.

Порядок измерения

- Закрепите магнитное основание индикатора на неподвижной части корпуса

- Установите измерительный наконечник перпендикулярно торцевой поверхности вала

- Обнулите шкалу индикатора при нейтральном положении вала

- Аккуратно переместите вал вдоль оси до упора в одну сторону, зафиксируйте показание (A)

- Переместите вал до упора в противоположную сторону, зафиксируйте второе показание (B)

- Рассчитайте люфт по формуле: |A - B|

Критические ошибки при измерении:

- Перекос индикатора относительно оси вала

- Недостаточное усилие при перемещении вала

- Наличие посторонних частиц в подшипниковых узлах

- Температурные деформации компонентов

Полученное значение сравнивается с техническими требованиями производителя. Типичные допустимые значения для большинства двигателей составляют 0,05–0,25 мм. Превышение нормы требует замены упорных шайб или стопорных колец, уменьшение – проверки правильности сборки подшипниковых узлов.

Проверка отсутствия сопротивления при проворачивании

После установки балансировочного вала в постели подшипников и фиксации крышек с требуемым моментом затяжки выполняется контроль свободного вращения узла. Для этого вручную проворачивают вал за шестерню или фланец привода на несколько полных оборотов по часовой стрелке и против.

Отсутствие заеданий, неравномерного усилия или локальных зон повышенного трения – обязательное условие корректной сборки. Малейшее сопротивление указывает на несоосность, перетяжку крепежа, деформацию компонентов или попадание инородных частиц в зазоры.

Критерии правильной проверки

Вращение должно происходить абсолютно плавно под действием усилия одной руки без рывков. Особое внимание уделяют:

- Равномерности хода на всех участках оборота

- Отсутствию скрипов, щелчков или провалов усилия

- Плавному вращению по инерции после приложения импульса

| Признак проблемы | Возможная причина |

|---|---|

| Тугое проворачивание | Недостаточный зазор в подшипниках, перекос крышек |

| Заедание в одном положении | Деформация вала, монтажная грязь, повреждение вкладышей |

| Неравномерное усилие | Неконцентричность посадочных мест, биение шестерни |

При выявлении сопротивления узел подлежит немедленной разборке для диагностики и устранения дефекта. Запуск двигателя с нарушенным вращением балансировочного вала приведет к ускоренному износу и разрушению подшипников.

Ремонт мелких повреждений вала перед установкой

Незначительные дефекты поверхности вала (царапины, забоины, следы коррозии) требуют устранения перед монтажом. Игнорирование приводит к ускоренному износу вкладышей подшипников, нарушению балансировки и вибрациям. Обязательно очистите вал от загрязнений и масел с помощью растворителя для точной оценки повреждений.

Используйте мелкозернистую наждачную бумагу (P400 и мельче) или абразивный камень для аккуратной зачистки неровностей. Двигайтесь вдоль направления вращения вала, избегая поперечных движений. Следите за равномерностью обработки – локальное снижение диаметра недопустимо. После зачистки тщательно удалите абразивную пыль и обезжирьте поверхность.

Ключевые операции при ремонте

- Задиры и царапины: Аккуратно сошлифуйте выступы, сгладьте края дефекта. Глубокие повреждения требуют шлифовки всего вала на станке с последующей перебалансировкой.

- Коррозионные пятна: Удалите рыхлый слой ржавчины химическим преобразователем или механически. Нанесите ингибитор коррозии на очищенную зону.

- Забоины на шейках: Проверьте глубину микрометром. Дефекты глубже 0.05 мм могут потребовать замены вала или профессиональной наплавки.

Категорически запрещено: Использовать грубые абразивы (напильники, крупную шкурку), оставлять острые кромки у дефектов, применять ударный инструмент для правки. После ремонта проверьте биение вала индикаторной стойкой – допустимое значение не превышает 0.03 мм на рабочих поверхностях.

Последствия неправильной установки балансировочного вала

Некорректный монтаж балансировочного вала провоцирует дисбаланс кривошипно-шатунного механизма, что вызывает интенсивные вибрации во всём силовом агрегате. Эти колебания передаются на кузов, рулевую систему и крепления двигателя, создавая дискомфорт в салоне и ускоренный износ сопряжённых узлов.

Постоянная вибрационная нагрузка приводит к разрушению подшипников скольжения вала, деформации его оси и повреждению шестерён привода. Возникает ударная нагрузка на коленчатый вал, способная спровоцировать трещины в его коренных шейках или разрушение шатунных подшипников.

Критичные повреждения двигателя

При длительной эксплуатации с неисправным балансировочным валом неизбежно развиваются следующие отказы:

- Разрушение постелей вала – выкрашивание антифрикционного слоя вкладышей из-за ударных нагрузок

- Десинхронизация фаз газораспределения – при повреждении приводной цепи/ремня

- Прогар прокладки ГБЦ – вызванный локальным перегревом от вибраций

- Ускоренный износ маслосъёмных колец – из-за нарушения стабильности работы цилиндропоршневой группы

| Симптом | Потенциальное последствие | Стоимость ремонта |

|---|---|---|

| Дребезжание на холостом ходу | Разрушение опор двигателя | Замена подушек + диагностика |

| Стук в нижней части блока | Разрушение вкладышей коленвала | Капитальный ремонт ДВС |

| Падение давления масла | Задиры на шейках балансировочного вала | Замена вала + расточка постелей |

Катастрофические сценарии включают заклинивание вала с обрывом приводного механизма, что вызывает мгновенное разрушение шестерён распредвала. В дизельных двигателях возможен контакт балансировочных элементов с коленвалом, приводящий к полному разрушению блока цилиндров.

Признаки износа подшипников в ходе эксплуатации

Появление посторонних шумов в виде гула, скрежета или стука в зоне расположения балансировочного вала при работе двигателя, особенно заметных на средних оборотах. Звуки обычно усиливаются при увеличении нагрузки и могут временно пропадать на холостом ходу.

Возникновение вибрации, передающейся на кузов автомобиля через элементы крепления двигателя. Вибрация часто сопровождается резонансом на определенных оборотах и может визуально наблюдаться по дрожанию рулевого колеса или элементов панели приборов.

Ключевые индикаторы износа

- Люфт вала - при ручной проверке (после снятия привода) ощущается радиальный или осевой свободный ход вала.

- Локальный перегрев - повышенная температура корпуса подшипникового узла по сравнению с соседними элементами двигателя.

- Металлическая стружка в моторном масле, обнаруживаемая на щупе или сливной пробке магнитом.

- Изменение звука при смене режимов работы - шум временно исчезает при резком сбросе газа.

Прогрессирующий износ приводит к видимым повреждениям: появлению задиров на поверхностях качения, изменению цвета колец из-за перегрева, раковинам выкрашивания на дорожках. На последней стадии наблюдается полная блокировка вращения вала или разрушение сепаратора.

| Признак | Диагностический метод | Критичность |

|---|---|---|

| Монотонный гул | Акустическая диагностика стетоскопом | Средняя |

| Вибрация 2000-4000 об/мин | Тактильный контроль навесных агрегатов | Высокая |

| Металлическая пыль в масле | Визуальный осмотр масляного фильтра | Критическая |

Симптомы несбалансированного вала

Несбалансированный балансировочный вал проявляется через характерные физические признаки, которые возникают из-за неравномерного распределения массы вращающихся элементов. Эти симптомы усиливаются пропорционально оборотам двигателя и могут прогрессировать со временем.

Игнорирование признаков разбалансировки приводит к ускоренному износу коренных подшипников, повреждению постелей вала и нарушению работы смежных систем двигателя. Раннее выявление симптомов критически важно для предотвращения катастрофических поломок.

Ключевые проявления

- Вибрации

- Ритмичные колебания рулевой колонки и кузова на холостом ходу

- Усиление дрожи в районе двигателя при разгоне (особенно в диапазоне 2000-3000 об/мин)

- Вибрации через педали или сиденье при движении на постоянных оборотах

- Шумы

- Низкочастотное гудение, синхронное с оборотами коленвала

- Металлический стук или скрежет из блока цилиндров под нагрузкой

- Изменение тональности звука двигателя при плавном увеличении RPM

| Симптом | Условия проявления | Сопутствующие риски |

|---|---|---|

| Вибрации на холостом ходу | Прогретый двигатель, нейтральная передача | Разрушение опор силового агрегата |

| Резонанс при разгоне | Ускорение в диапазоне средних оборотов | Деформация шестерён ГРМ |

| Глухой гул под нагрузкой | Движение в гору с постоянными оборотами | Раскрашивание вкладышей подшипников |

Ошибки синхронизации: как определить по поведению двигателя

Неправильная синхронизация балансировочного вала проявляется через вибрации, которые резко усиливаются в определенных диапазонах оборотов двигателя. Особенно заметны толчки на холостом ходу и при плавном разгоне до 2000–3000 об/мин. Вибрации часто сопровождаются гулом из нижней части блока цилиндров, напоминающим гудение подшипника, но с выраженной пульсацией.

При критичной рассинхронизации возникают пропуски зажигания, так как дисбаланс нарушает стабильность вращения коленвала. Это провоцирует хаотичное подергивание стрелки тахометра, плавающие обороты холостого хода и рывки при движении на низких скоростях. В запущенных случаях возможны удары поршней о клапаны из-за сбоя фаз газораспределения.

Ключевые признаки и диагностика

Характерные симптомы:

- Вибрации руля и кузова – интенсивнее, чем при разбалансировке колес, локализуются в моторном отсеке.

- Металлический стук при резком сбросе газа – вызван ударным взаимодействием валов.

- Загорается ошибка P1345/P0016 (несоответствие фаз ГРМ и коленвала).

| Обороты двигателя | Проявление ошибки |

|---|---|

| 800–1000 об/мин | Дребезжание на холостом ходу, тряска кресел |

| 1500–3000 об/мин | Пик вибраций, гул из подкапотного пространства |

| Выше 3500 об/мин | Симптомы ослабевают, но возможна потеря мощности |

Экспресс-проверка: Снимите ремень/цепь привода балансирного вала и запустите мотор на 10–15 секунд. Если вибрации исчезли – причина в синхронизации. Важно! Такой метод допустим только для кратковременной диагностики!

- Сравните метки коленвала, распредвалов и балансирного вала (данные из руководства по ремонту).

- Проверьте натяжитель цепи/ремня и состояние успокоителей.

- Убедитесь в отсутствии деформации зубьев шестерни вала.

Последствия обрыва цепи привода балансировочного вала

Немедленная остановка балансировочных валов при обрыве цепи приводит к резкому дисбалансу двигателя. Вибрации усиливаются в геометрической прогрессии, особенно на средних и высоких оборотах, вызывая ощутимую тряску кузова и рулевого колеса.

Длительная эксплуатация с повреждённой цепью провоцирует каскад вторичных поломок. Ударные нагрузки разрушают опорные подшипники коленчатого вала, ускоряют износ шеек распредвалов и постелей коренных подшипников, деформируют крепления силового агрегата.

Критичные последствия для двигателя

- Разрушение постелей подшипников - вибрации вызывают усталостные трещины в блоке цилиндров

- Нарушение работы масляного насоса - дисбаланс приводит к кавитации и падению давления масла

- Повреждение гидрокомпенсаторов - сбои в смазке вызывают заклинивание клапанного механизма

| Компонент | Вид повреждения | Срок возникновения |

|---|---|---|

| Цепь ГРМ | Перескок зубьев из-за вибраций | 100-500 км пробега |

| Поршневая группа | Задиры на юбках поршней | 500-1000 км пробега |

| Коленчатый вал | Деформация шатунных шеек | Более 1500 км пробега |

- Аварийный режим работы активирует ошибки ЭБУ: фиксируются коды P0335 (неисправность датчика положения коленвала) и P0016 (рассогласование валов)

- Возникает характерный металлический стук в нижней части блока цилиндров из-за ударных нагрузок на подшипники

- Снижение компрессии в цилиндрах на 15-30% вследствие нарушения герметичности камеры сгорания

Замена подшипников балансировочного вала

Частота замены подшипников балансировочного вала не регламентируется строгими интервалами и зависит от условий эксплуатации, качества деталей и соблюдения правил обслуживания. Ресурс оригинальных подшипников при нормальной работе может достигать 150-250 тыс. км, но критический износ часто проявляется раньше из-за постоянных высоких нагрузок.

Необходимость замены определяется исключительно по симптомам неисправности или при плановой разборке двигателя. Попытки экономии на этой процедуре приводят к ускоренному разрушению посадочных мест вала и блока цилиндров, что требует дорогостоящего ремонта.

Факторы, влияющие на износ

- Качество масла и регулярность замены - загрязнения вызывают абразивный износ

- Стиль вождения - частые работы на высоких оборотах сокращают ресурс

- Перегрев двигателя - разрушает структуру смазки в подшипниках

- Несоосность валов - создает вибрации и локальные перегрузки

| Симптомы износа | Последствия игнорирования |

|---|---|

| Глухой стук в нижней части двигателя | Разрушение сепаратора подшипника |

| Падение давления масла | Заклинивание балансировочного вала |

| Вибрации на холостом ходу | Повреждение шестерен привода ГРМ |

При замене обязательно используют подшипники с термостойкими уплотнениями и проверяют геометрию постелей в блоке цилиндров. Установка без предварительного нагрева (методом запрессовки) или перекосы при монтаже гарантированно сокращают срок службы новых подшипников.

Периодичность профилактического осмотра узла

Строгое соблюдение регламента профилактических осмотров балансировочного вала критически важно для долговечной и бесперебойной работы двигателя. Игнорирование этих интервалов неизбежно ведет к прогрессирующему износу компонентов, что в итоге выливается в дорогостоящий ремонт или замену всего узла.

Периодичность осмотров не является универсальной величиной и жестко регламентируется производителем двигателя (заводом-изготовителем автомобиля). Она указывается в официальном руководстве по техническому обслуживанию (РТО) для конкретной модели двигателя и автомобиля. Общие рекомендации, основанные на практике, приведены ниже, но они не заменяют заводские предписания.

Рекомендуемые интервалы и факторы влияния

Типичные рекомендуемые интервалы для профилактического осмотра узла балансировочного вала:

| Критерий | Рекомендуемый интервал |

|---|---|

| По пробегу | Каждые 60 000 - 100 000 км |

| По времени | Каждые 4 - 5 лет (вне зависимости от пробега) |

Факторы, способные сократить межсервисный интервал осмотра:

- Эксплуатация в тяжелых условиях: Постоянная езда с максимальной нагрузкой, частые перевозки тяжелых грузов, буксировка прицепов.

- Особенности стиля вождения: Агрессивная манера вождения с резкими стартами, высокими оборотами двигателя, экстренными торможениями.

- Качество моторного масла и соблюдение интервалов замены: Использование масла, не соответствующего допускам производителя, или несвоевременная его замена ускоряют износ подшипников и шестерен вала.

- Качество топлива: Регулярное использование низкокачественного топлива может негативно влиять на общее состояние двигателя и смазки.

- Признаки неисправности: Появление посторонних шумов (гудение, стук, вой), повышенных вибраций на холостом ходу или под нагрузкой требует немедленной диагностики, независимо от пробега.

Основные этапы профилактического осмотра узла включают:

- Визуальный осмотр: Проверка целостности корпуса подшипников (при доступности), отсутствие подтеков масла в районе установки вала.

- Контроль состояния привода: Осмотр и проверка натяжения ремня или цепи привода балансировочного вала (если он установлен вне масляной ванны), состояния зубьев шестерен, натяжителей и успокоителей.

- Диагностика подшипников: Проверка на наличие люфтов, зазоров и посторонних шумов при проворачивании вала (если доступ позволяет). Оценка состояния демпферных элементов (если предусмотрены конструкцией).

- Анализ моторного масла: Проверка уровня и состояния масла. Наличие металлической стружки в масле или масляном фильтре может косвенно указывать на износ подшипников балансировочного вала или других трущихся пар.

- Компьютерная диагностика: Считывание кодов ошибок (при наличии соответствующих датчиков) и анализ параметров работы двигателя, которые могут указывать на дисбаланс.

Важно помнить, что полноценный осмотр состояния самих подшипников балансировочного вала и его шеек часто требует частичной или полной разборки узла, что обычно выполняется при наличии серьезных подозрений на неисправность или при капитальном ремонте двигателя.

Выбор оригинальных или аналоговых компонентов

При замене балансировочного вала критически важно оценить совместимость и качество запчастей. Оригинальные компоненты, поставляемые производителем авто, гарантируют точное соответствие геометрическим параметрам, массе и материалам. Они проходят многоступенчатые испытания на виброустойчивость и износ, что минимизирует риск дисбаланса двигателя.

Аналоговые валы от сторонних производителей часто привлекают более низкой ценой, но их характеристики могут отличаться от эталонных. Допустимы лишь сертифицированные аналоги с подтверждёнными допусками (например, ISO/TS 16949). Использование дешёвых подделок ведёт к ускоренному разрушению подшипников, возникновению паразитных резонансов и повреждению коленчатого вала.

Критерии выбора

- Допуски и маркировки: оригинал всегда имеет клеймо автопроизводителя (VAG, BMW и т.д.). У аналогов должны быть чётко нанесены артикул, вес и заводской номер.

- Балансировка: проверка на стенде обязательна даже для новых валов. Допустимое отклонение – не более 5 г·см.

- Комплектность: подшипники и крепёж рекомендуется брать той же марки, что и вал.

| Параметр | Оригинал | Качественный аналог |

|---|---|---|

| Цена | Выше на 40-70% | Ниже оригинала |

| Ресурс | 150+ тыс. км | 80-120 тыс. км |

| Гарантия | Официальная от автобренда | Зависит от производителя |

Важно: При установке аналога обязательна проверка посадочных мест и зазоров микрометром. Несоответствие даже на 0.05 мм вызывает биения, разрушающие двигатель. Для турбированных моторов предпочтителен исключительно оригинал из-за повышенных нагрузок.

Специфика установки на бензиновых двигателях

Монтаж балансировочного вала на бензиновых силовых агрегатах требует строгого соблюдения углов расположения элементов относительно коленчатого вала и поршневой группы. Неверная синхронизация приводит к усилению вибраций вместо их компенсации, создавая критические нагрузки на подшипники и постель вала. Для точной установки используются специальные метки на шестернях привода и шкивах, а также контрольные штифты на корпусе подшипников, исключающие смещение во время затяжки крепежа.

Привод вала чаще всего реализуется через зубчатую передачу от коленвала или цепью/ремнем ГРМ, что требует одновременной замены успокоителей и натяжителей цепи при пробеге свыше 150 000 км. Особое внимание уделяется моменту затяжки болтов крепления постелей (обычно 20-25 Н·м с доворотом на 90°), так как перетяжка вызывает деформацию посадочных мест, а недостаточное усилие – проворачивание вкладышей. Обязательна последующая проверка легкости вращения вала вручную после фиксации крышек.

Ключевые особенности процесса

- Термостойкие герметики: Нанесение на стык постели и блока цилиндров исключает утечки масла, но излишки состава могут блокировать смазочные каналы.

- Фазировка шестерен:

- Совмещение метки "0" на ведущей шестерне с маркером на валу

- Выставление ведомой шестерни по риске на корпусе подшипника

- Проверка угла смещения между валами (обычно 180° для 4-цилиндровых ДВС)

- Зазоры в подшипниках: Контроль с помощью калиброванных щупов (0,04-0,09 мм) обязателен при установке бывших в употреблении валов.

| Параметр | Типичное значение | Последствия отклонения |

|---|---|---|

| Осевой люфт вала | 0,1-0,25 мм | Стук, разрушение упорных шайб |

| Радиальное биение | ≤ 0,03 мм | Вибрация, ускоренный износ вкладышей |

| Момент затяжки крышек | 22 Н·м + 90° | Деформация постели, заклинивание |

Особенности монтажа на дизельных силовых агрегатах

Монтаж балансировочного вала на дизельных двигателях требует повышенного внимания к точности позиционирования и качеству компонентов из-за высоких вибрационных нагрузок и крутящего момента.

Тепловые деформации блока цилиндров дизеля и повышенные ударные воздействия на подшипники вала диктуют использование усиленных крепежных элементов и специальных методик контроля затяжки.

Ключевые отличия при установке

Критичные аспекты:

- Обязательная калибровка фаз газораспределения до установки вала для синхронизации с коленчатым валом

- Применение термостойких герметиков (до 300°C) для крышек подшипников из-за нагрева зоны монтажа

- Использование динамометрического ключа с контролем угла доворота при затяжке

| Параметр | Бензиновый ДВС | Дизельный ДВС |

|---|---|---|

| Момент затяжки (основные болты) | 45-60 Н·м | 75-95 Н·м |

| Требуемое биение вала | ≤ 0,05 мм | ≤ 0,03 мм |

Последовательность операций:

- Проверка посадочных мест блока на отсутствие задиров

- Предварительная приработка подшипников вращением вала вручную

- Финальная затяжка крепежа в три этапа с контролем момента

- Обкатка на стенде с плавным повышением оборотов

Защитные меры при работе в труднодоступных местах

При установке балансировочного вала в стесненных условиях двигателя обязательна фиксация подвижных элементов (коленвала, шестерен ГРМ) стопорными приспособлениями для исключения самопроизвольного проворачивания. Используйте блокирующие штифты и специализированные замки, соответствующие модели силового агрегата, перед началом демонтажных или монтажных операций.

Применяйте инструмент с антистатическим покрытием и изолированными рукоятями для предотвращения короткого замыкания при контакте с электропроводкой. Обеспечьте локальное освещение переносными LED-лампами на магнитном основании, направляя световой поток точно в зону контакта с валом – это снизит риск повреждения смежных компонентов.

Ключевые требования к экипировке

- Защита рук: Перчатки с полимерным напылением (класс защиты не ниже Cut Level 2), предотвращающие порезы о кромки блока цилиндров

- Органы дыхания: Респираторы типа FFP2 при обработке посадочных мест абразивами

- Стабилизация тела: Пояс с жесткими вставками при работе в наклонном положении над моторным отсеком

- Проверьте зазор между валом и постелью через 90° поворота (данные в спецификации производителя)

- Контролируйте момент затяжки крепежных болтов динамометрическим ключом с гибкой переходной головкой

- Нанесите монтажную смазку только на поверхности, указанные в технической карте (например, Loctite #510)

| Риск | Мера нейтрализации | Инструмент |

|---|---|---|

| Падение крепежа в картер | Использование магнитных заглушек масляных каналов | Пробки Ø5-8мм с неодимовым покрытием |

| Перекос вала при установке | Применение направляющих шпилек вместо болтов | Каленые шпильки M6x1.0 длиной 80мм |

Ключевые моменты техники безопасности при монтаже

Строгое соблюдение правил техники безопасности при установке балансировочного вала предотвращает травматизм и гарантирует корректность сборки. Пренебрежение этими нормами приводит к механическим повреждениям деталей, сбоям в работе двигателя и создает угрозу жизни персонала.

Основные риски связаны с большим весом компонентов, необходимостью точной фиксации, использованием специнструмента и работой в стесненных условиях моторного отсека. Обязательным является применение индивидуальных средств защиты и предварительная подготовка рабочей зоны.

Обязательные требования и процедуры

- Индивидуальная защита: Используйте защитные очки, перчатки с противоскользящим покрытием и спецобувь. При работе с пневмоинструментом – противошумные наушники.

- Подготовка рабочей зоны: Обеспечьте стабильную освещенность, уберите посторонние предметы. Закрепите двигатель на стенде или в подкапотном пространстве для исключения смещения.

- Обращение с валом: Поднимайте узел только исправным подъемным оборудованием (тельфер, таль). Переносите строго двумя руками, избегая ударов и падений – деформация вала недопустима.

- Контроль крепежа и моментов затяжки:

- Проверяйте состояние болтов/гаек перед установкой. Заменяйте деформированные или с сорванной резьбой.

- Применяйте динамометрический ключ с предустановленным значением момента, указанным производителем двигателя. Затягивайте крепеж равномерно по схеме (обычно "крест-накрест").

- Работа с инструментом: Убедитесь в исправности пневмо- и электроинструмента. Фиксируйте вал от проворачивания спецприспособлениями при затяжке. Не используйте поврежденные съемники или монтажные лопатки.

- Проверка после монтажа: Вручную прокрутите вал для оценки плавности хода. Убедитесь в отсутствии контакта с соседними элементами (крышки, кожухи).

Список источников

При подготовке материалов о балансировочных валах использовались специализированные технические публикации и документация от производителей силовых агрегатов. Особое внимание уделялось актуальным данным по конструкции современных двигателей.

Основой для анализа стали официальные руководства по ремонту, инженерные справочники и научные работы, описывающие принципы динамической балансировки кривошипно-шатунных механизмов. Все источники прошли перекрестную проверку на соответствие техническим стандартам.

- Руководство по ремонту двигателей серии EA888 – Volkswagen AG, 2021

- Конструкция и расчет автомобильных двигателей – Петров Д.И., Академия, 2019

- Технический бюллетень «Балансирные механизмы в ДВС» – Bosch Automotive Handbook

- Сервисная инструкция M47 по сборке силовых агрегатов – BMW Group

- Динамика поршневых машин – Сергеенков В.В., Машиностроение, 2020

- Монтажные спецификации «Установка балансировочных валов» – Toyota Technical Training

- Раздел «Система уравновешивания» в учебнике Двигатели внутреннего сгорания – Луканин В.Н., Высшая школа, 2017