Барабанные или дисковые - что эффективнее?

Статья обновлена: 01.03.2026

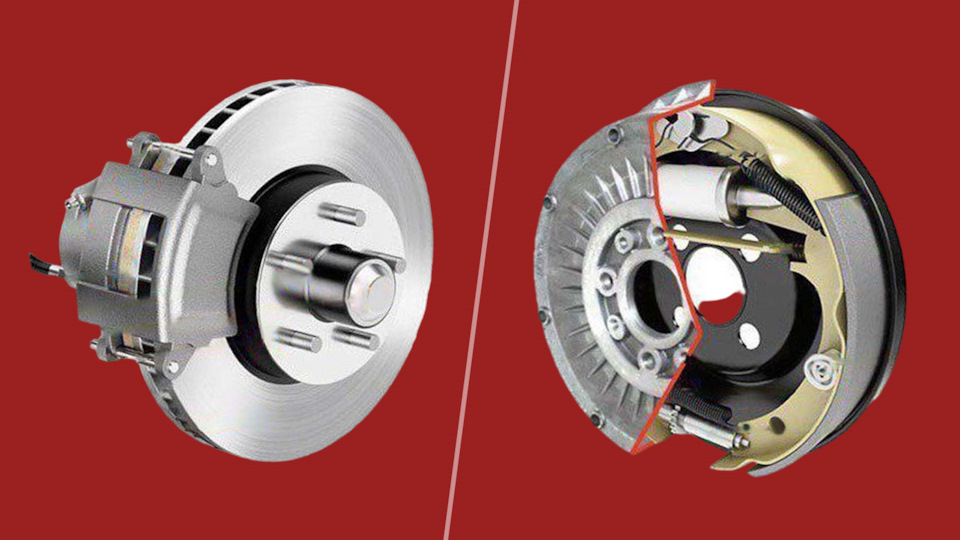

Тормозная система – ключевой элемент безопасности любого автомобиля. Среди автовладельцев не утихают споры: какие механизмы эффективнее – классические барабанные или современные дисковые тормоза. Вопрос особенно актуален при плановом обслуживании или тюнинге.

Многие рассматривают замену устаревших барабанных конструкций на дисковые, ожидая улучшения характеристик. Однако у обоих типов есть принципиальные отличия в работе, стоимости и обслуживании. Важно объективно оценить их сильные и слабые стороны перед модернизацией.

В этой статье мы детально разберем конструктивные особенности, сравним эффективность торможения, ресурс и эксплуатационные нюансы. Это поможет сделать осознанный выбор между традиционной и современной технологией.

Принцип работы барабанных тормозов: физика процесса

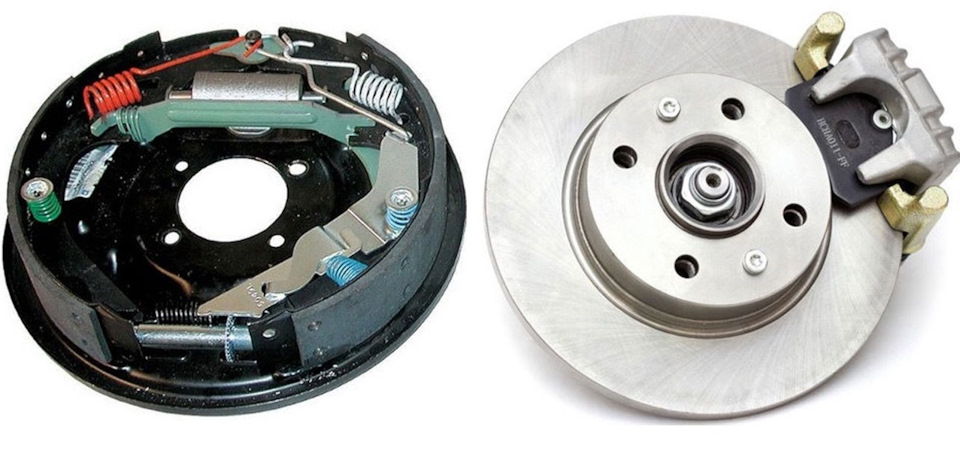

Барабанные тормоза преобразуют кинетическую энергию движения в тепловую посредством силы трения. Основные элементы системы – чугунный барабан, вращающийся вместе с колесом, и неподвижная тормозная колодка с фрикционной накладкой внутри него. При нажатии на педаль гидравлическое давление через рабочий цилиндр раздвигает две колодки, прижимая их к внутренней поверхности барабана.

Сила трения между накладками и барабаном создает тормозной момент, замедляющий вращение колеса. Эффективность определяется:

- Коэффициентом трения материала накладок

- Площадью контакта колодок с барабаном

- Распределением усилия (самоподжимной эффект передней колодки)

Возникающее трение вызывает нагрев компонентов до 200-300°C. При перегреве проявляются недостатки:

| Явление | Физическая причина |

| Термическая деформация барабана | Расширение металла уменьшает контакт с колодками |

| Снижение коэффициента трения | Перегрев изменяет свойства фрикционного материала |

| Затухание тормозного усилия | Парогазовая подушка между поверхностями |

Самоподжимной эффект передней колодки (направленной по вращению) усиливает прижим за счет силы трения, но требует точной настройки. Автоматические регуляторы поддерживают оптимальный зазор между колодками и барабаном по мере износа накладок.

Конструкция дисковых тормозов: ключевые компоненты

Дисковая тормозная система включает несколько взаимосвязанных элементов, обеспечивающих преобразование кинетической энергии в тепловую. Основой служит тормозной диск, жёстко зафиксированный на ступице колеса и вращающийся вместе с ним. Диск изготавливается из чугуна, стали или композитных материалов, часто имеет вентилируемую конструкцию для улучшения теплоотвода.

На неподвижной части оси (суппорте) закреплён тормозной суппорт, выполняющий функцию силового механизма. Внутри него размещены один или несколько гидравлических тормозных поршней, передающих усилие от главного тормозного цилиндра. Поршни прижимают тормозные колодки к обеим сторонам диска, создавая трение.

Дополнительные элементы системы

- Тормозные колодки – съёмные фрикционные накладки на металлической основе. Содержат композитные материалы (керамика, металлическая стружка, органические соединения), устойчивые к высоким температурам.

- Механизм автоматической регулировки – компенсирует износ колодок, поддерживая постоянный зазор между колодкой и диском.

- Защитный кожух (тормозной щит) – отражает грязь и воду от рабочих поверхностей.

| Компонент | Функция | Особенности |

|---|---|---|

| Тормозной диск | Основная поверхность трения | Вентилируемый/перфорированный для охлаждения |

| Суппорт | Удержание поршней и колодок | Плавающий или фиксированный тип |

| Тормозные шланги | Подача тормозной жидкости | Гибкие армированные трубки высокого давления |

Рабочие поверхности диска и колодок подвергаются экстремальным термическим нагрузкам, поэтому материалы подбираются с учётом коэффициента трения, теплоёмкости и износостойкости. Эффективность торможения напрямую зависит от площади контакта колодок с диском и равномерности прижимного усилия.

Эффективность торможения "всухую": объективное сравнение

В сухих условиях дисковые тормоза демонстрируют однозначное превосходство над барабанными по силе и стабильности замедления. Это обусловлено прямым контактом колодок с открытой рабочей поверхностью диска, что обеспечивает мгновенную передачу усилия и отсутствие промежуточных элементов, поглощающих энергию. Результат – сокращение тормозного пути на 10-20% при одинаковом усилии на педали по сравнению с барабанными аналогами.

Ключевой фактор эффективности – устойчивость к перегреву. Дисковый механизм открыт для обдува воздухом, а его компактные колодки быстрее рассеивают тепло. В барабанных тормозах замкнутый корпус создает "эффект термоса": тепло аккумулируется внутри, снижая коэффициент трения колодок о барабан (явление "фейдинга"). При интенсивном торможении это приводит к прогрессирующему падению эффективности, тогда как дисковые сохраняют стабильность.

Критичные преимущества дисковых тормозов в сухую погоду

- Линейность отклика: Давление на педаль напрямую пропорционально замедлению благодаря отсутствию пружин, возвращающих колодки в исходное положение (как в барабанных).

- Равномерность износа: Автоматическая компенсация зазора (суппорт) исключает снижение КПД из-за увеличения расстояния между колодкой и диском.

- Меньшая неподрессоренная масса: Конструкция легче барабанной, улучшая сцепление колес с дорогой на неровностях.

| Параметр | Дисковые тормоза | Барабанные тормоза |

|---|---|---|

| Скорость реакции | Мгновенная | Задержка 0,3-0,5 сек |

| Термостабильность | Высокая (диск открыт) | Низкая (закрытый корпус) |

| Снижение эффективности при перегреве | Минимальное | До 30-50% |

Барабанные тормоза проигрывают и в модуляции – точности дозирования усилия. Их механизм требует преодоления инерции распорных кулачков, что создает "ступенчатый" эффект. В дисковых системах усилие передается напрямую через гидравлику, обеспечивая предсказуемость на грани блокировки колеса – критично для ABS и экстренных ситуаций.

Поведение в дождь и грязь: анализ водоотведения

Дисковые тормоза демонстрируют превосходство в условиях влаги благодаря открытой конструкции. Вода и грязь не накапливаются на рабочих поверхностях, так как вращение диска создает центробежную силу, активно отбрасывающую жидкость и абразивные частицы наружу. Колодки прижимаются к открытой поверхности диска, что обеспечивает мгновенное испарение влаги при первом же касании.

Барабанные тормоза страдают от замкнутой конструкции: вода и грязь остаются внутри корпуса после проезда луж или по грязной дороге. Это приводит к временному снижению трения до 30-40%, так как колодкам требуется несколько циклов торможения для просушки поверхности. В зимних условиях скопившаяся влага может замерзать, блокируя подвижность механизмов.

Ключевые различия в эксплуатации

- Скорость восстановления эффективности: дисковые тормоза возвращают 100% мощности за 0.5-1 оборот колеса, барабанным требуется 5-7 циклов торможения

- Загрязнение: песок и грязь в барабанах создают абразивную пасту, ускоряющую износ колодок

- Коррозионная стойкость: вентилируемые диски менее подвержены закисанию механизмов по сравнению с закрытыми барабанами

| Параметр | Дисковые тормоза | Барабанные тормоза |

|---|---|---|

| Удаление воды | Мгновенное за счет центробежных сил | Замедленное, требует принудительного нагрева |

| Реакция на грязь | Самоочищение при вращении | Накопление абразивных отложений |

| Тормозной путь в дождь | Увеличивается на 10-15% | Увеличивается на 20-40% |

В экстремальных условиях (глубокая вода, глинистая грязь) преимущество дисковых систем становится критичным: их предсказуемое поведение исключает риск полной потери торможения. Барабанные механизмы в аналогичных ситуациях требуют профилактического подтормаживания для поддержания температуры и испарения влаги.

Влияние перегрева на эффективность тормозов

Перегрев критически снижает тормозную эффективность из-за физического явления "газообразования": при экстремальных температурах материал колодок выделяет газы, создающие прослойку между фрикционной поверхностью и диском/барабаном. Это резко уменьшает коэффициент трения, вызывая эффект "провала" педали и увеличение тормозного пути. Температурная деградация особенно опасна при длительном торможении или в горной местности.

Барабанные тормоза сильнее подвержены перегреву из-за закрытой конструкции, ограничивающей теплоотвод. Накапливаемое тепло ускоряет износ колодок, вызывает коробление барабана и закипание тормозной жидкости. В дисковых системах открытая конструкция и прямой контакт с воздухом обеспечивают лучшее охлаждение, а вентилируемые диски дополнительно рассеивают тепло через внутренние каналы.

Сравнение устойчивости к перегреву

| Параметр | Барабанные тормоза | Дисковые тормоза |

|---|---|---|

| Теплоотвод | Низкий (закрытый корпус) | Высокий (открытая конструкция) |

| Скорость остывания | Медленная | Быстрая |

| Риск деформации | Высокий (овализация барабана) | Умеренный (коробление диска) |

| Восстановление после перегрева | Требует длительного охлаждения | Быстрое (1-2 минуты) |

При частых перегревах барабанные системы теряют до 60% эффективности, тогда как дисковые сохраняют стабильность благодаря:

- Автоматическому удалению газов вращением диска

- Минимальному тепловому расширению суппорта

- Стойкости материалов к высоким температурам

Ресурс колодок: диски против барабанов

Барабанные колодки обычно служат значительно дольше дисковых благодаря защищённой конструкции. Пыль, грязь и влага меньше воздействуют на фрикционные поверхности, а механизм распределяет усилие равномернее. В среднем их ресурс составляет 100–150 тыс. км против 30–70 тыс. км у дисковых вариантов.

Дисковые колодцы интенсивнее изнашиваются из-за открытого расположения и прямого контакта с агрессивной средой. При резком торможении или езде в горной местности перегрев дисков ускоряет истирание накладок. Эффективное прижатие колодок к диску, обеспечивающее лучшую управляемость, закономерно сокращает их долговечность.

Факторы влияния на износ

- Стиль вождения: Агрессивное торможение сокращает ресурс дисковых колодок до 40%.

- Материалы: Мягкие составы колодок (органические/керамические) для дисков изнашиваются быстрее металлосодержащих аналогов.

- Погода: Соль и реагенты зимой ускоряют коррозию компонентов в обоих типах, но сильнее влияют на открытые дисковые системы.

| Параметр | Барабанные | Дисковые |

|---|---|---|

| Средний пробег до замены | 100–150 тыс. км | 30–70 тыс. км |

| Чувствительность к перегреву | Низкая (тепло рассеивается медленнее) | Высокая (риск деформации диска) |

| Стоимость обслуживания | Ниже (реже замена) | Выше (частая замена + контроль дисков) |

Несмотря на меньший ресурс, дисковые колодки проще диагностировать и менять – визуальный осмотр без разборки узла снижает трудозатраты. В барабанных механизмах износ часто оценивают только при профилактической разборке, что маскирует критичный износ.

Частота обслуживания конструкций разных типов

Барабанные тормоза отличаются сложной конструкцией с большим количеством внутренних компонентов (пружины, регуляторы, распорные планки). Их герметичный корпус препятствует быстрому отводу тепла и продуктов износа, что ускоряет накопление грязи и коррозию механизмов. Это требует регулярных профилактических работ: очистки, смазки подвижных элементов, проверки состояния пружин и регулировки зазора.

Дисковые тормоза имеют открытую и модульную конструкцию: суппорт, тормозные колодки и диск. Открытое расположение обеспечивает эффективное охлаждение и самоочищение от воды, грязи и металлической пыли. Износ колодок и дисков легко визуально контролируется без разборки. Основное обслуживание сводится к замене колодок по мере их истирания и периодической диагностике состояния дисков.

Сравнительная характеристика обслуживания

Ключевые отличия в периодичности:

- Регулировка: Барабанные системы нуждаются в ручной регулировке зазора каждые 10-15 тыс. км для компенсации износа колодок. Дисковые тормоза автоматически поддерживают оптимальный зазор благодаря поршневым механизмам суппорта.

- Чистка и смазка: В барабанах обязательна очистка от абразивной пыли и смазка точек контакта колодок с опорным щитом при каждом ТО (10-15 тыс. км). Дисковые механизмы не требуют плановой разборки для чистки – естественное вентилирование минимизирует загрязнение.

- Замена расходников: Колодки дисковых тормозов изнашиваются быстрее (особенно в агрессивных условиях), но заменяются проще и чаще без сопутствующих операций. В барабанах износ колодок меньше, но их замена сложнее и обычно совмещается с чисткой/регулировкой всего узла.

| Параметр | Барабанные тормоза | Дисковые тормоза |

|---|---|---|

| Периодичность регулировки | Каждые 10-15 тыс. км | Не требуется (автоматическая) |

| Чистка механизма | При каждом ТО (10-15 тыс. км) | По мере необходимости (редко) |

| Сложность замены колодок | Высокая (требует разборки узла) | Низкая (без разборки суппорта) |

| Влияние влаги/грязи | Требуется частая очистка | Самоочищение при работе |

Цена комплектующих: барабаны vs диски

Первоначальная стоимость комплектующих для барабанных тормозов существенно ниже: новые барабаны, колодки и цилиндры обходятся дешевле аналогичных компонентов дисковых систем. Это объясняется простотой конструкции – меньше металла, отсутствием сложных кронштейнов и суппортов.

Дисковые тормоза требуют больших вложений в запчасти: роторы дороже барабанов на 30-50%, суппорты и скобы – наиболее затратные элементы. Стоимость дисковых колодок также выше, хотя их замена происходит чаще из-за меньшего ресурса по сравнению с барабанными аналогами.

Сравнение стоимости владения

| Компонент | Барабанные | Дисковые |

|---|---|---|

| Базовый комплект (ось) | 8 000 - 12 000 ₽ | 15 000 - 25 000 ₽ |

| Колодки (комплект) | 1 500 - 3 000 ₽ | 2 500 - 6 000 ₽ |

| Рабочие цилиндры/суппорты | 800 - 2 000 ₽/шт | 3 500 - 8 000 ₽/шт |

| Срок службы колодок | 80 000 - 120 000 км | 40 000 - 70 000 км |

Долгосрочные расходы:

- Барабаны требуют замены реже (каждые 150-200 тыс. км против 70-100 тыс. км у дисков)

- Обслуживание барабанных систем сложнее: регулировка пружин, очистка механизмов увеличивает трудозатраты

- Диски быстрее изнашиваются в агрессивных условиях (грязь, соль), но проще в диагностике и ремонте

Итог:

- Бюджетная покупка: барабаны выигрывают по цене компонентов

- Эксплуатация: диски могут компенсировать цену за счет снижения трудозатрат на обслуживание

- Полная замена системы: переход на диски потребует 40-70 тыс. ₽ за ось с учетом адаптеров и проводки

Сложность самостоятельной замены колодок

Замена колодок в дисковых тормозах значительно проще благодаря открытой конструкции: достаточно снять колесо, вытащить фиксирующие шплинты или болты, извлечь старые колодки и установить новые. Весь процесс редко требует специальных инструментов – обычно хватает стандартного набора ключей и отверток, а на большинстве моделей не требуется даже прокачка гидравлики после замены.

С барабанными тормозами ситуация сложнее: необходимо демонтировать саму барабанную чашу, что часто осложняется коррозией или естественным износом, затем аккуратно снять пружины, стяжки и регулировочные механизмы, сохранив их целостность. Неправильная сборка этих компонентов приводит к снижению эффективности торможения или заклиниванию колеса, а для работы требуются специфические съемники пружин и значительный опыт.

Ключевые отличия в процессе замены

- Дисковые тормоза:

- Доступ к колодкам через снятие колеса

- Минимум компонентов для демонтажа

- Риск ошибки при сборке минимален

- Барабанные тормоза:

- Требуется разборка барабана и механики

- Критична точная установка пружин и регулировочных тяг

- Высокая вероятность повреждения компонентов при неаккуратном монтаже

Для барабанных систем особенно важна предварительная маркировка или фотографирование расположения элементов перед разборкой, так как ошибка в последовательности сборки потребует повторной работы. В дисковых механизмах этап регулировки обычно сводится к проверке свободного хода суппорта после установки новых колодок.

| Критерий | Дисковые тормоза | Барабанные тормоза |

|---|---|---|

| Время замены (на одну ось) | 20-40 минут | 1-2 часа |

| Необходимость специнструментов | Редко | Съемник пружин, стяжки |

| Требуемая квалификация | Новичок | Опытный мастер |

Вес конструкции и нагрузка на подвеску

Дисковые тормоза обычно легче барабанных аналогов из-за отсутствия массивного корпуса и сложного механизма колодок. Разница в весе одного узла может достигать 30–50%, что существенно при учете неподрессоренных масс. Особенно заметно снижение нагрузки на задней оси, где чаще применяются барабанные системы.

Уменьшение массы вращающихся и несущих компонентов напрямую влияет на работу подвески. Меньший вес тормозного механизма снижает инерционные силы при проезде неровностей, улучшая сцепление колес с дорогой. Это позволяет амортизаторам эффективнее контролировать колебания, уменьшая клевки кузова при торможении и повышая стабильность рулевого управления.

Последствия снижения веса тормозной системы

- Улучшение комфорта: Подвеска точнее отрабатывает мелкие неровности дорожного покрытия

- Сокращение тормозного пути: Меньшая инерция вращающихся частей ускоряет срабатывание тормозов

- Снижение износа: Уменьшение ударных нагрузок на шаровые опоры, ступичные подшипники и рычаги подвески

- Повышение КПД: Энергия подвески тратится на контроль колес, а не на перемещение тяжелых тормозных узлов

Совместимость систем с электроникой (ABS/ESP)

При замене барабанных тормозов на дисковые критически важна интеграция с электронными системами безопасности (ABS, ESP). Дисковые механизмы требуют иных характеристик срабатывания и обратной связи для датчиков колес. Несоответствие параметров (например, скорости нарастания тормозного усилия) может нарушить алгоритмы ABS, вызывая ложные срабатывания или полное отключение системы.

Современные ESP рассчитывают вектор тяги и тормозные моменты для каждого колеса, опираясь на заводские характеристики тормозов. Установка дисковых тормозов с отличающейся площадью поршней суппортов или коэффициентом трения колодок изменяет баланс торможения. Без перепрошивки блока управления ESP может некорректно компенсировать заносы, особенно при экстренных маневрах на смешанном покрытии.

Ключевые аспекты адаптации

- Калибровка датчиков: Частоту импульсов ABS подстраивают под новый диаметр тормозного диска и шаг шлицов ступицы.

- Гидравлика: Главный тормозной цилиндр должен обеспечивать достаточный объем жидкости для многопоршневых суппортов.

- Баланс осей: Соотношение тормозных усилий перед/зад обязано соответствовать оригинальным настройкам ESP. Нарушение ведет к "клевкам" или сносу задней оси.

| Параметр | Барабанные тормоза | Дисковые тормоза |

|---|---|---|

| Скорость реакции для ABS | Медленнее (инерция барабана) | Мгновенная (прямое сжатие) |

| Чувствительность ESP к износу | Низкая (автоподвод колодок) | Высокая (требует контроля зазора) |

Важно: Полноценная адаптация требует не только механической замены, но и обновления ПО блока ABS/ESP. В противном случае система будет работать в аварийном режиме, игнорируя показания датчиков на модернизированных осях.

Стоимость полной замены задних тормозов

Цена замены задних тормозов зависит от типа установленной системы (барабанная/дисковая), комплектующих и объема работ. Для стандартной замены без смены конструкции стоимость формируется из цены деталей и работы мастера.

Переход с барабанных на дисковые тормоза требует замены всей системы: установки суппортов, дисков, новых кронштейнов и модификации стояночного тормоза. Это увеличивает затраты в 2-3 раза по сравнению с простой заменой аналогов.

Ориентировочная стоимость работ (руб.)

| Тип замены | Диапазон цен* | Компоненты |

|---|---|---|

| Барабанные тормоза | 8 000 - 20 000 | Колодки, барабаны, цилиндры |

| Дисковые тормоза | 10 000 - 25 000 | Колодки, диски, суппорты |

| Переход с барабанных на дисковые | 25 000 - 60 000 | Комплект суппортов, диски, кронштейны, трос ручника, трубки |

*Цены зависят от:

- Модели автомобиля

- Качества деталей (оригинал/аналоги)

- Сложности адаптации ручного тормоза

Важно: при переходе на диски дополнительно потребуется замена тормозной жидкости и прокачка системы.

Необходимость замены тормозного цилиндра

При замене барабанных тормозов на дисковые требуется обязательная установка новых рабочих цилиндров, интегрированных в суппорты. Колесные цилиндры барабанной системы физически несовместимы с дисковым механизмом и демонтируются вместе с барабанами.

Главный тормозной цилиндр (ГТЦ) также часто нуждается в замене. Конструкция ГТЦ для барабанных тормозов рассчитана на меньший объем жидкости и специфическое давление, что не обеспечит корректную работу дисковых суппортов.

Причины замены ГТЦ

- Разный объем рабочей жидкости: Дисковые тормоза требуют большего количества жидкости для перемещения поршней суппорта.

- Давление в системе: ГТЦ для барабанов создает избыточное давление, вызывающее перегрев дисков и преждевременный износ колодок.

- Баланс осей: Несоответствие параметров ГТЦ нарушает распределение усилий между передними и задними тормозами.

Использование штатного ГТЦ от барабанной системы приводит к "ватной" педали, увеличенному ходу и снижению эффективности торможения на 15-25%. Для комплексной модернизации обязателен подбор цилиндра с характеристиками, соответствующими новым дисковым механизмам на всех осях.

Обязательная модификация ступицы при конверсии

При переходе с барабанных тормозов на дисковые ступица требует обязательной замены или конструктивной доработки. Барабанные ступицы оснащены фланцем для фиксации тормозного барабана, тогда как дисковым тормозам необходим принципиально иной тип ступицы – с точным посадочным местом для тормозного диска и отверстиями для его крепления. Без такой модификации установка дискового механизма физически невозможна.

Существующая ступица редко подходит для адаптации "кустарными" методами из-за различий в геометрии, прочности и системе крепления. Даже при наличии универсальных переходных пластин для суппорта, посадочный диаметр ступицы под диск, количество и расположение крепежных отверстий, а также вылет должны строго соответствовать параметрам новой тормозной системы. Несовпадение хотя бы одного из этих факторов приведет к биению диска, дисбалансу колеса или разрушению узла.

Ключевые изменения при модификации ступицы

- Замена фланца: Удаление барабанного крепежного фланца и формирование плоской поверхности с точными крепежными отверстиями под тормозной диск.

- Калибровка посадочного диаметра: Обеспечение плотной посадки диска на ступицу без зазоров (допуск обычно не превышает 0.05 мм).

- Синхронизация с суппортом: Позиционирование диска строго по центру тормозных колодок суппорта с соблюдением зазоров.

- Адаптация подшипникового узла: Проверка/замена подшипников с учетом новых нагрузок и посадочных размеров.

| Параметр | Барабанная ступица | Дисковая ступица |

|---|---|---|

| Крепежная поверхность | Цилиндрический фланец под барабан | Плоский фланец с отверстиями под диск |

| Посадочный диаметр | Рассчитан на барабан | Точно соответствует диаметру центрального отверстия диска |

| Осевая нагрузка | Равномерная по окружности | Локальная в зоне крепежных шпилек |

Важно: Для гарантии безопасности и корректной работы рекомендуется использовать готовые сертифицированные комплекты для конверсии, включающие совместимые ступицы, диски и суппорты. Самостоятельная переделка заводских ступиц без инженерных расчетов и оборудования критически повышает риски деформации и аварии.

Подбор дисков и суппортов для переоборудования

Ключевым этапом является выбор совместимых дисковых тормозов, соответствующих параметрам вашего автомобиля. Необходимо учитывать посадочный диаметр ступицы, количество крепежных отверстий, их расположение (PCD) и диаметр центрального отверстия (DIA). Ошибки приведут к невозможности установки или дисбалансу колеса.

Суппорт должен соответствовать геометрии поворотного кулака и иметь крепежные точки, совпадающие с заводскими. Проверьте расстояние от оси ступицы до места крепления суппорта (Mounting bracket height). Также учитывайте зазор между суппортом и внутренней поверхностью колесного диска – минимальное расстояние обычно 3-5 мм.

Критерии выбора комплектующих

Основные параметры тормозных дисков:

- Диаметр ротора: Подбирается под размер колес (15", 16" и т.д.) и производительность системы. Увеличение диаметра улучшает охлаждение и тормозной момент.

- Толщина: Должна соответствовать техническим требованиям суппорта (min/max толщина указана на корпусе).

- Тип вентиляции: Вентилируемые диски предпочтительны для задней оси из-за лучшего теплоотвода.

- Ручной тормоз: Для задних тормозов требуются диски со встроенным барабанным механизмом (например, типа "Shimano") или отдельный электронный ручник.

Требования к суппортам:

- Количество поршней: 1-поршневые плавающие – бюджетный вариант, 2-4 поршня фиксированного типа – для повышенной нагрузки.

- Материал корпуса: Алюминиевые сплавы легче и лучше рассеивают тепло.

- Совместимость с тормозными колодками: Проверьте типоразмер (размеры и форму накладок).

| Компонент | Критичные параметры | Риски при несоответствии |

|---|---|---|

| Диск | PCD, DIA, толщина, диаметр | Биение колеса, перегрев, заклинивание |

| Суппорт | Вылет кронштейна, тип поршней | Затирание диска, неравномерный износ колодок |

Обязательно согласуйте производительность главного тормозного цилиндра (ГТЦ) с объемом новых суппортов. При значительном увеличении количества поршней может потребоваться замена ГТЦ на усиленный вариант. Для задних тормозов продумайте интеграцию стояночного механизма – либо через тросовый привод (для дисков с барабанным сектором), либо установкой электромеханического ручника.

Используйте только комплекты, специально разработанные для вашей модели авто, или проверенные донорские решения от автомобилей с аналогичной платформой. Самодельные адаптеры суппортов требуют точных инженерных расчетов на прочность.

Адаптация стояночного тормоза при модернизации

При замене задних барабанных тормозов на дисковые возникает критическая проблема: классический тросовый стояночный тормоз, интегрированный в барабанный механизм, теряет точку приложения усилия. Дисковые тормоза изначально не предназначены для механического активации стандартным ручником, что требует поиска инженерных решений для сохранения функции парковки.

Отсутствие продуманной адаптации приведёт к полной потере функционала ручного тормоза, нарушая ПДД и создавая риски самопроизвольного движения ТС на уклонах. Рассмотрим основные технические подходы к интеграции стояночного тормоза в новую тормозную систему.

Способы интеграции стояночного тормоза

Существует три принципиальных решения для активации ручника на дисковых тормозах:

- Комбинированные тормоза (барабан-в-диске): Установка диска с внутренней барабанной полостью, где миниатюрные колодки активируются штатным тросом. Распространённый, но утяжеляющий конструкцию вариант.

- Электронный парковочный тормоз (EPB): Замена механического привода на электромоторы в суппортах. Требует сложной адаптации ЭБУ, датчиков и проводки.

- Механические суппорты с винтовым приводом: Специальные калиперы с передаточным механизмом, преобразующим усилие троса в давление колодок. Оптимален для DIY-модернизаций.

Дополнительные решения включают монтаж отдельного барабанного механизма на карданный вал (трансмиссионный тормоз) или использование гидравлических "ручников" с цилиндром-блокиратором в контуре, однако они менее надёжны для повседневной эксплуатации.

| Метод | Сложность установки | Надёжность | Совместимость |

|---|---|---|---|

| Комбинированные (барабан-в-диске) | Средняя | Высокая | Требует специфических ступиц |

| Электронный (EPB) | Высокая | Высокая | Только для новых авто с CAN-шиной |

| Суппорт с винтовым приводом | Низкая | Средняя | Универсальная |

После монтажа обязательна регулировка длины тросов, проверка хода рычага (3-8 щелчков) и тестирование на уклоне 23%. Игнорирование этапа калибровки снижает эффективность ручника на 40-60%.

Замена тормозных трубок и шлангов при переходе на дисковые тормоза

Переход с барабанных тормозов на дисковые требует обязательной проверки и, как правило, замены тормозных трубок и шлангов. Дисковые системы работают под более высоким давлением жидкости и предъявляют повышенные требования к надежности гидравлических магистралей. Старые компоненты, рассчитанные на менее жесткие условия эксплуатации барабанных механизмов, могут не выдержать возросших нагрузок, создавая риск внезапного отказа тормозов.

Несоответствие длины или типа соединений – еще одна причина для замены. Шланги и трубки от барабанной системы часто физически не подходят к суппортам дисковых тормозов из-за другого расположения и формы входных портов. Использование неподходящих элементов приводит к их перегибу, натяжению или повреждению при движении подвески, что недопустимо.

Ключевые аспекты замены

Типы заменяемых компонентов:

- Гибкие шланги: Подлежат замене в 99% случаев. Требуются шланги, специально предназначенные для дисковых тормозов конкретной модели авто или универсальные с совместимыми параметрами.

- Жесткие трубки: Заменяются при наличии коррозии, вмятин, перегибов или при изменении маршрута прокладки. Используется качественная медная или стальная трубка с двойным фланцем.

Требования к новым компонентам:

- Рабочее давление: Должно соответствовать или превышать давление, развиваемое главным тормозным цилиндром в связке с новыми суппортами.

- Длина и форма: Должны обеспечивать свободный ход подвески и рулевого управления без натяжения или перегиба.

- Тип соединений: Резьбовые соединения (штуцеры) должны идеально совпадать с посадочными местами на суппортах и жестких трубках/распределителе.

Порядок работ и важные нюансы:

- Подбор комплектующих: Использовать только комплекты, рекомендованные производителем суппортов или проверенные решения для конкретной модели автомобиля.

- Демонтаж старых элементов: Аккуратно открутить соединения, избегая зализывания граней. Предварительно очистить от грязи.

- Укладка новых магистралей: Трубки и шланги прокладываются строго по заводскому маршруту, фиксируются штатными или аналогичными хомутами. Исключаются контакты с подвижными частями и острыми кромками.

- Запрессовка соединений: Соединения затягиваются с регламентным моментом (указан в инструкции к шлангам/суппортам). Использование старых медных шайб недопустимо – ставятся новые.

- Прокачка системы: Обязательная и тщательная прокачка ВСЕХ контуров тормозной системы для удаления воздуха.

Контроль после замены:

| Этап | Действие |

|---|---|

| Сразу после установки | Визуальная проверка на отсутствие подтеков тормозной жидкости во всех соединениях. |

| Первый тест-драйв | Проверка эффективности торможения на малой скорости, "продавливание" педали. |

| После 50-100 км пробега | Повторная проверка момента затяжки соединений и отсутствия подтеканий. |

Игнорирование замены тормозных шлангов и трубок при установке дисковых тормозов – грубое нарушение техники безопасности. Только новые, совместимые и правильно установленные гидравлические магистрали гарантируют надежную передачу давления от главного цилиндра к суппортам и безопасную эксплуатацию модернизированной тормозной системы.

Требования к прокачке системы после установки

Прокачка тормозной системы – обязательный этап после замены барабанных механизмов на дисковые или любого вмешательства в гидравлическую магистраль. Её цель – полное удаление воздуха из тормозной жидкости, так как воздух сжимается под нагрузкой, что приводит к «ватной» педали, увеличению её хода и катастрофической потере эффективности торможения.

Невыполнение прокачки или нарушение технологии сделает систему неработоспособной независимо от типа установленных тормозов. Воздух в контурах создаёт опасную задержку срабатывания и снижает усилие на колодках, нивелируя преимущества дисковых тормозов.

Ключевые требования и этапы прокачки

Обязательные условия:

- Свежая тормозная жидкость. Используйте тип, рекомендованный производителем (DOT 3, DOT 4, DOT 5.1). Смешивание разных типов недопустимо.

- Чистота. Грязь, попавшая в систему при прокачке, повредит уплотнения и компоненты.

- Порядок контуров. Соблюдайте последовательность прокачки, указанную в руководстве по ремонту автомобиля (обычно начинают с самого дальнего от ГТЦ колеса).

Технология выполнения:

- Проверьте уровень жидкости в бачке ГТЦ, доливайте его в процессе постоянно, не допуская опустошения.

- Наденьте прозрачный шланг на штуцер прокачки суппорта, второй конец опустите в ёмкость с небольшим количеством жидкости.

- Попросите помощника несколько раз нажать на педаль тормоза и удерживать её в нижнем положении.

- Открутите штуцер на ¼-½ оборота. Воздух и жидкость начнут выходить в ёмкость. Педаль «провалится» до пола.

- Затяните штуцер до момента остановки выхода жидкости.

- Повторяйте пункты 3-5 для каждого колеса до полного исчезновения пузырьков воздуха в шланге. Контролируйте уровень жидкости!

Контроль результата:

| Параметр | Норма | Признак проблемы |

|---|---|---|

| Ход педали | Упругий, короткий, без «провалов» | Мягкая, «ватная» педаль, большой свободный ход |

| Усилие торможения | Стабильное, резкое нарастание | Замедленная реакция, необходимость многократного нажатия |

Важно: После прокачки обязательно проверьте герметичность всех соединений и штуцеров. Совершите тестовую поездку на малой скорости в безопасном месте, проверяя отклик тормозов. При малейших сомнениях в эффективности повторите процедуру или обратитесь к специалистам.

Калибровка датчиков ABS после переделки

После замены барабанных тормозов на дисковые обязательна калибровка датчиков ABS, так как система антиблокировки рассчитывает тормозные усилия, основываясь на точных данных о скорости вращения колёс. Новые дисковые механизмы меняют рабочие зазоры и инерционные характеристики колёсных узлов, что напрямую влияет на показания датчиков.

Некорректная работа ABS без калибровки проявляется ложными срабатываниями системы на малых скоростях, задержкой отклика при экстренном торможении или ошибками на приборной панели. Это снижает безопасность, так как блокирует расчёт оптимального давления в тормозных контурах и увеличивает тормозной путь.

Порядок выполнения калибровки

Процедура требует специализированного оборудования и включает этапы:

- Аппаратная диагностика: подключение сканера OBD-II к ЭБУ тормозной системы для считывания кодов ошибок и текущих параметров ABS.

- Проверка зазоров: измерение расстояния между датчиком ABS и импульсным кольцом (рекомендуемый зазор: 0,3–1,2 мм в зависимости от модели авто).

- Тест-драйв: выполнение серии торможений на ровном покрытии со скоростью 30–50 км/ч для записи системой эталонных показателей.

Важно: Самостоятельная калибровка возможна только при наличии ПО, совместимого с конкретной моделью авто. Для большинства машин требуется посещение сервиса с дилерским оборудованием (например, Bosch KTS или Delphi DS).

| Параметр | Без калибровки | После калибровки |

|---|---|---|

| Точность определения блокировки | ±20-40% | ±2-5% |

| Скорость срабатывания ABS | 150-300 мс | 20-50 мс |

| Риск ошибки ECU | Высокий | Минимальный |

Правила обкатки новых дисковых тормозов

После установки дисковых тормозов обязательна процедура обкатки для притирки колодок к дискам. Без этого тормозная система не выйдет на заявленную эффективность, возможны вибрации, шум и неравномерный износ.

Процесс обкатки формирует рабочий слой на колодках и дисках, улучшая коэффициент трения. Пренебрежение этим этапом снижает безопасность и сокращает срок службы компонентов.

Правильная последовательность обкатки

Выполните 20-30 циклов торможения на чистом безопасном участке дороги:

- Разгонитесь до 60 км/ч.

- Плавно но интенсивно замедляйтесь до 15 км/ч (без остановки!).

- Дайте тормозам остыть: проедьте 300-500 метров без торможения.

- Повторите цикл.

Избегайте экстренных остановок и длительного удержания тормоза прижатым в первые 200 км пробега.

Ключевые ограничения после обкатки

| Период | Рекомендации | Запрещенные действия |

|---|---|---|

| Первые 200 км | Умеренное торможение | Перегрев тормозов |

| Следующие 300 км | Постепенное увеличение нагрузки | Резкие торможения со скорости >100 км/ч |

Контрольные признаки правильной обкатки:

- Равномерный глянцевый слой на поверхности диска

- Отсутствие скрипа и вибраций при торможении

- Прогрессивное усилие на педали

Проверка геометрии установки компонентов

При замене барабанных тормозов на дисковые критически важно контролировать соосность и параллельность всех элементов относительно оси вращения колеса. Неправильная геометрия приводит к биению тормозного диска, неравномерному прилеганию колодок и снижению эффективности торможения. Особое внимание уделяют позиционированию суппорта относительно диска: его смещение даже на 1–2 мм вызывает перекосы и вибрации.

Некорректная установка кронштейнов суппорта или деформация ступицы нарушает параллельность рабочих поверхностей диска и колодок. Это провоцирует локальный перегрев металла, "ведение" диска при отпущенной педали тормоза и ускоренный износ компонентов. В тяжелых случаях возникает резонансная вибрация рулевого колеса на высоких скоростях.

Контролируемые параметры

| Элемент | Параметр | Допуск |

|---|---|---|

| Тормозной диск | Биение радиальное | ≤ 0.05 мм |

| Тормозной диск | Биение осевое | ≤ 0.03 мм |

| Суппорт | Смещение относительно диска | ±1 мм |

| Ступица | Осевое биение | ≤ 0.01 мм |

Методы проверки:

- Измерение биения диска индикаторным нутромером при вращении колеса

- Контроль зазора между колодками и диском по всей площади калибровочными щупами

- Проверка параллельности направляющих суппорта с помощью угломера

Обязательные условия после монтажа:

- Свободный ход суппорта на направляющих без закусывания

- Равномерный зазор между колодками и дистом по всему периметру

- Отсутствие контакта диска с защитным кожухом при полном обороте колеса

Частые ошибки при самостоятельной конверсии

Одна из критических ошибок – игнорирование совместимости компонентов. Установка дисковых тормозов требует полного комплекта: суппортов, дисков, тормозных шлангов, ступиц и главного цилиндра. Использование случайных деталей от других моделей авто или несоответствие размеров приводит к утечкам тормозной жидкости, вибрациям и полному отказу системы.

Пренебрежение адаптацией тормозного контура встречается постоянно. Барабанные и дисковые системы имеют разное давление и гидравлическое сопротивление. Без замены вакуумного усилителя и магистралей на усиленные версии педаль становится "ватной", а тормозное усилие – недостаточным для безопасной остановки.

Технические просчёты

Распространённые упущения включают:

- Неверный подбор суппортов – слишком большие поршни создают избыточное давление, деформируя диски.

- Отсутствие балансировки – дисбаланс колёс после переделки вызывает биение руля даже на малых скоростях.

- Экономия на кронштейнах – самодельные крепления суппортов не выдерживают нагрузки и ломаются.

Типичные последствия ошибок:

| Ошибка | Риск | Решение |

|---|---|---|

| Неправильная прокачка | Воздух в системе → отказ тормозов | Использование вакуумного насоса |

| Старые шланги | Разрыв магистрали под нагрузкой | Обязательная замена на армированные |

| Игнорирование ABS | Блокировка колёс → потеря управления | Перепрошивка блока управления |

Отдельная проблема – неучёт нагрузки на ось. Для задних тормозов конверсия сложнее: требуется интеграция ручного тормоза через отдельный механизм (барабанный внутри диска или электронный), что редко реализуется корректно без профессионального оборудования.

Юридические нюансы переоборудования тормозов

Замена барабанных тормозов на дисковые классифицируется как внесение изменений в конструкцию транспортного средства согласно Техническому регламенту Таможенного союза "О безопасности колёсных транспортных средств" (ТР ТС 018/2011). Это требует обязательной сертификации и официальной регистрации переделки в органах ГИБДД. Без соблюдения процедуры эксплуатация автомобиля запрещена.

Процесс легализации включает предварительную экспертизу проекта переоборудования в аккредитованной лаборатории, установку исключительно сертифицированных компонентов (суппортов, дисков, тормозных магистралей) и последующую проверку безопасности на стендах. Только после получения Свидетельства о соответствии конструкции и внесения отметки в ПТС автомобиль признаётся пригодным для дорожного движения.

Ключевые этапы легализации

- Экспертная оценка: Проверка технической возможности модернизации для конкретной модели авто с учётом нагрузок на шасси и тормозной баланс.

- Монтаж компонентов: Установка деталей, имеющих сертификаты ECE R90 или одобрение Росстандарта. Обязательна замена всей тормозной системы (включая вакуумный усилитель и главный цилиндр при необходимости).

- Испытания: Контроль эффективности торможения, работы ABS (если предусмотрена), отсутствия утечек тормозной жидкости.

Риски при нарушении процедуры

| Правовые последствия | Технические риски |

| Штраф по ст. 12.5 КоАП РФ (500 руб.), аннулирование регистрации ТС, отказ в выплатах по ОСАГО при ДТП | Дисбаланс тормозных усилий, перегрев системы, отказ тормозов из-за несовместимости компонентов |

| Конфискация автомобиля по решению суда (при повторных нарушениях) | Повышенный износ шин и подвески, некорректная работа ESP/ABS |

Для прохождения техосмотра после переоборудования необходимо предъявить Свидетельство о соответствии конструкции. Сотрудники ГИБДД вправе потребовать его при любом оформлении документов на автомобиль. Самостоятельная установка дисковых тормозов без согласования приравнивается к управлению ТС с неисправностями, запрещающими эксплуатацию.

Когда замена на диски нецелесообразна

Основным ограничением выступает высокая стоимость конвертации. Для полноценной замены требуется не только комплект дисков, суппортов и колодок, но и новые ступицы, тормозные магистрали, а иногда и модификация заднего моста. Итоговая цена работ и запчастей часто превышает разумные инвестиции для старого или бюджетного автомобиля.

Конструктивные особенности машины создают непреодолимые барьеры. Многие модели, особенно с зависимой подвеской или интегрированным стояночным тормозом внутри барабана, требуют инженерных доработок креплений и привода "ручника". Без профессионального проектирования это грозит нарушением безопасности и юридическими проблемами при регистрации изменений.

Ключевые причины отказаться от замены

- Экономическая неэффективность: затраты на переделку не окупаются для авто с низкой рыночной стоимостью или ограниченным сроком эксплуатации.

- Юридические риски: в РФ и странах СНГ самовольное изменение тормозной системы требует обязательной сертификации и внесения в ПТС. Неоформленная модификация аннулирует страховку и запрещает эксплуатацию.

- Адекватность задачам: для неспешной городской езды на легковом авто исправные барабаны обеспечивают достаточную эффективность. Их ресурс выше в условиях грязи, песка и реагентов благодаря защищенности механизма.

- Сложность интеграции: проблемы с адаптацией штатного стояночного тормоза (тросовый привод плохо совместим с дисковыми механизмами) или отсутствие посадочных мест под суппорты.

Список источников

При подготовке материала о сравнении барабанных и дисковых тормозов, а также особенностях их замены, использовались авторитетные технические ресурсы и специализированные издания. Основное внимание уделялось экспертной оценке характеристик, безопасности и практическим аспектам модернизации тормозных систем.

Ниже представлены ключевые источники, содержащие детальную информацию о конструкции, эксплуатационных различиях и нормативных требованиях к обоим типам тормозов. Данные материалы включают сравнительные тесты, инженерные обзоры и рекомендации производителей.

Технические исследования и руководства

- ГОСТ Р 41.13-2007 – Единообразные предписания, касающиеся тормозных систем легковых автомобилей

- SAE International – Технические доклады о динамике торможения и тепловых режимах дисковых систем

- Руководство по проектированию ходовой части автомобиля (издательство "Машиностроение")

- Сравнительный анализ эффективности тормозов от НАМИ (Научный автомоторный институт)

Экспертные оценки и практические руководства

- Журнал "За рулём" – Специальный выпуск "Тормозные системы: эволюция и выбор"

- Bosch Automotive Handbook – Глава "Принципы работы и диагностика тормозных механизмов"

- Технический бюллетень TRW Aftermarket "Модернизация барабанных тормозов"

- Материалы обучающих программ технических вузов по курсу "Автомобильные системы безопасности"