Бесконтактная система зажигания - принцип работы

Статья обновлена: 01.03.2026

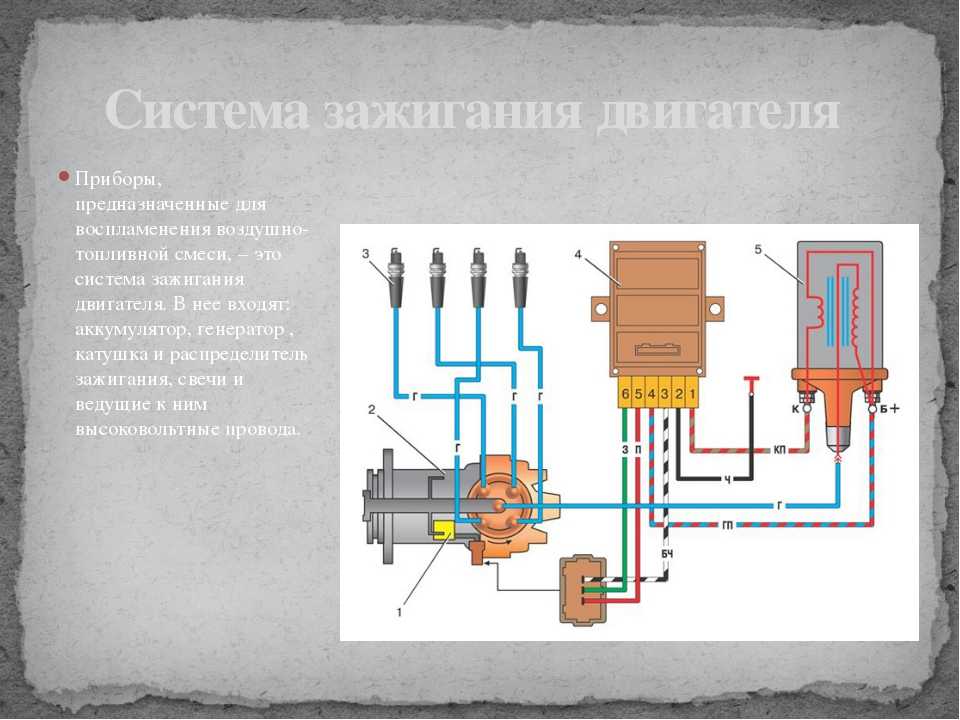

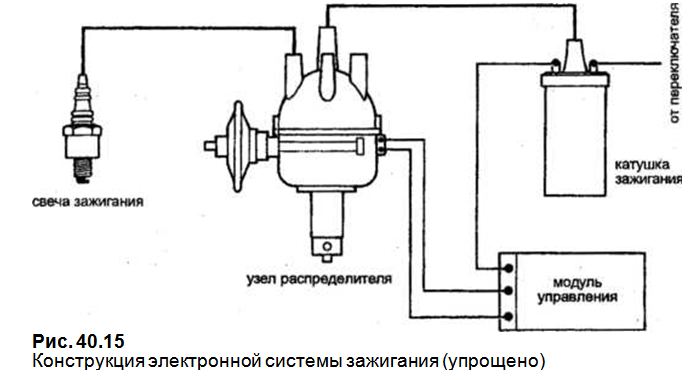

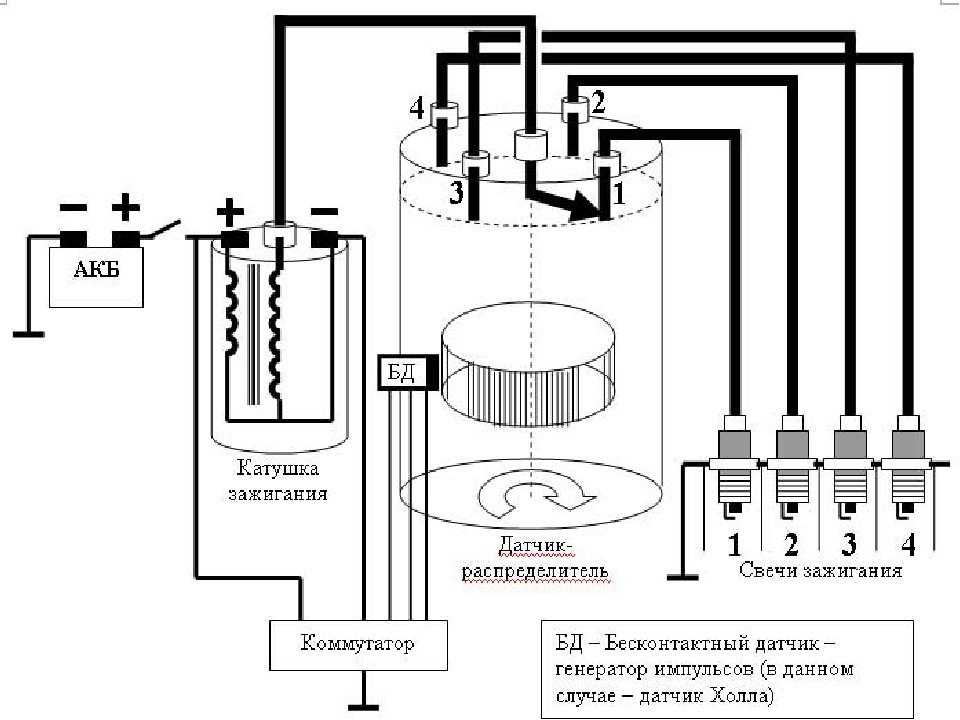

Современные автомобили оснащаются бесконтактной системой зажигания вместо устаревших контактных механизмов. Данная технология исключает механический прерыватель, заменяя его электронным коммутатором и датчиком положения коленчатого вала.

Принцип работы основан на генерации импульсов бесконтактным датчиком и их усилении полупроводниковыми элементами. Это обеспечивает стабильное искрообразование при любых оборотах двигателя, повышает мощность и снижает расход топлива.

Электромагнитная индукция: основа генерации искры

Принцип электромагнитной индукции, открытый Фарадеем, гласит: изменяющееся магнитное поле порождает в проводнике электродвижущую силу (ЭДС). В бесконтактных системах зажигания этот закон используется для преобразования механического вращения распределительного вала в мощный электрический импульс. Вращающийся ротор с постоянным магнитом или специальным выступом периодически изменяет магнитный поток, пронизывающий стационарную катушку датчика.

Проходящий мимо датчика зубец ротора резко искажает магнитное поле, что индуцирует в обмотке датчика слабый управляющий сигнал переменного напряжения. Этот сигнал поступает в электронный коммутатор, который интерпретирует его как команду к разрыву цепи первичной обмотки катушки зажигания. Именно этот мгновенный разрыв цепи вызывает коллапс магнитного поля в катушке.

Трансформация энергии в катушке зажигания

Катушка зажигания действует как трансформатор. При прерывании тока в первичной обмотке (низковольтной) происходит резкое исчезновение созданного ею магнитного поля. Стремительное изменение магнитного потока индуцирует во вторичной обмотке (высоковольтной) ЭДС очень высокого напряжения (15-30 кВ и более). Это напряжение, достаточное для пробоя искрового промежутка свечи зажигания, подается через распределитель или напрямую на свечи.

Ключевые этапы генерации искры:

- Вращение ротора изменяет магнитный поток через датчик.

- Индукция управляющего сигнала в датчике.

- Коммутатор разрывает ток первичной обмотки катушки.

- Коллапс магнитного поля катушки.

- Индукция высокого напряжения во вторичной обмотке.

- Пробой искрового промежутка свечи.

Факторы, влияющие на энергию искры:

- Скорость изменения тока в первичной цепи (чем быстрее разрыв, тем выше ЭДС).

- Индуктивность первичной обмотки.

- Коэффициент трансформации катушки (отношение витков вторичной/первичной обмоток).

- Сила магнитного поля перед разрывом цепи.

| Компонент | Роль в процессе индукции |

|---|---|

| Ротор датчика | Создает изменяющийся магнитный поток |

| Обмотка датчика | Генерирует управляющий сигнал при изменении потока |

| Коммутатор | Прерывает ток первичной обмотки по сигналу датчика |

| Первичная обмотка катушки | Создает магнитное поле, коллапс которого индуцирует ЭДС |

| Вторичная обмотка катушки | Преобразует коллапс поля в высокое напряжение |

Типы датчиков положения коленвала: Холл vs индуктивный

Индуктивный датчик (магнитозубая катушка) генерирует переменное напряжение при прохождении зубьев задающего диска через магнитное поле. Конструкция включает постоянный магнит и катушку индуктивности. Амплитуда выходного сигнала напрямую зависит от скорости вращения коленвала: на низких оборотах сигнал слабый, на высоких – усиливается. Не требует внешнего питания, но чувствителен к электромагнитным помехам и загрязнению зазора.

Датчик Холла основан на эффекте Холла: полупроводниковый элемент регистрирует изменение магнитного поля при прохождении зубьев или прорезей репера. Формирует цифровой прямоугольный сигнал (0-5V или 0-12V) независимо от частоты вращения. Требует подачи опорного напряжения (обычно +5V), обеспечивает стабильные показания на любых оборотах и менее восприимчив к вибрациям, но сложнее в производстве.

Сравнительные характеристики

| Критерий | Индуктивный | Холла |

|---|---|---|

| Принцип действия | Электромагнитная индукция | Эффект Холла |

| Выходной сигнал | Аналоговый (синусоида) | Цифровой (меандр) |

| Питание | Не требуется | Требуется (+5V или +12V) |

| Чувствительность к оборотам | Низкая точность на холостом ходу | Стабильная работа на всех режимах |

| Устойчивость к помехам | Низкая (аналоговый сигнал) | Высокая (цифровой сигнал) |

Ключевые преимущества индуктивных датчиков: простота конструкции, отсутствие питания, низкая стоимость. Основные недостатки: зависимость сигнала от скорости, трудности диагностики на малых оборотах.

Преимущества датчиков Холла: точность позиционирования в широком диапазоне оборотов, помехоустойчивость. Недостатки: необходимость стабилизированного питания, более высокая цена, чувствительность к переполюсовке.

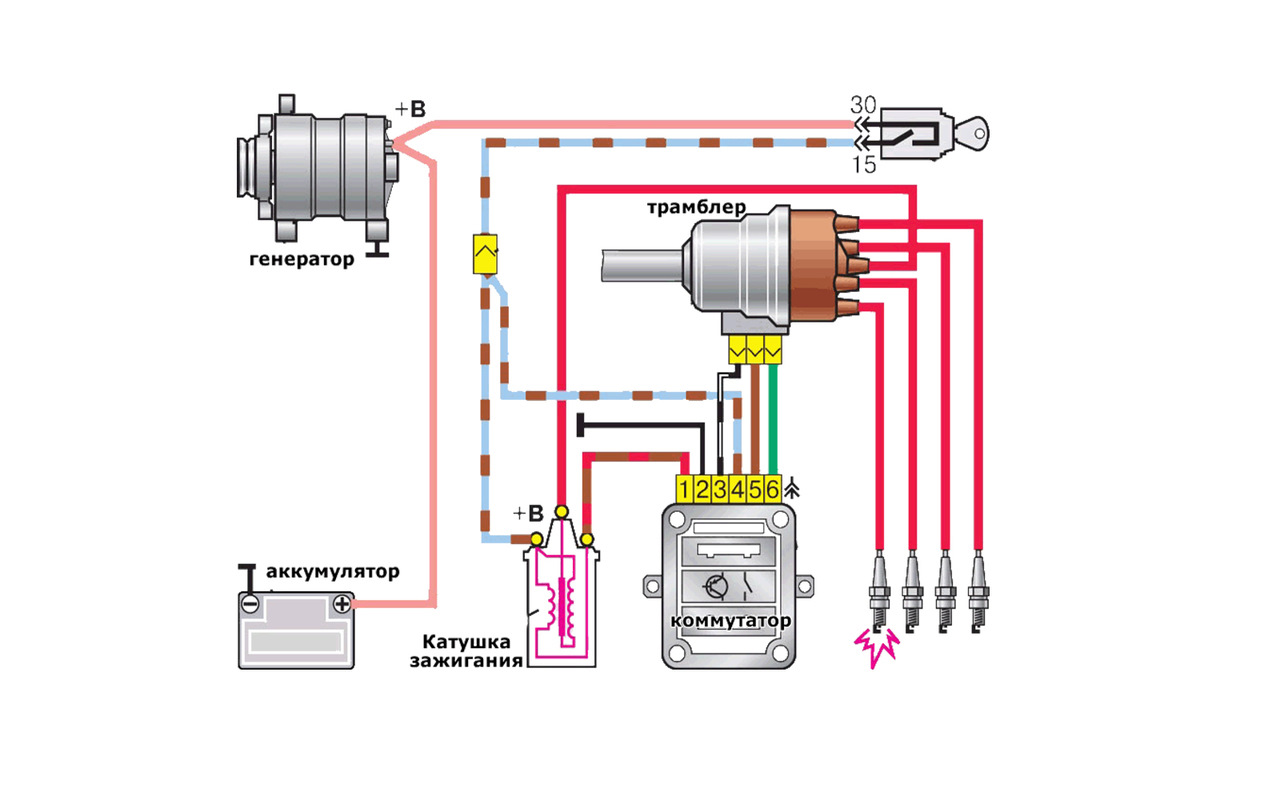

Схема подключения коммутатора в цепи управления

Коммутатор интегрируется в цепь между катушкой зажигания и датчиком Холла/индуктивным датчиком. Его основная задача – размыкать первичную цепь катушки строго по сигналу от датчика положения коленвала. Корпус коммутатора обязательно крепится на металлическую поверхность (кузов, рама) через термопасту для эффективного теплоотвода.

Питание схемы осуществляется от замка зажигания (+12V при включенном зажигании), а масса подключается напрямую к кузову автомобиля коротким проводом большого сечения. Силовые выводы коммутатора соединяются с первичной обмоткой катушки зажигания, образуя разрывную цепь. Управляющие контакты коммутатора подключаются к соответствующим выводам датчика-распределителя согласно маркировке.

Типовая распиновка проводов

Стандартная цветовая маркировка соединений (может отличаться у производителей):

- Красный провод – питание +12V от замка зажигания

- Коричневый/черный провод – масса на кузов

- Синий провод – выход на минусовую клемму катушки зажигания

- Белый/зеленый провод – сигнальный вход от датчика Холла (+)

- Желтый/красно-зеленый провод – сигнальный вход от датчика Холла (-)

| Клемма коммутатора | Назначение | Цвет провода (пример) |

|---|---|---|

| B+ / 15 | Питание +12V | Красный |

| GND / 31 | Масса | Коричневый |

| 1 / K | Управление катушкой | Синий |

| G / + | Сигнал датчика | Белый |

| G- / - | Масса датчика | Желтый |

Важно: При замене коммутатора проверяйте соответствие распиновки оригиналу. Неправильное подключение вызывает мгновенный выход компонентов из строя. Защитный резистор или предохранитель в цепи питания обязателен.

Параметры работы катушки зажигания: проверка омметром

Основные параметры катушки зажигания, подлежащие контролю – сопротивление первичной и вторичной обмоток, а также сопротивление изоляции между обмотками и корпусом. Измерения выполняются цифровым мультиметром в режиме омметра при отключенной катушке от бортовой сети автомобиля.

Перед проверкой визуально оцените состояние корпуса на отсутствие трещин, следов пробоя или оплавления изоляции. Очистите контактные клеммы от окислов и загрязнений для обеспечения точного контакта щупов измерительного прибора.

Порядок измерения параметров

- Первичная обмотка:

- Щупы прибора подключите к низковольтным клеммам катушки (обозначены "+" и "-").

- Нормальное сопротивление: 0.3–3.0 Ом (точное значение уточняйте в спецификации производителя).

- Вторичная обмотка:

- Один щуп установите на центральный высоковольтный вывод, второй – на клемму "+" или "-" первичной цепи.

- Нормальное сопротивление: 5–20 кОм (зависит от конструкции катушки, возможны значения до 30 кОм).

- Проверка изоляции:

- Один щуп подключите к металлическому корпусу катушки, второй поочередно ко всем электрическим клеммам.

- Исправная изоляция: показания >50 МОм (стремится к бесконечности на цифровом приборе).

| Параметр | Точки подключения щупов | Типовой диапазон сопротивления |

|---|---|---|

| Первичная обмотка | Клеммы "+" и "-" | 0.3–3.0 Ом |

| Вторичная обмотка | Центральный ВВ-вывод и клемма "+" (или "-") | 5–30 кОм |

| Сопротивление изоляции | Корпус ↔ Любая электрическая клемма | >50 МОм |

Отклонение измеренных значений от нормы свидетельствует о неисправности: обрыв (бесконечное сопротивление), межвитковое замыкание (сопротивление ниже минимального), пробой изоляции (низкое сопротивление между корпусом и обмоткой). Катушка с такими дефектами подлежит замене.

Диагностика вращения бегунка распределителя

Проверка вращения бегунка выполняется при неработающем двигателе. Снимите крышку распределителя зажигания, обеспечьте доступ к высоковольтным проводам и катушке зажигания для безопасности.

Попросите помощника кратковременно прокрутить двигатель стартером. Визуально контролируйте движение бегунка: он должен плавно вращаться синхронно с коленчатым валом. Отсутствие вращения указывает на критическую неисправность в приводном механизме.

Методы выявления неисправностей

При отсутствии вращения выполните следующие проверки:

- Контроль привода ГРМ: убедитесь в целостности ремня/цепи ГРМ через смотровое окно

- Проверка вала распределителя: попробуйте провернуть вал вручную – заклинивание указывает на разрушение подшипника

- Диагностика штифта: демонтируйте распределитель, проверьте наличие срезанного фиксирующего штифта

Характерные неисправности и их проявления:

| Признак | Вероятная причина |

|---|---|

| Полное отсутствие вращения | Обрыв ремня ГРМ, срезанный штифт вала |

| Прерывистое вращение | Износ шестерни привода, люфт подшипника |

| Вибрация при вращении | Деформация вала, механические повреждения бегунка |

При обнаружении неисправности компонентов привода обязательна замена поврежденных деталей. После ремонта повторно проверьте плавность вращения бегунка перед запуском двигателя.

Калибровка момента искрообразования по меткам ГРМ

Калибровка момента искрообразования по меткам ГРМ обеспечивает синхронизацию работы системы зажигания с тактами двигателя. Точное позиционирование коленчатого и распределительного валов относительно друг друга задаёт эталонную точку для формирования искры в оптимальный момент. Неверная установка меток вызывает детонацию, снижение мощности, перегрев или повышенный расход топлива.

Процедура выполняется при помощи совмещения специальных рисок на шкивах и корпусе двигателя, соответствующих верхней мёртвой точке (ВМТ) первого цилиндра. Бесконтактные системы используют датчики положения валов (ДПКВ, ДПРВ) для фиксации этих меток, передавая сигнал в электронный блок управления (ЭБУ) зажиганием. Последний корректирует угол опережения зажигания на основе полученных данных.

Ключевые этапы калибровки

- Подготовка: Обесточивание системы, снятие защитных кожухов для доступа к шкивам.

- Позиционирование валов: Проворачивание коленвала за болт крепления шкива до совпадения метки на нём с указателем ВМТ на блоке цилиндров.

- Контроль распредвала: Проверка совмещения метки на шестерне/шкиве распредвала с соответствующей отметкой на корпусе ГРМ.

- Корректировка: При несовпадении – ослабление крепления датчика положения распредвала (ДПРВ) и его перемещение до достижения правильного зазора/положения (величина указывается в спецификации авто).

- Верификация: Проверка корректности угла опережения зажигания стробоскопом после запуска двигателя.

Критические факторы точности:

- Чистота и видимость меток (очистка от грязи/масла)

- Исправность датчиков положения валов и цепи/ремня ГРМ

- Отсутствие люфтов в приводе ГРМ

- Жёсткая фиксация ДПРВ после регулировки

| Элемент | Метка на валу | Референтная точка |

|---|---|---|

| Коленвал | Риска/точка на шкиве | Штифт/насечка на крышке ГРМ или блоке цилиндров |

| Распредвал | Выступ/насечка на шестерне | Кромка корпуса подшипников/метка на крышке |

Тестирование импульсного сигнала с датчика осциллографом

Для проверки работоспособности датчика (Холла или индуктивного) и целостности сигнальных цепей используется осциллограф. Подключение осуществляется параллельно сигнальному проводу датчика с помощью щупов: центральный контакт щупа к сигнальному проводу, "крокодил" – к массе двигателя (кузову или минусу АКБ). Важно соблюдать полярность при работе с датчиками Холла.

После подключения запустите двигатель или прокрутите стартером. Осциллограф отобразит форму сигнала, частоту, амплитуду и длительность импульсов. Установите подходящий масштаб по времени (например, 10-20 мс/деление) и напряжению (зависит от типа датчика: индуктивные – обычно 5-30 В/дел., Холла – 0-5 В/дел.). Активируйте режим автоматического захвата сигнала или ручной триггер.

Анализ ключевых параметров сигнала

Оцените следующие характеристики на экране осциллографа:

- Форма импульса (для индуктивных датчиков): Плавная аналоговая синусоида или переменное напряжение без искажений.

- Форма импульса (для датчиков Холла): Четкие прямоугольные импульсы с вертикальными фронтами.

- Амплитуда напряжения: Должна соответствовать спецификации датчика (индуктивные: 0.5-100 В, Холла: ~0-5В или 0-12В).

- Частота следования импульсов: Должна расти пропорционально оборотам двигателя.

- Стабильность: Отсутствие пропусков импульсов или хаотичных всплесков.

Сравните полученную осциллограмму с эталонной для вашей модели авто. Используйте таблицу типовых неисправностей:

| Сигнал на экране | Возможная причина |

|---|---|

| Отсутствует | Обрыв цепи, неисправность датчика, проблемы питания/массы |

| Амплитуда ниже нормы | Слабый датчик, загрязнение, увеличенный зазор |

| Искаженная форма | Повреждение обмотки (индукт.), помехи в цепи |

| Пропуски импульсов | Дефект ротора датчика, люфт вала |

Проверьте реакцию сигнала на изменение оборотов – частота должна изменяться плавно. Убедитесь в отсутствии посторонних шумов или наводок. Для индуктивных датчиков критичен правильный воздушный зазор между сердечником и ротором – его нарушение искажает амплитуду.

Сборка экранированной проводки для подавления помех

Экранирование проводки критически важно для предотвращения электромагнитных помех, создаваемых высоковольтными импульсами катушки зажигания. Эти помехи вызывают сбои в работе бортовой электроники, радиоприемников и датчиков. Эффективный экран формирует замкнутый контур вокруг силового провода, улавливая паразитное излучение и отводя его на массу автомобиля.

Экранированный кабель состоит из центральной токопроводящей жилы, изоляционного слоя, оплетки из медных или алюминиевых нитей и внешней защитной оболочки. Оплетка должна иметь минимальное сопротивление и покрывать не менее 85% поверхности провода для обеспечения равномерного поглощения помех. Качество экранирования напрямую влияет на стабильность формирования искры и точность работы электронных блоков управления.

Порядок монтажа и ключевые требования

При сборке соблюдайте следующие этапы:

- Подготовка кабеля: Снимите внешнюю изоляцию на требуемую длину, не повреждая оплетку.

- Обработка экрана: Аккуратно расплетите экранирующую оплетку, скрутите ее в жгут и залудите.

- Подключение к массе: Припаяйте экран к клемме заземления на корпусе катушки зажигания или ЭБУ. Используйте отдельный болт на кузове авто, избегая точек крепления других потребителей.

- Изоляция: Закройте место соединения термоусадкой или изолентой для защиты от коррозии и КЗ.

| Параметр | Значение | Последствия нарушения |

| Сопротивление экрана | < 0.5 Ом | Неэффективное подавление ВЧ-помех |

| Площадь покрытия оплетки | > 85% | Локальные "утечки" излучения |

| Длина провода | Минимально необходимая | Усиление паразитной емкости |

Ошибки при монтаже: Использование неэкранированных проводов, объединение точек заземления экрана с другими устройствами, перегибы кабеля радиусом менее 5 см. Это приводит к наводкам на датчики положения коленвала и детонации, вызывая плавающие обороты и потерю мощности.

Контроль работоспособности вакуумного корректора

Для проверки отсоедините вакуумный шланг от корпуса корректора и подключите к нему ручной вакуумный насос с манометром. Создайте разрежение 300–400 мм рт. ст., наблюдая за перемещением подвижной пластины трамблера через смотровое окно.

Убедитесь, что пластина плавно отклоняется на 8–12° при подаче разрежения и мгновенно возвращается в исходное положение после сброса вакуума. Отсутствие движения или заедание указывает на неисправность мембраны, засорение каналов или механический износ.

Диагностика неполадок

При выявлении отклонений выполните следующие действия:

- Проверка герметичности: Зафиксируйте разрежение 400 мм рт. ст. на 30 сек. Падение показаний манометра более чем на 10% свидетельствует о разрыве диафрагмы.

- Контроль штока: Снимите корпус корректора, убедитесь в отсутствии коррозии или деформации тяги, связывающей мембрану с опорной пластиной.

- Чистка каналов: Продуйте воздухом вакуумные патрубки компрессором для удаления отложений топливных смол.

| Параметр | Норма | Отклонение |

|---|---|---|

| Угол смещения | 8–12° | Коррозия штока |

| Время возврата | менее 1 сек | Заедание пружины |

| Герметичность | падение ≤10% | Разрыв мембраны |

Важно: После замены диафрагмы отрегулируйте начальный угол опережения зажигания, так как изменение положения пластины влияет на установочные метки.

Влияние сопротивления ВВ-проводов на качество искры

Сопротивление высоковольтных проводов напрямую определяет величину тока, протекающего через свечной зазор. Чрезмерно высокое сопротивление вызывает значительные потери энергии импульса катушки зажигания. Это ослабляет мощность искрового разряда, сокращает его длительность и снижает температуру в зоне воспламенения топливовоздушной смеси.

Низкое сопротивление минимизирует потери энергии, но провоцирует интенсивные электромагнитные помехи. Они нарушают работу бортовой электроники и датчиков. Оптимальное сопротивление (4-20 кОм/метр) достигается балансом: достаточное подавление помех при сохранении энергии искры.

Ключевые закономерности

| Сопротивление проводов | Влияние на искру | Последствия для двигателя |

|---|---|---|

| Выше нормы (>20 кОм/м) | Уменьшение амплитуды тока, короткая искра | Пропуски зажигания, детонация, рост расхода топлива |

| Ниже нормы (<4 кОм/м) | Мощный разряд, высокий уровень помех | Сбои ЭБУ, помехи в аудиосистеме, ошибки датчиков |

| В пределах нормы | Стабильная длительная искра | Полное сгорание смеси, ровная работа на всех режимах |

Критические факторы при эксплуатации:

- Увеличение сопротивления из-за:

- Старения изоляции и токопроводящих жил

- Окисления контактов в наконечниках

- Механических повреждений (перегибы, трещины)

- Несоответствие проводов характеристикам системы:

- Использование нештатных проводов с некорректным сопротивлением

- Смешение проводов от разных комплектов

Регулярная проверка мультиметром (отклонение между цилиндрами ≤ ±2 кОм) и своевременная замена проводов исключают потерю мощности и повышенный износ двигателя.

Защита электронных компонентов от ЭБУ двигателя

Электронный блок управления (ЭБУ) двигателя генерирует импульсы высокого напряжения и подвержен воздействию электромагнитных помех, перепадов температуры, вибраций и скачков напряжения в бортовой сети. Необходима комплексная защита компонентов системы зажигания для предотвращения сбоев, ложных срабатываний и выхода из строя.

Ключевые защитные решения включают экранирование цепей, установку фильтров и применение стабилизаторов напряжения. Особое внимание уделяется защите входных цепей ЭБУ от импульсных помех катушки зажигания и датчиков, а также выходных каскадов управления коммутатором.

Основные методы защиты

- Экранирование кабелей: Медная оплетка вокруг проводов датчиков (Холла, коленвала) блокирует внешние электромагнитные помехи.

- RC-фильтры: Устанавливаются на входе сигналов в ЭБУ для подавления высокочастотных помех.

- Транзиентные супрессоры: Защитные диоды (TVS) на силовых линиях отсекают скачки напряжения свыше 40В.

- Стабилизаторы напряжения: Микросхемы-регуляторы (напр., 7805) поддерживают стабильное питание +5В для логических схем.

| Угроза | Защитный компонент | Принцип действия |

|---|---|---|

| Импульсные помехи от катушки | TVS-диоды | Шунтирование энергии скачков на "массу" |

| Переполюсовка АКБ | Диодные барьеры | Блокировка обратного тока |

| Перегрев | Термопасты и радиаторы | Теплоотвод от силовых транзисторов |

Дополнительно применяется конформное покрытие плат для защиты от влаги и коррозии, а также вибростойкий монтаж компонентов. Выходные каскады на MOSFET-транзисторах оснащаются снабберными цепями (резистор + конденсатор) для гашения индуктивных выбросов при размыкании первичной обмотки катушки.

Сопротивление изоляции свечных наконечников

Сопротивление изоляции свечных наконечников критично для корректной работы бесконтактной системы зажигания. Нарушение изоляционного слоя провода или наконечника приводит к утечке высокого напряжения, генерируемого катушкой зажигания. Это вызывает снижение энергии искрообразования на электродах свечи, пропуски воспламенения топливно-воздушной смеси и неустойчивую работу двигателя.

Повреждение изоляции обычно вызвано термоусталостью от нагрева двигателя, механическим истиранием о элементы конструкции, естественным старением резиновых компонентов или воздействием агрессивных технических жидкостей. Контроль сопротивления выполняется мегаомметром при снятых наконечниках: минимально допустимое значение составляет 10 МОм при 1000 В. Падение параметра ниже нормы требует замены проводов или наконечников.

Последствия снижения сопротивления изоляции

Ключевые симптомы и риски при нарушении изоляционных свойств:

- Визуальные признаки пробоя: характерные треки углеродных дорожек на поверхности проводов

- Потеря мощности: уменьшение энергии искры до 30-40% от номинала

- Холодный запуск: затруднённое воспламенение при низких температурах

- Радиопомехи: искажение сигналов аудиосистемы и CAN-шины

| Состояние изоляции | Сопротивление (МОм) | Влияние на искру |

|---|---|---|

| Норма | >10 | Стабильное горение |

| Начальная деградация | 5-10 | Периодические пропуски |

| Критическое повреждение | <5 | Отсутствие искрообразования |

Для профилактики рекомендована периодическая визуальная инспекция проводов на отсутствие трещин и оплавлений, особенно в точках контакта с металлическими деталями ГРМ. При замене компонентов предпочтение следует отдавать изделиям с силиконовой изоляцией, устойчивой к температуре до +220°C.

Технология восстановления контактов в разъемах жгута

Проблемные соединения в разъемах жгута проводов проявляются как нестабильная работа двигателя, пропуски зажигания или полный отказ системы. Основными причинами являются коррозия металлических контактов, их механическая деформация, загрязнение дорожек окислами или потерей упругости фиксирующих элементов.

Диагностика начинается с визуального осмотра разъемов при выключенном зажигании: проверяется целостность корпусов, отсутствие следов перегрева, окисления или влаги. Тестирование мультиметром включает замер сопротивления между парными контактами (должно стремиться к нулю) и проверку напряжения на клеммах при включенном зажигании.

Методы восстановления

- Очистка контактов

- Аэрозольный очиститель электроники: распыление с последующей продувкой сжатым воздухом

- Механическая обработка: аккуратное удаление окислов пластиковой щеткой или ластиком

- Восстановление упругости

- Аккуратное подгибание лепестков контактов тонкой отверткой

- Замена отдельных клемм при наличии ремонтного комплекта

- Защита соединений

- Нанесение токопроводящей смазки после очистки

- Обработка диэлектрическим герметиком для защиты от влаги

| Тип повреждения | Инструмент для ремонта | Критерий успеха |

|---|---|---|

| Окисление | Очиститель + щетка | Металлический блеск поверхностей |

| Разболтанность | Игла + пинцет | Характерный щелчок при соединении |

| Потеря упругости | Ремонтный комплект клемм | Усилие при разъединении 2-5 Н |

После восстановления обязательна проверка работы системы под нагрузкой: запуск двигателя с контролем стабильности оборотов и отсутствия провалов при резком нажатии педали газа. Длительную надежность обеспечивает только замена всего разъема при обнаружении необратимых повреждений корпуса или массивной коррозии контактной группы.

Особенности работы центробежного регулятора опережения

Центробежный регулятор автоматически увеличивает угол опережения зажигания при росте оборотов двигателя. Его механизм располагается в корпусе распределителя зажигания и жестко связан с приводным валом, вращающимся синхронно с коленчатым валом.

Основу конструкции составляют два симметричных грузика, закрепленных на осях неподвижной пластины. Грузики удерживаются пружинами, обеспечивающими их возврат в исходное положение при снижении оборотов. С внешней стороны грузики имеют штифты, входящие в прорези подвижной пластины, соединенной с опорой датчика положения.

Принцип действия и ключевые характеристики

При повышении оборотов центробежная сила преодолевает сопротивление пружин, заставляя грузики расходиться наружу. Штифты грузиков смещают подвижную пластину с датчиком относительно вращающегося вала. Это вызывает более раннее срабатывание датчика Холла или индуктивного датчика, что смещает момент искрообразования в сторону опережения.

- Неактивность на холостом ходу: При оборотах ниже 600-800 об/мин центробежная сила недостаточна для сжатия пружин – регулятор не влияет на угол.

- Линейная зависимость: В диапазоне 1500-4000 об/мин угол опережения растет пропорционально оборотам (примерно 0,6°-1,2° на 100 об/мин).

- Стабилизация на высоких оборотах: При достижении предельных оборотов (4500-6000 об/мин) грузики упираются в ограничители, прекращая дальнейшее увеличение угла.

Характеристики центробежного регулятора определяются жесткостью пружин и массой грузиков. Износ пружин или осей грузиков приводит к нестабильному углу опережения, детонации и снижению мощности двигателя.

| Обороты коленвала (об/мин) | Смещение угла опережения | Состояние регулятора |

|---|---|---|

| 800 | 0° | Грузики сведены, пружины расслаблены |

| 2000 | 8°-10° | Начальное расхождение грузиков |

| 4000 | 20°-25° | Максимальное рабочее смещение |

| 6000 | 25°-30° | Грузики упираются в ограничители |

Маркировка контактов колодки коммутатора при замене

При замене коммутатора критически важно точно идентифицировать назначение каждого провода в колодке подключения. Неправильное соединение приведет к неработоспособности системы зажигания или повреждению компонентов. Стандартная маркировка проводов на колодке отечественных автомобилей (ВАЗ, ГАЗ, УАЗ и их модификаций) обычно включает следующие обозначения:

Цветовая кодировка и символы на разъеме помогают определить подключение даже при отсутствии документации. Перед отсоединением старого коммутатора рекомендуется сфотографировать или зарисовать схему соединений. Если маркировка стерта или нечитаема, необходимо свериться с электрической схемой конкретной модели автомобиля.

Распространенные обозначения контактов

- "+12V" или "Б" (Бортсеть) – Питание от аккумулятора через замок зажигания (часто красный или красно-коричневый провод).

- "К" – Выход на катушку зажигания (обычно коричневый или черный с белой полосой).

- "Д" – Подключение к датчику Холла в трамблере (сигнальный провод, часто зеленый или сине-зеленый).

- "М" – "Масса" (заземление, черный или черно-белый провод).

| Обозначение | Назначение | Типовой цвет провода |

|---|---|---|

| Б / +12V | Питание +12В | Красный |

| К | Катушка зажигания | Коричневый |

| Д | Датчик Холла | Зеленый |

| М / ⊥ | Заземление | Черный |

Важно: На некоторых импортных коммутаторах или модификациях системы могут встречаться дополнительные контакты (например, "T" для тахометра или "C" для коррекции угла опережения). Всегда сверяйтесь с технической документацией именно для вашего автомобиля перед подключением.

Определение неисправности по характеру пропусков зажигания

![]()

Пропуски воспламенения в бесконтактных системах проявляются через неустойчивую работу двигателя: вибрации, рывки при разгоне, падение мощности и повышенный расход топлива. Анализ частоты и условий возникновения пропусков позволяет локализовать дефект без диагностического оборудования.

Ключевым индикатором служит стабильность проблемы на разных режимах: холостом ходу, под нагрузкой или при повышении оборотов. Сопутствующие симптомы (запах бензина, цвет свечей, ошибки ЭБУ) дополняют картину для точного определения причины.

Диагностика по специфике пропусков

Равномерные пропуски на всех режимах указывают на глобальные неисправности:

- Повреждение высоковольтных проводов (трещины, пробой изоляции)

- Дефект катушки зажигания (межвитковое замыкание, утечка тока)

- Критический износ свечей (увеличенный зазор, нагар)

Пропуски под нагрузкой (при резком ускорении):

- Недостаточная искра – проверка сопротивления ВВ-проводов

- Падение напряжения в цепи катушки – диагностика контактов и питания

- Загрязнение/залипание датчика Холла

Хаотичные пропуски на холостом ходу:

| Симптом | Вероятная причина |

| Исчезают при прогреве | Подсос воздуха через прокладки |

| Сопровождаются "плаванием" оборотов | Неисправность ДПКВ (датчик положения коленвала) |

| Только на холодном двигателе | Дефект коммутатора или обрыв в цепи ДХ |

Регламент обслуживания подвижных контактов трамблера

Подвижные контакты (бегунок) распределителя зажигания подвержены износу и загрязнению, что напрямую влияет на стабильность искрообразования. Регламент обслуживания включает периодическую проверку, очистку и замену компонентов для предотвращения потерь напряжения и пропусков зажигания.

Периодичность обслуживания определяется производителем, но в среднем составляет 10-15 тыс. км пробега или ежегодно. Критически важно выполнять работы при первых признаках неисправности: троении двигателя, рывках на разгоне или повышенном расходе топлива.

Порядок выполнения работ

- Демонтаж бегунка:

- Снять крышку трамблера, отсоединив высоковольтные провода

- Открутить крепежные винты (при наличии)

- Аккуратно извлечь бегунок с вала распределителя

- Визуальный осмотр:

- Проверить контактную пластину на эрозию или подгорание

- Убедиться в отсутствии трещин корпуса и следов пробоя

- Оценить износ угольного контакта и упругость пружины

- Очистка:

- Обработать контактную пластину салфеткой, смоченной в бензине Калоша или изопропиловом спирте

- Удалить окислы с металлических частей мелкозернистой наждачной бумагой (№600-800)

- Продуть детали сжатым воздухом

- Проверка параметров:

Параметр Норма Инструмент Сопротивление резистора 4-6 кОм Мультиметр Высота угольного контакта ≥ 5 мм Штангенциркуль Зазор подшипника вала ≤ 0.05 мм Щуп - Смазка и сборка:

- Нанести графитовую смазку на ось вала (тонким слоем)

- Установить бегунок с совмещением шпоночного паза

- Затянуть крепеж моментом 3-5 Н·м

Комплектация перехода с контактной на бесконтактную систему

Для замены контактной системы зажигания на бесконтактную требуется специализированный комплект компонентов. Основой перехода является электронный коммутатор, управляющий процессом искрообразования, и бесконтактный датчик Холла, синхронизирующий работу системы с положением коленвала. Обязательно заменяется механический трамблёр на модифицированный распределитель, совместимый с датчиком Холла.

Дополнительно в комплект включаются высоковольтные провода с улучшенной изоляцией и специальная катушка зажигания, рассчитанная на повышенное напряжение бесконтактной системы. Важно проверить совместимость всех компонентов с моделью двигателя и маркой автомобиля перед установкой.

Основные компоненты комплекта

- Бесконтактный трамблёр - распределитель с интегрированным датчиком Холла

- Электронный коммутатор - блок управления с монтажными элементами

- Катушка зажигания - повышающая трансформатор (40+ кВ)

- Комплект высоковольтных проводов - с силиконовой изоляцией

- Свечи зажигания - с уменьшенным зазором (0.7-0.8 мм)

| Компонент | Назначение | Особенности замены |

|---|---|---|

| Датчик Холла | Фиксация положения вала | Требует точной установки воздушного зазора |

| Коммутатор | Формирование импульсов | Обязательное подключение к массе кузова |

| Катушка | Генерация высокого напряжения | Проверка соответствия сопротивления обмоток |

При монтаже критически важно соблюдать электрическую схему подключения, особенно полярность соединения катушки и коммутатора. После установки обязательна регулировка угла опережения зажигания с помощью стробоскопа для оптимальной работы двигателя.

Проверка целостности магнитного экрана датчика

Магнитный экран защищает чувствительный элемент датчика от внешних электромагнитных помех и обеспечивает стабильность формируемого сигнала. Его повреждение нарушает работу всей системы зажигания, вызывая сбои в определении положения коленчатого вала.

Деформации или трещины экрана искажают магнитное поле, что приводит к некорректным показаниям датчика. Это проявляется как неустойчивая работа двигателя, пропуски воспламенения или полная остановка мотора при отсутствии других видимых неисправностей.

Порядок диагностики

- Демонтаж датчика: Отсоедините разъем питания и снимите датчик с посадочного места согласно руководству по ремонту ТС.

- Визуальный осмотр:

- Проверьте отсутствие вмятин, сколов и механических повреждений корпуса

- Убедитесь в целостности защитного покрытия (лаковый слой не должен иметь вздутий)

- Контроль геометрии:

- Используйте штангенциркуль для проверки равномерности зазора между полюсными наконечниками

- Убедитесь в параллельности рабочих поверхностей

При выявлении дефектов экран подлежит замене. Установка датчика с поврежденным экраном недопустима даже при временно восстановленной работоспособности системы.

| Тип повреждения | Последствия для системы зажигания |

|---|---|

| Коррозия металла | Снижение магнитной проницаемости → ослабление сигнала |

| Трещины в теле экрана | Локальные искажения поля → ложные срабатывания |

| Деформация полюсных наконечников | Изменение воздушного зазора → нарушение синхронизации |

Критерии выбора катушки зажигания по индуктивности

Индуктивность катушки напрямую определяет скорость накопления и отдачи энергии в искровом разряде, влияя на мощность искры и стабильность воспламенения топливной смеси. Низкое значение приводит к быстрому насыщению магнитопровода и снижению выходного напряжения, особенно на высоких оборотах двигателя.

Чрезмерно высокая индуктивность увеличивает время накопления энергии, что вызывает запаздывание искрообразования и падение мощности силового агрегата. Оптимальный диапазон (обычно 5-15 мГн) обеспечивает баланс между энергией разряда и скоростью перезаряда при рабочих режимах ДВС.

Ключевые параметры при подборе

Основные критерии выбора с учетом индуктивности:

- Совместимость с системой управления

ЭБУ рассчитывает время накопления энергии исходя из заводских параметров катушки. Несоответствие индуктивности вызывает ошибки в углах опережения зажигания. - Тип свечей

Для платиновых/иридиевых свечей с малым зазором допустима меньшая индуктивность (6-8 мГн), для классических с большим зазором – выше (10-12 мГн). - Максимальные обороты двигателя

Высокооборотным моторам (>6000 об/мин) требуются катушки с пониженной индуктивностью (5-7 мГн) для гарантированного формирования искры в каждом цикле.

| Индуктивность (мГн) | Влияние на работу | Рекомендуемое применение |

|---|---|---|

| 3-6 | Короткое время заряда, риск слабой искры | Турбированные двигатели с высокими оборотами |

| 7-10 | Баланс скорости и энергии | Стандартные атмосферные моторы |

| 11-15 | Мощная искра, замедленный заряд | Газобаллонное оборудование, изношенные двигатели |

Дополнительные требования: При установке катушек с измененной индуктивностью обязательна проверка: сопротивления первичной обмотки (должно соответствовать спецификации ЭБУ) и теплового режима работы – отклонения провоцируют перегрев и межвитковое замыкание.

Требования к креплению блока коммутатора на кузове

Надёжная фиксация коммутатора исключает вибрационные повреждения электронных компонентов и обеспечивает стабильный теплоотвод. Смещение модуля при эксплуатации приводит к обрыву проводки и нарушению контактов в разъёмах.

Поверхность монтажной площадки должна быть очищена от грязи, ржавчины и ЛКП для обеспечения электрического контакта с кузовом. Это критично для работы цепи заземления блока без дополнительных проводов.

Ключевые технические условия

- Механическая прочность

Кронштейн крепления выдерживает ударные нагрузки до 15g согласно ГОСТ Р 41.94 - Теплоотвод

Зазор ≥5 мм от выхлопных трактов. Контакт с металлом кузова ≥70% площади корпуса - Вибрационная стойкость

Диапазон 5-200 Гц при амплитуде 1.5 мм (ISO 16750-3)

| Параметр | Норматив | Последствия нарушения |

| Крутящий момент крепежа | 8-10 Н·м | Ослабление контакта, перегрев |

| Допустимый угол наклона | ≤15° от вертикали | Нарушение охлаждения |

Обязательна установка через термостойкую прокладку-диэлектрик при креплении на окрашенные поверхности. В зонах прямого попадания воды применяют герметичные кронштейны с дренажными каналами.

Определение оптимального зазора в датчике положения

Оптимальный зазор между сердечником датчика положения коленчатого вала (ДПКВ) и задающим диском обеспечивает стабильную генерацию сигнала синхронизации. Величина зазора напрямую влияет на амплитуду выходного напряжения индуктивного датчика и точность регистрации меток.

Некорректный зазор провоцирует сбои в формировании искры: увеличение расстояния ослабляет магнитный поток и снижает уровень сигнала ниже порога распознавания ЭБУ, а уменьшение приводит к механическому контакту и искажению импульсов из-за вибраций.

Критерии выбора и регулировки

Факторы определения оптимального значения:

- Технические требования производителя (обычно 0.3–1.2 мм для индуктивных датчиков)

- Конструктивные особенности задающего диска (высота зубцов, биение)

- Температурное расширение материалов

Методика регулировки:

- Очистка посадочного места и проверка целостности датчика

- Установка калибровочного щупа требуемой толщины между сердечником и реперной точкой диска

- Фиксация датчика крепежными болтами без смещения

- Контрольный замер мультиметром (сопротивление обмотки 500–1500 Ом)

| Симптомы некорректного зазора | Последствия для системы зажигания |

|---|---|

| Провалы на холостом ходу | Пропуски воспламенения |

| Затрудненный запуск двигателя | Отказ искрообразования |

| Самопроизвольная остановка ДВС | Ошибки позиционирования валов |

Проверку выполняют при замене датчика или симптомах нарушения синхронизации, используя номинальное значение из руководства по ремонту конкретной модели авто. Точность установки влияет на корректность угла опережения зажигания и расход топлива.

Диагностика короткозамкнутых витков в обмотках катушки

Короткозамкнутые витки в обмотках катушки зажигания возникают при нарушении изоляции провода, что приводит к локальному перегреву и критическому снижению выходного напряжения. Данная неисправность вызывает пропуски зажигания, затрудненный запуск двигателя и повышенный расход топлива, при этом визуальный осмотр катушки часто не выявляет повреждений.

Для точной диагностики применяют комплекс методов, направленных на сравнение электрических параметров катушки с эталонными значениями. Основные способы включают измерение сопротивления обмоток, анализ индуктивности и использование осциллографа для контроля формы высоковольтного импульса.

Ключевые методы диагностики:

- Измерение сопротивления омметром:

- Первичная обмотка: 0,4–3,0 Ом (зависит от модели)

- Вторичная обмотка: 6–15 кОм

Отклонение от нормы >15% указывает на проблему

- Проверка индуктивности LC-метром:

- Первичная обмотка: 5–15 мГн

- Вторичная обмотка: 40–100 Гн

Снижение значений свидетельствует о межвитковом замыкании

- Осциллографирование:

- Анализ амплитуды и длительности высоковольтного импульса

- Характерные признаки КЗ: срез вершины импульса, колебания на спаде

| Параметр | Норма | При КЗ витках |

| Сопротивление вторички | 8 кОм | 4-6 кОм |

| Индуктивность первички | 9 мГн | 3-5 мГн |

| Амплитуда искры | >25 кВ | <15 кВ |

Точность измерений требует предварительного прогрева катушки до 60–70°C, так как дефекты проявляются ярче при тепловом расширении. Диагностику завершают сравнением параметров с рабочими характеристиками конкретной модели катушки, указанными в технической документации.

Последовательность установки момента зажигания (расчет в ВМТ)

Проверьте метки ГРМ на шкиве коленвала и крышке двигателя: совместите риску "ВМТ" или "0" на шкиве с неподвижным указателем на блоке цилиндров. Убедитесь, что поршень 1-го цилиндра находится в верхней мертвой точке такта сжатия (выньте свечу и проверьте через отверстие контрольным щупом либо снимите клапанную крышку для контроля положения клапанов).

Ослабьте болт крепления корпуса датчика-распределителя (трамблера) гаечным ключом. Подключите стробоскоп к аккумулятору и высоковольтному проводу 1-го цилиндра согласно инструкции прибора. Запустите двигатель и прогрейте его до рабочей температуры (80-90°C), отключив все дополнительные потребители энергии.

Корректировка угла опережения

Направьте мигающий луч стробоскопа на метки шкива коленвала. При правильном моменте зажигания метка на вращающемся шкиве будет казаться неподвижной и совпадать с указателем ВМТ на статической части двигателя. Если метка смещена:

- Поворачивайте корпус трамблера против часовой стрелки для увеличения угла опережения (раннее зажигание)

- Поворачивайте корпус трамблера по часовой стрелке для уменьшения угла (позднее зажигание)

Контролируйте совпадение меток через стробоскоп при каждом изменении положения. Зафиксируйте корпус трамблера, затянув крепежный болт с моментом 15-20 Н·м после достижения точного совпадения. Проверьте стабильность установки, резко нажав и отпустив педаль газа – метка должна кратковременно смещаться вперед при увеличении оборотов и возвращаться в исходное положение.

Важно: Для двигателей с вакуумным регулятором отсоедините и заглушите вакуумный шланг корректора на время регулировки. После установки подключите его обратно и проверьте работу системы на холостом ходу и под нагрузкой.

Рециркуляция высокого напряжения в системах DIS

Система зажигания DIS (Direct Ignition System) или система прямого зажигания характеризуется отсутствием распределителя зажигания и использованием индивидуальной катушки зажигания (или блока катушек) на каждую пару цилиндров двигателя. Ключевая особенность работы таких систем - принцип "рециркуляции" или "холостой искры" (Waste Spark). Каждая катушка одновременно подает высокое напряжение на свечи зажигания двух цилиндров, чьи такты работы сдвинуты относительно друг друга на 360 градусов коленчатого вала (один цилиндр в конце такта сжатия, другой - в конце такта выпуска).

Искра проскакивает одновременно в обоих цилиндрах, подключенных к одной катушке. В цилиндре, находящемся в такте сжатия, происходит воспламенение топливовоздушной смеси (рабочая искра). В цилиндре, находящемся в такте выпуска, искра проскакивает между электродами свечи в среде отработавших газов под низким давлением – это "холостая" искра. Направление тока высокого напряжения через пару свечей меняется на противоположное при каждом последующем искрообразовании, что обеспечивает равномерный износ электродов обеих свечей.

Особенности и последствия рециркуляции

Принцип рециркуляции высокого напряжения имеет следующие характерные черты:

- Параллельное подключение свечей: Оба высоковольтных вывода катушки подключены непосредственно к свечам двух разных цилиндров.

- Одновременное искрообразование: Искра возникает синхронно в двух цилиндрах при каждом срабатывании катушки.

- Обратная полярность: Для одной свечи в паре ток всегда течет от центрального электрода к боковому (стандартное направление для оптимальной работы), а для другой свечи – от бокового электрода к центральному (обратная полярность).

- "Холостая" искра: В цилиндре на такте выпуска искра не выполняет полезной работы по воспламенению смеси, но необходима для замыкания электрической цепи через вторую свечу пары.

Преимущества и недостатки системы:

| Преимущества | Недостатки |

|---|---|

| Отсутствие распределителя зажигания (меньше движущихся частей, выше надежность) | Повышенный износ свечей зажигания из-за работы в режиме обратной полярности |

| Более простая конструкция высоковольтной части (меньше проводов) | Необходимость использования специальных свечей зажигания, рассчитанных на длительную работу с обратной полярностью |

| Возможность генерации более высокого напряжения искры | Потеря части энергии на образование "холостой" искры |

| Улучшенная синхронизация момента искрообразования |

Важно отметить: Несмотря на наличие "холостой" искры, энергия, затрачиваемая на ее формирование, относительно невелика по сравнению с энергией, необходимой для пробоя искрового промежутка под высоким давлением в цилиндре на такте сжатия. Основным конструктивным следствием рециркуляции является требование к применению свечей зажигания с симметричной конструкцией электродов, способных длительно выдерживать эрозию при работе с обратной полярностью.

Список источников

При подготовке материалов о бесконтактной системе зажигания автомобиля использовались специализированные технические издания и учебная литература по устройству транспортных средств. Все источники прошли проверку на соответствие актуальным инженерным стандартам и производственным требованиям.

Особое внимание уделялось работам, содержащим детальное описание принципов функционирования электронных компонентов, схемотехники и методов диагностики. Отобранные публикации охватывают как теоретические основы систем зажигания, так и практические аспекты их эксплуатации.

- Вахламов В.К. "Автомобили: Теория и конструкция"

- Пехальский А.П. "Электрооборудование автомобилей"

- ГОСТ Р 41.85-2005 "Единообразные предписания, касающиеся автомобильных систем зажигания"

- Росс Твег "Электронные системы впрыска и зажигания"

- Учебное пособие "Автомобильная электроника" под ред. Иванова В.С.

- Технический бюллетень Bosch "Системы зажигания ДВС: эволюция и диагностика"

- Сборник статей НАМИ "Современные тенденции в разработке систем зажигания"

- Шестопалов С.К. "Устройство, техническое обслуживание и ремонт автомобилей"

- Производственная документация ЗАО "Счетмаш" на БСЗ типа 76.3734