Брембо - выбираем и ставим тормозные диски правильно

Статья обновлена: 28.02.2026

Тормозная система критична для безопасности. Качественные компоненты определяют её эффективность.

Брембо – мировой лидер в производстве высокопроизводительных тормозных дисков. Репутация бренда основана на инновациях и надёжности.

Однако даже лучшие диски требуют грамотного выбора и точной установки. Ошибки сведут на нет их преимущества и создадут риски.

Правильный подбор модели, совместимость с автомобилем и соблюдение технологии монтажа – ключевые факторы для работы тормозов на уровне заявленных стандартов Брембо.

Расшифровка маркировок на дисках Brembo

Маркировки на тормозных дисках Brembo содержат техническую информацию, необходимую для правильной идентификации и эксплуатации. Их понимание гарантирует совместимость с автомобилем и соблюдение условий безопасной работы.

Все обозначения наносятся лазерной гравировкой на поверхность ступичной части (хаба) или внешний обод диска. Игнорирование этих данных может привести к установке неподходящих деталей или превышению допустимых параметров износа.

Основные обозначения и их значение

| Brembo | Логотип производителя (подтверждает оригинальность) |

| 09.BXXX.XX | Уникальный каталожный номер детали |

| MAX TH xx.x mm | Начальная толщина диска (новая) |

| MIN TH xx.x mm | Минимально допустимая толщина после износа |

| MAX RPM XXXX | Предельная скорость вращения (об/мин) |

| Direction → | Направление вращения (для вентилируемых моделей) |

| Made in Italy | Страна производства (может быть UK, Poland, China) |

Дополнительные маркировки включают:

- Дата производства - зашифрована в коде (например, 2315 = 23-я неделя 2015 года)

- Номер термообработки - контроль партии материала (HTM XXXXX)

- Стандарт безопасности - ECE-R90 (обозначение сертификации)

Как подобрать диски по модели авто (OEM-номера)

OEM-номер – уникальный код оригинальных тормозных дисков, присвоенный производителем вашего автомобиля. Он гарантирует полное соответствие геометрии, посадочных мест и технических параметров конкретной модели, году выпуска и модификации.

Использование OEM-номера исключает ошибки при выборе дисков BREMBO. Он указывается в каталогах автопроизводителя, сервисной документации или на упаковке старых дисков (если они оригинальные).

Поиск дисков BREMBO по OEM-коду

Шаг 1: Найдите исходный OEM-номер

Источники для поиска:

- Штатный каталог запчастей вашего авто (в мануале или у дилера)

- Маркировка на боковой поверхности старого диска (гравировка или наклейка)

- Электронные базы: онлайн-сервисы типа ETKA, TecDoc, Partslink24

Шаг 2: Конвертация OEM → артикул BREMBO

Используйте:

- Официальный каталог-перекодировщик на сайте BREMBO в разделе "Подбор по OEM"

- Мобильное приложение BREMBO (введите OEM-код в поисковой строке)

- Таблицы совместимости у авторизованных дилеров (например):

| OEM-номер | Артикул BREMBO | Применение |

|---|---|---|

| 34116850065 | 09.9135.11 | BMW 3 Series (F30) |

| 1K0615301M | 09.A926.11 | VW Golf VII |

Шаг 3: Дополнительная проверка

Убедитесь, что выбранный артикул соответствует:

- Типу двигателя вашего авто (бензин/дизель)

- Году выпуска (рестайлинг может менять тормозную систему)

- Комплектации (например, для версий с пакетом "Sport")

Важно: Даже при совпадении OEM-номера сравните визуальные характеристики – диаметр, толщину, количество отверстий и вынос ступицы (ET). Несоответствие хотя бы одного параметра – повод перепроверить данные.

Выбор между вентилируемыми и перфорированными дисками

Конструктивно вентилируемые и перфорированные диски решают разные задачи, хотя часто эти технологии комбинируются. Вентилируемые диски Brembo имеют принципиальное отличие в самой конструкции ротора: они состоят из двух рабочих поверхностей, разделенных ребрами или перегородками, образующими внутренние воздушные каналы.

Перфорированные диски (также называемые сверлеными или с отверстиями) характеризуются наличием сквозных отверстий на рабочей поверхности ротора. Эти отверстия могут наноситься как на цельнолитые диски, так и на вентилируемые. Таким образом, диск Brembo может быть одновременно и вентилируемым, и перфорированным, что является распространенным вариантом для высокопроизводительных моделей.

Сравнительные характеристики

Основные различия и особенности выбора:

| Критерий | Вентилируемые диски | Перфорированные диски |

|---|---|---|

| Основная функция | Улучшенный отвод тепла за счет конвекции воздуха внутри каналов. | Отвод газов из зоны контакта колодки и диска (газоотвод), удаление воды/грязи, легкая зачистка поверхности колодки. |

| Охлаждение | Значительно эффективнее охлаждают диск по всей массе, снижая риск перегрева и коробления. | Непосредственно не улучшают охлаждение всей массы диска, но помогают снизить локальный перегрев поверхности. |

| Долговечность | Обычно более долговечны при стандартных условиях эксплуатации. | Могут быть более подвержены появлению микротрещин, особенно при экстремальных нагрузках или резком охлаждении (из-за отверстий как концентраторов напряжений). |

| Типичное применение | Стандарт для большинства современных автомобилей (особенно на передней оси), обязательны для тяжелых авто, динамичной езды и буксировки. | Чаще применяются в спорте и тюнинге для улучшения "острых" характеристик торможения. Могут быть рекомендованы для влажного климата. |

Какой тип выбрать для Brembo:

- Вентилируемые: Необходимый минимум для большинства современных легковых автомобилей, особенно для передних осей. Обязательны для интенсивной эксплуатации, тяжелых транспортных средств, динамичной езды и буксировки прицепов. Гарантируют стабильность торможения при длительных нагрузках.

- Перфорированные: Выбор для энтузиастов, тюнинга и спортивного применения. Дают преимущество в начальном "кусании" тормозов и работе во влажных условиях, но требуют аккуратной эксплуатации. Часто комбинируются с вентилируемой конструкцией.

- Комбинированные (вентилируемые + перфорированные): Оптимальное решение для максимальной производительности, сочетающее эффективное охлаждение и отличные фрикционные/газоотводные свойства. Типичны для дисков Brembo высокого класса.

При выборе всегда ориентируйтесь на рекомендации производителя автомобиля и спецификации самого диска Brembo. Для повседневной эксплуатации и безопасности вентилируемые диски являются базовым и часто обязательным требованием, в то время как перфорация – это опция для повышения специфических характеристик, особенно в сочетании с вентиляцией.

Правила замера толщины диска для замены

Точное измерение толщины тормозного диска – критически важный этап при диагностике его состояния. Несоблюдение минимальных допустимых значений приводит к резкому снижению эффективности торможения, риску разрушения диска и потере безопасности.

Замеры выполняются минимум в восьми точках по окружности рабочей поверхности, отступив 10-15 мм от внешнего края. Это связано с возможной неравномерностью износа (эллипсностью или конусностью), которую нельзя выявить единичным измерением.

Ключевые шаги и требования

- Инструмент: Используйте исключительно микрометр или штангенциркуль с точностью до 0,01 мм. "На глаз" или линейкой замеры недопустимы.

- Минимальная толщина:

- Сравнивайте результаты замеров с маркировкой MIN TH (Min Thickness), выштампованной на суппортной части (хабе) диска.

- Если маркировка отсутствует или стёрта – сверьтесь с официальными спецификациями Brembo для конкретной модели диска в каталоге производителя.

- Критерий замены: Диск подлежит обязательной замене, если:

- Хотя бы в одной точке замер показал значение на 0,1 мм или меньше от MIN TH.

- Разница между максимальным и минимальным значением толщины по всей окружности превышает 0,01 мм (допуск на неравномерность износа).

- Чистота поверхности: Тщательно очистите рабочую поверхность диска от грязи и продуктов износа (пыли) перед замерами. Наличие отложений искажает результат.

- Контроль биения: После установки нового или проверки старого диска всегда проверяйте его боковое биение индикатором. Максимально допустимое значение обычно не превышает 0,05 мм (уточняйте в спецификациях к автомобилю).

Технология G3000 против чугунных: плюсы и минусы

Диски Brembo G3000 изготавливаются из высокоуглеродистой стали с добавлением молибдена, хрома и никеля. Этот сплав проходит термообработку и закалку, обеспечивая повышенную структурную стабильность. Чугунные диски используют традиционный серый чугун с графитом, что определяет их базовые характеристики.

Ключевое отличие заключается в реакции на температурные нагрузки. Сталь G3000 сохраняет жесткость при экстремальном нагреве, тогда как чугун сильнее подвержен тепловой деформации и образованию трещин из-за хрупкости.

Сравнение характеристик

| Параметр | G3000 | Чугун |

|---|---|---|

| Теплопроводность | Выше на 15-20% | Стандартная |

| Вес | Легче на 10-15% | Тяжелее |

| Коррозионная стойкость | Покрытие anti-corrosion | Требует защиты |

Преимущества G3000:

- Меньший риск warping (искривления) при резком охлаждении

- Снижение неподрессоренных масс

- Стабильный коэффициент трения в экстремальных условиях

Недостатки G3000:

- Высокая стоимость производства

- Ограниченная совместимость с бюджетными колодками

Преимущества чугуна:

- Низкая цена

- Широкая совместимость с любыми колодками

- Мягкая работа при холодном старте

Недостатки чугуна:

- Склонность к короблению на гоночных нагрузках

- Быстрое образование ржавчины на ступице

- Повышенный шум при агрессивном торможении

Совместимость суппортов Brembo с другими дисками

Суппорты Brembo спроектированы для оптимальной работы в паре с оригинальными дисками, учитывающими все инженерные требования к геометрии и материалам. Использование неоригинальных тормозных дисков возможно, но требует строгого соответствия техническим параметрам суппорта и автомобиля. Несоблюдение этих условий ведет к снижению эффективности торможения, вибрациям или преждевременному износу компонентов.

Критически важны точные замеры посадочных зон и рабочих поверхностей. Даже незначительные отклонения в размерах провоцируют неравномерный контакт колодок, перегрев или деформацию диска. Обязательно сверяйте спецификации суппорта Brembo с характеристиками выбранного аналога перед установкой.

Ключевые параметры совместимости

- Диаметр диска: Должен строго соответствовать размеру, предусмотренному конструкцией суппорта. Уменьшение диаметра исключает корректный захват колодками.

- Толщина: Превышение максимально допустимой толщины вызывает заклинивание, недостаток – увеличение свободного хода поршней и снижение модуляции.

- Высота тормозного барабана (hat height): Определяет позиционирование диска относительно колодок. Несовпадение смещает рабочую зону контакта.

- Диаметр ступицы и крепежных отверстий PCD: Обеспечивают центровку и отсутствие биения. Любой дисбаланс провоцирует вибрации руля.

- Минимальная радиальная толщина (min thickness): Устанавливается производителем суппорта. Более тонкие диски недопустимы даже для временной эксплуатации.

| Параметр | Последствия несоответствия |

|---|---|

| Неправильный диаметр | Частичный контакт колодок, потеря мощности торможения |

| Ошибка в высоте барабана | Перекос диска, неравномерный износ, свист |

| Отклонение толщины | Затирание или чрезмерный свободный ход педали |

Важно: Для систем с плавающей скобой (например, Brembo GT) дополнительно проверяйте зазор между внешней частью диска и корпусом суппорта. Радиальное смещение даже на 2-3 мм блокирует вращение колеса. Всегда используйте диски с сертификацией качества – дешевые аналоги часто не соответствуют заявленным характеристикам.

Проверка подлинности по защитным голограммам

Каждый оригинальный тормозной диск Brembo оснащён уникальной защитной голограммой, которая служит ключевым индикатором подлинности. Эта голограмма содержит несколько уровней визуальной защиты, затрудняющих подделку. Её отсутствие или несоответствие стандартам бренда – явный признак контрафакта.

Голограмма располагается на упаковке (в виде стикера) и иногда дублируется на самом диске. Она выполнена в фирменных цветах Brembo – синем и серебристом – с обязательным логотипом производителя. При малейшем подозрении на несоответствие сверяйте элементы защиты с актуальными образцами на официальном сайте.

Как распознать подлинную голограмму

- Эффект 3D-перелива: при наклоне стикера изображение динамично меняет цвет (синий ↔ серебристый), а элементы логотипа визуально «двигаются».

- Микротекст: под увеличением чётко виден повторяющийся текст «BREMBO» вдоль границ голограммы.

- Тактильный рельеф: при касании ощущаются выпуклые элементы (например, буквы логотипа).

- УФ-защита: под ультрафиолетовой лампой проявляются скрытые символы или узоры.

При установке всегда сохраняйте упаковку со стикером. В случае споров с продавцом или гарантийных претензий голограмма станет доказательством происхождения товара. Для дополнительной проверки используйте QR-код на упаковке: его сканирование должно привести на страницу продукта в базе данных Brembo.

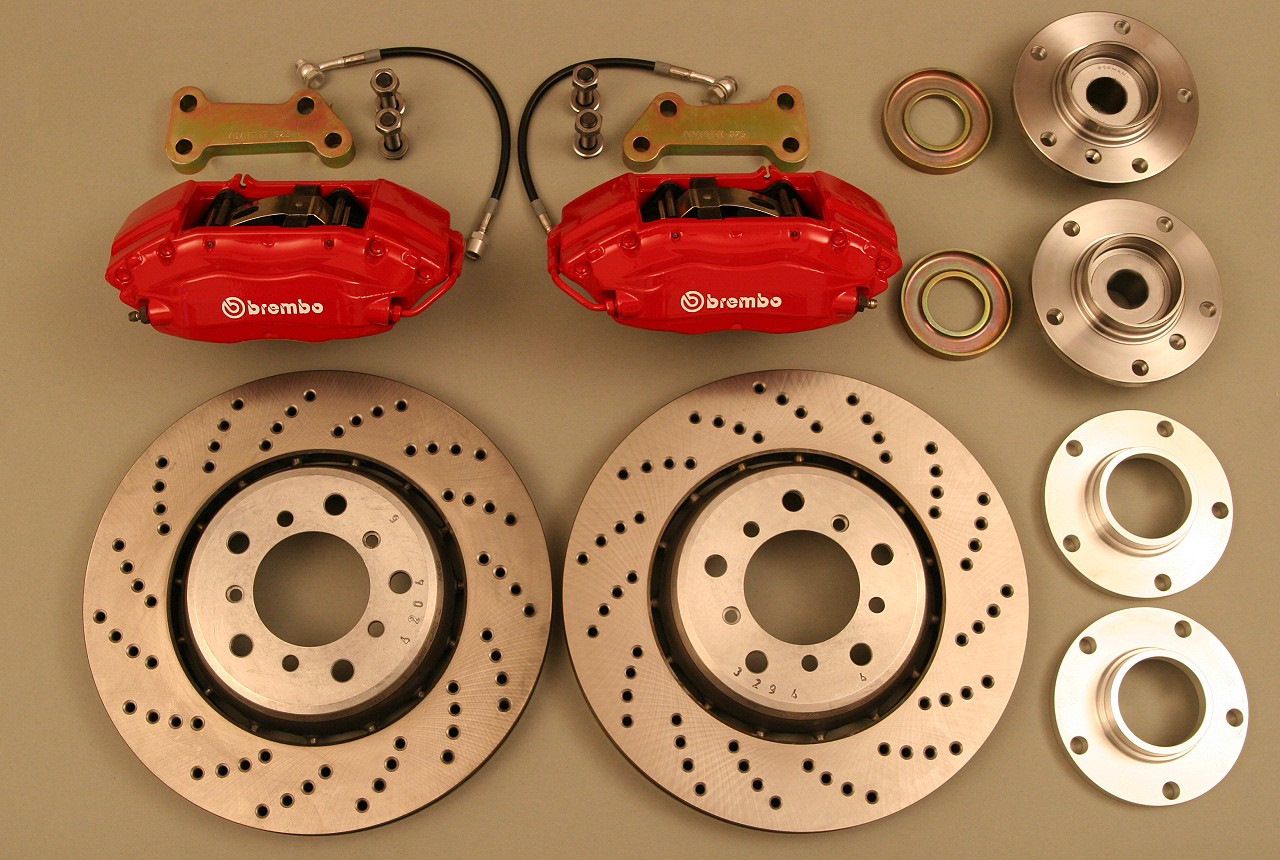

Необходимые инструменты для самостоятельной установки

![]()

Правильный подбор инструментов напрямую влияет на безопасность и качество монтажа тормозных дисков. Отсутствие даже одного ключевого приспособления может сделать процесс невозможным или привести к повреждению компонентов.

Подготовьте все элементы заранее, чтобы избежать прерывания работ. Убедитесь, что инструменты соответствуют размерам крепежа вашего автомобиля – это исключит срывы граней и деформацию деталей.

Основной комплект

- Домкрат и страховочные подставки – для безопасного подъёма и фиксации автомобиля

- Набор торцевых головок (размеры 13-19 мм, включая удлинители и трещотку)

- Динамический ключ с регулируемым моментом затяжки (80-120 Н·м)

- Съемник суппорта (G-образный или раздвижной)

- Проволочная щётка для очистки ступицы

Дополнительные приспособления

- Монтировка для демонтажа диска (если прикипел к ступице)

- Молоток из мягкого металла (медный/латунный)

- Аэрозольный очиститель тормозов

- Смазка для направляющих суппорта (высокотемпературная)

- Диагностический сканер для отключения электронного стояночного тормоза (если установлен)

| Элемент | Критичность | Альтернатива при отсутствии |

|---|---|---|

| Динамометрический ключ | Обязателен | Нет безопасной замены |

| Съемник суппорта | Желателен | Монтировка (риск повреждения поршня) |

| Страховочные подставки | Обязательны | Колёсные диски (временная мера) |

Очистка ступицы перед монтажом нового диска

Тщательная очистка поверхности ступицы – обязательный этап установки тормозных дисков Brembo. Накопившиеся загрязнения (пыль, ржавчина, остатки смазки) создают неравномерный контакт между диском и ступицей, что приводит к биению руля при торможении и преждевременному износу компонентов. Пренебрежение этой процедурой сводит на нет преимущества качественных деталей и может вызвать вибрации даже с новыми дисками.

Используйте металлическую щетку или специализированные абразивные насадки для дрели/шуруповерта, чтобы удалить окалину и коррозию с посадочного круга ступицы. Особое внимание уделите отверстиям под шпильки или болты. После механической обработки обезжирьте поверхность универсальным очистителем тормозов (не содержащим масло) и протрите чистой ветошью. Контролируйте плоскость ступицы: глубокие выработки или деформация требуют проточки или замены детали.

Ключевые шаги и материалы

- Инструменты: металлическая щётка, дрель с проволочной насадкой, ветошь, обезжириватель

- Этапы очистки:

- Механическое удаление ржавчины и заусенцев

- Обработка обезжиривателем

- Контроль плоскости ступицы линейкой

- Запрещено: Использовать смазку на посадочную поверхность диска!

| Проблема | Последствие | Решение |

|---|---|---|

| Остатки коррозии | Перекос диска, биение | Абразивная обработка до чистого металла |

| Жировые пятна | Снижение трения, проскальзывание | Обезжиривание спецсредством |

| Деформация ступицы | Вибрации даже с новым диском | Проточка или замена ступицы |

Важно: После очистки избегайте касаться обезжиренных поверхностей руками. Монтаж диска производите сразу после подготовки ступицы, чтобы предотвратить окисление. Правильная посадка обеспечивает равномерный теплосъем и стабильность работы тормозов.

Порядок затяжки болтов крепления диска

Правильная последовательность затяжки гарантирует равномерное прилегание диска к ступице и исключает биение. Несоблюдение порядка может привести к деформации диска, вибрациям при торможении и преждевременному износу компонентов.

Используйте только рекомендованный производителем момент затяжки, указанный в технической документации к автомобилю. Превышение усилия повреждает резьбу и элементы подвески, недостаточное – провоцирует откручивание болтов во время движения.

Этапы затяжки

- Предварительная протяжка

Наживите все болты/гайки крепления диска руками до соприкосновения шайб с поверхностью. - Первичная затяжка

Затяните крепежи в диагональной последовательности с усилием ~30-50% от конечного момента (например, при требуемых 110 Н·м – до 40-50 Н·м). - Окончательная затяжка

Повторите диагональный порядок, доводя каждый крепеж до полного регламентированного момента динамометрическим ключом. - Контроль

После пробега 50-100 км повторно проверьте момент затяжки всех болтов/гаек.

Схемы затяжки

| Количество крепежей | Порядок (номерами) |

|---|---|

| 4 болта | 1 → 3 → 2 → 4 |

| 5 болтов | 1 → 3 → 5 → 2 → 4 |

| 6 болтов | 1 → 4 → 2 → 5 → 3 → 6 |

Важно: Очищайте посадочные поверхности ступицы и диска от ржавчины и грязи перед установкой. Всегда заменяйте болты/гайки при повреждении резьбы или следах коррозии. Не применяйте ударные инструменты – только плавное усилие динамометрическим ключом.

Обкатка новых дисков: пошаговая инструкция

Правильная обкатка новых тормозных дисков BREMBO критически важна для формирования равномерного слоя фрикционного материала с колодок на рабочую поверхность ротора. Этот процесс обеспечивает максимальный контакт, предотвращает вибрации и гарантирует заявленную эффективность торможения с первых километров.

Неправильная обкатка приводит к снижению ресурса компонентов, появлению "биения" руля или педали, шумов и локальных перегревов. Строго следуйте рекомендациям производителя для вашей модели дисков и колодок.

Процедура обкатки:

- Начальный этап (0-50 км):

- Избегайте резких, сильных торможений.

- Тормозите плавно, с умеренным усилием.

- Старайтесь не перегревать тормоза (не допускайте появления запаха гари).

- Формирование слоя (50-200 км):

- Выполните серию прогревочных торможений:

- Разгонитесь до 60 км/ч.

- Плавно замедлитесь до 10-15 км/ч с усилием на педали ~50%.

- Повторите 5-7 раз с интервалами для остывания (минимум 1 км движения без торможения).

- После серии дайте тормозам полностью остыть (минимум 30 минут движения без торможений).

- Выполните серию прогревочных торможений:

- Контрольный этап (200-300 км):

- Избегайте экстремальных нагрузок (резких торможений со скорости выше 120 км/ч, длительного торможения на спусках).

- Продолжайте использовать тормоза в обычном режиме с постепенным увеличением интенсивности.

Важные замечания:

- Процедура актуальна только для новых дисков, установленных вместе с новыми колодками.

- При замене только колодок на старый диск, обкатка нужна колодкам (сокращенный цикл ~100 км).

- Избегайте мойки колес и дисков сразу после активного торможения (резкий перепад температур).

| Этап | Пробег (км) | Макс. скорость торможения | Интенсивность |

|---|---|---|---|

| Адаптация | 0-50 | Городской режим | Очень плавная |

| Притирка | 50-200 | 60 км/ч | Умеренная (серии) |

| Стабилизация | 200-300 | 80% от максимума | Штатная с контролем |

Ошибки при установке, вызывающие биение руля

Неправильный монтаж тормозных дисков Brembo – частая причина вибраций рулевого колеса при торможении. Даже незначительные нарушения технологии установки приводят к дисбалансу и биению, снижая комфорт и безопасность.

Основные ошибки связаны с подготовкой поверхностей и нарушением моментов затяжки. Игнорирование этих этапов провоцирует неравномерный прижим диска к ступице, что проявляется биением на скорости 60-120 км/ч.

Ключевые ошибки монтажа

- Загрязнение посадочных поверхностей

Наличие ржавчины, песка или старой смазки между диском и ступицей создает перекос. Решение: Тщательно очистить контактные плоскости металлической щеткой. - Неправильная затяжка колесных болтов

Затяжка "звездой" без динамометрического ключа вызывает смещение диска. Последствие: Эксцентриситет более 0.05 мм. - Деформация ступицы

Использование поврежденной ступицы (например, после удара) даже с новым диском Brembo вызывает вибрации. - Перетяжка направляющих суппорта

Избыточное усилие при закручивании скоб суппорта ведет к короблению диска при нагреве.

| Ошибка | Риск | Профилактика |

|---|---|---|

| Игнорирование чистоты ступицы | Перекос 0.1-0.3 мм | Обезжиривание контактов |

| Нарушение последовательности затяжки | Локальная деформация | Крест-накрест с усилием 110±10 Н·м |

| Повторное использование старых болтов | Ослабление крепления | Замена крепежа при каждом демонтаже |

- Обязательно проверяйте биение диска индикатором после установки – допустимое значение ≤0.05 мм.

- Не применяйте ударные инструменты при монтаже – только динамометрический ключ с калибровкой.

- Замените ступичные подшипники при люфте – износ усиливает дисбаланс системы.

Как наносить противоскрипную смазку правильно

Перед нанесением смазки тщательно очистите все контактные поверхности от грязи, ржавчины и остатков старой смазки. Используйте металлическую щётку и специализированный очиститель тормозов, затем обезжирьте поверхности. Убедитесь, что детали полностью высохли перед дальнейшими действиями.

Наносите состав только на указанные зоны: тыльную сторону тормозных колодок (не фрикционный слой!), посадочные площадки суппорта, направляющие пальцы и противошумные пластины. Избегайте попадания смазки на рабочую поверхность дисков или колодок – это критично для безопасности.

Ключевые этапы нанесения

- Подготовьте материалы: используйте только термостойкую смазку (например, BREMBO HP1000), кисточку или аппликатор.

- Нанесите тонкий слой:

- На направляющие пальцы – равномерно по всей длине

- На тыльную сторону колодок – точечно в местах контакта с поршнем и скобами

- На противошумные пластины – по периметру

- Исключите излишки: слой должен быть минимальным – избыток приводит к накоплению пыли и снижению эффективности.

| Зона нанесения | Типичные ошибки |

|---|---|

| Тормозные колодки | Попадание на фрикционный слой, толстый слой |

| Направляющие пальцы | Неполная обработка, смешивание смазок |

После сборки проверьте работу суппорта – он должен двигаться свободно без заклиниваний. Первые 50 км избегайте резкого торможения для адаптации состава. Регулярно контролируйте состояние смазки при замене колодок.

Методы борьбы с коррозией направляющих суппорта

Коррозия направляющих возникает из-за воздействия влаги, дорожных реагентов и температурных перепадов, что приводит к заклиниванию суппорта, неравномерному износу колодок и снижению эффективности торможения. Особенно актуальна эта проблема в регионах с агрессивной зимней эксплуатацией.

Предотвращение коррозии требует системного подхода на этапах установки и обслуживания. Ниже представлены ключевые методы минимизации рисков.

Профилактика и устранение

- Применение специализированных смазок: Используйте высокотемпературные синтетические смазки (например, на основе дисульфида молибдена). Наносите состав на очищенные поверхности направляющих перед установкой, избегая контакта с резиновыми пыльниками.

- Механическая обработка: При обнаружении коррозии:

- Обработайте направляющие мелкозернистой наждачной бумагой (P400-600)

- Удалите окислы химическими очистителями тормозных систем

- Запрещена грубая абразивная обработка, изменяющая геометрию.

- Замена комплектующих:

Элемент Критерий замены Эффект Пыльники Микротрещины, потеря эластичности Барьер для влаги и грязи Направляющие пальцы Видимая коррозия >30% поверхности Восстановление плавности хода - Антикоррозийная защита: Нанесение медной или керамической противозадирной пасты на посадочные места суппорта, где направляющие контактируют с кронштейном.

Важно: После любых работ проверяйте свободный ход направляющих – пальцы должны перемещаться усилием руки без заеданий. Использование универсальных смазок (типа Литол-24) недопустимо – они теряют свойства при нагреве и разрушают резину.

Контроль зазора между диском и защитным кожухом

После установки новых тормозных дисков Brembo критически важно проверить расстояние между рабочей поверхностью диска и металлическим защитным кожухом суппорта. Недостаточный зазор приводит к трению, посторонним шумам и преждевременному износу компонентов.

Минимально допустимый просвет составляет 1,5–2 мм по всей окружности диска. Для точной оценки используйте пластиковую монтажную лопатку или щуп подходящей толщины, избегая металлических инструментов во избежание повреждения покрытий.

Порядок действий

- Поднимите автомобиль на подъемнике и снимите колесо для доступа к тормозному узлу.

- Вручную прокрутите диск, проверяя равномерность зазора визуально в 4–5 точках по окружности.

- При обнаружении контакта или зазора менее 1,5 мм аккуратно подогните кожух:

- Используйте плоскогубцы с гладкими губками

- Прикладывайте усилие только к рёбрам жёсткости кожуха

- Избегайте деформации центральной части

Важно: После коррекции повторно прокрутите диск, убедившись в отсутствии биений и равномерном вращении без затираний. Пренебрежение этим этапом может вызвать:

| Проблема | Последствие |

| Постоянный скрежет | Ускоренный износ диска |

| Локальный перегрев | Деформация кожуха |

| Вибрация руля | Снижение эффективности торможения |

Проверку рекомендуется проводить через 50–100 км пробега, так как возможна естественная усадка новых колодок и изменение положения элементов системы.

Уход за тормозами после глубоких луж

После преодоления глубоких луж тормозные диски Brembo подвергаются экстремальному и неравномерному охлаждению. Резкий перепад температуры между раскаленной рабочей поверхностью и холодной водой может привести к локальной деформации металла. Это создает риск появления биения диска, вибрации руля или педали тормоза при последующем торможении.

Вода также смывает с поверхности дисков и колодок мелкие частицы фрикционного материала, необходимые для формирования эффективного контактного слоя. Это временно снижает коэффициент трения, что проявляется как "провал" педали или увеличение тормозного пути сразу после выезда из воды.

Действия для восстановления эффективности тормозов

Обязательно просушите тормоза:

- Сразу после лужи выполните несколько коротких и умеренных торможений на безопасном прямом участке дороги.

- Нажимайте педаль плавно, избегая полной остановки и блокировки колес.

- Повторите 3-5 раз, пока не почувствуете восстановление привычного усилия на педали.

Контроль состояния:

- Прислушивайтесь к посторонним звукам (скрежет, металлический лязг) при последующих торможениях.

- Обращайте внимание на вибрации руля или педали тормоза на скорости выше 60-70 км/ч.

- При обнаружении биения проведите диагностику геометрии дисков у специалиста.

Дополнительные рекомендации:

| Избегайте | Рекомендуется |

| Длительного стояния с нажатой педалью после лужи | Плавное движение без торможения 1-2 минуты для воздушного охлаждения |

| Агрессивного торможения сразу после воды | Увеличение дистанции до впереди идущего транспорта на 15-20% |

| Игнорирования вибраций | Чистка суппортов и направляющих при плановом ТО |

Важно: Систематическое попадание в глубокие лужи без последующего просушки ускоряет коррозию тормозных механизмов и сокращает ресурс дисков Brembo. При регулярной езде в таких условиях рассмотрите установку вентилируемых дисков с защитным антикоррозийным покрытием.

Симптомы перегрева дисков и как его избежать

Перегрев тормозных дисков проявляется видимыми и ощутимыми признаками. На поверхности диска появляется синеватый или фиолетовый оттенок – результат перекаливания металла. Возникают микротрещины, волнообразные деформации рабочей плоскости. При торможении слышен сильный скрежет или свист, появляется едкий запах гари от колодок.

Водитель ощущает снижение эффективности торможения: педаль становится "ватной", требуется большее усилие для остановки. На высокой скорости появляется вибрация руля или кузова. Колодки после перегрева часто покрываются глазурью, что ухудшает сцепление с диском. Регулярный перегрев сокращает ресурс всей тормозной системы.

Меры предотвращения перегрева

Соблюдайте ключевые рекомендации для защиты дисков:

- Выбор по параметрам:

- Для городской эксплуатации используйте вентилируемые диски стандартной серии

- Для спортивной езды или тяжелых авто выбирайте перфорированные/насеченные модели

- Соблюдайте размеры, рекомендованные производителем авто

- Правила установки:

- Очищайте ступицу от ржавчины перед монтажом

- Соблюдайте момент затяжки болтов (используйте динамометрический ключ)

- Проверяйте направление вентиляционных каналов

- Эксплуатация:

- Избегайте длительного торможения на спусках – используйте торможение двигателем

- После активной езды не паркуйтесь сразу – дайте дискам остыть

- Не мойте колеса сразу после интенсивного торможения

Контроль состояния: Регулярно проверяйте толщину дисков (минимум 22-24 мм для легковых авто), следите за равномерностью износа. При замене колодок всегда шлифуйте поверхность дисков. Используйте термостойкую тормозную жидкость с точкой кипения от 260°C и меняйте ее каждые 2 года.

Диагностика трещин и термических повреждений

Регулярный осмотр тормозных дисков Brembo на предмет трещин и перегрева критичен для безопасности. Даже микротрещины снижают структурную целостность диска, а термические повреждения (синее побежалости, коробление) ухудшают торможение и ускоряют износ колодок. Проверку выполняйте при замене колодок, шин или каждые 5-7 тыс. км.

Используйте яркое освещение и лупу для выявления мелких дефектов. Вращайте диск, исследуя обе поверхности и кромку вентиляционных каналов. Особое внимание уделите зоне контакта с колодкой и переходу от ступицы к рабочей поверхности. Не игнорируйте вибрации руля при торможении – это частый симптом коробления.

Ключевые признаки повреждений и действия

Трещины:

- Допустимые: Поверхностные микротрещины (до 0.01 мм глубиной) длиной менее 5 мм – следствие нормальных термических циклов.

- Критические: Глубокие трещины, расходящиеся от края к центру, сквозные трещины, сетка из пересекающихся линий. Требуют немедленной замены диска.

Термические повреждения:

- Побежалость: Синие или фиолетовые пятна – признак перегрева. Оцените равномерность: локальные пятна указывают на заклинивание суппорта, равномерный оттенок – на агрессивное торможение.

- Коробление: Волнообразная поверхность диска. Проверяется индикатором биения (допуск – до 0.05 мм). Проточка возможна только при минимальной остаточной толщине выше spec Brembo.

- Закаленные участки: Белесые, чрезмерно твердые зоны. Приводят к вибрациям и ускоренному износу колодок. Диск непригоден к восстановлению.

| Повреждение | Визуальный признак | Действие |

|---|---|---|

| Глубокие радиальные трещины | Линии от края к центру > 5 см | Немедленная замена обоих дисков оси |

| Локальное побежалость | Синие пятна в одном секторе | Проверка суппорта и направляющих, замена диска при деформации |

| Коробление | Волнистая поверхность, биение руля | Замер биения, проточка (если позволяет толщина) или замена |

Важно: Всегда заменяйте диски на оси парой. При обнаружении критических повреждений проинспектируйте тормозные шланги, суппорт и качество колодок – они могли стать причиной перегрева. Используйте только диски Brembo с оригинальной маркировкой для гарантии совместимости термообработки и нагрузок.

Влияние качества колодок на износ дисков Брембо

Качество тормозных колодок напрямую определяет интенсивность износа дисков Brembo. Некондиционные или несовместимые колодки создают абразивное воздействие из-за включений металлической стружки, твердых фракций или неравномерного распределения фрикционного состава. Это приводит к локальным перегревам, образованию трещин и ускоренной деградации рабочей поверхности.

Жесткие колодки с высоким содержанием металла провоцируют повышенное трение, вызывая бороздообразование и снижение толщины диска. Мягкие составы без сертификации оставляют неравномерный нагар, нарушающий геометрию и теплопередачу. Эффективность фирменных систем Brembo гарантируется только при использовании оригинальных колодок, чьй фрикционный материал оптимизирован под специфику сплава дисков.

Ключевые аспекты совместимости

- Коэффициент трения: Колодки должны соответствовать рекомендациям Brembo по параметру μ (Mu) для предотвращения экстремальных температурных нагрузок.

- Тепловой режим: Использование колодок, не рассчитанных на рабочий диапазон дисков (например, городских вместо спортивных), ускоряет деформацию.

- Равномерность контакта: Дешевые колодки часто имеют неоднородную плотность смеси, что вызывает очаговый износ и биение.

| Тип колодок | Воздействие на диск Brembo |

| Оригинальные | Минимальный износ, равномерная поверхность, сохранение термостойкости |

| Сертифицированные аналоги | Умеренный износ при условии соответствия допускам производителя |

| Дешевые noname | Риск глубоких борозд, трещин, перегрева и сокращения ресурса на 40-60% |

При установке любых колодок обязательна правильная притирка: серия плавных торможений с 50 км/ч до 10 км/ч (15-20 циклов) для формирования равномерного фрикционного слоя. Пренебрежение процедурой ведет к задирам даже на качественных комплектующих.

Частота контроля остаточной толщины при эксплуатации

Регулярный замер остаточной толщины тормозных дисков BREMBO – критически важная процедура для безопасности. Пренебрежение контролем приводит к риску разрушения диска из-за превышения минимально допустимого значения (указано на ступице или в спецификациях).

Точная периодичность зависит от условий эксплуатации, но базовый принцип неизменен: износ должен равномерно распределяться между диском и колодками. Систематические замеры исключают скрытые дефекты и продлевают ресурс системы.

Рекомендуемые интервалы проверки

Ориентируйтесь на табличные нормы и дополнительные факторы:

| Условия эксплуатации | Пробег / Периодичность | Дополнительные требования |

|---|---|---|

| Стандартная городская/трассовая | Каждые 10 000–15 000 км | Обязательно при каждом ТО |

| Агрессивное вождение, горная местность | Каждые 5 000–7 000 км | Контроль после длительных спусков |

| Трековые заезды | Перед/после каждого сессии | Замер в остывшем состоянии (+24 часа) |

Ключевые факторы, требующие внепланового контроля:

- Появление биения руля при торможении

- Видимые глубокие борозды или сколы на рабочей поверхности

- Резкое снижение уровня тормозной жидкости

- Металлический скрежет (износ индикаторов колодок)

Используйте штангенциркуль с точностью 0.1 мм. Замеряйте толщину в трёх точках по окружности диска, отступая 15 мм от края. Сравнивайте результаты с минимальной толщиной, указанной на диске (например: MIN TH 22.4 mm). Превышение износа более 0.5 мм между точками свидетельствует о деформации.

Правила хранения запасных дисков до установки

Соблюдение правил хранения тормозных дисков Брембо до их монтажа критически важно для сохранения рабочих характеристик и предотвращения коррозии. Неправильные условия могут привести к деформации или повреждению поверхностей, что негативно скажется на эффективности торможения после установки.

Основные риски при нарушении норм хранения включают окисление фрикционных поверхностей, накопление пыли и грязи, а также механические повреждения при неправильном складировании. Следуйте приведенным ниже рекомендациям, чтобы гарантировать идеальное состояние компонентов.

Ключевые требования к хранению

- Горизонтальное положение

Диски должны лежать плашмя на ровной поверхности. Запрещено хранить их вертикально или под углом. - Защита от влаги

Используйте оригинальную упаковку или влагонепроницаемую пленку. Помещение должно иметь влажность воздуха не выше 60%. - Контроль температуры

Оптимальный диапазон: от +10°C до +25°C. Исключите перепады температур и воздействие прямых солнечных лучей. - Изоляция от агрессивных сред

Не допускайте контакта с химикатами, маслами, растворителями или морской солью. - Защита от механических воздействий

Не размещайте другие предметы сверху дисков. Избегайте ударов и вибраций.

Дополнительные рекомендации

- Проводите визуальный осмотр каждые 3 месяца на предмет появления ржавчины.

- При длительном хранении (более 6 месяцев) обработайте поверхности специальным консервирующим спреем.

- Не удаляйте антикоррозионное покрытие с рабочих поверхностей до момента установки.

Сроки хранения

| Условия | Максимальный срок |

|---|---|

| В оригинальной упаковке | До 2 лет |

| Без упаковки в сухом помещении | До 6 месяцев |

| В агрессивной среде (влажность >70%) | Не рекомендуется |

Подавление скрипа тормозов на гоночных дисках

Скрип при торможении на гоночных дисках Brembo часто возникает из-за резонансных вибраций между колодками и диском при экстремальных нагрузках. Это явление усугубляется высокой жесткостью спортивных компонентов и агрессивным составом фрикционных материалов, которые генерируют интенсивное трение без приглушающих присадок.

Для устранения шума критично обеспечить равномерное прилегание колодок к диску и исключить микровибрации. Неправильная притирка, перегрев или загрязнение поверхностей моментально провоцируют скрип, снижая комфорт и эффективность торможения на треке.

Ключевые методы устранения скрипа

- Правильная обкатка (bed-in): Цикл из 8-10 прогревочных торможений со скорости 100 км/ч до 50 км/ч с последующим охлаждением без полной остановки. Повторить 2-3 серии.

- Использование антискрипных пластин: Установка пружинных или клеевых шумопоглощающих пластин между колодкой и суппортом для гашения вибраций.

- Обработка торцевых кромок колодок: Снятие фаски (45°) по периметру фрикционного материала для исключения резонансного контакта.

Профилактика загрязнений: Регулярная очистка дисков изопропиловым спиртом после трек-дней, проверка пыльников поршней суппорта. Избегайте WD-40 или агрессивной химии!

| Проблема | Решение |

|---|---|

| Вибрации суппорта | Замена направляющих втулок, смазка штифтов высокотемпературной пастой (например, Ceratec) |

| Несовместимость колодок | Использование гоночных колодок Brembo Racing с сертифицированным составом (HT-Pro) |

Важно: При повторяющемся скрипе проверьте биение диска (допуск ≤0.05 мм) и износ колодок. Локальный перегрев (синие пятна на диске) требует замены компонентов.

Особенности замены на полноприводных автомобилях

При замене тормозных дисков Брембо на полноприводных (4WD/AWD) автомобилях критически важно соблюдать синхронность работы всех элементов системы. Особенность заключается в комплексном воздействии на трансмиссию: разница в толщине или степени износа дисков между осями способна спровоцировать дисбаланс при торможении, вызывая рывки или преждевременное срабатывание системы ABS/ESP.

Обязательно выполняйте замену дисков и колодок попарно в пределах одной оси (оба передних или оба задних), а при значительном износе – рекомендуется менять комплекты сразу на всех колесах. Это предотвращает неравномерное распределение тормозного усилия и снижает нагрузку на дифференциал и раздаточную коробку.

Ключевые требования и этапы

- Диагностика перед заменой: Проверьте состояние суппортов, тормозных шлангов и направляющих. Подклинивающие поршни или поврежденные пыльники требуют ремонта до установки новых дисков.

- Строгая парность: Диски на одной оси должны быть идентичной модели, партии (во избежание различий в сплаве) и иметь одинаковую остаточную толщину.

- Обкатка: После установки проведите процедуру притирки колодок к дискам согласно инструкции Brembo: 5–7 циклов плавного торможения со скорости 80 км/ч до 20 км/ч без полной остановки, затем охлаждение в движении.

| Этап | Действие | Цель |

|---|---|---|

| Снятие колес | Ослабьте болты перед подъёмом авто, используйте динамометрический ключ при обратной установке | Исключение деформации дисков и ступиц |

| Подготовка ступицы | Очистите посадочное место от ржавчины и грясти металлической щёткой | Обеспечение идеального прилегания диска без перекоса |

| Монтаж | Установите диск, затяните направляющие болты (если предусмотрены), наживите колесо | Фиксация перед окончательной затяжкой |

Внимание! Прокачивайте тормозную систему после замены, даже если не отсоединяли шланги. Воздух в магистралях 4WD особенно опасен из-за сложного распределения давления. Используйте только рекомендованную производителем тормозную жидкость.

Когда обязательна замена болтов ступицы

Болты ступицы обеспечивают критически важное соединение колеса с автомобилем. Их повреждение или износ напрямую угрожает безопасности, требуя незамедлительной замены при выявлении дефектов.

Игнорирование необходимости замены может привести к отрыву колеса на ходу. Замена обязательна в следующих случаях:

Ключевые ситуации для замены

- Видимая деформация: изгибы, вмятины или искривления тела болта

- Повреждение резьбы: сорванные, смятые или изношенные витки

- Коррозия: глубокое ржавление, снижающее прочность металла

- Признаки вытягивания: сужение диаметра под головкой или у резьбы

- Несоответствие спецификациям: использование болтов неправильного класса прочности (например, 8.8 вместо требуемых 10.9)

- После ДТП с ударом в колесо: даже при отсутствии видимых дефектов

- Следы перетяжки: деформированные грани под ключ или "юбка" у основания

Важно: Всегда меняйте болты комплектом на оси. При установке дисков Брембо соблюдайте момент затяжки, указанный производителем автомобиля (обычно 110-170 Н·м). Используйте только оригинальные болты или сертифицированные аналоги с правильной геометрией седла.

Список источников

При подготовке статьи о выборе и установке тормозных дисков BREMBO использовались актуальные и технически достоверные источники. Это гарантирует точность рекомендаций по совместимости комплектующих, особенностям монтажа и эксплуатации.

Информация тщательно проверялась на соответствие требованиям безопасности и спецификациям производителя. Учитывались как официальные данные компании BREMBO, так и практический опыт специалистов по тормозным системам.

Использованные материалы

- Официальный каталог BREMBO – технические параметры дисков, допуски и спецификации

- Руководства по ремонту ведущих автопроизводителей – процедуры демонтажа/установки

- Протоколы испытаний тормозных систем ECE R90 – стандарты эффективности

- Методические рекомендации SAE по обкатке тормозов

- Технические бюллетени TUV – требования к совместимости компонентов

- Аналитические отчеты FISITA – сравнительные характеристики материалов