Цепь или ремень ГРМ - сравнительный анализ

Статья обновлена: 01.03.2026

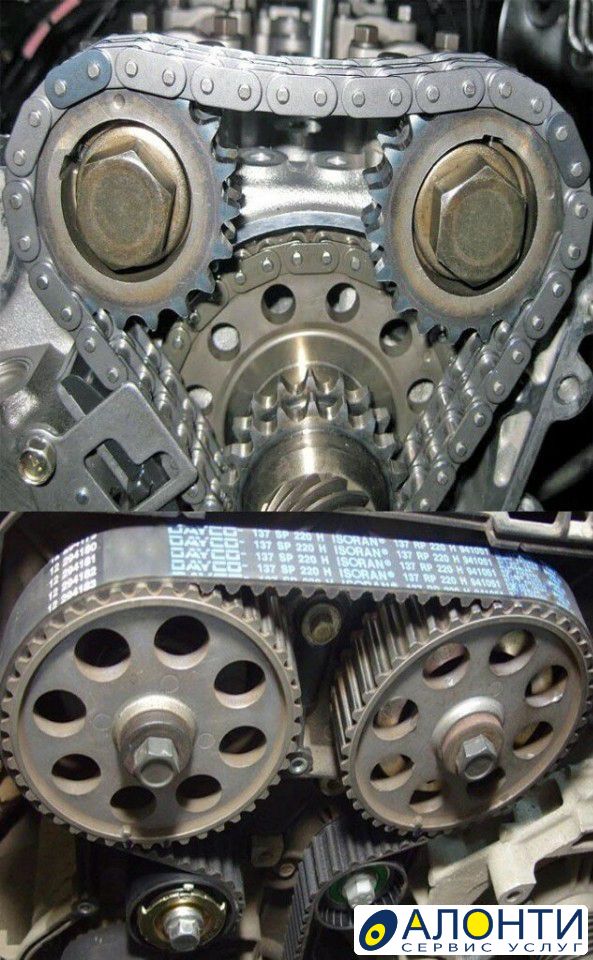

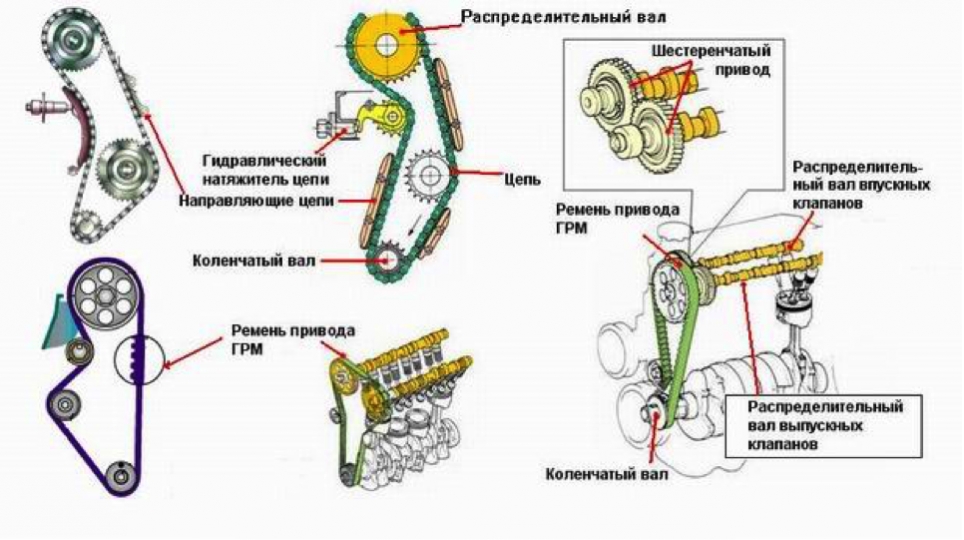

В конструкции двигателя внутреннего сгорания газораспределительный механизм (ГРМ) синхронизирует вращение коленчатого и распределительного валов. Точная фазировка открытия и закрытия клапанов относительно положения поршней критически важна для работы мотора. Передача вращения между валами осуществляется либо ГРМ-цепью, либо ГРМ-ременем.

Понимание принципов работы цепи и ремня, их ключевых отличий, преимуществ и недостатков позволяет осознанно подойти к выбору автомобиля и планированию его обслуживания. Вопрос "Что лучше: ГРМ-цепь или ремень?" не имеет однозначного ответа, так как оба варианта имеют право на существование при разных условиях эксплуатации.

Роль ГРМ-цепи в двигателе внутреннего сгорания

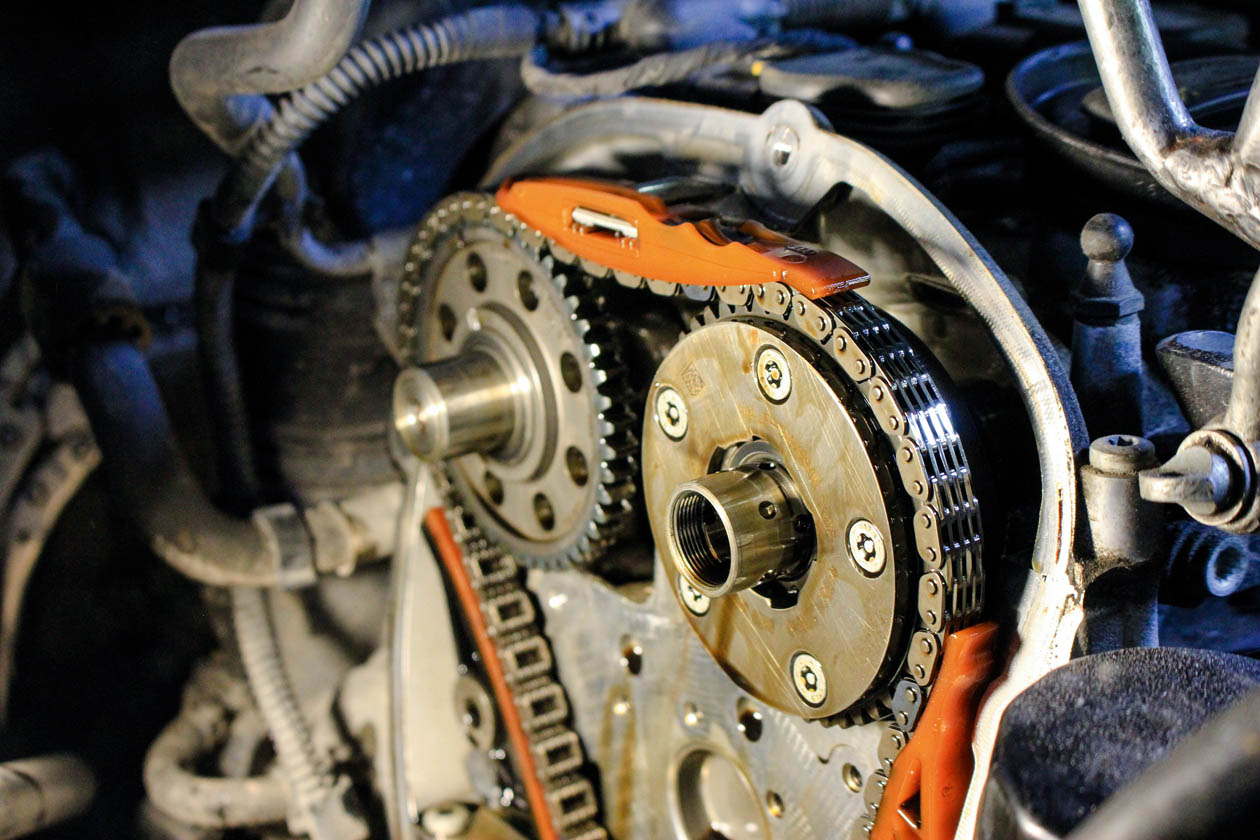

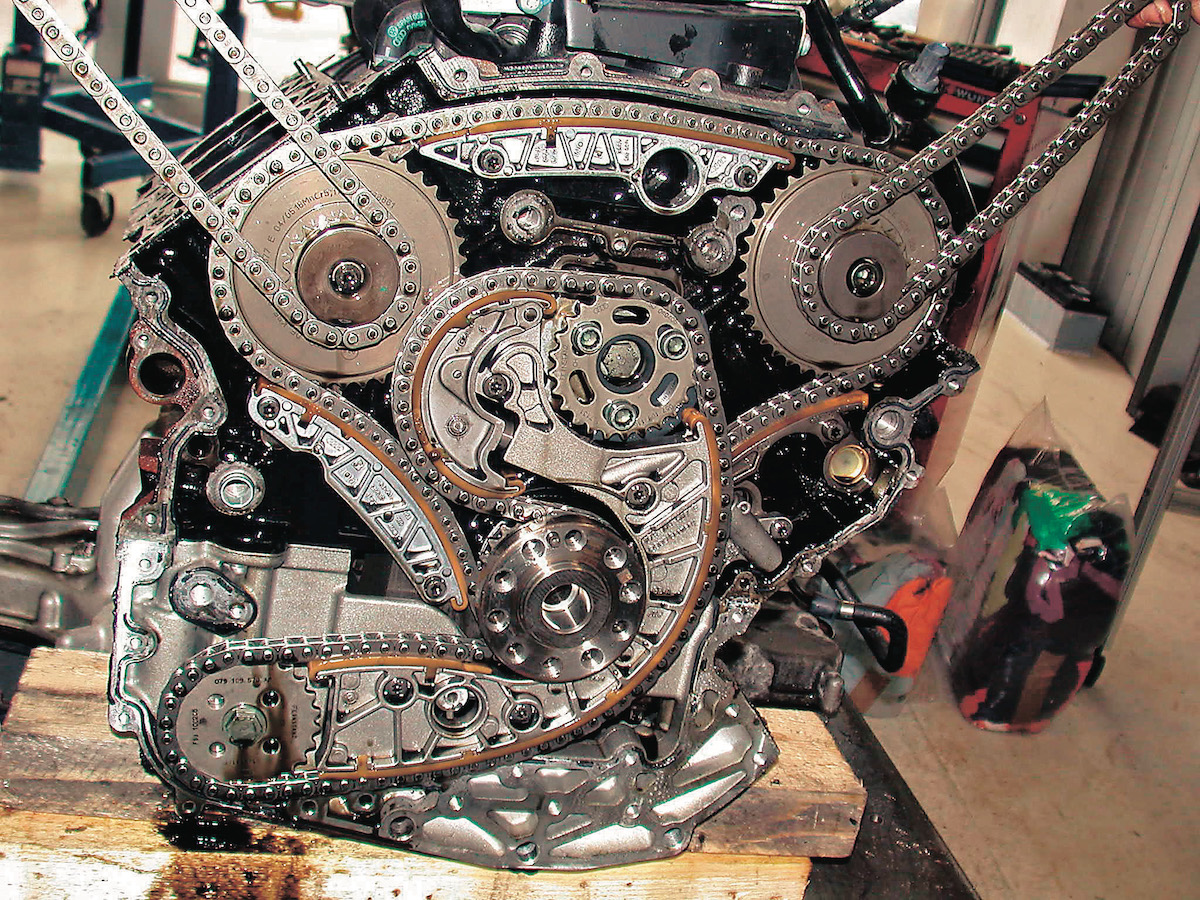

Газораспределительная цепь (ГРМ-цепь) служит критически важным связующим звеном между коленчатым и распределительным валами двигателя. Она представляет собой металлическую роликовую цепь, состоящую из множества звеньев, и располагается внутри двигателя, погруженная в моторное масло.

Основная функция цепи – обеспечение точной синхронизации фаз газораспределения. Она жёстко передаёт вращение от коленвала к распредвалу, гарантируя, что открытие/закрытие впускных и выпускных клапанов происходит строго в соответствии с положением поршней. Нарушение этой синхронности приведёт к катастрофическим последствиям для двигателя.

Ключевые аспекты работы и особенности

Принцип действия и компоненты:

- Цепь охватывает звёздочки коленвала и одного или нескольких распредвалов.

- Натяжитель автоматически компенсирует растяжение цепи, поддерживая оптимальное натяжение.

- Успокоители гасят колебания цепи, снижая шум и вибрации при работе.

Последствия неисправности: Обрыв или перескок цепи нарушает синхронизацию. Поршни ударяют в открытые клапаны, вызывая их деформацию, повреждение шатунов, поршней и стенок цилиндров. Ремонт в таком случае требует капитального вмешательства.

Преимущества конструкции: Цепь обладает высокой механической прочностью и износостойкостью. Работа в масляной ванне обеспечивает эффективное охлаждение и смазку трущихся элементов, что существенно продлевает ресурс.

| Характеристика | Влияние на работу двигателя |

|---|---|

| Точность синхронизации | Определяет эффективность сгорания топлива, мощность и экологичность выхлопа |

| Прочность звеньев | Позволяет выдерживать высокие нагрузки при высоких оборотах |

| Стабильность натяжения | Предотвращает перескок на зубья звёздочек и обеспечивает тихую работу |

Конструкция и материалы цепи ГРМ

Конструктивно ГРМ-цепь представляет собой последовательность металлических звеньев, соединённых шарнирами. Существует два основных типа: роликовая (со втулками и роликами, снижающими трение) и зубчатая (с пластинами, зацепляющимися напрямую со звёздочками). Роликовые цепи распространены шире благодаря плавности работы, а зубчатые – компактнее и легче.

Для изготовления применяются высокопрочные сплавы, обеспечивающие износостойкость:

- Внешние пластины – легированная сталь с термообработкой (цементация)

- Внутренние звенья/втулки – хромомолибденовые сплавы

- Ролики и пины – закалённая сталь с антифрикционным покрытием

Ключевые особенности долговечных цепей

Современные цепи оснащаются натяжителями (гидравлическими или пружинными) и успокоителями, гасящими вибрации. Технологии упрочнения включают:

- Азотирование поверхности пинов

- Хромирование рабочих звенев

- Специальные антикоррозийные составы в смазочных каналах

| Параметр | Роликовая цепь | Зубчатая цепь |

|---|---|---|

| Шумность | Средняя | Низкая |

| Ресурс (средний) | 200–250 тыс. км | 150–200 тыс. км |

| Сопротивление растяжению | Выше | Ниже |

Критический фактор надёжности – качество смазки: масляная ванна снижает износ шарниров на 40-60% по сравнению с "сухим" контуром. Дефекты проявляются удлинением цепи из-за выработки пинов, что нарушает фазы газораспределения.

Принцип синхронизации валов цепью

Цепь ГРМ передаёт вращение с коленчатого вала на распределительный вал через зубчатые звёздочки, жёстко закреплённые на обоих валах. Зубья звёздочек последовательно входят в зацепление с роликами или втулками цепи, исключая проскальзывание. Это обеспечивает постоянное угловое соответствие положения валов относительно друг друга.

Точность синхронизации критична для работы газораспределительного механизма: цепь гарантирует, что открытие/закрытие клапанов строго согласовано с фазами движения поршней. Натяжитель и успокоители цепи компенсируют её естественное растяжение и гасят колебания, сохраняя жёсткость связи между валами при любых режимах работы двигателя.

Ключевые особенности цепной передачи

- Металлическая конструкция: Многослойная роликовая или зубчатая цепь из легированной стали выдерживает высокие нагрузки.

- Смазка в контуре ДВС: Работает в масляной ванне, снижая трение и износ, но требует чистоты масла.

- Система натяжения: Гидравлический или механический натяжитель автоматически регулирует провис.

- Демпфирование вибраций: Пластиковые/металлические успокоители предотвращают резонансные удары цепи о кожух.

| Параметр | Влияние на синхронизацию |

|---|---|

| Шаг цепи | Определяет плавность хода и уровень шума (меньший шаг = тише работа) |

| Количество рядов | Многорядные цепи (2-3 ряда) повышают надёжность под нагрузкой |

| Материал звёздочек | Закалённая сталь или спецсплавы уменьшают абразивный износ |

Типы цепей ГРМ: однорядная против двухрядной

Однорядная цепь ГРМ состоит из единственного ряда внутренних и внешних пластин, соединённых роликами. Она компактнее и легче, создаёт меньшую нагрузку на двигатель благодаря сниженной массе. Такой тип часто применяется в двигателях с умеренной мощностью, где требования к надёжности и нагрузкам менее критичны.

Двухрядная цепь использует два параллельных ряда звеньев, что существенно увеличивает её прочность и износостойкость. Двойная конструкция лучше распределяет ударные нагрузки и эффективнее противостоит растяжению, особенно в высокофорсированных или турбированных двигателях. Однако она тяжелее и сложнее, создаёт большее сопротивление вращению.

Ключевые отличия и особенности

| Характеристика | Однорядная цепь | Двухрядная цепь |

| Конструкция | Один ряд пластин и роликов | Два параллельных ряда пластин и роликов |

| Масса и инерция | Меньше | Значительно больше |

| Прочность | Умеренная | Высокая |

| Шумность | Может быть выше при износе | Обычно ниже благодаря стабильности |

| Ресурс | 100–150 тыс. км | 200–300 тыс. км и более |

| Применение | Бюджетные и среднефорсированные ДВС | Мощные, турбированные двигатели, дизели |

Выбор типа цепи зависит от инженерных расчётов производителя: однорядные цепи дешевле и проще интегрируются, но двухрядные обеспечивают бесперебойную работу в экстремальных условиях. Современные материалы и технологии (например, ковка звеньев вместо штамповки) повышают долговечность даже однорядных решений, но двухрядная остаётся эталоном надёжности для ответственных узлов.

Долговечность цепи в теории

Теоретически цепь ГРМ обладает превосходной долговечностью благодаря своей конструкции и материалам. Изготовленная из высокопрочных металлических сплавов (часто легированной стали), она рассчитана на весь срок службы двигателя при соблюдении условий эксплуатации. Механическая прочность цепи существенно превосходит резинотехнические материалы ремня.

Цепной привод менее чувствителен к экстремальным температурам, агрессивным средам и масляному голоданию в краткосрочной перспективе. Её ресурс закладывается производителями на уровне 200-400 тысяч километров пробега, что многократно превышает типичные показатели ремней ГРМ.

Факторы теоретической долговечности

- Усталостная прочность металла: Звенья и ролики цепи выдерживают миллионы циклов нагружения без разрушения.

- Стабильность геометрии: Жёсткая металлическая структура меньше подвержена растяжению, чем полимерный ремень.

- Защищённая среда работы: Работа в масляной ванне минимизирует износ и коррозию при условии качества смазки.

- Отсутствие органических материалов: Исключает старение и растрескивание, характерные для резиновых ремней.

| Критерий | Цепь ГРМ | Ремень ГРМ |

| Теоретический ресурс | 200 000+ км | 60 000-120 000 км |

| Чувствительность к маслу | Требует качественной смазки | Разрушается от контакта с маслом |

| Влияние времени | Минимальное (металл) | Критичное (старение резины) |

Что такое ремень ГРМ: базовые характеристики

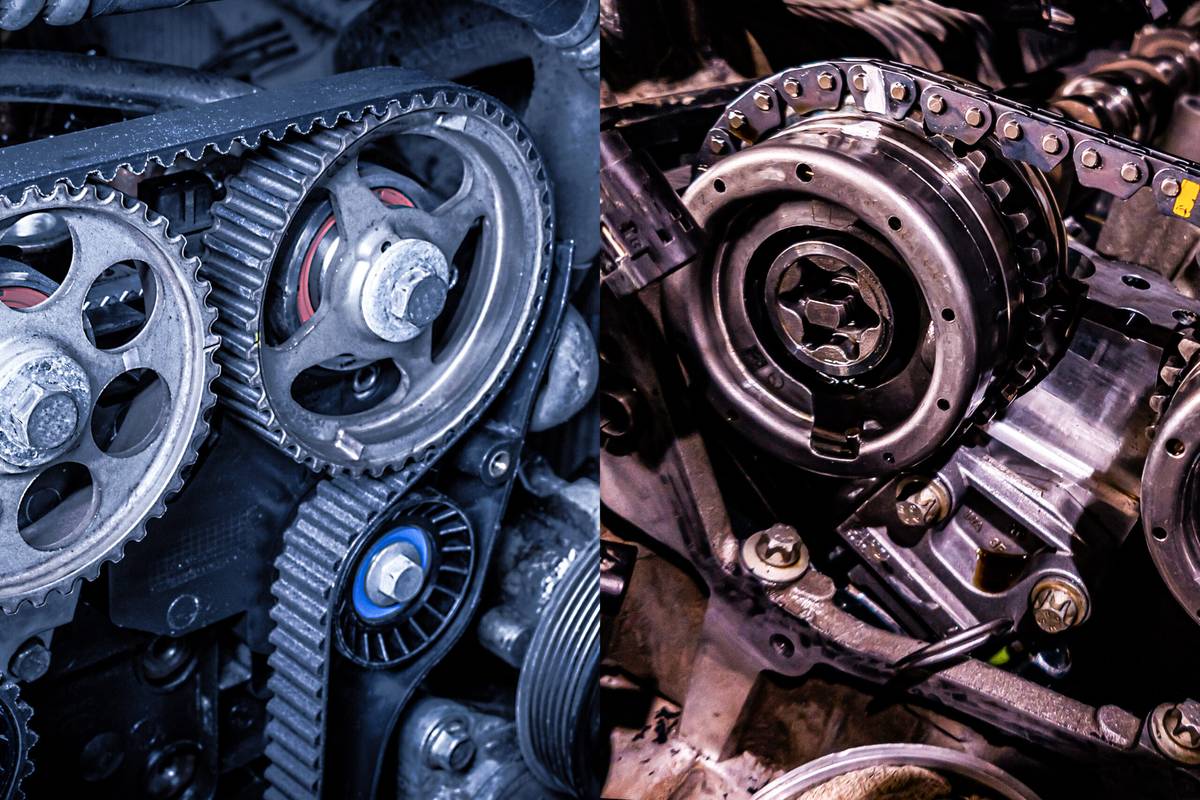

Ремень ГРМ (газораспределительного механизма) – это зубчатый резинотехнический элемент замкнутой формы, передающий вращение с коленчатого вала двигателя на распределительный вал. Его зубцы точно входят в зацепление с шестернями валов, обеспечивая синхронное движение клапанов и поршней.

Изготавливается из высокопрочной резины с армированием кордом (чаще стекловолокно или кевлар), что обеспечивает гибкость и устойчивость к растяжению. Внешняя сторона обычно гладкая, а внутренняя содержит трапециевидные или закруглённые зубья для точного сцепления.

Ключевые параметры ремня ГРМ

- Долговечность: Ресурс составляет 60–120 тыс. км в зависимости от модели авто и материалов.

- Тишина работы: Создает значительно меньше шума по сравнению с цепью.

- Уязвимость к внешним факторам: Чувствителен к масляным протечкам, охлаждающей жидкости, перепадам температур и механическим повреждениям.

- Критичность обрыва: При разрыве клапаны сталкиваются с поршнями, что приводит к дорогостоящему ремонту двигателя.

| Характеристика | Описание |

|---|---|

| Материал | Усиленная резина с кордовым каркасом |

| Функция | Синхронизация вращения коленвала и распредвала |

| Риски | Обрыв из-за износа, масляного загрязнения или перегрева |

Важно! Регулярная замена по регламенту производителя – единственный способ предотвратить катастрофические последствия обрыва. Одновременно меняют ролики натяжителя и помпу.

Материалы и строение ременного привода

Ремень ГРМ изготавливается из композитных материалов на основе синтетического каучука (неопрен, H-NBR), армированного высокопрочными кордовыми нитями. Для усиления структуры применяются полимерные волокна: стекловолокно обеспечивает жесткость, кевлар повышает устойчивость к растяжению, а полиэстер гарантирует гибкость. Наружный слой покрывается износостойкой резиной с добавлением тефлона или специальных присадок для защиты от температурных перепадов (-40°C до +150°C), агрессивных сред и микротрещин.

Конструктивно ремень представляет собой замкнутую ленту с трапециевидными, полукруглыми или прямоугольными зубьями на внутренней стороне. Точность шага зубьев критична для синхронизации валов. Несущий корд расположен вдоль центральной оси, а боковые поверхности усиливаются тканевой оберткой для предотвращения расслаивания. Толщина варьируется от 6 до 9 мм в зависимости от нагрузки, а ширина определяется количеством рядов зубьев (обычно 1-2 ряда).

Ключевые особенности конструкции

- Корд: Служит силовой основой, нейтрализует продольное растяжение

- Зубья: Точная геометрия для бесшумного зацепления со шкивами

- Антистатическое покрытие: Исключает накопление заряда при трении

- Многослойность: Комбинация резины, текстиля и полимеров для баланса гибкости/прочности

Как ремень синхронизирует работу двигателя

Ремень ГРМ (газораспределительного механизма) синхронизирует вращение коленчатого и распределительного валов двигателя. Он передаёт крутящий момент от коленвала к распредвалу, обеспечивая их строго согласованное вращение. Это необходимо для точного управления фазами газораспределения: своевременного открытия/закрытия впускных и выпускных клапанов.

Механическая связь через ремень гарантирует, что положение поршней (движимых коленвалом) всегда строго соответствует положению клапанов (управляемых распредвалом). Если эта синхронизация нарушится, клапаны могут столкнуться с поршнями, что приведёт к серьёзным поломкам двигателя.

Принцип работы синхронизации

- Передача движения: Зубья ремня зацепляются со шкивами коленвала и распредвала(ов), исключая проскальзывание.

- Сохранение фаз: Угловое положение валов относительно друг друга фиксировано благодаря точной длине ремня и зубчатой передаче.

- Координация циклов: При вращении коленвала поршни перемещаются в цилиндрах (такты впуска, сжатия, рабочего хода, выпуска). Одновременно распредвал, поворачиваясь, кулачками нажимает на коромысла или толкатели, открывая клапаны строго в нужные моменты:

- Впускные клапаны открываются для подачи топливно-воздушной смеси, когда поршень движется вниз.

- Выпускные клапаны открываются для удаления отработавших газов, когда поршень движется вверх.

| Элемент | Функция в синхронизации |

|---|---|

| Зубья ремня | Обеспечивают жёсткое сцепление со шкивами, предотвращая проскальзывание |

| Натяжной ролик | Поддерживает оптимальное натяжение ремня для точного позиционирования валов |

| Шкив коленвала | Получает вращение от коленвала и передаёт его ремню |

| Шкив(ы) распредвала(ов) | Преобразуют движение ремня во вращение распредвала(ов) |

Таким образом, ремень ГРМ выступает критически важным "посредником", обеспечивающим безупречное взаимодействие кривошипно-шатунного и газораспределительного механизмов. От его целостности и правильной настройки напрямую зависит работоспособность двигателя.

Ресурс ремня ГРМ по паспорту

Согласно заводским спецификациям, средний ресурс ремня ГРМ составляет от 60 000 до 120 000 км пробега или 4–6 лет эксплуатации, в зависимости от марки автомобиля и материалов изготовления. Точные значения всегда указываются в руководстве по эксплуатации ТС и могут существенно различаться: у бюджетных моделей сроки часто короче (60–80 тыс. км), а у премиальных брендов – длиннее (до 150 тыс. км).

Производители подчеркивают, что указанный интервал замены – усредненный и не учитывает реальных условий эксплуатации. Критичными факторами, сокращающими ресурс, являются: экстремальные температуры, частые короткие поездки, повышенная влажность, контакт с техническими жидкостями (масло, антифриз) и езда по бездорожью.

Почему важно соблюдать паспортные сроки?

Превышение регламентного пробега или возраста ремня многократно повышает риск его обрыва. Это приводит к встрече поршней с клапанами, что влечет за собой:

- Деформацию клапанов и поршней

- Разрушение направляющих втулок

- Повреждение распредвала и стенок цилиндров

Средняя стоимость капитального ремонта двигателя после обрыва в 5–7 раз превышает цену профилактической замены комплекта ГРМ.

Сравнение регламентных ресурсов (примеры)

| Марка авто | Пробег (тыс. км) | Срок (годы) |

|---|---|---|

| Renault Logan | 60 | 4 |

| Volkswagen Golf | 90–120 | 5 |

| Toyota Camry | 100–150 | 6–7 |

| BMW 3 series | 120–150 | 6 |

Важно! Даже при минимальном пробеге замена обязательна после 5–6 лет из-за старения резины: материал теряет эластичность, покрывается трещинами и расслаивается. Диагностика "на глаз" не гарантирует выявление скрытых дефектов – строгое соблюдение регламента исключает риски.

Критерии сравнения цепных и ременных приводов

Сравнение цепного и ременного приводов ГРМ требует анализа ключевых эксплуатационных характеристик. Основные параметры включают долговечность, стоимость обслуживания, надежность и влияние на работу двигателя. Эти факторы напрямую определяют выбор привода для конкретных условий эксплуатации.

Приведенные ниже критерии позволяют объективно оценить преимущества и недостатки каждого типа. Решающую роль играют конструктивные особенности, материалы изготовления и специфика взаимодействия с другими элементами двигателя.

| Критерий | Цепной привод | Ременный привод |

|---|---|---|

| Ресурс работы | 150–300 тыс. км (при качественном обслуживании) | 60–120 тыс. км (требует строгого соблюдения регламента замены) |

| Стоимость обслуживания | Выше из-за сложности замены и дорогих комплектующих (натяжители, успокоители) | Ниже: замена проще и быстрее, детали дешевле |

| Надежность | Выше: металлическая конструкция устойчива к износу, но критична к качеству смазки | Ниже: риск внезапного обрыва из-за старения резины, попадания масла или техжидкостей |

| Шумность | Характерный металлический шум (особенно при износе) | Работает практически бесшумно |

| Влияние обрыва | Риск деформации клапанов и поршней (как у ремня) | Высокая вероятность серьезных повреждений двигателя при обрыве |

| Зависимость от условий | Чувствителен к недостатку/качеству масла, требует герметичности системы | Уязвим к контакту с техническими жидкостями, перепадам температур, окислению |

Таблицы пробега до замены для цепных систем

Срок службы цепи ГРМ значительно превышает ресурс ремня, однако даже эта система требует плановой замены. Производители указывают усреднённые интервалы в технической документации, но реальный пробег зависит от условий эксплуатации, качества материалов и манеры вождения.

В таблице ниже приведены ориентировочные значения пробега до замены для популярных моделей. Точные данные всегда указаны в руководстве к конкретному автомобилю или двигателю. Нарушение регламента чревато обрывом цепи с катастрофическими последствиями для двигателя.

Рекомендуемый пробег до замены цепи ГРМ (тыс. км)

| Производитель | Двигатель / Модель | Максимальный пробег |

|---|---|---|

| Volkswagen / Audi | 1.2 TSI, 1.4 TSI (ранние) | 150-180 |

| BMW | N47, N57 (дизельные) | 200-250 |

| Mercedes-Benz | M271 (бензиновые) | 180-220 |

| Toyota | 1NZ-FE, 2AZ-FE | 250-300 |

| Ford | 1.0 EcoBoost | 240-280 |

Критические факторы, сокращающие ресурс цепи:

- Неисправность натяжителя или успокоителей

- Низкое качество моторного масла или несвоевременная замена

- Постоянная езда на высоких оборотах

- Перегрев двигателя

Важно: При появлении характерного металлического шума в районе привода ГРМ, ошибок фаз газораспределения или затруднённого запуска двигателя цепь требует немедленной диагностики независимо от пробега.

График обслуживания ремня ГРМ

Производители строго регламентируют сроки замены ремня ГРМ для предотвращения обрыва. Интервалы основаны на пробеге автомобиля или временном периоде эксплуатации – в зависимости от того, что наступает раньше.

Типичный регламент замены для большинства моделей варьируется в пределах 60 000–100 000 км или каждые 4–6 лет. Однако точные параметры всегда указаны в руководстве по эксплуатации конкретного автомобиля и могут отличаться для разных двигателей.

Факторы, влияющие на график обслуживания

- Условия эксплуатации: частые поездки на короткие дистанции, движение в пробках, экстремальные температуры или высокая запылённость сокращают ресурс ремня.

- Состояние смежных компонентов: износ роликов, натяжителя или помпы требует внеплановой замены всего комплекта ГРМ.

- Визуальные признаки износа: трещины, расслоение, масляные потёки или следы перетирания – повод для немедленного обращения в сервис.

| Автомобильный класс | Средний интервал (км) | Средний интервал (годы) |

|---|---|---|

| Бюджетные модели | 60 000–80 000 | 4–5 |

| Средний класс | 90 000–100 000 | 5–6 |

| Премиум-сегмент | 100 000–120 000 | 6–7 |

Важно: При замене ремня ГРМ обязательно устанавливать новый комплект роликов и натяжителя. Проверка помпы и сальников коленвала/распредвала входит в стандартную процедуру обслуживания.

Расположение цепи в двигателе: плюсы и минусы

Цепь ГРМ размещается в отдельном герметичном отсеке двигателя, непосредственно контактируя с системой смазки. Этот отсек примыкает к блоку цилиндров и головке блока, защищая цепь от внешних загрязнений. Конструктивно она охватывает звездочки распределительного и коленчатого валов, обеспечивая синхронную работу механизмов газораспределения.

Ключевая особенность такого расположения – постоянное погружение цепи в моторное масло. Смазочная система обеспечивает снижение трения и охлаждение металлических звеньев, что принципиально отличает цепной привод от ременного, работающего в сухой среде. Однако внутреннее размещение усложняет диагностику и доступ к компонентам.

Преимущества и недостатки внутреннего расположения

Основные плюсы:

- Продленный ресурс за счет смазки маслом, снижающей износ и перегрев

- Повышенная защита от пыли, влаги и реагентов благодаря герметичному отсеку

- Стабильность характеристик при экстремальных температурах

- Отсутствие необходимости плановой замены (в современных двигателях)

Существенные минусы:

- Сложность замены: требует разбора двигателя и специального оборудования

- Риск повреждения мотора при обрыве: упавшие звенья могут попасть в масляные каналы

- Увеличенная шумность при износе (характерное "цокотание")

- Высокая стоимость комплектующих и ремонтных работ

- Необходимость замены успокоителей и натяжителей вместе с цепью

| Критерий | Плюсы | Минусы |

|---|---|---|

| Ресурс | 120-250 тыс. км | Растяжение при износе |

| Ремонт | Редкое обслуживание | Демонтаж двигателя |

| Безопасность | Защищенный контур | Катастрофичные последствия обрыва |

Особенности размещения ремня в подкапотном пространстве

Ремень ГРМ располагается с торца двигателя, скрытый защитными кожухами из пластика или металла. Кожух предохраняет его от попадания масла, грязи, пыли и механических повреждений, но полностью перекрывает визуальный доступ к детали. Для осмотра или замены требуется демонтаж элементов навесного оборудования и самого защитного чехла.

Доступ к ремню осложнён плотной компоновкой подкапотного пространства: он находится в непосредственной близости от шкивов коленвала, распредвала(ов), помпы, натяжных роликов и часто – генератора. Это затрудняет самостоятельную диагностику без разборки и требует соблюдения точности позиционирования при монтаже во избежание перекосов.

Ключевые аспекты расположения

- Защищённость: Кожух минимизирует внешние воздействия, но усложняет оперативную оценку состояния.

- Требования к замене: Необходим полный доступ к узлу, что часто влечёт снятие правого колеса, подкрылка или двигательной опоры.

- Риски при повреждении: Масляные подтёки из-под сальников или дефекты смежных узлов (помпа, ролики) напрямую угрожают целостности ремня.

| Фактор | Влияние на эксплуатацию |

|---|---|

| Закрытое расположение | Требует плановой замены по регламенту без визуального контроля износа |

| Соседство с навесным оборудованием | Повышает сложность работ: замена помпы или роликов выполняется совместно с ремнём |

| Жёсткие допуски установки | Неправильная натяжка или смещение шкивов ведёт к обрыву и удару клапанов |

Регулировка натяжения цепи: гидронатяжители

Гидравлические натяжители цепи ГРМ автоматически поддерживают оптимальное натяжение без ручного вмешательства. Их конструкция включает плунжерный механизм, работающий под давлением моторного масла, поступающего из системы смазки двигателя. Пружина внутри корпуса создает предварительное усилие, а масляный демпфер гасит колебания цепи при резких изменениях оборотов коленвала.

Ключевым преимуществом гидронатяжителей является способность компенсировать естественное растяжение цепи в процессе эксплуатации. При увеличении зазоров между звеньями плунжер выдвигается под давлением масла, упираясь в успокоитель или башмак цепи. Система постоянно адаптируется к нагрузкам, снижая риск перескока зубьев на шестернях.

Принцип работы и компоненты системы

Типичная система гидронатяжения включает:

- Гидронатяжитель – корпус с плунжером, обратным клапаном и каналами подачи масла.

- Направляющий башмак (успокоитель) – износостойкая полимерная или композитная планка, принимающая давление плунжера.

- Ограничительный фиксатор – предотвращает сброс давления при заглушенном двигателе.

| Параметр | Гидронатяжитель | Механический аналог |

|---|---|---|

| Регулировка | Непрерывная автоматическая | Ручная (периодическая) |

| Зависимость от давления масла | Критична при запуске | Отсутствует |

| Реакция на износ цепи | Компенсирует до предела хода плунжера | Требует ручной коррекции |

Критичные особенности эксплуатации:

- Масляное "голодание" при холодном пуске временно снижает эффективность натяжения.

- Износ внутренних поверхностей плунжера или заклинивание клапана приводят к дребезжанию цепи.

- Превышение максимального хода плунжера указывает на критичный износ цепи и требует замены комплекта.

Диагностика неисправностей включает прослушивание характерного "треска" в передней части двигателя на холостых оборотах и проверку давления масла. При замене цепи обязательна установка нового гидронатяжителя и успокоителей для предотвращения ускоренного износа.

Системы натяжения ремня: ролики и демпферы

Правильное натяжение ремня ГРМ критически важно для синхронизации работы коленчатого и распределительного валов. Слишком слабое натяжение вызывает проскальзывание и перескок зубьев, что ведет к нарушению фаз газораспределения и риску удара клапанов о поршни. Избыточное натяжение создает чрезмерную нагрузку на подшипники валов, сам ремень и другие элементы привода, ускоряя их износ.

Для поддержания оптимального натяжения в конструкцию ременного привода ГРМ включают систему натяжителей. Она состоит из нескольких ключевых компонентов: натяжного ролика, обводного (паразитного) ролика и демпфера. Эти элементы работают совместно, обеспечивая стабильный контакт ремня со шкивами на протяжении всего срока службы.

Компоненты системы натяжения

Основные элементы системы и их функции:

- Натяжной ролик: Центральный компонент. Оснащен подпружиненным механизмом (гидравлическим или механическим), который автоматически компенсирует растяжение ремня и поддерживает заданное усилие. Конструктивно представляет собой подшипник качения с наружным резиновым или полиуретановым рабочим кольцом.

- Обводной ролик (паразитный): Задает правильную траекторию движения ремня, увеличивая угол его охвата шкивов. Обычно это неподвижный ролик с гладкой рабочей поверхностью, уменьшающий вибрации и предотвращающий контакт ремня с элементами двигателя.

- Демпфер (гаситель колебаний): Резиновая или полиуретановая подушка, установленная напротив натяжного ролика. Поглощает резкие колебания и рывки ремня, возникающие при изменении оборотов двигателя, снижая шум и вибрации.

Принцип работы системы: Натяжной ролик, под действием пружины или гидравлики, создает постоянное давление на тыльную сторону ремня. Обводные ролики направляют ремень, исключая его провисание или перекос. Демпфер гасит резонансные колебания, возникающие при работе. Эта комбинация обеспечивает:

- Точное позиционирование ремня на шкивах.

- Минимизацию проскальзывания и биения.

- Снижение шума и вибраций.

- Компенсацию естественного растяжения ремня в процессе эксплуатации.

Особенности обслуживания: Ролики и демпфер являются расходными материалами. Подшипники роликов со временем теряют смазку, их вращение становится тугим или шумным. Резина демпфера дубеет и трескается. Замену роликов и демпфера всегда проводят одновременно с заменой ремня ГРМ. Использование изношенных роликов даже с новым ремнем резко сокращает его ресурс и повышает риск обрыва.

Простой визуальный осмотр цепи на износ

Для предварительной оценки состояния ГРМ-цепи потребуется фонарик и доступ через смотровое отверстие в двигателе (если оно предусмотрено производителем). Осмотрите цепь на участках между звездочками, обращая внимание на провисание и контакт с направляющими или корпусом двигателя. Сильное провисание, заметное даже без инструментов, сигнализирует о критическом износе.

Изучите состояние натяжителя и успокоителей через отверстие. Масляные подтеки вокруг натяжителя, глубокие борозды или сколы на пластиковых успокоителях указывают на необходимость срочной диагностики. Проверьте целостность звеньев – трещины или деформации пластин недопустимы.

Ключевые признаки износа при осмотре

- Шум при работе: Металлический стук или рокот на холодном двигателе, особенно на холостых оборотах.

- Следы контакта: Задиры на внутренней стороне крышки ГРМ или блоке от ударов цепи.

- Состояние успокоителей: Сильный износ рабочей поверхности (глубокие канавки, сколы).

- Масляные следы: Течь из посадочного места натяжителя цепи.

Важно: Визуальный осмотр – лишь поверхностная проверка. Точный диагноз требует замера длины цепи специнструментом и оценки износа зубьев звездочек. При малейших сомнениях обратитесь к специалистам.

Методы диагностики ремня ГРМ без снятия кожуха

Полноценную оценку состояния ремня ГРМ возможно провести только при визуальном доступе к нему после снятия защитных кожухов. Однако существуют косвенные методы, позволяющие заподозрить износ или повреждение ремня без разборки, основанные на наблюдении за работой двигателя и сопутствующими признаками.

Эти способы не гарантируют 100% точности и не заменяют плановую замену по регламенту производителя, но могут помочь выявить критические проблемы до возникновения серьезной поломки. Важно помнить, что ремень ГРМ часто выходит из строя без явных предупреждающих симптомов.

Косвенные признаки износа или повреждения ремня

1. Акустический контроль:

- Свист или писк: Пронзительный свист из области кожуха ГРМ при запуске двигателя (особенно на холодную) или во время дождя часто указывает на проскальзывание ремня из-за износа, загрязнения маслом/антифризом или ослабления натяжителя.

- Щелчки или стук: Посторонние ритмичные щелчки или стук, синхронные с оборотами двигателя, могут свидетельствовать о расслоении корда ремня, повреждении зубьев или неисправности натяжителя/ролика.

2. Нарушения в работе двигателя:

- Пропуски зажигания: Нестабильная работа на холостом ходу (троение), дергания, потеря мощности могут возникать из-за частичного проскальзывания ремня на один или несколько зубьев, что нарушает фазы газораспределения.

- Затрудненный пуск: Проблемы с запуском двигателя (долгая прокрутка стартером) иногда связаны с тем, что ремень перескочил на несколько зубьев, сбив синхронизацию валов.

- Повышенный расход топлива и снижение мощности: Потеря оптимального момента впрыска топлива и выпуска отработавших газов из-за сдвига фаз.

3. Визуальный осмотр доступных участков и следов:

- Наличие следов загрязнений: Масляные подтеки или пятна антифриза в районе кожуха ГРМ – тревожный признак. Попадание технических жидкостей на ремень резко сокращает его ресурс и вызывает разрушение резины.

- Пыль или резиновая крошка: Обнаружение темной резиновой пыли или мелкой крошки вокруг кожуха ГРМ (особенно в районе шкивов) – явный симптом интенсивного износа рабочей поверхности ремня или его зубьев.

- Состояние торцевой части: Если конструкция кожуха позволяет увидеть торец ремня (даже небольшую часть), можно попытаться оценить:

- Трещины или расслоения: Глубокие поперечные трещины на ребре ремня ("сухая гниль") или отслоение корда от резиновой основы.

- Задиры или повреждения зубьев: Нарушение целостности профиля зубьев.

- Масляное загрязнение: Наличие масла на видимой части ремня.

Важные ограничения методов:

| Метод | Что может выявить | Что НЕ может выявить |

|---|---|---|

| Акустический контроль | Проскальзывание, сильный износ роликов, расслоение | Микротрещины на тыльной стороне, начальную стадию износа зубьев |

| Нарушения работы ДВС | Сдвиг фаз из-за проскока зубьев | Износ без проскока, состояние натяжителя/роликов |

| Визуальный осмотр торца/следов | Загрязнение, сильную "сухую гниль", расслоение торца | Износ внутренней (рабочей) поверхности ремня, состояние зубьев по всей длине |

Заключение: Перечисленные методы позволяют лишь предположить проблему с ремнем ГРМ или смежными компонентами (ролики, натяжитель). При появлении любых подозрительных симптомов, особенно перед плановым сроком замены, категорически рекомендуется провести полноценную визуальную диагностику со снятием защитных кожухов или доверить это специалистам. Игнорирование признаков износа чревато обрывом ремня и дорогостоящим ремонтом двигателя.

Стоимость оригинальной цепи с комплектом замены

Цена оригинальной цепи ГРМ в сборе с натяжителем, успокоителями и направляющими для распространенных моделей авто (VW, Skoda, Audi, BMW, Mercedes) стартует от 25 000–40 000 рублей. Для японских и корейских марок (Toyota, Hyundai, Kia) комплект обычно дешевле – от 15 000 до 30 000 рублей. Премиальные бренды (Porsche, Jaguar) повышают стоимость до 50 000–100 000 рублей из-за сложной конструкции и малых объемов производства.

На цену влияют: количество рядов цепи (одно-/двухрядная), включение в комплект балансирных цепей и фазорегуляторов, а также специфика двигателя (например, цепи для TSI/TFSI дороже). Оригинальные запчасти стоят на 30–70% больше аналогов (INA, Gates, LUK), но гарантируют точное соответствие допускам производителя.

Факторы стоимости полной замены

- Работы: Замена цепи требует 4–8 часов работы (8 000–25 000 ₽ в зависимости от СТО и сложности доступа).

- Дополнительные расходы: Частая замена масляного насоса, прокладок ГБЦ и сальников (+5 000–15 000 ₽).

- Диагностика: Обязательная проверка меток ГРМ и износа фазорегуляторов (+1 500–3 000 ₽).

| Компонент | Оригинал (₽) | Аналог (₽) |

|---|---|---|

| Цепь ГРМ | 7 000–20 000 | 3 000–12 000 |

| Натяжитель | 5 000–15 000 | 2 500–8 000 |

| Успокоители (пара) | 4 000–12 000 | 2 000–7 000 |

Итоговая сумма замены с оригинальными компонентами достигает 50 000–140 000 ₽. Экономия на аналогах сокращает затраты на 25–40%, но требует проверки совместимости с конкретным двигателем. Ресурс качественной цепи после профессиональной замены – 150 000–300 000 км.

Цена ремня ГРМ с роликами и водяным насосом

Стоимость комплекта ГРМ (ремень, ролики, водяной насос) варьируется в широких пределах и зависит от марки автомобиля, качества компонентов и производителя. Для бюджетных моделей (например, Lada, Daewoo) цена стартует от 5 000 рублей, тогда как для иномарок среднего класса (Volkswagen, Toyota) комплект обойдется в 10 000–20 000 рублей. Премиальные бренды (BMW, Mercedes) требуют затрат от 20 000 до 40 000 рублей и выше.

При замене ремня ГРМ критически важно менять весь комплект, включая водяной насос, даже если он исправен: экономия на одном компоненте может привести к обрыву изношенного ролика или течи насоса, что спровоцирует дорогостоящий ремонт двигателя. Оригинальные запчасти дороже аналогов (на 20–50%), но обеспечивают точное соответствие и долговечность.

Факторы, влияющие на стоимость комплекта

- Сложность конструкции двигателя: Количество роликов (натяжной, обводной), наличие гидронатяжителя.

- Производитель: Оригинал (OEM), премиум-бренды (Gates, Contitech) или бюджетные аналоги.

- Доступность запчастей: Редкие или устаревшие модели авто увеличивают цену.

| Класс автомобиля | Примеры моделей | Диапазон цен (руб.) |

|---|---|---|

| Бюджетный | Lada Granta, Renault Logan | 5 000 – 10 000 |

| Средний | Volkswagen Polo, Kia Rio | 10 000 – 20 000 |

| Премиум | Audi A6, BMW 5-series | 20 000 – 45 000+ |

Примечание: В цену не входит стоимость работы по замене (добавит 3 000 – 15 000 рублей). Рекомендуется использовать только сертифицированные комплекты во избежание риска обрыва ремня и последующего капитального ремонта двигателя.

Трудозатраты при замене цепи в сервисе

Замена цепи ГРМ требует значительно больше времени и усилий по сравнению с ременным аналогом. Основная сложность заключается в необходимости демонтажа множества смежных компонентов: передней крышки двигателя, шкивов, натяжителей и успокоителей цепи, а в некоторых моделях – частичной разборки подкапотного пространства или даже снятия подвески.

Доступ к цепи часто осложнён плотной компоновкой моторного отсека, что вынуждает механиков выполнять операции в стеснённых условиях. Критически важным этапом является точная установка меток ГРМ и балансирного вала, требующая использования специнструментов и последующей проверки угла опережения зажигания.

Факторы, влияющие на трудоёмкость

- Конструкция двигателя: V-образные и оппозитные моторы сложнее рядных

- Необходимость снятия защиты картера или элементов подвески

- Дополнительные работы: замена сальников, помпы или натяжителей

| Тип привода ГРМ | Среднее время замены |

| Ремень | 2-4 часа |

| Цепь | 4-10 часов |

Ключевая проблема – риск ошибок при сборке, которые могут привести к встрече клапанов с поршнями. Это требует от мастеров высокой квалификации и удваивает время на контрольные проверки после установки. Стоимость работ существенно возрастает из-за трудозатрат, часто превышая цену запчастей на 60-80%.

Сложность работ по установке ремня ГРМ

Замена ремня ГРМ требует высокой точности и квалификации из-за критической важности синхронизации валов двигателя. Малейшая ошибка в установке углов положения коленчатого и распределительных валов приводит к нарушению фаз газораспределения, что вызывает столкновение поршней с клапанами при работе. Последствия такой ошибки всегда катастрофичны – деформация клапанов, повреждение поршней, гильз цилиндров и необходимости капитального ремонта двигателя.

Процедура усложняется необходимостью демонтажа множества смежных компонентов: защиты двигателя, шкивов генератора и кондиционера, системы охлаждения, а иногда и опор силового агрегата. Конструктивные особенности некоторых моторов (поперечное расположение, компактные моторные отсеки) значительно ограничивают пространство для манипуляций, превращая замену в трудоёмкую операцию.

Ключевые факторы сложности

- Точность синхронизации: Обязательное совпадение меток на шкивах с контрольными точками на блоке цилиндров и головке блока в пределах 1-2°.

- Специнструмент: Требуются фиксаторы валов, съёмники шкивов, динамометрический ключ для контроля момента затяжки.

- Правильное натяжение: Недостаточное натяжение вызывает перескок зубьев, чрезмерное – ускоряет износ подшипников и самого ремня. Проверяется по прогибу или специальным индикатором.

- Сопутствующие работы: Одновременно меняются ролики (натяжной и обводной), сальники валов и часто помпа охлаждения, что увеличивает объём и стоимость работ.

- Риск ошибки: Неправильная сборка, забытые крепления или попадание масла на ремень снижают ресурс и могут вызвать обрыв.

| Этап работ | Риски при нарушении технологии |

|---|---|

| Фиксация валов | Смещение меток, нарушение фаз газораспределения |

| Установка натяжителя | Проскальзывание ремня или ускоренный износ роликов |

| Проверка совмещения меток | Механическое разрушение клапанов и поршневой группы |

| Затяжка крепежа | Деформация шкивов, обрыв ремня из-за перекоса |

Важно: После замены обязательна прокрутка двигателя вручную (на 2 оборота коленвала) для контроля отсутствия препятствий и повторной проверки меток перед запуском. Игнорирование этого этапа – частая причина дорогостоящих поломок.

Акустические характеристики цепи на холостых оборотах

На холостых оборотах цепь ГРМ генерирует характерный металлический шум, вызванный постоянным контактом звеньев с зубьями шестерён распредвала и коленвала. Этот звук наиболее заметен в салоне при непрогретом двигателе и низких температурах окружающей среды, когда смазочные материалы ещё не достигли оптимальной вязкости. Вибрации от цепи резонируют через натяжители и успокоители, создавая низкочастотное гудение или стрекотание, интенсивность которого зависит от степени износа компонентов.

По сравнению с ремнём ГРМ, цепь всегда производит более выраженные акустические помехи на холостом ходу из-за жёсткой металлической конструкции и особенностей работы системы смазки. Ремень, изготовленный из армированной резины, работает практически бесшумно, так как поглощает вибрации и не требует контакта с маслом. Разница особенно ощутима в бюджетных автомобилях, где производители реже применяют дополнительные шумоизоляционные экраны вокруг цепи.

Факторы, влияющие на шум цепи

- Состояние натяжителя: изношенный натяжитель провоцирует дребезжание и удары звеньев о направляющие

- Качество масла: загустевшее или низкокачественное масло хуже демпфирует вибрации в контактах «металл-металл»

- Конструкция успокоителей: пластиковые демпферы со временем истираются, увеличивая амплитуду колебаний цепи

| Параметр | Цепь ГРМ | Ремень ГРМ |

| Типичный звук на холостых | Металлическое стрекотание/гул | Практически бесшумная работа |

| Влияние температуры | Шум усиливается при -10°C и ниже | Стабильные характеристики |

| Пиковая громкость | До 45 дБ в салоне | До 25 дБ в салоне |

Современные двухрядные цепи и гидравлические натяжители снижают, но не устраняют полностью акустический дискомфорт. Для минимизации шума производители используют зубья шестерён с фасонной насечкой, однако это увеличивает стоимость узла. Водители часто ошибочно принимают усилившийся гул цепи за признаки неисправности помпы или генератора, хотя диагностика требует проверки состояния ГРМ-системы.

Уровень шума ременного привода в движении

Ременной привод ГРМ отличается заметно более низким уровнем шума по сравнению с цепным механизмом. Это достигается благодаря использованию эластичных материалов (чаще всего армированной резины), которые эффективно гасят вибрации и работают практически бесшумно на всех режимах работы двигателя.

Тихий ход ремня является одним из ключевых эксплуатационных преимуществ. В отличие от металлической цепи, он не создает характерного механического лязга, ударов звеньев или высокочастотного звона даже при холодном пуске или высоких оборотах, что напрямую влияет на акустический комфорт в салоне автомобиля.

Сравнительные характеристики шума

| Тип привода | Уровень шума | Характер звука |

|---|---|---|

| Ремень ГРМ | Очень низкий | Равномерное тихое гудение |

| Цепь ГРМ | Средний/высокий | Металлический лязг, особенно на изношенных системах |

Факторы, снижающие шум ремня:

- Амортизирующие свойства резины

- Отсутствие жесткого контакта металл-металл

- Синхронное зацепление зубьев с шкивами

Важно: Посторонние свистящие или дребезжащие звуки при работе ременного привода всегда указывают на неисправность (ослабление натяжения, износ роликов или повреждение самого ремня) и требуют немедленной диагностики.

Влияние изношенной цепи ГРМ на расход масла

Изношенная цепь ГРМ провоцирует нарушение фаз газораспределения из-за растяжения или перескакивания звеньев. Это вызывает несвоевременное открытие/закрытие клапанов, снижение компрессии и неполное сгорание топливно-воздушной смеси. В результате увеличивается прорыв картерных газов, создающий избыточное давление в картере.

Повышенное давление вытесняет масло через сальники коленвала, прокладку клапанной крышки и систему вентиляции картера (PCV). Масляные пары активно поступают во впускной коллектор, сгорая в цилиндрах. Дополнительно износ цепи усиливает вибрации, ускоряя разрушение маслосъемных колпачков и ухудшая герметичность уплотнений.

Ключевые последствия для системы смазки

- Проникновение масла в камеру сгорания через изношенные маслосъемные колпачки из-за вибраций и нарушения тепловых зазоров.

- Утечки через сальники вследствие избыточного давления картерных газов и механических колебаний.

- Загрязнение масла продуктами износа цепи и натяжителей, повышающее его испаряемость.

- Снижение эффективности PCV-системы, приводящее к усиленному попаданию масляного тумана во впуск.

Последствия контакта ремня ГРМ с техническими жидкостями

Попадание технических жидкостей на ремень ГРМ критично снижает его эксплуатационные характеристики. Резиновые компоненты ремня вступают в химическую реакцию с маслами и другими составами, что вызывает деформацию структуры материала. Набухание, размягчение или растрескивание резины неизбежно сокращает ресурс детали независимо от её изначального качества.

Агрессивное воздействие жидкостей провоцирует ускоренный износ корда и зубчатой части ремня. Это нарушает синхронность работы механизмов газораспределения, приводит к проскальзыванию и локальному перегреву. Наиболее опасны микротрещины, невидимые при визуальном осмотре, но резко повышающие вероятность внезапного обрыва.

Сравнительное воздействие жидкостей

| Жидкость | Последствия для ремня ГРМ |

|---|---|

| Моторное масло | Разрушение резины, набухание, потеря эластичности, расслоение корда |

| Антифриз | Образование трещин, ускоренное старение резины, хрупкость на изгибе |

| Тормозная жидкость | Мгновенное разъедание резинового слоя, деформация зубьев |

Ключевые риски при контакте с жидкостями:

- Снижение прочности – потеря до 70% ресурса даже при кратковременном воздействии

- Нарушение синхронизации – проскальзывание по шкивам из-за изменения коэффициента трения

- Катастрофический отказ – обрыв с последующим ударом поршней о клапана

Причины растяжения цепи: анализ факторов

Растяжение цепи ГРМ – критическая неисправность, возникающая под воздействием нескольких ключевых факторов. Основной причиной является естественный износ шарнирных соединений (втулок, осей и роликов) внутри звеньев. При длительной эксплуатации эти элементы истираются, увеличивая зазоры и общую длину цепи.

На ускорение износа напрямую влияет качество смазки: недостаточное давление масла, загрязнённые фильтры или нерегулярная замена жидкости приводят к работе «на сухую». Это провоцирует перегрев и усиленное трение в парах трения, разрушая металл.

Дополнительные факторы деформации

- Эксплуатационные нагрузки: Резкие старты, высокие обороты двигателя и буксировка создают ударные нагрузки, растягивающие цепь динамически.

- Дефекты смежных компонентов:

- Изношенные натяжители или успокоители не гасят колебания цепи.

- Заклинившие зубья шестерён распределительного/коленчатого валов вызывают локальные перегрузки.

- Низкое качество металла: Дешёвые цепи из некачественной стали быстрее деформируются под напряжением.

- Ошибки монтажа: Неправильная фиксация натяжителя или перекос при установке ведут к неравномерной нагрузке.

Сравнительная таблица влияния факторов:

| Фактор | Скорость воздействия | Критичность |

|---|---|---|

| Недостаток смазки | Быстрое (тысячи км) | Высокая |

| Агрессивная езда | Средняя (десятки тыс. км) | Средняя |

| Износ успокоителей | Медленная (свыше 100 тыс. км) | Высокая |

Типичные дефекты ремня: расслоение и трещины

Расслоение ремня ГРМ проявляется как отделение слоев кордной основы от резинового покрытия. Этот дефект возникает из-за агрессивного воздействия технических жидкостей (масло, антифриз), перегрева или использования неоригинальных комплектующих. Даже незначительное расслоение резко снижает прочность конструкции: под нагрузкой ремень может порваться мгновенно, без предупреждающих симптомов.

Трещины на поверхности ремня – наиболее распространенный возрастной дефект. Появляются из-за естественного старения резины, пересыхания при длительном простое автомобиля или экстремальных температурных перепадов. Глубокие трещины (особенно на внутренней стороне, соприкасающейся с шкивами) приводят к ускоренному износу и риску обрыва. Критичным считается наличие 3-5 продольных трещин на 1 см ширины ремня.

Последствия и диагностика

Игнорирование этих дефектов гарантированно вызывает обрыв ремня, что приводит к:

- Деформации клапанов при столкновении с поршнями

- Разрушению направляющих втулок

- Дорогостоящему ремонту двигателя (вплоть до замены ГБЦ)

Для выявления проблем обязателен визуальный осмотр каждые 15 000 км:

- Снимите защитный кожух ГРМ

- Проверните коленвал за болт для поэтапного осмотра всей длины ремня

- Ищите расслоение по краям, масляные пятна, поперечные надрывы

| Дефект | Признаки | Эксплуатационный риск |

|---|---|---|

| Расслоение | Вздутия по кромкам, "бахрома" | Немедленная замена |

| Трещины | Сетка на тыльной стороне, глубиной более 1/3 толщины | Замена в течение 500 км |

Важно: Даже при отсутствии видимых дефектов производители требуют замены ремня каждые 60 000–120 000 км из-за потери эластичности. Изношенный ремень не трескается, но растягивается, вызывая сбои фаз газораспределения.

Риски обрыва цепи для разных моторов

Цепь ГРМ подвержена риску обрыва или перескока, особенно при несвоевременном обслуживании или конструктивных недостатках конкретного двигателя. Основные причины включают износ зубьев звездочек, растяжение самой цепи, выход из строя натяжителя или успокоителя, а также недостаточное давление масла.

Вероятность критического повреждения мотора при обрыве цепи варьируется в зависимости от конструкции силового агрегата. Наиболее опасны последствия для двигателей с интерференционной схемой, где клапаны и поршни занимают одно пространство в разных тактах работы.

Влияние типа двигателя на последствия обрыва

- Старые атмосферные моторы (карбюраторные): Часто имеют запас по высоте клапанов. При обрыве цепи клапаны редко встречаются с поршнями, что минимизирует ущерб.

- Современные бензиновые двигатели (с турбонаддувом): Высокая степень сжатия и плотная компоновка. Обрыв почти гарантированно приводит к деформации клапанов, разрушению поршней и повреждению ГБЦ.

- Дизельные агрегаты: Особенно уязвимы двигатели с системой Common Rail. Из-за минимальных зазоров столкновение клапанов с поршнями происходит в 95% случаев, требуя капитального ремонта.

Отдельные модели моторов имеют повышенную склонность к проблемам с цепью из-за инженерных просчетов. Например:

- Двигатели серии N47 (BMW) – известны преждевременным растяжением цепи.

- Моторы 1.4 TSI (Volkswagen) ранних выпусков – частые поломки натяжителей.

- Агрегаты M272 (Mercedes-Benz) – износ успокоителей цепи.

Итоги капитального ремонта после обрыва ремня

Обрыв ремня ГРМ в интерференционных двигателях приводит к катастрофическим последствиям: клапаны встречаются с поршнями на высокой скорости, деформируя или разрушая их. Повреждаются также направляющие втулки клапанов, седла клапанов и шатуны, а в тяжелых случаях – коленчатый вал и блок цилиндров.

Капитальный ремонт после такого инцидента требует полной разборки двигателя и замены большинства компонентов ГРМ и ЦПГ. Обязательные этапы включают демонтаж головки блока цилиндров (ГБЦ), шлифовку или замену ГБЦ, установку новых клапанов, поршней, шатунов и вкладышей, а также замену всех уплотнений и прокладок.

Ключевые особенности ремонта

- Стоимость: превышает 50–150 тыс. рублей в зависимости от модели авто и степени разрушений.

- Трудоемкость: работы занимают от 2 до 4 недель из-за необходимости точной подгонки деталей.

- Риски: даже после ремонта возможны снижение компрессии, повышенный расход масла или нестабильная работа двигателя.

Сравнение с цепью ГРМ: Цепь существенно снижает риски внезапного обрыва благодаря металлической конструкции и ресурсу 150–300 тыс. км. Её износ проявляется постепенно (характерный стук), позволяя избежать катастрофических поломок. Это делает цепь экономически выгоднее в долгосрочной перспективе, несмотря на более высокую начальную стоимость.

| Аспект | Ремень ГРМ | Цепь ГРМ |

| Вероятность внезапного отказа | Высокая (резкий обрыв) | Низкая (постепенный износ) |

| Последствия отказа | Капремонт двигателя | Замена цепи и успокоителей |

| Средняя стоимость восстановления | 70+ тыс. рублей | 15–40 тыс. рублей |

Итог: капитальный ремонт после обрыва ремня – дорогостоящая и сложная процедура, которая не гарантирует полного восстановления ресурса двигателя. Цепь ГРМ, благодаря надежности и предсказуемости износа, минимизирует такие риски, что подтверждает её преимущество для современных авто.

Модели авто с проблемными цепными ГРМ

Цепные приводы ГРМ, несмотря на заявленную долговечность, в ряде моделей демонстрируют преждевременный износ и дорогостоящие отказы. Чаще всего проблемы связаны с растяжением цепи, износом успокоителей/натяжителей или разрушением пластиковых направляющих.

Особую известность получили двигатели Volkswagen Group серий EA888 (1.8/2.0 TSI/TFSI поколений до 2012 г.) и EA113 (1.4 TSI с двойным надувом). У них растяжение цепи на 2-4 зуба вызывало сбой фаз газораспределения, удары клапанов о поршни и капитальный ремонт.

Перечень проблемных силовых агрегатов

Критичные дефекты цепи ГРМ выявлены в следующиях моторах:

- Nissan / Renault (1.2 DIG-T, 1.6 H4M): обрыв цепи до 80 000 км из-за дефекта натяжителя

- Ford EcoBoost (1.0, 1.6): растяжение цепи с последующим сбоем фаз

- Opel 1.4 Turbo (A14NET): разрушение пластмассовых направляющих

- Mini/BMW N47 (2.0d): обрыв цепи из-за усталости металла

Для наглядности сравним ресурс цепи в проблемных и надежных ДВС:

| Двигатель | Заявленный ресурс | Фактический ресурс |

| VW EA888 Gen1 | 250 000 км | 60-100 000 км |

| Ford 1.0 EcoBoost | 240 000 км | 80-120 000 км |

| Toyota 1NR-FE | 300 000 км | 200+ тыс. км |

Ключевые симптомы износа цепи:

- Металлический стук "на холодную" в передней части двигателя

- Ошибки по датчикам распредвала/коленвала (P0016, P0017)

- Неустойчивый запуск, троение

- Падение мощности и увеличение расхода топлива

Владельцам автомобилей с перечисленными двигателями рекомендована ранняя диагностика (замер длины цепи спецприбором) и замена комплекта ГРМ при пробеге 80-100 тыс. км, несмотря на заверения производителей о "пожизненном" ресурсе.

Автомобили с наиболее надёжными ременными системами ГРМ

Японские производители традиционно лидируют в надёжности ременных систем ГРМ. Особенно выделяются бензиновые двигатели Toyota серий NZ, ZZ и AZ (объёмом 1.4–2.4 л), устанавливавшиеся на Corolla, Avensis и RAV4 до 2010-х годов. При своевременной замене ремня и роликов каждые 90–100 тыс. км пробега эти силовые агрегаты демонстрировали ресурс свыше 300–400 тыс. км без серьёзных поломок.

Значительную долговечность также показывают моторы Honda D-серии (D14/D15/D16) и ранние K-серии (K20/K24) на Civic, Accord и CR-V. Их ременные приводы при качественном обслуживании выхаживали 110–130 тыс. км. Европейские исключения – некоторые дизели Volkswagen 1.9 TDI (ALH/PD) и бензиновые 1.8 20V Turbo (AEB), где ресурс ремня достигал 120 тыс. км при условии использования оригинальных комплектующих.

Ключевые факторы надёжности

- Качественные материалы: применение армированных полимеров и стекловолокна в оригинальных ремнях

- Защищённая компоновка: размещение привода в закрытом кожухе, исключающем попадание масла и грязи

- Стабильные натяжители: гидравлические или пружинные системы с точной калибровкой усилия

| Модель двигателя | Регламент замены | Потенциальный ресурс |

|---|---|---|

| Toyota 1ZZ-FE | 90 000 км | 350 000+ км |

| Honda D15B7 | 110 000 км | 280 000+ км |

| VW 1.9 TDI (ALH) | 120 000 км | 400 000+ км |

Критически важным остаётся соблюдение регламента замены с обязательной установкой роликов и помпы. Даже на выносливых моторах превышение интервала на 20–30% часто приводит к обрыву. Для современных двигателей с фазовращателями (например, Mazda SkyActiv-G) требования жёстче – до 60–80 тыс. км из-за повышенных нагрузок.

Реакция цепи на экстремальные температуры

Цепь ГРМ демонстрирует высокую устойчивость к температурным перепадам благодаря металлической конструкции. При экстремальном нагреве (до +150°C и выше) звенья сохраняют структурную целостность, не подвергаясь деформации или расплавлению, в отличие от резиновых ремней, которые могут растрескиваться или терять эластичность.

В условиях сильного холода (-40°C и ниже) металлическая цепь не дубеет и не теряет прочности, хотя смазка в системе может густеть, временно увеличивая шум работы. Для сравнения, ремень ГРМ в мороз становится хрупким, что резко повышает риск обрыва при запуске двигателя или под нагрузкой.

Ключевые отличия от ремня при температурных воздействиях

- Термостойкость: Цепь не горит и не плавится при контакте с перегретыми элементами двигателя (например, турбиной), тогда как ремень требует защитных кожухов.

- Холодный пуск: Риск внезапного разрушения цепи на морозе близок к нулю, в то время как ремень требует прогрева перед активной эксплуатацией.

- Расширение материала: Металл цепи имеет минимальный коэффициент теплового расширения, сохраняя точное положение распредвалов. Ремень может незначительно растягиваться, нарушая синхронизацию.

| Параметр | Цепь ГРМ | Ремень ГРМ |

|---|---|---|

| Критический нагрев | Выше +300°C | До +110°C |

| Критический холод | Ниже -60°C | От -25°C |

| Влияние на ресурс | Снижение на 10–15% | Снижение на 40–70% |

Важно: Даже при сохранении целостности, экстремальные температуры ускоряют износ натяжителей и успокоителей цепи из-за изменения вязкости масла. Регулярная замена смазки нивелирует этот риск.

Холодный запуск: поведение ремня зимой

При значительном понижении температуры окружающей среды резина ремня ГРМ теряет эластичность и становится более жесткой. Это происходит из-за изменения физических свойств материала: молекулярные связи в резиновой смеси "застывают", ограничивая ее способность к растяжению и изгибу.

В момент холодного пуска двигателя непрогретый ремень испытывает резкие ударные нагрузки от стартера и первых рабочих циклов ДВС. Жесткая резина хуже гасит вибрации и неравномерное натяжение, возникающее при раскручивании коленчатого и распределительных валов. Возрастает риск проскальзывания на шкивах даже при исправном натяжителе.

Ключевые риски для ремня ГРМ в мороз

Основные проблемы, характерные для ременного привода при низких температурах:

- Микротрещины на внутренних поверхностях зубьев из-за хрупкости переохлажденной резины

- Ускоренный износ опорных роликов при работе с жестким ремнем

- Повышенный шум (визг, постукивание) в первые секунды после запуска

- Деформация кромок при контакте с обледеневшими шкивами

Для сравнения поведения ремня и цепи в зимних условиях:

| Параметр | Ремень ГРМ | Цепь ГРМ |

|---|---|---|

| Чувствительность к температуре | Критична (ниже -25°C) | Незначительна |

| Риск обрыва при холодном пуске | Повышенный | Минимальный |

| Прогрев до рабочего состояния | 1-3 минуты | Мгновенный |

Производители компенсируют эти недостатки, используя морозостойкие резиновые смеси с силиконовыми присадками, однако их эффективность ограничена экстремальными холодами. Рекомендуется избегать резких стартов в мороз и давать двигателю поработать на холостом ходу 30-60 секунд перед началом движения.

Позиция производителей в выборе типа ГРМ

Автоконцерны принимают решение о применении цепи или ремня ГРМ на основе комплексного анализа технико-экономических факторов. Ключевыми критериями выступают целевая аудитория модели, стоимость производства, конструктивные особенности двигателя и планируемые интервалы обслуживания.

Единой отраслевой стратегии не существует: немецкие бренды (BMW, Mercedes-Benz) традиционно отдают предпочтение цепям, подчеркивая их ресурс и надежность. Азиатские производители (Toyota, Hyundai, Kia) чаще используют ремни в массовых сегментах, акцентируя низкую шумность и уменьшение неподрессоренных масс.

Факторы выбора

- Ресурс и гарантийные обязательства: цепи выбирают для премиальных линеек с увеличенными межсервисными интервалами

- Экономика производства: ремень дешевле в установке и позволяет упростить конструкцию двигателя

- Акустический комфорт: ременные приводы тише, что критично для бюджетных моделей

- Массогабаритные показатели: цепи требуют усиленного картера и системы смазки

Современная тенденция демонстрирует возврат цепей в массовый сегмент (например, двигатели VAG TSI) благодаря технологиям:

- Пластинчатые цепи с гидронатяжителями

- Износостойкие сплавы звеньев

- Системы адаптивного натяжения

| Тип привода | Типичные производители | Срок замены (тыс. км) |

| Цепь | BMW, Mercedes, Land Rover | 150-300+ |

| Ремень | Toyota, Renault, Lada | 60-120 |

Важно: ряд концернов (Volkswagen, Ford) применяют гибридный подход, используя цепи в турбированных двигателях и ремни – в атмосферных версиях. Выбор всегда определяется оптимизацией характеристик под конкретную ценовую категорию и маркетинговую политику модели.

Модернизация цепей в современных двигателях

Производители активно совершенствуют конструкцию цепей ГРМ для повышения их надёжности и снижения шумности. Ключевым направлением стало применение многослойных (гибридных) цепей, где чередуются пластины из разных материалов: стальные звенья комбинируются с лёгкими алюминиевыми или композитными вставками. Это уменьшает общую массу узла, снижая инерционные нагрузки и вибрации при высоких оборотах двигателя.

Современные цепи оснащаются улучшенными гидравлическими натяжителями с точной электронной регулировкой давления масла, что обеспечивает стабильное натяжение в любых режимах работы. Пластины звеньев проходят лазерную закалку поверхностей и обработку антифрикционными покрытиями (например, DLC – diamond-like carbon), резко повышающую износостойкость трущихся пар. Инженеры также оптимизируют геометрию зубьев звёздочек для плавного зацепления и снижения ударных нагрузок.

Преимущества современных цепей ГРМ

- Увеличенный ресурс: До 250–300 тыс. км у продвинутых моделей против 120–150 тыс. у стандартных решений.

- Повышенная стабильность: Гидронатяжители с электронным управлением минимизируют риск "провисания".

- Сниженные потери: Узкоспециализированные антифрикционные покрытия уменьшают паразитное трение.

- Адаптация к условиям: Цепи сохраняют работоспособность при экстремальных температурах и не боятся контакта с моторным маслом.

| Параметр | Традиционная цепь | Модернизированная цепь |

|---|---|---|

| Материал звеньев | Сталь | Комбинированный (сталь + алюминий/композит) |

| Покрытие | Фосфатирование | DLC-слой / керамическое напыление |

| Система натяжения | Пружинный механизм | Электроуправляемый гидронатяжитель |

| Ресурс до замены | 150–180 тыс. км | 250–300+ тыс. км |

Несмотря на технологический прогресс, цепной привод остаётся сложнее в обслуживании, чем ременной. Для диагностики или замены часто требуется демонтаж двигателя, а стоимость комплектующих существенно выше. Однако для долговечности и безотказности в тяжёлых условиях модернизированная цепь превосходит даже качественный ремень, особенно в двигателях с прямым впрыском или турбонаддувом, где нагрузки на ГРМ максимальны.

Эволюция материалов ремней ГРМ за 10 лет

За последнее десятилетие материалы ремней ГРМ претерпели значительные изменения, направленные на повышение надежности и срока службы. Производители активно внедряли инновационные композиты, чтобы минимизировать риски обрыва и адаптироваться к возросшим нагрузкам современных двигателей.

Ключевым трендом стало замещение традиционной резины с полиэфирным или стекловолоконным кордом более сложными составами. Акцент сместился в сторону улучшения устойчивости к высоким температурам, агрессивным средам и механическому износу, что напрямую влияет на межсервисные интервалы.

Основные этапы развития материалов

Эволюцию можно проследить по трем направлениям:

- Модернизация резиновых смесей:

- Внедрение фторкаучуков (FKM) для стойкости к маслу и температуре до +150°C

- Добавление кремний-органических модификаторов для эластичности при -40°C

- Усиление кордной основы:

- Переход с полиэфира на арамидные волокна (Kevlar®) – на 40% прочнее

- Использование гибридного корда: стекловолокно + углеродные нити

- Нанотехнологии:

- Включение наночастиц кремнезема для снижения трения

- Покрытия на основе графена для блокировки микротрещин

Результаты инноваций отражены в таблице:

| Параметр | Материал 2013 г. | Материал 2023 г. |

|---|---|---|

| Срок службы | 60-80 тыс. км | 120-160 тыс. км |

| Предельная нагрузка | 1200 Н/см | 1900 Н/см |

| Термостойкость | +110°C | +150°C |

Современные ремни сохраняют гибкость благодаря многослойной архитектуре, где каждый слой выполняет специфическую функцию: внутренний – демпфирование, средний – силовая нагрузка, внешний – защита от окисления. Такая эволюция существенно сократила разрыв в долговечности между ремнями и цепями ГРМ.

Специфика выбора для турбированных моторов

Турбированные двигатели подвержены повышенным механическим и температурным нагрузкам из-за форсирования мощности. Высокие обороты турбокомпрессора и давление в цилиндрах создают экстремальные условия для привода ГРМ.

Надежность синхронизации валов критична: обрыв привода гарантированно приводит к удару клапанов о поршни. Ремонт после такого отказа требует замены клапанного механизма и других дорогостоящих компонентов двигателя.

Ключевые критерии выбора

Преимущества цепи для турбомоторов:

- Высокая термостойкость (сохраняет свойства при 150°C+)

- Механическая прочность под нагрузками пикового крутящего момента

- Ресурс до 200-300 тыс. км против 60-120 тыс. у ремня

- Нечувствительность к контакту с моторным маслом

Риски использования ремня:

- Ускоренное старение от высокой температуры в подкапотном пространстве

- Растяжение под резкими нагрузками (турбояма → турбоподхват)

- Разрушение от контакта с техническими жидкостями (масло, антифриз)

- Обязательная замена строго по регламенту с риском преждевременного износа

Исключение: современные ремни с армированием кевларом приемлемы для малофорсированных турбодвигателей при соблюдении интервалов замены. Однако для высокооборотных или тюнингованных моторов цепь остаётся безальтернативным вариантом из-за прогнозируемого ресурса и устойчивости к экстремальным условиям.

Рекомендации для гибридных силовых установок

В гибридных автомобилях двигатель внутреннего сгорания работает в прерывистом режиме с частыми пусками/остановками. Это создает повышенные ударные нагрузки на привод ГРМ, особенно в момент запуска ДВС. Цепь ГРМ предпочтительнее благодаря устойчивости к таким циклическим нагрузкам и совместимости с высоким крутящим моментом электромотора.

Ресурс цепи в гибридах обычно превышает 200 000 км, что соответствует сроку службы силовой установки. При выборе ремня ГРМ интервалы замены необходимо сокращать на 30-40% по сравнению с обычными ДВС из-за ускоренного износа при постоянных переходных процессах. Обязательно используйте оригинальные комплектующие.

| Параметр | Цепь ГРМ | Ремень ГРМ |

|---|---|---|

| Рекомендованный интервал замены | Не требуется (ресурс = срок жизни авто) | Каждые 60-80 тыс. км |

| Критичность обрыва | Высокая (деформация клапанов) | Крайне высокая (разрушение двигателя) |

| Адаптация к старт-стопу | Отличная | Ограниченная |

Обязательные процедуры обслуживания:

- Диагностика натяжителя и успокоителей цепи каждые 50 000 км

- Контроль уровня масла (низкий уровень ускоряет износ цепи)

- Замена сальников при появлении течей масла

- Для ремня: проверка трещин и расслоений каждые 15 000 км

Объективные показатели надёжности

Сравнение надёжности ГРМ-цепи и ремня основывается на статистических данных и типичных ресурсах компонентов. Ресурс оригинальных цепей в современных двигателях обычно составляет 200–350 тыс. км, а иногда заявляется на весь срок службы автомобиля. Ресурс качественных ремней ГРМ – 60–120 тыс. км (реже до 150 тыс. км) с обязательной заменой по регламенту даже при визуальной целостности.

Критичность последствий обрыва одинакова для обоих типов приводов: деформация клапанов, повреждение поршней и головки блока цилиндров. Однако цепи менее подвержены внезапному разрушению без предупреждающих признаков (растяжение сопровождается шумом), тогда как ремни могут обрываться неожиданно даже при плановом визуальном контроле из-за скрытых повреждений корда.

Ключевые факторы надёжности

- Ресурс: Цепь в 2–5 раз долговечнее ремня при корректном обслуживании.

- Уязвимость к внешним воздействиям:

- Ремень чувствителен к маслу, антифризу, перепадам температур и натяжению.

- Цепь уязвима к некачественному моторному маслу (засорение масляных каналов, износ успокоителей).

- Прогнозируемость отказа:

- Износ цепи проявляется повышенным шумом, ошибками фаз газораспределения.

- Ремень часто обрывается без явных предпосылок.

| Критерий | ГРМ-цепь | ГРМ-ремень |

|---|---|---|

| Средний ресурс | 200 000+ км | 60 000–120 000 км |

| Риск внезапного обрыва | Низкий (предсказуемый износ) | Высокий |

| Зависимость от условий эксплуатации | Качество масла, регулярность ТО | Чистота подкапотного пространства, натяжение |

Важно: Надёжность цепи зависит от сложной системы успокоителей и натяжителей, чей износ требует замены комплектом. Ремень требует замены смежных компонентов (ролики, помпа) при каждом обслуживании.

Итоговые критерии для принятия решения

Выбор между цепью и ремнем ГРМ требует анализа ключевых эксплуатационных и экономических параметров. Каждый вариант обладает уникальными характеристиками, влияющими на долгосрочную надежность и стоимость владения автомобилем.

Приоритетность критериев зависит от индивидуальных условий: бюджета владельца, предполагаемого срока эксплуатации авто, климатических факторов и готовности к рискам. Сравнение ключевых аспектов поможет определить оптимальное решение.

| Критерий | ГРМ-цепь | Ремень ГРМ |

|---|---|---|

| Ресурс | 150–300 тыс. км (зачастую на весь срок службы авто) | 60–120 тыс. км (требует плановой замены) |

| Надежность | Выше, устойчива к агрессивным средам | Чувствительна к маслам, влаге, перепадам температур |

| Стоимость обслуживания | Дороже ремонта при износе (сложный демонтаж) | Дешевле плановой замены, но чаще |

| Шумность | Металлический звон при износе | Тихая работа (при исправном состоянии) |

| Риск обрыва | Минимален (предупреждается растяжением/шумом) | Высок (внезапный обрыв без симптомов) |

| Последствия обрыва | Критичные для двигателя: деформация клапанов, повреждение поршней | |

Список источников

Информация о конструкции, принципах работы и сравнительных характеристиках ГРМ-цепи и ремня ГРМ.

Перечень использованных материалов для анализа преимуществ и недостатков обоих типов приводов.

- Техническая документация производителей двигателей (Volkswagen, Toyota, GM)

- Руководства по ремонту и обслуживанию автомобилей Haynes и Autodata

- Отраслевые исследования долговечности цепных и ременных приводов ГРМ

- Сравнительные тесты ресурса компонентов в журнале «За рулём»

- Инженерные публикации SAE (Society of Automotive Engineers)

- Технические бюллетени производителей комплектующих (Bosch, Gates, IWIS)

- Учебные материалы по устройству ДВС для автотехникумов

- Экспертные мнения автомобильных инженеров на профильных форумах