Что такое компрессия двигателя

Статья обновлена: 28.02.2026

Компрессия двигателя – фундаментальный показатель, определяющий способность цилиндров создавать необходимое давление в конце такта сжатия. Это критически важный параметр для оценки общего технического состояния силового агрегата.

От уровня компрессии напрямую зависят мощность, экономичность и стабильность работы двигателя. Падение давления свидетельствует о серьезных неисправностях: износе поршневых колец, деформации клапанов или повреждении цилиндров.

Факторы, влияющие на компрессию

Состояние компрессии двигателя определяется герметичностью камеры сгорания в момент такта сжатия. Эта герметичность зависит от технического состояния ключевых компонентов цилиндропоршневой группы и газораспределительного механизма. Нарушение целостности любого элемента приводит к утечкам рабочей смеси и падению давления.

Основными факторами, непосредственно влияющими на величину компрессии, являются механический износ деталей, правильность регулировок и внешние условия измерения. Каждый фактор имеет специфическое воздействие на процесс формирования давления в цилиндре.

| Фактор | Влияние на компрессию |

|---|---|

| Состояние поршневых колец | Износ или закоксовывание колец нарушает уплотнение между поршнем и цилиндром, вызывая прорыв газов в картер. |

| Износ стенок цилиндров | Эллипсность или конусность цилиндров увеличивают зазор с кольцами, снижая герметичность камеры сгорания. |

| Состояние клапанов | Прогар тарелки клапана, износ седла или деформация стержня нарушают прилегание, создавая утечки через ГРМ. |

| Прокладка головки блока | Прогар прокладки между цилиндрами или наружу ведет к взаимному перепуску газов или утечке в систему охлаждения. |

| Температура двигателя | При холодном пуске тепловые зазоры увеличены, что временно снижает компрессию до прогрева. |

| Частота вращения коленвала | Низкие обороты стартера не обеспечивают достаточной скорости нагнетания смеси для достижения пикового давления. |

| Фазы газораспределения | Неправильная установка ремня ГРМ вызывает несвоевременное закрытие клапанов, увеличивая утечки. |

Компрессия и степень сжатия: различия

Компрессия – это физическое давление в цилиндре двигателя в конце такта сжатия, измеряемое в атмосферах (атм), барах или МПа. Данный параметр фиксируется прибором (компрессометром) при прокрутке стартером и отражает реальную герметичность камеры сгорания, зависящую от состояния поршневых колец, клапанов, прокладки ГБЦ и износа цилиндров.

Степень сжатия – это геометрическое соотношение объемов цилиндра при нахождении поршня в нижней и верхней мертвых точках. Рассчитывается математически как отношение полного объема цилиндра к объему камеры сгорания (ε = Vполн / Vкамеры). Это безразмерная величина, определяющая теоретический потенциал сжатия топливно-воздушной смеси до момента воспламенения.

Ключевые отличия

Основные различия между понятиями:

- Природа параметра: Компрессия – измеряемое давление, степень сжатия – расчетный коэффициент.

- Единицы измерения: Компрессия: атм, бар, МПа; степень сжатия – число без единиц (например, 10:1).

- Зависимость: Компрессия изменяется при износе деталей; степень сжатия постоянна для конкретной конструкции двигателя.

| Параметр | Компрессия | Степень сжатия |

|---|---|---|

| Определение | Фактическое давление в цилиндре | Отношение объемов цилиндра |

| Влияние на работу ДВС | Снижение ведет к потере мощности, увеличению расхода масла | Определяет КПД, детонационную стойкость, требуемое октановое число топлива |

| Способ определения | Замер прибором | Расчет по геометрическим параметрам |

Прямая корреляция между величинами существует лишь теоретически: повышение степени сжатия в конструкции обычно увеличивает компрессию, но реальное давление также зависит от тепловых потерь, утечек и фаз газораспределения. Например, двигатель со степенью сжатия 10:1 может показывать компрессию 12-14 атм из-за адиабатического нагрева газа.

Минимально допустимые значения компрессии

Минимально допустимая компрессия определяется производителем двигателя и зависит от его конструкции, степени сжатия, типа топлива и условий эксплуатации. Для большинства бензиновых моторов критическим считается значение ниже 9-10 бар, тогда как для дизельных агрегатов порог существенно выше – обычно 22-25 бар. Падение ниже этих показателей свидетельствует о критическом износе или неисправности.

Конкретные нормы варьируются в зависимости от модели двигателя. Например, для атмосферных бензиновых моторов ВАЗ минимальный порог составляет 10 бар, а для турбированных версий европейских авто – 11-12 бар. Разница между цилиндрами не должна превышать 1 бар. Превышение этого отклонения указывает на локальные дефекты даже при усреднённо приемлемых значениях.

Факторы влияния и последствия

Ключевые причины снижения компрессии включают:

- Износ поршневых колец или залегание в канавках

- Прогар клапанов или деформация седел

- Закоксовывание маслосъёмных колпачков

- Повреждение прокладки ГБЦ или трещины в головке блока

Эксплуатация двигателя с недостаточной компрессией приводит к:

- Падению мощности и приёмистости

- Увеличению расхода масла и топлива

- Неустойчивой работе на холостом ходу

- Появлению сизого дыма из выхлопной трубы

| Тип двигателя | Минимальная норма (бар) | Критическое отклонение (бар) |

|---|---|---|

| Бензиновый атмосферный | 9.0-10.0 | >1.0 между цилиндрами |

| Бензиновый турбированный | 11.0-12.0 | >1.0 между цилиндрами |

| Дизельный | 22.0-25.0 | >3.0 между цилиндрами |

Для точной диагностики замеры проводят на прогретом двигателе при полностью открытой дроссельной заслонке с исправным стартером. Результаты интерпретируют совместно с данными эндосконирования цилиндров и анализом выхлопных газов.

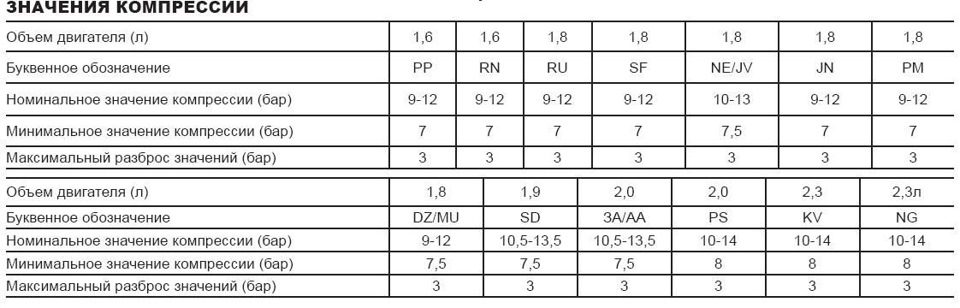

Нормы компрессии для бензиновых моторов

Типичная норма компрессии для исправного бензинового двигателя без наддува варьируется в диапазоне 11–14 бар (или 110–140 psi). Конкретное значение зависит от степени сжатия, заявленной производителем. Для атмосферных моторов с низкой степенью сжатия (8.5:1–9.5:1) норма начинается от 11 бар, а для высокофорсированных (10:1–12:1) достигает 14–15 бар. Турбированные двигатели часто имеют более низкую степень сжатия, но их компрессия также должна соответствовать паспортным данным.

Критическим считается отклонение от нормы более чем на 15%. Разница в показателях между цилиндрами не должна превышать 0.5–1 бар. Если компрессия падает ниже 9–10 бар, запуск двигателя становится затруднительным, а при значениях 6–8 бар работа на холостом ходу нестабильна. Важно учитывать, что замеры проводятся на прогретом моторе при полностью открытой дроссельной заслонке и отключенном топливоподаче.

Факторы, влияющие на компрессию

- Износ ЦПГ: Зазоры в поршневых кольцах и гильзах цилиндров снижают герметичность.

- Состояние ГРМ: Неплотное прилегание клапанов (прогар, деформация) или износ седел.

- Прокладка ГБЦ: Прогар между цилиндрами или каналами охлаждения.

- Температура двигателя: Холодный мотор показывает значения на 2–3 бар ниже.

| Тип двигателя | Нормальная компрессия (бар) | Минимально допустимая (бар) |

|---|---|---|

| Атмосферный (низкая степень сжатия) | 11–12 | 9.5 |

| Атмосферный (высокая степень сжатия) | 13–15 | 11 |

| Турбированный | 9–12 | 8 |

Отклонение от норм указывает на необходимость диагностики: низкая компрессия во всех цилиндрах – износ поршневых колец, разница в одном цилиндре – повреждение клапана или прокладки ГБЦ. Значения выше нормы встречаются редко и обычно связаны с критическим нагаром в камере сгорания.

Нормы компрессии для дизельных агрегатов

Оптимальная компрессия в цилиндрах дизельного двигателя критически важна для его работоспособности. Она напрямую влияет на эффективность воспламенения топливно-воздушной смеси от сжатия, стабильность работы на холостом ходу и запуск, особенно в условиях низких температур. Значительное отклонение от нормы указывает на износ или неисправность элементов цилиндропоршневой группы.

Нормативные значения компрессии варьируются в зависимости от конструкции двигателя (типа камеры сгорания), степени форсирования и модели. Общепринятый минимальный порог для запуска исправного холодного дизеля составляет 22-25 бар (220-250 psi). Однако большинство современных агрегатов требуют более высоких показателей для корректной работы.

Факторы, влияющие на нормы компрессии

- Тип двигателя: Атмосферные дизели - 22-32 бар, турбированные - 28-40 бар.

- Степень сжатия: Двигатели с высокой степенью сжатия (18:1-23:1) требуют большей компрессии.

- Температура среды: Для уверенного холодного пуска при -20°C и ниже требуется минимум 28-30 бар.

| Состояние двигателя | Показатель компрессии | Диагностируемая проблема |

|---|---|---|

| Идеальное | Более 36 бар | Новый или отреставрированный двигатель |

| Нормальное | 28-35 бар | Допустимый износ, стабильная работа |

| Требует внимания | 25-28 бар | Начальная стадия износа колец/гильз |

| Критическое | Ниже 22-25 бар | Залегание колец, износ клапанов, дефект ГБЦ |

Ключевые требования при замере: двигатель прогрет до рабочей температуры, аккумулятор полностью заряжен, стартер исправен. Разброс значений между цилиндрами не должен превышать 10-15%. Превышение этого порога указывает на локальные дефекты даже при средних показателях в норме.

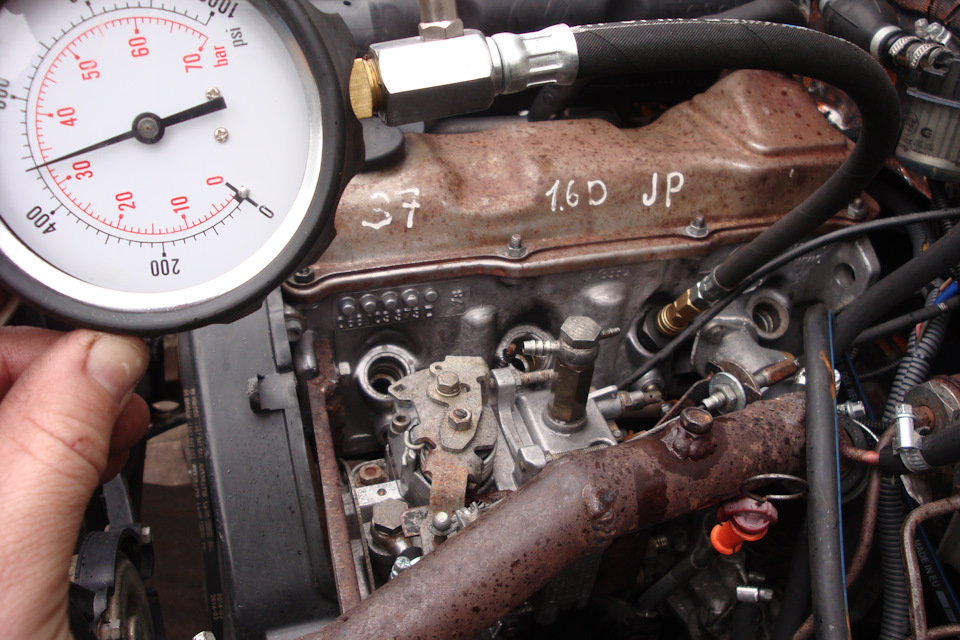

Оборудование для замеров компрессии

Для точной диагностики состояния цилиндропоршневой группы и клапанов двигателя применяется специализированный инструмент. Основным прибором является компрессометр, конструкция которого варьируется в зависимости от типа двигателя и способа подключения.

Качественный замер требует соблюдения условий: прогрев мотора до рабочей температуры, отключение топливоподачи и зажигания, полный заряд АКБ. Фиксация значений производится при вращении стартером с открытой и закрытой дроссельной заслонкой для комплексной оценки.

Типы компрессометров

- Резьбовые: вкручиваются в свечное отверстие, обеспечивают герметичность без помощника.

- Прижимные: требуют плотного прижатия к свечному колодцу, часто оснащены резиновым конусом.

- Универсальные: комплектуются адаптерами для бензиновых/дизельных ДВС и разных резьб.

Дополнительные устройства

Для углублённой диагностики используют:

- Тестер утечек (пневмотестер): определяет процент потери давления и локализует причину (кольца, клапаны, ГБЦ).

- Эндоскопы: визуальный контроль состояния стенок цилиндров и поршней через свечное отверстие.

- Мотортестеры: анализируют форму кривой давления в цилиндрах в динамике.

| Параметр компрессометра | Значение для диагностики |

|---|---|

| Диапазон измерений | Должен превышать ожидаемое давление в цилиндре (обычно 0-35 бар) |

| Точность шкалы | Погрешность ≤ 0.5 бар для корректного сравнения цилиндров |

| Длина шланга | Короткий шланг минимизирует погрешность из-за объема воздуха |

Подготовка двигателя к проверке

Перед измерением компрессии двигатель должен быть прогрет до рабочей температуры (80-90°C), так как холодные детали ЦПГ дают заниженные показания. Отключите топливоподачу: для инжекторных двигателей снимите предохранитель бензонасоса, для карбюраторных – отсоедините топливный шланг.

Выверните все свечи зажигания, предварительно очистив их колодцы от грязи во избежание попадания мусора в цилиндры. Ослабьте затяжку гайки генератора или снимите ремень привода вспомогательных агрегатов для уменьшения сопротивления вращению коленвала.

Последовательность действий

Обязательно отсоедините разъём катушки зажигания и фишку форсунок для предотвращения запуска и впрыска топлива. Аккуратно выкручивайте свечи специальным свечным ключом, сохраняя порядок расположения проводов. Вставьте компрессометр в свечное отверстие, используя переходник при необходимости.

Требования к замерам:

- Аккумулятор должен быть полностью заряжен

- Дроссельная заслонка открыта на 100% (попросите помощника выжать педаль газа)

- Стартер крутит коленвал не менее 5-7 оборотов на каждом цилиндре

| Этап подготовки | Ошибка | Последствие |

| Прогрев двигателя | Замер на холодном моторе | Показания ниже нормы на 15-30% |

| Отключение топлива | Невыполнение | Разжижение масла в цилиндрах |

Фиксируйте результаты каждого замера сразу после остановки стартера. Проверку начинайте с первого цилиндра, последовательно перемещаясь к последнему, чтобы исключить влияние человеческого фактора на данные.

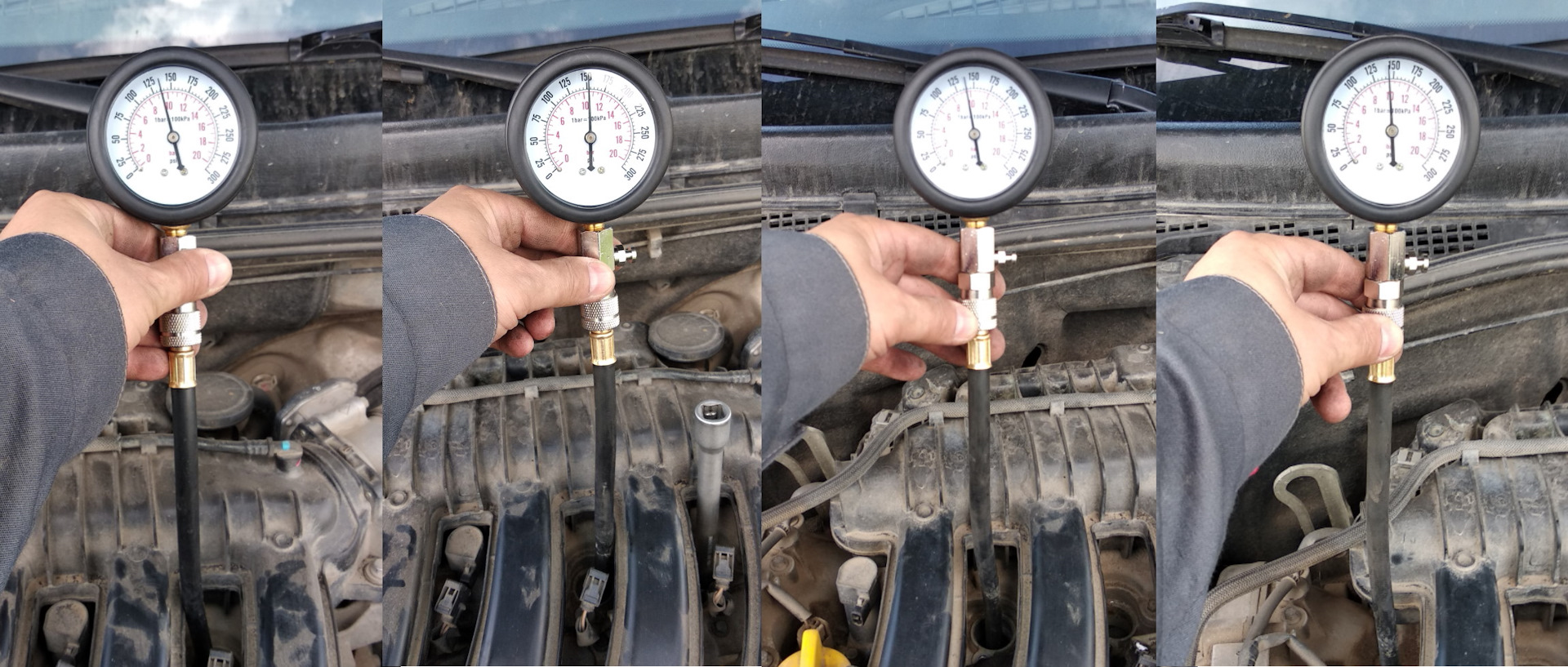

Порядок замера компрессии в бензиновых двигателях

Подготовьте двигатель: прогрейте до рабочей температуры (80–90°C), отключите топливный насос/форсунки и зажигание. Выверните все свечи зажигания, откройте дроссельную и воздушную заслонки для свободного доступа воздуха.

Проверьте заряд АКБ и исправность стартера – они обеспечат стабильную частоту вращения коленвала (минимум 200 об/мин). Включите нейтральную передачу, зафиксируйте педаль газа в положении "полный газ".

Последовательность измерений

- Установите компрессометр в свечное отверстие первого цилиндра, плотно прижав резиновый наконечник.

- Вращайте стартером коленвал 5–7 секунд (до остановки роста давления на манометре).

- Зафиксируйте максимальное значение на шкале прибора.

- Сбросьте показания компрессометра, повторите замер для этого цилиндра для подтверждения результата.

- Проведите аналогичные действия для остальных цилиндров в порядке работы двигателя (1–3–4–2 или ином).

Сравните показатели: разница между цилиндрами не должна превышать 10% от максимального значения. Пример нормы для двигателя 1.6 л:

| Цилиндр | Давление (бар) | Отклонение |

|---|---|---|

| №1 | 12.0 | – |

| №2 | 11.8 | -1.7% |

| №3 | 11.5 | -4.2% |

| №4 | 12.2 | +1.7% |

При низких значениях во всех цилиндрах добавьте 5 мл моторного масла в каждый и повторите замер. Рост давления укажет на износ поршневых колец, отсутствие изменений – на негерметичность клапанов или прокладки ГБЦ.

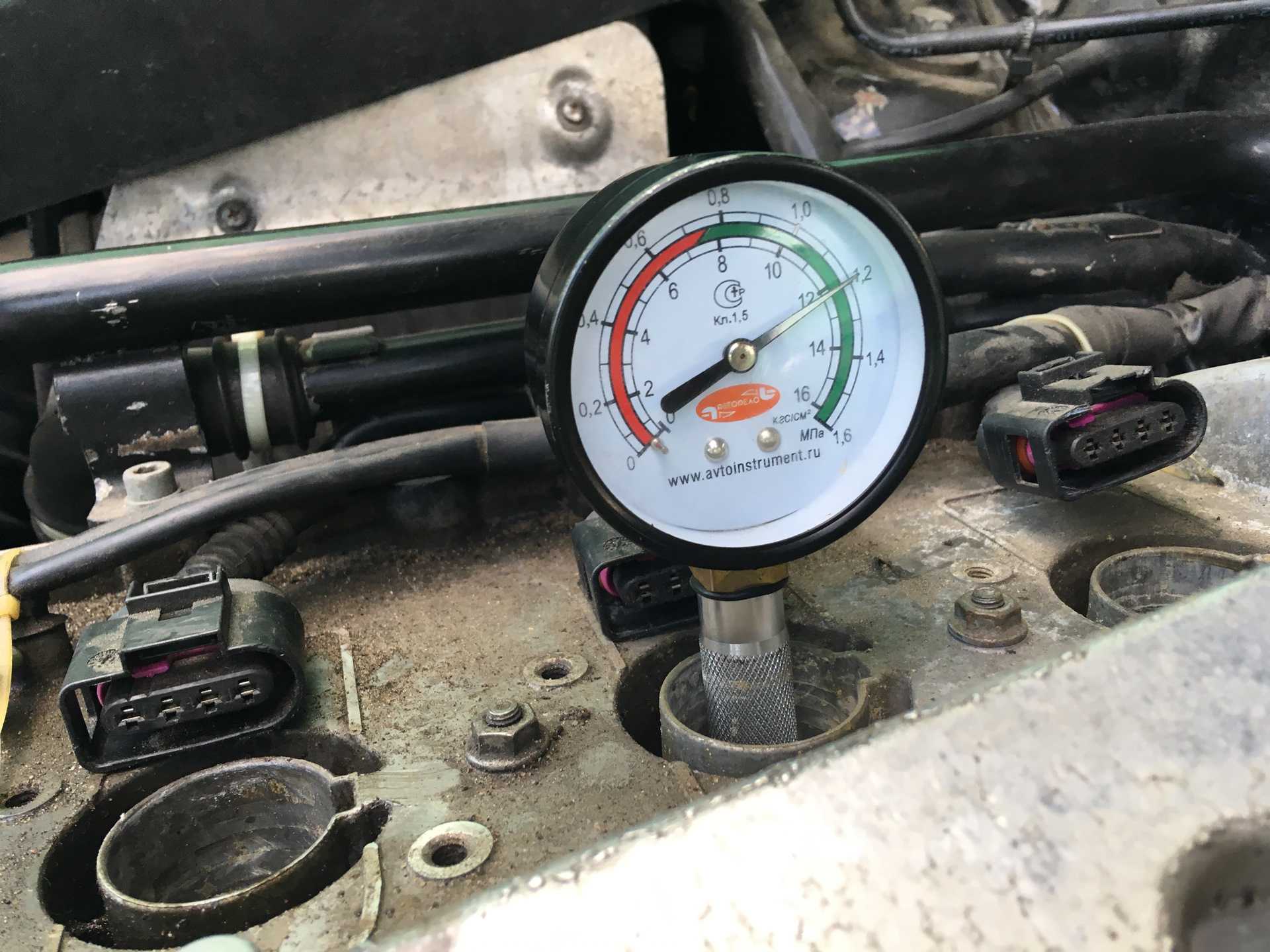

Особенности замера компрессии в дизельных двигателях

Принципиальное отличие дизельных двигателей заключается в воспламенении топливной смеси от сжатия, что требует значительно более высоких значений компрессии (17-35 бар) по сравнению с бензиновыми агрегатами. Недостаточное давление в цилиндрах делает невозможным самовоспламенение топлива и стабильную работу мотора.

Точность измерений критически зависит от полного отключения топливоподачи: необходимо разомкнуть электрическую цепь форсунок или ТНВД, а также демонтировать свечи накаливания перед установкой компрессометра. Прогрев силового агрегата до рабочей температуры (70-90°C) обязателен для корректной диагностики.

Ключевые требования к процедуре

- Использование специализированного компрессометра с диапазоном до 60 бар и резьбовым адаптером вместо резинового конуса

- Проверка заряда АКБ: стартер должен раскручивать коленвал до 200-250 об/мин

- Фиксация показаний после 6-10 тактов сжатия на каждом цилиндре

| Критерий оценки | Норма | Требует ремонта |

| Разница между цилиндрами | ≤ 3 бар | > 5 бар |

| Минимальное значение | 22-25 бар | < 17 бар |

Анализ результатов учитывает специфику конструкции: в моторах с предкамерой показатели будут на 25-30% ниже, чем в дизелях прямого впрыска. При выявлении отклонений выполняют повторный замер с добавлением 5 мл моторного масла в цилиндр – рост компрессии указывает на износ поршневых колец.

Техника безопасности при измерениях компрессии

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры для исключения ожогов. Отключите систему зажигания и топливоподачи, отсоединив соответствующие предохранители или разъемы, чтобы предотвратить случайный запуск двигателя и возгорание.

Наденьте защитные очки и плотные перчатки, так как при откручивании свечей возможен выброс горячего масла или частиц нагара. Убедитесь в отсутствии источников открытого огня рядом с аккумулятором и топливными магистралями во избежание воспламенения паров бензина.

Критичные процедуры безопасности

При подключении компрессометра к свечному отверстию крепко удерживайте инструмент: высокое давление в цилиндре может выбить адаптер с риском травмы. Запрещено прикасаться к вращающимся элементам (вентилятор, шкивы) при проворачивании коленвала стартером.

Обязательные действия:

- Фиксация автомобиля ручным тормозом и противооткатными упорами

- Отсоединение катушки зажигания и форсунок от цепи питания

- Проверка изоляции проводов компрессометра от горячих поверхностей

Особое внимание уделите дизельным двигателям:

- Отключите топливный клапан Common Rail перед извлечением форсунок

- Используйте только специализированные переходники для высокого давления

- Избегайте контакта с топливными магистралями под остаточным давлением

| Риск | Мера предосторожности |

| Поражение током | Снимите клемму «минус» с АКБ перед подключением оборудования |

| Разряд аккумулятора | Контролируйте напряжение бортовой сети при длительном проворачивании |

| Попадание инородных тел | Закрывайте открытые свечные колодцы чистой ветошью |

Анализ разницы показателей по цилиндрам

Различия в значениях компрессии между цилиндрами указывают на неоднородность состояния элементов ЦПГ или ГРМ. Допустимым считается расхождение до 10% от максимального показателя в группе цилиндров. Превышение этого порога свидетельствует о локальных дефектах, требующих детального исследования для выявления конкретной причины неисправности.

Неравномерная компрессия провоцирует дисбаланс мощности, вибрации и повышенную нагрузку на коленчатый вал. Цилиндр с пониженным значением работает с перебоями, увеличивается расход топлива и масла, растет токсичность выхлопа. Систематический мониторинг отклонений позволяет предотвратить катастрофические повреждения двигателя, такие как разрушение поршня или задиры на зеркале цилиндра.

Ключевые причины разброса показателей:

- Износ/закоксовывание компрессионных колец

- Деформация стенок цилиндров или нарушение геометрии

- Прогар клапанов или повреждение седел

- Задиры на поверхности гильз

- Износ направляющих втулок клапанов

- Дефекты прокладки ГБЦ (прогар между цилиндрами)

Методика анализа отклонений:

| Этап диагностики | Действия |

|---|---|

| Сравнение "сухих" замеров | Фиксация базовых показателей по всем цилиндрам |

| Тест с маслом | Впрыск 5-10 мл масла в проблемный цилиндр для проверки герметичности колец |

| Проверка утечек | Использование тестера давления для определения путей утечки (картер, выхлоп, впуск) |

| Анализ осциллограмм | Сравнение формы графиков давления в такте сжатия |

Интерпретация результатов:

- Рост компрессии после добавления масла подтверждает износ колец

- Шипение воздуха из дросселя указывает на негерметичность впускных клапанов

- Пузырьки в расширительном бачке сигнализируют о пробое прокладки ГБЦ

- Равномерно низкие показатели во всех цилиндрах свидетельствуют об износе ЦПГ

Признаки недостаточной компрессии

Недостаточная компрессия в цилиндрах двигателя проявляется через серию характерных симптомов, напрямую связанных с нарушением герметичности камеры сгорания. Падение давления приводит к неэффективному воспламенению топливовоздушной смеси и потере мощности.

Диагностика проблемы требует внимания к специфическим признакам, возникающим как на холостом ходу, так и под нагрузкой. Своевременное выявление этих симптомов позволяет предотвратить более серьезные поломки.

Основные симптомы

- Затрудненный запуск двигателя (особенно "на холодную"), требующий длительной прокрутки стартером.

- Неустойчивая работа на холостом ходу: двигатель "троит", вибрирует, обороты плавают.

- Значительная потеря мощности и динамики разгона, "провалы" при нажатии педали газа.

- Увеличенный расход топлива и масла без видимых внешних подтеков.

- Хлопки или выстрелы во впускной/выпускной коллектор из-за догорания смеси вне цилиндра.

- Сизый или синеватый дым из выхлопной трубы при работе (признак попадания масла в камеру сгорания).

Дополнительные индикаторы:

- Снижение компрессии в одном или нескольких цилиндрах (проверяется компрессометром).

- Повышенное давление в картере (газы "прорываются" через кольца).

- Низкие показатели вакуума во впускном коллекторе.

| Признак | Возможная причина утечки |

|---|---|

| Масло в свечном колодце/на электродах | Износ маслосъемных колпачков клапанов |

| Шипение при прокрутке стартером | Прогар прокладки ГБЦ, трещина в блоке/головке |

| Черный нагар на свечах зажигания | Износ/залегание поршневых колец |

Важно: Окончательная диагностика требует обязательного замера компрессии и проверки состояния цилиндропоршневой группы и клапанного механизма.

Причины снижения компрессии в цилиндрах

Снижение компрессии возникает из-за нарушения герметичности камеры сгорания в такте сжатия. Утечки рабочей смеси происходят через дефектные элементы цилиндропоршневой группы или клапанного механизма.

Типичными источниками проблем становятся изношенные детали, механические повреждения или нарушения регулировок. Каждая неисправность имеет характерные признаки и требует специфических методов диагностики.

Основные причины падения компрессии

- Дефекты поршневых колец: залегание в канавках, поломка или критический износ, нарушающий уплотнение с цилиндром

- Проблемы клапанов:

- Прогар тарелки клапана

- Деформация стержня

- Закоксовывание направляющих втулок

- Повреждение прокладки ГБЦ: пробой между цилиндрами или каналами охлаждения

- Дефекты цилиндров: эллипсность, задиры или коррозия стенок

- Поломка поршня: трещины днища, разрушение перемычек под кольцами

- Неправильная регулировка: нарушение тепловых зазоров клапанов

| Локализация неисправности | Конкретные проявления |

|---|---|

| Клапанный механизм | Хлопки во впуск/выпуск, сизый выхлоп |

| Поршневая группа | Синий дым масла, стуки при холодном пуске |

| Прокладка ГБЦ | Бульканье в расширительном бачке, белый пар из выхлопа |

Косвенными признаками служат затруднённый запуск, неравномерная работа двигателя и падение мощности. Для точного определения проблемного цилиндра выполняют замеры компрессометром с последующей диагностикой пневмотестером.

Влияние износа колец на показатели компрессии

Износ компрессионных колец напрямую снижает герметичность камеры сгорания. Зазоры между кольцами и стенками цилиндра увеличиваются, что позволяет газу просачиваться в картер во время такта сжатия. Это уменьшает пиковое давление в цилиндре, фиксируемое компрессометром.

Потеря упругости маслосъемных колец усугубляет проблему: избыток масла проникает в камеру сгорания, образуя нагар на клапанах и поршневой группе. Нагар нарушает геометрию прилегающих поверхностей, создавая дополнительные пути утечки газов даже при исправных кольцах.

Ключевые последствия износа

Основные проявления выражаются в:

- Падении компрессии: разница давления между цилиндрами превышает 10-15%

- Росте картерных газов: прорыв газов в картер повышает давление в масляной системе

- Снижении мощности: КПД преобразования энергии падает на 5-20%

| Состояние колец | Компрессия (бар) | Угар масла (г/1000км) |

| Новые | 12-14 | 10-50 |

| Износ 15-20% | 10-11 | 100-300 |

| Критический износ | 7-9 | 500+ |

Диагностические признаки включают сизый выхлоп при перегазовке и масляные отложения на свечах зажигания. Для подтверждения проводят тест на прорыв газов и замер компрессии с добавлением масла в цилиндр: если показатели растут – проблема в кольцах.

Прогар клапанов как причина потери компрессии

Прогар клапана (чаще всего выпускного) – это физическое разрушение его рабочей поверхности, приводящее к образованию сквозной щели, отверстия или сильной деформации тарелки. Такое повреждение напрямую нарушает герметичность камеры сгорания в момент такта сжатия и рабочего хода. Компрессия резко падает именно в том цилиндре, где произошел прогар, так как часть сжимаемой топливно-воздушной смеси или уже горящих газов беспрепятственно уходит через дефект в выпускной (при прогаре выпускного клапана) или впускной (при прогаре впускного) коллектор.

Потеря герметичности из-за прогоревшего клапана делает невозможным создание необходимого давления для эффективного сгорания топливной смеси. Цилиндр перестает нормально работать, что проявляется в характерном троении двигателя (пропусках зажигания), резком падении мощности и приемистости, неустойчивой работе на холостом ходу. Выхлопные газы из поврежденного цилиндра, проникая через дефект клапана обратно во впускной тракт или соседние цилиндры, могут вызывать хлопки во впуске или выхлопной системе.

Причины и следствия прогаров клапанов

Основной причиной прогаров клапанов является локальный перегрев их рабочей кромки и тарелки. Этот перегрев может быть спровоцирован рядом факторов:

- Неправильная регулировка теплового зазора клапанов: Слишком маленький зазор не позволяет клапану полностью закрыться и плотно прижаться к седлу, что нарушает теплоотвод и приводит к перегреву края тарелки.

- Проблемы с охлаждением: Недостаточная эффективность системы охлаждения двигателя в целом или локальный перегрев ГБЦ.

- Общее переобогащение топливной смеси: Слишком богатая смесь горит медленнее и с более высокой температурой выхлопных газов.

- Проблемы с зажиганием: Слишком раннее зажигание или пропуски воспламенения (детонация, калильное зажигание) создают экстремальные температурные нагрузки на выпускные клапана.

- Низкое качество топлива: Приводит к неполному сгоранию, образованию нагара и детонации.

- Износ или разрушение направляющих втулок клапанов или маслосъемных колпачков: Избыточное попадание масла в камеру сгорания способствует усиленному нагарообразованию на клапанах и седлах, ухудшая теплоотвод и герметичность.

- Дефекты самого клапана (брак, усталость металла).

Симптомы, характерные для потери компрессии из-за прогоревшего клапана:

| Симптом | Причина проявления |

|---|---|

| Резкое падение мощности | Цилиндр не выполняет полезную работу |

| Двигатель "троит" (вибрация) | Один цилиндр не работает или работает с перебоями |

| Неустойчивый холостой ход | Дисбаланс работы цилиндров |

| Хлопки во впускном/выпускном тракте | Прорыв горящих газов через дефект клапана |

| Повышенный расход топлива | Компенсация потери мощности увеличением подачи топлива |

| Снижение компрессии в одном цилиндре | Нарушение герметичности камеры сгорания |

Диагностика прогаревшего клапана надежно подтверждается измерением компрессии (она будет близка к нулю в поврежденном цилиндре) и последующей обязательной разборкой ГБЦ для визуального осмотра клапанов и их седел. Ремонт заключается в замене прогоревшего клапана, притирке или замене/восстановлении его седла, а также устранении первопричины, вызвавшей перегрев.

Дефекты поршней и компрессия

Состояние поршневой группы напрямую определяет способность двигателя создавать рабочее давление в цилиндрах. Любые повреждения колец, юбки или днища поршня нарушают герметичность камеры сгорания, провоцируя прорыв газов в картер и падение компрессии. Такие дефекты возникают из-за перегрева, детонации, износа или применения некачественного топлива.

Диагностика проблем начинается с замеров компрессии: значительные отклонения между цилиндрами (более 10-15%) или общее снижение давления указывают на износ или поломку элементов поршневой группы. Характерный металлический стук, сизый дым из выхлопной трубы и повышенный расход масла дополняют картину неисправности.

Распространённые дефекты и их влияние

Ключевые повреждения поршней, снижающие компрессию:

- Залегание/закоксовывание колец – кольца теряют подвижность, не прижимаются к стенкам цилиндра.

- Излом перемычки или юбки – нарушает геометрию поршня, вызывает задиры на зеркале цилиндра.

- Прогар днища – создает сквозное отверстие для утечки газов.

- Задиры на юбке – увеличивают зазор между поршнем и цилиндром.

| Дефект | Признак при замере компрессии | Дополнительные симптомы |

|---|---|---|

| Разрушение поршневых колец | Резкое падение давления во всех цилиндрах | Хлопки во впуске, масляный нагар на свечах |

| Прогар клапана | Нулевая компрессия в одном цилиндре | Хлопки в выпускном тракте, троение двигателя |

| Задиры цилиндра (зеркала) | Снижение давления с характерным шумом при прокрутке | Стук на холодную, синий дым при разгоне |

Для подтверждения диагноза после замеров компрессии выполняют пневмотест: подачу воздуха в цилиндр через свечное отверстие. Шипение воздуха во впускном коллекторе указывает на негерметичность клапанов, в картере – на износ колец или поршня. Каплеобразование масла в системе охлаждения или расширительном бачке свидетельствует о пробое прокладки ГБЦ.

Капитальный ремонт неизбежен при критических повреждениях: замене подлежат поршни, кольца, вкладыши, гильзы цилиндров. Игнорирование дефектов ведет к ускоренному износу шатунно-кривошипного механизма и полному разрушению двигателя.

Повреждение прокладки ГБЦ: диагностика

Повреждение прокладки головки блока цилиндров (ГБЦ) является серьезной неисправностью, напрямую влияющей на компрессию двигателя и его работоспособность. Диагностика начинается с анализа внешних признаков и поведения двигателя.

Наиболее характерные симптомы включают: появление белого дыма из выхлопной трубы с запахом антифриза, постоянное падение уровня охлаждающей жидкости без видимых внешних подтеков, эмульсию (смесь масла и антифриза) на масляном щупе или под крышкой маслозаливной горловины, а также нестабильную работу двигателя, особенно на холостом ходу, с возможными пропусками зажигания.

Методы диагностики пробитой прокладки ГБЦ

Для точного подтверждения подозрений на пробитую прокладку ГБЦ используются следующие методы диагностики:

- Тест на компрессию (Компрессиометрия): Самый прямой метод оценки состояния камеры сгорания и уплотнений. Проверяется компрессия в каждом цилиндре.

- Значительная разница в показаниях компрессии между цилиндрами (более 10-15%) указывает на проблему.

- Низкая компрессия в двух соседних цилиндрах часто прямо указывает на прогары прокладки между ними.

- Тест на утечку (Пневмотест, Leak-Down Test): Более информативный тест, определяющий не только факт утечки, но и ее место.

- Сжатый воздух подается в цилиндр через свечное отверстие при нахождении поршня в ВМТ.

- Характерный шипящий звук воздуха, выходящего в соседний цилиндр, систему охлаждения (видно по пузырькам в расширительном бачке) или впускной/выпускной тракт, точно локализует место пробоя прокладки.

- Проверка давления в системе охлаждения:

- На холодном двигателе с помощью специального насоса создается давление в системе охлаждения (обычно 1-1.5 бар).

- Быстрое падение давления без видимых внешних утечек указывает на утечку внутрь двигателя (в цилиндр или масляный картер) через поврежденную прокладку.

- Появление пузырьков воздуха в расширительном бачке при работе двигателя на холостом ходу (особенно при резком нажатии на газ) – также верный признак прорыва газов из цилиндра в СО.

- Химический анализ газов в расширительном бачке: Специальные тест-полоски или приборы могут обнаружить следы выхлопных газов (углеводородов) в охлаждающей жидкости, что однозначно свидетельствует о пробое прокладки между цилиндром и рубашкой охлаждения.

- Визуальный осмотр после разборки: Окончательное подтверждение дает снятие головки блока и тщательный осмотр поверхности прокладки, головки и блока на предмет следов прогара, коррозии каналов, деформации плоскостей.

| Симптом / Метод | Что проверяет | Индикатор проблемы |

|---|---|---|

| Белый дым из выхлопа | Пробой в цилиндр | Запах антифриза в дыме |

| Эмульсия в масле | Пробой в масляный канал | Пена на щупе/крышке ГБЦ |

| Падение уровня ОЖ | Утечка в цилиндр/картер | Нет внешних подтеков |

| Тест на компрессию | Герметичность камеры сгорания | Низкая/разная компрессия |

| Пневмотест (Leak-Down) | Точное место утечки | Воздух в СО/соседнем цилиндре |

| Пузырьки в бачке | Прорыв газов в СО | Пузырьки на холостых/под газом |

Роль состояния маслосъемных колпачков в компрессии двигателя

Состояние маслосъемных колпачков напрямую влияет на герметичность камеры сгорания и чистоту ее внутренней поверхности. Эти небольшие детали, расположенные на направляющих впускных и выпускных клапанов, предназначены для снятия излишков моторного масла со штоков клапанов при их движении, предотвращая попадание масла в камеру сгорания.

Изношенные или задубевшие маслосъемные колпачки теряют свою эластичность и способность эффективно счищать масло. В результате масло просачивается по штокам клапанов и попадает в камеру сгорания. Это масло сгорает вместе с топливовоздушной смесью, образуя нагар на клапанах, поршнях и стенках камеры сгорания, а также на свечах зажигания.

Последствия износа колпачков для компрессии и работы двигателя

Попадание масла в камеру сгорания из-за неисправных маслосъемных колпачков вызывает несколько негативных эффектов, косвенно и прямо влияющих на компрессию и эффективность двигателя:

- Нагар на седлах и тарелках клапанов: Образующийся нагар препятствует плотному прилеганию клапана к седлу при закрытии. Это нарушает герметичность камеры сгорания, приводя к утечкам компрессии через неплотности клапанов.

- Нагар на поршневых кольцах: Масляный нагар может закоксовывать поршневые кольца, лишая их подвижности. Заклинившие кольца теряют способность плотно прижиматься к стенкам цилиндра, что резко снижает компрессию из-за утечек газа в картер.

- Ухудшение качества смеси и калильное зажигание: Сгорающее масло снижает эффективное октановое число топливной смеси. Нагар на стенках камеры сгорания и электродах свечей становится источником раскаленных частиц, способных вызывать преждевременное воспламенение смеси (калильное зажигание), что разрушительно для двигателя.

- Загрязнение и выход из строя катализатора: Продукты сгорания масла быстро засоряют и отравляют каталитический нейтрализатор выхлопных газов, снижая его эффективность и приводя к выходу из строя.

Таким образом, неисправные маслосъемные колпачки, являясь источником масляного загрязнения камеры сгорания, становятся косвенной, но существенной причиной падения компрессии двигателя из-за нарушения герметичности клапанов и ухудшения работы поршневых колец. Их своевременная замена критически важна для поддержания стабильной компрессии и нормальной работы силового агрегата.

Залегание колец: симптомы и решения

Основным признаком залегания поршневых колец является значительное падение компрессии в цилиндрах. Это проявляется в затрудненном холодном пуске двигателя, особенно при низких температурах окружающей среды. Двигатель требует длительной прокрутки стартером, а при запуске работает неустойчиво на холостом ходу.

Дополнительно наблюдается заметное снижение мощности и приемистости силового агрегата. Автомобиль теряет динамику разгона, появляются провалы при резком нажатии педали акселератора. Характерным симптомом выступает сизый или синеватый дым из выхлопной трубы, сопровождающийся повышенным расходом моторного масла.

Диагностика и методы устранения

Подтверждением проблемы служат результаты замеров компрессии: разница между цилиндрами превышает 15%, а показатели значительно ниже нормы производителя. Для точной диагностики в подозрительный цилиндр заливают 5-10 мл моторного масла и повторяют замер – если компрессия резко возрастает, кольца требуют вмешательства.

Способы решения:

- Химическая раскоксовка без разборки ДВС:

- Использование спецсоставов для растворения нагара

- Обработка через свечные отверстия на прогретом моторе

- Экспресс-метод при слабом залегании

- Механическая очистка с разборкой:

- Демонтаж ГБЦ и извлечение поршней

- Ручная очистка канавок и колец от кокса

- Обязательная замена маслосъемных колпачков

| Метод | Эффективность | Трудоемкость |

|---|---|---|

| Раскоксовка | 60-70% при умеренном залегании | Низкая (1-2 часа) |

| Механическая очистка | 95-100% | Высокая (требует снятия ГБЦ) |

После процедур обязательна замена моторного масла и фильтра. Для профилактики рецидивов рекомендуется сокращать интервалы замены масла, избегать длительной работы на холостом ходу и использовать качественное топливо. При сильном износе колец или деформации канавок поршня требуется капитальный ремонт двигателя с заменой деталей ЦПГ.

Метод "масляной проверки" компрессии

Метод "масляной проверки" применяется для диагностики состояния цилиндропоршневой группы при низких показателях компрессии. Суть заключается во введении небольшого количества моторного масла (5–10 мл) через свечное отверстие в проблемный цилиндр перед повторным замером давления.

Масло временно герметизирует зазоры между изношенными деталями – кольцами, стенками цилиндра и клапанами. Повторный замер компрессии после этой процедуры позволяет дифференцировать причины падения давления. Повышение значений указывает на износ поршневых колец или цилиндра, тогда как отсутствие изменений свидетельствует о негерметичности клапанов или прокладки ГБЦ.

Интерпретация результатов

Анализ данных проводят по следующим критериям:

- Значительный рост компрессии (на 15–20% и более): Износ поршневых колец или стенок цилиндра. Масло заполняет микрозазоры, улучшая уплотнение.

- Незначительное повышение или его отсутствие: Дефекты клапанов (прогар, неплотное прилегание), повреждение седла клапана или прогорание прокладки ГБЦ. Масло не влияет на герметичность этих узлов.

- Рост компрессии с последующим медленным падением: Трещина в стенке цилиндра или поршне. Масло временно маскирует дефект, но давление снижается по мере его выдавливания.

Важные ограничения метода:

- Проверку выполняют только на прогретом двигателе с отключенным топливоподачей и зажиганием.

- Избыток масла может привести к гидроудару – строго соблюдайте дозировку (не более 10 мл).

- Метод дает приблизительную оценку; для точной локализации неисправности требуется разборка двигателя.

| Результат проверки | Вероятная причина неисправности |

|---|---|

| Компрессия резко возросла | Износ поршневых колец/гильзы цилиндра |

| Компрессия не изменилась | Дефекты клапанов или прокладки ГБЦ |

| Компрессия выросла, но быстро снизилась | Трещина в цилиндре/поршне |

Интерпретация результатов масляного теста

Анализ пробы моторного масла предоставляет косвенные данные о состоянии компрессионных колец, стенок цилиндров и уплотнений клапанов. Повышенное содержание продуктов износа железа (Fe) и хрома (Cr) указывает на абразивное трение в цилиндропоршневой группе, что характерно при снижении компрессии из-за износа колец или задиров на гильзах.

Высокая концентрация кремния (Si) свидетельствует о проникновении абразивных частиц (пыль, песок) через воздушный фильтр. Это провоцирует ускоренный износ стенок цилиндров и колец, приводя к падению давления сжатия. Наличие алюминия (Al) чаще связано с разрушением поршней или их задирами.

Ключевые параметры теста и их связь с компрессией

Помимо металлов, критически важны показатели:

- Вязкость масла ниже нормы: Указывает на разжижение топливом. Происходит при неполном сгорании из-за низкой компрессии, топливо стекает в картер.

- Повышенное содержание натрия (Na) или калия (K): Признак попадания охлаждающей жидкости через поврежденную прокладку ГБЦ или трещины. Приводит к потере герметичности камеры сгорания и падению компрессии.

- Высокий уровень окисления и нитрования масла: Говорит о перегревах или работе с детонацией, разрушающей масляную пленку и ускоряющей износ компрессионных колец.

Сводная таблица взаимосвязей:

| Параметр масляного теста | Возможная причина | Влияние на компрессию |

|---|---|---|

| Fe, Cr > нормы | Износ колец/гильз цилиндров | Прямое снижение из-за потери герметичности |

| Al > нормы | Разрушение поршней | Критическое падение (задиры, трещины) |

| Na, K > нормы | Попадание антифриза | Снижение из-за нарушения герметичности ГБЦ |

| Вязкость ↓ | Разбавление топливом | Косвенное: ускоренный износ колец |

Результаты рассматриваются в комплексе с замерами компрессии. Например, низкое давление в одном цилиндре при высоком Fe и Al подтверждает износ поршневой группы именно в этом цилиндре. Точная диагностика требует сопоставления данных масляного анализа, компрессометра и визуального осмотра через свечные колодцы.

Последствия эксплуатации с низкой компрессией

Снижение компрессии нарушает герметичность камеры сгорания, что приводит к падению мощности и крутящего момента. Двигатель начинает работать неустойчиво, особенно на холостом ходу, появляются провалы при резком нажатии педали газа. Для поддержания требуемой динамики водитель вынужден постоянно раскручивать мотор до высоких оборотов, что провоцирует повышенный расход топлива и масла.

Неполное сгорание топливовоздушной смеси из-за утечек вызывает перегрев клапанов, поршней и свечей зажигания. В цилиндрах активно накапливаются нагар и шлаки, ускоряющие износ колец и стенок. Особенно опасны пропуски воспламенения в отдельных цилиндрах – несгоревшее топливо попадает в картер, разжижая масло и разрушая детали КШМ, а также стекает в катализатор, выводя его из строя.

Критичные повреждения при длительной эксплуатации:

- Прогар клапанов или поршней – следствие локального перегрева из-за утечек раскаленных газов.

- Деформация шатунов – возникает при гидроударе из-за скопления жидкости в цилиндре.

- Ускоренный износ ЦПГ – продукты неполного сгорания действуют как абразив.

| Симптом | Возможное последствие |

| Масло в свечных колодцах | Залегание колец, разрушение маслосъемных колпачков |

| Белый дым из выхлопа | Прогар прокладки ГБЦ, трещина в головке блока |

| Стук при запуске | Разрушение перегородок поршней |

Игнорирование низкой компрессии неизбежно ведет к капитальному ремонту. Ухудшение смазочных свойств масла из-за разжижения топливом вызывает задиры на вкладышах коленвала и распредвала. Одновременный отказ катализатора и кислородных датчиков увеличивает токсичность выхлопа и нарушает работу системы управления двигателем.

Влияние на пусковые характеристики

Низкая компрессия напрямую ухудшает способность двигателя запускаться, особенно при отрицательных температурах. Недостаточное давление в цилиндрах препятствует эффективному нагреву воздушно-топливной смеси во время такта сжатия, что критично для самовоспламенения в дизелях и стабильного искрообразования в бензиновых агрегатах.

Ослабленная компрессия увеличивает нагрузку на стартер и АКБ, так как коленчатый вал проворачивается легче без должного сопротивления сжатия. Это приводит к более быстрому падению напряжения в бортовой сети, снижая энергию искры и скорость вращения, что особенно критично в холодное время года при загустевшем моторном масле.

Ключевые аспекты влияния

- Температурная зависимость: Зазоры между деталями ЦПГ увеличиваются при охлаждении, дополнительно снижая компрессию. Минимально допустимое давление для запуска зимой на 20-30% выше летних показателей.

- Топливная система: В дизелях недостаточное давление сжатия не обеспечивает температуру, необходимую для воспламенения солярки. В бензиновых моторах слабая компрессия вызывает "залив" свечей из-за неполного сгорания.

| Уровень компрессии | Пусковые последствия |

| Норма (12-16 бар) | Стабильный запуск до -25°C |

| 10-12 бар | Затрудненный запуск при -5°C |

| Менее 8 бар | Невозможность запуска без прогрева |

Разница компрессии между цилиндрами свыше 1-2 бар вызывает дисбаланс нагрузок при прокрутке, ведущий к задирам шеек коленвала и ускоренному износу вкладышей из-за вибраций во время пуска.

Связь компрессии с расходом масла

Низкая компрессия в цилиндрах двигателя напрямую влияет на повышенный расход моторного масла. Это происходит из-за нарушения герметичности камеры сгорания, когда масло проникает в цилиндры и сгорает вместе с топливом.

Основные узлы, износ которых провоцирует падение компрессии и рост потребления масла:

Ключевые причины расхода масла при потере компрессии

- Износ поршневых колец – не обеспечивают плотное прилегание к стенкам цилиндра, пропуская масло в камеру сгорания.

- Деформация или залегание колец – потеря упругости или закоксовывание в канавках поршня.

- Износ стенок цилиндров – образование эллипсности или задиров, нарушающих герметичность.

- Повреждение маслосъемных колпачков – пропускают масло по стержням клапанов.

Симптомы проблемы проявляются в сизом дыме из выхлопной трубы при запуске или перегазовках, а также в нагаре на свечах зажигания. Потеря компрессии ниже нормы (обычно менее 10-12 бар) требует диагностики ЦПГ и ГРМ для предотвращения ускоренного износа двигателя.

Компрессия и мощность двигателя

Степень сжатия топливовоздушной смеси напрямую определяет термический КПД цикла Отто: чем выше компрессия, тем эффективнее преобразование тепловой энергии в механическую работу. При оптимальном давлении сжатия (8-12 атм для бензиновых ДВС) фронт пламени распространяется равномерно, обеспечивая полное сгорание топлива без детонации. Это увеличивает давление на поршень в такте рабочего хода.

Падение компрессии на 15-20% (износ колец, деформация клапанов) приводит к снижению мощности на 30-40% из-за утечек газов и неполного сгорания. Противоположная проблема – чрезмерно высокая компрессия (более 14:1 в атмосферных моторах) – провоцирует калильное зажигание и разрушительную детонацию, особенно на низкооктановом топливе.

Ключевые взаимосвязи

Основные факторы влияния:

- Объёмный КПД: Повышенная компрессия улучшает наполнение цилиндров на такте впуска

- Тепловые потери: Рост давления сокращает время контакта газов со стенками цилиндра

- Детонационный предел: Ограничивает максимально допустимую компрессию для данного октанового числа топлива

| Тип двигателя | Степень сжатия | Прирост мощности* |

| Стандартный бензиновый | 9:1 | Базовый уровень |

| Высокофорсированный | 11:1 | +6-8% |

| Дизельный | 18:1 | +25-30% |

*При прочих равных условиях по сравнению с базовым вариантом

В дизельных двигателях высокая компрессия (16-24:1) необходима для воспламенения топлива от сжатия, что обеспечивает их превосходство в крутящем моменте. Однако это требует усиленной конструкции КШМ и ГБЦ. Современные технологии (прямой впрыск, изменяемые фазы) позволяют достигать компромисса: повышение компрессии без риска детонации даёт прирост мощности 5-7% на бензиновых турбомоторах.

Токсичность выхлопа при нарушении компрессии

Нарушение компрессии в цилиндрах двигателя напрямую увеличивает токсичность выхлопных газов. Недостаточное сжатие топливно-воздушной смеси приводит к неполному сгоранию топлива, в результате чего в отработавших газах резко возрастает концентрация вредных веществ.

Ключевые проблемы включают повышенный выброс несгоревших углеводородов (HC) и оксида углерода (CO), так как низкая компрессия препятствует достижению оптимальных температур и давлений для эффективного окисления. Одновременно нарушается работа каталитического нейтрализатора, который не может корректно дожигать остатки топлива при нестабильном составе выхлопа.

Основные токсичные компоненты и причины их образования

- Углеводороды (HC): до 300% превышения нормы из-за пропусков зажигания и выброса несгоревшего топлива

- Оксид углерода (CO): рост на 150-200% вследствие недостатка кислорода при низком давлении в цилиндре

- Оксиды азота (NOx): парадоксальное снижение из-за падения пиковых температур сгорания

Наиболее критичные последствия наблюдаются при следующих неисправностях:

- Прогар клапанов или поршней

- Износ поршневых колец

- Деформация стенок цилиндров

| Параметр | Норма | При нарушении компрессии |

|---|---|---|

| CO, % об. | 0.1-0.3 | 0.8-2.1 |

| HC, ppm | 50-100 | 250-500 |

| Эффективность катализатора | >95% | <60% |

Дополнительным фактором становится увеличение расхода масла через изношенные узлы ЦПГ, что приводит к появлению в выхлопе канцерогенных соединений серы и тяжелых металлов. Диагностика требует обязательной проверки компрессии при обнаружении устойчивого превышения экологических норм.

Методы восстановления компрессии

Основной причиной падения компрессии является нарушение герметичности камеры сгорания. Это происходит вследствие износа или повреждения деталей цилиндропоршневой группы и клапанного механизма.

Диагностика источника проблемы обязательна перед выбором способа ремонта. Замер компрессии "на холодную" и "на горячую", тест с добавлением масла в цилиндр, а также проверка давления в конце такта сжатия (тест на утечки) позволяют локализовать неисправность.

Основные способы восстановления

В зависимости от диагностированных дефектов применяют следующие методы:

- Замена поршневых колец: Устраняет износ или залегание колец. Требует снятия головки блока и поддона.

- Притирка клапанов: Восстанавливает герметичность прилегания тарелки клапана к седлу. Выполняется снятием головки блока.

- Замена клапанов/направляющих втулок: Необходима при износе, прогарах или деформации клапанов, а также при критическом увеличении зазора в направляющих втулках.

- Расточка блока цилиндров и установка ремонтных поршней: Применяется при наличии задиров, эллипсности или превышении допустимого износа стенок цилиндров.

- Замена/восстановление прокладки головки блока: Требуется при ее прогорании, особенно в зоне перемычек между цилиндрами или каналами охлаждения.

Вспомогательные меры: Для временного улучшения параметров или в качестве сопутствующего ремонта иногда используют:

- Раскоксовку колец – заливку специальных химических составов в цилиндры для растворения нагара.

- Обработку маслосъемных колпачков – их замену при потере эластичности и повышенном расходе масла.

- Шлифовку плоскости головки блока – при ее деформации, вызванной перегревом.

Критерии выбора метода: Зависят от технико-экономической целесообразности. Капитальный ремонт с расточкой блока – наиболее дорогостоящий, но обеспечивает длительный ресурс. Замена колец или притирка клапанов – менее затратны, но эффективны только при сохранении геометрии цилиндров и отсутствии других серьезных дефектов.

Раскоксовывание поршневых колец

Накопление нагара в канавках поршневых колец приводит к их залеганию – потере подвижности и плотного прилегания к стенкам цилиндра. Это вызывает критическое падение компрессии, повышение расхода масла ("жор"), потерю мощности двигателя и дымный выхлоп.

Процедура раскоксовки направлена на растворение или механическое удаление отложений без разборки силового агрегата. Основные методы включают химическую обработку специальными составами и высокотемпературную прогазовку двигателя, требующую строгого соблюдения регламента.

Технологии и особенности

Химический метод: Заливка реагента в цилиндры через свечные отверстия на 4-12 часов. Составы на основе:

- Растворителей (ацетон, керосин) – размягчают нагар

- ПАВ – отслаивают отложения от металла

- Ингибиторов коррозии – защищают поверхности

Термодинамический способ:

- Прогрев двигателя до рабочей температуры

- Резкие разгоны до 5000 об/мин на 3-4 передаче

- Торможение двигателем в течение 10-15 секунд

- Повтор цикла 5-8 раз

Критерии результативности:

| Восстановление компрессии | ≥ 85% от номинала |

| Снижение расхода масла | В 2-3 раза |

| Нормализация холостого хода | Стабильные 650-850 об/мин |

Ограничения: Процедура эффективна только при отсутствии механического износа колец/цилиндров. При задирах на зеркале цилиндров или поломке колец требуется капитальный ремонт.

Притирка клапанов своими руками

Процедура притирки клапанов необходима для восстановления герметичности клапанного узла – обеспечения плотного прилегания тарелки клапана к седлу в головке блока цилиндров. Нарушение этой герметичности напрямую ведет к падению компрессии в цилиндре, так как часть воздушно-топливной смеси или отработавших газов просачивается через неплотность во время тактов сжатия и рабочего хода.

Качественно выполненная притирка своими руками позволяет вернуть клапанам способность надежно удерживать давление, создаваемое поршнем на такте сжатия, что является основой для восстановления номинальной компрессии и стабильной работы двигателя.

Порядок выполнения работ

Подготовка:

- Тщательно очистите клапаны и седла в ГБЦ от нагара, используя металлическую щетку, скребок или специальный химический очиститель.

- Проверьте состояние рабочих поверхностей (фаски клапана и седла). На них не должно быть глубоких выработок, сколов или прогаров. Незначительные неровности устранит сама притирка.

- Приготовьте притирочную пасту двух видов: грубую (с крупным абразивом) и мелкую (для финишной доводки).

Инструмент:

- Дрель или шуруповерт (на низких оборотах).

- Приспособление для притирки (присоска на стержне или резиновая присоска-воронка).

- Небольшая кисточка для нанесения пасты.

- Чистые ветоши, бензин или керосин для промывки.

Процесс притирки:

- Нанесите тонкий, равномерный слой грубой притирочной пасты на фаску клапана.

- Вставьте клапан в направляющую втулку ГБЦ в соответствии с его цилиндром.

- Установите притирочное приспособление (присоску) на тарелку клапана.

- Включите дрель на минимальные обороты. Совершайте возвратно-вращательные движения: несколько оборотов в одну сторону, затем в другую, одновременно слегка приподнимая и опуская клапан (это обеспечивает равномерный контакт).

- Периодически (каждые 10-15 секунд) приподнимайте клапан и проворачивайте его на 30-60 градусов для смещения зоны контакта.

- Продолжайте притирку грубой пастой до появления сплошной матовой полосы шириной 1.5-2.5 мм по всей окружности как на фаске клапана, так и на седле.

- Тщательно удалите ВСЮ остатки грубой пасты с клапана и седла ветошью и растворителем (бензин, керосин).

- Повторите шаги 1-7, используя мелкую притирочную пасту, до образования равномерной тонкой матовой полосы по всему контуру.

- После финишной притирки тщательно промойте клапан и седло до полного удаления абразива.

Проверка качества притирки:

- Установите клапан на место без пружин.

- Налейте в камеру сгорания над клапаном бензин или керосин.

- Если жидкость не просачивается через сопряжение в течение 3-5 минут – герметичность достигнута. Быстрое появление капель на обратной стороне седла указывает на необходимость повторить притирку.

Важные замечания:

- После притирки обязательно промойте ГБЦ и клапаны большим количеством горячей воды с моющим средством, а затем продуйте сжатым воздухом, чтобы удалить мельчайшие частицы абразива. Попадание абразива в двигатель губительно.

- При сборке не забудьте установить новые маслосъемные колпачки (сальники клапанов).

- После установки клапанов с пружинами обязательно проверьте и, при необходимости, отрегулируйте тепловой зазор в клапанном механизме согласно спецификации двигателя. Неправильный зазор влияет на компрессию и работу двигателя.

Замена маслосъемных колпачков

Износ маслосъемных колпачков напрямую влияет на компрессию: проникновение масла в камеру сгорания образует нагар на клапанах и кольцах, снижая герметичность цилиндров. Характерные признаки проблемы – сизый дым из выхлопа, повышенный расход масла без видимых подтеков и загрязнение свечей зажигания масляным налетом.

Проверка колпачков требует демонтажа клапанной крышки, распредвалов и гидрокомпенсаторов. Диагностика включает визуальный осмотр на наличие трещин, потерю эластичности резины и свободное перемещение пружин. Обязательно оценивается состояние направляющих втулок клапанов – их износ усугубляет утечки масла.

Технология замены

- Фиксация поршня в ВМТ для предотвращения падения клапана.

- Снятие сухарей клапанных пружин специнструментом (рассухаривателем).

- Извлечение старых колпачков пассатижами с аккуратным усилием.

- Очистка посадочных мест от грязи и остатков уплотнений.

- Смазка новых колпачков моторным маслом и запрессовка до упора.

Критические аспекты:

- Использование оригинальных или сертифицированных аналогов

- Контроль целостности пружин и юбок колпачков при установке

- Замена масла и фильтра после ремонта

Результат успешной замены – стабилизация компрессии через 300-500 км пробега после притирки колец. Исчезает масложор, нормализуется цвет выхлопа, восстанавливается мощность ДВС. Для долговечности важно избегать перегрева двигателя и использовать масла с допуском производителя.

Ремонт ГБЦ при нарушении компрессии

После подтверждения низкой компрессии в цилиндрах и локализации проблемы в области головки блока цилиндров (ГБЦ), требуется её демонтаж для детальной диагностики и ремонта. Процесс начинается с дефектовки компонентов для выявления конкретных неисправностей, вызвавших падение давления.

Основные этапы включают визуальный осмотр, инструментальные замеры геометрии плоскостей и проверку герметичности клапанов. Критически важно определить степень деформации привалочной поверхности ГБЦ к блоку цилиндров, так как это напрямую влияет на уплотнение камеры сгорания.

Ключевые процедуры ремонта

Фрезеровка плоскости ГБЦ выполняется при обнаружении отклонений от плоскостности свыше 0.05 мм. Обработка на строгальном станке восстанавливает геометрию, но требует расчёта нового коэффициента сжатия и возможной замены толщины прокладки.

Обязательные работы с клапанным механизмом:

- Притирка клапанов – удаление нагара и восстановление герметичности седел абразивной пастой

- Замена направляющих втулок при превышении допустимого зазора со стержнем клапана

- Установка новых маслосъёмных колпачков для предотвращения попадания масла в камеру сгорания

| Компонент | Метод проверки | Критерий замены |

|---|---|---|

| Прокладка ГБЦ | Осмотр на пробоины между каналами | Любые следы прогара или деформации |

| Гидрокомпенсаторы | Проверка сжатия под нагрузкой | Зависание, недостаточная упругость |

Сборка после ремонта требует соблюдения моментов затяжки болтов ГБЦ в строгой последовательности, указанной производителем. Неправильная затяжка вызывает перекос и повторную утечку компрессии. Финишным этапом становится контрольный замер давления в цилиндрах после запуска двигателя.

Расточка блока и замена поршневой группы

Расточка блока цилиндров выполняется для восстановления геометрически правильной формы отверстий цилиндров, которые деформировались от износа или перегрева. Процесс заключается в механической обработке стенок цилиндров на специализированном станке, увеличивая их диаметр до ремонтного размера. Это позволяет устранить эллипсность, конусность и задиры, обеспечивая идеально гладкую и круглую поверхность для работы новых поршней и колец.

Замена поршневой группы обязательна после расточки, так как увеличенный диаметр цилиндров требует установки поршней соответствующего ремонтного размера. Комплект включает поршни, поршневые кольца (компрессионные и маслосъемные), поршневые пальцы и стопорные кольца. Точный подбор новых поршней к расточенным цилиндрам с соблюдением требуемого теплового зазора критически важен для восстановления правильной компрессии и предотвращения задиров.

Ключевые этапы и последствия

Основные шаги при выполнении работ:

- Дефектовка блока: Измерение износа цилиндров микрометром для определения глубины расточки.

- Расточка: Снятие минимально необходимого слоя металла для получения ровной поверхности.

- Хонингование: Финишная обработка для создания микрорельефа на стенках цилиндров, удерживающего масло.

- Подбор поршневой группы: Выбор комплекта строго по ремонтному размеру (например, +0.5 мм).

- Монтаж: Установка поршней с новыми кольцами, пальцами и шатунами с соблюдением моментов затяжки.

Влияние на компрессию: Корректно выполненная расточка и замена поршневой:

- Восстанавливает герметичность камеры сгорания за счет плотного прилегания колец к стенкам цилиндра.

- Обеспечивает оптимальное давление сжатия смеси, повышая мощность и эффективность двигателя.

- Устраняет прорыв газов в картер и попадание масла в камеру сгорания.

Несоблюдение технологии (недостаточная глубина расточки, неправильный зазор, низкое качество деталей) приводит к быстрому износу, снижению компрессии, повышенному расходу масла и повторному ремонту.

| Параметр до ремонта | Параметр после ремонта | Результат |

|---|---|---|

| Эллипсность/конусность цилиндров | Идеальная геометрия цилиндров | Уплотнение камеры сгорания |

| Изношенные кольца/поршни | Новые кольца и поршни рем. размера | Восстановление компрессии |

| Задиры на стенках | Гладкая хонингованная поверхность | Снижение трения и износа |

Применение присадок для повышения компрессии

Основная задача присадок для компрессии – восстановление герметичности камеры сгорания за счёт удаления нагара, уплотнения зазоров между кольцами и стенками цилиндров, а также временного заполнения микродефектов поверхностей. Эти составы воздействуют на уплотняющие элементы, снижая утечки давления на такте сжатия.

Эффективность напрямую зависит от характера износа: присадки дают заметный результат при закоксованных кольцах или умеренном износе ЦПГ. В случаях критического повреждения колец, глубоких задирах на гильзах или прогоревших клапанах их применение бесполезно – требуется механический ремонт.

Ключевые типы присадок

Очищающие составы: растворяют отложения в зоне колец и канавках поршня. Содержат агрессивные растворители, которые могут повредить катализатор или сажевый фильтр при передозировке.

Уплотняющие присадки: включают металлокерамические частицы или полимеры, заполняющие микронеровности на поверхностях колец и цилиндров. Эффект проявляется после 100-300 км пробега.

Модификаторы трения: создают защитный слой на трущихся поверхностях, снижая износ и косвенно улучшая компрессию за счёт сохранения геометрии деталей.

| Тип присадки | Механизм действия | Ограничения |

|---|---|---|

| Очищающие | Деструкция нагара | Риск засора масляных каналов |

| Уплотняющие | Заполнение микродефектов | Временный эффект (до 5 тыс.км) |

| Противозадирные | Формирование защитного слоя | Несовместимость с некоторыми маслами |

Критические аспекты использования:

- Перед применением обязательна диагностика для исключения неремонтопригодных дефектов

- Строгое соблюдение дозировки – превышение приводит к закоксовыванию масляных каналов

- Эффект носит временный характер (в среднем 1,000-5,000 км пробега)

- Не применяются как альтернатива капитальному ремонту при износе более 40%

Присадки целесообразны только как средство кратковременного восстановления для двигателей с умеренным износом. Для долгосрочного результата необходимо устранять первопричину падения компрессии – заменять изношенные компоненты ЦПГ и ГРМ.

Ошибки при диагностике компрессии

Неправильная подготовка двигателя перед замером – распространённая ошибка. Проведение теста на холодном двигателе, без отключения топливных форсунок или бензонасоса приводит к искусственному занижению показателей из-за отсутствия нормальной температуры масла и разжижения масляной плёнки топливом.

Игнорирование условий замера провоцирует некорректные выводы. Отсутствие полного открытия дроссельной заслонки (на бензиновых ДВС) или недостаточная частота вращения коленвала (менее 200 об/мин) не создают требуемого разряжения, искажая реальное давление в цилиндрах.

Критические ошибки интерпретации

- Абсолютные значения вместо разницы:

- Фокус на цифрах без сравнения отклонений между цилиндрами (норма < 10%).

- Пренебрежение "масляным тестом":

- Отказ от повторного замера с добавлением масла в цилиндр для дифференциации износа колец/клапанов.

- Игнорирование динамики нарастания давления:

- Неанализ скорости достижения максимума (медленный рост указывает на кольца).

| Техническая ошибка | Последствие |

|---|---|

| Негерметичный компрессометр или адаптер | Систематическое занижение показателей во всех цилиндрах |

| Слабый заряд АКБ или неисправный стартер | Недостаточная скорость прокрутки, падение давления |

| Диагностика без снятия всех свечей/форсунок | Повышенное сопротивление вращению, некорректные данные |

Опасная практика – использование несоответствующего компрессометра (например, дизельного для бензинового двигателя) или замер только в части цилиндров. Это исключает выявление локальных проблем и сравнительный анализ.

Температурные условия измерений

Точность замера компрессии напрямую зависит от температуры двигателя, так как вязкость моторного масла и тепловые зазоры между деталями ЦПГ существенно изменяются при прогреве. Холодный силовой агрегат демонстрирует заниженные показатели из-за увеличенных зазоров в поршневой группе и недостаточной герметичности колец.

Оптимальные результаты достигаются при рабочей температуре 80–95°C, когда тепловые зазоры приближаются к проектным значениям, а масло обеспечивает эффективное уплотнение. Контроль температуры охлаждающей жидкости обязателен – отклонения более чем на ±10°C от рабочего диапазона искажают диагностику.

Критические факторы влияния температуры

Ключевые аспекты:

- Прогрев компонентов: Расширение алюминиевого блока и стальных гильз синхронизируется только при номинальном тепловом режиме

- Вязкость масла: Перегретое масло (свыше 100°C) разжижается и снижает компрессию на 10–15%

- Аккумуляторное напряжение: При холодном пуске просадка напряжения искажает скорость вращения коленвала

Типичные ошибки:

- Замер на непрогретом двигателе (компрессия ниже нормы на 20–40%)

- Проверка при перегреве (ложное выявление залегания колец)

- Игнорирование температуры воздуха в цеху (холодный цех замедляет прогрев)

| Состояние двигателя | Температура (°C) | Погрешность измерения |

|---|---|---|

| Полностью холодный | <20 | До 45% |

| Частичный прогрев | 40–60 | 15–25% |

| Рабочий режим | 80–95 | ±3% |

| Перегрев | >105 | 10–20% |

Перед замером необходимо убедиться в стабильности теплового режима – выдержать двигатель на холостых оборотах 5 минут после достижения рабочих температур. Использование термометра в расширительном бачке обязательно для исключения субъективной оценки.

Важность тепловых зазоров клапанов

Тепловой зазор клапанов напрямую влияет на компрессию двигателя. Неправильно отрегулированный зазор нарушает герметичность камеры сгорания в момент такта сжатия: при слишком малой величине клапан не закрывается полностью, при чрезмерно большой – не открывается на расчётное сечение. Это вызывает утечки рабочей смеси или газов, снижая давление в цилиндре.

Потеря компрессии из-за нарушенных зазоров проявляется падением мощности, увеличением расхода топлива и трудным запуском. Систематический недостаток давления ускоряет износ элементов ЦПГ, так как несгоревшее топливо смывает масляную плёнку со стенок цилиндров. Особенно критично состояние зазоров для дизельных двигателей, где воспламенение топлива зависит от степени сжатия.

Последствия нарушений зазоров

- Малый зазор: Прогар тарелки клапана из-за неплотного прилегания к седлу (выхлопные газы просачиваются с высокой температурой).

- Большой зазор: Ударные нагрузки на кулачки распредвала и рокеры, приводящие к трещинам и ускоренному износу.

- Детонация из-за перегрева камеры сгорания (неполный отвод тепла через клапаны).

| Параметр | Зазор меньше нормы | Зазор больше нормы |

| Компрессия | Резкое падение | Снижение |

| Температура выхлопа | Повышена | В норме |

| Характерный звук | Тихий стук на горячую | Металлический стук на холодную |

Регулировка зазоров строго по спецификации производителя обеспечивает корректную фазу газораспределения, полное закрытие клапанов под нагрузкой и стабильное давление в цилиндрах на всех режимах работы двигателя.

Компрессия в изношенных и новых двигателях

Компрессия отражает способность камеры сгорания удерживать давление в конце такта сжатия. В новых двигателях она соответствует техническим нормам производителя (обычно 12-16 бар для бензиновых и 25-35 бар для дизельных), обеспечивая полную герметичность цилиндров. Параметры равномерны во всех цилиндрах с допустимым отклонением ±1 бар.

В изношенных двигателях компрессия падает из-за нарушений герметичности. Разброс значений между цилиндрами превышает 15-20%, а общий уровень снижается на 25-40% от нормы. Это провоцирует нестабильную работу, повышенный расход масла и топлива.

Факторы снижения компрессии

Основные причины падения давления в старых двигателях:

- Износ поршневых колец – потеря упругости и прилегания к стенкам цилиндра

- Деформация цилиндров – образование эллипсности или конусности

- Прогар клапанов – нарушение плотности прилегания тарелки к седлу

- Износ направляющих втулок клапанов – появление люфта и перекоса

- Повреждение прокладки ГБЦ – разгерметизация камеры сгорания

Критические последствия низкой компрессии:

| Проблема | Результат |

|---|---|

| Неполное сгорание топлива | Падение мощности, хлопки во впуске/выпуске |

| Прорыв газов в картер | Разжижение масла, нагар в двигателе |

| Повышенные нагрузки | Ускоренный износ шатунно-поршневой группы |

Для диагностики используют компрессометр. Замеры проводят на прогретом двигателе при отключенном топливоподаче и вывернутых свечах. Если значения ниже нормы, выполняют "масляный тест": заливают 5-10 мл масла в цилиндр и повторяют замер. Рост давления указывает на износ колец/цилиндров, отсутствие изменений – на проблемы с клапанами или прокладкой ГБЦ.

Диагностика компрессии без компрессометра

Определение состояния цилиндропоршневой группы без специализированного оборудования требует анализа косвенных признаков. Наблюдение за поведением двигателя и характерными симптомами позволяет выявить проблемы со сжатием.

Ключевые индикаторы включают особенности запуска, стабильность работы и внешние проявления. Комплексная оценка этих факторов дает приблизительную картину состояния уплотнений камеры сгорания.

Методы оценки состояния цилиндров

Основные способы диагностики:

- Холодный запуск

Слабый аккумулятор при быстрой прокрутке стартера указывает на недостаточное сопротивление вращению из-за низкого давления - Работа на холостом ходу

Неустойчивые обороты и вибрации свидетельствуют о пропусках воспламенения в отдельных цилиндрах - Динамика ускорения

Падение мощности, рывки и хлопки в выпускной системе при резком нажатии педали газа - Визуальный осмотр свечей зажигания

Масляные отложения или нагар на электродах конкретных цилиндров

Дополнительные признаки для анализа:

| Симптом | Возможная причина |

| Синий дым при запуске | Износ маслосъемных колец |

| Повышенный расход масла | Нарушение герметичности камеры сгорания |

| Хлопки во впускном коллекторе | Прорыв газов через неплотные клапаны |

Для подтверждения подозрений сравните поведение цилиндров: поочередно отключайте форсунки или катушки зажигания. Отсутствие реакции двигателя на отключение конкретного цилиндра подтверждает его неисправность.

Анализ компрессии по цвету свечей

Цвет юбки изолятора свечи зажигания отражает температурные условия в камере сгорания и косвенно указывает на состояние компрессии двигателя. Стабильная работа цилиндров формирует характерный светло-коричневый или сероватый оттенок нагара, свидетельствующий об оптимальном сжатии топливовоздушной смеси и её полном сгорании.

Отклонения от нормы проявляются специфическими изменениями цвета. Черный сажистый налет сигнализирует о неполном сгорании топлива, что может быть вызвано недостаточной компрессией из-за износа колец, повреждения поршня или дефекта клапанов. Белесый или пепельный оттенок возникает при перегреве, который иногда связан с утечкой смеси через прогоревший клапан, снижающей эффективное давление сжатия.

Ключевые индикаторы проблем компрессии

Для диагностики необходима проверка свечей после продолжительной работы на средних оборотах. Основные маркеры:

- Маслянистый черный налет – признак попадания масла в камеру сгорания (износ маслосъемных колец/направляющих клапанов)

- Неравномерный цвет между цилиндрами – указывает на разницу в компрессии (проблемы в конкретном цилиндре)

- Красноватый оттенок – следствие присадок в топливе или масле, маскирующий истинное состояние

| Цвет изолятора | Возможная причина | Связь с компрессией |

| Глянцевый черный | Попадание масла | Утечка через кольца/клапаны → Падение давления |

| Матовая сажа | Переобогащение смеси | Косвенный симптом негерметичности клапанов |

| Белый с зернистостью | Перегрев | Риск прогара клапана → Потеря компрессии |

Важно помнить: анализ цвета свечей – лишь предварительный этап диагностики. Для подтверждения проблем компрессии требуется обязательная проверка компрессометром и тест на утечку (Leak-Down Test), определяющий процент потери давления и локализующий дефект.

Связь давления масла и компрессии

Низкое давление масла косвенно указывает на проблемы, способные влиять на компрессию. Износ вкладышей коленвала, шеек распредвала или масляного насоса увеличивает зазоры, снижая общее давление в системе. Эти же дефекты часто сопровождаются износом поршневых колец и цилиндров, что напрямую уменьшает компрессию из-за нарушения герметичности камеры сгорания.

Повышенный расход масла (угар) из-за износа ЦПГ или маслосъёмных колпачков загрязняет камеру сгорания и поверхность клапанов. Нагар на тарелках клапанов и седлах препятствует их полному закрытию, вызывая потерю компрессии в конкретных цилиндрах. Одновременно загрязнение масляных каналов продуктами износа или нагаром усугубляет падение давления масла.

Ключевые взаимосвязи

Общие корневые причины часто затрагивают обе системы одновременно:

- Износ подшипников скольжения: Увеличенные зазоры → падение давления масла → недостаточная смазка ЦПГ → ускоренный износ колец/гильз → снижение компрессии.

- Загрязнение масла: Продукты износа/нагар → закупорка масляных каналов → падение давления → ухудшение смазки трущихся пар → рост износа → падение компрессии.

- Перегрев двигателя: Деформация ГБЦ/колец → потеря компрессии + разжижение масла → критическое падение давления масла.

Важно: Нормальное давление масла не гарантирует высокую компрессию (например, при залегании колец). Однако хронически низкое давление почти всегда ведет к ускоренному износу деталей ЦПГ и последующему падению компрессии.

Различия показаний компрессии на холодном и горячем моторе

На холодном двигателе зазоры между деталями цилиндропоршневой группы увеличены из-за отсутствия теплового расширения металла. Масло обладает повышенной вязкостью, что ухудшает герметизацию поршневых колец. Эти факторы приводят к заниженным показателям компрессии по сравнению с рабочими условиями.

После прогрева двигателя детали расширяются, уменьшая зазоры в парах трения. Моторное масло разжижается, эффективнее заполняя микропространства. В исправном моторе это обеспечивает рост компрессии на 15-30%. Однако при износе или залегании колец разница может быть минимальной либо показатели на горячую окажутся ниже из-за дополнительных утечек газов.

Ключевые факторы расхождений

- Тепловое расширение: Алюминиевый поршень нагревается быстрее чугунного блока, оптимально уплотняя камеру сгорания только при рабочей температуре

- Состояние колец: Закоксованные кольца на холодную частично компенсируют зазоры нагаром, который разрушается при прогреве

- Вязкость масла: Густое холодное масло хуже заполняет зазоры в поршневой группе (особенно критично для дизелей)

- Клапанные зазоры: На непрогретом двигателе увеличенные тепловые зазоры клапанов снижают герметичность

Аномальные сценарии проявляются при замерах: значительное падение компрессии на горячую указывает на деформацию деталей (трещины головки, прогар клапана). Минимальная разница характерна для износа цилиндров, когда тепловое расширение не компенсирует зазоры. Для точной диагностики всегда сравнивают оба замера.

Замер компрессии через отверстия свечей накала

Измерение компрессии двигателя через свечные отверстия требует специального переходника, адаптированного под резьбу свечей накала. Алгоритм действий аналогичен проверке на бензиновых моторах: последовательно отключается топливоподача, выкручиваются все свечи накаливания, в одно из отверстий вкручивается переходник компрессометра, после чего стартером прокручивают коленвал до стабилизации показаний манометра.

Ключевое отличие от бензиновых ДВС – необходимость отключения не только топливного насоса, но и форсунок для предотвращения впрыска солярки в цилиндры. Прогрев силового агрегата до рабочей температуры перед диагностикой обязателен, так как зазоры между деталями ЦПГ и вязкость моторного масла напрямую влияют на точность замеров.

Особенности интерпретации результатов

Нормы компрессии для дизелей существенно выше бензиновых – обычно в диапазоне 25-35 бар. Критичным считается:

- Разница между цилиндрами более 5-7 бар

- Падение ниже минимального значения, указанного производителем

- Медленный рост давления при прокрутке

Распространённые ошибки при замере:

- Неполный прогрев двигателя

- Некорректная калибровка компрессометра

- Слабый заряд АКБ, приводящий к низкой скорости вращения коленвала

| Симптом | Возможная причина |

|---|---|

| Низкая компрессия в одном цилиндре | Залегание колец, повреждение клапана |

| Равномерно низкая по всем цилиндрам | Износ поршневой группы, дефект ГБЦ |

| Колебания стрелки манометра | Прогар клапана |

Для точной локализации неисправности после выявления проблемного цилиндра выполняют проверку с добавлением 5-10 мл моторного масла через свечное отверстие. Рост компрессии указывает на износ поршневых колец, отсутствие изменений – на негерметичность клапанов или повреждение прокладки ГБЦ.

Особенности V-образных двигателей