Датчик коленвала - причины неисправностей и замена

Статья обновлена: 28.02.2026

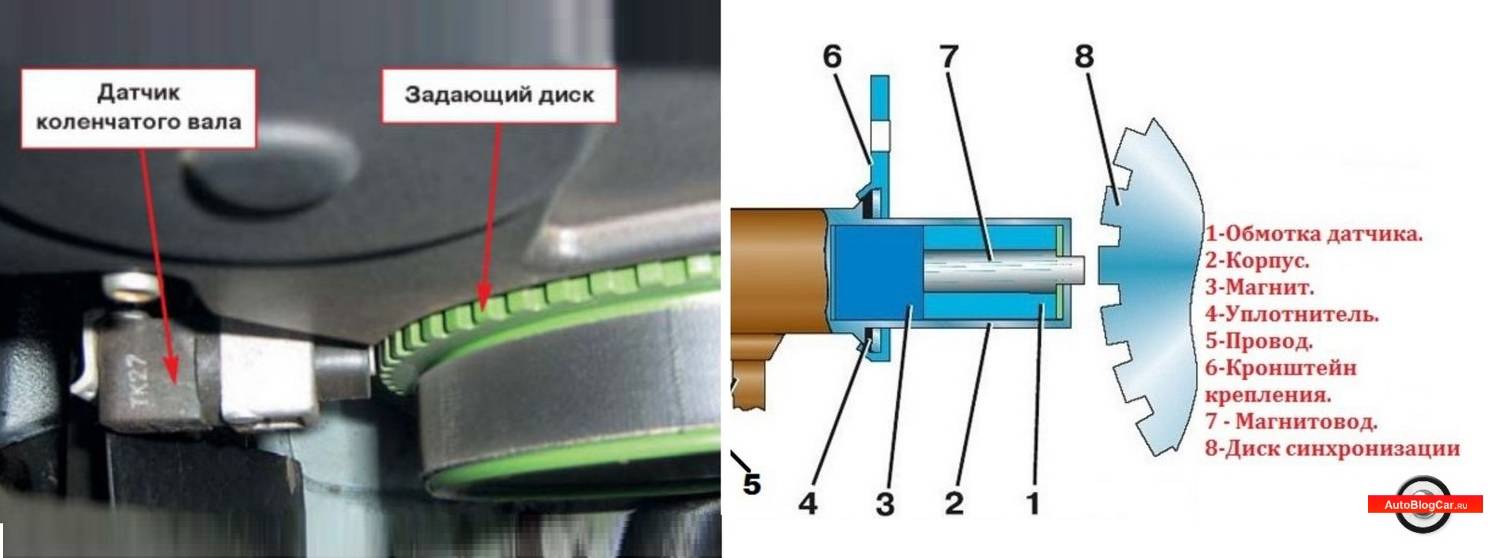

Датчик положения коленчатого вала – критически важный компонент системы управления двигателем. Он непрерывно отслеживает скорость вращения и положение коленвала, передавая данные в ЭБУ для точного управления впрыском топлива и зажиганием.

Выход датчика из строя мгновенно парализует автомобиль: двигатель глохнет или не запускается. Знание типичных причин поломок и алгоритма замены поможет быстро восстановить работоспособность мотора и избежать дорогостоящего ремонта.

Признаки неисправности датчика положения коленчатого вала

Отказ ДПКВ проявляется через характерные сбои в работе двигателя, часто схожие с неполадками системы зажигания или топливоподачи. Основные симптомы связаны с нарушением синхронизации работы форсунок и искрообразования из-за отсутствия точных данных о положении вала.

Электронный блок управления переходит в аварийный режим при потере сигнала, используя усреднённые параметры из памяти. Это позволяет двигателю работать, но с существенными ограничениями и ухудшением характеристик.

Типичные проявления поломки

- Трудный запуск двигателя ("холодный" или "горячий" старт) с необходимостью длительного прокручивания стартером

- Неустойчивая работа на холостом ходу: плавающие обороты, самопроизвольные остановки двигателя

- Резкая потеря мощности при нагрузке ("двигатель захлёбывается" при нажатии педали газа)

- Пропуски зажигания в цилиндрах (троение), сопровождающиеся вибрацией

- Самопроизвольное изменение угла опережения зажигания

- Неожиданная остановка двигателя во время движения с последующим сложным запуском

- Загорание контрольной лампы Check Engine с ошибками P0335-P0339

- Отсутствие искры на свечах зажигания при исправной катушке

| Симптом | Причина симптома |

|---|---|

| Глохнет на холостом ходу | Некорректное определение ВМТ для синхронизации |

| Провалы при разгоне | Ошибочный расчёт момента впрыска топлива |

| Рывки на скорости | Скачкообразное изменение угла зажигания |

Основные причины поломки: перегрев двигателя

Перегрев силового агрегата является одним из наиболее агрессивных факторов для датчика положения коленчатого вала. Экстремально высокие температуры в подкапотном пространстве, особенно в непосредственной близости от двигателя, где обычно установлен ДПКВ, создают критическую среду для его компонентов.

Датчик коленвала рассчитан на работу в определенном температурном диапазоне, указанном производителем. Длительное воздействие температур, значительно превышающих этот предел, приводит к необратимым изменениям в его конструкции и функциональности.

Как перегрев выводит ДПКВ из строя

Высокие температуры воздействуют на датчик несколькими разрушительными путями:

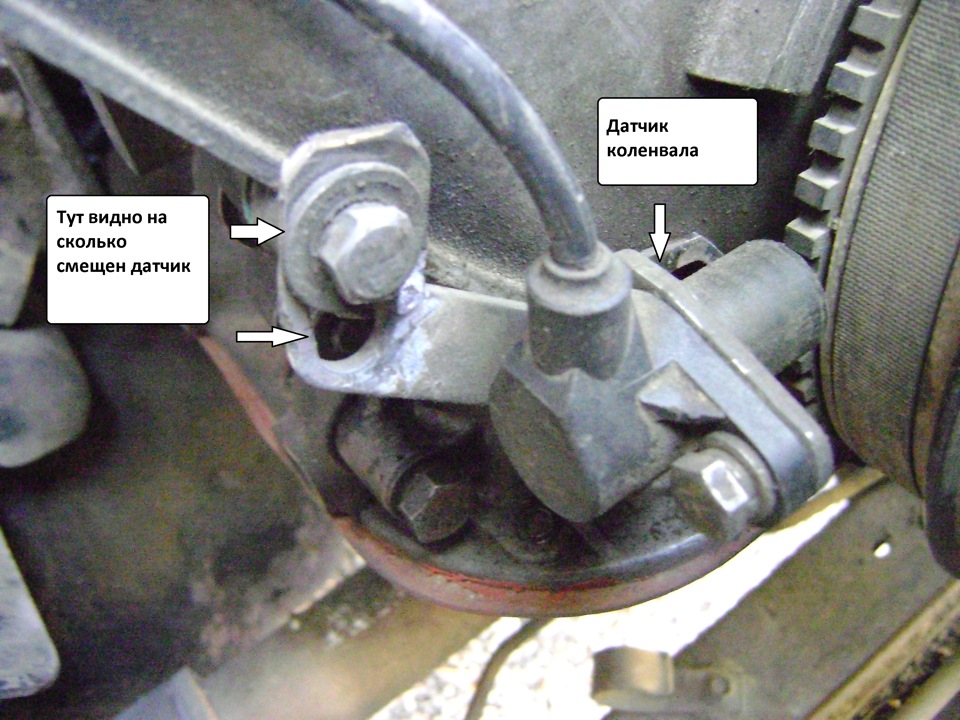

- Деформация корпуса и элементов: Пластиковый корпус датчика и крепежные элементы могут деформироваться под воздействием тепла. Это нарушает правильное положение датчика относительно задающего диска коленвала, увеличивая воздушный зазор или смещая его ось. Неверный сигнал или его отсутствие становятся неизбежными.

- Повреждение изоляции проводов: Термостойкость изоляции проводки датчика также ограничена. Перегрев приводит к ее растрескиванию, оплавлению или даже обугливанию. Это оголяет токоведущие жилы, создавая риск коротких замыканий на "массу" кузова или между собой, что мгновенно выводит датчик из строя или вызывает сбои в его работе.

- Разрушение чувствительного элемента и электроники: Внутренние компоненты датчика (магнитный сердечник, катушка индуктивности или микросхема Холла) крайне чувствительны к перегреву. Температура выше критической точки может вызвать:

- Размагничивание постоянного магнита (в индуктивных датчиках).

- Перегорание или деградацию полупроводниковых элементов (в датчиках Холла).

- Нарушение свойств ферромагнитных материалов.

- Отслоение контактов внутри корпуса.

| Компонент датчика | Типичная критическая температура |

|---|---|

| Пластиковый корпус (деформация) | > 140-160°C |

| Изоляция проводов (оплавление) | > 180-220°C |

| Постоянный магнит (размагничивание) | > 80-150°C (зависит от типа магнита) |

| Полупроводники (повреждение) | > 125-150°C |

Последствия перегрева для ДПКВ часто необратимы и требуют только замены. Регулярный контроль температуры двигателя и немедленное устранение причин перегрева - ключевые меры профилактики такой поломки.

Влияние вибраций и механических повреждений

Вибрации двигателя – постоянный враг датчика коленвала. При дисбалансе коленчатого вала, износе подушек двигателя или неисправностях поршневой группы возникают высокочастотные колебания, разрушающие чувствительный элемент датчика. Особенно критичны резонансные вибрации, многократно усиливающие ударные нагрузки на корпус и внутреннюю электронику.

Механические повреждения часто происходят при некорректном вмешательстве в моторный отсек. Неаккуратное снятие/установка, удар по корпусу во время ремонта смежных узлов или попадание инструмента в зону расположения датчика ведут к трещинам, сколам или смещению магнитного сердечника. Даже незначительная деформация кронштейна крепления нарушает критически важный зазор между датчиком и задающим диском.

Типичные последствия и риски

Под воздействием этих факторов возникают:

- Раскол ферромагнитного сердечника – вибрации вызывают усталостные микротрещины

- Отслоение компаунда – защитная заливка теряет адгезию, открывая электронные компоненты влаге

- Обрыв проводки – постоянное раскачивание приводит к перетиранию проводов

| Повреждающий фактор | Результат поломки |

| Удар по корпусу | Смещение чувствительного элемента, залипание |

| Вибрационное ускорение > 15g | Деградация паек SMD-компонентов |

| Перетяжка крепежа | Деформация посадочного фланца, изменение воздушного зазора |

Профилактика: Регулярная проверка креплений двигателя, замена демпферов коленвала по регламенту, использование только штатного инструмента при монтаже датчика. Монтажный зазор (обычно 0.5-1.5 мм) должен контролироваться щупом после установки.

Проблемы с проводкой: обрывы и окисление контактов

Механические повреждения проводки – частая причина неисправности датчика коленвала. Обрыв жил происходит из-за перетирания об острые кромки кузова, защемления деталями двигателя или перекусывания грызунами. Особенно уязвимы участки возле разъёма датчика и в точках изгиба возле кронштейнов.

Окисление контактов и коррозия разъёма возникают при попадании влаги, технических жидкостей или солёной дорожной грязи. Проблема усугубляется микротрещинами в изоляции. Плохой контакт приводит к прерывистому сигналу датчика или полному его исчезновению.

Диагностика и устранение

Поиск обрыва:

- Визуально осмотрите жгут на всём протяжении, уделяя внимание зонам трения.

- Прозвоните мультиметром каждую жилу от разъёма датчика до колодки ЭБУ.

- Проверьте цепь на короткое замыкание "на массу".

Борьба с окислением:

- Отсоедините разъём датчика и колодку на ЭБУ.

- Очистите контакты от окислов специальным средством (WD-40, контактный очиститель) или ластиком.

- Обработайте контакты токопроводящей смазкой для защиты.

- Проверьте фиксацию разъёма: корпус не должен иметь трещин, фиксатор – надёжно защёлкиваться.

Ремонт проводов: Повреждённые участки замените, используя термостойкие медные провода аналогичного сечения. Обязательно примените термоусадку для изоляции и защитные гофрочехлы в уязвимых местах. Избегайте скруток – применяйте пайку или обжимные гильзы.

| Признак проблемы | Возможная причина проводки |

|---|---|

| Двигатель глохнет на ходу, затем заводится | Прерывистый контакт из-за окисления или обрыва "на тряску" |

| Ошибки Р0335 / Р0336 при исправном датчике | Коррозия разъёма, повреждение экранирующей оплётки |

| Полное отсутствие сигнала датчика | Обрыв цепи питания, массы или сигнального провода |

Важно: После ремонта проверьте надёжность крепления жгута вдали от подвижных деталей и источников тепла. Регулярно обрабатывайте разъёмы защитными спреями для предотвращения коррозии.

Загрязнение металлической стружкой и магнитным мусором

Металлическая стружка и мелкие ферромагнитные частицы образуются при естественном износе двигателя: трении шеек коленвала о вкладыши, работе цепи ГРМ, износе зубьев маховика или демпфера. Масляный насос засасывает этот мусор вместе с маслом, после чего он циркулирует по системе и оседает на магнитном сердечнике датчика коленвала.

Постепенно металлический "ворс" накапливается на чувствительном элементе датчика, нарушая его способность точно регистрировать прохождение зубьев задающего диска. Особенно опасна крупная стружка, которая физически блокирует зазор между датчиком и синхродиском. Это приводит к полному исчезновению сигнала или его хаотичным искажениям.

Последствия и диагностика загрязнения

Типичные симптомы при засорении металлической пылью:

- Плавающие обороты на холостом ходу или под нагрузкой

- Самопроизвольная остановка двигателя без явных причин

- Затрудненный запуск с длительной прокруткой стартера

- Ошибки P0335/P0336 (неисправность цепи датчика коленвала)

Для подтверждения проблемы выполните:

- Визуальный осмотр датчика после демонтажа – на магните явно виден металлический "ёжик"

- Проверку осциллографом сигнала – при загрязнении амплитуда импульсов неравномерная или отсутствует

- Анализ магнитного поля – чистый датчик притягивает мелкие стальные предметы с расстояния 5-7 мм

| Источник мусора | Профилактическая мера |

|---|---|

| Износ вкладышей коленвала | Своевременная замена масла с контролем металлосодержания |

| Цепь ГРМ | Регламентная замена цепи и успокоителей |

| Демпфер шкива коленвала | Проверка резинового элемента на расслоение |

Важно! При обнаружении обильной металлической стружки в датчике обязательно проверьте состояние подшипников двигателя и масляного насоса – это признак критического износа узлов.

Последствия заводского брака или естественного износа

Заводской брак проявляется мгновенно или в первые месяцы эксплуатации: датчик коленвала выдает некорректные сигналы из-за внутренних дефектов микросхемы, поврежденной изоляции или некачественных магнитов. Это приводит к хаотичным сбоям в работе двигателя даже на новом автомобиле, включая внезапную остановку мотора или невозможность запуска.

Естественный износ развивается постепенно: постоянный перегрев, вибрации и контакт с техническими жидкостями разрушают чувствительный элемент и проводку. Магнитное поле ослабевает, корпус трескается, контакты окисляются – сигнал становится прерывистым, что вызывает нарастающие симптомы неисправности.

Критические последствия для двигателя

При обоих сценариях ЭБУ двигателя получает неверные данные о положении коленвала, что провоцирует:

- Некорректное зажигание – пропуски воспламенения, детонация

- Сбои впрыска топлива – переобогащение/обеднение смеси

- Падение мощности и рывки при разгоне

- Блокировку запуска – стартер крутит, но мотор не заводится

Без оперативной замены возникают вторичные повреждения:

| Компонент | Риск |

| Катализатор | Оплавление из-за переобогащенной смеси |

| Свечи зажигания | Заливание бензином, коксование |

| Топливный насос | Перегрузка и перегрев |

Отличить брак от износа помогает диагностика: при заводском дефекте ошибки сканера (например P0335) появляются хаотично, а при износе – прогрессируют с пробегом. В обоих случаях датчик подлежит замене – ремонту не подлежит.

Диагностика неисправности с помощью мультиметра

Мультиметр позволяет проверить две ключевые характеристики датчика коленвала: сопротивление обмотки и выходной сигнал переменного напряжения. Эти измерения помогают выявить обрыв цепи, межвитковое замыкание или отсутствие генерации сигнала при вращении двигателя.

Перед диагностикой отсоедините электрический разъем датчика, очистите контакты от грязи и окислов. Установите мультиметр в режим измерения сопротивления (Ω) для проверки целостности обмотки, либо в режим ACV (переменное напряжение) для контроля выходного сигнала.

Этапы диагностики

Проверка сопротивления:

- Подключите щупы мультиметра к контактам датчика

- Сравните показания с номиналом производителя:

Тип датчика Нормальное сопротивление (Ом) Индуктивный 500–900 На основе эффекта Холла 900–1200 - Интерпретация результатов:

- Бесконечность (OL) – обрыв катушки

- 0–50 Ом – межвитковое замыкание

- Отклонение ±30% от нормы – неисправность обмотки

Проверка выходного напряжения:

- Подсоедините щупы к контактам датчика (при подключенном разъеме)

- Включите режим ACV на мультиметре (шкала 0–20 В)

- Прокрутите двигатель стартером

- Исправный индуктивный датчик выдаст 0.3–1.5 В переменного тока

- Отсутствие импульсов подтверждает неработоспособность

Проверка сопротивления и напряжения на контактах

Для диагностики мультиметром отсоедините разъём датчика коленвала. Установите прибор в режим измерения сопротивления (Ом) и подключите щупы к выводам датчика. Нормальное сопротивление исправного индуктивного датчика обычно составляет 500–1500 Ом (точное значение уточняйте в мануале авто). Отклонения от этого диапазона (бесконечность или близко к нулю) указывают на обрыв или замыкание обмотки.

Проверка напряжения выполняется при включенном зажигании. Подключите щупы мультиметра в режиме «Вольт» к сигнальным контактам разъёма, идущего от ЭБУ. Поворачивайте ключ зажигания в положение «ON» – исправная цепь покажет 5–12 В. Отсутствие напряжения сигнализирует о проблемах в проводке или питании.

Типичные проблемы при замерах

- Обрыв цепи: Сопротивление ∞ Ом – датчик подлежит замене.

- Короткое замыкание: Сопротивление близко к 0 Ом – повреждена обмотка.

- Колебания показаний: Нестабильные значения при встряхивании проводов – внутренний дефект катушки.

| Параметр | Исправный датчик | Неисправность |

|---|---|---|

| Сопротивление | 500–1500 Ом | 0 Ом или ∞ |

| Напряжение питания | 5–12 В | 0 В |

Важно: При замерах сопротивления избегайте касания контактов руками – это искажает результаты. Для точной диагностики сравнивайте показания с данными производителя.

Как найти датчик коленвала в подкапотном пространстве

Откройте капот автомобиля и зафиксируйте его в безопасном положении. Очистите пространство вокруг двигателя от защитных крышек или декоративных накладок, если они установлены. Для точного поиска потребуется фонарик и доступ к передней или боковой части двигателя.

Определите местоположение маховика двигателя – датчик коленвала всегда монтируется в непосредственной близости от него. Ищите компонент в цилиндрическом корпусе (диаметром 2-4 см) с электрическим разъёмом на 2-3 контакта. Провода от датчика обычно идут к основному жгуту электросистемы двигателя.

Типичные места установки:

- На блоке цилиндров – возле шкива коленвала со стороны ремня ГРМ или цепи

- На картере сцепления – в задней части двигателя рядом с коробкой передач

- У противовесов коленвала – на специальном кронштейне в нижней части блока

Важно: На дизельных двигателях датчик часто скрыт под топливным насосом высокого давления. В переднеприводных автомобилях доступ может быть осложнён расположением элемента за приводными валами.

Сравнение расположения на разных типах двигателей:

| Тип двигателя | Характерное расположение | Сложность доступа |

|---|---|---|

| Рядный бензиновый | Передняя часть блока, у шкива генератора | Низкая |

| V-образный | Нижняя часть развала блока цилиндров | Средняя |

| Дизель с ТНВД | Под топливным насосом или у маховика | Высокая |

Сверьтесь с руководством по ремонту конкретной модели для уточнения позиции. Если визуальный поиск затруднён, проследите трассу проводки от контроллера ЭБУ – производители обычно прокладывают кабель датчика коленвала отдельной веткой.

Необходимые инструменты для замены своими руками

Подготовьте инструменты до начала работ, чтобы исключить простои в процессе замены. Убедитесь, что все позиции из списка доступны и находятся в исправном состоянии.

Для большинства автомобилей потребуется стандартный набор, но точный перечень может незначительно варьироваться в зависимости от модели и расположения датчика. Проверьте спецификацию вашего авто при сомнениях.

Базовый комплект

- Набор рожковых ключей (обязательно 10-12 мм)

- Головки с воротком и удлинителями

- Трещоточный ключ

- Отвертки: крестовая и плоская

- Домкрат с подставками (если нужен доступ снизу)

- Новый датчик коленвала (артикул должен соответствовать модели авто)

- Очиститель контактов (например, Liqui Moly Kontaktreiniger)

- Безворсовая ветошь

- Фонарик (для работы в труднодоступных зонах)

- Диэлектрическая смазка (для защиты разъёма)

Отключение аккумулятора перед началом работ

Отсоединение клемм аккумулятора – обязательный шаг перед демонтажем датчика коленвала. Это исключает риск короткого замыкания при случайном касании инструментом токопроводящих элементов системы зажигания или электронного блока управления двигателем (ЭБУ).

Работы с электрооборудованием автомобиля при подключенной батарее могут привести к повреждению дорогостоящих компонентов: выходу из строя ЭБУ, перегоранию предохранителей или поломке самого датчика. Кроме того, предотвращается нежелательное срабатывание сигнализации или блокировка иммобилайзера во время манипуляций.

Порядок безопасного отключения

- Заглушите двигатель и выньте ключ зажигания.

- Наденьте защитные перчатки (резиновые или диэлектрические).

- Найдите аккумуляторную батарею в подкапотном пространстве.

- Сначала снимите минусовую клемму (черный или синий провод, обозначена знаком «-»). Ослабьте гайку крепления и осторожно снимите клемму с вывода АКБ, отведя провод в сторону.

- Затем снимите плюсовую клемму (красный провод, обозначена знаком «+»).

Важно: Соблюдайте последовательность! Начинать всегда нужно с «минуса», чтобы исключить контакт металлического инструмента с «массой» кузова при откручивании «плюса». После снятия изолируйте плюсовую клемму тряпкой или специальным колпачком.

Особенности некоторых моделей

| Ситуация | Действия |

|---|---|

| Автомобиль с бортовым компьютером/аудиосистемой | Подготовьтесь к сбросу настроек часов, радиостанций. Возможно, потребуется PIN-код магнитолы. |

| Наличие системы «Старт-Стоп» | Убедитесь в наличии дополнительной клеммы «массы» на кузове. Следуйте инструкции производителя. |

| АКБ расположена в салоне/багажнике | Обеспечьте вентиляцию помещения. Соблюдайте осторожность при работе в замкнутом пространстве. |

Подключение аккумулятора производится в обратной последовательности: сначала надежно затяните клемму на «плюсовом» выводе, затем на «минусовом». После установки нового датчика коленвала и подключения АКБ может потребоваться инициализация системы (например, несколько поворотов ключа зажигания без запуска двигателя) для корректной работы ЭБУ.

Демонтаж старого датчика коленвала: пошаговая процедура

Перед началом работ убедитесь, что двигатель остыл, а аккумуляторная батарея отключена для предотвращения короткого замыкания. Подготовьте необходимые инструменты: торцевой ключ (обычно на 10 мм), отвертку с крестовым или плоским шлицем (в зависимости от типа крепления), очиститель контактов и ветошь.

Отыщите датчик коленвала на блоке цилиндров двигателя – он расположен рядом со шкивом коленчатого вала, чаще со стороны маховика или ремня ГРМ. Обратите внимание на состояние проводов: при сильном окислении или повреждении изоляции потребуется замена фишки.

Последовательность действий

- Отсоединение разъема: Нажмите на пластиковую защелку разъема электропроводки и аккуратно отсоедините фишку от датчика. Не тяните за провода – это может повредить контакты.

- Очистка зоны вокруг датчика: Щеткой или сжатым воздухом удалите грязь с корпуса датчика и прилегающей области. Попадание абразивных частиц в посадочное отверстие недопустимо.

- Демонтаж крепежа:

- Если датчик зафиксирован болтом – выкрутите его торцевым ключом.

- При креплении скобой – отверткой отогните фиксирующие лепестки.

- Извлечение корпуса: Возьмитесь за основание датчика (не за провода!) и раскачивающими движениями извлеките его из посадочного гнезда. При закисании используйте съемник или плоскогубцы с мягкими накладками.

- Проверка состояния: Осмотрите посадочное отверстие на наличие металлической стружки, а сам датчик – на следы механических повреждений или оплавления.

Заглушите посадочное отверстие чистой ветошью до установки нового датчика. Убедитесь, что уплотнительное кольцо старого датчика не осталось в блоке – при необходимости извлеките его отверткой.

| Тип крепления | Инструмент | Особенности |

| Болтовое | Торцевой ключ 8-12 мм | Проверьте целостность резьбы в блоке |

| Скоба-фиксатор | Плоская отвертка | Не деформируйте крепеж при демонтаже |

Важно: При сильном прикипании не применяйте ударные инструменты – это может разрушить датчик или повредить блок цилиндров. Используйте проникающую смазку WD-40, выждав 10-15 минут перед извлечением.

Очистка посадочного места от грязи и загрязнений

Любые посторонние частицы, масло, металлическая стружка или грязь на посадочной поверхности датчика коленвала и внутри его отверстия гарантированно приведут к проблемам после установки нового датчика. Нарушение правильного зазора между датчиком и задающим диском (реперным колесом) искажает генерируемый сигнал.

Тщательная очистка посадочного места – обязательный этап перед установкой нового датчика. Пренебрежение этим шагом сведет на нет всю работу по замене и приведет к повторному появлению ошибок двигателя.

Этапы очистки посадочного места датчика коленвала

Для качественной очистки подготовьте необходимые материалы и действуйте последовательно:

- Осмотрите отверстие и поверхность: Внимательно оцените степень и характер загрязнения. Убедитесь, что на поверхности нет глубоких задиров или коррозии, которые могут помешать плотной посадке датчика.

- Первичная очистка ветошью: Сухой чистой ветошью без ворса (лучше микрофиброй) аккуратно удалите рыхлую грязь, пыль, крупные частицы вокруг отверстия и внутри него. Не проталкивайте грязь вглубь.

- Применение очистителя:

- Распылите специализированный очиститель электронных контактов или тормозов (не оставляет масляной пленки) на чистую ветошь или небольшую неметаллическую щетку (например, старую зубную щетку с мягкой щетиной).

- Избегайте распыления очистителя непосредственно в отверстие! Избыток жидкости может стечь на задающий диск или другие компоненты.

- Тщательно протрите посадочную поверхность на блоке двигателя/картере и аккуратно обработайте внутреннюю поверхность отверстия, удаляя масляные пятна, нагар, мелкую стружку.

- Окончательная протирка и продувка:

- Возьмите новую чистую сухую ветошь без ворса и насухо протрите посадочное место и отверстие, удаляя остатки очистителя и растворенной грязи.

- Для гарантированного удаления всех мельчайших частиц используйте сжатый воздух. Подавайте воздух короткими аккуратными импульсами под небольшим углом к отверстию, стараясь выдуть грязь наружу, а не глубже. Защитите глаза!

- Контроль чистоты: Визуально убедитесь, что посадочная площадка и отверстие абсолютно чистые, сухие и не имеют видимых загрязнений или повреждений. Поверхность должна быть гладкой.

| Инструмент/Материал | Назначение |

|---|---|

| Чистые ветоши без ворса (микрофибра) | Первичное и окончательное удаление грязи, протирка насухо |

| Очиститель электронных контактов/тормозов | Растворение масляных отложений, нагара |

| Мягкая неметаллическая щетка (зубная) | Аккуратная очистка внутренней поверхности отверстия |

| Баллон со сжатым воздухом | Удаление мельчайших частиц после очистки |

Критически важно: Никогда не используйте для очистки металлические щетки, скребки или наждачную бумагу! Они оставят царапины, которые нарушат необходимый зазор и могут стать новыми "ловушками" для грязи. Убедитесь, что очиститель полностью испарился, а место высохло перед установкой нового датчика. Проверьте состояние уплотнительного кольца на новом датчике и смажьте его каплей моторного масла для легкой и герметичной установки.

Установка нового датчика с правильной ориентацией

Перед монтажом нового датчика коленвала тщательно очистите посадочное место от грязи и металлической стружки ветошью. Убедитесь, что контакты разъёма не имеют коррозии или повреждений – при необходимости обработайте их специальным очистителем электроцепей. Нанесите тонкий слой термопроводящей пасты на чувствительный элемент датчика для улучшения теплоотвода.

Аккуратно вставьте датчик в посадочное отверстие, соблюдая заводскую ориентацию – на корпусе обычно присутствует метка (риска или стрелка), которая должна быть направлена в сторону зубьев задающего диска. Не применяйте ударные инструменты при затяжке крепёжного болта во избежание повреждения корпуса. Используйте динамометрический ключ с моментом, указанным в технической документации авто (обычно 8-12 Н·м).

Критические ошибки установки

- Неправильный воздушный зазор – расстояние между торцом датчика и зубьями шкива должно соответствовать спецификации (0.5-1.5 мм)

- Перепутывание полярности – при подключении разъёма совмещайте фиксаторы, следуя заводской схеме распиновки

- Загрязнение рабочей зоны – магнитная стружка на чувствительном элементе вызывает ложные сигналы

| Параметр | Неправильно | Правильно |

|---|---|---|

| Угол установки | Метка смещена относительно оси шкива | Риска строго параллельна зубьям |

| Момент затяжки | Превышение усилия → деформация корпуса | Контроль динамометрическим ключом |

После установки запустите двигатель и проверьте отсутствие ошибок P0335-P0339 сканером. Проведите тестовую поездку с резкими ускорениями – стабильные обороты без рывков подтвердят корректность монтажа. При появлении сигнала Check Engine повторно проверьте воздушный зазор щупом и чистоту контактной группы.

Проверка работоспособности после замены

После установки нового датчика коленвала выполните запуск двигателя и внимательно отслеживайте его работу на разных режимах. Убедитесь, что стартер уверенно проворачивает мотор, а двигатель запускается без задержек или рывков.

Проверьте отсутствие ошибок в памяти ЭБУ с помощью диагностического сканера. Убедитесь, что параметр "Частота вращения коленчатого вала" (RPM) отображается стабильно на холостом ходу и плавно меняется при нажатии педали акселератора.

Контрольный список тестов

- Визуальный осмотр: Проверьте надежность фиксации разъема и отсутствие повреждений проводов.

- Холостой ход: Двигатель должен работать ровно, без вибраций или плавания оборотов.

- Реакция на газ: Резкое нажатие педали не должно вызывать пропуски зажигания или дергания.

- Проверка в движении: Совершите тестовую поездку, обращая внимание на:

- Отсутствие потери мощности при разгоне

- Плавную работу на всех скоростных диапазонах

- Нормальную работу систем, зависящих от ДПКВ (ABS, ESP при наличии)

Критически важные признаки неисправности:

| Симптом | Возможная причина |

| Горит Check Engine | Неправильный монтаж, брак датчика, обрыв цепи |

| Двигатель глохнет после запуска | Неправильный зазор до синхродиска, повреждение проводки |

| Резкие провалы оборотов | Плохой контакт в разъеме, несоосность датчика |

При возникновении проблем немедленно заглушите двигатель и повторно проверьте правильность установки (зазор 0.5-1.5 мм до зубьев шкива), чистоту контактов и целостность изоляции проводов. Используйте мультиметр для замера сопротивления обмотки датчика (значение должно соответствовать спецификации производителя).

Список источников

При подготовке материала использовались специализированные технические ресурсы и практические руководства. Акцент сделан на диагностике распространенных неисправностей и корректной процедуре замены.

Ниже представлены категории источников, содержащие детальную информацию о принципах работы, типовых поломках и методах ремонта датчика положения коленчатого вала.

Ключевые категории материалов

- Официальные сервисные мануалы производителей автомобилей

- Технические справочники по системам зажигания и впрыска топлива

- Протоколы диагностики кодов ошибок OBD-II/P0335-P0339

- Инженерные отчеты о тестировании датчиков Холла и индуктивных

- Рекомендации производителей автокомпонентов (Bosch, Denso, Delphi)

- Практические руководства по автоэлектрике для СТО

- Видеоинструкции по демонтажу/установке с учетом моделей двигателей