Датчики АБС - замена, виды и причины неисправностей

Статья обновлена: 28.02.2026

Датчик АБС – критически важный компонент антиблокировочной системы, обеспечивающий безопасность управления автомобилем при экстренном торможении.

Его корректная работа напрямую влияет на эффективность срабатывания системы, предотвращая потерю контроля над траекторией движения.

В данной статье подробно рассматриваются существующие виды и типы датчиков, их конструктивные особенности, базовые принципы функционирования, а также типичные причины выхода из строя.

Понимание этих аспектов необходимо для своевременного выявления неисправностей и грамотного выполнения замены элемента.

Методы точной идентификации типа датчика для вашего авто

Точное определение типа датчика АБС критически важно для корректной замены и работы системы. Неверный выбор приведёт к сбоям в работе антиблокировочной системы, ошибкам ЭБУ или полному отказу тормозных функций. Идентификация требует комплексного подхода, учитывающего технические параметры и спецификацию автомобиля.

Автопроизводители используют различные стандарты датчиков даже в рамках одной модели, зависящие от года выпуска, комплектации и рынка сбыта. Для безошибочного подбора применяйте несколько взаимодополняющих методов, исключающих риск несовместимости.

- Идентификация по VIN-коду:

- Используйте официальные электронные каталоги производителей (ETKA, Toyota EPC, Honda CMSL и аналоги)

- Введите VIN в онлайн-базах запчастей (например, PartSouq, Amayama, CATCAR)

- Получите заводской номер оригинального датчика из схемы тормозной системы

- Сверка по техническим характеристикам авто:

- Точное указание марки, модели, года выпуска

- Тип двигателя (бензин/дизель, объём)

- Версия ABS (например, Bosch 9.0, Continental MK100)

- Код комплектации (найти в сервисной книжке или на шильдике кузова)

- Визуальный анализ установленного датчика:

- Сравнение формы корпуса (цилиндрический/прямоугольный), материала (металл/пластик)

- Количество контактов в разъёме (2 или 3 провода)

- Маркировка на корпусе: OEM-номер, производитель (например, BOSCH 0265000107)

- Тип крепления (болтовое/шпилька, фланцевое)

- Диагностика с помощью спецоборудования:

- Считывание кода неисправности сканером (например, через ELM327 с ПО Delphi или Launch)

- Проверка параметров работы в реальном времени (частота сигнала, сопротивление)

- Анализ осциллограммы сигнала мотортестером

| Метод | Точность | Сложность | Необходимые ресурсы |

|---|---|---|---|

| VIN-код | 98-100% | Низкая | Доступ к онлайн-каталогам |

| Характеристики авто | 85-90% | Средняя | Данные комплектации |

| Визуальный осмотр | 75-80% | Высокая | Демонтаж датчика, эталонные образцы |

| Диагностика | 90-95% | Профессиональная | Сканер, мультиметр, осциллограф |

Важно: При несовпадении данных из разных источников приоритет отдаётся VIN-анализу. Для редких моделей или модификаций обязательна сверка с дилерской базой. Учитывайте, что датчики передних и задних осей часто отличаются по конструкции.

Алгоритм диагностики неисправности АБС через коды ошибок

Активируйте зажигание автомобиля при выключенном двигателе. На приборной панели загорится индикатор ABS: в исправной системе он погаснет через 2-3 секунды после старта. Если лампочка продолжает гореть, мигает или не загорается вовсе, это указывает на неисправность.

Подключите диагностический сканер к OBD-II разъему автомобиля (расположен обычно под рулевой колонкой). Выберите в меню сканера режим диагностики ABS и инициируйте сканирование электронных блоков управления. Дождитесь завершения процедуры считывания кодов.

Интерпретация и проверка кодов

Типы кодов ошибок:

- C-коды (Chassis) – указывают на проблемы с датчиками колес, проводкой или модуляторами

- U-коды (Network) – ошибки связи между блоком ABS и другими системами

- 0xxx – общие ошибки (например, низкое напряжение)

| Код ошибки | Тип неисправности | Проверяемые компоненты |

|---|---|---|

| C0110 | Оборвана цепь насоса ABS | Предохранители, реле, проводка к гидроблоку |

| C0245 | Неисправность датчика колеса | Зазор датчика, состояние зубчатого венца, сопротивление катушки |

Этапы верификации:

- Зафиксируйте коды в памяти сканера

- Сбросьте ошибки и проведите тест-драйв со скоростью от 25 км/ч

- Повторно считайте активные ошибки после появления индикатора ABS

- Сравните показания датчиков колес в реальном времени при движении

При расхождении показаний конкретного датчика более 30% от номинала выполните:

Физическую проверку: загрязнение магнитного сердечника, повреждение проводов, коррозию разъемов, люфт ступичного подшипника. Замените датчик при сопротивлении катушки вне диапазона 800-2300 Ом.

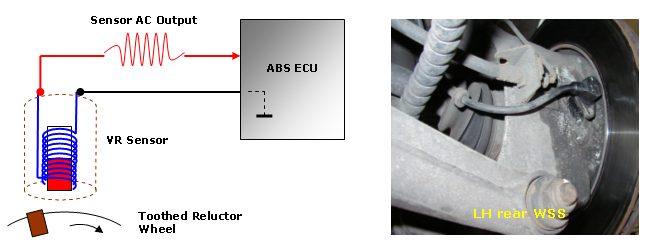

Проверка работоспособности датчика АБС мультиметром: пошаговое руководство

Перед заменой датчика АБС необходимо убедиться в его неисправности. Мультиметром проверяют сопротивление и напряжение, что помогает выявить обрыв цепи, короткое замыкание или отклонение параметров от нормы. Игнорирование этой диагностики может привести к бесполезной замене рабочего узла.

Для тестирования потребуется мультиметр с функциями измерения сопротивления (Ω) и переменного напряжения (ACV). Предварительно отсоедините разъем датчика от проводки автомобиля и очистите контакты от грязи. Уточните эталонные значения сопротивления для вашей модели авто в технической документации – обычно они составляют 0,5–2 кОм.

Проверка сопротивления

- Переключите мультиметр в режим измерения сопротивления (Ω)

- Подсоедините щупы к контактам датчика (игнорируя полярность)

- Сравните показания с нормой для вашего авто:

Показание Диагноз ~0 Ом Короткое замыкание 1–2 кОм (совпадает с мануалом) Норма ∞ (разрыв цепи) Обрыв обмотки - Проверьте сопротивление между контактом и корпусом – показание ∞ подтверждает отсутствие пробоя на массу

Проверка напряжения

Важно: Для этого теста датчик должен быть подключен к бортовой сети!

- Включите зажигание автомобиля

- Переведите мультиметр в режим ACV (~V)

- Подсоедините щупы к разъему датчика

- Раскрутите колесо вручную (или попросите помощника)

- Наблюдайте показания: исправный датчик выдаст 0,25–1,7V. Отсутствие сигнала указывает на неисправность

Если оба теста выявили отклонения – датчик подлежит замене. При нормальных показателях ищите повреждение проводки, неисправность блока АБС или проблемы с зубчатым ротором ступицы. Всегда проверяйте оба параметра: только комплексная диагностика гарантирует точный результат.

Распространённые причины механического повреждения сенсоров

Механические повреждения датчиков АБС часто возникают из-за внешнего воздействия на элементы подвески или тормозной системы. Основным фактором риска является расположение сенсоров вблизи вращающихся частей и уязвимых зон автомобиля. Повреждения корпуса или чувствительного элемента напрямую влияют на работоспособность системы ABS/ESP.

Непосредственный контакт с дорожным мусором, камнями или льдом провоцирует сколы, вмятины или смещение компонентов. Особенно страдают передние датчики, чаще подвергающиеся абразивному воздействию. Коррозия крепежных элементов также ослабляет фиксацию, повышая вероятность деформации при вибрациях.

Типичные источники поломок:

- Удары при езде по бездорожью: наезд на крупные камни, бордюры или глубокие ямы вызывает деформацию кронштейнов

- Некорректное обслуживание:

- Обрыв проводов при замене ступичных подшипников или ШРУСов

- Пережатие кабеля во время ремонта подвески

- Ледяные наросты: скопление льда на рычагах подвески срывает датчики при движении

- Коррозия креплений: разрушение штатных хомутов приводит к провисанию и трению о вращающиеся детали

| Ситуация | Последствие для сенсора |

| Демонтаж без отключения разъема | Обрыв кабеля или повреждение фиксатора |

| Неправильная установка | Изгиб корпуса, нарушение воздушного зазора |

| Попадание троса между датчиком и импульсным кольцом | Разрушение активного элемента |

Важно: Поврежденная проводка проявляет симптомы идентичные неисправности самого датчика. Визуальный осмотр трассы проводов обязателен при диагностике.

Влияние окисления контактов и обрыва проводов на работу системы

Окисление контактов в разъемах датчиков АБС или электронного блока управления приводит к увеличению сопротивления в цепи. Это нарушает передачу точных сигналов о скорости вращения колес, провоцируя ложные срабатывания системы. Блок управления получает искаженные данные, что вызывает хаотичное включение/выключение АБС, самопроизвольную блокировку колес при торможении или полное отключение системы с загоранием индикатора неисправности на панели приборов.

Обрыв проводов, соединяющих датчики с контроллером, полностью прерывает передачу сигналов. При обрыве даже одного проводника система интерпретирует это как отсутствие данных от соответствующего колеса. Контроллер АБС немедленно деактивирует антиблокировочную функцию для всего автомобиля, переключаясь в аварийный режим, чтобы сохранить базовую работу тормозов. При этом на приборной панели активируется постоянный сигнал неисправности.

Ключевые последствия неисправностей проводки

- Ошибочные показания: Окисление вызывает скачки напряжения, которые ЭБУ воспринимает как резкое изменение скорости колеса.

- Потеря сигнала: Обрыв приводит к регистрации кода ошибки (например, "обрыв цепи" или "отсутствие сигнала") в памяти ЭБУ.

- Отказ АБС: При любой из неисправностей система отключает антиблокировочную функцию, повышая риск юза при экстренном торможении.

- Ложные срабатывания: Вибрация или влага на окисленных контактах могут вызывать прерывистые сигналы, имитирующие блокировку колес.

| Тип повреждения | Признаки неисправности | Действия ЭБУ |

|---|---|---|

| Окисление контактов | Мигание лампы АБС, рывки при торможении | Частичное отключение функций, запись ошибок диапазона сигнала |

| Обрыв провода | Постоянное свечение лампы АБС, отсутствие реакции системы | Полное отключение АБС, активация аварийного режима |

Для самостоятельной замены датчика АБС необходим базовый набор инструментов, позволяющий безопасно демонтировать старый и установить новый компонент. Отсутствие подходящего оборудования усложнит процесс и повысит риск повреждения крепежа или проводки.

Конкретные инструменты могут незначительно варьироваться в зависимости от марки автомобиля и расположения датчика, но универсальный комплект остается неизменным. Подготовьте все заранее, чтобы избежать прерываний во время работы.

Минимальный набор инструментов

Обязательные приспособления для стандартной процедуры замены:

- Ключи и головки: Набор рожковых/накидных ключей или трещоточный вороток с головками (размеры 8-19 мм, включая глубокие головки для труднодоступных болтов).

- Отвертки: Крестовая (PH2) и плоская (5-7 мм) – для разъёмов, хомутов или защитных кожухов.

- Пассатижи: Для фиксации штуцеров, снятия стопорных колец или манипуляций с проводами.

- WD-40 или аэрозольный очиститель ржавчины: Для обработки прикипевших креплений перед откручиванием.

Дополнительные инструменты для специфичных ситуаций:

- Домкрат и подставки: Требуются при замене датчиков возле колёс. Никогда не работайте под машиной, опирающейся только на домкрат!

- Баллонный ключ: Для снятия колеса, если датчик расположен за ступицей.

- Торцевые ключи TORX (T20-T50): Если датчик крепится звёздообразными болтами (актуально для некоторых европейских марок).

Технология безопасного снятия старого датчика без разрушения

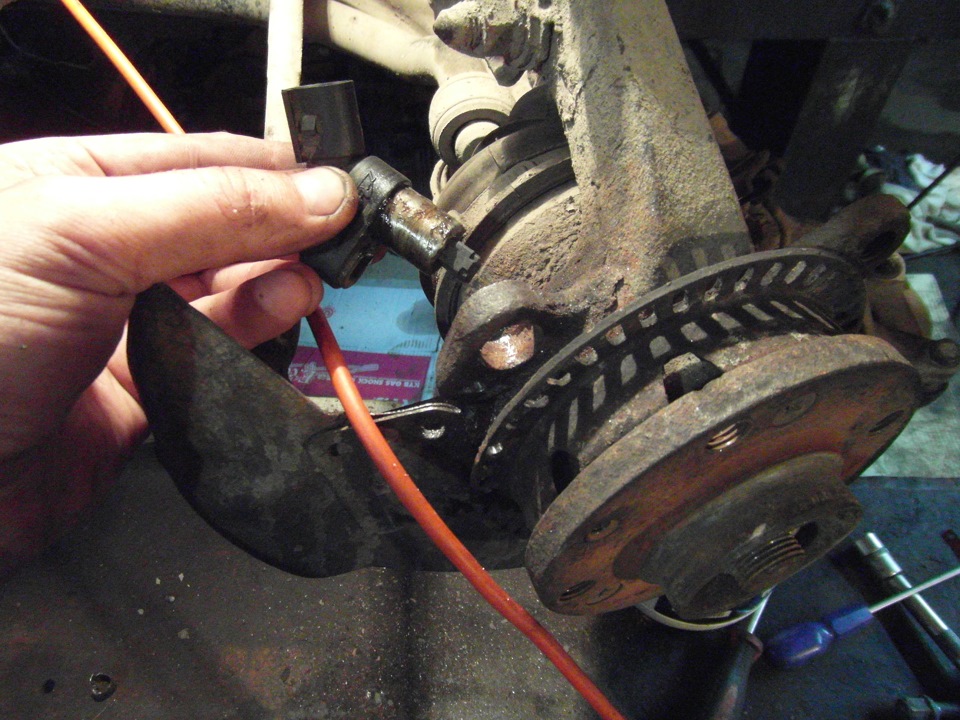

Перед началом работ обеспечьте доступ к датчику АБС: снимите колесо, при необходимости демонтируйте элементы тормозной системы или защитные кожухи. Тщательно очистите зону вокруг датчика от грязи и коррозии металлической щеткой или пескоструйной обработкой, избегая попадания абразивов в разъем. Отсоедините электрический разъем, аккуратно нажав на фиксатор – не тяните за провода.

Используйте специализированные инструменты: универсальный съемник для датчиков АБС с регулируемыми губками или торцевой ключ точного размера (часто 7-10 мм). Если датчик "прикипел", нанесите проникающую смазку (WD-40, LIQUI MOLY) на резьбовое соединение и выждите 15-30 минут. При сильной коррозии допустим локальный нагрев феном до 150°C без открытого пламени.

Ключевые этапы демонтажа

- Фиксация корпуса: Зафиксируйте датчик рукой или мягкими тисками для предотвращения проворачивания

- Плавное выкручивание: Приложите усилие строго вдоль оси датчика без перекоса. При сопротивлении – чередуйте вращение вправо/влево на 10-15°

- Контроль усилия: Используйте динамометрический ключ с моментом не выше 15 Н∙м при наличии доступа к резьбе

Критические ошибки:

- Применение ударных инструментов (молоток, зубило)

- Сверление корпуса без защиты посадочного отверстия

- Выламывание датчика монтировкой

| Тип крепления | Инструмент | Особенности |

|---|---|---|

| Резьбовое | Торцевой ключ + съемник | Обработка резьбы смазкой перед выкручиванием |

| Клипсовое | Плоская отвертка | Отжим фиксатора через технологические пазы |

| Фланцевое | Головка на 8 мм | Последовательное откручивание крепежных болтов |

После извлечения очистите посадочное отверстие от остатков герметика и окалины скребком из мягкого металла. Проверьте целостность зубчатого кольца на ШРУСе и состояние проводов. При задирах на стенках отверстия обработайте их тонким надфилем – это гарантирует точную установку нового датчика.

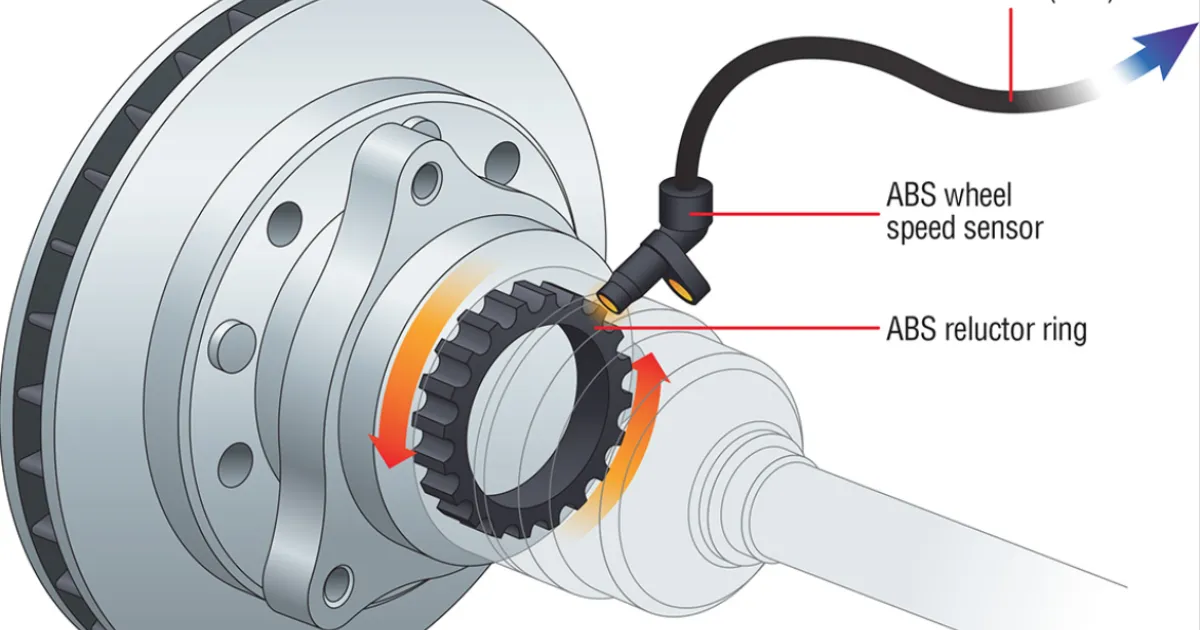

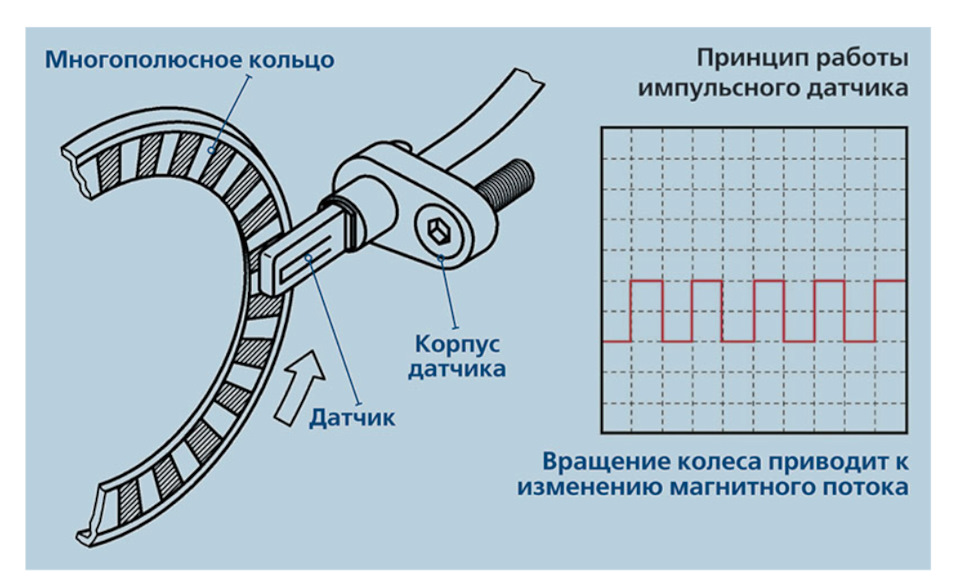

Особенности установки индуктивных и магниторезистивных сенсоров

При монтаже индуктивных датчиков критичен зазор между чувствительным элементом и импульсным кольцом (обычно 0,3–1,5 мм), так как увеличение расстояния ослабляет магнитный поток и вызывает ошибки. Кольцо должно быть чистым и без механических повреждений, а датчик надежно фиксироваться от вибраций, способных нарушить рабочий интервал. Ориентация относительно зубцов кольца не принципиальна из-за генерации аналогового сигнала синусоидальной формы.

Магниторезистивные сенсоры требуют точного позиционирования относительно магнитного кодировочного кольца (допуск ±0,5 мм) и контроля полярности магнита. Воздушный зазор здесь минимален (0,1–0,8 мм), а смещение оси датчика относительно центра кольца провоцирует сбои. При установке избегайте контакта с ферромагнитной стружкой или сильными внешними полями, искажающими сигнал, а крепеж должен исключать малейший люфт.

Ключевые отличия в установке

- Точность позиционирования: Магниторезистивные модели чувствительны к углу и смещению, индуктивные – преимущественно к зазору.

- Защита от помех: Для магниторезистивных сенсоров обязателен экранированный кабель и удаление от высоковольтных проводов, тогда как индуктивные менее восприимчивы.

- Крепежные элементы: Используйте только штатные болты/кронштейны – самодельные крепления нарушают геометрию.

| Параметр | Индуктивный датчик | Магниторезистивный датчик |

|---|---|---|

| Допустимый зазор | До 1,5 мм | До 0,8 мм |

| Влияние загрязнений | Критично (металлическая стружка) | Критично (магнитные частицы) |

| Требования к выравниванию | Низкие | Высокие |

После установки обязательна инициализация системы через диагностический сканер для магниторезистивных версий и проверка осциллографом формы сигнала индуктивных сенсоров. Механические нагрузки на корпус или проводку недопустимы для обоих типов.

Калибровка зазора между датчиком и задающим кольцом

Точный воздушный зазор между активной поверхностью датчика АБС и зубьями/магнитными метками задающего кольца (ротора) является критически важным параметром для корректной работы системы. Слишком большой зазор приводит к ослаблению генерируемого магнитного поля (для индуктивных датчиков) или недостаточной амплитуде сигнала (для активных), что вызывает пропуски импульсов или полную потерю сигнала блоком управления ABS/ESC. Слишком маленький зазор чреват риском механического контакта и повреждения датчика или кольца при вибрациях, биениях ступицы или тепловом расширении.

Регулировка зазора выполняется в строгом соответствии с техническими требованиями производителя транспортного средства, указанными в сервисной документации. Основные методы регулировки включают использование специальных регулировочных прокладок (шайб) под корпус датчика, точное позиционирование датчика в его посадочном отверстии перед окончательной затяжкой крепежного болта (часто требуется фиксация в определенном положении), а также контроль правильности установки и целостности самого задающего кольца на ступице или ШРУСе. У активных датчиков (на основе эффекта Холла или магниторезистивных) допустимый зазор обычно меньше, чем у пассивных индуктивных.

Методы проверки зазора

- Щуп (Feeler Gauge): Наиболее распространенный механический метод. Подбирается щуп требуемой толщины (обычно в диапазоне 0.3-1.5 мм, точное значение - по мануалу), который должен с небольшим усилием, но свободно проходить между торцом датчика и вершиной зуба кольца по всей окружности. Требует визуального доступа.

- Осциллограф: Контроль формы и амплитуды сигнала датчика при вращении колеса. Правильный зазор обеспечивает стабильную синусоиду (индуктивный) или прямоугольные импульсы (активный) с амплитудой, соответствующей спецификации. Позволяет оценить не только зазор, но и состояние кольца.

- Диагностический сканер: Некоторые современные системы и сканеры позволяют отслеживать параметры работы датчиков ABS в реальном времени (например, скорость вращения конкретного колеса) или имеют специальные режимы проверки качества сигнала, косвенно указывающие на проблемы с зазором.

| Тип датчика | Типичный диапазон зазора | Чувствительность к зазору |

|---|---|---|

| Пассивный (Индуктивный) | 0.5 - 1.5 мм | Высокая (сигнал напрямую зависит от скорости изменения магнитного потока и зазора) |

| Активный (Холла / Магниторезистивный) | 0.2 - 0.8 мм | Менее критична к точному значению зазора (но строго в пределах допуска!), критична к целостности кольца и расстоянию до меток |

Неправильно отрегулированный зазор является частой причиной ложных срабатываний системы ABS (имитация блокировки колеса), ESP (ошибочное определение проскальзывания), появления стойких кодов неисправностей (DTC), связанных с отсутствием или неверным сигналом датчика, даже при исправных компонентах. После замены датчика, ступичного подшипника с интегрированным кольцом или ШРУСа обязательна проверка и при необходимости регулировка зазора.

Процедура сброса ошибок АБС после замены компонента

После установки нового датчика АБС или блока управления, ошибка системы часто сохраняется в памяти ЭБУ автомобиля, несмотря на исправность компонента. Это требует принудительного сброса диагностических кодов для восстановления корректной работы антиблокировочной системы.

Автоматическое исчезновение ошибки при перезапуске двигателя происходит редко – большинство современных авто сохраняют коды неисправностей до их ручного стирания. Отсутствие сброса может привести к ложным срабатываниям АБС, блокировке вспомогательных систем (ESP, TCS) или постоянному горождению индикатора на панели приборов.

Методы сброса ошибок АБС

- Через диагностический разъем OBD-II:

- Подключите сканер (профессиональный или мобильный адаптер с ПО типа Torque, ELM327)

- Войдите в раздел "Антиблокировочная система"

- Выберите функцию "Стереть коды ошибок" или "Clear DTC"

- Самостоятельная калибровка (для отдельных моделей):

- Запустите двигатель и выверните руль до упора влево/вправо

- Резко разгонитесь до 40 км/ч и выполните экстренное торможение

- Повторите цикл 3-5 раз до отключения индикатора АБС

- Отключение аккумулятора (устаревший способ):

- Снимите минусовую клемму АКБ на 15-20 минут

- После подключения выполните тестовую поездку со скоростью >30 км/ч

- Метод работает только для 20% авто (в основном выпуска до 2005 г.)

| Критичные нюансы | Последствия игнорирования |

|---|---|

| Обязательная адаптация датчиков на авто с ESP | Некорректное срабатывание тормозов |

| Проверка контактов разъёма перед сбросом | Повторное появление ошибки |

| Требование к сканеру: поддержка протоколов ABS/ESP | Отключение системы стабилизации |

При сохранении ошибки после сброса возможны скрытые проблемы: повреждение проводки, несовместимость запчасти, низкое напряжение в сети или неисправность гидроблока. Для сложных случаев (особенно на немецких авто) рекомендована компьютерная калибровка блоков управления на СТО.

Контрольная проверка работоспособности системы на тест-драйве

После установки нового датчика АБС обязательна контрольная поездка для проверки корректности работы системы. Тест-драйв проводится на безопасном участке дороги с разными типами покрытий (асфальт, гравий) и включает серию маневров, имитирующих реальные условия эксплуатации.

Основная цель – убедиться в отсутствии ошибок АБС при активном торможении и проверить синхронизацию работы датчиков всех колес. Важно контролировать поведение педали тормоза, реакцию системы на блокировку колес и работу сопутствующих систем (ESP, TCS).

Процедура и ключевые этапы проверки

Выполните следующие действия последовательно:

- Плавное торможение на низкой скорости (20-30 км/ч):

- Оцените отсутствие вибрации педали и посторонних звуков

- Резкое торможение на прямом участке (50-60 км/ч):

- Проверьте срабатывание АБС (характерная вибрация педали)

- Убедитесь в сохранении курсовой устойчивости

- Торможение в повороте на смешанном покрытии:

- Контролируйте реакцию системы при разном сцеплении колес

- Проверка на скользком участке (при наличии возможности):

- Оцените эффективность модуляции тормозного усилия

Критерии успешной проверки:

| Параметр | Норма | Ошибка |

|---|---|---|

| Индикатор АБС | Гаснет после запуска двигателя | Мигает/горит при движении |

| Вибрация педали | Короткие импульсы при экстренном торможении | Постоянная вибрация/отсутствие реакции |

| Увод автомобиля | Отсутствует | Смещение траектории при торможении |

После тест-драйва обязательно выполните диагностику сканером для проверки отсутствия скрытых ошибок и анализа данных в реальном времени (частоты вращения колес, напряжения датчиков). При обнаружении отклонений требуется повторная проверка соединений и калибровка системы.

Список источников

Для подготовки материала о датчиках АБС использовались специализированные технические ресурсы и документация. Акцент сделан на актуальные данные по устройству, диагностике и ремонту современных автомобильных систем.

Основой послужили инженерные руководства, технические бюллетени производителей и профильные исследования в области автомобильной электроники. Ниже представлен перечень ключевых источников информации.

- Официальные сервисные руководства автопроизводителей (VW, Toyota, Ford, GM)

- Техническая документация производителей компонентов ABS (Bosch, Continental, Delphi)

- Учебные пособия по автомобильным электронным системам безопасности

- Профессиональные справочники по диагностике тормозных систем

- Статьи в рецензируемых журналах "Автоэлектроника" и "Транспортные системы"

- Инженерные отчеты об испытаниях датчиков ABS

- Технические бюллетени SAE (Society of Automotive Engineers)

- Методические материалы авторизованных учебных центров Bosch и Hella