Датчики давления в шинах - принцип работы и устройство

Статья обновлена: 01.03.2026

Датчики давления в шинах стали обязательным элементом современных автомобилей, напрямую влияя на безопасность движения, экономию топлива и ресурс покрышек.

Эти устройства непрерывно контролируют состояние колес, предупреждая водителя о критических изменениях давления.

В статье подробно рассматриваются устройство, принципы работы и ключевые особенности основных типов датчиков – от механических систем до высокоточных электронных модулей с беспроводной передачей данных.

Классификация систем контроля давления: прямой и косвенный методы

Все современные системы контроля давления в шинах (TPMS) разделяются на два фундаментальных типа по принципу измерения. Прямые системы определяют параметры физически внутри колеса, тогда как косвенные используют анализ косвенных данных от других датчиков автомобиля. Выбор метода влияет на точность, стоимость обслуживания и функциональные возможности.

Критическое различие между технологиями заключается в источнике данных: прямое измерение требует установки специализированных сенсоров в каждое колесо, тогда как косвенный подход опирается на программные алгоритмы обработки сигналов штатных систем. Оба метода имеют четкие инженерные преимущества и ограничения, определяющие их применение в разных классах транспортных средств.

Прямой метод (dTPMS)

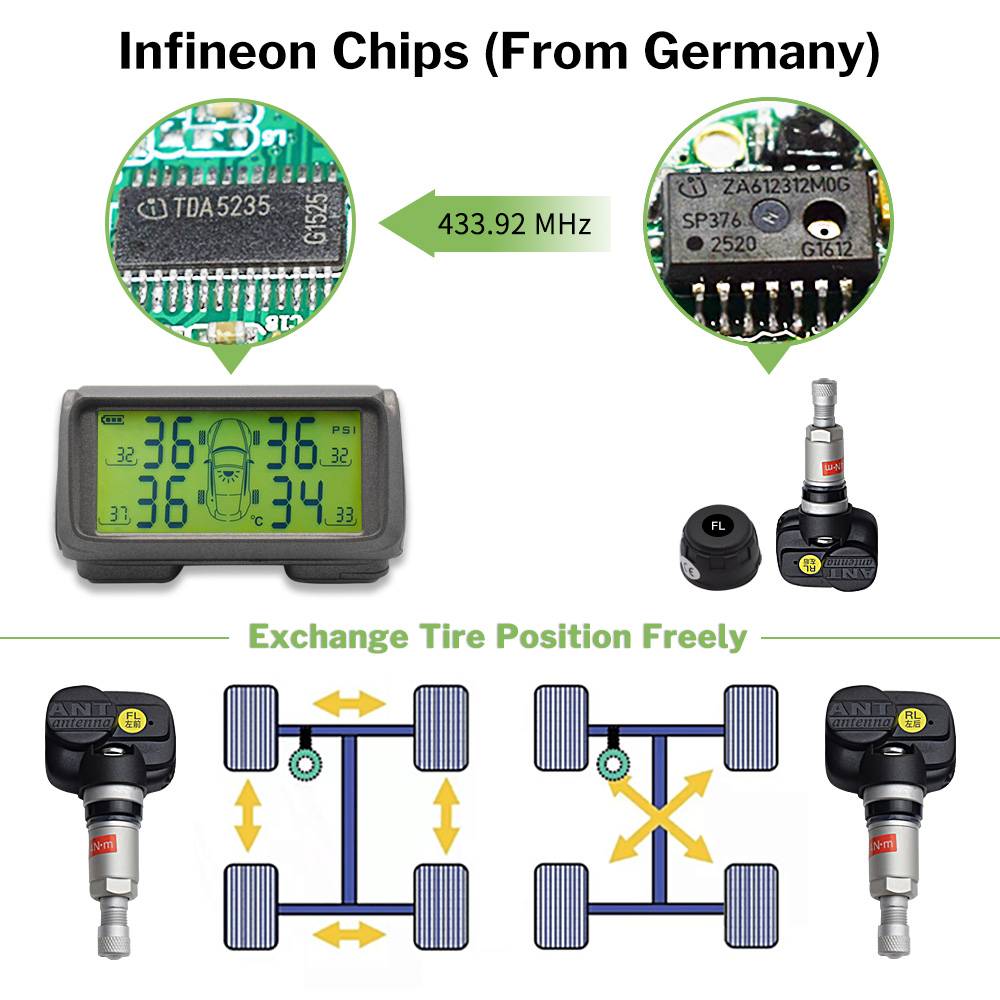

Принцип действия: В каждую шину монтируются автономные датчики, измеряющие абсолютное давление и температуру воздуха. Данные передаются по радиоканалу (обычно 433 МГц) на бортовой компьютер.

Ключевые компоненты:

- Сенсорный модуль (давление/температура)

- Радиопередатчик с антенной

- Батарея питания (срок службы 5-10 лет)

- Приемник сигнала в автомобиле

- Система индикации (дисплей/лампы)

Преимущества:

- Высокая точность (±0.1 бар)

- Измерение в режиме стоянки

- Индивидуальный мониторинг всех колес

- Быстрое обнаружение утечек

Недостатки:

- Сложность монтажа (балансировка)

- Необходимость обслуживания (замена батарей)

- Риск повреждения сенсоров

- Высокая стоимость системы

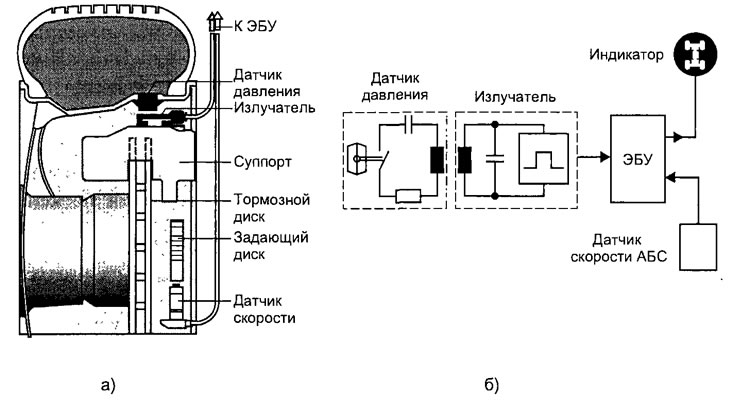

Косвенный метод (iTPMS)

Принцип действия: Анализирует данные от датчиков антиблокировочной системы (ABS) и системы курсовой устойчивости (ESP). Снижение давления определяется по изменению:

- Диаметра качения шины

- Частоты вращения колеса

- Резонансных характеристик покрышки

Ключевые компоненты:

- Датчики ABS/ESP

- Блок управления тормозной системой

- Программные алгоритмы сравнения

Преимущества:

- Отсутствие дополнительных датчиков в колесах

- Нет необходимости в замене батарей

- Более низкая стоимость реализации

- Автоматическая калибровка после подкачки

Недостатки:

- Требует движения для диагностики (>20 км/ч)

- Неточность при равномерном падении давления

- Ложные срабатывания при агрессивном вождении

- Не определяет температуру шины

| Критерий | Прямой метод | Косвенный метод |

|---|---|---|

| Точность измерения | ±0.1 бар | ±0.3 бар |

| Обнаружение утечки | Мгновенно (в т.ч. на стоянке) | Через 2-8 км движения |

| Влияние замены колес | Требуется перепрограммирование | Автоматическая адаптация |

Современные премиальные автомобили часто комбинируют обе технологии, используя прямое измерение для точного контроля и косвенный анализ для резервирования системы. Гибридные решения обеспечивают максимальную надежность при сохранении приемлемой стоимости.

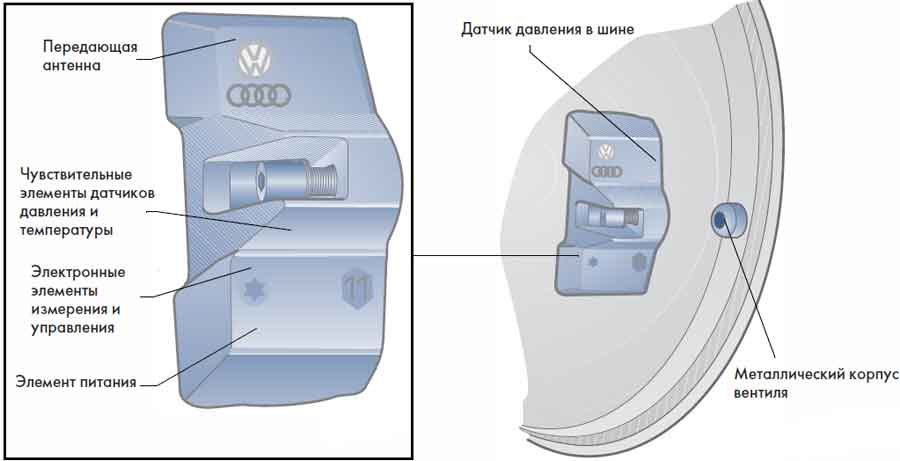

Компоненты системы прямого измерения: датчики и модуль обработки

Датчики давления в шинах представляют собой компактные электронные устройства, монтируемые непосредственно на внутреннюю поверхность колесного диска. Каждый датчик оснащен пьезорезистивным или MEMS-элементом, преобразующим механическое воздействие давления в электрический сигнал. Дополнительно сенсоры измеряют температуру воздуха в покрышке и оснащены автономной батареей для питания электронных компонентов.

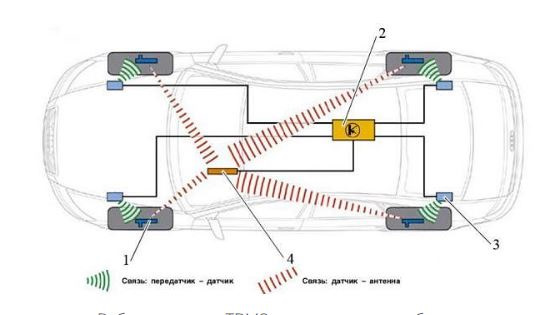

Модуль обработки данных – центральный управляющий блок, расположенный в салоне автомобиля. Он принимает радиосигналы от всех датчиков через антенну RF-приемника, декодирует информацию и проводит первичную фильтрацию данных. Модуль интегрирован с бортовой CAN/LIN-шиной для обмена информацией с ЭБУ автомобиля и приборной панелью.

| Компонент | Ключевые элементы | Функционал |

|---|---|---|

| Датчики |

|

|

| Модуль обработки |

|

|

Особенности взаимодействия: Датчики передают информацию пакетами с интервалом 30-60 секунд при движении или 15-30 минут в режиме стоянки. Модуль обработки использует алгоритмы компенсации температурной погрешности и вибрационных помех, применяя поправочные коэффициенты для точного определения давления. При критическом падении давления (обычно ниже 1.5 бар) активируется экстренное оповещение независимо от стандартного цикла передачи.

Расположение датчиков внутри пневматической шины

Датчики давления в шинах (TPMS) монтируются непосредственно на внутреннюю поверхность обода колеса под пневматической шиной. Крепление осуществляется через специальный вентиль либо с помощью фиксирующих хомутов к диску. Электронный модуль размещается внутри герметичного корпуса из ударопрочного пластика или металла, защищающего компоненты от влаги, грязи и механических нагрузок.

Сенсор устанавливается в положении, обеспечивающем прямой контакт с воздушной полостью покрышки для точного измерения параметров. Антенна для передачи данных вмонтирована в корпус устройства и ориентирована радиальным направлением к центру колеса для стабильной связи с бортовым компьютером автомобиля. Монтаж выполняется при шиномонтажных работах с обязательной балансировкой колеса после установки.

Ключевые особенности размещения

- Ориентация датчика: Модуль фиксируется строго перпендикулярно плоскости вращения для минимизации центробежных помех.

- Защита от повреждений: Корпус располагается ниже линии закраины обода для предотвращения контакта с шиномонтажным оборудованием.

- Температурная устойчивость: Компоненты рассчитаны на эксплуатацию в диапазоне от -40°C до +125°C.

| Тип крепления | Преимущества | Недостатки |

|---|---|---|

| Вентильная система | Простая замена, совместимость с большинством дисков | Риск поломки вентиля при мойке/езде по бездорожью |

| Хомутовая фиксация | Повышенная защита от вандализма и вибраций | Сложность демонтажа, ограниченная совместимость |

Важно: При каждом сезонном переобувании шин требуется проверка целостности креплений и элементов питания датчика. Неправильный монтаж приводит к ложным срабатываниям системы или полному отказу TPMS.

Устройство сенсорного модуля: корпус и электронная начинка

Корпус сенсора представляет собой миниатюрный герметичный блок из ударопрочного термостойкого пластика или металлического сплава. Его конструкция обеспечивает защиту внутренних компонентов от влаги, пыли, вибраций и агрессивных сред (солевых реагентов, масел). Важнейший элемент корпуса – герметизирующая мембрана, которая напрямую контактирует с воздухом в шине и передает давление на пьезоэлемент внутри модуля.

Электронная начинка интегрирована на компактной печатной плате и включает несколько ключевых компонентов. Микропроцессор обрабатывает сигналы с сенсоров, управляет энергопотреблением и формирует пакеты данных для передачи. Радиопередатчик (обычно в диапазоне 433 МГц или 2.4 ГГц) обеспечивает беспроводную связь с блоком управления автомобиля. Источником питания служит литиевый элемент питания (батарея) с длительным сроком службы.

Ключевые компоненты электронной платы:

- Датчик давления: Пьезорезистивный или емкостный сенсор, преобразующий механическое воздействие мембраны в электрический сигнал.

- Температурный сенсор: Компенсирует погрешности измерений, вызванные нагревом шины при движении.

- Акселерометр: Фиксирует начало движения автомобиля для активации модуля и определения положения шины.

- Микроконтроллер: Обрабатывает данные, запускает диагностику и кодирует информацию перед отправкой.

| Элемент корпуса | Функция | Материал |

| Основной корпус | Механическая защита, крепление клапана | Нейлон, PPS, алюминий |

| Измерительная мембрана | Передача давления на сенсор | Нержавеющая сталь |

| Уплотнительные кольца | Герметизация стыков | Фторкаучук (FKM) |

| Клапан | Крепление к диску, канал для накачки | Латунь, алюминий |

Электронная плата дополнительно покрывается специальным компаундом для защиты от конденсата и химической коррозии. Размещение компонентов оптимизировано для минимизации размеров модуля – типичный вес конструкции не превышает 30-50 грамм. Все элементы работают в экстремальных условиях: при температурах от -40°C до +125°C и ускорениях до 1500g.

Роль литиевой батареи в автономной работе датчика

Литиевая батарея служит единственным источником питания для электронных компонентов датчика давления в шинах (TPMS). Она обеспечивает энергией микропроцессор, сенсор давления и радиопередатчик, позволяя устройству функционировать без подключения к бортовой сети автомобиля.

Благодаря батарее датчик сохраняет работоспособность в условиях постоянной вибрации, перепадов температур от -40°C до +125°C и полного отсутствия внешних источников энергии. Автономность гарантирует непрерывный мониторинг давления даже при длительной стоянке транспортного средства.

Ключевые особенности литиевых элементов в TPMS

Конструкция батареи учитывает специфику работы в колесе:

- Высокая энергоёмкость при минимальных габаритах – обеспечивает срок службы 5-10 лет

- Термоустойчивость – сохраняет работоспособность при экстремальном нагреве шин летом и охлаждении зимой

- Низкий саморазряд – теряет менее 1% заряда в год при бездействии

- Вибрационная стойкость – специальные элементы крепления предотвращают повреждение ячейки

Большинство производителей используют необслуживаемые батареи типа CR2032 или CR2450 в герметичном корпусе. Химический состав (литий-марганец Li-MnO₂ или литий-тионилхлорид Li-SOCl₂) подбирается под температурный режим эксплуатации:

| Тип элемента | Диапазон температур | Особенности |

| Li-MnO₂ | -20°C до +85°C | Более безопасный состав |

| Li-SOCl₂ | -55°C до +125°C | Повышенная ёмкость |

После истощения батареи датчик подлежит полной замене, так как корпус большинства моделей запаян для защиты от влаги и механических повреждений. Средний срок службы ограничен 7-10 годами эксплуатации.

Принцип измерения давления пьезоэлектрическими элементами

Пьезоэлектрические датчики преобразуют механическое давление в электрический сигнал за счет прямого пьезоэффекта. При деформации чувствительного элемента (обычно кристалла кварца, керамики PZT или полимерных пленок) на его поверхности генерируется электрический заряд, пропорциональный приложенной силе.

В датчиках давления шин элемент контактирует с внутренней поверхностью покрышки через мембрану. Воздействующее давление вызывает микродеформацию пьезокристалла, что приводит к появлению разности потенциалов на электродах элемента.

Ключевые особенности реализации

- Точность измерений: Чувствительность достигает 1-2% от полного диапазона (обычно 0-10 бар)

- Температурная компенсация: Встроенные термопары корректируют влияние нагрева шин

- Миниатюризация: Размеры сенсора не превышают 3-5 мм благодаря монолитным керамическим элементам

| Компонент системы | Функция |

|---|---|

| Пьезокерамическая пластина | Генерация заряда при деформации давлением воздуха |

| Усилитель заряда | Преобразование слабого сигнала в измеримое напряжение |

| АЦП (Аналого-цифровой преобразователь) | Перевод аналоговых данных в цифровой код для передачи |

Важно: Датчики требуют периодической калибровки из-за гистерезиса пьезоматериалов – явления запаздывания реакции элемента при циклических нагрузках. Современные решения компенсируют это программными алгоритмами.

Датчики температуры: дополнительный параметр контроля

Контроль температуры шин критически важен для безопасности и долговечности покрышек. Перегрев резины ускоряет износ протектора, снижает сцепление с дорогой и повышает риск взрыва шины при движении на высокой скорости. Датчики температуры интегрируются в систему TPMS для непрерывного мониторинга этих параметров вместе с давлением.

Сенсоры температуры обычно встроены непосредственно в электронный модуль датчика давления внутри шины. Они измеряют температуру воздуха в покрышке или температуру корпуса самого датчика. Полученные данные передаются по радиоканалу на бортовой компьютер с той же периодичностью, что и показания давления – от 30 секунд до нескольких минут в зависимости от скорости автомобиля.

Ключевые аспекты температурного мониторига

Температура напрямую влияет на давление в шинах согласно закону Гей-Люссака: при нагреве на +10°C давление возрастает примерно на 0.1 бар. Это требует корректировки показаний датчиков давления для точной интерпретации данных. Типичные диапазоны рабочих температур современных сенсоров:

| Тип датчика | Диапазон измерений | Погрешность |

|---|---|---|

| Резистивные (NTC-термисторы) | -40°C до +125°C | ±2°C |

| Полупроводниковые | -50°C до +150°C | ±1°C |

Преимущества комплексного контроля температуры и давления:

- Предупреждение перегрева: система сигнализирует о критическом нагреве (>80°C) до начала деформации шины

- Коррекция показаний давления: автоматическая компенсация температурного расширения воздуха

- Диагностика подвески: аномальный нагрев одной шины указывает на проблемы с подшипником или тормозами

При длительном движении по трассе датчики температуры помогают выявить постепенный перегрев, который не проявляется резкими изменениями давления. Это особенно важно для грузового транспорта, где тепловое разрушение шин может привести к серьёзным авариям.

Акселерометр для определения положения колеса

Акселерометр в системах TPMS (Tire Pressure Monitoring System) фиксирует центробежное ускорение при вращении колеса. При начале движения автомобиля датчик активируется, когда величина ускорения превышает пороговое значение (обычно 1.3-1.5g), что позволяет системе отличить движущееся колесо от неподвижного.

Данные об ускорении передаются по радиоканалу в электронный блок управления вместе с информацией о давлении и температуре. Блок анализирует характер изменения ускорения от каждого датчика, сопоставляя его с текущей скоростью автомобиля и углом поворота руля, что позволяет точно идентифицировать местоположение конкретного колеса (переднее/заднее, правое/левое).

Ключевые особенности работы

- Определение направления вращения по фазе сигнала

- Фиксация остановки колеса (нулевое ускорение)

- Калибровка при замене колёс через диагностический интерфейс

Важно: при замене шин система автоматически распознает новое расположение датчиков в течение 5-20 минут движения, используя алгоритм сопоставления паттернов ускорения.

Алгоритм передачи данных по радиоканалу (RF)

После измерения давления и температуры датчик активирует радиопередатчик. Микроконтроллер преобразует аналоговые сигналы в цифровые данные, добавляя уникальный идентификатор датчика и контрольную сумму для проверки целостности информации. Подготовленный пакет данных передается в эфир на частотах 315 МГц или 433 МГц с использованием импульсной модуляции для минимизации энергопотребления.

Приемное устройство в автомобиле постоянно сканирует эфир в заданном частотном диапазоне. При обнаружении сигнала выполняется синхронизация и демодуляция, после чего проверяется контрольная сумма и идентификатор отправителя. Корректные данные декодируются и передаются в бортовой компьютер для отображения на приборной панели или генерации предупреждений при отклонении параметров от нормы.

Ключевые этапы передачи

- Формирование пакета: ID датчика + давление + температура + CRC

- Модуляция сигнала: ASK (амплитудная манипуляция) или FSK (частотная)

- Передача импульсами: Пакеты отправляются короткими сериями для экономии батареи

- Повтор при сбое: Автоматическая ретрансляция при отсутствии подтверждения приема

| Параметр | Значение | Назначение |

|---|---|---|

| Диапазон частот | 315/433 МГц | Минимизация помех в автомобильной среде |

| Дальность связи | до 10 м | Обеспечение стабильного сигнала при движении |

| Скорость передачи | 5-20 кбит/с | Оптимальный баланс скорости и энергоэффективности |

Частотные диапазоны работы беспроводных сенсоров

Беспроводные датчики давления в шинах используют радиочастотную связь для передачи данных на центральный модуль автомобиля. Выбор частотного диапазона напрямую влияет на дальность связи, помехоустойчивость и энергопотребление сенсора. Стандартизация частот обеспечивает совместимость устройств в рамках региональных нормативов.

Основные рабочие диапазоны определяются международными и национальными регламентами радиосвязи. В зависимости от рынка сбыта производители применяют частоты 315 МГц, 433 МГц, 868 МГц или 915 МГц. Каждый диапазон имеет специфические характеристики распространения сигнала и требования к мощности передачи.

Ключевые диапазоны и их применение

- 315 МГц: Преимущественно используется в Северной Америке. Характеризуется хорошей проникающей способностью, но ограниченной пропускной способностью каналов.

- 433 МГц: Распространён в Европе и Азии. Уязвим к помехам от бытовых устройств, требует эффективных алгоритмов помехозащиты.

- 868 МГц: Европейский стандарт с улучшенной помехозащищённостью. Разрешённая мощность передачи выше, чем на 433 МГц, что увеличивает дальность связи.

- 915 МГц: Применяется в Северной и Южной Америке, Австралии. Балансирует между дальностью и скоростью передачи данных.

| Диапазон | Регионы | Макс. мощность |

|---|---|---|

| 315 МГц | США, Канада, Мексика | 1.5 мВт |

| 433 МГц | ЕС, Китай, Россия | 0.01 мВт |

| 868 МГц | ЕС, Великобритания | 25 мВт |

| 915 МГц | США, Австралия, Бразилия | 0.25 мВт |

Низкочастотный диапазон 125 кГц применяется исключительно для пассивной активации датчиков при замене шин или обслуживании. Приёмники в колёсах не имеют постоянного источника питания и пробуждаются внешним сигналом от диагностического оборудования.

Современные системы используют частотное разделение каналов (FHSS) для минимизации коллизий сигналов от разных колёс. Передача данных длится 5-20 мс с интервалами 30-60 секунд для экономии энергии батареи, срок службы которой достигает 5-10 лет.

Идентификационный номер датчика для распознавания системой

Каждый датчик давления в шинах оснащается уникальным идентификационным номером (ID), который служит цифровым «отпечатком пальца» устройства. Этот код жестко прошивается в микросхему датчика при производстве и не подлежит изменению в процессе эксплуатации. Система мониторинга TPMS использует ID для точной привязки показаний к конкретному колесу автомобиля.

При замене шин или ротации колес идентификаторы позволяют бортовому компьютеру автоматически распознавать позицию каждого датчика без ручной перенастройки. Для корректной работы требуется предварительная регистрация ID в электронном блоке управления (ЭБУ) транспортного средства через процедуру обучения системы.

Особенности работы с идентификаторами

Процесс регистрации ID в ЭБУ осуществляется одним из способов:

- Автоматическая синхронизация: система самостоятельно считывает сигналы датчиков при движении на скорости свыше 25 км/ч.

- Ручное программирование: использование диагностического сканера в сервисном режиме с вводом кодов через OBD-разъем.

- Триггерная активация: применение магнитного или NFC-инструмента для поочередного «пробуждения» датчиков.

| Тип идентификатора | Формат | Длина (байт) |

| Штатный OEM | Шестнадцатеричный | 4-8 |

| Универсальный (aftermarket) | Десятичный/HEX | 4-6 |

Важно: при установке новых датчиков необходимо убедиться в совместимости формата ID с протоколом TPMS автомобиля. Несоответствие стандартов вызывает ошибки типа «датчик не распознан» или некорректное отображение позиции колеса.

Обработка сигнала бортовым компьютером автомобиля

После получения радиосигнала от датчиков давления в шинах (TPMS), бортовой компьютер автомобиля выполняет первичную расшифровку данных. Сигнал содержит уникальный идентификатор датчика, текущее значение давления, температуру воздуха внутри шины, а также информацию о состоянии батареи сенсора. Компьютер проверяет целостность пакета данных и валидность сигнала для исключения помех от внешних устройств.

Данные сопоставляются с заданными производителем параметрами для каждой оси и конкретного колеса. Система учитывает температурную компенсацию, так как нагретый воздух увеличивает давление. При отклонении от нормы (обычно ±15-25% от рекомендованного значения) компьютер активирует предупреждающий индикатор на приборной панели. Критичные показатели (падение давления ниже минимального порога) вызывают немедленное звуковое оповещение.

Алгоритмы анализа данных

Для минимизации ложных срабатываний применяются многоуровневые фильтры:

- Трендовый анализ – отслеживание динамики изменения давления (резкое падение vs медленная утечка)

- Кросс-проверка осей – сравнение показаний диагонально расположенных колёс

- Температурная калибровка – пересчёт давления к эталонным условиям (+20°C)

| Параметр | Влияние на обработку | Допуск |

|---|---|---|

| Скорость автомобиля | Корректировка при нагреве шин >80 км/ч | ±3 kPa |

| Внешняя температура | Компенсация теплового расширения | 0.1 kPa/°C |

| Уровень заряда батареи датчика | Приоритетность оповещения | <3V – критично |

Диагностические коды ошибок (DTC) сохраняются в памяти ЭБУ для последующего сервисного анализа. Система автоматически перекалибруется после смены колёс или подкачки, если давление восстановлено до значений, указанных в табличке на стойке водительской двери.

Визуализация данных: индикаторы на приборной панели

После обработки данных от датчиков давления система TPMS передает информацию водителю через приборную панель. Это реализуется с помощью световых и графических индикаторов, которые мгновенно сигнализируют об отклонениях от нормы. Основная задача – обеспечить однозначное понимание состояния шин без отвлечения внимания от дороги.

Современные системы используют несколько уровней оповещения. При включении зажигания индикатор кратковременно загорается для самодиагностики – это нормальная процедура. Постоянное свечение или мигание предупреждает о конкретных неисправностях: потере давления, низком заряде батареи датчика или сбое в работе системы. В продвинутых моделях данные выводятся в цифровом виде на дисплей.

Типы индикаторов и их значение

| Вид сигнала | Значение | Требуемые действия |

|---|---|---|

| Кратковременное свечение (при запуске) | Самотестирование системы | Контроль погасания через 1-2 минуты |

| Постоянный желтый свет | Давление в одной или нескольких шинах ниже нормы | Проверить и подкачать шины |

| Мигающий желтый свет (60-90 сек) | Неисправность датчиков или системы | Диагностика на СТО |

Ключевые особенности визуализации:

- Цветовая дифференциация: желтый/оранжевый – предупреждение, красный – критическая неисправность (в комбинированных системах)

- Точность отображения: в системах прямого измерения указывается конкретное колесо и значение давления

- Адаптивность: порог срабатывания корректируется при изменении нагрузки или ручной калибровке

Некоторые модели дополняют индикацию звуковым сигналом при резкой потере давления. Для сброса предупреждения после подкачки шин обычно требуется движение на скорости 25+ км/ч в течение 10-20 минут или ручная синхронизация через меню бортового компьютера.

Звуковые предупреждения при критическом падении давления

При достижении порогового значения давления, система TPMS генерирует звуковое оповещение через штатную аудиосистему автомобиля. Интенсивность и тональность сигнала спроектированы для немедленного привлечения внимания водителя независимо от уровня фонового шума. В большинстве моделей используется повторяющийся прерывистый звук высокой частоты (обычно 2000–3000 Гц), который невозможно спутать с другими системными предупреждениями.

Алгоритм активации учитывает скорость падения давления: резкая утечка (прокол) вызывает мгновенное срабатывание, а медленное снижение (естественная диффузия) активирует сигнал только при пересечении критического уровня (часто 20-25% ниже номинала). Одновременно со звуком на приборной панели загорается постоянный индикатор давления шин, а в продвинутых системах – графическое отображение проблемного колеса.

Особенности реализации звуковых оповещений

- Каскадное усиление: при игнорировании сигнала через 5-15 минут громкость увеличивается на 30-50%

- Адаптация к скорости: выше 80 км/ч частота сигнала повышается для лучшей различимости

- Деактивация: предупреждение прекращается только после ручного подтверждения или автоматически при восстановлении давления до нормы +5%

| Тип неисправности | Характер звукового сигнала | Длительность цикла |

|---|---|---|

| Критическое падение (1 колесо) | 3 коротких бипа | Повтор каждые 60 сек |

| Множественная утечка (2+ колеса) | Попеременные высокий/низкий тон | Непрерывно до подтверждения |

| Отказ датчика | Одиночный длинный сигнал | 1 раз при запуске двигателя |

В гибридных системах (косвенные + прямые датчики) звуковое предупреждение дополняется голосовыми сообщениями. Современные стандарты ISO 21750 требуют дифференциации сигналов для разных аварийных сценариев, исключая ложные срабатывания при температурных колебаниях или агрессивном маневрировании.

Калибровка новых датчиков после установки

После монтажа новых датчиков давления обязательна процедура калибровки, синхронизирующая их с бортовой системой автомобиля. Без корректной привязки контроллер не распознает сигналы сенсоров, что приведет к постоянным ошибкам на панели приборов или отсутствию данных о давлении.

Процесс требует точного соответствия датчиков спецификациям авто (частота сигнала, протокол обмена) и проводится в строгой последовательности. Невыполнение этапов калибровки делает систему неработоспособной даже при исправных физических компонентах.

Этапы синхронизации

- Активация режима обучения через диагностический сканер или штатное меню авто (зависит от модели)

- Последовательная обработка колес с использованием:

- Магнитного триггера (для систем с LF-антенной)

- Специального программирующего инструмента

- Снижения/повышения давления (на 0.3-0.5 Бар)

- Подтверждение регистрации каждого датчика звуковым сигналом или сообщением на дисплее

- Автоматическая проверка данных системой при движении >25 км/ч в течение 10-20 минут

| Метод калибровки | Особенности | Примеры авто |

|---|---|---|

| Автоматическая (при движении) | Не требует инструментов, длится до 30 мин | BMW, Mercedes (после 2015 г.) |

| Ручная (OBD/Magnet) | Нужен сканер или магнит, время - 5-7 мин | Toyota, Ford, VW |

Важно: Давление во всех шинах при калибровке должно соответствовать значениям, указанным на табличке авто (двери/лючок бензобака). Температурный дрейф более 10°C от эталонной (при программировании) требует повторной процедуры.

Процедура "обучения" системы при замене покрышек

После монтажа новых шин или перестановки колес требуется повторная калибровка системы контроля давления (TPMS). Это связано с изменением положения датчиков относительно приемных антенн автомобиля. Без процедуры "обучения" бортовой компьютер может некорректно идентифицировать колеса или выдавать ложные ошибки.

Процесс синхронизации датчиков с электронным блоком управления (ЭБУ) варьируется в зависимости от производителя. В системах прямого измерения (с датчиками в колесах) применяются два основных метода: автоматическая инициализация при движении или ручная регистрация через сервисное меню. Для систем косвенного измерения (через ABS) часто требуется сброс показателей в настройках и выполнение алгоритма калибровки на определенной скорости.

Пошаговая реализация процедуры

Типовой сценарий ручного "обучения" для большинства автомобилей включает:

- Активацию режима программирования через штатную мультимедийную систему или диагностический разъем.

- Последовательную обработку каждого колеса с помощью триггерного инструмента (активатора), который посылает радиосигнал датчикам.

- Соблюдение строгого порядка колес: обычно начиная с переднего левого по часовой стрелке.

Для автоматической калибровки:

- Установите рекомендованное давление во всех шинах

- Через меню авто выберите опцию "Обучение TPMS"

- Выполните непрерывное движение 10-20 минут на скорости 40-80 км/ч

| Тип системы | Инструменты для обучения | Критические ошибки |

|---|---|---|

| Прямая (сенсоры в колесах) | Оригинальный активатор, диагностический сканер | Несовпадение ID-датчиков, разряженные батареи сенсоров |

| Косвенная (через ABS) | Штатный сброс системы, тест-драйв | Разный износ шин, неоткалиброванная АБС |

Важно: При замене датчиков обязательна перепрошивка новых ID-идентификаторов в ЭБУ через OBD-разъем. Игнорирование процедуры приводит к постоянному свечению индикатора низкого давления на панели приборов, даже при корректных показателях в шинах.

Автоматическая активация датчиков при начале движения

Датчики давления в шинах (TPMS) переходят в спящий режим при длительной стоянке для экономии энергии батареи. Активация системы происходит без участия водителя при достижении определенных условий движения.

Минимальная скорость начала работы составляет обычно 20-25 км/ч, что позволяет исключить ложные срабатывания от статического давления. Датчики пробуждаются от вибрации колес и центробежной силы, после чего начинают передавать данные на приемный модуль.

Ключевые особенности процесса активации

- Вибрационный триггер – вращение колеса генерирует импульсы, запускающие электронную схему датчика

- Центробежный активатор – специальный механизм внутри сенсора замыкает контакты питания под действием инерции

- Задержка измерений – первые показания передаются через 1-2 минуты движения для стабилизации сигнала

Система использует интеллектуальный алгоритм калибровки, учитывающий температурную компенсацию и изменение положения клапана при вращении. Приемный блок игнорирует одиночные аномальные показания, анализируя тренды давления.

| Параметр | Значение |

| Порог скорости активации | 20-40 км/ч |

| Время до первого опроса | 90-120 секунд |

| Частота передачи данных | Каждые 60 секунд |

При обнаружении критического падения давления (более 25% от нормы) датчики переходят в аварийный режим с увеличением частоты передачи до 15-секундных интервалов независимо от скорости движения.

Влияние температуры на точность показаний

Температура окружающей среды и шины напрямую воздействует на молекулы воздуха внутри покрышки, вызывая их расширение при нагреве и сжатие при охлаждении. Это изменяет внутреннее давление без фактической утечки или накачивания, что приводит к отклонениям в показаниях датчиков.

Электронные компоненты датчика (сенсор, передатчик, батарея) также подвержены температурным колебаниям. При экстремальных значениях (-40°C или +85°C) возможны сбои в работе микросхем, временное снижение точности измерений или задержки передачи данных.

Ключевые аспекты влияния

- Физика газа: Повышение температуры на 10°C увеличивает давление на 1-2% (закон Гей-Люссака).

- Погрешность измерений: Некоторые датчики имеют температурную погрешность до ±1.5% от показаний в рабочем диапазоне.

- Компенсационные алгоритмы: Современные датчики используют встроенные термодатчики и программную коррекцию показаний.

Производители применяют температурную калибровку на этапе производства, но критически важно проверять давление при «холодных» шинах (после стоянки ≥2 часов). Регулярный ручной контроль манометром исключает риски некорректной интерпретации данных системой TPMS.

Режим энергосбережения при парковке

При длительной стоянке автомобиля датчики давления автоматически активируют специальный режим энергосбережения. Это критически важно для продления срока службы их батарей, которые в среднем рассчитаны на 5–10 лет эксплуатации. Переход в спящий режим происходит после фиксации отсутствия движения колес в течение заданного времени (обычно 15–30 минут).

В энергосберегающем состоянии датчик минимизирует активность: отключается радиопередатчик, прекращается постоянный мониторинг давления. Сенсор сохраняет минимальную чувствительность для детектирования вибраций или изменения положения колеса. Периодически (раз в 12–24 часа) возможны кратковременные пробуждения для сверки базовых параметров давления.

Особенности работы спящего режима

- Активация при нулевой скорости: считывание данных с ABS или гироскопических сенсоров

- Снижение энергопотребления до 95% по сравнению с активной фазой

- Мгновенное пробуждение при начале движения (сдвиг авто на 2–5 метров)

| Параметр | Активный режим | Энергосбережение |

| Частота измерений | Каждые 60 сек | Каждые 8–24 часа |

| Передача данных | При изменении ±0.1 bar | Только при пробуждении |

| Потребление тока | 15–20 mA | 0.1–0.5 mA |

Важно: при замене колес или севшей батарее датчика возможна задержка выхода из спящего режима до 2 минут. Современные системы используют двухступенчатую активацию – первичный сигнал тревоги передается даже при пониженном заряде.

Типовые неисправности: разряд батареи и её замена

Основной причиной отказа датчиков давления в шинах (TPMS) является разряд внутренней батареи. Источник питания интегрирован в корпус сенсора и рассчитан на 5-10 лет эксплуатации, после чего требует обязательной замены. Необратимый износ химических элементов приводит к потере способности удерживать заряд, что проявляется в пропадании сигнала на приборной панели или появлении ошибки системы.

Диагностировать проблему помогает сканирование кодов неисправностей: сигналы "Low Battery" или "Sensor Fault" указывают на критический уровень заряда. Самостоятельная замена батареи возможна лишь для редких разборных моделей – в 90% случаев требуется установка нового датчика. Негерметичный корпус большинства сенсоров исключает вскрытие без повреждения чувствительных компонентов.

Особенности замены

Процедура выполняется в следующем порядке:

- Демонтаж шины с диска для доступа к датчику

- Удаление старого сенсора и монтаж нового

- Программирование ID-кода в блок управления автомобиля

- Калибровка нулевого давления

Важные нюансы при выборе замены:

| Тип решения | Преимущества | Недостатки |

| Оригинальный датчик | Полная совместимость | Высокая стоимость |

| Универсальный аналог | Цена ниже на 30-50% | Требуется перепрошивка |

| Комплект с клонированием ID | Не нужна адаптация | Ограниченная доступность |

При установке новых датчиков обязательно проверяйте соответствие частотного диапазона (315 МГц или 433 МГц) и протокола связи с вашим автомобилем. Неправильный подбор приведет к постоянным сбоям в работе системы мониторинга.

Повреждения от коррозии или механического воздействия

Коррозия металлических компонентов датчика – клапана, корпуса или крепежных элементов – возникает при длительном контакте с дорожными реагентами, влагой или морской средой. Окисление нарушает герметичность соединений, приводит к утечкам воздуха и искажению показаний давления. Особенно уязвимы контактные группы батарейных отсеков в системах прямого измерения (TPMS), где коррозия прерывает электрическую цепь.

Механические повреждения чаще затрагивают выступающий из диска клапан датчика. Наезд на бордюр, удар о глубокую выбоину или контакт с острыми предметами может вызвать деформацию корпуса, сколы на чувствительном элементе или обрыв антенны. В системах с внешними датчиками (крепящимися на ниппель) повышенный риск представляет неаккуратное обслуживание: перетяжка при монтаже, случайные удары шиномонтажным инструментом.

Последствия и признаки неисправностей

- Утечки воздуха: Трещины корпуса или нарушение геометрии клапана провоцируют медленное стравливание давления.

- Потеря сигнала: Повреждение антенны/корпуса передатчика или коррозия контактов батареи блокируют передачу данных на ЭБУ.

- Некорректные показания: Деформация мембраны сенсора или загрязнение из-за попадания влаги через микротрещины искажают измерения.

- Полный отказ: Критическое механическое разрушение или глубокое окисление электронных компонентов выводят датчик из строя.

Профилактика включает регулярную очистку клапанов от грязи и реагентов, аккуратное вождение на плохих дорогах и контроль состояния датчиков при сезонной замене шин. При появлении ошибок TPMS или стабильной потере давления в одной шине необходима диагностика датчика.

Симптомы потери сигнала от одного из датчиков

Постоянное свечение или мигание контрольной лампы давления в шинах на приборной панели – основной индикатор проблемы. Система фиксирует отсутствие данных от конкретного датчика и предупреждает водителя о невозможности контролировать давление в соответствующем колесе.

На дисплее бортового компьютера или в мобильном приложении авто появляются конкретные сообщения об ошибке, указывающие на пропажу сигнала. Часто отображается значок "TPMS" с восклицательным знаком, а вместо текущего давления для проблемного колеса показываются прочерки, "---", "Ошибка" или "Нет сигнала".

Характерные признаки

- Нулевое/некорректное давление: На экране для одного колеса постоянно отображается значение "0.0 bar/psi" или заведомо неверные цифры (например, 1.0 или 3.5 при одинаковом реальном давлении во всех шинах).

- Отсутствие обновлений данных: Показания давления и температуры для проблемного колеса перестают меняться при движении, нагреве шин или подкачке, в отличие от остальных датчиков.

- Предупреждение "Датчик не найден": Система диагностики выводит текстовые коды ошибок типа "Sensor not detected", "Sensor fault" или "No signal from sensor", часто с указанием позиции колеса (LF - левое переднее, RR - правое заднее и т.д.).

Важно физически проверить давление манометром в шине, где пропал сигнал. Если давление в норме, а ошибка сохраняется – причина именно в датчике (села батарея, механическое повреждение) или системе приема сигнала.

Диагностика неполадок с помощью специализированных сканеров

Современные сканеры (например, JDiag, Autel MaxiTPMS, Bosch) подключаются к OBD-II порту автомобиля или напрямую к датчикам через беспроводные интерфейсы. Они считывают уникальные идентификаторы (ID) каждого датчика, текущее давление, температуру, уровень заряда батареи и диагностические коды ошибок (DTC). Сканеры отображают данные в реальном времени и сохраняют историю сбоев для анализа.

Программное обеспечение сканеров позволяет активировать датчики для проверки их физической работоспособности, перепрограммировать ID при замене колес, а также обновлять прошивки. Расшифровка кодов ошибок помогает точно определить характер неисправности: от сбоя связи до механических повреждений.

Типовые ошибки и их интерпретация

Распространенные коды неполадок, выявляемые сканерами:

- B1015/B1016 - Низкий заряд батареи датчика

- C1026 - Отсутствие сигнала от датчика

- C1050 - Несовпадение ID датчика с заводскими настройками

- U0100 - Ошибка связи с блоком управления

| Параметр сканирования | Нормальные значения | Признак неисправности |

|---|---|---|

| Частота сигнала | 315 МГц / 433 МГц (стабильно) | Прерывистый сигнал, рассинхронизация |

| Напряжение батареи | 2.8–3.3 В | <2.5 В (требуется замена датчика) |

| Температура датчика | -40°C...+125°C | Отсутствие показаний при работающем двигателе |

После диагностики сканеры выполняют адаптацию системы – синхронизируют новые параметры с блоком управления. Для сложных случаев (например, повреждение антенны приемника) используется функция осциллографирования сигнала, которая визуализирует качество радиопотока.

Различия в конструкции для литых и штампованных дисков

Для литых дисков характерна сложная геометрия и минимальный зазор между ободом и тормозным механизмом, что требует применения датчиков с угловым клапаном (обычно 90° или 45°). Такая конструкция предотвращает контакт датчика с суппортом и обеспечивает точную ориентацию антенны радиомодуля для стабильной передачи сигнала.

В штампованных дисках благодаря открытой конструкции и большому внутреннему пространству преимущественно используются датчики с прямым клапаном (0°). Их монтаж проще, а отсутствие риска задевания за компоненты подвески позволяет применять стандартные модели без дополнительных адаптеров.

Ключевые отличия в установке

| Критерий | Литые диски | Штампованные диски |

|---|---|---|

| Форма клапана | Угловой (90°/45°) | Прямой (0°) |

| Требования к адаптерам | Часто нужны переходники для фиксации | Редко требуются |

| Риск повреждения | Выше (при неправильном подборе угла) | Минимальный |

| Ориентация антенны | Критична для радиосвязи | Несущественна |

Важные нюансы: Для литых дисков обязательна балансировка с учётом веса датчика, а при установке на штампованные варианты необходимо использовать нейлоновые контргайки вместо латунных для предотвращения коррозии. В обоих случаях резьба клапана должна соответствовать отверстию в ободе.

Особенности монтажа на коммерческом транспорте

Монтаж датчиков давления на коммерческий транспорт требует повышенного внимания к механической прочности и надежности крепления из-за высоких эксплуатационных нагрузок, вибраций и риска повреждения при интенсивном использовании. Датчики должны выдерживать значительные перепады температур, воздействие воды, грязи, химических реагентов и механические удары, характерные для грузоперевозок или строительной техники.

Критически важным является правильный выбор места установки датчика на колесе: он монтируется непосредственно на вентильный шток вместо штатного колпачка или интегрируется внутрь шины на ободе (системы прямого измерения). В обоих случаях необходимо обеспечить герметичность соединения и отсутствие биений при вращении колеса, чтобы исключить повреждение датчика или дисбаланс.

Ключевые требования и этапы монтажа

- Использование профессионального оборудования: Обязательно применение динамометрического ключа для затяжки датчика на штоке с усилием, указанным производителем. Перетяжка или недотяжка ведут к утечкам воздуха или поломке резьбы.

- Балансировка колеса: Каждое колесо после установки датчика требует обязательной повторной балансировки. Масса датчика влияет на распределение веса, и ее игнорирование вызывает вибрации, износ подвески и шин.

- Защита от кражи и вандализма: Рекомендуется установка специальных металлических защитных колпачков или антивандальных гаек на вентиль, особенно для транспорта, работающего в общественных местах или на длительных стоянках.

- Проверка совместимости: Убедиться, что выбранная модель датчика поддерживает давление в шинах, характерное для конкретного типа коммерческого транспорта (например, до 10-12 бар для грузовиков или автобусов).

После физической установки всех датчиков выполняется обязательная процедура их регистрации в бортовом блоке мониторинга системы TPMS согласно инструкции производителя. Это включает поочередную активацию каждого датчика (обычно путем снижения давления в шине) для корректного сопоставления ID датчика с позицией колеса на автомобиле.

Регулярная диагностика состояния батарей датчиков и проверка целостности их корпусов должны быть включены в регламентное техническое обслуживание коммерческого транспорта, так как выход из строя даже одного датчика ведет к потере контроля над критически важным параметром безопасности.

Датчики внешнего типа: альтернатива встроенным моделям

Внешние датчики давления крепятся непосредственно на вентильные клапаны шин вместо стандартных колпачков. Каждый датчик оснащается механизмом, фиксирующим физическое усилие на шток клапана при монтаже, что активирует его электронную схему. Основные компоненты устройства включают:

Корпус из ударопрочного пластика или металла, защищающий внутренние элементы от грязи, влаги и механических повреждений. Внутри размещаются датчик давления (пьезорезистивный элемент), акселерометр для отслеживания вращения колеса, миниатюрная батарея и радиопередатчик. Принцип измерения основан на деформации чувствительной мембраны под воздействием давления воздуха, что преобразуется в электрический сигнал.

Ключевые особенности и принцип работы

Датчики непрерывно контролируют давление и температуру в шине. При движении автомобиля акселерометр определяет вращение колеса, что служит триггером для включения передачи данных. Измеренные показатели передаются по радиоканалу (частота 433 МГц или Bluetooth) на приемное устройство в салоне авто с интервалом 3-5 секунд. Система автоматически идентифицирует положение колес при первой калибровке.

Преимущества внешних систем:

- Упрощенный монтаж без демонтажа шин или балансировки

- Совместимость с большинством стандартных вентильных клапанов

- Автономное питание от батарей со сроком службы 1-2 года

Недостатки технологии:

- Повышенный риск механического повреждения или кражи

- Необходимость регулярного подтягивания для предотвращения утечек воздуха

- Ограниченная точность (±0.1 бар) при экстремальных температурах

Важная особенность – встроенные механизмы защиты от ложных срабатываний. При кратковременных колебаниях давления (например, от нагрева шин) система анализирует динамику изменений и передает сигнал только при устойчивом отклонении >15% от заданных значений.

| Параметр | Встроенный датчик | Внешний датчик |

| Точность измерения | ±0.05 бар | ±0.1 бар |

| Замена элемента питания | Требуется шиномонтаж | Без демонтажа колеса |

| Сопротивление вандализму | Высокое | Низкое |

Сравнение ресурса батарей разных производителей

Ресурс батареи в датчике давления напрямую влияет на срок его эксплуатации и частоту замены. Большинство производителей используют литиевые элементы питания (типа CR2032, CR2450), чей запас энергии варьируется от 3 до 10 лет в зависимости от технологии и условий работы.

Различия в ресурсе обусловлены не только ёмкостью элемента, но и энергоэффективностью схемы датчика: продвинутые модели с оптимизированными алгоритмами передачи данных потребляют меньше энергии даже при аналогичных батареях.

Факторы, влияющие на долговечность

- Температурные условия: Экстремальный холод/жара ускоряют разряд

- Частота передачи данных: Датчики с Bluetooth (постоянный обмен) садят батарею быстрее

- Качество герметизации: Влага вызывает коррозию контактов

| Производитель | Средний ресурс | Особенности |

|---|---|---|

| Schrader (Sensata) | 5-7 лет | Адаптивная частота сигнала в зависимости от движения |

| Continental | 7-10 лет | Энергосберегающий режим при стоянке |

| Huf | 4-6 лет | Ускоренный расход при частом обновлении через Bluetooth |

| Дешёвые аналоги | 2-3 года | Низкокачественные элементы и отсутствие оптимизации ПО |

Важно учитывать, что замена батареи в большинстве датчиков невозможна из-за монолитной конструкции – при разряде меняется весь модуль. Исключение составляют редкие модели со вскрываемым корпусом.

Водонепроницаемость корпуса и класс защиты IP

Датчики давления в шинах постоянно подвергаются агрессивным воздействиям: вода, грязь, реагенты, температурные перепады. Надежный корпус предотвращает проникновение влаги внутрь электронных компонентов, что критически важно для точности измерений и долговечности устройства. Повреждение водой приводит к коррозии контактов, сбоям в передаче данных и полному выходу датчика из строя.

Класс защиты IP (Ingress Protection) стандартизирует уровень герметичности корпуса. Маркировка состоит из двух цифр: первая указывает на защиту от твердых частиц (пыли), вторая – от жидкости. Для датчиков в шинах ключевое значение имеет вторая цифра, определяющая устойчивость к воде. Минимально допустимый уровень для таких устройств – IPX6 (защита от сильных струй воды), но оптимальными считаются IPX7 (погружение на глубину 1 м на 30 минут) и IPX8 (длительное погружение).

Особенности стандарта IP для датчиков давления

- Материалы корпуса: Используются термостойкие полимеры (например, PPS) с уплотнительными кольцами из EPDM-резины, сохраняющими эластичность при -40°C до +125°C.

- Конструкция: Лазерная сварка или ультразвуковая запайка разъемов, монолитные литые корпуса без винтовых соединений.

- Специфика монтажа: Герметичность проверяется под давлением 3-5 бар после установки в вентиль колеса для имитации реальных нагрузок.

| Класс IP | Защита от воды | Применимость для ТПМС |

| IPX6 | Мощные струи воды | Базовый уровень |

| IPX7 | Кратковременное погружение | Рекомендуемый минимум |

| IPX8 | Продолжительное погружение | Премиум-сегмент |

Важно: Класс IPX8 не гарантирует защиту при высоком давлении мойки (120+ бар), для этого требуется отдельное тестирование. Производители дополняют стандарт испытаниями на стойкость к солевым растворам и вибрации, имитирующим зимнюю эксплуатацию.

Совместимость с системами разных автопроизводителей

Совместимость датчиков давления с бортовыми системами автомобилей критически зависит от протокола передачи данных и частоты радиосигнала. Европейские производители (VW, BMW, Mercedes) преимущественно используют системы типа TPMS с прямым измерением на частоте 433 МГц, тогда как азиатские (Toyota, Honda) и американские (Ford, GM) бренды часто применяют диапазон 315 МГГц или интегрированные решения через CAN-шину.

После 2014 года все новые автомобили для рынка ЕС и США обязаны оснащаться TPMS, что привело к стандартизации базовых параметров. Однако различия в алгоритмах обработки данных, форматах ID-идентификаторов и требованиях к калибровке сохраняются. Например, системы BMW требуют ручной активации каждого датчика через диагностический разъём, в то время как Ford Focus автоматически распознаёт новые сенсоры после процедуры обучения.

Ключевые аспекты совместимости

Основные проблемы при установке неоригинальных датчиков возникают из-за:

- Протоколов связи: FSK (Frequency Shift Keying) у европейских марок против ASK (Amplitude Shift Keying) у азиатских

- Типов креплений: Snap-in для легковых авто vs. Clamp-in для внедорожников

- Энергопотребления: Различия в режимах "сна" и интервалах передачи данных

| Производитель | Частота (МГц) | Требуемая калибровка |

|---|---|---|

| VAG (VW, Audi) | 433 | Через OBD2 + кнопку в салоне |

| General Motors | 315 | Автоматическая при движении >25 км/ч |

| Renault/Nissan | 433 | Магнитная активация |

Универсальные датчики с мультипротокольной поддержкой (например, Autel MX-Sensor) решают проблему совместимости путём программирования под конкретный автомобиль. Для корректной работы необходимо:

- Считать оригинальный ID датчика

- Перенести параметры в новый сенсор

- Активировать режим обучения в ЭБУ автомобиля

После 2020 года усилились требования к кибербезопасности передаваемых данных, что привело к использованию зашифрованных сигналов в премиальных брендах. Это исключает возможность установки непрограммируемых аналоговых датчиков на модели Mercedes S-класса или BMW 7 серии.

Правовые требования к TPMS в различных странах

В Европейском Союзе с 2014 года все новые легковые автомобили категории M1 обязаны оснащаться TPMS согласно регламенту ЕЭК ООН №141. Системы должны соответствовать техническим стандартам, обеспечивая водителю четкую индикацию при падении давления в шине на 20% или более. Косвенные TPMS разрешены, но их точность должна быть подтверждена сертификационными испытаниями.

США стали пионером регулирования: после скандала с Ford Explorer в 2000 году закон TREAD обязал оснащать все новые легковые автомобили прямыми TPMS с 2007 года. Система должна предупреждать о потере давления от 25% ниже рекомендованного уровня в течение 20 минут. Национальное управление безопасностью движения (NHTSA) проводит строгие проверки соответствия.

Региональные особенности законодательства

- Южная Корея: Введена обязательная TPMS для всех новых автомобилей с 2013 года, требования аналогичны европейским нормам.

- Китай: С 2019 года TPMS обязательна для новых легковых авто. Применяется градация:

- Прямые системы – для электромобилей и авто с двигателем ≥ 2.5L

- Косвенные – разрешены для остальных категорий

- Россия: Техрегламент Таможенного союза ТР ТС 018/2011 предписывал обязательное оснащение TPMS новых авто с 2016 года, но допускает использование косвенных систем.

| Страна | Тип TPMS | Год ввода | Допуск отклонения давления |

|---|---|---|---|

| ЕС | Прямая/Косвенная | 2014 | ≥20% |

| США | Только прямая | 2007 | ≥25% |

| Китай | Прямая/Косвенная* | 2019 | ≥25% |

Штрафные санкции за неисправную TPMS варьируются: в Германии штраф до €90, в США возможен отзыв партии авто производителем. В странах без прямых штрафов (например, Россия) неработающая система приводит к автоматическому непрохождению техосмотра. Производители обязаны обеспечивать совместимость TPMS с системами безопасности автомобиля, включая ESP и ABS.

Влияние правильно накачанных шин на расход топлива

Недокачанные шины увеличивают площадь контакта протектора с дорожным покрытием, что приводит к росту сопротивления качению. Для преодоления этого сопротивления двигателю требуется больше энергии, что напрямую повышает потребление топлива. Разница в расходе может достигать 5-10% даже при незначительном отклонении давления от нормы.

Избыточное давление, вопреки ожиданиям, также негативно влияет на экономию. Слишком жесткие шины уменьшают пятно контакта, ухудшая сцепление и повышая риск пробуксовки. Дополнительные затраты топлива возникают из-за необходимости частых корректировок скорости и повышенной нагрузки на подвеску при движении по неровностям.

Ключевые механизмы воздействия

- Сопротивление качению: Оптимальное давление обеспечивает минимальную деформацию шины при вращении. При снижении давления на 0.5 бар сопротивление возрастает на 5-7%.

- Температурный режим: Недокачанные шины сильнее нагреваются, ускоряя износ резины и увеличивая энергопотери.

- Аэродинамика: Деформированная покрышка нарушает воздушный поток вокруг колеса, создавая дополнительное сопротивление.

| Отклонение давления | Рост расхода топлива |

|---|---|

| -0.3 бар | до 3% |

| -0.5 бар | 5-7% |

| -0.8 бар | до 10% |

Поддержание давления в пределах значений, рекомендованных производителем – наиболее эффективный метод снижения эксплуатационных затрат. Регулярный контроль с помощью датчиков TPMS позволяет своевременно корректировать параметры, предотвращая перерасход топлива и преждевременный износ шин.

Повышение безопасности за счет своевременного оповещения

![]()

Основная задача систем контроля давления в шинах (TPMS) – мгновенно информировать водителя о критическом отклонении давления от нормы. Это позволяет предотвратить развитие аварийных ситуаций, вызванных ухудшением управляемости автомобиля, увеличением тормозного пути или внезапным разрывом покрышки. Своевременное предупреждение дает драгоценное время для безопасного снижения скорости и принятия решения о дальнейших действиях.

Электронный блок обработки данных постоянно сравнивает показания датчиков с эталонными значениями, запрограммированными производителем. При обнаружении падения давления ниже допустимого порога (обычно на 20-25%) или его резкого скачка система незамедлительно активирует визуальный и звуковой сигнал на приборной панели. Некоторые современные системы дополнительно указывают конкретное колесо с проблемой и даже текущее значение давления в нем.

Ключевые аспекты влияния на безопасность

- Предотвращение потери контроля: Недокачанные шины теряют устойчивость, особенно в поворотах и на мокрой дороге. TPMS позволяет выявить проблему до появления опасного увода.

- Сокращение тормозного пути: Давление ниже нормы увеличивает площадь контакта протектора с дорогой и деформирует боковину, что ухудшает эффективность торможения. Оповещение помогает избежать экстренных ситуаций.

- Минимизация риска разрыва шины: Сильный перегрев из-за низкого давления или резкий удар по перекачанной шине могут вызвать взрывной разрыв. Система предупреждает об опасных значениях до катастрофы.

- Снижение риска аквапланирования: Неправильное давление нарушает водоотведение из пятна контакта. Своевременное оповещение помогает восстановить давление и сохранить сцепление на мокрой трассе.

Важно помнить: TPMS не заменяет регулярную ручную проверку манометром, так как она срабатывает только при существенном отклонении. Однако система является критически важным элементом активной безопасности, оперативно сигнализируя о проблемах, которые водитель может не ощутить физически до момента потери управления.

Предотвращение неравномерного износа протектора

Неравномерный износ протектора напрямую связан с отклонениями давления в шинах от нормы. При недостаточном давлении нагрузка смещается к краям беговой дорожки, вызывая ускоренный износ плечевых зон покрышки. Избыточное давление, напротив, концентрирует вес транспортного средства на центральной части протектора, приводя к его преждевременному истиранию в этой области.

Датчики давления в шинах (TPMS) непрерывно отслеживают параметры, предупреждая водителя о критических изменениях. Своевременное оповещение позволяет восстановить рекомендованное производителем давление до появления необратимых деформаций резины. Это исключает формирование локальных зон повышенного износа, таких как "пилообразные" кромки на блоках протектора или одностороннее истирание.

Механизм влияния коррекции давления на износ

- Равномерное распределение нагрузки: Оптимальное давление обеспечивает полный контакт протектора с дорожным полотном без перегрузки отдельных секторов

- Стабилизация температурного режима: Правильно накачанная шина не перегревается, сохраняя эластичность резиновой смеси

- Корректный угол сцепления: Предотвращает "проскальзывание" элементов протектора в момент контакта с асфальтом

Дополнительные преимущества: Поддержание давления через TPMS снижает риск деформации каркаса шины (радиального корда), которая провоцирует волнообразный износ, не поддающийся устранению балансировкой.

| Тип дисбаланса давления | Вид износа протектора | Последствия |

|---|---|---|

| Недостаток ≥20% | Двусторонний износ плеч | Снижение курсовой устойчивости |

| Избыток ≥30% | Центральная полоса истирания | Ухудшение сцепления на мокрой дороге |

| Разница между осями ≥10% | Асимметричный износ по колесам | Вибрации и ускоренный износ подвески |

Систематический контроль через TPMS сокращает расход топлива на 3-5% за счет снижения сопротивления качению и увеличивает ресурс шин на 20-25%, так как деформации протектора устраняются на ранней стадии.

Модернизация старых автомобилей послепродажными системами

Старые автомобили часто лишены базовых систем безопасности и мониторинга, таких как контроль давления в шинах (TPMS). Послепродажные решения позволяют интегрировать эту функцию без замены штатной электроники или колесных дисков. Они доступны в двух основных типах: системы с прямыми датчиками, устанавливаемыми внутри колес вместо вентилей, и косвенные системы, использующие данные ABS/ESP для вычисления разницы в скорости вращения колес.

Установка прямых систем требует монтажа датчиков на каждый вентиль, балансировки колес и размещения приемного модуля в салоне с подключением к бортовой сети. Косвенные системы проще в инсталляции, но нуждаются в калибровке через диагностический разъем OBD-II после монтажа блока обработки сигнала. Оба варианта передают данные на отдельный дисплей или через Bluetooth на смартфон, обеспечивая визуальную и звуковую сигнализацию при отклонении давления.

Ключевые аспекты модернизации

При выборе и установке учитывайте следующие особенности:

- Совместимость: Проверка соответствия датчиков диаметру вентиля и частоты сигнала приемнику.

- Автономность: Срок службы батарей в датчиках (обычно 5-7 лет), возможность их замены.

- Защита от кражи: Наличие уникальных ID-кодов датчиков и механических антивандальных гаек.

Сравнение типов систем:

| Параметр | Прямые датчики | Косвенные системы |

|---|---|---|

| Точность измерений | ±0.1 Бар | ±0.2-0.3 Бар |

| Скорость оповещения | Мгновенно при движении/стоянке | Только в движении (через 2-3 км) |

| Влияние замены колес | Требуется переобучение системы | Автоматическая адаптация |

Важно: После установки обязательна проверка герметичности вентилей и тест-драйв для калибровки. Регулярная ручная проверка давления манометром остается рекомендованной практикой даже с активной TPMS.

Перспективы интеллектуальных систем контроля нового поколения

Современные разработки фокусируются на интеграции датчиков давления в единые сети IoT, где каждый сенсор становится узлом системы, передающим данные в режиме реального времени. Это позволяет не только отслеживать давление, но и анализировать динамику его изменений, коррелируя с температурой шины, скоростью движения и нагрузкой на ось. Такая синхронизация обеспечивает прогнозирование рисков – например, предупреждение о медленной утечке воздуха до критического падения давления.

Дополнительно внедряется машинное обучение для адаптации к стилю вождения и дорожным условиям, что повышает точность диагностики. Системы учатся распознавать аномалии на ранних стадиях, игнорируя ложные срабатывания от вибрации или кратковременных изменений климата. Энергоэффективность решается за счет пьезоэлектрических элементов, генерирующих энергию от вращения колес, и протоколов передачи данных с ультранизким энергопотреблением.

Ключевые инновации в ближайшем будущем

- Автономное энергоснабжение: Полный отказ от батарей за счет кинетических и термоэлектрических преобразователей.

- Предиктивная аналитика: Прогнозирование износа протектора на основе данных давления и температуры.

- V2X-интеграция: Обмен данными между автомобилями (V2V) и инфраструктурой (V2I) для синхронизации с системами безопасности.

| Технология | Преимущество | Пример реализации |

|---|---|---|

| Многофункциональные сенсоры | Контроль давления, температуры, ускорения | Микросхемы с MEMS-акселерометрами |

| Беспроводные Mesh-сети | Устойчивая связь при выходе датчика из строя | Протоколы Zigbee 3.0/Bluetooth LE |

- Цифровые двойники шин: Создание виртуальных моделей для симуляции поведения в экстремальных условиях.

- Блокчейн-журналы: Защищённое хранение данных для страховых компаний и сервисных центров.

- БИМ-интеграция: Взаимодействие с системами стабилизации (ABS, ESP) для автоматической коррекции давления на поворотах.

Список источников

При подготовке материала о принципах работы датчиков давления в шинах использовались специализированные технические издания и документация производителей компонентов. Основное внимание уделялось источникам, подробно описывающим физические основы, типы систем и конструктивные особенности сенсоров.

Информация о современных стандартах, методах передачи данных и особенностях эксплуатации систем TPMS была взята из актуальных отраслевых обзоров и нормативных документов. Учитывались последние тенденции в развитии технологий мониторинга давления.

- Богданов В.Н. "Автомобильные датчики, реле и переключатели: Устройство и диагностика" - Глава 4: Датчики давления в пневмосистемах.

- Технический отчет SAE J2657: "Рекомендации по системам контроля давления в шинах (TPMS) для легковых автомобилей".

- Каталог и технические спецификации датчиков давления Schrader Electronics (Серия EZ-sensor).

- Учебное пособие "Автомобильная электроника" под ред. Петрова Г.Л. - Раздел: Беспроводные сенсорные системы.

- Статья "Эволюция систем TPMS: от косвенных к прямым методам измерения" в журнале "Автоэлектроника и компоненты" (№3, 2023).

- Руководство по диагностике TPMS Bosch Automotive Aftermarket (Издание 2024 г.).

- Научная публикация: Иванов С.К., Кузнецов А.В. "Микромеханические сенсоры давления для автомобильных применений" (Журнал "Датчики и системы").