Датчики износа тормозных колодок - устройство, замена, установка

Статья обновлена: 01.03.2026

Эффективность тормозной системы напрямую влияет на безопасность движения. Критически важным компонентом являются тормозные колодки, чей чрезмерный износ резко снижает тормозное усилие и может привести к аварии.

Датчик износа тормозных колодок предназначен для своевременного предупреждения водителя о достижении минимально допустимой толщины фрикционного слоя. Этот электронный компонент сигнализирует о необходимости замены, предотвращая повреждение дисков и отказ тормозов.

В статье подробно рассматриваются принцип работы датчика, типовые признаки его срабатывания, этапы самостоятельной замены изношенного элемента и нюансы корректной установки нового устройства.

Конструкция механических датчиков износа

Механические датчики состоят из пружинного металлического элемента, закреплённого на несущей пластине колодки. Основной рабочий компонент – изогнутый контактный язычок из специальной стали, расположенный ниже фрикционного слоя. При монтаже датчик интегрируется в колодку на этапе производства или устанавливается в предусмотренный паз как сменный компонент.

Позиционирование строго регламентировано: язычок должен находиться ближе к внешнему краю колодки в зоне максимального контакта с диском. Высота монтажа рассчитывается так, чтобы при достижении критической толщины фрикционного материала (обычно 2-3 мм) происходил физический контакт с тормозным диском.

Ключевые элементы конструкции

Основные компоненты механических датчиков:

- Контактный язычок – износостойкий металлический штырь, выступающий за пределы колодки

- Крепёжная скоба – фиксирует датчик в пазу колодки

- Изоляционная прокладка – предотвращает замыкание на корпус

- Электрический разъём – точка подключения к бортовой сети

Принцип активации основан на замыкании цепи:

- Язычок соприкасается с вращающимся тормозным диском

- Возникающее трение замыкает контакт на "массу"

- Сигнал поступает через проводку на контрольную лампу

| Толщина колодки | Состояние датчика | Реакция системы |

| Более 3 мм | Язычок не контактирует с диском | Лампа не активна |

| 2-3 мм | Периодическое касание диска | Прерывистый сигнал |

| Менее 2 мм | Постоянный контакт с диском | Непрерывное свечение лампы |

Важно: Датчики передних и задних колодок имеют разную геометрию из-за различий в конструкции суппортов. Многие модели оснащаются защитным резиновым кожухом на проводке для предотвращения обрыва контактов.

Принцип действия электронных датчиков износа

Электронные датчики контролируют остаточную толщину фрикционного слоя тормозных колодок через физический контакт или индуктивное взаимодействие. При достижении критического износа они замыкают электрическую цепь или изменяют магнитное поле, формируя сигнал для бортовой системы.

Основной рабочий элемент – металлический контактный штырь или магнитный сердечник, встроенный в тело колодки. По мере истирания фрикционного материала расстояние между штырём и тормозным диском уменьшается, что служит триггером для активации предупреждения.

Механизм срабатывания

Существует два типа реализации:

- Контактные датчики: Штырь касается тормозного диска при минимальной толщине колодки. Замыкание цепи вызывает постоянное свечение индикатора на приборной панели.

- Бесконтактные датчики: Магнитный сердечник приближается к диску на 2-3 мм. Изменение магнитного потока фиксируется датчиком Холла, передающим импульсный сигнал в ЭБУ.

| Тип датчика | Толщина срабатывания | Сигнал |

|---|---|---|

| Контактный | 1.5-2.0 мм | Постоянное замыкание цепи |

| Бесконтактный | 2.0-3.0 мм | Импульс напряжения |

Сигнал обрабатывается блоком управления, который активирует световой символ колодок и/или текстовое предупреждение. В продвинутых системах рассчитывается примерный пробег до замены на основе данных АБС и стиля вождения.

Типовая схема подключения датчиков к системе

Электрическое подключение датчиков износа реализуется через отдельную цепь, интегрированную в бортовую электронику автомобиля. Принципиальная схема включает физический контакт датчика с колодкой, проводку к электронному блоку управления (ЭБУ) и вывод предупреждения на приборную панель. Нарушение целостности проводника или замыкание контакта при критичном износе изменяет сопротивление цепи, что фиксируется контроллером.

Стандартное соединение выполняется двухпроводной системой: первый провод подает опорное напряжение 5-12 В от ЭБУ к датчику, второй – возвращает сигнал обратно. В моделях с CAN-шиной данные передаются цифровым пакетом через общую сеть. Распиновка разъемов варьируется у разных производителей, но последовательность коммутации сохраняется: колодка → проводка → диагностический блок → индикатор.

Ключевые компоненты цепи

- Датчик колодки: Контактный элемент, встроенный в фрикционный материал.

- ЭБУ тормозной системы: Анализирует сопротивление цепи и активирует предупреждение.

- Сигнальная лампа: Символ ⦿ или надпись "BRAKE" на приборном щитке.

| Тип подключения | Особенности | Распространенность |

|---|---|---|

| Аналоговое (2 провода) | Разрыв цепи при стирании контакта → бесконечное сопротивление | Бюджетные и среднеклассовые авто |

| Цифровое (CAN/LIN) | Передача кода ошибки по шине данных | Премиум-сегмент после 2015 г. |

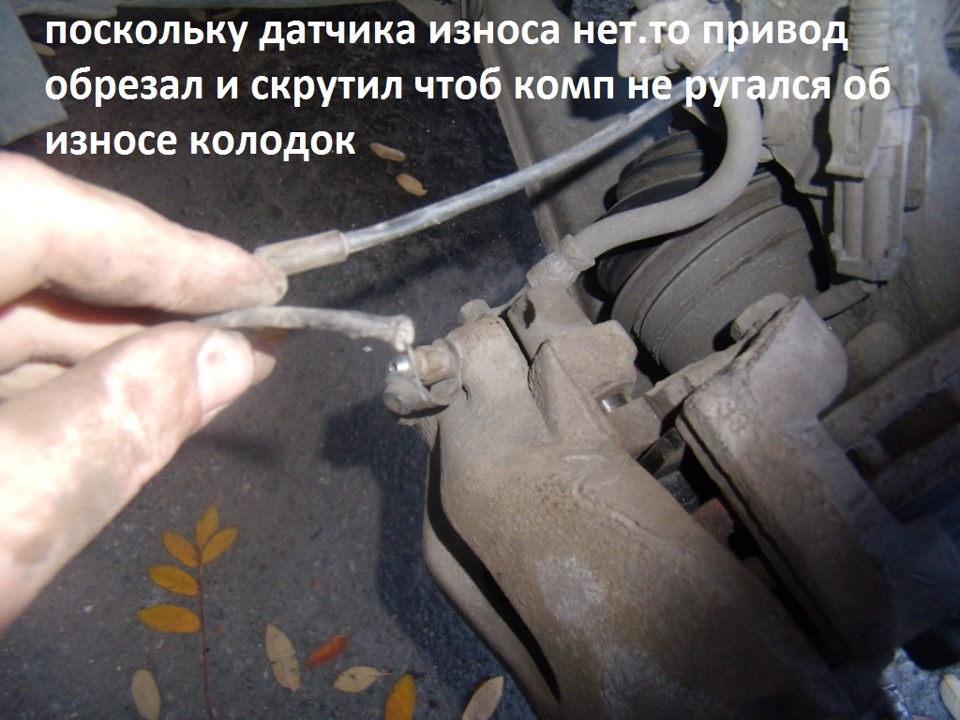

Важно: При замене колодок с датчиками обязательна синхронная установка нового сенсора – повторное использование приведет к ложным срабатываниям. Перемыкание контактов для отключения сигнала запрещено: это нарушает диагностику тормозной системы.

Места установки датчиков износа на разных осях автомобиля

Датчики износа тормозных колодок преимущественно устанавливаются на переднюю ось автомобиля, так как она испытывает повышенные нагрузки при торможении. В большинстве бюджетных и среднеразмерных моделей датчики отсутствуют на задней оси из-за меньшего износа колодок.

В автомобилях премиум-сегмента, моделях с электронной системой контроля тормозов (например, BMW, Mercedes-Benz) или полноприводных версиях датчики часто устанавливаются на обеих осях. Это обеспечивает комплексный мониторинг состояния тормозной системы всех колес.

Расположение на осях

| Ось | Особенности установки |

|---|---|

| Передняя ось | Датчики устанавливаются на внутренних колодках обоих колес (левого и правого). Основная зона контроля из-за высокой нагрузки. |

| Задняя ось | При наличии датчиков монтируются аналогично передней оси – на внутренних колодках. Чаще встречается в:

|

Ключевое правило: Независимо от оси, датчики всегда крепятся к внутренней тормозной колодке (обращенной к ступице). Это связано с более интенсивным износом внутренней поверхности из-за конструкции суппорта. При замене колодок обязательна проверка целостности проводки и посадочных мест датчика на каждой оси, где они предусмотрены производителем.

Характерные признаки срабатывания датчика

При достижении колодками минимально допустимой толщины датчик износа физически контактирует с тормозным диском. Это замыкает электрическую цепь и активирует сигнальную лампу на приборной панели. Индикатор обычно выглядит как красный или желтый символ колодок в круге либо надпись "BRAKE".

В некоторых системах вместо контрольной лампы используется текстовое сообщение на дисплее (например, "Check Brake Pads" или "Service Brakes"). Предупреждение носит постоянный характер – оно не исчезает после запуска двигателя или во время движения, в отличие от временных индикаторов неисправностей ABS.

Дополнительные индикаторы (в зависимости от конструкции):

- Акустический сигнал: Короткий звуковой сигнал при включении зажигания совместно с горящей лампой

- Изменение тона торможения: Металлический скрежет или визг из колесных арок при нажатии на педаль

- Визуальный осмотр: Появление металлической контактной пластины датчика на поверхности колодки (требует демонтажа колеса)

| Тип индикации | Характер срабатывания | Примечание |

|---|---|---|

| Контрольная лампа | Постоянное свечение красного/желтого цвета | Основной признак для большинства авто |

| Звуковой сигнал | Однократный сигнал при запуске двигателя | Встречается реже, обычно в премиальных моделях |

| Механический шум | Скрежет только при торможении | Указывает на критический износ (контакт металл-металл) |

Визуальная диагностика износа без датчика

Проверка толщины фрикционного слоя выполняется через смотровое окно в суппорте или при частичном снятии колеса. Критическим считается износ до металлической основы (менее 2-3 мм). Наличие глубоких продольных борозд, трещин или расслоений на поверхности также требует замены.

Осмотрите равномерность стирания колодок: разная толщина на внутренней и внешней накладке указывает на заклинивание направляющих суппорта или износ поршней. Проверьте тормозной диск на предмет глубоких рисок, синего оттенка от перегрева или деформации – эти признаки усугубляют износ.

Косвенные индикаторы износа

- Металлический скрежет или визг при торможении – контакт металлической основы колодки с диском

- Увеличение хода педали тормоза или "провалы"

- Желтая или красная пыль на колесных дисках (специальные индикаторные составы)

- Вибрации руля/педали при замедлении

| Состояние колодки | Визуальный признак | Рекомендуемое действие |

|---|---|---|

| Нормальный износ | Фрикционный слой ≥ 5 мм, равномерный | Контроль через 1 000 км |

| Критический износ | Металлические заусенцы, толщина ≤ 2 мм | Немедленная замена |

| Деформация | Сколы, волнообразная поверхность | Замена с диагностикой суппорта |

Важно: Всегда проверяйте оба тормозных механизма на оси – износ слева и справа должен быть идентичным. При замене колодок очищайте скобы суппорта от грязи и смазывайте направляющие.

Проверка целостности проводки датчика мультиметром

Отсоедините разъем датчика износа колодок от бортовой сети автомобиля. Визуально осмотрите контакты разъема на предмет окисления, загрязнений или механических повреждений. При необходимости очистите контакты специальным средством.

Переведите мультиметр в режим измерения сопротивления (Ω) или прозвонки цепи. Подключите щупы прибора к контактам разъема датчика. Убедитесь в плотном прилегании щупов к металлическим частям контактов для получения достоверных показаний.

Последовательность действий:

- Приложите щупы к двум контактам разъема датчика

- В режиме прозвонки:

- Звуковой сигнал/нулевое сопротивление – цепь исправна

- Отсутствие сигнала/бесконечное сопротивление – обрыв проводки

- В режиме Ω:

- Показания 0.1–5 Ом – норма

- Показания >100 Ом – повреждение проводов

| Режим мультиметра | Исправная проводка | Обрыв цепи |

|---|---|---|

| Прозвонка (🔊) | Звуковой сигнал | Тишина |

| Сопротивление (Ω) | 0.1–5 Ом | >100 Ом или OL |

Проверьте целостность каждого провода отдельно методом прозвонки "на массу". Один щуп зафиксируйте на контакте разъема, второй – на чистой точке кузова авто. Отсутствие звукового сигнала подтверждает отсутствие короткого замыкания в цепи.

Необходимые инструменты для замены датчика

Подготовка правильных инструментов перед заменой датчика износа тормозных колодок критически важна для безопасности и эффективности работ. Отсутствие необходимого оборудования может привести к повреждению компонентов или некорректной установке нового датчика.

Минимальный набор включает базовые автомобильные инструменты и специализированные приспособления для работы с тормозной системой. Убедитесь, что все инструменты соответствуют спецификациям вашего автомобиля.

Основной комплект

- Набор гаечных ключей или головок (размеры зависят от модели авто: обычно 7мм, 13мм, 17мм)

- Торцевые ключи с трещоткой и удлинителями

- Домкрат и страховочные подставки/козлы

- Баллонный ключ для снятия колес

- Отвертки (крестовая и плоская)

- Пассатижи с узкими губками

| Специализированные инструменты | Вспомогательные материалы |

|---|---|

| Новый датчик износа (соответствующий модели) | WD-40 или аэрозольный очиститель |

| Диагностический сканер OBD2 | Медная смазка или Ceratec |

| Мультиметр для проверки цепи | Проволочная щетка |

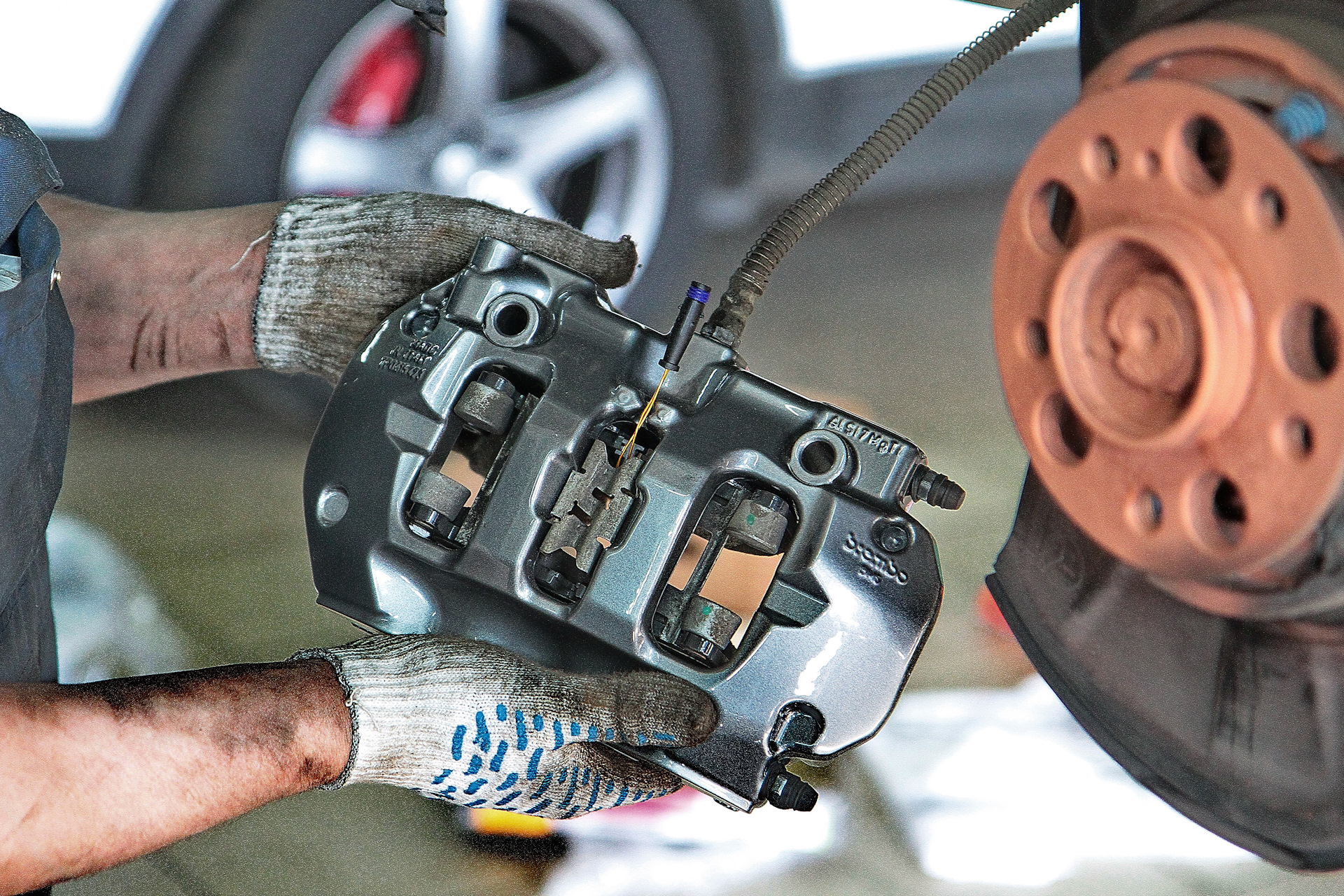

Демонтаж колеса и суппорта для доступа

Перед началом работ установи автомобиль на ровную поверхность, затяни ручной тормоз и подложи противооткатные упоры под колеса противоположной оси. Ослабь болты крепления колеса, но не снимай их полностью – это выполняется позже при поднятом авто.

Используя домкрат, приподними автомобиль в точке, указанной производителем. Убедись в надежной фиксации кузова на подставке-козелке или страховочной опоре. Только после этого полностью открути болты/гайки колеса и сними его, обеспечив доступ к тормозному механизму.

Демонтаж суппорта

Очисти видимые элементы суппорта от грязи щеткой перед разборкой. Ключами соответствующего размера выполни:

- Отсоединение кронштейна датчика износа (при наличии отдельного крепления)

- Откручивание двух направляющих болтов суппорта

Аккуратно подвесь суппорт на проволоке или прочном шнуре к элементам подвески – не допускай провисания тормозного шланга. Сними тормозные колодки, запоминая их ориентацию и расположение противоскрипных пластин.

Для моделей с фиксированным суппортом потребуется дополнительно:

- Отсоединить тормозную магистраль от суппорта

- Заглушить открытые отверстия чистой ветошью

- Снять стопорные шплинты и открутить крепежные шпильки

| Тип суппорта | Особенности демонтажа |

|---|---|

| Плавающая скоба | Снятие только корпуса с цилиндром |

| Фиксированный | Полный демонтаж узла с кронштейном |

Извлечение изношенного датчика: пошаговая процедура

Перед началом работ убедитесь, что автомобиль стоит на ровной поверхности с включенным ручным тормозом. Поднимите домкратом нужную часть авто, снимите колесо для доступа к тормозному механизму.

Визуально определите местоположение датчика на тормозной скобе. Обычно он закреплен пластиковым фиксатором или металлическим кронштейном возле колодки. Проверьте целостность проводки до разъединения коннектора.

Последовательность демонтажа

- Отсоедините электрический разъем

Нажмите на фиксатор коннектора и аккуратно разъедините датчик и жгут проводов. - Снимите крепежные элементы

В зависимости от конструкции:

- Пальцами или плоскогубцами сожмите пластиковые защелки-фиксаторы

- Открутите крепежный винт (обычно на 10 мм) торцевым ключом

- Извлеките корпус датчика

Плавно потяните датчик вдоль оси крепления, не допуская перекоса. При закисании:

Слегка пошатайте из стороны в сторону

Обработайте соединение WD-40 на 3-5 минут - Проверьте посадочное место

Убедитесь в отсутствии:

▸ Коррозии ▸ Деформаций ▸ Остатков пластика ▸ Механических повреждений - Зафиксируйте провод

Закрепите провод датчика стяжкой во избежание его попадания в подвижные элементы подвески.

Особенности монтажа нового механического датчика

При установке механического датчика износа колодок критически важно обеспечить правильную ориентацию элемента. Чувствительная пружина должна располагаться строго параллельно тормозному диску, без перекосов или смещений относительно рабочей поверхности фрикционного материала. Несоблюдение этого требования приведёт к ложным срабатываниям или полному игнорированию критического износа.

Жёстко зафиксируйте корпус датчика в предусмотренном пазе суппорта при помощи штатных креплений, убедившись в отсутствии помех для подвижных элементов подвески и рулевого механизма. Проводку проложите вдоль штатных жгутов, используя термостойкие хомуты с шагом 15-20 см, избегая контакта с вибрирующими деталями и нагревающимися поверхностями выхлопной системы.

Ключевые этапы подключения

- Зачистите контакты проводки датчика на 8-10 мм, используя специальный инструмент для предотвращения повреждения жил

- Соедините провода методом пайки с последующей термоусадкой – скрутки и изолента недопустимы

- Подключите разъём к ЭБУ тормозной системы в соответствии со схемой производителя автомобиля

| Контрольный параметр | Нормативное значение |

| Зазор между датчиком и диском | 0,8–1,2 мм |

| Момент затяжки крепёжных болтов | 8–12 Н·м |

| Сопротивление изоляции проводов | > 1 МОм |

После монтажа обязательно выполните ручную проверку хода колодок: при полностью отпущенном тормозе прокрутите колесо, убедившись в отсутствии посторонних шумов и сопротивления вращению. Активация индикатора на приборной панели при первом нажатии педали подтвердит корректность электрического подключения.

Установка электронного датчика и фиксация проводки

Монтаж электронного датчика износа осуществляется после фиксации новых колодок в суппорте. Корпус датчика вставляется в специальное технологическое отверстие на фрикционном материале до характерного щелчка, обеспечивающего плотный контакт с поверхностью тормозного диска. Необходимо убедиться в отсутствии перекосов и надёжности крепления.

Проводка аккуратно укладывается вдоль рычага подвески, избегая участков с высокой температурой или подвижными элементами. Крепление выполняется пластиковыми хомутами через каждые 15–20 см, с обязательным запасом на свободное перемещение деталей при повороте колеса. Трассировка не должна создавать натяжения или контакта с вращающимися частями.

Ключевые этапы подключения

- Проложите кабель от колеса к разъёму в моторном отсеку, используя штатные точки крепления

- Соедините проводку с заводским коннектором согласно схеме производителя

- Зафиксируйте разъём от вибраций нейлоновыми стяжками

| Контрольная точка | Требование |

|---|---|

| Зазор от выхлопной системы | Не менее 50 мм |

| Допустимый радиус изгиба провода | ≥ 25 мм |

| Провисание кабеля | 10–15 мм между точками крепления |

После установки обязательно выполните тестирование системы: запустите двигатель и убедитесь в отсутствии сигнала предупреждения на приборной панели при отпущенном стояночном тормозе. Проверку работоспособности датчика осуществляют путём искусственного замыкания контактов разъёма – должна активироваться лампа индикатора износа.

Сборка тормозного узла после замены

Установите новые колодки в суппорт, соблюдая ориентацию (внутренняя/наружная) и положение датчика износа (если предусмотрен). Убедитесь, что противоскрипные пластины и пружины правильно зафиксированы в пазах. Смажьте направляющие пальцы суппорта и тыльные стороны колодок высокотемпературной смазкой, избегая попадания на фрикционные поверхности.

Аккуратно втяните поршень тормозного цилиндра специальным инструментом, предварительно открутив крышку бачка с тормозной жидкостью. Установите суппорт поверх колодок, совместив крепежные отверстия. Затяните направляющие болты с моментом, указанным производителем, используя динамометрический ключ.

Финишные операции и проверка

Выполните следующие действия в строгой последовательности:

- Подсоедините датчик износа к штатной проводке (если заменялся)

- Установите колесо и затяните болты крест-накрест

- Прокачайте тормозную систему для удаления воздуха:

- Попросите помощника 5-7 раз выжать педаль тормоза с интервалом 3 секунды

- Удерживая педаль вжатой, откройте штуцер прокачки

- Повторяйте до появления плотной струи без пузырьков

Проверьте работоспособность системы:

На неподвижном автомобиле: выжмите педаль – она должна быть упругой и не проваливаться.

На тестовом заезде: разгонитесь до 40 км/ч и выполните 3-4 плавных остановки для притирки колодок.

| Контрольный параметр | Норма |

|---|---|

| Зазор между колодкой и диском | 0.5-1 мм по периметру |

| Свободный ход суппорта | Без заеданий при ручном перемещении |

| Уровень тормозной жидкости | Между метками MIN/MAX |

После пробега 100 км повторно проверьте момент затяжки направляющих болтов и отсутствие подтёков тормозной жидкости. При появлении скрипов очистите тормозные диски от остатков смазки специализированным обезжиривателем.

Сброс предупреждающего индикатора на панели приборов

После замены изношенных тормозных колодок индикатор на приборной панели продолжает гореть, так как система требует ручного сброса сигнала. Это связано с особенностью работы датчика износа, который физически разрушается при критическом износе и замыкает цепь.

Процедура сброса различается в зависимости от марки автомобиля и может выполняться как через бортовой компьютер, так и механическим способом. Обязательно сверьтесь с руководством по эксплуатации перед началом работ.

Способы сброса индикатора

- Через OBD-разъём: Использование диагностического сканера для деактивации кода ошибки в электронном блоке управления

- Без сканера (механический): Отсоединение клеммы аккумулятора на 10-15 минут для сброса памяти ЭБУ

- Автоматический сброс: На некоторых моделях после замены датчика и пробега 20-50 км система обнуляется самостоятельно

| Тип системы | Алгоритм действий |

| Электронная (2-контактный датчик) | Требует сброса сканером или через меню бортового компьютера |

| Механическая (проводящая пластина) | Достаточно заменить датчик и отключить питание ЭБУ |

Важно! При использовании универсальных колодок без замены датчика индикатор продолжит гореть, даже если цепь разомкнута. В этом случае требуется установка нового датчика или перемыкание контактов (не рекомендуется).

Тест-драйв для проверки корректной работы

После замены или установки датчика износа тормозных колодок обязателен контрольный тест-драйв для проверки его функциональности. Начните с плавного движения на низкой скорости (20-30 км/ч), несколько раз мягко нажимая на педаль тормоза, чтобы колодки заняли рабочее положение.

Увеличьте скорость до 60-80 км/ч и выполните 3-5 циклов интенсивного торможения со средней силой. Следите за отсутствием посторонних шумов (скрежет, писк) и предупреждающих сигналов на приборной панели. Особое внимание уделите реакции индикатора износа: он должен гаснуть после замены исправного датчика.

Критерии успешной проверки

- Отсутствие постоянного свечения лампы износа тормозов на приборной панели

- Нет ложных сигналов при стандартных режимах торможения

- Плавное срабатывание тормозов без вибраций

| Действие | Цель проверки |

|---|---|

| Резкое торможение с 50 км/ч | Контроль ложных срабатываний датчика при нагрузке |

| Движение по неровной дороге | Выявление нарушений проводки или замыканий |

| Повторная диагностика сканером | Подтверждение отсутствия кодов ошибок |

Важно: При появлении сигнала лампы во время теста немедленно прекратите эксплуатацию и проверьте:

- Качество соединения разъёма датчика

- Целостность изоляции проводки

- Правильность установки колодок в суппорт

Профилактика ложных срабатываний датчика

Ложные срабатывания датчика износа вызывают преждевременные предупреждения и могут маскировать реальные проблемы тормозной системы. Их устранение требует системного подхода к обслуживанию компонентов.

Ключевые меры профилактики включают контроль состояния проводки, защиту от внешних воздействий и соблюдение правил монтажа. Реализация этих шагов минимизирует риски ошибочных сигналов.

Основные профилактические меры

- Герметизация контактов: Обработка разъемов диэлектрической смазкой предотвращает окисление и коррозию от влаги.

- Фиксация проводки: Жгуты надежно крепятся стяжками в 10-15 см от датчика, исключая провисание и трение о подвижные части.

- Защита от перегрева: Провода маршрутируются вдали от тормозного суппорта и выхлопной системы.

- Контроль зазоров: Проверка расстояния между датчиком и ротором (должно соответствовать спецификации производителя).

- Диагностика цепи: Регулярная прозвонка проводки мультиметром на предмет обрывов и КЗ при плановом ТО.

Дополнительно рекомендуется использовать оригинальные датчики или сертифицированные аналоги с термостойкой изоляцией. При замене колодок обязательна визуальная проверка целостности износостойкого слоя проводника.

Список источников

Информация о датчиках износа тормозных колодок была систематизирована на основе технической документации ведущих производителей автомобильных компонентов и сервисных руководств.

При подготовке материалов использовались специализированные отраслевые издания и инженерные ресурсы, посвященные диагностике и обслуживанию тормозных систем современных транспортных средств.

- Технические руководства по ремонту автомобилей (Haynes, Chilton)

- Сервисные бюллетени производителей тормозных систем (TRW, Bosch, Brembo)

- Официальные workshop manuals автомобильных концернов

- Инженерные публикации SAE International

- Учебные материалы технических вузов по автомобильным системам безопасности

- Протоколы диагностики OBD-II и электронных систем управления

- Каталоги запасных частей ведущих автопроизводителей