Датчики распредвала - гарантия безотказной работы двигателя

Статья обновлена: 28.02.2026

Современный автомобиль - сложная система, где точность синхронизации процессов критична. Датчики положения распределительных валов играют ключевую роль в этой тонкой настройке.

Эти компактные электронные компоненты непрерывно отслеживают угловое положение распредвалов, передавая данные в блок управления двигателем. Эта информация определяет моменты впрыска топлива и зажигания для каждого цилиндра.

Отказ датчика распредвала приводит к серьезным последствиям: потеря мощности, повышенный расход топлива, нестабильная работа двигателя и даже полная остановка. Понимание их устройства, принципа работы и признаков неисправности - необходимость для обеспечения надежности и безопасности вашего автомобиля.

Оптические и магнитные типы датчиков распредвала

Оптические датчики используют световой луч для определения положения вала через прерывание шторкой или прорезями на задающем диске. Фотоприемник фиксирует изменения светового потока, преобразуя их в электрические импульсы. Магнитные датчики работают на принципе изменения магнитного поля при прохождении зубьев ферромагнитного диска. Индуктивные варианты генерируют переменное напряжение, а датчики Холла фиксируют изменение плотности поля через полупроводниковый элемент.

Ключевое различие заключается в устойчивости к внешним воздействиям. Оптические сенсоры обеспечивают высокую точность позиционирования, но критичны к загрязнениям маслом или пылью, которые рассеивают световой поток. Магнитные аналоги нечувствительны к загрязнениям, но могут давать погрешности при экстремальных температурах или сильных вибрациях, влияющих на магнитные свойства материалов.

Критические различия в эксплуатации

| Параметр | Оптические датчики | Магнитные датчики |

|---|---|---|

| Точность срабатывания | ±0.1° угла поворота вала | ±0.5° угла поворота вала |

| Уязвимость к загрязнениям | Высокая (требуется герметичный корпус) | Низкая (работают в масляной среде) |

| Диапазон рабочих температур | -40°C до +110°C | -50°C до +150°C |

| Типичные неисправности | Запотевание линзы, загрязнение оптической пары | Демпфирование сигнала, коррозия магнитного сердечника |

При выборе типа датчика производители учитывают:

- Расположение узла – магнитные доминируют в зонах контакта с моторным маслом

- Требования к быстродействию – оптические обеспечивают мгновенный отклик для высокооборотных двигателей

- Электромагнитную совместимость – датчики Холла менее чувствительны к помехам

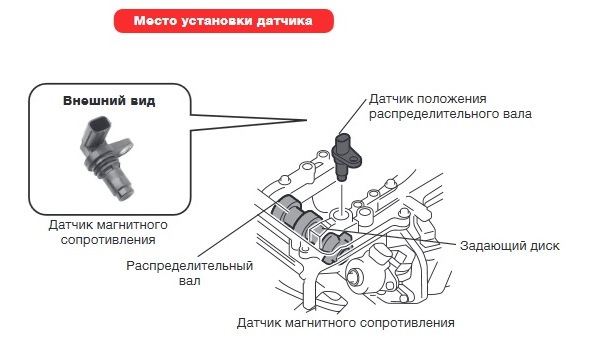

Где расположен датчик в различных моделях двигателей

Расположение датчика положения распредвала (ДПРВ) напрямую зависит от конструкции двигателя и марки автомобиля. В большинстве современных ДВС он монтируется в зоне головки блока цилиндров, обеспечивая прямой контроль фаз газораспределения.

Точная позиция варьируется: чаще всего элемент крепится возле шкива/звездочки распредвала либо в торцевой части ГБЦ. Для доступа обычно требуется демонтаж декоративного пластикового кожуха двигателя, а в некоторых случаях – воздушного фильтра или других навесных компонентов.

Типовые места установки по типам двигателей

- Рядные двигатели: Сбоку ГБЦ вблизи приводной шестерни первого распредвала.

- V-образные ДВС: На каждой головке блока цилиндров (по одному датчику на ряд).

- Двигатели с цепным ГРМ: За защитной крышкой привода, рядом с задающим диском распредвала.

- Модели с ременным ГРМ: На тыльной или боковой поверхности ГБЦ, синхронизируется с зубчатым колесом вала.

| Марка авто | Тип двигателя | Расположение ДПРВ |

|---|---|---|

| Volkswagen 1.8 TSI | Рядный, 4 цил. | Торцевая часть ГБЦ, под впускным коллектором |

| Toyota 1ZR-FE | Рядный, 4 цил. | Слева по ходу движения, над шкивом распредвала |

| Ford Duratec 2.0 | Рядный, 4 цил. | Передняя часть ГБЦ, рядом с датчиком коленвала |

| Opel Z16XEP | Рядный, 4 цил. | На крышке ГРМ, напротив задающего ротора |

Примечание: В турбированных двигателях доступ часто осложнен расположением интеркулера или турбокомпрессора. В дизельных моторах (например, Renault K9K) ДПРВ обычно интегрирован в ТНВД или установлен на задней части ГБЦ.

Симптомы неисправного датчика распредвала

Неисправность датчика положения распредвала проявляется конкретными сбоями в работе двигателя, напрямую влияющими на его производительность и управляемость. Электронный блок управления (ЭБУ) теряет точные данные о положении вала, что нарушает синхронизацию впрыска топлива и момента зажигания.

Отказ датчика часто приводит к переходу двигателя в аварийный режим ("limp mode"), где для защиты силового агрегата искусственно ограничиваются обороты и мощность. Игнорирование симптомов может спровоцировать повышенный износ компонентов, рост расхода топлива и полную остановку двигателя.

Ключевые признаки неисправности

- Затрудненный запуск двигателя: Длительное вращение стартера перед запуском или необходимость многократных попыток из-за некорректных сигналов о положении валов.

- Неустойчивая работа на холостом ходу: Двигатель глохнет, обороты "плавают" или ощущается выраженная вибрация кузова.

- Потеря мощности и динамики: Заметное снижение тяги при разгоне, "провалы" при нажатии педали газа, общее ощущение "задумчивости" автомобиля.

- Ухудшение экономичности: Повышенный расход топлива из-за нарушения оптимального соотношения топливовоздушной смеси.

- Пропуски зажигания: Двигатель "троит" (работает с перебоями в одном или нескольких цилиндрах), сопровождается рывками и дерганием.

- Аварийный режим: Активация лампы "Check Engine", ограничение оборотов двигателя (обычно до 2500-3500 об/мин), отсутствие реакции на педаль газа.

- Самопроизвольная остановка двигателя: Мотор глохнет на холостом ходу, при переключении передач или во время движения на низких скоростях.

Важно: Симптомы могут напоминать неисправности других датчиков (коленвала, ДПДЗ) или системы зажигания. Точная диагностика с помощью сканера OBD-II, считывающего код ошибки (например, P0340-P0344), обязательна перед заменой.

Затрудненный запуск двигателя: диагностика датчика

Затрудненный запуск двигателя, особенно "на холодную", часто сигнализирует о проблемах с датчиком положения распредвала (ДПРВ). При его некорректной работе блок управления двигателем (ЭБУ) не получает точных данных о положении распредвала, что нарушает синхронизацию впрыска топлива и момента зажигания. Это приводит к хаотичной подаче топлива в цилиндры или полному ее отсутствию в нужный такт, что существенно усложняет процесс воспламенения смеси.

Для точной диагностики необходимо проверить несколько ключевых параметров датчика. В первую очередь, измеряется сопротивление обмотки ДПРВ мультиметром (обычно в диапазоне 200–2500 Ом, точные значения уточняйте в мануале авто). Сильные отклонения указывают на внутренний обрыв или короткое замыкание. Далее проверяется наличие опорного напряжения (5 В или 12 В, в зависимости от типа датчика) и целостность сигнального провода на разъеме ЭБУ при включенном зажигании.

Методы диагностики неисправности

Помимо базовых проверок, эффективны следующие методы:

- Осциллограф: Анализ формы сигнала ДПРВ в реальном времени. Исправный датчик выдает четкие импульсы при вращении распредвала. Размытые, прерывистые или отсутствующие пики – признак неисправности.

- Сканер OBD-II: Поиск сохраненных ошибок (например, P0340 – неисправность цепи ДПРВ, P0341 – несоответствие фаз газораспределения).

- Проверка зазора: Физический осмотр расстояния между сердечником датчика и задающим диском распредвала. Увеличенный зазор (из-за загрязнения, деформации крепления) ослабляет сигнал.

Важно исключить смежные проблемы:

- Проверьте цепь ГРМ на правильность установки меток – сдвиг даже на один зуб нарушит синхронизацию.

- Убедитесь в исправности датчика положения коленвала (ДПКВ) – его отказ имитирует симптомы нерабочего ДПРВ.

- Осмотрите разъем датчика на предмет окисления, повреждения контактов или ослабления фиксации.

| Симптом | Возможная причина | Проверка |

|---|---|---|

| Двигатель запускается после 5-10 секунд прокрутки | Слабый сигнал ДПРВ | Осциллограф, замер напряжения |

| Мотор глохнет сразу после пуска | Полное отсутствие сигнала | Целостность цепи, питание датчика |

| Неустойчивая работа на холостом ходу после запуска | Прерывистый сигнал | Состояние разъема, магнитного сердечника |

Категорически не рекомендуется продолжать эксплуатацию авто с подозрением на неисправный ДПРВ. Помимо проблем с запуском, это ведет к работе двигателя в аварийном режиме (повышенный расход топлива, потеря мощности, риск детонации) и может спровоцировать повреждение каталитического нейтрализатора из-за попадания несгоревшего топлива в выпускную систему.

Провалы мощности при разгоне из-за сбоев сигнала

Сбои в сигнале датчика положения распредвала (ДПРВ) напрямую влияют на синхронизацию фаз газораспределения. Блок управления двигателем (ЭБУ), получая некорректные данные о положении распредвала, не может точно определить момент впрыска топлива и зажигания для каждого цилиндра. Это приводит к нарушению последовательности работы форсунок и катушек зажигания, особенно критичному при резком нажатии педали акселератора.

ЭБУ переходит в аварийный режим, используя данные датчика положения коленвала (ДПКВ) как резервный источник. Однако информация с ДПКВ позволяет определить только положение поршней, но не текущий такт цикла (впуск/выпуск). Без точных данных с распредвала система не может обеспечить оптимальное наполнение цилиндров топливно-воздушной смесью и её своевременное воспламенение.

Механизм возникновения провалов

При разгоне возникают характерные симптомы:

- Задержка реакции на педаль газа - ЭБУ не может оперативно скорректировать угол опережения зажигания

- Рывки и "захлебывание" двигателя - неправильный впрыск приводит к обеднению/обогащению смеси

- Потеря тяги - часть цилиндров работает неэффективно из-за пропусков зажигания

| Стадия разгона | Проблема из-за ДПРВ | Последствие |

|---|---|---|

| Резкое нажатие педали | Неверное определение такта цилиндра | Впрыск в закрытый клапан |

| Набор оборотов | Ошибка в синхронизации зажигания | Детонация или позднее воспламенение |

| Переключение передачи | Сброс адаптивных параметров | Повторный провал мощности |

Критические последствия: Длительная езда со сбоями ДПРВ вызывает перегрев катализатора из-за несгоревшего топлива, повышенный износ цилиндропоршневой группы и риск калильного зажигания. Диагностика требует проверки:

- Состояния проводки и разъёма датчика

- Чистоты задающего диска распредвала

- Соответствия сигнала ДПРВ эталонным осциллограммам

Важно: Аналогичные симптомы могут вызывать неисправности ДПКВ или топливной системы, но ошибки по распредвалу всегда требуют первоочередной проверки из-за критичности фаз газораспределения для динамики автомобиля.

Рывки и дергания автомобиля во время движения

Некорректная работа датчика положения распредвала (ДПРВ) напрямую провоцирует рывки и дергания при движении. Неверные данные о фазах газораспределения сбивают расчеты ЭБУ впрыска топлива и зажигания, что приводит к хаотичному обогащению или обеднению топливовоздушной смеси в цилиндрах. Двигатель теряет равномерность работы, возникают резкие провалы или подергивания при разгоне и постоянной скорости.

Особенно критичны сбои ДПРВ в режимах переменных нагрузок: при плавном нажатии педали акселератора автомобиль может "клевать носом", а при резком ускорении – захлебываться из-за пропусков воспламенения. Система самодиагностики не всегда фиксирует плавающие неисправности датчика, поэтому визуальный осмотр контактов и замер параметров осциллографом обязательны даже при отсутствии error-кодов.

Последствия игнорирования неисправности ДПРВ

- Ускоренный износ катализатора – недогоревшее топливо дожигается в выпускной системе

- Повреждение поршневой группы из-за детонации при неправильном угле опережения зажигания

- Отказ систем безопасности – АБС и ESP используют данные об оборотах двигателя

| Симптом при движении | Причина со стороны ДПРВ |

|---|---|

| Рывки на низких оборотах | Ошибки синхронизации с датчиком коленвала |

| Провалы при 2000-3000 об/мин | Некорректное определение положения для VVT-систем |

| Дергания на высокой скорости | Критическое обеднение смеси из-за сбоя фазировки |

- Проверьте контакты разъема ДПРВ – окислы или люфт вызывают прерывание сигнала

- Проанализируйте осциллограмму – затухание амплитуды свидетельствует о выходе из строя

- Замените датчик при отклонении сопротивления от нормы производителя (обычно 500-1500 Ом)

Плавание холостого хода как признак неполадок

Нестабильные обороты холостого хода (плавание в диапазоне 500-1200 об/мин) часто указывают на проблемы с датчиком положения распредвала (CMP). Неисправный сенсор передает в ЭБУ некорректные данные о фазах газораспределения, что нарушает синхронизацию впрыска топлива и зажигания.

При отказе CMP блок управления переходит на аварийный режим, используя сигналы датчика коленвала (CKP), но с потерей точности. Это приводит к хаотичному обогащению или обеднению смеси, особенно заметному на холостом ходу при отсутствии нагрузки.

Сопутствующие симптомы при неисправности CMP

- Затрудненный запуск – ЭБУ не может определить положение клапанов

- Падение мощности – нарушение фаз газораспределения

- Рывки при разгоне – ошибки в расчете момента впрыска

- Увеличение расхода топлива – компенсация неточных данных

Критические последствия игнорирования неполадки:

- Каталитический нейтрализатор – разрушение из-за переобогащенной смеси

- Прогар клапанов – при серьезном нарушении фаз газораспределения

- Отказ двигателя – при полной потере синхронизации

| Состояние CMP | Влияние на холостой ход | Риск для двигателя |

|---|---|---|

| Частичный отказ | Периодическое плавание оборотов | Ускоренный износ свечей, катализатора |

| Полный отказ | Неустойчивая работа, остановка ДВС | Выгорание клапанов, детонация |

Диагностика требует проверки осциллографом сигнала CMP и сравнения его с эталонными показателями. Замена датчика должна сопровождаться сбросом адаптаций ЭБУ для восстановления стабильного холостого хода.

Загорается индикатор Check Engine: коды ошибок

Активация индикатора Check Engine часто указывает на проблемы с датчиками положения распредвалов (ДПРВ/CMP). Основные коды ошибок, связанные с неисправностью ДПРВ, включают P0340, P0341, P0342, P0343 и P0344. Эти коды сигнализируют об отсутствии сигнала, неверном значении или нестабильной работе датчика.

При срабатывании Check Engine система диагностики OBD-II фиксирует конкретный код, указывающий на характер неисправности. Например, P0340 означает отсутствие сигнала ДПРВ, а P0341 – несоответствие фаз газораспределения. Немедленная диагностика сканером обязательна для точного определения кода и предотвращения критических последствий.

Расшифровка основных кодов ошибок ДПРВ

- P0340 – Отсутствие сигнала датчика распредвала. Возможные причины: обрыв цепи, короткое замыкание, неисправность ДПРВ.

- P0341 – Некорректные фазы газораспределения. Часто вызван смещением цепи ГРМ или повреждением шестерни датчика.

- P0342/P0343 – Слишком низкий/высокий сигнал ДПРВ. Указывает на проблемы с проводкой, контактами или внутренние дефекты датчика.

| Код ошибки | Риски для автомобиля | Экстренные меры |

|---|---|---|

| P0340, P0342, P0343 | Переход в аварийный режим, повышенный расход топлива, риск остановки двигателя | Проверить разъемы и проводку ДПРВ, избегать высоких оборотов |

| P0341, P0344 | Жесткая работа мотора, детонация, повреждение катализатора | Немедленно прекратить движение, проверить цепь/ремень ГРМ |

Игнорирование ошибок ДПРВ приводит к критическим последствиям:

- Переход ЭБУ на попарно-параллельный впрыск – резко возрастает расход топлива.

- Потеря мощности и рывки при разгоне из-за нарушения фаз газораспределения.

- Риск встречи клапанов с поршнями при обрыве ремня ГРМ (для интерференционных двигателей).

После чтения кодов ошибок обязательна проверка: целостности проводки к ДПРВ, загрязнения магнитного сердечника, корректности зазора между датчиком и задающим диском. При подтверждении неисправности датчик подлежит замене с последующей очисткой ошибки из памяти ЭБУ.

Проверка сопротивления датчика положения распредвала

Проверка сопротивления мультиметром – базовый метод диагностики индуктивных датчиков распредвала. Он позволяет выявить обрыв или короткое замыкание в обмотке катушки датчика. Для датчиков Холла эта методика неприменима, так как они не имеют катушки сопротивления.

Перед началом измерений отсоедините электрический разъем датчика и очистите его контакты. Убедитесь в отсутствии видимых повреждений проводки. Подготовьте мультиметр, установив режим измерения сопротивления (Ω) в диапазоне 0-2000 Ом.

Порядок выполнения замеров

- Приложите щупы мультиметра к рабочим контактам датчика (обычно контакты 1 и 2 в трехконтактных разъемах)

- Зафиксируйте показания прибора и сравните с номиналом производителя

- Проведите дополнительную проверку на пробой изоляции: один щуп на сигнальный контакт, второй – на металлический корпус датчика

| Показания мультиметра | Диагностируемая неисправность |

|---|---|

| 0-50 Ом | Межвитковое замыкание обмотки |

| Бесконечность (OL) | Обрыв катушки |

| 500-1500 Ом | Норма для большинства индуктивных датчиков* |

| Любое значение при проверке "контакт-корпус" | Пробой изоляции |

Важно: Точные номинальные значения сопротивления указаны в технической документации автомобиля. Типовой диапазон 500-1500 Ом приведен для справки и может отличаться у конкретных моделей.

Параллельно проверьте целостность проводки: прозвоните цепь от контактов датчика до соответствующего разъема ЭБУ, исключив обрыв или замыкание проводов. Корректные показания мультиметра подтверждают исправность электрической цепи датчика, но не гарантируют правильность формирования сигнала.

Осциллограф для анализа сигнала датчика

Осциллограф незаменим при глубокой диагностике сигнала датчика положения распредвала (ДПРВ). Он визуализирует форму выходного напряжения в реальном времени, позволяя оценить не только факт наличия сигнала, но и его ключевые параметры: амплитуду, частоту, длительность импульсов, стабильность фронтов и отсутствие паразитных шумов или "просадок". Это критически важно для выявления скрытых неисправностей, которые не фиксируются сканером через OBD-II порт.

Подключение осциллографа осуществляется параллельно сигнальному проводу ДПРВ (часто через игольчатые адаптеры или разрывные проводники) при работающем двигателе. Массовый щуп подключается к "чистой" массе двигателя или АКБ. Анализ формы сигнала сравнивается с эталонными осциллограммами для конкретного типа датчика (магнитного, Холла или оптического), указанными в сервисной документации автомобиля. Отклонения указывают на неполадки.

Ключевые аспекты анализа осциллограммы ДПРВ

Форма сигнала:

- Магнитный (индуктивный) ДПРВ: Синусоидальное напряжение. Амплитуда растет с увеличением оборотов.

- Датчик Холла/Оптический ДПРВ: Прямоугольные импульсы с четкими вертикальными фронтами (подъем/спад).

Критичные параметры для проверки:

- Амплитуда напряжения: Соответствует ли значению в техпаспорте? Слишком низкая - слабый сигнал, обрыв витков катушки (магнитный), проблемы питания (Холл).

- Четкость фронтов импульса (для Холла/оптики): "Заваленные" фронты - признак загрязнения, повреждения чувствительного элемента, проблем с задающим диском.

- Стабильность частоты и фазы: Дрожание (jitter) импульсов относительно метки ВМТ или сигнала датчика коленвала - износ шестерни распредвала, люфты, повреждение задающего диска.

- Отсутствие шумов/наводок: "Иголки", хаотичные колебания на осциллограмме - плохой контакт массы, повреждение экранировки провода, помехи от катушки зажигания.

| Тип неисправности | Проявление на осциллограмме | Возможная причина |

|---|---|---|

| Обрыв катушки/цепи | Полное отсутствие сигнала (прямая линия) | Обрыв провода, неисправность датчика |

| Короткое замыкание | Сигнал близок к 0В или +12В | КЗ на массу/питание, пробой датчика |

| Загрязнение/зазор | Снижение амплитуды (магнитный), искажение формы | Наличие металлической стружки, увеличенный воздушный зазор |

| Повреждение задающего диска | Пропуски импульсов, нестабильная фаза | Смещение диска, сломанный зуб, биение вала |

Преимущества перед сканером: Осциллограф выявляет механические проблемы распредвала (люфты, биение диска) и аналоговые дефекты сигнала (шум, плавающая амплитуда), которые не кодируются ЭБУ. Это ускоряет поиск прерывистых неисправностей, вызывающих хаотичные пропуски зажигания или трудный запуск.

Замена датчика распредвала своими руками

Перед началом работ убедитесь, что двигатель остыл, а аккумуляторная батарея отключена. Подготовьте необходимые инструменты: торцевой ключ или головку (размер зависит от модели авто), отвертку, ветошь и новый датчик, соответствующий спецификациям вашего автомобиля.

Определите местоположение датчика распредвала согласно руководству по ремонту. Обычно он установлен вблизи головки блока цилиндров, на торце распредвала или клапанной крышке. Очистите зону вокруг датчика от грязи во избежание попадания посторонних частиц в двигатель.

Пошаговая процедура замены

- Отсоедините электрический разъем: нажмите на фиксатор и аккуратно отсоедините колодку проводов.

- Выкрутите крепежный болт: используйте подходящий ключ. Болт часто имеет небольшой размер (обычно 8-10 мм).

- Извлеките старый датчик: потяните его прямо из посадочного гнезда без перекоса. Если прикипел – аккуратно подденьте отверткой.

- Очистите посадочное место: удалите металлическую стружку или грязь с магнитного участка датчика и гнезда.

- Установите новый датчик: совместите штифты/пазы (если есть), вставьте до полного прилегания.

- Затяните болт: момент затяжки обычно 8-12 Н·м (не перетягивайте!).

- Подключите разъем: до щелчка фиксатора.

Важные нюансы:

- Не допускайте падения датчика – магнитный элемент чувствителен к ударам.

- Проверьте состояние уплотнительного кольца на новом датчике. При необходимости смажьте его моторным маслом.

- После установки подключите АКБ, запустите двигатель и проверьте:

- Отсутствие ошибки Check Engine

- Стабильность холостого хода

- Корректные показания оборотов

| Типичные ошибки | Последствия | Профилактика |

|---|---|---|

| Загрязнение контактов | Прерывистый сигнал | Очистка разъема перед установкой |

| Неправильная ориентация | Механическое повреждение | Совмещение меток корпуса |

| Повреждение уплотнения | Утечка масла | Контроль состояния кольца |

Подбор ключей и инструментов для замены датчика положения распредвала

Замена датчика распредвала требует точного подбора инструментов во избежание повреждения компонентов двигателя или самого нового датчика. Использование неподходящего ключа или отвертки может привести к срыву резьбы, поломке корпуса датчика или повреждению электрического разъема.

Подготовьте необходимый инструмент заранее, учитывая конкретное расположение датчика в вашей модели двигателя и тип крепежных элементов. Доступ к датчику часто ограничен другими узлами, поэтому компактный инструмент существенно облегчит работу.

Основные инструменты и ключи

Тип и размер ключа определяются крепежом датчика. Чаще всего используются:

- Головки Torx (T30, T25): Стандарт для многих современных авто. Проверьте маркировку на старом датчике или болте.

- Ключи-трещотки с удлинителями и карданом: Необходимы для работы в стесненных условиях моторного отсека.

- Набор рожковых или накидных ключей: Требуются, если крепеж – классический болт/гайка (размеры обычно 8 мм, 10 мм).

- Отвертки (крестовая, шлицевая): Для отсоединения электрического разъема. Будьте аккуратны, не сломайте фиксатор.

Критически важные моменты:

- Запрещается использовать ударный инструмент (пневмогайковерт) – высок риск разрушения хрупкого корпуса датчика.

- Применяйте только исправные ключи без повреждений (забоин, "слизанных" граней), чтобы гарантировать плотный охват крепежа.

- Если доступ затруднен, используйте гибкий удлинитель или кардан для головки. Попытки работать "кривым" ключом приведут к срыву граней.

| Элемент крепления | Рекомендуемый инструмент | Примечание |

|---|---|---|

| Болт Torx (T25, T30) | Головка Torx, трещотка, короткий удлинитель | Проверьте плотность посадки биты в головке болта |

| Болт под шестигранник (8мм, 10мм) | Головка или накидной ключ, трещотка | Предпочтительнее накидной ключ или головка для минимизации риска срыва граней |

| Электрический разъем | Отвертка с подходящим жалом (часто маленькая крестовая или плоская) | Нажмите на фиксатор разъема, не прилагая чрезмерных усилий к корпусу |

Перед началом работ сверьтесь с руководством по ремонту для вашего автомобиля, чтобы точно определить тип и размер крепежа датчика распредвала. Использование правильного инструмента – залог быстрой, безопасной и успешной замены.

Отсоединение электрического разъема правильно

Отсоединение разъема требует аккуратности для предотвращения повреждения пластикового корпуса, контактов или фиксатора. Любая деформация может вызвать нарушение электрического соединения, приводящее к нестабильной работе датчика распредвала, ошибкам двигателя или внезапной остановке мотора.

Перед началом работ всегда обесточивайте систему – выключите зажигание и отсоедините отрицательную клемму аккумуляторной батареи. Это исключает риск короткого замыкания и защищает электронные компоненты ЭБУ от скачков напряжения. Убедитесь в отсутствии грязи вокруг разъема, при необходимости очистите его щеткой или сжатым воздухом.

Правильная последовательность действий

- Найдите фиксатор: Визуально определите тип замка (пластиковый язычок, скоба, пружинная защелка). Не применяйте силу без понимания механизма.

- Разблокируйте фиксатор:

- Для бокового язычка – нажмите его пальцем или отверткой с плоским жалом, утопив до упора.

- Для скобы-чехла – потяните ее вверх или в сторону до характерного щелчка.

- Для кнопочных фиксаторов – утопите кнопку до ощущения освобождения.

- Извлеките разъем: Удерживая фиксатор в открытом положении, потяните корпус разъема строго вдоль оси контактов (не дергая за провода!). Если соединение тугое, слегка покачивайте корпус из стороны в сторону без перекоса.

При повторном подключении услышите четкий щелчок – это подтвердит, что фиксатор полностью защелкнулся. Проверьте надежность соединения рукой, осторожно потянув разъем на себя. Никогда не используйте смазки (WD-40, графит) для облегчения монтажа – они притягивают пыль и ухудшают контакт.

| Типичная ошибка | Последствие | Как избежать |

|---|---|---|

| Отсоединение за провода | Обрыв проводов, повреждение уплотнителя, нарушение пайки внутри колодки | Браться только за корпус разъема |

| Игнорирование фиксатора | Поломка язычка, трещины в корпусе, неполное разъединение | Всегда сначала открывать замок |

| Перекос при отсоединении | Погнутые контакты, деформация посадочного гнезда | Тянуть строго прямо без раскачивания |

Момент затяжки крепежных болтов датчика

Корректный момент затяжки болтов крепления датчика положения распредвала критичен для его работоспособности и защиты от вибраций двигателя. Недостаточное усилие приводит к постепенному ослаблению крепежа из-за тепловых расширений, что вызывает смещение датчика относительно заданного зазора и искажение сигнала. Избыточное усилие провоцирует деформацию корпуса датчика, повреждение резьбы в алюминиевых ГБЦ или срыв головки болта.

Используйте динамометрический ключ с диапазоном 1-20 Н·м для точного контроля. Предварительно очистите посадочное место и резьбовые отверстия от грязи, убедитесь в отсутствии задиров. Применяйте метод двухэтапной затяжки: сначала равномерно подтяните болты до легкого контакта (без перекоса), затем доведите до паспортного значения в последовательности, указанной производителем. Запрещено компенсировать износ шайб или прокладок увеличением момента.

Рекомендации и типовые значения

Обязательно сверяйтесь с руководством по ремонту конкретной модели, но для большинства датчиков распредвала действуют универсальные правила:

- Болты М6: 8-12 Н·м

- Болты М8: 15-25 Н·м

- Пластиковые корпуса: требуют минимального значения из диапазона

| Тип двигателя | Диаметр болта | Пример момента (Н·м) |

|---|---|---|

| Бензиновый рядный | М6 | 10 ± 0.5 |

| Дизельный V8 | М8 | 22 ± 1 |

| С алюминиевой ГБЦ | М6 | 8-9 |

После замены датчика всегда проверяйте отсутствие ошибок через диагностический сканер. Контролируйте стабильность оборотов холостого хода и отсутствие рывков при нагрузке – это косвенные признаки правильной установки. При повторном использовании старых болтов заменяйте деформированные уплотнительные шайбы.

Проверка уплотнительного кольца на целостность

Уплотнительное кольцо (сальник) датчика положения распредвала герметизирует место его установки в ГБЦ, предотвращая утечки моторного масла. Эта деталь подвержена постоянному воздействию высоких температур, агрессивных химических веществ из масла и механическим нагрузкам.

Нарушение целостности кольца приводит к просачиванию масла через корпус датчика. Масляные подтёки на блоке цилиндров или разъёме датчика – явный признак проблемы. Потеря герметичности грозит не только загрязнением моторного отсека, но и попаданием масла в электрическую часть датчика, вызывая его полный отказ.

Процедура оценки состояния уплотнителя

Проверка выполняется при демонтаже датчика для диагностики или замены:

- Визуальный осмотр: Тщательно исследуйте поверхность кольца по всей окружности. Ищите трещины, надрывы, вмятины, потертости или следы постоянного сжатия (потеря эластичности, "расплющивание").

- Тактильная оценка: Аккуратно сожмите кольцо пальцами. Здоровый уплотнитель должен быть упругим, быстро восстанавливать форму. Жёсткость, хрупкость или липкость указывают на старение резины.

- Проверка посадочной поверхности: Осмотрите канавку на корпусе датчика, где расположено кольцо, и место его контакта в ГБЦ. Задиры, коррозия или грязь нарушают герметичность даже при целом кольце.

Критерии замены:

- Любые видимые повреждения (трещины, разрывы).

- Потеря эластичности (кольцо не пружинит).

- Деформация, не позволяющая плотно сесть в канавку.

- Масляные следы на старом кольце после демонтажа.

Важно: Всегда устанавливайте новое уплотнительное кольцо при обратной сборке, даже если старое выглядит приемлемо. Предварительно смажьте его чистым моторным маслом для защиты при установке и улучшения первичной герметизации.

Последствия игнорирования неисправного датчика

Некорректная работа двигателя становится неизбежной: блок управления переходит в аварийный режим, фиксируя неправильные данные о положении распредвала. Это провоцирует хаотичный впрыск топлива и сбои в зажигании, вызывая резкое падение мощности, дерганые рывки при разгоне и нестабильные обороты на холостом ходу. Расход топлива возрастает на 15-25%, а катализатор подвергается ускоренному износу из-за попадания несгоревшего бензина в выхлопную систему.

Длительная эксплуатация с такой неисправностью приводит к каскадным поломкам. Особую опасность представляет риск гидроудара при заливании цилиндров избыточным топливом, что вызывает деформацию шатунов или разрушение поршней. Параллельно растет нагрузка на стартер и АКБ из-за многократных попыток запуска, а система самодиагностики может полностью заблокировать двигатель при повторяющихся ошибках.

Критические риски для автомобиля

- Разрушение каталитического нейтрализатора из-за перегрева от сгорания топлива в выпускном тракте

- Прогар клапанов или поршней при детонации, вызванной нарушением угла опережения зажигания

- Выход из строя топливного насоса по причине постоянной перегрузки

| Симптом | Последствие | Стоимость ремонта |

|---|---|---|

| Потеря динамики | Износ цилиндропоршневой группы | от 20 000 ₽ |

| Плавающие обороты | Поломка дроссельной заслонки | от 8 000 ₽ |

| Ошибки по катализатору | Замена нейтрализатора | от 35 000 ₽ |

Эксплуатация с неисправным датчиком провоцирует лавинообразный рост затрат: замена датчика за 1 500-5 000 ₽ предотвращает ремонт двигателя стоимостью свыше 50 000 ₽. Особенно опасны скрытые последствия вроде деградации моторного масла, теряющего защитные свойства из-за обилия несгоревшего топлива в картере.

- Немедленная остановка двигателя при появлении сигнала Check Engine и характерных симптомов

- Диагностика кодов ошибок (P0340, P0341, P0342) сканером OBD-II

- Проверка цепей питания датчика мультиметром до замены элемента

Повышенный расход топлива из-за некорректных данных

Некорректные показания датчиков распредвалов (ДПРВ/CMP) напрямую влияют на топливную экономичность. При сбоях в передаче сигналов ЭБУ двигателя получает ошибочные данные о положении распредвалов, что нарушает синхронизацию работы газораспределительного механизма и топливных форсунок.

Блок управления переходит в аварийный режим, используя усреднённые параметры впрыска без учёта реальных фаз газораспределения. Это приводит к неоптимальному смесеобразованию: топливо впрыскивается в неподходящий момент цикла, снижается полнота сгорания смеси и возрастает потребление горючего на 15-25%.

Последствия для двигателя и топливной системы

- Нарушение угла опережения зажигания - искрообразование происходит несвоевременно

- Двойной впрыск топлива - повторная подача горючего за цикл

- Обогащение смеси - компенсация предполагаемых "пропусков" зажигания

| Симптом | Механизм влияния на расход |

|---|---|

| Неправильная синхронизация валов | Впрыск при закрытых клапанах → топливо оседает на стенках цилиндров |

| Ошибки фазовращателей | Снижение КПД из-за неверного перекрытия клапанов |

| Сдвиг момента впрыска | Неполное сгорание топливной смеси в такте рабочего хода |

Критически важно оперативно диагностировать неисправность ДПРВ при первых признаках перерасхода. Длительная эксплуатация с некорректными данными вызывает каталитические преобразователи и кислородные датчики из-за переобогащённой смеси.

Каталитический нейтрализатор: риск повреждения

Некорректная работа датчиков положения распредвалов (ДПРВ или CMP) напрямую угрожает каталитическому нейтрализатору. Неверные сигналы о фазах газораспределения приводят к нарушению синхронизации впрыска топлива и зажигания.

Топливно-воздушная смесь сгорает не полностью, и несгоревшее топливо попадает в выпускной тракт. Оказавшись внутри катализатора, оно догорает уже там, вызывая экстремальный локальный перегрев керамических сот или металлического носителя.

Последствия для нейтрализатора

Перегрев катализатора из-за неисправного ДПРВ вызывает несколько критических повреждений:

- Оплавление или разрушение керамических блоков: Соты спекаются или рассыпаются, полностью блокируя поток выхлопных газов.

- Деформация корпуса: Интенсивный жар может вызвать коробление металлического корпуса нейтрализатора.

- Забивание выпускной системы: Осколки керамики разносятся выхлопными газами, засоряя глушитель или повреждая другие компоненты.

Косвенные признаки опасности для катализатора при проблемах с ДПРВ:

| Симптом неисправности ДПРВ | Потенциальное воздействие на катализатор |

| Плавающие обороты холостого хода | Нестабильное сгорание → избыток топлива в выпуске |

| Потеря мощности, рывки при разгоне | Некорректный впрыск → богатая смесь → перегрев катализатора |

| Увеличенный расход топлива | Больше несгоревшего топлива → догорание в катализаторе |

| Затрудненный пуск двигателя | Нарушение фаз → плохое сгорание → топливо в выпуске |

Игнорирование неисправности датчика распредвала многократно повышает риск катастрофического выхода каталитического нейтрализатора из строя. Его замена сопряжена со значительными финансовыми затратами, часто превышающими стоимость своевременного ремонта цепи датчиков. Ранняя диагностика и замена неисправного ДПРВ – ключевая мера защиты дорогостоящего катализатора и обеспечения безопасной работы двигателя.

Аварийный режим двигателя и ограничение мощности

При отказе датчика положения распредвала (ДПР) блок управления двигателем (ЭБУ) переводит силовой агрегат в аварийный режим. Это критически необходимо для предотвращения повреждения поршневой группы и клапанов, которые могут столкнуться из-за нарушения фаз газораспределения. ЭБУ перестает получать точные данные о положении валов и переключается на резервный алгоритм работы.

Система использует показания датчика коленчатого вала (ДПКВ) как единственный источник информации для расчета базовых параметров впрыска топлива и зажигания. Однако без данных ДПР ЭБУ не может определить точный цикл работы каждого цилиндра (впуск/сжатие/выпуск), что вынуждает его применять попарно-параллельный метод впрыска топлива или другие аварийные стратегии подачи топлива.

Последствия активации аварийного режима

- Жесткое ограничение мощности: ЭБУ искусственно снижает крутящий момент и максимальные обороты для минимизации риска детонации и механических повреждений.

- Повышенный расход топлива: Неоптимальный впрыск и сбои в синхронизации приводят к переобогащению топливно-воздушной смеси.

- Неустойчивая работа на холостом ходу: Двигатель может вибрировать, глохнуть или демонстрировать плавающие обороты из-за ошибок в определении тактов.

- Запрет запуска систем экологии: Отключается рециркуляция отработавших газов (EGR) и диагностика каталитического нейтрализатора.

Важно: Длительная эксплуатация в аварийном режиме запрещена! Это временное решение для доезда до сервиса. Игнорирование неисправности ДПР вызывает:

- Прогрессирующее засорение топливной системы и катализатора

- Преждевременный износ свечей зажигания

- Риск гидроудара (в редких конструкциях двигателей)

| Симптом при отказе ДПР | Причина в аварийном режиме |

| Падение динамики разгона | Принудительное ограничение угла опережения зажигания |

| Горит индикатор Check Engine | Фиксация ошибок P0340, P0344, P0365 |

| Затрудненный пуск | Некорректная синхронизация фаз при старте |

Для восстановления нормальной работы требуется немедленная диагностика сканером OBD-II, проверка цепи ДПР и замена неисправного датчика. Используйте только оригинальные или рекомендованные производителем аналоги – ошибки считывания после замены некачественными датчиками часто приводят к повторному включению аварийного режима.

Профилактическая очистка контактов разъема

Окисление или загрязнение контактов разъема датчика положения распредвала (ДПРВ) напрямую влияет на точность передачи сигнала. Плохой контакт вызывает прерывистый электрический сигнал, что провоцирует ошибки ЭБУ двигателя, нестабильный холостой ход и повышенный расход топлива.

Регулярная очистка контактов предотвращает эти проблемы. Рекомендуется выполнять процедуру при плановом ТО (раз в 1-2 года) или при первых симптомах неисправности ДПРВ: трудном запуске, дергании на малых оборотах, загорании чека двигателя с кодами P0340-P0344.

Технология безопасной очистки

- Отсоединение разъема: Заглушите двигатель, снимите клемму «–» с АКБ. Нажмите фиксатор разъема ДПРВ и аккуратно отсоедините колодку.

- Визуальный осмотр: Проверьте контакты на:

- Окисление (белый/зеленый налет)

- Загрязнения (масло, пыль, дорожные реагенты)

- Механические повреждения (погнутые штырьки, трещины)

- Очистка:

Средство Метод нанесения Важно! Специальный очиститель электронных контактов Распылить на ватную палочку, протереть штырьки Не распылять непосредственно на разъем Изопропиловый спирт Смочить безворсовую салфетку Запрещено использовать бензин или ацетон - Просушка: Выдержать разъем 5-10 минут до полного испарения жидкости.

- Обратная сборка: Подключите колодку до щелчка фиксатора, установите клемму АКБ.

Критические правила: Никогда не применяйте абразивные материалы (наждак, металлические щетки) – это разрушит защитное покрытие контактов. При сильной коррозии замените разъем целиком. После очистки удалите ошибки двигателя сканером.

Тестирование проводки на обрыв и замыкание

Проверка целостности проводки датчика распредвала критична для предотвращения ложных сигналов ЭБУ. Обрыв цепи приводит к исчезновению сигнала, а замыкание на массу или питание вызывает искажение данных о положении вала. Оба сценария провоцируют некорректное управление впрыском и зажиганием, что снижает эффективность двигателя и повышает риск детонации.

Диагностика выполняется мультиметром в режиме прозвонки или измерения сопротивления. Предварительно отсоедините разъем датчика и колодку ЭБУ, обесточьте систему. Проверяйте каждую цепь отдельно согласно схеме распиновки конкретного автомобиля, учитывая назначение контактов: питание (+5V/12V), сигнальный провод и земля.

Методика тестирования

| Тип проверки | Действия | Нормальные показания |

|---|---|---|

| Обрыв цепи | Прозвонка между контактами разъема датчика и соответствующими пинами ЭБУ | 0.1-0.5 Ом (короткое замыкание) |

| Замыкание на массу | Замер сопротивления между каждым проводом и кузовом авто | >100 кОм (бесконечность) |

| Замыкание на +12V | Проверка напряжения на сигнальном проводе при включенном зажигании | 0.3-1V (без нагрузки) |

| Перекрестное замыкание | Сопротивление между соседними проводами жгута | >1 МОм |

Важно: Особое внимание уделите участкам возле термоактивных элементов (выпускной коллектор) и зонам перегибов возле разъемов. Используйте игольчатые адаптеры мультиметра для бережного контакта с токоведущими частями, не повреждая изоляцию. При обнаружении сопротивления выше 0.5 Ом в силовых цепях или ниже 100 кОм на "землю" – ищите поврежденную секцию провода.

Контроль загрязнения магнитного элемента датчика

Магнитный элемент датчика положения распредвала подвержен накоплению металлической стружки, масляных отложений и грязи из двигателя. Эти загрязнения формируют экранирующий слой, препятствующий корректному считыванию магнитного поля задающего диска. Результатом становятся искаженные сигналы о положении вала.

Систематическое загрязнение вызывает хаотичные сбои в синхронизации фаз газораспределения, что нарушает работу топливных форсунок и системы зажигания. Двигатель теряет мощность, увеличивается расход топлива, возможны пропуски воспламенения и затрудненный запуск, особенно "на горячую". В критических случаях ЭБУ фиксирует ошибки типа P0340-P0344.

Методы контроля и профилактики

Ключевые источники загрязнения:

- Абразивная пыль от износа цепи ГРМ/шестерен

- Продукты старения моторного масла (шламы, лаковые отложения)

- Частицы герметиков после некорректного ремонта

Алгоритм обслуживания:

- Визуальный осмотр при замене масла (наличие металлической "бахромы" на магните)

- Очистка мягкой щеткой и специализированным очистителем электроники

- Проверка герметичности посадочного места датчика

- Контроль состояния масляного фильтра и соблюдение интервалов замены масла

| Симптом загрязнения | Воздействие на двигатель |

|---|---|

| Нестабильные показания | Сбои впрыска топлива |

| Снижение амплитуды сигнала | Ошибочное определение ВМТ |

| Полное залипание частиц | Аварийный режим работы двигателя |

Критическая рекомендация: При очистке магнитного элемента категорически запрещено использовать металлические инструменты или абразивы – это вызывает необратимую потерю магнитных свойств. При обнаружении глубоких царапин или отслоения покрытия датчик подлежит замене.

Влияние температуры на работу датчика положения распредвала

Температурные колебания в подкапотном пространстве напрямую воздействуют на электронные компоненты датчика положения распредвала. При экстремально низких температурах материалы корпуса и чувствительного элемента сжимаются, что может приводить к увеличению воздушного зазора между датчиком и задающим диском. Это ослабляет магнитное поле или искажает сигнал у оптических датчиков, провоцируя сбои в определении положения вала на холодном двигателе.

Высокие температуры (свыше 120-150°C) вызывают противоположные проблемы: перегрев полупроводниковых элементов усиливает токи утечки и деградацию материалов, а термоциклирование ведет к микротрещинам в пайке и разъемах. Особенно критично это для датчиков на основе эффекта Холла, где температурный дрейф характеристик магнита и чувствительной микросхемы способен смещать пороги срабатывания, вызывая ложные сигналы или полное исчезновение выходного импульса при прогретом двигателе.

Ключевые последствия температурного воздействия

- Искажение сигнала: Изменение амплитуды/частоты импульсов из-за температурного дрейфа магнитных свойств или свойств полупроводников.

- Механические деформации: Расширение/сжатие корпуса и крепежа, влияющее на точность позиционирования относительно задающего ротора.

- Ускоренная деградация: Растрескивание герметика, окисление контактов, потеря эластичности проводников при постоянных термоциклах.

| Диапазон температур | Риски для датчика | Симптомы неисправности |

|---|---|---|

| Ниже -30°C | Увеличение зазора, застывание смазки, хрупкость пластика | Затрудненный пуск, пропуски зажигания на холодную |

| Выше +130°C | Перегрев микросхем, размагничивание, коррозия контактов | Глохнет при нагреве, плавающие обороты, ошибки фазировки |

Для компенсации этих эффектов производители применяют термостабильные магниты, схемы температурной коррекции в управляющей микросхеме, а также кремнийорганические герметики, сохраняющие эластичность в диапазоне от -40°C до +200°C. Отказоустойчивость современных датчиков достигается именно за счет комплексной защиты от термических нагрузок.

Сравнение оригинальных и аналоговых запчастей

Оригинальные датчики положения распредвалов (ДПРВ) разрабатываются производителем автомобиля или его официальными поставщиками, проходят многократные испытания на соответствие строгим стандартам надежности, виброустойчивости и температурным режимам. Они гарантированно совместимы с конкретной моделью двигателя и электронным блоком управления, обеспечивая точность показаний в течение всего заявленного срока службы.

Аналоговые (неоригинальные) датчики производятся сторонними компаниями, часто без доступа к полным техническим спецификациям автомобиля. Качество таких изделий варьируется от приемлемого до крайне низкого, что напрямую влияет на точность измерения фаз газораспределения и стабильность сигнала. Дешевые аналоги могут использовать несоответствующие материалы магнитопровода или чувствительных элементов, что приводит к преждевременному выходу из строя.

Критерии выбора

При замене ДПРВ критично учитывать следующие аспекты:

- Точность калибровки: Оригиналы обеспечивают погрешность в пределах 0.5-1°, тогда как аналоги часто отклоняются на 2-5°, вызывая сбои в работе фазовращателей.

- Защита от помех: Качественная экранировка оригинальных датчиков предотвращает искажение сигнала от работы катушек зажигания или генератора.

- Ресурс: Средний срок службы оригиналов – 120-150 тыс. км, аналогов – 40-80 тыс. км (для изделий среднего ценового сегмента).

Риски использования дешевых аналогов:

- Ложные ошибки ЭБУ (P0340, P0345) из-за нестабильного сигнала, приводящие к аварийному режиму двигателя.

- Некорректное срабатывание системы изменения фаз, вызывающее падение мощности и увеличение расхода топлива.

- Риск внезапного отказа при критических температурах (-30°C или +110°C), когда магнитные свойства дешевых материалов меняются.

| Параметр | Оригинал | Аналог (средний) |

|---|---|---|

| Совместимость с ЭБУ | 100% | 70-90% |

| Диапазон рабочих температур | -40°C...+150°C | -20°C...+110°C |

| Сопротивление вибрациям | До 30G | До 15G |

Экономия на стоимости аналогового ДПРВ (в 2-4 раза дешевле оригинала) часто приводит к повторным заменам, простоям автомобиля и риску повреждения катализатора из-за нарушенного сгорания топлива. Для критичных систем управления двигателем выбор оригинала – инвестиция в долговечность и предсказуемость работы силового агрегата.

Признаки контрафактных датчиков распредвала

Качество упаковки – первый индикатор подделки. Оригинальные датчики поставляются в плотные коробки с четкой полиграфией, защитными голограммами или уникальными QR-кодами. Контрафакт часто имеет размытые логотипы, опечатки в надписях, некачественную картонную упаковку, которая легко деформируется. Отсутствие фирменных пломб или стикеров, а также серийных номеров на коробке – серьезный повод для подозрений.

Визуальный осмотр самого датчика выявляет грубые нарушения. Корпус подделки может быть изготовлен из хрупкого пластика с неоднородной структурой или неровными швами. Металлический штырь разъема часто имеет тусклую поверхность, следы дешевой гальванизации или отклонения в геометрии. Вес контрафакта обычно меньше оригинала из-за использования облегченных материалов и упрощенной внутренней схемы.

Ключевые отличия при детальном анализе

- Маркировка: Надписи на корпусе оригинального датчика – четкие, глубокие, устойчивые к истиранию. У подделок маркировка нанесена краской (стирается пальцем), отличается нестандартным шрифтом или содержит ошибки в кодах детали.

- Электрическая часть: Контакты разъема контрафакта – тонкие, могут иметь неправильный цвет покрытия (например, желтоватое вместо золотистого). Длина и форма проводов часто не соответствуют оригиналу.

- Магнитный элемент: В датчиках Холла некачественный магнит быстро теряет свойства, приводя к сбоям. При разборке (если возможно) видна неаккуратная пайка и дешевые компоненты на плате.

| Параметр | Оригинал | Контрафакт |

|---|---|---|

| Упаковочный код | Совпадает с кодом на детали | Отсутствует или не совпадает |

| Резиновое уплотнение | Эластичное, плотно прилегает | Жесткое, возможны зазоры |

| Рабочий диапазон температур | Соответствует спецификации (-40°C...+150°C) | Часто занижен, вызывает отказы при нагрузке |

Последствия установки: Поддельный датчик вызывает хаотичные ошибки двигателя (P0340, P0342), рывки при разгоне, повышенный расход топлива и внезапные остановки мотора. Его ресурс редко превышает 5-10 тыс. км, а неисправность может спровоцировать повреждение катализатора или катушек зажигания из-за неправильного управления фазами ГРМ.

Рекомендация: Покупайте датчики только у официальных дилеров, требуйте проверки по VIN-коду и сверяйте артикулы в электронных каталогах производителя перед оплатой.

Псевдоисправности при некорректной установке

Неправильный монтаж датчика распредвала часто приводит к симптомам, имитирующим его аппаратный отказ. Несоблюдение зазора, перекос корпуса или загрязнение контактной поверхности могут вызвать прерывистый сигнал, который ЭБУ интерпретирует как неисправность.

Механические повреждения при установке (трещины корпуса, сколы магнита) также провоцируют ложные сигналы обрыва цепи или внутренних ошибок, хотя сам датчик остается функциональным. Особенно критичен момент затяжки крепежа – превышение усилия деформирует чувствительные элементы.

Типичные сценарии псевдонеисправностей

- Неправильный зазор:

Слишком большое расстояние – ослабление сигнала, пропуски импульсов.

Слишком малое расстояние – риск механического контакта с задающим диском. - Загрязнение рабочей зоны:

Металлическая стружка или масло на чувствительном элементе искажают магнитное поле. - Перекос датчика:

Непараллельность оси датчика и задающего ротора вызывает асимметрию сигнала. - Повреждение разъёма:

Залипание фиксатора или неплотное соединение создает эффект "плавающего" контакта.

| Ошибка ЭБУ | Внешнее проявление | Возможная причина монтажа |

|---|---|---|

| P0340 (нет сигнала) | Затрудненный пуск, переход на попарный впрыск | Не подключен разъем, критичный перекос |

| P0341 (некорректный сигнал) | Потеря мощности, рывки на разгоне | Неправильный зазор, загрязнение магнита |

| P0343 (высокий уровень сигнала) | Неустойчивый холостой ход | Короткое замыкание из-за деформации корпуса |

- Проверка геометрии установки

Использовать калибровочные щупы для контроля воздушного зазора, проверить соосность. - Очистка посадочной поверхности

Удаление стружки, грязи и остатков старой прокладки с фланца датчика и ГБЦ. - Контроль момента затяжки

Соблюдение значения, указанного производителем (обычно 8-12 Н·м). - Диагностика разъема

Проверка фиксации, состояния контактов и отсутствия окислов.

Защита датчика от вибрации двигателя

Вибрации двигателя создают механические нагрузки на корпус и чувствительные элементы датчика положения распредвала, что может вызывать микротрещины в электронных компонентах, нарушение целостности пайки и смещение магнитного сердечника. Эти повреждения ведут к искажению сигнала, ложным ошибкам в ЭБУ или полному отказу системы.

Производители применяют многоуровневые решения для гашения колебаний: резиновые демпферы в крепежных втулках поглощают высокочастотные вибрации, а жесткие кронштейны из композитных материалов исключают резонансные частоты. Дополнительно корпус датчика проектируется с внутренними ребрами жесткости, снижающими деформацию при длительном воздействии.

Ключевые методы виброзащиты

- Демпфирующие прокладки между датчиком и посадочным местом

- Антирезонансные кронштейны из армированного стекловолокном полиамида

- Бесконтактные технологии (Холла/магниторезистивные) вместо подвижных элементов

| Тип защиты | Принцип действия | Срок службы |

|---|---|---|

| Резиновые втулки | Рассеивание энергии вибрации через упругие деформации | 80-120 тыс. км |

| Герметизация компаундом | Фиксация компонентов и поглощение ударов | Весь срок эксплуатации |

Электронная плата датчика дополнительно защищается термостойким силиконовым компаундом, который не только предотвращает коррозию, но и фиксирует элементы, снижая риск обрыва дорожек при виброускорениях до 30G. Для особо нагруженных двигателей (дизельные, оппозитные) применяют двухкомпонентные корпуса с внутренним алюминиевым экраном и внешним полимерным слоем.

Коррекция угла зажигания при сбоях датчика

При отказе датчика положения распределительного вала (ДПРВ) электронный блок управления двигателем (ЭБУ) переходит в аварийный режим работы. Система использует резервный алгоритм, основываясь на показаниях датчика положения коленчатого вала (ДПКВ), который определяет базовые моменты впрыска топлива и зажигания. Однако фазированный впрыск заменяется попарно-параллельным или групповым, что ведет к повышению расхода топлива и росту токсичности выхлопа.

ЭБУ фиксирует ошибку (например, P0340 – неисправность цепи ДПРВ) и активирует индикатор "Check Engine". Для поддержания работоспособности мотора угол опережения зажигания устанавливается в усредненное значение, обычно соответствующее 5-10 градусам до ВМТ. Это консервативная настройка предотвращает детонацию, но вызывает заметную потерю мощности и нестабильный холостой ход из-за отсутствия точных данных о положении клапанов.

Ключевые аспекты коррекции

Принудительная фиксация угла зажигания осуществляется по следующим принципам:

- Игнорирование фаз газораспределения: ЭБУ прекращает анализ сигнала ДПРВ и перестает корректировать момент зажигания для отдельных цилиндров

- Использование статических калибровок: применяются заводские значения угла из постоянной памяти, не адаптирующиеся под текущие обороты и нагрузку

- Отключение систем оптимизации: деактивируются функции VVT (изменения фаз газораспределения) и регулировки УОЗ по датчику детонации

Последствия некорректного УОЗ в аварийном режиме:

| Параметр | Отклонение |

| Мощность двигателя | Снижение на 15-25% |

| Расход топлива | Увеличение на 10-20% |

| Температура катализатора | Рост из-за догорания смеси в выпуске |

Для минимизации ущерба рекомендуется:

- Немедленно провести диагностику кодов ошибок сканером

- Проверить целостность проводки и контактов ДПРВ

- Заменить неисправный датчик на оригинальный аналог

- Избегать длительной эксплуатации в аварийном режиме

Случаи ложных сигналов от соседних систем

Ложные сигналы от соседних электронных систем автомобиля способны имитировать неисправность датчика положения распредвала (ДПРВ) или создавать помехи в его работе. Такие ситуации возникают из-за электромагнитных наводок, перекрестных помех в жгуте проводки или некорректной работы связанных компонентов.

Сигналы от систем зажигания, генератора переменного тока или мощных электроприводов (например, топливного насоса) генерируют электромагнитные поля, способные искажать импульсы ДПРВ. Особенно критично это при поврежденной экранировке проводов или их прокладке вблизи источников помех.

Типичные источники ложных сигналов

- Система зажигания: Высоковольтные провода создают мощные электромагнитные импульсы при пробое изоляции или неправильной маршрутизации.

- Генератор: Неисправный диодный мост генерирует "гармоники", накладывающиеся на сигнал ДПРВ.

- Топливные насосы: Электродвигатели насосов создают импульсные помехи при износе щеток.

- CAN-шина: Короткие замыкания в мультиплексной проводке вызывают искажение цифровых сигналов.

| Источник помехи | Признаки влияния на ДПРВ | Методы диагностики |

|---|---|---|

| Неисправные катушки зажигания | Пропуски воспламенения, хаотичные ошибки фаз газораспределения | Проверка сопротивления изоляции, осциллограф |

| Короткое замыкание в жгуте проводов | Неустойчивая работа на холостом ходу, глохнущий двигатель | Замер сопротивления и "прозвонка" цепей |

| Старый АКБ или слабый контакт массы | Скачки напряжения при включении мощных потребителей | Контроль напряжения на клеммах ДПРВ мультиметром |

Важно: Отличить реальную неисправность ДПРВ от помех можно путем временного отключения подозрительных систем (например, топливного насоса) с последующей проверкой осциллографом. Обязательна проверка целостности экранирующей оплетки проводов датчика.

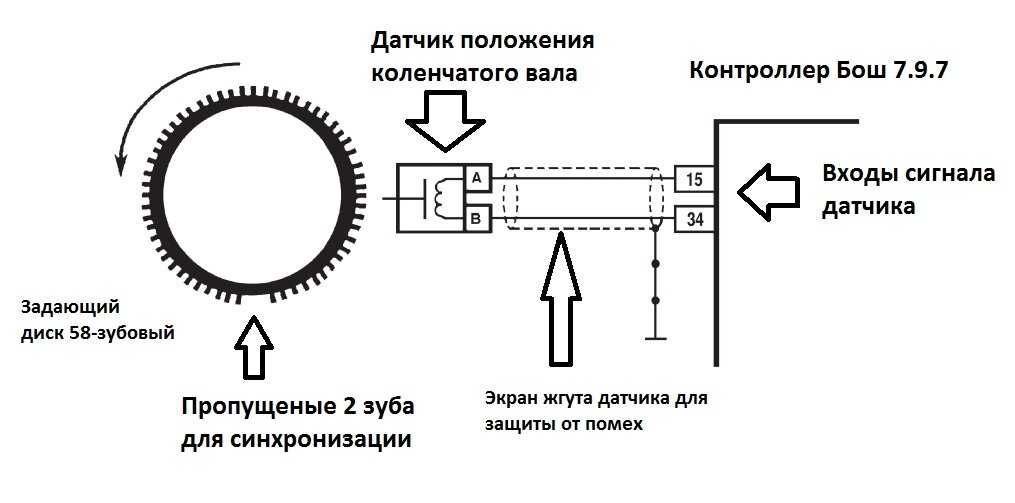

Синхронизация с датчиком коленчатого вала

Датчик положения распределительного вала (ДПРВ) функционирует исключительно в паре с датчиком коленчатого вала (ДПКВ). Получая сигналы от обоих датчиков, электронный блок управления двигателем (ЭБУ) определяет не только абсолютное положение поршней в цилиндрах, но и текущий такт цикла (впуск, сжатие, рабочий ход, выпуск). Это позволяет точно синхронизировать впрыск топлива и момент зажигания для каждого цилиндра.

ДПРВ дополняет данные ДПКВ, идентифицируя конкретный цилиндр в положении верхней мертвой точки (ВМТ). Без этой информации система не сможет различить, находится ли цилиндр в конце такта сжатия (когда требуется искра) или в конце такта выпуска. Точная синхронизация предотвращает детонацию, снижает выбросы и обеспечивает стабильный холостой ход.

Ключевые аспекты совместной работы

Совместная обработка сигналов реализуется через:

- Определение фаз газораспределения – сопоставление меток ДПРВ с зубьями шкива коленвала.

- Адаптивное управление – компенсация растяжения цепи ГРМ или износа ремня.

- Аварийный режим – при отказе ДПРВ ЭБУ использует только ДПКВ, увеличивая расход топлива.

| Параметр | Датчик коленвала (ДПКВ) | Датчик распредвала (ДПРВ) |

|---|---|---|

| Основная функция | Скорость вращения и положение коленвала | Идентификация такта цикла |

| Точность синхронизации | ±2° угла поворота коленвала | ±0.5° угла поворота распредвала |

| Последствия отказа | Невозможность запуска двигателя | Переход на попарно-параллельный впрыск, ошибки по пропускам зажигания |

Критическая зависимость между датчиками требует одновременной диагностики при неисправностях: загрязнение магнитных полюсов, повреждение задающих дисков или несоосность монтажа нарушают временные соотношения сигналов. Для проверки синхронизации применяют осциллограф, анализируя совпадение опорных меток ДПКВ и импульсов ДПРВ.

Анализ фаз газораспределения по сигналу

Принцип анализа основан на сопоставлении сигналов датчиков положения распредвала (ДПРВ) и коленчатого вала (ДПКВ). Контроллер двигателя непрерывно сравнивает их временные характеристики с эталонными значениями, записанными в памяти ЭБУ. Любое отклонение от калибровочных параметров свидетельствует о нарушении фаз газораспределения.

Точная синхронизация реализуется через распознавание контрольных меток на задающих дисках валов. ДПРВ генерирует сигнал, указывающий на положение конкретного цилиндра в цикле (например, ВМТ такта сжатия), тогда как ДПКВ определяет угловую скорость и позицию коленвала. Соотношение этих импульсов позволяет вычислить текущее положение клапанов относительно поршней.

Диагностические аспекты анализа сигнала

Ключевые диагностируемые параметры включают:

- Амплитуду сигнала – снижение указывает на неисправность датчика, обрыв цепи или засорение зазора

- Фронты импульсов – отклонения формы сигнала выявляют механические повреждения задающего ротора

- Фазовый сдвиг – рассогласование с ДПКВ свидетельствует о растяжении цепи ГРМ или износе натяжителей

Типовые неисправности, выявляемые анализом:

- Смещение меток ГРМ из-за перескока цепи/ремня

- Заклинивание фазовращателя системы изменения фаз

- Механическая деформация задающего диска распредвала

- Загрязнение магнитного зазора ДПРВ металлической стружкой

| Параметр сигнала | Норма | Отклонение | Возможная причина |

|---|---|---|---|

| Частота импульсов | Синхронна с ДПКВ | Расхождение >2% | Проскальзывание демпфера коленвала |

| Длительность фронта | 0.1-0.5 мс | Увеличение >1 мс | Межвитковое замыкание в датчике |

| Напряжение холостого хода | 0.7-1.2 В | <0.5 В | Короткое замыкание в цепи |

Программная диагностика через OBD-II интерпретирует эти отклонения как коды ошибок серии P034x. Однако точная локализация неисправности требует осциллографического контроля сигналов в реальном времени с последующей механической проверкой ГРМ.

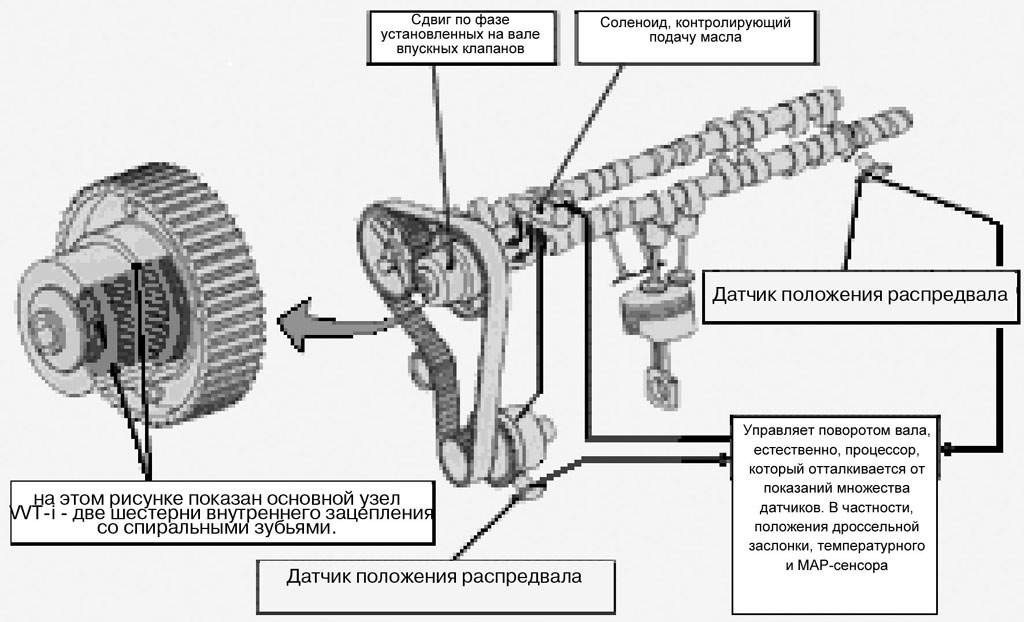

Особенности работы в системах VVT-i и VANOS

Система VVT-i (Variable Valve Timing-intelligent) от Toyota использует датчик положения распредвала (CMP) для непрерывного контроля угла поворота впускного распредвала относительно коленчатого вала. На основе его сигналов, а также данных о нагрузке двигателя и оборотах, блок управления двигателем (ECU) рассчитывает оптимальный угол опережения или запаздывания впускных клапанов. Масляный клапан под управлением ECU перенаправляет поток масла в полости гидравлического привода фазовращателя на звездочке распредвала, плавно меняя его положение во время работы двигателя. Это обеспечивает точное регулирование фаз газораспределения для разных режимов работы.

Система VANOS (Variable Nockenwellen Steuerung) от BMW также полагается на сигналы датчиков распредвала (обычно отдельно для впускного и выпускного валов), но имеет ключевое отличие в реализации. Ранние версии VANOS использовали ступенчатое регулирование (два фиксированных положения), в то время как современный Double VANOS обеспечивает непрерывное изменение фаз как впускных, так и выпускных клапанов. Гидравлический золотниковый клапан под управлением DME (блока управления) регулирует подачу масла под давлением к поршням внутри фазовращателей, смещая распредвалы. Датчики CMP постоянно подтверждают достигнутое положение, создавая замкнутый контур управления для синхронизации с коленвалом.

Критические аспекты взаимодействия датчиков с системами VVT-i и VANOS

- Непрерывная обратная связь: Сигнал CMP в реальном времени позволяет ECU/DME постоянно сверять фактическое положение распредвала с заданным значением, корректируя работу масляных клапанов для точного позиционирования.

- Динамическое управление масляным давлением: Корректные данные с датчика критичны для расчета длительности импульса и направления тока на соленоиды VVT/VANOS, управляющие потоком масла и давлением в приводе фазовращателя.

- Обеспечение плавности переключения фаз: В системах с непрерывным регулированием (VVT-i, Double VANOS) малейшая ошибка датчика вызывает рывки, потерю мощности или неустойчивую работу на холостом ходу из-за неверного позиционирования валов.

| Параметр | VVT-i (Toyota) | VANOS (BMW) |

|---|---|---|

| Основное регулирование | Непрерывное (впускной вал) | Ступенчатое (ранние) / Непрерывное (Double VANOS) |

| Задействованные валы | Преимущественно впускной (VVT-i), оба (Dual VVT-i) | Оба вала (Double VANOS) |

| Роль датчика CMP при сбое | Фиксированные фазы, потеря мощности, повышенный расход, ошибки ECU | Аналогично VVT-i + возможное аварийное отключение VANOS, жесткая работа |

Последствия неисправности датчика: При выходе из строя или искажении сигнала CMP системы VVT-i и VANOS переходят в аварийный режим. Фазы газораспределения фиксируются в безопасном, но неоптимальном положении, что приводит к ощутимой потере мощности на средних и высоких оборотах, увеличению расхода топлива, ухудшению динамики разгона и возможному появлению вибраций на холостом ходу. ЭБУ зажигает индикатор Check Engine и регистрирует соответствующие коды неисправностей (например, P0340-P0344).

Диагностика обрыва ремня ГРМ через показания датчиков

При обрыве ремня ГРМ коленчатый вал продолжает вращаться от стартера или по инерции, а распределительные валы останавливаются. Датчики положения распредвалов (ДПРВ) фиксируют отсутствие их вращения, в то время как датчик положения коленвала (ДПКВ) регистрирует движение коленчатого вала. ЭБУ двигателя обнаруживает критическое рассогласование сигналов между ДПКВ и ДПРВ.

Электронный блок управления немедленно регистрирует ошибки, указывающие на несоответствие фаз газораспределения. Основные диагностические коды неисправностей (DTC): P0016 (рассогласование между коленвалом и распредвалом 1, ряд 1), P0017 (рассогласование с распредвалом 2, ряд 1), P0018/P0019 (для рядных двигателей с двумя распредвалами). Одновременно появляются ошибки по отсутствию сигнала ДПРВ (например, P0340, P0345).

Ключевые индикаторы при диагностике

- Нулевые или статичные показания RPM распредвалов на сканере при вращающемся коленвале.

- Расхождение углов синхронизации более 10-15° между ДПКВ и ДПРВ в данных стоп-кадра (Freeze Frame).

- Отсутствие изменения фаз газораспределения в реальном времени при прокрутке стартером.

| Параметр | Нормальное состояние | При обрыве ГРМ |

|---|---|---|

| Сигнал ДПРВ | Импульсный, синхронный с ДПКВ | Постоянный (HIGH/LOW) или отсутствует |

| Обороты распредвалов | Совпадают с RPM коленвала | 0 об/мин |

| Фазы VVT | Динамически меняются | Нулевые/фиксированные значения |

ЭБУ блокирует подачу топлива и зажигание при обнаружении аномалии, предотвращая удар поршней по клапанам. Визуальная проверка меток ГРМ обязательна для подтверждения диагноза – сканерные данные указывают на катастрофическое рассогласование, но не отличают обрыв ремня от поломки привода или самих датчиков.

Проверка магнитного сопротивления активного датчика

Для диагностики активного датчика распредвала требуется измерение его реакции на изменение магнитного поля, а не классическая прозвонка сопротивления обмотки. Такие датчики (на эффекте Холла или магниторезистивные) генерируют цифровой сигнал при взаимодействии с задающим диском распредвала.

Проверка магнитного сопротивления подразумевает оценку корректности работы чувствительного элемента при воздействии магнитного потока. Неисправности проявляются как отсутствие сигнала, искажение его формы или несоответствие напряжения эталонным значениям при изменении магнитных условий.

Методика проверки

Потребуются мультиметр и контрольный магнит. Отсоедините разъем датчика и подключите щупы к сигнальному проводу и массе (сверьтесь со схемой ЭБУ).

- Включите зажигание без запуска двигателя

- Зафиксируйте базовое напряжение на выводах (обычно 0V или 5V)

- Медленно поднесите магнит к рабочей зоне датчика

- Контролируйте скачкообразное изменение напряжения:

- Для датчиков Холла: 0V → ~12V (или 5V → 0V)

- Для магниторезистивных: резкое падение/рост в диапазоне 0.5-4.5V

- Уберите магнит – показания должны вернуться к исходным

Признаки неисправности:

| Отсутствие реакции | Обрыв цепи, повреждение чувствительного элемента |

| Плавное изменение | Деградация сенсора, загрязнение |

| Неполный переход | Частичное повреждение, проблемы питания |

Важно: При проверке на двигателе используйте осциллограф для анализа формы импульсов на рабочей скорости. Механические повреждения корпуса или смещение задающего диска также имитируют отказ датчика.

Температурная деградация полупроводниковых элементов

Полупроводниковые компоненты внутри датчиков положения распредвалов подвержены необратимым изменениям при длительном воздействии высоких температур подкапотного пространства. Нагрев свыше 150°C ускоряет диффузию атомов в кристаллической решетке, что нарушает структуру p-n-переходов и тонкопленочных резисторов. Это приводит к дрейфу электрических характеристик: изменению пороговых напряжений транзисторов, сопротивлений и емкостей.

Постепенная деградация проявляется в снижении чувствительности сенсора, увеличении погрешности определения угла поворота вала и ложных срабатываниях. При критическом перегреве (от 180°C) происходит тепловой пробой изоляции, вызывающий короткое замыкание или обрыв сигнальных цепей. Особенно уязвимы интегральные схемы обработки сигналов, где локальный перегрев одного элемента нарушает работу всего модуля.

Факторы влияния и последствия

Основные риски температурной деградации:

- Электронная миграция: Перераспределение металла в проводниках под действием тока и нагрева, ведущее к обрывам дорожек.

- Окисление контактов: Формирование непроводящего слоя на выводах микросхем, увеличивающего сопротивление.

- Расслоение корпуса: Термоциклирование разрушает адгезию между кремниевым кристаллом и подложкой.

| Температурный диапазон | Воздействие на датчик | Симптомы неисправности |

|---|---|---|

| До 120°C | Обратимые изменения параметров | Временные ошибки синхронизации |

| 120–170°C | Начало деградации изоляции | Плавающие обороты, потеря мощности |

| Выше 170°C | Разрушение кристалла | Полный отказ двигателя |

Для компенсации эффектов применяются кремний-карбидные (SiC) компоненты, керамические подложки и активные системы охлаждения. Калибровочные алгоритмы в ЭБУ динамически корректируют показания датчика при изменении температуры, но при необратимых физических повреждениях это неэффективно.

Реакция блока управления на аварийные сигналы

При обнаружении неисправности датчика положения распредвала (CMP) или некорректных сигналов блок управления двигателем (ЭБУ) мгновенно активирует аварийный режим. Основной упор делается на использование данных с датчика коленчатого вала (CKP), который позволяет определить положение поршней, но не фазы газораспределения. ЭБУ переключается на резервный алгоритм управления впрыском топлива и зажиганием, игнорируя показания CMP для предотвращения остановки двигателя.

Такая реакция влечет заметное снижение производительности: двигатель теряет мощность, возрастает расход топлива, возможны трудности с запуском. На приборной панели загорается лампа Check Engine, а в памяти ЭБУ фиксируется соответствующий код ошибки (например, P0340–P0344). Система отключает функции, зависящие от точного контроля фаз, такие как регулировка фаз газораспределения (VVT) или отключение цилиндров.

Стратегии ЭБУ при критических сбоях

- Смена режима впрыска: переход с последовательного впрыска на попарно-параллельный или групповой, синхронизируемый только по коленвалу.

- Фиксация угла зажигания: использование усредненных значений вместо динамической регулировки по фазам ГРМ, что ведет к детонации.

- Ограничение оборотов: принудительное "обрезание" максимальных оборотов для защиты от механических повреждений.

- Адаптация параметров: временное отключение систем диагностики пропусков зажигания и коррекции топливоподачи по кислородному датчику.

| Тип сбоя CMP | Непосредственная реакция ЭБУ |

|---|---|

| Полный обрыв сигнала | Эмуляция данных CMP на основе CKP, принудительный запуск без фазировки |

| Искажение импульсов | Игнорирование сигнала CMP, переход на резервные карты топливоподачи |

| Рассинхронизация с CKP | Аварийная остановка VVT, блокировка муфт фазорегулятора в нейтрали |

Имитация сигнала датчика для диагностики ЭБУ

Имитация сигнала датчика положения распредвала (ДПРВ) – целенаправленная процедура для проверки реакции электронного блока управления (ЭБУ) двигателя на корректные или намеренно искаженные сигналы. Это позволяет локализовать неисправность, исключая влияние самого датчика и его проводки. Метод используется при подозрении на ложные ошибки ЭБУ (например, P0340, P0341), отсутствии реакции системы зажигания/впрыска или для проверки алгоритмов самодиагностики блока.

Для имитации применяют специализированные приборы: программируемые генераторы сигналов, диагностические эмуляторы или осциллографы с функцией генерации. Эти устройства формируют электрический сигнал, идентичный нативному сигналу ДПРВ (аналоговому синусоидальному для индуктивных датчиков или цифровому прямоугольному для датчиков Холла), с точным контролем амплитуды, частоты и скважности. Сигнал подается непосредственно на входные контакты ЭБУ, минуя штатную цепь датчика.

Ключевые аспекты процедуры

Точность параметров сигнала: Форма, напряжение и частота импульсов должны строго соответствовать характеристикам конкретного ДПРУ и модели ЭБУ. Ошибки в настройках имитатора могут привести к некорректной диагностике или повреждению контроллера.

Этапы проверки:

- Фиксация исходных ошибок ЭБУ сканером.

- Отключение штатного ДПРВ от цепи.

- Подача эталонного сигнала на вход ЭБУ.

- Анализ реакции ЭБУ: считывание кодов ошибок, проверка синхронизации фаз, стабильности холостого хода.

- Последовательная имитация неисправностей (обрыв, КЗ, искажение формы сигнала) для оценки диагностических возможностей ЭБУ.

Безопасность: Требуется строгое соблюдение схемы подключения и параметров напряжения. Некорректная подача сигнала на выводы питания ЭБУ может вывести его из строя.

Интерпретация результатов:

- ЭБУ адекватно реагирует на эталонный сигнал → Неисправность в датчике или проводке.

- ЭБУ не распознает "правильный" сигнал → Ошибка входных цепей или программного обеспечения контроллера.

- ЭБУ игнорирует смоделированные нештатные ситуации → Дефект встроенной диагностики блока.

Типичные ошибки при самостоятельном ремонте

Некорректные манипуляции с датчиком положения распредвала (ДПРВ) провоцируют критические сбои в работе двигателя. Ошибки при замене или диагностике усугубляют исходную неисправность, создавая риски для электронных систем управления.

Отсутствие специализированного оборудования и знаний приводит к неправильной интерпретации симптомов. Многие путают признаки неисправности ДПРВ с поломками датчика коленвала или катушек зажигания, что влечет замену исправных компонентов.

Распространенные технические просчеты

- Нарушение чистоты – установка датчика без очистки посадочного гнезда от металлической стружки или грязи, вызывающая искажение сигнала.

- Неконтролируемый момент затяжки – использование ударного инструмента или чрезмерное усилие при монтаже, приводящее к разрушению корпуса.

- Игнорирование зазора – непроверка расстояния между ДПРВ и задающим диском распредвала (особенно в магнитных датчиках), влияющего на точность показаний.

- Повреждение контактов – неаккуратное отсоединение разъема или замыкание проводов «на массу» во время работ.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Применение неоригинального датчика | Рассогласование характеристик сигнала с ПО ЭБУ | Сверка каталожных номеров перед покупкой |

| Неправильная утилизация ошибок | Сохранение «призрачных» кодов неисправностей | Сброс памяти ЭБУ сканером после замены |

- Неполная диагностика – замена ДПРВ без проверки цепей питания (обрыв проводов, окислы) и состояния задающего ротора.

- Нарушение меток ГРМ – демонтаж датчика при снятом ремне ГРМ без предварительного выставления валов по рискам.

Разбор разъемов: предотвращение коррозии

Разъемы датчиков распредвала критически уязвимы к окислению и коррозии из-за постоянного воздействия температурных перепадов, дорожных реагентов и влаги. Нарушение контакта в соединении провоцирует искажение сигнала, ложные ошибки ЭБУ и нестабильную работу двигателя.

Окисленные контакты увеличивают сопротивление цепи, что приводит к сбоям в определении фаз газораспределения. Это вызывает жесткую работу мотора на холостом ходу, рывки при разгоне, повышенный расход топлива и внезапную остановку двигателя при критическом ухудшении контакта.

Профилактика и устранение коррозии

- Герметизация разъемов: Нанесение силиконовой смазки или термостойкого диэлектрического геля на контакты после подключения

- Регламентная проверка: Визуальный осмотр состояния колодок при каждой замене моторного масла

- Защита от влаги: Установка дополнительных гофр или термоусадки на проводку в зонах риска (около радиатора, колесных арок)

При обнаружении окислов:

- Обработайте контакты очистителем электрооборудования (WD-40 Specialist Contact Cleaner)

- Аккуратно удалите налет пластиковой щеткой или ластиком

- Протрите спиртовыми салфетками для обезжиривания

- Нанесите консистентную смазку с медными частицами (например, Liqui Moly Kupfer-Paste)

| Симптом коррозии | Последствие для двигателя |

|---|---|

| Плавающие обороты ХХ | Неверное определение положения валов |

| Ошибка P0340-P0344 | Аварийный режим с повышенным расходом топлива |

| Затрудненный пуск | Некорректное управление фазами ГРМ |

Важно: При замене датчика всегда очищайте посадочное гнездо разъема. Используйте только оригинальные уплотнительные кольца колодок для защиты от проникновения влаги.

Необходимость сброса ошибок после замены