Диагностика и ремонт подвески Lancer IX

Статья обновлена: 28.02.2026

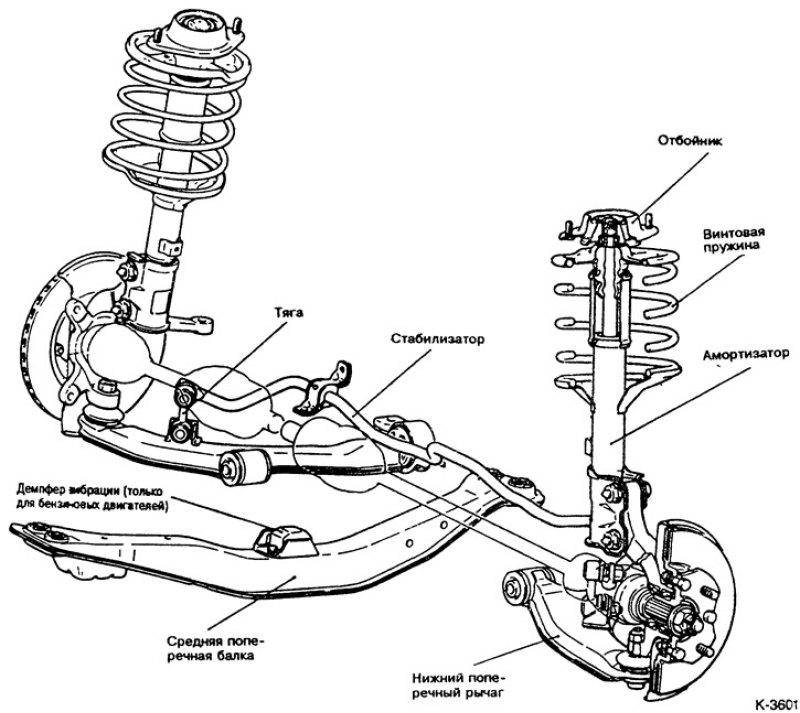

Исправность подвески Mitsubishi Lancer IX критична для безопасности, управляемости и комфорта эксплуатации автомобиля.

Конструкция ходовой части «девятого» Лансера сочетает надежность и предсказуемость, но со временем ключевые компоненты изнашиваются, требуя внимания.

Своевременная диагностика и грамотный ремонт узлов подвески позволяют устранить стуки, крены, уводы и продлить ресурс системы.

Подготовка мастерской: инструменты и подъемник для работы

Качественный ремонт подвески Mitsubishi Lancer IX требует тщательной организации рабочего пространства и наличия профессионального оборудования. Безопасность и эффективность работ напрямую зависят от правильной подготовки мастерской.

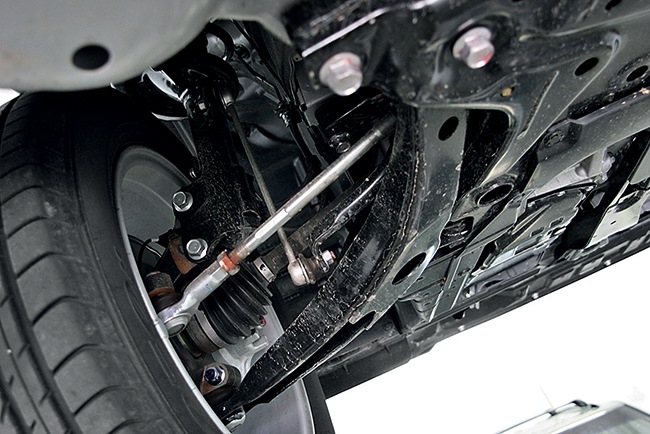

Основой для проведения диагностических и ремонтных операций является надежный подъемник. Дополнительно необходимо подготовить полный набор специализированных инструментов для демонтажа узлов, проверки люфтов и замены изношенных компонентов.

Критически важное оборудование

- Подъемник: Двухстоечный или ножничный с минимальной грузоподъемностью 2 тонны. Обязательно наличие фиксаторов безопасности и ровной бетонной площадки для установки.

- Домкраты и подставки: Гидравлический домкрат (3+ тонны) и минимум 4 надежные стальные подставки для страховки при работах под автомобилем.

- Комплект головок и воротков: Размеры от 8 до 32 мм, включая торцевые головки на 17, 19, 21, 22 мм (ключевые для рычагов и стоек), удлинители, карданные шарниры.

Специализированные инструменты

- Диагностические приборы: Люфт-детектор (для шаровых опор и рулевых тяг), манометр для проверки давления в стойках (если применимо).

- Съемники:

- Съемник шаровых опор (вилочный или гидравлический)

- Съемник рулевых наконечников

- Съемник сайлентблоков (гидравлический или резьбовой комплект)

- Съемник пружин стоек (тиски Страсбурга)

- Динамический инструмент: Ударный гайковерт (для критичных соединений вроде ступичных гаек), динамометрический ключ (диапазон 40-300 Нм).

| Операция | Инструмент | Примечание |

|---|---|---|

| Замена стоек | Съемник пружин, динамометрический ключ | Обязательна регулировка углов после установки |

| Ремонт рычагов | Съемник сайлентблоков, пресс | Требует контроля геометрии креплений |

| Диагностика шаровых | Люфт-детектор, монтировка | Проверка только под нагрузкой |

Техника безопасности при ремонте подвески Lancer 9

Работы с ходовой частью требуют строгого соблюдения мер безопасности из-за высоких нагрузок на компоненты подвески и риска внезапного разжатия пружин. Пренебрежение правилами может привести к тяжелым травмам, включая переломы или повреждение внутренних органов от удара сорвавшейся деталью.

Обеспечьте стабильность автомобиля перед началом работ: используйте противооткатные упоры для колес, поднимите машину на подъемнике с фиксацией страховочными стойками или установите на надежные козлы. Никогда не работайте под кузовом, опершимся только на домкрат – гидравлика может внезапно отказать.

Ключевые правила безопасности

- Защита глаз и рук: Обязательно надевайте защитные очки при демонтаже шаровых опор, сайлентблоков или стоек – частицы коррозии и грязи могут разлетаться. Используйте перчатки с усиленным покрытием для предотвращения порезов о металлические кромки.

- Обращение с пружинами: При разборке амортизационных стоек применяйте только специальные стяжки для пружин. Не пытайтесь демонтировать стойку без стяжек – сжатая пружина обладает огромной энергией. Проверяйте целостность стяжек перед использованием.

- Работа с крепежом: Заменяйте одноразовые болты (например, крепление шаровой опоры) новыми – старые теряют прочность. Используйте динамометрический ключ для затяжки в момент, указанный в руководстве. Не применяйте удлинители («жуки») на обычных ключах.

| Ситуация | Риск | Мера предосторожности |

|---|---|---|

| Откручивание закисших болтов | Срыв граней, резкий сдвиг ключа | Использование WD-40/аналогов, ударного гайковерта, шестигранных головок |

| Снятие рычагов/стоек | Падение тяжелой детали | Поддержка компонента рукой/подставкой, фиксация тросом |

| Затяжка новых деталей | Деформация сайлентблоков | Затяжка при опущенном авто (нагруженной подвеске) |

- Проверьте инструмент перед использованием: трещины в ключах, износ шлицов бит повышают риск травм.

- Очищайте детали от грязи перед демонтажем – это снижает усилие и вероятность соскальзывания инструмента.

- Утилизируйте отработанные жидкости (тормозная, масло из стоек) в специальные емкости – контакт с кожей или возгорание недопустимы.

Диагностика люфтов подвески на подъемнике рулевыми тычками

Проверка начинается с подъема автомобиля на подъемнике для обеспечения свободного доступа к элементам подвески и колесам. Автомобиль должен быть надежно зафиксирован, колеса – вывешены без контакта с поверхностью.

Диагност располагается сбоку от проверяемого колеса, берется обеими руками за верхнюю и нижнюю части покрышки. Прилагая значительное физическое усилие, выполняются резкие, короткие "тычки" (рывки) колеса поочередно в вертикальной и горизонтальной плоскостях – сверху вниз, снизу вверх, на себя и от себя.

Анализ результатов и выявление неисправностей

Во время приложения усилий внимательно отслеживаются:

- Наличие стуков или скрипов: Четкие металлические стуки указывают на износ втулок, сайлентблоков, шаровых опор или втулок стабилизатора. Скрип часто характерен для сухих или изношенных резинотехнических элементов.

- Характер и амплитуда люфта:

- Вертикальный люфт при тычках сверху/вниз: Чаще свидетельствует о неисправности шаровой опоры верхнего или нижнего рычага, износе подшипника ступицы.

- Горизонтальный люфт при тычках на себя/от себя: Может указывать на износ рулевых наконечников, тяг, маятникового рычага, втулок поперечных рычагов или серьезный износ ступичного подшипника.

- Видимое перемещение элементов: Визуальный контроль за соединениями (шаровые, сайлентблоки, рулевые тяги) во время приложения нагрузки. Видимое качание или смещение детали относительно ее посадочного места подтверждает люфт.

Важно: Для точной локализации неисправности после выявления люфта рукой или монтировкой проверяют конкретные узлы, покачивая их или прощупывая зазоры. "Тычки" колесом – первичный метод быстрого выявления проблемы, требующий последующей детализации.

Тестирование передних шаровых опор раскачкой колеса

Перед началом тестирования убедитесь, что автомобиль стоит на ровной площадке с выключенным двигателем и затянутым ручным тормозом. Надежно поддомкратьте переднюю часть машины, чтобы проверяемое колесо полностью вывесилось. Критически важно ослабить (но не снимать!) гайку крепления шаровой опоры к поворотному кулаку перед подъемом, если это предусмотрено конструкцией, чтобы не получить ложный результат от зажатой опоры.

Возьмитесь за колесо двумя руками в положении "3 и 9 часов". Прикладывая значительное усилие, резко раскачивайте колесо в плоскости, параллельной дороге – тяните одной рукой на себя, одновременно толкая другой от себя, и наоборот. Цель – выявить наличие люфта в узле шаровой опоры. Во время раскачки внимательно наблюдайте за областью соединения шаровой опоры с поворотным кулаком.

Интерпретация результатов и признаки износа

Наличие ощутимого поперечного люфта колеса при раскачке – первый тревожный признак. Визуально в месте крепления шаровой опоры к кулаку может быть заметен явный зазор или движение пальца опоры относительно корпуса или проушины кулака. Часто изношенная шаровая опора издает характерный глухой стук или скрип при раскачивании колеса. Сила, требуемая для выявления люфта, должна быть существенной, но не запредельной – если люфт ощущается при небольшом усилии, износ критичен.

| Параметр | Норма | Признак износа |

|---|---|---|

| Люфт колеса | Отсутствует | Ощутимый поперечный люфт |

| Визуальный зазор | Не виден | Видимое смещение пальца опоры |

| Звук | Отсутствует | Стук, скрип в узле опоры |

| Усилие раскачки | Колесо не люфтит даже при сильном воздействии | Люфт возникает при приложении умеренного/сильного усилия |

Обязательно проведите дифференциальную диагностику. Схожие симптомы (люфт колеса при раскачке в плоскости "3-9 часов") могут давать изношенные рулевые наконечники или рулевая рейка. Для точной локации неисправности требуется помощник: один раскачивает колесо с указанным усилием, второй внимательно ощупывает и визуально контролирует непосредственно шарнир шаровой опоры, затем рулевой наконечник и крепление рейки. Также всегда осматривайте пыльник шаровой опоры – его разрыв или трещины означают попадание грязи и гарантируют скорый выход опоры из строя.

Проверка состояния пыльников шаровых опор визуально

Обеспечьте безопасный доступ к шаровым опорам передних рычагов подвески. Для этого автомобиль должен быть приподнят на подъемнике или домкратах, а колеса сняты. Очистите зону вокруг шаровых опор от крупных загрязнений щеткой или сжатым воздухом для лучшей видимости.

Внимательно осмотрите каждый пыльник шаровой опоры по всей окружности. Используйте фонарик для качественного освещения. Особое внимание уделите верхней и нижней складкам пыльника, а также местам его зажима в корпусе опоры и на пальце – это зоны наиболее вероятного повреждения.

Признаки повреждения пыльника

Ищите следующие дефекты:

- Трещины: Даже мелкие, едва заметные трещины на поверхности резины, особенно в складках или у основания.

- Разрывы: Сквозные повреждения резины любой длины и формы.

- Вытекшая смазка: Наличие темной, загустевшей смазки на поверхности пыльника, рычага или рядом с опорой – явный признак нарушения герметичности.

- Деформация: Сильное перекашивание, сплющивание или "выворачивание" пыльника из его нормального положения.

- Высыхание и потеря эластичности: Резина становится твердой, "дубовой", крошится при попытке аккуратно отогнуть складку (не применяйте излишнюю силу!).

- Посторонние предметы: Наличие песка, мелких камней, прилипшего мусора под пыльником или вблизи его кромок.

Поврежденный пыльник немедленно пропускает внутрь опоры воду, грязь и абразивные частицы. Это приводит к быстрому износу шарнира, появлению стука и люфта, и в итоге – к выходу шаровой опоры из строя. На Lancer 9 особенно часто трещины возникают у основания пыльника, где он обжат в корпусе опоры.

| Тип повреждения | Критичность | Рекомендуемое действие |

|---|---|---|

| Мелкие трещины (не сквозные) | Средняя | Требует очень внимательного наблюдения, замена в ближайшее время |

| Сквозные трещины, разрывы | Высокая | Немедленная замена пыльника или всей шаровой опоры |

| Вытекшая смазка | Высокая | Немедленная замена пыльника или всей шаровой опоры |

| Сильная деформация | Высокая | Замена пыльника или опоры |

| Высыхание, потеря эластичности | Высокая | Замена пыльника или опоры |

Проверку состояния пыльников шаровых опор необходимо выполнять регулярно, например, при каждом ТО или сезонной замене шин. Своевременное обнаружение и устранение дефектов пыльника значительно продлевает срок службы дорогостоящей шаровой опоры и предотвращает внезапный отказ подвески.

Диагностика сайлентблоков рычагов монтировкой на вывешенной подвеске

Перед проверкой автомобиль устанавливают на подъёмник, обеспечивая свободный доступ к подвеске и полную разгрузку диагностируемых рычагов. Ключевое условие – отсутствие давления веса кузова на узлы, иначе люфты и дефекты могут остаться незамеченными.

Для работы потребуется прочная монтировка (фомка) с плоским концом шириной 20–30 мм и надёжный упор (например, балка подрамника или кузовной элемент). Усилие прикладывают в зоне крепления сайлентблока к кузову/подрамнику, стремясь сместить рычаг относительно точки фиксации в разных плоскостях.

Порядок действий и критерии оценки

Этапы диагностики:

- Визуальный осмотр сайлентблоков на трещины резины, расслоение, следы масла или критическую деформацию.

- Установка монтировки между рычагом и неподвижной частью (кузов/подрамник) вблизи проверяемого сайлентблока.

- Приложение усилия для создания нагрузки:

- Вертикально – имитация работы подвески при наезде на неровность.

- Горизонтально – проверка реакции на разгон/торможение и повороты.

Признаки неисправности:

- Видимый люфт – рычаг перемещается относительно точки крепления с ощутимым стуком или щелчком.

- Чрезмерный ход – амплитуда движения превышает 1–3 мм (зависит от конкретного узла).

- Заклинивание/заедание – рычаг движется рывками, резина потеряла эластичность.

- Расслоение – видимое отделение резиновой втулки от металлических обойм.

Важные нюансы:

| Проверка | Ошибка | Последствие |

| Диагностика под нагрузкой | Продавливание монтировкой резины без смещения рычага | Ложный вывод об исправности |

| Контроль точки упора | Упирать монтировку в трубопроводы или тонкий металл | Риск повреждения смежных компонентов |

Неисправные сайлентблоки подлежат замене с обязательной последующей проверкой углов установки колёс. Диагностику дублируют для симметричных узлов противоположной стороны подвески даже при отсутствии явных признаков дефекта на одном из них.

Оценка износа стоек стабилизатора по люфту при покачивании

Проверка люфта в стойках стабилизатора выполняется при вывешенных передних колёсах. Необходимо зафиксировать рукой шток стойки и резко покачать её в вертикальной плоскости, имитируя нагрузку от крена кузова. Исправная деталь не допускает свободного хода, перемещаясь только за счёт упругой деформации сайлент-блоков.

Наличие стука или ощутимого радиального перемещения штока относительно корпуса свидетельствует о критическом износе втулок или шарового шарнира. Дополнительно оценивают состояние пыльников – их разрыв ускоряет выход из строя узла из-за попадания грязи и влаги.

Критерии оценки результатов покачивания

- Норма: лёгкое сопротивление при перемещении, отсутствие стуков и свободного хода

- Начальный износ: едва заметный люфт (до 0.5 мм) без звуковых проявлений

- Критический износ: отчётливый стук, видимый люфт свыше 1 мм при покачивании рукой

| Признак неисправности | Вероятная причина |

|---|---|

| Скрип при раскачивании | Разрушение полиуретановых втулок, отсутствие смазки |

| Люфт с металлическим стуком | Выработка шарового пальца или деформация посадочных гнёзд |

| Подтёки масла на корпусе | Разгерметизация картера шарового шарнира (для маслозаполненных стоек) |

Стойки стабилизатора меняются парно на одной оси независимо от состояния второй детали. После замены обязательна проверка углов установки колёс – изменение геометрии подвески влияет на нагрузку элементов стабилизации.

Осмотр подтеков масла на амортизаторах передних стоек

Наличие масляных подтёков на корпусах передних амортизаторов «Лансер 9» указывает на нарушение герметичности сальника штока или повреждение корпуса стойки. Даже незначительные следы масла свидетельствуют о начале деградации демпфирующих характеристик, что напрямую влияет на устойчивость автомобиля и износ смежных компонентов подвески.

Игнорирование утечки приводит к прогрессирующему падению давления газа внутри амортизатора, увеличению кренов кузова при маневрировании, «пробоям» на неровностях и ускоренному разрушению опорных подшипников, сайлентблоков стабилизатора и шаровых опор из-за ударных нагрузок.

Порядок диагностики и интерпретация результатов

Для точной оценки состояния выполните следующие действия:

- Тщательно очистите корпус стойки и шток ветошью от грязи и старой смазки.

- Осмотрите поверхность штока на предмет задиров или коррозии (царапины провоцируют ускоренный износ сальника).

- Проверьте целостность корпуса амортизатора в зоне сварного шва и резьбового соединения с чашкой стойки.

- Запустите двигатель, энергично раскачайте кузов вверх-вниз 5-6 раз, затем повторно осмотрите зону под пыльником штока.

Критерии оценки:

| Наблюдаемый признак | Рекомендуемое действие |

| Лёгкое запотевание штока без капель | Контроль через 500-700 км пробега |

| Чёткие масляные потёки по корпусу | Замена амортизатора в ближайшее время |

| Капли масла на защитном пыльнике или гайке штока | Немедленная замена стойки |

Важно: Замену передних амортизаторов на «Лансер 9» выполняйте попарно – установка единственной новой стойки создаст дисбаланс в работе подвески. Дополнительно проверьте состояние отбойников, опорных подшипников и чашек стаканов при демонтаже узла.

Проверка резинок и подшипников опор передних стоек

Визуально осмотрите резиновый демпфер опоры на отсутствие трещин, расслоений и деформаций. Особое внимание уделите зоне контакта с кузовом и пружиной – утрата эластичности или разрывы в этих местах приводят к ускоренному износу стойки и нарушению развала. Проверьте целостность отбойника, расположенного внутри пружины – его разрушение вызывает стуки при отбое подвески.

Оценку подшипника проводят при вывешенных передних колесах: помощник раскачивает руль влево-вправо, а вы контролируете вращение опорного элемента пальцами на верхней чашке. Заедание, скрежет или люфт более 1-2 мм свидетельствуют о неисправности. Дополнительно нагрузите подвеску монтировкой, вставленной между чашкой и кузовом – резинка не должна отходить от металла.

Критерии замены элементов

- Резинка: глубокие трещины (видна арматура), расслоение, масляное загрязнение с разбуханием, проседание кузова более 15 мм относительно штатной высоты.

- Подшипник: заклинивание, ощутимый ступенчатый ход при повороте, выкрашивание сепаратора, коррозия дорожек качения.

| Неисправность | Последствия | Срочность ремонта |

|---|---|---|

| Разрыв демпфера | Ударные нагрузки на кузов, разрушение амортизатора | Немедленная |

| Заклинивание подшипника | Увод автомобиля с траектории, скрип при маневрировании | Экстренная |

| Проседание резинки | Снижение клиренса, ускоренный износ ШРУСа | Плановая (до 500 км) |

Диагностика пружин подвески на предмет трещин или проседания

Визуальный осмотр начинается с проверки целостности витков: пружины демонтируются или тщательно очищаются от грязи для выявления микротрещин, особенно в зонах максимального напряжения (верхние/нижние 1.5 витка). Используется яркое освещение и увеличительное стекло – коррозия и глубокие царапины часто маскируют начальные стадии разрушения металла.

Контроль проседания требует измерения высоты дорожного просвета в контрольных точках кузова, указанных в руководстве по эксплуатации Lancer 9. Автомобиль должен стоять на ровной поверхности с номинальной нагрузкой (топливный бак заполнен, водительское место занято). Расхождения более 15 мм между левой/правой стороной или отклонение от заводских значений свидетельствуют о потере жесткости пружин.

Порядок работ и критерии замены

- Демонтаж колес для доступа к пружинам, обязательная фиксация машины на страховочных стойках.

- Дефектовка опорных чашек: коррозия или деформация площадок ускоряет износ пружин.

- Измерение длины пружин в свободном состоянии: расхождение с новым экземпляром >5% – признак остаточной деформации.

| Параметр | Норма | Критичное отклонение |

|---|---|---|

| Высота передней пружины (свободная) | 365±3 мм | ≤347 мм |

| Высота задней пружины (свободная) | 410±4 мм | ≤390 мм |

| Перекос кузова (перед/зад) | 0-5 мм | >15 мм |

Обязательная замена требуется при обнаружении:

- Трещин любой глубины и направления

- Сломанных витков

- Снижения высоты >7% от оригинала

- Неравномерного износа соседних витков

Установка новых пружин всегда выполняется парами на одну ось. После замены обязательна проверка углов установки колес – проседание изменяет параметры развала/схождения.

Проверка состояния задних продольных рычагов и сайлентблоков

Визуальный осмотр начинается с контроля целостности рычагов. Проверьте металлические части на отсутствие трещин, вмятин, следов коррозии и деформации, особенно в зонах креплений. Уделите внимание местам сварных швов – там часто возникают повреждения при ударных нагрузках.

Сосредоточьтесь на сайлентблоках: осмотрите резиновые втулки на предмет расслоений, надрывов, следов масла или трансмиссионной жидкости (разрушающей резину), а также выдавливания резины за пределы металлических обойм. Явный признак износа – трещины глубиной более 5 мм или отслоение резины от металла.

Диагностика люфтов и неисправностей

Для выявления скрытых дефектов используйте монтировку:

- Вертикальный люфт: Уприте монтировку между рычагом и кузовом/балкой. Покачивая инструмент, проверяйте наличие стука или заметного смещения в верхних сайлентблоках крепления к кузову.

- Продольный люфт: Уприте монтировку в торец рычага (спереди или сзади). Пытайтесь сдвинуть рычаг вдоль оси – движение в нижних сайлентблоках (крепление к балке) указывает на износ.

- Поперечный люфт: Попытайтесь подвигать рычаг из стороны в сторону перпендикулярно оси автомобиля. Чрезмерный ход сигнализирует о критическом износе обоих типов сайлентблоков.

Важно: Нагружайте подвеску домкратом перед проверкой – вес автомобиля должен приходиться на колеса. Люфт более 3-5 мм или отчетливый стук требуют замены сайлентблоков или рычага в сборе.

| Элемент | Признак неисправности | Последствия игнорирования |

|---|---|---|

| Верхний сайлентблок (к кузову) | Стук при торможении/разгоне, вибрация | Разрушение крепления, "увод" задней оси |

| Нижний сайлентблок (к балке) | Стук на неровностях, неравномерный износ шин | Деформация рычага, нарушение развала |

| Продольный рычаг | Видимая деформация, глубокие коррозийные поражения | Потеря контроля над подвеской, авария |

При замене сайлентблоков используйте только гидравлический пресс и специальные оправки. Запрессовка ударными методами повреждает новые втулки и посадочные места. После установки затягивайте болты крепления только под нагрузкой (автомобиль стоит на колесах) – это предотвратит преждевременный разрыв резины.

Оценка исправности задних стоек стабилизатора и их втулок

Визуальный осмотр начинают с проверки целостности пыльников и корпуса стоек. Трещины, разрывы резины или следы масляных подтёков указывают на износ сальников и утечку демпфирующей жидкости. Особое внимание уделяют состоянию резиновых втулок в местах крепления к стабилизатору и рычагу подвески – расслоение, деформация или отсутствие фрагментов материала требуют замены.

Механическую проверку выполняют раскачиванием автомобиля в поперечном направлении с одновременным прослушиванием задней подвески. Характерный стук или скрип при изменении положения кузова свидетельствует о люфтах в шарнирах стойки или разрушении втулок. Для точной диагностики используют монтировку – приложив усилие между стабилизатором и рычагом, контролируют наличие свободного хода и аномальных шумов.

Критерии неисправности и методы контроля

- Люфт шарниров: Превышение допустимого зазора (более 0.8 мм) при покачивании стойки рукой

- Деформация штока: Искривление металлического стержня, видимое при демонтаже

- Разрушение втулок: Отслоение резины от металлической гильзы, глубокие трещины на поверхности

| Признак неисправности | Проверочное действие | Норма |

|---|---|---|

| Стук в поворотах | Резкий вход в поворот на скорости 20-30 км/ч | Отсутствие посторонних звуков |

| Раскачивание кузова | Покачивание авто за багажник рукой | Не более 1-2 колебаний после приложения силы |

| Износ втулок | Замер диаметра отверстия стабилизатора микрометром | Расхождение с номиналом не > 15% |

При замене стоек обязательно устанавливают новые втулки стабилизатора, предварительно очистив посадочные места от коррозии. Затяжку болтов крепления производят на автомобиле, опущенном на колёса – это исключает перекос резиновых элементов и преждевременный износ. Использование оригинальных запчастей Mitsubishi или аналогов с аналогичными характеристиками жёсткости гарантирует восстановление заводских параметров управляемости.

Диагностика ступичных подшипников ходовым шумом и люфтом

Основным симптомом износа ступичного подшипника является характерный гул (вой, гудение), возникающий при движении автомобиля. Этот шум напрямую зависит от скорости вращения колеса: с ее увеличением гул становится громче и выше по тональности, при снижении скорости – затихает. Важной диагностической особенностью является изменение интенсивности шума в поворотах: при повороте в сторону неисправного подшипника нагрузка на него возрастает, и шум усиливается; при повороте в противоположную сторону нагрузка снижается, и шум может ослабнуть или исчезнуть.

Помимо шума, критичным признаком неисправности является люфт в ступичном узле. Наличие люфта свидетельствует о значительном износе дорожек качения, тел качения или сепаратора подшипника, а также о возможном повреждении посадочных мест. Люфт приводит к нарушению геометрии установки колеса, вызывая биение и вибрации, что негативно сказывается на управляемости и ускоряет износ шин и других элементов подвески.

Методы проверки ступичных подшипников

Для точной локализации неисправного подшипника и оценки степени его износа применяются следующие методы диагностики:

- Диагностика на ходу ("на слух"):

- Разгоните автомобиль до скорости, при которой гул отчетливо слышен (обычно 50-80 км/ч).

- Попеременно совершайте плавные повороты руля влево и вправо. Усиление гула при повороте влево указывает на неисправность правого подшипника. Усиление гула при повороте вправо указывает на неисправность левого подшипника.

- Попробуйте переключиться на нейтраль (на МКПП) или временно заглушить двигатель (на АКПП - соблюдая осторожность!), двигаясь накатом. Исчезновение или значительное изменение шума исключает трансмиссию как его источник.

- Проверка на люфт (требует поддомкрачивания):

- Надежно зафиксируйте автомобиль на ровной площадке стояночным тормозом и противооткатными упорами.

- Поддомкратьте проверяемое колесо так, чтобы оно полностью оторвалось от земли.

- Продольный люфт: Возьмитесь за колесо в положениях "12 часов" и "6 часов". Резко потяните на себя одной рукой, одновременно толкая от себя другой. Отсутствие ощутимого стука/люфта - норма. Наличие стука/люфта указывает на износ подшипника.

- Поперечный люфт: Возьмитесь за колесо в положениях "3 часа" и "9 часов". Повторите те же толкающие/тянущие движения. Незначительный люфт может быть допустим на передних управляемых колесах (износ рулевых наконечников/шаровых), но выраженный стук/люфт чаще связан с подшипником. На задних колесах любой ощутимый люфт в этом направлении - признак неисправности подшипника.

- Проверните колесо рукой, прислушиваясь к шуму (хруст, скрежет) и оценивая плавность хода.

- Проверка на шум при вращении (без поддомкрачивания - метод "раскачки"):

- Автомобиль стоит на всех колесах.

- Попросите помощника резко раскачивать кузов автомобиля в поперечном направлении (перпендикулярно оси движения) над проверяемым колесом, создавая переменную нагрузку на подвеску.

- В это время наклонитесь к колесу и прислушайтесь. Хруст, скрежет или постукивание, исходящие из области ступицы при ее нагружении/разгружении, явно указывают на критичный износ подшипника.

| Особенности диагностики | Передние ступичные подшипники | Задние ступичные подшипники |

|---|---|---|

| Проверка люфта | Продольный люфт (12-6 ч) - основной индикатор износа подшипника. Поперечный люфт (3-9 ч) может быть вызван рулевыми тягами/шаровыми. | Любой ощутимый люфт (как продольный 12-6 ч, так и поперечный 3-9 ч) является признаком неисправности подшипника. |

| Шум в поворотах | Диагностика по изменению шума при поворотах руля наиболее эффективна. | Изменение шума в поворотах также заметно, но может быть менее выражено, чем на передней оси. |

Важно: Обнаружение ступичного подшипника с повышенным люфтом или сильным шумом требует безотлагательной замены. Движение с неисправным подшипником опасно – возможен его заклинивание или разрушение ступицы, что приведет к потере управления колесом. Даже без заклинивания износ ускоряется, повреждаются посадочные места (ступица, поворотный кулак), повышается износ шин и нагрузка на другие узлы подвески.

Демонтаж-установка шаровых опор передней подвески Lancer 9 своими руками

Демонтаж шаровых опор требует тщательной подготовки и соблюдения последовательности операций. Перед началом работ обеспечьте безопасность: установите автомобиль на ровную площадку, зафиксируйте колёса противооткатными башмами, снимите клемму с АКБ. Обязательно обработайте резьбовые соединения проникающей смазкой WD-40 за несколько часов до начала работ для упрощения откручивания.

Подготовьте необходимый инструмент и новые детали: шаровые опоры в сборе со стопорными кольцами, гайки крепления, шплинты. Учитывайте, что после снятия опоры потребуется развал-схождение. Проверьте состояние пыльников рулевых наконечников и сайлентблоков рычагов при проведении работ – доступ к ним будет открыт.

Пошаговая процедура замены

- Подготовка автомобиля:

- Поднимите переднюю часть домкратом

- Снимите колесо и установите под лонжерон страховочную подставку

- Отсоедините датчик ABS (если мешает) и тормозной шланг от кронштейна

- Демонтаж старой опоры:

- Снимите шплинт и открутите гайку пальца шаровой опоры на поворотном кулаке

- Используйте съёмник шаровых опор для выпрессовки пальца из кулака

- Открутите три крепёжных болта опоры к рычагу подвески

- Извлеките опору вместе с стопорным кольцом

- Установка новой шаровой опоры:

- Очистите посадочное место в рычаге от грязи и коррозии

- Установите новое стопорное кольцо в паз рычага

- Вставьте шаровую опору в рычаг, совместив прорезь корпуса с фиксатором кольца

- Затяните болты крепления динамометрическим ключом (момент указан в таблице)

- Сборка:

- Вставьте палец шаровой в поворотный кулак

- Накрутите новую гайку пальца и затяните с требуемым усилием

- Зашплинтуйте гайку (не загибайте шплинт повторно!)

- Установите колесо и опустите автомобиль

| Критичные моменты затяжки | Значение (Нм) |

| Болты крепления к рычагу | 60-75 |

| Гайка пальца шаровой | 45-55 + шплинт |

| Гайки крепления колеса | 100-110 |

Важные нюансы: Не ударяйте молотком по пальцу шаровой – используйте только съёмник. Все резьбовые соединения обрабатывайте графитовой смазкой. После замены обязательно проверьте уровень тормозной жидкости и сделайте развал-схождение. При возникновении сложностей с выпрессовкой пальца ослабьте гайку на 2-3 оборота и ударьте молотком по боковой поверхности кулака в районе посадочного отверстия.

Замена сайлентблоков рычагов с использованием гидравлического пресса

Демонтаж старых сайлентблоков требует применения гидравлического пресса для безопасного и контролируемого выдавливания из посадочных мест рычагов. Использование кустарных методов (выбивание молотком) недопустимо – это деформирует металл рычага и повреждает посадочные зоны. Подбирают оправки, точно соответствующие диаметрам втулки и проушины, чтобы усилие распределялось равномерно.

Перед установкой новых деталей посадочные гнёзда тщательно зачищают от коррозии и загрязнений, обезжиривают. Смазка на основе силикона (например, Molykote CU-7439) наносится на внешнюю поверхность сайлентблока и внутреннюю часть проушины – это снижает трение при запрессовке и предотвращает коррозионное закипание. Категорически запрещено использование масла, солидола или графитовой смазки, разрушающих резину.

Технология запрессовки

- Новый сайлентблок позиционируют строго соосно проушине рычага. Перекос более 3° приводит к закусыванию и разрыву резины при запрессовке.

- Оправку пресса центрируют по оси втулки. Усилие прикладывают плавно, контролируя равномерность входа детали визуально.

- Момент полной посадки определяют по характерному металлическому контакту оправки с упором рычага. Допустимое усилие: 0.8-1.2 тонны для передних нижних рычагов, 0.5-0.7 тонн – для задних.

| Контрольный параметр | Требование | Инструмент проверки |

|---|---|---|

| Вылет втулки относительно проушины | ±0.5 мм с обеих сторон | Штангенциркуль |

| Свободное вращение внутренней втулки | Без заеданий до момента затяжки болта | Ручная проворачиваемость |

| Отсутствие деформации резины | Равномерный зазор по окружности | Визуальный осмотр |

Важно: Затяжку крепежа рычага выполняют только после полной установки узла на автомобиль с нагрузкой на подвеску (масса машины должна давить на колесо). Предварительная затяжка в подвешенном состоянии вызывает ускоренный износ резины из-за критического скручивания.

Обязательно проверяют углы установки колес после замены сайлентблоков – смещение посадочных точек даже на 1-2° существенно влияет на параметры развала-схождения. Пренебрежение регулировкой приводит к ускоренному износу покрышек и нарушению курсовой устойчивости.

Снятие и установка передних амортизационных стоек в сборе

Перед началом работ убедитесь в наличии необходимого инструмента: набор головок и ключей (включая торцевые, накидные), съемник шаровых опор или монтировка, мощный динамометрический ключ, домкрат и страховочные подставки. Обязательно используйте стяжки для пружин перед любыми манипуляциями с амортизаторной стойкой – сжатая пружина представляет крайнюю опасность.

Установите автомобиль на ровную площадку, зафиксируйте его стояночным тормозом и подложите противооткатные башмаки под задние колеса. Поддомкратьте переднюю часть, снимите колесо и установите автомобиль на подставку под нижний рычаг подвески (или на силовой элемент кузова рядом с местом работ), обеспечив доступ к узлу и разгрузив подвеску. Ослабьте (но не снимайте полностью) гайку штока амортизатора под капотом.

Последовательность демонтажа

- Отсоединение элементов: Отключите датчик ABS (если он закреплен на стойке) и тормозной шланг от кронштейна на стойке. Снимите колпачок с гайки штока амортизатора в моторном отсеке.

- Нижнее крепление стойки: Выбейте болт крепления стойки к поворотному кулаку. Для этого может потребоваться монтировка или съемник шаровых опор, чтобы разжать проушину кулака после выкручивания гайки и выбивания болта.

- Верхнее крепление стойки: Окончательно выкрутите гайку штока амортизатора, удерживая шток шестигранником под защитным колпачком (обычно на 8 или 10 мм). Будьте готовы к возможному прикипанию гайки.

- Извлечение стойки: Осторожно наклоните поворотный кулак наружу и потяните стойку вниз, освобождая ее из "стакана" кузова. Выведите стойку вниз и наружу из колесной арки.

Установка новой/отремонтированной стойки

- Позиционирование: Аккуратно заведите новую стойку в сборе в колесную арку и установите шток в отверстие верхней опоры кузова.

- Верхнее крепление: Наживите новую гайку штока амортизатора (обычно идет в комплекте с новой стойкой или опорой). Не затягивайте гайку полностью на этом этапе.

- Нижнее крепление: Совместите проушину стойки с отверстием в поворотном кулаке. Вставьте новый болт крепления (рекомендуется использовать новый болт). Наживите гайку.

- Подсоединение элементов: Закрепите тормозной шланг в штатный кронштейн на стойке. Подключите датчик ABS (если применимо).

- Опускание автомобиля: Уберите страховочную подставку под рычагом и медленно опустите автомобиль домкратом, пока колеса не коснутся земли или пока автомобиль не встанет на подставки под кузовом, но с полностью нагруженной подвеской.

- Затяжка креплений:

Элемент Момент затяжки, Нм* Гайка штока амортизатора 22 - 28 Болт крепления стойки к поворотному кулаку 88 - 108 *Точные значения уточняйте в руководстве по ремонту для вашей модели и года выпуска.

- Финальные действия: Установите колесо и затяните болты крепления колеса предписанным моментом. Опустите автомобиль полностью на землю. Проверьте центровку колес (сход-развал) – после замены стоек это обязательно.

Ремонт задней балки: замена втулок стабилизатора и рычагов

Замена втулок стабилизатора поперечной устойчивости на Лансер 9 выполняется при появлении стуков в задней подвеске, особенно на неровностях. Для этого потребуется демонтировать заднюю балку или обеспечить достаточный доступ через технологические отверстия в кузове, предварительно обработав крепеж проникающей смазкой.

Изношенные рычаги задней подвески вызывают нарушение развала-схождения, неравномерный износ резины и увод автомобиля с траектории. Перед установкой новых рычагов обязательна очистка посадочных мест от коррозии и обработка контактных зон графитовой смазкой для предотвращения скрипов.

Технология замены комплектующих

Последовательность работ при замене втулок стабилизатора:

- Поднять автомобиль на подъёмнике и снять задние колёса

- Обработать крепёжные болты балки WD-40

- Отсоединить тормозные шланги от кронштейнов

- Снять стопорные кольца и выпрессовать старые втулки

- Очистить посадочные места стабилизатора

- Смазать новые втулки мыльным раствором и запрессовать

Критические моменты при замене рычагов:

- Обязательная замена болтов крепления (одноразовые)

- Контроль момента затяжки (110-130 Н∙м)

- Проверка состояния сайлент-блоков на новых рычагах

- Регулировка углов установки колёс после сборки

| Компонент | Ресурс | Признаки износа |

| Втулка стабилизатора | 60-80 тыс. км | Стуки на мелких кочках, крен в поворотах |

| Задний рычаг | 100-120 тыс. км | Виляние задней части, "грызущая" резина |

После замены элементов обязательна проверка работы подвески на испытательной площадке. Особое внимание уделяют отсутствию металлических скрежетов при переезде лежачих полицейских под углом 45°. Важно: затяжку всех резьбовых соединений выполнять с моментом, указанным в сервис-мануале, только на опущенном автомобиле.

Регулировка развала-схождения колес после ремонта подвески

Любое вмешательство в геометрию подвески Lancer 9 требует последующей проверки и корректировки углов установки колес. Замена шаровых опор, рычагов, стоек стабилизатора, сайлентблоков или амортизаторов неизбежно влияет на параметры развала, схождения и кастера, что напрямую сказывается на управляемости, износе резины и безопасности.

Пренебрежение регулировкой после ремонта приводит к ускоренному истиранию протектора (особенно "пилообразному" износу при нарушенном схождении), уводу автомобиля в сторону, увеличению усилия на руле и ухудшению курсовой устойчивости. Даже незначительные, на первый взгляд, работы требуют контроля.

Ключевые этапы процедуры

Проверка и регулировка выполняются в строгой последовательности на компьютерном стенде с точным соблюдением спецификаций Mitsubishi для Lancer 9. Обязательные условия:

- Исправность всех элементов подвески – перед регулировкой устраняются люфты, дефекты втулок, повреждения пружин.

- Равное давление в шинах (рекомендованное производителем) и отсутствие деформаций дисков.

- Загрузка автомобиля – топливный бак заполнен ≥90%, в салоне только водитель (или эквивалентный груз 75 кг), в багажнике – запасное колесо и штатный инструмент.

- Проверка хода рулевого колеса (люфта) и состояния рулевых тяг, наконечников.

Основные регулируемые параметры и их допустимые отклонения:

| Параметр | Передняя ось | Задняя ось |

|---|---|---|

| Схождение (Toe) | 0° ±10' (0 ±1.7 мм) | 0°10' ±10' (≈0.17±0.17 мм) |

| Развал (Camber) | -0°20' ±45' | -1°20' ±30' |

| Продольный наклон (Caster) | 3°20' ±45' | Не регулируется |

Особенности регулировки на Lancer 9:

- Схождение передних колес – регулируется вращением муфт на рулевых тягах при ослабленных контргайках.

- Развал передних колес – корректируется смещением верхнего крепления стойки амортизатора в прорезях опоры (требуется частичная разборка).

- Схождение задних колес – изменяется поворотом эксцентриковых болтов на задних рычагах (часто "прикипают", требуют обработки проникающей смазкой).

- Развал задних колес – задается конструктивно, регулировка возможна только установкой спецшайб или заменой рычагов при сильном отклонении.

После всех манипуляций выполняется тест-драйв для проверки поведения авто на дороге. Повторный контроль на стенде через 500-1000 км пробега обязателен для выявления возможных отклонений из-за притирки новых деталей.

Список источников

Для подготовки материала о диагностике и ремонте подвески Mitsubishi Lancer IX использовались специализированные технические документы и проверенные практические руководства. Основной акцент сделан на официальные данные и опыт автомехаников.

Ниже представлен перечень ключевых источников, содержащих детальную информацию об устройстве ходовой части, типовых неисправностях и методах их устранения для указанной модели.

Основные источники

- Официальное руководство по ремонту Mitsubishi Lancer IX (издательство Mitsubishi Motors Corporation)

- Технический мануал «Подвеска и рулевое управление» серии Haynes Manuals

- Статьи из отраслевого журнала «Автодело» (выпуски 2015-2023 гг.)

- Сборник технических бюллетеней TSB (Technical Service Bulletins) для Lancer IX

- Протоколы диагностики от компании Robert Bosch GmbH (системы ADS, ESP)

- Практическое пособие «Диагностика шумов подвески» (автор А. Петров)

- Каталог оригинальных запчастей Mitsubishi EPC (Electronic Parts Catalog)

- Методические рекомендации «Дефектовка элементов подвески» НИИ Автопрома