Диагностика и ремонт рычагов подвески

Статья обновлена: 01.03.2026

Исправная подвеска автомобиля – залог безопасности, комфорта и управляемости. Рычаги играют ключевую роль в её работе, обеспечивая точное положение колес и гашение ударов.

Со временем эти ответственные компоненты изнашиваются: деформируются сайлентблоки, разрушаются шаровые опоры, трескаются кронштейны. Своевременная диагностика и профессиональный ремонт рычагов подвески позволяют избежать дорогостоящей замены узлов и предотвратить критический износ шин.

Восстановление рычагов требует точного оборудования и квалификации. Качественный ремонт не просто возвращает функциональность – он восстанавливает заводские параметры геометрии подвески.

Принцип работы рычагов в подвеске автомобиля

Рычаги подвески выполняют роль ключевых звеньев, связывающих колесо с кузовом или подрамником автомобиля. Они формируют кинематическую схему, определяющую траекторию перемещения колеса при сжатии и отбое подвески, а также обеспечивают точную ориентацию колеса в пространстве относительно дорожного покрытия.

Жесткая конструкция рычагов воспринимает и передает на кузов разнонаправленные нагрузки: вертикальные силы от неровностей дороги, боковые воздействия в поворотах, продольные усилия при разгоне и торможении. Одновременно они служат основой для крепления шарнирных соединений (шаровых опор, сайлент-блоков), обеспечивающих подвижность узлов подвески при сохранении заданной геометрии.

Основные функции и особенности работы

Геометрия подвески: Форма и расположение рычагов напрямую влияют на углы установки колес (развал, схождение, кастер). Например, нижний рычаг в двухрычажной схеме фиксирует нижнюю точку крепления стойки, определяя изменение развала при крене.

Типы рычагов по конструкции:

- А-образные/двойные (поперечные): Обеспечивают высокую жесткость на кручение, воспринимают нагрузки в нескольких плоскостях (McPherson, многорычажка).

- Продольные: Работают преимущественно вдоль оси автомобиля, гася ускорения при разгоне/торможении (некоторые задние зависимые подвески).

- Поперечные (одиночные): Фиксируют колесо в поперечной плоскости, часто комбинируются с другими рычагами (в многорычажных системах).

Распределение нагрузок:

| Тип нагрузки | Как передается через рычаги | Последствия износа |

|---|---|---|

| Вертикальная (удары) | Через ступицу в точки крепления рычагов к кузову | Разрушение сайлент-блоков, деформация рычагов |

| Боковая (в поворотах) | На изгиб рычагов и срез шарниров | Люфт шаровых опор, нарушение схождения |

| Продольная (торможение/газ) | Растяжение/сжатие рычагов вдоль оси | Износ втулок, изменение кастера |

Взаимодействие с демпфирующими элементами: Рычаги передают колебания от колес на амортизаторы и пружины, а через шарниры компенсируют паразитные перемещения. Исправность сайлент-блоков критична для гашения вибраций и сохранения плавности хода.

Типичные симптомы износа рычагов подвески

Износ рычагов подвески проявляется характерными признаками, напрямую влияющими на управляемость автомобиля и безопасность движения. Игнорирование этих симптомов приводит к ускоренной деформации шин, ухудшению устойчивости авто и риску внезапной поломки деталей ходовой части.

Диагностировать проблему можно по следующим ключевым признакам, которые возникают как комплексно, так и по отдельности. Рекомендуется проводить проверку при появлении любого из них, особенно если пробег автомобиля превышает 60-80 тыс. км или имеются следы механических повреждений подвески.

Основные признаки неисправности

- Стук или скрип в подвеске

Характерные звуки при проезде неровностей, особенно на малой скорости. Локализуется в зоне передних или задних колес в зависимости от поврежденного рычага. - Увод автомобиля в сторону

Самопроизвольное отклонение от прямолинейного движения без воздействия на руль. Требует постоянного подруливания для сохранения траектории. - Вибрация рулевого колеса

Дрожание руля на определенных скоростях (обычно 60-80 км/ч) или при торможении.

Дополнительные индикаторы износа

| Симптом | Причина |

|---|---|

| Неравномерный износ протектора | Нарушение углов установки колес из-за деформации рычагов |

| Раскачивание кузова при маневрах | Чрезмерный люфт в сайлентблоках или шаровых опорах |

| Жесткие удары в кузов | Разрушение демпфирующих элементов рычага |

Важно! Окончательная диагностика требует осмотра на подъемнике: проверка люфтов шаровых опор, состояния сайлентблоков и геометрии рычагов. Механические повреждения (трещины, коррозия) видны только при демонтаже узла.

Скрипы и стуки: Дифференциация неисправностей

Скрипы и стуки в подвеске – ключевые индикаторы износа рычагов, требующие точной диагностики. Скрипящие звуки обычно проявляются при раскачивании кузова или преодолении неровностей на малой скорости, указывая на проблемы с резинометаллическими соединениями. Стуки, напротив, чаще возникают при проезде резких препятствий (лежачие полицейские, стыки плит) и сигнализируют о критическом люфте в шарнирах или ослаблении креплений.

Для локализации источника стука проводят тестирование: раскачивание автомобиля вручную, проезд "лежачих полицейских" под разными углами, проверку люфтов монтировкой при вывешенных колесах. Скрипы требуют анализа работоспособности сайлентблоков и втулок – их расслоение, растрескивание или выдавливание смазки меняет акустику шумов.

Характеристики шумов и их причины

- Глухой стук при торможении/разгоне: Износ втулок передних рычагов или реактивных тяг

- Металлический лязг на кочках: Разрушение шаровых опор, ослабление болтов крепления

- Писк при повороте руля на месте: Деформация или коррозия сайлентблоков продольных рычагов

- "Пропадающий" стук на разбитой дороге: Трещины в кронштейнах рычагов

| Тип шума | Вероятная зона неисправности | Метод проверки |

|---|---|---|

| Скрип при переезде "волн" | Задние рычаги (втулки растяжек) | Визуальный осмотр на предмет расслоения резины |

| Ритмичный стук на скорости | Шаровая опора верхнего рычага | Люфт-контроль монтировкой при вывешивании колеса |

| Щелчки в поворотах | Крепления стабилизатора поперечной устойчивости | Контроль момента затяжки гаек, осмотр втулок |

Важно: Стуки от изношенных шаровых проявляются только под нагрузкой – при диагностике на подъемнике без воздействия домкратом на рычаг их можно не обнаружить. Скрипы усиливаются в сырую погоду из-за набухания дефектной резины.

Визуальная диагностика состояния сайлент-блоков

Тщательный осмотр резинометаллических шарниров начинается с проверки целостности резиновых втулок. Ищите глубокие трещины, расслоения материала или разрывы, особенно в зонах контакта с металлическими обоймами. Отдельное внимание уделите участкам вокруг запрессовочных поясков – там часто образуются надрывы из-за усталостных деформаций.

Оцените степень вытекания смазки через защитные пыльники (если они предусмотрены конструкцией). Обильные масляные потёки на рычаге и соседних деталях указывают на разрушение герметизирующего слоя. Проверьте наличие неравномерного истирания резины по краям втулки – это признак смещения внутренней гильзы относительно наружной обоймы.

Ключевые признаки износа

- Деформация контуров: "сплющивание" резины в зонах рабочей нагрузки (видно по изменению геометрии втулки)

- Отслоение металла: визуально заметные зазоры между резиной и наружной/внутренней обоймой

- Перекосы: несимметричное положение внутренней втулки относительно посадочного места рычага

| Состояние | Визуальные индикаторы | Последствия игнорирования |

|---|---|---|

| Начальный износ | Мелкие поверхностные трещины (паутинка), лёгкое выпотевание смазки | Ускоренный износ смежных узлов, появление стуков |

| Критический износ | Сквозные разрывы резины, видимое смещение осей, выдавленная смазка | Деформация рычага, нарушение углов установки колёс |

Обязательно проверяйте сайлент-блоки под нагрузкой – используйте монтировку для создания переменного усилия в разных направлениях. Зазоры более 1-2 мм при раскачивании рычага указывают на недопустимый люфт. Фиксируйте любые следы коррозии на металлических элементах шарнира – ржавчина разрушает прессовую посадку.

Проверка люфтов шаровых опор рычагов

Определение люфтов шаровых опор – критический этап диагностики подвески, напрямую влияющий на безопасность управления. Износ шарнира приводит к неконтролируемому изменению угла установки колеса, ускоренному износу шин и ухудшению курсовой устойчивости. Своевременное выявление даже минимального свободного хода позволяет предотвратить отрыв шаровой опоры во время движения.

Проверка выполняется на вывешенном автомобиле, когда подвеска полностью разгружена. Основной метод – приложение переменного усилия к рычагу в вертикальной плоскости при фиксированном колесе. Наличие стука или ощутимого перемещения шпильки пальцами в корпусе опоры свидетельствует о критическом износе. Дополнительно контролируется состояние пыльников – их повреждение ускоряет выход узла из строя.

Методы выявления неисправности

- Ручная проверка: Монтажной лопаткой или монтировкой создается рычаг между рычагом подвески и поворотным кулаком. Люфт ощущается как стук или видимый зазор при раскачивании инструмента.

- Контроль на вибростенде: Стенд имитирует нагрузку при движении, выявляя люфты, незаметные при статической проверке.

- Измерение индикатором: Индикатор часового типа, установленный на рычаг, фиксирует точную величину перемещения шпильки при приложении усилия.

| Признак неисправности | Возможные последствия |

|---|---|

| Характерный стук на неровностях | Разрушение посадочных мест, срыв резьбы |

| Вибрация рулевого колеса | Потеря управления, деформация дисков |

| Неправильный развал/схождение | Ускоренный износ протектора шин |

Важно: Проверка люфта нагруженной подвески (без вывешивания колеса) неэффективна – вес автомобиля прижимает детали, маскируя зазор. Оценку состояния опор всегда проводят при снятой нагрузке с рычага.

Измерение зазоров в резьбовых соединениях

Люфт в резьбовых соединениях рычагов подвески (таких как сайлентблоки с резьбовыми втулками, шаровые опоры, крепления стабилизатора) напрямую влияет на точность работы узла и ускоряет износ деталей. Недостаточная или избыточная затяжка момента также приводит к деформации резьбы, срыву витков или недостаточному прижиму ответственных деталей.

Контроль зазора осуществляется комбинированно: проверкой момента проворачивания гайки динамометрическим ключом и механическим измерением люфта специализированным инструментом. Критически важно выполнять замеры на очищенной от грязи и остатков старой краски резьбе, при полностью затянутом, но не деформирующем втулку, соединении.

Методы и инструменты для измерения

- Щупы толщиномеры: Замер радиального зазора между болтом и стенкой отверстия втулки после частичной разборки.

- Индикаторные нутромеры: Точное определение внутреннего диаметра резьбовой втулки для сравнения с номинальным размером болта.

- Резьбовые калибры-кольца (ГОСТ): Проверка износа наружной резьбы болта/шпильки на предмет выработки или задиров.

- Визуальный осмотр с лупой: Выявление сколов, вмятин, коррозии на первых 3-5 рабочих витках – зоне максимальной нагрузки.

| Тип соединения | Допустимый осевой люфт | Допустимый радиальный люфт |

|---|---|---|

| Шаровая опора (крепление к рычагу) | не более 0.05 мм | не более 0.1 мм |

| Втулка стабилизатора (хомут) | не более 0.1 мм | не более 0.3 мм |

| Сайлентблок (проходная шпилька) | не более 0.08 мм | не более 0.15 мм |

Важно: Измерения проводятся после затяжки соединения с моментом, указанным производителем автомобиля. Повышенный люфт требует замены болта, гайки или резьбовой втулки сайлентблока/опоры. Использование деформированных гаек (контргаек) с анкерующим поясом не допускается – они подлежат обязательной замене при любом демонтаже.

- Очистить резьбу металлической щеткой и сжатым воздухом.

- Наживить новую гайку вручную до упора без усилия.

- Затянуть соединение динамометрическим ключом в два этапа (50% момента, затем 100%).

- Проверить индикатором биение/люфт узла в разных плоскостях под нагрузкой.

- Зафиксировать результаты и сравнить с допусками для конкретного узла.

Использование монтировки для тестирования рычагов

Монтировка применяется для создания контролируемой нагрузки на компоненты подвески, имитируя рабочие усилия при движении. Инструмент устанавливается между неподвижными элементами кузова и тестируемым рычагом, после чего осуществляется осторожное воздействие для выявления скрытых дефектов.

Техника требует строгого соблюдения безопасности: автомобиль фиксируется на подъёмнике с разгруженной подвеской, колёса сняты. Усилие прикладывается плавно без рывков, направление нагрузки должно соответствовать реальным векторам сил при эксплуатации.

Ключевые проверяемые параметры

- Люфты в резино-металлических соединениях: Деформация сайлент-блоков при раскачивании монтировкой, трещины или расслоение резины.

- Состояние шаровых опор: Стук или вертикальный/горизонтальный зазор в шарнирах верхних и нижних рычагов.

- Целостность креплений: Деформация кронштейнов, трещины в зонах сварки, ослабление резьбовых соединений.

| Дефект | Признак при тестировании | Рекомендуемое действие |

|---|---|---|

| Износ сайлент-блока | Чрезмерное смещение рычага относительно оси, видимая деформация втулки | Запрессовка новых втулок или замена рычага |

| Разбитая шаровая опора | Стук при резком приложении нагрузки, люфт пальца | Замена шаровой/рычага в сборе |

| Трещина кронштейна | Видимое смещение крепления, скрип | Сварка/замена несущего элемента |

Ограничения метода: Монтировка не выявляет усталостные напряжения металла или микротрещины, требующие дефектоскопии. Для точной диагностики результаты теста дополняются визуальным осмотром и данными стендового контроля углов установки колёс.

Дефектовка втулок растяжек и реактивных тяг

Визуальный осмотр начинается с проверки резиновых элементов на разрывы, расслоения и следы масляного загрязнения, ускоряющего старение материала. Обязательно контролируется отсутствие трещин глубиной более 2-3 мм и деформации металлических обойм, что свидетельствует о перегрузках или ударах.

Механическая диагностика выполняется монтировкой: при покачивании рычага фиксируют стуки, избыточный люфт (>1-3 мм) или заклинивание. Для тяг с шаровыми шарнирами дополнительно проверяют герметичность пыльников и усилие перемещения пальца (допустимое сопротивление 20-80 Н·м).

Критерии браковки и типовые дефекты

- Необратимая деформация: Вмятины на металлических втулках, искривление посадочных зон

- Отслоение резины: Отрыв эластомера от обоймы по периметру (>30% окружности)

- Критический износ: Уменьшение толщины резинового слоя на 40% относительно нового состояния

| Тип втулки | Контрольный параметр | Норма |

|---|---|---|

| Резинометаллическая | Радиальный зазор | ≤ 0.8 мм |

| Полиуретановая | Твердость (по Шору) | 80-95 единиц |

| Шарнирная | Осевое биение | ≤ 0.3 мм |

Важно: Втулки с гидронаполнением требуют проверки целостности жидкостной камеры – утечка геля или разрыв диафрагмы однозначно требуют замены. После демонтажа анализируют посадочные места на коррозию и конусность.

- Фиксация момента проворачивания реактивных тяг динамометрическим ключом (отклонение >15% от спецификации)

- Контроль геометрии резьбовых соединений шаровых пальцев шаблоном

- Проверка состояния стопорных колец и фланцев на предмет сколов

Диагностика предела усталости металла

Определение усталостной прочности рычагов подвески требует анализа циклов нагружения и остаточного ресурса металла после длительной эксплуатации. Критически важным является выявление микротрещин и зон концентрации напряжений в местах креплений, изгибов и сварных швов, где структура материала подвергается наибольшим деформациям.

Применяются методы неразрушающего контроля: магнитопорошковая дефектоскопия для ферромагнитных сплавов, ультразвуковое сканирование внутренних дефектов, а также капиллярная проверка поверхностных микротрещин. Для точной оценки глубины повреждений используется рентгеновская томография, особенно при сложной геометрии компонентов.

Ключевые этапы диагностики

- Визуальный осмотр на предмет коррозии, вмятин и видимых трещин

- Регистрация истории эксплуатации: пробег, типы нагрузок, климатические воздействия

- Лабораторные тесты образцов:

- Микроскопия шлифов для оценки изменения кристаллической решётки

- Измерение твёрдости по Бринеллю/Роквеллу

- Спектральный анализ состава сплава

| Метод | Глубина контроля | Чувствительность к дефектам |

| Ультразвуковой | до 50 мм | ≥ 0.5 мм |

| Магнитопорошковый | поверхность | ≥ 0.01 мм |

| Рентгеновский | сквозной | ≥ 2% толщины |

Расчёт остаточного ресурса выполняется по данным S-N диаграмм (кривых Вёлера) с учётом коэффициентов асимметрии цикла нагружения. Для ответственных узлов обязателен запас прочности ≥ 1.8 при восстановлении рычагов. Необратимые изменения структуры металла, выявленные при микроанализе, являются основанием для утилизации детали.

Методы определения коррозионного повреждения

Коррозия металлических элементов рычагов подвески – критический фактор, напрямую влияющий на прочность и безопасность конструкции. Разрушение металла начинается с поверхности и прогрессирует вглубь, приводя к образованию трещин, расслоений и снижению сечения несущих частей.

Своевременное выявление очагов коррозии требует применения комплекса диагностических методов. Визуальный осмотр является базовым, но недостаточным для оценки скрытых дефектов, требующих более точных инструментальных подходов.

Основные методы диагностики

Эффективное выявление коррозии базируется на сочетании следующих способов:

- Детальный визуальный осмотр: Поиск видимых признаков: вздутие ЛКП, рыхлые отложения ржавчины, изменение цвета металла, локальные утонения. Обязательна очистка проблемных зон от грязи щеткой.

- Сквозное простукивание: Использование молотка с закругленным бойком. Звонкий звук указывает на целостность металла, глухой – на отслоение покрытия или наличие скрытой полости под ним.

- Измерение толщины металла: Применение ультразвукового толщиномера. Сравнение показаний с номинальной толщиной детали и данными с не поврежденных коррозией участков.

- Магнитопорошковая дефектоскопия (МПД): Намагничивание рычага с нанесением магнитного порошка. Скопление порошка визуализирует трещины и расслоения, инициированные коррозией.

- Капиллярный контроль (Пенетранты): Нанесение специального проникающего красителя на очищенную поверхность. Проявление индикатора выявляет поверхностные трещины, невидимые глазу.

Интерпретация результатов: Опасными считаются:

- Утонение основного металла более чем на 30% от исходной толщины.

- Глубокие очаги коррозии в зонах максимальных нагрузок (крепления сайлентблоков/шаровых, изгибы рычагов).

- Любые трещины или расслоения, выявленные МПД или пенетрантами.

- Обширные области "рыхлой" сквозной коррозии.

Оборудование для демонтажа рычагов подвески

Для безопасного и эффективного снятия рычагов подвески требуется специализированный инструментарий, позволяющий преодолеть высокие нагрузки и коррозионное воздействие на крепежные элементы. Неподходящее оборудование провоцирует повреждение резьбовых соединений, шаровых опор или посадочных мест, что увеличивает стоимость ремонта.

Ключевым этапом является подготовка: обязательна очистка резьбовых соединений и узлов крепления от грязи, применение проникающей смазки за несколько часов до работ. Это минимизирует риск срыва болтов и облегчает процесс демонтажа.

Основной инструментарий

- Гидравлический домкрат и страховочные подставки – для подъема и надёжной фиксации автомобиля

- Динамический гайковёрт (ударный) – для быстрого снятия колес и крупных крепежных элементов

- Набор торцевых головок (размеры 13-22 мм) с удлинителями и трещотками

- Монтировки разной длины – для создания рычажного усилия при отделении рычага от ступицы или кронштейнов

Специализированные съёмники

| Шаровых опор | Вилочный или клиновой тип для разъединения с поворотным кулаком |

| Сайлент-блоков | Цанговые оправки с гидравлическим прессом или винтовые съёмники |

| Резьбовых втулок | Съёмники типа "гайка-шток" для выпрессовки закисших болтов |

Дополнительное оборудование

- Пневматический молоток (скальпель) – для ударного воздействия на кронштейны при "прикипевших" соединениях

- Газовая горелка – локальный нагрев особо сложных узлов (применяется осторожно во избежание повреждения сайлент-блоков)

- Диагностический стенд – контроль положения узлов подвески после установки новых компонентов

Техника безопасности при снятии нагруженных узлов

Демонтаж рычагов подвески требует особой осторожности из-за высоких механических напряжений в узлах. Неправильные действия могут вызвать внезапный выброс энергии, приводящий к травмам и повреждению оборудования.

Обязательно используйте страховочные стойки при работе с поднятым автомобилем. Никогда не полагайтесь только на гидравлический домкрат – установите не менее двух независимых опор по обеим сторонам оси.

Ключевые правила демонтажа

- Разгрузка подвески: Перед снятием болтов поднимите автомобиль, чтобы пружины полностью разжались. Контролируйте положение шаровых опор и сайлент-блоков

- Фиксация узлов: Применяйте стяжки для пружин и монтажные крюки для стабилизации рычагов. Избегайте резкого ослабления крепежа

- СИЗ: Обязательно используйте:

- Защитные очки

- Прочные перчатки

- Стальную защиту обуви

При работе с электроинструментом убедитесь в отсутствии повреждений кабелей. Держите пальцы на безопасном расстоянии от зоны контакта съемников с деталями. Тяжелые узлы снимайте только с помощником.

Перед полным демонтажем проверьте отсутствие остаточного напряжения в элементах подвески легким постукиванием. Все снятые узлы немедленно размещайте на специальных тележках или устойчивых поверхностях.

Очистка деталей перед дефектовкой

Качественная очистка рычагов подвески – обязательный этап перед дефектовкой. Без полного удаления грязи, масляных отложений, коррозии и старых резинотехнических элементов невозможно объективно оценить состояние металла, выявить трещины, деформации или износ посадочных мест. Любые остатки загрязнений маскируют дефекты и приводят к ошибочным заключениям о пригодности детали.

Технология очистки подбирается с учётом степени загрязнения и типа повреждений. Основные задачи: полностью обнажить поверхность металла без абразивного перегрева или механических повреждений геометрии рычага, сохранить маркировочные метки, исключить коррозию после мойки. Особое внимание уделяется скрытым полостям, резьбовым отверстиям и зонам сварных швов.

Методы очистки и их особенности

| Метод | Инструменты/материалы | Применение | Ограничения |

|---|---|---|---|

| Механическая | Щётки (латунные, стальные), скребки, дрель с насадками | Удаление грубых отложений, отслоившейся ржавчины | Риск царапин; запрещена для тонкостенных элементов |

| Химическая | Спецсредства (смывки нефтепродуктов, преобразователи ржавчины) | Растворение масляных плёнок, остатков резины | Требует нейтрализации и промывки водой |

| Пескоструйная | Аппарат с абразивом (дробь, керамика) | Очистка сложного рельефа, подготовка к покраске | Деформация тонких участков; контроль интенсивности |

| Термическая | Горелка, печь (для резиновых втулок) | Выжигание резинометаллических элементов | Риск отпуска металла; только для толстостенных рычагов |

Ключевые правила после очистки:

- Обязательная промывка водой или растворителем для удаления остатков абразива/химии

- Тщательная сушка сжатым воздухом или ветошью (исключение коррозии "мокрого хранения")

- Немедленная дефектовка – очищенный металл быстро окисляется

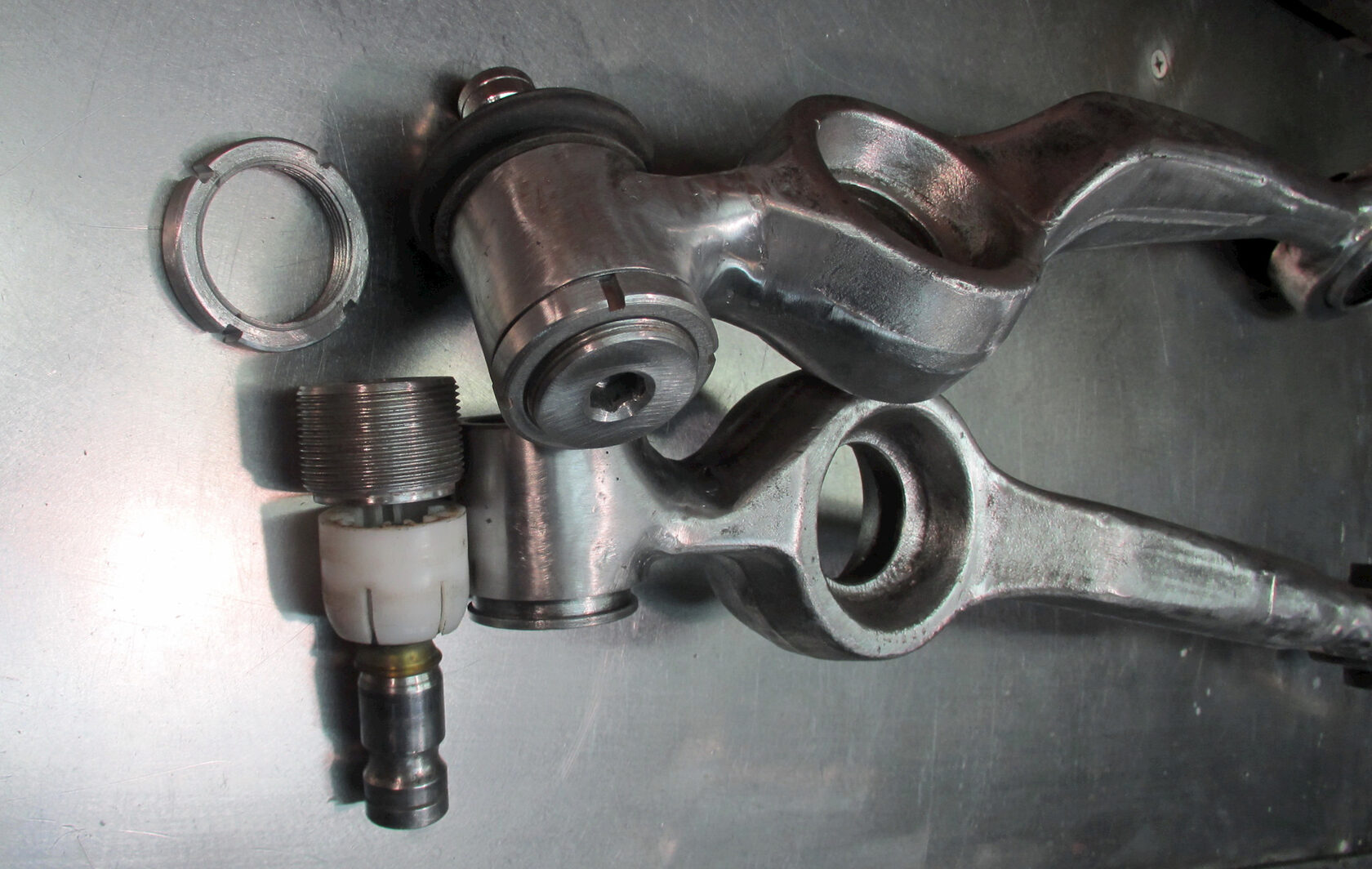

Прессование сайлент-блоков: инструменты и методики

Замена сайлент-блоков требует строгого соблюдения технологии запрессовки, так как ошибки приводят к быстрому разрушению резино-металлического шарнира и повторному ремонту. Использование кустарных методов (выбивание молотком, затяжка болтом с гайкой) категорически недопустимо из-за риска повреждения посадочного места рычага, деформации втулки или неравномерного распределения напряжений в резине.

Ключевым этапом является подготовка: рычаг тщательно очищается от грязи и коррозии в зоне посадочных отверстий, проверяется состояние самих гнезд на предмет задиров или овальности. Новый сайлент-блок смазывается мыльным раствором или специальной смазкой (силиконовой, на водной основе) для облегчения установки – применение масла или WD-40 запрещено, так как они разрушают резину.

Инструменты и технология запрессовки

Для корректной установки применяется специализированный инструмент:

- Гидравлический пресс: Обеспечивает плавное, контролируемое усилие. Минимальная требуемая тоннажность – обычно 2-5 тонн, зависит от размера и типа сайлент-блока.

- Набор оправок и переходников (спецприспособления): Включает:

- Опорную чашку (подставку): Фиксирует рычаг и имеет отверстие для выхода запрессовываемой детали.

- Проточную оправку (направляющую втулку): Обеспечивает соосность и предохраняет наружную обойму нового сайлент-блока от перекоса и смятия при входе в посадочное отверстие.

- Оправку для выпрессовки: Упирается в корпус рычага, передавая усилие пресса на внутреннюю втулку старого сайлент-блока для его выдавливания.

- Оправку для запрессовки: Передает усилие пресса только на наружную металлическую обойму нового сайлент-блока. Контакт оправки с резиновой частью или внутренней втулкой недопустим.

- Съемники (арбалетного типа или винтовые): Применяются при отсутствии пресса, но требуют большой осторожности для исключения перекоса. Менее предпочтительны, чем пресс.

Последовательность операций:

- Выпрессовка старого сайлент-блока: Рычаг надежно фиксируется на опорной чашке пресса. Подбирается оправка, диаметром чуть меньше посадочного отверстия рычага, но достаточно большая, чтобы упираться во внутреннюю втулку старого сайлент-блока. Усилие пресса прикладывается плавно до полного выхода детали.

- Очистка и контроль посадочного места: Гнездо тщательно зачищается от остатков резины и ржавчины. Проверяется геометрия отверстия – оно должно быть ровным, без заусенцев.

- Запрессовка нового сайлент-блока:

- Новый сайлент-блок смазывается (кроме посадочной поверхности рычага!).

- Рычаг устанавливается на опорную чашку пресса отверстием вверх.

- Сайлент-блок позиционируется в посадочное отверстие строго по направлению запрессовки (часто имеет фаску или маркировку).

- На наружную обойму сайлент-блока устанавливается проточная оправка (направляющая втулка).

- Сверху прикладывается оправка для запрессовки, передающая усилие пресса исключительно на наружную металлическую обойму.

- Усилие пресса прикладывается медленно и строго по оси до полной посадки сайлент-блока заподлицо с плоскостью рычага или до упора в предусмотренную конструкцией ступеньку. Перекос недопустим.

Критические моменты:

- Запрещено передавать усилие пресса на резиновую часть или внутреннюю втулку сайлент-блока – это гарантированно повредит его.

- Направление установки сайлент-блока (если оно асимметрично) должно строго соответствовать заводской маркировке или схеме.

- После запрессовки внутренняя втулка должна вращаться свободно, без заеданий.

Замена шаровой опоры в сборе с рычагом

Износ шаровой опоры часто требует замены всего узла вместе с рычагом из-за коррозии крепежа или деформации посадочных мест. Комплексная замена исключает риски повреждения рычага при запрессовке новой опоры и сокращает время работ.

Использование готового узла гарантирует правильное взаимное положение деталей и заводское качество соединения. Это оптимальное решение при отсутствии специализированного прессового оборудования или критическом износе сопрягаемых поверхностей рычага.

Технология замены узла

- Поднимите автомобиль на подъемнике, снимите колесо и отсоедините тормозной суппорт (при необходимости)

- Ослабьте гайку пальца шаровой опоры, примените съемник для отсоединения от поворотного кулака

- Открутите болты крепления рычага к подрамнику и стабилизатору поперечной устойчивости

- Демонтируйте старый рычаг с шаровой опорой, очистите посадочные места от загрязнений

- Установите новый узел, затяните крепеж динамометрическим ключом с усилием, указанным производителем

- Присоедините шаровую опору к поворотному кулаку, затяните гайку пальца с контролем момента

Критические требования:

- Обязательная замена контрящих гаек и разрезных шайб

- Проверка состояния сайлент-блоков после установки нового рычага

- Контроль углов установки колес на стенде развала-схождения

| Тип крепежа | Требуемый момент затяжки (Нм) |

| Болты крепления к подрамнику | 90-120 |

| Гайка пальца шаровой | 45-80 + доворот на 60° |

Восстановление резьбы в монтажных отверстиях

Повреждение резьбы в отверстиях крепления рычагов подвески – распространённая проблема, возникающая при коррозии, перетяжке болтов или неаккуратном демонтаже. Нарушенная резьба приводит к невозможности обеспечения правильного момента затяжки, что провоцирует люфты, стуки и ускоренный износ смежных компонентов.

Технология восстановления зависит от степени повреждений и типа отверстия. Основные методы включают нарезку ремонтной резьбы увеличенного диаметра, установку футорок (резьбовых втулок) или применение спиральных вставок (хеликоильных резьб). Выбор способа определяется конструктивными особенностями рычага и требованиями к прочности соединения.

Методы восстановления и их применение

Нарезка ремонтной резьбы:

- Используется при незначительных повреждениях

- Требует рассверливания отверстия под ближайший ремонтный размер

- Необходима замена штатных болтов на усиленные с увеличенным диаметром

Футорки (резьбовые втулки):

- Отверстие рассверливается под наружный диаметр втулки

- Нарезается специальная установочная резьба

- Втулка вворачивается с применением фиксирующего состава (Loctite)

- Внутренняя резьба втулки соответствует оригинальному крепежу

Спиральные вставки (Helicoil):

- Позволяют сохранить исходный размер крепежа

- Устанавливаются в предварительно нарезанную специальную резьбу

- Обеспечивают повышенную износостойкость и распределение нагрузки

| Метод | Преимущества | Ограничения |

| Ремонтная резьба | Простота выполнения | Уменьшение материала рычага |

| Футорки | Восстановление оригинального размера | Требует точной обработки |

| Helicoil | Повышенная прочность | Высокая стоимость комплекта |

Ключевые требования к работам: строгая соосность инструмента при нарезке, очистка отверстий от стружки и применение смазочно-охлаждающих жидкостей. После восстановления обязательна проверка усилия затяжки динамометрическим ключом и контроль положения рычага на стенде развала-схождения.

Правка деформированных кронштейнов

Деформации кронштейнов рычагов возникают вследствие ударных нагрузок (наезд на препятствие, ДТП) или коррозионного ослабления металла, приводя к нарушению геометрии подвески, ускоренному износу резинотехнических изделий и шин, ухудшению управляемости. Визуально они часто проявляются как изгибы, скручивания или смещения плоскостей крепления сайлентблоков/шаровых опор относительно их штатного положения.

Правка допустима только при незначительных деформациях на кронштейнах из пластичных материалов (штампованная сталь), если целостность металла не нарушена трещинами или глубокой коррозией. Сильно деформированные, треснувшие или прогнившие кронштейны подлежат замене (часто вместе с подрамником или балкой), так как восстановление их прочностных характеристик невозможно.

Технология правки

Процесс требует строгого соблюдения последовательности и применения специализированного оборудования:

- Демонтаж рычага: Снятие узла с автомобиля для точного контроля геометрии.

- Очистка и дефектовка: Тщательная зачистка кронштейнов от грязи, ржавчины, остатков резины. Визуальный и инструментальный осмотр на предмет трещин (используется магнитопорошковый метод или проникающая жидкость).

- Фиксация: Надежное крепление рычага (или подрамника) на стапеле или плите с тисками, исключающее подвижку во время правки.

- Контроль геометрии: Использование шаблонов, кондукторов или 3D-измерительных систем для определения вектора и степени деформации. Замеры расстояний между посадочными отверстиями, углов их расположения относительно базовых плоскостей.

- Правка: Приложение контрнаправленного усилия с помощью гидравлических домкратов, винтовых прессов или специальных рычажных систем. Усилие прикладывается поэтапно, с постоянным контролем геометрии после каждого воздействия. Нагрев деформированной зоны горелкой недопустим – он меняет структуру металла!

- Повторный контроль: Детальная проверка геометрии после правки на соответствие заводским допускам (обычно не более ±1.0-1.5 мм по критическим точкам).

- Защита: Обработка мест правки антикоррозионным составом перед установкой рычага на автомобиль.

Критические аспекты безопасности:

- Правка "на весу" на автомобиле категорически запрещена из-за невозможности точного контроля и риска повреждения смежных узлов.

- Незначительные деформации часто незаметны "на глаз" – обязателен инструментальный замер до и после работ.

- Попытки выправить кронштейн молотком или кувалдой приводят к растрескиванию металла и гарантированному выходу детали из строя.

| Тип деформации | Метод правки | Критерий успешности |

|---|---|---|

| Изгиб (в одной плоскости) | Приложение усилия через оправку гидравликой | Совпадение плоскости кронштейна с контрольной плитой |

| Скручивание | Фиксация одной части, приложение крутящего момента ко второй | Параллельность осей посадочных втулок/пальцев |

| Смещение "уха" | Растяжение/сжатие спец. захватами | Восстановление межцентрового расстояния в допуске |

После установки отремонтированного рычага обязательна проверка углов установки колес на стенде развал-схождения. Отклонение параметров от нормы – прямое указание на неполное устранение деформации кронштейнов или других элементов подвески.

Аргонодуговая сварка трещин на рычагах

Аргонодуговая сварка (TIG) является предпочтительным методом для ремонта трещин на рычагах подвески благодаря высокой точности и минимальному тепловому воздействию на металл. Защита зоны сварки инертным газом аргоном предотвращает окисление расплавленного металла, обеспечивая прочный и чистый шов без пор и включений шлака. Это критично для ответственных силовых элементов, испытывающих постоянные динамические нагрузки.

Перед сваркой обязательна тщательная подготовка: трещина разделывается болгаркой по всей длине до появления "здорового" металла, формируя V-образную канавку для полноценного проплавления. Поверхность зачищается до металлического блеска, обезжиривается и прогревается для снижения риска образования новых напряжений. Используются только специальные сварочные проволоки, строго соответствующие марке стали рычага (часто легированные марки типа 30ХГСА).

Ключевые этапы и требования технологии

Процесс ремонта включает несколько обязательных стадий:

- Контроль пригодности рычага: Деталь подлежит сварке только при отсутствии критической коррозии, деформации или усталости металла вокруг трещины.

- Предварительный нагрев: Нагрев зоны ремонта горелкой до 200-300°C для выравнивания температур и снижения риска холодных трещин.

- Послойное наплавление: Заполнение канавки короткими швами (максимум 3-4 см) с перерывами для остывания слоя. Каждый шов очищается от окалины перед наложением следующего.

- Контроль качества: Визуальный осмотр шва, проверка на герметичность (керосин), магнитопорошковый или ультразвуковой контроль.

Важно: Сварка запрещена на участках с заводными швами, элементах с сильной коррозией или рычагах с измененной геометрией. После ремонта обязательна проверка соосности посадочных мест под сайлентблоки/шаровые и испытание нагрузкой перед установкой на автомобиль.

| Преимущества TIG-сварки | Риски при нарушении технологии |

|---|---|

| Минимальная деформация детали | Непровар или перегрев металла |

| Высокая прочность соединения | Остаточные напряжения в зоне шва |

| Точное дозирование тепла | Образование горячих/холодных трещин |

| Чистота шва (без брызг) | Снижение усталостной прочности |

Защита от коррозии после ремонтных работ

После восстановления или замены рычагов подвески критически важно обеспечить их защиту от коррозии, особенно в зонах сварки, обработки металла и креплений. Оставленные без покрытия участки быстро подвергаются воздействию влаги, реагентов и кислорода, что приводит к образованию очагов ржавчины и сокращению срока службы детали.

Качественная антикоррозийная обработка не только сохраняет геометрию и прочность рычагов, но и предотвращает закисание резьбовых соединений, облегчая будущее обслуживание. Пренебрежение этим этапом сводит на нет результаты ремонта и может спровоцировать преждевременный выход узла из строя.

Ключевые методы защиты

- Грунтование: Нанесение антикоррозийного грунта (эпоксидного или кислотного) на все очищенные поверхности, включая сварные швы и кромки. Обязательное обезжиривание перед обработкой.

- Покраска: Покрытие грунта слоем износостойкой эмали для механической защиты. Использование составов для скрытых полостей при наличии технологических отверстий.

- Обработка скрытых полостей: Инъекция восковых или масляных антикоров через дренажные отверстия. Применение мовиля для труднодоступных зон.

- Защита резьбовых соединений: Нанесение графитовой смазки или медной пасты на болты и гайки перед затяжкой. Установка пластиковых заглушек на открытые резьбовые отверстия.

Контрольные этапы работ

- Механическая зачистка ремонтных зон до чистого металла шлифованием.

- Химическое обезжиривание поверхности перед нанесением покрытий.

- Нанесение антикоррозийного грунта методом распыления с последующей сушкой.

- Покраска в 2-3 слоя с межслойной выдержкой.

- Обработка внутренних полостей через технологические отверстия.

- Защита крепежа перед установкой и после затяжки.

| Материал | Область применения | Особенности |

|---|---|---|

| Эпоксидный грунт | Наружные поверхности | Водостойкий, адгезивный базовый слой |

| Жидкий мовиль | Скрытые полости, стыки | Текучий состав, самозатягивающиеся плёнка |

| Антигравийное покрытие | Нижняя плоскость рычагов | Стойкость к ударам камней |

Важно: Категорически запрещается использовать битумные мастики на деталях подвески – они маскируют очаги коррозии под слоем покрытия, затрудняя визуальный контроль состояния металла.

Балансировка парных рычагов оси

Балансировка парных рычагов оси – обязательный этап при замене или восстановлении элементов подвески, обеспечивающий равномерное распределение нагрузок и стабильность управляемости. Пренебрежение этой процедурой приводит к ускоренному износу шин, резинотехнических элементов и нарушению геометрии ходовой части.

Технология требует одновременной замены или восстановления рычагов на одной оси с последующей проверкой их идентичных рабочих характеристик. Критически важным параметром является сохранение заводских углов крепления сайлент-блоков и шаровых опор, влияющих на развал-схождение.

Ключевые этапы балансировки

- Синхронная замерка геометрии: контроль длины, углов монтажных проушин и посадочных мест с помощью шаблонов

- Проверка жесткости на стенде: сравнение усилия деформации для обоих рычагов при идентичной нагрузке

- Калибровка точек крепления: юстировка осей болтовых соединений до полного совпадения

| Параметр | Допустимое отклонение | Инструмент контроля |

|---|---|---|

| Длина между центрами осей | ±0.8 мм | Калиброванные конусные оправки |

| Угол установки втулок | ≤0.5° | Угломер с лазерным уровнем |

| Параллельность плоскостей | 0.3 мм/100 мм | Поверочная плита |

- Фиксация рычагов в кондукторе с имитацией штатного положения

- Измерение фактических параметров относительно контрольных точек

- Корректировка геометрии только для ремонтируемых рычагов методом холодной правки

- Повторная верификация характеристик после механического воздействия

Важно: новые рычаги перед установкой обязательно сравниваются попарно – допускается установка только комплектов с погрешностью в пределах технических нормативов производителя. После монтажа выполняется контрольный замер углов установки колес.

Установка новых подшипников поворотных кулаков

После демонтажа старых подшипников и тщательной очистки посадочных мест поворотного кулака обязательна проверка состояния посадочных поверхностей. Наличие задиров, коррозии или деформации требует восстановления зоны контакта шлифовкой или заменой кулака. Перед монтажом новых подшипников их посадочные поверхности и внутренние полости смазываются термостойкой консистентной смазкой, рекомендованной производителем.

Внешний обоймы подшипников запрессовываются в кулак с использованием оправки, равномерно распределяющей усилие по наружному кольцу. Внутренние обоймы устанавливаются на цапфу ступицы с контролем посадки – запрессовка должна происходить без перекосов и резких ударных нагрузок. После монтажа проверяется плавность вращения ступицы: любое заедание или повышенный шум указывает на ошибку установки.

Ключевые этапы сборки

- Предмонтажная подготовка

- Обезжиривание посадочных поверхностей кулака и цапфы

- Нанесение слоя смазки на рабочие поверхности подшипника

- Запрессовка компонентов

- Внешней обоймы – строго в корпус кулака

- Внутренней обоймы – только на шейку ступицы

- Контроль качества

- Отсутствие люфта при покачивании ступицы

- Равномерное вращение без заклинивания

Фиксация ступичного узла гайкой производится динамометрическим ключом с соблюдением момента затяжки, указанного производителем ТС. После установки колеса обязательна проверка работоспособности узла в движении на малой скорости: появление гула или вибрации требует повторной диагностики.

Моменты затяжки крепежа согласно регламенту

Соблюдение регламентных моментов затяжки крепежных элементов при сборке подвески критически важно для безопасности и долговечности узла. Недостаточное усилие приводит к самооткручиванию и люфтам, а превышение – к деформации рычагов, срыву резьбы или разрушению сайлент-блоков.

Перед затяжкой все резьбовые соединения должны быть чистыми, без повреждений, а гайки/болты – заменены при наличии коррозии или деформации. Затяжка выполняется на подвеске, опущенной на колеса (в состоянии статической нагрузки), за исключением случаев, прямо указанных производителем в сервисной документации.

Типовые моменты затяжки (примерные значения)

Важно: Точные значения обязательно уточняйте в руководстве по ремонту конкретного автомобиля (ETKA, ELSA, Mitchell OnDemand и т.д.). Приведенные цифры носят справочный характер.

| Элемент крепежа | Диапазон момента затяжки (Нм*) |

|---|---|

| Болт/гайка крепления рычага к подрамнику | 60–120 Нм |

| Болт/гайка шарового шарнира к поворотному кулаку | 40–90 Нм + угол доворота** |

| Болт/гайка сайлент-блока рычага к кузову/подрамнику | 70–110 Нм |

| Стяжной болт регулировки развала (если применимо) | 90–150 Нм |

| Гайка стойки амортизатора (в верхнем опорном подшипнике) | 30–70 Нм |

*Нм – Ньютон-метр

**Угол доворота (например, 90° после достижения начального момента) указывается производителем и строго соблюдается.

Обязательные правила и этапы затяжки

- Используйте калиброванный динамометрический ключ с соответствующим диапазоном. Ручной "на глаз" недопустим.

- Соблюдайте последовательность затяжки (особенно для рычагов с несколькими точками крепления) – обычно от центра к краям или по схеме производителя.

- Применяйте правильный метод:

- Одностадийная затяжка (прямо до указанного момента).

- Двухстадийная затяжка (предварительный момент + окончательный момент).

- Затяжка с доворотом на угол (начальный момент + доворот на указанные градусы).

- Не используйте ударные инструменты (гайковёрты) для финальной затяжки – только плавное усилие динамометрическим ключом.

- Заменяйте одноразовые крепежные элементы: гайки с пластиковой вставкой (nyloc), стопорные пластины, болты с разрушаемой головкой – ставятся только новые.

Проверка после затяжки: После пробега 50-100 км повторно проверьте момент ключом на остывшей подвеске. Контроль особенно важен для соединений шаровых шарниров и сайлент-блоков.

Контроль углов установки колес после ремонта

После замены или восстановления рычагов подвески обязателен контроль углов установки колес (сход-развала). Даже незначительные отклонения в геометрии новых компонентов или нарушения позиционирования при монтаже напрямую влияют на параметры подвески. Без корректировки углов работа отремонтированной системы будет неоптимальной, а ресурс смежных узлов сократится.

Игнорирование этой процедуры приводит к критическим последствиям: ускоренному и неравномерному износу протектора шин, ухудшению курсовой устойчивости и управляемости (особенно на высоких скоростях), повышенной нагрузке на сайлент-блоки и шаровые опоры. Возрастает риск преждевременного выхода из строя недавно установленных деталей подвески.

Ключевые аспекты процедуры контроля

Основные регулируемые параметры включают:

- Развал (Camber) – угол наклона колеса относительно вертикали

- Схождение (Toe) – разница расстояний между передними и задними точками колес одной оси

- Продольный наклон шкворня (Кастер) – угол продольного наклона оси поворота колеса

Порядок выполнения работ:

- Проверка давления в шинах и устранение дисбаланса колес

- Диагностика состояния подвески (люфты шаровых, сайлент-блоков)

- Установка автомобиля на компьютерный стенд с оптическими датчиками

- Сравнение фактических значений углов с нормативами производителя

- Регулировка параметров через резьбовые соединения тяг и рычагов

- Повторный замер после корректировки

| Параметр | Последствия отклонения | Метод регулировки |

|---|---|---|

| Схождение | «Пилообразный» износ шин, визг в поворотах | Изменение длины рулевых тяг |

| Развал | Односторонний износ протектора, увод авто в сторону | Смещение поворотного кулака/эксцентриковые болты |

| Кастер | Тяжелое рулевое управление, неустойчивость | Корректировка положения продольных рычагов |

Важно: Проводите контроль через 200-300 км после ремонта, так как сайлент-блоки новых рычагов требуют приработки. Обязательна проверка всех осей автомобиля, включая заднюю, если ее конструкция предусматривает регулировки.

Испытание на вибростенде

Испытание на вибростенде – заключительный этап проверки восстановленных рычагов подвески, имитирующий реальные дорожные нагрузки. Деталь закрепляется на платформе, которая генерирует вибрации заданной частоты и амплитуды, соответствующие эксплуатационным условиям автомобиля. Это позволяет выявить скрытые дефекты, не обнаруженные при визуальном осмотре.

Контроль осуществляется с помощью датчиков, фиксирующих деформации, остаточные напряжения и появление микротрещин. Длительность теста варьируется от 2 до 8 часов в зависимости от типа рычага и требований производителя. Критически важны этапы плавного нарастания нагрузки и резонансного воздействия для оценки усталостной прочности металла.

Ключевые параметры испытаний

- Частота колебаний: 5-25 Гц (имитация скорости 50-120 км/ч)

- Амплитуда вибрации: 2-10 мм (соответствует неровностям дорожного полотна)

- Температурный режим: -30°C до +80°C (проверка поведения материалов)

- Вектор нагрузок: вертикальные, горизонтальные и торсионные воздействия

| Тип рычага | Длительность теста (ч) | Критическая частота (Гц) |

|---|---|---|

| Поперечный верхний | 2.5 | 12-15 |

| Продольный нижний | 4.0 | 8-10 |

| Реактивная тяга | 3.0 | 18-22 |

После испытаний обязателен повторный контроль геометрии и проверка сварных швов ультразвуковым дефектоскопом. Рычаги, прошедшие тест, маркируются специальным кодом, подтверждающим соответствие стандартам безопасности. Отбраковке подлежат детали с отклонениями более 0.8 мм по осям или видимыми признаками усталости металла.

Рекомендации по обкатке новых сайлент-блоков

После установки новых сайлент-блоков требуется щадящая эксплуатация в течение первых 500–1000 км пробега. Это позволяет резинотехническим элементам адаптироваться к рабочим нагрузкам без критических деформаций.

Избегайте резких динамических воздействий на подвеску: глубокие выбоины, бордюры и бездорожье создают ударные нагрузки, провоцирующие расслоение резины и смещение втулок.

Ключевые правила обкатки

- Плавное вождение: минимизируйте разгоны/торможения и резкие повороты первые 2 недели

- Ограничение скорости: не превышайте 80 км/ч на асфальте, 40 км/ч на грунтовке

- Контроль давления в шинах: поддерживайте значения, рекомендованные автопроизводителем

Обязательно выполните повторную протяжку крепежных болтов через 200–300 км – полимерные втулки дают начальную усадку под нагрузкой.

| Параметр | Первые 300 км | 300–1000 км |

|---|---|---|

| Макс. скорость | 70 км/ч | 90 км/ч |

| Допустимая загрузка | до 50% нормы | до 75% нормы |

| Повторная затяжка | Требуется | Рекомендуется |

- Прогревайте подвеску 5–10 минут на малой скорости перед поездкой

- Проверяйте отсутствие скрипов и люфтов после первых 100 км

- Избегайте длительной стоянки с вывернутыми колесами

Особенности ремонта алюминиевых рычагов

Алюминиевые рычаги отличаются от стальных повышенной чувствительностью к механическим повреждениям и коррозионным процессам. Их ремонт требует учета специфических свойств материала: низкой температуры плавления, высокой теплопроводности и склонности к образованию скрытых трещин под нагрузкой.

Необходимо исключить стандартные методы правки гидравлическим прессом из-за риска необратимой деформации или растрескивания структуры металла. Диагностика обязательно включает тщательный визуальный осмотр на предмет микротрещин и проверку геометрии на стапельном оборудовании с высокой точностью измерений.

Ключевые аспекты восстановления

- Сварка:

- Применяется только аргонодуговая (TIG) сварка с присадочными прутками марки ER4043/ER5356

- Обязательная предварительная зачистка зоны ремонта от оксидной пленки

- Термоконтроль для предотвращения перегрева (не выше 150°C)

- Замена сайлентблоков/втулок:

- Требуется использование термопрессов с точной регулировкой усилия

- Обязательная обработка посадочных мест антифрикционным составом

- Запрет ударных методов демонтажа

- Восстановление резьбовых отверстий:

- Фрезеровка поврежденных участков с последующей установкой стальных резьбовых вставок

- Использование анодированных или нержавеющих вставок для предотвращения электрохимической коррозии

| Тип повреждения | Допустимый ремонт | Критичные случаи |

|---|---|---|

| Деформация до 3 мм | Холодная правка на спецстенде | Переломы в зоне шарнирных узлов |

| Поверхностная коррозия | Пескоструйная обработка + антикоррозионное покрытие | Сквозная коррозия несущих элементов |

| Трещины длиной ≤15 мм | Сварка с усиливающими накладками | Множественные трещины у оснований |

Восстановление полиуретановых втулок

Восстановление полиуретановых втулок рычагов подвески требует тщательной оценки их состояния: критичны трещины глубиной более 3 мм, расслоение материала от металлической обоймы или потеря эластичности. При отсутствии необратимых повреждений применяется технология реставрации с полной разборкой узла, зачисткой посадочных поверхностей и устранением дефектов спецсоставами на основе полиуретана.

Процедура включает обязательную проверку геометрии рычага после извлечения втулки – перекосы свыше 1,5° на плите контроля делают восстановление нецелесообразным. Для адгезии нового слоя полиуретана поверхность обоймы активируется пескоструйной обработкой и праймером, после чего выполняется литье ремонтного состава в пресс-форме с последующей термообработкой.

Ключевые этапы технологии

- Демонтаж и дефектовка: Прессование втулки гидравлическим съемником, оценка износа металлокорда.

- Подготовка основания:

- Удаление остатков полимера абразивом

- Обезжиривание растворителем

- Нанесение адгезионного грунта

- Формование: Заливка двухкомпонентного полиуретана в оснастку с фиксацией рычага, выдержка 24 часа при +20°C.

| Параметр | Норма для восстановления | Критичное отклонение |

| Твердость полимера | 75-85 Shore A | <70 или >90 Shore A |

| Толщина слоя | мин. 4 мм | <3 мм |

| Биение в сборе | до 0,8 мм | >1,2 мм |

После полимеризации обязательна проверка на радиальное сжатие – деформация под нагрузкой 2 кН не должна превышать 15% от номинала. Реставрация продлевает ресурс на 40-60 тыс. км, но при наличии коррозии обоймы или нарушении концентричности посадочных отверстий рычаг подлежит замене.

Комплектование ремонтного набора расходников

Формирование комплекта расходных материалов для восстановления рычагов подвески требует системного подхода и учета специфики ремонтных работ. От точности подбора компонентов напрямую зависит качество ремонта и долговечность отреставрированного узла.

Ключевыми критериями при комплектации являются: модель автомобиля, тип рычага (нижний/верхний, передний/задний), степень износа посадочных мест и конструктивные особенности креплений. Обязателен предварительный демонтаж и дефектовка рычага для выявления всех поврежденных зон.

Базовый состав ремонтного набора

- Втулки резинометаллические: Сферические, сайлентблоки цилиндрические, запрессовочные гильзы

- Шарнирные элементы: Шаровые опоры с пыльниками, резьбовые пальцы

- Крепеж: Стопорные кольца, гайки с нейлоновыми вставками, болты замены

- Специнструмент: Оправки для запрессовки, съемники шаровых опор, динамометрический ключ

Дополнительные компоненты по необходимости

| Резинотехнические изделия | Пыльники шаровых, буферы отбоя, защитные чехлы |

| Восстановительные элементы | Ремкомплекты резьбовых соединений, ремонтные втулки |

| Защитные составы | Антикоррозийная смазка, медная паста для резьбы |

Важно: Все компоненты должны соответствовать оригинальным допускам по нагрузкам и температурному диапазону. Использование дешевых аналогов неизбежно приводит к преждевременному выходу узла из строя и нарушению геометрии подвески.

Сравнение оригинальных и универсальных запчастей

Оригинальные рычаги производятся по спецификациям автопроизводителя с гарантией полного соответствия геометрии, материалам и допускам. Они проходят многоступенчатые испытания на ресурс и совместимость с конкретной моделью автомобиля. Универсальные аналоги изготавливаются сторонними компаниями под общие параметры линейки марок или классов авто, что упрощает логистику и снижает затраты.

Ключевое отличие проявляется в точности посадки и долговечности: оригинал обеспечивает заводские характеристики подвески на весь срок службы, тогда как универсальные детали часто требуют подгонки и могут иметь отклонения в толщине металла или составе сайлент-блоков. Это напрямую влияет на ресурс узла и поведение автомобиля при нагрузках.

Критерии выбора

Приоритет оригинальных запчастей оправдан при:

- Ремонте премиальных или сложных конструкций подвески

- Требовании к сохранению заводских параметров безопасности

- Наличии скрытых дефектов кузова после ДТП

Универсальные аналоги рациональны для:

- Бюджетного ремонта старых автомобилей

- Оперативной замены на моделях с доступной нетиповой диагностикой

- Экспериментальных доработок подвески

| Параметр | Оригинал | Универсал |

|---|---|---|

| Соответствие допускам | 100% | 85-95% |

| Ресурс (средний) | 120+ тыс. км | 60-90 тыс. км |

| Цена | Высокая | Ниже на 30-50% |

| Риск ошибки при установке | Минимальный | Требует проверки геометрии |

Важно: Даже качественные универсальные рычаги могут спровоцировать ускоренный износ смежных узлов – шаровых опор или стоек стабилизатора. После их установки обязательна контрольная сход-развал с тестовым заездом.

Профилактика преждевременного износа подвески

Продление ресурса элементов подвески, включая рычаги, сайлентблоки и шаровые опоры, требует системного подхода к эксплуатации автомобиля и его обслуживанию. Основная задача – минимизировать ударные нагрузки и замедлить естественные процессы старения резинотехнических изделий и износа трущихся пар.

Реализация профилактических мер не только снижает частоту дорогостоящих ремонтов, но и напрямую влияет на безопасность движения, сохраняя точную геометрию подвески и устойчивость автомобиля. Ключевые аспекты профилактики охватывают стиль вождения, регулярный контроль и своевременное обслуживание.

Ключевые меры профилактики

Аккуратное вождение и контроль дорожного покрытия:

- Избегание неровностей: Максимально снижайте скорость при проезде лежачих полицейских, рельсов, глубоких выбоин, выступающих люков. Резкие удары – главный враг подвески.

- Минимизация наездов на бордюры: Парковка с наездом на бордюр и подъезды к нему под углом создают значительные перегрузки для рычагов и шаровых опор.

- Плавность маневров: Резкие старты, торможения и повороты увеличивают нагрузку на узлы подвески, особенно на стабилизаторы поперечной устойчивости и их стойки (тяги).

- Ограничение перегрузки: Соблюдайте допустимую полную массу автомобиля (указана в ПТС). Превышение нагрузки ведет к деформации рычагов, ускоренному износу сайлентблоков и амортизаторов.

- Адаптация стиля к дороге: Особую осторожность проявляйте на разбитых дорогах, грунтовках и при езде по бездорожью (если автомобиль не предназначен для этого).

Регулярное техническое обслуживание и контроль:

- Периодическая диагностика подвески: Проходите комплексную диагностику ходовой части не реже 1-2 раз в год или каждые 10-15 тысяч км пробега, а также при появлении любых посторонних шумов (стуков, скрипов) или изменении поведения автомобиля (увод в сторону, «рыскание»).

- Контроль состояния шин:

- Давление: Регулярно (не реже раза в месяц и перед длительной поездкой) проверяйте и приводите давление в шинах к норме, рекомендованной автопроизводителем (см. таблицу или наклейку на стойке водительской двери/крышке бензобака).

- Балансировка: Проводите балансировку колес при каждой сезонной смене резины или при появлении вибраций на руле/кузове на определенных скоростях.

- Развал-схождение: Регулируйте углы установки колес (развал-схождение) после любого вмешательства в подвеску (замена рычагов, шаровых, амортизаторов, сайлентблоков), после сильных ударов по колесу, а также при заметном неравномерном износе протектора шин или уводе автомобиля с прямой траектории.

- Своевременная замена амортизаторов: Изношенные амортизаторы перестают эффективно гасить колебания, передавая избыточные ударные нагрузки на рычаги, сайлентблоки и кузов, что резко ускоряет их износ. Заменяйте амортизаторы парно на одной оси при появлении признаков неисправности (течь масла, снижение эффективности демпфирования).

- Чистота узлов: Регулярно мойте днище автомобиля, особенно после поездок по солевым дорогам зимой или по грязи. Соль и грязь ускоряют коррозию металлических деталей и разрушение резиновых элементов.

Правильное давление в шинах:

| Тип автомобиля / Нагрузка | Передние колеса (атм / bar) | Задние колеса (атм / bar) |

|---|---|---|

| Легковой (стандартная нагрузка) | 2.0 - 2.2 | 2.0 - 2.2 |

| Легковой (полная загрузка) | 2.2 - 2.4 | 2.4 - 2.6 |

| Кроссовер/Внедорожник (стандарт) | 2.2 - 2.4 | 2.2 - 2.4 |

| Кроссовер/Внедорожник (полная загрузка) | 2.4 - 2.6 | 2.6 - 2.8 |

Важно! Всегда сверяйтесь с точными значениями, указанными производителем вашего автомобиля в табличке или руководстве по эксплуатации. Давление может отличаться в зависимости от модели, размера шин и рекомендуемой нагрузки.

Плановая диагностика каждые 15 000 км пробега

Интервал в 15 000 км основан на типичном износе деталей подвески при эксплуатации в стандартных условиях. Регулярные проверки позволяют выявить дефекты на ранней стадии, предотвращая цепную поломку смежных узлов и снижая итоговую стоимость ремонта.

Диагностика фокусируется на рычагах: проверяется целостность сайлентблоков, шаровых опор, состояние крепежных элементов и отсутствие деформаций металлоконструкций. Дополнительно анализируется геометрия подвески для исключения скрытых повреждений.

Обязательные проверочные процедуры

- Визуальный осмотр рычагов на трещины, коррозию и деформации

- Тестирование люфтов шаровых опор и втулок с помощью монтажки

- Контроль затяжки резьбовых соединений (гаек, болтов)

- Проверка состояния защитных пыльников и уплотнений

| Параметр | Метод диагностики | Критичные отклонения |

|---|---|---|

| Сайлентблоки | Раскачка рычага ломиком | Разрыв резины, отрыв втулки |

| Шаровая опора | Вывешивание колеса + ручной люфт | Зазор > 1.5 мм, стук |

| Геометрия | Стенд развала-схождения | Отклонение углов > 20′ |

Результаты фиксируются в чек-лист, где отмечается степень износа каждого элемента. При обнаружении неисправностей составляется схема ремонта с приоритетом замены парных деталей (левых/правых рычагов).

Список источников

При подготовке материалов по диагностике и восстановлению рычагов подвески использовались специализированные технические ресурсы, обеспечивающие достоверность информации. Основой послужили актуальные данные от производителей и экспертов в области автомобильного ремонта.

Ключевые источники включают официальную документацию, профильные издания и практические руководства, содержащие детальные методики работ. Ниже представлен перечень использованных материалов для углубленного изучения темы.

Техническая литература и стандарты

- Руководства по ремонту и обслуживанию автомобилей конкретных марок (Haynes, Bentley Publishers)

- ГОСТ Р ИСО 18388-2016 "Методы контроля геометрии подвески"

- Учебные пособия по конструкции ходовой части: "Автомобильные подвески" Ю. Г. Косенкова

Профессиональные ресурсы

- Технические бюллетени SAE (Society of Automotive Engineers)

- Базы данных TSB (Technical Service Bulletins) автопроизводителей

- Материалы отраслевых порталов: AutoData, ALLDATA Repair

Практические руководства

- Инструкции производителей запчастей (Lemförder, TRW, MOOG) по установке рычагов

- Методические рекомендации Wurth по восстановлению резьбовых соединений

- Протоколы диагностики Hunter Engineering Company