Диагностика турбины двигателя - советы специалиста

Статья обновлена: 28.02.2026

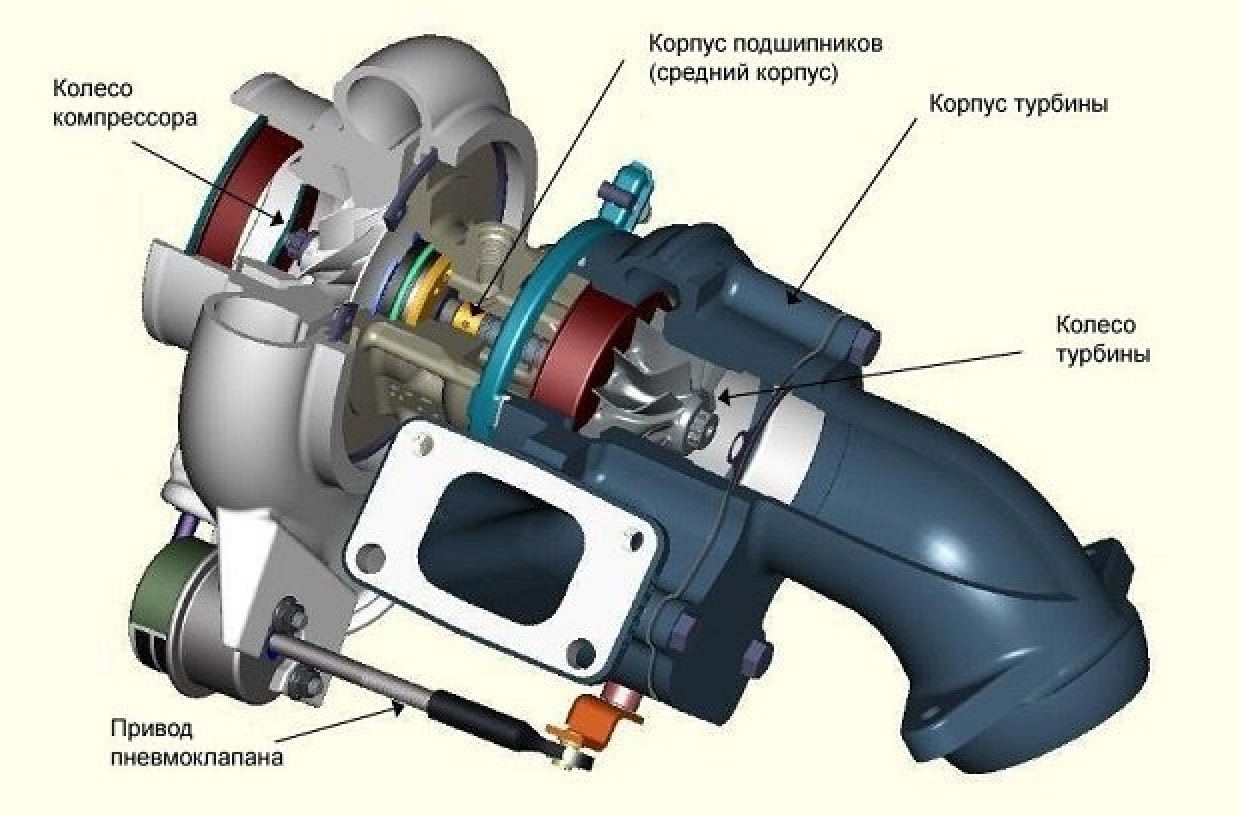

Турбокомпрессор – критически важный компонент современных двигателей, напрямую влияющий на мощность и эффективность силового агрегата. Его неисправность грозит серьезными последствиями: от потери динамики до дорогостоящего ремонта мотора.

Своевременная диагностика турбины позволяет выявить проблемы на ранней стадии, избежав катастрофических поломок. Проверка требует комплексного подхода и понимания ключевых признаков неполадок.

Далее будут подробно рассмотрены практические методы диагностики состояния турбокомпрессора, доступные для самостоятельного контроля, и профессиональные методики, применяемые специалистами. Знание этих приемов поможет точно оценить работоспособность узла и принять обоснованное решение о необходимости ремонта или замены.

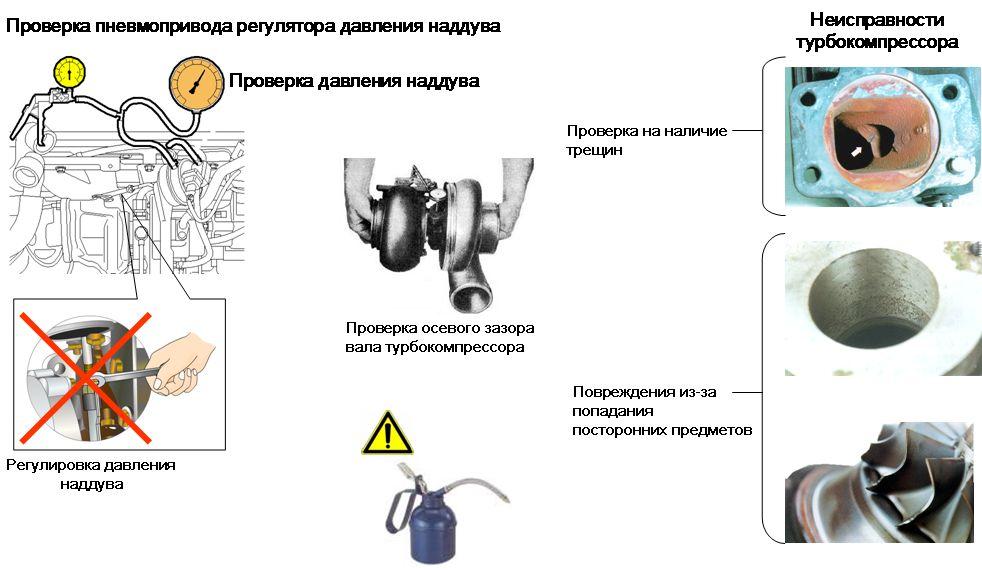

Внешний осмотр турбокомпрессора на наличие трещин

Визуально исследуйте корпус турбины (улитки горячей и холодной частей) при ярком освещении, используя лупу 5–7×. Уделите особое внимание зонам крепления фланцев, термостойким экранам и сварным швам – трещины чаще формируются там из-за температурных деформаций. Проверьте отсутствие масляных потёков или сажевых отложений по линиям возможных разрывов.

Очистите поверхность от грязи мягкой щёткой перед осмотром. Микротрещины могут проявляться как тонкие паутинообразные линии или хаотичные царапины. Для скрытых дефектов нанесите на подозрительные участки специальную проникающую жидкость (девелопер) после обработки очистителем – трещины проявятся красным контуром.

Критичные зоны для контроля:

- Корпус подшипников – область крепления к блоку цилиндров

- Стыки между секциями – особенно вокруг выпускного коллектора

- Внутренние перегородки – видимые через патрубки компрессора/турбины

| Тип дефекта | Визуальные признаки | Риски |

|---|---|---|

| Сквозная трещина | Масляные подтёки, свист при работе | Разгерметизация системы, пожар |

| Поверхностная трещина | Тонкие серые линии без выделений | Прогрессирование разрушения |

Важно: При обнаружении даже мелких трещин прекратите эксплуатацию – термоциклирование быстро увеличит повреждения. Используйте только оригинальные прокладки при монтаже – несоответствие геометрии создаёт локальные напряжения.

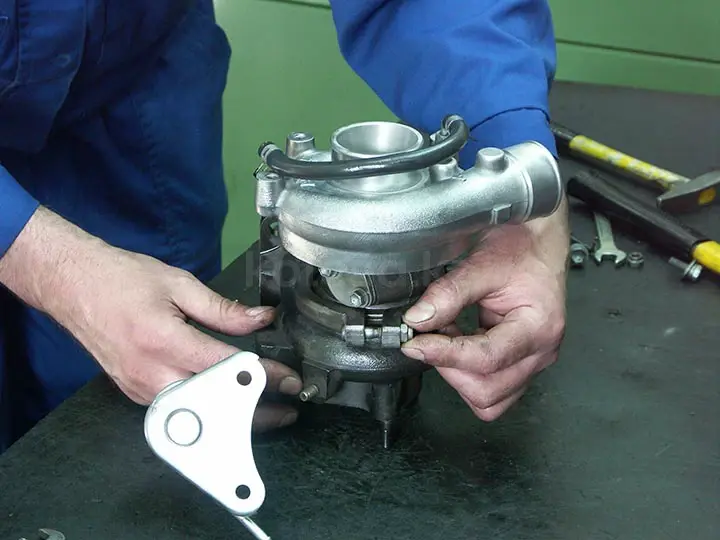

Проверка люфта роторной группы пальцами

Отсоедините патрубок воздуховода от компрессорной части турбины, обеспечив прямой доступ к крыльчатке компрессора. Убедитесь, что двигатель остыл до комнатной температуры, чтобы избежать ожогов.

Визуально осмотрите лопатки на отсутствие сколов и деформаций. Удалите остатки масла или грязи с поверхности ротора сухой ветошью для точной оценки механического состояния.

Пошаговая процедура оценки люфта

Радиальный люфт: Зафиксируйте пальцем центральную часть вала ротора. Плавно покачивайте крыльчатку перпендикулярно оси вращения, оценивая зазор между валом и подшипниками. Допустимое значение – до 0.5 мм.

Осевой люфт: Захватите край крыльчатки большим и указательным пальцами. Аккуратно двигайте ротор вдоль оси вала вперед-назад. Норма составляет 0.05-0.1 мм. Превышение указывает на износ упорных подшипников.

Критические признаки неисправности:

- Слышимый стук при покачивании

- Зацепление лопаток за корпус

- Видимое биение крыльчатки

| Тип люфта | Метод проверки | Норма | Неисправность |

|---|---|---|---|

| Радиальный | Покачивание перпендикулярно оси | ≤ 0.5 мм | Износ подшипников |

| Осевой | Сдвиг вдоль оси вала | 0.05-0.1 мм | Дефект упорных шайб |

При обнаружении недопустимого люфта прекратите эксплуатацию двигателя. Дальнейшая диагностика требует разборки турбокомпрессора специалистом с измерением микрометром.

Контроль осевого свободного хода вала

Осевой люфт вала турбины – критический параметр, напрямую влияющий на ресурс подшипников и целостность крыльчаток. Превышение допустимых значений вызывает контакт ротора с корпусом, разрушение уплотнений и масляное голодание. Регулярная проверка предотвращает катастрофические отказы и дорогостоящий ремонт.

Замер выполняется при снятом воздушном тракте и промежуточном охладителе для обеспечения прямого доступа к валу компрессора или турбины. Предварительно убедитесь в отсутствии осевых нагрузок от подключенных патрубков или кронштейнов, способных исказить результаты. Двигатель должен быть холодным во избежание температурного расширения компонентов.

Методика измерения

Инструментарий:

- Индикаторный нутромер (микрометр) с часовым циферблатом

- Магнитная стойка для фиксации прибора

- Монтажная призма (для стабильного позиционирования)

Последовательность действий:

- Закрепите индикатор перпендикулярно оси вала, уперев щуп в торец вала компрессора/турбины.

- Обнулите шкалу прибора в нейтральном положении ротора.

- Аккуратно перемещайте вал вдоль оси рукой (не используя рычаги!) в крайние положения.

- Снимите показания в точках максимального смещения вперед и назад.

| Тип турбины | Допустимый люфт (мм) | Критическое значение (мм) |

|---|---|---|

| Геометрия фиксированная | 0.03 - 0.06 | ≥ 0.10 |

| Геометрия изменяемая (VGT) | 0.05 - 0.08 | ≥ 0.12 |

Интерпретация результатов: Превышение верхнего порога свидетельствует о критическом износе упорных подшипников или деформации вала. Разница более 0.02 мм между замерами в разных точках указывает на неравномерный износ. При любых отклонениях от нормы требуется углубленная диагностика турбокомпрессора.

Измерение радиального зазора ротора щупом

Радиальный зазор между лопатками ротора турбины и корпусом напрямую влияет на эффективность работы и ресурс узла. Чрезмерный зазор приводит к потере давления выхлопных газов, снижению мощности, повышению расхода топлива и масляному "жору". Недостаточный зазор грозит затиранием и разрушением колеса.

Контроль радиального зазора щупом – базовый метод экспресс-оценки состояния турбины без демонтажа. Для точности процедуры двигатель должен быть холодным (температура ниже 40°C), а ротор зафиксирован от проворота через отверстие подачи масла специальным стопором или подходящим инструментом.

Порядок выполнения замера

- Обеспечьте доступ: Снимите воздушный патрубок с компрессорной части турбины.

- Зафиксируйте ротор: Вставьте стопорный штифт или отвертку подходящего размера через маслоподающий канал в картридж, уперев в вал ротора для блокировки вращения.

- Определите точки замера: Выберите несколько лопаток ротора (рекомендуется минимум 3, равномерно по окружности) для контроля.

- Выполните замер:

- Подберите щуп требуемой толщины (обычно 0.3–1.0 мм, уточните в спецификации производителя).

- Аккуратно введите щуп между кончиком лопатки компрессорного колеса и стенкой улитки корпуса.

- Щуп должен входить с небольшим сопротивлением, но без заклинивания.

- Повторите и сравните: Проведите замеры для выбранных лопаток. Разброс значений не должен превышать 0.05–0.1 мм.

Интерпретация результатов

| Измеренное значение | Оценка состояния | Рекомендуемые действия |

|---|---|---|

| В пределах спецификации производителя | Зазор нормальный | Дальнейшая эксплуатация без ограничений |

| Превышает максимум на 0.15–0.2 мм | Умеренный износ | Контроль расхода масла и дымности, подготовка к ремонту |

| Превышает максимум более 0.2 мм | Критический износ | Немедленный ремонт или замена турбины |

Важно! Данный метод не заменяет точную диагностику на стенде. Он выявляет явные отклонения, но не оценивает осевой люфт, балансировку и состояние подшипников. При сомнениях в результатах обязателен демонтаж и дефектовка турбокомпрессора специалистами.

Осмотр состояния лопаток турбинного колеса

Лопатки турбинного колеса подвергаются экстремальным температурным и механическим нагрузкам, что делает их критически важным элементом для диагностики. Любые повреждения напрямую влияют на КПД турбокомпрессора и ресурс двигателя.

Для детального осмотра демонтируйте турбину с двигателя, отсоедините корпус улитки и извлеките вал-ротор в сборе. Обеспечьте чистоту рабочей зоны – микрочастицы грязи могут исказить результаты проверки.

Методика выявления дефектов

Используйте комбинацию визуальных и тактильных методов контроля:

- Визуальный анализ под ярким освещением:

- Ищите трещины, сколы, вмятины на кромках и поверхности

- Проверьте равномерность зазоров между лопатками

- Отметьте участки с изменением цвета металла (перегрев)

- Тактильная проверка:

- Пальцем в перчатке аккуратно проведите по кромкам – заусенцы указывают на эрозию

- Проверьте отсутствие качания лопаток относительно вала

| Тип дефекта | Визуальные признаки | Риски для турбины |

|---|---|---|

| Эрозия кромок | Зазубрины, истончение передней кромки | Снижение производительности до 15% |

| Загибы | Искривление профиля, нарушение геометрии | Дисбаланс ротора, вибрации |

| Трещины у основания | Тонкие темные линии в зоне крепления | Разрушение колеса при высоких оборотах |

Важно: При обнаружении хотя бы одной поврежденной лопатки колесо подлежит замене. Попытки выпрямления или шлифовки нарушают балансировку и недопустимы. Используйте лупу 10х для выявления микротрещин – они проявляются как тонкие матовые линии на металле.

Проверка геометрии крыльчатки компрессора

Осмотрите лопатки компрессора на предмет деформаций: искривлений, загибов кромок или вмятин. Используйте яркий источник света и увеличительное стекло для выявления микротрещин, особенно у основания лопастей и в зоне ступицы. Каждый дефект нарушает аэродинамический профиль, снижая КПД турбины.

Проверьте зазоры между кончиками лопаток и корпусом улитки с помощью щупов. Сравните результаты с допусками производителя (обычно 0.3–0.7 мм для бензиновых ДВС). Увеличенный зазор указывает на износ втулок или деформацию вала, что вызывает утечки воздуха и падение давления наддува.

Критерии оценки геометрии

- Радиальное биение вала: Закрепите индикаторную стойку на корпусе, упор иглы прижмите к валу ротора. Проворачивайте вал рукой – допустимое биение не превышает 0.05 мм.

- Осевой люфт: Покачайте вал вдоль оси. Норма для исправного картриджа – до 0.8 мм, свыше 1 мм требует замены подшипников.

- Симметричность лопаток: Сравните угол изгиба и длину противоположных лопастей. Отклонения >2° или разница в длине >0.3 мм приводят к дисбалансу.

| Параметр | Норма | Критическое отклонение |

| Зазор лопатка-корпус | 0.3–0.7 мм | >1.0 мм |

| Радиальное биение | ≤0.05 мм | >0.1 мм |

| Осевой люфт | 0.2–0.8 мм | >1.0 мм |

Важно: Ротор с погнутыми лопатками запрещено выравнивать – микротрещины при нагрузке приведут к разрушению крыльчатки. При обнаружении дефектов геометрии узел подлежит замене. Проверку проводите после очистки от масляных отложений!

Анализ масляных подтёков на корпусе турбины

Масляные подтёки на корпусе турбокомпрессора – критический индикатор возможных неисправностей. Их игнорирование приводит к ускоренному износу подшипников, закоксовыванию системы смазки и полному выходу турбины из строя. Обязательно установите источник утечки до запуска двигателя.

Начинайте диагностику с визуального осмотра: определите локализацию пятен (центральный картридж, стыки патрубков, актуатор) и интенсивность просачивания. Свежие подтёки имеют тёмно-коричневый цвет и маслянистую консистенцию, застарелые – образуют плотные угольные отложения. Исключите попадание масла из соседних узлов (клапанной крышки, ГБЦ).

Основные причины и методы проверки

Типичные источники утечек и способы их идентификации:

- Износ сальников ротора: демонтируйте воздушный патрубок на входе компрессора – наличие масла в улитке подтверждает проблему. Дополнительный признак – сизый дым из выхлопа при перегазовках.

- Деформация или повреждение уплотнительных колец: проверьте соединения маслоподающей и сливной магистралей на следы выдавливания смазки. Осмотрите фланцы под линейку.

- Забитый маслоотводящий патрубок: отсоедините сливную трубку от картера – при засоре внутренняя полость будет заполнена густым масляным шламом. Проверьте геометрию трубки (не допускается перегибов).

- Избыточное давление в картере: измерьте компрессию в цилиндрах, протестируйте систему вентиляции картерных газов. Давление выше нормы выдавливает масло через сальники турбины.

Для точной диагностики после визуального осмотра выполните:

- Очистку корпуса турбины от загрязнений специальным обезжиривателем.

- Контрольный запуск двигателя на 10-15 минут с последующей повторной инспекцией – это выявит активную течь.

- Замер люфтов вала турбокомпрессора (радиальный не должен превышать 0,8 мм, осевой – 0,05 мм).

| Локализация подтёка | Вероятная причина | Экспресс-проверка |

|---|---|---|

| Стык "горячей" улитки | Прогорание прокладки | Осмотр при снятом выпускном коллекторе |

| Зона актуатора | Износ штока или сальника вакуумного привода | Подача воздуха на актуатор (тест на герметичность) |

| Фланец маслопровода | Дефект уплотнительной шайбы | Затяжка крепежа динамометрическим ключом |

Важно: временное устранение течи герметиками недопустимо – это усугубляет закоксовывание каналов. При обнаружении подтёков прекратите эксплуатацию авто до замены дефектных узлов.

Тест давления на входе в турбокомпрессор

Проверка давления на входе в турбокомпрессор позволяет выявить проблемы с воздушным трактом до нагнетателя, включая засоры воздушного фильтра, деформации патрубков или утечки. Для теста потребуется вакуумметр или манометр с подходящим диапазоном измерения (обычно 0-1 бар или 0-100 кПа), а также переходник для подключения к впускному коллектору или патрубку перед турбиной.

Запустите двигатель и прогрейте его до рабочей температуры, после чего снимите показания прибора на разных режимах работы: холостом ходу, средних оборотах (2500-3000 об/мин) и под нагрузкой. Сравните полученные значения с нормативами производителя – значительное падение давления относительно эталонных цифр указывает на наличие препятствий в системе забора воздуха.

Ключевые этапы диагностики

Типичные неисправности, выявляемые тестом:

- Загрязнённый воздушный фильтр (разрежение > 25 кПа на холостом ходу)

- Засорение впускных каналов или заслонок

- Механические повреждения впускных патрубков

- Некорректная работа системы рециркуляции отработавших газов (EGR)

| Режим работы | Нормальное разрежение | Критическое значение |

|---|---|---|

| Холостой ход | 15-20 кПа | >25 кПа |

| 3000 об/мин | 5-10 кПа | >15 кPa |

Важно: Перед проверкой убедитесь в герметичности соединения манометра с системой – ложные показания могут привести к неверной диагностике. При обнаружении отклонений проведите визуальный осмотр воздушных магистралей и компонентов, особое внимание уделяя местам стыков и хомутов.

Диагностика герметичности впускного тракта

Утечки воздуха во впускной системе после турбокомпрессора приводят к снижению давления наддува, обеднению топливно-воздушной смеси и некорректным показаниям датчика массового расхода воздуха (ДМРВ). Это провоцирует падение мощности двигателя, нестабильные обороты холостого хода и повышенный расход топлива.

Проверка начинается с визуального осмотра всех соединений, патрубков и интеркулера на трещины, разрывы или следы масла. Особое внимание уделите стыкам, хомутам и резиновым уплотнителям, которые деформируются от температурных нагрузок.

Методы выявления утечек

Проверка дымогенератором:

- Подключите генератор дыма к системе через вакуумный шланг или патрубок после воздушного фильтра

- Подайте дым под давлением 0.3–0.5 бар

- Визуально локализуйте места выхода дыма – они соответствуют утечкам

Проверка мыльным раствором:

- Запустите двигатель и поддерживайте обороты ~2000 об/мин

- Нанесите мыльную эмульсию на подозрительные участки

- Образование пузырей укажет на разгерметизацию

Диагностика сканером: Сравните показатели давления наддува (датчик MAP) и расчетные значения блока управления. Расхождение более 10–15% при нагрузке сигнализирует об утечке.

| Признак неисправности | Вероятная зона утечки |

| Шипение при разгоне | Прокладка впускного коллектора |

| Свист на холостом ходу | Патрубок интеркулера |

| Масляные подтёки | Соединения турбины с интеркулером |

Важно: Проверяйте систему при рабочей температуре двигателя – нагретые патрубки расширяются, что может временно нивелировать небольшие зазоры.

Проверка интеркулера на засоры и повреждения

Интеркулер критичен для эффективности турбины, так как охлаждает сжатый воздух перед подачей в двигатель. Его неисправность приводит к потере мощности, перегреву мотора и повышенному расходу топлива.

Основные проблемы связаны с механическими повреждениями сот, загрязнением масляными отложениями или нарушением герметичности патрубков. Проверка требует визуального осмотра и тестов на герметичность.

Методика диагностики

Визуальная оценка состояния:

- Снимите интеркулер и осмотрите корпус на трещины, вмятины и следы масла

- Проверьте соты на просвет – засоры видны как затемненные участки

- Убедитесь в отсутствии деформации креплений

Тестирование герметичности:

- Загерметизируйте выходные патрубки заглушками

- Подайте воздух под давлением 0.5-1 бар через входное отверстие

- Погрузите интеркулер в воду или обработайте мыльным раствором – пузыри укажут на микротрещины

| Признак неисправности | Воздействие на двигатель |

|---|---|

| Замасленные соты | Снижение теплообмена, детонация |

| Разгерметизация патрубков | Утечка наддува, падение давления |

| Пробитые соты | Попадание мусора в цилиндры |

Важно: При обнаружении трещин или сильных загрязнений интеркулер подлежит замене. Масляные отложения допустимо удалять специальными промывками без механического воздействия.

Контроль давления наддува манометром

Подключите манометр к вакуумному шлангу, идущему от впускного коллектора к датчику давления наддува или регулятору. Используйте тройник для врезки в магистраль без нарушения штатной работы системы. Убедитесь в герметичности соединений во избежание некорректных показаний.

Запустите двигатель и прогрейте до рабочей температуры. Проверьте давление на холостом ходу – стабильные показатели должны быть близки к нулю. Резко нажмите педаль акселератора до 3000-4000 об/мин на нейтральной передаче (для МКПП) или в режиме "Drive" с удерживанием тормоза (для АКПП). Фиксируйте максимальное значение на манометре при пиковой нагрузке.

Интерпретация результатов

Сравните полученные данные с техническими требованиями производителя. Типичные значения для бензиновых двигателей:

| Режим работы | Нормальное давление (бар) |

| Холостой ход | 0.0 - 0.2 |

| Пиковая нагрузка | 0.8 - 1.8 (зависит от модели турбины) |

Признаки неисправностей:

- Давление ниже нормы: Утечки воздуха, засорение интеркулера, неисправность wastegate

- Скачкообразные показания: Заедание клапана регулировки давления (N75)

- Превышение нормы: Заклинивание геометрии турбины, отказ датчика давления

Дополнительные рекомендации:

- Проверяйте давление в нескольких режимах: холостой ход, 2000 об/мин, 3000 об/мин

- Убедитесь в отсутствии посторонних шумов (свист, шипение) при нагрузке

- Повторите тест 3-4 раза для исключения случайных погрешностей

Измерение разрежения в системе картерных газов

Подключите вакуумметр к шлангу отвода картерных газов между маслоотделителем и впускным трактом турбины. Для этого временно отсоедините штатный шланг и установите переходник с вакуумметром, обеспечив герметичность соединений. Запустите двигатель и прогрейте его до рабочей температуры.

Снимите показания вакуумметра на разных режимах работы двигателя: холостой ход (800-1000 об/мин), средние обороты (2000-2500 об/мин) и под нагрузкой (при движении автомобиля или на стенде). Нормальное разрежение должно находиться в диапазоне 50-150 мбар (зависит от модели двигателя). Значения ниже 30 мбар указывают на недостаточное разряжение.

Анализ результатов

Критичные отклонения:

- Разрежение < 30 мбар на холостом ходу: Засорение маслоотделителя, трещины в шлангах или негерметичность системы

- Скачкообразные показания: Неисправность клапана PCV

- Нулевые значения: Поломка вакуумного насоса (если предусмотрен конструкцией) или обрыв шланга

Дополнительные проверки:

- Осмотрите патрубки на наличие масляных потёков и трещин

- Проверьте ход штока клапана PCV вручную (должен двигаться свободно)

- Исключите закоксовку каналов маслоотделителя

| Режим работы | Нормальное разрежение | Признак неисправности |

|---|---|---|

| Холостой ход | 50-100 мбар | Менее 30 мбар |

| 2500 об/мин | 100-150 мбар | Падение при нагрузке |

Важно: Сравните результаты с техническими требованиями производителя для конкретной модели двигателя. Отсутствие разрежения провоцирует выдавливание масла через сальники и снижает эффективность работы турбокомпрессора.

Проверка работы клапана-регулятора давления (wastegate)

Клапан wastegate отвечает за управление давлением турбины, предотвращая её повреждение от избыточного наддува. Неисправность проявляется в потере мощности, нестабильных оборотах двигателя или характерном свисте из выхлопной системы.

Проверка требует базовых навыков и соблюдения мер безопасности: двигатель должен остыть, а аккумулятор – быть отключён. Обязательно проверьте целостность пневмопроводов и крепление штока клапана перед углублённой диагностикой.

Методы диагностики wastegate

Визуальный осмотр:

- Проверьте целостность вакуумных шлангов и соединений на турбине и актуаторе wastegate.

- Убедитесь в отсутствии коррозии, трещин на корпусе актуатора или тяге привода.

- Исследуйте состояние фланца и теплового экрана клапана на предмет прогара.

Проверка подвижности штока:

- Снимите тягу привода с рычага вестгейта.

- Вручную переместите шток актуатора – ход должен быть плавным, без заеданий.

- Попробуйте пошатать шток вбок – люфт более 1-2 мм указывает на износ втулок.

Тест на разрежение:

| Инструменты | Ручной вакуумный насос с манометром |

| Действия |

|

| Признаки неисправности | Падение давления, невозможность удержать вакуум или отсутствие движения штока |

Диагностика под нагрузкой:

- Используйте сканер для контроля фактического давления наддува в сравнении с заданным блоком управления.

- Резкий рост давления при сбросе газа или превышение заданных значений указывают на заклинивание клапана в закрытом положении.

Диагностика актуатора турбины на работоспособность

Актуатор турбины (вестгейт) критически влияет на управление давлением наддува. Его неисправность приводит к потере мощности, рывкам при разгоне, кодам ошибок (P0243, P334B и др.) или чрезмерному дымообразованию.

Проверку выполняют при холодном двигателе, отключив разъем управления (если требуется) и обеспечив доступ к узлу. Основные методы диагностики включают механический контроль, вакуумное/пневматическое тестирование и электронную проверку.

Методы диагностики

1. Визуальный и механический осмотр:

- Проверьте шток актуатора и тягу на отсутствие коррозии, деформации или заклинивания.

- Вручную покачайте шток через сервисный рычаг (используя плоскогубцы с мягкими накладками). Ход должен быть плавным, без заеданий.

- Убедитесь в целостности вакуумных шлангов и соединений (трещины, разрывы, размягчение).

2. Проверка вакуумного привода:

- Отсоедините вакуумный шланг от актуатора.

- Подключите ручной вакуумный насос к штуцеру привода.

- Создайте разрежение 0.3-0.5 Бар (сверьтесь с тех. данными авто). Шток должен плавно втянуться.

- Зафиксируйте разрежение. Отсутствие утечки (стрелка насоса не падает 30+ секунд) и плавное движение штока подтверждают герметичность диафрагмы.

3. Проверка электрического управления (для электронных актуаторов):

| Действие | Инструмент | Норма |

| Замер сопротивления обмотки | Мультиметр (Ом) | Обычно 5-20 Ом (см. спецификации) |

| Подача управляющего напряжения | Диагностический сканер / тестер | Плавное перемещение штока без рывков |

| Анализ сигнала ШИМ | Осциллограф | Чистый сигнал без помех, соответствие % скважности оборотам |

4. Проверка под нагрузкой: Используйте сканер для активации актуатора в режиме реального времени (Output test). Отсутствие изменения положения штока при команде ЭБУ укажет на неисправность.

Важно: При замене или регулировке актуатора строго соблюдайте параметры калибровки (длину штока, давление открытия), указанные производителем. Неверная настройка вызовет некорректную работу турбонаддува.

Тестирование вакуумных шлангов и соединений

Визуально осмотрите все вакуумные линии на предмет трещин, потертостей, перегибов или разрывов. Особое внимание уделите участкам возле хомутов, изгибам и точкам контакта с горячими поверхностями двигателя. Проверьте надежность крепления шлангов в посадочных местах – соединения не должны иметь люфта или следов масляных подтеков.

Используйте дым-машину для точной диагностики: подключите устройство к вакуумной системе при заглушенном двигателе. Подача дыма выявит даже микротрещины – места утечки обозначатся характерным дымовым облаком. Альтернативный метод – продувка шлангов сжатым воздухом (до 0.5 Бар) с погружением проблемных участков в воду для визуализации пузырьков.

Методы проверки герметичности

- Вакуумный тест манометром:

- Подключите вакуумметр к впускному коллектору

- Запустите двигатель на холостых оборотах

- Норма: стабильные показатели 500-700 мм рт. ст. (зависит от модели авто)

- Колебания стрелки или значение ниже нормы указывают на утечку

- Тест с помощью пропана:

- На работающем двигателе обработайте соединения газом из баллончика (без открытого пламени!)

- Рост оборотов ДВС при попадании газа в трещину подтвердит разгерметизацию

| Признак неисправности | Возможная причина |

| Шипящий звук в подкапотном пространстве | Разрыв шланга крупного диаметра |

| Плавание оборотов на холостом ходу | Подсос воздуха через поврежденное соединение |

| Черный дым выхлопа | Нарушение соотношения топливо/воздух из-за утечки |

Обязательно проверяйте клапан острова вакуумных линий (если предусмотрен конструкцией) – его заклинивание вызывает сбои в работе турбокомпрессора. Замените деформированные или размягченные шланги даже при отсутствии видимых повреждений – потеря эластичности материала приводит к схлопыванию стенок под нагрузкой.

Контроль давления масла на входе в турбину

Давление масла на входе в турбокомпрессор – критический параметр для ресурса подшипникового узла. Недостаточное давление приводит к масляному голоданию, перегреву и ускоренному износу вала и втулок турбины. Избыточное значение может вызвать выдавливание уплотнений и течи масла в компрессорный или турбинный тракт.

Для замера подключите манометр (диапазон 0–6 бар) в магистраль подачи масла перед турбиной через тройник или штатный датчик. Прогрейте двигатель до рабочей температуры (90–95°C), затем на холостых оборотах снимите показания. Повторите замер при 2000–2500 об/мин, удерживая обороты стабильно 15–20 секунд.

Нормативные параметры и диагностика

Требуемое давление зависит от модели двигателя и типа турбины. Типовые значения:

| Режим работы | Минимальное давление |

|---|---|

| Холостой ход | 0.8–1.2 бар |

| 2500 об/мин | 2.5–3.5 бар |

Отклонения указывают на проблемы:

- Низкое давление: износ масляного насоса, засорение фильтра, разжижение масла топливом

- Высокое давление: неисправность редукционного клапана, закоксовка маслопроводов

Важно: сравните показания со стандартами производителя. Разница давления на входе и выходе турбины должна составлять не менее 1.8 бар при 2000 об/мин для гарантии эффективной смазки.

Анализ состояния моторного масла на наличие металла

Металлические частицы в масле – критичный индикатор износа турбокомпрессора или двигателя. Их присутствие указывает на механическое разрушение деталей: подшипников вала турбины, лопаток колеса компрессора или горячей крыльчатки.

Регулярный лабораторный анализ масла (спектрограмма) точно идентифицирует тип и концентрацию металлов (алюминий, медь, железо, хром), что позволяет локализовать проблемный узел до разборки агрегатов.

Порядок действий при обнаружении металла

Забор пробы: Используйте стерильную тару. Отбирайте масло из картера на прогретом двигателе через 5-10 минут после остановки (через штатный маслозаливной патрубок или специальный клапан). Избегайте контакта с загрязненными поверхностями.

Интерпретация результатов спектрального анализа:

| Металл | Возможный источник износа | Критичность |

|---|---|---|

| Алюминий (Al) | Корпус турбины, поршни, вкладыши | Высокая |

| Медь (Cu), Олово (Sn) | Втулки вала турбины, вкладыши подшипников | Высокая |

| Железо (Fe), Хром (Cr) | Вал турбины, кольца, гильзы цилиндров | Средняя/Высокая |

| Кремний (Si) | Загрязнение воздушного тракта (пыль) | Средняя |

Дополнительная диагностика при выявлении металлов:

- Осмотр масляного фильтра: Вскройте фильтр, проверьте гофры на наличие металлической стружки или блесток.

- Магнитный щуп: Используйте щуп с магнитом для сбора ферромагнитных частиц (железо, сталь) из картера.

- Проверка турбины: Люфт вала турбины, следы контакта крыльчаток с корпусом, течь масла в патрубках.

Важно: Сравнивайте результаты с предыдущими анализами и нормами производителя. Резкий рост концентрации металлов – тревожный сигнал, требующий немедленного вмешательства во избежание катастрофических повреждений.

Проверка сливной масляной магистрали на засоры

Засор сливной магистрали – критичная неисправность, вызывающая масляное голодание турбины и ускоренный износ подшипников. Масло не успевает возвращаться в картер, что провоцирует выдавливание сальников и течи через уплотнения.

Для диагностики демонтируйте сливной патрубок с турбокомпрессора и блока цилиндров. Визуально оцените состояние каналов на наличие деформаций, сужений или инородных объектов. Используйте гибкий трос-прочистку диаметром меньше сечения магистрали для механического удаления отложений.

Этапы проверки и очистки

- Продуйте магистраль сжатым воздухом (3-4 атм) со стороны блока цилиндров – на выходе из турбины должен ощущаться мощный поток

- Залейте в трубку 200 мл керосина – свободное стекание жидкости подтверждает проходимость

- При обнаружении нагара:

- Промойте магистраль специализированным очистителем масляных систем

- Повторно продуйте воздухом до полного удаления остатков

| Признак засора | Последствия |

| Медленное стекание масла | Появление сизого дыма из выхлопа |

| Капли масла на стыках патрубка | Замасливание турбины и интеркулера |

Важно: после очистки установите новые уплотнительные кольца на патрубок – деформация старых прокладок гарантирует подсос воздуха.

Диагностика системы вентиляции картера

Забитая система вентиляции картера (PCV) создаёт избыточное давление в картерном пространстве, выталкивая масляные пары во впускной тракт через турбину. Это приводит к загрязнению интеркулера, масляному нагару на лопастях и корпусе турбокомпрессора, а также ускоренному износу подшипникового узла из-за коксования смазки.

Проверку начинают с визуального осмотра магистралей и клапанов: ищите трещины шлангов, масляные потёки на стыках, деформации патрубков. Особое внимание уделите маслоотделителю (если предусмотрен конструкцией) – его засорение критично нарушает циркуляцию газов.

Методы диагностики

Тест на разрежение:

- Запустите двигатель на холостых оборотах

- Отсоедините патрубок от клапана PCV к впускному коллектору

- Плотно прикройте отверстие пальцем: должно ощущаться стабильное разрежение

- Отсутствие вакуума указывает на засор магистрали или неисправность клапана

Проверка герметичности системы:

- На работающем моторе снимите крышку маслозаливной горловины

- Положите сверху лист картона: при исправной вентиляции его прижмёт к горловине

- Если картон срывает выходящими газами – система не справляется с давлением

Контроль состояния компонентов:

| Элемент | Признак неисправности |

| Клапан PCV | Не издает щелчков при встряхивании, закоксован |

| Маслоотделитель | Капель масла из выходного патрубка на прогретом моторе |

| Шланги | Мягкие стенки, масляные вздутия, трещины на изгибах |

Важно: При обнаружении загрязнений промойте или замените все компоненты системы. Использование неоригинальных клапанов PCV часто вызывает рецидив проблемы из-за несоответствия давления срабатывания.

Замер давления выхлопных газов перед турбиной

Замер давления в выпускном коллекторе перед входом в турбокомпрессор – критически важная диагностическая процедура. Она позволяет оценить сопротивление выхлопного тракта и выявить проблемы, связанные с засорением системы или неисправностью самой турбины. Превышение нормативных значений давления указывает на то, что газы не могут свободно покинуть систему.

Для проведения замера требуется установка манометра высокого давления (шкала до 2-3 бар) через специальный штуцер. Штуцер вкручивается в отверстие выпускного коллектора как можно ближе к турбине, либо вместо штатного датчика давления (если он предусмотрен конструкцией). Замеры производятся на различных режимах работы двигателя.

Порядок выполнения и анализ результатов

Этапы проведения замера:

- Прогрейте двигатель до рабочей температуры.

- Надежно закрепите манометр, используя термостойкий шланг и переходник.

- Попросите помощника поддерживать конкретные обороты двигателя (обычно проверяют на холостых, 2000 об/мин, 3000 об/мин и под нагрузкой).

- Зафиксируйте показания манометра на каждом режиме.

- Сравните полученные данные с нормативами производителя.

Интерпретация показаний:

| Давление перед турбиной | Возможная причина | Последствия для турбины/двигателя |

|---|---|---|

| В пределах нормы | Выхлопная система чистая, турбина исправна | Нет ограничений для работы |

| Выше нормы |

|

|

| Значительно ниже нормы или отсутствует | Прогар прокладки выпускного коллектора, трещина в коллекторе или downpipe | Падение эффективности турбонаддува, потеря мощности, характерный шипящий звук |

Особое внимание уделите замерам под нагрузкой. Именно на этом режиме сопротивление выхлопной системы проявляется максимально. Превышение давления более чем на 10-15% от спецификации производителя требует немедленного поиска и устранения причины во избежание разрушения турбокомпрессора.

Проверка сопротивления подшипников ротора

Проверка сопротивления вращению ротора – критически важный этап диагностики турбокомпрессора. Чрезмерное сопротивление свидетельствует о повреждении подшипников, износе втулок или загрязнении масляных каналов, что ведет к ускоренному износу и поломке агрегата.

Снимите патрубок воздуховода со стороны компрессора для доступа к валу турбины. Убедитесь, что двигатель остыл, а масляные магистрали отсоединены во избежание случайного запуска. Ротор должен вращаться строго от усилия руки без применения инструментов.

Методика оценки сопротивления

Выполняйте проверку в следующем порядке:

- Плавное проворачивание

Захватите гайку или лопатки колеса компрессора большим и указательным пальцем - Анализ усилия

Ротор должен совершить 2-3 оборота после легкого толчка - Контроль инерции

Наблюдайте замедление: плавное остановка – норма, резкая блокировка – дефект

Тревожные признаки:

- Хруст или скрежет при вращении

- Заедание в определенном положении вала

- Боковой люфт ротора более 0,5 мм

| Норма | Неисправность |

| Плавное вращение без усилий | Требуется сильный рывок для движения |

| Остаточная инерция 1-2 оборота | Остановка менее чем за пол-оборота |

Важно: проверку проводите только на холодном узле – тепловое расширение может маскировать заклинивание. При выявлении аномального сопротивления демонтируйте турбину для дефектовки подшипникового узла.

Тест запуска двигателя "на холодную"

Запустите двигатель после длительной стоянки (не менее 4-6 часов), не прогревая его предварительно. Уделите особое внимание первым 30-60 секундам работы – этот период критичен для выявления проблем турбокомпрессора.

Стойте рядом с выхлопной трубой, фиксируя любые аномалии. Обращайте внимание на три ключевых параметра: цвет выхлопного дыма, посторонние звуки при запуске и стабильность оборотов на холостом ходу.

Контрольные параметры и возможные неисправности

Визуальный осмотр выхлопа:

- Синий/сизый дым: Указывает на сгорание моторного масла. Возможны износ маслосъемных колец турбины или подтекание масла через уплотнения.

- Белый плотный дым: Может сигнализировать о попадании антифриза в турбину (трещины в корпусе, проблемы интеркулера). Исчезает после прогрева.

- Черный дым (редко на холодную): Связан с топливной системой, но может усугубляться неисправностью системы наддува.

Акустический контроль:

- Свист или вой при запуске – признак утечки воздуха во впускном тракте или повреждения крыльчатки компрессора.

- Скрежет/металлический лязг – свидетельствует о контакте ротора турбины с корпусом из-за выработки подшипников.

- Неравномерный звук работы (рывки) – возможны проблемы с подачей масла к турбине или закоксовка.

Дополнительные действия:

- Проверьте уровень и качество масла щупом перед запуском (наличие металлической стружки – тревожный знак).

- Откройте капот после остановки двигателя: запах горелого масла у турбины подтверждает течь через уплотнения.

- Осмотрите патрубки интеркулера и соединения на предмет масляных подтёков.

Анализ дымности выхлопа при разгоне

Резкое нажатие педали газа провоцирует максимальную нагрузку на турбокомпрессор, заставляя его работать на пике производительности. В этот момент дефекты турбины или сопутствующих систем проявляются через характерный цвет выхлопного дыма, который невозможно заметить на холостых оборотах.

Для чистоты теста двигатель должен быть прогрет до рабочей температуры. Попросите помощника резко выжать акселератор до упора на 2-3 секунды, пока вы наблюдаете за выхлопной трубой. Критически важны первые секунды разгона – именно тогда турбина создает максимальное давление.

Диагностика по цвету дыма

Отклонения определяются по оттенку выбросов:

- Густой сизый/голубоватый дым – признак горения моторного масла. Указывает на износ лабиринтных уплотнений вала турбины или закоксовывание сливной магистрали. Особенно заметен при сбросе газа после разгона.

- Черный дым "сажей" – свидетельствует о переобогащении смеси из-за недостатка воздуха. Характерен для:

- Утечек во впускном тракте после турбины

- Заклинивания перепускного клапана (wastegate)

- Загрязнения интеркулера или воздушных каналов

- Белый дым (не путать с паром в холод) – возможен при попадании антифриза в цилиндры из-за трещин в турбокорпусе или прокладке ГБЦ, но реже связан именно с турбиной.

Для объективной оценки повторите тест 3-4 раза. Постоянное появление сизого дыма при разгоне – основание для снятия и детальной проверки турбокомпрессора.

Контроль уровня и расхода моторного масла

Регулярный мониторинг уровня масла критичен для исправности турбокомпрессора, так как его подшипники смазываются исключительно моторным маслом под давлением. Недостаточный уровень или ухудшение качества смазки приводят к масляному голоданию, перегреву и ускоренному износу вала и уплотнений турбины.

Проверку проводите на прогретом двигателе после 5-10 минут стоянки на горизонтальной поверхности, используя щуп. Нормальный расход для турбированных моторов – до 1 литра на 1000 км, но резкое увеличение этого показателя (например, более 1.5 л/1000 км) или стабильное падение уровня между ТО сигнализирует о потенциальных проблемах.

Методы диагностики причин повышенного расхода

- Визуальный осмотр турбины: следы масла на патрубках интеркулера, выходном тракте компрессора или корпусе турбокомпрессора.

- Проверка вентиляции картера (PCV): забитая система повышает давление в картере, выдавливая масло через уплотнения турбины и сальники двигателя.

- Контроль состояния масла: почернение, загрязнение или потеря вязкости ускоряют износ подшипников турбины. Используйте масла, соответствующие допускам производителя.

- Диагностика масляных магистралей: осмотр на предмет загибов, заломов шлангов, засорения сетки маслоприемника или износа уплотнений.

| Симптом | Возможная причина | Метод проверки |

|---|---|---|

| Синий дым из выхлопа (на прогретом ДВС) | Износ маслосъемных колец/цилиндров или уплотнений турбины | Замер компрессии, тест на противодавление в картере |

| Масло в интеркулере/патрубках | Протечка через уплотнение компрессорной части турбины | Демонтаж и осмотр узла, проверка люфта вала турбины |

| Быстрое падение уровня без следов течи | Коксование масляных каналов турбины, засор сливной магистрали | Контроль давления масла, разборка сливного патрубка турбокомпрессора |

При обнаружении аномального расхода масла немедленно прекратите эксплуатацию двигателя. Дальнейшая работа усугубит повреждения турбины и может привести к ее полному разрушению с попаданием металлической стружки в масляную систему. Требуется углубленная диагностика в сервисе.

Диагностика потерь мощности двигателя

При подозрении на неисправность турбины первым шагом становится исключение других причин падения мощности. Проверьте состояние воздушного фильтра – загрязнения критично снижают производительность турбокомпрессора. Убедитесь в отсутствии подсоса воздуха во впускном тракте после фильтра, особенно в местах соединений патрубков и интеркулера, используя методы дымогенерации или распыления очистителя карбюратора при работающем двигателе.

Осмотрите выпускную систему на предмет механических повреждений или закупорки – деформированные трубы или разрушенный катализатор создают противодавление. Проведите компьютерную диагностику для выявления ошибок по датчикам (MAP, MAF, температуры воздуха), влияющим на работу турбины. Проверьте уровень и качество моторного масла – его недостаток или загрязнение ускоряют износ подшипников турбокомпрессора.

Методы проверки турбонаддува

- Визуальный осмотр:

- Трещины, масляные подтёки на корпусе турбины

- Люфт вала турбины (раскачка крыльчатки вдоль оси и радиально)

- Целостность и герметичность интеркулера

- Акустический контроль:

- Свист или вой при нагрузке (утечка воздуха)

- Скрежет подшипников на холостом ходу

- Замер давления наддува:

Способ Параметры Манометром в магистраль Сравнение с паспортными данными авто Данные OBD-сканера Анализ графика давления в динамике

Особое внимание уделите актуатору (вестгейту) – его заклинивание или повреждение вакуумной линии вызывает недодув или передув. Проверьте ход штока механизма и работу соленоида управления. При запуске холодного двигателя синий дым из выхлопа указывает на износ маслосъёмных колец турбины. Для комплексной оценки используйте стендовые испытания двигателя с замером производительности турбокомпрессора на разных режимах.

Анализ шумов при работе турбины (свист, вой)

Свист или высокочастотный вой во время разгона – характерный признак утечки воздуха на впуске. Наиболее вероятные причины: трещины в интеркулере, поврежденные патрубки, ослабленные хомуты соединений или негерметичность впускного коллектора. Звук возникает, когда воздух под высоким давлением просачивается через мелкие щели, создавая резонанс.

Низкочастотный вой или гул, усиливающийся с ростом оборотов, часто указывает на износ подшипников турбокомпрессора или контакт вращающихся частей с корпусом. Дополнительные симптомы – сизый дым из выхлопа и повышенный расход масла. Неравномерный свист, сопровождающийся потерей тяги, может сигнализировать о заклинивании перепускной заслонки или деформации крыльчатки.

Методы диагностики шумов

- Визуальный осмотр патрубков: проверьте на трещины, разрывы, следы масла в местах соединений.

- Тест на герметичность (Smoke-test): подача дыма под давлением во впускной тракт выявляет микротрещины и неплотности.

- Контроль люфта вала турбины: демонтируйте воздуховод и вручную проверьте осевой/радиальный люфт ротора (допуск: до 1 мм).

| Тип шума | Возможная причина | Экспресс-проверка |

|---|---|---|

| Резкий свист при наборе оборотов | Разгерметизация впускного тракта | Распыление мыльного раствора на стыки патрубков |

| Постоянный гул/скрежет | Износ подшипников, повреждение крыльчатки | Проверка люфта вала, осмотр турбины эндоскопом через маслозаливную горловину |

| Прерывистый свист с рывками | Заклинивание актуатора, засорение каналов геометрии | Диагностика работы вакуумного привода заслонки |

Важно: игнорирование свиста приводит к попаданию абразивных частиц в турбину, ускоренному износу и полному разрушению узла. При выявлении гула или скрежета немедленно прекратите эксплуатацию двигателя.

Проверка частоты вращения ротора сканером

Подключите диагностический сканер к OBD-II порту автомобиля. Запустите двигатель и перейдите в раздел реальных параметров, выбрав данные турбонаддува.

Найдите параметр "Частота вращения ротора турбины" (обозначается как Turbocharger RPM или Turbo Speed). Зафиксируйте значения на холостом ходу и при плавном увеличении оборотов до 3000-3500 об/мин.

Критерии оценки данных

- Холостой ход: Показатели должны составлять 1000-1500 об/мин (зависит от модели турбины)

- Резкое ускорение: Значения обязаны быстро расти пропорционально оборотам ДВС

- Сброс газа: Скорость вращения должна плавно снижаться без резких скачков

Сравните полученные цифры с эталонными для вашей модели двигателя. Отклонения более 15-20% или "зависание" значений указывают на:

- Загрязнение/повреждение лопаток

- Люфт вала ротора

- Утечки в системе наддува

| Тип неисправности | Проявление в данных |

| Залегание геометрии | Медленный рост RPM при разгоне |

| Загрязнение каналов | Снижение пиковых значений |

| Механический износ | Вибрации на графике |

Считывание ошибок через диагностический разъем OBD

Подключите диагностический сканер к разъему OBD-II, расположенному обычно в районе рулевой колонки. Включите зажигание автомобиля без запуска двигателя и запустите программу сканирования на подключенном устройстве. Дождитесь завершения автоматического опроса систем автомобиля.

Проанализируйте выведенные на экран диагностические коды неисправностей (DTC), обращая особое внимание на коды, начинающиеся с P00XX, P02XX, P04XX или P06XX – они связаны с системой наддува. Фиксируйте не только активные, но и сохраненные в памяти ошибки.

Интерпретация данных

Ключевые ошибки турбины:

- P0234 – Передавление в системе турбонаддува

- P0299 – Недостаточное давление наддува

- P2263 – Обнаружена детонация/механическая неисправность турбины

Дополнительно проверьте параметры в реальном времени:

- Запустите двигатель и прогрейте до рабочей температуры

- Сравните показания давления наддува (Boost Pressure) с нормативными для модели

- Проверьте положение клапана VGT (для изменяемой геометрии)

- Проанализируйте работу вестгейта (Wastegate Duty Cycle)

| Параметр | Нормальное значение |

| Давление наддува на холостом ходу | 0.8–1.2 bar (зависит от модели) |

| Скорость вращения турбины | Не выше 150 000 об/мин |

| Работа EGR | Коррелирует с показаниями MAP/MAF |

При расхождениях более 15% от нормы или плавающих показаниях выполните углубленную проверку механических компонентов. Убедитесь в отсутствии ошибок по датчикам MAP/MAF и расходомеру воздуха – их некорректная работа имитирует неисправности турбокомпрессора.

Тест давления наддува при разных оборотах

Для оценки работоспособности турбокомпрессора замерьте давление наддува на холостых оборотах, в зоне средних нагрузок (2500-3500 об/мин) и при пиковой мощности (близко к красной зоне тахометра). Используйте механический манометр или диагностический сканер с функцией считывания данных в реальном времени, подключив датчик к вакуумному шлангу, идущему от интеркулера к впускному коллектору.

Проверьте герметичность всей системы подачи воздуха: осмотрите патрубки интеркулера, соединения, клапан рециркуляции отработавших газов (EGR) и перепускную заслонку. Любая утечка приведет к некорректным показаниям. Сравните полученные значения с паспортными данными производителя для вашей модели двигателя.

Алгоритм проведения замера

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Подключите манометр между выходом турбины и дроссельной заслонкой

- Зафиксируйте давление на холостом ходу (норма: 0.1-0.3 бар)

- Резко нажмите педаль газа до 3500 об/мин на 3-5 секунд

- Запишите максимальное значение давления (должно достигать 70-100% от номинала)

- Повторите тест на высоких оборотах (4000-5000 об/мин)

Типичные неисправности по результатам теста:

| Низкое давление на всех режимах | Утечки воздуха, засорение воздушного фильтра, износ подшипников турбины |

| Скачки давления | Неисправность перепускного клапана (wastegate), заклинивание лопаток VGT |

| Избыточное давление | Заклинивание геометрии турбины, неисправность регулятора давления |

Для турбин с изменяемой геометрией (VGT) дополнительно проверьте работу направляющих лопаток: плавность изменения давления при постепенном увеличении оборотов. Резкие провалы указывают на закоксовывание механизма. При наличии электронного управления используйте сканер для активации клапана регулировки давления и контроля отклика системы.

Проверка отклика турбины на резкий газ

Резкое нажатие педали газа позволяет оценить скорость реакции турбокомпрессора и эффективность его работы под нагрузкой. Этот метод выявляет задержки в наддуве, недостаточное давление или механические повреждения лопастей.

Для корректной проверки двигатель должен быть прогрет до рабочей температуры, а диагностика проводится на безопасном открытом участке дороги или стенде. Любые посторонние шумы (свист, скрежет) в процессе теста – тревожный сигнал.

Порядок действий

- Включите пониженную передачу (2-3 для МКПП, режим S/M для АКПП).

- Двигайтесь с постоянными оборотами ~2000 об/мин.

- Резко выжмите педаль газа до упора на 3-5 секунд.

- Отпустите педаль и вернитесь к исходным оборотам.

Критерии оценки:

- Норма: плавный подъем оборотов с минимальной задержкой (0.5-1 сек), уверенный подхват без провалов.

- Неисправность: длительная задержка реакции (более 2 сек), рывки, "тупость" двигателя, черный/сизый дым из выхлопа.

| Симптом | Возможная причина |

|---|---|

| Свист или вой при разгоне | Утечка воздуха, повреждение крыльчатки |

| Густой сизый дым | Износ маслосъемных колец, подтекание масла в турбину |

| Рывки, "чихание" | Забитый воздушный фильтр, неисправность клапана N75 |

Анализ данных лямбда-зонда

Лямбда-зонд (кислородный датчик) критически важен для оценки эффективности турбокомпрессора, так как он отслеживает содержание кислорода в выхлопных газах. Его показания напрямую отражают корректность топливно-воздушной смеси после прохождения через турбину и интеркулер. При диагностике турбонаддува особое внимание уделяют динамике сигнала датчика и его соответствию ожидаемым значениям в разных режимах работы двигателя.

Стабильно высокие или низкие показания лямбда-зонда вне переходных режимов свидетельствуют о нарушениях в системе наддува. Например, хроническая "бедная" смесь (высокий уровень кислорода) может указывать на утечки в интеркулере, патрубках или негерметичность выпускного коллектора перед турбиной. "Богатая" смесь (низкий уровень кислорода) часто возникает при недостаточной производительности турбины, забитом катализаторе или неисправностях системы рециркуляции отработавших газов (EGR).

Ключевые параметры для интерпретации

При проверке анализируйте следующие аспекты данных лямбда-зонда:

- Скорость переключения между богатой/бедной смесью: Замедленная реакция (более 2-4 переключений в секунду на прогретом двигателе) сигнализирует о старении датчика или загрязнении его чувствительного элемента маслом/сажей.

- Амплитуда напряжения: Здоровый датчик должен выдавать четкие колебания в диапазоне 0.1–0.9 В. "Зависание" сигнала около 0.45 В часто вызвано неисправностью нагревателя зонда или обрывом цепи.

- Соответствие показаний оборотам и нагрузке: Резкое обеднение смеси при резком нажатии на педаль газа (турбо-яма) или плавание показаний на холостом ходу – признаки подсоса воздуха, негерметичности вакуумных магистралей или сбоя управления турбонаддувом.

| Симптом по лямбда-зонду | Возможная причина в турбосистеме |

|---|---|

| Постоянно высокое напряжение (>0.7 В) | Недостаток воздуха (утечка наддува, заклинивание Wastegate, низкая производительность турбины) |

| Постоянно низкое напряжение (<0.3 В) | Избыток воздуха (подсос во впуске, неисправность клапана EGR, повреждение интеркулера) |

| Медленная реакция на изменение нагрузки | Загрязнение/износ лямбда-зонда, закоксовка лопаток турбины |

Для точной диагностики используйте сканер в режиме реального времени, сравнивая данные лямбда-зонда с показаниями датчика массового расхода воздуха (ДМРВ), давления во впускном коллекторе (MAP-sensor) и расчетной нагрузкой. Расхождение между фактическим и заданным коэффициентом избытка воздуха (λ) более 10% при работе турбины под нагрузкой подтверждает проблемы с наддувом.

Помните: анализ лямбда-зонда эффективен только при исправности самого датчика, системы зажигания и топливоподачи. Предварительно убедитесь в отсутствии ошибок по этим компонентам и проверьте целостность проводки к кислородному датчику.

Контроль равномерности ускорения автомобиля

Резкие рывки, провалы мощности или неравномерный набор скорости при разгоне – явные признаки проблем с турбокомпрессором. Для объективной оценки необходимо провести тест на ровной закрытой трассе или специализированном стенде, исключив пробуксовку колес и внешние помехи.

Выполните серию последовательных разгонов с фиксированных оборотов (например, 1500-2000 об/мин) до красной зоны тахометра на разных передачах (3-4). Визуально контролируйте плавность движения стрелки тахометра и спидометра, а также прислушивайтесь к звуку работы двигателя и турбины на всех этапах.

Ключевые параметры для анализа

Обратите внимание на следующие отклонения:

- Турбояма – задержка реакции на педаль газа (более 1-2 секунд)

- Ступенчатый разгон – рывки или "волнообразное" ускорение

- Недостаток тяги – несоответствие динамики оборотам двигателя

- Свист/скрежет – посторонние шумы в диапазоне 1800-4000 об/мин

Сравнение характеристик:

| Нормальная работа | Проблемы с турбиной |

|---|---|

| Линейный рост оборотов/скорости | Рывки или плато на графике |

| Постоянное давление наддува | Скачки давления (видно на манометре) |

| Плавный звук турбины | Металлический визг или дребезжание |

Для точной диагностики зафиксируйте данные с помощью OBD-сканера: анализируйте графики фактического vs. заданного давления наддува, скорости вращения турбины и положения актуатора. Расхождение более 10-15% между фактическим и расчетным давлением – повод для углубленной проверки турбокомпрессора.

Диагностика системы рециркуляции отработавших газов (EGR)

Неисправность клапана EGR напрямую влияет на работу турбины и общую производительность двигателя. Засорение или некорректное функционирование системы приводит к нарушению состава топливно-воздушной смеси, повышению температуры выхлопных газов и избыточной нагрузке на турбокомпрессор.

Проверку EGR начинают с визуального осмотра: ищут повреждения патрубков, следы масла или нагара на корпусе клапана и впускном коллекторе. Особое внимание уделяют состоянию каналов рециркуляции – их закоксовывание является частой причиной сбоев.

Основные методы диагностики

1. Аппаратная диагностика:

- Считайте коды ошибок через OBD-II сканер (типичные для EGR: P0400-P0409).

- Проверьте показания датчиков:

- Датчик положения клапана EGR (при наличии)

- Датчик массового расхода воздуха (ДМРВ)

- Датчик разности давлений (на системах с дифференциальным управлением)

2. Механическая проверка клапана:

- Отсоедините разъем питания и вакуумные шланги (если применимо).

- Демонтируйте клапан.

- Оцените подвижность штока/заслонки вручную – заклинивание указывает на неисправность.

- Проверьте целостность мембраны вакуумного привода (на пневмоклапанах).

- Убедитесь в отсутствии плотных отложений сажи в седле и каналах.

3. Тесты на работающем двигателе:

| Метод | Действия | Признак неисправности |

| Вакуумный тест | Подайте разрежение (около 500 мм рт. ст.) на вакуумный порт клапана | Шток не двигается / Не держит вакуум |

| Проверка на ходу | Резко нажмите педаль газа на 2000-2500 об/мин | Рывки, падение мощности, черный дым |

| Заглушка канала | Временно заглушите подачу газов (металлической пластиной) | Стабилизация холостого хода, исчезновение ошибок |

Важно: Принудительное закрытие EGR – временное решение для диагностики! Длительная эксплуатация с заглушенной системой требует перепрошивки ЭБУ во избежание ошибок и повышенного образования NOx.

Финальная оценка состояния турбокомпрессора

После выполнения всех диагностических процедур – визуального осмотра, проверки люфтов ротора, целостности патрубков и интеркулера, а также анализа давления наддува и масляной системы – необходимо синтезировать полученные данные для окончательного заключения.

Сопоставьте выявленные симптомы с результатами тестов: например, сочетание масляного нагара на выходе компрессора, повышенный расход масла и аномальные значения давления в сливной магистрали однозначно указывает на износ уплотнений. Отсутствие посторонних шумов при нормальных люфтах, но недостаточный наддув требует проверки геометрии или актуатора.

Критерии принятия решения

- Ремонтопригодность: Оцените экономическую целесообразность восстановления (замена картриджа, лопаток, актуатора) vs установка нового узла. Повреждения корпуса или вала обычно делают ремонт нерентабельным.

- Вторичные причины: Убедитесь, что неисправность турбины – не следствие проблем двигателя (забитый катализатор, неисправность ТНВД, низкая компрессия) или масляного голодания.

- Прогноз остаточного ресурса: При незначительном превышении люфта (до 0.8 мм) без масляных течей и сохранении номинального давления турбина может эксплуатироваться под наблюдением.

| Симптом | Возможная причина | Рекомендуемое действие |

|---|---|---|

| Свист/скрежет, черный дым | Загрязнение или деформация лопаток компрессора | Чистка или замена колеса |

| Синий выхлоп, масло в патрубках | Износ маслосъемных колец/уплотнений | Замена картриджа |

| Задержка наддува, ошибка P0299 | Неисправность актуатора, заклинивание VGT | Чистка геометрии, калибровка актуатора |

Важно: При установке новой или восстановленной турбины обязательно устраните первопричину поломки (замените масло/фильтры, прочистите магистрали, проверьте вентиляцию картера). Игнорирование этого этапа гарантирует повторный выход узла из строя.

Техника безопасности при проведении проверок

Перед началом любых манипуляций с турбокомпрессором убедитесь в полном остывании двигателя. Контакт с горячими компонентами выпускного коллектора, корпуса турбины или патрубков приведёт к тяжёлым термическим ожогам.

Обязательно используйте средства индивидуальной защиты: термостойкие перчатки, защитные очки и спецодежду. Вращающиеся элементы турбины при нештатном запуске двигателя способны травмировать оператора, а прорыв воздуха/масла под давлением – повредить органы зрения.

Ключевые правила безопасности

- Отсоедините АКБ перед диагностикой электрических компонентов (актуатора, датчиков) для исключения короткого замыкания.

- Зафиксируйте автомобиль стояночным тормозом и противооткатными упорами, особенно при проверках на работающем двигателе.

- Не допускайте контакта горючих веществ (бензин, ветошь) с раскалёнными частями турбины.

| Риск | Мера предосторожности |

|---|---|

| Попадание посторонних предметов в компрессор/турбину | Немедленно закройте впускные/выпускные отверстия чистой ветошью после демонтажа патрубков |

| Разгерметизация топливной системы | Проверяйте целостность топливных магистралей до запуска ДВС |

- При прослушивании турбины стетоскопом не касайтесь вращающихся валов или ремней.

- Контролируйте показания манометров/сканера из салона при проверках под нагрузкой.

- При обнаружении утечек масла или выхлопных газов немедленно заглушите двигатель.

Список источников

Рекомендации по проверке турбины двигателя основаны на технической документации ведущих производителей и практическом опыте сертифицированных автомобильных инженеров. Методики диагностики соответствуют современным стандартам обслуживания турбированных систем.

При подготовке материала использовались актуальные специализированные издания и официальные технические ресурсы. Это обеспечивает достоверность информации о выявлении утечек воздуха, анализе давления наддува и оценке состояния компонентов турбокомпрессора.

- Официальные сервисные бюллетени производителей турбокомпрессоров (Garrett, BorgWarner, IHI)

- Руководства по диагностике двигателей от автопроизводителей (VAG Group, BMW, Mercedes-Benz)

- Техническая литература: "Турбонаддув дизельных двигателей" А.И. Колчин

- Профессиональные справочники по автомобильным системам наддува (издательство "За рулем")

- Методические материалы учебных центров Bosch и Delphi

- Отраслевые стандарты диагностики СТО (РОАД, РСА)

- Специализированные журналы: "Автосервис", "Автомеханик"

- Технические отчеты НИИ автомобильного транспорта