Дифференциал - конструкция, функции и рабочий процесс

Статья обновлена: 01.03.2026

Дифференциал – ключевой элемент трансмиссии автомобиля, обеспечивающий корректную работу ведущих колёс.

Данный механизм выполняет две основные задачи: передачу крутящего момента от коробки передач к колёсам и распределение мощности между ними с возможностью вращения с разными угловыми скоростями.

Такая функциональность критически важна при прохождении поворотов, когда внешнее колесо проходит больший путь, чем внутреннее, а также при движении по неровным поверхностям.

В статье детально рассмотрены конструктивные особенности дифференциала, его разновидности и физические принципы, лежащие в основе работы этого незаменимого узла.

Основное назначение дифференциала в трансмиссии автомобиля

Дифференциал служит для распределения крутящего момента от двигателя между ведущими колесами, позволяя им вращаться с разными угловыми скоростями. Это критически важно при прохождении поворотов, когда внешнее колесо движется по большей траектории, чем внутреннее.

Без дифференциала колеса были бы жестко связаны, что вызывало бы проскальзывание одного из них на прямой траектории и неизбежную пробуксовку в поворотах. Это привело бы к ускоренному износу шин, ухудшению управляемости и повышению нагрузки на элементы трансмиссии.

Ключевые функции дифференциала

- Обеспечение независимости вращения ведущих колес при изменении траектории движения

- Снижение механических напряжений в деталях привода

- Предотвращение потери сцепления с дорожным покрытием

- Улучшение курсовой устойчивости и маневренности ТС

| Ситуация | Работа дифференциала |

|---|---|

| Движение по прямой | Колеса вращаются одинаково, момент распределяется равномерно |

| Поворот | Внутреннее колесо замедляется, внешнее ускоряется при сохранении суммарного момента |

| Разные коэффициенты сцепления (лед/асфальт) | Обеспечивает вращение колес, но может передавать больший момент на буксующее колесо |

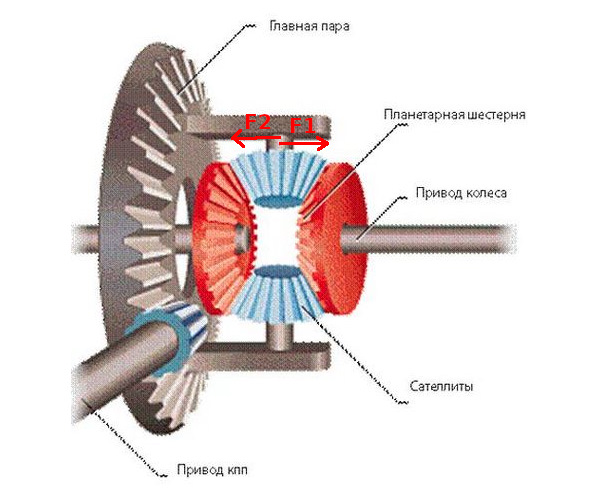

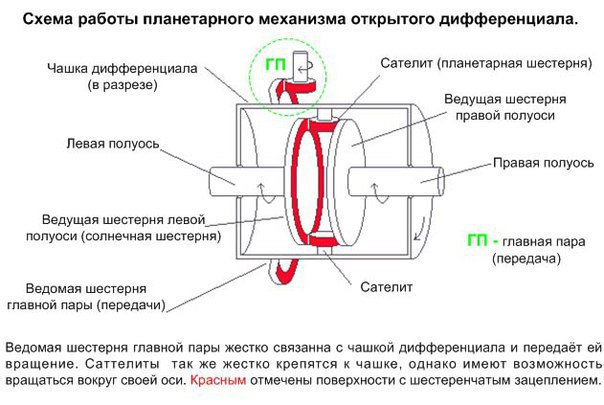

Принцип работы основан на планетарной механике: шестерни полуосей взаимодействуют с сателлитами, перераспределяя момент при возникновении разницы в сопротивлении вращению колес. Конструктивно выполняется как конический, цилиндрический или червячный механизм.

Компоненты классического зубчатого дифференциала

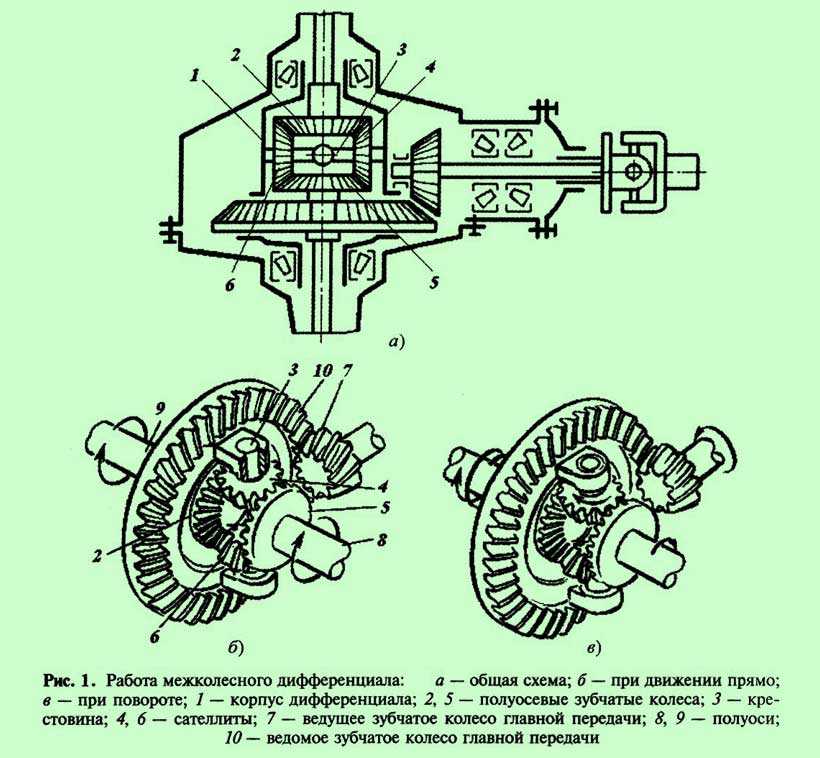

Классический зубчатый дифференциал включает несколько взаимосвязанных деталей, обеспечивающих распределение крутящего момента между полуосями и компенсацию разницы в угловых скоростях ведущих колёс. Эти компоненты размещаются внутри картера моста и взаимодействуют через зубчатую передачу.

Ключевыми элементами конструкции являются корпус, сателлиты, полуосевые шестерни и ведомая шестерня главной передачи. Их геометрия и взаимное расположение определяют корректность работы механизма при любых условиях движения.

Основные составные части

- Корпус (чашка дифференциала): Жёстко крепится к ведомой шестерне главной передачи. Внутри размещаются сателлиты и полуосевые шестерни. Вращается как единое целое с главной передачей.

- Сателлиты (конические шестерни): Установлены на оси внутри корпуса. Обычно используются два или четыре сателлита. Передают крутящий момент от корпуса к полуосевым шестерням.

- Ось сателлитов: Жёстко фиксируется в корпусе. Служит опорой для вращения сателлитов.

- Полуосевые шестерни (солнечные шестерни): Соединены шлицами с полуосями ведущих колёс. Находятся в зацеплении с сателлитами с обеих сторон оси.

- Ведомая шестерня главной передачи: Жёстко прикреплена к корпусу дифференциала. Получает крутящий момент от ведущей шестерни через карданный вал.

Роль корпуса дифференциала (чашки) в механизме

Корпус дифференциала, часто называемый "чашкой", служит основной несущей конструкцией всего узла. Он жестко соединен с ведомой шестерней главной передачи и воспринимает крутящий момент от карданного вала через нее. Вращение корпуса является первичным звеном в передаче усилия к колесам.

Внутри чашки размещены все ключевые компоненты дифференциала: сателлиты, полуосевые шестерни, оси сателлитов и подшипники. Корпус обеспечивает их защиту от внешних воздействий (грязи, влаги, механических повреждений) и удерживает смазочный материал. Герметичность внутренней полости критична для долговечности механизма.

Функциональные задачи корпуса

- Передача крутящего момента: Вращение чашки передается на сателлиты, закрепленные на ее внутренних осях.

- База для элементов дифференциала: Обеспечивает точки крепления осей сателлитов и опорные поверхности для полуосевых шестерен.

- Обеспечение соосности: Поддерживает точное взаимное расположение шестерен для правильного зацепления и минимизации износа.

- Теплоотвод: Отводит тепло от трущихся деталей через внешние поверхности.

Конструкционные особенности корпуса напрямую влияют на надежность дифференциала. Материалом обычно служит высокопрочный чугун или кованая сталь. Толщина стенок, ребра жесткости и качество обработки посадочных мест под подшипники определяют устойчивость к нагрузкам и вибрациям. Повреждение чашки (трещины, деформация) приводит к полному выходу дифференциала из строя.

Конструкция сателлитов и ось их вращения

Сателлиты представляют собой конические шестерни небольшого размера, изготовленные из высокопрочной легированной стали. Обычно в дифференциале устанавливается два или четыре сателлита, размещенных симметрично между полуосевыми шестернями. Их зубчатый венец выполнен с тщательно рассчитанным профилем для обеспечения плавного зацепления с шестернями полуосей и минимальных потерь на трение.

Ось вращения сателлитов представляет собой цельную или составную стальную шпильку, жестко зафиксированную в корпусе дифференциала (чашка). Ось перпендикулярна плоскости вращения корпуса и параллельна полуосям транспортного средства. На оси сателлиты свободно вращаются на подшипниках скольжения (втулках из бронзы или антифрикционного сплава) или качения (игольчатых подшипниках), что обеспечивает их независимое вращение относительно корпуса дифференциала.

Ключевые особенности крепления и вращения

- Свободное вращение: Сателлиты не имеют жесткой связи с осью, что позволяет им проворачиваться независимо при возникновении разницы в угловых скоростях полуосей.

- Осевая фиксация: Продольное смещение сателлитов ограничено стопорными кольцами, распорными шайбами или выступами на самой оси.

- Расположение: Сателлиты расположены в плоскости, перпендикулярной полуосям, и находятся в постоянном зацеплении с обеими полуосевыми шестернями.

- Передаваемый момент: Крутящий момент от корпуса дифференциала передается на полуоси исключительно через сателлиты и их зацепление с полуосевыми шестернями.

| Элемент конструкции | Материал | Назначение |

|---|---|---|

| Ось сателлитов | Углеродистая сталь (закаленная) | Жесткая база для вращения сателлитов |

| Втулка/подшипник | Бронза, баббит, сталь | Снижение трения между осью и сателлитом |

| Стопорные элементы | Сталь | Предотвращение осевого смещения сателлитов |

Шестерни полуосей: передача момента на колеса

Шестерни полуосей, также известные как сателлиты полуосей или солнечные шестерни, являются ключевыми элементами планетарного механизма дифференциала. Они жестко закреплены на внутренних концах полуосей, которые непосредственно соединяются со ступицами ведущих колес. Их основная функция заключается в передаче крутящего момента от корпуса дифференциала (через сателлиты) непосредственно на полуоси, обеспечивая вращение колес.

При прямолинейном движении автомобиля по ровной поверхности корпус дифференциала, сателлиты и шестерни полуосей вращаются как единое целое. В этом режиме сателлиты не проворачиваются вокруг своих осей, а лишь передают равный момент на обе шестерни полуосей, заставляя колеса вращаться с одинаковой скоростью. Разделение крутящего момента происходит строго поровну между левым и правым колесом.

Принцип работы при возникновении разницы в скоростях колес

Когда автомобиль входит в поворот или одно колесо попадает на скользкое покрытие, возникает разница в сопротивлении вращению между колесами. В этом случае:

- Корпус дифференциала продолжает вращаться с заданной скоростью, передавая момент на сателлиты.

- Сателлиты начинают проворачиваться вокруг своих осей, обкатываясь по шестерням полуосей.

- Шестерня полуоси колеса, испытывающего меньшее сопротивление (внутреннее в повороте или буксующее), вращается быстрее корпуса дифференциала.

- Шестерня полуоси колеса с большим сопротивлением (внешнее в повороте или имеющее сцепление) вращается медленнее корпуса дифференциала.

- Сумма оборотов двух шестерен полуосей всегда равна удвоенной скорости вращения корпуса дифференциала, обеспечивая плавное распределение мощности.

Конструктивные особенности шестерен полуосей:

- Изготавливаются из высокопрочных легированных сталей с последующей термообработкой (цементация, закалка).

- Имеют коническую форму зубьев для плавного зацепления с сателлитами.

- Устанавливаются в корпусе дифференциала с минимальными, но строго контролируемыми зазорами.

- Фиксируются от осевого смещения упорными шайбами или регулировочными гайками.

| Характеристика | Значение/Описание |

| Тип зацепления | Коническое, гипоидное (в некоторых конструкциях) |

| Нагрузка | Передают 100% крутящего момента на соответствующее колесо |

| Критичность износа | Выкрашивание или скол зубьев приводит к полной потере привода на колесо |

Таким образом, шестерни полуосей выполняют роль конечного звена в трансмиссии, обеспечивая не только передачу момента, но и возможность независимого вращения колес при работе дифференциала. Их исправность напрямую влияет на надежность привода и управляемость автомобиля.

Принцип распределения крутящего момента при прямом движении

При прямолинейном движении автомобиля по ровной поверхности с одинаковым коэффициентом сцепления под ведущими колесами дифференциал обеспечивает равное распределение крутящего момента между полуосями. Оба колеса вращаются с одинаковой угловой скоростью, так как сопротивление качению для них идентично.

В этом режиме сателлиты, расположенные в корпусе дифференциала, не совершают вращения вокруг своих осей относительно корпуса. Они блокированы за счет равных сил сопротивления на колесах и передают крутящий момент симметрично на обе полуоси без изменения величины момента.

Ключевые элементы работы

Распределение момента происходит следующим образом:

- Крутящий момент от карданного вала или КПП передается на корпус дифференциала (чашку).

- Корпус жестко связан с крестовиной (осью) сателлитов.

- Сателлиты, находящиеся в зацеплении с обеими полуосевыми шестернями, выполняют роль балансира.

При равенстве нагрузок:

- Сателлиты не вращаются вокруг своей оси.

- Они работают как рычаг, передающий усилие напрямую на шестерни полуосей.

- Момент делится в соотношении 50:50 за счет симметричной конструкции.

| Элемент | Состояние при прямом движении |

|---|---|

| Корпус дифференциала | Вращается с частотой, равной среднему значению скоростей колес |

| Сателлиты | Неподвижны относительно крестовины |

| Полуосевые шестерни | Вращаются с одинаковой скоростью |

| Распределение момента | Строго симметричное (50% на каждое колесо) |

Таким образом, дифференциал в данном режиме функционирует как жесткая муфта, обеспечивая синхронное вращение ведущих колес без проскальзывания.

Компенсация разницы скоростей колёс в повороте

При прохождении поворота колёса автомобиля движутся по разным траекториям: внешнее колесо описывает дугу большего радиуса, чем внутреннее. Следовательно, внешнее колесо должно пройти больший путь за то же время, что требует более высокой угловой скорости вращения по сравнению с внутренним колесом.

Жёсткое соединение колёс одной оси без дифференциала привело бы к неизбежному проскальзыванию одного из колёс, вызывая повышенный износ шин, ухудшение управляемости и потерю тяги. Это особенно критично на покрытиях с высоким сцеплением.

Принцип работы дифференциала

Дифференциал решает проблему через планетарный механизм, состоящий из:

- Корпуса (чашки), получающего крутящий момент от главной передачи

- Сателлитов, закреплённых на крестовине внутри корпуса

- Полуосевых шестерён, находящихся в зацеплении с сателлитами

При возникновении разницы в нагрузке на колёса (например, в повороте):

- Внутреннее колесо встречает большее сопротивление, замедляя свою полуосевую шестерню

- Сателлиты начинают вращаться вокруг своей оси, перераспределяя момент

- Вращение сателлитов добавляет скорость полуосевой шестерне внешнего колеса

- Сумма скоростей вращения колёс всегда равна удвоенной скорости корпуса дифференциала: ωлев + ωправ = 2ωдиф

| Режим движения | Внутреннее колесо | Внешнее колесо |

|---|---|---|

| Прямолинейное | Скорость = ωдиф | Скорость = ωдиф |

| Поворот | Скорость ↓ (ωдиф - Δω) | Скорость ↑ (ωдиф + Δω) |

Данный механизм обеспечивает кинематически правильное качение колёс без юза, сохраняя стабильную передачу крутящего момента независимо от разницы в скорости вращения.

Необходимость дифференциала при прохождении виражей

При повороте транспортного средства колёса движутся по разным траекториям: внешнее колесо проходит больший путь, чем внутреннее. Разница в пройденном расстоянии пропорциональна радиусу поворота и ширине колеи. Если ведущие колёса жёстко соединены общей осью, они вынуждены вращаться с одинаковой скоростью, что создаёт проблему для прохождения виражей.

Жёсткая связь колёс приводит к проскальзыванию одного из них относительно дорожного покрытия. Внутреннее колесо, которому требуется меньшая угловая скорость, будет тормозить вращение, а внешнее – испытывать недостаточную тягу. Это вызывает потерю управляемости, повышенный износ шин и создаёт риск заноса из-за разрывов сцепления с дорогой.

Принцип работы дифференциала в повороте

Дифференциал решает эту проблему, распределяя крутящий момент между колёсами и позволяя им вращаться с разными скоростями. Его планетарный механизм состоит из:

- Ведущей шестерни (сателлитов), получающей момент от карданного вала

- Боковых шестерён (солнечных), жёстко связанных с полуосями колёс

При прямолинейном движении сателлиты не вращаются вокруг своей оси, передавая момент на оба колеса поровну. В вираже разница в сопротивлении вращению колёс заставляет сателлиты проворачиваться, перераспределяя мощность:

- Внутреннее колесо встречает большее сопротивление (меньший радиус поворота)

- Сателлиты начинают вращаться, складывая скорости полуосей

- Внешнее колесо автоматически ускоряется, внутреннее – замедляется

| Параметр | Внутреннее колесо | Внешнее колесо |

|---|---|---|

| Скорость вращения | Уменьшается | Увеличивается |

| Пройденный путь | Короче | Длиннее |

| Сцепление с дорогой | Сохраняется | Сохраняется |

Благодаря дифференциалу колёса сохраняют надёжный контакт с покрытием, обеспечивая стабильную траекторию и предотвращая экстренные ситуации. Без этого механизма безопасное маневрирование на поворотах было бы невозможно.

Проблема пробуксовки колеса с открытым дифференциалом

Открытый дифференциал передает крутящий момент на оба ведущих колеса, но обладает принципиальным недостатком: он всегда направляет больший момент на то колесо, которое испытывает меньшее сопротивление вращению. Этот механизм обеспечивает плавное прохождение поворотов, но становится критической слабостью при потере сцепления одним из колес.

Когда одно колесо попадает на скользкое покрытие (лед, грязь, рыхлый снег), его сопротивление вращению резко падает. Дифференциал, следуя своей природе, немедленно перенаправляет почти весь крутящий момент двигателя именно на это буксующее колесо. Колесо же, находящееся на твердом покрытии с хорошим сцеплением, получает минимальный момент, недостаточный для движения автомобиля.

Последствия и механизм блокировки

Автомобиль обездвиживается, так как полезная тяга создается только на одном колесе, которое неспособно реализовать крутящий момент из-за низкого сцепления с дорогой. Энергия двигателя тратится впустую на бесполезную пробуксовку. Это явление часто называют "эффектом диагонального вывешивания" в полноприводных авто или просто потерей тяги на ведущей оси.

Для преодоления этой проблемы инженеры разработали устройства, ограничивающие или блокирующие действие открытого дифференциала при пробуксовке:

- Принудительная блокировка (ручная): Жестко соединяет полуоси по команде водителя, превращая их в единый вал. Обеспечивает 100% передачу момента на оба колеса, но используется только на бездорожье.

- Самоблокирующийся дифференциал (автоматическая блокировка): Использует механизмы (фрикционные диски, вискомуфту) для частичного или полного ограничения разницы скоростей полуосей при пробуксовке.

- Электронная имитация блокировки (EBD, ESP): Притормаживает буксующее колесо системой ABS. Это повышает сопротивление его вращению, "обманывая" дифференциал и заставляя его передавать больше момента на колесо с хорошим сцеплением.

Принудительная (ручная) блокировка дифференциала

Принудительная блокировка дифференциала – механизм, позволяющий водителю вручную полностью отключить функцию распределения крутящего момента между полуосями. Она жестко соединяет обе полуоси, заставляя колеса вращаться синхронно независимо от условий сцепления с поверхностью. Основное назначение – обеспечение максимальной проходимости в экстремальных ситуациях (глубокая грязь, рыхлый снег, крутые подъемы), когда стандартный дифференциал приводит к пробуксовке.

Устройство включает блокировочную муфту с зубчатым венцом, размещенную между корпусом дифференциала и одной из полуосей (или соединяющую полуоси напрямую). Принцип работы основан на механическом сцеплении элементов: при активации водителем (рычагом, кнопкой или электронным переключателем) муфта фиксирует шестерни полуосей с корпусом дифференциала или друг с другом. Это исключает вращение сателлитов, превращая дифференциал в единый жесткий вал.

Ключевые особенности и требования

- Активация только на бездорожье: Использование на твердых покрытиях вызывает повышенную нагрузку на трансмиссию, ускоренный износ шин и ухудшение управляемости.

- Обязательное отключение: Требуется деактивация блокировки сразу после преодоления сложного участка для возврата к нормальной работе дифференциала.

- Типы привода:

- Механический (рычаг или трос);

- Пневматический (сжатый воздух);

- Электрический (электромотор или соленоид).

- Область применения: Внедорожники, спецтехника, грузовые автомобили для эксплуатации в условиях отсутствия дорог.

Устройство механизма принудительной блокировки

Механизм принудительной блокировки дифференциала состоит из подвижной муфты с зубчатым венцом, установленной на корпусе дифференциала или одной из полуосей. Муфта перемещается вдоль шлицевого вала с помощью вилки, соединённой с приводом (электрическим, пневматическим или механическим). На корпусе дифференциала или противоположной полуоси жёстко закреплён ответный зубчатый венец для сцепления.

Дополнительными элементами конструкции являются подшипники скольжения для перемещения муфты, фиксирующие шарики или пружины для удержания положения, а также защитный кожух. Система оснащается датчиками включения/выключения и управляется из салона водителем через кнопку или рычаг.

Ключевые компоненты

- Подвижная зубчатая муфта – соединяет полуось с корпусом дифференциала

- Шлицевое соединение – обеспечивает осевое перемещение муфты

- Привод вилки – электромагнитный, гидравлический или тросовый

- Фиксаторы положения – предотвращают самопроизвольное расцепление

- Ответный зубчатый венец – жёстко закреплён на корпусе дифференциала

Самоблокирующиеся дифференциалы: принцип действия

Самоблокирующиеся дифференциалы (самоблоки) автоматически ограничивают разность угловых скоростей полуосей при пробуксовке одного колеса, сохраняя возможность распределения крутящего момента. В отличие от свободного дифференциала, передающего равный момент на оба колеса вне зависимости от сцепления, самоблок принудительно направляет больше мощности на колесо с лучшим сцеплением.

Ключевой принцип работы основан на создании внутреннего сопротивления вращению сателлитов или корпуса дифференциала при возникновении разницы скоростей полуосей. Это сопротивление генерируется за счет силы трения между специальными элементами конструкции, препятствуя свободному перераспределению момента в пользу буксующего колеса.

Основные типы и механизмы блокировки

- Дисковая фрикционная блокировка: Пакеты стальных дисков (ведущие – связаны с корпусом, ведомые – с полуосевыми шестернями) сжимаются пружинами. При пробуксовке возникающие осевые силы увеличивают трение в пакете, ограничивая разницу скоростей.

- Вязкостная муфта (Вискомуфта): Герметичный корпус заполнен силиконовой жидкостью, меняющей вязкость при перемешивании. Резкая разница скоростей полуосей провоцирует загустевание жидкости и частичную блокировку.

- Червячный (торсенный) механизм: Сателлиты и шестерни полуосей имеют червячную передачу. При разности нагрузок возникает механическое заклинивание в червячных парах, перераспределяя момент в пользу нагруженного колеса.

| Тип блокировки | Источник сопротивления | Скорость срабатывания |

|---|---|---|

| Фрикционная | Сила трения в дисковых пакетах | Плавная, пропорциональная нагрузке |

| Вязкостная | Изменение вязкости жидкости | Запаздывающая, зависит от температуры |

| Червячная | Механическое заклинивание шестерен | Мгновенная при разности моментов |

Степень блокировки характеризуется коэффициентом блокировки Kб – отношением момента на отстающем колесе к моменту на буксующем (Kб = 3 означает, что на колесо с сцеплением передается в 3 раза больше момента, чем на буксующее). В отличие от жесткой 100% блокировки, самоблоки обеспечивают частичную блокировку (обычно Kб = 1.5-5), что сохраняет управляемость на твердых покрытиях.

- Режим прямолинейного движения: Колеса вращаются с одинаковой скоростью – дифференциал работает как свободный, момент распределяется равномерно.

- Режим пробуксовки: При потере сцепления одним колесом механизм блокировки создает трение, притормаживая буксующую полуось и увеличивая момент на колесе с сцеплением.

- Режим поворота: Возникающая разница скоростей преодолевает силу трения/сопротивления механизма, позволяя колесам вращаться с разной скоростью без рывков.

Кулачковые блокировки (типа "ДАК")

Кулачковые блокировки типа "ДАК" (Дифференциал Автоматической Компенсации) представляют собой механизмы принудительной 100%-ной блокировки межосевого дифференциала в трансмиссиях полноприводных автомобилей. Их основное назначение – жесткое соединение переднего и заднего карданных валов при движении по сложным покрытиям (грязь, песок, снег), где требуется максимальная проходимость.

Конструктивно ДАК состоит из двух основных элементов: кулачковых полумуфт (ведущей и ведомой) с радиальными выступами-кулачками, а также сепаратора-сухаря, размещенного между ними. Сепаратор свободно перемещается в продольных пазах корпуса дифференциала, выполняя роль блокирующего элемента. Ведущая полумуфта жестко соединена с корпусом дифференциала, ведомая – с шестерней привода заднего моста.

Принцип работы

В стандартных условиях (равномерное движение по твердому покрытию) сепаратор удерживается в нейтральном положении пружинами, обеспечивая свободное вращение полумуфт относительно друг друга. Блокировка активируется автоматически при возникновении разницы угловых скоростей валов:

- При пробуксовке одного из мостов крутящий момент на отстающем валу падает.

- Сепаратор под действием осевой силы смещается вдоль пазов в сторону отстающей полумуфты.

- Выступы сепаратора входят в зацепление с кулачками обеих полумуфт, механически сцепляя их.

- Передний и задний валы жестко блокируются, распределяя крутящий момент 50:50.

Особенности эксплуатации:

- Блокировка срабатывает только при разнице скоростей вращения валов, не требуя действий водителя.

- При выезде на твердое покрытие сепаратор автоматически выходит из зацепления за счет центробежных сил и пружин.

- Запрещено включение на асфальте – вызывает циркуляцию мощности и поломки трансмиссии.

Дисковые дифференциалы повышенного трения (LSD)

Дисковые LSD предназначены для автоматического перераспределения крутящего момента между ведущими колёсами при возникновении разницы в сцеплении с дорогой. В отличие от стандартного дифференциала, передающего момент на наименее нагруженное колесо, LSD ограничивает пробуксовку за счёт внутреннего трения, улучшая проходимость и управляемость автомобиля на сложных покрытиях.

Принцип работы основан на создании сопротивления относительному вращению полуосей. Когда одно колесо теряет сцепление и начинает вращаться быстрее, фрикционные диски внутри дифференциала сжимаются, создавая тормозящее усилие. Это позволяет передать значительную часть момента на колесо с лучшим сцеплением, сохраняя при этом возможность разницы скоростей при поворотах.

Устройство дискового LSD

Конструкция включает следующие ключевые компоненты:

- Корпус дифференциала – жёстко соединён с ведущей шестернёй главной передачи

- Сателлиты и полуосевые шестерни – обеспечивают базовую функцию распределения момента

- Фрикционные пакеты – чередующиеся диски:

- Ведомые диски – жёстко зафиксированы в корпусе

- Ведущие диски – соединены шлицами с полуосевой шестернёй

- Преднатяжные пружины – создают базовое давление на дисковый пакет

- Нажимные чашки – преобразуют осевое усилие от сателлитов в сжатие фрикционов

Характеристики работы определяются параметрами:

| Преднатяг | Минимальное усилие блокировки в состоянии покоя |

| Коэффициент блокировки | Соотношение моментов (до 5:1 у спортивных моделей) |

| Чувствительность | Скорость срабатывания при разнице скоростей |

Дисковые дифференциалы обеспечивают прогнозируемое поведение в широком диапазоне условий, но требуют применения специальных масел для сохранения фрикционных свойств. В высоконагруженных режимах возможен перегрев пакетов с временным снижением эффективности блокировки.

Винтовые самоблокирующиеся механизмы

Винтовые самоблокирующиеся дифференциалы (типа Torsen) используют червячные передачи для автоматического перераспределения крутящего момента между полуосями. Конструкция включает комплекты косозубых шестерён: сателлиты с винтовой нарезкой, солнечные шестерни полуосей и корпусные шестерни. При нормальном движении механизм функционирует как классический дифференциал, свободно распределяя момент.

При пробуксовке колеса возникает разница в угловых скоростях шестерён, что провоцирует заклинивание червячных пар. Сателлиты, взаимодействуя с корпусными шестернями через винтовые поверхности, создают трение, блокирующее относительное вращение элементов. Степень блокировки прямо пропорциональна приложенному моменту: чем выше нагрузка, тем сильнее эффект самозатягивания.

Ключевые особенности

- Самопроизвольная блокировка: Активируется без электронного управления за счёт геометрии зубьев.

- Коэффициент блокировки: Обычно 3:1–5:1 (до 80% момента передаётся на колесо с лучшим сцеплением).

- Фрикционные компоненты: Дисковые пакеты усиливают трение при высоких нагрузках.

| Преимущества | Недостатки |

| Плавное срабатывание без ударов | Сложность производства и высокая стоимость |

| Работа в режиме "преднатяга" для улучшения управляемости | Ограниченный ресурс при экстремальных нагрузках |

| Автономность (не требует внешнего управления) | Чувствительность к износу фрикционов |

Применяются преимущественно в полноприводных трансмиссиях внедорожников (Quattro, 4motion) и спортивных автомобилей для улучшения динамики. Важно: механизм не обеспечивает жёсткую 100% блокировку, эффективность снижается при нулевой нагрузке на одно колесо.

Червячный принцип Torsen дифференциала

Torsen (Torque-Sensing) дифференциал реализует червячный принцип передачи крутящего момента через взаимодействие червячных шестерён и косозубых сателлитов. В основе лежит свойство самоблокировки червячной пары: червяк легко вращает червячное колесо, но обратное движение невозможно из-за высокого трения в зацеплении. Эта особенность позволяет автоматически перераспределять момент между осями без внешнего управления.

Конструктивно Torsen содержит два комплекта червячных пар, объединённых сателлитами. Каждая полуось связана с червячными колёсами, а сателлиты расположены в корпусе дифференциала перпендикулярно осям. При разной скорости вращения колёс сателлиты начинают вращаться вокруг своей оси, создавая разное сопротивление в червячных передачах.

Ключевые особенности работы

- Автоматическая блокировка: При пробуксовке одного колеса червячные пары на отстающей полуоси самоблокируются, перенаправляя момент на колесо с лучшим сцеплением.

- Коэффициент блокировки (Kб): Определяется углом наклона зубьев (обычно 2.5-3.5:1). Например, Kб=3 означает, что медленное колесо может получить втрое больше момента, чем буксующее.

- Превентивное действие: Блокировка возникает до начала проскальзывания, обеспечивая прогнозируемую управляемость.

В сравнении с электронными или дисковыми дифференциалами, Torsen не требует вмешательства водителя или датчиков, обеспечивая непрерывную адаптацию к дорожным условиям за счёт чисто механического взаимодействия элементов.

Электронно-управляемые системы блокировки

Электронно-управляемые системы блокировки дифференциала представляют собой современные решения, автоматически регулирующие степень блокировки в зависимости от дорожных условий. Они устраняют необходимость ручного управления, повышая проходимость на бездорожье и улучшая курсовую устойчивость на скользких покрытиях. Такие системы интегрируются с другими элементами активной безопасности автомобиля, обеспечивая комплексный контроль сцепления.

Принцип работы основан на постоянном анализе данных от датчиков ABS, ESP и датчиков вращения колес. Электронный блок управления (ЭБУ) выявляет разницу в угловых скоростях колес одной оси. При обнаружении пробуксовки ЭБУ активирует исполнительные механизмы – либо муфту блокировки дифференциала, либо тормозную систему для подтормаживания буксующего колеса.

Ключевые технологии и реализация

Основные типы электронных систем блокировки:

- Имитация блокировки через тормозную систему (например, EDS, XDS): ЭБУ инициирует подтормаживание проскальзывающего колеса через гидравлический блок ABS, перенаправляя крутящий момент на колесо с лучшим сцеплением.

- Электрогидравлические/электромагнитные муфты (Haldex, Torsen T-3): Фрикционные пакеты в дифференциале сжимаются под управлением ЭБУ, обеспечивая жесткую или адаптивную блокировку. Степень блокировки регулируется от 0% до 100%.

Этапы работы системы:

- Мониторинг скорости вращения колес и параметров движения

- Вычисление разницы пробуксовки ведущих колес

- Анализ данных ЭБУ и определение необходимости блокировки

- Активация исполнительного механизма (муфта/тормоза)

- Автоматическое отключение при восстановлении сцепления

| Параметр | Тормозная имитация | Управляемая муфта |

|---|---|---|

| Скорость срабатывания | 0.1-0.3 сек | 0.05-0.2 сек |

| Макс. блокировка | До 80% момента | До 100% момента |

| Ресурс системы | Износ тормозных колодок | Износ фрикционов муфты |

Преимущества включают адаптивность к условиям движения, предотвращение потери управляемости при разгоне в повороте и автоматизацию процессов. Ограничения – зависимость от исправности датчиков и риск перегрева при длительной работе на бездорожье.

Вискомуфта как элемент блокировки межосевого дифференциала

Вискомуфта представляет собой механизм автоматической блокировки межосевого дифференциала, использующий для передачи крутящего момента свойства специальной силиконовой жидкости. Её ключевая задача – перераспределение мощности между осями при возникновении разницы в угловых скоростях вращения выходных валов.

Конструктивно устройство состоит из набора близко расположенных перфорированных дисков, попарно соединённых с корпусом муфты (прикреплённым к одной полуоси) и внутренним валом (связанным с другой полуосью). Герметичный корпус заполнен вязкой жидкостью, расширяющейся при нагреве и обладающей дилатантными свойствами.

Принцип действия и ключевые особенности

При нормальных условиях движения (минимальная разница скоростей осей) диски вращаются синхронно, жидкость остаётся в текучем состоянии, и муфта передаёт лишь незначительный момент. Когда одна ось начинает проскальзывать:

- Разница скоростей ведущих и ведомых дисков вызывает интенсивное перемешивание жидкости.

- Механическое воздействие и трение быстро нагревают жидкость, провоцируя её расширение и загустевание.

- Загустевшая жидкость резко увеличивает сопротивление сдвигу между дисками, частично или полностью блокируя их относительное движение.

- Крутящий момент автоматически перебрасывается на ось с лучшим сцеплением (меньшими оборотами).

Основные эксплуатационные характеристики вискомуфты:

- Автономность: Не требует управления водителем или электроникой.

- Прогрессивность блокировки: Степень блокировки прямо пропорциональна разнице скоростей осей.

- Самовосстановление: При выравнивании скоростей жидкость остывает и возвращается в исходное состояние.

- Ограничения: Инерционность реакции, перегрев при длительной пробуксовке, невозможность жёсткой 100% блокировки.

Вискомуфты нашли применение в полноприводных трансмиссиях с подключаемым полным приводом или постоянным полным приводом без межосевого дифференциала. Они обеспечивают:

| Преимущество | Описание |

| Повышение проходимости | Автоматическое подтормаживание буксующей оси |

| Улучшение курсовой устойчивости | Предотвращение резкого срыва в скольжение |

| Простоту компоновки | Компактность и отсутствие сложных систем управления |

Несмотря на постепенное вытеснение электронно-управляемыми муфтами, вискомуфты остаются востребованными благодаря своей надёжности, неприхотливости и способности плавно адаптировать степень блокировки к условиям движения.

Типы дифференциалов по расположению: межколёсные

Межколёсные дифференциалы устанавливаются между ведущими колёсами одной оси транспортного средства. Их основная задача – распределение крутящего момента между левым и правым колесом, обеспечивая возможность вращения с разными угловыми скоростями при сохранении передачи мощности.

Такая конструкция критически важна при прохождении поворотов, когда внешнее колесо должно пройти больший путь, чем внутреннее. Без дифференциала возникала бы пробуксовка, повышенный износ резины и потеря управляемости из-за жёсткой связи колёс оси.

Классификация по осям

- Передний межколёсный дифференциал – применяется в переднеприводных и полноприводных авто. Расположен в КПП или переднем редукторе.

- Задний межколёсный дифференциал – используется в заднеприводных и полноприводных моделях. Размещён в заднем мосту.

В полноприводных автомобилях обычно присутствуют оба типа межколёсных дифференциалов (передний + задний), дополненные межосевым дифференциалом для распределения момента между осями.

| Тип привода | Расположение межколёсных дифференциалов |

|---|---|

| Передний привод (FWD) | Только передняя ось |

| Задний привод (RWD) | Только задняя ось |

| Полный привод (AWD/4WD) | Передняя и задняя оси |

Межосевые дифференциалы в полноприводных системах

Основное назначение межосевого дифференциала (МОД) заключается в распределении крутящего момента между ведущими мостами полноприводного автомобиля (например, передним и задним) и, что критически важно, в обеспечении возможности их вращения с разными угловыми скоростями. Эта необходимость возникает при движении по любым дорогам, кроме идеально прямых, так как колеса переднего и заднего мостов проходят траектории разной длины, особенно в поворотах.

При отсутствии МОД или при его постоянной жесткой блокировке на асфальте возникала бы циркуляция мощности (power hop), приводящая к повышенному износу шин и трансмиссии, ухудшению управляемости и увеличению расхода топлива. МОД позволяет осям "проскальзывать" относительно друг друга, устраняя эти негативные эффекты в нормальных условиях движения.

Типы межосевых дифференциалов и принципы их работы

Конструктивно межосевые дифференциалы аналогичны межколесным и бывают нескольких основных типов, различающихся по принципу распределения момента и возможности блокировки:

- Симметричный свободный дифференциал:

- Имеет классическую планетарную конструкцию.

- Равномерно распределяет момент 50:50 между осями только при равном сцеплении колес обеих осей с дорогой.

- При пробуксовке колес одной оси (потере сцепления) практически весь момент уходит на эту ось, лишая автомобиль возможности двигаться.

- Требует принудительной блокировки (механической, электрической, пневматической) водителем для преодоления бездорожья.

- Самоблокирующиеся дифференциалы:

- Вязкостная муфта (Вискомуфта):

- Состоит из набора перфорированных дисков, одни соединены с корпусом (ведущий вал от раздатки), другие - с ведомым валом (привод одной из осей).

- Диски погружены в силиконовую жидкость, резко меняющую свою вязкость при нагреве.

- При небольшой разнице скоростей осей (поворот) диски проскальзывают относительно друг друга с малым сопротивлением.

- При значительной разнице скоростей (буксование одной оси) жидкость нагревается, загустевает и "схватывает" пакет дисков, частично или полностью блокируя дифференциал, перебрасывая момент на ось с лучшим сцеплением.

- Реакция инерционна, зависит от степени и длительности проскальзывания.

- Torsen (Torque Sensing):

- Червячно-шестеренчатый механический самоблок.

- Использует свойство червячных пар "заклиниваться" при передаче момента в обратном направлении.

- Коэффициент блокировки (Kб) фиксирован конструктивно (обычно от 3:1 до 5:1). Это означает, что момент может перераспределяться между осями в пропорции до 75:25 или 80:20 в пользу оси с лучшим сцеплением.

- Срабатывает мгновенно и пропорционально приложенному моменту двигателя, предсказуем в работе.

- Электронно-управляемая муфта:

- Наиболее современное и распространенное решение.

- Многодисковая фрикционная муфта, установленная на выходе МОД (часто вместо классического МОД).

- Сжатие дисков (степень блокировки) регулируется электроприводом (сервопривод, соленоид).

- Управление осуществляется блоком управления (ECU) на основе данных от датчиков (ABS/ESP, угловые скорости колес, положение педали газа, рулевого колеса, крен, тангаж и др.).

- Позволяет реализовывать как постоянный интеллектуальный полный привод, так и подключаемый по требованию (с возможностью передачи 100% момента на одну ось).

- Вязкостная муфта (Вискомуфта):

| Тип МОД / Характеристика | Распределение момента (норма) | Коэффициент блокировки (Kб) | Скорость срабатывания | Управление |

|---|---|---|---|---|

| Симметричный свободный | 50:50 | 1:1 (нет блокировки) | - | Ручная блокировка |

| Вискомуфта | 50:50 (до блок.) | Переменный, зависит от проскальзывания | Инерционное | Автоматическое |

| Torsen | 50:50 (до блок.) | Фиксированный (напр., 4:1) | Мгновенное | Автоматическое |

| Эл.-упр. муфта | От 0:100 до 100:0 | Переменный (0 до 100%) | Очень быстрое | Электронное (авто/программы) |

Подключение дифференциала в разадочной коробке

Дифференциал в раздаточной коробке интегрируется в общую схему трансмиссии для распределения крутящего момента между передней и задней осями. Его подключение осуществляется через систему шестерёнчатых передач, обеспечивающих постоянную связь с выходным валом коробки передач. Межосевой дифференциал монтируется на промежуточном валу раздатки, что позволяет независимо управлять распределением мощности.

Конструктивно дифференциал соединяется с ведущей шестернёй переднего моста и редуктором задней оси посредством цепной или зубчатой передачи. Для блокировки используется вилка переключения, перемещающая муфту по шлицам вала. Электромагнитная, пневматическая или механическая система привода синхронизирует включение блокировки с командами водителя или электронного блока управления.

Схема взаимодействия компонентов

Основные элементы подключения:

- Входной вал – принимает крутящий момент от КПП

- Корпус дифференциала – жёстко зафиксирован на промежуточном валу

- Солнечные шестерни – передают вращение на передний/задний редукторы

- Блокировочная муфта – соединяет корпус дифференциала с выходными валами

| Режим работы | Состояние муфты | Распределение момента |

|---|---|---|

| Автоматический | Разблокирована | Плавное перераспределение между осями |

| Жёсткая блокировка | Активна | Фиксированное соотношение 50:50 |

Важно: При подключении предусматриваются два контура смазки – общий для шестерён раздатки и отдельный для подшипников дифференциала. Герметичность узла обеспечивается сальниками и уплотнительными кольцами на выходных валах.

Дифференциалы с предварительным натягом для спорта

В отличие от стандартных открытых дифференциалов, спортивные версии с предварительным натягом (preload) создают контролируемое сопротивление пробуксовке колес. Это достигается за счет установки пакетов фрикционных дисков или конических пружин между полуосями и корпусом дифференциала, искусственно повышающих трение внутри механизма.

Предварительный натяг обеспечивает частичную блокировку, вынуждая дифференциал жестче распределять крутящий момент между ведущими колесами даже при отсутствии проскальзывания. Это критически важно для гоночных автомобилей, где требуется максимальная предсказуемость в скоростных поворотах и агрессивном разгоне.

Ключевые особенности и преимущества

Принцип работы: При разгоне или изменении нагрузки фрикционные диски/пружины создают сопротивление относительному вращению полуосей, уменьшая разницу в их угловых скоростях. Степень блокировки регулируется силой предварительного сжатия пакета.

Преимущества в гоночных условиях:

- Улучшенное сцепление при разгоне: Минимизирует пробуксовку внутреннего колеса в повороте.

- Повышенная стабильность: Снижает избыточную поворачиваемость (oversteer) при сбросе газа.

- Четкий выход из поворота: Обеспечивает синхронную передачу мощности на оба колеса.

| Параметр | Открытый дифференциал | Дифференциал с preload |

|---|---|---|

| Степень блокировки | 0% | 15-50% (регулируемая) |

| Реакция на разгрузку колеса | Мгновенная пробуксовка | Частичное сохранение тяги |

| Применимость | Гражданские авто | Трек, ралли, дрифт |

Типы реализации: Наиболее распространены дисковые дифференциалы (LSD) с пружинным или гидравлическим preload. В бездисковых конструкциях (например, Torsen) предварительный натяг достигается подбором шестерен с особым профилем зубьев.

Важно: Слишком высокий preload увеличивает нагрузку на трансмиссию и ускоряет износ шин, а также может провоцировать недостаточную поворачиваемость (understeer). Настройка требует баланса между стабильностью и управляемостью.

Распространённые материалы для деталей дифференциала

Компоненты дифференциала работают в условиях экстремальных нагрузок, ударных воздействий и высокого трения. Требования включают высокую прочность, износостойкость, усталостную выносливость и сопротивление пластической деформации. Материал должен сохранять стабильность геометрии при циклических температурных перепадах.

Основу выбора составляют легированные стали и чугуны, прошедшие специальную термическую и химико-термическую обработку. Критически важна оптимизация соотношения твёрдости поверхностного слоя и вязкости сердцевины детали для предотвращения хрупкого разрушения.

Типовые решения для ключевых компонентов

| Деталь | Материал | Обработка |

|---|---|---|

| Шестерни (сателлиты, полуоси) | Стали 20ХГНМ, 18ХГТ, 25ХГМ | Цементация (глубина 0.8-1.5 мм), закалка (58-62 HRC) |

| Корпус (чашка) | Высокопрочный чугун ВЧ-50, сталь 35Л | Нормализация, дробеструйная обработка |

| Оси сателлитов | Сталь 40Х, 45 | Объёмная закалка (45-50 HRC), шлифовка |

| Компенсационные шайбы | Бронза БрО10Ц2, сталь 15 с антифрикционным покрытием | Химическое никелирование |

| Крестовина/спутники (в конических диф.) | Сталь 20ХН3А | Цианирование, закалка ТВЧ |

Для зубчатых пар применяется парная обработка шестерён с последующей приработкой для минимизации шума. В тюнинговых решениях внедряются биметаллические заготовки (стальная основа + порошковый бронзовый слой) и керамико-металлические композиты (Al2O3-TiC) для шайб.

Износ шестерён и подшипников сателлитов

Шестерни сателлитов и их подшипники подвержены интенсивному износу из-за постоянного контакта с полуосевыми шестернями и корпусом дифференциала. Основными причинами являются ударные нагрузки при пробуксовке колёс, недостаток смазки или использование неподходящего масла. Абразивные частицы в отработанной смазке ускоряют процесс, вызывая задиры на рабочих поверхностях зубьев и выкрашивание металла.

Подшипники сателлитов изнашиваются вследствие перегрева и загрязнения, что приводит к увеличению зазоров, вибрациям и нарушению центровки шестерён. Неравномерный износ зубьев полуосевых шестерён и сателлитов провоцирует появление люфта, что усиливает ударное воздействие и формирует порочный круг деградации.

Последствия и диагностика

Характерные признаки износа включают:

- Гул или стук при поворотах и разгоне

- Вибрацию, передающуюся на кузов

- Металлическую стружку в масле дифференциала

Критический износ подшипников вызывает смещение осей сателлитов, нарушая зацепление шестерён. Это приводит к:

- Заклиниванию дифференциала

- Разрушению зубьев полуосевых шестерён

- Пробою корпуса редуктора

| Фактор риска | Влияние на ресурс |

| Агрессивное вождение | Сокращает срок службы на 40-60% |

| Нерегулярная замена масла | Увеличивает износ в 2-3 раза |

| Перегруз автомобиля | Вызывает перегрев и деформации |

Для продления ресурса необходима своевременная замена масла с использованием рекомендованных производителем спецификаций. При появлении шумов требуется немедленная диагностика редуктора и замена изношенных пар шестерён и подшипников в сборе.

Диагностика гула и шума при работе дифференциала

Посторонние звуки (гул, вой, скрежет, стук) при работе дифференциала являются критическим сигналом о неисправности. Их игнорирование приводит к прогрессирующему разрушению зубьев шестерен, подшипников и других компонентов, вплоть до полного заклинивания и потери подвижности автомобиля. Диагностика требует точного определения характера звука, условий его возникновения и сопутствующих симптомов.

Первичный этап включает визуальный осмотр на предмет очевидных повреждений корпуса, следов утечки масла и проверку его уровня/состояния. Наличие металлической стружки или блеска в отработанном масле – явный признак активного износа деталей. Дальнейшая диагностика проводится в движении с фиксацией условий появления шума: скорость, режим нагрузки (разгон, торможение двигателем, движение накатом), тип покрытия.

Основные причины и методы их выявления

Характерные признаки распространенных неисправностей:

- Износ или повреждение подшипников сателлитов/полуосей:

- Проявляется: Гул или вой, меняющий тон при поворотах. Звук обычно усиливается на разгоне.

- Проверка: Поднять автомобиль, проверить люфт полуосей вручную. Прослушать стетоскопом зоны крепления подшипников при прокручивании колес.

- Неправильное зацепление шестерен главной пары (износ, нарушение регулировок):

- Проявляется: Гул на определенных скоростях (часто 50-80 км/ч), особенно заметный при сбросе газа (движении накатом). Звук не зависит от поворотов.

- Проверка: Требуется снятие и разборка редуктора для измерения бокового зазора в зацеплении, проверки пятна контакта зубьев и состояния поверхностей.

- Износ или повреждение зубьев сателлитов/шестерен полуосей:

- Проявляется: Ритмичные щелчки или стуки, особенно в поворотах. Может сопровождаться вибрацией.

- Проверка: Визуальный осмотр зубьев после разборки дифференциала на предмет сколов, задиров, неравномерного износа.

- Недостаточный уровень масла или использование неподходящей смазки:

- Проявляется: Общий повышенный гул, возможны скрежещущие звуки из-за масляного голодания.

- Проверка: Контроль уровня и состояния масла через заливное отверстие. Свечение на магните пробки.

- Ослабление крепления редуктора к кузову/подрамнику:

- Проявляется: Низкочастотный гул или вибрация, может сопровождаться металлическим лязгом.

- Проверка: Визуальный осмотр и протяжка болтов крепления редуктора и карданного вала.

Ключевые этапы углубленной диагностики:

- Тест на изменение нагрузки: Фиксация момента появления гула при разгоне (нагрузка на зубья с одной стороны) и при торможении двигателем (нагрузка на зубья с обратной стороны). Сдвиг тональности указывает на проблемы главной пары.

- Тест в поворотах: Звук, усиливающийся в повороте в одну сторону и ослабевающий в другую, характерен для износа подшипников полуосей или сателлитов.

- Проверка люфтов: Измерение осевого и радиального люфтов хвостовика редуктора и полуосей.

- Дефектовка: Обязательная разборка дифференциала при подозрении на внутренние повреждения для детального осмотра всех шестерен, осей сателлитов, сепараторов подшипников, посадочных мест и регулировочных колец.

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Гул на сбросе газа | Износ главной пары, нарушение зацепления | Тест на изменение нагрузки, разборка |

| Щелчки/стук в поворотах | Износ шестерен полуосей/сателлитов | Тест в поворотах, разборка |

| Гул, меняющийся в поворотах | Износ подшипников полуосей или сателлитов | Тест в поворотах, проверка люфтов |

| Общий повышенный гул + скрежет | Низкий уровень масла, неверная вязкость | Проверка уровня и состояния масла |

Последствия утечки масла из редуктора моста

Уменьшение уровня смазочного материала в редукторе приводит к масляному голоданию узлов трения. Шестерни главной передачи, сателлиты дифференциала и подшипники качения начинают работать в условиях повышенного сухого трения. Это провоцирует локальный перегрев металлических поверхностей до критических температур, вызывая термические деформации и ускоренный износ деталей.

Постепенная деградация геометрии зубьев шестерён главной пары проявляется в виде сколов, задиров и волнообразного износа рабочих поверхностей. Нарушение зацепления сопровождается нарастающим гулом, вибрацией и металлическим скрежетом при движении. Без своевременного вмешательства происходит полное разрушение зубьев с блокировкой вращения полуосей или расколом картера редуктора.

Критические последствия для трансмиссии

При длительной эксплуатации с низким уровнем масла наблюдаются необратимые повреждения:

- Заклинивание дифференциала из-за деформации сателлитов на оси крестовины

- Оплавление сепараторов подшипников с разрушением тел качения

- Образование абразивной стружки в масле, ускоряющей износ уцелевших узлов

| Стадия утечки | Визуальные признаки | Эксплуатационные последствия |

|---|---|---|

| Начальная (потеря до 30%) | Масляные потёки на картере моста | Усиление шума на высоких скоростях |

| Средняя (потеря 30-60%) | Капли масла на внутренней стороне колёс | Вибрация руля при разгоне, запах горелого масла |

| Критическая (потеря свыше 60%) | Масляное пятно под автомобилем после стоянки | Рывки при старте, металлический лязг, заклинивание моста |

Катастрофический износ редуктора требует замены главной пары, дифференциала и подшипников. При запоздалом ремонте повреждения распространяются на полуоси, ступичные подшипники и ШРУСы, увеличивая стоимость восстановления в 3-5 раз по сравнению со своевременной заменой сальников.

Техническое обслуживание: замена трансмиссионного масла

Своевременная замена масла в дифференциале предотвращает износ зубьев шестерён, подшипников и сальников. Старая смазка теряет защитные свойства, накапливает металлическую стружку и провоцирует перегрев узла, что ведёт к дорогостоящему ремонту.

Интервал замены зависит от условий эксплуатации (обычно 60-100 тыс. км). Для тяжёлых нагрузок (буксировка, бездорожье) период сокращают вдвое. Используйте только масла, указанные производителем в спецификациях (класс вязкости GL-4/GL-5, синтетика/минералка).

Порядок выполнения работ

- Прогрейте агрегат до рабочей температуры для улучшения текучести отработки

- Очистите заливную и сливную пробки от грязи во избежание попадания абразива в картер

- Подставьте ёмкость под сливное отверстие, открутите пробку (ключом-шестигранником или накидным ключом)

- Дождитесь полного стекания отработанного масла (10-15 минут)

- Визуально оцените состояние стружки на магнитной пробке: допустима мелкая взвесь, крупные фрагменты сигнализируют о неисправностях

- Установите сливную пробку с новой уплотнительной шайбой, затяните с моментом 40-50 Н·м

- Залейте свежее масло через заливное отверстие шприцем до уровня нижней кромки отверстия

- Затяните заливную пробку с рекомендованным усилием (25-35 Н·м)

- Проверьте отсутствие подтёков после короткой поездки

Критические ошибки: использование несовместимых масел (особенно с гипоидными передачами), перетяжка пробок (ведёт к срыву резьбы), смешивание разных типов смазок. Для дифференциалов с электронной блокировкой применяйте специальные масла с маркировкой LSD.

| Параметр | Передний мост | Задний мост |

| Объём масла | 0.8-1.2 л | 1.5-2.5 л |

| Тип сальников | Внутренние у полуосей | Выходных валов |

| Особенности | Совмещён с КПП | Отдельный картер |

Роль смазки в охлаждении деталей дифференциала

Трансмиссионное масло в дифференциале выполняет критическую функцию теплоотвода. При работе узла шестерни, сателлиты и полуосевые шестерни испытывают интенсивное трение и ударные нагрузки, что вызывает значительный локальный нагрев. Смазочная жидкость циркулирует между контактирующими поверхностями, поглощая это тепло и перенося его к корпусу редуктора.

Отвод тепла через корпус в окружающую среду предотвращает перегрев деталей. Без эффективного охлаждения металл теряет прочность, масло разлагается, а зазоры между зубьями изменяются. Это ведет к ускоренному износу подшипников, задирам на рабочих поверхностях шестерен и деформациям компонентов.

Механизм охлаждающего воздействия смазки

Ключевые аспекты процесса:

- Конвективный теплообмен: Масло, перемешиваемое вращающимися деталями, омывает нагретые зоны, отбирая тепловую энергию.

- Теплопередача через корпус: Нагретое масло контактирует со стенками картера дифференциала, которые выступают радиатором.

- Стабильность вязкости: Специальные присадки в масле сохраняют оптимальную текучесть при высоких температурах, обеспечивая непрерывную циркуляцию.

| Фактор риска без охлаждения | Последствие для дифференциала |

|---|---|

| Температурная деградация масла | Потеря смазывающих свойств, образование шлама |

| Термическое расширение деталей | Нарушение зацепления шестерен, повышенный шум |

| Перегрев подшипников | Оплавление сепараторов, заклинивание |

Таким образом, охлаждение является неотъемлемым свойством смазки, прямо влияющим на ресурс и надежность дифференциала. Регулярная замена масла с рекомендованными производителем характеристиками поддерживает его теплоотводящую способность.

Прочностные расчеты зубчатых передач дифференциала

Прочностные расчеты зубчатых передач дифференциала направлены на обеспечение надежности и долговечности узла в условиях переменных нагрузок. Они предотвращают усталостные разрушения зубьев, деформации валов и потерю функциональности при экстремальных режимах эксплуатации.

Основные расчеты выполняются для двух критических видов напряжений: контактных (поверхностных) и изгибных. Учитывается специфика работы дифференциала – неравномерное распределение крутящего момента между полуосями при поворотах, пробуксовках колес и ударных нагрузках.

Ключевые аспекты расчетов

При проектировании анализируют следующие параметры:

- Расчетные нагрузки: максимальный крутящий момент двигателя с коэффициентом запаса 3-5, динамические пики при старте/торможении.

- Контактная прочность: предотвращение выкрашивания поверхностей зубьев сателлитов и полуосевых шестерен по формуле Герца:

- σH = ZE × ZH × √[ (KH × T × (u±1)) / (d2w1 × b × u) ] ≤ [σH]

- Учет коэффициентов: KH (суммарная нагрузка), ZE (материал), ZH (форма зуба).

- Изгибная прочность: защита от поломки основания зуба:

- σF = (KF × T × YF × YS × Yβ) / (b × m × dw1) ≤ [σF]

- Ключевые коэффициенты: YF (форма зуба), YS (концентрация напряжений), Yβ (угол наклона).

- Материалы и обработка: цементируемые стали 20ХГНМ, 18ХГТ (твердость 58-63 HRC), азотирование, дробеструйная обработка.

| Коэффициент | Обозначение | Влияние на расчет |

|---|---|---|

| Динамический | KV | Учитывает ударные нагрузки |

| Концентрации нагрузки | KHβ, KFβ | Компенсирует перекосы валов |

| Распределения нагрузки | KHα, KFα | Учитывает погрешности зацепления |

Дополнительно проверяют пиковые напряжения при блокировке дифференциала и термическую стойкость масляного слоя. Результаты верифицируют методом конечных элементов (FEA) и стендовыми испытаниями на циклическую усталость.

Модернизация дифференциала внедорожников для бездорожья

Стандартные дифференциалы открытого типа существенно ограничивают проходимость на сложном рельефе из-за автоматической передачи крутящего момента на колесо с наименьшим сопротивлением. Это приводит к бесполезному буксованию при потере сцепления одним из колес, лишая автомобиль возможности двигаться вперед. Для экстремальных условий требуются специализированные решения, обеспечивающие принудительное распределение мощности даже в ситуациях частичной потери контакта с поверхностью.

Инженерные доработки фокусируются на трех ключевых направлениях: блокировка дифференциала для жесткой связи полуосей, использование самоблокирующихся конструкций, автоматически перераспределяющих момент, и применение электронных систем, имитирующих блокировку через подтормаживание буксующего колеса. Каждый подход требует компромисса между надежностью механизмов, управляемостью на твердых покрытиях и стоимостью реализации, что определяет их применение в различных классах внедорожной техники.

Основные методы модернизации

- Принудительная блокировка (ручная/пневматическая): Жестко соединяет полуоси по команде водителя через кулачковый механизм или зубчатую муфту. Гарантирует 100% передачу момента на оба колеса, но требует отключения на твердых покрытиях.

- Самоблокирующиеся дифференциалы:

- Дисковая LSD (Limited Slip Differential): Использует пакет фрикционов, сжимаемый при разности скоростей колес. Степень блокировки зависит от износа и температуры.

- Вязкостная муфта (VLSD): Передает момент через силиконовую жидкость, загустевающую при проскальзывании. Запаздывает в реакции и подвержена перегреву.

- Torsen (Torque Sensing): Червячные шестерни блокируются за счет разницы нагрузок, а не скоростей. Высокая надежность, но сложная конструкция.

- Электронная имитация (EBD, TRAC): Антипробуксовочные системы используют датчики ABS для притормаживания буксующего колеса, перенаправляя момент на колесо с сцеплением. Требует минимальных доработок трансмиссии.

| Тип модернизации | Преимущества | Недостатки |

|---|---|---|

| Принудительная блокировка | Максимальная эффективность на бездорожье, простота конструкции | Риск поломки полуосей, обязательное отключение на асфальте |

| Самоблокирующийся LSD | Автоматическая работа, сохранение управляемости | Износ фрикционов, чувствительность к маслу |

| Электронная имитация | Низкая стоимость, интеграция со штатными системами | Перегрев тормозов, запаздывание реакции |

Для экстремального бездорожья комбинируют решения: устанавливают блокируемый дифференциал на заднюю ось и самоблок (Torsen или LSD) на переднюю. В ралли-рейдах применяют активные дифференциалы с электронным управлением, динамически регулирующие степень блокировки в зависимости от условий движения. Критически важным остается защита модернизированных узлов от грязи и ударных нагрузок путем усиления корпусов и установки маслорадиаторов для предотвращения перегрева.

Выбор типа блокировки для тюнинга трансмиссии

При модернизации трансмиссии для спортивной эксплуатации или бездорожья критически важен тип блокировки дифференциала. Он определяет распределение крутящего момента между колесами одной оси, влияя на проходимость, управляемость и износ компонентов. Неправильный выбор приведет к ухудшению ходовых характеристик или преждевременным поломкам.

Основные варианты включают механические принудительные блокировки, самоблокирующиеся дифференциалы (LSD) и электронно-управляемые системы. Каждый тип обладает уникальными особенностями срабатывания, надежностью и требованиями к обслуживанию. Ключевые критерии выбора – условия эксплуатации, бюджет и необходимый баланс между контролем и комфортом.

Сравнение характеристик блокировок

| Тип блокировки | Принцип работы | Преимущества | Недостатки |

|---|---|---|---|

| Принудительная (пневмо/электропривод) | Жесткое соединение полуосей по команде водителя | 100% блокировка, максимальная проходимость, простота конструкции | Повышенный износ шин/трансмиссии, не подходит для асфальта |

| Дисковая LSD | Автоматическая блокировка за счет фрикционных пакетов | Предсказуемое срабатывание, плавность работы, универсальность | Требует регулярного обслуживания, чувствителен к перегреву |

| Вязкостная муфта (VLSD) | Блокировка через силиконовую жидкость при разнице скоростей | Плавное включение, не требует обслуживания, бюджетный вариант | Запаздывание срабатывания, склонность к перегреву в экстремальных условиях |

| Электронная имитация (E-Diff) | Торможение буксующего колеса системой ABS/ESP | Низкая стоимость реализации, сохранение штатной конструкции | Снижение мощности на ведущих колесах, перегрев тормозов |

Для тюнинга внедорожников оптимальны принудительные блокировки или винтовые LSD (типа Torsen), обеспечивающие стабильную работу в грязи и на скальниках. В автоспорте предпочтение отдают дисковым LSD с регулируемым преднатягом, позволяющим точно настроить поведение в поворотах. Учитывайте:

- Бюджетные проекты – вязкостные муфты или электронная имитация

- Дрэг-рейсинг – дифференциалы с полной блокировкой (спулеры)

- Ралли/дрифт – дисковые LSD с углом блокировки 45-80%

Оптимальные настройки дифференциала для дрифта

Основной задачей дифференциала в дрифте становится управление распределением крутящего момента между ведущими колесами для поддержания контролируемого заноса. Идеальная настройка блокировки позволяет колесам вращаться с разной скоростью при входе в поворот, но жестко связывает их при выходе для максимальной тяги и стабильности траектории. Без блокировки внутреннее колесо будет буксовать, теряя мощность, необходимую для продолжения скольжения.

Наиболее эффективным решением для дрифта является самоблокирующийся дифференциал (LSD) с предварительным натягом или принудительная блокировка (спулер). Ключевые параметры настройки включают степень блокировки, скорость срабатывания механизма и тип конструкции (фрикционный, кулачковый, винтовой). Оптимальные значения зависят от мощности автомобиля, покрытия трассы и стиля пилота, но общие принципы едины: требуется высокая статическая блокировка для резкого старта заноса и адаптивная динамическая блокировка для контроля угла.

Критические параметры настройки LSD для дрифта

При выборе и калибровке дифференциала учитывают:

- Степень блокировки: 60-90% для LSD. Высокие значения (>80%) обеспечивают агрессивную подачу мощности, но усложняют управление на малых скоростях.

- Тип LSD:

- Фрикционный: Регулируется поджатием пакетов дисков. Требует частого обслуживания.

- Кулачковый: Надежен, работает ступенчато. Характерен резкий захват.

- Винтовой: Плавное срабатывание под нагрузкой. Универсален для разных покрытий.

- Предварительный натяг (Preload): Определяет усилие блокировки без нагрузки. Высокий preload (40+ Нм) улучшает реакцию на газ, но увеличивает износ.

| Параметр | Низкие значения | Высокие значения | Рекомендация для дрифта |

|---|---|---|---|

| Блокировка | Плавный ввод в занос, меньше износ шин | Резкий срыв в занос, лучше контроль на выходе | Высокая (75-90%) |

| Preload | Мягкая работа, комфорт | Мгновенная реакция на газ, жесткость | Средний/высокий |

Для профессионального дрифта часто применяют спулер (100% блокировка), полностью устраняющий разность скоростей колес. Это гарантирует максимальную предсказуемость, но требует мастерства в контроле сноса передней оси и увеличивает нагрузку на трансмиссию. На мокром покрытии или для новичков предпочтителен LSD с регулируемой блокировкой, позволяющий адаптировать поведение авто к условиям трассы.

Список источников

Для подготовки статьи о дифференциалах использовались авторитетные технические и научные материалы, обеспечивающие точность описания устройства, назначения и принципов работы механизма. Акцент сделан на современных публикациях и классических трудах по автомобильной механике.

Источники охватывают фундаментальные инженерные знания, конструктивные особенности различных типов дифференциалов (конических, червячных, кулачковых) и их применение в транспортных средствах. Особое внимание уделено разбору кинематических схем и силовых взаимодействий в узле.

Рекомендуемые материалы

- Гришкевич А.Н. Автомобили: Теория и конструкция автомобиля и двигателя. Учебник для вузов

- Певзнер Я.М. Устройство автомобиля: Трансмиссия. Справочное пособие

- Шестопалов С.К. Устройство, техническое обслуживание и ремонт автомобилей. Глава "Ведущие мосты"

- ГОСТ 18667-73. Дифференциалы автомобилей. Термины и определения

- Научная статья: "Кинематика и динамика зубчатых дифференциалов" // Вестник МГТУ им. Н.Э. Баумана

- Техническая документация производителей (ZF Friedrichshafen AG, Eaton Corporation)

- Решетов Д.Н. Детали машин: Учебник для машиностроительных вузов (раздел "Зубчатые передачи")

- Электронный ресурс: База знаний SAE International (Society of Automotive Engineers)

- Вахламов В.К. Конструкция автомобилей: Лабораторный практикум