Дифференциал - устройство и принцип работы

Статья обновлена: 01.03.2026

Дифференциал – ключевой механизм трансмиссии любого автомобиля с приводом на несколько колёс. Его главная задача – передавать крутящий момент от двигателя к ведущим колёсам, позволяя им вращаться с разными скоростями при поворотах или неровностях дороги.

Без дифференциала управление автомобилем было бы крайне затруднительно, а шины и элементы трансмиссии подвергались бы повышенному износу. Этот механизм обеспечивает безопасность и стабильность движения, особенно на скользких покрытиях.

В основе конструкции дифференциала лежит планетарная передача, состоящая из шестерён. Основные компоненты: корпус (чашка), ведущая шестерня главной передачи, сателлиты и полуосевые шестерни. Принцип работы основан на распределении усилия между колёсами в зависимости от сопротивления вращению.

Понимание устройства дифференциала важно для каждого автовладельца – от этого зависит корректная эксплуатация машины и диагностика неисправностей ходовой части.

Назначение дифференциала в трансмиссии автомобиля

Дифференциал решает критическую проблему при поворотах колес: внешнее колесо проходит больший путь, чем внутреннее. Без него ведущие колеса вращались бы синхронно, что вызывало бы проскальзывание шин, повышенный износ резины и ухудшение управляемости.

Этот механизм перераспределяет крутящий момент от двигателя между полуосями, позволяя колесам вращаться с разными угловыми скоростями при сохранении общей мощности потока. Такая функция незаменима при движении по неровным поверхностям, где колеса преодолевают участки с разным сцеплением.

Ключевые функции и принципы работы

Основные задачи дифференциала:

- Компенсация разности путей колес в поворотах без потери тяги

- Снижение нагрузки на шины и элементы трансмиссии

- Обеспечение предсказуемой траектории движения автомобиля

Принцип действия основан на планетарной передаче:

- Крутящий момент поступает на корпус дифференциала (чашку)

- Сателлиты передают вращение на шестерни полуосей

- При прямолинейном движении сателлиты не вращаются – колеса крутятся одинаково

- В повороте сателлиты проворачиваются, создавая разницу скоростей полуосей

| Режим движения | Действие дифференциала |

|---|---|

| Прямолинейное | Равномерное распределение момента |

| Поворот | Автоматическое увеличение скорости внешнего колеса |

| Пробуксовка | Недостаток: передача мощности на колесо с меньшим сцеплением |

Конструктивно дифференциал размещается в заднем мосту (заднеприводные авто), передней оси (переднеприводные) или в раздаточной коробке (полноприводные модели). Современные системы часто дополняются электронными блокировками для преодоления главного ограничения классической схемы – пробуксовки колеса с худшим сцеплением.

Историческая справка: изобретение дифференциала

Идея механизма, распределяющего вращение между колёсами одной оси, возникла задолго до массового применения автомобилей. Первое документально подтверждённое изобретение дифференциала приписывается французскому часовщику и инженеру Онесифору Пеккёру в 1827 году. Его устройство предназначалось для паровых повозок, чтобы компенсировать разницу в пути при поворотах.

Практическое усовершенствование и патент на дифференциал в современном понимании получил в 1828 году французский механик Оливер Эванс в США. Однако широкую известность механизм приобрёл благодаря Рудольфу Аккерману, запатентовавшему в 1818 году систему рулевого управления, и особенно – инженерам Антуану Онесиму Пеккёру и Луи-Рене Панлеве, чьи работы 1850-х годов легли в основу первых серийных решений.

Ключевые этапы развития

- 1827: Пеккёр создаёт конический дифференциал для паровой машины.

- 1832: Ричард Робертс патентует дифференциал с цилиндрическими шестернями.

- 1857: Джеймс Старли и Джозеф Диффеншуттер адаптируют дифференциал Старли для велосипедов.

- 1897: Фердинанд Порше разрабатывает дифференциал повышенного трения (LSD) для электромобиля Lohner-Porsche.

Базовый принцип распределения крутящего момента

Дифференциал распределяет крутящий момент между ведущими колёсами, позволяя им вращаться с разными скоростями при поворотах или неровностях дороги. Этот процесс происходит автоматически без внешнего управления, реагируя на сопротивление качению каждого колеса.

Ключевой принцип основан на свойствах планетарной передачи: входной крутящий момент от карданного вала через корпус дифференциала (сателлиты) передаётся на полуоси. При равном сцеплении колёс с дорогой момент делится поровну. Если одно колесо встречает большее сопротивление – система перераспределяет усилие, уменьшая его на затруднённом колесе и увеличивая на противоположном.

Как работает распределение

Рассмотрим основные этапы процесса:

- Прямолинейное движение: Оба колеса имеют одинаковое сопротивление. Сателлиты не вращаются вокруг своих осей, передавая момент симметрично через шестерни полуосей (50/50).

- Поворот: Внутреннее колесо замедляется, увеличивая нагрузку на его полуось. Сателлиты начинают вращаться вокруг осей, позволяя внешнему колесу ускориться пропорционально замедлению внутреннего.

- Потеря сцепления: Если одно колесо попадает на лёд (минимальное сопротивление), дифференциал направляет почти 100% момента на это колесо. При этом тяга на втором колесе стремится к нулю – автомобиль теряет подвижность.

| Режим движения | Распределение момента | Поведение сателлитов |

|---|---|---|

| Прямая дорога | 50% : 50% | Блокированы, вращаются с корпусом как единое целое |

| Поворот | Симметричное изменение (±Δ%) | Вращаются вокруг осей, компенсируя разницу скоростей |

| Пробуксовка | ~100% : ~0% | Активно вращаются, перебрасывая момент на свободное колесо |

Критический недостаток классической схемы – склонность к пробуксовке при разном сцеплении колёс. Для борьбы с этим применяются блокировки дифференциала или электронные имитации (системы ESP), искусственно ограничивающие его работу в опасных ситуациях.

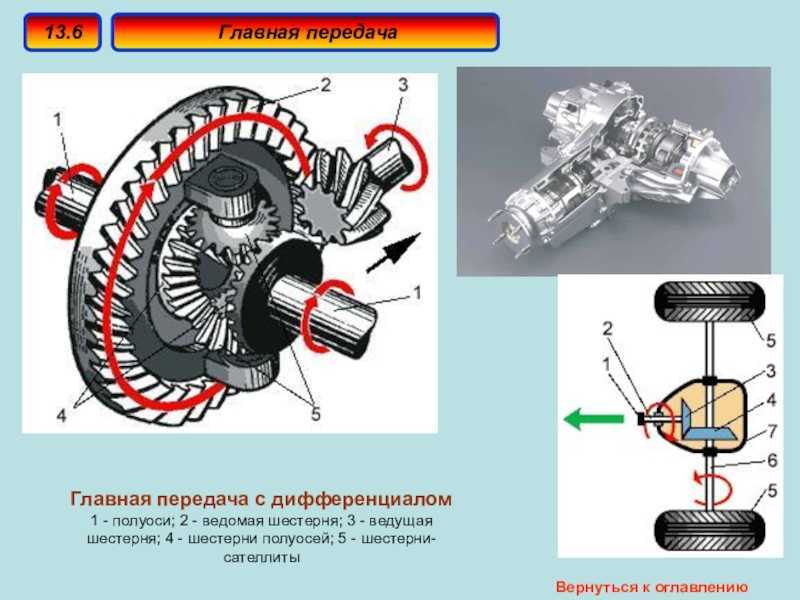

Место установки дифференциала в ведущем мосту

Дифференциал размещается строго по центру ведущего моста автомобиля, между полуосями левого и правого ведущих колес. Он жестко фиксируется внутри картера редуктора главной передачи, образуя с ней единый компактный узел.

Такое расположение обеспечивает симметричное распределение крутящего момента от карданного вала через главную передачу к обоим колесам. Дифференциал монтируется на подшипниках внутри чугунного или алюминиевого картера моста, который заполняется трансмиссионным маслом для смазки зубчатых элементов.

Конструкционные особенности установки

Ключевые элементы узла:

- Ведущая шестерня главной передачи получает момент от карданного вала

- Ведомая шестерня (корона) крепится болтами к корпусу дифференциала

- Сам дифференциал содержит:

- Две конические шестерни полуосей

- Сателлиты на крестовине

- Разъемный корпус (чашки)

- Полуоси входят в шлицевые отверстия боковых шестерен

Крутящий момент последовательно передается: карданный вал → ведущая шестерня → коронная шестерня → корпус дифференциала → сателлиты → шестерни полуосей → ведущие колеса.

| Компонент | Функция в узле |

| Картер редуктора | Несущая основа для монтажа, резервуар для масла |

| Подшипники дифференциала | Обеспечивают вращение узла в картере |

| Регулировочные прокладки | Задают точное зацепление шестерен главной передачи |

Такая компоновка гарантирует синхронную работу главной передачи и дифференциала при минимальных потерях энергии, а центральное расположение оптимизирует нагрузку на полуоси и подвеску.

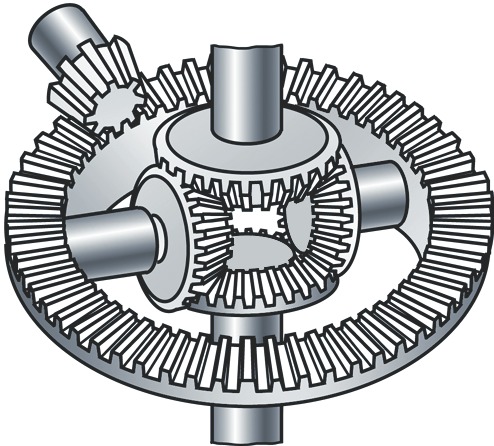

Ключевые компоненты: корпус и крестовина

Корпус дифференциала (часто называемый "чашкой") представляет собой герметичный металлический картер, жестко соединенный с ведомой шестерней главной передачи. Его основная задача – защита внутренних механизмов от загрязнений и удержание смазочного материала. Изготавливается из высокопрочного чугуна или стали, чтобы выдерживать значительные крутящие моменты и ударные нагрузки, передаваемые от коробки передач через главную пару шестерен.

Внутри корпуса жестко зафиксирована крестовина (крестообразная ось), являющаяся основой для вращения сателлитов – небольших конических шестерен. Крестовина перпендикулярна оси вращения корпуса и обеспечивает строго соосное размещение сателлитов. Ее надежная фиксация в корпусе гарантирует точное зацепление шестерен и предотвращает смещение элементов под нагрузкой, что критично для стабильной работы всего механизма.

Функции и взаимодействие

- Корпус: Служит несущей конструкцией, точкой монтажа ведомой шестерни и резервуаром для смазки.

- Крестовина: Обеспечивает ось вращения сателлитов и их правильное позиционирование относительно полуосевых шестерен.

| Компонент | Материал | Ключевая функция |

|---|---|---|

| Корпус | Чугун / Легированная сталь | Защита механизмов, передача крутящего момента, удержание смазки |

| Крестовина | Закаленная сталь | Обеспечение вращения сателлитов, поддержка геометрии зацепления |

Вращение корпуса через крестовину передается на сателлиты, которые, в свою очередь, распределяют момент между полуосевыми шестернями. Отказ корпуса (трещины, деформация) или крестовины (износ посадочных мест, поломка) приводит к полной потере работоспособности дифференциала и блокировке ведущих колес.

Роль сателлитов в механизме дифференциала

Сателлиты являются центральным звеном, обеспечивающим основную функцию дифференциала – распределение крутящего момента между ведущими колесами (или осями) и позволяющим им вращаться с разными скоростями. Они установлены на крестовине (или оси), которая жестко связана с корпусом дифференциала и вращается вместе с ним от главной передачи.

Крутящий момент от корпуса передается на сателлиты через их ось. Сателлиты находятся в постоянном зацеплении с двумя полуосевыми (боковыми) шестернями, каждая из которых соединена со своей полуосью и ведущим колесом. Таким образом, сателлиты служат передаточным звеном между корпусом дифференциала и полуосевыми шестернями.

Принцип работы сателлитов

Когда автомобиль движется прямо по ровной дороге, сопротивление вращению обоих ведущих колес одинаково. В этом случае сателлиты не вращаются вокруг своей оси на крестовине. Они работают как единый блок с корпусом, жестко связывая полуосевые шестерни, заставляя их вращаться с одинаковой скоростью. Крутящий момент передается на колеса поровну.

При возникновении разницы в сопротивлении вращению колес (например, в повороте или на неровной дороге) сателлиты начинают выполнять свою ключевую роль. Они начинают вращаться вокруг своих осей на крестовине, одновременно с вращением самой крестовины вместе с корпусом дифференциала. Это вращение сателлитов вокруг своих осей позволяет полуосевым шестерням вращаться с разными скоростями:

- Сателлиты перекатываются по более нагруженной (медленной) полуосевой шестерне.

- Одновременно они ускоряют вращение менее нагруженной (быстрой) полуосевой шестерни.

Важно, что сателлиты всегда работают парами (обычно их 2 или 4), обеспечивая симметричное распределение усилий и стабильность работы механизма. Их вращение вокруг собственных осей и есть тот самый эффект, который позволяет колесам вращаться с разными скоростями, предотвращая проскальзывание шин и обеспечивая устойчивость автомобиля в повороте.

Кратко роль сателлитов можно охарактеризовать так:

| Ситуация | Действие сателлитов | Результат |

|---|---|---|

| Прямолинейное движение (равное сопротивление) | Не вращаются вокруг своей оси, блокируют полуосевые шестерни | Колеса вращаются с одинаковой скоростью |

| Поворот/Неровность (разное сопротивление) | Вращаются вокруг своей оси, перекатываясь по полуосевым шестерням | Колеса вращаются с разными скоростями |

Конструкция и количество сателлитов, а также наличие элементов, ограничивающих их свободное вращение (блокировки дифференциала), определяют тип дифференциала (открытый, самоблокирующийся, с принудительной блокировкой).

Устройство полуосевых шестерен

Полуосевые шестерни (сателлиты) являются ключевыми элементами планетарного механизма дифференциала. Они установлены на оси крестовины (или сепаратора) и находятся в постоянном зацеплении с ведомой шестерней главной передачи (корпус дифференциала) и двумя боковыми шестернями. Их основная функция – передача крутящего момента от корпуса дифференциала к полуосям ведущих колес.

Конструктивно сателлиты представляют собой конические шестерни с прямым или спиральным зубом. Ось их вращения перпендикулярна полуосям транспортного средства. Количество сателлитов варьируется (чаще 2 или 4) в зависимости от нагрузки: в легковых авто обычно используют два, в грузовых и внедорожниках – четыре для повышения прочности.

Принцип взаимодействия с другими компонентами

В стандартном дифференциале сателлиты работают в паре с боковыми (солнечными) шестернями, жестко соединенными с полуосями колес. При прямолинейном движении:

- Крутящий момент от корпуса дифференциала через сателлиты равномерно распределяется на обе боковые шестерни

- Сателлиты не вращаются вокруг своей оси, работая как единый блок

В повороте или при пробуксовке:

- Разница в сопротивлении вращению колес создает разную нагрузку на боковые шестерни

- Сателлиты начинают вращаться вокруг оси крестовины

- Обеспечивается разная угловая скорость полуосей (дифференциальное движение)

Критичные параметры сателлитов:

| Материал | Легированная сталь (20ХГНМ, 25ХГМ) |

| Термообработка | Цементация + закалка (твердость 58-62 HRC) |

| Точность изготовления | Класс 6-7 по ГОСТ 1643-81 |

Износ зубьев сателлитов или их оси крепления приводит к характерному гулу при разгоне/торможении и вибрациям. Для ограничения проскальзывания в современных конструкциях применяют блокировки или самоблокирующиеся дифференциалы, где движение сателлитов частично или полностью ограничено.

Принцип работы при прямолинейном движении

При равномерном прямолинейном движении по ровной поверхности все ведущие колёса автомобиля преодолевают одинаковое сопротивление качению. В этом режиме дифференциал распределяет крутящий момент двигателя поровну между полуосями. Ведущая шестерня главной передачи передаёт вращение на корпус дифференциала, внутри которого закреплены сателлиты.

Сателлиты в данной ситуации не проворачиваются на своих осях, а вращаются вместе с корпусом как единое целое. Они жёстко сцепляют между собой обе полуосевые шестерни, заставляя левое и правое колесо вращаться с одинаковой угловой скоростью. Блокировка шестерён исключает проскальзывание колёс относительно дорожного покрытия.

Ключевые особенности функционирования

В прямолинейном режиме проявляются следующие характеристики механизма:

- Симметричное распределение усилия – крутящий момент делится строго пополам между колёсами

- Кинематическая жёсткость – сателлиты выполняют роль стопорного элемента

- Нулевая разница скоростей – угловые скорости полуосей идентичны (ωлев = ωправ)

| Параметр | Левый привод | Правый привод |

| Крутящий момент | 50% | 50% |

| Скорость вращения | 100% | 100% |

Такое поведение обеспечивает минимальный износ шин и стабильное сцепление с дорогой. Однако при изменении условий движения (например, попадании одного колеса на скользкий участок) система мгновенно перестраивается, перераспределяя мощность.

Компенсация разной скорости колес в повороте

При повороте автомобиля колеса, движущиеся по внешнему радиусу, проходят больший путь, чем колеса на внутренней. Это создает разницу в требуемой угловой скорости вращения. Если ведущие колеса жестко соединены одной осью, возникает принудительное проскальзывание одного из них, что ведет к повышенному износу шин, ухудшению управляемости и потере мощности.

Дифференциал решает эту проблему, распределяя крутящий момент от двигателя между полуосями и позволяя колесам вращаться с разными скоростями. Внутренние сателлитные шестерни механизма проворачиваются, компенсируя разницу в нагрузке и обеспечивая плавное движение без буксования.

Принцип работы дифференциала в повороте

Ключевые этапы процесса:

- Крутящий момент от коробки передач поступает на корпус дифференциала (чашку), который жестко связан с ведомой шестерней главной передачи.

- Внутри корпуса установлены сателлиты – свободно вращающиеся конические шестерни, зацепленные с полуосевыми шестернями левого и правого колес.

- При прямолинейном движении сателлиты не вращаются вокруг своей оси – крутящий момент равномерно распределяется на оба колеса.

- В повороте сопротивление на внутреннем колесе возрастает. Сателлиты начинают вращаться вокруг своей оси, перераспределяя мощность:

- Внешнее колесо получает большую угловую скорость

- Внутреннее колесо вращается медленнее

Баланс мощностей: Сумма скоростей вращения полуосей всегда равна удвоенной скорости вращения корпуса дифференциала (Nлев + Nправ = 2 × Nкорп). Это гарантирует плавное прохождение поворота без потери сцепления.

| Режим движения | Скорость левого колеса | Скорость правого колеса | Действие сателлитов |

|---|---|---|---|

| Прямолинейное | Равна правому | Равна левому | Фиксированы |

| Поворот влево | Снижается | Повышается | Вращаются, перераспределяя момент |

| Поворот вправо | Повышается | Снижается | Вращаются в противоположном направлении |

Ограничение классической конструкции: При пробуксовке одного колеса (например, на льду) дифференциал переносит весь момент на него, лишая второе колесо тяги. Для борьбы с этим применяются блокировки или самоблокирующиеся дифференциалы (LSD), но их работа не отменяет базового принципа компенсации скоростей в повороте.

Проблема пробуксовки при потере сцепления

Дифференциал, обеспечивая независимое вращение колёс на одной оси, создаёт критическую проблему при потере сцепления одного из ведущих колёс с дорогой (например, на льду, грязи или при вывешивании). В такой ситуации весь крутящий момент двигателя немедленно перенаправляется на колесо с наименьшим сопротивлением вращению, то есть на буксующее колесо.

Это происходит из-за принципа работы планетарного механизма: сателлиты внутри дифференциала начинают вращаться, передавая усилие по пути наименьшего сопротивления. В результате колесо с хорошим сцеплением останавливается или вращается очень медленно, а буксующее колесо раскручивается с огромной скоростью, полностью лишая автомобиль возможности двигаться вперёд.

Последствия и методы борьбы

Такое поведение дифференциала приводит к:

- Полной потере подвижности: Автомобиль не может тронуться с места, несмотря на работающий двигатель.

- Ускоренному износу покрышек буксующего колеса.

- Потенциальной опасности при движении на скользких склонах или поворотах.

Для решения проблемы пробуксовки применяют механизмы, ограничивающие или блокирующие работу свободного дифференциала:

| Тип блокировки/системы | Принцип действия |

|---|---|

| Жёсткая (ручная) блокировка | Механически жёстко соединяет полуоси, заставляя колёса вращаться синхронно (включается водителем). |

| Самоблокирующийся дифференциал (LSD) | Автоматически ограничивает разницу скоростей колёс за счёт фрикционов, вискомуфты или червячных передач. |

| Электронная блокировка (EDS, XDS) | Имитирует блокировку путём подтормаживания буксующего колеса системой ABS/ESP. |

Назначение блокировки дифференциала

Основная проблема обычного (открытого) дифференциала заключается в его принципе работы: при потере сцепления одним колесом оси, он передает на это колесо практически весь крутящий момент, в то время как колесо с хорошим сцеплением остается без тяги. Это приводит к бесполезному вращению (пробуксовке) колеса на льду, грязи или вывешенном на неровности состоянии, лишая автомобиль возможности двигаться вперед.

Блокировка дифференциала кардинально решает эту проблему. Ее ключевое назначение – временно устранить возможность разной скорости вращения колес на одной оси, жестко соединив их между собой. При включенной блокировке оба колеса оси вынуждены вращаться с одинаковой скоростью, независимо от условий сцепления с поверхностью.

Основные задачи блокировки дифференциала

Блокировка дифференциала решает следующие критически важные задачи:

- Обеспечение движения в сложных условиях: Принудительное вращение обоих колес оси с одинаковой скоростью гарантирует, что крутящий момент всегда будет передаваться на колесо, имеющее лучшее сцепление с дорогой. Это позволяет преодолевать участки с крайне низким коэффициентом сцепления (глубокая грязь, рыхлый снег, песок, мокрая трава, обледенелые подъемы).

- Повышение проходимости: Когда одно колесо оси теряет контакт с землей (вывешивается) или находится на очень скользкой поверхности, блокировка не дает ему бесполезно буксовать, заставляя вращаться и второе, контактирующее с твердой поверхностью колесо. Это позволяет автомобилю продолжить движение, а не "закопаться".

- Улучшение тяги на старте: На скользком покрытии (лед, укатанный снег) при старте с места обычный дифференциал может вызвать пробуксовку одного из ведущих колес. Блокировка обеспечивает одновременную передачу тяги на оба колеса, улучшая разгон.

- Компенсация недостатков открытого дифференциала: Является прямым и эффективным техническим решением фундаментального ограничения открытого дифференциала – его неспособности передавать момент на колесо с лучшим сцеплением, когда другое его теряет.

Важное ограничение: Блокировку дифференциала следует использовать только на бездорожье или поверхностях с крайне низким сцеплением (снег, лед, грязь). Ее включение на твердом покрытии с хорошим сцеплением (асфальт, бетон) приводит к повышенным нагрузкам на трансмиссию, ускоренному износу шин и ухудшению управляемости автомобиля в поворотах, так как колеса не могут вращаться с разной скоростью.

Принудительная (ручная) блокировка: особенности

Принудительная блокировка дифференциала активируется водителем вручную через отдельный орган управления (рычаг, кнопку, вакуумный переключатель). Она полностью жестко соединяет полуоси ведущей оси, исключая любую разность угловых скоростей колес независимо от дорожных условий. Это обеспечивает гарантированную 100% передачу крутящего момента обоим колесам.

Активация допустима только при движении по сложным участкам с крайне низким сцеплением (глубокая грязь, снежная целина, сыпучий песок) и на минимальной скорости. Обязательным условием является полная остановка или движение строго по прямой перед включением, чтобы избежать ударных нагрузок и повреждений трансмиссии.

Ключевые характеристики и ограничения

Конструктивные особенности:

- Тип привода: механический (рычаг), пневматический (вакуумная система), электрический (электромагнитная муфта)

- Управление: отдельный селектор, не связанный с раздаткой или АКПП

- Фиксация: зубчатая муфта или кулачковый механизм, создающие неразъемное соединение

Эксплуатационные правила:

- Включать строго до въезда на сложный участок

- Деактивировать немедленно после преодоления препятствия

- Запрещено движение с блокировкой на твердых покрытиях и поворотах

- Максимальная скорость: 5-15 км/ч (указана в мануале ТС)

| Преимущества | Недостатки |

| • Максимальная проходимость в экстремальных условиях | • Риск поломки полуосей при ошибках включения |

| • Предсказуемая работа вне зависимости от срабатывания АБС/ESP | • Усиленный износ шин и трансмиссии |

| • Надежность механического соединения | • Снижение управляемости (склонность к сносу) |

Важно: В современных авто с электронным управлением принудительная блокировка часто автоматически отключается при превышении порога скорости или при повороте руля на значительный угол. Механические системы требуют повышенного внимания водителя к своевременной деактивации.

Самоблокирующиеся дифференциалы (LSD)

Самоблокирующийся дифференциал (Limited Slip Differential, LSD) сохраняет базовый принцип работы классического дифференциала, но автоматически ограничивает разность угловых скоростей полуосей при пробуксовке одного колеса. Это достигается за счет внедрения механизма принудительного частичного или полного блокирования сателлитов при возникновении критической разницы в крутящем моменте между колесами.

Основная задача LSD – перераспределить крутящий момент в пользу колеса с лучшим сцеплением, сохраняя при этом управляемость на твердых покрытиях. Блокировка активируется без участия водителя при обнаружении проскальзывания, что принципиально отличает LSD от принудительно блокируемых дифференциалов, управляемых вручную.

Типы и принципы работы LSD

Конструктивно самоблокирующиеся дифференциалы делятся на несколько видов, основанных на разных физических принципах срабатывания:

- Фрикционный (дисковый): Использует пакет фрикционных дисков, сжимаемых под нагрузкой. При пробуксовке разница моментов создает осевое усилие в сателлитах, прижимающее диски. Сила трения между дисками частично блокирует корпус дифференциала с полуосевыми шестернями.

- Вязкостный (VLSD): Работает за счет силиконовой жидкости, меняющей вязкость при перемешивании. Роторы, связанные с полуосями и корпусом, вращаются с разной скоростью при пробуксовке. Сдвиговые усилия в загустевающей жидкости создают блокирующий момент.

- Червячный (Torsen): Применяет самотормозящие червячные пары шестерен. При возникновении разницы моментов на колесах червячная передача заклинивается, перераспределяя усилие в пользу отстающего колеса. Отличается мгновенным срабатыванием и прогнозируемостью.

Ключевые характеристики LSD:

| Степень блокировки | Процентное соотношение крутящего момента, передаваемого на отстающее колесо (обычно 20-80%) |

| Тип активации | Зависит от разницы моментов (фрикционный, Torsen) или скоростей вращения (VLSD) |

| Реакция | Прогрессивное (фрикционный) или импульсное (Torsen) нарастание блокировки |

Эксплуатационные особенности включают:

- Повышенную нагрузку на полуоси и трансмиссию при частом срабатывании блокировки

- Необходимость применения специальных масел для фрикционных LSD

- Постепенное снижение эффективности у дисковых конструкций по мере износа фрикционов

Современные LSD часто комбинируют электронное управление с механической блокировкой, позволяя адаптировать поведение дифференциала под конкретные условия движения через бортовой компьютер автомобиля.

Вязкостная муфта как альтернатива блокировки

Вязкостная муфта (ВМ) представляет собой механизм автоматической частичной блокировки дифференциала, использующий свойства силиконовой жидкости. Она монтируется между осями или полуосями транспортного средства и реагирует на разницу в угловых скоростях вращающихся элементов. Принцип работы основан на резком изменении вязкости специального наполнителя при интенсивном перемешивании.

Конструктивно ВМ состоит из герметичного корпуса, заполненного дилатантной жидкостью, внутри которого расположены чередующиеся перфорированные диски. Одна группа дисков жестко соединена с ведущим валом, другая – с ведомым. В обычных условиях (при отсутствии проскальзывания) диски вращаются синхронно, а жидкость сохраняет текучесть.

Принцип работы и особенности

При возникновении разницы скоростей вращения (например, при пробуксовке одного колеса), диски начинают перемещаться относительно друг друга, интенсивно перемешивая жидкость. Это вызывает:

- Резкое загустение жидкости (дилатантный эффект) – силикон преобразуется в почти твердое состояние.

- Сцепление дисков через загустевший состав – возникает трение, передающее крутящий момент на отстающую ось/полуось.

- Автоматическую регулировку – степень блокировки пропорциональна разнице скоростей: чем сильнее пробуксовка, тем выше блокирующий эффект.

Преимущества перед принудительной блокировкой:

- Полная автоматизация работы без участия водителя.

- Плавное, "мягкое" включение, исключающее ударные нагрузки на трансмиссию.

- Самовыравнивание – муфта автоматически снижает блокировку при выравнивании скоростей (на поворотах).

- Компактность и относительно простая конструкция.

Недостатки вязкостных муфт:

- Запаздывание срабатывания (требуется время на нагрев и загустение жидкости).

- Ограниченная максимальная величина передаваемого момента.

- Перегрев и деградация жидкости при длительной интенсивной работе.

- Невозможность принудительной полной 100% блокировки дифференциала.

Таким образом, вязкостная муфта служит эффективной автоматизированной альтернативой для легковых и кроссоверов, улучшая проходимость без усложнения управления. Однако для тяжелого бездорожья или систем, требующих гарантированной жесткой связи осей (как в случае с принудительной блокировкой), её возможностей может оказаться недостаточно из-за физических ограничений рабочей среды.

Дифференциал Torsen: червячный принцип работы

Конструкция дифференциала Torsen (Torque-Sensing) основана на использовании червячных передач, состоящих из пар червяков (сателлитов) и червячных колес (шестерен полуосей). При передаче крутящего момента червяки входят в зацепление с обеими шестернями полуосей, создавая жесткую кинематическую связь. Ключевая особенность – свойство самоблокировки: червяк может вращать червячное колесо, но обратное движение невозможно из-за высокого трения в зацеплении.

При прямолинейном движении оба колеса вращаются синхронно, червяки не проворачиваются относительно корпуса дифференциала. Как только возникает разница в угловых скоростях (например, в повороте), червяки начинают вращаться вокруг своих осей, перераспределяя момент. Блокировка срабатывает автоматически при проскальзывании одного колеса: червячная передача, связанная с буксующим колесом, стопорится, направляя основной поток момента на колесо с лучшим сцеплением.

Ключевые компоненты и их взаимодействие

Составные элементы:

- Попарно расположенные червяки-сателлиты (обычно 3-4 пары)

- Червячные ведущие шестерни полуосей (правой и левой)

- Корпус (чашка дифференциала), соединенный с ведомой шестерней главной передачи

Принцип перераспределения момента:

- Крутящий момент поступает от корпуса на оси червяков-сателлитов

- Червяки передают вращение на червячные колеса полуосей через зацепление

- При равенстве нагрузок система работает как симметричный дифференциал

- При потере сцепления одним колесом связанное с ним червячное колесо пытается вращаться быстрее

- Червяк в паре с отстающим колесом блокируется, перебрасывая до 80% момента на колесо с тягой

| Режим работы | Действие червячных пар | Распределение момента |

|---|---|---|

| Равные условия | Червяки статичны относительно корпуса | 50/50 между осями |

| Проскальзывание одного колеса | Самоблокировка червяков в паре с буксующим колесом | До 20/80 в пользу колеса с сцеплением |

Преимущества системы: Мгновенная реакция на изменение сцепления, отсутствие электронного управления, высокая надежность за счет предварительного натяга в зацеплении. Ограничение – эффективность падает при полной остановке одного колеса (требуется минимальный начальный момент).

Электронное управление дифференциалом EDL/EDS

Система EDL (Electronic Differential Lock) или EDS (Elektronische Differenzialsperre) представляет собой программно-аппаратный комплекс, интегрированный в электронику автомобиля. Она выполняет функцию виртуальной блокировки межколесного дифференциала без применения механических муфт, используя для этого штатную тормозную систему и датчики ABS/ESP.

Принцип работы основан на постоянном мониторинге скорости вращения ведущих колес через датчики АБС. Если электроника фиксирует существенную разницу в угловых скоростях (например, одно колесо начинает буксовать на льду), система автоматически подтормаживает это колесо импульсами через гидравлический блок ESP. Это вынуждает дифференциал перенаправлять крутящий момент на противоположное колесо с лучшим сцеплением.

Ключевые особенности реализации

- Активное время срабатывания: Обычно ограничено 1-3 секундами для предотвращения перегрева тормозов

- Диапазон скоростей: Работает преимущественно на скоростях до 40-80 км/ч в зависимости от модели авто

- Аппаратная база: Использует существующие компоненты - блок управления двигателем (ECU), модуль ESP и датчики ABS

| Параметр | Механический самоблок | EDL/EDS |

| Способ блокировки | Фрикционные диски/шестерни | Электронное подтормаживание |

| Реакция на пробуксовку | Постоянная/предсказуемая | Адаптивная (через ПО) |

| Влияние на управляемость | Повышенная нагрузка на трансмиссию | Минимизация износа узлов |

Система особенно эффективна при трогании на разнородных покрытиях (асфальт-лед, грунт-снег), где обеспечивает кратковременную блокировку. В отличие от "жестких" механических решений, EDL не требует вмешательства водителя и автоматически деактивируется при достижении стабильного движения или превышении температурных лимитов тормозов.

Конструкция конического дифференциала

Основу конического дифференциала составляют конические шестерни: две полуосевые (солнечные) шестерни, соединённые с приводными валами колёс, и минимум два сателлита. Сателлиты зафиксированы на крестовине (оси сателлитов), которая жёстко связана с корпусом дифференциала. Корпус, в свою очередь, получает крутящий момент от главной передачи через ведомую шестерню.

Ключевая особенность – взаимное расположение шестерён: оси сателлитов перпендикулярны полуосям, а зубчатые зацепления образуют планетарную коническую передачу. Такая геометрия позволяет сателлитам вращаться вокруг собственных осей и одновременно "обкатываться" вокруг полуосевых шестерён при возникновении разницы в угловых скоростях колёс.

Детали и принцип взаимодействия

Перечислим ключевые компоненты и их функции:

- Корпус (чашка дифференциала): Жёстко соединён с ведомой шестернёй главной передачи. Внутри размещены сателлиты и полуосевые шестерни. Передаёт вращающий момент на крестовину.

- Крестовина (ось сателлитов): Неподвижно закреплена в корпусе. На ней свободно вращаются сателлиты. Обеспечивает соосность сателлитов.

- Сателлиты (2-4 шт.): Конические шестерни, свободно вращающиеся на крестовине. Сцеплены одновременно с обеими полуосевыми шестернями. Передают момент от корпуса на полуоси и позволяют им вращаться с разной скоростью.

- Полуосевые (солнечные) шестерни: Жёстко посажены на приводные валы колёс. Находятся в зацеплении с сателлитами. Передают крутящий момент непосредственно на колёса.

Работа дифференциала при прямолинейном движении и в повороте:

- Прямолинейное движение: Колёса встречают одинаковое сопротивление. Сателлиты не вращаются вокруг своих осей, а блокируются крестовиной. Вся система вращается как единое целое. Момент распределяется поровну.

- Поворот: Внешнее колесо вращается быстрее внутреннего. Сателлиты начинают вращаться вокруг своих осей, "обкатываясь" вокруг медленной полуосевой шестерни и ускоряя быструю. Крутящий момент продолжает передаваться на оба колеса, но с разными угловыми скоростями.

Слабые места конструкции:

| Недостаток | Причина | Следствие |

| Пробуксовка одного колеса | Минимальное сопротивление на буксующем колесе | Практически весь момент уходит на буксующее колесо, второе останавливается |

| Повышенные нагрузки на зубья | Точечный контакт в коническом зацеплении | Ограничение по передаваемому моменту, риск скола зубьев |

Для компенсации основного недостатка (неконтролируемой пробуксовки) конические дифференциалы часто оснащаются системами блокировки или самоблокирующимися механизмами (например, с фрикционными пакетами или вязкостной муфтой), искусственно ограничивающими разность скоростей полуосей в сложных условиях.

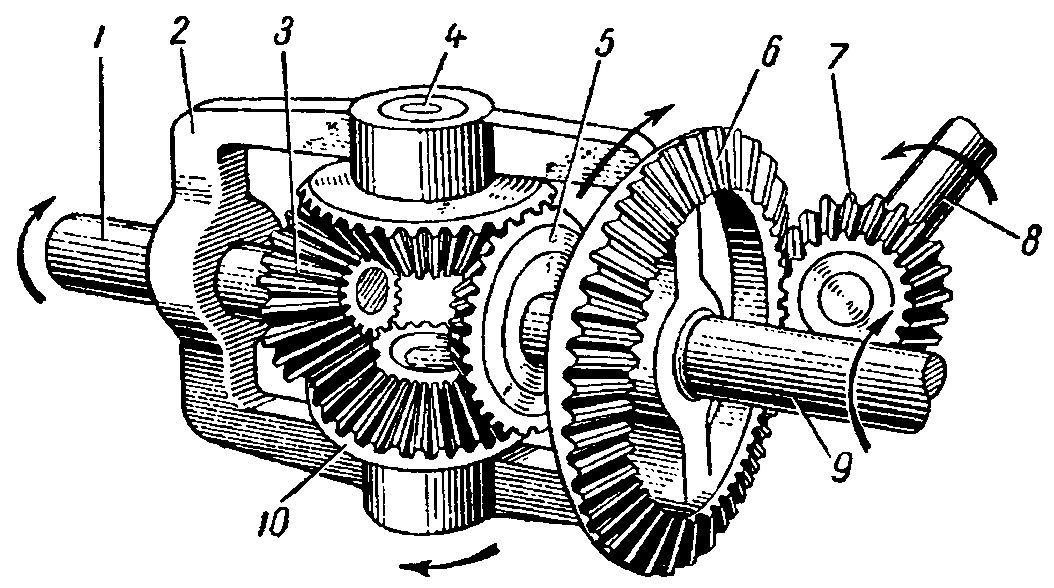

Особенности цилиндрического типа

Цилиндрический дифференциал использует цилиндрические шестерни (косозубые или прямозубые) вместо конических. Основными компонентами являются ведущая шестерня главной передачи, корпус дифференциала, сателлиты с параллельными осями вращения и две полуосевые шестерни. Крутящий момент от коробки передач через главную пару поступает на корпус дифференциала.

Сателлиты, установленные в корпусе на осях параллельно полуосям автомобиля, находятся в постоянном зацеплении с полуосевыми шестернями. При прямолинейном движении сателлиты не вращаются вокруг своих осей, передавая момент поровну на обе полуоси. В поворотах сателлиты начинают вращаться, обеспечивая разную угловую скорость колес при сохранении суммарного крутящего момента.

Ключевые характеристики

Данный тип обладает повышенной прочностью и износостойкостью благодаря линейному контакту зубьев цилиндрических шестерен, что позволяет выдерживать высокие нагрузки. Конструкция отличается компактностью в поперечном направлении, что упрощает компоновку трансмиссии. Основные сферы применения:

- Межосевые дифференциалы полноприводных автомобилей

- Трансмиссии грузовиков и спецтехники

- Спортивные автомобили с продольным расположением двигателя

Недостатком цилиндрической схемы является повышенное осевое усилие на подшипники полуосей из-за особенностей зацепления, требующее усиленных узлов. Также она менее эффективно распределяет момент при значительной разнице сцепления колес с поверхностью по сравнению с самоблокирующимися вариантами.

Планетарная схема дифференциала

Планетарный дифференциал – это компактная разновидность дифференциала, где основную роль играют шестерни планетарной передачи. Такая схема широко применяется в автомобилях, особенно в автоматических коробках передач, полноприводных системах и механизмах поворота гусеничной техники. Её ключевое преимущество – сочетание малых габаритов с высокой нагрузочной способностью.

Принцип работы основан на распределении крутящего момента между тремя основными звеньями: солнечной шестернёй, водилом с сателлитами и коронной (эпициклической) шестернёй. Сателлиты, закреплённые на водиле, одновременно зацепляются с солнечной и коронной шестернями, обеспечивая дифференциальное вращение выходных валов.

Устройство и взаимодействие компонентов

- Солнечная шестерня – центральная шестерня, получающая крутящий момент от входного вала.

- Сателлиты – 2–4 шестерни, установленные на осях водила. Сцеплены с солнечной и коронной шестернями.

- Водило – узел, удерживающий оси сателлитов. Соединён с одним выходным валом.

- Коронная шестерня – кольцевая шестерня с внутренними зубьями. Связана со вторым выходным валом.

При прямолинейном движении солнечная и коронная шестерни вращаются с одинаковой скоростью, а сателлиты не проворачиваются вокруг своих осей, работая как единый блок. В повороте возникает разница нагрузок на колёсах: сателлиты начинают вращаться вокруг своих осей, перераспределяя крутящий момент так, что внешнее колесо вращается быстрее внутреннего.

| Режим работы | Движение сателлитов | Соотношение скоростей |

|---|---|---|

| Прямолинейное движение | Без вращения вокруг осей | Солнечная = Коронная |

| Поворот | Вращение вокруг осей + обкатка | Солнежная + Коронная = 2 × Водило |

Ключевая особенность планетарной схемы – возможность блокировки дифференциального эффекта фиксацией одного из звеньев (например, коронной шестерни). Это используется в системах полного привода для принудительного распределения момента между осями.

Межколесный и межосевой дифференциалы: различия

Межколесный дифференциал устанавливается на одной оси автомобиля для распределения крутящего момента между левым и правым ведущим колесом. Он компенсирует разницу в угловых скоростях колёс при поворотах или движении по неровностям, предотвращая пробуксовку и снижая нагрузку на трансмиссию. Такие дифференциалы присутствуют на всех ведущих осях транспортного средства независимо от типа привода.

Межосевой дифференциал размещается между ведущими мостами полноприводных автомобилей (4WD или AWD). Его функция – распределение мощности между передней и задней осями в зависимости от условий сцепления. Это позволяет колёсам разных осей вращаться с неодинаковой скоростью (например, при движении по рыхлому грунту или крутым склонам), сохраняя устойчивость и управляемость.

Ключевые отличия

Основные различия заключаются в назначении и месте установки:

- Расположение: Межколесный – внутри моста одной оси, межосевой – в раздаточной коробке или картере трансмиссии между осями.

- Функция: Межколесный балансирует момент между колёсами оси, межосевой – между передней и задней осями.

- Применение: Межколесные есть у всех ведущих осей (включая монопривод), межосевые – исключительно в полноприводных системах.

Дополнительные особенности:

| Тип дифференциала | Блокировка | Пример использования |

| Межколесный | Часто оснащается принудительной блокировкой (внедорожники) или самоблоком (спорткары) | Задний мост грузовика |

| Межосевой | Может иметь электронное управление, вискомуфту или Torsen для адаптивного распределения момента | Постоянный полный привод Subaru или Audi Quattro |

Отсутствие межосевого дифференциала в системе part-time 4WD приводит к жёсткой связи осей – это требует отключения полного привода на твёрдом покрытии. В современных AWD-автомобилях электроника часто координирует работу обоих типов дифференциалов для оптимизации тяги.

Роль главной передачи перед дифференциалом

Главная передача служит ключевым посредником между коробкой передач и дифференциалом. Ее основная задача – преобразование крутящего момента и угловой скорости, поступающих от двигателя через трансмиссию. Конструктивно она представляет собой редуктор с коническими или гипоидными шестернями, где малая ведущая шестерня (на валу КПП) сцеплена с большой ведомой (корона дифференциала). Это обеспечивает необходимое увеличение усилия перед передачей вращения на колеса.

Без главной передачи крутящий момент двигателя был бы недостаточен для эффективного движения автомобиля. Она выполняет окончательное понижение оборотов (в 3–5 раз) с одновременным ростом тяги. Ведомая шестерня передачи жестко соединена с корпусом дифференциала, что позволяет передавать преобразованное усилие сразу на весь узел. Таким образом, главная передача создает базовое силовое воздействие, которое дифференциал затем распределяет между полуосями в зависимости от условий движения.

Принцип взаимодействия с дифференциалом

Силовая цепь выглядит последовательно: двигатель → коробка передач → главная передача → дифференциал → полуоси → колеса. После изменения параметров вращения главной передачей:

- Ведомая шестерня передает крутящий момент на чашку дифференциала (корпус).

- Корпус дифференциала через сателлиты распределяет усилие между полуосями.

- При прямолинейном движении сателлиты не вращаются, передавая момент равномерно.

- В поворотах сателлиты компенсируют разницу скоростей колес, вращаясь вокруг оси.

| Параметр | Главная передача | Дифференциал |

|---|---|---|

| Функция | Усиление крутящего момента | Распределение момента между колесами |

| Влияние на скорость | Понижение оборотов | Компенсация разницы скоростей |

| Тип шестерен | Конические/гипоидные | Конические (сателлиты и полуоси) |

Критически важно, что главная передача фиксирует общее передаточное число трансмиссии, тогда как дифференциал адаптирует его раздельно для левого и правого колес. Нарушение работы любого из узлов парализует всю систему: без главной передачи крутящего момента недостаточно, а без дифференциала колеса теряют возможность вращаться с разной скоростью.

"Вывешивание" колеса: почему дифференциал провоцирует пробуксовку

При вывешивании одного ведущего колеса (например, на льду или при потере контакта с дорогой) дифференциал резко меняет характер работы. Колесо, лишенное сцепления с поверхностью, встречает минимальное сопротивление вращению. Согласно принципу действия дифференциала, крутящий момент всегда распределяется поровну между полуосями, но величина этого момента определяется сопротивлением на наименее нагруженном колесе.

Таким образом, вывешенное колесо получает способность вращаться практически без усилий. Поскольку дифференциал стремится выровнять момент на обеих полуосях, он передает на колесо с хорошим сцеплением ровно столько же усилий, сколько требуется для вращения вывешенного колеса – то есть почти ноль. Автомобиль теряет возможность двигаться, несмотря на наличие одного колеса с надежным зацепом.

Механизм провокации пробуксовки

Дифференциал не распознает "полезную" нагрузку (сцепление с дорогой) и "бесполезную" (свободное вращение). Его работа базируется исключительно на балансе сопротивлений:

- Минимальное сопротивление на вывешенном колесе: Крутящий момент устремляется по пути наименьшего сопротивления, раскручивая это колесо.

- Равенство моментов: На колесе с нормальным сцеплением момент падает до уровня, равного моменту на буксующем колесе (Млев = Мправ).

- Потеря тяги: Сила, передаваемая на грунт через сцепленное колесо, становится ничтожно малой для движения автомобиля.

Для наглядности сравним работу дифференциала в разных условиях:

| Ситуация | Сопротивление левого колеса | Сопротивление правого колеса | Результат |

|---|---|---|---|

| Оба колеса на твердой дороге | Высокое | Высокое | Равномерное распределение тяги |

| Правое колесо вывешено | Высокое | Очень низкое | Вся мощность уходит на вращение правого колеса, левое неподвижно |

Этот эффект усугубляется конструкцией свободного дифференциала (самого распространенного типа). Его главная слабость – отсутствие механизма принудительной блокировки или ограничения пробуксовки. Современные системы (электронная блокировка, LSD, блокировки «ручником») созданы именно для борьбы с данной проблемой путем искусственного выравнивания скоростей вращения полуосей при потере сцепления одним колесом.

Влияние неисправностей на управляемость

Неисправный дифференциал критично нарушает предсказуемость поведения автомобиля. При блокировке сателлитов или разрушении шестерен крутящий момент перестает корректно распределяться между колесами одной оси. Это провоцирует резкие рывки руля, самопроизвольное изменение траектории на прямой и опасную избыточную поворачиваемость в виражах, особенно на скользком покрытии.

Заклинивание механизма полностью блокирует полуоси, вынуждая колеса вращаться с одинаковой скоростью. При поворотах это вызывает принудительное проскальзывание внутреннего колеса, потерю сцепления и "выталкивание" передка наружу поворота. Нагрузка на трансмиссию резко возрастает, что сопровождается вибрациями, ударами и риском полного разрушения узла.

Основные риски и симптомы

- Повышенный износ резины: Принудительное буксование колес в поворотах из-за частичной блокировки.

- Вибрация и шум: Гул, вой или щелчки при разгоне/торможении сигнализируют о разрушении подшипников или шестерен.

- Увод в сторону: Автомобиль "тянет" при разгоне из-за несимметричной передачи момента.

| Тип неисправности | Влияние на управление | Эксплуатационные последствия |

|---|---|---|

| Износ сателлитов/шестерен | Рывки при смене нагрузки, задержка срабатывания | Ускоренный износ трансмиссии, масляное голодание |

| Утечка масла | Перегрев, заклинивание в критических режимах | Коррозия элементов, задиры поверхностей |

| Деформация корпуса | Неравномерное распределение момента | Разрушение полуосей, повреждение подвески |

Особенно опасны неполадки для полноприводных моделей с межосевым дифференциалом. Выход из строя этого узла вызывает конфликт векторов тяги между осями, что может привести к неконтролируемому вращению автомобиля. Регулярная проверка уровня и состояния масла, а также своевременная замена изношенных деталей – ключевые меры для сохранения безопасности.

Характерный гул дифференциала при износе

Гул или вой дифференциала при движении – явный признак критического износа его компонентов. Звук проявляется на определенных скоростях (чаще 50-80 км/ч) и меняет тональность при сбросе газа или нагрузке. Он возникает из-за нарушения геометрии зацепления шестерен главной пары, что приводит к вибрациям и резонансу.

Основными источниками шума становятся конические шестерни редуктора (ведущая и ведомая), чей износ вызван недостатком масла, усталостью металла или неправильной регулировкой зазоров. Звук усиливается в поворотах при проскальзывании сателлитов и полуосевых шестерен, если изношены их опорные поверхности или оси.

Ключевые причины и признаки

- Износ шестерен главной пары: Зубья теряют профиль, увеличивается зазор в зацеплении. Гул постоянный, монотонный.

- Деформация картера/подшипников: Перекос осей усиливает вибрацию. Шум прерывистый, с "рваным" тембром.

- Выработка подшипников дифференциала: Глухой грохочущий звук, усиливающийся при нагрузке.

- Недостаток масла или его загрязнение: Металлический вой сопровождается перегревом корпуса.

| Тип звука | Вероятная причина | Когда проявляется |

|---|---|---|

| Монотонное гудение | Износ главной пары | Прямолинейное движение |

| Вой с вибрацией | Разрушение подшипников | Любой режим, усиливается под нагрузкой |

| Щелчки/хруст | Разрушение сателлитов | Повороты, разгоны |

Игнорирование гула ведет к катастрофическим последствиям: заклиниванию шестерен, разрушению корпуса дифференциала и блокировке ведущих колес. Первые признаки требуют немедленной диагностики: проверка уровня/состояния масла, люфтов полуосей, регулировки зацепления главной пары. Эксплуатация автомобиля с поврежденным дифференциалом недопустима из-за риска аварии.

Течь масла: диагностика сальников

Основными источниками утечки масла в дифференциале являются сальники полуосей и сальник ведущей шестерни. Первые расположены по бокам редуктора в местах выхода валов приводов колес, второй – на фланце хвостовика, куда крепится карданный вал. Нарушение их герметичности ведет к постепенной потере смазки, что критично для узла.

Диагностика начинается с визуального осмотра: масляные подтеки на внутренней стороне колесных дисков, нижней части редуктора или фланце хвостовика явно указывают на проблему. Дополнительный признак – следы масла на пыльниках ШРУСов. При сильном износе сальников появляются капли на парковочном месте и характерный запах горелой смазки от разогретых деталей.

Причины и последствия

Ключевые факторы повреждения сальников:

- Естественный износ: Уплотнительная кромка дубеет и трескается со временем.

- Деформация посадочных мест: При ударах (например, о камень) корпус редуктора или фланец искривляются.

- Перегрев: Работа с низким уровнем масла или на пределе нагрузок разрушает материал манжеты.

- Некорректная установка: Перекос или повреждение кромки при замене.

Игнорирование течи приводит к выработке масла ниже критического уровня. Это провоцирует задиры шестерен, разрушение подшипников и полную неработоспособность дифференциала. Дополнительный риск – попадание смазки на тормозные колодки с потерей эффективности торможения.

Порядок действий при обнаружении течи

- Очистите подозрительные зоны ветошью и повторите осмотр через 50-100 км пробега для точной локализации утечки.

- Проверьте уровень масла в редукторе через контрольное отверстие (при наличии).

- Убедитесь, что причина не в забитом сапуне – избыточное давление выдавливает смазку через уплотнения.

- При подтверждении неисправности сальника замените его, предварительно сняв полуось или карданный вал.

| Элемент | Признак неисправности | Срочность ремонта |

| Сальник полуоси | Масло на внутренней стороне колеса | Высокая (риск потери смазки) |

| Сальник хвостовика | Подтеки по фланцу кардана | Средняя (медленная утечка) |

Контроль уровня масла в картере дифференциала

Масло в картере дифференциала выполняет критически важные функции: смазывает шестерни и подшипники, отводит тепло от трущихся поверхностей и предотвращает коррозию компонентов. Недостаточный уровень жидкости приводит к масляному голоданию, резкому росту трения и перегреву, что вызывает ускоренный износ деталей, заклинивание шестерен или разрушение сателлитов.

Избыток масла создает избыточное давление внутри картера при нагреве, провоцируя течи через сальники и уплотнения. Регулярный контроль уровня позволяет своевременно выявлять отклонения, устранять утечки и предотвращать катастрофические поломки узла. Проверка осуществляется на холодном механизме после стоянки для точности измерений.

Методика проверки и обслуживания

- Визуальный осмотр – выявление подтеков масла на картере, фланцах полуосей и сальниках.

- Контроль через заливную пробку – уровень должен находиться у нижней кромки отверстия. Автомобиль должен стоять на ровной поверхности.

- Использование щупа (для некоторых моделей) – погружение калиброванного стержня до отметок MIN/MAX.

| Симптомы низкого уровня | Последствия |

|---|---|

| Гул или вой при разгоне | Износ шестерен главной пары |

| Металлический стук на поворотах | Разрушение сателлитов |

| Перегрев картера | Деформация деталей, потеря свойств масла |

Интервалы проверки – каждые 10-15 тыс. км или перед длительными поездками. Для внедорожников и автомобилей с повышенной нагрузкой – после преодоления глубоких луж или бездорожья. Используйте только масла с допуском производителя (класс вязкости GL-5 или аналоги). Доливка производится до указанного уровня шприцем или через лейку.

Замена трансмиссионного масла: периодичность

Периодичность замены трансмиссионного масла в дифференциале определяется несколькими факторами: типом механизма (открытый, Torsen, с электронной блокировкой), условиями эксплуатации и спецификациями производителя автомобиля. Для обычных открытых дифференциалов в легковых авто стандартный интервал составляет 60-100 тыс. км пробега. В дифференциалах повышенного трения или внедорожных версиях с принудительной блокировкой интервал сокращается до 30-50 тыс. км из-за повышенных термических нагрузок.

Экстремальные условия эксплуатации (постоянная езда с полной загрузкой, буксировка прицепов, частые перепады температур, регулярное преодоление бездорожья) требуют сокращения межсервисных интервалов на 30-40%. Особое внимание уделяется гипоидным передачам – их зубчатые зацепления критично зависят от сохранения защитных свойств масла.

Ключевые критерии замены

- Пробег: Базовый ориентир для планового ТО

- Возраст масла: Максимум 5 лет даже при минимальном пробеге

- Вибрации/шум: Появление гула при разгоне или на поворотах

- Течи сальников: Снижение уровня масла в картере

| Тип дифференциала | Стандартный интервал | Экстремальные условия |

|---|---|---|

| Открытый (легковой авто) | 80-100 тыс. км | 50-60 тыс. км |

| Torsen / Самоблокирующийся | 60-80 тыс. км | 40-50 тыс. км |

| С принудительной блокировкой | 30-40 тыс. км | 20-25 тыс. км |

Использование несоответствующей смазки (например, без пакета противозадирных присадок GL-5 для гипоидных передач) ведет к ускоренному износу шестерен и подшипников. При замене масла в дифференциалах с электронным управлением обязательна калибровка блокировки через диагностическое оборудование.

Шестерни ЧРШ: регулировка зацепления

Регулировка зацепления червячной шестерни (ЧРШ) с зубчатой рейкой – критически важная процедура для устранения люфта рулевого управления и обеспечения четкости реакции автомобиля. Неправильный зазор вызывает либо ощутимый свободный ход руля, либо чрезмерное трение и ускоренный износ деталей. Целью регулировки является установление оптимального контакта между зубьями червяка и рейки.

Процедура выполняется после диагностики люфта на неподвижном автомобиле (при вывешенных передних колесах контроль невозможен). Основным регулировочным элементом служит специальный винт, расположенный в картере рулевого механизма. Этот винт изменяет положение упорной втулки или подпятника, воздействующего на торец червячного вала, тем самым регулируя силу его прижатия к рейке.

Пошаговый процесс регулировки

Последовательность действий:

- Установите автомобиль на ровную поверхность, зафиксируйте колеса противооткатными упорами.

- Очистите картер рулевого механизма и регулировочный узел от грязи.

- Ослабьте контргайку регулировочного винта (обычно требуется торцевой ключ).

- Медленно затягивайте регулировочный винт (чаще всего – шестигранником) на малые углы (примерно 10-15° за раз), постоянно проверяя свободный ход руля.

- Контролируйте усилие проворачивания червяка. Вал должен вращаться плавно, без заеданий, но с ощутимым равномерным сопротивлением по всему ходу.

- Достигнув оптимального зацепления (минимальный люфт без подклинивания), удерживайте регулировочный винт от проворота и надежно затяните контргайку с предписанным моментом.

- Проверьте работу рулевого управления на ходу на малой скорости, убедитесь в отсутствии заеданий и возврате руля в нейтраль.

Критические требования:

- Запрещена регулировка "на горячую" (сразу после поездки) – детали расширены.

- Используйте только исправный инструмент во избежание срыва граней.

- Перетяжка винта вызывает перегрев, задиры шестерен и резко снижает ресурс.

- После регулировки обязательна проверка момента сопротивления вращению рулевого вала динамометрическим ключом (значения указаны в сервисной документации авто).

| Признак | Причина | Последствие |

|---|---|---|

| Большой люфт руля | Слишком большой зазор в зацеплении | Ухудшение управляемости, "ватный" руль |

| Тугое вращение руля, заедания | Чрезмерное затягивание регулировочного винта | Ускоренный износ, перегрев, возможное заклинивание |

| Неравномерное усилие при повороте | Износ шестерен/рейки, деформация вала, неправильная регулировка | Потеря контроля, усталость водителя |

Износ подшипников дифференциала

Подшипники дифференциала обеспечивают плавное вращение сателлитов и шестерен полуосей, воспринимая значительные нагрузки при передаче крутящего момента. Их износ возникает из-за постоянного трения, ударных нагрузок на неровностях дороги, недостатка смазки или использования неподходящих технических жидкостей. Постепенное разрушение рабочих поверхностей приводит к увеличению зазоров между элементами.

Неравномерный износ или заклинивание подшипников провоцируют перекос деталей дифференциала, вызывая заедание сателлитов и ускоренную деформацию шестерен. Это нарушает синхронность вращения колес, особенно заметное в поворотах, и создает риск полного разрушения механизма с блокировкой ведущей оси.

Последствия и признаки износа

- Шум при движении: нарастающий гул или вой на всех скоростях, меняющий тональность в поворотах

- Вибрации: ощутимые толчки в районе карданного вала при разгоне или торможении

- Течи масла: выдавливание смазки через сальники из-за перегрева

- Люфт элементов: повышенный свободный ход шестерен, определяемый при ручной проверке

| Стадия износа | Влияние на дифференциал | Требуемые действия |

|---|---|---|

| Начальная (зазоры до 0.3 мм) | Легкий шум, увеличение температуры масла | Регулировка, замена смазки |

| Средняя (зазоры 0.3-0.8 мм) | Вибрации, деформация зубьев шестерен | Замена подшипников, шлифовка валов |

| Критическая (зазоры свыше 1 мм) | Заклинивание, разрушение корпуса | Полная замена узла |

Для диагностики проверяют осевой люфт шестерен и наличие металлической стружки в масле. Своевременная замена поврежденных подшипников и регулировка предупреждают катастрофический износ дорогостоящих компонентов трансмиссии.

Ремонт с заменой сателлитов и шестерен

Замена сателлитов и шестерен дифференциала требуется при критическом износе зубьев, появлении задиров на рабочих поверхностях, поломке элементов или возникновении посторонних шумов (скрежет, стук) при поворотах. Эти компоненты испытывают высокие ударные нагрузки, особенно в условиях пробуксовки или агрессивного старта, что приводит к их деформации, выкрашиванию металла и потере геометрии зацепления. Игнорирование проблемы вызывает разрушение корпуса дифференциала и выход из строя полуосей.

Перед разборкой дифференциала необходимо выполнить промывку картера редуктора для удаления металлической стружки и продуктов износа. Обязательна дефектовка всех смежных деталей: осей сателлитов, корпуса дифференциала, шестерен полуосей и подшипников. Даже минимальный люфт или следы питтинга на опорных поверхностях требуют замены изношенных компонентов.

Этапы замены компонентов

- Демонтаж корпуса дифференциала из редуктора с последующей разборкой на прессе

- Выпрессовка осей сателлитов и удаление старых шестерен

- Подбор нового комплекта с обязательной проверкой:

- Совпадения количества зубьев и модуля зацепления

- Точности прилегания боковых поверхностей

- Отсутствия биения в посадочных местах

- Установка шестерен с применением термомонтажа (нагрев корпуса до 120-150°C)

- Фиксация осей сателлитов штифтами или стопорными кольцами

| Контрольный параметр | Допустимое значение |

| Боковой зазор в зацеплении | 0.08-0.15 мм |

| Радиальный люфт осей | ≤ 0.03 мм |

| Биение шестерен полуосей | ≤ 0.05 мм |

После сборки проводится притирка шестерен на стенде с применением притирочной пасты. Тестовый запуск дифференциала выполняется в масляной ванне под нагрузкой для контроля шумности и температуры. Обкатка автомобиля в течение первых 500 км должна проходить без резких ускорений и пробуксовки.

Дифференциал Quaife: принцип трения

В отличие от открытого дифференциала, свободно перераспределяющего крутящий момент между колёсами, дифференциал Quaife (типа Torsen) использует трение для принудительной блокировки. Его конструкция исключает традиционные сателлиты и чашку, вместо этого применяя сложную систему червячных шестерён.

Основными элементами являются ведущие червяки, интегрированные в корпус и жёстко связанные с приводными валами, и ведомые червячные колёса, находящиеся в постоянном зацеплении. Эта архитектура создаёт внутреннее сопротивление, автоматически ограничивающее пробуксовку без электронного вмешательства или фрикционных дисков.

Принцип работы при пробуксовке

При прямолинейном движении по равному покрытию дифференциал Quaife передаёт момент равномерно, как открытый. Критическая функциональность активируется при потере сцепления одним колесом:

- Разница скоростей: Когда одно колесо начинает вращаться быстрее (например, на льду), связанный с ним червяк ускоряется.

- Самоторможение червячной пары: Ускоренный червяк пытается проворачивать сцепленное с ним червячное колесо. Однако из-за угла наклона зубьев червяка возникает эффект самоторможения – ведомое колесо не может легко раскрутить червяк.

- Перераспределение момента: Сопротивление проворачиванию создаёт крутящий момент на отстающем червяке (колесо с лучшим сцеплением). Дифференциал автоматически направляет больший момент на это колесо.

| Ситуация | Действие дифференциала Quaife |

|---|---|

| Прямолинейное движение (оба колеса имеют равное сцепление) | Момент распределяется равномерно, червячные пары вращаются синхронно без внутреннего сопротивления |

| Пробуксовка одного колеса (разница скоростей) | Самоторможение в червячной паре буксующего колеса создаёт трение, перенаправляющее момент на колесо с лучшим сцеплением |

| Полное вывешивание одного колеса | Сохраняется частичная блокировка (до 80% момента может передаться на сцепленное колесо), в отличие от открытого дифференциала |

Ключевое преимущество Quaife – плавность и предсказуемость работы. Блокировка нарастает пропорционально разнице скоростей вращения колёс и приложенному крутящему моменту двигателя. При сбросе газа или выравнивании сцепления дифференциал мгновенно возвращается в "открытый" режим, исключая рывки или нагрузку на трансмиссию.

Будущее: активные дифференциалы с электроприводом

Активные дифференциалы с электроприводом представляют собой эволюционный скачок в распределении крутящего момента, заменяя пассивную механику традиционных систем интеллектуальным электронным управлением. В их основе лежит планетарный или конический дифференциал, дополненный компактным высокомоментным электродвигателем, интегрированным непосредственно в корпус узла. Этот мотор воздействует на пакет фрикционов или многодисковое сцепление, способное мгновенно блокировать или перераспределять момент между полуосями.

Ключевое отличие от классических самоблоков – активное превентивное управление, а не реакция на пробуксовку. Электронный блок управления (ЭБУ) непрерывно анализирует данные от датчиков (скорость вращения колес, угол поворота руля, продольное и поперечное ускорение, положение педали газа) и прогнозирует условия сцепления. На основе сложных алгоритмов ЭБУ вычисляет оптимальный вектор распределения момента и дает команды электроприводу на долисекундное срабатывание фрикционов.

Преимущества и функциональные возможности

- Точное управление вектором тяги (Torque Vectoring): Возможность не просто блокировать, а дозированно подавать разный крутящий момент на левое и правое колесо одной оси. Это позволяет:

- Активно "подруливать" автомобилем на повороте, создавая вращающий момент.

- Повышать курсовую устойчивость при резком разгоне или смене полосы.

- Максимальная эффективность: Момент всегда направляется на колесо с лучшим сцеплением, минимизируя потери на пробуксовку.

- Интеграция с другими системами: Бесшовная работа совместно с ABS, ESP, системой полного привода благодаря единой электронной платформе.

- Адаптивность: Возможность программной настройки характера работы под разные режимы (спорт, снег, бездорожье).

| Компонент | Функция |

|---|---|

| Электродвигатель | Создает усилие для сжатия фрикционных дисков по команде ЭБУ |

| Многодисковое сцепление (фрикционный пакет) | Связывает/разделяет корпус дифференциала с полуосями |

| ЭБУ дифференциала | Обрабатывает данные, выполняет алгоритмы управления, управляет электромотором |

| Датчики (колес, руля, ускорений) | Поставляют информацию о состоянии автомобиля и дороги |

Такие дифференциалы уже применяются на высокотехнологичных спортивных автомобилях (Audi Sport Differential, BMW M Active Differential, Acura SH-AWD) и премиальных внедорожниках. Их распространение сдерживает высокая стоимость и сложность, однако развитие электромобилей, где электрический привод фрикционов интегрируется естественнее, чем в ДВС, открывает новые перспективы для массового внедрения активного управления тягой.

Список источников

Для написания статьи о дифференциале как механизме, его назначении, принципе работы и устройстве, были использованы различные авторитетные источники. Они охватывают как базовые принципы механики, так и специфические аспекты применения дифференциалов, в первую очередь, в автомобильной трансмиссии.

Следующие материалы предоставляют фундаментальные знания по теории механизмов, детальному описанию конструкции различных типов дифференциалов (конических, червячных, планетарных), их кинематике и динамике, а также практические сведения по их функционированию и обслуживанию в современных транспортных средствах.

Основные источники

- Артоболевский И. И. "Теория механизмов и машин" - Классический учебник, содержащий фундаментальные принципы работы механизмов, включая дифференциальные передачи.

- Чудаков Е. А. "Расчет автомобиля" - Подробно рассматривает трансмиссию автомобиля, включая устройство и расчет дифференциалов.

- Шестопалов С. К. "Устройство автомобиля" - Учебное пособие, дающее детальное описание конструкции, назначения и работы дифференциала в составе ведущих мостов.

- Раймпель Й. "Шасси автомобиля. Том 1: Трансмиссия" - Комплексное описание элементов трансмиссии, включая различные типы дифференциалов (свободные, повышенного трения, блокируемые), их устройство и принципы действия.

- Учебные пособия и руководства по устройству и техническому обслуживанию автомобилей конкретных марок (например, Bosch "Автомобильный справочник", заводские руководства по ремонту) - Содержат конкретные схемы, разрезы, описания узлов и правила обслуживания дифференциалов для реальных автомобилей.

- Специализированные технические ресурсы и порталы по автомобильной тематике (например, статьи на сайтах крупных издательств типа "За рулем", "Авторевю", специализированных автофорумах) - Предоставляют современные данные, описания новейших типов дифференциалов (Torsen, с электронным управлением), анализ их работы и сравнительные характеристики.

- Лекционные материалы и курсы по дисциплинам "Детали машин", "Теория механизмов и машин", "Конструкция автомобиля" ведущих технических вузов.