Дизельный двигатель Д-160 - конструкция и параметры

Статья обновлена: 28.02.2026

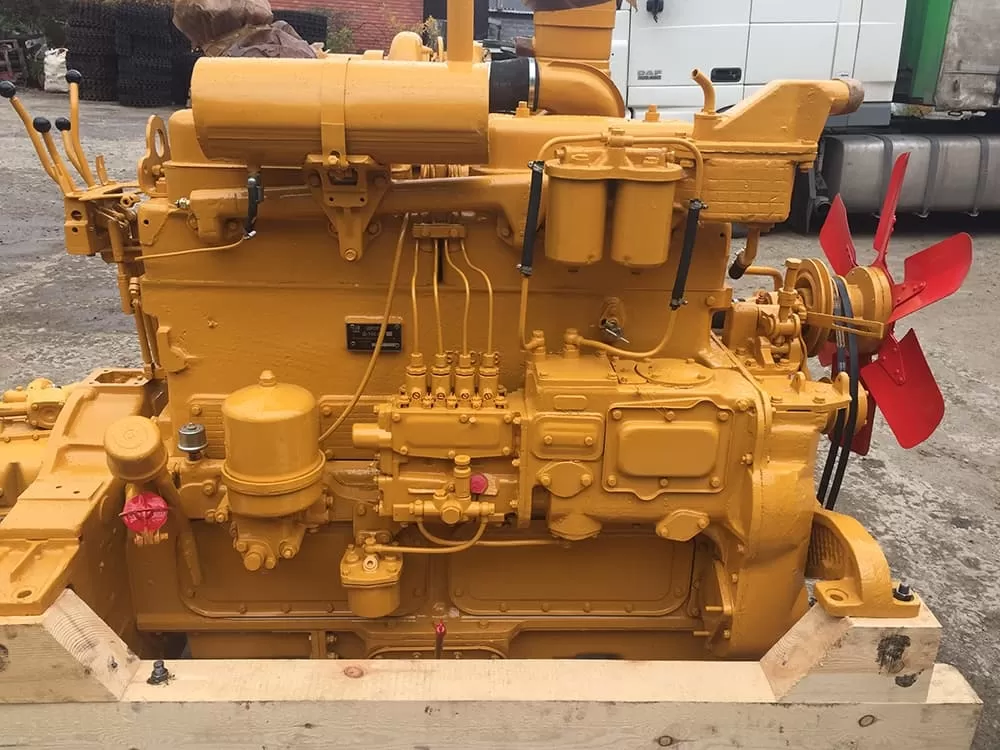

Дизельный двигатель Д-160 представляет собой мощный четырёхтактный агрегат, разработанный для тяжёлой промышленной и сельскохозяйственной техники.

Конструкция двигателя включает рядную шестицилиндровую схему, неразделённую камеру сгорания и комбинированную систему смазки, обеспечивающую высокую надёжность в экстремальных условиях эксплуатации.

Общая компоновка силового агрегата

Силовой агрегат Д-160 построен по V-образной схеме с расположением 12 цилиндров в два ряда под углом 60°. Основой конструкции служит литой чугунный блок-картер, объединяющий коленчатый вал, шатунно-поршневую группу и гильзы цилиндров. На блоке жестко закреплены алюминиевые головки цилиндров с клапанным механизмом, охватывающие оба ряда цилиндров.

В развале блока установлен турбокомпрессор, соединенный с выпускными коллекторами обоих рядов цилиндров. С передней стороны агрегата смонтированы: шестеренчатый привод распределительных валов, топливный насос высокого давления (ТНВД), всережимный регулятор и муфта опережения впрыска. Задняя часть фланцево крепится к коробке передач через маховик в кожухе сцепления.

Ключевые компоненты компоновки

- Несущая система: блок-картер с масляным поддоном

- Газораспределение: два верхних распределительных вала (по одному на ряд)

- Турбонаддув: турбокомпрессор ТКР-11 с промежуточным охладителем воздуха

- Вспомогательное оборудование: водяная помпа, генератор и компрессор пневмосистемы с ременным приводом

- Топливная система: ТНВД с кулачковым валом, форсунки закрытого типа

Блок цилиндров и кривошипно-шатунный механизм

Блок цилиндров двигателя Д-160 выполнен как единая литая конструкция из высокопрочного чугуна. Внутренние стенки цилиндров обработаны методом хонингования для оптимального уплотнения поршневых колец и снижения трения. Блок интегрирует рубашку жидкостного охлаждения с каналами вокруг гильз цилиндров и верхней части картера.

Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршней во вращение коленчатого вала. Основные компоненты размещены в картере блока цилиндров и рассчитаны на высокие механические и тепловые нагрузки, характерные для дизельных режимов работы.

Технические характеристики и конструкция

| Количество цилиндров | 4 |

| Расположение цилиндров | Рядное, вертикальное |

| Диаметр цилиндра | 130 мм |

| Ход поршня | 140 мм |

| Материал гильз цилиндров | Легированный чугун (сухие, запрессованные) |

| Коленчатый вал | Стальной кованый, 5 коренных шеек |

| Система уравновешивания | 4 противовеса на валу |

Состав кривошипно-шатунного механизма:

- Поршни из алюминиевого сплава с терморегулирующими вставками

- Шатуны стальные кованые (двутавровое сечение), с роликовыми втулками

- Поршневые пальцы плавающего типа

- Коренные и шатунные подшипники скольжения со сталеалюминиевыми вкладышами

Опора коленвала реализована на пяти коренных подшипниках с регулируемыми зазорами. Уплотнение картера обеспечивается сальниками из маслостойкой резины и лабиринтными элементами.

Устройство поршневой группы

Поршневая группа двигателя Д-160 преобразует энергию сгорания топлива в механическое движение, воспринимая высокие температурные и силовые нагрузки. Она обеспечивает герметизацию камеры сгорания, отвод тепла и передачу усилия на коленчатый вал через шатун.

Конструкция включает четыре основных компонента, работающих в экстремальных условиях: поршень с юбкой и бобышками, компрессионные и маслосъемные кольца, поршневой палец плавающего типа, а также верхнюю головку шатуна. Для изготовления применяются жаропрочные материалы с особыми покрытиями.

Ключевые элементы и их особенности

Поршень из алюминиевого сплава имеет терморегулирующую вставку в зоне колец и овально-коническую форму юбки. На головке выполнены три канавки: две верхние – под компрессионные кольца, нижняя – под маслосъемное кольцо. Бобышки содержат отверстия для установки поршневого пальца.

Поршневые кольца включают:

- Два компрессионных кольца (хромированные) – герметизируют камеру сгорания

- Одно маслосъемное кольцо составного типа – регулирует толщину масляной пленки на гильзе

Поршневой палец – пустотелая стальная деталь с цементированной поверхностью. Устанавливается с зазором 0.01-0.02 мм в бобышках поршня и запрессовывается в верхнюю головку шатуна. Осевое смещение ограничивается стопорными кольцами.

Шатунный узел соединяется с поршнем через бронзовую втулку в верхней головке шатуна. Особенности конструкции:

- Стальной кованый шатун с I-образным сечением стержня

- Роликовые подшипники в месте соединения с пальцем

- Треугольный срез нижней головки для монтажа на коленвал

| Параметр | Значение |

|---|---|

| Диаметр поршня | 145 мм |

| Высота поршня | 180 мм |

| Диаметр пальца | 50 мм |

| Зазор в замке колец | 0.4-0.6 мм |

Конструкция коленчатого вала

Коленчатый вал двигателя Д-160 выполнен методом ковки из высокопрочной легированной стали. Основными элементами конструкции являются коренные и шатунные шейки, соединенные щеками, а также передний и задний хвостовики с фланцами для крепления навесного оборудования.

Вал оснащен системой внутренних масляных каналов для подачи смазки к коренным и шатунным подшипникам. Щеки оборудованы противовесами для динамической балансировки узла, снижающими вибрации при работе на высоких оборотах.

Технические параметры

- Количество коренных шеек: 7

- Количество шатунных шеек: 6

- Диаметр шатунной шейки: 95±0,05 мм

- Диаметр коренной шейки: 105±0,05 мм

- Осевой зазор: 0,08-0,25 мм

Для фиксации положения вала в блоке цилиндров используются упорные полукольца, установленные на средней коренной шейке. Крутящий момент передается через фланец маховика, закрепленного болтами на заднем хвостовике.

| Параметр | Значение |

|---|---|

| Масса вала (с маховиком) | 320±5 кг |

| Радиус кривошипа | 90 мм |

| Допустимый дисбаланс | Не более 30 г·см |

Монтажные размеры шеек выдержаны в 4-м классе точности с шероховатостью поверхности Ra 0,16-0,32 мкм. Для повышения износостойкости шейки подвергаются поверхностной закалке ТВЧ с последующей финишной шлифовкой.

Крепление маховика к коленвалу двигателя Д-160

Маховик фиксируется на фланце коленчатого вала строго в единственном правильном положении, обеспечивающем синхронизацию работы газораспределительного механизма и системы впрыска топлива. Для точной ориентации на фланце коленвала и ответной части маховика выполнены совпадающие установочные отверстия под специальные штифты, исключающие смещение деталей при монтаже.

Крепление осуществляется шестью высокопрочными болтами с потайными головками, равномерно расположенными по окружности фланца. Болты проходят через маховик и вкручиваются в резьбовые каналы коленвала. Затяжка производится динамометрическим ключом в определённой последовательности (крестообразно) с усилием 320-350 Н·м для обеспечения равномерного прижима и предотвращения деформации.

Особенности монтажа

Обязательные этапы установки включают:

- Очистку посадочных поверхностей фланца и маховика от загрязнений

- Проверку состояния штифтов и отверстий под них

- Обработку резьбы болтов и отверстий графитной смазкой

- Предварительную затяжку болтов вручную

- Окончательную затяжку динамометрическим ключом в три этапа:

- Первичная затяжка с усилием 100 Н·м

- Доворот каждого болта на 90°

- Финишный доворот ещё на 15-20°

Контроль состояния крепежа выполняется при каждом ТО-2 (500 моточасов). Повреждённые болты заменяются исключительно на оригинальные (сталь 40Х), так как применение аналогов приводит к разрушению резьбы коленвала из-за ударных нагрузок.

| Параметр | Значение |

|---|---|

| Количество болтов | 6 шт. |

| Диаметр резьбы | М16×1.5 мм |

| Класс прочности | 12.9 |

| Момент затяжки (финальный) | 320-350 Н·м |

Смещение маховика относительно оси коленвала недопустимо – дисбаланс свыше 35 г·см вызывает вибрации, разрушающие коренные подшипники. После замены маховика обязательна динамическая балансировка узла в сборе.

Распределительный вал ГРМ

Распределительный вал двигателя Д-160 служит ключевым элементом газораспределительного механизма, синхронизирующим работу клапанов с тактами двигателя. Он преобразует вращательное движение от коленчатого вала в возвратно-поступательное перемещение толкателей и коромысел, обеспечивая своевременное открытие/закрытие впускных и выпускных клапанов. От точности его изготовления и установки напрямую зависят мощностные и экономические показатели двигателя.

Вал размещен в головке блока цилиндров на подшипниках скольжения, смазываемых под давлением. Привод осуществляется двухрядной роликовой цепью от коленвала через шестерни, что гарантирует точное соответствие фаз газораспределения. Конструктивно он интегрирован с масляными каналами системы смазки для подачи масла к трущимся поверхностям кулачков и опорных шеек.

Конструкция и параметры

Основные компоненты:

- Опорные шейки (5 шт) – обеспечивают соосное вращение в постелях ГБЦ

- Кулачки (8 шт) – профилированные выступы, воздействующие на толкатели клапанов (4 впускных, 4 выпускных)

- Эксцентрик – приводит в действие топливный насос высокого давления

- Шестерня привода масляного насоса – расположена на переднем конце вала

Технические характеристики:

| Материал изготовления | Легированная сталь 40Х |

| Твердость рабочих поверхностей | HRC 52-58 (после закалки ТВЧ) |

| Диаметр опорных шеек | 60±0.015 мм |

| Высота кулачка | 42.5±0.1 мм (база), 47.8±0.1 мм (вершина) |

| Осевой люфт | 0.1-0.2 мм (регулируется упорными шайбами) |

Требования к эксплуатации:

- Соблюдение регламента замены цепи ГРМ (через 10 000 моточасов)

- Контроль натяжения цепи гидронатяжителем

- Проверка тепловых зазоров клапанов каждое ТО-2

- Использование моторного масла класса CD по API

Износ кулачков или шеек приводит к снижению компрессии, перебоям в работе цилиндров и повышенному дымлению. Диагностика выполняется замером высоты кулачков и проверкой давления в масляной магистрали при работе двигателя.

Конфигурация клапанного механизма

Клапанный механизм двигателя Д-160 реализован по классической схеме с верхним расположением клапанов (OHV). Привод осуществляется от распределительного вала, размещенного в блоке цилиндров, через толкатели, штанги и коромысла. Такая компоновка обеспечивает высокую надежность и ремонтопригодность узла в условиях интенсивной эксплуатации.

Система включает по два клапана на каждый цилиндр: впускной и выпускной, изготовленные из жаропрочных сталей. Впускные клапаны имеют больший диаметр тарелки для оптимизации наполнения цилиндров воздухом. Все клапаны оснащены механическими пружинами сжатия, предотвращающими зависание в режимах высоких оборотов.

Ключевые особенности механизма

- Тип привода: Штанговый (pushrod) с нижним распредвалом

- Количество клапанов: 8 (2 на цилиндр)

- Регулировка зазоров: Ручная, винтовыми регуляторами на коромыслах

- Материал тарелок клапанов: Хромоникелевая сталь (впуск), сильхромовая сталь (выпуск)

Фазы газораспределения задаются профилем кулачков распредвала и обеспечивают оптимальное перекрытие клапанов для эффективной продувки цилиндров. Зазоры в приводе контролируются по методу "холодной регулировки" при номинальном значении 0.25-0.30 мм для обоих типов клапанов.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Диаметр тарелки | 52 мм | 46 мм |

| Угол фаски | 30° | 45° |

| Ход клапана | 14 мм (номинальный) | |

Механизм натяжения цепи привода ГРМ

Механизм натяжения цепи привода газораспределения в двигателе Д-160 обеспечивает стабильное натяжение цепи, предотвращая её провисание и перескок зубьев на звёздочках. Он компенсирует естественное удлинение цепи в процессе эксплуатации, гарантируя точную синхронизацию коленчатого и распределительного валов. Отказ натяжителя приводит к нарушению фаз газораспределения, ударам цепи о кожух и риску серьёзных повреждений клапанного механизма.

Конструкция включает гидравлический автоматический натяжитель плунжерного типа, установленный в корпусе двигателя. Натяжное устройство взаимодействует с успокоителем цепи, представляющим собой стальную направляющую планку с износостойкой пластиковой вставкой. Плунжер натяжителя подпружинен и приводится в действие давлением моторного масла из общей системы смазки двигателя.

Принцип работы и компоненты

При запуске двигателя масло поступает в полость натяжителя, выдвигая плунжер. Он передаёт усилие через толкатель на успокоитель, который прижимается к цепи. Пружина внутри натяжителя создаёт предварительное натяжение, а гидравлика демпфирует колебания цепи при изменении оборотов. Система автоматически поддерживает оптимальное натяжение при износе цепи благодаря подаче масла под давлением.

- Гидравлический натяжитель: Корпус, плунжер, возвратная пружина, обратный клапан.

- Успокоитель цепи: Стальное основание с полимерным башмаком, крепёжные болты.

- Смазочный канал: Маслопровод от главной магистрали двигателя.

| Параметр | Значение |

| Тип натяжителя | Гидромеханический автоматический |

| Рабочее давление масла | 0.25–0.4 МПа (в системе двигателя) |

| Ход плунжера | До 15 мм (компенсирует износ цепи) |

Для обслуживания механизма требуется контроль состояния успокоителя и цепи при ТО-2. Критический износ башмака успокоителя или потеря герметичности натяжителя вызывают повышенный шум при работе и требуют немедленной замены. Регулировка усилия натяжения выполняется автоматически, ручная коррекция не предусмотрена конструкцией.

Топливный насос высокого давления

ТНВД двигателя Д-160 обеспечивает точную подачу дизельного топлива под высоким давлением в цилиндры в соответствии с режимом работы. Он синхронизирован с коленчатым валом для своевременного впрыска и регулирует количество топлива в зависимости от нагрузки.

Конструкция насоса включает плунжерные пары, кулачковый вал и систему регулировки. Топливо сжимается плунжерами при вращении вала, после чего направляется к форсункам. Точная дозировка критична для эффективного сгорания и снижения вредных выбросов.

Устройство ТНВД

Основные компоненты насоса:

- Корпус: Чугунная основа с каналами подачи и отвода топлива

- Кулачковый вал: Преобразует вращение в возвратно-поступательное движение толкателей

- Плунжерные пары: Поршни с гильзами, создающие давление до 800-900 кгс/см²

- Регулятор частоты вращения: Центробежный механизм, корректирующий подачу топлива при изменении нагрузки

- Редукционный клапан: Поддерживает стабильное давление в системе

Принцип работы основан на цикличном движении плунжера: при набегании кулачка на толкатель топливо сжимается и через нагнетательный клапан поступает к форсунке. Дозировка регулируется поворотом плунжера, изменяющим активный ход.

| Параметр | Значение для Д-160 |

|---|---|

| Тип насоса | Рядный многоплунжерный |

| Количество секций | 4 |

| Давление впрыска | 800-900 кгс/см² |

| Порядок работы секций | 1-3-4-2 |

| Угол опережения впрыска | 22±1° до ВМТ |

Регулировочные элементы включают винт максимальных оборотов и винт полной подачи. Точная настройка требует специализированного оборудования для соблюдения заводских параметров и предотвращения перегрева или детонации.

Принцип работы топливных форсунок Д-160

Топливные форсунки Д-160 выполняют точную дозировку и распыление горючего в камеры сгорания цилиндров. Они функционируют под высоким давлением, создаваемым топливным насосом высокого давления (ТНВД), обеспечивая необходимое проникновение топливного факела в сжатый воздух.

Работа основана на цикличном открытии/закрытии распылителя под управлением плунжерной пары ТНВД. При достижении заданного давления игла распылителя преодолевает усилие пружины, открывая каналы для топлива. Момент впрыска и продолжительность строго синхронизированы с тактами двигателя.

Ключевые этапы цикла работы

- Нагнетание давления

ТНВД подаёт дизельное топливо в канал форсунки под давлением 17-18 МПа. - Подъём иглы

Топливо поступает в камеру над запорной иглой. При превышении давления над силой пружины игла приподнимается. - Впрыск

Топливо проходит через сопловые отверстия распылителя, формируя мелкодисперсный факел конусообразной формы. - Окончание подачи

Снижение давления после отсечки ТНВД вызывает резкое закрытие иглы пружиной, прекращая подачу топлива без подтекания.

| Характеристика | Значение |

|---|---|

| Давление впрыска | 17-18 МПа |

| Тип распылителя | Многодырчатый (5 отверстий) |

| Угол конуса факела | 140-150° |

| Усилие пружины | Регулируемое (18-20 кгс) |

Точность срабатывания обеспечивается прецизионной обработкой сопрягаемых деталей. Герметичность иглы в посадочном конусе распылителя исключает просачивание топлива между впрысками, критичное для холодного пуска и экологических показателей.

Расчет давления впрыска топлива

Давление впрыска топлива в двигателе Д-160 определяется конструкцией топливной аппаратуры и режимом работы. Ключевым параметром является усилие пружины форсунки, преодолеваемое топливом при начале впрыска. Номинальное значение для Д-160 составляет 17.5 МПа (175 кгс/см²) при номинальной частоте вращения.

Расчет выполняется по формуле: P = F / S, где P - давление впрыска (Па), F - усилие пружины форсунки (Н), S - эффективная площадь иглы распылителя (м²). Усилие пружины зависит от жесткости и степени сжатия: F = k × x, где k - коэффициент жесткости (Н/мм), x - величина сжатия (мм).

Параметры расчета для Д-160

Факторы, влияющие на точное значение давления:

- Состояние пружины форсунки (усталость металла, коррозия)

- Износ направляющих иглы распылителя

- Герметичность запирающего конуса

- Вязкость топлива и температура окружающей среды

Номинальные характеристики форсунки Д-160:

| Параметр | Значение |

|---|---|

| Диаметр иглы | 6 мм |

| Площадь иглы (S) | 28.3 × 10-6 м² |

| Требуемое усилие (F) | 495 Н |

Порядок практической проверки давления:

- Установить форсунку на контрольный стенд

- Прокачивать топливо рычагом насоса

- Фиксировать момент начала впрыска по манометру

- Сравнить показания с допустимым диапазоном 17.0-18.0 МПа

Отклонение от нормы регулируют подбором регулировочных шайб под пружину форсунки. Каждое изменение толщины шайбы на 0.1 мм корректирует давление на 0.3-0.5 МПа.

Турбокомпрессор и интеркулер

Турбокомпрессор Д-160 использует энергию выхлопных газов для привода турбины, соединённой с компрессорным колесом. Это создаёт принудительный наддув воздуха во впускной тракт, повышая массу кислорода в цилиндрах для эффективного сгорания увеличенной порции топлива.

Сжатый воздух после турбокомпрессора нагревается до 120-180°C, что снижает его плотность. Интеркулер (промежуточный охладитель) типа "воздух-воздух" понижает температуру наддувочного воздуха на 40-60°C перед подачей во впускной коллектор, увеличивая плотность заряда.

Конструкция и параметры

Турбокомпрессор включает:

- Чугунный корпус турбины с каналом для выхлопных газов

- Алюминиевый компрессорный корпус с улиткой

- Стальной вал ротора на подшипниках скольжения

- Систему масляного охлаждения подшипникового узла

Ключевые характеристики:

| Параметр | Турбокомпрессор | Интеркулер |

|---|---|---|

| Давление наддува | 0.8-1.0 бар | – |

| Макс. обороты ротора | 95 000 об/мин | – |

| Эффективность охлаждения | – | 65-75% |

| Гидравлическое сопротивление | ≤ 0.03 МПа | ≤ 0.02 МПа |

Эксплуатационные требования: Обязательно применение масла класса CD по ГОСТ 17479.1 для защиты подшипников турбины. Загрязнение интеркулера снижает мощность на 7-12%, очистка производится струёй сжатого воздуха против направления движения воздуха при работе.

Тип системы воздушного охлаждения

Двигатель Д-160 оснащается принудительной системой воздушного охлаждения, где поток воздуха создается осевым вентилятором с направляющим аппаратом. Вентилятор установлен на передней части коленчатого вала и приводится в движение непосредственно от него через шестеренчатую передачу. Нагнетаемый воздух распределяется по индивидуальным дефлекторам к каждому цилиндру.

Цилиндры двигателя выполнены с развитым оребрением для увеличения площади теплоотдачи. Воздушный поток направляется дефлекторами на ребра цилиндров и головок, обеспечивая равномерное охлаждение. Система включает терморегулятор с автоматическими жалюзи, которые изменяют интенсивность потока в зависимости от температуры масла.

Ключевые элементы конструкции

- Осевой вентилятор с 8 лопастями и направляющим аппаратом

- Индивидуальные воздухораспределительные дефлекторы на каждый цилиндр

- Термостатический регулятор с биметаллическими датчиками

- Автоматические поворотные жалюзи в воздухозаборнике

- Защитная сетка от попадания посторонних предметов

| Параметр | Характеристика |

|---|---|

| Производительность вентилятора | ≈ 2500 м³/ч при номинальных оборотах |

| Диаметр вентилятора | 480 мм |

| Диапазон срабатывания термостата | 85-95°C (масло) |

Регулировка вентилятора охлаждения двигателя Д-160

Регулировка вентилятора охлаждения на двигателе Д-160 обеспечивает поддержание оптимального температурного режима силового агрегата. Процедура выполняется через гидромуфту привода вентилятора, оснащённую автоматической системой управления. От корректности настройки напрямую зависит эффективность охлаждения цилиндропоршневой группы и радиаторов.

Основной регулируемый параметр – момент включения/выключения вентилятора при изменении температуры охлаждающей жидкости. Контроль осуществляется датчиком, установленным в верхнем бачке радиатора. Механизм настройки включает терморегулятор гидромуфты и предохранительный клапан, ограничивающий давление масла в системе привода.

Порядок регулировки

Процедура выполняется на прогретом двигателе с использованием контрольного термометра:

- Снять кожух вентилятора, подключить контрольный термометр в патрубок радиатора.

- Запустить двигатель и прогреть до температуры 85-90°C при минимальных оборотах.

- Ослабить контргайку регулировочного болта терморегулятора.

- Вращать болт до момента включения вентилятора (при температуре 92±2°C).

- Зафиксировать контргайку, проверить выключение вентилятора при снижении температуры до 87±2°C.

Критические параметры:

- Температура включения: 90-94°C

- Температура выключения: 85-88°C

- Давление масла в гидромуфте: 0.45-0.55 МПа

| Параметр | Нормальное значение | Допуск |

|---|---|---|

| Угол опережения включения | 92°C | ±2°C |

| Гистерезис отключения | 5°C | ±1°C |

| Частота вращения вентилятора | 1800 об/мин | +50/-100 об/мин |

Несоответствие температурных показателей требует проверки уровня масла в гидромуфте и герметичности терморегулятора. При отсутствии реакции вентилятора на изменение температуры необходима замена датчика или промывка каналов подачи масла. Регулировочные работы проводятся каждые 1000 моточасов или при признаках перегрева/недогрева двигателя.

Масляный насос и схема смазки двигателя Д-160

Масляный насос двигателя Д-160 является шестеренчатого типа с приводом непосредственно от коленчатого вала через шестерни. Он установлен внутри картера в передней нижней части двигателя и предназначен для создания необходимого давления в системе смазки и обеспечения циркуляции масла. Насос оборудован редукционным клапаном, который поддерживает давление в заданных пределах, стравливая излишки масла обратно в поддон при превышении.

Система смазки двигателя Д-160 - комбинированная (под давлением и разбрызгиванием). Основные трущиеся пары (коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, втулки коромысел, поршневые пальцы) смазываются под давлением. Стенки цилиндров, поршни, зубья шестерен газораспределения, толкатели и другие детали смазываются разбрызгиванием масла, стекающим с вращающихся и движущихся частей, а также масляным туманом внутри картера.

Циркуляция масла

Масло засасывается насосом из поддона через маслоприемник с сетчатым фильтром грубой очистки. Под давлением, создаваемым насосом, масло поступает в полнопоточный центробежный фильтр тонкой очистки (центрифугу). Очищенное масло направляется в главную масляную магистраль (галерю), проходящую вдоль всего блока цилиндров.

Из главной магистрали масло по каналам в блоке и головке блока цилиндров подается к:

- Коренным подшипникам коленчатого вала.

- Шатунным подшипникам (через каналы в коленчатом валу от коренных шеек).

- Подшипникам распределительного вала.

- Оси коромысел (через вертикальный канал в блоке и головке).

- Топливному насосу высокого давления (ТНВД) (по отдельному трубопроводу).

Масло, вытекающее из зазоров в подшипниках и смазывающее детали разбрызгиванием, стекает обратно в поддон картера, где охлаждается, отстаивается и вновь засасывается насосом.

Фильтрация масла

Система использует двухступенчатую очистку:

- Сетчатый фильтр-маслоприемник: Устанавливается на входе в насос, задерживает крупные механические частицы.

- Полнопоточная центрифуга: Основной фильтр тонкой очистки. Очищает ВСЕ масло, поступающее в магистраль, от мельчайших абразивных частиц и продуктов износа, используя центробежную силу.

Отсутствие фильтра грубой очистки (обычно заменяемого) упроняет обслуживание, но требует своевременной очистки и замены фильтрующего элемента центрифуги.

Контроль параметров

Давление масла в главной магистрали контролируется водителем с помощью манометра на приборной панели. Нормальное рабочее давление в прогретом двигателе на номинальных оборотах должно соответствовать техническим характеристикам. Для аварийного оповещения о падении давления ниже допустимого минимума установлен датчик давления масла, включающий сигнальную лампу на панели приборов.

| Параметр | Значение |

|---|---|

| Тип масляного насоса | Шестеренчатый |

| Тип фильтра тонкой очистки | Полнопоточный центробежный (центрифуга) |

| Номинальное давление масла (прогрет. двиг., ном. обороты) | 0.25 - 0.45 МПа (2.5 - 4.5 кгс/см²) |

| Минимально допустимое давление (прогрет. двиг., хол. ход) | 0.05 МПа (0.5 кгс/см²) |

| Производительность масляного насоса (при ном. оборотах) | ~70 л/мин |

Надежная работа системы смазки двигателя Д-160, обеспечиваемая масляным насосом и эффективной схемой циркуляции с двухступенчатой фильтрацией, является критически важным условием для долговечности и безотказной работы силового агрегата.

Контроль давления масла в системе

Давление масла в двигателе Д-160 контролируется аварийно-предупредительной сигнализацией и штатным манометром. Система включает датчики давления, установленные в главной масляной магистрали, которые передают сигналы на контрольные приборы в кабине оператора. Минимально допустимое давление на прогретом двигателе при номинальных оборотах составляет 0,2-0,4 МПа (2-4 кгс/см²), а на холостом ходу – не менее 0,05 МПа (0,5 кгс/см²).

При падении давления ниже критического уровня срабатывает световая и звуковая сигнализация, требующая немедленной остановки двигателя. Для точного визуального контроля используется механический манометр с трубкой Бурдона, шкала которого проградуирована в МПа и кгс/см². Датчики давления подключены к магистрали через резьбовые каналы в блоке цилиндров и фильтрующей группе.

Ключевые элементы контроля

- Аварийный датчик – замыкает цепь сигнализации при давлении ≤0,05 МПа

- Контрольный датчик – активирует индикатор на панели при ≤0,1 МПа

- Механический манометр – прямого действия с диапазоном 0-1,0 МПа

- Сигнальная лампа – красного цвета на приборном щитке

| Режим работы | Норма давления (МПа) | Действие при отклонении |

|---|---|---|

| Номинальные обороты | 0,25-0,45 | Проверить фильтры, уровень масла |

| Холостой ход | ≥0,05 | Немедленная остановка при сигнале |

| Пуск холодного двигателя | ≤0,6 | Допустимо кратковременное превышение |

Основные причины падения давления: износ подшипников коленвала, засорение маслоприёмника, неисправность редукционного клапана или масляного насоса, недостаточный уровень масла в картере. При срабатывании сигнализации запрещается дальнейшая эксплуатация двигателя до устранения неисправности.

Очистка масла центробежным фильтром

В двигателе Д-160 применяется центробежный фильтр (центрифуга) для глубокой очистки моторного масла от механических примесей. Принцип действия основан на сепарации загрязнений под действием центробежных сил во время вращения ротора устройства. Масло подается под давлением системы смазки через жиклеры, создавая реактивную струю, которая раскручивает ротор до высоких оборотов.

Твердые частицы (продукты износа, нагар, абразив) отбрасываются к стенкам стакана центрифуги и оседают в виде плотного шлама. Очищенное масло возвращается в систему смазки через центральный канал. Такой метод обеспечивает непрерывную фильтрацию без сменных элементов и сохраняет пропускную способность даже при сильном загрязнении.

Конструкция и параметры центрифуги Д-160

- Тип ротора – реактивный, с тангенциальными жиклерами

- Диаметр ротора – 90 мм

- Рабочее давление масла – 0.45-0.65 МПа

- Частота вращения ротора – 6000-8000 об/мин

- Температура очищаемого масла – 85-95°C

| Параметр | Значение |

| Производительность | до 15 л/мин |

| Емкость стакана для шлама | 150 см³ |

| Масса комплекта | 2.8 кг |

Обслуживание включает:

- Демонтаж крышки фильтра через каждые 240 моточасов

- Очистку стакана и ротора от шлама керосином

- Промывку жиклеров сжатым воздухом

- Контроль герметичности уплотнений перед сборкой

Повреждение жиклеров или дисбаланс ротора приводят к вибрациям и снижению эффективности очистки. Запрещается запуск двигателя при неработающей центрифуге – это вызывает ускоренный износ деталей КШМ.

Стартер и схема пуска двигателя

Стартер двигателя Д-160 представляет собой четырёхполюсный электродвигатель постоянного тока с последовательным возбуждением. Он преобразует электрическую энергию аккумуляторной батареи в механическую для проворачивания коленчатого вала при пуске. Конструктивно включает корпус с обмотками возбуждения, якорь с коллектором, щёточный узел и привод Бендикса с обгонной муфтой. Номинальное напряжение питания составляет 24 В, обеспечивая необходимый крутящий момент для преодоления компрессии дизеля.

Схема пуска реализована через замок зажигания и реле управления. При повороте ключа в положение "Стартер" активируется втягивающее реле, которое выполняет две функции: перемещает приводную шестерню для зацепления с венцом маховика и замыкает силовые контакты, подавая ток на электродвигатель. После запуска мотора обгонная муфта предотвращает передачу обратного вращения от маховика к валу стартера. Автоматическое расцепление шестерни происходит при отпускании ключа зажигания.

Ключевые компоненты и параметры

| Компонент | Назначение |

|---|---|

| Втягивающее реле | Включение силовой цепи и перемещение бендикса |

| Привод Бендикса | Зацепление шестерни с маховиком |

| Обгонная муфта | Защита стартера от разноса |

| Щёточный узел | Передача тока на коллектор якоря |

Технические характеристики стартера:

- Номинальная мощность: 5.2 кВт

- Потребляемый ток: не более 800 А

- Частота вращения на холостом ходу: 4500 об/мин

- Передаточное отношение к маховику: 13:1

Важные особенности эксплуатации: Продолжительность непрерывной работы не должна превышать 15 секунд с обязательным интервалом 1-2 минуты между попытками пуска. Требуется регулярная проверка плотности контактов силовой цепи из-за высоких пусковых токов. При температуре ниже -20°C рекомендуется применение предпусковых подогревателей для снижения нагрузки на стартер.

Управление подачей топлива (дросселирование)

В дизельном двигателе Д-160 отсутствует классическая дроссельная заслонка, регулирующая воздушный поток. Мощность и обороты контролируются исключительно изменением количества впрыскиваемого топлива через механическую систему воздействия на рейку топливного насоса высокого давления (ТНВД).

Органом управления служит педаль акселератора в кабине оператора, соединённая системой тяг и рычагов с регулятором ТНВД. Перемещение педали изменяет положение рейки насоса, увеличивая или уменьшая цикловую подачу топлива в соответствии с требуемым режимом работы двигателя.

Принцип работы и компоненты

Ключевые элементы системы:

- Педаль акселератора с возвратной пружиной

- Система тяг и рычагов передачи усилия

- Регулятор частоты вращения (встроен в ТНВД)

- Рейка ТНВД с зубчатым соединением

- Плунжерные пары насоса

Последовательность работы:

- Нажатие педали акселератора создаёт усилие на тягах управления

- Рычаг регулятора смещает рейку ТНВД в сторону увеличения подачи

- Плунжеры насоса увеличивают ход и объём впрыскиваемого топлива

- Регулятор автоматически корректирует подачу при изменении нагрузки

- При отпускании педали пружины возвращают рейку в положение малой подачи

| Параметр | Значение | Примечание |

|---|---|---|

| Ход рейки ТНВД | 10-12 мм | От холостого хода до максимума |

| Усилие на педали | 3-5 кгс | При полном ходе |

| Регулировка холостого хода | 600±20 об/мин | Винтом ограничителя |

Важно: Центробежный регулятор ТНВД автоматически ограничивает максимальные обороты (1050 об/мин) и стабилизирует холостой ход, предотвращая разнос или остановку двигателя при резком сбросе нагрузки.

Точность регулировки тяг критична для корректной реакции на управление. Износ шарниров или нарушение соосности приводят к запаздыванию отклика и повышенной дымности выхлопа.

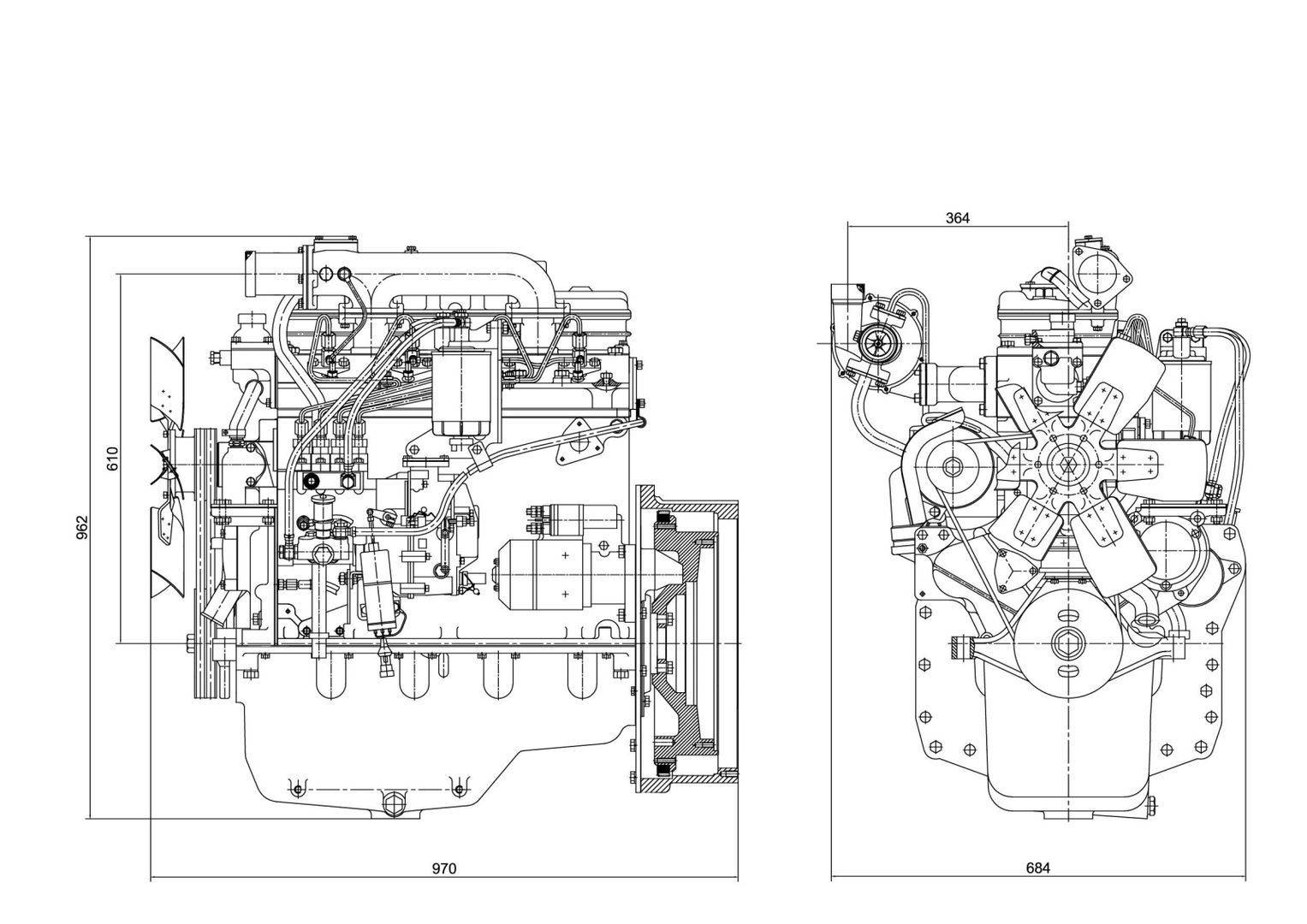

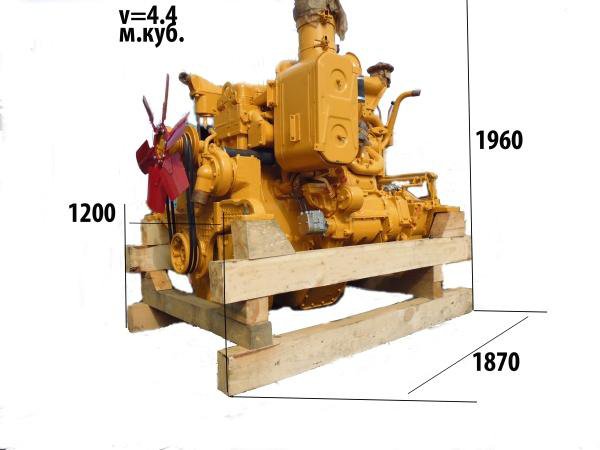

Габаритные размеры и масса двигателя

Двигатель Д-160 характеризуется значительными габаритами, обусловленными его мощностью и конструктивными особенностями. Основные размеры определяются компоновкой цилиндров, системой охлаждения и навесным оборудованием, что требует тщательного учета при установке в технике.

Масса агрегата соответствует классу тяжелых промышленных дизелей и учитывается при проектировании шасси транспортных средств или стационарных установок. Точные параметры приведены в таблице ниже.

| Параметр | Значение |

|---|---|

| Длина (с системой охлаждения) | 1850 ± 20 мм |

| Ширина (по картеру) | 980 ± 15 мм |

| Высота (до оси коленвала) | 1250 ± 10 мм |

| Сухая масса (без жидкостей) | 1480 ± 30 кг |

| Эксплуатационная масса (с маслом и ОЖ) | 1560 ± 40 кг |

Маркировка двигателя на блоке

Маркировка Д-160 наносится на специально подготовленную площадку блока цилиндров. Она содержит ключевые идентификационные данные двигателя, необходимые для точного распознавания модели, модификации и года выпуска. Эта информация дублируется в техническом паспорте и используется при подборе запчастей, обслуживании и ремонте.

Надпись выполняется ударным методом или электроискровой гравировкой, обеспечивающей долговечность даже в условиях эксплуатации с повышенной вибрацией и загрязнениями. Место нанесения защищено от контакта с рабочими жидкостями и механических повреждений, обычно располагается на верхней плоскости блока в районе крепления ГБЦ или на боковой стенке со стороны маховика.

Структура маркировки

Стандартная компоновка включает три обязательных элемента:

- Буквенный индекс – "Д" обозначает дизельную линейку двигателей

- Цифровой код – "160" указывает на номинальную мощность в лошадиных силах

- Порядковый номер – индивидуальный идентификатор экземпляра

Пример полной маркировки: Д-160 №012345. В некоторых модификациях после цифры мощности может добавляться буквенный суффикс, указывающий на конструктивные особенности (например, Д-160К для компрессорной версии).

| Элемент маркировки | Значение |

| Д | Тип двигателя (дизель) |

| 160 | Мощность в л.с. |

| №012345 | Заводской номер агрегата |

При проведении капремонта некоторые предприятия добавляют дополнительную гравировку в виде треугольника (◄) или звездочки (*), указывающую на восстановление блока цилиндров. Оригинальная маркировка никогда не перебивается – новые символы наносятся рядом.

Особенности резьбовых креплений

Резьбовые соединения в двигателе Д-160 подвергаются высоким вибрационным и температурным нагрузкам, что требует применения специальных мер для предотвращения самоотвинчивания. Ключевые узлы, такие как крепление головки блока цилиндров, крышек коренных подшипников и топливной аппаратуры, используют комбинированные системы фиксации резьбы.

Шпильки и болты изготавливаются из легированных сталей с последующей термообработкой для достижения класса прочности 10.9–12.9. На ответственные соединения (впускной/выпускной коллекторы, кронштейны навесного оборудования) наносится высокотемпературная фикгирующая паста Loctite 572, работающая в диапазоне от -60°C до +200°C.

Специфические решения

- Гайки с фланцевой юбкой – применяются на шатунных болтах для равномерного распределения давления и защиты от коррозии резьбы

- Самоконтрящиеся шайбы GROVER – устанавливаются под крепления топливных насосов высокого давления

- Двухрезьбовые шпильки М12×1.25/М14×1.5 – используются для стыковки блоков цилиндров с картером

| Узел | Тип крепежа | Момент затяжки (Н·м) |

|---|---|---|

| Головка блока | Шпилька М16×2 | 220±10 |

| Коленчатый вал | Болт М20×1.5 | 340+30° |

| Маховик | Болт М18×1.5 | 290+45° |

Затяжка критичных соединений выполняется в три этапа с контролем углом поворота, а состояние резьбы проверяется калибрами-кольцами при каждом ТО. Поврежденные венцы гаек и шпилек подлежат обязательной замене во избежание усталостного разрушения.

Рабочий объем цилиндров

Рабочий объем цилиндра представляет собой пространство, освобождаемое поршнем при его перемещении от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ). Этот параметр является ключевой геометрической характеристикой двигателя, напрямую влияющей на его мощностные показатели и крутящий момент.

Для расчета рабочего объема одного цилиндра (Vц) используется формула: Vц = π × (D² / 4) × S, где D – диаметр цилиндра, S – ход поршня. Суммарный рабочий объем двигателя (Vдв) определяется умножением Vц на количество цилиндров (n): Vдв = Vц × n.

Параметры двигателя Д-160

Дизельный двигатель Д-160 имеет следующие характеристики, определяющие его рабочий объем:

- Диаметр цилиндра (D): 150 мм

- Ход поршня (S): 210 мм

- Количество цилиндров (n): 4

Расчет рабочего объема для Д-160:

- Объем одного цилиндра: Vц = 3.14 × (150² / 4) × 210 ≈ 3.71 л

- Суммарный объем двигателя: Vдв = 3.71 × 4 = 14.86 л

| Параметр | Значение |

| Диаметр цилиндра | 150 мм |

| Ход поршня | 210 мм |

| Количество цилиндров | 4 |

| Рабочий объем | 14.86 л |

Значение рабочего объема в 14.86 литров обеспечивает двигателю высокий крутящий момент и мощность, необходимые для работы в тяжелых условиях, например, в составе бульдозеров или промышленной техники.

Мощность и крутящий момент

Номинальная мощность двигателя Д-160 составляет 118 кВт (160 л.с.), достигаемая при 2100 об/мин. Этот показатель обеспечивается эффективным сгоранием топливно-воздушной смеси в цилиндрах и оптимальной работой турбокомпрессора, что гарантирует стабильную производительность в номинальном режиме.

Максимальный крутящий момент фиксируется на уровне 667 Н·м при 1500 об/мин. Такая характеристика позволяет двигателю уверенно преодолевать пиковые нагрузки без снижения частоты вращения коленвала, что критично для тяжелых тяговых и транспортных операций тракторов.

Ключевые характеристики

Соотношение параметров:

- Максимальный крутящий момент достигается при средних оборотах (1500 об/мин)

- Запас крутящего момента: 15-20%

- Эластичность двигателя: коэффициент приспособляемости 1.25

| Параметр | Значение |

| Номинальная мощность | 118 кВт (160 л.с.) |

| Обороты мощности | 2100 об/мин |

| Макс. крутящий момент | 667 Н·м |

| Обороты момента | 1500 об/мин |

Особенности реализации:

- Турбонаддув с охлаждением воздуха (intercooler)

- Оптимизированная кривая крутящего момента

- Механический регулятор частоты вращения

Частота вращения коленчатого вала

Номинальная частота вращения коленчатого вала двигателя Д-160 составляет 1500 об/мин. Данный параметр соответствует оптимальному режиму работы силового агрегата при полной нагрузке, обеспечивая максимальную эффективность и заявленную мощность.

Регулировка частоты вращения осуществляется всережимным центробежным регулятором, интегрированным в топливный насос высокого давления (ТНВД). Система автоматически поддерживает стабильные обороты независимо от нагрузки и предотвращает превышение критических значений.

Ключевые характеристики

Диапазоны работы:

- Холостой ход: 600-650 об/мин

- Максимальная рабочая: 1500 об/мин

- Предельная (кратковременная): 1650-1700 об/мин

Контрольные параметры:

| Отклонение на холостом ходу | ±25 об/мин |

| Неравномерность вращения | ≤ 1.5% |

| Погрешность регулятора | 3-5% |

Важно! Превышение 1700 об/мин вызывает аварийное отключение топливоподачи через муфту опережения впрыска и клапан избыточных оборотов. Длительная эксплуатация свыше 1500 об/мин приводит к ускоренному износу шатунно-поршневой группы.

Расчет удельного расхода топлива

Удельный расход топлива (УРТ) определяет экономичность двигателя Д-160, показывая затраты горючего на единицу выработанной мощности. Этот параметр измеряется в граммах на киловатт-час (г/кВт·ч) и служит ключевым индикатором эффективности эксплуатации дизеля.

Расчет выполняется по формуле: УРТ = (Gт × 1000) / Ne, где Gт – часовой расход топлива (кг/ч), Ne – эффективная мощность двигателя (кВт). Для Д-160 номинальное значение УРТ составляет 220 г/кВт·ч при мощности 118 кВт и частоте вращения 1700 об/мин.

Факторы влияния на УРТ

Величина удельного расхода зависит от:

- Технического состояния ЦПГ и топливной аппаратуры

- Режима работы (нагрузка/обороты)

- Качества солярки и температуры окружающей среды

- Своевременности обслуживания воздушного фильтра

Пример расчета при номинальной мощности:

| Параметр | Значение |

|---|---|

| Часовой расход (Gт) | 26 кг/ч |

| Мощность (Ne) | 118 кВт |

| УРТ | (26 × 1000) / 118 ≈ 220 г/кВт·ч |

При снижении нагрузки до 50% УРТ возрастает на 15-20% из-за падения механического КПД. Контроль показателя позволяет своевременно выявлять неисправности впрыска или износ деталей.

Требования к моторному маслу

Дизельный двигатель Д-160 предъявляет строгие требования к характеристикам смазочных материалов из-за высоких механических и температурных нагрузок, характерных для его работы. Несоответствие масла техническим условиям приводит к ускоренному износу узлов, снижению ресурса и риску аварийных отказов.

Основные критерии выбора масла включают соответствие вязкостно-температурным параметрам, классу качества по международным стандартам и спецификациям производителя. Игнорирование этих требований негативно сказывается на работе топливной аппаратуры, поршневой группы и кривошипно-шатунного механизма.

Ключевые параметры моторного масла

Обязательные характеристики:

- Вязкость по SAE: 15W-40 или 10W-40 для эксплуатации в диапазоне температур от -25°C до +40°C

- Класс качества по API: Мимум CJ-4/SM, предпочтительно CK-4

- Стандарт ACEA: E7/E9 для тяжелонагруженных дизелей

- Щелочное число (TBN): Не ниже 8 мг KOH/г для нейтрализации кислот

Специфические требования производителя:

| Допуск Минского моторного завода | Соответствие ТУ 38.1011282-2019 |

| Зольность | Не более 1.5% (предотвращение нагара) |

| Температура вспышки | Выше 220°C (термостабильность) |

Критически важные функциональные свойства:

- Высокая термоокислительная стабильность для работы при пиковых температурах

- Усиленные моющие и диспергирующие добавки против лакообразования

- Противозадирные присадки для защиты шеек коленвала и распредвала

- Антипенные компоненты для стабильной циркуляции в системе смазки

Регламент замены фильтрующих элементов Д-160

Замена фильтрующих элементов двигателя Д-160 выполняется строго по регламенту технического обслуживания для предотвращения износа деталей и потери мощности. Несоблюдение интервалов приводит к загрязнению топливной системы, масляных каналов и снижению ресурса силового агрегата.

Основные заменяемые компоненты включают топливный фильтр тонкой очистки, масляный фильтр и воздушный фильтр. Для каждой позиции установлены индивидуальные нормативы пробега или моточасов, а также обязательные условия проверки при плановых ТО.

Периодичность и процедура замены

Топливный фильтр тонкой очистки:

- Интервал: Каждые 500 моточасов или 10 000 км

- Действия:

- Сбросить давление в топливной магистрали через клапан

- Открутить корпус фильтра, извлечь отработанный картридж

- Заполнить новый элемент чистым дизтопливом перед установкой

- Прокачать систему для удаления воздуха

Масляный фильтр:

- Интервал: Каждое ТО-2 (250 моточасов или 5 000 км)

- Действия:

- Слить моторное масло из поддона

- Демонтировать фильтр ключом, очистить посадочную площадку

- Смазать уплотнение нового фильтра маслом перед вкручиванием

- Заполнить систему свежим маслом до нормы, запустить двигатель на 1-2 минуты

Воздушный фильтр:

- Интервал: Контроль каждое ТО-1 (125 моточасов), замена при сопротивлении >6 кПа

- Действия:

- Отсоединить воздуховод, снять крышку корпуса

- Извлечь старый фильтрующий элемент, очистить полости от пыли

- Установить новый картридж, исключая перекосы

- Проверить герметичность соединений после сборки

Общие требования: Использовать только оригинальные фильтры (артикулы: 160-1112010-Б2 – топливный, 160-1012005 – масляный, 160-1142010 – воздушный). После замены фиксировать дату и моточасы в журнале ТО. При работе в запыленных условиях интервалы сокращаются на 30%.

Регулировка тепловых зазоров клапанов

Тепловые зазоры в клапанном механизме Д-160 обеспечивают герметичность камеры сгорания и предотвращают повреждение деталей при нагреве двигателя. Регулировка выполняется на холодном двигателе после полной сборки ГРМ или при плановом техническом обслуживании согласно регламенту завода-изготовителя.

Неверные зазоры приводят к снижению мощности, повышенному шуму, прогоранию клапанов (при слишком малом зазоре) либо ударным нагрузкам на коромысла и толкатели (при увеличенном зазоре). Для доступа к регулировочным винтам необходимо снять крышку клапанного механизма и повернуть коленчатый вал в положение ВМТ такта сжатия соответствующего цилиндра.

Порядок регулировки

- Установите поршень 1-го цилиндра в ВМТ такта сжатия (метки на шкиве коленвала и корпусе должны совпадать).

- Ослабьте контргайку регулировочного винта коромысла.

- Вставьте щуп требуемой толщины между торцом клапана и коромыслом.

- Вращайте регулировочный винт до плотного прилегания щупа с легким сопротивлением при перемещении.

- Зафиксируйте винт и затяните контргайку моментом 3–4 кгс·м, повторно проверьте зазор.

Регулировку выполняйте попарно по порядку работы цилиндров 1–3–4–2 с поворотом коленвала на 180° после каждой пары. Номинальные значения зазоров:

| Тип клапана | Впускной | Выпускной |

| Зазор (холодный двигатель) | 0.30 ± 0.03 мм | 0.35 ± 0.03 мм |

Примечание: замеры производятся плоским щупом, все контргайки после затяжки должны быть законтрены. После завершения регулировки прокрутите коленвал на два оборота для повторной проверки зазоров во избежание ошибок позиционирования.

Техническое обслуживание топливной аппаратуры Д-160

Регулярное техническое обслуживание топливной системы дизеля Д-160 критически важно для стабильной работы двигателя, предотвращения повышенного расхода топлива и снижения токсичности выхлопных газов. Основное внимание уделяется чистоте топлива, герметичности системы и точности дозирования форсунками.

Плановое обслуживание включает визуальный контроль, очистку фильтров, проверку давления впрыска и регулировку форсунок согласно регламенту завода-изготовителя. Особую осторожность следует проявлять при работе с прецизионными элементами ТНВД и форсунок во избежание повреждений.

Основные операции ТО

Ежесменное обслуживание:

- Слив отстоя из топливных фильтров грубой и тонкой очистки

- Проверка уровня топлива в баках и отсутствия подтеков в соединениях

- Контроль работы двигателя на всех режимах (рывки, дымность выхлопа)

ТО-1 (каждые 60 моточасов):

- Замена фильтра грубой очистки

- Продувка топливопроводов сжатым воздухом

- Проверка крепления топливного насоса и форсунок

ТО-2 (каждые 240 моточасов):

- Полная замена фильтров тонкой очистки

- Контроль давления начала впрыска форсунок на стенде

- Проверка угла опережения впрыска

- Регулировка частоты вращения холостого хода и максимальных оборотов

Сезонное обслуживание:

- Промывка топливных баков при смене вида топлива (летнее/зимнее)

- Замена уплотнительных колец в соединениях топливоподводящих магистралей

- Проверка работы подкачивающего насоса

Контрольные параметры

| Параметр | Нормативное значение |

| Давление впрыска форсунки | 17,5±0,5 МПа |

| Угол опережения впрыска | 20±1° до ВМТ |

| Давление подкачки | 0,05-0,1 МПа |

| Неравномерность подачи ТНВД по секциям | ≤ 3% |

Важно: Запрещается разборка ТНВД без специального оборудования. При обнаружении течи топлива из дренажных отверстий насоса или неравномерной работе цилиндров требуется диагностика на стенде.

Порядок замены ремней и цепей

Замена ремней и цепей двигателя Д-160 требует строгого соблюдения регламента и применения специального инструмента. Работы проводятся при выключенном двигателе и отсоединенной аккумуляторной батарее.

Используйте только оригинальные комплектующие, соответствующие спецификациям завода-изготовителя. Контролируйте натяжение после установки согласно техническим нормативам.

Инструменты и материалы

- Набор гаечных ключей и торцевых головок

- Специальный съемник для демонтажа шкивов

- Динамометр для проверки натяжения ремней

- Новые ремни генератора/вентилятора (по каталогу Д-160)

- Комплект цепи ГРМ с натяжителем и успокоителями

- Монтажная лопатка для фиксации маховика

Замена приводных ремней

- Ослабьте крепление генератора регулировочным болтом

- Снимите защитный кожух ременной передачи

- Демонтируйте изношенный ремень со шкивов

- Установите новый ремень по схеме расположения

- Отрегулируйте натяжение динамометром (50-70 Н для генератора)

- Затяните крепеж генератора с моментом 65-80 Н·м

Замена цепи ГРМ

- Снимите крышку ГРМ и масляный насос

- Зафиксируйте маховик через смотровое окно

- Совместите метки на шестернях коленвала/распредвалов

- Ослабьте натяжитель цепи и снимите старую цепь

- Установите новую цепь с успокоителями

- Активируйте натяжитель до щелчка фиксатора

- Проверните коленвал на 2 оборота и перепроверьте метки

Контроль компрессии в цилиндрах двигателя Д-160

Проверка компрессии осуществляется компрессометром при вывернутых форсунках и прогретом двигателе до рабочей температуры. Коленчатый вал проворачивается стартером с отключенной подачей топлива, обеспечивая минимальную частоту вращения 200-250 об/мин. Замеры проводятся последовательно для каждого цилиндра.

Номинальное значение компрессии для Д-160 составляет 30-34 кгс/см² (2,9-3,3 МПа). Допустимая разница между цилиндрами не должна превышать 10% от максимального показателя в группе. Результаты замеров фиксируются в диагностической карте с указанием позиции каждого цилиндра.

Критерии оценки результатов

Признаки неисправностей при отклонениях:

- Снижение показателя ниже 25 кгс/см² - износ поршневых колец

- Разница более 3,5 кгс/см² между цилиндрами - деформация клапанов

- Нулевое значение - разрушение перемычки поршня

| Параметр | Норма | Критическое значение |

|---|---|---|

| Давление в цилиндре | 30-34 кгс/см² | <25 кгс/см² |

| Допустимый разброс | 10% | >15% |

| Минимальная частота вращения | 200-250 об/мин | |

Последовательность действий при низкой компрессии:

- Повторный замер с добавлением 5 мл масла в цилиндр

- Рост давления указывает на износ колец

- Отсутствие изменений свидетельствует о повреждении клапанов

- Контроль тепловых зазоров клапанного механизма

Список источников

Документация и специализированные издания

- Официальное руководство по эксплуатации двигателя Д-160 от завода-изготовителя

- Каталог деталей и сборочных единиц дизеля Д-160

- Технический паспорт двигателя Д-160 с заводскими спецификациями

- Учебное пособие "Конструкция тракторных двигателей" (раздел о рядных дизелях)

- Справочник "Тяговые машины. Двигатели и системы" под ред. В.А. Родичева

- Ремонтные нормативы и допуски для двигателей Д-160 в ведомственных инструкциях

- Архивные номера журнала "Тракторы и сельхозмашины" за 1970-1980 гг.

- Отчеты о стендовых испытаниях Д-160 в НИИ дизелестроения