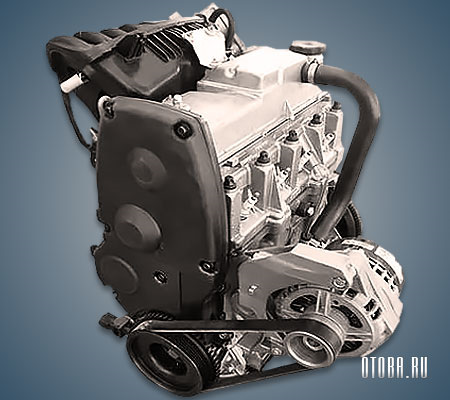

Двигатель 21116 - рекордсмен по безотказности

Статья обновлена: 28.02.2026

Двигатель 21116 – силовой агрегат, заслуживший репутацию одного из самых выносливых в линейке ВАЗ. Его конструкция объединяет проверенные решения и современные доработки.

Надежность этой модификации подтверждается годами эксплуатации в различных климатических условиях. Инженеры усилили критичные узлы, что снизило риски внезапных поломок.

Долговечность обеспечивается продуманной системой смазки, терморегулирования и обновленными материалами. Ресурс мотора напрямую зависит от соблюдения регламента ТО.

Анализ технических решений и отзывов владельцев позволяет объективно оценить потенциал 21116.

Материалы блока цилиндров и ГБЦ

Блок цилиндров двигателя 21116 традиционно изготавливается из высокопрочного чугуна марки СЧ20. Данный материал обеспечивает оптимальное сочетание жесткости конструкции, износостойкости гильз цилиндров и эффективного отвода тепла. Толщина стенок и ребер жесткости рассчитана на минимизацию вибраций при сохранении ремонтопригодности.

Головка блока цилиндров (ГБЦ) выполнена из алюминиевого сплава АЛ4, что существенно снижает общую массу двигателя. Сплав обладает повышенной теплопроводностью для предотвращения локальных перегревов в зоне камер сгорания. Технология литья под давлением гарантирует точность форм каналов охлаждения и газораспределения.

Ключевые особенности материалов

Чугунный блок отличается:

- Стойкостью к температурным деформациям до 400°C

- Возможностью расточки гильз при капитальном ремонте

- Естественными антифрикционными свойствами поверхности

Алюминиевая ГБЦ обеспечивает:

- Ускоренный прогрев двигателя в холодном режиме

- Интегрированные седла клапанов из жаростойкого чугуна

- Напыление антикоррозийного покрытия в водяных рубашках

| Компонент | Материал | Критическое свойство |

|---|---|---|

| Блок цилиндров | СЧ20 | Термостабильность |

| ГБЦ | АЛ4 | Теплоотвод |

Совмещение материалов требует точного расчета коэффициентов теплового расширения: алюминий расширяется интенсивнее чугуна, поэтому крепежные болты ГБЦ проходят многоэтапную протяжку с контролем усилия. Прокладка ГБЦ выполнена из многослойной стали с эластомерным покрытием для компенсации разницы расширения.

Система смазки: схема и рабочие параметры

Двигатель 21116 использует комбинированную систему смазки под давлением с "сухим" картером, где масляный насос шестеренчатого типа обеспечивает циркуляцию моторного масла через сетчатый маслоприемник. Основные узлы подачи смазочного материала включают главную магистраль, идущую вдоль блока цилиндров, и каналы в коленчатом валу, шатунных шейках, распредвалах и опорах ГРМ. Критически важные компоненты (коренные/шатунные подшипники, поршневые пальцы, цепи ГРМ, гидрокомпенсаторы) смазываются под давлением, тогда как стенки цилиндров, зубья шестерен и клапанный механизм обрабатываются разбрызгиванием.

Рабочие параметры системы поддерживаются масляным насосом с редукционным клапаном, настроенным на давление 3.5-4.5 бар при 5600 об/мин. Термостат обеспечивает оптимальную вязкость масла (5W-30/40), поддерживая температуру в диапазоне 90-105°C. Минимально допустимое давление на прогретом двигателе составляет 0.7 бар на холостом ходу (800-900 об/мин), возрастая до 3.5-4.0 бар при рабочих оборотах. Объем масляной системы – 3.5 л с рекомендуемым интервалом замены 15 000 км.

Контрольные параметры и компоненты

| Параметр | Значение |

|---|---|

| Рабочее давление (средние обороты) | 2.0-2.5 бар |

| Аварийное давление (датчик) | < 0.3 бар |

| Производительность маслонасоса | 45 л/мин при 5000 об/мин |

Ключевые элементы системы:

- Двухсекционный масляный насос (шестерни привода ГРМ)

- Полнопоточный фильтр с перепускным клапаном (1.8 бар)

- Масляный радиатор (интегрирован в контур охлаждения)

- Датчик давления (аварийная сигнализация)

Важно: Недостаточное давление часто вызвано износом подшипников, засорением маслоприемника или деградацией масла. Применение несоответствующих смазочных материалов провоцирует закоксовывание каналов и отказ гидрокомпенсаторов.

Система охлаждения: риски перегрева

Перегрев двигателя 21116 представляет критическую угрозу его целостности. Нарушение температурного режима свыше 105°C провоцирует деформацию ГБЦ и блока цилиндров из-за неравномерного расширения алюминиевых сплавов. Это неизбежно ведет к разрыву прокладки ГБЦ, смешиванию антифриза с маслом и попаданию выхлопных газов в охлаждающую жидкость.

Недостаточный уровень антифриза или потеря его свойств (засорение каналов радиатора, износ помпы, поломка термостата) резко снижают эффективность теплоотвода. Особенно опасны микротрещины в рубашке охлаждения, характерные для двигателей с пробегом свыше 150 000 км – они вызывают постепенное выкипание жидкости и лавинообразный рост температуры под нагрузкой.

Последствия перегрева для двигателя 21116

Ключевые повреждения при перегреве включают:

- Прогорание поршней из-за калильного зажигания и детонации

- Деформация седел клапанов, ведущая к потере компрессии

- Задиры на стенках цилиндров вследствие разрушения масляной пленки

- Оплавление катализатора при попадании несгоревшего топлива в выпуск

Для минимизации рисков требуется:

- Контроль уровня и состояния ОЖ каждые 5 000 км

- Замена термостата при задержке открытия >87°C

- Чистка радиатора от насекомых/пыли перед летним сезоном

- Мгновенная остановка двигателя при срабатывании сигнала перегрева

| Симптом перегрева | Экстренные действия |

|---|---|

| Рост стрелки температуры выше 100°C | Включить печку на максимум |

| Пар из-под капота | Остановиться, заглушить мотор |

| Бульканье в расширительном бачке | Запрещено открывать крышку до остывания! |

Игнорирование перегрева даже на 5-10 минут гарантирует капитальный ремонт 21116 – стоимость восстановления превышает цену контрактного двигателя в 1.8 раза.

Качество заводской сборки

Качество сборки двигателя 21116 является результатом внедрения современных технологий и строгого контроля на всех этапах производственного цикла. Автоматизация ключевых операций минимизирует влияние человеческого фактора. Роботизированные линии обеспечивают высокую точность установки компонентов, таких как коленчатый вал, поршни с шатунами и распределительные валы, соблюдая заданные моменты затяжки резьбовых соединений.

Квалификация персонала и многоуровневая система проверок играют решающую роль. Каждый этап сборки контролируется, а применение калиброванного инструмента и лазерных сканирующих систем гарантирует соответствие геометрических параметров блока цилиндров, головки блока и коленвала жестким допускам. Это фундамент для правильной работы навесного оборудования и снижения вибраций.

Ключевые аспекты контроля качества сборки

Следующие элементы составляют основу обеспечения надежности на этапе сборки:

- Автоматизация критичных операций: Роботизированная установка поршней, затяжка головки блока, монтаж коленвала.

- Система контроля моментов затяжки: Каждое критичное соединение фиксируется с точным усилием, данные архивируются.

- Проверка геометрии: Контроль плоскостности привалочных поверхностей ГБЦ и блока, соосности постелей коленвала и распредвалов.

- Визуальный и инструментальный контроль: Проверка правильности установки деталей (поршневые кольца, сальники, метки ГРМ), отсутствия повреждений.

- Тестирование герметичности систем: Опрессовка системы охлаждения и масляных каналов.

После сборки двигатель проходит обязательные стендовые испытания (холодную и горячую обкатку), имитирующие реальные условия работы:

| Этап тестирования | Цель | Контролируемые параметры |

|---|---|---|

| Холодная обкатка | Приработка деталей, проверка сборки без тепловой нагрузки | Вибрации, посторонние шумы, давление масла, герметичность |

| Горячая обкатка | Проверка работы под нагрузкой, на рабочих температурах | Мощность/крутящий момент, расход воздуха, токсичность выхлопа, температура, давление масла, герметичность систем |

Только двигатели, успешно прошедшие весь комплекс проверок и испытаний, допускаются к установке на автомобиль. Такой всеобъемлющий подход к контролю качества на заводе-изготовителе напрямую влияет на изначальную надежность и закладывает потенциал для долговечности силового агрегата 21116 при условии соблюдения правил эксплуатации и обслуживания.

Поколения двигателя 21116: эволюция

Первая версия двигателя 21116 дебютировала в конце 2000-х годов как модернизация базового мотора ВАЗ-21114. Основные изменения коснулись увеличения рабочего объема до 1.6 литра за счет расточки цилиндров и применения коленвала с увеличенным ходом поршня (75,6 мм против прежних 71 мм). Конструкторы сохранили 8-клапанную схему ГРМ с ременным приводом, но усилили блок цилиндров и доработали систему охлаждения.

Следующая значимая модификация появилась в начале 2010-х годов, адаптированная под экологические стандарты Евро-4. Ключевым новшеством стал электронный дроссель (E-Gas) и обновленная прошивка ЭБУ. Параллельно были усилены шатунно-поршневая группа и коренные вкладыши, что повысило ресурс при работе на повышенных оборотах. Также появилась версия с фазовым регулятором (21127), но классическая 21116 оставалась в производстве как бюджетный вариант.

Хронология ключевых изменений

| Поколение | Период | Технические особенности |

| Ранняя серия | 2009-2012 | Увеличенный объем (1596 см³), чугунный блок, ременной ГРМ, Евро-3 |

| Модернизация | 2012-2018 | Электронная педаль газа, усиленные вкладыши, совместимость с ЕВРО-4 |

| Текущая версия | 2018-н.в. | Модернизированный маслонасос, бесшумная цепь ГРМ, облегченные поршни |

Эволюция системы впуска:

- Регулятор холостого хода (РХХ) старого образца с отдельным каналом

- Интегрированный дроссельный узел с датчиком положения (с 2011 г.)

- Полный переход на drive-by-wire (электронное управление дросселем)

Улучшения в долговечности:

- Замена графитовых сальников на фторкаучуковые

- Усиление постелей распредвала в головке блока

- Введение термостатирования картера (снижение износа при холодном пуске)

- Оптимизация формы маслосъемных колец

Ресурс до первого капремонта

Ресурс двигателя 21116 до первого капитального ремонта в стандартных условиях эксплуатации составляет 150–200 тысяч километров. Этот показатель подтверждён заводскими испытаниями ВАЗ и статистикой эксплуатации на моделях Lada Granta, Kalina и Priora. Достижение верхней границы пробега возможно при строгом соблюдении регламентов обслуживания, использовании рекомендованных масел и топлива, а также отсутствии экстремальных нагрузок.

Ключевые факторы, сокращающие межремонтный ресурс:

- Нерегулярная замена моторного масла (рекомендуемый интервал – каждые 15 тыс. км)

- Применение низкокачественного топлива с октановым числом ниже АИ-95

- Постоянная эксплуатация в режиме высоких оборотов (свыше 4 000 об/мин)

- Частые перегревы из-за неисправностей системы охлаждения

- Агрессивный стиль вождения с резкими стартами и торможениями.

Методы продления ресурса

Для максимального увеличения пробега до капремонта критически важны:

- Своевременная замена масляного фильтра и воздушного фильтра (каждое 2-е ТО)

- Контроль состояния ремня ГРМ и роликов (замена строго по регламенту – каждые 75–90 тыс. км)

- Регулярная очистка дроссельного узла и форсунок (каждые 30–40 тыс. км)

- Использование синтетических масел класса 5W-30/40, соответствующих допускам Renault RN0700/0710.

| Параметр | Низкий ресурс (до 120 тыс. км) | Высокий ресурс (180+ тыс. км) |

|---|---|---|

| Качество масла | Минеральное/полусинтетическое | Полностью синтетическое |

| Стиль вождения | Городской "старт-стоп" | Загородные трассы |

| Топливо | АИ-92 | АИ-95/98 |

Признаки необходимости капремонта:

- Повышенный расход масла (свыше 0.5 л на 1 000 км)

- Стуки в нижней части блока цилиндров (износ вкладышей коленвала)

- Падение компрессии ниже 11 бар в цилиндрах

- Устойчивое дымление сизого или синего цвета.

Рекомендуемые интервалы замены масла

Для двигателя 21116 базовый интервал замены масла составляет 15 000 км пробега или 1 раз в год, в зависимости от того, что наступит раньше. Этот стандарт актуален при использовании масел класса 5W-40 или 0W-40, соответствующих допускам API SN/SP или ACEA C3, и эксплуатации в нормальных условиях.

Сокращение интервала до 7 000–8 000 км обязательно при работе в экстремальных режимах, включая частые поездки на короткие дистанции (менее 10 км), постоянную езду в пробках, буксировку прицепов или длительное движение на высоких оборотах. Аналогичные требования действуют при использовании неоригинальных фильтров или топлива сомнительного качества.

Факторы, влияющие на периодичность замены

- Качество масла: Полусинтетика требует замены чаще (до 10 000 км), синтетика сохраняет свойства дольше.

- Стиль вождения: Агрессивное ускорение и торможение увеличивают нагрузку на масло.

- Климат: Эксплуатация при температурах ниже –25°C или выше +35°C ускоряет старение жидкости.

- Состояние двигателя: Пробег свыше 150 000 км или признаки износа (шум, повышенный расход масла) диктуют сокращение интервалов.

| Условия эксплуатации | Рекомендуемый интервал |

|---|---|

| Городской режим (частые короткие поездки) | 7 000–8 000 км / 8 месяцев |

| Смешанный цикл (трасса + город) | 10 000–12 000 км / 10 месяцев |

| Преимущественно трасса | до 15 000 км / 12 месяцев |

Обязательно контролируйте уровень масла щупом каждые 2 000 км. Появление темного оттенка или густой консистенции раньше планового срока – сигнал для внеочередной замены. Игнорирование интервалов ведет к накоплению шлама, износу вкладышей коленвала и снижению ресурса двигателя.

Типичные неисправности поршневой группы

Эксплуатационные нагрузки и естественный износ элементов поршневой группы двигателя 21116 приводят к характерным отказам, влияющим на общую работоспособность силового агрегата. Наиболее критичны дефекты, связанные с нарушением геометрии, усталостью материалов или потерей функциональности уплотняющих элементов.

Несвоевременное выявление проблем провоцирует цепную реакцию: от локальных повреждений до катастрофического разрушения ЦПГ, требующего капитального ремонта. Ключевыми индикаторами служат аномальные шумы, падение компрессии и повышенный расход масла.

Распространенные дефекты и их последствия

| Неисправность | Основные причины | Характерные признаки | Критические последствия |

|---|---|---|---|

| Износ/залегание колец | Низкое качество масла, перегрев, коксообразование | Повышенный "жор" масла, сизый выхлоп, снижение компрессии | Падение мощности, заброс масла в камеру сгорания |

| Прогар днища поршня | Детонация, некорректное зажигание, обедненная смесь | Металлический стук, хлопки во впуске, троение двигателя | Разрушение камеры сгорания, повреждение клапанов |

| Задиры на юбке/зеркале цилиндра | Перегрев, масляное голодание, нарушение тепловых зазоров | Стук при холодном запуске, падение давления масла | Заклинивание поршня, необходимость расточки блока |

| Деформация поршневого пальца | Усталость металла, превышение нагрузок | Стук на холостых оборотах, вибрация под нагрузкой | Разрушение шатуна, пробой стенки блока цилиндров |

Профилактика неисправностей требует строгого соблюдения интервалов замены масла (рекомендуется 5-7 тыс. км для 21116), использования качественного топлива и контроля системы охлаждения. Регулярная диагностика компрессии позволяет выявить проблемы на ранней стадии.

Проблемы с прокладкой ГБЦ: причины

Основной причиной выхода из строя прокладки ГБЦ на двигателях 21116 является перегрев силового агрегата. Нарушение температурного режима возникает из-за неисправностей системы охлаждения: течи радиатора, поломки термостата, дефектов помпы или воздушных пробок. Локальные перегревы создают термические деформации головки и блока цилиндров, разрушающие уплотнение.

Второй критический фактор – нарушение регламента затяжки болтов ГБЦ. Несоблюдение момента затяжки, неправильная последовательность операций или использование изношенных крепежных элементов приводят к неравномерному прижиму прокладки. Это провоцирует прогары в зонах повышенных температурных нагрузок, особенно между цилиндрами и рядом с каналами охлаждающей жидкости.

Дополнительные факторы риска

- Детонация топлива: вызывает ударные нагрузки, разрушающие прокладочный материал

- Деформация привалочных плоскостей: искривление головки или блока из-за перегрева или механического воздействия

- Некондиционные запчасти: использование прокладок низкого качества или несоответствующих спецификации

- Естественный износ: старение материалов при длительной эксплуатации (более 150-200 тыс. км)

- Масляные отложения: закоксовка каналов системы охлаждения, ухудшающая теплоотвод

Износ распредвала и гидрокомпенсаторов

Распредвал двигателя 21116 подвержен механическому износу кулачков и опорных шеек из-за постоянного контакта с толкателями и гидрокомпенсаторами. Основные причины: загрязнение масла, недостаточное давление в системе смазки, применение несоответствующих смазочных материалов. Типичные признаки износа – падение мощности, металлический стук в верхней части блока цилиндров, ошибки по датчикам положения валов.

Гидрокомпенсаторы критично зависят от качества масла и чистоты каналов ГБЦ. Загрязнения или закоксовывание приводят к их заклиниванию, нарушению тепловых зазоров и ускоренному износу кулачков распредвала. Неисправность проявляется характерным цокотом на холодную и/или горячую, особенно на холостых оборотах.

Ключевые факторы влияния и диагностика

Профилактика преждевременного износа:

- Соблюдение интервалов замены масла (рекомендуется не более 10-15 тыс. км для 5W-30/40)

- Использование масел с допусками Renault (RN0700/RN0710)

- Промывка масляной системы при каждом ТО (спецсоставы или "короткая" замена)

- Контроль давления масла (минимум 1 бар на холостом ходу)

Диагностические признаки неисправности:

| Компонент | Симптом | Проверка |

|---|---|---|

| Распредвал | Глухой металлический стук под клапанной крышкой | Замер геометрии кулачков, визуальный осмотр на задиры |

| Гидрокомпенсаторы | Цокот на холодном двигателе, пропадающий под нагрузкой | Тест на сжатие плунжера (норма – 0.1-0.5 мм хода штока) |

При замене распредвала обязательна установка нового комплекта гидрокомпенсаторов и масляного насоса. Игнорирование шумов приводит к разрушению постелей вала в ГБЦ, требующему капитального ремонта головки блока.

Диагностика стуков: клапана или цепь

Стуки в двигателе 21116 требуют немедленной диагностики, так как могут сигнализировать о критических неисправностях в ГРМ или ЦПГ. Наиболее частые источники – регулировка клапанов или износ цепи привода ГРМ, требующие принципиально разных подходов к ремонту.

Точное определение источника звука предотвратит дорогостоящие ошибки: замена цепи не устранит стук разболтанных клапанов, а регулировка клапанов окажется бесполезной при растянутой цепи. Для дифференциации используют методы акустической локации и анализа условий возникновения стука.

Ключевые отличия стука клапанов и цепи

Характерные признаки стука клапанов:

- Частота: высокочастотный звонкий звук (похож на стрекот)

- Локализация: отчетливо слышен в верхней части двигателя, в зоне клапанной крышки

- Зависимость от нагрузки: проявляется четче на холостых оборотах и малых нагрузках, может пропадать под нагрузкой

- Реакция на прогрев: часто усиливается на холодном двигателе и уменьшается после прогрева (при зажатых клапанах)

Характерные признаки стука цепи ГРМ:

- Частота: низкочастотный глухой металлический стук, скрежет или лязг

- Локализация: доносится из передней части двигателя (со стороны натяжителя и успокоителей цепи)

- Зависимость от оборотов: наиболее выражен при запуске (холодный старт), на холостом ходу и низких оборотах; может временно пропадать на средних оборотах

- Реакция на прогрев: часто уменьшается по мере прогрева двигателя

Методы диагностики

- Акустический тест стетоскопом: Прослушивание клапанной крышки и передней крышки ГРМ. Клапанный стук четко локализуется над головкой блока, стук цепи – у шкива коленвала/натяжителя.

- Анализ поведения:

- Проверка реакции на снятие нагрузки (резкий сброс оборотов).

- Оценка изменения звука при кратковременном отключении цилиндров (поочередно).

- Диагностика цепи:

- Проверка натяжителя и успокоителей цепи на износ.

- Измерение длины цепи (растяжение) или угла отклонения натяжителя.

- Сканирование на ошибки (P0008-P0014 могут указывать на проблемы синхронизации из-за цепи).

- Диагностика клапанов:

- Замер тепловых зазоров щупом (при выключенном двигателе).

- Визуальный осмотр толкателей, кулачков распредвала на предмет износа после снятия крышки.

| Симптом / Параметр | Стук клапанов | Стук цепи ГРМ |

|---|---|---|

| Тембр звука | Звонкий, "металлический" | Глухой, "железный" |

| Зона прослушивания | Верх двигателя (клапанная крышка) | Передняя часть двигателя |

| Влияние оборотов | Четче на ХХ, слабее под нагрузкой | Ярче на ХХ и низких оборотах |

| Прогрев двигателя | Может усиливаться на холодную* | Часто громче на холодную, тише на горячую |

| Критичность | Требует регулировки | Требует замены цепи/натяжителя |

*Примечание: Усиление стука клапанов на холодную характерно для увеличенных зазоров. Уменьшение зазоров (зажатые клапаны) на холодную может давать обратную картину.

Цепной привод ГРМ: ресурс и замена

Цепной привод ГРМ на двигателе 21116 демонстрирует повышенный ресурс по сравнению с ременными аналогами, заявленный производителем в пределах 150–200 тыс. км. Конструктивно он включает металлическую двухрядную цепь, натяжитель с гидрокомпенсатором, успокоители и зубчатые звездочки коленчатого/распределительного валов, что обеспечивает стабильную синхронизацию работы механизмов.

Ключевым фактором долговечности является качество смазки: недостаточный уровень масла или его несвоевременная замена ускоряют износ шарниров цепи, тел качения натяжителя и направляющих. Характерные признаки критического износа – металлический стук в передней части двигателя на холодную, дребезжание при сбросе газа, ошибки по фазораспределению (например, P0016). Игнорирование симптомов ведет к перескакиванию цепи на зуб, риску столкновения клапанов с поршнями.

Особенности замены и обслуживания

Процедура замены комплекта ГРМ требует специализированного инструмента (стопоры валов, съемники) и точного соблюдения меток:

- Фиксация маховика и распредвалов в ВМТ 1 цилиндра.

- Демонтаж привода вспомогательных агрегатов, кожуха цепи.

- Контроль состояния успокоителей и натяжителя – часто требуют замены вместе с цепью.

- Установка нового комплекта с обязательной активацией гидронатяжителя (снятие фиксатора и прогрев двигателя до рабочей температуры).

Критерии выбора запчастей:

- Оригинальные комплекты (ВАЗ/Лада) гарантируют точное соответствие геометрии.

- Аналоги проверенных брендов (INA, Gates, LPR) – требуют контроля совместимости.

- Обязательная замена всех компонентов комплекта (цепь, натяжитель, успокоители, сальники).

| Параметр | Норма | Критическое значение |

| Прогиб цепи* | ≤ 5 мм | > 10 мм |

| Износ зубьев звездочек | Острые кромки | Сколы, конусность |

| Ход натяжителя | Плавный без заеданий | Заклинивание, люфт |

*Замер при ручном поджатии цепи на участке между звездочками

Регламентная проверка состояния привода каждые 50 тыс. км (визуальный осмотр через маслозаливную горловину, аудиодиагностика) продлевает ресурс узла. При грамотном обслуживании цепь ГРМ двигателя 21116 реализует потенциал надежности, заложенный в конструкции.

Инжекторная система: форсунки и регулятор давления

Инжекторная система двигателя 21116 играет ключевую роль в его надежности и ресурсе, обеспечивая точное дозирование и распыл топлива. От исправности форсунок и регулятора давления напрямую зависят стабильность работы на всех режимах, экономичность и соответствие экологическим нормам. Нарушения в их функционировании ведут к повышенному износу цилиндропоршневой группы и катализатора.

Форсунки электромагнитного типа, установленные на рампе, управляются ЭБУ импульсами строгой длительности. Чистота их распылительных каналов критична: загрязнения нарушают форму факела, вызывают неравномерность подачи топлива по цилиндрам и локальные перегревы. Регулятор давления (установленный на топливной рампе или в модуле бензонасоса) поддерживает постоянный перепад давления между топливом и впускным коллектором, гарантируя стабильность количества впрыскиваемого топлива независимо от нагрузки и оборотов.

Ключевые аспекты долговечности

Надежность компонентов инжекторной системы двигателя 21116 определяется несколькими факторами:

- Качество топлива: Абразивные частицы и смолистые отложения в некачественном бензине – главная причина закоксовывания форсунок и износа их уплотнений. Регулярное использование проверенного топлива – базовое условие.

- Своевременное обслуживание: Периодическая ультразвуковая очистка форсунок (каждые 30-50 тыс. км) восстанавливает производительность и факел распыла. Контроль давления топлива (номинальное ~3.8 бар) диагностирует состояние регулятора и насоса.

- Целостность уплотнений: Износ резиновых колец форсунок ведет к подсосу воздуха или утечкам топлива в посадочных местах, нарушая смесеобразование. Трещины в диафрагме регулятора давления вызывают колебания давления в рампе.

Признаками неисправности являются:

- Неустойчивый холостой ход (плавают обороты)

- Провалы при разгоне и потеря мощности

- Повышенный расход топлива

- Затрудненный пуск (особенно горячего двигателя)

- Характерные хлопки в выпускном тракте

Соблюдение регламента обслуживания, использование качественных фильтров и топлива позволяют ресурсу форсунок и регулятора давления двигателя 21116 достигать 150-200 тыс. км и более, внося существенный вклад в общую долговечность силового агрегата.

Электронный блок управления: основные сбои

ЭБУ двигателя 21116 выполняет критически важные функции: регулирует топливоподачу, зажигание, фазы ГРМ и диагностирует системы. Его неисправности мгновенно влияют на работу мотора, проявляясь рывками, потерей мощности или полной остановкой.

Наиболее уязвимыми компонентами являются силовые транзисторы, конденсаторы и дорожки печатной платы. Коррозия из-за попадания влаги и термические деформации от перегрева – ключевые факторы деградации электронных элементов.

Типичные неисправности ЭБУ

- Окисление контактов: Коррозия разъемов и клемм нарушает сигналы датчиков (ДПКВ, ДМРВ), вызывая хаотичные ошибки по смешению топлива.

- Дефекты пайки: Трещины в solder joints (особенно после ударов) приводят к пропаданию связи с форсунками или катушками зажигания.

- Выход из строя драйверов: Сгоревшие MOSFET-транзисторы управления форсунками/зажиганием блокируют работу цилиндров.

- Разрушение конденсаторов: Вздутие электролитических конденсаторов из-за перегрева искажает опорные напряжения, провоцируя "глюки".

- Пробой CAN-шины: Короткое замыкание в CAN-линиях парализует обмен данными с приборной панелью и АБС.

Характерные признаки сбоев включают:

- Постоянное горение Check Engine с ошибками P0600-P0700

- Самопроизвольная перезагрузка ЭБУ при движении

- Нулевые показания тахометра при работающем двигателе

| Внешняя причина | Последствие для ЭБУ |

| Короткое замыкание в цепи датчиков | Выгорание АЦП или входных усилителей |

| Некорректное "прикуривание" | Пробой DC/DC-преобразователя |

| Попадание антифриза в корпус | Коррозия платы и электролитические утечки |

Диагностика требует проверки питания (12В на пине 18, 5В на датчиках), осмотра платы на трещины и теста осциллографом сигналов управления. Качественный ремонт включает замену BGA-чипов и вакуумную очистку от flux residues.

Топливные фильтры: частота замены

Для двигателя 21116 своевременная замена топливного фильтра критически влияет на ресурс системы впрыска и защиту форсунок от загрязнений. Регулярное обслуживание предотвращает попадание абразивных частиц, воды и смолистых отложений в топливную магистраль, что напрямую сказывается на стабильности работы мотора.

Производитель ВАЗ рекомендует менять топливный фильтр каждые 30 000 км пробега для стандартных условий эксплуатации. Однако этот интервал требует коррекции с учетом качества топлива и внешних факторов:

- Агрессивная среда: при постоянном использовании низкокачественного бензина замену проводят каждые 15 000–20 000 км

- Экстремальная эксплуатация: частые поездки по пыльным дорогам, перепады температур или высокая влажность сокращают ресурс на 20–30%

- Признаки засора: потеря мощности, рывки при разгоне или неустойчивый холостой ход требуют немедленной диагностики фильтра

Для точного контроля состояния фильтрующего элемента используйте метод проверки давления в топливной рампе. Падение давления ниже 3,8 атм при работе двигателя указывает на необходимость внеплановой замены, независимо от пробега.

| Тип топлива | Стандартный интервал | Экстремальные условия |

|---|---|---|

| АИ-95 (Евро-5) | 30 000 км | 22 000 км |

| Газ (пропан-бутан) | 20 000 км | 15 000 км |

| Дизель | 15 000 км | 10 000 км |

При установке нового фильтра учитывайте особенности конструкции двигателя 21116: входной и выходной патрубки должны быть строго ориентированы по направлению потока топлива. Несоосность соединений провоцирует заломы шлангов и повышает нагрузку на топливный насос.

Чистка дроссельной заслонки

Загрязнение дроссельного узла на двигателе 21116 напрямую влияет на стабильность работы, расход топлива и общую долговечность силового агрегата. Нагар и масляные отложения нарушают точность регулирования потока воздуха, что приводит к сбоям в формировании топливовоздушной смеси.

Игнорирование этой процедуры провоцирует повышенный износ цилиндропоршневой группы и каталитического нейтрализатора из-за постоянной работы мотора в неоптимальных режимах. Регулярная чистка – ключевой фактор сохранения ресурса двигателя.

Признаки необходимости чистки

Характерные симптомы загрязнения:

- Плавающие или заниженные обороты холостого хода

- Затрудненный запуск, особенно "на горячую"

- Рывки при плавном разгоне на малых скоростях

- Увеличение расхода топлива

Порядок выполнения работ

Чистку выполняют каждые 30-40 тыс. км или при появлении указанных симптомов:

- Отсоединить минусовую клемму АКБ

- Снять воздуховод и датчик массового расхода воздуха (ДМРВ)

- Демонтировать дроссельный узел, открутив крепежные болты

- Очистить каналы и заслонку специальным аэрозолем (например, Liqui Moly DrosselKlappen-Reiniger)

- Мягкой кистью удалить стойкие отложения с боковых стенок

- Промыть посадочное место датчика положения дроссельной заслонки (ДПДЗ)

- Просушить узел сжатым воздухом

| Критичные ошибки | Рекомендации |

| Использование металлических щеток | Повреждает защитное покрытие, приводит к задирам |

| Принудительное движение заслонки | Риск деформации оси и нарушения калибровки |

| Попадание жидкости на датчики | Вызывает их полный выход из строя |

После установки обязательна адаптация дросселя через диагностическое оборудование. Без этой процедуры ЭБУ не сможет корректно определять положение заслонки, что приведет к ошибкам Р2135 или Р0120. Качественно выполненная чистка восстанавливает динамику разгона и снижает нагрузку на клапанную группу двигателя 21116.

Влияние качества топлива

Качество топлива напрямую определяет ресурс двигателя 21116. Низкокачественное горючее содержит примеси (серу, воду, смолы, металлы), которые провоцируют аномальное сгорание, повышают ударные нагрузки и ускоряют износ цилиндропоршневой группы. Оно также образует твердые отложения в камере сгорания и на клапанах, нарушая теплоотвод и геометрию рабочих поверхностей.

Неполное сгорание низкооктанового топлива ведет к детонации, вызывающей перегрев поршней и разрушение шатунных вкладышей. Содержащаяся в топливе сера при конденсации влаги образует серную кислоту, разъедающую стенки цилиндров и элементы выхлопной системы. Загрязненные форсунки нарушают распыл топлива, что снижает мощность и увеличивает расход.

Ключевые последствия использования некондиционного топлива

- Закоксовывание колец – отложения снижают компрессию, провоцируют попадание масла в камеру сгорания

- Коррозия топливной аппаратуры – вода и агрессивные присадки разрушают форсунки и топливный насос

- Загрязнение катализатора и датчиков – несгоревшие примеси забивают соты и выводят из строя лямбда-зонды

- Деградация моторного масла – сера и продукты неполного сгорания ускоряют окисление смазки

| Параметр топлива | Риск для двигателя 21116 | Долгосрочный эффект |

|---|---|---|

| Октановое число ниже АИ-92 | Детонация, прогар клапанов | Деформация поршней, разрушение ГБЦ |

| Превышение серы (более 10 мг/кг) | Кислотный износ цилиндров | Падение компрессии, задиры |

| Высокое содержание смол | Нагар на впускных клапанах | Потеря мощности, зависание клапанов |

- Профилактика проблем: использование топлива с октановым числом не ниже АИ-92 и проверенными присадками

- Техническая защита: регулярная замена топливного фильтра и диагностика форсунок каждые 30 000 км

- Эксплуатационная мера: применение моющих присадок для удаления отложений 1-2 раза в год

Холодный пуск: масло в цилиндрах

При низких температурах моторное масло густеет, теряя текучесть. Это приводит к задержке его поступления к трущимся поверхностям в первые секунды после запуска двигателя. Циркуляция масла в системе начинается не мгновенно, а с опозданием, зависящим от вязкости смазки и степени охлаждения силового агрегата.

В период "масляного голодания" детали ЦПГ (поршневые кольца, стенки цилиндров, коленчатый вал) работают в условиях граничного трения. Отсутствие стабильной защитной пленки между контактирующими поверхностями многократно ускоряет их износ. Особенно критичен этот процесс для вкладышей шатунных и коренных подшипников, испытывающих высокие ударные нагрузки.

Факторы риска и последствия

Основные проблемы при холодном пуске 21116:

- Повышенный износ гильз цилиндров - микроцарапины от движения поршня без смазки

- Задиры на юбках поршней из-за сухого трения о стенки цилиндров

- Ускоренная выработка вкладышей коленвала при работе под нагрузкой без масляного клина

Методы минимизации ущерба

- Использование масел с низкотемпературной вязкостью по SAE (5W-XX, 0W-XX)

- Применение предпусковых подогревателей (электрических или автономных)

- Кратковременная прокрутка стартером без зажигания для запуска циркуляции масла

- Избегание резкого увеличения оборотов сразу после запуска

| Температура (°C) | Время выхода масла в режим (сек) | Рекомендуемый класс вязкости |

|---|---|---|

| -30 и ниже | 8-12 | 0W-30, 0W-40 |

| -20 до -30 | 5-8 | 5W-30, 5W-40 |

| -10 до -20 | 3-5 | 5W-40, 10W-40 |

Важно: Регулярное превышение интервалов замены масла усиливает негативное воздействие холодных пусков. Старая смазка содержит продукты окисления и теряет заявленные низкотемпературные свойства.

Основные причины расхода масла

Повышенный расход масла в двигателе 21116 чаще всего связан с естественным износом критичных узлов или нарушением условий эксплуатации. Основные факторы включают проблемы с цилиндропоршневой группой, уплотнениями клапанов и системой вентиляции картера.

Несвоевременное обслуживание и использование некачественных смазочных материалов ускоряют деградацию компонентов. Особое внимание следует уделять состоянию маслосъемных элементов и контролю картерных газов, так как их неисправность напрямую влияет на потребление смазки.

Ключевые факторы повышенного расхода

- Износ маслосъемных колпачков - потеря эластичности сальников клапанов приводит к проникновению масла в камеру сгорания через направляющие втулки

- Деградация поршневых колец:

- Залегание компрессионных или маслосъемных колец из-за нагара

- Механический износ и потеря упругости

- Некорректная приработка новых колец

- Износ цилиндров - образование эллипсности или задиров на стенках увеличивает зазоры и пропуск масла

- Неисправность системы PCV - закоксовывание клапана вентиляции картера вызывает избыточное давление, выдавливающее масло через сальники

| Тип проблемы | Последствия | Внешние признаки |

|---|---|---|

| Прогар/деформация прокладки ГБЦ | Проникновение масла в охлаждающую жидкость или наружу | Эмульсия на щупе, потеки на блоке |

| Износ сальников коленвала | Наружные утечки в районе шкивов или маховика | Масляные пятна под автомобилем после стоянки |

| Засор маслоотражателя | Попадание масла во впускной тракт через вентиляцию | Масляный налет на дроссельной заслонке |

Контроль уровня масла: методика

Регулярная проверка уровня масла – критически важная процедура для обеспечения ресурса двигателя 21116. Недостаточное количество смазочного материала приводит к масляному голоданию и ускоренному износу трущихся деталей, а избыток провоцирует вспенивание, рост давления в системе и течи через сальники.

Контроль осуществляется исключительно на прогретом силовом агрегате после кратковременной остановки. Это обеспечивает стекание масла в поддон и корректное отображение уровня на щупе. Использование холодного двигателя после длительной стоянки дает ложные показания из-за полного стекания масла в картер.

Правильная последовательность проверки

Выполняйте процедуру в следующем порядке:

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Заглушите мотор и подождите ровно 5 минут для стабилизации уровня

- Извлеките масляный щуп, протрите его чистой ветошью без ворса

- Погрузите щуп обратно в трубку до упора, затем снова извлеките

- Определите уровень по границе масляного пятна между метками "MIN" и "MAX"

Оптимальное положение уровня – на 3/4 высоты между рисками. Если показатель ниже середины, долейте масло идентичного класса и допуска небольшими порциями (не более 200 мл за раз) с повторным контролем через 2 минуты после запуска и остановки.

| Состояние | Действие |

|---|---|

| Ниже метки "MIN" | Немедленная доливка до среднего уровня |

| Выше метки "MAX" | Обязательный слив излишков через пробку поддона |

| Масло в эмульсии (белесый оттенок) | Диагностика на предмет попадания антифриза |

Осматривайте качество масла: потемнение – норма, но наличие металлической стружки, сильная густота или запах гари указывают на необходимость внеплановой замены. Для двигателя 21116 рекомендован интервал проверки – каждые 500-700 км пробега или перед длительными поездками.

Зазоры клапанов: регулировка

Правильная регулировка тепловых зазоров клапанов критична для двигателя 21116, так как отсутствие гидрокомпенсаторов требует периодического ручного контроля. Номинальные зазоры обеспечивают точное прилегание тарелок клапанов к седлам, оптимальный теплоотвод от головки блока цилиндров и стабильную работу газораспределительного механизма.

Отклонение от регламентных значений провоцирует ускоренный износ кулачков распредвала, коромысел и торцов клапанов. Слишком малый зазор вызывает подгорание седел и потерю компрессии, а увеличенный – стук, снижение мощности из-за неполного открытия клапанов и ударные нагрузки на узлы ГРМ.

Процедура регулировки

Регулировка выполняется на холодном двигателе (20°C) после демонтажа клапанной крышки и установки поршня первого цилиндра в ВМТ такта сжатия. Последовательность действий:

- Проверка текущих зазоров щупом между кулачком распредвала и регулировочной шайбой коромысла.

- Снятие распредвала (при необходимости) для доступа к шайбам с помощью специального съёмника.

- Расчёт толщины новой шайбы по формуле: H = B + (A – C), где:

- A – измеренный зазор,

- B – толщина извлечённой шайбы,

- C – номинальный зазор.

- Установка шайб расчётной толщины с точностью до 0,0125 мм.

- Повторный замер зазоров после сборки и проворачивания коленвала на 180° для следующей пары клапанов.

Рекомендуемая периодичность регулировки – каждые 30–45 тыс. км пробега. При появлении стука в верхней части двигателя или снижении динамики диагностику зазоров проводят внепланово.

| Тип клапана | Зазор (мм) |

|---|---|

| Впускной | 0.20 |

| Выпускной | 0.35 |

Промывка системы охлаждения

Систематическая промывка системы охлаждения двигателя 21116 критична для сохранения его теплового режима и предотвращения коррозии. Со временем в каналах блока цилиндров, радиаторе и патрубках скапливаются накипь, продукты разложения антифриза и ржавчина, что резко снижает эффективность теплообмена и может привести к локальным перегревам.

Для 21116 особенно опасны засоры в узких местах системы – термостате, помпе и рубашке охлаждения ГБЦ, так как их перегрев провоцирует деформацию головки блока и ускоренный износ поршневой группы. Игнорирование промывки сокращает ресурс мотора на 15-20% даже при своевременной замене антифриза.

Технология правильной промывки

Подготовка: Слейте старую охлаждающую жидкость через пробки в блоке цилиндров и радиаторе. Убедитесь, что двигатель остыл до 40-50°C во избежание ожогов.

Выбор промывочного состава:

- Лимонная кислота (5-7% раствор) – бюджетный вариант для профилактики накипи

- Специализированные автохимикаты (Hi-Gear, Liqui Moly) – для тяжелых загрязнений с ингибиторами коррозии

- Дистиллированная вода – обязательна для финального ополаскивания

Процедура выполнения:

- Залейте промывочный раствор через расширительный бачок до минимальной отметки

- Запустите двигатель на 15-20 минут до открытия термостата (90°C)

- Дайте мотору остыть, слейте отработанный состав

- Повторите цикл с дистиллированной водой 2-3 раза до прозрачности слива

- Установите новый антифриз класса G12/G13 с полным удалением воздушных пробок

Контрольные параметры после обслуживания:

| Температура открытия термостата | 85±2°C |

| Давление в системе (на прогретом моторе) | 1.2-1.5 атм |

| Интервал повторной промывки | Каждые 80 000 км или 4 года |

Использование некачественной воды или кислотных составов без нейтрализаторов повреждает алюминиевые детали 21116. При наличии эмульсии в масле или устойчивом перегреве требуется разборка системы с механической очисткой каналов ГБЦ.

Замена жидкостного насоса двигателя 21116

Основные признаки неисправности помпы включают характерный свист или гул из передней части двигателя, течь антифриза в районе шкива, повышенную рабочую температуру мотора и люфт приводного шкива. Игнорирование этих симптомов приводит к перегреву двигателя и критическим повреждениям цилиндро-поршневой группы.

Для замены потребуются: новый насос с прокладкой (рекомендуется оригинал или проверенные аналоги типа Gates), антифриз (5-7 л), динамометрический ключ, набор головок, отвертки, чистая ветошь и герметик для прокладок. Обязательно сливайте охлаждающую жидкость в холодном двигателе во избежание ожогов.

Последовательность работ

- Отсоедините минусовую клемму АКБ и снимите пластиковую защиту двигателя

- Ослабьте натяжной ролик ремня ГРМ и снимите приводные ремни (генератора, ГУР)

- Демонтируйте кожух ремня ГРМ, зафиксировав метки распредвалов и коленвала

- Снимите ремень ГРМ с водяного насоса

- Открутите крепежные болты помпы (обычно 3-4 шт.)

- Аккуратно снимите насос, очистите посадочную поверхность от остатков прокладки

Перед установкой новой помпы нанесите тонкий слой герметика на обе стороны прокладки. Совместите отверстия с крепежными шпильками и равномерно затяните болты динамометрическим ключом (момент 8-10 Нм). Сборку проводите в обратном порядке с обязательной проверкой совпадения меток ГРМ.

| Критичные ошибки | Последствия |

|---|---|

| Несоосность при установке | Течь антифриза, перекос подшипника |

| Нарушение меток ГРМ | Встреча клапанов с поршнями |

| Превышение момента затяжки | Деформация корпуса, разрушение прокладки |

После замены обязательно прокачайте систему охлаждения для удаления воздушных пробок. Запустите двигатель, прогрейте до рабочей температуры и проверьте отсутствие течей под нагрузкой. Первые 200-300 км контролируйте уровень антифриза в расширительном бачке.

Обкатка нового двигателя

Правильная обкатка двигателя 21116 – критически важный этап для формирования оптимальных эксплуатационных характеристик и закладывания фундамента его долговечности. В этот период происходит притирка трущихся поверхностей деталей цилиндро-поршневой группы, коленчатого вала, вкладышей и других узлов под контролируемой нагрузкой.

Пренебрежение рекомендациями по обкатке приводит к ускоренному износу компонентов, снижению компрессии, повышенному расходу масла и сокращению ресурса силового агрегата. Соблюдение установленного режима позволяет микронеровностям поверхностей плавно сгладиться, создавая идеальные условия для работы масляной пленки и минимизируя трение в дальнейшем.

Ключевые правила обкатки

Рекомендуемый пробег: Первые 1500-2000 км считаются основным этапом приработки.

- Режим работы:

- Избегайте постоянных оборотов – плавно варьируйте скорость.

- Не допускайте работы на холостом ходу свыше 5 минут в первые 500 км.

- Исключите резкие ускорения и торможения.

- Ограничения нагрузки:

- Не нагружайте двигатель свыше 50% от его максимальных возможностей.

- Не буксируйте прицепы или другие автомобили.

- Избегайте длительных подъемов на высоких передачах.

- Контроль параметров:

- Регулярно проверяйте уровень и состояние моторного масла.

- Следите за отсутствием подтеков охлаждающей жидкости и масла.

- Обращайте внимание на посторонние шумы или вибрации.

После завершения обкатки (2000 км) обязательна замена моторного масла и масляного фильтра – это удаляет продукты износа, образовавшиеся в процессе притирки. Дальнейшая эксплуатация двигателя 21116 должна соответствовать стандартным рекомендациям завода-изготовителя.

Действия при перегреве двигателя

Прекратите движение немедленно, как только заметите признаки перегрева: стрелка температуры на приборной панели в красной зоне, пар из-под капота или сигнальная лампа. Продолжение эксплуатации двигателя 21116 в таком состоянии приведет к деформации головки блока цилиндров и разрушению поршневой группы.

Остановите автомобиль на безопасном участке дороги, заглушите мотор и включите аварийную сигнализацию. Не открывайте крышку расширительного бачка сразу – система находится под давлением, горячий антифриз может выплеснуться и вызвать ожоги.

Порядок действий после остановки

- Ожидайте 15-20 минут: Дайте двигателю остыть естественным путем. В это время проверьте подкапотное пространство на предмет явных подтеков охлаждающей жидкости.

- Аккуратно проверьте уровень ОЖ: Только после остывания (!) откройте крышку расширительного бачка. Уровень должен быть между метками MIN/MAX на холодном двигателе.

- Осмотрите систему охлаждения:

- Радиатор и патрубки на повреждения

- Работоспособность электровентилятора

- Натяжение и целостность ремня помпы

- Признаки течи из-под термостата или водяного насоса

- Долейте антифриз: Если уровень низкий, используйте только рекомендованный производителем тип охлаждающей жидкости. При отсутствии запаса – доливайте дистиллированную воду.

- Запустите двигатель: После доливки заведите мотор (не снимая крышку бачка!) и наблюдайте за показателем температуры и возможными течами.

Никогда не пытайтесь охлаждать двигатель искусственно (поливая водой блок цилиндров или радиатор). Резкий перепад температур спровоцирует термические трещины в металле. Если причина перегрева неочевидна или уровень ОЖ быстро падает – вызывайте эвакуатор для транспортировки в сервис.

| Ситуация | Допустимые действия | Запрещенные действия |

|---|---|---|

| Небольшая нехватка ОЖ | Доливка и контроль до сервиса | Продолжение поездки под нагрузкой |

| Серьезная течь | Эвакуатор | Запуск двигателя |

| Неисправен вентилятор | Движение на низкой скорости с контролем температуры | Поездка в пробках |

Лампа Check Engine: расшифровка кодов

При активации индикатора Check Engine на автомобилях с двигателем 21116 первым шагом является диагностика через OBD-II сканер. Система генерирует стандартизированные коды неисправностей (DTC), указывающие на конкретные проблемы в работе силового агрегата или связанных систем. Игнорирование сигнала может привести к усугублению поломки и дорогостоящему ремонту.

Коды ошибок для 21116 двигателя структурированы по формату P0XXX, где каждая цифра несет информацию: первая после "P" обозначает категорию (0 – общие для всех производителей, 1 – специфичные для ВАЗ), последующие цифры уточняют неисправность. Корректная интерпретация требует понимания логики формирования кодов и особенностей конструкции данного мотора.

Типичные коды ошибок для двигателя 21116

Наиболее распространенные неисправности, отражаемые индикатором:

- P0171/P0172 – бедная/богатая топливовоздушная смесь. Причины: негерметичность впуска, неисправность ДМРВ, топливного насоса или форсунок.

- P0300-P0304 – пропуски воспламенения (общие/по цилиндрам). Требуют проверки свечей, катушек зажигания, ВВ-проводов, компрессии.

- P0420 – низкая эффективность каталитического нейтрализатора. Может указывать на износ катализатора или ошибки лямбда-зондов.

| Код ошибки | Система | Ключевые элементы для диагностики |

|---|---|---|

| P0100-P0103 | Датчик массового расхода воздуха (ДМРВ) | Разъемы, загрязнение, сопротивление |

| P0115-P0118 | Датчик температуры ОЖ | Контакты, термохарактеристики |

| P0130-P0134 | Лямбда-зонд (до катализатора) | Нагреватель, сигнальные цепи |

Важно: После устранения причины ошибки необходимо стереть код из памяти ЭБУ. Если проблема решена, лампа Check Engine погаснет после 3-5 успешных циклов запуска двигателя. Повторное загорание сигнализирует о некорректном ремонте или наличии сопутствующих неисправностей.

Ежедневный контроль перед поездкой

Регулярная проверка ключевых систем двигателя 21116 перед запуском предотвращает критические поломки и обеспечивает стабильную работу. Уделяя 3-5 минут диагностике, вы минимизируете риск внезапного отказа агрегата в пути.

Концентрация на параметрах, непосредственно влияющих на ресурс силового агрегата, позволяет своевременно выявить отклонения. Особое внимание уделяйте герметичности систем и уровню технических жидкостей.

Обязательные пункты проверки

- Масло в двигателе (уровень по щупу, цвет, отсутствие эмульсии)

- Охлаждающая жидкость (уровень в расширительном бачке, следы подтеков)

- Состояние приводных ремней (целостность, натяжение, отсутствие трещин)

| Элемент | Норма | Тревожные признаки |

|---|---|---|

| Давление масла | Горит лампа 3-5 сек после запуска | Не гаснет через 10 сек, мигает на холостых |

| Выхлоп при запуске | Прозрачный/легкий пар зимой | Сизый или белый плотный дым |

- Осмотрите подкапотное пространство на наличие свежих масляных пятен

- Прослушайте двигатель на холостом ходу (отсутствие стуков, «цокота»)

- Проверьте отсутствие запаха топлива в моторном отсеке

Выбор масла: рекомендации производителя

Для двигателя 21116 производитель строго регламентирует параметры моторного масла, обеспечивающие корректную работу и заявленный ресурс. Использование неподходящих смазочных материалов ведет к ускоренному износу компонентов, повышенному расходу топлива и риску преждевременных отказов.

Основной акцент делается на соответствие международным стандартам качества и оптимальной вязкости. Пренебрежение рекомендациями аннулирует гарантийные обязательства и снижает эффективность системы смазки критически важных узлов: цилиндропоршневой группы, распредвала и шатунных подшипников.

Ключевые требования к маслу

Обязательные критерии выбора согласно технической документации:

- Класс вязкости по SAE:

5W-30 (при температуре до -30°C) или 5W-40 (для жаркого климата/высоких нагрузок) - Стандарты качества:

- API: SN или выше (допускается SL при отсутствии SN)

- ACEA: A3/B4 или A5/B5

- Допуск Renault: RN0700 / RN0710

- Тип основы: Синтетика (Full Synthetic) или полусинтетика (Semi-Synthetic)

| Параметр | Рекомендуемое значение | Критически недопустимо |

| Щелочное число (TBN) | ≥ 8 мг KOH/г | < 6 мг KOH/г |

| Температура вспышки | > 220°C | < 200°C |

| Зольность (Sulphated Ash) | < 1.5% | > 1.8% |

Интервал замены составляет 15 000 км или 1 раз в 12 месяцев (в зависимости от того, что наступает раньше). При эксплуатации в тяжелых условиях (частые короткие поездки, буксировка, запыленность) интервал сокращается до 10 000 км. Используйте только оригинальные масляные фильтры с противодренажным клапаном.

Тюнинг двигателя: влияние на ресурс

Любые вмешательства в конструкцию двигателя 21116 напрямую сказываются на его долговечности. Заводские настройки обеспечивают оптимальный баланс между мощностью, экономичностью и ресурсом, рассчитанным на 200+ тыс. км. Тюнинг нарушает этот баланс, повышая механические и термические нагрузки на детали.

Степень сокращения ресурса зависит от типа доработок и качества исполнения. Неквалифицированные изменения или установка несертифицированных компонентов ускоряют износ критически важных узлов: поршневой группы, коленвала, шатунных вкладышей и ГРМ. Даже профессиональный тюнинг требует последующего соблюдения строгих регламентов обслуживания.

Факторы снижения ресурса при тюнинге

- Чип-тюнинг: Увеличение угла опережения зажигания и коррекция топливных карт повышают температуру сгорания. Без модернизации системы охлаждения это ведет к прогоранию поршней и деформации ГБЦ.

- Установка турбокомпрессора: Рост давления в цилиндрах на 0.5-1.0 Бар сокращает ресурс стандартной поршневой на 40-60%. Требуется замена поршней на усиленные и кованые шатуны.

- Замена распредвала: Агрессивные кулачки увеличивают скорость работы клапанов, вызывая ускоренный износ направляющих втулок и деформацию пружин.

| Тип доработки | Риски для двигателя 21116 | Среднее снижение ресурса |

|---|---|---|

| Программное повышение мощности (Stage 1) | Перегрев поршневых колец, детонация | 15-25% |

| Турбирование без форсирования блока | Разрушение шатунов, прогар прокладки ГБЦ | 50-70% |

| Расточка цилиндров | Снижение жесткости блока, перегрев | 30-40% |

- Обязательные компенсирующие меры:

- Установка маслорадиатора для снижения температуры моторного масла

- Замена стандартного сцепления на усиленное

- Модернизация системы охлаждения (помпа, радиатор)

- Критичные параметры контроля: Температура выхлопных газов (не выше 850°C), давление масла (мин. 2.8 Бар на высоких оборотах), отсутствие детонации.

Список источников

Для глубокого анализа характеристик, эксплуатационных особенностей и отказов двигателя 21116 использовались профильные технические материалы и экспертные оценки. Приоритет отдавался источникам с подтвержденной практической достоверностью и актуальными статистическими данными.

Основу исследования составили официальная документация производителя, отраслевые отчеты о надежности силовых агрегатов и результаты независимых испытаний. Дополнительно анализировались отзывы владельцев с длительным сроком эксплуатации.

- Технический регламент и сервисная документация на двигатель 21116 (АВТОВАЗ)

- Отчеты о ресурсных испытаниях двигателей серии 21116 в НИИ Автопрома

- Статистика гарантийных случаев и отказов двигателей 21116 (архивы дилерских СТО)

- Монография "Конструктивные особенности двигателей LADA с распределенным впрыском" (Издательство Автоэксперт)

- Сборник технических бюллетеней сервисных центров LADA по типовым неисправностям (2015-2023 гг.)

- Материалы отраслевой конференции "Надежность силовых агрегатов бюджетного сегмента" (НАМИ, 2022)

- Аналитические обзоры ресурса компонентов ГРМ и ЦПГ в журнале "Автосервис-Практик"

- Статистика опросов владельцев LADA Granta/Vesta на тематических автомобильных форумах (Drive2, Lada.Online)