Двигатель 402 - устройство и особенности

Статья обновлена: 28.02.2026

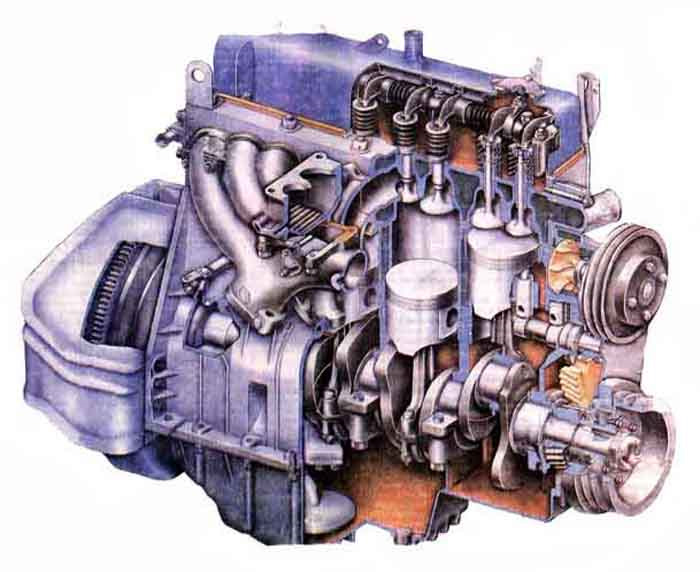

В истории отечественного автомобилестроения двигатель 402 занимает особое место как один из самых массовых и технологичных силовых агрегатов своего времени.

Данная статья детально разберет конструктивные особенности, технические характеристики и сферы применения этого знакового мотора.

История разработки двигателя УАЗ-402

Двигатель УАЗ-402 появился как эволюция силового агрегата ГАЗ-21 "Волга" (ГАЗ-21). Конструкторы Ульяновского автозавода модифицировали базовый мотор для применения в полноприводных автомобилях УАЗ-469 и грузовиках УАЗ-452. Основной задачей стало повышение крутящего момента и адаптация к тяжелым дорожным условиям.

Инженеры усилили блок цилиндров, заменили систему охлаждения и доработали газораспределительный механизм. Внедрили новый карбюратор К-129 для работы при значительных углах крена. Модернизация позволила сохранить рабочий объем 2.45 л при мощности 72-75 л.с., обеспечив высокую надежность в условиях бездорожья.

Ключевые этапы модернизации

- Применение алюминиевой головки блока цилиндров вместо чугунной

- Установка термостата с твердым наполнителем

- Введение маслорадиатора в систему смазки

- Модернизация привода распределителя зажигания

| Характеристика | Значение |

| Годы производства | 1965-2008 |

| Диаметр цилиндра | 92 мм |

| Степень сжатия | 6.7:1 |

| Макс. крутящий момент | 172 Н·м |

Конструкция непрерывно совершенствовалась: в 1970-х появились нейтрализаторы картерных газов, в 1980-х - вакуумный регулятор опережения зажигания. Двигатель оставался основным для ульяновских автомобилей до появления УМЗ-4218 в 2000-х годах.

Основные технические характеристики УАЗ-402

Двигатель УАЗ-402 является бензиновым силовым агрегатом с рядной компоновкой цилиндров. Он оснащен карбюраторной системой питания и жидкостной системой охлаждения замкнутого типа.

Конструкция мотора отличается простотой обслуживания и высокой ремонтопригодностью. Двигатель устанавливался на автомобили УАЗ-452 и другие модели завода в период с 1965 по 1985 годы.

| Тип двигателя | Бензиновый, карбюраторный |

| Количество цилиндров | 4 |

| Рабочий объем | 2,445 л |

| Максимальная мощность | 72 л.с. (53 кВт) при 4000 об/мин |

| Крутящий момент | 165 Н·м при 2500 об/мин |

| Диаметр цилиндра | 92 мм |

| Ход поршня | 92 мм |

| Степень сжатия | 6,7 |

| Система смазки | Комбинированная (под давлением + разбрызгивание) |

Дополнительные параметры

- Порядок работы цилиндров: 1-2-4-3

- Система газораспределения: OHV с нижним расположением клапанов

- Регулировка клапанов: механическая, винтами

- Рекомендуемое топливо: бензин А-76

- Сухая масса двигателя: 192 кг

Обзор конструкции: блок цилиндров

Блок цилиндров двигателя 402 выполнен из серого чугуна методом литья в земляные формы. Конструкция объединяет цилиндры, верхнюю часть картера и рубашку охлаждения в единую жесткую отливку. На верхней плоскости блока расположены крепежные отверстия для установки головки блока цилиндров с применением стальных шпилек.

Внутренняя структура включает масляные каналы системы смазки и водяную рубашку, окружающую цилиндры. Нижняя часть блока содержит постели для коренных подшипников коленчатого вала, фиксируемых съемными крышками. Цилиндры расточены непосредственно в материале блока без применения сменных гильз.

Ключевые конструктивные элементы

- Система охлаждения: замкнутая рубашка с каналами вокруг каждого цилиндра

- Крепление навесного оборудования: монтажные площадки для генератора, насосов и кронштейнов

- Габаритные параметры: межцентровое расстояние цилиндров 107±0.05 мм

- Уплотнение: торцевое прилегание к головке блока через асбометаллическую прокладку

- Особенности обработки: хонингование цилиндров с образованием микрорельефа для удержания масла

Кривошипно-шатунный механизм: особенности

Кривошипно-шатунный механизм (КШМ) двигателя ЗМЗ-402 обеспечивает преобразование возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Конструкция отличается высокой ремонтопригодностью и адаптацией к длительным нагрузкам в условиях эксплуатации на автомобилях ГАЗ. Основные компоненты включают коленчатый вал, шатуны, поршни с кольцами и пальцы, собранные с учетом специфики работы рядного 4-цилиндрового агрегата.

Особое внимание при проектировании уделено балансировке вращающихся масс для снижения вибраций. Коленвал выполнен из высокопрочного чугуна с пятью коренными опорами, что повышает жесткость и ресурс. Шатуны – кованые стальные, с разъемной головкой нижней части и тонкостенными вкладышами. Поршни изготовлены из алюминиевого сплава с терморегулирующими пластинами для стабильной работы при нагреве до 200°С.

Ключевые отличительные черты

- Коленчатый вал: Полноопорная схема с противовесами, ход поршня – 80 мм, диаметр шеек – 58 мм (коренные) и 48 мм (шатунные).

- Система смазки: Масло подается под давлением к коренным и шатунным подшипникам через каналы в теле вала, дополнительная очистка – центрифуга.

- Поршневая группа: Компрессионные кольца хромированы для износостойкости, маслосъемное кольцо – составное с пружинным расширителем.

| Параметр | Значение |

| Диаметр цилиндра | 92 мм |

| Материал вкладышей | Сталеалюминиевый сплав |

| Крепление шатуна | Двухболтовое (сталь 40Х) |

Важно: Монтаж КШМ требует строгого соблюдения моментов затяжки (шатунные болты – 68–75 Н·м, коренные крышки – 140–160 Н·м) и контроля зазоров. Рекомендуемый тепловой зазор поршневых колец – 0.25–0.45 мм. Износ шеек коленвала свыше 0.03 мм приводит к необходимости шлифовки и установки ремонтных вкладышей.

Система охлаждения УАЗ-402

Система охлаждения двигателя УАЗ-402 – жидкостная, закрытого типа с принудительной циркуляцией. Её основная задача – поддержание оптимального теплового режима работы силового агрегата в пределах 80–95°C. Циркуляцию охлаждающей жидкости обеспечивает центробежный водяной насос, приводимый ремнём от коленчатого вала двигателя.

Тепло отводится через четырёхрядный алюминиевый радиатор с вертикальным расположением трубок. Для регулирования интенсивности охлаждения используется термостат с твёрдым наполнителем, открывающий большой контур циркуляции при достижении заданной температуры. Дополнительное охлаждение обеспечивает электровентилятор с вискомуфтой, автоматически включающийся при перегреве.

Ключевые компоненты и особенности

- Водяной насос: Центробежного типа, установлен в передней части блока цилиндров. Герметичность обеспечивается самоподжимным сальником.

- Термостат: Маркировка начала открытия 80±2°C, полное открытие при 95°C. Расположен в патрубке выходного коллектора.

- Радиатор: Состоит из сердцевины, верхнего и нижнего бачков. Верхний бачок оснащён пароотводным шлангом и заливной горловиной с пробкой.

- Пробка радиатора: Двухклапанная (паровой и воздушный), поддерживает избыточное давление 0.5 атм для повышения температуры кипения антифриза.

- Рубашка охлаждения: Интегрирована в блок цилиндров и головку блока, обеспечивая равномерный отвод тепла.

- Расширительный бачок: Компенсирует изменение объёма жидкости при нагреве/охлаждении, соединён с радиатором.

Важно: Для заправки системы используется тосол А-40 или современные антифризы класса G11/G12. Общий объём системы – ~12 литров. Контроль уровня жидкости ведётся через расширительный бачок, где метки «MIN» и «MAX» указывают допустимый диапазон.

| Параметр | Значение |

| Тип термостата | ТС107-01 с твёрдым наполнителем |

| Давление открытия парового клапана | 0.5 атм |

| Температура включения вентилятора | 92–95°C |

| Ёмкость системы | 12 л (с отопителем) |

Схема работы системы смазки двигателя 402

Система смазки двигателя 402 комбинированная: под давлением смазываются наиболее нагруженные узлы, остальные – разбрызгиванием. Основные компоненты включают масляный поддон, шестеренчатый насос с редукционным клапаном, полнопоточный фильтр, главную масляную магистраль и сеть каналов в блоке цилиндров, головке блока и коленчатом валу.

Масляный насос через приемную трубку забирает смазку из поддона и нагнетает ее в систему. Редукционный клапан, встроенный в насос, ограничивает максимальное давление, сбрасывая излишки обратно в поддон при превышении нормы (0.35–0.45 МПа на прогретом двигателе). Далее масло поступает в полнопоточный фильтр, где очищается от механических примесей.

Циркуляция масла после фильтра

Очищенное масло направляется по главной магистрали блока цилиндров, откуда распределяется по каналам:

- К коренным подшипникам коленчатого вала через вертикальные сверления.

- Через наклонные каналы в щеках коленвала – к шатунным подшипникам.

- По вертикальным каналам в блоке – к опорам распределительного вала.

- Через отверстия в головке блока – к валу коромысел и осям толкателей.

Стенки цилиндров, поршневые пальцы и кулачки распредвала смазываются разбрызгиванием: масло, стекающее с шатунных подшипников и вала коромысел, захватывается вращающимися деталями и образует масляный туман.

Контроль и возврат масла

Давление в системе отслеживается датчиком на главной магистрали. После смазки узлов масло самотеком стекает в поддон через дренажные отверстия:

- Из головки блока – по каналам рядом с шпильками крепления.

- Из зоны распредвала – через полости в передней крышке.

- Через зазоры в подшипниках коленвала.

| Параметр | Значение |

|---|---|

| Рабочее давление | 0.35–0.45 МПа (прогретый двигатель) |

| Минимально допустимое давление (холостой ход) | 0.05 МПа |

| Объем масляной системы | 3.75 л |

Особенности головки блока цилиндров двигателя 402

Головка блока цилиндров (ГБЦ) двигателя 402 изготовлена из алюминиевого сплава, что обеспечивает эффективный теплоотвод. Она монтируется на блок цилиндров через жёсткую сталеасбестовую прокладку и крепится шпильками с гайками, требующими соблюдения строгого порядка затяжки.

Конструкция предусматривает нижнее расположение клапанов, поэтому механизм газораспределения размещён в блоке цилиндров. Впускные и выпускные каналы интегрированы в корпус ГБЦ с одной стороны, что упрощает компоновку впускного и выпускного коллекторов.

- Система охлаждения: Рубашка охлаждения ГБЦ соединена с каналами блока цилиндров, обеспечивая продольную циркуляцию охлаждающей жидкости.

- Камеры сгорания: Полусферической формы, способствуют эффективному смесеобразованию и снижению детонации.

- Свечные колодцы: Резьбовые отверстия под свечи зажигания расположены вертикально в центральной части каждой камеры сгорания.

- Технологичность обслуживания: Отсутствие верхнего распредвала и толкателей клапанов в ГБЦ сокращает сложность ремонта.

Газораспределительный механизм и клапаны двигателя 402

Газораспределительный механизм (ГРМ) двигателя 402 выполнен по классической схеме с верхним расположением клапанов (OHV). Привод распределительного вала осуществляется двухрядной роликовой цепью через звездочки, что требует периодической регулировки натяжения. Распредвал размещен в блоке цилиндров и воздействует на клапаны через толкатели, штанги и коромысла.

Система включает 8 клапанов (по два на цилиндр) с V-образным расположением. Впускные клапаны изготовлены из хромистой стали, выпускные – из жаропрочного сплава для устойчивости к высоким температурам отработавших газов. Диаметр тарелки впускного клапана составляет 40 мм, выпускного – 36 мм, что оптимизирует наполнение цилиндров и очистку камеры сгорания.

Ключевые компоненты и параметры

Конструктивные особенности:

- Распределительный вал: чугунный, с 5 опорными шейками, профиль кулачков обеспечивает плавное открытие клапанов

- Коромысла: стальные, качающиеся на полой оси с запрессованными бронзовыми втулками

- Толкатели: цилиндрические, со сферической поверхностью под штанги

- Штанги: трубчатые стальные с закаленными наконечниками

Эксплуатационные требования:

- Регулировка теплового зазора клапанов каждые 15 000 км

- Контроль состояния маслоотражательных колпачков на направляющих втулках

- Проверка цепи ГРМ на растяжение при каждом ТО

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Диаметр стержня | 8 мм | 8 мм |

| Угол фаски | 45° | 45° |

| Рабочий зазор | 0.15 мм | 0.15 мм |

Примечание: Установка усиленных пружин рекомендуется при форсировке двигателя для предотвращения "зависания" клапанов на высоких оборотах. Износ направляющих втулок более 0.1 мм приводит к повышенному расходу масла.

Карбюратор К-151: устройство и регулировки

Карбюратор К-151 – двухкамерный эмульсионный агрегат с падающим потоком, устанавливаемый на двигатель 402. Основные узлы включают поплавковую камеру балансированного типа, систему холостого хода, главные дозирующие системы с эмульсионными трубками, ускорительный насос диафрагменного типа и экономайзер. Корпус выполнен из алюминиевого сплава, все каналы и жиклёры рассчитаны на обеспечение стабильной работы в условиях бездорожья.

Конструктивно карбюратор оснащён автоматическим пусковым устройством (ПУУ) с биметаллической пружиной и вакуумным приводом дроссельных заслонок. Дроссели открываются последовательно: вторая камера активируется при нагрузках выше средних. Особенность – использование топливных жиклёров со вставками, корректирующих подачу бензина на разных режимах, и винт качества смеси холостого хода, доступный для регулировки без разборки.

Ключевые регулировочные параметры

Базовая настройка требует проверки:

- Уровня топлива в поплавковой камере: Норма 25±1 мм от плоскости разъёма крышки. Регулируется подгибом язычка поплавка.

- ПУУ: При температуре −20°C зазор между кромкой воздушной заслонки и стенкой должен составлять 2,5–3 мм. Корректируется винтом на крышке пускового устройства.

Последовательность регулировок на работающем двигателе:

- Холостой ход: Прогреть мотор до 90°C. Вращением винта количества установить обороты 700–800 об/мин. Винтом качества добиться максимальных оборотов, затем винтом количества вернуть их к норме.

- Ускорительный насос: Проверить впрыск струи (должна достигать диффузоров) при резком открытии дросселя. Норма расхода – 12±1 см³ за 10 полных ходов.

- Привод воздушной заслонки: Зазор между тросом и оболочкой – 1–2 мм при полностью утопленной кнопке "подсоса".

| Контрольный параметр | Норма |

| СО на холостом ходу | 0,5–1,2% |

| Сопротивление биметалла ПУУ (20°C) | 40–80 Ом |

| Ход штока экономайзера | 0,8–1,1 мм |

Топливный насос УАЗ-402: замена и ремонт

Топливный насос двигателя УАЗ-402 – механический диафрагменный агрегат, обеспечивающий подачу бензина из бака в карбюратор. Расположен на левой стороне блока цилиндров, приводится в действие эксцентриком распределительного вала. Отказ насоса вызывает перебои в работе мотора или полную остановку.

Неисправности проявляются снижением давления топлива, утечками бензина, повышенным шумом или отсутствием подачи. Для диагностики проверяют производительность насоса и целостность диафрагм. Замена или ремонт требуются при износе критичных компонентов.

Порядок замены насоса

Снятие:

- Обесточьте автомобиль, снимите клемму «минус» с АКБ.

- Отсоедините топливные шланги (входной/выходной), заглушите отверстия.

- Выкрутите два крепёжных болта насоса к блоку цилиндров.

- Аккуратно снимите насос с посадочного штифта вместе с прокладкой.

Установка нового насоса:

- Очистите посадочную поверхность блока от грязи и остатков прокладки.

- Установите новую термостойкую прокладку (совместите отверстия со штифтом).

- Наденьте насос на штифт, затяните болты крепления моментом 15–20 Н∙м.

- Подсоедините топливные шланги, проверьте герметичность соединений.

Ремонт насоса:

- Разберите корпус, открутив винты крышки и диафрагменного узла.

- Осмотрите компоненты:трещины в корпусе – замена насоса; порванная диафрагма – установка ремкомплекта; износ клапанов – очистка или замена.

- Соберите узел, соблюдая ориентацию диафрагм и пружин.

- Проверьте давление (0.03 МПа) и производительность (1.5 л/мин на холостых оборотах).

| Компонент | Признак износа | Решение |

|---|---|---|

| Диафрагма | Разрывы, потеря эластичности | Замена ремкомплектом |

| Впускной/выпускной клапан | Зависание, загрязнение | Промывка или замена |

| Приводной рычаг | Выработка пятна контакта | Замена насоса |

| Уплотнители | Подтёки топлива | Замена прокладок |

После замены или ремонта запустите двигатель, убедитесь в отсутствии утечек и стабильной подаче топлива. Контролируйте давление в магистрали при помощи манометра. Используйте только оригинальные ремкомплекты для гарантии совместимости.

Система зажигания и трамблер двигателя 402

Система зажигания двигателя 402 базируется на классической контактной схеме с механическим прерывателем. Источником высокого напряжения служит катушка зажигания Б117-А, преобразующая низковольтный ток АКБ в импульсы 18-20 кВ.

Ключевым распределительным узлом выступает трамблер Р119-Б, синхронизирующий искрообразование с положением коленвала. Механизм объединяет прерыватель контактов, центробежный и вакуумный регуляторы опережения, а также ротор с распределителем.

Конструкция и функции трамблера

Основные компоненты распределителя:

- Вал привода с кулачковой муфтой (4 грани)

- Подвижная пластина центробежного регулятора с грузиками

- Вакуумный корректор с диафрагмой, соединённый с карбюратором

- Контакты прерывателя (зазор 0.35-0.45 мм)

- Бегунок с угольным контактом и внешними клеммами

Принцип работы: При вращении вала кулачок размыкает контакты, генерируя импульс в катушке. Искра через бегунок подаётся на свечи в порядке 1-3-4-2. Регуляторы автоматически корректируют угол опережения:

- Центробежный – увеличивает опережение с ростом оборотов

- Вакуумный – изменяет угол при изменении нагрузки

| Параметр | Значение |

| Угол замкнутого состояния | 50°±3° |

| Момент зажигания | 5° до ВМТ (холостые обороты) |

| Сопротивление ВВ проводов | 5-10 кОм/метр |

Типовые неисправности: Подгорание контактов, люфт вала, износ втулок или кулачка, заедание грузиков регулятора. Признаки сбоев – перебои в работе, детонация, падение мощности.

Распределитель зажигания 30.3706: настройка

Настройка распределителя зажигания 30.3706 для двигателя 402 требует точной установки начального угла опережения зажигания (УОЗ) и проверки работы центробежного и вакуумного регуляторов. Неправильная регулировка приводит к детонации, потере мощности и повышенному расходу топлива. Обязательно проверьте состояние контактов прерывателя, состояние валика трамблера и люфты перед началом работ.

Для процедуры потребуется стробоскоп, контрольная лампа 12В, набор щупов и ключ на 13. Установите обороты холостого хода в пределах 800-900 об/мин. Отсоедините вакуумный шланг от корпуса распределителя и заглушите его перед регулировкой базового УОЗ.

Порядок регулировки

- Снимите крышку трамблера, проверьте зазор между контактами прерывателя:

- Поверните коленвал до максимального разведения контактов

- Отрегулируйте зазор щупом 0.35-0.45 мм, ослабив винты крепления

- Установите начальный УОЗ:

- Совместите метки на шкиве коленвала и крышке ГРМ (4° до ВМТ для АИ-92)

- Ослабьте гайку крепления корпуса трамблера

- Подключите контрольную лампу к клемме низкого напряжения и массе

- Поворачивайте корпус распределителя до момента загорания лампы

- Зафиксируйте гайку при горящей лампе

- Проверьте корректоры:

Регулятор Проверка Норма Центробежный Плавный рост УОЗ стробоскопом при 1500-3500 об/мин 0-15° Вакуумный Изменение УОЗ при отсоединении/присоединении шланга на 2000 об/мин Сдвиг 5-7°

После настройки запустите двигатель и проверьте отсутствие детонации при резком нажатии на газ. При движении под нагрузкой на 4 передаче с 50 км/ч резкое ускорение должно вызывать кратковременную детонацию (3-5 сек). При её отсутствии увеличьте УОЗ на 1-2°, при продолжительной детонации - уменьшите.

Чистка и замена воздушного фильтра двигателя 402

Регулярная проверка состояния воздушного фильтра на двигателе 402 критически важна для поддержания его ресурса и нормальной работы. Загрязненный фильтр создает избыточное сопротивление воздушному потоку, что приводит к обогащению топливной смеси, падению мощности, увеличению расхода топлива и ускоренному износу деталей цилиндро-поршневой группы.

Визуально оценить степень загрязнения можно после снятия фильтрующего элемента: сильное потемнение бумаги, отсутствие просветов между гофрами, наличие масляных следов или твердых частиц указывают на необходимость обслуживания. Плановую замену рекомендуется проводить каждые 10-15 тысяч километров пробега или чаще при эксплуатации в условиях высокой запыленности.

Процедура обслуживания

Необходимые инструменты и материалы: новый фильтрующий элемент (оригинальный или качественный аналог), чистая ветошь, пылесос (по возможности), отвертка (крестовая).

- Отсоедините минусовую клемму аккумулятора для безопасности.

- Ослабьте хомуты крепления воздуховода на корпусе фильтра и сбросьте его.

- Открутите винты крепления верхней крышки корпуса фильтра (расположенной в верхней части моторного отсека).

- Аккуратно снимите крышку и извлеките старый фильтрующий элемент.

- Тщательно очистите внутреннюю полость корпуса от пыли и мусора ветошью или пылесосом. Запрещено продувать корпус сжатым воздухом на месте!

- Установите новый фильтрующий элемент, точно совместив его посадочные выступы с пазами корпуса.

- Проверьте целостность и правильность расположения уплотнительной резинки по контуру крышки.

- Закройте крышку корпуса, затяните винты крепления равномерно (без перекоса).

- Наденьте воздуховод и надежно зафиксируйте хомуты.

- Подсоедините клемму аккумулятора.

Важные замечания: Чистка старого фильтра продувкой или промывкой не допускается – это повреждает микропористую структуру бумаги. Использование неоригинальных фильтров низкого качества может привести к попаданию абразивной пыли в двигатель. При обнаружении масла внутри корпуса необходима диагностика системы вентиляции картера.

| Параметр | Нормальное состояние | Требует замены |

|---|---|---|

| Цвет фильтровальной бумаги | Светлый (бежевый/серый) | Темно-серый, черный |

| Просветы между гофрами | Четко видны | Забиты пылью, не видны |

| Упругость элемента | Жесткий, держит форму | Мягкий, деформирован |

Выпускная система и глушитель двигателя 402

Выпускная система двигателя 402 состоит из выпускного коллектора, приемной трубы, дополнительного глушителя (резонатора) и основного глушителя. Коллектор чугунный, крепится непосредственно к блоку цилиндров и объединяет выхлопные каналы. Отвод отработавших газов осуществляется через приемную трубу, соединенную с коллектором фланцевым креплением с термостойкой прокладкой.

Основная задача системы – эффективный отвод выхлопных газов и снижение шума. Глушитель резонаторного типа разбивает поток газов и гасит низкочастотные звуковые колебания, а основной глушитель с перегородками и перфорированными трубами обеспечивает окончательное подавление шума. Элементы соединены хомутами через уплотнительные кольца, что допускает тепловое расширение.

Конструктивные особенности

Система полностью негерметична – отсутствуют датчики кислорода или каталитические нейтрализаторы, что характерно для карбюраторных моторов эпохи производства 402-го двигателя. Основные материалы:

- Коллектор – серый чугун СЧ15

- Трубы и корпуса глушителей – сталь 08кп толщиной 0.8-1.0 мм

- Внутренние перегородки – перфорированная сталь с асбестовым наполнителем

Типичные проблемы:

- Прогорание сварных швов на корпусе глушителя

- Коррозия труб из-за конденсата

- Разрушение термоизоляции перегородок

- Потеря герметичности в соединениях фланцев

| Параметр | Характеристика |

|---|---|

| Диаметр приемной трубы | 51 мм |

| Крепление коллектора | 4 болта М10×1.25 |

| Ресурс штатного глушителя | ≈50-70 тыс. км |

Важно: При замене элементов обязательна проверка целостности опор подвесок – жесткое крепление ускоряет разрушение сварных соединений вибрациями. Рекомендуется использование термостойкого герметика (до 1100°C) в местах стыков.

Техобслуживание двигателя 402: регламент работ

Регламент технического обслуживания двигателя 402 включает обязательные операции, выполняемые через установленные интервалы пробега. Основные виды ТО разделяются на ежедневное обслуживание (ЕО), первое (ТО-1) и второе (ТО-2) техническое обслуживание, а также сезонную подготовку.

Соблюдение периодичности предотвращает преждевременный износ деталей, снижает риск отказов и поддерживает номинальные эксплуатационные характеристики. Работы выполняются в строгой последовательности с использованием рекомендованных производителем материалов и инструментов.

Периодичность и перечень работ

| Вид обслуживания | Пробег (км) | Ключевые операции |

|---|---|---|

| ЕО (ежедневное) | Перед выездом |

|

| ТО-1 | 3 000–4 000 |

|

| ТО-2 | 12 000–15 000 |

|

Дополнительные регламентные работы:

- Каждые 30 000 км: очистка топливного бака, замена топливного фильтра.

- Сезонное обслуживание:

- Замена масла на сезонное (при использовании невсесезонных масел)

- Проверка плотности электролита АКБ

- Контроль состояния патрубков системы охлаждения

Контрольные параметры: Уровень масла должен находиться между метками MIN/MAX на щупе, зазоры клапанов – 0.15 мм для впускных и 0.20 мм для выпускных. Давление масла на прогретом двигателе при 2000 об/мин: не менее 3.5 кгс/см².

Замена масла и масляного фильтра

Процедура замены масла и фильтра для двигателя 402 выполняется на прогретом двигателе для улучшения слива отработки. Требуется предварительно подготовить новое моторное масло (рекомендуется SAE 15W-40 или 10W-40 объемом ~6 л), новый масляный фильтр (например, НФ-2021 или импортный аналог), ключ для фильтра, емкость для слива и ветошь.

Установите автомобиль на ровную поверхность, зафиксируйте противооткатными упорами. Открутите пробку сливного отверстия поддона картера (ключом на 17 мм), предварительно подставив емкость минимум на 10 л. После полного стекания масла очистите сливную пробку и установите ее с новой медной шайбой, затянув моментом 35-45 Н∙м.

Демонтаж и установка фильтра

Снимите старый масляный фильтр специальным ключом, контролируя возможные подтеки. Протрите посадочную площадку на блоке цилиндров от грязи. Нанесите тонкий слой чистого масла на резиновое уплотнение нового фильтра. Заполните фильтр маслом примерно на 2/3 перед установкой для предотвращения масляного голодания при запуске.

Вверните фильтр рукой до прилегания уплотнения, затем доверните на ¾-1 оборот ключом (не превышая усилие 12-15 Н∙м). После монтажа залейте свежее масло через горловину до уровня между метками "MIN"/"MAX" на щупе (~5.5 л).

Контроль и запуск

- Запустите двигатель на 2-3 минуты, проверьте герметичность в зоне сливной пробки и фильтра

- Заглушите мотор, дайте маслу стечь в поддон 5 минут

- Долейте масло до середины между рисками щупа

| Параметр | Значение |

| Периодичность замены | 8 000 км или 1 раз в год |

| Момент затяжки сливной пробки | 35-45 Н∙м |

| Рекомендуемое давление масла (прогретый ДВС) | 0.35-0.45 МПа |

Утилизируйте отработанное масло и фильтр согласно экологическим нормам. Старый фильтр перед утилизацией необходимо выдержать 24 часа для стекания остатков масла в герметичной таре.

Регулировка зазоров клапанов УАЗ-402

Тепловые зазоры в клапанном механизме УАЗ-402 критичны для корректной работы двигателя. Неверный зазор вызывает снижение мощности, перегрев клапанов, повышенный шум или преждевременный износ деталей ГРМ. Регулировка выполняется на холодном двигателе (20-25°C) в строго определённой последовательности вращения коленвала.

Для работы потребуются щупы 0,25 мм и 0,35 мм, ключ на 17 для проворачивания коленчатого вала, а также рожковые ключи на 14 мм и 13 мм (или специальный регулировочный инструмент). Доступ к коромыслам осуществляется после снятия клапанной крышки и очистки зоны работ от загрязнений.

Порядок выполнения регулировки

- Снимите клапанную крышку и убедитесь в чистоте толкателей, штанг и коромысел.

- Проверните коленвал по часовой стрелке до совмещения метки на шкиве с риской "0" на блоке (ВМТ 1-го цилиндра).

- Регулируйте зазоры для клапанов цилиндров:

- Цилиндр 1: впускной (0,25 мм) и выпускной (0,35 мм)

- Цилиндр 2: впускной (0,25 мм)

- Цилиндр 4: выпускной (0,35 мм)

- Ослабьте контргайку регулировочного винта коромысла ключом на 14 мм.

- Вставьте щуп соответствующей толщины между клапаном и коромыслом. Затягивайте винт ключом на 13 мм до ощущения лёгкого зажатия щупа.

- Зафиксируйте винт и затяните контргайку с моментом 3,5-4,5 кгс·м. Перепроверьте зазор.

- Проверните коленвал на 360° (полный оборот) до ВМТ 4-го цилиндра.

- Отрегулируйте оставшиеся клапаны:

- Цилиндр 3: впускной (0,25 мм) и выпускной (0,35 мм)

- Цилиндр 2: выпускной (0,35 мм)

- Цилиндр 4: впускной (0,25 мм)

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор | 0,25 мм | 0,35 мм |

| Допуск при проверке | ±0,05 мм | ±0,05 мм |

После регулировки всех клапанов проверьте плавность вращения распредвала рукой. Установите клапанную крышку с новой прокладкой. Запустите двигатель и прослушайте работу ГРМ – должен отсутствовать характерный металлический стук или шипение прорывающихся газов.

Замена ремня ГРМ двигателя 402: пошаговая инструкция

Своевременная замена ремня ГРМ предотвращает серьезные поломки двигателя, включая деформацию клапанов при обрыве. Работы требуют точного соблюдения меток синхронизации механизмов.

Перед началом подготовьте новый ремень ГРМ, натяжной ролик и необходимые инструменты. Убедитесь в чистоте рабочей зоны – попадание масла или грязи на ремень недопустимо.

Инструменты и материалы

Необходимые инструменты:

- Ключ на 17 (для болта шкива коленвала)

- Ключ на 10 (крепление кожуха)

- Трещоточный ключ с удлинителем

- Монтировка

- Специальный съемник шкива коленвала

Расходные материалы:

- Ремень ГРМ для двигателя 402

- Натяжной ролик

- Очиститель контактов (для меток)

Порядок выполнения работ:

- Снимите защитный кожух ГРМ, открутив крепежные болты ключом на 10

- Проверните коленвал за болт крепления шкива до совмещения метки на маховике с риской на картере сцепления

- Убедитесь, что метка на шкиве распредвала совпадает с выступом на корпусе подшипников

- Ослабьте гайку натяжного ролика, снимите старый ремень

- Установите новый натяжной ролик, зафиксируйте гайкой без полного затягивания

- Наденьте новый ремень ГРМ в последовательности: коленвал → помпа → распредвал → натяжной ролик

- Натяните ремень, отводя ролик монтировкой от ремня, затяните гайку ролика с усилием 45-50 Н·м

- Проверните коленвал на 2 оборота, повторно проконтролируйте совпадение всех меток

- Установите защитный кожух, затяните крепежные болты

- Запустите двигатель, проверьте отсутствие посторонних шумов в зоне ремня

Диагностика компрессии: порядок выполнения

Прогрейте двигатель до рабочей температуры (80–90°C), отключите топливоподачу и зажигание. Снимите все свечи зажигания, откройте дроссельную и воздушную заслонки полностью для беспрепятственного доступа воздуха в цилиндры.

Плотно вставьте резиновый наконечник компрессометра в свечное отверстие первого цилиндра. Проворачивайте коленчатый вал стартером (при полностью заряженном АКБ) до стабилизации показаний прибора (обычно 5–7 секунд). Зафиксируйте значение.

Последовательность замеров

Порядок проверки цилиндров соответствует рабочему порядку работы двигателя 1-3-4-2. Выполните замеры для всех цилиндров поочередно, соблюдая этапы:

- Сбросьте показания компрессометра после каждого цилиндра

- Проворачивайте коленвал одинаковое количество тактов (4–6 оборотов)

- Убедитесь в герметичности прилегания наконечника при замерах

Сравните результаты с нормативами:

| Параметр | Норма для двигателя 402 |

| Минимально допустимая компрессия | 9.0 кгс/см² |

| Рекомендуемое значение (новый двигатель) | 10.5–11.5 кгс/см² |

| Максимальный разброс между цилиндрами | ≤ 1.0 кгс/см² |

При отклонениях выполните «мокрый» тест: добавьте 5–7 мл моторного масла в цилиндр через свечное отверстие и повторите замер. Повышение компрессии указывает на износ поршневых колец, отсутствие изменений – на негерметичность клапанов или прокладки ГБЦ.

Распространенные неисправности УАЗ-402

Двигатель УАЗ-402 отличается надежностью, но со временем проявляются типичные проблемы, связанные с износом компонентов и особенностями эксплуатации. Регулярная диагностика помогает своевременно выявить нарушения в работе силового агрегата.

Ключевые неисправности затрагивают систему питания, зажигание и кривошипно-шатунный механизм. Нарушения часто возникают из-за низкого качества топлива, несвоевременного обслуживания или естественного старения деталей.

Типовые поломки и их симптомы

- Неисправности карбюратора:

- Засорение жиклеров - вызывает плавающие обороты и провалы при разгоне

- Износ игольчатого клапана - приводит к переливу топлива и затоплению свечей

- Проблемы системы зажигания:

- Выход из строя трамблера - проявляется в неустойчивой работе на холостом ходу

- Пробой катушки зажигания - вызывает пропуски воспламенения

- Износ ЦПГ:

- Снижение компрессии (менее 9 атм в цилиндрах) - признак залегания колец или выработки гильз

- Повышенный расход масла (свыше 0.5 л/1000 км) - указывает на износ маслосъемных колпачков

- Нарушения в системе охлаждения:

- Течь помпы - обнаруживается по следам тосола под передней частью двигателя

- Закоксовка радиатора - приводит к постоянному перегреву даже при исправном термостате

| Система | Критичный симптом | Вероятная причина |

| ГРМ | Металлический стук при разгоне | Износ цепи или направляющих |

| Выпуск газов | Хлопки в глушителе | Неправильная регулировка клапанов |

| Смазка | Падение давления масла | Загрязнение маслоприемника или износ подшипников |

Перегрев двигателя: причины и решения

Перегрев двигателя 402 возникает при нарушении теплового баланса, когда система охлаждения не справляется с отводом избыточного тепла. Это критическое состояние, способное вызвать деформацию ГБЦ, заклинивание поршней и разрушение шатунных вложений. Эксплуатация при повышенной температуре резко снижает ресурс силового агрегата.

Характерными признаками являются кипение антифриза в расширительном бачке, падение мощности, детонационные стуки и резкий рост показаний термометра на панели приборов. При появлении этих симптомов необходимо немедленно остановить двигатель для диагностики.

Основные причины перегрева

- Утечка охлаждающей жидкости - трещины в радиаторе, износ патрубков, повреждение помпы или прогорание прокладки ГБЦ

- Неисправность термостата - заклинивание клапана в закрытом положении, блокирующее циркуляцию по основному контуру

- Загрязнение радиатора - наружное (пух, насекомые) или внутреннее (коррозия, накипь) снижающее эффективность теплообмена

- Отказ водяного насоса - разрушение крыльчатки, люфт подшипника или разгерметизация сальника

- Проблемы с вентилятором - обрыв электропроводки, неисправность датчика температуры, поломка муфты или электродвигателя

- Засорение каналов охлаждения - отложения в рубашке блока цилиндров и головке блока

Методы устранения неисправностей

- Визуально проверьте герметичность системы, замените поврежденные патрубки и хомуты, восстановите уровень тосола

- Протестируйте термостат: при холодном запуске нижний патрубок радиатора должен оставаться холодным до достижения 85-90°C

- Промойте радиатор струей воды под давлением, при минеральных отложениях используйте спецсоставы типа "Тирет"

- Замените помпу при наличии течи или характерного гула подшипников, используйте только оригинальные комплектующие

- Проверьте цепь вентилятора мультиметром: питание 12В на разъеме двигателя, исправность реле и температурного датчика

- Выполните химическую промывку системы охлаждения спецсредствами при замене ОЖ, удаляющей накипь

Повышенный расход масла: диагностика

Повышенный расход масла в двигателе 402 требует системного подхода к выявлению причин. Игнорирование проблемы приводит к ускоренному износу деталей и риску капитального ремонта.

Основные направления диагностики включают проверку герметичности систем, оценку состояния ЦПГ и анализ работы вентиляции картера. Каждый этап требует последовательного выполнения.

Ключевые зоны диагностики

Визуальный осмотр на утечки:

- Проверка прокладок клапанной крышки и поддона картера

- Контроль сальников коленвала (переднего/заднего)

- Осмотр масляного фильтра и датчиков давления

Анализ состояния ЦПГ:

- Замер компрессии в цилиндрах (допустимый разброс до 1 атм)

- Пневмотест цилиндров для выявления залегания колец

- Исследование картерных газов (норма: 10-15 л/мин)

Диагностика вентиляции картера:

- Проверка клапана PCV на закоксовывание

- Контроль пропускной способности маслоотделителя

- Осмотр шлангов на трещины и загибы

| Симптом | Вероятная причина | Метод проверки |

| Синий дым при запуске | Износ маслосъемных колпачков | Замер потребления масла на холостом ходу |

| Дым при разгоне | Залегание поршневых колец | Пневмотест + эндоскопия цилиндров |

| Масляные пятна под авто | Нарушение герметичности | Ультрафиолетовая добавка в масло |

Важно: При диагностике исключите использование несоответствующих марок масла и низкокачественных присадок. Проверка должна выполняться на прогретом двигателе с предварительной заменой масляного фильтра.

Неустойчивая работа на холостых оборотах двигателя 402

Неустойчивая работа на холостом ходу проявляется в виде плавающих оборотов, вибраций или угрозы остановки силового агрегата. Эта проблема характерна для карбюраторных моторов семейства УМЗ-402 и часто связана с нарушениями в топливной системе, системе зажигания или механическом состоянии двигателя.

Ключевые причины кроются в дисбалансе топливовоздушной смеси или нестабильности её воспламенения. Износ компонентов, загрязнения, нарушения регулировок и подсос постороннего воздуха критически влияют на стабильность холостого хода, требуя системной диагностики.

Основные причины и методы устранения

Наиболее распространённые источники неисправности:

- Карбюратор (К-126/К-129):

- Загрязнение жиклёров холостого хода и каналов

- Неправильная регулировка винтов "качества" и "количества"

- Износ дроссельных заслонок или оси

- Негерметичность диафрагмы экономайзера

- Система зажигания:

- Неправильный зазор в контактах прерывателя

- Износ уголька в трамблёре

- Пробой высоковольтных проводов или крышки распределителя

- Некорректный угол опережения зажигания

- Подсос воздуха:

- Повреждение прокладок под карбюратором или впускным коллектором

- Трещины в вакуумных шлангах (тормозной усилитель, клапан ЭПХХ)

- Износ оси дроссельной заслонки

Порядок диагностики:

- Проверить герметичность впускного тракта (подача пропана на стыки при работающем моторе)

- Оценить состояние свечей зажигания и цвет нагара

- Прочистить каналы холостого хода карбюратора сжатым воздухом

- Проконтролировать уровень топлива в поплавковой камере

- Отрегулировать обороты холостого хода винтами после прогрева двигателя

| Симптом | Вероятная причина |

|---|---|

| Обороты "проваливаются" при сбросе газа | Загрязнён жиклёр холостого хода, подсос воздуха |

| Двигатель "троит" на холостых | Пробой ВВ-проводов, неисправная свеча |

| Резкие скачки оборотов без нагрузки | Износ оси дросселя, нарушение регулировки ЭПХХ |

Потеря мощности: основные причины

Двигатель 402 теряет мощность при нарушении оптимальных условий сгорания топливно-воздушной смеси или механических проблемах. Снижение отдачи особенно заметно при нагрузках: подъёмах, разгоне или буксировке.

Диагностику начинают с проверки компрессии и базовых систем подачи топлива/воздуха. Критически важна исправность электронных датчиков для двигателей с инжекторной модификацией.

Ключевые причины снижения мощности

- Низкая компрессия (менее 9-10 атм): износ поршневых колец, залегание колец, повреждение поршней или цилиндров

- Загрязнение фильтров: забитый воздушный фильтр ограничивает подачу воздуха, грязный топливный – нарушает подачу бензина

- Неисправности зажигания: выгоревшие свечи, пробой ВВ-проводов, сбои трамблёра (угол опережения)

- Некорректная топливоподача: засор форсунок/карбюратора, падение давления топлива (слабый бензонасос)

- Сбои ГРМ: неправильная регулировка тепловых зазоров клапанов, растянутая цепь

- Проблемы выпускной системы: забитый катализатор или глушитель создают противодавление

Замена поршневой группы своими руками

Перед началом работ подготовьте все необходимые инструменты: набор гаечных ключей, динамометрический ключ, съемник поршневых колец, оправку для запрессовки маслосъемных колец, микрометр для замера деталей, новый комплект поршней с кольцами, пальцами и шатунными вкладышами, соответствующий двигателю 402. Убедитесь в наличии герметика для прокладок и моторного масла.

Обеспечьте идеальную чистоту рабочей зоны – малейшая грязь, попавшая в цилиндры или масляные каналы, приведет к ускоренному износу. Двигатель должен быть холодным, аккумулятор отсоединен, системы питания и охлаждения дренированы. Снимите ГБЦ, поддон картера, масляный насос и шатунные крышки, предварительно отметив положение каждой крышки и шатуна относительно меток на двигателе.

Последовательность демонтажа и монтажа

- Через отверстия в верхней части блока вытолкните поршни с шатунами, аккуратно простукивая рукояткой молотка по торцу шатунного болта. Следите, чтобы шатуны не поцарапали зеркало цилиндров.

- Разберите поршневую группу:

- Специальным съемником снимите компрессионные и маслосъемные кольца

- Извлеките поршневой палец, предварительно сняв стопорные кольца

- Промаркируйте шатуны и крышки по номерам цилиндров

- Очистите посадочные места вкладышей в шатунах и крышках, установите новые вкладыши, смазав их моторным маслом. Проверьте зазор щупом (0.04-0.08 мм для 402-го).

- Соберите новые поршни с шатунами:

- Нагрейте шатун до 200-250°C (газовая горелка)

- Вставьте палец в поршень и шатун без усилия

- Закрепите стопорными кольцами

- Установите кольца на поршни с помощью съемника, соблюдая порядок (сначала маслосъемное, затем компрессионные) и расположение замков (в шахматном порядке под 120°).

- Вставьте поршни в цилиндры:

- Наденьте стяжные хомуты на шатуны

- Смажьте цилиндры и кольца маслом

- Ориентируйте выточки на днищах поршней к передней части двигателя

- Аккуратно запрессуйте поршни легкими ударами деревянного бруска

- Установите шатунные крышки по меткам, затяните болты динамометрическим ключом в два этапа (предварительно 40 Нм, окончательно 70-80 Нм для 402-го двигателя). Проверьте свободный ход шатуна.

После сборки кривошипно-шатунного механизма установите новые прокладки поддона и масляного насоса, залейте свежее масло. Перед запуском проверните коленвал вручную на 2-3 оборота – движение должно быть плавным, без заеданий. Первый запуск проведите на минимальных оборотах 5-7 минут, затем дайте двигателю остыть и проверьте момент затяжки шатунных болтов повторно.

Ремонт коленвала и шатунных вкладышей двигателя 402

Перед демонтажом коленчатого вала обязательна промывка двигателя для удаления металлической стружки и абразивных частиц. Снятие коленвала требует последовательной разборки масляного насоса, маховика, шкива генератора и коренных крышек с фиксацией их положения.

Визуальный контроль коленвала выявляет задиры, риски, глубокие царапины и биение посадочных поверхностей под вкладыши. Проверка геометрии выполняется индикаторным нутромером в четырех точках каждой шейки (две плоскости, два направления). Допустимое биение коренных шеек не превышает 0,03 мм.

Технология восстановления

Основные этапы ремонта включают:

- Шлифовка шеек: Осуществляется на специализированном станке с уменьшением диаметра на ремонтный размер (0,25, 0,5, 0,75 или 1,0 мм). Требует точного соблюдения радиусов галтелей.

- Полировка: Финишная обработка абразивной лентой для достижения шероховатости Ra ≤ 0,16 мкм.

- Мойка масляных каналов: Продувка сжатым воздухом после очистки металлическим ершиком.

- Подбор вкладышей: Установка ремонтных вкладышей (номера ремонтных размеров должны соответствовать шейкам). Проверка натяга пластичным щупом или расчетным методом.

Сборка коленвала выполняется с нанесением на вкладыши и шейки чистого моторного масла. Моменты затяжки коренных крышек (98–118 Н·м) и шатунных (68–84 Н·м) контролируются динамометрическим ключом с соблюдением схемы затяжки крест-накрест. После сборки проверяется свободный ход вала ручным прокручиванием.

| Параметр | Коренные шейки | Шатунные шейки |

|---|---|---|

| Номинальный диаметр | 64,00–64,02 мм | 58,00–58,02 мм |

| Допуск овальности | ≤ 0,005 мм | |

| Номинальный зазор | 0,026–0,073 мм | 0,026–0,073 мм |

Обязательная замена болтов шатунных и коренных крышек при наличии растяжения или деформации резьбы. После запуска двигателя исключается работа под нагрузкой до выхода на рабочую температуру и стабилизации давления масла.

Замена сальников коленчатого вала

Замена сальников коленчатого вала на двигателе 402 требует снятия защитного кожуха маховика и демонтажа шкива привода генератора. Обязательно фиксируйте положение коленвала перед разборкой, совместив метку на шкиве с риской на блоке цилиндров для сохранения правильной установки фаз газораспределения.

Передневой сальник расположен за шкивом коленвала, задний – в приливе картера сцепления. Уплотнения необходимо аккуратно выпрессовывать при помощи съемника или отвертки, избегая повреждений посадочных мест и поверхности вала. Тщательно очистите гнезда от остатков масла и старой резины.

Порядок работ и ключевые моменты

Критические этапы установки:

- Смажьте рабочую кромку новых сальников моторным маслом

- Запрессовывайте уплотнения равномерно с помощью оправки подходящего диаметра

- Контролируйте глубину посадки – перекос недопустим

Особое внимание уделите заднему сальнику: для его замены потребуется демонтировать коробку передач и сцепление. Проверьте состояние посадочного места в картере – наличие задиров или коррозии может привести к повторной течи даже при установке нового уплотнения.

| Компонент | Рекомендованный инструмент | Тип сальника |

|---|---|---|

| Передний сальник | Съемник 67.7811.9501 | 35x55x10 |

| Задний сальник | Оправка 67.7853.9575 | 65x90x12 |

После установки запустите двигатель и визуально проконтролируйте отсутствие течи в районе шкива и стыка картера сцепления. Проверьте уровень масла – возможна незначительная убыль в процессе замены.

Ремонт помпы системы охлаждения двигателя 402

Помпа двигателя 402 – центробежный насос с литым чугунным корпусом, приводимый клиновым ремнём от шкива коленвала. Основные причины выхода из строя: износ подшипника вала, разрушение сальника (приводящее к течи антифриза через дренажное отверстие), коррозия крыльчатки или нарушение геометрии привода. Неисправность проявляется характерным воем подшипника, утечкой охлаждающей жидкости, перегревом мотора или слабым потоком ОЖ в расширительном бачке при прогреве.

Перед заменой помпы требуется слить антифриз (минимум 4-5 литров), демонтировать вентилятор охлаждения, генератор и ремни. Шкив помпы фиксируется четырьмя болтами, доступ к которым возможен после снятия ремня генератора. Очистите посадочную поверхность блока цилиндров от старой прокладки и герметика – неровности приведут к протечке.

Этапы замены помпы

- Демонтаж:

- Ослабьте натяжение ремня генератора, снимите ремень.

- Открутите 4 болта крепления шкива помпы (ключ на 10 мм).

- Выверните 4 болта крепления корпуса помпы к блоку (ключ на 13 мм).

- Аккуратно снимите помпу, отсоединив нижний патрубок при необходимости.

- Подготовка поверхности:

- Удалите остатки старой прокладки скребком без повреждения металла.

- Обезжирьте привалочную плоскость блока и новой помпы.

- Установка новой помпы:

- Нанесите тонкий слой герметика (типа ABRO) на новую паронитовую прокладку с двух сторон.

- Наживите помпу на болты, равномерно затяните крепёж крест-накрест моментом 22-25 Н·м.

- Присоедините нижний патрубок (если снимался), затяните хомут.

- Установите шкив, затяните болты моментом 15-18 Н·м.

- Завершение:

- Наденьте ремень генератора, отрегулируйте натяжение (прогиб 10-15 мм при усилии 10 кгс).

- Залейте охлаждающую жидкость, удалите воздушные пробки через пробки на термостате и радиаторе.

- Запустите двигатель, прогрейте до открытия термостата, проверьте отсутствие течей и работу помпы.

Критические моменты

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Момент затяжки болтов корпуса | 22-25 Н·м | Деформация корпуса, течь антифриза |

| Очистка посадочной плоскости | Идеально ровная поверхность | Просачивание ОЖ под прокладку |

| Натяжение ремня генератора | Прогиб 10-15 мм (10 кгс) | Проскальзывание, перегрев; перегруз подшипника |

| Удаление воздушных пробок | Полное заполнение системы | Перегрев двигателя, кавитация помпы |

Используйте только оригинальные помпы ГАЗ или проверенные аналоги (например, "Пекар"). Дешёвые аналоги часто имеют несоответствующую геометрию крыльчатки или низкокачественные подшипники. После замены контролируйте отсутствие течей первые 100-200 км пробега. Своевременная замена помпы (рекомендуемый интервал – 60-80 тыс. км) предотвращает риск клина двигателя из-за перегрева.

Установка нового термостата УАЗ-402

Слейте охлаждающую жидкость из блока цилиндров через сливную пробку, расположенную на левой стороне двигателя. Подставьте ёмкость для сбора антифриза объёмом не менее 10 литров. Убедитесь, что двигатель остыл во избежание ожогов.

Снимите верхний патрубок радиатора, открутив хомут крепления. Ослабьте крепёж термостата – две гайки на шпильках корпуса. Аккуратно демонтируйте старый термостат вместе с уплотнительной прокладкой, очистите посадочную поверхность на двигателе от остатков прокладки и загрязнений.

Монтаж нового термостата

Установите новую резиновую прокладку на термостат, предварительно проверив соответствие модели (УАЗ-402 требует термостат с температурой открытия 82±2°C). Нанесите тонкий слой герметика на обе стороны прокладки для улучшения герметичности. Совместите корпус термостата со шпильками на двигателе, соблюдая ориентацию патрубков.

Порядок затяжки креплений:

- Наживите гайки на шпильки вручную

- Равномерно затяните крепёж моментом 12-15 Н·м

- Подсоедините верхний патрубок радиатора, зафиксировав его хомутом

Заполните систему охлаждения антифризом марки ОЖ-40 через расширительный бачок. После запуска двигателя выполните проверку:

- Прогрейте мотор до рабочей температуры (90°C)

- Убедитесь в отсутствии течей в зоне установки

- Проконтролируйте открытие термостата по движению жидкости в радиаторе

Чистка радиатора от загрязнений на двигателе 402

Загрязнение радиатора двигателя 402 приводит к перегреву силового агрегата из-за ухудшения теплообмена. Наружная поверхность сот забивается пухом, насекомыми и дорожной пылью, а внутренние каналы страдают от отложений накипи и продуктов коррозии.

Своевременная очистка предотвращает деформацию трубок, повышает эффективность системы охлаждения и снижает нагрузку на водяной насос. Особое внимание уделяется зоне сочленения радиатора с конденсатором кондиционера, где скапливается наибольшее количество мусора.

Методы очистки

Наружная промывка:

- Демонтируйте защитную решётку и декоративную облицовку

- Обработайте соты струёй сжатого воздуха под углом 45 градусов

- Для устойчивых загрязнений используйте мягкую щётку и мыльный раствор

- Промойте водой низкого давления (не более 3-4 бар)

Внутренняя очистка:

- Слейте охлаждающую жидкость через сливную пробку блока цилиндров

- Примените циркуляционную промывку спецсоставом без кислотных компонентов

- После обработки заполните систему дистиллированной водой для промежуточной проливки

- Залейте свежий антифриз марки ТОСОЛ-А40М

| Критерий | Наружная чистка | Внутренняя чистка |

| Периодичность | Каждые 15 000 км | Каждые 60 000 км |

| Признаки необходимости | Рост температуры на малых скоростях | Появление осадка в расширительном бачке |

Избегайте применения пароочистителей и жёстких щёток – алюминиевые соты радиатора 402 легко деформируются. Контролируйте состояние резиновых подушек крепления, их износ вызывает вибрацию и разрушение трубок.

Замена топливных форсунок (на модификациях)

На модификациях двигателя 402 с инжекторной системой подачи топлива замена форсунок требуется при появлении симптомов неисправности: неустойчивый холостой ход, повышенный расход топлива, потеря мощности или ошибки по обогащению/обеднению смеси. Перед заменой обязательна компьютерная диагностика для точного подтверждения дефекта конкретной форсунки.

Демонтаж выполняется после сброса давления в топливной рампе через специальный клапан. Требуется отключение топливного насоса и снятие электрических разъемов с форсунок. Расположение элементов зависит от конкретной модификации впускного коллектора, что влияет на сложность доступа к крепежным болтам рампы.

Ключевые этапы замены

- Снятие топливной рампы: Откручивание креплений коллектора, аккуратное извлечение рампы с форсунками для сохранения уплотнительных колец

- Извлечение дефектных форсунок: Фиксаторы снимаются отверткой, запрещено применение ударных инструментов из-за хрупкости корпусов

- Установка новых уплотнений: Обязательная замена верхних (резиновых) и нижних (тефлоновых) колец с обработкой моторным маслом

- Проверка сопротивления: Тестирование новых форсунок мультиметром (номинал 12-16 Ом для стандартных моделей)

- Монтаж и тест: Программная адаптация после установки, контроль герметичности соединений и параметров работы через диагностическое ПО

Особенности модификаций

| Модель впуска | Специфика доступа | Тип форсунок |

| Резонансный коллектор | Требуется демонтаж дроссельного узла | EV1 Bosch 0 280 150 558 |

| Безрезонансный коллектор | Снятие регулятора холостого хода | EV6 Bosch 0 280 158 107 |

Критически важно использовать форсунки с идентичными заводу характеристиками распыла и производительности. Применение несертифицированных аналогов приводит к дисбалансу цилиндров и калибровочным ошибкам ЭБУ.

После замены обязательна проверка давления в топливной системе (3.8-4.0 бар на холостом ходу) и тест-драйв с контролем параметров в реальном времени через диагностический сканер. Утечки топлива в зоне установки недопустимы.

Настройка холостого хода карбюратора

Настройка холостого хода карбюратора двигателя 402 обеспечивает стабильную работу силового агрегата при минимальных оборотах, предотвращает самопроизвольную остановку и снижает вибрации. Основные регулировочные элементы – винт количества смеси и винт качества (состава) смеси, расположенные в корпусе карбюратора.

Перед регулировкой убедитесь в исправности системы зажигания, чистоте воздушного фильтра и отсутствии подсоса воздуха. Двигатель должен быть прогрет до рабочей температуры (80-90°C), все потребители энергии (фары, печка) – выключены.

Порядок выполнения регулировки

- Запустите двигатель и дайте ему поработать 2-3 минуты для стабилизации температурного режима.

- Вращайте винт количества для установки оборотов коленвала в диапазоне 900-1000 об/мин (выше штатного значения).

- Медленно закручивайте винт качества до появления неустойчивой работы двигателя, после чего выверните его обратно на 1-1.5 оборота.

- Винтом количества снизьте обороты до нормативного значения 820-900 об/мин.

- Повторите пункты 3-4 для оптимизации состава смеси, добиваясь максимально ровной работы.

| Параметр | Норма для двигателя 402 |

|---|---|

| Обороты ХХ | 820-900 об/мин |

| Угол опережения зажигания | 5±1° до ВМТ |

| Разрежение во впускном коллекторе | 0.6-0.7 кгс/см² |

После регулировки резко нажмите и отпустите педаль газа – двигатель должен без провалов вернуться к устойчивым оборотам ХХ. При отклонениях проверьте герметичность соединений карбюратора, состояние топливных жиклёров и уровень топлива в поплавковой камере.

Регулировка уровня топлива в поплавковой камере

Точная установка уровня топлива в поплавковой камере карбюратора напрямую влияет на стабильность работы двигателя 402. Неправильный уровень вызывает переобогащение или обеднение топливовоздушной смеси, что приводит к повышенному расходу топлива, потере мощности, затрудненному запуску и неустойчивым оборотам холостого хода.

Проверка и регулировка выполняются при снятом воздушном фильтре на холодном двигателе. Необходимо убедиться в герметичности поплавка (отсутствии топлива внутри), целостности запорной иглы и отсутствии деформации кронштейнов поплавка.

Порядок выполнения регулировки

Снимите верхнюю крышку карбюратора, переверните ее и установите вертикально так, чтобы поплавок свободно висел, не сжимая запорную иглу. Замерьте расстояние от плоскости привалочной прокладки крышки до верхней точки поплавка. Номинальное значение для двигателя 402 составляет 40-41 мм.

Если замеренное расстояние не соответствует норме, выполните коррекцию:

- Аккуратно подогните язычок кронштейна, упирающийся в запорную иглу клапана.

- При заниженном уровне (слишком большое расстояние) – подогните язычок вверх.

- При завышенном уровне (слишком маленькое расстояние) – подогните язычок вниз.

- Проверьте параллельность оси поплавка относительно плоскости крышки после регулировки.

Дополнительно измерьте ход поплавка при закрытии игольчатого клапана. Плавно поднимите поплавок до момента касания язычка запорной иглы, затем продолжайте движение до полного упора. Ход должен составлять 15±0.5 мм. При отклонении подгибайте ограничительный выступ на кронштейне.

| Параметр | Значение для ДВС 402 | Инструмент контроля |

|---|---|---|

| Уровень топлива (расстояние) | 40-41 мм | Штангенциркуль, шаблон |

| Ход поплавка | 15±0.5 мм | Штангенциркуль |

| Герметичность поплавка | Отсутствие течи | Погружение в горячую воду |

После регулировки соберите карбюратор, запустите двигатель и проверьте работу на всех режимах. Убедитесь в отсутствии подтекания топлива из дренажных отверстий карбюратора при выключенном двигателе.

Замена стартера и втягивающего реле на двигателе 402

Для замены стартера и втягивающего реле на двигателе 402 потребуется набор ключей (рожковых и накидных), отвертки, домкрат с подставками и ветошь. Предварительно отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания. Доступ к стартеру осуществляется снизу автомобиля – потребуется снять защиту картера (при наличии) и частично демонтировать выпускную систему для удобства работы.

Стартер крепится к картеру сцепления тремя болтами. Перед демонтажом запомните положение проводов на втягивающем реле и контактной шпильке стартера, сфотографируйте схему подключения. Очистите посадочное место стартера от грязи – попадание абразива внутрь двигателя при установке недопустимо.

Последовательность работ

Демонтаж старого узла:

- Отключите тонкий управляющий провод от втягивающего реле (маркировка "50").

- Снимите силовой кабель с контактной шпильки (+12В от аккумулятора).

- Выкрутите три крепежных болта ключом на 13 мм (два длинных, один короткий).

- Извлеките стартер вниз, осторожно проворачивая для обхода элементов подвески.

Замена втягивающего реле:

- Открутите два винта крепления реле к корпусу стартера

- Снимите контактную пластину с сердечником

- Установите новое реле, затяните винты с усилием 8-10 Н·м

Монтаж нового стартера:

- Совместите посадочные шпильки стартера с отверстиями в картере

- Затяните крепежные болты с моментом 32-38 Н·м

- Подключите силовой кабель к шпильке (+12В)

- Наденьте управляющий провод на клемму "50" втягивающего реле

Проверка: Подключите аккумулятор и убедитесь в отсутствии искрения. При включении зажигания стартер должен уверенно вращать коленвал без посторонних шумов. Обязательно проверьте работу стартера под нагрузкой – запустите двигатель 2-3 раза.

| Ключевые моменты | Специфика для 402 |

|---|---|

| Крепежные болты | 2 шт. длиной 45 мм, 1 шт. 35 мм (М8×1.25) |

| Момент затяжки | 32-38 Н·м (крепеж), 8-10 Н·м (реле) |

| Особенности установки | Требуется временный демонтаж передней трубы глушителя |

Важно: При замене только втягивающего реле стартер можно не снимать полностью, но доступ к крепежным винтам реле крайне ограничен. Используйте магнитный держатель для болтов при монтаже – уронить крепеж в картер сцепления недопустимо.

Проверка и установка генератора УАЗ-402

Перед монтажом нового или отремонтированного генератора УАЗ-402 выполните базовую проверку. Убедитесь в отсутствии механических повреждений корпуса, свободном вращении ротора рукой, исправности контактных колец и щеточного узла. Проверьте мультиметром сопротивление обмоток: между клеммой "Ш" (шунт) и массой должно быть 5-10 Ом, между "Я" (якорь) и массой – 0,5-2 Ом. Короткое замыкание на корпус недопустимо.

Подключите генератор к регулируемому источнику питания 12-14В через контрольную лампу. При подаче напряжения на клемму "Ш" лампа должна загореться вполнакала, а ротор – создавать магнитное поле (металлический предмет притягивается к шкиву). Отсутствие реакции указывает на неисправность обмотки возбуждения.

Процесс установки

- Совместите генератор с крепежными точками на блоке цилиндров, установите нижний кронштейн.

- Наденьте приводной ремень на шкивы коленвала и генератора, оставив слабину 10-15 мм.

- Зафиксируйте верхний регулировочный кронштейн, затем затяните гайки крепления моментом 32-40 Н∙м.

- Натяните ремень смещением генератора: прогиб 10-12 кгс при усилии 10 кг должен составлять 8-10 мм.

| Клемма | Назначение | Подключение |

|---|---|---|

| «Я» | Силовая обмотка | К АКБ через амперметр |

| «Ш» | Обмотка возбуждения | К реле-регулятору (вывод «Ш») |

| «М» | Корпус | К массе двигателя |

После установки запустите двигатель. На холостом ходу напряжение на клеммах АКБ должно составлять 13.5-14.2В. При увеличении оборотов до 2000 об/мин ток заряда должен снижаться до 1-3А при полностью заряженной батарее. Появление посторонних шумов или запаха гари требует немедленной остановки мотора.

Катушка зажигания: диагностика и замена

Катушка зажигания двигателя 402 преобразует низковольтный ток АКБ в высоковольтный импульс, необходимый для образования искры на свечах. Неисправность проявляется пропусками зажигания, затрудненным пуском, "троением" двигателя и снижением мощности. Нарушение работы может быть вызвано перегревом, повреждением изоляции, обрывами в обмотках или коррозией контактов.

Для диагностики выполните последовательно: визуальный осмотр на трещины и следы пробоя; проверку сопротивления первичной обмотки (0.3-0.5 Ом) и вторичной (4.5-9 кОм) мультиметром; тест искрообразования – снимите центральный провод с трамблера, поднесите к массе на 5-7 мм и прокрутите стартер (устойчивая искра синего цвета – исправна). При отсутствии инструментов временно установите заведомо рабочую катушку.

Процедура замены

- Отсоедините минусовую клемму АКБ.

- Запомните схему подключения проводов (центральный высоковольтный, "+" и "-" от замка зажигания).

- Ослабьте крепежную гайку/болт катушки (расположена на кронштейне возле блока цилиндров).

- Снимите провода, извлеките катушку вместе с кронштейном.

- Установите новую катушку Б21А (оригинальный артикул для 402-го двигателя) в обратном порядке.

- Надежно затяните крепеж, подсоедините провода согласно схеме.

Важно: после замены проверьте работу двигателя на всех режимах. Используйте катушки с характеристиками, соответствующими спецификации завода-изготовителя – некорректные параметры приведут к перегреву или слабой искре.

Проверка свечей зажигания и высоковольтных проводов двигателя 402

Проверку начинают при работающем двигателе в темном помещении или с помощью диэлектрического щупа. Осторожно отсоединяйте каждый высоковольтный провод от свечи и наблюдайте за изменением работы мотора: пропуски зажигания указывают на исправность проверяемого цилиндра.

Извлеките свечи после остывания двигателя и осмотрите электроды. Нормальный нагар – светло-коричневый, равномерный. Масляные пятна, черная сажа или белый налет сигнализируют о неполадках топливной системы или охлаждения.

Диагностика компонентов

Для высоковольтных проводов выполните:

- Визуальный осмотр: трещины, оплавления на изоляции

- Проверку сопротивления мультиметром (норма: 3-10 кОм)

- Контроль искрообразования между наконечником и массой (зазор 5-7 мм)

| Дефект свечи | Возможная причина |

|---|---|

| Масляный налет на резьбе | Износ маслосъемных колпачков |

| Белый перегретый электрод | Бедная смесь или раннее зажигание |

| Красный налет на изоляторе | Присадки в некачественном топливе |

Заменяйте свечи с увеличенным зазором электродов (>1.0 мм) или механическими повреждениями. Устанавливайте провода строго по порядку работы цилиндров (1-3-4-2), используя маркировку на трамблере.

Подготовка двигателя 402 к зимней эксплуатации

Переход на зимнее моторное масло с вязкостью 5W-30 или 10W-40 обязателен для обеспечения холодного пуска и быстрой циркуляции смазки при отрицательных температурах. Проверьте уровень масла и состояние масляного фильтра – загрязнённый фильтр создаёт избыточное сопротивление при запуске.

Проведите диагностику аккумуляторной батареи: очистите клеммы от окислов, проверьте плотность электролита (норма 1.27-1.29 г/см³) и степень заряженности. Ослабленные ремни генератора немедленно затяните или замените – надёжный заряд АКБ критичен зимой.

Ключевые системы для обслуживания

Система охлаждения:

- Полностью замените антифриз на состав с температурой замерзания ниже ожидаемого минимума в регионе

- Проверьте герметичность патрубков и радиатора – микротрещины на морозе приводят к течам

Топливная система:

- Прочистите отстойник карбюратора и топливные фильтры

- Установите утеплитель поддона карбюратора для предотвращения обледенения

- Используйте зимнее топливо (бензин АИ-92/АИ-95) с добавлением дегидрататоров при риске конденсата

| Элемент | Действие |

| Свечи зажигания | Замените при износе, зазор 0.7-0.8 мм |

| Воздушный фильтр | Продуйте или установите новый |

| Провода ВВ | Проверьте изоляцию на отсутствие трещин |

Обязательно отрегулируйте обороты холостого хода и угол опережения зажигания – стабильная работа на холоде требует точных настроек. Прогревочные обороты должны уверенно поддерживаться карбюратором без сбоев.

Выбор моторного масла: критерии и рекомендации для двигателя 402

Основным критерием выбора масла для двигателя 402 является его вязкость по классификации SAE. Производитель рекомендовал масла классов 10W-40, 15W-40 или 20W-50, учитывая характерные рабочие температуры и конструктивные особенности (зазоры в подшипниках, гидравлические толкатели). Летом предпочтение отдается "густым" маслам (20W-50), зимой – менее вязким (10W-40). Использование современных масел с заниженной вязкостью (например, 5W-30) нежелательно из-за риска снижения давления в системе смазки.

Ключевое значение имеет качественный уровень по API. Минимально допустимый класс – SG (актуален на момент выпуска двигателя), но оптимальным выбором будут масла классов SH, SJ или SL. Они обеспечивают улучшенную защиту от износа, окисления и образования отложений в условиях высоких температур, характерных для карбюраторного двигателя с воздушным охлаждением. Категории SM, SN и выше могут содержать добавки, потенциально несовместимые с материалами сальников двигателя 402.

Рекомендации по типу и обслуживанию

Предпочтительные типы масел:

- Минеральные (Mineral): Наиболее совместимы с двигателем 402, особенно при пробеге свыше 100 тыс. км. Доступны по цене.

- Полусинтетические (Semi-Synthetic): Хороший компромисс, обеспечивают лучшую текучесть на холодную и стабильность при высоких температурах по сравнению с минеральными.

- Синтетические (Fully Synthetic): Требуют осторожности. Допустимы только высококачественные спецификации (SH/SJ/SL), но могут повышать риск течи старых сальников. Не рекомендуются для изношенных двигателей.

Обслуживание:

- Строго соблюдайте интервалы замены: каждые 5000-7000 км для минерального/полусинтетического масла или раз в полгода (в зависимости от того, что наступит раньше).

- Всегда меняйте масляный фильтр вместе с маслом (оригинальный или качественный аналог).

- Контролируйте уровень масла щупом каждые 1000 км (двигатель 402 склонен к расходу масла на угар).

- Используйте масла известных брендов, избегайте подделок. Проверяйте соответствие допусков на канистре.

| Параметр | Рекомендуемое значение |

|---|---|

| Класс вязкости (SAE) | 10W-40, 15W-40, 20W-50 |

| Класс качества (API) | SH, SJ, SL (допустимо SG) |

| Тип основы | Mineral или Semi-Synthetic |

| Интервал замены | 5000-7000 км / 6 месяцев |

Тюнинг двигателя УАЗ-402: базовые подходы

Двигатель УАЗ-402 обладает значительным потенциалом для форсировки благодаря простоте конструкции и ремонтопригодности. Базовый тюнинг направлен на повышение мощности и крутящего момента без радикального изменения конструкции. Ключевые аспекты включают доработку системы впуска/выпуска, оптимизацию сгорания топлива и снижение механических потерь.

Основные методы условно делятся на три категории: модернизация ГБЦ, работа с кривошипно-шатунным механизмом и настройка систем питания/зажигания. Каждый подход требует комплексной реализации для достижения стабильного результата, особенно при эксплуатации в тяжелых условиях.

Конкретные направления модернизации

- Доработка головки блока цилиндров:

- Шлифовка и полировка впускных/выпускных каналов

- Установка увеличенных клапанов и облегченных пружин

- Замена штатного распредвала на спортивный вариант

- Повышение степени сжатия:

- Фрезеровка плоскости ГБЦ (0.8-1.5 мм)

- Установка поршней с выпуклым днищем

- Применение тонких прокладок ГБЦ

- Оптимизация систем:

- Замена карбюратора на Солекс 21083 или Вебер

- Монтаж 4-дроссельного впуска или фильтра нулевого сопротивления

- Установка бесконтактного зажигания и катушки с повышенной энергией искры

Обязательным этапом является балансировка коленвала с маховиком и шатунно-поршневой группой для снижения вибраций. Для серьезного тюнинга рекомендуется замена штатного выпускного коллектора на "паук" с последующей установкой прямоточной системы. Все изменения требуют последующей регулировки УОЗ и карбюратора на стенде.

Установка турбонаддува на двигатель 402: требует ли переделок

Монтаж турбины на атмосферный мотор ЗМЗ-402 предполагает комплексную переделку силового агрегата и смежных систем. Без фундаментальных доработок установка турбонаддува технически невозможна или приведёт к мгновенному выходу двигателя из строя.

Ключевая проблема – низкая степень сжатия (8.2–8.5), характерная для атмосферных версий 402-го двигателя. Принудительный вдув воздуха резко повысит давление в цилиндрах, что спровоцирует детонацию и разрушение поршневой группы. Требуется обязательное снижение степени сжатия до 6.5–7.0 путём замены поршней или установки толстых прокладок ГБЦ.

Обязательные переделки двигателя

- Поршневая группа: замена на низкокомпрессионные поршни (или фрезеровка штатных).

- Система смазки: модернизация маслонасоса, врезка магистрали подачи масла к турбине, установка масляного радиатора.

- Охлаждение: доработка помпы, термостата и радиатора для предотвращения перегрева.

Дополнительные системы и компоненты

| Топливоподача | Установка производительного бензонасоса, регулятора давления, форсунок с увеличенной пропускной способностью |

| Впуск/выпуск | Изготовление турбоколлектора, интеркулера, адаптация дроссельного узла |

| Электроника | Чип-тюнинг ЭБУ или замена на программируемый контроллер (например, MegaSquirt) |

Важно! Штатный коленвал и шатуны ЗМЗ-402 выдерживают умеренный наддув (до 0.5–0.7 бар), но для высоких давлений потребуется их замена на кованые аналоги. Пренебрежение балансировкой узлов после переделок гарантирует вибрации и ускоренный износ.

Чип-тюнинг для инжекторных модификаций

Чип-тюнинг двигателя 402 с инжекторной системой питания направлен на оптимизацию заводских настроек ЭБУ для повышения эффективности работы силового агрегата. Основной упор делается на коррекцию топливных карт и угла опережения зажигания, что позволяет раскрыть скрытый потенциал мотора без механических вмешательств.

Процедура включает перепрограммирование штатного контроллера через диагностический разъем OBD-II с использованием специализированного оборудования. Качественная калибровка требует точного замера текущих параметров работы двигателя и последующей валидации изменений на стенде или в реальных дорожных условиях.

Ключевые аспекты чип-тюнинга для ЗМЗ-402

Основные цели модификации программного обеспечения:

- Ликвидация "дизелизации" (характерного металлического стука) на низких оборотах

- Оптимизация топливоподачи для работы с газобаллонным оборудованием

- Коррекция холодного пуска и прогревочных оборотов

- Повышение крутящего момента в среднем диапазоне оборотов

Ожидаемые результаты после корректной прошивки:

| Динамика разгона | Улучшение на 7-12% |

| Расход топлива | Снижение на 5-8% при спокойной езде |

| Эластичность | Улучшение отзывчивости на педаль газа |

Важные ограничения: Максимальная мощность двигателя 402.10 ограничена 85-90 л.с. из-за конструктивных особенностей ГБЦ и распредвала. Чрезмерно агрессивные настройки провоцируют детонацию и ускоренный износ клапанного механизма. Рекомендуется комплексная модернизация с установкой:

- Производительного воздушного фильтра

- Прямоточной выпускной системы

- Высокоэнергетической катушки зажигания

Переход на газобаллонное оборудование для двигателя 402

Установка ГБО на двигатель 402 является экономически оправданным решением, учитывая конструктивные особенности этого силового агрегата. Карбюраторная система питания и чугунный блок цилиндров обеспечивают хорошую совместимость с пропан-бутановыми смесями, а простота конструкции упрощает адаптацию оборудования.

Переоборудование требует профессионального подбора компонентов: рекомендуется использовать системы 4-го поколения с распределённым впрыском газа. Критически важна правильная настройка редуктора-испарителя и коррекция угла опережения зажигания для предотвращения обратных хлопков и снижения риска прогара клапанов.

Ключевые аспекты модернизации

При переходе необходимо учитывать:

- Выбор оборудования: Итальянские (Lovato, BRC) или польские (STAG) системы с вакуумным редуктором

- Особенности установки:

- Монтаж баллона (тороидального или цилиндрического)

- Прокладка магистралей по раме

- Интеграция форсунок во впускной коллектор

- Регулировки: Обязательная коррекция УОЗ (+3°...5° на бензиновой карте)

Эксплуатационные преимущества проявляются при пробегах от 15 000 км/год:

| Параметр | Бензин АИ-92 | Газ (пропан) |

| Расход (л/100км) | 13.5-14.5 | 15.0-16.5 |

| Стоимость топлива | 100% | ≈55-60% |

Важно: После установки ГБО обязательна замена масла через 1 000 км пробега из-за эффекта промывки цилиндропоршневой группы. Рекомендуется применение масел с повышенной зольностью (SG/SH). Требуется ежеквартальная диагностика состояния диафрагм редуктора и фильтров.

Определение уровня вибрации двигателя

Измерение вибрации двигателя 402 проводится для оценки его механического состояния и выявления скрытых дефектов. Используются специализированные виброметры или акселерометры, устанавливаемые на контрольных точках: опоры картера, подшипниковые узлы и блок цилиндров. Замеры выполняются в трех взаимно перпендикулярных направлениях (вертикальном, горизонтальном и осевом) при различных режимах работы: холостом ходу, номинальной нагрузке и переходных процессах.

Основными параметрами оценки являются виброскорость (мм/с) и виброускорение (м/с²), измеренные в частотном диапазоне 10-1000 Гц. Для двигателя 402 критичными считаются частоты, связанные с оборотами коленвала, работой клапанного механизма и дисбалансом вращающихся деталей. Данные фиксируются в виде спектрограмм для последующего частотного анализа, выявляющего источники вибрации.

Ключевые аспекты нормирования

Нормативы вибрации для двигателя 402 регламентируются ГОСТ Р ИСО 10816-1 и заводскими ТУ. Допустимые уровни дифференцированы по зонам:

| Зона | Виброскорость (мм/с) | Оценка |

|---|---|---|

| A | до 2.8 | Норма |

| B | 2.8-4.5 | Допустимо |

| C | 4.5-7.1 | Требует контроля |

| D | >7.1 | Аварийная |

Типовые причины превышения норм:

- Дисбаланс коленчатого вала или маховика

- Износ подшипников шатунных или коренных

- Дефекты зубчатых передач ГРМ

- Неправильная установка агрегата на фундаменте

Результаты замеров сравниваются с базовыми характеристиками нового двигателя. При отклонениях >25% требуется углубленная диагностика. Корректирующие меры включают балансировку роторов, замену изношенных узлов и центровку навесного оборудования.

Шум гидрокомпенсаторов: признаки и устранение