Двигатель Cummins - история, характеристики, ремонт

Статья обновлена: 01.03.2026

Cummins Inc. – имя, ставшее символом надежности в мире дизельных силовых агрегатов. Основанная в 1919 году Клесси Камминсом, компания прошла путь от скромной мастерской до глобального лидера двигателестроения.

В этой статье мы подробно изучим ключевые вехи развития легендарных моторов, разберем их технические особенности и конструктивные преимущества, а также коснемся практических аспектов обслуживания и типовых неисправностей.

Первый дизель Hvid: отправная точка разработок

В 1919 году Клесси Камминс приобрел лицензию на производство дизельных двигателей по патенту датско-американского инженера Расмуса Хвида (Hvid). Модель Hvid Model F стала первым серийным продуктом компании Cummins Engine Company. Этот одноцилиндровый агрегат работал на сырой нефти и развивал мощность 15 л.с. при 500 об/мин, демонстрируя беспрецедентную топливную эффективность для своего времени.

Ключевой инновацией двигателя стала система впрыска топлива direct fuel injection, где дизель подавался в цилиндр под высоким давлением через форсунку без предварительного смешения с воздухом. Принцип работы основывался на методе "холодного пуска": топливо воспламенялось исключительно от сжатия воздуха до 500 psi (35 атм), что исключало необходимость в свечах накаливания. Конструкция отличалась массивными литыми компонентами и водяным охлаждением.

Технологические особенности и наследие

| Параметр | Характеристика |

|---|---|

| Система подачи топлива | Механический ТНВД с кулачковым приводом |

| Материал блока | Чугун с усиленными коренными подшипниками |

| Габариты | Высота 1.5 м, вес ≈ 900 кг |

| Применение | Стационарные установки, ирригационные насосы |

Инженерные решения, заложенные в Hvid:

- Плунжерный насос высокого давления с точной дозировкой топлива

- Форкамерное сгорание с оптимизированной турбулентностью

- Регулируемый механизм опережения впрыска

- Дублированная система фильтрации топлива

Несмотря на примитивность по современным меркам, двигатель заложил фундамент для будущих разработок Cummins: технология непосредственного впрыска легла в основу легендарной серии NH. Опыт эксплуатации выявил характерные проблемы, включая закоксовывание форсунок при работе на тяжелом топливе и утечки через сальники ТНВД, что определило направления для последующей модернизации.

Прорыв 1933 года: двигатель Model F для грузовиков

В 1933 году Cummins Engine Company представила Model F – первый в мире дизельный двигатель, специально разработанный для серийных грузовиков. Это был 4-цилиндровый мотор мощностью 50 л.с., принципиально отличавшийся от стационарных и судовых дизелей компании. Инженеры во главе с Клэсси Камминсом адаптировали технологию для жестких условий дорожных перевозок, решив проблемы вибрации и веса.

Ключевым преимуществом Model F стала экономичность: он расходовал на 30% меньше топлива, чем бензиновые аналоги, при вдвое большем ресурсе. Это перевесило первоначальное недоверие перевозчиков к дизелям. Успешные испытания на грузовиках Autocar и International Harvester доказали надежность двигателя в реальной эксплуатации, открыв дизелям дорогу в коммерческий транспорт Северной Америки.

Конструктивные особенности и эксплуатация

Инновационные решения Model F включали:

- Прямой впрыск топлива вместо менее эффективных предкамерных систем

- Чугунный блок цилиндров с усиленными коренными подшипниками

- Упрощенная ТНВД собственной разработки Cummins

- Масляная система с полнопоточным фильтром

Эксплуатация и ремонт требовали специфических знаний:

- Регулировка форсунок и ТНВД выполнялась только на сертифицированных станциях

- Замена гильз цилиндров требовала специнструмента из-за прецизионной посадки

- Критически важной была чистота топлива – устанавливались дополнительные фильтры

| Параметр | Значение |

| Конфигурация | Рядный 4-цилиндровый |

| Рабочий объем | 3.9 л |

| Мощность | 50 л.с. при 2000 об/мин |

| Крутящий момент | 180 Н·м |

| Степень сжатия | 16:1 |

| Ресурс до капремонта | 100 000 км |

Типичными неисправностями Model F были износ плунжерных пар ТНВД и закоксовывание колец из-за некачественного топлива. Ремонт предусматривал замену гильзо-поршневой группы без снятия коленвала – решение, унаследованное более поздними моделями. Отличительной чертой двигателя стала ремонтопригодность: 85% деталей оставались работоспособными после пробега 300 000 км.

Роль Clessie Cummins в создании первых моторов

Клесси Камминс, механик-самоучка и изобретатель, стал движущей силой создания первых дизельных двигателей под маркой Cummins. В 1919 году он основал Cummins Engine Company в Колумбусе (штат Индиана), несмотря на скептицизм рынка относительно дизельных технологий. Его настойчивость и инженерная интуиция позволили преодолеть технические барьеры, связанные с весом, шумом и запуском дизелей, что считалось непреодолимым для автомобильной промышленности того времени.

Лично участвуя в разработке и испытаниях, Камминс создал первый коммерческий двигатель компании – модель «F» (1919 г.). Он модифицировал лицензионный двигатель Hvid, внедрив оригинальные решения в системе впрыска топлива и управлении. В 1929 году он совершил прорыв, установив дизель на легковой автомобиль Packard, доказав возможность компактных и эффективных дизельных силовых установок. Его эксперименты заложили основы для знаменитой серии «H», ставшей промышленным стандартом.

Ключевые инновации и достижения

- Первый американский дизельный грузовик (1930 г.) – установка двигателя на грузовик International Harvester.

- Участие в гонке Indianapolis 500 (1931 г.) – дизельный автомобиль завершил гонку без дозаправки, продемонстрировав экономичность.

- Разработка бескомпрессорного впрыска топлива (1934 г.) – упрощение конструкции и повышение надёжности.

- Создание морских и стационарных модификаций – расширение сфер применения дизелей.

Партнёрство с Dodge в 1930-х: начало массового производства

В 1933 году Cummins заключила стратегическое соглашение с корпорацией Dodge, став эксклюзивным поставщиком дизельных двигателей для её коммерческого транспорта. Это сотрудничество позволило использовать сбытовую сеть Dodge для продвижения дизельных технологий на массовый рынок. Первые двигатели Cummins серии H мощностью 50–80 л.с. устанавливались на шасси грузовиков Dodge серий D2 и D3.

Партнёрство радикально изменило производственные процессы Cummins: внедрили конвейерную сборку и стандартизацию компонентов. Объёмы выпуска выросли с 200 единиц в 1932 году до 5000 к 1937 году. Ключевым инженерным прорывом стала адаптация двигателей для работы с существующими коробками передач и сцеплениями Dodge, что упростило интеграцию.

Технические особенности двигателей для Dodge

Модели для Dodge отличали:

- 4-цилиндровая компоновка с верхним расположением клапанов

- Система P-T (Pressure-Time) топливоподачи

- Сухой чугунный картер с масляным радиатором

- Механический ТНВД с регулировкой под нагрузку

| Модель двигателя | Мощность (л.с.) | Применение в Dodge |

| H4 | 50 | D2 (лёгкие фургоны) |

| HB6 | 70 | D3 (мусоровозы, автобусы) |

| H6M | 80 | DF (седельные тягачи) |

Основные проблемы при эксплуатации требовали:

- Регулярной замены уплотнений ТНВД (каждые 15 000 км)

- Чистки воздушных каналов из-за отсутствия фильтров

- Калибровки форсунок каждые 20 000 км

Легендарный NH-серии: моторы для военной техники 1940-х

Серия NH, созданная Cummins в начале 1940-х, стала ответом на острую потребность армии США в надёжных силовых агрегатах для военной техники в условиях Второй мировой войны. Эти рядные 6-цилиндровые дизели разрабатывались с упором на выносливость, простоту обслуживания и способность работать в экстремальных условиях при минимальном техобслуживании.

Конструктивно NH отличался неприхотливостью: чугунный блок цилиндров, верхнеклапанный механизм (OHV) и механический ТНВД гарантировали работу на низкокачественном топливе. Запуск обеспечивался как электростартером, так и ручной "кривой" рукояткой, что было критически важно в полевых условиях. Система воздухоочистки с масляной ванной эффективно справлялась с пылью и песком.

Технические характеристики и применение

Основные модификации серии:

- Модельный ряд: NH (165 л.с.), NHR (185 л.с.), NHS (210 л.с.)

- Рабочий объём: 6.6–8.3 л (в зависимости от модификации)

- Крутящий момент: до 650 Н·м при 1300 об/мин

- Особенности: Сухой картер (для работы при кренах), алюминиевые поршни с охлаждающим масляным распылением.

Двигатели массово устанавливались на:

- Грузовики Dodge WC-серии ("Военные Повозки")

- Инженерную технику и передвижные мастерские

- Зарядно-осветительные станции и генераторные установки

- Малые суда десантного флота

| Параметр | NH-220 | NHS-210 |

|---|---|---|

| Мощность | 165 л.с. | 210 л.с. |

| Обороты | 2000 об/мин | 2500 об/мин |

| Диаметр цилиндра | 108 мм | 114 мм |

Ремонт и эксплуатационные особенности

Капитальный ремонт NH требовал минимума специнструмента: гильзы цилиндров заменялись без расточки блока, клапанные седла были сменными. Критические узлы:

- ТНВД: Регулировка давления впрыска (120–140 атм) и угла опережения.

- КШМ: Контроль вкладышей коленвала с баббитовым напылением.

- Система охлаждения: Прочистка латунных трубок радиатора от накипи.

Ресурс до первого капремонта достигал 10 000 моточасов при условии своевременной замены масла (SAE 30) и топливных фильтров грубой очистки. Характерные неисправности включали закоксовывание поршневых колец из-за низкосортной солярки и коррозию водяной рубашки при использовании жёсткой воды.

Внедрение турбонаддува в 1950-х годах

В начале 1950-х годов компания Cummins инициировала интенсивные исследования турбонаддува для дизельных двигателей. Основной целью было кардинальное повышение мощности и крутящего момента без существенного увеличения рабочего объёма и массы силового агрегата. Инженеры столкнулись с проблемами надёжности турбин и эффективного охлаждения при высоких давлениях наддува.

Первый коммерчески успешный результат был достигнут в 1954 году с двигателем Cummins NH-220. Он оснащался турбокомпрессором Schwitzer и развивал 220 л.с. при 2100 об/мин – на 30% больше безнаддувного аналога. Ключевым инженерным решением стало использование смазки турбины от общей системы двигателя и чугунных коллекторов, устойчивых к термическим нагрузкам. Это позволило сохранить характерную для Cummins долговечность даже в тяжёлых условиях эксплуатации.

Основные особенности и последствия внедрения

- Экономичность: Турбонаддув снизил удельный расход топлива на 8-12% за счёт оптимизации сгорания.

- Адаптация к высоте: Двигатели сохраняли мощность в высокогорье, где атмосферные моторы теряли до 30% отдачи.

- Новые серии: Технология легла в основу легендарных серий N, NH и NT (1957 г.), где турбина стала штатной опцией.

| Параметр | Безнаддувный двигатель | Турбированный NH-220 (1954) |

|---|---|---|

| Мощность | 170 л.с. | 220 л.с. |

| Крутящий момент | 610 Нм | 790 Нм |

| Удельный расход топлива | 220 г/л.с.·ч | 200 г/л.с.·ч |

Эксплуатация выявила специфические точки внимания при ремонте: повышенный износ лопаток турбины от абразивного износа (требовал установки воздушных фильтров повышенной эффективности) и прогары прокладок ГБЦ из-за возросшего давления в цилиндрах. Для устранения последнего ввели усиленные головки болтов и многослойные сталеасбестовые прокладки.

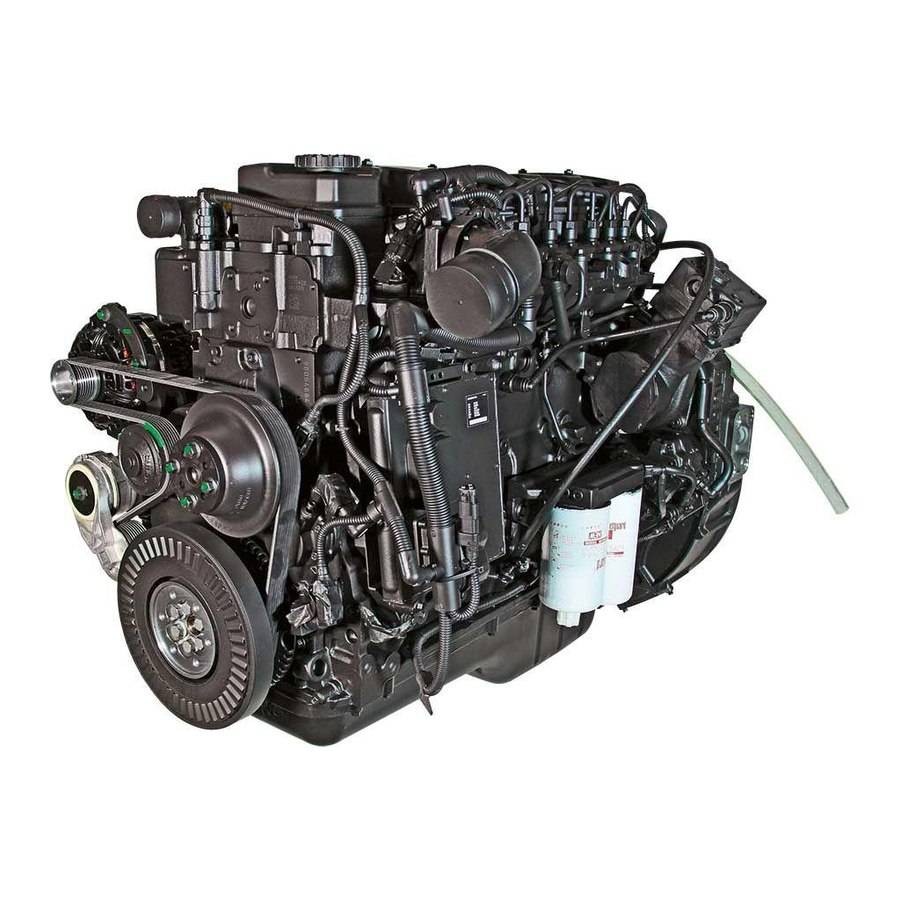

Серия Big Cam: революция в мощности (1970-е)

В ответ на растущие требования к грузоперевозкам и ужесточение экологических норм, Cummins в 1974 году представил серию Big Cam. Ключевым нововведением стал инновационный распредвал увеличенного размера (отсюда название "Big Cam"), позволивший кардинально поднять эффективность газораспределения. Это обеспечило беспрецедентный крутящий момент на низких оборотах – критически важное преимущество для тяжелых магистральных тягачей.

Конструкция отличалась модульной системой цилиндров, упрощавшей обслуживание, и усиленными компонентами: коленвал с индукционной закалкой, кованые шатуны и гильзы с высоким содержанием хрома. Модели Big Cam I (NT-855) и Big Cam II (N14) развивали 325–450 л.с., устанавливая новые стандарты надежности в условиях экстремальных нагрузок.

Технические прорывы и особенности

Основные инженерные решения:

- Увеличенный кулачковый вал – оптимизировал фазы газораспределения для максимального наполнения цилиндров

- Топливная система PT (Pressure-Time) – точная дозировка горючего без сложной механики

- Модифицированные поршни с масляным охлаждением – снижение тепловой нагрузки

| Параметр | Big Cam I | Big Cam II |

|---|---|---|

| Диапазон мощности | 325–400 л.с. | 350–450 л.с. |

| Рабочий объем | 14 л | 14 л |

| Пиковый крутящий момент | 1450 Н·м при 1300 об/мин | 1780 Н·м при 1200 об/мин |

Эксплуатационные преимущества: Двигатели демонстрировали ресурс свыше 1 млн км до капремонта благодаря запасу прочности деталей. Технология "Centrifugal Oil Filtration" (центробежная очистка масла) минимизировала износ. Регламент ТО включал:

- Замена масла каждые 24 000 км

- Регулировка клапанов каждые 48 000 км

- Диагностика ТНВД каждые 100 000 км

Ремонтные аспекты: Конструкция с сухими гильзами упрощала восстановление блока цилиндров. Типичные проблемы включали износ шестерен ГРМ и течи через уплотнения турбокомпрессора. Критически важным при сборке была правильная установка распредвала с допуском ±0.01 мм – нарушение вело к падению давления масла.

Разработка системы Common Rail в 1990-х годах

В 1990-х годах инженеры Cummins совместно с японской компанией Denso приступили к созданию инновационной топливной системы Common Rail для дизельных двигателей. Основной целью было повышение эффективности, снижение шума и соответствие ужесточающимся экологическим нормам Евро-2 и Евро-3. Технология принципиально отличалась от традиционных ТНВД, отделяя функцию создания давления от процесса впрыска.

Ключевым прорывом стало использование аккумуляторной топливной рампы (common rail), поддерживающей постоянное давление до 1800 бар независимо от оборотов двигателя. Электронный блок управления (ЭБУ) через соленоидные или пьезоэлектрические форсунки точно дозировал подачу топлива многоимпульсными впрысками (предварительный, основной, дожигающий). Это обеспечивало мягкое сгорание и снижение выбросов NOx на 20-30%.

Технические особенности и преимущества

- Высокое давление: До 1800 бар против 600-900 бар у традиционных систем.

- Многократный впрыск: До 7 импульсов за цикл для оптимизации сгорания.

- Адаптивность: ЭБУ мгновенно корректировал параметры по датчикам коленвала, распредвала и давления.

| Параметр | Значение |

| Максимальное давление | 1400-1800 бар |

| Точность впрыска | ±0.1 мс |

| Снижение шума | До 10 дБ |

Внедрение Common Rail потребовало новых подходов к обслуживанию: критически важной стала чистота топлива (требование фильтрации до 5 микрон), а диагностика перешла на цифровые сканеры. Ремонт форсунок и ТНВД теперь требовал специализированных стендов и калибровочного оборудования, исключающего ручные регулировки.

Создание ISX: флагманской линейки 2000-х годов

Линейка ISX дебютировала в 1998 году как стратегическая замена легендарного двигателя N14, став технологическим флагманом Cummins для тяжелых грузовиков и спецтехники. Разработка велась с учетом ужесточающихся экологических норм EPA 1998/2004 годов, что потребовало внедрения революционных решений в топливоподаче и управлении. Модель создавалась в коллаборации с Komatsu для глобального рынка, объединив американские инженерные наработки с японскими производственными стандартами.

Конструктивной основой ISX послужила модульная архитектура Signature серии с чугунным блоком цилиндров, усиленными шатунами и инновационной системой охлаждения поршней. Ключевым отличием стало применение электронно-управляемой топливной системы HPI (высоконапорный впрыск) с пьезоэлектрическими форсунками, обеспечивающей давление до 30 000 psi. Это позволило достичь беспрецедентной точности впрыска при одновременном снижении эмиссии NOx и сажи.

Технические особенности и модификации

| Параметр | Характеристики |

|---|---|

| Рабочий объем | 12.9 л (ISX12) / 15.0 л (ISX15) |

| Мощность | 350–600 л.с. |

| Крутящий момент | 1250–2050 Н·м |

| Турбонаддув | Holset HE561VG с изменяемой геометрией |

| Экологический класс | EPA 98/04, EURO III/IV |

При ремонте ISX критически важны:

- Диагностика электроники: использование сканеров INSITE для калибровки параметров ECM

- Топливная система: проверка давления в рампе и герметичности клапанов CP3

- Турбина: контроль люфта вала и чистоты геометрии VGT

- ГРМ: замена зубчатого ремня каждые 500 000 км с синхронной установкой фаз

Распространенные проблемы включают закоксовывание системы EGR, износ уплотнений ТНВД и коррозию интеркулера. Для профилактики рекомендована промывка клапана EGR каждые 200 000 км и использование исключительно сертифицированных масел CES 20081.

Современная экологическая серия X15 (Stage V)

Двигатель Cummins X15 Efficiency Series представляет собой вершину эволюции тяжелых дизельных двигателей компании, спроектированную для соответствия самым строгим на сегодня экологическим нормам Stage V (Евро 5) без ущерба для производительности и топливной экономичности. Он наследует проверенную конструкцию предыдущего поколения ISX15, но включает в себя значительные усовершенствования системы очистки отработавших газов и системы управления двигателем для достижения предельно низкого уровня выбросов твердых частиц (ТЧ) и оксидов азота (NOx).

Ключевым отличием Stage V является необходимость контроля количества твердых частиц в нанометровом диапазоне (PN – Particle Number), что потребовало внедрения сажевого фильтра закрытого типа (DPF) на всех двигателях данной категории. X15 Stage V интегрирует усовершенствованные системы рециркуляции отработавших газов (iEGR), селективного каталитического восстановления (SCR) с дозированием AdBlue/DEF, сажевый фильтр (DPF) и дополнительную систему нейтрализации NOx (NAC или ASC) для гарантированного соответствия нормам на протяжении всего срока службы.

Ремонт и обслуживание двигателей X15 Stage V

Особенности конструкции двигателей Stage V, направленные на экологию, вносят специфику в их обслуживание и ремонт:

- Система iEGR (интеллектуальная EGR): Требует тщательного контроля состояния клапанов, охладителя и каналов рециркуляции на предмет отложений. Неисправности в системе iEGR часто приводят к ошибкам по выбросам и снижению мощности.

- Комплексная система очистки ОГ (DOC + DPF + SCR + NAC/ASC):

- DPF: Обязательны периодические активные регенерации (при движении) и обслуживание (очистка или замена) при превышении предельного уровня сажи. Неправильная регенерация или использование некондиционного топлива/масла ведет к забиванию или повреждению фильтра.

- SCR Система: Критически важна исправность форсунки впрыска AdBlue/DEF, датчиков NOx, температуры и качества реагента. Засорение форсунки или использование некачественного DEF – частые причины проблем.

- NAC/ASC (дополнительный катализатор): Контролирует аммиачный проскок из SCR. Требует диагностики при соответствующих ошибках.

- Топливная система XPI: Сохраняет высокое давление (до 2400 бар). Требует исключительной чистоты топлива и квалифицированного обслуживания форсунок и ТНВД.

- Электроника и диагностика: Диагностика неисправностей требует современного ПО (INSITE™) и глубокого понимания взаимодействия всех систем двигателя и послеобработки. Анализ данных в реальном времени и журналов ошибок – ключевой инструмент.

- Требования к ГСМ: Обязательное использование масел низкой зольности (Low SAPS), соответствующих спецификациям Cummins CES 20091/20092 и классу ACEA E9/E6. Несоблюдение ведет к преждевременному засорению DPF.

Ключевые характеристики двигателя Cummins X15 Efficiency Series (Stage V):

| Конфигурация | Рядный, 6 цилиндров |

| Рабочий объем | 14.9 л (910 куб. дюймов) |

| Мощность (макс.) | До 605 л.с. (451 кВт) |

| Крутящий момент (макс.) | До 2050 фунт-фут (2779 Н·м) |

| Экологический стандарт | Stage V / Евро 5 (с контролем PN) |

| Топливная система | Common Rail XPI (с пьезоэлектрическими форсунками) |

| Турбонаддув | Турбокомпаунд с регулируемой геометрией турбины (VGT) Holset HE700VG |

| Система рециркуляции ОГ | iEGR (интеллектуальная EGR высокого давления) |

| Система нейтрализации ОГ | DOC + DPF + SCR + NAC/ASC |

| Требования к маслу | Low SAPS (Cummins CES 20091/20092, ACEA E9/E6) |

Серия X15 Stage V фокусируется на оптимизации топливной эффективности при соблюдении норм выбросов за счет интеллектуального управления системами двигателя и послеобработки, турбокомпаунда, возвращающего энергию выхлопных газов, и усовершенствованных алгоритмов работы. Двигатель предназначен для тяжелых магистральных перевозок, строительной и карьерной техники, где требуются надежность, мощность и соответствие экологическим стандартам.

География производства: заводы Cummins в мире

Компания Cummins реализует глобальную производственную стратегию с заводами в ключевых регионах мира. Основные мощности сосредоточены в Северной Америке, Азии и Европе, что обеспечивает локальное производство для снижения логистических издержек и адаптации продукции к региональным стандартам.

Помимо головного предприятия в Колумбусе (США), Cummins создал сборочные и компонентные заводы в 17 странах. Эта диверсификация позволяет гибко реагировать на рыночный спрос и оптимизировать цепочки поставок для клиентов в разных частях света.

Ключевые производственные площадки

- Северная Америка

- США: Колумбус (Индиана), Роки-Маунт (Северная Каролина), Чарльстон (Южная Каролина)

- Мексика: Сан-Луис-Потоси, Хуарес

- Канада: Миссиссога (Онтарио)

- Южная Америка

- Бразилия: Гуарульюс (Сан-Паулу)

- Азия

- Китай: Пекин, Ухань, Сянъян

- Индия: Пуна (Махараштра), Джамшедпур (Джаркханд)

- Япония: совместное предприятие с Komatsu (Ояма)

- Европа

- Великобритания: Дарлингтон

- Польша: Ясло

- Испания: Севилья

Приоритеты компании: надёжность vs. инновации

Компания Cummins с момента основания балансирует между двумя фундаментальными принципами: бескомпромиссной надёжностью двигателей и внедрением передовых технологий. Этот дуализм заложен в ДНК бренда – инженеры стремятся к инновациям, но никогда не жертвуют проверенной долговечностью и ремонтопригодностью. Каждое технологическое новшество проходит многолетние испытания на выносливость в экстремальных условиях перед серийным производством.

Приоритет отдаётся решениям, которые не просто улучшают экологические показатели или мощность, но и гарантируют увеличение ресурса. Например, переход на систему Common Rail сопровождался усилением компонентов ЦПГ, а внедрение модульных систем впрыска XPI упростило диагностику. Культура компании отвергает "сырые" технологии – даже в экспериментальных разработках ключевые узлы дублируются по принципу fail-safe.

Стратегические акценты в продуктах

Ключевые характеристики, отражающие баланс подходов:

- Материалы: использование композитных сплавов в ГБЦ сочетается с чугунными гильзами цилиндров

- Электроника:

- Многослойная защита ECU от перепадов напряжения

- Обратная совместимость программного обеспечения

- Ремонт: конструкция блока предусматривает хонингование без демонтажа коленвала

| Инновация | Гарантия надёжности |

|---|---|

| Турбокомпаунд (X15) | Двойные подшипники турбины с керамическими вставками |

| Система рециркуляции (EGR) | Лабиринтные фильтры + термостойкие клапаны |

| Электрификация (PowerDrive) | Изолированные высоковольтные магистрали в антивибрационных кожухах |

В ремонтной документации акцент сделан на предсказуемость износа: критические интервалы обслуживания (клапаны, форсунки) рассчитаны с 30% запасом. Даже в гибридных установках сохраняется унификация с дизельными аналогами – 80% компонентов ТНВД B6.7 совместимы с предыдущей серией ISB. Эта философия снижает риски для владельцев: новое поколение двигателей никогда не становится "экспериментальным полигоном".

Ключевые применения Cummins: от сельхозтехники до судов

Двигатели Cummins давно стали неотъемлемой частью сельскохозяйственной отрасли. Их устанавливают на тракторы, комбайны, опрыскиватели и другую технику, где критически важны высокая надежность, тяговитость на низких оборотах и способность работать в тяжелых условиях при повышенных нагрузках и запыленности. Устойчивость к длительной работе на некачественном топливе и ремонтопригодность в полевых условиях делают их фаворитом среди фермеров и сельхозпредприятий по всему миру.

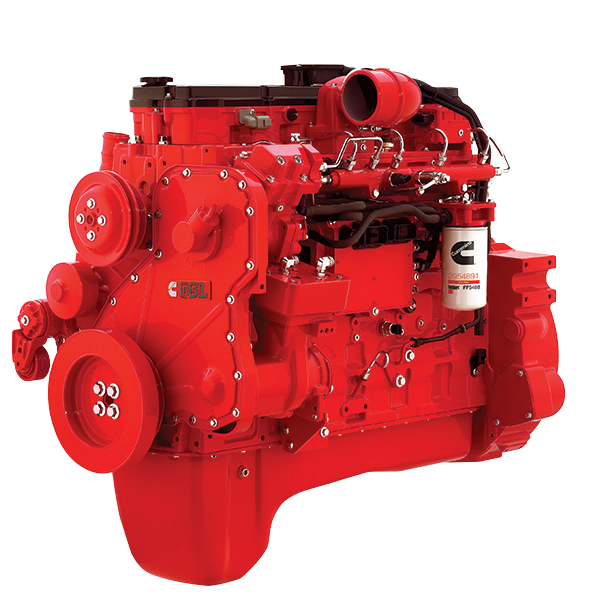

В строительстве и горнодобывающей промышленности моторы Cummins обеспечивают необходимую мощность и выносливость экскаваторам, бульдозерам, самосвалам и погрузчикам. Способность выдерживать экстремальные температуры, вибрацию, работу под постоянным напряжением и высокую запыленность является ключевым требованием. Двигатели линейки QSL, QSX и X15 широко применяются в этой сфере благодаря своей прочной конструкции, высокому крутящему моменту и адаптивности к разным климатическим условиям.

Основные сферы применения

- Грузовой и пассажирский транспорт: Двигатели серий ISX, X12, L9 устанавливаются на магистральные тягачи, автобусы (включая городские), коммунальную технику. Ценится топливная экономичность, соответствие экостандартам (Евро 4/5/6), плавность работы.

- Генерация энергии: Дизельные и газовые двигатели Cummins (серии QSK, C) - основа для промышленных и резервных электростанций (ДГУ), мобильных генераторов. Гарантируют стабильное энергоснабжение объектов связи, больниц, предприятий.

- Судостроение: Морские и речные модификации (серии QSM11, QSC, QSK19/38/50) приводят в движение рыболовецкие суда, буксиры, паромы, яхты, служебные катера. Ключевые факторы - коррозионная стойкость, надежный запуск, работа при крене.

- Военная и спецтехника: Высокая степень унификации, адаптация к работе в любых климатических зонах и экстремальных ситуациях делают Cummins востребованными в оборонном комплексе для танков, БТР, инженерных машин.

Ремонт и обслуживание двигателей Cummins во всех перечисленных сферах опираются на развитую глобальную сеть дилерских центров, доступность оригинальных запчастей (поршневые группы, ТНВД, турбокомпрессоры, форсунки) и наличие подробной технической документации. Специализированное диагностическое оборудование (INSITE) позволяет точно выявлять неисправности, что особенно важно для сложных применений, таких как суда или горная техника, где простой критичен.

Особенности конструкции блока цилиндров Cummins

Блок цилиндров двигателей Cummins традиционно изготавливается из высокопрочного серого чугуна методом литья. Эта технология обеспечивает оптимальное сочетание жесткости, демпфирующих свойств и износостойкости. Конструкция включает интегрированные масляные каналы и рубашку охлаждения, формирующие единую систему с минимумом внешних соединений для повышения герметичности и надежности.

Особое внимание уделено усилению критических зон: опор коренных подшипников коленвала и гильз цилиндров. Гнезда подшипников имеют увеличенную площадь контакта и усиленные перегородки, что минимизирует деформации под высокой нагрузкой. Гильзы цилиндров – съемные, сухого типа, изготовленные из легированного чугуна с индукционной закалкой поверхности для сопротивления задирам.

Ключевые конструктивные элементы

- Система охлаждения: Асимметричное расположение водяных каналов обеспечивает равномерный теплосъем, предотвращая локальные перегревы. Верхняя зона гильз усиленно охлаждается для снижения термических напряжений.

- Смазочная система: Основные масляные магистрали интегрированы в тело блока. Горизонтальные каналы подают масло непосредственно к коренным шейкам коленвала, а вертикальные – к головке блока и распредвалу.

- Крепление навесного оборудования: Многоточечное крепление турбокомпрессора, ТНВД и кронштейнов через усиленные фланцы исключает вибрационные разрушения.

| Характеристика | Особенности для разных серий |

|---|---|

| Толщина стенок | Увеличенная в сериях ISX (до 9 мм) против 7-8 мм у B/L |

| Крепление гильз | Верхний буртик + стопорное кольцо (ISB/QSB), фланцевое крепление (X12/X15) |

| Обработка постелей | Точное хонингование с контролем овальности ≤ 0.02 мм (N14, Signature) |

Галтели переходов между опорами коленвала и стенками цилиндров имеют увеличенный радиус (R5-R8 мм), что снижает концентрацию напряжений на 15-20%. На моделях с высоким крутящим моментом (X15, QSK95) применяется поперечное стягивание блока болтами через шпильки в масляном поддоне для дополнительной стабилизации.

Типичные рабочие объёмы: от 3.8 до 15 литров

Диапазон рабочих объёмов двигателей Cummins охватывает как компактные агрегаты для лёгкой техники, так и мощные промышленные решения. Этот разброс позволяет точно подбирать силовые установки под конкретные задачи: от городских фургонов до карьерных самосвалов.

Наиболее распространённые объёмы группируются вокруг ключевых серий. Например, 3.8-литровый рядный четырёхцилиндровый ISF идеален для малых коммерческих автомобилей, а 6.7-литровый ISB служит "рабочей лошадкой" в среднетоннажных грузовиках. Для тяжёлых условий эксплуатации чаще применяются V-образные конфигурации.

Характеристики популярных моделей

| Модель | Объём (л) | Тип | Типовое применение |

| ISF 3.8 | 3.8 | L4 | Микроавтобусы, пикапы |

| ISB 6.7 | 6.7 | L6 | Грузовики (КАМАЗ, GAZelle NEXT) |

| ISC 8.3 | 8.3 | L6 | Автобусы, строительная техника |

| QSX 15 | 15 | L6 | Карьерные самосвалы, суда |

Особенности конструкций: Малолитражные двигатели (до 5 л) часто оснащаются турбонаддувом без промежуточного охлаждения, тогда как агрегаты от 8 л используют двухступенчатую турбину и интеркулеры. Верхнюю нишу занимают 12-15-литровые модификации с чугунными блоками усиленной конструкции.

Типичные проблемы в зависимости от объёма:

- До 5 л: закоксовка клапана EGR, износ ТНВД

- 6-9 л: трещины ГБЦ, деформация коллекторов

- От 12 л: усталостные разрушения коленвалов, коррозия гильз

Расчётный ресурс современных моделей ISB и ISL

Производитель указывает расчётный ресурс двигателей ISB и ISL до первого капитального ремонта в диапазоне 750 000–1 000 000 км пробега или 20 000–30 000 моточасов. Эти показатели достижимы при соблюдении регламентного обслуживания и эксплуатации в штатных условиях. Для моделей ISB актуальны цифры в нижней части диапазона, тогда как ISL демонстрирует потенциал к верхним границам ресурса.

Ключевым фактором, влияющим на реальный срок службы, является качество технического обслуживания. Нарушение периодичности замены масла (рекомендуется каждые 15 000–25 000 км), топливных и воздушных фильтров сокращает ресурс на 30–40%. Критично контролировать состояние топливной системы и работу турбокомпрессора – их неисправности вызывают каскадные повреждения цилиндро-поршневой группы и коленвала.

Факторы, определяющие фактический ресурс

- Топливные системы: ISB Common Rail (2000+ бар) и ISL XPI (2400+ бар) чувствительны к загрязнению топлива

- Терморежим: Перегрев свыше 105°C провоцирует деформацию ГБЦ

- Нагрузочные режимы: Постоянная работа на максимальных оборотах сокращает ресурс на 15–25%

| Параметр | ISB 6.7L | ISL 8.9L |

| Пиковый крутящий момент | 1000 Н·м | 1350 Н·м |

| Ресурс при городском цикле | 550 000–700 000 км | 700 000–850 000 км |

| Критичные узлы | ТНВД, форсунки | Турбина, шатунные вкладыши |

Для продления ресурса обязательны: применение масел класса CJ-4/FA-4, калибровка форсунок каждые 150 000 км, замена ремня ГРМ на ISB при пробеге 150 000 км. Диагностика сканером INSITE выявляет отклонения параметров (давление в рампе, баланс цилиндров) до возникновения необратимых повреждений.

Технология XPI: высокое давление впрыска

Технология XPI (eXtra-high Pressure Injection) разработана Cummins совместно с Scania для дизельных двигателей серии ISB и ISL. Её ключевая особенность – использование аккумуляторной топливной системы Common Rail с рекордными показателями давления впрыска, достигающего 2400 бар. Это обеспечивает сверхтонкое распыление топлива и точное дозирование через пьезоэлектрические форсунки с многократным впрыском за цикл.

Основой системы служит радиальный плунжерный насос высокого давления с электронным управлением. Он подаёт топливо в общую магистраль (rail), соединённую индивидуальными трубопроводами с каждой форсункой. Блок управления двигателем (ECM) регулирует момент, продолжительность и количество впрысков (до 5 за цикл) на основе данных датчиков давления, коленвала и распредвала.

Эксплуатационные особенности и обслуживание

Преимущества технологии:

- Снижение расхода топлива до 3%

- Уменьшение шума двигателя на 3-5 дБ

- Соответствие экологическим стандартам Евро-5/Евро-6

- Повышенный крутящий момент на низких оборотах

Критические требования:

- Использование топлива с ультранизким содержанием серы (не более 15 ppm)

- Строгое соблюдение интервалов замены топливных фильтров (каждые 15-20 тыс. км)

- Применение рекомендованных масел с низким уровнем сульфатной зольности

Типичные неисправности и ремонт:

| Проблема | Причина | Решение |

|---|---|---|

| Падение мощности | Износ плунжерных пар насоса, засор форсунок | Диагностика давления в rail, замена насоса или чистка форсунок на стенде |

| Жёсткая работа двигателя | Неисправность пьезоэлемента форсунки, ошибки ECM | Проверка кодов ошибок, замена форсунок с адаптацией в ECM |

| Топливные подтёки | Деформация уплотнений топливной рампы | Замена уплотнительных колец и протяжка соединений с калиброванным моментом |

Ремонт компонентов XPI требует специализированного оборудования: стендов для проверки форсунок, калибровочных установок давления и диагностических сканеров INSITE. Запрещена разборка насоса высокого давления – узел заменяется в сборе. После замены форсунок обязательна процедура кодировки в ECM для корректировки параметров впрыска.

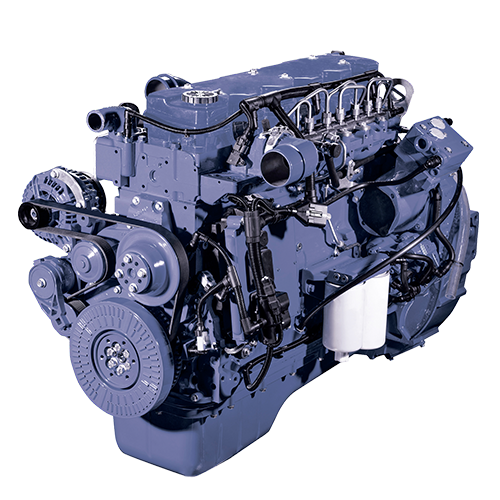

Сравнение рядных (L) и V-образных серий

Рядные двигатели Cummins (серии L) характеризуются линейным расположением цилиндров в один ряд. Такая компоновка обеспечивает простоту конструкции, снижение производственных затрат и облегчённый доступ к компонентам при обслуживании. Длинный блок цилиндров требует больше монтажного пространства по длине, но отличается меньшей шириной. Шестицилиндровые L-моторы обладают превосходной балансировкой, что минимизирует вибрации и повышает плавность работы.

V-образные серии Cummins (например, V8 или V12) размещают цилиндры под углом (обычно 60° или 90°), образуя два ряда. Это сокращает длину двигателя почти вдвое по сравнению с рядным аналогом, но увеличивает ширину. Подобная компактность особенно востребована в условиях ограниченного подкапотного пространства. Однако сложная конструкция с двумя ГБЦ усложняет ремонт и повышает стоимость изготовления.

| Критерий | Рядные (L) | V-образные |

|---|---|---|

| Габариты | Длинные, узкие | Короткие, широкие |

| Балансировка | Высокая (6 цилиндров) | Требует доп. балансировочных валов |

| Сложность ремонта | Проще (1 ГБЦ, общий коллектор) | Сложнее (2 ГБЦ, разнесённые узлы) |

| Вес | Больше (при равном объёме) | Меньше |

| Типичное применение | Среднетоннажные грузовики, автобусы | Тяжёлая техника, военные машины, крупные генераторы |

Ключевые особенности эксплуатации

- Тепловые нагрузки: V-образные двигатели чаще сталкиваются с неравномерным нагревом рядов цилиндров, что требует усиленного контроля системы охлаждения.

- Ремонт ГРМ: Замена цепи/ремня ГРМ на V-моторах сложнее из-за плотной компоновки и необходимости синхронизации двух распредвалов.

- Вибрации: Рядные L6 практически не требуют демпферов крутильных колебаний, тогда как V-серии нуждаются в дополнительных балансировочных механизмах.

Стоимость владения: Рядные двигатели дешевле в обслуживании благодаря доступности компонентов и меньшему количеству сложных узлов. V-образные варианты оправдывают применение там, где критична компактность, несмотря на увеличенные затраты на ремонт и меньшую ремонтопригодность в полевых условиях.

Система очистки выхлопа SCR у Cummins

Система Selective Catalytic Reduction (SCR) – обязательный компонент современных двигателей Cummins, разработанный для соответствия экологическим стандартам Евро-4/5/6 и EPA. Её ключевая задача – нейтрализация оксидов азота (NOx) в выхлопных газах, являющихся основным загрязнителем. Технология основана на химической реакции с использованием реагента.

Принцип работы SCR базируется на впрыске водного раствора мочевины (AdBlue/DEF) в поток горячих выхлопных газов перед специальным каталитическим нейтрализатором. Под воздействием высокой температуры мочевина разлагается, образуя аммиак (NH3), который вступает в реакцию с NOx внутри катализатора. Результатом становится образование безвредного азота (N2) и водяного пара (H2O).

Ключевые компоненты системы SCR

- Бак для реагента (AdBlue/DEF): Емкость для хранения раствора мочевины, оснащенная датчиком уровня и системой подогрева (для предотвращения замерзания).

- Насос и модуль дозирования: Обеспечивают подачу строго рассчитанного количества реагента под необходимым давлением.

- Форсунка впрыска: Распыляет реагент в выхлопную трубу перед катализатором.

- Каталитический нейтрализатор SCR: Содержит сотовую структуру с каталитическим покрытием (обычно на основе ванадия или цеолита), где протекают основные реакции преобразования NOx.

- Датчики NOx: Устанавливаются до и после катализатора для контроля эффективности очистки.

- Блок управления: Получает данные от датчиков (температура выхлопа, уровень NOx, положение дросселя, обороты двигателя) и рассчитывает точную дозу впрыска реагента.

Эффективность и характеристики: Система SCR Cummins способна снижать уровень NOx в выхлопе на 85-95%. Она позволяет двигателям работать в оптимальном термодинамическом режиме (например, с более высокой температурой сгорания), что улучшает топливную экономичность по сравнению с альтернативными методами снижения NOx (такими как рециркуляция выхлопных газов – EGR в высоких дозах). Типичные рабочие параметры:

| Концентрация мочевины в AdBlue/DEF | 32,5% |

| Расход реагента | 3-8% от расхода дизтоплива |

| Рабочая температура катализатора | от 200°C до 450°C |

| Срок службы катализатора | До 1 000 000 км (при соблюдении ТО) |

Особенности ремонта и обслуживания:

- Качество реагента: Использование некондиционного AdBlue или его замена водой/другими жидкостями приводит к кристаллизации, засорению системы, выходу из строя катализатора и дорогостоящему ремонту.

- Диагностика: Требуется специализированное ПО (INSITE, CALTERM) для считывания кодов неисправностей, анализа данных с датчиков NOx и проведения тестов исполнительных механизмов (насоса, форсунки).

- Распространенные неисправности:

- Загрязнение/засорение форсунки впрыска или магистралей реагента кристаллами мочевины.

- Выход из строя насоса реагента или нагревательных элементов (в баке, магистралях).

- Потеря эффективности катализатора SCR (механические повреждения, отравление серой или несгоревшим топливом).

- Неисправности датчиков NOx или температуры.

- Чистка и замена: Форсунки часто подлежат очистке в ультразвуковой ванне. Засоренные магистрали и закристаллизованный модуль дозирования требуют промывки специальными жидкостями. Катализатор SCR – дорогостоящий узел, обычно заменяется в сборе при потере эффективности или физическом повреждении.

- Профилактика: Регулярная заправка качественным AdBlue, использование подогрева системы в холодный период, своевременная замена топливных фильтров (для предотвращения попадания несгоревшего топлива в катализатор).

Особенности воздушной системы турбонаддува Holset

Турбонагнетатели Holset спроектированы для работы в экстремальных условиях дизельных двигателей Cummins. Их ключевая задача – обеспечить максимально эффективное сжатие воздуха при минимальных потерях энергии выхлопных газов. Система интегрируется с впускным и выпускным трактами двигателя, формируя замкнутый цикл преобразования тепловой энергии в механическую работу компрессора.

Конструктивно Holset отличается от аналогов применением запатентованных решений в области аэродинамики и термодинамики. Инженеры Cummins совместно с Holset разработали уникальные формы крыльчаток, каналов и корпусов, которые минимизируют турболаг и оптимизируют давление наддува на всех режимах работы двигателя.

Технологические отличия и эксплуатационные аспекты

- Подшипниковый узел Floating Bearing – плавающая втулка снижает трение и вибрации при высоких оборотах (до 280 000 об/мин), обеспечивая ресурс до 1 млн км.

- VGT/Variable Geometry Turbine – подвижные лопатки направляющего аппарата автоматически регулируют поток газов, ликвидируя "турбояму" на низких оборотах.

- Компрессорные колёса с обратным выгибом лопаток – повышение КПД на 15% по сравнению с традиционными радиальными колёсами.

- Комбинированное охлаждение – масляное + жидкостное (в моделях для тяжёлых нагрузок) для стабильной работы при температурах выхлопа до 1050°C.

| Параметр | Характеристика | Эффект |

|---|---|---|

| Давление наддува | До 3.5 бар (серия HX Pro) | Прирост мощности до 40% |

| Материал ротора | Инконель 713C | Устойчивость к ползучести |

| Точность балансировки | 0.5 г·мм | Снижение вибраций на 70% |

Ремонтопригодность – модульная конструкция позволяет заменять картридж турбины без демонтажа корпусов. Критически важно использовать оригинальные ремкомплекты Holset из-за прецизионных допусков. Несоосность вала свыше 0.03 мм приводит к разрушению подшипников в первые часы работы.

Диагностика неисправностей требует контроля утечек воздуха в интеркулере, засорения маслопроводов и подсоса выхлопных газов перед турбиной. Характерные признаки износа – сизый дым при разгоне и свист на высоких оборотах.

Топливная аппаратура Bosch в двигателях Cummins

Системы впрыска Bosch являются ключевым компонентом современных двигателей Cummins, обеспечивая точную дозировку топлива и оптимальное смесеобразование. Компания Cummins десятилетиями использует технологии Bosch (CP3, CP4, Common Rail) для достижения высокой топливной экономичности, снижения эмиссии и повышения мощности. Электронное управление форсунками и ТНВД позволяет гибко адаптировать работу двигателя под различные нагрузки и экологические стандарты.

Надежность аппаратуры Bosch подтверждается ее применением в тяжелых условиях эксплуатации: грузоперевозках, строительной технике, генераторных установках. Точность изготовления компонентов (с допусками до микрона) минимизирует потери топлива и гарантирует стабильное давление в рампе. Это напрямую влияет на ресурс двигателя, снижая износ цилиндро-поршневой группы и сокращая интервалы обслуживания.

Характеристики и особенности ремонта

Типовые конфигурации включают:

- ТНВД (CP3/CP4): Создание давления до 2500 бар, шестеренчатый привод.

- Электромагнитные/пьезоэлектрические форсунки: До 7 впрысков за цикл, время срабатывания ‒ 0.1 мс.

- Аккумуляторная рампа (Common Rail): Стабилизация давления, демпфирование пульсаций.

- Датчики и ЭБУ: Контроль давления, температуры, положения педали акселератора.

| Параметр | Характеристика | Влияние на ремонт |

|---|---|---|

| Рабочее давление | 1600-2500 бар | Требуется спецоборудование для диагностики и замены уплотнений |

| Точность калибровки | ±0.1% от номинала | Замена форсунок только комплектом, обязательная адаптация кодами в ЭБУ |

| Чувствительность к топливу | Требование EN 590/DIN 51626 | Загрязнение воды/механических частиц → выход ТНВД из строя |

Диагностика неисправностей (рывки, повышенный расход, черный дым) требует сканирования ошибок через J1939/CAN-интерфейс и проверки параметров в реальном времени. Запрещена разборка ТНВД и форсунок без чистой комнаты: попадание пыли приводит к ускоренному износу прецизионных пар. Регулярная замена топливных фильтров (каждые 15-20 тыс. км) ‒ критичное условие для предотвращения повреждений.

Электронное управление ECM и его параметры

Электронный модуль управления (ECM) – центральный "мозг" современных двигателей Cummins, отвечающий за координацию всех систем. Он непрерывно обрабатывает данные от многочисленных датчиков (давления, температуры, положения коленвала/распредвала, расхода воздуха) и в реальном времени корректирует работу двигателя. От его исправности и точности настроек напрямую зависят мощность, топливная экономичность, соответствие экологическим нормам (например, стандартам Tier) и общая надежность силового агрегата.

ECM содержит заводские калибровочные карты (прошивку), определяющие базовые алгоритмы управления впрыском топлива, давлением наддува, рециркуляцией выхлопных газов (EGR) и другими функциями. Для диагностики, мониторинга и корректировки его работы используются специализированные диагностические сканеры (например, INSITE от Cummins) или универсальные приборы, подключаемые через разъем J1939/J1708. Доступ к параметрам требует авторизации и глубокого понимания процессов, так как некорректные изменения могут привести к серьезным поломкам.

Ключевые параметры и функции ECM

- Управление впрыском топлива: Точный контроль момента начала впрыска, продолжительности и давления в топливной рампе (Common Rail) или работы ТНВД.

- Регулировка турбонаддува: Управление геометрией турбины (VGT) или клапаном wastegate для поддержания оптимального давления наддува.

- Система EGR: Расчет и управление клапаном рециркуляции отработавших газов для снижения выбросов NOx.

- Контроль системы нейтрализации: Управление впрыском мочевины (AdBlue/DEF) в системе SCR и мониторинг работы сажевого фильтра (DPF).

- Адаптивные коррекции: Автоматическая подстройка параметров (например, коррекция подачи топлива) на основе износа компонентов и условий эксплуатации.

| Категория параметров | Примеры | Назначение |

|---|---|---|

| Рабочие данные в реальном времени | Обороты двигателя (RPM), Температура охлаждающей жидкости, Давление наддува, Массовый расход воздуха (MAF) | Мониторинг текущего состояния двигателя, диагностика |

| Калибровочные параметры | Топливная карта, Уставки давления наддува, Угол опережения впрыска, Карта EGR | Определение алгоритмов управления исполнительными механизмами |

| Коды неисправностей (DTC) | P0087 (Низкое давление топлива), P2263 (Неисправность турбокомпрессора), P0401 (Недостаточный поток EGR) | Идентификация и хранение информации о сбоях систем |

| Параметры адаптации | Коррекция подачи топлива по цилиндрам, Адаптация положения клапана EGR | Компенсация износа, поддержание производительности |

Особенности ремонта и обслуживания ECM: Физический ремонт самого модуля (замена компонентов на плате) требует высокой квалификации и спецоборудования, чаще его заменяют на новый или восстановленный. Критически важна правильная прошивка (калибровка) ECM, соответствующая точной модели двигателя и его конфигурации. "Чип-тюнинг" (изменение калибровочных карт для повышения мощности) должен выполняться крайне осторожно, так как превышение конструктивных пределов ведет к ускоренному износу и отказам. Регулярная диагностика сканером для считывания параметров в реальном времени и истории ошибок – основа профилактики серьезных неисправностей.

Методика замера компрессии в цилиндрах

Прогрейте двигатель до рабочей температуры (80–90°C) и заглушите его. Отключите топливоподачу: для систем Common Rail деактивируйте ЭБУ или предохранитель топливного насоса, для механических ТНВД отсоедините solenoid stop. Снимите все свечи накаливания, обеспечив полный доступ к цилиндрам.

Убедитесь в исправности стартера и полном заряде АКБ. Подготовьте компрессометр с диапазоном 0–60 бар и переходником, соответствующим резьбе свечных отверстий конкретной модели Cummins (например, M10×1.0 для ISF 2.8L). Отключите форсунки или топливные магистрали для исключения попадания дизеля в цилиндры.

Порядок выполнения замеров

- Вкрутите переходник компрессометра в отверстие первого цилиндра вместо свечи накаливания.

- Выжмите педаль сцепления (для МКПП) или установите АКПП в режим «P».

- Нажмите педаль газа до упора для полного открытия дроссельной заслонки.

- Вращайте стартером 5–7 секунд до стабилизации показаний манометра.

- Зафиксируйте максимальное значение компрессии для цилиндра.

- Повторите процедуру для остальных цилиндров, соблюдая последовательность работы двигателя.

Критерии оценки результатов:

- Номинальная компрессия для дизельных Cummins: 28–35 бар (точные значения указаны в спецификации двигателя).

- Допустимое отклонение между цилиндрами: максимум 10–15% от наивысшего показателя.

- Минимально допустимый показатель: не ниже 22–25 бар для большинства моделей.

При выявлении цилиндра с аномально низкой компрессией выполните влажный замер: залейте 5 мл моторного масла в проблемный цилиндр и повторите процедуру. Повышение показателя указывает на износ поршневых колец, отсутствие изменений – на повреждение клапанов или прокладки ГБЦ.

Нормы расхода масла для различных серий

Нормы расхода моторного масла для двигателей Cummins выражаются в процентах от расхода топлива и варьируются в зависимости от серии, конструкции и условий эксплуатации. Производитель устанавливает допустимые пределы, превышение которых указывает на необходимость диагностики.

Стандартные значения учитывают естественный угар масла в цилиндро-поршневой группе и турбокомпрессоре. Для точной оценки замеры проводят при стабильной работе двигателя под нагрузкой после выхода на рабочую температуру.

| Серия двигателя | Норма расхода масла (% от расхода топлива) |

|---|---|

| B-Series (B3.3, B5.9, B6.7) | 0.10% – 0.30% |

| C-Series (C8.3, C12, C15) | 0.15% – 0.35% |

| L-Series (L9, L10) | 0.20% – 0.40% |

| ISX (X12, X15) | 0.25% – 0.50% |

| QSX15 | 0.30% – 0.60% |

Критические факторы влияния:

- Состояние ЦПГ: износ колец/гильз увеличивает расход до 1%

- Турбокомпрессор: утечки через уплотнения вала

- Система вентиляции картера: засорение клапана PCV

- Качество масла: применение несоответствующих спецификациям ACEP/E7 масел

Классификация масел по спецификации CES

Спецификации CES (Cummins Engine Specifications) являются ключевым стандартом для подбора моторных масел, совместимых с двигателями Cummins. Эти требования разработаны инженерами компании для обеспечения оптимальной защиты узлов двигателя, контроля сажеобразования, снижения износа и поддержания топливной экономичности. Соблюдение актуальной спецификации CES критически важно для сохранения гарантии и долговечности силового агрегата.

Каждая спецификация CES имеет уникальный буквенно-цифровой код (например, CES 20086, CES 20092), обозначающий поколение стандарта и его технические требования. Эти коды напрямую связаны с технологическими особенностями двигателей разных лет выпуска, включая системы рециркуляции выхлопных газов (EGR) и сажевые фильтры (DPF). Масло должно иметь официальное подтверждение соответствия конкретной спецификации CES на упаковке или в технической документации производителя смазки.

Основные категории спецификаций CES

- CES 20071/20072/20076: Применяются для дизельных двигателей до внедрения систем EGR и DPF (например, серии ISX, ISM, ISL до 2002-2007 гг). Акцент на защиту от износа и стабильность вклада.

- CES 20081: Для моторов с системой EGR (поколение ISX, ISL, ISC 2007-2010 гг). Ужесточены требования к контролю сажи, защите турбокомпрессоров и предотвращению закоксовывания.

- CES 20086/20087/20092: Для двигателей с сажевыми фильтрами (DPF) и современными системами нейтрализации выхлопа (ISX15, ISL9, ISB6.7 с 2010 г.). Используются малозольные (Low SAPS) масла (CJ-4, CK-4, FA-4) для предотвращения засорения DPF, с улучшенной стойкостью к окислению.

Важные аспекты выбора и применения

- Соответствие поколению двигателя: Спецификация CES должна строго соответствовать году выпуска и модели двигателя (указана в сервисной документации или на табличке двигателя).

- Совместимость с API/ACEA: Спецификации CES дополняют, но не заменяют общепринятые классы API (CJ-4, CK-4, FA-4) или ACEA. Масло должно одновременно соответствовать и CES, и актуальному классу API/ACEA.

- Вязкость по SAE: Выбирается исходя из климатических условий эксплуатации (например, 5W-30, 10W-40, 15W-40) в рамках допуска, разрешенного спецификацией CES.

- Обновление спецификаций: Cummins периодически вводит новые CES (например, CES 20100 для новейших моделей). Необходимо сверяться с последними рекомендациями производителя.

| Тип двигателя | Примеры моделей | Актуальные спецификации CES | Базовый класс API |

|---|---|---|---|

| Без EGR/DPF (до ~2007) | ISX, ISM, N14 | CES 20071, 20072, 20076 | CI-4+, CI-4 |

| С EGR (2007-2010) | ISX, ISL, ISC | CES 20081 | CJ-4 |

| С DPF/SCR (с 2010) | ISX15, ISL9, X12 | CES 20086, 20092, 20100 | CK-4, FA-4 |

Системы охлаждения: поддержка оптимального температурного режима

Система охлаждения двигателей Cummins обеспечивает стабильный тепловой режим, предотвращая перегрев компонентов и снижая тепловые нагрузки. Циркуляция охлаждающей жидкости отводит избыточное тепло от блока цилиндров, головки блока и турбокомпрессора, поддерживая температуру в диапазоне 85–95°C. Эффективность системы напрямую влияет на ресурс двигателя, расход топлива и экологические показатели.

Конструкция включает водяной насос центробежного типа, термостат с твердым наполнителем, многослойные радиаторы из алюминиевых сплавов и расширительный бачок с клапаном давления. Современные модели оснащаются электронными датчиками температуры и регуляторами производительности вентилятора, интегрированными в систему управления двигателем ECM.

Ключевые компоненты и обслуживание

Распространённые неисправности и методы диагностики:

- Течи антифриза: Проверка патрубков, уплотнений помпы и радиатора под давлением 1.5 бар.

- Перегрев: Контроль работы термостата при 90°C, очистка сот радиатора от загрязнений.

- Кавитация помпы: Замена при появлении люфта вала или шума подшипников.

Требования к регламентным работам:

- Замена антифриза каждые 15 000 моточасов или 3 года (рекомендуемый тип: нитритный OAT).

- Контроль плотности электролита АКБ при отрицательных температурах.

- Промывка системы при смене марки охлаждающей жидкости.

| Параметр | Норма | Отклонение |

| Рабочее давление в системе | 0.7–1.1 бар | Утечки, неисправность клапана крышки |

| Температура открытия термостата | 87–92°C | Заклинивание в закрытом/открытом положении |

| pH антифриза | 7.5–11 | Коррозия алюминиевых деталей |

При ремонте обязательна проверка герметичности межцилиндровых прокладок после перегрева. Использование неоригинальных компонентов (особенно термостатов) приводит к некорректной работе алгоритмов ECM и повышенному износу.

Типовые неисправности форсунок и способы проверки

Форсунки двигателей Cummins подвержены ряду характерных неисправностей, влияющих на топливоподачу, смесеобразование и общую работоспособность силового агрегата. Основные проблемы включают засорение распылителей, износ иглы и сопла, нарушение герметичности уплотнений, дефекты пружины, неисправности соленоида (в системах Common Rail), а также механические повреждения корпуса.

Неполадки проявляются симптомами: затрудненный пуск, "троение" или вибрация двигателя, черный/белый дым из выхлопа, повышенный расход топлива, падение мощности, ошибки по давлению в топливной рампе (P0087, P0088) или пропуски воспламенения (P0300-P0306) в памяти ЭБУ.

Методы диагностики форсунок

- Анализ параметров ЭБУ: Проверка кодов неисправностей, сравнение коррекции подачи топлива (коррекция свыше ±5% указывает на проблему), мониторинг давления в рампе в режиме реального времени.

- Проверка электрической части:

- Измерение сопротивления обмотки соленоида мультиметром (типовые значения: 0.2-1 Ом для низкоомных, 12-20 Ом для высокоомных). Отклонение указывает на обрыв или межвитковое замыкание.

- Контроль сигнала управления осциллографом для оценки корректности работы драйвера ЭБУ.

- Тест на герметичность:

- Создать давление в топливной системе (ключ зажигания в положение ON для систем Common Rail).

- Визуально проверить утечку топлива из корпуса форсунки или через распылитель. Капля более чем за 30 секунд – признак износа иглы или седла.

- Проверка качества распыла на стенде:

- Форсунка устанавливается в калибровочный прибор.

- Оценивается форма факела (конус, равномерность), отсутствие подтеков, соответствие производительности номиналу.

- Измерение компрессии в цилиндре: Резкое падение компрессии при отключении топливоподачи форсунки (через диагностический софт) указывает на ее негерметичность и заливку цилиндра топливом.

| Неисправность | Признак | Способ проверки |

|---|---|---|

| Засорение сопла | Рывки под нагрузкой, белый дым | Стендовая проверка распыла и производительности |

| Износ иглы/седла | Трудный запуск, капли топлива после остановки | Тест на герметичность, замер компрессии |

| Неисправность соленоида | Ошибки по цепи управления, "троение" | Замер сопротивления, осциллограф |

| Механическое повреждение корпуса | Наружные утечки топлива | Визуальный осмотр под давлением |

Важно: Точная диагностика требует профессионального оборудования (стенд, сканер, осциллограф). При выявлении неисправности рекомендована замена форсунки(ок) комплектом или ремонт в специализированном сервисе с калибровкой и прошивкой кодов в ЭБУ.

Диагностика турбин: признаки износа подшипников

Износ подшипников турбокомпрессора – критическая неисправность, напрямую влияющая на ресурс двигателя Cummins. Подшипники скольжения испытывают экстремальные нагрузки при высоких оборотах вала турбины (до 200 000 об/мин), а их разрушение вызывает цепную реакцию повреждений.

Раннее выявление симптомов позволяет предотвратить катастрофический отказ. Основные признаки износа проявляются в изменении работы двигателя, визуальных и звуковых аномалиях. Игнорирование этих сигналов ведет к заклиниванию ротора, попаданию металлической стружки в систему смазки и дорогостоящему ремонту.

Характерные симптомы износа подшипников

- Нехарактерный шум: вой или высокочастотный свист при разгоне (особенно под нагрузкой), скрежет при выключении зажигания.

- Люфт вала турбины: осевой или радиальный зазор, ощутимый при ручной проверке после снятия воздушного патрубка (допустимый люфт – не более 0,05-0,1 мм).

- Течь масла: следы смазки на впускных/выпускных патрубках, турбонагнетателе или интеркулере из-за нарушения уплотнений вала.

- Синий дым из выхлопа: на режимах холостого хода или после резкого сброса газа – признак сгорания масла, просачивающегося через изношенные подшипники.

- Снижение мощности и «турбоямы»: медленный набор оборотов, провалы при разгоне из-за недостаточной скорости вращения ротора.

- Повышенный расход масла: без видимых подтеков на двигателе – указывает на угар масла в турбине или цилиндрах.

Для точной диагностики необходимы:

- Замер давления наддува (снижение на 15-20% от нормы для конкретной модели Cummins).

- Инспекция состояния вала и крыльчаток через снятые патрубки – наличие задиров, контакт ротора с корпусом.

- Анализ моторного масла на наличие латунной стружки (материал подшипников скольжения).

Важно: При обнаружении 2-х и более симптомов эксплуатацию двигателя следует прекратить до углубленной проверки турбокомпрессора. Попытки «доехать» усугубляют повреждения и увеличивают стоимость восстановления.

Ремонт ТНВД: регулировка давления и замена плунжеров

Регулировка давления в ТНВД Cummins выполняется на специализированных стендах с контролем параметров топливной аппаратуры. Процедура требует точной установки момента начала подачи топлива и проверки давления нагнетания для каждой секции насоса. Отклонения от нормы приводят к нарушению смесеобразования, повышенной дымности и потере мощности двигателя.

Замена плунжерных пар проводится при износе рабочих поверхностей, утечках топлива или падении производительности насоса высокого давления. Данная операция подразумевает полную разборку ТНВД, дефектовку всех компонентов и установку прецизионных пар с последующей регулировкой. Используются только оригинальные комплектующие или сертифицированные аналоги.

Ключевые этапы работ

Последовательность операций при ремонте включает:

- Диагностику: замер давления, проверка равномерности подачи топлива по цилиндрам.

- Демонтаж: снятие ТНВД с двигателя с предварительной очисткой поверхности.

- Разборку: аккуратное вскрытие корпуса с маркировкой позиций деталей.

При замене плунжеров критически важно:

- Проверять состояние кулачкового вала и подшипников

- Контролировать зазоры в сопряжениях

- Обеспечивать чистоту сборки (мельчайшие частицы вызывают заклинивание)

После сборки обязательна регулировка на стенде:

| Параметр | Инструмент | Допуск |

|---|---|---|

| Момент впрыска | Моментоскоп | ±0,5° угла поворота |

| Давление нагнетания | Калиброванный манометр | Согласно спецификации модели |

Финишным этапом является тестовый запуск двигателя с контролем рабочих характеристик и проверкой на отсутствие подтеканий топлива в зоне ТНВД.

Чистка клапана EGR: пошаговая инструкция

Сильное загрязнение клапана EGR на двигателях Cummins приводит к потере мощности, повышенному расходу топлива и ошибкам системы рециркуляции выхлопных газов. Регулярная очистка предотвращает заклинивание механизма и продлевает ресурс компонента.

Для безопасного выполнения работ потребуются: очиститель карбюратора или специальное средство для EGR, набор рожковых ключей, отвертки, зубная щетка или мягкая металлическая щетка, ветошь, защитные перчатки и очки. Обязательно дождитесь полного остывания двигателя перед началом работ.

Пошаговый процесс очистки

- Демонтаж клапана: Отсоедините минусовую клемму аккумулятора. Снимите электрический разъем и вакуумные шланги с клапана. Аккуратно открутите крепежные болты, используя подходящий ключ. Извлеките клапан вместе с прокладкой.

- Предварительная очистка: Удалите крупные отложения нагара механическим способом с помощью щетки. Особое внимание уделите штоку клапана и седлу.

- Химическая обработка: Обильно нанесите очиститель на все внутренние поверхности и каналы. Оставьте на 10-15 минут для растворения отложений. Повторите обработку при сильном загрязнении.

- Финишная очистка: Мягкой щеткой удалите размягченный нагар из труднодоступных мест. Продуйте каналы сжатым воздухом. Протрите деталь чистой ветошью.

- Проверка подвижности: Убедитесь в свободном ходе штока клапана рукой. При обнаружении заеданий повторите очистку.

- Установка: Замените старую прокладку на новую. Закрутите крепежные болты с моментом затяжки 20-25 Н∙м. Подключите разъем и вакуумные шланги. Подсоедините аккумулятор.

После установки запустите двигатель и проверьте отсутствие ошибок с помощью диагностического сканера. При первом запуске возможны кратковременные колебания оборотов – это нормально. Проведите тестовую поездку длительностью 15-20 минут для адаптации системы.

Калибровка датчиков положения распредвала и коленвала

Точная калибровка датчиков положения коленчатого (CKP) и распределительного (CMP) валов критична для корректной работы системы управления двигателем Cummins. Эти датчики формируют синхронизированный сигнал, на основе которого ЭБУ рассчитывает момент впрыска топлива, угол опережения зажигания и управление фазой газораспределения. Неверные показания приводят к жесткой работе мотора, повышенному расходу топлива, ошибкам самодиагностики (коды P0335, P0340) и затрудненному пуску.

Процедура калибровки требует обязательной установки эталонных меток валов в нулевое положение (Top Dead Center – TDC) первого цилиндра. Для этого используется специализированный инструмент: фиксатор коленвала (штырь-стопор) и шаблон распредвала. Любые отклонения от заводских параметров воздушного зазора между датчиком и задающим диском (обычно 0,8–1,5 мм) или углов монтажа провоцируют сбои в синхронизации.

Этапы калибровки и диагностики

- Подготовка:

- Обесточить систему (снять клемму АКБ)

- Очистить посадочные места датчиков и зубья задающих дисков от загрязнений

- Проверить целостность проводки и разъемов

- Установка TDC:

- Зафиксировать коленвал стопором через технологическое отверстие в картере

- Проверить совпадение меток на шестерне распредвала с шаблоном

- Монтаж датчиков:

- Закрепить CKP-датчик с номинальным зазором (проверяется щупом)

- Выставить CMP-датчик строго перпендикулярно реперной точке

- Затянуть крепеж с моментом 8–10 Н·м

- Проверка сигналов:

- Подключить осциллограф к сигнальным проводам датчиков

- Прокрутить стартером: CKP должен давать равномерные импульсы, CMP – один импульс за 2 оборота коленвала

| Параметр | CKP | CMP |

| Сопротивление обмотки (Ом) | 750–950 | 200–300 |

| Амплитуда сигнала (В) | ≥0,5 | ≥4,0 |

| Допустимое биение диска (мм) | ≤0,3 | ≤0,2 |

После калибровки обязательна адаптация с помощью диагностического оборудования (INSITE, NEXIQ). Если ошибки синхронизации сохраняются, требуется проверить состояние задающих дисков (отсутствие сколов зубьев, смещение запрессовки) и люфт подшипников валов. На двигателях серии ISX частой причиной сбоев является износ демпфера коленвала, приводящий к биению репера.

Замена маслосъёмных колпачков без демонтажа ГБЦ

Износ маслосъёмных колпачков на двигателях Cummins проявляется характерным сизым дымом при запуске, повышенным расходом масла и образованием нагара на свечах накаливания. Своевременная замена предотвращает закоксовывание поршневых колец, снижение компрессии и ухудшение экологических показателей.

Технология замены без снятия головки блока цилиндров (ГБЦ) применяется для сокращения времени ремонта и исключения рисков, связанных с демонтажем ответственных узлов. Метод основан на фиксации клапанов в закрытом положении и использовании специальных приспособлений для снятия и установки колпачков через свечные отверстия.

Технология замены

- Подготовка:

- Демонтировать клапанные крышки, топливные форсунки и свечи накаливания

- Выставить коленвал в положение ВМТ для первого цилиндра

- Фиксация клапанов:

- Подать сжатый воздух (5-7 бар) в цилиндр через адаптер в свечном отверстии

- Использовать съемник пружин клапанов с магнитным держателем

- Замена колпачков:

- Извлечь старые колпачки щипцами с длинными изогнутыми губками

- Очистить направляющие втулки от нагара

- Смазать новые колпачки моторным маслом и установить монтажной оправкой

| Критичные моменты | Рекомендации |

| Давление воздуха | Не ниже 5 бар для надежной фиксации клапанов |

| Установка колпачков | Контролировать посадку до упора без перекоса |

| Целостность пружин | Проверить отсутствие деформации после сборки |

Важно: метод применим только при отсутствии износа направляющих втулок. При люфте свыше 0.8 мм требуется снятие ГБЦ и замена втулок. После замены обязательна проверка компрессии и контроль уровня масла в первые 500 км пробега.

Определение износа вкладышей по стуку в нижней части

Стук в нижней части картера двигателя Cummins, особенно под нагрузкой или на низких оборотах, часто указывает на критический износ коренных или шатунных вкладышей коленчатого вала. Этот звук возникает при образовании чрезмерного зазора между шейкой коленвала и вкладышем, приводящего к ударным нагрузкам во время вращения. Характерный металлический гул или глухие удары синхронизированы с оборотами двигателя и усиливаются при резком нажатии на педаль газа.

Отличить износ вкладышей от стука поршневых пальцев или поршней можно по локализации: звук наиболее отчетливо слышен в районе картера при прослушивании стетоскопом. При прогреве двигателя интенсивность стука может временно снижаться из-за увеличения вязкости масла, но при дальнейшей эксплуатации без ремонта звук возвращается и прогрессирует. Игнорирование симптома ведет к проворачиванию вкладышей, задирам на шейках вала и разрушению коленвала.

Диагностика и подтверждение износа

- Тест масляного давления: Падение давления в системе смазки на холостых оборотах (ниже 0.7-1.0 Бар для большинства моделей Cummins) косвенно подтверждает увеличенные зазоры.

- Визуальный осмотр через масляный поддон: После демонтажа поддона оценивают:

- Наличие металлической стружки в масле

- Цвет рабочих поверхностей вкладышей (потемнение, отслоение антифрикционного слоя)

- Глубину рисок на шейках коленвала

| Тип стука | Характеристика | Условия проявления |

|---|---|---|

| Шатунные вкладыши | Резкие звонкие удары | Четко слышны при сбросе газа |

| Коренные вкладыши | Низкочастотный гул | Усиливается под нагрузкой |

Окончательный вердикт выносится после измерения номинального зазора пластиковым щупом или микрометром при снятых крышках. Превышение допустимого значения (обычно 0.03-0.08 мм для новых вкладышей в зависимости от модели) требует замены комплекта. Обязательной процедурой является проверка овальности шеек коленвала и шага ремонта – шлифовки под ремонтный размер вкладышей.

Признаки прогара прокладки ГБЦ: методы диагностики

Главным индикатором служит стабильное появление густого белого дыма из выхлопной трубы, напоминающего пар, особенно заметного на прогретом двигателе. Наблюдаются пузырьки газа в расширительном бачке охлаждающей жидкости при работающем моторе, а также необъяснимое снижение уровня антифриза без видимых наружных утечек. Характерно резкое повышение температуры охлаждающей жидкости и перегрев двигателя даже при умеренных нагрузках.

Дополнительные признаки включают эмульсию на масляном щупе или под крышкой маслозаливной горловины (смесь масла и антифриза образует светло-коричневую пену), падение мощности и неравномерную работу двигателя. При запуске возможен выброс охлаждающей жидкости из бачка, а в цилиндрах фиксируется значительный разброс показателей компрессии (снижение в проблемных цилиндрах).

Методы диагностики

- Визуальный контроль и замеры:

- Проверка масла на эмульсию, уровня и состояния антифриза

- Замер компрессии в цилиндрах (разница >15% указывает на проблему)

- Осмотр свечей накаливания на следы охлаждающей жидкости

- Тестирование системы охлаждения:

- Проверка давления в системе охлаждения спецтестером (падение давления указывает на утечку)

- Использование газоанализатора для выбора паров антифриза в выхлопе

- Химический анализ:

- Применение тест-полосок или индикаторной жидкости для обнаружения выхлопных газов в расширительном бачке (изменение цвета подтверждает прорыв)

- Инструментальная проверка:

- Тест на герметичность цилиндров (Leak-Down Test) для точного определения места утечки газов

- Эндоскопия цилиндров через форкамеры для визуального выявления повреждений

Ремонт блока цилиндров: расточка и гильзование

Расточка цилиндров – обязательная процедура при износе зеркала или наличии задиров, превышающих допустимые нормы. Обработка выполняется на высокоточных горизонтально-расточных станках, обеспечивающих строгую геометрию отверстий. Диаметр расточки подбирается с учетом ремонтного размера поршней Cummins, предусмотренного производителем. После обработки обязательна хонингование поверхности для создания оптимальной маслоудерживающей сетки.

Гильзование применяется при критическом износе, повреждениях стенок (трещины, сколы) или необходимости восстановления оригинального диаметра цилиндра. "Мокрые" гильзы в блоках Cummins обычно заменяются на аналогичные. Для "сухих" гильз или блоков без них вставляются ремонтные тонкостенные гильзы. Посадка гильз осуществляется с гарантированным натягом, исключающим проворот или проваливание, часто с использованием охлаждения гильзы и нагрева блока.

Ключевые этапы работ

- Дефектовка: Тщательная очистка блока, замер диаметра цилиндров в нескольких плоскостях, выявление трещин (магнито-порошковый метод или опрессовка).

- Подготовка: Определение ремонтного размера (расточка) или подбор гильз по размеру и материалу (гильзование).

- Механическая обработка:

- Расточка: Снятие слоя металла до чистого, недеформированного слоя с припуском под хонингование.

- Гильзование: Расточка посадочного места под гильзу с требуемым натягом, запрессовка гильзы (гидравлическим прессом), торцовка выступающей части заподлицо с плоскостью блока.

- Финишная обработка: Хонингование цилиндров (расточенных или гильзованных) до заданного диаметра и шероховатости Ra 0.4-0.8 мкм.

- Контроль: Проверка размеров, геометрии (овальность, конусность), чистоты поверхности, герметичности гильз (при установке).

Качество ремонта напрямую влияет на компрессию, расход масла, ресурс двигателя. Критически важна точность оборудования и квалификация исполнителя. Использование несоответствующих гильз или нарушение технологии запрессовки приводит к локальным перегревам, прогарам и быстрому выходу двигателя из строя.

Особенности замены поршневых колец Cummins

Замена поршневых колец на двигателях Cummins требует строгого соблюдения регламента производителя и понимания специфики конструкции. Эта процедура является ответственной частью капитального или частичного восстановления двигателя, напрямую влияя на его последующую компрессию, расход масла и ресурс.

Неправильная установка или использование некондиционных комплектующих неизбежно приведет к повторному выходу из строя, повышенному расходу масла ("машина жрет масло"), потере мощности и, в конечном итоге, к необходимости дорогостоящего переремонта. Ключевые отличия связаны с конструкцией поршневой группы, требованиями к чистоте и точности замеров.

Ключевые аспекты замены

Основные особенности и обязательные шаги при замене поршневых колец на двигателях Cummins включают:

- Обязательная расточка/хонингование блока: Практически всегда при замене колец требуется обработка гильз цилиндров для восстановления правильной геометрии и создания необходимой сетки хона (угол и глубина бороздок), удерживающей масло. Просто замена колец на изношенных гильзах неэффективна.

- Точный замер зазоров: Каждое кольцо обязательно проверяется на зазор в замке (в верхней части цилиндра, где износ минимален) и зазор по высоте в канавке поршня. Зазоры должны строго соответствовать спецификации для конкретной модели двигателя (ISB, ISL, QSK и т.д.).

- Скрупулезная очистка: Канавки поршней под кольца и сами кольца должны быть идеально чистыми. Любые остатки нагара или абразива приведут к ускоренному износу новых колец и цилиндров. Используются специальные щетки и очистители.

- Правильная ориентация колец: Верхнее компрессионное кольцо (часто с бочкообразным профилем и хромовым или молибденовым покрытием) и второе компрессионное кольцо (часто коническое или с насечкой) имеют строго определенное положение "верх". Маслосъемные кольца (составные, с расширителем и двумя стальными кольцами) также имеют правильную ориентацию. Маркировка "TOP" всегда должна быть направлена вверх.

- Ступенчатость замков: Замки (стыки) колец на поршне должны быть разведены на определенный угол (обычно 120° или 180° друг относительно друга) и никогда не совпадать с осью пальца или направлением действия боковых сил, чтобы минимизировать прорыв газов и утечку масла.

- Использование специального инструмента: Для безопасной установки поршня с новыми кольцами в гильзу обязательно применяется оправка для обжима колец, предотвращающая их поломку и повреждение зеркала цилиндра.

- Контроль состояния поршня: Перед установкой новых колец поршень тщательно осматривается на предмет трещин (особенно в области канавок и бобышек пальца), задиров и износа канавок. Изношенные канавки не обеспечат должного прилегания колец.

| Тип кольца | Типичное покрытие/Материал (Cummins) | Критичный параметр | Приблизительный допустимый зазор в замке (мм)* |

|---|---|---|---|

| Верхнее компрессионное | Хром, Молибден (Mo) | Зазор в замке | 0.25 - 0.60 |

| Второе компрессионное | Чугун, Сталь (часто с фосфатированием) | Зазор в замке, Зазор в канавке | 0.40 - 0.70 |

| Маслосъемное (верхнее/нижнее) | Сталь (часто хромированная) | Свобода в канавке, Состояние расширителя | 0.25 - 0.60 |

*Важно: Точные значения зазоров всегда берутся из руководства по ремонту (Service Manual) для конкретной модели и серии двигателя Cummins!

Игнорирование любого из этих пунктов, особенно чистоты, правильности замеров зазоров и ориентации колец, значительно повышает риск быстрого выхода двигателя из строя после ремонта. Использование оригинальных комплектов колец Cummins или качественных аналогов, одобренных производителем, является обязательным условием долговечности ремонта.

Настройка тепловых зазоров клапанов после ремонта

Точная регулировка тепловых зазоров клапанов критична для восстановления номинальной мощности двигателя Cummins, предотвращения прогара клапанов и снижения ударных нагрузок на ГРМ. Неправильный зазор приводит к повышенному шуму, снижению компрессии и ускоренному износу распределительного вала. Проверку выполняют исключительно на холодном двигателе (20–25°C), используя щупы определённой толщины, указанной в спецификации модели.

Последовательность регулировки определяется конструкцией двигателя: для рядных моторов (ISB, ISC) применяют метод "по цилиндрам", а для V-образных (ISM, ISX) – регулировку "по рядам". Обязательно соблюдают фазировку распредвала и коленвала, ориентируясь на метки. После регулировки каждого клапана контргайку фиксируют с рекомендованным моментом затяжки, избегая смещения настроечного винта.

Порядок выполнения работ

- Демонтировать клапанные крышки и установить поршень цилиндра №1 в ВМТ такта сжатия (метка "TDC" на маховике совмещена с указателем).

- Проверить зазор для клапанов, находящихся в "расслабленном" состоянии (кулачки распредвала обращены тыльной стороной к толкателям).

- Вставить щуп требуемой толщины между коромыслом и штоком клапана. Зазор правильный, если щуп проходит с лёгким сопротивлением.