Двигатель Даймлера - калильное зажигание и калильное число

Статья обновлена: 28.02.2026

Калильное зажигание – опасное явление в двигателях внутреннего сгорания, возникающее при преждевременном воспламенении топливовоздушной смеси от перегретых элементов камеры сгорания. Это может вызвать разрушительную детонацию и выход мотора из строя.

Исторически данный принцип лежал в основе работы первых стационарных двигателей Готтлиба Даймлера конца XIX века. В них воспламенение смеси осуществлялось исключительно от раскалённой калильной трубки, что ограничивало регулировку и надёжность.

Современная защита от калильного зажигания обеспечивается правильным подбором свечей зажигания по калильному числу. Этот параметр определяет тепловую характеристику свечи и её способность отводить избыточное тепло от камеры сгорания.

Физический принцип воспламенения от раскалённой поверхности

Воспламенение топливовоздушной смеси от раскалённой поверхности происходит вследствие достижения её температуры точки самовоспламенения конкретной смеси. Эта точка существенно выше температуры, необходимой для воспламенения от электрической искры. Когда поверхность детали внутри камеры сгорания (нагар, кромка выпускного клапана, центральный электрод или корпус свечи зажигания) нагревается выше критического порога, она становится источником энергии, достаточной для инициирования цепной реакции окисления топлива.

Процесс начинается с локального нагрева тонкого слоя смеси, непосредственно контактирующего с раскалённым участком. Тепло от поверхности передается молекулам топлива и окислителя (воздуха) посредством теплопроводности и конвекции, ускоряя их тепловое движение и химические реакции предпламенного окисления. При достижении температуры самовоспламенения (обычно 600-850°C для бензинов, но зависящей от состава смеси, давления и октанового числа) в этом локальном объеме происходит резкое самоускорение экзотермических реакций, приводящее к образованию пламени и его последующему распространению по всему объему камеры сгорания.

Отличия от искрового зажигания

Ключевые физические отличия калильного зажигания от искрового:

| Параметр | Искровое зажигание | Калильное зажигание |

|---|---|---|

| Источник энергии | Электрический разряд (искра) | Тепловая энергия раскалённого тела |

| Механизм инициирования | Ионизация газа, образование плазменного канала | Теплопередача, достижение температуры самовоспламенения |

| Температура инициирования | ~60000°C в канале искры (но кратковременно) | Температура поверхности > точки самовоспламенения смеси (600-850°C) |

| Момент возникновения | Строго контролируемый (момент подачи искры) | Спонтанный, при достижении критической температуры поверхности |

Факторы, способствующие возникновению:

- Перегрев двигателя: Недостаточное охлаждение, работа на бедных смесях, высокая нагрузка.

- Отложения (нагар): Накопление на поршнях, клапанах, свечах действует как теплоизолятор, повышая их температуру и создавая очаги воспламенения.

- Неправильное калильное число свечей: Свечи с слишком высоким калильным числом ("горячие") отводят тепло хуже, их юбка изолятора и электроды перегреваются.

- Особенности конструкции: Тонкие кромки выпускных клапанов, выступающие электроды свечей, острые кромки камеры сгорания.

Таким образом, физическая суть калильного зажигания заключается в неконтролируемом тепловом инициировании горения смеси до момента подачи штатной искры или независимо от него, вызванном наличием в камере сгорания локальных перегретых зон с температурой, превышающей точку самовоспламенения топливовоздушной смеси. Этот принцип был основным для ранних ДВС (как двигатель Даймлера), но является нежелательным и опасным для современных высокофорсированных бензиновых двигателей.

Ключевые компоненты системы калильного зажигания

Основой системы служила калильная трубка – полая деталь из платины или огнеупорного сплава, нагреваемая внешним источником до температуры 700–900°C. Она постоянно сообщалась с камерой сгорания и обеспечивала воспламенение топливно-воздушной смеси при контакте с раскалённой поверхностью. Отказоустойчивость трубки напрямую влияла на стабильность работы двигателя.

Нагревательным элементом выступала газовая горелка (в ранних версиях – открытое пламя), расположенная снаружи трубки. Её пламя поддерживало требуемую температуру трубки в течение всего цикла работы двигателя. Регулировка силы пламени горелки позволяла косвенно управлять моментом зажигания, что было критично для предотвращения детонации.

Дополнительные элементы системы

- Система подачи топлива к горелке: Отдельный топливный контур (обычно керосиновый или бензиновый) с регулируемым краном для контроля интенсивности нагрева.

- Запальная свеча (в некоторых конструкциях): Устройство ручного поджига горелки перед запуском двигателя.

- Тепловой экран: Обеспечивал термоизоляцию калильной трубки и горелки от остальных частей двигателя.

| Компонент | Материал | Функция |

|---|---|---|

| Калильная трубка | Платина, керамика, огнеупорные сплавы | Непосредственное воспламенение смеси |

| Горелка | Латунь, медь | Нагрев трубки до рабочей температуры |

Тепловая трубка – основной элемент зажигания Даймлера

В двигателе Даймлера тепловая трубка (калильная трубка) служила ключевым компонентом системы калильного зажигания. Она представляла собой полую металлическую конструкцию из жаропрочного сплава, один конец которой контактировал с камерой сгорания, а другой нагревался внешним источником пламени. При запуске трубка раскалялась до температур, достаточных для воспламенения топливно-воздушной смеси.

Принцип работы основывался на постоянном поддержании высокой температуры наконечника трубки. В конце такта сжатия горючая смесь соприкасалась с раскалённой поверхностью, что приводило к её мгновенному воспламенению без искры. Эффективность процесса напрямую зависела от теплопроводности материала трубки и её способности сохранять стабильную температуру в разных режимах работы двигателя.

Ключевые особенности тепловой трубки

- Материал изготовления: платина или платино-иридиевый сплав, устойчивый к термоударам и окислению

- Температурный режим: рабочая температура 700-900°C обеспечивала мгновенное зажигание

- Уязвимость: перегрев вызывал преждевременное воспламенение (дизель-эффект)

- Калильное число: косвенно характеризовало теплостойкость материала трубки (чем выше число – тем устойчивее к перегреву)

Эксплуатационные ограничения системы проявлялись при повышении мощности двигателей: инерционность температурного регулирования трубки затрудняла оптимизацию зажигания на переменных режимах. Это стало основной причиной замены калильного зажигания на искровое после 1910 года.

Ручное управление тепловой трубкой в первых двигателях

В ранних двигателях Даймлера воспламенение топливно-воздушной смеси обеспечивалось калильной трубкой – металлическим элементом, раскаляемым внешним пламенем (например, от горелки или лампы). Оператор вручную регулировал степень её нагрева, используя рычаги или вентили для управления подачей топлива к нагревателю. Температура трубки требовала постоянного контроля: её необходимо было поддерживать в состоянии вишнёвого каления, но не допускать перегрева до белого свечения. От точности этой регулировки напрямую зависела стабильность запуска и работы двигателя.

Данный метод управления был крайне несовершенен и требовал высокой квалификации оператора. Малейшая ошибка – недостаточный нагрев – приводила к пропускам воспламенения и остановке двигателя. Чрезмерный же нагрев вызывал опасное явление – калильное зажигание. При этом смесь воспламенялась самопроизвольно не от искры (её ещё не было), а от контакта с перегретыми стенками трубки или камеры сгорания, причём часто до достижения поршнем верхней мёртвой точки. Это провоцировало детонацию, резкий рост давления, перегрев деталей цилиндро-поршневой группы и могло привести к механическим повреждениям двигателя.

Основные проблемы ручного управления тепловой трубкой:

- Нестабильность работы: Зависимость от внимания и навыков оператора.

- Риск калильного зажигания: Высокая вероятность при перегреве, разрушительная для двигателя.

- Низкая эффективность: Постоянное отвлечение оператора на контроль температуры.

- Пожароопасность: Наличие открытого пламени нагревателя рядом с двигателем.

- Ограниченная автономность: Трудности использования в движущихся экипажах.

Эти недостатки стали ключевым стимулом для поиска альтернативных систем зажигания, таких как электрическая искровая свеча. Позднее понятие калильного числа было введено для тепловых характеристик свечей зажигания, определяя их способность противостоять перегреву и предотвращать калильное зажигание уже в современных двигателях.

Процесс запуска двигателя Даймлера калильным методом

Запуск двигателя начинался с предварительного разогрева калильной трубки до состояния вишнёвого каления. Для этого использовали внешний источник открытого огня – паяльную лампу или газовую горелку. Нагрев длился несколько минут, пока керамическая или металлическая трубка не достигала температуры 700-900°C, необходимой для воспламенения топливно-воздушной смеси.

После достижения требуемого накала механик проворачивал коленчатый вал вручную через пусковую рукоятку. При движении поршня в цилиндр поступала смесь светильного газа и воздуха. Смесь воспламенялась при контакте с раскалённой поверхностью трубки, создавая рабочее давление. Первые вспышки переводили двигатель на автономный режим работы, где последующее сгорание топлива поддерживало температуру калильной трубки.

Критичные факторы успешного запуска

| Фактор | Влияние на процесс |

|---|---|

| Температура трубки | Ниже 650°C – воспламенение невозможно, выше 1000°C – риск прогорания |

| Состав смеси | Бедная смесь – замедленное воспламенение, богатая – детонация |

| Скорость проворачивания | Медленное вращение – снижение компрессии, быстрое – риск обратной вспышки |

Калильное число косвенно характеризовало термостойкость трубки: материалы с высоким калильным числом дольше сохраняли рабочую температуру без перегрева. Несоответствие числа режиму работы вызывало преждевременное воспламенение при перегреве или пропуски зажигания при недостаточной температуре.

Температурные ограничения калильного зажигания

Калильное зажигание возникает, когда температура поверхности одного или нескольких элементов в камере сгорания (чаще всего электродов или изолятора свечи зажигания, реже – выпускного клапана или частиц нагара) превышает критический порог, становясь самостоятельным источником воспламенения топливовоздушной смеси. Этот процесс инициируется до момента подачи искры штатной системой зажигания и абсолютно неконтролируем.

Ключевым ограничивающим фактором для предотвращения калильного зажигания является температура калильных элементов. Критической считается температура поверхности, при которой смесь начинает самовоспламеняться при контакте с ней. Для современных бензиновых двигателей этот порог находится в диапазоне примерно 850-1000°C. Превышение этой температуры неизбежно ведет к возникновению калильного зажигания со всеми его разрушительными последствиями.

Факторы и последствия превышения температурных лимитов

Соблюдение температурных ограничений критически зависит от нескольких взаимосвязанных факторов:

- Калильное число свечи зажигания: Прямо определяет тепловую характеристику свечи. Свечи с высоким калильным числом ("холодные") быстрее отводят тепло от изолятора и электродов к головке блока, препятствуя их перегреву. Свечи с низким калильным числом ("горячие") сохраняют больше тепла в юбке изолятора, что повышает риск достижения критической температуры при высоких нагрузках.

- Режим работы двигателя: Температура в камере сгорания резко возрастает при:

- Высоких нагрузках (полный газ, буксировка, движение в гору).

- Высоких оборотах коленчатого вала.

- Работе на бедной топливовоздушной смеси.

- Повышенном угле опережения зажигания.

- Состояние двигателя: Нарушения в системах охлаждения, смазки, неправильная регулировка зажигания или состава смеси, сильное нагарообразование – все это способствует общему перегреву двигателя и элементов камеры сгорания.

Превышение допустимых температур калильных элементов приводит к катастрофическим последствиям:

- Неконтролируемое раннее зажигание: Воспламенение смеси происходит до подачи искры и часто до закрытия впускных клапанов, в такте сжатия. Поршень вынужден совершать работу против фронта пламени.

- Детонация: Резкое, взрывное сгорание остатков смеси после калильного воспламенения из-за экстремального роста давления и температуры. Детонация при калильном зажигании является следствием, а не причиной.

- Механические разрушения: Комбинированное воздействие огромных ударных нагрузок (от раннего зажигания и детонации) и перегрева вызывает:

- Прогар поршней (особенно по кромкам).

- Разрушение поршневых колец.

- Повреждение шатунных подшипников.

- Прогар выпускных клапанов.

- Разрушение самой свечи зажигания.

- Потеря мощности и КПД: Работа двигателя становится неэффективной и неустойчивой.

| Фактор | Холодная свеча (Высокое КЧ) | Горячая свеча (Низкое КЧ) |

|---|---|---|

| Теплоотвод | Быстрый | Медленный |

| Температура изолятора/электрода | Ниже | Выше |

| Риск калильного зажигания при нагрузке | Низкий | Высокий |

| Риск загрязнения при низких нагрузках | Высокий | Низкий |

Контроль теплового состояния свечи (по цвету теплового конуса изолятора) и строгое соответствие калильного числа свечи режимам эксплуатации двигателя – основные меры предотвращения выхода за температурные ограничения и возникновения калильного зажигания. Последствия игнорирования этих ограничений носят необратимый характер для силового агрегата.

Недостатки системы: пожароопасность и нестабильность

Главным минусом калильной трубки являлась высочайшая пожароопасность. Открытая раскалённая поверхность элемента контактировала с горючей смесью напрямую, что регулярно приводило к преждевременным воспламенениям ещё до подачи топлива в цилиндр. Такие "хлопки" не только снижали эффективность работы, но и создавали риск возгорания паров бензина в моторном отсеке.

Нестабильность работы проявлялась в критической зависимости от температуры калильной трубки. При холодном пуске требовался длительный прогрев факелом, а при перегреве двигателя возникал калильный эффект – неуправляемое самовоспламенение смеси даже после отключения зажигания. Это вызывало детонацию, разрушающую поршни и клапаны, а также делало невозможным точное регулирование момента зажигания.

Ключевые технические проблемы

- Температурная инерционность: Трубка остывала при простое и перегревалась под нагрузкой, требуя постоянного ручного контроля.

- Низкая воспроизводимость: Разброс характеристик между трубками из-за качества материалов и ковки.

- Ограниченный ресурс: Деформация и прогорание никелевых сплавов после 10-15 часов работы.

| Параметр | Влияние на двигатель |

| Неравномерный прогрев | Пропуски воспламенения на малых оборотах |

| Тепловая усталость металла | Трещины на трубке → попадание пламени в впуск |

| Отсутствие калибровки | Невозможность адаптации к разному топливу |

Эти недостатки стали катализатором разработки свечей зажигания с стандартизированным калильным числом, где тепловая характеристика строго контролировалась длиной теплового конуса изолятора. Данный параметр позволил подбирать свечи под конкретный режим работы ДВС, исключив температурные крайности.

Проблема самопроизвольного воспламенения топлива

Самопроизвольное воспламенение топливовоздушной смеси возникает при контакте с перегретыми элементами камеры сгорания (клапанами, электродами свечи, нагаром) до момента подачи искры. Это явление, называемое калильным зажиганием, нарушает синхронизацию работы двигателя, вызывая жесткую ударную нагрузку на детали цилиндропоршневой группы.

В ранних двигателях, подобных агрегату Даймлера с калильной трубкой, проблема усугублялась постоянным контактом топлива с раскаленной поверхностью воспламенителя. Неуправляемый процесс горения приводил к перегреву, детонации и механическим повреждениям, особенно при высоких нагрузках.

Ключевые аспекты явления

- Температурные очаги: Нагар на поршне/клапанах (>700°C), перегретые выпускные клапаны, неисправные свечи.

- Последствия:

- Падение мощности и КПД

- Разрушение поршневых колец и перемычек

- Прогар клапанов и поршней

| Фактор риска | Влияние на калильное зажигание |

|---|---|

| Низкое калильное число свечи | Более быстрое достижение критической температуры электродов |

| Обогащенная топливная смесь | Усиленное образование нагара – дополнительных очагов воспламенения |

| Высокая степень сжатия | Рост температуры в конце такта сжатия |

Калильное число – критический параметр свечи зажигания, характеризующий её способность рассеивать тепло. Свечи с низким калильным числом ("горячие") быстрее накапливают тепло, провоцируя самовоспламенение в высоконагруженных режимах. "Холодные" свечи (с высоким числом) устойчивее, но требуют оптимальных условий для самоочищения от нагара.

Зависимость работы двигателя от качества топлива

Качество топлива напрямую определяет устойчивость процесса сгорания в двигателе внутреннего сгорания. Низкокачественное топливо с недостаточной детонационной стойкостью провоцирует калильное зажигание – самопроизвольное воспламенение смеси от перегретых элементов камеры сгорания (клапанов, электродов свечей, нагара). Это явление нарушает синхронизацию рабочего цикла, снижает мощность и ведет к разрушению поршневых групп.

Калильное число является ключевым показателем топлива, характеризующим его стойкость к преждевременному воспламенению. Для двигателей с калильным зажиганием, подобных историческому двигателю Даймлера, где воспламенение инициировалось раскаленной трубкой, соответствие калильного числа конструкции камеры сгорания было критически важно. Несовпадение приводило либо к хаотичному горению, либо к невозможности запуска.

Критические аспекты влияния топлива

- Детонационная стойкость: Топливо с низким октановым числом усиливает риск калильного зажигания при перегреве.

- Температура самовоспламенения: Определяет порог нагрева, при котором топливо загорается без искры.

- Образование отложений: Низкокачественное топливо формирует нагар, выступающий источником тепла для калильного воспламенения.

| Параметр топлива | Риск для двигателя | Связь с калильным числом |

|---|---|---|

| Низкое октановое число | Детонация, перегрев ГБЦ | Уменьшает допустимую тепловую нагрузку |

| Высокое содержание смол | Образование нагара на клапанах | Снижает эффективный диапазон калильного числа |

| Несоответствие сезону | Нарушение испаряемости смеси | Косвенно влияет на тепловой режим камеры сгорания |

Примечание: В двигателе Даймлера калильная трубка требовала топлива с строго определенным калильным числом, обеспечивающим воспламенение только при контакте с нагретым элементом и исключающим самопроизвольное горение.

Патент Даймлера 1883 года на калильное зажигание

Готлиб Даймлер запатентовал в 1883 году систему зажигания с использованием раскалённой трубки (калильной головки), ставшую ключевым элементом для первых стационарных двигателей внутреннего сгорания. Принцип основан на разогреве платиновой или керамической трубки внешним источником тепла до температуры, превышающей точку воспламенения топливно-воздушной смеси.

Во время такта сжатия горючая смесь контактировала с раскалённой поверхностью трубки, что вызывало её мгновенное воспламенение без искры. Температурный режим трубки требовал точного контроля: перегрев приводил к преждевременной детонации, а недостаточный нагрев – к пропускам зажигания.

Особенности и ограничения системы

Конструкция включала:

- Съёмную калильную головку из жаростойкого материала

- Внешнюю горелку (обычно спиртовую или газовую) для предварительного разогрева

- Регулировочный механизм положения трубки в камере сгорания

Критические недостатки:

- Необходимость длительного прогрева перед запуском (до 20 минут)

- Невозможность оперативно регулировать момент зажигания

- Быстрый изгон калильной трубки при высоких оборотах

- Пожароопасность открытого пламени горелки

| Преимущества | Недостатки |

|---|---|

| Простота конструкции | Низкая эффективность на переменных режимах |

| Надёжность при постоянной нагрузке | Высокий расход топлива на поддержание нагрева |

| Отсутствие высокого напряжения | Ограничение максимальных оборотов двигателя |

Калильное число – термин, появившийся позже для классификации тепловых характеристик свечей зажигания, косвенно связан с данной технологией. Оно определяет способность изолятора свечи рассеивать тепло, что напрямую влияет на температурный режим, аналогичный критическому параметру калильной трубки в системе Даймлера.

Конструкция первого стационарного двигателя Даймлера

Двигатель обладал вертикальным цилиндром открытого типа, установленным на чугунном картере. Верхняя часть цилиндра оснащалась автоматическим впускным клапаном, управляемым разрежением, и выпускным клапаном тарельчатого типа с механическим приводом от кулачкового вала. Зажигание осуществлялось калильной трубкой из платиновой проволоки, нагреваемой внешней горелкой.

Кривошипно-шатунный механизм преобразовывал возвратно-поступательное движение поршня во вращение маховика. Система смазки была примитивной – масло вручную заливалось в маслёнки, откуда оно самотеком поступало к трущимся поверхностям. Охлаждение цилиндра выполнялось водяной рубашкой с естественной циркуляцией жидкости.

Ключевые особенности двигателя

- Система питания: Карбюратор испарительного типа с подогревом всасываемой смеси выхлопными газами

- Регулирование скорости: Центробежный регулятор, воздействующий на дроссельную заслонку через рычажный механизм

- Рабочие параметры: Мощность 1.5 л.с. при 180 об/мин, степень сжатия ~3:1

- Основание: Массивная литая плита, гасящая вибрации и обеспечивающая устойчивость

| Элемент конструкции | Материал | Особенность |

| Поршень | Чугун | Плоское днище с 4 поршневыми кольцами |

| Шатун | Кованая сталь | Разъёмная головка с бронзовыми втулками |

| Коленвал | Сталь | Противовесы, интегрированные с щеками |

Применение двигателя Даймлера в промышленности

Двигатель Даймлера с калильным зажиганием стал технологическим прорывом для промышленности конца XIX века. Его способность работать на различных видах жидкого топлива (керосин, бензин, лигроин) обеспечила универсальность, недоступную паровым установкам. Относительно компактные размеры и автономность работы без сложной котельной инфраструктуры открыли новые возможности для механизации производства.

Ключевым фактором надежности являлось правильное калильное число свечи накаливания, определявшее устойчивость к преждевременному воспламенению (калильному зажиганию). Неверный подбор приводил к перегреву деталей ЦПГ, детонации и быстрому выходу двигателя из строя. Корректный выбор свечи гарантировал стабильную работу под длительными нагрузками, что было критично для промышленного использования.

Основные сферы промышленного внедрения

- Стационарные энергоустановки: Привод генераторов для электроснабжения фабрик, мастерских и складов, заменяя паровые машины в малых и средних предприятиях.

- Насосные станции: Обеспечение работы систем водоснабжения, ирригации и осушения территорий благодаря автономности.

- Сельхозтехника и лесозаготовки: Привод молотилок, дробилок, циркулярных пил и станков непосредственно в полевых условиях или на делянках.

- Текстильная промышленность: Механизация ткацких станков и прядильного оборудования в цехах с ограниченным пространством.

| Преимущество | Промышленный эффект |

|---|---|

| Быстрый запуск | Оперативное включение оборудования без длительного разогрева (в отличие от паровых машин) |

| Регулируемая мощность | Гибкая адаптация к переменным нагрузкам на конвейерах или станках |

| Низкие эксплуатационные затраты | Снижение потребности в воде, угле и обслуживающем персонале |

Несмотря на шумность и вибрации, двигатель Даймлера заложил основу для перевода промышленности на автономные силовые установки. Его применение стимулировало развитие систем охлаждения и топливоподачи, а требования к стабильности работы под нагрузкой ускорили стандартизацию параметров свечей накаливания, включая калильное число.

Переход от паровых машин к ДВС с калильным зажиганием

Паровые машины, доминировавшие в промышленности и транспорте XIX века, обладали существенными недостатками: низкий КПД (редко превышал 10%), громоздкость, длительное время подготовки к работе (растопка котла), необходимость постоянного снабжения водой и топливом, высокий риск взрыва парового котла. Эти факторы стимулировали интенсивные поиски более эффективных, компактных и безопасных силовых установок.

Идея двигателя внутреннего сгорания (ДВС), где топливо сгорает непосредственно в рабочем цилиндре, преобразуя тепловую энергию в механическую работу без промежуточного парообразования, сулила значительный выигрыш в эффективности и простоте. Однако ключевой проблемой стало надежное воспламенение топливно-воздушной смеси в точно заданный момент времени рабочего цикла. Ранние попытки использовать открытое пламя или электрические искры были ненадежны, сложны или опасны.

Двигатель Даймлера и калильное зажигание

Прорывом стал двигатель Готлиба Даймлера и Вильгельма Майбаха (1883 г.), в котором для воспламенения топливно-воздушной смеси использовался принцип калильного зажигания. Его сердцем была калильная трубка (трубка накаливания). Это была небольшая, закрытая с одного конца металлическая трубка из жаропрочного сплава (обычно платиновая или из сплавов никеля и хрома), нагреваемая внешним источником пламени (например, спиртовой горелкой) до состояния яркого накала.

Принцип работы был следующим:

- В конце такта сжатия горючая смесь поступала в цилиндр.

- Смесь соприкасалась с раскаленной поверхностью калильной трубки.

- От контакта с раскаленным металлом смесь мгновенно воспламенялась, начиная процесс сгорания и расширения газов.

Ключевые преимущества калильного зажигания Даймлера:

- Надежность: Отсутствие подвижных частей в системе зажигания по сравнению с ранними электрическими системами.

- Простота: Конструкция калильной трубки была относительно несложной.

- Независимость от батарей: Не требовалось внешнего источника электричества.

- Возможность работы на разных топливах: Двигатели могли работать на бензине, керосине, светильном газе.

Калильное число – это параметр, характеризующий тепловые свойства наконечника свечи зажигания (или, исторически, калильной трубки), а именно его способность рассеивать тепло, полученное от сгорающих газов. Оно определяется материалом, конструкцией и длиной теплового конуса изолятора свечи:

- "Горячая" свеча (низкое калильное число): Длинный тепловой конус, медленно отводит тепло. Быстрее нагревается до температуры самоочищения (сжигания нагара), но склонна к перегреву и калильному зажиганию (неуправляемому воспламенению смеси от раскаленных частей, а не от искры).

- "Холодная" свеча (высокое калильное число): Короткий тепловой конус, быстро отводит тепло. Меньше склонна к перегреву и калильному зажиганию, но при низких нагрузках может не достигать температуры самоочищения и закоксовываться.

Хотя современные двигатели используют искровое зажигание, термин "калильное число" сохранился именно для характеристики теплового режима свечи. Исторически, в двигателях с настоящим калильным зажиганием (как у Даймлера), температура калильной трубки была ключевым параметром для надежного запуска и работы, предвосхитив важность тепловых характеристик в современных системах.

Сравнение ключевых характеристик двигателей:

| Параметр | Паровая машина | ДВС Даймлера (калильное заж.) |

|---|---|---|

| КПД | Низкий (<10%) | Значительно выше (>20%) |

| Время запуска | Длительное (десятки минут) | Относительно быстрое (минуты) |

| Габариты/Масса | Очень большие | Компактные (относительно) |

| Система зажигания | Не требуется | Калильная трубка (внешний нагрев) |

| Основной риск | Взрыв котла | Перегрев, детонация |

Ограниченная мощность первых калильных двигателей

Ранние двигатели с калильным зажиганием, включая разработки Даймлера, страдали от принципиальных ограничений эффективности. Температура калильной трубки напрямую влияла на момент воспламенения топливно-воздушной смеси, но при увеличении оборотов или нагрузки этот процесс становился неконтролируемым. Трубка перегревалась, вызывая преждевременную детонацию до завершения такта сжатия, что резко снижало КПД и создавало опасные ударные нагрузки на шатунно-поршневую группу.

Невозможность точной регулировки угла опережения зажигания в реальном времени приводила к критическим последствиям. Для предотвращения разрушительной детонации конструкторы были вынуждены искусственно занижать степень сжатия и обеднять топливную смесь. Это радикально ограничивало максимальные обороты и выходную мощность при одновременном росте расхода топлива – типичные двигатели конца XIX века редко превышали 1.5 л.с. при 600-800 об/мин даже при значительном рабочем объеме.

Ключевые технические ограничения

- Тепловая инерция калильной трубки: Медленное остывание после вспышки делало невозможным адаптацию к изменяющимся режимам работы, особенно при резком открытии дросселя.

- Конфликт параметров: Требовалась высокая температура для надежного воспламенения, но ее избыток провоцировал калильное зажигание. Баланс достигался только в узком диапазоне оборотов.

- Отсутствие контроля детонации: При перегреве трубки или низкооктановом топливе возникала неконтролируемая волна детонации, разрушающая поршни и клапаны.

| Фактор ограничения | Влияние на мощность |

| Максимально допустимая температура трубки | Ограничение степени сжатия до 4.5:1 (против 8:1 у поздних карбюраторных ДВС) |

| Запас по калильному числу | Необходимость работы с запасом 100-150°C ниже критического порога детонации |

| Механическая прочность трубки | Невозможность длительной работы свыше 900°C из-за деформации керамики |

Прорыв стал возможен лишь с изобретением искрового зажигания с регулируемым углом опережения и системой охлаждения. Это позволило повысить степень сжатия до 7-8 единиц и обороты до 1500-2000 об/мин, увеличив удельную мощность в 3-4 раза при сопоставимом рабочем объеме цилиндров.

Отказ от калильного зажигания в пользу искровых систем

Калильное зажигание, использовавшееся в ранних двигателях Даймлера, зависело от раскалённой калильной трубки, которая воспламеняла топливно-воздушную смесь при контакте. Этот метод был прост конструктивно, но обладал критическими недостатками: момент зажигания невозможно было точно регулировать, так как он определялся температурой трубки и составом смеси. Калильное число материала трубки лишь косвенно влияло на термостойкость, не решая проблему синхронизации.

Эффективность калильного зажигания резко падала при изменении оборотов или нагрузки двигателя, так как температура трубки не успевала адаптироваться. Это приводило к детонации, перегреву и неполному сгоранию топлива. Кроме того, система требовала длительного предварительного прогрева перед запуском и часто выходила из строя из-за перекаливания или загрязнения трубки.

Преимущества искровых систем

Переход к искровому зажиганию устранил ключевые ограничения калильного метода:

- Точное управление моментом зажигания – искра генерировалась электрически в строго заданный такт работы цилиндра.

- Автоматическая адаптация – механические (а позднее электронные) прерыватели синхронизировали зажигание с оборотами коленвала.

- Устойчивость к детонации – исключение раскалённых элементов предотвращало самопроизвольное воспламенение смеси.

| Параметр | Калильное зажигание | Искровая система |

|---|---|---|

| Запуск двигателя | Требовал 2-5 минут прогрева | Мгновенный (после появления стартера) |

| Регулировка зажигания | Невозможна | Ручная/автоматическая коррекция угла опережения |

| Влияние температуры | Критично (перегрев/недогрев) | Минимально |

Развитие искровых систем – от магнето до транзисторных схем – позволило реализовать прогрессивные характеристики: увеличение КПД на 15-20%, снижение расхода топлива, стабильную работу на высоких оборотах. Электрическая искра также открыла путь к электронному управлению впрыском и созданию современных систем зажигания.

Историческое значение технологии для автомобилестроения

Двигатель Даймлера с калильным зажиганием стал революционным шагом, освободив силовые агрегаты от зависимости от стационарных источников пламени. Эта технология позволила создать компактные, самодостаточные моторы, пригодные для установки на движущиеся экипажи. Без калильной трубки Готлиба Даймлера, воспламенявшей топливно-воздушную смесь при контакте с раскалённой поверхностью, было бы невозможно развитие автомобилей в их современном понимании.

Калильное число, как стандартизированный показатель тепловой нагрузки свечи зажигания, обеспечило предсказуемую работу моторов в разных условиях эксплуатации. Эта метрика позволила инженерам точно подбирать свечи под конкретные характеристики двигателей, предотвращая опасное калильное зажигание – преждевременное воспламенение смеси от перегретых элементов камеры сгорания. Систематизация тепловых свойств свечей через калильное число стало фундаментом для массового производства надёжных силовых агрегатов.

Ключевые технологические прорывы

- Автономность силовых установок: Калильное зажигание устранило необходимость во внешних запальных устройствах, сделав двигатели мобильными и универсальными.

- Контроль детонации: Понимание калильного числа позволило бороться с разрушительной детонацией, повысив КПД и ресурс моторов.

- Стандартизация компонентов: Классификация свечей по тепловым характеристикам упростила проектирование двигателей и их обслуживание.

| Технология | Вклад в автомобилестроение |

|---|---|

| Двигатель Даймлера (1883) | Первый практичный высокооборотный бензиновый двигатель с автономным зажиганием |

| Калильная трубка | Обеспечила стабильное воспламенение без открытого пламени, критичное для транспортных средств |

| Калильное число (1920-е) | Создало научную базу для теплового расчета камер сгорания и выбора свечей |

Эволюция от калильных трубок к искровым свечам с чёткой системой калильных чисел позволила создать высокофорсированные двигатели. Этапное значение технологии – в переходе от экспериментальных конструкций к серийным автомобилям, способным работать в экстремальных температурных режимах без риска разрушения мотора.

Определение калильного числа свечи зажигания

Калильное число – это условный тепловой параметр свечи зажигания, характеризующий её способность отводить тепло от центрального электрода и изолятора в корпус и далее в головку блока цилиндров. Чем выше калильное число, тем эффективнее свеча рассеивает тепло и тем меньше нагревается при работе двигателя.

Экспериментальное определение калильного числа выполняется на специальном одноцилиндровом двигателе с регулируемой степенью сжатия. Свечу испытывают в режиме постепенного увеличения нагрузки до момента возникновения калильного зажигания – неуправляемого воспламенения топливовоздушной смеси от перегретых элементов. Калильное число рассчитывается как относительная величина, обратная среднему индикаторному давлению в цилиндре при достижении порога калильного зажигания.

| Тип свечи | Диапазон калильных чисел | Теплоотвод |

|---|---|---|

| Горячие | 11–14 | Медленный (максимальный нагрев) |

| Средние | 17–19 | Умеренный |

| Холодные | 22–26 | Быстрый (минимальный нагрев) |

Критерии классификации:

- Горячие свечи (низкое калильное число) – длинный тепловой конус изолятора, медленный теплоотвод. Применяются в низкофорсированных двигателях.

- Холодные свечи (высокое калильное число) – короткий тепловой конус, интенсивное охлаждение. Используются в высокооборотных и турбированных двигателях.

Неправильный подбор свечи по калильному числу вызывает либо калильное зажигание (при перегреве), либо загрязнение электродов сажей (при недогреве), что нарушает работу двигателя.

Метод измерения тепловых характеристик свечи

Основной метод определения калильного числа свечи основан на имитации её работы в условиях прогрессирующего калильного зажигания на специальном одноцилиндровом испытательном двигателе с переменной степенью сжатия. Этот двигатель, стандартизированный по конструкции и режимам работы, позволяет создавать контролируемые тепловые нагрузки на свечу.

Испытание заключается в последовательном увеличении степени сжатия в двигателе при постоянных оборотах и установке угла опережения зажигания до появления признаков калильного зажигания. Момент возникновения неконтролируемого самовоспламенения топливно-воздушной смеси от перегретых элементов свечи (центрального электрода, изолятора) фиксируется как критическая точка.

Процедура испытаний и определение калильного числа

Калильное число свечи присваивается по результатам сравнения её поведения с эталонными свечами, чьи тепловые характеристики точно известны. Эталонные свечи имеют предварительно установленные калильные числа в соответствии с их способностью отводить тепло:

- На испытательный двигатель устанавливается тестируемая свеча.

- Двигатель запускается и выводится на строго регламентированный режим работы (обычно 1500-1800 об/мин).

- Степень сжатия плавно повышается до момента возникновения калильного зажигания, определяемого по характерному стуку или датчикам детонации.

- Зафиксированная степень сжатия при возникновении калильного зажигания сравнивается со степенями сжатия, при которых детонируют эталонные свечи.

- Калильное число испытуемой свечи приравнивается к калильному числу эталонной свечи, показавшей идентичную стойкость к калильному зажиганию при одинаковых условиях испытаний.

Ключевые параметры испытательного режима стандартизированы:

| Параметр | Значение |

|---|---|

| Топливо | Нормализованный бензин с октановым числом 70-76 |

| Обороты коленвала | 1500 ± 50 об/мин |

| Температура масла | 50 ± 3 °C |

| Температура охлаждающей жидкости | 100 ± 3 °C |

| Давление впуска | Атмосферное |

Интерпретация результатов: Высокое калильное число (например, 230) означает, что свеча эффективно отводит тепло и склонность к калильному зажиганию у неё низкая («холодная» свеча). Низкое калильное число (например, 14) указывает на слабый теплоотвод и высокую склонность к перегреву («горячая» свеча).

Взаимосвязь калильного числа с температурой изоратора свечи

Калильное число напрямую определяет тепловую характеристику свечи зажигания, отражая её способность отводить тепло от изолятора центрального электрода в корпус и далее в систему охлаждения двигателя. Высокое калильное число соответствует "холодной" свече с интенсивным теплоотводом, тогда как низкое указывает на "горячую" свечу, сохраняющую больше тепла в изоляторе.

Температура изолятора критична для предотвращения калильного зажигания – самопроизвольного воспламенения смеси от перегретых элементов. Оптимальный диапазон составляет 400–850°C. При температуре ниже 400°C на изоляторе накапливается нагар, вызывающий пропуски зажигания. Превышение 850°C ведёт к неконтролируемому воспламенению топливовоздушной смеси от раскалённого изолятора до подачи искры.

Ключевые зависимости

Выбор свечи по калильному числу основывается на:

- Конструкции изолятора: "Горячие" свечи (низкое калильное число) имеют длинный тепловой конус изолятора, замедляющий теплоотвод. "Холодные" (высокое число) – короткий конус для быстрого охлаждения.

- Режиме работы двигателя:

- Высокооборотные и форсированные моторы требуют "холодных" свеч для предотвращения перегрева изолятора.

- Низкооборотные двигатели и городской цикл эксплуатации нуждаются в "горячих" свечах для поддержания самоочистки.

Неправильный подбор калильного числа вызывает:

- Слишком высокое число ("холодная" свеча) → Температура изолятора падает ниже 400°C → Образование нагара → Пропуски искрообразования.

- Слишком низкое число ("горячая" свеча) → Температура изолятора превышает 850°C → Калильное зажигание → Детонация, перегрев поршня, прогар клапанов.

| Калильное число | Тип свечи | Скорость теплоотвода | Риск перегрева изолятора | Риск загрязнения нагаром |

|---|---|---|---|---|

| Высокое (20, 23...) | Холодная | Быстрый | Низкий | Высокий |

| Низкое (8, 11...) | Горячая | Медленный | Высокий | Низкий |

"Холодные" свечи: область применения и характеристики

Свечи зажигания с высоким калильным числом (условно называемые "холодными") отличаются меньшей площадью поверхности теплового конуса изолятора и/или более короткой его длиной. Эта конструкция обеспечивает ускоренный отвод тепла от центрального электрода и изолятора в корпус свечи и далее в головку блока цилиндров двигателя.

Основная функция "холодных" свечей – предотвращение калильного зажигания и перегрева электродов в экстремальных тепловых режимах. Они менее склонны к перегреву, так как эффективно рассеивают избыточное тепло, возникающее при высоких нагрузках.

Область применения

- Высокофорсированные двигатели: турбированные, компрессорные или с высокой степенью сжатия.

- Спортивные автомобили и мотоциклы: при длительной работе на максимальных оборотах.

- Двигатели, работающие под постоянной высокой нагрузкой: тягачи, гоночные машины, спецтехника.

- Режимы длительной езды на высокой скорости (автобаны, трековые гонки).

Ключевые характеристики

| Параметр | Особенность "холодных" свечей |

|---|---|

| Калильное число | Высокое (например, российские свечи: А17ДВРМ, зарубежные: NGK 8-9, Denso 22-27, Bosch 7-8) |

| Теплопередача | Максимально быстрый отвод тепла от изолятора |

| Устойчивость к перегреву | Высокая (предотвращает оплавление электродов и калильное зажигание) |

| Риски при неправильном подборе | Быстрое загрязнение сажей при низких нагрузках, пропуски зажигания |

Использование "холодных" свечей в двигателях, не подверженных экстремальным тепловым нагрузкам, приводит к неполному сгоранию топлива и образованию нагара на изоляторе. Это нарушает искрообразование и снижает эффективность работы мотора.

"Горячие" свечи: конструкция и рабочие параметры

Термин "горячая" свеча обозначает свечу зажигания с низким калильным числом, способную эффективно работать в двигателях с низкой тепловой напряженностью. Такие свечи проектируются для быстрого нагрева изолятора центрального электрода до температуры самоочистки (500-600°C) даже при невысоких тепловых нагрузках, характерных для маломощных или малооборотных моторов, городского режима или холодного климата.

Конструктивно "горячие" свечи отличаются удлиненным тепловым конусом изолятора, выступающим глубоко в камеру сгорания, и увеличенной поверхностью контакта изолятора с корпусом. Более длинный керамический конус медленнее отводит тепло от центрального электрода к корпусу свечи и головке блока, что обеспечивает его прогрев при меньшей тепловой нагрузке двигателя. Это предотвращает образование нагара на изоляторе, но создает риск перегрева.

Ключевые параметры и особенности

Основным рабочим параметром, определяющим "горячесть" свечи, является калильное число – условный показатель тепловых свойств. Чем ниже калильное число, тем "горячее" свеча. Для "горячих" свечей оно обычно находится в диапазоне 8-14 по российской шкале (NGK: 4-6; Bosch: 8-9). Критически важно избегать их установки в высокофорсированные двигатели:

- Риск калильного зажигания: Перегретый изолятор или электрод могут воспламенить смесь до подачи искры, вызывая неконтролируемое горение, детонацию и разрушение поршней/клапанов.

- Опасность оплавления: Превышение температуры 850-900°C приводит к оплавлению электродов (особенно центрального) и керамического изолятора.

Применение "горячих" свечей исторически связано с ранними двигателями, подобными агрегату Даймлера (1883 г.), имевшими низкую степень сжатия и тепловую эффективность. В современных условиях их выбор строго регламентируется производителем ДВС на основании:

- Степени сжатия и форсировки мотора.

- Типичных режимов эксплуатации (город/трасса).

- Климатических условий.

- Качества топлива.

Расчёт оптимального теплового диапазона свечи

Оптимальный тепловой диапазон свечи определяется её способностью поддерживать самоочищение от нагара при минимальных нагрузках и избегать калильного зажигания при максимальных. Калильное число (КЧ), указанное производителем, является ключевым параметром для подбора: низкое КЧ соответствует "горячим" свечам (быстрый отвод тепла от изолятора), высокое – "холодным" (медленный отвод).

Расчёт базируется на анализе режимов работы двигателя Даймлера или его аналогов. Необходимо учитывать: степень сжатия, тип топлива, типичные обороты коленвала, максимальную нагрузку и климатические условия эксплуатации. Ошибка в выборе КЧ ведёт либо к перегреву электродов (риск калильного зажигания), либо к загрязнению свечи несгоревшими отложениями.

Критерии и методика расчёта

Для определения оптимального КЧ используйте формулу эмпирической корректировки:

Базовое КЧ = (0.15 × Степень сжатия) + (0.01 × Макс. температура цилиндра в °C) + Поправочный коэффициент

Поправочные коэффициенты:

- Бензин АИ-92: -1 единица КЧ

- Бензин АИ-98: +2 единицы КЧ

- Турбированный двигатель: +3 единицы КЧ

- Постоянная эксплуатация в горах (выше 2000 м): -2 единицы КЧ

Последовательность действий:

- Замерьте максимальную рабочую температуру головки блока цилиндров (термопарами) при пиковой нагрузке.

- Рассчитайте базовое КЧ по формуле, подставив фактические значения степени сжатия и температуры.

- Примените поправочные коэффициенты в зависимости от условий эксплуатации.

- Проведите тестовые заезды с контрольными свечами разного КЧ, анализируя:

- Цвет электрода (норма – светло-коричневый)

- Отсутствие оплавления центрального электрода

- Чистоту юбки изолятора после 100 км городского цикла

| Симптом | Слишком "горячая" свеча (низкое КЧ) | Слишком "холодная" свеча (высокое КЧ) |

|---|---|---|

| Поведение двигателя | Детонация, потеря мощности на высоких оборотах | Пропуски зажигания, нестабильный холостой ход |

| Визуальный осмотр | Оплавленные электроды, белый изолятор | Чёрный маслянистый нагар, закопчённый изолятор |

| Риски | Калильное зажигание, прогар клапанов | Загрязнение свечи, пробой изолятора |

Корректируйте итоговое КЧ на ±1 единицу при сезонной смене топлива или при изменении стиля вождения. Для двигателей с исторической конструкцией (типа Даймлера) предпочтительны свечи с КЧ на 2-3 единицы ниже расчётного из-за низкой тепловой напряжённости.

Влияние калильного числа на детонацию двигателя

Калильное число определяет тепловую характеристику свечи зажигания, указывая на её способность отводить тепло от изолятора центрального электрода в корпус и далее в головку блока цилиндров. Низкое калильное число соответствует "горячим" свечам с медленным теплоотводом, а высокое – "холодным" с интенсивным отводом тепла.

Температура теплового конуса изолятора свечи напрямую влияет на риск калильного зажигания – преждевременного воспламенения топливовоздушной смеси от перегретых элементов. При использовании свечей с заниженным калильным числом ("горячих") температура конуса превышает 850-900°C, что провоцирует самовоспламенение смеси до момента подачи искры.

Механизм возникновения детонации

Калильное зажигание создаёт условия для детонации: преждевременное воспламенение формирует ударную волну, которая синхронизируется с фронтом пламени от основного искрового разряда. При столкновении этих волн возникает резкий скачок давления, разрушающий пристеночные газовые слои и вызывающий характерный металлический стук.

Критические последствия неправильного подбора калильного числа:

- Перегрев электродов свечи → оплавление, прогар клапанов

- Локальный перегрев поршня → эрозия днища, залегание колец

- Ударные нагрузки на шатунно-поршневую группу → деформация шатунов

| Симптомы | Причина | Решение |

|---|---|---|

| Детонация после выключения зажигания | Слишком "горячая" свеча (низкое кал. число) | Установка более "холодных" свечей |

| Замасливание электродов | Слишком "холодная" свеча (высокое кал. число) | Установка более "горячих" свечей |

Для предотвращения детонации калильное число должно соответствовать степени форсировки двигателя: в высокооборотных моторах с высокой степенью сжатия применяют свечи с повышенным калильным числом (холодные), тогда как в низкофорсированных агрегатах допустимо использование горячих свечей.

Методы лабораторного тестирования калильного числа

Стандартизированное тестирование калильного числа проводится на специальных одноцилиндровых установках с переменной степенью сжатия, оснащённых системой наддува. Двигатель работает на эталонном топливе с фиксированными параметрами: стабильными оборотами (обычно 1500–3000 об/мин), установленным углом опережения зажигания и контролируемым составом топливно-воздушной смеси. Основная задача – создать условия для возникновения калильного зажигания путём планомерного увеличения механической нагрузки.

Ключевой параметр – момент появления неуправляемого воспламенения, регистрируемый датчиками детонации и анализатором давления в цилиндре. Испытание повторяют для эталонных свечей с известным калильным числом и тестируемых образцов. Результат определяется по максимальной нагрузке (выраженной в индикаторном среднем эффективном давлении), при которой свеча отработала 10 минут без калильного зажигания. Данные сравнивают с калибровочной шкалой эталонов.

Критерии и стандарты оценки

- Эталонные свечи: Используется набор стандартизированных свечей с калильными числами от 8 до 26, где большее число соответствует большей теплостойкости.

- Параметры контроля:

- Температура изолятора центрального электрода (фиксируется пирометром)

- Характерный звуковой спектр детонации

- Скачки давления в цилиндре вне зоны искрообразования

- Соответствие стандартам: Методики регламентированы ГОСТ Р 52781-2007, ISO 2704 и SAE J19d. Погрешность измерений не должна превышать ±3%.

| Фактор испытаний | Режим | Цель воздействия |

|---|---|---|

| Степень сжатия | Постепенно увеличивается от 7:1 до 11:1 | Рост давления/температуры в камере сгорания |

| Давление наддува | Поэтапное повышение до 1.5 бар | Имитация экстремальной нагрузки двигателя |

| Длительность теста | 10 минут на каждой ступени нагрузки | Стабилизация теплового состояния свечи |

Связь калильного числа с октановым числом топлива

Калильное число и октановое число характеризуют разные аспекты работы двигателя, но их значения взаимосвязаны через устойчивость топлива к самопроизвольному воспламенению. Калильное число определяет тепловую стойкость свечи зажигания (способность изолятора противостоять перегреву), в то время как октановое число отражает антидетонационную стойкость топлива. Оба параметра критичны для предотвращения калильного зажигания – опасного явления, когда топливно-воздушная смесь воспламеняется не от искры, а от перегретых элементов двигателя.

Использование топлива с низким октановым числом в высокофорсированных двигателях провоцирует детонацию и резкий рост температуры деталей камеры сгорания, включая электроды и изолятор свечи. Это требует применения свечей с высоким калильным числом (холодных), способных эффективно отводить тепло. И наоборот: для двигателей с низкой степенью сжатия и малой тепловой напряженностью подходят "горячие" свечи (с низким калильным числом), но использование высокооктанового топлива в таких моторах нецелесообразно и может привести к неполному сгоранию.

Ключевые взаимозависимости

Оптимальное сочетание параметров определяется конструкцией двигателя:

- Высокая степень сжатия/форсирование → Требуется высокое октановое число → Необходимы свечи с высоким калильным числом (холодные)

- Низкая степень сжатия/умеренные режимы → Достаточно низкого октанового числа → Допустимы свечи с низким калильным числом (горячие)

Ошибки в подборе пары "топливо-свечи" вызывают проблемы:

| Неправильная комбинация | Последствия |

| Низкое октановое число + холодные свечи | Детонация, перегрев свечи, калильное зажигание |

| Высокое октановое число + горячие свечи | Закоксовывание свечей, пропуски зажигания |

Калильное число свечи подбирается строго под тепловой режим конкретного двигателя и применяемое октановое число топлива. Повышение октанового числа без корректировки калильного числа свечи не устраняет риск калильного зажигания, если свеча не способна отвести возросший тепловой поток. Производители двигателей указывают рекомендуемые значения обоих параметров для обеспечения безопасной работы.

Последствия неправильного выбора калильного числа

Применение свечи с заниженным калильным числом (слишком "горячей") приводит к перегреву изолятора центрального электрода. Это вызывает преждевременное воспламенение топливной смеси от раскаленных элементов свечи до подачи искры. Процесс становится неуправляемым, возникает калильное зажигание. Двигатель продолжает работать даже после выключения зажигания, так как температура деталей достаточна для самовоспламенения топлива.

Использование свечи с завышенным калильным числом ("холодной") ведет к недостаточному прогреву изолятора. На электродах и юбке изолятора образуется нагар из несгоревших смолистых отложений. Это нарушает нормальное искрообразование, снижает мощность двигателя и повышает токсичность выхлопа. Особенно критично в городском цикле с частыми короткими поездками.

Ключевые риски и повреждения

- Прогар поршней и клапанов из-за детонации и экстремальных температур при калильном зажигании

- Разрушение шатунных подшипников вследствие ударных нагрузок от несвоевременного сгорания

- Потеря мощности и повышенный расход топлива из-за неоптимального теплового режима

- Нестабильный холостой ход и трудности запуска (особенно в холодную погоду при "холодных" свечах)

- Короткое замыкание электродов токопроводящим нагаром при переохлажденных свечах

| Слишком "горячая" свеча | Слишком "холодная" свеча |

| Белый изолятор, оплавленные электроды | Черный маслянистый нагар на электродах |

| Каплевидные эрозии на электродах | Загрязнение изолятора сажевыми отложениями |

| Риск термического разрушения поршня | Учащенные пропуски зажигания |

"Юбка" изолятора как индикатор теплового режима

Юбка изолятора свечи зажигания – керамическая часть, выступающая в камеру сгорания, – служит ключевым индикатором теплового режима работы двигателя. Ее температура напрямую влияет на способность свечи к самоочищению от нагара и предотвращению калильного зажигания. Длина юбки определяет площадь тепловосприятия: длинная юбка поглощает больше тепла, медленнее охлаждается и сильнее нагревается, тогда как короткая – быстрее отводит тепло к головке блока.

Цвет и состояние поверхности юбки визуально отражают тепловую нагрузку. Оптимальный режим характеризуется светло-коричневым или серым оттенком без масляных отложений или оплавлений. Почернение свидетельствует о переобогащении смеси или низкой температуре (недогреве), ведущей к нагарообразованию. Белесый цвет или оплавленные электроды указывают на перегрев, вызванный бедной смесью, ранним зажиганием или несоответствием калильного числа.

Ключевые взаимосвязи

- Калильное число – основной параметр, определяющий теплопроводность свечи. Высокое калильное число (холодная свеча) соответствует короткой юбке с быстрым отводом тепла, низкое (горячая свеча) – длинной юбке с аккумуляцией тепла.

- Двигатель Даймлера – использовал калильное зажигание, где воспламенение смеси происходило от раскаленной трубки. Современные свечи с юбкой изолятора унаследовали принцип температурного контроля, но исключают постоянный перегрев.

- Калильное зажигание возникает при перегреве юбки, когда она сама становится источником преждевременного воспламенения. Проявляется характерным звонким стуком и ведет к разрушению двигателя.

| Состояние юбки изолятора | Температурный режим | Риски |

|---|---|---|

| Черный нагар, влажный или сухой | Низкий (недогрев) | Загрязнение электродов, пропуски зажигания |

| Светло-коричневый/серый, чистый | Оптимальный | Отсутствуют |

| Белый или с оплавлениями | Высокий (перегрев) | Калильное зажигание, прогар поршня |

Для точной диагностики необходимо анализировать юбку после продолжительной работы двигателя под нагрузкой. Несоответствие калильного числа режиму эксплуатации (например, "горячая" свеча в форсированном моторе) неизбежно приводит к перегреву юбки и калильному зажиганию. Корректный подбор свечи по калильному числу – основа поддержания теплового баланса, где юбка выступает точным визуальным индикатором.

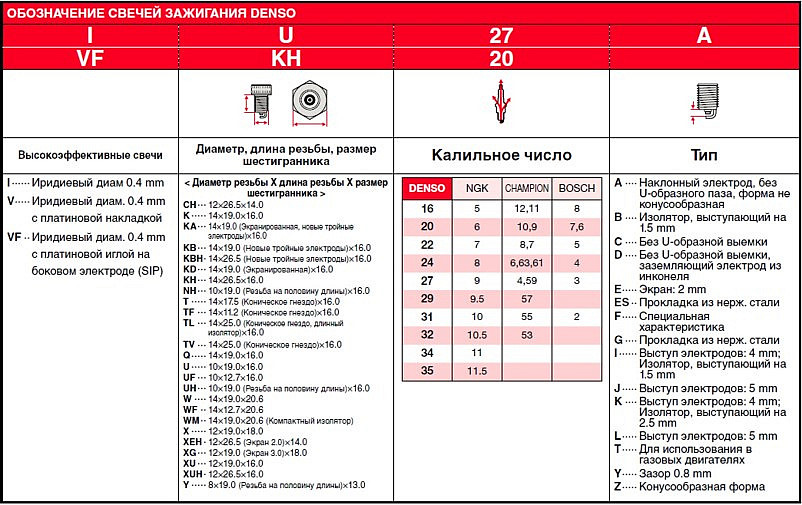

Стандарты маркировки калильного числа производителей

Калильное число (КЧ) обозначается производителями по различным национальным и корпоративным стандартам, что требует внимательного сопоставления значений. В российской системе ГОСТ Р 52733-2007 используется прямая числовая маркировка: чем выше цифра, тем «холоднее» свеча (например, А17, А23). Европейские производители (Bosch, Beru) часто применяют двухзначный код по стандарту ISO 1919, где последняя цифра отражает тепловой диапазон: увеличение числа указывает на более «холодную» свечу.

Американские стандарты SAE J548 и системы маркировки NGK, Champion используют собственную шкалу. У NGK цифры в обозначении (например, «6» в BPR6ES) растут для «холодных» свеч, а у Champion – наоборот (чем меньше число после буквы, тем «холоднее»). Японские компании Denso и NGK-Japan дублируют подход NGK. Для корректного подбора необходимо сверяться с кросс-таблицами соответствия, так как прямая конвертация между стандартами отсутствует.

Ключевые системы маркировки

Основные отличия стандартов:

- Россия (ГОСТ): Число в названии (А11, А14) – рост значения = рост «холодности».

- Европа (ISO/Bosch): Последние цифры в артикуле (например, Bosch FR8DPX) – 8 «холоднее» 7.

- США (NGK): Цифра в середине обозначения (BPR6ES) – 6 «холоднее» 5.

- США (Champion): Буква+цифра (RJ8YC) – меньше цифра = «холоднее» (8 «горячее» 6).

| Стандарт | Пример маркировки | Тепловая характеристика |

| ГОСТ | А17В | 17 - "горячая" |

| Bosch | FR7DC+ | 7 - "средняя" |

| NGK | BKR5E-11 | 5 - "горячая" |

| Champion | RN9YCC4 | 9 - "холодная" |

Производители указывают тепловые эквиваленты в технических каталогах. Унификация ограничена: свеча NGK «6» не идентична Bosch «6» или А17 по ГОСТ. Маркировка всегда отражает относительное положение в линейке бренда, а не абсолютное значение.

Эволюция материалов для теплопроводных изоляторов

Теплопроводные изоляторы критичны для управления температурным режимом свечей зажигания, предотвращая калильное зажигание. Их материалы определяют скорость отвода тепла от изолятора центрального электрода, что напрямую влияет на калильное число. Эффективность этих компонентов напрямую определяет стабильность работы двигателя и его сопротивляемость детонации.

Первые изоляторы в двигателях Даймлера и других ранних моделях изготавливались из слюды или примитивной керамики. Эти материалы быстро растрескивались из-за тепловых ударов и не обеспечивали стабильной теплопроводности. Ограниченная термостойкость приводила к частым отказам и требовала постоянной замены, сдерживая развитие высокооборотных ДВС.

Ключевые этапы развития материалов

- Стеатит (тальк) – использовался в 1900–1920-х годах. Хрупкий, с низкой теплопроводностью (~2 Вт/м·К), разрушался при температурах свыше 500°C.

- Муллит (алюмосиликат) – внедрён в 1930-х. Термостойкость до 1600°C, теплопроводность ~5 Вт/м·К. Позволил увеличить калильное число, но сохранял микропористость.

- Высокоглинозёмистая керамика (Al2O3) – революция 1970-х. Теплопроводность до 30 Вт/м·К, работа при 1800°C. Исключила калильное зажигание в турбированных моторах.

- Композиты с легирующими добавками (ZrO2, SiC) – современный этап. Повышенная теплопроводность (35–40 Вт/м·К) и трещиностойкость. Позволяют точно калибровать теплопередачу под конкретный двигатель.

| Материал | Теплопроводность (Вт/м·К) | Макс. температура (°C) | Период применения |

|---|---|---|---|

| Стеатит | 1.5–2.0 | 500 | 1900–1920-е |

| Муллит | 4–6 | 1600 | 1930–1960-е |

| Оксид алюминия (95%) | 25–30 | 1800 | 1970-е – н.в. |

| Al2O3 + ZrO2 | 32–40 | 1900 | 1990-е – н.в. |

Современные изоляторы интегрируют наноструктурированные покрытия, снижающие углеродный нагар. Разработки фокусируются на материалах с градиентом теплопроводности, оптимизирующих теплопоток вдоль изолятора для точного соответствия калильным числам высокофорсированных ДВС.

Теплоотводящая конструкция современной свечи

Ключевой элемент конструкции, определяющий калильное число свечи и её способность рассеивать тепло, – тепловой конус изолятора. Этот керамический элемент (чаще из оксида алюминия Al₂O₃) выступает в камеру сгорания и непосредственно контактирует с пламенем. Длина и форма конуса строго регламентированы: длинный конус медленнее отводит тепло от юбки изолятора к корпусу свечи, нагревается сильнее и подходит для холодных режимов работы двигателя (высокое калильное число). Короткий конус быстрее передает тепло корпусу и далее на головку блока цилиндров (ГБЦ), оставаясь холоднее, и используется в горячих двигателях (низкое калильное число).

Тепло от теплового конуса передается через центральный электрод и уплотнения к металлическому корпусу свечи. Корпус имеет резьбовую часть и опорную поверхность (плоскую или коническую), обеспечивающую плотный контакт с ГБЦ. Именно через это соединение основная масса тепла отводится на массивную головку блока, выступающую главным теплоотводящим элементом системы. Качество этого контакта (чистота поверхности, момент затяжки) критически влияет на эффективность теплоотвода и предотвращение перегрева.

Основные конструктивные элементы, обеспечивающие теплоотвод:

- Тепловой конус изолятора: Длина и объем керамики – главный фактор управления тепловым режимом (калильным числом).

- Центральный электрод: Передает часть тепла от конуса к корпусу. Материал электрода (медь, платина, иридий) влияет на его теплопроводность и термостойкость.

- Уплотнительные кольца (медные или стальные): Обеспечивают герметичность камеры сгорания и улучшают тепловой контакт между изолятором и корпусом, а также между корпусом и ГБЦ.

- Металлический корпус: Выполняет роль радиатора, аккумулируя тепло от изолятора и электрода.

- Резьба и опорная поверхность корпуса: Гарантируют надежный тепловой контакт с головкой блока цилиндров – основным теплоотводом.

Таким образом, калильное число свечи напрямую определяется геометрией её теплового конуса и эффективностью всей цепочки теплоотвода: конус изолятора -> центральный электрод/уплотнения -> корпус -> резьбовое соединение с ГБЦ -> головка блока цилиндров.

Калильное число для двигателей с наддувом

В двигателях с наддувом термонагруженность свечей зажигания существенно возрастает из-за повышенных температур и давления в цилиндрах. Увеличение массовой доли топливно-воздушной смеси при турбонаддуве или механическом нагнетании приводит к более интенсивному тепловыделению на этапе сгорания.

Это требует применения свечей с высоким калильным числом, способных эффективно отводить избыточное тепло в головку блока цилиндров. Использование "холодных" свечей (с калильным числом от 20 до 31 по российской классификации) предотвращает возникновение калильного зажигания – опасного явления, когда смесь воспламеняется не от искры, а от перегретых элементов камеры сгорания.

Особенности подбора и эксплуатации

Критерии выбора:

- Турбированные двигатели требуют свечей на 1-2 ступени "холоднее" по сравнению с атмосферными аналогами

- Обязателен запас тепловой прочности при пиковых нагрузках (форсаж, длительный подъем)

- Предпочтение свечам с медным сердечником и биметаллическим центральным электродом

Риски при неправильном подборе:

- Детонация и разрушение поршневых колец при использовании "горячих" свеч

- Замасливание электродов "холодными" свечами при постоянной работе на низких оборотах

- Оплавление изолятора центрального электрода при превышении теплового предела

| Тип двигателя | Рекомендуемое калильное число (Россия) | Типичный диапазон рабочей температуры свечи (°C) |

|---|---|---|

| Атмосферный бензиновый | 17-23 | 450-650 |

| Турбированный (до 1.5 бар) | 20-26 | 500-750 |

| Высокофорсированный турбо (свыше 1.5 бар) | 24-31 | 550-850 |

Конкретное значение калильного числа определяется конструкцией камеры сгорания, степенью сжатия и характеристиками наддува. Для тюнинговых двигателей с увеличенным boost pressure применяют свечи с платиновым напылением электродов, сохраняющие стабильность искрообразования в экстремальных условиях.

Выбор свечи по калильному числу для гоночных авто

Для гоночных двигателей критичен подбор свечи с калильным числом, соответствующим экстремальным тепловым режимам. Высокая степень сжатия, форсирование мощности и длительная работа на максимальных оборотах создают повышенную тепловую нагрузку на юбку изолятора свечи. Неверный выбор приводит либо к калильному зажиганию (при перегреве), либо к быстрому загрязнению электродов (при недостаточном прогреве).

Калильное число определяет способность свечи отводить тепло: чем оно выше, тем "холоднее" свеча (меньше нагрев юбки изолятора). Для гонок преимущественно используют "холодные" свечи (калильное число 20-31 по российской шкале, 7-9 по NGK/Bosch), так как они эффективнее рассеивают тепло при длительных высоких нагрузках, предотвращая преждевременное воспламенение смеси.

Ключевые принципы подбора

- Тип трассы: На коротких кольцах с частыми ускорениями применяют свечи на 1-2 ступени "холоднее" базовых. Для длинных треков с постоянными высокими оборотами выбирают максимально "холодные" варианты.

- Топливно-воздушная смесь: Богатая смесь охлаждает камеру сгорания, допуская использование менее "холодных" свечей. Бедная смесь требует свечей с повышенным калильным числом.

- Давление наддува: Турбированные/механически наддувные двигатели нуждаются в свечах на 1-3 ступени "холоднее" атмосферных аналогов из-за роста температуры в цилиндрах.

| Симптом проблемы | Причина | Решение |

|---|---|---|

| Оплавленные электроды, белый изолятор | Свеча слишком "горячая" (низкое калильное число) | Установить свечу на 1-2 ступени "холоднее" |

| Сильный нагар, пропуски зажигания | Свеча слишком "холодная" (высокое калильное число) | Установить свечу на 1 ступень "горячее" |

Важно: После замены типа свечи обязателен тестовый заезд с последующим контролем цвета юбки изолятора. Нормальный режим проявляется светло-коричневым оттенком без оплавлений или сажи. Эксплуатация на грани перегрева допустима только в квалификационных кругах, но требует немедленной замены свечей перед гонкой.

Диагностика калильного зажигания по состоянию свечей

Состояние электродов и изолятора свечи зажигания является ключевым индикатором аномального калильного зажигания. При этом явлении топливовоздушная смесь воспламеняется не от искры, а от перегретых элементов двигателя, что приводит к характерным изменениям на свечах.

Основные признаки выявляются при визуальном осмотре: центральный электрод и керамический конус изолятора демонстрируют явные следы термического перенапряжения. Особое внимание уделяют цвету нагара и физическим деформациям деталей.

Критерии оценки

Характерные визуальные признаки:

- Белый или сероватый налет на изоляторе (свидетельство температурного предела)

- Оплавленные края электродов с шарообразными наплывами металла

- Трещины или сколы на керамическом конусе изолятора

- Металлизированный блестящий нагар (признак спекания присадок масла)

Сравнительный анализ состояний:

| Норма | Калильное зажигание |

| Коричневый/серый сухой нагар | Белый нагар или стекловидный налет |

| Четкая геометрия электродов | Эрозия или шарообразное утолщение электрода |

| Отсутствие трещин в изоляторе | Радиальные трещины у основания изолятора |

Дополнительные индикаторы: Неравномерный износ свечей в разных цилиндрах указывает на локальные перегревы. Наличие металлических вкраплений в нагаре подтверждает разрушение электродов или поршневых колец из-за детонации.

Для точной диагностики проверяют соответствие калильного числа свечей характеристикам двигателя. Свечи с низким калильным числом (горячие) чаще провоцируют проблему в форсированных моторах. При выявлении признаков обязательна замена свечей на рекомендованные производителем и проверка системы охлаждения.

Сравнение с современными системами искрового зажигания

Калильное зажигание, применявшееся в ранних двигателях Даймлера, принципиально отличается от современных систем. В его основе лежал постоянно раскалённый калильный штифт (трубка накаливания), воспламенявший топливно-воздушную смесь при контакте с ней. Этот метод не требовал сложной синхронизации, но обладал критическими недостатками: низкой управляемостью момента зажигания, зависимостью от температуры двигателя, риском калильного зажигания при перегреве и неэффективностью на высоких оборотах. Калильное число свечи здесь не имело аналога, так как регулировка "теплового режима" осуществлялась механически – изменением материала или положения штифта.

Современные искровые системы используют высоковольтную электрическую дугу, генерируемую свечой зажигания в строго рассчитанный момент. Это обеспечивает:

- Точное электронное управление углом опережения зажигания в реальном времени (на основе датчиков детонации, положения коленвала и др.)

- Независимость от температуры двигателя после запуска.

- Высокую надёжность на любых режимах работы (холостом ходу, высоких оборотах, под нагрузкой).

- Возможность реализации сложных алгоритмов (например, многократный искровой разряд за цикл).

| Параметр | Калильное зажигание | Современное искровое зажигание |

|---|---|---|

| Управление моментом | Пассивное (зависит от температуры штифта) | Активное (электронное, адаптивное) |

| Стабильность воспламенения | Низкая (чувствительно к нагару, охлаждению) | Высокая (контролируемый искровой разряд) |

| Риск паразитного воспламенения | Высокий (калильное зажигание как нежелательный эффект) | Минимальный (искра возникает только по команде ЭБУ) |

| Калильное число | Не применялось | Ключевой параметр свечи (определяет тепловой режим) |

Ключевое преимущество современных систем – прецизионное управление процессом сгорания. Это позволяет достигать высокой топливной экономичности, снижать токсичность выбросов и предотвращать детонацию. Калильное число свечей здесь играет важную роль, определяя их способность отводить тепло от изолятора для поддержания оптимального температурного диапазона (500–850°C). Несоответствие калильного числа двигателю ведёт либо к перегреву (калильному зажиганию), либо к закоксовыванию холодной свечи.

Остаточное калильное зажигание в турбодвигателях

Остаточное калильное зажигание возникает при самовоспламенении топливной смеси от перегретых элементов камеры сгорания (свечных электродов, выпускных клапанов, частиц нагара) после выключения зажигания. В турбированных двигателях данный эффект усиливается из-за повышенных температур и давлений, характерных для принудительного наддува.

Особую опасность представляет сохранение работы цилиндров после остановки ключа зажигания ("дизелинг"). Это приводит к ускоренному разрушению поршневых групп, клапанов и шатунных подшипников из-за отсутствия синхронизации тактов и масляного голодания.

Факторы риска в турбомоторах

- Тепловая инерция турбокомпрессора: Раскалённая турбина продолжает нагревать впускной заряд после остановки мотора

- Некорректное калильное число свечей: Использование слишком "горячих" свечей для режимов с высокой тепловой нагрузкой

- Детонационные отложения: Накопление нагара с высокой теплоизоляцией и пирофорными свойствами

- Опережение зажигания: Избыточные углы опережения в высокооборотных режимах

Методы предотвращения включают применение строго рекомендованных производителем свечей (с повышенным калильным числом для турбодвигателей), топлив с улучшенными антидетонационными характеристиками, своевременную чистку камеры сгорания, а также установку турботаймеров для охлаждения турбины перед остановкой.

Предкамера как разновидность калильного зажигания

Предкамера представляет собой небольшую дополнительную полость в головке цилиндра, соединённую с основной камерой сгорания узким каналом. В этой полости установлена калильная свеча, постоянно раскалённая до температуры, достаточной для воспламенения топливно-воздушной смеси. При такте сжатия смесь поступает в предкамеру, где контактирует с нагретым элементом свечи и воспламеняется.

Инициированное в предкамере горение создаёт резкое повышение давления, благодаря чему горящие газы с высокой скоростью вырываются через соединительный канал в основную камеру. Это обеспечивает интенсивное турбулентное перемешивание и эффективное сгорание основной массы топлива. Калильное число свечи для предкамеры критически важно: оно должно гарантировать устойчивое поддержание температуры нагревателя в оптимальном диапазоне, предотвращая как преждевременное зажигание, так и пропуски воспламенения.

Ключевые особенности предкамерного зажигания

- Улучшенное смесеобразование: Турбулентность от выброса газов из предкамеры обеспечивает лучшее перемешивание топлива и воздуха в основном объёме.

- Сниженная чувствительность к качеству топлива: Способность работать на более бедных смесях и низкооктановом топливе по сравнению с искровым зажиганием.

- Плавность работы: Многоточечное инициирование горения в основной камере способствует более равномерному нарастанию давления.

- Недостатки: Повышенные тепловые нагрузки на предкамеру и свечу, сложность конструкции головки блока, увеличение расхода топлива на малых нагрузках из-за теплопотерь.

Данная схема, применявшаяся на ранних двигателях Даймлера и других стационарных установках, стала важным этапом в развитии систем зажигания, демонстрируя эволюцию калильного принципа для повышения эффективности сгорания.

Использование технологии в дизелях и газопоршневых установках

Принцип калильного зажигания, исторически реализованный в двигателе Даймлера через раскаленную калильную трубку, в современных дизельных двигателях не используется как основной метод воспламенения. Дизельные двигатели работают по принципу самовоспламенения топливно-воздушной смеси от высокой температуры, достигнутой в результате сильного сжатия воздуха в цилиндре. Калильное зажигание в дизелях не является рабочим процессом.

Однако технология, связанная с нагревом, находит применение в дизелях через свечи накаливания. Эти устройства, устанавливаемые в камеру сгорания, предназначены исключительно для облегчения холодного пуска двигателя. Они предварительно разогревают воздух в камере сгорания до температуры, достаточной для надежного самовоспламенения топлива при низких температурах окружающей среды. После запуска свечи накаливания обычно отключаются.

Калильное число и газопоршневые установки

В газопоршневых установках, работающих на природном газе или биогазе по циклу Отто (с принудительным воспламенением от искры), калильное зажигание является нежелательным и потенциально опасным явлением. Оно возникает спонтанно от перегретых участков камеры сгорания (нагар на поршне, клапанах, стенках цилиндра, электродах свечи зажигания) до момента подачи искры или в непредназначенный такт цикла. Это приводит к нарушению рабочего процесса, снижению мощности, повышению детонационной стойкости требований и риску повреждения двигателя.

Калильное число свечей зажигания, используемых в газопоршневых установках, приобретает критическое значение. Оно характеризует тепловую характеристику свечи – ее способность отводить тепло от изолятора центрального электрода:

- Свечи с высоким калильным числом (холодные): Обладают лучшей теплоотдачей, меньше перегреваются и устойчивее к калильному зажиганию. Применяются в нагруженных, высокооборотистых газовых двигателях.

- Свечи с низким калильным числом (горячие): Хуже отводят тепло, быстрее достигают температуры самоочищения от нагара. Подходят для двигателей с низкими нагрузками и оборотами, но склонны провоцировать калильное зажигание при повышении нагрузки.

Выбор свечи зажигания с правильным калильным числом, рекомендованным производителем двигателя, является ключевым для предотвращения калильного зажигания и обеспечения стабильной, безопасной работы газопоршневой установки.

| Аспект | Дизельные Двигатели | Газопоршневые Установки (Цикл Отто) |

|---|---|---|

| Роль калильного зажигания | Не используется как принцип работы. Воспламенение от сжатия. | Нежелательное, вредное явление, возникающее от перегретых элементов. |

| Применение свечей накаливания | Да, для облегчения холодного пуска (предварительный нагрев воздуха). | Нет. Используются свечи зажигания для принудительного воспламенения искрой. |

| Значение калильного числа | Относится к свечам накаливания (интенсивность нагрева), но не является аналогом калильного числа для искровых свеч. | Критически важный параметр для свечей зажигания. Определяет их стойкость к провоцированию калильного зажигания. |

Современные исследования в области контролируемого калильного зажигания

Современные исследования фокусируются на управлении калильным зажиганием для повышения эффективности ДВС, используя его потенциал как альтернативу искровому воспламенению в условиях высоких степеней сжатия и обеднённых смесей. Учёные разрабатывают методы точного инициирования и контроля процесса через температурное воздействие на локальные зоны камеры сгорания, что позволяет добиться сверхбыстрого и полного сгорания топлива.