Двигатель Газель с инжектором - особенности и технические характеристики

Статья обновлена: 28.02.2026

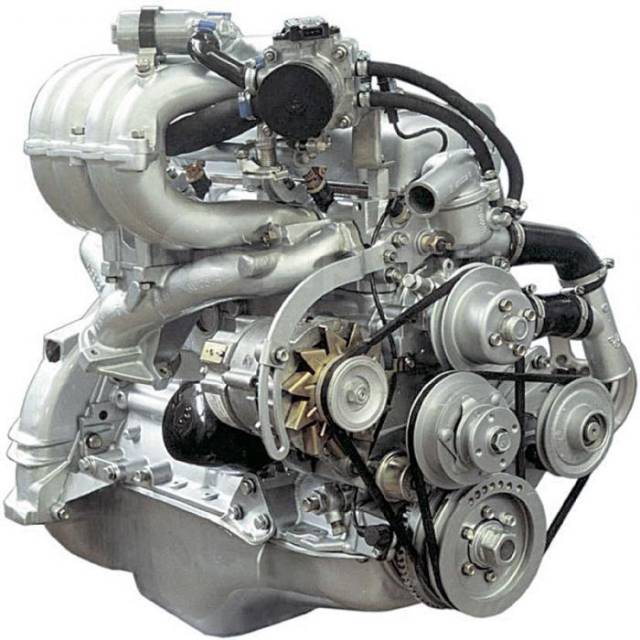

Инжекторная система подачи топлива стала технологическим стандартом для двигателей коммерческого транспорта, вытеснив устаревшие карбюраторные решения. На моделях Газель она обеспечивает более точное управление процессом сгорания.

Данная статья детально разберет принцип работы инжекторного двигателя на Газели, его ключевые технические параметры, а также объективно оценит сильные и слабые стороны этой системы в условиях эксплуатации коммерческого автомобиля.

Сравнение инжектора и карбюратора на Газели

Основное отличие инжектора от карбюратора на Газели заключается в принципе подачи топлива. Карбюраторная система использует механическое смесеобразование, где топливо всасывается во впускной коллектор за счет разряжения. Инжектор же оснащен электронным управлением (ЭБУ), который дозирует впрыск топлива форсунками в строгом соответствии с режимом работы двигателя и показаниями датчиков.

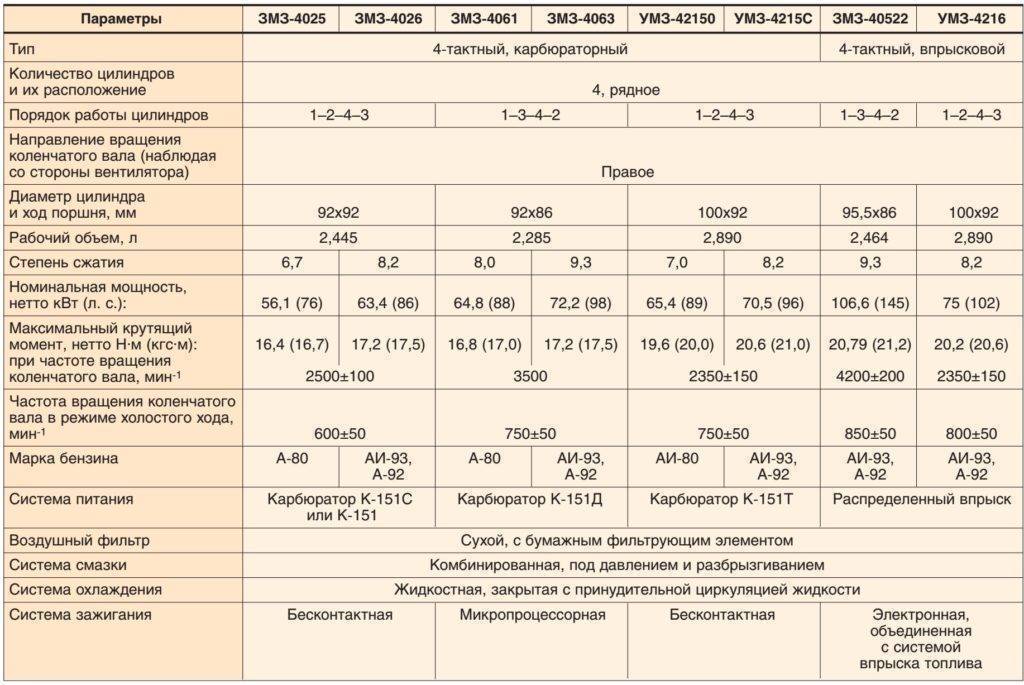

Технически инжекторные двигатели Газели (например, ЗМЗ-40524, ЗМЗ-409) отличаются от карбюраторных (ЗМЗ-402) наличием электронных компонентов: датчиков кислорода, положения дросселя, ДПКВ, а также топливной рампы и форсунок. Карбюраторные версии (К-151, Солекс) проще по конструкции, но требуют регулярной ручной регулировки.

Ключевые отличия систем

| Критерий | Карбюратор | Инжектор |

|---|---|---|

| Экономичность | 12-15 л/100 км | 10-12 л/100 км |

| Динамика разгона | Замедленный отклик | Мгновенная реакция на педаль |

| Запуск зимой | Требует ручного подсоса | Автоматическая коррекция |

| Экологичность | Евро-0/1 | Евро-2/3 |

| Регулировка | Ручная (винты качества/количества) | Адаптивная (через ЭБУ) |

Преимущества инжектора:

- Точная дозировка топлива для всех режимов работы

- Сниженный расход бензина на 15-20%

- Устойчивая работа при перепадах температуры и высоты

- Отсутствие необходимости ручной настройки

- Соответствие современным экологическим нормам

Недостатки инжектора:

- Высокая стоимость ремонта (замена форсунок, датчиков, ЭБУ)

- Чувствительность к качеству топлива (риск засорения)

- Сложность диагностики без спецоборудования

- Зависимость от исправности электропроводки

Ситуации выбора карбюратора: эксплуатация в отдаленных регионах с низким качеством топлива, ограниченный бюджет на обслуживание, или ремонтопригодность "в полевых условиях". Для городской эксплуатации, требований к экономичности и экологии инжектор предпочтительнее.

Основные компоненты инжекторной системы Газели

Инжекторная система подачи топлива в двигателях Газель заменяет устаревший карбюраторный принцип, обеспечивая более точное дозирование бензина и улучшенные экологические показатели. Её работа основана на электронном управлении параметрами впрыска в соответствии с режимами работы силового агрегата.

Функционирование системы обеспечивается слаженным взаимодействием ключевых узлов, контролирующих подачу и воспламенение топливовоздушной смеси. Отказ любого из них приводит к нарушению работы двигателя, потере мощности или невозможности запуска.

Электронный блок управления (ЭБУ)

Мозг системы. Обрабатывает сигналы от датчиков, рассчитывает оптимальное количество топлива и момент впрыска, управляет исполнительными механизмами. Хранит коды ошибок при возникновении неисправностей.

Топливоподающие компоненты:

- Бензонасос (электрический): Устанавливается в топливном баке. Создает постоянное давление в топливной рампе (обычно 2.8 - 3.8 бар).

- Топливная рампа: Металлическая трубка, распределяющая топливо под давлением ко всем форсункам.

- Топливные форсунки: Электромагнитные клапаны. Получают импульсы от ЭБУ и впрыскивают распыленное топливо во впускной коллектор перед впускными клапанами.

- Регулятор давления топлива: Поддерживает стабильный перепад давления между топливом в рампе и воздухом во впускном коллекторе.

- Топливный фильтр: Очищает бензин от механических примесей перед подачей в рампу.

Датчики (основные):

- Датчик положения коленчатого вала (ДПКВ): Определяет частоту вращения и угловое положение коленвала. Критичен для синхронизации впрыска и зажигания.

- Датчик положения дроссельной заслонки (ДПДЗ): Сообщает ЭБУ о степени нажатия педали газа.

- Датчик массового расхода воздуха (ДМРВ): Измеряет объем и плотность поступающего воздуха для расчета нагрузки на двигатель.

- Датчик температуры охлаждающей жидкости (ДТОЖ): Показывает температуру двигателя, влияет на обогащение смеси при пуске и прогреве.

- Датчик кислорода (Лямбда-зонд): Контролирует содержание кислорода в отработавших газах, позволяя ЭБУ корректировать состав смеси для оптимальной работы катализатора.

- Датчик детонации: Регистрирует вибрации, характерные для детонации, чтобы ЭБУ мог скорректировать угол опережения зажигания.

Исполнительные устройства:

- Модуль зажигания: Формирует высоковольтные импульсы для свечей зажигания по команде ЭБУ.

- Регулятор холостого хода (РХХ): Управляет байпасным каналом воздуха для поддержания стабильных оборотов ХХ при закрытой дроссельной заслонке.

- Клапан адсорбера: Управляет продувкой угольного адсорбера паров бензина из бака.

Топливные форсунки: характеристики и расположение

Форсунки двигателей ЗМЗ-405/409 для Газели относятся к электромагнитному типу с верхним подключением топливной магистрали. Ключевые параметры включают номинальное сопротивление обмотки 16±0.5 Ом (высокоомный тип), производительность 150-200 мл/мин при рабочем давлении 3.8 бар, и угол распыла 15-20°. Герметичность запорного клапана обеспечивает отсутствие подтеканий при выключенном зажигании.

Расположение – вертикальный монтаж на впускном ресивере через уплотнительные кольца, по одной форсунке на каждый цилиндр. Конструктивно сопла направлены непосредственно на тарельчатые клапаны ГБЦ, что обеспечивает мелкодисперсное распыление бензина. Фиксация выполняется стальной скобой с болтовым креплением, а электрический разъем типа EV1 ориентирован перпендикулярно оси форсунки для защиты от конденсата.

Технические характеристики

| Параметр | Значение |

|---|---|

| Тип | Электромагнитная, высокоомная |

| Производительность | 150-200 мл/мин (при 3.8 бар) |

| Рабочее давление | 2.8-4.0 бар |

| Сопротивление катушки | 16±0.5 Ом |

| Угол факела распыла | 15-20° |

| Тип разъема | EV1 (стандарт) |

Особенности конструкции и обслуживания:

- Четырехточечное расположение во впускном тракте с равной длиной каналов до клапанов

- Неразборный корпус с фильтром-сеткой на входе

- Критичность к качеству топлива: закоксовывание распылителей при использовании низкосортного бензина

- Необходимость периодической ультразвуковой очистки при потере производительности

Давление топлива в инжекторной системе Газели

Стабильное давление топлива критически важно для корректной работы инжекторных двигателей Газели (ЗМЗ-405, 406). Оно обеспечивает точное дозирование топлива форсунками и правильное формирование топливовоздушной смеси. Отклонения от нормы приводят к нарушению работы двигателя, потере мощности, повышенному расходу топлива и затрудненному пуску.

Измерение давления выполняется с помощью манометра, подключаемого к специальному штуцеру на топливной рампе (либо в разрыв магистрали перед рампой). Проверка проводится в нескольких режимах: при включенном зажигании (до запуска двигателя), на холостом ходу, при перегазовке и после остановки двигателя (для оценки герметичности системы и производительности обратного клапана насоса.

Нормативные значения и диагностика проблем

Нормальное давление в системе:

- После включения зажигания (насос подкачки): 2.8 - 3.2 бар (280 - 320 кПа).

- На холостом ходу: 2.5 - 2.8 бар (250 - 280 кПа).

- При перегазовке: Давление должно кратковременно возрастать на 0.3 - 0.5 бар.

- После выключения двигателя: Давление должно удерживаться не менее 10-15 минут (падение не более 0.5 бар за 5 мин).

| Симптом / Режим проверки | Возможная причина |

|---|---|

| Низкое давление при включении зажигания и на холостом ходу |

|

| Давление падает сразу после выключения насоса/двигателя |

|

| Давление не растет при перегазовке | Неисправность регулятора давления топлива (РДТ) |

| Слишком высокое давление |

|

Последствия отклонений давления: Недостаточное давление вызывает обеднение смеси, детонацию, перегрев двигателя и прогорание клапанов. Избыточное давление приводит к переобогащению смеси, повышенному расходу топлива, закоксовыванию форсунок и свечей, черному дыму из выхлопа. Резкое падение давления после остановки затрудняет горячий пуск двигателя.

Контроллер ЭСУД: управление впрыском топлива

Контроллер Электронной Системы Управления Двигателем (ЭСУД) является вычислительным центром инжекторной системы. Он непрерывно обрабатывает данные от многочисленных датчиков (положения коленвала, массового расхода воздуха, температуры охлаждающей жидкости, детонации, кислорода и др.), рассчитывая оптимальные параметры впрыска для текущего режима работы двигателя.

На основе полученной информации блок управления определяет требуемое количество топлива, момент и продолжительность открытия форсунок, а также управляет моментом зажигания. Это обеспечивает точное дозирование топливовоздушной смеси под постоянно меняющиеся нагрузки и условия эксплуатации.

Функции и принцип работы

Ключевые задачи контроллера:

- Расчет длительности импульса впрыска на основе данных о количестве поступающего воздуха и его плотности.

- Корректировка состава смеси по сигналу лямбда-зонда для поддержания стехиометрии.

- Управление холостым ходом через регулятор холостого хода (РХХ) или дроссельный модуль.

- Регулировка угла опережения зажигания для максимальной эффективности и предотвращения детонации.

- Адаптация параметров под износ двигателя и качество топлива.

- Диагностика неисправностей и сохранение кодов ошибок.

Алгоритм управления:

- Сбор сигналов со всех датчиков в реальном времени.

- Сравнение показателей с эталонными картами, записанными в ПЗУ контроллера.

- Расчет корректирующих воздействий (время впрыска, угол опережения зажигания).

- Подача управляющих сигналов на исполнительные устройства (форсунки, катушку зажигания, РХХ).

- Контроль обратной связи через датчики (особенно лямбда-зонд) и адаптация параметров.

Типовые параметры контроллера Газели (пример):

| Параметр | Значение/Описание |

| Напряжение питания | 12 В (рабочий диапазон: 6-16 В) |

| Частота процессора | 16-24 МГц |

| Объем ПЗУ (программ) | 128-512 КБ |

| Количество управляющих каналов | 4 (для 4-цилиндрового двигателя) |

| Поддерживаемые протоколы диагностики | OBD-II, EOBD (через K-line) |

| Тип форсунок | Низкоимпедансные или высокоомные |

Датчики инжекторного двигателя Газель и их функции

Система управления инжекторным двигателем Газель использует комплекс датчиков для непрерывного мониторинга рабочих параметров. Эти устройства передают данные в электронный блок управления (ЭБУ), который анализирует информацию и корректирует работу системы впрыска топлива, зажигания и других компонентов.

Отказ любого датчика нарушает алгоритмы работы ЭБУ, что приводит к некорректному смесеобразованию, потере мощности или повышенному расходу топлива. Основные сенсоры системы включают:

| Датчик | Аббревиатура | Функция |

|---|---|---|

| Положения коленчатого вала | ДПКВ | Фиксирует частоту вращения и угловое положение коленвала. Синхронизирует работу форсунок и момент зажигания. |

| Массового расхода воздуха | ДМРВ | Измеряет объем и плотность всасываемого воздуха для точного расчета количества впрыскиваемого топлива. |

| Положения дроссельной заслонки | ДПДЗ | Определяет угол открытия дросселя. Влияет на смесеобразование при изменении нагрузки на двигатель. |

| Температуры охлаждающей жидкости | ДТОЖ | Контролирует температуру двигателя. Корректирует состав топливной смеси и управляет электровентилятором охлаждения. |

| Детонации | ДД | Обнаруживает вибрации от детонационного сгорания. Позволяет ЭБУ оперативно корректировать угол опережения зажигания. |

| Кислорода (лямбда-зонд) | ДК | Анализирует содержание кислорода в выхлопных газах для поддержания стехиометрического состава топливовоздушной смеси. |

| Скорости | ДС | Передает данные о скорости движения автомобиля. Участвует в расчетах режимов холостого хода и топливоподачи. |

Диагностика неисправностей инжектора через OBD-II разъем

OBD-II разъем обеспечивает прямой доступ к электронному блоку управления (ЭБУ) двигателя Газели. При подключении совместимого сканера считываются коды ошибок, фиксирующие отклонения в работе инжекторной системы. Стандартизированные диагностические коды (DTC) указывают на конкретные проблемы: от сбоев датчиков до неисправностей форсунок или топливной подачи.

Анализ параметров реального времени позволяет оценить работу инжектора в динамике. Ключевые показатели включают длительность впрыска топлива, показания датчика массового расхода воздуха (ДМРВ), напряжение кислородного датчика, положение дроссельной заслонки. Отклонения от нормы сигнализируют о засорении форсунок, утечках вакуума или неисправностях топливного насоса.

Интерпретация кодов ошибок

| Код ошибки | Описание | Возможная причина |

|---|---|---|

| P0171/P0172 | Бедная/богатая смесь | Утечки воздуха, неисправность ДМРВ, засор форсунок |

| P0201-P0204 | Обрыв цепи форсунки | Повреждение проводки, неисправность форсунки цилиндра |

| P0261-P0268 | Короткое замыкание форсунки | Пробитая обмотка, замыкание на массу/питание |

| P0300-P0304 | Пропуски воспламенения | Низкое давление топлива, загрязненные форсунки |

Порядок диагностики:

- Подключите сканер к OBD-II разъёму (расположен под рулевой колонкой)

- Считайте сохранённые ошибки и зафиксируйте их коды

- Проанализируйте параметры работы системы:

- Давление топлива (норма: 2.8-3.2 бар)

- Время впрыска (холостой ход: 2.0-3.5 мс)

- Коррекция смеси (допуск: ±5%)

- Проверьте реакцию системы на принудительное обогащение смеси

- Выполните тест баланса форсунок через диагностическое ПО

При отсутствии ошибок обратите внимание на косвенные признаки: плавающие обороты холостого хода, повышенный расход топлива, рывки при разгоне. Сравнение данных со сканера с эталонными значениями для двигателей ЗМЗ-406/409 или УМЗ-4216 помогает выявить скрытые неисправности инжектора.

Типичные коды ошибок инжекторного двигателя Газель

Система самодиагностики двигателя Газель с инжектором фиксирует неисправности в виде стандартизированных кодов OBD-II. Эти коды сохраняются в памяти ЭБУ и позволяют точно определить проблемный узел или датчик при подключении диагностического сканера.

Расшифровка кодов требует понимания их структуры: общие ошибки начинаются с буквы "P" (Powertrain), за которой следуют 4 цифры. Первая цифра после "P" указывает категорию (0 – общие для всех авто, 1 – специфичные для производителя), остальные – конкретную неисправность.

Распространённые коды ошибок и их интерпретация

| Код ошибки | Описание | Возможные причины |

|---|---|---|

| P0030-P0032 | Неисправность цепи нагревателя кислородного датчика (лямбда-зонд) | Обрыв/КЗ проводки, нерабочий нагреватель датчика, плохой контакт |

| P0101-P0103 | Проблемы с датчиком массового расхода воздуха (ДМРВ) | Загрязнение ДМРВ, негерметичность патрубка, поломка датчика |

| P0115-P0118 | Неполадки датчика температуры охлаждающей жидкости (ДТОЖ) | Обрыв/замыкание цепи, неисправный датчик, плохой контакт в колодке |

| P0120-P0123 | Ошибка датчика положения дроссельной заслонки (ДПДЗ) | Износ резистивного слоя, загрязнение, нарушение контактов |

| P0130-P0134 | Некорректная работа кислородного датчика (банк 1) | Прогорание катализатора, утечки выхлопа, низкое качество топлива, неисправность датчика |

| P0171-P0172 | Слишком бедная/богатая топливная смесь | Утечки воздуха, засор форсунок, неисправность ДМРВ, низкое давление топлива |

| P0300-P0304 | Пропуски воспламенения (общие/в конкретном цилиндре) | Неисправные свечи, катушки зажигания, ВВ-провода, форсунки |

| P0340-P0343 | Ошибки датчика положения распредвала (ДПРВ) | Смещение меток ГРМ, обрыв цепи, загрязнение датчика, межвитковое замыкание |

| P0441-P0444 | Неисправность системы улавливания паров топлива (EVAP) | Негерметичность крышки бака, засор клапана адсорбера, повреждение шлангов |

| P0505-P0507 | Проблемы с регулятором холостого хода (РХХ) | Загрязнение штока РХХ, обрыв цепи, неисправность дроссельного узла |

После чтения кодов обязательна проверка актуальных параметров двигателя в реальном времени (датчиков, топливной коррекции, напряжения). Следует учитывать, что одна ошибка может быть следствием другой неисправности (например, код по лямбда-зонду из-за пропусков зажигания). Перед заменой датчиков проверяйте целостность проводки и контактов.

Повышенный расход топлива: причины и диагностика

Повышенный расход топлива на инжекторных двигателях Газели часто сигнализирует о неисправностях в системе управления или смежных компонентах. Для точного определения источника проблемы требуется последовательная проверка ключевых узлов.

Диагностику следует начинать с компьютерной диагностики для выявления ошибок ЭБУ и анализа показаний датчиков в реальном времени. Далее переходят к механическим и электрическим проверкам.

Основные причины повышенного расхода

- Неисправности датчиков:

- Датчик кислорода (лямбда-зонд)

- Датчик температуры охлаждающей жидкости

- Датчик массового расхода воздуха (ДМРВ)

- Датчик положения дроссельной заслонки (ДПДЗ)

- Проблемы с топливной системой:

- Загрязненные или неисправные форсунки

- Снижение давления в топливной рампе (износ бензонасоса, регулятора давления)

- Подсос воздуха через поврежденные патрубки или уплотнения

- Нарушения в системе зажигания:

- Износ свечей зажигания

- Пробой высоковольтных проводов или катушек

- Другие факторы:

- Загрязненный воздушный фильтр

- Низкая компрессия в цилиндрах

- Пробуксовка сцепления или тормозные колодки с постоянным подтормаживанием

- Некорректная работа термостата (двигатель не выходит на рабочую температуру)

Этапы диагностики

- Сканирование ошибок ЭБУ с помощью диагностического сканера.

- Проверка показаний датчиков: ДМРВ, ДТОЖ, лямбда-зонда в реальном времени.

- Тест давления топлива в рампе и проверка герметичности системы.

- Диагностика форсунок: тест на производительность и равномерность распыла.

- Визуальный осмотр: поиск трещин в патрубках, подсос воздуха, состояние ВВ-проводов.

- Проверка системы зажигания: состояние свечей, измерение сопротивления катушек/проводов.

- Контроль компрессии и рабочей температуры двигателя.

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Черный дым из выхлопа | Переобогащение смеси, неисправность форсунок/ДМРВ | Анализ топливных коррекций, замер давления топлива |

| Плавают обороты ХХ | Подсос воздуха, загрязнение РХХ, неисправность ДПДЗ | Дымогенератор, очистка дросселя, замер показаний ДПДЗ |

| Долгий прогрев | Неисправный термостат, ДТОЖ | Контроль температуры патрубков, показаний датчика |

Провалы при разгоне на инжекторной Газели

Провалы при разгоне проявляются как кратковременная потеря мощности, рывки или "зависание" реакции двигателя при резком нажатии педали газа. Это происходит из-за нарушения оптимального соотношения топливно-воздушной смеси в переходных режимах работы инжекторного двигателя.

Основными виновниками являются неисправности датчиков, топливной системы или системы зажигания. Диагностику следует начинать с компьютерной проверки ошибок ЭБУ, после чего последовательно исключать возможные причины.

Распространенные причины и диагностика

| Причина | Симптомы | Способ проверки |

|---|---|---|

| Неисправность ДПДЗ | Резкие провалы при разгоне, плавание оборотов | Замер сопротивления мультиметром на разных углах открытия |

| Загрязнение форсунок | Потеря мощности под нагрузкой, неравномерная работа двигателя | Проверка давления в топливной рампе, тест производительности форсунок |

| Подсос воздуха | Обогащение смеси, неустойчивый холостой ход | Обработка соединений впускного тракта очистителем карбюратора |

| Слабый бензонасос | Провалы при высоких оборотах, затрудненный запуск | Замер давления топлива (норма: 2.8-3.2 атм на ХХ) |

| Неисправность ДМРВ | Снижение динамики, повышенный расход топлива | Анализ показаний в реальном времени через диагностический сканер |

Дополнительные факторы риска:

- Износ высоковольтных проводов или катушек зажигания (проявляется под нагрузкой при влажной погоде)

- Загрязнение воздушного фильтра (вызывает обеднение смеси)

- Некорректная работа датчика кислорода (ведет к ошибкам смесеобразования)

- Низкое качество топлива (особенно характерно для АИ-92)

Чистка форсунок: методы и периодичность

Чистка инжекторных форсунок критична для стабильной работы двигателя Газели. Загрязнения (лаковые отложения, смолы, примеси топлива) нарушают форму факела распыла, снижают производительность, провоцируют пропуски зажигания и повышают расход топлива. Регулярное обслуживание предотвращает потер мощности и токсичности выхлопа.

Необходимость чистки определяется симптомами: неустойчивый холостой ход, рывки при разгоне, повышенный расход топлива, ошибки по бедной смеси (например, P0171). Для точной диагностики применяют стендовую проверку на производительность, равномерность подачи и качество распыления.

Методы очистки

Ультразвуковая чистка: Снятые форсунки помещают в ванну со спецраствором. Ультразвуковые волны разрушают отложения на сетках и распылителях. Эффективна при сильных загрязнениях, требует демонтажа.

Промывка на рампе: Форсунки очищаются без снятия. Через топливную систему под давлением прокачивается спецжидкость вместо бензина. Варианты:

- Безразборный (мягкий): Аппарат подключается к топливной рампе через переходники. Двигатель работает на промывочном составе 20-40 минут.

- Стендовый: Снятая топливная рампа с форсунками фиксируется на промывочном стенде, имитирующем работу двигателя.

Присадки в топливо: Добавляются в бак для профилактики. Растворяют легкие отложения при постоянном применении. Неэффективны при серьезных засорах.

Рекомендуемая периодичность

Интервалы зависят от качества топлива и условий эксплуатации:

| Условия эксплуатации | Профилактическая промывка | Присадки |

|---|---|---|

| Качественное топливо, трасса | Каждые 40-50 тыс. км | Каждые 5-7 тыс. км |

| Городской цикл, неизвестное топливо | Каждые 25-30 тыс. км | Каждые 3-5 тыс. км |

| Появление симптомов засора | Немедленная диагностика и чистка | Не применяются |

Важно: Ультразвук применяется при неэффективности промывки на рампе. После любой чистки обязательна проверка герметичности и производительности форсунок.

Замена топливного фильтра инжекторного двигателя

Топливный фильтр в инжекторных двигателях Газель предотвращает попадание загрязнений в форсунки и топливную рампу. Регулярная замена критически важна для поддержания стабильного давления топлива и защиты дорогостоящих компонентов системы впрыска. Пропуск интервалов обслуживания приводит к снижению мощности, перерасходу топлива и преждевременному износу элементов топливной аппаратуры.

Периодичность замены составляет 15-20 тыс. км для штатных условий эксплуатации, но сокращается до 10 тыс. км при использовании некачественного топлива или езде по пыльным дорогам. Признаками засорения являются затруднённый запуск двигателя, рывки при разгоне, плавающие обороты на холостом ходу и заметное падение динамики автомобиля.

Процедура замены

- Сбросьте давление в топливной системе через специальный клапан на топливной рампе.

- Отсоедините минусовую клемму аккумулятора для исключения искрообразования.

- Очистите область вокруг фильтра от загрязнений во избежание попадания мусора в магистрали.

- Ослабьте хомуты крепления топливных шлангов (вход/выход) с помощью отвёртки или ключа.

- Снимите старый фильтр, запоминая направление потока топлива (указано стрелкой на корпусе).

- Установите новый фильтр строго по направлению стрелки: вход – от бака, выход – к двигателю.

- Наденьте и затяните топливные шланги, проверьте герметичность соединений.

- Включите зажигание на 5-10 секунд для создания давления в системе (без запуска двигателя).

- Проверьте отсутствие утечек топлива, запустите двигатель и убедитесь в стабильной работе.

Важные нюансы: Используйте исключительно фильтры с тонкостью очистки не ниже 10 микрон. При установке соблюдайте соосность шлангов – перегибы нарушают подачу топлива. После замены возможны кратковременные затруднения при запуске из-за заполнения системы. Если проблемы сохраняются – проверьте целостность топливного насоса и отсутствие воздушных пробок.

| Параметр | Характеристика |

|---|---|

| Рабочее давление | 3.8-4.0 бар (для двигателей ЗМЗ-406/409) |

| Резьба подключения | M12x1.5 (стандарт для Газель Бизнес) |

| Ресурс оригинального фильтра | до 30 000 км (при условии качественного топлива) |

Регулировка холостого хода на инжекторе Газель

Регулировка холостого хода (ХХ) на инжекторных двигателях Газель осуществляется электронным блоком управления (ЭБУ) на основе сигналов от датчиков. Механический регулировочный винт "количества" топливно-воздушной смеси, характерный для карбюраторных систем, здесь отсутствует. Основным исполнительным элементом, управляющим подачей воздуха в обход дроссельной заслонки, является регулятор холостого хода (РХХ).

Процедура "регулировки" сводится к диагностике и устранению неисправностей компонентов, влияющих на работу системы ХХ, либо к программной коррекции оборотов через сервисное оборудование. Самостоятельная механическая регулировка параметров невозможна, так как ЭБУ постоянно адаптирует работу двигателя, опираясь на показания датчика положения дроссельной заслонки (ДПДЗ), датчика массового расхода воздуха (ДМРВ), датчика температуры охлаждающей жидкости (ДТОЖ) и других.

Ключевые аспекты работы и вмешательства

Основные причины нестабильного холостого хода:

- Неисправность РХХ: Загрязнение штока и канала, износ шагового электродвигателя, нарушение электрических контактов.

- Загрязнение дроссельного узла: Нагар на стенках и заслонке мешает правильному дозированию воздуха.

- Подсос неучтенного воздуха: Трещины в шлангах, повреждения уплотнений впускного коллектора, РХХ или ДПДЗ.

- Некорректная работа датчиков: ДПДЗ (ложные сигналы о положении заслонки), ДМРВ (ошибки в расчете поступающего воздуха), ДТОЖ (неверные данные о температуре двигателя).

- Проблемы с топливоподачей: Снижение давления в топливной рампе, загрязненные форсунки.

- Ошибки ЭБУ или сбой адаптаций: Требуется диагностика сканером и сброс/обучение параметров.

Действия при проблемах с ХХ:

- Диагностика сканером: Считать коды ошибок, проверить показания датчиков в реальном времени (особенно РХХ, ДПДЗ, ДМРВ, ДТОЖ), текущие обороты ХХ.

- Визуальный осмотр и проверка:

- Поиск подсосов воздуха (опрыскивание соединений WD-40 или спецсредством).

- Очистка дроссельного узла и канала РХХ специальным очистителем.

- Проверка электрических разъемов РХХ и ДПДЗ на окисление и надежность контакта.

- Измерение сопротивления обмоток РХХ (номинал зависит от модели, обычно в пределах 40-80 Ом между соседними контактами).

- Замена неисправных компонентов: Установка нового РХХ (после замены часто требуется адаптация), ДПДЗ, ДМРВ или других датчиков при подтвержденной неисправности.

- Адаптация дроссельного узла и РХХ: Выполняется через диагностическое ПО после чистки дросселя или замены РХХ/ДПДЗ. Процедура "обучает" ЭБУ новым положениям заслонки и РХХ.

- Программная корректировка оборотов ХХ: В некоторых случаях (строго по показаниям) обороты можно откорректировать в пределах допустимого диапазона через сервисные функции сканера. Это не замена ремонта!

Важно: Попытки "подкрутить" что-либо механически (например, винт на дросселе) приведут к сбоям в работе ЭБУ и ухудшению работы двигателя. Винт на корпусе дроссельной заслонки предназначен только для механического упора заслонки в крайнем положении и его положение запрещено изменять без спецоборудования и необходимости.

Настройка угла опережения зажигания

Корректная установка угла опережения зажигания (УОЗ) критична для работы инжекторного двигателя Газель. Неправильный УОЗ приводит к детонации, повышенному расходу топлива, потере мощности и перегреву. На инжекторных моторах УОЗ регулируется ЭБУ на основе сигналов датчиков (ДПКВ, ДД, ДТОЖ), но базовые настройки требуют периодической проверки.

Ручная корректировка необходима после замены ремня ГРМ, датчика положения коленвала или вмешательства в систему зажигания. Для точной настройки используется диагностическое оборудование (сканер) и стробоскоп, так как визуальные методы недостаточно точны.

Этапы настройки УОЗ

Основные шаги при регулировке:

- Прогрев двигателя до рабочей температуры (80-90°C).

- Подключение сканера к диагностическому разъёму для контроля текущего УОЗ в реальном времени.

- Фиксация меток на шкиве коленвала и крышке ГРМ. Использование стробоскопа для визуализации совпадения меток при работе двигателя на холостом ходу.

- Корректировка положения датчика коленвала (ДПКВ) при несовпадении меток: ослабление крепёжного болта, аккуратное смещение корпуса датчика.

Важные нюансы:

- Допустимое отклонение УОЗ на холостом ходу: ±2° от нормы (указана в мануале для конкретной модели).

- При отсутствии сканера используется режим самодиагностики ЭБУ: замыкание контактов A-B в диагностическом разъёме для активации фиксированного УОЗ (12° перед ВМТ).

- Проверка работы системы после регулировки: резкий подъём оборотов должен вызывать плавное увеличение УОЗ до 35-40°.

| Проблема из-за раннего зажигания | Проблема из-за позднего зажигания |

|---|---|

| Детонация (металлический стук) | Затруднённый запуск |

| Перегрев двигателя | Падение мощности |

| Прогорание клапанов | Чёрный выхлоп |

| Повышенный расход топлива | Неустойчивая работа на ХХ |

Важно: После замены ДПКВ обязательна калибровка зазора между датчиком и зубчатым диском (0.5-1.5 мм). Несоосность вызывает фатальные ошибки ЭБУ.

Заливание свечей: симптомы и решения

Заливание свечей топливом – распространенная проблема инжекторных двигателей Газели, особенно при холодном пуске. Избыточное поступление бензина в цилиндры препятствует образованию искры, что приводит к невозможности запуска мотора. Чаще всего это происходит из-за сбоев в работе системы управления двигателем или износа компонентов.

Основной признак – характерный запах бензина в выхлопе после неудачных попыток запуска и полное отсутствие "схватывания" двигателя. При этом стартер крутит коленвал без сопротивления, но воспламенения смеси не происходит. Многократное прокручивание усугубляет проблему, дополнительно заливая свечи.

Симптомы залитых свечей

- Двигатель не запускается после длительной прокрутки стартером, особенно в сырую или холодную погоду

- Мокрые электроды свечей с резким запахом бензина при выкручивании

- Черный нагар на юбках изолятора и электродах

- Провалы мощности и троение двигателя при частичном заливании на работающем моторе

Причины возникновения

| Низкая компрессия | Недостаточное давление в цилиндрах ухудшает испарение топлива |

| Износ форсунок | Подтекание или перелив из-за нарушения герметичности |

| Неисправность ДПДЗ/ДМРВ | Некорректные данные о нагрузке и воздушном потоке |

| Слабый заряд АКБ | Недостаточное напряжение для мощной искры |

| Ошибки датчика температуры ОЖ | Переобогащение смеси из-за неверных данных о прогреве |

Способы решения

- Продувка цилиндров: Выжать педаль газа до упора и прокрутить стартер 10-15 секунд (режим продувки)

- Просушка свечей: Выкрутить свечи, протереть электроды и прокалить их газовой горелкой/паяльной лампой

- Зарядка АКБ: Обеспечить напряжение не ниже 12В на клеммах при запуске

- Диагностика ЭБУ: Считать ошибки, проверить показания датчиков (особенно ДТОЖ и ДПДЗ)

- Замена компонентов: Установить новые свечи при сильном нагаре, промыть/заменить форсунки при нарушении распыла

Профилактика: Используйте свечи с правильным калильным числом (А17ДВРМ или аналоги), своевременно заменяйте топливный фильтр, контролируйте состояние высоковольтных проводов и катушки зажигания. В мороз перед запуском включите зажигание на 5-10 секунд для создания давления в топливной рампе.

Влияние качества бензина на работу инжектора

Качество бензина напрямую определяет эффективность работы инжекторной системы двигателя Газели. Низкокачественное топливо содержит примеси (смолы, серу, металлосодержащие добавки), которые оседают на форсунках, нарушая их герметичность и геометрию факела распыла. Это приводит к неравномерному смесеобразованию, снижению точности дозировки топлива и нарушению стехиометрического состава топливовоздушной смеси.

Постоянное использование некондиционного бензина провоцирует лавинообразное накопление отложений в топливной магистрали: от фильтра грубой очистки до каналов рампы и самих распылителей. Загрязнённые форсунки теряют пропускную способность, что выражается в падении давления в системе, нестабильных оборотах холостого хода, рывках при разгоне и увеличении расхода топлива на 10-15%. В критических случаях возможен гидроудар из-за неполного закрытия иглы распылителя.

Ключевые последствия использования плохого бензина

- Загрязнение фильтров: Ускоренное засорение топливного фильтра и сетки бензонасоса.

- Коксование форсунок: Образование твёрдых смолистых отложений на соплах и иглах.

- Коррозия компонентов: Разъедание уплотнителей и металлических деталей сернистыми соединениями.

- Нарушение калибровки: Изменение производительности инжекторов относительно заводских параметров.

| Показатель топлива | Влияние на инжектор | Долгосрочный эффект |

|---|---|---|

| Высокое содержание смол | Закупорка распылителей, "литьё" топлива | Замена форсунок, промывка топливной рампы |

| Превышение нормы серы | Окисление контактов, коррозия распылителей | Разрушение уплотнений, утечки топлива |

| Присутствие воды | Коррозия электромагнитных катушек | Короткое замыкание, отказ форсунки |

Для минимизации рисков обязательно применение бензина с октановым числом, рекомендованным производителем (АИ-92/АИ-95), и регулярная замена топливного фильтра. При появлении симптомов загрязнения инжектора (хлопки во впускном коллекторе, троение двигателя) необходима ультразвуковая очистка форсунок на стенде или использование специализированных топливных присадок с моющим эффектом.

Замер показаний датчика кислорода (лямбда-зонд)

Лямбда-зонд устанавливается в выпускном тракте двигателя Газели и измеряет остаточное содержание кислорода в отработавших газах. Полученные данные передаются в электронный блок управления (ЭБУ) для точного дозирования топлива и поддержания стехиометрического состава смеси (14.7:1). Корректные показания датчика критичны для эффективной работы каталитического нейтрализатора, экономии топлива и снижения токсичности выхлопа.

Неисправный датчик вызывает отклонения в работе двигателя: повышение расхода топлива до 15-20%, неустойчивый холостой ход, провалы при разгоне, ошибки Р0130-Р0134/R0172 в ЭБУ. Проверку проводят мультиметром или осциллографом при прогретом двигателе (80-90°C) на холостых оборотах. Анализируют напряжение сигнала и частоту переключений между режимами "богатая/бедная смесь".

Процедура диагностики и интерпретация данных

Для подключения измерительного прибора используют контакты сигнального провода лямбда-зонда (обычно черный провод в разъеме). Исправный датчик должен генерировать колебания напряжения в диапазоне 0.1-0.9 В. Ключевые параметры оценки:

- Амплитуда сигнала: Размах между минимумом (бедная смесь) и максимумом (богатая смесь) должен составлять 0.7-0.8 В.

- Частота переключений: Не менее 8 циклов за 10 секунд при 2000 об/мин.

- Скорость отклика: Время смены показаний от 0.1 В до 0.9 В – не более 120 мс.

| Показание напряжения | Состояние смеси | Возможные причины |

|---|---|---|

| 0.1-0.3 В (стабильно) | Переобедненная | Утечки воздуха, слабое давление топлива, неисправность ДМРВ |

| 0.7-1.0 В (стабильно) | Переобогащенная | Загрязненные форсунки, неисправность ДТОЖ, высокое давление в топливной рампе |

| 0.45 В (прямая линия) | Нет сигнала | Обрыв цепи, отказ датчика, отсутствие питания |

| Колебания менее 0.5 В | Низкая амплитуда | Загрязнение платиновых электродов, истощение каталитического слоя |

При замере учитывайте наличие подогрева датчика: сопротивление нагревательного элемента должно составлять 2-15 Ом. Отсутствие прогрева приводит к задержке выхода на рабочую температуру и некорректным показаниям на холодном двигателе. После замены лямбда-зонда обязательно выполните адаптацию топливных коррекций через диагностическое оборудование.

Проверка работоспособности регулятора давления топлива

Регулятор давления топлива (РДТ) критически важен для стабильной работы инжекторного двигателя Газели. Он поддерживает оптимальный перепад давления между топливной рампой и впускным коллектором, обеспечивая точное дозирование топлива форсунками независимо от режима работы двигателя.

Неисправности РДТ приводят к заметным проблемам: повышенному расходу топлива, неустойчивому холостому ходу, провалам при разгоне или затрудненному пуску. Основные причины поломок – износ мембраны, заклинивание клапана или засорение топливных каналов.

Методы диагностики регулятора

Для проверки РДТ инжекторного двигателя Газель применяют несколько способов:

- Измерение давления в топливной системе манометром:

- Подключите манометр к штуцеру топливной рампы.

- Запустите двигатель, зафиксируйте давление на холостом ходу (2.8–3.2 атм для большинства моделей).

- Резко нажмите на газ – давление должно кратковременно подняться на 0.3–0.7 атм.

- Пережмите шланг обратной магистрали – исправный РДТ покажет резкий рост давления (до 5–7 атм).

- Визуальный осмотр:

- Снимите вакуумный шланг с регулятора при работающем двигателе. Наличие следов топлива указывает на разрыв мембраны.

- Проверьте целостность уплотнительных колец и вакуумного патрубка.

- Контроль обратной магистрали:

Избыточный слив топлива в "обратку" при заглушенном двигателе (более 100 мл за минуту) сигнализирует о заклинивании клапана в открытом положении.

| Симптом | Возможная неисправность РДТ |

|---|---|

| Давление ниже нормы на холостом ходу | Заклинивание клапана в открытом состоянии, утечка через мембрану |

| Давление выше нормы | Засорение "обратки", заклинивание клапана в закрытом положении |

| Скачки давления при изменении оборотов | Зависание клапана, механические повреждения пружины |

Важно! Перед заменой регулятора исключите засорение топливного фильтра или неисправность бензонасоса. Для точной диагностики сверяйтесь с мануалом по давлению для конкретной модели двигателя Газели.

Требования к моторному маслу для инжекторных двигателей Газель

Инжекторные двигатели Газель предъявляют строгие требования к моторному маслу из-за особенностей конструкции: высокоточные форсунки, чувствительные датчики и каталитический нейтрализатор. Несоответствие масла рекомендациям производителя приводит к закоксовыванию топливной системы, снижению эффективности впрыска и преждевременному износу компонентов.

Оптимальное масло должно обеспечивать стабильную смазку в широком температурном диапазоне, предотвращать образование отложений на клапанах и поршневых кольцах, а также сохранять нейтральность к материалам уплотнений. Особое внимание уделяется совместимости с катализатором и датчиком кислорода.

Критические параметры выбора

- Вязкость по SAE: Для умеренного климата – 10W-40, 5W-40; для экстремальных температур – 0W-30, 5W-30. Избегать густых масел (20W-50).

- Класс качества API: Минимум SL/CF, оптимально – SM/SN или выше. Обязательное соответствие требованиям низкой зольности (Low SAPS).

- Стандарт ACEA: Предпочтительны A3/B4 или A5/B5 для бензиновых/дизельных модификаций соответственно.

- Основа масла: Полусинтетика (5W-40) или синтетика (0W-30). Минеральные масла не рекомендуются.

- Допуски производителей: Обязательное соответствие спецификациям ЗМЗ (ЗМЗ-405, ЗМЗ-406) или УМЗ для конкретных моделей двигателей.

| Параметр | Рекомендация | Несоответствие |

|---|---|---|

| Щелочное число (TBN) | 7-9 мг KOH/г | Образование нагара |

| Сульфатная зольность | <1.0% (Low SAPS) | Загрязнение катализатора |

| Индекс вязкости | >150 | Плохая прокачка зимой |

| Температура вспышки | >220°C | Ускоренное старение масла |

Применение неподходящего масла провоцирует засорение каналов системы впрыска, окисление датчиков Лямбда-зонд и рост расхода топлива. Для двигателей с ГБО обязательны масла с усиленными противоокислительными свойствами и модификаторами трения.

Ресурс инжекторного двигателя Газель до капремонта

Средний ресурс инжекторных двигателей Газель (ЗМЗ-405, ЗМЗ-406, УМЗ-4216) до капремонта составляет 250 000–400 000 км. Этот диапазон варьируется в зависимости от модификации, условий эксплуатации и соблюдения регламента обслуживания. Дизельные версии (ГАЗ-560) обычно достигают 350 000–500 000 км благодаря более прочной конструкции.

Критически важным фактором является качество топлива: использование некондиционного бензина сокращает ресурс на 30–40% из-за загрязнения форсунок и камеры сгорания. Несвоевременная замена масла или воздушного фильтра ускоряет износ цилиндропоршневой группы.

Факторы, влияющие на ресурс

- Тип двигателя: Бензиновые ЗМЗ-406 (до 350 тыс. км) менее выносливы, чем дизели ГАЗ-560 (до 500 тыс. км).

- Обслуживание: Замена масла каждые 8–10 тыс. км и топливного фильтра каждые 15 тыс. км увеличивают ресурс.

- Стиль вождения: Постоянная работа на высоких оборотах снижает заявленный срок службы.

- Эксплуатационные нагрузки: Регулярные перегрузки свыше 1,5 тонн сокращают ресурс на 20–25%.

| Модель двигателя | Средний ресурс (км) | Ключевые слабые места |

|---|---|---|

| ЗМЗ-40524 (2.5 л) | 250 000–300 000 | Поршневые кольца, ЭБУ |

| ЗМЗ-4063 (2.3 л) | 300 000–350 000 | Топливные форсунки, датчик коленвала |

| ГАЗ-560 (2.1 л дизель) | 400 000–500 000 | Турбокомпрессор, ТНВД |

Признаки необходимости капремонта: повышенный расход масла (более 0,5 л на 1000 км), падение компрессии ниже 9 атм в цилиндрах, стуки в нижней части блока. Для продления срока службы обязательна промывка инжектора каждые 60 000 км и калибровка форсунок.

Зимний запуск двигателя: особенности инжектора

Инжекторная система подачи топлива на двигателях ГАЗель, в отличие от карбюраторных предшественников, обеспечивает более предсказуемый и стабильный зимний запуск благодаря электронному управлению. Контроллер (ЭБУ) постоянно анализирует данные от датчиков, в первую очередь температуры охлаждающей жидкости, и автоматически корректирует состав топливно-воздушной смеси для обогащения ее на холодном двигателе. Это устраняет необходимость ручного управления "подсосом".

Ключевым элементом для успешного холодного запуска является исправность датчика температуры охлаждающей жидкости (ДТОЖ). Его некорректные показания напрямую влияют на расчет времени впрыска форсунками. Также критически важна надежная работа топливного насоса, создающего необходимое давление в рампе, и самих форсунок, обеспечивающих качественное распыление топлива даже в мороз.

Преимущества инжектора при зимнем запуске:

- Автоматическое обогащение смеси: ЭБУ точно рассчитывает необходимое количество топлива на основе температуры двигателя, обеспечивая оптимальный состав для воспламенения.

- Стабильность работы: Отсутствие "заливания" свечей зажигания излишним топливом (в отличие от неотрегулированного карбюратора).

- Более легкий запуск: Четкая дозировка топлива и хорошее распыление форсунками способствуют быстрому образованию воспламеняемой смеси.

- Отсутствие ручных операций: Не нужно манипулировать подсосом или педалью газа (хотя кратковременное нажатие перед запуском иногда помогает).

Важные нюансы и потенциальные проблемы:

- Зависимость от исправности датчиков: Выход из строя ДТОЖ, датчика положения дроссельной заслонки (ДПДЗ) или датчика массового расхода воздуха (ДМРВ) приводит к некорректному расчету смеси и затрудненному запуску.

- Чувствительность к качеству топлива: Смолы и парафины в некачественном зимнем топливе могут забивать фильтры (особенно сеточку бензонасоса) и форсунки.

- Образование паровых пробок: В сильную жару это проблема бензиновых двигателей, но зимой риск минимален. Основная зимняя "пробка" - ледяная.

- Ледяные пробки в топливной системе: Конденсат воды в баке и топливных магистралях замерзает на сильном морозе, блокируя подачу топлива. Качественный зимний бензин и своевременная замена топливного фильтра (содержащего влагоотделитель) - ключевая профилактика.

- Требовательность к состоянию АКБ: Электронный впрыск, бензонасос и стартер потребляют значительный ток. Слабая или разряженная батарея не обеспечит необходимой мощности для вращения коленвала и работы систем.

- Чувствительность свечей зажигания: Износ или загрязнение свечей ухудшают искрообразование, критически важное для воспламенения холодной смеси.

Сравнение факторов запуска (Упрощенно):

| Фактор | Карбюратор | Инжектор |

|---|---|---|

| Регулировка смеси при запуске | Ручная (подсос) | Автоматическая (ЭБУ) |

| Риск "заливания" свечей | Высокий | Низкий |

| Зависимость от датчиков | Минимальная | Критическая |

| Зависимость от давления топлива | Низкая | Высокая |

| Влияние качества топлива | Есть (засорение жиклеров) | Высокое (фильтры, форсунки) |

Успешный зимний запуск инжекторного двигателя ГАЗель гарантируется исправностью всех компонентов системы (АКБ, стартер, свечи, датчики, топливный насос, форсунки), использованием качественного зимнего топлива и профилактикой образования ледяных пробок. Преимущества автоматического управления смесью реализуются в полной мере только при технически исправном состоянии силового агрегата и топливной системы.

Преимущества инжектора перед карбюраторной системой

Инжекторная система обеспечивает более точное дозирование топлива в соответствии с режимом работы двигателя. Электронный блок управления анализирует данные от датчиков (температуры, положения дросселя, кислорода и др.) и мгновенно корректирует состав топливовоздушной смеси.

Благодаря оптимизации процесса сгорания топлива снижается расход горючего на всех режимах эксплуатации. Минимизируются выбросы вредных веществ, что соответствует современным экологическим стандартам.

Ключевые преимущества

- Повышенная топливная экономичность – снижение расхода на 10-15% по сравнению с карбюратором

- Улучшенный запуск двигателя – стабильная работа при любых температурах без ручной регулировки

- Автоматическая адаптация к условиям – коррекция смеси при изменении высоты, влажности или давления

- Рост мощности двигателя – до 7-10% за счет оптимального наполнения цилиндров

- Снижение токсичности выхлопа – соответствие нормам Евро-3 и выше

| Параметр | Инжектор | Карбюратор |

|---|---|---|

| Реакция на изменение нагрузки | Мгновенная коррекция | Задержка 1-2 секунды |

| Обслуживание | Чистка форсунок раз в 50 тыс. км | Регулярная ручная настройка |

| Срок службы | 150+ тыс. км | 80-100 тыс. км |

Отсутствие ледяных пробок в топливной системе зимой благодаря герметичной магистрали и электронному управлению прогревом. Система диагностики через OBD-II разъем позволяет оперативно выявлять неисправности.

Недостатки инжекторных двигателей на Газели

Повышенные требования к качеству топлива: низкокачественный бензин с примесями быстро засоряет топливные форсунки и фильтры, что приводит к сбоям в работе двигателя, потере мощности и повышенному расходу горючего.

Сложность диагностики и ремонта: для выявления неисправностей требуется специализированное оборудование (сканеры, мотор-тестеры). Самостоятельная настройка или ремонт компонентов (ЭБУ, датчиков, форсунок) без профессиональных навыков и инструментов практически невозможна.

Технические ограничения и уязвимости

- Зависимость от электроники: выход из строя датчиков (ДПДЗ, ДМРВ, кислородного), проводки или блока управления парализует работу двигателя.

- Дороговизна запчастей: стоимость новых форсунок, топливного насоса или ЭБУ в разы выше аналогичных компонентов карбюраторных систем.

- Чувствительность к влаге: окисление контактов и повреждение датчиков при частой эксплуатации в условиях высокой влажности или после мойки под капотом.

| Проблема | Последствия |

|---|---|

| Низкая устойчивость к перепадам напряжения | Риск сгорания ЭБУ при неисправном генераторе или некорректном "прикуривании" |

| Обмерзание дроссельного узла зимой | Неустойчивые холостые обороты, глохнет на холодную |

- Высокая стоимость обслуживания: регулировка и чистка инжектора требуют дорогостоящих работ на СТО.

- Дефицит грамотных специалистов: ошибки в диагностике или ремонте усугубляют поломки.

- Сложность запуска при разряженном АКБ: недостаточное напряжение аккумулятора блокирует работу топливного насоса и ЭБУ.

Расход топлива инжекторной Газели по данным производителя

Производитель (ПАО «ГАЗ») указывает нормы расхода топлива для инжекторных модификаций Газели в технической документации и спецификациях. Данные приводятся для трех основных режимов движения: городского, загородного и смешанного цикла. Показатели варьируются в зависимости от модели двигателя, типа кузова (бортовой, фургон) и снаряженной массы.

Актуальные значения для распространенных инжекторных двигателей (УМЗ-4216, Chrysler 2.4L) выглядят следующим образом:

| Двигатель | Городской цикл (л/100 км) | Загородный цикл (л/100 км) | Смешанный цикл (л/100 км) |

|---|---|---|---|

| УМЗ-4216 (2.9 л) | 14.5–15.8 | 10.2–11.3 | 12.0–13.0 |

| Chrysler 2.4L (2.4 л) | 13.8–14.9 | 9.8–10.7 | 11.5–12.2 |

Примечания по данным производителя:

- Замеры проводятся при температуре +20°C без использования дополнительного оборудования (кондиционер, отопитель)

- Указаны нормы для снаряженного автомобиля без груза

- Допустимое отклонение в реальной эксплуатации: +10–15% из-за дорожных условий, стиля вождения и нагрузки

Динамические характеристики инжекторного двигателя

Инжекторная система обеспечивает стабильную динамику двигателя Газели за счет точного дозирования топлива и автоматической корректировки состава топливовоздушной смеси. Электронный блок управления (ЭБУ) мгновенно реагирует на нагрузку и положение дроссельной заслонки, минимизируя задержки при разгоне.

Гибкая работа на всех оборотах и плавное наращивание крутящего момента позволяют уверенно преодолевать подъемы и совершать обгоны. Оптимизация впрыска предотвращает "провалы" мощности при резком нажатии педали акселератора, характерные для карбюраторных аналогов.

Факторы влияния на динамику

Преимущества:

- Быстрый отклик на педаль газа благодаря электронному управлению впрыском

- Высокая приемистость на низких и средних оборотах

- Стабильная тяга во всем рабочем диапазоне (1500–4500 об/мин)

- Автоматическая адаптация к условиям эксплуатации (высота, температура)

Недостатки:

- Зависимость от исправности датчиков (ДПДЗ, ДМРВ) – их отказ резко ухудшает динамику

- Снижение отзывчивости при загрязнении форсунок или неисправностях топливного насоса

- Задержки реакции при программных сбоях ЭБУ

| Параметр | ЗМЗ-40524.10 (2.3 л) | ЗМЗ-4062.10 (2.3 л) |

|---|---|---|

| Макс. мощность | 143 л.с. при 4500 об/мин | 145 л.с. при 5200 об/мин |

| Макс. крутящий момент | 217 Н·м при 4000 об/мин | 210 Н·м при 4000 об/мин |

| Разгон 0-100 км/ч | 25-27 сек* | 24-26 сек* |

* Показатели для Газели Next в снаряженном состоянии. Реальная динамика зависит от загрузки, состояния системы и топлива.

Крутящий момент распределяется равномернее, чем у карбюраторных версий, обеспечивая уверенный старт под нагрузкой. Однако максимальная мощность достигается в узком диапазоне оборотов, что требует точного выбора передачи при активном вождении.

Совместимость с газобаллонным оборудованием (ГБО)

Инжекторные двигатели Газели 4-го поколения совместимы с газобаллонным оборудованием при корректной установке и настройке. Электронный блок управления (ЭБУ) двигателя способен адаптироваться к работе на газу благодаря синхронизации с контроллером ГБО, который перехватывает и корректирует топливные сигналы. Современные системы (4-5 поколений) обеспечивают плавный переход между топливами без потери мощности.

Ключевым требованием является использование качественного ГБО с точной калибровкой под конкретную модель двигателя (УМЗ-4216, Chrysler DOHC и др.). Неправильная настройка ведет к повышенному расходу газа, "хлопкам" во впускном коллекторе или ошибкам ЭБУ. Для 16-клапанных модификаций критично применение ГБО с индивидуальными форсунками на каждый цилиндр и фазированным впрыском.

Преимущества перевода на газ

- Экономия на топливе: Стоимость газа на 40-50% ниже бензина при расходе ~15-18 л/100км.

- Сохранение ресурса: Меньшее образование нагара на клапанах и поршнях по сравнению с карбюраторными версиями.

- Экологичность: Снижение выбросов CO2 и сажи на 15-20%.

Недостатки и ограничения

- Снижение мощности: Потеря 5-8% мощности из-за меньшей теплотворности газа.

- Требования к обслуживанию: Замена газовых фильтров каждые 10-15 тыс. км, регулярная проверка герметичности магистралей.

- Риск ошибок ЭБУ: Некорректная установка провоцирует коды неисправностей (например, P0170).

| Параметр | Рекомендация для ГБО |

|---|---|

| Поколение системы | 4-е или 5-е (LPI) |

| Тип редуктора | Электронный с подогревом (например, Tomasetto) |

| Объем баллона | 50-100 л (цилиндрический/тороидальный) |

Для минимизации рисков обязательна установка ГБО в специализированных центрах с последующей адаптацией угла опережения зажигания (УОЗ) и прошивкой "газовой" карты. Каждые 20 тыс. км требуется диагностика клапанов ГРМ из-за повышенных температур сгорания газа.

Тюнинг инжекторного двигателя: чип-тюнинг и прошивки

Чип-тюнинг инжекторного двигателя Газели – это программная модификация заводских параметров электронного блока управления (ЭБУ) с целью оптимизации его работы. Основная задача заключается в коррекции топливных карт, угла опережения зажигания, режимов работы на разных оборотах и других скрытых резервов контроллера.

Процедура выполняется путем подключения диагностического оборудования к сервисному разъему OBD-II и перезаписи стандартной прошивки ЭБУ на модифицированный вариант. Для двигателей ЗМЗ-406, ЗМЗ-405 и их модификаций это позволяет точечно адаптировать работу системы под конкретные условия эксплуатации или установленное дополнительное оборудование.

Ключевые аспекты и возможности

Основные цели чип-тюнинга:

- Увеличение мощности и крутящего момента (до 5-12% для атмосферных версий)

- Оптимизация расхода топлива на крейсерских режимах

- Коррекция реакции на педаль газа (устранение "провалов")

- Адаптация под установку ГБО или воздушных фильтров нулевого сопротивления

- Отключение систем диагностики (например, EGR или датчика кислорода) при необходимости

Сравнение характеристик:

| Параметр | Заводская прошивка | Тюнингованная прошивка |

|---|---|---|

| Мощность (ЗМЗ-406) | 110-145 л.с. | 120-155 л.с. |

| Крутящий момент | 177-210 Нм | 190-230 Нм |

| Отклик дросселя | С задержкой | Без задержек |

| Экологический класс | Евро-3/Евро-4 | Часто снижается |

Важные ограничения: Результат сильно зависит от технического состояния двигателя. На изношенных моторах (пробег 200+ тыс. км) радикальное повышение мощности ускорит выход агрегата из строя. Для глубокого тюнинга требуется комплексная доработка: установка турбины, замена форсунок или коллектора.

Риски неквалифицированного чип-тюнинга:

- Переобеднение топливной смеси и прогар клапанов

- Появление детонации при агрессивных настройках зажигания

- Конфликты прошивки с иммобилайзером

- Потеря гарантии на новый автомобиль

- Блокировка ЭБУ при ошибках перепрошивки

Профилактика неисправностей топливной системы

Регулярная замена топливного фильтра – критически важная процедура. Загрязненный фильтр создает избыточное сопротивление потоку горючего, заставляет топливный насос работать с перегрузкой и провоцирует обеднение смеси из-за недостаточного давления в рампе. Соблюдайте интервалы замены, указанные производителем (обычно каждые 15-30 тыс. км), и используйте только качественные оригинальные или проверенные аналоги.

Контроль качества топлива и состояние бензобака напрямую влияют на ресурс системы. Заправляйтесь исключительно на проверенных АЗС с гарантией соответствия топлива нормам. Избегайте езды с минимальным уровнем топлива – это способствует захвату осадка со дна бака и перегреву насоса. Регулярно проверяйте целостность топливного бака и магистралей на предмет коррозии или механических повреждений, способных вызвать утечки или подсос воздуха.

Ключевые профилактические меры

- Чистота форсунок: Используйте специальные топливные присадки-очистители каждые 5-7 тыс. км для удаления смолистых отложений и нагара.

- Давление в системе: Периодически (раз в 1-2 года или при появлении симптомов) проверяйте давление топлива в рампе манометром для выявления неисправностей насоса, регулятора давления или засоров.

- Воздушный фильтр: Своевременно меняйте воздушный фильтр. Его загрязнение нарушает пропорции топливовоздушной смеси, заставляя ЭБУ компенсировать дисбаланс, что увеличивает нагрузку на всю систему.

Диагностика электронных компонентов – неотъемлемая часть профилактики. Раз в год или при возникновении сбоев (неровный холостой ход, провалы) проводите компьютерную диагностику для считывания ошибок ЭБУ и проверки показаний датчиков (ДМРВ, лямбда-зонд, ДПДЗ, ДТОЖ). Это позволяет выявить отклонения на ранней стадии.

| Компонент | Профилактическая мера | Периодичность / Примечание |

|---|---|---|

| Топливный насос | Избегать работы с пустым баком | Постоянно. Уровень < 1/4 бака – риск перегрева |

| Топливные магистрали | Визуальный осмотр на утечки, коррозию, перегибы | Каждое ТО (10-15 тыс. км) |

| Регулятор давления топлива (РДТ) | Проверка давления и герметичности обратного клапана | При диагностике давления в рампе |

| Датчики (ДМРВ, лямбда-зонд и др.) | Чистка контактов, диагностика показаний сканером | Раз в 1-2 года / При симптомах неисправности |

Профилактическая чистка дроссельного узла и регулятора холостого хода устраняет нагар, влияющий на стабильность оборотов и качество смеси на переходных режимах. Проводите эту процедуру каждые 30-40 тыс. км или по мере загрязнения. Используйте специальные очистители без ацетона, аккуратно удаляя отложения с заслонки и каналов РХХ.

Гидроудар: риски для инжекторного двигателя

Гидроудар в инжекторном двигателе Газели возникает при попадании большого объема жидкости (обычно воды) в цилиндры через воздухозаборник. Поскольку вода несжимаема, при движении поршня вверх создается критическое давление, многократно превышающее расчетные нагрузки.

Основной риск заключается в мгновенной деформации или разрушении деталей КШМ: гнутся шатуны, ломаются поршневые пальцы, разрушаются поршни. В тяжелых случаях повреждается коленчатый вал и блок цилиндров. Электроника инжектора не способна предотвратить гидроудар из-за скорости процесса.

Последствия и уязвимые компоненты

Типичные повреждения после гидроудара:

- Деформация шатунов – наиболее частый результат, требующий замены всего комплекта.

- Разрушение поршней – осколки повреждают стенки цилиндров и ГБЦ.

- Обрыв шатунных болтов – приводит к провороту вкладышей и заклиниванию двигателя.

- Искривление коленвала – критическое повреждение, требующее капитального ремонта.

Электронные системы инжектора (ДМРВ, датчик положения коленвала, ЭБУ) редко страдают напрямую, но ошибки работы из-за механических разрушений неизбежны.

Профилактика гидроудара

- Избегайте глубоких луж – уровень воды не должен превышать середины колес.

- Установите шноркель для переноса точки забора воздуха под капот или к крыше.

- Контролируйте состояние воздуховодов – трещины или неплотные соединения повышают риски.

| Признак гидроудара | Действия водителя |

|---|---|

| Резкая остановка двигателя после въезда в воду | Немедленно заглушить мотор, не пытаться запускать |

| Характерный стук или удар в блоке | Вызвать эвакуатор для транспортировки в сервис |

| Масло в антифризе/белый выхлоп | Провести диагностику ГБЦ и блока цилиндров |

Проверка герметичности впускного коллектора

Нарушение герметичности впускного коллектора на инжекторных двигателях Газели приводит к подсосу неучтенного воздуха. Это вызывает обеднение топливно-воздушной смеси, нестабильную работу на холостом ходу (плавание оборотов), провалы при резком нажатии педали газа, повышенный расход топлива и ошибки по обеднению смеси (например, P0171). Симптомы часто усиливаются на непрогретом двигателе.

Для диагностики используют несколько методов. Визуальный осмотр помогает выявить трещины в пластиковом коллекторе или деформацию привалочных плоскостей. Подача сжатого воздуха (около 0.5-0.8 атм) через шланг во впускной трат при заглушенном двигателе с последующей обработкой мыльным раствором стыков и резиновых уплотнений позволяет обнаружить утечки по пузырькам. Обработка потенциальных мест подсоса (прокладки, соединения вакуумных шлангов, форсунок) легковоспламеняющейся жидкостью (WD-40, карбклинер) вызывает кратковременное выравнивание оборотов при всасывании состава в цилиндры.

Ключевые этапы проверки

- Визуальный контроль: Трещины коллектора, износ прокладок, повреждение вакуумных шлангов.

- Тест сжатым воздухом: Герметизация дросселя и патрубка воздушного фильтра, подача давления, нанесение мыльного раствора.

- Метод распыления: Обработка соединений горючей жидкостью на работающем двигателе и наблюдение за реакцией оборотов.

- Дымогенератор: Наиболее точный способ – закачка дыма во впуск и визуализация мест утечки.

Особое внимание уделите прокладке под коллектором, уплотнительным кольцам топливных форсунок, вакуумному шлангу тормозного усилителя и заглушкам на ресивере. Устранение подсоса требует замены поврежденных прокладок, подтяжки крепежных болтов (с соблюдением момента затяжки) или замены деформированного/треснувшего коллектора.

Замена ремня ГРМ на инжекторной Газели

Процедура замены ремня ГРМ требует строгого соблюдения регламента и точности, так как ошибки могут привести к серьёзным повреждениям двигателя. Работы включают демонтаж защитных кожухов, фиксацию положения меток на шкивах коленвала и распредвала, а также осмотр смежных компонентов.

На инжекторных двигателях ЗМЗ-405/409 критически важно использовать оригинальные запчасти или качественные аналоги из-за высоких нагрузок. Одновременно меняют ролики натяжителя и водяной насос, так как их выход из строя вызывает обрыв нового ремня.

Ключевые этапы замены

- Установка поршня 1-го цилиндра в ВМТ (верхняя мёртвая точка)

- Снятие кожуха ремня ГРМ и ослабление натяжного ролика

- Демонтаж старого ремня с проверкой состояния шкивов

- Монтаж нового ремня с точным совмещением меток:

- Зубчатый шкив коленвала

- Шкив распределительного вала

- Метка на корпусе помпы

- Регулировка натяжения специальным ключом (момент затяжки: 35–45 Н·м)

| Компонент | Рекомендуемый ресурс |

|---|---|

| Ремень ГРМ | 60 000–80 000 км |

| Натяжной ролик | Каждая замена ремня |

| Водяной насос | Каждая вторая замена ремня |

Важно: После установки проведите ручной прокрутку коленвала на 2 оборота для проверки совпадения меток. Запуск двигателя без этой операции может вызвать удар клапанов о поршни при сбитых фазах газораспределения.

Используйте динамометрический ключ при затяжке болтов натяжителя – перетяжка приводит к деформации ролика, а недостаточный момент вызывает проскальзывание ремня.

Проверка компрессии в цилиндрах инжекторного двигателя

Проверка компрессии – обязательная диагностическая процедура при снижении мощности двигателя, повышенном расходе топлива или масла, неравномерной работе на холостом ходу. Она позволяет оценить герметичность камеры сгорания и общее техническое состояние цилиндропоршневой группы и клапанов.

Для инжекторных двигателей Газели (ЗМЗ-405, ЗМЗ-406, УМЗ-4216 и аналоги) проверка требует специфического подхода из-за наличия электронной системы управления двигателем (ЭСУД). Неправильное выполнение может повредить электронные компоненты или дать некорректные результаты.

Порядок и особенности проверки

Необходимое оборудование:

- Компрессометр с резьбовым наконечником (под свечное отверстие M14x1,25)

- Ключ свечной (желательно с удлинителем и карданчиком)

- Плоскогубцы или съемник проводов

- Аккумулятор с достаточным зарядом

Подготовка двигателя:

- Прогреть двигатель до рабочей температуры (80-90°C).

- Заглушить двигатель, выключить зажигание.

- Обязательно отключить топливный насос! Для этого снять предохранитель топливного насоса или реле бензонасоса.

- Отсоединить высоковольтные провода от свечей зажигания и модуля зажигания.

- Вывернуть все свечи зажигания.

- Отсоединить разъемы форсунок (предотвращает впрыск топлива).

Процедура замера:

- Плотно вкрутить наконечник компрессометра в свечное отверстие первого цилиндра.

- Попросить помощника выжать педаль газа до упора (открыть дроссельную заслонку).

- Вращать стартером коленвал в течение 5-7 секунд (до остановки роста показаний на манометре).

- Зафиксировать максимальное значение на манометре.

- Сбросить давление в компрессометре, повторить пункты 1-4 для остальных цилиндров.

Анализ результатов:

| Показатель | Норма для инжекторных ЗМЗ/УМЗ | Отклонение |

|---|---|---|

| Абсолютное значение | 11 - 14 бар (кгс/см²) | Менее 10 бар - критично |

| Разброс между цилиндрами | Макс. 1.0 бар (кгс/см²) | Более 1 бар - недопустимо |

Основные причины низкой компрессии:

- Износ или залегание поршневых колец

- Закоксовка или прогар клапанов

- Износ цилиндров или поршней

- Повреждение прокладки головки блока цилиндров (ГБЦ)

- Деформация ГБЦ или блока цилиндров

Важные нюансы для инжектора:

- Отключение топливного насоса и форсунок критически важно для предотвращения смыва масляной пленки со стенок цилиндров топливом и защиты катализатора.

- Открытая дроссельная заслонка обеспечивает максимальный приток воздуха.

- Повторный замер после добавления 5-10 мл моторного масла в "слабый" цилиндр помогает локализовать причину: рост компрессии указывает на износ колец/цилиндров, отсутствие роста - на проблемы с клапанами или прокладкой ГБЦ.

Рекомендации по обслуживанию инжекторной системы

Регулярная замена воздушного фильтра критически важна – грязь нарушает расчет топливовоздушной смеси. Соблюдайте интервалы замены, указанные производителем (обычно каждые 15-30 тыс. км), а при эксплуатации в пыльных условиях сокращайте их.

Используйте исключительно качественное топливо с рекомендованным октановым числом. Низкокачественное горючее приводит к образованию отложений в форсунках, топливной рампе и на впускных клапанах, что ухудшает распыл и нарушает герметичность иглы.

Ключевые процедуры и контроль

- Топливный фильтр: Меняйте строго по регламенту (каждые 20-40 тыс. км). Забитый фильтр вызывает падение давления в рампе, "плавание" оборотов и потерю мощности.

- Диагностика: Проводите компьютерную диагностику сканером при появлении ошибок (Check Engine), неустойчивой работе на холостом ходу или повышенном расходе топлива. Это помогает выявить неисправности датчиков (ДМРВ, ДПДЗ, лямбда-зонд) или форсунок.

- Чистка форсунок: Выполняйте ультразвуковую или химическую чистку каждые 60-80 тыс. км (или при симптомах засора). Самостоятельная промывка спецсоставами через топливную рампу – временная мера.

- Контроль состояния уплотнений: Регулярно осматривайте топливные магистрали, шланги и соединения рампы на предмет подтеков бензина или следов масла во впускном коллекторе.

- Датчики: Следите за чистотой контактов датчиков (кислорода, коленвала, распредвала). Окислы нарушают сигнал.

- Бортовая сеть: Поддерживайте заряд АКБ и исправность генератора. Скачки напряжения повреждают ЭБУ.

| Компонент | Профилактическая процедура | Периодичность/Признак необходимости |

|---|---|---|

| Рампа и регулятор давления | Проверка давления, визуальный осмотр | При диагностике, подозрении на утечки |

| Дроссельный узел | Чистка заслонки и каналов ХХ | Каждые 40-50 тыс. км или при "зависании" оборотов |

| Адсорбер (если установлен) | Проверка клапана продувки | При ошибках по топливной системе, хлопках в глушителе |

Список источников

Для подготовки статьи об инжекторном двигателе автомобилей ГАЗель использовались проверенные технические данные и экспертные оценки. Достоверность информации обеспечена обращением к специализированным ресурсам и документации производителя.

Источники охватывают официальные спецификации, практические руководства по эксплуатации и ремонту, а также анализ распространённых эксплуатационных проблем. Это позволяет объективно оценить плюсы, минусы и характеристики системы впрыска топлива.

- Официальное руководство по ремонту и техническому обслуживанию автомобилей ГАЗель с инжекторными двигателями

- Каталоги запчастей и технические бюллетени Группы ГАЗ

- Методические пособия по диагностике систем управления двигателем ЗМЗ-406, ЗМЗ-405

- Протоколы испытаний двигателей на соответствие экологическим стандартам Евро-3/Евро-4

- Специализированные автомобильные издания ("За рулём", "Авторевю") с тестами и обзорами

- Технические отчёты сервисных центров по типовым неисправностям инжекторных систем

- Учебные материалы по устройству электронного впрыска топлива профильных технических ВУЗов

- Статьи с отраслевых порталов (например, "Дром", "Автокод") с анализом эксплуатационного опыта владельцев

- Сервисная документация на компоненты системы (ЭБУ Delphi, датчики, форсунки)