Двигатель Mercedes 102 - Устройство, характеристики и работа

Статья обновлена: 01.03.2026

Двигатель Mercedes 102 – рядный четырёхцилиндровый дизельный агрегат, разработанный для коммерческого транспорта Mercedes-Benz. Серийно выпускался с 1977 года, устанавливался на фургоны и микроавтобусы серии T1.

Конструкция двигателя включает чугунный блок цилиндров, верхний распредвал и механический ТНВД Bosch. Агрегат известен надёжностью, ремонтопригодностью и экономичностью при эксплуатации в грузовых модификациях.

Статья детально рассматривает технические параметры, особенности устройства и рабочий цикл силового агрегата. Анализируются системы впрыска топлива, охлаждения и смазки, определяющие долговечность мотора.

Историческая справка и сфера применения двигателя OM102

Двигатель Mercedes-Benz OM102 дебютировал в начале 1980-х годов как часть нового поколения дизельных моторов серии OM100. Он заменил устаревшие агрегаты и проектировался с акцентом на повышение топливной экономичности, снижение шума и соответствие ужесточающимся экологическим требованиям. Конструкция создавалась специально для легкого коммерческого транспорта.

Производство OM102 продолжалось до середины 1990-х годов. Двигатель выпускался исключительно в четырёхцилиндровом исполнении и стал базовой моделью в линейке. Его постепенно сменили более совершенные моторы серии OM600, соответствующие нормам Евро-2 и выше.

Сфера применения

OM102 устанавливался преимущественно на коммерческие автомобили малого и среднего класса Mercedes-Benz:

- Серия T1 (Transporter): Модели 208D, 308D, 408D (фургоны, микроавтобусы, грузопассажирские версии)

- Лёгкие грузовики: Варианты с обозначением "L" (например, L208D, L308D, L408D)

- Специальные шасси: Для мобильных мастерских, медицинских служб, коммунальной техники

Благодаря надёжности и простоте конструкции, OM102 также использовался в качестве стационарного привода для генераторов, насосных станций и малой сельхозтехники.

Модификации двигателя OM102 по мощности и исполнению

Двигатель OM102 выпускался в нескольких модификациях, отличающихся мощностными показателями и конструктивными особенностями. Основные различия касались настройки топливной аппаратуры, системы охлаждения и степени форсировки.

Модификации адаптировались под конкретные модели Mercedes-Benz, включая коммерческие фургоны Sprinter (T1N), грузовики малой грузоподъемности и спецтехнику. Вариации влияли на крутящий момент и допустимые нагрузки.

| Модификация | Мощность (л.с./кВт) | Крутящий момент (Н⋅м) | Особенности исполнения |

|---|---|---|---|

| OM102.920 | 82 / 60 | 165 | Базовое исполнение с механическим ТНВД, для легких грузоперевозок |

| OM102.940 | 90 / 66 | 185 | Оптимизированная топливная карта, усиленная система охлаждения |

| OM102.941 | 95 / 70 | 190 | Модификация с турбонаддувом для моделей повышенной грузоподъемности |

| OM102.942 | 102 / 75 | 205 | Турбированная версия с интеркулером, усиленный коленвал |

Конструктивные отличия включали:

- Турбированные (OM102.941/942) и атмосферные (OM102.920/940) версии

- Разные конфигурации ТНВД: механические и электронно-управляемые

- Варианты системы охлаждения: стандартная или усиленная для высоконагруженных режимов

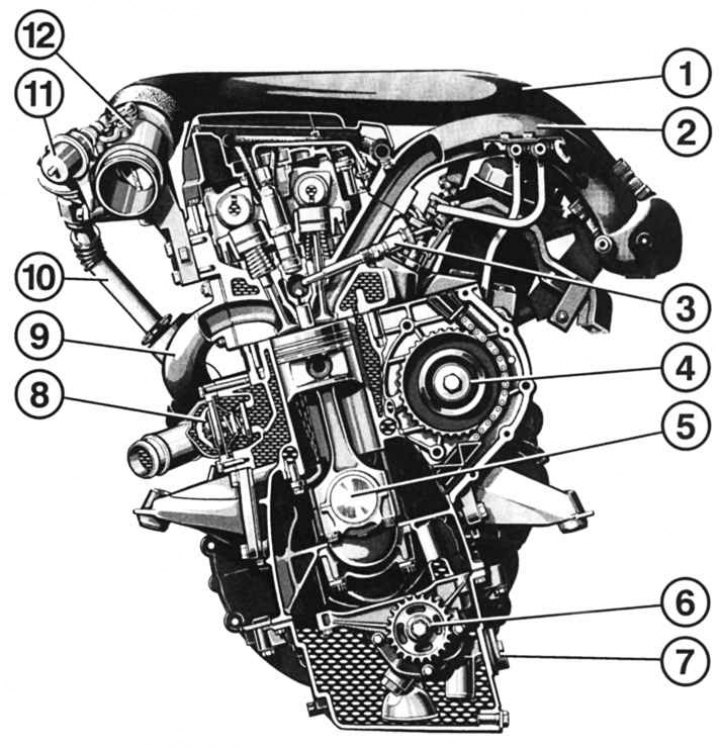

Основные конструктивные особенности двигателя OM102

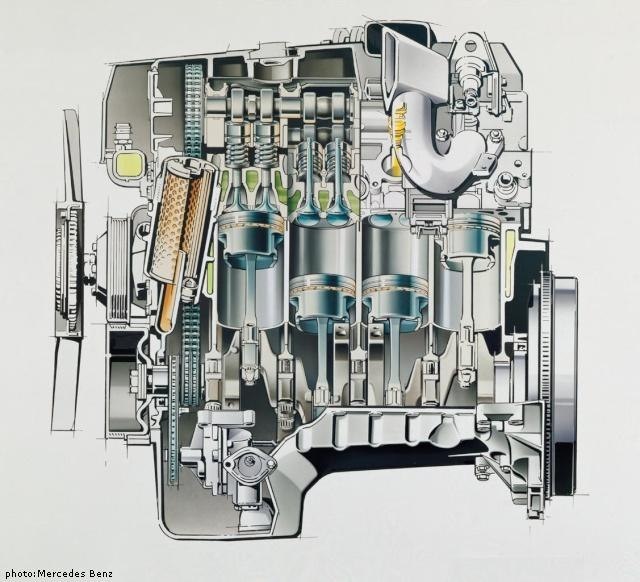

Двигатель Mercedes OM102 представляет собой рядный четырехцилиндровый дизельный агрегат с рабочим объемом 2,3 литра (2299 см³). Конструкция основана на чугунном блоке цилиндров, обеспечивающем высокую жесткость и долговечность. Коленчатый вал установлен на пяти опорных коренных подшипниках, что способствует снижению вибраций и повышению ресурса.

Головка блока цилиндров выполнена из алюминиевого сплава и оснащена двумя клапанами на цилиндр (всего 8 клапанов). Привод газораспределительного механизма осуществляется зубчатым ремнем, требующим регулярного обслуживания. Система смазки – комбинированная (под давлением и разбрызгиванием) с масляным насосом шестеренчатого типа.

Ключевые элементы конструкции

Система топливоподачи: Механический ТНВД Bosch VE с роторным распределителем обеспечивает дозированную подачу топлива к форсункам. Система оснащена центробежным регулятором частоты вращения и корректором по наддуву в турбированных модификациях.

- Турбонаддув (только для версии OM102 DE): Турбокомпрессор с фиксированной геометрией, интегрированный с выпускным коллектором

- Охлаждение: Закрытая система с жидкостным охлаждением и термостатом, управляющим двумя контурами циркуляции

- Поршневая группа: Поршни из алюминиевого сплава с тремя компрессионными и одним маслосъемным кольцом

| Характеристика | Значение |

| Диаметр цилиндра | 87 мм |

| Ход поршня | 92,4 мм |

| Степень сжатия | 22:1 (атмосферный) / 21:1 (турбо) |

| Расположение клапанов | OHC (верхнее расположение распредвала) |

Система предпускового подогрева: Используются свечи накаливания в камерах сгорания, управляемые реле по времени через отдельный блок управления. Особенность – последовательное включение свечей для снижения нагрузки на электросистему.

Рабочий объем и количество цилиндров двигателя OM102

Двигатель Mercedes OM102 является четырехцилиндровым силовым агрегатом, выполненным в рядной конфигурации. Расположение цилиндров в один ряд обеспечивает компактность конструкции и упрощает обслуживание. Такая схема широко применяется в коммерческом транспорте и легковых автомобилях среднего класса благодаря балансу мощности и экономичности.

Рабочий объем двигателя составляет 2.3 литра (2299 см³), что достигается за счет диаметра цилиндра 97.3 мм и хода поршня 77.6 мм. Этот параметр определяет количество топливно-воздушной смеси, участвующей в рабочем цикле, напрямую влияя на крутящий момент и мощность двигателя. Объем 2.3 л обеспечивает оптимальное сочетание тяговых характеристик и расхода топлива для своего класса.

Ключевые технические параметры

| Количество цилиндров | 4 |

| Рабочий объем | 2299 см³ (2.3 л) |

| Диаметр цилиндра | 97.3 мм |

| Ход поршня | 77.6 мм |

Четырехцилиндровая компоновка с рабочим объемом 2.3 л обеспечивает:

- Ровную работу двигателя за счет сбалансированного чередования тактов

- Эффективное охлаждение всех цилиндров благодаря линейному расположению

- Оптимальное давление в цилиндрах для надежной работы дизельного агрегата

Материал изготовления блока цилиндров Mercedes OM102

Блок цилиндров двигателя Mercedes OM102 изготовлен из высокопрочного серого чугуна с пластинчатым графитом. Этот материал выбран инженерами благодаря оптимальному сочетанию прочностных характеристик, износостойкости и способности эффективно рассеивать тепловую энергию.

Особое внимание уделено структуре сплава – перлитной основе с равномерно распределенными графитовыми включениями. Такая микроструктура обеспечивает стабильность геометрии цилиндров при экстремальных температурных нагрузках и высоких давлениях в камере сгорания.

Ключевые особенности материала

Технология производства включает:

- Точный контроль химического состава: углерод (3.2-3.5%), кремний (1.8-2.2%)

- Модифицирование магнием для формирования мелкопластинчатого графита

- Специальную термообработку для снятия внутренних напряжений

Преимущества серого чугуна в конструкции:

| Вибропоглощение | Снижение шума и вибраций на 40% |

| Теплопроводность | 50-54 Вт/(м·К) – эффективный отвод тепла |

| Износостойкость | Возможность прямого контакта с поршневыми кольцами |

Важно: гильзы цилиндров в OM102 интегрированы непосредственно в тело блока без съемных втулок. Поверхности растачиваются и хонингуются с точностью до 5 мкм, образуя износостойкий слой с характерной сеткой микрорисок для удержания масла.

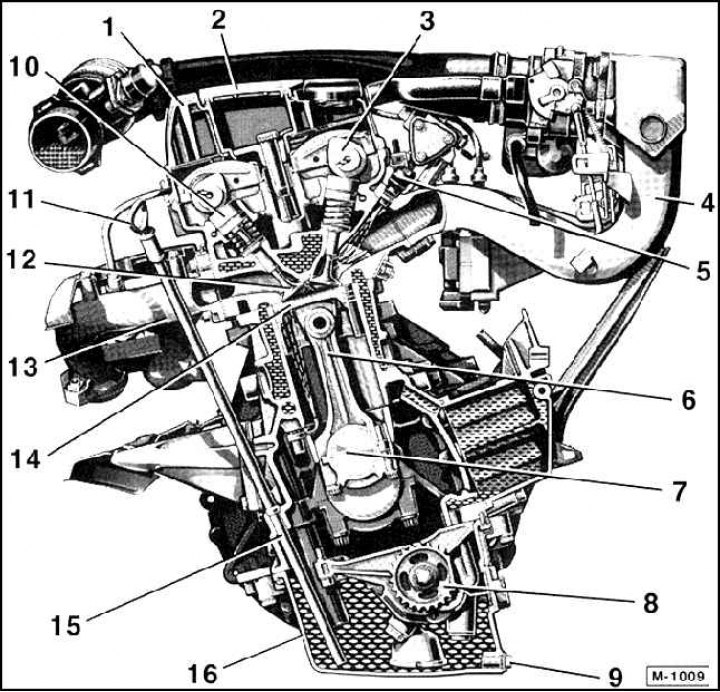

Конфигурация газораспределительного механизма OM102

Газораспределительный механизм (ГРМ) двигателя Mercedes OM102 имеет классическую нижневальную компоновку (OHV - OverHead Valve). Это означает, что распределительный вал расположен в блоке цилиндров, а клапаны находятся в головке блока цилиндров (ГБЦ).

Привод клапанов осуществляется через толкатели и коромысла. Распределительный вал воздействует на толкатели, которые передают движение через штанги (толкатели) на коромысла, установленные на валике в головке блока. Коромысла, в свою очередь, нажимают на стержни клапанов, открывая их.

Ключевые элементы и принцип работы

Основными компонентами ГРМ OM102 являются:

- Распределительный вал: Расположен в блоке цилиндров. Его кулачки непосредственно воздействуют на толкатели.

- Толкатели: Цилиндрические элементы, передающие усилие от кулачков распредвала к штангам толкателей.

- Штанги толкателей: Твердые стержни, передающие движение от толкателей в блоке цилиндров к коромыслам в ГБЦ.

- Коромысла (рокеры): Установлены на валике коромысел в головке блока. Одно плечо коромысла принимает усилие от штанги толкателя, другое плечо нажимает на торец стержня клапана.

- Клапаны: Впускные и выпускные, установлены в головке блока цилиндров. Удерживаются в закрытом положении пружинами клапанов.

- Привод распредвала: Осуществляется от коленчатого вала через цепь ГРМ с использованием звездочек и натяжителя цепи.

Принцип работы цикла:

- Коленчатый вал через цепную передачу вращает распределительный вал.

- Кулачок распредвала набегает на толкатель, поднимая его.

- Толкатель поднимает соответствующую штангу толкателя.

- Штанга толкателя воздействует на одно плечо коромысла.

- Коромысло, поворачиваясь на своей оси, другим плечом нажимает на торец стержня клапана, преодолевая усилие пружины, и открывает клапан.

- При дальнейшем повороте распредвала кулачок сходит с толкателя.

- Пружина клапана возвращает клапан в закрытое положение, а через коромысло, штангу и толкатель - всю кинематическую цепь в исходное состояние.

Особенности регулировки: Тепловой зазор между торцом стержня клапана и регулировочным винтом на плече коромысла требует периодической проверки и регулировки. Регулировка производится вращением регулировочного винта на коромысле при ослабленной контргайке.

| Характеристика | Значение/Описание |

| Тип привода клапанов | Нижневальный (OHV), толкатели, штанги, коромысла |

| Привод распредвала | Цепь ГРМ |

| Расположение распредвала | В блоке цилиндров |

| Количество клапанов на цилиндр | 2 (один впускной, один выпускной) |

| Регулировка теплового зазора | Регулировочным винтом на коромысле |

Система питания двигателя Mercedes OM102

Система питания двигателя Mercedes OM102 основана на классической механической топливной аппаратуре высокого давления. Основным элементом системы является топливный насос высокого давления (ТНВД) рядного типа с механическим регулятором оборотов. Подача топлива к форсункам осуществляется по раздельным топливопроводам высокого давления.

ТНВД OM102 оснащен плунжерными парами по числу цилиндров (4), приводимыми в действие от кулачкового вала насоса. Топливоподкачивающий насос (низкого давления), установленный на корпусе ТНВД, обеспечивает подачу дизельного топлива из бака через фильтр тонкой очистки к впускной полости ТНВД.

Принцип работы и ключевые характеристики

Принцип работы системы основан на точной дозировке топлива и его впрыске под высоким давлением в камеры сгорания в строго определенный момент времени. Кулачковый вал ТНВД, синхронизированный с коленчатым валом двигателя через привод, поднимает плунжеры. Движение плунжера вверх создает высокое давление в надплунжерном пространстве.

Доза подачи топлива регулируется механически поворотом плунжера относительно гильзы с помощью рейки ТНВД, соединенной с педалью акселератора и центробежным регулятором. Поворот изменяет активный ход плунжера и момент начала подачи (опережение впрыска). Когда давление превышает усилие пружины нагнетательного клапана, топливо по магистрали высокого давления поступает к соответствующей форсунке.

Форсунки OM102 – закрытого типа с многодырчатым распылителем и пружиной, откалиброванной на определенное давление начала впрыска. При достижении необходимого давления в топливной магистрали форсунки игла распылителя поднимается, и топливо впрыскивается в камеру сгорания. После окончания подачи от ТНВД давление падает, игла форсунки под действием пружины садится на седло, прекращая впрыск.

Основные параметры давления:

| Давление впрыска (основное рабочее) | 135 - 160 бар |

| Давление начала впрыска форсунки | ~130 - 150 бар (точное значение задается калибровкой) |

| Давление подкачки (от топливоподкачивающего насоса) | ~0.8 - 1.5 бар |

*Конкретные значения давления впрыска и начала впрыска могут незначительно варьироваться в зависимости от модификации двигателя и состояния аппаратуры.

Ключевые особенности ТНВД OM102:

- Тип: Рядный (in-line), 4-х плунжерный

- Производитель: Bosch (тип насоса, например, VE, распространен на дизелях того периода)

- Регулирование: Механический центробежный регулятор оборотов + механическая связь с педалью газа (рейка ТНВД)

- Привод: От распределительного вала двигателя (через шестерни или цепь)

- Форсунки: Закрытого типа, с многодырчатым распылителем

Принцип работы механического ТНВД двигателя OM102

Топливный насос высокого давления (ТНВД) двигателя Mercedes OM102 – роторно-распределительного типа. Его ключевая задача – подача дизельного топлива под экстремальным давлением (до 1000 бар) к форсункам в строго заданные моменты времени и в точно отмеренных порциях. Работа насоса синхронизирована с вращением коленчатого вала через зубчатый ремень или шестерни.

Основной приводной вал насоса получает вращение от двигателя и активирует плунжерную пару (распределительный плунжер и гильзу). Вращательное движение плунжера совмещается с возвратно-поступательным, что обеспечивает два базовых цикла: всасывание топлива из бака через подкачивающий насос и нагнетание под высоким давлением в магистраль.

Фазы работы ТНВД

Рабочий цикл ТНВД OM102 включает последовательные этапы:

- Впуск топлива:

При движении плунжера вниз открывается впускной канал. Топливо поступает в надплунжерное пространство через топливоподкачивающий насос. - Сжатие и распределение:

При ходе плунжера вверх впускной канал перекрывается. Топливо сжимается, а вращение плунжера совмещает его распределительную канавку с выпускным отверстием, соответствующим конкретному цилиндру. - Дозирование и подача:

Механический регулятор (центробежного типа) и муфта опережения впрыска корректируют:- Объём подачи топлива – путём поворота дозирующей муфты, изменяющей активный ход плунжера.

- Угол опережения впрыска – смещением положения плунжера относительно кулачковой шайбы.

- Нагнетание в форсунку:

Сжатое топливо через нагнетательный клапан поступает к форсунке. Клапан предотвращает обратный ток и резко сбрасывает давление в магистрали после впрыска.

| Элемент управления | Функция | Принцип воздействия |

| Центробежный регулятор | Контроль оборотов двигателя | Изменяет положение дозирующей муфты грузиками под действием центробежной силы |

| Муфта опережения впрыска | Корректировка момента впрыска | Сдвигает кулачковую шайбу относительно вала под давлением топлива |

Регулятор и муфта автоматически адаптируют работу ТНВД к нагрузке и скорости вращения коленвала. Топливо также выполняет смазывающую функцию для трущихся деталей насоса, а его излишки через перепускной клапан возвращаются в бак, предотвращая перегрев.

Устройство и регулировка форсунок двигателя OM102

Форсунка двигателя OM102 представляет собой механический элемент закрытого типа с многодырчатым распылителем. Основными компонентами являются корпус, запорная игла, пружина сжатия, регулировочные прокладки, уплотнительные шайбы и накидная гайка распылителя. Топливо под высоким давлением от ТНВД поступает через штуцер в камеру над конусом иглы, преодолевает усилие пружины и поднимает иглу, открывая каналы распылителя для впрыска.

Точность регулировки напрямую влияет на мощность, экономичность, экологические показатели и ресурс двигателя. Неправильная настройка вызывает неполное сгорание топлива, повышенную дымность, калильное зажигание, разрушение поршней и распылителей. Проверка и регулировка выполняются на стенде при каждой разборке форсунки или по регламенту ТО.

Ключевые этапы регулировки

Процесс включает три обязательные операции:

- Проверка герметичности: При давлении на 15-20 бар ниже номинального игла должна удерживать топливо без протечек более 10 секунд. Капли на кончике распылителя не допускаются.

- Установка давления начала впрыска:

- Номинальное значение: 135-145 бар (уточняется по спецификации двигателя)

- Регулировка изменением толщины регулировочных шайб под пружиной

- Увеличение толщины шайб повышает давление, уменьшение – снижает

- Контроль качества распыла: Факел топлива должен быть равномерным, без крупных капель или струй, с четким "хлопком" открытия. Форма конуса и симметричность отверстий распылителя проверяются визуально.

| Параметр | Значение | Допуск |

|---|---|---|

| Давление начала впрыска | 140 бар | ±5 бар |

| Давление герметичности | 120 бар | min 110 бар |

| Падение давления (герметичность иглы) | - | max 20 бар за 10 сек |

| Разница давления в комплекте форсунок | - | max 10 бар |

Важно: После сборки проверяется свободный ход иглы (0.02-0.05 мм). Изношенные распылители с измененной геометрией отверстий или деформацией иглы заменяются. Регулировочные шайбы подбираются индивидуально для каждой форсунки с точностью до 0.05 мм. Окончательная проверка включает 3-5 циклов впрыска на стенде для стабилизации параметров.

Картер двигателя OM102: конструкция и вентиляция

Картер двигателя OM102 выполнен в виде цельнолитой алюминиевой конструкции, интегрированной с верхней частью блока цилиндров. Он образует нижнюю герметичную полость, служащую резервуаром для моторного масла и опорой для коленчатого вала через коренные подшипники. Отличительная особенность – усиленные перегородки (ребра жесткости) вдоль оси коленвала, снижающие вибрации и повышающие общую прочность блока. Нижняя часть картера закрыта штампованной стальной поддоном с уплотнительной прокладкой, обеспечивающей защиту от утечек масла.

Масляный поддон спроектирован с учетом термодинамических характеристик: его форма и объем оптимизированы для эффективного охлаждения масла и предотвращения вспенивания при высоких оборотах. На дне поддона расположен магнитный сливной пробка для улавливания металлической стружки, а внутренняя поверхность имеет перегородки-волнорезы, минимизирующие перемешивание масла во время движения автомобиля.

Система вентиляции картера

Вентиляция картерных газов реализована по замкнутой принудительной схеме с использованием клапана Positive Crankcase Ventilation (PCV). Основные компоненты системы:

- Маслоотделитель лабиринтного типа – интегрирован в крышку клапанного механизма

- Регулирующий клапан PCV – дозирует поток газов в зависимости от разрежения во впускном коллекторе

- Воздухозаборный патрубок – подключается к воздушному фильтру для подачи чистого воздуха

Принцип работы: отработавшие газы, прорвавшиеся через поршневые кольца, смешиваются с воздухом в картере. Под действием разряжения во впускном тракте газы проходят через маслоотделитель, где капли масла осаждаются на стенках лабиринта и стекают обратно в поддон. Очищенная газовоздушная смесь поступает через клапан PCV впускной коллектор для дожигания в цилиндрах.

| Параметр | Характеристика |

|---|---|

| Тип маслоотделителя | Циклонно-лабиринтный |

| Рабочее давление | 0.05-0.15 бар (под нагрузкой) |

| Диаметр вентиляционных каналов | 16 мм (основной тракт) |

Критические требования к системе – поддержание минимального избыточного давления для предотвращения выдавливания сальников и контроль засорения маслоотделителя. Регулярная замена клапана PCV (рекомендуется каждые 60 тыс. км) предотвращает закоксовывание дроссельной заслонки и впускных клапанов.

Система смазки OM102: схема циркуляции масла

Масло хранится в поддоне картера двигателя. Масляный насос шестеренчатого типа, расположенный в передней части блока цилиндров, забирает смазочный материал через маслоприемник с сетчатым фильтром грубой очистки. Насос создает необходимое давление в системе и нагнетает масло в основной канал смазки.

Из главного масляного канала блока цилиндров масло распределяется по нескольким направлениям. Основной поток поступает к коренным подшипникам коленчатого вала. Через каналы в коленчатом вале масло подается к шатунным подшипникам и далее, через отверстия в верхних головках шатунов, для смазки поршневых пальцев и охлаждения поршней.

Направления циркуляции масла

- Коленчатый вал: Подача к коренным и шатунным подшипникам через каналы в валу.

- Головка блока цилиндров (ГБЦ): Масло поднимается по вертикальным каналам к опорам распределительного вала, коромыслам (рокерам) и клапанным механизмам.

- Масляный фильтр: Весь поток масла перед подачей в магистраль проходит через полнопоточный фильтр тонкой очистки для удаления абразивных частиц.

- Дополнительные узлы: Часть масла может направляться к турбокомпрессору (при наличии), вакуумному насосу или топливному насосу высокого давления (ТНВД) в зависимости от модификации двигателя.

После прохождения узлов трения масло самотеком стекает обратно в поддон картера, где охлаждается и цикл повторяется. Ключевым элементом безопасности является редукционный клапан в масляном насосе, который стравливает избыточное давление, предотвращая повреждения системы.

Для контроля температуры масла в контур часто интегрирован масляный радиатор (охладитель). Он может располагаться перед основным радиатором системы охлаждения или иметь отдельное место установки. Масло проходит через радиатор либо постоянно (через параллельный канал), либо по термостатическому клапану, открывающемуся при достижении определенной температуры.

Масляный насос двигателя OM102: тип и производительность

Двигатель OM102 оснащён шестерёнчатым масляным насосом с внешним зацеплением. Насос приводится в действие непосредственно от коленчатого вала через шлицевое соединение, обеспечивая стабильную работу без промежуточных элементов. Корпус насоса выполнен из алюминиевого сплава, а ведущая и ведомая шестерни – из закалённой стали для сопротивления высоким механическим нагрузкам и износу. Конструктивно насос интегрирован в переднюю крышку блока цилиндров, что сокращает габариты и упрощает обслуживание.

Производительность масляного насоса рассчитана на обеспечение давления в системе 3.5–4.5 бар при номинальных оборотах двигателя (2000–4000 об/мин). На холостом ходу (750–800 об/мин) давление поддерживается на уровне не менее 1.2–1.5 бар благодаря оптимизированному объёму прокачки. Насос оснащён редукционным клапаном плунжерного типа, сбрасывающим избыточное давление в картер при превышении порога в 5 бар для защиты системы смазки от перегрузок.

Ключевые характеристики и особенности

- Тип привода: Прямой от коленвала (без цепи или ремня).

- Производительность: До 25–30 л/мин при 4000 об/мин.

- Давление срабатывания редукционного клапана: 5 ± 0.2 бар.

- Регулировка давления: Автоматическая плунжерным клапаном (не требует обслуживания).

- Масляный фильтр: Полнопоточный, с перепускным клапаном на 1.8 бар.

| Параметр | Значение |

|---|---|

| Минимальное давление (хол. ход) | ≥1.2 бар |

| Рабочее давление | 3.5–4.5 бар |

| Макс. давление (клапан) | 5 бар |

| Рекомендуемое масло | SAE 10W-40 / 15W-40 |

Насос поддерживает эффективную смазку турбокомпрессора и коренных подшипников даже при высоких температурных режимах за счёт избыточной производительности. Критически важно использовать масло, соответствующее спецификациям Mercedes-Benz (например, 229.1), и своевременно менять фильтр для предотвращения падения давления из-за загрязнений.

Система охлаждения двигателя OM102: схема циркуляции жидкости

Система охлаждения OM102 – закрытого типа с принудительной циркуляцией жидкости и расширительным бачком. Основная функция – поддержание оптимального теплового режима (85-95°C) через отвод избыточного тепла от гильз цилиндров, головки блока, клапанов и турбокомпрессора. Тепло передаётся в атмосферу через радиатор, а избыточное давление регулируется клапаном в пробке.

Циркуляционный контур разделён на малый и большой круги для быстрого прогрева и эффективного охлаждения. Управление потоками осуществляется термостатом, а принудительное нагнетание обеспечивается центробежным насосом с ременным приводом. Отдельный контур предусмотрен для охлаждения турбины и EGR.

Схема циркуляции охлаждающей жидкости

Цикл движения жидкости включает следующие этапы:

- Начало малого круга (прогрев):

- Насос подаёт холодную жидкость из нижнего бака радиатора в рубашку охлаждения блока цилиндров

- Термостат (закрыт) направляет поток мимо радиатора через байпасный канал обратно к насосу

- Переключение на большой круг (рабочая температура):

- При достижении 87-92°C термостат открывает основной клапан

- Горячая жидкость из головки блока поступает в верхний бачок радиатора

- Охлаждение в сотах радиатора усиливается вентилятором с гидромуфтой

- Дополнительные контуры:

- Часть потока отводится в теплообменник отопителя салона

- Отдельная магистраль охлаждает корпус турбокомпрессора

- Жидкость циркулирует через клапан EGR для снижения температуры выхлопных газов

| Компонент | Функция в контуре |

| Помпа (насос) | Создание давления, первичная подача в рубашку охлаждения |

| Термостат | Распределение потоков между малым/большим кругом |

| Радиатор | Теплообмен с атмосферой через соты и вентилятор |

| Расширительный бачок | Компенсация объёма жидкости, удаление воздушных пробок |

| Гидромуфта вентилятора | Автоматическое регулирование оборотов вентилятора |

При перегреве срабатывает датчик температуры, активирующий аварийную сигнализацию на панели приборов. Контроль уровня осуществляется через поплавковый датчик в расширительном бачке. Для предотвращения кавитации насоса и защиты от коррозии используется специальная жидкость с антифризными присадками.

Водяной насос OM102: конструкция и привод

Водяной насос двигателя OM102 относится к центробежному типу и обеспечивает принудительную циркуляцию охлаждающей жидкости по системе. Его корпус из алюминиевого сплава интегрирован в блок цилиндров, а основными рабочими элементами являются стальная крыльчатка с радиальными лопатками и вал на двухрядном шарикоподшипнике. Герметичность узла обеспечивается сальником с графитовой или керамической уплотнительной парой, предотвращающим утечки антифриза в подшипниковую зону.

Привод насоса осуществляется клиновым ремнём от шкива коленчатого вала двигателя. Натяжение ремня регулируется смещением генератора, который установлен на одном контуре с насосом. Такая схема гарантирует синхронную работу агрегатов, но требует периодического контроля натяжения – ослабление приводит к проскальзыванию и снижению производительности помпы, чрезмерное натяжение ускоряет износ подшипников.

Ключевые компоненты насоса

- Крыльчатка: Штампованная сталь, 9 изогнутых лопаток для создания ламинарного потока.

- Подшипниковый узел: Необслуживаемый, с двусторонним уплотнением и закладной смазкой.

- Сальник: Самоустанавливающийся, с пружинной нагрузкой на трущиеся поверхности.

- Корпус: Литой алюминий с каналами, сопрягаемыми с рубашкой охлаждения блока.

Термостат двигателя OM102: рабочая температура открытия

Термостат двигателя OM102 выполняет критическую функцию регулирования потока охлаждающей жидкости, обеспечивая быстрый прогрев мотора после запуска и поддержание оптимального теплового режима в процессе работы. Его конструкция основана на использовании термочувствительного элемента с твердым наполнителем (обычно воском), который расширяется при нагреве.

При холодном пуске термостат находится в закрытом положении, блокируя циркуляцию антифриза через радиатор. Охлаждающая жидкость движется по малому кругу системы охлаждения – через рубашку двигателя и радиатор отопителя салона. Это позволяет двигателю достичь рабочей температуры за минимальное время, снижая износ и вредные выбросы.

Рабочие параметры открытия

Термостат двигателя OM102 начинает открываться при достижении охлаждающей жидкостью температуры 87°C ±2°C. Полное открытие клапана происходит при температуре около 102°C. В этот момент основной клапан термостата максимально приоткрывается, направляя поток антифриза через радиатор для интенсивного охлаждения.

| Состояние термостата | Температура срабатывания | Направление потока ОЖ |

|---|---|---|

| Начало открытия | 87°C ±2°C | Частичное подключение радиатора |

| Полное открытие | ~102°C | Полное подключение радиатора |

После открытия термостата охлаждающая жидкость циркулирует по большому кругу: двигатель → радиатор → водяной насос → двигатель. Это предотвращает перегрев мотора под нагрузкой. При снижении температуры антифриза ниже порога срабатывания клапан термостата под действием возвратной пружины начинает закрываться.

Ключевые последствия неисправного термостата:

- Постоянно закрыт: перегрев двигателя даже при умеренной нагрузке

- Постоянно открыт: длительный прогрев, работа мотора ниже нормы (80-85°C)

- Зависание в промежуточном положении: нестабильная температура ОЖ, колебания стрелки указателя

Воздушная система OM102: особенности фильтрации воздуха

Воздушная система двигателя OM102 спроектирована для обеспечения максимальной чистоты поступающего воздуха, что критически важно для ресурса турбокомпрессора и цилиндропоршневой группы. Основной элемент системы – двухступенчатый воздушный фильтр сухого типа, использующий инерционно-масляную сепарацию на первом этапе и бумажный фильтрующий элемент на втором.

Конструкция включает герметичный корпус с уплотнительными прокладками, предотвращающий подсос нефильтрованного воздуха. Фильтр оснащен индикатором вакуума (визуальным или электронным), сигнализирующим о степени загрязнения элемента. Замена фильтрующего модуля выполняется согласно регламенту ТО или при срабатывании индикатора.

Ключевые особенности фильтрации

Двухступенчатая очистка:

- Предварительная сепарация: Вихревые каналы создают циклонический поток воздуха. Тяжелые частицы отбрасываются к стенкам корпуса и оседают в масляной ванне.

- Тонкая очистка: Воздух проходит через гофрированный целлюлозно-бумажный элемент с микропорами размером до 3–5 микрон.

Конструктивные преимущества:

- Увеличенная площадь фильтрующей поверхности бумажного элемента для снижения сопротивления воздушному потоку.

- Антиадгезионное покрытие на бумаге, препятствующее налипанию влажной пыли.

- Дренажные каналы в корпусе для отвода конденсата и случайно попавшего масла.

Технические параметры фильтра:

| Параметр | Значение |

| Номинальная пропускная способность | До 12 м³/мин |

| Эффективность очистки (финальная ступень) | 99,8% (по SAE J726) |

| Макс. сопротивление при чистом фильтре | ≤ 25 mbar |

| Регламент замены бумажного элемента | 15 000–30 000 км (в зависимости от условий) |

После фильтрации воздух направляется в турбокомпрессор, где происходит его сжатие. Герметичность всех соединений (от впускного патрубка до входа в турбину) строго контролируется, так как утечки приводят к попаданию абразивной пыли в цилиндры и ускоренному износу двигателя.

Цепной привод ГРМ двигателя OM102: устройство и обслуживание

Цепной привод газораспределительного механизма в двигателе OM102 состоит из двухрядной роликовой цепи, соединяющей коленчатый и распределительный валы. В систему входят ведущая звездочка на коленвалу, ведомая звездочка на распредвалу, автоматический гидравлический натяжитель с башмаком, а также успокоители (направляющие) для стабилизации цепи. Конструкция обеспечивает синхронизацию валов без проскальзывания и работает в масляной ванне.

Обслуживание цепи включает регулярный контроль шумов при запуске и работе двигателя, диагностику натяжения через проверку хода натяжителя и визуальный осмотр успокоителей на предмет трещин. Ресурс цепи рассчитан на 250-300 тыс. км, но требует замены при вытягивании более 5% длины, появлении металлической стружки в масле или механическом повреждении звеньев.

Критерии износа и порядок замены

| Компонент | Признаки износа | Действия |

|---|---|---|

| Цепь | Вытягивание, деформация звеньев, шум | Замер длины, замена при превышении нормы |

| Натяжитель и башмак | Подтёки масла, заклинивание, трещины | Проверка давления, замена комплекта |

| Успокоители | Сколы, глухой стук, истирание | Визуальный осмотр, замена при повреждениях |

| Звёздочки | Заострение/скругление зубьев | Замена при изменении геометрии |

Обязательные правила при замене:

- Фиксация валов по меткам перед снятием старой цепи

- Совместная замена цепи, натяжителя и успокоителей

- Контроль натяжения после запуска двигателя

- Использование динамометрического ключа для болтов звёздочек

Пренебрежение обслуживанием приводит к перескакиванию цепи, нарушению фаз газораспределения и встрече клапанов с поршнями. Диагностику рекомендуется проводить каждые 50 тыс. км, используя эндоскоп для осмотра через маслозаливную горловину.

Регулировка клапанов двигателя OM102: тепловые зазоры

Тепловые зазоры клапанов в двигателе OM102 критичны для корректной работы газораспределительного механизма. Неправильный зазор вызывает стук клапанов (при увеличенном) или прогорание клапанов и потерю компрессии (при уменьшенном), что ведет к снижению мощности, перерасходу топлива и ускоренному износу.

Процедура регулировки требует строгого соблюдения последовательности действий и значений зазоров, установленных производителем. Работы выполняются на холодном двигателе (температура +20°C ±5°C) с использованием щупа определенной толщины.

Порядок и параметры регулировки

Требуемые зазоры:

- Впускные клапаны: 0.10 мм

- Выпускные клапаны: 0.20 мм

Инструмент: Набор щупов, торцовый ключ на 10 мм, плоская отвертка.

Последовательность регулировки:

- Снимите клапанную крышку и воздушный фильтр.

- Проверните коленвал по часовой стрелке за болт крепления шкива до совмещения метки на маховике с риской в смотровом окне картера сцепления (положение ВМТ 1-го цилиндра).

- Отрегулируйте зазоры для клапанов цилиндра №1 (оба клапана закрыты):

- Ослабьте контргайку регулировочного винта коромысла.

- Вставьте щуп требуемой толщины между клапаном и коромыслом.

- Затяните винт до легкого прижима щупа, зафиксируйте положение и затяните контргайку.

- Проверьте зазор повторно после затяжки.

- Проворачивайте коленвал на 180° (пол-оборота) по порядку работы цилиндров (1-2-4-3). Регулируйте клапаны цилиндров в последовательности:

Положение коленвала (после ВМТ 1) Цилиндр для регулировки 180° Цилиндр №2 360° Цилиндр №4 540° Цилиндр №3 - Установите на место клапанную крышку с новой прокладкой.

Важно: После запуска двигателя дайте ему поработать 5 минут и остыть до +20°C. Повторно проверьте зазоры – тепловое расширение деталей может незначительно изменить настройку.

Датчики системы управления OM102: перечень и функции

Система управления двигателем OM102 оснащена комплексом датчиков, непрерывно отслеживающих ключевые параметры работы агрегата. Электронный блок управления (ЭБУ) использует их сигналы для точного расчета момента и длительности впрыска топлива, регулировки давления наддува и управления другими системами.

Каждый датчик выполняет специализированную задачу по мониторингу физических величин. Исправность этих компонентов критична для обеспечения оптимальной мощности, топливной экономичности, стабильных пусковых характеристик и соответствия экологическим нормам.

| Датчик | Функция |

|---|---|

| Датчик частоты вращения коленчатого вала (ДПКВ) | Определяет угловое положение коленвала и частоту вращения двигателя. Служит основным сигналом для синхронизации впрыска топлива. |

| Датчик положения распределительного вала (ДПРВ) | Фиксирует положение распредвала для точного определения фазы газораспределения и управления последовательностью впрыска по цилиндрам. |

| Датчик температуры охлаждающей жидкости | Измеряет температуру ОЖ. Данные используются для коррекции момента впрыска и количества топлива (прогрев), управления электровентилятором. |

| Датчик давления наддува (во впускном коллекторе) | Контролирует давление воздуха после турбокомпрессора. ЭБУ регулирует давление наддува через клапан турбины на основе этих показаний. |

| Датчик температуры воздуха на впуске | Измеряет температуру воздуха, поступающего в двигатель. Учитывается при расчете плотности и массы воздуха для оптимизации состава топливно-воздушной смеси. |

| Датчик положения педали акселератора | Преобразует угол нажатия педали газа в электрический сигнал. Позволяет ЭБУ определить требуемую водителем нагрузку на двигатель. |

| Датчик давления топлива (в ТНВД или рампе) | Мониторит давление в топливной системе. Обеспечивает поддержание заданного давления для точного дозирования топлива форсунками. |

| Датчик скорости автомобиля | Определяет скорость движения ТС. Сигнал влияет на работу регулятора холостого хода, круиз-контроля (если установлен). |

| Датчик давления масла | Контролирует давление в системе смазки двигателя. При критическом падении давления активирует аварийную сигнализацию на панели приборов. |

| Датчик детонации (вибрации) | Обнаруживает аномальные вибрации/стуки (признаки жесткой работы дизеля). ЭБУ корректирует угол впрыска для предотвращения повреждений. |

Электрический стартер двигателя OM102: мощность и привод

Стартер двигателя OM102 представляет собой высокомоментный электродвигатель постоянного тока с последовательным возбуждением. Его ключевая задача – преодоление сопротивления проворачивания коленчатого вала, особенно при низких температурах, когда масло густеет. Для этого он развивает значительный пусковой момент в момент включения.

Питание стартера осуществляется от стандартной бортовой сети Mercedes-Benz напряжением 24 Вольта. Это обеспечивает необходимую мощность при относительно умеренных токах по сравнению с 12-вольтовыми системами. Стартер получает энергию напрямую от аккумуляторных батарей через толстые силовые кабели, минимизирующие падение напряжения.

Ключевые параметры и конструкция привода

Мощность стартера OM102 находится в диапазоне 5.5–6.5 кВт (7.5–8.7 л.с.). Эта величина обеспечивает уверенное проворачивание 6-цилиндрового дизеля даже в условиях холодного пуска (-25°C и ниже). Критически важным элементом является привод Бендикса:

- Обгонная муфта: Автоматически зацепляет шестерню стартера с венцом маховика при подаче тока и мгновенно расцепляет их после запуска ДВС.

- Планетарный редуктор: Повышает крутящий момент, передаваемый на маховик, позволяя использовать более компактный и высокооборотный электродвигатель.

- Электромагнитное тяговое реле: Выполняет две функции – подает ток на электромотор стартера и через рычаг (вилку) выдвигает шестерню Бендикса для зацепления.

Принцип работы стартера выглядит следующим образом:

- Поворот ключа зажигания в положение "Start" подает управляющий ток на втягивающую обмотку реле.

- Якорь реле перемещается, замыкая силовые контакты (подача 24В на электромотор) и через вилку выдвигает шестерню Бендикса.

- Вращающий момент от электромотора через редуктор и обгонную муфту передается на венец маховика, проворачивая коленвал.

- После запуска ДВС и отпускания ключа обгонная муфта проскальзывает, защищая якорь стартера от разноса, а шестерня возвращается в исходное положение.

| Параметр | Значение | Примечание |

|---|---|---|

| Напряжение | 24 В | Стандарт для грузовых Mercedes |

| Мощность | 5.5–6.5 кВт | Пиковая в момент пуска |

| Тип редуктора | Планетарный | Повышает момент, снижает габариты |

| Защита от разноса | Обгонная муфта | Предотвращает повреждение стартера |

Важно: Корректная работа стартера напрямую зависит от состояния аккумуляторов, клемм и силовой проводки. Падение напряжения ниже 20В при пуске резко снижает мощность и может привести к отказу запуска. Регулярная диагностика контактов и батарей обязательна.

Генератор системы электрооборудования OM102: характеристики

Генератор двигателя OM102 представляет собой трёхфазную синхронную машину переменного тока с электромагнитным возбуждением и встроенным выпрямительным блоком. Основная функция – преобразование механической энергии от коленчатого вала через приводной ремень в электрическую для питания бортовой сети и подзарядки аккумуляторной батареи при работе двигателя.

Конструктивно агрегат включает статор с обмотками, ротор (индуктор) на подшипниках, щёточный узел, выпрямительный модуль на диодах, пластмассовый защитный кожух и алюминиевый корпус с крепёжными лапами. Регулятор напряжения интегрирован в щёточный узел или устанавливается отдельно, поддерживая стабильный выходной параметр в диапазоне 13.8–14.4 В независимо от нагрузки и оборотов двигателя.

Ключевые технические параметры

- Номинальное напряжение: 14 В (постоянный ток после выпрямления)

- Максимальный ток отдачи: 70–90 А (в зависимости от модификации)

- Номинальная частота вращения ротора: 6000 об/мин

- Минимальная рабочая частота вращения: 1500 об/мин

- Диапазон рабочих температур: от -40°C до +105°C

- Полярность: Отрицательная ("масса" на корпусе)

- Тип приводного ремня: Клиновой или поликлиновой (зависит от года выпуска)

- Направление вращения: По часовой стрелке (со стороны привода)

| Параметр | Значение |

|---|---|

| Сопротивление обмотки возбуждения | 2.8–3.5 Ом |

| Момент затяжки крепёжных болтов | 23–25 Н·м |

| Максимальный ток утечки | ≤ 3 мА |

Ресурс генератора напрямую зависит от состояния приводного ремня и натяжителя – рекомендуемая периодичность замены составляет 60–80 тыс. км. Критичные неисправности включают износ щёток, подшипников, пробой диодов выпрямителя или выход из строя регулятора напряжения, проявляющиеся в недозаряде АКБ, тусклом свете фар или характерном "подвывании" при работе.

Сцепление для двигателя OM102: типы и требования

Сцепление в трансмиссии автомобиля с двигателем OM102 выполняет ключевую функцию передачи крутящего момента от коленчатого вала к коробке передач, обеспечивая плавное трогание с места и безударное переключение передач. Надежность этого узла напрямую влияет на ресурс двигателя и трансмиссии, поэтому к его конструкции предъявляются строгие технические требования, учитывающие особенности силового агрегата.

Конкретные характеристики OM102, такие как крутящий момент в диапазоне 150-190 Н·м (в зависимости от модификации) и рабочая частота вращения коленвала, определяют выбор типа сцепления и его эксплуатационные параметры. Несоответствие сцепления нагрузкам приводит к преждевременному износу, пробуксовкам или резкому включению, что негативно сказывается на управляемости и безопасности.

Основные типы сцеплений для OM102

Для двигателей серии OM102 применяются следующие конструкции сцеплений:

- Сухое однодисковое: Наиболее распространенный вариант. Состоит из нажимного диска (корзины), ведомого диска с фрикционными накладками и выжимного подшипника. Отличается простотой, ремонтопригодностью и доступностью.

- Сухое двухдисковое: Используется на версиях OM102, установленных на микроавтобусы или легкие грузовики (например, Mercedes T1), где требуются повышенная передача момента и увеличенный ресурс. Обеспечивает больший запас по нагрузке.

- Гидравлический привод выключения: Стандартный тип привода для большинства моделей с OM102. Обеспечивает более легкое и точное управление сцеплением по сравнению с тросовым механизмом.

Ключевые требования к сцеплению OM102

Конструкция и материалы сцепления должны соответствовать жестким условиям работы:

- Термостойкость: Фрикционные накладки и детали корзины обязаны выдерживать высокие температуры (до 350-400°C) без потери фрикционных свойств и коробления.

- Износостойкость: Обеспечение большого ресурса (обычно 100-200 тыс. км) даже при активной эксплуатации в городском цикле или с нагрузкой.

- Передаваемый момент: Сцепление должно гарантированно передавать максимальный крутящий момент двигателя с запасом 20-30% для предотвращения пробуксовки.

- Компактность и балансировка: Узлы должны соответствовать посадочным размерам маховика OM102 и не создавать вибраций при работе.

- Совместимость с системой демпфирования: Ведомый диск обязательно включает пружинный демпфер крутильных колебаний для защиты трансмиссии от резких нагрузок и рывков двигателя.

Таблица: Сравнение типов сцепления для OM102

| Тип сцепления | Применение | Преимущества | Ограничения |

|---|---|---|---|

| Однодисковое сухое | Легковые авто (W123, W201), универсалы | Простота, низкая стоимость, легкость | Ограниченный ресурс при тяжелых нагрузках |

| Двухдисковое сухое | Микроавтобусы (T1), легкие грузовики | Высокая нагрузочная способность, увеличенный ресурс | Сложнее конструкция, дороже ремонт |

Установка двигателя OM102 на агрегаты: точки крепления

Силовой агрегат на базе OM102 интегрируется в конструкцию транспортного средства через жестко фиксированные точки крепления, обеспечивающие надежную передачу динамических нагрузок и вибраций на несущую систему. Основные монтажные узлы расположены на блоке цилиндров и картере двигателя, спроектированных для сопряжения с рамой или подрамником через резинометаллические опоры (подвески).

Ключевым элементом фиксации является передняя опора, размещенная в зоне шкива коленчатого вала, которая воспринимает крутящий момент при разгоне и торможении двигателем. Две симметричные боковые опоры крепятся к фланцам на картере в средней части блока, компенсируя поперечные колебания, а задняя опора интегрирована с корпусом маховика для синхронизации с трансмиссией.

Основные узлы крепления

- Передняя опора: Монтируется к кронштейну водяного насоса через болты М10, гасящая втулка Ø45 мм

- Левая/правая боковые опоры: Фиксация к приливам картера болтами М12, межцентровое расстояние 220 мм

- Трансмиссионная опора: Комбинированный кронштейн на картере сцепления (4 отверстия М8 под гидроподвес)

| Точка крепления | Тип крепежа | Нагрузочная способность | Сопрягаемый узел |

|---|---|---|---|

| Верхний кронштейн ГБЦ | 2×М10 (класс 10.9) | 850 кгс | Радиаторная рамка |

| Фланец масляного поддона | 4×М8 (класс 8.8) | 320 кгс | Стабилизатор поперечной устойчивости |

Важно: При монтаже обязательна проверка соосности вала двигателя и КПП (допуск ≤0,3 мм), исключающая паразитные вибрации. Резиновые демпферы должны заменяться комплектно во избежание перекоса силового пакета.

Габаритные размеры и масса двигателя OM102

Двигатель OM102 характеризуется компактными габаритами, обеспечивающими его универсальность при установке в различные модели Mercedes-Benz. Основные размеры включают длину, ширину и высоту агрегата, которые учитываются при проектировании моторного отсека и расчете зазоров для обслуживания. Точные параметры зависят от конкретной модификации и комплектации.

Масса силового агрегата варьируется в зависимости от наличия дополнительных компонентов: навесного оборудования, систем впуска/выпуска и элементов крепления. Сухая масса базового блока цилиндров существенно отличается от веса полностью укомплектованного двигателя, готового к эксплуатации.

| Параметр | Значение |

|---|---|

| Длина | ≈ 720 мм |

| Ширина | ≈ 610 мм |

| Высота | ≈ 720 мм |

| Сухая масса (базовый блок) | ≈ 185 кг |

| Эксплуатационная масса (с оборудованием) | ≈ 210-220 кг |

- Критические точки замеров: размеры указываются между крайними точками блока цилиндров, ГБЦ и поддона картера

- Факторы изменения массы: наличие турбокомпрессора, генератора, стартера, жидкостного насоса

- Особенности монтажа: требование минимального технологического зазора 50 мм по периметру для обслуживания

Рабочие характеристики: мощность и крутящий момент по модификациям

Двигатель Mercedes-Benz M102 представлен в нескольких модификациях, отличающихся рабочим объемом, системой впрыска и настройками. Основные показатели – мощность и крутящий момент – варьировались в зависимости от модели и года выпуска. Ниже приведены ключевые характеристики наиболее распространенных версий.

Мощность измерялась в лошадиных силах (л.с.) и киловаттах (кВт), а крутящий момент – в ньютон-метрах (Н·м). Пиковые значения достигались в разных диапазонах оборотов, что влияло на динамику автомобилей. Различия обусловлены применением карбюраторных или инжекторных систем, а также степенью форсировки.

| Модификация | Тип впуска | Мощность | Крутящий момент |

|---|---|---|---|

| M102.920 (2.0 л) | Карбюратор | 75 л.с. (55 кВт) при 4400 об/мин | 142 Н·м при 2500 об/мин |

| M102.921 (2.0 л) | Карбюратор | 82 л.с. (60 кВт) при 4400 об/мин | 155 Н·м при 2500 об/мин |

| M102.940 (2.3 л) | Механический впрыск (K-Jetronic) | 90 л.с. (66 кВт) при 4800 об/мин | 165 Н·м при 2800 об/мин |

| M102.941 (2.3 л) | Механический впрыск (K-Jetronic) | 98 л.с. (72 кВт) при 4800 об/мин | 175 Н·м при 2800 об/мин |

| M102.964 (2.5 л E) | Электронный впрыск (KE-Jetronic) | 122 л.с. (90 кВт) при 5100 об/мин | 198 Н·м при 3500 об/мин |

Примечание: Версии E (от нем. Einspritzung – впрыск) оснащались усовершенствованной топливной системой и катализатором, что обеспечивало более высокую эффективность и соответствие экологическим нормам. Модели с индексом .96x (2.5 л) отличались увеличенным диаметром цилиндров.

Частота вращения коленвала: номинальная и холостого хода

Номинальная частота вращения коленчатого вала для двигателей Mercedes 102 серии составляет 2200-2500 об/мин при максимальной мощности. Этот диапазон соответствует режиму полной нагрузки генераторных установок и спецтехники, где данный силовой агрегат применяется наиболее часто. Конкретное значение зависит от модификации двигателя и настроек топливной аппаратуры.

Частота вращения на холостом ходу стабилизируется в пределах 600-750 об/мин после прогрева двигателя. Регулировка осуществляется центробежным регулятором ТНВД Bosch или Lucas, который поддерживает стабильные обороты независимо от нагрузки на вспомогательные агрегаты (генератор, гидронасос). Нижний предел обеспечивает устойчивую работу без вибраций.

Факторы влияния на параметры

- Тип топливной системы: Моновпрыск (KE-Jetronic) или дизель (для OM102)

- Навесное оборудование: Кондиционер, компрессор ПСУ увеличивают холостой ход

- Состояние дроссельной заслонки/ТНВД: Износ требует корректировки регулировочными винтами

| Режим работы | Диапазон оборотов (об/мин) | Допустимое отклонение |

|---|---|---|

| Холостой ход (прогретый) | 650 ± 50 | Не более 30 об/мин |

| Максимальная мощность | 2400 ± 100 | По паспорту установки |

Расход топлива двигателя OM102 в различных режимах

Двигатель OM102 демонстрирует вариативный расход топлива, зависящий от условий эксплуатации и нагрузки. В городском цикле с частыми остановками и ускорениями потребление существенно возрастает из-за необходимости постоянных перегазовок и работы на низких передачах. На трассе в стабильном режиме мотор проявляет лучшую эффективность благодаря оптимальному поддержанию оборотов и равномерной нагрузке.

Точные значения расхода индивидуальны для каждой модели автомобиля (например, Mercedes T1 или Vario) из-за различий в массе и аэродинамике. Однако ключевым фактором остается манера вождения: агрессивное ускорение и движение на высоких оборотах резко увеличивают потребление. Дополнительное оборудование (кондиционер, полная загрузка) также вносит коррективы в показатели.

Факторы влияния и примерные показатели

- Городской цикл: 12-16 л/100 км (частые остановки, прогрев зимой)

- Загородный режим: 9-11 л/100 км (стабильная скорость 80-90 км/ч)

- Смешанная эксплуатация: 10-13 л/100 км (комбинация город/трасса)

- Полная загрузка: +1.5-2 л/100 км к базовым значениям

| Условия эксплуатации | Дополнительный расход |

|---|---|

| Работа кондиционера | +0.8-1.2 л/100 км |

| Буксировка прицепа | +2-3 л/100 км |

| Движение в горной местности | +1.5-2.5 л/100 км |

Важно: Длительная работа на холостом ходу (прогрев, стоянка с включенным двигателем) может увеличивать средний расход до 1.5-2 л/час. Для снижения потребления топлива критичны своевременное ТО (чистка форсунок, замена воздушного фильтра) и плавный стиль вождения с использованием высших передач при умеренных оборотах.

Требования к топливу для двигателя OM102

Двигатель OM102 требует использования дизельного топлива, соответствующего стандартам качества и сезонным условиям эксплуатации. Несоблюдение регламентированных параметров приводит к снижению мощности, повышенному износу компонентов топливной аппаратуры и увеличению вредных выбросов.

Производитель Mercedes-Benz устанавливает четкие технические критерии для горючего, включая химический состав, физические свойства и допустимые примеси. Эти требования направлены на обеспечение стабильного воспламенения, оптимального распыла топлива форсунками и защиты элементов системы впрыска от коррозии.

Ключевые технические характеристики

Основные параметры дизельного топлива для OM102:

- Цетановое число: Не ниже 48 единиц (рекомендовано 51-53). Определяет способность к воспламенению.

- Содержание серы: Максимум 0,005% (50 ppm). Превышение вызывает коррозию и деградацию моторного масла.

- Температура вспышки: От 55°C (обеспечивает безопасность хранения).

- Фракционный состав: Не более 96% перегонки при 360°C для полного сгорания.

Сезонная адаптация и фильтруемость

Требования к вязкости и температуре помутнения:

| Параметр | Летнее топливо | Зимнее топливо | Арктическое |

|---|---|---|---|

| Кинематическая вязкость (40°C) | 3,0–6,0 мм²/с | 1,8–5,0 мм²/с | 1,5–4,0 мм²/с |

| Температура помутнения | До -5°C | До -25°C | Ниже -45°C |

Фильтруемость: Коэффициент ниже 2,0 для предотвращения забивки фильтров парафинами.

Критические ограничения и рекомендации

- Запрещено смешивание с бензином, маслами или биотопливом (FAME) выше 7%.

- Требуется применение топливных фильтров с отделителем воды и регулярная замена.

- При температуре ниже -20°C обязательны антигелевые присадки.

Использование топлива класса Евро-4/Евро-5 минимизирует риски образования нагара на распылителях форсунок и поршневых кольцах.

Масляная система: рекомендуемая вязкость моторных масел

Для двигателя Mercedes 102 оптимальный выбор вязкости моторного масла определяется спецификой конструкции и условиями эксплуатации. Основной рекомендацией является использование всесезонных масел класса SAE 15W-40 или 10W-40, обеспечивающих стабильную смазку при широком диапазоне температур.

При выборе учитывайте климатические особенности: в регионах с холодными зимами предпочтительны масла 10W-40 или 5W-40 для улучшенного холодного пуска, а в жарком климате с постоянными высокими нагрузками допустимо применение SAE 20W-50 для поддержания давления в системе. Всегда соблюдайте интервалы замены масла – не более 10 000 км пробега.

Ключевые рекомендации по вязкости

| Температурный режим | Рекомендуемая вязкость SAE | Особенности применения |

|---|---|---|

| Стандартные условия (-20°C до +35°C) | 15W-40 | Базовый вариант для большинства регионов |

| Холодный климат (ниже -20°C) | 10W-40 или 5W-40 | Улучшенная текучесть при холодном пуске |

| Жаркий климат/высокие нагрузки (выше +35°C) | 20W-50 | Требует контроля давления масла и состояния сальников |

Требования к качеству масла: Обязательно используйте масла с допусками API CF-4 или выше, ACEA B2/B3. Полусинтетические или минеральные составы должны содержать пакет присадок для дизельных двигателей, включая моющие, диспергирующие и противоизносные компоненты.

Важно: Избегайте масел с маркировкой "Energy Conserving" – они не предназначены для дизельных агрегатов. При переходе на другую вязкость контролируйте давление в системе: норма для прогретого двигателя 2.5-4.5 бар на холостом ходу и 4.0-6.0 бар при 2000 об/мин.

Регламент замены масла в двигателе OM102

Своевременная замена масла критична для обеспечения ресурса двигателя OM102. Пренебрежение регламентом приводит к ускоренному износу трущихся поверхностей, загрязнению масляных каналов и снижению эффективности смазки цилиндропоршневой группы.

Использование неподходящих смазочных материалов или нарушение интервалов обслуживания провоцирует закоксовывание поршневых колец, деградацию присадок и повышение расхода топлива. В критических случаях возможны задиры на вкладышах коленвала и выход из строя гидрокомпенсаторов.

Параметры обслуживания

Рекомендуемая периодичность замены:

- Каждые 10 000 км пробега при эксплуатации в стандартных условиях

- Не реже 1 раза в год даже при минимальном пробеге

- Сокращение интервала до 5 000–7 000 км при работе в режимах:

- Частых холодных пусках (температура ниже -15°C)

- Постоянных коротких поездках (менее 10 км)

- Эксплуатации с прицепом или постоянной перегрузке

Требования к смазочным материалам:

| Параметр | Значение |

|---|---|

| Стандарт Mercedes | MB 229.1 / MB 229.3 |

| Допустимая вязкость | 5W-40, 10W-40 |

| Объем системы* | 6.2 ± 0.2 л (с фильтром) |

*Точный объем уточняйте по VIN в EPC-каталогах

Процедура выполнения работ:

- Прогреть двигатель до рабочей температуры (80-90°C)

- Открутить сливную пробку на поддоне (ключ на 13 мм)

- Слить отработку в герметичную емкость (минимум 15 мин)

- Заменить масляный фильтр (арт. A 000 180 00 09) с предварительной смазкой уплотнителя

- Установить новую медную шайбу на сливную пробку (момент затяжки 25 Н·м)

- Залить масло до середины отметок на щупе

- Запустить двигатель на 1-2 минуты, заглушить и проверить уровень через 5 мин

Ресурс двигателя Mercedes OM102 до капитального ремонта

Ресурс двигателя OM102 до капитального ремонта в среднем составляет 350 000 – 500 000 км. Этот показатель является типичным для дизельных агрегатов Mercedes-Benz данного поколения при условии своевременного и качественного обслуживания. Достижение верхней границы пробега возможно только при эксплуатации в щадящих режимах и строгом соблюдении регламентов ТО.

Фактическая долговечность мотора критически зависит от трех ключевых факторов: качества используемых ГСМ (особенно моторного масла и топлива), регулярности замены расходников (воздушный и топливный фильтры) и стиля вождения. Преимущественная работа на высоких оборотах под постоянной нагрузкой, особенно в условиях перегрева, сокращает межремонтный период.

Факторы, влияющие на ресурс

- Масляное голодание: Пропуски замены масла или использование некондиционных смазок приводят к ускоренному износу вкладышей коленвала и распредвала.

- Перегрев: Деформация ГБЦ и прогар прокладки – частые последствия неисправной системы охлаждения.

- Низкое качество топлива: Вызывает коксование форсунок, износ ТНВД и закоксовывание колец.

- Загрязнение систем: Нарушение работы EGR и забитый сажевый фильтр повышают нагрузку на ЦПГ.

Критерии необходимости капремонта

- Падение компрессии ниже 22-25 бар в цилиндрах.

- Расход масла свыше 1 литра на 1000 км.

- Стуки в нижней части блока (износ шатунных вкладышей) или характерный звонкий стук клапанов.

- Стабильное появление сизого дыма из выхлопа даже после прогрева.

Средняя стоимость работ (ориентировочно)

| Вид работ | Стоимость, руб. |

|---|---|

| Расточка блока цилиндров | 25 000 – 40 000 |

| Шлифовка коленвала | 8 000 – 15 000 |

| Замена поршневой группы | 50 000 – 80 000 |

| Ремонт ГБЦ (фрезеровка, клапаны) | 20 000 – 35 000 |

Важно: Регулярная диагностика состояния масла (анализ образцов), промывка топливной системы каждые 100 000 км и замена ремня ГРМ строго по регламенту способны продлить ресурс до максимальных значений. Использование оригинальных фильтров и допущенных Mercedes-Benz масел – обязательное условие.

Регулярное обслуживание двигателя OM102: перечень работ

Систематическое техническое обслуживание двигателя OM102 критически важно для поддержания его рабочих характеристик, топливной экономичности и общего ресурса. Пренебрежение регламентными работами приводит к ускоренному износу компонентов, повышению расхода топлива и масла, а также риску внезапных отказов.

Следующий перечень охватывает ключевые операции, которые необходимо выполнять с указанной периодичностью. Интервалы могут корректироваться в зависимости от условий эксплуатации (например, тяжелые нагрузки, городской цикл, экстремальные температуры), но представленные значения являются базовыми для большинства режимов.

| Периодичность | Работа |

|---|---|

| Каждые 10 000 км |

|

| Каждые 20 000 км |

|

| Каждые 40 000 км |

|

| Каждые 2 года |

|

| Каждые 80 000–100 000 км |

|

| Ежедневно / Перед поездкой |

|

Диагностика состояния цилиндропоршневой группы OM102

Компрессия – ключевой показатель здоровья ЦПГ. Для OM102 норма составляет 24-32 бар при 200-250 об/мин коленвала. Отклонение между цилиндрами не должно превышать 15%. Замеры проводят прогретым двигателем с выкрученными свечами накаливания и полностью открытой дроссельной заслонкой. Низкая компрессия в одном цилиндре указывает на износ колец, поршня или дефект клапанов.

Проверка давления картерных газов выявляет утечки через изношенные кольца. Нормой для OM102 считается 8-15 мбар на холостом ходу. Превышение 25 мбар свидетельствует о критическом износе ЦПГ. Параллельно анализируют расход масла: превышение заводских 0.8-1.0 л/1000 км – тревожный признак.

Методы диагностики

- Эндоскопия цилиндров: Визуальная оценка зеркала, поршней и камеры сгорания через свечные отверстия. Ищут задиры, трещины, нагар.

- Пневмотест: Подача сжатого воздуха (6-8 бар) в цилиндр в ВМТ. Шипение через маслозаливную горловину – дефект колец, через выхлоп/впуск – проблемы клапанов.

- Анализ выхлопных газов: Повышенное содержание СО (более 0.5%) и сизый дым подтверждают прорыв газов в картер и сгорание масла.

| Признак неисправности | Возможная причина |

|---|---|

| Плавающие обороты холостого хода | Разная компрессия в цилиндрах |

| Хлопки во впуск/выпуск | Прогар клапана, залегание колец |

| Масляная пленка на свечах накаливания | Износ маслосъемных колец, направляющих клапанов |

Диагностику завершают анализом работы на холодную: стуки при пуске или белый дым при прогреве часто указывают на залегшие кольца. Для точной локализации дефекта после косвенных методов выполняют разборку двигателя с замером геометрии цилиндров и зазоров поршневой группы.

Технические жидкости для системы охлаждения OM102

Система охлаждения двигателя Mercedes OM102 требует строгого соблюдения регламентов по применяемым техническим жидкостям. От их качества и соответствия спецификациям зависит эффективность теплоотвода, защита от коррозии и общий ресурс силового агрегата. Использование неподходящих составов приводит к образованию отложений, кавитации и преждевременному износу компонентов.

Конструкция OM102 включает алюминиевые детали (радиатор, головка блока), чугунный блок цилиндров и резиновые уплотнения, что диктует особые требования к антифризу. Жидкость должна обеспечивать химическую стабильность в диапазоне рабочих температур от -40°C до +130°C, предотвращать электролитическую коррозию и поддерживать теплопроводность.

Рекомендуемые спецификации и параметры

Официальное предписание Mercedes-Benz для OM102 – использование антифризов класса G48 (номер допуска MB 325.0). Ключевые характеристики:

- Основа: Моноэтиленгликоль с ингибиторами силикатного типа (содержание силикатов 400-800 мг/л)

- Цвет: Розовый или фиолетовый (для визуальной идентификации)

- Срок службы: Максимум 5 лет или 250 000 км

- Температура кристаллизации: -37°C для концентрата (при разведении 1:1 с дистиллированной водой)

Категорически запрещено смешивание с антифризами классов G11 (синие/зеленые, силикатные) или G12/G12+/G13 (красные/оранжевые, карбоксилатные) из-за риска образования гелеобразных осадков и потери защитных свойств. Контроль плотности электролита осуществляется ареометром с поправкой на температуру.

| Параметр | Норма для OM102 | Метод проверки |

|---|---|---|

| Концентрация антифриза | 50±5% | Рефрактометр/ареометр |

| pH баланс | 7.5–8.5 | Лакмусовые тест-полоски |

| Защита от кавитации | > 50 часов (по ASTM D2809) | Лабораторный тест |

Для долива используется только дистиллированная вода или готовый состав G48 в пропорции 1:1. Замена жидкости проводится методом полного слива с промывкой системы при обнаружении:

- Изменения цвета или консистенции

- Появления взвесей или хлопьев

- Падения pH ниже 7.0

Признаки износа топливной аппаратуры двигателя OM102

Топливная аппаратура дизельного двигателя Mercedes OM102 подвержена естественному износу в процессе эксплуатации. Ключевые компоненты, такие как ТНВД, форсунки и топливоподкачивающий насос, со временем теряют герметичность и точность работы.

Раннее выявление симптомов износа критически важно для предотвращения серьезных повреждений силового агрегата и поддержания оптимальных рабочих характеристик. Игнорирование признаков неисправности приводит к повышенному расходу топлива, потере мощности и затрудненному пуску.

Основные симптомы неисправности

- Затрудненный пуск (особенно "на холодную") из-за недостаточного давления впрыска

- Неустойчивая работа на холостом ходу с вибрациями или самопроизвольной остановкой

- Падение мощности и реакции на педаль акселератора

- Повышенный расход топлива при отсутствии других явных причин

- Дымление выхлопа (черный дым при переобогащении, белый – при неполном сгорании)

- Стуки или цокающие звуки из зоны ТНВД и форсунок при работе двигателя

- Подтекание топлива в местах соединений топливопроводов или на корпусе насоса

Диагностические параметры

| Компонент | Критический параметр | Допустимое отклонение |

|---|---|---|

| Форсунки | Давление впрыска | Не ниже 180-200 атм |

| ТНВД | Производительность секций | Разница ≤ 5% между цилиндрами |

| Топливоподкачивающий насос | Выходное давление | 1.5-2.0 бар на холостом ходу |

Важно: Износ плунжерных пар ТНВД или игл распылителей форсунок ведет к нарушению герметичности и падению давления. Это провоцирует неполное распыливание топлива и нарушение цикличности подачи.

Проверка топливной аппаратуры требует специального стендового оборудования. При подтверждении износа рекомендуется комплексная замена изношенных узлов с обязательной промывкой топливной магистрали.

Основные причины перегрева двигателя OM102

Перегрев силового агрегата OM102 возникает при нарушении баланса между тепловыделением и эффективным отводом тепла. Критически важно своевременно выявить и устранить факторы, провоцирующие рост температуры выше рабочего диапазона, чтобы предотвратить серьёзные повреждения.

Нарушение работы системы охлаждения является ключевой группой причин. Неисправности в этой системе напрямую влияют на способность двигателя поддерживать оптимальный температурный режим в различных условиях эксплуатации.

Типичные источники проблем

- Недостаток охлаждающей жидкости: Утечки через повреждённые патрубки, радиатор, помпу, прокладку ГБЦ или расширительный бачок.

- Неисправность термостата: Заклинивание в закрытом положении блокирует циркуляцию жидкости по большому кругу через радиатор.

- Проблемы с водяным насосом: Износ крыльчатки, подшипников или нарушение целостности приводного ремня/муфты.

- Загрязнение радиатора: Внешнее (пыль, пух, насекомые) или внутреннее (отложения, коррозия, некачественная ОЖ) снижает эффективность теплообмена.

- Воздушные пробки: Неправильная замена ОЖ или негерметичность системы приводят к образованию воздушных карманов, нарушающих циркуляцию.

- Забитый салонный отопитель: Сильно ограничивает поток охлаждающей жидкости через малый контур системы.

- Неработающий вентилятор охлаждения: Выход из строя электродвигателя, вискомуфты, датчика включения или реле управления.

Дополнительные факторы риска

| Фактор | Воздействие на двигатель |

|---|---|

| Проблемы с топливной системой | Бедная смесь (забитые фильтры, неисправные форсунки/ТНВД) или позднее зажигание вызывают избыточный нагрев. |

| Загрязнение системы смазки | Старое/некондиционное масло, забитый масляный фильтр ухудшают отвод тепла от поршней и подшипников. |

| Механические проблемы | Заклинивание тормозов, перегруз автомобиля, движение на пониженных передачах под нагрузкой. |

| Неисправность выхлопной системы | Забитый катализатор или глушитель увеличивает сопротивление выпуску и температуру в ЦПГ. |

Проверка компрессии в цилиндрах двигателя OM102

Проверка компрессии – критически важная диагностическая процедура для оценки технического состояния ЦПГ (цилиндропоршневой группы) и клапанов двигателя OM102. Она измеряет максимальное давление воздуха в цилиндре в конце такта сжатия при проворачивании коленчатого вала стартером. Низкие или неравномерные значения между цилиндрами указывают на износ или неисправности.

Для проведения проверки необходим компрессометр с резьбовым адаптером, соответствующим свечным отверстиям OM102 (M12x1.25), а также полностью заряженный аккумулятор. Двигатель должен быть прогрет до рабочей температуры (80-90°C), система подачи топлива отключена (например, сняты предохранители топливного насоса), а все свечи накаливания вывернуты.

Последовательность выполнения проверки

- Подготовка двигателя: Снять декор-щиток двигателя, отсоединить разъемы форсунок или топливного насоса для предотвращения впрыска. Вывернуть все свечи накаливания.

- Установка компрессометра: Вкрутить переходник компрессометра в свечное отверстие первого цилиндра. Убедиться в герметичности соединения.

- Измерение:

- Помощник нажимает педаль акселератора "в пол" (для полного открытия дросселя) и проворачивает стартером коленвал на 6-10 оборотов.

- Фиксируется максимальное значение давления на шкале прибора.

- Сбросить показания компрессометра перед проверкой следующего цилиндра.

- Повторение: Последовательно провести измерения для всех 4 цилиндров двигателя.

Анализ результатов

Номинальная компрессия для исправного OM102 варьируется в диапазоне 25-32 бар (зависит от модификации и износа). Критически важна равномерность показаний:

| Результат | Возможная причина |

|---|---|

| Компрессия во всех цилиндрах ниже нормы | Общий износ ЦПГ (поршни, кольца, гильзы) |

| Низкая компрессия в одном цилиндре | Прогар клапана, залегание колец, повреждение поршня или гильзы в этом цилиндре |

| Разница > 15% между цилиндрами | Неравномерный износ, требующий углубленной диагностики |

Для уточнения причины низкой компрессии в конкретном цилиндре проводят "мокрый" тест: заливают в свечное отверстие 5-10 мл моторного масла и повторяют замер. Если давление значительно повысилось – вероятен износ колец/гильзы. Если осталось низким – проблема с клапанами (прогар, неплотная посадка) или прокладкой ГБЦ.

Симптомы и причины масложора в двигателе OM102

Чрезмерный расход масла в двигателе OM102 проявляется через ряд характерных признаков. Наиболее очевидный симптом – необходимость частого долива масла между плановыми ТО, значительно превышающая нормы производителя. Дополнительно наблюдается сизый или синеватый дым из выхлопной трубы, особенно при резком нажатии на педаль газа или работе под нагрузкой. На свечах зажигания может образовываться масляный нагар, а в запущенных случаях – следы масляных подтёков в районе сальников и уплотнений.

Снижение компрессии в цилиндрах также указывает на проблемы с расходом масла. Водители могут заметить падение мощности двигателя и увеличение расхода топлива. При визуальном осмотре выхлопной системы часто обнаруживается маслянистый налёт на внутренней поверхности глушителя.

Основные причины повышенного расхода масла

Ключевые факторы, провоцирующие масложор в OM102:

- Износ маслосъёмных колпачков – потеря эластичности и растрескивание резины позволяет маслу просачиваться в камеру сгорания.

- Дефект поршневых колец – закоксовывание, поломка или потеря упругости нарушает герметичность цилиндров.

- Выработка цилиндров – образование эллипсности или задиров на стенках блокирует правильное прилегание колец.

Второстепенные, но значимые причины включают:

- Загрязнение или неисправность системы вентиляции картера (клапан PCV)

- Утечки через прокладку клапанной крышки, передний или задний сальник коленвала

- Использование неподходящего типа масла (низкая вязкость или несоответствие допускам Mercedes)

- Перегрев двигателя, ведущий к разжижению масла и ускоренному износу компонентов

| Симптом | Вероятная причина |

|---|---|

| Дым при разгоне | Износ маслосъёмных колпачков |

| Дым на холостом ходу | Износ поршневых колец или цилиндров |

| Масло на свечах | Комплексный износ ЦПГ или сальников клапанов |

Важно: Для точной диагностики требуется замер компрессии, проверка герметичности маслосистемы и анализ состояния цилиндро-поршневой группы эндоскопом.

Типичные проблемы цепного привода ГРМ OM102

Цепной привод газорараспределительного механизма на двигателе Mercedes OM102, несмотря на свою надежность, со временем подвержен характерным неисправностям. Основные проблемы обычно связаны с естественным износом компонентов или несвоевременным обслуживанием. Нарушения в работе цепного привода напрямую угрожают стабильности работы двигателя и могут привести к серьезным поломкам.

Наиболее критичным последствием является риск "перескакивания" цепи, что вызывает рассогласование фаз газорараспределения. Это чревато встречей клапанов с поршнями, их деформацией и необходимостью капитального ремонта двигателя. Своевременная диагностика и замена изношенных элементов критически важны для предотвращения дорогостоящего ремонта.

Распространенные неисправности и их признаки

- Растяжение цепи: Основная проблема, вызванная естественным износом. Приводит к появлению металлического звона/шелеста в передней части двигателя на холодную (особенно при запуске), который может временно пропадать после прогрева. Увеличивает шанс перескока на зубцах звездочек.

- Износ успокоителей и направляющих: Пластиковые демпферы и направляющие трескаются, истираются или разрушаются. Проявляется усилением шума цепи, появлением стуков. Обломки могут забить масляные каналы.

- Износ звездочек распредвала и коленвала: Зубья звездочек стачиваются или приобретают "крючкообразную" форму. Усиливает шум и ускоряет растяжение цепи. Часто сопровождает значительное растяжение цепи.

- Неисправность натяжителя цепи: Механический или гидравлический натяжитель (в зависимости от модификации) может заклинить в одном положении (ослабленном или перетянутом), сломаться или потерять герметичность (гидравлический). Приводит к недостаточному натяжению цепи, ее дребезжанию и биению по крышкам.

- Износ башмака натяжителя: Рабочая поверхность башмака, по которому скользит цепь, изнашивается. Усиливает шум и снижает эффективность натяжения.

| Симптом | Вероятная причина |

|---|---|

| Металлический звон/шелест спереди двигателя (особенно на холодную) | Растянутая цепь, износ успокоителей/направляющих, слабое натяжение |

| Громкий стук или ударные звуки из-под клапанной крышки | Сильное биение цепи из-за износа, разрушение успокоителя/направляющей |

| Плавающие обороты, трудный запуск, потеря мощности, ошибки фаз ГРМ | Перескок цепи на 1 или несколько зубьев, критическое рассогласование валов |

| Стук, не исчезающий после прогрева | Сильный износ комплекта привода ГРМ, неисправность натяжителя |

Рекомендации: Регулярно контролировать состояние привода ГРМ. При появлении первых признаков шума провести диагностику. Менять цепь, натяжитель, успокоители и направляющие комплектом согласно регламенту производителя или при обнаружении износа. Использовать только качественные оригинальные или проверенные аналогичные комплектующие.

Обслуживание форсунок двигателя OM102: промывка и замена

Регулярное обслуживание форсунок критически важно для стабильной работы двигателя OM102. Загрязнение топливных распылителей приводит к ухудшению распыла топлива, нарушению смесеобразования, снижению мощности и повышению расхода топлива. Несвоевременное устранение неисправностей может вызвать прогорание клапанов, повреждение поршней и ускоренный износ топливного насоса высокого давления.

Диагностика состояния форсунок включает проверку равномерности работы цилиндров на холостом ходу, анализ выхлопных газов на содержание сажи, замер компрессии и контроль производительности каждой форсунки на специальном стенде. Характерными признаками необходимости обслуживания являются жесткая работа двигателя, черный дым под нагрузкой, повышенная вибрация и затрудненный пуск.

Промывка форсунок

При незначительных загрязнениях применяется ультразвуковая промывка со снятием форсунок:

- Демонтаж топливной рампы и форсунок с соблюдением чистоты

- Установка распылителей в ванну ультразвукового стенда

- Циклическая обработка специальным моющим раствором

- Проверка факела распыла и производительности

- Замена уплотнительных колец перед установкой

Важно: Бесснятная промывка топливными присадками менее эффективна и применяется только для профилактики при минимальном загрязнении.

Замена форсунок

Необходима при механическом износе, повреждении иглы распылителя или неэффективности промывки:

- Использование только оригинальных форсунок Bosch (номинал указывается на корпусе)

- Обязательная калибровка новых форсунок на стенде

- Замена термоизоляционных шайб и уплотнительных колец

- Контроль момента затяжки (19-21 Н·м для крепежных скоб)

| Параметр | Промывка | Замена |

| Периодичность | Каждые 60-80 тыс. км | По результатам диагностики |

| Критерий необходимости | Снижение производительности ≤15% | Неустранимый износ или дефект |

| Обязательные работы | Замена уплотнений | Калибровка, замена крепежных элементов |