Двигатель QD32 - характеристики, конструкция, ремонт

Статья обновлена: 01.03.2026

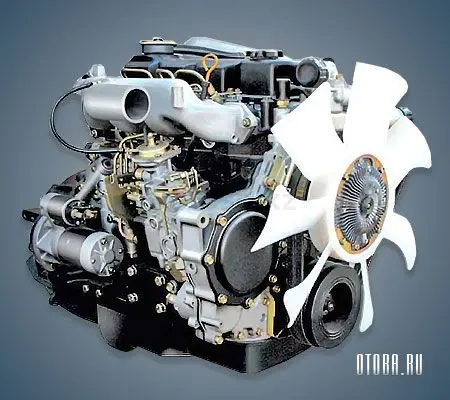

Дизельный силовой агрегат QD32 производства Nissan заслужил репутацию надежного и неприхотливого мотора, широко применяемого в коммерческом транспорте и внедорожниках.

Данная статья подробно рассматривает конструктивные особенности двигателя, его основные технические параметры, а также типичные неисправности и методы их устранения.

Понимание устройства и принципов работы QD32 критически важно для эффективной эксплуатации, своевременного обслуживания и грамотного ремонта этого популярного дизеля.

Где применяется двигатель QD32

Дизельный двигатель QD32, разработанный Nissan, преимущественно устанавливался на коммерческий транспорт и спецтехнику благодаря своей надежности и умеренной мощности. Его ресурс и неприхотливость к топливу сделали его популярным в регионах со сложными эксплуатационными условиями.

Основная сфера использования QD32 – малые и средние грузовые автомобили, где важны выносливость и экономичность. Также он встречается в качестве силового агрегата для вспомогательных систем, требующих стабильной работы дизеля.

Основные области эксплуатации

- Грузовые автомобили Nissan: Модели Cabstar (Atlas), Homer, Caravan.

- Микроавтобусы: Nissan Homy, Vanette грузовых модификаций.

- Спецтехника:

- Коммунальные машины (мусоровозы, подметальные установки)

- Маленькие автокраны и манипуляторы

- Дизельные генераторы (электростанции)

- Насосные станции и компрессоры

- Сельхозтехника: Мини-тракторы, погрузчики.

Распространенность по регионам

| Страна/Регион | Особенности применения |

| Япония | Базовый двигатель для городского коммерческого транспорта |

| СНГ | Массово используется в подержанных грузовиках и микроавтобусах |

| Азия, Африка | Применяется в условиях низкого качества топлива и дорог |

Сегодня QD32 чаще встречается на подержанной технике 1990-х – 2000-х годов, но благодаря ремонтопригодности остается в эксплуатации. Его преемник – двигатель YD22 – унаследовал многие сферы применения.

Основные технические параметры QD32

Двигатель QD32 представляет собой рядный 4-цилиндровый дизельный агрегат с жидкостным охлаждением и непосредственным впрыском топлива. Конструкция включает чугунный блок цилиндров, головку блока из алюминиевого сплава и верхнее расположение распредвала.

Мотор оснащен турбонаддувом с промежуточным охлаждением воздуха (интеркулером) и механическим ТНВД Bosch VP44. Система газораспределения реализована через зубчатый ремень с приводом на 16 клапанов (SOHC).

Спецификации

| Параметр | Значение |

|---|---|

| Рабочий объем | 3,2 л (3153 см³) |

| Диаметр цилиндра × Ход поршня | 99.5 мм × 101.8 мм |

| Степень сжатия | 18.4:1 |

| Мощность (стандарт) | 110-120 л.с. при 3600 об/мин |

| Крутящий момент | 240-260 Н·м при 2000 об/мин |

| Система питания | Механический ТНВД (VP44) |

| Турбонаддув | TCI с интеркулером |

| Экологический класс | Euro 2/Euro 3 |

Конструктивные особенности:

- Чугунный блок цилиндров с гильзами мокрого типа

- Поршни с охлаждающими каналами и терморегулирующими вставками

- Масляный радиатор в стандартной комплектации

- Двухмассовый маховик (на части модификаций)

Регламент обслуживания включает замену ремня ГРМ каждые 90-100 тыс. км и масла с фильтрами каждые 7-10 тыс. км. Ресурс двигателя при соблюдении ТО достигает 400-500 тыс. км.

Топливная система: схема и принцип работы

Топливная система двигателя QD32 обеспечивает подачу дизельного топлива под высоким давлением к форсункам. Она состоит из двух контуров: низкого давления (подготовка и предварительная подача) и высокого давления (непосредственный впрыск в цилиндры). Ключевая задача системы – точная дозировка топлива в соответствии с режимом работы двигателя.

Контур низкого давления включает топливный бак, фильтр грубой очистки, подкачивающий насос, топливный фильтр тонкой очистки и топливопроводы. Контур высоккого давления состоит из ТНВД (топливный насос высокого давления), магистралей высокого давления и форсунок. Управление процессом осуществляется через электронный блок управления (ЭБУ), получающий данные от датчиков.

Принцип работы

Работа системы осуществляется в следующей последовательности:

- Топливо забирается из бака подкачивающим насосом, проходит через фильтр грубой очистки.

- После предварительной фильтрации топливо поступает в подкачивающий насос низкого давления, где создается давление 0.3-0.5 МПа.

- Топливо очищается в фильтре тонкой очистки от мельчайших примесей и воды.

- ТНВД (распределительного типа) повышает давление до 100-150 МПа в зависимости от нагрузки. Насос оснащен электромагнитным клапаном отсечки топлива.

- По магистралям высокого давления топливо подается к форсункам. Впрыск осуществляется в камеру сгорания в строго заданный момент через распылители с 4-6 отверстиями.

- Излишки топлива от форсунок и ТНВД отводятся по дренажным трубопроводам обратно в бак.

Управление впрыском осуществляется ЭБУ на основе данных:

- Положения педали акселератора

- Оборотов коленчатого вала (датчик положения)

- Скорости автомобиля

- Температуры охлаждающей жидкости

- Давления наддува (для турбированных версий)

ЭБУ регулирует момент начала впрыска и количество подаваемого топлива через исполнительные механизмы ТНВД.

| Компонент | Тип/Характеристики | Назначение |

|---|---|---|

| Топливный фильтр | 2-ступенчатый (предварительный + тонкой очистки) | Защита компонентов от абразивных частиц и воды |

| Подкачивающий насос | Шестеренчатый, электрический | Подача топлива к ТНВД под избыточным давлением |

| ТНВД | Распределительный, с электроуправлением | Формирование давления впрыска и дозировка топлива |

| Форсунки | Закрытого типа, пьезоэлектрические/электромагнитные | Распыл топлива в камере сгорания |

Критичные параметры: давление впрыска (90-150 МПа), угол опережения впрыска (зависит от оборотов), степень фильтрации топлива (не более 5 мкм). Нарушение этих параметров приводит к снижению мощности, дымлению или жесткой работе двигателя.

Расположение ТНВД и форсунок

Топливный насос высокого давления (ТНВД) на двигателе QD32 установлен в передней части блока цилиндров, со стороны привода газораспределительного механизма. Он крепится непосредственно к блоку через фланец и приводится в действие от распределительного вала посредством шестеренчатой передачи. Насос ориентирован таким образом, что его топливоподводящие штуцеры направлены в сторону головки блока.

Форсунки расположены вертикально в головке блока цилиндров над каждой камерой сгорания, между клапанными крышками. Они фиксируются прижимными скобами, которые крепятся к головке болтами. Верхние части форсунок соединены с ТНВД индивидуальными топливопроводами высокого давления, а нижние распылители выступают непосредственно в цилиндры.

Ключевые особенности подключения:

- ТНВД оснащен четырьмя напорными штуцерами (по числу цилиндров), расположенными в один ряд

- Топливопроводы высокого давления имеют строго определенную длину для каждого цилиндра

- Обратные топливные магистрали от форсунок объединяются в общую сливную трубку

- Электромагнитный клапан отсечки топлива размещен на корпусе ТНВД

| Компонент | Расположение | Способ крепления |

| ТНВД | Передняя часть блока цилиндров | Фланцевое соединение на 4 болта |

| Форсунки | Головка блока цилиндров | Прижимные скобы с болтами |

Система охлаждения: конструкция водяного насоса

Водяной насос двигателя QD32 представляет собой центробежный насос с механическим приводом от ремня ГРМ. Основная функция – обеспечение непрерывной циркуляции охлаждающей жидкости по малому и большому кругам системы. Корпус насоса выполнен из алюминиевого сплава для снижения веса и обеспечения эффективного теплоотвода.

Рабочее колесо насоса – лопастного типа, изготовлено из композитного материала или стали, жестко зафиксировано на валу. Вал вращается в двухрядном шариковом подшипнике закрытого типа, не требующем обслуживания. Сальник с графитовой или керамической набивкой предотвращает утечки жидкости вдоль вала. На корпусе предусмотрен дренажный канал для отвода просочившегося антифриза.

Ключевые элементы конструкции

- Корпус: Алюминиевый литой, с фланцем крепления к блоку цилиндров

- Привод: Шкив с зубчатым ремнем (синхронизирован с ГРМ)

- Уплотнения: Двойное торцевое сальниковое уплотнение вала

- Подшипниковый узел: Неразборный картридж с предварительной смазкой

- Рабочее колесо: 8-лопастное, с радиальным изгибом для оптимизации потока

| Параметр | Характеристика |

| Производительность | до 180 л/мин при 3000 об/мин |

| Давление | 1.2-1.5 бар (номинальное) |

| Ресурс подшипника | 120 000 км (средний) |

| Момент затяжки крепежа | 22-25 Н·м |

Важно: При замене насоса обязательна установка новой прокладки и очистка посадочной поверхности блока. Несовпадение отверстий подводящего патрубка с помпой TD27 указывает на несовместимость.

ГРМ QD32: цепь или ремень?

В двигателе QD32 используется цепной привод газораспределительного механизма. Это двухрядная роликовая цепь, обеспечивающая высокую надежность и долговечность. Производитель не регламентирует ее плановую замену, в отличие от ременных аналогов.

Цепь ГРМ QD32 работает в масляной ванне, что снижает шум и износ. Конструктивно она соединяет коленчатый вал с распределительным валом через шестерни, а ее натяжение регулируется автоматическим гидравлическим натяжителем. Ключевые компоненты системы включают успокоители и башмаки, гасящие колебания.

Особенности и обслуживание цепи

Преимущества перед ремнем:

- Ресурс превышает 300 000 км при правильной эксплуатации

- Не боится контакта с моторным маслом

- Меньший риск внезапного обрыва

Типичные проблемы и обслуживание:

- Растяжение цепи из-за износа звеньев

- Износ зубьев шестерен или пластин успокоителей

- Неисправности натяжителя (заклинивание, утечки масла)

Диагностика требуется при появлении металлического шума в передней части двигателя, ошибках фазировки или затрудненном запуске. Замена комплекта (цепь, натяжитель, успокоители, шестерни) выполняется при критическом растяжении или механических повреждениях.

Проверка давления масла в системе двигателя QD32

Для диагностики состояния системы смазки двигателя QD32 обязательна проверка давления масла. Рабочее давление напрямую влияет на ресурс подшипников коленвала, ГРМ и турбокомпрессора. Контроль показателей выполняется механическим манометром через штатный датчик или технологическое отверстие.

Низкое давление (ниже 0.8 кгс/см² на холостом ходу при 80-90°С) свидетельствует о неисправностях. Требуется немедленная остановка двигателя для предотвращения масляного голодания и последующего клина. Замеры проводятся на прогретом двигателе при номинальных оборотах (2000-2200 об/мин), где оптимальное значение – 3.5-4.5 кгс/см².

Последовательность замера

- Прогреть двигатель до рабочей температуры (80-90°С).

- Заглушить мотор, выкрутить штатный датчик давления масла.

- Установить переходник с механическим манометром (резьба M10x1).

- Запустить двигатель, зафиксировать давление на холостом ходу (750-800 об/мин).

- Повысить обороты до 2000-2200 об/мин, считать показания манометра.

Типовые причины отклонений давления

- Слишком низкое: износ вкладышей коленвала, засорение маслоприемника, неисправность редукционного клапана, дефект масляного насоса, разжижение масла топливом.

- Слишком высокое: заклинивание редукционного клапана, использование масла несоответствующей вязкости, засорение магистралей.

| Режим работы | Норма давления (кгс/см²) | Критическое значение |

|---|---|---|

| Холостой ход (750-800 об/мин) | 0.8-1.5 | < 0.8 |

| Рабочие обороты (2000-2200 об/мин) | 3.5-4.5 | < 2.5 |

При отклонениях от нормы проверьте уровень и вязкость масла, состояние фильтра. Если параметры в порядке – диагностируйте масляный насос, замерьте зазоры в коренных/шатунных подшипниках. Игнорирование низкого давления приводит к обороту вкладышей и капитальному ремонту.

Расшифровка ошибок диагностического разъема

Диагностический разъем OBD-II двигателя QD32 позволяет считать коды неисправностей через сканер или методом самодиагностики. Коды формируются в формате P0XXX (стандарт OBD2) и указывают на конкретные проблемы в системах управления двигателем, топливоподачей или выхлопом.

Для расшифровки требуется подключение совместимого диагностического оборудования или анализ мигания лампы Check Engine (режим самодиагностики). Код состоит из буквы (система) и четырех цифр: первая цифра определяет категорию неисправности, последующие – уточняют место и характер поломки.

Типичные коды ошибок QD32 и их значение

| Код ошибки | Описание неисправности |

|---|---|

| P0100 | Неисправность цепи датчика массового расхода воздуха (ДМРВ) |

| P0110 | Ошибка датчика температуры всасываемого воздуха |

| P0120 | Неполадки в цепи датчика положения дроссельной заслонки |

| P0180 | Сбой датчика температуры топлива |

| P0215 | Обрыв/короткое замыкание цепи отключения двигателя |

| P0234 | Перегрузка турбонаддува (избыточное давление) |

| P0335 | Неисправность датчика положения коленвала |

| P0340 | Проблемы с датчиком положения распредвала |

| P0400 | Низкая эффективность системы рециркуляции ОГ (EGR) |

| P0603 | Сбой энергонезависимой памяти ЭБУ |

Важные аспекты при расшифровке:

- Коды P1XXX – специфичны для производителя (Nissan)

- Коды начинающиеся с C, B, U – относятся к шасси, кузову или сети CAN

- Ошибки типа "Pending" (ожидающие) требуют повторной проверки после сброса

Для точной диагностики используйте сканеры, поддерживающие протоколы Nissan Consult-III. После ремонта выполните сброс ошибок через меню диагностического прибора или отключение АКБ на 10 минут.

Технология замены уплотнителей форсунок QD32

Перед началом работ двигатель должен полностью остыть во избежание ожогов и деформации компонентов. Подготовьте новый комплект термостойких уплотнителей (медные шайбы под форсунку, резиновые кольца на корпус), очиститель карбюратора, динамометрический ключ и набор торцевых головок.

Обесточьте систему, отсоединив клеммы АКБ, затем демонтируйте топливные трубки высокого давления и штуцеры, предварительно сбросив остаточное давление в топливной рампе через специальный клапан. Аккуратно снимите фиксирующие скобы форсунок, маркируя положение каждой для корректной обратной установки.

Последовательность замены уплотнений

- Извлечение форсунок: Выкрутите крепежные болты (момент 20-25 Н·м) и аккуратно извлеките форсунки из гнезд ГБЦ, избегая перекоса.

- Очистка посадочных мест: Удалите нагар с конусных седел головки блока и корпуса форсунок ветошью без абразивов. Проверьте отсутствие задиров на поверхностях.

- Замена уплотнителей: Снимите старые кольца с хвостовика форсунки, установите новые термостойкие резиновые уплотнения и медные шайбы (обязательно одноразового использования).

- Смазка компонентов: Обработайте новые уплотнители чистой моторной смазкой для предотвращения повреждения при монтаже.

Установите форсунки в гнезда с равномерным усилием, соблюдая первоначальную маркировку. Затяните крепежные болты динамометрическим ключом крестообразно в два этапа: предварительно 10 Н·м, затем 23-25 Н·м. Подсоедините топливопроводы и клеммы АКБ.

| Контрольный параметр | Значение |

| Момент затяжки болтов форсунок | 23-25 Н·м |

| Тип уплотнительного кольца | Термостойкая резина (FKM) |

| Толщина медной шайбы | 1.8±0.1 мм |

После сборки запустите двигатель и проверьте герметичность соединений при рабочей температуре. Наличие течи топлива или подсоса воздуха требует немедленной остановки мотора и повторной диагностики.

Регулировка тепловых зазоров клапанов

Правильная регулировка тепловых зазоров клапанов критична для стабильной работы двигателя QD32. Неверные зазоры приводят к снижению мощности, повышенному расходу топлива, ускоренному износу ГРМ и характерному стуку в верхней части блока.

Процедура выполняется на холодном двигателе (15-20°C) при положении поршня 1-го цилиндра в ВМТ такта сжатия. Требуемый зазор для впускных клапанов составляет 0.30 мм, для выпускных – 0.40 мм. Последовательность регулировки цилиндров: 1-3-4-2.

Порядок выполнения работ

- Снимите клапанную крышку и ТНВД для доступа к коромыслам.

- Проверните коленвал за болт крепления шкива по часовой стрелке до совпадения меток ВМТ 1-го цилиндра.

- Проверьте щупом зазоры клапанов 1-го цилиндра (впускные №1-2, выпускные №3-4).

- Ослабьте контргайку регулировочного винта коромысла, установите требуемый зазор щупом, затяните гайку моментом 16-24 Н·м.

- Поверните коленвал на 180° для перехода к следующему цилиндру в порядке 3-4-2, повторите замеры и регулировку.

| Параметр | Впускные клапаны | Выпускные клапаны |

|---|---|---|

| Номинальный зазор | 0.30 мм | 0.40 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

| Момент затяжки гайки | 16-24 Н·м | |

Контроль после регулировки: Проверните коленвал на 2 полных оборота, повторно проверьте зазоры во всех положениях. Убедитесь в свободном вращении валов и отсутствии заеданий.

Важно: Используйте калиброванные щупы и динамометрический ключ. При значительном отклонении зазоров или неравномерном износе клапанов требуется диагностика геометрии распредвала и толкателей.

Диагностика турбины QD32 без снятия

Проверка состояния турбокомпрессора двигателя QD32 без его демонтажа возможна и является важным этапом поиска неисправностей, связанных с падением мощности, повышенным расходом масла или дымностью. Ряд методов позволяет оценить работоспособность узла и локализовать проблему.

Своевременная диагностика помогает избежать дорогостоящего ремонта или замены турбины, если корень проблемы лежит в других системах двигателя (система подачи топлива, зазоры в клапанном механизме, забитый воздушный фильтр, неисправности системы EGR, утечки в интеркулере или патрубках). Основные способы проверки доступны в условиях гаража.

Методы диагностики турбокомпрессора

1. Визуальный осмотр и проверка люфтов:

- Осмотр на предмет утечек масла: Тщательно проверьте корпус турбины, впускные и выпускные патрубки (особенно соединения), интеркулер на наличие свежих подтеков масла. Масло во впускном тракте после турбины – тревожный признак.

- Проверка осевого и радиального люфта ротора: Снимите патрубок с впускного отверстия компрессорного колеса. Пальцами аккуратно покачайте вал турбины вдоль оси (осевой люфт) и попробуйте пошатать его из стороны в сторону, перпендикулярно оси (радиальный люфт). На холодном двигателе небольшой радиальный люфт допустим (колесо не должно задевать корпус!), осевой люфт должен быть практически незаметен (доли миллиметра). Чрезмерный люфт указывает на износ подшипников.

- Проверка на задевание колеса: При проверке люфта убедитесь, что ни компрессорное, ни турбинное колесо не задевают за корпус. Медленно проверните вал и прислушайтесь, нет ли посторонних звуков трения.

2. Проверка работы актуатора (вестгейта):

- Визуальный осмотр тяги и рычага: Убедитесь в отсутствии заеданий, коррозии, повреждений пневматического актуатора и его тяги. Тяга должна перемещаться свободно.

- Проверка хода штока: С помощью ручного вакуумного насоса (или компрессора с регулятором давления) подайте разрежение (вакуум) на порт актуатора. Шток должен плавно втягиваться. Сброс разрежения должен приводить к плавному возвращению штока в исходное положение под действием пружины. Ход штока должен соответствовать спецификациям (обычно несколько миллиметров).

- Проверка пневмомагистралей: Осмотрите вакуумные шланги, идущие к актуатору и от клапана управления турбиной, на предмет трещин, перегибов, разрывов или неплотных соединений.

3. Анализ работы двигателя и внешних признаков:

- Цвет выхлопных газов:

- Синий или сизый дым под нагрузкой и при перегазовках часто указывает на попадание масла в выпускной тракт через изношенные уплотнения вала турбины.

- Черный дым обычно связан с переобогащением смеси, причиной которого может быть недостаток воздуха из-за неисправности турбины (низкое давление наддува), но также и с неполадками ТНВД или форсунок.

- Характерный свист или вой: Необычно громкий, пронзительный свист турбины, особенно нарастающий под нагрузкой, может указывать на утечку давления наддува (трещина в корпусе, поврежденный патрубок, неплотное соединение) или на задевание колеса о корпус из-за люфта или повреждения лопаток.

- Замедленный отклик (турбояма): Значительная задержка в наборе оборотов и появлении тяги после нажатия на педаль газа может быть симптомом неисправности актуатора, засорения каналов или износа самой турбины, но также характерна для многих других проблем ДВС.

4. Замер давления наддува (Boost Pressure):

Это наиболее объективный метод диагностики. Требуется манометр, рассчитанный на давление 1.5-2 бара (0.15-0.2 МПа), и возможность врезать его во впускной коллектор после интеркулера (часто используют заглушку датчика абсолютного давления или специальный переходник).

- Подключите манометр.

- Заведите двигатель и прогрейте до рабочей температуры.

- Проверьте давление на холостом ходу – оно должно быть близко к атмосферному или чуть ниже (разряжение).

- Резко нажмите педаль газа до упора (лучше на ходу, на безопасном участке дороги, либо на нейтрали, если это допустимо для двигателя) и зафиксируйте максимальное давление, которое показывает манометр.

- Сравните полученное значение с номинальным для QD32 (обычно в диапазоне 0.7 - 1.0 бара (0.07 - 0.1 МПа) на максимальной мощности, точное значение уточняйте в спецификациях).

Низкое давление наддува указывает на:

утечки во впускном тракте (патрубки, интеркулер, соединения),

засорение воздушного фильтра или каналов,

неисправность актуатора или клапана управления,

износ самой турбины.

Отсутствие наддува – критический признак.

5. Проверка системы смазки турбины:

Хотя масло подается под давлением от общей системы смазки двигателя, косвенно можно оценить:

- Качество и уровень масла: Использование некондиционного масла или его низкий уровень ускоряет износ подшипников турбины.

- Состояние маслопровода и сливной магистрали: Убедитесь, что подводящая масляная трубка не забита, а сливная магистраль (гораздо большего диаметра) не имеет перегибов, засоров и обеспечивает свободный сток масла обратно в поддон. Затрудненный слив – частая причина выдавливания масла через уплотнения.

| Параметр | Норма для QD32 | Признак неисправности |

|---|---|---|

| Осевой люфт вала | Практически отсутствует (доли мм) | Заметный свободный ход |

| Радиальный люфт вала | Минимальный (без задевания колеса) | Заметный люфт, колесо задевает корпус |

| Давление наддува (max) | ~0.7 - 1.0 бар (уточнить) | Значительно ниже нормы или отсутствует |

| Цвет выхлопа под нагрузкой | Бесцветный или слегка серый | Синий/сизый (масло), черный (недодув) |

| Утечки масла | Отсутствуют | Подтеки на корпусе турбины, патрубках, в интеркулере |

Комплексное применение этих методов позволяет с высокой долей вероятности определить состояние турбокомпрессора QD32 и необходимость его углубленной диагностики, ремонта или замены, либо указать на проблемы в смежных системах двигателя.

Признаки износа поршневых колец QD32

Основным симптомом выступает повышенный расход масла (от 0.5 л на 1000 км), сопровождаемый сизым дымом из выхлопной трубы на прогретом двигателе. Дым усиливается при резком нажатии на педаль газа.

Наблюдается падение компрессии в цилиндрах (ниже 22-25 бар), что приводит к затрудненному холодному пуску, снижению мощности и неустойчивой работе на холостом ходу. Часто сопровождается характерным "чавкающим" звуком из картера.

Ключевые индикаторы износа

- Масляный нагар на свечах накаливания в одном/нескольких цилиндрах

- Пузырьки воздуха в расширительном бачке из-за прорыва газов в систему охлаждения

- Повышенное давление в картере, определяемое по выбиванию масляного щупа

- Потеря тяги на низких оборотах и детонационные стуки

| Визуальный осмотр | Диагностика прибором |

| Масляные подтеки в районе сапуна | Разница компрессии >3 бар между цилиндрами |

| Черный маслянистый налет в выхлопной трубе | Показания тестера давления картерных газов >15-20% |

Инструменты для разборки ГБЦ двигателя QD32 своими руками

Для демонтажа головки блока цилиндров двигателя QD32 потребуется базовый набор слесарных инструментов, обеспечивающий безопасное отсоединение компонентов без повреждения посадочных поверхностей и крепежа. Ключевым этапом является подготовка: слив технических жидкостей, снятие навесного оборудования и отсоединение топливных магистралей, требующее аккуратности.

Обязательно наличие динамометрического ключа для контроля момента затяжки при обратной сборке, а также чистой ветоши и ёмкостей для хранения метизов. Крайне рекомендуется маркировать снятые детали (особенно шланги и провода) во избежание ошибок при монтаже.

Основной комплект инструментов

- Головки и воротки: Комплект шестигранных головок 8-24 мм, трещоточный вороток, удлинители (100-250 мм), карданный шарнир.

- Ключи: Набор рожковых и накидных ключей (10-19 мм), торцовый ключ для болтов ГБЦ (специфичный размер, обычно 12-гранник).

- Специнструмент: Съемник клапанных пружин, приспособление для демонтажа форсунок (если требуется), зубило для меток ГРМ.

Вспомогательные приспособления и материалы

- Домкрат с подставками или кран-балка для подъема ГБЦ (вес ~30-40 кг).

- Направляющие шпильки (2 шт, М10-М12) для корректной установки головки обратно.

- Скребок и щетка по металлу для очистки привалочной плоскости блока.

- Аэрозольный очиститель карбюратора, монтажная лента, контейнеры для мелких деталей.

| Этап работ | Критичные инструменты | Примечание |

|---|---|---|

| Снятие клапанной крышки | Крестовая отвертка, головка 10 мм | Уплотнение часто прикипает – аккуратный подъем |

| Откручивание болтов ГБЦ | Торцовый ключ, динамометр | Строго по схеме в 3 этапа (обратный порядок затяжки) |

| Демонтаж распредвала | Головки 12-14 мм, съемник шестерни | Проверить метки ГРМ перед снятием |

Ремонт ТНВД QD32: частые неисправности

Топливный насос высокого давления (ТНВД) двигателя QD32 – критически важный и сложный узел. Его выход из строя или некорректная работа проявляются в потере мощности, трудном запуске, неустойчивой работе мотора, повышенном дымлении (особенно черным или серым дымом) и увеличении расхода топлива. Диагностика и ремонт требуют специализированного оборудования и квалификации.

Большинство проблем ТНВД QD32 связано с износом прецизионных пар, загрязнением топлива и нарушением регулировок. Эксплуатация на некачественной солярке значительно ускоряет износ и провоцирует поломки. Неправильная установка угла опережения впрыска также негативно влияет на ресурс насоса.

Распространенные неисправности ТНВД QD32 и их проявления

Основные проблемы, возникающие в ТНВД данного двигателя:

- Износ плунжерных пар: Снижение давления впрыска, потеря мощности, затрудненный пуск (особенно холодный), увеличение расхода топлива. Главная причина – естественный износ или абразивное воздействие примесей в топливе.

- Износ или заклинивание регулятора оборотов: Неустойчивая работа двигателя на холостом ходу ("плавание" оборотов), самопроизвольная остановка двигателя, проблемы с регулировкой максимальных оборотов.

- Неисправность или износ форсунок (хотя они вне ТНВД, проблемы тесно связаны): Неравномерная работа цилиндров, стуки, черный дым из выхлопной трубы, повышенный расход топлива.

- Загрязнение топливной системы (сетки фильтров, каналов ТНВД): Падение мощности, рывки при движении, затрудненный пуск. Требует промывки системы и замены фильтров.

- Износ или повреждение уплотнительных элементов (сальников, прокладок): Подтекание топлива из корпуса ТНВД или мест соединения магистралей. Может привести к подсосу воздуха.

- Подсос воздуха в топливоподводящей магистрали (до ТНВД): Затрудненный пуск (особенно после стоянки), "провалы" при резком нажатии на газ, неустойчивая работа на холостом ходу.

- Нарушение угла опережения впрыска: Стуки в двигателе ("жесткая" работа), перегрев, потеря мощности или, наоборот, неконтролируемый рост оборотов ("разнос" дизеля - крайне опасная ситуация).

- Износ кулачкового вала и роликов толкателей: Снижение давления, шум (стук, гул) со стороны ТНВД.

Ключевые этапы ремонта ТНВД QD32

- Диагностика: Проверка давления топлива, герметичности системы, работы регулятора, угла опережения впрыска на стенде. Обязательная проверка форсунок на стенде.

- Демонтаж и разборка: Требует аккуратности и чистоты. Детали маркируются для правильной обратной сборки.

- Мойка и дефектовка: Тщательная очистка всех деталей в специальных растворах. Визуальный и измерительный контроль состояния плунжерных пар, вала, подшипников, клапанов, уплотнений.

- Замена изношенных деталей: Устанавливаются новые ремкомплекты (сальники, прокладки), плунжерные пары (при необходимости), подшипники, регулировочные шайбы и другие изношенные элементы. Используются только качественные оригинальные или проверенные аналоги.

- Сборка и регулировка: Выполняется с соблюдением моментов затяжки и технологических зазоров. Основные регулировки (давление, момент начала подачи, работа регулятора) проводятся на специализированном стенде для ТНВД.

- Установка на двигатель и проверка: Монтаж с правильным совмещением меток. Регулировка угла опережения впрыска. Контрольная проверка работы двигателя под нагрузкой.

Важно: Ремонт ТНВД QD32 – высокотехнологичная операция. Попытки самостоятельного ремонта без знаний, опыта и стендового оборудования с большой вероятностью приведут к неработоспособности насоса или повреждению двигателя. Доверяйте ремонт только специализированным мастерским.

Зазор в подшипниках шатуна: как измерить

Проверка зазора в шатунных подшипниках коленчатого вала – критически важная процедура при диагностике или капитальном ремонте двигателя QD32. Несоответствие номинальным значениям приводит к масляному голоданию, перегреву, ускоренному износу и риску проворачивания вкладышей.

Точное измерение требует демонтажа шатуна с коленвала и очистки сопрягаемых поверхностей от остатков масла и загрязнений. Используются два основных метода: проверка калиброванными щупами и расчет по пластиковому измерительному шнуру Plastigauge.

Метод 1: Измерение щупом

- Установите шатун с новыми вкладышами на шейку коленвала, затяните крышку с моментом 45–50 Н·м (уточните в спецификации QD32).

- Специальным щупом с клиновидным наконечником проверьте зазор в месте стыка вкладышей (разъем шатуна).

- Номинальный зазор для QD32: 0.020–0.051 мм. Превышение 0.10 мм требует замены вкладышей или шлифовки коленвала.

Метод 2: Использование Plastigauge

- Уложите отрезок шнура Plastigauge на очищенную шейку коленвала (без масла).

- Соберите шатун с крышкой, затяните болты с предписанным моментом (не проворачивая коленвал).

- Разберите узел и измерьте ширину сплющенного шнура по шкале на упаковке. Сравните с допустимыми значениями.

| Параметр | Норма для QD32 | Предел износа |

|---|---|---|

| Радиальный зазор | 0.020–0.051 мм | 0.10 мм |

| Осевой люфт шатуна | 0.10–0.25 мм | 0.40 мм |

При выявлении недопустимого зазора замените вкладыши на ремонтные (имеют увеличенную толщину, маркируются цветом или надписью). Если шейка коленвала повреждена или изношена – обязательна шлифовка вала под соответствующий ремонтный размер вкладышей.

После установки новых деталей повторно проверьте зазор и прокачайте масляную систему перед запуском двигателя для предотвращения сухого трения.

Определение состояния коленвала по зеркалу цилиндров

При диагностике двигателя QD32 состояние зеркала цилиндров позволяет косвенно оценить работоспособность коленчатого вала. Неравномерный износ стенок цилиндров часто свидетельствует о нарушении соосности вращающихся элементов, что напрямую связано с геометрией коленвала.

Деформации коленвала провоцируют изменение угла наклона шатунов и эксцентричное движение поршневой группы. Это отражается на характере износа гильз цилиндров, образуя специфические дефекты поверхности, которые служат индикаторами проблем.

Характерные признаки дефектов коленвала

- Конусообразный износ (расширение к низу гильзы) - указывает на радиальное биение шатунных шеек

- Овальность поверхности в плоскости вращения коленвала - признак износа коренных подшипников

- Продольные задиры по всей высоте цилиндра - следствие масляного голодания из-за деформации вала

- Асимметричные следы приработки на противоштоковой стороне - симптом изгиба коленвала

| Наблюдаемый дефект зеркала | Соответствующая проблема коленвала | Необходимые замеры |

|---|---|---|

| Локальный ступенчатый износ в ВМТ | Осевое смещение вала | Осевой люфт индикатором |

| Диагональные риски в зоне НМТ | Заклинивание шатунных вкладышей | Штангенциркулем по шейкам |

| Разная степень износа цилиндров | Кривошипная деформация | Микрометром в 4-х плоскостях |

Важно: Окончательный вердикт выносится после замера биения коленвала индикаторной стойкой с точностью 0.01 мм. Параллельно проверяют состояние постелей блока цилиндров и шатунных головок, так как их износ искажает картину.

Обкатка двигателя QD32 после капитального ремонта

Обкатка является критически важным этапом после капитального ремонта двигателя QD32. Она позволяет приработаться новым деталям (поршневым кольцам, вкладышам коленвала, гильзам цилиндров) под контролируемой нагрузкой, формируя оптимальные рабочие поверхности и зазоры. Игнорирование или неправильное проведение обкатки приводит к ускоренному износу, снижению компрессии, повышенному расходу масла и сокращению ресурса мотора.

Процесс обкатки двигателя QD32 разделяется на два основных этапа: холодную обкатку на стенде (при наличии возможности) и горячую обкатку непосредственно на автомобиле. Холодная обкатка позволяет выполнить первичную притирку деталей без тепловых нагрузок, проверить герметичность систем и работоспособность узлов перед запуском. Горячая обкатка в реальных условиях обеспечивает окончательную приработку под действием рабочих температур и нагрузок.

Этапы и правила горячей обкатки

Строго придерживайтесь следующих рекомендаций в течение первых 2000-2500 км пробега после ремонта:

- Первые 500 км:

- Двигайтесь на пониженных передачах (не выше 3-й для МКПП).

- Поддерживайте обороты в диапазоне 1200-2000 об/мин.

- Избегайте длительной работы на холостом ходу (более 3-5 минут).

- Не допускайте нагрузки свыше 50% от максимальной (буксировка, крутые подъемы с грузом).

- 500-1500 км:

- Постепенно увеличивайте диапазон оборотов до 2500 об/мин.

- Кратковременно (2-3 сек) допускаются пики до 3000 об/мин при разгоне.

- Можно включать высшие передачи, избегая "прогазовки" на низких оборотах.

- Максимальная нагрузка – не более 70-75%.

- 1500-2500 км:

- Плавно выходите на рабочий диапазон оборотов (до 3500 об/мин).

- Допускаются кратковременные (до 5-10 сек) нагрузки до 85-90%.

- Избегайте длительного движения с постоянной скоростью – меняйте режимы.

Дополнительные требования:

- Используйте только рекомендованное масло для обкатки (обычно минеральное или полусинтетическое с высокими моющими свойствами).

- Проведите замену масла и масляного фильтра строго после первых 500-800 км пробега (удаление продуктов приработки).

- Контролируйте уровень и состояние масла, охлаждающей жидкости ежедневно.

- Следите за отсутствием течей масла, топлива, антифриза.

- Избегайте перегрева двигателя – следите за температурой охлаждающей жидкости.

| Параметр | Первые 500 км | 500-1500 км | 1500-2500 км |

|---|---|---|---|

| Максимальные обороты | 2000 об/мин | 2500-3000 об/мин | 3500 об/мин |

| Допустимая нагрузка | до 50% | до 70-75% | до 85-90% |

| Ключевые ограничения | Нет высших передач, длительного ХХ | Нет резких ускорений, "тяги" на низких оборотах | Нет длительного режима "постоянных оборотов" |

После завершения обкатки (2500 км) обязательно замените масло и масляный фильтр, проверьте затяжку ГБЦ и крепежа выпускного коллектора, проведите диагностику компрессии и состояния систем двигателя. Только после этого двигатель QD32 считается полностью готовым к эксплуатации в штатных режимах.

Особенности установки новой цепи ГРМ

Перед началом работ убедитесь в наличии нового комплекта цепи ГРМ, включая успокоители, натяжитель и сальники. Проверьте состояние зубьев шестерен коленвала и распредвала, а также втулок натяжителя – скрытые дефекты этих компонентов приведут к ускоренному износу даже качественной новой цепи. Обязательно заглушите двигатель в положении ВМТ 1-го цилиндра (метки на шкивах должны совпадать с рисками на корпусе), предварительно проверив индикатором точное положение распредвала через свечное отверстие.

Демонтаж старой цепи требует аккуратного отсоединения натяжителя и успокоителей без смещения шестерен. Крайне важно зафиксировать взаимное положение коленвала и распредвала стяжками или специальными фиксаторами перед снятием старой цепи – малейший сдвиг нарушит фазы газораспределения. Очистите посадочные места успокоителей и проверьте отсутствие стружки в масляных каналах натяжителя.

Ключевые этапы монтажа

Порядок установки:

- Наденьте новую цепь на шестерню распредвала, сохраняя фиксацию валов

- Совместите звенья цепи с установочными метками на шестернях (обычно выделены цветом)

- Закрепите нижнюю ветвь на шестерне коленвала, контролируя совпадение меток

- Установите новые успокоители и направляющие, затяните болты предписанным моментом

- Вмонтируйте натяжитель, но не активируйте его механизм натяжения до окончания проверки

Контрольные операции после сборки:

- Вручную проверните коленвал на 2 полных оборота по часовой стрелке за болт крепления шкива

- Убедитесь в точном повторном совпадении всех меток после проворота

- Активируйте натяжитель цепи (механизм автоматически выберет слабину)

- Проверьте отсутствие контакта цепи с кожухом и равномерность натяга по всей длине

Критически важные моменты: Запрещено использовать ударные инструменты при затяжке болтов натяжителя. При малейшем сомнении в правильности меток повторите установку. Запуск двигателя без предварительного ручного проворота коленвала приводит к риску встречи клапанов с поршнями.

| Параметр | Норма | Ошибка монтажа |

|---|---|---|

| Прогиб цепи между распредвалом и натяжителем | 10-12 мм | Стук при работе, перескок звеньев |

| Усилие проворота коленвала | Равномерное без заеданий | Перекос цепи, задиры шестерен |

Симптомы неисправности датчика положения коленвала

Датчик положения коленчатого вала (ДПКВ) критически важен для синхронизации работы топливной системы и зажигания двигателя QD32. При его полном отказе блок управления двигателем (ЭБУ) не получает данные о положении и скорости вращения коленвала, что приводит к невозможности запуска мотора или его мгновенной остановке.

Частичные неисправности ДПКВ проявляются нестабильной работой двигателя. Симптомы часто усиливаются при прогреве мотора из-за температурного расширения элементов датчика или изменения зазора. Характерные признаки включают:

- Затрудненный пуск: стартер вращает коленвал, но двигатель не запускается либо запускается после многократных попыток

- Неустойчивый холостой ход: плавающие обороты (от 500 до 1000 об/мин), вибрации и тряска двигателя

- Самопроизвольная остановка мотора: глохнет на холостом ходу или при переключении передач

- Провалы мощности: рывки и дергания при разгоне, потеря тяги под нагрузкой

- Аварийный режим: включение лампы Check Engine (коды ошибок P0335, P0336), ограничение оборотов до 2500-3000 об/мин

- Повышенный расход топлива: нарушение синхронизации впрыска приводит к неэффективному сгоранию смеси

Технология притирки клапанов двигателя QD32 в домашних условиях

Притирка клапанов QD32 необходима для восстановления герметичности седел после их снятия или при появлении признаков прогорания (падение компрессии, троение двигателя, хлопки во впуск/выпуск). Процедура удаляет микронеровности и обеспечивает плотный контакт фаски клапана с седлом в головке блока.

Качественная притирка требует абсолютной чистоты деталей и рабочего места – мельчайшие абразивные частицы пасты, попавшие в масляные каналы ГБЦ или цилиндры, вызовут ускоренный износ. При серьезных повреждениях (раковины, глубокие выработки) притирка неэффективна – требуется фрезеровка седел и замена или перешлифовка клапанов.

Пошаговый процесс притирки

Инструменты и материалы: притирочная паста грубая (ГОИ-54 или аналог) и тонкая (ГОИ-3 или аналог), присоска-притирщик (дрель или ручная вороток), керосин или Уайт-спирит, чистая ветошь, компрессор или насос для проверки.

Подготовка:

- Тщательно промойте клапаны и седла в ГБЦ керосином, удаляя весь нагар и старую пасту.

- Проверьте клапаны на изгиб стержня (прокатка по стеклу) и состояние фаски (равномерный контакт по всей окружности).

- Заклейте масляные каналы в ГБЦ пластилином, защитите направляющие втулки.

Притирка:

- Нанесите тонкий слой грубой пасты на фаску клапана (не на седло!).

- Вставьте клапан в направляющую, прижмите его к седлу присоской. Совершайте возвратно-вращательные движения (1/4 оборота вперед-назад) с периодическим легким подъемом для распределения пасты. Избегайте полных оборотов!

- После появления сплошной матовой полосы на фаске клапана и седле (шириной ~1.5-2.0 мм) удалите грубую пасту ветошью с керосином.

- Повторите процесс с тонкой пастой до образования равномерной узкой матовой полосы без прерываний.

- Тщательно промойте ГБЦ и клапаны керосином, удаляя ВСЮ пасту щеткой, продуйте сжатым воздухом.

Контроль герметичности:

- Установите клапан в ГБЦ с пружиной (без маслосъемных колпачков).

- Переверните ГБЦ камерой сгорания вверх.

- Залейте керосин в камеру сгорания. Отсутствие протечек через седло в течение 3-5 минут подтверждает герметичность. Протечки требуют повторной притирки.

Важно: Не допускайте перекоса клапана при притирке. Избегайте чрезмерного нажима – это приводит к образованию "притертого" кольца не по рабочей фаске. После притирки обязательна замена маслосъемных колпачков.

Как правильно протянуть головку блока цилиндров на QD32

Протяжка головки блока цилиндров – критически важная процедура после ремонта ГБЦ или замены прокладки. Несоблюдение момента затяжки или порядка обтяжки гарантированно приведёт к деформации постелей распредвалов, утечке охлаждающей жидкости и прогару прокладки. Для двигателя QD32 применяется исключительно многоэтапная схема протяжки с контролем угла доворота.

Перед началом работ убедитесь в чистоте резьбовых отверстий блока цилиндров и отсутствии масла в посадочных гнёздах болтов. Используйте только новые болты крепления ГБЦ оригинального производства – повторное использование старых болтов категорически запрещено из-за риска усталостного разрушения. Обязательно проверьте плоскостность головки и блока микрометрическим щупом (допуск не более 0,05 мм).

Пошаговая последовательность протяжки

Применяйте динамометрический ключ с индикатором крутящего момента и угломером. Работа ведётся в 4 этапа:

- Предварительная затяжка всех болтов в указанной последовательности до 30 Н∙м

- Основная затяжка в том же порядке до 70 Н∙м

- Доворот каждого болта на 60° согласно схеме

- Финишный доворот ещё на 60° (суммарно 120° от второго этапа)

| Этап | Момент/Угол | Примечание |

|---|---|---|

| 1 | 30 Н∙м | Центральные болты → периферийные |

| 2 | 70 Н∙м | Строго по схеме крест-накрест |

| 3 | +60° | Повторение порядка 2 этапа |

| 4 | +60° | Окончательное формирование натяга |

Важно: после финального этапа категорически запрещено дотягивать болты! Контрольная протяжка через 500-1000 км пробега не требуется – современные болты с пластической деформацией одноразового применения. Перед запуском двигателя выдержите паузу 30 минут для стабилизации напряжений в металле.

При нарушении схемы порядка обтяжки (особенно на этапах доворота) возникает перекос ГБЦ, ведущий к:

- Прорыву газов в рубашку охлаждения

- Выходу из строя гидрокомпенсаторов

- Трещинам в перемычках между сёдел клапанов

Диагностика компрессии: этапы и нормы

Проверка компрессии двигателя QD32 выполняется при признаках износа ЦПГ или снижении мощности. Для точности диагностики двигатель прогревают до 70-80°C, отключают топливоподачу и выкручивают свечи накаливания.

Используется специальный компрессометр с резьбовым наконечником, адаптированный под диаметр свечных отверстий (M10×1.0 мм). Коленвал проворачивают стартером при отключенных форсунках до прекращения роста давления.

Этапы диагностики

- Подготовка: Заряд АКБ (≥12.5V), отключение ТНВД или форсунок.

- Демонтаж: Снятие всех свечей накаливания.

- Фиксация данных: Замер на каждом цилиндре 3 раза с открытой дроссельной заслонкой.

- Анализ: Расчет разницы показаний между цилиндрами.

Нормы для QD32

| Параметр | Значение |

| Номинальная компрессия | 26-32 кгс/см² (2.55-3.14 МПа) |

| Минимально допустимая | 24 кгс/см² (2.35 МПа) |

| Максимальный разброс между цилиндрами | 15% от среднего значения |

Важно: Показания ниже 20 кгс/см² указывают на критический износ колец/гильз. Разница >3 МПа между цилиндрами требует дефектовки ГБЦ и поршневой группы.

Дополнительная проверка: Замер компрессии "на сухую" и с добавлением 5 мл моторного масла в цилиндр. Рост давления после добавления масла подтверждает износ поршневых колец.

Замер давления в рампе ТНВД

Контроль давления в топливной рампе Common Rail критичен для диагностики работы системы впрыска двигателя QD32. Отклонения от нормы указывают на неисправности ТНВД, регулятора давления, клапана дозирования топлива или засорение топливных магистралей.

Замер выполняется при работающем двигателе с помощью манометра высокого давления (до 2000 бар), подключаемого к диагностическому штуцеру рампы. Предварительно проверяют герметичность соединений и исправность датчика давления топлива.

Процедура и анализ результатов

Основные этапы замера:

- Прогрев двигателя до рабочей температуры (80-90°C)

- Подключение сертифицированного манометра к штуцеру рампы через переходник

- Фиксация показаний в ключевых режимах:

- Холостой ход (700-800 об/мин)

- Средние обороты (2000 об/мин)

- Максимальные обороты (3600-3800 об/мин)

| Режим работы | Нормальное давление (бар) | Возможные неисправности при отклонениях |

|---|---|---|

| Холостой ход | 250-350 | Износ плунжеров ТНВД, засор фильтров |

| Средние обороты | 500-800 | Неисправность регулятора давления, утечки |

| Пиковая нагрузка | 1200-1450 | Поломка клапана дозирования, недостаточная производительность ТНВД |

Типичные проблемы при низком давлении: завоздушивание топливной системы, износ редукционного клапана ТНВД, повреждение уплотнений форсунок. Завышенные показатели свидетельствуют о неисправности регулятора давления на рампе или заклинивании клапана дозирования топлива в насосе.

Чистка клапана EGR без снятия на двигателе QD32

Процедура чистки клапана EGR без демонтажа возможна при умеренном загрязнении сажей и сохранении работоспособности механизма. Основная задача – размягчить и удалить нагар внутри корпуса и каналах, используя специальные химические составы.

Для работы потребуется аэрозольный очиститель карбюраторов или специализированный очиститель EGR/впускного тракта, защитные перчатки, ветошь и шприц с тонкой трубкой для труднодоступных участков. Предварительно прогрейте двигатель до рабочей температуры для улучшения реакции химикатов с отложениями.

Последовательность операций

- Отсоединение патрубка: Ослабьте хомут и снимите резиновый патрубок, ведущий к клапану EGR со стороны впускного коллектора.

- Очистка каналов:

- Введите трубку очистителя в открывшийся канал клапана

- Обильно распылите состав в течение 10-15 секунд

- Повторите 3-4 раза с интервалом 2 минуты для растворения нагара

- Обработка штока:

- Найдите видимую часть штока клапана под диафрагмой

- Обработайте шток очистителем, удаляя сажу ветошью

- Аккуратно пошевелите шток отверткой для равномерной очистки

- Промывка системы:

- Заведите двигатель на 1500-2000 об/мин

- Распыляйте очиститель в открытый канал короткими порциями

- Повторяйте 5-7 раз до появления белого дыма из выхлопа

После процедуры дайте двигателю поработать 5 минут на холостом ходу для полного выгорания остатков химии. Проверьте отсутствие подсоса воздуха на соединениях. Эффективность метода ограничена при закоксованных каналах или механическом заедании штока – в таких случаях требуется демонтаж узла.

Ремонт форсунок Common Rail

Ремонт форсунок Common Rail двигателя QD32 требует специализированного оборудования и строгого соблюдения технологических процедур. Неправильные действия приводят к необратимым повреждениям элементов впрыска и сбоям в работе топливной системы.

Каждая форсунка проходит многоэтапную диагностику на стенде для выявления причин неисправности: проверка герметичности, производительности, качества распыла топлива и корректности работы соленоида или пьезоэлемента. Результаты определяют перечень необходимых ремонтных операций.

Основные этапы ремонта

- Разборка и очистка: Аккуратная дезинтеграция узла с маркировкой компонентов, ультразвуковая мойка деталей в специальных растворах.

- Дефектовка: Визуальный и инструментальный контроль распылителя, иглы, корпуса, уплотнений и пружин на предмет износа, коррозии или механических повреждений.

- Замена изношенных компонентов: Обязательная установка новых комплектующих из ремкомплекта (распылитель, уплотнительные шайбы, фильтры, прокладки).

- Регулировка и калибровка: Точная настройка усилия пружины, хода иглы и параметров управляющего клапана согласно спецификациям производителя.

Сборка осуществляется в чистом помещении с контролем момента затяжки критических соединений. После сборки форсунка тестируется на стенде, где проверяются:

- Герметичность при максимальном давлении в рампе.

- Производительность на разных режимах работы.

- Характеристики распыла топлива (конусность, однородность).

- Срабатывание управляющего элемента (быстродействие, потребляемый ток).

Важно: Отремонтированные форсунки должны иметь идентичные показатели производительности (±3%) для обеспечения равномерной работы цилиндров. Установка на двигатель выполняется с заменой крепежных гаек и термошайб.

| Ключевые параметры после ремонта | Допустимое отклонение |

|---|---|

| Давление открытия распылителя | ±0.5 МПа |

| Производительность при номинальном режиме | ±3% |

| Холодная герметичность (утечка) | ≤2 капли/мин |

| Разброс производительности в комплекте | ≤3% |

Замена маслосъемных колпачков: последовательность

Демонтируйте клапанную крышку двигателя для доступа к ГРМ. Снимите ремень ГРМ, шкивы и натяжные ролики, предварительно зафиксировав метки положения распредвала и коленвала. Открутите корпус подшипников распредвала, обеспечив доступ к толкателям и пружинам клапанов.

Используйте съемник клапанных пружин для последовательного сжатия каждой пружины. Извлеките сухарики клапанов, демонтируйте тарелку пружины и саму пружину. Аккуратно извлеките изношенные маслосъемные колпачки с направляющих втулок клапанов специальным съемником или тонкогубцами.

Установка новых элементов

- Очистите посадочные места направляющих втулок от нагара и остатков масла

- Нанесите моторное масло на внутренние поверхности новых колпачков

- Аккуратно запрессуйте колпачки до упора с помощью оправки подходящего диаметра

- Убедитесь в отсутствии перекосов и равномерности посадки

Соберите клапанный механизм в обратной последовательности: установите пружины, тарелки и сухарики с помощью съемника. Проверьте правильность фиксации сухариков в канавках клапанов. Соберите узлы ГРМ, соблюдая ранее нанесенные метки синхронизации.

| Критичные моменты | Контрольные действия |

| Состояние направляющих втулок | При люфте свыше 0.1 мм – обязательная замена втулок |

| Посадка колпачков | Перекосы приводят к утечкам масла и необходимости повторного ремонта |

| Фиксация сухариков | Проверка надежности посадки стержня клапана |

После сборки запустите двигатель и проверьте отсутствие сизого дыма в выхлопе. Контролируйте уровень масла первые 500 км пробега. Использование оригинальных колпачков Nissan (код 13207-58B00) предотвратит преждевременный износ.

Дефектовка коленвала при разборке

Дефектовка начинается с тщательной очистки коленчатого вала от масляных отложений и грязи. Используются механические щетки, химические растворы и мойка под давлением для полного обнажения поверхностей. Важно исключить попадание абразивных частиц в масляные каналы.

После очистки проводится визуальный осмотр на предмет явных повреждений: глубоких задиров, сколов, трещин в зонах галтелей, следов перегрева (изменение цвета металла). Особое внимание уделяют шпоночным пазам, резьбовым отверстиям и посадочным местам под сальники.

Методы контроля и допустимые параметры

Основные измерительные операции выполняются микрометром и нутромером:

- Диаметр шеек: Замер в 4 плоскостях (две перпендикулярные оси, две под 45°). Допустимый износ коренных шеек QD32 - не более 0,03 мм от номинала (66,990-67,000 мм), шатунных - 0,02 мм (57,980-58,000 мм).

- Овальность и конусность: Максимально допустимое значение - 0,005 мм для всех шеек. Превышение требует шлифовки под ремонтный размер.

- Радиальное биение: Проверяется в центрах при помощи индикатора. Предел - 0,05 мм на всей длине вала. Биение свыше 0,1 мм указывает на необходимость правки или замены.

Обязательные проверки:

- Контроль состояния масляных каналов - отсутствие засоров и эрозии стенок

- Проверка резьбы в отверстиях крепления маховика и шкива

- Магнитно-порошковая дефектоскопия шатунных/коренных шеек и галтелей

- Измерение зазора в упорных полукольцах (номинал 0,07-0,25 мм)

Критические дефекты, требующие замены коленвала:

- Продольные трещины длиной более 15 мм

- Поперечные трещины в любом месте

- Глубокие риски (глубже 0,2 мм) на рабочих поверхностях шеек

- Деформация посадочных поверхностей под подшипники

- Износ шеек ниже минимального ремонтного размера

Особенности выбора прокладки ГБЦ для двигателя QD32

Прокладка головки блока цилиндров для двигателя QD32 должна строго соответствовать оригинальным техническим параметрам и конструкции силового агрегата. Критически важно учитывать специфику дизельного мотора: высокую степень сжатия (22.3:1), рабочее давление в цилиндрах до 130 бар и температурные нагрузки.

Несоответствие геометрии или материала приводит к прогару, утечкам антифриза в масляные каналы или межцилиндровое пространство. Последствиями становятся гидроудар, эмульсия в системе смазки, перегрев и деформация ГБЦ.

Ключевые критерии выбора

Конструкция прокладки:

- Многослойная стальная (MLS) – 3-5 слоёв с уплотняющими микропрокладками вокруг отверстий цилиндров и масляных каналов

- Наличие термореактивных покрытий (NBR, Viton) на фланцах для компенсации микродеформаций блока

Толщина (в мм):

| Маркировка | Номинальная | Ремонтная (+0.2) | Ремонтная (+0.4) |

|---|---|---|---|

| QD32ETi | 1.25 | 1.45 | 1.65 |

- Проверка плоскости привалочных поверхностей – при шлифовке ГБЦ более 0.1 мм требуется увеличенная толщина

- Совместимость с ремонтными размерами – соответствие высоте блока после гильзования

- Сертификация производителя – предпочтительны оригинал (Nissan) или Reinz, Payen, Ishino

Особенности монтажа: Обязательная проверка шага затяжки болтов (50-60 Нм + доворот на 90° в 4 этапа), запрет повторного использования крепежа и обработка поверхностей очистителем Loctite 7063.

Регулировка момента впрыска ТНВД

Точная установка момента впрыска топлива на двигателе QD32 критически влияет на мощность, экономичность, уровень шума и токсичность выхлопа. Неправильная регулировка приводит к жесткой работе двигателя, перегреву, повышенному дымлению и ускоренному износу элементов ЦПГ.

Процедура выполняется при замене ТНВД, ремне ГРМ или после демонтажа топливной аппаратуры. Основной метод основан на совмещении меток на шкивах и корпусе, контроле положения плунжерной пары через смотровое окно ТНВД и использовании специального инструмента (диалектрометра или индикаторного приспособления).

Порядок регулировки

- Установите ВМТ 1 цилиндра: Проверните коленвал до совмещения метки на шкиве с указателем "0" на передней крышке.

- Снимите заглушку окна ТНВД: Открутите пробку на корпусе насоса напротив кулачкового вала.

- Проверьте положение плунжера:

- Вращайте ТНВД за фланец (не коленвал!) до появления в окне метки на поводковой муфте плунжера.

- Идеальное положение - совпадение центральной риски муфты с меткой на корпусе насоса.

- Фиксация и затяжка:

- Ослабьте болты крепления ТНВД к кронштейну.

- Аккуратно поворачивайте корпус насоса (вперед для опережения, назад для запаздывания), добиваясь точного совпадения меток.

- Затяните болты крепления с предписанным моментом (23-27 Н·м), контролируя сохранение положения меток.

- Контроль моментомером (опционально, но рекомендовано):

- Установите индикатор (диалектрометр) на штуцер 1-й секции ТНВД.

- Проворачивайте коленвал медленно против часовой стрелки, затем плавно по ходу.

- Момент начала движения стрелки индикатора соответствует началу подачи. Значение должно соответствовать данным из спецификации (обычно в пределах 12°-16° до ВМТ для QD32).

Ключевые параметры регулировки QD32:

| Положение меток ТНВД | Центральная риска поводковой муфта строго напротив указателя корпуса |

| Угол опережения впрыска | 12° - 16° до ВМТ (точное значение уточняйте по VIN/модели) |

| Момент затяжки болтов ТНВД | 23 - 27 Н·м |

| Допуск совпадения меток | Не более ±0.5° |

Важно: После регулировки обязательно проверьте работу двигателя на всех режимах, отсутствие стуков и дымления. Используйте только сервисную документацию и калиброванный инструмент. Недостаточное опережение вызывает потерю мощности и перегрев, избыточное – жесткую работу и детонацию.

Сборка двигателя: основные хитрости

Соблюдайте абсолютную чистоту деталей и рабочей зоны – малейшая абразивная частица вызывает ускоренный износ. Последовательно группируйте узлы (поршневая группа, ГРМ, коренные подшипники) в отдельные контейнеры, избегая пересортицы крепежа.

Контролируйте зазоры критичных пар трения щупом или пластиковым калибром: коренные/шатунные вкладыши (номинал 0.02-0.06 мм), поршневые кольца в канавках (0.03-0.07 мм), тепловой зазор клапанов (0.25-0.35 мм). Применяйте динамометрический ключ с градуировкой этапов затяжки для ГБЦ (окончательное усилие 110-120 Н·м), вкладышей коленвала (60-80 Н·м) и шатунных крышек (45-55 Н·м).

Ключевые нюансы сборки

Используйте оригинальные прокладки и фирменные герметики (например, Three Bond 1215 для масляного поддона и клапанной крышки). При монтаже:

- Смазывайте сальники моторным маслом, а посадочные места – герметиком

- Устанавливайте поршневые кольца со смещением замков на 120° относительно друг друга

- Проворачивайте коленвал после затяжки каждого подшипника для проверки свободы хода

Порядок затяжки болтов ГБЦ QD32:

- Предварительная затяжка до 30 Н·м в порядке от центра к краям

- Доворот на 90° по часовой стрелке

- Повторный доворот ещё на 90° после 10 минутной выдержки

| Узел | Смазка при сборке |

| Цапфы распредвала | Моторное масло |

| Стенки цилиндров | Чистое моторное масло |

| Резьба болтов ГБЦ | Спецсмазка (например, Loctite 510) |

| Кулачки ТНВД | Смазка для топливных насосов |

Перед запуском прокачайте топливную систему через дренажную трубку ТНВД для удаления воздуха. После первого запуска дайте двигателю поработать на 1500 об/мин 20 минут, затем проверьте герметичность соединений и уровень технических жидкостей.

Выбор масла для QD32 после капремонта

После капитального ремонта двигателя QD32 выбор масла критичен для правильной обкатки и долговечности восстановленного агрегата. Первые 2000-3000 км происходит притирка новых деталей цилиндропоршневой группы и вкладышей, требующая специальных смазочных материалов. Использование неподходящего масла может привести к преждевременному износу или задирам.

Основные требования к маслу на этапе обкатки: усиленные моющие и противоизносные присадки, оптимальная вязкость для быстрого распределения по поверхностям трения, отсутствие агрессивных модификаторов трения. Игнорирование этих параметров сводит на нет результаты ремонта даже при качественно замененных компонентах.

Ключевые критерии выбора

- Класс качества: Минимум API CH-4 (рекомендовано CI-4 или CJ-4). Стандарт ACEA B3/B4 или E7.

- Вязкость: Обязательно 15W-40 для умеренного климата. Допустимо 10W-40 при зимней эксплуатации ниже -20°C, но 15W-40 предпочтительнее для защиты под нагрузкой.

- Основа: Полусинтетика (semi-synthetic) или качественная минералка с пакетом присадок для дизелей. Полный синтез нежелателен первые 5000 км.

- Специфика: Наличие маркировки "Turbo Diesel", "For Trucks" или "Heavy Duty". Допуски производителей Nissan (если указаны в мануале).

Рекомендуемые марки (примеры)

| Бренд | Модель масла | Спецификации |

|---|---|---|

| Lukoil | Lux DIESEL 15W-40 | API CI-4, ACEA B3/B4 |

| Shell | Rimula R4 L 15W-40 | API CJ-4, ACEA E9 |

| Mobil | Delvac MX 15W-40 | API CI-4, ACEA E7 |

Важно: Первую замену масла и фильтра провести через 500-1000 км пробега для удаления продуктов притирки. Использовать только оригинальные масляные фильтры Nissan или качественные аналоги (Sakura, Fram). Последующие интервалы – строго каждые 7000-8000 км.

Избегайте масел с маркировкой "Energy Conserving" и универсальных бензин/дизель составов низких классов (API CF, SG). После завершения обкатки (5000 км) возможен переход на синтетику 5W-40 с сохранением классов API CI-4/CJ-4, если это соответствует климатическим условиям.

Список источников

При подготовке материала о двигателе QD32 использовались проверенные технические данные и документация, обеспечивающие точность характеристик, описания конструкции и рекомендаций по обслуживанию. Критически важным является обращение к официальным источникам для корректной диагностики и ремонта силового агрегата.

Следующие ресурсы предоставляют исчерпывающую информацию об устройстве, эксплуатационных параметрах и типовых неисправностях дизельного двигателя QD32, а также руководства по его восстановлению. Анализ данных осуществлялся с учетом специфики модификаций и года выпуска.

- Официальное руководство по ремонту Nissan Terrano / Ford Maverick (1993-2004 гг.)

- Каталог запчастей Nissan EPIC (Electronic Parts Information Catalogue)

- Технический мануал "Nissan Diesel Engine QD32: Service Manual"

- Специализированные автомобильные форумы (Nissan4WD, Diesel Forum)

- Профильные издания: "Автодизель", "Грузовик Пресс"

- Инженерные отчеты по испытаниям двигателей серии TD

- Учебные пособия по устройству дизельных двигателей (издательства "За рулём", "Академия")

- Базы данных TSB (Technical Service Bulletins) Nissan