Двигатель УД- - обзор, особенности конструкции, технические характеристики

Статья обновлена: 28.02.2026

Двигатели семейства УД (Универсальный Двигатель) представляют собой серию советских и российских карбюраторных бензиновых двигателей воздушного охлаждения. Они нашли широкое применение в качестве силовых агрегатов для мотоблоков, малогабаритных тракторов, генераторов, насосных станций и другой малой сельскохозяйственной, строительной и коммунальной техники.

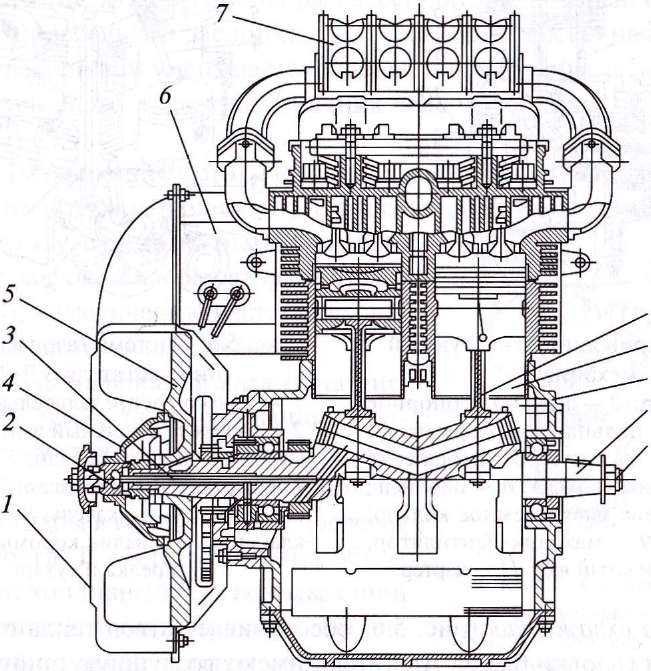

Конструкция УД характеризуется простотой, ремонтопригодностью и адаптивностью. Двигатели обладают модульной структурой, что позволяет создавать различные модификации на единой базе. Ключевыми особенностями являются верхнее расположение клапанов (OHV), чугунные гильзы цилиндров, алюминиевые блоки и головки с развитым оребрением.

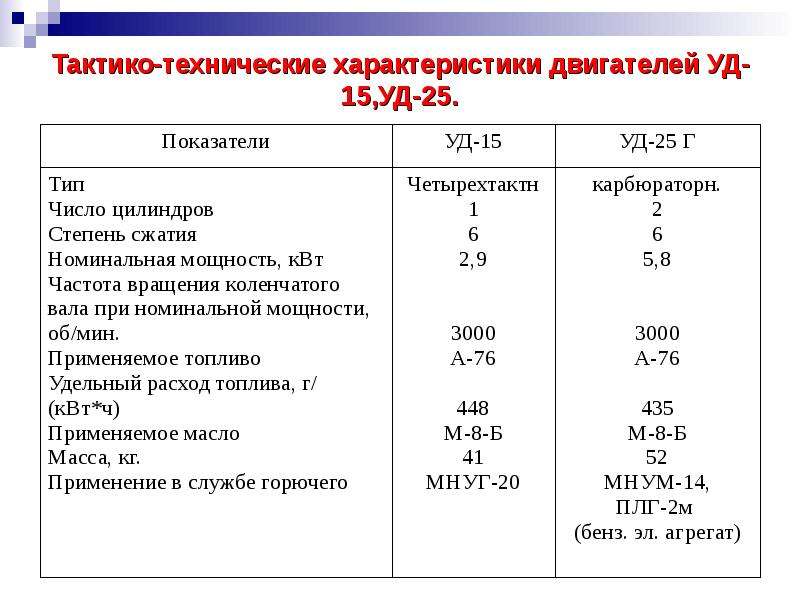

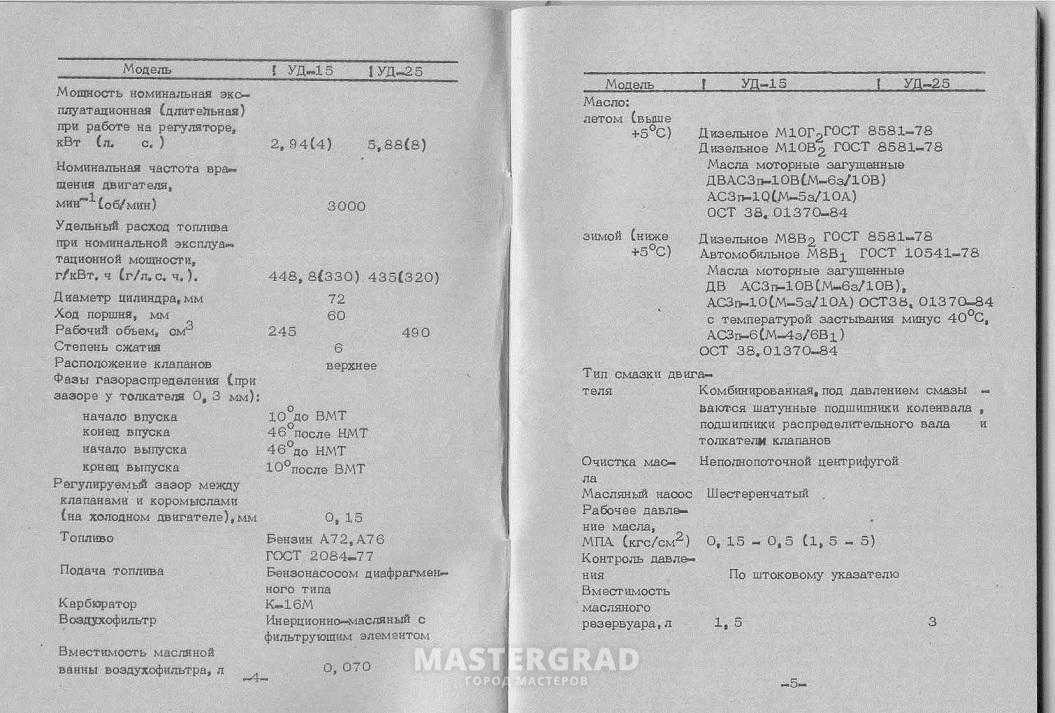

Технические характеристики двигателей УД варьируются в зависимости от модели и включают диапазоны мощности, рабочий объем, количество цилиндров и систему запуска. Стандартные показатели охватывают номинальную мощность от 4 до 12 л.с., объем цилиндров от 245 до 520 см³, а также варианты исполнения с ручным стартером или электростартером.

История создания семейства двигателей УД

Разработка двигателей УД началась в СССР в 1970-х годах на Ульяновском моторном заводе (УМЗ). Основной целью являлось создание унифицированных силовых агрегатов для замены устаревших карбюраторных моделей в малой авиации, сельхозтехнике, электрогенераторах и маломерных судах. Конструкторы ориентировались на повышение надежности, ремонтопригодности и адаптации к различным условиям эксплуатации.

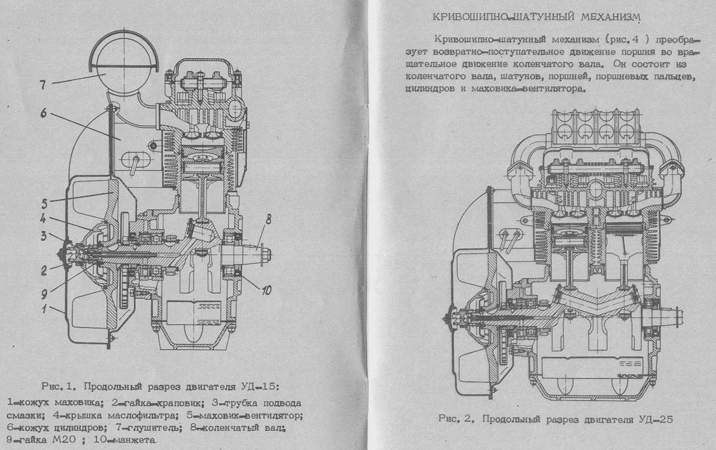

Первый серийный образец – УД-15 – вышел в 1977 году. За основу взяли проверенную конструкцию двигателя М-10 (Москвич-412), но существенно модернизировали её: усилили блок цилиндров, внедрили новую систему смазки, доработали систему зажигания и впуска. Успех УД-15 заложил фундамент для целого семейства, включавшего как бензиновые, так и дизельные версии с воздушным и жидкостным охлаждением.

Ключевые этапы и особенности развития

- Унификация и модификации: На базе УД-15 создано семейство 2- и 4-цилиндровых моторов (УД-2, УД-4, УД-25, УД-30 и др.). Конструкция позволяла легко варьировать мощность (от 15 до 70 л.с.) и комплектацию (электростартер, редуктор, генератор).

- Материалы и технология: Использование алюминиевых сплавов в блоке цилиндров и головке снижало массу. Чугунные гильзы цилиндров обеспечивали износостойкость. Карбюраторы типа К-68, К-91 или К-131 адаптировались под разные виды топлива (А-76, АИ-92).

- Специфика применения: Двигатели проектировались для работы в экстремальных условиях – при высоких/низких температурах, запыленности, длительных нагрузках. Особое внимание уделялось простоте обслуживания в полевых условиях.

- Эволюция: В 1980-90-е годы появились дизельные версии (УДД), модели с жидкостным охлаждением (УД-40, УД-60), а также варианты с электронным зажиганием. Разрабатывались моторы для аэросаней (серия УД-350) и катеров (с реверс-редукторами).

Модификации двигателей УД: УД-2, УД-4, УД-15, УД-25

Модификации линейки УД сохраняют общую концепцию четырехтактного карбюраторного двигателя с воздушным охлаждением, но отличаются компоновкой, мощностью и сферой применения. Основные изменения касаются количества цилиндров, рабочего объема и адаптации под конкретные типы техники.

Конструктивные особенности включают чугунные цилиндры, алюминиевые головки с ребрами охлаждения, нижнеклапанный газораспределительный механизм и одинаковую степень сжатия (5.5-6.0). Все версии используют бензин А-66 или А-72 и оснащаются механическим регулятором частоты вращения.

| Модификация | Цилиндры | Рабочий объем (л) | Мощность (л.с.) | Особенности |

|---|---|---|---|---|

| УД-2 | 2 | 2.1 | 30 | Базовая модель для аэросаней и лесотехники. Механический КПП, редуктор 1:1. |

| УД-4 | 4 | 4.2 | 45 | Усиленный коленвал, применение в катерах и генераторах. Реверсивная муфта. |

| УД-15 | 4 | 4.2 | 60 | Форсированный вариант УД-4 с улучшенным впуском. Для малой авиации (Як-12). |

| УД-25 | 2 | 2.1 | 40 | Турбированный впрыск, межцилиндровое охлаждение. Экспериментальная версия. |

Базовое назначение двигателей УД в авиации

Двигатели УД (Учебно-Дрессировочные) создавались преимущественно для оснащения учебных и тренировочных самолетов начальной подготовки летного состава. Их ключевая задача – обеспечить безопасное и эффективное освоение базовых навыков пилотирования курсантами при минимальных рисках и эксплуатационных затратах.

Эти силовые установки применялись на легких поршневых самолетах типа Як-18, Як-52 и их модификациях, где требовалась предсказуемая работа в широком диапазоне режимов. УД позволяли отрабатывать взлет, посадку, маневрирование и аварийные ситуации, формируя у пилотов фундаментальные компетенции перед переходом на реактивную технику.

Особенности, определившие специализацию УД

- Упрощенное управление – интуитивная регулировка мощности и минимум критических режимов

- Повышенная ремонтопригодность – модульная конструкция для быстрого обслуживания в аэроклубах

- Экономичность – низкий расход топлива при продолжительных тренировочных полетах

- Адаптивность к ошибкам – устойчивость к перегрузкам и неоптимальным режимам эксплуатации

- Сбалансированная мощность – достаточная для обучения (150-360 л.с.), но исключающая избыточную динамику

Материалы блока цилиндров УД

Блок цилиндров двигателей серии УД изготавливается из серого чугуна марки СЧ 20-40 по ГОСТ 1412. Данный материал выбран благодаря оптимальному сочетанию литейных свойств, демпфирующей способности и износостойкости. Чугун обеспечивает необходимую жесткость конструкции при работе под высокими тепловыми и механическими нагрузками.

Применение серого чугуна упрощает технологию производства блока за счет хорошей обрабатываемости резанием. Микроструктура материала включает пластинчатый графит в перлитной матрице, что гарантирует стабильность геометрии цилиндров при длительной эксплуатации и снижает риск коробления.

Ключевые особенности

Блок оснащен съемными мокрыми гильзами из антифрикционного чугуна АЧК-2. Это позволяет производить замену гильз без расточки блока при ремонте. Посадочные пояса гильз уплотняются резиновыми кольцами круглого сечения, исключающими проникновение охлаждающей жидкости в картер.

- Система охлаждения: рубашка охлаждения интегрирована в отливку, каналы спроектированы для равномерного теплоотвода

- Крепежные элементы: резьбовые отверстия под шпильки усилены локальным легированием

- Обработка поверхностей: постели коленвала и распредвала подвергаются финишному хонингованию

| Параметр | Значение |

|---|---|

| Твердость чугуна (HB) | 180-220 |

| Толщина стенок рубашки охлаждения | 6-8 мм |

| Допуск соосности постелей | 0,015 мм |

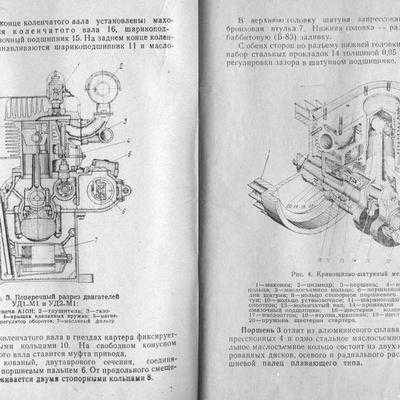

Конфигурация цилиндров и поршневой группы

Двигатели УД- построены по двухцилиндровой оппозитной схеме, где цилиндры расположены горизонтально друг напротив друга под углом 180°. Данная компоновка обеспечивает компактность силового агрегата и эффективное уравновешивание инерционных сил первого и второго порядка, что минимизирует вибрации при работе. Поршни обоих цилиндров синхронно движутся к центральной оси коленчатого вала или от неё, создавая симметричную нагрузку.

Поршневая группа включает литые алюминиевые поршни с компрессионными и маслосъёмными кольцами, шатуны из кованой стали с подшипниками скольжения, а также плавающие поршневые пальцы. Коленчатый вал – цельнокованый, с двумя кривошипами, развёрнутыми на 180°, и центральным коренным подшипником. Такая конструкция позволяет использовать общую шатунную шейку для обоих цилиндров, упрощая вал и повышая его жёсткость.

Ключевые особенности и параметры

- Рабочий объём: Варируется от 0.22 до 0.6 л в зависимости от модели (УД-2, УД-4 и др.).

- Диаметр цилиндра / ход поршня: Стандартные сочетания – 72×72 мм или 78×78 мм.

- Система охлаждения: Принудительный обдув воздухом от маховичного вентилятора.

| Элемент | Материал / Исполнение | Примечание |

| Гильзы цилиндров | Чугунные, съёмные | Позволяют расточку при износе |

| Шатуны | Сталь 40Х, разъёмные головки | Верхняя головка – неразъёмная |

| Коленвал | Сталь 45, 2 противовеса | Уравновешивание без дополнительных грузов |

Важно: Отсутствие дебалансных валов и компактные размеры картера достигнуты именно за счёт оппозитной схемы. Моторное масло подаётся под давлением к коренным и шатунным подшипникам через каналы в валу, а поршневые группы смазываются разбрызгиванием.

Особенности коленчатого вала УД

Конструкция коленчатого вала двигателей УД выполнена в виде цельнолитой или кованой детали из высокопрочного чугуна. Вал оснащён двумя коренными шейками для фиксации в картере и одной шатунной шейкой, что характерно для одноцилиндровых моторов. Система противовесов интегрирована непосредственно в структуру вала для гашения инерционных сил.

Смазка осуществляется через систему каналов: масло подаётся от коренных шеек к шатунной через наклонные сверления. На переднем конце вала выполнена конусная посадка под шкив отбора мощности, а на заднем – фланец для крепления маховика. Уплотнение осуществляется сальниками из маслостойкой резины.

Ключевые технические аспекты

- Балансировка: Динамическая балансировка всего узла с маховиком для снижения вибраций

- Термообработка: Шейки подвергаются закалке ТВЧ (токами высокой частоты) для износостойкости

- Ремонтные размеры: Допускается шлифовка шеек с шагом 0.25 мм до трёх ремонтов

| Параметр | Значение |

| Диаметр шатунной шейки | 54.00–54.02 мм (номинал) |

| Диаметр коренной шейки | 54.00–54.02 мм (номинал) |

| Осевой люфт | 0.05–0.23 мм (регулируется шайбами) |

| Твердость шеек | HRC 55–62 после закалки |

Конструктивная жёсткость обеспечивается массивными щеками и укороченной базой между опорами. В модификациях с электростартером на валу предусмотрены зубья для шестерни запуска. Отсутствие подшипников скольжения на шатуне – шатунная шейка работает непосредственно с вкладышами шатуна.

Шатуны двигателей УД: размеры и форма

Шатуны двигателей УД изготавливаются методом горячей штамповки из высокопрочной легированной стали, что обеспечивает необходимую жесткость при минимальной массе. Конструктивно имеют классическое H-образное сечение тела стержня, оптимальное для восприятия знакопеременных нагрузок при сохранении весовых характеристик.

Геометрия характеризуется неразъемной верхней головкой с запрессованной бронзовой втулкой под палец поршня и разъемной нижней головкой, соединяемой с коленчатым валом через шатунные вкладыши. Центральная ось выполнена с точными сопрягающими поверхностями для обеспечения стабильности кинематики.

Типовые размерные параметры

| Модель двигателя | Длина (мм) | Ширина верхней головки (мм) | Диаметр нижней головки (мм) |

|---|---|---|---|

| УД-2 | 132±0.1 | 22 | 47.8 |

| УД-4 | 145±0.1 | 25 | 54.2 |

| УД-25 | 160±0.15 | 28 | 62.5 |

Ключевые особенности формы:

- Конический переход от стержня к нижней головке с радиусом закругления не менее 3 мм

- Симметричные ответные плоскости крышки с точно обработанными посадочными гнездами под болты

- Фрезерованные балансировочные площадки в средней части стержня для динамической уравновешенности

Соосность отверстий контролируется в пределах 0.02 мм, а параллельность осей – не более 0.03 мм на 100 мм длины. На поверхностях переходов исключены острые кромки для предотвращения концентраторов напряжений.

Система газораспределения УД

Газораспределительный механизм (ГРМ) двигателей УД построен по классической схеме с нижним расположением распределительного вала и верхним размещением клапанов (OHV). Привод клапанов осуществляется через толкатели, штанги и коромысла. Распределительный вал размещен в блоке цилиндров и приводится в движение от коленчатого вала шестеренчатой передачей.

Конструкция использует тарельчатые клапаны с V-образным расположением в головке блока. Каждый цилиндр оснащен двумя клапанами: впускным и выпускным. Фазы газораспределения задаются профилем кулачков распредвала, а тепловые зазоры регулируются винтовыми механизмами на коромыслах.

Ключевые особенности

- Тип привода: Шестеренчатый с прямозубыми шестернями

- Регулировка зазоров: Вручную через регулировочные винты коромысел

- Материал клапанов: Жаропрочная сталь с наплавкой рабочей кромки

- Управление: Механическое, без гидрокомпенсаторов

| Параметр | Характеристика |

|---|---|

| Диаметр впускного клапана | 40-42 мм (УД-2/УД-4) |

| Диаметр выпускного клапана | 35-37 мм (УД-2/УД-4) |

| Тепловой зазор (холодный) | 0.08-0.10 мм |

| Угол опережения открытия впускного клапана | 10-15° до ВМТ |

К недостаткам системы относят необходимость периодической регулировки зазоров и повышенный шум при износе. Преимущества – высокая ремонтопригодность и надежность в условиях низких температур, что критично для авиационного применения.

Конструкция головки блока цилиндров

Головка блока цилиндров (ГБЦ) представляет собой литую деталь сложной геометрии, изготавливаемую преимущественно из алюминиевых сплавов или чугуна. Её нижняя плоскость герметично сопрягается с блоком цилиндров через прокладку, образуя камеры сгорания. Верхняя часть содержит крепления для клапанных крышек и элементов ГРМ.

Внутренняя структура включает систему каналов для циркуляции охлаждающей жидкости вокруг зон термических нагрузок (перемычки клапанов, свечные колодцы). Масляные каналы обеспечивают смазку опор распределительных валов и гидрокомпенсаторов. Точность обработки посадочных мест под седла клапанов и направляющие втулки критична для герметичности газораспределения.

Ключевые элементы конструкции

- Камеры сгорания - полости над поршнями, формирующие геометрию сжатия топливовоздушной смеси

- Клапанный механизм - направляющие втулки, седла клапанов и посадочные площадки под распредвалы

- Термические шпильки - компенсируют разницу температурного расширения между алюминиевой ГБЦ и стальными крепежными болтами

- Уплотнительные поверхности - фланцы впускных/выпускных коллекторов и патрубков системы охлаждения

| Характеристика | Описание |

| Материал | Алюминиевый сплав (AlSi7Mg), реже - серый чугун |

| Толщина стенок водяной рубашки | 4-6 мм с противокавитационными ребрами жёсткости |

| Точность привалочной плоскости | Допуск плоскостности ≤ 0.05 мм на длине 300 мм |

Конструктивные особенности включают форкамеры в дизельных двигателях и интегрированные свечные колодцы. Обработка седел клапанов выполняется методом пластического деформирования (раскатка) для создания наклёпанного слоя. Верхние опоры распредвалов часто выполняются съёмными (т.н. "постели"), что упрощает ремонт.

- Фрезерование плоскости стыка с блоком цилиндров

- Расточка постелей распределительных валов

- Обработка седел клапанов коническими фрезами

- Хонингование направляющих втулок

Клапаны двигателя УД: размеры и материал

Клапаны двигателей серии УД выполняются в двух вариантах: впускные для подачи топливно-воздушной смеси и выпускные для отвода отработавших газов. Оба типа имеют цельную конструкцию с жестко зафиксированной тарелкой и стержнем. Основные различия между ними заключаются в геометрических параметрах и применяемых материалах, обусловленных разными температурными режимами работы.

Стандартизированные размеры клапанов обеспечивают взаимозаменяемость в рамках линейки двигателей УД-15, УД-25 и их модификаций. Материалы подбираются с учетом критических термических нагрузок: выпускные клапаны испытывают более экстремальное воздействие, что требует использования специальных жаропрочных сплавов.

Технические параметры

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Диаметр тарелки | 40 мм | 36 мм |

| Диаметр стержня | 8 мм | 8 мм |

| Длина | 110 мм | 110 мм |

| Материал | Сталь 40Х | Жаропрочная сталь ЭИ-107 (40Х10С2М) |

Ключевые особенности материалов:

- Впускные: Сталь 40Х с объемной закалкой обеспечивает износостойкость при умеренных температурах до 400°C

- Выпускные: Аустенитная сталь ЭИ-107 сохраняет прочность при 800-900°C за счет легирования хромом, кремнием и молибденом

Фаска рабочей кромки тарелки составляет 45° для обоих типов клапанов. Посадочные поверхности шлифуются с допуском 0.01 мм для обеспечения герметичности при притирке к седлам.

Привод ГРМ: ременный или шестеренчатый?

Конструкция привода газораспределительного механизма (ГРМ) напрямую влияет на надежность, стоимость обслуживания и эксплуатационные характеристики двигателя. Два основных типа привода – ременный и шестеренчатый – имеют принципиальные различия в реализации передачи крутящего момента от коленчатого к распределительному валу. Выбор между ними определяется компромиссом между инженерными требованиями, себестоимостью производства и целевым назначением силового агрегата.

Ременный привод использует армированный зубчатый ремень из композитных материалов (резина, корд, стекловолокно), работающий в паре с зубчатыми шкивами. Шестеренчатая передача реализуется через жесткое зацепление металлических шестерен, установленных на концах коленчатого и распределительного валов. Ключевыми критериями сравнения выступают долговечность, уровень шума, необходимость обслуживания, масса конструкции и устойчивость к внешним воздействиям.

Сравнительные характеристики

| Критерий | Ременный привод | Шестеренчатый привод |

|---|---|---|

| Ресурс | 60-120 тыс. км (требует замены) | Сопоставим со сроком службы ДВС |

| Шумность | Низкая (демпфирующие свойства резины) | Высокая (металл-металл контакт) |

| Обслуживание | Регламентная замена ремня, роликов, натяжителя | Не требует обслуживания |

| Масса | Минимальная | Значительная (стальные шестерни) |

| Уязвимость | Чувствителен к маслам, антифризу, механическим повреждениям | Устойчив к агрессивным средам |

Ременные передачи доминируют в современных легковых автомобилях благодаря преимуществам:

- Снижение вибраций – эластичность ремня гасит крутильные колебания

- Компактность – позволяет проектировать двигатели с малыми габаритами

- Экономичность – дешевле в производстве и установке

Шестеренчатый привод применяется в случаях, где приоритетом является абсолютная надежность:

- Дизельные двигатели высокой мощности

- Спецтехника и промышленные установки

- Спортивные моторы с экстремальными нагрузками

Прорыв в материалах (кевлар, полиуретан) увеличил ресурс ремней, однако риск обрыва из-за износа роликов или попадания технических жидкостей сохраняется. Шестерни гарантируют стабильность фаз газораспределения при экстремальных нагрузках, но требуют сложных шумоподавляющих кожухов и точной обработки зубьев.

Карбюраторные системы УД

Карбюраторные системы двигателей УД обеспечивают приготовление топливно-воздушной смеси за счет принципа эжекции. Воздушный поток, проходя через диффузор карбюратора, создает разрежение в зоне распылителя, что вызывает подсос бензина из поплавковой камеры. Основные компоненты включают корпус с диффузором, дроссельную заслонку, поплавковую камеру с игольчатым клапаном, топливный жиклер и распылитель.

Система поддерживает стабильный уровень топлива в поплавковой камере благодаря герметичному запорному механизму. Дроссельная заслонка напрямую связана с органом управления (рукояткой газа) и регулирует объем поступающего воздуха, изменяя обороты двигателя. Состав смеси корректируется калиброванными жиклерами, определяющими количество топлива на разных режимах работы.

Ключевые особенности конструкции

- Однорежимный принцип работы – отсутствие сложных систем холостого хода и переходных режимов

- Горизонтальное исполнение – компактное расположение вдоль оси двигателя

- Механический привод заслонки – тросовая связь с ручкой управления

- Воздушный фильтр малого объема – поролоновый или войлочный элемент

| Параметр | Значение |

| Диаметр диффузора | 12-18 мм |

| Производительность жиклера | 30-60 см³/мин |

| Давление открытия клапана | 0.02-0.03 МПа |

| Регулировка смеси | Винт качества отсутствует |

Эксплуатационные характеристики ограничены диапазоном 1.5-6.5 тыс. об/мин из-за простоты регулировочных элементов. Система чувствительна к загрязнениям топлива, требует периодической очистки жиклеров и проверки герметичности поплавковой камеры. Отказоустойчивость достигается минимальным количеством подвижных деталей.

Особенности зажигания (магнето)

Магнето УД- представляет собой автономную систему зажигания, не требующую внешних источников энергии. Принцип действия основан на преобразовании механической энергии вращения вала двигателя в высоковольтный импульс через вращающийся магнитный ротор и неподвижную катушку зажигания. Конструктивно объединяет генератор переменного тока, прерыватель-распределитель и трансформатор в едином герметичном корпусе.

Ключевым преимуществом является полная энергонезависимость: искрообразование сохраняется даже при отказе бортовой сети. Механический привод от коленчатого вала двигателя обеспечивает синхронизацию момента искрообразования с положением поршней. Установка угла опережения зажигания регулируется поворотом корпуса магнето относительно привода.

Технические характеристики системы

Основные параметры магнето УД-:

- Напряжение вторичной цепи: 18-24 кВ

- Зазор искрового промежутка свечи: 0,5–0,7 мм

- Диапазон рабочих оборотов: 200–5000 об/мин

- Масса: 1,8–2,2 кг в зависимости от модификации

Особенности эксплуатации:

- Герметичность корпуса предотвращает попадание влаги и пыли

- Контактный прерыватель требует периодической очистки и регулировки зазора

- Полярность подключения высоковольтных проводов строго регламентирована

| Преимущества | Ограничения |

| Работа без аккумулятора | Сложность регулировки угла опережения |

| Стабильность искрообразования на низких оборотах | Механический износ контактов прерывателя |

| Защита от короткого замыкания | Необходимость применения экранированных проводов |

Система смазки: схема и давление

Система смазки двигателей УД- комбинированная: наиболее нагруженные детали (коренные и шатунные подшипники коленвала, опоры распределительного вала, поршневые пальцы) смазываются под давлением, а остальные узлы (стенки цилиндров, толкатели, шестерни ГРМ) – разбрызгиванием. Центробежный масляный насос шестеренчатого типа, расположенный в картере, обеспечивает циркуляцию масла по замкнутому контуру.

Основной контур включает последовательное прохождение масла через маслозаборник с сетчатым фильтром грубой очистки, насос, полнопоточный фильтр тонкой очистки и главную масляную магистраль блока цилиндров. От магистрали масло подается к коренным подшипникам коленвала и опорам распредвала через систему каналов в блоке, а к шатунным подшипникам – по каналам в щеках коленвала. Часть масла отводится на охлаждение поршней через форсунки или каналы в шатунах.

Схема циркуляции масла

- Забор масла: Картер → Маслоприемник с сеткой.

- Нагнетание: Насос → Фильтр тонкой очистки → Главная масляная магистраль.

- Распределение:

- Коренные подшипники коленвала.

- Опоры распределительного вала.

- Шатунные подшипники (через каналы в коленвале).

- Масляные форсунки охлаждения поршней (на части модификаций).

- Обратный путь: Стекание в картер → Охлаждение → Повтор цикла.

Давление в системе

Рабочее давление поддерживается редукционным клапаном, интегрированным в масляный насос. Номинальные значения:

| Режим работы | Давление (МПа) |

| Холостой ход | 0.08–0.12 |

| Номинальная мощность | 0.25–0.45 |

Контроль осуществляется аварийной сигнальной лампой на панели приборов, активирующейся при падении давления ниже 0.03–0.05 МПа. Для части модификаций предусмотрен стрелочный манометр. Критическое отклонение от нормы требует немедленной остановки двигателя для предотвращения выхода из строя подшипников.

Охлаждение двигателей УД: воздушный тип

Двигатели серии УД (Ульяновский Двигатель) используют исключительно воздушное охлаждение, что является ключевой особенностью их конструкции. Принцип основан на принудительном обдуве цилиндров и головок потоком воздуха, создаваемым крыльчаткой вентилятора, закреплённой на коленчатом валу. Такая система исключает сложные элементы жидкостного охлаждения (радиатор, помпу, патрубки), повышая надёжность и упрощая эксплуатацию в полевых условиях.

Интенсивность охлаждения напрямую зависит от скорости вращения вала: на малых оборотах эффективность снижается, что требует особого контроля теплового режима при длительных нагрузках в жарком климате. Для улучшения теплоотдачи цилиндры и головки выполнены с развитым оребрением, увеличивающим площадь контакта с воздухом. Материалом чаще служит алюминиевый сплав, обеспечивающий оптимальную теплопроводность.

Конструктивные элементы системы

- Осевой вентилятор: Жёстко зафиксирован на носке коленвала, вращается синхронно с двигателем.

- Дефлектор (воздуховод): Направляет воздушный поток через цилиндры и головки, минимизируя потери.

- Теплоотводящие рёбра: Горизонтальные или вертикальные пластины на внешней поверхности цилиндров/головок.

- Термоэкран: Защищает смежные узлы от теплового воздействия (на части моделей).

Преимущества и ограничения

| Преимущества | Ограничения |

|---|---|

| Простота обслуживания (отсутствие ОЖ) | Риск перегрева при низких оборотах под нагрузкой |

| Малый вес и компактность | Повышенный шум от вентилятора |

| Быстрый прогрев в холодной среде | Чувствительность к загрязнению рёбер (пыль, трава) |

| Работоспособность при отрицательных температурах | Неравномерность охлаждения цилиндров |

Для поддержания эффективности обязательна регулярная очистка рёбер от грязи и контроль зазоров в ГРМ. Эксплуатация требует соблюдения режимов: избегание длительной работы на предельной мощности без обдува (например, в стационарных установках).

Конструкция вентиляции картера

Система принудительной вентиляции картера (PCV) предназначена для отвода картерных газов, образующихся при прорыве продуктов сгорания в подпоршневое пространство. Она предотвращает накопление избыточного давления, снижает риск протечек масла и минимизирует выброс вредных веществ в атмосферу.

Конструктивно система включает сеть каналов, клапаны и сепарационные устройства, интегрированные в блок цилиндров и головку блока. Основными функциональными компонентами являются:

- Маслоотделитель – лабиринтного или центробежного типа для конденсации масляных паров

- Клапан PCV – регулирует поток газов в зависимости от разрежения во впускном коллекторе

- Воздушные патрубки – соединяют картер с впускным трактом и воздушным фильтром

- Дренажные каналы – возвращают отделённое масло в поддон картера

Принцип работы основан на создании разрежения во впускном коллекторе: газы последовательно проходят через маслоотделитель, где очищаются от масляных капель, после чего клапан PCV дозированно подаёт их в камеры сгорания для дожигания. Важной особенностью является поддержание баланса давления – свежий воздух поступает через сапун, компенсируя отсасываемый объем газов.

| Параметр | Характеристика |

| Тип маслоотделителя | Центробежный (инерционный) |

| Диаметр магистралей | 12-18 мм |

| Рабочее давление | 0.01-0.05 МПа |

Эффективность системы определяется герметичностью соединений и исправностью клапана PCV: его заклинивание приводит к повышенному расходу масла или обогащению топливной смеси. В зимних условиях предусмотрены термостатические элементы, предотвращающие обмерзание каналов.

Система запуска: ручной и электрический

Двигатели УД- оснащаются двумя основными типами систем запуска: ручной и электрической. Ручной стартер является базовым и наиболее простым вариантом, обеспечивающим независимость двигателя от внешних источников энергии. Электрический стартер предлагает повышенный комфорт эксплуатации, особенно при частых пусках или установке на технику, где ручной запуск затруднен.

Оба варианта конструктивно интегрированы в двигатель, но используют разные принципы приведения коленчатого вала во вращение. Выбор конкретной системы зависит от модели двигателя и требований применения, при этом некоторые модификации УД- могут комплектоваться обеими системами одновременно для повышения надежности.

Особенности ручного запуска

Ручная система запуска реализована через храповой механизм и пусковой шнур:

- Принцип действия: Оператор вручную дергает за трос, намотанный на шкив храпового механизма. Это вращает коленвал через систему шестерен, обеспечивая первоначальное движение поршней и воспламенение топлива.

- Конструктивные элементы: Шкив с храповиком, возвратная пружина, пусковой трос с рукояткой, защитный кожух.

- Преимущества: Простота конструкции, высокая надежность, минимальный вес, независимость от аккумулятора.

- Недостатки: Требует физических усилий, неудобен при частых перезапусках или в труднодоступных местах монтажа двигателя.

Особенности электрического запуска

Электрический стартер использует энергию бортового аккумулятора:

- Принцип действия: При повороте ключа зажигания (или нажатии кнопки) ток от АКБ подается на стартер. Его бендикс входит в зацепление с маховиком двигателя, а электромотор вращает коленвал до запуска ДВС.

- Конструктивные элементы: Электродвигатель постоянного тока, бендикс (обгонная муфта с приводной шестерней), тяговое реле, проводка, выключатель зажигания.

- Преимущества: Удобство (запуск без усилий), возможность дистанционного старта, высокая скорость включения.

- Недостатки: Увеличение массы и сложности двигателя, зависимость от заряда АКБ, более высокая стоимость.

| Параметр | Ручной запуск | Электрический запуск |

|---|---|---|

| Требуемое усилие | Высокое (физическое) | Минимальное (нажатие кнопки) |

| Зависимость от АКБ | Отсутствует | Обязательна |

| Время запуска | Зависит от оператора | 3-5 секунд (автоматизировано) |

| Применяемость | Маломощные модели, резервные системы | Мощные модели, техника с частыми пусками |

Важным аспектом эксплуатации электрического стартера на УД- является необходимость регулярного контроля заряда аккумуляторной батареи. Разряженная АКБ делает запуск невозможным без использования резервной ручной системы (если она предусмотрена конструктивно). Для моделей без дублирующего ручного стартера обязательна установка генератора в комплекте с электрическим запуском.

Рабочий объем цилиндров УД

Рабочий объем цилиндров двигателей семейства УД является ключевой характеристикой, определяющей их мощность и сферу применения. Он формируется совокупностью объемов всех цилиндров и напрямую зависит от их геометрических параметров: диаметра (гильзы) и хода поршня. Для УД этот показатель жестко задан конструкцией блока цилиндров и кривошипно-шатунного механизма.

Типичные значения рабочего объема для распространенных моделей УД варьируются в зависимости от модификации и количества цилиндров. Наиболее массово производились двухцилиндровые версии, где стандартный объем одного цилиндра составлял 0,305 литра. Таким образом, общий рабочий объем двухцилиндровых двигателей УД-2 достигал 0,61 литра (305 см³ х 2). Для четырехцилиндровых вариантов (УД-4) этот показатель удваивался до 1,22 литра.

Основные параметры и особенности

Конструкция двигателей обеспечивала следующие характеристики рабочего объема:

- Диаметр цилиндра (гильзы): 72 мм (стандарт для большинства модификаций УД-2 и УД-4).

- Ход поршня: 75 мм (неизменный параметр для базовых версий).

- Формула расчета: Vраб = (π * D² * S * i) / 4, где D - диаметр цилиндра, S - ход поршня, i - число цилиндров.

Гильзовая конструкция блока цилиндров (мокрого типа) позволяла теоретически изменять объем путем расточки гильз или их замены, однако на практике заводские размеры строго соблюдались для сохранения ресурса. Увеличение объема сверх номинала не предусматривалось конструкторами и вело к снижению надежности.

| Модель двигателя | Число цилиндров | Рабочий объем одного цилиндра, л | Суммарный рабочий объем, л |

|---|---|---|---|

| УД-2 | 2 | 0,305 | 0,61 |

| УД-4 | 4 | 0,305 | 1,22 |

Указанный объем напрямую влиял на развиваемую мощность: 30-35 л.с. для УД-2 и 45-50 л.с. для УД-4 при номинальной частоте вращения коленвала 3000-3600 об/мин. Постоянство геометрии цилиндро-поршневой группы (диаметр/ход) обеспечивало унификацию запчастей и ремонтопригодность двигателей в различных условиях эксплуатации.

Степень сжатия моторов УД

Степень сжатия в двигателях серии УД является ключевым параметром, определяющим их эффективность и требования к топливу. Этот показатель напрямую влияет на термический КПД, детонационную стойкость и мощностные характеристики. Конструктивно он задается геометрией камеры сгорания, объемом цилиндра и высотой поршня.

Для большинства карбюраторных моторов УД характерны умеренные значения степени сжатия, типичный диапазон составляет 6.0–7.5. Такой уровень обусловлен спецификой применения двигателей в условиях переменных нагрузок и необходимостью работы на низкооктановом бензине АИ-76 или АИ-80. Высокая степень сжатия ограничивалась конструкцией чугунной головки блока и отсутствием систем форсирования.

Характеристики по моделям

| Модель двигателя | Степень сжатия | Особенности |

|---|---|---|

| УД-1 | 6.0 | Базовый одноцилиндровый вариант |

| УД-2 | 6.5 | Увеличенный рабочий объем |

| УД-4 | 7.0 | Двухцилиндровая версия |

| УД-15 | 7.2 | Модернизированная камера сгорания |

| УД-25 | 7.5 | Максимальное значение в серии |

Конструктивные ограничения:

- Неразделенная камера сгорания в блоке цилиндров

- Фиксированная высота поршня без регулировочных прокладок

- Отсутствие систем наддува или изменения фаз газораспределения

Важно: Превышение рекомендованной степени сжатия при ремонте вызывает детонацию, особенно при использовании бензина АИ-92. Установка поршней от других моделей требует обязательной проверки компрессии и корректировки угла опережения зажигания.

Номинальная мощность по модификациям

Двигатели семейства УД характеризуются значительным разбросом мощностных показателей в зависимости от модификации. Этот параметр напрямую определяет сферу применения установки и её тяговые возможности.

Мощностная линейка охватывает как компактные агрегаты для малогабаритной техники, так и энергонасыщенные варианты для промышленного использования. Ниже приведены ключевые показатели для основных версий двигателей.

Мощностные характеристики модификаций

| Модификация | Номинальная мощность, кВт |

|---|---|

| УД-2 | 14 |

| УД-4 | 28 |

| УД-15 | 110 |

| УД-25 | 184 |

| УД-30 | 220 |

Мощность варьируется за счёт изменения рабочего объёма цилиндров, степени сжатия и конструктивных особенностей системы впуска. Наиболее производительные модели (УД-25, УД-30) оснащаются турбонаддувом.

Указанные значения соответствуют работе на номинальных оборотах при стандартных атмосферных условиях. Фактическая выходная мощность может снижаться при эксплуатации в высокогорье или при повышенных температурах окружающей среды.

Максимальные обороты коленвала

Максимальные обороты коленчатого вала определяют верхний предел работоспособности двигателя, при котором обеспечивается сохранность конструкции и стабильность рабочих процессов. Превышение этого значения провоцирует критические механические нагрузки, вибрации и риск разрушения деталей силового агрегата.

Для двигателей серии УД данный параметр жестко ограничен конструкцией кривошипно-шатунного механизма и системой газораспределения. Основными сдерживающими факторами выступают инерционные силы подвижных элементов, пропускная способность впускных/выпускных трактов и эффективность смазки подшипников в экстремальных условиях.

Ключевые особенности и ограничения

- Типовой диапазон: 3600-5000 об/мин для четырехтактных модификаций УД в зависимости от рабочего объема и назначения

- Критический фактор: инерционная нагрузка на шатунные шейки и противовесы коленвала

- Системные ограничители:

- Центробежный регулятор частоты вращения

- Риск масляного голодания подшипников скольжения

- Ограниченная пропускная способность клапанов ГРМ

| Модель двигателя | Номинальные обороты (об/мин) | Максимальные обороты (об/мин) |

|---|---|---|

| УД-2 | 3000 | 4200 |

| УД-4 | 3600 | 4800 |

| УД-25 | 2400 | 3600 |

Защита от превышения оборотов реализована через комбинированную систему: механический регулятор прямого действия дополнен ограничителем в системе зажигания. При критических оборотах происходит принудительное отсечение топливоподачи или блокировка искрообразования.

Удельный расход топлива

Удельный расход топлива (УРТ) является ключевым параметром эффективности работы авиационного двигателя УД-. Он определяет массу топлива, потребляемую для выработки единицы мощности в течение часа. Для поршневых двигателей, к которым относится семейство УД-, этот показатель напрямую характеризует экономичность силовой установки.

Измеряется УРТ в граммах на лошадиную силу в час (г/(л.с.·ч)) или килограммах на киловатт в час (кг/(кВт·ч)). Низкое значение удельного расхода свидетельствует о высоком КПД двигателя и оптимальном протекании процессов сгорания топливно-воздушной смеси в цилиндрах.

Особенности и технические характеристики

Для двигателей УД- (например, УД-4, УД-15) типичный удельный расход топлива составляет 220–250 г/(л.с.·ч) в номинальном режиме. Конкретное значение зависит от модификации, степени форсирования и эксплуатационных условий. Основными факторами, влияющими на УРТ, являются:

- Качество топлива и соответствие его октанового числа конструкции двигателя.

- Точность регулировки карбюратора или системы впрыска.

- Состояние поршневой группы и клапанов (степень износа, компрессия).

- Оптимальность угла опережения зажигания.

Сравнение удельного расхода двигателей УД- с аналогами:

| Модель двигателя | УРТ, г/(л.с.·ч) | Примечание |

|---|---|---|

| УД-4 | 235–245 | Номинальная мощность |

| УД-15 | 225–240 | Максимальная мощность |

| АШ-82 (радиальный) | 260–280 | Сравнительный аналог |

Удельный расход возрастает при работе на пониженных оборотах или при частичной нагрузке, а также при отклонении от оптимального состава смеси (обогащение или обеднение). Минимизация УРТ достигается за счет точной калибровки систем питания, применения высокооктанового бензина и поддержания технического состояния двигателя в соответствии с регламентом.

Типы топлива для УД

Универсальные двигатели (УД) обладают гибкой конструкцией, позволяющей использовать различные виды топлива в зависимости от технических требований и условий эксплуатации. Эта особенность расширяет сферу их применения и повышает адаптивность к ресурсной базе.

Выбор топлива напрямую влияет на КПД, мощность и экологические показатели двигателя. Основные варианты включают традиционные углеводороды и альтернативные источники энергии, каждый из которых предъявляет специфические требования к системе подачи и сгорания.

Классификация и характеристики

Основные типы топлива для УД:

- Бензин (АИ-92/95/98) – применяется в карбюраторных и инжекторных модификациях. Требует системы зажигания, обеспечивает высокие обороты.

- Дизельное топливо (ДТ) – используется в компрессионных УД. Отличается экономичностью и повышенным крутящим моментом при низких оборотах.

- Сжиженный газ (пропан-бутан) – требует установки газобаллонного оборудования. Снижает нагар в цилиндрах и стоимость эксплуатации.

- Природный газ (метан) – актуален для стационарных установок. Обеспечивает минимальный выброс вредных веществ.

- Биотопливо (биодизель, биоэтанол) – альтернатива для снижения углеродного следа, совместима с большинством дизельных и бензиновых моделей после модернизации.

Сравнительные параметры распространенных видов:

| Тип топлива | Октановое/цетановое число | Энергоемкость (МДж/кг) | Темп. самовоспламенения (°C) |

|---|---|---|---|

| Бензин АИ-95 | 95 | 42-44 | 250-300 |

| Дизельное топливо | 45-55 (цет.) | 42-45 | 250-330 |

| Пропан-бутан | 105-112 | 46 | 480 |

| Метан | 120 | 50 | 540 |

Ключевые ограничения: Для перехода на газ требуется модификация топливной аппаратуры, а применение биотоплив может снижать мощность на 5-8%. Дизельные УД критичны к качеству горючего из-за риска засорения форсунок.

Вес двигателей УД разных моделей

Масса двигателей серии УД варьируется в зависимости от модели, мощности и конструктивных особенностей. Наиболее лёгкие одноцилиндровые версии весят около 35 кг, тогда как четырёхцилиндровые модификации достигают 100 кг и более.

Ключевыми факторами, влияющими на вес, являются количество цилиндров, материал блока (чугун или алюминий), наличие систем жидкостного охлаждения и комплектация стартером. Вес указывается для базовой комплектации без дополнительного оборудования.

| Модель | Количество цилиндров | Вес (кг) |

|---|---|---|

| УД-1 | 1 | 35-38 |

| УД-2 | 2 | 40-45 |

| УД-15 | 2 | 50-52 |

| УД-25 | 4 | 83-85 |

| УД-4 (УД-40) | 4 | 98-102 |

Дополнительные варианты

- УД-6: 60-62 кг (2 цилиндра)

- УД-10: 68-70 кг (2 цилиндра)

- УД-30: 90-92 кг (4 цилиндра)

Габаритные размеры моторов УД

Габаритные размеры двигателей УД являются важным параметром при их выборе и установке на различные агрегаты (насосы, компрессоры, генераторы, сельхозтехнику). Основные размеры включают длину, ширину, высоту, диаметр маховика, расстояние до оси коленчатого вала и установочные размеры.

Конкретные значения габаритов существенно различаются в зависимости от модели двигателя (УД-15, УД-25, УД-30 и т.д.) и его модификации (наличие стартера, генератора, муфты сцепления). Размеры также могут незначительно варьироваться у разных производителей или в зависимости от года выпуска.

Основные габаритные размеры

Типичные габаритные размеры для наиболее распространенных моделей УД (без учета дополнительного навесного оборудования):

| Модель двигателя | Длина (мм) | Ширина (мм) | Высота (мм) | Диаметр маховика (мм) | Расстояние до оси коленвала (мм) |

|---|---|---|---|---|---|

| УД-15 | ~550 | ~430 | ~640 | ~260 | ~210 |

| УД-25 | ~650 | ~470 | ~710 | ~300 | ~230 |

| УД-30 | ~680 | ~490 | ~740 | ~310 | ~240 |

Ключевые особенности, влияющие на габариты:

- Цилиндропоршневая группа: Двигатели с большим рабочим объемом (УД-25, УД-30) имеют увеличенную длину блока цилиндров по сравнению с УД-15.

- Маховик: Маховик большого диаметра необходим для обеспечения равномерного хода одноцилиндрового двигателя, что увеличивает общую длину.

- Картер: Глубокий картер поддона обеспечивает необходимый объем масла, влияя на высоту двигателя.

- Навесное оборудование: Установка электростартера, генератора, муфты сцепления или кожуха вентилятора существенно увеличивает габаритные размеры двигателя во всех плоскостях.

- Система воздухоочистки и выпуска: Габариты воздушного фильтра и глушителя также добавляют к общим размерам.

Установочные размеры (базовые):

- Расстояние между центрами крепежных отверстий в лапах картера (длина и ширина).

- Вылет оси коленчатого вала относительно плоскости крепления двигателя (важен для соединения с редуктором или насосом).

- Диаметр и тип фланца на выходном конце коленвала (под шкив или полумуфту).

Точные установочные размеры всегда необходимо уточнять по спецификации для конкретной модели и года выпуска двигателя.

Ресурс до первого капитального ремонта

Номинальный межремонтный ресурс двигателей семейства УД до первого капитального ремонта (КР) составляет 500 часов. Этот показатель является базовым для большинства модификаций двигателя (УД-15, УД-25) при их эксплуатации в номинальных условиях, предусмотренных технической документацией.

Достижение данного ресурса обеспечивается особенностями конструкции: использованием высококачественных материалов (специальные алюминиевые сплавы, легированные стали), тщательной обработкой трущихся поверхностей, эффективной системой воздушно-масляного охлаждения и продуманной схемой подачи топливно-воздушной смеси. Контроль состояния осуществляется по установленным параметрам (компрессия, расход масла, вибрации).

Факторы, влияющие на реальный ресурс

Фактический наработка до КР может существенно отличаться от номинальных 500 часов и зависит от:

- Режимов эксплуатации: Постоянная работа на максимальной мощности, частые запуски/остановки сокращают ресурс.

- Качества обслуживания: Соблюдение регламентов ТО, использование рекомендованных ГСМ (масла, топливо), своевременная замена фильтров критически важны.

- Условий окружающей среды: Работа в условиях высокой запыленности, повышенной влажности, экстремальных температур ускоряет износ.

- Квалификации персонала: Правильность регулировок, запуска и управления двигателем.

Важное замечание касается двигателей УД, устанавливаемых на вертолеты (например, УД-15В на Ка-26): Из-за специфики работы в нестационарных режимах и при постоянных высоких нагрузках в системе несущего винта, их назначенный ресурс до первого КР часто устанавливается ниже – в пределах 300-400 часов. Точное значение всегда регламентируется инструкцией по эксплуатации конкретного летательного аппарата.

| Модификация двигателя | Типовой ресурс до 1-го КР (часов) | Основное применение |

|---|---|---|

| УД-15 (базовый) | 500 | Легкие самолеты (Як-12, Ан-14), аэросани, катера |

| УД-15В | 300-400 | Вертолет Ка-26 (силовая установка) |

| УД-25 | 500 | Самолеты Ан-14 (более мощная версия) |

Система крепления двигателя на раме

Система крепления двигателя УД на раме транспортного средства или стационарной установки представляет собой жесткую пространственную конструкцию из кронштейнов и опор. Основная задача – обеспечить надежную фиксацию силового агрегата, исключающую его смещение или вибрации при работе в различных режимах. Конструкция воспринимает значительные статические и динамические нагрузки, включая крутящий момент, инерционные силы и массу самого двигателя.

Крепежные элементы (опорные лапы, стойки, кронштейны) интегрируются непосредственно в блок цилиндров и картер двигателя УД на этапе производства. Точки крепления расположены в зонах с максимальной жесткостью силового агрегата для предотвращения локальных деформаций. Соединение с рамой осуществляется через резинометаллические подушки (сайлент-блоки), выполняющие роль демпферов – они гасят высокочастотные колебания и снижают передачу вибрации на несущую конструкцию.

Ключевые особенности и характеристики

- Тип крепления: Трех- или четырехточечная схема с передними и задними опорами для оптимального распределения нагрузок.

- Демпфирующие элементы: Резинометаллические подушки с высокой износостойкостью, рассчитанные на весь срок службы двигателя.

- Материалы кронштейнов: Штампованная сталь повышенной прочности (марки Ст3, 09Г2С) с антикоррозионным покрытием.

- Регулировка: Наличие овальных отверстий или регулировочных пластин для точной юстировки положения двигателя относительно трансмиссии.

- Защита от перекоса: Конструкция гарантирует соосность вала двигателя и приводных элементов (муфты, шкивы) в пределах допуска ≤ 0,5 мм.

| Параметр | Характеристика |

|---|---|

| Максимальная статическая нагрузка на точку крепления | До 150 кгс |

| Диапазон рабочих температур демпферов | -45°C до +110°C |

| Крутящий момент затяжки крепежных болтов | 70-80 Н·м |

| Сопротивление вибросмещениям | До 1,5 мм при пиковых нагрузках |

Эксплуатационная надежность системы обеспечивается строгим соблюдением моментов затяжки и периодическим визуальным контролем состояния сайлент-блоков на предмет расслоения резины или трещин. Неправильная установка или износ демпферов приводят к повышенному шуму, ускоренному разрушению подшипников агрегатов и деформации крепежных элементов.

Виброизоляция УД

Универсальные коллекторные двигатели (УД) генерируют значительные вибрации из-за особенностей конструкции: высоких рабочих оборотов (до 30 000 об/мин), наличия коллекторно-щёточного узла и пульсирующего момента. Эти вибрации передаются на корпус оборудования, вызывая шум, ускоренный износ деталей и снижение точности работы устройств. Эффективное подавление колебаний критически важно для стабильной эксплуатации приборов на базе УД.

Система виброизоляции интегрируется в точки крепления двигателя к раме или корпусу устройства. Её задача – развязать механическую связь между вибрирующим ротором и конструкцией, гася энергию колебаний за счёт упругих элементов. Конструктивно она реализуется через демпфирующие прокладки, резиновые подушки или специальные кронштейны, поглощающие низко- и среднечастотные резонансы.

Ключевые особенности и решения

- Материалы демпферов: Термостойкая резина (до +120°C), силикон или полиуретан с коэффициентом демпфирования 0.1–0.3. Выбор зависит от температуры эксплуатации и агрессивности среды.

- Схемы крепления:

- Прямая установка на резиновые втулки шпилек крепежа;

- Монтаж через L-образные кронштейны с демпфирующими вставками;

- Использование цельнолитых резинометаллических опор (виброопор).

- Расчётные параметры: Жёсткость виброизоляторов подбирается исходя из массы двигателя и частоты вращения. Оптимальная частота собственных колебаний системы – ниже 30% от рабочей частоты УД для избежания резонанса.

| Тип нагрузки | Рекомендуемый демпфер | Эффективность снижения вибрации |

|---|---|---|

| Статическая (электроинструмент) | Резиновые подушки | До 70% на частотах 100–500 Гц |

| Динамическая (пылесосы, компрессоры) | Виброопоры с металлическим армированием | До 85% при ударных нагрузках |

Технические требования включают испытания на усталостную прочность (не менее 500 тыс. циклов) и сохранение эластичности при длительном сжатии. Для мощных УД (свыше 1 кВт) применяют комбинированные системы с дополнительными инерционными массами, смещающими резонансные частоты.

Рекомендуемое моторное масло

Для двигателей УД- применяются всесезонные масла, соответствующие классу вязкости SAE 15W-40 или 10W-40. Критически важно использовать составы с допуском API CF-4/CG-4 или ACEA B3/B4/E7, обеспечивающие необходимую защиту деталей при высоких нагрузках.

Минеральные или полусинтетические масла подходят для стандартной эксплуатации, но при работе в экстремальных условиях (пыль, длительные перегрузки, температурные перепады) предпочтительны синтетические составы. Обязательно учитывайте рекомендации производителя по группе качества и специфику сезонного использования.

Ключевые требования

Основные параметры выбора:

- Допуски: API CF-4, CG-4; ACEA B3/B4; ГОСТ 17479.1-2015 (группа Г2)

- Щелочное число (TBN): Не ниже 8-10 мг KOH/г для нейтрализации кислот

- Температура застывания: ≤ -25°C для зимней эксплуатации

| Режим работы | Тип масла | Интервал замены |

|---|---|---|

| Стандартный | Минеральное 15W-40 | 250 моточасов |

| Высокие нагрузки | Полусинтетическое 10W-40 | 200 моточасов |

| Экстремальные условия | Синтетическое 5W-40 | 150 моточасов |

Предупреждение: Запрещено смешивание масел разных производителей и классов вязкости. При переходе на новый состав требуется полная промывка системы. Контроль уровня масла осуществляется ежесменно при помощи щупа.

Регулировка клапанов УД

Регулировка тепловых зазоров клапанов критически важна для корректной работы двигателей УД. Неправильный зазор вызывает снижение мощности, перегрев, повышенный износ ГРМ и повышенный расход топлива. Процедура обеспечивает герметичность камеры сгорания и точное газораспределение.

Регулировку проводят при плановом ТО (каждые 500 моточасов), после замены деталей ГРМ или при появлении характерных стуков в зоне клапанной крышки. Обязательное условие – холодный двигатель (15-25°C), так как металл расширяется при нагреве.

Инструменты и последовательность операций

Требуемый набор инструментов:

- Набор щупов толщиной 0.10–0.30 мм

- Рожковые ключи на 10 и 13 мм

- Отвертка с плоским жалом

- Специальный регулировочный ключ (при наличии коромысел с винтами)

Этапы выполнения работ:

- Снимите клапанную крышку, открутив крепежные гайки.

- Проверните коленвал по часовой стрелке до совмещения метки на шкиве с риской на блоке цилиндров (ВМТ 1-го цилиндра).

- Проверьте зазоры щупом между коромыслом и клапаном согласно схеме:

- В положении ВМТ 1-го цилиндра: впускной/выпускной 1-го цилиндра, выпускной 2-го, впускной 3-го.

- После поворота коленвала на 360°: оставшиеся клапаны.

- Отрегулируйте зазор, ослабив контргайку регулировочного болта. Вставьте щуп требуемой толщины, затяните болт до легкого прижима, зафиксируйте контргайкой.

- Перепроверьте каждый отрегулированный зазор после затяжки контргайки.

| Тип клапана | Номинальный зазор (мм) |

|---|---|

| Впускной | 0.15 |

| Выпускной | 0.20 |

Ключевые особенности УД: регулировочный болт расположен на коромысле, доступ к клапанам возможен без демонтажа головки блока. Контргайки требуют надежной фиксации без нарушения выставленного зазора. Обязательна очистка зоны от грязи перед началом работ.

Настройка карбюратора

Регулировка карбюратора двигателя УД обеспечивает стабильную работу, оптимальный расход топлива и снижение токсичности выхлопа. Основное внимание уделяется настройке холостого хода и дозирующих систем, учитывая специфику однотипных карбюраторов К-45, К-65 или их модификаций.

Процедура требует предварительного прогрева двигателя до рабочей температуры (80-90°C) и проверки герметичности впускного тракта. Для регулировки используются два винта: количества (оборотов) и качества (состава) смеси.

Порядок выполнения регулировок

- Заверните винт качества смеси до упора, затем ослабьте на 1.5-2 оборота как стартовую позицию.

- Винтом количества установите минимально устойчивые обороты холостого хода (обычно 600-800 об/мин).

- Медленно закручивайте винт качества, фиксируя положение с максимальными оборотами.

- Винтом количества снова снизьте обороты до рекомендуемого диапазона.

- Повторите пункты 3-4 для точной калибровки, контролируя плавность работы.

| Параметр | Нормальное значение | Инструмент контроля |

|---|---|---|

| Обороты холостого хода | 650±50 об/мин | Тахометр |

| Содержание CO | 1.0-1.5% | Газоанализатор |

| Уровень топлива в камере | 25±0.5 мм | Калиброванный щуп |

При наличии переходных режимов (провалы, рывки) проверьте поплавковый механизм: уровень должен соответствовать техтребованиям, игольчатый клапан – герметичен. Для карбюраторов с экономайзером дополнительно регулируется момент включения его привода.

Окончательную проверку проводят при резком открытии дроссельной заслонки: двигатель должен без задержек набирать обороты. Убедитесь в отсутствии подсоса воздуха через прокладки и вакуумные шланги – это критично для стабильности настроек.

Обслуживание системы зажигания

Регулярная проверка и обслуживание элементов системы зажигания критически важны для стабильной работы двигателя УД. Основное внимание уделяется контролю состояния свечей, высоковольтных проводов, катушки зажигания и контактных групп.

Техническое обслуживание включает визуальный осмотр, измерение параметров и своевременную замену изношенных компонентов. Пренебрежение этими операциями приводит к перебоям в искрообразовании, снижению мощности и повышенному расходу топлива.

Ключевые процедуры обслуживания

- Свечи зажигания:

- Очистка от нагара и проверка электродного зазора (0,6-0,7 мм)

- Замена при механических повреждениях или превышении износа электродов

- Высоковольтные провода:

- Проверка сопротивления (4-10 кОм/метр)

- Контроль целостности изоляции и контактов

- Катушка зажигания:

- Диагностика сопротивления обмоток (первичная 0,4-2 Ом, вторичная 5-15 кОм)

- Проверка отсутствия пробоя на корпус

| Компонент | Периодичность контроля | Критерии замены |

|---|---|---|

| Свечи зажигания | Каждые 100 моточасов | Эрозия электродов > 0.5 мм, трещины изолятора |

| ВВ-провода | Каждые 200 моточасов | Сопротивление > 15 кОм, повреждение изоляции |

| Крышка трамблера | Ежегодно | Наличие трещин, угольных дорожек |

Для контактных систем обязательна очистка контактов прерывателя от окисления и регулировка зазора (0,35-0,45 мм). В бесконтактных вариантах проверяют датчик Холла и цепь управления. После любых работ обязательна проверка угла опережения зажигания.

- Отсоединить топливный шланг и снять свечу

- Установить индикатор ВМТ в свечное отверстие

- Повернуть маховик до совпадения меток на 28° до ВМТ

- Ослабить крепление трамблера, подключить стробоскоп

- Запустить двигатель, совместить метку на маховике с указателем

Контроль температуры головок цилиндров

В двигателях УД- контроль температуры головок цилиндров осуществляется через систему воздушного охлаждения. Поток набегающего воздуха направляется дефлекторами и кожухами на оребрённые поверхности головок, обеспечивая равномерный теплоотвод. Температурный режим напрямую зависит от скорости полёта и эффективности обдува.

Критически важные зоны оснащены термопарами, интегрированными в систему индикации кабины. Пилот отслеживает показания на термометрах цилиндров (ТЦТ), где допустимый диапазон составляет +120…+250°C. Превышение порога в +260°C требует немедленного снижения мощности во избежание деформации клапанов и разрушения седел.

Особенности системы

- Индивидуальные дефлекторы для каждого цилиндра с регулируемыми заслонками

- Оребрение головок переменной высоты: усилено у выпускных клапанов

- Аварийная сигнализация при достижении +245°C

| Параметр | Норма | Критическое значение |

| Рабочая температура | 180-220°C | 260°C |

| Допустимый перепад между цилиндрами | max 30°C | - |

Замена поршневых колец

Износ поршневых колец на двигателях УД проявляется характерными признаками: падением компрессии, повышенным расходом масла ("жором"), появлением сизого дыма в выхлопе и снижением мощности. Своевременная замена колец критически важна для восстановления нормальной работы двигателя и предотвращения более серьезных повреждений цилиндропоршневой группы.

Особенности конструкции УД (преимущественно двухтактные с воздушным охлаждением, часто с алюминиевыми гильзами цилиндров) требуют повышенного внимания при замене колец. Крайне важен точный подбор колец по размеру и типу, а также тщательная подготовка поверхностей. Неправильная установка или несоответствие размеров могут привести к быстрому выходу из строя новых колец или повреждению цилиндра.

Основные этапы замены

Процедура замены включает последовательные операции:

- Демонтаж двигателя и разборка: Снятие с оборудования, удаление кожухов, глушителя, карбюратора, магнето и головки блока цилиндров.

- Извлечение поршня: Снятие стопорных колец шатунного пальца, аккуратное выталкивание пальца и извлечение поршня с шатуном из цилиндра.

- Очистка и дефектовка:

- Тщательная очистка канавок поршня от нагара и отложений.

- Проверка состояния поршня, шатуна и пальца.

- Обязательный замер: Измерение диаметра цилиндра и эллипса, оценка состояния зеркала (риски, задиры), проверка зазоров в канавках поршня и торцевого зазора новых колец в цилиндре.

- Подготовка и установка новых колец:

- Очистка новых колец от консервационной смазки.

- Аккуратное надевание колец на поршень с помощью специального съемника или вручную, строго соблюдая порядок (маслосъемные снизу, компрессионные сверху) и ориентацию (метки "TOP" вверх).

- Равномерное распределение замков колец под углом 120-180 градусов друг относительно друга.

- Сборка двигателя:

- Аккуратное введение поршня в цилиндр с помощью оправки или стяжки, следя за положением колец и ориентацией поршня (метка к выхлопному окну).

- Установка шатунного пальца с новыми стопорными кольцами.

- Монтаж головки цилиндра с новой прокладкой с соблюдением момента и порядка затяжки болтов/гаек.

- Установка на место карбюратора, магнето, глушителя и кожухов.

- Обкатка: После замены обязательна щадящая обкатка двигателя в течение первых часов работы для притирки колец.

Критические моменты: Использование колец, строго соответствующих ремонтному размеру цилиндра УД. Запрещена установка колец от других типов двигателей без подтвержденной совместимости. Необходимость замены шатунных втулок при наличии люфта. Качественная очистка всех деталей перед сборкой. Обильная смазка трущихся поверхностей при сборке.

Особенности приработки новых двигателей УД-

Процедура обкатки новых двигателей УД- является строго обязательной для обеспечения заявленного ресурса и корректной работы. Она направлена на формирование оптимальных рабочих поверхностей деталей цилиндро-поршневой группы и подшипников скольжения в условиях постепенно возрастающих нагрузок.

Производителем устанавливается четкий регламент, включающий начальный этап работы на холостом ходу и последующее ступенчатое увеличение мощности в течение определенного количества моточасов. Пренебрежение этими правилами приводит к ускоренному износу, задирам на зеркале цилиндров и сокращению срока службы силового агрегата.

Ключевые требования при обкатке

- Контроль температуры: Не допускать перегрева свыше 90°C. Требуется постоянный мониторинг термометра.

- Режим работы:

- Первые 2 часа – только холостой ход (800-1000 об/мин)

- Следующие 5 часов – нагрузка не более 50% от номинальной мощности

- Последующие 10 часов – нагрузка до 75%

- Масляная система: Использование специальной приработочной смазки (марка УД-1 согласно ТУ) с полной заменой после завершения этапа.

Обязательной проверке подлежит состояние масляного фильтра после первых 5 часов работы – наличие металлической стружки выше допустимых норм требует остановки и диагностики.

| Параметр | Норма при обкатке | Критическое отклонение |

|---|---|---|

| Давление масла (МПа) | 0.25-0.35 | < 0.18 |

| Вибрация (мм/с) | до 7.5 | > 12.0 |

| Расход масла (г/кВт·ч) | до 8.0 | > 15.0 |

После завершения цикла проводится повторная протяжка головки блока цилиндров и регулировка клапанов. Только по окончании полного регламента обкатки двигатель допускается к эксплуатации под полной нагрузкой.

Типичные неисправности двигателей УД

Эксплуатация двигателей УД часто сопровождается характерными неполадками, связанными с особенностями их конструкции и условиями работы. Большинство проблем проявляется в системах зажигания, питания и охлаждения, а также в механических узлах цилиндропоршневой группы и кривошипно-шатунного механизма.

Своевременная диагностика и устранение этих неисправностей критически важны для поддержания работоспособности силового агрегата. Ниже приведены наиболее распространённые отказы, их симптомы и основные методы устранения.

Распространённые проблемы и способы решения

Система зажигания:

- Отсутствие искры – износ или загрязнение контактов прерывателя, пробой высоковольтных проводов, выход из строя свечи зажигания.

- Неустойчивый холостой ход – неправильный зазор между контактами прерывателя (0.35-0.45 мм), нарушение угла опережения зажигания.

Топливная система:

- Забитые жиклёры карбюратора – проявляется в "провалах" мощности при нагрузке.

- Подсос воздуха через прокладки карбюратора или соединения впускного тракта – вызывает перебои в работе и самопроизвольную остановку.

- Нарушение уровня топлива в поплавковой камере – приводит к затруднённому запуску и чёрному выхлопу.

Механические неисправности:

| Симптом | Возможная причина | Решение |

| Падение компрессии | Износ поршневых колец или зеркала цилиндра | Замена колец, расточка цилиндра |

| Стук в нижней части картера | Выработка шатунных или коренных подшипников | Замена вкладышей коленвала |

| Перегрев двигателя | Загрязнение рёбер охлаждения, неисправность термостата | Очистка воздушного тракта, замена термостата |

Дополнительные проблемы: Течь масла через сальники коленчатого вала (требует замены уплотнений), износ кулачков распредвала (приводит к падению мощности), закоксовывание поршневых колец (устраняется раскоксовкой). Регулярная замена масла и фильтров существенно снижает риск механических отказов.

Ремонт коленвала и гильз цилиндров

Ремонт коленчатого вала двигателей УД начинается с дефектовки: проверки биения шеек (допуск до 0,03 мм), выявления задиров и усталостных трещин. Основная операция – шлифовка коренных и шатунных шеек под ремонтные размеры вкладышей (обычно предусмотрено 4 ремонтных размера с шагом 0,25 мм). После шлифовки обязательна промывка масляных каналов сжатым воздухом и контроль соосности.

При критическом износе или повреждении гильз цилиндров выполняют их замену. Новые гильзы запрессовывают с натягом 0,05-0,08 мм с последующей расточкой под номинальный диаметр поршня. При незначительных дефектах зеркала (риски, задиры) проводят хонингование для восстановления правильной шероховатости и маслоудерживающего профиля. Обязательно контролируют овальность (не более 0,02 мм) и конусность гильз.

Ключевые особенности ремонта для УД

- Коленвалы УД не имеют термообработанного поверхностного слоя, что упрощает шлифовку

- Гильзы цилиндров выполняются из чугуна СЧ21-40, запрессовываются в алюминиевый блок

- Ремонтные вкладыши доступны с увеличенной толщиной антифрикционного слоя

| Параметр | Коленвал | Гильза цилиндра |

|---|---|---|

| Максимальный ремонтный размер | -1,00 мм | Расточка до +0,4 мм |

| Допустимый зазор вкладыш/шейка | 0,025-0,055 мм | - |

| Допустимый зазор поршень/гильза | - | 0,12-0,15 мм |

После ремонта узлов обязательна динамическая балансировка коленвала с маховиком и сцеплением. При сборке двигателя гильзы цилиндров должны выступать над плоскостью блока на 0,02-0,08 мм для обеспечения герметичности прокладки ГБЦ. Окончательную приработку проводят на стенде с поэтапным увеличением нагрузки.

Переборка карбюратора УД

Переборка карбюратора УД необходима при снижении мощности двигателя, неустойчивых холостых оборотах, повышенном расходе топлива или затрудненном запуске. Процедура включает полную разборку, очистку, диагностику компонентов, замену изношенных деталей и последующую регулировку.

Работы проводятся в чистом, хорошо освещенном месте с использованием базового набора инструментов и ремкомплекта. Обязательно проверяются каналы системы холостого хода, герметичность клапана экономайзера и состояние дроссельных заслонок перед сборкой.

Последовательность работ

- Демонтаж и предварительная очистка

- Снять карбюратор с двигателя, отсоединить топливные шланги и тяги привода

- Обработать корпус очистителем карбюратора для удаления поверхностных загрязнений

- Разборка узлов

- Выкрутить винты крепления верхней крышки с воздушным патрубком

- Извлечь поплавковый механизм и игольчатый клапан

- Вынуть жиклеры (главный, холостого хода, экономайзера), эмульсионные трубки

- Отсоединить пружины и рычаги дроссельной заслонки

- Чистка компонентов

- Промыть все детали в ацетоне или специальном растворе

- Продуть каналы сжатым воздухом (особенно калиброванные отверстия жиклеров)

- Проверить целостность поплавка на отсутствие топлива внутри

- Диагностика и замена

Компонент Критерий износа Игольчатый клапан Рисоки на конусе, потеря герметичности Диафрагма ускорительного насоса Трещины, потеря эластичности Уплотнительные прокладки Деформация, надрывы Ось дроссельной заслонки Люфт в посадочных отверстиях - Сборка и регулировка

- Установить новые прокладки из ремкомплекта

- Отрегулировать уровень топлива в поплавковой камере (стандарт: 24±0.5 мм)

- Выставить винт «качества смеси» холостого хода (предварительно: 1.5 оборота от закручивания)

Устранение масляных подтеков

Масляные подтеки на двигателях УД- возникают из-за износа уплотнений, ослабления крепежа или повреждения прокладок. Они приводят к снижению уровня смазки, загрязнению узлов и риску возгорания. Первичная диагностика требует очистки поверхностей с последующим визуальным контролем при работающем моторе для точного определения источника утечки.

Для локализации проблемы проверяются критические точки: соединения маслопроводов, сальники коленвала, прокладки поддона картера и клапанной крышки. Используются УФ-маркеры или специальные порошки при сложных скрытых протечках. Обязателен контроль затяжки болтов и состояния резьбовых соединений перед заменой уплотнителей.

Методы устранения распространенных утечек

| Источник протечки | Причина | Способ ремонта |

|---|---|---|

| Прокладка поддона картера | Пересыхание, деформация | Замена с очисткой плоскостей, герметик Loctite 574 |

| Сальник коленвала (передний/задний) | Износ кромки, потеря эластичности | Демонтаж шкива/маховика, установка нового сальника с запрессовкой |

| Клапанная крышка | Затяжка "крестом", дефект прокладки | Замена уплотнения, равномерная протяжка болтов (10-12 Н·м) |

| Масляный фильтр | Неправильная установка, брак | Замена фильтра, смазка уплотнителя маслом перед монтажом |

Критические нюансы: При замене сальников обязательна полировка посадочных мест коленвала абразивной пастой. Затяжку прокладок поддона выполняют в три этапа с соблюдением момента 22-25 Н·м. Для старых двигателей УД- с выработкой посадочных поверхностей применяют анаэробные герметики.

После ремонта проводится обязательная проверка: запуск двигателя на 10-15 минут с последующей повторной диагностикой на предмет подтеков. Контроль уровня масла через каждые 2 часа работы в течение первой смены.

Борьба с перегревом УД

Перегрев двигателя УД критичен для его работоспособности и ресурса. Превышение температурного режима ведёт к снижению мощности, повышенному износу деталей (особенно поршневой группы и цилиндров), закоксовыванию колец и риску заклинивания. Конструкция с воздушным охлаждением требует особого внимания к терморегуляции.

Основная стратегия борьбы базируется на трёх принципах: обеспечение эффективного теплоотвода через ребра цилиндра и головки, поддержание чистоты системы охлаждения и исключение внешних факторов, ухудшающих теплообмен. Инженеры применяют как конструктивные решения, так и эксплуатационные ограничения.

Ключевые решения и особенности

Конструктивные меры:

- Увеличенная площадь оребрения: Глубокие рёбра цилиндра и головки, оптимизированные по форме и направлению для максимизации конвекции.

- Принудительное обдувание: Центробежный вентилятор на маховике, создающий направленный воздушный поток через дефлекторные кожухи.

- Термостойкие материалы: Использование алюминиевых сплавов с высокой теплопроводностью для головки цилиндра.

- Защита от рециркуляции: Конструкция кожухов исключает попадание горячего выхлопа и подсасывание нагретого воздуха обратно к цилиндру.

Эксплуатационные требования:

- Регулярная очистка рёбер охлаждения, вентилятора и воздуховодов от грязи, масла и растительных остатков.

- Контроль состояния и натяжения приводного ремента вентилятора.

- Избегание длительной работы на максимальных оборотах и при перегрузках.

- Обеспечение свободного притока холодного воздуха (запрет работы в закрытых боксах без вентиляции).

- Использование рекомендованных марок масла с нужным термостабильным диапазоном.

| Параметр | Значение/Требование | Влияние на перегрев |

| Зазор между рёбрами | Минимум 2-3 мм | Забивание зазора снижает эффективность теплоотдачи |

| Частота очистки системы охлаждения | Каждые 50 моточасов (при запылённости) | Накопление грязи действует как теплоизолятор |

| Рабочий угол наклона двигателя | Не более 20-25° от горизонтали | Нарушение циркуляции масла и воздушного потока |

Диагностика перегрева: Косвенными признаками служат падение мощности, металлический стук (детонация), появление сизого дыма из сапуна, чрезмерное нагревание кожухов. Необходимо немедленно остановить двигатель для выяснения причины.

Особенности зимней эксплуатации

Основной проблемой зимней эксплуатации двигателей УД- является затрудненный пуск при отрицательных температурах. Низкая вязкость масла в картере и карбюраторе, снижение эффективности аккумуляторной батареи, а также ухудшение испаряемости топлива создают комплексные препятствия для нормального запуска.

Обязательным требованием становится применение зимних сортов моторного масла (например, М-8Г2К или современных синтетических аналогов) и своевременная замена летнего дизельного топлива на зимнее. Топливная система нуждается в регулярной проверке на предмет отсутствия конденсата и кристаллизации парафинов, способных полностью блокировать подачу горючего.

Ключевые меры для обеспечения работоспособности

- Предпусковой подогрев: Использование предпусковых подогревателей (электрических или автономных) для прогрева охлаждающей жидкости и масла. При их отсутствии – разогрев картера открытым пламенем строго запрещен из-за пожарной опасности и риска повреждения уплотнений.

- Подогрев воздуха на впуске: Активное использование системы подогрева всасываемого воздуха (экономайзера), присутствующей на большинстве модификаций УД-, для улучшения испарения топлива в карбюраторе.

- Контроль состояния АКБ: Повышенное внимание к заряженности и плотности электролита аккумулятора. Рекомендуется хранение АКБ в теплом помещении и установка непосредственно перед пуском.

После успешного запуска двигателя категорически недопустима немедленная работа под высокой нагрузкой. Требуется прогрев на минимально устойчивых оборотах (не менее 5-7 минут) до достижения температуры охлаждающей жидкости 40-50°C. Это позволяет маслу достичь рабочей вязкости и обеспечить смазку всех узлов, предотвращая повышенный износ.

| Параметр | Летняя эксплуатация | Зимняя эксплуатация (Требования) |

| Масло | М-10Г2к, М-10ДМ | М-8Г2К, 5W-30/40 |

| Дизельное топливо | Летнее (ДТ-Л) | Зимнее (ДТ-З), Арктическое (ДТ-А) |

| Минимальное время прогрева | 1-3 минуты | 5-10 минут |

| Частота проверки свечей накала | По регламенту ТО | Перед началом сезона, при затрудненном пуске |

Тюнинг двигателей УД: повышение мощности

Базовые двигатели УД отличаются простотой конструкции и консервативными заводскими настройками, что создает значительный потенциал для форсирования. Основные методы тюнинга направлены на оптимизацию процессов смесеобразования и сгорания топлива, снижение механических потерь и улучшение наполнения цилиндров.

Ключевые направления модернизации включают доработку системы впуска и выпуска, увеличение степени сжатия, корректировку фаз газораспределения и установку турбонаддува. Каждый подход требует комплексного анализа совместимости компонентов и последующей точной настройки параметров работы двигателя.

Основные методы форсирования

- Модернизация ГБЦ: Шлифовка плоскости прилегания, полировка впускных/выпускных каналов, установка облегченных клапанов и усиленных пружин

- Расточка цилиндров: Увеличение рабочего объема с заменой поршневой группы на тюнинговые комплекты с повышенной степенью сжатия

- Турбирование: Установка турбокомпрессора от современных малолитражных двигателей с межохладителем воздуха (интеркулером)

Технологические особенности

| Система питания | Замена карбюратора на инжекторные узлы с программируемым ЭБУ |

| Система зажигания | Монтаж бесконтактного зажигания с регулируемым УОЗ |

| Охлаждение | Установка радиатора увеличенного объема и помпы повышенной производительности |

При комплексном тюнинге важно учитывать предел прочности штатных компонентов: коленчатый вал требует замены при увеличении мощности свыше 45%, а шатунные группы - при оборотах выше 5000 об/мин. Обязательным этапом становится балансировка кривошипно-шатунного механизма и подбор масляного насоса с повышенной производительностью.

- Диагностика исходного состояния двигателя и определение целевых показателей

- Выбор оптимального сочетания тюнинг-комплектующих с расчетом нагрузок

- Динамическая калибровка систем после установки компонентов

Гибридные установки на базе УД

Гибридные силовые установки, созданные на базе унифицированных дизелей (УД), интегрируют традиционный дизельный двигатель с электрической системой тяги. Такая комбинация обеспечивает переключение между источниками энергии или их совместную работу, что особенно востребовано в транспортных средствах с переменными режимами эксплуатации. Основной целью разработки является снижение расхода топлива и вредных выбросов без потери мощности и надежности, характерных для базовых модификаций УД.

Конструктивно гибридные установки УД дополняются тяговыми электродвигателями, литий-ионными аккумуляторными батареями и системой управления энергией. Электрические компоненты монтируются непосредственно на картере дизеля или интегрируются в трансмиссию, сохраняя компактность агрегата. Управляющая электроника координирует работу узлов на основе алгоритмов, оптимизирующих КПД применительно к текущим нагрузкам.

Ключевые особенности и технические характеристики

Гибридные версии УД отличаются режимами работы: движение только на электротяге, рекуперативное торможение, параллельная или последовательная комбинация ДВС и электромотора. Для гибридизированных моделей УД-25 и УД-29 характерны следующие параметры:

- Мощность комбинированная: 400–600 л.с. (против 300–450 л.с. у базовых версий)

- Крутящий момент: до 2200 Н⋅м на низких оборотах

- Снижение расхода топлива: 20–30% в цикле «город-трасса»

- Электрический диапазон: до 50 км (для моделей с увеличенной АКБ)

| Параметр | УД-25Г | УД-29Г |

|---|---|---|

| Мощность ДВС | 310 л.с. | 420 л.с. |

| Мощность электродвигателя | 120 кВт | 150 кВт |

| Напряжение бортовой сети | 650 В | 800 В |

| Масса установки | 1450 кг | 1820 кг |

Технические решения включают высокотемпературное охлаждение силовой электроники и автоматизированную систему диагностики узлов. Установки адаптированы для монтажа в шасси грузовиков, спецтехники и малых судов, где критично сокращение вибраций и шума при работе на электротяге. Эксплуатационные ограничения связаны с температурными режимами АКБ (-40°C...+50°C) и необходимостью специализированного сервиса.

Список источников