Двигатель ВАЗ-2106 - устройство, характеристики и ремонт

Статья обновлена: 28.02.2026

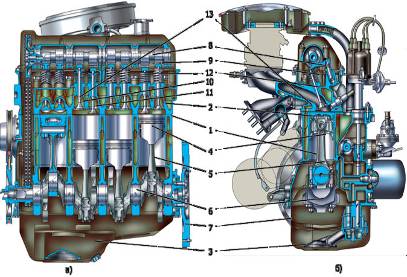

Легендарный автомобиль ВАЗ 2106 оснащался бензиновыми рядными четырехцилиндровыми двигателями семейства ВАЗ-2106. Эти силовые агрегаты стали символом надежности и простоты обслуживания для миллионов автовладельцев.

Конструкция двигателя ВАЗ 2106 включает верхнее расположение распредвала, привод клапанов через коромысла, мокрые гильзы цилиндров и цепной привод ГРМ. Базовая модель объемом 1.6 литра развивала 75 л.с., а более поздние модификации получили увеличенный до 1.5 и 1.3 литра рабочий объем.

Данная статья детально рассматривает технические особенности, основные характеристики, типичные неисправности и практические аспекты ремонта этих моторов. Отличия в конструкции карбюраторных версий, методы диагностики и регулировки узлов, а также рекомендации по обслуживанию помогут владельцам поддерживать двигатель в оптимальном состоянии.

Конструкция блока цилиндров и коленчатого вала

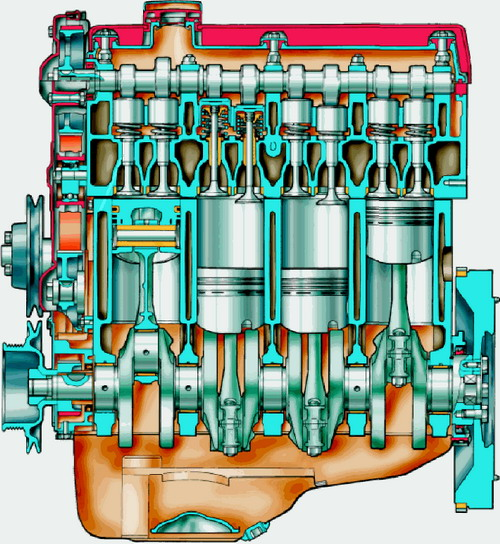

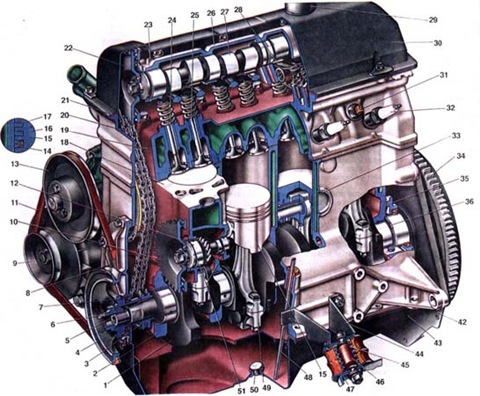

Блок цилиндров двигателя ВАЗ 2106 выполнен из серого чугуна методом литья. Конструкция включает четыре цилиндра, расположенных в ряд, с интегрированными каналами рубашки охлаждения и масляными магистралями. Посадочные места гильз цилиндров имеют оребрение для улучшения теплоотвода, а верхний торец блока строго обработан под установку головки блока с применением армированной прокладки.

Нижняя часть блока образует картер, где размещены пять коренных опор коленчатого вала с постелями под вкладыши. Специальные каналы обеспечивают подачу масла к коренным подшипникам и шатунным шейкам. На торцевых поверхностях блока установлены сальники коленвала, а крепление поддона картера выполнено по периметру через резиновую прокладку.

Ключевые компоненты системы

Коленчатый вал – кованая стальная деталь с четырьмя шатунными шейками, расположенными под углом 180°. Конструктивно включает:

- Коренные шейки (5 шт.) диаметром 50.79 мм

- Шатунные шейки диаметром 47.83 мм

- Противовесы для балансировки

- Масляные каналы в теле вала

Вкладыши коренных и шатунных подшипников выполнены из биметаллической ленты со сталеалюминиевым покрытием. На переднем конце вала установлен шкив привода ГРМ и генератора, задний торец передает крутящий момент через маховик. Осевой люфт ограничивается упорными полукольцами, устанавливаемыми в крайней коренной опоре.

| Параметр блока цилиндров | Значение |

| Диаметр цилиндра (номинал) | 79 мм |

| Межцентровое расстояние цилиндров | 95 мм |

| Высота блока | 197.1 мм |

| Параметр коленвала | Значение |

| Радиус кривошипа | 40 мм |

| Осевой зазор | 0.06-0.26 мм |

При ремонте обязательна проверка соосности коренных опор и геометрии постелей вкладышей. Деформация блока свыше 0.1 мм требует расточки опор под ремонтные вкладыши. Износ шеек коленвала устраняется шлифовкой с уменьшением диаметра на 0.25, 0.5 или 0.75 мм с последующей установкой вкладышей соответствующего ремонтного размера.

Устройство головки блока цилиндров

Головка блока цилиндров (ГБЦ) двигателя ВАЗ 2106 изготовлена из алюминиевого сплава и крепится к блоку цилиндров болтами через термостойкую армированную прокладку. В её конструкции предусмотрены рубашка охлаждения, интегрированная в систему жидкостного охлаждения двигателя, и масляные каналы для смазки деталей газораспределительного механизма (ГРМ). Поверхность прилегания к блоку цилиндров тщательно обработана для обеспечения герметичности камер сгорания.

Внутри ГБЦ расположены камеры сгорания полусферической формы, впускные и выпускные клапаны, направляющие втулки клапанов, седла клапанов, а также резьбовые отверстия для установки свечей зажигания. Сверху на головку устанавливается корпус подшипников распределительного вала с постелями для его опорных шеек.

Ключевые компоненты и их функции

- Клапанный механизм: Включает 8 клапанов (4 впускных, 4 выпускных), пружины, тарелки и сухари. Обеспечивает своевременный впуск топливовоздушной смеси и выпуск отработавших газов.

- Направляющие втулки: Прецизионные бронзовые втулки, фиксирующие положение клапанов и снижающие трение стержней.

- Сёдла клапанов: Термостойкие вставки из чугуна, обеспечивающие герметичное прилегание клапанов в закрытом состоянии.

- Маслоканалы: Система каналов для подачи масла к опорам распредвала, коромыслам и клапанному механизму.

- Рубашка охлаждения: Полости вокруг камер сгорания и клапанов для циркуляции антифриза, отводящего тепло.

Монтажные элементы и особенности: ГБЦ фиксируется 10 болтами, затягиваемыми в строгой последовательности с регламентированным моментом (около 71-75 Н·м). На торец головки устанавливается сальник распределительного вала, а в передней части – фланец крепления привода ГРМ. Отверстия под шпильки крепления впускного и выпускного коллекторов выполнены с резьбой непосредственно в корпусе ГБЦ.

Ремонтные операции включают:

- Шлифовку привалочной плоскости при деформации (максимально допустимый слой – 0.2 мм).

- Замену направляющих втулок клапанов с последующей развёрткой под номинальный диаметр стержня.

- Притирку или замену клапанов и седел при потере герметичности.

- Восстановление резьбы в монтажных отверстиях (особенно под свечи и шпильки коллекторов).

| Параметр | Значение |

|---|---|

| Диаметр стержня клапана | 8.0 мм (впускной), 8.0 мм (выпускной) |

| Угол фаски седла клапана | 45° |

| Допустимая глубина камеры сгорания | 26.0 ± 0.3 мм |

Особенности газораспределительного механизма

Газораспределительный механизм (ГРМ) ВАЗ 2106 использует классическую схему с верхним расположением клапанов (OHV) и нижним расположением распределительного вала в блоке цилиндров. Привод распредвала осуществляется двухрядной роликовой цепью, отличающейся повышенной надежностью по сравнению с ременными аналогами. Клапаны (впускные и выпускные) расположены в рядной головке блока под углом, приводятся через стальные толкатели и коромысла.

Особенностью конструкции является необходимость ручной регулировки тепловых зазоров клапанов через каждые 10-15 тыс. км пробега. Регулировка выполняется вращением винтов в коромыслах при помощи щупа, требует точности и соблюдения последовательности цилиндров. Система включает натяжитель цепи и успокоитель для стабилизации работы привода, снижая шум и вибрации.

Ключевые компоненты и их характеристики

| Компонент | Спецификация |

| Тип цепи | Двухрядная роликовая (128 звеньев) |

| Фазы газораспределения | Впуск: 12° до ВМТ / 48° после НМТ Выпуск: 52° до НМТ / 16° после ВМТ |

| Диаметр тарелки клапана | Впускной: 41,0 мм Выпускной: 35,0 мм |

| Тепловой зазор (холодный двигатель) | 0.15 мм для обоих клапанов |

Эксплуатационные требования:

- Обязательная замена цепи при вытягивании свыше 4 мм на промежутке 24 звеньев

- Контроль состояния натяжителя и успокоителя при каждом ТО

- Использование регулировочных шайб только оригинального типоразмера

Типичные неисправности включают растяжение цепи (проявляется стуком в передней части двигателя), износ зубьев звездочек, и закоксовывание масляных каналов толкателей. Для ремонта требуется демонтаж передней крышки двигателя и радиатора, с последующей синхронизацией меток на шестернях распредвала и коленвала при сборке.

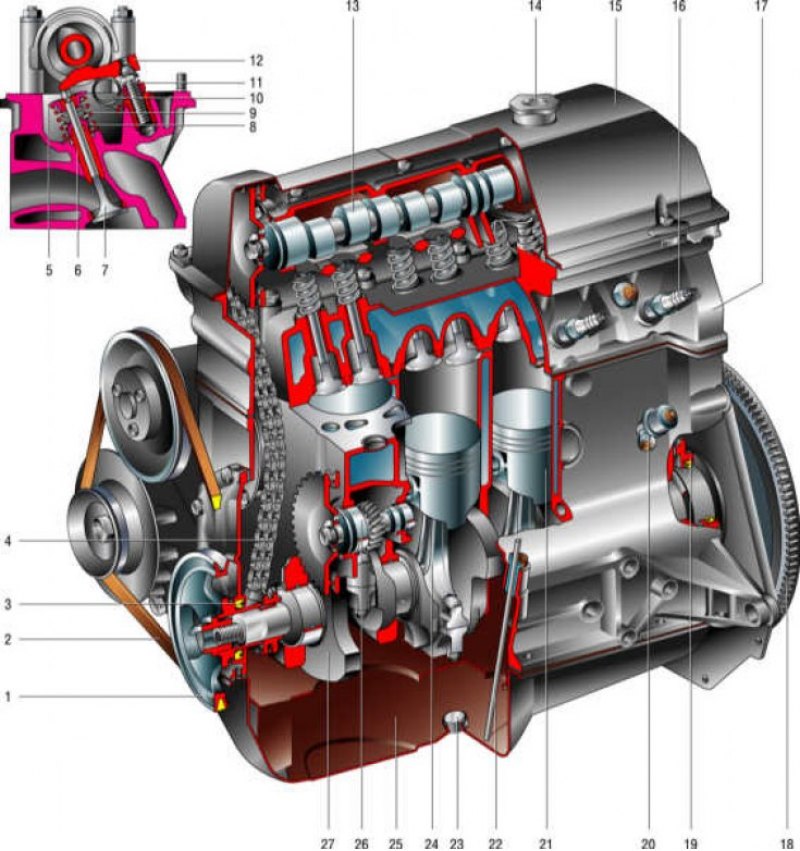

Система смазки: схема и рабочие параметры

Система смазки двигателя ВАЗ 2106 использует комбинированный принцип: под давлением и разбрызгиванием. Основным элементом является шестеренчатый масляный насос, расположенный в передней части картера и приводимый от коленчатого вала через приводную втулку и шестерни. Масло забирается из поддона через маслоприемник с сетчатым фильтром грубой очистки, предотвращающим попадание крупных частиц в систему.

После прохождения через насос масло под давлением подается в полнопоточный масляный фильтр. Очищенное масло поступает в главную магистраль двигателя (продольный канал в блоке цилиндров), откуда распределяется по коренным подшипникам коленвала, опорам распределительного вала и валу привода вспомогательных агрегатов. К шатунным шейкам коленвала и поршневым пальцам масло подается через каналы в щеках коленвала и шатунах, а к стенкам цилиндров, кулачкам распредвала и толкателям – путем разбрызгивания через отверстия в шатунах и стекания из зазоров.

Ключевые компоненты системы

- Масляный поддон: Резервуар для масла (емкость 3.75 л при замене).

- Маслоприемник: Трубка с сеткой для забора масла из поддона.

- Масляный насос: Шестеренчатого типа с редукционным клапаном (давление срабатывания 0.55 МПа).

- Масляный фильтр: Полнопоточный неразборный (маркировка НФ-2101 или аналоги).

- Редукционный клапан: Регулирует давление в главной магистрали.

- Масляные каналы: Сеть отверстий в блоке, головке, коленвале и распредвале.

- Маслоизмерительный щуп: Для контроля уровня масла (норма между метками MIN/MAX).

Рабочие параметры

| Рабочее давление (прогретый двигатель) | 0.35 – 0.45 МПа на 5600 об/мин |

| Минимальное давление (холостой ход) | не менее 0.05 МПа |

| Тип масла | SAE 10W-40, 15W-40 (по сезону) |

| Объем системы (с фильтром) | 3.75 л |

| Давление открытия редукционного клапана | 0.55 МПа |

Контроль давления осуществляется аварийной лампой на приборной панели, подключенной к датчику давления (ММ120А). Загорание лампы при работающем двигателе сигнализирует о падении давления ниже критического уровня (0.04 – 0.08 МПа). Регулярная проверка уровня щупом обязательна – недостаток масла приводит к масляному голоданию и ускоренному износу.

Типовые неисправности и ремонт

- Низкое давление масла: Загрязнение сетки маслоприемника, износ подшипников насоса или шестерен, залегание редукционного клапана, чрезмерный износ вкладышей коленвала.

- Течь масла: Износ сальников коленвала/распредвала, повреждение прокладок поддона/клапанной крышки/фильтра.

- Загрязнение масла: Пропуск отработавших газов в картер (износ ЦПГ), превышение межсервисного интервала.

Ремонтные действия включают замену масла и фильтра, очистку/замену маслоприемника, замену изношенных сальников и прокладок, ремонт или замену масляного насоса (с проверкой зазоров), шлифовку коленвала с установкой ремонтных вкладышей. При замене сальников коленвала требуется демонтаж коробки передач или шкива. Перед разборкой обязательно очистите места соединений от грязи.

Принцип работы системы охлаждения

Система охлаждения двигателя ВАЗ 2106 – жидкостная, закрытого типа с принудительной циркуляцией. Основная задача – поддержание оптимального теплового режима (85–95°C) путем отвода избыточного тепла от нагретых деталей (цилиндров, головки блока, клапанов) и передачи его в атмосферу через радиатор. Рабочая жидкость (тосол или антифриз) циркулирует по герметичному контуру под действием центробежного насоса.

Термостат регулирует путь потока жидкости в зависимости от температуры: при холодном пуске антифриз движется по малому кругу (минуя радиатор, через рубашку охлаждения двигателя и радиатор печки), обеспечивая быстрый прогрев. При достижении 80–85°C термостат открывается, направляя жидкость по большому кругу через основной радиатор, где поток воздуха (естественный или от вентилятора) рассеивает тепло.

Ключевые компоненты и их взаимодействие

Центробежный насос (помпа): Приводится в действие ремнем от коленвала, создает давление для циркуляции антифриза. Расположен на передней стенке блока цилиндров.

Термостат: Содержит восковый элемент, расширяющийся при нагреве. Управляет клапанами, переключая потоки между малым и большим контуром.

Радиатор: Состоит из сердцевины трубок и сот, увеличивающих площадь теплообмена. Охлаждается встречным воздухом или вентилятором.

Вентилятор: Устанавливается на оси помпы. Включается термобиметаллическим датчиком в радиаторе (87–92°C) или кнопкой в салоне при перегреве. Создает дополнительный воздушный поток.

Расширительный бачок: Компенсирует изменение объема жидкости при нагреве/остывании. Имеет пробку с двумя клапанами (впускным и выпускным), поддерживающими давление в системе ~0.9 атм.

Радиатор отопителя: Включен в малый круг постоянно. Использует тепло жидкости для обогрева салона.

| Контур циркуляции | Температура активации | Путь жидкости |

| Малый круг | До 80–85°C | Двигатель → Помпа → Рубашка охлаждения → Печка → Термостат (закрыт) → Двигатель |

| Большой круг | Выше 85°C | Двигатель → Помпа → Радиатор → Термостат (открыт) → Двигатель |

Цикл работы при прогретом двигатере:

- Нагретая жидкость из рубашки охлаждения ГБЦ поступает в верхний патрубок радиатора.

- Проходя через сердцевину радиатора, антифриз охлаждается потоком воздуха.

- Охлажденная жидкость собирается в нижнем бачке радиатора и через открытый термостат всасывается помпой.

- Помпа нагнетает антифриз в рубашку охлаждения блока цилиндров и ГБЦ, цикл повторяется.

Важно: Герметичность системы и давление выше атмосферного повышают температуру кипения антифриза (~110°C), предотвращая парообразование. Патрубки, пробка бачка и соединения должны исключать утечки. При нарушении циркуляции (неисправность помпы, засор, воздушная пробка) возникает перегрев – критичное состояние для двигателя.

Карбюратор и система питания топливом

Система питания двигателя ВАЗ 2106 включает топливный бак, топливопроводы, фильтры очистки, механический топливный насос диафрагменного типа, карбюратор и воздушный фильтр. Основная задача системы – бесперебойная подача горючей смеси требуемого состава в цилиндры двигателя. Карбюратор типа "Озон" (2107-1107010) или "Солекс" (21053-1107010) обеспечивает дозирование топлива и воздуха, формируя оптимальную смесь на разных режимах работы мотора.

Принцип работы основан на разрежении во впускном коллекторе: топливо из поплавковой камеры всасывается через жиклеры, смешивается с воздухом в смесительных камерах и поступает в цилиндры. Система оснащена ручной подкачкой бензонасоса ("подсосом") для холодного пуска, экономайзером принудительного холостого хода (ЭПХХ) и системой вентиляции картера. Регулярная очистка фильтрующих элементов и контроль герметичности соединений критичны для стабильной работы.

Ключевые компоненты и обслуживание

Основные элементы карбюратора:

- Поплавковая камера с игольчатым клапаном (регулирует уровень топлива)

- Две главные дозирующие системы (первичная и вторичная камеры)

- Система холостого хода с электромагнитным клапаном

- Экономайзер мощностных режимов

- Ускорительный насос с механическим приводом

Типовые неисправности и ремонт:

- Затрудненный пуск: Проверить исправность бензонасоса (протечка диафрагмы, износ эксцентрика), засорение топливных фильтров или игольчатого клапана.

- Плавающие обороты: Очистить жиклеры холостого хода ультразвуком, проверить герметичность диафрагмы ЭПХХ, отрегулировать винтом "качества" смеси.

- Повышенный расход топлива: Заменить изношенные уплотнительные прокладки, откалибровать уровень в поплавковой камере (норма: 25±0.5 мм), проверить работу экономайзера.

- Хлопки в карбюратор: Прочистить воздушные жиклеры, убедиться в отсутствии подсоса воздуха через фланец карбюратора.

| Параметр регулировки | Норма для ВАЗ 2106 | Инструмент |

|---|---|---|

| Обороты холостого хода | 800-900 об/мин | Тахометр + винт "количества" |

| Содержание CO | 0.5-1.2% | Газоанализатор + винт "качества" |

| Ход штока ускорительного насоса | 4.5±0.25 мм | Линейка |

При капитальном ремонте карбюратора обязательна замена комплекта прокладок и диафрагм. Регулировка поплавкового механизма выполняется по шаблону: при опущенном поплавке расстояние от прокладки до его корпуса должно составлять 6.5±0.25 мм, при поднятом – 14±0.5 мм. После сборки необходима синхронизация открытия дроссельных заслонок первичной и вторичной камер.

Типовые неисправности и методы диагностики

Двигатель ВАЗ 2106 подвержен характерным неисправностям, связанным с износом компонентов, нарушением регулировок или загрязнением систем. Основные проблемы проявляются в виде потери мощности, повышенного расхода топлива, затрудненного пуска или посторонних шумов.

Диагностика требует системного подхода: от проверки простейших соединений до инструментального анализа параметров. Последовательное исключение возможных причин позволяет точно локализовать неисправность без лишних разборок.

| Система | Типовая неисправность | Метод диагностики |

|---|---|---|

| Система питания |

|

|

| Зажигание |

|

|

| ГРМ |

|

|

| КШМ |

|

|

Дополнительные проверки:

- Термостат: Прогрев патрубков рукой после запуска (верхний должен нагреваться через 5-7 минут)

- Система вентиляции картера: Осмотр маслоотделителя на закоксовывание

- Высоковольтные провода: Замер сопротивления (норма: 3-10 кОм)

При диагностике обязательно исключайте простейшие причины: окисление клемм АКБ, низкий уровень масла, некачественное топливо или засоренный воздушный фильтр перед углубленной проверкой систем.

Замена поршневых колец и маслосъемных колпачков

Процедура требует демонтажа головки блока цилиндров и поддона картера. Поршни извлекаются вместе с шатунами после откручивания крышек шатунных подшипников и аккуратного выталкивания через верх цилиндров. Обязательно маркируйте шатуны и крышки для сохранения ориентации и положения.

Перед установкой новых элементов тщательно очистите поршневые канавки от нагара и промойте детали. Контролируйте зазоры в замках колец щупом согласно техническим требованиям (0.25-0.45 мм для компрессионных, 0.25-0.50 мм для маслосъемных). Новые кольца устанавливаются с соблюдением меток "ТОР" вверх.

Ключевые этапы замены

Поршневые кольца:

- Снимите старые кольца специальными съёмниками, избегая царапин на поршне

- Обработайте канавки мягкой щёткой и очистите дренажные отверстия

- Установите маслосъёмное кольцо (сначала пружинный расширитель, затем диски)

- Смонтируйте компрессионные кольца, сместив замки на 120° относительно друг друга

- При сборке смажьте кольца и стенки цилиндров моторным маслом

Маслосъемные колпачки:

- Снимите распредвал и клапанные пружины с помощью специнструмента

- Извлеките изношенные колпачки пассатижами или бокорезами

- Обезжирьте посадочные места на направляющих втулках

- Запрессуйте новые колпачки до упора с помощью оправки (Ø 10-12 мм)

- Проверьте свободу хода клапана после установки

Контрольные параметры:

| Осевой зазор поршневого кольца | 0.05-0.15 мм |

| Момент затяжки гаек шатунных болтов | 51-61 Н∙м |

| Допустимая выработка цилиндра | < 0.15 мм |

После сборки запустите двигатель на 5-10 минут без нагрузки. Проверьте компрессию (должна составлять 10-12 бар в цилиндрах с разницей не более 1 бар). Избегайте резких нагрузок первые 500 км пробега для притирки колец.

Регулировка тепловых зазоров клапанов

Тепловой зазор обеспечивает герметичное закрытие клапанов при нагреве двигателя. На ВАЗ 2106 регулировка выполняется вручную с помощью щупов и регулировочных шайб под толкателями. Точность установки зазоров напрямую влияет на компрессию, мощность двигателя и ресурс клапанного механизма.

Некорректные зазоры вызывают характерные стуки (при увеличенном), прогары седел и тарелок клапанов (при уменьшенном), повышенный расход топлива. Проверка требуется каждые 15-20 тыс. км пробега или при появлении шумов в зоне ГРЦ.

Технология выполнения работ

Двигатель должен быть холодным (15-20°C). Подготовьте набор щупов, ключ на 13, торцовую головку для проворачивания коленвала, съемник шайб и новые регулировочные шайбы при необходимости.

- Снимите клапанную крышку и воздушный фильтр

- Проверните коленвал до совпадения метки на шкиве с длинной риской на блоке цилиндров (ВМТ 4-го цилиндра)

- Проверьте щупом зазоры клапанов в последовательности:

- Выпускные: №6 и №8

- Впускные: №4 и №7

- При отклонении от нормы:

- Спецприспособлением утопите толкатель, зафиксировав его

- Съемником извлеките регулировочную шайбу

- Подберите новую шайбу по формуле: H = B + (A - C), где:

- A – текущий зазор

- B – толщина извлеченной шайбы

- C – номинальный зазор

- Поверните коленвал на 180°, отрегулируйте остальные клапаны:

- Выпускные: №2 и №5

- Впускные: №1 и №3

- Повторно проверьте все зазоры после установки шайб

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор | 0.15 мм | 0.20 мм |

| Допуск | ±0.05 мм | ±0.05 мм |

После сборки запустите двигатель, прослушайте работу ГРЦ на всех режимах. Стуки или "шипящие" звуки свидетельствуют о необходимости повторной проверки. При правильной регулировке клапанный механизм работает равномерно без посторонних шумов.

Ремонт и установка распределительного вала

Перед демонтажем распределительного вала ВАЗ 2106 снимите клапанную крышку, зубчатый шкив привода ГРМ и шестерню распредвала. Проверьте метки на шкиве коленвала и шестерне распредвала – их совпадение критично для последующей сборки. Ослабьте постепенно гайки корпусов подшипников в два этапа крест-накрест, чтобы избежать деформации вала.

После извлечения вала тщательно очистите посадочные гнёзда подшипников в головке блока и масляные каналы. Визуально оцените состояние кулачков, опорных шеек и эксцентрика бензонасоса – глубокие задиры, сколы или следы выработки требуют замены детали. Замерьте микрометром диаметр шеек в нескольких точках: допустимое биение – не более 0,03 мм, износ относительно номинала – максимум 0,1 мм.

Установка нового распредвала

Смажьте моторным маслом опорные шейки нового вала и постели в головке блока. Уложите вал, совместив установочную штифтовую метку на задней шейке с пазом на корпусе подшипника. Монтаж корпусов подшипников выполняйте в строгой последовательности:

- Установите центральные корпуса (2 и 4)

- Затяните их болты моментом 19,6–22,5 Н·м

- Смонтируйте крайние корпуса (1, 3 и 5) с аналогичным усилием

Проверьте свободное вращение вала рукой – лёгкое сопротивление допустимо, заедания недопустимы. Установите шестерню привода, совместив метку на её ступице с меткой на корпусе подшипников. Наденьте цепь ГРМ, контролируя совпадение установочных меток на шкивах коленвала и распредвала. После сборки запустите двигатель – посторонние стуки в зоне ГРМ указывают на ошибки монтажа.

| Параметр | Нормальное значение | Критичный износ |

|---|---|---|

| Диаметр опорных шеек | 47,545–47,505 мм | менее 47,45 мм |

| Биение вала | 0–0,03 мм | более 0,05 мм |

| Высота кулачка | 36,98–36,93 мм (впуск) 36,80–36,75 мм (выпуск) |

снижение на 0,5 мм |

Список источников

При подготовке материалов использовались специализированные технические документы и профильные издания.

Ключевые источники включают официальную документацию и проверенную отраслевую литературу.

Литература

- Официальное руководство по ремонту ВАЗ-2106

- Каталог деталей двигателя ВАЗ-2106

- Книга Устройство и техническое обслуживание автомобилей ВАЗ

- Практическое пособие Ремонт двигателей классических Жигулей

- Технический справочник Системы питания и зажигания ВАЗ