Двигатель Z16XER - параметры, устройство, срок службы

Статья обновлена: 28.02.2026

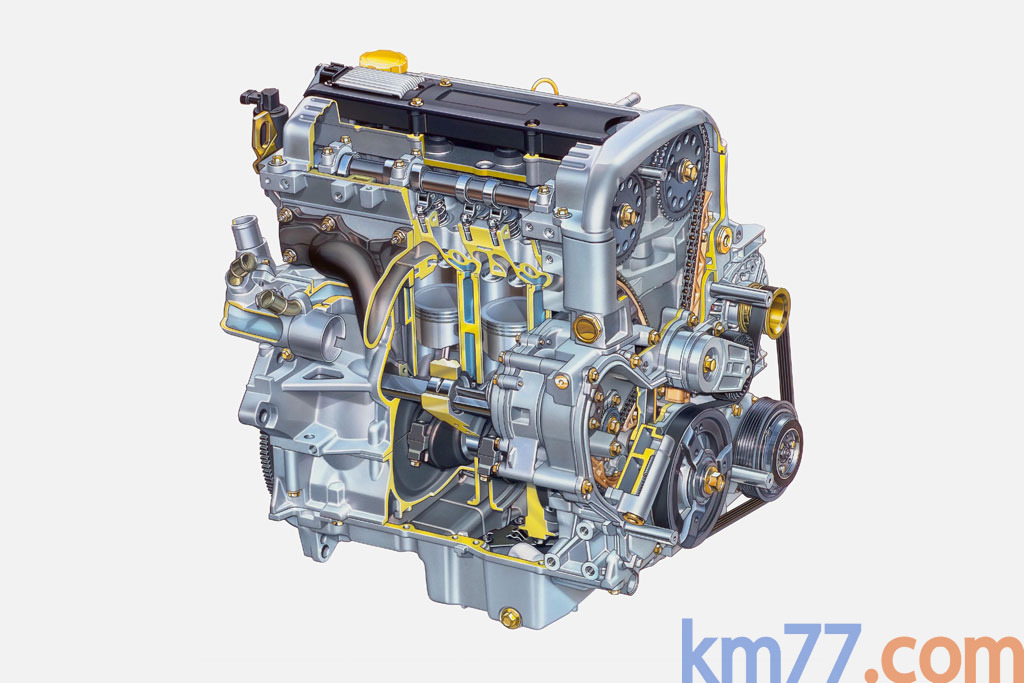

Бензиновый двигатель Z16XER производства концерна General Motors заслужил репутацию надежного и технологичного силового агрегата. Устанавливавшийся на популярные модели Opel и Chevrolet, он сочетает в себе современные инженерные решения и проверенную временем конструкцию.

Этот 1.6-литровый 16-клапанный мотор с системой изменения фаз газораспределения (VVT) демонстрирует сбалансированные показатели мощности, экономичности и экологичности. Понимание его устройства и особенностей эксплуатации критически важно для владельцев автомобилей, оснащенных данным агрегатом.

В представленной статье детально рассматриваются ключевые технические параметры Z16XER, принципы функционирования его основных систем, а также анализируется реальный ресурс и типичные проблемы, влияющие на долговечность двигателя.

Применение мотора Z16XER в моделях Opel и Chevrolet

Двигатель Z16XER массово устанавливался на переднеприводные модели Opel с 2004 года. Наиболее известными носителями стали компактные хэтчбеки семейства Astra H (седан, универсал, GTC) и минивэн Zafira B. Для этих автомобилей мотор предлагался как базовый силовой агрегат мощностью 105 л.с., сочетавший умеренную динамику с приемлемой топливной экономичностью в городском цикле.

Под брендом Chevrolet этот двигатель адаптировали для российского рынка и глобальных моделей. Ключевым реципиентом выступил седан Lacetti (также известный как Nubira), где Z16XER пришел на смену более старым моторам серии Family 1. Позднее им комплектовались компактный хэтчбек Aveo T250 (в кузовах седан и хэтчбек) и кроссовер Captiva первого поколения в базовых версиях, обеспечивая баланс стоимости и надежности для бюджетного сегмента.

Особенности применения в модельном ряду

- Opel Astra H: Комплектовался модификацией с цепным ГРМ и электронной педалью газа (Е-газ), встречались вариации с фазорегулятором на впуске.

- Chevrolet Captiva: Устанавливался только на переднеприводные версии (2WD), адаптирован для работы в паре с автоматической трансмиссией Aisin.

- Экологические стандарты: На Opel соответствовал нормам Евро-4, на Chevrolet для РФ – часто Евро-3 из-за особенностей топливной аппаратуры.

| Марка | Модели | Период применения |

|---|---|---|

| Opel | Astra H (седан, универсал, хэтчбек, GTC), Zafira B | 2004–2010 |

| Chevrolet | Lacetti, Aveo T250, Captiva (1 поколение) | 2005–2011 |

Важно: На автомобилях Chevrolet чаще использовали упрощенные версии системы впуска и управления, что иногда снижало отдачу до 100-102 л.с. по сравнению с Opel. Ресурс напрямую зависел от качества обслуживания: при своевременной замене масла (не реже 10-15 тыс. км) и цепного привода ГРМ (пробег 120-180 тыс. км) мотор демонстрировал запас прочности в 250+ тыс. км.

Расположение и тип двигателя Z16XER под капотом

Двигатель Z16XER монтируется в моторном отсеке исключительно в поперечной плоскости относительно продольной оси автомобиля. Данная компоновка обусловлена его применением в переднеприводных моделях концерна General Motors (Opel/Vauxhall Chevrolet). Силовой агрегат располагается соосно с трансмиссией, образуя единый блок, что минимизирует занимаемое пространство.

Конструктивно Z16XER представляет собой четырёхцилиндровый рядный бензиновый двигатель с верхним расположением распредвала (SOHC). Крепление к кузову осуществляется через опорные подушки на переднем подрамнике. Впускной коллектор ориентирован в сторону задней части автомобиля, а выпускной – к переднему бамперу, что обеспечивает рациональное размещение навесного оборудования и патрубков системы охлаждения.

Ключевые особенности компоновки

- Ориентация ГБЦ: цилиндры выстроены перпендикулярно оси передних колёс

- Расположение приводов: шкив коленвала смещён к правому крылу (по ходу движения), ременный привод навесных агрегатов (ГУР, генератор, компрессор кондиционера) – с передней стороны двигателя

- Доступ к узлам: электронный блок управления (ЭБУ) и катушки зажигания установлены под пластиковой крышкой в верхней зоне, свечи и топливная рампа скрыты под впускным модулем

Объем цилиндров: расшифровка обозначения 1.6 л

Цифра "1.6" в обозначении двигателя указывает на его рабочий объем, выраженный в литрах. Это суммарный объем всех цилиндров, в которых происходит сгорание топливно-воздушной смеси. Данный параметр напрямую влияет на мощность, крутящий момент и топливную экономичность силового агрегата.

Для двигателя Z16XER фактический рабочий объем составляет 1598 кубических сантиметров (см³). В метрической системе 1000 см³ равны 1 литру, поэтому 1598 см³ округляют до общепринятого обозначения "1.6 литра". Такая маркировка упрощает идентификацию и сравнение характеристик разных двигателей.

Технические параметры объема Z16XER

| Параметр | Значение |

| Количество цилиндров | 4 |

| Диаметр цилиндра | 79.0 мм |

| Ход поршня | 81.5 мм |

| Объем одного цилиндра | 399.5 см³ |

| Суммарный рабочий объем | 1598 см³ (1.6 л) |

Количество клапанов в системе газораспределения

Двигатель Z16XER оснащен 16-клапанной системой газораспределения. Это означает, что на каждый из четырех цилиндров двигателя приходится по четыре клапана: два впускных и два выпускных.

Такая конструкция (часто обозначаемая как 4 клапана на цилиндр) стала стандартом для современных эффективных бензиновых двигателей. Управление клапанами осуществляется двумя распределительными валами, расположенными в головке блока цилиндров (схема DOHC - Double OverHead Camshaft).

Преимущества 16-клапанной схемы

- Улучшенное наполнение цилиндров: Большая суммарная площадь впускных клапанов позволяет эффективнее подавать топливовоздушную смесь в камеру сгорания.

- Более эффективная очистка цилиндров: Увеличенная площадь выпускных клапанов способствует лучшему удалению отработавших газов.

- Повышенная мощность и крутящий момент: Улучшенный газообмен напрямую влияет на увеличение отдаваемой мощности, особенно на высоких оборотах.

- Оптимизация сгорания: Расположение клапанов и свечи зажигания в центре камеры способствует более полному и эффективному сгоранию смеси.

- Потенциал для технологий: Схема хорошо сочетается с системами изменения фаз газораспределения (например, VVT на впуске у Z16XER).

| Цилиндр | Количество клапанов | Тип клапанов |

|---|---|---|

| 1 | 4 | 2 впускных, 2 выпускных |

| 2 | 4 | 2 впускных, 2 выпускных |

| 3 | 4 | 2 впускных, 2 выпускных |

| 4 | 4 | 2 впускных, 2 выпускных |

| Итого: | 16 | 8 впускных, 8 выпускных |

Тип топлива: бензин и рекомендуемый октановый номер

Двигатель Z16XER является исключительно бензиновым агрегатом, спроектированным для работы на традиционном жидком топливе. Конструкция силового узла включает распределённый впрыск топлива (система MPI) и электронное управление процессами смесеобразования, что обеспечивает оптимальное сгорание бензиновой смеси в цилиндрах.

Официально рекомендованным топливом для Z16XER является неэтилированный бензин с октановым числом 95 (АИ-95). Производитель допускает кратковременное использование АИ-92 при отсутствии 95-го, но с оговоркой на возможное снижение мощности и увеличение расхода. Применение топлива с октановым числом ниже 92 категорически запрещено из-за риска возникновения детонации.

Особенности использования топлива

- АИ-95: Оптимальный вариант, гарантирующий заявленные характеристики и ресурс

- АИ-92: Допустим только временно, с ожидаемыми негативными эффектами:

- Активация корректировок угла опережения зажигания

- Снижение КПД на 3-5%

- Рост температуры в камере сгорания

- АИ-98/100: Разрешены, но без значимых преимуществ в мощности или экономичности

Критически важно избегать применения этилированного бензина и топливных смесей с содержанием метанола свыше 3%, так как они вызывают ускоренную деградацию компонентов топливной системы и каталитического нейтрализатора. Систематическое использование неподходящего октанового числа провоцирует преждевременный износ поршневой группы и клапанов из-за ударных нагрузок при детонации.

Конфигурация цилиндров и порядок их работы

Двигатель Z16XER имеет рядную конфигурацию с четырьмя цилиндрами, расположенными вертикально в одной плоскости. Такая компоновка обеспечивает компактность конструкции, простоту обслуживания и эффективное охлаждение.

Порядок работы цилиндров в Z16XER реализован по схеме 1-3-4-2. Это означает последовательное воспламенение топливно-воздушной смеси сначала в первом цилиндре, затем в третьем, далее в четвертом и завершая вторым цилиндром.

Распределение тактов по углу поворота коленвала

| Цилиндр | 0-180° | 180-360° | 360-540° | 540-720° |

|---|---|---|---|---|

| 1 | Рабочий ход | Выпуск | Впуск | Сжатие |

| 3 | Сжатие | Рабочий ход | Выпуск | Впуск |

| 4 | Впуск | Сжатие | Рабочий ход | Выпуск |

| 2 | Выпуск | Впуск | Сжатие | Рабочий ход |

Ключевые особенности порядка работы 1-3-4-2:

- Рабочие ходы равномерно распределены через каждые 180° поворота коленвала

- Минимизированы крутильные колебания за счет симметричного расположения шатунных шеек

- Обеспечивается сбалансированность нагрузки на коренные подшипники

Максимальная мощность двигателя Z16XER

Двигатель Z16XER развивает максимальную мощность 115 лошадиных сил (85 кВт) при 6000 оборотах в минуту. Этот показатель достигается благодаря оптимальной настройке системы впуска, фаз газораспределения и электронному управлению впрыском топлива.

Мощность реализуется за счет конструкции 16-клапанного блока с цепным приводом ГРМ и системы изменения фаз на впускном валу (VVT). Такие технические решения обеспечивают эффективное наполнение цилиндров топливно-воздушной смесью на высоких оборотах.

Сопутствующие характеристики

| Параметр | Значение |

|---|---|

| Крутящий момент | 155 Н·м при 4000 об/мин |

| Степень сжатия | 10.8:1 |

| Рекомендуемое топливо | Бензин АИ-95 |

Для сохранения заявленной мощности критически важны:

- Своевременная замена моторного масла (5W-30)

- Исправность датчиков кислорода и расхода воздуха

- Регулярная очистка дроссельной заслонки

Крутящий момент и диапазон его достижения

Максимальный крутящий момент двигателя Z16XER составляет 155 Н·м при 4000 об/мин. Этот показатель определяет тяговые возможности силового агрегата под нагрузкой, напрямую влияя на динамику разгона и способность преодолевать сопротивление.

Пиковое значение достигается в среднем диапазоне оборотов благодаря системе изменения фаз газораспределения (VVT). Моментная кривая демонстрирует платообразную характеристику: свыше 90% максимального крутящего момента (140+ Н·м) доступно уже с 2200 об/мин и сохраняется до 5000 об/мин.

| Обороты (об/мин) | Крутящий момент (Н·м) |

|---|---|

| 2000 | 140 |

| 3000 | 152 |

| 4000 | 155 |

| 5000 | 148 |

Факторы формирования момента

- VVT на впуске – оптимизирует наполнение цилиндров на всех режимах

- Дроссель с электронным управлением – точное регулирование воздушного потока

- Форсунки с 4 отверстиями – улучшенное распыливание топлива

- 16-клапанная ГРМ – эффективный газообмен

Широкий диапазон достижения момента обеспечивает уверенную тягу при городской эксплуатации и обгонах без необходимости постоянно раскручивать двигатель до высоких оборотов. Равномерное распределение тяги снижает нагрузку на трансмиссию и способствует топливной экономичности.

Степень сжатия Z16XER и ее влияние на эффективность

Степень сжатия двигателя Z16XER составляет 10.5:1, что является типичным значением для современных атмосферных бензиновых моторов. Этот параметр определяет соотношение между полным объемом цилиндра при нахождении поршня в нижней мертвой точке и объемом камеры сгорания при его положении в верхней мертвой точке. Конструкция камеры сгорания и форма поршней оптимизированы для минимизации "мертвого пространства", обеспечивая заданную компрессию.

Высокая степень сжатия (10.5:1) позволяет эффективнее использовать энергию топлива. При сгорании топливовоздушной смеси газы расширяются сильнее, передавая поршню больше механической энергии на каждом такте. Это напрямую повышает термический КПД двигателя – долю тепла от сгорания топлива, преобразуемую в полезную работу. Для Z16XER это означает увеличение мощности до 115 л.с. при 6000 об/мин и крутящего момента до 155 Нм при 4000 об/мин.

Ключевые аспекты влияния

Положительные эффекты:

- Рост КПД: На каждую единицу топлива генерируется больше механической энергии

- Снижение расхода: Уменьшение потребления топлива на 5-7% по сравнению с моторами степени сжатия 9.0:1

- Улучшение экологии: Более полное сгорание смеси сокращает выбросы CO₂ и CH

Технологические компромиссы:

- Риск детонации при использовании топлива с октановым числом ниже АИ-95

- Необходимость применения фазовращателей на впуске (система TwinPort) для оптимизации наполнения цилиндров

- Повышенные требования к герметичности клапанов и поршневых колец

| Параметр | Влияние степени сжатия 10.5:1 |

| Термический КПД | До 34-36% (против 28-30% у моторов с 9.0:1) |

| Детонационная стойкость | Требует корректной работы датчика детонации и ЭБУ |

| Ресурс двигателя | Снижается при систематическом использовании низкооктанового топлива |

Баланс характеристик достигается электронной системой управления, которая корректирует угол опережения зажигания в реальном времени на основе сигналов датчика детонации. Применение топлива АИ-95-98 является обязательным условием для реализации преимуществ степени сжатия без ущерба для ресурса, превышающего 250 000 км при грамотном обслуживании.

Система охлаждения двигателя Z16XER: принципиальная схема работы

Система охлаждения Z16XER – жидкостная закрытого типа с принудительной циркуляцией. Основная функция – поддержание оптимального теплового режима (85-95°C) через отвод избыточного тепла от цилиндров, ГБЦ и других компонентов. Рабочая среда – антифриз, циркулирующий по герметичному контуру под давлением 1,4-1,6 бар.

Центральными элементами схемы являются водяной насос (помпа), термостат, двухсекционный алюминиевый радиатор, расширительный бачок и электровентилятор с датчиком включения. Насос приводится ремнем ГРМ и обеспечивает постоянное движение охлаждающей жидкости через рубашку двигателя.

Принцип циркуляции и регулирования

Работа системы основана на двух контурах циркуляции, управляемых термостатом:

- Малый круг (прогрев): При холодном запуске термостат закрыт. Антифриз движется только по рубашке охлаждения блока цилиндров, ГБЦ и радиатору отопителя салона, ускоряя выход на рабочую температуру.

- Большой круг (основной режим): При достижении ~87°C термостат открывается. Жидкость поступает в основной радиатор, где охлаждается встречным потоком воздуха. При недостаточном обдуве (пробка, низкая скорость) включается электровентилятор через датчик на радиаторе (срабатывание при 92-98°C).

Управление температурой: Термостат с восковым элементом автоматически регулирует поток антифриза между контурами. Расширительный бачок компенсирует изменение объема жидкости при нагреве/охлаждении и поддерживает давление в системе через клапан в крышке.

| Компонент | Функция в схеме |

|---|---|

| Водяной насос | Создание давления и циркуляции антифриза |

| Термостат | Распределение потока по малому/большому кругу |

| Радиатор | Теплообмен с атмосферным воздухом |

| Электровентилятор | Принудительный обдув радиатора при недостаточной скорости |

| Расширительный бачок | Компенсация давления и объема жидкости |

Особенности блока цилиндров и материала изготовления

Блок цилиндров двигателя Z16XER выполнен из алюминиевого сплава с применением технологии литья под низким давлением. Этот материал обеспечивает значительное снижение общей массы силового агрегата по сравнению с чугунными аналогами, что положительно сказывается на топливной экономичности и динамике автомобиля. Алюминиевая конструкция также улучшает теплоотвод, способствуя стабильному тепловому режиму работы двигателя.

Ключевой особенностью является использование в конструкции блока сухих чугунных гильз, запрессованных в алюминиевый каркас. Данное решение компенсирует недостаточную износостойкость алюминия в зоне контакта с поршневыми кольцами. Гильзы имеют упрочненную поверхность с микросеткой хона для улучшения удержания масла и снижения трения. Посадочные места гильз обработаны с высокой точностью для обеспечения равномерного натяга и предотвращения деформаций при тепловом расширении.

Конструктивные элементы блока

- Система охлаждения: Интегрированные водяные каналы типа open-deck вокруг гильз, обеспечивающие равномерное охлаждение цилиндров

- Усиление картера: Поперечные перегородки и ребра жесткости в нижней части блока для подавления вибраций и повышения прочности

- Крепежные зоны: Локальные стальные вставки в местах крепления ГБЦ и коренных подшипников для предотвращения деформации резьбовых отверстий

| Параметр | Характеристика |

| Диаметр цилиндра | 79,0 мм |

| Межцентровое расстояние | 86,0 мм |

| Толщина гильзы | 1,8 мм |

| Класс гильзования | Неремонтный (замена блока при износе) |

Конструкция поршней: размеры и особенности

Поршни двигателя Z16XER изготавливаются из алюминиевого сплава методом литья под давлением. Номинальный диаметр юбки составляет 79 мм при классе точности А, В, С или D (маркировка наносится на днище). Конструктивно предусмотрены три канавки: две верхние – для компрессионных колец, нижняя – для маслосъёмного кольца.

Особое внимание уделено термокомпенсационным свойствам: овальность юбки (0.3-0.5 мм) и конусность (0.03-0.05 мм) обеспечивают стабильный тепловой зазор. Поршневой палец плавающего типа диаметром 19 мм фиксируется стопорными кольцами, а смещение оси пальца на 1.2 мм относительно центра симметрии снижает шум при работе.

Ключевые параметры и отличия

| Диаметр юбки (номинальный) | 79.00 мм |

| Допуск по диаметру | ±0.015 мм |

| Высота поршня | 58.8 мм |

| Диаметр поршневого пальца | 19.0 мм |

| Смещение оси пальца | 1.2 мм |

- Форма днища: Плоское с фрезерованными углублениями под клапаны

- Покрытие юбки: Графитовый слой для улучшения приработки

- Система охлаждения: Масляная форсунка в нижней части цилиндра

- Компрессионная высота: 27.7 мм (от оси пальца до днища)

Шатуны двигателя: материал и прочностные характеристики

Шатуны двигателя Z16XER изготавливаются из высокопрочной легированной стали методом горячей штамповки. Данная технология обеспечивает плотную металлическую структуру без внутренних дефектов, критически важную для сопротивления переменным нагрузкам. Сталь дополнительно легируется хромом, никелем и молибденом, что повышает её усталостную прочность и вязкость разрушения.

Ключевые прочностные характеристики включают предел прочности на растяжение ~800-900 МПа и предел текучести ~650-750 МПа. Эти параметры гарантируют отсутствие пластической деформации при пиковых нагрузках до 12 тонн на шатун во время работы двигателя. Дополнительная дробеструйная обработка поверхности создает сжимающие остаточные напряжения, повышающие сопротивление усталостным трещинам.

Контроль качества:

- Ультразвуковая дефектоскопия для выявления скрытых пороков

- Измерение твердости по Роквеллу (HRC 28-32)

- Испытания на ударную вязкость при отрицательных температурах

Расчетный ресурс шатунов превышает 250 000 км благодаря:оптимизированной форме тела шатуна, радиусным переходам в зонах концентрации напряжений и прецизионной обработке шатунных шеек. Отказ шатуна в штатных условиях эксплуатации крайне маловероятен и обычно связан с масляным голоданием или детонацией.

Тип коленчатого вала и его балансировка

Коленчатый вал двигателя Z16XER выполнен методом ковки из высокопрочной легированной стали, что обеспечивает необходимую жесткость и устойчивость к знакопеременным нагрузкам. Конструкция включает четыре коренных шейки и восемь противовесов, интегрированных непосредственно в структуру вала для компенсации инерционных сил.

Балансировка коленвала осуществляется на заводе при помощи динамической корректировки массы: с противовесов снимается металл фрезерованием в строго рассчитанных точках. Этот процесс проводится в сборе с маховиком и демпфером крутильных колебаний, так как их дисбаланс критично влияет на вибронагруженность всего кривошипно-шатунного механизма.

Ключевые особенности балансировки

- Двухплоскостная балансировка – коррекция дисбаланса одновременно в радиальной и осевой плоскостях вращения.

- Допустимый остаточный дисбаланс – не превышает 15 г·см для всего узла (вал + маховик + демпфер).

- Компенсация вторичных сил инерции – противовесы спроектированы с учетом специфики рядной 4-цилиндровой схемы.

| Параметр балансировки | Значение |

| Максимальная частота балансировки | 2500 об/мин |

| Допустимое биение шеек | ≤ 0,02 мм |

| Точность коррекции | ±1 грамм на противовес |

Нарушение балансировки при ремонте (например, из-за неправильной шлифовки шеек или замены комплектующих без юстировки) приводит к вибрациям на высоких оборотах, ускоренному износу коренных подшипников и риску разрушения шатунных шеек. Повторная балансировка обязательна после любых механических вмешательств в конструкцию вала.

Система регулирования фаз газораспределения DCVCP

Система DCVCP (Double Continuous Variable Cam Phasing) обеспечивает плавное изменение фаз газораспределения на впускных и выпускных распредвалах двигателя Z16XER. Управление осуществляется электронным блоком (ECU) на основе анализа нагрузки, оборотов коленвала, температуры ОЖ и положения дроссельной заслонки. Гидравлические фазовращатели интегрированы в шкивы распредвалов и регулируют угловое положение кулачков относительно приводной шестерни.

Основной рабочий элемент – ротор фазовращателя, жестко соединенный с распредвалом и перемещающийся под давлением масла. Каналы подачи масла регулируются электрогидравлическими клапанами (OCV – Oil Control Valve), которые получают сигналы ШИМ от ECU. Перераспределение масляных потоков в полостях фазовращателя обеспечивает опережение или запаздывание фаз в диапазоне до 30° по углу поворота коленвала.

Принцип работы и компоненты

Ключевые элементы системы:

- Фазовращатели – гидравлические муфты с лопастным ротором на каждом распредвале

- Электроклапаны OCV – регулируют подачу моторного масла под давлением 1.5-4.5 бар

- Датчики положения распредвалов (CMP) – передают данные о фактических фазах в ECU

- Золотниковый механизм – преобразует давление масла в движение ротора

Алгоритм регулирования включает три режима:

- На холостом ходу – минимальное перекрытие фаз для стабильности работы

- При средних нагрузках – смещение фаз для оптимизации расхода топлива

- На высоких оборотах – максимальное опережение впуска для улучшения наполнения цилиндров

| Параметр | Впускной распредвал | Выпускной распредвал |

| Диапазон регулировки | до 30° | до 28° |

| Время срабатывания | 0.3 сек (от min до max) | 0.35 сек (от min до max) |

| Рабочая температура | масло 70-110°C | |

Критический фактор надежности – чистота моторного масла. Загрязнения вызывают заклинивание OCV или фазовращателей, что проявляется как ошибки P0010-P0013. Ресурс системы при своевременной замене масла (каждые 15 000 км) достигает 200 000 км. Основные неисправности: износ уплотнений фазовращателей (масляные потеки на шкивах), засорение сеток OCV, снижение производительности маслонасоса.

Принцип действия фазовращателя на впускном валу

Фазовращатель на впускном распределительном валу двигателя Z16XER представляет собой гидромеханическое устройство, интегрированное в шкив привода ГРМ. Его ключевая задача – динамическое изменение угла открытия впускных клапанов в зависимости от режима работы двигателя. Управление осуществляется через электромагнитный клапан, регулирующий подачу моторного масла под давлением.

Принцип основан на взаимодействии ротора, жестко соединенного с валом, и корпуса, приводимого ремнем ГРМ. Масло, направляемое системой управления в одну из двух полостей между корпусом и ротором, создает давление, проворачивающее ротор относительно корпуса. Это смещает начальный момент открытия клапана, оптимизируя газообмен.

Алгоритм работы и эффекты

Режимы регулировки:

- Раннее открытие (низкие/средние обороты): масло подается в переднюю полость, ротор поворачивается на угол до 30° по ходу вращения вала. Увеличивается перекрытие фаз, улучшается стабильность холостого хода и крутящий момент.

- Позднее открытие (высокие обороты): масло направляется в заднюю полость, ротор возвращается в исходное положение. Снижается перекрытие фаз, обеспечивая максимальную мощность за счет эффективного наполнения цилиндров на высоких скоростях.

Контроль и обратная связь: Блок управления двигателем (ЭБУ) определяет оптимальный угол на основе данных:

- Оборотов коленчатого вала

- Положения дроссельной заслонки

- Температуры охлаждающей жидкости

- Сигналов датчиков положения распредвалов

Датчики фаз (CMP) непрерывно отслеживают фактическое положение валов, позволяя ЭБУ корректировать подачу масла через электроклапан для точного позиционирования.

| Параметр | Режим раннего открытия | Режим позднего открытия |

|---|---|---|

| Обороты двигателя | Низкие/средние (до ~4000 об/мин) | Высокие (свыше ~4000 об/мин) |

| Угол смещения | До +30° | Близко к 0° |

| Основной эффект | Рост крутящего момента, стабильность ХХ | Максимальная мощность |

Распредвал: конструкция и управление клапанами

Распределительный вал двигателя Z16XER изготовлен из высокопрочного чугуна с точной механической обработкой рабочих поверхностей. Он оснащен восемью кулачками (по два на каждый цилиндр), геометрия которых строго рассчитана для обеспечения заданных фаз газораспределения. Вал установлен в алюминиевой головке блока на пяти опорных шейках, смазываемых под давлением. Для минимизации инерции применены полые каналы внутри вала, снижающие общую массу конструкции.

Привод распредвала осуществляется однорядной зубчатой цепью от коленчатого вала. Система натяжения цепи включает гидравлический натяжитель и успокоитель, обеспечивающие стабильность работы и снижение шума. Для компенсации тепловых зазоров клапанов используются гидрокомпенсаторы, исключающие необходимость ручной регулировки. Управление фазами газораспределения реализовано через систему изменения фаз на впускном валу (VVT), управляемую электромагнитным клапаном по сигналу ЭБУ.

Принцип работы клапанного механизма

Кулачок распредвала воздействует на толкатель гидрокомпенсатора, который передает усилие через стаканы на клапанную тарелку. Последовательность работы:

- Кулачок набегает на толкатель при вращении распредвала

- Гидрокомпенсатор передает усилие на стержень клапана

- Тарелка клапана открывает канал впуска/выпуска

- Пружина клапана возвращает механизм в исходное положение

Система VVT изменяет угол поворота распредвала относительно шкива привода в диапазоне до 30°, оптимизируя наполнение цилиндров на разных режимах работы двигателя. Это достигается путем управления потоком масла через золотниковый механизм внутри фазовращателя.

| Параметр | Значение |

| Диаметр кулачка | 36 мм (база) |

| Подъем клапана | 9.5 мм (впуск), 8.8 мм (выпуск) |

| Угол перекрытия клапанов | 8-12° (зависит от режима VVT) |

| Максимальный ход VVT | 30° по углу коленвала |

Гидрокомпенсаторы: регулировка клапанных зазоров

Гидрокомпенсаторы автоматически поддерживают оптимальный тепловой зазор в клапанном механизме двигателя Z16XER. Они используют давление моторного масла для устранения зазоров между кулачками распредвала и клапанами, компенсируя температурное расширение и износ деталей. Это исключает необходимость ручной регулировки зазоров в процессе эксплуатации.

В конструкции Z16XER гидрокомпенсаторы установлены в коромыслах (рокерах) и напрямую контактируют с кулачками распредвала. Масло поступает через каналы в головке блока, создавая давление внутри плунжерного механизма компенсатора. Система обеспечивает бесшумную работу ГРМ при условии исправности масляной системы и качества смазочного материала.

Эксплуатационные аспекты и ресурс

Ресурс гидрокомпенсаторов Z16XER напрямую зависит от соблюдения регламента обслуживания:

- Масляная система: Используйте масла с допусками GM-LL-A-025/GM-LL-B-025 и меняйте каждые 15 000 км

- Чистота масла: Загрязнения вызывают заклинивание плунжерных пар

- Давление масла: Нижний предел – 0.5 бар на холостом ходу при 90°C

Типичные неисправности гидрокомпенсаторов:

| Симптом | Причина | Решение |

|---|---|---|

| Стук на холодном двигателе | Завоздушивание или медленное заполнение маслом | Проверка уровня масла, замена фильтра |

| Стук на горячем двигателе | Износ плунжера, засорение масляных каналов | Промывка системы, замена компенсаторов |

| Постоянный стук | Критический износ или заклинивание | Замена комплекта гидрокомпенсаторов |

Средний ресурс оригинальных гидрокомпенсаторов составляет 150 000–200 000 км. Для диагностики замеряют остаточный ход плунжера специальным щупом при снятой клапанной крышке. Критический износ наступает при превышении зазора 0.1 мм между коромыслом и кулачком распредвала.

Система впуска: от воздушного фильтра к коллектору

Воздушный поток поступает через воздухозаборник в корпус воздушного фильтра, где очищается от механических примесей бумажным фильтрующим элементом. После очистки воздух проходит через датчик массового расхода воздуха (ДМРВ), который в режиме реального времени измеряет его объем и плотность для точного расчета топливовоздушной смеси электронным блоком управления двигателем (ЭБУ).

Далее воздух направляется по резиновому гофрированному патрубку к электронной дроссельной заслонке с приводом от сервомотора. Положение заслонки регулируется ЭБУ на основе сигналов педали акселератора и текущих режимов работы двигателя. Перед впускным коллектором в канал интегрирован клапан системы рециркуляции отработавших газов (EGR), дозированно подмешивающий выхлопные газы для снижения температуры сгорания и выбросов оксидов азота.

Конструкция впускного коллектора

Пластиковый впускной коллектор Z16XER оснащен системой изменения геометрии (переменной длиной каналов). Заслонки внутри коллектора переключаются между двумя положениями:

- Длинные каналы – на низких оборотах для улучшения наполнения цилиндров и крутящего момента

- Короткие каналы – на высоких оборотах для максимальной объемной эффективности и мощности

Управление заслонками осуществляется вакуумным актуатором по команде ЭБУ. Форсунки впрыскивают топливо непосредственно во впускные патрубки коллектора (распределенный впрыск), где оно смешивается с воздухом перед поступлением в камеры сгорания.

Ключевые компоненты и ресурс

| Компонент | Функция | Ресурс/Проблемы |

|---|---|---|

| Воздушный фильтр | Очистка воздуха | Замена каждые 15-30 тыс. км |

| ДМРВ | Измерение расхода воздуха | Чувствителен к загрязнению, ресурс 100+ тыс. км |

| Дроссельная заслонка | Регулировка потока воздуха | Накопление нагара, чистка каждые 40-60 тыс. км |

| Клапан EGR | Рециркуляция выхлопных газов | Закоксовывание, требует чистки к 80-100 тыс. км |

| Актуатор коллектора | Переключение длины каналов | Разрыв мембраны или заклинивание заслонок после 120+ тыс. км |

Основные проблемы возникают из-за загрязнения компонентов картерными газами и отложениями. Регулярная замена фильтра, чистка дроссельного узла и клапана EGR предотвращают потерю мощности и неравномерную работу. Признаки неисправностей – плавающие холостые обороты, ошибки по обеднению смеси, снижение динамики.

Устройство и принцип работы дроссельной заслонки

Дроссельная заслонка Z16XER представляет собой электронный узел (E-Gas), управляемый блоком управления двигателем (ЭБУ). Основные компоненты включают литой алюминиевый корпус с каналом для воздуха, поворотную заслонку на валу, электродвигатель привода, датчики положения (два потенциометра) и возвратные пружины. Отсутствует механическая связь с педалью газа – команды передаются по CAN-шине через датчики педали.

Корпус интегрирован с системой впуска и оснащен патрубками для отвода картерных газов (PCV) и адсорбера. Датчики положения дублируют друг друга, обеспечивая точное определение угла открытия заслонки и диагностику неисправностей. Регулятор холостого хода отдельно не используется – его функции выполняет электронное управление заслонкой.

Принцип работы

При нажатии педали газа ЭБУ анализирует сигналы её датчиков, режим работы двигателя и внешние факторы (температура, нагрузка). На основе этих данных вычисляется оптимальный угол открытия заслонки. Электродвигатель перемещает заслонку через редуктор, изменяя сечение воздушного канала. Параллельно ЭБУ корректирует подачу топлива для формирования стехиометрической смеси.

- Открытие: Увеличение проходного сечения → рост объёма поступающего воздуха → повышение мощности.

- Закрытие: Сужение канала → снижение воздушного потока → уменьшение оборотов или холостой ход.

- Аварийный режим: При сбоях пружины принудительно переводят заслонку в положение ≈15% для движения "в аварийке".

| Компонент | Функция |

| Электродвигатель | Точное позиционирование заслонки по команде ЭБУ |

| Датчики положения | Контроль угла открытия (основной и резервный сигнал) |

| Возвратные пружины | Аварийное приоткрытие при отказе электроники |

Система адаптируется к износу: ЭБУ автоматически калибрует "нулевое" положение при каждом включении зажигания. Ключевое преимущество – синхронизация с системами стабилизации и круиз-контроля для повышения безопасности и экономичности.

Топливные форсунки: тип распыления и управление

В двигателе Z16XER применяются электромагнитные форсунки с многоточечным распределенным впрыском (MPFI), установленные непосредственно во впускном коллекторе перед клапанами. Конструкция использует 4 форсунки (по одной на цилиндр), обеспечивающие точную подачу топлива под давлением 3.8–4.0 бар.

Управление форсунками осуществляется электронным блоком управления (ЭБУ) двигателя через импульсные сигналы. Длительность открытия (время впрыска) рассчитывается в реальном времени на основе данных от датчиков: положения дроссельной заслонки, массового расхода воздуха, температуры охлаждающей жидкости и лямбда-зонда.

Ключевые особенности распыления и контроля

Тип факела распыления: Форсунки формируют конусообразный многоструйный факел с углом распыления 15–20 градусов. Такая геометрия:

- Минимизирует осаждение топлива на стенках впускного коллектора

- Обеспечивает равномерное смесеобразование

- Повышает стабильность горения на переходных режимах

Алгоритмы управления ЭБУ:

- Синхронизация с фазой ГРМ: Впрыск происходит в такт впуска каждого цилиндра.

- Коррекция по нагрузке: При резком ускорении длительность импульса увеличивается ступенчато для компенсации "провала".

- Адаптивная регулировка: ЭБУ корректирует параметры на основе обратной связи от лямбда-зонда для соблюдения стехиометрии (λ=1).

| Параметр | Значение | Влияние на ресурс |

| Сопротивление обмотки | 11–16 Ом | Соблюдение норм гарантирует ресурс 150–200 тыс. км при условии использования качественного топлива и своевременной замены фильтров |

| Скорость срабатывания | 1–2 мс | |

| Точность дозировки | ±2% от нормы |

Топливный насос: давление в системе подачи

Топливный насос двигателя Z16XER – электрический погружного типа, расположенный непосредственно в топливном баке. Его ключевая задача – создание постоянного высокого давления (3.8–4.2 бара) в системе подачи топлива. Насос закачивает горючее через фильтр тонкой очистки к топливной рампе, обеспечивая стабильную подачу к форсункам при любых режимах работы двигателя.

Поддержание точного давления критически важно для корректного функционирования системы непосредственного впрыска. Отклонения от нормы приводят к обеднению или обогащению топливно-воздушной смеси, что вызывает потерю мощности, детонацию, повышенный расход топлива или неустойчивую работу на холостом ходу. Регулятор давления, интегрированный в насосный модуль, автоматически стабилизирует этот параметр.

Контрольные параметры и особенности

| Параметр | Значение |

|---|---|

| Номинальное давление | 3.8–4.2 бар |

| Тип насоса | Электрический, погружной |

| Расположение регулятора | В сборе с насосом |

| Допустимое отклонение | ±0.3 бар |

Основные факторы, снижающие ресурс насоса (150 000–200 000 км):

- Загрязнение топлива – абразивные частицы ускоряют износ рабочих элементов

- Постоянная езда с малым количеством топлива – перегрев из-за недостаточного охлаждения

- Забитый топливный фильтр – вызывает работу под повышенной нагрузкой

Диагностика неполадок включает замер давления манометром на топливной рампе. Падение ниже 3.5 бар свидетельствует о износе насоса, засорении фильтра или неисправности регулятора. Характерные признаки неисправности – затрудненный запуск, рывки при разгоне и плавание оборотов ХХ.

Система зажигания Z16XER: катушки и свечи

Двигатель Z16XER оснащен индивидуальной системой зажигания с катушкой на свече (COP), где каждая свеча имеет собственную катушку зажигания. Эта конструкция исключает использование высоковольтных проводов, повышая надежность и точность искрообразования. Управление осуществляется электронным блоком управления двигателя (ЭБУ), который анализирует данные датчиков и определяет оптимальный угол опережения зажигания для каждого цилиндра.

Основные компоненты системы включают четыре независимые катушки зажигания, установленные непосредственно на свечах, и свечи зажигания с платиновым или иридиевым центральным электродом. Такая компоновка минимизирует потери энергии, обеспечивает стабильную работу на высоких оборотах и снижает вероятность пропусков зажигания.

Конструктивные особенности катушек

Катушки зажигания (артикулы GM: 55578470, 55570570) имеют компактный корпус из термостойкого пластика, интегрированный высоковольтный вывод и пружинный контакт для соединения со свечой. Ключевые характеристики:

- Первичное сопротивление: 0.35–0.45 Ом

- Вторичное сопротивление: 5.5–7.5 кОм

- Выходное напряжение: до 35 кВ

Признаками неисправности являются троение двигателя, ошибки P0300-P0304 (пропуски зажигания) или P0351-P0354 (обрыв цепи катушки).

Требования к свечам зажигания

Рекомендуемые свечи:

| Производитель | Модель | Зазор (мм) | Ресурс (км) |

|---|---|---|---|

| NGK | LFR5AIX-11 | 1.1 | 60 000 |

| Denso | FK20HBR11 | 1.1 | 60 000 |

| Bosch | HR8DII33X | 1.1 | 50 000 |

Калильное число: 8–9 (для 95-го бензина). Использование нерегламентированных свечей ведет к калильному зажиганию и детонации. При замене обязательна обработка посадочных мест в ГБЦ специальным очистным инструментом для исключения повреждения керамического изолятора.

Ресурс системы зажигания при соблюдении регламента ТО достигает 100 000 км. Критически важна герметичность колодцев свечей – проникновение масла из-под клапанной крышки вызывает пробой катушек. Диагностика требует сканирования ЭБУ на предмет ошибок и замера сопротивления обмоток.

Принцип генерации искры и контроль детонации

Генерация искры в Z16XER осуществляется системой зажигания с индивидуальными катушками на свечу (COP). Электронный блок управления двигателем (ECU) определяет оптимальный момент зажигания на основе сигналов датчиков: положения коленвала (CKP), распредвала (CMP), температуры охлаждающей жидкости и массового расхода воздуха. Управляющий импульс от ECU активирует соответствующую катушку, преобразующую низковольтное напряжение бортовой сети в высоковольтный разряд (до 40 кВ), воспламеняющий топливовоздушную смесь в камере сгорания.

Контроль детонации реализован через пьезоэлектрический датчик детонации, закреплённый на блоке цилиндров. При возникновении вибраций, характерных для аномального горения (звонкого металлического стука), датчик генерирует электрический сигнал, пропорциональный амплитуде вибраций. ECU анализирует этот сигнал в реальном времени и при обнаружении детонации оперативно корректирует угол опережения зажигания для конкретного цилиндра в сторону более позднего, предотвращая повреждение поршневой группы.

Ключевые аспекты управления

- Адаптивность: ECU постоянно обучается, формируя индивидуальные корректировки зажигания для разных режимов работы (нагрузка, обороты, температура).

- Селективность: Коррекция применяется точечно к цилиндру, где зафиксирована детонация.

- Приоритет безопасности: При критическом уровне детонации возможен аварийный режим (снижение мощности) для защиты двигателя.

| Компонент | Функция в системе |

|---|---|

| Индивидуальные катушки зажигания (COP) | Генерация высокого напряжения для искрообразования непосредственно на свече каждого цилиндра |

| Датчик детонации | Фиксация высокочастотных вибраций блока цилиндров и преобразование их в электрический сигнал |

| Программные карты ECU | Хранение базовых углов опережения зажигания и алгоритмов обработки сигнала детонации |

Система работает в замкнутом цикле: после корректировки УОЗ ECU продолжает мониторить сигнал датчика. Если детонация прекращается, блок управления постепенно возвращает угол зажигания к оптимальным значениям, обеспечивая баланс между мощностью, экономичностью и сохранением ресурса двигателя.

Выпускная система: катализатор и его расположение

Катализатор в выпускной системе двигателя Z16XER выполняет ключевую роль в снижении токсичности выхлопных газов. Он содержит керамические или металлические соты с напылением драгоценных металлов (платины, палладия, родия), которые инициируют химические реакции окисления и восстановления.

На двигателе Z16XER катализатор интегрирован непосредственно в приемную трубу выпускного коллектора ("катколлектор"). Такое расположение обеспечивает быстрый прогогрев элемента до рабочей температуры (300–800°C) после запуска мотора, что критически важно для эффективной работы на этапе холодного старта.

Особенности конструкции и расположения

Каталитический нейтрализатор Z16XER имеет следующие технические характеристики:

- Тип: Трехкомпонентный (TWC)

- Материал носителя: Керамические соты (реже – металлические)

- Рабочий ресурс: 100–150 тыс. км (зависит от качества топлива и исправности двигателя)

- Крепление: Фланцевое соединение с трубой глушителя

Конструктивно катколлектор объединяет в едином жаропрочном корпусе:

- Выпускные каналы от головки блока цилиндров

- Камеру катализатора с датчиками кислорода

- Приемную трубу для отвода газов в глушитель

| Датчик до катализатора | Устанавливается в выпускном коллекторе перед нейтрализатором |

| Датчик после катализатора | Расположен на выходе из корпуса нейтрализатора |

Основные признаки неисправности включают потерю мощности, металлический звон из-под днища (разрушение сот) и загорание индикатора Check Engine с ошибками по датчикам кислорода. При засорении элемента наблюдается повышенное противодавление в выпускной системе.

Причины и симптомы закоксовывания поршневых колец

Закоксовывание колец на Z16XER возникает из-за накопления твердых углеродистых отложений в канавках поршня, что лишает кольца подвижности. Основными провоцирующими факторами являются: длительная эксплуатация в режиме низких оборотов (городской "старт-стоп"), использование некачественного или неподходящего моторного масла, превышение межсервисных интервалов замены масла и воздушного фильтра, систематический перегрев двигателя, а также применение топлива с высоким содержанием смол и присадок.

Некорректная работа системы вентиляции картерных газов (PCV) усиливает проблему, так как пары масла с продуктами износа активно поступают во впускной тракт и камеру сгорания. Хронические пропуски зажигания в одном из цилиндров также способствуют локальному образованию нагара из-за неполного сгорания топливной смеси.

Характерные симптомы закоксованных колец

- Повышенный расход масла (более 500 мл на 1000 км) из-за потери кольцами способности снимать излишки со стенок цилиндра.

- Сизый дым из выхлопной трубы, особенно при резком нажатии на педаль газа после холостого хода.

- Падение компрессии в цилиндрах (разница между цилиндрами более 15%) и снижение мощности двигателя.

- Затрудненный запуск "на холодную" из-за недостаточного давления в камере сгорания.

- Характерное "цокание" при работе мотора на прогреве (звук ударов поршневых колец о нагар в канавках).

| Критический признак | Последствие для двигателя |

|---|---|

| Резкий рост давления в картере | Выдавливание сальников и прокладок, течи масла |

| Локализованный перегрев поршня | Риск задиров на зеркале цилиндра и заклинивания |

| Активное загрязнение свечей зажигания | Учащение пропусков воспламенения и детонации |

Распространенные проблемы с гидрокомпенсаторами

На двигателе Z16XER стук гидрокомпенсаторов – частая неисправность, проявляющаяся металлическим цокотом в верхней части двигателя на холодную или при прогреве. Основная причина – загрязнение масляных каналов или износ самих элементов, препятствующие нормальному заполнению масляной полости компенсатора и созданию необходимого давления для автоматической регулировки зазора.

Нарушение работы гидриков часто связано с использованием некачественного или неподходящего моторного масла (вязкость не по спецификации), несвоевременной заменой масла и фильтра, приводящими к закоксовыванию шарикового клапана или каналов подачи масла. Также проблему усугубляет естественный износ трущихся поверхностей плунжерной пары внутри компенсатора или её заклинивание из-за отложений.

Последствия и методы устранения

Длительная эксплуатация со стучащими гидрокомпенсаторами вызывает ускоренный износ распредвала и повреждение кулачков, увеличивает ударные нагрузки на ГРМ. Для диагностики требуется проверка давления масла и прослушивание работы двигателя стетоскопом.

Основные методы решения:

- Промывка масляной системы специальными составами при умеренном загрязнении.

- Замена масла и фильтра на рекомендованные производителем (часто помогает при начальных симптомах).

- Механическая очистка или замена неисправных гидрокомпенсаторов (требует снятия распредвалов).

- Проверка и чистка масляных каналов в ГБЦ при сильном загрязнении.

Ресурс исправных гидрокомпенсаторов при правильном обслуживании обычно превышает 150-200 тыс. км. Критически важно использовать качественное масло с допуском GM-LL-A-025/GM-LL-B-025 и менять его каждые 10-15 тыс. км.

Износ сальников коленвала и его диагностика

Сальники коленчатого вала (передний и задний) обеспечивают герметизацию зон выхода вала из блока цилиндров, предотвращая утечку моторного масла. Износ их уплотняющих кромок приводит к потере масла, снижению уровня смазки, загрязнению двигателя и риску серьезных поломок из-за масляного голодания.

Основными причинами преждевременного износа сальников Z16XER являются естественное старение резины, воздействие высоких температур и агрессивных присадок в масле, механические повреждения при некорректной замене, использование некондиционных смазочных материалов или несвоевременная замена масла. Задний сальник чаще выходит из строя из-за более сложных условий работы.

Методы диагностики износа

Выявить проблему можно по следующим признакам:

- Масляные подтёки под автомобилем: характерные пятна под передней частью двигателя (передний сальник) или в районе стыка двигателя и КПП (задний сальник).

- Замасливание смежных узлов: масло на защите картера, шкивах, ремне ГРМ (передний сальник) или на картере сцепления, стартере (задний сальник).

- Снижение уровня масла: регулярное падение уровня на щупе без видимых внешних утечек в других местах.

- Запах горелого масла: при попадании вытекающего масла на горячие элементы выпускной системы.

Для точной локализации утечки выполните:

- Тщательную мойку двигателя и подкапотного пространства.

- Визуальный осмотр зон установки сальников после пробега 20-30 км с использованием фонаря и зеркала.

- Контроль состояния резиновых кромок сальников (при частичном демонтаже смежных узлов).

| Сальник | Косвенный признак износа | Сложность диагностики |

|---|---|---|

| Передний | Масло на зубчатом ремне ГРМ или шкиве коленвала | Средняя (требует снятия защиты и кожуха ремня) |

| Задний | Масляные следы на картере коробки передач или стартере | Высокая (необходим подъемник/яма, частичный демонтаж КПП) |

Игнорирование изношенных сальников коленвала на Z16XER ведет к ускоренному износу ремня ГРМ (при повреждении переднего), загрязнению сцепления (при утечке заднего) и критическому снижению давления в масляной системе. Ресурс качественных сальников при правильной эксплуатации составляет 120-150 тыс. км, но требует регулярного контроля.

Появление стука: основные причины и узлы-виновники

Появление посторонних стуков в двигателе Z16XER – всегда тревожный сигнал, требующий немедленного внимания и диагностики. Эти звуки указывают на нарушение нормальных зазоров между деталями, их износ, разрушение или недостаточную смазку, что может быстро привести к дорогостоящим поломкам.

Характер стука (металлический, глухой, цокающий), его интенсивность, зависимость от температуры двигателя (холодный/горячий), оборотов и нагрузки являются ключевыми диагностическими признаками для определения узла-виновника.

Основные причины стука и узлы-виновники:

- Гидрокомпенсаторы клапанов: Наиболее частая причина характерного цокающего или стучащего звука, особенно на холодном двигателе. Звук обычно исчезает или уменьшается после прогрева. Причина – износ самих гидрокомпенсаторов, забитые масляные каналы, недостаточное давление масла или использование неподходящего масла.

- Шатунные подшипники (вкладыши коленвала): Глухой, металлический стук низкого тона, напоминающий удары молотком по металлу. Особенно опасен! Сильнее проявляется под нагрузкой (при резком нажатии на газ) и на средних оборотах. Причина – критический износ вкладышей из-за масляного голодания, использования некачественного масла, перегрева двигателя или естественного выработки ресурса.

- Коренные подшипники (вкладыши коленвала): Низкочастотный глухой гул или стук, часто более сильный, чем шатунный, и ощутимый по всему блоку цилиндров. Обычно усиливается с ростом нагрузки и оборотов. Причины аналогичны шатунным вкладышам – износ, масляное голодание, перегрев.

- Цепь ГРМ и натяжители/успокоители: Металлический лязг, дребезжание или стрекотание в передней части двигателя. Часто усиливается на холодную и при сбросе газа. Причина – растяжение цепи, износ зубьев звездочек, выход из строя гидравлического натяжителя или разрушение пластмассовых успокоителей (башмаков).

- Поршни и поршневые пальцы: Звонкий, металлический стук, похожий на удар металлических шариков. Часто усиливается на непрогретом двигателе и при резком сбросе газа ("перегазовке"). Причина – увеличенный зазор между поршнем и стенкой цилиндра (износ гильз/поршней), износ отверстия под палец в поршне или шатуне.

- Клапанный механизм (при отсутствии гидрокомпенсаторов или их неисправности): Звонкий стук в верхней части головки блока цилиндров, частота которого соответствует оборотам коленвала. Причина – чрезмерный тепловой зазор в приводе клапанов (требуется регулировка).

- Навесное оборудование: Стуки могут исходить не из самого двигателя, а от его периферии: ослабленный шкив коленвала/генератора, помпа, разбитые подушки (опоры) двигателя, детонация (звонкий стук при разгоне под нагрузкой из-за неправильного угла опережения зажигания или низкооктанового бензина).

| Характер стука | Вероятный узел-виновник | Особенности проявления |

|---|---|---|

| Цокающий, стучащий | Гидрокомпенсаторы клапанов | Чаще на холодную, уменьшается при прогреве |

| Глухой металлический (молоточный) | Шатунные вкладыши | Под нагрузкой, на средних оборотах |

| Низкочастотный гул/глухой стук | Коренные вкладыши | Усиливается с оборотами и нагрузкой |

| Металлический лязг, дребезжание | Цепь ГРМ, натяжители, успокоители | Передняя часть двигателя, часто на холодную |

| Звонкий металлический (как шарики) | Поршни, поршневые пальцы | На холодную, при перегазовке |

Проблемы с термостатом: симптомы неисправности

Неисправность термостата на двигателе Z16XER приводит к нарушению температурного режима работы силового агрегата. Этот клапан регулирует циркуляцию охлаждающей жидкости между малым и большим контурами системы охлаждения, обеспечивая быстрый прогрев двигателя и поддержание оптимальной температуры около 90°C.

Основные симптомы неисправности термостата проявляются в виде отклонений от нормального рабочего диапазона температур. Признаки могут различаться в зависимости от того, в каком положении "заклинило" устройство: открытом или закрытом.

Характерные признаки поломки

Термостат заклинил в закрытом положении:

- Быстрый перегрев двигателя даже при движении на трассе

- Пар из-под капота и срабатывание вентилятора на максимальных оборотах

- Стрелка температуры на приборной панели достигает красной зоны

Термостат заклинил в открытом положении:

- Длительный прогрев двигателя (более 15 минут при 0°C)

- Температура ОЖ не поднимается выше 60-70°C в движении

- Увеличенный расход топлива и снижение мощности двигателя

- Недостаточный обогрев салона в зимний период

Косвенные симптомы включают ошибки по датчику температуры ОЖ (код P0128), появление воздушных пробок в системе охлаждения и неравномерный нагрев патрубков радиатора при диагностике.

| Состояние термостата | Верхний патрубок радиатора | Нижний патрубок радиатора |

|---|---|---|

| Исправный (до прогрева) | Холодный | Холодный |

| Заклинил в открытом | Тёплый (сразу после запуска) | Тёплый |

| Заклинил в закрытом | Холодный (при перегреве) | Холодный |

Датчики двигателя: проверка работоспособности

Датчики двигателя Z16XER критически влияют на точность управления впрыском, зажиганием и фазами ГРМ. Отказ любого из них приводит к некорректной работе ECU, повышенному расходу топлива, потере мощности или невозможности запуска. Диагностику начинают с анализа кодов ошибок OBD-II через диагностический разъем, после чего переходят к аппаратной проверке цепей и характеристик датчиков.

Проверка требует мультиметра, осциллографа (для импульсных датчиков) и манометра (для датчика абсолютного давления). Перед тестированием убедитесь в целостности проводки, контактов разъемов и отсутствии механических повреждений корпусов. Значения сопротивлений и напряжений сверяйте с мануалом производителя для конкретной температуры двигателя.

Методы диагностики ключевых датчиков

Датчик положения коленвала (ДПКВ):

- Измерьте сопротивление катушки: 200-900 Ом при 20°C. Отклонение указывает на неисправность

- Проверьте осциллографом амплитуду сигнала при прокрутке стартером: отсутствие импульсов – признак обрыва

Датчик массового расхода воздуха (ДМРВ):

- При включенном зажигании измерьте напряжение сигнального провода: 0.9-1.1V на холостом ходу

- Резко откройте дроссель – напряжение должно вырасти до 4V+

- Сравните показания с эталонным датчиком или временно замените на заведомо исправный

| Датчик | Параметр проверки | Норма для Z16XER |

|---|---|---|

| Датчик температуры ОЖ | Сопротивление при 20°C | 2.3-2.5 кОм |

| Датчик детонации | Напряжение сигнала | 0.5-1.5V на холостом ходу |

| Датчик фаз (распредвала) | Сопротивление обмотки | 10-25 Ом |

Кислородный датчик (лямбда-зонд) проверяют в прогретом состоянии (300°C+): напряжение должно циклически меняться 0.1-0.9V при 2000 об/мин. Постоянное значение вне диапазона свидетельствует о старении или загрязнении.

Датчик положения дроссельной заслонки (ДПДЗ): При включенном зажигании измерьте напряжение между сигнальным проводом и массой. На холостом ходу – 0.5-0.7V, при полном открытии – свыше 4V. Плавно откройте заслонку – рост напряжения должен быть линейным без скачков.

Расход масла: нормы и превышение предельных значений

Для двигателя Z16XER допустимый расход масла регламентирован производителем и составляет до 0,5 л на 1000 км пробега. Эта норма учитывает конструктивные особенности силового агрегата, включая работу системы вентиляции картера и турбокомпрессора. Превышение указанного значения требует диагностики, так как свидетельствует о потенциальных неисправностях требующих устранения.

Эксплуатация двигателя с критическим расходом масла (свыше 1 л на 1000 км) приводит к катастрофическим последствиям: масляному голоданию, ускоренному износу деталей ЦПГ и КШМ, закоксовыванию поршневых колец. Особое внимание уделяется состоянию маслосъемных колпачков и компрессии в цилиндрах – их неудовлетворительные показатели являются первичными индикаторами проблем.

Основные причины превышения нормы

- Износ маслосъемных колпачков: Уплотнители теряют эластичность, пропуская масло в камеру сгорания через направляющие клапанов.

- Залегание/закоксовывание поршневых колец: Нарушение подвижности колец препятствует снятию излишков масла со стенок цилиндров.

- Дефекты цилиндропоршневой группы: Выработка на стенках цилиндров или повреждения поршней увеличивают зазоры.

- Проблемы с системой вентиляции картера (PCV): Засоренный клапан провоцирует повышение давления, выдавливая масло через сальники и уплотнения.

- Утечки через прокладки или сальники: Физические потеки на внешних поверхностях двигателя (прокладка клапанной крышки, передний/задний сальники коленвала).

Методы контроля и устранения

- Регулярная проверка уровня масла щупом каждые 500-1000 км на прогретом двигателе.

- Визуальный осмотр двигателя на наличие подтеков, особенно в зонах соединений.

- Замер компрессии и анализ состояния свечей зажигания для оценки износа ЦПГ.

- Чистка системы вентиляции картера, замена клапана PCV при необходимости.

- Использование масел с допусками GM-LL-A-025/ GM-LL-B-025 и вязкостью 5W-30.

| Симптом | Вероятная причина | Рекомендуемое действие |

|---|---|---|

| Синий дым из выхлопа | Износ маслосъемных колпачков/колец | Диагностика ЦПГ, замена колпачков |

| Масляные пятна под авто | Утечки через прокладки/сальники | Визуальный осмотр, замена уплотнений |

| Быстрое падение уровня без следов утечек/дыма | Неисправность системы PCV | Проверка/очистка клапана и магистралей |

Ресурс двигателя Z16XER при соблюдении норм расхода масла достигает 250-300 тыс. км. Игнорирование повышенного потребления смазочного материала сокращает срок службы агрегата в 2-3 раза из-за абразивного износа и перегрева критически важных компонентов.

Прогревочные режимы: рекомендации при холодном пуске

При запуске холодного двигателя Z16XER масло в картере обладает повышенной вязкостью, что затрудняет его прокачку по системе смазки в первые секунды работы. Одновременно с этим детали мотора (поршни, кольца, валы) имеют минимальные зазоры из-за низкой температуры металла, а топливовоздушная смесь хуже испаряется и смешивается.

Цель прогревочного режима – обеспечить плавный выход на стабильные обороты холостого хода и равномерный нагрев силового агрегата до рабочей температуры (90–95°C) с минимальным износом трущихся поверхностей. Особое внимание уделяется защите коленчатого вала, шатунных подшипников и цилиндропоршневой группы.

Ключевые рекомендации

Старт и первые секунды:

- Не нажимайте педаль акселератора при запуске – ЭБУ автоматически повысит обороты до ~1200 об/мин.

- Избегайте резкого увеличения нагрузки (включения фар, обогрева стекол, кондиционера) в первые 15–20 секунд.

Прогрев на месте:

- После запуска дайте двигателю поработать не более 1–2 минут на холостом ходу.

- Контролируйте падение оборотов: снижение до 800–900 об/мин сигнализирует о готовности к началу движения.

Движение после запуска:

| Температура | Режим эксплуатации |

|---|---|

| До +40°C | Двигайтесь на оборотах не выше 2500 об/мин, избегайте резких ускорений |

| +40°C до +70°C | Допустимы умеренные нагрузки (обороты до 3000 об/мин) |

| Более +70°C | Штатный режим без ограничений |

Критические ошибки:

- Длительный прогрев на холостом ходу (более 5 минут) – приводит к загрязнению масла несгоревшим топливом и ускоренному износу ЦПГ.

- Резкие старты "в холодную" – провоцируют масляное голодание в верхней части двигателя.

Цикл работы цилиндра: четыре такта в подробностях

Работа двигателя Z16XER основана на классическом четырехтактном цикле Отто, где каждый цилиндр последовательно выполняет четыре фазы за два оборота коленчатого вала. Этот процесс обеспечивает преобразование тепловой энергии сгорания топлива в механическую работу.

Синхронизация тактов достигается через взаимодействие распределительного вала (управляющего клапанами) и коленвала (преобразующего движение поршней во вращение). Рассмотрим детально каждый этап цикла:

Последовательность тактов

- Впуск

- Поршень движется вниз от верхней мертвой точки (ВМТ)

- Впускной клапан открыт, выпускной закрыт

- Создается разрежение, втягивающее топливовоздушную смесь через впускной коллектор

- Сжатие

- Поршень движется вверх к ВМТ

- Оба клапана закрыты

- Смесь сжимается до давления 10-12 бар (компрессия 10.5:1 в Z16XER)

- Рабочий ход

- В ВМТ свеча зажигания генерирует искру (опережение ~10-35° до ВМТ)

- Сгорание смеси создает давление >50 бар, толкающее поршень вниз

- Единственный такт с полезной механической работой

- Выпуск

- Поршень движется вверх к ВМТ

- Выпускной клапан открыт, впускной закрыт

- Отработавшие газы выталкиваются в выпускную систему

Фазы газораспределения в Z16XER контролируются системой VVT (изменение фаз на впуске), оптимизирующей момент открытия/закрытия клапанов под нагрузку. Перекрытие клапанов (одновременное открытие впускного и выпускного при ВМТ) улучшает продувку цилиндра.

| Такт | Ход поршня | Положение клапанов | Угол поворота коленвала |

|---|---|---|---|

| Впуск | Сверху вниз | Впускной открыт | 0°-180° |

| Сжатие | Снизу вверх | Оба закрыты | 180°-360° |

| Рабочий ход | Сверху вниз | Оба закрыты | 360°-540° |

| Выпуск | Снизу вверх | Выпускной открыт | 540°-720° |

Порядок срабатывания цилиндров и баланс нагрузок

Двигатель Z16XER использует стандартный для 4-цилиндровых рядных моторов порядок работы цилиндров 1-3-4-2. Последовательность тактов воспламенения топливовоздушной смеси начинается с первого цилиндра, затем переходит к третьему, далее к четвертому и завершается вторым цилиндром. Данный цикл повторяется через каждые 180 градусов поворота коленчатого вала, обеспечивая равномерное распределение рабочих процессов.

Баланс нагрузок достигается за счет симметричного расположения шатунных шеек коленвала под углом 180° и оптимального чередования тактов. Рабочие ходы последовательно происходят в противоположно расположенных цилиндрах (1 и 4, 3 и 2), что создает взаимокомпенсирующие силы инерции. Система балансировочных валов дополнительно гасит вторичные вибрации, возникающие при высоких оборотах.

Ключевые аспекты синхронизации

- Расположение меток ГРМ: совмещение установочных меток на шкивах коленвала/распредвалов и меток на блоке цилиндров

- Фазировка зажигания: строгое соответствие угла опережения зажигания положению коленвала (номинал 5-10° на холостом ходу)

- Топливоподача: синхронизация впрыска форсунок с тактом впуска каждого цилиндра

| Порядок срабатывания | Угол поворота коленвала | Противовесы |

|---|---|---|

| Цилиндр 1 (ВМТ) | 0° | Противовес 180° |

| Цилиндр 3 (ВМТ) | 180° | Противовес 0° |

| Цилиндр 4 (ВМТ) | 360° | Противовес 180° |

| Цилиндр 2 (ВМТ) | 540° | Противовес 0° |

Нарушение порядка работы (например, при неправильной установке ремня ГРМ или дефектах датчика положения коленвала) приводит к:

- Резкому росту вибраций на всех режимах

- Перегреву выпускного коллектора из-за сбоев фазировки

- Детонации и снижению мощности на 15-20%

Система рециркуляции отработавших газов (EGR)

Система EGR на двигателе Z16XER предназначена для снижения выбросов оксидов азота (NOx) путём возврата части отработавших газов во впускной коллектор. Это уменьшает температуру сгорания топливно-воздушной смеси, подавляя образование вредных соединений. Система активируется преимущественно на средних оборотах и нагрузках, когда двигатель работает в стабильном режиме.

Управление клапаном EGR осуществляется электронным блоком управления (ЭБУ) через электропневматический клапан. ЭБУ анализирует данные с датчиков (расхода воздуха, положения дросселя, температуры ОЖ) и определяет оптимальный процент рециркуляции. При холодном запуске, высоких нагрузках или оборотах выше 3500 об/мин система автоматически отключается.

Конструктивные особенности на Z16XER

Ключевые компоненты системы включают:

- Клапан EGR с электроприводом – расположен на впускном коллекторе, регулирует поток газов

- Охладитель EGR – снижает температуру отработавших газов перед подачей в цилиндры

- Электропневматический преобразователь – преобразует электрические сигналы ЭБУ в давление для управления клапаном

- Датчик положения клапана – передаёт данные о степени его открытия в ЭБУ

Работа системы зависит от корректного функционирования смежных узлов:

| Компонент | Влияние на EGR |

|---|---|

| Датчик массового расхода воздуха (ДМРВ) | Неточные показания нарушают расчёт пропорции газов |

| Датчик температуры охлаждающей жидкости | Ложные данные блокируют активацию системы |

| Катализатор | Забитый катализатор увеличивает противодавление в системе EGR |

Ресурс и типичные неисправности

- Закоксовывание клапана – основная проблема из-за сажевых отложений. Признаки: плавающие обороты холостого хода, рывки при разгоне, ошибки P0400-P0404.

- Износ электропривода или датчика положения – приводит к некорректному открытию/закрытию клапана.

- Разрывы вакуумных трубок – вызывают потерю управляемости системой.

Средний ресурс клапана EGR составляет 80-120 тыс. км. Для продления срока службы критически важно использование качественного топлива и своевременная замена моторного масла. Чистку клапана рекомендуется проводить каждые 50-60 тыс. км.

Система вентиляции картера: маслоотделитель

В двигателе Z16XER система вентиляции картера (PCV) принудительно удаляет прорывающиеся газы из картера, предотвращая повышение давления и утечки масла через уплотнения. Ключевым компонентом этой системы является маслоотделитель, который улавливает масляные частицы из газов перед их подачей во впускной тракт.

Без эффективного маслоотделителя масляный туман попадает во впускную систему, образуя нагар на дроссельной заслонке, впускных клапанах и датчиках. Это снижает точность регулирования состава топливно-воздушной смеси, увеличивает расход топлива и способствует преждевременному износу деталей цилиндро-поршневой группы.

Конструкция и принцип работы маслоотделителя

На двигателе Z16XER применяется лабиринтный маслоотделитель, интегрированный в крышку клапанного механизма. Газы проходят через серию перегородок и камер, где происходит:

- Инерционное осаждение – тяжелые масляные капли оседают на стенках при резкой смене направления потока

- Конденсация – при охлаждении газов частицы масла сливаются в более крупные фракции

- Фильтрация – сетчатые элементы задерживают мелкодисперсные взвеси

Отделенное масло стекает обратно в поддон через дренажные каналы, а очищенные газы направляются через клапан PCV во впускной коллектор для дожигания.

| Тип маслоотделителя | Лабиринтный (центробежно-инерционный) |

| Расположение | Интегрирован в крышку клапанного механизма |

| Регламент обслуживания | Чистка каждые 60-80 тыс. км, замена при закоксовке |

| Критичные признаки неисправности | Масло во впускном патрубке, нагар на дросселе, рост расхода масла |

Забитый маслоотделитель провоцирует выдавливание сальников, закоксовку поршневых колец и падение компрессии. Для поддержания ресурса двигателя необходимо регулярно проверять состояние системы, особенно после 100 000 км пробега. Качественное моторное масло с низкой испаряемостью (например, Dexos2) снижает скорость загрязнения узла.

Привод ГРМ: ременной тип и интервал замены

На двигателе Z16XER установлен ременной привод газораспределительного механизма. Ремень выполнен из армированной резины с зубчатым профилем, обеспечивающим точную синхронизацию вращения коленчатого и распределительного валов. Расположен в передней части двигателя за защитными кожухами.

Функционально ремень передает крутящий момент с коленвала на распредвал, гарантируя своевременное открытие/закрытие клапанов относительно положения поршней. Конструктивно он охватывает шкивы коленвала, распредвала и натяжного ролика, работая в условиях высоких механических нагрузок и температур.

Регламент обслуживания

Официальный интервал замены ремня ГРМ составляет 60 000 км пробега или каждые 4 года (в зависимости от того, что наступит раньше). На практике специалисты рекомендуют сокращать этот срок до 50 000 км при эксплуатации в тяжелых условиях:

- Частые поездки на короткие дистанции

- Регулярное движение в пробках с перепадами температур

- Эксплуатация в высокозапыленных регионах

Обязательная замена комплектующих при обслуживании:

- Ремень ГРМ оригинального производителя (Contitech, Gates)

- Натяжной ролик с подшипником

- Опорный ролик (при наличии в конструкции)

- Прокладки защитных кожухов

| Последствия несвоевременной замены | Признаки износа ремня |

| Обрыв ремня из-за старения резины или разрушения корда | Появление трещин на тыльной стороне |

| Деформация зубьев, приводящая к перескоку | Расслоение боковых поверхностей |

| Заклинивание роликов с нарушением натяжения | Посторонний свист из-под кожуха |

Поскольку Z16XER является интерференционным двигателем, обрыв или перескок ремня гарантированно приводит к встрече поршней с клапанами. Это вызывает деформацию клапанов, повреждение направляющих втулок, поршней и шатунов, требуя капитального ремонта.

Ролики и натяжитель цепи привода ГРМ: ресурс

Ресурс роликов и гидравлического натяжителя цепи ГРМ в двигателе Z16XER составляет ориентировочно 120 000–150 000 км. Этот интервал совпадает с рекомендуемой заменой самой цепи ГРМ и успокоителя. Компоненты работают в условиях высоких нагрузок и температур, а их износ напрямую влияет на стабильность натяжения цепи.

Несвоевременная замена приводит к критическим последствиям: растяжение цепи вызывает перескок меток ГРМ, что влечёт загиб клапанов и разрушение поршней. Гидронатяжитель особенно уязвим при редкой эксплуатации или использовании некачественного масла – загрязнение каналов или потеря давления масла провоцируют ослабление натяжения.

Ключевые факторы износа

- Качество масла и периодичность ТО: Загрязнённое масло ускоряет износ подшипников роликов и заклинивание гидравлического плунжера натяжителя.

- Стиль вождения: Резкие старты и работа на высоких оборотах увеличивают ударные нагрузки.

- Регулярность прогрева: Частые холодные пуски без прогрева ведут к недостаточному давлению масла в натяжителе.

| Признак износа | Последствие |

|---|---|

| Дребезжащий шум в районе ГРМ на холодную | Ослабление натяжения цепи из-за износа роликов или неисправности натяжителя |

| Неустойчивые обороты холостого хода | Смещение фаз газораспределения |

| Металлическая стружка в масле | Разрушение подшипников роликов |

- Обязательно меняйте комплект целиком: цепь, натяжитель, успокоитель и ролики – установка новых деталей на изношенные элементы сокращает их ресурс.

- Используйте только оригинальные или сертифицированные аналоги (например, INA, Gates) – дешёвые аналоги часто выходят из строя досрочно.

- Контролируйте давление масла: падение ниже нормы (особенно на холостых оборотах) – сигнал о риске отказа гидронатяжителя.

Техобслуживание: рекомендованные периодичности

Соблюдение регламента технического обслуживания критически важно для обеспечения долговечности и надежности двигателя Z16XER. Производитель устанавливает четкие интервалы проведения работ, основанные на пробеге и времени эксплуатации.

Основные операции разделяются на ежедневные проверки, стандартное ТО (через фиксированные километры) и сезонное обслуживание. Пренебрежение графиком ведет к ускоренному износу компонентов и снижению ресурса силового агрегата.

Плановые интервалы обслуживания

Каждые 15 000 км или 1 год (в зависимости от того, что наступит раньше):

- Замена моторного масла и масляного фильтра (рекомендовано синтетическое 5W-30, соответствующее стандарту GM-LL-A-025)

- Диагностика состояния воздушного фильтра (замена при загрязнении)

- Проверка уровня и состояния технических жидкостей: охлаждающей, тормозной, ГУР

- Визуальный осмотр элементов системы зажигания (свечи, катушки, провода)

- Контроль герметичности систем двигателя и навесного оборудования

Каждые 30 000 км или 2 года:

- Замена воздушного фильтра салона

- Проверка состояния топливного фильтра (при наличии)

- Диагностика работы системы вентиляции картера

- Оценка состояния ремня ГРМ и натяжителей (визуально, без снятия кожуха)

Каждые 60 000 км или 4 года:

- Замена свечей зажигания (рекомендованы оригинальные NGK или Denso)

- Замена охлаждающей жидкости (антифриз G12++ или Dex-Cool)

- Контроль состояния приводных ремней (генератора, кондиционера, ГУР)

Каждые 120 000 км или 10 лет (обязательная операция):

- Замена ремня ГРМ с роликами и натяжителем

- Замена помпы охлаждающей жидкости (совмещается с заменой ГРМ)

- Замена ремня привода вспомогательных агрегатов

| Параметр | Периодичность | Примечание |

|---|---|---|

| Масло в МКПП | 90 000 км | Синтетическое 75W-80 |

| Топливный фильтр | 30 000 км | Для систем без встроенного регулятора давления |

| Антифриз | 60 000 км | Полная замена с промывкой |

Важно: При эксплуатации в тяжелых условиях (частые короткие поездки, экстремальные температуры, постоянная езда с высокой нагрузкой) интервалы сокращаются на 20-30%. Регулярная компьютерная диагностика (раз в 2 года) позволяет выявить скрытые неисправности ЭСУД. Использование неоригинальных расходников снижает ресурс двигателя.

Выбор масла: вязкость и стандарты качества

Для двигателя Z16XER критически важна правильная вязкость масла, определяемая по классификации SAE. Рекомендуются всесезонные масла 5W-30 или 5W-40, где первое число (5W) указывает на текучесть при холодном пуске, а второе (30/40) – на кинематическую вязкость при рабочей температуре. Использование масел с несоответствующей вязкостью приводит к повышенному износу, перегреву или потере мощности.

Обязательным требованием является соответствие стандартам качества, гарантирующим защиту от износа, окисления и шламообразования. Ключевые спецификации включают GM-LL-A-025 (одобрение Opel), ACEA A3/B4 (для бензиновых двигателей с высокими нагрузками) и API SN/CF. Игнорирование этих стандартов снижает ресурс двигателя и увеличивает риск закоксовывания гидрокомпенсаторов.

Рекомендуемые параметры

| Параметр | Значение | Примечание |

|---|---|---|

| Вязкость (SAE) | 5W-30 | Основной вариант для температур -30°C...+35°C |

| Вязкость (SAE) | 5W-40 | Альтернатива при эксплуатации в жару или высоких нагрузках |

| Стандарт Opel | GM-LL-A-025 | Обязательное требование производителя |

| Стандарт ACEA | A3/B4 | Минимально допустимый класс |

Дополнительные требования:

- Допустимы аналоги стандарта GM-LL-A-025: GM dexos2 или VW 502 00/505 00

- Запрещено применение масел с маркировкой "Energy Conserving" в API

- Интервал замены: не более 15 000 км для синтетики, сокращается при эксплуатации в тяжелых условиях

Расчет моторесурса двигателя Z16XER в километрах

Средний заявленный моторесурс двигателя Z16XER производителем (Opel/Vauxhall) составляет 250 000–300 000 километров при условии соблюдения регламентного обслуживания и эксплуатации в штатных режимах. Этот показатель является теоретическим и основан на стендовых испытаниях агрегата.

Фактический пробег до капитального ремонта или выхода из строя зависит от комплекса факторов, главными из которых выступают качество технического обслуживания, стиль вождения, состояние сопутствующих систем (смазки, охлаждения) и внешние условия. Реальные данные от владельцев демонстрируют значительный разброс: от 150 000 км при интенсивной эксплуатации с нарушениями до 400 000+ км у "щадящих" экземпляров.

Ключевые факторы, влияющие на ресурс

- Масло и фильтры: Использование допущенного синтетического масла (5W-30, 5W-40) и своевременная замена каждые 10 000–15 000 км (строго!). Нарушение интервалов – основная причина износа.

- Тепловой режим: Перегрев губителен для алюминиевого блока и ГБЦ. Критичен контроль состояния радиатора, термостата, помпы и уровня ОЖ.

- Качество топлива: Низкооктановый бензин или примеси вызывают детонацию, закоксовывание форсунок, износ топливной аппаратуры.

- Режимы работы: Постоянная езда на высоких оборотах (>4500 об/мин), "холодные" старты, частые короткие поездки без прогрева ускоряют износ.

- Сопутствующие системы: Неисправности системы вентиляции картера (PCV), забитый катализатор, проблемы с зажиганием повышают нагрузку на двигатель.

Ориентировочный ресурс по узлам

| Цепь ГРМ | 120 000–180 000 км (требует регулярного контроля натяжения и состояния) |

| Поршневая группа, кольца | 200 000–350 000 км (зависит от качества масла и отсутствия перегревов) |

| Клапаны, сальники | 150 000–250 000 км (частая проблема – износ маслосъемных колпачков) |

| Турбина (если установлена) | 150 000–200 000 км (критично качество масла и охлаждение после остановки) |

Важно: Ресурс – вероятностная величина. Регулярная диагностика (анализ состояния масла, компрессии, проверка на течи) точнее прогнозирует остаточный срок службы, чем усредненные цифры пробега. Своевременное устранение мелких неисправностей – ключ к достижению максимального моторесурса Z16XER.

Тюнинг: чип-тюнинг и увеличение мощности