Двигатель ЗМЗ-409 - характеристики и ремонт

Статья обновлена: 01.03.2026

Двигатель ЗМЗ-409 – современный бензиновый силовой агрегат от Заволжского моторного завода, широко применяемый в коммерческом транспорте и внедорожниках.

Конструкция с распределённым впрыском топлива и 16 клапанами обеспечивает сбалансированные показатели мощности, экономичности и экологических норм.

В статье подробно разберём ключевые технические параметры мотора, типичные эксплуатационные проблемы и методику ремонта основных узлов.

Основные технические параметры и модификации

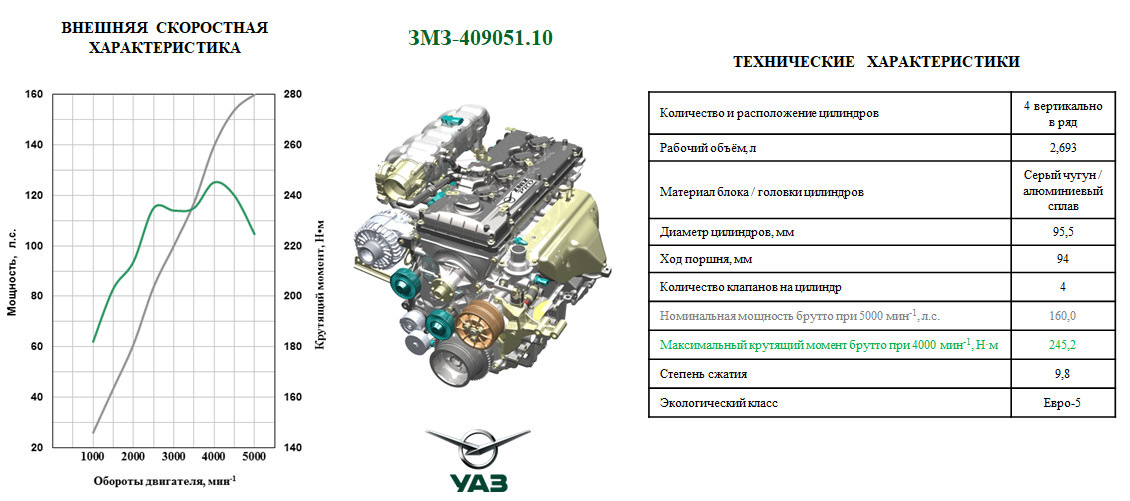

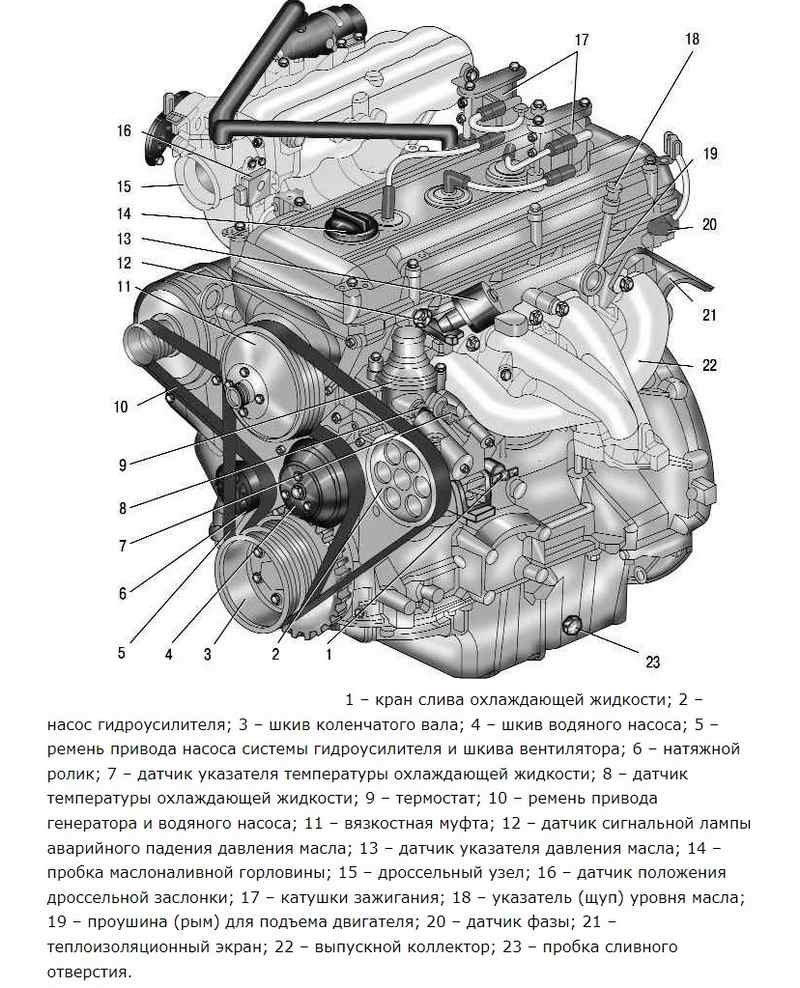

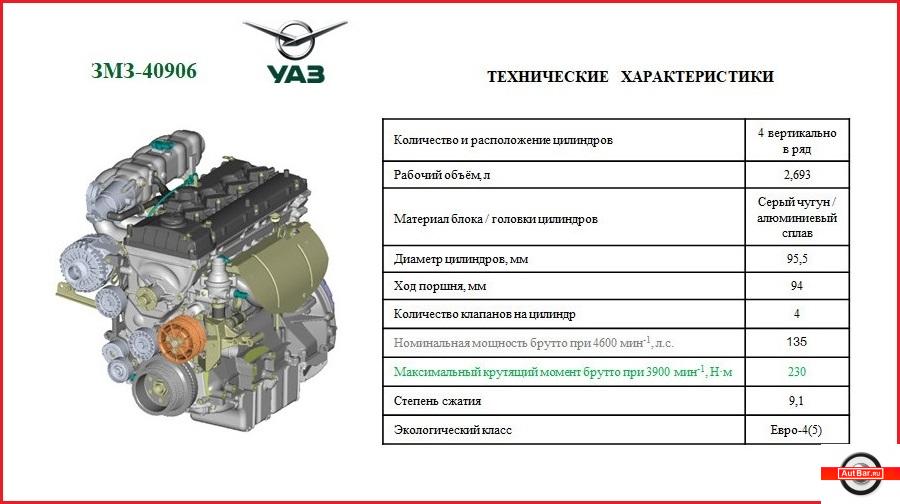

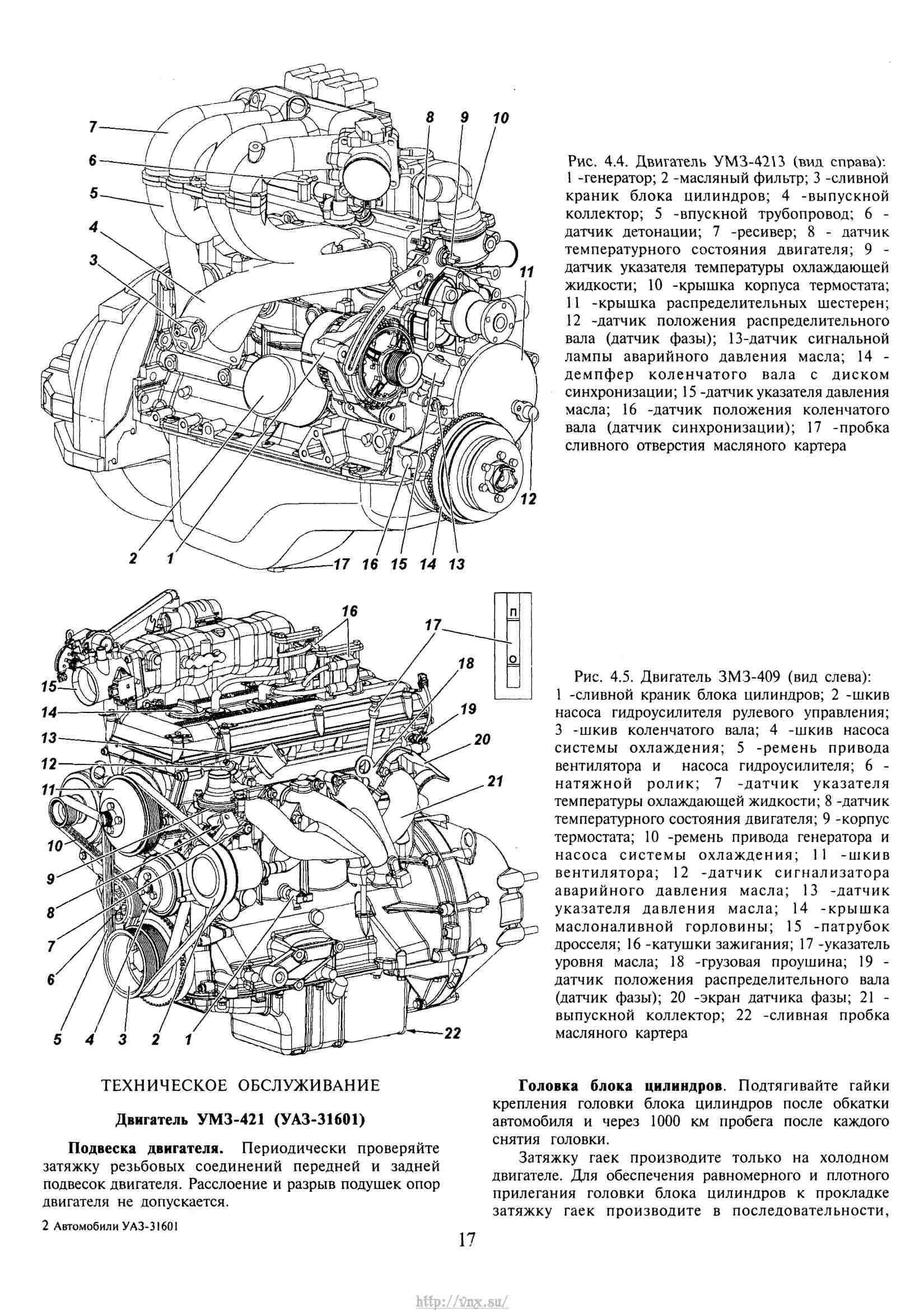

Двигатель ЗМЗ-409 представляет собой 4-цилиндровый 16-клапанный бензиновый агрегат с распределённым впрыском топлива. Базовый объём составляет 2.7 литра (2693 см³) при диаметре цилиндра 95.5 мм и ходе поршня 94 мм. Конструкция включает чугунный блок цилиндров и алюминиевую головку с двумя распредвалами (DOHC).

Силовая установка выпускается в нескольких модификациях, различающихся мощностью, крутящим моментом и экологическим классом. Основные версии адаптированы под различные требования транспортных средств – от коммерческого транспорта до внедорожников. Технические решения предусматривают работу с разными системами управления и навесного оборудования.

Ключевые параметры

| Характеристика | Значение |

|---|---|

| Степень сжатия | 9.0-9.3 (в зависимости от модификации) |

| Мощность | 110-140 л.с. |

| Крутящий момент | 210-230 Н·м |

| Макс. обороты | 4800-5000 об/мин |

| Система охлаждения | Жидкостная, замкнутого типа |

Распространённые модификации двигателя:

- ЗМЗ-409.10: Базовая версия (110 л.с., 210 Н·м, Евро-3)

- ЗМЗ-409.04: Модернизированная (123 л.с., 215 Н·м, Евро-4)

- ЗМЗ-409.05: Оптимизированная (128 л.с., 220 Н·м, Евро-4)

- ЗМЗ-409.06: Усиленная (140 л.с., 230 Н·м, Евро-5)

Отличия между версиями включают настройки ЭБУ, конструкцию впускного коллектора и компоненты выхлопной системы. Для моделей Евро-4/5 обязательна установка каталитического нейтрализатора и датчиков кислорода.

Рабочий объем и степень сжатия

Рабочий объем двигателя ЗМЗ-409 составляет 2.7 литра (2693 см³). Этот показатель формируется четырьмя цилиндрами с диаметром 95.5 мм и ходом поршня 94 мм. Такая конфигурация обеспечивает баланс между крутящим моментом на низких оборотах и мощностными характеристиками.

Степень сжатия варьируется в зависимости от модификации и используемого топлива. Базовые версии двигателя, рассчитанные на АИ-92, имеют степень сжатия 9.0. Для модификаций с увеличенной мощностью (например, ЗМЗ-409.10), работающих на АИ-95, этот показатель повышен до 9.3. Данное значение критично влияет на детонационную стойкость и тепловой КПД.

Особенности и эксплуатационные аспекты

Ключевые характеристики:

- Конструкция цилиндропоршневой группы: Чугунный блок цилиндров с алюминиевыми поршнями, компрессионные кольца стандартного типа.

- Влияние степени сжатия: Повышение до 9.3 требует строгого соблюдения октанового числа топлива (АИ-95). Использование низкооктанового бензина провоцирует детонацию, ведущую к разрушению поршней и колец.

- Последствия неправильной эксплуатации: Прогар прокладки ГБЦ, залегание колец, трещины в перемычках поршней – частые неисправности при заправке несоответствующим топливом или перегреве.

Диагностика и ремонт:

- Замер компрессии (норма: 11-13 бар для степени сжатия 9.0, 12-14 бар для 9.3) при прогретом двигателе и открытой дроссельной заслонке. Разброс между цилиндрами не должен превышать 1 бар.

- Анализ состояния: Низкая компрессия во всех цилиндрах указывает на износ колец. Разница в значениях между цилиндрами сигнализирует о проблемах клапанов (прогар, деформация) или повреждении прокладки ГБЦ.

- Ремонтные работы: Замена поршневых колец, расточка блока цилиндров, притирка/замена клапанов, шлифовка головки блока. Обязательна замена прокладок и болтов ГБЦ.

| Параметр | Значение для АИ-92 | Значение для АИ-95 |

| Степень сжатия | 9.0 | 9.3 |

| Рекомендуемая компрессия | 11-13 бар | 12-14 бар |

| Риски при нарушении топливного режима | Умеренная детонация | Высокая вероятность разрушения ЦПГ |

Максимальная мощность и крутящий момент

Максимальная мощность двигателя ЗМЗ-409 варьируется в зависимости от модификации и системы впрыска. Базовая версия с распределенным впрыском (ЗМЗ-409.10) развивает 143 л.с. (106 кВт) при 4500 об/мин. Экологичные модификации (Евро-4/Евро-5) демонстрируют показатели в диапазоне 110–130 л.с., достигая пиковых значений при 4000–4500 об/мин.

Крутящий момент напрямую влияет на динамику и тяговые характеристики. Для ЗМЗ-409.10 максимальное значение составляет 209 Н·м при 4500 об/мин. В версиях с пониженной мощностью (например, ЗМЗ-40905) крутящий момент достигает 230 Н·м уже при 2500 об/мин, что обеспечивает лучшую эластичность на низких оборотах.

Ключевые особенности

Распределение характеристик по модификациям:

| Модель двигателя | Мощность (л.с./кВт) | Крутящий момент (Н·м) | Обороты пика (об/мин) |

|---|---|---|---|

| ЗМЗ-409.10 (Евро-3) | 143 / 106 | 209 | 4500 |

| ЗМЗ-40905 (Евро-4) | 120 / 88 | 230 | 2500 |

| ЗМЗ-40906 (Евро-5) | 110 / 81 | 230 | 2500 |

На стабильность мощности и момента влияют:

- Состояние топливной системы (забитые форсунки снижают отдачу на 5–7%)

- Износ ремня ГРМ (сдвиг фаз нарушает эффективность сгорания)

- Качество воздушного фильтра (сопротивление на впуске уменьшает наполнение цилиндров)

Особенности системы впрыска топлива

На двигателях ЗМЗ-409 применяется электронная распределенная система впрыска топлива (EFI) с последовательным фазированием. Конструкция включает форсунки, впрыскивающие бензин непосредственно во впускные каналы перед клапанами, что обеспечивает точное дозирование топлива для каждого цилиндра. Управление осуществляется контроллером ЭСУД (Электронная Система Управления Двигателем), который анализирует показания датчиков (ДМРВ, ДПДЗ, ДТОЖ, лямбда-зонда) для расчета оптимальных параметров впрыска.

Система использует топливный модуль с электрическим бензонасосом, погруженным в бак, поддерживающий постоянное давление в топливной рампе (3.8-4.0 бар). Регулятор давления топлива интегрирован в модуль, исключая обратную магистраль. Форсунки с электромагнитным управлением и многоточечной схемой впрыска обеспечивают равномерное распределение топливовоздушной смеси.

Ключевые компоненты и их функции

- Датчик массового расхода воздуха (ДМРВ): измеряет объем всасываемого воздуха для расчета нагрузки на двигатель.

- Датчик положения дроссельной заслонки (ДПДЗ): фиксирует угол открытия дросселя для коррекции топливоподачи.

- Датчик температуры охлаждающей жидкости (ДТОЖ): влияет на обогащение смеси при прогреве.

- Кислородный датчик (лямбда-зонд): контролирует содержание кислорода в выхлопе для поддержания стехиометрического соотношения топливовоздушной смеси (14.7:1).

Типичные неисправности и диагностика

| Симптом | Возможная причина | Метод проверки |

|---|---|---|

| Неустойчивый холостой ход | Загрязнение РХХ, подсос воздуха | Тест герметичности впуска, проверка сопротивления РХХ |

| Провалы при разгоне | Неисправность ДПДЗ, засорение форсунок | Анализ показаний сканера, проверка напряжения ДПДЗ |

| Повышенный расход топлива | Некорректные показания ДМРВ, утечки топлива | Визуальный осмотр, замер давления в топливной системе |

Важно: Регулярная замена топливного фильтра (каждые 20-30 тыс. км) и очистка форсунок предотвращают закоксовывание распылителей. При диагностике обязательна проверка целостности вакуумных шлангов и контактов разъемов датчиков – окисление проводки часто вызывает сбои ЭСУД.

Экологический класс и применяемое топливо

Двигатель ЗМЗ-409 в своих инжекторных версиях проектировался и сертифицировался для соответствия экологическому классу Евро-3. Это накладывает определенные требования как на конструкцию самого двигателя и системы выпуска отработавших газов, так и на качество используемого топлива.

Для нормальной работы и соответствия заявленным экологическим нормам двигатель ЗМЗ-409 требует применения неэтилированного бензина с октановым числом не ниже АИ-92 (RON). Использование топлива с более низким октановым числом (например, АИ-80) категорически не рекомендуется, так как это неизбежно приведет к детонации, перегреву, повышенному износу деталей поршневой группы и клапанов, и, как следствие, к дорогостоящему ремонту.

Ключевые аспекты по топливу и экологии

Для поддержания работоспособности и экологического класса двигателя критически важно:

- Использовать только качественный бензин АИ-92, АИ-95 или АИ-98. ЗМЗ официально рекомендует АИ-92 как минимально допустимый вариант.

- Категорически избегать этилированного бензина. Свинец быстро выводит из строя кислородные датчики (лямбда-зонды) и нейтрализует каталитический нейтрализатор.

- Не применять сжиженный нефтяной газ (пропан-бутан, LPG) или метан (CNG) без специального газобаллонного оборудования (ГБО), правильно настроенного и сертифицированного для данного двигателя. Работа на газе без переоборудования разрушительна.

- Следить за исправностью системы управления двигателем (ЭБУ, датчики) и целостностью системы выпуска, особенно каталитического нейтрализатора и кислородных датчиков. Их повреждение или неисправность резко увеличивают вредные выбросы.

Использование некачественного или неподходящего топлива, а также неисправности в системе выпуска или управления впрыском приводят к ряду негативных последствий:

- Повышенный расход топлива.

- Снижение мощности и ухудшение динамики автомобиля.

- Неустойчивая работа двигателя на холостом ходу и под нагрузкой.

- Быстрый выход из строя дорогостоящих компонентов: катализатора, лямбда-зондов, свечей зажигания.

- Превышение норм вредных выбросов (CO, CH, NOx), что делает невозможным прохождение технического осмотра.

- Риск серьезного повреждения двигателя (прогар клапанов, разрушение поршней) из-за детонации при использовании низкооктанового бензина.

| Параметр | Требование / Характеристика |

|---|---|

| Экологический класс | Евро-3 (базовый для инжекторных версий) |

| Минимальное октановое число (RON) | АИ-92 |

| Рекомендуемое топливо | Неэтилированный бензин АИ-92, АИ-95, АИ-98 |

| Использование газа (LPG/CNG) | Только с установленным и настроенным ГБО 4-го поколения или выше |

| Критически важные компоненты для экокласса | Каталитический нейтрализатор, Датчики кислорода (лямбда-зонды), Исправный ЭБУ и датчики |

Конструкция блока цилиндров

Блок цилиндров ЗМЗ-409 выполнен из высокопрочного серого чугуна методом литья. Конструкция имеет V-образную компоновку с углом развала 90° между рядами цилиндров. В блок интегрированы мокрые сменные гильзы цилиндров, уплотняемые резиновыми кольцами в нижней зоне. Картерная часть включает пять опор коренных подшипников коленчатого вала с усиленными крышками.

Верхняя плоскость блока фрезерована для установки головок цилиндров через термостойкие прокладки. Внутри отлиты масляные каналы системы смазки и рубашка жидкостного охлаждения, окружающая цилиндры и камеры сгорания. На наружных поверхностях предусмотрены крепления для навесного оборудования: кронштейнов генератора, компрессора кондиционера и насоса ГУР.

Ключевые элементы и параметры

- Расположение цилиндров: V8 (два ряда по 4 цилиндра)

- Диаметр цилиндра (номинальный): 96 мм

- Межцентровое расстояние: 104 мм

- Тип гильз: съемные чугунные, мокрого типа

- Система охлаждения: замкнутая жидкостная с помпой

- Крепление коленвала: 5 опор с крышками на штифтах

Ремонт блока цилиндров включает:

- Диагностику плоскостей на деформацию (допуск: до 0.05 мм)

- Замер овальности и конусности гильз (макс. износ 0.15 мм)

- Замену гильз при превышении допустимого износа

- Обработку постелей коленвала при износе вкладышей

- Герметизацию соединений поддона картера и передней крышки

При расточке блока используют ремонтные гильзы с увеличенной толщиной стенок. Монтаж новых гильз требует запрессовки с усилием 3.5-5 тс и контроля выступа над плоскостью блока (0.02-0.08 мм). После ремонта обязательна гидравлическая проверка рубашки охлаждения давлением 0.4 МПа.

Головка блока цилиндров: устройство

Головка блока цилиндров (ГБЦ) ЗМЗ-409 – алюминиевая литая конструкция, установленная поверх блока цилиндров через уплотнительную прокладку. Она формирует верхнюю часть камер сгорания, объединяет клапанный механизм и каналы системы охлаждения, смазки и газораспределения.

Конструкция включает интегрированные опоры для распредвалов (по два на каждый ряд цилиндров), седла клапанов и направляющие втулки, запрессованные при сборке. Внутри проходят масляные каналы для смазки коренных опор распредвалов и гидрокомпенсаторов, а также рубашка охлаждения, соединенная с системой двигателя.

Основные компоненты ГБЦ

- Клапаны (16 шт.): впускные и выпускные с тарелками разного диаметра;

- Распределительные валы (2 шт.): с кулачковыми профилями, управляющими фазами газораспределения;

- Гидрокомпенсаторы (16 шт.): автоматически регулируют тепловой зазор клапанов;

- Крышки клапанов: защищают механизм ГРМ, крепятся болтами к корпусу ГБЦ;

- Прокладка ГБЦ: армированная термостойкая, обеспечивает герметичность стыка с блоком цилиндров;

- Форсунки и свечи зажигания: установлены в специальные посадочные места.

| Система | Элементы ГБЦ |

| Газораспределение | Клапаны, распредвалы, толкатели, гидрокомпенсаторы |

| Охлаждение | Водяные рубашки, термостат (крепление на ГБЦ) |

| Смазка | Масляные каналы к опорам валов и гидрокомпенсаторам |

| Подача топлива | Гнезда для форсунок, топливная рампа (крепление) |

Крепление ГБЦ к блоку цилиндров осуществляется болтами с гидравлическим натягом, требующими строгого соблюдения момента затяжки и последовательности. Впускные и выпускные каналы расположены V-образно, выпускные коллекторы крепятся фланцевыми соединениями по бокам головки.

Газораспределительный механизм (ГРМ)

ГРМ двигателя ЗМЗ-409 выполнен по схеме DOHC (два верхних распределительных вала) с 16 клапанами. Привод распредвалов осуществляется зубчатым ремнём от коленчатого вала через шестерни. Клапаны приводятся в действие через гидравлические компенсаторы, автоматически устраняющие тепловые зазоры и исключающие необходимость ручной регулировки.

Ремень ГРМ одновременно приводит насос охлаждающей жидкости и балансирный вал. Регламентная замена ремня обязательна каждые 60 000 км пробега или 4 года эксплуатации. Обрыв ремня приводит к серьёзным повреждениям поршневой группы и клапанов, так как двигатель относится к интерференционному типу.

Особенности обслуживания и ремонта

При замене ремня ГРМ обязательному обновлению подлежат:

- Ролик натяжителя

- Опорный ролик

- Сальник коленчатого вала

Критичные моменты при замене:

- Фиксация меток коленвала/распредвалов перед демонтажем старого ремня

- Проверка состояния помпы охлаждающей жидкости

- Контроль натяжения ремня динамометрическим ключом (38-44 Н·м)

- Проверка совпадения меток после двух оборотов коленвала

Типичные неисправности ГРМ:

| Симптом | Возможная причина | Решение |

| Стук в зоне клапанных крышек | Износ гидрокомпенсаторов | Замена комплекта гидрокомпенсаторов |

| Свист при запуске | Ослабление натяжения ремня | Корректировка натяжения или замена роликов |

| Потеря мощности | Сдвиг фаз ГРМ | Проверка меток и замена ремня |

Тип и характеристики привода ГРМ

Привод газораспределительного механизма двигателя ЗМЗ-409 выполнен по двухрядной цепной схеме. Цепь передает вращение с коленчатого вала на распределительные валы, обеспечивая синхронизацию работы клапанов и поршневой группы. Конструкция включает гидравлический автоматический натяжитель, успокоители и зубчатые звездочки.

Цепь обладает повышенной износостойкостью благодаря двухрядной конструкции и закаленным звеньям. Ресурс составляет 120-150 тыс. км пробега, но требует регулярного контроля состояния из-за влияния качества моторного масла и нагрузок. Натяжение регулируется автоматически гидравлическим толкателем, работающим от давления в системе смазки.

| Параметр | Характеристика |

|---|---|

| Тип цепи | Двухрядная роликовая (ISO 606) |

| Шаг звена | 9,525 мм |

| Ширина | 22 мм |

| Количество звеньев | 114 |

| Система натяжения | Гидравлический автоматический натяжитель |

| Дополнительные элементы | Два успокоителя (пластинчатые) |

Критические признаки износа привода:

- Металлический стук в передней части двигателя

- Растяжение цепи > 5 мм на участке 24 звеньев

- Задиры на направляющих успокоителях

- Снижение давления масла в системе

Процедура замены включает:

- Фиксацию ВМТ 1-го цилиндра

- Демонтаж крышки привода ГРМ и защитного кожуха

- Ослабление натяжителя и снятие цепи

- Установку нового комплекта (цепь, натяжитель, успокоители)

- Контроль совпадения меток на звездочках

- Активацию натяжителя после запуска двигателя

Коленчатый вал и шатунно-поршневая группа

Коленчатый вал ЗМЗ-409 изготовлен из высокопрочного чугуна методом литья, имеет 5 коренных и 4 шатунных шеек с галтелями для снижения напряжения. Вал снабжен 8 противовесами, обеспечивающими сбалансированность работы двигателя. Осевое перемещение ограничивается упорными полукольцами, установленными в третьей опоре. Шатуны – стальные кованые, с разъемной головкой нижней части, фиксирующей вкладыши.

Поршни выполнены из алюминиевого сплава с микрокерамическим покрытием юбки и терморегулирующей стальной вставкой в зоне верхнего кольца. Комплектуются тремя кольцами: двумя компрессионными (верхнее – бочкообразное) и одним маслосъемным (со спиральным расширителем). Ремонт предусматривает замену вкладышей, шлифовку шеек коленвала под ремонтные размеры (0.25, 0.50, 0.75 мм) и установку поршней увеличенного диаметра.

Технические параметры

| Диаметр цилиндра (номинал) | 95.5 мм |

| Диаметр поршня (номинал) | 95.45–95.47 мм |

| Зазор поршень-цилиндр | 0.03–0.05 мм |

| Диаметр коренной шейки (номинал) | 66.00–66.02 мм |

| Диаметр шатунной шейки (номинал) | 58.00–58.02 мм |

| Осевой зазор коленвала | 0.06–0.26 мм |

Типовые неисправности КШМ: стуки при изменении оборотов (износ вкладышей), снижение компрессии (залегание колец), масложор (повреждение маслосъемных колец), вибрации (деформация коленвала). Требуют немедленной диагностики для исключения капитального разрушения узла.

Этапы ремонта:

- Дефектовка коленвала: проверка биения (допуск до 0.03 мм), выявление трещин (магнитофлюсный метод), замер износа шеек.

- Шлифовка шеек под ближайший ремонтный размер с полировкой поверхности (шероховатость Ra ≤ 0.16 мкм).

- Подбор вкладышей с соответствием шлифовке (цветовая маркировка на задней стороне).

- Замена поршней и колец при превышении зазора в цилиндрах ±0.15 мм от номинала. Обязательная хонинговка цилиндров.

- Контроль массы поршней (разница ≤ 4 г) и шатунов (разница ≤ 8 г) в комплекте.

Система смазки: схема и давление масла

Система смазки двигателя ЗМЗ-409 комбинированная: под давлением смазываются коренные и шатунные подшипники коленвала, опоры распредвалов, втулки коромысел и подшипники турбокомпрессора (при наличии). К остальным узлам (поршневые пальцы, стенки цилиндров, цепи привода ГРМ) масло подается разбрызгиванием. Центробежный масляный фильтр тонкой очистки полнопроточный, оснащен перепускным клапаном.

Масляный насос шестеренчатый, двухсекционный (основная и радиаторная секции), установлен внутри картера и приводится цепью от коленчатого вала. Давление масла создается основной секцией насоса. Редукционный клапан, интегрированный в насос, поддерживает давление в магистрали, сбрасывая излишки масла обратно в поддон. При холодном пуске или загустевшем масле клапан обеспечивает защиту от превышения давления.

Нормы давления и контрольные параметры

Давление масла в прогретом двигателе (при температуре масла 80-90°C) должно соответствовать следующим значениям:

- Минимально допустимое на холостом ходу (800-850 об/мин): 0.08 МПа (0.8 кгс/см²)

- Нормальное на холостом ходу: 0.1 - 0.2 МПа (1.0 - 2.0 кгс/см²)

- При 3000-3500 об/мин: 0.35 - 0.45 МПа (3.5 - 4.5 кгс/см²)

Критичные отклонения и их причины:

- Давление ниже нормы на всех режимах: Износ коренных/шатунных вкладышей, неисправность редукционного клапана (зависание), низкий уровень масла, засорение маслоприемника, износ маслонасоса.

- Давление падает только на холостом ходу: Чрезмерный износ подшипников, засорение сетки маслоприемника, недостаточная вязкость масла.

- Давление выше нормы: Залегание редукционного клапана, использование слишком вязкого масла, засорение масляных каналов.

| Состояние двигателя | Обороты (об/мин) | Минимальное давление (МПа) | Рекомендуемое давление (МПа) |

|---|---|---|---|

| Прогретый (80-90°C) | 800-850 (хол.ход) | 0.08 | 0.10 - 0.20 |

| Прогретый (80-90°C) | 3000-3500 | 0.30 | 0.35 - 0.45 |

Диагностика и ремонт: Контроль давления осуществляется штатным датчиком и аварийной лампой на приборной панели. Для точной диагностики необходимо подключение механического манометра вместо датчика. При низком давлении последовательно проверяют: уровень/качество масла, работоспособность датчика, состояние маслоприемника и масляного фильтра, износ вкладышей коленвала и распредвалов, производительность масляного насоса и герметичность редукционного клапана. Повышенное давление требует проверки клапана и вязкости масла.

Масляный насос: конструкция и параметры

Масляный насос двигателя ЗМЗ-409 относится к шестерёнчатому типу с наружным зацеплением. Он установлен в передней части блока цилиндров и приводится в действие непосредственно от коленчатого вала через шлицевое соединение. Основная задача насоса – создание необходимого давления в системе смазки для гарантированной подачи масла ко всем трущимся поверхностям, особенно при холодном пуске и высоких оборотах.

Конструктивно насос состоит из литого алюминиевого корпуса, внутри которого размещены ведущая и ведомая шестерни. Ведущая шестерня жёстко посажена на приводной вал, а ведомая свободно вращается на оси, запрессованной в корпус. Сверху корпус закрыт крышкой с уплотнительной прокладкой. На входном канале установлена сетка маслоприёмника, предотвращающая попадание крупных загрязнений в систему.

Ключевые параметры и особенности

- Тип: Шестерёнчатый, с наружным зацеплением

- Производительность: ~55 л/мин при 3000 об/мин коленвала

- Рабочее давление: 0.35-0.55 МПа (3.5-5.5 кгс/см²)

- Редукционный клапан: Встроен в крышку насоса, калиброван пружиной

- Зазоры (критичные для диагностики):

- Между шестернями и корпусом: max 0.25 мм

- Торцевой зазор шестерён: max 0.15 мм

- Зазор по зубьям: max 0.35 мм

Редукционный клапан выполняет критическую функцию – сброс избыточного давления при превышении рабочего диапазона. Он состоит из стального шарика, подпёртого калиброванной пружиной, и пробки с резьбой. Износ шарика или ослабление пружины приводят к падению давления в системе.

| Параметр | Нормальное значение | Предельно допустимое |

|---|---|---|

| Давление масла на прогретом моторе (ХХ) | 0.1-0.15 МПа | не менее 0.05 МПа |

| Давление масла при 3000 об/мин | 0.35-0.45 МПа | не менее 0.25 МПа |

| Осевой люфт приводного вала | 0.03-0.08 мм | 0.15 мм |

Типовые неисправности включают износ шестерён и внутренних поверхностей корпуса, заклинивание или потерю упругости редукционного клапана, засорение сетки маслоприёмника. Проверка насоса обязательна при загорании лампы аварийного давления масла или шумах в нижней части блока. Ремонт обычно ограничивается заменой изношенных деталей или всего узла в сборе из-за высокой точности требуемых зазоров.

Система охлаждения: принцип работы

Циркуляцию жидкости обеспечивает центробежный насос (помпа), приводимый ремнем от коленчатого вала двигателя. Насос забирает охлажденную жидкость из нижнего бачка радиатора и нагнетает её в рубашку охлаждения блока цилиндров. Проходя через каналы блока и головки, жидкость поглощает избыточное тепло от нагретых деталей.

Нагретая жидкость направляется в термостат, который регулирует её путь в зависимости от температуры. При холодном пуске термостат закрыт – жидкость циркулирует по малому кругу (рубашка двигателя, радиатор печки, помпа), минуя основной радиатор, для быстрого прогрева. При достижении рабочей температуры (~87°C) термостат открывается, направляя поток через радиатор для охлаждения.

Ключевые компоненты и процесс

Основные элементы системы охлаждения ЗМЗ-409:

- Радиатор: Трубчато-пластинчатый, рассеивает тепло в атмосферу.

- Расширительный бачок: Компенсирует изменение объема жидкости и удаляет воздух.

- Термостат (с твердым наполнителем): Автоматически переключает циркуляцию между малым и большим кругом.

- Вентилятор (с вязкостной муфтой или электрический): Обеспечивает воздушный поток через радиатор.

- Датчики температуры: Передают данные на указатель приборной панели и ЭБУ.

Охлаждение в радиаторе происходит за счет встречного потока воздуха и работы вентилятора. Охлажденная жидкость возвращается в насос, цикл повторяется. Давление в системе поддерживается клапаном в пробке радиатора/расширительного бачка (1.0-1.1 атм), повышая температуру кипения жидкости.

| Параметр | Значение |

| Температура открытия термостата | 87±2°C |

| Полное открытие термостата | 102°C |

| Рабочая температура двигателя | 90-95°C |

| Ёмкость системы охлаждения | ~12.5 литров |

| Давление срабатывания клапана пробки | 1.0-1.1 атм |

Эффективность системы зависит от герметичности контура, чистоты радиатора, исправности термостата и помпы, а также качества охлаждающей жидкости (рекомендуется Тосол-А40М или аналоги). Нарушение циркуляции или теплоотвода ведет к перегреву – критичной неисправности для ЗМЗ-409.

Водяной насос и термостат

Водяной насос (помпа) двигателя ЗМЗ-409 обеспечивает циркуляцию охлаждающей жидкости по системе. Расположен на передней части блока цилиндров и приводится в действие поликлиновым ремнём от шкива коленвала. Основные компоненты включают литой алюминиевый корпус, крыльчатку с шестерёнчатым приводом и подшипниковый узел. Герметичность обеспечивается сальником, предотвращающим утечки антифриза.

Термостат регулирует температурный режим, направляя поток ОЖ по малому или большому кругу. При холодном пуске клапан термостата закрыт, циркуляция происходит только через рубашку охлаждения двигателя и печку. При достижении 85±2°C термоэлемент открывает основной клапан, подключая радиатор. Термостат установлен в алюминиевом корпусе на выходе из головки блока.

Характерные неисправности и ремонт

Признаки неисправности помпы:

- Течь антифриза через дренажное отверстие подшипника

- Шум или гул при работе из-за износа подшипника

- Люфт шкива при покачивании рукой

- Перегрев двигателя при исправном термостате

Замена помпы требует демонтажа поликлинового ремня и кронштейна вспомогательных агрегатов. При установке новой помпы обязательна замена уплотнительного кольца и обработка посадочной поверхности герметиком Loctite 574. Регламентный ресурс оригинальной помпы – 60-80 тыс. км.

Проблемы термостата:

- Заклинивание в закрытом положении – вызывает перегрев даже на холостом ходу

- Постоянное открытое состояние – прогрев до рабочей температуры занимает более 15 минут

- Разрушение резинового уплотнителя клапана

Для проверки термостата опустите его в ёмкость с водой, нагреваемой до 85°C – рабочий клапан должен открыться на 8±0.2 мм. При замене сливайте не менее 40% ОЖ из системы. Используйте термостаты с температурой открытия 85°C (оригинал – 406.1306-01).

| Компонент | Ресурс | Критичные ошибки при замене |

|---|---|---|

| Водяной насос | 60-80 тыс. км | Несоосность шкивов, перетяжка ремня |

| Термостат | 100-120 тыс. км | Негерметичность корпуса, воздушные пробки |

После замены помпы или термостата обязательно удалите воздух из системы охлаждения через пробки на дроссельном узле и трубке радиатора. Контролируйте уровень ОЖ в расширительном бачке в течение первых 200 км пробега.

Впускной и выпускной коллекторы

Впускной коллектор ЗМЗ-409 изготавливается из алюминиевого сплава и оснащен интегрированным ресивером для оптимизации наполнения цилиндров воздушно-топливной смесью. Конструкция включает патрубки системы вентиляции картерных газов (КВКГ), вакуумные отборы для усилителя тормозов и датчика абсолютного давления (ДАД). Форма каналов и длина настроены для обеспечения резонансного наддува на средних оборотах, что повышает крутящий момент. Крепление к ГБЦ осуществляется через термостойкую прокладку, предотвращающую подсос воздуха.

Выпускной коллектор выполнен из чугуна с индивидуальными каналами "4-в-1", сводящимися к единому фланцу подключения к каталитическому нейтрализатору. Конструктивно рассчитан на экстремальные температурные нагрузки (до 900°C) и вибрационные воздействия. Комплектуется металлокерамической прокладкой с графитовым наполнителем, обеспечивающей долговечное уплотнение. Для снижения теплового воздействия на смесеобразование размещен диагонально относительно впускного тракта.

Типовые неисправности и ремонт

Распространенные дефекты и методы их устранения:

| Узел | Неисправность | Решение |

|---|---|---|

| Впускной | Разрушение прокладки (подсос воздуха) | Замена прокладки с очисткой привалочных плоскостей |

| Загрязнение каналов масляными отложениями | Демонтаж и промывка спецсоставами | |

| Выпускной | Прогорание каналов или фланца | Замена коллектора (сварка не рекомендуется) |

| Деформация привалочной поверхности | Фрезеровка плоскости или установка ремонтной прокладки |

Ключевые рекомендации при обслуживании:

- Обязательная замена прокладок при демонтаже (даже визуально целых)

- Контроль момента затяжки болтов крепления (19-23 Н·м для впускного, 30-34 Н·м для выпускного)

- Проверка целостности гофр трубы КВКГ при разборке впускного тракта

Диагностика проблем:

- Подсос воздуха на впуске выявляется тестом с пропаном или дымогенератором

- Прогар выпускного коллектора определяется по характерному стрекочущему звуку при нагрузке

- Закупорка вентиляции картера диагностируется сканером (ошибки по обеднению смеси)

Регулярное техническое обслуживание ЗМЗ-409

Соблюдение регламентных интервалов обслуживания критически важно для обеспечения долговечности, надежности и топливной экономичности двигателя ЗМЗ-409. Пренебрежение ТО ведет к ускоренному износу деталей, снижению мощности и повышенному расходу топлива.

Базовый перечень операций включает замену расходников и контроль ключевых систем силового агрегата. Интервалы регламентированы производителем и корректируются в зависимости от условий эксплуатации (пыльность, низкие температуры, городской цикл).

Основные операции ТО

Обязательные процедуры:

- Замена моторного масла и фильтра: Каждые 8 000–10 000 км или 1 раз в год (полусинтетика 10W-40/15W-40)

- Замена воздушного фильтра: Каждые 15 000–20 000 км (чаще при запыленности)

- Замена топливного фильтра: Каждые 20 000–30 000 км

- Проверка и регулировка зазоров клапанов: Каждые 20 000–30 000 км

- Диагностика системы зажигания: Визуальный контроль проводов, свечей (замена каждые 30 000–40 000 км), катушек

Дополнительный контроль:

- Система охлаждения: Уровень и плотность антифриза, состояние патрубков, помпы.

- Приводные ремни: Натяжение и целостность ремня генератора (замена каждые 40 000–50 000 км).

- Система вентиляции картера (PCV): Чистка клапана и магистралей.

- Датчики и электрика: Контакты разъемов ДПКВ, ДПРВ, ДМРВ, лямбда-зонда.

Рекомендуемые интервалы замены (ориентировочные)

| Компонент | Стандартный интервал (км) | Эксплуатация в тяжелых условиях* |

| Масло моторное | 8 000 - 10 000 | 6 000 - 8 000 |

| Масляный фильтр | 8 000 - 10 000 | 6 000 - 8 000 |

| Воздушный фильтр | 15 000 - 20 000 | 10 000 - 15 000 |

| Топливный фильтр | 20 000 - 30 000 | 15 000 - 20 000 |

| Свечи зажигания | 30 000 - 40 000 | 20 000 - 30 000 |

*Тяжелые условия: частые короткие поездки, буксировка, экстремальные температуры, бездорожье.

Регламент замены моторного масла ЗМЗ-409

Периодичность замены моторного масла и масляного фильтра для двигателя ЗМЗ-409 является ключевым фактором его долговечности. Строгое соблюдение регламента, указанного производителем в руководстве по эксплуатации автомобиля (ГАЗель Бизнес, Соболь и т.д.), минимизирует износ деталей и предотвращает дорогостоящий ремонт.

Основным критерием для замены служит пробег или календарный срок. Рекомендуется производить замену каждые 10 000 километров или не реже одного раза в 6 месяцев, в зависимости от того, что наступит раньше. При эксплуатации в тяжелых условиях (пыль, частые короткие поездки, буксировка, высокие/низкие температуры) интервал сокращают до 5 000 - 7 000 км.

Требуемые материалы и последовательность работ

Для замены потребуются:

- Моторное масло: 6.0 литров (с заменой фильтра) типа 5W-30, 5W-40, 10W-40 (API SN/CF, ACEA A3/B4 или выше). Рекомендуется синтетика или качественная полусинтетика.

- Масляный фильтр: Оригинальный ЗМЗ-40904.10 или качественный аналог (например, ГАЗ-5521, УАЗ-409.10).

- Прокладка сливной пробки: Медная или паронитовая шайба (рекомендуется менять при каждой замене).

- Инструмент: Ключ на "17" (сливная пробка), съемник масляного фильтра (ленточный или чашечный), емкость для отработки (не менее 7л), воронка, ветошь.

Последовательность замены:

- Прогреть двигатель: Запустить двигатель и дать поработать 5-10 минут до рабочей температуры (80-90°C). Теплое масло лучше стекает.

- Слить отработанное масло:

- Заглушить двигатель. Поставить автомобиль на ровную площадку.

- Снять защиту картера (если установлена).

- Подставить емкость для слива под сливное отверстие картера (расположено в задней части поддона).

- Ключом на "17" открутить сливную пробку (осторожно, горячо!). Дать маслу полностью стечь (15-20 минут).

- Протереть магнит пробки от стружки (если есть), заменить шайбу, закрутить пробку с моментом 35-45 Н·м.

- Заменить масляный фильтр:

- С помощью съемника открутить старый масляный фильтр (расположен с правой стороны двигателя, внизу).

- Протереть посадочную площадку на блоке двигателя ветошью.

- Смазать моторным маслом резиновое уплотнительное кольцо нового фильтра.

- Вручную навернуть новый фильтр до касания уплотнителя с площадкой, затем довернуть еще на 3/4 - 1 оборот.

- Залить новое масло:

- Залить примерно 5.5 литров нового масла через маслозаливную горловину (на клапанной крышке).

- Подождать 5 минут для стекания масла в поддон.

- Проверить уровень масла щупом. Уровень должен быть между метками MIN и MAX (оптимально - ближе к MAX, но не выше!).

- При необходимости долить оставшееся масло небольшими порциями, контролируя уровень.

- Проверка после запуска:

- Запустить двигатель, дать поработать на холостом ходу 2-3 минуты.

- Проверить герметичность под сливной пробкой и вокруг масляного фильтра (отсутствие течи).

- Заглушить двигатель, подождать 5 минут, повторно проверить уровень масла и при необходимости довести до нормы.

| Параметр | Значение | Примечание |

|---|---|---|

| Объем системы смазки (с фильтром) | 6.0 л | Заливать строго по уровню щупа! |

| Рекомендуемый класс вязкости | 5W-30, 5W-40, 10W-40 | По SAE |

| Рекомендуемый класс качества | API SN/CF, ACEA A3/B4 | Или выше |

| Момент затяжки сливной пробки | 35-45 Н·м | |

| Тип масляного фильтра | ЗМЗ-40904.10 | Основной оригинальный номер |

Важно: Никогда не превышайте уровень масла выше отметки MAX на щупе! Перелив масла приводит к выдавливанию сальников, вспениванию масла, повышению давления в картере и ускоренному износу двигателя. Всегда используйте качественные масла и фильтры, рекомендованные для данного двигателя. Утилизируйте отработанное масло и фильтр экологически безопасным способом.

Замена масляного фильтра на ЗМЗ-409

Для замены масляного фильтра двигателя ЗМЗ-409 потребуется новый оригинальный фильтр (например, МД-409) или качественный аналог, ёмкость для слива отработки, ветошь и спецключ (при сильной затяжке). Работы выполняют на прогретом до рабочей температуры двигателе для улучшения стекания масла, но избегая контакта с горячими элементами.

Откручивают старый фильтр против часовой стрелки, предварительно подставив ёмкость под зону установки. Резьбу нового фильтра смазывают чистым моторным маслом, уплотнительное кольцо проверяют на отсутствие дефектов. Фильтр закручивают вручную до плотного прилегания к блоку, затем дотягивают на ¾ оборота – перетяжка запрещена во избежание повреждения посадочной плоскости.

Контроль и типовые ошибки

После замены запустите двигатель на 2-3 минуты, затем заглушите и проверьте:

- Отсутствие подтёков масла в зоне фильтра

- Давление масла на приборной панели (должно стабилизироваться)

- Уровень масла в картере (долейте при необходимости)

Распространённые ошибки:

- Использование неоригинальных фильтров с несовместимыми перепускными клапанами

- Отсутствие смазки уплотнителя перед установкой

- Применение ударного инструмента для затяжки

- Запуск двигателя без предварительной прокачки (при сухой замене)

Воздушный фильтр: проверка и замена

Состояние воздушного фильтра напрямую влияет на работу двигателя ЗМЗ-409. Загрязненный элемент создает сопротивление воздушному потоку, нарушая оптимальное соотношение топливовоздушной смеси. Это приводит к повышенному расходу топлива, снижению мощности и ускоренному износу деталей силового агрегата.

Проверку фильтрующего элемента рекомендуется проводить каждые 10 000 км пробега или перед длительными поездками. В условиях сильной запыленности (бездорожье, грунтовые дороги) интервал сокращается до 5 000 км. Визуальный осмотр позволяет оценить степень загрязнения – плотный слой пыли, масляные пятна или деформация гофр требуют немедленной замены.

Порядок замены воздушного фильтра

- Открутите четыре винта крепления крышки корпуса фильтра (расположен справа в подкапотном пространстве).

- Аккуратно снимите верхнюю часть корпуса, отсоединив патрубок вентиляции картера (при наличии).

- Извлеките старый фильтр, очистите полость корпуса от мусора ветошью или пылесосом.

- Установите новый фильтр, совместив метки на рамке элемента с пазами корпуса.

- Закройте крышку, равномерно затяните винты крестообразным способом.

Критические ошибки при замене:

- Использование неоригинальных фильтров с неподходящей плотностью материала.

- Установка элемента с поврежденными уплотнительными резинками.

- Неполная фиксация крышки, приводящая к подсосу неочищенного воздуха.

Для ЗМЗ-409 применяйте фильтры с каталожными номерами: 409-1109010-10 (стандартный) или 409-1109010-20 (с увеличенной пылеемкостью). После замены запустите двигатель и проверьте отсутствие посторонних шумов на впуске. При правильном монтаже расход воздуха на холостом ходу составит 8-10 кг/ч (данные сканера через OBD-II разъем).

Топливный фильтр: сроки обслуживания

Регламент замены топливного фильтра на двигателях ЗМЗ-409 варьируется в зависимости от условий эксплуатации и качества топлива. Стандартный интервал, рекомендованный производителем, составляет 15 000 – 20 000 километров пробега или 1 раз в год, если машина используется редко. Соблюдение этих сроков критично для защиты топливной системы от загрязнений.

Игнорирование регламента приводит к засорению фильтрующего элемента, что вызывает характерные проблемы: падение мощности, неустойчивый холостой ход, затрудненный пуск и повышенный расход топлива. Особенно важно сокращать интервал замены при заправках низкокачественным горючим или эксплуатации в условиях высокой запыленности.

Особенности обслуживания и признаки износа

Конструктивно фильтр на ЗМЗ-409 может располагаться:

- В топливном модуле бензобака (встроенный в насос)

- В моторном отсеке (выносной, на топливной магистрали)

Ключевые симптомы забитого фильтра:

- Затрудненный запуск двигателя, особенно "на холодную"

- Провалы мощности при резком нажатии на педаль газа

- Двигатель глохнет под нагрузкой или на подъеме

- Увеличение расхода топлива свыше нормы

Для замены используют оригинальные фильтры ЗМЗ (например, ЗМЗ-40904.1130) или проверенные аналоги. Процедура требует соблюдения мер безопасности из-за давления в топливной системе. После установки нового элемента рекомендуется проверить герметичность соединений и работу двигателя на всех режимах.

Диагностика свечей зажигания

Состояние свечей зажигания напрямую влияет на работу двигателя ЗМЗ-409: запуск, стабильность холостого хода, динамику разгона и расход топлива. Регулярная проверка позволяет выявить проблемы системы зажигания, топливоподачи или механической части ДВС на ранней стадии.

Основной метод диагностики – визуальный осмотр свечей после выкручивания из блока цилиндров. Оценивают состояние электродов, цвет нагара и наличие механических повреждений. Дополнительно проверяют искрообразование на специальном стенде или "на искру" (с соблюдением мер безопасности).

Ключевые аспекты диагностики

Визуальные признаки неисправностей по нагару:

- Черный маслянистый налет – попадание моторного масла в камеру сгорания (износ маслосъемных колпачков/колец)

- Красный или кирпичный оттенок – использование топлива с избыточными присадками

- Белый или серый пепельный налет – бедная топливная смесь, перегрев свечи

- Толстый черный сухой нагар – переобогащенная смесь, короткие поездки

Проверка параметров:

- Зазор между электродами: 0.7–0.85 мм (регулировка подгибанием бокового электрода)

- Целостность керамического изолятора (трещины, сколы)

- Отсутствие эрозии центрального/бокового электродов (закругления, выгорание)

- Качество искры: яркая голубая искра при стендовой проверке

| Симптом на двигателе | Вероятная причина |

|---|---|

| Двигатель "троит" на холостых | Отсутствие искры на одной свече |

| Провалы при резком ускорении | Увеличенный зазор свечей |

| Повышенный расход топлива | Неправильное калильное число свечи |

Важно: Диагностику проводят на прогретом двигателе после 10-15 км пробега. Перед выкручиванием очищают колодец от грязи во избежание попадания мусора в цилиндр. Для ЗМЗ-409 рекомендованы свечи с калильным числом А17ДВРМ или аналоги (проверять по мануалу конкретной модификации).

Обслуживание высоковольтных проводов

Регулярная диагностика ВВ-проводов – обязательная процедура для поддержания стабильной работы двигателя ЗМЗ-409. Основные риски включают пробой изоляции, окисление контактов и рост сопротивления, что приводит к пропускам зажигания, повышенному расходу топлива и детонации. Проверка выполняется при каждом ТО или при появлении симптомов неисправности.

Контроль начинают с визуального осмотра: ищут трещины, потертости, следы перегрева или искрения на колпачках и изоляции. Особое внимание уделяют участкам возле коллектора и контактам катушки зажигания, где чаще возникают повреждения из-за вибрации и температурных перепадов.

Методы диагностики и замены

Измерение сопротивления: Используйте мультиметр для проверки каждого провода. Норма для ЗМЗ-409 – 3-10 кОм. Отклонение более 20% требует замены.

Проверка искрообразования: Запустите двигатель в темноте для визуального выявления утечек тока (фиолетовое свечение на изоляции).

Порядок замены:

- Отсоедините минусовую клемму АКБ.

- Извлекайте провода по одному, фиксируя их расположение (используйте бирки или фото).

- Очистите контакты на катушке и свечах от окислов.

- Устанавливайте новые провода в обратной последовательности, защелкивая колпачки до упора.

| Признак неисправности | Последствия |

|---|---|

| Трещины на изоляции | Пробой на массу, троение двигателя |

| Высокое сопротивление | Слабая искра, затрудненный пуск |

| Окисленные контакты | Перебои в работе цилиндров |

Важно: Применяйте только провода с силиконовой изоляцией и медным сердечником, рекомендованные для ЗМЗ-409. Несоблюдение длины или характеристик нарушит работу системы зажигания.

Проверка натяжения цепи ГРМ ЗМЗ-409

Регулярный контроль натяжения цепи критичен для предотвращения перескока зубьев, деформации клапанов и дорогостоящего ремонта двигателя. Ослабление приводит к стуку в передней части силового агрегата, особенно на холостых оборотах или при резком сбросе газа.

Проверка выполняется на прогретом двигателе с использованием специального инструмента (стрелочного индикатора/щупа). Требуется демонтаж защитной пластиковой крышки ГРМ для прямого доступа к цепи между шестернями распредвала и балансирного вала.

Порядок проверки

- Снимите пластиковую крышку привода ГРМ, открутив крепежные болты.

- Установите стрелочный индикатор ногой на натяжитель цепи, а наконечник – на середину ветви цепи между распредвалом и балансирным валом.

- Проворачивайте коленчатый вал за болт крепления шкива по часовой стрелке на 2 оборота для стабилизации натяжителя.

- Зафиксируйте показания индикатора при легком нажатии на цепь с усилием ~5 кгс:

- Нормальный прогиб: 4-6 мм

- Критический износ: >8 мм (требует замены цепи и успокоителей)

- При отсутствии индикатора проверьте ход натяжителя:

- Отожмите стопор натяжителя отверткой до упора

- Резко отпустите стопор – рабочий ход поршня натяжителя должен составлять 6-10 мм

При превышении допустимых значений замените цепь, успокоители и натяжитель комплектом. Используйте только оригинальные запчасти ЗМЗ или сертифицированные аналоги – дешевые цепи быстро растягиваются.

Замена цепи ГРМ и натяжителей на ЗМЗ-409

Двигатель ЗМЗ-409 оснащен двухрядной цепью ГРМ, ресурс которой составляет 120-150 тыс. км, но требует регулярного контроля из-за риска растяжения и повреждения успокоителей. Своевременная замена предотвращает перескок цепи на зубья звезд, что чревато встречей клапанов с поршнями и капитальным ремонтом.

Процедура замены включает демонтаж защитных кожухов, крышки ГБЦ, натяжителей и успокоителей, совмещение меток на коленвале и распредвалах перед снятием старой цепи. Обязательна одновременная замена гидравлических натяжителей, башмаков и направляющих планок, так как изношенные компоненты не обеспечат стабильного натяга новой цепи.

Ключевые этапы работ

Необходимые инструменты и материалы:

- Комплект цепи ГРМ (2 ряда)

- Гидронатяжители (2 шт.) и успокоители

- Прокладка крышки ГБЦ и сальники

- Динамический ключ с индикатором

- Съемник звезды распредвала

Последовательность действий:

- Установить ВМТ 1 цилиндра по метке на шкиве коленвала

- Зафиксировать распредвалы стопорными штифтами через технологические отверстия

- Демонтировать натяжители и снять цепь со звезд

- Проверить люфт звезд распредвалов (допуск до 0,5 мм)

- Установить новые компоненты в обратном порядке

- Активировать гидронатяжители после сборки (отжать стопорную скобу)

Внимание: После заменки выполните 3-4 проворота коленвала вручную для проверки отсутствия заклинивания, затем запустите двигатель и проконтролируйте отсутствие посторонних шумов в зоне ГРМ.

| Контрольный параметр | Нормативное значение |

|---|---|

| Натяжение цепи | Прогиб 5-6 мм под усилием 50 Н |

| Смещение меток после проворота | Не более ±1° |

| Рабочий шум натяжителей | Равномерный "шелест" без стука |

Регулировка тепловых зазоров клапанов

Тепловые зазоры в клапанном механизме ЗМЗ-411/421 критичны для корректной работы двигателя. Номинальные значения составляют 0,15-0,20 мм для впускных и 0,30-0,35 мм для выпускных клапанов при температуре +20°C. Контроль осуществляется каждые 30 000 км пробега или при появлении характерного металлического стука.

Несоблюдение регламента приводит к снижению компрессии, прогару клапанов, повреждению седел и повышенному износу кулачков распредвала. Особое внимание уделяется при замене ГРМ или после капитального ремонта головки блока цилиндров.

Технология выполнения работ

Необходимое оборудование:

- Комплект щупов толщиной 0,05-0,50 мм

- Специальный съемник клапанных толкателей

- Микрометр с точностью 0,01 мм

- Набор регулировочных шайб толщиной 2,00-3,50 мм

- Вороток для проворачивания коленвала

Последовательность регулировки:

- Снять клапанную крышку и воздушный фильтр

- Выставить метку "0" на шкиве коленвала напротив указателя

- Проверить зазоры для клапанов 1, 2, 3, 5 цилиндров (номера считая от шкива)

- Повернуть коленвал на 360°, проверить клапаны 4, 6, 7, 8

- Для клапана с отклонением:

- Утопить толкатель приспособлением

- Фиксировать стопорную скобу в пазе вала

- Извлечь регулировочную шайбу пинцетом

- Рассчитать новую толщину шайбы по формуле:

Hнов = Hстар + (Zфакт - Zном)

| Тип клапана | Допустимое отклонение | Шаг шайб |

|---|---|---|

| Впускной (0,15-0,20 мм) | ±0,02 мм | 0,025 мм |

| Выпускной (0,30-0,35 мм) | ±0,03 мм | 0,025 мм |

После установки новых шайб обязателен повторный замер зазоров. Момент затяжки болтов клапанной крышки - 9-12 Н·м. Запрещается запуск двигателя при зазорах менее 0,10 мм или более 0,45 мм.

Диагностика системы охлаждения ЗМЗ-409

Проверка начинается с визуального осмотра системы при холодном двигателе. Убедитесь в отсутствии подтеков антифриза на патрубках, радиаторе, помпе и расширительном бачке. Осмотрите состояние ремня привода водяного насоса на наличие трещин или расслоений. Проверьте уровень охлаждающей жидкости в бачке – он должен соответствовать отметке «MAX» на холодном моторе.

Запустите двигатель и прогрейте до рабочей температуры (90°C). Контролируйте скорость включения вентилятора радиатора – он должен активироваться при достижении 100-105°C на датчике. Прослушайте насос на предмет посторонних шумов (скрежет, гул). Проверьте равномерность прогрева радиатора и печки салона – холодные зоны указывают на воздушные пробки или засорение.

Методы выявления неисправностей

При перегреве выполните следующие действия:

- Тестирование термостата: Погрузите узел в воду температурой 87-90°C. Клапан должен начать открываться. Полное открытие происходит при 102°C с ходом ≥8мм.

- Проверка герметичности: Используйте ручной насос с манометром. Создайте давление 1.4-1.6 бар в системе. Падение более 0.2 бара за 2 минуты свидетельствует об утечке.

- Диагностика датчиков: Замерьте сопротивление датчика температуры ОЖ при 90°C – должно составлять 180-220 Ом. Проверьте цепь вентилятора мультиметром при снятом разъеме.

Распространенные проблемы и их признаки:

| Неисправность | Симптомы |

| Неисправный термостат | Длительный прогрев, перегрев или низкая температура двигателя |

| Износ помпы | Течь через дренажное отверстие, свист ремня, шум подшипников |

| Завоздушивание | Бульканье в патрубках, холодная печка, локальный перегрев |

При замене компонентов используйте оригинальные запчасти или проверенные аналоги. Особое внимание уделите качеству антифриза – применяйте составы G11/G12, рекомендованные производителем. После ремонта обязательно удалите воздух из системы через пробку на дроссельном узле при работающем двигателе.

Замена помпы и термостата ЗМЗ-409

Замена водяного насоса и терморегулятора на двигателе ЗМЗ-409 требуется при признаках неисправности: течи антифриза из дренажного отверстия помпы, перегреве двигателя, недостаточном прогреве салона зимой или нестабильной работе термостата. Работы выполняются при холодном двигателе с обязательным сливом охлаждающей жидкости в чистую емкость для возможного повторного использования.

Демонтаж помпы осуществляется после снятия приводного ремня и откручивания шести болтов крепления (два длинных и четыре коротких). При установке нового узла поверхность прилегания очищается от старой прокладки, наносится тонкий слой герметика, после чего помпа фиксируется с моментом затяжки 15-18 Н·м. Термостат расположен под корпусом терморегулятора в верхней части блока, крепится тремя болтами – при монтаже важно соблюдать ориентацию клапана относительно патрубков.

Критические моменты при замене

Обязательные действия:

- Проверка состояния шкива помпы и натяжных роликов

- Замена уплотнительной прокладки термостата

- Очистка посадочных поверхностей от коррозии

- Контроль целостности патрубков системы охлаждения

После сборки: система заполняется охлаждающей жидкостью, запускается двигатель для удаления воздушных пробок (прогазовка на 2000 об/мин). Проверяется отсутствие течей и рабочая температура (87-95°C). Первые 100 км рекомендуется контролировать уровень антифриза.

| Компонент | Момент затяжки | Расходник |

| Болты помпы | 15-18 Н·м | Прокладка + герметик |

| Крышка термостата | 8-10 Н·м | Новая прокладка |

| Дренажный болт | 20-25 Н·м | Медная шайба |

Проверка давления топлива

Низкое или нестабильное давление топлива напрямую влияет на работу двигателя ЗМЗ-409, вызывая провалы мощности, затрудненный пуск или неустойчивые обороты холостого хода. Основные симптомы включают рывки при разгоне, повышенный расход топлива и ошибки по обедненной смеси (например, P0171).

Для точной диагностики потребуется манометр с диапазоном до 7-8 бар, адаптер для подключения к топливной рампе и защитные средства (огнетушитель, ветошь). Измерения проводятся на разных режимах: ключ зажигания включен (без запуска), холостой ход, работа под нагрузкой (перегазовка) и после остановки двигателя (контроль удержания остаточного давления).

Порядок проверки и анализ результатов

Этапы измерения:

- Сбросить давление в топливной системе через специальный клапан на рампе или отсоединив предохранитель бензонасоса при работающем двигателе.

- Установить манометр между топливным фильтром и рампой либо в штатный диагностический штуцер (при наличии).

- Зафиксировать показания в ключевых режимах:

- Предпусковое давление (ключ ON): 3.8-4.0 бар

- Холостой ход: 3.5-3.8 бар

- Резкое открытие дросселя: не ниже 3.3-3.5 бар

Критичные отклонения:

| Симптом | Возможная причина |

| Падение при нагрузке >0.5 бар | Забитый топливный фильтр или сетка насоса |

| Давление ниже 3.0 бар на холостом ходу | Износ топливного насоса или регулятора давления |

| Снижение после остановки двигателя | Негерметичность клапанов насоса/форсунок |

После проверки обязателен сброс ошибок ЭБУ сканером. Если параметры не соответствуют нормативам, требуется диагностика компонентов: топливного насоса в баке, регулятора давления на рампе, состояния фильтров и магистралей. Особое внимание уделите контактам электропроводки насоса – окисление часто вызывает падение напряжения и снижение производительности.

Чистка форсунок: методы и средства

Загрязнение форсунок двигателя ЗМЗ-409 приводит к нестабильному холостому ходу, провалам при разгоне, повышенному расходу топлива и потере мощности. Основные причины – низкокачественный бензин, частицы износа топливной системы и смолистые отложения в распылителях.

Своевременная чистка восстанавливает форму факела распыла, улучшает смесеобразование и предотвращает перегрев клапанов. Игнорирование проблемы вызывает локальный перегрев камеры сгорания и преждевременный выход из строя катализатора.

Методы очистки

- Ультразвуковая ванна: Снятые форсунки помещаются в спецраствор, где кавитация разрушает отложения. Требует демонтажа и проверки на стенде.

- Промывка на рампе: Подключение установки с растворителем вместо штатного топливопровода. Запуск двигателя на промывочной жидкости.

- Топливные присадки: Добавление в бак спецсоставов (Liqui Moly Jectron, Hi-Gear HG3201). Эффективно только при слабых загрязнениях.

| Метод | Сложность | Эффективность | Особенности ЗМЗ-409 |

|---|---|---|---|

| Ультразвук | Высокая | Максимальная | Обязательна замена уплотнительных колец |

| Промывка на рампе | Средняя | Высокая | Контроль давления (3.8-4.0 атм) |

| Присадки | Низкая | Умеренная | Только для профилактики |

Критерии выбора: При сильном загрязнении (пробег свыше 60 000 км) предпочтительна ультразвуковая чистка. Для поддержания состояния – регулярное использование присадок каждые 5-7 тыс. км. Промывка на рампе – компромиссный вариант без демонтажа.

Важно: После глубокой очистки обязательна замена топливного фильтра и контроль давления в рампе. На ЗМЗ-409 критичен угол распыла – проверка на стенде обязательна при механическом методе.

Диагностика датчиков ЭСУД ЗМЗ-409

Диагностика датчиков электронной системы управления двигателем (ЭСУД) на ЗМЗ-409 требует последовательной проверки каждого компонента. Основные инструменты включают мультиметр, сканер ошибок (например, адаптер ELM327 с ПО типа OpenDiag), манометр для топливной рампы и осциллограф при углублённом анализе сигналов.

Критически важно начинать диагностику со считывания кодов неисправностей через OBD-II разъём. Это сужает круг возможных проблем, но требует последующей ручной верификации показаний датчиков из-за возможных ложных срабатываний или косвенных ошибок.

Ключевые этапы диагностики

Обязательные датчики для проверки:

- ДПКВ (Датчик положения коленчатого вала) – контролирует синхронизацию зажигания и впрыска. Проверяется зазор (0,5–1,5 мм), сопротивление (500–700 Ом) и сигнал (осциллографом).

- ДПРВ (Датчик положения распредвала) – определяет фазы ГРМ. Диагностика аналогична ДПКВ, при отказе возможен переход на попарно-параллельный впрыск.

- ДМРВ (Датчик массового расхода воздуха) – измеряет объём всасываемого воздуха. Проверяется напряжение (0.9–1.4В на холостом ходу) и изменение показаний при резком открытии дросселя.

- ДПДЗ (Датчик положения дроссельной заслонки) – анализируется плавность изменения напряжения (0.45–0.55В на холостом ходу, до 4.8В при полном открытии).

- ДК (Датчик кислорода) – контролирует состав топливно-воздушной смеси. Проверяется нагрев и динамика сигнала (должен колебаться между 0.1В и 0.9В).

Методика диагностики:

- Визуальный осмотр разъёмов и проводки на повреждения, коррозию.

- Измерение сопротивления датчика мультиметром (сравнение с паспортными значениями).

- Проверка опорного напряжения (5В) и «массы» на разъёме датчика.

- Анализ выходного сигнала в статике/динамике (мультиметром или осциллографом).

- Сравнение показаний датчика с данными сканера в реальном времени (например, обороты по ДПКВ vs ДПРВ).

Важно! При замене датчиков используйте оригинальные компоненты (ОМЕГА, ПЕКАР) или проверенные аналоги – некачественные аналоги часто дают искажённые сигналы.

Основные причины повышенного расхода масла

Повышенный расход масла на ЗМЗ-409 часто связан с естественным износом двигателя или нарушением герметичности систем. Диагностика требует комплексного подхода, так как проблема может вызываться несколькими факторами одновременно.

Ключевыми зонами риска являются цилиндропоршневая группа, система вентиляции картера и уплотнительные элементы. Игнорирование симптомов ведет к ускоренному износу деталей и дорогостоящему ремонту.

Типичные неисправности

- Износ маслосъемных колпачков - пропускают масло по направляющим клапанов в камеру сгорания

- Залегание/износ поршневых колец - нарушение соскребания масла со стенок цилиндров

- Выработка цилиндров - эллипсность или задиры нарушают уплотнение колец

- Засорение системы вентиляции картера (КВКГ) - избыточное давление выталкивает масло через сальники

- Утечки через уплотнения:

- Прокладка клапанной крышки

- Передний/задний сальник коленвала

- Прокладка поддона картера

- Дефекты масляного фильтра или негерметичность соединений

Проблемы запуска: диагностика и устранение

Трудности с запуском двигателя ЗМЗ-409 обычно связаны с нарушениями в системах подачи топлива, зажигания, питания электрооборудования или механическими неисправностями. Быстрая локализация проблемы требует последовательной проверки ключевых узлов, начиная с визуального осмотра и заканчивая компьютерной диагностикой при необходимости.

Отказ запуска может проявляться по-разному: стартер вращает коленвал, но мотор не схватывает; двигатель запускается и сразу глохнет; наблюдается длительная прокрутка перед запуском. Каждый сценарий указывает на определенный тип неполадки, что сужает круг диагностических мероприятий.

Типовые причины и методы устранения

Распространенные неисправности разделяются на категории:

- Топливная система:

- Забитый топливный фильтр или сетка насоса → Замена фильтра, промывка сетки

- Низкое давление в рампе (менее 3.8-4.0 атм) → Проверка бензонасоса, регулятора давления

- Неисправность форсунок → Чистка или замена инжекторов

- Система зажигания:

- Износ свечей, бронепроводов, катушек → Проверка искры, замена компонентов

- Сбои датчика положения коленвала (ДПКВ) → Диагностика сопротивления, зазора, замена

- Электрика и управление:

- Разряженный АКБ, окисленные клеммы → Зарядка батареи, очистка контактов

- Неисправность ДПДЗ, ДМРВ → Проверка мультиметром, замена датчиков

- Отказ иммобилайзера → Перепрошивка ЭБУ, проверка метки ключа

- Механические проблемы:

- Падение компрессии (менее 10 атм в цилиндрах) → Замер компрессометром, ремонт ГРМ

- Нарушение фаз газораспределения → Проверка меток ГРМ

Алгоритм диагностики

- Проверить заряд АКБ, чистоту клемм и массовых проводов.

- Убедиться в работе бензонасоса (звук жужжания при включении зажигания).

- Измерить давление в топливной рампе (норма: 3.8-4.2 атм на ХХ).

- Выкрутить свечи: осмотреть на наличие нагара/бензина, проверить искру.

- Считать ошибки ЭБУ через диагностический разъем OBD-II.

- Проанализировать показания датчиков в реальном времени (ДПКВ, ДМРВ) сканером.

- Замерить компрессию в цилиндрах при отключенном топливном насосе.

Сводная таблица симптомов и решений

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Стартер не вращается | Разряд АКБ, неисправность втягивающего реле | Зарядка АКБ, проверка реле стартера |

| Двигатель крутится, но не схватывает | Отсутствие топлива/искры, сбой ДПКВ | Диагностика давления топлива, проверка искры, тест ДПКВ |

| Запуск происходит после многократной прокрутки | Падение давления в топливной системе | Замена топливного фильтра, проверка обратного клапана насоса |

| Мотор глохнет сразу после запуска | Неисправность РХХ, засорение ДЗ, ошибки иммобилайзера | Чистка дросселя, калибровка РХХ, диагностика иммобилайзера |

Важно: При отсутствии ошибок в ЭБУ особое внимание уделите механической части – компрессии и состоянию цепи ГРМ. Износ успокоителя цепи на ЗМЗ-409 часто приводит к перескакиванию зубьев и нарушению фаз.

Причины перегрева двигателя ЗМЗ-409

Перегрев силового агрегата возникает при нарушении баланса между тепловыделением и эффективностью системы охлаждения. Критическая температура приводит к деформации ГБЦ, прогару прокладки, заклиниванию поршней и другим необратимым повреждениям.

Своевременное выявление факторов, провоцирующих рост температуры, предотвращает дорогостоящий ремонт. Диагностика требует проверки всех компонентов, участвующих в теплообмене и циркуляции охлаждающей жидкости.

Основные источники проблемы

Неисправности системы охлаждения:

- Утечки антифриза (трещины радиатора, износ патрубков, негерметичность помпы)

- Неисправный термостат (заклинивание в закрытом положении)

- Снижение производительности помпы (разрушение крыльчатки, люфт вала)

- Загрязнение радиатора (пыль, насекомые, внутренние отложения)

- Некорректная работа вентилятора (обрыв проводки, отказ датчика, поломка реле)

Эксплуатационные и механические факторы:

- Низкий уровень охлаждающей жидкости или использование воды/некондиционного антифриза

- Детонация из-за некачественного топлива или сбоя угла зажигания

- Засорение катализатора или выпускного тракта

- Проблемы с масляной системой (недостаточный уровень, деградация масла, засор фильтра)

- Экстремальные нагрузки (длительная работа на высоких оборотах, буксировка тяжелых прицепов)

Дополнительные риски:

| Нарушение теплового режима ГБЦ | Деформация плоскости головки, прогар клапанов |

| Коксование маслосъемных колец | Повышенное трение в цилиндрах |

| Воздушные пробки в СО | Неправильная заливка антифриза после замены |

Низкая компрессия: поиск причины

Низкая компрессия в цилиндрах двигателя ЗМЗ-409 проявляется в затруднённом пуске, неустойчивой работе, потере мощности и повышенном расходе масла. Для точной диагностики требуется последовательная проверка всех возможных источников проблемы.

Первоочередной шаг – замер компрессии во всех цилиндрах с помощью компрессометра при полностью открытой дроссельной заслонке и отключённом топливоподающем модуле. Значительная разница между цилиндрами (более 1-2 атм) или общее снижение давления (ниже 9-10 атм) указывают на необходимость углублённого анализа.

Основные причины и методы их выявления

- Износ/залегание поршневых колец:

Проверка: Залить 5-7 мл моторного масла в проблемный цилиндр через свечное отверстие. Повторный замер компрессии: если давление резко возросло – кольца не герметизируют камеру сгорания. - Дефекты клапанов (прогар, деформация, зависание):

Проверка: Осмотр через отверстия свечей эндоскопом. Признаки – закопчённость тарелки или следы прогара. Дополнительно – проверка герметичности ГБЦ пневмотестером. - Повреждение прокладки ГБЦ:

Проверка: Наличие масляной эмульсии в охлаждающей жидкости, пузырьков газа в расширительном бачке при работе двигателя, визуальный осмотр стыка головки и блока. - Износ цилиндров (эллипсность, задиры):

Проверка: Замер зеркала цилиндров нутромером после снятия ГБЦ. Характерные признаки – ступенька в верхней части, продольные риски. - Неправильная регулировка клапанов:

Проверка: Замер тепловых зазоров щупом. На ЗМЗ-409 зазор должен составлять 0.25-0.35 мм для впускных и 0.35-0.45 мм для выпускных клапанов (на холодном двигателе).

| Симптом при проверке | Вероятная причина |

|---|---|

| Компрессия повысилась после добавления масла | Износ/закоксовка колец, износ цилиндров |

| Характерное шипение в воздушном фильтре | Негерметичность впускных клапанов |

| Шипение в выхлопной трубе | Прогар выпускных клапанов |

| Пузыри в расширительном бачке | Пробита прокладка ГБЦ (канал охлаждения) |

Стуки в двигателе: диагностика

Стуки в двигателе ЗМЗ-409 – серьезный симптом, требующий незамедлительной диагностики для предотвращения критических повреждений. Их характер, интенсивность, частота и условия возникновения (холодный/горячий двигатель, под нагрузкой/на холостых) являются ключевыми для определения источника проблемы.

Игнорирование стуков быстро приводит к прогрессирующему износу деталей, заклиниванию или необходимости капитального ремонта. Точная локализация источника звука с помощью стетоскопа или металлического стержня – первый обязательный этап.

Основные причины стуков и методы их диагностики

Диагностика стуков на ЗМЗ-409 требует последовательной проверки систем:

- Клапанный механизм и ГРМ:

- Характер стука: Частый, звонкий, цокающий, лучше слышен на холодную. Частота совпадает с частотой вращения распредвала (1/2 от оборотов коленвала).

- Диагностика: Проверить и отрегулировать тепловые зазоры в клапанах (0.15 мм для впускных, 0.35 мм для выпускных на холодном двигателе). Осмотреть гидрокомпенсаторы на предмет залегания или износа (если установлены в модификации). Проверить состояние толкателей, пружин клапанов, кулачков распредвалов.

- Шатунные подшипники:

- Характер стука: Глухой, металлический, средней тональности. Резко усиливается при резком нажатии на педаль газа под нагрузкой ("на перегазовку"), стук может пропадать при сбросе газа. Частота совпадает с частотой вращения коленвала.

- Диагностика: Выборочное отключение свечей зажигания по цилиндрам. Если стук ослабевает или пропадает при отключении конкретного цилиндра – проблема в шатунном подшипнике этого цилиндра. Требует снятия поддона и вскрытия двигателя.

- Коренные подшипники коленвала:

- Характер стука: Низкий, глухой, гулкий, металлический. Слышен по всей зоне картера. Усиливается под нагрузкой и при резком увеличении оборотов. Частота совпадает с частотой вращения коленвала.

- Диагностика: Сложнее локализовать отключением цилиндров. Обычно стук не меняется при отключении свечей. Проверка давления масла (часто падает). Требует вскрытия и дефектовки коленвала и вкладышей.

- Поршни и поршневые пальцы:

- Характер стука (пальцы): Звонкий, высокочастотный, цокающий (похож на клапанный, но грубее). Лучше слышен на непрогретом двигателе, часто уменьшается по мере прогрева. Усиливается при резком нажатии на газ.

- Характер стука (поршни/цилиндры): Глухой, приглушенный, "шлепающий". Часто появляется при прогреве. Может быть вызван износом цилиндров, поршней, залегшими кольцами.

- Диагностика: Проверка компрессии и герметичности цилиндров (этестометр). Анализ состояния цилиндропоршневой группы возможен только после разборки.

- Навесное оборудование и детали:

- Источники: Ослабленный шкив коленвала/генератора, помпа, натяжители/ролики ГРМ, термостат, детонационные стуки (неправильное зажигание/топливо), стук маховика или сцепления.

- Диагностика: Поочередное снятие приводных ремней (ГРМ, генератора) для исключения навески. Визуальный осмотр и проверка люфтов компонентов. Проверка угла опережения зажигания и качества топлива.

| Тип стука | Характер звука | Условия усиления | Основной метод диагностики |

|---|---|---|---|

| Клапаны/ГРМ | Звонкий, цокающий | Холодный двигатель, ХХ | Регулировка зазоров, осмотр ГРМ |

| Шатунный подшипник | Глухой металлический | Резкое нажатие на газ под нагрузкой | Отключение свечи по цилиндрам |

| Коренной подшипник | Низкий, гулкий | Под нагрузкой, высокие обороты | Замер давления масла, вибродиагностика |

| Поршневой палец | Звонкий, резкий | Холодный двигатель, перегазовка | Анализ на слух, замер компрессии |

| Навесное оборудование | Различный | Зависит от компонента | Снятие ремней, визуальный осмотр |

Важно: При появлении любых стуков в двигателе ЗМЗ-409 немедленно прекратите эксплуатацию автомобиля. Продолжение работы с неисправностью гарантированно приведет к резкому увеличению стоимости ремонта. Диагностику сложных внутренних стуков (вкладыши, коленвал, ЦПГ) необходимо доверять квалифицированным специалистам с необходимым оборудованием.

Течи масла: места появления и устранение

Масляные течи – распространённая проблема двигателя ЗМЗ-409, приводящая к снижению уровня смазки, загрязнению подкапотного пространства и риску повреждения узлов. Своевременное обнаружение и устранение источника утечки критически важно для поддержания работоспособности мотора.

Основные места возникновения течей связаны с износом уплотнений, деформацией привалочных плоскостей или нарушением технологии сборки. Регулярный осмотр характерных зон позволяет локализовать проблему до развития серьёзных последствий.

Типичные места течей и методы ремонта

Прокладка клапанной крышки: Наиболее частая причина. Резиновая прокладка дубеет и трескается, крепёж ослабевает.

- Устранение: Замена прокладки на новую (рекомендуется с термостойким герметиком в углах распредвалов). Очистка посадочной плоскости крышки и ГБЦ, затяжка болтов крест-накрест с моментом 8-10 Н·м.

Передний сальник коленвала (у шкива): Старение резины, износ кромки сальника, биение шкива.

- Устранение: Снятие приводных ремней и шкива. Выпрессовка старого сальника, очистка посадочного места. Установка нового сальника с использованием монтажной оправки (запрещено бить по кромке!). Контроль состояния шкива.

Задний сальник коленвала (у КПП): Требует демонтажа коробки передач/сцепления.

- Устранение: Снятие КПП и маховика. Аналогичная замена сальника с тщательной очисткой поверхности. Проверка биения маховика.

Прокладка поддона картера: Деформация поддона или привалочной поверхности блока, износ прокладки, слабая затяжка болтов.

- Устранение: Слив масла, демонтаж поддона. Зачистка стыковочных плоскостей (удаление старого герметика), проверка на искривление. Установка новой прокладки или нанесение термостойкого герметика (анаэробного типа). Равномерная затяжка болтов с моментом 12-15 Н·м.

Датчики давления и уровня масла: Износ уплотнительных колец или резьбового соединения.

- Устранение: Замена уплотнительного кольца датчика или самого датчика. Очистка резьбового отверстия в блоке.

Масляный фильтр и сливная пробка: Недотяжка, перетяжка (деформация уплотнений), повреждение резьбы.

- Устранение: Замена уплотнительного кольца пробки или фильтра. Затяжка пробки с моментом 35-45 Н·м. Проверка резьбы в картере.

Клапанная система вентиляции картера (КВКГ): Загрязнение системы приводит к повышению давления в картере и выдавливанию масла через сальники и прокладки.

- Устранение: Чистка или замена клапана КВКГ, шлангов и патрубков системы. Проверка герметичности магистралей.

| Место течи | Типичная причина | Сложность ремонта |

|---|---|---|

| Прокладка клапанной крышки | Износ прокладки, слабая затяжка | Низкая |

| Сальник коленвала (передний) | Износ сальника, биение шкива | Средняя |

| Сальник коленвала (задний) | Износ сальника, биение маховика | Высокая |

| Прокладка поддона | Деформация, износ прокладки | Средняя |

| Датчики масла | Износ уплотнительных колец | Низкая |

Важно: Перед началом работ тщательно очистите мотор от грязи для точной локализации течи. Используйте только рекомендованные прокладки, сальники и герметики. Соблюдайте момент затяжки крепежа во избежание деформации. При подозрении на течь через трещину в блоке или ГБЦ требуется профессиональная дефектовка.

Замена сальников коленчатого вала

Замена сальников коленчатого вала на двигателе ЗМЗ-409 критична при появлении течей моторного масла в зоне шкивов передней крышки или стыка коробки передач с блоком цилиндров. Основными симптомами износа являются масляные пятна под автомобилем, снижение уровня смазки в картере без видимых причин и замасливание нижней части силового агрегата.

Передний сальник расположен в крышке распределительных шестерен, а задний – в посадочном месте торца коленвала на стыке с коробкой передач. Для работы потребуются новые оригинальные сальники (артикул 409-1005110 для переднего, 409-1005120 для заднего), съемник, монтажная втулка, герметик, чистая ветошь и свежее моторное масло для долива.

Последовательность выполнения работ

Замена переднего сальника:

- Снять ремень генератора и демонтировать шкив коленчатого вала.

- Открутить болты крепления передней крышки распределительных шестерен (предварительно очистив стыки от грязи).

- Аккуратно поддеть старый сальник отверткой через деревянную проставку и извлечь его.

- Обезжирить посадочное место, нанести тонкий слой герметика на наружную кромку нового сальника.

- Установить сальник с помощью монтажной втулки, равномерно запрессовывая его до упора.

Замена заднего сальника:

- Демонтировать коробку передач и сцепление для доступа к торцу коленвала.

- Поддеть сальник съемником, избегая царапин на поверхности вала.

- Тщательно очистить посадочную канавку от остатков масла и старой смазки.

- Смазать моторным маслом рабочую кромку нового сальника и внутреннюю поверхность пружинки.

- Аккуратно запрессовать сальник оправкой, контролируя отсутствие перекосов.

Ключевые нюансы:

- При установке переднего сальника обязательно замена прокладки крышки шестерен.

- Поверхность коленвала в зоне контакта с кромкой сальника не должна иметь задиров.

- Перекос сальника при запрессовке более чем на 1° приводит к ускоренному износу.

- После замены заднего сальника проверить биение маховика (допуск – 0,08 мм).

| Контрольный параметр | Передний сальник | Задний сальник |

| Усилие запрессовки | 3-5 кгс | 4-6 кгс |

| Глубина посадки | 10±0.5 мм | 12±0.5 мм |

| Рекомендуемый герметик | ABRO GP-502 | LOCTITE 574 |

После сборки запустить двигатель, прогреть до рабочей температуры и проверить отсутствие течей под нагрузкой (2000-2500 об/мин). Первую диагностику выполнить через 50-70 км пробега – подтеки в зоне замены указывают на ошибки монтажа.

Дефектовка поршневой группы

Дефектовка поршневой группы двигателя ЗМЗ-409 включает визуальный осмотр, инструментальные замеры и оценку состояния деталей. Основные компоненты для проверки: поршни, поршневые кольца, пальцы, шатуны и гильзы цилиндров. Цель – выявить износ, механические повреждения и деформации, влияющие на компрессию, расход масла и ресурс силового агрегата.

Перед началом работ обязательна очистка деталей от нагара и загрязнений. Требуется проверить геометрию элементов, зазоры в замках колец, между юбкой поршня и гильзой, а также состояние посадочных мест. Все измерения проводятся микрометрами, нутромерами и щупами с точностью до 0,01 мм согласно техническим нормативам завода-изготовителя.

Ключевые этапы дефектовки

Поршни:

- Осмотр днища и огневого пояса: трещины, прогар, глубокие риски.

- Контроль юбки: задиры, следы заклинивания, неравномерный износ.

- Проверка канавок поршневых колец: износ по высоте, деформация.

- Измерение диаметра юбки перпендикулярно оси пальца (в 55 мм от днища).

Поршневые кольца:

- Оценка упругости (сравнение с новым кольцом при сжатии).

- Проверка замков: износ, превышение допустимого зазора в гильзе.

- Осмотр рабочих поверхностей: сколы, царапины, потеря профиля.

Поршневые пальцы:

- Визуальный контроль: задиры, синева от перегрева.

- Измерение износа втулки верхней головки шатуна и бобышек поршня.

- Проверка посадки: палец должен перемещаться в бобышках от усилия большого пальца.

Шатуны:

- Дефектация кривизны и скручивания стержня (на спецстенде).

- Контроль втулки верхней головки: износ, проворачивание.

- Диагностика вкладышей и шатунных болтов: вытяжка, микротрещины.

Гильзы цилиндров: