Двигатель ЗМЗ-409 - параметры, обслуживание, владельцы

Статья обновлена: 28.02.2026

Двигатель ЗМЗ-409 – бензиновый силовой агрегат производства Заволжского моторного завода, широко применяемый на легковых и лёгких коммерческих автомобилях УАЗ.

Статья подробно рассматривает технические параметры мотора, ключевые аспекты его ремонта, а также обобщает реальные отзывы владельцев о надежности и особенностях эксплуатации.

Основные модификации двигателя: отзывы о различиях

Основные модификации двигателя ЗМЗ-409 включают версии 409.10 (Евро-2), 409.04 (Евро-3), 40905.10 (Евро-4) и 40906.10 (Евро-5). Ключевые различия между ними касаются систем управления впрыском топлива и экологического класса: более старые версии оснащались простой механической системой подачи топлива (409.10), тогда как модели с Евро-4 и выше получили сложную электронную систему управления с датчиком массового расхода воздуха (ДМРВ) и каталитическим нейтрализатором.

Владельцы в отзывах подчеркивают заметную разницу в эксплуатационных характеристиках. Модификации Евро-2 и Евро-3 ценятся за ремонтопригодность и неприхотливость: отсутствие сложной электроники позволяет самостоятельно устранять неполадки, а запчасти доступны по цене. Однако они критикуются за повышенный расход топлива и устаревшие экологические нормы. Версии Евро-4/Евро-5, напротив, отмечают за лучшую топливную экономичность и соответствие современным стандартам, но часто жалуются на дорогостоящий ремонт электронных компонентов и чувствительность к качеству топлива.

Сравнение модификаций по отзывам владельцев

| Модификация | Преимущества | Недостатки |

|---|---|---|

| 409.10 (Евро-2) | Простота ремонта, дешевые запчасти | Высокий расход топлива (до 15 л/100км) |

| 409.04 (Евро-3) | Надежность, устойчивость к низкокачественному топливу | Устаревшая экология, ограничения при регистрации |

| 40905.10 (Евро-4) | Оптимальный расход топлива (~12 л/100км) | Частые отказы ДМРВ, дорогой катализатор |

| 40906.10 (Евро-5) | Экономичность, соответствие актуальным нормам | Критичность к качеству ГСМ, сложная диагностика |

Типичные замечания по всем версиям:

- Проблемы с прокладкой ГБЦ чаще встречаются на ранних модификациях (409.10)

- Электронные системы Евро-4/5 склонны к "зависаниям" при низких температурах

- Ресурс цепи ГРМ на всех версиях требует контроля после 80 000 км пробега

В спорах о выборе оптимальной версии пользователи разделились: сторонники бездорожья и простоты рекомендуют 409.04, а для эксплуатации в городах с жесткими экотребованиями – 40906.10, несмотря на риски дорогостоящего ремонта. Общим остается требование к качественному обслуживанию: несвоевременная замена масла (рекомендуется каждые 7-8 тыс. км) и фильтров быстро снижает ресурс даже надежных модификаций.

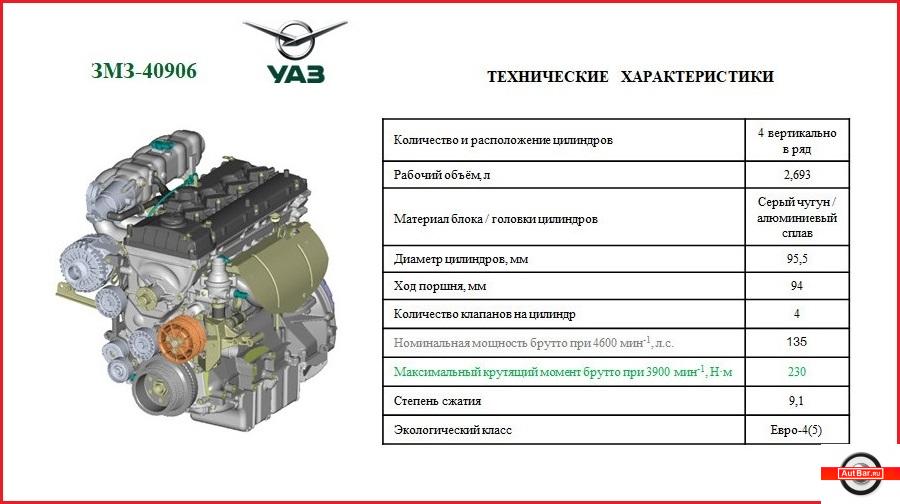

Технические характеристики: рабочий объем и мощность

Двигатель ЗМЗ-409 обладает рабочим объемом 2.7 литра (2693 см³). Этот 4-цилиндровый силовой агрегат выполнен по рядной схеме с 16 клапанами, двумя распредвалами (DOHC) и распределенным впрыском топлива. Конструкция блока цилиндров и ГБЦ из алюминиевого сплава обеспечивает оптимальное соотношение массы и прочности.

Номинальная мощность базовой версии ЗМЗ-409.10 составляет 110 кВт (150 л.с.) при 4500 об/мин. Максимальный крутящий момент достигает 235 Н·м в диапазоне 3500-4000 об/мин. Двигатель демонстрирует устойчивую тягу на средних оборотах, что характерно для моторов такого объема.

Модификации по мощности

В зависимости от комплектации и настроек ЭБУ, мощность варьируется:

- ЗМЗ-409.10: 150 л.с. (Евро-4)

- ЗМЗ-40905: 170 л.с. (форсированная версия)

- ЗМЗ-40904: 130 л.с. (газовая модификация)

| Характеристика | Значение |

| Диаметр цилиндра | 95.5 мм |

| Ход поршня | 94 мм |

| Степень сжатия | 9.0 (бензин АИ-92) |

Крутящий момент ЗМЗ-409 на разных оборотах

Максимальный крутящий момент ЗМЗ-409 достигает 297.9 Н·м (30.4 кгс·м) при 2500-3000 об/мин. Этот показатель формируется благодаря особенностям конструкции: 16-клапанной ГБЦ с двумя распредвалами, впускному ресиверу переменной длины и электронной дроссельной заслонке, обеспечивающим эффективное наполнение цилиндров на средних оборотах.

Характер кривой момента – типичный для атмосферных бензиновых моторов: после пика в зоне 2500-3000 об/мин происходит плавное снижение тяги к верхнему диапазону оборотов. Ниже 2000 об/мин двигатель демонстрирует умеренную эластичность, требуя частых переключений передач в тяжелых условиях.

Динамика крутящего момента по оборотам

| Диапазон оборотов (об/мин) | Характеристика момента |

|---|---|

| 1200-1800 | Умеренная тяга (около 200-230 Н·м) |

| 2000-2500 | Рост до пиковых значений (270-297 Н·м) |

| 2500-3000 | Пик момента (297.9 Н·м) |

| 3500-4000 | Снижение до 280-260 Н·м |

| 4500-5000 | Прогрессирующее падение (до 230-200 Н·м) |

Факторы, влияющие на отклонения от номинала:

- Состояние фазовращателя (износ мешает оптимизации впуска)

- Чистота дроссельного узла и ДМРВ

- Качество топлива и корректность угла опережения зажигания

- Сопротивление выпускной системы (забитый катализатор)

Топливная система: инжектор и особенности подачи топлива

Двигатель ЗМЗ-409 оснащен электронной системой распределенного впрыска топлива (EFI), где управление осуществляется контроллером Bosch МР7.0 или Январь 7.2. Топливо подается под давлением 3.8-4.0 бар через форсунки с электромагнитным управлением, установленные во впускном тракте перед клапанами. Система использует обратную магистраль для слива излишков горючего в бак, что обеспечивает стабильное давление и предотвращает паровые пробки.

Конструкция включает топливный модуль в баке с электрическим бензонасосом, фильтр тонкой очистки, регулятор давления и рампу с четырьмя форсунками. Особенность – отсутствие механического регулятора на рампе: его функции интегрированы в модуль топливного насоса. Это упрощает компоновку, но требует точного контроля давления при диагностике.

Ключевые характеристики и компоненты

- Тип форсунок: EV1.3, производительность ~210 г/мин при 3.0 бар

- Управление впрыском: попарно-параллельное (группами по 2 форсунки)

- Датчики для коррекции: ДМРВ, ДПДЗ, ДТОЖ, лямбда-зонд

| Параметр | Значение |

| Рабочее давление | 3.8-4.0 бар |

| Сопротивление форсунок | 11-15 Ом |

| Регулировка холостого хода | Электромеханическим РХХ |

Типовые неисправности включают засорение форсунок, износ бензонасоса, утечки в топливной магистрали и неполадки датчиков. Признаки проблем: затрудненный пуск, плавающие обороты, повышенный расход топлива. Диагностика требует проверки давления в рампе манометром, теста производительности форсунок на стенде и анализа ошибок через диагностический разъем OBD-II.

Для ремонта критична чистота топливных магистралей: при замене фильтра или насоса необходимо промывать бак. Регулярная очистка инжекторов ультразвуком каждые 60-80 тыс. км предотвращает потерю производительности форсунок. При установке новых компонентов обязательна калибровка ЭБУ путем сброса адаптаций.

Система смазки двигателя ЗМЗ-409: схема и давление масла

Система смазки двигателя ЗМЗ-409 – комбинированная. Основные узлы включают масляный поддон, шестеренчатый масляный насос с редукционным клапаном, полнопоточный фильтр, маслозаборник с сеткой, главную магистраль в блоке цилиндров и каналы для подачи масла к коренным/шатунным подшипникам коленвала, опорам распредвала, поршневым пальцам и гидрокомпенсаторам. Циркуляция масла обеспечивается насосом через фильтр в магистраль, откуда оно распределяется к трущимся поверхностям под давлением, а к остальным элементам – разбрызгиванием.

Давление масла – критически важный параметр для ресурса двигателя. Контролируется датчиком на блоке цилиндров, подключенным к приборной панели. Отклонения от нормы сигнализируют о неисправностях. Низкое давление провоцирует масляное голодание и ускоренный износ вкладышей, шеек коленвала, распредвала. Высокое давление указывает на засоры в каналах или неисправность редукционного клапана.

Нормы давления масла в ЗМЗ-409

| Режим работы двигателя | Давление масла, МПа (кгс/см²) |

|---|---|

| Холостой ход (800-850 об/мин) | 0,05-0,1 (0,5-1,0) |

| Средние обороты (2000-2500 об/мин) | 0,3-0,5 (3,0-5,0) |

| Максимальные обороты (4000-4500 об/мин) | 0,45-0,6 (4,5-6,0) |

Типичные причины отклонения давления:

- Заниженный уровень или низкое качество масла (вязкость не соответствует SAE 10W-40/5W-40)

- Износ вкладышей коленвала/распредвала или масляного насоса

- Забитая сетка маслоприемника (нагар, продукты износа)

- Заклинивание редукционного клапана в открытом/закрытом положении

- Утечки в магистрали (трещины, повреждения уплотнений)

- Неисправность датчика давления или электропроводки

Для диагностики используют механический манометр вместо штатного датчика. При низком давлении на холостом ходу в первую очередь проверяют состояние вкладышей и герметичность системы. Резкое падение давления при прогреве часто указывает на чрезмерные зазоры в подшипниках или разжижение некондиционного масла.

Особенности газораспределительного механизма (ГРМ)

Газораспределительный механизм двигателя ЗМЗ-409 выполнен по классической схеме DOHC с двумя распределительными валами в головке блока цилиндров. Привод ГРМ осуществляется зубчатым ремнём от коленчатого вала, что обеспечивает точное согласование фаз газораспределения. Особенностью конструкции является отсутствие гидрокомпенсаторов – регулировка тепловых зазоров клапанов выполняется вручную с помощью регулировочных шайб.

Система оснащена 16 клапанами (по 4 на цилиндр), что способствует улучшению наполнения цилиндров топливно-воздушной смесью и эффективному отводу отработавших газов. Распредвалы воздействуют на клапаны через тарельчатые толкатели, а конструкция головки блока цилиндров предусматривает V-образное расположение клапанов.

Ключевые технические параметры

| Тип привода ГРМ | Зубчатый ремень (маркировка 111 зубьев) |

| Регламент замены ремня | Каждые 60-75 тыс. км |

| Номинальный зазор клапанов | 0.20 мм (впуск), 0.35 мм (выпуск) |

| Фазы газораспределения | 240° впуск / 244° выпуск |

| Диаметр тарелки клапана | 33 мм (впуск), 29 мм (выпуск) |

Критичные моменты при обслуживании:

- Обязательная замена натяжного ролика и помпы вместе с ремнём ГРМ

- Требование фиксации распредвалов спецприспособлением при замене ремня

- Необходимость холодной регулировки клапанов (температура двигателя 20±5°C)

Типовые проблемы: Потеря герметичности сальников распредвалов, растяжение ремня при несвоевременной замене ролика, характерный стук клапанов при увеличенных зазорах. Регулярный контроль состояния ремня и соблюдение интервалов замены предотвращают обрыв ГРМ и дорогостоящий ремонт.

Ремень ГРМ ЗМЗ-409: сроки замены и маркировка

Регламентная замена ремня ГРМ на двигателе ЗМЗ-409 обязательна каждые 60 000 км пробега или раз в 2 года (в зависимости от того, что наступит раньше). Срок актуален для оригинальных ремней и качественных аналогов, но требует регулярной визуальной проверки на трещины, расслоение и масляные загрязнения. Пренебрежение интервалом приводит к обрыву ремня, загибу клапанов и дорогостоящему ремонту ГБЦ.

На ремне ГРМ для ЗМЗ-409 нанесена обязательная маркировка, включающая ключевые параметры: количество зубьев (144), ширину (25 мм) и заводской код. Распространенные оригинальные артикулы – 409.1006040-10 (ЗМЗ) и 552144 (Gates). При установке аналогов (Contitech, BOSCH, Dayco) сверяйте маркировку и геометрию.

Особенности замены и совместимость

Для замены требуется демонтировать кожух ГРМ и ослабить натяжной ролик. Рекомендуется одновременная замена:

- Натяжного ролика (оригинал: 409.1006070)

- Обводного ролика (оригинал: 409.1006072)

- Помпы охлаждения (оригинал: 409.1307010-10)

| Параметр | Значение |

|---|---|

| Количество зубьев | 144 |

| Ширина ремня | 25 мм |

| Длина ремня | 1432 мм |

| Угол зацепления | 26° |

После установки нового ремня проверьте совпадение меток: на шкиве коленвала с риской на блоке цилиндров, а на шестернях распредвалов – с насечками на задней крышке. Натяжение регулируется автоматическим роликом, но обязателен ручной контроль проворотом коленвала на 2 оборота и повторной проверкой меток.

Система охлаждения: устройство и типовые неисправности

Система охлаждения ЗМЗ-409 – жидкостная, закрытого типа, с принудительной циркуляцией антифриза. Основные компоненты включают алюминиевый радиатор, центробежный водяной насос (помпу), термостат с твердым наполнителем, электрический вентилятор с датчиком включения, расширительный бачок, рубашку охлаждения в блоке и ГБЦ, а также сеть патрубков. Рабочее давление в системе поддерживается клапаном в крышке расширительного бачка.

Исправная работа системы критична для предотвращения перегрева двигателя. Типичные последствия неисправностей – деформация ГБЦ, прогар прокладки, задиры поршневой группы или капитальный ремонт. Регулярный контроль уровня антифриза и состояния компонентов обязателен.

Распространённые неисправности и их признаки

| Неисправность | Симптомы | Основные причины |

|---|---|---|

| Утечки антифриза | Снижение уровня ОЖ, следы тосола под двигателем, запах в салоне | Трещины в бачке/радиаторе, износ патрубков, коррозия помпы, повреждение прокладки ГБЦ |

| Отказ термостата | Долгий прогрев (заклинило открытым) или перегрев (заклинило закрытым) | Выработка термоэлемента, накипь, механические дефекты |

| Неисправность помпы | Течь под шкивом, гул/скрежет, перегрев на ходу | Износ подшипника, разрушение крыльчатки, разгерметизация сальника |

| Проблемы с вентилятором | Перегрев в пробках, отсутствие включения вентилятора | Обрыв цепи, отказ датчика (77-82°C), поломка реле, неисправность мотора |

| Засорение радиатора | Повышение температуры при нагрузках, медленный прогрев | Отложения в сотах, наружное загрязнение пухом/грязью, некачественный антифриз |

| Воздушные пробки | Локальный перегрев, нестабильные показания датчиков | Неправильная замена ОЖ, микротрещины в системе, негерметичность соединений |

При диагностике перегрева обязательно проверяется работа клапана в крышке расширительного бачка – его залипание провоцирует закипание антифриза даже при исправных остальных компонентах. Для ЗМЗ-409 характерны ускоренный износ пластиковых штуцеров радиатора и течи по прокладке термостата после 60-80 тыс. км пробега.

Диагностика стука гидрокомпенсаторов: причины и решение

Стук гидрокомпенсаторов на ЗМЗ-409 проявляется характерным металлическим постукиванием в верхней части двигателя, особенно заметным на холодную или под нагрузкой. Этот звук сигнализирует о нарушении регулировки тепловых зазоров клапанов из-за неисправности гидравлических элементов. Игнорирование проблемы ведет к ускоренному износу распредвалов, коромысел и других компонентов ГРМ.

Основные причины связаны с нарушением подачи масла или механическими дефектами компенсаторов. Точная диагностика требует последовательной проверки всех факторов – от качества смазочных материалов до состояния деталей. Ниже приведены ключевые источники проблемы и методы их устранения.

Распространенные причины стука

- Некачественное/неподходящее масло: Использование масла с неправильной вязкостью (не по SAE 5W-40/10W-40) или потерявшего свойства из-за длительной эксплуатации.

- Загрязнение масляной системы: Закоксовывание каналов ГБЦ или фильтрующих элементов продуктами износа, препятствующее подаче масла.

- Износ плунжерных пар: Естественная выработка внутренних поверхностей гидрокомпенсаторов после 100-150 тыс. км пробега.

- Низкое давление масла: Неисправность масляного насоса, заклинивание редукционного клапана или износ вкладышей.

- Завоздушивание системы: Подсос воздуха через поврежденный маслоприемник или прокладки при низком уровне смазки.

Алгоритм диагностики и ремонта:

- Проверка уровня и качества масла: Довести уровень до нормы, при загрязнении или неподходящей вязкости – заменить масло и фильтр.

- Контроль давления в системе смазки: Подключить манометр (норма: 0.8-1.0 кгс/см² на холостом ходу). При отклонениях проверить насос и редукционный клапан.

- Очистка масляных каналов: Применить промывку двигателя специализированными составами (например, Liqui Moly) перед заменой масла.

- Механическая проверка компенсаторов:

Состояние Действие Легкое нажатие штока пальцем Компенсатор исправен Жесткий шток без хода Замена детали - Замена комплекта гидрокомпенсаторов: При износе установить новые оригинальные элементы (например, 409.1000300) с обязательной промывкой посадочных гнезд.

После ремонта дайте двигателю поработать на холостом ходу 5-7 минут для заполнения гидрокомпенсаторов маслом. Стук должен исчезнуть после прогрева. Если проблема сохраняется, проверьте геометрию распредвалов и состояние постелей коромысел.

Потеря компрессии: методы проверки цилиндров

Проверка компрессии – первый этап диагностики проблем с цилиндропоршневой группой или клапанами. Низкие показатели (менее 10-11 бар на бензиновом двигателе) или разница более 1 бар между цилиндрами указывают на неисправность. Для ЗМЗ-409 критичным считается падение ниже 9.5 бар.

Точная локализация проблемы требует комплексного подхода. Используют специализированные приборы: компрессометр для первичного замера, пневмотестер для поиска утечек и эндоскоп для визуального контроля. Игнорирование процедуры ведет к неправильному ремонту и повторным затратам.

Основные методы диагностики

1. Замер компрессии компрессометром:

- Прогрейте двигатель до 80-90°C, отключите топливный насос и зажигание.

- Выкрутите все свечи зажигания, плотно вставьте наконечник прибора в свечное отверстие первого цилиндра.

- Прокрутите стартером коленвал 5-7 секунд (до остановки роста давления на манометре).

- Зафиксируйте показания, повторите для остальных цилиндров.

2. Тест с маслом (уточнение причины): Залейте 5-10 мл моторного масла в цилиндр с низкой компрессией и повторите замер. Рост давления указывает на износ колец/зеркала цилиндра. Отсутствие изменений – признак проблем с клапанами или прокладкой ГБЦ.

3. Пневмотестер (проверка утечек):

- Установите поршень диагностируемого цилиндра в ВМТ такта сжатия.

- Подключите прибор к свечному отверстию и подайте воздух под давлением 6-8 атм.

- Слушайте источники утечки: шипение в коллекторе – негерметичность клапанов, пузыри в расширительном бачке – пробой прокладки ГБЦ, воздух из соседнего свечного колодца – повреждение поршня.

4. Эндоскопия цилиндров: Визуальный осмотр через свечное отверстие выявляет задиры на стенках, трещины, нагар на клапанах, следы прогара поршней. Требует снятия свечей и хорошего освещения.

| Симптом / Результат теста | Вероятная причина |

|---|---|

| Компрессия ниже нормы во всех цилиндрах | Общий износ ЦПГ, закоксовка колец |

| Низкое давление в одном цилиндре, тест с маслом не помогает | Прогар клапана, деформация седла |

| Воздух из картера при пневмотесте | Износ поршневых колец, задир цилиндра |

| Пузыри в охлаждающей жидкости | Пробита прокладка ГБЦ, трещина в головке |

Замена маслосъемных колпачков без снятия ГБЦ

Основная сложность замены маслосъемных колпачков на ЗМЗ-409 без демонтажа головки блока цилиндров (ГБЦ) заключается в обеспечении доступа к клапанному механизму. Для этого необходимо снять клапанную крышку, ресивер впускного коллектора, свечи зажигания и ослабить ремень ГРМ, предварительно зафиксировав положение коленчатого и распределительных валов метками. Ключевым этапом является подача сжатого воздуха в цилиндры через свечные отверстия для предотвращения падения клапанов при снятии сухарей и пружин.

После установки пневмоинструмента в свечной колодец и подачи давления (не менее 6-8 атм) снимают коромысла, используя специальный съемник клапанных пружин. Изношенные колпачки аккуратно демонтируют с направляющих втулок, предварительно очистив зону от нагара. Новые уплотнения смазывают моторным маслом и запрессовывают до упора, контролируя отсутствие перекосов. Сборку проводят в обратной последовательности с тщательной проверкой натяжения ремня ГРМ.

Критические нюансы процедуры

- Риск падения клапанов: Обязательна подача воздуха перед разборкой клапанного механизма. Отказ от пневмоинструмента гарантирует попадание клапанов в цилиндр.

- Чистота рабочей зоны: Попадание абразивных частиц в цилиндры или масляные каналы при демонтаже ведет к ускоренному износу.

- Целостность новых колпачков: При установке запрещено использование острых инструментов – только монтажная втулка или подходящая трубка.

| Параметр | Требование |

|---|---|

| Давление воздуха | 6-8 атм (проверка компрессора перед работой) |

| Момент затяжки коромысел | 32-38 Н·м (после сборки) |

| Смазка колпачков | Обязательно моторное масло на внутреннюю поверхность |

- Подготовка: фиксация меток ГРМ, снятие ресивера, клапанной крышки, свечей.

- Подача воздуха: установка адаптера в свечное отверстие цилиндра.

- Снятие коромысел и клапанных пружин съемником.

- Демонтаж старых колпачков пассатижами с защитой направляющей.

- Установка новых колпачков с равномерным усилием до упора.

- Обратная сборка: монтаж пружин, сухарей, коромысел.

- Контроль затяжки крепежа и натяжения ремня ГРМ.

Дефектовка блока цилиндров после перегрева двигателя

Перегрев двигателя ЗМЗ-409 вызывает критическую деформацию блока цилиндров из-за неравномерного расширения алюминиевого сплава. Первичная задача – тщательная очистка поверхностей от нагара, остатков прокладок и масляных отложений для точной оценки повреждений. Обязательно проверяется плоскостность привалочных поверхностей головки блока и картера, так как коробление свыше 0,1 мм требует фрезеровки.

Основной фокус – диагностика цилиндров: замеры эллипсности и конусности в 4 поясах (под юбкой поршня, в средней части, у верхнего края и под огневым кольцом). Превышение допустимых 0,05 мм или наличие глубоких задиров на стенках указывает на необходимость расточки под ремонтный размер. Параллельно осматриваются постели коренных подшипников на предмет трещин и проверяется соосность отверстий под вкладыши.

Ключевые этапы дефектовки

- Визуальный контроль трещин: просмотр масляных каналов, перемычек между цилиндрами и зон вокруг гильз под УФ-лампой после нанесения магнитопорошкового состава.

- Замер геометрии постелей коленвала: проверка диаметра и овальности шаговым микрометром с последующей заменой вкладышей при выходе за допуски.

- Диагностика посадочных мест под гильзы: выявление разрывов посадочных поясов или "проворота" гильз из-за перегрева.

| Параметр | Норма | Критичное отклонение |

|---|---|---|

| Эллипсность цилиндров | до 0,02 мм | свыше 0,05 мм |

| Конусность цилиндров | до 0,03 мм | свыше 0,05 мм |

| Деформация плоскости ГБЦ | до 0,05 мм | свыше 0,1 мм |

Обязательной замене подлежат: разрушенные пробки системы охлаждения ("морозные" заглушки), поврежденные болты крепления ГБЦ и деформированные направляющие втулки. При обнаружении трещин в опорных перегородках коленвала или между цилиндрами блок признается неремонтопригодным. Финишный этап – проверка резьбовых отверстий под шпильки головы блока шабером на предмет вытяжки и восстановление метчиком при отклонениях.

Капитальный ремонт ЗМЗ-409: этапы и комплектующие

Капитальный ремонт двигателя ЗМЗ-409 требует тщательной диагностики и строгой последовательности операций. Он целесообразен при критическом износе цилиндропоршневой группы, коренных и шатунных подшипников, потере компрессии или масложоре, когда восстановление ресурса без полной разборки невозможно.

Процесс включает дефектовку всех компонентов с обязательными замерами, замену изношенных деталей ремонтными размерами и последующую точную сборку с соблюдением моментов затяжки и регулировок. От качества комплектующих и соблюдения технологии напрямую зависит ресурс отремонтированного мотора.

Основные этапы капитального ремонта

- Демонтаж и полная разборка: Снятие двигателя с автомобиля, очистка от загрязнений, разборка на составляющие компоненты.

- Дефектовка и замеры:

- Контроль геометрии блока цилиндров (овал, конус), головок блока (прилегание плоскости, состояние седел клапанов).

- Измерение износа коленчатого и распределительного валов, шатунов.

- Проверка состояния масляного насоса, помпы, цепи ГРМ, натяжителей.

- Механическая обработка:

- Расточка/гильзовка блока цилиндров под ремонтный размер поршней.

- Шлифовка коленвала под ремонтные вкладыши.

- Фрезеровка плоскости головок блока (при необходимости), притирка клапанов.

- Подбор комплектующих: Выбор поршневой группы, вкладышей, колец, сальников и других деталей строго по ремонтным размерам, определенным после обработки.

- Мойка и очистка: Тщательная очистка всех деталей и каналов блока/головок после механической обработки.

- Сборка двигателя: Последовательная сборка с применением смазки, соблюдением моментов затяжки болтов/гаек (особенно вкладышей, головки блока, шатунов) и правильной установкой меток ГРМ.

- Регулировки и запуск: Регулировка зазоров клапанов, установка угла опережения зажигания, первый запуск, обкатка и контроль параметров (компрессия, давление масла, отсутствие посторонних шумов).

Ключевые комплектующие для капремонта

| Группа деталей | Основные компоненты | Особенности выбора |

|---|---|---|

| Цилиндропоршневая группа (ЦПГ) | Поршни (рем. размер), поршневые кольца, поршневые пальцы, стопорные кольца пальцев, гильзы цилиндров (при гильзовке). | Обязательное соответствие ремонтному размеру блока. Предпочтительны оригинальные ЗМЗ или проверенные аналоги (MAHLE, NPR). |

| Кривошипно-шатунный механизм (КШМ) | Коренные и шатунные вкладыши (рем. размер), вкладыши упорных полуколец коленвала, комплект болтов шатунных. | Размер вкладышей определяется после шлифовки коленвала. Использование новых болтов шатунов обязательно. |

| Газораспределительный механизм (ГРМ) | Цепь ГРМ (двухрядная), натяжитель цепи, успокоители, сальники распредвалов и коленвала, прокладка клапанной крышки. | Рекомендуется замена цепи и натяжителя в сборе. Качество сальников критично для предотвращения течей. |

| Система охлаждения и смазки | Прокладка ГБЦ, комплект прокладок поддона/клапанной крышки, помпа, термостат, масляный насос (или ремкомплект), маслоотражательные колпачки (сальники клапанов). | Прокладка ГБЦ только оригинальная или высококачественная металлокомпозитная. Обязательна замена маслосъемных колпачков. |

| Прочие расходные материалы | Комплект роликов ГРМ (при ременном приводе навесных агрегатов), манжеты, герметики (только для указанных мест), болты ГБЦ (часто требуют замены). | Болты ГБЦ - строго новые оригинальные, т.к. это детали однократного использования. Герметик - только для неответственных соединений (поддон, клапанная крышка). |

Использование оригинальных комплектующих ЗМЗ или деталей от проверенных производителей первого эшелона (MAHLE, Kolbenschmidt, Elring, INA) значительно повышает шансы на успешный и долговечный ремонт. Экономия на ключевых компонентах (вкладыши, кольца, прокладка ГБЦ, цепь) часто приводит к повторному разбору.

Ремонт головки блока цилиндров: фрезеровка и притирка клапанов

Фрезеровка (шлифовка) плоскости головки блока цилиндров (ГБЦ) ЗМЗ-409 – обязательная операция после обнаружения деформации или при капитальном ремонте. Цель – восстановить идеальную плоскостность поверхности сопряжения ГБЦ с блоком цилиндров. Делается на специальном фрезерном или шлифовальном станке.

Допустимый предел снятия металла с плоскости ГБЦ ЗМЗ-409 строго ограничен (обычно не более 0.3 мм). Превышение этого значения критически уменьшает камеру сгорания, повышает степень сжатия и риск детонации, а также может привести к контакту поршней с клапанами. Обязателен контроль плоскостности после обработки.

Притирка клапанов

После фрезеровки плоскости ГБЦ и замены направляющих втулок клапанов обязательно выполняется притирка клапанов к их седлам. Эта операция обеспечивает герметичность камеры сгорания. Проводится вручную или с помощью дрели/спецстанка с использованием абразивной пасты разной зернистости:

- Подготовка: Очистка седел клапанов и рабочих фасок клапанов от нагара.

- Нанесение пасты: Грубая паста наносится на фаску клапана.

- Притирка: Клапан вставляется в направляющую втулку, прижимается к седлу и вращается (вручную или инструментом) с периодическими поворотами для равномерной обработки.

- Контроль и доводка: После появления сплошной матовой полосы на фаске клапана и седле, грубую пасту заменяют на мелкую для доводки.

- Проверка герметичности: Окончательная проверка – заливка керосина в камеры сгорания (перевернутой ГБЦ) или продувка воздухом под давлением. Утечка недопустима.

Важно: Притирка требуется только при отсутствии глубоких повреждений. При серьезных выработках, прогарах или изменении геометрии седел необходима их механическая обработка (фрезеровка, расточка) на станке с последующей притиркой. Обязательна замена маслосъемных колпачков при любом ремонте клапанного механизма.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Диаметр тарелки | ~40.0 мм | ~35.0 мм |

| Угол рабочей фаски | 45° | 45° |

| Ширина рабочей фаски (после притирки) | 1.5 - 2.0 мм | 1.8 - 2.3 мм |

Качество выполнения фрезеровки и притирки напрямую влияет на компрессию, мощность, расход топлива и масла, а также на долговечность двигателя. Данные работы требуют высокой квалификации исполнителя и применения точного оборудования.

Выбор поршневой группы при восстановлении двигателя ЗМЗ-409

Качество поршневой группы напрямую влияет на ресурс, компрессию и масляный аппетит восстановленного двигателя. Ошибки при выборе комплектующих приводят к ускоренному износу, задирам цилиндров или детонации, уничтожающей мотор за тысячи километров.

Ключевыми критериями становятся соответствие геометрии заводским параметрам, материал изготовления и термостабильность. Для ЗМЗ-409 критично учитывать специфику алюминиевого блока с сухими гильзами и высокую степень сжатия (9.3:1), требующую точного подбора высоты поршня и формы камеры сгорания.

Факторы выбора и совместимость

Обязательные параметры при подборе:

- Ремонтный размер – определяется после хонингования цилиндров (стандартные размеры: 95.50-95.53 мм, ремонтные: +0.2, +0.4, +0.6 мм)

- Тип юбки – терморегулируемые (с оловянным покрытием) для снижения риска задиров

- Коленчатый вал – поршни под штатный (ход 86 мм) или тюнинговый (88-92 мм) коленвал требуют разной высоты компрессионной камеры

Популярные производители и особенности:

| Бренд | Характеристики | Риски |

| Заводские (ЗМЗ) | Идеальная совместимость, кованые варианты для ГБО | Высокая цена, ограниченность ремонтных размеров |

| MAHLE (Германия) | Кованые сплавы, точная термодинамика | Требует профессиональной приработки |

| STK (Тайвань) | Баланс цены/качества, полный набор ремонтных размеров | Риск брака в геометрии шатунных отверстий |

Критические ошибки при установке:

- Игнорирование весового баланса поршней в сборе с пальцами и кольцами (±3 г максимум)

- Неверный подбор колец по ширине канавок или упругости

- Установка поршней без учета направления фаски (стрелка к передней части ДВС)

Замена прокладки ГБЦ: признаки прогорания и технология

Прогоревшая прокладка головки блока цилиндров (ГБЦ) на двигателе ЗМЗ-409 провоцирует критичные неисправности. Игнорирование симптомов ведет к гидроудару, перегреву или полному разрушению силового агрегата. Своевременная диагностика и замена предотвращают дорогостоящий ремонт.

Основные признаки прогорания включают характерные внешние проявления и изменения в работе двигателя. Нарушение герметичности каналов охлаждения, масляной системы или цилиндров создает уникальную комбинацию симптомов, требующих немедленной реакции.

Признаки прогорания прокладки ГБЦ

- Белая эмульсия на масляном щупе или под крышкой маслозаливной горловины – смесь охлаждающей жидкости с маслом (майонез).

- Пузырьки газа в расширительном бачке на работающем двигателе или бурление при открытии крышки после остановки.

- Белый густой дым из выхлопной трубы (особенно после запуска) с запахом антифриза.

- Снижение уровня антифриза без видимых подтеков под автомобилем.

- Перегрев двигателя из-за попадания выхлопных газов в систему охлаждения.

- Закипание охлаждающей жидкости в расширительном бачке.

- Масляные пятна на поверхности антифриза в расширительном бачке.

- Снижение компрессии в одном или нескольких цилиндрах.

Технология замены прокладки ГБЦ

- Подготовка: Слить охлаждающую жидкость и моторное масло. Отсоединить аккумулятор, воздушный патрубок, топливные магистрали, дроссельный узел, коллекторы и навесное оборудование.

- Демонтаж ГБЦ:

- Отключить разъемы датчиков (ДПРВ, ДПКВ, детонации) и проводов форсунок/свечей.

- Ослабить болты крепления ГБЦ по обратной схеме затяжки в несколько подходов.

- Снять головку, очистить привалочные плоскости блока и ГБЦ от старой прокладки и нагара.

- Контроль плоскостности: Проверить ГБЦ и блок цилиндров линейкой и щупом. Допустимое искривление – не более 0.05 мм по всей плоскости. При превышении – фрезеровка ГБЦ.

- Установка новой прокладки:

- Уложить новую прокладку сухой и чистой стороной к ГБЦ (ориентируясь по меткам "TOP").

- Нанести тонкий слой герметика на угловые точки сопряжения блока с постелями распредвалов (только в местах, указанных в инструкции к прокладке).

- Затяжка болтов:

- Затянуть центральные болты моментом 20 Н∙м.

- Довернуть все болты на угол 90°.

- Повторно довернуть все болты еще на 90° (суммарный угол 180°).

- Затянуть крайние болты (№1 и №10) дополнительно на 15-20°.

- Сборка: Установить ГБЦ, собрать все узлы в обратной последовательности. Залить свежее масло и антифриз.

- Обкатка: После запуска прогреть двигатель до рабочей температуры, проверить отсутствие течей. Избегать высоких нагрузок первые 500-1000 км.

| Параметр | Значение для ЗМЗ-409 |

|---|---|

| Момент затяжки болтов ГБЦ (1 этап) | 20 Н·м |

| Угол доворота (2 этап) | 90° |

| Угол доворота (3 этап) | 90° (суммарно 180° от 20 Н·м) |

| Доворот крайних болтов (№1, №10) | 15-20° |

Чистка дроссельной заслонки: пошаговое руководство

Регулярная чистка дроссельного узла на двигателе ЗМЗ-409 критически важна для стабильной работы. Загрязнения (нагар, масляные отложения) нарушают герметичность заслонки в закрытом положении, вызывают плавающие обороты холостого хода, провалы при разгоне и повышенный расход топлива.

Процедура требует базовых навыков и занимает около 30-60 минут. Для работы понадобятся: очиститель карбюратора/дроссельных заслонок (специальный аэрозоль), набор ключей и отверток, ветошь без ворса, новые прокладки (рекомендуется заменять), средства защиты (очки, перчатки).

Процедура демонтажа и очистки

- Подготовка: Отсоедините минусовую клемму АКБ. Снимите корпус воздушного фильтра вместе с патрубком, ведущим к дросселю.

- Отключение разъемов: Отсоедините электрический разъем регулятора холостого хода (РХХ) и датчика положения дроссельной заслонки (ДПДЗ). Ослабьте хомуты и снимите шланги подогрева дросселя (охлаждающая жидкость) и адсорбера.

- Демонтаж узла: Открутите 4 гайки/болта крепления дроссельной заслонки к ресиверу. Аккуратно снимите узел, стараясь не повредить прокладку.

- Чистка:

- Зафиксируйте заслонку в открытом положении (можно подложить ветошь под рычаг).

- Распылите обильно очиститель на внутренние стенки корпуса, ось заслонки, каналы РХХ и байпаса холостого хода.

- Выждите 5-10 минут для растворения отложений. Мягкой кистью или безворсовой ветошью удалите размягченную грязь. Не используйте металлические щетки или абразивы!

- Особое внимание уделите посадочному месту заслонки в закрытом состоянии и узкой щели байпасного канала.

- Повторяйте распыление и механическую очистку, пока поверхности не станут абсолютно чистыми.

Сборка и адаптация

| Этап | Действие | Важно! |

|---|---|---|

| 5. Установка | Замените старую прокладку на новую. Установите узел на ресивер, затяните крепеж равномерно с моментом 15-20 Нм. Подсоедините все шланги и разъемы. | Проверьте герметичность соединений |

| 6. Адаптация | Подключите АКБ. Включите зажигание на 10 секунд (без запуска двигателя). Запустите мотор и дайте поработать на холостых 5-10 минут. Могут наблюдаться кратковременные нестабильные обороты. | ЭБУ заново обучается положению ДЗ |

Контрольный осмотр: После прогрева проверьте плавность изменения оборотов, отсутствие подсоса воздуха и стабильность холостого хода (~750-800 об/мин). При сохранении проблем выполните сброс ошибок ЭБУ диагностическим сканером.

Регулировка холостого хода ЗМЗ-409 после ремонта

Правильная регулировка холостого хода (ХХ) критична для стабильной работы двигателя ЗМЗ-409 после ремонта. Необходимо обеспечить соответствие оборотов нормативам, исключить вибрации и плавание оборотов.

Перед началом проверьте герметичность впускного тракта, состояние свечей, высоковольтных проводов и ДПДЗ. Двигатель должен быть прогрет до рабочей температуры (80–90°C), все потребители энергии (кондиционер, фары) выключены.

Последовательность регулировки

- Подготовка: Заглушите двигатель, подключите диагностический сканер для контроля оборотов и положения РХХ.

- Инициализация РХХ: Включите зажигание на 10 секунд (без запуска мотора) для калибровки регулятора холостого хода.

- Запуск двигателя: Заведите мотор, дайте поработать 1–2 минуты. Сканер должен показывать 750–800 об/мин.

- Корректировка винтом качества смеси:

- Найдите винт на корпусе дроссельного узла (обычно закрыт заглушкой).

- Медленно вращайте винт, добиваясь показаний сканера 12,5–14,7:1 по лямбда-зонду.

- Проверка реакции РХХ: Резко нажмите и отпустите педаль газа. Обороты должны плавно вернуться к норме без "проседания".

- Фиксация параметров: При устойчивых оборотах 750±50 об/мин зафиксируйте положение РХХ (норма 20–40 шагов).

Важно! Если регулировка не даёт результата:

- Проверьте Датчик Положения Дроссельной Заслонки (ДПДЗ) – напряжение закрытой заслонки должно быть 0,45–0,55В.

- Убедитесь в отсутствии подсоса воздуха через уплотнения форсунок или вакуумные шланги.

Таблица типовых неисправностей после регулировки:

| Симптом | Возможная причина |

|---|---|

| Обороты "плавают" (700–1000 об/мин) | Подсос воздуха, неисправность ДПДЗ, засорение канала ХХ |

| Двигатель глохнет при сбросе газа | Низкие обороты ХХ, ошибка РХХ, забит топливный фильтр |

| Высокие обороты (свыше 900 об/мин) | Механический заклинивание дросселя, сбой адаптации РХХ |

Диагностика датчиков ЭБУ: кислородный, ДПДЗ, ДМРВ

Диагностика критически важна для стабильной работы двигателя ЗМЗ-409, так как показания этих датчиков напрямую влияют на формирование топливовоздушной смеси и динамику автомобиля. Ошибки в их работе приводят к повышенному расходу топлива, потере мощности, неустойчивым оборотам и увеличению токсичности выхлопа.

Проверка выполняется поэтапно с использованием мультиметра, сканера ЭБУ и визуального осмотра, начиная с анализа ошибок в памяти контроллера. Особое внимание уделяется характеристикам сигналов и соответствию параметров заводским значениям для конкретной модели датчика.

Методы диагностики

Кислородный датчик (лямбда-зонд):

- Измерение напряжения: 0.1–0.9В при прогретом двигателе (частота смены показаний 8–10 раз за 10 сек)

- Проверка нагревателя: сопротивление 2–14 Ом между контактами подогрева

- Анализ осциллограммы: отсутствие "залипания" сигнала свидетельствует об исправности

Датчик положения дроссельной заслонки (ДПДЗ):

- Измерение напряжения на холостом ходу: 0.45–0.55В

- Плавное открытие заслонки: рост напряжения до 4.5В без скачков

- Проверка сопротивления: изменение без разрывов при перемещении дросселя

Датчик массового расхода воздуха (ДМРВ):

| Состояние | Напряжение (В) | Расход воздуха (кг/ч) |

| Зажигание включено | 0.99–1.02 | – |

| Холостой ход | 1.04–1.06 | 8.5–10.5 |

| 3000 об/мин | 1.7–1.8 | ~50 |

Важно: При диагностике ДМРВ учитывайте состояние воздушного фильтра – загрязнение искажает показания. Характерные признаки неисправностей: черный дым выхлопа при отказе лямбда-зонда, рывки при разгоне из-за ДПДЗ, плавающие обороты при проблемах с ДМРВ.

Тюнинг двигателя ЗМЗ-409: увеличение мощности до 130 л.с.

Достижение мощности 130 л.с. на ЗМЗ-409 требует комплексного подхода к модернизации. Базовый потенциал двигателя позволяет получить такой прирост при сохранении приемлемой надежности. Ключевыми направлениями являются оптимизация газообмена, коррекция топливно-воздушной смеси и снижение механических потерь.

Для реализации задачи применяются как программные, так и аппаратные решения. Важно соблюдать баланс между мощностью и ресурсом: агрессивный тюнинг без укрепления конструкции может сократить срок службы мотора. Все изменения требуют профессиональной установки и последующей диагностики.

Основные методы модернизации

- Чип-тюнинг ЭБУ – перепрошивка контроллера с оптимизацией угла опережения зажигания и топливных карт. Дает +5-7% мощности при правильной калибровке.

- Установка спортивного ресивера – замена штатного впускного коллектора на изделие с улучшенной геометрией каналов (+3-5% мощности).

- 4-2-1 выпускной коллектор – монтаж тюнингового "паука" с последующей установкой прямоточной выхлопной системы (+4-6 л.с.).

- Фазовращатели распредвалов – регулировка фаз газораспределения для оптимизации наполнения цилиндров на разных оборотах.

| Компонент | Сток | После тюнинга |

|---|---|---|

| Мощность | 110-128 л.с. | 130-135 л.с. |

| Крутящий момент | 210-230 Н·м | 240-250 Н·м |

| Воздухозаборник | Стандартный | Нулевого сопротивления |

Обязательные сопутствующие работы: замена масляного насоса на усиленный, установка керамического сцепления, регулировка клапанов. Для контроля параметров рекомендуется широкополосный лямбда-зонд. Ресурс двигателя при грамотной реализации снижается на 10-15%.

Установка газобаллонного оборудования (ГБО) на ЗМЗ-409

Монтаж ГБО на двигатель ЗМЗ-409 требует профессионального подхода из-за особенностей конструкции. Рекомендуются системы 4-го поколения с распределённым впрыском газа (LPG), совместимые с электронным блоком управления двигателем. Обязательна адаптация прошивки ЭБУ для корректной работы с газом и предотвращения ошибок по лямбда-зондам.

Ключевой этап – установка газовых форсунок во впускной коллектор с минимальным расстоянием до штатных бензиновых инжекторов. Для 409-го двигателя критичен выбор редуктора-испарителя с производительностью не ниже 150 л/с и точная калибровка давления газа. Требуется обязательная развальцовка топливных трубок при подключении к штатной магистрали для исключения утечек.

Компоненты и этапы установки

Базовый комплект включает:

- Баллон тороидальный или цилиндрический (ёмкость 50-100 л)

- Редуктор с подогревом от ОЖ (например, Tomasetto AT09)

- Газовые форсунки Valtek / Hana / OMVL

- Фильтры грубой и тонкой очистки газа

- ЭБУ ГБО (Stag, Prins, Digitronic)

- Мультиклапан с аварийным клапаном

Последовательность работ:

- Монтаж баллона в нишу запасного колеса или багажник

- Установка редуктора на стенку моторного щита с подключением к контуру охлаждения

- Врезка газовых форсунок во впускной коллектор

- Прокладка магистралей вдож автомобиля с фиксацией стяжками

- Подключение электропроводки к ЭБУ двигателя и датчикам

- Качественная герметизация всех соединений течеискателем

Особенности настройки: Программирование ЭБУ ГБО выполняется с обязательным отключением лямбда-коррекции на газу. Оптимальные обороты холостого хода – 800-850 об/мин. Требуется регулировка угла опережения зажигания (+3°-5° к бензиновым значениям) для предотвращения детонации.

| Параметр | Рекомендуемое значение |

| Давление редуктора | 1.0-1.2 бар |

| Температура ОЖ для переключения | +40°C |

| Расход газа (средний) | 14-16 л/100км |

| Срок окупаемости | 15 000 - 20 000 км |

Расход топлива на разных режимах эксплуатации

Фактический расход топлива двигателя ЗМЗ-409 существенно варьируется в зависимости от условий эксплуатации и стиля вождения. Паспортные данные производителя указывают усредненные значения, но реальные показатели часто превышают их из-за особенностей эксплуатации и технического состояния автомобиля.

На расход напрямую влияют такие факторы как нагрузка на двигатель, использование навесного оборудования (кондиционер, обогреватель), качество топлива и степень износа силового агрегата. Значительные отклонения от нормы обычно сигнализируют о неисправностях в топливной системе или системе зажигания.

Типовые показатели потребления горючего

Средние значения расхода для ЗМЗ-409 при полной исправности всех систем:

- Городской цикл: 15-18 л/100км (частые остановки, прогрев зимой)

- Загородная трасса: 11-13 л/100км (постоянная скорость 80-90 км/ч)

- Смешанный режим: 13-15 л/100км (комбинация городского и загородного движения)

| Режим нагрузки | Дополнительный расход |

|---|---|

| Буксировка прицепа (500 кг) | +2-3 л/100км |

| Работа кондиционера | +1-1.5 л/100км |

| Агрессивное вождение | +3-5 л/100км |

Важно: Превышение указанных норм на 20% и более свидетельствует о необходимости диагностики. Основные причины перерасхода: загрязненные форсунки, неисправные датчики (ДМРВ, ДПДЗ), износ свечей зажигания или низкое давление топлива. Регулярная замена воздушного фильтра и использование качественного бензина АИ-92/АИ-95 снижают потребление горючего.

Надежность двигателя ЗМЗ-409 в условиях бездорожья: отзывы владельцев

Многочисленные отзывы владельцев внедорожников УАЗ Патриот, Хантер, "Буханка" и других, оснащенных ЗМЗ-409, сходятся во мнении, что этот двигатель демонстрирует вполне приемлемую надежность на бездорожье при грамотной эксплуатации и своевременном обслуживании. Его сравнительная простота конструкции, отсутствие сложной электроники и наличие штатной защиты картера (на большинстве моделей УАЗ) являются значимыми плюсами для преодоления сложных участков.

Ключевым фактором надежности в грязи, на перевалах и при длительной работе на низких оборотах пользователи считают хорошую приспособленность мотора к тяжелым условиям. Двигатель обладает запасом крутящего момента на низах, что критично для буксования и медленного преодоления препятствий. Однако отзывы также подчеркивают важность контроля температурного режима и качества охлаждающей жидкости, особенно при длительной работе внатяг или в пробках после тяжелого участка.

Сильные стороны для бездорожья (по отзывам):

- Неприхотливость к топливу: Способность более-менее устойчиво работать на бензине не самого высокого качества, что актуально в удаленных районах.

- Ремонтопригодность "в поле": Простота конструкции, доступность запчастей и распространенность знаний по ремонту позволяют устранить многие неисправности самостоятельно даже в походных условиях.

- Устойчивость к перегреву (в разумных пределах): Чугунный блок цилиндров менее подвержен критическим деформациям при кратковременном превышении температур, чем алюминиевые аналоги, хотя систематический перегрев губителен.

- Хорошая тяга на низких оборотах: Достаточный крутящий момент в нижнем и среднем диапазоне оборотов облегчает трогание в гору на бездорожье и преодоление препятствий без необходимости постоянно "крутить" мотор.

- Наличие штатной защиты картера: На большинстве УАЗов двигатель изначально прикрыт от ударов камнями или пней, что критично для сохранения целостности поддона.

Слабые места и риски на бездорожье (по отзывам):

| Проблема | Причина/Последствия | Меры предосторожности (по отзывам) |

|---|---|---|

| Чувствительность к длительному перегреву | При экстремальных нагрузках (глубокая грязь, длительные подъемы "внатяг") и недостаточном охлаждении высок риск прогара прокладки ГБЦ или деформации самой головки. | Тщательный контроль температуры, чистота радиатора, исправная помпа и термостат, качественная ОЖ. Возможна установка доп. вентилятора. |

| Проблемы с прокладкой ГБЦ | Даже без экстремального перегрева встречаются отзывы о сравнительно частой замене прокладки ГБЦ как о слабом месте двигателя, особенно на моторах после капремонта или при использовании неоригинальных запчастей. | Использование качественных оригинальных или проверенных аналогов прокладок при ремонте, правильная затяжка ГБЦ. |

| Завоздушивание системы охлаждения | При преодолении глубоких бродов или сильных кренов существует риск попадания воздуха в систему охлаждения, что ухудшает ее эффективность и может привести к локальному перегреву. | Контроль уровня ОЖ после водных преград, правильная процедура удаления воздуха из системы. |

| Течи сальников и уплотнений | На старых или изношенных моторах в условиях постоянной тряски и вибрации бездорожья могут проявляться течи масла через сальники коленвала, распредвала, клапанную крышку, прокладку поддона. | Регулярный осмотр двигателя, своевременная замена уплотнений при появлении течей. |

Общий вывод, звучащий в отзывах: ЗМЗ-409 – рабочая лошадка, хорошо приспособленная для умеренного и тяжелого, но не экстремального бездорожья, при условии внимания к системе охлаждения и проведения планового ТО. Его главные козыри вдали от асфальта – ремонтопригодность, неприхотливость и доступность запчастей, что перевешивает для многих его относительную архаичность и невысокую литровую мощность.

Сравнение ресурса ЗМЗ-402 и ЗМЗ-409: опыт владельцев

Владельцы ЗМЗ-402 единогласно отмечают его исключительную выносливость: при своевременной замене масла, регулировке клапанов и обслуживании карбюратора мотор регулярно отрабатывает 400-500 тыс. км. Известны случаи превышения отметки в 700 тыс. км без капремонта. Ключевые факторы долголетия – примитивная конструкция, отсутствие гидрокомпенсаторов и цепной привод ГРМ, устойчивый к перегрузкам.

Ресурс ЗМЗ-409, по отзывам, варьируется от 150 до 350 тыс. км. Владельцы связывают сокращение пробега с электроникой, гидрокомпенсаторами и ремнем ГРМ. Надежность напрямую зависит от качества топлива, строгого соблюдения регламента замены масла (раз в 7-10 тыс. км) и своевременной замены ремня. Сбои датчиков, закоксовка гидриков и обрыв ремня – частые причины преждевременного выхода из строя.

Сводка по отзывам

- ЗМЗ-402: «500 тысяч – не предел», «Цепь гремит, но не рвётся», «Выживает на плохом бензине».

- ЗМЗ-409: «250 тыс. км – повезло», «Гидрики убивают ресурс», «Ремень меняйте строго по регламенту!».

| Критерий | ЗМЗ-402 | ЗМЗ-409 |

|---|---|---|

| Типичный ресурс | 400-500+ тыс. км | 200-300 тыс. км |

| Критичные узлы | Карбюратор, прокладка ГБЦ | Ремень ГРМ, гидрокомпенсаторы, ЭБУ |

| Влияние ТО | Прощает задержки в обслуживании | Требует строгого соблюдения регламента |

Главный вывод владельцев: 402-й мотор предсказуемее и «неубиваемее» в руках неопытных автовладельцев, а 409-й при грамотном обслуживании обеспечивает лучшую динамику, но требует значительных вложений после 200 тыс. км. Ресурс обоих двигателей резко падает при перегревах или использовании контрафактных запчастей.

Проблемы с запуском при отрицательных температурах

Основная сложность запуска ЗМЗ-409 в мороз связана с особенностями его топливной системы и зажигания. Карбюраторные версии двигателя особенно чувствительны к обеднению смеси при низких температурах, а инжекторные модификации страдают от загустевшего топлива и сниженной производительности бензонасоса.

Засоренные жиклеры (в карбюраторах), изношенные свечи или слабая АКБ усугубляют ситуацию. Типичные симптомы включают длительную прокрутку стартера без возгорания, "чихание" в выпускном тракте или мгновенную остановку после неустойчивого пуска.

Ключевые причины и решения

Критичные факторы:

- Топливная система: Замерзание конденсата в магистралях, потеря давления регулятором, загрязнение фильтров

- Электрика: Просадка напряжения АКБ ниже 9В при запуске, окисление клемм, износ высоковольтных проводов

- Механика: Залегание поршневых колец, повышенный износ вкладышей (снижение компрессии)

Рекомендуемые меры:

- Заменить свечи на аналог с меньшим калильным числом (например A17ДВМ)

- Установить предпусковой подогреватель топливной рампы (для инжектора)

- Проверить компрессию (минимум 10 бар в цилиндре)

- Обработать топливный бак антигелем перед зимой

| Симптом | Вероятная причина | Экстренное решение |

|---|---|---|

| Стартер крутит, но вспышек нет | Отсутствие искры, замерзший ДПДЗ | Прогреть ДПРВ феном, проверить катушку |

| Двигатель схватывает и глохнет | Обедненная смесь, слабый бензонасос | 5-6 качков педалью газа перед запуском |

| Хлопки в карбюратор при прокрутке | Позднее зажигание, "залитые" свечи | Выкрутить свечи, просушить, провернуть коленвал |

Профилактика включает обязательную замену РТИ топливной системы, использование синтетических масел с индексом 0W-40 и установку АКБ емкостью не менее 75 А·ч. При регулярных проблемах требуется диагностика датчиков Холла и ДМРВ.

Отзывы о ресурсе двигателя до капремонта (пробег)

Согласно отзывам владельцев, ресурс ЗМЗ-409 до первого капитального ремонта варьируется в широких пределах. Наиболее распространенный диапазон пробега составляет 180-250 тысяч километров, однако многие отмечают необходимость вмешательства уже на 120-150 тыс. км из-за расхода масла или снижения компрессии. Редкие экземпляры преодолевают планку в 300+ тыс. км при идеальных условиях эксплуатации.

Ключевыми факторами, влияющими на долговечность, пользователи называют качество обслуживания и условия использования. Регулярная замена масла (не реже 7-8 тыс. км), применение оригинальных запчастей и преимущественно трассовая эксплуатация существенно увеличивают ресурс. Напротив, агрессивная городская езда, перегрузки, некачественное топливо и несвоевременное ТО резко сокращают межремонтный период.

Типичные примеры по отзывам

- 120-150 тыс. км – ранние проблемы с масложором (до 1 л/1000 км) из-за износа маслосъемных колпачков или закоксовывания колец, особенно при редком ТО

- 180-220 тыс. км – стандартный пробег для двигателей с умеренной нагрузкой и периодическим обслуживанием

- 250-300+ тыс. км – достижимо при использовании качественной смазки (синтетика 5W-40), замене антифриза/ремней по регламенту и отсутствии перегревов

- Рекордные случаи – отдельные владельцы УАЗ Патриот отмечают 350-400 тыс. км без вскрытия мотора благодаря эксплуатации в теплом климате и шоссейным режимам

Типичные "болезни" и слабые места конструкции

Высокая склонность к образованию воздушных пробок в системе охлаждения из-за неудачной конструкции патрубков и расположения расширительного бачка. Это провоцирует локальные перегревы ГБЦ даже при исправном термостате и помпе, требуя регулярной ручной прокачки системы.

Хроническое маслопотребление, вызванное залеганием маслосъемных колец на поршнях при длительной эксплуатации в городском цикле или на некачественном топливе. Усугубляется при закоксовывании вентиляции картера.

Основные проблемные узлы:

- Цепь ГРМ – растяжение и износ успокоителей после 50-60 тыс. км, риск перескока меток

- Гидрокомпенсаторы – закоксовывание каналов подачи масла с характерным стуком на холодную

- Выпускной коллектор – растрескивание сварных швов из-за температурных деформаций

- Датчики (ДПДЗ, ДМРВ) – преждевременный выход из строя из-за вибраций и перепадов температур

| Уязвимость | Последствия | Метод устранения |

| Прокладка ГБЦ | Прогар между 2-3 цилиндрами | Замена на усиленный аналог с металлическими вставками |

| Топливный регулятор | Неустойчивые холостые обороты | Чистка клапана ХХ или замена регулятора давления |

Стоимость обслуживания ЗМЗ-409 по сравнению с аналогами

Двигатель ЗМЗ-409 позиционируется как доступный силовой агрегат для коммерческого и легкового транспорта (преимущественно УАЗ). Его стоимость обслуживания часто рассматривается как ключевое преимущество, особенно на фоне импортных аналогов.

Однако объективное сравнение требует учета нескольких факторов: доступности и цены запчастей (оригинальных и аналогов), сложности и частоты типовых ремонтов, межсервисных интервалов и общего ресурса до капитального ремонта.

Ключевые аспекты сравнения стоимости обслуживания

1. Доступность и цена запчастей:

- ЗМЗ-409: Главное преимущество. Огромный выбор оригинальных и, особенно, неоригинальных запчастей от множества производителей (как качественных, так и низкосортных). Цены на большинство расходников (фильтры, прокладки, ремни ГРМ, насосы) и даже на более серьезные узлы (поршневые кольца, вкладыши) значительно ниже импортных аналогов. Даже оригинальные запчасти ЗМЗ обычно дешевле.

- Импортные аналоги (1KD-FTV, OM646, китайские турбодизели): Запчасти, особенно оригинальные, существенно дороже. Качественные неоригинальные аналоги часто тоже превосходят по цене запчасти для ЗМЗ. Найти некоторые специфические детали для старых или редких импортных моторов может быть сложнее и дороже.

2. Сложность и стоимость работ:

- ЗМЗ-409: Конструктивно относительно прост. Большинство сервисов, включая гаражные, хорошо знакомы с этим мотором. Стандартные операции (замена ГРМ, регулировка клапанов, ремонт ГБЦ) обычно дешевле из-за меньшей трудоемкости и отсутствия необходимости в сложном диагностическом оборудовании для базового ремонта.

- Импортные аналоги: Часто имеют более сложную конструкцию (например, цепи ГРМ с натяжителями и успокоителями, сложные ТНВД, системы рециркуляции EGR/SCR, турбины с изменяемой геометрией, продвинутую электронику). Требуют более высокой квалификации мастеров и специализированного оборудования для диагностики и ремонта, что существенно увеличивает стоимость работ. Замена ГРМ на многих современных дизелях - очень дорогая процедура.

3. Частота обслуживания и ресурс:

- ЗМЗ-409: Межсервисный интервал (особенно для масла) часто рекомендуется меньший (7-10 тыс. км), чем у многих современных импортных дизелей (15-20+ тыс. км). Ресурс до первого капитального ремонта, как правило, ниже (250-400 тыс. км в зависимости от условий эксплуатации и обслуживания), чем у многих качественных импортных аналогов (500+ тыс. км). Это частично нивелирует выгоду от дешевизны отдельных ТО.

- Импортные аналоги: Более длинные межсервисные интервалы снижают частоту затрат на масло и фильтры. Высокий ресурс до капремонта (при должном обслуживании) распределяет его стоимость на больший пробег, несмотря на высокую цену самого ремонта.

Сравнительная таблица стоимости типовых работ/запчастей (ориентировочно)

| Позиция | ЗМЗ-409 (оригинал / аналог) | Импортный дизель 2.2-3.0 л (оригинал / аналог) |

|---|---|---|

| Комплект фильтров (масло, возд, топливо) | 1000-2500 / 500-1500 руб. | 3000-7000 / 1500-4000 руб. |

| Комплект Ремень ГРМ + ролики (если применимо) | 2500-5000 / 1500-3000 руб. | 6000-20000+ / 4000-12000 руб. |

| Работа по замене ГРМ | 4000-8000 руб. | 8000-25000+ руб. |

| Топливный насос высокого давления (ТНВД) | 15000-35000 / 8000-20000 руб. | 50000-150000+ / 30000-80000 руб. |

| Турбокомпрессор | 25000-50000 / 15000-30000 руб. | 50000-200000+ / 30000-100000 руб. |

| Комплект прокладок ГБЦ | 2000-5000 / 1000-3000 руб. | 5000-15000 / 3000-8000 руб. |

| Капитальный ремонт двигателя (работа + запчасти) | 80000-150000 руб. | 150000-350000+ руб. |

Итог:

- Кратковременная экономия: ЗМЗ-409 безусловно выигрывает по стоимости разовых операций ТО, мелкого и среднего ремонта благодаря очень дешевым запчастям (особенно аналогам) и меньшей стоимости работ.

- Долговременная перспектива: Более частые ТО и меньший ресурс до капремонта по сравнению с надежными импортными дизелями могут существенно сократить это преимущество на длинной дистанции. Высокая стоимость капремонта импортного двигателя все равно распределяется на больший пробег.

- Качество vs Цена: Дешевизна запчастей для ЗМЗ-409 часто связана с их сомнительным качеством. Использование хороших аналогов или оригинала повышает стоимость, но критично для ресурса.

- Целесообразность: ЗМЗ-409 остается наиболее бюджетным в обслуживании вариантом в своем классе (отечественные/простые коммерческие двигатели), особенно при использовании недорогих аналогов и в регионах с развитой сетью "уазовских" сервисов. Однако при сравнении с современными импортными дизелями с высоким ресурсом, общая стоимость владения на пробеге 300-500 тыс. км может быть не столь очевидно в пользу ЗМЗ.

Список источников

Информация о технических параметрах и ремонте двигателя ЗМЗ-409 требует опоры на официальные данные производителя и специализированную техническую литературу. Узлы и особенности конструкции детально описаны в сервисной документации.

Отзывы владельцев и практический опыт эксплуатации собраны на тематических автомобильных форумах и в сообществах. Анализ распространенных неисправностей и методов их устранения дополняется экспертными оценками автосервисов.

Основные категории источников

- Официальная техническая документация Заволжского моторного завода: руководства по эксплуатации, каталоги деталей, сервисные бюллетени

- Специализированные автомобильные издания: учебные пособия по устройству ГАЗель Next, технические обзоры двигателей семейства ЗМЗ-409

- Форумы владельцев коммерческого транспорта (ГАЗель, Соболь): обсуждения ресурса, типичных поломок, модификаций и тюнинга

- Видео-инструкции на платформах: разборки/сборки агрегата, регулировки ГРМ, замены прокладок

- Профильные СМИ: сравнительные тесты характеристик, экспертные заключения по надежности

- Базы данных автосервисов: статистика отказов, рекомендации по обслуживанию