Двигатель ЗМЗ-511 - для автомобилей средней грузоподъемности

Статья обновлена: 28.02.2026

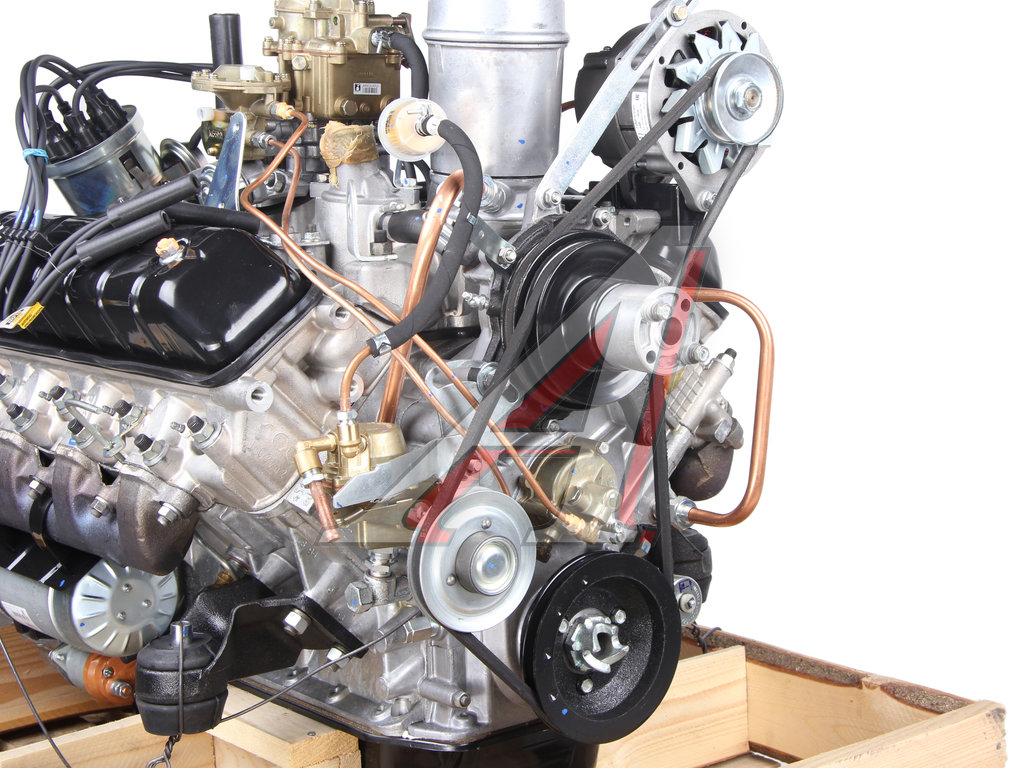

Бензиновый карбюраторный двигатель ЗМЗ-511 серийно выпускался Заволжским моторным заводом и являлся ключевым силовым агрегатом для советских и российских автомобилей средней грузоподъемности.

Конструкция V8 объемом 4.25 литра обеспечивала необходимый крутящий момент и мощность для коммерческого транспорта, работающего в тяжелых условиях эксплуатации.

Данный мотор получил широкое распространение на грузовиках ГАЗ-53, ГАЗ-3307, самосвалах и автобусах ПАЗ, зарекомендовав себя неприхотливым и ремонтопригодным.

Конструктивные особенности блока цилиндров

Блок цилиндров двигателя ЗМЗ-511 выполнен методом литья из специального высокопрочного чугуна. Он представляет собой жесткую монолитную конструкцию, объединяющую цилиндры, верхнюю часть картера и опоры коленчатого вала. Основная плоскость разъема расположена ниже оси коленвала, что повышает жесткость силового элемента.

Внутри блока сформирована развитая система рубашек жидкостного охлаждения, окружающая гильзы цилиндров и каналы масляной магистрали. Для монтажа гильз цилиндров предусмотрены посадочные места в верхней части блока, обеспечивающие их фиксацию и точное позиционирование относительно оси коленчатого вала.

Ключевые элементы и параметры

Основные конструктивные особенности блока цилиндров ЗМЗ-511 включают:

- Тип гильз цилиндров: "Мокрые" съемные гильзы, изготовленные из антифрикционного чугуна. Уплотнение в нижней части осуществляется медными кольцами, в верхней - прокладкой головки блока.

- Система опор коленвала: Пять коренных опор с крышками, крепящимися мощными шпильками. Крышки расточены совместно с блоком и имеют индивидуальную маркировку позиции.

- Смазочные каналы: Горизонтальные маслопроводы высокого давления к коренным подшипникам и вертикальные каналы для подачи масла к головке блока и газораспределительному механизму.

- Установочные элементы: Точные базовые поверхности для монтажа головки блока (обработанная привалочная плоскость), заднего сальника коленвала и поддона картера.

Важные технологические аспекты конструкции:

| Межцентровое расстояние цилиндров | 118 мм |

| Диаметр посадочного гнезда гильзы | 108 мм |

| Количество болтов/шпилек крепления ГБЦ | 22 шт |

| Материал ремонтных гильз | Специальный легированный чугун |

Конструкция блока предусматривает возможность расточки под ремонтные размеры гильз и перешлифовку постелей коленчатого вала с использованием ремонтных вкладышей. Жесткость литой конструкции и точность обработки опорных поверхностей обеспечивают стабильность геометрии при высоких нагрузках, характерных для эксплуатации грузовых автомобилей.

Устройство головки блока цилиндров ЗМЗ-511

Головка блока цилиндров двигателя ЗМЗ-511 выполнена из алюминиевого сплава методом литья. Она крепится к блоку цилиндров через термостойкую прокладку болтами с гидравлическими натяжителями. Конструкция включает общие для всех цилиндров впускные и выпускные каналы, интегрированные масляные магистрали системы смазки и рубашку охлаждения, соединенную с системой охлаждения блока.

Верхняя часть головки содержит постели распределительного вала с опорными шейками, крепления коромысел клапанов и резьбовые отверстия для установки свечей зажигания. Нижняя плоскость формирует камеры сгорания полусферической формы и посадочные места для клапанных седел и направляющих втулок. Уплотнение газовых стыков обеспечивается притиркой клапанов к седлам.

Ключевые компоненты и их расположение

- Клапанный механизм: 8 клапанов (2 впускных и 2 выпускных на цилиндр) с пружинами и тарелками

- Газораспределительная система: опоры распредвала, толкатели и регулировочные винты коромысел

- Система смазки: главный маслоканал вдоль распредвала и каналы к опорам коромысел

- Терморегуляция: рубашка охлаждения с перепускными отверстиями в зоне камер сгорания

| Элемент | Материал | Особенности монтажа |

|---|---|---|

| Направляющие втулки клапанов | Чугун | Прессовая посадка с последующей развёрткой |

| Сёдла клапанов | Жаропрочная сталь | Наплавка в зоне выпускных каналов |

| Прокладка ГБЦ | Металлокомпозит | Многослойная с огневыми кольцами вокруг цилиндров |

Кривошипно-шатунный механизм: компоненты и функции

Кривошипно-шатунный механизм (КШМ) двигателя ЗМЗ-511 преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Это ключевой узел, воспринимающий высокие механические и тепловые нагрузки при работе дизельного двигателя.

Конструкция механизма обеспечивает герметизацию цилиндров и передачу крутящего момента на трансмиссию. От его надежности напрямую зависят мощность, ресурс и виброакустические характеристики силового агрегата.

Основные компоненты КШМ

- Поршневая группа: Алюминиевые поршни с компрессионными и маслосъемными кольцами, поршневые пальцы плавающего типа.

- Шатуны: Стальные кованые изделия с разъемной головкой, соединяющие поршни с коленчатым валом.

- Коленчатый вал: Пятиопорная конструкция из высокопрочного чугуна с противовесами и фланцем для крепления маховика.

- Коренные и шатунные вкладыши: Сталеалюминиевые подшипники скольжения с антифрикционным покрытием.

- Маховик: Чугунный диск с зубчатым венцом для запуска двигателя стартером.

Функциональное назначение элементов

| Блок цилиндров | Базовая деталь для размещения компонентов КШМ и образования рабочих камер |

| Головка шатуна | Обеспечивает шарнирное соединение с поршнем через палец |

| Маховик | Сглаживает неравномерность вращения, аккумулирует кинетическую энергию |

| Коренные подшипники | Фиксируют коленвал в блоке, снижают трение в опорах |

Особенности КШМ ЗМЗ-511 включают усиленную конструкцию шатунных шеек коленвала и термостойкие поршневые кольца, рассчитанные на работу с турбонаддувом. Механизм сбалансирован для снижения вибраций при частоте вращения до 3200 об/мин.

Газораспределительный механизм и его элементы

Газораспределительный механизм (ГРМ) двигателя ЗМЗ-511 обеспечивает своевременный впуск топливно-воздушной смеси и выпуск отработавших газов через клапаны. Он функционирует по схеме OHV (Over Head Valves) с нижним расположением распределительного вала и верхним размещением клапанов.

Привод механизма осуществляется зубчатой цепью от коленчатого вала, что обеспечивает синхронную работу элементов. Конструкция включает гидравлические компенсаторы зазоров, автоматически регулирующие тепловой зазор клапанов и снижающие эксплуатационные нагрузки.

Основные компоненты ГРМ

- Распределительный вал: Чугунный, с пятью опорными шейками. Кулачки обеспечивают подъём впускных и выпускных клапанов согласно порядку работы цилиндров (1-2-4-3).

- Клапаны: Тарельчатого типа, из жаропрочной стали. Впускные (диаметр 48.5 мм) и выпускные (диаметр 38.5 мм) размещены V-образно в головке блока.

- Коромысла: Стальные, качающиеся на оси. Передают усилие от толкателей к клапанам через регулировочные винты.

- Толкатели: Цилиндрические стальные, перемещаются в направляющих отверстиях блока цилиндров. Оснащены гидрокомпенсаторами.

- Цепь привода ГРМ: Двухрядная роликовая, с натяжным устройством (пружинный башмак и успокоитель).

Технические характеристики

| Фазы газораспределения (вп/вып) | Открытие: 24°/54° до ВМТ Закрытие: 64°/24° после НМТ |

| Зазор клапанов (холодный) | Автоматическая регулировка гидрокомпенсаторами |

| Ресурс цепи ГРМ | 120-150 тыс. км (требует контроля натяжения) |

Эксплуатационные особенности включают необходимость периодической проверки натяжения цепи и состояния успокоителей. Отказ гидрокомпенсаторов проявляется характерным стуком и требует замены элементов без разборки ГБЦ.

Система смазки двигателя: схема и принцип работы

Масляный насос шестерёнчатого типа, установленный в передней части блока цилиндров, забирает масло из поддона через маслоприёмник с сетчатым фильтром. Насос создаёт давление в главной масляной магистрали, откуда смазка подаётся к коренным подшипникам коленчатого вала, опорам распределительного вала и валу привода вспомогательных агрегатов. От коренных шеек коленвала масло поступает по каналам в щеках вала к шатунным подшипникам.

Смазка газораспределительного механизма осуществляется через вертикальные каналы в блоке и головке цилиндров: масло подаётся к опорам распредвала и гидрокомпенсаторам зазоров клапанов. Избыточное давление регулируется редукционным клапаном в корпусе насоса, а поток очищается полнопоточным масляным фильтром со сменным элементом. Часть масла отводится через форсунки охлаждения поршней.

Ключевые компоненты системы

- Масляный поддон (ёмкость 10 л)

- Двухсекционный шестерёнчатый насос

- Редукционный клапан (настройка 0.45-0.50 МПа)

- Полнопоточный фильтр со перепускным клапаном

- Центробежный маслоочиститель (центрифуга)

- Форсунки охлаждения поршней

| Параметр | Значение |

|---|---|

| Рабочее давление | 0.35-0.45 МПа (на прогретом двигателе) |

| Минимальное давление (холостой ход) | не менее 0.08 МПа |

| Тип масла | 15W-40, 10W-40 (класс вязкости по SAE) |

Принцип работы основан на комбинированной системе подачи масла: к наиболее нагруженным узлам (коренные/шатунные подшипники, распредвал) смазка подводится под давлением, а к стенкам цилиндров, поршневым пальцам и клапанному механизму – разбрызгиванием через отверстия в шатунах и стеканием из зазоров. Отработанное масло самотеком возвращается в поддон, где охлаждается перед повторным циклом.

Система охлаждения ЗМЗ-511: компоненты и обслуживание

Система охлаждения ЗМЗ-511 жидкостная, закрытого типа с принудительной циркуляцией. Основные компоненты включают водяной насос центробежного типа, алюминиевый трубчато-пластинчатый радиатор, термостат с твердым наполнителем, электровентилятор с датчиком включения, расширительный бачок и двухконтурный отопитель салона. Циркуляция ОЖ обеспечивается помпой, а температурный режим регулируется термостатом (78-86°С) и автоматическим вентилятором (включение при 92±3°С).

Рабочая температура двигателя поддерживается в диапазоне 85-95°С. Система использует тосол А-40 или аналогичные антифризы на основе этиленгликоля. Герметичность обеспечивается пробкой радиатора с двумя клапанами (впускным и выпускным), создающей избыточное давление 0.5-0.7 атм для повышения температуры кипения.

Ключевые компоненты и их функции:

| Водяной насос | Центробежного типа, с приводом от коленвала через ремень. Обеспечивает циркуляцию ОЖ |

| Термостат | Регулирует поток жидкости по малому/большому кругу. Открывается полностью при 90°С |

| Радиатор | Алюминиевый, вертикального типа. Оснащен сливным краном и пароотводящим шлангом |

| Электровентилятор | Включается через температурный датчик в нижнем бачке радиатора |

| Расширительный бачок | Компенсирует объемные изменения ОЖ. Имеет метки «MIN»/«MAX» |

Регламент обслуживания

- Ежедневная проверка:

- Уровень ОЖ в расширительном бачке (на холодном двигателе)

- Отсутствие подтеканий в местах соединений патрубков

- Техническое обслуживание (ТО-1/ТО-2):

- Проверка натяжения ремня привода помпы (прогиб 10-15 мм при усилии 4 кгс)

- Контроль срабатывания вентилятора при нагреве

- Промывка радиатора наружной поверхности от загрязнений

- Сезонное обслуживание:

- Замена ОЖ каждые 60 000 км или 2 года

- Проверка плотности электролита (1.27-1.29 г/см³) при переходе на зимнюю эксплуатацию

- Диагностика термостата: задержка прогрева верхнего патрубка радиатора

Важно: При замене ОЖ обязательна промывка системы дистиллированной водой до чистого слива. Запрещено смешивание антифризов разных классов. При обнаружении эмульсии в масле или пузырей в расширительном бачке проверить целостность прокладки ГБЦ.

Карбюратор К-135: регулировка и настройка

Регулировка карбюратора К-135 на двигателе ЗМЗ-511 начинается с проверки уровня топлива в поплавковой камере. Необходимо демонтировать крышку карбюратора, установить прокладку, измерить расстояние от плоскости разъёма до мениска бензина – оно должно составлять 22±0.5 мм. Отклонения корректируются подгибанием кронштейна поплавка, обеспечивая герметичность игольчатого клапана при закрытии.

Настройка холостого хода выполняется на прогретом двигателе при температуре охлаждающей жидкости 80-90°C. Вращением винта «количества» смеси устанавливают частоту вращения коленвала 600-700 об/мин. Затем регулировочным винтом «качества» добиваются содержания CO в выхлопных газах 0.5-1.2% (контроль газоанализатором). После этого повторно уточняют обороты винтом «количества».

Ключевые параметры и дополнительные регулировки

- Пусковое устройство: Зазор между кромкой воздушной заслонки и стенкой смесительной камеры – 5.0±0.5 мм при полном закрытии рукояткой «подсоса»

- Ускорительный насос: Ход штока 7.0±0.25 мм, производительность 1.25±0.15 см³ за 10 полных ходов

- Экономайзер: Момент включения при разрежении 100±10 мм рт. ст. (проверка вакуумным насосом)

- Дроссельные заслонки: Синхронность открытия контролируется по контрольным отверстиям в камерах

| Параметр | Номинальное значение | Допуск |

|---|---|---|

| Частота ХХ | 650 об/мин | ±50 об/мин |

| Зазор поплавка (от стенки) | 7 мм | ±0.5 мм |

| Ход иглы ЭПХХ | 1.1 мм | -0.05/+0.1 мм |

| Угол открытия дросселя 2 камеры | 50° | ±3° |

После регулировки обязательна проверка работы двигателя под нагрузкой. Отсутствие «провалов» при резком открытии дросселя, стабильный переход с холостого хода на режим частичных нагрузок и плавное снижение оборотов подтверждают правильность настройки. Особое внимание уделяют герметичности соединений вакуумных каналов.

Система зажигания и настройка УОЗ

На двигателе ЗМЗ-511 применяется бесконтактная транзисторная система зажигания (БТСЗ), включающая датчик Холла, коммутатор, катушку зажигания и трамблёр. Центральным элементом выступает распределитель зажигания 40.3706, оснащенный вакуумным и центробежным регуляторами опережения. Система обеспечивает стабильную искрообразование при высоких оборотах и нагрузках, характерных для среднетоннажных автомобилей.

Катушка зажигания Б117-А генерирует высокое напряжение (до 30 кВ), передаваемое через бегунок на свечные провода. Используются свечи А17ДВР с зазором 0,8–0,9 мм. Отказ от контактной группы повышает надёжность, но требует исправности датчика Холла и коммутатора 3620.3734, управляющего первичной цепью катушки на основе сигналов датчика.

Настройка угла опережения зажигания (УОЗ)

Корректный УОЗ критичен для мощности, расхода топлива и предотвращения детонации. Базовая регулировка выполняется на холостом ходу (750–800 об/мин):

- Прогреть двигатель до рабочей температуры (80–90°C)

- Соединить диагностический разрядник с выводом "К" катушки

- Ослабить гайку крепления трамблёра

- Поворачивать корпус трамблёра до совпадения меток:

- Верхняя мертвая точка (ВМТ) – метка на шкиве коленвала против 0° на крышке ГРМ

- Нормальная установка – 5–7° до ВМТ (вторя метка)

- Зафиксировать трамблёр при появлении искры в разряднике

Окончательная доводка производится в движении: на ровном участке при 40–50 км/ч резко нажать педаль газа. Допустима кратковременная детонация (звон пальцев). Если детонация продолжительная – увеличить УОЗ (повернуть трамблёр против вращения ротора), при отсутствии детонации и вялом разгоне – уменьшить (повернуть по вращению).

| Регулятор | Диапазон коррекции | Влияние |

| Центробежный | 0–24° (до 2000 об/мин) | Увеличивает УОЗ с ростом оборотов |

| Вакуумный | 0–15° (при разряжении 40–50 кПа) | Увеличивает УОЗ при частичных нагрузках |

Контроль корректности установки осуществляется по цвету нагара свечей: кирпично-коричневый – норма, белый – раннее зажигание, чёрный – позднее. Регулировка вакуумного регулятора требует проверки герметичности шланга и хода диафрагмы штангой.

Пусковая система: стартер и аккумуляторные требования

Для запуска двигателя ЗМЗ-511 применяется стартер типа СТ142-БС мощностью 1,8 кВт с электромагнитным тяговым реле и планетарным редуктором. Конструктивно он рассчитан на напряжение 12 В и обеспечивает вращение коленчатого вала со скоростью не менее 150 об/мин при -15°C. Стартер устанавливается на картере сцепления через фланец и фиксируется тремя шпильками.

Электрическая схема подключения включает медный кабель сечением 25 мм² от аккумулятора к стартеру длиной не более 1,5 метра. Обязательно наличие качественного контактного соединения "массы" с двигателем и кузовом для снижения переходного сопротивления. Для защиты цепи используется медная вставка на 350 А.

Требования к аккумуляторным батареям

Система требует установки двух 6СТ-90А3 аккумуляторов, соединенных параллельно, со следующими характеристиками:

- Номинальная емкость: 90 А·ч (при 20-часовом режиме разряда)

- Пусковой ток: не менее 800 А (по EN стандарту)

- Рабочее напряжение: 12 В

- Полярность: обратная (минусовая клемма справа)

Критические параметры для зимней эксплуатации:

| Минимальное напряжение стартерного режима (-18°C) | 9,0 В |

| Допустимое падение напряжения в цепи | ≤ 0,5 В |

| Рекомендуемая плотность электролита | 1,27-1,29 г/см³ |

Обслуживание включает регулярную очистку клемм от окислов и проверку уровня электролита. При замене батарей запрещается использовать аккумуляторы емкостью ниже 85 А·ч или с прямым расположением полюсов. Несоответствие параметров приводит к преждевременному выходу стартера из строя из-за перегрева обмоток.

Регламент замены моторного масла и фильтров

Периодичность замены масла и масляного фильтра для двигателя ЗМЗ-511 регламентируется производителем и условиями эксплуатации. При работе в стандартных режимах (умеренный климат, дорожные условия без экстремальных нагрузок) процедура выполняется каждые 10 000 км пробега или 1 раз в 12 месяцев (в зависимости от того, что наступит раньше).

Для автомобилей, эксплуатирующихся в тяжелых условиях (частые простои с работой на холостом ходу, перевозки грузов свыше 75% номинальной грузоподъемности, пыльные дороги, температура воздуха выше +35°C или ниже -25°C), интервал сокращается до 5 000–7 000 км. Регулярный контроль уровня масла щупом обязателен между заменами.

Процедура замены

Работы проводятся на прогретом до рабочей температуры (80–90°C) и заглушенном двигателе. Автомобиль устанавливается на ровную площадку, под картер двигателя размещается емкость для слива отработки объемом не менее 10 литров. Последовательность операций:

- Отвернуть пробку сливного отверстия в поддоне картера (ключ на 17 мм).

- Полностью слить отработанное масло (время слива – минимум 15 минут).

- Очистить сливную пробку от металлической стружки и грязи, заменить уплотнительную шайбу.

- Установить пробку на место с моментом затяжки 35–45 Н·м.

- Снять старый масляный фильтр (ключом или рукой при доступе).

- Смазать моторным маслом уплотнительное кольцо нового фильтра.

- Заполнить фильтр маслом на 50% перед установкой.

- Ввернуть фильтр вручную до прилегания уплотнителя, затем дотянуть на 3/4 оборота.

После замены фильтра залейте свежее масло через горловину в ГБЦ. Для ЗМЗ-511 требуется 8,0–8,5 литров (точный объем указан в руководстве по ТО). Запустите двигатель на 2–3 минуты, проверьте герметичность соединений. Остановите мотор, через 5 минут проконтролируйте уровень масла щупом (должен быть между метками «MIN» и «MAX»).

Рекомендуемые материалы

| Масла | Фильтры |

|---|---|

| 15W-40 (API CF-4/SG) | МАНН W940/25 |

| 10W-40 (API CI-4/SL) | Fram PH9688 |

| 5W-30 (синтетика, для зимы) | Baldwin B283 |

Важно: Используйте только масла с допуском «Рекомендовано для двигателей ЗМЗ». Утилизация отработки осуществляется через специализированные сервисы. Затяжку фильтра и сливной пробки выполняйте строго по моменту – перетяжка повреждает резьбу, недотяг провоцирует течи.

Порядок регулировки клапанов ЗМЗ-511

Регулировка зазоров клапанов двигателя ЗМЗ-511 проводится на холодном силовом агрегате (температура 15-20°C) с соблюдением установленных параметров: 0,25 мм для впускных и 0,35 мм для выпускных клапанов. Необходимо подготовить набор щупов, гаечные ключи и отвертку, предварительно очистив зону работ от загрязнений.

Процедура выполняется в два этапа при определенном положении коленчатого вала. Требуется последовательная проверка и корректировка зазоров для каждой группы клапанов согласно таблице ниже. Контроль осуществляется щупом между регулировочным болтом и коромыслом.

Этапы регулировки

| Положение коленвала | Регулируемые клапаны |

|---|---|

| 1-й цилиндр в ВМТ такта сжатия |

|

| Поворот на 180° (5-й цилиндр в ВМТ) |

|

Последовательность действий:

- Снимите крышку клапанного механизма и кожух вентилятора

- Установите метку на шкиве коленвала напротив указателя ВМТ

- Проверьте совпадение меток на распределительной шестерне

- Отрегулируйте зазоры клапанов первой группы щупом, ослабляя контргайку регулировочного болта

- Поверните коленвал на 180° и выполните регулировку второй группы клапанов

- Проверьте точность зазоров повторным измерением щупом

Обслуживание и замена ремня ГРМ двигателя ЗМЗ-511

Периодичность замены ремня ГРМ на двигателе ЗМЗ-511 строго регламентирована производителем и составляет 60 000 км пробега или 24 месяца эксплуатации, в зависимости от того, что наступит раньше. Пренебрежение интервалами замены или визуальным контролем состояния ремня неизбежно приводит к риску обрыва, что вызывает катастрофическое разрушение двигателя из-за столкновения поршней с клапанами.

Конструкция двигателя ЗМЗ-511 с верхним расположением распредвала и ременным приводом ГРМ требует особой точности при установке меток синхронизации. Неправильная установка фаз газораспределения даже на один зуб вызывает серьезные нарушения в работе двигателя: падение мощности, детонацию, повышенный расход топлива и ускоренный износ компонентов.

Процедура замены ремня ГРМ

- Демонтируйте защитный кожух ремня ГРМ, предварительно сняв шкив коленчатого вала.

- Проверните коленчатый вал за болт крепления шкива специальным ключом, совместив метку на шкиве с установочным выступом (штифтом) на блоке цилиндров.

- Убедитесь, что метка на звездочке распределительного вала совпадает с выступом на задней крышке ремня ГРМ.

- Ослабьте натяжной ролик, ослабив его крепежную гайку, и снимите старый ремень ГРМ.

Установка нового ремня:

- Наденьте новый ремень ГРМ на шкивы коленвала и распредвала, строго соблюдая положение меток.

- Пропустите ремень через натяжной ролик. Натяжение осуществляется поворотом ролика против часовой стрелки специальным ключом до совпадения метки на корпусе ролика с риской на кронштейне.

- Зафиксируйте ролик гайкой с моментом затяжки 32–40 Н·м.

Контроль после замены:

- Проверните коленвал на 2 полных оборота по часовой стрелке, повторно убедитесь в точном совпадении всех меток.

- Запустите двигатель, проверьте отсутствие посторонних шумов в зоне привода ГРМ и стабильность работы на всех режимах.

- Установите снятые компоненты в обратной последовательности.

Диагностика компрессии в цилиндрах

Измерение компрессии в цилиндрах ЗМЗ-511 – обязательная процедура при выявлении причин снижения мощности, повышенного расхода масла или неустойчивой работы двигателя. Проверка позволяет оценить герметичность камеры сгорания и состояние цилиндропоршневой группы, клапанов и прокладки ГБЦ.

Для диагностики используется компрессометр с резьбовым наконечником, соответствующим свечному отверстию М14×1,25. Двигатель предварительно прогревается до 80–85°C, отключается топливоподача и система зажигания. Все свечи выкручиваются, а АКБ заряжается для обеспечения стабильных оборотов стартера.

Порядок проведения замеров

- Установите компрессометр в первое свечное отверстие.

- Выжмите педаль газа до упора (для полного открытия дросселя).

- Вращайте коленвал стартером 5–7 секунд до остановки роста давления.

- Зафиксируйте показания прибора и повторите процедуру для остальных цилиндров.

Критерии оценки:

- Норма для ЗМЗ-511: 9,5–10,5 МПа

- Минимально допустимое значение: 8,0 МПа

- Разница между цилиндрами: не более 0,7 МПа

| Симптомы при отклонениях | Возможные причины |

| Низкая компрессия в одном цилиндре | Прогар клапана, залегание колец, дефект седла клапана |

| Равномерно низкая по всем цилиндрам | Износ поршневых колец, цилиндров, повреждение прокладки ГБЦ |

| Разброс значений >0,7 МПа | Деформация ГБЦ, закоксовка колец, неравномерный износ ЦПГ |

После замеров выполните «мокрую» проверку: в цилиндры с низкой компрессией впрысните 5 мл моторного масла и повторите замер. Рост показаний указывает на износ колец/цилиндров, отсутствие изменений – на неисправность клапанов или прокладки.

Типовые неисправности двигателя ЗМЗ-511 и их симптомы

Эксплуатация двигателя ЗМЗ-511 сопряжена с характерными поломками, проявляющимися через специфические признаки. Своевременная диагностика симптомов позволяет предотвратить критические повреждения и сократить расходы на ремонт.

Наиболее частые проблемы возникают в системах смазки, охлаждения, газораспределения и цилиндропоршневой группе. Анализ внешних проявлений помогает локализовать неисправность без разборки силового агрегата.

Распространённые неисправности и индикаторы

- Система смазки

- Падение давления масла: мигание/постоянное горение контрольной лампы, стук гидрокомпенсаторов

- Утечки масла: масляные пятна под автомобилем, запотевание стыков прокладок и сальников

- Система охлаждения

- Перегрев: стрелка температуры в красной зоне, пар из-под капота, кипение антифриза

- Течи ОЖ: белый пар из выхлопной трубы на прогретом двигателе, снижение уровня в расширительном бачке

- Газораспределительный механизм

- Износ цепи ГРМ: металлический стук в передней части двигателя, перескок меток

- Дефекты клапанов: хлопки во впускном/выпускном коллекторе, троение двигателя

- Цилиндропоршневая группа

- Износ колец/гильз: сизый выхлоп при перегазовках, повышенный расход масла (>0.8 л/1000 км)

- Снижение компрессии: затрудненный пуск, падение мощности, разброс значений по цилиндрам >15%

- Система питания (карбюратор)

- Засор жиклеров: провалы мощности при разгоне, неустойчивые обороты холостого хода

- Негерметичность диафрагм: топливные подтёки на корпусе карбюратора, запах бензина

| Дополнительные симптомы | Возможные причины |

|---|---|

| Характерный стук "на холодную", исчезающий после прогрева | Износ вкладышей коленвала или шатунных подшипников |

| Чёрный выхлоп при нагрузке, свечи закопчены | Переобогащение топливной смеси, неисправность экономайзера |

| Металлический звон при разгоне | Детонация из-за неправильного угла опережения зажигания |

Ремонт масляного насоса ЗМЗ-511 своими руками

Перед началом работ подготовьте новый ремкомплект, герметик, чистую ветошь и мерный щуп для зазоров. Обязательно промойте двигатель спецсоставом или маслом перед сливом ОЖ и демонтажом поддона картера – это предотвратит попадание загрязнений в масляные магистрали.

Снимите защиту картера (при наличии), открутите сливную пробку и слейте масло в емкость. После демонтажа крепежных болтов аккуратно снимите поддон, избегая повреждения прокладки. Отсоедините маслоприемник от корпуса насоса, предварительно отметив взаимное положение деталей.

Разборка и диагностика

Открутите крышку насоса и извлеките шестерни с валом. Проверьте компоненты на наличие дефектов:

- Зазор между зубьями шестерен: максимум 0.25 мм (замер щупом)

- Осевой люфт ведущей шестерни: не более 0.12 мм

- Радиальный зазор в корпусе: до 0.20 мм

Критический износ стенок корпуса или трещины требуют замены всего узла! При удовлетворительном состоянии замените все уплотнители из ремкомплекта:

| Компонент | Тип уплотнения |

|---|---|

| Крышка насоса | Картонная прокладка |

| Вал привода | Резиновый сальник |

| Фланец маслоприемника | Паронитовая прокладка |

Сборка и установка

Смажьте шестерни моторным маслом перед монтажом. Затягивайте болты крышки насоса крест-накрест с моментом 14-16 Н·м. При установке маслоприемника:

- Нанесите герметик на стык фланца

- Совместите метки, сделанные при разборке

- Равномерно затяните крепления

Перед фиксацией поддона очистите посадочные поверхности от старой прокладки. После заливки свежего масла запустите двигатель на 2-3 минуты без нагрузки и проверьте давление на прогретом моторе – минимальное значение на холостых оборотах должно составлять 0.5 кгс/см².

Замена поршневых колец без снятия двигателя

Данная операция требует снятия головки блока цилиндров (ГБЦ), масляного поддона и маслоприемника для доступа к шатунным болтам. Предварительно сливаются охлаждающая жидкость и моторное масло, демонтируются элементы впуска, выпуска и навесного оборудования, мешающие доступу к ГБЦ. Критически важно очистить прилегающие зоны от грязи перед разборкой для предотвращения попадания абразива в цилиндры.

После фиксации коленчатого вала в положении, когда заменяемый поршень находится в верхней мертвой точке (ВМТ), откручиваются и извлекаются шатунные крышки. Поршень с шатуном аккуратно выталкивается вверх через гильзу цилиндра. Обязательна маркировка шатунов и крышек для сохранения ориентации и принадлежности к конкретному цилиндру. Зеркало цилиндров защищается от повреждений при извлечении.

Ключевые этапы замены

- Снятие старых колец специальным съемником. Очистка канавок поршня от нагара.

- Установка новых колец с соблюдением порядка:

- Маслосъемное расширительное кольцо (внутреннее)

- Маслосъемное кольцо (наружное)

- Второе компрессионное кольцо (часто с коническим профилем)

- Верхнее компрессионное кольцо (наиболее жаропрочное)

- Контроль замков колец:

Верхнее компрессионное 120° от оси пальца Второе компрессионное 120° от первого Маслосъемные кольца 180° друг от друга - Смазка колец и юбки поршня моторным маслом.

- Обжатие колец оправкой и аккуратное ввод поршня в цилиндр с направлением метки "Перед" к шкиву коленвала.

- Затяжка шатунных болтов динамометрическим ключом с углом доворота согласно спецификации ЗМЗ-511.

После установки всех поршней монтируется ГБЦ с новой прокладкой, маслоприемник и поддон. Перед запуском двигатель прокручивается вручную для проверки отсутствия заклинивания. Обязательна замена масла и фильтра, прогрев мотора и последующая обкатка без нагрузок.

Устранение течи охлаждающей жидкости в двигателе ЗМЗ-511

Течь охлаждающей жидкости в двигателе ЗМЗ-511 требует немедленной диагностики и устранения для предотвращения перегрева и повреждения силового агрегата. Основные места протечек включают соединения патрубков, помпу, радиатор, термостат и прокладки.

Поиск источника течи начинается с визуального осмотра системы охлаждения на заведённом прогретом двигателе. Необходимо проверить состояние хомутов, целостность резиновых элементов, герметичность металлических компонентов и наличие следов тосола на поверхностях.

Типовые места течи и методы ремонта

| Локализация течи | Причина | Способ устранения |

|---|---|---|

| Патрубки системы охлаждения | Трещины резины, ослабление хомутов, деформация посадочных мест | Замена патрубков, подтяжка или замена хомутов, очистка фланцев |

| Водяной насос (помпа) | Износ сальника, коррозия вала, повреждение прокладки | Замена помпы в сборе с установкой новой прокладки и герметика |

| Прокладка термостата | Деформация уплотнения, перетяжка болтов | Замена прокладки с очисткой привалочных плоскостей |

| Радиатор и расширительный бачок | Коррозия трубок, трещины пластика, механические повреждения | Пайка/аргоновая сварка алюминия или замена узла |

Дополнительные рекомендации:

- При замене компонентов используйте оригинальные прокладки и рекомендованный производителем герметик

- Обязательная протяжка крепежа головки блока цилиндров после первого прогрева (через 500-700 км пробега)

- Контроль уровня тосола и давления в системе (проверка клапана крышки расширительного бачка)

После ремонта выполните пробный запуск двигателя с последующей проверкой герметичности под нагрузкой. Используйте диагностический стенд для контроля давления в системе охлаждения при 0.9-1.2 Бар.

Признаки и причины перегрева двигателя ЗМЗ-511

Пар из-под капота при работающем двигателе – первый визуальный сигнал. Стрелка указателя температуры охлаждающей жидкости устойчиво находится в красной зоне или резко поднимается, сопровождаясь потерей мощности и детонационными стуками. При критическом перегреве возможны закипание антифриза в расширительном бачке и деформация деталей с характерным запахом горелого масла.

Повышенный шум работы вентилятора охлаждения, указывающий на его постоянную работу, и неестественно горячий капот даже после непродолжительной поездки также свидетельствуют о проблеме. Игнорирование этих признаков приводит к заклиниванию поршней, прогару ГБЦ и разрушению шатунно-поршневой группы.

Основные причины перегрева

- Нарушение циркуляции жидкости

- Загрязнение радиатора (пыль, насекомые)

- Неисправность термостата (заклинивание в закрытом положении)

- Воздушные пробки в системе охлаждения

- Проблемы с отводом тепла

- Износ или поломка крыльчатки помпы

- Ослабление ремня привода водяного насоса

- Некорректная работа вентилятора (обрыв электропроводки, отказ муфты или датчика включения)

- Эксплуатационные факторы

- Недостаточный уровень ОЖ (утечки через патрубки, радиатор или помпу)

- Использование воды вместо антифриза (снижение температуры кипения)

- Постоянная работа под высокой нагрузкой (перевозка грузов, движение в гору)

- Сопутствующие неисправности

- Прогорание прокладки ГБЦ (попадание газов в рубашку охлаждения)

- Неправильная установка угла опережения зажигания

- Сильное нагарообразование в камерах сгорания

Настройка карбюратора на экономичный режим для ЗМЗ-511

Основная цель регулировки – оптимизация состава топливно-воздушной смеси на всех режимах работы двигателя с акцентом на снижение расхода горючего. Ключевым параметром является соответствие фактической концентрации смеси стехиометрическому соотношению (14.7:1), при котором достигается наиболее полное сгорание топлива без потери мощности.

Перед началом работ убедитесь в исправности всех систем двигателя: герметичности впускного тракта, чистоте воздушного фильтра, корректной работе бензонасоса и отсутствии подсоса воздуха. Прогрейте мотор до рабочей температуры (80-90°C) и отрегулируйте зазоры клапанов согласно спецификации завода-изготовителя.

Этапы регулировки

Последовательность действий для карбюраторов К-126Г, К-135 или их аналогов:

- Коррекция уровня топлива в поплавковой камере:

- Снимите крышку карбюратора, установите её вертикально

- Замерьте расстояние от плоскости разъёма до верхней кромки поплавка

- Добейтесь значения 7.5±0.25 мм подгибанием язычка кронштейна

- Регулировка системы холостого хода:

- Заверните винт "количества" смеси на 1.5 оборота от положения полного закрытия

- Винтом "качества" смеси выставьте обороты 750-800 об/мин

- Добейтесь максимальных оборотов винтом "количества", затем снизьте их до нормы винтом "качества"

- Настройка главных дозирующих систем:

Компонент Параметр Значение Топливный жиклёр Диаметр 1.15-1.17 мм Воздушный жиклёр Диаметр 1.50-1.55 мм Экономайзер Момент включения при 85% открытия дросселя

Контроль результата: После регулировки проверьте работу двигателя под нагрузкой. При резком открытии дросселя не должно возникать "провалов", а выхлоп – иметь серый оттенок без черного дыма. Для точной оценки экономичности замерьте расход топлива на 100 км по методике ГОСТ Р 8.647-2008 при скорости движения 60 км/ч.

Ремонт топливного насоса диафрагменного типа

Основными признаками неисправности диафрагменного насоса являются затрудненный пуск двигателя, перебои в подаче топлива при нагрузке и подтекание бензина через дренажное отверстие корпуса. Перед демонтажем проверьте целостность топливных шлангов, чистоту фильтра-отстойника и герметичность соединений на впускной магистрали.

Для снятия насоса отключите топливопроводы, отсоедините шланг ручной подкачки и выверните два крепежных болта, фиксирующих корпус к блоку цилиндров. Извлеките толкатель привода вместе с насосом, предварительно отметив положение установочной пластины относительно фланца.

Разборка и диагностика компонентов

Разборку начинайте с откручивания крепежных винтов верхней крышки. Внимательно осмотрите диафрагменный узел: многослойная мембрана должна быть эластичной без трещин и расслоений. Проверьте герметичность впускного и выпускного клапанов, продувая их в обоих направлениях - допустима утечка только в рабочую сторону.

- Замена диафрагмы:

- Снимите старую диафрагму со штока, открутив центральную гайку

- Установите новую мембрану (ориентируясь по меткам центровки)

- Затяните крепеж с моментом 15-20 Н∙м, избегая перекоса

- Ревизия клапанного блока:

- Замените стеклянные шарики клапанов при наличии задиров

- Прочистите седла клапанов латунной щеткой

- Проверьте прилегание пружин к тарелкам

При сборке смажьте толкатель привода моторным маслом и установите новую прокладку между половинками корпуса. Регулировка усилия пружины диафрагмы не требуется - заводская калибровка сохраняется при замене комплектующих.

| Компонент | Параметр контроля | Норма |

|---|---|---|

| Диафрагма | Толщина слоев | 0,3±0,05 мм |

| Приводной рычаг | Люфт в оси | < 0,1 мм |

| Клапаны | Усилие запирания | 0,4-0,6 кгс |

После установки насоса на двигатель подключите топливные магистрали, прокачайте систему ручной подкачкой до появления плотной струи из выходного штуцера. Запустите двигатель и проверьте отсутствие подтеканий при рабочем давлении 0,25-0,30 МПа. Убедитесь в стабильной подаче топлива на всех режимах работы.

Замена прокладки ГБЦ: последовательность операций

Неправильный монтаж прокладки головки блока цилиндров двигателя ЗМЗ-511 приводит к прогару, утечкам масла и охлаждающей жидкости, перегреву и гидроудару. Строгое соблюдение технологии замены критически важно для ресурса силового агрегата.

Подготовьте комплект новых болтов ГБЦ, прокладку оригинального образца, динамометрический ключ, очиститель металла, притирочный камень. Убедитесь в наличии торцевых головок на 13-17 мм, съемника для коллекторов, герметика для соединений.

Алгоритм выполнения работ

- Слейте охлаждающую жидкость через кран блока цилиндров и масло через поддон картера.

- Демонтируйте в последовательности:

- Воздушный фильтр и патрубки впуска

- Выпускные коллекторы (обязательно обработать резьбовые соединения проникающей смазкой)

- Топливные магистрали и провода системы зажигания

- Цепь привода ГРМ со звездочкой распредвала

- Открутите гайки крепления крышки ГБЦ крест-накрест, снимите крышку и старую прокладку.

- Очистите привалочные плоскости головки и блока от нагара и остатков прокладки металлической щеткой, обработайте притирочным камнем.

- Установите новую прокладку сухой поверхностью к блоку цилиндров (ориентируясь по меткам совмещения).

- Затяните болты ГБЦ в четыре этапа с соблюдением схемы и моментов:

Этап Момент затяжки (кгс·м) Примечание Предварительная 4,0 По схеме от центра Основная 8,5–9,5 Крест-накрест Контрольная 10,5–11,5 Повтор всей схемы Финишная 90° доворот Угловым ключом - Соберите компоненты в обратной последовательности, замените уплотнители коллекторов.

- Залейте масло и антифриз, проведите пробный запуск. Контролируйте отсутствие течей при прогреве до рабочей температуры.

Обслуживание системы вентиляции картера

Система вентиляции картера двигателя ЗМЗ-511 отводит прорвавшиеся газы, снижая давление в картере и предотвращая выдавливание сальников. От ее исправности зависят стабильность работы двигателя, расход масла и экологические показатели.

Обслуживание включает регулярную проверку герметичности патрубков, очистку компонентов от отложений и контроль состояния маслоотделителя. Рекомендуется совмещать процедуры с заменой моторного масла каждые 10-15 тыс. км пробега.

Ключевые этапы обслуживания

- Визуальный осмотр:

- Проверка целостности шлангов и патрубков на отсутствие трещин, размягчений или следов масла

- Контроль плотности соединений и затяжки хомутов

- Чистка элементов:

- Демонтаж и промывка маслоотделителя в растворителе (уайт-спирит, керосин)

- Удаление нагара из клапана PCV мягкой щеткой без абразивов

- Продувка магистралей сжатым воздухом

- Диагностика:

- Проверка свободного хода клапана вентиляции

- Контроль разрежения на штуцере впускного коллектора (норма: 0.2-0.5 Бар)

Критические последствия нарушений: закоксовывание клапана вызывает повышение давления в картере, выдавливание сальников коленвала, повышенный расход масла до 1 л/1000 км и задымленность выхлопа. При обнаружении замасливания воздушного фильтра или шипения при откручивании маслозаливной крышки требуется внеплановое обслуживание системы.

Оптимальные моторные масла для ЗМЗ-511

Для двигателя ЗМЗ-511 критично применение масел с высокими противоизносными и антиокислительными свойствами, учитывая его конструктивные особенности: высокую тепловую нагрузку, устаревшую систему смазки и склонность к образованию отложений. Основной акцент делается на вязкостно-температурных характеристиках и соответствию устаревшим, но актуальным для данного мотора, стандартам качества.

Использование неподходящего масла провоцирует ускоренный износ коренных и шатунных вкладышей, закоксовывание маслоканалов и снижение давления в системе смазки. Особое внимание уделяется сохранению стабильности масляной пленки при высоких температурах и защите деталей ГРМ.

Ключевые требования к маслам

Рекомендуемые классы вязкости по SAE:

- 15W-40 – универсальный вариант для умеренного и теплого климата, обеспечивает стабильное давление

- 10W-40 – предпочтителен для холодных зимних условий

- 20W-50 – для сильно изношенных двигателей или эксплуатации в жарком климате

Стандарты качества:

- API: Минимум SG/SH (допустимо SJ, SL). Категории SM/SN нежелательны из-за пониженного содержания противоизносных присадок (Zinc/Phosphorus)

- ACEA: A2/B2 или A3/B3

- ГОСТ: Соответствие ГОСТ 17479.1-2015 (группы Г1, Г2)

Тип базового масла: Полусинтетика (Semi-Synthetic) или качественная минералка (Mineral). Полная синтетика не рекомендована из-за риска утечек через сальники.

Практические рекомендации

При выборе конкретного продукта ищите маркировку "Для грузовых автомобилей" или "Для двигателей старого поколения". Избегайте масел с низким уровнем SAPS (зольность), предназначенных для современных экологических норм. Объем заливки – 7.5 литров с заменой каждые 6-8 тыс. км (или 200 моточасов). Обязательно используйте совместимый масляный фильтр (например, ГАЗ, Невский Фильтр).

Ресурс двигателя и факторы его увеличения

Номинальный ресурс двигателя ЗМЗ-511 до первого капитального ремонта составляет 150–200 тыс. км пробега при соблюдении регламентного обслуживания. На практике этот показатель варьируется в зависимости от условий эксплуатации, качества технического ухода и стиля вождения.

Ключевыми факторами, ограничивающими долговечность агрегата, являются естественный износ цилиндропоршневой группы, коренных подшипников коленвала, газораспределительного механизма и систем смазки/охлаждения. Преждевременный выход из строя чаще всего провоцируют экстремальные нагрузки или нарушение норм обслуживания.

Методы увеличения моторесурса

Контроль рабочих параметров:

- Своевременная замена моторного масла (рекомендуемый интервал: 8–10 тыс. км) с применением составов класса 15W-40 API CF-4/SF

- Регулярная очистка масляного радиатора и контроль давления в системе смазки (норма: 0.35–0.45 МПа на 2000 об/мин)

- Поддержание оптимального температурного режима (85–95°C) через проверку термостата и радиатора

Оптимизация эксплуатации:

- Избегание длительной работы на максимальных оборотах

- Прогрев двигателя перед нагрузками при температуре ниже +5°C

- Использование топлива с октановым числом не ниже АИ-92

| Критичный узел | Профилактические меры | Периодичность контроля |

|---|---|---|

| ГРМ | Регулировка зазоров клапанов, замена цепи | 15–20 тыс. км |

| Система фильтрации | Замена воздушного/топливного фильтра | 10–15 тыс. км |

| Кривошипно-шатунный механизм | Диагностика компрессии (норма: 11–12 МПа) | 30–40 тыс. км |

Конструктивные доработки: Установка масляного радиатора повышенной эффективности, модернизация системы вентиляции картера и применение керамических покрытий на поверхностях трения способны увеличить ресурс на 25–30%.

Зимняя эксплуатация: подготовка и запуск

Подготовка двигателя ЗМЗ-511 к зиме начинается задолго до холодов. Обязательно замените моторное масло на зимнее (вязкость 5W-30, 10W-40 или аналоги по SAE), проверьте плотность и уровень электролита в АКБ, очистите клеммы аккумулятора и нанесите на них защитную смазку. Убедитесь в исправности свечей накаливания (при наличии) и стартера – их отказ критичен при минусовых температурах.

Установите утеплитель капота и проверьте состояние системы охлаждения: антифриз должен выдерживать температуру на 15°C ниже ожидаемого минимума в регионе. Переведите топливную систему на зимнее дизтопливо (сорт «А» или «Арктика»), а при использовании бензиновых модификаций – добавьте в бак дегидрирующие присадки. Прогревочный подогреватель (например, Webasto) существенно упростит холодный пуск.

Процедура запуска двигателя в мороз

- Включите зажигание на 10-15 секунд для срабатывания свечей накаливания (индикатор на панели должен погаснуть).

- Выжмите сцепление для снижения нагрузки на стартер.

- Запускайте стартер непрерывно не более 10 секунд. При неудаче – сделайте паузу 1-2 минуты.

- После пуска плавно отпустите сцепление, поддерживайте обороты 1200-1500 об/мин 2-3 минуты.

- Начинайте движение только при достижении температуры охлаждающей жидкости 40-50°C.

Критические ошибки при запуске:

- Использование эфиросодержащих аэрозолей – риск детонации и поломки поршневой группы.

- Долгая прокрутка стартера (>15 сек) – приводит к перегреву и разряду АКБ.

- Резкое повышение оборотов сразу после пуска – масло не успевает поступить ко всем узлам.

| Параметр | Рекомендация |

| Масло в КПП/мостах | SAE 75W-90 или 80W-90 |

| Минимальный заряд АКБ | Не ниже 75% перед морозной ночью |

| Прогрев на холостых | Не более 5-7 минут |

Тюнинг двигателя ЗМЗ-511: повышение мощности

Базовый потенциал ЗМЗ-511 позволяет достичь значительного прироста мощности за счет модернизации ключевых систем. Основные работы фокусируются на оптимизации газообмена, повышении эффективности сгорания топлива и снижении механических потерь. Реализация требует комплексного подхода и точных расчетов для сохранения ресурса агрегата.

Наиболее результативными направлениями считаются доработка ГБЦ, установка спортивного распредвала, модернизация впускной и выпускной систем, а также корректировка системы питания. Каждый этап требует увязки с остальными компонентами для получения стабильного результата без ущерба надежности.

Основные методы тюнинга

- Расточка цилиндров и замена поршней – увеличение рабочего объема до 2.9-3.0 л с установкой кованых поршней

- Доработка ГБЦ:

- Шлифовка каналов (полировка впускных/выпускных)

- Установка клапанов увеличенного диаметра (впуск 46+ мм)

- Замена пружин на усиленные

- Спортивный распредвал с измененными фазами (например, СтартВолга 10.93) и увеличенным подъемом клапанов

| Метод | Прирост мощности | Сложность |

|---|---|---|

| Тюнинг карбюратора/жиклеры | 5-7% | Низкая |

| Прямоточный выпуск 4-2-1 | 3-5% | Средняя |

| Установка нулевого фильтра | 1-2% | Низкая |

| Комплекс ГБЦ + распредвал | 15-20% | Высокая |

Критичные аспекты: обязательная балансировка коленвала после расточки, установка маслорадиатора при форсировании свыше 130 л.с., переход на электронное зажигание (БУ/датчик Холла). Для двигателей с пробегом требуется предварительная дефектовка и замена изношенных компонентов.

При установке турбокомпрессора (нештатное решение) необходим переход на низкую степень сжатия (поршни 8.0:1), межцилиндровые прокладки из стали, установка интеркулера и blow-off. Ресурс мотора сокращается пропорционально степени форсирования.

Хранение и консервация двигателя ЗМЗ-511 при длительном простое

Длительный простой двигателя без надлежащей консервации провоцирует коррозию внутренних поверхностей, закисание подвижных узлов и деградацию уплотнительных материалов. Особенно уязвимы цилиндропоршневая группа, подшипники коленвала и распредвала, а также топливная система при остатках горючего.

Комплексная консервация двигателя ЗМЗ-511 обеспечивает сохранность ресурса до 2 лет. Процедура включает обработку внутренних полостей ингибиторами коррозии, защиту наружных поверхностей от влаги и механических повреждений, а также блокировку доступа атмосферного воздуха.

Этапы консервации двигателя ЗМЗ-511

- Подготовка

- Прогреть двигатель до рабочей температуры, слить ОЖ и моторное масло

- Очистить наружные поверхности от загрязнений паром или мягкой щёткой

- Загерметизировать отверстия: впуск/выпуск – заглушками, патрубки – монтажными пробками

- Консервация внутренних полостей

Система Материал Технология обработки Масляная система Консервационное масло ПВК Залить через маслозаливную горловину, прокрутить коленвал без зажигания Цилиндры Аэрозольный состав ВПХ-2 Распылить через свечные отверстия (20-30 сек/цилиндр), установить поршни в среднее положение Охлаждающая система Ингибитор ТС-15 Залить раствор концентрации 30-40% через термостатный узел - Наружная защита

- Обработать металлические поверхности консервационной смазкой ПВК-304

- Шкивы и ремни покрыть силиконовой смазкой-спреем

- Установить влагопоглощающие патроны (силикагель) в поддон и воздушный фильтр

- Упаковка и хранение

- Обернуть двигатель герметичной плёнкой с парафинированной бумагой

- Разместить на стеллаже в сухом помещении при температуре от -30°С до +35°С

- Исключить воздействие прямых солнечных лучей и источников озона

Расконсервация: удалить защитные покрытия, извлечь заглушки и влагопоглотители. Слить консервационные составы, промыть масляную систему бензином АИ-92. Установить новые масляный и топливный фильтры, залить рабочие жидкости. Провести контрольную прокрутку без запуска перед первым пуском.

Важно: состояние консервации проверяют каждые 6 месяцев. При появлении конденсата внутри упаковки или изменении цвета индикаторных патронов проводят внеплановую переконсервацию.

Список источников

Источники для изучения двигателя ЗМЗ-511.

Перечень материалов по техническим характеристикам и применению.

- Официальная техническая документация Заволжского моторного завода (ЗМЗ)

- Руководства по ремонту и эксплуатации автомобилей ГАЗ-3307, ГАЗ-3309

- Учебные пособия по устройству автомобильных двигателей (авторы: В.К. Вахламов, А.С. Иванов)

- Специализированные автомобильные журналы («Грузовик Пресс», «За рулём»)

- Технические отчёты НИИ автотранспорта по испытаниям силовых агрегатов

- Каталоги запасных частей ЗМЗ-511 производителя

- Материалы отраслевых конференций по проблемам эксплуатации коммерческого транспорта