Двигатель ЗМЗ-53 - характеристики и описание

Статья обновлена: 01.03.2026

Грузовик ГАЗ-53 стал одним из самых массовых советских автомобилей, во многом благодаря своей силовой установке.

Надежный бензиновый двигатель обеспечивал машине необходимую производительность и выносливость в различных условиях эксплуатации.

Детальное изучение его конструкции и параметров позволяет понять причины популярности модели.

История создания и применение двигателя

Разработка двигателя для ГАЗ-53 началась в начале 1960-х годов на Заволжском моторном заводе (ЗМЗ) как эволюция силовых агрегатов линейки ГАЗ-51. Конструкторы ставили цель создать более мощный и надёжный V-образный 8-цилиндровый мотор, способный обеспечить грузоподъёмность до 4 тонн. За основу взяли проверенную конструкцию нижнеклапанного ЗМЗ-21, но увеличили рабочий объём, усилили коленчатый вал и внедрили модернизированную систему смазки.

Серийное производство двигателя ЗМЗ-53 стартовало в 1964 году одновременно с началом выпуска самого грузовика ГАЗ-53А. Основные инженерные решения включали чугунные блок и головки цилиндров, систему охлаждения с принудительной циркуляцией жидкости и карбюратор К-126Б. Особое внимание уделили унификации деталей с предыдущими моделями для упрощения обслуживания в условиях эксплуатации по всей территории СССР.

Сфера применения

Двигатель устанавливался преимущественно на:

- Грузовые автомобили ГАЗ-53 всех модификаций (53А, 53-12, 53-19)

- Автобусы малого класса: ПАЗ-672, КАвЗ-685

- Спецтехнику: пожарные машины (АЦ-40), автокраны (КС-2561), фургоны (ГЗСА-731)

Эксплуатационные особенности:

| Период производства | 1964-1993 гг. |

| Ключевое преимущество | Ремонтопригодность в полевых условиях |

| Основной недостаток | Высокий расход топлива (до 25 л/100 км) |

Двигатель зарекомендовал себя как исключительно выносливый в условиях бездорожья и низких температур, что предопределило его использование в сельском хозяйстве, строительстве и армии. Несмотря на снятие с производства в 1993 году, моторы ЗМЗ-53 продолжают эксплуатироваться в странах СНГ благодаря доступности запчастей и простоте обслуживания.

Базовая модель: ЗМЗ-53

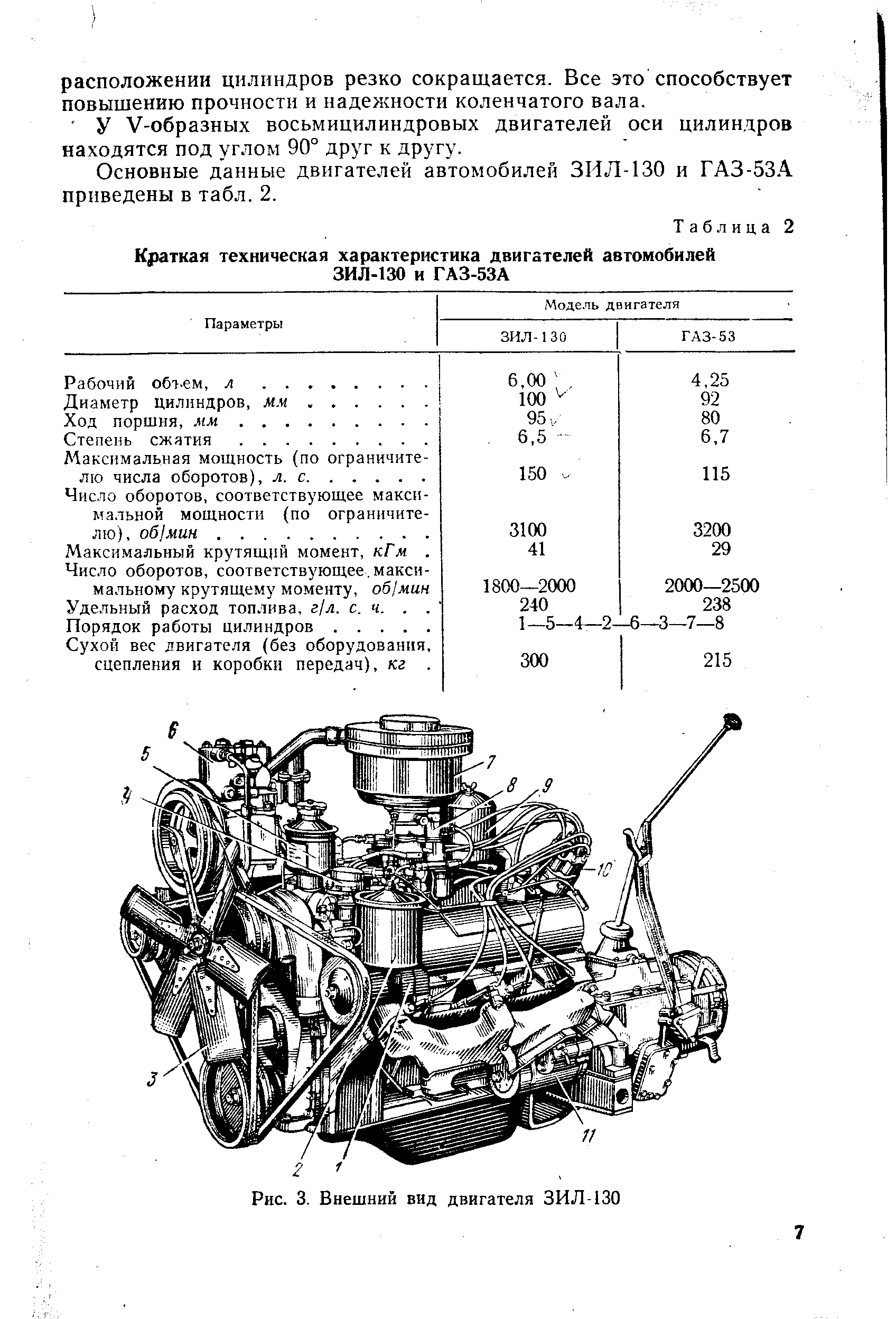

Двигатель ЗМЗ-53 представляет собой V-образный восьмицилиндровый карбюраторный агрегат, разработанный Заволжским моторным заводом специально для грузовых автомобилей ГАЗ-53. Конструкция включает чугунные блок цилиндров и алюминиевые головки блока, обеспечивая оптимальный баланс прочности и теплоотдачи. Система газораспределения оснащена нижним расположением клапанов (OHV) и приводом от цепного механизма.

Мотор оснащен жидкостной системой охлаждения закрытого типа с принудительной циркуляцией и термостатом, а также комбинированной смазочной системой (под давлением + разбрызгивание). В качестве топливной системы используется двухкамерный карбюратор К-126Б с падающим потоком, обеспечивающий стабильную работу под нагрузкой. Зажигание – батарейное, контактного типа с механическим прерывателем-распределителем.

Технические характеристики

| Тип двигателя | Бензиновый, 4-тактный, V8 |

| Рабочий объем | 4.25 л (4250 см³) |

| Диаметр цилиндра / Ход поршня | 92 мм / 80 мм |

| Степень сжатия | 6.7:1 |

| Мощность | 115 л.с. (84.6 кВт) при 3200 об/мин |

| Крутящий момент | 284 Н·м при 2000-2200 об/мин |

| Система питания | Карбюратор К-126Б |

| Ресурс до капремонта | 150 000 – 200 000 км |

Особенности эксплуатации:

- Требует применения низкооктанового бензина А-76

- Установлен масляный радиатор для термостабилизации смазочной системы

- Оснащен двухсекционным масляным насосом шестеренчатого типа

Альтернативная модификация: ЗМЗ-511

В качестве альтернативы штатному двигателю ГАЗ-53 (ЗМЗ-53) использовался бензиновый агрегат ЗМЗ-511 производства Заволжского моторного завода. Данная силовая установка разрабатывалась как модернизированная версия базового ЗМЗ-53, сохраняя совместимость с моторным отсеком и трансмиссией грузовика. Основной целью создания модификации стало повышение эксплуатационных характеристик и ресурса при сохранении ремонтопригодности.

Конструктивно ЗМЗ-511 сохранил V-образную 8-цилиндровую схему с нижним расположением клапанов (низкооборотный нижнеклапанный дизайн), но получил ряд существенных усовершенствований. Главными отличиями стали применение алюминиевых поршней вместо чугунных, модернизированная система охлаждения с улучшенным насосом и термостатом, а также усиленный коленчатый вал. Эти меры позволили снизить общую массу двигателя и повысить его тепловую стабильность.

Технические характеристики

| Рабочий объем | 4,25 л |

| Максимальная мощность | 125 л.с. при 3200 об/мин |

| Крутящий момент | 294 Н·м при 2000-2200 об/мин |

| Диаметр цилиндра / ход поршня | 92 мм / 80 мм |

| Степень сжатия | 6,7:1 |

| Система питания | Карбюратор К-126Г (двухкамерный) |

Ключевые конструктивные особенности:

- Чугунный блок цилиндров с сухими гильзами

- Алюминиевые поршни с компрессионными кольцами

- Масляный радиатор в системе смазки

- Двухсекционный насос охлаждающей жидкости

- Модернизированный распределитель зажигания

Эксплуатационные преимущества включали увеличенный до 150 тыс. км ресурс до капремонта (против 100 тыс. у ЗМЗ-53), сниженный на 7-10% расход топлива благодаря оптимизированному смесеобразованию, а также улучшенную приемистость на низких оборотах. Однако двигатель сохранил характерные недостатки нижнеклапанной схемы: ограниченную максимальную скорость вращения и повышенную шумность при работе под нагрузкой.

Тип двигателя: бензиновый карбюраторный

Двигатель ГАЗ-53 оснащался рядным бензиновым силовым агрегатом с карбюраторной системой питания. Конструкция основана на классической схеме с нижним расположением клапанов (OHV) и жидкостным охлаждением. Мотор отличается простотой устройства и ремонтопригодностью, что обеспечивало его массовое применение в грузовом транспорте.

Карбюратор типа К-126 или К-135 отвечал за приготовление топливно-воздушной смеси. Работа на бензине А-76 требовала соблюдения регулировок и периодического обслуживания. Отличительной чертой являлась высокая степень унификации с другими двигателями Горьковского автозавода.

Ключевые особенности

- Система питания: Карбюратор с механическим бензонасосом

- Топливо: Бензин АИ-80 (А-76)

- Газораспределение: Нижнеклапанное (2 клапана на цилиндр)

- Смазка: Комбинированная (под давлением + разбрызгиванием)

| Параметр | Значение |

| Диаметр цилиндра | 92 мм |

| Ход поршня | 92 мм |

| Степень сжатия | 6.7:1 |

| Обороты холостого хода | 500-600 об/мин |

Количество цилиндров: V-образное расположение

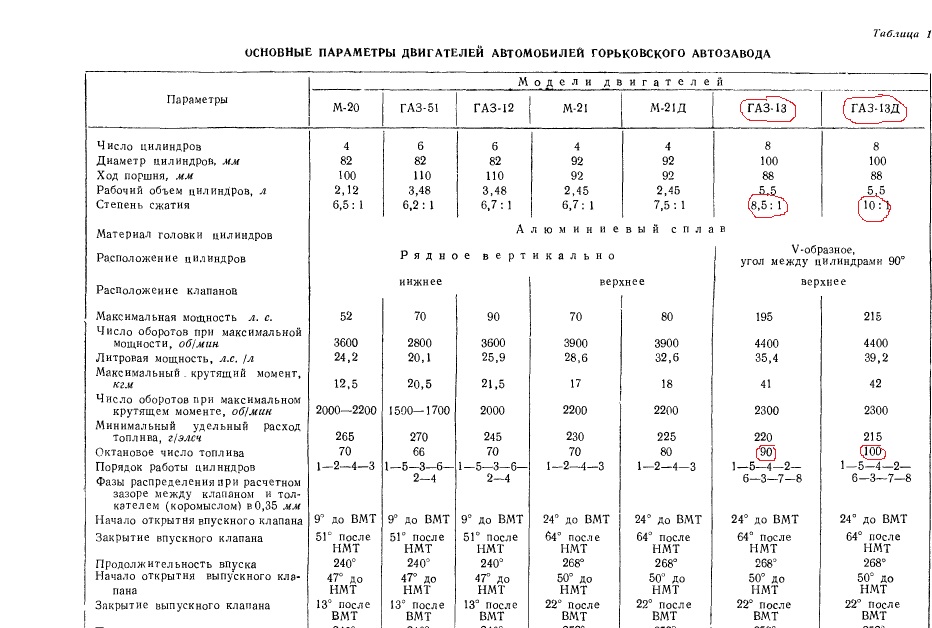

Двигатель ГАЗ-53 оснащён восемью цилиндрами, расположенными в V-образной конфигурации с углом развала 90°. Такая компоновка обеспечивает компактность силового агрегата при сохранении высокого рабочего объёма. Два ряда цилиндров установлены под прямым углом друг к другу, что способствует оптимальной балансировке и снижению вибраций во время работы.

V-образная схема позволила инженерам создать мощный и тяговитый мотор без значительного увеличения габаритов. Каждый блок цилиндров выполнен из чугуна с индивидуальными алюминиевыми головками. Особенностью конструкции является использование общего коленчатого вала для обоих рядов цилиндров, что упрощает кинематическую схему и повышает надёжность.

Технические параметры цилиндров

| Количество цилиндров | 8 |

| Расположение | V-образное (90°) |

| Диаметр цилиндра | 92 мм |

| Ход поршня | 80 мм |

| Порядок работы | 1-5-4-2-6-3-7-8 |

Конструктивные преимущества V8 в ГАЗ-53:

- Сокращение продольных размеров на 25-30% по сравнению с рядной восьмёркой

- Жёсткий блок цилиндров повышенной прочности

- Снижение инерционных нагрузок за счёт оптимального угла развала

- Упрощённая система охлаждения благодаря компактной камере сгорания

Рабочий объем

Рабочий объем двигателя ГАЗ-53 составляет 4,25 литра. Этот параметр определяет суммарный объем всех цилиндров двигателя, где происходит сгорание топливно-воздушной смеси. Данное значение напрямую влияет на мощность, крутящий момент и топливную экономичность силового агрегата.

Указанный объем в 4250 кубических сантиметров (см³) характерен для V-образного восьмицилиндрового двигателя ЗМЗ-53. Конструкция с таким рабочим объемом обеспечивает баланс между тяговыми характеристиками, необходимыми для грузового автомобиля, и приемлемым расходом топлива в условиях эксплуатации.

Технические аспекты объема 4,25 л

Конкретные параметры двигателя, связанные с рабочим объемом:

- Диаметр цилиндра: 92 мм

- Ход поршня: 80 мм

- Степень сжатия: 6,7:1 (для бензина А-76)

| Параметр | Влияние рабочего объема |

| Максимальная мощность | 115 л.с. при 3200 об/мин |

| Крутящий момент | 284 Н·м при 2000-2500 об/мин |

| Удельный расход топлива | 290 г/л.с.·ч при номинальной мощности |

Степень сжатия: 6.7:1

Степень сжатия 6.7:1 указывает на соотношение объёма цилиндра при положении поршня в нижней мёртвой точке (НМТ) к объёму камеры сгорания при его нахождении в верхней мёртвой точке (ВМТ). Эта величина напрямую определяет максимальное давление в цилиндре в конце такта сжатия перед воспламенением топливовоздушной смеси.

Такое значение (6.7:1) для карбюраторного двигателя ЗМЗ-53 свидетельствует о его низкофорсированной конструкции, адаптированной под эксплуатацию на низкооктановом бензине А-76. Это обеспечивало устойчивую работу без детонации даже при среднем качестве топлива и упрощало обслуживание в условиях СССР.

Особенности двигателя, связанные со степенью сжатия:

- Топливо: Использование дешёвого бензина АИ-76 (А-76).

- Надёжность: Сниженная тепловая нагрузка на детали ЦПГ (цилиндропоршневой группы).

- Эксплуатация: Устойчивая работа при высоких нагрузках и в жарком климате.

- Недостаток: Относительно низкий КПД и повышенный расход топлива.

| Характеристика | Значение / Следствие |

| Рекомендуемое топливо | Бензин А-76 (АИ-80) |

| Склонность к детонации | Крайне низкая |

| Термический КПД | Сниженный |

| Удельный расход топлива | Повышенный (~20-25 л/100км) |

Порядок работы цилиндров двигателя ГАЗ-53: 1-5-4-2-6-3-7-8

Указанная последовательность 1-5-4-2-6-3-7-8 определяет строгий алгоритм воспламенения топливно-воздушной смеси в цилиндрах V-образного 8-цилиндрового двигателя ЗМЗ-53. Этот порядок обеспечивает равномерное распределение нагрузки на коленчатый вал, минимизирует вибрации и гарантирует плавность работы силового агрегата. Он напрямую связан с конструкцией коленвала (с углом развала кривошипов 90°) и схемой расположения шатунных шеек.

Реализация порядка достигается за счет расположения цилиндров: левый ряд (по ходу движения) содержит цилиндры 1-2-3-4, правый – 5-6-7-8. Нумерация начинается со стороны радиатора: первый цилиндр – передний в левом ряду, пятый – передний в правом ряду. Распределение зажигания синхронизировано с работой двухсекционного трамблера и системой газораспределения, где валы имеют смещенные кулачки для впускных и выпускных клапанов.

Принцип работы и последовательность тактов

Цикл двигателя состоит из 4 тактов (впуск, сжатие, рабочий ход, выпуск), при этом рабочий ход происходит в одном цилиндре каждые 90° поворота коленвала. Последовательность воспламенения по цилиндрам:

- Цилиндр 1 (левый ряд) – начало рабочего хода.

- Через 90° – цилиндр 5 (правый ряд).

- Через 90° – цилиндр 4 (левый ряд).

- Через 90° – цилиндр 2 (левый ряд).

- Через 90° – цилиндр 6 (правый ряд).

- Через 90° – цилиндр 3 (левый ряд).

- Через 90° – цилиндр 7 (правый ряд).

- Через 90° – цилиндр 8 (правый ряд).

За полный цикл (720° вращения коленвала) каждый цилиндр отрабатывает один рабочий ход, обеспечивая непрерывность крутящего момента.

Критические аспекты: Нарушение установленного порядка (например, при неправильном подключении высоковольтных проводов) вызывает перебои в работе, детонацию, снижение мощности и повышенный износ деталей. Правильная синхронизация фаз газораспределения с порядком работы обязательна для корректного запуска и эксплуатации двигателя.

Диаметр цилиндра: 92 мм

Данный параметр является ключевым для расчета рабочего объема двигателя ГАЗ-53. При стандартном ходе поршня 92 мм (равном диаметру) и восьми цилиндрах V-образной конфигурации обеспечивается номинальный объем 4.25 литра. Точность изготовления цилиндров напрямую влияет на компрессию и ресурс силового агрегата.

Стенки цилиндров отлиты из специального чугуна в едином блоке с картером двигателя. Расточка гильз выполняется с допуском ±0.01 мм, что обеспечивает оптимальный тепловой зазор для поршневых колец. Такая конструкция гарантирует стабильную работу при номинальной мощности 115 л.с.

Технические последствия диаметра 92 мм

Преимущества конструкции:

- Оптимальное соотношение диаметра цилиндра и хода поршня (1:1) снижает инерционные нагрузки

- Возможность использования поршней увеличенной площади для улучшения наполнения камер сгорания

- Упрощение ремонтных работ благодаря стандартному размеру запчастей

Эксплуатационные характеристики:

| Степень сжатия | 6.7:1 |

| Максимальный крутящий момент | 284 Н·м при 2000-2200 об/мин |

| Ремонтные размеры поршней | +0.5 мм, +1.0 мм |

Ход поршня: 80 мм

Ход поршня в 80 мм является ключевым геометрическим параметром двигателя ГАЗ-53, непосредственно влияющим на его рабочий объем и крутящий момент. Эта величина отражает расстояние между крайними положениями поршня в цилиндре при вращении коленчатого вала.

Конкретное значение хода в сочетании с диаметром цилиндра 92 мм определяет литраж силового агрегата. Для V-образной восьмерки ЗМЗ-53 данный параметр обеспечивает общий рабочий объем 4.25 литра, что характерно для моторов данного класса.

Особенности и влияние на характеристики

Конструктивные следствия:

- Соотношение хода поршня к диаметру цилиндра (80/92 ≈ 0.87) указывает на «квадратную» конструкцию двигателя

- Обеспечивает оптимальный баланс между мощностными показателями и тяговитостью на низких оборотах

- Определяет высоту блока цилиндров и длину шатунов в компоновочной схеме

Эксплуатационные последствия:

- Формирует пик крутящего момента в диапазоне 2000-2500 об/мин

- Позволяет развивать номинальную мощность 115 л.с. при 3200 об/мин

- Обеспечивает повышенную приемистость под нагрузкой

| Связанный параметр | Значение | Взаимосвязь |

| Диаметр цилиндра | 92 мм | Определяет объем камеры сгорания |

| Рабочий объем | 4250 см³ | Рассчитывается по формуле: π×(диаметр/2)²×ход×8 |

| Степень сжатия | 6.7:1 | Зависит от объема при НМТ и объеме камеры сгорания |

Система охлаждения: жидкостная закрытого типа

Система охлаждения двигателя ГАЗ-53 является жидкостной закрытого типа с принудительной циркуляцией антифриза или воды. Основная функция – поддержание оптимального теплового режима (85–95°C) за счет отвода избыточного тепла от цилиндров, головки блока и клапанов. Герметичность конструкции исключает прямой контакт теплоносителя с атмосферой, что снижает потери жидкости и повышает эффективность кипения.

Избыточное давление в системе (0.7–1.0 бар) регулируется клапаном в пробке расширительного бачка, что повышает температуру кипения антифриза до 110–120°C. Циркуляцию обеспечивает центробежный насос с приводом от коленвала через ремень, а регулировку теплового режима – термостат с твердым наполнителем, направляющий поток по малому или большому кругу.

Ключевые компоненты системы

- Радиатор: Трубчато-пластинчатый, алюминиевый, с вертикальным потоком жидкости. Оснащен сливным краном и сердцевиной для теплообмена с воздушным потоком.

- Водяной насос: Центробежного типа, установлен в передней части блока цилиндров. Привод осуществляется клиновым ремнём от шкива коленвала.

- Термостат: Маркировка открытия на 80–85°C. Блокирует малый круг при прогреве, перенаправляя антифриз через радиатор при достижении рабочей температуры.

- Вентилятор: 6-лопастной, с изогнутыми стальными лопастями. Установлен на ступице насоса с приводом от ремня (усиливается муфтой включения на части модификаций).

- Расширительный бачок: Пластиковый, с пароотводной трубкой и двухклапанной пробкой (впускной/выпускной) для контроля давления.

| Параметр | Характеристика |

|---|---|

| Объем системы | 22 литра (с учетом рубашки охлаждения, радиатора, патрубков) |

| Давление срабатывания клапана | 0.7–1.0 бар (на выпуск), 0.05–0.1 бар (на впуск) |

| Производительность насоса | ~150 л/мин при 2500 об/мин коленвала |

| Диаметр вентилятора | 480 мм |

Контроль температуры осуществляется датчиком на головке блока и указателем на приборной панели. Важно: использование низкозамерзающих жидкостей (антифриз ТОСОЛ-А40) предотвращает коррозию и размораживание зимой. Регулярная проверка уровня в расширительном бачке и натяжения ремня вентилятора обязательна для предотвращения перегрева.

Номинальная мощность: 115-120 л.с.

Двигатель ЗМЗ-53, устанавливаемый на ГАЗ-53, развивает номинальную мощность в диапазоне 115-120 лошадиных сил (85-88 кВт). Этот показатель достигается при стабильных оборотах коленчатого вала в 3200-3400 об/мин и отражает максимальную эффективность агрегата при длительной эксплуатации под нагрузкой.

Указанная мощность обеспечивает грузовику достаточную динамику для перевозки до 4.5 тонн. Конкретное значение зависит от модификации двигателя и состояния топливной системы – карбюраторные модели ранних выпусков выдавали 115 л.с., тогда как поздние версии с оптимизированными настройками приближались к 120 л.с.

Связанные технические параметры

| Крутящий момент | 284 Н·м (29 кгс·м) при 2000-2500 об/мин |

| Рабочий объём | 4.25 л (4254 см³) |

| Степень сжатия | 6.7:1 |

| Топливо | А-76 (АИ-80) |

Для поддержания заявленной мощности критически важны:

- Исправность карбюратора К-126

- Оптимальный угол опережения зажигания

- Отсутствие подсоса воздуха во впускном тракте

- Своевременная замена воздушного фильтра

Технические характеристики двигателя ГАЗ-53

Максимальный крутящий момент является ключевым параметром, определяющим тяговые возможности двигателя, особенно важные для грузового автомобиля. Он характеризует способность силового агрегата преодолевать сопротивление движению и эффективно работать под нагрузкой.

Для двигателя ЗМЗ-53, устанавливаемого на грузовики ГАЗ-53, максимальный крутящий момент составляет 284 Н·м. Этот показатель достигается в определенном диапазоне оборотов коленчатого вала, что напрямую влияет на динамику разгона и способность автомобиля перевозить грузы в различных дорожных условиях.

Достижение максимального момента

Пиковое значение крутящего момента в 284 Н·м двигатель ЗМЗ-53 развивает при 2000-2200 об/мин коленчатого вала. Это означает, что наилучшая тяга доступна водителю в среднем диапазоне оборотов двигателя.

| Характеристика | Значение |

| Тип двигателя | ЗМЗ-53 (V8, бензиновый) |

| Рабочий объем | 4.25 л |

| Максимальная мощность | 115 л.с. (85 кВт) при 3200 об/мин |

| Максимальный крутящий момент | 284 Н·м |

| Обороты макс. момента | 2000-2200 об/мин |

Такой уровень крутящего момента обеспечивает двигателю ЗМЗ-53 и автомобилю ГАЗ-53 ряд важных эксплуатационных качеств:

- Хорошая приемистость в рабочем диапазоне скоростей.

- Уверенное преодоление подъемов с грузом без необходимости резкого снижения передачи.

- Способность буксировать прицепы или работать со специальным оборудованием (самосвальные платформы, краны-манипуляторы).

- Относительная эластичность работы двигателя, позволяющая реже переключать передачи при изменении нагрузки.

Соотношение мощности и крутящего момента делает двигатель ЗМЗ-53 надежным и достаточно тяговитым агрегатом для выполнения транспортных задач, характерных для грузовика ГАЗ-53.

Рекомендуемое топливо: бензин А-76

Для двигателя ГАЗ-53 базовым топливом является неэтилированный бензин марки А-76. Данное требование обусловлено конструктивными особенностями силового агрегата, включая степень сжатия 6.7:1, которая соответствует эксплуатации на низкооктановом топливе. Использование бензина с более высоким октановым числом нецелесообразно и не обеспечивает прироста мощности или экономичности.

Строгое соблюдение рекомендаций предотвращает детонацию, обеспечивает стабильную работу карбюраторной системы и продлевает ресурс цилиндропоршневой группы. Применение топлива с присадками требует контроля за образованием нагара, а в условиях низких температур допускается добавление до 10% авиационного керосина для улучшения испаряемости.

Ключевые требования и особенности

- Альтернативные марки: Допускается АИ-80 при отсутствии А-76, но с контролем за отсутствием детонации

- Запрещённые виды: Этилированные сорта бензина (повреждают катализаторы и датчики)

- Температурный режим: Летний вариант (плотность 725-780 кг/м³), зимний (700-725 кг/м³)

| Параметр | Норма для А-76 | Влияние на двигатель |

|---|---|---|

| Октановое число | 76 (моторный метод) | Оптимальное сгорание без детонации |

| Фракционный состав | Конец кипения 180°C | Полная испаряемость в карбюраторе |

Важно: Постоянное применение топлива ниже А-76 вызывает перегрев, снижение мощности на 15-20% и ускоренный износ клапанов. При длительном простое обязательна консервация топливной системы для предотвращения смолообразования.

Система смазки: комбинированная (под давлением + разбрызгивание)

Система смазки двигателя ГАЗ-53 использует комбинированный принцип для обеспечения подачи масла ко всем трущимся поверхностям. Основные нагруженные узлы смазываются под давлением, создаваемым шестерёнчатым насосом. К ним относятся коренные и шатунные подшипники коленвала, опоры распредвала, втулки верхних головок шатунов и подшипники вала привода вспомогательных агрегатов.

Остальные детали смазываются разбрызгиванием: масло, вытекающее из зазоров подшипников и специальных отверстий шатунов, образует масляный туман в картере. Этот метод охватывает стенки цилиндров, поршневые пальцы, толкатели, кулачки распредвала и зубчатые колёса газораспределительного механизма. Избыточное давление в системе сбрасывается через редукционный клапан.

Основные компоненты системы

- Масляный насос: Шестерёнчатого типа с редукционным клапаном (производительность 30 л/мин при 2000 об/мин)

- Фильтры: Полнопоточный центробежный фильтр-центрифуга (модель 4ДЦ-1) и сетчатый фильтр-отстойник в картере

- Маслоприёмник: С плавающей заслонкой для предотвращения подсоса воздуха при кренах

- Контрольные приборы: Датчик давления масла с аварийной сигнализацией и механический манометр

| Параметр | Значение |

|---|---|

| Рабочее давление (прогретый двигатель) | 0.15-0.4 МПа |

| Минимальное давление (холостой ход) | не ниже 0.05 МПа |

| Ёмкость системы | 8 л (с учётом фильтра) |

| Рекомендуемые масла | М-8В, М-6/10Г2к (зима), М-10Г2к (лето) |

Циркуляция масла включает следующие этапы: забор насосом из поддона → подача в центрифугу → очистка → подача в главную магистраль блока цилиндров → распределение по каналам к подшипникам → стекание в картер → разбрызгивание шатунами. Критически важным является поддержание уровня масла между метками на щупе – недостаток снижает эффективность разбрызгивания, избыток вызывает вспенивание.

Масляный насос: шестеренчатый

На двигателе ГАЗ-53 применяется шестеренчатый масляный насос с наружным зацеплением. Он установлен в передней нижней части блока цилиндров и приводится в действие непосредственно от коленчатого вала через шестерни. Основная задача насоса – обеспечить непрерывную циркуляцию моторного масла под давлением по всем каналам системы смазки.

Конструктивно насос состоит из литого чугунного корпуса, внутри которого размещены две стальные шестерни: ведущая и ведомая. Ведущая шестерня жестко зафиксирована на валу привода, получающего вращение от коленвала. Ведомая шестерня свободно вращается на оси, запрессованной в корпус. Масло всасывается через сетчатый приемник из картера и нагнетается в систему через редукционный клапан.

Технические характеристики и параметры

Производительность и давление:

- Номинальная производительность: 30 л/мин при частоте вращения коленвала 2000 об/мин

- Рабочее давление в системе: 0.3-0.4 МПа (3-4 кгс/см²)

- Давление срабатывания редукционного клапана: 0.45 МПа (4.5 кгс/см²)

Критерии износа и обслуживания:

- Допустимый зазор между зубьями шестерен: не более 0.25 мм

- Допустимый зазор между торцами шестерен и корпусом: не более 0.15 мм

- Требуемая вязкость масла: SAE 10W-30 или 15W-40 (в зависимости от сезона)

| Параметр | Значение | Единица измерения |

|---|---|---|

| Диаметр шестерен | 38 | мм |

| Ширина шестерен | 32 | мм |

| Зазор в редукционном клапане | 1.5-2.0 | мм |

| Момент затяжки крепежа | 30-35 | Н·м |

Признаками неисправности насоса являются падение давления масла на прогретом двигателе (контроль по датчику), стуки в нижней части блока, либо металлическая стружка в масле. Эксплуатация с неработающим насосом недопустима – это приводит к масляному голоданию и ускоренному износу коренных и шатунных подшипников коленвала.

Система зажигания: батарейная с контактным прерывателем

Система зажигания двигателя ГАЗ-53 классического типа является батарейной с использованием контактного прерывателя-распределителя. Её основная функция – генерирование высокого напряжения в точно заданные моменты времени и распределение его по свечам зажигания цилиндров в соответствии с порядком их работы (1-5-4-2-6-3-7-8). Работа системы напрямую зависит от частоты вращения коленчатого вала и положения распределительного вала, так как привод прерывателя-распределителя осуществляется от последнего.

Ключевым элементом системы выступает катушка зажигания (Б-115), преобразующая низкое напряжение бортовой сети (12 В) в высокое (15 000 – 20 000 В), необходимое для пробоя искрового промежутка свечи. Управление процессом накопления и прерывания тока в первичной обмотке катушки осуществляется контактной группой прерывателя. Момент искрообразования определяется углом замкнутого состояния контактов (УЗСК) и углом опережения зажигания, регулируемым механическим центробежным и вакуумным регуляторами, встроенными в корпус распределителя (Р-137).

Основные компоненты и их функции

- Аккумуляторная батарея (6СТ-75ЭМС): Источник постоянного тока низкого напряжения.

- Выключатель зажигания: Подает напряжение на первичную цепь системы.

- Катушка зажигания (Б-115): Трансформирует 12В в высокое напряжение.

- Прерыватель-распределитель (Р-137):

- Контактная группа (прерыватель): Замыкает/размыкает цепь первичной обмотки катушки.

- Ротор и крышка с контактами (распределитель): Направляет высокое напряжение на нужную свечу.

- Центробежный регулятор: Автоматически увеличивает угол опережения зажигания с ростом оборотов двигателя.

- Вакуумный регулятор: Корректирует угол опережения зажигания в зависимости от нагрузки (разрежение во впускном коллекторе).

- Октан-корректор: Ручная регулировка угла опережения (установка базы).

- Конденсатор (0,20-0,25 мкФ): Параллелен контактам прерывателя; подавляет искрение на контактах и ускоряет спад тока в первичной обмотке.

- Свечи зажигания (А11, А11-1 или аналоги): Создают искровой разряд в камере сгорания.

- Высоковольтные провода: Передают импульс высокого напряжения от катушки к распределителю и от него к свечам.

| Параметр | Значение/Описание |

|---|---|

| Зазор между контактами прерывателя | 0,35 – 0,45 мм |

| Угол замкнутого состояния контактов (УЗСК) | 36° – 42° (для Р-137) |

| Момент зажигания (установочный) | 4° до ВМТ на холостом ходу (для базовой настройки) |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

| Сопротивление резистора в крышке распределителя | 5 – 9 кОм |

Эксплуатация системы требует периодического обслуживания: регулировки зазора в контактах прерывателя или проверки УЗСК, очистки контактов от окислов и нагара, проверки и установки угла опережения зажигания, контроля состояния крышки распределителя, ротора, высоковольтных проводов и свечей. Износ или загрязнение контактов прерывателя, подгорание электродов свечей, пробой изоляции проводов или крышки распределителя являются типичными причинами перебоев в искрообразовании.

Распределитель зажигания Р-137

Распределитель зажигания Р-137 (трамблер) предназначен для прерывания тока низкого напряжения в первичной цепи катушки зажигания и распределения тока высокого напряжения по свечам цилиндров двигателя ЗМЗ-53 в установленной последовательности работы. Он устанавливается в верхней части двигателя и приводится во вращение от распределительного вала через шестерни.

Конструкция Р-137 включает центробежный и вакуумный регуляторы опережения зажигания, обеспечивающие автоматическую корректировку момента искрообразования в зависимости от оборотов коленвала и нагрузки на двигатель. Корпус устройства изготовлен из алюминиевого сплава, внутри размещён вал с кулачковой муфтой и подвижной пластиной вакуумного регулятора.

Основные технические параметры

Частота вращения вала: синхронизирована с коленвалом (1:2). Максимальная рабочая скорость вращения – 2000 об/мин (соответствует 4000 об/мин коленвала). Угол замкнутого состояния контактов: 36±3° (регулируется эксцентриком). Зазор между контактами прерывателя: 0.35-0.45 мм.

Характеристики регулировок:

- Центробежный регулятор: начинает действовать с 500-600 об/мин коленвала. Полный ход – 15-18° до 2000 об/мин вала трамблера.

- Вакуумный регулятор: диапазон корректировки – 10±1° при разрежении 40±4 кПа. Полный ход – до 10°.

| Порядок подключения проводов | Цилиндр двигателя |

| 1 (метка на крышке) | 1 цилиндр |

| 2 | 2 цилиндр |

| 3 | 4 цилиндр |

| 4 | 3 цилиндр |

Эксплуатационные требования: Необходима регулярная очистка контактов прерывателя и смазка вала (маслёнка на корпусе). Износ втулок вала или кулачка приводит к нарушению угла опережения зажигания и перебоям в работе двигателя. Установка момента зажигания осуществляется по меткам на шкиве коленвала при совмещении с риской на крышке ГРМ.

Карбюратор К-126Б: принцип работы

Карбюратор К-126Б, устанавливаемый на двигатель ГАЗ-53, представляет собой двухкамерный эмульсионный карбюратор с падающим потоком смеси и балансированной поплавковой камерой. Его основная функция – приготовление оптимальной по составу горючей смеси бензина и воздуха для работы двигателя на всех режимах.

Принцип действия основан на эффекте Вентури: воздух, проходя через суженные участки диффузоров каждой камеры, создает разрежение, которое вытягивает топливо из жиклеров, распыляет его и смешивает с воздушным потоком. Каждая камера (первичная и вторичная) обслуживает свою группу цилиндров и включается последовательно в зависимости от нагрузки.

Основные системы и их работа

1. Главная дозирующая система (ГДС): Обеспечивает смесеобразование на средних нагрузках. Топливо из поплавковой камеры через главный топливный жиклер поступает в колодец, где смешивается с воздухом, подсасываемым через главный воздушный жиклер, образуя эмульсию. Эта эмульсия подается через эмульсионные трубки в распылители, расположенные в малых диффузорах. Разрежение в диффузорах вытягивает эмульсию, обеспечивая оптимальное смесеобразование. Состав смеси регулируется калиброванными жиклерами.

2. Система холостого хода (СХХ): Обеспечивает работу двигателя при закрытой дроссельной заслонке первичной камеры. Топливо из ГДС через жиклер холостого хода смешивается с воздухом, поступающим через воздушный жиклер и отверстия в канале холостого хода, образуя эмульсию. Эта эмульсия подается под дроссельную заслонку через выходные отверстия (одно регулируемое винтом "качества", другое нерегулируемое). Приоткрытие дросселя перекрывает нерегулируемое отверстие, и смесь поступает только через регулируемое.

3. Экономайзер мощностных режимов (ЭПХХ): Пневмокорректор обогащает смесь при резком открытии дроссельных заслонок или на полной мощности. Он представляет собой клапан с диафрагмой, связанный с впускным коллектором. При резком открытии дросселя разрежение за ней падает, пружина в корпусе экономайзера открывает клапан, и дополнительное топливо поступает через жиклер экономайзера непосредственно в распылитель ГДС.

4. Ускорительный насос (диафрагменного типа): Обеспечивает кратковременное обогащение смеси при резком нажатии на педаль газа для предотвращения "провала". Привод насоса механический, от кулачка на оси дроссельной заслонки первичной камеры. При резком открытии дросселя кулачок через рычаг и шток сжимает диафрагму насоса, выталкивая порцию топлива через распылители в обе камеры карбюратора. Обратный клапан препятствует сливу топлива назад.

5. Поплавковая камера: Поддерживает постоянный уровень топлива. Поплавок, связанный через рычаг с игольчатым клапаном, перекрывает подачу топлива при достижении нужного уровня и открывает при его понижении. Балансированный тип означает, что камера сообщена с полостью воздушного патрубка, что компенсирует влияние сопротивления воздушного фильтра на состав смеси.

6. Пусковое устройство (ручная "подсос"): Управляется водителем. При вытягивании троса управления закрывается воздушная заслонка в верхней части карбюратора и приоткрывается дроссельная заслонка первичной камеры. Это создает сильное разрежение во впускном тракте, обеспечивая поступление большого количества топлива для запуска холодного двигателя. Автоматический клапан (или щель) в заслонке приоткрывается под действием разрежения, предотвращая переобогащение.

7. Переходная система вторичной камеры: Обеспечивает плавный переход при открытии дроссельной заслонки вторичной камеры. Через канал и отверстия (щели) над кромкой закрытой заслонки подается эмульсия, предотвращая "провал" мощности.

| Режим работы двигателя | Основные задействованные системы карбюратора | Состояние дроссельных заслонок |

|---|---|---|

| Пуск (холодный) | Поплавковая камера, Пусковое устройство, Система холостого хода | Воздушная закрыта, Дроссельная приоткрыта |

| Холостой ход и малые нагрузки | Поплавковая камера, Система холостого хода | Воздушная открыта, Дроссельная первичной камеры приоткрыта (закрыта для ХХ), Вторичная закрыта |

| Средние нагрузки | Поплавковая камера, Главная дозирующая система (первичная камера) | Воздушная открыта, Дроссельная первичной камеры открыта, Вторичная закрыта |

| Большие нагрузки (переход на вторичную) | Поплавковая камера, ГДС (обе камеры), Переходная система вторичной камеры | Воздушная открыта, Дроссельные заслонки открываются последовательно |

| Полная мощность | Поплавковая камера, ГДС (обе камеры), Экономайзер мощностных режимов | Воздушная открыта, Дроссельные заслонки полностью открыты |

| Резкое открытие дросселя (разгон) | Ускорительный насос, Экономайзер мощностных режимов, ГДС | Быстрое открытие дроссельных заслонок |

Воздушный фильтр: инерционно-масляный тип

Конструкция воздушного фильтра двигателя ГАЗ-53 включает масляную ванну и два этапа очистки. Первичная очистка осуществляется инерционным методом через завихрители, которые создают центробежные силы для отделения крупных частиц пыли.

Вторичная очистка происходит при прохождении воздуха через слой масла в поддоне фильтра, где задерживаются мелкие загрязнения. Масло также служит для улавливания отсеянной пыли, что требует регулярной замены жидкости и промывки элементов.

Технические особенности

Ключевые параметры фильтра:

- Тип компоновки: Цилиндрический корпус с центральным воздухозаборником

- Масляная ванна: Объем 0,35 л (рекомендуется автол 10W-30)

- Сопротивление воздушному потоку: ≤ 0,025 МПа при номинальной нагрузке

Срок обслуживания: Замена масла – каждые 3-5 тыс. км, полная промывка – 10 тыс. км. Признаки износа – появление черного дыма в выхлопе и снижение мощности двигателя.

| Параметр | Значение |

|---|---|

| Высота фильтра | 220 мм |

| Диаметр корпуса | 280 мм |

| Рекомендуемая вязкость масла | SAE 10W-30 |

Эффективность очистки достигает 97% при соблюдении регламента ТО. Недостаток конструкции – чувствительность к наклону автомобиля (при угле >45° возможно вытекание масла).

Система пуска: электростартер СТ230-Б

Электростартер СТ230-Б является ключевым компонентом системы пуска двигателя ГАЗ-53. Он обеспечивает преобразование электрической энергии аккумуляторной батареи в механическую энергию, необходимую для проворачивания коленчатого вала при запуске. Стартер устанавливается на картере сцепления и соединяется с маховиком двигателя через венец.

Конструкция стартера включает четырехполюсный электродвигатель постоянного тока последовательного возбуждения, тяговое реле и механизм привода с обгонной муфтой (бендиксом). Тяговое реле выполняет две функции: вводит шестерню привода в зацепление с венцом маховика и замыкает силовые контакты для подачи тока на обмотки электродвигателя.

Технические характеристики стартера СТ230-Б

Основные параметры электростартера:

- Номинальное напряжение: 12 В

- Мощность: 1,7 кВт (2,3 л.с.)

- Ток потребления в режиме холостого хода: не более 75 А

- Ток потребления под нагрузкой (при вращении двигателя): до 800 А

- Частота вращения вала на холостом ходу: не менее 5000 об/мин

- Количество зубьев шестерни привода: 9

- Направление вращения: правое (по часовой стрелке)

Принцип работы: При повороте ключа зажигания ток поступает на обмотку тягового реле. Якорь реле перемещается, через рычаг (вилку) выдвигая шестерню привода для зацепления с маховиком. В конце хода реле замыкает силовые контакты, подавая ток на электродвигатель. После запуска мотора обгонная муфта предотвращает передачу обратного вращения от маховика на вал стартера. При отпускании ключа пружина возвращает шестерню в исходное положение.

Особенности и требования: Для надежной работы стартера критичны:

- Исправность аккумуляторной батареи (емкость 75 А·ч, степень заряженности)

- Чистота и надежность контактов в силовой цепи (особенно "массы")

- Правильная регулировка момента ввода шестерни в зацепление

- Соответствие вязкости моторного масла сезону эксплуатации

Типичные неисправности включают износ щеток, подгорание контактов реле, заклинивание обгонной муфты или износ втулок вала. Диагностика требует проверки потребляемого тока, напряжения на клеммах стартера под нагрузкой и визуального контроля соединений.

Альтернатор: генератор Г250-Г2

Генератор Г250-Г2 является ключевым элементом электрооборудования двигателя ГАЗ-53, отвечая за преобразование механической энергии в электрическую. Он обеспечивает стабильное питание бортовой сети напряжением 12 В и подзарядку аккумуляторной батареи при работе двигателя. Агрегат относится к генераторам переменного тока с электромагнитным возбуждением и встроенным кремниевым выпрямителем.

Установка генератора осуществляется на кронштейне в передней части двигателя, привод осуществляется клиновым ремнём от шкива коленчатого вала. Конструктивно Г250-Г2 включает статор с трёхфазной обмоткой, ротор с полюсной системой и обмоткой возбуждения, выпрямительный блок из шести диодов, а также встроенный регулятор напряжения. Для охлаждения используется крыльчатка, интегрированная на валу ротора.

Основные технические параметры

- Номинальное напряжение: 12 В

- Максимальный ток нагрузки: 47 А

- Номинальная частота вращения ротора: 2100 об/мин

- Минимальная рабочая частота вращения: 1100 об/мин

- Регулируемое напряжение: 13.6–14.7 В

- Полярность: Отрицательный вывод на "массу"

- Направление вращения: Правое (по часовой стрелке со стороны привода)

Генератор оснащён тремя силовыми выводами: "+" для подключения к аккумулятору и нагрузке, "Ш" (шунт) для соединения с регулятором напряжения, и "–" для подключения к "массе". Ресурс агрегата напрямую зависит от состояния приводного ремня и подшипников ротора, требующих регулярного контроля натяжения и смазки.

Сухая масса двигателя: 262 кг

Сухая масса двигателя ГАЗ-53 составляет 262 кг, что подразумевает вес агрегата без эксплуатационных жидкостей: моторного масла, охлаждающей жидкости и топлива. Данный параметр является базовым для расчета полной массы силового агрегата при подготовке к установке или транспортировке.

Указанная масса характерна для 8-цилиндрового V-образного двигателя ЗМЗ-53, где значительный вес обусловлен чугунными компонентами: блоком цилиндров, головками и картером. Для сравнения, современные аналоги аналогичного объема обычно легче за счет использования алюминиевых сплавов.

Особенности, влияющие на массу

- Материалы конструкции: Преобладание чугуна в блоке (вес ≈115 кг) и головках цилиндров.

- Компоновка: V-образное расположение 8 цилиндров увеличивает габариты и металлоемкость.

- Навесное оборудование: Масса включает штатный маховик, но без генератора или стартера.

| Компонент | Материал | Вклад в массу |

| Блок цилиндров | Чугун | ≈115 кг |

| Головки цилиндров (2 шт.) | Чугун | ≈55 кг |

| Коленчатый вал | Сталь | ≈32 кг |

Данная масса требует усиленной подвески двигателя в раме автомобиля и влияет на распределение нагрузки на переднюю ось. При добавлении эксплуатационных жидкостей (≈22 кг) полный вес превышает 284 кг.

Габаритные размеры двигателя ГАЗ-53

Габаритные размеры двигателя ГАЗ-53 составляют 945×720×725 мм (длина×ширина×высота). Эти параметры определяют пространство, необходимое для установки силового агрегата в моторном отсеке. Точные замеры включают все выступающие элементы: шкивы, патрубки системы охлаждения, кронштейны креплений и выпускной коллектор.

Указанные размеры критичны при проектировании рамы, определении клиренса и организации доступа к узлам обслуживания. Например, высота 725 мм учитывает воздухоочиститель и кожух вентилятора, а ширина 720 мм – расположение генератора и стартера по бортам. Длина 945 мм включает маховик и крепление коробки передач.

Влияние на эксплуатацию

- Монтаж/демонтаж: Требует спецтехники из-за массы и необходимости выдерживать зазоры 50-100 мм по периметру.

- Ремонтопригодность: Ширина 720 мм обеспечивает доступ к ГРМ и карбюратору без полного съёма двигателя.

- Совместимость: Габариты идентичны для модификаций ГАЗ-53А и ГАЗ-53-12, что упрощает замену.

Ресурс до капитального ремонта

Заявленный производителем ресурс двигателя ГАЗ-53 до капитального ремонта составляет 150-200 тыс. км пробега. Этот показатель является усредненным и предполагает эксплуатацию в нормальных условиях с соблюдением регламентов обслуживания. Реальная долговечность силового агрегата напрямую зависит от нагрузок, качества топливно-смазочных материалов и своевременности замены расходников.

При достижении указанного пробега критически изнашиваются цилиндропоршневая группа, коренные и шатунные вкладыши коленвала, маслосъемные кольца. Характерными признаками необходимости капремонта становятся: устойчивый сизый выхлоп, повышенный расход масла (более 0.5 л/100 км), падение компрессии ниже 6 кгс/см², стуки в кривошипно-шатунном механизме и затрудненный запуск.

Факторы, влияющие на ресурс

- Качество обслуживания: несвоевременная замена масла (рекомендуется каждые 2-3 тыс. км) и воздушного фильтра

- Режим эксплуатации: постоянная работа на предельных нагрузках, частый перегрев двигателя

- Топливо и масла: применение низкооктанового бензина А-76 вместо рекомендованного А-80, несоответствие смазочных материалов сезону

- Корректность регулировок: нарушение угла опережения зажигания, карбюраторных настроек

| Параметр | Норма | Признак износа |

|---|---|---|

| Компрессия | 7-8 кгс/см² | <6 кгс/см² (разброс между цилиндрами >1 кгс/см²) |

| Расход масла | 0.1-0.3 л/100 км | >0.5 л/100 км |

| Давление масла (на прогреве) | 2-4 кгс/см² | <1 кгс/см² на холостых оборотах |

Продлить межремонтный период позволяют: прогрев двигателя перед нагрузкой, использование присадок для снижения трения, замена масляного фильтра при каждой смене масла. После капремонта с заменой гильз цилиндров и расточкой коленвала ресурс восстанавливается до 80% от первоначального.

Регулировка клапанов: последовательность операций

Тепловой зазор клапанов двигателя ЗМЗ-53 (ГАЗ-53) регулируется на холодном двигателе (+20°C). Требуемый зазор для впускных клапанов составляет 0,25–0,30 мм, для выпускных – 0,35–0,40 мм. Неправильная регулировка ведет к снижению мощности, перегреву и ускоренному износу деталей ГРМ.

Для работы потребуются: набор щупов, гаечный ключ на 17, торцовый ключ на 36 для проворачивания коленвала, регулировочная отвертка. Предварительно снимите клапанные крышки, воздушный фильтр и отсоедините топливный шланг для свободного доступа.

Порядок регулировки

- Проверните коленвал ключом за болт шкива до совмещения меток на шкиве и крышке привода распредвала. Цилиндры 1 и 6 должны быть в ВМТ такта сжатия.

- Отрегулируйте зазоры клапанов цилиндров по схеме:

- 1 цилиндр: выпускной (1) и впускной (2)

- 5 цилиндр: выпускной (3) и впускной (4)

- 4 цилиндр: выпускной (5) и впускной (6)

- 2 цилиндр: выпускной (7) и впускной (8)

- Ослабьте контргайку регулировочного болта на коромысле нужного клапана на ⅓ оборота.

- Вставьте щуп требуемой толщины между штоком клапана и коромыслом. Вращайте регулировочный болт отверткой до плотного прилегания щупа с легким сопротивлением.

- Зафиксируйте болт и затяните контргайку моментом 35–45 Н·м. Повторно проверьте зазор после затяжки.

- Проверните коленвал на 180° (пол-оборота) до ВМТ цилиндров 8 и 5. Отрегулируйте клапаны:

- 8 цилиндр: выпускной (15) и впускной (16)

- 6 цилиндр: выпускной (13) и впускной (14)

- 3 цилиндр: выпускной (11) и впускной (12)

- 7 цилиндр: выпускной (9) и впускной (10)

- Проверните коленвал на 360° и перепроверьте зазоры всех клапанов в исходном положении.

После завершения установите снятые компоненты, запустите двигатель и проконтролируйте отсутствие стуков в ГРМ. Регулировку проводите каждые 15 000–20 000 км пробега.

Зазор клапанов: 0.25-0.30 мм на холодную

Тепловой зазор 0.25-0.30 мм для клапанов двигателя ЗМЗ-53 (ГАЗ-53) обеспечивает компенсацию линейного расширения деталей при нагреве. Соблюдение данного параметра гарантирует герметичное закрытие клапанов в рабочем режиме и предотвращает потери компрессии.

Регулировка выполняется исключительно на холодном двигателе (15-20°C) через каждые 15-20 тыс. км пробега. Последовательность действий: установка поршня 1-го цилиндра в ВМТ такта сжатия, ослабление контргайки регулировочного винта коромысла, установка щупа 0.25-0.30 мм между штоком клапана и коромыслом с последующей фиксацией гайки.

Критические последствия отклонений

- Увеличенный зазор (>0.30 мм): Ударные нагрузки, стук клапанов, разрушение толкателей и кулачков распредвала

- Уменьшенный зазор (<0.25 мм): Неполное закрытие клапанов, прогар тарелок, падение мощности

Особенность ЗМЗ-53: одинаковый зазор для впускных и выпускных клапанов. Контроль проводится после затяжки гайки повторным вводом щупа – он должен перемещаться с небольшим усилием.

Тепловой зазор шатунных вкладышей: 0.026-0.073 мм

Номинальный тепловой зазор в шатунных подшипниках коленчатого вала двигателя ГАЗ-53 составляет 0.026–0.073 мм. Эта величина критична для обеспечения стабильной масляной плёнки между шейкой коленвала и вкладышем в процессе работы двигателя. Соблюдение регламентированного диапазона напрямую влияет на долговечность узла и предотвращение аварийного износа.

Контроль зазора выполняется пластиковым щупом при снятом шатуне и затянутых до нормы коренных крышках (момент затяжки 140–160 Н·м). При выходе значений за пределы диапазона требуется замена вкладышей на ремонтный размер. Игнорирование параметра приводит к масляному голоданию, перегреву, проворачиванию вкладышей и задирам на поверхностях трения.

Порядок регулировки и последствия нарушений

Ключевые этапы контроля:

- Демонтаж поддона картера и шатунной крышки.

- Очистка постелей и поверхностей вкладышей от загрязнений.

- Установка крышки с динамометрическим ключом (140–160 Н·м).

- Измерение щупом в зоне разъёма (на 25–30 мм от края).

Характерные неисправности при отклонениях:

- Увеличенный зазор (>0.08 мм): стук на прогретом двигателе, падение давления масла.

- Недостаточный зазор (<0.02 мм): перегрев вкладыша, расплавление антифрикционного слоя.

| Параметр | Допуск | Ремонтное решение |

|---|---|---|

| Зазор в пределах нормы | 0.026–0.073 мм | Установка без изменений |

| Зазор выше допустимого | >0.073 мм | Монтаж вкладышей ремонтного размера |

| Зазор ниже допустимого | <0.026 мм | Притирка или замена вкладышей |

Ремонтные размеры шатунных шеек: 4 категории

При износе шатунных шеек коленчатого вала двигателя ГАЗ-53 предусмотрена их шлифовка под ремонтные размеры. Это позволяет восстановить геометрию поверхностей и обеспечить необходимый зазор в подшипниках скольжения. Обработка выполняется с уменьшением диаметра шеек относительно номинального размера.

Существует четыре установленных ремонтных размера, каждый из которых соответствует определенной степени износа. Для каждого варианта требуются вкладыши соответствующей толщины, маркированные цветовой индикацией. Категории ремонтных размеров регламентированы производителем и отличаются величиной уменьшения диаметра.

Категории ремонтных размеров

| Категория | Диаметр шейки (мм) | Уменьшение от номинала (мм) |

|---|---|---|

| 1 | 61,25 | 0,25 |

| 2 | 61,00 | 0,50 |

| 3 | 60,75 | 0,75 |

| 4 | 60,50 | 1,00 |

Примечание: Номинальный диаметр шатунной шейки составляет 61,5 мм. После шлифовки до любого ремонтного размера обязательна установка вкладышей соответствующей категории. Максимально допустимым является 4-й ремонтный размер, дальнейшее уменьшение диаметра не допускается из соображений прочности коленвала.

Рекомендуемое моторное масло: М-10Г2к

Для двигателей ГАЗ-53, включая базовые модификации ЗМЗ-53 и их преемников, масло М-10Г2к является основным рекомендованным вариантом. Это минеральное всесезонное масло, классифицируемое по ГОСТ 8581-78 как группа Г2. Его ключевая задача – обеспечение стабильной смазки узлов двигателя в условиях умеренных нагрузок и температур.

Вязкостные характеристики М-10Г2к (индекс 10 – зимний класс, "Г2к" – летний) позволяют эффективно работать в диапазоне температур от -20°C до +40°C. Состав содержит антикоррозионные, противоизносные и моющие присадки, критически важные для защиты деталей двигателя ГАЗ-53, таких как коренные подшипники коленвала, распредвал и поршневая группа.

Технические аспекты применения

Соответствие требованиям: М-10Г2к разработано специально для карбюраторных двигателей с масляным фильтром центрифужного типа, устанавливаемых на ГАЗ-53. Его свойства согласованы с особенностями конструкции двигателя:

- Поддержание стабильной масляной пленки в подшипниках скольжения

- Предотвращение закоксовывания поршневых колец

- Обеспечение очистки масла в реактивной центрифуге

Эксплуатационные нюансы:

- Интервал замены – не более 6 000 км пробега или 1 раз в сезон (при тяжелых условиях – сокращается).

- Обязательный контроль уровня щупом каждые 500-700 км из-за возможного расхода на угар.

- При температуре ниже -25°C требуется предпусковой подогрев или переход на зимнее масло (например, М-8Г2к).

| Параметр | Значение |

| Кинематическая вязкость при 100°C | 10-12 мм²/с |

| Температура застывания | не выше -23°C |

| Щелочное число (TBN) | не менее 7.0 мг КОН/г |

| Допуски | ГОСТ 8581-78, группа Г2 |

Важно: Использование современных масел (синтетика/полусинтетика) требует согласования с производителем – их моющие свойства могут нарушить работу центробежного фильтра. Для стандартной эксплуатации М-10Г2к остается оптимальным по надежности и цене.

Объем масляной системы: 9.0 литров

Данный показатель напрямую влияет на стабильность смазки компонентов двигателя ГАЗ-53 при высоких нагрузках и экстремальных температурах. Полноценный объем обеспечивает эффективную теплоотводящую функцию, снижая риск перегрева деталей кривошипно-шатунного механизма и ГРМ.

Конструктивно система включает масляный картер значительной емкости, что позволяет маслу циркулировать без критического падения давления даже при длительной работе. Для точного контроля уровня используется щуп с метками «min» и «max», требующий регулярной проверки перед запуском силового агрегата.

Эксплуатационные аспекты объема

При замене масла рекомендуется заливать 8.0–8.5 литров с последующей коррекцией по щупу после прогрева. Полный объем в 9.0 литров достигается только при полном сливе отработанной жидкости и промывке системы. Используемые типы масел:

- Всесезонное М-10Г2к

- Минеральное М-8В

- Полусинтетика SAE 15W-40

Несоблюдение нормы заливки приводит к критическим последствиям:

| Недостаток (<9л) | Перегрев, ускоренный износ вкладышей |

| Избыток (>9л) | Вспенивание, течи через сальники |

Система вентиляции картера: принудительная

На двигателе ГАЗ-53 применяется закрытая принудительная система вентиляции, где газы отсасываются из картера во впускной коллектор под действием разрежения. Ключевым элементом конструкции служит клапан PCV (Positive Crankcase Ventilation), регулирующий интенсивность потока газов в зависимости от режима работы мотора.

Система интегрирована с воздушным фильтром: свежий воздух поступает через патрубок из корпуса фильтра в клапанную крышку, затем проходит через картер, смешивается с картерными газами и направляется обратно во впускной тракт через маслоотделитель. Это предотвращает выброс вредных веществ в атмосферу и снижает образование отложений в двигателе.

Конструктивные компоненты

- Маслоотделитель лабиринтного типа – улавливает масляные пары из газовой смеси

- Дозирующий клапан PCV – регулирует расход газов пропорционально разрежению во впуске

- Два контура циркуляции: основной (через клапан) и байпасный (через сапун при высоком давлении)

- Герметичные резиновые патрубки, соединяющие клапанную крышку, воздушный фильтр и впускной коллектор

Принцип работы

- На холостом ходу: клапан PCV частично закрыт, пропуская минимальный объем газов

- Под нагрузкой: разрежение в коллекторе усиливает поток через открывающийся клапан

- При резком повышении давления (детонация): избыток газов стравливается через сапун в воздушный фильтр

Эксплуатационные параметры

| Диаметр патрубков | 12 мм (основной), 8 мм (сапун) |

| Рабочее разрежение | 0.04-0.07 МПа (на холостом ходу) |

| Рекомендуемая замена клапана | Каждые 30 000 км пробега |

Давление масла на прогретом двигателе ГАЗ-53

Номинальное давление масла на прогретом двигателе ЗМЗ-53 составляет 0,2–0,4 МПа (2–4 кгс/см²). Этот диапазон поддерживается редукционным клапаном системы смазки при температуре охлаждающей жидкости 80–90°C и частоте вращения коленвала 2000–3400 об/мин. Отклонение от нормы указывает на неисправности.

Контроль осуществляется по стрелочному манометру на приборной панели. При падении давления ниже 0,1 МПа срабатывает аварийная сигнальная лампа. Для точной диагностики показания сверяют с эталонным манометром, подключенным вместо штатного датчика.

Причины отклонения давления от нормы

- Снижение давления: Износ подшипников коленвала/распредвала, засорение маслоприемника, неисправность редукционного клапана, низкий уровень или разжижение масла.

- Повышение давления: Заклинивание редукционного клапана, использование слишком вязкого масла, засорение масляных каналов.

| Состояние двигателя | Давление масла (МПа) | Действия |

|---|---|---|

| Прогретый на холостом ходу | 0,05–0,1 (мин. допустимое) | Проверить уровень масла, состояние фильтра |

| Прогретый под нагрузкой | 0,2–0,4 | Нормальная работа |

| Аварийный режим | < 0,05 | Немедленная остановка двигателя |

Важно: Проверку проводят только на прогретом двигателе. Используйте масло марки М-8В или М-10Г2к по ГОСТ. При стабильном отклонении давления требуется диагностика масляного насоса, фильтра и износа вкладышей.

Регулярное ТО: периодичность замены фильтров

Своевременная замена фильтрующих элементов критична для стабильной работы карбюраторного двигателя ЗМЗ-53. Пренебрежение регламентом ведет к ускоренному износу цилиндропоршневой группы, падению мощности и перерасходу топлива.

Основные фильтры двигателя включают масляный, воздушный и топливный. Периодичность их обслуживания определяется пробегом и условиями эксплуатации, но придерживаться базовых интервалов необходимо даже при нерегулярном использовании техники.

Рекомендуемые интервалы замены

| Тип фильтра | Периодичность замены | Примечания |

|---|---|---|

| Масляный фильтр | Каждые 8 000–10 000 км | Одновременно с заменой моторного масла |

| Воздушный фильтр | Каждые 10 000–15 000 км | При работе в запыленной среде – в 2 раза чаще |

| Топливный фильтр грубой очистки | Каждые 15 000–20 000 км | Расположен в топливном баке |

| Топливный фильтр тонкой очистки | Каждые 10 000–15 000 км | Устанавливается перед карбюратором |

Важные уточнения:

- Интервалы актуальны для стандартного режима эксплуатации. При работе в экстремальных условиях (пыль, мороз, длительный простой) замену проводят чаще.

- Воздушный фильтр требует ежемесячной пропарки в масле при активной эксплуатации, даже без замены элемента.

- При использовании неоригинальных фильтров (особенно топливных) интервалы сокращают на 20–30%.

Расписание замены ремня ГРМ: каждые 40 тыс. км

Строгое соблюдение интервала замены ремня ГРМ каждые 40 000 км пробега является критически важным требованием для двигателя ЗМЗ-53 (ГАЗ-53). Этот регламент установлен производителем с учетом усталостных характеристик резинотехнического изделия и особенностей работы газораспределительного механизма.

Превышение указанного пробега существенно повышает риск обрыва ремня из-за потери эластичности, расслоения корда или повреждения зубьев. Последствия обрыва приводят к катастрофическим поломкам: клапаны деформируются при ударе о поршни, повреждаются направляющие втулки, гнутся толкатели и распредвал.

Ключевые аспекты обслуживания ремня ГРМ

Обязательные сопутствующие работы: При каждой замене ремня ГРМ параллельно устанавливаются новые ролики натяжителя и обводной. Игнорирование их замены ведет к преждевременному износу нового ремня из-за подклинивания или биения роликов.

Контроль состояния компонентов: Во время процедуры замены тщательно проверяются:

- Соосность шкивов распредвала и коленвала

- Отсутствие масляных подтеков на ремне от сальников

- Целостность зубчатого шкива помпы системы охлаждения

| Фактор риска | Возможное последствие |

|---|---|

| Масляное загрязнение ремня | Разрушение резины, проскальзывание |

| Ослабление натяжения | Перескок зубьев, нарушение фаз ГРМ |

| Перетяжка ремня | Ускоренный износ подшипников роликов |

Особенности регулировки: Правильное натяжение контролируется по прогибу ветви ремня между шкивами (норма: 10-15 мм при усилии 4 кгс). Использование специального манометрического инструмента исключает субъективные ошибки. После пробега первых 500 км обязателен повторный контроль натяжения.

Тип привода ГРМ: шестеренчатый

Двигатель ГАЗ-53 оснащен приводом газораспределительного механизма (ГРМ) шестеренчатого типа. Данная конструкция обеспечивает жесткую синхронизацию вращения коленчатого и распределительного валов через прямую зубчатую передачу. Шестерни изготовлены из высокопрочной стали с упрочненной поверхностью зубьев для сопротивления ударным нагрузкам и износу.

Такая система не требует натяжителей или демпферов, характерных для цепных или ременных приводов. Расположение шестерен в передней части блока цилиндров защищено герметичным алюминиевым картером, заполненным моторным маслом. Это гарантирует постоянную смазку трущихся поверхностей и снижает шумность работы.

Ключевые особенности и преимущества

- Надежность: Срок службы превышает ресурс двигателя благодаря отсутствию растягивающихся элементов (цепей, ремней)

- Минимальное обслуживание: Не требует регулировок или замены в течение всего периода эксплуатации

- Точность фаз газораспределения: Жесткое зацепление исключает риск перескока зубьев

| Параметр | Характеристика |

| Тип зацепления | Прямозубое с косыми зубьями |

| Передаточное отношение | 1:2 (2 оборота коленвала на 1 оборот распредвала) |

| Смазка | Комбинированная (разбрызгивание + подача под давлением) |

К недостаткам относят повышенную шумность на высоких оборотах и сложность замены изношенных шестерен, требующую разборки передней части двигателя. Однако для условий эксплуатации грузовика ГАЗ-53 эти факторы компенсируются исключительной выносливостью конструкции.

Типичные неисправности: устранение перегрева

Перегрев двигателя ГАЗ-53 возникает при нарушении теплового баланса, когда система охлаждения не справляется с отводом избыточного тепла. Основные признаки – закипание антифриза, рост температуры на приборной панели свыше 95°C, падение мощности и характерный запах тосола из-под капота. Длительная эксплуатация в таком режиме провоцирует деформацию ГБЦ, прогар прокладки и задиры поршневых колец.

Диагностику начинают с визуального осмотра системы охлаждения на предмет протечек, проверки уровня ОЖ и состояния приводных ремней. Обязательно контролируют работоспособность термостата, вентилятора и помпы, исключают завоздушивание контура. При обнаружении проблемы двигатель глушат, дают остыть до 50-60°C перед проведением ремонтных работ.

Распространенные причины и методы устранения

| Причина | Способ устранения |

|---|---|

| Утечка охлаждающей жидкости |

|

| Засор радиатора/рубашки охлаждения |

|

| Неисправность термостата |

|

| Ослабление ремня вентилятора/помпы |

|

| Позднее зажигание |

|

Важно: При перегреве категорически запрещено доливать холодную жидкость в раскаленный двигатель – это вызывает термическое растрескивание блока. После устранения неисправности обязательно проверяют компрессию в цилиндрах и состояние масла на предмет эмульсии (признак пробитой прокладки ГБЦ).

Тюнинг: увеличение мощности до 140 л.с.

Достижение мощности в 140 л.с. на двигателе ЗМЗ-53 требует комплексной модернизации базовой конструкции. Основные изменения затрагивают газораспределительный механизм, систему впуска/выпуска и топливоподачи, что позволяет оптимизировать наполнение цилиндров и эффективность сгорания смеси.

Ключевым этапом становится доработка головки блока цилиндров: увеличение диаметра клапанов, шлифовка каналов и установка облегченных компонентов. Параллельно требуется замена штатного распредвала на спортивный профиль с увеличенной фазой и подъемом клапанов для улучшения вентиляции цилиндров.

Обязательные компоненты тюнинга

- Система питания: Установка сдвоенных карбюраторов ДААЗ-4178 или модернизированного Солекс-21083 с индивидуальными впускными патрубками

- Выпускная система: Монтаж 4-2-1 прямоточного коллектора и магистрали диаметром 50 мм с резонатором

- Механические доработки:

- Расточка цилиндров до 100-101 мм с поршнями повышенной компрессии (8.3-8.5:1)

- Замена шатунов на кованые и балансировка коленвала

Для стабильной работы модифицированного двигателя обязательна установка электронного зажигания (БУЗ или МС-271) с катушкой E-core и регулятором УР-75. Финишная калибровка выполняется на динамометрическом стенде с корректировкой УОЗ и подбором жиклеров под реальные условия эксплуатации.

| Параметр | Сток | Тюнинг |

| Мощность (л.с.) | 115-120 | 135-145 |

| Крутящий момент (Нм) | 285 | 320-330 |

| Макс. обороты | 3200 об/мин | 3800-4000 об/мин |

Список источников

При подготовке материалов о технических характеристиках двигателя ГАЗ-53 используются специализированные источники, содержащие официальные данные и экспертные анализы. Достоверность информации обеспечивается обращением к документации производителя и авторитетным техническим изданиям.

Ключевые материалы включают руководства по эксплуатации, справочники конструктивных особенностей и профильные исследования советских автомобильных технологий. Ниже представлены основные категории источников для детального изучения темы.

- Официальная техническая документация Горьковского автомобильного завода (руководства по ремонту и обслуживанию двигателя ЗМЗ-53)

- Учебные пособия для автотехникумов: "Устройство автомобилей" (Роговцев В.Л. и др.), "Автомобили ГАЗ-53А и ГАЗ-66" (Кисуленко В.И.)

- Стандарты ГОСТ 14846-81 и ГОСТ Р 41.24-2003 (нормативы испытаний двигателей)

- Монографии по истории советского автопрома: "Завод и люди" (издания музея ГАЗ), "Грузовики ГАЗ" (Канунников С.В.)

- Архивные номера журналов "За рулём" и "Автомобильная промышленность" (1964-1980 гг.)

- Отчёты НИИАТ (Научно-исследовательского института автомобильного транспорта) по испытаниям силовых агрегатов

- Технические спецификации и каталоги запасных частей ГАЗ (разделы по двигателю ЗМЗ-53)