Электродвигатель Tesla - строение и основы функционирования

Статья обновлена: 28.02.2026

Электродвигатели переменного тока, разработанные под брендом Tesla, представляют собой передовые силовые агрегаты, устанавливаемые на электромобили компании.

Данная статья детально рассматривает ключевые аспекты этих двигателей: их конструктивные особенности, физические принципы преобразования энергии, а также основные технико-эксплуатационные параметры.

Историческое наследие Николы Теслы в электродвигателях

Никола Тесла запатентовал первый практичный асинхронный двигатель с вращающимся магнитным полем в 1888 году, что стало прорывом в электротехнике. Его конструкция исключила коллектор и щетки, характерные для двигателей постоянного тока, обеспечив простоту, надежность и низкие эксплуатационные расходы. Тесла доказал возможность эффективного преобразования переменного тока в механическую энергию, заложив основу для массового промышленного использования электропривода.

Технология Теслы быстро распространилась благодаря лицензированию патентов компанией Westinghouse Electric, выигравшей "Войну токов" у Эдисона. К 1890-м годам асинхронные двигатели уже приводили в действие станки, насосы и промышленные вентиляторы в США и Европе. Ключевым преимуществом стала адаптивность к сетям переменного тока разного напряжения и частоты, что упростило интеграцию в энергосистемы.

Основные аспекты наследия

Современные разработки базируются на трех фундаментальных принципах Теслы:

- Двухфазная и трехфазная система – создание кругового вращающегося магнитного поля статором

- Бесколлекторный ротор – применение "беличьей клетки" для индукционного тока

- Самозапуск – автономное возникновение крутящего момента без дополнительных механизмов

Эволюция технологии отмечена ключевыми усовершенствованиями при сохранении базовой концепции:

| Период | Инновация | Влияние на наследие Теслы |

|---|---|---|

| 1920-е | Чугунные корпуса | Повышение прочности и теплоотдачи без изменения принципа работы |

| 1960-е | Транзисторные инверторы | Реализация плавного регулирования скорости при сохранении конструкции двигателя |

| 2000-е | Синхронные реактивные модификации | Адаптация принципа вращающегося поля для высокоэффективных версий |

Сегодня свыше 80% промышленных электродвигателей используют принцип Теслы. Его наследие прослеживается в ветрогенераторах, электромобилях (включая силовые установки Tesla Model S) и бытовой технике. Открытие эффекта вращающегося магнитного поля остаётся самым массовым применением патентов Теслы, определяя развитие энергоэффективных систем XXI века.

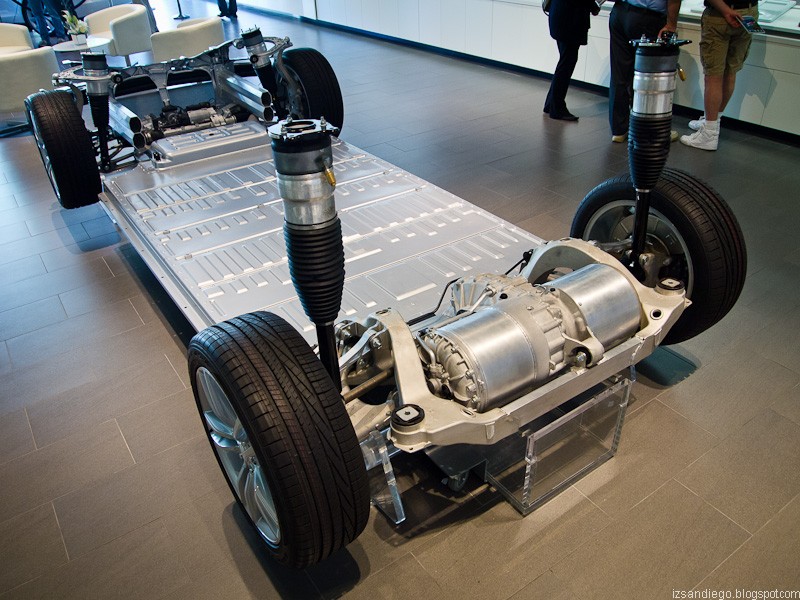

Основные типы электродвигателей Tesla для автомобилей

Tesla использует два основных типа электродвигателей в своих автомобилях: асинхронные (AC induction) и синхронные с постоянными магнитами (PMSM). Оба варианта отличаются высокой удельной мощностью, эффективностью и надежностью, но имеют различные конструктивные особенности.

Исторически Tesla начинала с асинхронных двигателей в Model S и Model X, позже внедрив комбинацию PMSM и асинхронных моторов в полноприводных версиях. В современных моделях (Model 3/Y) доминируют PMSM из-за их КПД, хотя асинхронные двигатели сохраняются в высокопроизводительных комплектациях.

| Тип двигателя | Ключевые особенности | Применение в моделях |

|---|---|---|

| Асинхронный (AC induction) |

|

|

| Синхронный с постоянными магнитами (PMSM) |

|

|

В полноприводных конфигурациях Tesla комбинирует оба типа: PMSM обычно устанавливается на переднюю ось для эффективности в городском цикле, а асинхронный двигатель – на заднюю для динамики и выносливости. Такая гибридная схема оптимизирует энергопотребление и производительность.

Конструктивные особенности статора двигателя Tesla

Статор электродвигателя Tesla (например, в Model 3/Y) представляет собой усовершенствованную конструкцию, ориентированную на максимальную удельную мощность, эффективность и тепловыделение. Основные инновации сосредоточены на обмотке, системе охлаждения и материалах магнитопровода.

Ключевое отличие – применение прямоугольной медной проволоки вместо традиционной круглой, что радикально увеличивает коэффициент заполнения пазов. Это обеспечивает меньшие омические потери, улучшенную теплопередачу и позволяет пропускать больший ток без перегрева, повышая плотность крутящего момента.

Основные элементы и инновации

- Обмотка статора: Выполнена из прямоугольной медной проволоки с эмалевой изоляцией. Проводники уложены в пазы плотными слоями (технология Hairpin или "шпилька"), что обеспечивает коэффициент заполнения до 70% (против 45-50% у круглой проволоки). Концы проводников свариваются лазером.

- Магнитопровод: Набран из тонких штампованных листов электротехнической стали с изоляционным покрытием. Листы собраны в пакет, образуя сердечник с точно сформированными пазами сложной геометрии для оптимального размещения прямоугольных проводников.

- Интегрированное жидкостное охлаждение: В корпус статора встроены охлаждающие каналы, по которым циркулирует антифриз. Каналы проходят непосредственно вдоль внешней поверхности пакета статора, обеспечивая прямой отвод тепла от обмотки и магнитопровода.

- Корпус: Изготовлен из алюминиевого сплава для снижения веса и улучшения теплоотвода. Имеет монолитную конструкцию с интегрированными каналами охлаждения и точными посадочными местами для пакета статора и подшипников.

- Пропитка и фиксация: После укладки обмотка пропитывается термореактивным лаком под вакуумом. Это фиксирует проводники, устраняет воздушные зазоры, улучшает электрическую изоляцию и теплопередачу от меди к корпусу.

| Элемент | Материал/Технология | Назначение/Эффект |

|---|---|---|

| Провод обмотки | Прямоугольная медная проволока | ↑ Плотность тока, ↑ Заполнение паза, ↑ Теплоотвод |

| Сердечник | Изолированные листы электротехнической стали | ↓ Вихревые токи, ↓ Потери в железе |

| Система охлаждения | Интегрированные каналы в корпусе | Прямой отвод тепла от обмотки и сердечника |

| Корпус | Алюминиевый сплав | ↓ Вес, ↑ Теплопроводность, ↑ Жесткость |

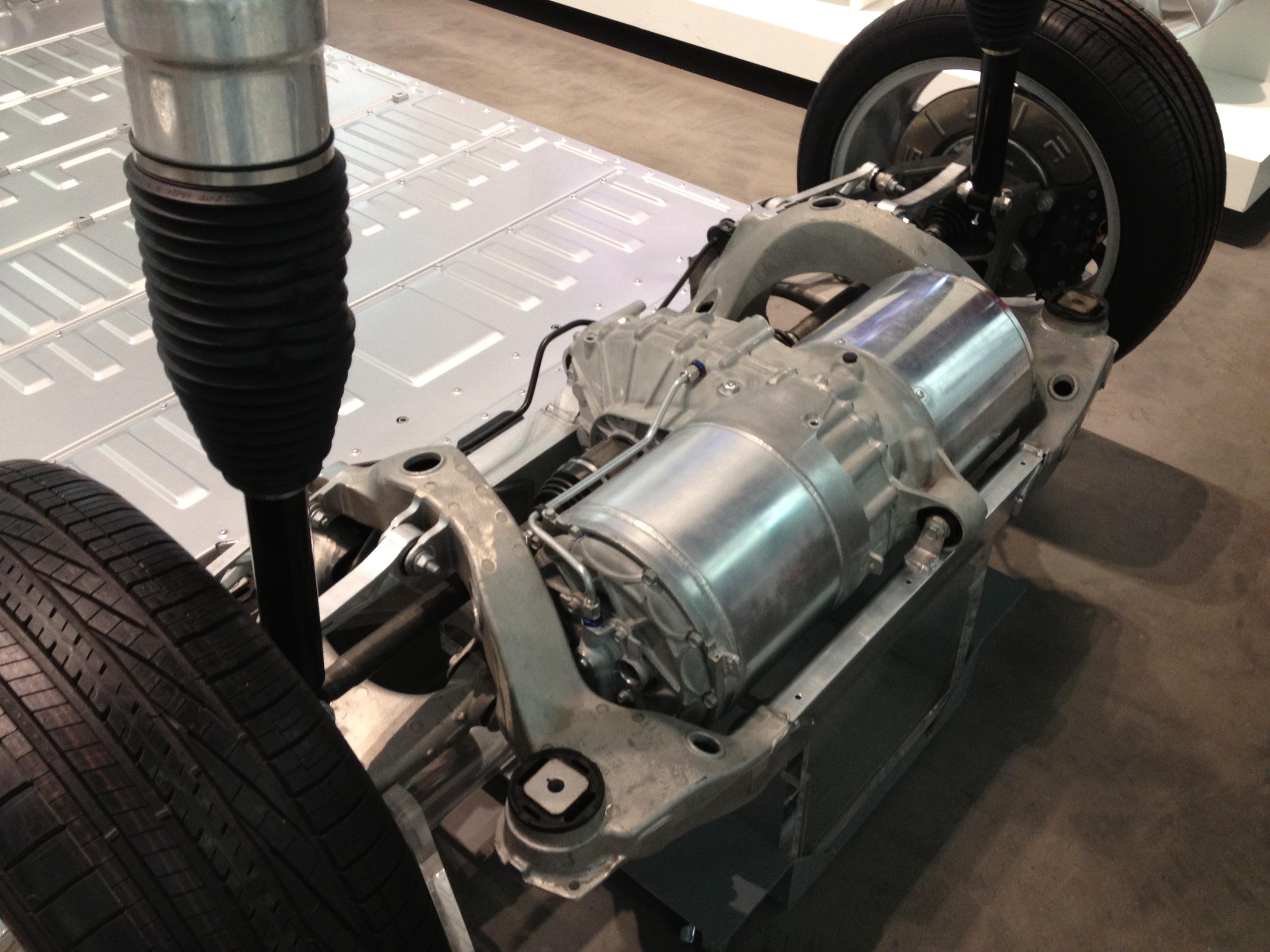

Роль ротора с короткозамкнутой обмоткой в двигателе

Ротор с короткозамкнутой обмоткой («беличья клетка») служит ключевым элементом преобразования электромагнитной энергии во вращательное движение. Его стержни, замкнутые торцевыми кольцами, создают контур для индуцированных токов при взаимодействии с вращающимся магнитным полем статора. Эта конструкция обеспечивает автономное возбуждение ротора без внешних источников питания.

Принцип работы основан на возникновении в стержнях ротора ЭДС индукции под действием переменного поля статора, что формирует токи и собственное магнитное поле ротора. Взаимодействие двух полей создает электромагнитный момент, заставляющий ротор вращаться асинхронно с частотой поля статора (с проскальзыванием). Простота и отсутствие подвижных контактов обеспечивают надежность и низкие эксплуатационные затраты.

Ключевые функции и характеристики

- Автономное возбуждение: Токи индуцируются полем статора, исключая необходимость щеточного узла.

- Высокая перегрузочная способность: Устойчивость к кратковременным механическим перегрузкам.

- Самозапуск: Автоматическое создание вращающего момента при подаче напряжения.

- Низкие затраты на обслуживание: Отсутствие коллектора и щеток снижает износ.

| Преимущество | Практическое следствие |

| Жесткая механическая характеристика | Стабильная работа при изменении нагрузки |

| Прочность конструкции | Применимость в вибронагруженных установках |

| Высокий КПД (до 97%) | Энергоэффективность в промышленных приводах |

Подшипниковые узлы: обеспечение плавного вращения

Подшипниковые узлы в электродвигателе Тесла выполняют критическую функцию поддержки ротора, обеспечивая его минимальное сопротивление вращению и точную центровку относительно статора. Они воспринимают радиальные и осевые нагрузки, возникающие при работе двигателя, минимизируя вибрации и механические потери. От их качества напрямую зависит КПД и энергоэффективность всей системы.

Конструкция подшипниковых узлов включает прецизионные подшипники качения (чаще всего шариковые или роликовые), посадочные места в корпусе двигателя, систему смазки и защитные элементы. Термостойкие смазочные материалы подбираются с учетом высоких скоростей вращения и температурного режима. Герметизация предотвращает попадание пыли, влаги и агрессивных сред, что существенно продлевает ресурс узла.

Ключевые особенности подшипниковых узлов

- Типы подшипников: Преимущественно используются шарикоподшипники глубокого желоба (радиальные) и упорные шарикоподшипники (для осевых нагрузок). В высоконагруженных моделях могут применяться конические роликоподшипники.

- Система смазки: Применяются долговечные консистентные смазки на синтетической основе с диэлектрическими свойствами. В некоторых исполнениях реализован механизм подачи смазки.

- Защита: Многоступенчатые лабиринтные уплотнения и пылезащитные крышки предотвращают загрязнение рабочей зоны без увеличения трения.

- Ресурс и обслуживание: Рассчитаны на весь срок службы двигателя (L10). Отличаются низким уровнем шума и не требуют регулярного обслуживания.

Охлаждающие системы двигателей (жидкостное и воздушное)

Перегрев электродвигателя вызывает деградацию изоляции обмоток, снижение КПД и преждевременный выход из строя. Поддержание оптимального температурного режима критически важно для надежности и производительности силовых установок.

В электродвигателях Tesla применяются две основные схемы теплоотвода: воздушное и жидкостное охлаждение. Выбор системы зависит от мощности агрегата, условий эксплуатации и конструктивных требований.

Воздушное охлаждение

Принцип основан на принудительной конвекции: вентилятор прогоняет воздух через ребристый корпус статора и ротор. Тепло отводится за счет:

- Естественного обдува при движении автомобиля

- Осевых/центробежных вентиляторов с регулируемой скоростью

- Теплопроводящих алюминиевых кожухов с развитой поверхностью

Жидкостное охлаждение

Состоит из замкнутого контура с теплоносителем (водно-гликолевая смесь):

- Жидкость циркулирует через каналы в статоре и корпусе

- Тепло передается от медных обмоток к охлаждающей рубашке

- Разогретый теплоноситель поступает в радиатор

- Вентиляторы рассеивают тепло в атмосферу

| Критерий | Воздушное | Жидкостное |

|---|---|---|

| Теплоемкость | Ограничена (0.0012 Дж/см³·°C) | Высокая (4.18 Дж/см³·°C у воды) |

| Сложность | Минимальная | Насос, радиатор, патрубки |

| Масса системы | На 15-20% легче | Тяжелее из-за компонентов |

| Шумность | Выше (работа вентиляторов) | Ниже на крейсерских скоростях |

| Темп. стабильность | ±15°C при пиковых нагрузках | ±5°C при любых режимах |

Корпус двигателя: защита и теплоотвод

Корпус электродвигателя Tesla выполняет две ключевые функции: механическую защиту внутренних компонентов (статора, ротора, подшипников) от внешних воздействий и эффективный отвод тепла, генерируемого в процессе работы. Он обеспечивает герметизацию системы, предотвращая попадание пыли, влаги и посторонних предметов, что критично для долговечности и надежности агрегата в условиях эксплуатации электромобиля.

Конструктивно корпус изготавливается из высокопрочного алюминиевого сплава, сочетающего малый вес с высокой теплопроводностью. Для усиления жесткости и защиты от вибраций применяется ребристая структура. Точность изготовления и сборки гарантирует соосность вала и отсутствие перекосов, минимизируя механические потери и износ подшипниковых узлов.

Система теплоотвода

Интенсивное тепловыделение при высоких нагрузках и скоростях требует продуманной системы охлаждения. Основные методы:

- Интегрированные охлаждающие каналы: В корпусе отливаются каналы, по которым циркулирует жидкостный хладагент (чаще всего – смесь воды и гликоля). Каналы плотно прилегают к статору, обеспечивая прямой отвод тепла от обмоток.

- Внешнее оребрение: Наружная поверхность корпуса имеет развитые ребра, увеличивающие площадь теплообмена с окружающим воздухом. Это усиливает пассивное охлаждение.

- Принудительная вентиляция: На некоторых моделях дополнительно используются вентиляторы, обдувающие корпус для улучшения конвективного теплоотвода, особенно в пиковых режимах.

Эффективность системы характеризуется следующими параметрами:

| Параметр | Значение/Характеристика |

| Теплоемкость корпуса | Высокая (благодаря массе и материалу) |

| Теплопроводность материала | ~200 Вт/(м·К) (алюминиевый сплав) |

| Тип охлаждения | Комбинированное (жидкостное + воздушное) |

| Управление температурой | Интегрировано в общую систему термоменеджмента автомобиля |

Такая конструкция корпуса позволяет двигателям Tesla поддерживать оптимальный температурный режим даже при длительной работе на максимальной мощности, предотвращая перегрев обмоток и магнитов, что напрямую влияет на КПД, пиковую мощность и ресурс агрегата.

Клеммная коробка для подключения питания

Клеммная коробка представляет собой герметичный узел на корпусе электродвигателя, предназначенный для безопасного и организованного подключения силовых кабелей питания. Она обеспечивает защиту электрических соединений от внешних воздействий: влаги, пыли, механических повреждений и случайного прикосновения. Конструктивно коробка монтируется непосредственно на статор двигателя, объединяя выводы обмоток с клеммами для внешних проводов.

Расположение коробки стандартизировано и позволяет легко интегрировать двигатель в электрическую схему оборудования. Внутри размещаются клеммные колодки с маркировкой фаз (L1, L2, L3), заземления (PE) и, в некоторых моделях, клеммы для термозащиты или датчиков. Герметичность обеспечивается уплотнительными прокладками и крышкой с болтовым креплением.

Ключевые элементы и подключение

Основные компоненты клеммной коробки включают:

- Клеммные колодки с винтовыми зажимами для фиксации проводников.

- Кабельные вводы (сальники) для герметизации мест входа кабелей.

- Маркировочную табличку с обозначением контактов и схем соединения ("звезда"/"треугольник").

- Крышку с уплотнителем, исключающим попадание влаги и пыли.

Процесс подключения выполняется в следующем порядке:

- Отключение двигателя от сети и проверка отсутствия напряжения.

- Заведение питающего кабеля через сальник с соблюдением герметичности.

- Соединение фазных проводов с клеммами L1, L2, L3 согласно схеме на табличке.

- Подсоединение проводника заземления к клемме PE.

- Проверка надежности затяжки винтов и фиксации кабеля.

| Характеристика | Описание |

|---|---|

| Степень защиты (IP) | Типовые значения IP54 или IP55 для противостояния пыли и струям воды. |

| Материал корпуса | Алюминиевый сплав или термостойкий пластик. |

| Количество клемм | 4-6 (3 фазы, PE, 1-2 для датчиков перегрева). |

| Сечение подключаемых проводов | Зависит от мощности двигателя (указывается на корпусе). |

При выборе коробки учитывают соответствие степени защиты условиям эксплуатации, номинальный ток и возможность реконфигурации схемы соединения обмоток. Нарушение правил монтажа может привести к перегреву контактов или пробою изоляции.

Материалы обмоток статора: медь против алюминия

Медь исторически доминирует в обмотках электродвигателей благодаря исключительной электропроводности (≈58 МСм/м), обеспечивая минимальные резистивные потери и высокий КПД. Её превосходная механическая прочность и пластичность упрощают технологию намотки и повышают устойчивость к вибрациям и термоциклированию. Однако существенными недостатками меди являются высокая плотность (≈8900 кг/м³) и рыночная стоимость, что напрямую влияет на массу и цену двигателя.

Алюминий предлагает альтернативу с ключевыми преимуществами: плотность втрое ниже меди (≈2700 кг/м³) и существенно меньшая цена. Однако его электропроводность составляет лишь ≈61% от медной (≈35 МСм/м), требуя увеличения сечения проводников для сохранения сопротивления. Критическими проблемами алюминия являются склонность к окислению (непроводящий оксидный слой), ползучесть под давлением и более высокий коэффициент теплового расширения, что осложняет создание надёжных контактных соединений.

Сравнительный анализ характеристик

| Критерий | Медь | Алюминий |

|---|---|---|

| Электропроводность | ≈58 МСм/м | ≈35 МСм/м (61% от меди) |

| Плотность | ≈8900 кг/м³ | ≈2700 кг/м³ (30% от меди) |

| Механическая прочность | Высокая | Умеренная |

| Склонность к окислению | Оксид проводит ток | Непроводящий оксид |

| Термическое расширение | 16.5·10⁻⁶ /°C | 23.1·10⁻⁶ /°C |

| Стоимость материала | Высокая | Низкая |

В двигателях Tesla (например, Model 3) применяется алюминиевая обмотка, что позволило снизить массу и себестоимость. Для компенсации низкой проводимости инженеры увеличили сечение проводников и внедрили инновационные решения:

- Специальные контактные системы с защитными покрытиями для предотвращения окисления

- Усовершенствованные методы пайки/сварки для исключения ослабления соединений из-за ползучести

- Оптимизация охлаждения статора для управления температурными деформациями

Ключевым преимуществом алюминия в электромобилях является снижение массы ротора, что улучшает динамику и энергоэффективность. Хотя медь сохраняет преимущество в компактности и простоте эксплуатации, прогресс в технологиях обработки алюминия делает его конкурентоспособным для серийного производства.

Применение высокоэнергетических постоянных магнитов

В электродвигателях Тесла высокоэнергетические постоянные магниты, такие как неодимовые (NdFeB) или самарий-кобальтовые (SmCo), интегрируются в роторную конструкцию. Это позволяет создавать мощное магнитное поле без необходимости внешнего возбуждения, исключая потери на сопротивление в обмотках ротора.

Использование таких магнитов обеспечивает прямой контакт магнитного потока со статорными обмотками, что существенно повышает эффективность преобразования электрической энергии в механическую. Отсутствие щеточного узла и снижение тепловыделения в роторе дополнительно увеличивают надежность и срок службы двигателя.

Ключевые преимущества

- Повышение КПД: Уменьшение потерь энергии на 15-25% по сравнению с асинхронными аналогами

- Увеличение удельной мощности: Более высокая мощность при меньших габаритах благодаря силе магнитного поля

- Точность управления: Быстрый отклик на изменения тока в статоре за счет постоянного магнитного потока

Критические требования включают термостабильность материалов (для сохранения свойств при нагреве до 150-200°C) и защитное покрытие магнитов от коррозии. Геометрия расположения магнитов (V-образная или Halbach-массив) оптимизируется для фокусировки магнитного потока в зоне взаимодействия со статором.

| Параметр | Неодимовые магниты | Самарий-кобальтовые |

|---|---|---|

| Рабочая температура | до 150°C | до 350°C |

| Энергетическое произведение (BHmax) | 35-55 МГсЭ | 25-32 МГсЭ |

| Типичное применение | Стандартные модели | Высокотемпературные среды |

Интеграция ротора и выходного вала

Ротор электродвигателя Tesla жёстко интегрирован с выходным валом, образуя единый кинематический узел для передачи крутящего момента. Это соединение обеспечивает прямую трансформацию электромагнитных сил во вращательное движение без промежуточных механических преобразователей. Надёжность интеграции критична для КПД двигателя: малейший люфт или дисбаланс вызывает вибрации, потери энергии и ускоренный износ подшипников.

Конструктивно вал выполнен как продолжение сердечника ротора, изготовленного из слоистой электротехнической стали. Зона соединения усиливается прецизионной посадкой с натягом и термокомпрессионной фиксацией. Применяются высокопрочные сплавы с вакуумной закалкой поверхности, что обеспечивает устойчивость к крутильным нагрузкам до 10 000 Н·м. Торцевое крепление стопорными кольцами исключает осевое смещение при резком реверсировании вращения.

Ключевые технические решения

Для минимизации инерции и паразитных резонансов реализованы:

- Полая конструкция вала – снижение массы на 15-20% при сохранении жёсткости

- Шлицевое соединение – передача момента через 24 трапецеидальных шлица с углом наклона 45°

- Лазерная балансировка – точность до 0.1 г·мм на рабочих скоростях 16 000 об/мин

| Параметр | Значение | Эффект |

|---|---|---|

| Соосность вала | ≤ 5 мкм | Снижение вибрации на 40% |

| Твердость поверхности | 58-62 HRC | Увеличение ресурса до 1 млн. км |

| Термообработка | Азотирование при 520°C | Повышение усталостной прочности |

Как трехфазный ток создает вращающееся магнитное поле

Три независимые обмотки статора электродвигателя смещены в пространстве на 120 градусов относительно друг друга. Каждая обмотка подключается к своей фазе трехфазной системы переменного тока. Синусоидальные токи в этих обмотках также сдвинуты по фазе на 120 электрических градусов.

Магнитное поле, создаваемое каждой обмоткой в отдельности, пульсирует вдоль своей оси в соответствии с изменениями тока в фазе. Геометрическое сложение этих трех пульсирующих магнитных полей в любой момент времени дает результирующий вектор магнитной индукции постоянной величины. Направление этого вектора непрерывно изменяется во времени.

Математическое обоснование

Токи в фазах описываются уравнениями:

- IA = Im sin(ωt)

- IB = Im sin(ωt - 120°)

- IC = Im sin(ωt - 240°)

Магнитные потоки обмоток пропорциональны токам: ΦA = Φm sin(ωt), ΦB = Φm sin(ωt - 120°), ΦC = Φm sin(ωt - 240°). Проекции суммарного потока на оси X и Y:

| Ось X: | Φx = ΦA + ΦBcos(-120°) + ΦCcos(-240°) |

| Ось Y: | Φy = ΦBsin(-120°) + ΦCsin(-240°) |

После преобразований получаем:

- Φx = (3/2)Φm cos(ωt)

- Φy = (3/2)Φm sin(ωt)

Результирующий вектор Φ = √(Φx² + Φy²) = (3/2)Φm сохраняет постоянную амплитуду. Его угол с осью X: θ = arctg(Φy/Φx) = ωt. Это доказывает, что вектор равномерно вращается с угловой скоростью ω, синхронной с частотой тока. За один период трехфазного тока поле совершает полный оборот вокруг статора.

Электромагнитная индукция в роторе: основа работы

Вращающееся магнитное поле статора пересекает проводники ротора, индуцируя в них электродвижущую силу (ЭДС) согласно закону Фарадея. Эта ЭДС возникает из-за относительного движения между магнитным потоком и замкнутыми проводящими контурами ротора, выполненными в виде "беличьей клетки".

Индуцированная ЭДС вызывает токи в замкнутых стержнях ротора, так как они электрически соединены концевыми кольцами. Эти токи, взаимодействуя с исходным магнитным полем статора, создают электромагнитные силы Лоренца, толкающие проводники ротора перпендикулярно линиям поля.

Ключевые аспекты взаимодействия

Силы Лоренца формируют крутящий момент на валу ротора, заставляя его вращаться в направлении движения магнитного поля статора. Скольжение (разница между скоростями поля и ротора) критично для работы: при его отсутствии индукция ЭДС прекращается. Величина скольжения определяет:

- Амплитуду индуцированных токов в роторе

- Силу электромагнитного момента

- Энергоэффективность двигателя

Саморегуляция – фундаментальное свойство: при увеличении механической нагрузки на вал ротор замедляется, что повышает скольжение. Это автоматически усиливает индукцию токов и вращающий момент до уравновешивания нагрузки.

Взаимодействие магнитных полей статора и ротора

Вращающееся магнитное поле статора, создаваемое трехфазными обмотками при подаче переменного тока, пересекает проводники ротора. Это пересечение индуцирует в замкнутой обмотке ротора ("беличьей клетке") электродвижущую силу. Возникающие под действием ЭДС токи формируют собственное магнитное поле ротора, ориентированное противоположно полю статора по закону Ленца.

Взаимодействие двух магнитных полей порождает электромагнитный момент: силовые линии поля статора притягивают разноименные полюса ротора, вызывая его вращение. Ротор всегда отстает от скорости вращения поля статора (синхронной скорости), так как индукция токов возможна только при относительном движении полей. Эта разница скоростей называется скольжением.

Динамика процессов

- Синхронная скорость: Рассчитывается как nс = 60f / p, где f – частота тока, p – число пар полюсов.

- Скольжение: Определяется соотношением s = (nс - n) / nс, где n – реальная скорость ротора (0.02-0.06 при номинальной нагрузке).

- Векторное взаимодействие: Крутящий момент пропорционален произведению магнитных потоков статора и ротора, синусу угла между ними и обратно пропорционален сопротивлению роторной цепи.

При увеличении механической нагрузки на валу скольжение возрастает, что усиливает ЭДС индукции и токи в роторе. Это автоматически повышает электромагнитный момент до уравновешивания нагрузки. При отсутствии нагрузки ротор почти достигает синхронной скорости, а токи в роторе минимальны.

Образование крутящего момента при асинхронной работе

Крутящий момент возникает благодаря взаимодействию вращающегося магнитного поля статора с токами, индуцированными этим полем в обмотке ротора. При подаче трёхфазного напряжения на обмотки статора создаётся магнитное поле, вращающееся с синхронной частотой n1 = 60f/p (где f – частота сети, p – число пар полюсов). Это поле пересекает проводники короткозамкнутого ротора или обмотку фазного ротора.

Из-за относительного движения между полем и ротором в проводниках ротора по закону электромагнитной индукции наводится ЭДС. Так как обмотка ротора замкнута (через щётки или непосредственно), ЭДС вызывает токи. Эти токи создают собственное магнитное поле ротора, которое вступает во взаимодействие с вращающимся полем статора.

Ключевые аспекты процесса

Сила Лоренца, действующая на токопроводящие стержни ротора в магнитном поле статора, создаёт механические усилия. Совокупность этих усилий формирует электромагнитный момент, стремящийся увлечь ротор за полем. Однако ротор всегда вращается медленнее поля (n2 < n1), что характеризуется скольжением s = (n1 - n2)/n1. Это отставание (скольжение) необходимо для наведения ЭДС и токов в роторе.

Зависимость момента M от скольжения s описывается уравнением Клосса:

M = (2Mкр) / (s/sкр + sкр/s)

где Mкр – критический момент, sкр – критическое скольжение.

Основные характеристики момента:

- Максимальное значение (Mкр) достигается при s = sкр.

- При s = 0 (синхронная скорость) момент равен нулю.

- В рабочей зоне (s = 1–8%) момент пропорционален скольжению.

| Режим работы | Скольжение (s) | Характер момента |

| Пуск | s = 1 | Mп = (0.7–1.8)Mном |

| Номинальный | sном = 1–6% | M = Mном |

| Критический | sкр = 10–20% | M = Mкр = (1.7–3.5)Mном |

Направление вращения момента определяется последовательностью фаз статора. Величина момента пропорциональна квадрату напряжения питания (M ∝ U2) и зависит от активного сопротивления роторной цепи.

Переход двигателя из состояния покоя в рабочее

При подаче трёхфазного напряжения на обмотки статора возникает вращающееся магнитное поле, которое индуцирует в замкнутых проводниках ротора ЭДС. Поскольку ротор изначально неподвижен (скольжение s=1), скорость пересечения магнитных силовых линий максимальна, что генерирует в обмотках ротора повышенные токи. Однако из-за значительного индуктивного сопротивления роторной цепи в момент старта возникает большой фазовый сдвиг между напряжением и током, что ограничивает величину пускового момента.

Под действием электромагнитных сил ротор начинает вращаться в направлении поля статора. С увеличением частоты вращения скольжение уменьшается, что приводит к снижению частоты тока в роторе и соответствующему падению его индуктивного сопротивления. Это улучшает коэффициент мощности роторной цепи и увеличивает крутящий момент до достижения критического скольжения. После прохождения точки максимального момента двигатель стабилизируется в рабочем режиме, где электромагнитный момент уравновешивает момент нагрузки при номинальном скольжении (обычно 2-5%).

Динамика параметров при разгоне

| Параметр | Старт (s=1) | Разгон | Рабочий режим (s≈0.03-0.05) |

|---|---|---|---|

| Скольжение (s) | 1.0 | Снижается | Стабильно низкое |

| Ток ротора | Максимальный (4-8×Iном) | Уменьшается | Номинальный |

| Коэффициент мощности | Минимальный (0.2-0.3) | Растёт | Максимальный (0.8-0.9) |

| Крутящий момент | 0.7-1.5 Mном | Достигает максимума при sкр | Равен моменту нагрузки |

Ключевые особенности процесса:

- Пусковой ток существенно превышает номинальный, что требует защитной автоматики

- Двигатель преодолевает критическое скольжение (sкр≈10-20%) с максимальным моментом

- Время разгона зависит от инерции нагрузки и характеристик момент-скольжение

- При недогрузке возможен "проскок" рабочей точки с колебаниями скорости

Феномен "скольжения" в асинхронных двигателях

Скольжение (s) – ключевой параметр работы асинхронного двигателя, определяемый как относительная разность между скоростью вращения магнитного поля статора (синхронной скоростью, ns) и скоростью ротора (nr). Оно выражается формулой: s = (ns − nr) / ns × 100%. В режиме холостого хода скольжение минимально (0,1–1%), так как ротор почти догоняет поле статора, а при полной нагрузке достигает 3–8% для стандартных двигателей.

Физическая природа скольжения обусловлена необходимостью наведения токов в роторе. Если бы ротор вращался синхронно с полем статора (s=0), магнитный поток не пересекал бы проводники ротора, и электромагнитный момент стал бы нулевым. Только при отставании ротора от поля возникает ЭДС индукции, вызывающая токи в обмотке ротора и создающая вращающий момент.

Характеристики и влияние скольжения

Зависимости параметров двигателя от скольжения описываются кривыми:

- Моментная характеристика: Момент (M) пропорционален s при малых значениях, достигает максимума (критического момента Mкр) при sкр ≈ 10–20%, после чего снижается.

- Ток ротора: I2 ≈ s × E2 / √(R2² + (s × X2)²), где E2 – ЭДС покоящегося ротора, R2 и X2 – активное и индуктивное сопротивление обмотки ротора.

- КПД: Максимален при номинальном скольжении (sном), где потери в роторе (I2R) оптимально сбалансированы с полезной мощностью.

Регулирование скорости в асинхронных двигателях возможно через изменение скольжения методами:

- Варьирование напряжения статора (снижает момент, ограничено диапазоном).

- Добавление сопротивления в цепь ротора (для двигателей с фазным ротором).

- Частотное управление (наиболее эффективно, позволяет менять ns).

| Режим работы | Скольжение (s) | Особенности |

|---|---|---|

| Холостой ход | 0 < s ≈ 0 | Момент нагрузки отсутствует, nr ≈ ns |

| Номинальная нагрузка | sном = 3–8% | Оптимальный КПД и cosφ |

| Пуск (останов) | s = 100% | Максимальный пусковой ток, минимальный cosφ |

| Генераторный | s < 0 | Ротор быстрее поля, отдача энергии в сеть |

Критическое скольжение sкр зависит от сопротивления ротора: sкр ≈ R2 / X2. Увеличение R2 (например, добавление реостата) смещает sкр в сторону 100%, обеспечивая максимальный момент при пуске, но снижает КПД в рабочем режиме.

Процесс управления частотой вращения через инвертор

Управление скоростью вращения вала асинхронного двигателя Tesla реализуется за счёт регулировки частоты и амплитуды питающего напряжения с помощью инвертора. Инвертор преобразует постоянное напряжение аккумуляторной батареи в трёхфазное переменное с требуемыми параметрами. Ключевым принципом является поддержание постоянного отношения напряжения к частоте (V/f) для сохранения номинального магнитного потока статора, что предотвращает насыщение магнитопровода и обеспечивает стабильный момент на низких скоростях.

При увеличении заданной частоты вращения система управления вычисляет необходимую выходную частоту инвертора, пропорциональную скорости. Одновременно пропорционально изменяется амплитуда напряжения, поддерживая оптимальное V/f-соотношение. Для компенсации падения напряжения на обмотках на малых скоростях применяется "буст" – дополнительное увеличение напряжения. На частотах выше номинальной напряжение ограничивается максимальным значением, сохраняя мощность двигателя постоянной.

Технологические особенности реализации

Инвертор использует широтно-импульсную модуляцию (ШИМ) для формирования синусоидального тока. IGBT-транзисторы коммутируют высокое напряжение (до 600В) с частотой до 20 кГц. Алгоритм управления включает:

- Скалярное управление (V/f) – базовый метод без датчиков обратной связи

- Векторное управление – раздельная регулировка магнитного потока и момента

- Коррекцию скольжения при изменении нагрузки

| Режим работы | Диапазон частот | Характеристика напряжения |

|---|---|---|

| Ниже номинала | 0-60 Гц | Линейное увеличение V/f |

| Выше номинала | 60-120 Гц | Постоянное напряжение (поле ослабления) |

Преимущества инверторного управления включают плавный пуск, рекуперативное торможение и КПД свыше 95%. Для точного позиционирования применяется датчик положения ротора, обеспечивающий синхронизацию фазных токов.

Динамическое рекуперативное торможение

При динамическом рекуперативном торможении электродвигатель Tesla переключается в режим генератора, преобразуя кинетическую энергию движущегося автомобиля в электрическую энергию. Этот процесс активируется при частичном или полном отпускании педали акселератора, когда система определяет возможность восстановления энергии без механического торможения.

Тормозной момент создаётся за счёт электромагнитного сопротивления в обмотках статора, возникающего при прохождении тока, индуцированного вращением ротора в магнитном поле. Генерируемая электроэнергия передаётся через инвертор обратно в высоковольтную батарею для последующего использования, увеличивая общий запас хода транспортного средства.

Ключевые особенности процесса

- Автоматическая регулировка силы торможения в зависимости от скорости автомобиля и уровня заряда батареи

- Бесступенчатое переключение между режимами тяги и рекуперации

- Минимизация износа фрикционных тормозных механизмов

| Параметр | Влияние на рекуперацию |

|---|---|

| Скорость движения | Максимальная эффективность достигается при средних и высоких скоростях |

| Температура батареи | При низких температурах мощность рекуперации ограничивается системой |

| Уровень заряда АКБ | При полной зарядке интенсивность торможения автоматически снижается |

Важно: Эффективность рекуперации напрямую зависит от КПД электромеханического преобразования энергии, который в двигателях Tesla превышает 90% благодаря оптимизированной конструкции силовой установки и системе управления энергопотоками.

Зависимость ключевых параметров от температуры

Сопротивление обмоток статора (R) существенно возрастает с ростом температуры. Это увеличение подчиняется закону: Rt = R0 * [1 + α * (Tt - T0)], где α - температурный коэффициент сопротивления меди (около 0.00393 1/°C), R0 - сопротивление при начальной температуре T0, Rt - сопротивление при температуре Tt. Повышенное сопротивление напрямую ведет к росту омических потерь (I²R) при том же токе, снижая эффективность двигателя и вызывая дополнительный нагрев.

Сила постоянных магнитов на роторе (индукция Br) уменьшается с ростом температуры. Для распространенных неодим-железо-бор (NdFeB) магнитов это снижение частично обратимо при охлаждении, но при превышении определенной температуры (точки Кюри) происходит необратимое размагничивание. Снижение Br уменьшает генерируемую ЭДС и, как следствие, крутящий момент двигателя при той же скорости. Также растут потери в стали из-за изменения магнитных свойств материалов сердечника.

Влияние температуры на параметры и характеристики

Температура оказывает комплексное влияние на работу и эффективность двигателя:

- КПД: Повышение температуры увеличивает омические потери в обмотках и потери в стали, снижая общий КПД двигателя.

- Максимальный крутящий момент: Уменьшается из-за снижения магнитного потока магнитов (Br) и необходимости ограничения тока для предотвращения перегрева обмоток и магнитов.

- Номинальный ток: Часто требует снижения при повышенных температурах окружающей среды или внутри двигателя для соблюдения тепловых ограничений изоляции обмоток класса H (до 180°C) и предотвращения необратимого размагничивания (обычно до 150-180°C для NdFeB).

- Скорость холостого хода: Может незначительно изменяться из-за небольшого снижения магнитного потока.

- Тепловыделение: Повышенные потери (омические и в стали) при высокой температуре создают положительную обратную связь, ускоряющую дальнейший нагрев, что требует эффективного охлаждения.

- Срок службы: Превышение температурных пределов изоляции обмоток и магнитов резко сокращает ресурс двигателя. Циклические температурные нагрузки вызывают механические напряжения.

Ключевые температурно-зависимые параметры двигателя:

| Параметр | Изменение при росте температуры | Последствия |

|---|---|---|

| Сопротивление обмоток (R) | ↑ Увеличивается | ↑ Омические потери (I²R), ↓ КПД, ↑ Нагрев |

| Индукция магнитов (Br) | ↓ Уменьшается | ↓ ЭДС, ↓ Крутящий момент, ↑ Потери в стали |

| Омические потери (I²R) | ↑ Увеличиваются | ↑ Нагрев, ↓ КПД |

| Потери в стали | ↑ Увеличиваются | ↑ Нагрев, ↓ КПД |

| Максимальный ток (Imax) | ↓ Уменьшается | ↓ Максимальная мощность, ↓ Крутящий момент |

| Крутящий момент (M) | ↓ Уменьшается | ↓ Производительность |

| КПД (η) | ↓ Уменьшается | ↑ Потребление энергии |

| Риск размагничивания | ↑ Увеличивается | Необратимое повреждение |

Номинальная и максимальная выходная мощность

Номинальная выходная мощность электродвигателя Tesla указывает на длительно допустимую нагрузку без превышения критических температур и сохранения заявленного ресурса. Она соответствует стандартным условиям эксплуатации (температура окружающей среды +40°C, высота до 1000 м) и гарантирует оптимальный баланс эффективности и долговечности. Эта величина является базовой для проектирования систем и подбора компонентов.

Максимальная (пиковая) мощность достигается в течение коротких интервалов (обычно несколько секунд) при использовании алгоритмов управления инвертором и форсировании тока статора. Такой режим возможен благодаря запасу по термостойкости обмоток и активному охлаждению, но приводит к повышенному износу. Его применяют для резкого ускорения или преодоления кратковременных перегрузок.

Ключевые характеристики мощностных режимов

| Параметр | Номинальная мощность | Максимальная мощность |

| Длительность | Постоянная | До 30 секунд |

| Тепловой режим | Стабильный (Δt ≤ 80°C) | Экстремальный (Δt > 150°C) |

| КПД | 95-97% | 85-90% |

| Влияние на ресурс | Номинальное | Ускоренное старение |

Соотношение мощностей у двигателей Tesla варьируется в зависимости от модели: например, у заднемоторных версий пиковая мощность может превышать номинальную на 60-80%, а у Plaid-версий – до 120%. Это достигается за счёт:

- Использования обмоток с керамической изоляцией

- Теплопоглощающего дизайна ротора

- Жидкостного охлаждения с принудительной циркуляцией

Контроль перехода между режимами осуществляется бортовым компьютером на основе данных с датчиков температуры статора и ротора. При достижении пороговых значений система автоматически ограничивает крутящий момент для защиты компонентов.

Пиковый и постоянный крутящий момент

Крутящий момент в электродвигателях Tesla определяет силу вращения ротора, напрямую влияя на динамику разгона и способность преодолевать сопротивление. В отличие от ДВС, электродвигатель генерирует максимальный момент сразу при старте, обеспечивая мгновенную реакцию на педаль акселератора. Эта характеристика критична для понимания эксплуатационных возможностей силовой установки.

Различают два режима работы: пиковый (максимальный) и постоянный (непрерывный) крутящий момент. Пиковый достигается кратковременно при высоких токах, тогда как постоянный ограничен тепловыми и электрическими пределами системы. Баланс между ними определяет долговечность двигателя и стабильность работы под нагрузкой.

Сравнительные характеристики

| Параметр | Пиковый момент | Постоянный момент |

|---|---|---|

| Длительность | Секунды (до 30 сек) | Неограниченное время |

| Условия генерации | Старт, резкое ускорение | Круизный режим, стабильная нагрузка |

| Ограничивающие факторы | Максимальный ток инвертора | Температура обмоток/магнитов |

| Типичное значение | ≥1000 Н·м (Model S Plaid) | ≈60-70% от пикового |

Ключевые особенности реализации:

- Пиковый момент активируется при 0 об/мин благодаря отсутствию механических ограничений ДВС и мгновенной подаче тока через инвертор

- Постоянный момент поддерживается системой жидкостного охлаждения, отводящей тепло от статора и ротора

- Автоматическое снижение момента при перегреве предотвращает повреждение постоянных магнитов

Кривая момента в двигателях Tesla сохраняет плато постоянного значения до ≈70% максимальных оборотов, после чего снижается из-за противоЭДС. Такая характеристика обеспечивает предсказуемое ускорение на всех скоростях без переключения передач.

КПД современных электродвигателей Tesla

Современные электродвигатели Tesla демонстрируют исключительно высокий коэффициент полезного действия, достигающий 95-97% в оптимальных режимах работы. Такой показатель существенно превосходит КПД двигателей внутреннего сгорания (25-40%) и является ключевым фактором энергоэффективности электромобилей. Высокий КПД напрямую влияет на увеличение запаса хода при том же объёме батареи и снижение тепловых потерь.

Достижение рекордных значений стало возможным благодаря комплексному подходу: применению передовых материалов (медь высокой чистоты, спечённые магниты), инновационной конструкции ротора с V-образным расположением постоянных магнитов, а также прецизионной системе жидкостного охлаждения. Точное управление инвертором с алгоритмами векторного регулирования минимизирует электромагнитные потери и поддерживает КПД на стабильном уровне даже при переменных нагрузках.

Факторы, определяющие эффективность

| Фактор | Влияние на КПД |

|---|---|

| Конструкция ротора | V-образное расположение магнитов снижает вихревые токи и магнитное сопротивление |

| Система охлаждения | Жидкостное охлаждение статора предотвращает перегрев обмоток и рост сопротивления |

| Точность управления | Адаптивные алгоритмы инвертора оптимизируют токи статора под текущую нагрузку |

| Материалы | Медь с низким сопротивлением и спечённые неодимовые магниты уменьшают потери энергии |

Важной характеристикой является сохранение КПД выше 90% в широком диапазоне скоростей и крутящего момента. Пиковые потери (до 10-15%) наблюдаются лишь при экстремальных ускорениях или сверхнизких оборотах, где доминируют омические потери в обмотках. Инженеры Tesla активно работают над снижением этих потерь через:

- Улучшение теплопередачи в статорных пазах

- Оптимизацию геометрии магнитного поля

- Внедрение SiC-транзисторов в инверторах

Диапазон рабочих скоростей вращения вала

Диапазон рабочих скоростей вращения вала асинхронного двигателя переменного тока (типа, разработанного Николой Теслой) определяется конструктивными параметрами и схемой управления. Ключевым фактором является синхронная скорость магнитного поля статора, которая рассчитывается по формуле: nс = (120 × f) / p, где f – частота питающей сети (Гц), а p – число полюсов обмотки статора. Рабочая скорость ротора всегда меньше синхронной из-за явления скольжения (s), необходимого для наведения токов в роторе и создания вращающего момента.

Регулирование скорости в современных реализациях (например, в электромобилях Tesla) осуществляется преимущественно частотными преобразователями, позволяющими плавно изменять f в широком диапазоне. Это обеспечивает вариативность синхронной скорости и, соответственно, рабочих оборотов вала. Дополнительно на диапазон влияют: механическая прочность ротора, система охлаждения, максимальный допустимый ток статора и требуемый крутящий момент на валу.

Характеристики и ограничения

| Фактор | Влияние на диапазон скоростей |

|---|---|

| Частота питания (f) | Стандартный диапазон регулирования: 5–200 Гц (расширяет диапазон в 10–40 раз) |

| Число полюсов (p) | Многоскоростные обмотки (2/4/6 полюсов) ступенчато изменяют базовую скорость |

| Скольжение (s) | Обычно 1–10% от nс; регулируется изменением напряжения/частоты |

| Механические ограничения | Максимальная скорость лимитирована прочностью ротора и подшипников (до 18 000 об/мин) |

Типичный рабочий диапазон для двигателей с частотным управлением:

- Нижний предел: 5–20% от номинальной скорости (ограничен перегревом и снижением КПД)

- Верхний предел: 150–200% от номинала (зависит от конструкции и системы охлаждения)

При работе в режиме ослабления поля (на скоростях выше номинала) крутящий момент падает обратно пропорционально скорости, что ограничивает мощность на валу. Для сохранения стабильности применяется векторное управление, компенсирующее изменение нагрузок.

Уровень шума и вибраций при эксплуатации

Электродвигатели Tesla отличаются значительно более низким уровнем шума и вибраций по сравнению с ДВС благодаря отсутствию взрывных процессов, клапанного механизма и выхлопной системы. Основным источником акустического фона становятся электромагнитные силы, высокочастотный свист инвертора и вращающиеся компоненты. Инженеры Tesla минимизируют эти явления за счёт точного расчёта электромагнитных полей, оптимизации формы пазов статора и применения специальных обмоток, снижающих гармонические искажения.

Вибрации контролируются через совершенную динамическую балансировку ротора, использование прецизионных подшипников качения и интеллектуальных систем демпфирования. Важную роль играет жёсткое крепление силового агрегата к кузову через гидроопоры, поглощающие остаточные колебания. На высоких скоростях доминирующим фактором становится аэродинамический шум, а не работа силовой установки.

Ключевые характеристики и источники

| Источник воздействия | Меры подавления | Эффект |

|---|---|---|

| Электромагнитные силы (зубцовые гармоники) | Скос пазов, дробные обмотки | Снижение гудения на 40-60% |

| Подшипниковые узлы | Керамические подшипники, точная посадка | Устранение высокочастотного воя |

| Охлаждающий вентилятор | Аэродинамические лопатки, переменная скорость | Плавное изменение шумового фона |

Критические преимущества:

- Уровень звуковой мощности не превышает 75 дБ(А) при максимальной нагрузке

- Отсутствие резонансных частот в диапазоне 20-200 Гц

- Автоматическая коррекция вибраций через систему Active Noise Control

Степень защиты оболочки двигателя (IP-рейтинг)

Степень защиты оболочки электродвигателя обозначается кодом IP (Ingress Protection), за которым следуют две цифры. Этот стандарт (IEC 60529) унифицированно описывает способность корпуса препятствовать проникновению твердых предметов, пыли и воды.

Первая цифра в коде (от 0 до 6) указывает на защиту от твердых тел и пыли. Вторая цифра (от 0 до 9) определяет уровень защиты от влаги и воды. Чем выше цифры, тем надежнее защита. Например, IP54 означает защиту от пыли и брызг воды с любого направления.

Расшифровка значений IP-рейтинга

Первая цифра (защита от твердых частиц):

- 0: Нет защиты

- 1: Защита от предметов >50 мм (рука человека)

- 2: Защита от предметов >12.5 мм (пальцы)

- 3: Защита от предметов >2.5 мм (инструменты)

- 4: Защита от предметов >1 мм (провода, болты)

- 5: Частичная защита от пыли (ограниченное проникновение)

- 6: Полная защита от пыли (пыленепроницаемость)

Вторая цифра (защита от влаги):

- 0: Нет защиты

- 1: Защита от вертикально падающих капель

- 2: Защита от капель под углом 15°

- 3: Защита от брызг под углом 60°

- 4: Защита от брызг со всех направлений

- 5: Защита от струй воды низкого давления

- 6: Защита от мощных струй воды

- 7: Защита при кратковременном погружении (до 1 м)

- 8: Защита при длительном погружении (глубина/время указывается производителем)

- 9K: Защита от мощных струй высокой температуры (специальный стандарт)

Типичные рейтинги для двигателей Tesla:

| Модель/Применение | IP-рейтинг | Особенности защиты |

|---|---|---|

| Модель S/X (основной двигатель) | IP67 | Пыленепроницаемость, выдерживает погружение в воду до 1 м на 30 мин |

| Модель 3/Y (задний привод) | IP6K9K | Максимальная защита от пыли, мощных струй воды и высокотемпературной мойки |

| Промышленные двигатели | IP54/IP55 | Базовая защита от пыли и брызг для внутренних установок |

Важно: Рейтинг присваивается для двигателя в неподключенном состоянии. Наличие кабельных вводов и соединений может требовать дополнительных уплотнений для сохранения заявленного класса защиты.

Габаритные размеры и компоновка

Асинхронные двигатели Tesla отличаются компактной компоновкой, обеспечивающей высокую удельную мощность на единицу объема. Основные габаритные размеры (длина, ширина, высота) строго стандартизированы под общепринятые посадочные места и требования интеграции в транспортные средства или промышленные установки. Конструкция оптимизирована для минимизации занимаемого пространства без ущерба для эффективности охлаждения и обслуживания.

Двигатель выполняется в едином герметичном алюминиевом корпусе, объединяющем статор, ротор и подшипниковые узлы. Система жидкостного охлаждения интегрирована непосредственно в корпус через каналы, окружающие статор, что исключает внешние радиаторы. Клеммная коробка и разъемы силовой электроники расположены компактно на торцевых частях, обеспечивая удобство подключения кабелей силовой сети и управления.

Ключевые особенности компоновки

- Осевая компактность: Укороченная длина вала благодаря отсутствию редуктора в прямоприводных моделях

- Интегрированная электроника: Инвертор часто монтируется непосредственно на корпус двигателя

- Модульное крепление: Унифицированные точки крепления на опорных лапах и фланце

- Центровка массы: Симметричное распределение компонентов для снижения вибраций

| Параметр | Автомобильные двигатели | Промышленные двигатели |

|---|---|---|

| Типовой диаметр корпуса | 300-400 мм | 400-600 мм |

| Соотношение длина/диаметр | 0.6-0.8 | 1.0-1.5 |

| Масса (на 100 кВт) | 45-60 кг | 70-90 кг |

| Система охлаждения | Интегрированная жидкостная | Жидкостная/воздушная |

Вес двигателя и его влияние на конструкцию ТС

Электродвигатели Tesla обладают существенно меньшей массой в сравнении с ДВС аналогичной мощности. Это снижение веса силового агрегата позволяет уменьшить общую массу транспортного средства, что приводит к повышению эффективности использования энергии и увеличению запаса хода. Кроме того, компактные размеры электродвигателей дают больше свободы при проектировании компоновки.

Правильное распределение веса двигателя критически важно для управляемости и устойчивости автомобиля. В электромобилях двигатели могут размещаться вблизи осей, что способствует улучшению развесовки и снижению центра тяжести, особенно в сочетании с расположением батареи в полу. В результате улучшается курсовая устойчивость и уменьшаются крены в поворотах.

Ключевые аспекты влияния на конструкцию

- Рама и кузов: Снижение нагрузки на шасси позволяет использовать облегченные материалы без потери прочности

- Подвеска: Уменьшение неподрессоренных масс улучшает работу подвески и комфорт

- Крепления: Упрощается система монтажных узлов благодаря компактности двигателя

- Балансировка: Точное позиционирование двигателей обеспечивает оптимальное распределение веса по осям

Конструкторы Tesla активно используют преимущества легких двигателей для реализации сложных схем привода. В моделях с двойным мотором передний и задний двигатели работают как единая система, обеспечивая:

- Автоматическое перераспределение крутящего момента между осями

- Компенсацию инерционных нагрузок при разгоне и торможении

- Повышенную точность работы систем стабилизации

| Параметр | Влияние снижения массы |

| Динамика разгона | Уменьшение инерции вращающихся частей |

| Энергопотребление | Снижение затрат энергии на перемещение массы ТС |

| Износ шин | Более равномерное распределение нагрузки |

Инженерные решения Tesla демонстрируют, как минимизация веса силовой установки открывает возможности для принципиально новых компоновок. Это напрямую влияет на маневренность, устойчивость и общие динамические характеристики электромобилей.

Проверка температурной устойчивости компонентов

Критически важным этапом при проектировании и валидации электродвигателя Tesla является тестирование термостойкости всех элементов конструкции. Рабочий диапазон температур напрямую влияет на долговечность, эффективность и безопасность силовой установки. Испытания имитируют экстремальные условия: пиковые нагрузки, длительную эксплуатацию и внешнее тепловое воздействие.

Мониторинг ведется с помощью термопар и тепловизоров, установленных на ключевых узлах. Основное внимание уделяется точкам с максимальным тепловыделением: обмоткам статора, магнитам ротора, подшипникам и силовой электронике. Полученные данные сравниваются с расчетными моделями теплопередачи и допустимыми порогами для материалов.

Методы и критерии оценки

Основные подходы включают:

- Термоциклирование – многократный нагрев/охлаждение для выявления деформаций и микротрещин

- Испытания при пиковых токах – создание аварийных режимов с контролем теплового дрейфа параметров

- Анализ деградации изоляции – измерение сопротивления обмоток после термического стресса

Ключевые критерии соответствия:

| Компонент | Допустимый предел (°C) | Контролируемый параметр |

| Обмотки статора | 180-200 | Сопротивление изоляции |

| Постоянные магниты | 150-220* | Остаточная намагниченность |

| Силовые MOSFET | 175 | Ток утечки |

| Подшипники | 120-150 | Вязкость смазки |

*Зависит от состава сплава

Результаты испытаний фиксируют температурный запас компонентов относительно рабочих режимов. Отклонения от нормативов требуют модификации системы охлаждения или замены материалов. Особое внимание уделяется сохранению свойств при комбинированном воздействии температуры и вибрации.

Требования к качеству электропитания

Качество электропитания критически влияет на производительность, КПД и срок службы асинхронных двигателей Тесла. Отклонения параметров сети от номинальных значений вызывают дополнительные потери, перегрев обмоток и ускоренный износ изоляции. Соблюдение нормативов обеспечивает стабильность вращающего момента и предотвращает качания ротора.

Несинусоидальность напряжения, несимметрия фаз и скачки частоты провоцируют вибрации, акустический шум и электромагнитные помехи. Длительная эксплуатация в несоответствующих условиях приводит к снижению энергоэффективности, незапланированным остановам и выходу двигателя из строя. Требования регламентируются стандартами ГОСТ 32144-2013 и IEC 60034-26.

Ключевые параметры и допустимые отклонения

| Параметр | Допустимое отклонение | Критическое воздействие |

|---|---|---|

| Отклонение напряжения | ±5% от номинала | Снижение момента, перегрев до 10°C на 1% изменения |

| Несимметрия фаз | ≤ 2% (коэфф. обратной последовательности) | Вибрации, тормозной момент, рост потерь до 30% |

| Отклонение частоты | ±0.5 Гц (50 Гц сеть) | Изменение скорости, резонансные явления |

| Коэффициент несинусоидальности (THD) | ≤ 8% для напряжения | Дополнительные потери в стали, нагрев подшипников |

| Кратковременные провалы напряжения | Глубиной ≤ 20%, длительностью ≤ 0.5 с | Незапланированный останов, рывки при пуске |

Для защиты двигателя обязательна установка реле контроля фаз, стабилизаторов напряжения и фильтров высших гармоник. При постоянных отклонениях рекомендуется использование частотных преобразователей с функцией активного корректора мощности.

Воздействие параметров тока на ресурс двигателя

Отклонения параметров питающего тока от номинальных значений провоцируют дополнительные потери энергии, локальный перегрев активных частей двигателя и ускоренную деградацию изоляционных материалов. Это приводит к необратимому снижению механической прочности обмоток, увеличению вибраций и преждевременному выходу оборудования из строя.

Наибольшее влияние на ресурс оказывают несинусоидальность формы тока, дисбаланс фазных напряжений и отклонения частоты. Эти факторы вызывают электромагнитные перегрузки, паразитные гармоники и кавитацию подшипников, многократно ускоряя износ критических узлов даже при сохранении номинальной механической нагрузки.

Ключевые зависимости ресурса от параметров сети

| Параметр | Влияние на ресурс | Допустимое отклонение |

|---|---|---|

| Напряжение | ±10%: рост потерь на 15-20%, сокращение срока службы на 30-50% | ±5% от номинала |

| Частота | ±5%: перегрев статора на 7-12°C, снижение ресурса подшипников на 25% | ±1% от номинала |

| Несимметрия фаз | 2% дисбаланса: рост температуры на 8°C, сокращение ресурса изоляции в 1.8 раза | ≤1% (по ГОСТ) |

| Коэффициент гармоник (THD) | 8% THD: увеличение потерь на 35%, вибрация ротора +20% | ≤5% для VFD |

Дополнительные факторы риска:

- Пусковые токи >6×Inom: термический удар по обмоткам

- Реверс полярности без паузы: двойные электродинамические нагрузки

- Скачки напряжения >1.5Un: пробой межвитковой изоляции

Специфика работы с разными типами батарей

Электродвигатели Tesla проектируются для интеграции с высоковольтными литий-ионными батареями, но совместимы с другими типами при условии адаптации системы управления. Ключевые параметры взаимодействия включают: соответствие напряжению инвертора, поддержку пиковых токов разряда, температурный режим работы и совместимость алгоритмов BMS (Battery Management System).

Различия в химическом составе и конструкциях аккумуляторов требуют индивидуальной настройки зарядных профилей, систем охлаждения и защитной электроники. Несоблюдение спецификаций приводит к снижению КПД, ускоренной деградации элементов или аварийным ситуациям.

Особенности интеграции распространенных типов АКБ

Основные отличия при работе с батареями:

- Литий-ионные (NCA/NMC): Штатное решение для Tesla. Требуют:

- Многоуровневого контроля температуры (жидкостное охлаждение)

- Точного балансирования ячеек

- Ограничения глубины разряда (рекомендуется 10-90%)

- Литий-железо-фосфатные (LFP):

- Более пологие кривые напряжения – нужна калибровка BMS

- Допускают 100% разряд, но чувствительны к перезаряду

- Меньшая энергоемкость требует увеличения числа элементов

- Свинцово-кислотные:

- Низкое напряжение (12В) – необходимы последовательные сборки

- Ограниченная токоотдача – снижение пиковой мощности двигателя

- Обязательна компенсация повышенного саморазряда

Критические аспекты эксплуатации:

| Тип батареи | Диапазон рабочих температур | Рекомендуемый ток зарядки (C) | Цикличность (80% емкости) |

|---|---|---|---|

| NCA/NMC | 0°C до +45°C | 0.5-1C | ≈1500 циклов |

| LFP | -10°C до +55°C | 1-2C | ≈3000 циклов |

| Свинцово-кислотные | -20°C до +40°C | 0.1-0.3C | ≈500 циклов |

Для нестандартных конфигураций обязательна модернизация:

- Перепрошивка BMS под вольт-амперные характеристики батареи

- Установка DC-DC преобразователей для согласования напряжений

- Модификация системы терморегулирования

Диагностика неисправностей по вибрационному профилю

Вибрационный анализ электродвигателя – метод выявления скрытых дефектов ротора, подшипников, обмоток и соосности по спектрам вибрации. Аномальные колебания возникают при механическом дисбалансе, износе или электромагнитных проблемах, формируя уникальные частотные "отпечатки".

Современные системы мониторинга непрерывно фиксируют вибрацию с помощью акселерометров на корпусе двигателя и подшипниковых щитах. Данные преобразуются в спектрограммы, где амплитуды вибрации сопоставляются с частотами вращения компонентов.

Ключевые неисправности и их вибрационные признаки

Типовые дефекты в электродвигателях Тесла проявляются характерными спектральными особенностями:

- Дисбаланс ротора: Пик амплитуды на частоте 1× (основная частота вращения), преобладающий в радиальном направлении.

- Расцентровка валов: Высокие гармоники 2× и 3× с осевой вибрацией, часто сопровождаются фазовым сдвигом 180° между подшипниками.

- Дефекты подшипников качения:

- Частота наружного кольца (BPFO): Пики на частоте

(n/2)×(1-Bd·cosθ/Pd) - Частота внутреннего кольца (BPFI): Пики на частоте

(n/2)×(1+Bd·cosθ/Pd) - Повреждение тел качения: Пики на частоте

2×Bd×n/Pd×|1-(Bd·cosθ/Pd)²|

- Частота наружного кольца (BPFO): Пики на частоте

- Эксцентриситет воздушного зазора: Повышенная вибрация на частотах, кратных числу полюсов, с сильной пульсацией тока статора.

- Обрыв стержня ротора: Боковые полосы вокруг частоты 1× с шагом 2×s×f (где s – скольжение, f – сетевая частота).

| Неисправность | Доминирующая частота | Направление вибрации |

|---|---|---|

| Ослабление креплений | Мультипликаторы 1×, 2×, 3× | Радиальное/осевое |

| Износ шевронных подшипников | Высокочастотный шум >1 кГц | Аксиальное |

| Межвитковое замыкание | Гармоники 100 Гц, 200 Гц | Тангенциальное |

Критерии оценки: ISO 10816-3 задает пороговые значения виброскорости (мм/с) для двигателей разной мощности. Превышение уровня 4.5 мм/с требует немедленного останова. Тренд-анализ выявляет деградацию узлов даже в пределах нормы.

Деградация изоляции обмоток: причины и последствия

Деградация изоляции обмоток электродвигателя является следствием комплексного воздействия нескольких факторов. Основной причиной выступает термическое старение: длительный перегрев обмоток свыше допустимого класса нагревостойкости (например, при перегрузках, плохом охлаждении или высоких температурах окружающей среды) приводит к потере эластичности и растрескиванию изоляционных материалов. Значительную роль играют также вибрационные нагрузки, возникающие при работе двигателя или его механическом повреждении, которые вызывают истирание изоляции и микротрещины.

Дополнительными разрушающими факторами являются воздействие агрессивных сред (масла, химикаты, влага, пыль), проникающих в поры изоляции и снижающих её диэлектрические свойства, а также электрические перенапряжения (включая коммутационные броски напряжения). Эти перенапряжения провоцируют частичные разряды (коронные разряды) внутри изоляции, особенно в местах микродефектов или воздушных включений, что постепенно выжигает материал и образует проводящие каналы.

Ключевые последствия деградации изоляции

- Пробой изоляции на корпус: Возникновение опасного напряжения на корпусе двигателя, создающее риск поражения персонала электрическим током.

- Межвитковое замыкание: Замыкание между соседними витками одной обмотки приводит к локальному перегреву, снижению КПД, потере мощности и дисбалансу магнитных полей.

- Фазное замыкание: Короткое замыкание между обмотками разных фаз вызывает резкий рост тока, срабатывание защит и немедленный выход двигателя из строя.

- Снижение ресурса и надёжности: Постепенное ухудшение характеристик (КПД, cos φ), рост вибрации и шума, увеличение вероятности внезапного отказа.

- Повышение эксплуатационных затрат: Необходимость частых ремонтов (перемотки статора/ротора) или полной замены двигателя, простои оборудования.

Критичность последствий напрямую зависит от степени и локализации повреждения изоляции. Наиболее опасны развитые дефекты, приводящие к пробою на корпус или межфазному КЗ, требующие немедленного останова агрегата. Раннее выявление деградации (с помощью измерения сопротивления изоляции, диагностики частичных разрядов, анализа вибрации) позволяет предотвратить катастрофические отказы и спланировать ремонт.

Балансировка ротора на высоких оборотах

На высоких оборотах, характерных для электродвигателей Tesla (достигающих 16 000 - 18 000 об/мин и более), даже минимальный дисбаланс массы ротора вызывает значительные центробежные силы. Эти силы пропорциональны квадрату скорости вращения, поэтому их величина резко возрастает при увеличении оборотов.

Неуравновешенный ротор становится источником сильных вибраций, передающихся на корпус двигателя, подшипниковые узлы, крепления и всю силовую структуру автомобиля. Это не только создает шум и дискомфорт, но и напрямую угрожает надежности и долговечности агрегата.

Методы и требования балансировки

Для достижения необходимой точности балансировки роторов электродвигателей Tesla применяются строгие методы:

- Статическая балансировка: Выполняется на низких оборотах или специальных ножах для устранения статического дисбаланса (смещение центра массы относительно оси вращения). Недостаточна сама по себе для высокооборотных роторов.

- Динамическая балансировка: Обязательный этап. Ротор балансируется на специальных стендах, вращающих его на рабочих или близких к рабочим скоростях. Это позволяет выявить и компенсировать динамический дисбаланс (момент дисбаланса, вызывающий "конусообразное" биение).

Основные последствия недостаточной балансировки на высоких оборотах включают:

- Ускоренный износ и выход из строя подшипников качения.

- Разрушение или ослабление крепежных элементов.

- Повреждение обмоток статора из-за вибрации и ударов ротора.

- Повышенный акустический шум и вибронагруженность кузова.

- Снижение общего КПД двигателя из-за паразитных потерь.

Требования к точности балансировки для роторов Tesla исключительно высоки:

| Параметр | Требование | Примечание |

|---|---|---|

| Допустимый остаточный дисбаланс | Экстремально низкий (класс G ниже 2.5 по ISO 1940/1) | Измеряется в г*мм/кг (грамм на миллиметр дисбаланса на килограмм массы ротора) |

| Контроль | Многоступенчатый, на прецизионных стендах | Включает балансировку отдельных компонентов и собранного ротора |

| Коррекция | Сверление/фрезерование, установка балансировочных шайб/грузиков | Высокоточное удаление материала в строго рассчитанных местах |

Использование современных материалов (типа высокопрочных сплавов) и конструкций ротора (например, с постоянными магнитами особой формы) в двигателях Tesla также способствует улучшению балансируемости и стабильности на высоких скоростях, но не отменяет необходимости прецизионной технологической операции динамической балансировки.

Особенности монтажа в электромобиле

Монтаж асинхронного двигателя Tesla в электромобиле требует точного позиционирования относительно трансмиссии и других агрегатов. Крепление осуществляется через жесткие кронштейны с виброизолирующими прокладками, минимизирующими передачу вибраций на кузов. Особое внимание уделяется совмещению вала двигателя с редуктором, где применяются компенсирующие муфты для нивелирования возможных перекосов.

Электрическое подключение выполняется с обязательным учетом высоких рабочих токов (до 1500 А). Силовые кабели фиксируются вдали от подвижных элементов и источников тепла, с применением гофрированных трубок для защиты. Обязательна установка разъединителя высокого напряжения в зоне быстрого доступа для аварийного обесточивания системы.

Ключевые требования к системе охлаждения

- Интеграция с контуром жидкостного охлаждения: патрубки двигателя соединяются с магистралями батареи и силовой электроники через герметичные быстроразъемные соединения

- Монтаж датчиков температуры на статоре и подшипниковых узлах с прокладкой термостойкой проводки

- Обеспечение воздушного зазора вокруг корпуса для дополнительного теплоотвода

| Параметр | Требование |

| Зазор до элементов кузова | ≥ 25 мм |

| Допустимое биение вала | ≤ 0,05 мм |

| Диаметр силовых кабелей | ≥ 50 мм² (медь) |

| Крутящий момент крепежных болтов | 90±5 Н·м |

Экранирование высокочастотных помех реализуется обязательным подключением корпуса двигателя к общей точке заземления шасси через медные шины. Сигнальные кабели датчиков положения ротора (резольверы) прокладываются в отдельных экранированных рукавах вдали от силовых линий.

- Проверка соосности привода после предварительной затяжки креплений

- Тестовый запуск без нагрузки с контролем вибраций (допуск ≤ 4 мм/с)

- Калориметрическая проверка баланса тепловыделения при номинальной мощности

- Испытание изоляции обмоток (≥ 1000 В/мин)

Совместимость двигателя Тесла с редуктором

Совместимость двигателя Тесла с редуктором определяется его характеристиками крутящего момента и частоты вращения. Электродвигатели Тесла, будучи синхронными машинами с постоянными магнитами, обеспечивают высокий крутящий момент на низких оборотах и широкий диапазон скоростей вращения ротора. Это позволяет гибко интегрировать их с различными типами редукторов без риска потери эффективности или перегрузки механической передачи.

Ключевым фактором является соответствие пикового крутящего момента двигателя допустимой нагрузке редуктора. Благодаря плоской характеристике момента электродвигателей Тесла в рабочем диапазоне скоростей, редуктор может эксплуатироваться в оптимальном режиме без необходимости сложных систем защиты от перегрузок. Особое внимание уделяется температурной совместимости: система охлаждения двигателя не должна нарушать тепловой баланс редукторных узлов.

Критерии выбора редуктора

При подборе редуктора учитывают:

- Передаточное число: Рассчитывается исходя из требуемой выходной скорости и максимальных оборотов двигателя (до 18 000 об/мин в некоторых моделях)

- Конструкцию: Предпочтение отдают планетарным редукторам из-за компактности и способности передавать высокий момент

- КПД передачи: Должен компенсировать потери энергии (типовой КПД редуктора 95-98%)

| Параметр двигателя | Требование к редуктору |

|---|---|

| Максимальный крутящий момент (до 10 000 Н·м) | Запас прочности по пиковой нагрузке ≥30% |

| Рабочая температура (до 150°C) | Термостойкость смазочных материалов |

| Регулировка скорости в диапазоне 1:20 | Отсутствие резонансных зон в рабочем диапазоне |

Важно: Современные двигатели Тесла оснащаются интегрированными датчиками положения ротора, что позволяет синхронизировать управление редуктором через систему контроля момента. Это исключает рывки при старте и обеспечивает плавное изменение передаточного отношения в адаптивных трансмиссиях.

Сравнение одно- и двухмоторных компоновок Tesla

Одномоторная компоновка Tesla, также известная как заднеприводная (RWD), использует единственный электродвигатель, расположенный на задней оси. Эта конфигурация является базовой для многих моделей и обеспечивает достаточную мощность для повседневной эксплуатации. Двухмоторная система (AWD) включает два независимых двигателя: один на передней оси, другой на задней, что формирует полный привод.

Ключевые отличия проявляются в динамических характеристиках, эффективности и эксплуатационных возможностях. Выбор между ними зависит от требований к производительности, климатических условий и бюджета, так как двухмоторные версии обычно дороже.

Основные различия

Сравнение характеристик:

| Параметр | Одномоторная (RWD) | Двухмоторная (AWD) |

|---|---|---|

| Динамика | Умеренное ускорение (0-100 км/ч ~5-6 сек) | Значительно выше (0-100 км/ч до ~3 сек у Performance) |

| Тяговое усилие | Зависит от сцепления задних колес | Превосходное сцепление на любом покрытии |

| Запас хода | Часто выше из-за меньшего веса | Немного ниже (разница ~5-10%) |

| Управляемость | Склонность к избыточной поворачиваемости | Повышенная стабильность и контроль |

| Безопасность | Стандартная | Лучшая проходимость в снегу/грязи |

Преимущества двухмоторной системы:

- Оптимальное распределение крутящего момента между осями

- Автоматическое отключение неиспользуемого двигателя для экономии энергии

- Повышенная надежность (резервирование при отказе одного мотора)

- Доступ к режимам повышенной производительности (например, Track Mode)

Ситуации выбора:

- RWD: Городская эксплуатация, теплый климат, приоритет дальности пробега

- AWD: Активный драйвинг, сложные дорожные условия, необходимость максимальной динамики

Энергоэффективность в городском и загородном циклах

Электродвигатели Tesla демонстрируют существенно более высокую энергоэффективность в городском цикле по сравнению с традиционными ДВС. Основной фактор – рекуперативное торможение, преобразующее кинетическую энергию при замедлении или остановке обратно в электричество для подзарядки батареи. Частые разгоны и торможения в городе превращаются из недостатка в преимущество, минимизируя бесполезные потери энергии на тепло.

В загородном цикле с преимущественно равномерным движением на высоких скоростях рекуперация используется реже, что снижает относительное преимущество. Основное энергопотребление направлено на преодоление аэродинамического сопротивления и потерь в трансмиссии. Хотя КПД электродвигателя Tesla (90-95%) остается значительно выше ДВС даже на трассе, на первый план выходит оптимизация аэродинамики кузова и эффективность системы охлаждения силовой установки.

Сравнение ключевых характеристик

| Параметр | Городской цикл | Загородный цикл |

|---|---|---|

| Влияние рекуперации | Критически важно (до 30% экономии) | Ограниченное (редкое использование) |

| Основные потребители | Ускорения, климат-контроль | Аэродинамика, качение шин |

| Типичный расход (кВт·ч/100 км) | 14-18 | 18-24 |

Оптимизация для разных циклов:

- Город: Программное обеспечение максимизирует рекуперацию, управляет фазой ускорения и предсказуемо тормозит двигателем. Система Smart Preconditioning прогревает/охлаждает батарею во время зарядки для снижения затрат энергии в поездке.

- Трасса: Активация режима Chill Mode для плавных ускорений, снижение скорости (аэродинамическое сопротивление растет квадратично). Система охлаждения поддерживает оптимальный КПД двигателя и инвертора при длительных нагрузках.

Высокий крутящий момент электродвигателя Tesla с нуля обеспечивает динамичные разгоны без провалов КПД, характерных для ДВС в переходных режимах. Интеграция мотор-инвертора в единый блок минимизирует потери энергии на преобразование тока. Режим Autopilot оптимизирует скорость и дистанцию в потоке, повышая эффективность в обоих циклах за счет предсказуемости движения.

Ремонтопригодность критичных компонентов

Конструкция электродвигателей Tesla изначально оптимизирована под высокую надёжность и снижение эксплуатационных затрат, однако некоторые компоненты всё же требуют внимания при обслуживании. Ключевой принцип ремонтопригодности заключается в модульности: критичные узлы спроектированы для относительно быстрой замены без демонтажа всей силовой установки.

Наиболее ремонтопригодными элементами считаются подшипники вала ротора и датчики положения/температуры, доступ к которым обеспечивается через технологические люки. Статорная обмотка и ротор с постоянными магнитами, напротив, требуют полной разборки двигателя и специализированного оборудования для замены, что существенно увеличивает сложность и стоимость работ.

Характеристика ремонта основных компонентов

- Подшипники: Стандартная замена через съёмные крышки. Используются керамические подшипники для увеличения межсервисного интервала.

- Датчики (Resolver, температурные): Унифицированные разъёмы, крепление на болтах. Диагностика и замена занимают 1-2 часа.

- Инвертор (в сборе с двигателем): Замена модуля IGBT-транзисторов или силовых конденсаторов возможна без снятия статора.

- Охлаждающий контур: Трубопроводы и насос легко демонтируются, патрубки имеют быстросъёмные соединения.

| Компонент | Сложность замены | Требуемое оборудование |

|---|---|---|

| Ротор с магнитами | Крайне высокая | Стенд для балансировки, пресс |

| Обмотка статора | Высокая | Печь для пропитки, вакуумное оборудование |

| Корпус двигателя | Средняя | Торцевые ключи, подъёмник |

Важным аспектом остаётся программная калибровка после замены компонентов: контроллер двигателя требует адаптации новых датчиков или параметров обмотки. Производитель ограничивает доступ к OEM-инструментам диагностики, что повышает зависимость от авторизованных сервисов. Тем не менее, рынок постепенно предлагает сторонние решения для перепрограммирования блоков управления.

Эволюция двигателей в разных моделях Tesla (Roadster - Model S Plaid)

Первый Tesla Roadster (2008) использовал асинхронный двигатель переменного тока с медным ротором типа "беличья клетка", позаимствованный у Lotus Elise. Мотор выдавал 248 л.с. и обеспечивал запас хода 393 км благодаря литий-ионному аккумулятору – революционному решению для серийных авто того времени. Система рекуперативного торможения и жидкостное охлаждение стали ключевыми особенностями, хотя КПД уступал последующим разработкам.

Model S (2012) получила полностью переработанный асинхронный двигатель с улучшенной теплопроводностью обмоток статора и оптимизированной геометрией ротора. Мощность варьировалась от 362 до 762 л.с. в версии P100D. В 2014 году появилась Dual Motor версия: передний синхронный мотор с постоянными магнитами для экономичности, задний – асинхронный для динамики. Это повысило эффективность на 10% и реализовало векторное управление тягой.

Технологический прорыв в Model S Plaid

Силовая установка Plaid (2021) – три двигателя: два синхронных с постоянными магнитами на задней оси и один асинхронный спереди. Ключевые инновации:

- Ротор с углеродной обмоткой – замена меди композитным материалом, снижающая массу и инерцию

- Масляное охлаждение статора сквозь полые проводники обмотки

- 16-скоростной инвертор с арсенид-галлиевыми чипами (GaN)

| Модель | Тип двигателя | Макс. мощность | Крутящий момент | 0-100 км/ч |

|---|---|---|---|---|

| Roadster (2008) | Асинхронный (1 ед.) | 248 л.с. | 380 Н·м | 3.9 с |

| Model S P100D | Асинхронный + Синхронный | 762 л.с. | 1074 Н·м | 2.4 с |

| Model S Plaid | 2×Синхронный + Асинхронный | 1020 л.с. | 1420 Н·м | 1.99 с |