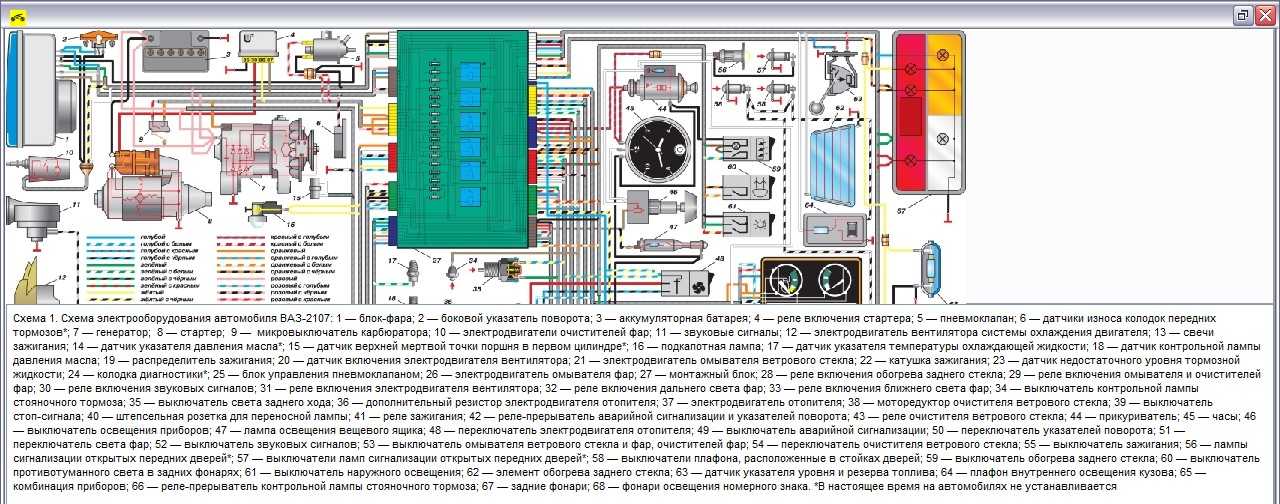

Электросхема инжекторов ВАЗ-2107 - диагностика и ремонт

Статья обновлена: 28.02.2026

Система впрыска топлива автомобиля ВАЗ-2107 обеспечивает точную подачу горючей смеси в цилиндры двигателя.

Отказ любого компонента электронной схемы инжектора приводит к нарушению работы силового агрегата: потере мощности, повышенному расходу топлива или полной остановке.

Понимание принципов работы цепи управления форсунками, датчиков и контроллера – обязательное условие для эффективного поиска неисправностей.

В статье рассмотрены типовые методы проверки элементов системы: тестирование питания форсунок, диагностика сопротивления обмоток, проверка сигналов ЭБУ и анализ показаний датчиков.

Знание этих процедур позволяет точно локализовать дефект и восстановить работоспособность топливной системы без обращения в сервис.

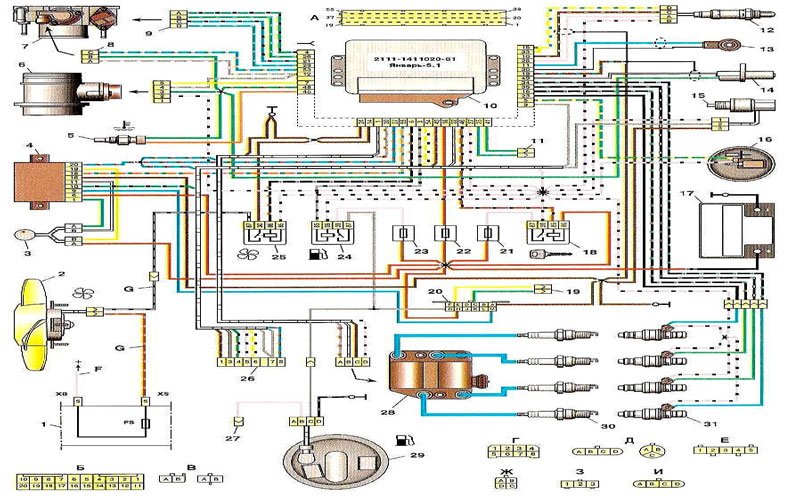

Принцип взаимодействия инжекторов с ЭБУ на ВАЗ-2107

Электронный блок управления (ЭБУ) непрерывно обрабатывает сигналы от датчиков двигателя, включая положение коленвала, массовый расход воздуха, температуру охлаждающей жидкости и содержание кислорода в выхлопных газах. На основе этих данных микропроцессор рассчитывает оптимальное количество топлива и момент впрыска для текущего режима работы двигателя. Результаты вычислений преобразуются в управляющие импульсы, отправляемые на форсунки.

Форсунки, представляющие собой электромагнитные клапаны, получают от ЭБУ сигналы в виде широтно-импульсной модуляции (ШИМ). При подаче напряжения на обмотку соленоида игла поднимается, открывая канал для подачи топлива под давлением. Длительность импульса определяет количество впрыскиваемого топлива, а синхронизация с положением коленвала обеспечивает подачу в нужный цилиндр.

Ключевые аспекты управления

- Синхронизация: Впрыск происходит строго в такт с сигналом датчика положения коленвала (ДПКВ), обеспечивая подачу топлива во впускной коллектор перед открытием впускного клапана конкретного цилиндра

- Регулировка длительности: Время открытия форсунки (1-15 мс) изменяется ЭБУ в зависимости от:

- Показаний датчика массового расхода воздуха (ДМРВ)

- Оборотов двигателя

- Температурного режима

- Данных лямбда-зонда

- Обратная связь: Система использует показания кислородного датчика для коррекции состава топливно-воздушной смеси в режиме замкнутого контура

| Компонент | Функция в управлении |

|---|---|

| Датчик коленвала (ДПКВ) | Определяет положение/скорость вращения коленвала для синхронизации впрыска |

| Датчик массового расхода воздуха (ДМРВ) | Измеряет объем поступающего воздуха для расчета базовой длительности импульса |

| Датчик температуры охлаждающей жидкости (ДТОЖ) | Корректирует обогащение смеси при холодном пуске и прогреве |

| Кислородный датчик (лямбда-зонд) | Мониторит состав выхлопных газов для точной подстройки соотношения воздух/топливо |

Нарушения в работе проявляются как нестабильный холостой ход, повышенный расход топлива или потеря мощности. Диагностика включает проверку целостности цепи (сопротивление обмотки форсунки 11-15 Ом), тестирование управляющих импульсов осциллографом и контроль равномерности впрыска между цилиндрами. Для точной локализации неисправности используется сканирование кодов ошибок через диагностический разъем ЭБУ.

Главные компоненты электросхемы: форсунки, ЭБУ, датчики

Электрическая схема управления инжекторами ВАЗ-2107 базируется на трёх ключевых элементах: исполнительных устройствах (форсунках), блоке управления (ЭБУ) и комплексе датчиков. Форсунки непосредственно впрыскивают топливо во впускной коллектор, открываясь по сигналу контроллера. Электронный блок управления (ЭБУ) является "мозгом" системы: он непрерывно обрабатывает данные от датчиков, рассчитывает оптимальные параметры впрыска и длительность импульса открытия форсунок.

Работа ЭБУ напрямую зависит от корректных показаний датчиков, отслеживающих параметры работы двигателя. Основными источниками информации служат датчик положения коленчатого вала (ДПКВ), определяющий момент впрыска и зажигания, датчик массового расхода воздуха (ДМРВ), измеряющий объём поступающего воздуха, датчик положения дроссельной заслонки (ДПДЗ) и датчик температуры охлаждающей жидкости (ДТОЖ). Нарушения в работе любого из этих компонентов или их цепей приводят к сбоям впрыска.

Детализация компонентов и их функций

- Форсунки: Электромагнитные клапаны, управляемые импульсным сигналом от ЭБУ. Длительность импульса (время открытия) определяет количество впрыскиваемого топлива.

- Электронный Блок Управления (ЭБУ): Принимает и анализирует сигналы от всех датчиков. По заложенным алгоритмам (прошивке) вычисляет необходимые параметры для управления форсунками (момент и длительность впрыска) и другими системами.

- Датчики:

- ДПКВ (Датчик Положения Коленчатого Вала): Критически важный датчик. Фиксирует положение и частоту вращения коленвала. Без его сигнала ЭБУ не может синхронизировать впрыск и зажигание.

- ДМРВ (Датчик Массового Расхода Воздуха): Измеряет массу воздуха, поступающего в двигатель. Позволяет ЭБУ рассчитать базовую длительность импульса форсунки.

- ДПДЗ (Датчик Положения Дроссельной Заслонки): Информирует ЭБУ о степени открытия дросселя (нагрузке двигателя).

- ДТОЖ (Датчик Температуры Охлаждающей Жидкости): Показывает температуру двигателя. ЭБУ использует эти данные для коррекции топливоподачи (обогащение на холодную) и управления вентилятором охлаждения.

- ДК (Датчик Кислорода/Лямбда-зонд) (если установлен): Контролирует содержание кислорода в отработавших газах, позволяя ЭБУ корректировать состав топливно-воздушной смеси в режиме замкнутого контура.

| Компонент | Основная функция | Типичные неисправности |

|---|---|---|

| Форсунка | Точная дозировка и распыл топлива | Загрязнение, заклинивание (открыто/закрыто), обрыв/замыкание обмотки |

| ЭБУ | Обработка данных, управление исполнительными механизмами | Выход из строя внутренних элементов, сбои прошивки, коррозия контактов |

| ДПКВ | Синхронизация работы системы впрыска | Обрыв/замыкание цепи, загрязнение, нарушение зазора |

| ДМРВ | Измерение массы потребляемого воздуха | Загрязнение чувствительного элемента, неверные показания |

| ДПДЗ | Определение угла открытия дросселя | Износ резистивного слоя, обрыв цепи, заедание |

| ДТОЖ | Контроль температуры двигателя | Неверные показания (обрыв/КЗ), термохарактеристики |

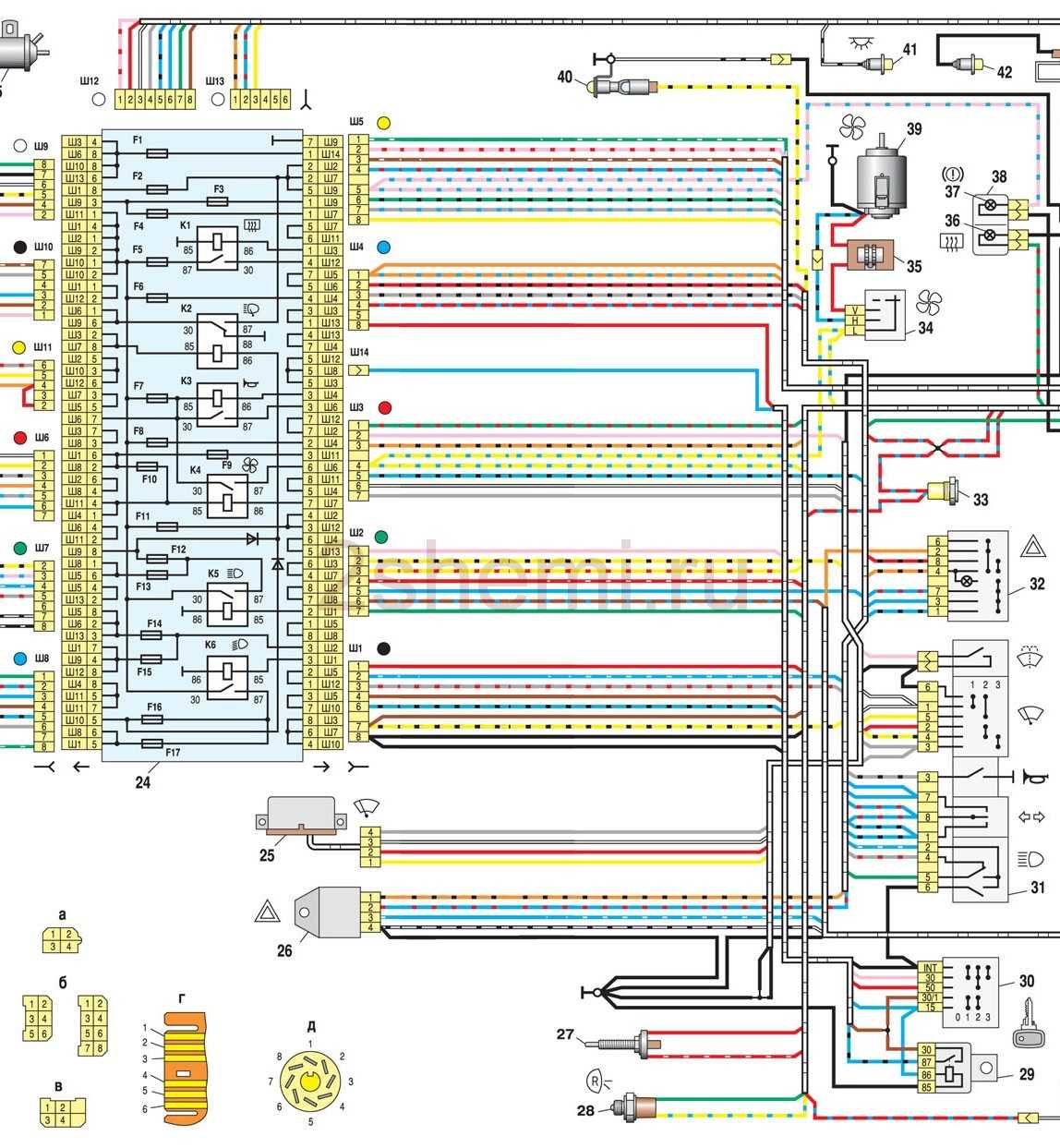

Распиновка разъёма форсунок топливной системы

Разъём каждой форсунки ВАЗ-2107 оснащён двумя контактами стандартного типа. Цветовая маркировка проводки позволяет идентифицировать назначение линий при диагностике. Корректное подключение критично для синхронной работы системы впрыска и предотвращения сбоев ЭБУ.

Питание и управляющие сигналы распределяются по цепи через общие шины. Контакты разъёма имеют фиксированное расположение, где первый контакт всегда отвечает за управление, а второй – за питание. Нарушение полярности или повреждение изоляции проводов приводит к некорректному открытию/закрытию форсунок.

Назначение контактов разъёма

| Номер контакта | Назначение | Цвет провода | Параметры |

|---|---|---|---|

| 1 | Управляющий сигнал от ЭБУ | Коричневый (возможны вариации) | Импульсный «минус» |

| 2 | Питание +12В | Розовый с чёрной полосой | Постоянное напряжение |

Примечания по распиновке:

- Питающий провод (контакт 2) подключён параллельно ко всем форсункам через общую шину.

- Управляющие провода (контакт 1) идут индивидуально к ЭБУ для каждого цилиндра.

- Цвета проводов могут незначительно отличаться в зависимости от года выпуска авто.

Диагностика неисправностей:

- Проверьте наличие +12В на контакте 2 при включённом зажигании.

- Замерьте сопротивление обмотки форсунки (11-15 Ом) между контактами.

- Используйте светодиодный пробник для контроля импульсов на контакте 1 при запуске двигателя.

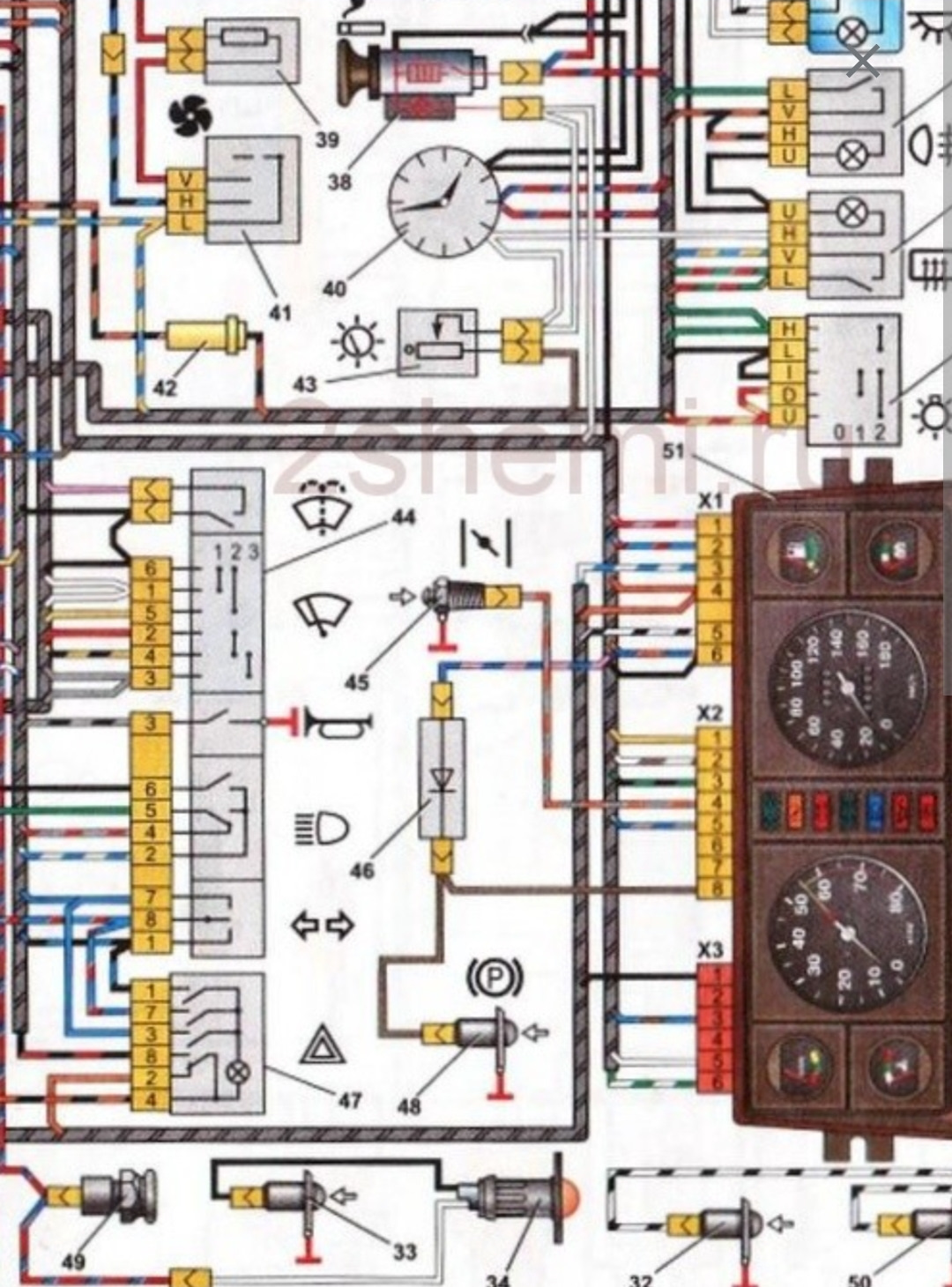

Проверка напряжения питания на контактах инжекторов

.jpg)

Отсоедините колодку жгута проводов от одного из инжекторов. Включите зажигание при заглушенном двигателе. С помощью мультиметра в режиме измерения постоянного напряжения (диапазон 0–20 В) проверьте наличие питания между контактами разъёма.

Один щуп прибора подключите к контакту с проводом, идущим к реле бензонасоса или ЭБУ (обычно розовый с чёрной полосой), второй – к "массе" кузова или минусовой клемме АКБ. Корректное значение – 12±0.5 В. Отсутствие напряжения указывает на обрыв цепи, неисправность реле бензонасоса, монтажного блока или ЭБУ.

Порядок диагностики

- Проверьте предохранитель F3 (15А) в монтажном блоке, отвечающий за питание инжекторов.

- Убедитесь в исправности реле бензонасоса: при включении зажигания оно должно кратковременно срабатывать (характерный щелчок).

- Прозвоните цепь от АКБ до реле и от реле до колодки инжекторов на предмет обрывов.

- Проверьте контакт "управляющей массы" от ЭБУ (провод чёрного цвета) на колодке инжектора – он должен замыкаться на "массу" при включении зажигания.

Важно: Измерения проводите только при отключенном разъёме инжектора! Параллельная проверка на работающем двигателе требует осциллографа для анализа формы импульса.

| Тип неисправности | Возможная причина |

|---|---|

| Нет напряжения на обоих контактах | Обрыв цепи питания, сгоревший предохранитель, неисправное реле |

| Напряжение ниже 11.5 В | Проблемы с АКБ, окисление контактов, повышенное сопротивление в цепи |

| Напряжение только на одном контакте | Обрыв "массового" провода от ЭБУ, повреждение управляющей цепи |

Методы диагностики управляющих сигналов ЭБУ мультиметром

Проверка управляющих сигналов ЭБУ на инжекторах ВАЗ-2107 позволяет определить работоспособность блока управления и целостность цепей управления форсунками. Для диагностики используется цифровой мультиметр в режиме измерения постоянного напряжения (DCV) с пределом 20 В.

Диагностика проводится на работающем двигателе при температуре 85–90°C. Необходимо получить доступ к разъему ЭБУ или контактам управляющих цепей форсунок, соблюдая меры предосторожности против короткого замыкания.

Алгоритм проверки сигналов

Подготовка оборудования:

- Перевести мультиметр в режим измерения постоянного напряжения (DCV 20V)

- Подключить черный щуп к массе двигателя (болт кузова, минус АКБ)

- Красный щуп подключить к управляющему контакту форсунки (через разъем или "иглу")

Проверка напряжения:

- Запустить двигатель и дать ему выйти на рабочие обороты ХХ

- Зафиксировать показания мультиметра в режиме реального времени

- Резко нажать и отпустить педаль акселератора

Анализ результатов:

| Показания | Состояние цепи |

|---|---|

| 0.3–1.5 В (пульсирует) | Нормальный сигнал управления |

| Постоянно 12 В | Обрыв управляющей цепи |

| Постоянно 0 В | Короткое замыкание на массу |

| Отсутствие пульсаций | Неисправность ЭБУ или ДПКВ |

Дополнительные проверки: При отклонениях измерьте сопротивление управляющей цепи форсунки при отключенном разъеме ЭБУ. Норма – 11–15 Ом между контактом форсунки и pin 35/36 разъема ЭБУ. Значение ∞ указывает на обрыв провода, 0 Ом – на КЗ.

Важно: Проверку всех форсунок проводить последовательно. Отсутствие сигнала только на одной форсунке свидетельствует о неисправности конкретной цепи или обмотки инжектора.

Поиск обрыва цепи питания инжектора

Обрыв в цепи питания инжектора приводит к отказу работы конкретного цилиндра. Основные симптомы: троение двигателя, пропуски зажигания, ошибки P0201-P0204.

Проверку начинают с визуального осмотра проводов и разъемов. Поврежденная изоляция, окисленные контакты или нарушенная фиксация колодок требуют немедленного устранения.

Алгоритм диагностики

Необходимое оборудование: мультиметр, контрольная лампа 12В, игольчатые щупы.

- Отсоедините колодку питания инжектора

- Включите зажигание при заглушенном двигателе

- Проверьте наличие +12В на центральном проводе разъема:

- Используйте контрольную лампу между контактом и массой авто

- Отсутствие свечения – признак обрыва питания

- Протестируйте цепь управления:

- Подключите мультиметр в режиме вольтметра к сигнальному проводу

- Запустите стартер – исправная цепь покажет импульсы 0-12В

| Параметр | Норма | Отклонение |

|---|---|---|

| Напряжение питания | 12±0.5В | 0В – обрыв до ЭБУ |

| Сопротивление цепи | 11-15 Ом | ∞ – обрыв обмотки |

Важно: при проверке сопротивления инжектора отсоединяйте разъем ЭБУ. Нулевое сопротивление указывает на межвитковое замыкание.

Обнаруженный обрыв устраняют заменой проводов или восстановлением контактов. При повреждении внутри ЭБУ требуется перепайка реле или замена блока управления.

Проверка сопротивления обмотки форсунки

Проверка сопротивления обмотки электромагнитной катушки форсунки – базовый и обязательный этап диагностики, позволяющий быстро оценить целостность электрической цепи инжектора. Этот метод выявляет обрыв или межвитковое замыкание в обмотке, являющиеся частыми причинами отказа работы форсунки.

Для корректной проверки необходимо знать тип установленных форсунок (обычно на ВАЗ-2107 встречаются низкоомные с сопротивлением 11-15 Ом или высокоомные с сопротивлением 12-16 Ом) и иметь технические характеристики производителя. Измерение проводится мультиметром в режиме омметра на выключенном зажигании.

Порядок проверки

- Отсоедините электрический разъем от диагностируемой форсунки.

- Переведите мультиметр в режим измерения сопротивления (Ω), выберите подходящий предел (обычно 200 Ом).

- Подсоедините щупы мультиметра к контактным выводам форсунки. Полярность не имеет значения.

- Зафиксируйте показания прибора и сравните их с номинальным значением для данного типа форсунок.

Интерпретация результатов:

- Сопротивление соответствует норме: Электрическая цепь обмотки исправна (но это не гарантирует правильность распыла топлива или герметичность).

- Сопротивление близко к нулю (0-3 Ом): Межвитковое замыкание в обмотке. Форсунка неисправна.

- Сопротивление стремится к бесконечности (обрыв, OL): Обрыв обмотки. Форсунка неисправна.

- Сопротивление значительно выше нормы: Ухудшение контактов или начало разрушения обмотки. Форсунка требует замены.

| Тип форсунки ВАЗ-2107 | Номинальное сопротивление обмотки (Ом) |

|---|---|

| Низкоомная (например, BOSCH 0 280 150 107) | 11 - 15 |

| Высокоомная (например, Siemens VDO / Январь) | 12 - 16 |

Важно: Проверяйте сопротивление на всех форсунках двигателя. Значительный разброс значений (более 1-2 Ом между форсунками одного типа) также указывает на проблему. Данная проверка не заменяет оценку производительности (подача топлива, форма факела) на стенде.

Диагностика короткого замыкания в цепях форсунок

Короткое замыкание в цепи форсунок ВАЗ-2107 проявляется отказом работы двигателя, пропусками зажигания или срабатыванием предохранителя F3 (15А). Основные причины включают повреждение изоляции проводов, контакт проводки с металлическими элементами кузова или неисправность самой форсунки. Требует немедленного устранения для предотвращения выхода из строя блока управления.

Диагностику начинают с визуального осмотра проводки от колодки ЭБУ до разъёмов форсунок. Особое внимание уделяют участкам возле кронштейнов, в местах перегибов и в зоне термоэкрана выпускного коллектора. Обязательно проверяют целостность изоляции и отсутствие оплавленных участков.

Методы проверки

Проверка сопротивления:

- Отсоедините колодку жгута от форсунки.

- Измерьте мультиметром сопротивление между контактами разъёма форсунки (номинал 11-15 Ом).

- Показание 0 Ом указывает на внутреннее КЗ форсунки.

Диагностика целостности цепи:

- Снимите разъём с ЭБУ (расположен под приборной панелью).

- Прозвоните тестером между контактами 17, 16, 35, 34 разъёма ЭБУ (номера соответствуют цилиндрам 1-4) и пинами колодок форсунок.

- Отсутствие звукового сигнала свидетельствует об обрыве провода.

Тест на замыкание на массу:

| Этап | Действие | Критерий неисправности |

| 1 | Отключите ЭБУ и форсунки | - |

| 2 | Установите мультиметр в режим прозвонки | - |

| 3 | Прикоснитесь одним щупом к контакту цепи форсунки, другим – к кузову | Звуковой сигнал или сопротивление ≈0 Ом |

Важно: При обнаружении КЗ отключите АКБ перед ремонтом. Замените повреждённые участки проводки термостойким кабелем, используя пайку с последующей изоляцией. При неисправности форсунки обязательна замена комплекта.

Контроль состояния колодки жгута проводов

Колодка жгута проводов – критичный узел соединения электронного блока управления с инжекторами ВАЗ-2107. Нарушение контакта в разъёмах приводит к нестабильной работе двигателя: пропускам зажигания, повышенному расходу топлива или полному отказу цилиндра. Окисление, подгорание клемм или ослабление фиксации проводов напрямую влияют на точность сигналов ЭБУ.

Начинают диагностику с визуального осмотра колодки при выключенном зажигании. Отсоедините разъём от инжектора, проверьте корпус на трещины и следы оплавления. Убедитесь в отсутствии влаги, масляных потёков или дорожной грязи внутри контактной группы. Обратите внимание на состояние фиксатора-защёлки – его поломка вызывает вибрацию соединения.

Этапы детальной проверки

- Анализ контактов: осмотрите клеммы на предмет:

- Зеленоватого или белого налёта (окисление)

- Потемнения или оплавления металла

- Деформации или утопленного положения штырьков

- Проверка фиксации проводов: поочерёдно подёргайте каждый проводник у основания колодки. Выпадение жилы из разъёма указывает на нарушение обжима.

- Измерение параметров (мультиметром):

Режим тестера Действие Норма Сопротивление (Ω) Между контактом колодки и ЭБУ 0.2–0.5 Ω «Прозвонка» Целостность провода Звуковой сигнал Напряжение (V) На контакте при включённом зажигании ≈12V (при подаче +)

Важно: При обнаружении окисления очистите клеммы безворсовой ветошью, смоченной в очистителе контактов. Подогните развальцованные лепестки штырьков тонкой отвёрткой для восстановления натяга. Сильно повреждённые колодки подлежат замене – используйте ремонтные комплекты с клеммами и термоусадкой. После ремонта обработайте разъём токопроводящей смазкой для защиты от влаги.

Проверка целостности проводки до основного реле

Целостность проводки от аккумулятора и замка зажигания до основного реле проверяется при отсутствии питания на управляющем контакте реле или при обрыве цепи. Последовательность действий требует мультиметра в режиме прозвонки или измерения сопротивления.

Предварительно снимите минусовую клемму с АКБ для безопасности. Основной реле (контактная группа 30/87) получает постоянный "+" от аккумулятора через предохранитель, а управляющий контакт 85 – питание от замка зажигания в положении "ON".

Пошаговая процедура

- Проверка питания на контакте 30 реле:

- Включите мультиметр в режим измерения напряжения

- Подсоедините щуп к контакту 30 реле, второй – к массе кузова

- При исправном предохранителе и проводке значение должно соответствовать напряжению АКБ (12В+)

- Диагностика цепи управления (контакты 85/86):

- Переключите мультиметр в режим прозвонки

- Отсоедините реле и разъем замка зажигания

- Прозвоните провод от контакта 85 реле до соответствующей клеммы замка зажигания

- Проверьте цепь контакта 86 на замыкание на массу

- Поиск обрыва/КЗ:

- При отсутствии сигнала – прозвоните каждый участок цепи от реле к АКБ/замку

- Осмотрите провода на перетирание, окисление в колодках

- Проверьте сопротивление изоляции между соседними проводами (допуск >1 кОм)

| Тип неисправности | Признаки | Проверяемый элемент |

|---|---|---|

| Обрыв цепи 30 | Отсутствие +12В на контакте 30 реле | Провод АКБ→предохранитель→реле |

| Обрыв цепи 85 | Нет напряжения при включении зажигания | Провод замок зажигания→реле |

| Короткое замыкание | Срабатывание предохранителя | Цепи 86 или 30 на массу |

Обнаруженные поврежденные провода замените целиком или устраните обрыв/КЗ методом сращивания с термоусадкой. При окислении контактов – зачистите штекеры и обработайте токопроводящей смазкой.

Тестирование работоспособности топливного реле

Проверку реле топливного насоса начинают при отсутствии звука работы насоса при включении зажигания или неустойчивом запуске двигателя. Первичный контроль осуществляется путем тактильной проверки: при повороте ключа в положение "зажигание" на корпусе исправного реле должен ощущаться характерный щелчок срабатывания электромагнита.

Отсутствие щелчка указывает на возможные проблемы в цепи управления: обрыв катушки реле, отсутствие питания от ЭБУ или неисправность контактов. Для точной диагностики требуется измерение электрических параметров мультиметром.

Методика проверки мультиметром

- Отсоедините реле из монтажного блока (расположен под панелью приборов).

- Переведите мультиметр в режим измерения сопротивления (Ω).

- Прозвоните катушку между контактами 85 и 86:

- Норма: 70-90 Ом

- Обрыв: ∞ (бесконечность)

- Короткое замыкание: ~0 Ом

- Проверьте сопротивление силовых контактов 30 и 87:

- Без питания на катушке: ∞ (разомкнуты)

- При подаче 12В на контакты 85/86: 0-0.5 Ом (замкнуты)

| Параметр | Нормальное значение | Признак неисправности |

|---|---|---|

| Сопротивление катушки | 70-90 Ом | Отклонение >20% |

| Напряжение на контакте 85 | 12В при включении зажигания | Отсутствие напряжения |

| Сопротивление контактов 30/87 | ∞ (без питания) | Нулевое сопротивление |

При отсутствии 12В на контакте 85 проверьте цепь от ЭБУ: предохранитель F3 (15А), проводку к разъему блока управления. Важно: перед установкой нового реле очистите посадочное гнездо от окислов – плохой контакт в колодке вызывает перегрев и повторный отказ.

Влияние предохранителя №11 на работу инжекторов

Предохранитель F11 (15А) в монтажном блоке ВАЗ-2107 защищает цепь питания контроллера ЭСУД и исполнительных механизмов инжекторной системы. Он отвечает за подачу напряжения на главное реле, которое активирует питание форсунок, датчиков (ДПДЗ, ДМРВ) и катушки зажигания. При перегорании этого предохранителя система управления двигателем полностью обесточивается.

Отказ F11 приводит к мгновенной остановке работы инжекторов: форсунки перестают получать управляющие импульсы от ЭБУ и не впрыскивают топливо. Двигатель глохнет во время движения или не запускается, так как отсутствует искрообразование и топливоподача. Одновременно пропадает связь диагностического оборудования с контроллером через колодку OBD-II.

Диагностика и устранение неисправностей

Симптомы перегорания F11:

- Полное отсутствие реакции двигателя на поворот ключа зажигания

- Отсутствие звука работы бензонасоса при включении зажигания

- Неработоспособность диагностического разъема

- Видимое повреждение нити предохранителя

Порядок ремонта:

- Визуально проверить целостность предохранителя F11 в монтажном блоке

- При обнаружении обрыва заменить элемент на аналогичный (15А)

- Выявить причину перегорания:

- Прозвонить цепь на КЗ к "массе" мультиметром

- Проверить сопротивление обмоток форсунок (11-15 Ом)

- Осмотреть изоляцию проводов возле выпускного коллектора

- Устранить обнаруженное замыкание перед установкой нового предохранителя

Важно: Установка "жучков" вместо предохранителя недопустима – это приводит к оплавлению проводки и выходу из строя ЭБУ. При повторном перегорании F11 необходима углубленная диагностика цепи питания форсунок.

Проверка "массы" цепи форсунок на кузов автомобиля

Недостаточный контакт "массы" форсунок с кузовом вызывает нарушение импульса управления, приводящее к нестабильной работе двигателя: пропускам зажигания, плавающим оборотам или полному отказу цилиндра. Эту проблему часто упускают при диагностике, концентрируясь на питании и сигнальных проводах.

Для проверки требуется мультиметр в режиме измерения сопротивления (Ω) или прозвонки. Ключевая точка контроля – контактная колодка форсунок: необходимо проверить целостность цепи между минусовым выводом разъёма и металлическими элементами кузова или двигателя.

Последовательность проверки

- Отключите разъём любой форсунки.

- Один щуп мультиметра подключите к минусовому контакту колодки (провод чёрного или коричневого цвета).

- Второй щуп плотно прижмите к чистой неокрашенной металлической поверхности кузова (болт крепления ГБЦ, кронштейн генератора).

- Зафиксируйте показания:

- Норма: сопротивление 0–1 Ом (или звуковой сигнал прозвонки).

- Неисправность: обрыв (∞ Ω), высокое сопротивление (>5 Ом) или неустойчивый контакт.

Типовые дефекты "массы"

| Причина | Локализация | Способ устранения |

|---|---|---|

| Окисление клемм | Точка крепления "массы" двигателя к кузову (чаще под аккумулятором) | Зачистка контактов, обработка антикором |

| Обрыв провода | Жгут возле ГБЦ, фишка форсунок | Замена провода, восстановление пайки |

| Коррозия металла кузова | Зона крепления "массового" болта | Зачистка до чистого металла, установка дополнительного провода |

При выявлении высокого сопротивления проверьте крепление основного массового провода двигателя к кузову – болт затяните до 8–10 Н·м, контакты зачистите шкуркой. Для гарантированного контакта добавьте отдельный медный провод (сечение 1.5–2.5 мм²) от минуса АКБ к ГБЦ.

Диагностика ЭБУ сканером: чтение ошибок по форсункам

Подключите диагностический сканер к разъёму OBD-II ВАЗ-2107 (расположен под рулевой колонкой) при выключенном зажигании. После соединения включите зажигание и запустите программу сканирования на устройстве, выбрав соответствующий протокол обмена данными для контроллера Январь 7.2 или Bosch M1.5.4.

Перейдите в раздел "Чтение ошибок" или "DTC Codes". Сканер отобразит сохранённые в памяти ЭБУ коды неисправностей, связанных с топливными форсунками. Фиксируйте все обнаруженные коды, включая текущие (активные) и исторические (пассивные), которые могут указывать на прерывистые сбои.

Типовые коды ошибок форсунок ВАЗ-2107

Основные ошибки, связанные с инжекторами:

| Код | Описание | Возможные причины |

| P0201 | Обрыв/КЗ цепи форсунки 1 цилиндра | Повреждение проводки, неисправность форсунки |

| P0202 | Обрыв/КЗ цепи форсунки 2 цилиндра | Окисление контактов, короткое замыкание |

| P0203 | Обрыв/КЗ цепи форсунки 3 цилиндра | Пробой изоляции, механическое повреждение |

| P0204 | Обрыв/КЗ цепи форсунки 4 цилиндра | Коррозия разъёмов, выход из строя катушки инжектора |

| P0261-P0268 | Дисбаланс топливоподачи | Загрязнение форсунок, низкое давление топлива |

Интерпретация результатов: Активные ошибки (без приставки "history") требуют немедленной проверки. При групповых ошибках по всем цилиндрам (например, P0201-P0204) диагностируйте общие компоненты: реле бензонасоса, предохранители, массу ЭБУ. Для проверки конкретной форсунки:

- Сбросьте ошибки через сканер

- Запустите двигатель на 2-3 минуты

- Повторно считайте коды – появившиеся ошибки укажут на актуальную неисправность

После выявления проблемного цилиндра проверьте цепь мультиметром: сопротивление форсунки должно составлять 11-15 Ом, напряжение на разъёме при работающем двигателе – не менее 11.5 В. При отклонениях протестируйте проводку на обрыв и КЗ относительно массы.

Метод проверки инжекторов стетоскопом на звук впрыска

Прогрейте двигатель до рабочей температуры и заглушите его. Снимите пластиковый кожух с двигателя для доступа к топливной рампе с инжекторами. Возьмите механический стетоскоп (моторный тестер) или длинную металлическую отвертку, прижав её наконечник к корпусу проверяемого инжектора. Ухо плотно прижмите к слуховому концу инструмента.

Попросите помощника включить зажигание и кратковременно провернуть стартер на 2-3 секунды. Сосредоточьтесь на характеристике звуковых импульсов из области инжектора. Каждый рабочий такт должен сопровождаться отчетливым высокочастотным щелчком, напоминающим четкое "цоканье".

Анализ результатов диагностики

Сравните звуковые сигналы на всех инжекторах последовательно. Нормальная работа характеризуется:

- Одинаковой громкостью щелчков на каждом цилиндре

- Ровным ритмом, синхронным с частотой вращения коленвала

- Четким, отрывистым звуком без "смазывания"

Отклонения указывают на проблемы:

- Отсутствие щелчка - обрыв цепи управления, неисправность электромагнитной катушки инжектора.

- Приглушенный или неравномерный звук - засорение распылителя, износ иглы клапана.

- Запаздывающий щелчок - неисправность блока управления или проводки.

| Звуковой признак | Вероятная неисправность |

|---|---|

| Полное отсутствие звука | Обрыв цепи, сгоревшая обмотка, неисправность ЭБУ |

| Тихий или "вялый" щелчок | Механический засор форсунки, закоксовка распылителя |

| Щелчки с разной громкостью | Износ отдельных инжекторов, разбалансировка системы |

Для точной локализации неисправности после выявления проблемного инжектора поменяйте его местами с соседним. Если характер звука переместился - требуется замена или чистка форсунки. Сохранение аномалии на прежнем цилиндре указывает на проблемы с проводкой или ЭБУ.

Замер производительности форсунок при снятой топливной рампе

Для замера производительности форсунок ВАЗ-2107 после демонтажа топливной рампы подготовьте четыре мерных колбы объемом 150-200 мл с нанесенной градуировкой или чистых пластиковых бутылок. Надёжно закрепите рампу в моторном отсеке, чтобы форсунки были направлены вертикально вниз. Подсоедините топливные магистрали к рампе, обеспечив герметичность соединений, и подключите электрический разъём бензонасоса через реле для принудительной подачи топлива.

Подайте питание на каждую форсунку поочерёдно с помощью специального тестера или путём ручного замыкания контактов на ЭБУ (предварительно сняв разъём с блока управления). Для точности результатов выполняйте замер при номинальном давлении в топливной системе (2.8-3.2 бар), контролируемом манометром. Время активации каждой форсунки должно составлять ровно 15 секунд при штатном напряжении АКБ (12-13В).

Критерии оценки и типовые неисправности

- Норма производительности: 70-85 мл топлива за 15 секунд для каждой форсунки

- Допустимый разброс между форсунками не должен превышать 5-7 мл

- Признаки износа: снижение объёма менее 65 мл (засорение) или превышение 90 мл (потеря герметичности иглы)

| Отклонение | Причина | Действие |

| Нулевая подача | Обрыв обмотки, заклинивание иглы | Замена форсунки |

| Прерывистая струя | Загрязнение фильтра-сетки | Чистка ультразвуком |

| Капель после отключения | Износ уплотнительной иглы | Регенерация или замена |

Важно: Все замеры проводятся в проветриваемом помещении с соблюдением пожарной безопасности. После теста просушите разъёмы форсунок сжатым воздухом во избежание коррозии контактов. При значительном расхождении в показателях потребуется комплексная промывка инжекторного стенда или замена дефектных элементов.

Определение загрязнения распылителей по паттерну факела

Равномерное распыление топлива критически важно для эффективного сгорания. Загрязнение распылителей нарушает геометрию факела, вызывая локальные обеднение или обогащение смеси, что проявляется в неустойчивой работе двигателя, повышенном расходе топлива и детонации. Визуальная оценка формы струи позволяет быстро локализовать проблемный инжектор без сложного оборудования.

Диагностика выполняется на демонтированной топливной рампе при включении зажигания или ручной подаче напряжения 12В на контакты форсунки. Наблюдение ведется за распылом в прозрачную емкость или на лист бумаги под давлением 3-4 атм. Сравнение паттернов всех форсунок выявляет отклонения от эталонного конусообразного тумана с равномерным распределением капель.

Характерные признаки загрязнений

| Тип загрязнения/дефекта | Визуальное проявление |

|---|---|

| Отложения лака/смол | Укороченный факел, капли по краям струи, "слепые" сектора в распыле |

| Твердые частицы (грязь, ржавчина) | Асимметричный конус, смещение струи в сторону, "сдвоенные" факелы |

| Коксование сопла | Каплеобразование вместо тумана, вертикальные струи без распыла |

| Частичное засорение | Веретенообразная форма факела, разная длина струй |

Дополнительные индикаторы – разница в пропускной способности форсунок при измерении объема топлива за фиксированное время. Отклонение более 10% между инжекторами подтверждает необходимость чистки. Для дифференциации от неисправностей ЭБУ или датчиков проверяется сопротивление обмотки (11-15 Ом) и герметичность запорного клапана.

Обнаруженные загрязнения устраняются ультразвуковой ванной со спецжидкостью или заменой распылителей. После чистки обязательна повторная проверка паттерна для контроля восстановления геометрии факела и расхода топлива.

Ремонт окисленных контактов колодки электропитания

Окисление контактов в колодке электропитания инжектора ВАЗ-2107 проявляется нестабильным запуском двигателя, плавающими оборотами и ошибками по обеднению смеси. Основная причина – нарушение герметичности уплотнителя колодки, позволяющее влаге проникать к клеммам.

Для восстановления работоспособности требуется демонтаж колодки, механическая очистка контактов и обработка защитными составами. Обязательно проверяется целостность проводов и состояние уплотнительных элементов перед сборкой.

Порядок выполнения работ

- Отсоедините минусовую клемму АКБ для обесточивания системы

- Нажмите на фиксатор колодки и отсоедините разъем от форсунки

- Визуально оцените степень окисления и повреждения контактов

- Обработайте клеммы специальными средствами:

- Механическая очистка: тонкой иглой или щеткой с латунным ворсом

- Химическая обработка: очиститель контактов (WD-40 Contact Cleaner, LIQUI MOLY Kontakt Reiniger)

- Просушите контакты сжатым воздухом или безворсовой салфеткой

- Нанесите токопроводящую смазку (Molykote HSC Plus, Liqui Moly Electronic-Spray)

- Проверьте уплотнительную резинку колодки, при необходимости замените

- Подсоедините разъем до характерного щелчка фиксатора

| Инструмент/Материал | Назначение |

|---|---|

| Набор отверток | Демонтаж декоративных накладок |

| Латунная щетка | Удаление плотного окисла |

| Баллончик со сжатым воздухом | Удаление остатков очистителя |

| Диэлектрическая смазка | Защита контактов от коррозии |

Важно: При сильной коррозии, когда контакты разрушены более чем на 30%, требуется замена колодки целиком. Используйте только специализированные смазки – обычный "графит" или Литол увеличивают переходное сопротивление.

После ремонта выполните сброс ошибок ЭБУ через диагностический разъем и проверьте напряжение на колодке мультиметром – должно быть 12±0.5В при включенном зажигании. Убедитесь в отсутствии утечек воздуха через уплотнитель форсунки.

Замена проводов при повреждении изоляции и коррозии

При обнаружении трещин, потертостей на изоляции или окисления контактов проводов форсунок ВАЗ-2107 требуется немедленная замена жгута. Поврежденная изоляция вызывает короткие замыкания на массу, а коррозия увеличивает сопротивление цепи, что нарушает расчетное время впрыска топлива. Игнорирование дефектов приводит к неустойчивой работе двигателя, пропускам воспламенения и повышенному расходу топлива.

Перед заменой подготовьте новый комплект проводов с маркировкой, соответствующей схеме инжектора (цветовая кодировка должна совпадать со штатной). Обязательно снимите минусовую клемму с АКБ для обесточивания системы. Демонтируйте декоративный пластиковый кожух двигателя, при необходимости ослабьте хомуты крепления жгута к рампе форсунок и корпусу дроссельного узла.

Порядок замены проводов

- Отсоедините колодки разъемов от каждой форсунки, нажав на фиксатор

- Отсоедините разъемы проводов от ЭБУ (блока управления), запоминая расположение контактов

- Аккуратно извлеките старый жгут, избегая обрыва крепежных клипс

- Проложите новый жгут по трассе старого, фиксируя его штатными клипсами

- Подключите разъемы к форсункам до характерного щелчка фиксаторов

- Подсоедините провода к соответствующим гнездам ЭБУ согласно схеме

После установки проверьте надежность фиксации всех разъемов и отсутствие перегибов проводов. Подключите АКБ, запустите двигатель и убедитесь в отсутствии ошибок самодиагностики. Для контроля используйте мультиметр: сопротивление между контактом разъема форсунки и соответствующим выводом ЭБУ не должно превышать 0.5 Ом.

Устранение перетирания жгута в зонах вибрации

Перетирание изоляции проводов и жил жгута в зонах вибрации – распространенная проблема на ВАЗ-2107, приводящая к коротким замыканиям, обрывам цепи, нестабильной работе форсунок и двигателя. Критически важно выявить и устранить повреждения, а также надежно защитить жгут от дальнейшего разрушения.

Основные зоны риска на ВАЗ-2107: участки жгута вблизи кронштейнов двигателя (особенно задний), места прохода через отверстия в кузове или щитке передка без защитных втулок, точки крепления к кузову или двигателю, где возможны микроскопические подвижки, зона дроссельного узла и ресивера (вибрации от двигателя), участки возле разъемов инжектора.

Этапы устранения и ремонта

1. Тщательная ревизия жгута:

- Внимательно осмотрите весь путь жгута от ЭБУ до форсунок, уделяя особое внимание зонам, перечисленным выше.

- Аккуратно размотайте или разрежьте поврежденную изоленту, пластиковые хомуты, гофру.

- Пальцами (в перчатках) пройдитесь по проводам, ощупывая на предмет потертостей, заломов, разлохмачивания оплетки.

- Оголите провода в подозрительных местах – ищите потемневшую, потрескавшуюся, расплавленную изоляцию, надрезы, обнаженные жилы, признаки КЗ (оплавление, почернение).

2. Ремонт поврежденных проводов:

- Обнаруженные повреждения: При обнаружении нарушенной изоляции, но целой жилы:

- Тщательно зачистите участок от грязи и остатков старой изоляции.

- Наденьте отрезок термоусадочной трубки (ТУТ) подходящего диаметра (лучше с клеевым слоем) на поврежденный участок.

- Прогрейте ТУТ строительным феном или аккуратно зажигалкой до полной усадки и герметизации.

- Обрыв жилы или сильное повреждение:

- Аккуратно зачистите концы оборванного провода на 10-15 мм.

- Соедините концы методом пайки с использованием флюса и оловянно-свинцового припоя. Избегайте скруток!

- На место соединения наденьте термоусадочную трубку достаточной длины (минимум 30 мм с каждой стороны от спайки) и усадите ее.

- В качестве альтернативы пайке можно использовать качественные обжимные гильзы с изоляцией, но пайка предпочтительнее.

- Сильно поврежденный участок: Если участок провода поврежден на значительной длине или имеет множественные дефекты, целесообразно заменить весь провод целиком от разъема до разъема или точки соединения в жгуте.

3. Защита жгута от дальнейшего перетирания:

| Метод | Материал | Применение | Особенности |

|---|---|---|---|

| Дополнительная изоляция | Термоусадочная трубка (ТУТ) большого диаметра, кембрик | Надевается поверх целого участка жгута в зоне риска | ТУТ с клеем обеспечивает лучшую герметизацию и фиксацию. Кембрик менее надежен. |

| Защитная гофра | Пластиковая гофрированная трубка | Защита протяженных участков жгута | Выбирайте стойкую к маслам и температуре. Надежно фиксируйте хомутами по концам. |

| Восстановление демпфирования | Пенополиуретановые демпферы, поролон, специализированные пластиковые клипсы | Места крепления жгута к кузову/двигателю, проходы через перегородки | Обеспечивают амортизацию, предотвращают жесткий контакт и вибрационное трение. |

| Установка/замена защитных втулок | Резиновые или пластиковые втулки | Отверстия в кузове, щитке передка, где жгут проходит насквозь | Края втулки должны быть гладкими. Втулка должна плотно обжимать жгут. |

| Правильная укладка и фиксация | Пластиковые хомуты, штатные кронштейны | Вся трасса жгута | Жгут должен быть зафиксирован без натяга и провисаний, исключая контакт с подвижными частями и острыми кромками. Не перетягивайте хомуты. |

4. Проверка разъемов: Внимательно осмотрите разъемы форсунок и колодку ЭБУ. Контакты должны быть чистыми, без окислов, коррозии или оплавлений. При необходимости почистите контакты специальным средством и проверьте надежность их фиксации в корпусе разъема.

5. Контрольная диагностика и изоляция: После ремонта и защиты:

- Проверьте целостность отремонтированных цепей мультиметром (прозвонка на обрыв, проверка сопротивления изоляции между проводами и на массу).

- Надежно изолируйте весь отремонтированный участок жгута, используя качественную ПВХ изоленту или, предпочтительно, спиральную пластиковую обмотку. Избегайте матерчатых лент.

- Плотно уложите жгут в защитную гофру, если она применялась, и зафиксируйте ее хомутами.

- Закрепите жгут на штатные места с помощью пластиковых хомутов или клипс, обеспечив необходимый демпфирующий зазор в зонах вибрации.

Профессиональная чистка инжекторов на стенде

Стендовая ультразвуковая чистка обеспечивает максимально точное восстановление работоспособности форсунок за счет полного погружения в моющий раствор. Процедура устраняет глубокие отложения лаков, нагара и кокса в распылителях и фильтрах тонкой очистки, недоступные при химической промывке без демонтажа. Специализированное оборудование имитирует реальные условия работы топливной системы под давлением.

Диагностический стенд фиксирует ключевые параметры: производительность каждой форсунки, равномерность распыла топлива, герметичность запорного клапана и форму факела. Это позволяет объективно оценить степень загрязнения и эффективность очистки на каждом этапе. Тестирование до и после процедуры подтверждает восстановление номинальных характеристик.

Технологический процесс очистки

- Предварительная диагностика: замер пропускной способности и анализ распыления при рабочих давлениях (2.5-5.5 бар)

- Ультразвуковая ванна: обработка в СКМ-растворе (30-40 минут) с нагревом до 50°C

- Промывка в импульсном режиме: циклическая подача моющей жидкости через форсунки под давлением

- Обратная продувка: удаление остатков загрязнений сжатым воздухом

- Контрольный замер параметров: сравнение результатов с эталонными показателями

Критерии успешной очистки: погрешность производительности между форсунками ≤3%, конусообразный факел без струй, отсутствие подтеков при давлении на 15% ниже рабочего. При неудовлетворительных показателях цикл повторяют или рекомендуют замену неисправных элементов.

Самостоятельная промывка форсунок без демонтажа

Промывка без снятия форсунок выполняется с помощью специальной установки, подключаемой к топливной системе вместо бензонасоса. Жидкость-очиститель подаётся под давлением через рампу, растворяя отложения на соплах и иглах инжекторов. Этот метод позволяет сохранить заводскую герметичность соединений и исключает риски повреждения форсунок при демонтаже.

Процедура эффективна при умеренном загрязнении, когда двигатель сохраняет стабильность работы на холостом ходу, но наблюдается повышенный расход топлива, потеря мощности или рывки при разгоне. Для критических случаев с полным закоксовыванием потребуется ультразвуковая чистка со снятием элементов.

Необходимые материалы и оборудование

- Промывочная жидкость для инжекторов (500-1000 мл)

- Компрессор с ресивером (давление 2-3 атм)

- Установка типа "Ёмкость-шланг-адаптер" с манометром

- Ключи для откручивания топливной трубки

- Защитные очки и резиновые перчатки

Порядок выполнения работ

- Сброс давления в топливной системе: вынуть предохранитель бензонасоса, запустить двигатель до остановки.

- Отключение топливопровода: отсоединить подающую магистраль от рампы и топливного фильтра.

- Подключение установки:

- Шланг от промывочной ёмкости к топливной рампе

- Шланг от компрессора к установке (через редуктор)

- Запуск процесса:

- Открыть подачу воздуха (1-1.5 атм)

- Запустить двигатель, дать поработать 10 минут на холостых

- Повысить давление до 3 атм, добавить обороты до 2500-3000 об/мин

- Цикличность промывки: 3-4 цикла по 15 минут с перерывами для остывания двигателя.

| Контрольный признак | Норма |

| Распыл топлива | Равномерный конус без струй |

| Стабильность холостого хода | 850±50 об/мин без плавания |

| Давление в рампе | 2.8-3.2 бар после отключения |

Меры предосторожности: запрещено использовать легковоспламеняющиеся жидкости! Обеспечьте вентиляцию гаража. При появлении белого дыма из выхлопной - немедленно остановите двигатель для проверки герметичности соединений.

Проверка результата: после сборки провести тест-драйв с резкими ускорениями. Контролировать равномерность разгона и отсутствие провалов. Для объективной оценки замерьте расход топлива на 100 км до и после процедуры.

Обновление электропроводки проблемного участка

При замене повреждённых проводов на участке цепи инжекторов ВАЗ-2107 предварительно обесточьте систему, отсоединив минусовую клемму АКБ. Демонтируйте старую изоляцию, визуально оцените состояние контактов на разъёмах форсунок и ЭБУ – коррозия или оплавление требуют замены соединителей. Аккуратно вырежьте проблемный сегмент кабеля, оставляя запас 10-15 см с каждой стороны для монтажного люфта.

Используйте медные провода с термостойкой изоляцией (сечение 0,75-1,5 мм² в зависимости от нагрузки цепи). Применяйте только метод пайки с последующей термоусадкой для соединений – скрутки недопустимы из-за вибраций. Проложите новую трассу вдали от подвижных элементов и нагретых поверхностей, фиксируя хомутами через каждые 20 см. Обязательно восстановьте экранирование на сигнальных линиях датчиков.

Критические этапы работ

Последовательность операций при ремонте:

- Маркировка проводов перед демонтажем (цветная изолента или бирки)

- Проверка нового кабеля на соответствие:

- Сечению оригинальной проводки

- Диапазону рабочих температур (-40°C...+120°C)

- Тест мультиметром после пайки (сопротивление изоляции >1 МОм)

Распространённые ошибки:

| Ошибка | Последствие | Профилактика |

| Перепутывание проводов | Короткое замыкание ЭБУ | Поэтапная замена по одному кабелю |

| Прокладка рядом с ВВ-проводами | Помехи в работе датчиков | Раздельная трассировка с расстоянием >15 см |

| Негерметичная термоусадка | Окисление контактов | Двухслойная усадка с клеевым слоем |

Особенности установки нового комплекта инжекторов

Перед началом работ убедитесь в наличии нового комплекта инжекторов, соответствующих спецификации двигателя ВАЗ-2107, а также свежих уплотнительных колец (резинок форсунок) и необходимого инструмента: ключей для демонтажа топливной рампы, торцевых головок и чистой ветоши. Обязательно сбросьте давление в топливной системе, вынув предохранитель бензонасоса и запустив двигатель до его остановки.

Тщательно очистите посадочные места инжекторов на впускном коллекторе от грязи и нагара, используя специальные очистители карбюратора или WD-40. Категорически избегайте попадания абразивных частиц внутрь коллектора или топливных каналов. Новые уплотнительные кольца перед установкой смажьте тонким слоем моторного масла для предотвращения повреждения и обеспечения герметичности.

Ключевые этапы монтажа

Строго соблюдайте последовательность действий:

- Аккуратно установите новые инжекторы в топливную рампу, убедившись, что уплотнительные кольца плотно сели в пазы без перекосов.

- Введите блок инжекторов с рампой в посадочные гнёзда на коллекторе, прилагая равномерное усилие. Запрещается использовать молоток или чрезмерное давление.

- Затяните болты крепления топливной рампы крестообразно с моментом 15-20 Н·м, избегая перекоса конструкции.

- Подключите электрические разъёмы к каждой форсунке, проверив надёжность фиксации фишек (должен быть слышен чёткий щелчок).

- Подсоедините топливопроводы и вакуумные шланги согласно схеме, затянув хомуты.

Обязательные проверки после установки:

- Визуальный осмотр на отсутствие подтёков топлива в зоне рампы и соединений при включенном зажигании (насос создаст давление).

- Контроль герметичности при работающем двигателе, особенно в местах прилегания форсунок к коллектору.

- Анализ работы мотора на холостом ходу и под нагрузкой – отсутствие плавающих оборотов, рывков или ошибок по форсункам (проверка сканером).

Игнорирование момента затяжки или чистоты посадочных мест гарантированно приводит к разгерметизации топливной системы, подсосу воздуха и нестабильной работе двигателя. Использование старых или повреждённых уплотнителей недопустимо.

Калибровка параметров впрыска после замены форсунок

После установки новых форсунок требуется корректировка параметров электронного блока управления двигателем (ЭБУ). Новые компоненты обладают индивидуальными характеристиками производительности, отличающимися от старых, что без калибровки приведёт к нарушению состава топливовоздушной смеси.

Некорректная калибровка проявляется повышенным расходом топлива, неустойчивыми оборотами холостого хода, детонацией или потерей мощности. Обязательным условием перед процедурой является проверка герметичности топливной магистрали и электрических контактов цепи форсунок.

Процедура калибровки

Основные этапы выполняются с использованием диагностического сканера, поддерживающего функции адаптации для систем ВАЗ (например, K-line совместимые устройства с ПО типа OpenDiag, DST-2M или ELM327 с адаптированными программами):

- Сброс адаптаций ЭБУ: Удаление старых корректировочных коэффициентов через меню сканера "Адаптации" → "Сброс долговременной коррекции топливоподачи".

- Прогрев двигателя: Доведение температуры охлаждающей жидкости до 80-90°C при работе на холостом ходу.

- Калибровка холостого хода: Активация функции "Обучение регулятора холостого хода" в сканере. Система автоматически стабилизирует обороты в течение 2-5 минут.

- Коррекция производительности форсунок: Ввод значения производительности новых форсунок (указывается в см³/мин при номинальном давлении топлива) в параметр "Объёмная производительность форсунки" в ЭБУ. Для стандартных 107-кубовых форсунок ВАЗ значение составляет ~105-110 см³/мин.

Контроль корректности калибровки:

| Параметр | Нормальное значение | Инструмент проверки |

|---|---|---|

| Краткосрочная топливная коррекция (СТFT) | ±3-5% | Датчики сканера в режиме реального времени |

| Долговременная коррекция (LTFT) | ±5% | |

| Напряжение датчика кислорода | 0.1-0.9В с частым переключением | Осциллограф или график сканера |

При отклонениях более 10% выполните дополнительные проверки: измерение давления в топливной рампе (должно быть 2.8-3.2 бар), тест утечек обратного слива форсунок, диагностику датчиков ДМРВ и ДК. После успешной калибровки проведите тест-драйв для оценки динамики и стабильности работы двигателя на всех режимах.

Проверка работы системы зажигания после ремонта цепи

Убедитесь в правильности сборки всех компонентов цепи зажигания. Проверьте надёжность контактов в разъёмах катушки зажигания, трамблёра и коммутатора, отсутствие переломов проводов и правильность их маршрутизации.

Подключите аккумуляторную батарею и выполните визуальный контроль системы при включённом зажигании. Индикатор неисправности на панели приборов должен погаснуть после запуска двигателя, а высоковольтные провода – не иметь видимых искрений на корпус.

Последовательность диагностики

- Проверка искрообразования:

- Снимите центральный провод с крышки трамблёра

- Расположите наконечник на расстоянии 5-7 мм от "массы"

- Прокрутите стартером двигатель – устойчивая искра синего цвета подтверждает исправность

- Контроль напряжения:

- Тестером измерьте +12В на выводе "Б" катушки зажигания при включённом зажигании

- Проверьте наличие импульсов на управляющем выводе коммутатора

- Анализ работы цилиндров:

- Последовательно отсоединяйте ВВ-провода свечей при работающем двигателе

- Падение оборотов на каждом цилиндре должно быть равномерным

Типовые проблемы после ремонта:

| Отсутствие искры | Обратная полярность подключения катушки, неисправность датчика Холла |

| Пропуски зажигания | Перепутаны провода свечей, трещины в крышке трамблёра |

| Неустойчивый холостой ход | Неправильный зазор в контактах трамблёра, нарушение УОЗ |

После устранения неполадок выполните контрольный запуск двигателя. Стабильная работа на всех режимах, отсутствие детонации и плавающих оборотов подтверждают корректность ремонта цепи зажигания.

Контроль топливного давления как этап финальной диагностики

Проверка давления в топливной рампе является обязательным и ключевым завершающим шагом диагностики системы впрыска ВАЗ-2107, особенно при подозрении на неисправность инжекторов или других компонентов подачи топлива. Данный замер позволяет объективно оценить способность топливной системы обеспечить форсунки необходимым количеством горючего под правильным давлением, что критично для их корректного распыла и работы двигателя в целом.

Без контроля давления невозможно достоверно подтвердить или исключить проблемы с производительностью бензонасоса, засорением топливных фильтров (грубой и тонкой очистки), негерметичностью магистралей, а также неисправностью регулятора давления топлива (РДТ). Ошибки на этом этапе могут привести к ошибочной замене исправных форсунок или игнорированию реальной причины неполадки.

Порядок и методы проверки

Для выполнения замера потребуется специализированный манометр с подходящим диапазоном измерения (обычно 0-6-7 бар) и переходником для подключения к топливной рампе. На ВАЗ-2107 штуцер для подключения манометра расположен на конце топливной рампы.

- Подготовка: Обесточить топливную систему (снять предохранитель бензонасоса F3). Запустить двигатель и дать ему поработать до самостоятельной остановки, чтобы сбросить остаточное давление в рампе. Заглушить зажигание.

- Подключение манометра: Снять защитный колпачок со штуцера на рампе. Аккуратно выкрутить золотник из штуцера (аналогичен ниппелю колеса). Подключить манометр через переходной шланг к штуцеру, надежно зафиксировав соединение.

- Измерение давления:

- Давление при включении зажигания: Включить зажигание (не запуская двигатель). Бензонасос должен отработать 2-3 секунды, создав начальное давление. Зафиксировать показания манометра.

- Рабочее давление на холостом ходу: Запустить двигатель и дать ему поработать на холостых оборотах. Записать установившееся давление.

- Давление под нагрузкой: Резко нажать на педаль газа, подняв обороты до 2500-3000 об/мин. Проследить за поведением стрелки манометра.

- Проверка утечек (остаточное давление): Заглушить двигатель. Наблюдать за манометром в течение 5-10 минут. Скорость падения давления указывает на возможные утечки.

| Этап проверки | Нормальное давление для ВАЗ-2107 (инжектор) | Интерпретация отклонений |

|---|---|---|

| После включения зажигания | ~2.8 - 3.2 бар | Низкое: неисправен насос, забит фильтр, негерметичность. Высокое: неисправен РДТ (редко). |

| Холостой ход | ~2.8 - 3.2 бар | Значительное падение относительно давления после включения зажигания - негерметичность системы (обратка, регулятор, форсунки). Слишком высокое - заклинил РДТ или засорена обратка. |

| Резкое увеличение оборотов (2500-3000 об/мин) | Должно повыситься на ~0.3 - 0.7 бар (зависит от вакуума) | Падает или не растет - недостаточная производительность насоса, забит топливный фильтр (грубой/тонкой очистки). Сильные колебания - неисправность РДТ. |

| Остаточное давление через 5-10 мин | Падение не более 0.2 - 0.3 бар | Быстрое падение до нуля - негерметичность обратного клапана в насосе, негерметичность РДТ, "переливают" форсунки. |

Полученные значения давления на каждом этапе сравниваются с нормой. Низкое давление указывает на проблемы с подачей (насос, фильтры, забитая магистраль). Слишком высокое давление - на неисправность регулятора давления топлива или засор в обратной магистрали. Резкое падение при открытии дросселя - признак забитого топливного фильтра или изношенного насоса. Быстрая потеря остаточного давления свидетельствует об утечках в системе. Только убедившись, что давление топлива соответствует норме на всех режимах, можно с уверенностью приступать к проверке или замене самих форсунок.

Список источников

При подготовке материала использовались специализированные технические руководства, профильные автомобильные издания и проверенные отраслевые ресурсы. Акцент сделан на документацию производителя и практические пособия по диагностике электронных систем.

Источники охватывают принципы работы инжекторных систем ВАЗ, методы поиска неисправностей электрических цепей и специфику ремонтных процедур для модели 2107. Данные сверялись с официальными техническими стандартами.

- Официальное руководство по ремонту ВАЗ-2107 (раздел "Система управления двигателем")

- Книга "Электрооборудование автомобилей ВАЗ" (глава "Инжекторные системы")

- Практическое пособие "Диагностика электронных систем впрыска"

- Технические бюллетени АвтоВАЗ по модификациям инжекторных двигателей

- Методические рекомендации по использованию мультиметра и автосканера при проверке форсунок

- Сборник схем электрооборудования ВАЗ классического семейства

- Справочник по кодам ошибок контроллера Январь 5.1

- Протоколы проверки сопротивления обмоток инжекторов и цепей ЭБУ