Этапы капитального ремонта дизельного двигателя

Статья обновлена: 28.02.2026

Капитальный ремонт дизельного двигателя – комплексная процедура восстановления работоспособности силового агрегата, необходимая при достижении критического износа основных компонентов.

Процесс требует строгого соблюдения технологической последовательности и использования специализированного оборудования для гарантии надежности и долговечности восстановленного мотора.

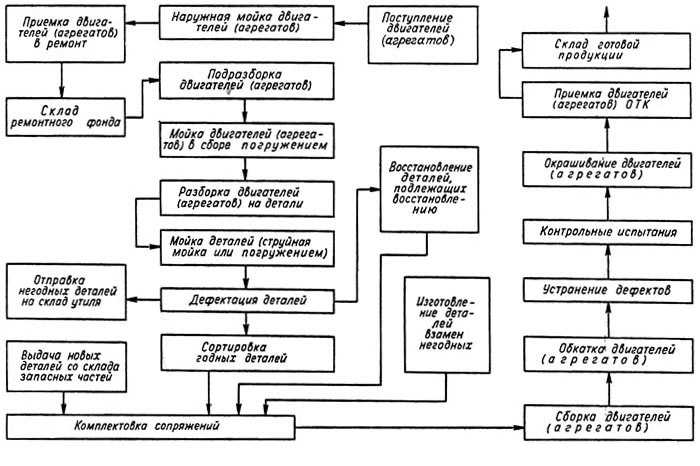

Основные этапы включают диагностику, полную разборку, дефектовку деталей, механическую обработку, замену изношенных компонентов, сборку и обязательные испытания.

Слив технических жидкостей перед выемкой двигателя

Перед демонтажем силового агрегата обязателен полный слив всех технических жидкостей. Это предотвращает загрязнение рабочей зоны, исключает коррозию компонентов и снижает экологические риски при транспортировке.

Невыполнение этого этапа приводит к разливам токсичных веществ, повреждению навесного оборудования и усложнению дальнейшей разборки. Особое внимание уделяется сливу под давлением для полного удаления остатков из каналов.

- Моторное масло:

- Прогрейте двигатель до 60-70°C для снижения вязкости

- Открутите пробку поддона картера с подставкой емкости ≥5л

- Извлеките и проинспектируйте масляный фильтр

- Охлаждающая жидкость:

- Откройте краник радиатора или нижний патрубок

- Снимите пробку блока цилиндров для полного дренажа

- Проверьте состояние антифриза на предмет загрязнений

- Топливная система:

- Перекройте подачу топлива от бака

- Отсоедините топливопроводы с последующей заглушкой

- Слейте остатки дизтоплива через дренаж ТНВД

| Тип жидкости | Минимальное время слива | Особые требования |

| Моторное масло | 15 минут | Контроль магнитной пробки на стружку |

| Антифриз | 20 минут | Удаление воздушных пробок из рубашки охлаждения |

| Дизельное топливо | До прекращения капели | Обязательная установка заглушек на магистрали |

После завершения процедуры все сливные отверстия закрываются штатными пробками, а патрубки герметизируются. Категорически запрещена установка двигателя на стенд без подтверждения отсутствия остаточных жидкостей в полостях.

Отсоединение навесного оборудования и электропроводки

Демонтаж начинают с отключения всех внешних систем, подключенных к двигателю. Снимаются приводные ремни генератора, помпы, компрессора кондиционера и гидроусилителя, после чего отсоединяются патрубки системы охлаждения, топливопроводы низкого и высокого давления, воздушные магистрали интеркулера. Особое внимание уделяется сливу технических жидкостей (масла, антифриза) из теплообменников и насосов перед их отключением.

Электрическая часть требует последовательного отключения разъемов датчиков (коленвала, распредвала, температуры, давления), катушек зажигания и форсунок. Обязательно маркируются все снимаемые жгуты и клеммы для упрощения последующей сборки. Аккумуляторная батарея предварительно отключается для предотвращения короткого замыкания.

Ключевые компоненты для демонтажа

- Топливная система:

- ТНВД с топливоподкачивающим насосом

- Топливные фильтры и магистрали

- Форсунки с топливными трубками высокого давления

- Электрооборудование:

- Генератор и стартер

- Датчики ЭСУД и подогреватели

- Жгуты управления и силовой проводки

- Вспомогательные агрегаты:

- Турбокомпрессор с интеркулером

- Компрессор кондиционера

- Насос ГУР и масляный насос

Важно: все резьбовые соединения обрабатываются проникающей смазкой за 10-15 минут до откручивания. Отсоединенные патрубки и штуцеры немедленно заглушаются во избежание попадания загрязнений.

Извлечение двигателя с применением подъемника

Демонтаж силового агрегата требует предварительной подготовки: слива технических жидкостей (масла, антифриза, топлива), отсоединения топливных магистралей, патрубков охлаждения, электрических разъемов и навесного оборудования (генератора, стартера, компрессора). Обязательно фиксируются провода и шланги, исключающие их повреждение или натяжение при подъеме.

Крепление двигателя к подъемнику осуществляется через специальные проушины на блоке цилиндров или штатные точки крепления с помощью регулируемых строп. Равномерное распределение нагрузки контролируется визуально. Перед подъемом проверяется отсутствие забытых соединений и механических препятствий (кузовных элементов, элементов рамы).

Ключевые этапы подъема

- Страховка трансмиссии: Коробка передач поддерживается домкратом или отдельным кронштейном во избежание перекоса или падения.

- Плавный подъем: Двигатель приподнимается на 2-3 см для контрольной проверки надежности фиксации и отсутствия зацепов.

- Извлечение из моторного отсека: Агрегат медленно выводится по траектории, исключающей контакт с кузовом/рамой, с контролем положения КПП и карданного вала.

- Перемещение на стенд: После полного освобождения двигатель транспортируется к месту разборки и устанавливается на ремонтный стенд.

| Тип подъемника | Особенности применения |

|---|---|

| Цепной | Требует точной балансировки, используется для тяжелых промышленных ДВС |

| Ременной | Менее повреждает проушины, подходит для легковых и легких грузовых двигателей |

Важно: Запрещено использовать для подъема деформированные или сомнительные точки крепления. При отсутствии штатных проушин применяются съемные кронштейны, соответствующие весу агрегата.

Полная разборка двигателя на компоненты

Полная разборка двигателя является критически важным этапом капитального ремонта, требующим строгой систематизации и аккуратности. Целью процесса является демонтаж всех узлов и деталей до базовых элементов для последующей дефектовки, мойки и оценки технического состояния. Неправильная разборка может привести к повреждению компонентов и усложнить последующую сборку.

Перед началом работ двигатель тщательно очищается от внешних загрязнений, масла и нагара для предотвращения попадания абразивных частиц внутрь механизмов. Обязательно сливаются все технологические жидкости (масло, антифриз). Разборка ведется на специальном стенде, обеспечивающем устойчивое положение и доступ ко всем сторонам агрегата, с использованием специализированного инструмента и съемников.

Последовательность и ключевые операции

- Демонтаж навесного оборудования:

- Турбокомпрессор, топливный насос высокого давления (ТНВД), форсунки

- Топливные и масляные фильтры, генератор, стартер

- Система охлаждения (помпа, радиаторные патрубки, термостат)

- Разборка ГБЦ (головки блока цилиндров):

- Снятие клапанных крышек, ослабление затяжки головки крест-накрест

- Демонтаж распредвала, гидрокомпенсаторов, коромысел

- Извлечение клапанов с помощью съемника, маркировка компонентов

- Разборка кривошипно-шатунного механизма:

- Снятие поддона картера и масляного насоса

- Откручивание крышек коренных подшипников с записью порядка установки

- Извлечение коленчатого вала с соблюдением осторожности

- Выталкивание поршней с шатунами через верх блока цилиндров

- Демонтаж вспомогательных систем:

- Привод ГРМ (шестерни, ремень/цепь, натяжители)

- Маховик и задний сальник коленвала

- Вкладыши подшипников (с сохранением для анализа износа)

Требования к процессу: Все резьбовые соединения обрабатываются проникающей смазкой перед откручиванием. Детали одного узла (поршни, шатуны, крышки подшипников) складируются вместе с метками ориентации. Категорически запрещается применение ударных инструментов на ответственных узлах. Фиксируются положения регулировочных шайб и прокладок.

| Контрольный пункт | Цель проверки |

|---|---|

| Маркировка компонентов | Обеспечение установки деталей в исходное положение при сборке |

| Очистка резьб | Предотвращение срыва резьбы и обеспечение правильного момента затяжки |

| Защита посадочных поверхностей | Исключение царапин на постелях коленвала, распредвала, ГБЦ |

После завершения разборки все компоненты подвергаются предварительной очистке от крупных загрязнений перед передачей на мойку и дефектовку. Особое внимание уделяется сохранности уплотнительных поверхностей, шлифов и каналов системы смазки.

Мойка и очистка деталей в специальных растворах

После разборки двигателя все демонтированные компоненты подвергаются тщательной мойке для удаления загрязнений, нагара, остатков масла и охлаждающей жидкости. От качества очистки напрямую зависит точность последующей дефектовки и ресурс отремонтированного силового агрегата.

Используются специализированные моющие составы: щелочные растворы для органических отложений, кислотные – для минеральных наслоений и окалины, эмульсионные составы – для комплексных загрязнений. Критически важно соблюдать концентрацию, температуру и время выдержки, указанные производителем раствора.

Технология процесса

Основные методы очистки включают:

- Импрегнационные ванны – погружение деталей в горячий раствор на 2-6 часов

- Ультразвуковая обработка – для сложных полостей и мелких компонентов

- Струйная очистка – пескоструйная или гидроабразивная для наружных поверхностей

Последовательность операций:

- Предварительная ручная очистка от крупных отложений

- Обезжиривание в ванне с растворителем

- Обработка в основном моющем растворе

- Промывка проточной водой высокого давления

- Сушка сжатым воздухом или в термокамерах

| Тип загрязнения | Рекомендуемый раствор | Температура (°C) |

|---|---|---|

| Карбоновые отложения | Щелочной состав (pH 10-12) | 70-90 |

| Лаковые отложения | Эмульсионная сольвентная смесь | 40-60 |

| Накипь и ржавчина | Слабокислотный раствор (pH 3-5) | 50-70 |

Важно: Алюминиевые детали обрабатываются только в нейтральных составах во избежание коррозии. После промывки все каналы маслопроводов и гидрокомпенсаторов продуваются сжатым воздухом для удаления остатков моющей жидкости.

Диагностика геометрии блока цилиндров

Диагностика геометрии блока цилиндров является критически важным этапом капремонта дизельного двигателя. Ее цель – выявить скрытые дефекты плоскостей, отверстий и внутренних поверхностей, возникшие в результате термических нагрузок, вибраций и механического износа в процессе эксплуатации.

Проверка геометрии позволяет определить возможность дальнейшего использования блока без ремонта или необходимость и тип ремонтных операций (расточка, хонингование, шабровка, шлифовка), а также выявить блоки, не подлежащие восстановлению. Без точной диагностики все последующие этапы ремонта теряют смысл.

Ключевые параметры для контроля

Основными геометрическими параметрами блока цилиндров, требующими обязательной проверки, являются:

- Деформация плоскости разъема блока с головкой цилиндров (ГБЦ): Искривление этой плоскости приводит к нарушению герметичности прокладки ГБЦ.

- Деформация плоскости разъема картера (поддона): Влияет на герметичность картера и правильность установки масляного насоса, маслоприемника.

- Соосность и размеры отверстий коренных опор (постелей) коленчатого вала: Определяют правильность вращения коленвала и работу коренных подшипников.

- Размеры, овальность и конусность отверстий цилиндров (или посадочных мест под гильзы): Критичны для образования правильной масляной пленки, компрессии и износа поршневой группы.

- Перпендикулярность осей цилиндров относительно оси коленчатого вала: Нарушение вызывает повышенный износ поршней, колец и цилиндров.

- Соосность отверстий под втулки распределительного вала (если применимо): Обеспечивает свободное вращение распредвала.

Методы и инструменты для контроля геометрии блока:

| Контролируемый параметр | Основной метод контроля | Используемый инструмент | Допустимое отклонение (ориентировочно) |

|---|---|---|---|

| Плоскость разъема с ГБЦ | Проверка на плоскостность | Поверочная линейка и набор щупов; Оптический рейсмас; Координатно-измерительная машина (КИМ) | 0.03 - 0.05 мм на длине 600 мм |

| Плоскость разъема картера | Проверка на плоскостность | Поверочная линейка и набор щупов | 0.05 - 0.08 мм |

| Соосность постелей коленвала | Проверка соосности | Оптическая линейка (ось-линия) со мишенями; Калиброванный вал-оправка и индикатор; КИМ | 0.01 - 0.03 мм |

| Диаметр, овальность, конусность цилиндров | Измерение внутреннего диаметра | Нутромер (микрометрический или индикаторный) в нескольких плоскостях и уровнях по высоте; КИМ | Овал/Конус: 0.01 - 0.03 мм (зависит от диаметра) |

| Перпендикулярность осей цилиндров к оси коленвала | Проверка перпендикулярности | Специальное приспособление с индикатором и оправкой в постелях; КИМ | 0.03 - 0.05 мм на 100 мм высоты цилиндра |

| Соосность постелей распредвала | Проверка соосности | Калиброванный вал-оправка и индикатор; КИМ | 0.01 - 0.03 мм |

Последствия игнорирования диагностики геометрии:

- Невозможность обеспечения герметичности прокладки ГБЦ, приводящая к прогару, утечкам масла, охлаждающей жидкости, газов.

- Ускоренный и неравномерный износ вкладышей коленчатого и распределительного валов, задиры, проворачивание вкладышей.

- Повышенный износ поршневых колец, поршней и зеркала цилиндров, потеря компрессии, повышенный расход масла ("жор").

- Нарушение тепловых режимов работы деталей.

- Повышенные вибрации и шумы.

- Катастрофические поломки двигателя вплоть до заклинивания.

Тщательная диагностика геометрии блока цилиндров с использованием точных инструментов и сравнением полученных данных с допусками производителя двигателя – обязательное условие для принятия обоснованного решения о методах ремонта и гарантии надежной дальнейшей работы отремонтированного дизеля.

Дефектовка коленчатого вала микрометрическими замерами

Микрометрический контроль коленчатого вала – обязательный этап дефектовки, направленный на выявление отклонений геометрических параметров коренных и шатунных шеек после визуального осмотра и мойки. Точность измерений микрометром (с ценой деления 0.01 мм) позволяет объективно оценить износ, овальность и конусность рабочих поверхностей, а также состояние галтелей.

Замеры выполняются строго по утвержденной методике в нескольких контрольных плоскостях для каждой шейки. Данные фиксируются в дефектовочную ведомость для сравнения с допусками производителя двигателя и принятия решения о дальнейшей судьбе вала (шлифовка, замена, отбраковка).

Порядок и ключевые точки замера

- Подготовка поверхностей: Шейки очищаются от масел, нагара и задиров. Контрольные точки зачищаются мелкой шкуркой (№00).

- Определение точек замера: Для каждой шейки (коренной/шатунной) замеры производятся в двух взаимно перпендикулярных плоскостях:

- Плоскость «А» (перпендикулярно оси вала)

- Плоскость «Б» (вдоль оси вала)

- Замер в плоскостях: В каждой плоскости измерения выполняются минимум в двух зонах:

- У края шейки (с двух сторон)

- В центральной части

| Параметр | Методика замера | Критерий оценки |

|---|---|---|

| Диаметр шейки | Сравнение замеров с номинальным размером по спецификации | Допустимый износ (обычно до 0.05-0.15 мм) |

| Овальность | Разница между макс. и мин. диаметром в одной плоскости (А) | Не более 0.01-0.03 мм |

| Конусность | Разница между диаметрами у краев шейки в плоскости (Б) | Не более 0.01-0.02 мм |

| Радиус галтели | Замер спец. шаблоном или нутромером | Соответствие чертежу, отсутствие рисок и выработки |

Важно: Замеры галтелей выполняются отдельно для оценки целостности переходных поверхностей, критичных для усталостной прочности вала. Все отклонения, превышающие предельно допустимые значения, требуют шлифовки шеек под ремонтный размер или замены коленвала.

Оценка износа гильз цилиндров и поршневой группы

Измерение геометрических параметров гильз цилиндров выполняется нутромером в нескольких плоскостях (перпендикулярных оси коленвала) и поясах (верхний, средний, нижний). Фиксируются отклонения от номинального диаметра, овальность и конусность. Превышение допустимых значений (обычно 0,05-0,1 мм) указывает на необходимость расточки или замены гильз.

Визуальный осмотр зеркала цилиндров выявляет задиры, царапины, следы коррозии и усталостные трещины. Оценка поршневой группы включает замер компрессионных и маслосъемных колец на упругость и зазор в замке, проверку бокового зазора между кольцами и канавками поршня. Износ юбки поршня контролируется микрометром по диаметру в заданных точках.

Ключевые методы диагностики

- Замер эллипсности гильз: в верхней зоне (максимальный износ от боковых сил поршня).

- Контроль зазора поршневое кольцо-канавка: щупом на стыке с зеркалом цилиндра.

- Дефектация шатунных втулок: выявление выработки и проворота.

| Параметр | Инструмент | Критическое значение |

|---|---|---|

| Зазор поршень-гильза | Нутромер + микрометр | > 0,3% от диаметра |

| Овальность гильзы | Нутромер | > 0,03 мм |

| Зазор в замке колец | Щуп | > 1,0 мм для компрессионных |

Обязательно проверяется состояние поршневых пальцев: радиальный зазор в бобышках (не более 0,05 мм) и наличие задиров. Выработка вкладышей шатунов оценивается по монтажному зазору пластиковой проволокой и визуально по равномерности слоя антифрикционного покрытия.

Проверка скручивания и прогиба шатунов

Деформация шатунов возникает из-за ударных нагрузок, перегрева или естественного усталостного износа. Невыявленные искривления приводят к ускоренному износу вкладышей, перекосу поршней, задирам цилиндров и разрушению деталей КШМ.

Контроль геометрии выполняется на снятых шатунах после мойки и удаления вкладышей. Шатун фиксируется в специальной стойке, после чего замеряются отклонения от плоскости с помощью прецизионных щупов и индикаторных приборов.

Критические параметры и методы проверки

Измерение прогиба (изгиба в плоскости):

- Шатун устанавливается нижней головкой на призму, верхняя головка прижимается угольником

- Индикатор перемещается по оси шатуна – отклонение стрелки показывает величину прогиба

Контроль скручивания (торсионной деформации):

- Шатун закрепляется в кондукторе за верхнюю головку

- Калиброванный штифт вставляется в отверстие нижней головки

- Индикатором замеряется разность высот концов штифта относительно плоскости стола

| Тип деформации | Допустимое отклонение (мм) | Последствия превышения |

|---|---|---|

| Прогиб | 0,05-0,08 | Односторонний износ шатунной шейки и вкладышей |

| Скручивание | 0,03-0,05 | Клин поршня в цилиндре, задиры юбки |

Важно: Шатуны с деформацией свыше нормы подлежат правке на гидропрессе с последующим отжигом для снятия напряжений или замене. После правки обязателен повторный контроль геометрии.

Контроль плоскостности головки блока цилиндров

Плоскостность привалочной поверхности головки блока цилиндров (ГБЦ) напрямую влияет на герметичность соединения с блоком цилиндров. Деформации возникают из-за термических нагрузок, перегревов или некорректной затяжки болтов крепления, приводя к прогару прокладки, утечкам масла и антифриза.

Контроль обязателен после демонтажа ГБЦ или при видимых признаках дефектов. Используется поверочная плита класса точности не ниже 1, поверочная линейка длиной ≥ 500 мм и набор калиброванных щупов. Поверхность предварительно очищается от нагара, прокладочного материала и масляных отложений.

Методика выполнения замеров

- Установить ГБЦ привалочной поверхностью вверх на устойчивое основание

- Приложить линейку к поверхности по 6 контрольным направлениям: вдоль, поперёк и по двум диагоналям

- Измерить щупом максимальный зазор между линейкой и поверхностью в каждой позиции

- Зафиксировать значения в трёх критических зонах: возле каждого цилиндра, между клапанами, по периметру

| Тип двигателя | Макс. допустимый зазор (мм) | Допуск на длине 100 мм (мм) |

|---|---|---|

| Легковые автомобили | 0,05 | 0,02 |

| Грузовые автомобили | 0,10 | 0,05 |

| Судовые/промышленные | 0,15 | 0,07 |

Превышение норм требует фрезеровки поверхности на специализированном станке. При деформации свыше 0,5 мм ГБЦ бракуется. После механической обработки обязателен повторный контроль плоскостности.

Реставрация посадочных мест клапанов ГБЦ

Износ посадочных мест клапанов в головке блока цилиндров (ГБЦ) приводит к потере герметичности камеры сгорания, падению компрессии, прогару клапанов и нарушению теплового режима двигателя. Реставрация обязательна при наличии глубоких выработок, эллипсности или локальных повреждений фаски, выявленных после мойки и дефектовки ГБЦ.

Основные технологии восстановления включают фрезерование фасок специальными твердосплавными развертками с последующей притиркой клапанов, либо наплавку изношенных зон с последующей механической обработкой. Выбор метода зависит от степени износа, материала ГБЦ и технических возможностей мастерской. После обработки обязателен контроль геометрии и ширины контактной полосы.

Технологическая последовательность работ

- Очистка и дефектовка: Удаление нагара, проверка глубины выработки щупом или индикаторным нутромером.

- Обработка фасок:

- Ручная или станочная развертка под углом 45° (реже 30°)

- Контроль ширины фаски (1.0-2.5 мм для впускных, 1.5-2.8 мм для выпускных)

- Притирка клапанов:

- Нанесение абразивной пасты на фаску

- Обработка притирочным станком или вручную с поворотом клапана

- Контроль герметичности: Проверка на керосине или вакуумным тестером.

Критические требования: Соосность седла и направляющей втулки, отсутствие биения фаски (допуск до 0.05 мм), равномерная ширина контактной дорожки. При превышении допустимого износа выполняется замена седел с их запрессовкой и последующей обработкой.

Шлифовка коленвала и расточка гильз цилиндров

Шлифовка коленчатого вала выполняется для восстановления геометрии его шеек (коренных и шатунных), устраняя эллипсность, конусность и следы износа. Процесс осуществляется на специализированных шлифовальных станках с использованием абразивных кругов, обеспечивая точные ремонтные размеры и требуемую чистоту поверхности.

Расточка гильз цилиндров направлена на возвращение цилиндрам правильной геометрической формы и достижение необходимого диаметра под поршневую группу. Осуществляется на горизонтально-расточных станках или хонинговальном оборудовании с последующей финишной обработкой (хонингованием) для создания оптимальной микрорельефности поверхности, удерживающей масло.

Ключевые аспекты операций

- Контроль параметров: Обязательные замеры биения коленвала, диаметров шеек и цилиндров до/после обработки микрометрами и нутромерами.

- Ремонтные размеры: Обработка ведется строго под стандартизированные ремонтные размеры шатунных/коренных вкладышей и поршней с кольцами.

- Галтели коленвала: Особое внимание уделяется радиусу галтелей шеек – их шлифуют специальным профилем круга для предотвращения концентрации напряжений.

- Хонингование цилиндров: После расточки выполняется хонингование для создания сетки микроцарапин под углом 50-60°, критически важной для приработки и смазки.

| Параметр | Коленчатый вал | Гильзы цилиндров |

|---|---|---|

| Цель обработки | Восстановление шеек | Коррекция диаметра и геометрии |

| Ключевой этап | Шлифовка с контролем галтелей | Расточка + финишное хонингование |

| Требуемая чистота | Ra 0.16 - 0.32 мкм | Ra 0.4 - 0.8 мкм после хона |

- Подготовка: Тщательная мойка деталей, проверка на трещины (магнитопорошковый метод/УЗК).

- Базирование: Жесткая фиксация коленвала в центрах станка, гильзы – в оправке.

- Обработка: Снятие металла с минимально необходимым припуском для достижения ремонтного размера.

- Финишная обработка: Полировка шеек коленвала, хонингование цилиндров.

- Контроль: Проверка размеров, формы, шероховатости, взаимного положения элементов.

Замена шатунных и коренных вкладышей

Перед заменой вкладышей обязательна дефектовка коленчатого вала: замер микрометром диаметра коренных и шатунных шеек, оценка овальности и конусности. Определяют ремонтный размер вкладышей на основе фактических замеров и таблиц допусков производителя. Поверхности постелей в блоке цилиндров и шатунах очищаются от загрязнений и остатков старого вкладыша.

Проверяют состояние замков вкладышей и посадочных мест – отсутствие задиров, коррозии и деформаций. Коленвал тщательно промывают, продувают масляные каналы. Новые вкладыши сортируют по группам селективной подгонки, при необходимости выполняют притирку.

Технология установки

- Монтаж коренных вкладышей:

- Верхние вкладыши укладывают в постели блока цилиндров, нижние – в крышки подшипников

- Фиксирующие усики вкладышей должны входить в пазы постели

- Установка коленвала:

- Шейки и вкладыши обильно смазывают монтажным маслом

- Вал опускают на посадочные места без перекосов

- Затяжка коренных крышек:

- Крышки устанавливают по меткам номера и направления

- Затяжка болтов динамометрическим ключом в 3 этапа с соблюдением схемы обтяжки

- Монтаж шатунных вкладышей:

- Вкладыши устанавливают в шатуны и крышки шатунов

- Шатуны с натягом соединяют с шейками коленвала

- Контроль зазоров:

- Проверка калибровочной проволокой или нутромером

- Допустимый зазор: 0.03-0.08 мм для коренных, 0.05-0.10 мм для шатунных подшипников

| Параметр | Коренные вкладыши | Шатунные вкладыши |

|---|---|---|

| Момент затяжки | 160-200 Н·м (по схеме) | 100-140 Н·м + доворот 60° |

| Требуемая чистота | Класс 9 (Ra 0.4 мкм) | |

| Материал | Биметалл (сталь-баббит/алюминий) | |

После сборки проверяют свободное проворачивание коленвала без заеданий. Обязательно выполняют холодную обкатку двигателя на стенде для приработки пар трения. Вибрация или стуки при пробном запуске указывают на нарушения технологии установки.

Притирка клапанов с регулировкой зазоров

Притирка клапанов выполняется для восстановления герметичности сопряжения «тарелка клапана – седло». Процесс заключается в абразивной обработке поверхностей с применением специальной пасты, обеспечивая плотный равномерный контакт по всей окружности. Некачественная притирка вызывает прорыв газов, падение компрессии и перегрев клапана.

Регулировка тепловых зазоров в клапанном механизме обязательна после притирки или замены компонентов. Некорректные зазоры (больше нормы – стук, износ; меньше нормы – неполное закрытие, прогар) нарушают фазы газораспределения, снижают мощность и увеличивают расход топлива. Точность регулировки контролируется щупами.

Технологическая последовательность операций

- Подготовка поверхностей:

- Очистка седел и тарелок клапанов от нагара

- Проверка геометрии фасок (угол 45° или 30°)

- Притирка:

- Нанесение тонкого слоя абразивной пасты (сначала грубой, затем тонкой) на фаску клапана

- Обработка вращательными движениями с помощью присоски или дрели (на низких оборотах)

- Контроль равномерности матовой полосы шириной 1.5-2 мм по всей окружности

- Промывка:

- Удаление остатков пасты керосином

- Продувка воздухом каналов ГБЦ

- Регулировка зазоров:

- Установка коленвала в положение ВМТ такта сжатия для цилиндра

- Измерение щупом зазора между толкателем/коромыслом и кулачком распредвала

- Корректировка:

- Для систем с винтом – ослабление контргайки, выставление зазора, фиксация

- Для систем с шайбами – замена регулировочных элементов на требуемую толщину

- Повторный замер после фиксации регулировочных элементов

Сборка двигателя с применением динамометрического ключа

Строгое соблюдение моментов затяжки резьбовых соединений динамометрическим ключом – критически важный этап финальной сборки отремонтированного дизельного двигателя. Недостаточный момент приводит к самоотвинчиванию, утечкам рабочих жидкостей (масла, антифриза) и газов, а также ускоренному износу деталей. Превышение момента чревато растяжением или срывом шпилек/болтов, деформацией корпусных деталей (блока цилиндров, головки блока), повреждением резьбы и разрушением прокладок.

Перед началом затяжки необходимо убедиться в идеальной чистоте резьбовых отверстий в блоке и головке, а также резьбы болтов/шпилек. Рекомендуется смазать резьбу и опорную поверхность головки болта/гайки тонким слоем моторного масла или специальной смазкой, указанной производителем двигателя, для обеспечения точного момента трения при затяжке. Используемый динамометрический ключ должен быть правильно откалиброван и соответствовать требуемому диапазону моментов.

Последовательность операций и ключевые моменты

Сборка ведется в строго определенной последовательности, начиная с установки коленчатого вала в блок цилиндров и заканчивая креплением навесного оборудования. Наиболее ответственными узлами, требующими применения динамометрического ключа и строгого соблюдения схемы затяжки, являются:

- Крышки коренных подшипников коленвала:

- Момент затяжки устанавливается спецификацией двигателя.

- Затяжка производится в несколько этапов (обычно 2-3) от меньшего момента к большему.

- Обязательно соблюдение указанной последовательности затяжки (от центра к краям или наоборот).

- Крышки шатунных подшипников:

- Также требует многоэтапной затяжки с контролем момента.

- После затяжки обязательно проверяется свободный ход шатуна на шейке коленвала.

- Головка блока цилиндров (ГБЦ):

- Это самый ответственный узел с точки зрения затяжки.

- Используются только новые болты/шпильки и новая прокладка ГБЦ.

- Процесс затяжки всегда многоэтапный (например, 30 Нм -> 90 Нм -> Доворот на угол 90° -> Доворот еще на 90°).

- Точная схема (очередность и значения моментов/углов) строго индивидуальна для каждой модели двигателя и указывается в руководстве по ремонту.

- Затяжка производится от центра ГБЦ к краям по определенной схеме для избежания деформации.

- Клапанная крышка:

- Затягивается крест-накрест с умеренным моментом, указанным в спецификации.

- Перетяжка ведет к деформации крышки и повреждению прокладки.

- Крышки подшипников распредвала(ов):

- Затягиваются в определенной последовательности с небольшим моментом.

- После затяжки проверяется легкость вращения распредвала.

- Маховик/Демпфер:

- Крепежные болты часто требуют высокого момента затяжки и фиксации фиксатором резьбы.

- Может потребоваться блокировка коленвала от проворачивания.

- Впускной и выпускной коллекторы:

- Затяжка производится от центра к краям.

- Особенно важен момент для выпускного коллектора из-за теплового расширения.

- Топливная аппаратура (ТНВД, топливопроводы высокого давления):

- Требует особой аккуратности и точного соблюдения момента во избежание утечек топлива и повреждения прецизионных деталей.

После завершения сборки всех узлов с применением динамометрического ключа и перед первым пуском рекомендуется, где это предусмотрено производителем, произвести дополнительную протяжку крепления ГБЦ после непродолжительной обкатки двигателя на стенде или в режиме первых пусковых циклов (холодная протяжка).

| Ошибка при затяжке | Возможные последствия |

|---|---|

| Несоблюдение момента (перетяг) | Срыв резьбы, поломка болта/шпильки, деформация деталей (блок, ГБЦ), повреждение прокладки |

| Несоблюдение момента (недотяг) | Самоотвинчивание, утечки масла/антифриза/газов, прогар прокладки ГБЦ, повышенный износ (напр., вкладышей) |

| Несоблюдение последовательности затяжки | Деформация корпусных деталей (ГБЦ, крышки), нарушение плоскостей, негерметичность |

| Несоблюдение этапов затяжки | Неравномерное прилегание деталей (особенно ГБЦ), остаточные напряжения, риск деформации |

| Грязные или поврежденные резьбы/поверхности | Некорректный момент (ложное ощущение затяжки), срыв резьбы, негерметичность |

| Использование некалиброванного ключа | Систематическая ошибка момента затяжки со всеми вытекающими последствиями |

Установка форсунок и топливного насоса высокого давления

Монтаж новых или восстановленных форсунок начинается с тщательной очистки посадочных мест в головке блока цилиндров от нагара и загрязнений. Уплотнительные поверхности проверяются на отсутствие дефектов, затем устанавливаются новые термостойкие уплотнительные кольца или медные шайбы (в зависимости от конструкции). Форсунки аккуратно вставляются в колодцы с соблюдением усилия затяжки, указанного производителем, с использованием динамометрического ключа для предотвращения деформации корпуса или повреждения резьбы.

Перед установкой ТНВД проводится очистка и визуальный контроль фланца крепления и приводного вала. На вал привода насоса и сопрягаемую шестерню наносится монтажная метка для обеспечения правильной фазировки. Насос устанавливается на штатное место, фиксируется болтами с пошаговой затяжкой по диагонали в соответствии с регламентированным моментом. После монтажа выполняется подключение топливных магистралей высокого и низкого давления с заменой уплотнительных шайб.

Ключевые операции после монтажа

- Прокачка топливной системы: Удаление воздуха из магистралей низкого давления и ТНВД ручным подкачивающим насосом до появления плотной струи топлива.

- Регулировка момента впрыска: Точная настройка угла опережения впрыска с помощью стробоскопа или контрольного меток на маховике/шкиве (метод зависит от модели двигателя).

- Проверка герметичности: Контроль соединений ТНВД, форсунок и топливопроводов на предмет подтеканий под рабочим давлением.

- Диагностика работы: Запуск двигателя, оценка равномерности работы цилиндров, дымности выхлопа и посторонних шумов. При необходимости - корректировка давления открытия форсунок или регулировка ТНВД на стенде.

| Компонент | Критический параметр | Инструмент контроля |

|---|---|---|

| Форсунка | Момент затяжки | Динамометрический ключ |

| ТНВД | Фазировка привода | Контрольные метки |

| Топливная система | Давление впрыска | Манометр/стенд |

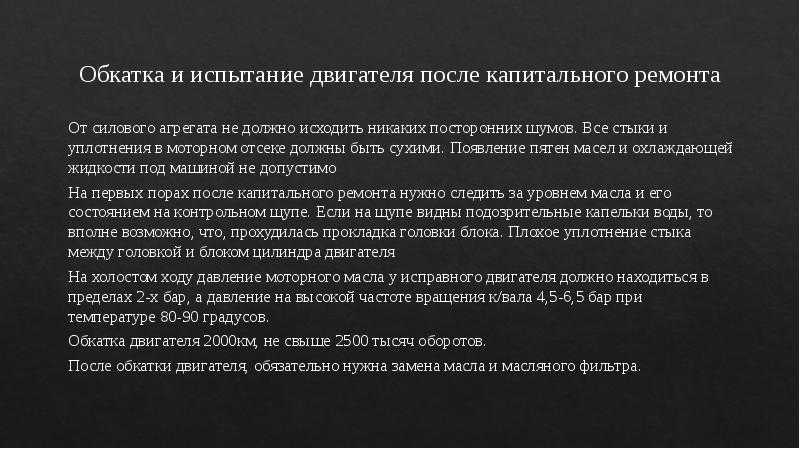

Обкатка на стенде под контролем температурных параметров

После сборки двигателя выполняется холодная обкатка для первичной притирки деталей и выявления возможных дефектов. Процесс осуществляется на специальном стенде с электроприводом, вращающим коленчатый вал без воспламенения топлива. Скорость вращения постепенно повышают от минимальных оборотов до 40-50% от номинальных, контролируя вибрации, посторонние шумы и герметичность систем.

Горячая обкатка проводится с запуском двигателя под нагрузкой, имитирующей реальные условия эксплуатации. На этом этапе критически важен постоянный мониторинг температурных параметров:

Контролируемые температурные параметры

- Температура охлаждающей жидкости: поддерживается в диапазоне 80-90°C

- Температура моторного масла: не должна превышать 95-100°C

- Температура выпускных газов: фиксируется на каждом цилиндре для выявления дисбаланса

- Нагрев подшипников: контролируется термопарами в коренных и шатунных вкладышах

Режимы обкатки разделяются на этапы с плавным наращиванием нагрузки и оборотов. Каждый этап длится 30-90 минут, при этом:

- Первые 2 часа – работа на холостом ходу (600-800 об/мин)

- Следующие 3 часа – нагрузка 25-30% от номинала (1200-1500 об/мин)

- Завершающий этап – 50% нагрузки (1800-2000 об/мин) в течение 4-5 часов

| Параметр | Нормативный диапазон | Критическое значение |

| Масло в картере | 75-95°C | >105°C |

| Головка блока | 85-93°C | >100°C |

| Турбокомпрессор | 90-110°C | >130°C |

Обязательно выполняется термографическое обследование узлов тепловизором для выявления локальных перегревов. При отклонении параметров обкатку немедленно прекращают для устранения неисправностей. После завершения цикла масло сливается и проводится анализ металлоконцентрации для оценки износа.

Финишная регулировка ТНВД и клапанов после обкатки

После завершения обкатки дизельного двигателя выполняется обязательная финишная регулировка тепловых зазоров клапанов и параметров топливного насоса высокого давления. Приработка сопрягаемых деталей в процессе обкатки изменяет первоначальные настройки, что требует корректировки для обеспечения оптимальной мощности, экономичности и ресурса двигателя.

Работы проводятся на остывшем двигателе с использованием специальных инструментов и контрольно-измерительных приборов. Соблюдение регламентных значений зазоров и параметров впрыска критично для предотвращения перегрева, снижения компрессии и нарушения смесеобразования.

Порядок выполнения регулировочных операций

- Регулировка тепловых зазоров клапанов:

- Проверка зазоров щупом при положении поршня цилиндра в ВМТ такта сжатия

- Корректировка путем подбора толкателей или регулировочных шайб

- Контроль по спецификации производителя (типовые значения: впуск 0.15-0.25 мм, выпуск 0.25-0.40 мм)

- Настройка ТНВД:

- Проверка угла опережения впрыска по меткам привода

- Корректировка момента начала подачи топлива

- Регулировка равномерности подачи по цилиндрам с помощью контрольных мензурок

- Контрольные операции:

- Проверка давления впрыска форсунок на стенде

- Диагностика герметичности клапанной группы под нагрузкой

- Тестовый запуск с оценкой дымности выхлопа и стабильности холостого хода

| Параметр | Инструмент | Допуск |

|---|---|---|

| Зазор клапанов | Набор щупов | ±0.02 мм |

| Угол впрыска | Моментоскоп | ±1° по шкиву |

| Равномерность подачи ТНВД | Калиброванные мензурки | ±3% между цилиндрами |

Все регулировки завершаются обязательной проверкой работы двигателя под нагрузкой с контролем температурного режима и отсутствия посторонних шумов. Полученные данные заносятся в протокол приемки двигателя после капитального ремонта.

Список источников

- Руководство по капитальному ремонту дизельных двигателей. Производственно-технический справочник

- Технологические карты разборки/сборки ДВС. Официальная документация производителя двигателей

- ГОСТ Р 53636-2009. Ремонт автомобильных двигателей. Технические условия

- Стандарты диагностики цилиндропоршневой группы. Методические рекомендации НИИ автотранспорта

- Технический регламент восстановления коленчатых валов. Ведущие моторостроительные предприятия

- Сборник нормативов на ремонт силовых агрегатов. Министерство транспорта РФ

- Методика притирки клапанов и седел. Учебные пособия по автосервисным технологиям

- Протоколы испытаний двигателей после капремонта. Сертифицированные испытательные стенды