Этапы регулировки клапанов двигателя Москвич-412

Статья обновлена: 01.03.2026

Правильная регулировка тепловых зазоров клапанов – критически важная процедура технического обслуживания двигателя автомобиля «Москвич-412».

Неправильные зазоры приводят к снижению мощности, повышенному расходу топлива, ускоренному износу деталей ГРМ и характерному стуку.

Данная статья подробно описывает последовательность действий и необходимые параметры для точной регулировки клапанного механизма силового агрегата УЗАМ-412.

Подготовка двигателя к регулировке

Обеспечьте устойчивое положение автомобиля на ровной поверхности, затяните ручной тормоз и установите противооткатные упоры под колёса. Снимите воздушный фильтр для беспрепятственного доступа к клапанной крышке двигателя, аккуратно отсоединив патрубки и крепления корпуса фильтра.

Демонтируйте клапанную крышку, предварительно очистив её крепёжные болты от загрязнений. Ослабьте гайки крепления равномерно крест-накрест во избежание деформации детали, затем снимите крышку вместе с уплотнительной прокладкой. Удалите излишки масла и нагар с поверхностей головки блока цилиндров и зоны расположения клапанов ветошью.

Проверка условий для регулировки

Удостоверьтесь, что двигатель остыл до температуры 20-25°C (комнатной). Проверьте компрессию в цилиндрах при помощи компрессометра – значения должны соответствовать норме 10-12 кгс/см². Подготовьте необходимый инструмент:

- Набор плоских щупов толщиной 0.15 мм

- Ключи на 13 и 17 мм

- Торцовый клюш для болтов клапанной крышки

- Отвёртка с плоским жалом

Установите поршень первого цилиндра в верхнюю мёртвую точку (ВМТ) такта сжатия. Для этого:

- Снимите крышку трамблёра и проверьте положение бегунка – он должен быть направлен на контакт первого цилиндра

- Проверьте совпадение меток на шкиве коленвала с риской на блоке цилиндров

| Цилиндр | Положение для регулировки |

|---|---|

| 1 | ВМТ сжатия |

| 3 | Поворот на 180° после ВМТ 1-го |

| 4 | Поворот на 180° после ВМТ 3-го |

| 2 | Поворот на 180° после ВМТ 4-го |

Снятие клапанной крышки на двигателе Москвич-412

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры во избежание деформации деталей и ожогов. Подготовьте чистую ветошь для удаления остатков масла с привалочной поверхности и новый резиновый уплотнитель при необходимости замены изношенного.

Отсоедините трос подсоса карбюратора, аккуратно сняв его фиксатор с кронштейна на крышке. Ослабьте хомуты и снимите патрубки вентиляции картера, идущие к воздушному фильтру и карбюратору, предварительно подставив емкость для возможного подтекания масла.

Порядок демонтажа

- Выкрутите 10 гаек крепления крышки (ключ на 10 мм) крестообразно, начиная от центра

- Аккуратно подденьте крышку монтажной лопаткой в зоне расположения пробки маслозаливной горловины

- Снимите крышку вместе с уплотнителем, избегая перекоса

- Очистите привалочные поверхности ГБЦ и крышки от остатков старой прокладки

- Проверьте состояние резиновых уплотнений свечных колодцев

При установке новой прокладки нанесите тонкий слой герметика в местах прилегания к полукольцам распредвала. Затяжку гаек производите динамометрическим ключом с моментом 2,5-3,5 Н·м по схеме "от центра к краям" в три этапа.

| Контрольные точки | Требования |

|---|---|

| Кромка уплотнителя | Не должна выступать внутрь более чем на 1 мм |

| Завальцовка крышки | Отсутствие трещин и вмятин |

| Седла свечных колодцев | Чистота контактных поверхностей |

Очистка поверхности головки блока цилиндров

После снятия клапанной крышки тщательно осмотрите привалочную плоскость ГБЦ. Удалите крупные фрагменты старой прокладки и засохшие отложения масла при помощи пластикового скребка или деревянного шпателя. Избегайте применения металлических инструментов – они оставляют царапины, нарушающие герметичность.

Обработайте поверхность аэрозольным очистителем карбюратора или уайт-спиритом. Нанесите состав на ветошь, а не напрямую на алюминий, чтобы предотвратить попадание жидкости в масляные каналы. Протрите зону крепления крышки до полного удаления масляных следов и микрочастиц прокладочного материала.

Критичные зоны очистки

Особое внимание уделите:

- Пазу управляющего клапана вентиляции картера (расположен в торце ГБЦ)

- Углублениям вокруг болтов крепления

- Приливкам в зоне распределительного вала

Проведите пальцем в перчатке по очищенной плоскости. Отсутствие ощутимых задиров и липкости подтверждает готовность к установке новой прокладки. Остатки загрязнений спровоцируют течь масла после сборки.

Определение текущего теплового зазора

Для замера теплового зазора клапанов двигателя Москвич-412 потребуются щупы 0.15 мм (для впускных) и 0.20 мм (для выпускных). Цилиндры должны находиться в положении верхней мёртвой точки (ВМТ) такта сжатия, когда оба клапана конкретного цилиндра полностью закрыты. Коленчатый вал проворачивается за храповик пусковой рукоятки или болт крепления шкива по часовой стрелке.

Щуп вставляется между тыльной стороной кулачка распределительного вала и регулировочной шайбой толкателя. Правильно подобранный щуп должен проходить с ощутимым сопротивлением – его можно вытащить, приложив небольшое усилие, но без заедания. Свободное прохождение щупа указывает на увеличенный зазор, невозможность установки – на недостаточный.

Порядок выполнения замеров

Последовательность проверки соответствует порядку работы цилиндров 1-3-4-2:

- Установите поршень 1 цилиндра в ВМТ (метка на шкиве коленвала совпадает с риской на крышке ГРМ).

- Проверьте зазоры клапанов:

- Впускной №1 (первый от радиатора)

- Выпускной №2

- Поверните коленвал на 180° (пол-оборота). Проверьте клапаны:

- Впускной №5

- Выпускной №3

- Следующие 180°:

- Впускной №8

- Выпускной №6

- Последние 180°:

- Впускной №4

- Выпускной №7

Результаты измерений зафиксируйте в таблице:

| № цилиндра | Впускной клапан (0.15 мм) | Выпускной клапан (0.20 мм) |

|---|---|---|

| 1 | [значение] | [значение] |

| 2 | [значение] | [значение] |

| 3 | [значение] | [значение] |

| 4 | [значение] | [значение] |

Важно: Замеры выполняются на холодном двигателе (15-20°C). При обнаружении отклонений от нормы более чем на 0.05 мм требуется регулировка подбором шайб толкателей.

Проверка температуры двигателя перед регулировкой

Перед началом регулировки тепловых зазоров клапанов двигателя Москвич-412 критически важно убедиться, что силовой агрегат прогрет до строго определенной рабочей температуры. Регулировка "на холодную" или на чрезмерно перегретом двигателе неизбежно приведет к установке неправильных зазоров.

Металлические детали двигателя (блок цилиндров, головка блока, клапаны, толкатели) существенно изменяют свои размеры при нагреве и охлаждении. Регулировка зазоров должна производиться при той температуре, при которой эти детали находятся в своем "рабочем" размере, обеспечивающем правильный тепловой зазор в процессе эксплуатации.

Требуемая температура и метод контроля

Для двигателя Москвич-412 регулировка клапанов производится при температуре охлаждающей жидкости 80–85 °C. Это соответствует рабочей температуре термостата и нормальному тепловому режиму двигателя. Температура масла в картере должна быть не ниже 40–50 °C.

Контролировать температуру следует только с помощью точного термометра, установленного в систему охлаждения (например, через отверстие в корпусе термостата или верхний патрубок радиатора), или контактного пирометра/термопары, направленного на выпускной коллектор или корпус термостата. Показания штатного указателя температуры на приборной панели могут иметь погрешность и недостаточны для точной регулировки.

Последствия неправильной температуры

Попытка регулировки при несоответствующей температуре приводит к следующим проблемам:

- Регулировка на холодном двигателе: Зазоры будут установлены меньше требуемых. При прогреве металл расширится, и зазоры станут слишком малыми или вовсе исчезнут. Это вызовет неплотное закрытие клапанов, прогорание их кромок и тарелок, потерю компрессии и мощности.

- Регулировка на перегретом двигателе: Зазоры будут установлены больше требуемых. После остывания зазоры станут чрезмерными. Это приведет к повышенному шуму (стуку клапанов), ударным нагрузкам на детали ГРМ, ускоренному износу кулачков распредвала, толкателей и торцов клапанов.

| Состояние двигателя | Типичная температура (°C) | Эффект на установленный зазор | Риски |

|---|---|---|---|

| Холодный (ниже 40°C) | 20-30 | Меньше нормы | Прогар клапанов, потеря компрессии |

| Рабочий (норма) | 80-85 | Правильный | Оптимальная работа ГРМ |

| Перегретый (выше 95°C) | 100+ | Больше нормы | Стук клапанов, ускоренный износ |

Дождитесь стабилизации температуры двигателя в диапазоне 80-85 °C после прогрева, убедитесь в точности измерений, и только затем приступайте к регулировке тепловых зазоров клапанов. Правильная температура – залог точной настройки и долговечности газораспределительного механизма.

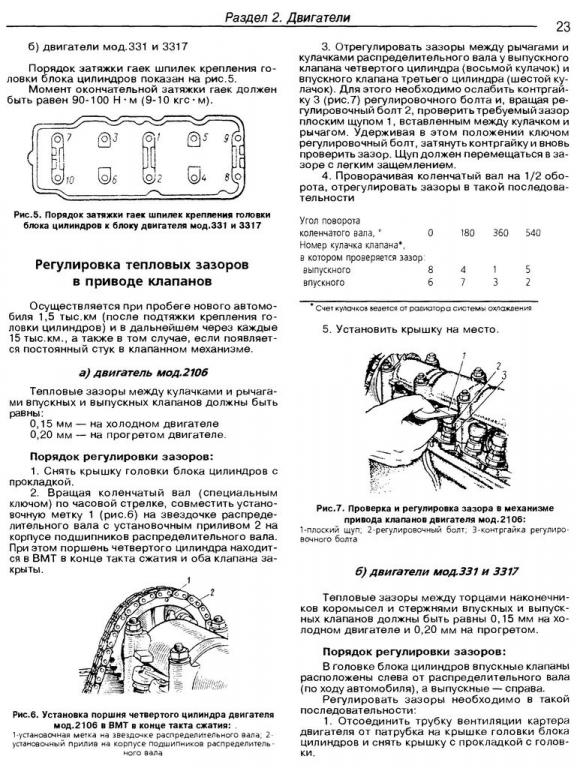

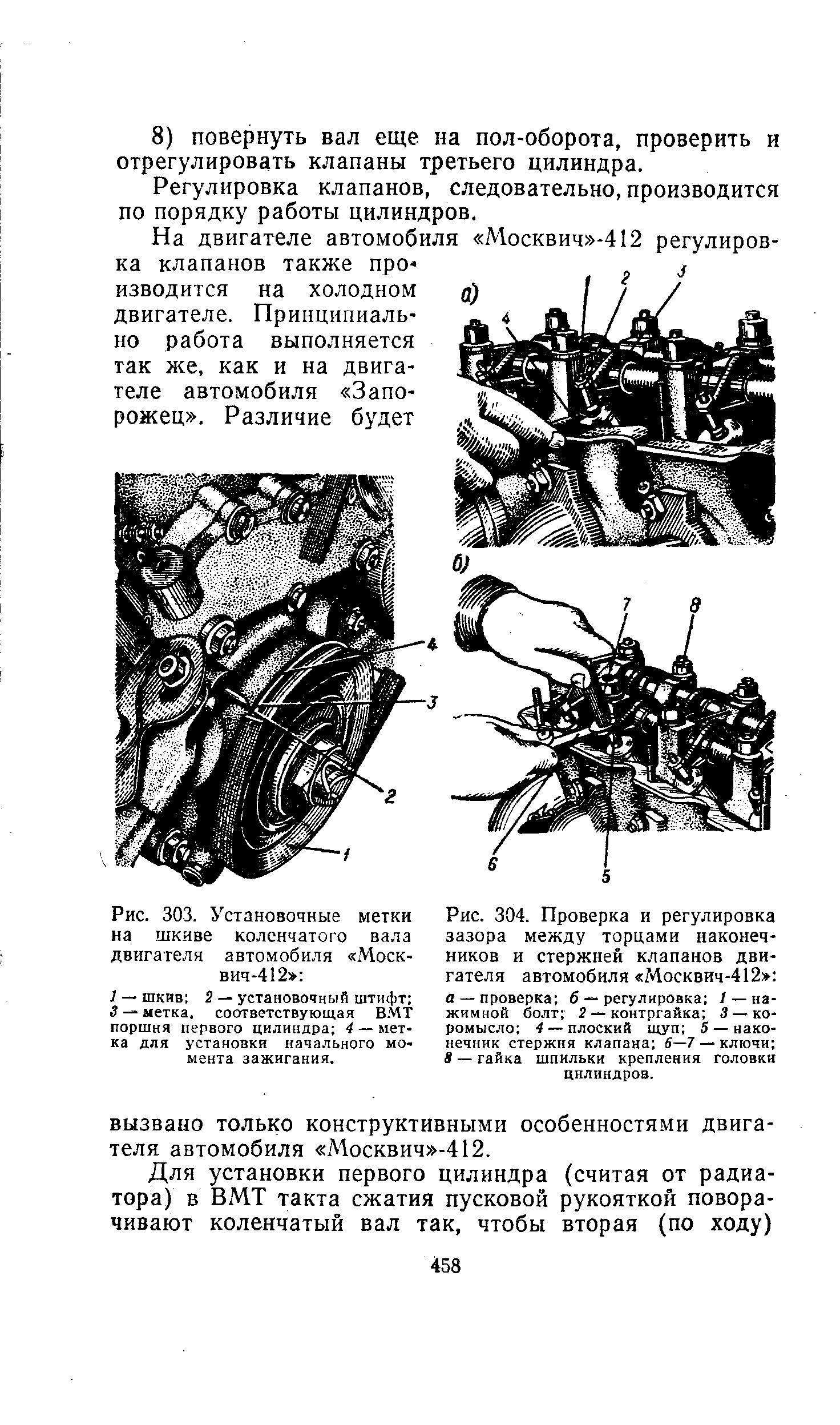

Установка коленвала в положение ВМТ первого цилиндра

Откройте капот и снимите крышку головки блока цилиндров для доступа к клапанному механизму. Убедитесь, что коробка передач переведена в нейтральное положение, а стояночный тормоз надежно зафиксирован автомобиль.

Демонтируйте резиновую заглушку картера сцепления или защитный кожух маховика в нижней части двигателя. Это обеспечит видимость меток на маховике через технологическое окно картера.

Процедура выставления ВМТ

- Используя специальный ключ или монтировку, плавно проворачивайте коленчатый вал по часовой стрелке за болт крепления шкива генератора. Наблюдайте за движением коромысел 1-го цилиндра.

- Проворачивайте вал до момента, когда впускной и выпускной клапаны 1-го цилиндра закроются (коромысла свободно качаются), а затем начнут подниматься вместе. Это соответствует такту сжатия.

- Медленно доведите поворот до совпадения метки «0» на маховике с треугольным вырезом-указателем на краю смотрового окна картера сцепления. Контролируйте положение через отверстие, используя фонарь.

- Проверьте дополнительную метку на шкиве коленвала: она должна совпасть с выступом на крышке масляного насоса.

Если метки не совпадают при закрытых клапанах, проверните коленвал на 360° и повторите выравнивание. Убедитесь, что поршень 1-го цилиндра находится в верхней позиции, проверив через свечное отверстие тонким стержнем.

После точной установки запретите проворачивание коленвала, включив 4-ю передачу и затянув ручной тормоз. Подготовьте щупы для измерения зазоров клапанов первого цилиндра согласно регламенту.

Нахождение метки на шкиве коленвала

Метка на шкиве коленчатого вала служит ориентиром для установки первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Без точного совпадения этой метки с указателем на блоке цилиндров регулировка тепловых зазоров клапанов будет некорректной, что приведет к нарушению работы двигателя.

Шкив закреплен на переднем конце коленвала и вращается синхронно с ним. На его внешнем ободе нанесена четкая риска, которая при правильном положении вала должна совпасть с неподвижным выступом или насечкой на блоке цилиндров либо крышке привода ГРМ. Для визуализации метки часто требуется очистка поверхности шкива от грязи и масла.

Порядок совмещения меток

- Снимите крышку воздушного фильтра и корпус для доступа к шкиву.

- Проворачивайте коленвал за болт крепления шкива только по часовой стрелке с помощью ключа на 38 мм. Направление соответствует нормальному вращению двигателя.

- Контролируйте движение метки через смотровое окно в кожухе ГРМ или напрямую. При приближении к указателю замедлите вращение.

- Добейтесь точного совпадения риски на шкиве с неподвижным указателем. Фиксация в этом положении означает, что поршень 1-го цилиндра находится в ВМТ такта сжатия.

Важно: Если метка проскочила указатель, проверните коленвал на 360° и повторите выравнивание. Запрещено вращать вал против часовой стрелки из-за риска перескока цепи ГРМ.

Фиксация маховика стопором

Перед фиксацией маховика стопором убедитесь, что двигатель остыл до комнатной температуры, а автомобиль установлен на ручной тормоз. Снимите воздушный фильтр и защитный кожух маховика для доступа к зубчатому венцу.

Проворачивайте коленчатый вал за болт крепления шкива гаечным ключом по часовой стрелке. Контролируйте положение меток на маховике через смотровое окно в картере сцепления. Требуется совместить риску на маховике с треугольным вырезом на краю отверстия.

Порядок установки стопора

- При точном совпадении меток вставьте стопорный штифт диаметром 5 мм в технологическое отверстие картера сцепления

- Проверните маховик на 2-3° вперед-назад до момента входа штифта в ответное отверстие маховика

- Убедитесь в плотной посадке стопора – он должен фиксировать маховик без люфта

- Зафиксируйте коленвал дополнительно ключом на шкиве для страховки

Важно: Не применяйте силу при установке стопора! Если штифт не входит, повторно совместите метки. Использование самодельных стопоров недопустимо – только штатный инструмент из ремкомплекта двигателя.

После фиксации маховика коленчатый вал надежно зафиксирован в положении ВМТ 1-го цилиндра. Это позволяет приступать к регулировке тепловых зазоров клапанов согласно установленной последовательности цилиндров.

Проверка положения кулачков распредвала

Правильная установка углового положения распределительного вала – критически важный этап регулировки клапанов. Каждый клапан регулируется исключительно при полностью закрытом положении, когда соответствующий кулачок не оказывает давления на толкатель. Это достигается при ориентации тыльной (базовой) части профиля кулачка в сторону толкателя, а выступа – в противоположном направлении.

Для визуальной проверки положения кулачков необходимо обеспечить доступ к распредвалу, сняв клапанную крышку двигателя. Коленчатый вал проворачивается за болт крепления шкива по часовой стрелке с помощью ключа или специальной рукоятки. Контроль положения осуществляется через технологические отверстия в головке блока цилиндров либо при полном демонтаже крышки.

Порядок контроля кулачков по цилиндрам

| Цилиндр | Положение коленвала | Требуемое состояние кулачков |

|---|---|---|

| №1 | ВМТ такта сжатия (метка на шкиве совмещена с указателем) | Оба кулачка (впуск/выпуск) обращены к толкателям тыльной стороной профиля |

| №3 | 180° от ВМТ 1-го цилиндра | Кулачки 3-го цилиндра в нейтральном положении (выступы направлены вверх) |

| №4 | 360° от начального положения | Кулачки 4-го цилиндра тыльной стороной к толкателям |

| №2 | 540° от ВМТ 1-го цилиндра | Отсутствие контакта выступов кулачков с толкателями клапанов |

Критерии правильной установки

- Зазор визуально заметен – между рабочей поверхностью кулачка и толкателем должен просматриваться технический зазор

- Симметричность положения – для регулируемого цилиндра оба кулачка (впускной и выпускной) находятся в идентичном положении

- Отсутствие прижима – при покачивании толкателя пальцем должен ощущаться минимальный люфт

Какой клапан регулировать в первом цилиндре

При установке поршня первого цилиндра в верхнюю мёртвую точку (ВМТ) такта сжатия регулируются оба клапана этого цилиндра. Это положение обеспечивает максимальный зазор между кулачками распределительного вала и толкателями, что позволяет точно выставить тепловой зазор.

Порядок действий для 1-го цилиндра:

- Проверьте метки ГРМ: совместите риску на шкиве коленвала с треугольным вырезом на крышке привода, а метку на звёздочке распредвала – с приливом на корпусе подшипников.

- Убедитесь, что оба клапана 1-го цилиндра закрыты (коромысла свободно качаются).

- Регулируйте последовательно:

- Впускной клапан (ближний к карбюратору)

- Выпускной клапан (ближний к выпускному коллектору)

Номинальный зазор для обоих клапанов – 0.15 мм на холодном двигателе. Контролируйте щупом с усилием «лёгкий зажим» после затяжки контргайки регулировочного болта.

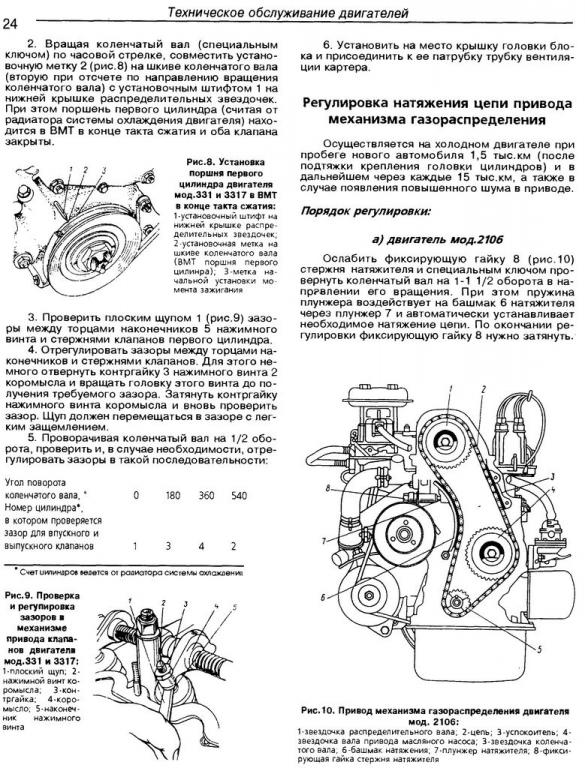

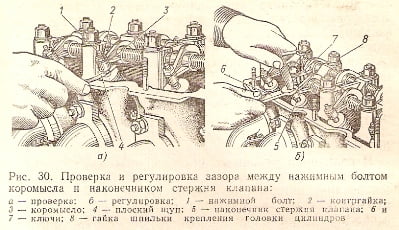

Установка щупа в зазор впускного клапана

Проворачивайте коленчатый вал двигателя до момента, когда коромысло выбранного впускного клапана полностью освободится от нажатия кулачка распределительного вала. Контролируйте положение меток на шкиве коленвала и передней крышке двигателя для точного позиционирования поршня соответствующего цилиндра в верхней мертвой точке такта сжатия.

Убедитесь в отсутствии механического напряжения в приводе клапана – коромысло должно свободно качаться пальцем с небольшим люфтом. Выберите щуп требуемой толщины (0.15 мм для впускных клапанов согласно спецификации Москвича-412) из мерительного набора. Держите щуп параллельно оси вала коромысла.

Техника установки и проверки

- Введите щуп плоской частью между тыльной стороной кулачка распредвала и пяткой коромысла строго перпендикулярно к поверхности контакта

- Плавно продвигайте щуп в зазор до ощущения легкого, но ощутимого сопротивления движения

- Зафиксируйте положение щупа, удерживая его большим и указательным пальцем

Корректная величина зазора определяется по следующим критериям:

- Щуп перемещается в зазоре с заметным усилием, но без заклинивания

- При извлечении чувствуется равномерное сопротивление по всей длине контакта

- Видимый зазор между деталями полностью перекрыт пластиной щупа

| Неправильно | Правильно |

| Щуп входит свободно без усилия | Щуп при движении вызывает легкое трение |

| Щуп не извлекается руками | Извлечение требует умеренного усилия |

| Зазор виден по краям щупа | Кромки щупа полностью скрыты |

При несоответствии зазора заданному значению ослабьте контргайку регулировочного винта на коромысле. Вращайте винт шестигранным ключом, добиваясь нужного натяга щупа, после чего надежно затяните контргайку с повторной проверкой зазора.

Контроль зазора выпускного клапана

Зазор выпускного клапана регулируется на холодном двигателе (20°C) после установки распредвала и толкателей в соответствии с порядком работы цилиндров 1-3-4-2. Проверка осуществляется набором щупов между кулачком распределительного вала и регулировочной шайбой толкателя при положении поршня соответствующего цилиндра в ВМТ такта сжатия.

Номинальное значение зазора составляет 0.15 мм для впускных и 0.35 мм для выпускных клапанов. При отклонениях демонтируйте толкатель специальным приспособлением для замены шайбы, используя формулу: Нновая = Нстарая + (Zизмеренный - Zноминальный), где Н – толщина шайбы в мм.

Технология регулировки

Поворачивайте коленчатый вал за болт крепления шкива строго по часовой стрелке. Контролируйте положение меток:

- Шкив коленвала – риска напротив цифры «4» на блоке

- Звездочка распредвала – совпадение точки с выступом корпуса подшипников

Последовательность регулировки при ВМТ цилиндров:

- Цилиндр 1 (ВМТ): клапаны 1 (впуск) и 3 (выпуск)

- Поворот на 180°: цилиндр 3 – клапаны 5 и 2

- Поворот на 180°: цилиндр 4 – клапаны 8 и 6

- Поворот на 180°: цилиндр 2 – клапаны 4 и 7

Примечание: Номера клапанов считаются от шкива распредвала: 1-2-3-4 (впуск), 5-6-7-8 (выпуск).

| Параметр | Выпускной клапан | Впускной клапан |

|---|---|---|

| Тепловой зазор | 0.35 мм | 0.15 мм |

| Допуск ± | 0.05 мм | 0.03 мм |

Ослабление контргайки регулировочного болта

Зафиксируйте регулировочный болт рожковым ключом на 10 мм, предотвращая его смещение. Удерживая болт неподвижно, вторым ключом на 17 мм ослабьте контргайку против часовой стрелки на ⅓-½ оборота. Следите, чтобы положение болта не менялось при ослаблении гайки.

Проверьте свободу движения регулировочного болта после ослабления – он должен вращаться в коромысле с небольшим усилием. При заклинивании или чрезмерном люфте аккуратно прочистите резьбу проволочной щёткой, избегая попадания стружки в механизм ГРМ.

Ключевые требования при работе

Используйте только исправные ключи без деформации губок. Применение повреждённого инструмента приведёт к срыву граней и недопустимому изменению теплового зазора.

- Инструменты:

- Ключ рожковый 10 мм (удержание болта)

- Ключ накидной 17 мм (для контргайки)

- Щётка металлическая для очистки резьбы

- Контрольные параметры:

- Усилие ослабления: 5-7 Н·м

- Допустимый поворот гайки: не более 180°

Не допускайте полного выкручивания контргайки – это нарушит центровку деталей и потребует повторной регулировки с нуля. После ослабления сразу переходите к установке теплового зазора.

Корректировка зазора регулировочным винтом

Проверьте текущий тепловой зазор щупом требуемой толщины между коромыслом и торцом клапана. Щуп должен входить с ощутимым сопротивлением, но без заклинивания. Если зазор не соответствует норме, ослабьте контргайку регулировочного винта на коромысле рожковым ключом на 13 мм.

Удерживая винт от проворачивания отверткой с плоским шлицем, вращайте его для изменения зазора. Поворачивайте винт по часовой стрелке для уменьшения зазора или против часовой стрелки для увеличения. Контролируйте положение щупа в зазоре при каждом изменении положения винта.

Алгоритм фиксации настроек

После достижения правильного натяжения щупа, надежно зафиксируйте регулировочный винт. Удерживая его отверткой в стабильном положении, с усилием затяните контргайку ключом на 13 мм. Обязательно перепроверьте зазор после затяжки – вибрации часто сбивают настройку.

Критерии корректной регулировки:

- Щуп перемещается в зазоре с равномерным усилием по всей длине

- Отсутствие люфта коромысла после фиксации контргайки

- Зазор в пределах 0.15 мм для впускных / 0.20 мм для выпускных клапанов (холодный двигатель)

| Ошибка | Последствие |

| Недостаточный зазор | Прогар клапана, снижение компрессии |

| Избыточный зазор | Стук клапанного механизма, ускоренный износ |

Повторите процедуру для каждого клапана согласно установленной последовательности цилиндров (1-3-4-2). После регулировки всего ряда дважды перепроверьте зазоры первого и последнего отрегулированных клапанов – возможен сдвиг при работе с соседними узлами.

Затяжка контргайки при фиксированном щупе

Удерживайте регулировочный винт отверткой в неподвижном положении, исключая его проворачивание. Контргайка затягивается рожковым ключом на 13 мм с умеренным усилием для предотвращения сдвига винта.

Проверьте сохранение зазора после затяжки: щуп должен перемещаться в зазоре с лёгким сопротивлением. При изменении зазора ослабьте контргайку и повторите регулировку сначала.

Критические ошибки

- Перетяжка контргайки: деформирует толкатель и нарушает геометрию узла

- Смещение регулировочного винта: происходит при недостаточной фиксации отвёрткой

- Игнорирование повторной проверки щупом после затяжки

| Этап | Инструмент | Контроль |

| Фиксация винта | Плоская отвёртка | Недопущение проворота |

| Затяжка гайки | Ключ 13 мм | Умеренное усилие (15-20 Нм) |

| Проверка | Калиброванный щуп | Свободный ход с сопротивлением |

Повторная проверка зазора после затяжки

После затяжки контргаек коромысел обязательно повторно измерьте зазоры щупом. Деформация деталей и смещение регулировочного болта при фиксации часто изменяют первоначально выставленное значение. Игнорирование этого этапа приводит к некорректной работе клапанного механизма.

Проверку выполняйте в той же последовательности цилиндров, соблюдая положение ВМТ для каждой пары клапанов. Удерживайте регулировочный болт ключом на 13 мм при контроле, чтобы исключить его проворот. Если зазор вышел за пределы 0.15 мм (для впускных) или 0.20 мм (для выпускных), ослабьте контргайку и проведите корректировку.

Алгоритм действий при отклонениях

- Ослабьте контргайку ключом на 17 мм

- Ключом на 13 мм поверните регулировочный болт:

- Уменьшение зазора – вращение против часовой стрелки

- Увеличение зазора – вращение по часовой стрелке

- Затяните контргайку с усилием 4–6 кгс·м

- Повторно проверьте зазор щупом до достижения нормы

Критические последствия непроверки: увеличенный зазор вызывает стук и ускоренный износ, уменьшенный – приводит к неплотному закрытию клапанов и прогарам. Контрольная проверка занимает 3–5 минут, но предотвращает серьезные поломки двигателя.

Проворот коленвала на 180 градусов

После регулировки клапанов первого цилиндра коленчатый вал проворачивают на 180 градусов по часовой стрелке (со стороны шкива). Это положение соответствует рабочему ходу поршня четвёртого цилиндра, где требуется следующая регулировка. Контроль правильности поворота осуществляется по меткам на шкиве коленвала или маховике.

При провороте соблюдайте осторожность, исключая обратное движение вала для сохранения точности установки фаз. Используйте ключ за болт крепления шкива или специальный рычаг на маховике (через смотровое окно картера сцепления), избегая приложения ударных нагрузок. После поворота убедитесь в фиксации положения – коленвал не должен самопроизвольно смещаться.

Порядок действий при провороте

- Снимите ключ со свечи первого цилиндра после завершения его регулировки

- Установите ключ на болт крепления шкива коленвала

- Плавно проверните вал до совмещения метки на шкиве со следующей риской на блоке

- Проверьте положение кулачков распредвала: кулачки 4-го цилиндра должны быть направлены вершинами вверх ("домиком")

Важно: При отсутствии меток используйте правило "двойного угла" – поворот на половину оборота вала всегда подготавливает к регулировке следующего цилиндра в порядке работы 1-3-4-2. После проворота обязательно убедитесь в зазоре между рокером и кулачком регулируемого клапана перед началом замеров.

Регулировка клапанов третьего цилиндра

Для регулировки клапанов третьего цилиндра двигатель должен быть холодным. Установите поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Это положение определяется по совпадению меток на шкиве коленчатого вала и передней крышке блока цилиндров, а также по положению меток на распределительной шестерне и корпусе подшипников распределительного вала (метки должны быть обращены друг к другу).

Поршень третьего цилиндра в этот момент находится в конце такта выпуска, начинающемся такт впуска. Следовательно, кулачки распределительного вала для обоих клапанов третьего цилиндра в этом положении должны быть направлены назад (от толкателей), то есть находятся в так называемом "покое", позволяющем регулировать тепловые зазоры.

Процесс регулировки

Шаги регулировки клапанов №5 и №6 (3-й цилиндр):

- Убедитесь, что поршень 1-го цилиндра установлен в ВМТ такта сжатия (метки совмещены).

- Найдите толкатели клапанов третьего цилиндра. Обычно они расположены третьими по порядку от передней части двигателя (за 1-м и 2-м цилиндрами).

- Проверьте щупом номинальной толщины (0.15 мм) зазор между регулировочным болтом коромысла и торцом стержня клапана для обоих клапанов (впускного и выпускного) третьего цилиндра.

- Если зазор не соответствует норме, ослабьте контргайку регулировочного болта на коромысле соответствующего клапана.

- Вращайте регулировочный болт отверткой до получения зазора, при котором щуп 0.15 мм проходит между болтом и стержнем клапана с ощутимым, но не чрезмерным сопротивлением (щуп должен вытягиваться с небольшим усилием).

- Удерживая регулировочный болт от проворачивания, надежно затяните контргайку.

- Обязательно повторно проверьте зазор щупом после затяжки контргайки, так как он может измениться. При необходимости повторите регулировку.

После регулировки клапанов третьего цилиндра, поверните коленчатый вал на 180° (пол-оборота) по часовой стрелке для перехода к регулировке клапанов четвертого цилиндра. Последовательность регулировки клапанов на всех цилиндрах при установке поршня 1-го цилиндра в ВМТ такта сжатия следующая:

| Цилиндр | Порядок регулировки | Регулируемые клапаны (Впускной/Выпускной) |

|---|---|---|

| 1 | Первый | Оба (В и Вып) |

| 3 | Второй | Оба (В и Вып) |

| 4 | Третий | Оба (В и Вып) |

| 2 | Четвертый | Оба (В и Вып) |

Определение пар клапанов для текущего положения

Для корректной регулировки тепловых зазоров клапанов двигателя «Москвич-412» необходимо установить коленчатый вал в два фиксированных положения, соответствующих ВМТ (верхней мертвой точке) такта сжатия в конкретных цилиндрах. При каждом положении регулируются сразу два цилиндра, чьи клапаны полностью закрыты и не находятся под нагрузкой кулачков распредвала.

Порядок работы цилиндров двигателя – 1-3-4-2. Пары клапанов определяются следующим образом:

Последовательность регулировки

Первое положение коленвала: установите метку на шкиве коленчатого вала напротив риски на крышке распределительных шестерен. Это соответствует ВМТ такта сжатия в 1-м цилиндре. В данном положении регулируются:

- Цилиндр 1: впускной и выпускной клапаны

- Цилиндр 3: впускной и выпускной клапаны

Второе положение коленвала: проверните коленчатый вал на 360° (один полный оборот). Метка на шкиве снова совпадет с риской, что соответствует ВМТ такта сжатия в 4-м цилиндре. В этом положении регулируются:

- Цилиндр 4: впускной и выпускной клапаны

- Цилиндр 2: впускной и выпускной клапаны

| Положение коленвала | Цилиндр в ВМТ (сжатие) | Регулируемые цилиндры |

|---|---|---|

| Метка совмещена (исходное) | Цилиндр 1 | 1 и 3 |

| Поворот на 360° | Цилиндр 4 | 4 и 2 |

Важно: перед регулировкой убедитесь, что зазоры измеряются на холодном двигателе (20–25°C), а толкатели клапанов выбранных цилиндров свободно проворачиваются рукой – это подтверждает отсутствие нагрузки от кулачков распредвала.

Поворот коленвала на 180 градусов

После завершения регулировки клапанов первого цилиндра, когда поршень находился в верхней мертвой точке (ВМТ) такта сжатия, необходимо повернуть коленчатый вал на 180 градусов. Этот поворот обеспечит правильное положение для регулировки клапанов следующего цилиндра в соответствии с порядком работы цилиндров двигателя.

Поворот коленвала осуществляется за болт крепления шкива привода генератора. Важно проворачивать коленвал только по часовой стрелке (со стороны радиатора), чтобы избежать ослабления натяжения ремня привода распределительного вала и возможного сбоя фаз газораспределения.

Положение после поворота

После поворота на 180° поршень третьего цилиндра занимает ВМТ такта сжатия. Метка на шкиве коленвала должна совпасть со следующей риской на крышке распределительных шестерен (180° от начальной позиции). В этом положении оба клапана третьего цилиндра полностью закрыты.

Порядок регулировки клапанов третьего цилиндра:

- Проверьте щупом зазоры:

- Впускной клапан: 0.15 мм

- Выпускной клапан: 0.20 мм

- Ослабьте контргайку регулировочного винта коромысла.

- Вращайте винт до получения требуемого зазора при легком сопротивлении щупа.

- Зафиксируйте винт и затяните контргайку моментом 3.5–4.5 кгс·м.

- Повторно проверьте зазор после фиксации.

Последующие этапы регулировки выполняются аналогично при дальнейших поворотах коленвала:

| Поворот от начальной позиции | Цилиндр в ВМТ | Очередь регулировки |

|---|---|---|

| 360° | 4-й | Клапаны 4 цилиндра |

| 540° | 2-й | Клапаны 2 цилиндра |

После регулировки третьего цилиндра немедленно поверните коленвал еще на 180° для подготовки к работе с четвертым цилиндром. Контролируйте совпадение меток после каждого поворота.

Регулировка клапанов четвертого цилиндра

Установите поршень четвертого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого проверните коленчатый вал по часовой стрелке до совпадения метки «0» на его шкиве с треугольным выступом на крышке распределительных шестерен. Убедитесь, что оба клапана четвертого цилиндра полностью закрыты (коромысла свободно качаются в пределах зазора), а клапана первого цилиндра находятся в движении.

Ослабьте контргайку регулировочного винта коромысла. Вставьте щуп требуемой толщины между пяткой коромысла и торцом стержня клапана. Проворачивайте регулировочный винт до достижения плотного контакта щупа с поверхностями (щуп должен перемещаться с небольшим сопротивлением). Удерживая винт от проворота, затяните контргайку с моментом 2,0–4,0 кгс·м. Повторно проверьте зазор.

Номинальные тепловые зазоры

| Тип клапана | Зазор (мм) |

|---|---|

| Впускной | 0,15 |

| Выпускной | 0,20 |

Важные требования:

- Регулировку выполняйте на холодном двигателе (+20°C)

- Используйте плоский щуп с точностью ±0.01 мм

- После затяжки контргайки обязателен контроль зазора

Фиксация кулачков распредвала для второго цилиндра

Проверните коленчатый вал по часовой стрелке до совмещения метки на его шкиве с длинной риской на крышке распределительных шестерен. Это соответствует ВМТ первого цилиндра. После этого выполните поворот коленвала ровно на 540 градусов (1,5 полных оборота), сохраняя направление вращения.

Убедитесь, что оба кулачка распределительного вала второго цилиндра симметрично направлены вершинами вверх. В этом положении толкатели коромысел должны находиться на базовой окружности кулачков, что гарантирует полное закрытие клапанов. Контролируйте отсутствие контакта между кулачками и рокерами визуально или щупом.

Очередность регулировки впускного и выпускного клапанов

Регулировка клапанов на двигателе «Москвич-412» выполняется при положении поршня регулируемого цилиндра в верхней мёртвой точке (ВМТ) такта сжатия. Это обеспечивает полное закрытие обоих клапанов цилиндра и правильность замера теплового зазора.

Порядок работы цилиндров двигателя – 1-3-4-2. Регулировка осуществляется последовательно для каждого цилиндра при повороте коленчатого вала на 180° между этапами. Начинать следует с первого цилиндра.

Последовательность регулировки клапанов

- Цилиндр №1

- Установите поршень 1-го цилиндра в ВМТ такта сжатия (совместите метку на шкиве коленвала с цифрой «4» на крышке привода ГРМ).

- Отрегулируйте зазоры обоих клапанов этого цилиндра.

- Цилиндр №3

- Поверните коленвал на 180° по часовой стрелке.

- Отрегулируйте оба клапана 3-го цилиндра.

- Цилиндр №4

- Поверните коленвал ещё на 180°.

- Отрегулируйте оба клапана 4-го цилиндра.

- Цилиндр №2

- Поверните коленвал на 180° в последний раз.

- Отрегулируйте оба клапана 2-го цилиндра.

| Цилиндр | Поворот коленвала | Контрольная метка |

|---|---|---|

| №1 | 0° (исходное) | "4" на крышке ГРМ |

| №3 | 180° | Метка между "4" и "3" |

| №4 | 360° | "3" на крышке ГРМ |

| №2 | 540° | Метка между "3" и "2" |

После регулировки всех восьми клапанов проверните коленвал на два полных оборота и перепроверьте зазоры в той же последовательности. Допустимое отклонение – ±0.02 мм от нормы (0.15 мм для впускных, 0.20 мм для выпускных).

Проверка затяжки контргаек на всех клапанах

Контргайки обеспечивают фиксацию регулировочных винтов после установки теплового зазора. Ослабление даже одной контргайки приведёт к самопроизвольному изменению зазора во время работы двигателя, вызывая стук клапанов или их прогар.

Проверка выполняется после завершения регулировки всех клапанов. Каждая контргайка последовательно проверяется визуально и физически на плотность затяжки без нарушения установленного зазора.

- Подготовьте рожковый ключ на 10 мм и тонкую плоскую отвёртку

- Последовательно проверьте все 8 контргаек (по 2 на ряд цилиндров), начиная с первого цилиндра

- Приложите ключ к контргайке и проверьте момент затяжки лёгким усилием (без проворачивания винта)

- При обнаружении ослабленной гайки:

- Фиксируйте регулировочный винт отвёрткой через прорезь в коромысле

- Аккуратно подтяните контргайку ключом

- Немедленно проверьте зазор щупом и при необходимости откорректируйте

Важно: Избегайте чрезмерного усилия при подтяжке – это может повредить резьбу шпильки коромысла или сорвать грани гайки. После подтяжки любой контргайки обязателен контроль зазора на соответствующем клапане.

Использование специального ключа для удержания винта

После установки регулировочного щупа в зазор между коромыслом и стержнем клапана, фиксация контргайки требует применения специального ключа. Данный инструмент имеет плоский профиль толщиной 4 мм с прорезью под размер грани регулировочного винта. Его конструкция исключает проворачивание винта при затяжке контргайки.

Ключ накладывается на шлицы регулировочного винта через паз в коромысле, плотно охватывая его грани. Удерживая инструмент левой рукой в строго фиксированном положении, правой рукой затягивают контргайку рожковым ключом на 13 мм. Контроль момента затяжки осуществляется динамометрическим ключом с усилием 3–4 кгс·м.

Последовательность операций

- Вставить щуп требуемой толщины между коромыслом и клапаном

- Вращать регулировочный винт до плотного прилегания щупа

- Установить спецключ на шлицы винта через паз коромысла

- Фиксировать винт ключом без смещения

- Затянуть контргайку с предписанным усилием

- Проверить зазор щупом после фиксации

Важно: Смещение регулировочного винта при затяжке приводит к нарушению теплового зазора. Если щуп двигается с ощутимым сопротивлением после фиксации гайки – регулировка выполнена верно. При заклинивании или свободном ходе щупа операцию повторяют.

| Инструмент | Назначение | Параметры |

| Специальный ключ | Фиксация регулировочного винта | Толщина 4 мм, прорезь под 7 мм |

| Рожковый ключ | Затяжка контргайки | Размер 13 мм |

| Динамометрический ключ | Контроль момента затяжки | 3–4 кгс·м |

Отсутствие спецключа вынуждает использовать тонкие плоскогубцы, что повышает риск срыва шлицов и нарушения регулировки. Рекомендуется применять только штатный инструмент.

Контроль точности щупа в зазоре

Правильный замер теплового зазора клапанов напрямую зависит от точности щупа. Используйте только сертифицированные щупы с маркировкой класса точности, избегая изношенных или деформированных лезвий. Перед замером тщательно очистите щуп и контактные поверхности клапана от масла и грязии ветошью, так как загрязнения искажают показания.

При введении щупа в зазор между коромыслом и стержнем клапана соблюдайте следующие правила: щуп должен входить с ощутимым сопротивлением, но без заклинивания; при извлечении чувствуется легкое притормаживание. Проверяйте зазор на холодном двигателе (20-25°C), так как температурное расширение изменяет величину зазора.

Критерии корректного замера

- Правильное усилие: Щуп перемещается при натяжении 1.5-2.5 кгс

- Контроль плоскости: Убедитесь, что щуп лежит параллельно оси клапана без перекоса

- Точка замера: Центральная часть пятка коромысла (максимальный износ)

| Ситуация | Оценка | Действие |

| Щуп входит свободно | Зазор увеличен | Требуется регулировка |

| Щуп не входит | Зазор мал | Ослабить контргайку |

| Разное усилие при повторном вводе | Неровность поверхностей | Проверить износ коромысла |

После регулировки обязательно перепроверьте зазор тем же щупом, слегка проворачивая коленвал (2-3 оборота) для исключения погрешности позиционирования кулачка распредвала. Используйте один щуп для всех клапанов во избежание разброса значений из-за калибровочных отличий инструментов.

Коррекция зазора при заклинивании винта

Регулировочный винт на коромысле клапана может заклинить из-за нагара, коррозии или механических повреждений резьбы. Это препятствует точной установке теплового зазора и требует дополнительных действий перед продолжением регулировки.

При обнаружении заклинивания категорически запрещается прикладывать чрезмерное усилие к ключу – это приводит к срыву резьбы или поломке коромысла. Необходимо аккуратно устранить причину блокировки винта, сохраняя целостность компонентов.

Алгоритм устранения заклинивания

Выполните следующие действия после установки поршня цилиндра в ВМТ такта сжатия:

- Обработать резьбовое соединение проникающей смазкой (WD-40, «жидкий ключ»), выдержав 10-15 минут.

- Легкими постукиваниями молотка через медную или алюминиевую проставку по головке винта разрушить слой нагара.

- Попеременно проворачивать винт в обе стороны малыми углами (15-20°) с усилием, не превышающим 2-3 Н·м.

При устойчивом заклинивании используйте двухключевую технику:

- Накидным ключом на 13 мм зафиксируйте шестигранник регулировочного винта

- Рожковым ключом на 17 мм ослабьте контргайку на 1/8 оборота

- Повторите цикл смазки и осторожного вращения винта

После освобождения винта:

| 1 | Полностью выверните винт из коромысла |

| 2 | Очистите резьбу металлической щеткой |

| 3 | Промойте канал коромысла бензином |

| 4 | Нанесите графитовую смазку на резьбу |

| 5 | Установите винт на место |

Проведите стандартную регулировку зазора только после свободного вращения винта во всем диапазоне. Контргайку затягивайте моментом 4-6 Н·м с одновременным удержанием регулировочного винта.

Контрольный замер всех зазоров после регулировки

После завершения регулировки каждого клапана в соответствии с установленным порядком цилиндров (1–3–4–2), обязательно выполните контрольный замер всех тепловых зазоров. Это необходимо для исключения ошибок и подтверждения соответствия номинальным значениям (0,15 мм для впускных, 0,20 мм для выпускных).

Повторно проверьте каждый зазор, медленно проворачивая коленчатый вал за храповик пусковой рукоятки строго по направлению вращения двигателя. Убедитесь, что соответствующий кулачок распределительного вала обращен тыльной стороной рабочей поверхности к толкателю (контролируемая пара должна находиться в положении "наката").

Порядок и ключевые моменты контроля

- Повторно установите поршень первого цилиндра в ВМТ такта сжатия (метки на шкиве коленвала и крышке распредвала совмещены).

- Проверьте зазоры для клапанов цилиндров №1 (оба клапана) и №2 (впускной), №3 (выпускной).

- Поверните коленвал на 180° (пол-оборота) – проверьте зазоры клапанов цилиндра №4 (оба клапана).

- Следующий поворот на 180° – проверьте клапаны цилиндра №2 (оба клапана).

- Последний поворот на 180° – проверьте клапаны цилиндра №3 (оба клапана) и №4 (впускной), №1 (выпускной).

Требования к результатам: Щуп должен входить в зазор с легким, но ощутимым сопротивлением. Недопустимы как заклинивание щупа (слишком малый зазор), так и его свободное движение без усилия (слишком большой зазор). При отклонениях – повторите регулировку соответствующего клапана.

Особенности регулировки горячих клапанов

Регулировка клапанов на прогретом двигателе («горячая» регулировка) требует строгого соблюдения тепловых зазоров, указанных производителем для «Москвича-412». Величина зазора для впускных клапанов составляет 0.15 мм, для выпускных – 0.20 мм, что компенсирует разное тепловое расширение деталей. Несоблюдение этих значений приведет к снижению компрессии, ускоренному износу ГРМ или прогару клапанов.

Проверка и корректировка выполняются при положении поршня цилиндра в верхней мертвой точке (ВМТ) такта сжатия. Коленчатый вал проворачивается строго по часовой стрелке за болт крепления шкива привода генератора. Используются щупы требуемой толщины, которые должны входить в зазор между кулачком распредвала и регулировочной шайбой толкателя с легким ощутимым сопротивлением.

Ключевые этапы и нюансы

- Стабильность температуры: Двигатель должен быть прогрет до рабочей температуры (80–90°C) и остановлен непосредственно перед регулировкой.

- Порядок цилиндров: Регулировка ведется в последовательности 1–3–4–2. Установка ВМТ для 1 цилиндра – отправная точка.

- Фиксация положения: После выставления ВМТ цилиндра обязательно проверяется зазор для обоих клапанов этого цилиндра.

- Корректировка зазора: Ослабляется контргайка регулировочного болта на коромысле. Зазор выставляется вращением болта щупом, после чего контргайка затягивается с повторной проверкой щупом.

| Тип клапана | Номинальный зазор (мм) | Риск при уменьшенном зазоре | Риск при увеличенном зазоре |

|---|---|---|---|

| Впускной | 0.15 | Прогар тарелки, падение мощности | Стук, снижение наполнения цилиндра |

| Выпускной | 0.20 | Потеря герметичности, перегрев | Ударные нагрузки, износ коромысла |

После регулировки всех клапанов выполняется повторный контрольный проворот коленвала на 2 оборота и проверка зазоров для исключения ошибки позиционирования. Затяжку контргаек производят с усилием 3–4 кгс·м, избегая смещения регулировочного болта.

Нормативные значения зазоров для впускных клапанов

Зазор между стержнем клапана и коромыслом для впускных клапанов на холодном двигателе должен составлять 0,15 мм. Данное значение обеспечивает правильную работу газораспределительного механизма при тепловом расширении деталей в процессе эксплуатации.

Контроль осуществляется плоским щупом номинальной толщины при температуре двигателя 15-20°C. Отклонение от указанного размера приводит к снижению мощности двигателя, повышенному шуму или преждевременному износу деталей.

| Тип клапана | Условия замера | Номинальный зазор (мм) |

|---|---|---|

| Впускной | Холодный двигатель (15-20°C) | 0,15 |

Требуемые зазоры для выпускных клапанов

Номинальный тепловой зазор между коромыслом и торцом стержня выпускного клапана на холодном двигателе УЗАМ-412 составляет 0.35 мм (или 0.35 миллиметра). Строгое соблюдение этого размера критически важно для корректной работы газораспределительного механизма и предотвращения преждевременного износа.

Регулировка осуществляется путем ослабления контргайки и вращения регулировочного винта на коромысле клапана при помощи щупа требуемой толщины. Двигатель при проведении регулировки обязательно должен быть полностью холодным (температура охлаждающей жидкости +20...+25°C), так как при нагреве металл расширяется, изменяя фактический зазор.

Параметры тепловых зазоров (двигатель холодный)

| Тип клапана | Номинальный зазор (мм) | Состояние двигателя |

|---|---|---|

| Выпускные клапаны | 0.35 | Холодный (+20...+25°C) |

| Впускные клапаны | 0.15 | Холодный (+20...+25°C) |

Отклонение от указанных значений зазоров для выпускных клапанов приводит к негативным последствиям: увеличенный зазор вызывает стук и ускоренный износ, уменьшенный – препятствует полному закрытию клапана, приводя к его прогоранию и потере компрессии. Точность установки в пределах ±0.02 мм считается допустимой.

Очистка клапанной крышки от старых прокладок

После снятия клапанной крышки с двигателя "Москвич-412" тщательно удалите остатки старой прокладки и герметика с привалочной плоскости. Используйте пластиковый или деревянный скребок, избегая металлических инструментов, способных оставить царапины. Особое внимание уделите углублениям вокруг болтовых отверстий и периметру поверхности.

Обезжирьте очищенную плоскость техническим бензином, ацетоном или специальным очистителем. Убедитесь в отсутствии микрочастиц старой прокладки и масляных пятен – даже мелкие загрязнения нарушат герметичность. Проконтролируйте плоскостность крышки металлической линейкой: зазоры под ней не должны превышать 0.1 мм по всей длине контакта.

Ключевые этапы очистки

- Механическое удаление крупных фрагментов прокладки

- Зачистка абразивной губкой (P400-P600)

- Окончательное обезжиривание

- Визуальный и тактильный контроль гладкости

Важно: Не допускайте попадания абразивных частиц внутрь масляных каналов крышки. При обнаружении глубоких рисок или деформаций поверхности клапанную крышку необходимо заменить – герметичность будет нарушена.

Нанесение герметика на углы крышки

После установки новой прокладки клапанной крышки, нанесите герметик в местах прилегания углов к ГБЦ. Точки нанесения – четыре стыка между полукруглыми вырезами под распредвал и плоскостью головки блока цилиндров. Используйте исключительно термостойкий силиконовый герметик, рассчитанный на контакт с моторным маслом.

На выдавливаемую полоску герметика достаточно толщины 2-3 мм и длины 10-15 мм. Излишне толстый слой или попадание состава во внутренние полости спровоцирует засорение масляных каналов. Убедитесь, что сопло тюбика не имеет повреждений, а нанесение происходит непрерывно без разрывов.

Порядок работ

- Обезжирьте поверхности ГБЦ и крышки в местах нанесения уайт-спиритом.

- Нанесите герметик тонким равномерным слоем на угловые зоны крышки.

- Немедленно установите крышку на головку блока без смещения.

- Затяните крепежные гайки крест-накрест с моментом 2-3 Н·м.

- Удалите выступившие излишки герметика ветошью до полимеризации.

Важно: Запуск двигателя разрешается только после полного высыхания герметика (время указывается производителем на упаковке, обычно 1-3 часа). Игнорирование паузы на отвердение приведет к выдавливанию состава и течи масла.

Установка новой клапанной прокладки

После демонтажа старых деталей и очистки привалочных плоскостей головки блока цилиндров и клапанной крышки, тщательно осмотрите новую прокладку на отсутствие дефектов. Убедитесь, что материал уплотнения соответствует оригиналу, а форма отверстий точно совпадает с крепежными шпильками и профилем ГБЦ.

Уложите прокладку на головку блока строго по направляющим шпилькам без перекосов, контролируя равномерность прилегания по всему периметру. Категорически запрещается использование герметиков, так как резиновый уплотнитель прокладки самодостаточен, а излишки состава приведут к засорению масляных каналов.

Затяжка креплений

Установите клапанную крышку поверх прокладки, совместив монтажные отверстия со шпильками. Равномерно затяните гайки крест-накрест в четыре этапа:

- Предварительная фиксация пальцами до соприкосновения крышки с прокладкой

- Затяжка динамометрическим ключом моментом 2–3 Н·м

- Повторное протягивание с усилием 5–7 Н·м после 5 минут выдержки

- Контроль равномерности зазора между крышкой и ГБЦ по всему контуру

| Этап | Момент затяжки (Н·м) | Порядок действий |

|---|---|---|

| 1 | 0 (пальцевая) | Балансировка положения крышки |

| 2 | 2–3 | Первичное обжатие прокладки |

| 3 | 5–7 | Окончательное уплотнение после релаксации материала |

Проверьте отсутствие перекоса крышки: зазор между её фланцем и ГБЦ должен быть идентичен по всему периметру. Превышение момента затяжки вызовет деформацию алюминиевой крышки и выдавливание прокладки, что потребует повторной замены уплотнения.

Равномерная затяжка гаек клапанной крышки

После установки клапанной крышки на прокладку и совмещения монтажных отверстий с шпильками головки блока цилиндров, наживите гайки пальцами до соприкосновения с шайбами. Убедитесь в отсутствии перекоса крышки относительно плоскости ГБЦ.

Затяжку производите крестообразно от центра к краям динамометрическим ключом в два этапа. Это предотвращает деформацию крышки и обеспечивает равномерное прижатие прокладки по всему периметру.

Порядок действий

- Установите ключ на момент 1,2–1,5 Н·м (0,12–0,15 кгс·м).

- Затяните гайки в последовательности:

- Центральная гайка

- Диагонально противоположная

- Следующая по часовой/против часовой стрелки

- Оставшиеся с чередованием сторон

- Повторите проход с моментом 2,4–3,0 Н·м (0,24–0,30 кгс·м) в той же последовательности.

Важно: Превышение усилия приводит к разрушению прокладки или короблению крышки. Неравномерная затяжка вызывает течь масла.

| Этап | Момент затяжки (Н·м) | Примечание |

|---|---|---|

| Предварительный | 1,2–1,5 | Прижим прокладки без деформации |

| Окончательный | 2,4–3,0 | Формирование герметичного соединения |

После запуска двигателя и прогрева до рабочей температуры проверьте отсутствие подтёков масла в зоне прилегания крышки. При обнаружении течи повторите регулировку момента.

Запуск двигателя после регулировки

Убедитесь в правильности сборки: крышка клапанной коробки установлена с герметичной прокладкой, крепеж равномерно затянут. Проверьте уровень масла в картере, отсутствие инструмента в подкапотном пространстве и надежность подключения высоковольтных проводов к свечам зажигания.

Перед запуском проверните коленчатый вал стартером на 10-15 секунд при отключенной катушке зажигания (снят центральный провод с распределителя). Это создаст давление в масляной системе. Подключите провод обратно, запустите двигатель и сразу контролируйте показания манометра давления масла.

Контроль работы и возможные проблемы

Прослушайте двигатель на холостых оборотах:

- Норма: Равномерный звук без посторонних стуков, стрелка манометра масла не опускается ниже 0.5 кгс/см²

- Тикающие звуки: Указывают на недостаточный тепловой зазор клапанов

- Глухие удары: Могут свидетельствовать о чрезмерно большом зазоре

Дайте двигателю прогреться до рабочей температуры (80-90°C). Повторно прослушайте клапанный механизм – металл расширяется при нагреве, что может изменить зазоры. При выявлении отклонений заглушите мотор и выполните регулировку повторно.

Допустимые явления после процедуры:

| Легкое дымление | Выгорание масла с деталей при первом запуске |

| Неустойчивые обороты (до 1 мин) | Стабилизация подачи топлива |

| Щелчок при остывании | Термическое сжатие деталей ГРМ |

Если двигатель не запускается, проверьте правильность установки ремня ГРМ по меткам и подключение проводов системы зажигания. При сохранении стуков после прогрева – замерьте зазоры повторно, используя холодный двигатель.

Акустическая проверка работы клапанов

Акустическая диагностика позволяет выявить отклонения в тепловых зазорах клапанов без разборки двигателя. Для проверки прогрейте мотор до рабочей температуры (80-90°C), снимите крышку воздушного фильтра и отключите высоковольтные провода от свечей зажигания для остановки двигателя.

Используйте стетоскоп или металлический штырь длиной 30-40 см. Приложите инструмент одним концом к зоне клапанной крышки над проверяемым цилиндром, а другой конец – к уху. Вращайте коленвал пусковой рукояткой или ключом за болт шкива (по часовой стрелке), отслеживая звуки при такте сжатия.

Интерпретация звуковых характеристик

При нормальном зазоре (0.15 мм для впускных, 0.20 мм для выпускных) слышен четкий металлический стук средней громкости в момент закрытия клапана. Критические отклонения определяются по следующим признакам:

- Слишком громкий звонкий стук – увеличенный зазор

- Глухой щелчок или отсутствие звука – недостаточный зазор

- Неравномерные щелчки на разных цилиндрах – разница в регулировках

Для точной локализации сравните звучание клапанов соседних цилиндров. Выявленные дефекты требуют механической проверки щупом и корректировки согласно регламенту завода-изготовителя.

Проверка герметичности прилегания крышки

Герметичность соединения крышки клапанной коробки критична для предотвращения утечек масла при работе двигателя. Нарушение уплотнения приводит к загрязнению подкапотного пространства, снижению уровня смазки и возможному попаданию пыли внутрь механизма газораспределения.

Перед установкой визуально оцените состояние резиновой прокладки крышки на отсутствие трещин, заломов и потерю эластичности. Проверьте плоскостность привалочной поверхности самой крышки и головки блока цилиндров – деформации или глубокие царапины недопустимы.

Порядок контроля герметичности

- Уложите новую прокладку в канавку крышки по всей длине

- Установите крышку на головку блока без перекосов

- Равномерно затяните болты крепления крест-накрест в 2 этапа:

- Предварительная затяжка моментом 3-5 Н·м

- Окончательная затяжка моментом 8-12 Н·м

- Протрите стык ветошью и запустите двигатель на 3-5 минут

- Заглушите мотор и осмотрите периметр крышки – масляные потёки недопустимы

| Признак негерметичности | Действие |

|---|---|

| Масло в зоне заднего сальника распредвала | Заменить сальник и прокладку |

| Запотевание по углам крышки | Проверить затяжку болтов и плоскостность |

| Капли масла на выпускном коллекторе | Проверить целостность прокладки |

Важно: Повторное использование старой прокладки запрещено – материал теряет эластичность после термоциклирования. При замене сальника распредвала герметичность крышки проверяется обязательно.

Контроль уровня масла после сборки

После завершения регулировки тепловых зазоров клапанов и обратной сборки клапанной крышки критически важно проверить уровень моторного масла в двигателе. Работы с клапанным механизмом, даже при максимальной аккуратности, потенциально могут привести к незначительным потерям масла или изменению его уровня в картере, например, при снятии клапанной крышки или случайном смещении автомобиля.

Перед первым запуском двигателя после регулировки необходимо убедиться, что масло находится в пределах допустимой нормы между метками MIN и MAX на масляном щупе. Запуск двигателя с недостаточным уровнем масла чреват мгновенным повреждением трущихся поверхностей, особенно в узле распределительного вала и коромысел, которые только что регулировались.

Порядок проверки уровня масла

Для получения точных показаний соблюдайте следующую последовательность:

- Установите автомобиль на ровную горизонтальную поверхность.

- Если двигатель работал, дайте ему постоять 5-10 минут после остановки. Это позволит маслу стечь в картер.

- Извлеките масляный щуп из направляющей трубки в блоке цилиндров.

- Тщательно протрите его насухо чистой, не оставляющей волокон ветошью.

- Погрузите щуп обратно в трубку до упора и сразу же извлеките его.

- Визуально определите уровень масла. Масляная пленка должна находиться строго между отметками MIN и MAX на рабочей зоне щупа.

Оценка результата и необходимые действия:

| Уровень масла | Действие | Примечание |

|---|---|---|

| Между MIN и MAX | Уровень в норме. Запуск двигателя разрешен. | Идеально в верхней трети зоны между метками. |

| На или ниже MIN | Долить масло до уровня чуть ниже MAX. | Обязательно использовать масло той же вязкости и спецификации (рекомендовано 10W-40 или 15W-40). |

| Выше MAX | Немедленно слить излишек масла. | Избыток масла может привести к выдавливанию сальников, повышенному давлению в картере и вспениванию. |

После доливки или слива излишков обязательно повторите процедуру проверки уровня по описанному алгоритму. Только убедившись в корректном уровне масла, можно производить запуск двигателя. После запуска дайте двигателю поработать на холостом ходу 2-3 минуты, затем заглушите, подождите 5 минут и еще раз перепроверьте уровень и осмотрите место установки клапанной крышки на предмет возможных течей свежего масла.

Особенности регулировки изношенного ГРМ

При значительном износе кулачков распредвала, толкателей или гнёзд клапанов стандартная процедура регулировки не обеспечивает стабильных зазоров. Изношенные поверхности приводят к неравномерному контакту и быстрому изменению тепловых зазоров даже после корректной настройки. Требуется тщательная диагностика каждого компонента на предмет выработки, глубоких рисок или деформаций перед началом работ.

Критически важно проверять геометрию валов и посадочных мест – биение распредвала свыше 0,05 мм или перекос толкателей в направляющих требуют замены деталей. Регулировку проводят исключительно на холодном двигателе (20-25°C) с замерами микрометром, а не щупом, для точного учёта неровностей изношенных поверхностей. Зазоры выставляют ближе к верхнему допустимому пределу (0,20 мм для впускных, 0,25 мм для выпускных) для компенсации ускоренного уменьшения просвета при нагреве.

Алгоритм действий

- Проверить радиальное биение распредвала индикатором (макс. 0,05 мм)

- Осмотреть рабочие фаски кулачков на предмет конусности или эллипсности

- Замерить высоту каждого толкателя микрометром для выявления просадки

- Проконтролировать свободный ход толкателей в направляющих без заклинивания

| Параметр | Норма | Критичный износ |

| Зазор в направляющих толкателя | 0,02-0,05 мм | > 0,1 мм |

| Высота толкателя | 111,15±0,05 мм | < 110,95 мм |

| Высота кулачка распредвала | 42,43±0,1 мм | < 42,20 мм |

После регулировки обязателен контрольный запуск с прослушиванием стуков клапанов на прогретом моторе. Характерные признаки неотрегулированного изношенного ГРМ – металлический цокот на средних оборотах и пропуски зажигания. При их появлении процедуру повторяют с увеличением зазоров на 0,02-0,03 мм относительно номинала, но не превышая предельных 0,25/0,30 мм.

Частые ошибки при самостоятельной регулировке

Неправильное определение ВМТ первого цилиндра – распространённая проблема. Многие ориентируются только на метку шкива, игнорируя такт сжатия, что приводит к регулировке на такте выпуска.

Использование непрогретого двигателя искажает результаты. Холодный мотор не обеспечивает точных тепловых зазоров, а перегрев свыше 90°C вызывает расширение деталей и ложные показания.

Критические недочёты

- Ошибки при замере щупом – слишком тугое или свободное прохождение инструмента из-за неправильного угла наклона или загрязнённого измерителя.

- Сбитый порядок регулировки – нарушение последовательности цилиндров (1-3-4-2) после установки ВМТ, особенно при прокручивании коленвала.

- Игнорирование контргайки – изменение зазора при затяжке фиксирующей гайки регулировочного болта без последующей проверки щупом.

- Работа на изношенных деталях – попытки регулировать клапаны без предварительной диагностики втулок, толкателей и кулачков распредвала на выработку.

| Ошибка | Последствие |

| Зазоры "в ноль" | Прогар клапанов из-за неплотного прилегания |

| Слишком большой зазор | Стук, ускоренный износ кулачков и толкателей |

Отсутствие повторной проверки после запуска двигателя. Требуется обязательный контроль зазоров на остывшем моторе через 100-200 км пробега.

Список источников

Печатные и электронные материалы

- Официальное руководство по ремонту и техническому обслуживанию автомобилей «Москвич-412» издательства Министерства автомобильной промышленности СССР

- Монография «Двигатели УЗАМ-412: конструкция, обслуживание, ремонт» (техническая литература советского периода)

- Архивные номера журнала «За рулём» за 1967-1976 годы с публикациями по регулировке ГРМ

- Технический бюллетень АЗЛК № 412-03-76 «Нормы зазоров клапанного механизма»

- Специализированные автомобильные форумы (Moskvich-Club.ru, Дром.ru, Drive2.ru) с разделами по реставрации классических моделей

- Видеоинструкции сертифицированных автомехаников по обслуживанию двигателей УЗАМ-412