Этиленгликолевые антифризы - марки, отличия, компоненты

Статья обновлена: 01.03.2026

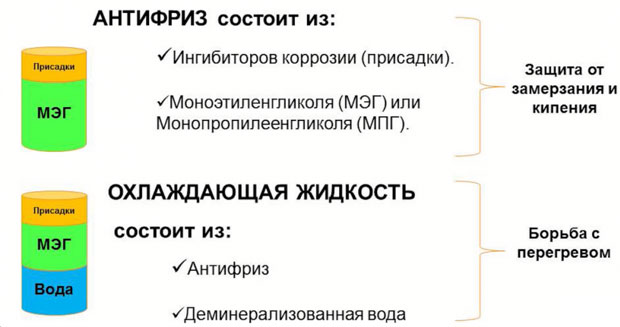

Этиленгликолевые антифризы остаются наиболее распространённым типом охлаждающих жидкостей для автомобильных двигателей. Их ключевая функция – предотвращение замерзания системы охлаждения при отрицательных температурах и защита от перегрева летом.

Основой таких составов служит моноэтиленгликоль – двухатомный спирт, обеспечивающий низкую температуру замерзания. Однако чистый этиленгликоль агрессивен к металлам и резине, поэтому в формулу включают комплекс специальных присадок.

Разные марки антифризов (G11, G12, G12+, G12++, G13) кардинально отличаются пакетом этих добавок. Именно присадки определяют антикоррозионные, антикавитационные и моющие свойства жидкости, её срок службы и совместимость с материалами двигателя.

Понимание состава, классификации и принципиальных различий между типами этиленгликолевых антифризов критически важно для правильного выбора и безопасной эксплуатации транспортного средства.

Физико-химические свойства этиленгликолевого антифриза

Температура замерзания напрямую зависит от концентрации водного раствора этиленгликоля. Стандартный 50%-й состав кристаллизуется при -37°C, а 60%-я смесь обеспечивает защиту до -55°C. Температура кипения 50%-го раствора превышает 106°C при атмосферном давлении, что снижает риск закипания в двигателе. Плотность антифриза варьируется от 1.110 до 1.130 г/см³ при 20°C для концентраций 40-60%, что используется для косвенного контроля состава ареометрами.

Динамическая вязкость раствора резко возрастает при отрицательных температурах: от 5-6 мПа·с при +20°C до 100-150 мПа·с при -40°C. Теплофизические параметры включают удельную теплоёмкость ~3.3 кДж/(кг·К) и теплопроводность 0.38-0.40 Вт/(м·К) для 50%-й смеси. Этиленгликоль химически стабилен в диапазоне -40°C до +110°C, но проявляет высокую коррозионную активность к металлам без ингибиторов.

Ключевые характеристики

| Свойство | Значение/Описание | Особенности |

|---|---|---|

| Гигроскопичность | Высокая | Активно поглощает влагу из воздуха |

| Токсичность | Высокая (LD50 = 4.7 г/кг) | Требует осторожности при утилизации |

| Коррозионная активность | Высокая (чистый раствор) | Нейтрализуется пакетом присадок |

| Температурное расширение | Коэффициент ~0.00063/°C | Учитывается в системах охлаждения |

Важные аспекты эксплуатации:

- Пенообразование: Контролируется антипенными присадками

- Электропроводность: Выше, чем у воды (требует защиты от электрокоррозии)

- Совместимость: Несовместим с пропиленгликолевыми составами

Роль воды в составе охлаждающей жидкости

Вода является обязательным компонентом охлаждающих жидкостей на основе этиленгликоля, так как сам концентрат не используется в чистом виде. Она выполняет функцию растворителя, обеспечивая равномерное распределение присадок и базового вещества по системе охлаждения. Без добавления воды этиленгликоль обладает недостаточной теплопроводностью и чрезмерно высокой вязкостью, что снижает эффективность отвода тепла от двигателя.

Качество воды напрямую влияет на стабильность состава и защитные свойства антифриза. Использование обычной водопроводной или минерализованной воды приводит к образованию накипи на стенках рубашки охлаждения и радиатора, а также провоцирует коррозию металлических компонентов. Соли кальция, магния и хлориды вступают в реакцию с ингибиторами, нейтрализуя их действие и образуя абразивные отложения.

Функции и требования к воде

Основные функции воды в составе ОЖ:

- Регулирование температуры замерзания: Смесь этиленгликоля с водой в пропорции 1:1 снижает точку кристаллизации до -35°C–-40°C

- Оптимизация теплоёмкости: Вода улучшает теплопередачу на 15–20% по сравнению с чистым этиленгликолем

- Снижение вязкости: Обеспечивает циркуляцию антифриза при низких температурах

Критически важно применять исключительно деминерализованную, дистиллированную или деионизированную воду. Это гарантирует:

- Отсутствие солей, образующих отложения

- Предотвращение электрохимической коррозии

- Стабильность антикоррозионных присадок

| Параметр | Требования к воде | Последствия нарушения |

|---|---|---|

| Жёсткость | ≤5 мг-экв/л | Накипь в каналах двигателя |

| Хлориды | ≤20 мг/л | Коррозия алюминиевых деталей |

| pH | 6.5–7.5 | Разрушение силикатных присадок |

Отклонение от рекомендованных производителем пропорций воды и концентрата (обычно 1:1 или 2:1) ухудшает эксплуатационные характеристики: избыток воды повышает риск замерзания и коррозии, недостаток – снижает теплопередачу и повышает вязкость.

Присадки в антифризах: виды и назначение

Основная задача присадок в антифризах – защита системы охлаждения от коррозии, кавитации, образования накипи и пены, а также обеспечение смазывающих свойств для помпы. Коррозия металлов (стали, алюминия, меди, припоя) является главной проблемой, которую решают присадки. Кроме того, они должны быть совместимы с пластиками и эластомерами, используемыми в системе.

Присадки можно классифицировать по их химической природе и механизму действия. Наиболее распространенными являются ингибиторы коррозии, которые образуют защитный слой на поверхностях металлов. Также важны антикавитационные, антипенные, стабилизирующие и моющие присадки. Каждый производитель использует свой пакет присадок, что определяет специфику антифриза.

Основные виды ингибиторов коррозии

- Силикаты: Обеспечивают защиту алюминиевых поверхностей, образуя защитный слой. Часто используются в традиционных антифризах (G11). Могут образовывать гель или абразивные отложения при неправильном использовании.

- Нитраты: Эффективно предотвращают кавитационную коррозию гильз цилиндров и защищают алюминий. Однако нитраты могут разлагаться при высоких температурах с образованием аммиака.

- Фосфаты: Защищают сталь и чугун, а также предотвращают образование накипи. Не рекомендуются для жесткой воды из-за риска выпадения фосфатных отложений. Часто встречаются в азиатских антифризах.

- Бораты: Выполняют роль буфера, стабилизируя pH антифриза. Также обладают ингибирующими свойствами. Широко применяются в различных типах антифризов.

- Органические кислоты (карбоксилаты): Основа технологии OAT (G12, G12+). Образуют адсорбционный слой только в местах возникновения коррозии, не покрывая всю поверхность. Обеспечивают длительную защиту без образования отложений. К ним относятся соли карбоновых кислот, например, декановая, себациновая.

- Силикаты в комбинации с органическими кислотами: Характерны для гибридных (HOAT, G12++) и лобридных (Lobrid, G12++, G13) антифризов. Сочетают преимущества обоих типов: быструю защиту силикатов и долговременную – карбоксилатов.

Помимо ингибиторов коррозии, в состав антифризов входят и другие функциональные присадки:

- Антипенные присадки: Предотвращают образование пены при циркуляции антифриза, что особенно важно для современных высокооборотных помп. Обычно это силиконовые соединения, добавляемые в малых количествах.

- Буферные добавки: Поддерживают стабильный pH (обычно в диапазоне 7.5-11) для предотвращения коррозии и разложения ингибиторов. Чаще всего используются бораты, фосфаты или молибдаты.

- Красители: Хотя они не влияют на технические характеристики, красители помогают идентифицировать тип антифриза и обнаруживать утечки. Цвет не стандартизирован и может варьироваться у разных производителей.

Важно отметить, что смешивание антифризов с разными пакетами присадок может привести к их несовместимости: выпадению осадка, потере защитных свойств и повреждению системы охлаждения. Поэтому при выборе антифриза следует руководствоваться рекомендациями производителя автомобиля и типом используемого пакета присадок.

Антикоррозийные компоненты: защита металлических деталей

Этиленгликолевая основа антифризов обладает агрессивным воздействием на металлы, что требует обязательного введения антикоррозионных присадок. Эти компоненты формируют на поверхностях деталей защитный слой, предотвращающий электрохимические реакции и замедляющий окисление. Без них система охлаждения подвергается быстрому разрушению: коррозия радиаторов, водяных насосов, рубашек двигателя и термостатов приводит к утечкам, перегреву и выходу узлов из строя.

Эффективность защиты зависит от типа и концентрации присадок, их сбалансированности и совместимости с материалами системы (алюминий, медь, сталь, припои, резиновые уплотнения). Современные составы работают по принципу пассивации поверхности – ингибиторы адсорбируются на металле, создавая барьер для кислорода и электролита. Каждый ингибитор коррозии имеет специфику действия против определенных металлов, поэтому комплексы всегда многокомпонентны.

Типы и функции антикоррозионных присадок

- Неорганические ингибиторы (технология IAT): Нитриты, силикаты, фосфаты, бораты, молибдаты. Образуют твердые защитные пленки на чугуне и стали. Силикаты защищают алюминий, но склонны к гелеобразованию. Нитриты эффективны против кавитации гильз, но токсичны.

- Органические ингибиторы (технологии OAT, HOAT, POAT): Соли карбоновых кислот (например, декановая, себациновая). Действуют избирательно (адсорбируются только на очагах коррозии), не образуют толстых отложений, имеют длительный срок службы. HOAT комбинируют карбоновые кислоты с силикатами или нитритами для расширенной защиты.

- Дополнительные компоненты: Антипенные присадки (силиконы), буферные агенты (поддержание pH 7.5-11), красители, горькие добавки (для безопасности).

| Материал | Угроза | Эффективные ингибиторы |

|---|---|---|

| Алюминий | Питтинговая коррозия, кавитация | Карбоновые кислоты (OAT), силикаты (HOAT), фосфаты (в азиатских спецификациях) |

| Сталь/Чугун | Общая и щелевая коррозия | Нитриты, молибдаты, бораты, карбоновые кислоты |

| Медь/Латунь | Децинкификация, образование шлама | Триазолы (BTA, TTZ), меркаптобензотиазол (MBT) |

| Припой | Выщелачивание олова и свинца | Бораты, фосфаты, органические фосфонаты |

Выбор технологии (OAT, HOAT, IAT) определяет интервал замены и совместимость с автомобилем. OAT/HOAT служат до 5-7 лет, но не подходят для старых систем с медно-латунными радиаторами. IAT требуют замены каждые 2-3 года из-за истощения присадок. Смешивание антифризов с разными пакетами присадок недопустимо – это вызывает конфликт компонентов, выпадение осадка и потерю защитных свойств.

Стабилизаторы: предотвращение разложения гликоля

Стабилизаторы в антифризах на основе этиленгликоля выполняют критическую роль: они ингибируют термическое и химическое разложение гликоля при высоких температурах и контакте с кислородом. Без них этиленгликоль окисляется с образованием агрессивных кислот (гликолевой, муравьиной, щавелевой), вызывающих коррозию металлов, деградацию резиновых уплотнений и образование отложений в системе охлаждения.

Современные пакеты стабилизаторов представляют собой комбинации органических и неорганических соединений, подобранных для нейтрализации продуктов распада гликоля и подавления побочных реакций. Их эффективность определяет срок службы антифриза и совместимость с материалами двигателя.

Ключевые функции стабилизаторов

- Подавление окисления: Антиоксиданты (например, бензоаты, меркаптобензотиазол) связывают свободные радикалы, замедляя окисление гликоля кислородом воздуха.

- Буферизация кислот: Щелочные добавки (бораты, фосфаты, органические амины) нейтрализуют образующиеся кислоты, поддерживая щелочной резерв жидкости (pH 7.5–11).

- Ингибирование термического крекинга: Специальные присадки (на основе силикатов или карбоксилатов) предотвращают разложение гликоля на компоненты при локальных перегревах (>135°C).

Эволюция стабилизирующих систем

| Тип технологии | Основные стабилизаторы | Особенности |

|---|---|---|

| Традиционная (IAT) | Силикаты, фосфаты, бораты, нитриты | Создают защитную силикатную пленку. Требуют частой замены (2–3 года). |

| Гибридная (HOAT) | Силикаты/фосфаты + карбоксилаты | Комбинированная защита. Срок службы до 5 лет. |

| Карбоксилатная (OAT) | Органические соли (2-ЭГК, бензоаты) | Точечное ингибирование коррозии. Долговечность (5+ лет), но несовместимость с некоторыми сплавами. |

Важно: Несовместимость стабилизаторов разных типов (например, силикатов OAT с фосфатами HOAT) может приводить к гелеобразованию и снижению эффективности. Использование дистиллированной воды при разбавлении концентрата минимизирует влияние солей жесткости на стабилизирующие компоненты.

Антипенные присадки: устранение образования пены

Образование устойчивой пены в системе охлаждения двигателя представляет серьезную проблему. Пена ухудшает теплопередачу, так как воздушные пузыри являются теплоизолятором, что ведет к локальному перегреву двигателя, особенно в зонах повышенных температур (поршни, головка блока цилиндров). Кроме того, пена способствует кавитации (разрушению поверхности гильз цилиндров пузырьками пара) и может вызывать перебои в работе водяного насоса.

Антипенные присадки (пеногасители) добавляются в состав концентратов антифризов на основе этиленгликоля для предотвращения или быстрого разрушения пены. Они работают по принципу снижения поверхностного натяжения на границе раздела жидкость-воздух. Присадки адсорбируются на поверхности пузырьков, нарушая их стабильность и способствуя их слиянию (коалесценции) и последующему разрыву пленки жидкости. Это приводит к быстрому схлопыванию пены.

Критерии выбора и особенности применения

Эффективность и стабильность антипенной присадки в условиях системы охлаждения критически важны. При выборе учитывают:

- Тип основы: Наиболее распространены силиконовые пеногасители (полисилоксаны), эффективные даже в очень низких концентрациях (десятки ppm). Однако они могут вызывать проблемы с аэрацией (насыщение жидкости воздухом) и иногда выпадать в осадок. Несиликоновые пеногасители (на основе полигликолей, спиртов, сложных эфиров) обычно требуют более высоких концентраций, но лучше совместимы с другими компонентами пакета присадок и менее склонны к негативным побочным эффектам.

- Концентрация: Оптимальная концентрация подбирается производителем антифриза. Избыток силиконовой присадки может привести к образованию маслянистой пленки на поверхностях системы охлаждения и ухудшить теплоотдачу или спровоцировать выпадение осадка. Недостаток ведет к недостаточной защите от пенообразования.

- Совместимость: Пеногаситель должен быть полностью совместим с базовым гликолем, водой, красителем и, что особенно важно, со всем комплексом антикоррозионных, стабилизирующих и смазывающих присадок в составе антифриза. Он не должен снижать их эффективность или выпадать в осадок.

- Долговременная стабильность: Присадка должна сохранять свою эффективность на протяжении всего срока службы охлаждающей жидкости, не разлагаясь под воздействием высоких температур, давления и химической среды системы охлаждения.

- Влияние на теплообмен: Присадка не должна образовывать изолирующих пленок на поверхностях теплообмена.

| Тип Антипенной Присадки | Преимущества | Недостатки | Типичная Концентрация |

|---|---|---|---|

| Силиконовые (Полисилоксаны) | Высокая эффективность при очень низких концентрациях, термостабильность | Риск аэрации, возможное выпадение осадка при передозировке, потенциальное ухудшение теплообмена | 10-100 ppm |

| Несиликоновые (Полигликоли, Спирты, Сложные эфиры) | Лучшая совместимость с другими присадками, меньше побочных эффектов на теплообмен и аэрацию | Требуют более высоких концентраций, могут быть менее стабильны в долгосрочной перспективе | 100-1000 ppm и выше |

Современные формулы антифризов часто используют комбинации присадок или специально модифицированные силиконовые соединения для минимизации негативных эффектов при сохранении высокой эффективности пеногашения. Точный состав и концентрация антипенной присадки являются частью ноу-хау производителя и подбираются для обеспечения гарантированной защиты от пенообразования в течение всего заявленного срока службы продукта.

Щелочные буферы: контроль уровня pH

Щелочные буферы являются обязательными компонентами этиленгликолевых антифризов, обеспечивая стабильность кислотно-щелочного баланса (pH) охлаждающей жидкости. Их основная задача – нейтрализовать кислоты, образующиеся в процессе окисления этиленгликоля под воздействием высоких температур и кислорода. Поддержание pH в строго щелочном диапазоне (обычно 7.5–11.0) критически важно для предотвращения коррозии металлов системы охлаждения (алюминий, сталь, медь, припой) и обеспечения долговечности ингибиторов коррозии.

Без эффективной буферной системы pH антифриза неуклонно снижается из-за накопления органических кислот (гликолевая, уксусная, муравьиная). Кислая среда (pH < 7) резко ускоряет электрохимическую коррозию металлов, вызывает разрушение защитных оксидных пленок на алюминии, способствует выпадению осадков силикатов и фосфатов, а также деградации органических присадок. Это ведет к образованию шлама, засорению радиатора и каналов, кавитации и, в конечном итоге, к отказам двигателя.

Типы щелочных буферов и их особенности

Различные марки антифризов используют комбинации буферных агентов, влияющих на их свойства и совместимость:

- Бораты (бура): Основной буфер в классических "традиционных" антифризах (G11). Обеспечивают высокую щелочную емкость, но склонны к образованию твердых отложений при перегреве.

- Фосфаты: Распространены в азиатских составах. Эффективно защищают алюминий, но могут выпадать в осадок в жесткой воде или при смешивании с антифризами на основе силикатов.

- Силикаты: Ключевой компонент "гибридных" антифризов (G11, некоторые G12+). Формируют защитный слой на алюминии. Требуют стабилизаторов для предотвращения гелеобразования и выпадения осадка.

- Карбоксилаты (органические кислоты): Не являются буферами в классическом смысле (OAT-технология, G12, G12+). Защищают через пассивацию поверхности, обладают низкой щелочной емкостью. Для контроля pH требуют дополнительных щелочных буферов (чаще аминов).

- Амины (MEA, DEA): Летучие органические основания. Широко применяются в карбоксилатных (G12, G12++, G13) и лобридных (Lobrid, G12++, G13) антифризах как основной или вспомогательный pH-стабилизатор. Отличаются хорошей растворимостью и стабильностью.

Контроль уровня pH – обязательная процедура при диагностике состояния охлаждающей жидкости. Проверка проводится:

- Тест-полосками: Быстрый индикаторный метод для приблизительной оценки pH в полевых условиях.

- pH-метром: Точный лабораторный метод, дающий объективное численное значение pH.

Значительное отклонение pH от нормы (особенно в кислую сторону) – прямой показатель истощения буферной емкости антифриза и необходимости его замены. Своевременный контроль предотвращает масштабные коррозионные повреждения.

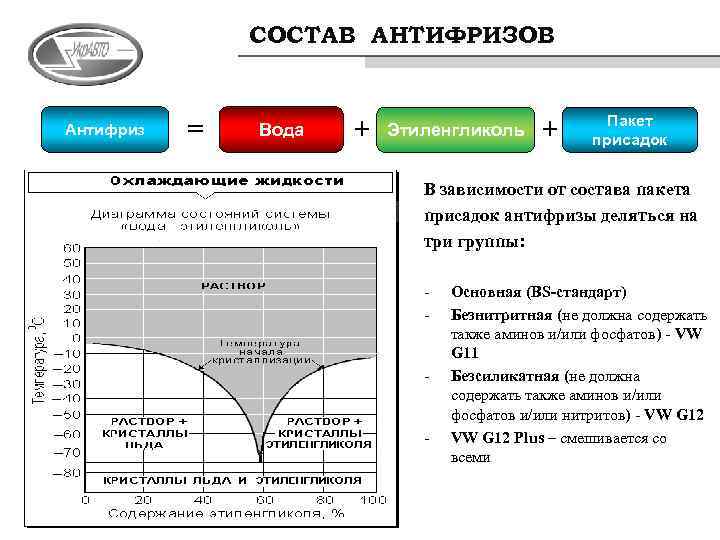

Система классификации антифризов Volkswagen (G11, G12, G13)

Классификация антифризов Volkswagen основана на спецификациях концерна, регламентирующих состав, свойства и совместимость охлаждающих жидкостей для разных моделей и периодов выпуска. Основные стандарты – G11, G12, G12+, G12++ и G13 – отражают эволюцию технологий изготовления и экологические требования.

Каждая маркировка обозначает тип используемых ингибиторов коррозии, базовый компонент и совместимость с материалами системы охлаждения. Переход на новый стандарт обычно связан с улучшением защиты алюминиевых деталей, повышением срока службы или снижением токсичности.

Характеристики и различия стандартов

G11 (TL 774-C / VW 501 50):

- Состав: Этиленгликоль + неорганические ингибиторы (силикаты, нитриты, фосфаты).

- Цвет: Синий или зеленый.

- Особенности: Формирует защитный слой на всей поверхности системы. Срок службы – до 2-3 лет. Применялся для авто до 1996 года.

G12 (TL 774-D / VW 501 50):

- Состав: Этиленгликоль + органические ингибиторы (карбоксилаты).

- Цвет: Красный или розовый.

- Особенности: Точечно воздействует на очаги коррозии без образования пленки. Срок службы – до 5 лет. Совместим с G11 только частично (риск образования осадка). Для моделей 1996–2001 гг.

G12+ (TL 774-F / VW 501 50):

- Состав: Улучшенный карбоксилатный состав (гибридная технология).

- Цвет: Фиолетовый или красный.

- Особенности: Полностью совместим с G12. Добавлены силикаты для защиты алюминия. Использовался в 2001–2005 гг.

G12++ (TL 774-G / VW 501 50):

- Состав: Лобридная технология (карбоксилаты + небольшое количество силикатов).

- Цвет: Фиолетовый или сиреневый.

- Особенности: Совместим с G11, G12, G12+. Экологичнее, срок службы – до 5 лет. Для авто после 2005 года.

G13 (TL 774-J / VW 501 50):

- Состав: Пропиленгликоль + лобридные ингибиторы.

- Цвет: Фиолетовый или розовый.

- Особенности: Замена этиленгликоля на менее токсичный пропиленгликоль. Совместим с G12++. Применяется с 2012 года.

| Стандарт | Базовый компонент | Ингибиторы коррозии | Совместимость |

|---|---|---|---|

| G11 | Этиленгликоль | Неорганические (силикаты) | Только с G11 |

| G12/G12+ | Этиленгликоль | Органические (карбоксилаты) | G12, G12+ |

| G12++ | Этиленгликоль | Лобридные | G11, G12, G12+ |

| G13 | Пропиленгликоль | Лобридные | G12++, G12+ |

Критические отличия: G11 создает сплошную защитную пленку, что снижает теплоотдачу, а G12 и новее работают точечно. Смешивание стандартов (кроме G12++/G13 с предшественниками) приводит к свертыванию состава и засорению системы. G13 – единственный стандарт на основе пропиленгликоля.

Антифриз G11: особенности состава силикатов

Основу защиты металлических поверхностей в системе охлаждения антифриза G11 обеспечивают силикаты. Эти соединения образуют на внутренних стенках радиатора, патрубков и блока цилиндров тонкий барьерный слой. Данный слой предотвращает прямой контакт агрессивных компонентов и кислорода с металлом, замедляя коррозию.

Ключевая особенность силикатов в G11 – их неорганическая природа и низкая термическая стабильность. При длительном воздействии высоких температур (свыше 105°C) силикатный слой разрушается, теряя защитные свойства. Это ограничивает применение G11 в современных высокооборотистых двигателях, но делает его совместимым с медными и латунными радиаторами старых автомобилей.

Характеристики силикатной защиты

Силикаты в составе G11 работают по двум принципам:

- Пассивация поверхности – мгновенное образование плёнки толщиной 500-1000 нм при первом заполнении системы.

- Локализованное восстановление – "залечивание" микроповреждений покрытия за счёт миграции активных компонентов к очагам коррозии.

| Параметр | Особенность | Последствие |

|---|---|---|

| Концентрация силикатов | Высокая (до 500-680 мг/л) | Риск образования гелевых отложений при смешивании с карбоксилатными антифризами |

| Скорость защиты | Мгновенная | Не требует добавок-ингибиторов для первичной обработки |

| Ресурс стабильности | Ограниченный (2-3 года) | Необратимая деградация присадок с выпадением абразивного осадка |

Важно: разрушение силикатного слоя сопровождается повышением электропроводности жидкости и ускоренной эрозией алюминиевых деталей. Контроль pH (норма 7.5-8.5) – обязательное условие при эксплуатации G11.

Технология органических кислот (OAT) в марке G12

Антифризы марки G12 базируются на Технологии Органических Кислот (OAT – Organic Acid Technology). В их состав вместо традиционных неорганических ингибиторов (силикатов, фосфатов, боратов, нитритов) вводятся органические карбоновые кислоты. Эти соединения формируют адресную защиту металлических поверхностей, образуя тонкий молекулярный слой только в зонах начинающейся коррозии.

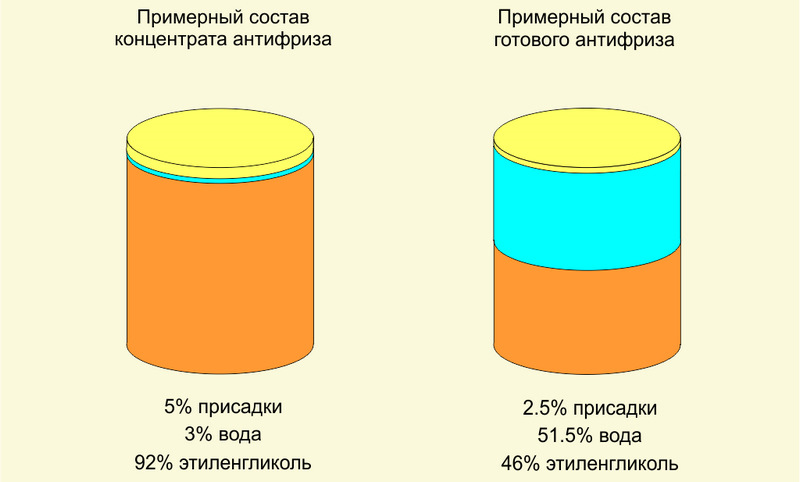

Основу жидкости, как и у других этиленгликолевых антифризов, составляет моноэтиленгликоль (МЭГ) – 80-90% состава. Добавляется деминерализованная вода (3-5%) и пакет присадок (5-7%), где ключевую роль играют карбоксилаты (соли органических кислот). Также вводятся антипенные компоненты, красители и стабилизаторы pH.

Ключевые особенности и отличия G12 OAT

Принцип действия ингибиторов: Карбоновые кислоты не создают сплошного защитного слоя по всей системе охлаждения. Они активируются избирательно – только в очагах коррозии, связываясь с ионами металла. Это снижает расход присадок и продлевает срок службы.

Преимущества технологии:

- Длительный срок эксплуатации – до 5 лет или 250 000 км пробега.

- Высокая стабильность – присадки медленно расходуются, свойства сохраняются дольше.

- Отличная защита алюминия – особенно актуально для современных двигателей с алюминиевыми радиаторами и ГБЦ.

- Низкое воздействие на уплотнения – щадящее действие на резиновые и силиконовые детали.

- Отсутствие абразивных частиц – не образуют осадка или геля, засоряющего каналы.

Недостатки и ограничения:

- Слабая кавитационная защита – менее эффективны против эрозии гильз цилиндров по сравнению с гибридными (G11, G12+) антифризами.

- Несовместимость с другими типами – запрещено смешивать с силикатными (G11) или лобридными (G12++, G13) жидкостями из-за риска гелеобразования и потери свойств.

- Медленное "залечивание" – защита формируется только при появлении коррозии, а не предотвращает её упреждающе.

Совместимость и идентификация: Антифризы G12 OAT обычно окрашиваются в красный, розовый или оранжевый цвет. Они предназначены строго для систем охлаждения, изначально заправленных жидкостями этого стандарта. При замене требуется полная промывка системы при переходе с G11 или иных типов.

Гибридные антифризы G12+: комбинирование технологий

Гибридные антифризы класса G12+ представляют собой эволюцию традиционных карбоксилатных охлаждающих жидкостей (G12, G12+). Их ключевая особенность – сочетание органической (карбоксилатной) основы с ограниченным пакетом неорганических ингибиторов коррозии. Эта комбинация призвана объединить сильные стороны разных технологий: высокую долговечность и эффективную защиту алюминиевых деталей от органики с усиленной защитой стальных и чугунных компонентов от неорганики.

Основу G12+, как и у других этиленгликолевых антифризов, составляет смесь этиленгликоля (обычно 90-95%) и воды (5-10%), обеспечивающая необходимую температуру замерзания. Главное отличие кроется в пакете присадок. К органическим карбоксилатным соединениям (соли карбоновых кислот), формирующим адресную защиту на очагах коррозии, добавляются небольшие дозы традиционных силикатов, фосфатов или нитритов. Эти неорганические ингибиторы создают на всей поверхности металлов защитный слой, предотвращающий коррозию в начальный период работы и в зонах высоких температур/нагрузок.

Ключевые характеристики и отличия G12+

Комбинированный состав присадок:

- Органическая часть (OAT - Organic Acid Technology): Соли карбоновых кислот (например, себациновой, 2-этилгексановой). Обеспечивают долгосрочную защиту алюминия, точечно реагируют на очаги коррозии, не образуя толстых отложений.

- Неорганическая часть (дополнение): Ограниченное количество силикатов (SiO2), фосфатов (PO4) или нитритов (NO2). Силикаты/фосфаты усиливают защиту алюминия в высокотемпературных зонах и стальных/чугунных деталей. Нитриты эффективны против кавитационной коррозии гильз цилиндров.

Преимущества гибридной технологии:

- Улучшенная защита разнородных металлов: Эффективная защита алюминиевых радиаторов, головок/блоков цилиндров, а также стальных и чугунных элементов системы охлаждения (патрубки, насос, гильзы).

- Сниженный риск кавитации: Наличие нитритов (в некоторых формулах) или усиленных карбоксилатов помогает бороться с разрушительным воздействием кавитации на гильзы.

- Хорошая совместимость: Часто (но не всегда!) допускается смешивание с антифризами G11 (силикатными) и G12 (карбоксилатными) в случае крайней необходимости, хотя это не рекомендуется и сокращает срок службы.

- Длительный срок службы: Обычно рассчитаны на 5 лет или 250 000 км пробега (следует уточнять спецификацию производителя).

Цвет и маркировка: G12+ чаще всего окрашиваются в фиолетовый (сиреневый, пурпурный) цвет, что является основным визуальным отличием от оранжевого/красного G12/G12++. Однако цвет – лишь краситель, и всегда необходимо сверяться с допусками производителя автомобиля и спецификацией антифриза.

Область применения: Разработаны для современных двигателей (примерно с начала 2000-х годов), особенно с алюминиевыми блоками/головками цилиндров и турбонаддувом. Широко используются автопроизводителями как стандартная или сервисная жидкость.

Важные ограничения и отличия от других классов:

- Не Lobrid (G12++, G13): В отличие от более современных Lobrid-антифризов (G12++, G13), в G12+ используется ограниченное количество неорганических ингибиторов. Lobrid-технология базируется преимущественно на органике с добавлением минимального количества силикатов, работающих по принципу "резерва".

- Совместимость: Хотя G12+ часто позиционируется как совместимый с G11 и G12, смешивание разных классов антифризов ведет к снижению эффективности защиты и потенциальному выпадению осадка. Идеальный вариант – использование только рекомендованного типа и доливка дистиллированной водой при необходимости.

Стандарт G12++: отсутствие фосфатов и силикатов

Стандарт G12++ представляет собой эволюцию технологии органических кислот (OAT) с ключевым отличием – полным исключением фосфатов и силикатов из состава. Эта формула разработана для современных высокотемпературных двигателей с алюминиевыми компонентами и продвинутыми системами охлаждения. Основу антифриза по-прежнему составляет этиленгликоль (80-90%), но пакет присадок радикально модернизирован.

Устранение фосфатов предотвращает образование нерастворимых отложений (фосфатных шламов) при контакте с жесткой водой, а отсутствие силикатов исключает риск выпадения гелеобразного осадка в системе охлаждения. Вместо них применяются комбинации карбоксилатов и специальных органических ингибиторов коррозии. Такая замена обеспечивает стабильность состава и продлевает срок службы жидкости до 5-7 лет.

Ключевые особенности и преимущества

Состав и защита: Основу присадок составляют карбоновые кислоты, формирующие точечный защитный слой только на очагах коррозии. Дополняются нитритами (защита алюминия), бензоатами и молибдатами для комплексного действия.

Совместимость и применение:

- Полная обратная совместимость с G11, G12 и G12+

- Рекомендован для современных двигателей с биметаллическими (алюминий/сталь) системами охлаждения

- Оптимален для автомобилей с увеличенными интервалами замены охлаждающей жидкости

| Параметр | G12++ | G12+ |

|---|---|---|

| Фосфаты | Отсутствуют | Допустимы |

| Силикаты | Отсутствуют | Допустимы |

| Срок службы | до 7 лет | до 5 лет |

| Защита алюминия | Усилена | Стандартная |

Эксплуатационные ограничения: Не подходит для старых автомобилей с медно-латунными радиаторами из-за недостаточной защиты этих металлов. В таких случаях предпочтительны гибридные составы (G11).

Антифриз G13: замена этиленгликоля на пропиленгликоль

Ключевое отличие антифриза G13 от предшествующих стандартов (G11, G12, G12+) заключается в замене токсичного этиленгликоля на пропиленгликоль в качестве базового компонента. Это решение продиктовано экологическими требованиями и снижением рисков для здоровья при случайном контакте или утечке. Пропиленгликоль обладает значительно меньшей токсичностью и биоразлагаемостью, что минимизирует вред для окружающей среды.

Несмотря на изменение основы, G13 сохраняет гибридную технологию присадок (HOAT), сочетающую силикаты для защиты алюминия и органические кислоты (OAT) для борьбы с кавитацией и точечной коррозией. Термостабильность и температурный диапазон эксплуатации (-40°C до +135°C) остаются сопоставимыми с G12+, однако повышенная вязкость пропиленгликоля требует оптимизации состава для обеспечения нормальной циркуляции в системе охлаждения.

Критические аспекты замены основы

- Экологичность: Пропиленгликоль разлагается за 20–30 дней против 10–20 лет у этиленгликоля.

- Безопасность: Класс опасности пропиленгликоля – 3 (умеренный) против 2 (высокий) у этиленгликоля.

- Теплоемкость: На 10–15% ниже, чем у составов на этиленгликоле, что компенсируется усиленным теплоотводом радиаторов.

| Параметр | G12+ (этиленгликоль) | G13 (пропиленгликоль) |

|---|---|---|

| Плотность при 20°C (г/см³) | 1,065–1,085 | 1,045–1,060 |

| Температура кипения (°C) | ~110 (50% раствор) | ~106 (50% раствор) |

| Срок службы | до 5 лет | до 5 лет |

Важно: G13 несовместим с антифризами классов G11 и G12 из-за различий в химии присадок. Смешивание вызывает гелеобразование и потерю защитных свойств. Совместимость ограничена только G13 и G13+ (обновленная формула). Применяется преимущественно в новых автомобилях VAG, BMW, Volvo с алюминиевыми двигателями и регламентированными экологическими стандартами.

Карбоксилатные присадки: принцип действия и преимущества

Карбоксилатные присадки (технология OAT – Organic Acid Technology) представляют собой органические кислоты и их соли, формирующие на поверхностях системы охлаждения адсорбированный защитный слой. Их действие избирательно: активные компоненты реагируют исключительно с очагами коррозии, образуя тонкую (1-10 микрон) эластичную пленку карбоксилатов металлов. Этот слой не препятствует теплообмену, но блокирует доступ кислорода и агрессивных сред к металлу.

Присадки расходуются только при нейтрализации возникающих коррозионных процессов, что обеспечивает их медленное истощение. В отличие от силикатных или фосфатных составов, они не создают толстых отложений на всей поверхности, а локализуют защиту в проблемных зонах. Это сохраняет эффективность теплоотвода и предотвращает засорение каналов радиатора.

Ключевые преимущества карбоксилатных составов

- Продленный срок службы – сохраняют свойства до 5-7 лет или 250 тыс. км пробега благодаря медленному расходу присадок.

- Высокая термическая стабильность – устойчивы к деградации при температурах свыше 120°C, что критично для современных двигателей.

- Оптимальный теплообмен – ультратонкий защитный слой не выступает в роли теплоизолятора.

- Совместимость с материалами – безопасны для алюминия, пластиков, эластомеров и припоев, используемых в системах охлаждения.

- Экологичность – не содержат токсичных аминов, фосфатов или боратов.

| Параметр | Традиционные присадки (силикатные/фосфатные) | Карбоксилатные присадки (OAT) |

|---|---|---|

| Механизм защиты | Сплошное покрытие поверхностей | Точечное воздействие на очаги коррозии |

| Толщина защитного слоя | До 50-100 микрон | 1-10 микрон |

| Скорость истощения | Быстрая (требует замены через 2-3 года) | Медленная (5-7 лет) |

| Влияние на теплоотдачу | Снижение из-за толстого слоя | Минимальное |

Сравнение силикатных и карбоксилатных составов

Силикатные антифризы содержат неорганические ингибиторы коррозии: силикаты, фосфаты, нитриты, бораты и амины. Эти компоненты образуют на всех металлических поверхностях равномерный защитный слой толщиной 0,1-0,5 мм. Данный барьер предотвращает прямой контакт металла с агрессивной средой, но снижает теплоотдачу и со временем разрушается. Срок службы таких составов ограничен 2-3 годами.

Карбоксилатные антифризы используют органические ингибиторы на основе солей карбоновых кислот (например, себациновой или 2-этилгексановой). Они формируют точечную защиту толщиной 0,0006-0,001 мм только в очагах коррозии, не покрывая всю поверхность. Это сохраняет эффективность теплообмена и обеспечивает ресурс 5-7 лет. Технология не содержит силикатов и фосфатов.

| Критерий | Силикатные (Traditional/IAT) | Карбоксилатные (OAT) |

|---|---|---|

| Ингибиторы коррозии | Неорганические (силикаты, фосфаты, нитриты) | Органические (карбоксилаты) |

| Принцип защиты | Сплошной барьерный слой | Локализованная адсорбция в зонах риска |

| Теплоотдача | Снижена на 15-20% | Максимальная (сохранение свойств) |

| Ресурс | 2-3 года / 50-80 тыс. км | 5-7 лет / 250 тыс. км |

| Совместимость | Агрессивны к алюминиевым сплавам | Оптимальна для современных двигателей |

| Экологичность | Содержат токсичные нитриты/фосфаты | Биоразлагаемые компоненты |

Ключевые эксплуатационные отличия

Силикатные составы требуют регулярной замены из-за выпадения гелеобразного осадка при разрушении защитного слоя. Карбоксилатные технологии исключают образование отложений в радиаторе и термостате благодаря избирательному действию. При смешивании жидкостей возникает химическая несовместимость: силикаты нейтрализуют карбоксилаты, образуя абразивные хлопья.

Цвет антифриза: маркировка или маркетинг?

Цвет антифриза традиционно воспринимается как индикатор его типа и совместимости: синий для тосола G11, зеленый/желтый для гибридных G11+, красный/оранжевый для карбоксилатных G12 и G12+, фиолетовый для лобридных G13. Эта система помогала визуально отличать составы с разными пакетами присадок (силикатные, карбоксилатные, органические) и предотвращать смешивание несовместимых жидкостей.

Однако отсутствие единого международного стандарта привело к тому, что производители стали произвольно менять окраску. Например, BASF изначально использовал красный для G12, но другие бренды выпускают аналогичные карбоксилатные составы в синем или зеленом цвете. Фиолетовый G13 может дублироваться бирюзовыми или голубыми аналогами от конкурентов. Это превращает цвет из однозначной маркировки в инструмент брендинга.

Ключевые аспекты цветовой дифференциации

Основные проблемы цветовой классификации:

- Произвольность выбора: Краситель не влияет на свойства антифриза и подбирается маркетологами для выделения продукта на полке.

- Риск ошибок: Ориентация только на цвет при доливе ведет к смешиванию несовместимых технологий (например, G11 и G12+), что вызывает гелеобразование и коррозию.

- Региональные различия: В США красный часто обозначает традиционные силикатные составы (IAT), тогда как в Европе – карбоксилатные (OAT).

| Тип антифриза | Классический цвет | Альтернативные цвета |

|---|---|---|

| G11 (силикатный) | Синий/бирюзовый | Зеленый, желтый |

| G12/G12+ (карбоксилатный) | Красный/оранжевый | Синий, фиолетовый |

| G13 (лобридный) | Фиолетовый | Бирюзовый, голубой |

Критически важно игнорировать цвет при выборе жидкости и руководствоваться исключительно:

- Спецификациями производителя авто (например, VW TL 774-J)

- Допусками по стандартам (ASTM D3306, SAE J1034)

- Химической основой (OAT, HOAT, SOAT), указанной в ТТХ.

Цвет остаётся вспомогательным элементом идентификации в рамках одного бренда, но глобально служит маркетинговым целям. Доверять ему как гарантии совместимости – рискованная практика.

Взаимозаменяемость марок G11, G12 и G13

Взаимозаменяемость марок G11, G12 и G13 крайне ограничена из-за фундаментальных различий в химическом составе и принципах защиты системы охлаждения. Смешивание этих типов антифризов провоцирует химические реакции между присадками, приводящие к образованию нерастворимого осадка и потере защитных свойств. Даже при частичной замене жидкости остатки предыдущего состава в системе вступают в конфликт с новым.

Критически важно избегать смешивания антифризов на основе разных технологий: традиционные силикатные (G11), карбоксилатные (G12/G12+) и гибридные лобридные (G13). Последствия проявляются в виде гелеобразования, засорения каналов радиатора, ускоренной коррозии металлов и разрушения уплотнений. Эксплуатация двигателя с несовместимой смесью охлаждающей жидкости неизбежно ведет к перегреву и дорогостоящему ремонту.

Ключевые различия и риски смешивания

Основные проблемы возникают из-за несовместимости пакетов присадок:

- G11 (силикатный): Содержит неорганические ингибиторы (силикаты, фосфаты). При контакте с карбоксилатными составами (G12/G12+) образует абразивные хлопья, блокирующие тонкие трубки радиатора.

- G12/G12+ (карбоксилатный): Органические кислоты (OAT) в составе агрессивно реагируют с силикатами G11 и компонентами G13, нейтрализуя защиту. Силиконы в G13 вызывают вспенивание.

- G13 (лобридный): Гибридная технология (органические кислоты + минеральные добавки). Неорганические компоненты конфликтуют с карбоксилатными присадками G12/G12+, а силикаты – с органической основой G12+.

Экстренная доливка допускается только в исключительных случаях и при полной идентификации жидкостей:

| Тип антифриза | Можно долить | Категорически нельзя |

|---|---|---|

| G11 (VW TL 774-C) | G11, G48 (совместимые по спецификации) | G12, G12+, G13 |

| G12/G12+ (VW TL 774-D/F) | G12, G12+, G40 | G11, G13 |

| G13 (VW TL 774-G/J) | G13, G40 | G11, G12, G12+ |

Перед заменой марки антифриза обязательна промывка системы дистиллированной водой до полного удаления остатков старой жидкости. Используйте исключительно составы, рекомендованные производителем авто в сервисной документации.

Методика перехода с одного типа антифриза на другой

Переход на другой тип антифриза требует тщательной подготовки системы охлаждения, так как смешивание несовместимых составов может привести к образованию осадка, засорению каналов, коррозии и выходу из строя радиатора, помпы или термостата. Необходимо полностью удалить старую охлаждающую жидкость и провести очистку контура, особенно при смене класса антифриза (например, с традиционного на карбоксилатный или лобридный).

Процедура перехода включает в себя несколько обязательных этапов, направленных на минимизацию остатков предыдущего состава. Использование универсальных "переходных" жидкостей или дистиллированной воды для промывки допустимо только в отдельных случаях, но не заменяет механическую очистку при сильном загрязнении. Особое внимание уделяется совместимости материалов уплотнений и шлангов с новым антифризом.

Последовательность действий при замене

- Полный слив старого антифриза: Откройте дренажные пробки радиатора и блока цилиндров. Убедитесь в отсутствии остатков жидкости.

- Первичная промывка:

- Залейте в систему дистиллированную воду или специальный очиститель.

- Запустите двигатель на 10-15 минут (до открытия термостата).

- Слейте промывочную жидкость.

- Контроль чистоты: Повторяйте промывку до тех пор, пока сливаемая вода не станет абсолютно прозрачной. При наличии масляных пятен или ржавчины используйте профессиональные очистители.

- Заполнение новым антифризом:

- Залейте состав, соответствующий требованиям производителя авто.

- Удалите воздушные пробки через расширительный бачок или специальные клапаны.

Таблица совместимости при частичной замене

| Имеющийся антифриз | G11 (зеленый) | G12/G12+ (красный) | G12++/G13 (фиолетовый/желтый) |

|---|---|---|---|

| G11 (зеленый) | Да | Нет (образует гель) | Нет |

| G12/G12+ (красный) | Нет | Да | Да* |

| G12++/G13 (фиолетовый/желтый) | Нет | Да* | Да |

Допустимо только для G12++/G13 гибридного типа. Требуется проверка спецификаций.

Критические правила: Никогда не смешивайте антифризы на основе этиленгликоля и пропиленгликоля (G13). При переходе с силикатного (G11) на органический (G12+) состав обязательна двухэтапная промывка с применением нейтрализующих средств. После замены контролируйте температуру двигателя и состояние жидкости первые 500 км пробега.

Смешивание разных классов охлаждающих жидкостей: риски

Смешивание охлаждающих жидкостей различных классов (G11, G12, G12+, G12++, G13) или стандартов (IAT, OAT, HOAT, Si-OAT) провоцирует химическую несовместимость компонентов. Различия в базовых составах (этиленгликоль/пропиленгликоль) и пакетах присадок (силикатные, карбоксилатные, гибридные технологии) приводят к реакциям нейтрализации, коагуляции или выпадению осадка.

Критическими последствиями являются потеря антикоррозионных, смазывающих и термостабилизирующих свойств. Образовавшиеся твердые частицы забивают тонкие каналы радиатора и помпы, а гелеобразные отложения нарушают теплообмен. Пена или расслоение жидкости снижают эффективность охлаждения двигателя, повышая риск перегрева.

Основные риски при смешивании:

- Коррозия металлов (алюминий, сталь, медь): нейтрализация ингибиторов вызывает точечную эрозию гильз, крыльчатки помпы, патрубков.

- Разрушение уплотнений: несовместимые присадки деградируют резиновые и силиконовые прокладки, провоцируя течи.

- Абразивный износ: выпавший осадок циркулирует в системе как абразив, повреждая подшипники помпы и стенки рубашки охлаждения.

| Тип смеси | Реакция | Визуальный признак |

|---|---|---|

| G11 (силикаты) + G12 (карбоксилаты) | Образование хлопьев | Коричневый гель в расширительном бачке |

| Органическая (OAT) + Неорганическая (IAT) | Расслоение фаз | Маслянистая пленка на поверхности |

Экстренное доливание воды допустимо лишь для предотвращения перегрева, но требует последующей полной замены ОЖ. Для корректного смешивания разрешены только жидкости с маркировкой G12++, G13 или универсальные "Lobrid", содержащие силикаты и карбоксилатные соединения в стабилизированной форме.

Последствия использования несовместимого антифриза

Смешивание или заливка несовместимого с системой охлаждения или ранее использовавшейся жидкостью антифриза приводит к целому ряду негативных химических и физических реакций. Основная опасность кроется в конфликте пакетов присадок (ингибиторов коррозии), которые разработаны для разных технологий и основ.

Результатом несовместимости становится образование нерастворимых осадков, гелей, агрессивных соединений и резкое снижение защитных свойств охлаждающей жидкости. Эти процессы запускаются практически сразу после контакта несовместимых составов и быстро прогрессируют при рабочих температурах двигателя.

Основные негативные последствия:

- Интенсивная коррозия: Разрушение металлических компонентов системы охлаждения (радиатор, водяной насос, рубашки головки и блока цилиндров) и теплообменника отопителя. Разные присадки могут нейтрализовать действие друг друга или образовывать агрессивные вещества.

- Образование отложений и геля: Выпадение твердого осадка и образование желеобразной массы, особенно характерное при смешивании силикатных (G11) и карбоксилатных (G12, G12+) антифризов. Забиваются тонкие каналы радиатора и теплообменника печки, ухудшается циркуляция.

- Снижение эффективности охлаждения: Отложения и гель на стенках каналов и трубок действуют как теплоизолятор, ухудшая теплоотвод. Повышается риск локального перегрева двигателя ("закипания"), особенно под нагрузкой.

- Разрушение резиновых и полимерных деталей: Несовместимые компоненты могут вызвать набухание, растрескивание или размягчение уплотнителей (прокладок, сальников), патрубков, пластиковых элементов расширительного бачка и корпуса термостата, приводя к течам.

- Повреждение водяного насоса (помпы): Абразивное действие осадка ускоряет износ крыльчатки и подшипников помпы. Коррозия также разрушает ее металлические части. Это частая причина преждевременного выхода насоса из строя.

- Потеря антикоррозионных и антикавитационных свойств: Жидкость перестает защищать металлы от коррозии и кавитационной эрозии (разрушение поверхности гильз цилиндров из-за схлопывания пузырьков пара).

- Снижение смазывающих свойств: Ухудшается смазка подшипников водяного насоса, что ведет к его ускоренному износу и шуму.

- Вспенивание: Несовместимые присадки могут провоцировать образование обильной пены, что также нарушает нормальную циркуляцию и теплообмен.

| Тип Антифриза / Присадка | Несовместимость с | Риск образования |

|---|---|---|

| Традиционный (IAT / G11): Силикаты, Фосфаты, Нитраты, Бораты, Амины | OAT (G12, G12+, G12++), HOAT (G12++, G13), Lobrid (G40) | Гель, Твердый осадок (силикатный) |

| Карбоксилатный (OAT / G12, G12+): Органические кислоты (карбонаты) | IAT (G11), Некоторые HOAT (особенно с силикатами) | Осадок, Снижение TCL (общей щелочности) |

| Гибридный (HOAT / G12++, G13): Орг. кислоты + Неорг. ингибиторы (силикаты/фосфаты) | IAT (G11), Некоторые OAT | Осадок (зависит от типа неорг. ингибиторов) |

| Лобрид (Si-OAT / G40): Орг. кислоты + Незначит. кол-во силикатов | IAT (G11), Некоторые HOAT/OAT | Потенциальный осадок |

Последствия использования несовместимого антифриза проявляются не мгновенно, но развиваются стремительно и приводят к серьезным повреждениям дорогостоящих компонентов двигателя и системы охлаждения. Ремонт в таких случаях часто требует полной промывки системы и замены радиаторов, помпы, термостата или даже капитального ремонта двигателя из-за коррозии гильз. Категорически не рекомендуется смешивать разные типы или марки антифризов без уверенности в их полной совместимости.

Проверка плотности: ареометр как инструмент контроля

Ареометр измеряет плотность охлаждающей жидкости, которая напрямую зависит от концентрации этиленгликоля. Поскольку этиленгликоль плотнее воды, показания прибора позволяют определить процентное содержание основного компонента в смеси. Это критически важно для оценки температурного порога кристаллизации антифриза.

Проверку выполняют на остывшем двигателе (20°C ±2°C), погружая ареометр в расширительный бачок или пробирку с отобранной жидкостью. Шкала прибора отображает либо плотность в г/см³, либо температуру замерзания в °C. Необходимо следить, чтобы поплавок свободно плавал, не касаясь стенок сосуда.

Интерпретация результатов

Сравнение показаний с эталонными таблицами производителя выявляет:

- Заниженная плотность (ниже нормы): Указывает на недостаток этиленгликоля, риск замерзания при высоких температурах и снижение антикоррозионных свойств.

- Завышенная плотность (выше нормы): Свидетельствует о переконцентрации антифриза, уменьшении теплоёмкости или возможном загрязнении (накипь, продукты коррозии).

Типичные эталонные значения для распространённых концентраций:

| Концентрация этиленгликоля | Плотность (г/см³ при 20°C) | Температура замерзания (°C) |

| 33% | 1.045-1.050 | -18 |

| 50% | 1.065-1.070 | -38 |

| 60% | 1.085-1.090 | -55 |

Ограничения метода: Точность снижается при наличии загрязнений или использовании антифризов на основе пропиленгликоля (имеет другую плотность). Регулярная проверка (раз в сезон) помогает своевременно корректировать состав жидкости доливкой концентрата или дистиллированной воды.

Измерение температуры кристаллизации

Температура кристаллизации антифриза напрямую зависит от концентрации этиленгликоля и присадок в водном растворе. Для точного определения этого параметра используются лабораторные методы, исключающие субъективную оценку. Производители указывают значение на упаковке, но практическая проверка актуальна при сомнении в качестве продукта или его старении.

Основным прибором для измерения служит рефрактометр, работающий на принципе преломления света. Его преимущества – портативность и быстрота анализа. Альтернативой является криоскоп – специализированный прибор, фиксирующий точку замерзания по изменению электропроводности или объема жидкости. Оба метода требуют калибровки по дистиллированной воде и строгого соблюдения инструкций.

Ключевые аспекты измерения

Факторы, влияющие на точность:

- Чистота пробы (загрязнения искажают данные)

- Температура окружающей среды при тестировании

- Срок эксплуатации антифриза (разложение присадок повышает точку кристаллизации)

Важно: Рефрактометры, предназначенные для тосола, не подходят для антифризов на основе пропиленгликоля – требуются разные калибровочные шкалы.

| Метод | Принцип работы | Погрешность (°C) |

|---|---|---|

| Рефрактометр | Измерение коэффициента преломления света | ±0.5 |

| Криоскоп | Фиксация изменения физических свойств при охлаждении | ±0.2 |

Результаты интерпретируют по таблицам соответствия плотности растворов этиленгликоля их температуре замерзания. Современные приборы автоматически отображают значение на экране после анализа пробы.

Определение щелочного числа (TBN) антифриза

Щелочное число (Total Base Number, TBN) – ключевой параметр, характеризующий запас щелочности антифриза. Оно отражает способность охлаждающей жидкости нейтрализовать кислоты, образующиеся в процессе эксплуатации двигателя. TBN измеряется в эквиваленте миллиграммов гидроксида калия (мг KOH) на грамм антифриза и является индикатором его коррозионной стабильности.

Высокое значение TBN свидетельствует о значительном резерве щелочных присадок (карбоксилатов, фосфатов, боратов, силикатов), способных связывать агрессивные кислотные продукты окисления этиленгликоля или топлива, предотвращая коррозию металлов системы охлаждения. Низкое TBN указывает на истощение присадок и необходимость замены антифриза.

Методы определения и интерпретация TBN

Основной метод измерения – потенциометрическое титрование по стандартам (ASTM D1121, ГОСТ 28084). Процесс включает:

- Растворение образца антифриза в смеси толуола и изопропанола.

- Титрование кислотой (хлорной или соляной) до заданного потенциала.

- Расчет TBN по формуле: TBN = (V * N * 56.1) / m, где V – объем кислоты (мл), N – нормальность кислоты, m – масса образца (г).

| Диапазон TBN (мг KOH/г) | Интерпретация |

|---|---|

| 10.0 - 15.0 | Высокий запас щелочности (характерен для гибридных и карбоксилатных антифризов) |

| 5.0 - 9.9 | Средний уровень (типичен для традиционных силикатных составов) |

| < 5.0 | Критически низкий запас (требует замены антифриза) |

Нормы TBN зависят от типа антифриза:

- Карбоксилатные (G12/G12+/G12++): 8-12 мг KOH/г

- Гибридные (G11): 7-9 мг KOH/г

- Традиционные (силикатные): 5-8 мг KOH/г

Важно! Снижение TBN на 50% от начального значения – сигнал о деградации присадок. Мониторинг TBN в процессе эксплуатации позволяет прогнозировать ресурс антифриза и предотвращать коррозию.

Тест кислотности (pH) охлаждающей жидкости

Кислотность (pH) охлаждающей жидкости на основе этиленгликоля – критически важный параметр, напрямую влияющий на коррозионную активность системы охлаждения. Оптимальное значение pH для большинства современных антифризов лежит в диапазоне 7.5–10.5 (слабощелочная среда). Выход за эти границы сигнализирует о потере защитных свойств и требует принятия мер.

Снижение pH ниже 7.0 (сдвиг в кислую сторону) возникает из-за разложения ингибиторов коррозии, окисления этиленгликоля или загрязнения выхлопными газами (пробой прокладки ГБЦ). Это резко ускоряет коррозию металлов (алюминия, стали, меди), приводит к образованию отложений и разрушению радиаторов или помпы. Повышение pH выше 11.0 (сильнощелочная среда) провоцирует коррозию алюминиевых деталей, способствует кавитации и пенообразованию.

Методы контроля pH и интерпретация результатов

Для оперативной оценки кислотности используются доступные методы:

- Тест-полоски (лакмусовые бумажки): Опускаются в охлаждающую жидкость. Изменение цвета сравнивается со шкалой производителя. Быстрый, но наименее точный метод, дающий ориентировочное значение.

- Капельные тесты с индикатором: Несколько капель охлаждающей жидкости смешиваются с химическим индикатором (например, фенолфталеином или универсальным индикатором) в пробирке. Полученный цвет соответствует определенному диапазону pH. Точнее полосок.

- Цифровой pH-метр: Электрод прибора погружается в жидкость. Наиболее точный метод, дающий численное значение pH. Требует калибровки прибора и аккуратного обращения.

Результаты теста интерпретируются следующим образом:

| Значение pH | Состояние антифриза | Рекомендуемое действие |

|---|---|---|

| 7.5 - 10.5 | Норма | Продолжить эксплуатацию |

| 7.0 - 7.5 | Начало старения, риск коррозии | Усилить контроль, планировать замену |

| < 7.0 | Кислая среда, активная коррозия | Немедленная замена антифриза, проверка системы на герметичность |

| > 10.5 | Сильнощелочная среда, риск коррозии алюминия | Замена антифриза, проверка совместимости с системой |

Важно: Тест pH следует проводить на остывшем двигателе. Регулярный мониторинг кислотности (раз в 6 месяцев или перед длительной поездкой) – эффективная мера профилактики дорогостоящих поломок системы охлаждения.

Анализ на наличие железа и меди в составе антифриза

Определение концентрации железа (Fe) и меди (Cu) в антифризе является критически важным этапом контроля качества и оценки состояния охлаждающей жидкости. Эти металлы катализируют окисление этиленгликоля и присадок, ускоряя деградацию состава и образование агрессивных кислот.

Повышенное содержание железа свидетельствует о коррозии стальных деталей системы охлаждения (блок цилиндров, патрубки), в то время как рост концентрации меди указывает на разрушение радиаторов, теплообменников или помпы, выполненных из медных сплавов. Допустимый уровень металлов регламентируется производителями антифризов.

Методы анализа металлов

Основные лабораторные способы определения железа и меди:

- Атомно-абсорбционная спектрометрия (ААС): Высокоточное измерение концентрации по поглощению света атомами металла в пламени.

- Индуктивно-связанная плазменная спектрометрия (ICP-OES): Многоэлементный анализ с детектированием оптического спектра плазмы.

- Колориметрические тесты: Экспресс-методы с визуальным или фотометрическим определением цвета комплекса металла с реагентом (например, ферроцин для Fe2+).

Нормы содержания для исправных систем:

| Металл | Допустимая концентрация, мг/л | Критическое значение, мг/л |

|---|---|---|

| Железо (Fe) | ≤ 10 | ≥ 30 |

| Медь (Cu) | ≤ 5 | ≥ 20 |

Результаты анализа интерпретируются комплексно: сочетание высоких показателей Fe и Cu требует немедленной замены антифриза и диагностики системы охлаждения. Мониторинг динамики накопления металлов позволяет прогнозировать ресурс жидкости и предотвращать повреждение двигателя.

Признаки деградации присадок в процессе эксплуатации

Деградация присадок в этиленгликолевых антифризах проявляется через серию характерных изменений физико-химических свойств жидкости и состояния системы охлаждения. Основной причиной является термическое и механическое воздействие, окисление компонентов, а также химическое взаимодействие с материалами двигателя и внешними загрязнителями. Потеря защитных функций происходит постепенно, но критически влияет на ресурс узлов.

Видимыми индикаторами износа присадок служат трансформация цвета и консистенции охлаждающей жидкости: помутнение, появление осадка или маслянистых включений, нехарактерное потемнение или обесцвечивание. Одновременно снижается щелочной резерв (TBN), что подтверждается лабораторными тестами и ведет к росту кислотности среды. Это провоцирует коррозию металлов и деструкцию резиновых/полимерных деталей.

Ключевые симптомы деградации

- Коррозионные отложения: Появление ржавчины, белесых (алюминиевых) или зеленоватых (медных) окислов на внутренних поверхностях радиатора, патрубков, водяной рубашки.

- Пенообразование: Активное вспенивание жидкости при заливке или работе двигателя из-за разрушения антипенных модификаторов.

- Выпадение осадка: Образование взвеси твердых частиц или гелеобразных сгустков, забивающих тонкие каналы радиатора и термостата.

- Изменение вязкости: Повышение густоты антифриза из-за полимеризации продуктов разложения гликоля или присадок.

- Электролитные утечки: Появление токопроводящих отложений на стыках, ускоряющих электрохимическую коррозию.

Важно: Лабораторный анализ определяет критичные параметры деградации – падение содержания ингибиторов (нитритов, силикатов), рост кислотности (pH ниже 7.5), уменьшение запаса щелочности (TBN < 5). Превышение содержания железа (>30 ppm) или алюминия (>15 ppm) в пробе подтверждает активную коррозию.

| Параметр | Норма для нового антифриза | Признак деградации |

|---|---|---|

| pH | 7.5–11 | < 7.5 (кислая среда) |

| TBN (мг KOH/г) | > 8 | < 5 |

| Содержание нитритов (ppm) | Согласно техкарте | Снижение на 50%+ |

Игнорирование этих признаков ведет к перегреву двигателя, разгерметизации прокладок, разрушению помпы и радиатора. Регулярная замена антифриза в соответствии с регламентом производителя – единственный способ предотвратить отказ системы охлаждения.

Образование осадка: причины и диагностика

Осадок в системе охлаждения, работающей на этиленгликолевом антифризе, – серьезная проблема, сигнализирующая о нарушениях в работе системы или качестве охлаждающей жидкости. Его наличие ухудшает теплоотвод, забивает тонкие каналы радиатора и рубашки охлаждения двигателя, может привести к перегреву и дорогостоящему ремонту. Образование осадка является следствием химических и физических процессов внутри контура охлаждения.

Основные причины формирования осадка связаны с деградацией компонентов антифриза или попаданием нежелательных веществ. Ключевыми факторами выступают термическое разложение присадок и самого гликоля, несовместимость разных типов охлаждающих жидкостей, коррозия металлов системы, использование неподходящей воды для разбавления концентрата и естественное старение антифриза по истечении срока службы.

Причины образования осадка

1. Деградация присадок: Пакеты присадок (ингибиторы коррозии, антивспенивающие, стабилизирующие) рассчитаны на определенный срок и температурные условия. При перегреве двигателя или длительной эксплуатации сверх ресурса присадки разрушаются, теряют растворимость и выпадают в осадок в виде хлопьев или шлама.

2. Несовместимость охлаждающих жидкостей: Смешивание антифризов разных типов (например, карбоксилатного OAT с гибридным HOAT или силикатным IAT) или разных марок с несовместимыми пакетами присадок приводит к их химическому взаимодействию и коагуляции. Образуется густой, часто желеобразный осадок.

3. Коррозия металлов системы: Неэффективная защита от коррозии (из-за истощения присадок, неправильной концентрации антифриза, низкого качества ОЖ) приводит к образованию продуктов коррозии (оксиды железа, меди, алюминия, олова). Эти частицы образуют абразивный шлам ржаво-коричневого или зеленоватого цвета.

4. Использование неподходящей воды: Разбавление концентрата жесткой водой (с высоким содержанием солей кальция и магния) вызывает выпадение этих солей в осадок (накипь) при нагреве, особенно на горячих поверхностях. Минеральные отложения снижают теплопроводность.

5. Старение гликоля: Длительная эксплуатация и высокие температуры вызывают окисление этиленгликоля. Продукты окисления (гликолаты, кислоты) могут образовывать вязкие отложения и способствовать выпадению присадок.

6. Попадание посторонних веществ: Утечка моторного масла, топлива или выхлопных газов (из-за прогорания прокладки ГБЦ или трещин) в систему охлаждения приводит к образованию эмульсий и маслянистых отложений.

Диагностика причин образования осадка

Определение причины осадка необходимо для выбора правильного метода промывки системы и предотвращения повторения проблемы:

- Визуальный осмотр:

- Цвет и консистенция: Рыжий, коричневый шлам - продукты коррозии железа. Зеленоватый или голубоватый - коррозия меди/латуни. Белесые, твердые отложения - соли жесткости (накипь). Маслянистая эмульсия - попадание масла/топлива. Гелеобразная масса - несовместимость ОЖ.

- Локализация: Осадок в расширительном бачке, на крышке радиатора, термостате, сердцевине радиатора.

- Анализ охлаждающей жидкости:

- Тест-полоски: Проверка pH (низкий pH < 7.0 указывает на окисление и коррозию, высокий > 9.0 может свидетельствовать о неправильном типе ОЖ или истощении присадок). Проверка щелочного числа (TBN) - его снижение говорит о выработке ингибиторов.

- Проверка плотности (ареометром): Определение концентрации гликоля и точки замерзания. Слишком низкая концентрация снижает защиту от коррозии и замерзания.

- Измерение электропроводности: Резкое повышение проводимости часто указывает на загрязнение солями (плохая вода) или продуктами коррозии.

- Лабораторный анализ: Наиболее точный метод для определения типа присадок, степени их деградации, наличия загрязнений (масло, топливо, металлы).

- Инспекция системы охлаждения: Поиск признаков перегрева (деформации, течи), проверка герметичности ГБЦ (газоанализатор на выхлоп в расширительном бачке), оценка состояния патрубков и радиаторов.

| Тип осадка/Загрязнения | Вероятная причина | Дополнительные признаки |

|---|---|---|

| Ржаво-коричневый шлам | Коррозия чугунных/стальных деталей | Низкий pH, высокое содержание железа |

| Зеленый/голубой шлам | Коррозия медных/латунных деталей (радиатор) | Высокое содержание меди |

| Серый/белый налет, твердые отложения | Соли жесткости (накипь) | Высокая электропроводность, использование жесткой воды |

| Желеобразная масса | Несовместимость присадок разных ОЖ | После смешивания разных марок/типов антифриза |

| Маслянистая эмульсия | Попадание моторного масла или топлива | Запах топлива/масла, пена, снижение уровня масла |

Коррозия алюминиевых радиаторов: связь с маркой антифриза

Алюминиевые радиаторы особенно чувствительны к электрохимической коррозии при контакте с неподходящими охлаждающими жидкостями. Скорость разрушения металла напрямую зависит от химического состава антифриза, особенно от типа и концентрации ингибиторов коррозии. Некачественные или неправильно подобранные марки провоцируют образование кавитационных повреждений, точечную коррозию и гидролиз поверхностей.

Ключевым фактором защиты алюминия является пакет присадок в антифризе. Органические технологии (OAT, HOAT, Si-OAT) формируют стабильную защитную пленку на металле, тогда как силикатные составы (G11) иногда создают абразивные отложения. Карбоксилатные ингибиторы в OAT-антифризах селективно "латают" очаги коррозии, а бораты и фосфаты в традиционных жидкостях (G48) могут кристаллизоваться в узких каналах радиатора.

Факторы влияния антифриза на коррозию алюминия

- Баланс pH: Оптимальный диапазон 7.5–10.5. Сдвиг в кислотную область (pH <7) ускоряет коррозию, щелочная среда (pH >11) вызывает коррозионное растрескивание.

- Содержание силикатов: Превышение 500 ppm приводит к гелеобразованию и закупорке сот радиатора.

- Хлориды и сульфаты: Концентрация >100 мг/л вызывает питтинговую коррозию. Дешевые антифризы часто содержат до 300 мг/л.

- Ресурс присадок: OAT-составы (G12, G12+, G13) сохраняют свойства до 5 лет, гибридные HOAT (G12++) – до 3 лет, традиционные (G11, G48) требуют замены каждые 2 года.

| Марка антифриза | Технология | Защита алюминия | Риски для радиатора |

|---|---|---|---|

| G11 (TL 774-C) | Силикатная/неорганическая | Умеренная | Абразивный осадок, засор каналов |

| G12 (TL 774-D) | OAT (карбоксилатная) | Высокая | Деградация при контакте с силикатными ОЖ |

| G12+/G12++ (TL 774-G) | HOAT (гибридная) | Оптимальная | Несовместимость с некоторыми уплотнителями |

| G13 (TL 774-L) | Si-OAT (слабосиланизированная) | Превентивная | Высокая стоимость |

Критические ошибки при выборе: Смешивание несовместимых стандартов (например, G11 и G12+) нейтрализует ингибиторы. Использование "универсальных" составов с маркировкой G12+/G11 часто приводит к выпадению хлопьев в системе. Для современных алюминиевых радиаторов категорически не подходят устаревшие силикатные антифризы и составы на основе метанола.

Рекомендации: Применять антифризы с маркировкой G12+, G12++ или G13, содержащие органические ингибиторы и минимум силикатов (<250 ppm). Обязательно проверять соответствие спецификациям производителя авто (VW TL 774-G, Mercedes 325.3, BMW N600 69.0). Для систем с биметаллическими радиаторами (алюминий+медь) допустимы только HOAT-технологии.

Опасность электролитической коррозии в системе охлаждения

Электролитическая коррозия возникает при образовании гальванических пар между разнородными металлами в контуре системы охлаждения. Тосол или антифриз выполняет роль электролита, проводящего ток между участками с разным электрохимическим потенциалом. Этот процесс резко активизируется при снижении качества охлаждающей жидкости, загрязнении системы или использовании неподходящих присадок.

Ускоренное разрушение металлов происходит точечно в зонах контакта разнородных материалов: алюминиевые головки блока и стальные гильзы, медные радиаторы и алюминиевые патрубки. Коррозия создаёт каверны в тонкостенных элементах (радиатор, помпа), приводит к образованию токопроводящей шламовой взвеси, нарушает герметичность прокладок ГБЦ. Наиболее критично повреждение алюминиевых деталей из-за их высокой электрохимической активности.

Факторы риска и последствия

Ключевые причины развития:

- Смешивание несовместимых антифризов разных классов (G11, G12, G13)

- Превышение срока службы ОЖ (деградация ингибиторов коррозии)

- Использование низкокачественных составов с несбалансированным пакетом присадок

- Применение обычной воды вместо дистиллированной для разбавления концентрата

- Нарушение герметичности системы (подсос воздуха)

Типичные последствия:

- Разрушение алюминиевых компонентов: корпус термостата, водяная помпа, головка блока

- Засорение каналов радиатора и рубашки охлаждения оксидным шламом

- Ускоренный износ уплотнений помпы из-за абразивных частиц коррозии

- Нарушение теплопередачи и локальный перегрев двигателя

- Пробои прокладки ГБЦ с попаданием антифриза в масляные каналы

Защитные меры

| Метод защиты | Принцип действия | Требования к антифризу |

|---|---|---|

| Ингибиторы коррозии | Образование защитной плёнки на металлах | Сбалансированный пакет присадок (силикаты, карбоксилаты) |

| Электроизоляция | Разрыв гальванической цепи через массу авто | Повышенное электрическое сопротивление жидкости |

| Катодная защита | Жертвенные аноды в контуре системы | Совместимость с магниевыми/цинковыми элементами |

Критически важно: использовать антифризы с технологией Organic Acid Technology (OAT) или Hybrid Organic Acid Technology (HOAT) для современных двигателей. Они содержат органические ингибиторы (карбонаты, бензоаты), формирующие адсорбционный слой только в очагах коррозии без образования силикатных отложений. Запрещено смешивать карбоксилатные составы (G12, G12+) с силикатными (G11).

Кавитация гильз цилиндров: влияние состава ОЖ

Кавитационная эрозия гильз цилиндров возникает из-за схлопывания микропузырьков пара в охлаждающей жидкости при высоком давлении и вибрациях стенок цилиндра. Этот процесс вызывает ударные волны, вырывающие микрочастицы металла с поверхности гильзы. Состав антифриза напрямую влияет на интенсивность кавитации через свои физико-химические свойства и пакет присадок.

Этиленгликолевые основы с низкокачественными или истощенными присадками не обеспечивают достаточной защиты. Ключевые компоненты ОЖ, препятствующие кавитации, включают ингибиторы коррозии, образующие защитный слой на металле, и антикавитационные присадки, снижающие поверхностное натяжение жидкости. Отсутствие этих элементов ускоряет разрушение гильз.

Факторы влияния состава антифриза на кавитацию

- Концентрация гликоля: Слишком низкая (менее 40%) повышает температуру кипения и вязкость, ухудшая теплоотвод. Слишком высокая (более 60%) увеличивает акустическое сопротивление, усиливая ударное воздействие пузырьков.

- Антикавитационные присадки: Полимеры (например, на основе полигликолей) снижают скорость схлопывания пузырьков. Отсутствие в дешёвых ОЖ приводит к росту эрозии на 200-300%.

- Ингибиторы коррозии: Нитриты, молибдаты и силикаты в гибридных (HOAT) и лобридных (NOAT/Lobrid) антифризах создают барьерный слой на гильзах. Карбоксилатные (OAT) менее эффективны против кавитации без нитритных добавок.

- Срок службы ОЖ: Деградация присадок после 100-150 тыс. км снижает защитные свойства. Щелочной резерв (pH 7.5-11) ниже 5 единиц провоцирует агрессивную кавитацию.

| Тип антифриза | Ключевые компоненты | Эффективность против кавитации |

|---|---|---|

| Традиционный (IAT) | Силикаты, фосфаты, бораты | Средняя (требует частой замены) |

| Карбоксилатный (OAT) | Органические кислоты | Низкая без нитритов |

| Гибридный (HOAT) | OAT + силикаты/нитриты | Высокая |

| Лобридный (NOAT) | OAT + минеральные ингибиторы | Очень высокая |

Для предотвращения кавитации критично использование антифризов классов HOAT или Lobrid с маркировкой "cavitation protection" и содержанием нитритов (0.1-0.5%). Несовместимость присадок при смешивании разных типов ОЖ (например, OAT и силикатных) нейтрализует защиту. Регламент замены должен строго соблюдаться даже для "долгоиграющих" составов.

Регламент замены этиленгликолевого антифриза

Замена этиленгликолевого антифриза проводится планово по истечении срока службы жидкости или экстренно при критическом ухудшении её свойств. Основным ориентиром служат рекомендации производителя автомобиля, указанные в сервисной книжке.

Стандартный интервал замены для классических составов составляет 2–3 года или 60 000–80 000 км пробега. Современные антифризы классов G12+, G12++ и G13 могут сохранять свойства до 5 лет или 200 000 км. Нарушение регламента приводит к снижению антикоррозийной защиты, риску замерзания и перегрева двигателя.

Ключевые аспекты замены

Диагностика состояния:

- Проверка плотности ареометром (норма: 1.065–1.085 г/см³ при +20°C)

- Контроль уровня pH: значения ниже 7.5 сигнализируют о потере щелочности

- Визуальная оценка: помутнение, осадок, изменение цвета

Процедура замены:

- Полное удаление старого антифриза через сливные пробки блока цилиндров и радиатора

- Промывка системы дистиллированной водой или спецсоставом (обязательна при смене класса жидкости)

- Заливка нового антифриза строго по спецификации производителя авто

- Удаление воздушных пробок путём прогрева двигателя с открытым расширительным бачком

Особенности смешивания:

| Тип антифриза | G11 | G12 | G12+/G12++ | G13 |

| G11 (силикатный) | ✓ | ✗ | ✗ | ✗ |

| G12 (карбоксилатный) | ✗ | ✓ | ✓ | ✗ |

| G12+/G12++ (гибридный) | ✗ | ✓ | ✓ | ✗ |

| G13 (пропиленгликоль) | ✗ | ✗ | ✗ | ✓ |

При экстренном доливе допускается смешивание только идентичных по классу и цвету составов. Использование воды – временная мера исключительно для доезда до СТО.

Промывка системы охлаждения перед заменой ОЖ

Промывка системы охлаждения обязательна при замене антифриза на основе этиленгликоля, особенно при смене марки или типа жидкости. Остатки старой ОЖ, продукты разложения присадок и накипь снижают эффективность нового состава и могут спровоцировать коррозию.

Игнорирование промывки ведет к несовместимости присадок разных ОЖ, образованию гелей, засорению тонких каналов радиатора и помпы. Это сокращает срок службы свежего антифриза и повышает риск перегрева двигателя.

Порядок выполнения промывки

Основные этапы процедуры включают подготовку, очистку и финальную продувку системы:

- Слив старого антифриза: После остывания двигателя откройте краники радиатора и блока цилиндров. Соберите отработку в герметичную тару для утилизации (этиленгликоль токсичен).

- Предварительная промывка водой: Залейте дистиллированную или мягкую воду в расширительный бачок, запустите двигатель на 10-15 минут. Слейте воду – это удалит крупные загрязнения.

- Применение очистителя (при необходимости):

- Для накипи и ржавчины: Используйте кислотные промывки (соляная, лимонная кислота).

- Для органических отложений: Примените щелочные составы или специализированные автохимикаты.

Строго соблюдайте концентрацию и время воздействия, указанные в инструкции к очистителю!

- Финишная промывка водой: Повторно заполните систему водой, прогрейте двигатель до рабочей температуры. Слейте воду. Повторяйте до прозрачности сливаемой жидкости.

- Удаление остатков воды: Отсоедините нижний патрубок радиатора и шланг печки. Продуйте систему сжатым воздухом через расширительный бачок для полного удаления воды.

| Тип загрязнения | Рекомендуемое средство | Важные нюансы |

|---|---|---|

| Остатки старого антифриза, пыль | Дистиллированная вода | Требуется 2-3 цикла промывки |

| Накипь, ржавчина | Кислотные промывки | Не применять для алюминиевых радиаторов без ингибиторов |

| Разложившиеся присадки, масляная пленка | Щелочные составы или двухкомпонентные автоочистители | Обязательна нейтрализация после применения |

Критически важно использовать дистиллированную воду на всех этапах – обычная вода содержит соли, образующие накипь. После промывки сразу заливайте новый антифриз, чтобы предотвратить коррозию сухих поверхностей.

Подбор антифриза для автомобилей с турбонаддувом

Турбированные двигатели создают повышенные тепловые нагрузки, особенно в зоне турбокомпрессора, где температура достигает критических значений. Это требует использования антифризов с улучшенными характеристиками теплопередачи, высокой температурой кипения и устойчивостью к термическому разложению. Несоответствующий состав может вызвать кавитацию, коррозию алюминиевых компонентов турбины или образование отложений, снижающих эффективность охлаждения.

Для турбомоторов предпочтительны антифризы классов G12, G12+, G12++ и G13 на основе этиленгликоля с карбоксилатными (OAT) или лобридными (Lobrid) присадками. Они обеспечивают точечную защиту от коррозии, увеличенный срок службы (5-10 лет) и стабильность при температурах свыше 110°C. Критически важно соблюдение спецификаций производителя двигателя (например, VW TL 774-J/G13, Mercedes-Benz 325.6).

Критерии выбора и рекомендации

Основные требования к антифризам для турбированных систем:

- Температурная стабильность: Температура кипения не ниже 110°C при концентрации 50%, отсутствие выпадения осадка при перегреве.

- Антикавитационные свойства: Специальные присадки для защиты от эрозии крыльчатки турбины и помпы.

- Состав присадок: Органические ингибиторы коррозии (карбоксилаты) вместо силикатов/фосфатов, способных образовывать абразивные отложения.

- Совместимость с уплотнениями: Предотвращение разрушения сальников турбокомпрессора.

| Класс антифриза | Основа присадок | Срок службы | Ключевые преимущества |

|---|---|---|---|

| G12/G12+ | Карбоксилатные (OAT) | 5 лет | Точечная защита алюминия, высокая термостабильность |

| G12++ | Лобрид (Lobrid) | 7-10 лет | Гибридная защита, совместимость с разными металлами |

| G13 | Лобрид + пропиленгликоль | 10 лет | Экологичность, защита от высокотемпературной коррозии |

Избегайте смешивания антифризов разных классов (особенно G11 с G12+ и выше) из-за риска гелеобразования. При замене жидкости обязательна промывка системы. Концентрат разводите дистиллированной водой в пропорции, указанной производителем авто (обычно 1:1), для сохранения расчетных характеристик.

Выбор марки для дизельных и бензиновых двигателей