Фаркоп на ВАЗ 2114 - как выбрать крепление, которое выдержит

Статья обновлена: 01.03.2026

Буксировка прицепа требует ответственного подхода к выбору фаркопа. Для владельцев ВАЗ 2114 надежное сцепное устройство – не просто аксессуар, а ключевой элемент безопасности.

От качества крепления фаркопа к кузову зависит устойчивость автомобиля на дороге и сохранность груза. Неправильный выбор или установка могут привести к деформации элементов кузова и созданию аварийной ситуации.

Понимание особенностей конструкции, типов креплений и материалов – основа для грамотного решения. Надежный фаркоп обеспечит комфортную и безопасную эксплуатацию вашего ВАЗ 2114 с прицепом.

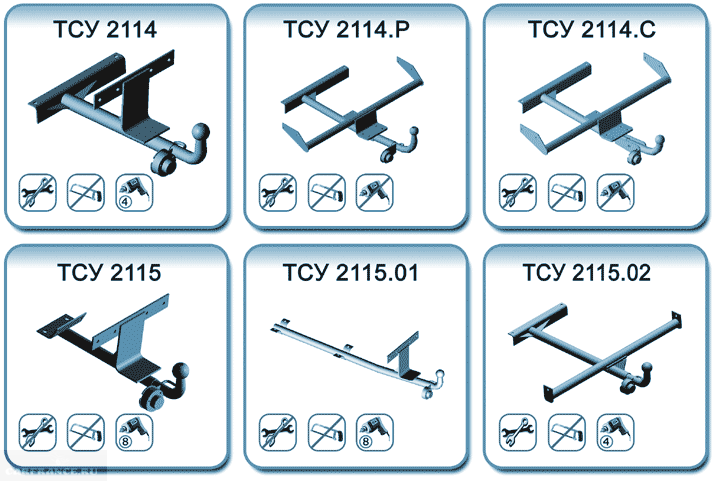

Основные типы сцепных устройств для заднего крепления

На ВАЗ 2114 применяются преимущественно фаркопы с крюком или петлёй, рассчитанные на вертикальную нагрузку до 50 кг и тяговое усилие до 1,5 тонн. Конструктивно они делятся на съёмные, условно-съёмные и стационарные версии, отличающиеся методом фиксации к шаровому узлу.

Ключевой критерий выбора – тип крепления к кузову: штатные резьбовые отверстия в лонжеронах требуют фланцевых моделей, а при их отсутствии используются варианты с усиленными кронштейнами, охватывающими элементы днища. Надёжность напрямую зависит от толщины металла (от 3 мм) и наличия рёбер жёсткости.

Классификация по конструкции шара

- Съёмный шар – демонтируется ключом после использования, сохраняет геометрию бампера

- Откидной (условно-съёмный) – отводятся в сторону без инструментов, фиксируются чекой

- Фиксированный – монолитный крюк, требует установки защитной накладки на шар

| Тип крепления | Макс. нагрузка | Особенности монтажа |

|---|---|---|

| Фланцевое (болты М12) | 1500 кг | Только при наличии заводских отверстий |

| Кронштейнное | 1200 кг | Обжим лонжеронов, усиливается косынками |

Важно: универсальные модели требуют доработки – подрезки бампера или установки буферной пластины. Сертифицированные устройства имеют маркировку ОСТ 37.001.220-80 и электроразъём подключения габаритов.

Расчет грузоподъемности: максимальный вес прицепа

При выборе фаркопа для ВАЗ 2114 критически важно учитывать два взаимосвязанных параметра: разрешенную производителем максимальную массу прицепа и вертикальную нагрузку на крюк (S-значение). Эти данные напрямую влияют на безопасность буксировки и указываются в документации конкретного тягово-сцепного устройства (ТСУ).

Для ВАЗ 2114 завод-изготовитель устанавливает следующие ограничения: предельная масса буксируемого прицепа без тормозной системы – не более 450 кг, с тормозами – до 1000 кг. Превышение этих значений создает риски деформации кузова, ускоренного износа трансмиссии и потери управляемости.

Ключевые факторы расчета

1. Полная масса прицепа (ПМП) – включает вес самого прицепа плюс груза. Рассчитывается по формуле:

ПМП = Вес пустого прицепа + Вес перевозимого груза

2. Вертикальная нагрузка (S) – давление, передаваемое шаром фаркопа на сцепной узел прицепа. Оптимальное значение для ВАЗ 2114: 50–75 кг. Рассчитывается как:

S = 10–15% от ПМП

Пример расчета для прицепа с тормозами:

| Вес пустого прицепа | 400 кг |

| Допустимая ПМП | 1000 кг |

| Максимальный груз | 1000 - 400 = 600 кг |

| Идеальная нагрузка S | 10% × 1000 = 100 кг |

Важно: Убедитесь, что выбранный фаркоп сертифицирован для нагрузок не ниже расчетных значений. Несоответствие может привести:

- К отрыву прицепа на ходу

- Трещинам в зоне крепления ТСУ

- Юридической ответственности при ДТП

Всегда сверяйтесь с ПТС автомобиля и техпаспортом фаркопа перед эксплуатацией. Регулярно проверяйте состояние сварных швов и крепежных болтов.

Сталь для производства фаркопа: марки и толщина металла

Основой надежности фаркопа служит правильный выбор марки стали и толщины металла. Конструкция испытывает высокие динамические нагрузки при буксировке, вибрации и резком торможении, поэтому материал обязан обладать повышенной прочностью и сопротивлением деформациям. Низкокачественный металл или недостаточная толщина элементов приводят к трещинам в сварных швах и критическому изгибу балки, что создает аварийную ситуацию на дороге.

Производители используют конструкционные стали марок Ст3сп, 09Г2С или аналоги, соответствующие ГОСТ 19281. Эти сплавы содержат легирующие добавки (марганец, кремний), повышающие предел текучести и ударную вязкость. Для ответственных узлов – кронштейнов крепления к кузову и силовой балки – применяется сталь толщиной не менее 4-5 мм. Толщина металла в местах сварки усиливается на 1-2 мм для компенсации термического воздействия.

Ключевые параметры металла

Для оценки качества фаркопа обращайте внимание на следующие характеристики:

- Марки стали: Ст3сп (углеродистая), 09Г2С (низколегированная), 30ХГСА (легированная). Последняя обеспечивает наивысшую прочность.

- Толщина силовой балки: 4-6 мм. Значения ниже 4 мм неприемлемы для нагрузки свыше 800 кг.

- Толщина кронштейнов: 5-8 мм. Точные параметры зависят от конструкции крепления (3-точечное/4-точечное).

- Защитное покрытие: Горячее цинкование (толщина слоя 40-60 мкм) или катафорезное грунтование. Исключает коррозию в местах креплений.

Сравнение характеристик сталей для фаркопов ВАЗ 2114:

| Марка стали | Предел прочности (МПа) | Минимальная толщина для балки | Рекомендуемое применение |

|---|---|---|---|

| Ст3сп | 370-480 | 5 мм | Базовые модели (нагрузка до 1000 кг) |

| 09Г2С | 490 | 4 мм | Усиленные фаркопы (нагрузка до 1500 кг) |

| 30ХГСА | 1600 | 3-4 мм | Спортивные/тяжелые режимы эксплуатации |

Важно: Толщина металла всегда указывается в технической документации фаркопа. Отсутствие этих данных – признак кустарного производства. Для ВАЗ 2114 оптимальны модели из стали 09Г2С толщиной 4-5 мм: сочетание доступной цены и запаса прочности для стандартных нагрузок до 1200 кг.

Влияние конструкции на прочность и долговечность

Конструкция фаркопа напрямую определяет его способность выдерживать нагрузки без деформации или разрушения. Ключевой фактор – материал изготовления: стальные элементы (особенно легированные марки типа 09Г2С) обладают высокой прочностью и устойчивостью к усталостным нагрузкам, в отличие от тонкостенных или чугунных деталей. Толщина металла балки и кронштейнов критична – недостаточная толщина ведет к быстрому появлению трещин под воздействием вибраций и ударных нагрузок при езде по неровностям.

Геометрия несущей балки и кронштейнов крепления к кузову играет решающую роль в распределении усилий. Оптимальные решения включают замкнутые профили (квадратные или прямоугольные трубы), которые жестче открытых швеллеров. Наличие дополнительных ребер жесткости в зонах повышенного напряжения (стыки балки с кронштейнами, основание шарового узла) значительно повышает сопротивляемость изгибу и кручению, предотвращая "разбалтывание" конструкции и усталостные разрушения металла.

Критичные конструктивные элементы

- Тип крепления к кузову: Сквозное крепление (болты, проходящие через силовые элементы кузова с ответными пластинами) обеспечивает максимальную надежность. Надежные кронштейны повторяют контуры лонжеронов.

- Качество сварных швов: Швы должны быть сплошными, без пор и подрезов, выполнены в заводских условиях. Недопустимы "прерывистые" швы или признаки кустарной сварки.

- Защита от коррозии: Оцинковка (горячее цинкование предпочтительнее гальванического) или качественное порошковое покрытие всех элементов, включая внутренние полости балки. Отверстия для слива конденсата обязательны.

- Конструкция шарового узла: Надежный узел имеет массивное основание, приваренное к балке, и защищенный от грязи подпружиненный фиксатор шара. Предпочтительны шары по стандарту ISO/DIN.

| Конструктивный параметр | Слабое решение | Надежное решение |

|---|---|---|

| Сечение балки | Открытый профиль (уголок, швеллер) | Замкнутый профиль (труба квадратная/прямоугольная) |

| Крепление шарового узла | Болтовое соединение к тонкой балке | Узел, приваренный к массивному основанию на толстостенной балке |

| Защитное покрытие | Тонкий слой краски, отсутствие защиты внутренних полостей | Горячее цинкование + порошковая покраска, дренажные отверстия |

Съемные vs несъемные модели: сравнительный анализ

Съемные фаркопы оснащены специальным механизмом (чаще всего рычажным или ключевым), позволяющим демонтировать шаровый узел за несколько секунд. Это исключает его постоянное воздействие среды и случайные повреждения при парковке. Основное преимущество – защита от угона самого крюка, который является самой дорогой частью конструкции.

Несъемные модели жестко фиксируются на раме или кузове болтами без возможности быстрого демонтажа. Такое решение обеспечивает максимальную надежность сцепки благодаря отсутствию подвижных элементов в механизме крепления шара. Конструкция проще, что снижает риск поломок при интенсивной эксплуатации.

Ключевые отличия и рекомендации

| Критерий | Съемные модели | Несъемные модели |

|---|---|---|

| Безопасность от кражи | Высокая (крюк хранится отдельно) | Низкая (требует доп. замков) |

| Удобство хранения | Минус: нужен место для крюка | Плюс: не требует действий |

| Защита от коррозии | Лучше (крюк не подвержен грязи) | Требует регулярного обслуживания |

| Надежность соединения | Зависит от механизма фиксации | Максимальная (цельная конструкция) |

| Цена | Дороже на 15-30% | Бюджетнее |

Для редкого использования прицепа (1-2 раза в месяц) оптимальны съемные версии: защита инвестиций в крюк перевешивает сложности хранения. При ежедневной эксплуатации или перевозке тяжелых грузов выбирайте несъемный фаркоп – его монолитность гарантирует безопасность на ухабистых дорогах.

Популярные производители фаркопов для ВАЗ 2114

На рынке представлено несколько проверенных брендов, специализирующихся на производстве тягово-сцепных устройств для ВАЗ 2114. Каждый производитель предлагает уникальные инженерные решения и материалы, влияющие на долговечность и безопасность конструкции.

При выборе следует обращать внимание на соответствие ГОСТ, качество сварных швов и тип антикоррозийного покрытия. Рассмотрим ключевых игроков, заслуживших доверие владельцев.

| Производитель | Ключевые преимущества | Особенности |

|---|---|---|

| AVT | Сертификация по ГОСТ, усиленные кронштейны | Горячее цинкование, шаровые узлы на болтовом креплении |

| Forsage | Повышенная коррозионная стойкость | Тефлоновое покрытие шара, европейские стандарты качества |

| Балтекс | Оптимальное соотношение цены и качества | Лазерная резка металла, фланцевое крепление к кузову |

| Auto-Hak | Усиленные боковины кронштейнов | Демпфирующие вставки, съёмная шаровая головка |

При монтаже обязательно используйте оригинальные крепёжные комплекты от производителя. Несоответствие болтов по классу прочности (рекомендуется 8.8 или выше) может привести к деформации точек крепления при эксплуатации.

Для моделей с ABS выбирайте конструкции с предусмотренными выносами под проводку. Проверяйте маркировку максимальной вертикальной нагрузки (V) на корпусе – для ВАЗ 2114 оптимально 50-75 кг.

Значение сертификации по ГОСТ на тягово-сцепные устройства

Сертификация фаркопов по ГОСТ Р 41.55-99 (Единообразные предписания, касающиеся сертификации механических тягово-сцепных устройств) является обязательным требованием для легального использования устройства на дорогах РФ. Она подтверждает соответствие конструкции и материалов изделия установленным государством нормам безопасности, что исключает риски отрыва прицепа во время движения.

Процесс сертификации включает лабораторные испытания на статическую прочность, усталостную выносливость и коррозионную стойкость. Устройство подвергается нагрузкам, многократно превышающим заявленную производителем максимальную вертикальную и горизонтальную тягу, что гарантирует сохранение целостности узла в экстремальных условиях эксплуатации.

Ключевые преимущества сертифицированных фаркопов

- Юридическая легитимность: Установка ТСУ без сертификата ГОСТ влечёт штраф по КоАП РФ (ст. 12.5) и запрет эксплуатации автомобиля.

- Проверка нагрузочных характеристик: Гарантия, что заявленная производителем вертикальная нагрузка (до 100 кг) и горизонтальное усилие (до 3,5 т) соответствуют реальным возможностям конструкции.

- Контроль материалов и сварных швов: Обязательная проверка химического состава металла, качества сварки и защитного покрытия от коррозии.

- Совместимость с элементами кузова: Конструкция сертифицированных моделей учитывает особенности усиления лонжеронов ВАЗ 2114 для предотвращения деформации.

При выборе фаркопа для ВАЗ 2114 наличие сертификата ГОСТ – основной критерий безопасности. Документ должен содержать регистрационный номер, данные об испытательной лаборатории и подтверждение соответствия именно вашей модели устройства. Отсутствие сертификата делает эксплуатацию прицепа незаконной и создаёт угрозу ДТП из-за возможного разрушения креплений.

Антикоррозийная обработка: методы и эффективность

Фаркоп постоянно подвергается агрессивному воздействию влаги, реагентов и механическим повреждениям, что провоцирует очаги коррозии. Без надежной защиты ржавчина быстро деформирует металл, снижая прочность крепления и создавая риски безопасности при эксплуатации.

Выбор метода обработки напрямую влияет на долговечность конструкции. Эффективные технологии создают барьер между металлом и внешней средой, замедляя окисление и сохраняя целостность ответственных узлов крепления фаркопа к кузову автомобиля.

Сравнение методов защиты

| Метод | Технология нанесения | Эффективность | Срок службы |

|---|---|---|---|

| Грунт-эмаль | Аэрозоль или кисть | Базовая защита | 1-2 года |

| Холодное цинкование | Электролитическое покрытие цинком | Анодная защита | 3-5 лет |

| Битумная мастика | Напыление или кисть | Водоотталкивающий барьер | 2-4 года |

| Полимерное покрытие | Профессиональное напыление | Высокая стойкость | 5+ лет |

Критические факторы эффективности:

- Качество подготовки поверхности – обязательная зачистка очагов ржавчины

- Многослойность – комбинация грунта и финишного покрытия

- Регулярность обслуживания – осмотр и обновление слоя каждые 12 месяцев

Наибольшую надежность обеспечивают промышленные методы: горячее цинкование и полимерное напыление. Для самостоятельной обработки оптимальны цинкосодержащие грунты с последующим покрытием мастикой – это блокирует доступ кислорода к металлу и создает двойной защитный барьер.

Алгоритм самостоятельной установки фаркопа на ВАЗ 2114

Перед началом работ подготовьте необходимые инструменты: набор гаечных ключей, торцевые головки, дрель со сверлами по металлу (Ø 10-12 мм), герметик, антикоррозийную грунтовку и краску. Обязательно загнать автомобиль на эстакаду или яму, обеспечив свободный доступ к задней части кузова и багажнику.

Демонтируйте пластиковые накладки бампера и элементы обшивки багажника в зоне крепления фаркопа. Тщательно зачистите места будущего монтажа от грязи и ржавчины металлической щеткой, после чего обезжирьте поверхность растворителем.

Пошаговый монтаж

- Примерка конструкции

- Приложите фаркоп к штатным отверстиям в лонжеронах и задней панели

- Отметьте маркером точки для сверления, где отсутствуют заводские крепежи

- Сверление кузова

- Просверлите отмеченные точки сверлом Ø 10 мм (для М10 болтов)

- Обработайте кромки отверстий антикором и нанесите герметик

- Установка силовых пластин

- Закрепите внутренние усилители в полостях лонжеронов через технологические лючки

- Совместите отверстия пластин с просверленными точками

- Фиксация фаркопа

- Установите кронштейн через штатные и новые отверстия

- Стяните конструкцию болтами М10×1.25 (класс прочности 8.8) с широкими шайбами

- Затяните крепеж динамометрическим ключом с усилием 70-80 Н·м

- Прокладка электропроводки

- Проложите жгут проводов через резиновый уплотнитель в днище багажника

- Подключите разъем розетки через блок согласования согласно схеме

- Зафиксируйте проводку пластиковыми хомутами

После монтажа проверьте надежность всех соединений, отсутствие перегибов проводки и корректность работы световых приборов прицепного устройства. Обязательно обработайте места сверления и кронштейн антикоррозийным составом для предотвращения ржавчины.

Необходимый инструмент для монтажа своими руками

Правильный подбор инструментов гарантирует безопасность и качество установки фаркопа. Отсутствие ключей нужного размера или спецприспособлений приведёт к повреждению крепежей и негерметичности соединений.

Помимо стандартного набора потребуются инструменты для работы с кузовом и электроразъёмами. Убедитесь в исправности оборудования перед началом работ.

Базовый комплект

- Головки или рожковые ключи на 13, 15, 17

- Трещоточный вороток с удлинителем

- Молоток

- Домкрат с подставками

- Съёмник стопорных колец (при замене розетки)

Специализированный инструмент

- Коронка по металлу Ø 25–30 мм для отверстий в бампере

- Заклёпочник с алюминиевыми заклёпками Ø 4–5 мм

- Термоусадка для проводки

- Набор свёрл 4–10 мм

| Дополнительно | Назначение |

|---|---|

| WD-40 | Обработка прикипевших болтов |

| Герметик | Защита резьбовых соединений |

| Перчатки + защитные очки | Безопасность при сверлении |

Точки крепления на кузове ВАЗ 2114: схемы расположения

Кузов ВАЗ 2114 имеет штатные усиленные зоны для монтажа фаркопа, расположенные в задней части. Основные точки находятся на лонжеронах – продольных силовых элементах рамы, отвечающих за восприятие нагрузки. Производитель предусматривает крепежные узлы, совместимые с большинством сертифицированных тягово-прицепных устройств для этой модели.

Игнорирование штатных точек или попытка крепления к непредусмотренным местам (например, тонким участкам пола багажника) приводит к деформации кузова, снижению безопасности и риску отрыва фаркопа при эксплуатации. Используйте только заводские усиленные зоны, указанные в технической документации автомобиля.

Расположение и назначение крепежных узлов

- Задние окончания лонжеронов: Основные точки находятся на внутренних вертикальных поверхностях левого и правого лонжеронов в районе заднего бампера. Каждый лонжерон имеет по два резьбовых отверстия (верхнее и нижнее), расположенных строго вертикально друг над другом.

- Дополнительная поперечная балка (на части комплектаций): Некоторые фаркопы используют кронштейны, фиксирующиеся к поперечной усилительной балке между лонжеронами под задним бампером. Это усиливает конструкцию и распределяет нагрузку.

- Резьбовые втулки: Штатные отверстия на лонжеронах оснащены приваренными резьбовыми втулками (чаще всего М10 или М12). Это исключает необходимость сверления и обеспечивает надежное соединение болтами.

Для визуального определения точек демонтируйте задний бампер. Лонжеронные отверстия находятся в его верхней задней части, сразу за брызговиками колесных арок. Убедитесь в отсутствии глубокой коррозии вокруг втулок перед установкой.

Особенности демонтажа заводских элементов перед установкой

Основным объектом демонтажа является задний бампер, закрывающий зону крепления фаркопа. На ВАЗ 2114 он фиксируется пластиковыми клипсами по периметру колесных арок и саморезами в нижней части. Дополнительно потребуется снять заводскую металлическую балку (буфер) – элемент усиления бампера, прикрученный к лонжеронам кузова. Ее удаление освобождает место для монтажной платформы тягово-сцепного устройства.

Ключевая сложность – аккуратная разборка без повреждения пластиковых крепежей и проводки задних фонарей. Клипсы бампера хрупкие: грубое выдергивание приводит к их поломке. Перед снятием обязательно отключите клеммы АКБ и разъедините колодки проводов противотуманных фар (при их наличии), проходящие внутри бампера. Используйте узкий монтажный инструмент для аккуратного поддевания креплений.

Пошаговая последовательность работ

- Демонтаж бампера:

- Выкрутите саморезы в нижней части бампера (под радиаторной решеткой)

- Отожмите клипсы в арках колес при помощи плоской отвертки

- Потяните бампер на себя, отсоединяя боковые фиксаторы

- Отсоедините разъемы электропроводки

- Снятие усилителя:

- Открутите 4 болта М10 (по 2 с каждой стороны), крепящих балку к лонжеронам

- Извлеките заводской буфер вместе с резиновыми демпферами

| Элемент | Тип крепежа | Инструмент |

|---|---|---|

| Бампер | Пластиковые клипсы, саморезы 8мм | Крестовая отвертка, съемник клипс |

| Заводской усилитель | Болты М10 (головка 13мм) | Трещоточный ключ с удлинителем |

Важно: сохраните демпферы и штатные болты – они используются при монтаже большинства фаркопов. Очистите площадки крепления к лонжеронам от грязи и ржавчины металлической щеткой – это обеспечит плотное прилегание сцепного устройства.

Модификация бампера для интеграции фаркопа

При установке фаркопа на ВАЗ 2114 стандартный задний бампер требует доработки для корректного монтажа кронштейнов и видимой сокрытия элементов крепежа. Необходимо аккуратно вырезать технологическое окно в нижней части бампера, соответствующее габаритам шарового узла и замка сцепного устройства. Отсутствие такой модификации приведет к деформации пластика при навешивании прицепа или постоянному трению деталей во время движения.

Для точной разметки используйте шаблон из комплекта фаркопа либо приложите крюк к бамперу, предварительно зафиксировав силовую платформу на лонжеронах. Контур прорези должен обеспечивать зазор 15-20 мм между металлом фаркопа и пластиком по всему периметру – это предотвратит растрескивание бампера от вибраций. Края обработайте антифрикционной кромочной лентой или герметиком.

Ключевые этапы доработки

- Демонтаж бампера: снимите фары заднего хода, открутите саморезы в колесных арках и крепеж под номерным знаком.

- Разметка: обведите маркером контур отверстия через монтажные проушины кронштейна.

- Резка: используйте электролобзик с мелкозубчатым полотном (шаг 3-4 мм) или ножовку по металлу.

- Обработка кромок: зашлифуйте срезы наждачной бумагой P120 и оклейте торцы резиновым U-профилем.

| Ошибка | Последствие | Решение |

| Слишком большой вырез | Попадание грязи в крепеж, трещины бампера | Установка пластикового лючка-заглушки |

| Отсутствие зазоров | Деформация пластика при нагрузке | Расширение отверстия на 5 мм по контуру |

Важно: для моделей с заводским обвесом из ABS-пластика применяйте только терморезку – холодная обработка вызывает сколы. После установки проверьте отсутствие контакта шарового узла с бампером при максимальном сжатии подвески, имитировав нагрузку домкратом.

Подключение электрики прицепа: разводка проводов

Правильное соединение электропроводки автомобиля и прицепа обеспечивает синхронную работу световой сигнализации, что критично для безопасности. На ВАЗ 2114 используется стандартизированный 7-контактный разъём (евротип), расположенный в задней части кузова. Перед подключением обязательно проверьте целостность изоляции проводов прицепа и соответствие распиновки.

Основная сложность заключается в согласовании схемы бортовой сети ВАЗ 2114 с контактами прицепного разъёма, особенно если автомобиль не оборудован штатным блоком согласования. Для корректной работы стоп-сигналов, габаритов и указателей поворота потребуется подключение к соответствующим реле или предохранителям через отдельный жгут.

Стандартная распиновка 7-пинового разъёма

Цветовая маркировка проводов в прицепах соответствует европейским стандартам:

- Жёлтый – левый поворотник

- Синий – правый поворотник

- Белый – масса (минус)

- Зелёный – задний ход (при наличии)

- Коричневый – габаритные огни

- Красный – стоп-сигналы

- Чёрный – противотуманный фонарь (опционально)

Важно: Для подключения к ВАЗ 2114 используйте усиливающий блок согласования, предотвращающий перегрузку штатной электропроводки. Прямое соединение без блока вызывает ложные срабатывания поворотников и перегорание предохранителей.

Порядок подключения

- Отключите минусовую клемму АКБ

- Проложите жгут проводов от разъёма прицепа к блоку предохранителей

- Соедините провода согласно схеме через блок согласования

- Заизолируйте соединения термоусадкой

- Протестируйте все световые приборы при подключённом прицепе

| Контур | Источник сигнала ВАЗ 2114 | Защита |

|---|---|---|

| Поворотники | Реле поворотов | 15A |

| Стоп-сигналы | Выключатель тормоза | 10A |

| Габариты | Блок фар | 7.5A |

Типичные ошибки: перепутанная полярность, подключение массы к кузову вместо штатного провода, использование скруток вместо пайки. После монтажа обработайте разъёмы водоотталкивающим спреем для предотвращения окисления контактов.

Контрольная проверка надежности соединений

После установки фаркопа на ВАЗ 2114 критически важно убедиться в надежности всех крепежных элементов. Даже небольшая слабина резьбовых соединений под нагрузкой приведет к деформации металла и разбалтыванию конструкции, создавая аварийную ситуацию при эксплуатации прицепа.

Проверку состояния креплений необходимо проводить каждые 500-1000 км пробега, а также после любой поездки по бездорожью или перевозки тяжелых грузов. Регулярный контроль позволяет вовремя выявить ослабление болтов и предотвратить их критическое ослабление или разрушение.

Порядок выполнения проверки

- Очистка зоны крепления: Удалите грязь и коррозию с болтов и кронштейнов металлической щеткой.

- Проверка моментом затяжки: Поочередно проверьте динамометрическим ключом каждый болт:

- Основные болты крепления к лонжеронам: 90-110 Н∙м

- Стяжные болты (при наличии): 45-60 Н∙м

- Визуальный осмотр: Ищите трещины на сварных швах кронштейнов, следы деформации металла или смещения элементов.

- Проверка люфтов: Покачайте фаркоп вручную вверх-вниз и в стороны – не должно быть слышно стуков или ощутимого перемещения.

Последствия пренебрежения проверкой: Ослабленные соединения вызывают концентрацию напряжений в точках крепления, что приводит к:

- Разрыву болтов на ходу

- Отрыву фаркопа вместе с фрагментами кузова

- Деформации лонжеронов автомобиля

- Риску потери прицепа во время движения

Регламент техобслуживания фаркопа: периодичность

Регулярный контроль состояния фаркопа критически важен для безопасности буксировки. Пренебрежение осмотрами приводит к ускоренному износу компонентов и риску отрыва прицепа в движении.

Периодичность обслуживания определяется интенсивностью эксплуатации, но базовый регламент включает обязательные интервалы проверок. Учитывайте условия эксплуатации: частота поездок с прицепом, качество дорог, воздействие реагентов зимой.

Обязательные этапы и сроки контроля

- Перед каждой поездкой (визуальный осмотр):

- Люфт шара (покачивание рукой)

- Наличие трещин в сварных швах

- Коррозия металла

- Состояние электропроводки и разъёма

- Каждые 5 000 км или раз в 6 месяцев (детальная проверка):

- Затяжка всех болтовых соединений (момент указан в инструкции фаркопа)

- Состояние резиновых демпферов (при наличии)

- Целостность защитного покрытия (окраска, антикор)

- После экстремальных нагрузок или ударов: Незамедлительная диагностика на предмет деформаций и скрытых повреждений.

Техническое обслуживание (ТО)

Раз в год или каждые 15 000 км:

- Демонтаж шара (если конструкция съёмная): Очистка посадочного места, проверка резьбы на срыв.

- Обработка компонентов: Удаление ржавчины, нанесение антикоррозийного состава.

- Проверка крепления к кузову: Осмотр лонжеронов в местах установки кронштейнов на предмет трещин.

- Смазка механизмов: Шарниров (если применимо) и резьбовых соединений графитовой смазкой.

| Элемент | Периодичность контроля | Действия |

|---|---|---|

| Болты крепления к кузову | 5 000 км / 6 мес. | Затяжка динамометрическим ключом |

| Электроразъём | Перед каждой поездкой | Проверка контактов, очистка от окислов |

| Антикоррозийное покрытие | После зимы / при повреждениях | Зачистка, грунтовка, окраска |

Диагностика износа: трещины и деформации

Регулярный визуальный осмотр фаркопа на предмет трещин и деформаций – обязательная процедура для обеспечения безопасности при эксплуатации прицепа. Начинайте осмотр с тщательной очистки поверхности фаркопа от грязи, дорожных реагентов и следов коррозии, так как они могут маскировать мелкие повреждения. Особое внимание уделите сварным швам (местам соединения крюка/шара с балкой, балки с кронштейнами) и зонам непосредственного крепления кронштейнов к лонжеронам кузова автомобиля – это наиболее нагруженные участки.

Используйте хорошее освещение и, при необходимости, лупу для выявления микротрещин, которые часто начинаются именно по краям сварных швов или у отверстий под болты. Проведите по подозрительным местам тряпкой или рукой в перчатке – зацепы или шероховатости могут указывать на начало разрушения металла. Не игнорируйте даже самые мелкие трещинки, так как под нагрузкой они быстро развиваются. Проверьте состояние самого крюка или шара: глубокие задиры, выработка или изменение формы недопустимы.

Контроль геометрии и целостности конструкции

Помимо трещин, критически важно контролировать возможные деформации конструкции фаркопа. Даже незначительный изгиб балки или кронштейнов может привести к неправильному распределению нагрузки, повышенному износу крепежа кузова и опасной вибрации прицепа в движении.

Методы выявления деформации:

- Визуальная оценка симметрии: Сравните положение левого и правого кронштейнов относительно друг друга и элементов кузова. Явный перекос – тревожный сигнал.

- Проверка плоскости установки шара: Шар должен располагаться строго горизонтально. Используйте уровень для контроля.

- Замер контрольных расстояний: Измерьте расстояние между симметричными точками на кронштейнах (например, между отверстиями под крепеж) и сравните с паспортными данными фаркопа или с замерами, сделанными после его первоначальной установки. Расхождение более 2-3 мм – повод для детальной проверки.

- Нагружение (осторожно!): Плавно покачайте балку фаркопа руками из стороны в сторону и вверх-вниз, прислушиваясь к скрипам и стукам, и наблюдая за люфтами в соединениях и возможным "игрой" металла в зонах сварки.

Важные рекомендации:

- Осматривайте фаркоп как минимум дважды в год (перед началом и после окончания активного сезона эксплуатации прицепа) и после любой серьезной поездки по плохим дорогам или случайного удара по шару/балке.

- Любые обнаруженные трещины, даже самые маленькие, или подозрения на деформацию – абсолютное противопоказание к дальнейшей эксплуатации фаркопа до его ремонта или замены поврежденных элементов.

- При малейших сомнениях в целостности конструкции обратитесь за диагностикой к специалистам автосервиса, имеющим опыт работы с прицепными устройствами.

| Тип повреждения | Зоны риска | Метод выявления | Действие |

|---|---|---|---|

| Трещины | Сварные швы, зоны возле крепежных отверстий, основание крюка/шара | Визуальный осмотр (чистая поверхность, лупа), тактильный контроль (зацепы) | Немедленное снятие с эксплуатации. Замена узла или профессиональный ремонт сваркой. |

| Деформация | Балка фаркопа, кронштейны крепления | Визуальная оценка симметрии, замер контрольных расстояний, проверка уровня шара | Запрет эксплуатации. Выяснение причины. Замена погнутых элементов или всего фаркопа. |

Ценовые сегменты на рынке сцепных устройств

Российский рынок фаркопов для ВАЗ 2114 четко сегментирован по стоимости, где ключевыми факторами ценообразования выступают материал изготовления, тип конструкции, наличие антикоррозийной обработки и бренд производителя. Бюджетные решения преимущественно представлены отечественными компаниями, тогда как средний и премиальный сегменты включают продукцию международных брендов с улучшенными эксплуатационными характеристиками.

Ценовой диапазон напрямую коррелирует с долговечностью и безопасностью устройства: экономия на сцепном механизме может привести к деформации креплений или отрыву прицепа. Для редких поездок с малогабаритными грузами допустимы недорогие модели, но регулярная эксплуатация с нагрузкой свыше 500 кг требует инвестиций в надежные конструкции.

Сравнение категорий фаркопов

| Сегмент | Ценовой диапазон (руб.) | Характеристики | Примеры брендов |

|---|---|---|---|

| Бюджетный | 1 500 – 3 000 | Сталь без обработки, сварные соединения, фиксированный шар | Автоагрегат, Трейлер |

| Средний | 3 500 – 6 000 | Оцинкованная сталь, усиленные кронштейны, съемный шар | Bosal, BVC |

| Премиум | 6 500 – 12 000 | Легированная сталь, 3-слойное антикоррозийное покрытие, еврозамок | Westfalia, Thule |

Критически важные элементы, на которые стоит обратить внимание при выборе:

- Бюджетный сегмент: требует обязательной дополнительной антикоррозийной обработки перед установкой

- Средний сегмент: оптимален для большинства пользователей благодаря балансу цены и запаса прочности

- Премиум-класс: гарантирует защиту от коррозии на 5-7 лет даже при агрессивной эксплуатации

При подборе учитывайте максимальную нагрузку на фаркоп (указанную в ПТС автомобиля) и тип прицепа: для перевозки гидроциклов или лодок обязательны модели с усиленным креплением от 5000 рублей.

Ориентиры выбора надежного поставщика

Оцените специализацию компании: поставщик должен иметь подтвержденный опыт работы с автозапчастями для отечественных авто, особенно ВАЗ. Узкопрофильные продавцы обычно глубже разбираются в специфике креплений и качестве изделий.

Проверьте наличие сертификатов соответствия ГОСТ Р или ТР ТС на фаркопы. Добросовестные поставщики всегда предоставляют документацию по первому требованию, подтверждая безопасность конструкции и легальность производства.

Ключевые критерии отбора

Гарантийные обязательства: Минимальный приемлемый срок гарантии – 12 месяцев. Отдавайте предпочтение компаниям, четко прописывающим условия замены при дефектах сварки или трещинах металла.

Отзывы и репутация: Анализируйте независимые отзывы на автомобильных форумах (например, DRIVE2) и маркетплейсах. Особое внимание уделите комментариям о:

- соответствии геометрии креплений кузову ВАЗ 2114

- качестве защитного покрытия от коррозии

- скорости реакции на претензии

Важный нюанс: Избегайте поставщиков, продающих исключительно "универсальные" модели. Для ВАЗ 2114 критично наличие фаркопов, разработанных под конкретную модель с учетом усиленных точек крепления на днище.

| Параметр | Ненадежный поставщик | Проверенный поставщик |

|---|---|---|

| Информация о производителе | Скрывает или указывает скупо | Открыто называет завод, предоставляет контакты |

| Комплектность | Болты/гайки в дешевом исполнении | Полный набор метизов 8.8 класса прочности |

| Логистика | Отправляет ТК без фиксации груза | Использует жесткую упаковку с защитой сварных швов |

Требуйте детализированные фото товара перед покупкой: снимки должны демонстрировать качество сварных швов (ровный валик без пор), толщину металла кронштейнов (оптимально от 4 мм) и тип антикора (предпочтительнее горячее цинкование).

Особенности покупки через интернет-магазины

Приобретение фаркопа для ВАЗ 2114 онлайн требует тщательной проверки совместимости модели с вашим автомобилем. Изучайте технические характеристики в описании товара, обращая особое внимание на тип крепления (болтовое, сварное), допустимую нагрузку и соответствие конкретному кузову (универсал/хэтчбек). Обязательно сверяйте артикулы производителя.

Оценка надежности продавца критична: анализируйте отзывы покупателей о качестве товара, точности доставки и работе службы поддержки. Проверяйте наличие юридических реквизитов магазина, реальных контактов и прозрачных условий возврата. Сравните цены на идентичные позиции в нескольких проверенных магазинах, учитывая стоимость доставки.

Ключевые аспекты при заказе:

- Гарантии и документы: Требуйте гарантийный талон и чек. Уточняйте сроки гарантии на крепежные элементы.

- Комплектация: Убедитесь, что в набор входят все детали (кронштейны, болты, электропроводка для "розетки").

- Доставка: Учитывайте габариты и вес груза. Проверяйте упаковку на целостность при получении.

| Преимущества | Риски |

| Широкий выбор моделей и производителей | Невозможность физической оценки качества металла |

| Доступ к отзывам и сравнение цен | Ошибки в совместимости при невнимательном заказе |

| Доставка в регионы | Сложности с возвратом крупногабаритного товара |

Гарантийные обязательства: сроки и условия

Гарантийный срок на фаркоп для ВАЗ 2114 варьируется от 1 до 3 лет в зависимости от производителя и начинается с момента покупки. Гарантия распространяется исключительно на дефекты материалов и производственные недочёты: трещины металла, заводской брак сварных швов, разрушение крепежных элементов при соблюдении нагрузочных характеристик.

Обязательным условием действия гарантии является профессиональный монтаж устройства в сертифицированном сервисе с отметкой в талоне. Самостоятельная установка, отсутствие чека или заполненного гарантийного документа аннулируют обязательства производителя. Механические повреждения от перегрузок, ДТП или коррозия из-за агрессивной среды не подлежат бесплатному ремонту или замене.

Критерии соблюдения гарантии

- Сервисная установка с внесением данных в гарантийный талон

- Соблюдение предельной нагрузки (указана в техпаспорте изделия)

- Отсутствие следов самостоятельного ремонта или модификации

- Регулярная обработка антикором в регионах с зимней реагентной обработкой дорог

При возникновении претензий предоставьте устройство и заполненный талон продавцу для экспертизы. Изготовитель оставляет право отказа в гарантийном обслуживании при выявлении нарушений условий эксплуатации или наличии внешних повреждений. Рекомендуется проверять целостность сварных соединений и крепежа каждые 5 000 км пробега.

Типичные ошибки при самостоятельной сборке

Неправильный подбор крепежных элементов часто становится фатальной ошибкой. Использование болтов или кронштейнов, не соответствующих спецификациям фаркопа и кузова ВАЗ 2114, приводит к деформации металла и критическому снижению нагрузки на сцепное устройство.

Игнорирование схемы расположения точек крепления вызывает перекос конструкции. Сверление "на глаз" без точной разметки по заводским отверстиям лонжеронов нарушает геометрию установки, создавая локальные напряжения в кузове и риск трещин.

Распространенные технические недочеты

- Пренебрежение антикоррозийной обработкой

Монтаж без нанесения герметика на срезы металла и места контакта деталей. Результат – ускоренная коррозия в скрытых полостях, ослабление соединений через 6-12 месяцев. - Нарушение момента затяжки

Применение пневмоинструмента или ключа без динамометра. Перетяжка (свыше 110 Н·м) деформирует кронштейны, недотяг (менее 90 Н·м) вызывает люфт прицепа при движении по неровностям. - Экономия на токопроводящей смазке

Установка болтов "насухо" или с обычной литолом. Приводит к электрохимической коррозии разнородных металлов и закисанию резьбовых соединений.

Критично опасная практика – модификация кронштейнов "по месту". Подпиливание или нагрев элементов для совмещения с кузовом недопустимо – термическое воздействие меняет структуру металла, снижая предел прочности на 40-60%.

| Ошибка | Последствие | Срок проявления |

|---|---|---|

| Отсутствие контрольной протяжки | Потеря 2-3 витков резьбы из-за вибраций | 500-800 км пробега |

| Установка без демпфирующих прокладок | Раскрашивание крепежных отверстий кузова | 1-2 месяца эксплуатации |

Юридические аспекты установки фаркопа в РФ

Установка фаркопа на автомобиль в России регламентируется Техническим регламентом Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011). Согласно пункту 4.3 Приложения №8, любое изменение конструкции транспортного средства, включая монтаж тягово-прицепного устройства, требует обязательного согласования с органами ГИБДД.

Несоблюдение процедуры легализации переоборудования влечет административную ответственность по статье 12.5 КоАП РФ (ч.1). Это может привести к штрафу в размере 500 рублей, запрету эксплуатации автомобиля до устранения нарушения и сложностям при прохождении технического осмотра.

Обязательные шаги для легальной установки

- Предварительная экспертиза в аккредитованной лаборатории на соответствие требованиям ТР ТС 018/2011

- Получение заключения о возможности внесения изменений в конструкцию ТС

- Монтаж устройства в сертифицированном автосервисе

- Прохождение технической экспертизы после установки

- Внесение изменений в документы через ГИБДД

Ключевые требования к фаркопу:

- Наличие сертификата соответствия ЕАЭС

- Маркировка с данными производителя и допустимой нагрузкой

- Совместимость с конкретной моделью ВАЗ 2114

| Параметр | Требование |

|---|---|

| Максимальная нагрузка на шар | Не должна превышать значений, указанных в ПТС |

| Электропроводка | Оборудование розетки согласно ГОСТ Р 41.13 |

| Высота установки | 413 ± 50 мм от уровня дороги (п.4.3.4 ТР ТС) |

При выборе крепления для ВАЗ 2114 убедитесь в наличии Одобрения Типа Транспортного Средства (ОТТС) для конкретной модели фаркопа. Использование несертифицированных изделий автоматически делает монтаж незаконным независимо от соблюдения процедуры оформления.

Установка фаркопа на ВАЗ 2114, не предусмотренного заводом-изготовителем, считается изменением конструкции транспортного средства. Согласно законодательству РФ, такие изменения подлежат обязательной регистрации в ГИБДД.

Несоблюдение процедуры регистрации влечет административную ответственность по ст. 12.5 КоАП РФ (штраф 500 руб.), аннулирование диагностической карты и запрет эксплуатации автомобиля.

Процедура регистрации фаркопа в ГИБДД: основные этапы

Перед обращением в ГИБДД подготовьте комплект документов:

- Заключение технической экспертизы от аккредитованной организации

- Сертификат соответствия фаркопа требованиям ТР ТС 018/2011

- Документ об установке от сертифицированного СТО

- Действующая диагностическая карта

- Паспорт ТС (ПТС) и свидетельство о регистрации (СТС)

- Гражданский паспорт владельца авто

Последовательность действий в ГИБДД:

- Подача заявления через портал Госуслуг или регистрационное отделение

- Предоставление автомобиля для осмотра инспектору

- Проверка соответствия установки представленным документам

- Внесение изменений в базу данных ГИБДД

- Получение обновленного СТС с отметкой об изменении конструкции

Критические требования к установке

| Параметр | Норматив |

|---|---|

| Загораживание номерного знака | Запрещено |

| Выступание за габариты авто | Не более 2 м по ПДД |

| Электропроводка | Разъем 7 pin с защитой от окисления |

Важно: установка крюка в кузовные элементы без усилителей запрещена. Требуется монтаж через силовые лонжероны или штатные точки крепления.

Влияние фаркопа на гарантию автомобиля от производителя

Установка фаркопа на ВАЗ 2114 напрямую затрагивает гарантийные обязательства производителя. Автоцентры вправе отказать в бесплатном ремонте узлов, связанных с зоной монтажа (задняя балка, элементы кузова, электропроводка), если неисправность возникла по вине неправильной установки или несертифицированного оборудования. Гарантия аннулируется только на повреждённые компоненты, а не на весь автомобиль.

Чтобы сохранить гарантию, используйте только оригинальные фаркопы LADA или устройства с официальным сертификатом соответствия. Монтаж должен выполняться в авторизованном сервисе с фиксацией в документах. Самостоятельная установка или применение кустарных креплений автоматически лишает гарантии на сопряжённые системы.

Ключевые аспекты гарантийного обслуживания

- Зона риска: гарантия сохраняется на двигатель, КПП и другие узлы, не связанные с фаркопом

- Обязательная документация: требуйте акт выполненных работ и сертификат на оборудование

- Электрика: подключение через штатный разъём без скруток предотвращает претензии по проводке

| Тип установки | Влияние на гарантию |

|---|---|

| Официальный сервис + сертифицированный фаркоп | Гарантия сохраняется полностью |

| Сертифицированный фаркоп в стороннем сервисе | Риск отказа по сопряжённым узлам |

| Несертифицированное оборудование | Автоматическое снятие гарантии на кузов, балку и проводку |

Изменение динамических характеристик машины с прицепом

Установка прицепа на ВАЗ 2114 неизбежно изменяет поведение автомобиля из-за увеличения общей массы и смещения центра тяжести. Основное воздействие проявляется в снижении динамики разгона, увеличении тормозного пути и трансформации управляемости. Силовая установка объемом 1.5–1.6 л испытывает повышенные нагрузки, особенно при движении в гору или с полной загрузкой.

Прицеп создает дополнительное аэродинамическое сопротивление и инерционную нагрузку, что требует коррекции манеры вождения. Особенно критичны изменения на влажном покрытии, крутых спусках и в экстренных ситуациях. Неучет этих факторов может привести к заносам, перегреву тормозов или потере контроля.

Ключевые аспекты влияния прицепа на динамику

При эксплуатации ВАЗ 2114 с прицепом наблюдаются следующие изменения:

- Разгонная динамика: Время разгона до 100 км/ч увеличивается на 25–40% из-за возросшей массы и инерции.

- Торможение: Тормозной путь удлиняется на 30–50%, особенно при полной загрузке. Требуется раннее начало торможения и плавное усилие на педаль.

- Управляемость:

- Появление "рыскания" при боковом ветре или обгоне фур

- Склонность к заносу прицепной техники в крутых поворотах

- Увеличение радиуса разворота на 15–20%

- Стабильность: Риск возникновения продольных раскачиваний (эффект "сложения") при резких маневрах или неровностях дороги.

| Параметр | Без прицепа | С прицепом 300–500 кг |

|---|---|---|

| Максимальная скорость* | 160–165 км/ч | 110–120 км/ч |

| Расход топлива (90 км/ч) | 7.0–7.5 л/100км | 9.5–11.5 л/100км |

| Запас хода на подъем 10% | 3–4 передача | 2–3 передача |

*Скоростные показатели указаны для безопасных условий эксплуатации с учетом рекомендаций производителя

Противозугонные методы для съемных моделей

Основная уязвимость съемных фаркопов – риск кражи дорогостоящего шара или шарового узла. Злоумышленники часто снимают их для перепродажи или установки на другой автомобиль, поэтому защита требует комплексного подхода.

Эффективные решения сочетают механические препятствия с визуальными сигналами, затрудняющими демонтаж без специнструмента или шума. Рассмотрим проверенные способы защиты, доступные автовладельцам.

Механические методы блокировки

- Кастомизированные крепежные гайки/болты: Замена штатных метизов на болты с уникальным профилем головки (звездочка, шестигранник с штифтом, Torx Plus). Требует спецключ, который сложно подобрать.

- Скрытые фиксирующие штифты: Установка дополнительного стопорного штифта через ответную часть крюка и сцепную головку. Сверление выполняется индивидуально под конкретный узел.

- Фланцевые замки: Монтаж стальной пластины с уникальным замком между фаркопом и шаром. Блокирует доступ к крепежным болтам без отпирания.

Дополнительные тактики защиты

- Сварка граней гаек: Прихватка сваркой 1-2 гаек к пластине фаркопа после затяжки. Затрудняет откручивание даже при наличии ключа.

- Контрольные метки краской: Нанесение контрастного лака на стыки и болты. Повреждение слоя сигнализирует о попытке вмешательства.

- Комбинированные решения: Использование деформируемых гаек (срывающих грани при перетяжке) вместе с замковыми пластинами.

| Метод | Сложность обхода | Стоимость |

|---|---|---|

| Кастомизированные болты | Средняя | Низкая |

| Фланцевые замки | Высокая | Средняя |

| Сварка граней | Низкая | Минимальная |

Аксессуары для защиты и обслуживания фаркопа

Защитные аксессуары предотвращают коррозию и механические повреждения ключевых узлов. Резиновые или пластиковые чехлы для шарового элемента блокируют попадание грязи и влаги, а антикоррозийные спреи и специальные кожухи для электророзетки обеспечивают дополнительный барьер против агрессивной среды.

Аксессуары для обслуживания поддерживают работоспособность фаркопа при интенсивной эксплуатации. Специализированные смазки для шарового узла снижают трение и износ, очистители контактов предотвращают окисление проводки, а наборы инструментов упрощают регулировку и крепление ответных частей сцепного устройства.

Рекомендуемый комплект

- Защита:

- Резиновый/силиконовый чехол шара

- Водоотталкивающий кожух для розетки

- Антикоррозийное покрытие (спрей или мазь)

- Обслуживание:

- Высокотемпературная смазка для шарового узла

- Очиститель электрических контактов

- Набор ключей для регулировки положения

- Смазка-антиприхват для резьбовых соединений

Особенности эксплуатации при поврежденных лонжеронах

Монтаж фаркопа на ВАЗ 2114 с нарушенной целостностью лонжеронов категорически недопустим. Лонжероны выполняют роль основного силового каркаса задней части кузова, воспринимая и распределяя нагрузки от прицепа. Любые деформации, коррозия или трещины в этих элементах критично снижают их несущую способность и нарушают геометрию крепежных зон.

Попытка установки тягово-сцепного устройства на ослабленные лонжероны неизбежно приведет к прогрессирующему разрушению металла в точках крепления. Даже при минимальных нагрузках (пустой прицеп, неровная дорога) возникают опасные усталостные напряжения, провоцирующие:

- Расползание существующих трещин и появление новых разрывов металла.

- Деформацию кузова (перекос проемов дверей/багажника, нарушение углов установки колес).

- Внезапный отрыв фаркопа вместе с фрагментом лонжерона при динамических нагрузках (торможение, рывок).

Порядок действий при наличии повреждений

- Полная диагностика: Обязательно проведите тщательный осмотр лонжеронов на СТО, включая скрытые полости, с применением эндоскопа. Оцените степень коррозии, наличие ремонтных вваренных вставок, остаточную толщину металла.

- Качественный ремонт: Восстановление лонжеронов должно включать:

- Вырезку всех поврежденных участков.

- Вварку новых усиленных патч-панелей из металла аналогичной или большей толщины с полным проваром швов.

- Антикоррозийную обработку швов и внутренних полостей.

- Контроль геометрии: После ремонта кузов должен быть проверен на стапеле для подтверждения правильности восстановленных силовых элементов и точек крепления.

- Установка фаркопа только после ремонта: Монтаж сцепного устройства разрешается исключительно на целые, отремонтированные и усиленные лонжероны, прошедшие контроль. Используйте только сертифицированные кронштейны, соответствующие нагрузке на конкретный фаркоп.

Важно: Эксплуатация автомобиля с прицепом при неотремонтированных лонжеронах создает прямую угрозу безопасности из-за риска отрыва фаркопа и потери управления автопоездом. Пренебрежение ремонтом силового каркаса перед установкой сцепного устройства аннулирует любые гарантии на фаркоп и делает его использование незаконным.

Критерии выбора совместимого легкового прицепа

Определите максимально допустимую массу прицепа, буксируемую вашим ВАЗ 2114. Эти данные содержатся в руководстве по эксплуатации автомобиля и в свидетельстве о регистрации (СТС). Превышение разрешенной нагрузки создаст аварийную ситуацию и приведет к преждевременному износу узлов машины.

Проверьте соответствие типа сцепного устройства фаркопа штанге прицепа. Распространенные варианты – шаровые соединения с диаметром шара 50 мм (тип H) или реже 40 мм. Убедитесь, что замок сцепки плотно фиксирует шар без люфтов и заеданий, а высота расположения сцепного шара позволяет прицепу сохранять горизонтальное положение при загрузке.

Ключевые параметры при выборе

- Полная масса прицепа (ПМП): Суммарный вес прицепа с грузом не должен превышать разрешенную производителем ВАЗ 2114 буксировочную способность (обычно 450-500 кг без тормозов, 800-1000 кг с тормозами).

- Вертикальная нагрузка на шар: Давление, создаваемое дышлом прицепа на фаркоп. Для легковых моделей обычно составляет 50-100 кг. Превышение деформирует крепление фаркопа.

- Электрическая совместимость: Распиновка розетки фаркопа должна соответствовать вилке прицепа (7-pin или 13-pin разъемы). Проверьте работу габаритов, поворотников, стоп-сигналов и противотуманных фар при подключении.

Обязательно протестируйте сцепку перед эксплуатацией: Совершите пробную поездку с минимальной нагрузкой для проверки устойчивости автомобиля, отсутствия вибраций и корректной работы электрооборудования. Убедитесь в наличии страховочных цепей/тросов и исправности тормозной системы прицепа (если она предусмотрена).

Правильное распределение нагрузки на платформе

Равномерное распределение веса на платформе прицепа критически важно для безопасной эксплуатации фаркопа на ВАЗ 2114. Основная нагрузка должна концентрироваться над осью прицепа, исключая смещение центра тяжести к заднему или переднему борту. Это минимизирует вертикальное усилие на фаркоп и сохраняет управляемость автомобиля на дороге.

Несоблюдение баланса приводит к опасным последствиям: перегруз задней части автомобиля провоцирует "клевки" при торможении, снижает сцепление передних колес с дорогой и вызывает перегрев трансмиссии. Избыточный вес на сцепном узле деформирует раму, ускоряет износ элементов подвески и нарушает геометрию кузова.

Принципы грамотной загрузки

- Вертикальная нагрузка на шар: не должна превышать 50 кг для стандартного фаркопа ВАЗ 2114. Контролируйте вес штатным безменом.

- Расположение груза:

- 60% массы – над осью прицепа

- 25% – впереди оси

- 15% – позади оси

- Фиксация: Используйте стропы или растяжки для предотвращения смещения груза при движении.

| Параметр | Норматив | Риск нарушения |

|---|---|---|

| Вылет груза за борт | ≤ 0.5 м | Раскачивание прицепа |

| Высота центра тяжести | Ниже бортов | Опрокидывание в повороте |

| Общая масса прицепа | ≤ 450 кг | Деформация кронштейна фаркопа |

Проверяйте баланс практическим тестом: прицеп не должен самостоятельно поднимать или опускать сцепной шар при отсоединении от автомобиля. Регулярно контролируйте затяжку крепежных болтов платформы после первых 50 км буксировки.

Действия при аварийных ситуациях с прицепом

При возникновении аварийной ситуации с прицепом на ВАЗ 2114 первостепенно сохраняйте спокойствие. Резкие маневры рулём или торможением часто усугубляют положение, особенно при заносах или раскачивании прицепа. Крепко удерживайте руль, плавно сбрасывайте газ и оцените обстановку для выбора безопасной тактики действий.

Включите аварийную сигнализацию, чтобы предупредить других участников движения. Постепенно снижайте скорость, используя торможение двигателем (последовательно переключаясь на пониженные передачи). Избегайте экстренного тормоза, особенно на скользком покрытии – это может спровоцировать складывание автопоезда или блокировку колёс прицепа.

Алгоритмы действий для типовых ситуаций

- Занос прицепа («складывание»):

- Немедленно прекратите торможение и плавно увеличьте скорость

- Поворачивайте руль в сторону заноса прицепа (если прицеп понесло влево – поворот руля влево)

- После стабилизации траектории плавно снижайте скорость

- Отрыв прицепа от фаркопа:

- Не пытайтесь резко тормозить – отпустите педаль газа

- Контролируемо остановите автомобиль на обочине

- Установите знак аварийной остановки (не менее 15 м от ТС в населённом пункте, 30 м – вне)

- Возгорание в области колёс прицепа:

- Остановитесь на безопасном расстоянии от других авто и построек

- Отсоедините прицеп от машины (если конструкция фаркопа позволяет сделать это быстро)

- Тушите огонь огнетушителем, направляя струю на основание пламени

Критически проверяйте после инцидента:

| Элемент | Проверка |

|---|---|

| Фаркоп и крепёж | Деформации, трещины в металле, надёжность фиксации замка |

| Электропроводка | Целостность изоляции, работоспособность габаритов и стоп-сигналов |

| Дышло прицепа | Геометрия на предмет изгибов, состояние сцепного узла |

Категорически запрещена эксплуатация прицепа при обнаружении повреждений фаркопа или элементов крепления – это может привести к повторному ЧП с тяжёлыми последствиями. Транспортировка возможна только эвакуатором после серьёзных инцидентов.

Тестирование фаркопа под нагрузкой перед поездкой

Проверка работоспособности фаркопа под реальной нагрузкой – обязательный этап подготовки к буксировке. Без испытаний невозможно выявить скрытые дефекты конструкции, слабую затяжку крепежа или микротрещины в металле, которые проявляются только при механическом напряжении. Игнорирование этого этапа повышает риск аварийной поломки на трассе.

Начните тестирование с фиксации прицепа, загруженного на 50-70% от максимальной массы, указанной в техпаспорте фаркопа. Убедитесь в отсутствии перекоса сцепного устройства и равномерном распределении веса. Проведите ручной контроль люфтов: резко потяните дышло прицепа вверх/вниз и в стороны, наблюдая за реакцией узла крепления.

Алгоритм динамической проверки

- Совершите пробный заезд на ровном участке дороги со скоростью 20-30 км/ч, выполняя плавные торможения и разгоны

- Проведите маневры на малой скорости: змейку, круговые развороты, движение задним ходом

- Преодолейте искусственную неровность (лежачий полицейский) на скорости 10-15 км/ч

- Остановитесь после тестов и проверьте:

- Отсутствие вибраций и металлического скрежета в салоне

- Состояние сварных швов и точек крепления к лонжеронам

- Надежность фиксации страховочных тросов

Повторно затяните все крепежные болты после завершения испытаний – под нагрузкой возможна незначительная усадка металла и резиновых демпферов. Убедитесь в отсутствии остаточной деформации крюка и силовых элементов конструкции перед выездом на трассу.

Техника демонтажа для сезонного хранения

Перед началом работ убедитесь в наличии необходимых инструментов: набор гаечных ключей (размеры 13-17 мм), торцевая головка с воротком, WD-40 для обработки закисших соединений, проволочная щётка и защитные перчатки. Автомобиль должен стоять на ровной площадке с зафиксированными колёсами противооткатными упорами.

Особое внимание уделите крепёжным элементам – резьбовые соединения фаркопа подвержены коррозии. За 30-40 минут до демонтажа обработайте болты и гайки проникающей смазкой, при сильном окислении повторите процедуру 2-3 раза. Обязательно очистите крепёжные площадки от грязи щёткой.

Порядок демонтажа

- Отсоедините электропроводку тягово-прицепного устройства через разъём.

- Снимите страховочные чопсы или шплинты с фиксирующих пальцев.

- Ослабьте контргайки крепёжных балок ключом на 17 мм.

- Выкрутите основные болты крепления к лонжеронам (4 шт., размер 13 мм).

- Аккуратно снимите конструкцию, избегая резких движений – возможен контакт с элементами кузова.

Подготовка к хранению

- Тщательно очистите фаркоп от дорожной грязи жёсткой щёткой.

- Промойте детали керосином для удаления остатков масла и реагентов.

- Просушите сжатым воздухом или ветошью.

- Нанесите консервирующую смазку на все металлические поверхности.

| Элемент | Обработка перед хранением |

| Резьбовые соединения | Покрытие графитовой смазкой |

| Шар фаркопа | Обмотка промасленной ветошью |

| Электрический разъём | Защита силиконовой заглушкой |

Консервация устройства в зимний период

Перед наступлением холодов фаркоп требует обязательной подготовки к зимней эксплуатации. Агрессивные реагенты, низкие температуры и повышенная влажность ускоряют коррозию металла и износ электрических контактов.

Тщательная обработка узла защитит его от разрушения и сохранит функциональность. Основные действия включают очистку, антикоррозионную обработку и защиту электроразъема.

Порядок консервации фаркопа

Очистка и обезжиривание:

- Тщательно вымойте шаровой узел и кронштейны крепления от грязи и остатков смазки

- Используйте металлическую щетку для удаления рыхлой ржавчины

- Обезжирьте поверхности растворителем или уайт-спиритом

Антикоррозионная защита:

- Нанесите преобразователь ржавчины на проблемные участки

- Покройте все металлические элементы антикоррозийным составом:

- Смазка Литол-24 (для шарового шарнира)

- Битумный или восковой антикор для стальных деталей

- Особое внимание уделите внутренним полостям балки и сварным швам

Защита электропроводки:

| Розетка | Заполните специальной токопроводящей смазкой или вазелином |

| Колодка | Наденьте защитный чехол или оберните изолентой |

| Провода | Проверьте целостность изоляции, обработайте силиконовой смазкой |

Контроль крепежа: Проверьте момент затяжки всех болтовых соединений. При необходимости обработайте резьбу графитовой смазкой.

Основы безопасного движения с прицепной техникой

Перед началом движения всегда проверяйте надежность сцепки шара фаркопа с замком дышла прицепа, используя предохранительную чеку или страховочную цепь/трос. Убедитесь в правильной работе электроразъема (исправность габаритных огней, стоп-сигналов и поворотников прицепа), отсутствии люфтов в узлах крепления и достаточном давлении в шинах как автомобиля, так и прицепа.

Равномерно распределяйте груз в прицепе, смещая центр тяжести максимально низко и вперед: около 60% массы должно находиться перед осью прицепа. Надежно закрепите груз стяжными ремнями во избежание смещения при маневрах или торможении. Помните, что перегруз или неправильная загрузка критично влияют на управляемость, особенно для легкового автомобиля.

Ключевые правила эксплуатации

Соблюдайте особый режим вождения:

- Скорость: Не превышайте 70 км/ч даже на трассе. На мокрой дороге или в поворотах снижайте скорость дополнительно.

- Дистанция: Увеличьте дистанцию до впереди идущего транспорта минимум в 1.5-2 раза из-за увеличенного тормозного пути.

- Торможение: Начинайте замедление плавно и значительно раньше. Избегайте резких ударов по педали тормоза.

Учитывайте особенности маневрирования:

- Поворачивайте с запасом пространства – прицеп смещается к центру поворота и может задеть бордюр или препятствие.

- При движении задним ходом: рулите медленно и корректируйте траекторию короткими движениями. Поворачивайте руль в сторону, противоположную желаемому направлению движения прицепа.

- Остерегайтесь "складывания" – потери контроля при резком маневре на скорости, когда прицеп начинает толкать заднюю часть автомобиля вбок.

Регулярно контролируйте состояние системы в пути:

| Параметр | Периодичность проверки |

| Нагрев ступиц прицепа | Через каждые 50-70 км (остановка, ручная проверка) |

| Натяжение страховочных цепей/троса | После первых 20 км и далее при каждой остановке |

| Надежность крепления груза | После преодоления неровностей или длительного участка |

Итоговый чек-лист при покупке надежного фаркопа

Перед совершением покупки внимательно сверьтесь с ключевыми параметрами, гарантирующими безопасность и долговечность фаркопа для ВАЗ 2114. Учитывайте специфику конструкции вашего автомобиля и планируемые нагрузки.

Ниже приведен перечень обязательных пунктов для проверки. Тщательное соблюдение каждого этапа исключит приобретение некачественного изделия и последующие проблемы при эксплуатации.

Критерии выбора

- Совместимость с ВАЗ 2114

- Подтверждение модели в описании товара

- Отсутствие необходимости доработки кузова

- Конструктивные особенности

- Толщина металла кронштейнов (не менее 4 мм)

- Тип шара: H (50х50 мм) или F (съемный)

- Качество сварных швов (ровные, без пор)

- Защитное покрытие

- Наличие антикоррозийной обработки

- Однородность цинкования или порошковой окраски

- Комплектация

- Полный крепежный набор (болты класса 8.8, гроверы, шайбы)

- Электропроводка с герметичными разъемами (при необходимости)

- Техпаспорт с нагрузочными характеристиками

- Сертификация

- Соответствие ГОСТ Р 41.55-99 или ECE R55

- Маркировка максимальной вертикальной/горизонтальной нагрузки

| Параметр | Нормативное значение |

|---|---|

| Макс. вертикальная нагрузка | Не менее 75 кг |

| Макс. горизонтальная нагрузка | Не менее 1500 кг |

| Класс крепежных болтов | 8.8 или выше |

Список источников

При подготовке материалов о выборе фаркопа для ВАЗ 2114 использовались авторитетные технические ресурсы и профильные издания. Основное внимание уделялось актуальности данных и практическим рекомендациям специалистов.

Ключевые источники включают документацию производителей, экспертные обзоры и отраслевые стандарты. Это обеспечивает достоверность информации о надежности креплений и особенностях монтажа.

Информационные ресурсы

- Официальные сайты производителей фаркопов: Технические спецификации, инструкции по установке, гарантийные условия (Bosal, Thule, Auto-Hak)

- Форум клуба ВАЗ 2114: Обсуждения эксплуатационного опыта, сравнение моделей, отзывы о нагрузочных испытаниях

- Электронная база нормативов ГОСТ: Требования к сцепным устройствам (ГОСТ Р 41.55-99)

- Профильные автомобильные издания: Тест-обзоры фаркопов в журналах "За рулём" и "Авторевю"

- Видеоинструкции сертифицированных автослесарей: Демонстрация этапов установки и типичных ошибок

- Каталоги интернет-магазинов автозапчастей: Сравнение характеристик, материалов и систем крепежа