Фазный ротор в асинхронных машинах - принципы и области применения

Статья обновлена: 01.03.2026

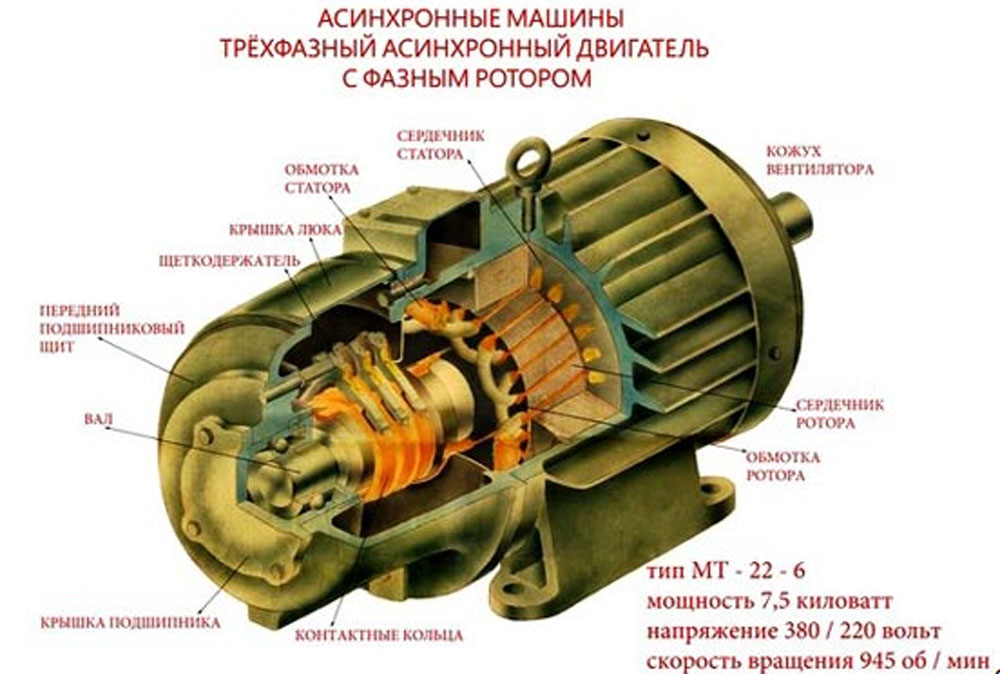

Асинхронные двигатели с фазным ротором занимают особую нишу среди электрических машин благодаря уникальной конструкции вращающейся части.

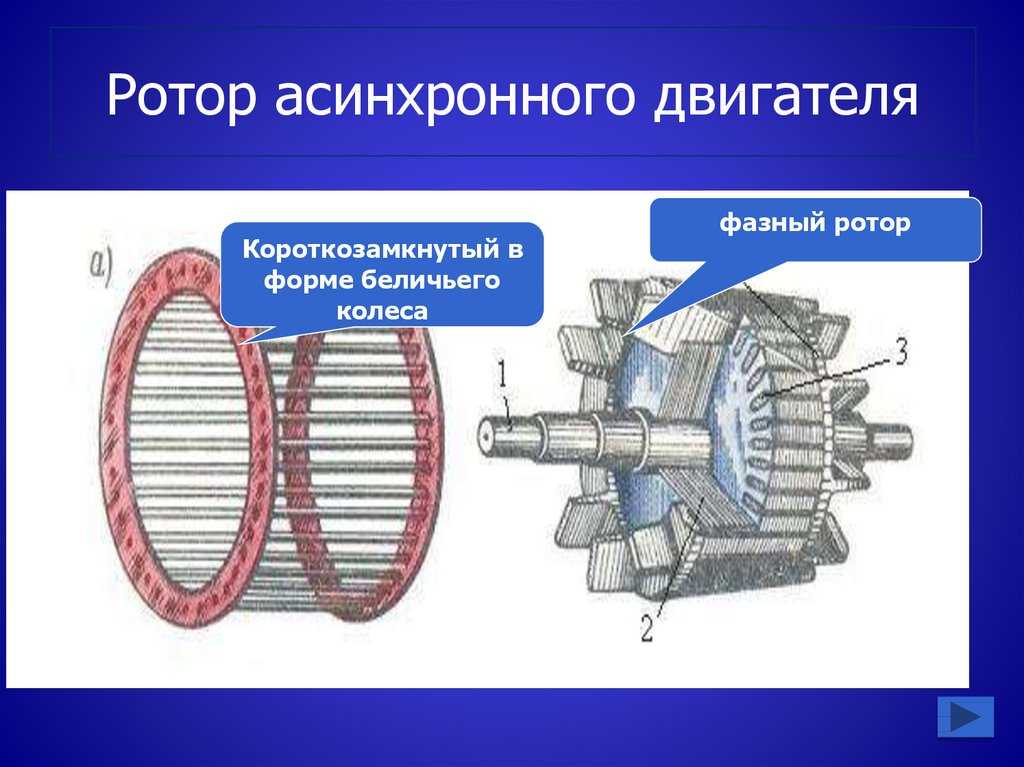

В отличие от распространенных двигателей с короткозамкнутым ротором, здесь роторная обмотка выполнена трехфазной, аналогичной статорной, с выводами на контактные кольца.

Такое решение открывает возможности активного управления параметрами роторной цепи через внешние резисторы или преобразователи, что невозможно в стандартных асинхронных машинах.

Ключевые сферы применения включают электроприводы с тяжелыми условиями пуска, механизмы требующие плавного регулирования скорости и момента, а также мощные промышленные установки.

Назначение контактных колец в конструкции

Контактные кольца выполняют критическую функцию электрического соединения между неподвижными и вращающимися элементами двигателя. Они обеспечивают непрерывный контакт стационарной внешней цепи (пускорегулирующей аппаратуры) с обмоткой фазного ротора во время его вращения.

Через щётки, прижатые к кольцам, осуществляется подача тока в роторную цепь на этапе пуска и регулирования. Это позволяет вводить в обмотку ротора дополнительные сопротивления или ЭДС для управления характеристиками двигателя без физического разрыва цепи.

Ключевые задачи контактных колец

- Передача электроэнергии: Подвод трехфазного тока к вращающейся обмотке ротора через скользящий контакт (щётки-кольца).

- Интеграция пусковых реостатов: Подключение внешних резисторов в цепь ротора для увеличения пускового момента и снижения пусковых токов.

- Обеспечение регулировки скорости: Введение дополнительного сопротивления в роторную цепь позволяет изменять скорость вращения вниз от номинальной.

- Организация каскадных схем: Возможность подвода дополнительной ЭДС для рекуперации энергии в сеть или плавного регулирования.

Конструктивно кольца изготавливаются из токопроводящих материалов (латунь, медь) с изоляционными прокладками. Щёточный узел требует периодического обслуживания из-за механического износа и электрической эрозии контактных поверхностей.

| Эксплуатационный параметр | Влияние контактных колец |

| Пусковой момент | Позволяет увеличить до 2-2.5×Мном за счёт введения сопротивления |

| Плавность пуска | Исключает рывки благодаря ступенчатому выводу резисторов |

| КПД в рабочем режиме | Снижается из-за потерь в щёточно-кольцевом узле |

Принцип работы пускового реостата

Пусковой реостат последовательно подключается к обмоткам фазного ротора через контактные кольца. При запуске двигателя реостат вводит в цепь ротора максимальное активное сопротивление, ограничивая пусковой ток в обмотках статора и ротора. Это снижает броски тока в сети и уменьшает электромагнитные удары на валу.

По мере разгона двигателя сопротивление реостата ступенчато уменьшается либо вручную, либо автоматически (через релейные схемы или контроллеры). После достижения номинальной скорости вращения реостат полностью выводится из цепи, а кольца замыкаются накоротко, переводя двигатель в режим работы, аналогичный двигателю с короткозамкнутым ротором.

Ключевые функции и особенности

- Ограничение пускового тока: Добавленное сопротивление снижает ток ротора, что пропорционально уменьшает ток статора.

- Повышение пускового момента: Увеличивает активную составляющую тока ротора (cosφ2), улучшая момент при запуске.

- Плавный разгон: Ступенчатое уменьшение сопротивления позволяет избежать рывков и механических напряжений.

- Регулировка скорости: В некоторых режимах реостат временно используется для коррекции скорости вращения ниже номинальной.

| Этап работы | Состояние реостата | Влияние на двигатель |

|---|---|---|

| Пуск | Максимальное сопротивление | Ток снижен на 50-70%, момент увеличен до 90-100% от номинала |

| Разгон | Сопротивление ступенчато уменьшается | Скорость нарастает плавно без перегрева обмоток |

| Рабочий режим | Сопротивление = 0 (закорочен) | Двигатель работает с естественной характеристикой |

Важно: После пуска реостат должен быть полностью выведен, так как длительное включение вызывает перегрев и снижает КПД из-за потерь в сопротивлениях.

Управление пусковым моментом двигателя

Управление пусковым моментом асинхронных двигателей с фазным ротором осуществляется через введение дополнительных сопротивлений в цепь ротора. Этот метод позволяет регулировать величину пускового тока и момент на валу при запуске за счет изменения характеристик машины.

При включении резисторов в роторную цепь увеличивается активное сопротивление обмотки, что смещает максимум момента в сторону меньших скольжений. В результате достигается плавный разгон механизма без перегрузок сети и критических механических ударов.

Основные методы регулирования

Ступенчатое изменение сопротивления: Реализуется через контактные кольца и щеточный аппарат с подключением пускового реостата. Последовательное выведение ступеней сопротивления обеспечивает:

- Снижение пускового тока до 1.5-2.5 номинальных значений

- Увеличение пускового момента до максимального значения

- Контроль скорости разгона привода

Динамическое торможение с реостатом: Применяется для быстрой остановки. Обмотка статора отключается от сети и запитывается постоянным током, а ротор замыкается на тормозной реостат, создающий противодействующий момент.

| Режим работы | Сопротивление ротора | Пусковой момент (% Mном) |

|---|---|---|

| Прямой пуск | 0 Ом | 120-180% |

| С реостатом (ступень 1) | Rдоб max | 250-300% |

| Номинальный режим | Короткозамкнутый | 100% |

Автоматизация процесса: Современные системы используют программируемые контроллеры для плавного регулирования сопротивления через полупроводниковые ключи. Это исключает износ контактных групп и позволяет реализовать:

- Защиту от рывков при запуске

- Адаптацию момента к изменяющейся нагрузке

- Точную остановку позиционных механизмов

Регулировка скорости вращения ротора

Основным методом регулировки скорости в асинхронных двигателях с фазным ротором является введение дополнительных сопротивлений в цепь ротора через контактные кольца. При увеличении активного сопротивления роторной цепи происходит снижение скорости вращения за счет смещения критического скольжения. Этот способ обеспечивает плавное регулирование в диапазоне от номинальной скорости до полной остановки.

Регулирование сопровождается значительными потерями энергии в реостатах, что снижает КПД системы. Мощность потерь пропорциональна величине скольжения, поэтому данный метод экономически целесообразен преимущественно для кратковременных режимов работы (например, разгон механизмов кранов или лифтов).

Ключевые особенности регулирования

Принцип работы: Добавление сопротивления в роторную цепь увеличивает угол сдвига фаз между ЭДС и током ротора. Это ослабляет вращающий момент при том же скольжении, заставляя двигатель переходить на новую механическую характеристику с меньшей скоростью вращения.

Технические реализации включают:

- Многоступенчатые металлические реостаты

- Жидкостные реостаты (электролитические)

- Автоматизированные системы с тиристорными ключами

Характеристики методов регулировки:

| Параметр | Без реостата | С реостатом |

| Диапазон регулирования | 0-5% | 0-100% |

| КПД при 50% скорости | ~90% | ~50% |

| Плавность регулирования | Низкая | Высокая |

Ограничения: Регулирование эффективно только для двигателей с нагрузкой вентиляторного типа (когда момент сопротивления зависит от скорости). При постоянном моменте нагрузки диапазон регулирования сужается. Максимальный момент двигателя при этом способе остается неизменным.

Снижение пусковых токов при включении

Ключевое преимущество асинхронного двигателя с фазным ротором (АДФР) заключается в его способности эффективно ограничивать высокие пусковые токи, характерные для двигателей с короткозамкнутым ротором при прямом включении в сеть. Это достигается за счет введения активного сопротивления в цепь ротора во время запуска. В отличие от короткозамкнутого ротора, где обмотка неразрывна и имеет очень малое сопротивление, фазный ротор через контактные кольца и щетки подключается к внешнему пусковому реостату.

При включении статора двигателя на номинальное напряжение, в обмотке ротора индуцируется ЭДС. Однако, благодаря наличию значительного добавочного сопротивления в цепи ротора (реостата), сила тока в роторе I2 существенно ограничивается согласно закону Ома (I2 = E2 / √(R2доб² + X2²)). Поскольку ток статора I1 прямо пропорционален току ротора I2 (с учетом коэффициента трансформации и намагничивающей составляющей), снижение I2 приводит к пропорциональному снижению пускового тока статора I1пуск.

Технически это реализуется следующим образом:

- Перед пуском рукоятки пускового реостата устанавливаются в положение максимального сопротивления.

- Статор двигателя включается на полное напряжение сети.

- По мере разгона двигателя, оператор (или автоматическая система) плавно уменьшает сопротивление реостата, перемещая его рукоятку ступенями или плавно.

- Когда двигатель достигает номинальной скорости, близкой к синхронной, сопротивление реостата полностью выводится, а обмотка ротора закорачивается специальным устройством (короткозамыкателем) на кольцах, переводя двигатель в режим работы, аналогичный короткозамкнутому.

Преимущества снижения пускового тока с помощью фазного ротора

- Значительное уменьшение броска тока в сети: Позволяет использовать двигатели большой мощности в сетях с ограниченной мощностью короткого замыкания или нагруженных подстанциях без срабатывания защит.

- Увеличение пускового момента: Хотя основной целью является снижение тока, введение сопротивления в ротор одновременно увеличивает пусковой момент двигателя (до определенного предела), что полезно для тяжелых пусковых условий.

- Плавный разгон: Поэтапное выведение сопротивления обеспечивает более плавный пуск и снижение динамических нагрузок на механизм.

- Возможность регулировки скорости (ограниченная): Наличие сопротивления в цепи ротора позволяет в некотором диапазоне регулировать скорость вращения двигателя.

| Параметр | Короткозамкнутый ротор (Прямой пуск) | Фазный ротор (с пусковым реостатом) |

|---|---|---|

| Пусковой ток (Iпуск / Iном) | 5-7 | 1.5-2.5 |

| Пусковой момент (Mпуск / Mном) | 0.7-1.8 | 1.0-2.5 |

| Плавность пуска | Резкий | Плавный |

| Сложность и стоимость | Низкая | Высокая (кольца, щетки, реостат) |

Таким образом, применение фазного ротора с пусковым реостатом является классическим и эффективным методом решения проблемы высоких пусковых токов в асинхронных двигателях, особенно критически важным для привода мощных механизмов (дробилки, мельницы, подъемные краны, мощные вентиляторы, компрессоры), где прямой пуск короткозамкнутого двигателя невозможен или недопустим из-за воздействия на питающую сеть и механическую часть.

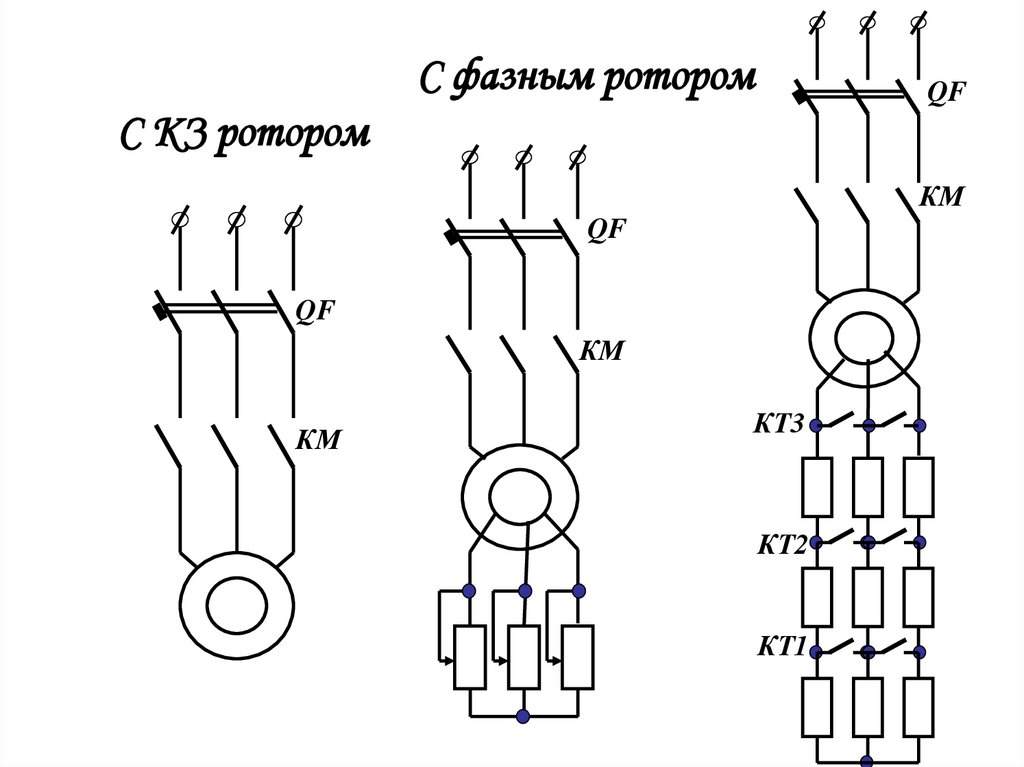

Схемы подключения щеточного механизма

Щеточный механизм фазного ротора обеспечивает электрическое соединение между вращающейся обмоткой ротора и внешней цепью через контактные кольца. Его конструкция включает графитовые или медно-графитовые щетки, прижимаемые пружинами к кольцам, токосъемные держатели и изолирующие элементы. Основная функция – передача тока для управления пусковыми характеристиками и регулировкой скорости без разрыва цепи при вращении.

Выбор схемы подключения напрямую влияет на рабочие параметры двигателя: пусковой момент, плавность разгона, диапазон регулирования скорости и потери мощности. Распространенные варианты включают прямое подключение к пусковым реостатам, соединение с регулируемыми источниками напряжения и схемы с преобразователями частоты для подвода энергии в цепь ротора.

Типовые схемы подключения

- Пусковая схема с реостатом: Щетки соединяются с трехфазным реостатом через кольца. Постепенное уменьшение сопротивления при разгоне обеспечивает высокий начальный момент при снижении пусковых токов.

- Регулировочная схема с инвертором: Роторная цепь подключается к полупроводниковому преобразователю (инвертору), позволяющему вводить дополнительную ЭДС для плавного изменения скорости выше номинальной.

- Каскадное включение: Энергия скольжения выпрямляется и возвращается в сеть через инвертор, что снижает потери при регулировании скорости.

| Схема | Преимущества | Ограничения |

|---|---|---|

| Реостатный пуск | Простота, высокий пусковой момент | Ступенчатое регулирование, потери в реостате |

| Инверторное регулирование | Плавная регулировка скорости, рекуперация энергии | Высокая стоимость оборудования |

| Двойное питание | Стабильность работы при изменении нагрузки | Сложность синхронизации источников |

При эксплуатации критично обеспечить стабильный контакт щеток с кольцами: неравномерный износ или загрязнение приводят к искрению, росту переходного сопротивления и перегреву узла. Для тяжелых режимов применяют системы принудительного охлаждения и щетки с добавлением меди для улучшения токопередачи.

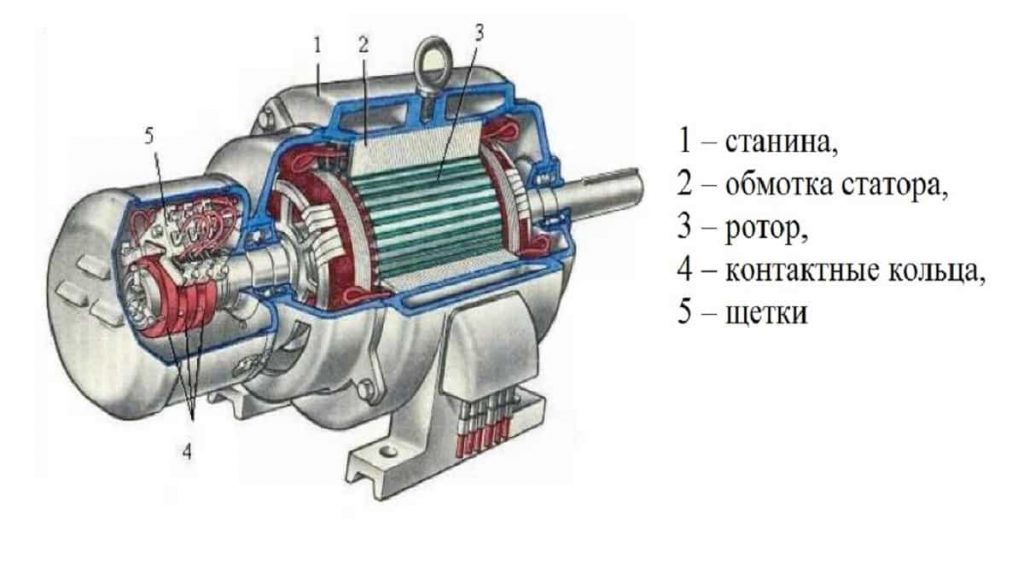

Конструктивные особенности обмотки ротора

Обмотка фазного ротора выполняется трёхфазной, аналогично статорной, с чётко выраженными полюсами. Её проводники изолируются друг от друга и от сердечника ротора, укладываются в открытые или полузакрытые пазы, что обеспечивает надёжность при механических и температурных нагрузках. Концы фаз соединяются в звезду, а начала выводятся на три контактных кольца, закреплённых на валу двигателя.

Контактные кольца изготавливаются из стали или латуни и изолируются от вала и друг друга с помощью прессованных изоляционных втулок. К ним через гибкие шины подключаются выводы обмотки, что позволяет организовать внешний доступ к роторной цепи. Такая конструкция обеспечивает возможность включения пускорегулирующих резисторов во время запуска и работы двигателя.

Ключевые элементы и их характеристики

- Проводники обмотки: Медный провод круглого или прямоугольного сечения с теплостойкой изоляцией (класс F или H), рассчитанный на номинальные токи ротора.

- Пазовая изоляция: Комбинированные материалы (электрокартон, плёнки на основе арамида), предотвращающие пробой между витками и сердечником при вибрациях.

- Крепление лобовых частей: Бандажи из стеклоленты или стальной проволоки, фиксирующие обмотку от смещения под действием центробежных сил.

- Щёточный аппарат: Графитовые щётки с пружинным прижимом, обеспечивающие скользящий контакт с кольцами и подачу тока в цепь ротора.

Применение в высокомомных приводах

Асинхронные двигатели с фазным ротором незаменимы для высокомомных приводов, требующих значительного пускового момента и плавного регулирования скорости. Введение добавочных резисторов в роторную цепь позволяет управлять механической характеристикой двигателя: увеличивать начальный вращающий момент до 2-2.5 от номинального при одновременном снижении пускового тока. Это обеспечивает надежный запуск под нагрузкой без перегрузок питающей сети.

Возможность подключения преобразователей частоты к роторной обмотке (система двойного питания) расширяет диапазон регулировки скорости вниз от синхронной с сохранением высокого момента на валу. Энергия скольжения при этом рекуперируется в сеть или преобразуется, что повышает КПД установки при работе на пониженных скоростях. Устойчивость к перегрузкам достигается за счет активного охлаждения обмоток ротора.

Ключевые преимущества

- Высокий пусковой момент – до 250% от номинального при токе всего 150-200%

- Плавное регулирование скорости в диапазоне 30-100% от синхронной

- Рекуперация энергии скольжения при использовании преобразовательной техники

- Устойчивость к механическим перегрузкам за счет независимого охлаждения ротора

Типичные области внедрения:

- Крановые установки (мостовые, портальные краны)

- Горнорудное оборудование (дробилки, шаровые мельницы)

- Лифты и подъемники грузоподъемностью свыше 5 тонн

- Экструдеры для полимеров и металлургические прессы

- Тяговые приводы шахтных электровозов

| Характеристика | Фазный ротор | Короткозамкнутый ротор |

| Пусковой момент | 200-250% | 100-180% |

| Диапазон регулирования скорости | 1:10 | 1:3 |

| Стоимость системы управления | Выше на 15-20% | Ниже |

Установка в механизмах с тяжелым пуском

Асинхронные двигатели с фазным ротором применяются в механизмах, где пуск сопровождается высокой инерционной нагрузкой или необходимостью плавного нарастания момента. К таким механизмам относятся дробилки, шаровые мельницы, конвейеры с полной загрузкой, подъемные краны и экструдеры, где момент сопротивления при запуске значительно превышает номинальный.

Ключевое преимущество фазного ротора в этих условиях – возможность введения в цепь ротора пускового реостата. Это позволяет увеличить активное сопротивление обмотки ротора при пуске, снижая пусковые токи статора в 1,5–2 раза по сравнению с короткозамкнутыми двигателями. Одновременно обеспечивается высокий начальный вращающий момент, достигающий 200–250% от номинального, что критично для преодоления статического трения и инерции.

Особенности эксплуатации в тяжелых пусковых режимах

Для эффективного управления процессом пуска применяются:

- Трехступенчатые реостаты – обеспечивают ступенчатое снижение сопротивления в роторной цепи по мере разгона

- Автоматические контроллеры – регулируют переключение ступеней реостата по времени, току или скорости вращения

- Динамическое торможение – реализуется через подачу постоянного тока в обмотку статора при отключении реостата

Типовые параметры пуска для механизмов с высокой инерцией:

| Параметр | Без реостата | С реостатом |

|---|---|---|

| Пусковой ток (Iпуск/Iном) | 5.0–7.0 | 2.5–3.0 |

| Пусковой момент (Mпуск/Mном) | 1.2–1.8 | 2.0–2.5 |

| Время разгона (сек) | 3–8 | 8–25 |

После завершения разгона контактные кольца замыкаются накоротко через щеточный механизм, переводя двигатель в режим работы, аналогичный машине с короткозамкнутым ротором. Это исключает постоянные потери в пусковом реостате и снижает износ щеток в рабочем режиме.

Использование в крановых электродвигателях

Фазный ротор обеспечивает высокий пусковой момент при минимальном токе, критически важный для подъёма тяжёлых грузов с места. Плавное регулирование скорости вращения в широком диапазоне достигается за счёт введения резисторов в роторную цепь через контактные кольца.

Двигатели демонстрируют устойчивость к перегрузкам и механическим ударам при резких стартах/остановках или изменении направления вращения. Конструкция позволяет гасить инерционные нагрузки при опускании грузов за счёт рекуперативного торможения в режиме генерации.

Ключевые эксплуатационные преимущества

- Адаптивность к нагрузке: Ступенчатое изменение сопротивления ротора оптимизирует момент на валу при перемещении грузов разной массы

- Повышенная износостойкость: Щёточно-коллекторный узел рассчитан на частые пуски (до 600 циклов/час)

- Снижение просадок напряжения в сети благодаря ограничению пускового тока до 150-200% номинала

| Параметр | Преимущество для кранов |

|---|---|

| Пусковой момент | Достигает 250-300% номинального |

| Регулировка скорости | Диапазон 1:3 без потери мощности |

| Торможение | Контролируемый спрос без механических тормозов |

Обслуживание контактных колец и щёточного механизма остаётся эксплуатационным недостатком, однако надёжность работы в тяжёлых режимах компенсирует эти требования. Современные системы дополняются частотным управлением для исключения резисторных потерь при регулировании.

Интеграция в лифтовые системы

Асинхронные двигатели с фазным ротором (АДФР) обеспечивают плавный пуск и точное регулирование скорости в лифтовых приводах. Это достигается за счёт введения сопротивления в роторную цепь через контактные кольца, что позволяет ступенчато изменять механические характеристики привода. Такой подход минимизирует рывки и просадки напряжения в сети при старте кабины с полной нагрузкой.

Использование АДФР в лифтах особо эффективно для высотных зданий, где требуются высокие пусковые моменты и динамичное управление торможением. Реостатное регулирование в роторной цепи снижает скольжение при пиковых нагрузках, предотвращая перегрев обмоток статора и обеспечивая стабильную работу частотных преобразователей при рекуперации энергии в сеть.

Ключевые преимущества

Основные технологические выгоды применения АДФР в лифтовых системах:

- Пусковые характеристики: Постепенное снижение сопротивления в роторе обеспечивает:

- Мягкий разгон без проскальзывания тормозных лент

- Ограничение пускового тока до 150% номинала

- Точность позиционирования: Дискретное управление скольжением позволяет останавливать кабину с отклонением ≤5 мм относительно уровня этажа.

- Адаптивность к нагрузке: Автоматическая корректировка момента при изменении веса пассажиров за счёт динамического изменения сопротивления ротора.

Сравнение с короткозамкнутыми двигателями:

| Параметр | АДФР | Короткозамкнутый |

|---|---|---|

| Пусковой ток | 1.5×Iном | 5-7×Iном |

| Точность останова | ±3-5 мм | ±10-15 мм |

| КПД при частичной нагрузке | 92-94% | 85-88% |

| Срок службы щёток | ≈15 000 циклов | Не применимо |

Эксплуатация требует регулярного обслуживания контактных колец и щёточного механизма, однако современные системы с автоматическим регулированием давления щёток снижают износ. При интеграции с векторным управлением АДФР обеспечивают КПД до 96% в рабочем диапазоне скоростей 0.5-2.5 м/с.

Привод конвейеров с переменной нагрузкой

Фазный ротор в асинхронных двигателях обеспечивает возможность регулирования пусковых и рабочих характеристик через введение добавочных сопротивлений в роторную цепь. Это критично для конвейерных систем с переменной нагрузкой, где момент сопротивления изменяется в зависимости от количества транспортируемого материала, угла наклона трассы или веса единицы груза. Плавное наращивание момента при старте предотвращает рывки и механические повреждения.

Управление скоростью вращения реализуется ступенчатым изменением активного сопротивления в роторной цепи посредством контактных колец и реостатов. При увеличении нагрузки автоматические регуляторы вводят дополнительные резисторы, поддерживая стабильность хода. Такая конструкция исключает проскальзывание ленты при резком возрастании массы груза и снижает тепловые потери в обмотках статора по сравнению с двигателями короткозамкнутого типа.

Ключевые преимущества для конвейеров

- Адаптивный пуск: Ограничение токов до 1.5-2.5 номинальных значений при старте с полной загрузкой

- Скоростной контроль: Регулировка производительности в диапазоне 20-50% от синхронной скорости

- Перегрузочная стойкость: Кратковременное увеличение момента до 250% при заклинивании груза

| Параметр | Двигатель с КЗ ротором | Двигатель с фазным ротором |

| Пусковой ток (% от In) | 500-800% | 150-250% |

| Диапазон регулировки скорости | Фиксированная | До 1:3 |

| Стоимость системы управления | Низкая | Средняя (реостаты/контроллеры) |

Эксплуатация требует периодического обслуживания контактных колец и щеточного механизма, однако для протяженных конвейеров (шахтные транспортеры, портовые погрузчики) эти затраты компенсируются повышением надежности. Современные системы заменяют реостаты полупроводниковыми преобразователями, совмещающими регулировку сопротивления ротора с рекуперацией энергии в сеть.

Эксплуатация в мельницах и дробилках

Асинхронные двигатели с фазным ротором (АДФР) являются предпочтительным выбором для привода мощных мельниц и дробилок благодаря уникальным возможностям управления пусковыми и рабочими характеристиками. Эти механизмы характеризуются высокими моментами инерции и значительными ударными нагрузками в процессе дробления или размола твердых материалов. Запуск таких агрегатов прямым подключением к сети крайне затруднителен и опасен для электромеханической системы.

Ключевое преимущество АДФР в подобных условиях заключается в возможности плавного пуска и регулировки скорости вращения путем введения активных сопротивлений в цепь ротора через контактные кольца и щеточный аппарат. Это позволяет многократно снижать пусковые токи (в 1.5-2 раза по сравнению с двигателями с короткозамкнутым ротором) и одновременно обеспечивать высокий пусковой момент, необходимый для раскрутки массивных барабанов мельниц или роторов дробилок под нагрузкой. Управление сопротивлением в роторной цепи дает оператору возможность адаптировать момент двигателя к изменяющемуся технологическому сопротивлению.

Основные аспекты применения и эксплуатации

Эксплуатация АДФР в мельницах и дробилках имеет специфические особенности:

- Пуск под нагрузкой: Реостатный пуск обеспечивает плавный разгон механизма с развитием максимального момента именно в начальный, наиболее тяжелый этап запуска, что критично для предотвращения рывков и поломок.

- Регулировка скорости и момента: Изменяя сопротивление в роторной цепи, можно в ограниченном диапазоне регулировать скорость вращения и поддерживать высокий вращающий момент при изменяющейся нагрузке (например, при попадании особо твердых кусков породы).

- Защита от перегрузок: Введение сопротивления в цепь ротора снижает ток статора при пуске и перегрузках, уменьшая тепловую нагрузку на обмотки и срабатывание защит.

Особые требования к обслуживанию:

- Щеточный узел и контактные кольца: Требуют регулярного контроля и обслуживания из-за интенсивного износа щеток и возможного загрязнения/подгара колец в условиях высокой запыленности или влажности, характерных для цехов помола и дробления. Необходима периодическая чистка, шлифовка колец и замена изношенных щеток.

- Защита от среды: Двигатели должны иметь соответствующее исполнение корпуса (обычно IP54 или выше) для защиты от проникновения абразивной пыли и влаги. Требуется эффективная вентиляция.

- Контроль пускорегулирующей аппаратуры: Регулярная проверка состояния резисторов роторной цепи, контакторов, контроллеров, обеспечивающих управление сопротивлением.

Энергетический баланс: Необходимо учитывать, что работа с введенным активным сопротивлением в роторную цепь снижает КПД двигателя из-за дополнительных потерь в реостатах. Это приемлемо для этапов пуска и регулировки, но неэкономично для длительной работы на пониженной скорости. Для постоянного регулирования скорости все чаще применяются частотные преобразователи в комбинации с двигателями с короткозамкнутым ротором, однако АДФР сохраняют свою нишу для самых тяжелых пусковых условий.

Роль в компрессорных установках

В компрессорных установках асинхронные двигатели с фазным ротором применяются для привода мощных поршневых или центробежных компрессоров. Такие механизмы характеризуются высоким моментом сопротивления при запуске и значительной инерцией вращающихся масс. Стандартные двигатели с короткозамкнутым ротором не всегда способны обеспечить плавный пуск без перегрузок сети в подобных условиях.

Фазный ротор позволяет поэтапно регулировать пусковой момент и ток за счет введения активных сопротивлений в цепь обмотки ротора через контактные кольца. Это предотвращает просадки напряжения в сети при запуске, снижает тепловую нагрузку на обмотки двигателя и исключает рывки в механической передаче. Такое решение особенно критично для промышленных компрессоров большой мощности, где ударные нагрузки при пуске могут повредить приводную систему.

Ключевые преимущества в компрессорных системах

Контролируемый пуск достигается за счет ступенчатого выведения сопротивлений из роторной цепи при разгоне. Это позволяет:

- Ограничить пусковой ток до 1.5-2.5 номинального (против 5-7 у короткозамкнутых двигателей)

- Обеспечить высокий начальный момент (до 200-250% от номинального)

- Плавно наращивать скорость без механических ударов

Эксплуатационная гибкость проявляется при работе с переменной нагрузкой. Введение сопротивления в роторную цепь позволяет:

- Корректировать скорость вращения в пределах 10-15%

- Перераспределять активную мощность между параллельно работающими компрессорами

- Адаптировать момент двигателя к изменяющемуся давлению в пневмосистеме

| Параметр | Короткозамкнутый ротор | Фазный ротор |

|---|---|---|

| Пусковой ток (% от номинала) | 500-700% | 150-250% |

| Начальный момент | 100-150% | 200-250% |

| Регулировка скорости | Невозможна | До 15% |

Защита оборудования реализуется за счет снижения динамических нагрузок на редукторы, муфты и клапанные группы компрессора. Уменьшение пусковых напряжений в кривошипно-шатунных механизмах поршневых установок повышает ресурс подшипников и уплотнений.

Применение в насосах высокого давления

Асинхронные двигатели с фазным ротором обеспечивают плавный пуск и точное регулирование скорости в насосах высокого давления. Это достигается за счёт введения дополнительных сопротивлений в цепь ротора через контактные кольца, что позволяет ограничивать пусковые токи до 1,5-2 номинальных значений при одновременном повышении пускового момента. Регулировка сопротивления в роторной цепи даёт возможность адаптировать момент двигателя к переменной нагрузке на валу насоса при перекачивании жидкостей под давлением до 500-1000 бар.

Эксплуатационная надёжность таких приводов критически важна для систем с высокими инерционными нагрузками, где исключаются рывки при запуске и гидравлические удары. Фазный ротор обеспечивает устойчивую работу при частых пусках/остановах и снижает износ уплотнений, клапанов и трубопроводов. Взрывозащищённые исполнения двигателей позволяют использовать их в нефтедобыче и химической промышленности при перекачке легковоспламеняющихся сред.

Ключевые технические преимущества

- Поэтапный разгон – ступенчатое уменьшение сопротивлений в роторе предотвращает просадки напряжения

- Адаптивность к нагрузке – поддержание давления стабильным при колебаниях расхода

- Снижение энергопотребления на 15-20% при работе с частичной нагрузкой

| Параметр | Значение | Эффект |

|---|---|---|

| Диапазон регулировки скорости | 30-100% номинала | Точное поддержание давления |

| Кратковременная перегрузка | до 200% | Устойчивость к заклиниванию |

Запуск двигателей под нагрузкой

Асинхронные двигатели с фазным ротором обладают ключевым преимуществом при запуске под механической нагрузкой благодаря конструкции роторной цепи. В отличие от короткозамкнутых аналогов, фазный ротор позволяет последовательно вводить активное сопротивление в обмотки ротора через контактные кольца и щеточный аппарат. Это принципиально меняет характеристики пуска, решая проблему высоких пусковых токов и недостаточного момента.

При подаче напряжения на статор в роторе индуцируется ЭДС, но ток ограничивается внешним сопротивлением пускового реостата. Увеличение сопротивления цепи ротора сдвигает максимум момента на сторону меньших оборотов, одновременно снижая величину пускового тока. Это позволяет получить высокий начальный вращающий момент, достаточный для старта под нагрузкой без перегрева обмоток и просадок напряжения в сети.

Реализация и этапы пускового процесса

Пуск осуществляется с помощью ступенчатого реостата или автоматического контроллера. После подачи питания на статор все сопротивление реостата введено в роторную цепь. По мере разгона двигателя сопротивление постепенно уменьшают в 3-5 этапов, поддерживая близкий к максимальному момент. После достижения номинальных оборотов обмотки ротора замыкаются накоротко, что переводит машину в режим работы, аналогичный двигателю с короткозамкнутым ротором.

Ключевые преимущества при пуске под нагрузкой:

- Снижение пускового тока в 1.5–2.5 раза по сравнению с прямым пуском

- Увеличение начального момента до 200–250% от номинального

- Плавное нарастание скорости без рывков механизма

- Минимизация тепловых потерь в обмотках статора

| Параметр | Сопротивление введено | Ротор замкнут |

|---|---|---|

| Пусковой ток (Iпуск/Iном) | 1.5–2.5 | 5–7 |

| Пусковой момент (Mпуск/Mном) | 2.0–2.5 | 0.7–1.2 |

| Критическое скольжение | 0.8–1.0 | 0.1–0.2 |

Такая схема незаменима для приложений с тяжелыми условиями пуска: дробилки, мельницы, крановые установки, компрессоры высокого давления. После выхода на рабочий режим фазный ротор не дает преимуществ в эксплуатации, но обеспечивает надежный старт при полной нагрузке на валу, недостижимый для короткозамкнутых двигателей.

Защита механизмов от ударных нагрузок

Ударные нагрузки возникают при резком изменении момента сопротивления на валу двигателя, характерном для дробилок, мельниц, подъемных кранов и прокатных станов. Они вызывают опасные механические удары в передачах, повышенные токи в обмотках статора и ротора, что приводит к деформации обмоток, разрушению изоляции, поломкам вала и подшипников.

Для асинхронных двигателей с фазным ротором применяют комплексную защиту, сочетающую электрические и механические решения. Ключевая задача – ограничение пиковых токов, демпфирование крутильных колебаний и предотвращение критических перегрузок при сохранении работоспособности системы.

Методы защиты

- Электрические решения:

- Введение ступенчатых резисторов в цепь ротора для увеличения скольжения и снижения динамических нагрузок

- Применение частотных преобразователей для плавного регулирования скорости и момента

- Установка релейной защиты с токовой отсечкой и тепловым контролем обмоток

- Механические решения:

- Монтаж упругих муфт с демпфирующими элементами (резиновыми вставками, пружинами)

- Использование маховиков для сглаживания инерционных ударов

- Установка предохранительных муфт предельного момента (фрикционных или шариковых)

- Системные подходы:

- Динамическое торможение с рекуперацией энергии в сеть

- Алгоритмы адаптивного управления на базе датчиков момента и вибрации

- Дублирование приводов для распределения ударных нагрузок

Системы плавного пуска оборудования

Применение фазного ротора в асинхронных двигателях создаёт уникальные возможности для реализации плавного пуска высокомоментных механизмов. Введение активного сопротивления в роторную цепь через контактные кольца позволяет управлять пусковыми характеристиками без изменения конструкции статора. Этот принцип лежит в основе специализированных систем плавного пуска, обеспечивающих снижение механических и электрических перегрузок при разгоне оборудования.

Технология особенно востребована для приводов с тяжёлыми условиями пуска: дробилок, мельниц, конвейеров и мощных насосов. Регулируя сопротивление роторной цепи в автоматическом режиме, системы поддерживают оптимальный баланс между пусковым моментом и током статора на всех этапах разгона. Это исключает рывки механической части и предотвращает срабатывание защит от перегрузки по току.

Ключевые особенности реализации

Типовая структура системы включает:

- Жидкостные или ступенчатые реостаты с электронным управлением

- Блок силовых контакторов для коммутации сопротивлений

- Микропроцессорный контроллер с алгоритмом адаптивного пуска

- Датчики тока и скорости для обратной связи

Принцип работы основан на динамическом изменении сопротивления в роторной цепи по заданной характеристике. В начальный момент пуска в цепь вводится максимальное сопротивление, ограничивающее ток статора до 1.5-2.5Iном. По мере разгона сопротивление автоматически уменьшается, обеспечивая поддержание момента близкого к Ммакс при плавном нарастании скорости.

| Параметр | Прямой пуск | Плавный пуск через ротор |

|---|---|---|

| Пиковый ток (Iпуск) | 500-800% Iном | 150-250% Iном |

| Механические удары | Критичные | Минимизированы |

| Тепловые потери | Концентрированы в статоре | Распределены в роторном реостате |

Преимущества перед частотными преобразователями: более низкая стоимость решения, устойчивость к перегрузкам, сохранение синусоидальности питающего напряжения. Ограничением является невозможность регулирования скорости в рабочем режиме – после завершения пуска ротор замыкается накоротко, и двигатель переходит в стандартный режим работы с короткозамкнутым ротором.

Расчет сопротивления пускового реостата

Целью расчета является определение сопротивлений ступеней пускового реостата для обеспечения требуемого пускового момента и ограничения броска тока при разгоне двигателя. Исходными данными служат паспортные характеристики двигателя: номинальное напряжение ротора, номинальный ток ротора, критическое скольжение, а также требуемый максимальный момент на каждой ступени (обычно 0,8–1,0 от максимального момента двигателя).

Расчет базируется на соотношениях крутящего момента асинхронного двигателя в зависимости от скольжения и сопротивления роторной цепи. Ключевым этапом является построение естественной механической характеристики и искусственных характеристик при введении добавочных сопротивлений, обеспечивающих переключение моментов с Mmax на пусковом реостате до Mmin на естественной характеристике.

Методика расчета

Основные шаги:

- Определение номинального сопротивления фазы ротора:

- Rр.ном = Uр.ном / (√3 × Iр.ном)

- Расчет критического скольжения sкр по паспортным данным или формуле:

- sкр ≈ sном × (λ + √(λ² - 1)), где λ – кратность максимального момента.

- Задание коэффициента переключения моментов (β):

- β = Mmin / Mmax (обычно 0,6–0,8)

- Расчет сопротивлений ступеней по рекуррентной формуле:

- Rm = Rр.ном × sкр × (β1/m - 1)

- где m – номер ступени (от 1 до k), k – общее число ступеней.

Добавочное сопротивление для i-й ступени:

| Ступень | Расчет сопротивления |

|---|---|

| 1 (последняя при разгоне) | Rдоб1 = R1 - Rр.ном |

| 2 | Rдоб2 = R2 - Rр.ном |

| ... | ... |

| k (первая при пуске) | Rдоб k = Rk - Rр.ном |

Проверочный этап: моделирование пусковых характеристик для контроля соответствия моментов переключения (Mmax и Mmin) и ограничения пускового тока в пределах допустимых значений для коммутационной аппаратуры.

Тепловой режим работы обмотки ротора

Нагрев обмотки ротора обусловлен потерями энергии при протекании тока, включая джоулевы потери в проводниках и добавочные потери в стали от вихревых токов и гистерезиса. Основной источник тепла – активное сопротивление обмотки (I²·R), мощность потерь пропорциональна квадрату тока ротора. При пуске и перегрузках токи многократно превышают номинальные значения, что вызывает интенсивный рост температуры.

Отвод тепла затруднён из-за замкнутой конструкции ротора и воздушного зазора между статором и ротором. Вентиляция зависит от скорости вращения: при низких оборотах (например, при пуске) эффективность охлаждения резко снижается. Локальный перегрев возможен в местах плохого контакта в соединительных узлах или при неравномерном распределении тока по параллельным ветвям обмотки.

Факторы, влияющие на тепловую устойчивость

- Плотность тока в обмотке: Превышение допустимых значений ускоряет изоляционное старение.

- Длительность режима работы: Пусковые и тормозные циклы создают кратковременные, но экстремальные тепловые нагрузки.

- Класс нагревостойкости изоляции: Определяет предельную температуру (например, 155°C для класса F).

- Конструкция системы охлаждения: Принудительная вентиляция или жидкостное охлаждение повышают теплоотдачу.

| Режим работы | Тепловое воздействие | Рекомендуемые меры |

|---|---|---|

| Длительная номинальная нагрузка | Стационарный нагрев до установившейся температуры | Контроль температуры датчиками, соблюдение класса изоляции |

| Частые пуски/остановки | Циклические термические удары, усталость материалов | Ограничение количества пусков в час, применение реостатов |

| Перегрузка > 110% | Экспоненциальный рост температуры | Тепловая защита реле, автоматическое отключение |

Для предотвращения повреждений критичен контроль температуры контактных колец и щёточного аппарата, где переходные сопротивления генерируют дополнительное тепло. Непрерывный мониторинг с помощью термопар или термосопротивлений, встроенных в обмотку, позволяет прогнозировать остаточный ресурс изоляции.

Влияние активного сопротивления на характеристики

Активное сопротивление роторной цепи (R2) оказывает прямое воздействие на механические и рабочие характеристики асинхронного двигателя с фазным ротором. При увеличении R2 критическое скольжение sкр возрастает пропорционально, что смещает точку максимального момента в область больших скольжений. При этом величина максимального момента Mmax остаётся неизменной, так как зависит только от напряжения статора и индуктивных параметров машины.

Изменение R2 существенно влияет на пусковые характеристики: рост сопротивления цепи ротора приводит к увеличению пускового момента Mп при одновременном снижении пускового тока Iп. Это позволяет оптимизировать запуск двигателя под нагрузкой. Однако увеличение R2 вызывает рост электрических потерь в роторе, что снижает КПД и ухудшает коэффициент мощности cosφ в рабочем режиме.

Ключевые зависимости

Основные закономерности влияния R2:

- Критическое скольжение: sкр = R'2 / Xк

- Пусковой момент: Mп ≈ k · R'2 / (R'22 + Xк2)

- Рабочие потери: ΔPэл2 = 3I22R2

Графически это выражается в трансформации механической характеристики:

| Сопротивление R2 | sкр | Mп | КПД |

|---|---|---|---|

| Номинальное | 0.1-0.2 | 0.7-1.3Mном | Максимальный |

| Увеличенное | 0.5-1.0 | 1.8-2.5Mном | Снижается на 5-15% |

Важно: Для компенсации негативных эффектов в цепь ротора вводят регулируемые сопротивления, позволяющие изменять R2 ступенчато. Это обеспечивает:

- Плавный разгон с высоким моментом

- Снижение бросков тока при пуске

- Возможность работы на пониженных скоростях

При проектировании выбирают оптимальное значение R2, обеспечивающее баланс между пусковыми характеристиками и энергоэффективностью в установившемся режиме.

Методы добавления внешнего сопротивления

Добавление внешнего сопротивления в цепь фазного ротора является ключевой особенностью эксплуатации таких асинхронных двигателей. Основная цель – активное управление характеристиками двигателя, в первую очередь, в пусковых режимах и при регулировании скорости вращения.

Введение дополнительного активного сопротивления в роторную цепь позволяет существенно увеличить пусковой момент двигателя при одновременном снижении пускового тока статора. Кроме того, изменяя величину этого сопротивления, можно регулировать скорость вращения вала двигателя вниз от номинальной.

Основные способы подключения внешних сопротивлений

Существует несколько принципиальных методов введения и регулирования внешнего сопротивления в цепь ротора:

- Реостатное управление:

- В каждую фазу роторной обмотки последовательно включается регулируемый пусковой реостат (обычно трехфазный).

- Регулировка сопротивления осуществляется вручную или через сервопривод, перемещающий подвижный контакт по резистивным элементам.

- Преимущества: Простота конструкции, возможность плавного регулирования.

- Недостатки: Низкая надежность подвижных контактов, большие габариты и потери мощности на реостате, сложность автоматизации.

- Ступенчатое переключение резисторов:

- В цепь ротора включается набор секций резисторов (каскад).

- Переключение между секциями (уменьшение сопротивления по мере разгона или для изменения скорости) производится с помощью контакторов или пускорегулирующих контроллеров (кулачковых, барабанных).

- Преимущества: Относительная простота автоматизации процесса пуска (релейно-контакторные схемы), отсутствие подвижных контактов под током в реостате.

- Недостатки: Дискретность регулирования (ступенчатое изменение момента и скорости), токовые броски при переключении.

- Электронные схемы с силовыми ключами:

- Вместо контакторов используются силовые полупроводниковые ключи (тиристоры, симисторы, IGBT-транзисторы) для шунтирования секций резисторов.

- Позволяет реализовать более плавное (квазинепрерывное) изменение эквивалентного сопротивления роторной цепи за счет широтно-импульсной модуляции (ШИМ) управляющих сигналов ключами.

- Преимущества: Плавность регулировки, высокая скорость переключения, отсутствие дуги, меньшие броски тока.

- Недостатки: Более высокая стоимость и сложность схемы управления, необходимость отвода тепла от ключей.

- Инверторные системы с возвратом энергии (Статические каскады):

- Наиболее современный и сложный метод. Активная мощность, выделяемая на сопротивлении роторной цепи, не рассеивается в виде тепла, а с помощью управляемого выпрямителя и инвертора возвращается обратно в питающую сеть или используется для питания других потребителей.

- Эквивалентное сопротивление регулируется путем управления углом открытия тиристоров выпрямителя.

- Преимущества: Высокая энергоэффективность (возврат энергии), плавное и точное регулирование скорости в широком диапазоне.

- Недостатки: Высокая стоимость, сложность, необходимость фильтрации гармоник, генерируемых преобразователем.

Выбор конкретного метода зависит от требований к плавности регулирования, точности поддержания скорости, необходимого диапазона регулирования, стоимости системы и допустимого уровня потерь энергии.

| Метод | Точность/Плавность регулирования | Сложность/Стоимость | Энергоэффективность | Типичное применение |

|---|---|---|---|---|

| Реостатное | Плавная (ручная) | Низкая/Низкая | Низкая (потери в реостате) | Лабораторные стенды, устаревшие установки |

| Ступенчатое (контакторы) | Дискретная | Средняя/Средняя | Низкая (потери в резисторах) | Краны, лебедки, вентиляторы, стандартный пуск |

| Электронные ключи (ШИМ) | Квазиплавная | Высокая/Высокая | Низкая (потери в резисторах и ключах) | Требующие плавного пуска/регулирования |

| Статический каскад (инвертор) | Высокая/Плавная | Очень высокая/Очень высокая | Высокая (возврат энергии) | Мощные приводы с регулированием скорости (насосы, вентиляторы) |

С развитием силовой полупроводниковой техники и преобразователей частоты для статора, двигатели с фазным ротором и внешними резисторами постепенно вытесняются в областях, где требуется регулирование скорости, но остаются незаменимыми там, где нужен высокий пусковой момент при ограниченном пусковом токе.

Байпасные системы после разгона двигателя

После достижения номинальной скорости вращения фазного ротора, необходимо исключить резисторы из цепи для минимизации потерь энергии и снижения нагрева обмоток. Байпасные (шунтирующие) системы обеспечивают автоматическое замыкание контактных колец ротора накоротко, переводя двигатель в режим работы, аналогичный двигателям с короткозамкнутым ротором. Это устраняет потери в пуско-регулирующих реостатах и предотвращает износ щеточного аппарата.

Ключевым элементом системы является короткозамыкающее устройство, состоящее из механизма привода, контактных пластин и системы управления. При срабатывании оно выполняет две операции: поднимает щетки для исключения трения о кольца и замыкает кольца между собой токопроводящими перемычками. Управление осуществляется через реле скорости, контроллеры времени или токовые датчики, синхронизирующие процесс с фактической нагрузкой.

Типы и особенности реализации

Основные технические решения включают:

- Электромеханические контакторы – мощные реле, срабатывающие по сигналу контроллера.

- Центробежные механизмы – используют инерционные грузы для замыкания колец при достижении заданных оборотов.

- Пневматические приводы – применяются во взрывоопасных средах, где искрение недопустимо.

| Критерий | Электромеханическая система | Центробежная система |

|---|---|---|

| Точность срабатывания | ±2% от номинала | ±5% от номинала |

| Скорость переключения | 0.1-0.3 сек | 0.01-0.05 сек |

| Обслуживание | Требует контроля контактов | Бесконтактное исполнение |

Эксплуатационные преимущества:

- Снижение потерь энергии в роторной цепи на 15-25%

- Увеличение КПД двигателя на 3-7%

- Устранение искрения и эрозии контактных колец

- Продление ресурса щеточного узла в 4-6 раз

Подавление высших гармоник в цепи ротора

Высшие гармоники в цепи ротора фазного асинхронного двигателя возникают из-за несинусоидальности магнитного поля в зазоре, пульсаций момента и асимметрии магнитопровода. Эти гармоники вызывают дополнительные потери в меди ротора, локальный перегрев, вибрации и электромагнитные помехи, снижая КПД и надежность машины.

Подавление гармоник критически важно для высокоточных электроприводов и мощных установок. Основные методы включают конструктивные решения роторной обмотки и внешние схемотехнические меры, воздействующие на цепь ротора через контактные кольца.

Ключевые методы подавления

Эффективные способы минимизации высших гармоник:

- Специальные схемы соединения обмоток: "Звезда-зигзаг" или ступенчатое распределение катушек для компенсации пространственных гармоник.

- Демпфирующие цепи: Подключение RC-фильтров параллельно обмотке ротора через щеточный аппарат для шунтирования высокочастотных составляющих.

- Увеличение числа пазов ротора: Снижение относительного шага обмотки для уменьшения коэффициента укорочения высших гармоник.

- Скос пазов ротора: Ликвидация зубцовых гармоник порядка ν = ±2mq/p (где m - число фаз, q - пазов на полюс и фазу, p - число пар полюсов).

Таблица: Влияние методов на гармоники

| Метод | Подавляемые гармоники | Ограничения |

| Скос пазов (1 зубцовое деление) | 5-я, 7-я, 11-я, 13-я | Снижение пускового момента |

| Фильтры высших гармоник | ≥ 11-й порядок | Дополнительные потери в резисторах |

| Дробное число пазов на полюс и фазу | Зубцовые гармоники | Усложнение технологии намотки |

При использовании частотного преобразователя дополнительно применяют многоуровневые инверторы с 18-пульсными схемами или ШИМ с увеличенной частотой коммутации. Для критичных применений эффективно адаптивное регулирование с обратной связью по току ротора, где контроллер динамически компенсирует гармонические составляющие.

Особенности монтажа контактных узлов

Монтаж контактных узлов фазного ротора требует строгого соблюдения геометрических параметров и соосности колец. Неправильная установка приводит к вибрациям, искрению щеток и ускоренному износу контактных поверхностей. Обязательно выполняется центровка колец относительно оси вращения с допуском не более 0,05 мм, а биение поверхности контролируется индикаторным прибором на холостом ходу двигателя.

Ключевой этап – регулировка щеточного механизма: давление пружин на каждую щетку выверяется динамометром в диапазоне 15-25 кПа (зависит от модели). Одновременно проверяется свободное перемещение щеток в обоймах с зазором 0,1-0,3 мм. Все контактные группы изолируются от корпуса термостойкими прокладками, исключающими пробой на массу при рабочих температурах до 120°C.

Критические аспекты установки

- Подготовка колец: Зачистка контактных поверхностей мелкозернистой наждачной бумагой для удаления окислов без нарушения геометрии.

- Расположение щеток: Установка вразбежку по окружности кольца для равномерного распределения тока и минимизации эрозии.

- Коммутация выводов: Фиксация кабелей от контактных колец к пускорегулирующей аппаратуре гибкими медными шинами, исключающими передачу вибраций.

| Параметр | Норматив | Инструмент контроля |

|---|---|---|

| Зазор щетка-обойма | 0,1–0,3 мм | Щуп |

| Давление пружины | 15–25 кПа | Динамометр |

| Биение контактного кольца | ≤ 0,05 мм | Индикатор часового типа |

После сборки выполняется холодная прокатка ротора: подача пониженного напряжения для приработки щеток к кольцам без нагрузки. Контроль тока в фазах ротора обязателен для выявления межвитковых замыканий. Окончательная приемка включает замер переходного сопротивления контактов мегомметром (норма: >10 МОм при 1000 В).

Техническое обслуживание щеточного аппарата

Регулярный осмотр щеток включает проверку длины рабочей части, степени износа и свободы перемещения в держателях. Контролируется равномерность прилегания контактной поверхности щеток к кольцам ротора, отсутствие подгорания и искрения. Измеряется давление пружин на каждую щетку манометром для обеспечения нормированного контакта.

Очистка коллекторных колец и щеткодержателей от графитовой пыли выполняется сжатым воздухом или мягкой кистью. Проверяется состояние контактных колец: отсутствие глубоких рисок, выбоин и эллипсности. При обнаружении дефектов производится проточка и шлифовка колец на станке с последующей полировкой поверхности стеклянной бумагой.

Ключевые операции при обслуживании

Обязательные процедуры включают:

- Замер сопротивления изоляции между кольцами и валом мегаомметром

- Проверку равномерности давления пружин щеткодержателей (отклонение не более 10%)

- Контроль осевого люфта щеток в обоймах (0.2-0.3 мм)

При замене щеток используется комплект идентичных изделий от одного производителя. Новые щетки притираются к кривизне колес методом протягивания наждачной ленты между щеткой и контактной поверхностью. После установки выполняется обкатка под нагрузкой с поэтапным увеличением тока.

| Параметр | Нормативное значение | Периодичность контроля |

| Минимальная длина щетки | 15-20% от новой | Ежемесячно |

| Давление на щетку | 15-25 кПа | Ежеквартально |

| Биение колец | ≤ 0.05 мм | При капитальном ремонте |

Особое внимание уделяется состоянию токоподводящих шин: отсутствию перегрева в местах соединений, целостности изоляции и надежности креплений. Систематически проверяется работа короткозамыкающего устройства, обеспечивающего автоматическое отключение роторной цепи при пуске.

Замена графитовых щеток: периодичность и правила

Периодичность замены щеток зависит от интенсивности эксплуатации двигателя и условий среды. Средний срок службы составляет 5 000–10 000 моточасов, но критическим признаком является износ до 15–20 мм от первоначальной длины (обычно 30–40 мм). Регулярный осмотр обязателен каждые 500–1 000 часов работы: визуально оценивают равномерность износа, отсутствие сколов, искрения и плотность прилегания к кольцам.

Дополнительными сигналами для внеплановой замены служат повышенный шум, вибрация, локальный перегрев колец или появление угольной пыли в зоне контакта. В агрессивных средах (пыль, химические пары) интервалы сокращают на 30–40%. Одновременно со щетками проверяют состояние контактных колец – борозды глубиной свыше 1 мм или биение более 0.02 мм требуют проточки.

Правила замены

- Обесточьте двигатель и заблокируйте пусковое устройство во избежание случайного включения.

- Извлеките старые щетки, ослабив крепление щеткодержателей. Маркируйте каждый держатель для сохранения позиции.

- Очистите гнезда щеткодержателей от угольной пыли сжатым воздухом или мягкой кистью.

- Установите новые щетки одинаковой марки и партии во избежание дисбаланса токопередачи.

- Отрегулируйте натяжение пружин щеткодержателей: усилие прижима должно составлять 15–25 кПа (указано в паспорте двигателя).

- Приработайте щетки на холостом ходу: запустите двигатель без нагрузки на 30–60 минут для формирования гладкого контактного слоя.

| Контрольный параметр | Нормативное значение |

|---|---|

| Допустимый зазор между щеткой и держателем | 0.1–0.3 мм |

| Максимальное отклонение по высоте в одном держателе | ≤ 0.5 мм |

| Рабочая температура щеткодержателя | Не выше 80°C |

Контроль износа контактных колец

Регулярный мониторинг степени износа контактных колец критически важен для предотвращения внезапных отказов и поддержания стабильной работы асинхронного двигателя с фазным ротором. Износ проявляется в виде механического истирания поверхности колец, образования канавок, выкрашивания материала или появления локальных дефектов, что напрямую влияет на качество контакта с щётками.

Несвоевременное выявление критического износа приводит к повышенному искрению, перегреву узла, вибрациям и ускоренной деградации щёток. Это вызывает рост переходного сопротивления в цепи ротора, потери мощности, снижение КПД и может спровоцировать межвитковое замыкание обмотки ротора из-за токовых перегрузок.

Методы контроля и технические решения

Для оценки состояния применяют следующие подходы:

- Визуальный осмотр и замер геометрии: Проверка глубины канавок микрометром или профилометром (допустимый износ обычно не превышает 10-15% от первоначальной высоты кольца).

- Контроль овальности: Измерение биения индикаторной головкой при вращении ротора (превышение 0.05-0.1 мм требует проточки или замены).

- Анализ состояния щёток: Быстрый неравномерный износ или сколы щёток указывают на проблемы с кольцами.

- Термографический контроль: Фиксация тепловизором локальных перегревов на кольцах во время работы.

- Мониторинг искрения: Визуальная или инструментальная оценка интенсивности искрообразования под нагрузкой.

При критическом износе выполняют проточку колец на станке без демонтажа ротора (если позволяет остаточная толщина) или их полную замену. Для продления ресурса используют:

- Кольца из твёрдых электротехнических сплавов (бронза с примесями кадмия, свинца).

- Специальные графитовые щётки с самоочищающими свойствами.

- Системы автоматического поджатия щёток для компенсации износа.

- Защитные кожухи, предотвращающие попадание абразивной пыли.

| Параметр контроля | Инструмент | Критическое значение |

|---|---|---|

| Глубина канавок | Микрометр | > 1.5-2 мм |

| Биение поверхности | Индикатор часового типа | > 0.1 мм |

| Температура локального нагрева | Тепловизор | ΔT > 40°C относительно соседних участков |

| Интенсивность искрения | Визуальная шкала ГОСТ | Степень 3 и выше (сплошные искры) |

Внедрение системы плановых замеров с фиксацией результатов в журнале позволяет прогнозировать остаточный ресурс узла и планировать ремонт во время техобслуживания, минимизируя простой оборудования. Особое внимание уделяют чистоте контактной зоны – скопление графитовой пыли ускоряет абразивное разрушение колец.

Очистка коллекторных поверхностей

Регулярная очистка коллекторных поверхностей фазного ротора критична для поддержания эффективного контакта щёток и снижения переходного сопротивления. Загрязнения в виде графитовой пыли, масляных плёнок или абразивных частиц провоцируют искрение, локальный перегрев и ускоренный износ контактных зон. Несвоевременное устранение отложений ведёт к нарушению коммутации тока, росту электрических потерь и нестабильной работе двигателя.

Технология очистки предполагает использование безворсовых салфеток, пропитанных специальными электротехническими растворителями, не оставляющих токопроводящих остатков. При сильных загрязнениях допустима аккуратная обработка мелкозернистой стеклянной бумагой (зернистость не ниже 600) с последующим удалением пыли сжатым воздухом. Категорически запрещено применение ацетона, бензина или абразивных паст, разрушающих оксидный слой и микрорельеф коллектора.

Ключевые этапы процедуры

- Обесточивание двигателя и механическая блокировка ротора

- Визуальный осмотр коллектора на наличие:

- Глубоких рисок или выбоин

- Неравномерного цвета ламелей

- Выступающей слюды между пластинами

- Очистка растворителем при вращении ротора вручную

- Шлифовка (только при наличии неровностей) с контролем биения

- Финишная протирка и продувка воздухом

| Тип загрязнения | Метод устранения | Периодичность контроля |

|---|---|---|

| Графитовая пыль | Продувка + протирка растворителем | Каждые 500 моточасов |

| Масляные пятна | Обезжиривающие составы | Немедленно при обнаружении |

| Окалина | Абразивная обработка | После ремонтных работ |

Измерение сопротивления изоляции обмоток

Измерение сопротивления изоляции обмоток ротора является обязательной процедурой при эксплуатации и техническом обслуживании асинхронных двигателей с фазным ротором. Данный параметр напрямую влияет на безопасность работы оборудования и предотвращает пробой изоляции, который может привести к межвитковому замыканию или повреждению магнитопровода.

Контроль выполняется мегаомметром на отключенном от сети двигателе с обязательным заземлением корпуса. Измерения проводятся между каждым выводом обмотки ротора и его корпусом, а также между соседними фазами. Температура обмоток должна фиксироваться, так как сопротивление изоляции имеет выраженную температурную зависимость.

Ключевые требования и последовательность операций

Основные этапы и нормы измерений:

- Напряжение мегаомметра: 500 В или 1000 В (согласно паспорту двигателя)

- Минимально допустимое сопротивление:

Rиз ≥ (Uном + 1) кОм при 25°C, где Uном – номинальное напряжение в кВ - Порядок проверки:

- Отсоединение всех внешних цепей от контактных колец

- Очистка изоляционных поверхностей от загрязнений

- Выдержка обмоток под напряжением мегаомметра 60 секунд

- Фиксация показаний через 15 сек (R15) и 60 сек (R60)

Анализ результатов: Коэффициент абсорбции Kа = R60/R15 должен быть ≥1.3. Снижение Kа или значений Rиз ниже нормы указывает на увлажнение изоляции или повреждение лакового покрытия проводников.

| Состояние изоляции | Rиз при 25°C (МОм) | Коэффициент абсорбции |

|---|---|---|

| Нормальное | >10 | 1.8-2.5 |

| Требует сушки | 1-5 | 1.3-1.5 |

| Аварийное | <0.5 | <1.3 |

Результаты измерений заносятся в протокол с указанием температуры обмоток, типа мегаомметра и приложенного напряжения. При отклонениях от нормы выполняется сушка ротора или ремонт обмотки с последующим повторным контролем.

Балансировка ротора в сборе

Балансировка ротора асинхронного двигателя с фазным ротором является обязательной операцией на этапе сборки или ремонта. Ее цель – минимизация дисбаланса массы, возникающего из-за неоднородности материала, погрешностей изготовления деталей или их сборки. Неуравновешенный ротор при вращении создает вибрации, передающиеся на подшипники, корпус и фундамент, что приводит к ускоренному износу узлов, повышенному шуму и риску аварийной остановки.

Процедура выполняется на специальных балансировочных станках в двух плоскостях коррекции (обычно по торцам ротора). Ротор раскручивается до номинальной или близкой к ней скорости, а датчики фиксируют амплитуду и фазу вибраций. На основе этих данных определяют величину и место установки корректирующих масс – балансировочных грузов. Грузы крепятся в пазах на контактных кольцах или на специальных балансировочных дисках.

Ключевые особенности и требования

Точность балансировки нормируется стандартами (например, ГОСТ ИСО 1940-1) и зависит от:

- Типа двигателя и его мощности

- Рабочей скорости вращения

- Конструкции ротора и подшипниковых узлов

Основные методы коррекции дисбаланса:

- Добавление масс: Установка свинцовых, стальных или медных грузов (наиболее распространено).

- Удаление материала: Сверление или фрезерование металла в заданных местах (чаще применяется при производстве).

Этапы балансировки в сборе:

| Этап | Действия |

| Подготовка | Очистка ротора, проверка геометрии, установка на станок с опорными призмами или подшипниками |

| Измерение | Вращение ротора, регистрация параметров дисбаланса датчиками вибрации/силы |

| Расчет | Определение массы и углового положения корректирующих грузов с помощью ПО станка |

| Коррекция | Установка/удаление балансировочных масс в указанных местах |

| Контроль | Повторный прогон для проверки остаточного дисбаланса (должен быть в пределах допуска) |

Качественная балансировка существенно увеличивает ресурс двигателя: снижает динамические нагрузки на подшипники, предотвращает расшатывание креплений, уменьшает нагрев и акустическое воздействие. Особое внимание уделяется балансировке после ремонта обмотки ротора или замены его компонентов.

Сравнение КПД с короткозамкнутым ротором

Асинхронные двигатели с короткозамкнутым ротором демонстрируют более высокий КПД в стандартных рабочих режимах. Это обусловлено отсутствием щёточно-контактного узла и дополнительных резистивных потерь в роторной цепи. Потери скольжения у них минимальны при номинальной нагрузке, а конструктивная простота обеспечивает меньшее рассеяние тепла.

Фазный ротор неизбежно снижает КПД из-за потерь в щётках, контактных кольцах и внешних резисторах. Даже в оптимальном режиме (при закороченном роторе через кольца) КПД остаётся на 2-5% ниже, чем у короткозамкнутого аналога аналогичной мощности, поскольку сохраняются электрические потери в контактной группе и добавочное сопротивление проводников.

Ключевые факторы различий

Основные причины разницы в КПД:

- Контактные потери: У фазного ротора до 1-3% КПД теряется на переходном сопротивлении щёточно-кольцевого узла

- Дополнительные сопротивления: Регулировочные реостаты в цепи ротора рассеивают активную мощность

- Охлаждение: Короткозамкнутые роторы эффективнее отводят тепло через массивные стержни

- Нагрузочные режимы: При работе с повышенным скольжением (регулирование скорости) КПД фазного двигателя резко падает из-за I²R-потерь в резисторах

| Критерий | Короткозамкнутый ротор | Фазный ротор |

| Номинальный КПД | 90-97% | 85-93% |

| Потери в переходных контактах | Отсутствуют | До 3% от мощности |

| Влияние регулирования скорости | Незначительное | КПД снижается пропорционально скольжению |

Анализ потерь мощности в реостате

Потери мощности в реостате фазного ротора возникают из-за протекания тока ротора через активное сопротивление ступеней пуско-регулировочного реостата. Эти потери носят джоулев характер и определяются по формуле Pрео = 3·I22·Rдоб, где I2 – ток ротора, Rдоб – добавочное сопротивление, введённое в цепь. Величина потерь прямо пропорциональна квадрату тока и значению сопротивления на каждой ступени.

При пуске двигателя с реостатом потери достигают максимума в начальный момент, когда ток ротора и введённое сопротивление наибольшие. В процессе разгона, по мере вывода ступеней реостата, потери снижаются. В установившемся режиме при полностью выведенном реостате (Rдоб = 0) потери в цепи ротора определяются только сопротивлением обмоток.

Факторы влияния и снижение потерь

Ключевые факторы, определяющие величину потерь:

- Величина скольжения: При высоких значениях скольжения (пуск, торможение) ток ротора I2 возрастает, что резко увеличивает потери в реостате.

- Длительность работы на ступенях: Чем дольше двигатель работает с введёнными сопротивлениями, тем выше интегральные потери энергии.

- Характер нагрузки: При переменной нагрузке с частыми пусками/остановами суммарные потери в реостате существенно возрастают.

Для минимизации потерь применяют:

- Оптимизированный расчёт ступеней реостата для сокращения времени пуска.

- Использование автоматических устройств быстрого вывода ступеней.

- Применение энергоэффективных реостатов с принудительным охлаждением.

| Режим работы | Скольжение (s) | Потери в реостате |

|---|---|---|

| Пуск (начальный момент) | s ≈ 1 | Максимальные |

| Разгон (промежуточные ступени) | 0 < s < 1 | Снижаются ступенчато |

| Номинальная работа | sном ≈ 0,02–0,08 | Отсутствуют (реостат выведен) |

Важно: Потери в реостате не преобразуются в полезную механическую мощность, а рассеиваются в виде тепла. Это снижает КПД установки и требует конструктивных мер по теплоотводу.

Себестоимость эксплуатации: преимущества и недостатки

Основным преимуществом фазного ротора при эксплуатации является возможность плавного пуска и регулировки скорости через роторную цепь. Это снижает пусковые токи в 3-5 раз по сравнению с короткозамкнутыми двигателями, уменьшая нагрузку на сеть и продлевая срок службы механических передач. Регулировка скорости резисторами в роторе позволяет адаптировать привод к технологическим процессам без дорогих частотных преобразователей, что особенно выгодно для мощных установок (краны, дробилки, мельницы).

Ключевой недостаток – повышенные эксплуатационные расходы из-за сложной конструкции. Требуется регулярное обслуживание щёточно-контактного узла: замена изнашиваемых щёток, чистка колец, регулировка давления. Утечки тока через контакты снижают КПД на 1-3%, а попадание графитовой пыли в обмотки увеличивает риск пробоя. Добавочные потери в регулировочных реостатах при работе на пониженных скоростях дополнительно повышают энергопотребление на 15-25%.

Сравнение затратных факторов

| Фактор затрат | Преимущества | Недостатки |

|---|---|---|

| Пусковые режимы | Экономия на устройствах плавного пуска | Износ щёток при частых запусках |

| Регулирование скорости | Дешевле частотных преобразователей | Доп. потери в реостатах (до 25%) |

| Техобслуживание | Ремонтопригодность роторной обмотки | Высокая стоимость ревизии контактных колец |

Итоговая эффективность:

- Оправдано применение при редких пусках, работе на фиксированных пониженных скоростях или в условиях ударных нагрузок (буровые установки)

- Нерентабельно при необходимости частого регулирования скорости или в необслуживаемых приводах (насосы, вентиляторы)

Габаритные размеры фазного ротора

Габаритные размеры фазного ротора напрямую связаны с размерами статора и общими параметрами асинхронной машины. Наружный диаметр ротора всегда меньше внутреннего диаметра статора для обеспечения минимального рабочего зазора (обычно 0.5–3 мм), что критично для снижения магнитного сопротивления и потерь на вихревые токи.

Длина активной части ротора соответствует длине статорного магнитопровода, обеспечивая равномерное распределение магнитного потока. Конструкция включает вал, сердечник с пазами для трёхфазной обмотки, контактные кольца и выводы, что влияет на осевые размеры. Выступающие части (контактные узлы, вентиляторы) увеличивают общую длину машины.

Факторы, определяющие габариты

Ключевые зависимости:

- Мощность двигателя: Рост мощности требует увеличения диаметра и длины ротора для передачи возросшего крутящего момента.

- Число полюсов: Высокополюсные машины имеют больший диаметр при меньшей длине для сохранения момента.

- Охлаждение: Принудительное охлаждение (вентиляторы, кожухи) увеличивает габариты по сравнению с естественным.

- Класс изоляции: Более высокие классы (F, H) позволяют уменьшить размеры за счёт повышенной теплостойкости.

Типовые соотношения:

| Параметр | Зависимость от мощности | Пример для 100 кВт |

|---|---|---|

| Наружный диаметр | ∛√Pном | 250–300 мм |

| Длина сердечника | ∛√Pном / D2 | 180–220 мм |

| Диаметр вала | ∛√Mкр | 60–80 мм |

Особенности сборки: Сердечник набирается из электротехнической стали толщиной 0.35–0.5 мм. Пазы ротора выполняются полузакрытыми для улучшения электромагнитных характеристик, что требует точного позиционирования катушек при укладке. Зазор между ротором и статором контролируется подшипниковыми щитами.

Ограничения при проектировании:

- Механическая прочность: Центробежные силы ограничивают максимальный диаметр при высокой частоте вращения.

- Тепловое расширение: Габариты учитывают дифференциальное расширение статора и ротора при нагреве.

- Вибрации: Соотношение длины к диаметру (λ = l/D) поддерживается в диапазоне 0.8–1.8 для минимизации прогиба вала.

Защита от перегрузок и заклинивания

Основной принцип защиты заключается в непрерывном контроле тока статора и ротора. Превышение номинальных значений активирует автоматические системы отключения питания. Для двигателей с фазным ротором критичен мониторинг тока в роторной цепи, где пусковые реостаты позволяют косвенно регулировать нагрузку.

Тепловые реле на основе биметаллических элементов реагируют на температурный режим обмоток. При заклинивании вала или механической перегрузке рост тока в роторе вызывает их срабатывание за 10-20 секунд. Электронные защитные устройства анализируют скорость нарастания тока, отличая пусковые режимы от аварийных.

Ключевые методы защиты

- Токовые реле в цепи статора и ротора с настройкой на 110-125% от номинала

- Термисторные датчики, встроенные в обмотки для прямого контроля температуры

- Дифференциальные реле, сравнивающие токи фаз для выявления межвитковых замыканий

| Тип защиты | Время срабатывания | Особенности для фазного ротора |

|---|---|---|

| Тепловая | 10-600 сек | Дублирование датчиков на контактных кольцах |

| Электромеханическая | 0.05-0.5 сек | Контроль сопротивления роторной цепи |

Для заклинивания применяют механические муфты с разрушаемыми элементами и датчики скорости на валу. При блокировке вращения срабатывает реле контроля оборотов, отсекающее питание до выгорания контактных колец. В цепь ротора включают ограничительные резисторы, снижающие токи КЗ при залипании щеток.

Ротор асинхронного двигателя с фазным ротором: применение в асинхронных машинах

Фазный ротор оснащён трёхфазной обмоткой, выведенной на контактные кольца, что позволяет вводить в цепь ротора дополнительное сопротивление. Это свойство критически важно для управления пусковыми характеристиками и регулирования скорости вращения в широком диапазоне, особенно при высоких моментах нагрузки. Введение внешнего сопротивления увеличивает пусковой момент и снижает пусковые токи, минимизируя тепловые и механические перегрузки.

Ручное изменение сопротивления через реостаты неэффективно для динамичных процессов и сложных технологических циклов. Автоматизация регулировки обеспечивает точное поддержание заданных параметров работы двигателя (скорости, момента) при переменных нагрузках, повышает энергоэффективность и исключает человеческий фактор. Это особенно востребовано в крановых установках, экструдерах, лифтах и прокатных станах, где требуется адаптивное управление.

Автоматические системы регулировки сопротивления

Принцип действия основан на динамическом изменении сопротивления роторной цепи с помощью электронных устройств, управляемых микропроцессорными контроллерами. Система анализирует токи ротора, скорость вращения и заданные уставки, вычисляя оптимальное сопротивление для текущего режима работы двигателя.

Ключевые компоненты систем:

- Регулируемые резисторы: Жидкостные реостаты (электролитические) или ступенчатые матрицы на мощных транзисторах/тиристорах.

- Датчики: Тока (шунты, трансформаторы), скорости (энкодеры, тахогенераторы), положения вала.

- Блок управления: ПЛК или специализированный контроллер с алгоритмами PID-регулирования.

- Исполнительные механизмы: Сервоприводы реостатов, силовые ключи IGBT для ШИМ-управления.

Типовые схемы автоматизации:

- Ступенчатое переключение резисторов контакторами по сигналу таймера или тока ротора.

- Плавное регулирование с помощью тиристорных преобразователей, изменяющих эквивалентное сопротивление.

- Использование преобразователей частоты в каскадных схемах с возвратом энергии в сеть.

| Метод регулирования | Точность | КПД | Область применения |

|---|---|---|---|

| Ступенчатое (контакторы) | Низкая | До 80% | Краны, лебёдки |

| Тиристорное (фазовое управление) | Высокая | 85-92% | Экструдеры, вентиляторы |

| Частотный каскад | Максимальная | 93-97% | Насосы высокого давления |

Преимущества автоматизированных систем: повышение КПД двигателя на 15-25% при частичных нагрузках, увеличение ресурса механизмов за счёт снижения пусковых ударов, возможность интеграции в АСУ ТП через промышленные интерфейсы (Modbus, Profibus). Ограничения включают повышенную сложность и стоимость оборудования, необходимость экранирования от помех.

Схемы частотного регулирования скорости

Частотное регулирование скорости вращения асинхронных двигателей с фазным ротором реализуется через изменение частоты питающего напряжения статора с помощью преобразователей частоты (ПЧ). Этот метод обеспечивает плавное управление скоростью в широком диапазоне при сохранении высокого КПД и жесткости механических характеристик. Ключевое преимущество – независимость от конструкции ротора, что позволяет эффективно использовать фазные роторы в сочетании с частотными преобразователями.

Фазный ротор в таких схемах обычно закорачивается накоротко после пуска или подключается к дополнительному сопротивлению только на этапе разгона, так как основное регулирование осуществляется через статор. Это исключает необходимость использования контактных колец в рабочем режиме, снижая потери и упрощая обслуживание. Современные векторные алгоритмы управления ПЧ компенсируют влияние индуктивности ротора, обеспечивая точное поддержание момента на низких скоростях.

Типовые схемы подключения и управления

Основные конфигурации частотного регулирования для двигателей с фазным ротором:

- ПЧ с промежуточным звеном постоянного тока (инвертор IGBT): Преобразует сетевое напряжение в постоянное, затем в переменное требуемой частоты. Позволяет рекуперацию энергии в сеть.

- Неавтономные инверторы тока (НПТ): Используют тиристорные преобразователи для управления амплитудой и частотой тока статора. Применяются в высокомощных приводах.

- Каскадные схемы: Ротор через выпрямитель и управляемый инвертор подключен к сети. Регулирование скорости осуществляется изменением ЭДС инвертора.

Особенности реализации:

- Обязательное применение датчиков скорости (энкодеры, тахогенераторы) или бессенсорных методов оценки положения ротора для векторного управления.

- Использование фильтров dU/dt или синус-фильтров для защиты обмоток статора от перенапряжений.

- Программируемые кривые V/f для адаптации к нагрузочным характеристикам (постоянный момент/вентиляторная нагрузка).

| Параметр | Скалярное управление | Векторное управление |

|---|---|---|

| Точность регулирования скорости | ±2-5% | ±0.01-0.5% |

| Диапазон регулирования | 1:10 | 1:1000+ |

| Пусковой момент (при 0.5 Гц) | 100-150% ном. | 150-200% ном. |

| Применимость для фазного ротора | Да (с ограничениями) | Да (оптимально) |

Ключевые ограничения: Необходимость снижения напряжения на низких частотах для предотвращения насыщения магнитопровода, требование принудительного охлаждения двигателя при длительной работе на малых скоростях, высокая стоимость ПЧ большой мощности. Для фазных роторов критичен правильный выбор момента закорачивания контактных колец после разгона.

Встроенные датчики положения ротора