Фильтр грубой очистки топлива - конструкция, параметры и срок службы

Статья обновлена: 28.02.2026

Топливная система двигателя требует защиты от механических примесей уже на этапе подачи горючего из бака.

Фильтр грубой очистки (ФГО) выполняет эту задачу, задерживая крупные частицы грязи, ржавчины и воды.

Исправный ФГО предотвращает преждевременный износ насосов и форсунок, снижая риск дорогостоящих поломок.

Понимание его устройства, ключевых характеристик и ресурса критически важно для эффективной эксплуатации техники.

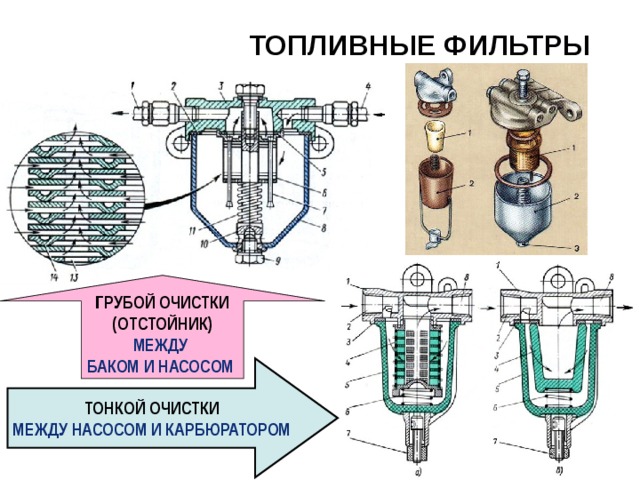

Основные типы конструкции: картриджные, сетчатые, отстойники

Фильтры грубой очистки топлива классифицируются по конструкции на три основных типа, каждый из которых предназначен для улавливания крупных частиц загрязнений на начальном этапе топливоподачи. Выбор конкретного типа зависит от требований к тонкости фильтрации, условий эксплуатации и обслуживания системы.

Различия в устройстве напрямую влияют на пропускную способность, степень очистки, частоту обслуживания и общий ресурс изделия. Рассмотрим ключевые особенности каждой конструкции.

-

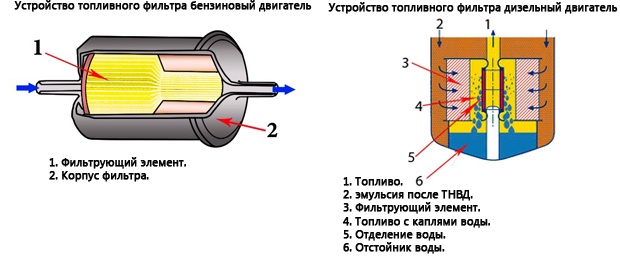

Картриджные фильтры

Состоят из сменного фильтрующего элемента (картриджа), помещённого в корпус. Фильтрующий материал – пористая бумага, войлок или синтетическое волокно, обеспечивающий улавливание частиц размером 10–30 микрон. Ресурс определяется загрязнённостью топлива и обычно составляет 15–30 тыс. км пробега. Требуют периодической замены картриджа.

-

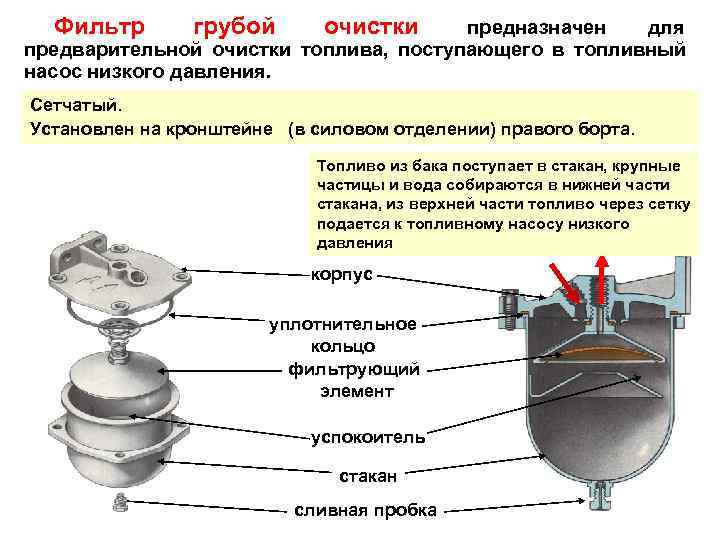

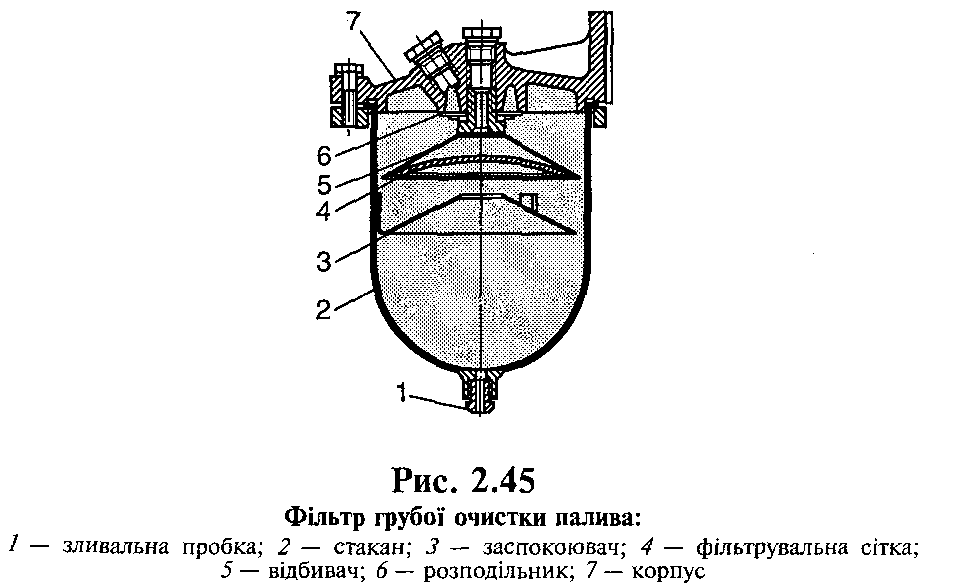

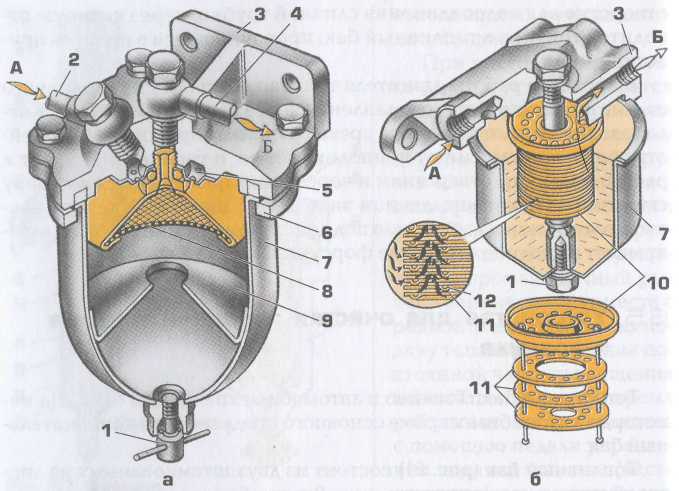

Сетчатые фильтры

Имеют фильтрующий элемент в виде металлической или полимерной сетки с ячейками 50–300 микрон. Устанавливаются на топливозаборниках в баке или в магистрали. Отличаются простотой конструкции, возможностью многократной промывки и повторного использования. Ресурс практически не ограничен при регулярной очистке сетки от отложений.

-

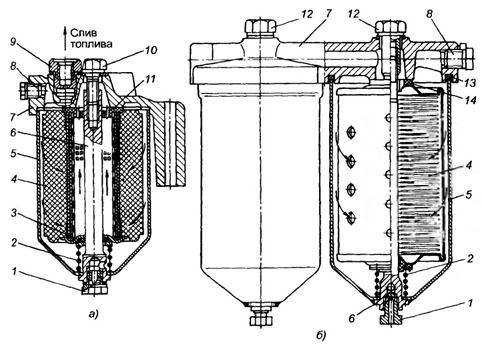

Отстойники (сепараторы-отстойники)

Включают объёмную колбу, где тяжёлые примеси и вода оседают под действием гравитации. Часто комбинируются с сеткой для предварительной фильтрации. Требуют ручного слива скопившегося осадка через дренажный клапан. Ресурс неограничен при своевременном обслуживании, но эффективность зависит от скорости потока топлива.

Ключевые материалы корпуса

Выбор материала корпуса напрямую влияет на долговечность, устойчивость к агрессивным средам и механическую прочность фильтра. Каждый вариант обладает специфическими физико-химическими свойствами, определяющими область применения и рабочие параметры.

Эксплуатационные условия (температурный диапазон, давление, тип топлива) диктуют оптимальный выбор материала. Коррозионная стойкость и сопротивление вибрациям являются критичными факторами для сохранения герметичности и целостности конструкции.

| Материал | Характеристики | Ресурс |

|---|---|---|

| Сталь |

|

10-15 лет (зависит от защиты от ржавчины) |

| Алюминий |

|

7-12 лет (риск деформации при вибрациях) |

| Термопласт |

|

5-8 лет (деградация при УФ-излучении и экстремальных температурах) |

Принцип работы: механическое удержание крупных фракций

Фильтрующий элемент представляет собой сетку или перфорированный барьер с калиброванными отверстиями, размер которых определяет степень очистки. Топливо под давлением поступает во входной патрубок корпуса, после чего проходит через фильтрующую перегородку.

Частицы загрязнений, превышающие размер ячеек сетки (обычно от 50 до 200 микрон), физически задерживаются на поверхности фильтра. Мелкие фракции и очищенное топливо беспрепятственно проходят через барьер, направляясь в выходной канал к двигателю.

Ключевые особенности процесса

- Фильтрация происходит за счет прямого отсева крупных частиц

- Эффективность напрямую зависит от соответствия размера ячеек типу загрязнений

- Сопротивление потоку возрастает пропорционально количеству накопленных отложений

| Размер удерживаемых частиц | Типичные загрязнения | Последствия без фильтрации |

|---|---|---|

| 50-100 мкм | Песок, металлическая стружка | Абразивный износ ТНВД |

| 100-200 мкм | Ржавчина, волокна уплотнений | Закупорка топливных магистралей |

Решающим фактором является механическая прочность фильтрующего материала – он должен сохранять геометрию ячеек под давлением до 6 бар. Отложения формируют фильтрующий слой на поверхности сетки, повышающий эффективность удержания, но сокращающий пропускную способность.

Стандартное место установки: перед топливным насосом

Фильтр грубой очистки монтируется на линии подачи топлива от бака к топливному насосу высокого давления (ТНВД) или бензонасосу. Его ключевая задача – предотвратить попадание крупных абразивных частиц (песок, окалина, ржавчина) и механического мусора в чувствительные элементы насосного оборудования.

Такое расположение обеспечивает предварительную фильтрацию до того, как топливо достигнет узлов, критичных к загрязнениям. Насосы имеют малые зазоры между деталями (плунжерные пары, клапаны), и абразивные включения быстро выводят их из строя из-за задиров или заклинивания.

Последствия некорректной установки

Размещение фильтра после насоса приводит к критическим рискам:

- Ускоренный износ насоса: Абразивные частицы повреждают прецизионные поверхности плунжеров, роторов или шестерен.

- Забивание форсунок или регуляторов давления мелкими фракциями, пропущенными насосом.

- Снижение производительности насоса из-за кавитации при работе на загрязненном топливе.

| Параметр | Установка перед насосом | Установка после насоса |

|---|---|---|

| Защита насоса от абразива | Полная | Отсутствует |

| Риск заклинивания ТНВД | Минимальный | Высокий |

| Стабильность давления топлива | Обеспечена | Нарушена |

Исключения встречаются редко – например, в системах с подкачивающим насосом низкого давления в баке, где грубый фильтр может быть интегрирован в модуль погружного насоса. Однако даже в таких схемах основная фильтрация перед ТНВД сохраняется.

Типоразмеры и резьбовые соединения: подбор под топливную магистраль

Диаметр присоединительных портов фильтра должен строго соответствовать сечению топливопровода для исключения перепадов давления и гидравлических потерь. Несоответствие размеров провоцирует турбулентность потока, падение производительности системы и ускоренный износ компонентов.

Резьбовые соединения классифицируются по типу нарезки (метрическая, дюймовая BSPP/NPT), шагу резьбы и наружному диаметру. Ключевыми параметрами являются угол конуса (для конических резьб NPT/JIC) и наличие уплотнительных поверхностей (конусные шайбы, O-rings у BSPP).

Критерии выбора

- Совпадение номинального диаметра (DN) с характеристиками магистрали: 6, 8, 10, 12 мм для легковых авто; 12–32 мм для коммерческого транспорта

- Тип резьбы:

- BSPP (G-резьба) - цилиндрическая, уплотнение по торцу прокладкой

- NPT/JIC - коническая, герметизация за счёт деформации резьб

- Метрическая (M12x1.5, M18x1.5) - с конусными шайбами или фторопластовыми уплотнителями

- Ориентация портов: осевая (in-line), радиальная (90°/120°) или комбинированная с учётом монтажного пространства

| Тип ТС | Рекомендуемый DN (мм) | Типовые резьбы |

|---|---|---|

| Легковые автомобили | 8–10 | M12x1.5, 1/4" NPT, G1/8" |

| Грузовики | 12–16 | M18x1.5, 3/8" NPT, G1/4" |

| С/х техника | 20–32 | M22x1.5, 1/2" NPT, G3/8" |

Важно: При замене фильтра обязателен замер посадочных габаритов штатной конструкции. Использование переходников допускается лишь при сохранении пропускной способности и герметичности контуров.

Параметр тонкости очистки: диапазон задерживаемых частиц

Тонкость очистки определяет минимальный размер твердых примесей, которые способен удерживать топливный фильтр. Этот параметр измеряется в микронах (μm) и напрямую влияет на степень защиты топливной системы. Более низкое значение указывает на высокую эффективность фильтрации.

Диапазон задерживаемых частиц для грубых фильтров обычно составляет 10–100 μm. Элементы размером менее 10 μm проходят через фильтрующий элемент, а крупные включения свыше 100 μm задерживаются предварительными сетками или отстойниками. Критическим для двигателя считается улавливание частиц от 40 μm, способных повредить ТНВД и форсунки.

Ключевые аспекты параметра

- Минимальный порог: 10–30 μm у современных моделей, до 50 μm у устаревших конструкций

- Эффективность улавливания: не менее 85–90% частиц в заявленном диапазоне

- Тип фильтрующего материала:

- Синтетическое волокно: 10–20 μm

- Целлюлозные картриджи: 20–40 μm

- Металлические сетки: 50–100 μm

| Тип загрязнений | Размер частиц (μm) | Последствия пропуска |

|---|---|---|

| Песок/окалина | 50–100 | Износ плунжерных пар |

| Металлическая стружка | 30–50 | Заедание форсунок |

| Абразивная пыль | 10–30 | Эрозия распылителей |

Неправильный выбор тонкости очистки приводит к двум рискам: излишне крупные ячейки пропускают абразив, а слишком мелкие – вызывают перегрузку фильтра и падение давления топлива. Производители двигателей строго регламентируют допустимый диапазон для каждой модели.

Сетка как основной фильтрующий элемент: виды ячейки

В фильтрах грубой очистки топлива (ФГО) сетка выступает первичным и ключевым барьером на пути крупных механических примесей. Ее основная задача – задерживать частицы, способные немедленно повредить топливный насос высокого давления (ТНВД) или форсунки, такие как окалина, ржавчина, песок, волокна уплотнений или крупные фракции загрязнений из бака.

Эффективность работы сетки напрямую определяется размером и формой ее ячеек. Размер ячейки, измеряемый в микронах (мкм), является критической характеристикой, определяющей, какие частицы будут отфильтрованы на этом этапе. Чем мельче ячейка, тем выше степень очистки, но тем выше и сопротивление потоку топлива, что требует тщательного баланса при проектировании.

Основные виды сетчатых элементов по типу ячейки

Сетки для ФГО различаются по конструкции и способу формирования ячейки:

- Плетеная металлическая сетка: Наиболее распространенный тип. Изготавливается путем переплетения тонких металлических проволок (чаще всего нержавеющая сталь, латунь, бронза) под прямым углом. Размер ячейки определяется толщиной проволоки и шагом плетения. Характеризуется гибкостью и хорошей грязеемкостью.

- Штампованная (перфорированная) сетка/пластина: Изготавливается из листового металла методом штамповки, создавая отверстия заданной формы (чаще круглые или щелевые) и размера. Отличается высокой жесткостью и прочностью, но обычно имеет меньшую общую площадь фильтрации по сравнению с плетеной сеткой при равных габаритах. Размер ячейки – это диаметр отверстия или ширина щели.

- Щелевая сетка: Может быть как плетеной (с очень вытянутыми прямоугольными ячейками), так и штампованной. Предназначена для задержки преимущественно волокнистых загрязнений. Ширина щели определяет размер улавливаемых частиц.

Типичные размеры ячеек сеток ФГО для дизельных систем:

| Тип сетки | Типичный размер ячейки (микрон, мкм) | Основное применение |

|---|---|---|

| Плетеная (вход в ТНВД) | 100 - 300 | Защита плунжерных пар ТНВД от крупных частиц |

| Плетеная (в баке/магистрали) | 150 - 500 | Предварительная очистка, защита подкачивающего насоса |

| Штампованная (перфорированная) | 200 - 800 | Грубейшая очистка на всасывающем патрубке, в топливозаборниках |

| Щелевая | Ширина щели 50 - 200 | Задержка волокон, крупных частиц |

Выбор конкретного типа сетки и размера ее ячеек всегда является компромиссом между требуемой степенью очистки (защитой), пропускной способностью (минимальным сопротивлением потоку) и грязеемкостью (способностью удерживать загрязнения без быстрого засорения). Сетка ФГО рассчитана на задержку частиц, которые не должны попасть в более тонкие фильтры и критичные компоненты системы.

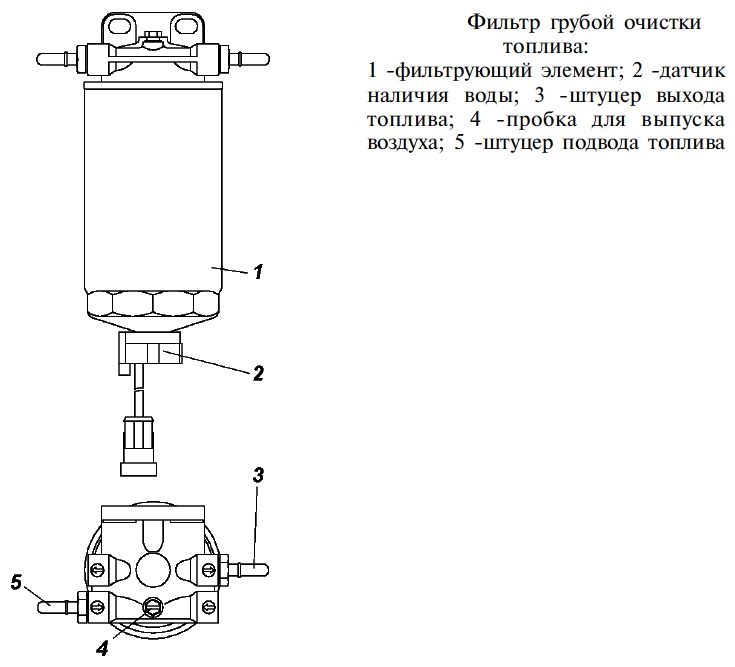

Предочиститель-сепаратор: функция отвода воды

Основная задача предочистителя-сепаратора – эффективное удаление воды из топливной системы. Вода попадает в топливо при конденсации в баках, заправке или транспортировке, а её присутствие вызывает коррозию деталей, ускоряет износ форсунок, способствует размножению бактерий и образованию отложений. Без качественного сепарирования воды даже мелкие её частицы критично снижают ресурс двигателя и топливной аппаратуры.

Принцип отделения основан на разнице плотностей воды и топлива. Поток горючего проходит через лабиринт каналов или центробежный ротор, где центробежная сила прижимает тяжёлые капли воды к стенкам корпуса. Дополнительно применяются коалесцентные фильтрующие материалы: микропористые структуры заставляют мелкие водяные частицы сливаться в крупные капли, которые стекают в отстойник под действием силы тяжести.

Ключевые элементы и процессы

- Отстойник (водосборник): ёмкость в нижней части сепаратора, куда стекает отделённая вода.

- Поплавковый датчик: сигнализирует о заполнении отстойника через индикатор на приборной панели.

- Дренажный клапан: ручной или автоматический механизм для слива скопившейся воды.

- Гидрофобные материалы: отталкивают воду, улучшая её агломерацию и стекание.

| Параметр | Значение |

|---|---|

| Эффективность сепарации | 93-99% (для частиц воды > 10 мкм) |

| Скорость осаждения | Зависит от вязкости топлива и температуры |

| Объём отстойника | 50-500 мл (определяет периодичность слива) |

Ресурс сепаратора напрямую зависит от качества топлива и объёма отделяемой воды. Переполнение отстойника ведёт к попаданию воды в систему, поэтому регулярный слив через дренаж – обязательная процедура техобслуживания. Некоторые модели оснащаются подогревом для предотвращения замерзания воды зимой.

Устройство дренажной пробки для слива отстоя

Дренажная пробка представляет собой герметизирующий элемент, расположенный в нижней части корпуса фильтра грубой очистки топлива. Её основная функция – обеспечение доступа к отстойнику для удаления скопившихся примесей и воды без демонтажа самого фильтра.

Конструкция пробки проектируется с учётом необходимости периодического обслуживания и устойчивости к агрессивному воздействию топлива. Она интегрируется непосредственно в резервуар отстойника, сохраняя целостность системы при эксплуатации и предотвращая утечки.

Конструктивные элементы дренажной пробки

- Корпус: Изготавливается из металла (латунь, сталь) или химически стойкого пластика. Имеет резьбу для вкручивания в корпус отстойника и шестигранную головку под ключ.

- Уплотнительное кольцо: Резиновая или полимерная прокладка (чаще из NBR или FKM), обеспечивающая герметичность соединения при затяжке.

- Дренажный канал: Сквозное отверстие в центре пробки для вытекания отстоя при откручивании.

- Магнитный вкладыш (опционально): Устанавливается в некоторых моделях для улавливания металлической стружки.

Принцип работы основан на периодическом ручном откручивании пробки во время обслуживания фильтра. При этом отстой сливается через дренажный канал, а после очистки пробка затягивается обратно с усилием, достаточным для сжатия уплотнителя.

Расположение уплотнителей: материалы и условия герметичности

Уплотнительные элементы в фильтрах грубой очистки топлива концентрируются в критических зонах соединений: между корпусом и крышкой стакана, на впускных/выпускных топливных штуцерах, сливной пробке отстойника и датчике воды (при наличии). Их ключевая задача – предотвращение утечек топлива и подсоса воздуха, напрямую влияющих на работу двигателя и экологию.

Основными материалами служат специализированные полимеры: нитрильный каучук (NBR) для дизельного топлива и бензина в стандартных температурных режимах, фторкаучук (FKM/Viton) для агрессивных сред и повышенных температур. Реже применяются металлические (алюминиевые/медные) прокладки для фланцевых соединений или пробок.

Ключевые аспекты обеспечения герметичности

Эффективность уплотнителей определяется соблюдением строгих условий:

- Правильная установка: Уплотнители не должны быть перекручены, смещены или повреждены при монтаже. Кольца круглого сечения требуют равномерной затяжки крышки/пробки.

- Чистота посадочных мест: Малейшие частицы грязи, стружки или старые остатки уплотнения нарушают прилегание и создают каналы для утечек.

- Целостность уплотнителя: Трещины, порезы, вздутия или потеря эластичности (дубление) – недопустимы. Ресурс резины снижается от контакта с некондиционным топливом, перепадов температур и механического износа.

- Совместимость материала: Уплотнитель обязан сохранять химическую стойкость к конкретному типу топлива (особенно к биодизелю, спиртосодержащим бензинам) и рабочим температурам в системе.

| Типичное расположение | Форма уплотнителя | Распространенный материал |

|---|---|---|

| Корпус / Крышка стакана | Кольцо круглого сечения (O-ring) | NBR, FKM |

| Топливные штуцеры (вход/выход) | Конические уплотнительные кольца | NBR |

| Сливная пробка отстойника | Плоская прокладка или O-ring | Медь, NBR, FKM |

| Датчик воды / клапан | O-ring или плоская прокладка | NBR, FKM |

Важно: Герметичность проверяется визуально после сборки и под давлением при запуске двигателя. Регулярная замена уплотнителей в составе сервисного комплекта фильтра – обязательное условие долговечной и безопасной работы топливной системы.

Температурные и прочностные требования к корпусу

Корпус фильтра грубой очистки топлива обязан сохранять целостность в экстремальных температурных условиях. Минимальный порог достигает -40°C (климатическое исполнение для холодных регионов), максимальный – до +120°C (нагрев от двигателя, топливной магистрали и внешней среды). Превышение диапазона провоцирует растрескивание полимерных корпусов или коррозию металлических, утрату герметичности соединений.

Прочностные характеристики включают стойкость к статическому и динамическому давлению топливной системы (3–7 бар), вибрационным нагрузкам от двигателя, гидроударам (до 15–20 бар). Корпус должен противостоять механическим деформациям при монтаже/демонтаже, ударам от дорожного покрытия или камней. Несоответствие требованиям ведет к разгерметизации, утечке топлива и возгоранию.

Критические параметры и решения

| Требование | Риски при нарушении | Технические решения |

|---|---|---|

| Термостойкость (-40°C...+120°C) | Деформация, потеря упругости уплотнений | Стеклонаполненный полиамид (PA-GF), алюминиевые сплавы |

| Вибрационная стойкость | Усталостное разрушение крепежных элементов | Ребристое усиление корпуса, амортизирующие прокладки |

| Рабочее давление (до 7 бар) | Разрыв корпуса, трещины | Стенки толщиной 3–5 мм, цилиндрическая форма |

| Ударная прочность | Раскол при внешнем воздействии | Ударопрочные пластики (PPS), защитные кожухи |

Ресурс корпуса определяется:

- Стойкостью к топливным агентам (бензин, дизель, биоэтанол) – материал не должен разбухать или терять прочность.

- Циклическими нагрузками – минимум 500 000 циклов давления/термоударов для металлических версий.

Прозрачные колбы: визуальный контроль загрязнения

Основным преимуществом фильтров грубой очистки топлива с прозрачной колбой является возможность оперативной визуальной оценки степени загрязнения фильтрующего элемента. Пользователь или механик может без разборки корпуса определить уровень накопления механических примесей в отстойнике и необходимость обслуживания.

Колбы изготавливаются из прочных прозрачных полимеров (часто поликарбоната), устойчивых к воздействию топлива, перепадам температур и механическим повреждениям. Четкая шкала или отметки на стенке колбы помогают точно определить допустимый объем скопившихся отложений перед тем, как они достигнут критического уровня и начнут перекрывать поток топлива.

Особенности контроля и эксплуатации

Критерии оценки загрязнения:

- Цвет отложений: Темный осадок указывает на грязь, ржавчину или продукты износа топливной системы.

- Объем осадка: Сравнение с метками на колбе показывает, насколько заполнен отстойник. Превышение уровня 1/3-1/2 обычно сигнализирует о необходимости очистки.

- Наличие воды: Вода скапливается внизу колбы отдельным слоем (эмульсия или четкая граница), что легко заметить визуально.

Ограничения и важные замечания:

- Прозрачность может снижаться из-за помутнения пластика под воздействием агрессивных компонентов топлива или УФ-излучения.

- Механическая прочность уступает металлическим корпусам, требует аккуратности при монтаже и в условиях вибрации.

- Необходимо обеспечить защиту колбы от прямых солнечных лучей для предотвращения фотостарения материала.

Правила обслуживания:

| Действие | Периодичность/Условие |

| Визуальный осмотр | При каждом ТО или заправке бака |

| Слив отстоя (вода, грязь) | При обнаружении слоя воды или осадка у метки MAX |

| Замена/очистка фильтра | При невозможности удалить осадок сливом или сильном загрязнении |

Рампа ТНВД как место монтажа на дизельных двигателях

На многих дизельных двигателях, особенно в системах Common Rail, фильтр грубой очистки топлива интегрируется непосредственно в топливную рампу насоса высокого давления (ТНВД). Такое расположение обеспечивает предварительную фильтрацию горючего до его поступления в плунжерные пары насоса, защищая высокоточные компоненты от крупных абразивных частиц, воды и других загрязнений, присутствующих в топливном баке.

Монтаж фильтра на рампе ТНВД сокращает длину топливных магистралей низкого давления, упрощает конструкцию и снижает риск подсоса воздуха. Фильтрующий элемент обычно крепится с помощью резьбового соединения или зажимной скобы, обеспечивая герметичность узла. Такая компоновка характерна для двигателей Bosch, Delphi и ряда других производителей, где рампы ТНВД проектируются с унифицированными посадочными местами для фильтров.

Особенности эксплуатации и ресурс

При установке на рампе ТНВД фильтр грубой очистки подвергается значительным вибрационным нагрузкам и температурным перепадам. Это требует от корпуса и уплотнений повышенной прочности. Ресурс элемента напрямую зависит от:

- Качества топлива – содержание воды и твердых примесей сокращает срок службы

- Конструкции фильтра – многослойные синтетические материалы (полиэстер, целлюлоза) увеличивают грязеемкость

- Условий эксплуатации – частые холодные пуски ускоряют загрязнение

| Преимущества монтажа на рампе | Недостатки |

| Компактность конструкции | Ограниченное пространство для обслуживания |

| Защита ТНВД на входном контуре | Высокие вибрационные нагрузки на фильтр |

| Упрощение топливных магистралей | Требовательность к качеству уплотнений |

Средний ресурс фильтров при таком монтаже составляет 15 000–30 000 км, но требует регулярной проверки на засорение (падение давления). При замене критично соблюдать момент затяжки соединений во избежание деформации рампы. Производители рекомендуют использовать только оригинальные фильтры, соответствующие геометрии посадочного места и давлению в системе.

Симптомы засорения топливного фильтра

Недостаточная пропускная способность забитого фильтра ограничивает объем горючего, поступающего в двигатель. Топливная система не может обеспечить необходимый для корректной работы расход, особенно под нагрузкой.

Первые признаки проявляются при повышенном потреблении топлива: во время разгона, движения в гору или буксировки груза. По мере усиления засорения симптомы начинают возникать и в штатных режимах эксплуатации.

Характерные признаки загрязнения

- Потеря мощности - двигатель не развивает полную мощность, наблюдается вялый разгон и снижение тяги при нагрузках.

- Трудный запуск - увеличение времени прокрутки стартера, необходимость многократных попыток запуска, особенно после долгой стоянки.

- Неустойчивая работа на холостом ходу - плавающие обороты, вибрации или самопроизвольная остановка двигателя.

- Рывки при разгоне - кратковременные провалы мощности при резком нажатии педали акселератора.

- Самопроизвольное глушение - внезапная остановка мотора при движении на переходных режимах.

Визуальные признаки предельного загрязнения

Плотный темно-коричневый или черный налет на поверхности фильтрующего элемента, полностью скрывающий исходный материал. Отсутствие просветов в ячейках сетки или гофрах бумажного картриджа из-за слоя вязких отложений.

Наличие видимых комков грязи, кристаллов парафина (для дизеля), водяной эмульсии или ржавчины в отстойнике прозрачного корпуса. Деформация фильтрующей гарнитуры – вмятины, выпуклости или разрывы, вызванные перепадом давления.

Критерии оценки

- Цвет отложений: Равномерный черный налет – признак сажи и смол, рыжие пятна указывают на коррозию или воду

- Структура загрязнений: Глянцевые смолистые отложения опаснее пылевых, так как необратимо забивают поры

- Уровень в отстойнике: Заполнение более 50% объема отстойника твердыми фракциями или расслоение фаз (топливо/вода/грязь)

| Тип фильтра | Характерный признак | Реакция на загрязнение |

|---|---|---|

| Сетчатый (металл) | Матовый налет, слипание ячеек | Искривление сетки под давлением |

| Бумажный картридж | Распухание гофр, темные концентрические кольца | Разрыв складок по краям |

| Пластинчатый отстойник | Слой ила >3 мм на магните | Потеря магнитными пластинами подвижности |

Важно: Появление металлической стружки в отстойнике свидетельствует об износе ТНВД или элементов топливной системы, что требует немедленной диагностики независимо от состояния фильтра.

Последствия эксплуатации забитого фильтра

Забитый фильтр грубой очистки создает критическое сопротивление потоку топлива, приводя к его выраженному дефициту в топливной рампе. Двигатель начинает испытывать топливное голодание, проявляющееся в заметной потере мощности, особенно ощутимой при резком нажатии на педаль газа или под нагрузкой (подъем, обгон). Тяга становится вялой, отклик на акселератор – замедленным и нечетким.

Хронический недостаток топлива из-за засорения фильтра провоцирует нестабильную работу силового агрегата на всех режимах. Это выражается в неустойчивых оборотах холостого хода, повышенной вибрации, трудностях запуска (особенно холодного) и характерных рывках или провалах при разгоне. Топливный насос, вынужденный работать под экстремальной нагрузкой для преодоления сопротивления фильтра, подвергается ускоренному износу и риску преждевременного выхода из строя.

Ключевые негативные последствия:

- Механические повреждения двигателя:

- Ускоренный износ топливного насоса высокого давления (ТНВД): Насос работает на пределе, перегревается, его производительность падает, ресурс резко сокращается.

- Повреждение плунжерных пар ТНВД: Недостаток смазки и охлаждения топливом ведет к задирам и заклиниванию прецизионных пар.

- Загрязнение и выход из строя форсунок: Мелкие частицы, проскочившие через поврежденный или неэффективно работающий из-за перегрузки фильтр тонкой очистки, засоряют и калиброванные отверстия форсунок.

- Повышенный износ цилиндро-поршневой группы: Неоптимальное смесеобразование из-за недостатка топлива ведет к работе на обедненных смесях, повышению температуры в камере сгорания и ускоренному износу.

- Проблемы с топливоподачей и смесеобразованием:

- Сильное падение мощности двигателя: Мотор не может развить полную мощность из-за недостатка топлива.

- Неустойчивая работа, троение, вибрации: Неравномерная подача топлива в цилиндры вызывает пропуски воспламенения.

- Трудности запуска (особенно холодного): Топливному насосу требуется больше времени, чтобы создать необходимое давление в системе.

- Провалы и рывки при разгоне: Резкое увеличение потребности в топливе не может быть удовлетворено из-за ограниченной пропускной способности фильтра.

- Повышенный расход топлива: ЭБУ пытается компенсировать недостаток топлива увеличением времени впрыска, но эффективность сгорания падает.

- Электронные сбои и диагностика:

- Появление ошибок в системе управления двигателем: ЭБУ фиксирует отклонения давления топлива, ошибки по бедной смеси, пропуски воспламенения (коды типа P0087, P0171, P0300-P0304).

- Активация аварийного режима работы двигателя (Check Engine): ЭБУ ограничивает мощность для защиты агрегата от повреждений.

Реакция электроники: диагностика по кодам ошибок

Неисправность топливного фильтра грубой очистки напрямую влияет на работу двигателя, что фиксируется электронными системами контроля. При засорении или критическом снижении пропускной способности фильтра возникает дефицит топлива в рампе, падает давление в топливной системе. Электронный блок управления (ЭБУ) двигателя регистрирует отклонения от заданных параметров работы форсунок, датчиков давления и расхода воздуха.

ЭБУ активирует диагностические коды ошибок (DTC – Diagnostic Trouble Codes) при выходе рабочих характеристик за допустимые пределы. Основные индикаторы проблем с фильтром – ошибки, связанные с обеднённой топливно-воздушной смесью или нестабильным давлением горючего. Система OBD-II сохраняет коды в памяти, зажигает индикатор Check Engine, позволяя провести целенаправленную диагностику.

Ключевые коды ошибок и их интерпретация

Типичные DTC, указывающие на засорение фильтра грубой очистки:

- P0171 / P0174 – Слишком бедная смесь в банке 1/2. Фильтр не пропускает достаточный объём топлива.

- P0087 – Давление в топливной рампе ниже нормы. Прямое следствие сопротивления забитого фильтра.

- P0190 – Неисправность цепи датчика давления топлива. Может быть вызвана хроническим низким давлением.

Алгоритм проверки при появлении ошибок:

- Считать коды сканером OBD-II, определить приоритетные.

- Проверить реальное давление топлива манометром на рампе (сравнить с паспортными значениями).

- Исключить неисправности насоса, регулятора давления и датчиков.

- Оценить ресурс фильтра по пробегу и качеству топлива.

| Код ошибки | Воздействие на двигатель | Дополнительные симптомы |

|---|---|---|

| P0171/P0174 | Потеря мощности, рывки при разгоне | Повышенный расход топлива, неустойчивый холостой ход |

| P0087 | Затруднённый пуск, остановка мотора | Детонация, перегрев катализатора |

Важно помнить: коды указывают на симптом, а не на причину. Ошибки P0171/P0174 могут также вызываться утечками воздуха, неисправностями MAF-сенсора или форсунок. Подтверждение неисправности фильтра требует механической проверки давления и визуального осмотра.

Плановый ресурс: пробег или моточасы для замены

Плановый интервал замены фильтра грубой очистки топлива (ФГОТ) определяется производителем транспортного средства или оборудования и указывается в технической документации. Он может регламентироваться двумя основными параметрами: пробегом (для автомобилей) или моточасами (для стационарных двигателей, спецтехники, судов).

Выбор критерия зависит от типа и условий эксплуатации силового агрегата. Пробег актуален для автомобилей, где нагрузка на двигатель коррелирует с пройденным расстоянием. Моточасы используются для техники, работающей преимущественно на месте (генераторы, насосы, строительная техника) или в циклических режимах с длительным простоем под нагрузкой.

Факторы, влияющие на фактический ресурс

Заявленный производителем ресурс является ориентировочным. Реальная необходимость замены может наступить раньше из-за:

- Качества топлива: Высокое содержание воды, механических примесей, парафинов (для дизеля) или смол (для бензина) приводит к быстрому засорению фильтрующего элемента.

- Эксплуатационных условий: Постоянная езда по пыльным дорогам, работа в условиях сильных перепадов температур, высокая влажность воздуха сокращают ресурс.

- Состояния топливной системы: Коррозия внутри бака или топливопроводов увеличивает количество окалины и ржавчины, задерживаемой фильтром.

- Типа фильтра: Фильтры с большей площадью фильтрующей поверхности или многоступенчатой очисткой обычно имеют больший ресурс.

Типичные плановые интервалы замены (ориентировочно):

| Тип ТС/Оборудования | Основной критерий | Типичный интервал замены |

|---|---|---|

| Легковые автомобили (бензин) | Пробег | 15 000 - 30 000 км |

| Легковые автомобили (дизель) | Пробег | 15 000 - 30 000 км* |

| Грузовые автомобили | Пробег / Моточасы | 40 000 - 60 000 км / 500 - 1000 мч |

| Дизель-генераторы, насосы | Моточасы | 250 - 500 мч |

| Строительная техника | Моточасы | 500 - 1000 мч |

*Для дизельных автомобилей интервал часто меньше, особенно при использовании низкокачественного топлива или в условиях частых коротких поездок.

Важно: При появлении признаков засорения ФГОТ (затрудненный пуск, потеря мощности, особенно на высоких оборотах или под нагрузкой, рывки при разгоне, нестабильная работа на холостом ходу) замена должна быть выполнена немедленно, вне зависимости от пробега или моточасов. Несвоевременная замена ведет к ускоренному износу ТНВД (дизель) или бензонасоса, форсунок и снижению ресурса двигателя.

Факторы, сокращающие срок службы: качество топлива, износ бака

Ресурс фильтра грубой очистки топлива (ФГОТ) существенно зависит от условий эксплуатации, ключевыми из которых являются качество используемого топлива и состояние топливного бака. Эти факторы напрямую влияют на количество и характер загрязнений, попадающих на сетку фильтра.

Низкое качество горючего или внутренняя деградация бака приводят к увеличению концентрации абразивных и вязких частиц в топливе. Это вызывает ускоренное засорение ячеек сетки ФГОТ, повышение сопротивления протоку топлива и, как следствие, необходимость более частой замены элемента, даже до выработки номинального ресурса.

Качество топлива

Использование топлива, не соответствующего стандартам, является основным врагом ФГОТ:

- Механические примеси: Песок, пыль, металлическая стружка, продукты износа оборудования АЗС присутствуют даже в относительно чистом топливе. Низкокачественное горючее содержит их в значительно больших концентрациях, быстро забивая сетку фильтра.

- Вода: Конденсат в баке или вода, попавшая с некачественным топливом, способствует коррозии металлических деталей системы (бака, магистралей), образуя оксидную пыль (ржавчину), которая оседает на сетке ФГОТ. В дизельных системах вода также провоцирует развитие микроорганизмов.

- Смолы и отложения: Старое, нестабильное топливо (особенно бензин) склонно к образованию смолистых отложений. Эти липкие вещества забивают ячейки сетки, уменьшая ее пропускную способность.

- Биологическое загрязнение (дизель): Присутствие воды в солярке создает благоприятную среду для размножения бактерий и грибков. Образующаяся биомасса ("дизельный грибок") и продукты их жизнедеятельности образуют слизистые отложения, интенсивно засоряющие фильтр.

Износ топливного бака

Состояние топливного бака напрямую влияет на количество загрязнений, поступающих в систему питания:

- Коррозия внутренних стенок: Это наиболее распространенная проблема, особенно для металлических баков. Образующаяся ржавчина отслаивается мелкими абразивными частицами, которые попадают в топливо и задерживаются сеткой ФГОТ.

- Деградация защитного покрытия: Многие баки имеют внутреннее антикоррозионное покрытие. Со временем, особенно под воздействием некачественного топлива или воды, это покрытие может отслаиваться, создавая хлопьевидный или порошкообразный осадок, забивающий фильтр.

- Механический износ и усталость металла: Вибрации, удары, циклические нагрузки могут вызывать микротрещины или отслоение частиц металла/покрытия со стенок бака.

- Загрязнение от предыдущих ремонтов: Недостаточная очистка бака перед установкой после ремонта или замены может оставить внутри стружку, песок, остатки старого герметика.

| Фактор | Тип загрязнения | Воздействие на ФГОТ |

|---|---|---|

| Низкое качество топлива (мех. примеси) | Песок, пыль, металлическая стружка | Абразивный износ, быстрое забивание ячеек |

| Вода в топливе | Ржавчина (оксиды железа), Биомасса (дизель) | Засорение хлопьями ржавчины/слизью, коррозия корпуса/сетки |

| Коррозия бака / Отслоение покрытия | Частицы ржавчины, хлопья покрытия | Интенсивное забивание сетки, уменьшение пропускной способности |

| Смолы / Старое топливо | Липкие отложения, лаки | Обволакивание сетки, снижение эффективности фильтрации |

Таким образом, регулярное использование некондиционного топлива и наличие коррозии или повреждений внутренней поверхности топливного бака являются основными причинами преждевременного выхода из строя фильтра грубой очистки. Загрязнения, источником которых служат эти факторы, многократно увеличивают нагрузку на сетку фильтра, сокращая его реальный срок службы в разы по сравнению с номинальным ресурсом, заявленным для работы в идеальных условиях.

Технология замены картриджных моделей: последовательность действий

Перед началом замены картриджа подготовьте необходимые инструменты: новый сертифицированный картридж, чистую ветошь, ёмкость для слива остатков топлива и защитные перчатки. Обязательно убедитесь в совместимости нового картриджа с моделью фильтра и соблюдайте требования пожарной безопасности – не курите и не используйте открытый огонь в зоне работ.

Заглушите двигатель и дождитесь снижения давления в топливной системе (для некоторых моделей требуется сброс давления через специальный клапан). Обесточьте бортовую сеть, сняв клемму «минус» с аккумулятора, чтобы исключить риск искрообразования при случайном включении топливного насоса.

Пошаговая процедура замены

- Обеспечьте доступ к фильтру: снимите защитные кожухи или элементы облицовки, если они мешают работе.

- Подставьте ёмкость под корпус фильтра для сбора вытекающего топлива.

- Открутите сливную пробку (при наличии) для предварительного стравливания давления и слива отстоя.

- Отсоедините топливные магистрали, аккуратно сжав фиксаторы быстросъёмных соединений. Закройте отверстия труб чистыми заглушками.

- Снимите датчики или клапаны, подключённые к корпусу фильтра, соблюдая осторожность.

- Открутите крышку корпуса по резьбе при помощи специального ключа (если предусмотрено конструкцией).

- Извлеките отработанный картридж, утилизируя его согласно экологическим нормам.

Монтаж нового картриджа:

- Тщательно очистите посадочное место и внутреннюю полость корпуса от загрязнений ветошью.

- Проверьте состояние уплотнительных колец на крышке – при износе замените их.

- Установите новый картридж строго по направляющим до характерного щелчка (если предусмотрено).

- Смажьте уплотнительное кольцо крышки чистым топливом для обеспечения герметичности.

- Затяните крышку с моментом, указанным производителем (без перетяжки).

Подсоедините топливные магистрали и датчики, убедившись в надёжности фиксации. Запустите двигатель и проверьте отсутствие течей в течение 3-5 минут. При необходимости удалите воздух из системы методом, рекомендованным для конкретного автомобиля (через ручной подкачивающий насос или штатную прокачку).

Промывка сетчатых фильтров: допустимость и методика

Промывка сетчатых элементов фильтров грубой очистки топлива допустима исключительно для металлических конструкций с видимыми ячейками без механических повреждений. Картонные или композитные фильтрующие модули восстановлению не подлежат и требуют замены при загрязнении.

Процедура актуальна для предварительной очистки дизельного топлива или бензина при отсутствии критического износа сетки. Необратимая деформация ячеек, трещины или признаки коррозии автоматически исключают возможность повторного использования компонента.

Методика промывки

Последовательность операций:

- Демонтаж: снять фильтр с топливной магистрали, исключая контакт грязи с внутренними каналами системы.

- Механическая очистка: удаление крупных частиц мягкой щеткой или сжатым воздухом (направление потока – с чистой стороны сетки на загрязненную).

- Промывка в ванне:

- Использовать чистый дизель, керосин или спецраствор (никакой воды!).

- Погрузить сетку в жидкость на 15–30 мин.

- Аккуратно обработать кистью с мягким ворсом.

- Продувка: сушка сжатым воздухом (давление не выше 3 атм) до полного удаления моющей жидкости.

- Контроль: визуальная проверка просвета ячеек на свет. Допустимы остаточные потемнения, но отсутствие закупорки – обязательно.

Критерии запрета повторной установки:

| Дефект | Последствие |

| Разрыв сетки | Пропуск абразива в двигатель |

| Склеенные ячейки | Падение пропускной способности |

| Коррозия | Разрушение структуры при вибрациях |

После очистки обязательна замена уплотнителей. Ресурс промытого фильтра сокращается на 30–50% относительно нового. Многократная промывка (более 2 циклов) не рекомендуется из-за усталости металла.

Критерии выбора оригинального фильтра

Оригинальный фильтр гарантирует точное соответствие заводским допускам по тонкости отсева, пропускной способности и давлению открытия перепускного клапана. Использование несертифицированных аналогов часто приводит к нарушению расчетных параметров топливоподачи, что вызывает сбои в работе двигателя.

Ключевым аспектом является ресурс элемента, напрямую зависящий от качества фильтрующего материала и герметичности корпуса. Подделки используют дешевые целлюлозные материалы вместо синтетических волокон с точным размером пор, что сокращает интервал замены и повышает риск попадания абразива в систему.

Основные параметры выбора

- Совместимость по каталожному номеру – проверка соответствия VIN-коду транспортного средства

- Технические характеристики:

- Номинальная тонкость фильтрации (в микронах)

- Пропускная способность (л/час)

- Рабочее давление в системе

- Конструктивные особенности:

- Наличие водоотделителя (для дизельных систем)

- Тип соединения (штуцерный, резьбовой, быстросъемный)

- Материал корпуса (алюминий/пластик)

- Ресурс работы – подтвержденный производителем пробег или моточасы

- Защита от подделок:

- Голографические наклейки

- Лазерная маркировка детали

- QR-код для верификации

Анализ совместимости аналогов по каталогам

При подборе аналогов фильтра грубой очистки топлива критически важно сопоставлять технические параметры и конструктивные особенности оригинальной детали с характеристиками замены. Ключевыми критериями анализа являются посадочные размеры (диаметр резьбы, высота корпуса, габариты уплотнительных поверхностей), пропускная способность (л/ч), рабочее давление в системе и температурный диапазон эксплуатации.

Сравнение должно включать проверку типа фильтрующего элемента (металлическая сетка, синтетический материал), степень очистки (в микронах), наличие и тип клапанов (редукционного, противодренажного), а также материал корпуса (сталь, алюминий, термостойкий пластик). Несовпадение любого из этих параметров может привести к нарушению герметичности топливной магистрали или недостаточной фильтрации.

Алгоритм проверки совместимости

- Идентификация OEM-кода: определение каталожного номера оригинального фильтра (например, Mann Filter WK 842/2 или Bosch F 026 407 024).

- Поиск кросс-номеров: использование электронных каталогов (ETKA, TecDoc, Partslink24) для выявления аналогов от других производителей.

- Верификация параметров:

- Сверка присоединительных размеров резьбы (M12x1.5, M14x1.5 и т.д.)

- Контроль давления открытия клапанов (0.8–1.5 бар для противодренажного)

- Подтверждение степени очистки (≥ 80–120 микрон для грубой очистки)

| Критичный параметр | Риск при несовпадении |

| Резьбовой патрубок | Разгерметизация топливной системы |

| Пропускная способность | Обеднение топливной смеси или гидроудар |

| Рабочее давление | Деформация корпуса или выдавливание уплотнений |

Важно: Даже при совпадении каталожных номеров в онлайн-базах обязательна визуальная сверка геометрии и маркировок. Производители периодически обновляют конструкции, что может привести к несовместимости физически одинаковых по каталогу деталей для разных годов выпуска ТС.

Требования к моменту затяжки крепежа и соединений

Соблюдение регламентированного момента затяжки резьбовых соединений корпуса фильтра, сливной пробки и топливопроводов критически важно для герметичности системы. Превышение указанных значений приводит к деформации уплотнительных поверхностей, срыву резьбы или растрескиванию корпуса, особенно при работе с алюминиевыми и пластиковыми компонентами.

Недостаточный момент затяжки вызывает утечки топлива, подсос воздуха и нарушение рабочего давления в системе. Для стальных крепежных элементов (болтов крышки, штуцеров) применяются более высокие значения момента, чем для соединений с участием мягких материалов (медные шайбы, полимерные прокладки), требующих осторожности при обтяжке.

Ключевые правила и процедуры

- Использование динамометрического ключа с предустановленным значением момента согласно технической документации производителя фильтра

- Затяжка крышки корпуса крестообразной последовательностью (для многоточечного крепежа) для равномерного прилегания уплотнения

- Контроль состояния резьбы и посадочных поверхностей перед сборкой: отсутствие забоин, коррозии, остатков старой прокладки

- Применение новых уплотнительных колец и прокладок при каждом обслуживании, смазка их чистым топливом перед установкой

- Проверка соединений на отсутствие подтекания топлива после запуска двигателя под нагрузкой

| Тип соединения | Типичный диапазон момента затяжки (Нм) | Риски нарушения |

|---|---|---|

| Болты крышки корпуса (сталь) | 10–25 | Деформация корпуса, разрыв прокладки |

| Сливная пробка (алюминий/латунь) | 8–15 | Срыв резьбы, искривление посадочной плоскости |

| Топливные штуцеры (конусное уплотнение) | 20–40 | Раскол конуса, перекос соединения |

Правила утилизации отработавших фильтрующих элементов

Отработавшие фильтрующие элементы топливных фильтров грубой очистки представляют экологическую опасность из-за остатков горюче-смазочных материалов (ГСМ) и накопленных загрязнений. Их запрещено выбрасывать вместе с бытовым мусором или сжигать в неконтролируемых условиях.

Утилизация должна проводиться в строгом соответствии с законодательством об охране окружающей среды и требованиями к обращению с отходами нефтепродуктов. Несоблюдение регламентов влечёт административную ответственность и штрафные санкции.

Основные этапы утилизации

- Предварительная подготовка: Заглушка сливных отверстий для предотвращения утечки остатков топлива. Помещение элемента в герметичную тару (полиэтиленовый пакет, пластиковый контейнер).

- Передача специализированной организации: Транспортировка только лицензированным перевозчикам отходов II–III класса опасности. Обязательное оформление паспорта отхода и акта приёма-передачи.

- Обезвреживание: Механическое прессование для уменьшения объёма. Сепарация остатков топлива (регенерация или сжигание в спецустановках).

- Переработка материалов: Термическое разложение пластикового корпуса с получением вторичных гранул. Плавка металлических деталей для металлургического передела.

Ключевые требования:

- Использование услуг только аккредитованных компаний (наличие лицензии Росприроднадзора).

- Запрет на самостоятельную разборку или очистку элементов из-за риска контакта с токсичными отложениями.

- Учёт ресурса фильтра: преждевременная замена увеличивает объём отходов.

| Способ обработки | Получаемый продукт | Экологический эффект |

| Пиролиз пластика | Технический углерод, синтез-газ | Снижение объёма отходов на 90% |

| Регенерация топлива | Очищенное дизельное топливо | Сокращение добычи первичных ресурсов |

| Переплав металла | Стальная/алюминиевая шихта | Экономия энергии при производстве металлов |

Ответственность за корректную утилизацию лежит на владельце транспортного средства или сервисной организации, проводившей замену. Хранение отработанных фильтров допускается исключительно в маркированных ёмкостях в специально отведённых местах не более 11 месяцев.

Список источников

При подготовке материала использовались технические документы и специализированные издания по топливным системам двигателей внутреннего сгорания. Основное внимание уделялось конструктивным особенностям, эксплуатационным параметрам и методикам оценки ресурса компонентов.

Анализ включал актуальные инженерные стандарты, рекомендации производителей фильтрующих элементов и данные испытательных лабораторий. Особое значение придавалось подтвержденным практикой характеристикам долговечности и эффективности очистки.

Основные использованные материалы

- Технические руководства по обслуживанию топливных систем дизельных и бензиновых двигателей

- Каталоги компонентов фильтрации ведущих производителей (Bosch, Mann-Filter, Fleetguard)

- ГОСТы и отраслевые стандарты на топливные фильтры грубой очистки

- Методические указания по расчету ресурса фильтрующих элементов

- Научные публикации по влиянию качества топлива на износ двигателя

- Отчеты стендовых испытаний фильтров при различных условиях эксплуатации

- Протоколы исследования материалов фильтрующих перегородок