Фильтр тонкой очистки и грубая сепарация топлива - принципы работы

Статья обновлена: 28.02.2026

Эффективная работа двигателя напрямую зависит от чистоты топлива, подаваемого в систему. Загрязнения в виде твердых частиц, воды и органических примесей способны вызвать серьезные повреждения топливной аппаратуры и сократить ресурс силового агрегата.

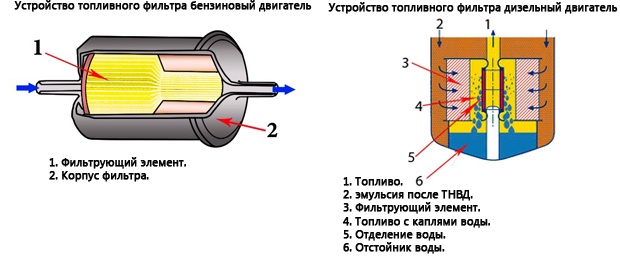

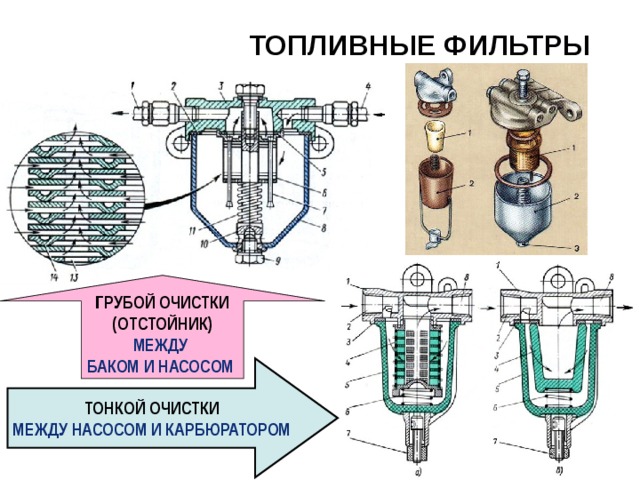

Для защиты критически важных узлов применяются двухэтапные системы очистки. Грубая сепарация выполняет первичную фильтрацию, удаляя крупные фракции и основную массу воды. Фильтр тонкой очистки обеспечивает финальную барьерную защиту, задерживая мельчайшие загрязнители на пути к топливному насосу и форсункам.

Принцип улавливания крупных примесей сепаратором

Сепаратор реализует механизм центробежной сепарации, основанный на разнице плотностей топлива и посторонних частиц. Топливная смесь подается под давлением во вращающийся с высокой скоростью (до 8000 об/мин) барабан или ротор, где создаются мощные центробежные силы.

Под действием этих сил более тяжелые компоненты – частицы металла, песка, окалины, крупные капли воды – интенсивно отбрасываются к периферии рабочей камеры. Легкое топливо концентрируется ближе к оси вращения, формируя "жидкое ядро", которое затем отводится через центральный канал для дальнейшей подачи в систему.

Ключевые этапы процесса улавливания

- Инерционное отделение: Тяжелые частицы по инерции прижимаются к стенкам барабана под действием центробежной силы, многократно превышающей гравитацию.

- Формирование осадка: Отделенные примеси скапливаются в шламовом отсеке или на дне сепаратора в виде плотного слоя.

- Разделение фаз: Вода и твердые включения осаждаются отдельно благодаря разной вязкости и плотности, образуя концентрические зоны в барабане.

- Периодическая очистка: Накопленные загрязнения удаляются вручную или автоматически (в самоочищающихся моделях) через дренажные клапаны.

| Фактор воздействия | Результат |

|---|---|

| Высокая скорость вращения ротора | Усиление центробежных сил для эффективного отброса частиц |

| Разность плотностей примесей и топлива | Четкое разделение фаз в потоке |

| Конструкция спиральных каналов | Увеличение времени обработки топлива в зоне сепарации |

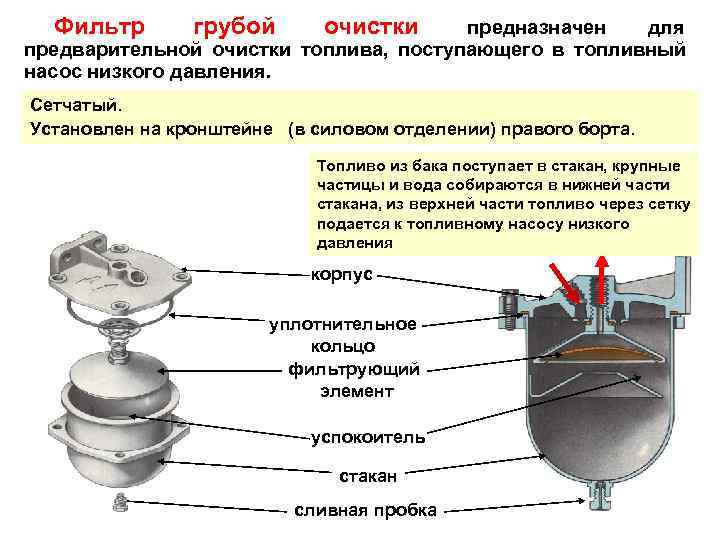

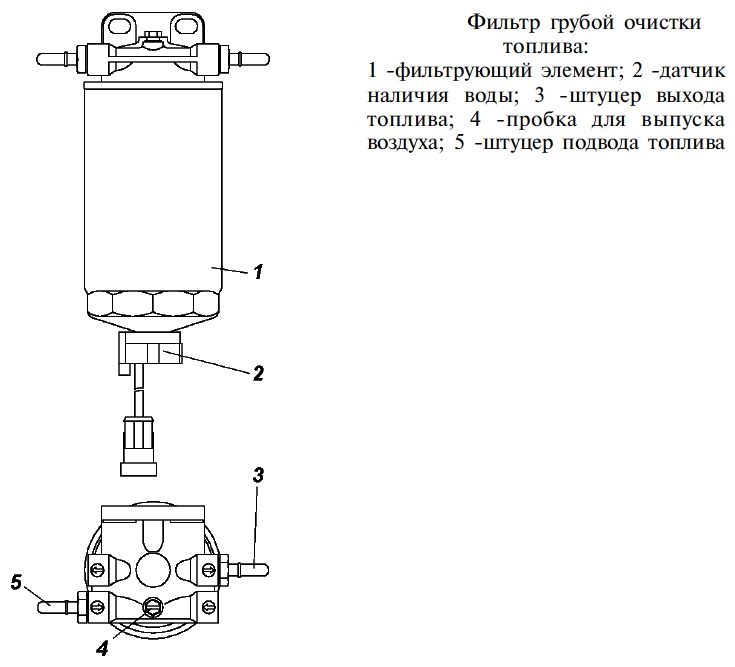

Конструктивные особенности фильтров предварительной очистки

Фильтры предварительной очистки (грубой сепарации) отличаются крупнопористыми элементами, рассчитанными на задержание частиц размером 100-300 микрон. Основная задача – защита топливной системы от крупных абразивных включений, воды и гуммиобразных отложений. Конструкция обеспечивает высокую пропускную способность при минимальном сопротивлении потоку топлива.

Корпуса выполняются из металла (алюминиевые сплавы, сталь) или композитных материалов с высокой стойкостью к вибрациям и гидроударам. Обязательно наличие дренажных клапанов для ручного или автоматического слива отстоявшейся воды и загрязнений. Резьбовые соединения стандартизированы под топливные магистрали конкретного типа техники.

Ключевые элементы конструкции

- Фильтрующий элемент: Сетки из нержавеющей стали (ячейка 80-200 мкм), лабиринтные сепараторы или коалесцентные материалы для агрегации воды.

- Отстойник (стакан): Нижняя накопительная зона с прозрачной стенкой или смотровым окном для визуального контроля уровня воды.

- Клапан-термостат: Поддерживает оптимальную температуру топлива в холодном климате за счет байпасного контура прогрева.

- Уплотнения: Маслобензостойкие кольца из NBR или FKM, обеспечивающие герметичность при перепадах давления до 4-6 бар.

| Тип фильтрующего материала | Принцип работы | Эффективность по воде |

|---|---|---|

| Сетчатый металлический | Механическое отсеивание частиц | Низкая (только грубый осадок) |

| Лабиринтный сепаратор | Инерционное разделение фаз | До 90% эмульгированной воды |

| Коалесцентный слой | Слияние капель воды в крупные фракции | До 95% (включая мелкодисперсную влагу) |

Дополнительные опции включают датчики давления (контроль загрязнения), подогреватели для дизеля в зимних условиях и дуплексные системы с параллельными фильтрами для непрерывной работы при замене элемента. Монтаж чаще осуществляется по in-line схеме с верхним расположением отводящего патрубка для предотвращения завоздушивания.

Роль отстойника водяных пробок в грубой фильтрации

Отстойник водяных пробок выполняет критически важную задачу первичного разделения фаз в системе грубой очистки топлива. Конструктивно он представляет собой резервуар в нижней части фильтра грубой очистки, куда под действием гравитации стекает вода, присутствующая в горючем. Поскольку вода имеет более высокую плотность по сравнению с дизельным топливом или бензином, она естественным образом скапливается в этой зоне, предотвращая попадание крупных капель влаги в топливную магистраль.

Принцип работы основан на резком снижении скорости потока топлива при прохождении через отстойник, что позволяет тяжелым примесям и воде оседать на дне. В современных системах часто применяется коническая или чашеобразная форма отстойника, которая концентрирует загрязнения в одной зоне и упрощает их удаление через сливную пробку. Регулярный дренаж этого отсека – обязательная процедура для предотвращения насыщения топлива эмульгированной водой и обледенения зимой.

Ключевые функции и особенности

- Защита топливной аппаратуры: Предотвращает гидроудары и коррозию форсунок/плунжерных пар

- Повышение эффективности фильтрации: Уменьшает нагрузку на фильтры тонкой очистки

- Индикация загрязнения: Прозрачные стенки или датчики уровня сигнализируют о необходимости слива

| Параметр | Значение/Принцип |

| Материал отстойника | Ударопрочный пластик или коррозионностойкий металл |

| Способ очистки | Ручной слив через клапан или автоматическая система сенсоров |

| Типичный объем | 50-400 мл (в зависимости от конструкции фильтра) |

Механизм гравитационного отделения воды в сепараторах

Гравитационное отделение воды основано на разнице плотностей топлива и воды. Топливная смесь поступает в зону низкой турбулентности сепаратора, где резко снижается скорость потока. В условиях отсутствия вихревых движений частицы воды начинают постепенно оседать под действием силы тяжести.

Плотность воды (около 1000 кг/м³) существенно превышает плотность дизельного топлива (830-860 кг/м³). Благодаря этому контрасту, капли воды свободно коалесцируют (сливаются) между собой, увеличивая свою массу. Укрупнённые капли быстрее преодолевают сопротивление среды и опускаются в отстойную камеру.

Ключевые факторы эффективности процесса

На процесс влияют три основных параметра:

- Время отстоя - Продолжительность нахождения топлива в зоне седиментации

- Температура среды - Более высокая температура снижает вязкость топлива

- Конструкция отстойника - Геометрия, обеспечивающая ламинарное течение

| Параметр | Влияние на сепарацию |

|---|---|

| Скорость потока | Снижение скорости на 50% увеличивает эффективность осаждения в 4 раза |

| Высота отстойной зоны | Увеличение высоты пропорционально повышает время осаждения капель |

| Размер капель воды | Капли диаметром >15 мкм осаждаются полностью, частицы <5 мкм остаются в топливе |

Данный метод эффективен только для свободной воды, не связанной эмульсионными связями. Коалесцирующие фильтры дополнительно применяются для объединения мелкодисперсных частиц в крупные капли, поддающиеся гравитационному отделению.

Использование центробежной силы в дизельных сепараторах

Принцип работы центробежных сепараторов основан на разнице плотностей топлива, воды и механических примесей. Вращающийся с высокой скоростью ротор создает центробежную силу, многократно превышающую силу тяжести. Более тяжелые компоненты (вода, твердые частицы) отбрасываются к периферии рабочей камеры, образуя отдельные слои.

Топливная смесь подается в центр ротора через тангенциальные каналы, что инициирует ее быстрое вращение. Под действием центробежного ускорения (до 15 000 g) тяжелые фракции концентрируются у стенок барабана, а очищенное топливо перемещается к оси вращения. Разделенные компоненты непрерывно удаляются через самостоятельные выходные патрубки.

Ключевые особенности процесса

Эффективность сепарации определяется несколькими факторами:

- Скорость вращения ротора – чем выше, тем интенсивнее разделение фаз

- Температура топлива – нагрев снижает вязкость, улучшая разделение

- Конструкция тарелок – конические диски увеличивают площадь осаждения

- Продолжительность обработки – время пребывания топлива в зоне действия центробежных сил

Преимущества центробежной очистки включают удаление частиц размером менее 1 микрона и одновременное обезвоживание топлива. Автоматические сливные клапаны периодически сбрасывают скопившиеся загрязнения без остановки оборудования, что обеспечивает непрерывность работы двигателя.

Типы сменных элементов для первичной очистки

Сменные элементы первичной очистки предназначены для грубой фильтрации топлива, удаления крупных механических примесей (свыше 25–30 микрон) и отделения воды. Они устанавливаются перед насосом высокого давления в дизельных системах, предотвращая его повреждение абразивными частицами и коррозию от влаги.

Конструкция этих элементов обеспечивает высокую пропускную способность при низком сопротивлении потоку топлива. Регулярная замена критична: загрязнённый или заблокированный элемент вызывает падение давления, повышенную нагрузку на насос и риск гидроудара.

Классификация элементов по конструкции и материалам

| Тип элемента | Материал | Особенности |

|---|---|---|

| Сетчатые фильтры | Нержавеющая сталь, латунь | Металлическая сетка с ячейкой 80–200 мкм. Многоразовые, требуют промывки. Задерживают крупную стружку, песок. |

| Фильтры-сепараторы | Гидрофобные синтетические волокна | Коалесцентный слой объединяет капли воды для стекания в отстойник. Обязателен сливной клапан для удаления влаги. |

| Гофрированные картриджи | Пропитанная целлюлоза, стекловолокно | Одноразовые. Глубина фильтрации до 30 мкм. Имеют антиводную пропитку для отталкивания влаги. |

Ключевые различия между типами:

- Сетки – для предварительной защиты в условиях сильного загрязнения (стройплощадки, карьеры).

- Сепараторы – обязательны для дизельного топлива с высоким риском обводнения (судовые системы, биотопливо).

- Гофрированные картриджи – универсальное решение для стандартных ТС с комбинированной очисткой от частиц и воды.

Современные системы часто интегрируют несколько ступеней: сетка + сепаратор в одном корпусе. Ресурс элементов зависит от качества топлива и варьируется от 10 000 до 30 000 км пробега.

Критерии выбора фильтра грубой очистки по мкм

Главный параметр выбора – номинальная тонкость фильтрации, измеряемая в микронах (мкм). Этот показатель определяет минимальный размер твердых частиц, которые фильтр способен эффективно улавливать на входе в топливную систему. Слишком крупный порог снизит защиту, а чрезмерно мелкий увеличит сопротивление потоку и сократит ресурс.

Оптимальный диапазон для грубой очистки дизельного топлива составляет 10–30 мкм. Конкретное значение зависит от типа двигателя, качества горючего и условий эксплуатации. Для бензиновых систем требования ниже – обычно достаточно 80–100 мкм, так как риск загрязнения твердыми включениями меньше.

Факторы влияния на выбор мкм-рейтинга

- Рекомендации производителя ДВС: Строго соблюдайте указанный в технической документации диапазон. Превышение допустимого значения мкм приведет к ускоренному износу ТНВД и форсунок.

- Качество топлива: При регулярном использовании горючего с высоким содержанием примесей (например, сомнительных АЗС) выбирайте фильтр с меньшим значением мкм (ближе к 10 мкм) для усиленной защиты.

- Тип фильтрующего элемента: Синтетические материалы обеспечивают более стабильную фильтрацию при мелком номинале (10–15 мкм), чем картонные, склонные к размоканию.

- Условия эксплуатации: В пыльной среде (стройплощадки, грунтовые дороги) или при отрицательных температурах (риск парафиновых отложений) предпочтительны фильтры 10–15 мкм.

| Тип двигателя | Рекомендуемый диапазон (мкм) | Ключевые риски при неверном выборе |

|---|---|---|

| Современный дизель (Common Rail) | 10–15 | Задиры плунжерных пар, закоксовка распылителей |

| Дизель устаревших моделей | 20–30 | Износ форсунок механического типа |

| Бензиновый (инжекторный) | 80–100 | Загрязнение регулятора давления, редуктора |

Важно помнить: фильтр грубой очистки не заменяет тонкую фильтрацию. Его задача – отсекать крупные фракции (песок, окалину, ржавчину), продлевая ресурс основного топливного фильтра. Для тяжелой техники дополнительно применяют сепараторы-отстойники с фильтрацией 100–200 мкм, удаляющие воду и наиболее грубые загрязнения перед этапом тонкой очистки.

Обязательность сепарации для систем Common Rail

Системы Common Rail эксплуатируются при экстремально высоком давлении впрыска (до 3000 бар), где даже микроскопические загрязнения или следы воды вызывают катастрофические последствия. Твердые частицы размером более 5 мкм действуют как абразив, разрушая прецизионные пары трения топливного насоса высокого давления (ТНВД) и микроскопические распылители форсунок. Вода провоцирует коррозию компонентов, нарушает смазывающие свойства дизельного топлива и способствует размножению бактерий, формирующих агрессивные отложения в магистралях.

Грубая сепарация выполняет критическую функцию первичного барьера, удаляя основную массу воды и крупных примесей до подачи топлива в контур высокого давления. Без этой ступени фильтр тонкой очистки мгновенно забивается, теряет пропускную способность и не справляется с защитой дорогостоящих узлов. Экономия на сепараторе многократно увеличивает риск выхода из строя ТНВД, заклинивания форсунок или деградации топливных магистралей, что ведет к ремонтным затратам, в разы превышающим стоимость самого сепарационного модуля.

Ключевые аспекты защиты системы

- Предотвращение гидроударов: Капли воды не сжимаются под давлением. При попадании в ТНВД они вызывают мгновенные скачки давления, разрушающие плунжерные пары.

- Сохранение пропускной способности: Сепаратор улавливает основную массу загрязнений (>30-50 мкм), снижая нагрузку на фильтр тонкой очистки (рассчитанный на 2-5 мкм) и продлевая его ресурс.

- Стабильность работы форсунок: Минимизация воды исключает кавитацию в распылителях и нарушение геометрии факела распыла, что напрямую влияет на мощность, расход топлива и эмиссию.

| Риск без сепарации | Последствие для Common Rail |

|---|---|

| Постоянное присутствие воды | Коррозия распылителей форсунок, заклинивание игл, окисление металлических частиц |

| Абразивные частицы >10 мкм | Задиры на плунжерах ТНВД, разрушение подшипников вала насоса, эрозия калиброванных отверстий |

| Бактериальные отложения (слизь) | Засорение топливных каналов, потеря давления, нарушение герметичности клапанов форсунок |

Сепаратор не просто дополняет фильтр тонкой очистки – он создает условия для его корректной работы. Интеграция обеих ступеней очистки (грубой и тонкой) в единую систему – обязательное требование для обеспечения заявленного ресурса двигателей с Common Rail, особенно при использовании современного низкосернистого топлива, обладающего пониженными смазывающими свойствами и повышенной склонностью к водопоглощению.

Причины преждевременного износа при пропуске крупных частиц

Крупные абразивные частицы (свыше 5-10 мкм), проникшие через неисправные или несоответствующие системы грубой сепарации, действуют как микроскопический наждак внутри топливной системы. Их твердость значительно превышает твердость металлических поверхностей прецизионных компонентов.

Циркулируя с топливом под высоким давлением, эти частицы инициируют процесс абразивного износа. Особенно уязвимыми становятся узлы с минимальными зазорами и подвижными элементами, где даже незначительное повреждение поверхности нарушает герметичность и точность работы.

Ключевые механизмы повреждения

Основные разрушительные процессы включают:

- Задиры на стенках цилиндров и поршневых кольцах: Частицы проникают в камеру сгорания, царапают зеркало цилиндров и нарушают уплотнение колец, приводя к падению компрессии.

- Эрозия распылителей форсунок: Микроструи топлива под экстремальным давлением ускоряют частицы, вызывая выкрашивание кромок распылительных отверстий, что искажает факел впрыска.

- Износ плунжерных пар ТНВД: Твердые включения между плотно пригнанными плунжером и гильзой провоцируют заедание, задиры и потерю давления нагнетания.

- Разрушение подшипников и валов насосов: Абразив в зонах вращения вызывает образование борозд и ускоренную усталость металла.

Последствия проявляются комплексно: снижение мощности, увеличение расхода топлива и масла, неустойчивая работа двигателя, посторонние шумы и, в конечном итоге, катастрофический отказ дорогостоящих узлов. Эффективность грубой очистки и целостность фильтров тонкой очистки критичны для предотвращения этих процессов.

Сущность тонкой очистки топлива

Тонкая очистка представляет собой завершающий этап фильтрации топлива, направленный на удаление мельчайших механических примесей размером от 1 до 10 микрон. Она обеспечивает защиту высокоточных компонентов топливной системы двигателя: форсунок, плунжерных пар ТНВД и распылителей, чувствительных к малейшим загрязнениям. Без этого этапа микроскопические абразивные частицы вызывают эрозию металлических поверхностей, засорение калиброванных отверстий и нарушение герметичности клапанов.

Фильтры тонкой очистки конструируются с использованием многослойных материалов: целлюлозных волокон, синтетических сеток или пористых керамических элементов. Такая структура создает лабиринт для улавливания мельчайших включений. В дизельных системах они часто интегрируют сепараторы воды, отделяющие остаточную влагу через коалесценцию (объединение капель) или гидрофобные мембраны, предотвращающие образование коррозии и микробиологических отложений в топливе.

Ключевые особенности процесса

- Эффективность фильтрации: улавливает до 99% частиц размером ≥ 3-5 микрон

- Рабочее давление: рассчитаны на эксплуатацию в системах высокого давления (до 2000 бар в Common Rail)

- Комбинированная функция: одновременное удаление воды и механических примесей

- Критичность замены: засорение приводит к падению мощности, повышенному дымообразованию и жесткой работе двигателя

| Параметр сравнения | Грубая очистка | Тонкая очистка |

| Размер улавливаемых частиц | 20-200 микрон | 1-10 микрон |

| Основной материал фильтра | Металлические сетки, отстойники | Бумага, синтетическое волокно, керамика |

| Защищаемые компоненты | Топливоподкачивающий насос, предварительные магистрали | Форсунки, ТНВД, регуляторы давления |

Микронные показатели барьерной способности фильтров

Ключевой характеристикой, определяющей эффективность топливного фильтра, является его барьерная способность, выраженная в микронах (мкм, тысячная доля миллиметра). Этот показатель обозначает минимальный размер твердых частиц (механических загрязнений, продуктов износа, смол), которые фильтр способен гарантированно задерживать из топливного потока. Чем меньше значение в микронах, тем мельче частицы может улавливать фильтр.

Микронный рейтинг напрямую связан с типом фильтрации: грубая очистка (предварительная) и тонкая очистки (финишная). Эти этапы работают последовательно, обеспечивая защиту топливной системы от загрязнений разного калибра, причем каждый тип фильтра имеет свой характерный диапазон микронных показателей.

Различия грубой и тонкой очистки по микронным показателям

Фильтры грубой очистки (сепараторы) обладают относительно высоким микронным рейтингом. Их основная задача – защита от крупных частиц и отделение свободной воды:

- Типичный диапазон: Задерживают частицы размером 20 - 500 микрон и более.

- Функция: Предотвращают быстрый износ и засорение элементов системы подачи топлива (топливоподкачивающих насосов, магистралей) и защищают последующий фильтр тонкой очистки от перегрузки крупными загрязнениями.

- Конструкция: Часто используют сетки, отстойники, центробежные или лабиринтные принципы сепарации воды и крупных фракций.

Фильтры тонкой очистки характеризуются низким микронным рейтингом и являются последним барьером перед топливом, поступающим в высокоточные компоненты двигателя:

- Типичный диапазон: Задерживают частицы размером 1 - 10 микрон (наиболее распространены фильтры на 2, 4, 5, 7, 10 мкм).

- Функция: Обеспечивают финальную очистку, защищая критически важные и дорогостоящие элементы: топливные насосы высокого давления (ТНВД), форсунки Common Rail, пьезоинжекторы, иглы распылителей. Повреждение этих компонентов мельчайшими частицами приводит к серьезным поломкам и дорогостоящему ремонту.

- Конструкция: Используют специальные фильтрующие материалы с высокой плотностью и точной пористостью (бумага, целлюлоза, синтетические волокна, композиты), сложенную в гармошку для увеличения площади фильтрации.

Преимущества фильтров с низким микронным рейтингом (тонкая очистка):

- Максимальная защита прецизионных компонентов топливной аппаратуры.

- Обеспечение стабильности работы двигателя (ровный холостой ход, плавный разгон).

- Снижение износа деталей, увеличение ресурса ТНВД и форсунок.

- Улучшение полноты сгорания топлива (косвенно влияет на мощность и экологию).

| Параметр | Фильтр Грубой Очистки (Сепаратор) | Фильтр Тонкой Очистки |

|---|---|---|

| Основная функция | Защита от крупных частиц и воды, предварительная очистка | Финальная защита прецизионных компонентов |

| Микронный рейтинг (тип.) | 20 - 500+ мкм | 1 - 10 мкм |

| Защищаемые элементы | Топливоподкачивающий насос, магистрали, фильтр тонкой очистки | ТНВД, форсунки (Common Rail, пьезо), распылители |

| Критичность загрязнений | Высокая (крупные частицы вызывают быстрый износ/засор) | Очень высокая (мельчайшие частицы разрушают прецизионные пары) |

Выбор конкретного микронного рейтинга фильтра тонкой очистки (например, 2 мкм, 4 мкм или 10 мкм) определяется требованиями производителя двигателя и конструкцией его топливной системы. Использование фильтра с недостаточной барьерной способностью (слишком высоким микронным рейтингом) приводит к пропуску опасных для форсунок и ТНВД частиц, в то время как чрезмерно низкий рейтинг может вызвать неоправданно быстрое засорение и рост перепада давления.

Многослойная структура фильтровальных материалов

Многослойная конструкция фильтрующих элементов обеспечивает комплексное удаление загрязнений разной природы и размера. Каждый слой выполняет специфическую функцию: от удержания крупных частиц до тонкой задержки микроскопических включений. Такая иерархия значительно повышает эффективность и ресурс фильтра по сравнению с однородными материалами.

Слои изготавливаются из синтетических волокон (полиэстер, целлюлоза, стекловолокно) или металлических сеток, подобранных по плотности и пропускной способности. Глубинная фильтрация в толще материала предотвращает быстрое засорение поверхности, равномерно распределяя поток топлива. Направление слоев организовано так, чтобы крупные фракции задерживались первыми, а последующие уровни обеспечивали финишную очистку.

Ключевые функции слоев

- Предварительный слой: Грубая металлическая сетка или перфорированный каркас для защиты от механических частиц >100 мкм

- Дренажные прослойки: Каналы для равномерного распределения топлива по всей площади фильтра

- Основной фильтрующий слой: Плотный материал (часто пропитанный смолами) для улавливания частиц 10-50 мкм и эмульгированной воды

- Финальный барьер: Микропористая мембрана или тонковолокнистая прослойка для задержки включений <10 мкм

Эффективность сепарации воды повышают гидрофобные слои, отталкивающие жидкость, и коалесцентные материалы, объединяющие мелкие капли в крупные для последующего отделения. Комбинация слоев разной плотности создает лабиринтную структуру, увеличивающую путь топлива и контакт с фильтрующей средой.

| Тип слоя | Размер улавливаемых частиц | Дополнительные функции |

|---|---|---|

| Предфильтр / Сетка | >100 мкм | Защита последующих слоев от забивания |

| Коалесцентный слой | Капли воды 10-50 мкм | Объединение капель воды |

| Микроволоконный барьер | 2-10 мкм | Финишная очистка, удержание сажи |

Принцип адсорбции мельчайших включений

Адсорбционная очистка реализуется через пористые материалы с развитой внутренней поверхностью, выступающие в роли молекулярных ловушек. Топливо пропускается под давлением через матрицу из активированного угля, цеолитов или синтетических волокон, чьи стенки имеют электрохимическую активность.

Мельчайшие частицы (размером до 5-10 микрон), а также полярные молекулы воды и химические соединения удерживаются на поверхности пор за счет сил Ван-дер-Ваальса и электростатического притяжения. Эффективность зависит от:

- Плотности распределения пор – чем больше микроскопических полостей, тем выше площадь контакта

- Химического сродства материала к примесям (например, гидрофобный уголь притягивает углеводороды)

- Времени контакта топлива с фильтрующим элементом

| Тип адсорбента | Задерживаемые включения | Размер частиц (микрон) |

| Активированный уголь | Смолы, оксиды серы | 0.01 - 1 |

| Синтетические цеолиты | Ионы металлов, вода | 0.4 - 5 |

| Полимерные волокна | Микрогели, бактерии | 1 - 10 |

Ключевое отличие от механической фильтрации – способность улавливать вещества на молекулярном уровне без изменения их физического состояния. Насыщение адсорбента приводит к снижению эффективности, что требует регулярной замены модуля.

Особенности работы бумажных фильтроэлементов

Бумажные фильтроэлементы выполняют функцию тонкой очистки топлива, являясь финальным барьером перед его подачей в систему двигателя. Они изготавливаются из специальной пористой целлюлозной бумаги, пропитанной синтетическими смолами для придания механической прочности и устойчивости к воздействию топлива и воды.

Основная задача таких элементов – задержка мельчайших твердых частиц (размером от 2 до 30 микрон), прошедших через фильтр грубой очистки или сепаратор. Плотная структура бумаги создает лабиринт каналов, эффективно улавливающий загрязнения за счет механического застревания и адгезии.

Ключевые характеристики и принципы работы

- Многослойная структура: Фильтровальная бумага формируется в виде глубоких складок (гофр), что значительно увеличивает площадь фильтрующей поверхности при компактных габаритах элемента.

- Пропускная способность и сопротивление: Толщина бумаги и размер пор тщательно рассчитываются для оптимального баланса между высокой степенью очистки и минимальным сопротивлением потоку топлива, предотвращающим падение давления.

- Гидрофобная пропитка: Специальная пропитка бумаги придает ей водоотталкивающие свойства (гидрофобность). Это позволяет элементу задерживать микрокапли воды, эмульгированной в топливе, на своей поверхности, не пропуская их дальше.

- Поглощение воды (ограниченное): Несмотря на гидрофобность, бумага может впитывать небольшое количество растворенной в топливе воды. При насыщении или контакте с большим объемом свободной воды эффективность фильтрации резко падает, элемент может деформироваться или разрушиться.

- Направление потока: Топливо всегда подается с внешней стороны гофрированного элемента, проходит сквозь толщу бумаги и собирается в центральной трубке, откуда поступает в магистраль. Это обеспечивает использование всей фильтрующей поверхности.

Важно: Бумажные элементы не предназначены для работы с большим количеством свободной воды или крупными загрязнениями. Их устанавливают после узла грубой очистки (сетки) или сепаратора воды. Превышение давления или забитость элемента приводят к его деформации или разрыву, что ведет к попаданию грязи в двигатель.

Синтетические волокна в фильтрах тонкой очистки

Синтетические волокна, такие как полиэстер, нейлон или стекловолокно, являются основным фильтрующим материалом в элементах тонкой очистки топлива. Их ключевая задача – задерживать микроскопические частицы загрязнений (размером от 1 до 10 микрон), прошедшие через сепаратор грубой очистки. Структура волоконного полотна формирует лабиринт из тонких каналов, эффективно улавливая твердые включения (пыль, металлическую стружку, продукты износа) и коалесцируя мельчайшие капли воды.

Производители используют многослойную компоновку волокон с разной плотностью и толщиной для достижения оптимального сочетания фильтрующей способности и пропускной производительности. Наружные слои обычно задерживают более крупные частицы, а внутренние, особо плотные, обеспечивают финишную очистку. Синтетика превосходит целлюлозные материалы по стойкости к агрессивным компонентам топлива, перепадам температур и гидравлическим ударам.

Преимущества синтетических волокон

- Высокая грязеемкость: Волокнистая структура удерживает большой объем загрязнений без резкого роста сопротивления потоку топлива.

- Стабильность размеров: Не разбухают и не деформируются под воздействием воды и углеводородов, сохраняя номинальный микронный рейтинг фильтрации.

- Долговечность: Устойчивы к химическому распаду и биологическому воздействию (бактерии, грибки) в течение всего срока службы.

- Повышенная эффективность коалесценции: Способствуют объединению мельчайших эмульгированных капель воды в крупные, отделяемые затем в отстойнике.

В современных конструкциях синтетику часто комбинируют со специальными пропитками (смолы, фенолы) для придания гидрофобных свойств или усиления механической прочности. Точный состав и геометрия волоконного слоя являются запатентованной технологией производителей и напрямую влияют на микронный рейтинг и ресурс фильтрующего элемента.

| Тип загрязнения | Размер частиц (микрон) | Роль синтетических волокон |

|---|---|---|

| Абразивная пыль/песок | 5 - 50 | Улавливание наружными слоями |

| Металлическая стружка | 10 - 100 | Задержка в порах средней плотности |

| Продукты коррозии/износа | 1 - 20 | Фильтрация внутренними слоями |

| Эмульгированная вода | < 5 (капли) | Коалесценция и отделение |

Пористость как ключевой параметр фильтрации

Пористость материала определяет его способность задерживать загрязнения разного размера в топливных системах. В фильтрах грубой очистки (сепараторах) применяются элементы с высокой пористостью (20-100 микрон), что позволяет пропускать крупные частицы воды и абразивов без риска быстрого засорения. Такая структура обеспечивает высокую пропускную способность и минимальное сопротивление потоку топлива на начальных этапах очистки.

Для фильтров тонкой очистки критична низкая пористость (2-15 микрон), создающая плотный барьер для мельчайших примесей. Микроскопические поры из синтетических волокон или целлюлозы с пропиткой эффективно улавливают частицы, провоцирующие износ прецизионных деталей ТНВД и форсунок. Однако уменьшение размера пор увеличивает гидравлическое сопротивление, требуя точного расчёта баланса между степенью очистки и производительностью системы.

Влияние пористости на характеристики фильтров

- Грубая очистка: Крупные поры (>20 мкм) задерживают воду, песок и окалину, защищая насосы и предварительные ступени фильтрации

- Тонкая очистка: Субмикронные поры (до 2-5 мкм) блокируют смолы, бактерии и металлическую пыль

- Пористость vs. Емкость: Уменьшение размера пор снижает грязеёмкость, компенсируется многослойной структурой материала

| Тип фильтра | Диапазон пористости | Задерживаемые загрязнения |

|---|---|---|

| Грубой очистки (сепаратор) | 20-100 мкм | Капли воды, песок, ржавчина |

| Тонкой очистки | 2-15 мкм | Частицы сажи, микрогрязь, смолы |

Оптимальная пористость достигается комбинацией материалов: например, стекловолокно с переменной плотностью или слои целлюлозы с синтетическими добавками. В многоступенчатых системах последовательное уменьшение размера пор от сепаратора к финишному фильтру обеспечивает максимальную защиту двигателя при сохранении ресурса элементов.

Эффективность удаления абразивных частиц на последней стадии

Фильтр тонкой очистки выступает финальным барьером против абразивных частиц в топливе. Его эффективность определяется способностью улавливать микроскопические загрязнения размером до 1-5 микрон, которые не были удалены на этапах грубой сепарации и предварительной фильтрации. Эти частицы представляют наибольшую опасность для прецизионных компонентов топливной аппаратуры.

Ключевым параметром является степень фильтрации (β-коэффициент), показывающий соотношение частиц до и после фильтра. Высокоэффективные модели обеспечивают β≥200 для целевого размера частиц, что означает задержку 99.5% загрязнений. Материал фильтрующего элемента (целлюлоза, стекловолокно, синтетика) и многослойная структура напрямую влияют на улавливающую способность и долговечность.

Факторы, определяющие эффективность

Надежность удаления абразивов зависит от:

- Точности калибровки пор – равномерное распределение микропор в материале

- Глубинной фильтрации – способности задерживать частицы внутри объема материала, а не только на поверхности

- Стойкости к деформации – сохранения рабочих характеристик при перепадах давления

| Размер частиц (микроны) | Эффективность улавливания (%) | Последствия пропуска |

|---|---|---|

| 5–10 | 95–98 | Износ плунжерных пар ТНВД |

| 1–5 | 85–94 | Повреждение распылителей форсунок |

| <1 | 60–75 | Задиры в прецизионных зазорах |

Регулярная замена элементов строго по регламенту критична: переполненный фильтр теряет эффективность, а частицы прорываются в систему. Современные конструкции включают дренажные клапаны для удаления воды и антидренажные мембраны, предотвращающие осушение системы при остановке двигателя.

Защита топливных форсунок от закоксовывания

Фильтр тонкой очистки является ключевым элементом в предотвращении закоксовывания форсунок. Его основная задача – улавливать мельчайшие твердые частицы (размером обычно от 1 до 10 микрон), которые не были удалены на этапе грубой сепарации. Эти микроскопические абразивные частицы, проникая в прецизионные каналы и распылительные отверстия форсунок, вызывают их механический износ и создают шероховатости на поверхностях.

Грубая сепарация (топливный сепаратор) играет критически важную роль в защите форсунок, удаляя основную массу воды и крупные загрязнения из топлива. Вода в топливе – один из главных катализаторов закоксовывания. Она способствует развитию микробиологического роста (образование "топливного грибка"), вызывает коррозию металлических деталей топливной системы и, что особенно важно для форсунок, нарушает процессы сгорания.

Комплексная защита форсунок

Эффективная защита от закоксовывания требует комплексного подхода, основанного на совместной работе ступеней очистки и качественном топливе:

- Барьер для частиц: Фильтр тонкой очистки предотвращает попадание абразивных частиц, которые повреждают поверхности форсунок, создавая очаги для начала отложения нагара и лаковых пленок.

- Удаление воды: Сепаратор надежно защищает систему от воды. Отсутствие воды минимизирует риск коррозии внутри форсунки, образования кислот и биопленок, которые разлагаются при высоких температурах в камере сгорания, превращаясь в твердые углеродистые отложения (кокс) на игле распылителя и сопловых отверстиях.

- Стабильность топлива: Использование топлива с допустимым сроком хранения и рекомендованными присадками (стабилизаторами, моющими компонентами) снижает склонность к образованию смол и лаков внутри форсунки при рабочих температурах.

- Регулярное обслуживание: Своевременная замена фильтра тонкой очистки в строгом соответствии с регламентом производителя двигателя – абсолютная необходимость. Забитый фильтр не только не защищает, но и может создавать избыточное давление перед собой и разрежение после, способствуя выделению легких фракций и смол из топлива.

| Тип загрязнения | Последствия для форсунок | Барьер |

|---|---|---|

| Твердые частицы (> 10 мкм) | Механический износ, задиры, заклинивание иглы | Грубая очистка / Предварительный фильтр |

| Твердые частицы (1-10 мкм) | Абразивный износ прецизионных пар, создание очагов для коксования | Фильтр тонкой очистки |

| Вода (эмульсия, свободная) | Коррозия, биопленки, нарушение сгорания -> кокс | Сепаратор (грубая сепарация) |

| Смолы, лаки, нестабильное топливо | Прямое образование отложений при нагреве | Качество топлива, моющие присадки |

Игнорирование состояния фильтров или использование некачественных аналогов неизбежно ведет к снижению эффективности очистки. Проникновение воды и мелких частиц резко ускоряет процесс образования стойких углеродистых отложений внутри форсунки, нарушая форму факела распыла, снижая производительность и в конечном итоге выводя форсунку из строя.

Предотвращение задиров плунжерных пар ТНВД

Задиры плунжерных пар возникают при попадании абразивных частиц в зазор между плунжером и гильзой. Эти частицы действуют как микрорезаки, нарушая целостность прецизионных поверхностей и герметичность узла. Результат – падение давления впрыска, утечки топлива и преждевременный выход ТНВД из строя.

Грубая сепарация задерживает крупные загрязнения (свыше 20–50 мкм): песок, ржавчину, волокна. Фильтр тонкой очистки устраняет мелкие частицы (2–10 мкм), включая металлическую пыль, нагар и полимерные отложения. Совместная работа этих ступеней минимизирует риск абразивного износа.

Ключевые механизмы защиты

- Барьер для абразивов: Фильтры исключают проникновение твердых частиц в зону контакта плунжера и гильзы.

- Контроль зазоров: Частицы размером 5–15 мкм критичны для зазоров плунжерных пар (1–4 мкм). Тонкая очистка нейтрализует эту угрозу.

- Снижение коррозии: Сепараторы удаляют воду, предотвращая коррозионные процессы, которые генерируют оксидную пыль.

| Тип загрязнения | Размер частиц | Роль фильтра | Последствия для ТНВД |

|---|---|---|---|

| Песок, окалина | > 30 мкм | Удаление грубой очисткой | Задиры, заклинивание |

| Металлическая пыль | 2–15 мкм | Удаление тонкой очисткой | Абразивный износ пар |

| Вода | Эмульсия | Сепарация | Коррозия, нарушение смазки |

Несвоевременная замена фильтров приводит к насыщению фильтрующих материалов и прямому попаданию абразивов в ТНВД. Регламентное обслуживание топливной системы – обязательное условие для сохранения ресурса плунжерных пар.

Конструкция сборных металлических корпусов

Сборные металлические корпуса для топливных фильтров и сепараторов формируются из нескольких ключевых компонентов, обеспечивающих герметичность, прочность и функциональность. Основой служит цилиндрическая обечайка, изготавливаемая методом гибки и сварки из листовой стали или алюминиевого сплава. Толщина материала подбирается исходя из рабочего давления системы и требований к виброустойчивости. На торцах обечайки предусматриваются фланцы с точными посадочными поверхностями для фиксации других элементов.

Верхняя и нижняя крышки отливаются или штампуются, оснащаются резьбовыми портами для входа/выхода топлива, дренажными клапанами и монтажными отверстиями. Для соединения с обечайкой применяются разъемные фланцы на болтах либо неразъемная сварка, обеспечивающая максимальную надежность. Крышки часто интегрируют стакан для размещения фильтрующего элемента или коническую камеру сепарации, что минимизирует габариты узла.

Ключевые элементы и особенности

- Герметизирующие уплотнения: Устанавливаются между крышками и обечайкой (прокладки), вокруг сливных пробок (кольца круглого сечения) и на штоках клапанов. Материал – маслостойкая резина NBR или FKM.

- Дренажные системы: В нижней крышке монтируется клапан ручного или автоматического сброса воды/осадка с защитной сеткой от загрязнений.

- Крепежные элементы: Стальные болты/шпильки с антикоррозионным покрытием (цинкование, кадмирование) для сборки фланцевых соединений.

- Защитные покрытия: Горячее цинкование, порошковая окраска или анодирование (для алюминия) для противодействия коррозии и химическому воздействию топлива.

| Тип соединения крышек | Преимущества | Недостатки |

| Болтовое (фланцевое) | Ремонтопригодность, простота замены фильтрующего элемента | Риск перекоса при затяжке, повышенная масса |

| Сварное | Максимальная герметичность, компактность, снижение веса | Невозможность разборки, сложность ремонта |

Конструкция предусматривает технологические бобышки для датчиков давления, температуры или уровня воды. Внутренние поверхности полируются для уменьшения сопротивления потоку и облегчения очистки. Для сепараторов критично точное центрирование конических элементов относительно корпуса, что достигается ступенчатыми посадочными выступами на крышках.

Одноразовые неразборные модули тонкой очистки

Данные фильтрующие элементы представляют цельную конструкцию, где корпус и фильтрующий материал объединены в единый неразделяемый блок. После исчерпания ресурса модуль подлежит полной замене, что исключает необходимость обслуживания или промывки.

Основой фильтрации служит многослойный материал с микронным размером пор (обычно 1-10 мкм), включающий синтетические волокна, целлюлозные прослойки или стеклянные нити. Такая структура обеспечивает задержку мельчайших примесей, прошедших через сепаратор грубой очистки.

Ключевые особенности и преимущества

- Герметичность конструкции – исключает риски протечек или обхода загрязнений через стыки

- Экономия времени – замена занимает минуты вместо очистки разборных систем

- Гарантированная чистота – каждый новый модуль обеспечивает заводское качество фильтрации

- Унификация – стандартизированные размеры под распространенные корпуса

Важно: Ресурс модуля определяется не временем использования, а перепадом давления на фильтре, контролируемым датчиками. Превышение допустимого ΔP сигнализирует о необходимости замены.

| Тип загрязнителя | Эффективность задержки |

| Частицы ржавчины/песка | до 99% (размером >5 мкм) |

| Смолы/полимеры | путем адсорбции волокнами |

| Вода (эмульгированная) | частично гидрофобными материалами |

Функциональность датчиков загрязненности в интегрированных корпусах

Датчики загрязненности в интегрированных топливных модулях непрерывно отслеживают состояние фильтрующих элементов как на этапе грубой сепарации, так и на стадии тонкой очистки. Они реагируют на накопление частиц грязи, воды или микробиологических примесей, изменяя свои электрические параметры (емкость, сопротивление) пропорционально уровню загрязнения.

При достижении критического порога загрязнения датчики передают сигнал в ЭБУ двигателя, что активирует индикацию на приборной панели (например, значок "Check Engine" или специфический символ фильтра). Это позволяет точно определить момент замены картриджа без риска повреждения ТНВД или форсунок твердыми частицами.

Ключевые функции и особенности

- Контроль дифференциального давления: Фиксируют разницу давлений до и после фильтрующего элемента. Резкий рост перепада – прямой признак засорения.

- Обнаружение воды: Специальные сенсоры в сепараторе выявляют скопление воды на дне отстойника через изменение проводимости среды.

- Адаптивная диагностика: Учитывают вязкость топлива и температуру для минимизации ложных срабатываний.

| Тип загрязнения | Метод детектирования | Последствия игнорирования |

|---|---|---|

| Твердые частицы (сажа, ржавчина) | Анализ сопротивления потока | Износ плунжерных пар, заклинивание форсунок |

| Вода | Электропроводность/емкостной метод | Коррозия, нарушение смазки, бактериальный рост |

| Слизь (биопленка) | Комбинированный анализ давления и проводимости | Полная блокировка топливоподачи |

Обвязка фильтров системой шлангов

Гибкие топливные шланги соединяют фильтры грубой/тонкой очистки с другими компонентами топливной системы: баком, топливоподкачивающим насосом, насосом высокого давления и форсунками. Правильный подбор диаметра, длины и материала шлангов критичен для минимизации гидравлических потерь и предотвращения утечек под давлением.

Шланги фиксируются стальными хомутами в местах соединений с ниппелями фильтров и магистралей, обеспечивая герметичность контура. Для защиты от вибрации и перетирания используются демпфирующие втулки и гибкие оплетки, особенно на участках между рамой и двигателем.

Ключевые требования к обвязке

- Материал шлангов: Многослойная маслобензостойкая резина с синтетической оплеткой или тефлон

- Армирование: Стальная проволочная спираль для шлангов высокого давления (до 8 Бар)

- Маркировка: Обязательное указание направления потока топлива стрелками

| Тип соединения | Давление (Бар) | Рекомендуемый тип шланга |

|---|---|---|

| От бака к предфильтру | 0.5-1.5 | Резиновый без армирования |

| Между фильтрами | 2-4 | Однослойное армирование |

| К ТНВД/форсункам | 5-8 | Двухслойное армирование |

Важно: Трассировка шлангов исключает резкие перегибы (минимальный радиус = 5 диаметров) и контакт с нагретыми поверхностями. Дренажные отводы сепараторов влаги оснащаются отдельными шлангами малого диаметра, отводящими конденсат в сборные емкости.

Логика последовательного подключения фильтров в тракте

Последовательное расположение фильтров грубой и тонкой очистки в топливной системе основано на принципе ступенчатого улавливания примесей по мере уменьшения размера частиц. Первым всегда устанавливается фильтр предварительной очистки (грубой сепарации), который задерживает крупные загрязнения: воду, песок, ржавчину и механические фрагменты размером от 500 до 10 микрон. Это предотвращает мгновенную перегрузку и выход из строя более чувствительного элемента тонкой очистки.

За ним монтируется фильтр тонкой очистки, рассчитанный на улавливание мелкодисперсных частиц (обычно от 10 до 2 микрон). Он обеспечивает окончательную защиту прецизионных элементов топливной аппаратуры: форсунок, плунжерных пар и распылителей. Такая последовательность гарантирует максимальный ресурс обоих фильтров и стабильную работу двигателя.

Ключевые преимущества каскадной схемы

- Защита дорогостоящих компонентов: Грубый фильтр принимает основной удар загрязнений, продлевая срок службы фильтра тонкой очистки.

- Оптимизация давления: Постепенное снижение размера пор предотвращает резкий перепад давления в системе.

- Экономическая эффективность: Частая замена дешевого предварительного фильтра снижает эксплуатационные затраты по сравнению с преждевременным износом фильтра тонкой очистки.

- Двойная барьерная функция: При отказе одного фильтра второй обеспечивает аварийную защиту.

| Параметр | Фильтр грубой очистки | Фильтр тонкой очистки |

|---|---|---|

| Позиция в тракте | Первая ступень (после бака) | Вторая ступень (перед ТНВД/инжекторами) |

| Размер задерживаемых частиц | 500-10 микрон | 10-2 микрона |

| Основная функция | Удаление воды и крупных абразивов | Защита прецизионных деталей |

| Регламент замены | Чаще (каждые 5-10 тыс. км) | Реже (каждые 15-30 тыс. км) |

Рекомендации по выбору степени фильтрации для дизеля

Основным критерием выбора степени фильтрации является минимальный размер частиц, допустимый для конкретной топливной системы. Современные системы Common Rail с пьезоинжекторами и высоким давлением (до 2500 бар) требуют тонкой очистки от 2 до 4 микрон. Устаревшие ТНВД с механическими форсунками допускают фильтрацию 10-30 микрон.

Учитывайте качество топлива: при регулярной заправке на непроверенных АЗС или использовании биодизеля обязательна двухступенчатая очистка. Предварительный фильтр-сепаратор (грубая очистка 10-30 мкм) задерживает воду и крупные загрязнения, защищая основной фильтр тонкой очистки (2-10 мкм) от перегрузки.

Ключевые факторы выбора

Тип топливной аппаратуры:

- Common Rail (EURO 4/5/6): 2-4 мкм

- Насос-форсунки (EURO 3/4): 3-5 мкм

- Механические ТНВД: 10-30 мкм

Эксплуатационные условия:

- Используйте фильтры с коалесцирующим элементом при риске попадания воды

- Для внедорожников и спецтехники обязателен сепаратор (30+ мкм)

- При температуре ниже -20°C применяйте подогрев фильтра

| Тип защиты | Степень фильтрации | Назначение |

|---|---|---|

| Грубая очистка (сепаратор) | 30-100 мкм | Удаление воды, песка, крупных частиц |

| Тонкая очистка | 2-10 мкм | Защита форсунок и насоса высокого давления |

Дополнительные рекомендации: Соблюдайте интервалы замены, указанные производителем. Выбирайте фильтры с корпусом из нержавеющей стали для агрессивных сред. Для турбодизелей критичен коэффициент пропускной способности (βn≥200).

Технические требования к бензиновым фильтрам тонкой очистки

Фильтры тонкой очистки бензина должны гарантировать задержку частиц размером от 1 до 10 микрон, предотвращая их попадание в форсунки и топливные магистрали. Ключевым параметром является эффективность сепарации – не ниже 95-99% для целевого диапазона загрязнений. Конструкция обязана сохранять герметичность при рабочем давлении до 6-7 бар и температурном диапазоне от -40°C до +120°C.

Корпус и уплотнения изготавливаются из материалов, устойчивых к химическому воздействию бензина, этанола (до E85) и присадок: алюминиевые сплавы, сталь или специализированные полимеры (нейлон, POM). Фильтрующие элементы используют многослойные материалы – целлюлозу со смоляной пропиткой, стекловолокно или синтетические микроволокна для повышения грязеемкости.

Критические эксплуатационные параметры

| Параметр | Требование | Примечание |

|---|---|---|

| Гидравлическое сопротивление | ≤ 0,3-0,5 бар | При номинальном расходе топлива |

| Пропускная способность | ≥ 120% от max расхода двигателя | С учетом вязкостных характеристик топлива |

| Механическая прочность | Без разрушения при вибрации 20-2000 Гц | Соответствие ISO 16750-3 |

| Ресурс | ≥ 20 000 км | С сохранением заявленной эффективности |

Дополнительные требования включают:

- Адаптивность к влаге: сепарация эмульгированной воды с эффективностью 90-93%

- Безопасность: клапан избыточного давления при засорении

- Экологичность: отсутствие выделения микрочастиц фильтрующего материала

Последствия заправки некачественным топливом

Некачественное топливо содержит механические примеси (песок, металлическая стружка), воду, смолы, сернистые соединения или биологические загрязнители. Эти компоненты не устраняются полностью даже при наличии штатных фильтров грубой очистки и сепараторов.

Тонкий фильтр задерживает частицы размером 2-10 микрон, но при превышении концентрации загрязнений или наличии воды происходит его ускоренное засорение. Неотфильтрованные примеси проникают в топливную магистраль.

Ключевые повреждения систем двигателя

- Износ ТНВД и форсунок: Абразивные частицы царапают прецизионные пары плунжеров, повреждают распылители.

- Коррозия компонентов: Вода в дизтопливе вызывает ржавление металлических деталей топливной системы.

- Залипание колец и закоксовывание: Смолы образуют отложения на клапанах, поршневых кольцах, стенках цилиндров.

- Бактериологическое загрязнение: Микроорганизмы в воде создают слизь, забивающую фильтры и топливопроводы.

Симптомы проявляются постепенно: падение мощности, трудный запуск, неустойчивые обороты, дымный выхлоп. В критических случаях происходит полная блокировка топливоподачи.

| Загрязнитель | Последствие | Стоимость ремонта |

|---|---|---|

| Механические частицы | Задиры ТНВД, повреждение форсунок | От 20 000 ₽ |

| Вода | Коррозия, ледяные пробки зимой | От 8 000 ₽ |

| Смолы | Закоксовывание инжекторов | От 15 000 ₽ |

Профилактика требует установки дополнительных фильтров тонкой очистки с водоотделителями и регулярной замены расходников. При заправке сомнительным топливом рекомендована немедленная промывка системы.

Типовые симптомы забитого сепаратора

Забитый сепаратор грубой очистки нарушает нормальную подачу топлива в систему двигателя, создавая сопротивление потоку. Это приводит к дефициту горючего при работе силового агрегата, особенно под нагрузкой.

Игнорирование симптомов ведет к ускоренному износу топливного насоса высокого давления и форсунок, а в критических случаях – к полной остановке двигателя. Раннее выявление признаков позволяет предотвратить дорогостоящий ремонт.

- Трудный запуск двигателя – требуется длительная прокрутка стартером, особенно после ночной стоянки

- Потеря мощности – отсутствие тяги при подъеме в гору или обгоне, "тупая" реакция на педаль газа

- Плавающие обороты – самопроизвольное изменение частоты вращения коленвала на холостом ходу

- Рывки при разгоне – провалы мощности при резком нажатии акселератора

- Глохнущий двигатель – внезапная остановка мотора на низких оборотах или при переключении передач

- Увеличенный расход топлива – снижение КПД из-за нарушения топливно-воздушной смеси

- Хлопки в выхлопной системе – неполное сгорание топлива из-за недостаточной подачи

Признаки критического загрязнения фильтра тонкой очистки

Критическое загрязнение фильтра тонкой очистки проявляется через серию характерных симптомов в работе двигателя. Первым тревожным сигналом становится заметное снижение мощности: двигатель теряет приёмистость, с трудом набирает обороты под нагрузкой, особенно при подъёмах или буксировке. Одновременно с этим может наблюдаться неустойчивая работа на холостом ходу – обороты начинают "плавать", двигатель вибрирует сильнее обычного или даже глохнет.

Ещё одним выраженным признаком является затруднённый пуск. Стартер вращает коленвал, но топливо не поступает в камеры сгорания в необходимом объёме из-за сильного сопротивления забитого фильтра. Особенно ярко это проявляется при холодном запуске. Водитель вынужден совершать несколько длительных попыток запуска, прежде чем двигатель удастся завести.

Основные симптомы критического состояния:

- Резкое падение мощности и тяги: Двигатель не развивает полной мощности, "тупит", плохо реагирует на педаль газа.

- Неустойчивый холостой ход: Двигатель трясется, обороты самопроизвольно падают или повышаются, возможны пропуски зажигания.

- Затруднённый запуск, особенно "на холодную": Требуются длительные прокрутки стартером.

- Провалы и рывки при разгоне: Машина дергается при нажатии на акселератор.

- Повышенный расход топлива: ЭБУ пытается компенсировать нехватку топлива увеличением времени впрыска.

- Самопроизвольная остановка двигателя: Особенно опасно при движении на малой скорости или маневрировании.

В дизельных двигателях симптомы часто выражены ярче из-за более высоких требований к чистоте топлива и рабочему давлению в системе. Многократное увеличение сопротивления фильтра приводит к срабатываению аварийного режима ЭБУ (снижение мощности, ограничение оборотов) или появлению соответствующих ошибок (например, P0087 - "Низкое давление в топливной рампе"). Продолжение эксплуатации с таким фильтром чревато выходом из строя топливного насоса высокого давления (ТНВД) или форсунок.

Периодичность замены фильтроэлементов по регламенту

Регламент замены фильтроэлементов грубой очистки (сепараторов) и тонкой очистки топлива определяется производителем двигателя или оборудования. Стандартный интервал для фильтров тонкой очистки составляет 10 000–30 000 км для автомобилей или 250–500 моточасов для дизельных генераторов и спецтехники.

Фильтры грубой очистки (сепараторы) обслуживаются реже: их замена или очистка проводится каждые 30 000–60 000 км или 500–1000 моточасов. Для предсепараторов с функцией отделения воды периодичность слива отстоя указывается отдельно – обычно еженедельно или при заполнении ⅔ отстойника.

Ключевые факторы влияния на периодичность

- Качество топлива: при работе с низкосортным горючим интервалы сокращаются на 20–40%.

- Эксплуатационные условия: высокий уровень пыли/влажности требует более частой замены.

- Техническое состояние ТНВД: износ насоса ускоряет загрязнение фильтров.

| Тип фильтра | Средний интервал замены | Критерии внеплановой замены |

|---|---|---|

| Грубая очистка (сепаратор) | 30 000–60 000 км / 500–1000 ч | Видимые загрязнения в отстойнике, потеря мощности |

| Тонкая очистка | 10 000–30 000 км / 250–500 ч | Рост расхода топлива, затруднённый пуск |

Важно: При использовании биодизеля (B20 и выше) периодичность замены сокращается на 30%. Для точного определения интервалов всегда сверяйтесь с руководством по эксплуатации конкретной модели.

Технология ручной прокачки воздушных пробок

Воздушные пробки в топливной системе дизельных двигателей возникают после замены фильтров тонкой очистки или при длительном простое. Прокачка требуется для восстановления бесперебойной подачи топлива к ТНВД, так как воздух нарушает создание рабочего давления.

Процедура выполняется через специальный насос ручной подкачки, интегрированный в корпус топливного фильтра тонкой очистки. Ключевая задача – вытеснить воздух из магистрали и фильтрующего элемента без запуска двигателя.

Последовательность операций

- Подготовка: Проверить уровень топлива в баке. Ослабить заливную пробку на крышке фильтра тонкой очистки на 2-3 оборота.

- Прокачка:

- Нажать на ручной насос 15-20 раз до появления сопротивления

- Держать насос нажатым 5 секунд для деаэрации топлива

- Контроль: Затянуть пробку фильтра. Запустить двигатель на 10-15 секунд. При неудаче повторить прокачку.

| Параметр | Значение |

|---|---|

| Частота нажатий насоса | 15-20 циклов |

| Время удержания давления | 5 секунд |

| Допустимое количество повторов | 3-4 раза |

Важно: Использовать только штатный насос фильтра. Применение сторонних устройств повреждает уплотнения. После 3-4 безуспешных циклов проверить герметичность соединений от бака до ТНВД.

Успешная прокачка подтверждается ровной работой двигателя без рывков. Наличие грубого сепаратора перед фильтром тонкой очистки снижает риск повторного образования пробок за счет предварительного удаления крупных пузырей воздуха из топлива.

Удаление воды через сливную пробку сепаратора

Конструкция топливного сепаратора включает специальную сливную пробку, расположенную в нижней части корпуса. Это обусловлено физическим свойством воды, которая тяжелее дизельного топлива и естественным образом скапливается на дне отстойника после прохождения центробежной очистки и отстаивания.

Регулярный слив скопившейся воды является критически важной эксплуатационной процедурой. Игнорирование контроля уровня жидкости в отстойнике приводит к насыщению топлива водой, что провоцирует коррозию элементов топливной аппаратуры, ухудшает смазывающие свойства горючего и вызывает нестабильную работу двигателя, особенно при отрицательных температурах.

Порядок выполнения слива

- Визуальный контроль: Проверить прозрачность колбы отстойника или уровень воды через смотровое окно (при наличии). Вода визуально отличается от топлива более темным оттенком и мутной консистенцией.

- Подготовка емкости: Подставить под сливное отверстие подходящую по объему тару для сбора жидкости.

- Открытие пробки: Аккуратно открутить сливную пробку (или кран, в зависимости от конструкции).

- Контроль стекающей жидкости: Дождаться момента, когда из отверстия пойдет чистое топливо без примеси воды. Сразу закрыть пробку.

- Утилизация: Собранную водно-топливную эмульсию утилизировать в соответствии с экологическими нормами.

Важно: Процедуру необходимо проводить на незаведенном двигателе с выключенным зажиганием. Частота слива зависит от качества топлива и условий эксплуатации, но в среднем рекомендуется перед каждым длительным запуском мотора или согласно регламенту производителя.

Последствия пренебрежения сливом:

- Обледенение топливных магистралей и фильтров зимой

- Гидроудар в насосе высокого давления из-за несжимаемости воды

- Ускоренный износ плунжерных пар ТНВД

- Образование сернокислотных соединений, разрушающих металл

- Размножение бактерий и грибков в топливном баке

Контроль уровня отстоя в прозрачных отстойниках

Визуальный мониторинг отстоя осуществляется через прозрачные стенки резервуара, где четко просматривается граница раздела между топливом и скопившейся жидкостью. Нижний слой представляет собой смесь воды, механических примесей и продуктов окисления, отделенных на этапе грубой сепарации.

Регулярная проверка уровня проводится при выключенном оборудовании для стабилизации жидкости. Критически важно сливать отстой при достижении им отметки, указанной производителем (обычно 20-30 мм от дна), чтобы предотвратить захват загрязнений топливоподкачивающим насосом и защитить элементы системы от коррозии.

Порядок действий при обслуживании

- Стабилизация: Остановить двигатель, выждать 10-15 минут для расслоения жидкости

- Визуальный осмотр: Определить толщину слоя отстоя по градуированной шкале или меткам на колбе

- Слив: Открыть дренажный клапан до появления чистого топлива

- Контроль качества: Проверить отсутствие эмульсии в сливаемой жидкости

| Состояние отстоя | Действие |

|---|---|

| Уровень ниже 20 мм | Штатная эксплуатация |

| Слой 20-40 мм | Обязательный слив в течение смены |

| Отсутствие четкой границы | Проверка сепаратора, замена фильтров |

Типовые проблемы: Образование стойкой эмульсии указывает на неисправность сепарирующих элементов или применение некондиционного топлива. Коричневый оттенок отстоя свидетельствует о коррозии металлических компонентов системы.

Способы визуального мониторинга загрязнения

Визуальная оценка состояния фильтрующих элементов позволяет оперативно выявлять степень загрязнения без демонтажа узлов. Для грубых сепараторов и фильтров тонкой очистки применяются простые, но эффективные методы контроля, основанные на наблюдении изменений физических характеристик.

Ключевым индикатором служит цвет и консистенция отделяемых примесей. Например, в прозрачных отстойниках грубой сепарации хорошо различимы скопления воды (мутная эмульсия) или крупные частицы ржавчины/песка. Фильтры тонкой очистки часто оснащаются смотровыми окнами для оценки состояния картриджа.

Распространённые методы контроля

Основные подходы включают:

- Прозрачные колбы-отстойники в сепараторах:

- Водная фракция образует четкий нижний слой

- Механические примеси оседают на дне в виде темного осадка

- Цветовые индикаторы на корпусах фильтров:

- Зеленая метка - норма

- Желтая - среднее загрязнение

- Красная - критическое засорение

- Визуальный осмотр картриджей после извлечения:

- Равномерное потемнение поверхности - естественный износ

- Локальные пятна масла или глянца - повреждение материала

| Тип загрязнения | Визуальные признаки в отстойнике | Рекомендуемое действие |

|---|---|---|

| Вода | Мутный слой внизу, капли на стенках | Срочный слив отстоя |

| Окислы металлов | Рыжий/коричневый осадок | Проверка бака на коррозию |

| Биологические загрязнения | Слизистые образования, черные пятна | Обработка топлива биоцидами |

Важным дополнением служит контроль перепада давления по штатным манометрам. Рост давления на 20-25% относительно номинала при запуске двигателя прямо указывает на необходимость замены фильтра тонкой очистки, даже если внешние признаки неочевидны.

Оценка состояния фильтра по перепаду давления

Перепад давления (ΔP) на фильтре тонкой очистки – ключевой параметр для оценки его работоспособности и степени загрязнения. Он измеряется как разница давления топлива на входе в фильтр и на выходе из него. Этот показатель напрямую связан с сопротивлением, которое оказывает фильтрующий элемент потоку горючего.

Чистый фильтр создает минимальное сопротивление, поэтому ΔP невелик. По мере накопления в фильтрующем материале частиц грязи, воды, смол и других примесей, проходное сечение уменьшается. Топливу становится сложнее протекать через забитые поры, что вызывает рост давления перед фильтром при одновременном снижении давления после него – перепад давления увеличивается.

Интерпретация показаний перепада давления

Контроль ΔP осуществляется с помощью:

- Штатных датчиков: Устанавливаются производителем на многих современных двигателях, передают данные в ЭБУ.

- Манометров: Подключаются к штуцерам на корпусе фильтра для ручной проверки.

- Визуальных индикаторов: Механические поплавки или кнопки на корпусе фильтра, меняющие цвет/положение при превышении ΔP.

Оценка значений:

| Величина ΔP | Состояние фильтра | Рекомендуемое действие |

|---|---|---|

| Ниже номинального порога (указан в спецификации) | Чистый, нормальная работа | Эксплуатация без ограничений |

| Равен или близок к предельному значению (макс. ΔP по спецификации) | Сильно загрязнен, критическое состояние | Немедленная замена |

| Постоянно низкий или нулевой | Возможно повреждение элемента, обход потока, неисправность датчика | Диагностика, проверка целостности |

Критические последствия высокого ΔP:

- Падение мощности двигателя: Топливный насос не может преодолеть сопротивление, подача горючего снижается.

- Обогащение смеси: Насос создает избыточное давление перед фильтром, что может нарушить работу регулятора давления.

- Разрушение фильтра: При критическом засоре возможен разрыв фильтрующего материала, пропуск грязи в систему.

- Повышенный износ ТНВД и форсунок: Работа насоса в режиме перегрузки, кавитация.

Процедуры опрессовки соединений топливной магистрали

Опрессовка соединений топливной магистрали выполняется для подтверждения герметичности системы после монтажа, ремонта или замены компонентов. Данная процедура выявляет скрытые дефекты соединений (фитингов, шлангов, трубок), предотвращая утечки топлива при эксплуатации.

Основным принципом является создание в системе давления, значительно превышающего рабочее, с последующим контролем его стабильности. Для испытаний используется опрессовочный насос с манометром, подключаемый к топливной рампе, магистрали подачи или слива.

Этапы проведения опрессовки

- Подготовка системы: Отключение топливного насоса (снятие реле, предохранителя). Сброс остаточного давления через специальный клапан. Установка заглушек на открытые контуры.

- Подключение оборудования: Монтаж опрессовочного насоса через переходник к сервисному штуцеру топливной рампы или демонтированной магистрали.

- Создание испытательного давления: Накачивание системы до значения, указанного производителем (обычно 1.5-3 раза выше рабочего, например 6-8 бар для бензиновых ДВС).

- Контроль герметичности:

- Визуальный осмотр всех соединений, шлангов, трубок на предмет капель, запотевания.

- Фиксация показаний манометра с выдержкой под давлением 10-15 минут.

- Отсутствие падения давления и видимых утечек подтверждает герметичность.

При падении давления место утечки локализуют с помощью мыльного раствора, наносимого на соединения – появление пузырей указывает на дефект. Поврежденные уплотнители, шланги или фитинги подлежат замене с повторной опрессовкой.

| Параметр | Требование |

|---|---|

| Среда опрессовки | Воздух или инертный газ (запрещено использовать легковоспламеняющиеся жидкости!) |

| Длительность выдержки | Минимум 10 минут (регламент производителя приоритетен) |

| Допустимое падение давления | Не более 0.1-0.2 бара за 10 мин (зависит от объема системы) |

Очистка сетки топливозаборника в баке

Сетка топливозаборника выполняет первичную грубую очистку горючего, задерживая крупные загрязнения (частицы ржавчины, песок, волокна) перед поступлением в топливную магистраль. Её повреждение или засорение провоцирует падение давления, перебои в работе двигателя и ускоренный износ топливного насоса.

Для обслуживания требуется демонтаж модуля топливозаборника через люк в баке или после снятия бака. Сетку аккуратно промывают в чистом бензине или дизельном топливе, продувают сжатым воздухом либо заменяют при механических повреждениях. Критически важно избегать попадания грязи внутрь бака и топливной системы во время процедуры.

Ключевые этапы обслуживания:

- Отключение АКБ и сброс давления в топливной системе

- Аккуратный демонтаж топливного модуля

- Визуальная проверка целостности сетки и корпуса

- Очистка ультразвуком/растворителем или замена элемента

- Герметичная установка модуля на штатное место

| Признак засорения | Последствия игнорирования |

|---|---|

| Трудный запуск двигателя | Перегрузка и выход из строя ТНВД/электробензонасоса |

| Провалы мощности при разгоне | Загрязнение фильтра тонкой очистки и форсунок |

| Глохнущий на холостом ходу мотор | Полная остановка топливоподачи |

Типичные ошибки при замене фильтров грубой очистки

Неправильная замена топливного сепаратора нарушает его герметичность и снижает эффективность отделения воды и крупных примесей. Последствия проявляются в ускоренном износе ТНВД, форсунок и цилиндропоршневой группы.

Распространенные ошибки возникают из-за пренебрежения техпроцессом и использования неподходящих материалов. Это приводит к подсосу воздуха, протечкам топлива или механическим повреждениям системы.

Критические ошибки и их последствия:

- Пренебрежение чистотой – грязь попадает в топливные магистрали при монтаже

- Неправильная затяжка – перетяжка разрушает корпус, слабая затяжка вызывает протечки

- Игнорирование прокладок – повторное использование старых уплотнений или отсутствие новых

- Ошибки ориентации – установка фильтра против направления потока (при наличии маркировки)

- Отсутствие прокачки – воздушные пробки в системе после замены

- Экономия на качестве – установка дешевых аналогов без водоотделительной функции

| Ошибка | Результат |

|---|---|

| Попадание воды в систему | Коррозия компонентов, гидроудар |

| Несвоевременная замена | Забитые каналы, потеря мощности |

| Неправильная утилизация | Загрязнение ОС остатками топлива |

- Обязательно заполняйте новый фильтр топливом перед установкой

- Проверяйте целостность водоотделительной мембраны

- Используйте только рекомендованные производителем уплотнители

Рекомендации по установке сменных картриджей

Перед началом работ убедитесь в наличии нового картриджа, соответствующего модели фильтра и требованиям двигателя по тонкости очистки. Проверьте целостность упаковки и отсутствие механических повреждений на уплотнительных кольцах. Подготовьте чистую ветошь для удаления остатков топлива и грязи.

Тщательно очистите посадочную поверхность корпуса фильтра от загрязнений. Смажьте новые уплотнительные кольца картриджа тонким слоем чистого топлива или специальной смазки (указанной производителем) для обеспечения герметичности. Установите картридж в корпус строго по направляющим, избегая перекосов – это предотвратит повреждение уплотнений и байпасного клапана.

Ключевые этапы монтажа

- Контроль усилия затяжки: Затягивайте крышку корпуса динамометрическим ключом с усилием, указанным в инструкции. Перетяжка деформирует корпус или картридж, недотяжка приведет к утечке топлива.

- Удаление воздуха: После установки выполните прокачку топливной системы согласно руководству на ТС (обычно с помощью ручного подкачивающего насоса или включением стартера на 10-15 секунд).

- Проверка на герметичность: Запустите двигатель и визуально осмотрите фильтр под нагрузкой на предмет подтеканий в течение первых 5-10 минут работы.

Обязательно утилизируйте отработанный картридж в соответствии с экологическими нормами – он содержит остатки топлива и вредные примеси. Соблюдение интервалов замены, рекомендованных производителем техники, критично для защиты топливной аппаратуры от износа, особенно после стадии грубой сепарации.

Опасность применения неоригинальных фильтроэлементов

Использование неоригинальных фильтрующих элементов для систем грубой сепарации и тонкой очистки топлива несет значительные риски для двигателя и топливной аппаратуры. Основная проблема заключается в невозможности гарантировать соответствие таких компонентов строгим техническим требованиям, предъявляемым производителем двигателя к качеству фильтрации.

Отклонения в ключевых параметрах – размере пор фильтрующего материала, эффективности отделения воды, пропускной способности и прочности конструкции – напрямую влияют на степень защиты. Неоригинальные аналоги часто демонстрируют худшие эксплуатационные характеристики, что ставит под угрозу работоспособность дорогостоящих узлов.

Ключевые риски и последствия

Применение несертифицированных фильтроэлементов может привести к следующим серьезным проблемам:

- Недостаточная фильтрация: Увеличенный размер пор или некачественный материал пропускают абразивные частицы, которые необратимо повреждают прецизионные пары ТНВД и форсунки.

- Низкая эффективность сепарации воды: Неспособность качественно отделять воду из топлива ведет к коррозии компонентов, нарушению смазки трущихся пар и развитию микробиологического загрязнения (бактерии, грибки).

- Ненадежное уплотнение и конструкция: Риск протечек в местах соединений, обрыв шторки гофры или разрушение корпуса элемента под давлением, что вызывает подсос воздуха или неконтролируемый слив топлива.

- Снижение пропускной способности и ресурса: Быстрое засорение из-за меньшей площади фильтрующего материала или использования неоптимальных материалов приводит к падению мощности двигателя и необходимости частой замены.

- Ложное чувство безопасности: Внешне элемент может быть похож на оригинал, но его реальные характеристики неизвестны, что создает иллюзию защиты при фактическом отсутствии таковой.

Эти факторы провоцируют цепную реакцию: ускоренный износ плунжерных пар, закоксовывание распылителей форсунок, коррозию, падение мощности, увеличение расхода топлива и, в конечном итоге, дорогостоящий ремонт или замену топливной аппаратуры.

| Параметр | Оригинальный фильтроэлемент | Неоригинальный фильтроэлемент (риски) |

|---|---|---|

| Точность фильтрации (тонкая очистка) | Строго соответствует спецификации (напр., 3-5 мкм) | Часто хуже заявленной, пропускает абразив |

| Эффективность сепарации воды | Высокая, стабильная (≥ 93-95%) | Может быть значительно ниже, вода попадает в систему |

| Качество материалов (бумага, клей, уплотнения) | Высококачественные, стойкие к топливу и давлению | Возможно использование дешевых, нестойких материалов |

| Герметичность соединений | Гарантирована, точное соответствие корпусу | Риск подсоса воздуха или протечек топлива |

| Ресурс и грязеемкость | Оптимизирован под межсервисный интервал | Часто ниже, требует преждевременной замены |

Улучшение фильтрации катализатором-очистителем

Катализатор-очиститель интегрируется в систему топливоподготовки для химико-физической обработки горючего. Он содержит активные компоненты (например, металлорганические соединения), которые нейтрализуют смолы, органические кислоты и окислы, преобразуя их в безопасные соединения. Это предотвращает слипание микрочастиц в крупные фракции, снижая нагрузку на механические фильтры.

Синергия с фильтрами грубой/тонкой очистки повышает эффективность сепарации: катализатор разрушает коллоидные структуры, а фильтры задерживают образовавшийся шлам. Результатом становится уменьшение абразивного износа ТНВД и форсунок, подавление коррозии и стабилизация топлива при длительном хранении.

Ключевые функции катализатора-очистителя

- Деэмульгация – расщепление водно-топливных эмульсий для упрощения сепарации воды

- Детоксикация – связывание сернистых соединений и тяжёлых металлов

- Диспергация – предотвращение агломерации твёрдых частиц

| Без катализатора | С катализатором |

| Образование лакоотложений в насосах | Снижение нагара на 70-90% |

| Коррозия компонентов системы | Нейтрализация кислот |

| Забивание фильтров смолами | Увеличение ресурса фильтрующих элементов |

Сезонная специфика обслуживания зимнего топлива

Эксплуатация дизельного топлива при отрицательных температурах требует особого контроля из-за кристаллизации парафинов. Летние сорта сгущаются уже при -5°C, образуя твердые частицы, которые мгновенно забивают фильтры тонкой очистки. Грубая сепарация на этом этапе неэффективна, так как микроскопические кристаллы свободно проходят через предварительные барьеры.

Зимнее топливо содержит депрессорные присадки, снижающие температуру застывания, но их эффективность зависит от своевременной замены фильтрующих элементов. Старые фильтры с накопленными отложениями провоцируют лавинообразное засорение при контакте с парафинами. Обязательна установка подогревателей перед фильтром тонкой очистки для предотвращения фазового перехода углеводородов в твердое состояние.

Ключевые меры для зимней эксплуатации

- Замена фильтров перед сезоном: Установка новых элементов грубой и тонкой очистки с увеличенной пропускной способностью

- Контроль топливных параметров: Использование термометров для мониторинга температуры в топливном баке

- Антигели и присадки: Дозированное добавление перед заправкой для равномерного смешивания

| Параметр | Летнее топливо | Зимнее топливо |

|---|---|---|

| Температура помутнения | -5°C | -25°C |

| Допустимый срок фильтра | 15 000 км | 7 000 км |

| Риск забивания фильтра | Низкий (от воды/грязи) | Высокий (от парафинов) |

Критически важно сливать отстой из сепаратора после каждой заправки – конденсат замерзает в дренажных каналах. При температуре ниже -20°C применяют двухступенчатую очистку: предварительный подогрев + фильтр с термостатическим клапаном. Игнорирование сезонного перехода на зимнее топливо гарантированно выводит из строя топливную аппаратуру из-за закупорки фильтрующих элементов парафиновыми пробками.

Комбинированные модули "сепаратор + фильтр тонкой очистки"

Комбинированные модули интегрируют сепаратор грубой очистки и фильтр тонкой очистки в едином корпусе. Такая конструкция обеспечивает двухступенчатую обработку топлива: сначала удаление крупных частиц и воды методом сепарации, затем финальную фильтрацию микроскопических примесей. Решение исключает необходимость раздельного монтажа компонентов, сокращая точки подключения в топливной системе.

Основное преимущество модуля – гарантированная последовательность очистки. Топливо всегда проходит сначала сепарацию, где отсеивается 90-95% загрязнений и воды, затем тонкую фильтрацию. Это предотвращает преждевременный изволок тонкого фильтра из-за крупных частиц и обеспечивает максимальную защиту форсунок и насосов высокого давления.

Конструктивные и эксплуатационные особенности

- Единый корпус с раздельными камерами для сепарирования и финишной фильтрации