ГАЗ-53 - грузоподъемность, конструкция и схема

Статья обновлена: 28.02.2026

ГАЗ-53 – легендарный советский грузовик, ставший символом эпохи благодаря своей надежности и массовому применению в народном хозяйстве СССР.

Эта модель десятилетиями обеспечивала перевозки благодаря простой конструкции и ремонтопригодности, оставаясь ключевым звеном в грузовых автоперевозках.

В статье детально рассмотрены ключевые параметры: грузоподъемность, определяющая возможности машины, особенности устройства основных узлов и агрегатов, а также схемы, наглядно демонстрирующие их взаимодействие.

Параметры грузоподъемности базовой версии

Базовая модель ГАЗ-53 обеспечивает номинальную грузоподъемность 4000 кг при равномерном распределении веса по платформе. Данный показатель действителен при эксплуатации на твердом покрытии дорог с разрешенной полной массой автомобиля до 7400 кг.

Фактическая нагрузка на оси составляет: передняя ось – до 1970 кг, задняя тележка – до 5430 кг. Допускается кратковременное превышение грузоподъемности на 10% при движении на пониженной скорости (не более 30 км/ч), но не более чем на 100 км пробега.

Ключевые факторы влияния

- Тип кузова: стандартная металлическая платформа длиной 3,75 м

- Конфигурация подвески: зависимая рессорная на обеих осях

- Шины: размер 8.25-20 с рекомендуемым давлением 5,5 кгс/см²

| Параметр | Значение |

| Грузоподъемность на грунтовых дорогах | 2500–3000 кг |

| Макс. масса прицепа | 4000 кг |

| Полезный объем платформы | 5,5 м³ |

Максимальная масса перевозимого груза

Грузоподъемность базовой модели ГАЗ-53 составляет 4000 кг (4 тонны). Этот показатель учитывает суммарный вес полезного груза, включая массу водителя и пассажиров в кабине. Значение зафиксировано в технической документации для стандартной комплектации автомобиля при эксплуатации на твердом дорожном покрытии.

Для модификаций ГАЗ-53А и ГАЗ-53-12 грузоподъемность сохраняется на уровне 4 тонн. Фактическая нагрузка может корректироваться в зависимости от распределения веса по платформе, состояния подвески, давления в шинах и дорожных условий. Превышение указанной массы приводит к ускоренному износу ходовой части и риску деформации рамы.

Распределение массовых нагрузок

| Параметр | Значение, кг |

|---|---|

| Снаряженная масса | 3250 |

| Полная разрешенная масса | 7400 |

| Нагрузка на переднюю ось (без груза) | 1380 |

| Нагрузка на заднюю тележку (без груза) | 1870 |

| Допустимая нагрузка на заднюю тележку (с грузом) | 5620 |

Распределение нагрузки на переднюю ось

На переднюю ось ГАЗ-53 в снаряженном состоянии (без груза и водителя) приходится порядка 1700-1750 кг. Эта величина включает массу кабины, силового агрегата, передней подвески и части рамы. Конструктивно ось рассчитана на эксплуатацию с существенным запасом прочности относительно стандартной снаряженной нагрузки.

При полной загрузке автомобиля (максимальная грузоподъемность 4,5 тонны) масса на передней оси возрастает до 1900-2050 кг. Увеличение происходит за счет:

- Веса водителя и пассажиров в кабине

- Дополнительного давления от смещения центра тяжести груза вперед

- Динамических нагрузок при торможении (до 30% дополнительно)

Ключевые факторы, влияющие на распределение:

- Размещение груза в кузове: Смещение к кабине увеличивает нагрузку на передок

- Состояние рессор: Просевшие передние рессоры вызывают перераспределение массы

- Модификации: Установка тяжелого навесного оборудования (лебедка, КМУ)

Допустимая максимальная нагрузка на переднюю ось согласно техническим условиям завода-изготовителя составляет 2200 кг. Превышение ведет к ускоренному износу:

- Шаровых опор и рулевых тяг

- Ступичных подшипников

- Рессорных листов

- Покрышек

Распределение нагрузки на заднюю ось

Конструкция ГАЗ-53 предусматривает существенное смещение весовой нагрузки в сторону задней оси при эксплуатации с грузом. Это обусловлено расположением платформы за задним мостом и необходимостью передачи крутящего момента через ведущие колеса. Пустая масса автомобиля распределяется относительно равномерно, но при загрузке центр тяжести смещается назад.

Номинальная грузоподъемность в 4 тонны создает давление преимущественно на заднюю тележку. Для компенсации используется усиленная подвеска с двумя рессорами на борт и гидравлическими амортизаторами. Двускатная ошиновка задних колес (8,25–20) увеличивает площадь контакта с дорогой, снижая удельное давление. Максимальная допустимая нагрузка на задний мост составляет 6900 кг.

Факторы, влияющие на распределение:

- Расположение груза в кузове: смещение к заднему борту увеличивает нагрузку на ось

- Состояние подвески: просадка рессор снижает клиренс и стабильность

- Давление в шинах: несоответствие нормативам (3,5 кгс/см²) вызывает неравномерный износ

| Состояние | Передняя ось | Задняя ось |

|---|---|---|

| Без нагрузки | 1460 кг | 1580 кг |

| Полная загрузка | 1780 кг | 6900 кг |

Допустимая масса буксируемого прицепа

ГАЗ-53 допускает буксировку прицепов с ограничениями по полной массе, зависящими от типа тормозной системы. Основные требования регламентированы заводом-изготовителем и ПДД для обеспечения безопасной эксплуатации автопоезда.

Ключевым критерием является наличие работоспособной тормозной системы на прицепе. При её отсутствии разрешённая масса резко снижается, так как тормозные механизмы самого автомобиля не рассчитаны на гашение инерции тяжёлой дополнительной нагрузки.

Нормативные показатели

Согласно технической документации на ГАЗ-53:

- Прицеп с тормозной системой: максимальная разрешённая масса – до 4 000 кг.

- Прицеп без тормозной системы: предельная масса – не более 750 кг.

Дополнительные условия буксировки:

| Параметр | Значение |

|---|---|

| Максимальная масса автопоезда (автомобиль + прицеп) | 12 000 кг |

| Допустимая вертикальная нагрузка на сцепной шар | до 120 кг |

Превышение указанных значений приводит к риску повреждения рамы, трансмиссии, ухудшению управляемости и увеличению тормозного пути. При эксплуатации с прицепом необходимо контролировать распределение груза и надёжность соединения с фаркопом.

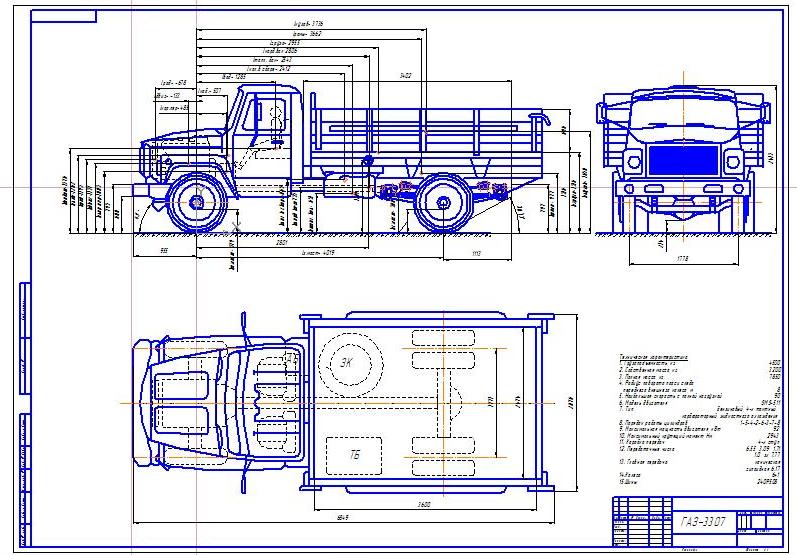

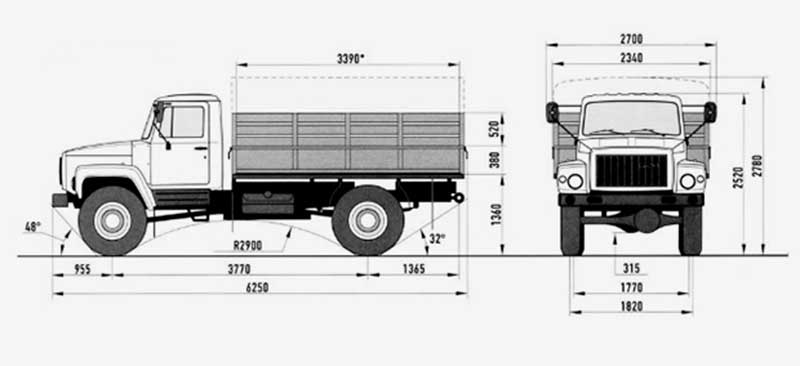

Габаритные размеры грузовой платформы

Грузовая платформа ГАЗ-53 имеет прямоугольную форму с деревянным настилом и металлическими откидными бортами. Основные габариты обеспечивают функциональность при перевозке стандартных грузов в различных условиях эксплуатации.

Конструкция включает три откидных борта: задний и два боковых, что упрощает процессы погрузки-разгрузки. Высота бортов оптимальна для сохранения устойчивости груза во время движения по дорогам общего пользования.

| Параметр | Значение |

|---|---|

| Длина внутренняя | 3740 мм |

| Ширина внутренняя | 2170 мм |

| Высота бортов | 680 мм |

| Полезная площадь | 8,1 м² |

| Объем (без учета наращивания бортов) | ≈5,5 м³ |

Полезный объем кузова для сыпучих материалов

Основной бортовой кузов ГАЗ-53 с деревянными высокими бортами обеспечивает перевозку сыпучих грузов без потерь во время транспортировки. Стандартная конструкция включает откидной задний борт и усиленные боковые ограждения высотой 900 мм.

Полезный объем для сыпучих материалов составляет 5 м³ при полной загрузке до штатной грузоподъемности. Этот показатель учитывает естественный угол откоса сыпучих веществ (песок, щебень, зерно) и предотвращение перегруза за счет ограничения высоты насыпи.

Особенности эксплуатации

Конструктивные элементы кузова:

- Каркас из стального проката с дугами для тента

- Деревянный настил пола толщиной 40 мм

- Металлические передний и боковые борта

- Откидная задняя стенка на шарнирах

Оптимальные материалы для перевозки:

- Строительный песок (насыпная плотность ~1,5 т/м³)

- Гравий фракции 5-20 мм

- Зерновые культуры (пшеница, рожь)

- Техническая соль

| Параметр | Значение |

| Внутренняя длина кузова | 3740 мм |

| Внутренняя ширина | 2170 мм |

| Высота бортов | 900 мм |

| Коэффициент заполнения | 0,8–0,85 |

Важно: Фактический объем зависит от влажности материала и степени уплотнения. Для предотвращения потерь груза рекомендовано использование брезентового тента с системой крепления на бортовых крюках.

Снаряженная масса автомобиля

Снаряженная масса базовой модели ГАЗ-53 составляет 3250 кг. Этот параметр отражает вес транспортного средства в полностью укомплектованном состоянии без водителя, пассажиров и груза, но с полными баками жидкостей и стандартным оборудованием.

В показатель снаряженной массы включены: полный бак топлива (90 л), технологические жидкости (моторное масло, охлаждающая жидкость, тормозная жидкость), запасное колесо, штатный набор инструментов, а также огнетушитель и домкрат. Конкретное значение может незначительно варьироваться в зависимости от модификации и года выпуска.

- Ключевые компоненты, формирующие массу:

- Металлическая кабина и рама

- Двигатель ЗМЗ-53 (120 л.с.)

- 4-ступенчатая КПП и ведущий мост

- Подвеска на листовых рессорах

- Расчетная грузоподъемность определяется как разница между полной разрешенной массой (7400 кг) и снаряженной массой: 7400 кг - 3250 кг = 4150 кг

Полная разрешенная масса с грузом

Основной технической характеристикой, определяющей эксплуатационные возможности грузовика ГАЗ-53, является его полная разрешенная масса. Эта величина представляет собой максимально допустимый вес полностью снаряженного автомобиля вместе с водителем, пассажирами кабины и полной номинальной нагрузкой (грузом) в кузове.

Для базовой модели ГАЗ-53 полная разрешенная масса установлена на уровне 7400 килограмм. Эта цифра является предельной и строго регламентируется производителем и правилами дорожного движения.

Распределение и составные части полной массы

Полная масса складывается из двух основных компонентов:

- Снаряженная масса автомобиля: Вес пустого, но готового к эксплуатации грузовика (включая все необходимые эксплуатационные жидкости, топливо в стандартном баке, инструмент и запасное колесо). Для ГАЗ-53 снаряженная масса составляет примерно 3200 кг.

- Грузоподъемность (номинальная полезная нагрузка): Максимальный вес груза, который автомобиль может перевозить. У ГАЗ-53 она составляет 4000 кг.

Нагрузка распределяется между осями следующим образом:

| Передняя ось | до 2800 кг |

| Задняя ось (тележка) | до 4600 кг |

Важно: Указанные значения (7400 кг полной массы, 4000 кг грузоподъемности) характерны для стандартной бортовой платформы ГАЗ-53. Для специализированных модификаций (самосвалов, фургонов, автоцистерн) эти параметры могли незначительно отличаться в зависимости от установленного оборудования. Превышение установленной полной разрешенной массы или нагрузки на ось строго запрещено, так как ведет к ускоренному износу узлов шасси (рессор, мостов, шин), ухудшению управляемости и тормозных характеристик, и является нарушением ПДД.

Модель и тип двигателя ГАЗ-53

Основным силовым агрегатом грузовика ГАЗ-53 являлся бензиновый карбюраторный двигатель ЗМЗ-53. Этот V-образный 8-цилиндровый мотор с верхним расположением клапанов выпускался Заволжским моторным заводом с 1964 года.

Конструкция двигателя предусматривала жидкостную систему охлаждения и цепной привод распредвала. Особенностью ЗМЗ-53 стало применение алюминиевых сплавов в блоке цилиндров и головках, что снизило общую массу силовой установки по сравнению с чугунными аналогами.

Технические параметры двигателя ЗМЗ-53

| Рабочий объем | 4,25 л |

| Мощность | 115 л.с. при 3200 об/мин |

| Крутящий момент | 294 Н·м при 2000-2200 об/мин |

| Степень сжатия | 6,7:1 |

| Карбюратор | К-126Б (позднее К-135) |

Эксплуатационные особенности двигателя включают:

- Требовательность к регулировке клапанов (рекомендовалось каждые 1000 км)

- Повышенный расход топлива (до 25 л/100 км под нагрузкой)

- Необходимость применения низкооктанового бензина А-76

- Характерный "сухой" стук гидрокомпенсаторов при холодном пуске

Рабочий объем цилиндров двигателя

Рабочий объем цилиндров двигателя ГАЗ-53, также называемый литражом, является ключевым параметром, определяющим мощность и тяговые характеристики силового агрегата. Он представляет собой суммарный объем всех цилиндров двигателя, в котором происходит сгорание топливно-воздушной смеси и перемещение поршней.

Устанавливаемый на ГАЗ-53 бензиновый двигатель ЗМЗ-53 имеет V-образную 8-цилиндровую конфигурацию. Его рабочий объем составляет 4.25 литра (4250 кубических сантиметров). Этот показатель напрямую влияет на максимальную мощность двигателя, достигающую 115 лошадиных сил при 3200 об/мин, и крутящий момент.

Особенности и расчет рабочего объема

Рабочий объем одного цилиндра рассчитывается по формуле:

- Vц = π × D² / 4 × S

- где D – диаметр цилиндра (в мм),

- S – ход поршня (в мм).

Для двигателя ЗМЗ-53:

- Диаметр цилиндра (D) = 92 мм

- Ход поршня (S) = 80 мм

Общий рабочий объем двигателя (Vдв) равен объему одного цилиндра (Vц), умноженному на количество цилиндров (i = 8):

- Рассчитываем Vц: Vц = 3.1416 × (92)2 / 4 × 80 ≈ 0.531 литра (531 см³)

- Определяем Vдв: Vдв = 0.531 л × 8 = 4.248 литра (округленно 4.25 л)

Данный литраж обеспечивал двигателю ЗМЗ-53 достаточную тяговитость для работы с номинальной грузоподъемностью автомобиля в 4 тонны в различных дорожных условиях. Большой объем способствовал получению высокого крутящего момента на относительно низких оборотах, что критически важно для грузового автомобиля.

Максимальная мощность двигателя ГАЗ-53

Базовый двигатель ЗМЗ-53 для ГАЗ-53 – бензиновый V-образный 8-цилиндровый агрегат с карбюраторной системой питания. Его максимальная мощность составляет 115 лошадиных сил (л.с.) при 3200 об/мин. Этот показатель обеспечивает эффективную работу автомобиля при номинальной грузоподъемности до 4 тонн.

Мощность достигается за счет рабочего объема 4.25 литра и степени сжатия 6.7:1. Двигатель оснащен жидкостной системой охлаждения и требует применения бензина А-76. Для поздних модификаций (например, ГАЗ-53-12) использовался форсированный вариант ЗМЗ-511 мощностью 120 л.с. при аналогичных оборотах.

Ключевые параметры двигателя

| Параметр | Значение |

|---|---|

| Модель | ЗМЗ-53 (базовая) |

| Тип | Бензиновый, карбюраторный |

| Макс. мощность | 115 л.с. при 3200 об/мин |

| Крутящий момент | 294 Н·м при 2000–2500 об/мин |

| Система запуска | Электростартер |

Крутящий момент двигателя при нагрузке

На грузовике ГАЗ-53 устанавливался бензиновый V-образный 8-цилиндровый двигатель ЗМЗ-53. Его максимальный крутящий момент составлял 284 Н·м при частоте вращения коленчатого вала 2000–2500 об/мин. Этот параметр определял способность силового агрегата преодолевать сопротивление при движении под нагрузкой.

Эффективность передачи момента на трансмиссию напрямую зависела от работы сцепления и коробки передач. Для сохранения оптимального крутящего момента в условиях эксплуатации требовалось:

- Поддерживать исправность системы зажигания и карбюратора

- Обеспечивать правильную регулировку механизма сцепления

- Своевременно переключать передачи при изменении дорожных условий

Зависимость момента от нагрузки

| Условие нагрузки | Влияние на крутящий момент |

|---|---|

| Движение с номинальным грузом (4 т) | Момент близок к паспортным значениям при работе в оптимальном диапазоне оборотов |

| Превышение грузоподъемности | Снижение эффективного момента на 15–20%, перегрев двигателя |

| Движение на подъем | Требуется пониженная передача для поддержания оборотов в зоне максимального момента |

При эксплуатации с нагрузкой, близкой к максимальной (4.5 т), критически важным становилось поддержание оборотов двигателя в диапазоне 1800–2800 об/мин. Выход за эти пределы приводил к снижению КПД и повышенному расходу топлива. Особенностью двигателя ЗМЗ-53 было резкое падение момента ниже 1500 об/мин, что требовало от водителя точного выбора передачи при трогании с места и преодолении препятствий.

Система питания: карбюратор и топливная магистраль

Топливная система ГАЗ-53 включает бензобак, топливные магистрали, фильтры очистки, насос и карбюратор. Горючее (бензин А-76) поступает самотеком из бака через фильтр грубой очистки к диафрагменному насосу, который нагнетает его через фильтр тонкой очистки в карбюратор. Все соединения выполнены медными трубками и бензостойкими шлангами, исключающими утечки.

Карбюратор К-126Г (основная модель для двигателя ЗМЗ-53) обеспечивает приготовление топливно-воздушной смеси. Его двухкамерная конструкция с параллельным открытием дросселей синхронизирует подачу смеси на все цилиндры. Ключевые элементы: поплавковая камера, дозирующие системы, экономайзер, ускорительный насос и система холостого хода с электромагнитным клапаном.

Принцип работы и компоненты

Топливная магистраль организована по схеме:

- Бензобак → Фильтр-отстойник грубой очистки (металлическая сетка)

- Топливный насос Б-9 → Фильтр тонкой очистки (латунная сетка/керамика)

- Вход в поплавковую камеру карбюратора

Особенности карбюратора:

- Поплавковый механизм поддерживает постоянный уровень топлива (±1 мм)

- Главные дозирующие системы с компенсационными колодцами и воздушными жиклерами

- Пневмокорректор состава смеси на холостом ходу

- Ручной привод ускорительного насоса (дозированная порция при разгоне)

| Параметр | Значение | Единицы |

|---|---|---|

| Производительность насоса | 120 | л/ч |

| Диаметр диффузоров | 28/28 | мм |

| Рабочее давление насоса | 0,02–0,03 | МПа |

Регулировка системы включает проверку уровня топлива в поплавковой камере, натяжение пружины экономайзера (220±20 г) и установку оборотов холостого хода (500–600 об/мин) винтом качества смеси. Обслуживание требует периодической очистки фильтров и жиклеров.

Тип сцепления и особенности конструкции

На автомобиле ГАЗ-53 используется сухое однодисковое сцепление постоянно замкнутого типа. Оно состоит из ведущего диска (корзины), ведомого диска с фрикционными накладками и нажимного механизма с периферийным расположением цилиндрических пружин. Такая конструкция обеспечивает плавное включение и эффективную передачу крутящего момента от двигателя к коробке передач.

Привод сцепления механический, с использованием системы рычагов и троса. Педаль через тягу соединена с вилкой выключения, которая воздействует на выжимной подшипник. Этот подшипник перемещается по первичному валу коробки передач и обеспечивает разъединение дисков при нажатии на педаль.

Ключевые элементы и их характеристики

- Ведомый диск: Оснащён демпферными пружинами для гашения крутильных колебаний и термостойкими асбестовыми накладками.

- Нажимной диск (корзина): Изготовлен из чугуна, с 16-20 цилиндрическими пружинами, равномерно распределёнными по периметру.

- Выжимной подшипник: Шариковый одноразового смазывания, модели 988713. Устанавливается на муфту с возвратной пружиной.

- Регулировка: Осуществляется изменением длины тяги привода. Свободный ход педали должен составлять 25-35 мм.

Особенность конструкции – отсутствие диафрагменной пружины. Сила нажатия создаётся исключительно цилиндрическими пружинами, что требует строгого соблюдения регулировок. Муфта выключения имеет независимую смазку через пресс-маслёнку, что снижает износ подшипника.

Устройство механической коробки передач

Механическая коробка передач ГАЗ-53 представляет собой трехходовую четырехступенчатую конструкцию с синхронизаторами на II, III и IV передачах. Основные компоненты размещены в чугунном картере, крепящемся к заднему торцу сцепления. Первичный вал соединен с ведомым диском сцепления через шлицевое соединение, а вторичный вал передает крутящий момент через карданный вал на задний мост.

Переключение осуществляется напольным рычагом, связанным с механизмом выбора передач через штоки и вилки. Особенностью схемы является отсутствие синхронизатора на I передаче, что требует полной остановки автомобиля для ее включения. Блок шестерен промежуточного вала жестко зафиксирован на валу шпонкой.

Ключевые компоненты КПП

- Валы:

- Первичный (ведущий) вал

- Вторичный (ведомый) вал

- Промежуточный вал с блоком шестерен

- Шестерни:

- Постоянного зацепления (I-IV передачи)

- Шестерня заднего хода (скользящая)

- Синхронизаторы:

- Двухконусные для II-III передач

- Одноконусный для IV передачи

| Передача | Тип включения | Передаточное число |

|---|---|---|

| I | Без синхронизатора | 6,55 |

| II | Синхронизированная | 3,09 |

| III | Синхронизированная | 1,71 |

| IV | Синхронизированная (прямая) | 1,00 |

| Задний ход | Без синхронизатора | 7,77 |

Принцип работы: Вилки переключения перемещают муфты синхронизаторов вдоль вторичного вала, блокируя соответствующую шестерню. Синхронизаторы предварительно выравнивают угловые скорости вала и шестерни за счет фрикционного конуса перед полным зацеплением зубьев. Задний ход активируется отдельной скользящей шестерней, вводящей в зацепление промежуточную шестерню реверса.

Передаточные числа КПП по ступеням

Механическая коробка передач ГАЗ-53 четырёхступенчатая, с синхронизаторами на 3 и 4 передачах. Передаточные числа подобраны для эффективного использования крутящего момента двигателя в различных дорожных условиях.

Соотношения обеспечивают плавное увеличение скорости: от максимального усилия на низших передачах до экономичного режима на высшей. Значения для каждой ступени приведены в таблице.

| Передача | Передаточное число |

|---|---|

| 1-я | 6,55 |

| 2-я | 3,09 |

| 3-я | 1,71 |

| 4-я | 1,00 |

| Задний ход (R) | 7,77 |

Особенности работы КПП

- 1-я передача: Максимальное тяговое усилие для старта под нагрузкой

- 4-я передача: Прямая (1:1), минимальные потери мощности

- Задний ход: Повышенное соотношение для маневрирования

Принцип работы карданной передачи

Карданная передача ГАЗ-53 служит для передачи крутящего момента от коробки передач к ведущему мосту при изменяющемся угле между их валами. Она компенсирует колебания заднего моста относительно рамы во время движения по неровностям. Передача включает карданные валы с шарнирами равных угловых скоростей и промежуточную опору.

Основу работы составляют карданные шарниры, состоящие из двух вилок, крестовины с игольчатыми подшипниками и стопорных колец. Крестовина обеспечивает подвижное соединение вилок, позволяя валам работать под углом до 15-18°. При вращении ведущего вала момент передается через крестовину на ведомый вал, сохраняя постоянную скорость вращения.

Ключевые особенности работы

- Игольчатые подшипники крестовины минимизируют трение при передаче усилия

- Промежуточная опора с подушкой гасит вибрации и поддерживает центральный вал

- Телескопическое соединение валов компенсирует изменение расстояния при движении подвески

| Компонент | Функция |

|---|---|

| Крестовина | Обеспечивает передачу момента под углом |

| Игольчатые подшипники | Снижают трение в шарнирах |

| Телескопическое соединение | Изменяет длину вала при нагрузках |

Редуктор заднего моста и главная пара

Редуктор заднего моста ГАЗ-53 – ключевой узел трансмиссии, преобразующий крутящий момент от карданного вала и передающий его на ведущие колеса. Он размещен в чугунном картере моста и включает главную пару конических шестерен и дифференциал. Основная функция – увеличение крутящего момента и изменение направления его передачи под углом 90 градусов к полуосям.

Главная пара редуктора состоит из ведущей (малой) конической шестерни, соединенной с карданным валом, и ведомой (большой) шестерни, закрепленной на коробке дифференциала. Обе шестерни имеют спиральные зубья для плавности зацепления и снижения шума. Передаточное число главной пары для ГАЗ-53 составляет 6.83 (тип Ш-73), что обеспечивает баланс между тяговыми характеристиками и скоростными показателями.

Устройство и компоненты

Основные элементы редуктора заднего моста:

- Картер – литой корпус, заполненный трансмиссионным маслом.

- Главная пара – ведущая шестерня (16 зубьев), ведомая шестерня (109 зубьев).

- Дифференциал – конические сателлиты и полуосевые шестерни.

- Регулировочные узлы:

- Прокладки для натяга подшипников ведущей шестерни.

- Боковые регулировочные гайки ведомой шестерни.

- Подшипники – роликовые (ведущая шестерня) и конические (дифференциал).

| Характеристика | Значение |

| Тип главной пары | Коническая, гипоидная |

| Передаточное число | 6.83 (109:16) |

| Диаметр ведомой шестерни | 244 мм |

| Объем масла в редукторе | 3.3 л |

Принцип работы основан на передаче вращения от фланца ведущей шестерни к ведомой шестерне, которая через дифференциал распределяет момент на полуоси. Гипоидное зацепление позволяет сместить ось ведущей шестерни ниже центра ведомой, снижая нагрузку на кардан и повышая плавность хода. Точная регулировка зазора в подшипниках и контакта зубьев критична для долговечности: допустимый зазор – 0.05–0.1 мм, пятно контакта – не менее 60% поверхности зуба.

Передняя подвеска: рессоры и амортизаторы

Передняя подвеска ГАЗ-53 выполнена по зависимой схеме с продольными полуэллиптическими рессорами. Рессорный пакет состоит из 11 стальных листов разной длины, стянутых центральным болтом и хомутами. Концы рессор крепятся к раме через резинометаллические шарниры: передний – жесткой опорой, задний – качающейся серьгой для компенсации изменения длины при деформации.

Телескопические гидравлические амортизаторы двустороннего действия установлены под углом между балкой переднего моста и рамой. Верхнее крепление амортизатора фиксируется через резиновую втулку к кронштейну рамы, нижнее – непосредственно к стремянке рессоры. Для ограничения хода сжатия предусмотрены резиновые буферы отдачи на раме.

Принцип работы и компоненты

- Рессоры: поглощают вертикальные нагрузки, обеспечивают упругую связь моста с рамой.

- Амортизаторы: гасят колебания рессор за счет перетекания жидкости через калиброванные клапаны.

- Стабилизация: боковая устойчивость достигается за счет U-образных стремянок и реактивных штанг.

| Компонент | Параметры |

|---|---|

| Тип рессоры | Полуэллиптическая, 11-листовая |

| Длина рессоры | 1350 мм |

| Амортизаторы | Телескопические двустороннего действия (модель А-302) |

| Крепление моста | Стремянки с резиновыми прокладками |

Задняя подвеска и дополнительная балка

Задняя подвеска ГАЗ-53 выполнена по зависимой схеме с неразрезным мостом. Основу конструкции составляют продольные рессоры полуэллиптического типа, работающие совместно с гидравлическими амортизаторами двустороннего действия. Каждая рессора крепится к раме через резиновые втулки в передней части и серьги – в задней, что обеспечивает компенсацию изменения длины при деформации.

Дополнительная балка (реактивная штанга) установлена для восприятия крутящего момента от карданного вала и реактивных усилий при торможении. Она представляет собой жесткую поперечную тягу, связывающую задний мост с лонжеронами рамы через шарнирные соединения. Данный элемент существенно снижает продольные колебания моста, повышая устойчивость автомобиля.

Ключевые компоненты системы

- Рессоры – 9-листовые пакеты (основной лист – 10 мм)

- Амортизаторы – телескопические, по одному на сторону

- Дополнительная балка – стальная труба диаметром 45 мм с коваными наконечниками

- Крепления – резинометаллические шарниры (сайлент-блоки)

| Параметр | Значение |

|---|---|

| Ход подвески, мм | 140 |

| Угол закручивания балки | ±12° |

| Жесткость рессоры, кг/см | 240 |

Важно: Регулярная смазка шарниров балки и проверка затяжки стремянок рессор обязательны для сохранения ресурса подвески. Износ сайлент-блоков приводит к дисбалансу заднего моста и вибрациям.

Рулевой механизм с червячным редуктором

Рулевой механизм ГАЗ-53 относится к типу "глобоидальный червяк–ролик". Основной элемент – стальной глобоидальный червяк (специальный вал с резьбой переменного диаметра), закрепленный на нижнем конце рулевого вала. Червяк находится в зацеплении с двухгребневым роликом, установленным на подшипниках в вилке вала сошки. Такая конструкция обеспечивает плавное качение ролика по поверхности червяка при повороте руля.

Передаточное число механизма составляет 20,5:1, что позволяет преобразовывать вращение рулевого колеса в качательное движение сошки с необходимым усилием. Регулировка зацепления осуществляется через смещение вала сошки эксцентриковой втулкой. Для компенсации износа предусмотрена регулировка осевого зазора червяка набором тонких шайб под крышкой картера рулевого механизма.

Ключевые компоненты и их функции

- Глобоидальный червяк: Передает усилие от рулевого вала к ролику, имеет профиль для плавного зацепления.

- Двухгребневый ролик: Катится по червяку, преобразуя вращение в движение вала сошки.

- Картер: Чугунная литая основа, заполненная трансмиссионным маслом для смазки.

- Вал сошки: Передает усилие от ролика к рулевой тяге через сошку.

- Эксцентриковая втулка: Позволяет регулировать зазор в зацеплении червяк–ролик.

| Параметр | Значение |

|---|---|

| Тип редуктора | Червячно-роликовый (глобоидальный) |

| Передаточное число | 20,5:1 |

| Угол поворота сошки | 90° (по 45° в каждую сторону) |

| Смазка | Трансмиссионное масло (ТАп-15В) |

Эффективность работы механизма напрямую зависит от правильной регулировки зацепления и осевых зазоров. Износ червяка или ролика приводит к повышенному люфту рулевого колеса и ухудшению управляемости. Регулярная замена масла в картере (объем ~0.4 л) обязательна для снижения трения и предотвращения коррозии.

Схема привода рулевых тяг и рычагов

Привод рулевых тяг и рычагов ГАЗ-53 служит для передачи усилия от рулевого механизма к управляемым колесам, обеспечивая их синхронный поворот. Он преобразует возвратно-поступательное движение рулевой сошки в угловое смещение передних колес через систему шарнирных соединений и рычагов.

Данная конструкция основана на трапециевидной схеме соединений, гарантирующей параллельность осей поворота колес и минимальное боковое скольжение шин. Все тяги регулируются по длине для установки правильных углов установки колес.

Основные компоненты и их взаимодействие

- Рулевая сошка: Жестко закреплена на выходном валу рулевого механизма. Передает усилие непосредственно на продольную тягу через шаровой шарнир.

- Продольная тяга: Соединяет рулевую сошку с маятниковым рычагом. Оснащена резьбовыми наконечниками с шаровыми шарнирами для компенсации ходов подвески.

- Маятниковый рычаг: Фиксируется к раме через втулки и кронштейн. Совершает качательные движения, синхронизируя работу левой и правой сторон рулевой трапеции.

- Поперечная тяга (рулевая трапеция): Состоит из двух частей:

- Левая боковая тяга – соединяет маятниковый рычаг с поворотным рычагом левого колеса.

- Правая боковая тяга – связывает рулевую сошку с поворотным рычагом правого колеса.

- Поворотные рычаги: Жестко закреплены на цапфах управляемых колес. Преобразуют линейное движение тяг в поворот ступиц.

- Шаровые шарниры: Установлены на всех соединениях тяг. Обеспечивают подвижность узлов в трех плоскостях при сохранении точной передачи усилия.

При повороте рулевого колеса сошка перемещает продольную тягу, которая одновременно воздействует на маятниковый рычаг и правую боковую тягу. Маятниковый рычаг передает усилие на левую боковую тягу, а обе боковые тяги синхронно поворачивают рычаги цапф, изменяя направление колес.

Рабочая тормозная система гидравлического типа

Основная двухконтурная система служит для замедления и остановки автомобиля при движении. Рабочие тормоза колодочного типа, с гидравлическим приводом и вакуумным усилителем, установлены на всех колесах.

Главный тормозной цилиндр раздельного типа (тандем) создает давление в двух независимых контурах: первый воздействует на передние колеса, второй – на задние. Такая схема повышает надежность, сохраняя частичную функциональность при утечке жидкости в одном контуре.

Основные компоненты системы

- Главный тормозной цилиндр: Преобразует усилие педали в гидравлическое давление.

- Вакуумный усилитель: Увеличивает силу нажатия на педаль, используя разряжение из впускного коллектора двигателя.

- Тормозные механизмы колес:

- Передние – барабанные (на ранних моделях) или дисковые (на модификациях)

- Задние – барабанные с самоустанавливающимися колодками

- Регулятор давления (колдун): Автоматически снижает давление в контуре задних тормозов при частичной загрузке, предотвращая блокировку колес.

| Параметр | Значение |

|---|---|

| Тормозная жидкость | Тип "Нева" или DOT-3 |

| Диаметр главного цилиндра | 25.4 мм |

| Давление в системе | До 80 кгс/см² |

| Ход педали тормоза | Макс. 190 мм |

Принцип работы: Нажатие педали активирует усилитель, который воздействует на поршни главного цилиндра. Жидкость под давлением по трубопроводам поступает к колесным цилиндрам, прижимая колодки к барабанам/дискам. После отпускания педали возвратные пружины отводят колодки.

Особенности: Контур передних тормозов напрямую соединен с главным цилиндром, задний контур проходит через регулятор давления. Требуется регулярная проверка уровня жидкости в бачке и герметичности соединений. Полный отказ системы возможен только при одновременной разгерметизации обоих контуров.

Конструкция тормозных барабанов и колодок

Тормозная система ГАЗ-53 использует барабанный тип на всех колесах. Чугунные тормозные барабаны крепятся к ступицам колес и вращаются вместе с ними. Внутренняя рабочая поверхность барабанов имеет цилиндрическую форму с высокой точностью обработки для обеспечения равномерного контакта с колодками. Диаметр барабана составляет 380 мм при ширине тормозной ленты 80 мм.

Тормозные колодки изготавливаются из стального основания с приклепанными фрикционными накладками. Две колодки (передняя и задняя) устанавливаются внутри каждого барабана на опорном диске. Они фиксируются стяжными пружинами и регулировочными эксцентриками, обеспечивающими возврат в исходное положение после растормаживания.

Принцип работы и компоненты

- Привод: Гидравлический с раздельными контурами передних и задних тормозов

- Разжимной механизм: Двухпоршневые колесные цилиндры, преобразующие давление жидкости в движение колодок

- Фрикционные накладки: Изготавливаются из асбестовой композиции, крепятся заклепками с полным заглублением

- Регулировка: Ручная корректировка зазора между колодкой и барабаном (0.25 мм на диаметр) через эксцентрики

| Компонент | Материал | Параметры |

|---|---|---|

| Тормозной барабан | Серый чугун | Ø380 мм, ширина 80 мм |

| Накладки колодок | Асбестовая композиция | Толщина 8 мм (новая), минимальная 2 мм |

| Тормозной цилиндр | Алюминиевый сплав | Диаметр поршня 38 мм |

Стояночный тормоз с тросовым приводом

Стояночная (ручная) тормозная система ГАЗ-53 реализована как отдельный механизм с тросовым приводом, воздействующий непосредственно на тормозные механизмы задних колес. Привод осуществляется механически, без использования давления воздуха или гидравлической жидкости.

Основным элементом управления является рычаг ручного тормоза, расположенный в кабине водителя справа от сиденья. При поднятии рычага происходит натяжение системы тросов, которые передают усилие на разжимные устройства тормозных механизмов задних колес.

Устройство и принцип работы привода

Тросовый привод стояночного тормоза состоит из нескольких ключевых компонентов:

- Рычаг ручного тормоза: Секторного типа с храповым механизмом (собачкой) для фиксации в включенном положении. На рычаге находится кнопка для отключения фиксации.

- Главный (центральный) трос: Соединяет рычаг с корректором (уравнителем).

- Корректор (уравнитель): Механическое устройство под днищем автомобиля, обеспечивающее равномерное распределение усилия тяги от главного троса на два отдельных задних троса.

- Задние тросы (правый и левый): Идут от корректора к разжимным кулакам тормозных механизмов задних колес.

- Направляющие ролики и кронштейны: Обеспечивают правильную трассировку тросов под автомобилем, минимизируя трение и изгибы.

- Регулировочные муфты: Расположены обычно на корректоре или на концах задних тросов, служат для компенсации вытяжки тросов и обеспечения необходимого свободного хода рычага и рабочего хода колодок.

При подъеме рычага главный трос натягивается, перемещая тягу корректора. Корректор, через равные плечи, натягивает оба задних троса. Тросы воздействуют на рычаги ручного привода разжимных кулаков в тормозных механизмах задних колес. Кулаки поворачиваются, раздвигая тормозные колодки и прижимая их к барабанам, осуществляя торможение. Фиксация обеспечивается собачкой на секторе рычага. При нажатии на кнопку рычага собачка выходит из зацепления с сектором, позволяя рычагу под действием возвратных пружин в тормозных механизмах вернуться в исходное положение. Пружины в корректоре и на механизмах возвращают тросы в ненатянутое состояние, колодки отходят от барабанов.

Характерные особенности тормозного механизма заднего колеса в контексте стояночного тормоза:

| Аспект | Описание |

|---|---|

| Тип механизма | Барабанный, с двумя колодками и разжимным кулаком. |

| Привод разжимного кулака | Имеет два независимых рычага: один для пневмопривода рабочей тормозной системы, второй - для тросового привода стояночной системы. |

| Стояночный рычаг | Рычаг ручного привода жестко закреплен на валу разжимного кулака. К концу этого рычага подсоединяется задний трос стояночного тормоза. |

| Возврат | Специальная мощная возвратная пружина обеспечивает отвод колодок и возврат рычага ручного привода (и, следовательно, троса) в исходное положение при отпускании рычага тормоза. |

Типичные неисправности стояночного тормоза связаны с вытяжкой или обрывом тросов, закисанием или коррозией корректора, направляющих роликов и наконечников, износом или поломкой возвратных пружин в тормозных механизмах, нарушением регулировки свободного хода рычага.

Размерность и тип стандартных шин

Основным и наиболее распространенным типом шин, устанавливавшихся на автомобиль ГАЗ-53 с завода, были покрышки 8.25R20. Эта размерность указывает на ширину профиля шины в дюймах (8.25"), конструкцию (R - Radial, радиальная) и посадочный диаметр обода в дюймах (20").

Встречается также альтернативное обозначение этого же типоразмера в миллиметрах: 240R508. Здесь 240 мм - ширина профиля, R - радиальная конструкция, 508 мм - посадочный диаметр обода (что соответствует 20 дюймам). Данные шины являются камерными (требуют установки камеры).

Ключевые характеристики стандартных шин

Основные параметры шин ГАЗ-53:

- Типоразмер: 8.25R20 или 240R508

- Конструкция: Радиальная (обозначение "R")

- Тип: Камерные

- Количество на автомобиле: 6 шт. (4 на задней тележке, 2 на передней оси) + 1 запасное

- Рекомендуемое давление воздуха:

- Передние колеса: 4.5 кгс/см² (441 кПа)

- Задние колеса: 5.3 кгс/см² (520 кПа)

- Запасное колесо: 5.3 кгс/см² (520 кПа)

Взаимозаменяемость и важные замечания:

- Шины размерности 240-508Р (радиальные) являются полным аналогом 8.25R20.

- Иногда, особенно на более ранних моделях или в качестве замены, могли применяться шины диагональной конструкции аналогичного размера 8.25-20 (обозначение без "R").

- Крайне важно использовать шины только рекомендованной размерности и грузоподъемности, соответствующей характеристикам ГАЗ-53, для обеспечения безопасности, устойчивости, управляемости и предотвращения перегрузки ходовой части.

| Параметр | Значение |

| Основной типоразмер | 8.25R20 |

| Альтернативное обозначение | 240R508 |

| Конструкция | Радиальная, камерная |

| Диаметр обода | 20 дюймов (508 мм) |

| Давление (перед) | 4.5 кгс/см² |

| Давление (зад/запас) | 5.3 кгс/см² |

Давление в шинах для разных условий эксплуатации

Рекомендуемое давление в шинах ГАЗ-53 напрямую зависит от нагрузки и дорожных условий. Стандартные значения для радиальных шин 240R508 составляют 3,5±0,2 кгс/см² на передней оси и 5,0±0,2 кгс/см² на задней оси при полной загрузке на твердом покрытии. Эти параметры обеспечивают оптимальный контакт с дорогой, равномерный износ протектора и топливную эффективность.

При эксплуатации в нестандартных условиях требуется корректировка давления. На грунтовых дорогах или при движении по снегу допускается снижение на 0,3-0,5 кгс/см² для увеличения пятна контакта. При длительной работе с неполной загрузкой (менее 75% от номинальной грузоподъемности 4,5 т) давление в задних шинах уменьшают до 4,0-4,5 кгс/см², сохраняя передние показатели неизменными.

Ключевые рекомендации

- Контроль перед выездом: Проверяйте манометром на холодных шинах

- Бездорожье/зима: Снижение до 3,0 кгс/см² (перед) / 4,5 кгс/см² (зад)

- Перевозка легких грузов: Задние шины - 4,0 кгс/см²

| Условия | Передние (кгс/см²) | Задние (кгс/см²) |

|---|---|---|

| Полная загрузка, асфальт | 3,5 | 5,0 |

| Грунт/снег | 3,0 | 4,5 |

| Порожний кузов | 3,5 | 4,0 |

Важно: Превышение нормы давления ведет к ускоренному износу центра протектора, снижение ниже допустимого минимума (2,8 кгс/см²) вызывает перегрев и расслоение каркаса. После преодоления бездорожья восстановите стандартные значения.

Общая схема электрооборудования 12В

Электрооборудование ГАЗ-53 функционирует на постоянном токе номинальным напряжением 12 В. Источниками электроэнергии служат свинцово-кислотная аккумуляторная батарея (АКБ) и генератор переменного тока со встроенным выпрямительным блоком. Генератор обеспечивает питание потребителей и зарядку АКБ при работе двигателя.

Основные элементы схемы соединены по однопроводной системе: отрицательные выводы источников и потребителей подключаются к "массе" (кузову, раме, двигателю). Исключение составляют цепи контрольных приборов и некоторых датчиков, использующих отдельные провода. Защиту цепей от перегрузок осуществляют плавкие предохранители, объединенные в монтажный блок.

Ключевые компоненты и цепи

- Система пуска: Стартер (СТ) с тяговым реле, запитанный через замок зажигания (ЗЗ) и дополнительное реле стартера.

- Система зажигания: Катушка зажигания (Б), прерыватель-распределитель (ПР), свечи (СВ). Питание через ЗЗ и добавочное сопротивление.

- Система освещения: Фары (ДА, ПА), задние фонари (ЗФ), габаритные огни, подсветка номера. Управляется подрулевым переключателем и кнопками на панели.

- Сигнализация: Звуковой сигнал (ЗС), управляемый кнопкой на руле, и указатели поворота (УП) с реле-прерывателем.

- Контрольно-измерительные приборы (КИП): Указатели давления масла, температуры, уровня топлива, амперметр, тахометр. Датчики подключены к комбинации приборов.

| Элемент | Обозначение в схемах | Основная функция |

|---|---|---|

| Генератор | Г | Выработка тока, заряд АКБ |

| Регулятор напряжения | РР | Стабилизация напряжения генератора |

| Аккумулятор | АКБ | Энергоснабжение при неработающем двигателе |

| Замок зажигания | ЗЗ | Коммутация основных силовых цепей |

- Цепи постоянного питания: От АКБ через главный выключатель массы (ВМ) к стартеру и монтажному блоку.

- Цепи зажигания: От ЗЗ через реле и предохранители к катушке зажигания, прерывателю, добавочному резистору.

- Цепи освещения: От АКБ через предохранители, подрулевой переключатель света (ПС) к лампам фар, габаритов, стоп-сигналов (СУ).

Стартер и его технические параметры

Стартер ГАЗ-53 представляет собой электродвигатель постоянного тока последовательного возбуждения, обеспечивающий раскрутку коленчатого вала двигателя при запуске. Установлен на картере сцепления и приводится в действие водителем через реле включения. Конструктивно объединяет электромотор, тяговое реле, приводную вилку и бендикс с шестерней.

Принцип работы основан на зацеплении шестерни стартера с венцом маховика при подаче напряжения. После запуска двигателя обгонная муфта (бендикс) предотвращает передачу обратного вращения от маховика к валу стартера. Для защиты от перегрева и перегрузок предусмотрено автоматическое отключение при длительном срабатывании.

Основные технические параметры

Ключевые характеристики стартера модели СТ230-Б, применяемого на ГАЗ-53:

- Номинальное напряжение: 12 В

- Потребляемая мощность: 1,7 кВт

- Сила тока при холостом ходе: до 75 А

- Сила тока под нагрузкой: до 600 А

- Частота вращения вала (холостого хода): 5000 об/мин

- Количество зубьев шестерни: 9

- Модуль зацепления с маховиком: 3,5 мм

| Параметр | Значение |

| Масса | 7,8 кг |

| Диаметр корпуса | 128 мм |

| Момент затяжки крепежных болтов | 32-40 Н·м |

| Минимальное напряжение срабатывания реле | 8 В |

Эксплуатационные требования включают периодическую очистку коллектора и проверку износа щеток (допустимый минимум - 8 мм). Неисправности проявляются в замедленном вращении маховика или характерных щелчках реле при отсутствии запуска, что обычно связано с окислением контактов или падением напряжения в цепи.

Генератор: мощность и схема подключения

Генератор ГАЗ-53 обеспечивает питание бортовой сети и заряд аккумулятора при работе двигателя. На ранних модификациях устанавливался генератор постоянного тока Г-250 мощностью 250 Вт (напряжение 12 В), поздние версии оснащались более современными генераторами переменного тока мощностью 500-700 Вт.

Мощностные характеристики напрямую влияют на стабильность работы электрооборудования: при выходной силе тока 20-35 А генератор поддерживает напряжение в диапазоне 13.5-14.5 В. Критично соблюдать номинальные параметры для предотвращения переразряда АКБ или перегрузки системы.

Схема подключения генератора

Типовая схема соединений для генератора ГАЗ-53 включает следующие элементы:

- Клемма "30" (выход "+") – через амперметр к аккумулятору и потребителям

- Клемма "67" – к реле-регулятору для управления обмоткой возбуждения

- Клемма "М" – соединение с массой (кузовом)

- Реле-регулятор – подключается к замку зажигания через предохранитель

Обязательные компоненты цепи:

- Предохранитель 10А в цепи возбуждения

- Контрольная лампа заряда на приборной панели

- Диодный мост (в генераторах переменного тока)

| Клемма генератора | Назначение | Цвет провода |

|---|---|---|

| 30 ("+") | Выход питания | Красный |

| 67 ("Ш") | Обмотка возбуждения | Серый |

| М | Корпус (масса) | Черный |

При некорректном подключении возникает риск выхода из строя диодного моста или перегорания обмоток. Проверка работоспособности включает замер напряжения на клеммах АКБ при 2000-2500 об/мин двигателя – показатели должны составлять 13.8-14.5 В.

Система зажигания ГАЗ-53

Система зажигания автомобиля ГАЗ-53 классическая батарейная, контактного типа. Источником низкого напряжения является аккумуляторная батарея (12В) и генератор. Основными компонентами системы являются: аккумуляторная батарея, выключатель зажигания, катушка зажигания, прерыватель-распределитель (трамблер), свечи зажигания, провода высокого и низкого напряжения.

Принцип работы заключается в преобразовании катушкой зажигания низкого напряжения (12В) в высокое (15-20 кВ). Это высокое напряжение в нужный момент подается через трамблер на свечи зажигания соответствующего цилиндра, где вызывает искровой разряд, воспламеняющий топливно-воздушную смесь. Качество искрообразования и момент зажигания напрямую влияют на работу двигателя.

Трамблер (Прерыватель-Распределитель Р-119)

Прерыватель-распределитель Р-119 (трамблер) является ключевым узлом системы зажигания ГАЗ-53, объединяющим несколько функций:

- Прерывание цепи низкого напряжения: Кулачковый механизм, приводимый от вала распределителя, периодически размыкает контакты прерывателя. Это вызывает резкое изменение тока в первичной обмотке катушки зажигания, генерирующее высокое напряжение во вторичной обмотке.

- Распределение высокого напряжения: Вращающийся ротор (бегунок), установленный на валу трамблера, передает высокое напряжение от центрального вывода крышки распределителя к боковым электродам в последовательности работы цилиндров (1-5-4-2-6-3-7-8).

- Центробежный регулятор опережения зажигания: Автоматически изменяет угол опережения зажигания (УОЗ) в зависимости от частоты вращения коленчатого вала двигателя. При увеличении оборотов грузики регулятора расходятся под действием центробежных сил, поворачивая кулачок относительно вала в сторону опережения.

- Вакуумный регулятор опережения зажигания: Корректирует УОЗ в зависимости от нагрузки на двигатель (разрежения во впускном коллекторе). При уменьшении нагрузки (большое разрежение) диафрагма регулятора, связанная тягой с подвижной пластиной прерывателя, поворачивает ее, увеличивая угол опережения.

- Октан-корректор: Позволяет вручную корректировать начальный угол опережения зажигания (обычно в пределах ±10°) для компенсации октанового числа топлива или износа двигателя. Реализован в виде градуированной шкалы на корпусе трамблера и фиксатора.

В трамблере также установлен конденсатор (емкостью 0,17-0,25 мкФ), подключенный параллельно контактам прерывателя. Его основное назначение – уменьшение искрения и подгорания контактов при их размыкании и ускорение исчезновения магнитного поля в катушке зажигания, что способствует повышению вторичного напряжения.

Типичные неисправности трамблера:

- Подгорание или износ контактов прерывателя.

- Заклинивание или износ втулок вала распределителя.

- Пробой или трещины крышки распределителя / ротора.

- Ослабление или поломка пружинок грузиков центробежного регулятора.

- Разрыв диафрагмы вакуумного регулятора.

- Пробой или потеря емкости конденсатора.

- Загрязнение или окисление контактов.

Основные характеристики компонентов:

| Компонент | Тип / Характеристика |

|---|---|

| Катушка зажигания | Б114 (Б114-Б), маслонаполненная |

| Свечи зажигания | А11, А11-1 (резьба М14х1.25, зазор 0.8-0.9 мм) |

| Зазор контактов прерывателя | 0,35 - 0,45 мм |

| Угол замкнутого состояния контактов (УЗСК) | 36° - 42° (для 8-цил. двигателя) |

| Начальный угол опережения зажигания | 0° (ВМТ) или 4° до ВМТ (зависит от модификации и топлива) |

Расположение и емкость аккумуляторной батареи

Аккумуляторная батарея на ГАЗ-53 размещается в моторном отсеке с правой стороны по ходу движения автомобиля. Она закреплена на специальной полке над передним колесом при помощи металлической прижимной планки и болтового соединения, что обеспечивает защиту от вибраций и смещений при эксплуатации.

Штатно применяются свинцово-кислотные аккумуляторы напряжением 12 В с номинальной емкостью 75 А·ч. Типовые модели – 6СТ-75ЭМС или аналогичные с прямыми и обратными полярностями. Технические характеристики батарей:

| Параметр | Значение |

| Напряжение | 12 В |

| Емкость (при 20-часовом разряде) | 75 А·ч |

| Пусковой ток | ~630 А |

| Тип корпуса | Термопласт (стандартные габариты) |

Схема цепи наружного освещения фар ГАЗ-53

Цепь наружного освещения фар на ГАЗ-53 питается от аккумуляторной батареи через реле-регулятор и работает под управлением подрулевого переключателя света. Напряжение поступает на фары только при включенном зажигании, что предотвращает разряд аккумулятора при случайной активации. Защита цепи от перегрузок обеспечивается плавкими вставками в блоке предохранителей.

Основные элементы схемы включают подфарники с лампами накаливания, соединительные колодки для коммутации проводов и массу кузова в качестве обратного проводника. Переключение между ближним и дальним светом осуществляется механическим переключателем на рулевой колонке, который перенаправляет напряжение на соответствующие нити ламп фар через разъёмы.

Ключевые компоненты цепи

- Источник питания: Аккумуляторная батарея 12В

- Коммутатор: Подрулевой переключатель П-56

- Осветительные приборы: Фары типа ФГ-130 с двухнитевыми лампами (55Вт)

- Защита: Блок предохранителей (вставки 16А)

- Управление: Реле включения света РС-502

| Цвет провода | Назначение | Куда подключен |

|---|---|---|

| Красный | Питание +12В от реле | Клемма "Б" переключателя |

| Жёлтый | Дальний свет | Верхние нити ламп фар |

| Синий | Ближний свет | Нижние нити ламп фар |

| Чёрный | Масса | Кузов через болты крепления фар |

Принцип работы: при повороте переключателя в положение "Ближний свет" напряжение через синий провод подаётся на экранированные нити ламп, создавая асимметричный луч. В положении "Дальний свет" по жёлтому проводу активируются полномощностные нити, при этом обязательно срабатывает контрольная лампа на панели приборов через отдельный контакт переключателя.

Организация световой сигнализации

Система световой сигнализации ГАЗ-53 включает передние и задние фонари, обеспечивающие информирование других участников движения. Основные компоненты: указатели поворотов, стоп-сигналы, габаритные огни, аварийная сигнализация и подсветка номерного знака. Все элементы питаются от бортовой сети 12В через соответствующие выключатели и реле.

Управление осуществляется водителем через подрулевой переключатель поворотов и кнопку аварийной сигнализации на приборной панели. Для мигания указателей используется термобиметаллическое реле-прерыватель РС57, установленное в моторном отсеке. Стоп-сигналы активируются автоматически при нажатии на педаль тормоза.

Ключевые элементы и характеристики

Схема подключения организована по параллельной цепи с предохранителями. Основные узлы:

- Передние фонари: комбинированные лампы (габарит + поворот)

- Задние фонари: двухнитевые лампы (стоп/поворот + габарит)

- Реле-прерыватель: частота мигания 60-120 циклов/мин

- Выключатель аварийки: дублирует питание поворотов

| Элемент | Тип лампы | Мощность (Вт) | Кол-во |

|---|---|---|---|

| Передний поворот | А12-21-3 | 21 | 2 |

| Передний габарит | А12-5-1 | 5 | 2 |

| Задний стоп-сигнал | А12-21-3 | 21 | 2 |

| Задний габарит | А12-5-1 | 5 | 2 |

| Подсветка номера | А12-5-1 | 5 | 1 |

Цепи защищены плавкими предохранителями номиналом 8А. Особенность схемы – раздельное питание поворотов и аварийной сигнализации при одновременной работе через реле РС57. Неисправности чаще всего связаны с окислением контактов или выходом из строя реле-прерывателя.

Схема гидравлики тормозной системы ГАЗ-53

Гидравлическая тормозная система автомобиля ГАЗ-53 включает следующие основные компоненты: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель, колесные тормозные цилиндры, трубопроводы и шланги. Принцип работы основан на передаче давления тормозной жидкости от главного цилиндра к исполнительным механизмам.

Система разделена на два независимых контура: передний и задний. Такая конструкция обеспечивает частичную работоспособность тормозов при разгерметизации одного контура. Управление осуществляется через подвесную педаль, соединенную толкателем с вакуумным усилителем и главным цилиндром.

Основные элементы системы

Ключевые узлы в порядке передачи усилия:

- Педаль тормоза

- Вакуумный усилитель

- Главный тормозной цилиндр с раздельными секциями:

- Первичная секция (передние тормоза)

- Вторичная секция (задние тормоза)

- Трубопроводы из стальных трубок

- Гибкие шланги передних колес

- Колесные цилиндры барабанного типа

Особенности компоновки: Главный цилиндр и вакуумный усилитель установлены на кронштейне передней панели кабины. Регулятор давления ("колдун") интегрирован в задний контур для предотвращения блокировки колес.

| Компонент | Тип | Рабочее давление (МПа) |

|---|---|---|

| Главный цилиндр | Двухсекционный | до 10 |

| Колесный цилиндр (перед) | Двухпоршневой | 6-8 |

| Колесный цилиндр (зад) | Однопоршневой | 6-8 |

Устройство педального узла и главного цилиндра

Педаль тормоза ГАЗ-53 закреплена на кронштейне через ось вращения и соединена с толкателем главного цилиндра. Конструкция включает возвратную пружину для автоматического сброса положения после отпускания. Усилие от ноги водителя передается напрямую через систему рычагов на гидравлический привод.

Главный тормозной цилиндр преобразует механическое воздействие в давление тормозной жидкости. Корпус выполнен из чугуна, внутри размещены два поршня с уплотнительными манжетами, разделяющие систему на независимые контуры. Возвратные пружины обеспечивают обратное движение поршней при снятии нагрузки.

Ключевые элементы и принцип работы

- Педальный узел:

- Рычаг педали с резиновым наконечником

- Ось вращения на игольчатых подшипниках

- Регулируемый толкатель с контргайкой

- Возвратная пружина двойного действия

- Главный цилиндр:

- Двухсекционный алюминиевый/чугунный корпус

- Поршни первичного и вторичного контуров

- Компенсационные и перепускные отверстия

- Уплотнительные манжеты из маслостойкой резины

При нажатии педали толкатель перемещает поршни цилиндра, перекрывая компенсационные отверстия и создавая давление в системе. Жидкость через трубопроводы поступает к колесным цилиндрам. При отпускании педали пружины возвращают поршни в исходное положение, восстанавливая объем рабочей камеры через перепускные каналы.

Конструкция кабины водителя и каркас

Кабина ГАЗ-53 выполнена цельнометаллической трёхместной конструкцией с бескапотной компоновкой. Основой служит прочный сварной каркас из стальных штампованных профилей прямоугольного сечения, обеспечивающий жёсткость и пассивную безопасность. Передняя часть интегрирует моторный отсек, а задняя стойка плавно переходит в крышу, образуя единую форму.

Наружная обшивка кабины изготовлена из стальных листов, закреплённых точечной сваркой на каркасе. Лобовое стекло панорамного типа зафиксировано резиновым уплотнителем, боковые стёкла опускаются механическим способом. Для доступа к двигателю предусмотрена откидная передняя панель ("нос") на шарнирах с замковым креплением.

Ключевые элементы устройства

- Основание каркаса: поперечины и лонжероны из гнутых профилей толщиной 3 мм

- Система крепления: 4 точки опоры на раме через резинометаллические амортизаторы

- Органы управления: рулевая колонка с регулировкой угла наклона, педальный узел на кронштейнах

- Сиденье водителя: подрессоренное, с регулировкой по длине и углу спинки

| Параметр | Характеристика |

|---|---|

| Толщина металла каркаса | 2.5-3 мм |

| Тип дверей | Переднепетлевые с замковым механизмом |

| Шумоизоляция | Войлочные прокладки на полу и перегородке |

Вентиляция осуществляется через поворотные форточки и откидной люк крыши. Приборная панель содержит базовый набор контрольных ламп, спидометр и переключатели освещения. Отопитель салона с воздуховодами размещён под панелью приборов.

Компоновка панели приборов и органов управления

Панель приборов ГАЗ-53 расположена перед водителем и интегрирована в стальную панель кабины. Основные контрольные приборы сгруппированы в едином прямоугольном щитке с хромированной окантовкой, обеспечивающем оптимальный обзор. Органы управления вынесены на лицевую часть панели и подрулевое пространство для минимизации отвлечения от дороги.

Компоновка выполнена по принципу функционального зонирования: информационные приборы сосредоточены в центральной зоне, переключатели освещения и очистителей – слева от руля, аварийная сигнализация и замок зажигания – справа. Ручки управления отопителем и воздушной заслонкой выведены под щитком приборов в зоне легкого доступа.

Перечень ключевых элементов

| Элемент | Расположение | Функционал |

|---|---|---|

| Спидометр с одометром | Центр щитка | Индикация скорости и общего пробега |

| Указатель температуры | Левый сектор щитка | Контроль нагрева охлаждающей жидкости |

| Указатель уровня топлива | Правый сектор щитка | Отображение остатка в баке |

| Амперметр | Нижний ряд щитка | Мониторинг заряда АКБ |

| Блок контрольных ламп | Над спидометром | Сигнализация:

|

Органы управления:

- Подрулевые переключатели:

- Левый рычаг – управление светом (дальний/ближний)

- Правый рычаг – указатели поворотов

- Центральная зона:

- Кнопка стартера (под замком зажигания)

- Тумблер аварийной сигнализации

- Ручка регулятора отопителя

- Нижний ярус:

- Рычаг стеклоочистителя

- Вытяжная рукоятка воздушной заслонки ("подсос")

Особенности обслуживания ходовой части ГАЗ-53

Регулярный осмотр ходовой части – обязательное условие безопасной эксплуатации. Основное внимание уделяется контролю состояния передней и задней подвесок, рулевых тяг, колесных подшипников и состояния шин. Пренебрежение диагностикой ведет к ускоренному износу узлов и риску аварийных ситуаций.

Ключевым требованием является соблюдение регламента смазки. Шкворни поворотных кулаков, подшипники ступиц и шарниры карданного вала нуждаются в регулярном пополнении смазочных материалов через пресс-масленки. Используется исключительно пластичная смазка типа Литол-24 или ее современные аналоги.

Критические точки обслуживания

Рессорная подвеска: Требует особого контроля за состоянием листов:

- Проверка целостности хомутов стяжки рессор

- Замена сломанных или деформированных листов

- Смазка межлистовых прокладок графитной смазкой

- Контроль состояния втулок и пальцев рессор

Колесные ступицы: Регулировка подшипников выполняется строго по схеме:

- Снять колпак ступицы и контргайку

- Затянуть регулировочную гайку моментом 12-15 кгс·м с проворачиванием колеса

- Ослабить гайку на 1/8 оборота и зафиксировать контргайкой

- Убедиться в отсутствии люфта и перетяжки

| Узел | Периодичность обслуживания | Основная операция |

|---|---|---|

| Шкворни передних колес | Через 1000 км | Прокачка смазки до выхода свежей |

| Карданный вал | Через 5000 км | Смазка крестовин и шлицевого соединения |

| Подшипники ступиц | Через 10000 км | Проверка люфта, регулировка, замена смазки |

Шины и давление: Контроль давления (4.5 кгс/см² для передних, 5.5 кгс/см² для задних сдвоенных) обязателен при холодных покрышках. Неравномерный износ протектора – прямой индикатор проблем с углами установки колес или балансировкой.

Рекомендации по ремонту двигателя

Перед началом работ проведите тщательную диагностику: проверьте компрессию в цилиндрах, состояние масла, наличие посторонних шумов и выхлопных газов. Убедитесь в исправности систем зажигания и питания – частые причины неполадок двигателя ЗМЗ-53 кроются в этих узлах.

Используйте только сертифицированные запчасти и оригинальные прокладки. При разборке маркируйте детали и крепежные элементы для правильной сборки. Соблюдайте чистоту рабочего места – попадание абразивных частиц в цилиндропоршневую группу недопустимо.

Ключевые этапы ремонта

- Демонтаж и разборка:

- Слейте технические жидкости (масло, антифриз)

- Снимите ГБЦ последовательно ослабляя болты крест-накрест

- Проверьте плоскостность головки – допустимое искривление не более 0.1 мм

- Дефектовка:

- Замерьте зазоры в шатунных и коренных вкладышах (номинал 0.026-0.073 мм)

- Проверьте износ цилиндров – максимальный ремонтный размер Ø82.4 мм

- Осмотрите распредвал на отсутствие задиров кулачков

- Сборка:

- Установите новые сальники коленвала и распредвала

- Притирайте клапана с применением абразивной пасты

- Соблюдайте момент затяжки ГБЦ:

Этап Момент (кгс·м) Порядок Предварительный 4-5 От центра к краям крест-накрест Окончательный 7-8

- Обкатка:

- Первые 500 км избегайте нагрузок свыше 50%

- Поддерживайте обороты в диапазоне 1500-2500 об/мин

- Проведите замену масла после пробега 1000 км

Обязательно проверяйте давление масла после запуска – норма 2-4 кгс/см² на прогретом двигателе. При появлении стуков или падении давления немедленно заглушите мотор для повторной диагностики.

Список источников

Статья подготовлена с использованием документации производителя и специализированной технической литературы.

Основные источники включают официальные руководства и справочные материалы по советским автомобилям.

- Руководство по эксплуатации автомобиля ГАЗ-53 (издательство Горьковский автомобильный завод)

- Ремонт грузовых автомобилей ГАЗ-53 (авторы: И.С. Елизаров, В.А. Родичев)

- Автомобили ГАЗ-53А и модификации: Техническое описание (Министерство автомобильной промышленности СССР)

- Сборник "Устройство советских грузовых автомобилей" (глава 4: Силовые агрегаты ГАЗ-53)

- Технический справочник водителя (раздел: Эксплуатационные параметры грузовиков 1960-1980 гг.)

- Архивные схемы электрооборудования из журнала "За рулём" (спецвыпуск 1978 г.)

- Нормативы грузоподъемности по ГОСТ 25478-91 "Автотранспортные средства"