ГАЗ-53 - Нарушения в работе тормозов и пути их устранения

Статья обновлена: 28.02.2026

Исправная тормозная система – критический фактор безопасности при эксплуатации грузового автомобиля ГАЗ-53. Значительная масса транспортного средства предъявляет повышенные требования к надежности ее компонентов.

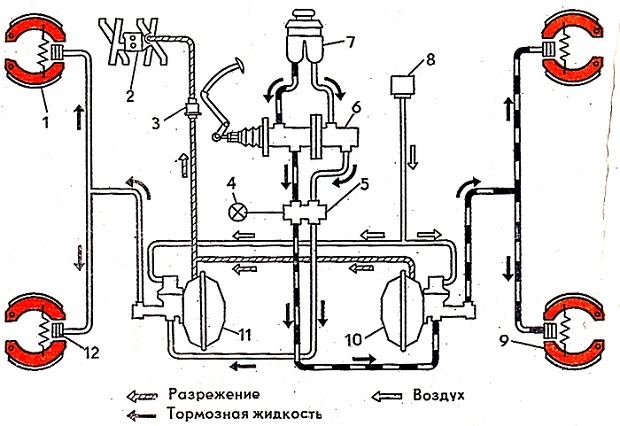

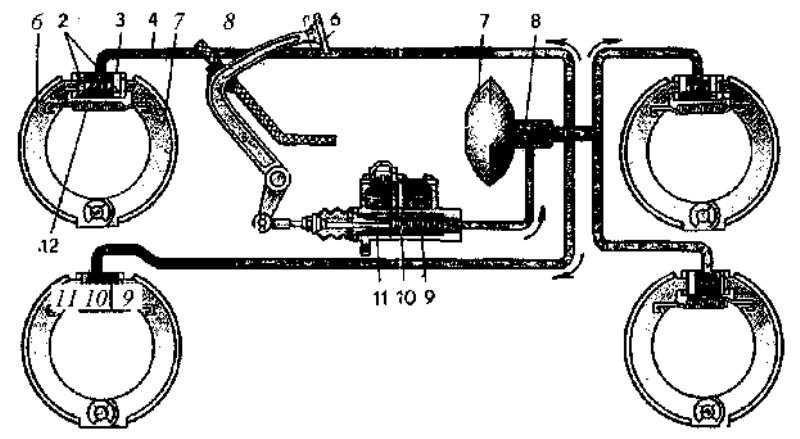

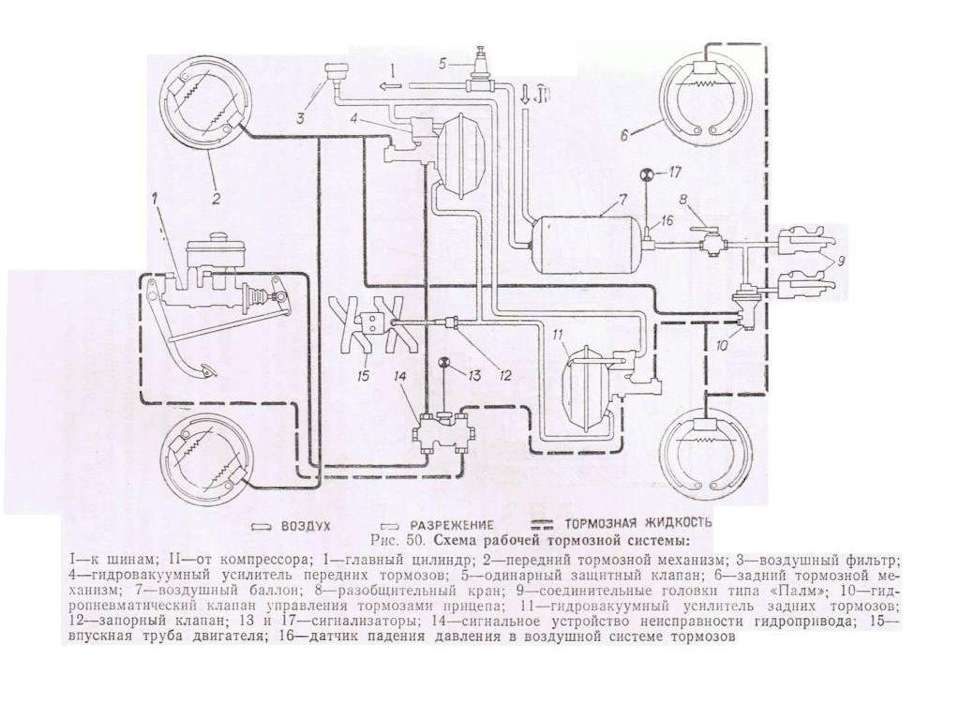

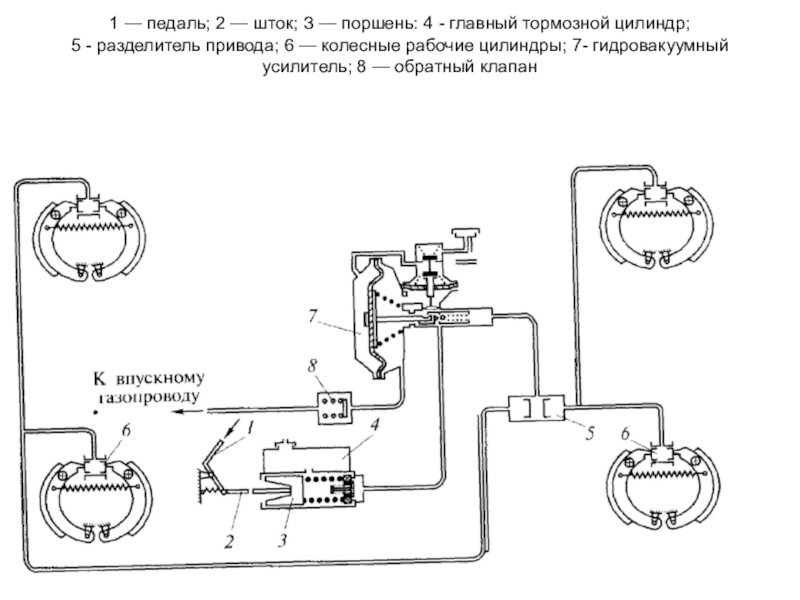

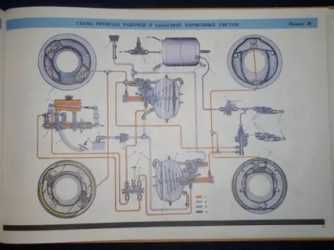

Конструкция включает гидравлический привод, барабанные механизмы на всех колесах, вакуумный усилитель и стояночный тормоз. Понимание типовых неисправностей и методов их устранения позволяет поддерживать систему в рабочем состоянии и предотвращать аварийные ситуации вследствие потери тормозной эффективности.

Инструменты для диагностики и ремонта тормозов

Ключевым этапом обслуживания тормозной системы ГАЗ-53 является грамотная диагностика, требующая специализированных приспособлений. Базовый набор включает манометр для замера давления в пневмосистеме (норма: 6,5–7,4 кгс/см²), мыльный раствор и кисть для поиска утечек воздуха на соединениях трубопроводов, клапанах и ресиверах. Контроль состояния колодок осуществляется через смотровые окна барабанов, при этом критическим признаком износа считается толщина фрикционных накладок менее 1 мм.

Для полноценного ремонта потребуется комплекс механических инструментов: торцевые ключи на 14–22 мм (крепление колес, суппортов), набор головок с трещоткой (демонтаж барабанов), монтировки и молоток для снятия закисших компонентов. Обязательны стяжки для поршней тормозных камер и приспособление для регулировки зазора между колодками и барабаном (рекомендованный зазор: 0,4–0,6 мм). При замене тормозной жидкости незаменимы прозрачная трубка и емкость для прокачки контуров.

Специализированные контрольно-ремонтные устройства:

- Тестер эффективности тормозов (стенд "катящаяся дорога" или переносной деселерометр).

- Ультразвуковой толщиномер для оценки износа барабанов (предел: 1 мм от номинала).

- Прибор для проверки герметичности вакуумного усилителя (если модификация оснащена гидровакуумным приводом).

Безопасность при работе: Используйте страховочные козлы при подъеме передка, противооткатные башмаки под колеса и защитные очки при очистке элементов от асбестовой пыли.

Техника безопасности при обслуживании тормозной системы

Запрещено начинать работы при работающем двигателе, за исключением операций, требующих его работы (например, проверки усилителя тормозов). Убедитесь, что автомобиль надежно зафиксирован ручным тормозом, противооткатными башмаками, а на механической КПП включена передача.

Перед разборкой узлов выпустите излишки давления из пневмосистемы: нажмите несколько раз на педаль тормоза при заглушенном двигателе. При попадании тормозной жидкости на кожу немедленно смойте большим количеством воды – состав токсичен и вызывает раздражение.

- Чистота: исключите попадание пыли и грязи в гидравлические магистрали

- Освещение: обеспечьте яркий свет в рабочей зоне для точного контроля деталей

- Инструмент: используйте только подходящий специнструмент (например, трубные ключи для штуцеров)

- При работе с пневмосистемой сбросьте давление в ресиверах через штатные клапаны

- Регулировку тормозных механизмов выполняйте на холодных барабанах

- После замены патрубков/шлангов обязательно проверьте герметичность системы

| Запрещенные действия | Допустимая альтернатива |

|---|---|

| Продувка элементов сжатым воздухом без очков | Использование СИЗ для органов дыхания и глаз |

| Сварка/резка возле тормозных трубок | Демонтаж узлов перед горячими работами |

Проверяйте тормозные колодки только после полного остывания узла: перегретые поверхности вызывают ожоги. Утилизацию отработанной жидкости производите в специальные герметичные емкости – запрещен слив в грунт или канализацию.

Визуальный осмотр тормозных шлангов на трещины

Тщательно исследуйте всю длину каждого тормозного шланга, включая участки под защитными пружинами и места крепления скобами. Особое внимание уделите зонам изгибов и соединениям с металлическими трубками или суппортами, где напряжение материала максимально. Проверку выполняйте при ярком освещении, вращая шланг рукой для обзора всех сторон.

Ищите любые признаки повреждений: продольные или поперечные трещины, вздутия, потертости до корда, следы перетирания о детали подвески. Убедитесь в отсутствии подтеканий тормозной жидкости на поверхности шланга или соединениях. Обязательно проверяйте оба шланга передних колес и один задний гибкий шланг в месте крепления заднего моста к раме.

Критерии неисправности:

- Глубокие трещины, обнажающие армирующий слой (корд)

- Локальные вздутия ("волдыри") на поверхности резины

- Затвердевание или потеря эластичности (шланг не гнется свободно)

- Масляные пятна или влага возле штуцеров

Последовательность действий при обнаружении дефектов:

- Немедленно прекратите эксплуатацию автомобиля

- Обесточьте питание отсоединением клемм АКБ

- Закажите замену шлангов в сборе (ремонт недопустим!)

- Прокачайте тормозную систему после установки новых элементов

| Опасность поврежденных шлангов | Последствие |

| Разрыв под давлением | Полный отказ тормозов |

| Растрескивание | Подсос воздуха и "ватная" педаль |

| Внутреннее расслоение | Блокировка колеса при отпускании педали |

Важно: заменяйте шланги попарно на оси и используйте только оригинальные комплектующие или сертифицированные аналоги.

Проверка уровня тормозной жидкости в бачке ГАЗ-53

Уровень тормозной жидкости проверяйте на неподвижном автомобиле, установленном на ровной поверхности, после остывания системы. Откройте капот, найдите бачок главного тормозного цилиндра (расположен в моторном отсеке на перегородке кабины). Корпус бачка полупрозрачен, что позволяет визуально контролировать уровень без вскрытия.

Проверяйте уровень по меткам на корпусе запаркованной машины при выключенном двигателе. Он всегда должен находиться между отметками «MIN» и «MAX». Работу проводите до запуска мотора либо через 10-15 минут после его остановки, чтобы исключить влияние остаточного давления. Если жидкость потемнела, содержит взвесь или замутнена – требуется замена.

Низкий уровень жидкости:

- Ниже «MIN»: доливайте только рекомендованную тормозную жидкость (DOT-4 для ГАЗ-53). Перед доливом тщательно очистите крышку и горловину от грязи.

- Постоянное падение уровня: сигнализирует об утечках. Проверяйте герметичность:

- Соединения трубок и шлангов

- Уплотнения главного цилиндра (осмотрите место крепления к вакуумному усилителю)

- Рабочие цилиндры колес

Что делать при обнаружении проблем:

- При падении уровня ниже «MIN» – немедленно долейте чистую жидкость до нормы.

- После доливки прокачайте тормозную систему для удаления воздуха, если педаль стала «мягкой».

- Выявите и устраните причину утечки при снижении уровня ниже нормы за короткий срок.

| Недопустимые действия | Последствия |

| Использование жидкости, не рекомендованной производителем | Разбухание манжет, коррозия компонентов |

| Долив без очистки крышки/горловины | Загрязнение системы, засорение клапанов |

| Превышение отметки «MAX» | Вытекание при нагреве жидкости, повреждение ЛКП |

Проверяйте уровень каждые 3-5 тыс. км пробега и перед длительными поездками. Помните: стабильный уровень – первый признак исправности гидросистемы.

Признаки неисправности главного тормозного цилиндра

Опасная "проваливающаяся" педаль тормоза при нажатии – основной сигнал неполадки. Педаль медленно уходит к полу без ощутимого сопротивления даже после многократных качков, что указывает на потерю герметичности внутри цилиндра.

Заметное падение уровня тормозной жидкости в бачке без видимых наружных утечек – свидетельство возможного перетекания ее через поврежденные манжеты поршней внутрь усилителя или вакуумного шланга. Одновременно сглаживается характерное "упругое" сопротивление педали при работающем двигателе.

- Неравномерное торможение или увод автомобиля в сторону при резком останове, вызванное разной степенью срабатывания контуров

- Подтекание жидкости по корпусу цилиндра или на вакуумном усилителе, особенно в зоне задней крышки

- Сохранение частичного удержания педали в нижнем положении после отпускания

- Характерное бульканье или шипение при резком нажатии на педаль

- Появление воздуха в системе без причин для подсоса, вызванное нарушением работы компенсационных отверстий

Замена манжет главного тормозного цилиндра

Износ манжет приводит к утечкам тормозной жидкости, падению давления и снижению эффективности торможения. Характерные признаки необходимости замены: увеличение хода педали, появление запотевания или капель жидкости на корпусе цилиндра, неравномерное срабатывание контуров. Работы требуют аккуратности для предотвращения попадания грязи в систему.

Для замены необходим ремкомплект, соответствующий модели ГАЗ-53, чистая ветошь и свежая тормозная жидкость. Перед разборкой обязательно слейте жидколь из бачка и очистите внешние поверхности цилиндра от загрязнений. Проверьте зеркало цилиндра на отсутствие глубоких рисок и коррозии – при их наличии требуется замена всего узла.

Порядок выполнения работ:

- Демонтаж:

- Отсоедините трубки тормозных магистралей, закройте отверстия заглушками

- Открутите крепёжные гайки цилиндра к вакуумному усилителю

- Разборка:

- Снимите стопорные кольца и аккуратно извлеките поршни

- Выньте старые резиновые манжеты с пружинами и распорными шайбами

- Чистка и подготовка:

- Промойте все детали в чистом спирте или тормозной жидкости

- Осмотрите каналы и полости цилиндра, продуйте сжатым воздухом

- Сборка:

- Смажьте новые манжеты тормозной жидкостью и установите их в канавки

- Разместите пружины и распорные элементы согласно схеме комплекта

- Закрепите поршни стопорными кольцами

- Монтаж и прокачка:

- Установите цилиндр на штатное место, подключите магистрали

- Наполните бачок жидкостью, прокачайте систему начиная от задних колёс

- Проверьте отсутствие утечек и работоспособность на заглублённом двигателе

Критичские моменты: запрещено использовать бензин или минеральные масла для чистки! Все детали должны быть абсолютно сухими после промывки. При сборке используйте резиновые перчатки для защиты уплотнений от кожного жира.

Проверка герметичности вакуумного усилителя

Запустите двигатель автомобиля и дайте ему поработать на холостых оборотах 1-2 минуты для создания разрежения в усилителе. Глушите мотор, подождите 10 секунд, затем плавно нажмите педаль тормоза: при исправной системе первое нажатие будет мягким, а последующие – заметно жестче из-за отсутствия вакуума.

Проверьте герметичность магистралей и соединений визуально и на слух. Шипящий звук в районе шлангов, вакуумного насоса, клапана или корпуса усилителя указывает на разгерметизацию. Обрызгайте проблемные места мыльным раствором – появление пузырей подтвердит утечку.

Проверка вакуумного клапана

- Снимите вакуумный шланг с обратного клапана усилителя

- Заведите двигатель и приложите палец к штуцеру клапана: ощутимое втягивание означает его исправность

- Отсутствие разрежения требует замены клапана. Извлеките его пассатижами через прорезь в резиновой манжете

Дополнительные испытания

Для точной диагностики:

- Подключите манометр (0-1 кгс/см²) между насосом и усилителем

- Запустите двигатель: рабочее разрежение – 0.6-0.7 кгс/см² на холостом ходу

- Резкое падение показаний при нажатии на педаль и последующее восстановление свидетельствуют о герметичности системы

| Признак неисправности | Вероятная причина |

|---|---|

| Педаль жесткая при работающем двигателе | Обрыв шланга, неисправность клапана или вакуумного насоса |

| Утечка тормозной жидкости в усилителе | Повреждение диафрагмы или уплотнителей (требуется замена гидроусилителя) |

Регулировка штока вакуумного усилителя

Регулировка рабочего штока вакуумного усилителя (ВУ) необходима для обеспечения правильной работы всей гидравлической части тормозной системы и компенсации износа тормозных накладок в процессе эксплуатации грузовика ГАЗ-53. Ее выполняют, когда усилитель снят с автомобиля и установлен на педальный узел, либо когда проверяется усилие педали или выявлены признаки неисправности (тугая педаль, провал педали при работающем двигателе, утечка жидкости, шипение).

Перед началом регулировки убедитесь в полной исправности вакуумного усилителя, отсутствии утечек в его вакуумной и гидравлической магистралях, а также правильности работы обратного клапана. Отрегулируйте свободный ход педали тормоза в пределах 5-8 мм. Ослабьте контргайку (если конструкция штока имеет наружную резьбу) или извлеките шплинт (если регулировка осуществляется внутренним винтом под защитным колпачком на конце штока).

Процедура регулировки

- Подготовка: Снимите контактную пластину или защитный колпачок с торца рабочего штока ВУ, если он есть.

- Измерение/контроль: Измерьте расстояние (

X) от упорной плоскости фланца вакуумного усилителя (той, что прилегает к кронштейну педали) до торца регулировочного болта в штоке (или до торца самого штока, если регулировка наружная), используя штангенциркуль или глубиномер. - Регулировка зазора A:

- Цель регулировки – обеспечить зазор A = 0.20 - 0.40 мм между толкателем и поршнем главного тормозного цилиндра (ГТЦ) при установке узла. Этот зазор соответствует воздушному зазору внутри самого ВУ и предотвращает подтормаживание.

- Для достижения зазора A длина выступающей части штока (

X) *должна составлять строго регламентированную величину*. Эта величина равнаL+A, гдеL– расстояние от привалочной плоскости фланца ВУ до поверхности прилегания к штоку поршня ГТЦ на установленном главном цилиндре. ЗначениеLсоответствует углублению в центре уплотнительной манжеты поршня ГТЦ (примерно 22.0 - 22.4 мм для типовых ГТЦ ГАЗ).

- Альтернативный практический метод ("на автомобиле"):

- Ослабьте контргайку на наружной резьбе штока или выньте шплинт с внутреннего регулятора.

- Вкрутите или выкрутите шток (или регулировочный болт внутри него) так, чтобы при установке ВУ на место на ГТЦ и соприкосновении фланцев, торец штока касался поршня ГТЦ, но НЕ создавал усилие, СМЕЩАЮЩЕЕ ПОРШЕНЬ ГТЦ (т.е. не вдвигал его внутрь цилиндра). На практике свободный ход ощущается рукой как отсутствие сопротивления при перемещении штока пальцами на последнем миллиметре при установке.

- Добившись легкого касания (зазор A ≈ 0), выверните регулировочный болт (или удлините шток, если регулировка наружная) на расчетную величину для обеспечения зазора A (например, на 1/4 - 1/3 оборота, что соответствует приращению длины на ~0.25-0.35 мм).

- Фиксация: Надежно затяните контргайку на регулируемой части штока (обычно момент 4-7 кгс·м) или установите новый шплинт во внутренний регулировочный болт.

- Проверка свободного хода толкателя: После установки ВУ на ГТЦ и подсоединения всех магистралей, проверьте свободный ход толкателя непосредственно на ВУ (до запуска двигателя). Он должен легко перемещаться руками на 1.0 - 1.5 мм от своего крайнего положения (толкатель втянут усилителем) без применения усилия. Отсутствие свободного хода приведет к подтормаживанию.

| Параметр | Значение | Примечание |

|---|---|---|

| Номинальный зазор А | 0.20 - 0.40 мм | Между штоком ВУ и поршнем ГТЦ |

| Вылет штока (X) | ≈ L + A | L - заглубление поршня в ГТЦ (22.0 - 22.4 мм) |

| Своб. ход толкателя ВУ | 1.0 - 1.5 мм | Только механический ход |

| Момент затяжки контргайки | 4 - 7 кгс·м |

Важно: Неправильная регулировка (малый зазор "А" или его отсутствие) может привести к подтормаживанию колес и перегреву тормозов, так как создается постоянное подпор в ГТЦ. Излишне большой зазор увеличит холостой ход педали тормоза и ухудшит эффективность торможения.

Диагностика неисправности колесных тормозных цилиндров

Основные признаки неисправности колесных тормозных цилиндров: неравномерный износ тормозных колодок на колесах одной оси, утечка тормозной жидкости на внутренней поверхности колесного диска или грунте после длительной стоянки, снижение эффективности торможения с ощущением «провала» педали, заклинивание колеса при движении. При данных симптомах тормозные цилиндры требуют немедленной проверки.

Для диагностики сначала визуально осмотрите пыльники цилиндров на предмет трещин или разрывов. Проверьте герметичность соединений шлангов и отсутствие коррозии на корпусе. Поднимите автомобиль домкратом, сняв колесо, и оцените свободный ход поршней цилиндра – заедание или заклинивание при нажатии на педаль тормоза указывает на внутренние дефекты. Используйте контрольную лампу для поиска утечек в работающей системе под давлением.

Порядок диагностики

- Проверка уровня тормозной жидкости в бачке.

- Визуальный осмотр подтеков на суппортах и трубках.

- Оценка равномерности схватывания колодок ручным проворачиванием колес при вывешенной оси.

- Контроль усилия срабатывания механизма нажатием на педаль с помощником.

- Измерение диаметра рабочих поверхностей цилиндров на предмет выработки (макс. допустимый износ 0.15 мм).

Критичные дефекты:

| Заклинивание поршня | Замена или расточка цилиндра |

| Глубокие риски на гильзе | Обязательная установка ремкомплекта |

| Коррозия зеркала цилиндра | Шлифовка поверхности |

- После ремонта цилиндров обязательна прокачка тормозной системы

- Заменяйте цилиндры попарно на каждой оси во избежание дисбаланса

Разборка и чистка колесных цилиндров

Предварительно приподнимите колеса домкратом, демонтируйте тормозные барабаны и снимите рабочие цилиндры с задней пластины. Зафиксируйте деталь в тисках через мягкие накладки во избежание деформации корпуса. Очистите внешние поверхности цилиндра от грязи ветошью, предотвращая попадание абразива внутрь.

Выкрутите стопорные винты крепления защитных колпачков с обоих концов узла. Аккуратно извлеките резиновые пыльники и поршни, используя сжатый воздух или деревянный клин (металлические инструменты повредят зеркало цилиндра). Извлеките стопорные кольца и эластичные манжеты, отсортировав элементы для диагностики.

- Промойте внутреннюю полость цилиндра и детали тормозной жидкостью или керосином

- Осмотрите поверхности на предмет:

- Рисков и коррозии на стенках (глубина более 0.15 мм требует замены)

- Деформации поршней, трещин на манжетах

- Износа пружин стопорных колец

- Продуйте каналы подачи жидкости сжатым воздухом

- Зачистите заусенцы на кромках отверстий бархатным надфилем

Детали с критическими дефектами подлежат замене: расточка цилиндров ГАЗ-53 не допускается. Убедитесь в свободном перемещении поршней внутри гильзы. Перед сборкой смажьте манжеты чистой тормозной жидкостью и запрессуйте их специальным конусным оправками.

Замена резиновых уплотнителей в колесных цилиндрах ГАЗ-53

Течь тормозной жидкости из колесного цилиндра – прямой признак необходимости замены резиновых уплотнителей (манжет). Замена производится после демонтажа цилиндра с автомобиля и его последующей полной разборки.

После снятия защитного кожуха с цилиндра извлеките толкатель тормозной колодки и внутренние детали: поршень (или поршни у двухпоршневых цилиндров задних тормозов), упорную шайбу и стяжную пружину поршней. Изношенные уплотнительные кольца (манжеты) снимите с поршней и из гнезд в корпусе цилиндра.

Процедура ремонта

Внимательно осмотрите поверхность рабочего зеркала цилиндра: на ней не должно быть задиров, глубоких рисок или коррозии. Незначительные дефекты зачистите мелкой наждачной бумагой ("нулевкой"), обильно проливая цилиндр чистым спиртом или свежей тормозной жидкостью перед финальной промывкой. Серьезные повреждения требуют перешлифовки или замены цилиндра.

Тщательно промойте все детали цилиндра:

- Используйте только чистый денатурированный спирт либо тормозную жидкость новой категории DOT 4.

- Категорически запрещено применять бензин, керосин или минеральные масла – они разрушают резину!

На новые манжеты перед установкой равномерно нанесите небольшое количество чистой тормозной жидкости:

- Установите новые уплотнительные кольца в канавки поршней и в гнезда корпуса цилиндра. Следите за правильным их положением.

- Осторожно введите поршень(и) с новыми манжетами в корпус цилиндра, используя только пальцы для равномерного распределения усилия. Предварительно смажьте стенки цилиндра чистой тормозной жидкостью.

- Соберите внутренние детали в правильной последовательности: стяжная пружина, упорная шайба.

- Установите толкатель тормозной колодки.

- Наденьте защитный резиновый кожух на корпус цилиндра.

| Цилиндр | Внутренний диаметр | Тип уплотнителя |

|---|---|---|

| Передний | 28,58 мм | Кольцо 28,58х2,4 ГОСТ 9833-73 |

| Задний | 35 мм, двухпоршневой | Кольцо 35х3 ГОСТ 9833-73 |

Обязательно заменяйте манжеты на всех цилиндрах оси одновременно, даже если течет только один. Используйте только комплекты высококачественных уплотнителей соответствующего типоразмера (см. таблицу). После установки отремонтированного цилиндра на автомобиль, прокачайте всю соответствующую контурную магистраль тормозной системы для удаления воздуха.

Перед началом эксплуатации автомобиля убедитесь в полной герметичности соединений и отсутствии подтеканий тормозной жидкости под колесными цилиндрами.

Осмотр передних тормозных колодок на износ

Фиксируйте транспортное средство с помощью противооткатных упоров под задние колеса и поднимайте переднюю ось домкратом для свободного вращения покрышек.

Снимите колеса и визуально оцените состояние фрикционных накладок на каждой колодке через отверстия в тормозном щите или путем частичного снятия барабана.

Критерии оценки состояния колодок

Используйте штангенциркуль или специальный шаблон для замера остаточной толщины фрикционного материала:

- Допустимый минимум: не менее 2 мм по всей контактной поверхности накладки.

- Требования к замене: неравномерный износ по площади колодки, отслоение фрикционного слоя от основы.

Проверьте корректность положения колодок относительно тормозного барабана при ручном вращении ступицы – не должно быть их задевания или перекоса.

- Замерьте толщину на внутренней и внешней колодках в трех точках

- Оцените чистоту суппорта: масляные подтёки или загрязнения снижают эффективность торможения

Установите новые колодки парами на обе стороны моста при выявлении недопустимого износа любого элемента.

Замена фрикционных накладок передних колодок ГАЗ-53

Перед началом работ обеспечиваем неподвижность автомобиля: устанавливаем противооткатные упоры под задние колеса, поднимаем переднюю ось домкратом, снимаем колеса и фиксируем ТС на подставках (козелках). Демонтируем тормозной барабан – если он прикипел, используем монтажную лопату или простукиваем киянкой через деревянную проставку. Очищаю механизм от пыли металлической щеткой.

Через технологическое окно тормозного щита ослабляем стопорные пружины контргайки. Снимаем стяжные пружины колодок и отсоединяют регулятор зазора. Вынимаем оси крепления колодок ключом на 14 мм, после чего освобождаем установочные пальцы с пружинами. Аккуратно снимаем колодки, избегая повреждения тормозных шлангов. Проверяем состояние тормозного цилиндра – отсутствие подтеков и коррозии.

Порядок установки новых накладок

- Очистить и обезжирить металлическую основу колодок перед наклеиванием.

- Нанести термостойкий клей (типа "Уникум") равномерным слоем на основу и тыльную сторону новой накладки.

- Зафиксировать накладку в пресс-форме или струбцинах на 6–8 часов (по инструкции к клею).

- Обработать края накладок под углом 75° для предотвращения вибраций и шума.

Монтируем отремонтированные колодки, устанавливаем оси с пружинными шайбами и фиксируем гайки. Подсоединяем распорную планку цилиндра и стяжные пружины. Финальная сборка требует юстировки – трижды нажать педаль тормоза для выставления автоматического зазора регулятором. Обязательно проверить отсутствие заеданий при вращении вручную и свободный ход колодок (1-1.5 мм). Устанавливаем барабаны и колеса, проводим испытание тормозов на неподвижном авто.

| Параметр | Норма |

|---|---|

| Толщина накладки после установки | Не менее 5 мм |

| Выступ накладки над заклепками | Минимум 0.5 мм |

| Зазор колодка-барабан | 0.2–0.4 мм |

Внимание: Замена только одной колодки пары недопустима из-за нарушения равномерности торможения. Используйте комплект целиком. При обнаружении масляных пятен на накладках устраняйте причину (течь сальников ступицы или цилиндров).

Контроль толщины задних тормозных колодок ГАЗ-53

Проводите замеры через смотровое окно заднего тормозного щита, предварительно очистив его от грязи. Используйте штангенциркуль или специальный шаблон для замера остаточной толщины фрикционных накладок, включая металлическую основу. Минимально допустимая толщина составляет 1.5 мм – при достижении этого значения колодки подлежат немедленной замене комплектом на обеих сторонах оси.

Обязательно проверяйте равномерность износа левого и правого узлов: разница свыше 30% указывает на неисправности механизма (закисание направляющих, подклинивание поршней цилиндров). Одновременно осматривайте состояние тормозных дисков: глубокие риски, деформации или критический износ (менее 8 мм толщины) требуют проточки или замены. Фиксируйте результаты замеров в журнале техобслуживания.

Порядок действий при замене

- Снимите колесо и открутите направляющие штифты суппорта.

- Извлеките изношенные колодки, оцените целостность антискрипных пластин.

- Продавите поршни рабочего цилиндра монтировкой. Важно! Предварительно откройте сливной клапан ГТЦ.

- Установите новые колодки в обратном порядке, смазав штифты графитовой смазкой.

- Прокачайте контур после замены для удаления воздуха.

| Параметр | Норма | Тревожный показатель |

|---|---|---|

| Толщина накладки | > 1.5 мм | ≤ 1.5 мм или расслоение |

| Износ диска | > 8 мм | Риски глубже 0.5 мм, коробление |

| Разница износа пар | < 30% | Перекос, задиры на одной стороне |

Устранение перекоса задних тормозных колодок

Перекос задних колодок на ГАЗ-53 проявляется неравномерным износом фрикционных накладок, локальным прихватыванием тормозов при движении, а также вибрацией на педали при торможении. Для точной диагностики снимите барабан и визуально проверьте зазор между колодками и барабаном по всей окружности сверху и снизу.

Устраните неисправность последовательно: очистите направляющие пазы опорного диска от грязи и коррозии металлической щеткой, проверьте состояние и плавность хода осей колодок, убедитесь в отсутствии деформации стяжных пружин. Обязательно замените изношенные или поврежденные детали.

Порядок регулировки

- Ослабьте контргайку на эксцентриковой оси нижней опоры колодок.

- Поворачивайте эксцентрик ключом до плотного прилегания нижней части колодки к барабану.

- Зафиксируйте положение контргайкой без смещения регулировки.

- Аналогично отрегулируйте верхнюю часть колодки через эксцентриковую ось разжимного кулака.

- Проверьте свободное вращение барабана без затираний после установки.

Критические требования:

- Проверьте соосность оси разжимного кулака и опорных эксцентриков

- Величина зазора по всей дуге колодки не должна превышать 0.2 мм

- Обязательно проверьте герметичность сальников ступицы после сборки

После регулировки обязательно проверьте ход штока тормозного цилиндра – он должен составлять 20–25 мм при полном ходе педали. Корректная установка исключает перегрев тормозов и увеличивает ресурс колодок в 1.5–2 раза.

Диагностика деформации тормозных барабанов

Деформация барабана обычно проявляется в эллипсности (овальности), неперпендикулярности плоскостей относительно оси вращения, термических изменениях структуры металла или неравномерном износе поверхности. Эти отклонения вызывают вибрацию при торможении, "бьющий" педальный удар, неравномерный износ колодок и снижение эффективности тормозной системы. Основные причины включают перегрев из-за интенсивного или длительного торможения, резкое охлаждение (например, въезд в лужу), механические повреждения или заводской дефект.

Нагретый до высоких температур барабан испытывает структурные изменения в поверхностном слое (отпуск, перекаливание), что снижает его твердость и способствует короблению. Контроль геометрии обязателен при каждом обслуживании тормозов или при появлении признаков биения. Точная диагностика требует использования специализированного измерительного оборудования после демонтажа колеса и барабана.

Методы и этапы диагностики

- Визуальный осмотр:

- Проверка на механические повреждения: глубокие риски, сколы кромок.

- Поиск трещин или следов локального перегрева (синие "пятна" на поверхности).

- Выявление неравномерного износа (кольцевые борозды).

- Измерение параметров микрометром:

- Диаметр замеряют минимум в 4 точках по окружности для контроля эллипсности.

- Глубина рабочей поверхности измеряется относительно посадочного фланца для выявления перекоса.

- Контроль биения индикаторным нутромером:

- Барабан закрепляют на ступице, фиксируя стрелочный прибор внутри рабочей поверхности.

- Проворачивают барабан, отслеживая отклонения индикатора. Максимальная разница между показаниями – величина биения.

| Параметр | Допустимое значение (мм) | Требуемое действие |

|---|---|---|

| Эллипсность | ≤ 0,15 | Расточка при превышении |

| Биение поверхности | ≤ 0,2 | Проточка или замена |

| Диаметр | Не более допуска по ремонту (указан на барабане) | Замена при достижении максимума |

Величины, превышающие нормы из таблицы, критичны для безопасности. При значительных деформациях барабан растачивается на токарном станке (если позволяет запас металла) или заменяется новым. После расточки обязательно очистите внутренние полости тормозного щита от металлической стружки.

Проточка тормозных барабанов на станке

Проточка барабанов необходима для устранения эллипсности, конусности, задиров и неравномерного износа рабочей поверхности. Без восстановления геометрии невозможно обеспечить плотное прилегание колодок, что приводит к снижению эффективности торможения и вибрации.

Технология требует снятия барабанов с автомобиля и их тщательной очистки от грязи. Осевое биение и диаметр проверяются перед обработкой. Максимально допустимый диаметр после проточки (⌀420 мм для ГАЗ-53) указан на внутренней поверхности барабана – превышение этого значения делает деталь непригодной.

Порядок выполнения работ

- Установите барабан на оправку токарного станка с жестким креплением

- Выставите минимальный шаг подачи резца (0.05–0.1 мм/об)

- Снимайте металл тонкими слоями (не более 0.5 мм за проход)

- Охлаждайте заготовку эмульсией для предотвращения отпуска металла

- Контролируйте размер микрометром через каждые 2 прохода

| Параметр | Допустимое значение |

| Максимальный съем металла | Не более 2 мм с диаметра |

| Шероховатость поверхности | Ra ≤ 40 мкм |

| Допустимое биение | ≤ 0.1 мм |

После проточки проведите обкатку: установите барабаны на автомобиль и выполните 10–15 плавных торможений на малой скорости без перегрева. Обязательно отрегулируйте зазоры между колодками и обработанной поверхностью.

Внимание:Проточка не устраняет трещины или критический износ! При наличии глубоких повреждений (особенно в зоне ребер жесткости) барабан подлежит замене.

Регулировка зазора между колодками и барабаном

Для обеспечения эффективного торможения и предотвращения преждевременного износа необходимо поддержание правильного зазора между накладками колодок и рабочей поверхностью тормозного барабана. Эту регулировку проводят при установке новых колодок или когда величина зазора выходит за допустимые пределы в процессе эксплуатации, обычно через специальные технологические окна в тормозном щите после снятия колеса.

Основа процедуры - вращение эксцентриковых осей колодок цапфами наружу до положения легкого касания колодками поверхности вращающегося барабана, с последующим поворотом их в обратную сторону на небольшой угол для установки необходимого гарантированного зазора. После настройки каждой оси обязательно затягивают стопорные болты. Затем аналогично регулируют форточные зазоры между верхними концами колодок и разжимным кулаком.

Ключевые моменты процесса

- Поднимите и установите автомобиль на подставки (козелки), снимите нужное колесо. Предохраните автомобиль от движения.

- Резко нажмите педаль тормоза 2-3 раза для центрации колодок относительно барабана базового положения.

- Поверните эксцентриковую ось верхней колодки, упираясь бородком ключа в ребро щита. Поворачивайте в направлении вращения колеса до ощутимого торможения (притормаживания колодкой).

- Поверните ось против направления вращения колеса на 1-2 нониуса (деления) так, чтобы барабан легко прокручивался рукой без затираний. Надежно затяните контргайку стопорного болта фиксируя ось.

- Повторите процедуру для эксцентриковой оси нижней колодки - поворачивайте против направления вращения колеса до прихвата, затем на 1-2 нониуса по ходу вращения и затяните гайку.

- Отрегулируйте зазор между верхними концами колодок (штанами) и разжимным кулаком. Ослабьте контргайку регулировочного рычага (вилки), вращением головки рычага установите зазор в пределах 0.2-0.6 мм с обеих сторон. Контролируйте щупом. Затяните контргайку.

- После регулировки обязательно проверьте свободный ход педали тормоза (40-60 мм). Сильно натянутые тросы стояночного тормоза препятствуют правильной саморегулировке зазоров.

| Тип зазора | Номинальное значение (мм) | Допуск при эксплуатации (мм) | Элемент регулировки |

|---|---|---|---|

| Между накладкой колодки и барабаном | 0.25 | до 0.4 (местами) | Эксцентриковые оси колодок |

| Между штангитом и кулаком | 0.4 | 0.2 – 0.6 | Регулировочная вилка (рычаг) |

Причины закисания троса стояночного тормоза

Основной причиной закисания троса стояночного тормоза у ГАЗ-53 является коррозия внутренних стальных нитей из-за проникновения влаги. Герметичность оболочки нарушается при механических повреждениях защитного кожуха или естественном износе резиновых уплотнений.

Длительное воздействие дорожных реагентов и грязи ускоряет окисление, а редкое использование механизма приводит к застаиванию смазки и образованию коррозионных очагов в точках изгиба тросовой трассы.

Факторы, провоцирующие заклинивание:

- Разрыв защитного кожуха – образовавшиеся трещины пропускают воду и абразивы

- Высыхание смазки при экстремальных температурах или после мойки высоким давлением

- Деформация направляющих втулок, создающая точки повышенного трения

| Эксплуатационная причина | Техническое следствие |

| Постоянное хранение автомобиля на открытом воздухе | Аккумуляция конденсата внутри оболочки |

| Применение некондиционной смазки | Образование липких отложений, удерживающих влагу |

Регулярное обслуживание включает проверку целостности чехлов привода и принудительную прокачку троса свежей графитовой смазкой через технологические отверстия каждые 5 000 км пробега.

Смазка и регулировка привода ручного тормоза

Плановую смазку узлов ручника проводят через каждые 2000 км пробега. Масленки на оси рычага рукоятки, пальцах вилки и промежуточного валика заправляют солидолом до появления свежей смазки в зазорах. Тросы освобождают от грязи ветошью и покрывают жидкой смазкой типа Литол-24 через шприцную трубку.

Регулировку осуществляют при полном расторможенном положении рукоятки. Промежуточный рычаг заводят до упора в переднюю стенку рамы, затем ослабляют контргайку на тяге и проворачивают вилку, добиваясь зазора 5‒7 мм между тормозными колодками и барабаном. Контролируют свободный ход рукоятки – он не должен превышать 15 зубцов сектора до полного торможения после регулировки.

Контрольные параметры привода

- Усилие на рукоятке при блокировке колес: 250‒350 Н

- Диаметр троса в зоне растяжки: не менее 2,5 мм

- Осевой люфт валиков: < 0,3 мм

Примечание: Проскальзывание барабана при поднятом ручнике указывает на износ колодок либо необходимость подтяжки троса.

Поиск утечек в гидравлических магистралях

Визуально осмотрите все трубопроводы тормозной системы на предмет механических повреждений, коррозии и следов тормозной жидкости. Особое внимание уделите участкам соединений с главным цилиндром, колесными суппортами, штуцерами и редуктором. Используйте фонарь для улучшения обзора труднодоступных зон под капотом и вдоль рамы автомобиля.

Проведите тест под давлением: нажмите педаль тормоза с усилием 5-7 кгс и удерживайте 1-2 минуты. При падении педали проверьте гибкие шланги у колес – их вздутие или просачивание жидкости указывает на неисправность. Дополнительно обработайте стыки тряпкой для выявления влажных пятен, которые могут быть незаметны глазом.

Критические узлы для диагностики

- Соединения трубок: потеки в местах контакта с гайками и уплотнителями

- Резиновые шланги: трещины, отслаивание внутреннего слоя, деформация

- Рабочие цилиндры: следы жидкости на защитных колпачках или пыльниках

Для локализации сложных утечек используйте специальную красящую добавку в тормозную жидкость либо методы пневмотестирования компрессором. После устранения дефекта обязателен многократный прокачивание системы с полной заменой жидкости.

Прокачка тормозной системы: последовательность действий

Убедитесь в наличии достаточного уровня тормозной жидкости в бачке главного цилиндра перед началом работ. Очистите от грязи штуцеры прокачки на всех колесных тормозных цилиндрах во избежание попадания абразива в систему.

Подготовьте прозрачный шланг под диаметр штуцеров, чистую емкость для сбора отработанной жидкости и гаечный ключ. Привлеките помощника для выполнения операции: один работает с педалью тормоза, другой контролирует выход жидкости из штуцеров.

- Начните с самого дальнего от ГТЦ колеса:

- Правое заднее колесо

- Левое заднее колесо

- Правое переднее колесо

- Левое переднее колесо

- Наденьте шланг на штуцер прокачки соответствующего колеса, второй конец опустите в емкость с жидкостью

- Помощник выполняет 5-7 резких качков педалью тормоза и фиксирует педаль в нажатом положении

- Откройте штуцер гаечным ключом на ½ оборота до выхода жидкости с воздушными пузырями

- Закройте штуцер строго после прекращения потока или при опускании педали к полу

- Повторяйте пункты 3-5 до появления чистой жидкости без пузырьков воздуха

- Контролируйте уровень жидкости в бачке после прокачки каждого контура, доливая жидкость до отметки «MAX»

Проверка результата:

- Прокатка педали должна быть плавной без провалов

- Свободный ход педали – 5-15 мм при заглушенном двигателе

- Отсутствие подтеканий в местах соединений

Проверка герметичности соединений трубопроводов

Осмотр начинают с визуальной проверки узлов системы: тормозной барабан демонтируют для доступа к рабочим цилиндрам и трубкам. Контролируют места присоединения трубок к главному цилиндру, гидровакуумному усилителю и ресиверу с помощью фонаря, выявляя подтеки жидкости, следы коррозии, механические повреждения. Особое внимание уделяют гибким шлангам переднего и заднего мостов, зонам изгибов металлических труб возле кронштейнов.

Для активного выявления утечек нажимают педаль тормоза при работающем двигателе, создавая давление 6-8 атм. При отсутствии внешних признаков течи применяют мыльный раствор: наносят кистью на компрессионные муфты, штуцеры цилиндров и тройники. Пузырение смеси указывает на дефектное соединение. Нагрузочную проверку повторяют с помощью педали после 3-5 минут удержания – падение давления сигнализирует о скрытой негерметичности.

- Устранение выявленных течей: подключение трубки с зачисткой конусов, замена уплотнений тюльпана цилиндра, протяжка гаек динамометрическим ключом (момент 16-22 Нм).

- Замена элементов: деформированные трубки обрезают/меняют, гибкие шланги заменяют при вздутии или микротрещинах.

- Контроль после ремонта: доливка тормозной жидкости, прокачка системы, повторное тестирование с удержанием педали 30 секунд.

Технология замены лопнувшего тормозного шланга ГАЗ-53

Подготовьте необходимый инструмент и материалы: новый тормозной шланг, соответствующий спецификации ГАЗ-53, прозрачную чистую емкость для слива ТЖ, тормозную жидкость для доливки, торцовые ключи (предпочтительно на "10" и "13", возможны иные размеры в зависимости конструкции), шланговые (осторожно!) или накидные ключи, защитные очки, ветошь. Удостоверьтесь в отсутствии давления в системе.

Поставьте автомобиль на ровную площадку, зафиксируйте его стояночным тормозом и противооткатными башмаками под колеса. Ослабив, но не откручивая до конца, колесные болты задних колес, поддомкратьте ту ось, на которой меняется шланг (левого или правого заднего колеса). Надежно установите на подставки (козлы) и снимите колесо. Тщательно очистите соединения шланга с трубкой и суппортом (или цилиндром) от грязи.

Последовательность выполнения работ

Слив тормозной жидкости:

- Наденьте защитные очки.

- Поместите чистую емкость под место соединения шланга с тормозной металлической трубкой идущей от главного цилиндра.

- Аккуратно раскрутите ключом соединение "гибкий шланг - металлическая трубка". Приготовьтесь к вытеканию ТЖ. Дайте жидкости стечь, собрав ее в емкость.

- Отсоедините шланг от тормозного рабочего цилиндра заднего колеса, раскрутив резьбовое соединение.

- Снимите старый шланг, освободив его из фиксирующих кронштейнов на кузове/мосту.

Установка нового шланга:

- Привинтите новую медную шайбу (если предусмотрена конструкцией) на штуцер шланга со стороны металлической трубки.

- Пропустите новый шланг через все штатные кронштейны и защитные кожухи точно так же, как был установлен старый. Избегайте перекручивания и чрезмерного натяга.

- Сначала наживите от руки соединение нового шланга с тормозным рабочим цилиндром колеса до появления сопротивления.

- Затем наживите соединение шланга с металлической трубкой (также используется новая медная уплотнительная шайба).

- Затяните оба соединения ключами до плотного прилегания, но без чрезмерных усилий, чтобы не сорвать грани или резьбу (обычно момент 16-20 Н*м).

Прокачка тормозной системы:

- Тщательно долейте тормозную жидкость в бачок ГТЦ до уровня MAX. Закройте крышку.

- Обязательно прокачайте весь контур, к которому относится замененный шланг (обычно задний), начиная с самого дальнего от ГТЦ колеса, следуя стандартной процедуре для ГАЗ-53. Не забудьте прокачать и второе заднее колесо для симметричности.

- Проверьте отсутствие подтеков ТЖ на всех соединениях нового шланга.

Завершение работ:

- Установите заднее колесо.

- Опустите автомобиль с домкрата и затяните колесные болты с рекомендуемым моментом.

- Несколько раз сильно нажмите на педаль тормоза. Она должна стать "тугой", без провалов.

- Проверьте эффективность торможения на безопасном участке при небольшой скорости.

- Утилизируйте старую тормозную жидкость и отработанный шланг экологически безопасным способом.

Важно: После замены одного шланга или любых работ, связанных с разгерметизацией гидропривода, рекомендуется полностью заменить тормозную жидкость во всей системе в ближайшее время, так как неизбежно подсасывается влага.

Неравномерное торможение: причины и устранение

Неравномерное торможение колес ГАЗ-53 проявляется рывками или уводом автомобиля в сторону при нажатии педали. Эта неисправность снижает контроль над транспортным средством, увеличивает тормозной путь и износ резины.

Основные причины связаны с разницей усилий срабатывания механизмов на осях, нарушением геометрии элементов или засорением магистралей. Требует немедленной диагностики фронтальных и задних контуров.

Распространенные причины и методы устранения

| Причина | Устранение |

|---|---|

| Разное давление в шинах колес одной оси | Выровнять давление согласно нормативам (перед: 3,5 кгс/см², зад: 5,3 кгс/см²) |

| Загрязнение или коррозия тормозных барабанов | Проточить/заменить барабаны, очистить поверхность от масляных пятен |

| Подклинивание направляющих колодок | Разобрать суппорт, зачистить посадочные места, смазать графитовой смазкой |

| Разбухание манжет главного цилиндра | Заменить уплотнители, промыть гидросистему тормозной жидкостью |

| Завоздушивание одного из контуров | Прокачать систему в последовательности: ПП ↔ ЗП ↔ ЛП ↔ ЗЛ |

| Разная толщина накладок колодок | Заменить колодки комплектом на всей оси |

| Деформация тормозного щита | Выровнять щит или заменить деталь |

Устранение биение педали тормоза при торможении

Биение педали тормоза возникает при вертикальных колебаниях во время замедления автомобиля, что указывает на проблемы с механическими компонентами системы. Основные причины включают деформацию тормозных барабанов, неисправности подшипников ступиц или неравномерный износ рабочих поверхностей деталей.

Вибрация снижает эффективность остановки и ускоряет износ элементов. Требует немедленной диагностики и устранения дефектов для предотвращения аварийных ситуаций.

Пошаговый алгоритм устранения

- Проверка тормозных барабанов:

- Снимите колёса и демонтируйте барабаны

- Измерьте индикатором биение рабочей поверхности – допустимый предел 0.2 мм

- При превышении нормы произведите проточку на станке или замените комплект парно

- Диагностика ступичных узлов:

- Вывесите колесо домкратом и проверьте люфт подшипников покачиванием

- Отрегулируйте затяжку регулировочной гайки до минимально свободного хода

- При заклинивании или выработке роликов замените подшипник с сальником

- Контроль элементов тормозного механизма:

- Осмотрите колодки – при неравномерном износе более 1.5 мм замените комплект на обеих сторонах моста

- Проверьте состояние тормозных цилиндров – подтекания жидкости требуют замены манжет или детали целиком

| Компонент | Критерий неисправности | Метод восстановления |

|---|---|---|

| Тормозной барабан | Биение >0.2 мм, риски | Проточка/замена парно |

| Ступичный подшипник | Люфт колеса >1 мм | Регулировка или замена |

| Колодки | Разность износа >1.5 мм | Комплектная замена на оси |

После всех операций обязательна регулировка зазора колодок щупом на 0.8-1.0 мм и контрольный тест-драйв с 3-5 интенсивными торможениями для притирки поверхностей.

Проверка работоспособности клапана остаточного давления

Подключите манометр к контрольному выводу заднего контура. Прокачайте тормоза до достижения давления в системе 700 кПа. Отключите подачу воздуха (стопорная кнопка на тормозном кране) и отследите падение давления на манометре через 5 минут эксплуатации.

Фактическое остаточное давление сравнивается с нормой 50-70 кПа после 5 минут паузы. Для переднего контура клапан не регулируется – проверяется только целостность сопрягаемых деталей.

Интерпретация результатов проверки

- Давление ниже 50 кПа: Клапан негерметичен, требуется замена уплотнителя или узла

- Давление выше 70 кПа: Загрязнение клапана или механические повреждения седла

- Магистраль не держит давление: Провести комплексную диагностику на предмет утечек во всех контурах

- Отсоединить питающую магистраль

- Выкрутить клапан из корпуса воздушного баллона

- Промыть керосином и осмотреть седло на предмет коррозии

- Заменить просевшую пружину при потере свободной длины более 10%

Завоздушивание системы: симптомы и ликвидация

Воздух, попавший в гидравлическую тормозную систему ГАЗ-53, сильно снижает эффективность торможения. Это происходит из-за сжимаемости воздуха по сравнению с жидкостью, что приводит к увеличению хода педали тормоза и появлению эффекта «провала».

Основные причины завоздушивания:

- Низкий уровень тормозной жидкости в бачке главного тормозного цилиндра (ГТЦ).

- Разгерметизация системы (трещины в шлангах, негерметичность соединений, изношенные уплотнения в цилиндрах).

- Неправильная замена жидкости или ремонт узлов без последующей прокачки.

Незамедлительное устранение воздуха из системы критически важно для обеспечения безопасности движения.

Симптомы завоздушивания тормозной системы

- Мягкая, «ватная» педаль тормоза: педаль легко проваливается на большое расстояние.

- Увеличенный рабочий ход педали: торможение начинается только при значительном нажатии или в конце хода педали.

- Снижение эффективности торможения: автомобиль замедляется медленно, тормозной путь существенно увеличивается.

- Неравномерное срабатывание тормозов: возможен увод автомобиля в сторону при торможении (хотя этот симптом также характерен для других неисправностей, например, подклинивания колесных цилиндров).

Процедура удаления воздуха (прокачка тормозов)

- Подготовка:

- Проверить уровень тормозной жидкости в бачке ГТЦ и долить ее. Использовать только рекомендованную производителем жидкость.

- Осмотреть систему на предмет протечек и устранить их (подтянуть штуцера, заменить поврежденные шланги/уплотнения).

- Очистить от грязи прокачные штуцера на всех колесных тормозных цилиндрах.

- Последовательность прокачки: Прокачку выполняют вдвоем (один в салоне нажимает на педаль, другой отворачивает/заворачивает штуцер и контролирует выход жидкости). Соблюдайте строгую последовательность:

- Заднее правое колесо

- Заднее левое колесо

- Переднее правое колесо

- Переднее левое колесо

- Метод прокачки:

- На штуцер колесного цилиндра наденьте прозрачную трубку, второй конец опустите в емкость с небольшим количеством тормозной жидкости.

- Помощник несколько раз плавно нажимает педаль тормоза (без сброса!) и удерживает ее внизу.

- Отверните штуцер примерно на пол-оборота. Воздух с пузырьками выйдет через трубку, педаль уйдет в пол.

- Заверните штуцер.

- Помощник медленно отпускает педаль.

- Повторяйте пункты 2-5 до момента, пока из трубки не будет выходить чистая жидкость без пузырьков воздуха для данного контура.

- Постоянно следите за уровнем жидкости в бачке и доливайте ее!

- Повторить процесс на каждом колесе в вышеуказанной последовательности.

- Завершение:

- После прокачки всех колес тщательно протрите штуцера и трубки от жидкости.

- Еще раз проверьте уровень тормозной жидкости в бачке ГТЦ и доведите его до нормы.

- Обязательно проверьте работу тормозов в движении на небольшой скорости в безопасном месте.

После успешной прокачки педаль тормоза должна стать тугой и иметь минимальный свободный ход. Если симптомы не исчезли, повторите прокачку, уделяя особое внимание герметичности системы и отсутствию пузырьков в трубке.

Очистка перепускных отверстий в главном цилиндре

Перепускные отверстия обеспечивают компенсацию давления в тормозной системе при отпускании педали и предотвращают подклинивание тормозов. Загрязнения (продукты износа уплотнений, отложения грязи или старой тормозной жидкости) блокируют эти каналы. Последствия – тормоза самопроизвольно подтормаживают, колодки перегреваются, автомобиль теряет тягу и расходует топливо.

Для очистки главный цилиндр демонтируют и разбирают. Внимание сосредотачивают на компенсационном (0,4–0,7 мм) и перепускном (0,2–0,4 мм) отверстиях в зоне резервуара. Используют тонкую медную проволоку или деревянную зубочистку, избегая повреждения зеркала цилиндра. Обязателен последующий продув сжатым воздухом.

Порядок действий после разборки

- Осмотрите отверстия – налёт прикипевшего осадка часто виден визуально.

- Обильно промойте детали чистой тормозной жидкостью.

- Мягко прочистите каналы проволокой (отлично подходит жила от электрокабеля диаметром ~0.3 мм).

- Повторно промойте цилиндр жидкостью под напором шприца.

- Продуйте отверстия сжатым воздухом из компрессора.

Перед сборкой проверьте зазор между поршнем и штоком вакуумного усилителя: при защемлении разжимной пружины трубки шланга педаль не сможет вернуть поршень в исходное положение.

Диагностика неисправности сигнализатора уровня жидкости

Сигнализатор уровня тормозной жидкости в ГАЗ-53 может проявлять неисправности в виде постоянного свечения контрольной лампы на панели приборов даже при нормальном уровне жидкости или полного отказа индикации. Для точной диагностики причины сбоя требуется последовательная проверка цепи сигнализатора, начиная с контроля уровня жидкости в бачке и физического осмотра датчика.

Первоочередно убедитесь, что тормозная жидкость в бачке действительно находится между отметками MIN и MAX – возможны случаи залипания поплавка либо загрязнения внутренних стенок резервуара, препятствующих его свободному перемещению. Перед извлечением датчика тщательно очистите поверхность бачка от грязи во избежание попадания посторонних частиц в систему.

Алгоритм проверки

- Прозвон цепи питания: Отключите разъем датчика и проверьте мультиметром наличие напряжения на клеммах при включенном зажигании.

- Тестирование датчика: Снимите датчик из бачка и подключите к нему омметр. Изменяйте положение поплавка вручную – в верхнем положении сопротивление должно стремиться к нулю (короткое замыкание), в нижнем – к бесконечности.

- Осмотр проводки: Проверьте целостность проводов от датчика к панели приборов, особое внимание уделите участкам возле мест сгибов и креплений хомутов.

Если диагностика подтвердила выход датчика из строя, замените узел полностью – ремонт элемента не предусмотрен производителем. При отсутствии напряжения в цепи исследуйте предохранитель F8 (15А), контакты реле и целостность дорожек на печатной плате приборного щитка.

Проверка состояния подшипников ступиц колес

Поднимите автомобиль домкратом, обеспечив надежную фиксацию. Попросите помощника энергично покачать колесо в вертикальной и горизонтальной плоскостях, одновременно приложив руку к поворотному кулаку и штоку амортизатора для контроля люфтов. Отсутствие стука и минимальный зазор (до 0,5 мм) свидетельствуют о норме.

После демонтажа колеса проверьте вращение ступицы от руки: движение должно быть плавным, без заеданий, скрежета или вибраций. Сильный нагрев ступицы после пробега 10–15 км – явный признак перетяжки подшипника или недостатка смазки. Дополнительно осмотрите сальник на отсутствие течей консистентной смазки.

Критерии оценки и последствия неисправностей

| Признак | Возможная неисправность | Риск |

|---|---|---|

| Горизонтальный люфт колеса > 1 мм | Износ подшипника или посадочных мест | Разрушение ступицы |

| Хруст при вращении | Деформация сепаратора, дефект тел качения | Заклинивание колеса |

| Коричневый оттенок смазки | Перегрев подшипника | Потеря закалки металла |

Важно: игнорирование вибрации руля на скорости 40–60 км/ч неизбежно ведет к ускоренному износу шин и элементов подвески. При замене обязательно использовать регулировочные шайбы оригинальных размеров, а затяжку контролировать динамометрическим ключом (момент 12–15 Н·м).

Регулировка подшипников передних колес ГАЗ-53

Процедура регулировки выполняется для устранения люфта ступицы и предотвращения перегрева узла. Неправильная затяжка приводит к ускоренному износу подшипников и повышенному расходу топлива.

Для работы потребуется домкрат, баллонный ключ, торцевая головка на 27 мм, молоток, монтировка, плоскогубцы и новый шплинт. Предварительно демонтируйте защитный колпак ступицы и отработавший шплинт.

Порядок действий:

- Поднимите автомобиль домкратом, снимите колесо и отогните усы стопорной шайбы

- Затяните гайку моментом 15-17 Н·м, проворачивая колесо для равномерного распределения смазки

- Ослабьте гайку на 1/8 оборота (45°), убедитесь в свободном вращении ступицы без заеданий

- Проверьте осевой люфт: ступица не должна иметь перемещений более 0,1-0,2 мм

- Зафиксируйте гайку шплинтом через отверстие в оси, загнув его усики на грани

Критические ошибки: перетяжка вызывает перегрев подшипников (температура ступицы >70°C при пробеге 10 км), а недостаточная затяжка – вибрацию колеса и разрушение резьбы цапфы.

| Параметр | Норма |

| Момент затяжки контргайки | 15-17 Н·м |

| Допустимый осевой люфт | 0,1-0,2 мм |

| Ресурс подшипников | 25-30 тыс. км при правильной регулировке |

После сборки обязательна проверка на ходу: движение 1-2 км без резкого торможения с последующим контролем температуры ступицы рукой. Повторную регулировку выполняйте согласно регламенту ТО – каждые 5 000 км пробега.

Влияние люфта рулевой тяги на работу тормозов

Избыточный люфт рулевой тяги создает неконтролируемое колебание передних колес относительно вертикальной оси. При торможении это провоцирует неравномерный контакт тормозных колодок с дисками или барабанами, вызывая перекос тормозного усилия между левым и правым колесом. Результатом становится увод автомобиля с траектории даже при равномерном воздействии на педаль тормоза.

Увеличенный люфт снижает точность корректировки курса во время экстренного торможения. Рулевое колесо не передает обратную связь должным образом, затрудняя стабилизацию автомобиля при блокировке колес на скользком покрытии. Возникающие при этом вибрации через подвеску передаются на тормозные компоненты, ускоряя износ цилиндров и шлангов.

Критические последствия для безопасности

- Удлинение тормозного пути из-за неоптимального вектора приложения тормозной силы

- Развитие ритмического заноса при торможении в повороте из-за запоздалой реакции рулевого управления

- Локальный перегрев тормозных механизмов колеса с повышенным сопротивлением качению

- Повреждение ABS (если система установлена) вследствие искажения данных о реальном положении колес

Промывка гидравлической системы после ремонта ГАЗ-53

Полностью слейте старую тормозную жидкость из бачка и всех штуцеров гидропривода (главного цилиндра, рабочих цилиндров колес, вакуумного усилителя). Удалите загрязнения из бачка ветошью. Тщательно осмотрите старую жидкость на наличие металлической стружки, частиц резины или эмульсии – их присутствие указывает на необходимость дополнительной разборки и чистки компонентов.

Подготовьте чистую тормозную жидкость соответствующей спецификации (например, DOT-3 или DOT-4 строго по руководству ГАЗ-53). Категорически запрещено использовать керосин, бензин или минеральные масла для промывки – они разрушают резиновые манжеты. Последовательно прокачивайте новую жидкость через всю систему, заливая её в бачок и вытесняя через штуцеры прокачки на цилиндрах. Начинайте с дальнего от главного цилиндра колеса (обычно правое заднее), заканчивая ближним (левое переднее).

Ключевые этапы правильной прокачки:

- Проверьте герметичность: все соединения и уплотнения после ремонта должны быть надежно затянуты во избежание подсоса воздуха и течей.

- Удаление воздуха: используйте прозрачный шланг на штуцере прокачки (опущенный в наполненную жидкостью тару) и помощника для нажатий на педаль тормоза при открытом штуцере до прекращения пузырьков.

- Контроль уровня: постоянно доливайте свежую жидкость в бачок, не допуская его опустошения во избежание повторного завоздушивания.

После завершения прокачки и удаления воздуха проверьте ход педали тормоза – он должен быть упругим, без провалов. Проведите тестовые торможения на ровной закрытой площадке при минимальной скорости для оценки усилия и симметричности работы колесных механизмов.

Контроль эффективности работы тормозов на стенде

Процедура начинается с установки автомобиля на диагностический стенд, где каждое колесо последовательно фиксируется на роликах. Давление в шинах предварительно проверяется и доводится до нормы, а сам стенд калибруется согласно техническим требованиям. Водитель по команде оператора плавно нажимает на педаль тормоза до полной блокировки колёс, после чего система автоматически считывает данные, фиксируя усилие на каждом колесе и общий тормозной момент.

Стенд анализирует разницу в эффективности торможения между осями и колёсами одной оси, выявляя дисбаланс свыше допустимых 15-25%. Значительные отклонения указывают на проблемы: утечки в гидроприводе, износ колодок, неравномерную регулировку механизмов или дефекты тормозных цилиндров. Дополнительно оценивается работоспособность стояночного тормоза – усилие фиксации должно удерживать автомобиль на уклоне не менее 16%.

Критерии оценки результатов

- Общая эффективность: минимальный суммарный тормозной момент не ниже 55-60% от массы ГАЗ-53 в снаряжённом состоянии.

- Синхронность осей: разница усилий на передней/задней осях – до 20%, между колёсами одной оси – до 30%.

- Усилие на педали: полная блокировка колёс при 400-600 Н (40-60 кгс) без "провалов".

При выявленных нарушениях выполняется повторный замер после ручной проверки компонентов. Неустранимый дисбаланс требует разборки тормозных механизмов для диагностики:

- Осмотр колодок на предмет замасливания или неравномерного износа.

- Контроль герметичности суппортов и рабочих цилиндров.

- Проверка целостности тормозных шлангов и отсутствия деформаций дисков/барабанов.

| Параметр | Норма для ГАЗ-53 | Критическое отклонение |

|---|---|---|

| Опережение задних тормозов | 0,1-0,3 сек. | >0.5 сек. |

| Снижение усилия (2-й замер) | ≤5% | ≥10% |

| Ход педали (рабочий) | 140-160 мм | >180 мм |

По завершении регулировки тормозных зазоров и прокачки системы тест повторяют. Устойчивые показатели в пределах нормы подтверждают исправность, а отклонения требуют углублённой диагностики узлов гидропривода или вакуумного усилителя.

Особенности регулировки тормоза после замены колодок

После установки новых колодок ГАЗ-53 необходима ручная регулировка зазора между накладками и барабаном. Для этого вращают эксцентрик регулировочного рычага на каждом колесе до момента легкого трения колодок о барабан, после чего ослабляют крепёж на 2–3 щелчка храпового механизма. Проверку вращения колеса проводят вручную – оно должно свободно вращаться без заклинивания с лёгким равномерным шуршанием.

Обязательно прокачайте гидравлическую систему через штуцеры рабочих цилиндров для удаления воздуха, начиная с заднего правого колеса и соблюдая контурную последовательность. Контролируйте уровень жидкости в бачке, используйте только рекомендованные типы (например, DOT-3). После регулировки выполните стендовые и дорожные испытания при минимальной скорости для проверки симметричности торможения и отсутствия увода.

Порядок выполнения работ

- Поочерёдно поднимите каждое колесо домкратом и снимите заглушку люка тормозного щита.

- Поворачивайте регулировочный эксцентрик ключом на 14 мм до зацепления храповика:

- Горбы эксцентрика направлены горизонтально – максимальный зазор

- Вертикальное положение – полное прижатие колодок

- После притирания колодок отдайте эксцентрик на два зубца и зафиксируйте гайкой (момент затяжки 5–7 Н·м).

| Контур | Очерёдность прокачки |

|---|---|

| Задний | Правое колесо → Левое колесо |

| Передний | Правое колесо → Левое колесо |

Критические параметры:

- Свободный ход педали тормоза – 14–17 мм

- Ход штока вакуумного усилителя – 25–30 мм

- Толщина накладок после притирки – ≥ 0.8 мм от заклёпок

Применение правильной марки тормозной жидкости

Использование рекомендованной производителем марки тормозной жидкости в ГАЗ-53 критически важно для безопасной работы гидравлической системы. Несоответствие жидкости требованиям приводит к разбуханию или разрушению резиновых уплотнений, нарушению герметичности контуров и резкому снижению эффективности торможения даже после незначительного износа компонентов.

Для автомобилей ГАЗ-53 стандартом является тормозная жидкость типа БСК (смесь касторового масла и бутилового спирта). При технической необходимости допускается применение современной жидкости DOT 3, однако категорически запрещено смешивать БСК с гликолевыми составами (DOT 3, DOT 4, DOT 5.1) из-за несовместимости химических свойств, приводящей к выпадению осадка и закупорке магистралей.

Рекомендации и предостережения

- При переходе с БСК на DOT 3 обязательна полная промывка системы спиртом или новой жидкостью с заменой всех резинотехнических элементов. Игнорирование процедуры вызывает реакцию между составами и выход тормозов из строя.

- Контролируйте гигроскопичность жидкости: DOT 3 требует замены каждые 2 года или 40 000 км (впитывает влагу из воздуха, снижая температуру кипения). БСК меняется ежегодно вне зависимости от пробега.

- Не используйте жидкости с пометкой DOT 5 (силиконовые) – они несовместимы с материалами системы ГАЗ-53 и требуют конструктивных изменений.

Проверяйте маркировку на упаковке: подделки или жидкости неизвестных производителей часто не соответствуют заявленным характеристикам вязкости и температурной стабильности. Применение таких составов провоцирует завоздушивание системы и отказ тормозов при экстренном торможении.

Симптомы замасливания тормозных колодок и барабанов

При замасливании фрикционных накладок наблюдаются признаки резкого ухудшения эффективности торможения. Автомобиль перестает адекватно реагировать на нажатие педали, требуя аномально сильного усилия от водителя. Остановочный путь значительно увеличивается даже на сухом покрытии, возникает ощущение «провала» педали.

Характерно появление увода в сторону, противоположную замасленной оси, при экстренном торможении. Визуальный осмотр выявляет выраженные масляные пятна на поверхности колодок и рабочий части барабана. Эксплуатация сопровождается запахом горелой смазки и появлением сизого дыма из-под колес при интенсивном торможении.

Ключевые индикаторы проблемы:

- Неравномерное изношивание колодок или глянцевая поверхность фрикционного слоя

- Разводы смазочных материалов в зоне контакта барабана и колодки

- Снижение силы сцепления при значительном нажатии на педаль

- Необходимость многократных «прокачек» для восстановления давления в системе

- Факт подтекания масла из ступичных подшипников либо сальников

Замена сальников колесных цилиндров без разборки мостов

Подтекание тормозной жидкости из-под пыльников колесных цилиндров свидетельствует об износе сальников. Этот дефект требует немедленного устранения, поскольку приводит к снижению давления в системе, завоздушиванию и полному отказу тормозов. При своевременном обнаружении ремонт возможен без демонтажа редуктора моста, что значительно экономит силы и время.

Потребуются новые манжеты, тормозная жидкость, чистая ветошь, набор инструментов (ключи, отвертки), пассатижи и емкость для слива ОЖ. Предварительно зафиксируйте автомобиль противооткатными башмаками, снимите колесо и очистите суппорт от грязи во избежание попадания абразива в цилиндр.

Последовательность работ

- Отсоедините тормозной шланг от колесного цилиндра, предварительно подставив емкость для сбора жидкости.

- Снимите стопорные пружины колодок и разводную планку, аккуратно демонтируйте тормозные колодки.

- Выкрутите два болта крепления цилиндра к щиту тормоза через технологические отверстия в фланце моста.

- Извлеките цилиндр наружу, сохраняя ориентацию детали. Снимите защитный пыльник и проверьте состояние зеркала поршней.

- Аккуратно выньте поршни плоскогубцами, удалите старые сальники. Не применяйте металлические инструменты во избежание задиров!

- Обработайте новые сальники тормозной жидкостью, последовательно установите их в посадочные канавки.

- Соберите узел в обратном порядке, прокачайте тормозную систему для удаления воздуха.

Важно: после замены проверьте герметичность при максимальном давлении (резкое нажатие на педаль 5-7 раз), при необходимости затяните соединения.

Установка защитных чехлов на направляющие колодок ГАЗ-53

Защитные чехлы (пыльники) минимизируют попадание грязи, воды и абразива на ту часть направляющих пальцев колодок, по которым скользят колодки. Их разрыв или потеря приводит к потере смазки, коррозии, подклиниванию колодок и их преждевременному износу. Установка новых чехлов является обязательной операцией при замене колодок или пальцев.

Перед установкой новых чехлов тщательно очистите посадочные места на пальце и скобе от грязи, ржавчины и остатков старой смазки. Убедитесь, что палец свободно, но без люфтов, перемещается в отверстии скобы. Нанесите рекомендованную тонким слоем тормозную смазку, например, ШРУС-4 или аналог, на рабочую поверхность направляющего пальца под будущее расположение чехла и на его посадочный поясок.

Последовательность установки:

- Смазать внутреннюю поверхность нового защитного чехла рекомендованной тормозной смазкой.

- Аккуратно надеть узкий конец чехла на соответствующую канавку направляющего пальца.

- Распределив смазку, плотно сдвинуть широкий бортик чехла до упора в отверстие скобы тормозного щита, убедившись, что чехол установлен без перекосов и полностью закрывает посадочную зону. Чехол должен плотно и равномерно обжимать палец и скобу.

- Повторить п.1-3 для остальных защитных чехлов на всех направляющих пальцах задних и передних тормозов.

- После установки всех чехлов и сборки механизма обязательно проверьте свободный ход колодок. Они должны легко, без заеданий, перемещаться по направляющим пальцам после установки накладок и стягивающих пружин.

Важно: Тщательно подбирайте размер чехлов. Неисправность (разрыв, неплотная посадка, потеря герметичности) или отсутствие даже одного чехла приводит к загрязнению смазки, быстрому закисанию пальца и неравномерному износу тормозных накладок на колесе из-за подклинивания одной из колодок. Критически опасной является ситуация перекоса или задира чехла при установке – это гарантированно вызовет заедание колодки.

Определение износа оси крепления задних тормозных колодок

Снимите барабан и тормозной щит, затем извлеките оси колодок ключом на 14 мм. Проверьте шейки осей на наличие конусности, задиров и критического износа. Используйте микрометр для замера диаметра в трех точках – отклонение свыше 0,1 мм или выраженная "бочкообразная" деформация требуют замены. Параллельно осмотрите отверстия под оси в тормозных колодках на предмет овала.

Обратите внимание на косвенные признаки: люфт колодок, неравномерный износ фрикционных накладок или скрип при торможении указывают на проблемы с осями. Убедитесь, что зазоры между осями и отверстиями колодок не превышают 0,3 мм – проверку выполните калиброванными щупами.

- Этапы замера:

- Обезжирьте оси ветошью

- Зафиксируйте микрометр в нулевой позиции эталоном

- Проведите замеры возле стопорных шайб, в центре и у резьбы

- Критерии замены:

- Глубина рисок более 0,5 мм

- Сужение диаметра к центральной части на 0,2 мм

- Видимая коррозия на контактных поверхностях

Важно: параллельно меняйте оси обеих колодок и стопорные шплинты во избежание перекоса механизма. Запрещается восстановление осей напрессовкой втулок или проточкой – применяйте только новые катаные детали.

Шлифовка контактных площадок тормозных барабанов

После выполнения расточки тормозного барабана до необходимого ремонтного размера, следующим обязательным этапом является шлифовка его контактных площадок. Эти площадки предназначены для плотного прилегания тормозного барабана к ступице колеса и фланцу полуоси заднего моста. Цель операции – обеспечить идеально чистую, гладкую и ровную поверхность сопряжения, исключающую возможные люфты или неравномерный прижим барабана при установке.

Проводится шлифовка только при снятом тормозном барабане с автомобиля на токарном станке с использованием специального приспособления для правильной центровки. Ключевым моментом является центрирование барабана по посадочному кулаку ступицы (или фланцу полуоси) или отверстию под него. Используется мелкозернистый абразивный инструмент для достижения необходимой чистоты поверхности.

Последовательность и ключевые моменты:

- Базовый элемент: Центрование осуществляется строго по отверстию под кулак ступицы или по самому кулаку (фланцу). Это наиболее важный этап, от которого зависит соосность деталей после сборки.

- Качество поверхности: Поверхность контактных площадок должна быть обработана до состояния гладкой, блестящей металлической поверхности без задиров, рисок или неровностей. Полное удаление следов ржавчины, нагара, задиров и погнутостей обязательно.

- Биение: После шлифовки необходимо проверить радиальное биение контактных площадок относительно центрального отверстия (или базовой поверхности центровки). Недопустимое биение приводит к дисбалансу колеса в сборе и биению тормозов.

Требования к биению:

- Допуск по ГОСТ: Допустимое радиальное биение отшлифованных контактных площадок обычно не должно превышать 0.05 - 0.1 мм у задних барабанов относительно центрирующего отверстия под кулак. Для передних барабанов, центруемых непосредственно по фланцу ступицы при контроле на автомобиле, требования еще строже (практически нулевые биения в проверенном узле).

- Контроль: Биение проверяется индикаторной стойкой (индикатором часового типа) при вращении барабана на станке после шлифовки и центровки.

Правильно выполненная шлифовка контактных площадок гарантирует надежную передачу тормозного усилия от барабана к ступице/оси, отсутствие дисбаланса колеса и лучевое биение тормозов при работе.

Корректировка длины тяги вакуумного усилителя

Неправильная длина тяги напрямую влияет на эффективность торможения и безопасность эксплуатации ГАЗ-53. При увеличенной длине педаль тормоза западает ниже обычного уровня, что снижает усилие на главный тормозной цилиндр и увеличивает ход педали. Укороченная тяга провоцирует нагрев тормозов и утечку жидкости из-за постоянного подтормаживания, сокращает свободный ход педали. Проверку осуществляют при работе усилителя и неработающем двигателе после снятия защитного чехла и вакуумного шланга.

Корректировка выполняется в строгом порядке: сначала ослабляют контргайку, затем вращают регулировочную втулку специальным ключом. Замеряют зазор между поршнем главного цилиндра и толкателем (должен составлять 1,35–1,65 мм), контролируя его щупом через смотровое отверстие корпуса усилителя. После фиксации втулки контргайкой проводится тест под нагрузкой – педаль должна плавно опускаться на 30–40 мм при работающем двигатели.

Типичные ошибки при регулировке

- Замер зазора без отключения вакуумного шланга – приводит к неправильным показаниям.

- Отсутствие проверки хода штока усилителя – может вызвать перекос деталей.

- Несоответствие длины тяги – ведет к быстрому износу манжет.

При корректировке ориентируются на технический паспорт модели усилителя и регулярно проверяют крепление кронштейна педали.

При разрушении диафрагмы вакуумного усилителя тормозов ГАЗ-53 эффективность всей системы резко снижается. Основные симптомы проявляются через изменение поведения педали тормоза и посторонние звуки.

Игнорирование этих признаков ведет к полному отказу усилителя, что многократно увеличивает физическое усилие при торможении. Диагностику нужно провести незамедлительно для восстановления безопасности эксплуатации автомобиля.

Признаки разрушения диафрагмы вакуумного усилителя

- «Твердая» педаль тормоза – для замедления требуется значительно большее физическое усилие

- Шипение или подсос воздуха в салоне при нажатии педали (звук из области вакуумного усилителя)

- Неравномерное торможение – автомобиль может уводить в сторону из-за разного усилия на колесах

- Увеличенный ход педали до начала срабатывания тормозов

- Падение оборотов двигателя при торможении из-за подсоса воздуха во впускной коллектор

- Снижение разрежения в вакуумной магистрали (проверяется вакуумметром)

Ремонт и балансировка тормозных барабанов ГАЗ-53

Дефектовку тормозных барабанов начинают с визуального осмотра поверхности трения на наличие глубоких рисок, трещин и задиров. Затем производят обязательную проверку биения рабочей поверхности при установке барабана на ступицу, используя индикатор часового типа, размещенный на неподвижной стойке. Максимально допустимое радиальное биение обычно не должно превышать 0.15 мм по окружности. Проверяют также эллипсность и конусность внутренней поверхности.

Балансировка барабана напрямую на ступице является обязательной процедурой после дефектовки и любых ремонтных работ, таких как проточка. Барабан может разбалансироваться из-за неравномерного износа или в результате предыдущего ремонта. Балансировка выполняется на специальных подвижных или стационарных стендах путями высверливания металла с тяжелой зоны диаметром не более 12 мм на внутренней привалочной поверхности барабана к ступице (фланце).

Процесс ремонта

Ремонт рабочей поверхности барабана заключается в проточке на токарном или расточном станке с целью устранения эллипсности, конусности, задиров, рисок и создания чистой геометрически правильной поверхности с требуемой шероховатостью.

- Подготовка к проточке: Барабан надежно закрепляют по центрирующему пояску на станке через оправку, имитирующую посадку на ступицу.

- Расточка: Проточку ведут за один проход начисто. Используют резец с твердосплавной пластиной.

- Контроль размеров: После проточки в обязательном порядке контролируют:

- Внутренний диаметр. Он должен соответствовать допустимому ремонтному размеру (указан на торце барабана) и быть одинаковым на обоих колесах оси.

- Толщину стенки. После проточки толщина стенки должна быть строго симметрична не менее чем на 80% периметра и превышать минимально допустимый предел (обычно 1.0-2.0 мм, уточняют по мануалу).

- Окончательная балансировка: После проточки и перед установкой на автомобиль барабан обязательно балансируют на ступице или на специальном станке.

Важное замечание: При наличии глубоких рисок или раковин (как правило, более 0.5 мм глубиной), при образовании трещин любого размера или если проточкой невозможно устранить эллипсность/конусность в пределах ремонтного размера либо при достижении минимально допустимой толщины стенки – барабан подлежит безусловной замене. Установка изношенного или дефектного барабана крайне опасна.

Проверка работоспособности обратного клапана усилителя

Снимите шланг, соединяющий обратный клапан с вакуумным баллоном усилителя. Подсоедините к выходному штуцеру клапана диагностический вакуумный насос. Убедитесь, что клапан плотно зафиксирован в линии перед насосом для исключения подсоса воздуха. Создайте разрежение порядка 50-65 кПа (380-500 мм рт. ст.) с помощью насоса.