Газогенераторные двигатели - работа, характеристики, топливо

Статья обновлена: 01.03.2026

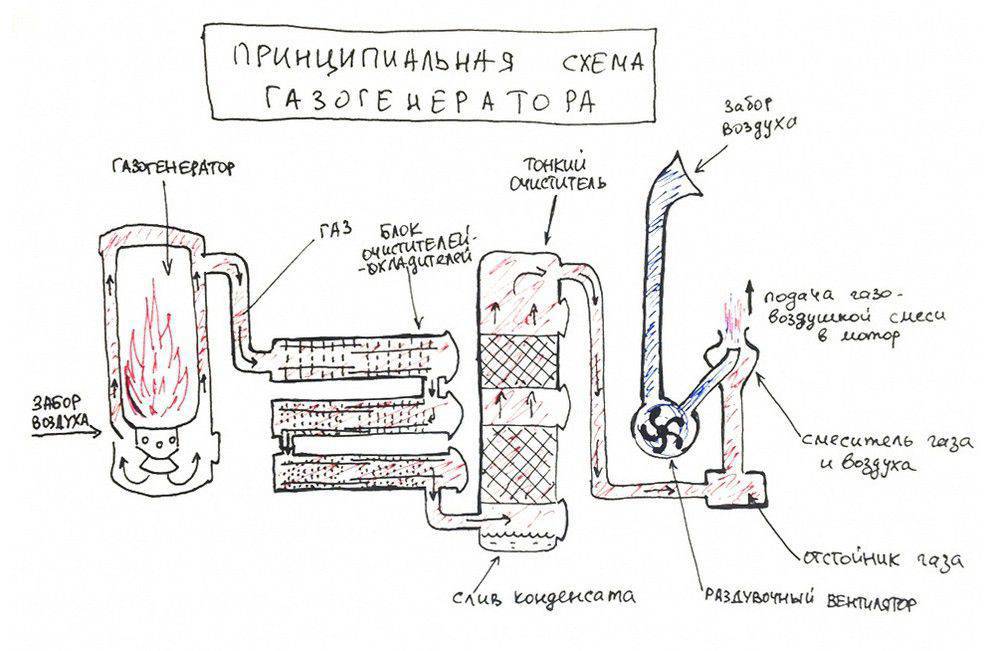

В условиях глобального поиска альтернативных энергоисточников газогенераторные двигатели возвращаются в фокус технических решений. Эти установки преобразуют твёрдое топливо в горючий газ для питания ДВС, предлагая экономическую и экологическую гибкость.

Принцип работы основан на пиролизе – термическом разложении органики при дефиците кислорода. Древесина, уголь или агроотходы в газогенераторе превращаются в синтез-газ (смесь CO, H2, CH4), который после очистки поступает в цилиндры двигателя.

Технические характеристики таких систем определяются КПД газификации (70-85%), степенью очистки газа и адаптацией силового агрегата. Мощность двигателя при работе на генераторном газе снижается на 20-40% относительно бензинового аналога.

Топливная универсальность – ключевое преимущество технологии. Пригодны древесные чурки, торфяные брикеты, угольная мелочь и даже шелуха злаковых культур, что делает установки перспективными для регионов с дефицитом традиционного топлива.

Энергетический кризис как драйвер развития технологии

Энергетические кризисы 1970-х годов, спровоцированные нефтяным эмбарго и геополитической нестабильностью, резко ограничили доступ к традиционным углеводородам. Это создало острую необходимость в поиске альтернативных источников энергии для транспорта и промышленности, особенно в странах с ограниченными нефтяными ресурсами.

Резкий рост цен на бензин и дизельное топливо сделал экономически оправданным возврат к газогенераторным технологиям, позволяющим использовать местное сырьё. Технология, ранее применявшаяся в военные периоды, получила импульс для модернизации, так как обеспечивала энергетическую независимость от импортной нефти.

Влияние кризиса на развитие газогенераторных систем

- Стимул для инноваций: Кризис ускорил разработку эффективных систем газификации для различных типов твёрдого топлива (древесная щепа, торф, сельхозотходы).

- Снижение эксплуатационных затрат: Использование дешёвого местного сырья вместо дорогого импортного топлива стало ключевым экономическим преимуществом.

- Повышение надёжности: Вынужденная интенсивная эксплуатация в кризисный период выявила слабые места конструкций, что привело к их доработке и повышению долговечности.

- Расширение сфер применения: Технология адаптировалась не только для автомобилей, но и для стационарных электростанций, сельхозтехники и судов в регионах с дефицитом нефтепродуктов.

Опыт кризисных лет доказал жизнеспособность газогенераторных двигателей как резервной энергетической технологии, способной функционировать в условиях дефицита жидкого топлива. Этот период заложил основы для дальнейших исследований в области возобновляемого топлива и газификации биомассы.

Базовый принцип: термическое разложение твердого топлива

Газогенератор преобразует твердое топливо (древесина, уголь, торф) в горючий газ через контролируемый термохимический процесс. Кислород подается в ограниченном количестве, недостаточном для полного сгорания. Это инициирует пиролиз – термическое разложение органических веществ без доступа воздуха.

Топливо последовательно проходит три зоны реактора при температурах 300-1200°C. В верхней зоне испаряется влага и начинается сухая перегонка. В средней зоне (газификации) происходит основное разложение целлюлозы, лигнина и смол с выделением летучих соединений. В нижней зоне (зона восстановления) углерод взаимодействует с продуктами горения.

Ключевые химические реакции

Основные процессы термического разложения:

- Пиролиз: C6H10O5 → CO + H2 + CH4 + C (углеродный остаток)

- Окисление (в нижнем слое): C + O2 → CO2 + теплота

- Восстановление:

- C + CO2 → 2CO (реакция Будуара)

- C + H2O → CO + H2 (паровая конверсия)

Состав конечного генераторного газа:

| Компонент | Доля, % | Теплотворность, МДж/м³ |

|---|---|---|

| Окись углерода (CO) | 18-22 | 12,6 |

| Водород (H₂) | 12-18 | 10,8 |

| Метан (CH₄) | 2-4 | 35,8 |

| Азот (N₂) | 45-55 | 0 |

Полученный газ очищается от золы и смол перед подачей в ДВС. Эффективность преобразования зависит от влажности топлива (оптимум 15-20%) и конструкции реактора. Теплотворность газа составляет 4-6 МДж/м³, что в 6-8 раз ниже природного газа.

Процесс пиролиза: превращение органики в летучие газы

Пиролиз представляет собой фундаментальный термохимический процесс разложения органического топлива (древесины, угля, торфа, пеллет) под воздействием высокой температуры в условиях значительного недостатка или полного отсутствия кислорода. Это принципиально отличает его от горения, где кислород является необходимым реагентом.

В ходе пиролиза сложные органические молекулы топлива (в основном целлюлоза, гемицеллюлоза, лигнин в случае древесины) разрываются на более простые молекулярные фрагменты. Основными продуктами этого разложения являются горючие газы (пиролизный газ или синтез-газ), жидкие смолы и дегти (конденсат), а также твердый углеродистый остаток – древесный уголь (кокс).

Стадии процесса пиролиза в газогенераторе

- Сушка и нагрев (до ~150-200°C): Удаление влаги из топлива. Происходит испарение физически связанной воды, топливо прогревается.

- Начальный пиролиз (экзотермический) (~200-500°C): Начинается активное разложение гемицеллюлозы и целлюлозы. Выделяются легколетучие соединения (вода, CO2, CO, уксусная кислота), образуется значительное количество смол и дегтя. Происходит частичное обугливание. Процесс требует подвода тепла, но на этой стадии уже выделяется некоторое количество энергии.

- Основной пиролиз (эндотермический) (~500-900°C и выше):

- Разложение лигнина и более глубокое разложение остатков целлюлозы.

- Крекинг (расщепление) образовавшихся на предыдущей стадии тяжелых смол и дегтей на более легкие газы под действием высокой температуры.

- Газификация углеродистого остатка: Древесный уголь взаимодействует с продуктами пиролиза (водяным паром H2O, углекислым газом CO2) и водородом H2 в зоне восстановления газогенератора, образуя основные горючие компоненты синтез-газа – монооксид углерода (CO) и водород (H2). Эта стадия требует интенсивного подвода тепла.

Ключевым результатом пиролиза в контексте газогенераторного двигателя является получение горючей парогазовой смеси – генераторного газа (синтез-газа). Его основные горючие компоненты:

- Оксид углерода (CO)

- Водород (H2)

- Метан (CH4) и другие углеводороды (в меньших количествах)

Наряду с горючими компонентами, в газе присутствуют негорючие балластные газы: азот (N2) из воздуха, подаваемого в зону горения/газификации, углекислый газ (CO2) и водяной пар (H2O).

| Стадия / Зона | Температурный диапазон (°C) | Основные процессы | Основные продукты |

|---|---|---|---|

| Сушка | 100 - 200 | Испарение влаги | Водяной пар |

| Начальный пиролиз | 200 - 500 | Деструкция гемицеллюлозы, целлюлозы; дегтеобразование | CO2, CO, легкие углеводороды, смолы, деготь, вода, начало образования угля |

| Основной пиролиз и газификация | 500 - 900+ | Разложение лигнина, крекинг смол, газификация угля (C + H2O → CO + H2; C + CO2 → 2CO) | CO, H2, CH4, крекинг-газы; остаток - древесный уголь/кокс |

Качество и состав получаемого генераторного газа критически зависят от типа топлива, его влажности, размера частиц, конструкции газогенератора и, главное, режима ведения процесса пиролиза и газификации (температура, скорость нагрева, соотношение топливо/окислитель). Высокие температуры (700-1200°C) и достаточное время контакта способствуют более полному крекингу смол, что повышает теплотворную способность газа и снижает содержание вредных для двигателя смолистых веществ.

Зона горения: взаимодействие углерода с кислородом воздуха

В зоне горения газогенератора происходит окисление углерода топлива при температуре 1100–1400°C. Сюда подается первичный воздух (дутье), строго дозированный для поддержания оптимального соотношения кислорода и углерода. Кислород вступает в экзотермические реакции с раскаленным углеродом, выделяя основную массу тепла, необходимого для последующих процессов газификации.

Ключевые реакции протекают по двум основным схемам. Полное окисление углерода (C + O2 → CO2) сопровождается максимальным тепловыделением (~394 кДж/моль), но приводит к образованию балластного углекислого газа. Неполное окисление (2C + O2 → 2CO) генерирует горючий монооксид углерода при умеренном тепловыделении (~111 кДж/моль). Преобладание конкретной реакции зависит от:

- Концентрации кислорода: избыток воздуха смещает процесс к полному окислению

- Температурного режима: высокие температуры (>1200°C) стимулируют образование CO

- Времени контакта топлива с окислителем

| Реакция | Уравнение | Тепловой эффект |

|---|---|---|

| Полное окисление | C + O2 → CO2 | +394 кДж/моль |

| Неполное окисление | 2C + O2 → 2CO | +221 кДж/моль |

Продукты горения (CO2, CO, H2O, N2) и избыточное тепло направляются в зону восстановления, где происходят эндотермические реакции преобразования CO2 и водяного пара в горючие газы. Температурная стабильность зоны горения критична для предотвращения образования золы и поддержания непрерывности процесса газификации.

Зона восстановления: преобразование CO₂ в CO под действием угля

В зоне восстановления газогенератора происходит ключевая эндотермическая реакция между углекислым газом (CO₂) и раскалённым углеродом (C). Данный процесс осуществляется при температуре 700–1000°C и описывается формулой: CO₂ + C → 2CO. Для поддержания реакции требуется постоянный подвод тепла из соседней зоны окисления.

Эффективность восстановления критически зависит от трёх факторов: толщины слоя топлива, времени контакта газов с углём и температуры. Оптимальная работа достигается при равномерном распределении угольного слоя высотой 0.3–0.5 м и температуре не ниже 900°C. Полученный монооксид углерода (CO) составляет 20–30% объёма конечного генераторного газа и повышает его теплотворную способность до 4–6 МДж/м³.

Факторы влияния на процесс восстановления

| Параметр | Влияние на реакцию | Оптимальные значения |

|---|---|---|

| Температура | Рост на 100°C ускоряет реакцию в 2 раза | 900–1100°C |

| Размер частиц угля | Уменьшение размера повышает площадь контакта | 5–40 мм |

| Скорость газового потока | Избыточная скорость снижает время контакта | 0.1–0.3 м/с |

Технические особенности процесса:

- Требует точного дозирования воздуха: избыток O₂ приводит к окислению CO в CO₂

- Влажность угля не должна превышать 20% для предотвращения теплопотерь на испарение

- Зона занимает 40–60% высоты газогенератора для обеспечения времени реакции 15–25 секунд

Ключевая сложность – поддержание температурного баланса: при переохлаждении зоны реакция замедляется, при перегреве происходит спекание золы и нарушение газодинамики. Для стабилизации процесса в промышленных установках применяют рециркуляцию горячих газов и термоизоляцию реактора.

Финальная стадия процесса газогенерации завершает превращение твёрдого топлива в горючий газ. На этом этапе продукты пиролиза и газификации – углерод, пары смол, водяной газ и углекислота – взаимодействуют в восстановительной зоне при температурах 1100–1300°C. Ключевой задачей является расщепление тяжёлых углеводородов и конверсия негорючих компонентов в монооксид углерода и водород.

Под действием высокой температуры и ограниченного доступа кислорода происходят эндотермические реакции восстановления. Углекислый газ и водяной пар реагируют с раскалённым углеродом, образуя горючие газы. Параллельно термическому разложению подвергаются смолы и дёготь, что снижает содержание примесей и повышает теплотворную способность конечного продукта.

Процесс образования синтез-газа

Основу химических превращений составляют гетерогенные реакции между углеродом топлива и газообразными окислителями. Процесс протекает в несколько стадий:

- Газификация углерода диоксидом углерода: C + CO2 → 2CO

- Реакция углерода с водяным паром: C + H2O → CO + H2

- Конверсия метана: CH4 + H2O → CO + 3H2

- Реакция Будуара: C + 2H2 → CH4

Характеристики синтез-газа

Полученный газ представляет смесь горючих и балластных компонентов. Его свойства определяются:

- Теплотворной способностью: 1000–1200 ккал/м³ (для древесного топлива)

- Скоростью горения: в 2–3 раза ниже бензино-воздушной смеси

- Детонационной стойкостью: октановое число 110–120

| Компонент | Содержание, % | Роль в смеси |

|---|---|---|

| Оксид углерода (CO) | 18–22% | Основной горючий компонент |

| Водород (H2) | 15–18% | Повышает скорость сгорания |

| Метан (CH4) | 1.5–3% | Увеличивает теплотворность |

| Углекислый газ (CO2) | 9–12% | Балластный компонент |

| Азот (N2) | 45–50% | Снижает энергию смеси |

Для эффективной работы двигателя газ охлаждают до 40–60°C и очищают от механических примесей в циклонах и фильтрах. Критически важно минимизировать содержание смол (менее 0.05 г/м³), чтобы предотвратить закоксовывание клапанов и камеры сгорания.

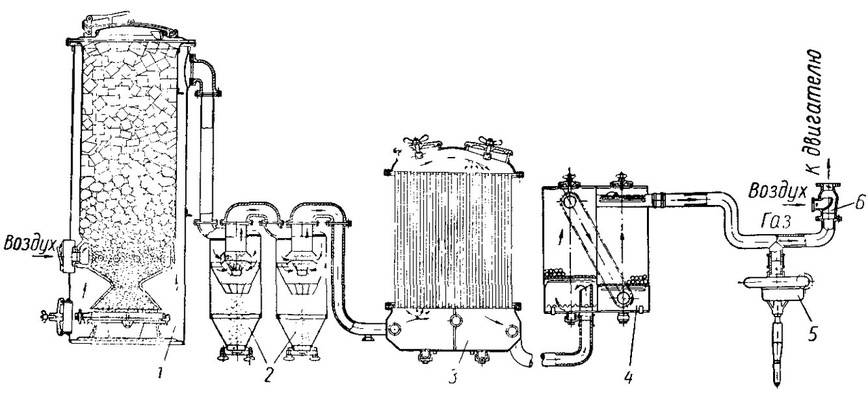

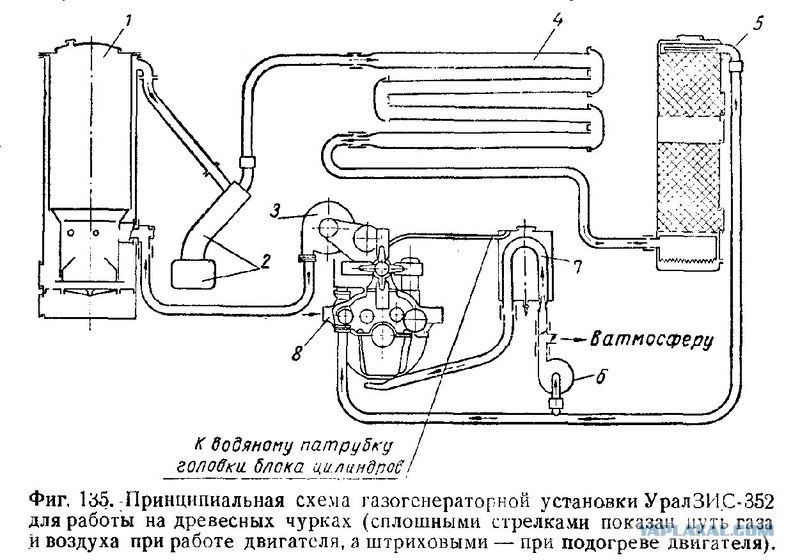

Конструкция газогенераторов нисходящего потока газа

Основным признаком данной конструкции является направление движения газа сверху вниз через технологические зоны. Корпус выполняется цилиндрическим или прямоугольным из жаропрочной стали, с внутренней футеровкой огнеупорным материалом для термозащиты. Загрузка топлива осуществляется через верхний бункер с газоплотным затвором, предотвращающим утечку генераторного газа.

Воздухоподводящие фурмы располагаются в верхней части активной зоны, ниже уровня загрузки топлива. Это обеспечивает подачу воздуха непосредственно в зону горения. Колосниковая решетка размещается в нижнем сегменте, выполняет функции поддержки слоя топлива, равномерного распределения газового потока и удаления золы в сборник. Газовый патрубок выводится под колосниковой решеткой.

Функциональные зоны генератора

- Сушка (верхняя зона): Температура 150-200°C. Удаление влаги из топлива под действием восходящего тепла.

- Пиролиз: Температура 300-600°C. Термическое разложение топлива без доступа кислорода с выделением летучих веществ.

- Окисление: Температура 1100-1300°C. Горение углерода в подаваемом через фурмы воздухе с образованием CO2.

- Восстановление (над колосниковой решеткой): Температура 800-1000°C. Превращение CO2 и водяного пара в CO и H2 при контакте с раскаленным углеродом.

| Преимущества | Недостатки |

|---|---|

|

|

Критически важным элементом является колосниковая решетка, выполняющая функции термобарического разделения зон. Ее конфигурация определяет равномерность распределения газового потока и эффективность вывода золы. Выходящий газ содержит до 20% CO, 15% H2, 10% CO2 и 1-5% CH4 при температуре 400-600°C, требующий обязательного охлаждения перед подачей в двигатель.

Особенности газогенераторов с восходящим потоком газа

В газогенераторах с восходящим потоком (прямоточных) воздух или воздушно-паровая смесь подаётся снизу через колосниковую решётку, проходя сквозь слой раскалённого топлива. Генераторный газ движется вертикально вверх, последовательно пересекая зоны горения, восстановления и сухой перегонки, и выводится через патрубок в верхней части установки. Такая конструкция обеспечивает естественное разделение продуктов термического разложения древесины или угля.

Данная схема отличается высокой температурой отводимого газа (до 500°C) из-за контакта с раскалёнными углями в верхних слоях. Это способствует минимальному содержанию смол в газе, но одновременно снижает его теплотворную способность. Подобные установки демонстрируют стабильную работу при использовании неспекающихся видов твёрдого топлива с низкой зольностью.

Ключевые технические характеристики

Основные эксплуатационные параметры прямоточных газогенераторов:

- Теплотворная способность газа: 1000-1200 ккал/м³

- Температура газа на выходе: 400-500°C

- Содержание смол: < 30 мг/м³

- Оптимальная влажность топлива: 15-20%

Преимущества:

- Простота конструкции и обслуживания

- Минимальное образование смоляных отложений

- Высокая скорость газогенерации

- Эффективная работа на крупнокусковом топливе

Недостатки:

| Повышенная температура газа | Требует сложных систем охлаждения |

| Высокий унос золы | Необходимы многоступенчатые фильтры |

| Чувствительность к влажности | Падение КПД при влажности >25% |

Топливные требования: Предпочтительно использование древесных чурок, каменного угля крупной фракции, торфяных брикетов. Критически важно отсутствие спекаемости топлива и содержание летучих веществ не более 35% для предотвращения забивания газоходов.

Горизонтальные схемы газификации: специфика работы

В горизонтальных газогенераторах топливо движется перпендикулярно направлению воздушного потока (дутья), подаваемого снизу через колосниковую решетку или фурмы. Процесс газификации протекает в слое топлива, расположенном горизонтально или под небольшим углом. Зоны газификации (сушка, пиролиз, окисление, восстановление) распределены по длине газогенератора, а не по высоте, как в вертикальных схемах. Перемещение топлива через эти зоны обеспечивается механическими толкателями или шурующими устройствами.

Главной особенностью является неравномерность протекания процесса по сечению слоя топлива. Наиболее интенсивное горение и газификация происходят в местах непосредственного вдувания дутья (воздуха, кислорода, пара), в то время как периферийные области слоя могут оставаться менее задействованными. Это требует тщательного проектирования системы подачи дутья для минимизации "мертвых" зон и обеспечения равномерной газификации. Управление температурным режимом также сложнее из-за продольного распределения зон.

Ключевые аспекты и особенности

Конструкция и материалы: Корпус горизонтального газогенератора обычно представляет собой удлиненную цилиндрическую или прямоугольную камеру. Колосниковая решетка или система фурм для подачи дутья располагается в нижней части. Устройства для перемещения топлива (толкатели, шнеки) и удаления золы/шлака являются критически важными узлами, работающими в условиях высоких температур и абразивной среды. Материалы этих узлов должны обладать высокой жаропрочностью и износостойкостью.

Топливо: Данная схема обладает более высокой гибкостью по влажности топлива по сравнению с прямыми вертикальными генераторами, так как зона сушки растянута. Однако требования к фракционному составу остаются важными: слишком мелкие фракции могут уноситься газом или спекаться, слишком крупные – плохо газифицироваться. Зольность топлива – критический параметр. Образующийся шлак удаляется через зольник в нижней части. Высокая зольность приводит к быстрому зашлаковыванию и требует частых остановок для очистки.

Преимущества:

- Возможность работы на кусковом топливе с более высокой естественной влажностью.

- Относительно меньшая высота конструкции по сравнению с вертикальными схемами.

- Упрощенная загрузка топлива.

- Более легкая организация непрерывного механизированного удаления золы и шлака.

Недостатки:

- Сложность обеспечения равномерности газификации по всему сечению слоя топлива.

- Повышенные требования к надежности механизмов перемещения топлива и удаления шлака.

- Более высокие тепловые потери через стенки из-за большей площади поверхности.

- Склонность к зависанию топлива и образованию "сводов".

- Повышенное содержание смол в генераторном газе при газификации смолистых топлив из-за относительно низкой температуры в зоне пиролиза.

- Ограниченная производительность по сравнению с крупными вертикальными газогенераторами.

Область применения: Горизонтальные схемы часто используются в установках средней и малой мощности, особенно мобильных (газогенераторные автомобили, трактора), где важна компактность по высоте и возможность работы на некондиционном или влажном местном топливе (дрова, древесные отходы, торфяные брикеты).

| Аспект | Вертикальные Генераторы (Прямой процесс) | Горизонтальные Генераторы |

|---|---|---|

| Направление движения топлива / дутья | Параллельно (сверху вниз / снизу вверх) | Перпендикулярно |

| Распределение зон газификации | По высоте (вертикально) | По длине (горизонтально) |

| Равномерность процесса | Выше (в идеале осесимметричный процесс) | Ниже (зависит от системы дутья, риск "мертвых" зон) |

| Требования к влажности топлива | Строгие (низкая влажность) | Менее строгие |

| Механизация перемещения топлива/удаления шлака | Проще (гравитация) | Сложнее (механические толкатели/шнеки) |

| Типичная мощность | Широкий диапазон (малые - очень крупные) | Преимущественно малая и средняя |

| Мобильность | Сложнее (высота) | Проще (меньшая высота) |

Системы охлаждения раскаленного синтез-газа

Охлаждение синтез-газа после газификации является критически важным этапом для защиты последующих узлов двигателя от термических повреждений и обеспечения стабильности химических процессов. Температура газа на выходе из газогенератора достигает 500-1200°C в зависимости от типа установки и используемого топлива, что требует применения высокоэффективных систем теплоотвода. Без оперативного снижения температуры невозможно обеспечить долговечность фильтров, клапанов и камеры сгорания.

Основные задачи систем охлаждения включают: предотвращение спекания твердых частиц в газовом потоке, минимизацию образования смол при работе на биотопливе, подготовку газа к очистке и сохранение его энергетического потенциала. Конструкции должны учитывать агрессивный химический состав синтез-газа, содержащего CO, H₂, CH₄, а также примеси серы и хлора, вызывающие коррозию материалов теплообменников.

Типы систем и их особенности

В газогенераторных установках применяют следующие схемы охлаждения:

- Прямоточные водяные теплообменники - газ пропускается через трубные пучки, орошаемые водой. Отличаются компактностью, но чувствительны к образованию сажевых отложений.

- Скрубберы Вентури - охлаждение за счет прямого контакта газа с водяным туманом. Дополнительно удаляют до 95% взвешенных частиц, однако требуют последующего осушения газа.

- Котлы-утилизаторы - преобразуют тепловую энергию в пар для технологических нужд или выработки электроэнергии. Повышают общий КПД установки, но увеличивают капитальные затраты.

Эффективность систем характеризуется следующими параметрами:

| Показатель | Водяной теплообменник | Скруббер Вентури | Котел-утилизатор |

| Конечная температура газа | 80-120°C | 60-90°C | 150-300°C |

| Потери давления | 0.2-0.5 бар | 0.5-1.2 бар | 0.1-0.3 бар |

| Водопотребление | Низкое | Высокое | Минимальное |

Ключевые инженерные решения включают применение жаростойких сталей (09Г2С, 12Х18Н10Т) с защитными покрытиями, автоматизацию регулировки температуры через изменение расхода хладагента, а также установку промежуточных циклонов для грубой очистки газа перед теплообменниками. Для древесных газогенераторов особое внимание уделяется предотвращению конденсации смол в температурном диапазоне 200-400°C, где образуются липкие отложения.

Фильтрация твердых частиц и смоляных примесей

Качество очистки генераторного газа от твердых частиц (золы, угольной пыли, сажи) и конденсирующихся смолистых веществ является критическим фактором для надежной и долговечной работы газогенераторного двигателя. Наличие этих примесей приводит к интенсивному абразивному износу цилиндропоршневой группы, закоксовыванию клапанов, образованию отложений в каналах впускного тракта и карбюратора/смесителя, а также засорению жиклеров.

Требования к чистоте газа перед подачей в двигатель чрезвычайно высоки. Допустимое содержание твердых частиц обычно не должно превышать 20-50 мг/м³ газа, а содержание смол (особенно тяжелых, конденсирующихся при температуре двигателя) должно стремиться к нулю. Недостаточная фильтрация быстро выводит двигатель из строя.

Характер загрязнений и методы очистки

Твердые частицы: Представляют собой несгоревшие фракции топлива (уголь, древесная зола), сажу и минеральную пыль. Для их удаления применяются механические методы фильтрации:

- Инерционные сепараторы (циклоны, жалюзийные сепараторы): Отделяют крупные частицы за счет центробежных сил или резкого изменения направления потока газа. Обладают низким сопротивлением, но эффективны только для частиц крупнее 10-20 мкм.

- Объемные фильтры (войлочные, тканевые, керамические, металлокерамические): Задерживают мелкие частицы (до 1-5 мкм) путем прохождения газа через пористый материал. Требуют периодической очистки (встряхивание, обратная продувка) или замены фильтрующего элемента. Наиболее распространенный и эффективный тип для тонкой очистки.

- Мокрые скрубберы: Газ пропускается через водяную завесу или распыленную жидкость. Частицы улавливаются каплями и осаждаются. Эффективны для широкого диапазона размеров частиц, но усложняют систему (насосы, емкости, очистка воды), увеличивают влажность газа и требуют подогрева газа перед двигателем для предотвращения конденсации.

Смоляные примеси (Тар): Сложная смесь органических соединений (фенолы, кислоты, углеводороды), конденсирующихся при охлаждении газа. Представляют наибольшую опасность:

- Природа и проблемы: Смолы липкие, образуют трудноудаляемые отложения на стенках трубопроводов, охладителях, впускных клапанах и поршнях. Тяжелые смолы (конденсирующиеся при 80-100°C и выше) особенно коварны, так как осаждаются уже в двигателе.

- Методы удаления:

- Термическое разложение (Крекинг): Прокаливание газа при высокой температуре (500-800°C) перед охлаждением для разложения тяжелых смол на легкие неконденсирующиеся фракции и кокс. Требует точного контроля температуры и времени пребывания газа в зоне крекинга.

- Физическая фильтрация:

- Адсорбция: Использование пористых материалов (активированный уголь, керамика, металлическая стружка), способных удерживать смолы на своей поверхности. Требуют частой регенерации или замены.

- Масляные скрубберы: Пропускание газа через слой масла (часто отработанного моторного), которое растворяет и улавливает смолы. Масло нуждается в периодической замене.

- Водяные скрубберы: Частично улавливают водорастворимые фракции смол, но малоэффективны против тяжелых смол. Повышают влажность газа.

- Электрофильтры (Электростатические осадители): Эффективны для удаления мелкодисперсных смоляных аэрозолей и сажи. Частицы заряжаются и осаждаются на электродах. Требуют источника высокого напряжения.

Типичные схемы очистки: Надежная очистка достигается использованием многоступенчатых систем, комбинирующих разные методы:

- Грубая очистка: Инерционный сепаратор (циклон) сразу после газогенератора для удаления крупной золы и угольных частиц.

- Охлаждение газа: Рекуперативный или контактный холодильник для конденсации паров воды и части смол.

- Тонкая очистка от твердых частиц: Объемный фильтр (например, керамический или тканевый).

- Очистка от смол: Масляный скруббер, адсорбер (активированный уголь) или электрофильтр. Иногда после тонкой очистки ставят дополнительный мелкоячеистый фильтр-патрон для улавливания возможных остатков смол после скруббера.

Эксплуатационные аспекты: Фильтры требуют регулярного обслуживания: очистки, замены элементов, слива конденсата и отработанного масла из скрубберов. Температура газа на входе в фильтр тонкой очистки должна быть строго контролируема (обычно 60-80°C) для предотвращения конденсации смол внутри фильтрующего элемента, что приводит к его быстрому забиванию и резкому росту сопротивления. Правильный подбор топлива (с низким содержанием смол, например, хорошо высушенная древесина твердых пород, древесный уголь) существенно облегчает задачу фильтрации.

| Тип фильтра/Очистителя | Основное назначение | Эффективность | Особенности эксплуатации |

|---|---|---|---|

| Циклон / Инерционный сепаратор | Грубая очистка от крупных (>20мкм) твердых частиц | Низкая для мелких частиц | Низкое сопротивление, простота, требует периодической очистки бункера |

| Керамический / Металлокерамический фильтр | Тонкая очистка от мелких твердых частиц (до 1-5 мкм) | Высокая для частиц | Чувствителен к смолам и влаге, требует периодической продувки/очистки, замена элемента |

| Тканевый / Войлочный фильтр | Тонкая очистка от мелких твердых частиц | Высокая для частиц | Высокая чувствительность к смолам и влаге, требует частой замены/очистки |

| Масляный скруббер | Улавливание смол (растворение) | Средняя-высокая для смол | Требует замены масла, увеличивает влажность газа, риск уноса масляного тумана |

| Адсорбер (Активированный уголь) | Улавливание смол (адсорбция) | Высокая для смол (ограниченная емкость) | Требует частой замены или регенерации адсорбента |

| Электрофильтр | Улавливание смоляных аэрозолей и сажи | Очень высокая для аэрозолей | Сложность, требует источника HV, периодическая очистка электродов |

Модификация карбюраторного ДВС для работы на генераторном газе

Основная цель переоборудования – адаптация топливной системы двигателя под физико-химические свойства газообразного топлива, которое отличается от бензина низкой удельной теплотой сгорания, высокой температурой воспламенения и детонационной стойкостью. Это требует существенных изменений в конструкции карбюратора или его замены, а также корректировки параметров зажигания для устойчивой работы на бедных топливно-воздушных смесях.

Ключевой задачей становится обеспечение точного дозирования газа и воздуха, так как генераторный газ имеет низкую объемную энергетическую плотность (всего 4-6 МДж/м³ против 32-35 МДж/л у бензина). Для компенсации этого недостатка необходимо увеличивать пропускную способность впускной системы и пересчитывать степень сжатия, поскольку газ менее склонен к детонации, что позволяет повысить КПД двигателя.

Технические решения при переделке

- Газовый смеситель: Установка специализированного газогорелочного устройства вместо карбюратора или его глубокая модернизация с расширенными диффузорами и жиклерами для увеличения объема подаваемой газовоздушной смеси.

- Система впуска: Увеличение сечения впускного коллектора и установка подогревателей смеси для предотвращения конденсации смолистых компонентов газа при охлаждении.

- Регулировка зажигания: Сдвиг угла опережения зажигания на 30-40° раньше штатного значения из-за замедленного горения газовой смеси. Обязательна установка регулятора угла опережения с ручной или автоматической коррекцией.

- Оптимизация степени сжатия: Повышение степени сжатия до 9-12 единиц путем фрезеровки ГБЦ или использования поршней с меньшим объемом камеры сгорания для компенсации падения мощности.

| Параметр | Бензин | Генераторный газ | Требуемые изменения |

|---|---|---|---|

| Теплота сгорания | 32-35 МДж/л | 4-6 МДж/м³ | Увеличение объема смеси на 80-100% |

| Стехиометрическое соотношение | 14.7:1 | 1.1-1.3:1 | Перекалибровка дозирующих элементов |

| Октановое число | 80-95 | 110-135 | Повышение степени сжатия |

После переделки мощность двигателя снижается на 25-40% из-за низкой калорийности газа и заполнения цилиндров менее энергоемкой смесью. Для минимизации потерь применяют турбонаддув или предварительное охлаждение заряда. Дополнительно монтируют фильтры тонкой очистки для улавливания пыли и смол, а также предохранительную арматуру (клапан обратной вспышки) на впуске для защиты от хлопков при неправильном смесеобразовании.

Адаптация дизельного двигателя под газовый запуск

Адаптация классического дизельного двигателя для работы на газогенераторном газе (синтез-газе) требует значительных доработок, направленных в первую очередь на обеспечение надежного запуска и устойчивой работы на низкокалорийном газовом топливе. Основная сложность заключается в принципиально разных способах воспламенения: дизель использует воспламенение от сжатия, тогда как газ требует принудительного поджига.

Ключевым решением является преобразование двигателя в газодизель с воспламенением от "запальной дозы" дизельного топлива. При этом газогенераторный газ становится основным топливом, подаваемым во впускной коллектор или непосредственно в цилиндры, а небольшая порция солярки (5-15% от общего энергопотребления) впрыскивается в камеру сгорания в конце такта сжатия для инициирования воспламенения газовоздушной смеси.

Основные направления адаптации

Переделка включает комплекс инженерных решений:

- Модификация топливной системы:

- Установка отдельной магистрали и газовых форсунок (или смесителя) для подачи газа во впускной тракт.

- Сохранение штатной ТНВД и топливопроводов высокого давления для дизельного топлива, но с возможностью регулировки подачи "запальной дозы".

- Интеграция дозаторов и клапанов для управления потоками газа и солярки.

- Внедрение системы управления:

- Установка специализированного электронного блока управления (ЭБУ) или адаптация существующего.

- Интеграция датчиков: положения коленвала/распредвала, давления во впуске (MAP), температуры газов/воздуха/ОЖ, лямбда-зонд, детонации, давления газа.

- Разработка алгоритмов управления, синхронизирующих впрыск газа и дизельного топлива, регулирующих состав смеси и угол опережения впрыска запальной дозы в зависимости от нагрузки и оборотов.

- Доработка камеры сгорания и ГРМ (опционально, но часто необходимо):

- Повышение степени сжатия для компенсации низкой детонационной стойкости и калорийности газа.

- Установка форкамеры (вихревой или предкамеры) для улучшения смесеобразования и инициирования горения запальной дозой.

- Корректировка фаз газораспределения для оптимизации наполнения цилиндров газовоздушной смесью.

- Система запуска и переходные режимы:

- Обеспечение запуска только на дизельном топливе до выхода на рабочие температуры и стабилизации параметров газа.

- Плавный переход между режимами (чистый дизель -> газодизель) и обратно.

- Защита от обратных вспышек во впускной коллектор.

Особенности работы адаптированного двигателя:

| Параметр | Работа на чистом дизтопливе | Работа в газодизельном режиме (на синтез-газе) |

|---|---|---|

| Основное топливо | Дизельное топливо | Газогенераторный газ (синтез-газ) |

| Воспламенение | От сжатия | От "запальной дозы" дизтоплива |

| Доля дизтоплива | ~100% | 5-15% (запальная доза) |

| Теплотворная способность смеси | Высокая (~42.7 МДж/кг) | Низкая (~4-6 МДж/м³ для синтез-газа) |

| Мощность | Номинальная | Снижается на 15-30% (из-за низкой калорийности газа и заполнения объема) |

| Выбросы | Высокие NOx, сажа | Снижение сажи и SOx; NOx зависят от режима; возможен рост CO |

Такая адаптация позволяет эффективно использовать местные виды твердого топлива через газогенерацию, значительно сокращая расход дорогостоящего дизельного топлива, хотя и требует существенных начальных вложений и приводит к некоторому снижению мощности и крутящего момента двигателя.

Конструктивные изменения впускного коллектора

Перевод двигателя на генераторный газ требует радикальной переработки впускного тракта из-за принципиальных отличий свойств газа от бензиново-воздушной смеси. Генераторный газ обладает низкой объемной теплотворной способностью и высокой температурой, что диктует необходимость увеличения пропускной способности коллектора для доставки достаточного энергетического эквивалента топлива в цилиндры.

Ключевым требованием становится обеспечение равномерного распределения газовоздушной смеси по цилиндрам для стабильной работы двигателя. Это достигается за счет оптимизации геометрии, устранения резких изгибов и применения специальных смесительных устройств непосредственно перед коллектором.

Основные направления модификаций

Основные конструктивные изменения включают:

- Увеличение сечения каналов: На 40-60% по сравнению с бензиновым вариантом для компенсации низкой объемной теплотворности газа и снижения гидравлических потерь.

- Материалы коллектора: Применение термостойких сплавов (алюминиевых с жаростойкими покрытиями или нержавеющей стали) для работы с нагретым (до 300-500°C) генераторным газом.

- Интеграция смесителя: Установка специального смесительного узла (диффузора или тарельчатого типа) на входе в коллектор для качественного перемешивания воздуха и генераторного газа.

- Система подогрева: Встраивание рубашек или каналов для циркуляции охлаждающей жидкости двигателя или выхлопных газов для поддержания температуры коллектора выше точки росы, предотвращающей конденсацию смол и влаги.

- Изменение геометрии: Упрощение формы, уменьшение количества изгибов и обеспечение равной длины каналов к каждому цилиндру для улучшения наполнения и равномерности состава смеси.

Сравнение характеристик стандартного и модифицированного коллектора:

| Параметр | Бензиновый коллектор | Газогенераторный коллектор |

|---|---|---|

| Внутренний диаметр каналов | Стандартный | Увеличен на 40-60% |

| Термостойкость | До 120°C | До 500°C |

| Наличие смесителя | Нет | Обязателен |

| Система подогрева | Опционально | Обязательна |

Отказ от внедрения указанных изменений приводит к значительной потере мощности (до 30-40%), повышенному смолообразованию, детонации и неустойчивой работе двигателя на всех режимах. Правильно спроектированный впускной тракт является критически важным элементом для эффективной и долговечной работы газогенераторной силовой установки.

Корректировка угла опережения зажигания

При переходе на генераторный газ требуется обязательная корректировка угла опережения зажигания (УОЗ) из-за существенных различий в скорости горения газовоздушной смеси по сравнению с бензином. Генераторный газ имеет более низкую скорость распространения фронта пламени (около 0.25 м/с против 0.4–0.5 м/с у бензина) и повышенное октановое число (110–140 единиц), что требует более раннего поджига для достижения максимального давления в цилиндре в оптимальный момент.

Оптимальный УОЗ для генераторного газа обычно на 10–25° опережает заводские настройки для бензина. Недостаточное опережение приводит к снижению мощности и КПД из-за позднего сгорания, тогда как чрезмерно раннее зажигание вызывает детонацию и тепловую перегрузку двигателя. Регулировка осуществляется механически (смещением трамблера) или электронно (через ЭБУ в модернизированных системах).

Ключевые аспекты регулировки

Основные параметры при настройке УОЗ:

| Фактор | Влияние на УОЗ |

| Состав газа | Высокое содержание CO₂ требует большего опережения |

| Обороты двигателя | Рост оборотов увеличивает требуемый УОЗ |

| Нагрузка | При частичной нагрузке необходимо большее опережение |

| Температура смеси | Нагретый впуск позволяет уменьшить УОЗ |

Практические методы контроля:

- Анализ цветов электродов свечей: оптимальное сгорание дает светло-коричневый оттенок

- Контроль детонации на слух при резком увеличении нагрузки

- Замер температуры выпускного коллектора (оптимум 600–650°C)

Для стабильной работы в переменных режимах рекомендуются электронные вакуумные и центробежные корректоры, автоматически увеличивающие УОЗ при снижении нагрузки или росте оборотов. В современных газогенераторных установках применяют программируемые блоки управления с датчиками детонации для динамической адаптации параметров зажигания.

Сравнение калорийности газа с бензином и ДТ

Генераторный газ существенно уступает традиционным топливам по энергетической плотности. Его удельная теплота сгорания составляет 3.5-6 МДж/м³ (в зависимости от сырья и режима газификации), тогда для бензина этот показатель достигает 32-34 МДж/л, а для дизельного топлива – 35-38 МДж/л. Такая разница обусловлена высоким содержанием негорючих компонентов (азота, диоксида углерода) в газовой смеси.

При пересчете на массовые единицы дисбаланс сохраняется: калорийность генераторного газа не превышает 4-5 МДж/кг против 42-44 МДж/кг для бензина и 40-42 МДж/кг для ДТ. Это объясняет снижение мощности двигателя на 30-50% при работе на газе по сравнению с жидким топливом и необходимость значительного увеличения объема топливовоздушной смеси.

Сравнительные характеристики топлив

| Топливо | Удельная теплота сгорания | Энергетический эквивалент* |

|---|---|---|

| Генераторный газ (древесина) | 4.0-5.5 МДж/м³ | 1.0 |

| Бензин АИ-92 | 32.5 МДж/л | ≈6.5 |

| Дизельное топливо | 36.0 МДж/л | ≈7.2 |

*Относительный объем топлива для выработки равного количества энергии при стандартных условиях

Потеря мощности двигателя при переходе на синтез-газ

Основной причиной снижения мощности при использовании синтез-газа вместо традиционного топлива является его низкая объёмная энергетическая плотность. Синтез-газ содержит значительные доли балластных компонентов (азот, диоксид углерода), а его горючие составляющие (водород, окись углерода) обладают меньшей теплотворной способностью на единицу объёма по сравнению с бензином или дизельным топливом. При одинаковом рабочем объёме цилиндров двигатель потребляет меньше химической энергии за цикл, что напрямую снижает выходную мощность.

Дополнительным фактором выступает изменение термодинамических характеристик сгорания. Синтез-газ имеет более высокое октановое число и замедленную скорость горения по сравнению с углеводородами, что требует корректировки угла опережения зажигания. При сохранении стандартных настроек система управления не успевает оптимально адаптироваться, вызывая неполное сгорание смеси и потерю эффективности. Также влияет снижение температуры сгорания из-за высокой теплоёмкости водорода, уменьшающее КПД цикла.

Ключевые технические аспекты

Для минимизации потерь применяют следующие решения:

- Повышение степени сжатия – компенсирует низкую детонационную стойкость синтез-газа

- Турбонаддув – увеличивает массовый расход газа через цилиндры

- Оптимизация фаз газораспределения – улучшает наполнение цилиндров

Сравнение параметров топлив:

| Параметр | Бензин | Синтез-газ |

|---|---|---|

| Низшая теплота сгорания (МДж/м³) | 32-35 | 4-8 |

| Скорость горения (м/с) | 0.4-0.8 | 1.8-2.5 (H₂) |

| Октановое число | 92-98 | 120-130 |

Типичное падение мощности достигает 20-40% без конструктивных доработок двигателя. Наибольшие потери наблюдаются в низкооборотном режиме из-за ухудшения смесеобразования. Для промышленных установок компенсация требует увеличения рабочего объёма или применения гибридных схем с частичным использованием жидкого топлива.

Динамика крутящего момента на разных оборотах

Кривая крутящего момента газогенераторного двигателя существенно отличается от бензиновых или дизельных аналогов из-за особенностей преобразования древесного топлива в горючий газ. Максимальный крутящий момент достигается в узком диапазоне средних оборотов, обычно между 1200 и 2500 об/мин. Это связано с инерционностью процессов пиролиза и очистки газа в генераторе.

На низких оборотах (до 1000 об/мин) наблюдается "провал" момента из-за недостаточной скорости газообразования и неполного заполнения цилиндров горючей смесью. При резком нажатии на педаль газа возможны задержки реакции (турбояма) продолжительностью 2-5 секунд, пока не стабилизируется давление газа в системе.

Факторы, влияющие на характеристику момента

- Качество очистки газа: Содержание смол и пыли снижает эффективность горения

- Влажность топлива: >20% влаги уменьшает калорийность смеси на 25-40%

- Конструкция смесителя: Оптимальное соотношение газ/воздух = 1:1.1

- Температура подачи газа: Охлаждение до +40°С повышает плотность смеси

| Диапазон оборотов | Характеристика момента | Причины |

| 800-1200 об/мин | Резкий рост (до 85% max) | Стабилизация газогенерации |

| 1500-2200 об/мин | Пиковое значение (100%) | Оптимальное наполнение цилиндров |

| 2500-3500 об/мин | Спад до 60-70% | Недостаток объема газа из генератора |

Для компенсации падения момента на высоких оборотах применяют дожигание газов в выпускном коллекторе или комбинированные системы с впрыском бензина. Регулировка угла опережения зажигания на 8-12° раньше стандартных значений позволяет расширить зону максимального момента на 300-400 об/мин.

Удельный расход древесного топлива (кг на л.с./ч)

Удельный расход древесного топлива – ключевой параметр эффективности газогенераторных двигателей, выражающий массу топливной щепы или брикетов, необходимую для выработки одной лошадиной силы в течение часа. Этот показатель напрямую влияет на эксплуатационную экономичность установки и зависит от множества конструктивных и эксплуатационных факторов.

Типовой диапазон расхода для серийных газогенераторных двигателей составляет 0.8–1.5 кг/л.с.·ч при работе на сухой древесине (влажность 15–20%). При использовании влажного топлива (свыше 35%) расход может увеличиваться на 20–40% из-за снижения теплоты сгорания газа и роста энергозатрат на испарение влаги. Точное значение определяется характеристиками двигателя, составом генераторного газа и качеством дозировки топливно-воздушной смеси.

Факторы, влияющие на расход

- Влажность топлива: Повышение влажности с 15% до 45% увеличивает расход на 25–35%

- Калорийность газа: Снижается при использовании коры или отходов вместо чистой древесины

- Режим работы: Минимальный расход достигается при 75–90% от максимальной нагрузки

- Конструкция газогенератора: Прямоточные установки экономичнее обращённых на 10–15%

| Тип топлива | Влажность (%) | Средний расход (кг/л.с.·ч) |

|---|---|---|

| Щепа дубовая | 15–20 | 0.85–1.0 |

| Пеллеты древесные | 8–12 | 0.75–0.9 |

| Кора хвойная | 30–40 | 1.2–1.6 |

Примечание: Улучшение КПД газогенератора на 5% снижает расход на 0.1–0.15 кг/л.с.·ч. Оптимизация достигается регулировкой соотношения "воздух/газ", поддержанием температуры в зоне газификации 1000–1200°C и применением каталитических фильтров для очистки синтез-газа от смол.

Коэффициент полезного действия всей энергетической установки

Коэффициент полезного действия (КПД) газогенераторной энергетической установки отражает общую эффективность преобразования химической энергии твердого топлива в полезную механическую работу. Он определяется как произведение КПД отдельных технологических этапов: газификации топлива, очистки генераторного газа и работы двигателя внутреннего сгорания. Формула общего КПД выражается соотношением: ηобщ = ηгаз × ηочистки × ηдвиг, где каждый множитель соответствует эффективности конкретного процесса.

Значительные потери энергии возникают на всех стадиях цикла. При газификации до 30% теплоты сгорания теряется с уходящими газами и неразложенными смолами. В двигателе дополнительные потери обусловлены неполным сгоранием синтез-газа, теплоотдачей в охлаждающую среду и механическим трением. Ключевым ограничением является низкая удельная теплота сгорания генераторного газа (всего 4-6 МДж/м³), что существенно снижает термический КПД поршневой группы по сравнению с жидким топливом.

Факторы, влияющие на общий КПД установки:

- Влажность и зольность топлива – повышение содержания влаги свыше 20% снижает КПД газификации на 15-25%

- Температура процесса газификации – оптимальный диапазон 800-1100°C

- Качество очистки газа – содержание смол должно быть менее 50 мг/м³

- Степень сжатия двигателя – ограничена низким октановым числом газа (85-90)

| Этап преобразования | Типовой КПД, % | Основные потери |

|---|---|---|

| Газификация топлива | 65-80 | Химический недожог, тепловые потери с шлаком |

| Очистка и охлаждение газа | 85-93 | Конденсация смол, фильтрация частиц |

| Двигатель внутреннего сгорания | 28-36 | Теплота выхлопных газов, охлаждение, трение |

| Суммарный КПД установки | 15-27 | Максимум для современных конструкций |

Тепловое напряжение колосниковой решетки

Тепловое напряжение колосниковой решетки характеризует интенсивность теплового потока через единицу её поверхности в единицу времени. Этот параметр напрямую влияет на эффективность процесса газификации, так как решетка обеспечивает распределение воздуха в топливном слое и удаление золы.

Превышение допустимых значений теплового напряжения приводит к деформации или прогару колосников из-за перегрева. Особенно критично это для установок, работающих на высокозольных топливах (торф, бурый уголь), где требуется точный расчет конструкции решетки и системы охлаждения.

Ключевые аспекты параметра

На величину теплового напряжения влияют:

- Тип топлива: Влажность и зольность определяют температуру горения и образование шлака.

- Интенсивность дутья: Повышение расхода воздуха увеличивает тепловую нагрузку.

- Конструкция решетки: Материал (чугун, жаростойкая сталь), площадь активной поверхности, система охлаждения (воздушная/водяная).

Оптимальные значения для газогенераторов:

| Топливо | Диапазон (кВт/м²) |

|---|---|

| Древесная щепа | 300-500 |

| Торф | 250-400 |

| Бурый уголь | 400-600 |

Последствия завышенного напряжения:

- Коробление колосников и заклинивание механизма шуровки.

- Образование козлов (спекшихся масс шлака), нарушающих равномерность дутья.

- Снижение КПД газификации из-за неполного сгорания топлива.

Для снижения рисков применяют принудительное охлаждение решетки вторичным воздухом или водяными рубашками, а также ступенчатое регулирование подачи дутья по зонам газогенератора.

Процентное соотношение компонентов в синтез-газе

Состав синтез-газа существенно варьируется в зависимости от типа сырья, технологии газификации и режимов процесса. Ключевыми факторами являются вид топлива (древесина, уголь, торф, биомасса), влажность сырья, температура газификации (700–1200°C), а также окислитель (воздух, кислород или пар).

Типичный диапазон концентраций основных компонентов для генераторных установок на воздушном дутье включает монооксид углерода (СО), водород (Н₂), метан (СН₄), диоксид углерода (СО₂) и азот (N₂). Низкокалорийный газ содержит значительную долю балластного азота (до 50%), что снижает энергетическую плотность топлива.

Характерные диапазоны концентраций

| Компонент | Диапазон, % | Влияние на работу ДВС |

|---|---|---|

| Окись углерода (CO) | 15–30% | Основной горючий компонент, влияет на мощность |

| Водород (H₂) | 8–20% | Ускоряет горение, повышает КПД |

| Метан (CH₄) | 1–5% | Увеличивает теплотворность |

| Диоксид углерода (CO₂) | 5–15% | Снижает температуру горения |

| Азот (N₂) | 45–60% | Балласт, уменьшает детонационную стойкость |

Критически важные соотношения:

- CO/H₂: Оптимально 1.5–2.5 для стабильного сгорания

- (CO+H₂)/N₂: Определяет теплотворность (обычно 3.5–5.5 МДж/м³)

- СН₄/Н₂: Влияет на скорость фронта пламени

Повышение доли водорода улучшает воспламеняемость, но требует корректировки угла опережения зажигания. Избыток CO₂ снижает мощность двигателя, а высокое содержание азота увеличивает риск детонации. Для стабильной работы концентрация смол и твердых частиц не должна превышать 50 мг/м³.

Доля негорючих балластных веществ (азот, CO₂)

Балластные вещества (азот, углекислый газ) составляют значительную часть генераторного газа, снижая концентрацию горючих компонентов. Их доля напрямую зависит от типа топлива и технологии газификации. Древесина и торф, например, при воздушном дутье генерируют газ с 45–65% азота, тогда как при использовании чистого кислорода или паровоздушной смеси доля CO₂ возрастает до 25–35%, а содержание азота падает.

Высокая концентрация балласта негативно влияет на энергетические показатели: снижает теплотворную способность газа (до 3.5–6 МДж/м³ при воздушном дутье), ухудшает воспламеняемость смеси и повышает расход топлива. Для компенсации этих эффектов требуются увеличенные объемы газовоздушной смеси и специальные решения в конструкции двигателя (повышенная степень сжатия, форсированное зажигание).

Влияние на рабочие параметры двигателя

- Падение мощности: До 30–50% по сравнению с бензиновым аналогом из-за низкой удельной энергии газа.

- Снижение КПД: Энергия тратится на нагрев и прокачку балласта, КПД не превышает 26–28%.

- Температура выхлопа: Уменьшается на 15–25% из-за высокой теплоемкости азота и CO₂, что осложняет использование турбонаддува.

| Топливо / Дутьё | Азот (N₂), % | CO₂, % | Суммарный балласт, % |

|---|---|---|---|

| Древесина (воздушное) | 50–60 | 8–12 | 60–72 |

| Уголь (кислородное) | 0–5 | 25–35 | 30–40 |

| Торф (паровоздушное) | 30–40 | 15–20 | 50–60 |

Критический порог: При суммарной доле балласта >70% устойчивая работа ДВС невозможна без принудительного наддува. Для оптимизации применяют очистку газа, обогащение дутья кислородом или добавление жидкого топлива в смесь.

Древесина: требования к влажности (макс. 20%)

Избыточная влажность древесины резко снижает эффективность работы газогенераторных установок. Вода, содержащаяся в топливе, поглощает значительное количество тепловой энергии в процессе пиролиза, которая расходуется на испарение, а не на образование горючих газов. Это приводит к снижению температуры в зоне газификации и ухудшению качества синтез-газа.

При влажности свыше 20% резко возрастает содержание водяных паров в газовой смеси. Это снижает теплотворную способность синтез-газа, вызывает конденсацию влаги в газопроводах и фильтрах, способствует образованию дегтя и смолистых отложений. Кроме того, для испарения излишней воды требуется больше воздуха, что нарушает оптимальный режим горения и увеличивает непроизводительные потери тепла.

Ключевые аспекты использования древесины с влажностью ≤20%

Технологические требования:

- Идеальный диапазон влажности: 12-18%

- Максимально допустимый порог: 20% (приводит к снижению КПД на 15-25%)

- Обязательная естественная или принудительная сушка перед загрузкой

Преимущества соблюдения нормы:

- Стабильный процесс пиролиза при температурах 1100-1400°C

- Увеличение доли горючих компонентов в синтез-газе (CO, H₂, CH₄)

- Снижение зольности и минимизация смолообразования

- Повышение КПД установки до 75-82%

| Влажность древесины | Теплота сгорания газа (МДж/м³) | Содержание дегтя |

|---|---|---|

| 15% | 5.2-5.8 | Минимальное |

| 20% | 4.1-4.7 | Умеренное |

| 25% | 3.0-3.5 | Критическое |

Контроль влажности осуществляется портативными влагомерами или весовым методом (разница масс до/после полной сушки). Для поддержания параметра используют крытые склады с естественной вентиляцией или сушильные камеры. Особое внимание уделяется равномерности просушки всей партии топлива.

Оптимальный размер щепы для равномерного горения

Размер древесной щепы критически влияет на качество процесса пиролиза и стабильность горения в газогенераторе. Слишком крупные фрагменты замедляют прогрев и пиролиз, приводя к неполному разложению топлива и образованию избыточной смолистой сажи. Мелкая фракция, особенно пыль, уплотняется, ограничивая доступ воздуха и вызывая неравномерное горение, провалы в газогенерации и риск забивания колосниковой решетки.

Оптимальные габариты щепы обеспечивают баланс между скоростью термохимических реакций, плотностью закладки и проницаемостью воздушного потока. Рекомендуемый диапазон составляет 30-100 мм в длину при толщине 20-40 мм и ширине 5-10 мм. Геометрия должна приближаться к прямоугольной пластине – такая форма минимизирует пустоты в загрузке, но сохраняет каналы для равномерной фильтрации газа и воздуха.

Ключевые требования и эффекты от соблюдения размеров

- Равномерность прогрева: Фракция 30-100 мм гарантирует синхронный пиролиз по всему объему топливной закладки.

- Стабильный газообмен: Отсутствие "слеживания" и сохранение пористости слоя обеспечивают предсказуемую скорость подачи первичного воздуха и отвода генераторного газа.

- Снижение смолообразования: Оптимальный размер минимизирует риск образования дегтя и сажи за счет полного термического разложения древесины.

- Автоматизация подачи: Стандартизированная фракция совместима с механизированными системами загрузки без риска зависания или заклинивания.

Отклонение от нормы провоцирует технологические сбои: крупная щепа снижает КПД газогенератора, мелкая – увеличивает аварийные остановки для чистки. Допустимая влажность топлива (не более 20%) дополнительно стабилизирует процесс при соблюдении геометрических параметров.

Бурый уголь: особенности подготовки и применения

Бурый уголь характеризуется высоким содержанием летучих веществ (до 50%), значительной влажностью (15-40%) и низкой удельной теплотой сгорания (10-20 МДж/кг). Эти свойства требуют обязательной предварительной подготовки сырья перед использованием в газогенераторах. Неподготовленный уголь приводит к снижению температуры газификации, образованию дегтя и смол, забиванию фильтров и неустойчивой работе двигателя.

Подготовка включает механическое дробление до фракции 5-40 мм и термическую сушку, снижающую влажность до 8-15%. Иногда применяется брикетирование с добавлением связующих компонентов для повышения плотности и сыпучести. Особое внимание уделяется предотвращению самовозгорания при хранении: угольные бункера оснащаются системами вентиляции и температурного контроля, а топливо используется в первую очередь с высоким сроком хранения.

Технологические требования к газификации

- Тип газогенератора: Обратный или горизонтальный процесс для обеспечения стабильного разложения смол

- Режим дутья: Парокислородная смесь для поддержания температуры 450-550°C в зоне восстановления

- Очистка газа: Многоступенчатая система с циклонами, скрубберами и керамическими фильтрами

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Зольность | Макс. 12-15% | Шлакование колосников, снижение КПД |

| Содержание серы | До 2% | Коррозия клапанов, токсичность газа |

| Механическая прочность | Устойчивость к крошению | Пылеобразование, унос частиц |

При соблюдении технологических норм газ из бурого угля обеспечивает работу двигателей мощностью 50-150 кВт с удельным расходом топлива 1.1-1.8 кг/кВт·ч. Критически важна стабильность состава газа: колебания содержания CO в пределах 18-22% и H₂ на уровне 12-16% напрямую влияют на детонационную стойкость и температурный режим ДВС.

Торф как топливо: требования к фракции и зольности

Эффективное использование торфа в газогенераторных установках предъявляет строгие требования к его физическим характеристикам. Ключевыми параметрами являются размер частиц (фракция) и содержание минеральных примесей (зольность), непосредственно влияющие на процесс газогенерации, стабильность горения и состав синтез-газа.

Оптимальная фракция топливного торфа для большинства газогенераторов составляет 5–40 мм. Слишком мелкая фракция (пыль) приводит к спеканию, нарушению равномерности потока воздуха/газа и повышенному уносу частиц. Крупные куски (свыше 50 мм) не успевают полностью прогазифицироваться в зоне реакции, снижая КПД установки и увеличивая содержание смол в газе.

Критическое значение зольности

Допустимая зольность торфа для газогенераторов не должна превышать 12–15% (на сухое вещество). Высокая зольность:

- Снижает теплотворную способность топлива.

- Увеличивает образование шлаков и нагара, забивающих колосниковую решетку и зону реакции.

- Усложняет процесс управления горением и очистку синтез-газа от твердых частиц.

- Повышает абразивный износ элементов установки.

Для достижения требуемых показателей торфяное сырье подвергается предварительной обработке:

- Сушка: Снижение влажности до 15–25% для повышения эффективности газификации.

- Сепарирование: Удаление крупных минеральных включений (камни, песок).

- Измельчение и Просев: Получение однородной фракции заданного размера.

- Брикетирование/Пеллетирование (опционально): Для улучшения сыпучести, уменьшения уноса и удобства транспортировки/хранения.

Соблюдение требований к фракции и зольности торфа является обязательным условием для его успешного применения в качестве альтернативного топлива в газогенераторных двигателях, обеспечивая стабильный процесс газификации и приемлемый ресурс установки.

Сельхозотходы: шелуха подсолнечника, рисовая лузга

Шелуха подсолнечника является перспективным видом биотоплива для газогенераторов, особенно в регионах с развитым масложировым производством. Ее ключевые характеристики включают относительно высокую теплоту сгорания (около 16-18 МДж/кг), умеренную зольность (3-5%), но значительную склонность к спеканию золы и образованию шлаков из-за высокого содержания легкоплавких соединений калия и натрия. Это требует специальных конструктивных решений газогенераторных установок.

Рисовая лузга, широко доступная в рисоводческих районах, обладает высокой теплотворной способностью (14-16 МДж/кг), но характеризуется крайне высоким содержанием золы (15-25%) с преобладанием тугоплавкого кремнезема (SiO₂). Хотя зола рисовой лузги менее склонна к шлакованию, чем зола подсолнечника, ее большой объем создает серьезные проблемы для систем удаления золы и требует частого обслуживания газогенератора.

Особенности использования в газогенераторах

Использование шелухи подсолнечника и рисовой лузги в качестве топлива для газогенераторных двигателей имеет ряд специфических особенностей и требований:

- Подготовка топлива: Критически важна тщательная очистка от минеральных примесей (песок, земля) и сушка до влажности не более 15-20%. Повышенная влажность резко снижает КПД газогенерации и стабильность процесса.

- Конструкция газогенератора: Наиболее применимы установки обращенного или горизонтального типа процесса газификации. Необходимы специальные узлы для борьбы со шлакованием (подвижная колосниковая решетка, системы встряхивания, зольники с водяным охлаждением) и эффективного удаления большого объема золы.

- Очистка генераторного газа: Газ, полученный из этих видов топлива, содержит значительное количество смол, пыли и золы. Требуется многоступенчатая система очистки (циклоны, скрубберы, фильтры тонкой очистки) перед подачей в двигатель внутреннего сгорания.

- Управление шлаком: Для шелухи подсолнечника часто применяют добавление инертных материалов (доломит, зола) или специальные футеровки зоны горения для снижения температуры шлакования. Для рисовой лузги акцент делается на механизированное удаление больших объемов золы.

Сравнительная таблица характеристик топлива:

| Параметр | Шелуха подсолнечника | Рисовая лузга |

|---|---|---|

| Низшая теплота сгорания (МДж/кг) | 16.0 - 18.0 | 14.0 - 16.0 |

| Зольность (% масс., сух.) | 3.0 - 5.0 | 15.0 - 25.0 |

| Влажность сырья (% масс.) | 8 - 15 (треб. сушка) | 10 - 14 (треб. сушка) |

| Основные компоненты золы | K₂O, Na₂O, CaO, SiO₂ | SiO₂ (до 90%), K₂O, CaO |

| Темп. плавления золы (°C) | Низкая (900-1100) | Очень высокая (>1400) |

| Основная проблема при газификации | Интенсивное шлакообразование | Большой объем золы, абразивность |

| Требуемая степень очистки газа | Высокая (смолы, пыль) | Очень высокая (пыль, зола) |

Несмотря на сложности, использование шелухи подсолнечника и рисовой лузги в газогенераторных установках технически осуществимо и экономически оправдано, прежде всего, за счет нулевой или очень низкой стоимости самого топлива и решения проблемы утилизации отходов сельхозпереработки. Успешная эксплуатация требует тщательного проектирования установки, учитывающего специфику конкретного вида топлива.

Брикеты и пеллеты для автоматизированных систем

В газогенераторных установках с автоматической подачей топлива брикеты и пеллеты являются оптимальным решением благодаря стандартизированным размерам и однородной структуре. Эти виды топлива производятся методом прессования отходов древесины, сельскохозяйственных культур или торфа, что обеспечивает высокую плотность и низкую влажность (8-12%). Такие характеристики критичны для стабильного процесса пиролиза и формирования качественного генераторного газа.

Автоматизированные системы загрузки требуют топлива с минимальным содержанием пыли и высокой сыпучестью. Пеллеты диаметром 6-8 мм и длиной до 50 мм, а также брикеты в форме цилиндров (Ø 60-90 мм) или "кирпичиков" (150×70×60 мм) идеально соответствуют этим критериям. Их геометрическая стабильность предотвращает зависание в бункерах и шнековых транспортерах, обеспечивая бесперебойную подачу в реактор.

Ключевые технические параметры

Энергетические характеристики:

- Теплотворная способность: 16-20 МДж/кг

- Зольность: ≤1.5% для древесных сортов, ≤5% для агропеллет

- Механическая прочность: >97.5% (сопротивление разрушению при транспортировке)

Требования к автоматизированной подаче:

- Фракционная однородность (отклонения размера ≤ ±1 мм)

- Отсутствие спекания при температурах до 50°C

- Низкая абразивность для уменьшения износа шнеков

| Параметр | Пеллеты | Брикеты |

| Удельная плотность | 1.1-1.4 т/м³ | 1.0-1.2 т/м³ |

| Скорость сгорания | Высокая | Умеренная |

| Рекомендуемая мощность установок | До 500 кВт | Свыше 200 кВт |

Для предотвращения коррозии газового тракта критически важен контроль содержания хлора (≤0.02%) и серы (≤0.04%). Древесные пеллеты класса EN А1 считаются эталоном для чувствительных систем. В агрегатах мощностью свыше 1 МВт применяют комбинированную подачу: пеллеты для точной дозировки пиковых нагрузок + брикеты для базового режима.

Подготовка топлива: сушка и измельчение

Качество подготовки твердого топлива напрямую влияет на эффективность процесса газификации в газогенераторных двигателях. Сырье (древесная щепа, торф, уголь, сельскохозяйственные отходы) требует обязательного снижения влажности и придания необходимой фракции для обеспечения равномерного горения и полноты химических реакций.

Оптимальные параметры влажности и размера частиц определяются типом газогенератора (прямого, обратного или поперечного процесса) и характеристиками самого топлива. Нарушение регламентов подготовки приводит к снижению теплотворной способности генераторного газа, повышенному образованию смол и дегтя, нестабильной работе двигателя.

Ключевые этапы обработки

Сушка топлива:

- Цель: Снижение влажности до 15-20% (для древесины) или 8-15% (для угля). Избыток воды поглощает тепло, снижая температуру в зоне газификации.

- Методы: Естественная (атмосферная) сушка на открытых площадках или принудительная в барабанных, ленточных сушилках с использованием тепла выхлопных газов двигателя или дымовых газов.

- Контроль: Обязателен постоянный мониторинг остаточной влажности гигрометрами или весовым методом.

Измельчение топлива:

- Цель: Получение однородной фракции. Для древесины - щепа 20-40 мм или куски до 60 мм (в зависимости от типа генератора). Для угля - частицы 5-25 мм. Мелкая фракция улучшает реакционную способность, но чрезмерное измельчение затрудняет проход газа через слой.

- Оборудование: Рубительные машины, молотковые дробилки, щепорезы, вальцовые мельницы (для угля).

- Требования: Минимизация пылеобразования (пыль спекается, нарушая газодинамику) и отсутствие металлических включений.

| Тип топлива | Требуемая влажность (%) | Рекомендуемый размер фракции (мм) |

|---|---|---|

| Древесина (щепа) | 15-20 | 20-40 |

| Бурый уголь | 8-12 | 5-25 |

| Торф (кусковой) | 25-30 | 20-60 |

| Солома (рубленая) | 12-15 | 10-30 |

Хранение запасов с защитой от увлажнения

Топливо для газогенераторных двигателей (древесные чурки, уголь, торфяные брикеты) требует строгой защиты от влаги. Повышенная влажность снижает теплотворную способность топлива, провоцирует образование дегтя и смол, забивающих фильтры и газовые магистрали. Конденсат вызывает коррозию металлических элементов системы хранения и самого двигателя.

Оптимальная влажность топлива не должна превышать 15-20%. Нарушение этого параметра приводит к неполному сгоранию, падению мощности установки и увеличению выброса вредных веществ. Особенно критично увлажнение для мелкофракционных материалов (опилки, стружка), склонных к слёживанию и комкованию.

Способы организации хранения

- Закрытые склады: капитальные помещения с принудительной вентиляцией, гидроизолированным полом и контролем влажности воздуха.

- Навесы: конструкции с крышей и открытыми стенами для защиты от осадков при естественной циркуляции воздуха.

- Герметичные контейнеры: металлические/пластиковые ёмкости с уплотнёнными крышками для мелкофракционного топлива или резервных запасов.

- Брезентовые укрытия: временная защита штабелей с обязательным зазором для испарения конденсата и проветривания.

Обязательные технологические требования включают приподнятое основание (поддоны, настилы) для исключения контакта с грунтовой влагой, минимальное расстояние от стен склада (0.7-1 м) для вентиляции, а также регулярный мониторинг влажности гигрометрами. Для гигроскопичных материалов (торф, бурый уголь) применяются влагопоглощающие добавки (гашёная известь) или силикагелевые осушители в зонах хранения.

| Топливо | Максимальная влажность, % | Рекомендуемый способ хранения | Срок хранения (мес.) |

|---|---|---|---|

| Древесные чурки | 20 | Навесы, штабельная укладка | 18-24 |

| Бурый уголь | 15 | Закрытые склады с вентиляцией | 12 |

| Торфяные брикеты | 18 | Герметичные контейнеры | 9 |

| Древесная щепа | 25 | Силосы с аэрацией | 6 |

Пусковое жидкое топливо для разогрева генератора

При запуске газогенераторных установок требуется предварительный нагрев реакционной зоны до температур 800-1000°C для инициирования пиролиза древесины или угля. Генераторный газ на стартовом этапе не способен обеспечить устойчивое горение, поэтому применяют вспомогательные жидкие топлива.

Пусковое горючее подается через форсунки в камеру газификации или отдельную пусковую горелку. Основная задача – быстро достичь температуры воспламенения твердого топлива и стабилизировать термохимические процессы. После выхода на рабочий режим подачу жидкости прекращают.

Требования к топливу и особенности применения

Ключевые характеристики пусковых топлив:

- Низкая температура воспламенения – не более 60°C

- Высокая теплотворность (минимум 40 МДж/кг)

- Минимальное содержание серы для предотвращения коррозии

- Стабильность при хранении в полевых условиях

Распространенные варианты:

| Топливо | Теплотворность (МДж/кг) | Температура вспышки | Преимущества |

|---|---|---|---|

| Дизельное топливо | 42-45 | >55°C | Доступность, безопасность хранения |

| Керосин | 43 | 38-72°C | Быстрое испарение |

| Бензин | 44-46 | -40°C | Мгновенное воспламенение |

Важно: При использовании легковоспламеняющихся жидкостей (бензин) обязательна установка искрогасящих систем. Средний расход составляет 5-10% от общего объема газогенерации за цикл. После перехода на основной режим остаточные пары жидкого топлива полностью выгорают в течение 3-5 минут.

Группа токсичных веществ в выхлопе газогенератора

Основными токсичными компонентами выхлопных газов газогенераторных установок являются продукты неполного сгорания древесного или угольного топлива. Их образование связано с особенностями термохимического разложения твердого топлива в условиях ограниченного доступа кислорода.

Концентрация вредных веществ варьируется в зависимости от конструкции газогенератора, режима работы, влажности и типа топлива. Наибольшую экологическую опасность представляют следующие группы соединений:

Ключевые токсиканты

- Оксид углерода (CO) - образуется при неполном окислении углерода. Концентрация достигает 10-20% от объема генераторного газа.

- Летучие органические соединения (ЛОС) - включают формальдегид, фенолы, бензол и смолы. Формируются при пиролизе древесины.

- Полициклические ароматические углеводороды (ПАУ) - канцерогенные вещества (бенз(а)пирен, антрацен).

- Твердые частицы (сажа) - углеродистые микрочастицы размером до 10 мкм.

- Оксиды азота (NOx) - образуются при высокотемпературном окислении атмосферного азота.

| Вещество | Источник образования | ПДК в рабочей зоне, мг/м³ |

|---|---|---|

| CO | Неполное сгорание | 20 |

| Формальдегид | Пиролиз целлюлозы | 0,5 |

| Бенз(а)пирен | Пиролиз смол | 0,00015 |

Снижение токсичности достигается оптимизацией зольности топлива, применением каталитических нейтрализаторов и поддержанием температуры газификации выше 1000°C для разложения смол. Особенно критичен контроль ПАУ при использовании хвойных пород древесины с высоким содержанием смол.

Контроль температуры реакций для минимизации смолообразования

Ключевой проблемой пиролиза топлива в газогенераторах является образование смол – сложных вязких органических соединений, возникающих при неполном разложении древесины или угля. Эти смолы осаждаются на стенках реактора, газоходах и фильтрах, снижая эффективность теплообмена, забивая каналы и увеличивая износ деталей двигателя. Их минимизация напрямую зависит от точного управления тепловыми режимами на разных стадиях процесса газификации.

Основной метод контроля – поддержание строго заданных температурных диапазонов в зонах сушки, пиролиза и восстановления газогенератора. Наиболее критична зона пиролиза (термического разложения), где температура определяет баланс между образованием горючих газов и смол. Слишком низкая температура (ниже 450°C) приводит к неполному разложению топлива и резкому росту смолообразования. Чрезмерно высокая (выше 650-700°C для древесины) способствует спеканию золы и разрушению конструкций, хотя и снижает выход смол.

Технологии и параметры температурного контроля

Эффективное управление реализуется через:

- Зонирование реактора: Четкое разделение на сушку (100-150°C), пиролиз (450-600°C) и восстановление (700-1100°C) с термопарами в каждой зоне.

- Регулирование подачи воздуха/оксиданта: Дозированная подача первичного (в зону горения/окисления) и вторичного (в зону восстановления) воздуха для управления интенсивностью горения и температурным профилем.

- Системы автоматики: Обратная связь с датчиков температуры на исполнительные механизмы (заслонки, вентиляторы) для динамической коррекции режима.

Оптимальные температурные диапазоны для распространенных видов топлива:

| Топливо | Зона сушки (°C) | Зона пиролиза (°C) | Зона восстановления (°C) |

|---|---|---|---|

| Древесина (щепа) | 100-150 | 450-550 | 800-950 |

| Уголь древесный | 100-150 | 500-600 | 900-1100 |

| Торф | 100-150 | 450-500 | 700-900 |

Дополнительные меры включают предварительную сушку топлива (влажность <20%), равномерную загрузку для избежания "холодных" зон, использование катализаторов (доломит, известняк) в слое топлива для интенсификации разложения смол в зоне восстановления. Мониторинг состава генераторного газа (например, хроматографами) позволяет косвенно оценивать эффективность контроля температуры и оперативно корректировать процесс.

Автомобили военного времени: ограниченная подвижность

Острая нехватка нефтепродуктов в период военных конфликтов вынуждала переводить транспорт на альтернативные виды топлива. Газогенераторные установки, преобразующие твердое топливо в горючий газ, стали массовым решением для грузовиков и легковых машин. Древесина, торф или уголь заменяли бензин, обеспечивая базовую функциональность техники при катастрофическом дефиците ресурсов.

Принцип работы таких систем предполагал сжигание твердого топлива в условиях недостатка кислорода с последующей очисткой полученного газа от примесей. Этот газ направлялся в ДВС, где воспламенялся в цилиндрах. Однако конструктивная сложность и физические ограничения процесса кардинально снижали эксплуатационные характеристики машин.

Факторы снижения подвижности

- Падение мощности: Энергетическая плотность генераторного газа на 25-40% ниже бензина, что снижало мощность двигателей до 50% от номинала. Максимальная скорость груженых машин редко превышала 20-30 км/ч.

- Увеличенное время подготовки: Запуск требовал 10-25 минут на розжиг газогенератора и прогрев системы. Экстренный выезд был невозможен.

- Сокращение запаса хода: Объём газогенератора и бункера для топлива ограничивал пробег 60-80 км без дозаправки. Деревянные чурки занимали в 5-7 раз больше места, чем эквивалентный по энергии бензин.

- Утяжеление конструкции: Масса газогенераторной установки достигала 400-700 кг, снижая полезную нагрузку и повышая расход топлива.

Техническое обслуживание усложнялось необходимостью ежедневной чистки фильтров, зольников и охладителей. Низкое качество газа провоцировало повышенный износ двигателей. Маневренность ограничивалась громоздкостью установок: задние свесы удлинялись на 0,5-1 метр, а радиус поворота увеличивался.

| Параметр | Бензиновый двигатель | Газогенераторный двигатель |

|---|---|---|

| Динамика разгона (0-40 км/ч) | 20-30 секунд | 60-90 секунд |

| Расход топлива на 100 км | 15-20 л бензина | 35-50 кг древесины |

| Частота ТО | Каждые 1000 км | Ежедневная чистка |

Несмотря на адаптацию к экстремальным условиям, газогенераторные автомобили оставались временным компромиссом. Их мобильность критически зависела от наличия сухого топлива и квалификации водителей, способных устранять засоры в пути. В послевоенные годы эти системы быстро уступили место традиционным двигателям.

Стационарные электростанции для удаленных поселков

Газогенераторные электростанции являются оптимальным решением для энергоснабжения удаленных населенных пунктов благодаря способности работать на местных видах твердого топлива. Они позволяют использовать древесные отходы, торф, сельскохозяйственную биомассу или угольные ресурсы, доступные в регионе, исключая зависимость от дорогостоящих привозных энергоносителей.

Конструкция таких установок предусматривает длительную автономную работу с минимальным обслуживанием, что критически важно для территорий со сложной логистикой. Модульное исполнение электростанций мощностью 50-500 кВт позволяет масштабировать энергосистему по мере роста потребностей поселка, обеспечивая базовую нагрузку.

Ключевые эксплуатационные характеристики

Для стабильной работы в изолированных условиях газогенераторные электростанции оснащаются:

- Двухтопливными двигателями (синтез-газ/дизель) для надежного пуска при низких температурах

- Автоматизированными системами очистки газа с фильтрами циклонного типа

- Модулями подготовки топлива с дробилками и сушильными камерами

| Параметр | Требования для удаленных объектов |

| Ресурс до капремонта | Не менее 20 000 моточасов |

| Вид топлива | Щепа (фракция 30-100 мм, влажность ≤20%) |

| КПД установки | 22-28% (электрический) |